На что влияет катет сварного шва

При сварке ответственных конструкций большое внимание уделяется катету сварного шва. На заводах и предприятиях этот параметр проверяется отдельно и изделие могут признать негодным и отправить на переделку, что повлечет потерю времени и финансовые расходы. Здесь мы рассмотрим, что такое катет шва, как его правильно рассчитать и проверить.

- В каких швах бывает катет

- Что такое катет сварочного шва

- Выбор катета

- Расчет катета шва

- Последствия неправильного вычисления катета

- Что влияет на катет сварного шва

- Проверка качества шва

В каких швах бывает катет

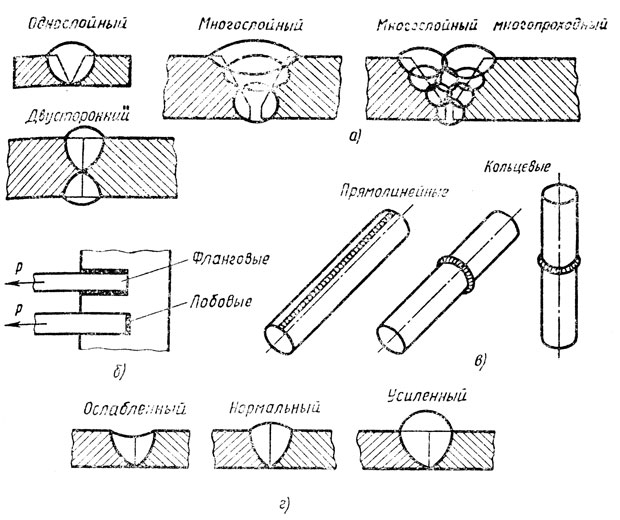

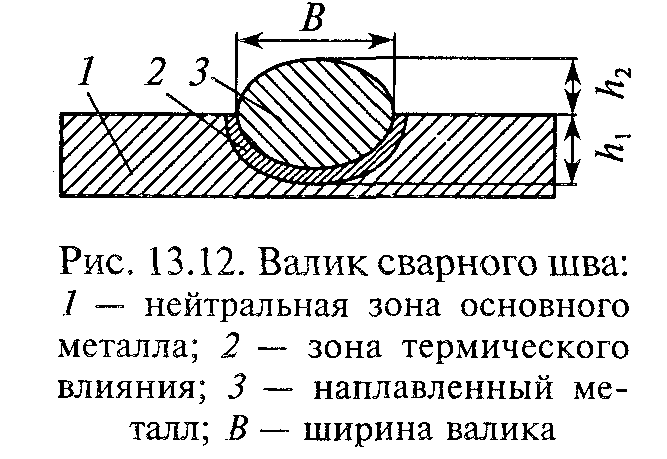

Геометрия сварных соединений зависит от способа стыковки двух сторон между собой. При сварке пластин встык (на горизонтальной, вертикальной, потолочной поверхности) на месте соединения образуется валик. Для оценки качества шва измеряют его высоту, ширину, а методом разрушающего контроля или при помощи рентгена смотрят глубину провара.

Катет встречается только на угловых и тавровых соединения. Положение деталей в пространстве не имеет значения. При угловом шве, определить его высоту довольно сложно, поскольку нет плоскости, от которой можно оттолкнуться. Поэтому для оценки качества таких соединений измеряют ширину шва, катет и глубину провара (методами разрушающего и неразрушающего контроля).

Что такое катет сварочного шва

Катет шва — это две стороны треугольника, расходящиеся от прямого угла. По сути, катет здесь имеет такое же определение, что и в школьной геометрии. В идеале, чтобы такой треугольник был равнобедренным, тогда одинаковая часть наплавленного металла ложится на каждую сторону. Это обеспечивает наилучшее удержание деталей и прочность соединения.

Понятие катета сварного шва применимо ко всем видам сварки. Достичь определенного катета при соединении можно покрытым плавящимся электродом (ММА), горелкой полуавтомата (MIG/MAG), неплавящимся вольфрамовым стержнем и горелкой аргоновой сварки (TIG).

Выбор катета

Сама поверхность сварочного шва на угловых соединениях бывает:

-

Выпуклой — валик выступает наружу, иногда превышая длину самого катета. Внешне такой шов выглядит мощно, но увеличенное количество наплавленного металла ведет к образованию внутренних напряжений. Из-за этого изделие склонно к деформациям, особенно, если его стенки 2-3 мм.

-

Вогнутой — поверхность шва изогнута внутрь и расположена ниже высоты катета. Чтобы получить такую форму, требуется увеличить силу тока и быстрее вести электрод или горелку. На полуавтомате стоит повысить индуктивность, чтобы процесс отделения капли стал более плавным. Это увеличивает глубину проплавления и содействует вогнутой поверхности шва.

-

Ровной — между сторонами углового соединения почти ровная, косая плоскость поверхности шва. Такое получается реже, но все же возможно. Этот вариант более удобен для механической обработки стыков — мало счищать наплавленного металла и оснастка шлифовальной машины захватывает сразу всю поверхность.

Под катетом в каждом случае подразумевается длина (на горизонтальной части заготовки) и высота (на вертикальной части заготовки) стороны треугольника, начинающаяся от корня шва. По-другому, это расстояние от кромки (наружной границы) шва до поверхности другой детали.

Кажется, чем больше катет, тем лучше, но это не так. Большой катет сварного шва создает напряжения в соединении и ведет к выворачиванию конструкции. Увеличивается площадь нагрева детали. Изделие может сильно повести. Большой катет — это всегда перерасход материала (электродов, сварочной или присадочной проволоки), задержка по времени. Создание шва большой высоты требует длительного удержания дуги на одном месте, что ведет к выгоранию легирующих элементов и более скорой коррозии. Поэтому катет следует рассчитывать правильно для каждой конструкции.

Создание шва большой высоты требует длительного удержания дуги на одном месте, что ведет к выгоранию легирующих элементов и более скорой коррозии. Поэтому катет следует рассчитывать правильно для каждой конструкции.

Расчет катета шва

Поскольку угловой сварочный шов похож в сечении на треугольник, узнать высоту и длину его сторон можно при помощи геометрической формулы, задействовав математические способности. Расчет производится по формуле:

T=S*cos45º

Приведенные составляющие расшифровываются так:

T — величина катета шва, которую мы пытаемся вычислить

S — ширина валика (в геометрии — гипотенуза треугольника)

cos45º — это стандартное значение с коэффициентом 0.7

Произведем расчет катета сварного шва на практике. Например, у нас угловое соединение с шириной валика 5 мм. Подставляем это значение в формулу и получаем 5*0. 7=3.5 мм. Значит катет шва составляет 3.5 мм. Эта формула применима, когда наплавленный металл равномерно лежит на каждой стороне углового соединения.

7=3.5 мм. Значит катет шва составляет 3.5 мм. Эта формула применима, когда наплавленный металл равномерно лежит на каждой стороне углового соединения.

Опытным путем были установлены оптимальные параметры сварочного шва для каждой толщины металла. Если их придерживаться, то получится прочное соединение без перерасхода присадочного материала. Представляем характеристики сварочного шва в таблице.

| Толщина заготовок, мм | Тип соединения | Минимальный катет шва, мм |

|---|---|---|

| 4-5 | Тавровое с двухсторонним проваром | 4 |

| 6-10 | Тавровое с двухсторонним проваром | 4-5 |

| 11-16 | Тавровое с двухсторонним проваром | 4-6 |

| 17-22 | Тавровое с двухсторонним проваром | 5-7 |

| 23-32 | Тавровое с двухсторонним проваром | 6-8 |

| 4-5 | Тавровое с односторонним проваром или угловое с односторонним проваром | 5 |

| 6-10 | Тавровое с односторонним проваром или угловое с односторонним проваром | 6 |

| 11-16 | Тавровое с односторонним проваром или угловое с односторонним проваром | 7 |

| 17-22 | Тавровое с односторонним проваром или угловое с односторонним проваром | 8 |

| 23-32 | Тавровое с односторонним проваром или угловое с односторонним проваром | 9 |

Как видно, размер катета составляет от 30 до 100% от толщины детали — чем тоньше заготовка, тем ближе величина катета к показателю ее сечения.

Последствия неправильного вычисления катета

Негативные последствия большого катета мы уже рассмотрели. Второй распространенной ошибкой является слишком маленький катет шва. Тогда на сторонах оказывается мало наплавленного металла, что уменьшает силу соединения. При изломе или вибрации конструкция может не выдержать нагрузки и шов треснет. Хотя малый катет экономит расходные материалы, он допустим только на неответственных соединениях (мангал, стол и пр.).

Еще одна ошибка сварщиков — несимметричный катет. Чаще всего бывает нижняя полка шва слишком широкая, а верхняя — чрезмерно короткая. Получается это при неправильной технике или выборе режима сварки, ведь расплавленный металл под действием силы тяжести стекает вниз. Шов выглядит широким, но лишь немного находит на вертикальную сторону, поэтому она держит слабо и не рассчитан на серьезные нагрузки.

Чаще всего бывает нижняя полка шва слишком широкая, а верхняя — чрезмерно короткая. Получается это при неправильной технике или выборе режима сварки, ведь расплавленный металл под действием силы тяжести стекает вниз. Шов выглядит широким, но лишь немного находит на вертикальную сторону, поэтому она держит слабо и не рассчитан на серьезные нагрузки.

Что влияет на катет сварного шва

На формирование катета шва угловых и тавровых соединения влияет ряд факторов:

-

Направленность горелки или электрода. Если варить угловые швы с удержанием электрода или горелки под углом 45º, то жидкий металл под действием силы тяжести стечет на нижнюю полку, занизив вертикальный катет. Опытные сварщики в таком случае изменяют угол на 20-30º, направляя конец электрода на вертикальную поверхность. Так получается изменить высоту катета, добиться равностороннего треугольника в сечении шва.

-

Положение изделия в пространстве.

Получить равномерный шов на угловом соединении легче, разместив изделие “в лодочку”. Тогда поверхность сварочной ванны получается ровной, металл никуда не стекает и одинаково покрывает обе соединяемые стороны.

Получить равномерный шов на угловом соединении легче, разместив изделие “в лодочку”. Тогда поверхность сварочной ванны получается ровной, металл никуда не стекает и одинаково покрывает обе соединяемые стороны.

-

Скорость ведения дуги. При быстром проведении шов получается узким, а катет нередко малым. Сварка с задержкой ведет к увеличению высоты шва и росту катета. Скорость сварки нужно подбирать на черновой заготовке, попробовав разные варианты, и только потом переходить на сварку ответственного изделия.

-

Сила тока. Малая сила тока содействует наложению присадочного металла сверху, без глубокого проплавления. Катет получается большой, но качество соединения при этом плохое. Слишком высокий сварочный ток ведет к глубокому проплавлению, но увеличивает текучесть металла, содействует подрезам на вертикальной стороне, что тоже является дефектом.

-

Индуктивность.

Определяет скорость переноса капли расплавленного металла при полуавтоматической сварке. Правильные настройки помогают хорошо прогреть деталь, наложить аккуратный шов, снизить разбрызгивание.

Определяет скорость переноса капли расплавленного металла при полуавтоматической сварке. Правильные настройки помогают хорошо прогреть деталь, наложить аккуратный шов, снизить разбрызгивание.

-

Характеристики присадочного металла. Если стержень плавящегося электрода или проволока полуавтомата имеют высокотемпературные добавки, то сварочная ванна получается более густая, что ведет к росту катета. Низкотемпературные сплавы растекаются быстрее, снижая высоту катета шва.

Проверка качества шва

На заводах и других предприятиях, где производится сварка ответственных конструкций, предъявляются строгие требования к получаемым швам. Они не должны содержать подрезы, поры, непровары, трещины, наплывы. Нередко сварщики получают прямые указания, какой катет требуется (например, все швы должны быть с катетом 6 или 8 мм). Несоблюдение требования ведет к замедлению производства, выговорам и денежному взысканию.

После сварки нужно проверить качество шва, включая катет. Чтобы не заниматься постоянными вычислениями, есть универсальные приборы и инструменты. Рассмотрим все существующие способы.

Неразрушающий контроль

Замер катета шва проводится очень быстро при помощи калибромера. Инструмент с вырезами упирается в стенку изделия и вторым концом наставляется на границу шва. Это показывает катет одной стороны. Перевернув калибромер наоборот и приставив к другой стенке, получаем второй катет.

Второй способ проверки катета — прикладывание стандартного шаблона. Это набор пластин с вырезами на торце. Форма выреза имеет разную ширину и линию гипотенузы. Рядом с каждым торцом выгравирована пометка со значением катета. Поочередно прикладывая торцы шаблона к созданному шву, подбирают наиболее подходящий по ширине и высоте поверхности. Найдя соответствующий, получают значение его катета.

Остальные параметры шва проверяют при помощи:

- рентгеновского излучения;

- ультразвукового обследования;

- гидравлического давления;

- раствора аммиака, керосина;

- внешнего контроля визуальным путем;

- воздушного давления;

- магнитографического способа;

- капиллярного контроля.

Разрушающий контроль

Точно определить катет сварного шва можно на заготовке, срезав край соединения, чтобы получить доступ к его сечению. Прочертив прямую линию по наружным плоскостям сторон, легко измерить грани полученного треугольника.

Среди других методов разрушающего контроля, показывающего качество соединения (методы не относятся к проверке катета) бывают:

- просверливание шва;

- давление на сжатие сторон;

- давление на разведение сторон;

- выкручивание сторон.

Понимая, что такое катет сварного шва, зная его оптимальные параметры, зависящие от толщины металла, получится выполнять качественные соединения. После сварки вы сможете проверить катет на вертикальной и нижней сторонах, чтобы убедиться в соответствии требованиям.

Ответы на вопросы: на что влияет катет сварного шва

Какой шаблон выбрать для измерения катета шва? СкрытьПодробнее

Большинство сварщиков пользуются шаблоном УШС-2, содержащим 3 пластины с двумя выемками на каждой. Он позволяет замерить катет в диапазоне от 4 до 14 мм.

Он позволяет замерить катет в диапазоне от 4 до 14 мм.

Хотя в некоторых инструкциях к инструменту сказано, что можно, но у него нет такой функции. Он показывает высоту валика углового шва, а это не катет.

Как размер катета обозначается на чертежах по сварке? СкрытьПодробнееНа чертежах для сварщиков значение катета помечается рисунком равнобедренного треугольника, лежащем на левом боку. Рядом прописывается цифра, указывающая на количество миллиметров.

Как добиться глубокого проплавления при малом катете? СкрытьПодробнее

Иногда, при сварке толстого металла 5-10 мм, для высокого катета просто нет места (рядом близко расположены другие жесткие элементы конструкции или сварка ведется через узкое монтажное отверстие, ограничивающее угол установки электрода). Тогда следует выполнить углубленную V-образную разделку кромок или оставить между сторонами зазор в 2-3 мм, дав затечь расплавленному металлу внутрь соединения.

Тогда следует выполнить углубленную V-образную разделку кромок или оставить между сторонами зазор в 2-3 мм, дав затечь расплавленному металлу внутрь соединения.

Чем выше предел текучести свариваемого металла, тем больше должен быть катет шва. Обычно разделяют значения до 400 МПа и 400-500 МПа.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

Вернуться к списку

Сварочная технология SpeedRoot – ЭкоСвар

Сварочная технология SpeedRoot: заварка корневого соединения с образованием обратного валика быстрее на 300%

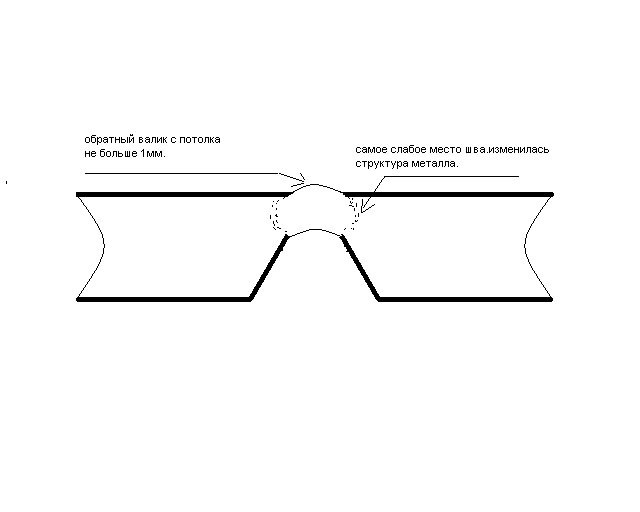

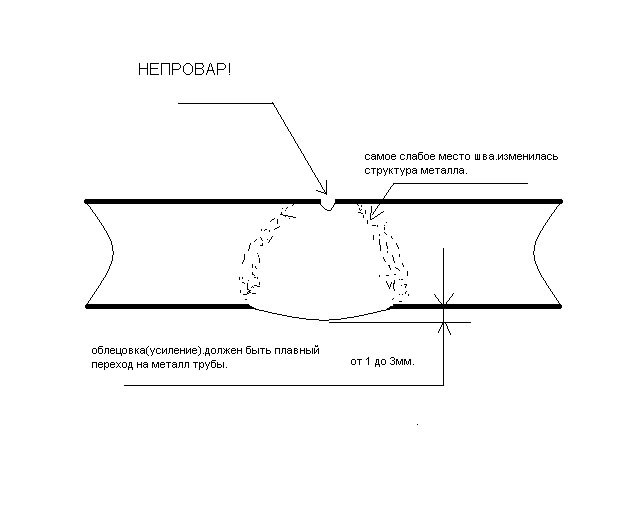

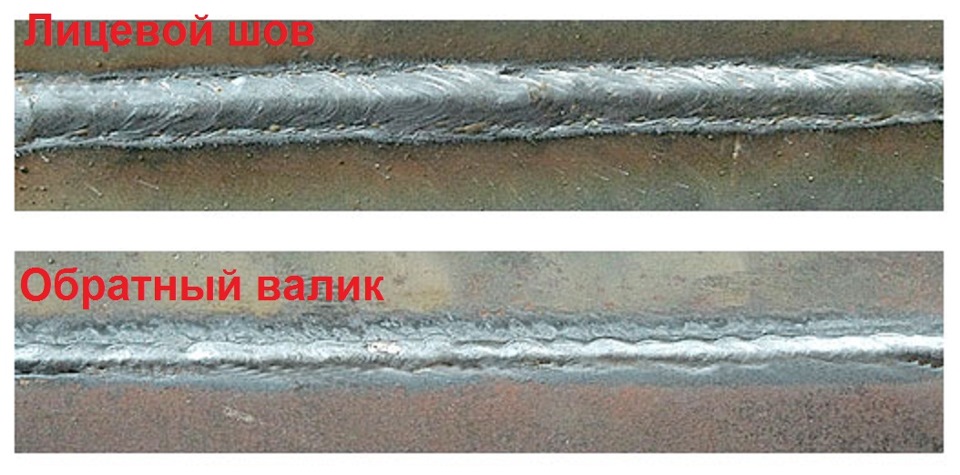

Традиционно, для заварки корневого соединения сварщики использовали и многие до сих пор используют технологию TIG сварки. Выбор технологии объясняется прежде всего тем, что именно TIG дает максимально плотное и крепкое сцепление материала. Однако данный сварочный процесс отличался низкой скоростью работы и большой кропотливостью, что отрицательным образом сказывается на сроках выполнения работ. Вопрос о том, как увеличить производительность сварки при заварке корневых соединений долгое время стоял открытым, т.к. сварка полуавтоматом MIG/MAG, отличающаяся большей скоростью и производительностью, долгое время не подходила для корневых соединений. Она использовалась только для формирования поверхностного, так называемого, облицовочного шва. Революцией стала разработка специальной сварочной технологии SpeedRoot от немецкого производителя Lorch. Сварка корневого соединения с формированием обратного валика теперь возможна на сварочных полуавтоматах, работающих в режиме MIG/MAG.

Однако данный сварочный процесс отличался низкой скоростью работы и большой кропотливостью, что отрицательным образом сказывается на сроках выполнения работ. Вопрос о том, как увеличить производительность сварки при заварке корневых соединений долгое время стоял открытым, т.к. сварка полуавтоматом MIG/MAG, отличающаяся большей скоростью и производительностью, долгое время не подходила для корневых соединений. Она использовалась только для формирования поверхностного, так называемого, облицовочного шва. Революцией стала разработка специальной сварочной технологии SpeedRoot от немецкого производителя Lorch. Сварка корневого соединения с формированием обратного валика теперь возможна на сварочных полуавтоматах, работающих в режиме MIG/MAG.

MIG/MAG пришел на смену TIG

По технологии MIG/MAG сварка не подходит для корневого соединения – так принято считать. Во многом это объясняется тем, что во время отделения расплавленной капли от проволоки происходит взрыв и в результате большое разбрызгивание присадочного металла. Обратный валик не получается зачастую от того, что сварочная ванна чрезмерно продавливается по зазору. Поэтому для корневого шва обычно в ход идет для соединения TIG и уже для облицовки MIG/MAG или электрод для повышения скорости. В результате долгих исследований и испытаний, Lorch удалось уйти от данных проблем, используя сложный сварочный процесс SpeedRoot. Данная технология позволила осуществлять сварку с полным отсутствием брызг и с очень низким вложением энергии. В результате сочетания определенной комбинации силы тока и напряжения, достигается идеальная стабильность сварочного процесса и в результате мы получаем оптимальный по выпуклости и качеству сварочный шов.

Обратный валик не получается зачастую от того, что сварочная ванна чрезмерно продавливается по зазору. Поэтому для корневого шва обычно в ход идет для соединения TIG и уже для облицовки MIG/MAG или электрод для повышения скорости. В результате долгих исследований и испытаний, Lorch удалось уйти от данных проблем, используя сложный сварочный процесс SpeedRoot. Данная технология позволила осуществлять сварку с полным отсутствием брызг и с очень низким вложением энергии. В результате сочетания определенной комбинации силы тока и напряжения, достигается идеальная стабильность сварочного процесса и в результате мы получаем оптимальный по выпуклости и качеству сварочный шов.

Особенности работы SpeedRoot

Lorch внес изменение в сам сварочный процесс. Перенос металла стал менее энергоемким, и даже “холодным”. Во многом за счет точного контроля над временем короткого замыкания. Замыкание стало происходить четко в момент с наименьшим энергетическим показателем. Данное ограничение выстраивает сам процессор сварочного источника. Важным моментом здесь является точное определение времени когда капля расплавленного металла отделится и при этом в этот момент вложение энергии и тепла наиболее низкое. Это крайне малые доли секунды. Капля практически перетекает в новую каплю, что исключает образование брызг. В результате такого переноса стало возможным соблюдение оптимального заполнения зазора корневого соединения. Более того, сварка корневого соединения в режиме MIG/MAG стала намного проще. Теперь при небольших зазорах сварщику не требуется осуществлять колебательных движений. Например, зазор шириной в 4 мм при толщине металла 3 мм заваривается с образованием обратного валика просто движением горелки сверху вниз без колебательных движений. Результат: оптимальный по внешнему виду сварочный шов. Если взять зазор шириной в 8 мм то колебательные движения необходимы, но SpeedRoot гарантирует четкий контроль за сварочной ванной, что значительно облегчает процесс сварки: маятниковые движения делаются проще.

Данное ограничение выстраивает сам процессор сварочного источника. Важным моментом здесь является точное определение времени когда капля расплавленного металла отделится и при этом в этот момент вложение энергии и тепла наиболее низкое. Это крайне малые доли секунды. Капля практически перетекает в новую каплю, что исключает образование брызг. В результате такого переноса стало возможным соблюдение оптимального заполнения зазора корневого соединения. Более того, сварка корневого соединения в режиме MIG/MAG стала намного проще. Теперь при небольших зазорах сварщику не требуется осуществлять колебательных движений. Например, зазор шириной в 4 мм при толщине металла 3 мм заваривается с образованием обратного валика просто движением горелки сверху вниз без колебательных движений. Результат: оптимальный по внешнему виду сварочный шов. Если взять зазор шириной в 8 мм то колебательные движения необходимы, но SpeedRoot гарантирует четкий контроль за сварочной ванной, что значительно облегчает процесс сварки: маятниковые движения делаются проще.

Внедрение SpeedRoot в работе с корневым соединением позволило повысить производительность работ почти в 3 раза (на 300%) в сравнении с используемой на практике TIG сваркой. Сварочная технология SpeedRoot позволяет не только увеличить скорость сварки. Не менее важным является то, что с данной технологией сварочные работы могут производить как опытные сварщики, так и сварщики с малым опытом. Кроме того, благодаря малому образованию брызг значительно снижаются затраты на дальнейшей доработке сварного соединения.

Сварочный процесс SpeedRoot для сварки корневого соединения доступен в моделях сварочных полуавтоматов Lorch:

- Промышленный сварочный полуавтомат Lorch серии Р

- Импульсный сварочный полуавтомат Lorch серии S

- Импульсный сварочный полуавтомат Lorch S-SpeedPulse.

Посмотреть видео работы процесса SpeedRoot

Ускорьте Вашу работу. Наши инновационные технологии Speed для MIG/MAG сварки обеспечат эффективное решение любого вопроса.

Наши инновационные технологии Speed для MIG/MAG сварки обеспечат эффективное решение любого вопроса.

Перейти в каталог сварочного оборудования LORCH

Сварочный шов — Виды сварочных швов и движения горелки

Сварочный шов — это основной тип сварки, которому обучают нового сварщика. Сварной валик формируется путем введения присадочного металла между двумя металлическими пластинами, чтобы покрыть канавки, оставляя форму валика.

Давайте углубимся в это без дальнейших церемоний, чтобы узнать, что такое сварочный шов, как он сделан и как он работает.

Outline

ToggleЧто такое сварной шов?

Сварочный валик — это технология формирования шва, используемая в основном на начальных стадиях сварки. Это делается путем заполнения металлического наполнителя между двумя металлическими пластинами, где остались канавки.

Эти валики могут быть узкими или более широкими в зависимости от поперечных колебаний, используемых сварщиком. Узкая бусина называется стрингером и создается легкими вибрациями или тянущими движениями. Напротив, широкая бусина сделана с большим количеством вибраций.

Узкая бусина называется стрингером и создается легкими вибрациями или тянущими движениями. Напротив, широкая бусина сделана с большим количеством вибраций.

Быстро отличить хороший борт от плохого можно по его ровности без трещин и шлаков.

Зачем использовать различные движения горелки?

Кажется, процесс сварки валиком меняется. Как портные сшивают ткань в разных положениях, так и сварщик делает это в неудобных положениях. В отличие от портных, у сварщиков есть защитные маски и перчатки.

Вы соединяете мир по-разному с разными настройками. Если вы настроили машину в соответствии с определенным положением, вы должны использовать эту настройку только в этом положении, а не в других.

Например, если вы установили свой сварочный аппарат в положение над головой, вы должны выполнять процесс быстро, чтобы присадочный металл не капал на лицевую маску вместо заполнения шва.

Гравитация играет в этом решающую роль . Он решает, где будет располагаться присадочный металл между пластинами и

Трубы или утекает. Также желательно убедиться, какой присадочный металл вы будете использовать. Либо это будет палка, либо стержень.

Также желательно убедиться, какой присадочный металл вы будете использовать. Либо это будет палка, либо стержень.

Типы сварных швов и движения горелки

Управление движением горелки изменяет форму шва. Каждый раз, когда вы меняете движение факела, вы будете получать разные типы бусин.

Вот наиболее распространенные типы, описанные ниже.

1. Стрингерные бусины

Стрингерные бусины представляют собой узкий тип бусинок. Они образуются путем толкания или вытягивания резака по прямой линии, удерживая его, чтобы избежать боковых движений.

Техника толкания или перетаскивания используется в горизонтальных случаях, когда перетаскивание приводит к наибольшему проникновению. Всегда следите за тем, чтобы присадочный металл достиг носка, чтобы обеспечить максимальное проникновение.

В то время как в случае вертикальной сварки горелку тянут назад и вперед, чтобы дать присадочному металлу достаточно времени, чтобы упасть. Это помогает избежать перегрева и чистого затвердевания присадочного металла.

Убедитесь, что присадочный металл сплавляется между металлическими пластинами, так как это основная цель сварки.

Всегда делайте легкие манипуляции из стороны в сторону, чтобы избежать образования валика плетения.

2. Плетеные валики

Плетеные валики представляют собой универсальный тип сварных валиков . В основном используется, когда у сварщиков короткий период. В этом валике присадочный металл перемещается крест-накрест, двигаясь из стороны в сторону.

Сварка плетением обычно выполняется для угловых металлов, поскольку они эффективно выполняют заполнение канавок . Вы можете делать разные узоры на плетении в зависимости от вашего настроения. Некоторые сварщики делают это в форме фигурки, полумесяца или зигзага.

Выполняя плетение бисера, вы должны быть достаточно эффективны, чтобы делать все быстро, чтобы гравитация не мешала расплавленному металлу.

3. Взбивающее движение (для стержня)

Взбивающий шов — самый сложный вид сварки. Профессиональные сварщики выполняют его с большим опытом, чтобы не нарушить сварной шов.

Профессиональные сварщики выполняют его с большим опытом, чтобы не нарушить сварной шов.

Сварщики сваривают хлыстом открытые канавки, двигая запястьями. Исходной задачей является сплавление металлических пластин в нижней части с образованием плоского валика.

При этой сварке вы получаете полный провар, перемещая электрод вверх и вниз. Это приводит к образованию замочной скважины на проеме.

Размер замочной скважины имеет большое значение. Если он в 2 раза больше диаметра стержня, то не даст сплавиться пластинам. Поэтому вы должны позаботиться о размере замочной скважины, чтобы избежать дисквалификации за бусинку.

Нагрев во время сварки должен быть постоянным, так как он играет ключевую роль. Бусинки не образуются на начальных стадиях, а появляются в конце, когда жар повышается и вы начинаете скручивать запястье на постоянный угол.

4. Вариант плетения – J-плетение

Комбинация полумесяца и плетения приводит к новому варианту, который называется J-плетение. Для этого используется длинная дуга.

Для этого используется длинная дуга.

5. Шагающая чаша (для TIG)

TIG или метод шагающей чашки часто используется при сварке корневых проходов труб. Именно из-за его чистоты и точности невозможно достичь с помощью MIG или любой другой сварки.

Это называется хождением по чашке из-за специфического движения руки при сварке.

Заключение

Сварка валиком имеет различный внешний вид в зависимости от различных факторов. Вы должны искать то, что будет лучше всего сочетаться с вашими металлическими деталями. Мы описали пять различных типов выше и их использование. Вы можете найти лучший вариант для следующего сварного шва. Но если у вас все еще есть какие-либо вопросы, спросите нас в разделе комментариев ниже, есть ли у вас какие-либо вопросы.

Типы сварных швов, узоры и техники

Однако наложение первого красивого шва может быть самым приятным ощущением для новичка. Давайте объясним сварочные валики, как они формируются и наиболее распространенные узоры сварочных валиков.

Что такое сварочные швы и как они образуются?

Сварной валик представляет собой отложение сварного шва, образованное за одну операцию в процессе сварки .

Вы создаете сварочные валики, помещая присадочный металл в соединение между двумя кусками металла. Как только присадочный металл расплавится, движение горелки влияет на то, как расплавленный металл или лужа продвигается вперед в зависимости от типа валика, который вы создаете.

Имейте в виду, что хороший сварной шов легко заметить . Качественные сварные швы прямые и ровные, без шлака, трещин и отверстий . Он не должен быть слишком тонким, в рисунках валиков не должно быть ямок и кратеров .

Внешний вид сварного шва может варьироваться в зависимости от многих факторов . Как вы можете догадаться, наиболее важным является движений факела . Несмотря на то, что то, как вы двигаете горелку, в наибольшей степени влияет на рисунок валика, вы не должны игнорировать гравитацию , параметры сварки, выбор присадочного стержня или скорость 9. 0028 . Это может повлиять на то, как затвердевает металл сварного шва и как он выглядит в конечном итоге.

0028 . Это может повлиять на то, как затвердевает металл сварного шва и как он выглядит в конечном итоге.

Различные типы сварных швов

Когда дело доходит до наложения сварочных швов, вы можете использовать различные движения горелки и методы для получения разных результатов. Вообще говоря, существует два основных метода и рисунка сварных швов:

- стрингерные швы

- тканые швы

и отличаются от прямого сварного шва.

Стрингерный сварной валик

Стрингерный валик легко получить, потянув или толкнув горелку поперек сварного шва практически без бокового перемещения. Как показывает опыт, техника перетаскивания пистолета дает вам немного больше проникновения и более узкую мушку. Техника толкающего пистолета обеспечит вам немного меньшее проникновение и более широкий шов.

Таким образом, если вы свариваете более толстые материалы , вам следует выбрать технику перетаскивания , где вы наклоняете электрод и перемещаете стрингерный валик вперед в направлении сварки. Это приведет к надежному сварному шву, но вы можете быть уверены, что он прослужит долго.

Это приведет к надежному сварному шву, но вы можете быть уверены, что он прослужит долго.

Между тем, вы должны отодвинуть горелку от ванны при работе с более тонкими материалами . Таким образом, вы предотвратите прожоги, а также сможете толкать горелку при вертикальной сварке, когда сила тяжести естественным образом тянет ее вниз.

Стрингеры также используются при наплавке . Например, это операция по наплавке, которая помогает продлить срок службы ковшей, кранцев, плугов и других наружных металлических деталей.

Узоры волнистых бусин

Как следует из названия, плетение включает в себя перемещение горелки по крест-накрест или тканому узору . Бусины с переплетением выгодны, когда вам нужно сварить более широкое соединение, так как они приведут к хорошему широкому валику.

Техника плетения заключается не только в движении вверх и вниз. Например, вы можете использовать подход для управления теплом вокруг сварочной ванны.![]() Вы также можете сделать небольшую паузу, чтобы обеспечить хорошую врезку и предотвратить такие дефекты, как подрезы.

Вы также можете сделать небольшую паузу, чтобы обеспечить хорошую врезку и предотвратить такие дефекты, как подрезы.

Как и в случае с шитьем, существуют различные варианты волнистого узора из бисера. Они могут отличаться при перемещении факела, влияя на внешний вид и характеристики бусины. Давайте посмотрим на некоторые распространенные вариации.

Выпуклый плетеный валик

Выпуклый плетеный валик создается путем перемещения горелки из стороны в сторону перпендикулярно направлению сварного шва и направлению движения. Бортик должен быть слегка изогнут, как плавник акулы или зуб циркулярной пилы.

Выпуклая форма плетения удобна при работе с более широкой бусиной. Чтобы избежать образования выпуклости в середине бусины, вам нужно будет перемещать резак немного быстрее, чем обычно.

Вогнутый плетеный валик

A Вогнутый плетеный валик очень похож на выпуклый плетеный валик, но наиболее существенным отличием является обратная сторона выпуклого плетения и закругленный край, обращенный в сторону от направления движения резака.

Этот узор используется при заполнении более широких бусин, как и выпуклых бусин, и вам также нужно избегать создания высокой макушки. Из-за характеристик и внешнего вида вогнутый рисунок часто используется вместе с толкающим движением резака.

Бусина кругового переплетения

Круглая переплетения по существу сочетает в себе характеристики вогнутых и выпуклых рисунков .

Практика этого рисунка включает в себя рисование ряда овалов с помощью факела. Тем не менее, вы должны быть осторожны, когда вам нужно сваривать вертикально, так как лужа получится довольно широкой и горячей, что приведет к каплям.

Зигзагообразное плетение

Схема зигзагообразного сварного плетения очень проста в освоении. Он включает в себя перемещение горелки по диагонали в двух направлениях. Первое движение должно иметь более крутой угол, в то время как втягивающее движение должно иметь немного меньший угол.

Бусина треугольного плетения

Как следует из названия, треугольное плетение создается путем рисования ряда соединенных треугольников с помощью факела. Имейте в виду, что вершина треугольника должна быть направлена в сторону движения резака.

Имейте в виду, что вершина треугольника должна быть направлена в сторону движения резака.

Треугольное плетение особенно удобно при сварке вертикально вверх, поскольку оно помогает избежать падения расплавленного металла на пол под действием силы тяжести.

Прямая ступенчатая бусина

Прямоступенчатые валики плетения применяются при выполнении многопроходных швов, но их также можно использовать при сварке корневого шва. Если вы используете прямой ступенчатый сварочный валик при первом проходе соединения с отверстием в корне, будьте осторожны, чтобы не потерять ванну. Если вы сделаете слишком крутой угол, втягивающее движение и расплавленный металл не смогут оставаться достаточно затвердевшими, чтобы не провалиться в корневое отверстие.

Лестничная волнистая бусина

Лестничная бусина имеет номер ряд прямоугольников , по сути похожих на лестницу, сделанных путем перемещения факела. Штрихи вверх и вниз должны быть слегка изогнутыми. В верхней и нижней части этих штрихов движение факела создает более короткие концы прямоугольника.

В верхней и нижней части этих штрихов движение факела создает более короткие концы прямоугольника.

Зазубренный плетеный валик

Зазубренный плетеный валик очень похож на лестничный плетеный валик. Однако большая разница проявляется на меньших концах прямоугольника, где зазубренные концы выглядят как зубья ножовочного полотна. Этот рисунок обеспечивает прочную врезку по краям соединения.

Как мы упоминали в начале, сварочные швы могут быть разными при использовании различных методов сварки. Итак, давайте посмотрим на различия.

Переплетение «восьмерка»

Изготовление рисунка переплетения номер восемь кажется одним из самых простых способов сварки бусин. Ведь это число ты писал своей рукой тысячи раз в своей жизни на бумаге. Итак, вы должны быть в состоянии повторить движение с закрытыми глазами. Верно?

Ну, не совсем так. Это «знаменитое» движение, которое могут выполнять только лучшие сварщики. Если вы подойдете к сварочной фирме, постучите в дверь и без долгих разговоров вытащите сварщика ММА и стальной лист и сделаете идеальные «восьмерки», они уже будут готовить документы, чтобы нанять вас.

Эти валики также называются осциллирующими валиками, они повышают точность сварного валика и качество сварки в целом.

Сварочный валик MIG

Сварка MIG является одним из самых простых процессов для освоения, и многие начинающие сварщики выбирают этот метод для создания своих первых рисунков валика.

Одним из наиболее значительных преимуществ является то, что существует множество методов создания качественного сварного шва.

Тем не менее, бесконечные споры в Интернете – это техника толкания или вытягивания . Некоторые считают, что проталкивание делает сварные швы более прочными, в то время как некоторые сварщики думают совсем наоборот.

Так как сварка MIG не требует покрытия флюсом, вам не нужно рисовать их лужу, так как нет опасения загрязнения.

Когда дело доходит до укладки валика, сварочные аппараты MIG с жесткой проволокой позволяют легко наложить красивый и прямой валик стрингера. Однако, если вы имеете дело с вертикальным швом или широким горизонтальным швом, может быть выгоднее наложить валик с рисунком плетения вместо стрингера.

В определенных ситуациях, при использовании правильных настроек MIG, шарики MIG также могут получить эстетический вид стопки десятицентовиков. Несмотря на то, что они не такие прочные, как обычные сварные швы или прямые валики, они оставляют чистое впечатление сварного шва.

Сварочный шов TIG

Сварка GTAW может быть сложнее в выполнении и освоении, но сварные швы TIG являются одними из самых красивых в отрасли . Помимо чистоты, сварка TIG часто используется, когда требуется эстетика, и наиболее распространенный внешний вид, который вы, возможно, заметили, — это сложенные десять центов.

Сварные швы образуются, когда вы равномерно добавляете присадочный стержень другой рукой, когда дуга TIG движется основной рукой. Каждая капля расплавленного металла выглядит как монетка, и по мере продвижения вперед они складываются друг в друга. Например, чем быстрее вы едете, тем плотнее складываются десятицентовые монеты, но вы не хотите переусердствовать.

Еще один метод сварки TIG, о котором вы, возможно, слышали, будучи новичком, — это с прохождением чашки . Этот метод в основном используется для сварки труб , но есть несколько других применений, где возможность ходить по чашке может улучшить внешний вид сварного шва .

В этом подходе присадочная проволока ложится на свариваемую деталь, когда сварщик перемещает чашу горелки TIG вперед и назад, когда она движется вперед в сварном шве. Чашка может располагаться внутри паза или с двух сторон Т-образного соединения, снаружи трубы или на плоской поверхности. Рисунок переплетения при ходьбе по чаше выглядит впечатляюще, а сварной шов выглядит так, будто вы накладываете чешуйки на правильный сварной шов TIG.

Сварочные валики

Присадочные стержни, используемые при сварке стержнем , могут быть довольно универсальными и создавать различные узоры сварочных валиков в зависимости от используемой техники.

Получить равномерный шов на угловом соединении легче, разместив изделие “в лодочку”. Тогда поверхность сварочной ванны получается ровной, металл никуда не стекает и одинаково покрывает обе соединяемые стороны.

Получить равномерный шов на угловом соединении легче, разместив изделие “в лодочку”. Тогда поверхность сварочной ванны получается ровной, металл никуда не стекает и одинаково покрывает обе соединяемые стороны.

Определяет скорость переноса капли расплавленного металла при полуавтоматической сварке. Правильные настройки помогают хорошо прогреть деталь, наложить аккуратный шов, снизить разбрызгивание.

Определяет скорость переноса капли расплавленного металла при полуавтоматической сварке. Правильные настройки помогают хорошо прогреть деталь, наложить аккуратный шов, снизить разбрызгивание.