Сварочный верстак своими руками с ящиками и вращающейся платформой

Сварочный верстак, даже если он относится к эконом-классу, должен быть максимально удобным в использовании — от этого напрямую зависит качество сварочных работ. И такой стол можно изготовить своими руками из доступных материалов.

В данном обзоре автор покажет, как сделать мобильный сварочный верстак с ящиками для хранения инструмента и вращающейся платформой в центре столешницы.

Это довольно удобная и простая в изготовлении конструкция. При наличии необходимых материалов и инструментов повторить сможет каждый.

Из основного материала потребуется квадратная и прямоугольная профтруба, а также куски листового металла. Из инструмента для работы понадобится электродрель, болгарка и сварочный аппарат.

Рекомендуем также прочитать статью: как своими руками сделать поворотный гриндер для домашней мастерской и гаража.

Изготовление столешницы

Первым делом приступаем к изготовлению столешницы сварочного верстака. Для этого отрезаем подходящие по размеру заготовки из прямоугольной профтрубы.

Для этого отрезаем подходящие по размеру заготовки из прямоугольной профтрубы.

Выкладываем их на столе, выдерживая одинаковый зазор между ними, после чего чертим окружность нужного диаметра. После этого по нанесенной разметке с помощью болгарки отрезаем от заготовок все лишнее.

Отрезанные куски естественно же не выбрасываем. Будем использовать их для изготовления вращающейся платформы.

Выставляем заготовки и соединяем вместе с помощью двух поперечин из квадратного профиля. По центру привариваем ступицу (или другой механизм вращения).

Изготовление каркаса

Далее из квадратных профильных труб свариваем каркас столешницы. В центре привариваем обрезанные части столешницы, по краям — целые куски профильной трубы, отрезанные по размеру.

К каркасу привариваем четыре ножки из квадратного профиля. К торцам привариваем заглушки с отверстиями (чтобы можно было установить колесики или обычные подпятники, регулируемые по высоте).

На последнем этапе останется только установить вращающуюся платформу, а также изготовить ящики и прикрепить их к каркасу с помощью петель.

К нижней части каркаса привариваем или прикручиваем лист металла. Потом можно все покрасить.

Подробно о том, как сделать сварочный верстак своими руками с ящиками и вращающейся платформой, можно посмотреть на видео ниже.

Данной идеей с нами поделился автор YouTube канала Men’s Craft, за что ему огромное спасибо. Верстак получился весьма годным.

Мне нравитсяНе нравится

Андрей Васильев

Задать вопрос

Из старой ступицы делаем слесарный верстак с поворотной площадкой для сварочных работ

Имея мало свободного места в гараже или тесную мастерскую, очень сложно оборудовать там удобное рабочее место. Верстак приходится ставить под стену, что при работе на нем вынуждает переворачивать тяжелые заготовки, так как подойти к ним с другой стороны столешницы не получается. Решить проблему можно сделав поворотный слесарный верстак с полками.

Верстак приходится ставить под стену, что при работе на нем вынуждает переворачивать тяжелые заготовки, так как подойти к ним с другой стороны столешницы не получается. Решить проблему можно сделав поворотный слесарный верстак с полками.Материалы:

- автомобильная передняя ступица с подшипником;

- профильные трубы разного диаметра;

- листовой металл 3-5 мм;

- болты М12 – 4 шт.;

- краска.

Процесс изготовления верстака

Сборку верстака нужно начать с изготовления поворотного механизма. Для него потребуется подобрать ступицу переднего колеса с подшипником.

Затем из профильных труб сваривается поворотная площадка. Чтобы ее сделать, нужно начертить круглый шаблон на 100-150 мм уже ширины столешницы будущего верстака.

По нему выкладываются параллельно с небольшим зазором профильные трубы.

Затем они свариваются двумя поперечинами и обрезаются по форме картонного шаблона.

Далее необходимо взять листовую сталь, из которой планируется сделать столешницу верстака. В ее центре нужно вырезать отверстие на 5-10 мм шире диаметра поворотной площадки.

Из профильной трубы сваривается основание верстака. Оно состоит из 4-х ножек. Их можно сделать из трубы 50х50 мм или толще. Ножки соединяются между собой вверху и внизу трубами потоньше. Затем к основанию приваривается столешница с отверстием под поворотную площадку.

Чтобы укрепить верстак, по периметру столешницы привариваются бортики из профильной трубы. Их торцы обрезаются под 45 градусов.

К поперечным бортикам снизу приваривается 2 трубы, идущие вдоль под столешницей. Они должны быть опущены так, чтобы на них можно установить ступицу и поворотную площадку. При этом нужно, чтобы площадка и столешница получились в один уровень. Далее к трубкам на болты прикручивается ступица. Сверху на нее приваривается поворотная площадка. Внизу ступицу лучше не варить, чтобы иметь возможность ее снимать, если в будущем потребуется поменять подшипник.

Сбоку к ножкам верстака можно доварить полки. Они тоже делаются из профильной трубы и укрываются листовой сталью. На них можно ставить сварочный аппарат, торцовочную пилу и т.д.

После покраски на полки верстака устанавливается имеющееся оборудование. Сбоку столешницы прикручиваются тиски.

При работе на верстаке можно по месту подрезать заготовку на торцовке, после чего сварить ее на поворотной площадке. Последняя, благодаря вращению позволяет поворачивать заготовку нужной стороной на себя, что исключить беготню вокруг стола.

Смотрите видео

чертежи и размеры стола по ГОСТу. Как сделать металлический и деревянный верстак для тисков для гаража?

Изготовить слесарный верстак своими руками может каждый, кто умеет обращаться со сварочным аппаратом. В статье представлены чертежи верстака и размеры стола по ГОСТу, но никто не запрещает сделать верстак конкретно под свои задачи.

В статье представлены чертежи верстака и размеры стола по ГОСТу, но никто не запрещает сделать верстак конкретно под свои задачи.

Особенности

Слесарный верстак – это, по сути, стол, на котором выполняются работы с металлом и деревом. К нему предъявляются такие требования.

- Прочность и жёсткость. Станок предназначен для работы с ударной нагрузкой.

- Устойчивость. Он не должен шататься.

- Удобство использования.

- Приемлемая стоимость.

Промышленные верстаки со стандартными размерами не всегда можно разместить в мастерской. Да и качество материалов у них непредсказуемое.

Поэтому большинство домашних мастеров предпочитают делать верстаки своими руками. Это не только значительно экономит деньги, но и позволяет получить именно ту конструкцию, которая нужна.

- Только грамотно спроектированный верстак будет удобным и эргономичным, поэтому всегда учитывайте рост и комплекцию мастера. Высота рабочей поверхности должна находиться на уровне пупка. При работе руки должны быть слегка согнуты, а кисти быть на уровне брючного ремня.

- Длина стола не имеет большого значения.

Но в просторных помещениях её рекомендуется делать больше для обработки более крупных деталей. В рабочем положении желательно дотягиваться руками до краёв стола или в крайнем случае делать полшага-шаг в сторону.

Но в просторных помещениях её рекомендуется делать больше для обработки более крупных деталей. В рабочем положении желательно дотягиваться руками до краёв стола или в крайнем случае делать полшага-шаг в сторону. - Если верстак большой, конструкцию можно сделать разборной. Но учтите, что болтовые соединения менее прочные, чем сварные. Альтернатива – сделать несколько верстаков, поставить их рядом и соединить болтами.

- Ширина (или глубина) стола находятся в пределах 50–60 см. Этого вполне достаточно.

- Хорошо, если верстак имеет нишу для ног, тогда с ним удобно работать сидя. Если её нет, на нижней полке можно разместить больше инструментов, а жёсткость всей конструкции повышается.

- Слесарный верстак в принципе не имеет избыточной прочности. Чем жёстче конструкция – тем лучше, ведь на столе работают тяжёлыми инструментами с ударной нагрузкой.

- Особое внимание уделите устойчивости.

Если верстак будет шататься, не получится нормально работать. В особо тяжёлом случае он всей своей массой упадёт на человека, и тогда не избежать серьёзных травм. Поэтому станки для тяжёлых работ крепятся к полу или (и) стене анкерными болтами.

Если верстак будет шататься, не получится нормально работать. В особо тяжёлом случае он всей своей массой упадёт на человека, и тогда не избежать серьёзных травм. Поэтому станки для тяжёлых работ крепятся к полу или (и) стене анкерными болтами. - Некоторые столы имеют 6 и более ножек. Это прочнее, но на кривом полу он будет качаться (а в большинстве мастерских пол неровный). Поэтому ножки должны иметь регулировку по длине. Кстати, для большинства верстаков хватит и 4-х ножек.

- Центр тяжести должен находиться как можно ниже, поэтому на нижних ярусах должны лежать самые тяжёлые инструменты. Некоторые мастера дополнительно приваривают балласт. Чем верстак тяжелее – тем лучше, поскольку он становится устойчивее и меньше реагирует на удары. Правда, транспортировать его тяжелее, но это необходимо крайне редко.

Это, пожалуй, всё, что касается общих требований. Приступаем к проектированию.

Приступаем к проектированию.

Подготовительный этап

Грамотное проектирование – это залог успешной работы. Габариты верстака должны соответствовать размерам помещения и росту мастера, а конструкция – видам выполняемых работ. При этом стол может быть прямым или угловым (П-образным делать стол не рекомендуется).Можно воспользоваться компьютерным проектированием. Для построения 3D-моделей есть множество программ (Компас 3Д, SOLIDWORKS, AutoCAD), которые имеют библиотеки материалов и крепежа. В них можно рассчитать затраты материала, подобрать необходимый прокат и скорректировать конструкцию. Более того, встроенное в них ядро позволяет виртуально приложить усилия и определить слабые элементы конструкции.

Более того, встроенное в них ядро позволяет виртуально приложить усилия и определить слабые элементы конструкции.

Необходимые размеры можно взять, если измерить свой рабочий стол рулеткой.

Кроме того, в процессе работы всегда можно посмотреть тонкости конструкции. А ещё одно преимущество моделирования – по заготовленной модели можно сделать чертежи и заказать работу профессиональному сварщику.

Если с моделью не получилось, всё равно нужно подготовить эскизы и чертежи в удобном для вас масштабе (необязательно по ГОСТу). Без проектирования обойдутся только очень опытные мастера, и то результат не всегда будет положительным.

Мы приведём несколько интересных схем слесарных верстаков с основными размерами:

- здесь синим цветом показаны металлические элементы, а жёлтым – деревянные;

- ещё пара достойных конструкций.

Материалы и комплектующие

Как видите, верстаки сильно отличаются по конструкции, и материалы могут быть самые разные. Обычно это то, что есть в гараже, но они могут быть и покупными.

Например, для изготовления каркаса такого верстака потребуются:

- уголок 50х50х4 длиной 6,4 м;

- труба 60х40х2 длиной 24 м;

- уголок 40х40х4 длиной 6,75 м;

- полоса 40х4 длиной 8 м.

Всего нужно 121 кг металла. Его количество может отличаться в зависимости от размеров.

Для такой модели понадобится:

- 225 м квадратной трубы;

- 8 м уголка;

- 10 м полосы размером 40х4 мм.

Размеры проката могут варьироваться. Главное правило – чем он больше, тем прочнее и тяжелее конструкция.

Для столешницы нужен лист металла толщиной 2–5 мм. Если будут очень сильные нагрузки, размер можно увеличить вплоть до 40 мм.

Такой толстый участок может быть небольшим и использоваться как наковальня, а другая часть столешницы быть относительно тонкой. Главное – обеспечить надёжность соединения.

Продумайте и другие моменты.

- Для ящиков и инструментального щита потребуется фанера толщиной 5 мм. А если вы захотите сделать розетку, понадобится удлинитель и провод.

- Кроме того, нужны болты с шайбами и гайками.

- Для отделочных работ нужны грунтовка, краска и лак.

Необходимые инструменты

Для изготовления верстака нам понадобятся:

- «болгарка» или ножовка по металлу;

- отрезные и наждачные круги для неё;

- пила для дерева;

- сварочный аппарат и принадлежности к нему;

- дрель;

- рулетка;

- мел для разметки.

Во время работы может понадобиться что-то другое. Но редкие инструменты не нужны, хватит стандартного набора для автослесаря или механика.

После того как всё готово, приступаем к изготовлению.

Инструкция по изготовлению верстака

Поскольку каждый делает стол «для себя», приводить в статье точные методики нецелесообразно. Но общий алгоритм для разных конструкций одинаковый.

После всей подготовки и изготовления чертежей приступаем к сварке нашего будущего верстака.

Металлического

Начать можно с изготовления столешницы.

- Сделайте деревянный щит толщиной 4–6 см. Он нужен для амортизации ударов и тишины при работе.

Сначала просушите древесину, а затем пропитайте её средствами от гнили и жуков-короедов.

Сначала просушите древесину, а затем пропитайте её средствами от гнили и жуков-короедов. - При желании в нижней части присоедините полосы толстой резины по всему контуру.

- Накройте щит металлическим листом и зафиксируйте его саморезами.

После этого изготавливаем каркас.

- Разрежьте прокат или круглую трубу на части необходимой длины. Желательно сразу убрать заусенцы и скруглить острые грани. Каркас можно сделать из уголка размером 20х20х3 мм.

- Будет правильно, если предварительно вы зачистите металл от грязи и ржавчины.

- Сварите все отрезки в нужной конфигурации. Для прочности на сварные швы навариваются дополнительные накладки или делаются распорки.

Можно изготовить ножки отдельно или вертикально приваривать отрезки профиля к раме столешницы.

После монтажа основных элементов наварите продольные и поперечные полосы. Чем их больше, тем лучше, с точки зрения прочности.

Чем их больше, тем лучше, с точки зрения прочности.

Из уголка сделайте направляющие для ящиков.

Зафиксируйте столешницу в верхней части верстака. Это можно сделать болтами или сваркой. При этом лучше сначала наложите столешницу и тогда сверлите отверстия. Иначе при монтаже они могут сильно не совпасть, и их придётся сверлить заново.

Для безопасной работы на верстаке нужно использовать болты с потайной головкой. Углубления для них делаются зенковкой или большим сверлом (им нужно снять фаску под головку болта).

Зачистите все швы. Они должны быть аккуратными и не иметь капель металла.

Основное правило – длина и площадь сварного шва при стыковке деталей должна быть наибольшей. Для этого можно сделать дополнительные пропилы или фаски в свариваемых элементах.

Добавьте менее ответственные детали.

- Если ваш верстак будет с полкой, для неё понадобится лист фанеры или ДСП.

- Из дерева или тонкого металла сделайте ящики для инструментов. Их размер зависит от ваших предпочтений. Не забудьте вырезать или приварить ручки, чтобы их можно было выдвинуть.

Если вы хотите инструментальный щит, то к задней стенке верстака вертикально приварите полосы. Затем к ним нужно прикрепить лист фанеры.

Инструменты закрепляются на колышках или гвоздиках.

Далее, покройте металлические части грунтовкой в 2 слоя, а затем краской. Столешницу обработайте преобразователем ржавчины.

Более наглядно процесс работы показан на видео.

youtube.com/embed/QoNOz6G_avo?modestbranding=1&iv_load_policy=3&rel=0″/>

А если вам нужна менее монументальная конструкция, можно изготовить верстак из дерева.

Деревянного

Такой верстак больше подходит для столярных работ, чем для слесарных. Даже самое прочное дерево не выдержит больших нагрузок, поэтому можно сделать металлический каркас и деревянную столешницу.

Чисто деревянный верстак проще изготовить и стоить он будет дешевле. Вот примерно как он выглядит.

При работе обратите внимание на некоторые особенности.

- Бруски соединяются уголками или винтами.

- Соединение получится более прочным, если болты будут проходить насквозь и заканчиваться гайкой.

- Не забывайте подкладывать шайбы.

- Дерево должно быть хорошо просушенным. Работа с сырым не допускается.

- Все части такого верстака нужно покрыть антибактериальным составом и средством от жуков-короедов.

Такой верстак может быть складным (но прочность снизится ещё больше). В таком случае нужно особое внимание уделить шарнирам.

- Просверлите в деталях большее отверстие, чем скрепляющий болт.

- Вставьте в него металлическую трубку. Её концы должны выступать на 1–2 мм.

- Между деревянными планками желательно положить стальную шайбу.

- Затем соедините эти элементы болтом. Подложите широкие шайбы под болт и гайку.

- Накрутите контргайку или застопорите разъёмное соединение другим способом.

Трубка нужна для того, чтобы резьба постоянно не рассверливала отверстия. Вместо неё можно на резьбу намотать, например, фольгу, но со временем она может протереться.

Вот варианты таких станков.

Не забывайте, что деревянные конструкции требуют ухода. На них не должно попадать машинное масло, растворители и другие агрессивные вещества. Да и нужно периодически смотреть, что гайки не раскрутились. Металлические верстаки такой заботы не требуют.

После сборки приступаем к обустройству нашего нового верстака.

Рекомендации

Работать за новым столом должно быть удобно.

- Если мастер правша, то с левой стороны нужно закрепить точильный станок, а с правой – тиски.

- Поскольку для работы часто нужен электроинструмент, на одной из ножек можно установить удлинитель. Колодка закрепляется пластиковыми хомутами (стационарно) или с помощью паза в корпусе удлинителя. В последнем случае её можно снимать.

- Если вы хотите регулируемые ножки, снизу приварите гайки с крупной резьбой (самой большой, которую вы сможете найти). Затем нужно вкрутить болты, на которые будет опираться стол. Использование колёс в слесарном верстаке недопустимо.

- Металлическое основание самодельного верстака обязательно нужно заземлить, поскольку при работе часто нужны электроинструменты.

- Не забудьте про освещение.

Один источник должен освещать всю рабочую плоскость, а другой — на гибком штативе — используется для локальной подсветки. Также можно пользоваться фонарями. Главное – свет должен падать слева (для правшей) или прямо.

Один источник должен освещать всю рабочую плоскость, а другой — на гибком штативе — используется для локальной подсветки. Также можно пользоваться фонарями. Главное – свет должен падать слева (для правшей) или прямо. - Нужно регулярно очищать столешницу от стружки и мусора.

Делаем верстак своими руками. Столярный верстак своими руками – чертежи, порядок сборки, используемые материалы Складной стол верстак своими руками чертежи

Верстак слесарный — это рабочий стол с широким спектром назначения. Он позволяет проводить слесарные, ремонтные, электромонтажные работы, обработку различных материалов. Верстак должен быть в любой домашней мастерской. Мастера предпочитают конструировать его своими руками, чтобы сделать максимально удобным для себя.

- гайки и винты;

- напильник и молоток;

- краски с кистью.

Устройство слесарного верстака — это жесткая металлическая основа (выполненная из уголков либо квадратной трубы). Чтобы оформить столешницу, лучше использовать 50-миллиметровый брус. Сверху на него набивается стальная пластина толщиной до 6 мм. Для скрепления всех металлических деталей воспользуйтесь сваркой, но можно также вкрутить болты.

Чтобы оформить столешницу, лучше использовать 50-миллиметровый брус. Сверху на него набивается стальная пластина толщиной до 6 мм. Для скрепления всех металлических деталей воспользуйтесь сваркой, но можно также вкрутить болты.

Монтаж каркаса верстака и основы для столешницы

Прежде чем приступать непосредственно к сборке, внимательно посмотрите на заготовленный чертеж. Еще раз убедитесь, что размеры будущего верстака вписываются в размеры помещения, где будет стоять ваш слесарный инструмент (гараж, сарайчик или мастерская). Монтаж стола начинается с создания каркаса:

- Из уголка отрежьте 4 ножки одинакового размера.

- Соедините их вверху горизонтальными перекладинами из того же материала. Используйте сварку. В результате должен получиться прямоугольник (вид сверху) заданного размера.

- Дополнительно сделайте линию жёсткости, ещё раз скрепив ножки таким же способом горизонтальными перемычками примерно на высоте 15 см от пола.

- Если у вас предусмотрена тумба с ящиками сбоку под крышкой верстака, то для неё приварите пару дополнительных опор.

После этого можно приступать к сборке столешницы:

- сделайте по периметру горизонтальных металлических перекладин отверстия для болтового соединения;

- нарежьте доски по длине стола;

- уложите их друг к другу без щелей и просветов, закрепите в таком положении;

- сделайте отверстия в древесине, совпадающие с отверстиями в уголке.

Совет. С верхней стороны досок отверстия должны иметь расширения. В них будут углубляться шляпки болтов, чтобы деревянная поверхность столешницы осталась ровной.

Заключительный этап сборки верстака

Столешница будет готова после обшивки металлом. Для этого просто отрежьте фрагмент необходимого размера от подготовленного листа и зафиксируйте его на древесной основе при помощи саморезов. Обратите внимание, что после их вкручивания на металле могут оставаться заусенцы. Их следует просто подпилить напильником.

Если вы предусмотрели в конструкции верстака ящики или полочки, воспользуйтесь простой технологией их изготовления. В качестве материала подойдёт обычная 15-миллиметровая фанера. Ящики собирают на шурупах. На один приходится примерно 15-20 шт. Полки проще прикрепить к уголку, а вот для ящиков придётся дополнительно купить направляющие полосы — салазки. Их приваривают к каркасу.

В качестве материала подойдёт обычная 15-миллиметровая фанера. Ящики собирают на шурупах. На один приходится примерно 15-20 шт. Полки проще прикрепить к уголку, а вот для ящиков придётся дополнительно купить направляющие полосы — салазки. Их приваривают к каркасу.

Той же фанерой можно обшить боковые стороны стола и сделать экран на его задней стороне. Для большей устойчивости мастера рекомендуют прикрепить снизу к опорам прямоугольники или кусочки уголка. В этом деле поможет сварочный аппарат. При необходимости прикрутите к верстаку тиски. В завершение обработайте все стальные элементы конструкции краской по металлу, чтобы избежать появления ржавчины.

Сделать верстак для работ по металлу не очень легко, но вполне возможно, если ответственно подойти к делу. Зато вы убедитесь, что ни один покупной стол не сравнится по качеству с изделием, собранным своими руками.

Как сделать верстак: видео

Наверняка, каждому мужчине в юношестве на уроках труда не раз приходилось мастерить некий предмет из дерева, простаивая не один час за подобным устройством.

Вот и сейчас, став взрослым, и создавая прекрасные и практичные работы из дерева, вы задумались над приобретением собственного столярного верстака. Мой вам совет, не стоит тратить деньги, лучше потратьте немного личного времени, получив взамен качественное «рабочее место».

Итак, что же такое «столярный верстак»? Это устойчивый, добротный (зачастую выполнен из дерева), предназначение которого кроется в обработке всевозможных изделий при помощи ручного и механизированного инструмента.

Если вы всерьез задумались над изготовлением верстака, стоит обратить внимание, что их бывает несколько видов:

Дерево или металл?

Прежде всего, перед тем, как приступить к созданию собственного верстака, следует задуматься, из какого материала он будет изготовлен. Деревянная основа будет уместна, если предполагаемая рабочая зона не будет занимать много места.

Идеальным вариантом для столешницы будет ламинированное ДСП или прессованная фанера . Для стационарного образца подойдет комбинация оструганных деревянных досок и металла.

Совет : для основы хорошо подойдет и старый ненужный стол, либо качественная дверь, выполненная из цельного полотна.

Нежелательно делать верстак из металла , приемлемым компромиссом будет деревянные крышка и каркас с металлической обшивкой.

Лучше всего использовать не один и двое тисков, а как можно больше. С помощью одних закрепите без особых усилий длинные доски, а другие подойдут для крепления мелких деталей.

Размеры и чертеж

Прежде чем мы приступим к изготовлению, необходимо продумать его дизайн и размеры, назначение. Для изготовления деталей и сборки стола потребуется сделать чертеж. На нем с точностью до миллиметра указываем все данные. Далее вам часто придется пользоваться чертежом в процессе изготовления отдельных элементов и при сборке изделия.

Совет : при составлении чертежа ориентируйтесь на размер столешницы в 1600х800 и высоту в 870 мм.

Инструменты

Какой набор инструментов будет необходим мастеру:

Конечно же, перечень может изменяться в зависимости от того, какой материал вы решили выбрать под основу верстака , и какой конструкции он будет.

Справка : крайне важно в самом начале определиться с высотой верстака. Опытному мастеру под силу будет сделать устройство с регулируемой высотой, остальным рекомендуется ориентироваться на расстояние от крайней точки согнутой в локте руки до пола.

Как сделать?

Изготовление

Данный процесс происходит в несколько этапов, первым из которых является сборка основания . После следует установка столешницы и установка всего необходимого оборудования.

Подготавливаем вертикальные опоры и перемычки, сверлим сквозное отверстие в горизонтально расположенном бруске. После накручиваем гайку с шайбой на болт со стороны паза. В средине столешницы устанавливаем перемычки (между ними будут находиться ящики), к ним крепятся рейки. Крышка верстака на болтах будет закреплена.

Основание верстака – деревянная рама (рекомендуется применять для их изготовления мягкое дерево: липу или сосну), крепления которой должны соответствовать всем требованиям жесткости и устойчивости. Именно поэтому, между ножками вашего рабочего стола в горизонтальном виде следует расположить перемычку, а по всей длине установить царгу . Закреплять их необходимо на безопасном расстоянии от пола (50 см). Такой запас места может пригодиться в дальнейшем, и вы с легкостью сможете разместить внизу верстака небольшие полочки или выдвижные ящики.

Затем переходим к этапу сооружения столешницы . Это можно сделать с помощью нескольких досок, но в таком случае их необходимо тщательно обработать, очистив от мусора и опилок. Ее размеры должны превышать ширину и длину основания . Такое решение необходимо для вашего удобства. Так рабочую зону можно будет без труда очистить. Столешницу закрепляют к доскам, находящимся с противоположной стороны создаваемого верстака. Монтаж брусков просто невозможен без нескольких пазов (щелей, стыков), расположенных в основании.

Созданную нами рабочую поверхность покрываем тисками . Для этого сооружаем фанерную прокладку с изнаночной стороны, отмечаем карандашом или ручкой, где будут будущие отверстия. Сверлим их, прикрепляем тиски с помощью гаек.

Когда создаем упоры, отрегулируйте их по высоте, расположите их на достаточно большом расстоянии от тисков. Такая осторожность обеспечит гарантированную надежность, и вы будете уверены, что заготовки останутся на поверхности, не упав на пол.

Также сооружаем , их можно закрепить на опоре подверстаточного пространства.

Приступаем к созданию направляющих ящиков , которые впоследствии послужат хранилищем для всех инструментов и крупных предметов. Для них отводим заднюю часть верстака, проделываем углубления.

Прибиваем пару-тройку поперечных брусков к основанию столешницы, для них преждевременно нужно оставить пазы. К перемычкам горизонтальным образом прикрепляем рейки, они послужат для процесса скольжения ящиков.

Столешницу прикрепляем к основанию болтами . Стамеской проделываем углубления, сверлим указанные места, после там очутятся болты. Нужно, чтобы их головки не стали причиной травматизма, поэтому их надежно скрывают в столешнице.

Сборка

К конструкции нужно будет прикрепить определенное количество тисков. Под них заблаговременно заготавливаются проемы, под которыми впоследствии закрепляются небольшого размера прокладки из фанеры.

Будьте внимательны, тиски размещайте на одном уровне , чтобы не допустить деструкции верстака.

Размещаем точки крепления, после чего можем заняться крепежом инструментов. Для этого отлично подойдут метизы.

Важно : тиски ни в коем случае не рекомендуется размещать близко к углам вашего стола, в противном случае есть риск срыва инструмента.

Опорные элементы сделать легко своими руками. Для этого просто зафиксируйте готовые упоры, или просверлите небольшие проемы определенного размера.

Внимание: не желательно использовать в качестве упоров болты, они могут повредить детали, а нагели ненадежны. Создайте прямоугольники, они послужат идеальным и надежным крепежом. Закрепите брусок с торцевой части верстака.

Учитывайте и тот факт, что на столешнице впоследствии будут располагаться довольно тяжелые и массивные вещи, такие как:

- деревянные зажимы;

- токарное оборудование;

- фрезеровочный элемент;

- дрель (стационарная).

Поэтому столь важно убедиться в надежности креплений и продумать все варианты удобства, чтобы не пришлось в дальнейшем сожалеть о расположении тех или иных приспособлений.

Финишная обработка

Готовое изделие можно привести в порядок с помощью шлифмашины. После этого, покрываем всю поверхность рабочего стола олифой как защитный и грунтовочный слой под краску . Так вы убережете себя от получения заноз, снизите риск травматизма.

В конечном итоге, у основания прикручиваете уголки (болтами).

Устанавливать такую конструкцию будет правильнее в зоне естественного света, то есть у окна. Позаботьтесь о дополнительном освещении рабочего места , также не забудьте, что по соседству с верстаком должны быть розетки, в такой ситуации вас сможет «спасти» удлинитель. Наиболее комфортным времяпрепровождение за верстаком будет в случае, если стол не будет слишком высок, а свет будет падать слева или сверху.

Фото

Создание мебели — процесс индивидуальный. У вас вполне может получиться что-то красивое и удобное:

Полезное видео

Пошаговый процесс изготовления детально описан на следующем видео:

Заключение

Появившись в хозяйстве, он станет незаменимым помощником и со временем, вы сами в этом убедитесь. Во-первых, верстак своими руками – это существенная экономия денежных средств. Во-вторых, вы, как специалист, приобретаете практические навыки. В-третьих, у вас всегда «под рукой» будет удобный стол, на котором можно создавать интересные и полезные в быту предметы.

Вконтакте

У рачительного хозяина рабочий стол – непременный атрибут гаража, сарая или пристройки к дому. Конечно, столярный верстак можно и приобрести. Но если это изделие известной марки, то стоит оно довольно дорого. К тому же и неизвестно, будет ли оно полностью отвечать всем запросам мастера. Дешевые же столы долго не прослужат – однозначно.

Самое рациональное решение, если действительно хочется иметь максимально удобный и универсальный столярный верстак – изготовить его своими руками. Разобравшись с оптимальными размерами, чертежами, особенностями подбора материалов и рядом других вопросов, станет ясно, что ничего сложного в этом для любого мужчины нет.

Выбор проекта верстака

Начинать нужно именно с этого. Любой рабочий стол изготавливается для каких-то конкретных целей и помещений. Столярный верстак – название обобщенное. Один нужен лишь для деревообработки на приусадебном участке (например, в процессе строительства или капитального ремонта), другой собирается для повседневной работы с мелкими деталями, причем из разных материалов. В зависимости от специфики использования и места установки и определяются его конструктивные особенности, размеры, чертеж.

Вариант А – верстак переносной (мобильный). Такой рабочий стол чаще всего собирают своими руками для небольших помещений (пристройка, гараж), со сложной планировкой, и его основное предназначение – выполнение мелких работ с маломерными деталями. Относительно малый вес конструкции позволяет легко переместить ее при необходимости на другой сегмент. Как правило, максимум, чем можно такой верстак укомплектовать – тиски средних размеров и эл/наждак. Это позволит столярный стол частично использовать и для мелких слесарных работ. Вариант Б – стационарный верстак. Его отличительная особенность – массивность. Такие столярные столы в основном нужны тем, кто часто занимается распиловкой (роспуском) пиломатериалов – габаритных досок, бруса или бревна. На практике же мастера-любители устанавливают их на участке лишь на период строительства дома или хозяйственной постройки. После завершения работ они используются нечасто – для «грубых» технологических операций. Для частного дома такой верстак нужен, а вот для гаража (учитывая небольшие размеры бокса) вряд ли подходит. Вариант В – по сути, это промежуточная (сборная) конструкция (на болтовых соединениях). Ее преимущество – в возможности в любое время что-то видоизменить, доработать в зависимости от решаемых задач. Но существенный минус – сложность сборки. А если на таком верстаке установлены вибрирующие механизмы (то же эл/точило), то его придется постоянно приводить в порядок (подтягивать все крепежные детали).Для бытовых целей домашнему мастеру лучше всего подходит стол по варианту А. Мобильным он называется чисто условно, только лишь по причине сравнительно небольшого веса. Если для него отведено конкретное место в сарае или гараже, ничто не мешает хозяину его ножки зафиксировать на полу (залить бетоном, «пристегнуть» крупными саморезами и так далее). Своими руками – как угодно.

Составление чертежа столярного верстака

Если верстак собирается для бытового использования, то существуют рекомендуемые линейные параметры (в см), на которые можно ориентироваться. Но это не аксиома, поэтому мастер сам волен что-либо изменить, на собственное усмотрение.

- Длина – не менее 180.

- Ширина рабочей поверхности – 90±10.

- Высота верстака – 80±10 (с учетом толщины столешницы). Определяясь с этим параметром, нужно ориентироваться на собственный рост. Вряд ли работа с деревом будет эффективной и принесет удовлетворение, если придется постоянно сутулиться или наоборот, приподниматься «на цыпочки».

Что учесть:

- Количество и вид отсеков в тумбе стола. Это могут быть открытые боксы, ящики выдвижные или с дверками, полки. Другое дело – нужны ли они мастеру?

- Чтобы было удобнее работать с образцами разной длины, в столешнице стоит высверлить несколько «гнезд» для установки ограничителей.

- Для фиксации заготовок желательно иметь на верстаке парочку зажимных устройств (струбцин или тисков винтовых). Оптимальная ширина их «губок» 170±5 мм.

- Место расположения рабочего стола. В зависимости от уровня освещенности определяется количество закрепляемых на верстаке (и над ним) светильников. Но хотя бы пара штук, на краях столешницы, для «точечной» подсветки необходима.

Если хозяин левша, то и это следует предусмотреть. Все типовые чертежи, размещенные в интернете, рассчитаны на мастеров, у которых «рабочая» рука – правая. Следовательно, придется на столе располагать доп/оборудование по принципу «зеркальности».

Пример чертежа верстака

Подбор материалов

Брус строганый. Он пойдет на каркас (раму) верстака. Сечение выбирается в соответствии с размерами конструкции. Для стола большого – не менее 100 х 100. Если же он компактный, для универсального применения, можно ограничиться заготовками 100 х 70 (50). Они же отлично подойдут для различных перемычек. Доска. Для столешницы ее минимальная толщина – 50. Здесь нужно подумать, как рациональнее использовать верстак. К примеру, чтобы он стал по-настоящему универсальным, одну его часть можно специально приспособить для выполнения слесарных работ, то есть с металлами. В этом случае желательно брать доску более массивную (например, «шестидесятку») и небольшой сегмент столешницы оббить листовым железом. Это лишь одна из идей, которые можно реализовать своими руками при определении конструктивных особенностей верстака.Рабочий стол в жилых помещениях не устанавливается. А в мастерской обязательно будут перепады и температуры, и влажности. Поэтому для изготовления верстака рекомендуется древесина – граб, бук, дуб . Единственный минус такого решения – высокая стоимость материалов. Можно выбрать вариант дешевле – клен, лиственница. Эти породы отличаются достаточной твердостью. Хотя для столешницы самодельного верстака, если на нем не планируется проводить какие-то «ударные» работы, иногда берутся плитные образцы (ДСП, ОСВ). В принципе, любой хороший хозяин без труда определит, что ему более подходит.

Слишком пористую древесину использовать не следует. Даже качественная ее обработка антисептиками, маслами лишь повысит влагоотталкивающие свойства, но прочности дереву не добавит.

Крепеж

- Болты. С ними особых трудностей нет. Они должны быть такой длины, чтобы с обратной стороны можно было поставить шайбу, гровер и гайку. Сложнее с другими типами крепежа.

- Гвозди. Насколько целесообразно их использовать при сборке верстака своими руками (а такие рекомендации встречаются довольно часто), каждый определит самостоятельно. Но ряд замечаний высказать стоит.

- Во-первых, гвоздь, особенно крупный, легко раскалывает древесину, тем более, если она пересушена.

- Во-вторых, вбить его строго вертикально вряд ли получится, учитывая длину ножки и прочность дерева, из которого изготавливается верстак.

- В-третьих, сложность с демонтажом. Например, при необходимости ремонта рабочего стола с заменой составной части. Вытащить плотно забитый «мощный» гвоздь получится не всегда.

- Саморезы. Для небольшого верстака – лучший выбор. Наиболее «проблемные» участки дополнительно можно усилить металлическим планками, уголками, пластинами. Главное – грамотно подобрать длину ножки крепежа. Есть правило, согласно которому она должна превышать толщину скрепляемой детали в 3 раза, как минимум. В противном случае прочность соединения – под вопросом.

Инструкция по сборке столярного верстака

В процессе изготовления рабочего стола своими руками мастер должен постоянно, на каждом этапе, контролировать углы и уровни. Малейший перекос даже в одном месте – и все придется начинать сначала.

Изготовление деталей верстака

- Это несложно сделать по имеющимся на чертеже размерам.

- Каждый образец тщательно шлифуется.

- В зависимости от породы древесины выбирается пропиточный состав и производится обработка деталей для защиты от разрушения гнилью и насекомыми-древоточцами.

- Просушка. На этом стоит акцентировать внимание. Инициировать данный процесс с помощью искусственного нагрева нельзя, иначе заготовки начнут деформироваться – изгибаться, скручиваться. Влага должна испаряться только естественным путем – в помещении с комнатной температурой и хорошей вентиляцией.

Сборка несущей рамы (основания верстака)

Частично об особенностях скрепления уже сказано – саморезы + элементы усиления. Но все-таки основной способ фиксации – соединение «шип-паз» с посадкой на столярный клей. А вот крепеж только добавляет прочности всей конструкции верстака. Но это практикуется лишь для массивных столов, которые не планируется в дальнейшем разбирать (стационарные варианты).

Здесь следует учитывать степень ремонтопригодности верстака. Если он находится в помещении с хорошими условиями, то вряд ли древесина быстро начнет подгнивать. В подобных случаях клеевые соединения вполне оправданы. Для рабочих столов, которые располагаются в холодных сараях, неотапливаемых боксах и тем более под открытым небом, «посадка» на клей нежелательна. Частичный ремонт сделать не получится, и придется собирать раму заново.

Дополнительная надежность конструкции может быть обеспечена установкой различных перемычек – диагональных, горизонтальных. Это все продумывается еще на этапе составления чертежа, хотя произвести «доработку» можно и в процессе монтажа.

Столешница

Это самая нагружаемая часть верстака, и ее целесообразно сделать съемной. В этом случае несложно (при значительных повреждениях) заменить 1 – 2 доски.

- Ширина столешницы подбирается из расчета, чтобы ее поверхность несколько выходила за периметр рамы. Иначе работать на таком верстаке будет неудобно. Да и закрепить съемные тиски уже не получится.

- Боковые части досок тщательно шлифуются. Если не добиться точной подгонки образцов, то не избежать появления щелей.

- Заготовки укладываются лицевой стороной вниз (на ровном основании) и скрепляются брусками. Они помещаются перпендикулярно осевым линиям досок, а толщина последних позволяет притянуть их толстыми саморезами. В крайнем случае, в отдельных точках несложно высверлить углубленные фаски.

- Чтобы столешница получилась съемной, ее фиксируют на раме с помощью металлических уголков.

- После ее изготовления производится дополнительная шлифовка лицевой части. Для продления срока службы целесообразно произвести обработку рабочей поверхности пропиточными средствами (маслом для дерева, олифой).

Оснащение верстака

На каком этапе и что именно необходимо сделать, решается в зависимости от модификации рабочего стола и выбранного чертежа. К примеру, те же тиски. Они могут быть купленными, которые несложно закрепить на краю верстака. Люди, имеющие опыт в столярном деле, изготавливают зажимные устройства самостоятельно.

В принципе, у мужчины, который «дружит» с простейшим инструментом, при сборке столярного верстака сложностей возникнуть не должно. Единственная рекомендация – перед тем, как приступать к составлению чертежа, стоит внимательно просмотреть все имеющиеся в интернете фото рабочих столов.

Даже если на них нет размеров, определиться с ними нетрудно. Зато с большой долей вероятности можно утверждать, что появятся новые, интересные идеи. Ведь верстак бывает и откидной, который очень удобен в малогабаритном боксе или сарае. Да и ознакомившись с комплектацией стола, конструктивными особенностями различных моделей, можно придумать и что-то свое, оригинальное. Ведь вся прелесть сборки своими руками – в отсутствии каких-либо канонов. Только творчество + знание вопроса.

Если главными инструментами кузнеца являются молот и наковальня, то для столяра нет ничего «роднее», чем его верстак. Именно он для людей, которые работают с деревом, одновременно может являться раскроечной площадкой и сборочным столом, упором и подставкой, приспособлением для хранения инструмента и даже, если хотите, небольшим столярным станком, а иногда и средством заработка. Эта статья рассказывает, как сделать столярные столы своими руками. Представленные в ней инструкции, фотографии и чертеж помогут смонитровать эту конструкцию даже новичку.

Ося участник FORUMHOUSE

В первую очередь, после строительства мастерской необходимо сделать себе стол. Стол типа верстака, по сути. Это стол для работ – примерка, сборка мелких вещей из дерева (табуретки, полочки и пр.) Я его назову сборочный стол.

В действительности, второе название верстака – «сборочный ». Но, как вы уже поняли, его предназначение выходит далеко за рамки сборочных операций. Поэтому конструкция многофункционального верстака в столярне может быть довольно замысловатой (см. чертеж ниже), а ее разработке (при отсутствии опыта) можно уделить столько же времени, сколько уходит на проектирование самой столярной мастерской.

Общее описание столярного верстакаВ основе любого столярного верстака, независимо от количества операций, которые предполагается выполнять с его помощью, всегда находится обычный деревянный стол. Именно на нем мастер и будет столярничать, сверлить детали, обрабатывать поверхности, собирать деревянные безделушки в одну сложную конструкцию и удивлять окружающих своими навыками.

Хороший массивный стол – это основа. А все остальное – тиски, струбцины, ящики с инструментами и крепежными деталями – все это неизменные атрибуты самого полезного столярной мастерской.

Проект верстака

Для изготовления столярного верстака своими руками необходимо сначала разобраться с его параметрами, оптимальными именно для вас.

Первое и самое главное, на что следует обратить внимание, разрабатывая проект будущего верстака – это на его высоту. Ведь работать за ним придется подолгу. А устать, стоя за слишком высоким или слишком низким верстаком, можно в два счета.

Размеры верстака для работы выбираются с таким расчетом, чтобы можно было работать, стоя в полный рост и не сутулиться. Для человека среднего роста высота стола должна быть в пределах 70…90 см. Но лучше ориентироваться на особенности своей собственной анатомии. Оптимально, если верхний срез ножек будет находиться на уровне ваших опущенных рук. Когда к этой высоте добавится несколько сантиметров (толщина крышки верстака), вы поймете, что работать, стоя за таким столиком – одно удовольствие.

Оптимальная высота столярного стола для работы стоя для человека среднего роста – 70-90 см.

Крышку верстака, так же как и рабочую поверхность, лучше сделать из деревянного массива или фанеры. Есть люди, которые используют для этих целей стружечные материалы, легкие листы ДСП и т.п.. Настоятельно не рекомендуем вам брать с них пример. Это плохой проект – ведь нагрузки на поверхность конструкции могут быть вполне ощутимыми, а стружечная плита в таких условиях быстро выйдет из строя.

Ося участник FORUMHOUSE

Я 5 лет назад от соседа получил в подарок 2 листа фанеры. Ее было решено использовать при строительстве верстака. Размер верстака определился сразу – жалко было резать такой лист. Опыт показал, что лишних сантиметров у стола не бывает. Высота определилась по высоте ладоней от пола и составила 850 мм.

В идеале, самодельный верстак должна иметь на крышке специальный лоток для хранения инструментов и заготовок из дерева, участвующих в работе, а также специальные отверстия (гнезда) для клиньев и гребенок. С помощью клиньев и (или) гребенок детали и заготовки будут закрепляться на поверхности стола. Именно на крышку следует монтировать вспомогательные зажимы (тиски) для фиксации обрабатываемых пиломатериалов.

Размеры верстака могут варьироваться в зависимости от габаритов вашей мастерской. Но, как показывает практика, оптимальные габариты крышки равны – 700 мм в ширину и 2000 мм в длину.

Опоры (ножки) верстачка можно сделать из деревянного бруса 120*120 мм, не более. Этого будет вполне достаточно для того, чтобы конструкция получилась устойчивой и не расшатывалась под воздействием грубой физической силы.

Монтаж верстака

Как показывает практика, сделать верстак не сложно. Монтаж верстака ничем не отличается от сборки обыкновенного деревянного стола. Вертикальные опоры скрепляются между собой с помощью вертикальных досок и саморезов. Рабочую поверхность следует закрепить к опорам тоже с помощью саморезов.

При сборке верстака следует избегать использования гвоздей для соединения деталей. Ведь впоследствии это может привести к быстрому расшатыванию верстака и даже к перекосу его несущего каркаса.

В целях экономии пространства столярной мастерской некоторые мастера делают самодельный верстак откидным. Он крепится на стену. Такой вид установки предполагает, что столярные работы будут выполняться только при необходимости.

CartmanSr участник FORUMHOUSE

У меня в прошлом, в стесненных условиях, была верстачная доска – ламинированная плита МДФ толщиной 24 мм, с размерами 1200х2200. Она имела небольшие модификации, такие как: отверстия и пазы под крепление ручного фрезера и циркулярки, врезанная вровень рама из металла с резьбовыми отверстиями для крепления линеек и усовые гайки снизу, расположенные в местах крепления ручного рубанка и сверлильного станка из дрели с коромыслом. К стенке столешница крепилась на трех шарнирах. В нерабочее время она поднималась вертикально и закреплялась на стене. Под доской, также на петлях – два треугольника из той же плиты. На них она укладывалась при работе.

Подобная конструкция – это отличный выход из ситуации, при которой внутреннее пространство мастерской сильно ограниченно. Но такой столярный стол плохо выдерживает интенсивные нагрузки, и самостоятельно изготавливаться он может только в исключительных случаях.

После того, как вы смонтируете каркас и рабочую поверхность изделия, простой столярный стол можно считать готовым. Но для того, чтобы он превратился в полноценный верстак и начать столярную деятельность, его функционал нужно слегка расширить, дополнив конструкцию специализированной оснасткой.

Учитывая особую специфику деятельности, рабочий стол столяра должен быть оснащен соответствующим оборудованием. И если необходимые инструменты всегда под рукой, то это превосходный показатель. А грамотно расположить приспособления, крепежные материалы и электроинструмент вам помогут конструктивные элементы самого верстака.

Задние и фронтальные зажимы

Задние и боковые (фронтальные) винтовые зажимы – это те элементы, без которых ни один верстак попросту не сможет выполнять свое основное предназначение. Следовательно, эту часть конструкции следует соорудить в первую очередь.

Задний зажим предназначен для фиксации пиломатериалов во время строгания. Как показано на схеме, его тисковые колодки перемещаются вдоль фронтальной кромки верстака, позволяя с помощью ходовых винтов надежно закреплять обрабатываемую заготовку.

Боковой винтовой зажим (который, ввиду его особого расположения, многие называют фронтальным) имеет такое же предназначение, как и задний зажим. И отличаются эти элементы между собой только местом своего расположения. Вот чертежи столярного стола для его самостоятельного изготовления.участник FORUMHOUSE

В том-то и дело, что в конструкции верстака нижняя полка нужна обязательно (особенно на мобильном верстаке). Инструмента используется много, положить на улице во время работы его некуда. Да и в мастерской тоже неудобно – по шкафам и полкам лазить взад-вперед. Один и тот же инструмент складывать по 10 раз в час…

Подверстачье можно приспособить для хранения электроинструмента. Для пущего удобства сюда можно установить шкафчики и полочки для мелких деталей, приспособлений и ручного инструмента.

Изготовив верстак, обладающий всеми перечисленными элементами, можно начинать свою столярную деятельность. В процессе дальнейшей работы вам могут понадобиться дополнительные приспособления. Но о том, какие варианты применить и какие элементы добавить, каждый мастер сможет вполне догадаться и сам.

О том, из которой впоследствии можно мастерить различные изделия на своем столярном верстаке, вы сможете узнать из нашей предыдущей статьи. Ознакомиться с практическими идеями, касающимися , вы сможете в соответствующем разделе нашего форума. Любой посетитель FORUMHOUSE может ознакомиться с , посетив специальную тему, созданную для обсуждений.

- Конструкционные особенности

- Типы верстаков

- Материал изготовления

- Подготовительный этап

- Инструменты и материалы

- Инструкция по сборке

Верстак столярный, или токарный, – массивный, устойчивый, стационарный или переносной рабочий стол. На нем ручным или электрическим оборудованием обрабатывают заготовки различного калибра. Для обеспечения надежной фиксации инструмента столешница снабжается технологическими отверстиями.

Конструкционные особенности

Верстаки для домашних мастерских должны быть удобными в использовании, включать полки, ящики. Конструкция:

- несущая рама на четырех ножках;

- столешница из дерева или металлического листа;

- тумбочка (одна или несколько) для хранения приспособлений, запчастей.

Тумбочки устанавливаются по краям рабочей поверхности, часто снабжаются полками, выдвижными ящиками.

Гараж или мастерская , где будет установлен столярный стол, должен иметь розетку для включения стационарной поворотной лампы направленного света. Светильник обычно закрепляют на стене или непосредственно на рабочей поверхности – верстачной доске.

Типы верстаков

Столы бывают:

- столярными,

- слесарными.

В первом случае конструкция состоит из металлического или деревянного каркаса и деревянной столешницы. Не подходит для обработки металлических заготовок, при обтачке которых используется машинное масло: деревянный верстак впитывает маслянистую жидкость. К тому же металлическая стружка быстро приводит крышку в негодность.

Второй вариант – универсальный верстак. Его столешница из оцинкованного железа подойдет для работы с деревом и металлами. Конструкция более устойчива, вынослива, выдерживает усиленное давление. На ней можно делать заточку, шлифовку , распил, резку заготовок. Верстак может быть монолитным и раскладным . Чертеж самодельного верстака представлен на изображении.

Материал изготовления

Чтобы сделать самодельный столярный верстак, потребуется обрезная доска или листовой металл. Металлический стол более устойчив к механическому воздействию, но его сложно собрать.

Для изготовления верстака из металла необходимо составить чертеж с размерами отдельных элементов. При сборке верстака складного или цельного из доски понадобится обычный набор инструментов.

Металлический образец тяжелый, деревянный не очень вынослив. Можно совместить эти два материала в одном изделии: изготовить рабочий стол из дерева, столешницу усилить тонким листом железа.

Подготовительный этап

Сначала нужно определить форму и габариты верстака, выбрать место его установки. Чтобы рабочее место всегда было хорошо освещено, свет должен падать слева или прямо . Часто розетки с удлинителем монтируют на поверхности верстака.

Длина столешницы должна быть достаточной для обработки заготовок, размещения инструментов.

Оптимальные параметры ширины – 50–60 см. Один край стола обычно используют для работ с циркулярной пилой , другими электроинструментами. Поэтому там фиксируют предохранительную планку с выступом 20–30 см.

От высоты верстака зависит удобство при работе. Для того чтобы определить этот параметр, нужно встать прямо, согнуть руки в локтях. Расстояние от пола до согнутых в локтях рук – оптимальное для стационарного или складного верстака.

Инструменты и материалы

Потребуется:

- сварочный аппарат;

- угловая шлифовальная машинка с пильным кругом , предназначенным для резки металла;

- дрель, шуруповерт;

- уровень, рулетка

- сварочный аппарат, набор электродов;

- электрический лобзик для распиливания фанеры.

Материалы :

- Металлический уголок, полоска стали толщиной 4 мм.

- Листовая сталь толщиной 2 мм. Из нее изготавливаются направляющие для ящиков, верхнее покрытие столешницы.

- Доска деревянная толщиной 50 мм, шириной 25 см для рабочей поверхности.

- Фанера толщиной 15 мм. Предназначена для ящиков, стенок верстака.

- Крепежные элементы: саморезы по металлу, анкерные болты, шурупы.

- Двухмиллиметровая труба квадратного сечения.

- Краска для окрашивания деревянных и металлических поверхностей.

Из обрезных досок сооружают столешницу, полки, полоски стали пригодятся для изготовления окантовочных бортиков .

Инструкция по сборке

Для начала из металлического уголка делают 4 одинаковые ножки. Опоры в верхней части соединяются аналогичным уголком при помощи сварочного аппарата. Должна получиться конструкция 50 х 100 см. Для обеспечения столу дополнительной жесткости на высоте 10–15 см от пола приваривают куски уголка. По желанию можно предусмотреть стойки, служащие креплением для выдвижных ящиков, полок.

Деревянные доски необходимо уложить на остов, плотно зафиксировать болтами, предварительно снабдив металлический каркас и сами доски технологическими отверстиями для крепежных элементов.

Деревянные столешницы не выдерживают усиленные нагрузки. Для защиты используют оцинкованное железо подходящего размера. Его закрепляют поверх досок саморезами.

При резке металлические края часто покрываются заусеницами. Для безопасности их рекомендуется отшлифовать напильником.

Для большей устойчивости ножки в нижней части можно снабдить металлическими пластинами с отверстиями для крепежей. Также рекомендуется прикрутить верстак к полу. На стороне конструкции, примыкающей к стене, часто устанавливают металлический экран. На нем удобно размещать мелкий инструмент.

Рекомендуем также

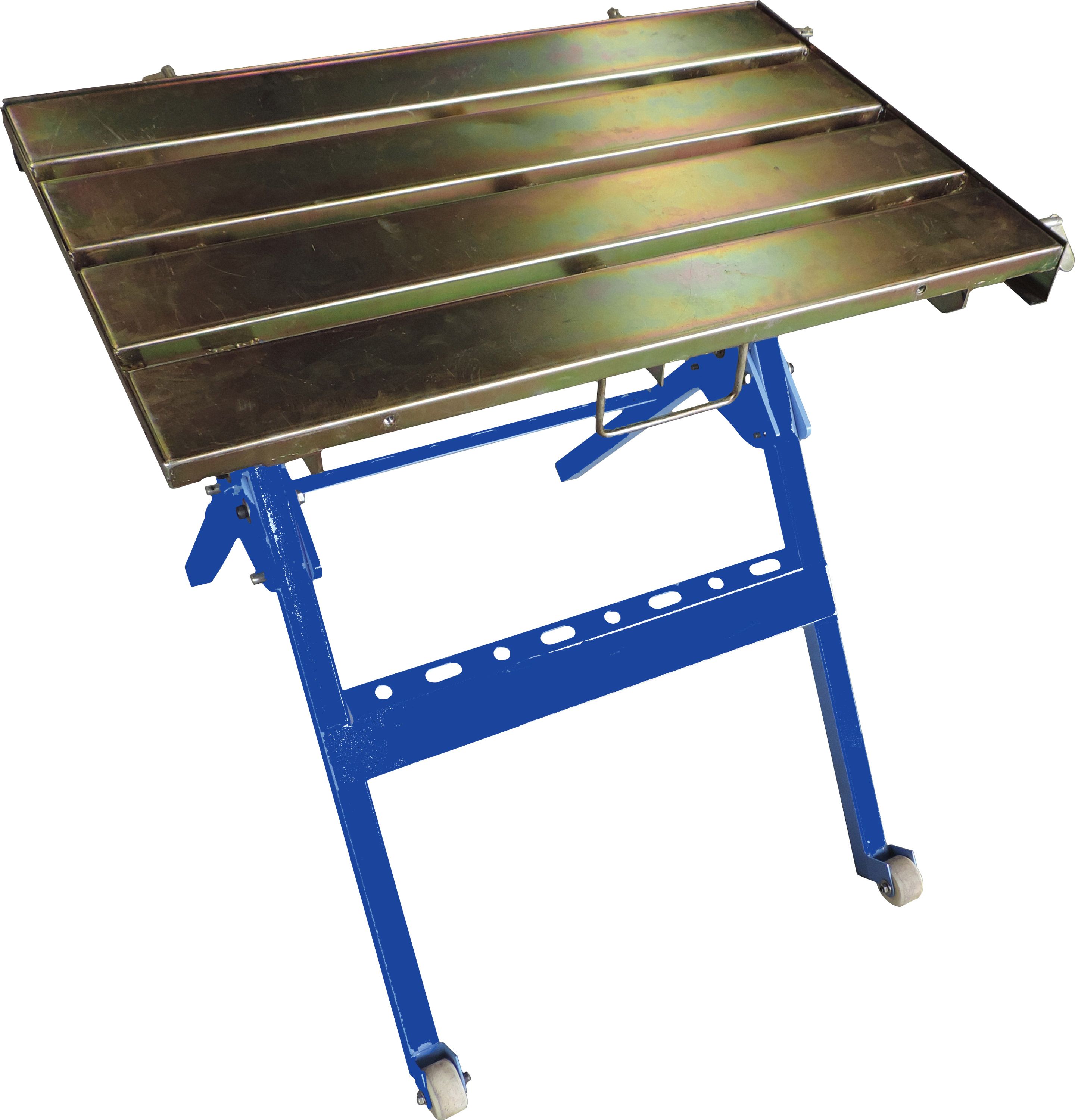

Доступный сварочный верстак ArcStation ™ упрощает изготовление, устраняет недостатки, связанные с «приладкой» сварочных поверхностей

«Я рекомендую ArcStation 30 x 60 дюймов, потому что просто приятно иметь дополнительное рабочее пространство», – говорит энтузиаст внедорожного автоспорта Реон Раундс. «Возможно, вы не думаете, что собираетесь использовать дополнительное пространство, но в конечном итоге вы обязательно его используете».

Считайте сварочную рабочую станцию фундаментом дома. Прочный, ровный и хорошо спланированный фундамент способствует быстрому, легкому и точному строительству, где плохой фундамент с самого начала обрекает на качество и эффективность.

К сожалению, слишком много самодельных сварщиков, мелких производителей, слесарей, фермеров, владельцев ранчо и обслуживающего персонала начинают со слабого фундамента. Обычные “подручные” сварочные поверхности включают гараж или цех, пильные лошади, мусорные баки, бочки емкостью 55 галлонов, деревянные скамейки, чугунные печи, старые стиральные машины, сам сварочный аппарат, шаткие самодельные сварочные столы и даже гладильные доски.

Ни одна из этих импровизированных сварочных поверхностей не способствует изготовлению прямоугольных и плоских поверхностей.Ни один из них не обеспечивает хорошего крепления или легкого зажима. Многие создают опасность из-за легковоспламеняющихся материалов или летучих паров. Некоторые из них могут внезапно обрушиться под действием слишком большого веса или бокового удара. И ни один из них не способствует бесперебойному рабочему процессу.

Кроме того, эргономика и комфорт также важны даже для таких людей, как Реон Раундс, 26-летний энтузиаст бездорожья и автоспорта.

«Обычно, когда я что-то строю, это всегда будет на полу гаража, потому что это была самая ровная и чистая поверхность, на которой мне приходилось работать», – говорит Раундс, который сваривает и режет три грузовика и парк мотоциклов, мопедов. , трехколесных транспортных средств, прицепов и снегоходов с использованием сварочного аппарата Millermatic® 252 MIG и плазменного резака Spectrum® 625.

«Когда вы работаете на полу, вы всегда стоите на коленях. Через некоторое время ваша спина начинает болеть, ваши колени начинают болеть, и это просто становится болью. Не говоря уже о том, что вы не можете заземлить пол. При сварке вы должны прижаться к этому заземлением, что также является болью “.

ArcStation размещает сварные детали на высоте около 36 дюймов от пола,

устранение боли в коленях и перенапряжения поясницы Reon Rounds

(показано здесь), который использовался при сварке пола в гараже.

Нехватка времени

Патроны приварены к полу гаража в течение двух лет после покупки его Millermatic 252, и его рассуждения довольно типичны. «Я не строил сварочный стол, потому что у меня просто не было времени строить вещи, которые не на 100 процентов необходимы» для подготовки его автомобилей к поездке.

Джим Вагнер, владелец магазина Zero to 60 Garage в Шервуде, штат Висконсин, также чувствует нехватку времени. Zero to 60 специализируется на ремонте и восстановлении автомобилей.Он работает со всеми винтажами и всеми брендами, от Model As до Ferraris, и делает все, от замены масла в классическом автомобиле до полной реставрации гаек и болтов и восстановления двигателя. Компания очень занята, но у успеха есть свои сложности.

«Время – это самый важный товар, который у меня есть. Его никогда не бывает», – говорит Вагнер, который выполняет большую часть сварочных работ TIG на оборудовании Miller. «Наша предыдущая сварочная станция была построена потому, что у нас ее не было.А времени у нас не было. А материала у нас не было. Наверное, как и на большинстве сварочных станций, это было: «Что у нас есть и что мы можем быстро смонтировать?» »

Вагнер ответил, что использовал «большой кусок стали с приваренными к нему трубами». Он ведет хронику неисправностей сварочного стола, которым пользовался в течение нескольких лет:

«Это немного извивается. Не было хорошего способа выровнять его, поэтому мы подкладывали ножку вверх. У нас не было хорошего способа зажать ее. Вам приходилось зажимать около края, а вы могли зажимать только до вы можете достать с помощью зажима C.Тиски, которые были на нем, были постоянными. Это не срывается, и это всегда мешает. Это немного мелковато. Если у вас здесь большая деталь, она свисает с края. В нем отсутствовало множество функций ».

«Мне нужны надежные инструменты», – говорит Реон Раундс. Недавно раунды использовали ArcStation для приваривания бортовых замков на этих четырех ободах. Борт-фиксатор удерживает шину на ободе даже при низком давлении воздуха, необходимом для ползания по камням или езды по песку.

Верстак для сварщиков

После знакомства с рабочим столом, разработанным сварщиками и специально созданным для сварки, рабочим столом ArcStation ™ от Miller Electric Mfg.Co. – и Вагнер, и Раундс изменили свое представление о необходимости и ценности верстаков от третьих лиц.

В рабочей среде ArcStation используется модульная система, основанная на таблице 30 “x 30” или 30 “x 60”. Верх представляет собой пластину из стали 3/16 дюйма или 3/8 дюйма с системой зажима X-Pattern, предлагаемой на верхней части 3/8 дюйма. X-Pattern устраняет проблемы с досягаемостью, связанные с традиционными столами и зажимами C.

Стандартные функции включают регулировочные ножки, проушину рабочего зажима, нижнюю полку, стальную трубку толщиной 1/8 дюйма и поперечины для устойчивости.Столешницы с X-образным рисунком также включают поддон для пыли, чтобы полки и пол оставались чистыми. Все модели ArcStation протестированы на способность выдерживать до 1000 фунтов. Аксессуары включают:

- Сварочная завеса, которая помогает удерживать пыль и предотвращает вспышку дуги в среде с несколькими людьми.

- Быстро снимаемые тиски и крепление, которое вставляется в любую из угловых стоек и фиксируется одним болтом.

- Вспомогательные приспособления, такие как боковая полка, ящик для инструментов с направляющими на шарикоподшипниках и держатели для инструментов, зажимы и сварочные пистолеты / горелки.

Хотя эта сварная конструкция легко устанавливается на ArcStation 30 x 60 дюймов, Джим Вагнер

(здесь показана сварка TIG), действительно нравится функция быстрого удаления тисков ArcStation.

Он может перемещать тиски по столу или полностью снимать его при работе

с крупными предметами.

«Когда ArcStation стала доступной, это было такое улучшение по сравнению с тем, что было у нас, это действительно было ответом на наши потребности», – говорит Вагнер. “Все под рукой.Когда я прихожу что-то сварить, я знаю, что все мое оборудование здесь. Я могу быстро взять свою горелку TIG [с держателя], закончить свою работу и вернуть деталь обратно в машину. Все находится там, где я хочу, и это решает так много проблем ».

Wagner и Rounds высоко ценят вариант ящика с инструментами, который они используют для хранения определенных предметов сварки, таких как перчатки, зажимы, боковые резаки и шлифовальные диски. У них есть организованные магазины, поэтому ArcStation соответствует их менталитету.

Оба также ценят универсальность зажима и преимущества X-образных и X-образных зажимов.Вагнеру нравится, как он может зажимать компоненты посередине стола, а не только по краям. Раундс отмечает, что зажимные детали перед сваркой предотвращают перемещение из-за деформации, возникающей при охлаждении прихваточного шва. Возможность зажимать детали «просто облегчает вашу работу», потому что это позволяет удерживать стыки под прямым углом и детали в нужном положении.

Старый сварочный стол в Гараже от нуля до 60 переставлен на площадку для запчастей.

Обратите внимание на ограничения досягаемости C-зажима.

Покупка по сравнению со строительством

В зависимости от модели «розничная цена» базовой ArcStation колеблется от 350 до 750 долларов; добавьте еще около 500 долларов за стол, загруженный аксессуарами. Среди тех, кто обладает навыками сварки и изготовления, первая реакция на покупку стороннего сварочного верстака почти всегда включает заявление: «Я могу сэкономить деньги, построив его сам».

Однако Вагнер объясняет, что такое мышление просто не соответствует действительности. “Любой, кто когда-либо что-то проектировал, знает, что нужно сесть и нарисовать [планы стола], получить материал, отправить сотрудника через город, чтобы его купить, вернуть, разрезать, провести время, сваривая все вместе, пока этот сотрудник мог бы выставить счет на 70 долларов в час, ремонтируя старую машину.… становится очень дорого останавливаться и строить хорошо спроектированный сварочный стол ».

Что касается сырья, то всем известно, что сталь недешево покупать или отправлять. Затраты на материалы для сварочного стола быстро достигают 250 долларов и более:

- Стальная пластина толщиной 3/16 или 3/8 дюйма для верхней части рабочего стола весит от 100 до 300 фунтов, а сталь обычно стоит 2 доллара США или больше за фунт.

- Квадратная труба 1/8 дюйма для опор и поперечин (диаметром от 1-1 / 2 до 2 дюймов) будет стоить от 50 до 75 долларов за 20 футов длины, а для стола потребуется от 20 до 40 футов.

- Куска металлолома 14-го размера (3/32 дюйма) для нижней полки будет достаточно, если вы его найдете. В противном случае, цифра около 50 долларов.

Временные затраты увеличиваются быстрее. Даже с готовыми планами, которые сокращают время проектирования, серьезный сварочный верстак требует не менее 20 часов труда. Это означает, что сборка верстака стоит 200 долларов для человека, который ценит свое время даже 10 долларов в час. Для дорогостоящего сварщика, необходимого для специализированной реставрационной мастерской, создание сварочного стола на дому является выгодным делом.

«Трудно оправдать время, потраченное на строительство оборудования, когда можно купить что-то по разумной цене», – утверждает Вагнер.

Для домашнего мастера сборка сварочного стола часто занимает от одного до двух целых дней, даже с помощью друга. Вместо того, чтобы тратить выходные на сборку верстака, многие сварщики на дому теперь предпочитают покупать сварочные верстаки, чтобы приступить к сварочным работам раньше, чем позже, и чтобы они могли проводить больше времени в поездках со своими друзьями.

Оглядываясь назад, Раундс не может поверить, что буквально два года страдал без сварочного станка.

«Разница между сваркой на полу и использованием ArcStation – ночь и день», – говорит он, отмечая, что боли в коленях и спине больше не являются проблемой. «Как только я начну использовать ArcStation, я больше никогда не вернусь к сварке на полу».

Для этого сварочного проекта Reon Rounds переместил зажимы X на заднюю часть ArcStation, а тиски в угол.

Наконечники для прихваточной сварки | Сделай сам

Сварочный процесс был разработан в начале 1940-х годов для авиационной промышленности.Сварочный аппарат TIG (TIG означает инертный газ вольфрам) генерирует тепло от электрической дуги между электродом на кончике горелки, присадочным стержнем и свариваемой металлической частью. Электрод изготовлен из вольфрама. Вольфрам – тот же материал, что и лампочки, но вместо того, чтобы создавать свет, он создает тепло – достаточно тепла, чтобы расплавить металл.

В основном сварка – это процесс плавления металла. Также имеется заземляющий кабель, который крепится к самой заготовке или к сварочному столу.Он действует как громоотвод на крыше здания. Он забирает лишнее электричество, проводит его по кабелю к корпусу сварочного аппарата и нейтрализует его.

Чтобы получить прочный сварной шов, не допускайте попадания загрязняющих веществ в металл, пока он находится в жидкой форме, потому что это ослабит сварной шов и со временем вызовет растрескивание. Инертные газы – это газы, которые нелегко соединяются с другими элементами, такими как металл. Инертный газ аргон в резервуаре прокачивается через сварочный аппарат к наконечнику горелки, где выделяется небольшое количество.Это создает газовый экран вокруг сварного шва, предотвращающий любые загрязнения, пока металл не затвердеет.

Стоимость аппаратовTIG варьируется от 1000 до 3500 долларов. Вы можете арендовать его в промышленной аренде примерно за 60 долларов в день, включая оборудование для обеспечения безопасности.

Сварка имеет свои собственные опасности. Вы имеете дело с электрическим током, который мгновенно генерирует 1600 градусов тепла, и вспышкой света, которая настолько ярка, что может ослепить вас.Сварочная маска не только защищает глаза от вспышки света, но и закрывает все лицо и часть шеи. Это важно, потому что яркий свет может обжечь вас, как солнечный ожог. Защитите свои руки и руки кожаными сварочными перчатками и кожаной сварочной курткой с длинными рукавами.

Некоторые сварочные аппараты имеют дистанционное управление силой тока, которое позволяет регулировать количество тепла при сварке с помощью ножной педали.

Процесс сварки включает прихваточную сварку металлических частей вместе, заполнение сварного шва и, наконец, очистку сварного шва.

Назначение прихваточного шва – временно удерживать части сборки в надлежащем выравнивании до тех пор, пока не будут выполнены окончательные сварные швы. Хотя размеры прихваточных швов не указаны, они обычно составляют от 1/2 до 3/4 дюйма в длину, но никогда не превышают 1 дюйм. При определении размера и количества прихваточных швов для конкретной работы вы следует учитывать толщину соединяемых металлов и сложность собираемого объекта.

Сделайте небольшие прихваточные швы на одной стороне стыка с помощью присадочного стержня.Когда сварной шов остынет, сварите другую сторону шва. Прихваточная сварка включает сварку двух или более металлических деталей вместе путем простого приложения давления и тепла к свариваемой области. Сварка прихваточным швом соединяет две части металла с помощью электродов, пропускающих электрический ток через детали. Детали локально нагреваются. Эти небольшие сварные швы предохраняют заготовку от перегрева и деформации до тех пор, пока не будет сделан прочный шов.

Расплавленный металл заполняет пространство между стыками, создавая прочный сварной шов – отсюда и название присадочный стержень.Используемые здесь сварные швы технически называются угловыми сварными швами – металл, сплавленный в угол, образованный двумя кусками металла, сваренные поверхности которых расположены под углом примерно 90 градусов друг к другу. Угловой шов очень распространен в сварной мебели. Он также является одним из самых сложных для стабильной сварки. Угловые швы требуют большого количества тепла. У начинающих сварщиков это может привести к отсутствию дефектов проплавления и / или сварки, которые невозможно обнаружить визуально.

После каждого сварного шва возьмите проволочную щетку и счистите синюю отметку прожога со сварного шва.Это сокращает количество полировок, необходимых для последующего удаления обесцвечивания.

Лучший способ удалить сварочные брызги – квалифицированный сварщик

Вы не можете избежать того, чтобы во время сварочного процесса некоторые брызги металла расплескались по всему столу. Независимо от того, сколько средств защиты от брызг вы используете, он все равно найдет свое место на рабочем столе. При сварке MIG разбрызгивание будет происходить из-за того, что излишек расплавленной проволоки будет связываться со всем остальным, что не было сварено.

Брызги часто образуются возле сварочной дуги и могут стать серьезным источником неудобств для сварщика.Наиболее частыми причинами появления брызг при сварке являются неправильные настройки сварного шва, которые приводят к настройкам высокого тока или низкого напряжения. Обратите внимание, что при сварке MIG причиной высокого тока является скорость подачи проволоки.

Существует несколько способов удаления сварочных брызг, включая соскабливание, шлифовку, струйную очистку и шлифование.

Сколы

Идеально подходит для тех, кто легко удаляет брызги. Все, что вам понадобится для этого, – это зубило и молоток. Если стол загроможден брызгами, этот метод может занять некоторое время.Чтобы удалить брызги, расположите долото под углом 35 градусов к краю брызг. Это необходимо для уменьшения вероятности разрушения рабочей поверхности. Затем следует использовать молоток, чтобы осторожно постучать по концу стамески, пытаясь удалить брызги. Увеличивайте количество и силу ударов в зависимости от того, насколько сильно брызги попали на стол. Как правило, надевайте защитные очки, чтобы предотвратить попадание посторонних предметов в глаза.

Откидной диск

Если долото не работает, следующим вариантом будет использование откидного диска.Это идеально, если у вас большая поверхность с мелкими и средними брызгами. Использовать откидной диск не так уж и сложно. Во-первых, убедитесь, что у вас есть подходящее защитное снаряжение – перчатки и очки, а затем подсоедините откидной диск к угловой шлифовальной машине. Все, что вам теперь нужно сделать, это включить откидной диск и начать удаление брызг. Если вы обнаружите, что те, которые врезаны жестко, приложите еще немного усилий. Будьте осторожны, чтобы не испортить свой стол.

Шлифовка

Если вы попробовали долотообразный молоток и откидной диск, то пора ввести болгарку.Измельчитель подходит для разбрызгивания от среднего до большого. Процесс удаления сварочных брызг такой же, как и с откидного диска. Начните с приобретения защитных очков и перчаток. Подсоедините его к угловой шлифовальной машине, а затем слегка надавите на участки стола с брызгами. После этого регулярно подметайте удаленные брызги.

Как уменьшить количество брызг при сварке

Сварщик часто бывает, даже если вы эксперт.Сварка MIG дает больше брызг, чем сварка TIG. Если вы заметили излишки брызг, вот несколько советов, как уменьшить их количество.

Настройки разбрызгивания машины

В большинстве случаев сварщик забывает изменить полярность с порошковой проволоки на сплошную проволоку. Каждый раз, когда вы замечаете, что дуга становится шероховатой, проверьте полярность. Одна из основных причин разбрызгивания – слишком высокая скорость подачи проволоки. Если вы можете точно настроить параметры сварки для получения более стабильной дуги, то во время сварки вы увидите меньше брызг.В некоторых случаях у вас будет таблица сварки, которая предложит вам идеальные настройки силы тока и напряжения. В целом, правильное понимание – это то, что каждый получает по мере накопления опыта. Из-за различных сварочных аппаратов, доступных на рынке, таблица может быть не совсем подходящей, так как вам нужно будет изменить настройки, чтобы получить идеальную дугу.

Из сварочной таблицы вы получите правильное напряжение. Далее стоит проверить настройки проводов. Следите за плавностью дуги при точной настройке скорости подачи проволоки.Если у вас есть небольшие корректировки, вы избежите случаев пропуска сладкого места. Если вы изменили настройки проводов и напряжение, но по-прежнему не получаете идеальную дугу, пора перейти к грубому изменению напряжения. Вы можете узнать, что вы находитесь за пределами настроек теплового напряжения, когда ваша дуга начнет выдыхаться, и когда вы проверите валик, он не будет ни холодным, ни горячим.

Техника сварки

Если разбрызгивание продолжает увеличиваться, проблема в том, как вы выполняете сварку. Во избежание разбрызгивания необходимо соблюдать правильную технику сварки.Для достижения наилучших результатов вам необходимо расположить сварной шов под углом от 5 до 15 градусов. С этим углом вы сможете получить защитный газ, чтобы покрыть область сварного шва. Когда угол вашего пистолета находится в положении, при котором газ отводится в одну сторону, у вас будет больше брызг, поскольку вы оставили одну сторону незащищенной.

Опять же, если у вас торчит очень длинный электрод, это вызовет удары по сварочной ванне, что приведет к увеличению разбрызгивания. Чтобы уменьшить разбрызгивание, используйте более короткую дугу. Если электрод слишком короткий, вы испытаете большее разбрызгивание и разбрызгивание.Большинство сварщиков рекомендуют вылет ½ для сварных швов с флюсовой сердцевиной и 3/8 дюйма для сварки MIG. Для получения однородных сварных швов установите электрод нужной длины.

Чистящие средства для уменьшения разбрызгивания

Загрязнения всегда присутствуют при сварке. У вас будет жир, краска, ржавчина или прокатная окалина. Эти загрязнения затрудняют работу с вашими металлическими поверхностями, что приводит к разбрызгиванию брызг. Когда дело доходит до ржавого металла, лучший способ сварки – это использовать электроды с флюсовым сердечником или сварку штучной сваркой, а не MIG.Электроды с флюсовым сердечником обеспечивают более глубокое проникновение через ржавчину. Идеальная проволока для сварки MIG жизненно важна, если вы собираетесь работать с ржавым металлом, используя эту технику.

Подготовка к сварке жизненно важна, если вы хотите уменьшить количество брызг. Если вы не подготовите поверхность, никакие сварочные навыки не предотвратят разбрызгивание. Многие сварщики считают подготовку пустой тратой времени, но она помогает, если вы хотите получить высококачественные сварные швы. Для этого можно использовать брызги с углом 4,5 дюйма, так как это дает чистую поверхность шва.После этого вы можете протереть поверхность ацетоном.

Помимо сварочной поверхности, вам также необходимо проверить катушку с проволокой на предмет загрязнения. Проволока со временем собирает грязь, что приводит к беспорядочной подаче. Это приводит к чрезмерному разбрызгиванию. Если вы много занимаетесь сваркой, вы можете снять катушку с проволокой и поместить ее в застежку-молнию, чтобы не допустить загрязнения.

Проверьте рабочий зажим

Простая проблема, такая как слабое соединение в рабочем зажиме, может вызвать колебания сварочной дуги, что приведет к разбрызгиванию.Перед установкой основного металла убедитесь, что зажим правильно прилегает к рабочей поверхности. Чтобы получить наилучшие результаты, убедитесь, что зажим находится как можно ближе к сварному шву.

Как механизмы подачи проволоки влияют на разбрызгивание