Сверление глубоких отверстий большого диаметра.

Вопреки повсеместному применению современных строительных материалов, позволяющих добиться высоких прочностных и энергосберегающих характеристик без возведения толстых стен, задачи по сверлению глубоких отверстий в кирпичных стенах всё так же актуальны. Постройки дореволюционной эпохи традиционно имеют толщину стен от 1 м, а в церквях и храмах, чьи стены рассчитаны но восприятие сложной нагрузки от сводов, – до 3х и более метров.

В современных частных постройках, таких как загородные дома и коттеджи, услуги по сверлению толстых стен востребованы несколько под другим углом: сверление и корректировка вертикальных вентиляционных каналов. В зависимости от того, на каком этапе строительства принято решение о проведении данных работ и общей этажности здания глубина сверления может достигать 7ми метров. Сверление на большую глубину возможно, но ввиду дополнительных технических сложностей и, как следствие дополнительных расходов, рационально рассмотреть альтернативные варианты формирования каналов.

Глубокое сверление железобетона

Главная особенность сверления глубоких отверстий в железобетоне и монолите – наличие продольного армирования, которое делает невозможным поэтапное извлечение керна и усложняет процесс разделения его на части. Применение длинных и скручивающихся коронок решает данный вопрос, наличие керноуловителя сразу за алмазными сегментами облегчает процесс поднятия бетонных кернов с большой глубины. Однако, принимая во внимание значительное боковое трение корпуса длинной коронки о внутреннюю поверхность отверстия, использование оснастки нестандартных размеров требует применение двигателей повышенной мощности – от 5,5 кВт и наличия трехфазного электропитания – 380 В.

В настоящее время услуги по сверлению толстых монолитных (железобетонных) стен востребованы больше в профессиональной среде – при сверлении фундаментов для последующего их укрепления, при формировании технологических отверстий в сложных технических сооружениях, таких как: плотины, дамбы, пирсы, фундаменты под тяжелое промышленное оборудование и т.

Сверление большими диаметрами

Промышленные системы коммуникаций: вентиляция, водоподведение и водоотвод, газоснабжение и ряд других систем предусматривают применение круглых труб значительного диаметра: 325 мм, 377 мм, 400 мм, 530 мм и т.д. Для сверления таких больших отверстий в кирпиче и железобетоне требуется специальное оборудование:

- Двигатель с высоким крутящим моментом. Если для работ по кирпичу возможно применение однофазных двигателей, то для производительного сверления железобетона коронками от 450 мм необходимо питание 380 В и соответствующий сверлильный двигатель.

- Прочная станина с укосинами, оснащённая колонной достаточной жёсткости на скручивание и кареткой с редуктором, позволяющим достичь необходимого усилия подачи.

- Сами коронки необходимого диаметра. Должны быть изготовлены из высококачественной стали со стенками необходимой толщины и напаяны высокопроизводительными сегментами.

В случае, когда диаметр необходимого отверстия превышает 800 мм и дальнейшее применение отверстия позволяет, применяется высверливание отверстия по окружности коронками меньшего диаметра. Такое решение зачастую наиболее оправдано в экономическом плане.

Сотрудничество

ООО “Центр Алмазных Технологий” г. Москва проводит работы по сверлению глубоких и “больших” отверстий в железобетоне, неармированном бетоне, кирпиче, бутовом камне и других строительных материалах на всех строительных объектах Москвы и Подмосковья. Наличие собственного оборудования, значительная номенклатура алмазной оснастки и, самое главное, опыта решения нестандартных задач, позволяет решать поставленные задачи профессионально, безопасно, качественно и в срок.

Прайс — лист на бурение «больших» отверстий

Минимальный выезд — от 9000 руб

| Диаметр (мм) | Железобетон (руб/см) | Бетон (руб/см) | Кирпич (руб/см) |

|---|---|---|---|

| 300 | 100 | 80 | 70 |

| 325 | 110 | 90 | 75 |

| 350 | 120 | 100 | 80 |

| 400 | 140 | 120 | 100 |

| 450 | 150 | 140 | 110 |

| 500 | 180 | 160 | 120 |

| 600 | 200 | 190 | 140 |

Сверление отверстий в металле: способы и технологии обработки

Обзор технологии сверления отверстий в металле. Как вставить и вытащить сверло из дрели, или шуруповерта. Варианты использования смазки. Выбор режима работы в зависимости от материала. Сверление глубоких и больших отверстий. Высверливание точечной сварки.

Как вставить и вытащить сверло из дрели, или шуруповерта. Варианты использования смазки. Выбор режима работы в зависимости от материала. Сверление глубоких и больших отверстий. Высверливание точечной сварки.

Сверление отверстия в металле – распространенная технологическая процедура, которую можно выполнять с помощью различного оборудования. Методы выполнения работ различаются в зависимости от заданной глубины, диаметра, типа поверхности, а также необходимой точности.

Методы сверления в зависимости от типа отверстия

Грамотная подготовка и правильный подбор оборудования поможет просверлить отверстия в металле высокого качества. Кроме того, на эффективность операции влияет надежность сверл и используемого оборудования.

Рассмотрим основные виды отверстий и методы их обработки:

- Сквозные. Данный тип характеризуется полным проходом через обрабатываемую заготовку. В процессе выполнения работ необходимо внимательно следить за подачей сверла: при выходе из отверстия сопротивление материала уменьшается. Если ничего не менять, инструмент резко опустится, что может привести к его заклиниванию или поломке. Чтобы этого не произошло, используют специальные методы защиты столешницы или верстака. Это может быть многослойная подкладка из дерева и металла или обычный брусок со сквозным отверстием. При использовании станков на финальной стадии процесса токари рекомендуют переходить на ручную подачу. Для обработки тонкостенных конструкций используют перьевые сверла, поскольку классический спиральный инструмент может повредить кромки детали.

- Глухие. Сложность получения подобных отверстий заключается в необходимости контроля глубины. Современные станки оснащены системой контролируемой подачи. Это позволяет получать отверстие заданной глубины без использования вспомогательных инструментов. Альтернативным способом является использование втулочного или регулируемого упора. Можно воспользоваться линейкой или специальным глубиномером. Последний вариант не пользуется популярностью, поскольку он требует вывода сверла и удаления стружки для измерения глубины, что влияет на производительность работ.

- Сложной формы. Если возникает необходимость в сверлении отверстия, расположенного у края детали, мастеру следует подготовить вторую заготовку с аналогичными размерами. Две детали соединяют между собой, зажимают в тисках и приступают к работе.

Вторая заготовка должна быть выполнена из того же материала. В противном случае инструмент будет смещаться относительно оси сверления в сторону более мягкого металла.

К сложной обработке относят сверловку цилиндрических поверхностей. При выполнении подобных работ обязательно используют древесную или пробковую прокладку.

- С уступами. Сверловка выполняется с помощью двух техник: рассверливанием или уменьшением диаметра. В первом случае используют несколько сверл, от меньшего к большему. Во втором случае проход выполняют с помощью инструмента, обладающего наибольшим диаметром. Затем используют сверла меньшего размера с постепенным углублением в заготовку.

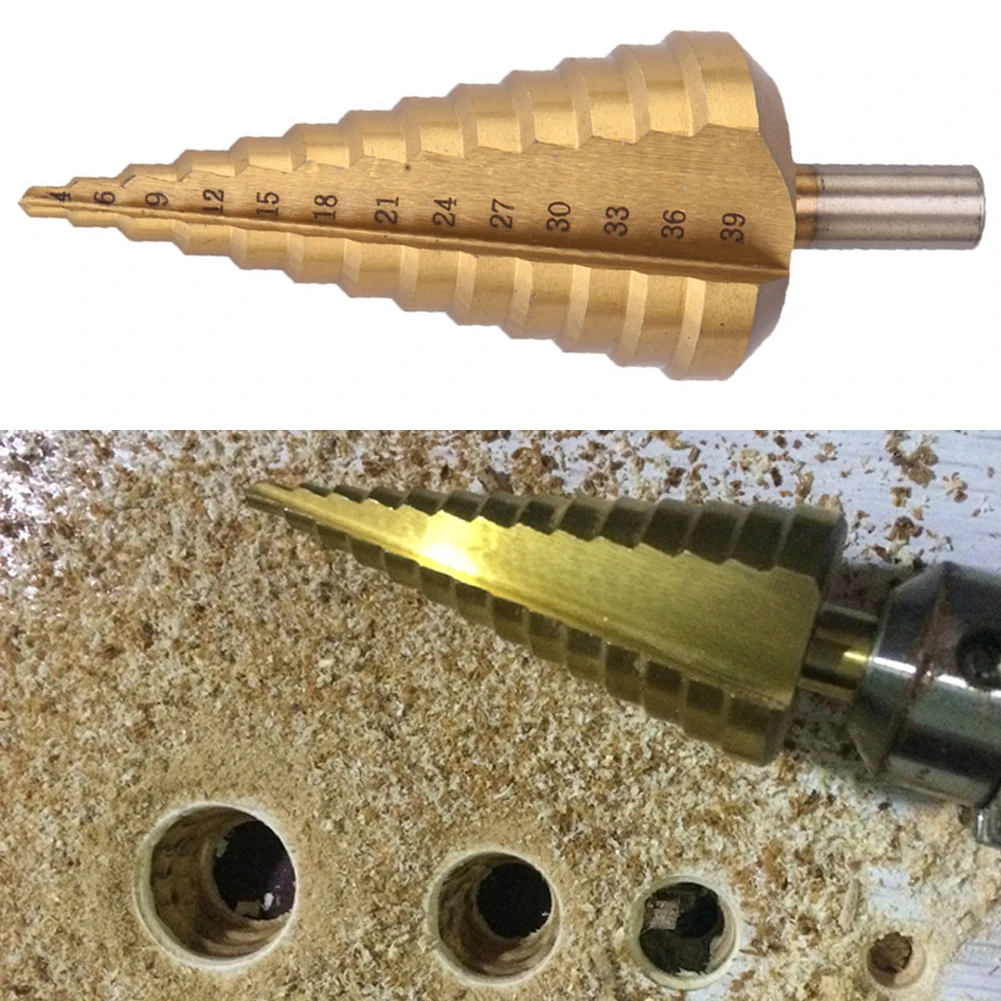

- Большого диаметра. Эта процедура считается очень трудоемкой. При обработке заготовок, толщина которых не превышает 8–10 мм, используют конусно-ступенчатые сверла. Данный инструмент позволяет выполнить проход диаметром 40–50 мм. На металлообрабатывающих предприятиях используют специальные биметаллические коронки. С их помощью можно получить отверстие диаметром до 100 мм. Кольцевое сверление выполняют на низких оборотах. Данную процедуру считают менее трудоемкой.

Особенности выполнения глубоких отверстий будут рассмотрены ниже.

Приспособления для облегчения процесса

Смазочно-охлаждающую жидкость используют во многих видах обработки металла резанием. Чаще всего ее используют при глубоком сверлении для снижения сил трения и стабилизации температуры рабочего инструмента. Качественная жидкость не вызывает коррозию поверхности, безопасна для человека, не обладает неприятным запахом и прекрасно отводит тепло.

В качестве смазки для сверления металла в домашних условиях используют:

- Технический вазелин – для мягких материалов.

- Мыльный раствор – для алюминия.

- Скипидар со спиртом – для силумина.

- Смесь масел – для инструментальных и легированных сталей.

Некоторые мастера предпочитают использовать универсальный состав, который включает в себя хозяйственное мыло (200 г) и моторное масло (20 г). Компоненты смешивают и кипятят до получения однородной эмульсии.

Использование смазочно-охлаждающих жидкостей промышленного производства позволяет повысить скорость сверления различных сортов металла. Например, при обработке нержавейки производительность увеличивается на 30 %. Для чугуна этот параметр увеличивается до 40 %.

Как правильно просверлить отверстие

Правильно подобранный инструмент и соблюдение технологии позволяют качественно просверлить заготовку даже из толстого металла. Если глубина прохода превышает диаметр сверла в 5 и более раз, рекомендуют смазывать движущиеся элементы для отвода тепла из зоны обработки. Для получения качественного отверстия мастер должен знать особенности эксплуатации сверлильного инструмента, а также тонкости подготовки поверхности перед работой.

Как вставить или извлечь сверло из инструмента

В первую очередь мастер должен узнать, как вставлять сверло в шуруповерт, электродрель, перфоратор или другой ручной инструмент.

Современные приспособления для сверления оснащены кулачковыми патронами. Они состоят из следующих элементов:

- металлического корпуса;

- зубчатого кольца, которое вращается вокруг внешней части патрона;

- кулачков, расположенных внутри узла;

- зажимного ключа.

Кольцо вращается вокруг оси приспособления. В процессе движения кулачки сближаются, зажимая хвостовую часть сверлильного инструмента. Так вставляют сверло в дрель. Такая конструкция отличается высокой надежностью благодаря простоте исполнения. Кроме того, она позволяет использовать сверла любого диаметра. Чтобы вытащить сверло из дрели, необходимо повернуть кольцо в обратную сторону. Кулачки разойдутся, что позволит достать инструмент.

Профессиональные дрели оснащают быстро- или самозажимными патронами. Их конструкция схожа с аналогичными узлами перфоратора. Вместо зубчатого кольца используется подвижная гильза, вращаемая вручную. Некоторые модели имеют ограничитель сжатия кулачков.

Разметка будущего отверстия

Разметка отверстия – важный этап сверления. Для этого используют кернер. Им отмечают место соприкосновения сверла с поверхностью заготовки. Также можно использовать обычный маркер, однако в процессе сверления нужно будет следить, чтобы инструмент находился в заданной точке. Ударом молотка по кернеру создают небольшое углубление, которое отлично подходит для острия сверла.

Для повышения точности работ используют технологию предварительного сверления. При смещении от центра с помощью зубила делают насечки, которые направляют сверло в нужную сторону.

Шаблон удобно использовать при обработке нескольких заготовок. Например, для одновременного сверления нескольких листов, соединенных струбциной.

Для получения точного отверстия, расположенного под определенным углом, используют специальные кондукторы. Они представляют собой планку небольшого размера с шаблонами для отверстий. Кондукторы применяются во многих отраслях промышленности. Сейчас существует множество видов, среди которых:

- накладные;

- поворотные;

- универсальные;

- скользящие;

- закрепляемые.

Выбор режима и скорости

Скорость сверления и подачи инструмента зависит от используемых сверл и их диаметра.

С увеличением размера уменьшается число оборотов. Кроме того, следует обращать внимание на прочность материала. Например, для сверления латуни толщиной 8 мм оптимальная скорость вращения составляет 2500 об/мин. Для нержавеющей стали с теми же габаритами этот показатель находится на уровне 8000 об/мин. Это связано с тем, что нержавейка является более прочным материалом.

С увеличением размера уменьшается число оборотов. Кроме того, следует обращать внимание на прочность материала. Например, для сверления латуни толщиной 8 мм оптимальная скорость вращения составляет 2500 об/мин. Для нержавеющей стали с теми же габаритами этот показатель находится на уровне 8000 об/мин. Это связано с тем, что нержавейка является более прочным материалом.Красивая и длинная стружка говорит о том, что параметры сверления выбраны правильно.

Можно ли использовать победитовое сверло

Победит представляет собой твердый сплав на основе карбида вольфрама и кобальта. Его твердость сопоставима с алмазом.

Победитовая напайка на сверлах используется для дробления прочных материалов: камня, кирпича или бетона. Учитывая тот факт, что сверление отверстий в металле основано на принципе резания, лучше использовать классические приспособления из инструментальной стали.

Использование победитового сверла для обработки металлических изделий приведет к быстрому износу напайки.

Как не затупить сверла

Нарушения режима эксплуатации сверл ведет к потере режущих качеств. Это связано с чрезмерным нагревом его поверхности, что вызвано силой трения.

При сверлении отверстий не следует превышать рекомендованное число оборотов. Большинство моделей ручных инструментов не оснащено механизмом регулировки вращения шпинделя, поэтому выход один – не давить на кнопку включения изо всех сил. Скорость вращения сверла можно оценить визуально: если спиральные каналы не сливаются в одно целое, скорость вращения не превышает 1000 об/мин.

При сверлении отверстий в толстостенных заготовках необходимо использовать охлаждающие жидкости.

Как и чем сверлить глубокие отверстия

Сверление глубоких отверстий в металле отличается высокой сложностью. В качестве рабочего оборудования специалисты рекомендуют использовать станки, в которых сверло является неподвижным элементом, а заготовку приводят во вращение. В процессе выполнения работ необходимо использовать СОЖ.

Смазка для сверления обеспечит отвод тепла и позволит осуществлять обработку с большей производительностью.

Смазка для сверления обеспечит отвод тепла и позволит осуществлять обработку с большей производительностью.Необходимо следить за своевременным удалением побочных продуктов сверления. Они способны закупорить каналы и привести к поломке сверла. Небольшую заготовку можно просто перевернуть – стружка под действием силы тяжести выпадет из отверстия. Для массивных деталей существуют специальные приспособления с магнитными наконечниками.

Для домашних работ лучше приобрести направляющие для дрели. Это удобный опорный механизм, который неподвижно фиксирует инструмент, что позволяет сверлить отверстия с высокой точностью.

При отсутствии направляющей необходимо внимательно следить за перпендикулярностью расположения сверла. Малейшее отклонение способно сломать инструмент или повредить обрабатываемую деталь.

Особенности сверления отверстий большого диаметра

Просверлить отверстие большого диаметра – достаточно сложная задача даже для опытного токаря. Как было сказано выше, в качестве рабочего инструмента используется конусно-ступенчатое сверло или корончатая насадка.

Альтернативный способ сверления большого отверстия в металле заключается в использовании нескольких сверл с переходом от меньшего к большему.

Специалисты рекомендуют использовать коронки. Несмотря на высокую себестоимость процедуры, она позволяет получить более точные отверстия.

Способы высверливания точечной сварки

Данная процедура особо востребована на станциях технического обслуживания транспорта, где выполняют кузовной ремонт автомобилей.

Сверла для высверливания точечной сварки – самый эффективный и аккуратный способ разъединения элементов. Работы выполняются на малых оборотах. В противном случае сверло быстро перегреется, что снизит остроту режущих кромок.

Диаметр инструмента не превышает 9 мм. От классической конструкции сверла отличаются специальными выступами, которые заточены под конус. Это позволяет выдержать угол 90º в процессе сверления детали. Таким образом, отсутствует необходимость в выполнении центровки.

Таким образом, отсутствует необходимость в выполнении центровки.

Некоторые мастера предпочитают использовать режущие коронки. Они объясняют свой выбор тем, что острие сверла хуже прорезает закаленную часть точечной сварки.

Примечательно, что независимо от типа режущего инструмента его изготавливают из одного сорта стали – быстрорежущей Р 18. Для производства бюджетных моделей применяют сплав 45Х.

Сверление отверстий в металле – достаточно сложная процедура, которая не терпит нарушений технологических требований. Режим выполнения работ зависит от диаметра и типа отверстия. Как вы считаете, можно качественно выполнить работу с помощью ручного инструмента без вспомогательных приспособлений? Напишите Ваше мнение в блоке комментариев.

Сверление отверстий в бетоне

В современном строительстве и ремонте сверление отверстий в бетоне является важным вопросом, который требует знаний и специальных инструментов.

Сейчас уже не возникает проблем со сверлением в бетонных конструкциях, как было раньше.

На рынке имеется для этого инструмент и приспособления, которые значительно облегчают задачу.

Эти инструменты позволяют не просто проделать отверстие в твердом материале, но и сделать работу аккуратно, точно и оперативно.

Алмазное сверление отверстий

Для сверления отверстий в твердых материалах обычные сверла по дереву и металлу не годятся. Сегодня для этих целей имеются специальные насадки для инструмента, которые имеют на конце напыление из штучных алмазов или напайки из победитового сплава. И те и другие пользуются большим спросом, однако, алмазный инструмент имеет целый ряд преимуществ перед победитовым.

Сегодня для этих целей имеются специальные насадки для инструмента, которые имеют на конце напыление из штучных алмазов или напайки из победитового сплава. И те и другие пользуются большим спросом, однако, алмазный инструмент имеет целый ряд преимуществ перед победитовым.

Для алмазного сверления применяются специальные сверла или коронки. В случае со сверлами на их конце имеется алмазная крошка, которая с легкостью крошит бетон без ударных нагрузок. Это и является первым преимуществом такого сверления. Поскольку отверстие делается без удара, то это делает работу намного тише, а сам результат намного аккуратней. После проделывания отверстия алмазным сверлением на выходе получается почти идеально гладкое отверстие не требующего какой-либо дополнительной обработки.

Помимо этого именно алмазное сверление позволяет проделывать отверстия в бетоне, которые по своей глубине могут превышать несколько метров. То же самое касается и диаметра проделываемого отверстия. Алмазные сверла позволяют сделать отверстия большого диаметра аккуратно и быстро. Это позволяет подготовить каналы для подвода водопровода, канализации, систем вытяжек и прочего.

Оборудование для сверления отверстий

В качестве оборудования для сверления отверстий в бетоне применяются как обычные бытовые перфораторы, так и промышленное оборудование. Перфоратор позволяет работать с небольшими глубинами и диаметрами отверстий, поэтому о нем немного позже. Профессиональное сверлильное оборудование позволяет проделать отверстия практически в любом типе бетона и на большую глубину.

Для сверления больших по диаметру и глубине отверстий применяются мощные устройства, рабочей частью для которых служит алмазное сверло. Помимо этого такое оборудование может дополнительно использовать отвод бетонной крошки и пыли через специальные каналы. Это делает работу более аккуратной.

Нередко при сверлении твердых материалов применяется дополнительное охлаждение сверла водой, которая подается непосредственно в область работы режущего инструмента. Помимо охлаждения вода выступает в роли очистителя. Вымывая пыль и крошку из отверстия, вода вытягивается обратно вакуумным устройством на подобии пылесоса.

Помимо охлаждения вода выступает в роли очистителя. Вымывая пыль и крошку из отверстия, вода вытягивается обратно вакуумным устройством на подобии пылесоса.

Сверление больших отверстий

Сегодня много предприятий предоставляет услуги по сверлению нестандартных отверстий в любых типах бетона. Они могут проделать отверстие даже в самом прочном армированном бетоне. При этом отверстия могут достигать в глубину до пяти метров и будут проделаны с высочайшей точностью. Стоимость таких работ определяется по пройденному сверлом расстоянию, и обычно обходится намного дешевле покупки дорогого оборудования.

С помощью профессионального оборудования можно просверлить не только большие по глубине и диаметру отверстия, но и сделать их под нужным углом. Специальные приспособления позволяют направить рабочую часть инструмента с большой точностью в требуемом направлении. Современное сверлильное оборудование позволяет делать отверстия с уклоном до 45 градусов, что помогает упростить решение многих задач по ремонту.

Сверление отверстий перфоратором

Для более простых задач, связанных со сверлением отверстий в бетоне используется перфоратор. С помощью этого многофункционального инструмента можно проделать отверстия в бетоне, как самых маленьких размеров, так и довольно больших. Все зависит от поставленной задачи и от выбранной насадки.

Самый обычный перфоратор работает в трех основных режимах:

- Вращение без удара. Используется для сверления обычными сверлами в дереве или металле;

- Вращение с ударом. Применяется для сверления отверстий в бетонных и кирпичных стенах с помощью победитового сверла;

- Удар без вращения. В зависимости от насадки применяется для проделывания канавок и других ремонтных работ.

Для сверления отверстий перфоратором необходимо иметь сверло со специальной напайкой из победитового сплава. В сочетании с режимом перфоратора «вращение с ударом» такие сверла позволяют проделывать отверстия в бетоне под дюбеля, для прокладки провода или водопроводной трубы небольшого диаметра.

В сочетании с режимом перфоратора «вращение с ударом» такие сверла позволяют проделывать отверстия в бетоне под дюбеля, для прокладки провода или водопроводной трубы небольшого диаметра.

При сверлении перфоратором следует помнить о перегреве рабочей части инструмента. Сверление отверстий в бетоне осуществляется на невысоких оборотах с периодическим смачиванием сверла водой. Для сверления перфоратором глубоких отверстий применяется техника в несколько проходов. Если необходимо проделать отверстие большого диаметра, то в качестве насадки применяется специальная коронка соответствующего размера.

Видео о сверлении перфоратором

Чем просверлить большое отверстие в металле

Сегодня у каждого домашнего мастера имеется необходимый инструмент для резки металла, сверления, зачистки. Но как быть, если необходимо просверлить отверстие большого диаметра? Ведь максимальное сечение обычного сверла для ручной электродрели составляет всего 20 мм.

Приспособления для сверловки больших отверстий

Существуют несколько способов просверлить отверстие диаметром свыше 20 мм. Для этого применяются специальные приспособления:

- Конусное сверло. Большое количество проемов одинакового размера сверлить не получится. Но для домашнего использования вполне приемлемо. Максимальное сечение – до 40 мм. Толщина обрабатываемого металла – 5-6 мм.

- Конусное ступенчатое сверло. Более удобно в применении, поскольку каждая его ступень образуется посредством плавного спирального перехода. При сверлении это позволяет легко отследить фактический диаметр отверстия. С его помощью можно просверлить окружность до 40 мм в диаметре на металле толщиной до 6 мм.

- Биметаллические коронки – подойдут для подготовки отверстий до 109 мм в стальных изделиях толщиной до 5 мм.

При работе настоятельно рекомендуется применять специализированные смазочно-охлаждающие составы, что обеспечит максимальный эксплуатационный ресурс режущего инструмента. Также для установки приспособления на электродрель необходим адаптер. В среднем с помощью биметаллической коронки можно просверлить 5-20 проемов – в зависимости от ее качества, что, соответственно, отражается и на стоимости.

При работе настоятельно рекомендуется применять специализированные смазочно-охлаждающие составы, что обеспечит максимальный эксплуатационный ресурс режущего инструмента. Также для установки приспособления на электродрель необходим адаптер. В среднем с помощью биметаллической коронки можно просверлить 5-20 проемов – в зависимости от ее качества, что, соответственно, отражается и на стоимости.

Как можно просверлить большое отверстие без лишних затрат?

Для этого способа понадобится сверло небольшого сечения (достаточно 5-6 мм), а также фреза или израсходованный зачистной круг (соответствущий или немного меньше диаметра отверстия) для болгарки. Вариант более трудоемкий, поэтому требуется значительно больше времени.

На металлической заготовке карандашом намечается 2 окружности:

- 1 – для будущего отверстия.

- 2 – зависит от сечения сверла, то есть при использовании 6-миллиметрового инструмента диаметр намечаемой окружности будет на 6 мм меньше предыдущей.

По 2-й окружности необходимо накернить 2 места в противоположных местах и просверлить отверстия сверлом 6 мм. От полученных проемов по намеченной линии нужно отступить примерно 3 мм и снова накернить места для сверловки. Отверстия просверливаются по контуру всей окружности. При необходимости оставшиеся участки можно дорубить зубилом.

Отверстие будет с зазубринами, поэтому его нужно расточить. Это можно выполнить электродрелью с фрезой, но гораздо удобнее – болгаркой с применением зачистных абразивных кругов подходящего диаметра. Шлифмашинкой можно быстро и ровно расточить отверстие до необходимого диаметра.

Поэтому не стоит выбрасывать израсходованные абразивные круги для болгарки диаметром даже менее 45 мм – они всегда могут пригодиться в хозяйстве.

Обычную сталь или любой другой металл сверлить несложно, для этого применяются стандартные сверла из быстрорежущего материала. Другое дело – просверлить каленую сталь: здесь нужно потрудиться. После закаливания заготовка приобретает необычайную прочность, и возникает вопрос, как просверлить отверстие в каленом металле, ведь обыкновенное сверло в этом случае уже мало чем может помочь.

Специалисты рекомендуют делать отверстия в деталях до того момента, как произошла закалка. Еще можно попробовать отпустить сталь, затем произвести сверловку и снова закалить материал. Если это экономически оправдано и технически исполнимо, то следует так и сделать, но в некоторых случаях просто невозможно поступить иначе, как приступить к получению канала по уже закаленной поверхности.

Есть несколько способов, которые позволяют просверлить в каленом металле отверстия любого диаметра. Эти методы с большим успехом можно реализовать как на производстве, так и в домашней мастерской.

Методы сверления каленой стали

Сверловка каленой стали характеризуется высоким нагревом поверхности заготовки и инструмента, что ведет к быстрому износу последнего. Поэтому во время обработки стараются отвести лишнее тепло или сделать так, чтобы участок, где будет канал, стал более мягким.

Первый способ, который позволяет сделать каленый металл более податливым, основан на использовании кислот. Из подходящих веществ можно указать азотную, хлорную или серную кислоту. Эти жидкости применяют точечно, то есть ими обрабатывают конкретно то место, где в дальнейшем будет отверстие (протравливают участок). Чтобы кислота не вышла за пределы рабочей области из материалов, не подверженных воздействию кислоты (полимеры, краски, парафин), вокруг будущего отверстия организуют что-то наподобие бортика. Отверстие заливают активной жидкостью и выдерживают определенное время. Далее проводят сверление обычным сверлом.

Еще один метод ослабления твердости каленого металла в зоне получения канала основан на прогреве этой зоны до высоких температур. Наилучшим образом с этим справляется сварочный аппарат. В этом случае нужно правильно подобрать силу дуги, чтобы металл не плавился и не деформировался. Когда заготовка в зоне сверления раскалится, можно проделывать отверстие обычным сверлом из быстрорежущей стали.

Самый простой способ, но не самый дешевый, заключается в приобретении специального сверла, рассчитанного на проделывание отверстий в каленом металле. Режущие кромки такого инструмента усилены победитовыми напайками или выполнены из победитовых пластин. В этом случае также желательно применять дополнительное охлаждение рабочей области.

Режущие кромки такого инструмента усилены победитовыми напайками или выполнены из победитовых пластин. В этом случае также желательно применять дополнительное охлаждение рабочей области.

Во время работы с кислотами нужно быть предельно осторожным и выполнять операцию в хорошо проветриваемом помещении. Это поможет предотвратить ожоги либо отравление вредными парами.

Применение смазочных материалов

Когда происходит сверление отверстий в каленом металле, обязательно необходимо применять смазывающее вещество. Оно частично охлаждает рабочую область, не давая оснастке быстро выходить из строя. В качестве смазки можно использовать обычное машинное масло или специальные мастики для сверления. Правильная обработка смазкой заключается в следующем:

- Область сверления на каленом металле отмечают керном. На эту точку наносят небольшое количество смазки. Если она жидкая, то выдавливают каплю масла так, чтобы оно не растекалось.

- Режущую область инструмента опускают в смазку и устанавливают на отмеченную ранее точку.

- Во время сверления каленого металла следят за количеством смазки и добавляют по мере ее выработки.

- Следят за состоянием нагрева инструмента, не допуская его перегрева. Интенсивное выделение дыма от горения смазки указывает на необходимость прекратить работу и остудить оснастку и металл.

Марки сверл для каленой стали

Сверла для закаленной стали, если брать из наиболее подходящих старых советских, – это инструмент на базе стали Р18. Оснастка имеет содержание вольфрама до 18 %, что делает ее высокопрочной, не подверженной перегреву и быстрому износу. Такими сверлами можно работать на высоких оборотах электроинструмента. Металл выпускался до 70-х годов прошлого столетия – это очень редкий инструмент.

Сталь марки Р6М5К5 – материал отечественного производства, где вольфрама меньше, всего 6 %, но его недостаток компенсируется за счет применения в сплаве элемента кобальта (до 5 %). Кобальт также способствует крепости оснастки, возможности долго выдерживать повышенные тепловые нагрузки при работе с калеными материалами.

Кобальт также способствует крепости оснастки, возможности долго выдерживать повышенные тепловые нагрузки при работе с калеными материалами.

Среди иностранных аналогов быстрорежущих сталей, подходящих для производства сверл по каленому металлу, стоит отметить марку HSS-Co. Это, по сути, такой же инструмент, как и предыдущий, где имеется схожий состав основных элементов сплава.

Любые сверла по керамограниту также подходят для получения отверстий в каленом металле, только их победитовые напайки нужно перетачивать.

Самодельное сверло

Дорогое сверло для работы необязательно покупать, в некоторых случаях его можно изготовить в домашних условиях. Лучше всего для этого подойдет стержень из сплава кобальта и вольфрама – победит. Такой стержень легко распознать среди других железок: он не будет поддаваться резанию полотном для металла. Далее делают следующее:

- Устанавливают на наждак алмазный круг.

- Торцуют одну сторону стержня и стачивают на этой стороне шлицы, как на плоской отвертке.

- Далее стачивают бока, чтобы получился острый конус.

Уважаемые посетители сайта, поделитесь в комментариях предложениями, как еще можно просверлить отверстие в стали, которая была подвержена закалке.

Сверление больших отверстий не составляет проблем, если правильно подобрать инструмент. Например, проведение таких работ может быть необходимо для закрепления швеллера или металлического уголка. Проще всего использовать электродрель, но для получения отверстия диаметром, например, 15 мм требуется приложить много усилий. Чтобы просверлить в металле отверстие большого диаметра, используются специальные приспособления и технология корончатого сверления.

Особенности создания

Во время сверления необходимо учитывать, что корончатая или ступенчатая конусная насадка должна подбираться таким образом, чтобы она имела меньший диаметр, чем создаваемое отверстие.

При использовании различных инструментов также необходимо учитывать их особенности. Например, при рассверливании конусными изделиями получаются ровные кромки.

Например, при рассверливании конусными изделиями получаются ровные кромки.

Приспособления для дрелей

Существует несколько приспособлений для дрелей, которые позволяют облегчить процесс и сделать большое отверстие ровным:

- Кондуктор для сверления. Такое приспособление представляет собой корпус, в котором имеется несколько втулок направляющих для сверл разного диаметра. Материал, используемый для создания втулок, имеет большую твердость, чем сверла, поэтому можно не беспокоиться о том, что инструмент при бурении начнет отклоняться в сторону и расширит дыру.

- Направляющая для дрели. Подобное изделие позволяет зафиксировать инструмент таким образом, чтобы во время сверления он не отклонился в сторону. При отсутствии такого изделия инструмент может уйти в сторону, что приведет к созданию неровной кромки. Также его можно закрепить под углом. Но при сверлении металлических изделий обычно это не требуется.

- Стойка для дрели. Подобное изделие, сделанное своими руками, может являться недорогой заменой сверлильного станка, так как позволяет более комфортно осуществлять проведение работ. Закрепленный инструмент при использовании стойки движется по штанге с помощью рычага. При этом полностью исключено смещение, так как просверливаемая заготовка надежно удерживается благодаря наличию струбцины.

Используя указанные изделия, можно значительно облегчить процесс высверливания металлических изделий.

Особенность глубоких отверстий

Чтобы просверлить в металле глубокое отверстие лучше всего использовать токарный станок. Во время данного процесса обязательно производить охлаждение. При этом стружка должна принудительно отводиться. Периодически инструмент извлекается из заготовки для удаления стружки.

При работе без специализированных приспособлений не стоит утапливать насадку более чем на 2/3 ее длины. Для охлаждения в процессе работы необходимо использовать воду. Если работа производится за несколько подходов, не допускается изменение угла.

Если работа производится за несколько подходов, не допускается изменение угла.

Особенность отверстий большого диаметра

Данная процедура является более сложной, чем глубокое сверление. Работы по вырезанию осуществляются либо при использовании коронки, либо при помощи конусного сверла. Коронки для металла похожи на изделия для бетона и гипсокартона. Отличие заключается только в материале, используемом при создании режущей кромки.

Также сверление может производиться стандартными изделиями в несколько этапов. Для этого сначала используется насадка небольшого диаметра. Затем осуществляется выбор более крупного инструмента.

Наиболее удобным способом является использование конусных сверл. Такие приспособления позволяют за один подход рассверлить отверстие большого размера. Для этого инструмент просто утапливается в материал.

Сверление без лишних хлопот

Во время работы можно использовать насадку небольшого сечения, а также использованный зачистной круг для болгарки. Важно помнить, что он должен иметь меньший диаметр, чем создаваемое отверстие.

Перед проведением работ на заготовке размечается окружность для отверстия, а вторая окружность будет меньше первой на расстояние, равное диаметру используемого сверла. После этого в противоположных местах окружности намечаются 2 отверстия. От них необходимо отступить 3 мм и наметить места для сверления. Таким образом сверление происходит по всей начерченной окружности. При необходимости подработки некоторые участки придется обработать зубилом. В результате создадутся зазубренные края, которые затем нужно будет обточить. Важно следить, чтобы во время проведения работ не происходило увеличение окружности, т. е. не расширять запланированный диаметр.

Конусное сверло

Изготавливаются описываемые типы сверл из инструментальной стали. Хвостовики таких изделий могут быть шестигранными и цилиндрическими. Режущая кромка снимает все заусенцы, поэтому кромка получается ровной. На конце сверлильной головки имеется заточенная вершина, которая позволяет производить предварительное сверление материала.

На конце сверлильной головки имеется заточенная вершина, которая позволяет производить предварительное сверление материала.

Используя такие изделия можно:

- производить создание пропилов диаметром до 30 мм;

- забыть о неровных краях;

- проводить растачивание различного диаметра, не меняя насадку.

Благодаря ступенчатым сверлам можно создавать пропилы различного диаметра в листовой стали толщиной до 4 мм. В отличие от простого конусного сверла при использовании таких изделий просверленный диаметр является фиксированным.

К недостаткам можно отнести:

- необходимость в применении инструмента с малыми оборотами и высоким крутящим моментом;

- чувствительность даже к небольшим перекосам.

Несмотря на указанные недостатки, данная насадка позволяет удобно работать с металлическими пластинами, быстро высверливая окружности нужного диаметра.

Коронка по металлу

Обработка металла является сложным процессом, поэтому подобные работы обычно производятся при использовании специализированного оборудования. Чтобы производить работу в бытовых условиях, можно использовать корончатые сверла.

Подобные изделия позволяют сделать края круглыми и отцентрированными. При этом для сверления используется стандартная дрель. Изделия состоят из нескольких частей:

- коронка;

- центровочная насадка;

- хвостовик изделия;

- винты, которые необходимы для закрепления.

При использовании корончатого сверла скорость проведения работ увеличивается до 10 раз. Также к преимуществам можно отнести возможность точно сверлить в диапазоне от 1,2 до 15 см.

При этом во время сверления не нужно производить центровку. Также стоит отметить, что такие сверла по сравнению со спиральными имеют более высокую износоустойчивость.

Перед началом работы производится установка центровочного сверла в центр окружности, после чего и осуществляется сверление. После этого происходит втягивание сверла и работа осуществляется коронкой.

Пресс для отверстий

Одним из распространенных способов является пробивка при помощи специального пресса. Это происходит следующим образом:

- Сначала заготовка укладывается на стол пресса и захватывается несколькими зажимами.

- Затем металл перемещается под пробивной инструмент. На данном этапе происходит дополнительное закрепление материала при помощи прижимного кольца.

- На последнем этапе и происходит пробитие при помощи пуансона.

В револьвере может быть несколько насадок различного диаметра, что позволяет быстро создавать пробоины разного диаметра. Такое оборудование обычно не применяется для работы с металлом в бытовых условиях.

Если работы планируется производить в домашних условиях, следует выбрать универсальный инструмент. Это позволит легко обрабатывать металл, не заботясь о приобретении дополнительных деталей. Подробно с технологией процесса познакомит представленное видео.

Рекомендуем также к прочтению:

TaeguTec SPADERUSH — сверление отверстий больших диаметров

Для высокопроизводительной обработки отверстий большого диаметра от 26 до 41 мм компания TaeguTec разработала сверла SPADERUSH с механическим креплением быстросменных твердосплавных коронок. Благодаря такой конструкции инструмента оператор станка может быстро менять режущую головку, даже не выкручивая полностью зажимной винт из корпуса.

Операция сверления — один из важных, сложных, но в то же время и интересных процессов в металлообработке, который требует постоянного совершенствования для достижения лучших результатов.

Этот процесс представляет собой вид механической обработки материалов, при котором с помощью специального вращающегося режущего инструмента (сверла) получают отверстия различного диаметра и глубины.

А обработка отверстий большого диаметра (от Ø26 и выше) часто является узким местом с точки зрения реализации для многих предприятий, стремящихся к экономической эффективности и конкурентоспособности.

Самую популярную на украинских машиностроительных предприятиях по итогам 2014 года серию сверл DRILLRUSH инженеры компании TaeguTec дополнили, выпустив на рынок новое решение — сверла серии SPADERUSH.

Данная серия представляет собой инструмент с механическим креплением коронок, который предназначен для высокопроизводительного сверления отверстий большого диаметра (от Ø26 и выше) в самых разнообразных материалах.

Корпус такого сверла (Рис. 1) имеет целый ряд интересных решений. Во‑первых, подача СОЖ через него реализована в виде спиральных каналов, разнесенных от оси инструмента. За счет такого решения карманы для вывода стружки имеют увеличенный размер, облегчая эвакуацию стружки из зоны резания и существенно снижая температуру процесса. Это приводит к повышению стойкости инструмента, снижению вибрации и возможности увеличения режимов с целью достижения лучшей производительности. Во‑вторых, специальное износостойкое покрытие сверла увеличивает срок службы корпуса практически вдвое. Дополнительным преимуществом нового инструмента, как и в серии сверл DRILLRUSH, является возможность установки на один корпус головок различного диаметра, что позволяет значительно экономить на закупках. Хвостовик сверл существует в исполнении Weldon.

Режущая часть сверла серии SPADERUSH представляет собой быстросменную твердосплавную головку (Рис. 2). Такие головки имеют оптимизированную режущую кромку и изготовлены из нового сплава ТТ9080, который является более износостойким в сравнении с ранее рекомендуемым универсальным сплавом ТТ9030. Кроме того, ассиметричный дизайн (Рис. 3) посадочного места коронки SPADERUSH исключает возможность неправильной установки, обеспечивает более жесткий допуск, повышенную точность инструмента, а также повторяемость и отличную шероховатость поверхности получаемых отверстий (от Ø26 и выше).

Уникальное крепление SPADERUSH (Рис. 4) позволяет операторам станков быстро заменять коронки, не выкручивая полностью зажимной винт из корпуса сверла — это важная особенность, которая сокращает время установки и время простоя оборудования, повышая эффективность производства в целом. Сверла серии SPADERUSH предназначены для выполнения отверстий диаметром от 26 мм и до 41 мм с шагом 0,5 мм. Вылет режущей части сверла может достигать 3хD или 5xD.

Сверла серии SPADERUSH предназначены для выполнения отверстий диаметром от 26 мм и до 41 мм с шагом 0,5 мм. Вылет режущей части сверла может достигать 3хD или 5xD.

Во время разработки новой линейки проводились сравнительные испытания в техническом центре TaeguTec и во всех случаях серия SPADERUSH превзошла конкурентов по стойкости (до 30%) при равных условиях обработки.

Более подробную информацию об этой и других новинках 2014–2015 гг. можно получить, обратившись в главный офис компании «ТАЕГУТЕК УКРАИНА» или к ленте новостей официального сайта украинского представительства — www.taegutec.com.ua. Как и ранее, все наши предложения курируют высококвалифицированные технологи компании, а штат логистов обеспечивает своевременность выполнения заказов.

Для бесперебойного обеспечения клиентов инструментом и оснасткой функционирует оперативный склад в Днепропетровске, а также налажены поставки инструмента из Южной Кореи — дважды в неделю.

ООО «ТАЕГУТЕК УКРАИНА»

г. Днепропетровск,Турбинный спуск, 4

Тел.: +380 56 790‑84‑09Факс: +380 56 790‑84‑18

[email protected]

Сверление металла в Москве на заказ по выгодным ценам

Сверление отверстий в металле – один из видов механообработки, при котором используется специальный инструмент: вращающееся сверло. Обработка металлов сверлением помогает получить отверстия разного диаметра и глубины. Они могут различаться и по форме – быть точными или многогранными. К разновидностям сверления относят операции зенкерования, цекования, разметки, растачивания и нарезки.

Услуги сверления металла всегда пользовались высоким спросом. Во-первых, потому, что стоимость сверления отверстий в металле очень демократична. Но в основном из-за того, что именно такая операция, как сверление и, в частности, глубокое сверление металла, помогает решить целый ряд технологических задач. Сверлом можно проделать отверстия под нарезание резьбы, под будущий крепеж, для прокладки кабеля. Сверление металла большого диаметра часто применяется в монтаже объемных металлоконструкций, когда требуется просверлить отверстие в габаритном швеллере, уголке, балке или двутавре, чтобы укрепить сооружение.

Сверление металла большого диаметра часто применяется в монтаже объемных металлоконструкций, когда требуется просверлить отверстие в габаритном швеллере, уголке, балке или двутавре, чтобы укрепить сооружение.

Сверление отверстий в металле, расценка на которое зависит от сложности выполнения работ, неоднородно и по типу используемых сверл. Углеродистые и низколегированные применяются для обработки мягкого металла. К примеру, ими осуществляется сверление листового металла из меди или алюминия. Сверла из быстрорежущих сталей, обладающие теплостойкостью в пределах +650°, незаменимы для работы над заготовками в незакаленном состоянии.

Сверла из твердых сплавов подходят для сверления цветмета и незакаленной стали на высокой скорости. Их теплостойкость имеет более высокий показатель – до +950°. С помощью них проводится сверление металла, цена на которое окажется чуть выше, но и возможностей такие сверла предоставляют больше. Сверлами, оснащенными боразоном, можно обрабатывать закаленные стали и чугун. Сверление твердых металлов выполняется алмазным инструментом.

Неглубокое и глубокое сверление отверстий в металле может проводиться на станках различного типа. Специализированные станки, которые выполняют сверление больших отверстий в металле, могут быть горизонтально и вертикально сверлильными.

Сверлильные работы как одна из вспомогательных операций возможны для горизонтально и вертикально фрезерных, расточных, а также для некоторых разновидностей токарных станков.

Для такой обработки, как сверление отверстий в металле, цена вопроса будет зависеть и от сложности операции. Ведь сегодня наравне с простым сверлением существует и очень специфическое – например, глубокое сверление металла, в пять и более раз превышающее диаметр отверстия. Его стоимость будет выше, чем для стандартных заказов.

ООО «ТСК Индустрия+» готово предложить вам все виды сверлильных работ. Мы работаем с любыми проектами – от типовых до специальных.

Экспресс-заявка

| Наименование услуги | Ед. изм. изм. |

Стоимость |

|---|---|---|

| Диаметр отверстия до 72 мм (кирпич) | пог. см. | от 14 |

| Диаметр отверстия 82 – 102 мм (кирпич) | пог. см. | от 16 |

| Диаметр отверстия 112 – 122 мм (кирпич) | пог. см. | от 17 |

| Диаметр отверстия 132 – 142 мм (кирпич) | пог. см. | от 19 |

| Диаметр отверстия 152 – 162 мм (кирпич) | пог. см. | от 21 |

| Диаметр отверстия 172 мм (кирпич) | пог. см. | от 23 |

| Диаметр отверстия 180 мм (кирпич) | пог. см. | от 26 |

| Диаметр отверстия 200 мм (кирпич) | пог. см. см. |

от 29 |

| Диаметр отверстия 220 мм (кирпич) | пог. см. | от 32 |

| Диаметр отверстия 250 мм (кирпич) | пог. см. | от 37 |

| Диаметр отверстия 270 мм (кирпич) | пог. см. | от 42 |

| Диаметр отверстия 300 мм (кирпич) | пог. см. | от 46 |

| Диаметр отверстия 320 мм (кирпич) | пог. см. | от 52 |

| Диаметр отверстия 350 мм (кирпич) | пог. см. | от 58 |

| Диаметр отверстия 400 мм (кирпич) | пог. см. | от 70 |

| Диаметр отверстия 450 мм (кирпич) | пог. см. см. |

от 84 |

| Диаметр отверстия 500 мм (кирпич) | пог. см. | от 150 |

| Диаметр отверстия 600 мм (кирпич) | пог. см. | договорная |

| Диаметр отверстия до 72 мм (неармированный бетон) | пог. см. | от 18 |

| Диаметр отверстия 82 – 102 мм (неармированный бетон) | пог. см. | от 20 |

| Диаметр отверстия 112 – 122 мм (неармированный бетон) | пог. см. | от 23 |

| Диаметр отверстия 132 – 142 мм (неармированный бетон) | пог. см. | от 24 |

| Диаметр отверстия 152 – 162 мм (неармированный бетон) | пог. см. | от 25 |

| Диаметр отверстия 172 мм (неармированный бетон) | пог. см. см. |

от 28 |

| Диаметр отверстия 180 мм (неармированный бетон) | пог. см. | от 33 |

| Диаметр отверстия 200 мм (неармированный бетон) | пог. см. | от 36 |

| Диаметр отверстия 220 мм (неармированный бетон) | пог. см. | от 38 |

| Диаметр отверстия 250 мм (неармированный бетон) | пог. см. | от 43 |

| Диаметр отверстия 270 мм (неармированный бетон) | пог. см. | от 50 |

| Диаметр отверстия 300 мм (неармированный бетон) | пог. см. | от 57 |

| Диаметр отверстия 320 мм (неармированный бетон) | пог. см. | от 65 |

| Диаметр отверстия 350 мм (неармированный бетон) | пог. см. см. |

от 75 |

| Диаметр отверстия 400 мм (неармированный бетон) | пог. см. | от 85 |

| Диаметр отверстия 450 мм (неармированный бетон) | пог. см. | от 100 |

| Диаметр отверстия до 72 мм (железобетон) | пог. см. | от 20 |

| Диаметр отверстия 82 – 102 мм (железобетон) | пог. см. | от 22 |

| Диаметр отверстия 112 – 122 мм (железобетон) | пог. см. | от 25 |

| Диаметр отверстия 132 – 142 мм (железобетон) | пог. см. | от 28 |

| Диаметр отверстия 152 – 162 мм (железобетон) | пог. см. | от 30 |

| Диаметр отверстия 172 мм (железобетон) | пог. см. см. |

от 34 |

| Диаметр отверстия 180 мм (железобетон) | пог. см. | от 38 |

| Диаметр отверстия 200 мм (железобетон) | пог. см. | от 42 |

| Диаметр отверстия 220 мм (железобетон) | пог. см. | от 46 |

| Диаметр отверстия 250 мм (железобетон) | пог. см. | от 52 |

| Диаметр отверстия 270 мм (железобетон) | пог. см. | от 59 |

| Диаметр отверстия 300 мм (железобетон) | пог. см. | от 65 |

| Диаметр отверстия 320 мм (железобетон) | пог. см. | от 74 |

| Диаметр отверстия 350 мм (железобетон) | пог. см. | от 83 |

| Диаметр отверстия 400 мм (железобетон) | пог. см. | от 99 |

| Диаметр отверстия 450 мм (железобетон) | пог. см. | от 112 |

| Диаметр отверстия 500 мм (железобетон) | пог. см. | от 180 |

| Диаметр отверстия 600 мм (железобетон) | пог. см. | договорная |

Как правильно сверлить дерево, не раскалывая и не повреждая его

Сверление малых, средних и больших отверстий в древесине без раскалывания

Знание того, как сверлить дерево, может показаться очевидным, но существует несколько различных типов сверл, доступных для использования в зависимости от глубины, размера и типа отверстия, которое вы хотите просверлить. Кроме того, древесину легко расколоть или повредить, если просверлить неправильно.

На этой странице вы найдете все, что вам нужно знать, чтобы не расколоть древесину, а при завинчивании шурупов добиться как можно более прочного соединения.

Как просверлить небольшие отверстия в дереве

Чтобы просверлить небольшие отверстия в древесине, вам понадобятся сверла со штифтом, специально предназначенные для работы с деревом. Эти сверла идеально подходят для сверления пилотных отверстий под шурупы и других небольших отверстий без раскалывания древесины.

Подобные сверлаобычно выпускаются диаметром до 10 мм и имеют на конце острие, с которого начинается резание и которое удерживает сверло в нужном месте. Это помогает сверлить в нужном месте и предотвращает соскальзывание, когда вы начинаете сверлить отверстие.

Применительно к технике: отметив положение отверстия для сверления, поместите сверло напротив древесины и начинайте сверление. Используя среднюю или высокую скорость, приложите давление и перемещайте долото вперед и назад во время бурения, чтобы помочь удалить отходы из отверстия.

Для того, чтобы просверлить отверстие правильной глубины, если у вас нет ограничителя глубины для сверла, вы можете обмотать сверло липкой лентой в том месте, где вам нужно остановиться, чтобы у вас было наглядное руководство.

Если видны обе стороны просверливаемого материала, например дверная ручка, лучше разметить и просверлить с обеих сторон.Это поможет вам не расколоть древесину и что отверстие будет идеально ровным на всем протяжении.

Как просверлить средние отверстия в древесине

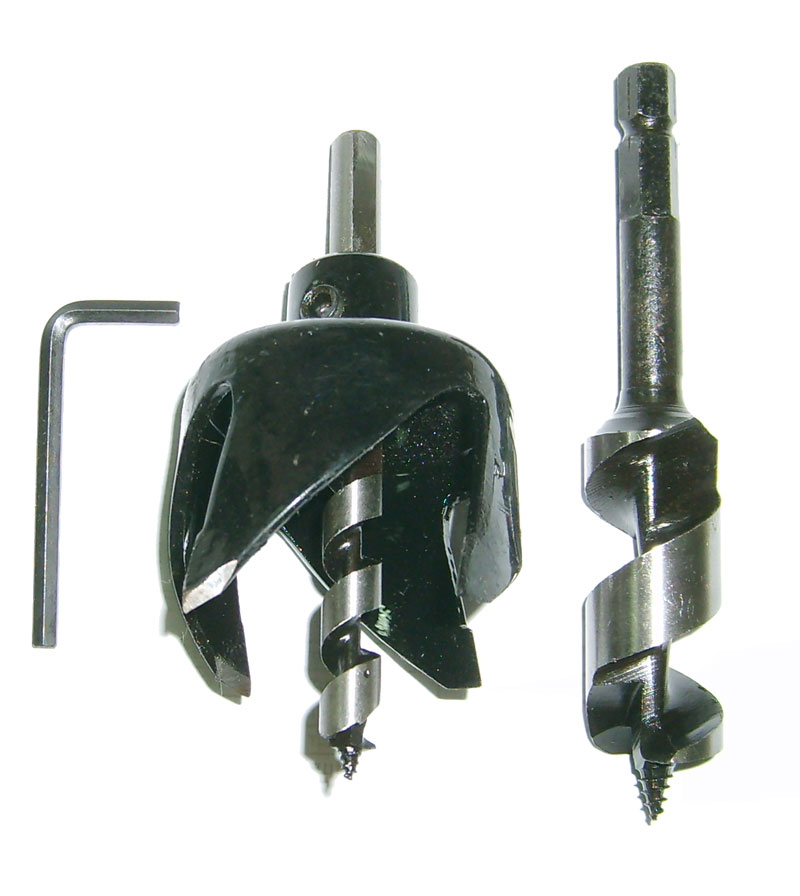

У меня есть как шнековые сверла, так и плоские / лопаточные сверла по дереву для сверления больших отверстий, например, при сверлении дверных защелок и замков. С помощью сверла легче просверлить прямые отверстия из-за длины сверла, и они отлично подходят для пазов в древесине. Плоские сверла по дереву или лопаточные сверла с меньшей вероятностью расколоть просверливаемую вами древесину, но несколько более вероятно, что они отклонятся от курса и не будут сверлить идеально прямо (при сверлении глубоких отверстий).

Для обоих типов сверл необходимо использовать меньшую скорость, чем для отверстий меньшего размера, указанных выше.Доступны оба типа сверл диаметром от 10 до 25 мм, в коротких и укороченных версиях, а затем в среднем до 150 мм в длину. Для очень глубоких отверстий также можно приобрести шнековые насадки диаметром 400 мм.

СОВЕТ!

Один из способов предотвратить раскалывание древесины при сверлении отверстий с помощью шнека или плоского сверла для дерева – это установить зажим, подобный этому;

Как просверлить большие отверстия в дереве

Для более крупных отверстий в дереве вам понадобится набор кольцевых пил.Они обычно используются сантехниками для сверления отверстий для труб и доступны в размерах от 19 до 57 мм.

Пила состоит из оправки, на которой крепится пилотное сверло, и круглой трубы с очень острыми режущими зубьями. Пилотное сверло может иметь плоский хвостовик, который будет удерживаться установочным винтом в оправке. Эта фреза будет выступать за зубья пилы и, следовательно, центрировать пилу, помогая вам оставаться на правильном пути, а не блуждать по поверхности древесины.

При использовании кольцевой пилы важно использовать низкую передачу и настройку скорости.Слишком быстро, и вы рискуете, что пила закусит и раскрутит сверло вместо сверла. Вы также сможете просверлить только на глубину корпуса пилы. Чтобы зайти глубже, просверлите как можно глубже, снимите пилу, а затем долотите древесные отходы (вы можете использовать небольшой шнек или плоское сверло для дерева, чтобы удалить часть этих отходов быстрее). Когда вы доберетесь до нужной глубины, вы можете снова переключиться на кольцевую пилу и продолжить работу.

По возможности разметьте и просверлите пиломатериал с обеих сторон.Это происходит быстрее, а также помогает избежать выламывания, когда сверло, наконец, выходит наружу.

Обрезок, который вы удалили, может быть болезненным, если выйдет из корпуса пилы после сверления. Для этого часто проще открутить корпус пилы от оправки и воткнуть отвертку или что-нибудь прочное через отверстие в дне, вытолкнув вырез.

Щелкните здесь, чтобы вернуться на главную страницу сверления

Есть вопросы или комментарии по поводу сверления дерева?

Как просверлить большие и большие отверстия в дереве, металле и кирпичной кладке? A Guide

Если вы хотите знать, как просверливать большие отверстия в различных материалах, таких как дерево, металл и бетон, эта статья действительно должна вам помочь.Существует множество различных типов сверл, которые помогут вам справиться с различными материалами.

К счастью для большинства людей, просверливание отверстий большего размера вокруг дома или сада – это не то, что вам придется делать очень часто. Конечно, будут моменты, когда вам нужно будет это сделать. В основном, большие отверстия требуются для прокладки труб, кабелей, просверливания гипсокартона и подобных вещей.

Тем не менее, когда вам нужно, важно иметь подходящие инструменты для работы, иначе выполнить ее невозможно.Ниже я показал, какие варианты доступны для сверления больших отверстий в различных материалах.

Давайте начнем с самого популярного материала, в котором люди должны просверливать большие отверстия, – это, конечно же, дерево.

Как просверлить большие отверстия в дереве?

Просверливание дерева, вероятно, самый легкий из всех материалов, и то же самое и с пластиком. Материал мягкий, и если у вас есть хорошее сверло и подходящая насадка, это довольно просто сделать.Простое сверло со штифтом отлично справится с этой задачей.

Когда дело доходит до сверления большего отверстия, это также довольно просто с точки зрения самого сверления.

Существует несколько различных типов сверл, позволяющих проделывать большие отверстия в древесине. Чуть ниже вы найдете полезное видео о том, какие типы битов доступны. Под видео я рассмотрел каждый тип более подробно.

Это всегда будет зависеть от размера отверстия, которое вам нужно просверлить.Самый простой способ определить это – измерить диаметр необходимого отверстия. Отверстия большего размера делают с помощью специального сверла или кольцевой пилы.

Эти биты и кольцевые пилы всегда указываются по размеру диаметра, так что именно так вы должны измерить размер необходимого отверстия. Давайте посмотрим поближе и посмотрим, что есть в наличии.

Сверла Brad Point по дереву Ширина 1/6 ″ – 1/2 ″Я уже упоминал, что сверло с заостренной головкой является наиболее популярным, и вы можете купить их в наборах или как отдельные насадки.Они бывают разных размеров, и некоторые из них могут просверливать довольно большие отверстия. У них обычно есть острый конец, обеспечивающий очень точное и аккуратное сверление.

Размеры – от 1/6 ″ до 1/2 ″ в зависимости от того, какой набор вы покупаете. Самая популярная покупка этого типа сверл – это сверла Dewalt, показанные ниже.

Сверла для шнеков – для больших отверстий в древесине от 1/2 ″ до 1-1 / 2 ″Следующий тип сверления отверстий чуть большего размера называется шнековым сверлом.Как и у насадки Brad Point, у нее также есть острый конец. Разница в том, что эти биты обычно шире, а это значит, что вы можете сверлить отверстия большего размера. Эти сверла в основном используются для сверления балок или для просверливания более толстой древесины.

Канавки на этих сверлах имеют спиралевидную форму, что помогает легко и быстро удалять древесную стружку и опилки из области сверления. Они дороже, чем сверла типа Brad, но это потому, что они используются для более жесткого сверления.

Большинство из них самоподдерживаются, и это помогает протаскивать сверло сквозь древесину.Другими словами, долото помогает при бурении, поэтому пользователю требуется меньшее давление.

Что касается размера отверстия, это обычно для отверстий размером от 1/2 ″ – 1-1 / 2. Для этого размера отверстия мы рекомендуем этот высококачественный набор от бренда Irwin.

Сверла по дереву с плоской лопатой – для отверстий больших размеров от 1/4 ″ – 1-1 / 2 ″Самым популярным сверлом для отверстий чуть большего размера является сверло лопаточного типа, и им довольно легко пользоваться. Их называют разными именами, такими как плоское дерево, лопата и весло.Они также подходят для большинства сверл, поскольку легко входят в патрон. В большинстве случаев они также являются самым дешевым вариантом.

Недостатки их использования в том, что они имеют тенденцию быть ухабистыми и могут сильно дергаться. Они также просверливают довольно грубую дыру, особенно в более дешевых версиях.

Я бы порекомендовал вам избегать очень дешевых наборов, так как качество очень плохое, и они могут легко заклинивать в процессе сверления. Это также может привести к сотрясению сверла и стать причиной потенциальной травмы руки или руки.Однако вам не нужно покупать очень дорогие версии, просто избегайте дешевых и неприятных.

Что касается сверления больших отверстий, эти наборы позволят вам сверлить отверстия размером от 1/4 ″ до 1-1 / 2 ″. Мы снова рекомендуем набор, показанный ниже, от бренда Irwin.

Сверла Форстнера для отверстий большого диаметра в древесине 1 / “- 2”Они также являются хорошим выбором для больших отверстий и идеально подходят для таких отверстий, как петли скрытых дверей шкафа. В основном они используются для сверления более крупных отверстий с плоским дном, и они очень популярны у краснодеревщиков и тех, кто работает на кухнях.

Это самый дорогой выбор, но они предлагают больше разнообразия, а также точные и гладкие отверстия.

Типичные размеры для этих отверстий варьируются от 1/4 ″ до 2 ″, так что их разнообразие довольно велико. Один из самых популярных наборов от бренда Porter Cable показан ниже. Они необходимы краснодеревщикам и тем, кто интересуется проектами столярных изделий.

Лично я считаю, что они немного дороже для сверления отверстий чуть большего размера, и показанная выше лопаточная коронка была бы лучшим и более дешевым вариантом.

Набор кольцевой пилы для больших отверстий в дереве 3/4 ″ – 2-1 / 2 ″Если вы хотите просверлить в дереве действительно большие отверстия, вам нужно будет выбрать что-то вроде кольцевой пилы. Опять же, они поставляются в наборах, или вы можете купить их по отдельности. Они также являются хорошим выбором для более тонких досок, где вам нужно проделать отверстие большего размера.

Однако вы должны знать, что глубина, на которую вы можете пробурить, ограничена. Обычно они достигают глубины около 1 дюйма, прежде чем вы достигнете предела.Вот почему они используются в основном для более тонких листов дерева, пластика или тонкого металла. Типичный диаметр отверстия для них составляет от 3/4 ″ до 2-1 / 2 ″

Мы считаем, что это устройство Drillpro с лучшим соотношением цены и качества.

Итак, как видите, существует хороший набор сверл, которые позволят вам просверливать большие отверстия в древесине. Хотя я показал наборы выше, вы также можете купить большинство из них одного размера, а не покупать полный набор.

Как просверлить большие отверстия в кладке?

Просто потому, что этот материал намного прочнее, чем дерево или пластик, пройти через него сложнее.Это все еще можно сделать с помощью хорошего сверла с большой мощностью и сверла по камню хорошего качества.

Стандартные сверла по камню, которые можно купить как отдельные сверла, так и в виде наборов сверл, являются наиболее популярным выбором. Они хорошо подходят для отверстий относительно небольшого размера.

Обычно размеры отверстий, которые вы можете просверлить с помощью стандартного набора сверл, составляют от 3/16 ″ до 1/2 ″. Теперь 1/2 ″ – достаточно большое отверстие, и если у вас есть одно из них и хороший перфоратор, тогда вы будете хорошо экипированы.

Мы бы порекомендовали что-то вроде набора Dewalt DW5207, показанного ниже.

Конечно, будут случаи, когда вам может потребоваться просверлить еще большее отверстие в кирпичной кладке. Посмотрите очень полезное видео ниже.

Как видно из видео, это может быть для дымохода котла, канализационных труб, вентиляционных отверстий сушилки и т. Д. Для этого вам понадобятся алмазные коронки определенного типа. Набор сверл для кольцевой пилы Neiko – популярный выбор для тех, кто хочет получить очень чистые отверстия в бетоне и кирпиче.

Имейте в виду, что этот набор подходит только для размеров от 5/32 ″ до 1/2 ″.

Для действительно больших размеров отверстий вам, вероятно, лучше покупать только одну коронку, так как они могут стать дорогими. Для этого типа сверления вам необходимо постоянно держать воду на долоте, чтобы снизить трение и нагревание и продлить срок службы долота.

ЛезвияConcord – это широкий ассортимент этих лезвий. Просверливание этих больших отверстий требует времени и терпения. Вам также понадобится мощная дрель, чтобы справиться с этим.

Щелкните здесь, чтобы прочитать о том, как просверлить кладку

Как просверлить большие отверстия в металле?

Как и в каменной кладке, просверливание больших отверстий в металле – достаточно сложная задача. Конечно, это зависит от того, какой металл вы хотите просверлить, а также от толщины металла. Очень немногим домовладельцам когда-либо придется это делать.

Однако это то, что каждый, кто работает с трубами или листовым металлом, будет делать на регулярной основе.

Для сверления металла можно использовать любое сверло общего назначения.Эти биты предназначены для работы с большинством материалов, таких как дерево, пластик и металл (не бетон). Более дешевыми версиями являются биты из быстрорежущей стали (HSS).

Если вам нужно работать с более твердыми металлами, такими как чугун или нержавеющая сталь, мы рекомендуем использовать сверло с черной оксидной пленкой или сверло из кобальтовой стали. Это также лучшая покупка, если вы планируете много сверлить, поскольку они прослужат дольше, чем сверло из быстрорежущей стали.

Мы думаем, что для больших отверстий вам в первую очередь следует выбрать так называемые «ступенчатые сверла».«Они используются в основном электриками и ремонтниками автомобилей, а также удобны для сверления раковин и панелей из нержавеющей стали. Ступенчатые сверла позволяют сверлить отверстия большего размера от 1/4 ″ – 1-1 / 2 ″, в зависимости от набора, который вы покупаете.

Самый популярный и самый продаваемый набор показан ниже и называется CO-Z 5 частей Hss Cobalt Multiple Hole 50 S sizes.

Мы также закончили несколько других статей о сверлении металла, которые могут вас заинтересовать.

Щелкните здесь, чтобы прочитать о том, как просверлить металл

Щелкните здесь, чтобы узнать, как просверлить нержавеющую сталь

Как просверлить большие отверстия в стекле?

Просверливание больших отверстий в стекле – тоже непростая задача, особенно без разбивания стекла.Обычно причина, по которой вы хотите просверлить стекло, – это установить что-то вроде вентиляционного отверстия или вентилятора. Некоторые люди также хотят проделать дырку в чем-то вроде стеклянного аквариума.

Последнее, что вы хотите сделать, это разбить стекло. Часто бывает проще снять стекло и отнести его к специалисту. Точно так же, если возможно, я бы также рекомендовал сделать это с аквариумом.

Лучший способ оценить это – уравновесить стоимость замены стекла, если вы его разбили, с затратами на то, чтобы кто-то сделал это за вас, и временем, которое потребуется для этого, если вы сможете найти подходящего человека. .

Однако, если вы собираетесь сделать это самостоятельно, я включил, как я надеюсь, некоторую полезную информацию.

Сверление малых и больших отверстий в стекле

Для сверления больших отверстий в стекле лучше всего подходят алмазные сверла. Они также могут использоваться для сверления керамики, керамической и фарфоровой плитки, камня, такого как известняк, сланец, мрамор и гранит. Их также можно использовать для сверления более крупных отверстий в стекловолокне.

Эти алмазные коронки можно купить в размерах от 6 мм до 50 мм.

Они также известны как сверла для отверстий, а иногда и как полые корончатые сверла. Секрет их использования – использовать низкую скорость, а также прикладывать легкое давление. Все дело в том, чтобы сверло и сверло сами выполняли свою работу. Это может занять немного больше времени, но стекло не разобьется.

Набор, подобный приведенному выше, – хороший выбор для сверления стеклянных бутылок или ламп.

Вам также необходимо использовать большое количество воды при сверлении с ними, чтобы поддерживать низкую температуру сверл.Это также помогает продлить срок службы бит.

Как не расколоть дерево при сверлении отверстий | Home Guides

Крис Дезиел Обновлено 9 декабря 2018 г.

Предотвращение раскалывания дерева сверлом при сверлении отверстий может спасти ваш проект, особенно при сверлении ламината и других хрупких материалов. Хотя некоторые плотники принимают тщательно продуманные меры предосторожности для предотвращения раскалывания, например, прижигают дерево вокруг отверстия горячей стальной трубой, сохранить дерево неповрежденным, когда вы просверливаете отверстие, не так уж и сложно.Независимо от того, используете ли вы шнек, лопату или долото Форстнера, у него должен быть пилотный наконечник, а если вы используете аккумуляторную дрель, убедитесь, что аккумулятор заряжен. Вероятность выкрашивания увеличивается, если сверло работает слишком медленно.

Положите синюю малярную ленту на поверхность дерева, отметьте положение отверстия и просверлите ленту в древесине. Малярная лента – лучший выбор, чем универсальная желто-коричневая лента, потому что она хуже держится и ее легче снимать.

Вставьте сверло по дереву в сверло. Буровая коронка лучше всего подходит для отверстий диаметром до 1/2 дюйма, лопаточная коронка – для отверстий от 1/2 до 1 1/2 дюйма, а сверло Форстнера или кольцевая пила – для отверстий до 4 дюймов. Выбранная вами коронка должна иметь пилотный наконечник, который является острым концом, выходящим за пределы основной части сверла.

Измерьте толщину дерева, в котором вы просверливаете, с помощью рулетки и сделайте отметку на стержне или корпусе сверла на таком расстоянии от наконечника.Оберните ленту вокруг вала так, чтобы ее передний край находился на отметке, чтобы ее можно было использовать в качестве измерителя глубины.

Прижмите наконечник сверла к дереву и отцентрируйте его на просверливаемом отверстии. Запустите сверло на полной скорости, удерживая сверло в устойчивом положении, и дайте сверлу расточиться.

Удалите сверло, когда лента будет на расстоянии примерно 1/4 дюйма от поверхности дерева, и посмотрите на обратную сторону дерева. Вы должны увидеть небольшое отверстие, где начал выступать наконечник пилота.

Положите ленту на обратную сторону, затем вставьте наконечник пилота в небольшое отверстие и завершите сверление отверстия.

Прикрепите опорную доску к просверливаемой доске в качестве альтернативы чистовой обработке отверстия с обратной стороны. Просверлите обе доски полностью. Сверло раскололо опорную доску, когда она выскочила, но когда вы разделите доски, хорошая будет цела.

Синяя малярная лента

Сверло

Сверло

Рулетка

Вещи, которые вам понадобятся

Наконечник

Если на дереве, вероятно, есть финишное покрытие Не нужна лента, если вы просверливаете массивную древесину.Большинство покрытий связывают волокна и предотвращают растрескивание. Однако используйте ленту, если вы просверливаете ламинат.

Предупреждение

Если вы сверляете на рабочей поверхности, обязательно повесьте кусок, который вы сверляете, над краем, чтобы не просверлить стол. Это особенно важно, если стол металлический, кафельный или покрыт пластиковым ламинатом.

Долота Форстнера предназначены для использования со сверлильным станком. Вы можете потерять контроль, используя сверло большого диаметра с переносным сверлом.

Если вы рассмотрите множество привлекательных качеств акрила, вы поймете, почему этот материал в настоящее время является одним из самых популярных материалов, используемых для наград, подарков и знаков, в дополнение к другим типам продуктов, таким как значки и панели управления. Сегодня акрил используется в производстве всего: от рекламных бирок для ключей до элитных корпоративных табличек и трофеев. | Как уже отмечалось, одним из преимуществ акрила является то, что его можно легко изготовить, если вы используете надлежащие методы. Часть 1 этой серии статей (сентябрь.07) рассмотрел различные методы резки и отделки акриловых заготовок. Во втором выпуске рассматриваются процедуры сверления, вырезания отверстий и нарезания резьбы / нарезания резьбы в акриле. | Сверла — Выбор правильного сверла для акрила поможет обеспечить простое и успешное сверление. Большинство производителей акрилового листа рекомендуют использовать сверла из высокоскоростной стали, потому что эти сверла недороги и легко доступны, и они хорошо подходят для сверления довольно мягких неабразивных материалов, таких как акрил. Однако сверла с покрытием из твердого сплава и нитрида титана (TiN) работают исключительно хорошо. Для сверления отверстий в акриле рекомендуется спиральное сверло. Спиральное сверло характеризуется двумя спиральными канавками, проходящими вокруг прямого хвостовика. Эта конфигурация обеспечивает две режущие кромки для эффективного сверления акрила и выхода стружки. Угол наклона острия стандартного сверла составляет 118 градусов, что эффективно для многих целей сверления. Однако при использовании для сверления акрила эти коронки имеют тенденцию «схватывать» материал, а также вызывать его разрушение.Проблема разрушения увеличивается с увеличением диаметра отверстия и его близости к краям / углам детали. Для получения наилучших результатов по акрилу рекомендуется модифицированное сверло. Для сверления акрила обычно требуется сверло с меньшим входным углом, чем у стандартного сверла, т.е. рекомендуется входной угол 60 градусов, а не 118 градусов. Кроме того, для достижения наилучших результатов сверло следует дополнительно модифицировать, отшлифуя часть режущих кромок, чтобы получить небольшую плоскую поверхность на каждой кромке (передний угол 0 градусов) с зазором около 8-12 градусов за каждой режущей кромкой.На рисунке 2 показано сверло, модифицированное для гравировки акрила, по сравнению со стандартным сверлом. Использование модифицированного сверла дает в целом лучшие результаты. Эта конфигурация инструмента обеспечивает большее действие соскабливания по сравнению с действием нарезки и помогает минимизировать выкрашивание и трещины. Это также предотвращает «вырыв» нижней поверхности акрила и подъема бумажной маски при просверливании отверстий. Сверла, модифицированные для акрила, можно приобрести у дистрибьюторов акрила.Также их можно приобрести у поставщиков гравировальных материалов и аксессуаров. Например, компания Quality One Engravers, Ранчо Кукамонга, Калифорния, предлагает набор специально переточенных сверл для акрила. Этот набор включает 29 бит размером 1/16 “-1/2” и продается за 125 долларов. Техника сверления С надлежащим оборудованием и инструментами сверление акрила – несложная операция. При сверлении акрила обычно лучше использовать опорную пластину, например обрезок гравировального материала или другого материала, хотя это может не понадобиться, если вы сверляете на сверлильном станке. Первый шаг – плотно прижать / удерживать материал к рабочей поверхности. Это предотвращает любое движение материала во время сверления, которое может привести к деформации отверстия, а также служит мерой безопасности. Рекомендуется оставлять маскирующую бумагу на акриле при сверлении или при выполнении любых других производственных операций. Маскировка защищает акриловую заготовку от царапин, царапин и других дефектов, которые могут возникнуть в результате использования инструмента, сколов материала или манипуляций. При сверлении небольших отверстий охлаждающая жидкость обычно не требуется, если используемое сверло острое и правильно отшлифовано.Однако при сверлении больших и глубоких отверстий вы можете использовать охлаждающую жидкость, чтобы предотвратить плавление и обеспечить более гладкую поверхность. Охлаждающая жидкость помогает предотвратить слипание, прилипание, растяжение и разрыв акрила. Примечание. Если вы все же используете охлаждающую жидкость, сразу же удалите маскирующую влажную бумагу, чтобы на акриле не оставалось липких следов, которые может быть трудно удалить. Для акрила можно использовать несколько различных охлаждающих жидкостей. Популярные варианты включают смесь стандартного средства для мытья посуды и воды или комбинацию 10% водорастворимого масла и 90% воды.WD-40, доступный в строительных магазинах, также является эффективной охлаждающей жидкостью для акрила. Не рекомендуется использовать СОЖ для гравировки металлов на акриле. Охлаждающие жидкости для металла могут вызвать появление пятен и трещин на акриле. Перед сверлением рекомендуется визуально проверить сверло, чтобы убедиться, что оно вращается правильно, т.е. прямо. В некоторых случаях сверло может погнуться, хвостовик может быть изношен или сверло могло быть размещено в патроне не по центру, все это может повлиять на чистоту и точность просверленного отверстия.

Выбор подходящей скорости сверления зависит от диаметра отверстия. Скорость сверления следует уменьшать по мере увеличения размера отверстия. Например, для бурения скважины диаметром 0,060 дюйма обычно требуется скорость сверления 3000-4,500 об / мин; отверстие диаметром 0,375 дюйма должно быть пробурено при 1500-2000 об / мин; и отверстие диаметром 1 дюйм будет просверлено со скоростью примерно 500 об / мин.

Еще одним все более популярным вариантом обработки отверстий в акриле является использование концевой фрезы (рис. 4) или фрезы. Эти инструменты похожи на сверла тем, что имеют несколько режущих кромок.Этот тип фрезы помогает свести к минимуму следы вибрации и получить в целом гладкую кромку. (Для получения дополнительной информации см. «Взгляд на концевые фрезы», май / июнь 90.)

Нарезание резьбы и нарезание резьбы |

Сверление

Сверление часто выполняется на поздних этапах производственного процесса, после того как предыдущие операции уже повысили стоимость начального компонента. Приложение для сверления, хотя и кажется простым, представляет собой сложную операцию, которая может иметь серьезные последствия, если инструмент выходит из строя или выходит за рамки своих возможностей.

Первоначальные рекомендации по бурению скважины

1.Отверстие

Три основных фактора сверления отверстия:

- Диаметр отверстия

- Глубина отверстия

- Качество отверстия

Тип отверстия и требуемая точность влияют на выбор инструмента. На сверление могут повлиять неровные или наклонные поверхности входа / выхода, а также поперечные отверстия.

Типы отверстий

Через

Слепой

Фаска

Шаг

Запись

Выход

Крест

- Отверстия с зазором для болтов

- Отверстия с резьбой

- Отверстия с потайной головкой

- Отверстия с хорошей посадкой

- Отверстия для трубок (теплообменников)

- Отверстия, образующие каналы

- Отверстия для снятия груза для балансировки

- Глубокое отверстие для охлаждающей жидкости

2.Компонент