✅ 1М95 токарный комбинированный станок

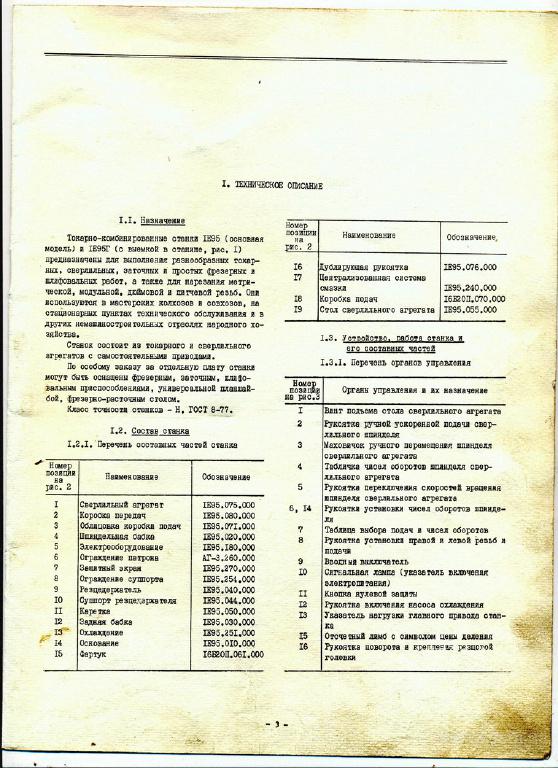

Ниже приведен эскиз одной страницы документации «Схема комбинированного станка 1М95«

Скачать бесплатно электрическую схему станка 1М95 комбинированного в хорошем качестве можно по ссылке расположенной ниже:

Схема электрическая станка 1М95, комбинированного. Скачать бесплатно.

Посмотреть еще дополнительную информацию по «Станок 1М95» можно по ссылке расположенной ниже:

Поиск по сайту по теме «Станок 1М95»

Токарный станок 1М95

Высокоточные токарные винторезные станки пользуются неизменным спросом. Они востребованы в ремонтных мастерских, инструментальных цехах, на машиностроительных предприятиях. Еще больше привлекает потребителей оборудование, способное решать расширенный набор задач. Именно там можно охарактеризовать токарный станок 1м95. Это устройство, кроме проведения типичного набора операций, способно сверлить, фрезеровать, проводить работы долбления. Данный комбинированный станок сегодня уже не выпускается. Ему на смену пришли более современные модификации, что однозначно говорит о применении удачных инженерных решений и компоновки в исходной модели.

Данный комбинированный станок сегодня уже не выпускается. Ему на смену пришли более современные модификации, что однозначно говорит о применении удачных инженерных решений и компоновки в исходной модели.

Описание

Станок 1м95 выпускался в период с 1966 до 1977 года. Производитель базовой модели, положившей начало рождению целой серии модификаций — Станкостроительный завод города Алма-Аты. Сегодня данное предприятие выпускает изделия 1е95, 1д95, отличающиеся расширенными возможностями обработки металлических деталей.

Известна еще одна модификация базовой модели комбинированного агрегата, под маркировкой 1а95. Данное изделие выпускалось в рамках программы конверсии целым рядом Российских предприятий. Самое заметное отличие от модели 1м95 — наличие специальной системы крепления детали, которая позволяла делать обработку с большим подъемом оси центров, а также предлагала удобный шаг изменения данного параметра.

При разработке 1м95 конструкторы четко очерчивали будущую область использования оборудования. Оно рассчитано на мелкосерийное производство, в том числе в условиях малых стационарных либо мобильных ремонтных мастерских. Паспорт гласит, что устройство способно проводить базовый набор токарных операций:

Оно рассчитано на мелкосерийное производство, в том числе в условиях малых стационарных либо мобильных ремонтных мастерских. Паспорт гласит, что устройство способно проводить базовый набор токарных операций:

- точение поверхностей вращения, цилиндрических, конусных, сложной переменной формы;

- допустима обработка не только внешних, но и внутренних поверхностей;

- нарезка резьб модульного, дюймового, питчевого, модульного, метрического класса;

- обработку заготовок при установке в центрах или после зажима в патроне шпинделя.

Комбинированным станок называется потому, что у него присутствует два основных конструкционных решения. Фактически, это самостоятельный токарно-фрезерный агрегат и сверлильная установка. Каждый из функциональных блоков оснащен собственным приводом на базе электродвигателя.

Значительное расширение набора операций, выполняемых станком, достигается применением дополнительных приспособлений. В их перечень входит блок горизонтального и вертикального фрезерного механизма, специальное заточное устройство, долбежный узел и многое другое. Благодаря этому — станок может заменить большое количество оборудования в мастерской, предлагая качественное выполнение широкого спектра операций.

Благодаря этому — станок может заменить большое количество оборудования в мастерской, предлагая качественное выполнение широкого спектра операций.

Технические показатели

Модель 1м95 по точности обработки соответствует норме Н согласно ГОСТ8-82. Технические характеристики:

- допустимый диаметр при установке детали над станиной, мм, не более — 500

- допустимый диаметр при установке детали в зоне суппорта, мм, не более — 420;

- подъем межцентровой линии, мм, относительно поверхности направляющих — 235-355;

- допустимый подъем шпиндельной оси, мм, относительно поверхности станины — 125-245;

- РМЦ-1000;

- максимальная длина точения, мм — 820;

- максимум диаметра прутка — 32 мм;

- число ступеней, позиций шестерен коробки скоростей для регулировки оборотов шпинделя — 12, 6 для каждого из направлений;

- диапазон оборотов шпинделя, в прямом, обратном направлении — от 28 до 1250;

- шпиндель имеет конус морзе 5 под патрон;

- фартук, преобразуя вращательное движение приводного винта, перемещает суппорт на максимум 820 мм в продольном, 320 мм в поперечном направлении;

- предусмотрена блокировка поперечной и продольной подачи;

- число передач коробки подач — 24 для продольного, 24 для поперечного направления;

- при фиксации в центрах ограничение массы детали, кг — 100;

- таблица резьб станке: 23 метрических, 13 модульных, 24 питчевых, 24 дюймовых,;

- максимум смещения задней бабки, мм, вертикально — 120, продольно — 820;

- смещение пиноли, для фиксации которой предусмотрена рукоятка — 120 мм;

- задняя бабка имеет допустимое боковое смещение — 20 мм в каждую сторону относительно нулевой оси;

- стандарт конуса задней бабки — морзе 4;

- передняя бабка может перемещаться вертикально на 12 см;

- максимальный диаметр отверстия, проделываемого сверлильным агрегатом — 25 мм;

- опускание шпинделя сверлильной установки — до 80 мм;

- габарит стола для расположения заготовки — 320 мм, возможность смещения по вертикали до 465 мм.

Токарный комбинированный станок 1М95

Комбинированный станок модели 1М95 является универсальным станком, предназначен для выполнения разнообразных работ:

- Токарные;

- Сверлильные и расточные;

- Вертикально и горизонтально фрезерные;

- Долбежные;

- Нарезание метрических, дюймовый, модульных резьб

Станок оснащен 2-мя основными агрегатами: токарно-фрезерным и сверлильным с самостоятельными приводами.

фото:токарный комбинированный станок 1М95

- Гайка крепления кронштейна стола;

- Червяк вертикального перемещения стола;

- Рукоятка фиксации сверлильного стола;

- Рукоятка включения валика и винта;

- Накидная ручка конуса шестерен;

- Ручка механизма подач;

- Ручка механизма подач;

- Ручка переключения;

- Валик вертикального перемещения коробки подач;

- Винт крепления коробки скоростей;

- Рукоятка установки числа оборотов шпинделя или числа двойных ходов ползуна;

- Рукоятка установки числа оборотов шпинделя или числа двойных ходов ползуна;

- Переключение трензеля;

- Переключение фрикционной муфты коробки скоростей;

- Винт крепления коробки скоростей;

- Маховик замедленного перемещения шпинделя;

- Регулировочный винт натяжения ремня;

- Переключение скоростей вращения шпинделя;

- Включения сверлильного агрегата и реверса электродвигателя;

- Ручная ускоренная подача шпинделя

- Переключение с ускоренной на замедленную подачу шпинделя

- Крепление электролампы;

- Подача СОЖ;

- Маховик перемещения суппорт-стол;

- Автоматическое продольное перемещение суппорта-стола;

- Ручка крана СОЖ;

- Поперечная подача суппорт-стол;

- Крепление резцедержателя;

- Автоматическая поперечная подача стол-суппорт;

- Реверс продольных и поперечных подач суппорта;

- Ручное перемещение верхней части суппорта;

- Включение гайки ходового винта;

- Вертикальное перемещение каретки задней бабки;

- Крепление пиноли

- Крепление каретки задней бабки

- Маховик перемещения пиноли задней бабки

- Выключатель;

- Штепсельная розетка;

- Выключение насоса охлаждения;

- Включение освещения;

- Пуск и остановка главного двигателя;

- Реверс электродвигателя главного привода;

- Выключатель заточного приспособления

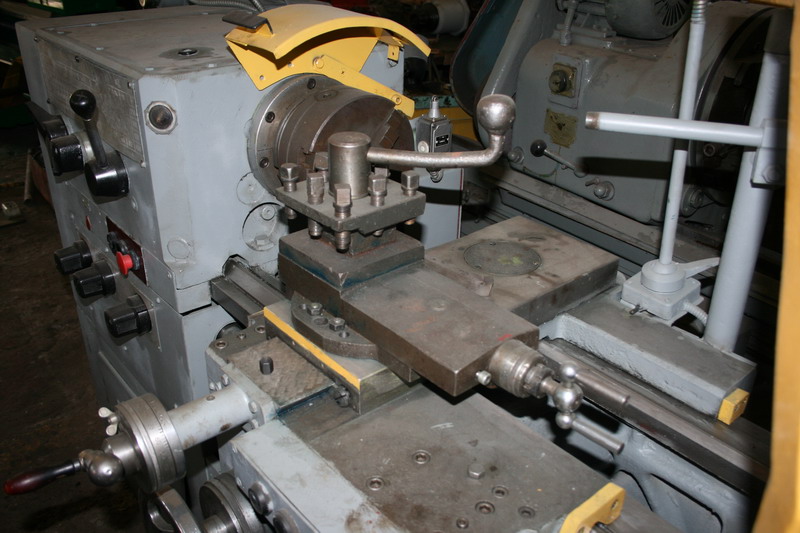

фото:органы управления токарного комбинированного станка 1М95

Станина представляет собой коробчатую форму с поперечными ребрами жесткости и имеет две призматические направляющие. Передние направляющие предназначены для перемещения по ним каретки станка, а задние — для перемещения задней бабки станка. Монтаж станины осуществляется на две пустотелые тумбы. В левой тумбе устанавливается главный электродвигатель.

Передние направляющие предназначены для перемещения по ним каретки станка, а задние — для перемещения задней бабки станка. Монтаж станины осуществляется на две пустотелые тумбы. В левой тумбе устанавливается главный электродвигатель.

Коробка скоростей комбинированного станка фиксируется и может перемещаться по сверлильным направляющим стойки. Вращательное движение коробки скоростей осуществляется от отдельного электродвигателя через клиноременную передачу, расположенного в левой тумба станка. Далее вращение осуществляется через валик фрикциона и шестеренный механизм к непосредственно самому шпинделю и цепи подач. Коробка скоростей имеет шесть различных скоростей шпинделя при прямом вращении двигателя и шесть при обратном.

Коробка подач станка получает вращательное движение от коробки подач через сменные зубчатые колеса (гитару). Коробка подач дает возможность получать необходимые подачи для обработки деталей, а также для нарезания метрических, дюймовых, модульных и других резьб.

Смазка механизма передней бабки и коробки подач осуществляется при помощи масляной ванны.

Смазка механизма фартука, суппорта выполняется централизованно, от плунжерного насоса.

Все остальные смазываемые места имеют ручную смазку при помощи масленок.

Применяемое масло — индустриальное И20 ГОСТ 1707-51

фото:смазка токарного комбинированного станка 1М95

Основные параметры 1М95

| Высота оси шпинделя над суппортом-столом,мм: | |

| наибольшее | 245 |

| наименьшее | 125 |

| Высота центров над станиной,мм: | |

| наибольшее | 355 |

| наименьшее | 235 |

| Наибольшее расстояние между центрами,мм | 1000 |

| Наибольший диаметр обрабатываемой детали,мм | 32 |

| Диаметр отверстия шпинделя,мм | 35 |

| Передняя бабки (коробки скоростей) | |

| Наибольшее вертикальное перемещение,мм | 120 |

| Цена одного деления линейки,мм | 1 |

| Цена одного деления нониуса,мм | 0,1 |

| Стойка с задней бабкой | |

| Наибольшее перемещение задней бабки,мм: | |

| вдоль станины | 820 |

| вертикальное | 120 |

| Наибольшее перемещение пиноли,мм | 165 |

| Конус Морзе | 4 |

| Перемещение на один оборот лимба,мм | 5 |

| Сверлильный агрегат | |

| Наибольший диаметр сверления,мм | 25 |

| Вылет оси шпинделя,мм | 210 |

| Вертикальное перемещение стола,мм | 465 |

| Диаметр сверлильного стола,мм | 320 |

| Конус Морзе | 3 |

| Расстояние от торца шпинделя до стола,мм | 40-540 |

| Вертикально-фрезерная головка | |

| Расстояние от шпинделя до торцевой поверхности передней бабки | 380 |

| Расстояние от торца шпинделя головки до поверхности суппорта,мм: | |

| наибольшее | 240 |

| наименьшее | 120 |

| Наибольший угол поворота вокруг оси шпинделя,градусы | 70 |

| Диаметр отверстия шпинделя,мм | 17 |

| Конус Морзе | 3 |

| Долбежное приспосоление | |

| Длина хода долбяка,мм | 100 |

| Расстояние от коробки скоростей до края суппорта,мм: | |

| наибольшее | 1000 |

| наименьшее | 140 |

| Наибольшая высота долбления,мм | 80 |

| Наибольшая длина долбления,мм | 280 |

| Наибольшая ширина хода долбления,мм | 320 |

www. metalstanki.com.ua

metalstanki.com.ua

Устройство

Станок комбинированный 1м95 имеет классическую компоновку с привычным расположением органов регулировки и настройки режима. Отдельные виды дополнительного оснащения имеют индивидуальные правила установки. К примеру, заточное приспособление, согласно документации — рекомендуется располагать отдельно от основного блока оборудования.

Станина модели 1м95 обеспечивает высокую жесткость. Она выполнена по классической схеме, имеет коробчатую форму. Стенки станины укреплены при помощи поперечных ребер. Направляющие — призматического типа, одна из них предназначена для движения каретки суппорта, по другой смещается блок задней бабки. Станина расположена на двух тумбах основания, слева монтируется основной привод, сам электродвигатель и часть электрохозяйства для его управления.

Блок коробки скоростей способна передвигаться в вертикальном направлении. Он монтируется на направляющих в левой области стола станины. Момент вращения на коробку скоростей передается посредством клиновых ремней, электродвигатель расположен в левом блоке основания.

Конструкция коробки скоростей обеспечивает надежность, стабильность работы, быстрое переключение, предоставляет привычную механику управления при помощи рукояток. Она обеспечивает по 6 ступеней переключения для прямого и обратного вращения, 12 скоростей всего. Кинематика передачи крутящего момента — привычна и стандартна, от валика фрикциона и блок шестерен на цепь подач и шпиндель.

Надежность и долговечность коробки передач достигается применением надежных материалов. Шестеренки выполняются из стали углеродистого класса, проходящей термическую закалку. Чтобы элементы конструкции служили долго — не следует изменять показатели оборотов шпинделя на рабочем ходу.

Коробка подач при нарезании резьб может легко настраиваться соответствующими рукоятками. Выбор нужного типа резьбы можно сделать, ориентируясь на таблицу, установленную на корпусе станка (на щитке коробки).

Блок суппорта также имеет привычную компоновку и конструкцию. Он двигается по направляющим стола станины продольно-поступательно и по соответствующим элементам конструкции каретки поперечно. Это может производиться как механическим способом, так и приводом посредством колеса, ручным способом. Блок резцедержки имеет допустимый угол поворота 45 градусов в каждом из направлений.

Это может производиться как механическим способом, так и приводом посредством колеса, ручным способом. Блок резцедержки имеет допустимый угол поворота 45 градусов в каждом из направлений.

Смазка механизма производится согласно инструкции, приведенной в паспорте оборудования. В документации указаны сорта масла, периодичность проведения обслуживания и описание процедуры, а также нормы заливки технической жидкости. Смазка отдельных узлов во время работы станка производится либо методом естественного разбрызгивания с забором из ванны (передняя бабка), либо подачей плунжерным насосом (фартук, направляющие каретки и другие). Отдельный список элементов конструкции смазывается только вручную с помощью масленки.

Описание

Станок 1м95 предназначен для выполнения токарных (наружных и внутренних) работ на телах вращения с разными параметрами. Кроме этого, на данном станке можно создавать резьбу необходимого типа как в центрах, так и в патроне.

Устройство состоит из двух ключевых узлов. Первый предназначен для точения и фрезеровки, а второй – для сверлильных работ. Каждый из этих узлов обладает самостоятельным приводом. Благодаря целому ряду удачных конструкторских решений станок характеризуется высокой универсальностью. Кроме центров с переменной высотой, станок имеет долбежные, фрезерные, заточные приспособления, демонстрирует неплохие металлорежущие показатели.

Первый предназначен для точения и фрезеровки, а второй – для сверлильных работ. Каждый из этих узлов обладает самостоятельным приводом. Благодаря целому ряду удачных конструкторских решений станок характеризуется высокой универсальностью. Кроме центров с переменной высотой, станок имеет долбежные, фрезерные, заточные приспособления, демонстрирует неплохие металлорежущие показатели.

На этом устройстве оператор может создавать следующие типы резьбы:

Обзор токарного станка 1м95

Комбинированный токарный станок 1м95 стоял на производстве с 1966 по 1977 года на Алма-Атинском станкостроительном заводе. В 1977 году завод отказался от выпуска данных устройств, заменив их на более перспективную разработку – станок 1д95. Конструкторы считали, что данное устройство лучше всего подойдет для небольших передвижных или стационарных мастерских.

Описание

Станок 1м95 предназначен для выполнения токарных (наружных и внутренних) работ на телах вращения с разными параметрами. Кроме этого, на данном станке можно создавать резьбу необходимого типа как в центрах, так и в патроне.

Кроме этого, на данном станке можно создавать резьбу необходимого типа как в центрах, так и в патроне.

Устройство состоит из двух ключевых узлов. Первый предназначен для точения и фрезеровки, а второй – для сверлильных работ. Каждый из этих узлов обладает самостоятельным приводом. Благодаря целому ряду удачных конструкторских решений станок характеризуется высокой универсальностью. Кроме центров с переменной высотой, станок имеет долбежные, фрезерные, заточные приспособления, демонстрирует неплохие металлорежущие показатели.

На этом устройстве оператор может создавать следующие типы резьбы:

- метрическую;

- модульную;

- дюймовую;

- питчевую.

Кроме перечисленных функций, на станке выполняют несложные работы по затачиванию. Класс точности устройства – Н. Эксплуатировать станок лучше всего в помещениях закрытого типа с регулируемым температурным режимом.

Станок имеет хорошие габаритные характеристики. Его высота – 1,67 м, ширина – 1,25 м, длина – 2, 75 м. Общий вес устройства в базовой комплектации – 2170 кг.

Общий вес устройства в базовой комплектации – 2170 кг.

Другие ключевые показатели токарного станка 1м95:

- Максимальный диаметр заготовки над станиной – 50 см.

- Максимальная масса заготовки в патроне и центрах – 100 кг.

- Максимальная длина обрабатываемой детали – 1 кг.

- Диапазон скоростей шпинделя – от 28 до 1250 оборотов в минуту.

- Диаметр сквозного отверстия в шпинделе – 3,5 см.

Более детальные характеристики станка можно посмотреть в приведенных ниже таблицах:

Детального описания требуют ключевые узлы устройства.

Станина с двумя направляющими– для передвижения каретки и для передвижения задней бабки. В одной из тумб, на которых крепится станина, находится главный электродвигатель станка.

Коробка подачи. Благодаря установленным в ней механизмам, оператор станка имеет возможность изготовлять четыре типа резьбы. Система коробки подач приводится в действие коробкой скоростей. Необходимые подачи активируются при помощи ручек управления, которые находятся на данном узле.

Суппорт. Конструкция данного узла позволяет ему осуществлять продольные и поперечные движения. В первом случае суппорт двигается по станине, а во втором – по каретке. Приводит в действие данный механизм можно вручную или при помощи механического привода. Верхняя часть узла может двигаться отдельно от всего суппорта в продольном направлении. Задняя бабка двигается в вертикальном и поперечном направлениях.

Фартук. На данном узле установлены две муфты, при помощи которых оператор приводит в движение суппорт. Конструкция муфт позволяет в автоматическом режиме прерывать подачу, если рабочие узлы станка перегружены. Недостатком установки можно назвать отсутствие у фартука функции автоматического передвижения суппорта. Зато на нем предусмотрена блокировка от одновременной активации ходового винта и ходового валика.

Коробка скоростей. Данный узел оператор может перемещать в вертикальном направлении по специальной стойке. Коробка передач приводится в движение электромотором при помощи клиноременных передач. При прямом и обратном вращении двигателя у шпинделя будет шесть скоростных режимов.

При прямом и обратном вращении двигателя у шпинделя будет шесть скоростных режимов.

Узел для сверления имеет отдельный привод и может работать автономно от токарно-фрезерного узла, а его скорость регулируется при помощи специального шкива. Также устройство имеет 2 люнета и 2 патрона.

Видео: краткий обзор универсального токарного станка 1М95.

Схема управления

metmastanki.ru

Технические показатели

Станок имеет хорошие габаритные характеристики. Его высота – 1,67 м, ширина – 1,25 м, длина – 2, 75 м. Общий вес устройства в базовой комплектации – 2170 кг.

Другие ключевые показатели токарного станка 1м95:

- Максимальный диаметр заготовки над станиной – 50 см.

- Максимальная масса заготовки в патроне и центрах – 100 кг.

- Максимальная длина обрабатываемой детали – 1 кг.

- Диапазон скоростей шпинделя – от 28 до 1250 оборотов в минуту.

- Диаметр сквозного отверстия в шпинделе – 3,5 см.

Более детальные характеристики станка можно посмотреть в приведенных ниже таблицах:

Технические характеристики станка 1М95

Технические характеристики станка это основной показатель пригодности станка к выполнению определенных работ. Для токарно-винторезных станков основными характеристиками является:

Для токарно-винторезных станков основными характеристиками является:

- наибольший диаметр D обрабатываемой заготовки (детали)

- наибольшая растояние между центрами РМЦ

- наибольшая длинна обрабатываемой детали

- число оборотов шпинделя в минуту

Ниже приводится таблица с техническими характеристиками токарно-винторезного станка 1М95. Более подробно технические характеристики токарно-винторезного станка можно посмотреть в паспорте станка 1М95

| Величины | ||

| Высота центров | мм | 235…355 |

| Наибольший диаметр обрабатываемого изделия над станиной | мм | 500 |

| Наибольший диаметр обрабатываемого изделия над суппортом | мм | 420 |

| Расстояние между центрами | мм | 1000 |

| Наибольший диаметр обрабатываемого прутка | мм | 32 |

| Диапазон чисел вращения шпинделя | об/мин | 28…125 |

| Пределы шагов нарезаемой метрической резьбы | мм | 1…12 |

| Пределы шагов нарезаемой модульной резьбы | мм | 0,25…35 |

| Пределы шагов нарезаемой дюймовой резьбы | ниток/дюйм | 3…24 |

| Пределы шагов нарезаемой питчевой резьбы | питчей | 40-8 |

| Габаритные размеры станка (ДхШхВ) | мм | 2750х1255х1670 |

| Масса станка (без электрооборудования) | кг | 2170 |

Внимание! Технические характеристики, приведенные в вышестоящей таблице, являются справочными. Станки произведенные разными заводами изготовителями и в разные годы могут иметь характеристики отличающиеся от приведенных в таблице.

Станки произведенные разными заводами изготовителями и в разные годы могут иметь характеристики отличающиеся от приведенных в таблице.

1Е95 токарный станок технические характеристики

Сведения о производителе токарно-винторезного станка 1Д95

Разработчик и изготовитель токарно-винторезного станка 1Д95 — Алма-Атинский станкостроительный завод, основанный в 1932 году как чугунолитейный завод № 1 областного отдела легкой промышленности.

С апреля 1942 года после объединения с литейно-механическим заводом «20 лет Октября”, эвакуированным из Луганска, стал называться Алма-Атинским механическим заводом N21 им. 20-летия Октября Наркомата среднего машиностроения СССР.

В 1945 году переименован в Алма-Атинский станкостроительный завод им. 20-летия Октября.

Завод выпускал станки токарно-винторезные: 16Д20, 16Д20П, 16Д20ПФ1, ТВ16, 16Д25, 1Д95, 1Е95, 1М95, 16Е20.

Станки завода Алма-Атинский станкостроительный завод им. 20-летия Октября

- 1Д95

— станок токарно-винторезный комбинированный Ø 400 - 1Е95

— станок токарно-винторезный комбинированный Ø 400 - 1М95

— станок токарно-винторезный комбинированный Ø 500 - 16Д20

— станок токарно-винторезный Ø 400 - 16Д25

— станок токарно-винторезный Ø 500 - 16Е20

— станок токарно-винторезный Ø 400 - ТВ-16

станок токарный настольный Ø 160

1Д95 станок токарно-винторезный комбинированный.

Назначение и область применения

Назначение и область примененияУниверсальные токарно-винторезные станки 1Д95 предназначены для токарной обработки наружных и внутренних поверхностей деталей типа тел вращения разнообразного осевого профиля, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне.

Комбинированный станок модели 1Д95 предназначен для работы в передвижных и стационарных мастерских.

Токарный станок модели 1Д95 производился с 1975 года, снят с производства в 1986 году и заменен более совершенной моделью 1Е95.

Особенности конструкции и принцип работы станка

Комбинированный станок 1Д95 состоит из 3-х основных агрегатов:

- Токарно-фрезерного

- Сверлильного

- Заточного

Каждый с самостоятельным приводом.

Благодаря наличию ряда специальных приспособлений: долбежного, вертикально и горизонтально фрезерных, заточного достигается универсальность станка. На нем можно выполнять токарные, фрезерные, сверлильные, расточные, долбежные работы и нарезание резьб: метрической, дюймовой, модульной и питчевой; а также выполнять простейшие заточные работы. Заточное приспособление рекомендуется устанавливать отдельно от станка.

Заточное приспособление рекомендуется устанавливать отдельно от станка.

Станок сертифицирован на соответствие требованиям безопасности.

Исполнение и категория размещения станков в части условий эксплуатации — УХЛ4 по ГОСТ 15150-69 (Для эксплуатации во всех климатических районах стран ближнего зарубежья в закрытых отапливаемых (охлаждаемых) и вентилируемых производственных помещениях).

Класс точности станков — Н по ГОСТ 8—82Е.

Общая информация

Токарный станок 1Д601 создан на основе промышленных моделей малогабаритных станков повышенной и особо высокой точности 16Т02П и 16Т02А. От своих старших собратьев он отличается понижением точности обработки и некоторыми техническими характеристиками:

- точность подачи суппорта — 50 мкм вместо 10 мкм,

- максимальный длина заготовки в центрах — 180 мм вместо 250 мм,

- максимальный ход пиноли — 55 мм вместо 65 мм,

- диапазон скоростей шпинделя — 700÷2800 об/мин вместо 400÷4000 об/мин,

- количество ступеней на шкиве главного привода — 3 вместо 6,

- мощность электродвигателя — 180 Вт вместо 250 Вт.

Но, пожалуй, самое главное отличие 1Д601 от станков промышленного назначения — это довольно низкое качество большинства его узлов и агрегатов, а также плохое качество сборки. Самыми главными проблемами этих станков всегда были сверхнормативные люфты шпиндельного узла и сопряжения салазок суппорта с направляющими станины. Также много нареканий вызывает качество и монтаж подшипников шпинделя и зажимного патрона.

Тем не менее, этот токарный станок до сих пор остается одной из самых популярных настольных моделей, благодаря своим небольшим габаритам и весу, невысокой стоимости, а также легкости ремонта и модернизации с применением узлов и приспособлений от другого оборудования.

Расположение составных частей токарно-винторезного станка 1Д95

Расположение основных узлов токарно-винторезного станка 1д95

Перечень составных частей токарно-винторезного станка 1Д95

- Станина — 16У20Е.

012.000

012.000 - Тумбы — 16У20Е.015.000

- Коробка скоростей — 16У20Е.020.000

- Задняя бабка — 16У20Е.030.000

- Суппорт — 16У20Е.041.000

- Каретка — 16У20Е.052.000

- Фартук — 16Б20П.061.001

- Коробка подач — 16У20Е.070.000

- Сверлильный агрегат — 95М7501.000

- Стол сверлильного агрегата — 1Д95.055.000

- Заточное приспособление — 1Д95.165.001

- Электрооборудование шкафа управления — 1Д95.181.000

Расположение органов управления токарно-винторезным станком 1Д95

Расположение органов управления токарно-винторезным станком 1д95

Перечень органов управления токарно-винторезного станка 1Д95

- Рукоятки установки числа оборотов шпинделя

- Рукоятка установки правой и левой резьб и подачи

- Рукоятки установки числа оборотов шпинделя

- Кнопка включения местного освещения

- Рукоятка поворота и крепления резцовой головки

- Рукоятке ручного перемещения резцовых салазок

- Рукоятка включения гайки ходового винта

- Кнопка включения быстрых ходов каретки и суппорта

- Выключатель вводной

- Лампа сигнальная

- Кнопка включения насоса охлаждения

- Кнопка выключения насоса охлаждения

- Указатель нагрузки

- Выключатель аварийный

- Рукоятка крепления задней бабки к станине

- Маховик перемещения пиноли задней бабки

- Рукоятка крепления пиноли задней бабки

- Винт поперечного перемещения задней бабки

- Кнопочная станция включения и выключения заточного приспособления

- Рукоятка управления направлением подачи

- Таблица с символами включения гайки ходового винта

- Рукоятки управления электродвигателем главного привода

- Рукоятка ручной поперечной подачи суппорта

- Маховик ручного перемещения каретки

- Рукоятка установки величины подачи или резьбы

- Рукоятка выбора типа резьбы и вида работ (резьбы или подачи)

- Рукоятка установки величины подачи или резьбы

- Таблица с символами для выбора подач и числа оборотов

- Винт подъема стола сверлильного агрегата

- Рукоятка для ускоренной подачи сверлильного шпинделя

- Маховик ручного замедленного перемещения шпинделя сверлильного агрегата

- Рукоятка для переключения скоростей вращения шпинделя сверлильного агрегата

- Кнопочная станция для включения и реверсирования электрического двигателя сверлильного агрегата

Обслуживание станка 1е95

При работе некоторые узлы станка требуют проведения регулировочных операций для сохранения их работоспособности.

Шпиндельная бабка прочно зафиксирована на станине с помощью 4-х болтов и шпильки. Но при работе или после перевозки возможно ее смещение. Для устранения этого необходимо открутить гайки болтов и шпильки, затем винтами вернуть бабку на ее штатное место и закрутить крепеж. Подшипники шпинделя установлены при сборке станка, их регулируют гайками только в случае крайней необходимости.

В том случае, если рукоятка не в состоянии обеспечить нужный прижим задней бабки к станине, это усилие можно отрегулировать. Отдайте гайки и измените место прижимной планки.

Направляющие кареток суппорта в процессе эксплуатации изнашиваются и требуют периодического устранения зазоров путем подтяжки регулирующих клиньев и устранения «мертвого» хода за счет изменения взаимного положения гайки с контргайкой.

Натяжение клинообразных ремней приводов – главного, масляного насоса и быстрых ходов коробки подач выполняется одинаково. Ослабляем болты салазок, на которых установлен электродвигатель, задаем нужную натяжку ремня (до 10 кг на один) и вновь зажимаем болты.

Марки масла, рекомендуемые для смазки

Для смазывания станка 1е95 применено несколько систем, в том числе:

- Автоматическая централизованная для коробки подач, шпиндельной бабки и ее подшипников.

- Циркуляционная проточная для фартука, ходового вала и винта, каретки, суппорта, гайки и винта поперечных салазок, направляющих салазок.

- Фитильная под задние подшипники винта и вала ходовых.

- Погружением (масляная ванна) к валу, зубчатым колесам и подшипникам коробки скоростей сверлильного агрегата.

- Ручная периодическая для элементов задней бабки (пиноли, винтовой пары, подшипников, эксцентрикового вала и направляющих).

Читать также: Переключатель 380в на 2 направления 40а

В качестве жидкой смазки рекомендуется использовать масло индустриальное И-20А, И-30А либо ее аналоги R-20/32, OL -12/14, Shell, Mobil.

Описание комбинированного токарно-винторезного станка 1Д95

Комбинированный станок с переменной высотой центров от 235 до 355 мм выполняется с расстоянием между центрами 1000 мм.

Станина станка коробчатой формы с поперечными ребрами имеет две призматические направляющие. Передняя направляющая служит для передвижения каретки, задняя — перемещения задней бабки.

Станина устанавливается на две пустотелые тумбы. В левой тумбе смонтирован электродвигатель главного движения.

Коробка скоростей крепится и может передвигаться по вертикальным направляющим стойки, прикрепленной к левой головной части станины. Движение коробки скоростей передается от индивидуального электромотора, помещенного в левой тумбе станка, через клиноременную передачу.

Внутри коробки движение идет через валик фрикциона и шестеренный механизм к шпинделю и цепи подач. Переключением соответствующих рукояток коробки скоростей предоставляется возможность получить 6 различных скоростей вращения шпинделя при прямом вращении электродвигателя и 6 скоростей при обратном вращении.

Все шестерни выполнены из углеродистой стали с соответствующей термообработкой. Во избежание поломки зубцов шестерен не следует производить изменение скорости шпинделя на ходу. Пуск, останов и включение обратного хода производится рукояткой 14 (см. схему управления), управляющей фрикционной пластической муфтой.

Во избежание поломки зубцов шестерен не следует производить изменение скорости шпинделя на ходу. Пуск, останов и включение обратного хода производится рукояткой 14 (см. схему управления), управляющей фрикционной пластической муфтой.

Коробка подачи получает движение от коробки скоростей через сменные шестерни приклона. Механизм коробки подач дает возможность получить необходимые подачи и следующие виды резьб:

- метрические

- дюймовые

- модульные

- питчевые

Получение необходимых подач и резьб достигается переключением соответствующих рукояток коробки подач согласно таблицы, укрепленной на щитке коробки подач. Фартук снабжен 2-мя фрикционными муфтами, позволяющими осуществлять ход суппорта в продольном и поперечном направлениях. Фрикционные муфты дают возможность автоматически отключать подачу при перегрузках. Управление перемещением каретки и нижней части суппорта осуществляется рукоятками 25—29 (см. схему управления фиг. 3).

Механизма быстрого автоматического перемещения суппорта фартук не имеет. Фартук имеет блокирующий механизм, препятствующий одновременному включению ходового винта и ходового валика. Верхнее положение рукоятки 32 соответствует выключенному положению гайки ходового винта и дает возможность рукоятке 30 включать продольные и поперечные подачи. Нижнее положение рукоятки 32 соответствует включенному положению гайки ходового винта.

Фартук имеет блокирующий механизм, препятствующий одновременному включению ходового винта и ходового валика. Верхнее положение рукоятки 32 соответствует выключенному положению гайки ходового винта и дает возможность рукоятке 30 включать продольные и поперечные подачи. Нижнее положение рукоятки 32 соответствует включенному положению гайки ходового винта.

На оси XXIX смонтирован лимб продольной подачи с ценой деления 1 мм.

Суппорт, благодаря крестовой конструкции, имеет возможность перемещаться в продольном направлении по направляющим станины и в поперечном по направляющим каретки. Оба эти перемещения могут быть осуществлены как от механического привода с реверсом, так и от руки. Кроме того верхняя часть суппорта, несущая на себе 4-х гранную резцовую головку имеет независимое ручное продольное перемещение по направляющим средней поворотной части суппорта, которая может поворачиваться на 45° в ту и другую сторону. Задняя бабка крепится к задней стойке, по которой она может перемещаться в вертикальной плоскости. Вертикальное перемещение осуществляется винтом 33 (см. фиг. 3).

Вертикальное перемещение осуществляется винтом 33 (см. фиг. 3).

При точении конуса корпус задней бабки перемещается в поперечном направлении.

Сверлильный агрегат установлен на стойке передней бабки, имеет отдельный привод и может работать независимо от токарно-фрезерного агрегата.

Для получения необходимого числа оборотов сверла нужно установить клиновой ремень на соответствующую ступень шкива, согласно таблицы и рукоятку 18 (фиг. 3) переместить в нужное положение.

Охлаждение

Подача охлаждающей жидкости из эмульсионного бака, расположенного под корытом к месту резания осуществляется электронасосом, производительностью 22 л в минуту.

Патроны

Станок снабжен 3-х кулачковым самоцентрирующим патроном диаметром 250 мм; 4-х кулачковым патроном и поводковой планшайбой. Патроны, посредством фланцев, и поводковая планшайба навертываются на резьбу шпинделя до упора.

Люнеты

К станку прилагаются два люнета: подвижный и неподвижный.

Особенности конструкции

По своим возможностям станок 1Д601 не отличается от оборудования промышленного типа. Конструкция также состоит из основных узлов и агрегатов, характерных для универсального токарного станка. Но при этом есть особенности конструкции, которые характерны исключительно для этого агрегата и обуславливают его технические характеристики.

Станина устройства

Это отливка с призматическими направляющими. Слева у станины есть отверстия для крепления шпиндельной бабки. Призматические направляющие позволяют совпасть оси шпинделя с осью задней пиноли. Для установки суппорта имеется вертикальная направляющая.

Передняя бабка

Крепится с левой части станины и держится на двух шпильках. Внутри передней бабки установлен шпиндель на опорных подшипниках со сквозным отверстием для подачи прутков. Слева расположен трехступенчатый шкив, который соединен со шкивом электродвигателя плоским ремнем. На правой стороне передней бабки установлен патрон с 3 кулачками. Диаметр патрона – 8 см.

Диаметр патрона – 8 см.

Суппорт

Состоит из двух основных элементов – продольных салазок и поперечных с установленным на них резцедержателем. В самом начале обработки суппорт крепится в необходимую позицию с помощью гайки и болта.

Задняя бабка

Упорная бабка расположена на направляющих в правой части станка. Перемещается данный узел на требуемые позиции вручную. Движение пиноли осуществляется также вручную при помощи специального маховичка.

Стол и привод

Станок устанавливается на столе и закрепляется при помощи двух шпилек, шайб и гаек. для привода применяется однофазный электродвигатель мощностью 180 кВт с наличием трехступенчатого шкива. При помощи перестановки двигателя осуществляется контроль над натяжением ремня.

Электрическая схема

Смазка станка 1Д95

Места смазки или заливки мест маслом, нормы и периоды смазки, наименование смазочных масел указаны в схемах мест смазки (фиг. 6 и 7).

Смазка механизма передней бабки осуществляется за счет масляной ванны. Разбрызгиванием масло попадает в лоток, откуда происходит смазка переднего подшипника. Кроме того, задний подшипник шпинделя получает дополнительную смазку, заливкой через специальную пробку. Смазка механизма коробки подач осуществляется за счет масляной ванны. Смазка механизма фартука, направляющих каретки и суппорта осуществляется централизованным путем от плунжерного насоса, установленного в фартуке.

Разбрызгиванием масло попадает в лоток, откуда происходит смазка переднего подшипника. Кроме того, задний подшипник шпинделя получает дополнительную смазку, заливкой через специальную пробку. Смазка механизма коробки подач осуществляется за счет масляной ванны. Смазка механизма фартука, направляющих каретки и суппорта осуществляется централизованным путем от плунжерного насоса, установленного в фартуке.

Все остальные места, нуждающиеся в смазке, имеют ручную смазку от отдельных масленок согласно схеме смазки.

Перед пуском станка наполняются резервуары передней бабки, сверлильного агрегата, коробки подач, фартука до рисок «Уровень масла» и масленки маслом «Индустриальное 20».

В период эксплуатации станка необходимо следить за работой масляного насоса и за наличием смазочного материала в резервуарах через маслоуказатель.

Преимущества и недостатки

Станок 1Д601 продолжает оставаться наиболее популярным в частных мастерских, поскольку обладает рядом преимуществ:

- комфорт и простота в работе и ремонте;

- небольшая масса;

- качественная сборка и надежность узлов по отдельности;

- долгий срок службы;

- широкий спектр работ, выполняемых в домашних условиях.

К недостаткам относится низкий уровень точности, а также сверхнормативные люфты шпиндельного узла и качество подшипников шпинделя.

Электрооборудование. Параметры электрических цепей станка 1Д95

- Питающая сеть: напряжение — 380 В, ток — трехфазный, частота — 50 Гц

- Цепь местного освещения: напряжение — 36 В, ток — переменный

На станке установлены четыре трехфазных короткозамкнутых асинхронных электродвигателя:

Первоначальный пуск токарно-винторезного станка 1Д95

При первоначальном пуске станка необходимо путем внешнего осмотра проверить надежность заземления и качество монтажа электрооборудования. После осмотра на клеммных наборах в шкафу управления отключить провода питания всех электродвигателей. При помощи вводного автомата (BB) станок подключить к цеховой сети. Проверить действие блокирующих устройств (кожyxa сменных шестерен и кожуха ограждения патрона). При помощи кнопок и рукояток управления проверить четкость срабатывания магнитных пускателей. После этого провода питания электродвигателей подключить на свои места. Проверить правильность вращения электродвигателей. При правильном подключении станка к питающей сети и при включении насоса охлаждения охлаждающая жидкость вытекает из сопла системы охлаждения. Убедившись в правильности вращения электродвигателей, можно приступить к опробованию станка в работе.

После этого провода питания электродвигателей подключить на свои места. Проверить правильность вращения электродвигателей. При правильном подключении станка к питающей сети и при включении насоса охлаждения охлаждающая жидкость вытекает из сопла системы охлаждения. Убедившись в правильности вращения электродвигателей, можно приступить к опробованию станка в работе.

Описание работы токарно-винторезного станка 1Д95

Схема электрическая принципиальная показана на рис — 21. В таблице 6 указан перечень к схеме. При включенных автоматах ВВ и В1 на станке можно производить токарные операции, сверлильные работы и заточку режущего инструмента. Запуск электродвигателя насоса охлаждения осуществляется пускателем РЗ путем нажатия на кнопку КнП1, расположенную на пульте управления. Управление шпинделем токарного станка осуществляется от двух независимых рукояток. Каждая из рукояток имеет самовозврат в нулевое положение (позиция 0) с помощью пружин. Благодаря этому, каждая из позиций рукоятки (I, II, III, IV) работает как кнопка (толчковая). Таким образом может быть осуществлен пуск, реверс электродвигателя в любую сторону с помощью поворота рукояток в одно из крайних положений (левое — позиция I диаграммы, правое — позиция II). При этом, соответственно, замыкаются нормально разомкнутые контакты микропереключателей 1П или 2П. Замкнувшийся контакт включает соответствующий пускатель (Р1 или Р2). Включившийся пускатель (PI или Р2) переходит в самопитание и запускает электродвигатель главного привода в ту или другую сторону. Электродвигатель приводит во вращение шпиндель по или против часовой стрелки. Из нулевого положения рукоятки могут бытъ выведены также в положение «от себя» (полностью или частично). При частичном, толчковом нажиме на рукоятки в положение «от себя» (позиция III диаграммы) размыкаются нормально замкнутые контакты конечных выключателей:

Таким образом может быть осуществлен пуск, реверс электродвигателя в любую сторону с помощью поворота рукояток в одно из крайних положений (левое — позиция I диаграммы, правое — позиция II). При этом, соответственно, замыкаются нормально разомкнутые контакты микропереключателей 1П или 2П. Замкнувшийся контакт включает соответствующий пускатель (Р1 или Р2). Включившийся пускатель (PI или Р2) переходит в самопитание и запускает электродвигатель главного привода в ту или другую сторону. Электродвигатель приводит во вращение шпиндель по или против часовой стрелки. Из нулевого положения рукоятки могут бытъ выведены также в положение «от себя» (полностью или частично). При частичном, толчковом нажиме на рукоятки в положение «от себя» (позиция III диаграммы) размыкаются нормально замкнутые контакты конечных выключателей:

- для правой рукоятки 1П (7-8)

- для левой рукоятки 2П (8-12)

Пускатель PI или Р2 теряет самопитание, отключается, электродвигатель со шпинделем останавливается. При необходимости быстрого торможения шпинделя рукоятки выводятся в положение «от себя» полностью до остановки шпинделя, что соответствует позиции IV на диаграммах. При этом замыкается нормально разомкнутые контакты 7-9 конечных выключателей ВПт3 и ВПт4. Включившийся пускатель Рт приводит электродвигатель в режим динамического торможения. После окончания торможения шпинделя рукоятки не следует держать в позиции ГУ во избежание чрезмерного нагрева электродвигателя. Торможение шпинделя осуществляется также при полном НАЖИМЕ на аварийную кнопку «Все стоп» (КнАв) благодаря замыканию нормально разомкнутым контактам 6-9. Взаимные блокировки, исключающие возможностъ одновременного включения пускателей PI, Р2 и Рт, осуществляются в схеме нормально замкнутыми контактами пускателей 9-10; 10-11; 18-20; 22-43. Запуск, реверс и остановка электродвигателя сверлильного агрегата осуществляется при помощи пускателей Р6 и Р7 путем нажатия на кнопки КнП3 (33-34), КнП4 (34-36) и КнС3 (31-32). Запуск и остановка электродвигателя заточного приспособления осуществляется пускателей Р5 путем наяатия не кнопки КнП2 (28-29) и КнС2(7-28).

При необходимости быстрого торможения шпинделя рукоятки выводятся в положение «от себя» полностью до остановки шпинделя, что соответствует позиции IV на диаграммах. При этом замыкается нормально разомкнутые контакты 7-9 конечных выключателей ВПт3 и ВПт4. Включившийся пускатель Рт приводит электродвигатель в режим динамического торможения. После окончания торможения шпинделя рукоятки не следует держать в позиции ГУ во избежание чрезмерного нагрева электродвигателя. Торможение шпинделя осуществляется также при полном НАЖИМЕ на аварийную кнопку «Все стоп» (КнАв) благодаря замыканию нормально разомкнутым контактам 6-9. Взаимные блокировки, исключающие возможностъ одновременного включения пускателей PI, Р2 и Рт, осуществляются в схеме нормально замкнутыми контактами пускателей 9-10; 10-11; 18-20; 22-43. Запуск, реверс и остановка электродвигателя сверлильного агрегата осуществляется при помощи пускателей Р6 и Р7 путем нажатия на кнопки КнП3 (33-34), КнП4 (34-36) и КнС3 (31-32). Запуск и остановка электродвигателя заточного приспособления осуществляется пускателей Р5 путем наяатия не кнопки КнП2 (28-29) и КнС2(7-28). Остановку электродвигателей сверлильного агрегата и заточного приспособления можно осуществить путем нажатия на аварийную кнопку (КнАв). Нулевая защита осуществляется катушками магнитных пускателей. Защита от токов короткого замыкания осуществляется при помощи автоматических выключателей ВВ и В1. Защита от перегрузки электродвигателей осуществляется:

Остановку электродвигателей сверлильного агрегата и заточного приспособления можно осуществить путем нажатия на аварийную кнопку (КнАв). Нулевая защита осуществляется катушками магнитных пускателей. Защита от токов короткого замыкания осуществляется при помощи автоматических выключателей ВВ и В1. Защита от перегрузки электродвигателей осуществляется:

- главного привода — реле РТп1

- насоса охлаждения — реле РТп2

- заточного приспособления — реле РТп3

- сверлильного агрегата — реле РТп4

Включение электродвигателя шлифовального приспособления М4 осуществляется пакетным выключателем В2.

1,95 м в футы и дюймы

Как преобразовать 1,95 м в футы плюс дюймы?

1,95 м соответствует 6 футам и 4,8 дюймам. Подробнее см. ниже.

См/м в футы и дюймы Конвертер

(*) Приведенные выше результаты могут быть приблизительными, поскольку в некоторых случаях мы округляем до двух значащих цифр.

Здесь вы найдете ответы на такие вопросы, как: Что такое 1,95 м в футах и дюймах?

1,95 м соответствует 6 футам и 4,8 дюймам

Чтобы преобразовать метры в футы и дюймы, умножьте значение в метрах (1,95) на 3,28, чтобы получить: 1,95 м x 3,28 = 6,39764 фута.

Возьмите десятичную часть 6,39764 (0,39764), затем умножьте ее на 12, чтобы перевести в дюймы. Итак, 0,39764 фута х 12 = 4,77168 дюйма. Наконец, добавьте это значение к целой части 6,39764 (6), чтобы получить:

1,95 м = 6,4 фута = 6 футов и 4,8 дюйма (*)

Таблица преобразования высоты

| см | ft | in | ft′in″ (1/32) | ft′in″ (1/16) | |||

|---|---|---|---|---|---|---|---|

| 120 | 3.94 | 47.24 | 3′ 11 1 / 4 ″ | 3′ 11 1 / 4 ″ | |||

| 121 | 3.97 | 47.64 | 3′ 11 5 / 8 ″ | 3′ 11 5 / 8 ″ | |||

| 122 | 4 | 48.03 | 4′ 1 / 32 ″ | 4′ 1 / 16 ″ | |||

| 123 | 4. 04 04 | 48.43 | 4′ 7 / 16 ″ | 4′ 7 / 16 ″ | |||

| 124 | 4.07 | 48.82 | 4′ 13 / 16 ″ | 4′ 13 / 16 ″ | |||

| 125 | 4,1 | 49.21 | 4′ 1 7 / 32 ″ | 4′ 1 3 / 16 ″ | |||

| 126 | 4.13 | 49.61 | 4′ 1 19 / 32 ″ | 4′ 1 5 / 8 ″ | |||

| 127 | 4.17 | 50 | 4′ 2 | 4′ 2 | |||

| 128 | 4.2 | 50.39 | 4′ 2 13 / 32 ″ | 4′ 2 3 / 8 ″ | |||

| 129 | 4.23 | 50.79 | 4′ 2 25 / 32 ″ | 4′ 2 13 / 16 ″ | |||

| 130 | 4. 27 27 | 51.18 | 4′ 3 3 / 16 ″ | 4′ 3 3 / 16 ″ | |||

| 131 | 4.3 | 51.57 | 4′ 3 9 / 16 ″ | 4 ′ 3 / 16 ″ | |||

| 132 | 4,33 | 51,97 | 4 ′ 3 9005 311956 / 9005,9008 / 9005,9005.9005.9005.9008 / .9005.9005.9008 / 9005,9005.9005.9005.9005.9005.9008 / 9005,9005.9005.9005.9005. 9005,957 / 9005,9005.9005. 9005,915.9008 / 9005,956.9005. 16 ″ | ||||

| 133 | 4.36 | 52.36 | 4′ 4 3 / 8 ″ | 4′ 4 3 / 8 ″ | |||

| 134 | 4.4 | 52,76 | 4′ 4 3 / 4 ″ | 4′ 4 3 / 4 ″ | |||

| 135 | 4.43 | 53.15 | 4′ 5 5 / 32 ″ | 4′ 5 1 / 8 ″ | |||

| 136 | 4. 46 46 | 53.54 | 4′ 5 17 / 32 ″ | 4′ 5 9 / 16 ″ | |||

| 137 | 4,49 | 53,94 | 4′ 5 15 / 16 ″ | 4′ 5 15 / 16 ″ | |||

| 138 | 4.53 | 54.33 | 4′ 6 11 / 32 ″ | 4′ 6 5 / 16 ″ | |||

| 139 | 4,56 | 54,72 | 4 ′ 6 23 / 32 ″ | 9008 4 4. / 32 ″ 9008 4 4. / 32 ″8 48 4 8 40056 / 32 З.4,59 | 55,12 | 4′ 7 1 / 8 ″ | 4′ 7 1 / 8 ″ |

| 141 | 4.63 | 55.51 | 4′ 7 1 / 2 ″ | 4′ 7 1 / 2 ″ | |||

| 142 | 4. 66 66 | 55.91 | 4′ 7 29 / 32 ″ | 4′ 7 7 / 8 ″ | |||

| 143 | 4,69 | 56,3 | 4′ 8 5 / 16 ″ | 4′ 8 5 / 16 ″ | |||

| 144 | 4.72 | 56.69 | 4′ 8 11 / 16 ″ | 4′ 8 11 / 16 ″ | |||

| 145 | 4.76 | 57.09 | 4′ 9 3 / 32 ″ | 4′ 9 1 / 16 ″ | |||

| 146 | 4,79 | 57.48 | 4′ 9 15 / 32 ″ | 4′ 9 1 / 2 ″ | |||

| 147 | 4.82 | 57.87 | 4′ 9 7 / 8 ″ | 4′ 9 7 / 8 ″ | |||

| 148 | 4. 86 86 | 58.27 | 4′ 10 9 / 32 ″ | 4′ 10 1 / 4 ″ | |||

| 149 | 4,89 | 58.66 | 4′ 10 21 / 32 ″ | 4′ 10 11 / 16 ″ | |||

| 150 | 4.92 | 59.06 | 4′ 11 1 / 16 ″ | 4′ 11 1 / 16 ″ | |||

| 151 | 4.95 | 59.45 | 4′ 11 7 / 16 ″ | 4′ 11 7 / 16 ″ |

| cm | ft | in | ft′in″ (1/32) | ft′in″ (1/16) | |||

|---|---|---|---|---|---|---|---|

| 152 | 4.99 | 59.84 | 4′ 11 27 / 32 ″ | 4′ 11 13 / 16 ″ | |||

| 153 | 5. 02 02 | 60.24 | 5′ 1 / 4 ″ | 5 ′ 1 / 4 ″ | |||

| 154 | 5.05 | 60.63 | 5′ 5 / 8 ″ | 5′ 5 / 8 ″ | |||

| 155 | 5.09 | 61.02 | 5′ 1 1 / 32 ″ | 5′ 1 | |||

| 156 | 5.12 | 61.42 | 5′ 1 13 / 32 ″ | 5′ 1 7 / 16 ″ | |||

| 157 | 5,15 | 61.81 | 5′ 1 13 / 16 ″ | 5′ 1 13 / 16 ″ | |||

| 158 | 5.18 | 62.2 | 5′ 2 7 / 32 ″ | 5′ 2 3 / 16 ″ | |||

| 159 | 5.22 | 62.6 | 5′ 2 19 / 32 ″ | 5′ 2 5 / 8 ″ | |||

| 160 | 5. 25 25 | 62.99 | 5′ 3 | 5′ 3 | |||

| 161 | 5.28 | 63.39 | 5′ 3 3 / 8 ″ | 5′ 3 3 / 8 ″ | |||

| 162 | 5.31 | 63.78 | 5′ 3 25 / 32 ″ | 5′ 3 3 / 4 ″ | |||

| 163 | 5.35 | 64.17 | 5′ 4 3 / 16 ″ | 5′ 4 3 / 16 ″ | |||

| 164 | 5.38 | 64.57 | 5′ 4 9 / 16 ″ | 5′ 4 9 / 16 ″ | |||

| 165 | 5.41 | 64.96 | 5′ 4 31 / 32 ″ | 5′ 4 15 / 16 ″ | |||

| 166 | 5,45 | 65,35 | 5′ 5 11 / 32 ″ | 5′ 5 3 / 8 ″ | |||

| 167 | 5. 48 48 | 65.75 | 5′ 5 3 / 4 ″ | 5′ 5 3 / 4 ″ | |||

| 168 | 5,51 | 66,14 | 5 ′ 6 5 / 32 | 90055 5 / 32 З.5,54 | 66,54 | 5′ 6 17 / 32 ″ | 5′ 6 9 / 16 ″ |

| 170 | 5.58 | 66.93 | 5′ 6 15 / 16 ″ | 5′ 6 15 / 16 ″ | |||

| 171 | 5.61 | 67.32 | 5′ 7 5 / 16 ″ | 5′ 7 5 / 16 ″ | |||

| 172 | 5,64 | 67,72 | 5′ 7 23 / 32 ″ | 5′ 7 11 / 16 ″ | |||

| 173 | 5.68 | 68.11 | 5′ 8 1 / 8 ″ | 5′ 8 1 / 8 ″ | |||

| 174 | 5. 71 71 | 68.5 | 5′ 8 1 / 2 ″ | 5′ 8 1 / 2 ″ | |||

| 175 | 5,74 | 68.9 | 5′ 8 29 / 32 ″ | 5′ 8 7 / 8 ″ | |||

| 176 | 5.77 | 69.29 | 5′ 9 9 / 32 ″ | 5′ 9 5 / 16 ″ | |||

| 177 | 5.81 | 69.69 | 5′ 9 11 / 16 ″ | 5′ 9 11 / 16 ″ | |||

| 178 | 5,84 | 70.08 | 5′ 10 3 / 32 ″ | 5′ 10 1 / 16 ″ | |||

| 179 | 5.87 | 70.47 | 5′ 10 15 / 32 ″ | 5′ 10 1 / 2 ″ | |||

| 180 | 5. 91 91 | 70.87 | 5′ 10 7 / 8 ″ | 5′ 10 7 / 8 ″ | |||

| 181 | 5.94 | 71.26 | 5′ 11 1 / 4 ″ | 5′ 11 1 / 4 ″ | |||

| 182 | 5.97 | 71.65 | 5′ 11 21 / 32 ″ | 5′ 11 5 / 8 ″ | |||

| 183 | 6 | 72.05 | 6′ 1 / 16 ″ | 6′ 1 / 16 ″ |

| cm | ft | in | ft′in″ (1/32) | ft′in″ (1/16) | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 184 | 6.04 | 72.44 | 6 ′ 7 / 16 ″ | 6 ′ 7 / 16 ″ | |||||||||||||

| 185 | 6. 07 07 | 6.07 | 72.83 | 6.07 | 72.83 | 6.07. 13 / 16 ″ | |||||||||||

| 186 | 6.1 | 73.23 | 6′ 1 7 / 32 ″ | 6′ 1 1 / 4 ″ | |||||||||||||

| 187 | 6.14 | 73.62 | 6′ 1 5 / 8 ″ | 6′ 1 5 / 8 ″ | |||||||||||||

| 188 | 6.17 | 74.02 | 6′ 2 1 / 32 ″ | 6′ 2 | |||||||||||||

| 189 | 6.2 | 74.41 | 6′ 2 13 / 32 ″ | 6′ 2 7 / 16 ″ | |||||||||||||

| 190 | 6.23 | 74.8 | 6′ 2 13 / 16 ″ | 6′ 2 13 / 16 ″ | |||||||||||||

| 191 | 6.27 | 75. 2 2 | 6′ 3 3 / 16 ″ | 6′ 3 3 / 16 ″ | |||||||||||||

| 192 | 6.3 | 75.59 | 6′ 3 19 / 32 ″ | 6′ 3 9 / 16 ″ | |||||||||||||

| 193 | 6.33 | 75.98 | 6′ 3 31 / 32 ″ | 6′ 4 | |||||||||||||

| 194 | 6.36 | 76.38 | 6′ 4 3 / 8 ″ | 6′ 4 3 / 8 ″ | |||||||||||||

| 195 | 6,4 | 76.77 | 6′ 4 25 / 32 ″ | 6′ 4 3 / 4 ″ | |||||||||||||

| 196 | 6.43 | 77.17 | 6′ 5 5 / 32 ″ | 6′ 5 3 / 16 ″ | |||||||||||||

| 197 | 6.46 | 77.56 | 6′ 5 9 / 16 ″ | 6′ 5 9 / 16 ″ | |||||||||||||

| 198 | 6. 5 5 | 77.95 | 6′ 5 15 / 16 ″ | 6′ 5 15 / 16 ″ | |||||||||||||

| 199 | 6.53 | 78.35 | 6′ 6 11 / 32 ″ | 6 ′ 6 3 / 8 ″ | |||||||||||||

| 6,56 | 78,74 | 6 9005 3 | 78,74 | 6 9005 3 | 78,74 | 6 9005 3 | 78,74 | 6 9005 3 | 78,74 | 6 9005 3 | 78,74 | 6 | 378,74 | 6 | 78,74 | . / 4 ″ | |

| 201 | 6.59 | 79.13 | 6′ 7 1 / 8 ″ | 6′ 7 1 / 8 ″ | |||||||||||||

| 202 | 6.63 | 79.53 | 6′ 7 17 / 32 ″ | 6′ 7 1 / 2 ″ | |||||||||||||

| 203 | 6.66 | 79.92 | 6′ 7 29 / 32 ″ | 6′ 7 15 / 16 ″ | |||||||||||||

| 204 | 6. 69 69 | 80.31 | 6′ 8 5 / 16 ″ | 6′ 8 5 / 16 ″ | |||||||||||||

| 205 | 6.73 | 80.71 | 6 ′ 8 23 / 32 ″ | 6′ 8 11 / 16 ″ | |||||||||||||

| 206 | 6.76 | 81.1 | 6′ 9 3 / 32 ″ | 6 ′ 9 1 / 8 ″ | |||||||||||||

| 207 | 6.79 | 81.5 | 6′ 9 1 / 2 ″ | 6′ 9 1 / 2 ″ | |||||||||||||

| 208 | 6.82 | 81.89 | 6 ′ 7 / 8 ″ | 6 ′ 7 / 8 ″ | |||||||||||||

| 209 | 6.86 | ||||||||||||||||

| 209 | 6.86 | ||||||||||||||||

| 209 | 6.86 | ||||||||||||||||

| 209 | 6.86 | ||||||||||||||||

| 209 | 6.86 | ||||||||||||||||

| 209 | . | 6′ 10 5 / 16 ″ | |||||||||||||||

| 210 | 6.89 | 82.68 | 6′ 10 11 / 16 ″ | 6′ 10 11 / 16 ″ | |||||||||||||

| 211 | 6.92 | 83.07 | 6′ 11 1 / 16 ″ | 6′ 11 1 / 16 ″ | |||||||||||||

| 212 | 6.96 | 83.46 | 6′ 11 15 / 32 ″ | 6′ 11 7 / 16 ″ | |||||||||||||

| 213 | 6.99 | 83,86 | 6 ′ 110055 27 / 32 З. | 7.02 | 84.25 | 7′ 1 / 4 ″ | 7′ 1 / 4 ″ | ||||||||||

| 215 | 7.05 | 84.65 | 7′ 21 / 32 ″ | 7′ 5 / 8 ″ |

Sample Conversions

- 182.

- 158.9 centimeters to feet and inches

- 1.82 meters to ft and in

- 183.1 cm to ft and inches

- 1,47 м в футы и дюймы

- 167,6 сантиметры в футы и дюймы

Element Pro XXXL 2023 – ВЕЛОСИПЕДЫ CHASE

- Особенности

- Technologies

- Спецификации

- Геометрии

Особенности

КАЗЕРСКИЙ Элемент Полный велосипедный кадр Использует такую же геометрию, что и наша чемпионская каркасная кадра. Наши велосипеды могут помочь вам выиграть, если у вас есть то, что нужно, предоставляя вам несправедливый прогресс с технологией, которую предлагает Element. Рама Element 2023 года оснащена гидроформованными и баттированными трубами, встроенным натяжителем цепи / системой крепления дискового тормоза и кареткой Press Fit BB86. Это серьезная гоночная машина.

Это серьезная гоночная машина.

Element 2023 предлагает невероятные функции, такие как специальная гоночная рама из гидроформованного сплава, карбоновая вилка ANSWER Dagger, шины TIOGA FastR X, 31,8-мм руль и вынос руля, гидравлические дисковые тормоза, кассетная втулка сцепления Chase Triple Precise, диски SUN RINGLÉ, ELEVN Aero. Поворотное сиденье и стойка, кривошип EXCESS LSP, каретка BB-86 Press Fit, передняя звезда INSIGHT и ручки. Со всеми деталями вместе с этой рамой Hi-End мы можем сделать профессиональный гоночный велосипед высшего уровня и лучший полноценный гоночный велосипед из коробки, доступный на сегодняшний день для гонок BMX!

Доступность: конец октября 2022 г. Кадр: Чейс Элемент Pro XXXL 22 ″ Top Tube, гидроформированная 7005 T6 -сплава, аэрозольная система, зарегистрированные задние выбыты, интегрированная система натяжения цепи

FOR: . Dagger Carbon Pro 10 мм

ВЫНОС : Элемент CHASE 31,8 мм 53 мм

РУЛЬ : Элемент CHASE 31,8 мм 8,5″

ЗВЕЗДА : INSIGHT 44T : CRAND2 3 болта BCD 9 014 мм2032 EXCESS LSP 180 мм, прессовая посадка BB86

СТУПИЦЫ: Элемент CHASE, ось 3/8″, герметичные подшипники, стальной кассетный корпус, тройная точная система сцепления задней ступицы со стандартным дисковым тормозом ISO (3 собачки с тройным углом зацепления для храповиков 24T) , 16t Cog

Оборя: Солнце Ringlé Envy Rims 20 × 1,75 ″, 36h, No тормозная поверхность

Шины: Tioga fastr x 20 × 1,75 ″ спереди и 20 × 1,60 ″ задний

. , Дисковый ротор 120 мм, Полимерные прокладки, Блокирующий дисковый адаптер

, Дисковый ротор 120 мм, Полимерные прокладки, Блокирующий дисковый адаптер

SEAT : CHASE Aero seat post & clamp / ELEVN PC Pivotal seat

WEIGHT : NC

RIDER SIZE : 6′ 1,2″ – 6′ 5″ / 1m86 – 1m95

TECHNOLOGIES

Chase has разработан и добавлен новый закрытый задний дропаут на раме Element, который был разработан для увеличения прочности рамы для использования крепления дискового тормоза, а также для упрощения встроенной системы натяжения цепи в раму. Мы используем эту же технологию в нашей флагманской гоночной раме BMX, раме Chase ACT Carbon Fibre.

Неважно, сколько ты можешь приседать, если твоя задняя втулка не стоит того, чтобы приседать. Но с новой системой сцепления задней ступицы Chase Triple Precise, все, о чем вам придется беспокоиться, это о том, как разместить свои трофеи, а не о том, сможет ли ваша ступица выдержать всю мощность, которую вы можете передать. Система сцепления с 3 собачками дает вам прямую связь с мощностью, сохраняя при этом заднюю ступицу легкой и простой в обслуживании. С 72 точками зацепления сопротивление также минимально, но при этом достаточно безопасно, чтобы гонщики чемпионов, такие как Коннор Филдс и Джорис Доде, могли уверенно кататься.

С 72 точками зацепления сопротивление также минимально, но при этом достаточно безопасно, чтобы гонщики чемпионов, такие как Коннор Филдс и Джорис Доде, могли уверенно кататься.

Chase Bicycles представляет трубу подседельного штыря Aero, подседельный штырь и зажим подседельного штыря в гонках BMX с нашими велосипедами Element и нашими рамами ACT и RSP. Это сделано не только для того, чтобы помочь выиграть доли секунды на трассе с улучшенной аэродинамикой, но и для того, чтобы аэродинамические трубы придали немного более жесткое ощущение. Мы знаем, что велосипедам BMX не нужно проходить полные аэродинамические испытания в аэродинамической трубе, но когда гонки выигрываются или проигрываются за доли секунды, любое преимущество поможет.

Chase использует процесс обработки с ЧПУ для производства 3D-модулей Dropout и мелких деталей рамок Edge и Element. Использование процесса ЧПУ позволяет нам разрабатывать детали, специально созданные для наилучшей работы с нашими запатентованными трубками рамы, что дает нам еще один способ контролировать общий вес и прочность – коэффициент гибкости рамы, чтобы обеспечить вам наилучшие ощущения от езды и ощущения. из наших полных велосипедов. Прецизионная обработка подчеркивает красоту и мастерство изготовления всех рам, предлагаемых Chase.

из наших полных велосипедов. Прецизионная обработка подчеркивает красоту и мастерство изготовления всех рам, предлагаемых Chase.

Chase Bicycles использует конические трубы, чтобы предложить вам самые прочные, но легкие продукты, которые помогут вам достичь оптимальных результатов на гоночной трассе BMX. В наших конических изделиях используется несколько толщин одной и той же трубы, поэтому трубу можно усилить там, где это необходимо, с точностью, чтобы помочь уменьшить области напряжения там, где это необходимо, и облегчить области, которые не требуют дополнительных материалов. Результатом работы с алюминием являются стенки труб, которые устраняют точки напряжения, повышают прочность, снижают вес и улучшают усталостную долговечность. Преимущество очевидно: конические трубки повышают прочность и долговечность при меньшем весе.

Наш специальный сплав 7005-T6 SpeedLite, созданный на основе одних из лучших сплавов для изготовления гоночных велосипедов BMX, является идеальной смесью для нашего процесса гидроформовки, придавая рамам Element прочность сердцевины, необходимую для обеспечения непревзойденной скорости на трассе, в то же время сведение общего веса рамы к минимуму.

Гидроформованные трубы имеют два основных преимущества. Во-первых, узкая ось представляет собой более плоскую поверхность, что означает большую площадь поверхности для переноса нагрузки, поэтому она более жесткая и прочная по малой оси. Во-вторых, более глубокая ось более жесткая, так как жесткость изменяется в зависимости от куба диаметра, сильнее – от квадрата. При использовании трубы овальной формы на типичной раме BMX это помогает уменьшить изгиб, но только в одном направлении, но на рамах Chase трубы имеют овальную форму в обоих направлениях в основных областях изгиба, и эти трубы помогают уменьшить изгиб в обоих основных направлениях.

Чейз использует тройной баттинг в нашей линейке велосипедов Element. Трубка с тройным стыком означает, что она имеет три разные толщины стенки по всей длине. Chase использует эту технологию, чтобы уменьшить количество материала, используемого при создании рамы Element, уменьшая ее вес на 15% по сравнению с трубами рамы прошлых лет, которые использовались для изготовления рамы. Легче, где это может быть, и жестче, где это необходимо, означает отсутствие лишнего веса на велосипеде, что дает вам преимущество с рамой Element и против завершения.

Легче, где это может быть, и жестче, где это необходимо, означает отсутствие лишнего веса на велосипеде, что дает вам преимущество с рамой Element и против завершения.

Chase использует интегрированную систему наушников на всех наших рамах. Проще говоря, это велосипедная рама, вилка и система подшипников, разработанная для устранения необходимости в чашке гарнитуры. Интегрировать означает объединить и, надеюсь, упростить. Что было интегрировано во встроенную гарнитуру? Подшипники теперь располагаются внутри рамы, а не внутри запрессованных чашек, что упрощает установку гарнитуры, помогает сократить объем обслуживания гоночного велосипеда, при этом делая переднюю часть более жесткой, а велосипед в целом легче.

Велосипеды Early Chase Element, рамы RSP и ACT используют трубку нижнего кронштейна типа Press Fit. Press Fit BB – это простой и легкий способ установки каретки, когда каретка, которую вы поставляете для своей рамы, имеет подшипники в чашках и просто вдавливается в раму, исключая вероятность повреждения резьбы каретки, с помощью традиционной евро каретки. BB обычно легче, и его проще устанавливать и снимать.

BB обычно легче, и его проще устанавливать и снимать.

ХАРАКТЕРИСТИКИ

РАМА | Верхняя труба CHASE Element Pro XXL 21,5″, сплав 7005 T6, встроенная рулевая труба 1-1/8″, закрытые задние дропауты и система натяжения цепи |

ВИЛКА | ANSWER Dagger Carbon Pro, ось из сплава 3/8″, рулевая труба из сплава 1-1/8″, верхняя крышка из сплава |

ГАРНИТУРА | Интегрированный закрытый подшипник CHASE |

РУЛЬ | Элемент CHASE 31,8 мм, подъем 8,5″, ширина 28,5″, 10° назад, 2° вверх |

ЗАХВАТЫ | INSIGHT COGS 145 мм, хомуты из сплава, логотип с лазерной гравировкой, торцевая заглушка из ПВХ |

ШТОК | Элемент CHASE 31,8 мм, 53 мм, сплав 6061 T6 с лазерной гравировкой логотипа с ЧПУ |

ВВ | Картриджные подшипники 86/92 мм с запрессовкой |

ЦЕПЬ | INSIGHT 44 зубца 4 болта 104 мм 1/2″x3/32″ кольцо из сплава 5 мм |

РУКОЯТКА | EXCESS LSP 2-компонентная рукоятка из сплава 180 мм, крестовина на 4 болтах, вставки педали из хромомолибдена, болты / гайки кольца цепи из сплава |

ПЕДАЛЬ | Нейлоновая педаль-платформа 9/16″ |

ЦЕПЬ | KMC Z1 узкий 1/2″x3/32″ |

ЦЕНТР | 16 зубьев |

ПЕРЕДНЯЯ СТУПИЦА | Элемент CHASE, ось 3/8″, 36H, герметичный подшипник |

ЗАДНЯЯ СТУПИЦА | Элемент CHASE ISO, ось 3/8″, 36H, герметичный подшипник, стальной кассетный корпус с 3 собачками в зацеплении под тройным углом для трещоток 24T |

| СПИЦЫ | Калибр 14 186 мм спереди / 181 мм сзади |

НИППЕЛЬ | Латунь 14Gx5/8″ |

ДИСКИ | SUN RINGLÉ Envy 36H 20×1,75″ Клапан Шредера без тормозной поверхности |

ПЕРЕДНЯЯ ШИНА | TIOGA Fastr X 20×1,75″ |

ЗАДНЯЯ ШИНА | TIOGA Fastr X 20×1,60″ |

ТРУБЫ | Клапан Шредера 20×1,50/1,75″ |

ТОРМОЗА | Гидравлический рычаг и суппорт, дисковый ротор 120 мм, полимерные колодки, совместимые с Shimano B01S, адаптер стопорного диска |

| ELEVN ПК Pivotal |

ПОДСЕДЕЛЬНАЯ СТОЙКА | CHASE Aero Pivotal 27,2×260 мм, сплав |

ЗАЖИМ СЕДЛА | CHASE Aero 27,2 мм QR сплав |

2022 Chase Element Изображено с педалями Shimano XT, но только для фото.

012.000

012.000