Что такое обратное сверление печатной платы? Зачем это использовать?

При проектировании и производстве печатных плат возникает множество проблем., одним из которых является обеспечение целостности сигнала и высокой скорости передачи данных, которые имеют решающее значение для высокочастотные печатные платы. Стоит отметить, что обратное сверление печатной платы может эффективно решить эту проблему.. В этой статье, мы стремимся дать вам полный обзор техники обратного сверления, охватывая его определение, преимущества, и недостатки, пошаговый процесс, и так далее. Давайте просто погрузимся прямо в…

Что такое обратное сверление печатных плат?Процесс обратного сверления печатной платы, также называется бурением с контролируемой глубиной, включает в себя удаление заглушки в многослойных печатных платах для создания переходных отверстий. Целью обратного сверления является облегчение потока сигналов между различными слоями платы без помех от нежелательных заглушек. .

.

Чтобы дать более четкое объяснение процесса обратного сверления, давайте рассмотрим пример. Предположим, есть 12-слой печатной платы со сквозным отверстием, соединяющим первый и 12-й слои. Цель состоит в том, чтобы соединить только первый слой с 9-м слоем, сохраняя при этом слои с 10-го по 12-й несвязанными. тем не мение, несвязанные слои создают “заглушки” которые могут мешать пути прохождения сигнала, что приводит к проблемам с целостностью сигнала. Обратное сверление включает в себя высверливание этих заглушек с обратной стороны платы для улучшения передачи сигнала..

Итак, возникает вопрос: когда использовать обратное сверление? Как правило, рекомендуется рассмотреть возможность добавления этого метода, когда дорожка цепи на печатной плате имеет сигналы со скоростью ≥1 Гбит/с.. тем не мение, проектирование высокоскоростных межсоединений – сложная системная инженерная задача, и другие факторы, такие как возможности привода чипа и длина соединительных линий, также следует учитывать. . Следовательно, моделирование соединения системы является наиболее надежным подходом к определению необходимости обратного бурения..

. Следовательно, моделирование соединения системы является наиболее надежным подходом к определению необходимости обратного бурения..

Преимущества

- Обратное сверление помогает уменьшить затухание сигнала, обеспечение более сильного и надежного сигнала. Кроме того, этот метод помогает свести к минимуму влияние шлейфов на согласование импеданса, что, в свою очередь, снижает излучение EMI

/ EMC. - Обратное сверление также является эффективным способом предотвращения проблем с искажением сигнала.. Виа-шлейфы хорошо известны тем, что вызывают детерминированный джиттер., которые могут возникать из-за перекрестных помех сигнала, ЭМИ, и шум. Удалив эти заглушки, обратное сверление может помочь устранить источники детерминированного джиттера, улучшение качества сигнала и предотвращение проблем с искажением сигнала.

- Обратное сверление помогает минимизировать перекрестные помехи между переходными отверстиями.

- С помощью обратного бурения, детерминированный джиттер в вашем сигнале может быть уменьшен, что может привести к снижению общего частота битовых ошибок (BER)сигнала.

- Уменьшенное возбуждение резонансных мод. л

- Сведите к минимуму использование скрытых и глухих переходных отверстий, чтобы упростить производство печатных плат.

- Минимальное влияние на дизайн и компоновку.

- Расширенная пропускная способность канала;

- Можно достичь более низких затрат по сравнению с последовательным ламинированием.

Недостатки

Одним из недостатков обратного сверления является то, что оно подходит только для высокочастотных плат с частотным диапазоном от 1 ГГц до 3 ГГц и не имеет подходящих глухих переходных отверстий.. Кроме того, необходимо использовать специальную технику для предотвращения любого повреждения дорожек и плоскостей, расположенных сбоку от отверстия в щите.

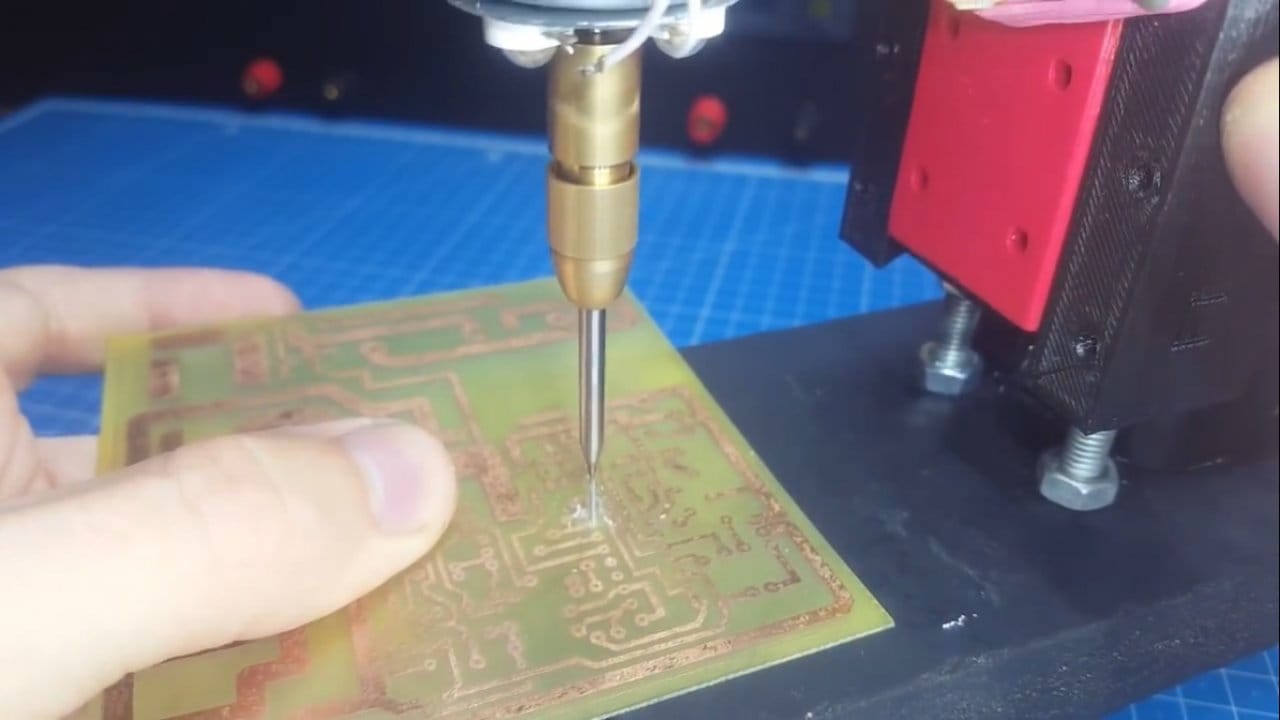

Процесс обратного сверления- Печатная плата просверлена для создания сквозных отверстий, которые соединяют несколько слоев платы.

.

. - Нанесите сухую пленку для герметизации отверстий перед нанесением покрытия..

- Покройте отверстия медью, чтобы создать токопроводящую дорожку..

- Создайте графику внешнего слоя на печатной плате с покрытием.

- После создания рисунка внешнего слоя, нанесение графического покрытия на печатную плату. Перед этим процессом, важно выполнить герметизацию установочных отверстий сухой пленкой.

- Для выполнения обратного сверления, позиционирующее отверстие, используемое в начальном процессе сверления, используется для выравнивания, и дрель используется для обратного сверления отверстий с гальваническим покрытием, которые требуют этого процесса..

- После обратного бурения, необходимо промыть доску, чтобы удалить оставшуюся стружку, которая может присутствовать в заднем сверлении.

- Осмотрите плату, чтобы убедиться, что процесс обратного сверления был выполнен точно и целостность сигнала была повышена..

Для обеспечения правильного обратного сверления, необходимо предоставить производителю печатной платы отдельные выходные файлы, содержащие слои обратного сверления, наряду со спецификациями, подробно описывающими, какие слои требуют соответствующего обратного бурения. Диаметр обратных отверстий должен быть как минимум на 0,2 мм больше диаметра первых отверстий., и расстояние между обратным сверлением через слой и следом должно быть 0,35 мм для первого сверла и 0,2 мм для обратного сверления.. Во время проектирования стека печатных плат, следует учитывать толщину диэлектрика, чтобы избежать сверления дорожек, которые не следует сверлить. Если требуется бурение для определенного слоя (например, слой “L”), толщина диэлектрика между соседними слоями, не требующими сверления и слоя “L” должно быть не менее 0,2 мм.

Диаметр обратных отверстий должен быть как минимум на 0,2 мм больше диаметра первых отверстий., и расстояние между обратным сверлением через слой и следом должно быть 0,35 мм для первого сверла и 0,2 мм для обратного сверления.. Во время проектирования стека печатных плат, следует учитывать толщину диэлектрика, чтобы избежать сверления дорожек, которые не следует сверлить. Если требуется бурение для определенного слоя (например, слой “L”), толщина диэлектрика между соседними слоями, не требующими сверления и слоя “L” должно быть не менее 0,2 мм.

Кроме того, оптимизировать процесс обратного сверления, важно свести к минимуму количество переходных отверстий и избегать слепых переходных отверстий. Размещение переходных отверстий в менее важных областях и соблюдение минимального расстояния между отверстиями для обратного сверления и сигнальными дорожками также может помочь предотвратить отражение сигнала и другие проблемы.. Сохранение малых диаметров отверстий для тыльного сверления важно, чтобы не повредить следы и плоскости, расположенные сбоку от отверстия в тыльном щите. . Кроме того, рассмотрение обратного сверления на начальном этапе проектирования может помочь обеспечить выполнение необходимых шагов для оптимизации целостности сигнала и предотвращения проблем в процессе производства..

. Кроме того, рассмотрение обратного сверления на начальном этапе проектирования может помочь обеспечить выполнение необходимых шагов для оптимизации целостности сигнала и предотвращения проблем в процессе производства..

- Контроль глубины обратного сверления

Контроль глубины обратного сверления необходим для точной обработки глухих отверстий.. Допуск глубины обратного сверления в основном зависит от точности оборудования для обратного сверления и допуска на среднюю толщину.. тем не мение, внешние факторы, такие как сопротивление сверла, угол сверла, контактный эффект между накладкой и измерительным блоком, коробление доски также может повлиять на точность обратного сверления. Во время производства, важно выбрать подходящие материалы и методы сверления для достижения наилучших результатов и контроля точности обратного сверления. Тщательно контролируя глубину обратного сверления, разработчики могут обеспечить высококачественную передачу сигнала и предотвратить проблемы с целостностью сигнала.

- Контроль точности обратного сверления

Точный контроль обратного сверления имеет решающее значение для контроля качества печатных плат в последующих процессах.. Обратное сверление включает вторичное сверление в зависимости от диаметра отверстия первичного сверла., и точность вторичного сверления критична. Несколько факторов, включая расширение и сжатие платы, точность оборудования, и методы бурения, может повлиять на точность совпадения вторичного сверления. Следовательно, важно обеспечить точный контроль процесса обратного бурения, чтобы свести к минимуму ошибки и обеспечить оптимальную передачу и целостность сигнала.

В качестве важного метода обеспечения целостности сигнала печатной платы, обратное бурение широко используется в Процесс изготовления печатной платы. Надеюсь, вы сможете лучше понять и использовать эту технологию после прочтения этого блога.. Если у вас есть другие вопросы, ты можешь контакт нас и поговорите с одним из наших экспертов. Как ведущий производитель печатных плат в Китае, MOKO Technology имеет все печатные платы еопыт и навыки, необходимые, чтобы помочь вам.

Как ведущий производитель печатных плат в Китае, MOKO Technology имеет все печатные платы еопыт и навыки, необходимые, чтобы помочь вам.

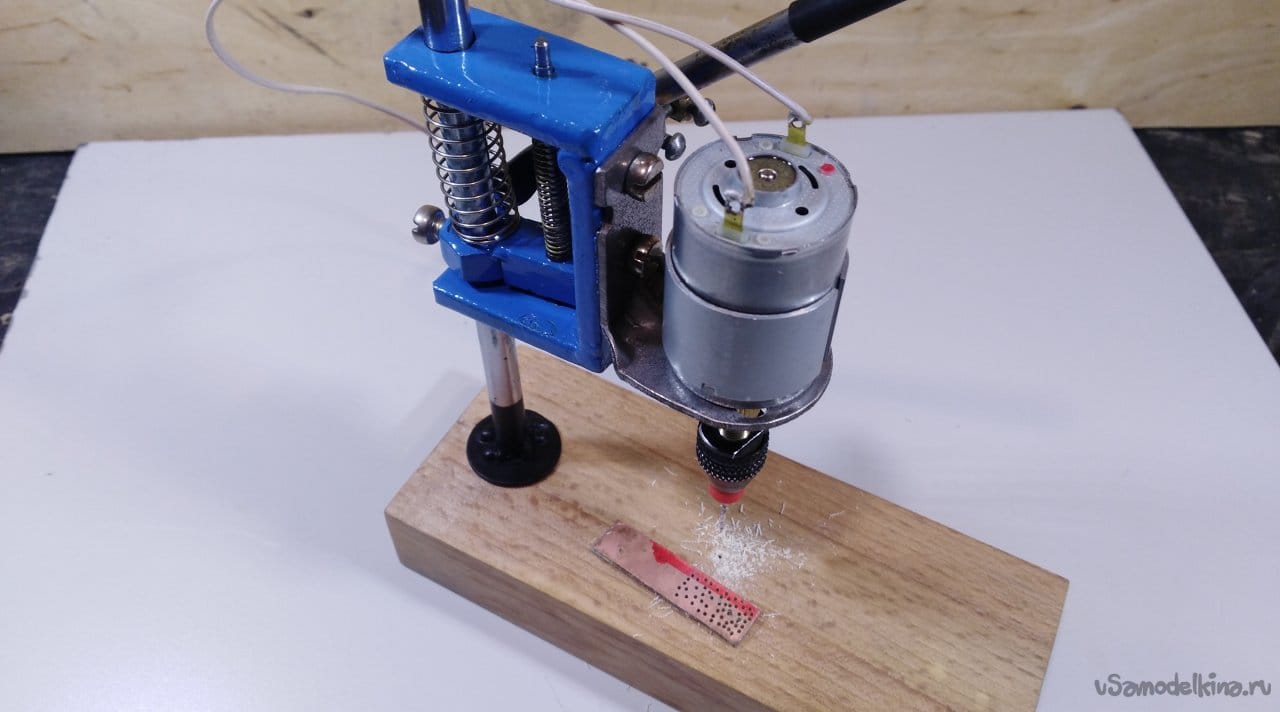

Как эффективно инвестировать в участок сверления печатных плат в кризисное время?

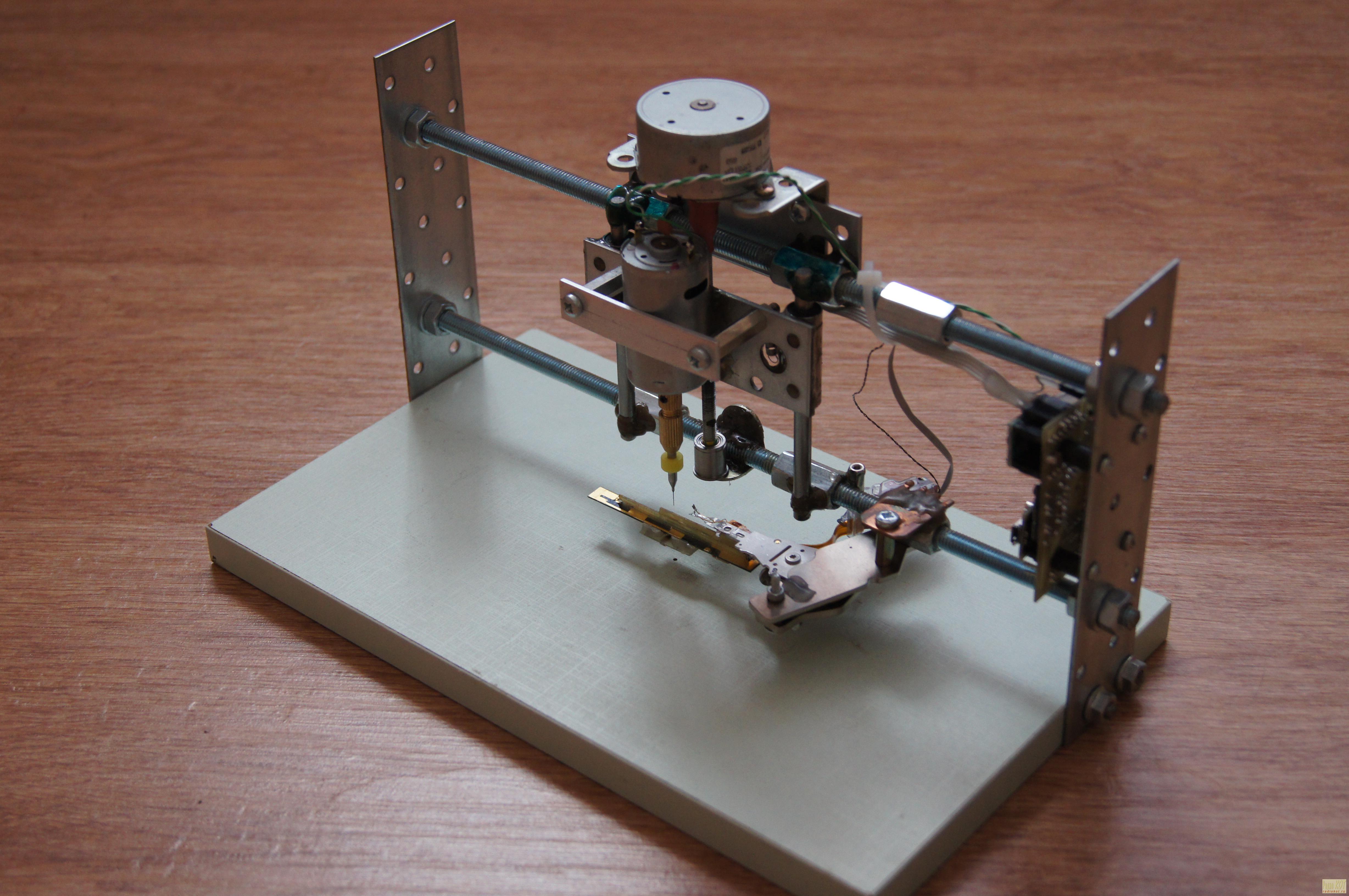

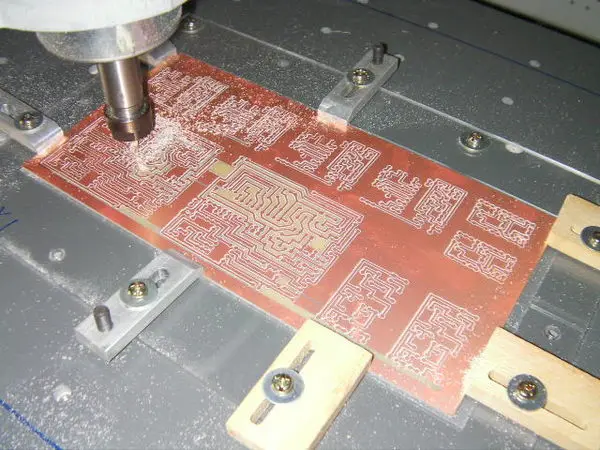

Узким горлышком производства печатных плат могут быть несколько операций: гальваника, прессование, экспонирование, электроконтроль и автоматическая оптическая инспекция. Но чем сложнее платы, тем чаще таким участком оказывается сверление. Платы с BGA-компонентами часто имеют несколько десятков тысяч отверстий (рис. 1: количество отверстий диаметром 0,2 мм более 19 тысяч), из-за чего программа сверления длится несколько часов. И, соответственно, потребность в сверлильных станках будет актуальна всегда. В статье я постараюсь ответить на вопрос, как получить максимально быстрый возврат инвестиций в зависимости от различной сложности плат.

Типичный спор в случае непрокрытия отверстий: виновник — сверление или гальваника? Если сверление, то:

- режимы или инструмент?

- оборудование или человек?

- предоперации, само сверление или постоперации?

- базовый материал или вспомогательный?

Решение этих вопросов и инвестирование в процессы бывает разным. Я мог бы написать: «Вложите 1 миллион долларов!», но ведь это не обязательно решит все ваши проблемы и задачи. Самым главным я считаю инвестирование в опыт ваш или ваших сотрудников. Поэтому разделим статью на две части:

Решение этих вопросов и инвестирование в процессы бывает разным. Я мог бы написать: «Вложите 1 миллион долларов!», но ведь это не обязательно решит все ваши проблемы и задачи. Самым главным я считаю инвестирование в опыт ваш или ваших сотрудников. Поэтому разделим статью на две части:

- Какие шаги предпринять для быстрого решения текущих вопросов с имеющимся оборудованием?

- Как выбрать новое оборудование?

Часть 1. Несколько шагов, которые можно и нужно сделать прямо сейчас

На производительность операции напрямую влияют скорость выполнения, а также процент выхода годных. Приведенные дальше этапы помогают добиться максимальной производительности при ≈100% выходе годных с операции сверления. Итак, что нужно сделать?

Проверить нарезку материала (базового и вспомогательного)

Несмотря на кажущуюся простоту, заготовительная операция является одним из важных этапов в производстве печатных плат. Нарезка может привести к образованию заусенцев в зоне реза (рис 2), что потом приводит к неплотному прилеганию накладки к заготовке во время обработки и, как следствие, заусенцам в области, близкой к краю реза. Чтобы избежать этого эффекта, после нарезки необходимо формировать фаску на заготовке.

Нарезка может привести к образованию заусенцев в зоне реза (рис 2), что потом приводит к неплотному прилеганию накладки к заготовке во время обработки и, как следствие, заусенцам в области, близкой к краю реза. Чтобы избежать этого эффекта, после нарезки необходимо формировать фаску на заготовке.

Нарезка базового и вспомогательного материалов должна выполняться точно в размер. Накладка должна быть меньше заготовки менее чем на 0,5 мм, подкладка — менее чем на 0,5 мм больше заготовки. Таким образом, во время обработки прижимные лапки станка будут плотно зажимать пакет сверления, и не будет образовываться пузырь (рис 3).

Проверить сборку пакета сверления

Сборка пакета сверления напрямую связана с нарезкой материала. Основная цель — обеспечить плотное прилегание между накладкой и заготовкой, а также подкладкой и заготовкой во время обработки, минимизируя пыль между ними. Диаметр волоса ≈80 микрон. Вы представляете, что будет, если сверло диаметром 200 мкм попадет в него? На некоторых зарубежных предприятиях данная операция выполняется в помещении 7-го класса чистоты. При отсутствии таких возможностей рекомендуется проводить хотя бы обеспыливание плат, подкладок и накладок перед сверлением — вопрос обеспыливания очень важен при малых диаметрах отверстия.

При отсутствии таких возможностей рекомендуется проводить хотя бы обеспыливание плат, подкладок и накладок перед сверлением — вопрос обеспыливания очень важен при малых диаметрах отверстия.

Если отверстия для базирования в накладке расположены на бóльшем расстоянии относительно отверстий в заготовке (формируются на разных единицах оборудования), то между накладкой и заготовкой также будет пузырь. Например, отверстия в заготовке на расстоянии 400 мм, а отверстия в накладке — на 401 мм. Тогда либо штифт будет с перекосом, что приведет к смещению всей программы сверления и браку, либо образуется пузырь, который создаст заусенцы и брак. Чтобы уйти от этого эффекта, необходимо либо формировать отверстия на одной установке, либо делать отверстия в накладке с припуском.

Подобрать корректный инструмент

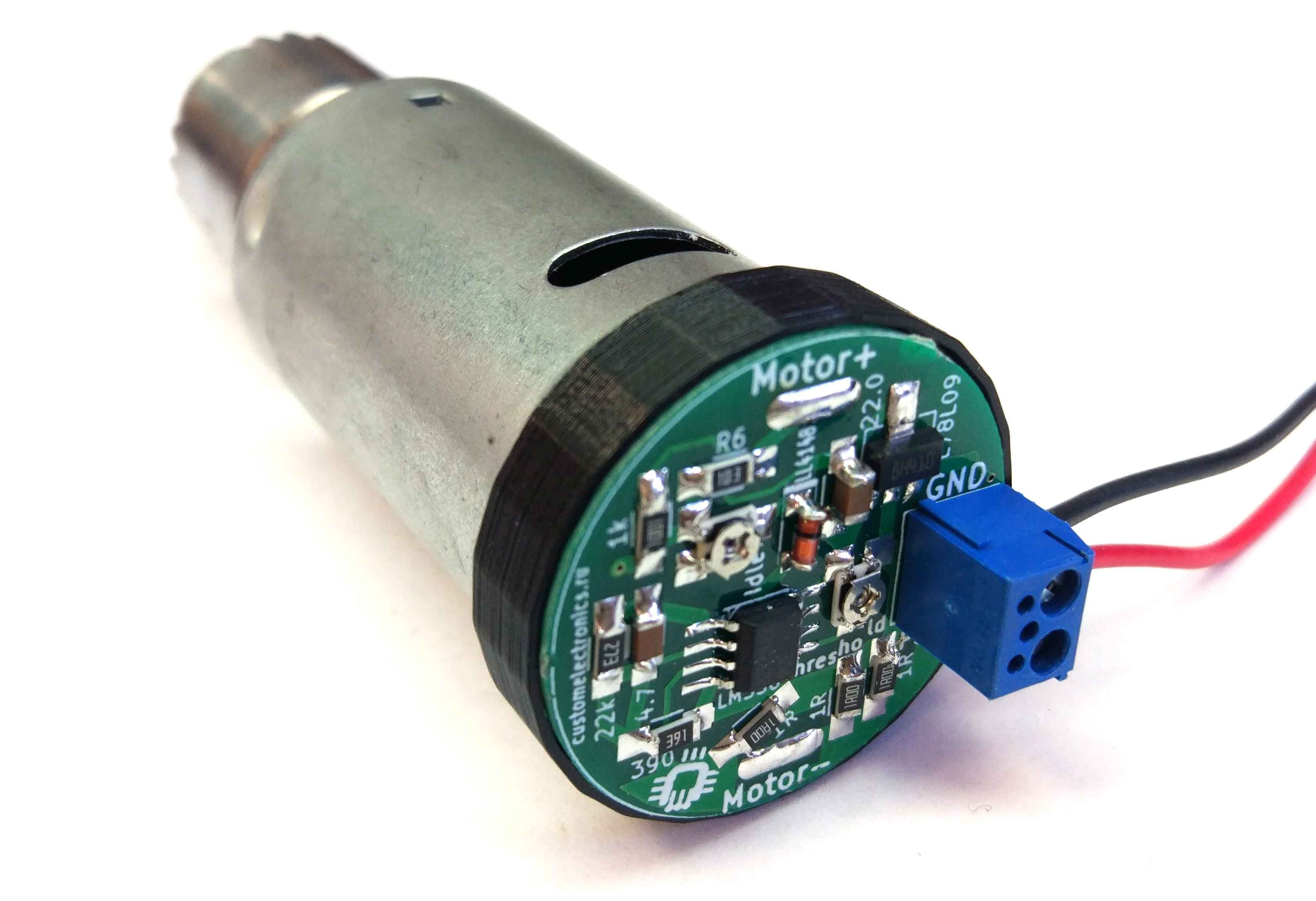

Для сверления отверстий диаметрами 0,5 мм и более тип инструмента не играет большой роли, но для формирования отверстий меньших диаметров выбор инструмента имеет решающее значение. В мире и в России последние 10 лет лидирует инструмент с двойной стружечной канавкой, которая переходит в одну. Такой инструмент позволяет получить максимально ровную стенку отверстий, максимальную скорость сверления и добиться наибольшего ресурса инструмента. Все это достигается за счет более жесткой сердцевины такого сверла. На рис 4 изображены сверла фирмы TCT (Тайвань), серия UCY.

В мире и в России последние 10 лет лидирует инструмент с двойной стружечной канавкой, которая переходит в одну. Такой инструмент позволяет получить максимально ровную стенку отверстий, максимальную скорость сверления и добиться наибольшего ресурса инструмента. Все это достигается за счет более жесткой сердцевины такого сверла. На рис 4 изображены сверла фирмы TCT (Тайвань), серия UCY.

Использовать короткую серию сверл при необходимости

При диаметрах ≤0,5 мм рекомендуются сверла минимально применимой короткой серии для конкретного конструктива многослойной печатной платы (МПП). Минимальная длина режущей части при выборе серии сверла рассчитывается по формуле: длина режущей части = толщина МПП + толщина накладки + диаметр инструмента (заход в подкладку) + два диаметра инструмента (выход стружки).

Подобрать оптимальные вспомогательные материалы

Рекомендуется применение следующих подкладок и накладок:

- Накладки:

- алюминиевая накладка для диаметров более 0,3 мм;

- PPL-накладка 0,5 мм для диаметров 0,3 мм и менее;

- алюминиевая накладка с лубрикантом для диаметров менее 0,1 мм, толщина алюминия в накладке должна быть равна диаметру инструмента.

- PPL-подкладка 1,5 мм и более.

Использовать качественные базовые материалы

«Слепить из того, что было» не всегда понравится отделу технического контроля (ОТК). Базовый материал должен быть качественным. А что такое качественный базовый материал? Это широкое технологическое окно, которое позволяет получить большую производительность, не теряя в качестве, и быть уверенным в результате. Применение базовых материалов Hitachi, Panasonic и Taiflex гарантирует это.

Подобрать режимы резания

Подбор режимов обработки — основная задача любого технолога. Помочь в этом может методика подбора режимов. В основе методики лежит обработка одной заготовки при разных режимах (каждый режим под одно новое сверло, рис 5). Задав на одно сверло ресурс 3000–5000 отверстий, вы сможете выбрать режим и понять ресурс инструмента для него (рис 6).

Косвенно можно оценить режимы через режущую кромку сверла (рис 7).

Но наиболее точный результат, конечно, дадут шлифы (рис 8). Чем оптимальнее режим, тем дольше служит сверло.

Сверление в несколько заходов

Для сверхбольшого соотношения глубины относительно диаметра целесообразно сверлить в несколько заходов. Конечно, не каждый станок такое позволяет, но если у вас есть станки POSALUX, то освойте функцию stepdrill для сверления в три захода (рис 9). Для выполнения такой операции станки должны обладать сверхвысокой повторяемостью и точностью обработки. На данный момент такие характеристики могут обеспечить только станки POSALUX.

Правильно распределить обязанности внутри цехового персонала

Как-то я оказался на небольшом частном заводе в Европе, который специализировался на скоростном изготовлении печатных плат. На этом заводе было 10 шпинделей, два пресса, одна гальваническая линия производительностью 2 м2/час и все необходимое оборудование для производства печатных плат. Работали там порядка 15 человек, включая владельца, секретаря, бухгалтера и менеджера по продажам. Этот завод делал печатные платы от нарезки материала до финишного покрытия. Операции нанесения маски, экспонирования, проявления и дубления маски выполнял один человек. Он же оценивал качество выполненных работ.

Работали там порядка 15 человек, включая владельца, секретаря, бухгалтера и менеджера по продажам. Этот завод делал печатные платы от нарезки материала до финишного покрытия. Операции нанесения маски, экспонирования, проявления и дубления маски выполнял один человек. Он же оценивал качество выполненных работ.

Так и в сверлении: оператор на небольшом производстве должен и сверлить, и выполнять операции подготовки перед сверлением, а после сверления — зачистку, продувку и контроль выполненных отверстий. Если вышеописанные шаги сделаны, а шпинделей по-прежнему не хватает, необходимо приступать к выбору оборудования.

Часть 2. Выбор оборудования Рынок оборудования для сверления и фрезерования

Рынок оборудования для сверления и фрезерования печатных плат представляет собой следующее:

- С точки зрения технологий и качества оборудования лидер рынка — фирма POSALUX, Швейцария.

- Огромное количество азиатских изготовителей, выбрать среди которых надежного — задача очень нетривиальная, но вполне решаемая.

Остек уже выполнил эту задачу и готов поделиться своими решениями.

Остек уже выполнил эту задачу и готов поделиться своими решениями. - Ряд других европейских фирм, которые с точки зрения технологий проигрывают POSALUX, а с точки зрения соотношения цена/комплектация — проигрывают китайским изготовителям. Эти компании держатся в основном за счет бренда.

Рассмотрим оборудование компании POSALUX.

Ключевые преимущества POSALUX

Самый быстрый возврат инвестиций

При покупке станка важно оценивать не только разовые капиталовложения, но и производительность, точность и технические возможности оборудования. По всем этим показателям POSALUX — мировой лидер. Одним шпинделем в одной заготовке на глубину 300 мкм станок может сверлить до 20 отверстий в секунду, что равняется 1200 отверстиям в минуту. И все это при соблюдении паспортной точности в 15 мкм. Точность заглубления (важна для формирования глухих отверстий) в пределах 10 мкм, что отлично демонстрирует рис 11: плата послойного наращивания, выполненная в РФ.

Что это дает? Когда обычные станки сверлят стандартную программу со скоростью 300 отверстий в минуту, POSALUX будет ее сверлить со скоростью 600 отверстий в минуту. Таким образом, станки POSALUX максимально быстро окупают себя, особенно на сложных печатных платах.

Самая низкая стоимость владения оборудованием благодаря концепциям DUAL / COMBI

Станки POSALUX обладают уникальными технологиями: Combi — два шпинделя на одной станции работают попеременно и Dual — два шпинделя работают на одной станции одновременно (рис 12).

Принцип Combi: два разных шпинделя попеременно обрабатывают заготовку на одной станции.

Преимущества Combi:

- Сверление и фрезерование с одного станка.

- Экономия производственных площадей и стартовых инвестиций.

- Возможность сверления и формирования металлизированных пазов в одной программе с одного установа.

- Доступны одно-, двух- и трехстанционные станки в комплектации Combi.

Принцип Dual: два одинаковых шпинделя одновременно обрабатывают заготовку на одной станции.

Преимущества Dual:

- Удвоенная производительность.

- Экономия производственных площадей и стартовых инвестиций.

- Комплектация доступна и для сверлильных, и для фрезерных станков.

В случае малого размера заготовки концепция Dual позволяет обрабатывать две заготовки на одной станции, таким образом превращая одностанционный станок в двухстанционный (рис 13).

Технические преимущества

С точки зрения технологии станки POSALUX давно опередили всех изготовителей в мире. Яркими примерами являются прижимные пяты.

Станки POSALUX обладают широкими возможностями:

- По фрезерованию без перемычек (рис 14).

- По фрезерованию и сверлению на глубину от токопроводящей и токонепроводящей поверхностей.

- По фрезерованию алюминия.

Cтанки из страны «трех драконов»

Компания «Остек-Сервис-Технология» неоднократно выводила на российский рынок продукты из Юго-Восточной Азии. Азиатский рынок огромен и является самым большим рынком электроники и оборудования в мире. Я общался с изготовителем сверлильных станков в Китае и спросил, как у них проходит выбор оборудования. Его ответ меня обескуражил: «Мы покупаем по одному станку у пяти изготовителей (а некоторые изготовители даже дарят по станку). После года эксплуатации принимаем решение, у кого купить 100 штук 6-шпиндельных станков». Когда я ему сообщил, что мы в России выбираем, сравнивая технические характеристики на бумаге, отзывы с других предприятий, в ответ последовало недоуменное молчание.

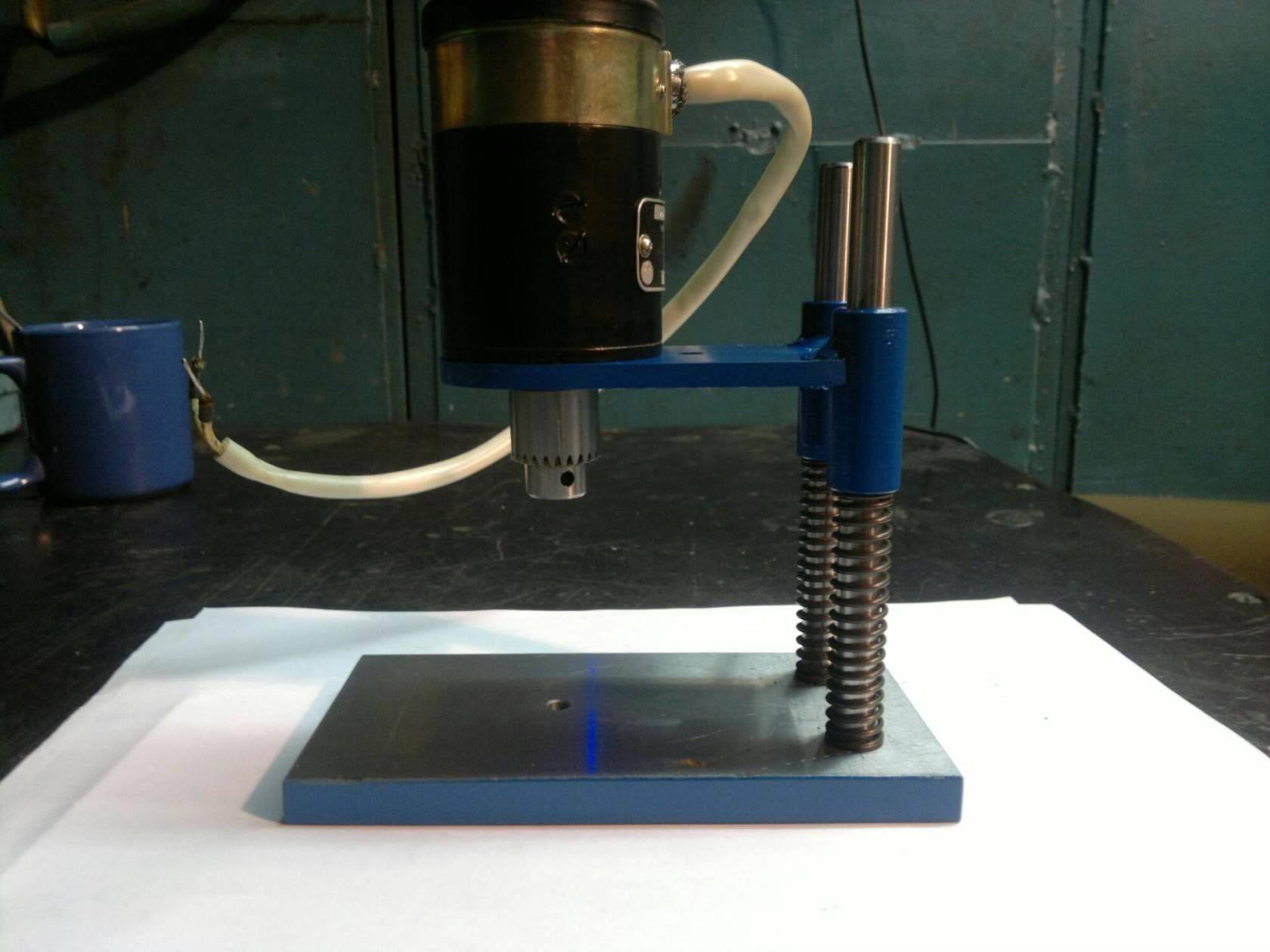

Специалисты «Остек-Сервис-Технология» проделали серьезную работу по выбору оборудования и, проведя серьезный анализ рынка, отсеяв «гаражные» производства, нетехнологичное и неподходящее для российского рынка оборудование, нашли замечательного партнера (рис 19). Компания предлагает идеальное соотношение цена и комплектация, что гарантирует лучшие комплектующие при низких ценах (рис 20). Мы уже внедрили это оборудование на ряде предприятий в России и, если ваши инвестиции серьёзно ограничены бюджетом, предлагаем обращаться к нам!

Компания предлагает идеальное соотношение цена и комплектация, что гарантирует лучшие комплектующие при низких ценах (рис 20). Мы уже внедрили это оборудование на ряде предприятий в России и, если ваши инвестиции серьёзно ограничены бюджетом, предлагаем обращаться к нам!

Опыт «Остек-Сервис-Технология» в России

В своей работе мы сталкивались с различными задачами: сверление отверстий диаметром 50 мкм, сверление отверстий со скоростью 15 отверстий в секунду при сохранении паспортной точности, программы сверления в течение 25 часов, обработка нестандартных материалов, обратное рассверливание и многое другое (рис 18). Компания имеет сертифицированную сервисную службу, которая может решить любые задачи, а также консолидационный склад запасных частей на территории России. Наш опыт внедрения более чем 200 станков позволяет гарантировать результат, и мы с радостью готовы делиться им с вами.

В статье представлены рекомендации по избавлению от узкого горлышка на участке сверления. Для этих и других задач специалисты ООО «Остек-Сервис-Технология» уже имеют готовые и проверенные в РФ решения. Станки POSALUX — это самый быстрый возврат инвестиций, самая низкая стоимость владения оборудованием, самые высокие производительность и точность, а также лучшие технические комплектации.

Для этих и других задач специалисты ООО «Остек-Сервис-Технология» уже имеют готовые и проверенные в РФ решения. Станки POSALUX — это самый быстрый возврат инвестиций, самая низкая стоимость владения оборудованием, самые высокие производительность и точность, а также лучшие технические комплектации.

Вам остается только сделать правильный выбор!

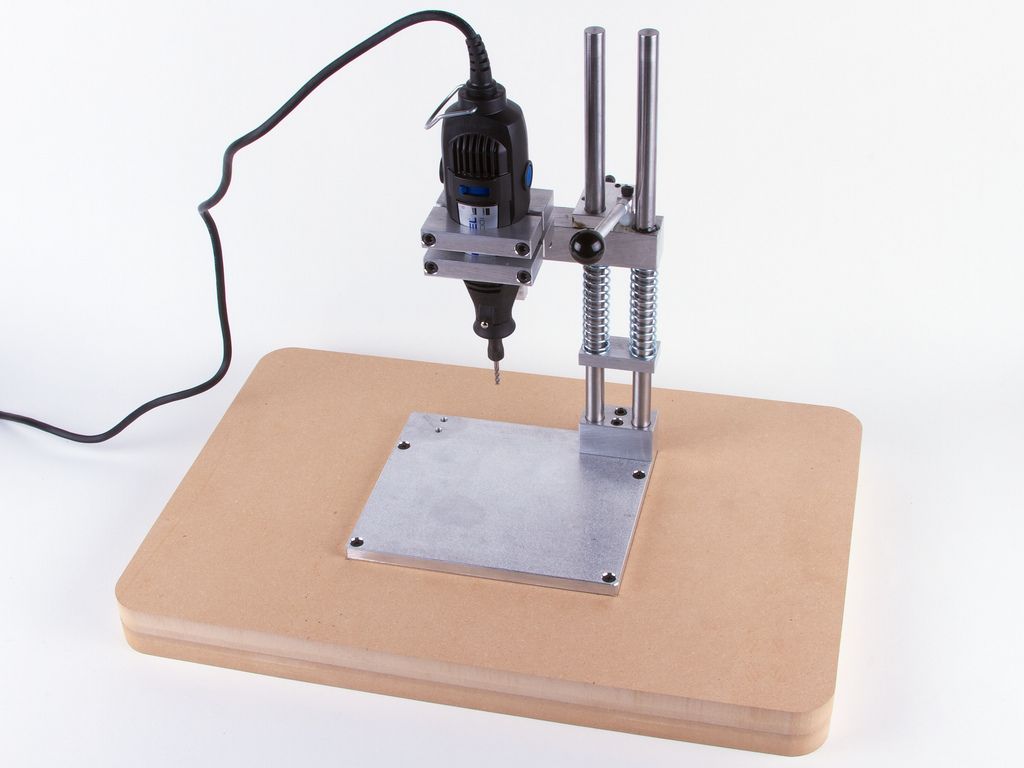

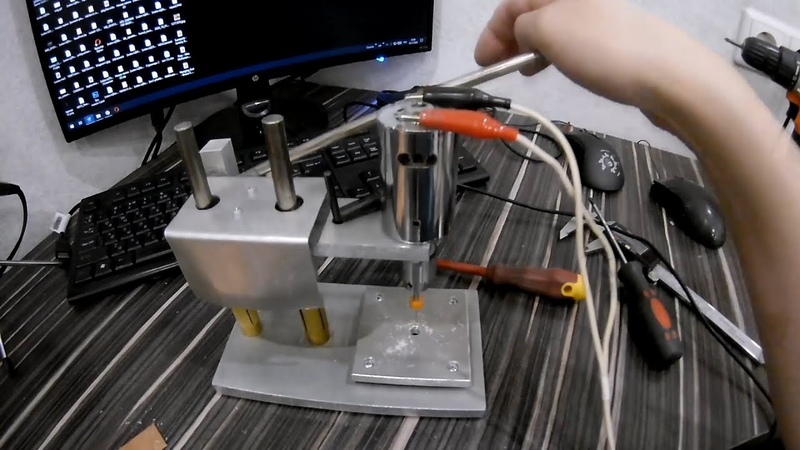

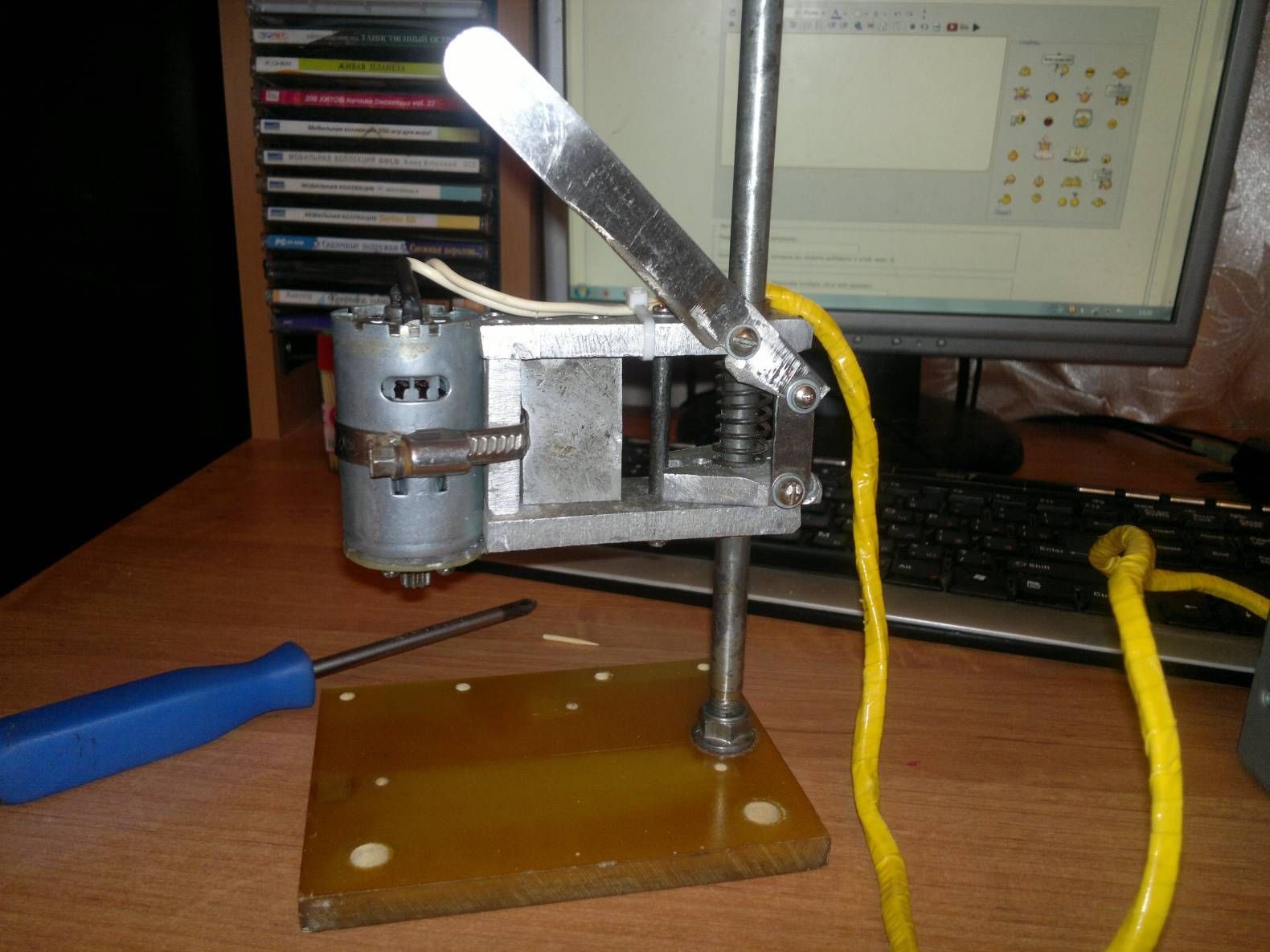

Что такое дрель для печатных плат и как они работают?

Что такое дрель для печатных плат и как она работает?

Сверла для печатных плат представляют собой сложные механизмы, которые используются для изготовления печатных плат (ПП).

При создании печатных плат точность превыше всего. По этой причине для обеспечения точности, качества и производительности используется специальное оборудование. Чтобы помочь вам лучше понять этот процесс, мы подробно рассмотрели, что включает в себя сверление печатных плат и как оно вписывается в производственный процесс. Мы также рассказали больше о сверле для печатных плат, которое мы используем здесь, в ABL Circuits, чтобы вы могли узнать, насколько точно это оборудование на самом деле.

Что такое сверление печатных плат?

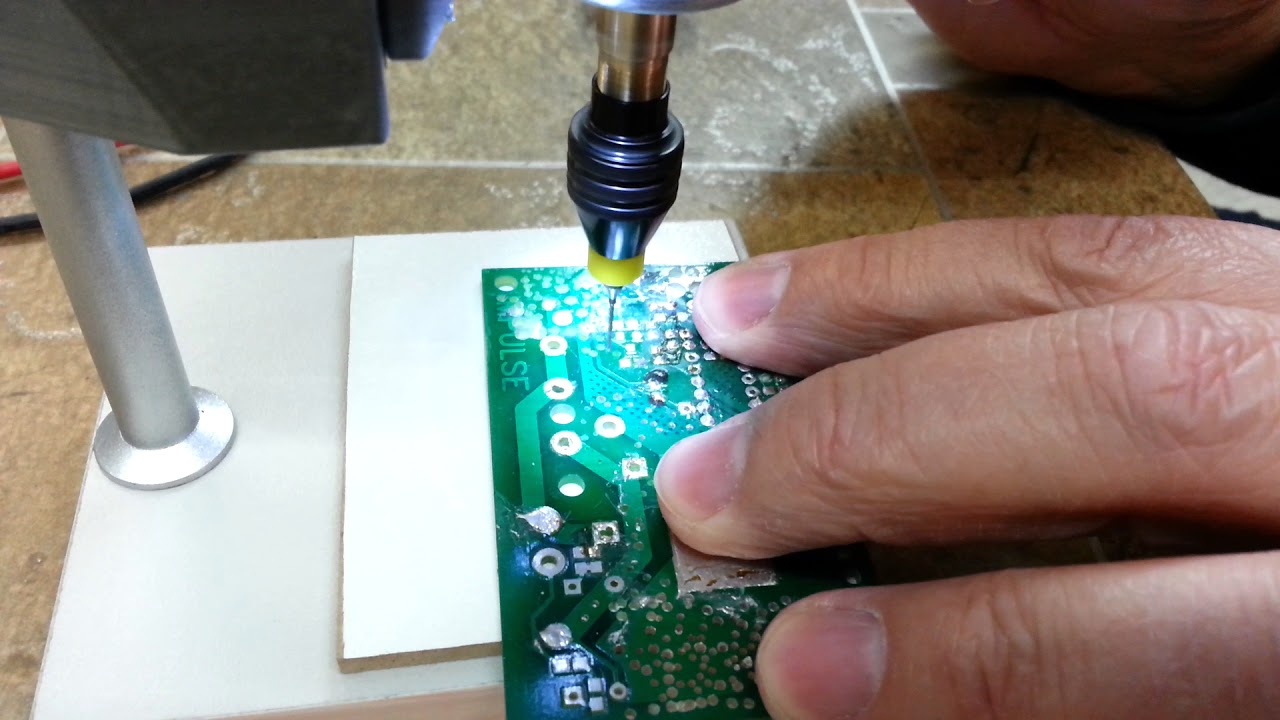

Сверление печатных плат (также известное как сверление печатных плат) — это процесс создания отверстий, прорезей и других полостей в электронных платах.

В процессе сверления печатной платы сверлится несколько различных типов отверстий. К ним относятся сквозные отверстия (такие как сквозные отверстия, заглубленные отверстия, глухие отверстия и микроотверстия), отверстия компонентов и механические отверстия.

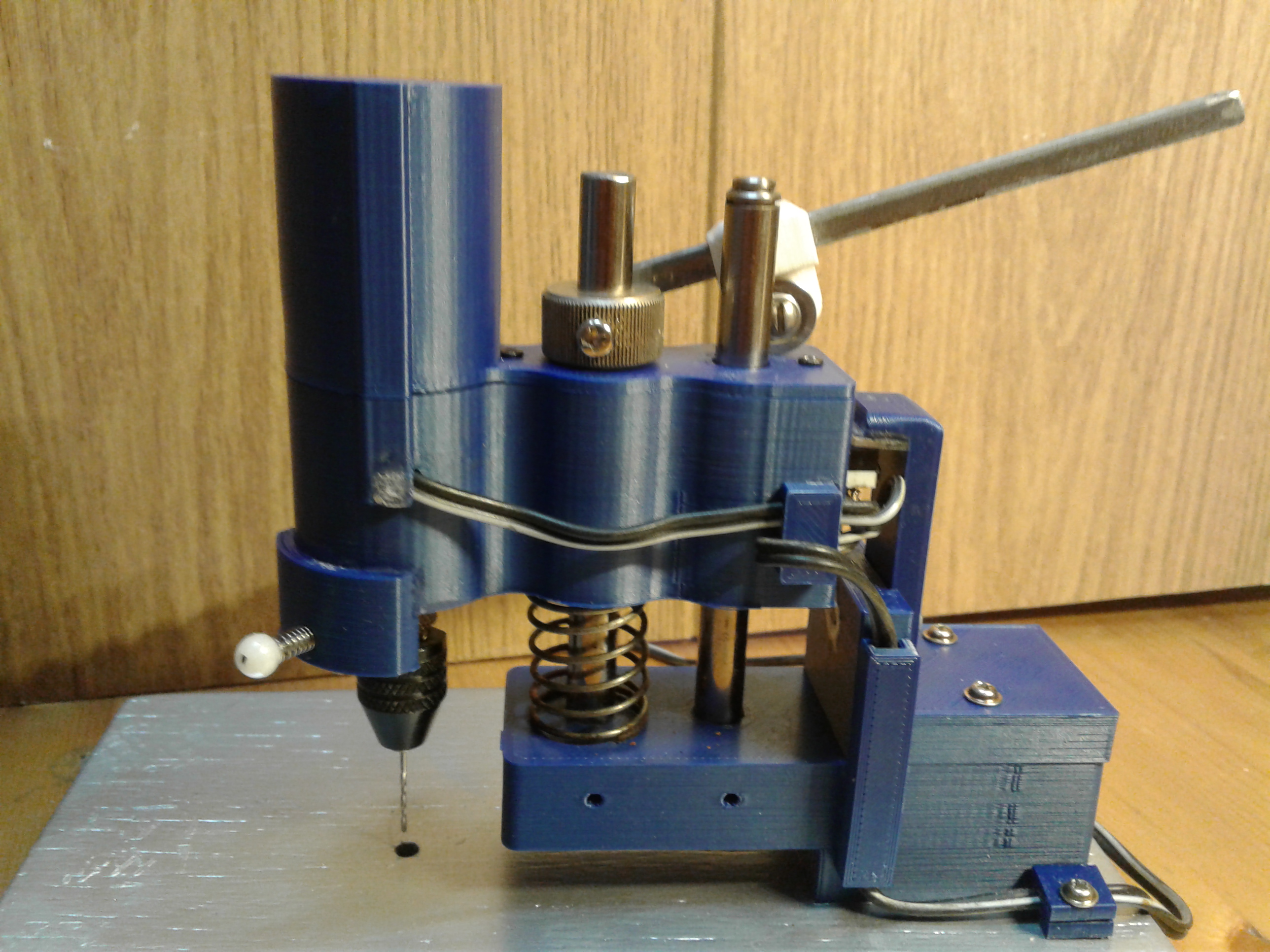

Из-за требуемой точности отверстия обычно вырезаются с помощью ручной или лазерной дрели для печатных плат. Доски также можно подавать в буровую установку вручную или автоматически. Здесь, в ABL Circuits, наша дрель имеет функцию обнаружения лазера. Это обеспечивает как концентричность, так и правильный диаметр долота (0,1–6,5 мм) даже в автоматическом режиме.

Какой этап производственного процесса?

Сверление — самая дорогая и трудоемкая часть процесса изготовления печатной платы. Это связано с тем, что процесс должен выполняться точно, чтобы обеспечить максимально возможный уровень качества.

Процесс изготовления печатной платы сложен и состоит из 20 основных этапов. Как правило, сверление проводится в начале этого процесса, после того как исходные материалы для подложки были нарезаны по размеру и установлена необходимая толщина печатной платы.

После того, как подложка подготовлена для сверления, вставляются инструментальные штифты, которые используются для удержания платы, пока она находится в предварительно запрограммированном станке с числовым программным управлением (ЧПУ). Затем в печатной плате просверливаются отверстия для монтажа компонентов, после чего платы разделяются и измеряются для точности. Наконец, конвейерный полировальный станок очищает поверхность меди от мелких заусенцев и шероховатостей.

Когда печатная плата прошла контроль качества, процесс сверления завершается и начинается остальная часть производственного процесса.

Какое оборудование мы используем в ABL и насколько оно точное?

Здесь, в ABL Circuits, мы использовали станок для сверления печатных плат серии DRB 610 1+1. Когда дело доходит до сверления печатных плат, точность превыше всего. К счастью, станок для сверления печатных плат серии DRB 610 1+1 имеет точность до 0,0005 мм. Для сравнения, средний человеческий волос составляет примерно 0,0254 мм, что примерно в 50 раз больше!

Когда дело доходит до сверления печатных плат, точность превыше всего. К счастью, станок для сверления печатных плат серии DRB 610 1+1 имеет точность до 0,0005 мм. Для сравнения, средний человеческий волос составляет примерно 0,0254 мм, что примерно в 50 раз больше!

Как это работает?

Сверлильный станок для печатных плат серии DRB 610 1+1 является частью обновленной линейки продуктов Lenz. В результате он предлагает лучшую в своем классе точность и скорость.

Благодаря технологии прижимной лапки, телескопической системе загрузки и системе ПЗС-камер точность гарантируется. Кроме того, станок для сверления печатных плат серии DRB 610 1+1 также оснащен системой сверления и фрезерования с контролем глубины, лазерной системой измерения инструмента и современным контроллером Sieb & Meyer.

Одним из больших преимуществ этой машины является то, что она также позволяет нам выполнять пробные прогоны. Это означает, что мы можем устранить ошибки на ранней стадии. Кроме того, функция «выбор шаблона» машины позволяет выполнять повторы. Это означает, что затраты на производство и настройку могут быть сведены к минимуму.

Кроме того, функция «выбор шаблона» машины позволяет выполнять повторы. Это означает, что затраты на производство и настройку могут быть сведены к минимуму.

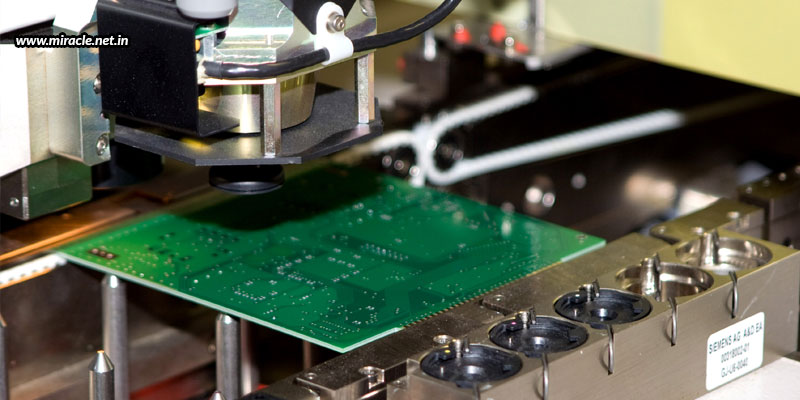

Взгляните на нашу дрель для печатных плат в действии:

Как начать работу с ABL?

Компания ABL Circuits уже более 30 лет предлагает современные услуги по производству печатных плат. Мы усовершенствовали наши процессы, чтобы гарантировать, что мы можем предложить печатные платы высочайшего качества в кратчайшие сроки.

Благодаря нашему опыту мы можем предложить широкий спектр услуг по изготовлению печатных плат, отвечающих индивидуальным требованиям проектирования, производства и сборки. Если вы точно не знаете, что вам нужно, или хотите поговорить с членом команды, не стесняйтесь обращаться к нам. Помимо заполнения нашей контактной формы, вы можете позвонить нам по телефону 01462 417400 или написать по адресу [email protected].

Закажите бесплатную смету уже сегодня!

Готовы начать? Закажите бесплатную цитату сегодня. Если вы знаете подробную информацию о необходимых вам услугах по изготовлению печатных плат, заполните дополнительные поля, чтобы помочь нам лучше понять ваши требования.

Если вы знаете подробную информацию о необходимых вам услугах по изготовлению печатных плат, заполните дополнительные поля, чтобы помочь нам лучше понять ваши требования.

Понимание процесса сверления печатных плат для различных типов отверстий и их расположения

Одна из величайших радостей в жизни — это удовлетворение от осознания того, что вы построили (или помогли построить) что-то своими руками, чем будут пользоваться другие. Такие воспоминания никогда не исчезают. Вы помните, когда ваш отец, дядя или работодатель, наконец, решили, что вы готовы перейти от суслика к реальному использованию инструментов? Скорее всего, первым электроинструментом, который вы освоили, была дрель. Несмотря на простое устройство, эта машина необходима практически для любого типа строительства.

Изготовление печатных плат, безусловно, является областью, где сверление является важной частью процесса. Это верно независимо от того, является ли ваша конструкция однослойной и требует только монтажных отверстий, или представляет собой многослойную печатную плату, для которой требуются переходные отверстия. В большинстве случаев ваша конструкция требует и того, и другого, а также других типов отверстий. Давайте рассмотрим различные типы просверленных отверстий и их использование, а затем процесс сверления печатной платы, который использует ваш CM, чтобы убедиться, что ваша встроенная плата точно включает в себя просверленные отверстия, которые требуются для вашей конструкции платы.

В большинстве случаев ваша конструкция требует и того, и другого, а также других типов отверстий. Давайте рассмотрим различные типы просверленных отверстий и их использование, а затем процесс сверления печатной платы, который использует ваш CM, чтобы убедиться, что ваша встроенная плата точно включает в себя просверленные отверстия, которые требуются для вашей конструкции платы.

Типы отверстий под печатные платы

Отверстия под печатные платы можно классифицировать в зависимости от того, проводят ли они ток или нет. Эта категоризация не демонстрирует важность просверленных отверстий в структурах печатной платы. Более тщательное средство организации или различения отверстий для сверления основано на их использовании, как описано ниже.

Типы отверстий для печатных плат:

- Сквозные отверстия без покрытия

- Крепеж

Эти отверстия используются для механического обоснования или для проверки правильности установки установленного компонента, требующего дополнительной поддержки.

- Монтажные отверстия

Эти отверстия обычно предназначены для механических креплений в установках, где вертикальный зазор не имеет большого значения.

- Зенковка отверстий

Зенкованные отверстия — это NPTH, которые используются для монтажа плат, где головка болта должна быть опущена ниже поверхности.

- Металлизированные сквозные отверстия

- Запрессовка

Отверстия с прессовой посадкой подходят для выводов компонентов со сквозными отверстиями и поэтому не требуют пайки или заполнения.

- Переходные отверстия

Эти отверстия предназначены для прокладки дорожек от верхней поверхности к нижней. Однако, поскольку эти проводники проходят по всему стеку платы, их также можно использовать для маршрутизации сигналов между любыми слоями, если это необходимо.

- Глухие отверстия

Глухие переходные отверстия обеспечивают электрическое соединение между поверхностным слоем и внутренним слоем стека. В отличие от сквозных переходов, глухие переходы распространяются только на целевые слои.

- Скрытые переходные отверстия

Соединения между внутренними слоями, которые не выходят ни на верхнюю, ни на нижнюю поверхности, называются скрытыми переходными отверстиями.

- Микроотверстия

Микроотверстия могут быть глухими или скрытыми. Что отличает их от других переходных отверстий, так это их небольшой размер, что позволяет использовать их для маршрутизации сигналов с высокой плотностью.

- Тепловые переходы

Тепловые переходы предназначены не для проведения тока; однако эти критически важные PTH используют высокую скорость передачи меди для отвода избыточного тепла, как правило, от мощного компонента на поверхности.

Как показано выше, переходные отверстия используются по-разному. Теперь давайте посмотрим на процессы сверления печатных плат для их создания.

Процесс сверления печатной платы для различных отверстий

При разработке топологии печатной платы правила и рекомендации вашего CM DFM должны быть оптимизированы для обеспечения высочайшего качества изготовления ваших плат. Соблюдение этих правил для сверления отверстий имеет решающее значение, поскольку они являются одним из наиболее важных элементов дизайна и конструкции вашей платы, и на них влияют маршруты и ширина дорожек, зазоры, конструкция кольцевого кольца и другие характеристики платы. Кроме того, отверстия должны быть точно просверлены, а точность напрямую связана с оборудованием и методами сверления печатных плат, которые использует ваш КМ, как показано ниже.

Оборудование и методы для сверления печатных плат

Сверление отверстий в печатных платах может быть обычным процессом, но это также деликатная процедура, для которой часто требуется специальное оборудование. Для большинства требований к производству печатных плат будет достаточно автоматизированного сверлильного станка; хотя у разных производителей они различаются по возможностям. Фрезерные станки также используются из-за их гибкости, которая позволяет формировать плату или обрабатывать другие нестандартные форм-факторы печатных плат в дополнение к выполнению сложных операций сверления. Для небольших прецизионных отверстий, таких как микроотверстия, используется лазерное сверление. Этих трех вариантов процесса сверления печатных плат, наряду с возможностью обратного сверления, достаточно для создания любого отверстия, требуемого вашей конструкцией, как показано ниже.

Для большинства требований к производству печатных плат будет достаточно автоматизированного сверлильного станка; хотя у разных производителей они различаются по возможностям. Фрезерные станки также используются из-за их гибкости, которая позволяет формировать плату или обрабатывать другие нестандартные форм-факторы печатных плат в дополнение к выполнению сложных операций сверления. Для небольших прецизионных отверстий, таких как микроотверстия, используется лазерное сверление. Этих трех вариантов процесса сверления печатных плат, наряду с возможностью обратного сверления, достаточно для создания любого отверстия, требуемого вашей конструкцией, как показано ниже.

| ВАРИАНТЫ ПРОЦЕССА СВЕРЛЕНИЯ ПЛАТЫ | |||

| Тип отверстия | Автоматическое бурение | Мельничный станок | Лазерное сверление |

| Запрессовка | О | О | |

| Монтажное отверстие | О | О | |

| Зенковка (обратное сверление) | О | О | |

| Сквозное отверстие | О | О | |

| Шторка | О | О | |

| Похоронен | О | О | |

| Микропереход | О | ||

| Термический через | О | О | |

Интеллектуальная фабрика Tempo, управляемая программным обеспечением, предоставляет лучшие в отрасли услуги по изготовлению печатных плат под ключ под ключ

|

Как обсуждалось выше, работа печатной платы в значительной степени зависит от использования отверстий и параметров процесса сверления печатной платы, доступных на вашем CM. Tempo Automation, лидер отрасли в области быстрого и высококачественного производства плат, способна создать ваши платы с точным просверливанием любых отверстий, которые требуются в вашем дизайне.

.

.

Остек уже выполнил эту задачу и готов поделиться своими решениями.

Остек уже выполнил эту задачу и готов поделиться своими решениями.