Сверлильно-пазовальный станок MS3840

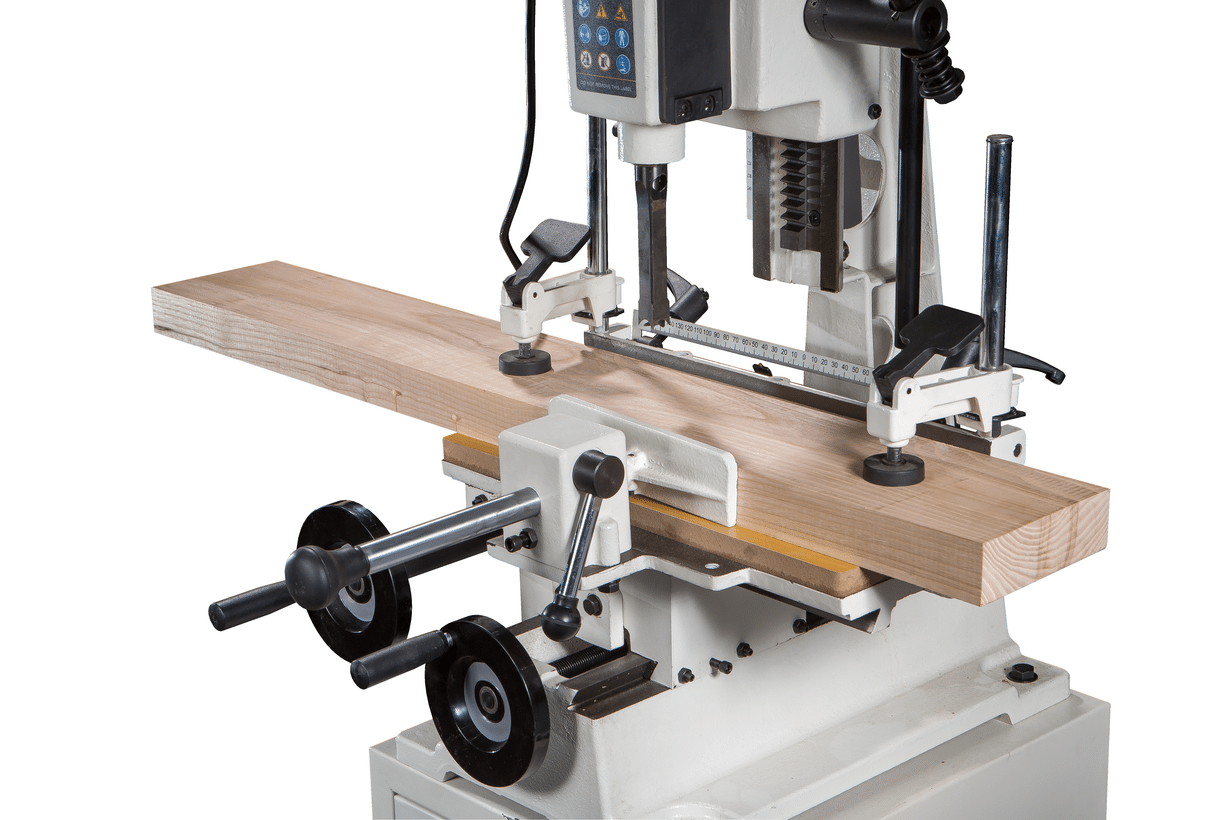

Сверлильно-пазовальный станок MS3840 предназначен для создания прямоугольных пазов, канавок, гнезд разной сложности в деревянных заготовках.

Рабочим инструментом долбежного станка является резец, который состоит из двух частей: стамеска – внешняя режущая часть, сверло – внутренняя часть. Сверло предназначено для удаления стружки из зоны обработки, а внешняя режущая часть делает пазы с ровными и чистыми краями.

Подача головы станка с резцом осуществляется реечным механизмом путем механического воздействия на длинный рычаг. Газлифт, установленный на станке, компенсирует вес сверлильной части и позволяет более плавно опускать резец. На станке установлен ограничитель подачи резца в зону обработки с мерной шкалой, что обеспечивает создание пазов необходимой глубины.

Рабочий стол станка имеет возможность перемещения по двум осям для создания продольных и поперечных пазов с высокой точностью и без извлечения заготовки из тисков, а регулируемый упор позволяет делать детали с высокой повторяемостью и точностью.

Станок укомплектован подвижным горизонтальным прижимом с быстрозажимным механизмом и двумя вертикальными прижимами для фиксации заготовки.

Сверлильно-пазовальный станок станет незаменимым помощником для профессионалов в столярных мастерских в мелкосерийном и серийном производстве.

Особенности конструкции:

• Подвижной горизонтальный и вертикальные прижимы;

• Быстрозажимной механизм прижимов;

• Перемещение рабочего стола по двум осям;

• Газлифт для компенсации веса сверлильной части;

• Размер стола 400 мм х 150 мм;

• Подача сверлильной части по реечному механизму;

• Ограничитель глубины подачи резца в зону обработки;

• Стойка в стандартной комплектации.

Технические характеристики

|

Наименование |

Параметры |

|

Частота вращения двигателя, об/мин |

1400 |

|

Максимальный диаметр хвостовика, мм |

|

|

Максимальная ход шпинделя, мм |

220 |

|

Максимальный продольный ход рабочего стола, мм |

170 |

|

Максимальный поперечный ход рабочего стола, мм |

140 |

|

Размер рабочего стола, мм |

400х150 |

|

Габариты станка, мм |

810х600х1660 |

|

Транспортные габариты, м |

0,48х0,56х0,8 0,5х0,4х0,63 |

|

Объем, м |

0,341 |

|

Мощность двигателя, кВт |

0,75 |

|

Напряжение, В |

220 |

|

Вес, кг |

96 |

СВП-2 Станок сверлильно-пазовальный.

Паспорт, схемы, описание, характеристики

Паспорт, схемы, описание, характеристикиСведения о производителе сверлильно-пазовального станка

СВП-2Производителем сверлильно-пазовального станка СВП-2 является Днепропетровский станкостроительный завод ДСПО в настоящее время ООО “Станкостроитель”.

В СССР Днепропетровский станкостроительный завод специализировался на станках фрезерной группы на протяжении всего своего существования. Однако в мае 1999 года это крупнейшее на Украине производство станков было реструктуризировано, и в результате появилось шесть самостоятельных предприятий, одно из которых – ООО “Станкостроитель”.

Станки, выпускаемые Днепропетровским станкостроительным заводом ДСПО

СВП-2 Станок сверлильно-пазовальный. Назначение, область применения

Вертикальные сверлильно-пазовальные станки СВП-2 (с ручной подачей) и СВА-2 (с механической подачей) предназначены для сверления отверстий и выборки пазов в изделиях из дерева.

Станки СВП-2 являются универсальными и могут быть использованы во всех цехах и мастерских по деревообработке.

Принцип работы и особенности конструкции станка

Сверлильно-пазовальный станок СВП-2 внешне похож на универсальный сверлильный станок 2Н125Л, но конструкция СВП-2 намного проще т.к. его шпиндельная головка не имеет коробки скоростей и коробки подач; шпиндель вращается непосредственно от электродвигателя через ременную передачу.

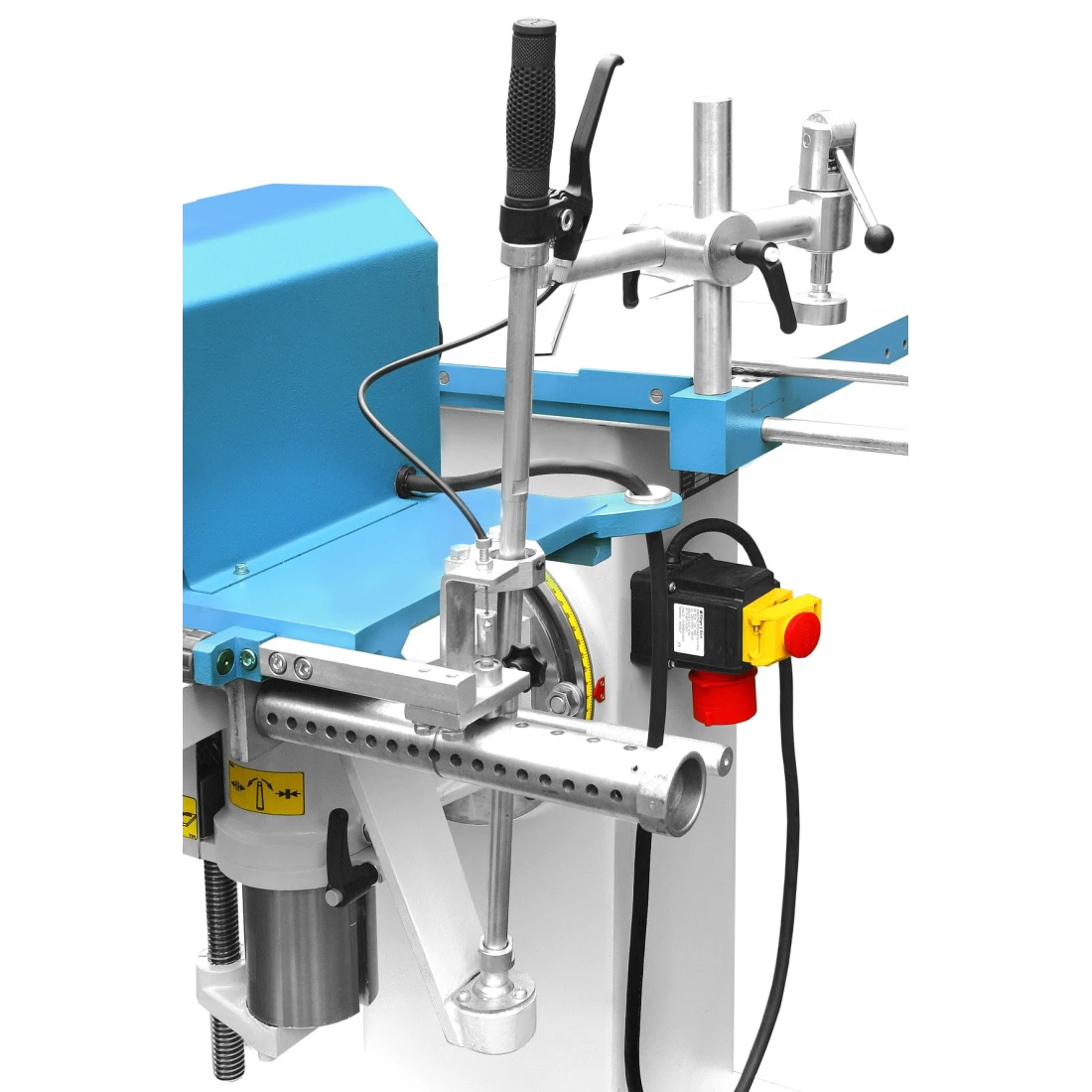

Шпиндельная головка с приводом установлена на колонне станка неподвижно. Шпиндель установен на подшипниках и заключен в направляющую гильзу, которая перемещается вверх или вниз от педали или рукоятки. Шпиндель имеет только две скорости вращения, которые переключаются обмотками электродвигателя.

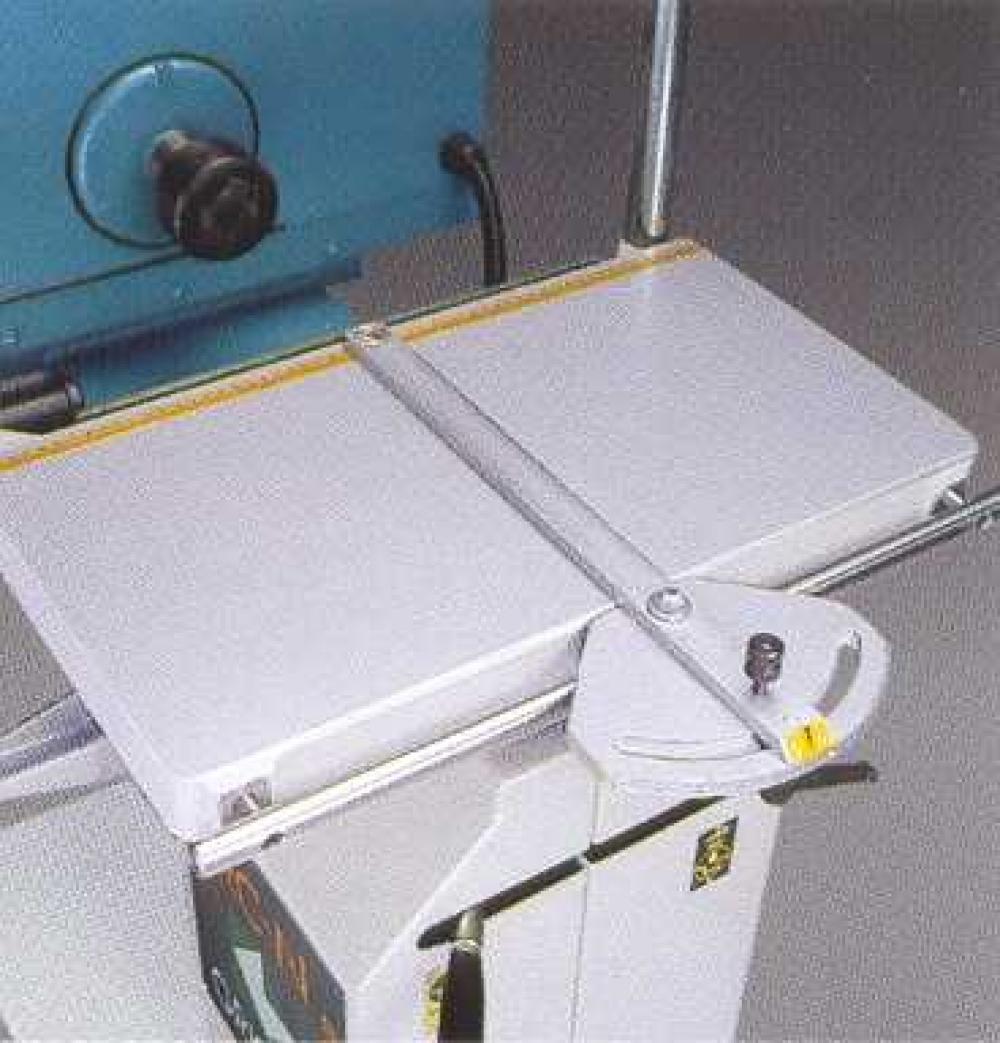

Стол станка СВП-2 расположен на горизонтальных направляющих кронштейна и имеет продольную подачу через зубчато-реечный механизм от маховичка. Кронштейн вместе со столом можно переставлять по высоте в соответствии с высотой заготовки маховичком и фиксировать в заданном положении съемной рукояткой.

Кроме того, стол можно повернуть под нужным углом или установить вертикально, если необходимо сверлить отверстие под углом к базовой поверхности детали или в ее кромке. На столе смонтирован эксцентриковый прижим для закрепления заготовки.

Сверлильно-пазовальный вертикальный станок с механической подачей СВА-2 в отличие от станка СВП-2 оснащен пневматическим цилиндром для перемещения гильзы со шпинделем, а также пневмоприжимами.

СВП-2 Общий вид сверлильно-пазовального станка

Фото сверлильно-пазовального станка СВП-2

Фото сверлильно-пазовального станка СВП-2

Расположение составных частей сверлильно-пазовального станка СВП-2

Расположение составных частей сверлильно-пазовального станка СВП-2

Расположение составных частей сверлильно-пазовального станка СВП-2. Смотреть в увеличенном масштабе

Основные узлы станков СВП-2 и СВА-2

Станок состоит из трех основных частей: основания, колонны со столом, шпинделей головки

- Узел 10.

Основание

Основание - Узел 11. Головка

- Узел 20. Стол

- Узел 21. Суппорт

- Узел 30. Шпиндель

- Узел 31. Опора шпиндельная верхняя

- Узел 32. Привод

- Узел. 33. Рычаги управления и тормоз

- Узел 35. Привод подачи (только для СВП-2)

- Узел 40. Прижим (только для СВА-2)

- Узел 41. Прижим пневматический (только для СВА-2)

- Узел 61.Защита инструмента (только для СВП-2)

- Узел 51. Защита инструмента (только для СВА-2)

- Узел 60. Кожух

- Узел 80. Электрооборудование

Органы управления сверлильно-пазовальным станком СВП-2

- Рукоятка перемещения и торможения шпинделя

- Ограничитель хода шпинделя

- Рукоятка зажима эксцентрикового прижима заготовки

- Рукоятка зажима сверлильной головки на колонне

- Рукоятка зажима изделия на СВП-2 и отпуска изделия на СВА-2

- Рукоятка вертикального перемещения стола по колонне

- Рукоятка зажима суппорта

- Рукоятка зажима хобота сверлильной головки

- Рукоятка углового вращения стола

- Педаль перемещения шпинделя на СВП-2.

Педаль включения узла механической подачи шпинделя СВА-2

Педаль включения узла механической подачи шпинделя СВА-2 - Переключатель скоростей оборотов двигателя

- Регулятор скорости подачи шпинделя на станке модели СВА-2

- Кнопка “Стоп станка”

- Кнопка “Пуск станка”

- Вводный выключатель

- Маховичок продольной подачи стола

- Ограничительные упоры хода стола

Расположение составных частей сверлильно-пазовального станка СВП-2

Расположение составных частей сверлильно-пазовального станка СВП-2

- Колонна (стойка)

- Маховичок подъема стола

- Электродвигатель

- Ограждение привода станка

- Рукоятка опускания шпинделя

- Шпиндель

- Сверлильный патрон

- Прижим заготовки

- Стол

- Маховичок продольной подачи стола

- Кронштейн стола

- Рукоятка зажима стола на колонне

- Педаль опускания шпинделя

Схема кинематическая сверлильно-пазовального станка СВП-2

Кинематическая cхема сверлильно-пазовального станка СВП-2

Схема кинематическая сверлильно-пазовального станка СВП-2. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Кинематическая cхема сверлильно-пазовального станка СВА-2

Схема кинематическая сверлильно-пазовального станка СВА-2. Смотреть в увеличенном масштабе

Кинематические цепи станка осуществляют следующие движения:

Описание сверлильно-пазовального станка СВП-2

Шпиндель сверлильно-пазовального станка СВП-2

Основание станка

Основание – чугунная отливка, в которой смонтирована колонна. Внутри основания находится ось, на которой размещена педаль ножной подачи шпинделя.

В задней части основания, в нише, установлен вводный выключатель.

Колонна и стол

Внутри колонны размещена тяга, соединяющая рычаг педали с рычагом перемещения шпинделя в головке.

На тяге смонтирована пружина, предназначенная для возврата шпинделя в исходное положение.

По наружной части колонны с помощью рукоятки, через передачу червяк — шестерня — рейка, перемещается суппорт. Суппорт может поворачиваться вокруг колонны на 360° и фиксироваться по высоте в требуемом для работы положении.

Суппорт может поворачиваться вокруг колонны на 360° и фиксироваться по высоте в требуемом для работы положении.

В суппорте размещен кронштейн, на котором закреплены салазки, по направляющим которых с помощью маховичка и пары шестерня — рейка перемещается стол.

Кронштейн вместе с салазками и столом может поворачиваться в обе стороны на 90° вокруг горизонтальной оси с помощью рукоятки и червячной передачи и фиксироваться зажимным винтом.

На столе установлена, упорная линейка и прижим: для станков СВП-2 – эксцентриковый, а для станков СВА-2 пневматический.

Сверлильная головка

Головка — литой чугунный корпус, укрепленный на колонне. Внутри головки размещены: гильза со шпинделем (см. фиг. 7). верхняя опора шпинделя, рычаги управления шпинделем и ограничитель хода шпинделя.

В средней части головки расположена ниша, внутри которой смонтирована электроаппаратура. Ниша закрывается дверкой, на которой размещен пульт управления. С правой стороны головки находится рукоятка, связанная с осью рычагов управления, предназначенная для перемещения шпинделя от руки вниз и его торможения при повороте рукоятки вверх.

Рукоятка при опускании шпинделя ножной педалью фиксируется при помощи шарикового замка.

Над головкой размещен привод шпинделя, который состоит из плиты и электродвигателя, осуществляющего вращение шпинделя через клиноременную передачу.

Для осуществления необходимого натяжения ремни плита с электродвигателем перемещается по направляющим с помощью винта и гайки.

Клиноременная передача закрывается кожухом. Станки СВП-2 и СВА-2 имеют защитное ограждение режущего инструмента.

Привод механической подачи (на станке СВА-2)

Узел привода подачи служит для механической подачи шпинделя в процессе сверления. Он состоит из основания, смонтированного на нем пневмоцилиндра и пневмоаппаратуры.

Для возможности плавного перемещения поршня и регулировки скорости подачи осуществлена схема подключения пневмоцилиндра с постоянным противодавлением. Для этого нижняя (штоковая) полость цилиндра имеет постоянное соединение с пневмосетью, а верхняя полость цилиндра — с распределительным краном.

Распределительный кран направляет воздух в верхнюю полость цилиндра во время рабочего хода поршня и изменения скорости подачи шпинделя в зависимости от переменного сечения пропускного отверстия крана.

Установка определенного сечения пропускного отверстия осуществляется маховичком через винт-ограничитель.

Поворот распределительного крана для включения подачи производится педалью через рычаг, а возврат крана в исходное положение — пружиной.

Электрооборудование станков

Электрооборудование состоит из:

- Электродвигателя привода шпинделя Д

- Пусковой и защитной электроаппаратуры

- Местного освещения.

Описание действия электросхемы

Электрическая схема сверлильно-пазовального станка СВП-2

Схема электрическая сверлильно-пазовального станка СВП-2. Смотреть в увеличенном масштабе

- Поворотом вводного выключателя ВВ напряжение подается на рабочую цепь и цепь управления

- Нажатием на кнопку «Пуск» 2КУ производится включение электродвигателя Д

- Остановка станков осуществляется нажатием на кнопку «Стоп» 1КУ

- Выбор скорости вращения электродвигателя осуществляется барабанным переключателем БП

- На СВА-2 в цепи управления стоят н.

о. контакты конечного выключателя зашиты.

о. контакты конечного выключателя зашиты.

Защита

- Защита от токов короткого замыкания осуществляется предохранителями

- Защита от перегрузки — тепловыми реле

- Нулевая защита — катушкой пускателя

Первоначальный пуск станков

После подключении к сети станков необходимо проверить на холостом ходу следующее:

- Плавность перемещения гильзы шпинделя

- Вращение электродвигателя. (Вал должен вращаться по часовой стрелке).

После проверки на холостом ходу станки настраиваются и налаживаются для работы.

Наладка и настройка станков

- Установить ограничитель хода 2 гильзы шпинделя (см. фиг. 5 и 5а) на необходимую глубину сверления или пазования отверстий

- Установить стол по высоте. Для этого необходимо отпустить зажим 7 суппорта и с помощью рукоятки 6 переместить стол

- Для сверления отверстий под углом ±90° к горизонтальной плоскости необходимо отпустить зажим 8 хобота и, поворачивая его съемной рукояткой 9, выставить по угловой шкале

- При пазовании отверстий отпустить клин-планку, заклинивающую стол.

Подача стола осуществляется маховиком 16. В соответствии с длиной паза устанавливаются два ограничительных упора 17

Подача стола осуществляется маховиком 16. В соответствии с длиной паза устанавливаются два ограничительных упора 17 - Величина подачи на станке модели СВА-2 устанавливается регулятором скорости 12.

При увеличении подачи вращать по часовой стрелке, при уменьшении — против.

Указания по эксплуатации станков

Все работы на станке необходимо производить в строгом соответствии с «Правилами техники безопасности и производственной санитарии в деревообрабатывающей промышленности».

Для удобства обслуживания станка, в связи с высоким расположением педали, рекомендуется, в необходимых случаях, производить работы с соответствующих надежных подставок.

В комплект станка входит патрон П-2 d (3-15) ГОСТ 8522-57, который обеспечивает надежное крепление, инструмента с диаметром хвостовиков в диапазоне 3..15 мм.

Для выполнения дереворежущего инструмента с большим диаметром хвостовика необходимо применение специального патрона.

Читайте также: Производители деревообрабатывающих станков и оборудования

СВП-2 Станок сверлильно-пазовальный.

Видеоролик

ВидеороликТехнические характеристики сверлильно-пазовального станка СВП-2

| Наименование параметра | СВПГ | СВП-2 | СВА-2 |

|---|---|---|---|

| Основные параметры | |||

| Наибольшая толщина обрабатываемой заготовки, мм | 125 | ||

| Наибольший диаметр высверливаемого отверстия (фрезеруемого паза), мм | 30 | 40 | 40 |

| Наибольшая глубина высверливаемого отверстия (фрезеруемого паза), мм | 90 | 100 | 100 |

| Наибольшая длина фрезеруемого паза, мм | 125 | 200 | 200 |

| Наибольшее расстояние от оси шпинделя до стола, мм | 10. .120 .120 | 400 | 400 |

| Количество шпинделей, шт | 2 | 1 | 1 |

| Ход шпинделя, мм | – | 110 | 110 |

| Подача шпинделя ручная | – | есть | есть |

| Подача шпинделя от педали | – | есть | есть |

| Подача шпинделя механическая, м/мин | – | нет | 0..6 |

| Торможение шпинделя | ручн | ручн | |

| Поворот стола вокруг горизонтальной оси, град | ±25° | ±90° | ±90° |

| Поворот стола вокруг вертикальной оси, град | 360° | 360° | |

| Наибольшее вертикальное перемещение стола по колонне, мм | – | 400 | 400 |

| Наибольшее горизонтальное перемещение стола по направляющим суппорта, мм | 200 | 200 | |

| Наибольшая скорость подачи стола, м/мин | 3 | – | – |

| Величина подачи стола, мм | 30. .110 .110 | ||

| Наибольшее число двойных ходов шпинделя в 1 минуту | 140 | ||

| Частота вращения шпинделя, об/мин | 3000, 6000 | 3000, 6000 | 3000, 6000 |

| Наименьший цикл обработки одного паза, с | 8000; 12000 | ||

| Наибольший расход сжатого воздуха, м³/час | 1 | ||

| Рабочее давление воздуха, МПа | 0,4..0,6 | – | 3 атм |

| Электрооборудование станка | |||

| Род тока питающей сети | 380В 50Гц | 380В 50Гц | 380В 50Гц |

| Количество электродвигателей на станке, шт | 1 | 1 | 1 |

| Электродвигатель привода фрезы, кВт | 1,5 / 2,0 | 1,7 / 2,2 | 1,7 / 2,2 |

| Габарит и масса станка | |||

| Габарит станка (длина х ширина х высота), мм | 1496 х 724 х 1115 | 650 х 1240 х 1775 | 955 х 1240 х 1775 |

| Масса станка, кг | 525 | 450 | 520 |

- Вертикальный сверлильно-пазовальный станок СВП-2.

Вертикальный сверлильно-пазовальный станок СВА-2. Руководство к станкам, 1969

Вертикальный сверлильно-пазовальный станок СВА-2. Руководство к станкам, 1969 - Амалицкий В.В. Деревообрабатывающие станки и инструменты, 2002

- Афанасьев А.Ф. Резьба по дереву, Техника, Инструменты, Изделия, 2014

- Бобиков П.Д. Мебель своими руками, 2004

- Борисов И.Б. Обработка дерева, 1999

- Джексон А., Дэй Д. Библия работ по дереву, 2015

- Золотая книга работ по дереву для владельца загородного участка, 2015

- Ильяев М.Д. Резьба по дереву, Уроки мастера, 2015

- Комаров Г.А. Четырехсторонние продольно-фрезерные станки для обработки древесины, 1983

- Кондратьев Ю.Н., Питухин А.В… Технология изделий из древесины, Конструирование изделий и расчет материалов, 2014

- Коротков В. И. Деревообрабатывающие станки, 2007

- Лявданская О.

А., Любчич В.А., Бастаева Г.Т. Основы деревообработки, 2011

А., Любчич В.А., Бастаева Г.Т. Основы деревообработки, 2011 - Любченко В.И. Рейсмусовые станки для обработки древесины, 1983

- Манжос Ф.М. Дереворежущие станки, 1974

- Расев А.И., Косарин А.А. Гидротермическая обработка и консервирование древесины, учебное пособие, 2010

- Рыженко В.И. Полная энциклопедия художественных работ по дереву, 2010

- Рыкунин С.Н., Кандалина Л.Н. Технология деревообработки, 2005

- Симонов М.Н., Торговников Г.И. Окорочные станки, 1990

- Соловьев А.А., Коротков В.И. Наладка деревообрабатывающего оборудования, 1987

- Суханов В.Г. Круглопильные станки для распиловки древесины, 1984

- Фокин С.В., Шпортько О.Н. Деревообработка, Технологии и оборудование, 2017

- Хилтон Билл Работы по дереву, Полное руководство по изготовлению стильной мебели для дома, 2017

Список литературы:

Связанные ссылки. Дополнительная информация

Дополнительная информация

Станок сверлильно-пазовальный с растровой линейкой Holz Mann LBM220_400V

Цену уточняйте

Станок сверлильно-пазовальный с растровой линейкой Holz Mann LBM220_400VВ наличииЦену уточняйте

НаписатьКОНСУЛЬТАЦИЯ | ПОМОЩЬ В ПОДБОРЕ

+7(863) 226-10-76

Ростов-на-Дону, пр.Стачки, 63+7(861) 290-91-00

Краснодар, ул. Новороссийская, 250/1

Новороссийская, 250/1+7(862) 291-03-33

Сочи (доставка)+7(989) 624-33-16

Крым (доставка)

Написать

КОНСУЛЬТАЦИЯ | ПОМОЩЬ В ПОДБОРЕ

+7(863) 226-10-76

Ростов-на-Дону, пр. Стачки, 63

Стачки, 63+7(861) 290-91-00

Краснодар, ул.Новороссийская, 250/1+7(862) 291-03-33

Сочи (доставка)+7(989) 624-33-16

Крым (доставка)

- График работы

+7(863) 226-10-76Ростов-на-Дону, пр. Стачки, 63

Стачки, 63

+7(861) 290-91-00Краснодар, ул.Новороссийская, 250/1

+7(862) 291-03-33Сочи (доставка)

+7(989) 624-33-16Крым (доставка)

ГК КОМПЛЕКТ-ЮГ

РоссияРостовская областьРостов-на-Донупр.Стачки, 63+7-928-111-30-70 (круглосуточно)

+7-928-111-30-70 (круглосуточно)

Горизонтальные сверлильно-пазовальные станки – Деревообрабатывающие станки

Горизонтальные сверлильно-пазовальные станки

Категория:

Деревообрабатывающие станки

Горизонтальные сверлильно-пазовальные станки

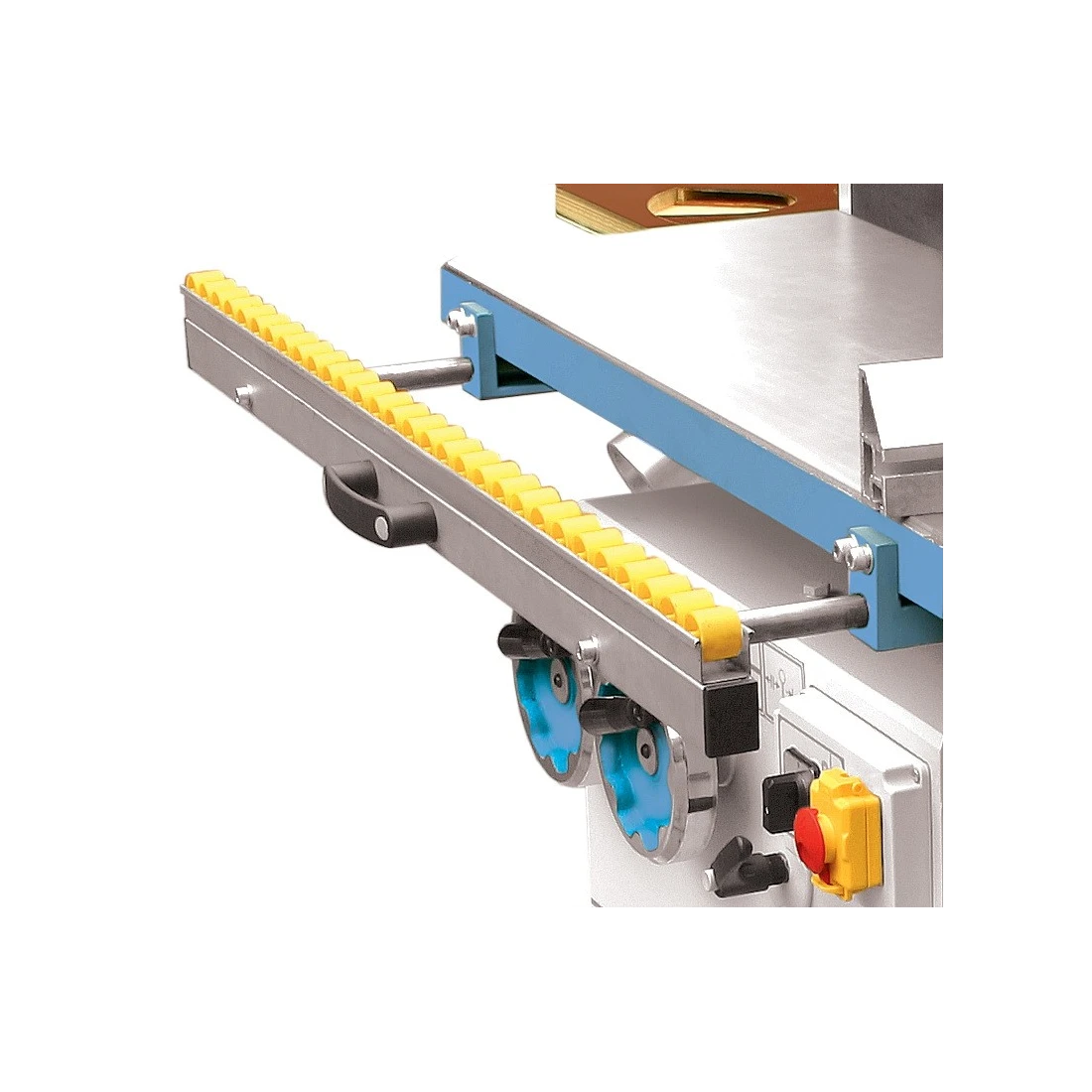

Конструкция станков. Горизонтальные сверлильно-пазовальные станки выпускают двусторонние (СВПГ-1, СВПГ-2) и с наклоняемым столом (СВПГ-3).

Сверлильно-пазовальный горизонтальный двусторонний станок СВПГ-1 (рис. 120) предназначен для выборки пазов с размерами по ширине, глубине и длине 16X50X80 мм. На станке СВПГ-2 обрабатывают пазы размерами 25X80X125 мм; он имеет аналогичную конструкцию.

От электродвигателя через ременную передачу осуществляется вращение двустороннего шпинделя, а также привод боковых колебаний шпинделя через клиноременный вариатор и кривошипно-рычажный механизм.

Рис. 1. Сверлильно-пазовальный станок СВПГ-1: 1 — станина, 2 — кронштейн, 3 — пневмоприжим, 4 — шпиндель, 5 — пульт, 6 — концевая фреза, 7 — стол, 8 — пневмоний двусторонний цилиндр, 9 — маховичок

На концах шпинделя установлены цанговые патроны с концевыми фрезами или сверлами.

По бокам станины станка установлены на кронштейнах два рабочих стола. Столы имеют вертикальное наладочное перемещение от маховичков. Внутри каждого стола смонтирован пневмоцилиндр, выполняющий горизонтальную подачу стола.

Выбор режима работы. Основными параметрами режима работы станка являются скорость осевой и боковой подачи, а также частота качаний шпинделя в минуту.

Частоту боковых качаний шпинделя принимают 300 циклов/мин для коротких пазов и уменьшают до 150 циклов/мин с увеличением длины паза.

Наладка станков. На станках используют преимущественно одно- и двухрезцовые концевые фрезы, а при большой ширине гнезда — трехрезцовые. Диаметр фрезы должен соответствовать ширине вырабатываемого гнезда. Вследствие биения фрезы ширина гнезда больше диаметра фрезы на 0,1…0,2 мм.

Для установки фрез на шпиндель применяют цанговый патрон с набором сменных цанг, обеспечивающих зажим инструмента с диаметром хвостовика 8, 10 и 12 мм.

Цанговый патрон выполнен в виде втулки, внутрь которой вставлена конусная разрезная цанга. Сначала патрон навинчивают на резьбовой конец шпинделя. Затем крепят фрезу, вращая прижимную гайку. Гайка, нажимая на торец цанги, перемещает ее в осевом направлении и заклинивает конус цанги между втулкой и хвостовиком фрезы. Таким образом обеспечивается высокая точность положения (соосность) фрезы в шпинделе. Однако наличие патрона удлиняет консольную часть шпинделя и снижает жесткость крепления фрезы. Для повышения жесткости фрезу крепят цангой, вставляемой в конусное отверстие шпинделя, а прижимную гайку навинчивают на резьбовой конец шпинделя.

Рис. 2. Крепление концевой фрезы на шпинделе: 1 — шпиндель, 2 — втулка, 3 — цанга, 4 — гайка, 5 — фреза

Стол станка устанавливают по высоте в зависимости от заданного расстояния вырабатываемого гнезда до боковой поверхности детали. Расстояние а между фрезой и рабочей поверхностью стола изменяют маховичком и контролируют по шкале, укрепленной на станине. Для повышения точности настройки используют шаблон или набор концевых мер.

Рис. 3. Наладка горизонтального сверлильно-пазовального станка: а — настройка стола по высоте, б- настройка величины хода стола; 1 — маховичок, 2 — стол, 3 — шаблон, 4 — фреза, 5 — шкала, 6,7 — пневмораспределители, 8 — упор

В заданное положение стол устанавливают при подъеме вверх, что исключает самопроизвольное опускание стола вследствие зазоров в механизме подъема. Настройка выполнена правильно, если при проворачивании шпинделя режущие кромки фрезы слегка касаются поверхности шаблона.

Ход стола регулируют в зависимости от требуемой глубины гнезда. Настройку на глубину гнезда Н выполняют, переставляя путевые пневмораспределители с механическим управлением по направляющим кронштейна.

Настройку на глубину гнезда Н выполняют, переставляя путевые пневмораспределители с механическим управлением по направляющим кронштейна.

Амплитуду бокового качания шпинделя регулируют маховичком, смещая ползун относительно оси вращения шкива привода механизма качания. При сверлении отверстий ползун устанавливают в центральное положение, когда эксцентриситет равен нулю. После настройки положение ползуна следует зафиксировать поворотом рукоятки.

Торцовый упор, базирующий деталь, устанавливают на столе так, чтобы расстояние от упора до фрезы в ее среднем положении было равно расстоянию от центра вырабатываемого гнезда до торца детали.

Пневматические прижимы по высоте укрепляют на столе так, чтобы между рабочей поверхностью прижима и деталью был зазор 2…4 мм. Не следует располагать прижимы с большим вылетом относительно стойки, так как такое расположение не обеспечивает надежного крепления детали.

Скорость рабочего хода стола и частоту качаний шпинделя устанавливают в зависимости от размеров вырабатываемого гнезда и твердости древесины. Ход стола регулируют дросселем в пределах 0,5…1,5 м/мин. При малых диаметрах фрез и обработке древесины твердых пород не следует работать на больших скоростях во избежание поломки инструмента.

Ход стола регулируют дросселем в пределах 0,5…1,5 м/мин. При малых диаметрах фрез и обработке древесины твердых пород не следует работать на больших скоростях во избежание поломки инструмента.

После настройки обрабатывают пробные детали. При необходимости станок поднастраивают и обрабатывают всю партию деталей.

Работа на станках. Станок обслуживает один рабочий. Станочник берет очередную заготовку из штабеля, укладывает на стол, базируя по упору и направляющей линейке. Убедившись в правильном положении заготовки, он включает подачу, при этом осуществляется автоматическое закрепление заготовки и фрезерование паза. В процессе выполнения операции станочник берет следующую заготовку и укладывает ее на второй стол. После обработки на первой позиции деталь освобождается и станочник укладывает ее в штабель готовых деталей. Цикл повторяется.

При необходимости проверки качества обработки подачу отключают и деталь контролируют калибром или измерительным инструментом. Полученные детали должны удовлетворять следующим требованиям. Равномерность ширины гнезда должна соответствовать 11… 13-му квалитетам. Отклонение от параллельности пласти гнезда к базовой поверхности детали допускается не более 0,15 мм на длине 100 мм. Шероховатость поверхности Rrnmax должна быть не более 200 мкм.

Равномерность ширины гнезда должна соответствовать 11… 13-му квалитетам. Отклонение от параллельности пласти гнезда к базовой поверхности детали допускается не более 0,15 мм на длине 100 мм. Шероховатость поверхности Rrnmax должна быть не более 200 мкм.

Реклама:

Читать далее:

Назначение токарных станков и режущий инструмент

Статьи по теме:

LTT 1500-2F Сверлильно-пазовальный станок с ЧПУ

СВЕРЛИЛЬНО-ПРИСАДОЧНЫЙ ДВУХШПИНДЕЛЬНЫЙ СТАНОК

LTT-S 1500-2F

Станок предназначен для фрезерования прямых и сложных пазов в изделиях из дерева, МДФ, ДВП и пр.

Применяется в мебельных производствах для изготовления столов, стульев, кресел и пр.

Технические особенности конструкции:

· Два шпинделя работают одновременно

· Два рабочих стола обрабатываются попеременно

· Управление осуществляется системой ЧПУ

· Не требует при работе персонала высокой квалификации

· Возможность делать не только прямолинейные но и криволинейные пазы

· Небольшие габариты станка

· Невысокая цена

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Наименование | Параметры |

| Максимальный ход по Х, мм | 1200 |

| Максимальный ход по Y, мм | 1100 |

| Максимальный ход по Z, мм | 220 |

| Расстояние между шпинделями, мм | 200 |

Количество шпинделей, шт. | 2 |

| Частота вращения шпинделей, об/мин. | 12000 |

| Диаметр патрубков аспирации, мм | 100 (2шт.) |

| Мощность шпинделей, кВт | 2,2х2 |

| Мощность двигателей перемещения, кВт | 1.0х3 |

| Мощность, кВт | 7,2 |

| Габариты, м | 1,8х1,9х2,0 |

| Вес, кг | 1600 |

Характеристики

| Основные | |

|---|---|

| Страна производитель | Китай |

| Дополнительный сервис | Установка, Сервисное обслуживание, Обучение |

| Состояние | Новое |

| Потребляемая мощность | 7.0(кВт) |

| Число оборотов холостого хода | 12000(об/мин) |

| Ход шпинделя | 200.0(мм) |

| Максимальная глубина долбления | 200.0(мм) |

СВПГ-1P (Россия) сверлильно-пазовальный станок

Станок СВПГ-1Р предназначен для выборки пазов и сверления отверстий в изделиях из древесины. Станок имеет литые станину и стол. Конструкция станка исключает вибрацию шпинделя, что позволяет делать точность обработки до 0,15 мм на 100 мм длины паза. Шпиндель перемещается по салазкам автоматически по заданной длине паза, что делает станок высокопроизводительным.

Станок имеет литые станину и стол. Конструкция станка исключает вибрацию шпинделя, что позволяет делать точность обработки до 0,15 мм на 100 мм длины паза. Шпиндель перемещается по салазкам автоматически по заданной длине паза, что делает станок высокопроизводительным.

технические характеристики:СВПГ-1P (Россия) сверлильно-пазовальный станок,

Наибольшая толщина обрабатываемой заготовки, мм | 125 |

Наибольшая ширина/длина фрезеруемого паза, мм | 30/125 |

Наибольший диаметр/глубина высверливаемого отверстия, мм | 30/90 |

Расстояние от оси шпинделя до базовой поверхности заготовки, мм | 10. |

Поворот стола, град | 30 |

Частота вращения шпинделя при сверлении/пазовании, об/мин | 6000/12000 |

Наибольшее число двойных ходов шпинделя в минуту | 140 |

Точность обработки по любой оси на длине 100 мм, не более, мм | 0.15 |

Подача стола | ручная |

Наибольшая скорость подачи стола, м/мин | – |

Наибольший расход сжатого воздуха, м3/ч | – |

Мощность электродвигателя, кВт | 1. |

Необходимая производительность вытяжного устройства, не менее, м3/ч | 650 |

Габаритные размеры станка длина х ширина х высота, мм | 1500х710х1100 |

Вес станка, кг | 400 |

Сверлильно-пазовальный станок MICRON – ЛТТ-Поволжье

Сверлильно-пазовальный станок предназначен для изготовления прямых и наклонных пазов в деталях из массива древесины (стулья, столы и т.п.), цилиндрические пазы, можно получить заблокировав осцилляцию и включив только подачу стола.

Преимущества сверлильно-пазовального станка

- Вариатор для плавной регулировки скорости осцилляции;

- Быстрая перенастройка при смене размеров паза;

- Привод вращения инструмента и осцилляции осуществляется от двух разных двигателей;

- Производительность соответствует шипорезному станку PICO.

Конструктивные особенности

Суппорт шпинделя перемещается по двум высокоточным направляющим, изготовленным из закаленной стали, что обеспечивает идеальную точность обработки и длительный срок службы сверлильно-пазовального станка.

Подшипники, удерживающие вал, расположены очень близко к режущему инструменту. Это гарантирует стойкость к боковому давлению и отсутствие вибраций во время работы. Фрезы зажимаются с помощью точных самоцентрирующихся цанг. Привод вращения инструмента и осцилляции осуществляется от двух двигателей.

Сверлильно-пазовальный станок MICRON очень быстро настраивается на обработку любых пазов. Механический цифровой индикатор задает длину паза с точностью 0,1 мм. Высота и наклон рабочих столов регулируются по миллиметровой шкале.

Комлект поставки

- Прижимы на рабочих столах;

- 2 фрезы диам. 10 мм;

- Сервисные ключи;

- Инструкция по эксплуатации.

По запросу

- Фрезы различного диаметра

- Цанги

Рекомендации

Базовый станок, без которого очень сложно получить высокое качество готовой продукции, при хорошей производительности. Сверлильно-пазовальный станок MICRON подходит небольшим предприятиям, как ключевой станок, вместе со станком PICO создавая шипорезную пару. Крупные предприятия находят применение при изготовлении мелких серий продукции, а также, на экспериментальных участках.

Сверлильно-пазовальный станок MICRON подходит небольшим предприятиям, как ключевой станок, вместе со станком PICO создавая шипорезную пару. Крупные предприятия находят применение при изготовлении мелких серий продукции, а также, на экспериментальных участках.

Производитель: CMS Industries

Родина бренда: Италия

| Технические характеристики сверлильно-пазовального станка MICRON | |

| Производительность, пазов/час | 500-800 |

| Максимальная ширина паза, мм | 120 + диам. фрезы |

| Толщина паза, мм | 20 |

| Максимальная глубина паза, мм | 80 |

| Патрон для инструмента, мм | 13 |

| Наклон стола, ° | 20 |

| Скорость вращения инструмента, об/мин | 9000 |

| Частота осцилляций, раз/мин | 60-350 |

| Мощность основного двигателя, кВт | 2,2 |

| Мощность двигателя осцилляции, кВт | 0,35 |

| Вес станка, кг | 270 |

Обработка канавок плюс | Производство режущего инструмента

Многофункциональные токарно-канавочные инструменты: определение канавочного инструмента в мастерских по растяжке.

Большинство мастерских ассоциируют «протачивание» только с прорезанием простой прорези вокруг наружного диаметра вала. Однако некоторые инструменты для обработки канавок имеют дополнительные возможности, включая токарную обработку, контурную обработку и торцевание. По словам инструментальщиков, ключом к максимальному использованию преимуществ многофункциональных инструментов для обработки канавок является понимание их возможностей и уверенность в их применении.

Дуэйн Драп, национальный менеджер по продажам HORN USA Inc., Франклин, Теннесси, представил нетрадиционный подход к обработке канавок: «Перефразируя нашего владельца Лотара Хорна, мы определяем обработку канавок как обработку между двумя боковыми сторонами или двумя плечами – и одной боковой стороной или уступом. не обязательно должен быть там ».

Отверстие с плоским дном, требующее канавки на дне, является хорошим примером, сказал он. «Если бы он не смог прорезать всю поверхность до лица внизу, он не смог бы прорезать канавку», – сказал Драп.

Тот же инструмент, который используется для проточки дна отверстия, также может растачивать / фрезеровать отверстие. «Когда это делается на обрабатывающем центре, инструмент должен вращаться и интерполироваться по спирали, используя тот же процесс, что и резьбовая фреза», – сказал он. «Хотя он открывает отверстие, это все же инструмент для нарезания канавок». Если отверстие и верхняя поверхность этого компонента должны быть перпендикулярны друг другу, механик может выполнить торцевую фрезеровку с той же пластиной.

Драп указал, что резьба и канавка на самом деле различаются только по названию.«Резьба – это просто спиральная непрерывная канавка».

Многофункциональные инструменты для обработки канавок доступны уже несколько десятилетий и за это время претерпели значительные изменения, по словам Драпа. В результате при усовершенствовании инструмента для обработки канавок и точения основное внимание уделяется обновлению и модернизации существующей технологии.

Предоставлено HORN USA

Многофункциональные системы для обработки канавок включают инструменты, разработанные для применения на обрабатывающих центрах, а также на токарных станках. Примером может служить новая линейка фрез M275 от HORN USA. Фрезы могут работать как с пластинами для обработки канавок, так и с пластинами для торцевого фрезерования, и имеют несколько зубьев для увеличения скорости съема металла.

Примером может служить новая линейка фрез M275 от HORN USA. Фрезы могут работать как с пластинами для обработки канавок, так и с пластинами для торцевого фрезерования, и имеют несколько зубьев для увеличения скорости съема металла.

Предоставлено Iscar Metals

При применении вставки для обработки канавок при токарной обработке желательна контролируемая степень отклонения. Без отклонения режущая кромка инструмента ровно прилегает к детали, а расширенный контакт поверхности вызывает вибрацию. И наоборот, когда давление при боковом резании отклоняет инструмент при работе канавки / токарной обработки, пластина слегка наклоняется, уменьшая контакт кромки с заготовкой.Точный контроль переменных позволяет достичь допусков до ± 0,0004 дюйма.

«Мы не изобретаем велосипед», – сказал он. «Например, мы постоянно совершенствуем конструкции стружколома». Он указал, что инструмент, нарезающий канавки в отливках или поковках, особенно на токарном станке, не режет всю поверхность пластины, потому что отливка имеет углы уклона. Обработка только части торца может усложнить стружкодробление. В ответ производители инструмента разработали геометрию стружколома, такую как пластины HORN HR (для твердой черновой обработки).Конструкция включает стружколом с платформой для обработки длинностружечных материалов, таких как низкоуглеродистая сталь.

Обработка только части торца может усложнить стружкодробление. В ответ производители инструмента разработали геометрию стружколома, такую как пластины HORN HR (для твердой черновой обработки).Конструкция включает стружколом с платформой для обработки длинностружечных материалов, таких как низкоуглеродистая сталь.

Drape определяет многофункциональные инструменты для обработки канавок, которые используются как на обрабатывающих центрах, так и на токарных станках. Примером HORN является линейка фрез M275, которую она представит на выставке IMTS. Фрезы могут работать с пластинами для обработки канавок шириной от 1,2 до 3,25 мм, а также с пластинами для торцевого фрезерования с диаметром резьбы 4,0 мм. Стандартные фрезы имеют размер от 31 мм в диаметре с четырьмя пластинами до 98 мм в диаметре и 10 пластинами.Драп сказал, что эти инструменты предназначены не для общего рынка торцевых фрезерования, а для приложений, где для достижения высокой производительности необходим инструмент меньшего размера с несколькими зубьями.

Предварительная обработка канавок

Некоторым пользователям может потребоваться преодолеть предубеждения относительно многофункциональных инструментов для обработки канавок, по словам Мэтта Шмитца, менеджера по токарным изделиям, северо-центральная часть США, Iscar Metals Inc., Арлингтон, Техас. В то время как традиционный инструмент для обработки канавок обычно имеет очень острую переднюю кромку, пластина для обработки канавок / токарной обработки включает в себя стружколом и подготовку кромок на передней, левой и правой сторонах пластины для повышения стойкости инструмента, производительности и контроля над стружкообразованием, сказал он.Подготовка кромок включает Т-образные пазы для обработки чугуна, шлифованную периферию и алмазную полировку для алюминия и более положительную геометрию для высокотемпературных обрабатываемых материалов.

Тем не менее, несмотря на добавленную геометрию, многие мастерские предполагают, что перемещение пластины для обработки канавок по оси Z для поворота или профилирования усугубит проблемы со стружкодроблением. «Вы могли бы подумать, что это одна из ваших самых больших проблем, но это не так, – сказал Шмитц. «Может быть сложно сломать стружку при простом врезании канавок, особенно в клейких материалах.

«Вы могли бы подумать, что это одна из ваших самых больших проблем, но это не так, – сказал Шмитц. «Может быть сложно сломать стружку при простом врезании канавок, особенно в клейких материалах.

«Но при операции боковой токарной обработки с правильно спроектированной пластиной с канавкой / поворотом, если вы снимаете достаточно глубокий DOC, стружка будет скручиваться обратно к пластине и детали и обычно легко ломается», – сказал он. «Программирование может оптимизировать каждую из трех режущих кромок, но программист должен убедиться, что только одна режущая кромка входит в резку за раз, и знать, что при создании радиусов во время врезания боковая кромка может зацепиться за любую материал, который не был убран.”

Шмитц сказал, что некоторые магазины скептически относятся к боковой токарной обработке канавочным инструментом, потому что «они смотрят на канавочный инструмент, нервничают и говорят:« Я не должен поворачивать с помощью этой штуки! »». боковыми силами, которые отсутствуют при простом нарезании канавок. Собственно, желательна контролируемая степень прогиба. «Когда дело доходит до канавки / токарной обработки, если у вас нет прогиба, режущая кромка инструмента прилегает к детали и будет стучать, ударяя по ленте, потому что существует значительный контакт с поверхностью», – сказал он.

Собственно, желательна контролируемая степень прогиба. «Когда дело доходит до канавки / токарной обработки, если у вас нет прогиба, режущая кромка инструмента прилегает к детали и будет стучать, ударяя по ленте, потому что существует значительный контакт с поверхностью», – сказал он.

И наоборот, когда давление бокового резания отклоняет инструмент при выполнении канавки / поворота, пластина слегка наклоняется, и контакт кромки инструмента с заготовкой уменьшается. Шмитц сказал, что прогиб необходимо тщательно контролировать, управляя несколькими переменными, включая скорость подачи, скорость резания, DOC, вылет инструмента, поддержку ширины пластины и характеристики резания заготовки. Когда эти факторы сбалансированы и поддерживаются постоянными, могут быть достигнуты такие жесткие допуски, как ± 0,0004 дюйма. Шмитц сказал, что результаты аналогичны результатам для токарных пластин с геометрией Wiper для придания чистоты поверхности.

Хотя программирование черновой обработки канавок / точения обычно несложно, максимальная точность, особенно при чистовой обработке, по словам Шмитца, обычно требует регулировки в процессе. «Что касается чистовой резки, это не будет« программировать, нажмите зеленую кнопку и вперед », – сказал он. «Вы должны это настроить». Он сказал, что изменение скорости подачи обычно является лучшей отправной точкой для корректировок.

«Что касается чистовой резки, это не будет« программировать, нажмите зеленую кнопку и вперед », – сказал он. «Вы должны это настроить». Он сказал, что изменение скорости подачи обычно является лучшей отправной точкой для корректировок.

Инструмент, работающий в отклоненном положении, не создает квадратного уступа, добавил он.«Ключ состоит в том, чтобы запрограммировать инструмент, чтобы он выходил из разреза под углом 45 ° до достижения стороны уступа, а затем погружал уступ отдельно», – сказал Шмитц. «Когда вы погружаетесь, отклонения нет». Точно так же, если необходимо обработать канавку на конце обточенной части детали, инструмент следует переместить в направлении, противоположном подаче, примерно на 0,1 мм, устраняя отклонение, до начала врезания канавки.

По словам Шмитца, инструменты HELI-GRIP компании Iscar могут выполнять внешние, внутренние и торцевые канавки / токарные операции.Пластины имеют двухсторонний скрученный корпус, который предотвращает контакт обратной стороны с обработанной поверхностью канавки, а геометрия инструмента регулирует стружкообразование как в осевом, так и в радиальном направлениях.

Не все канавки могут прогибаться, отметил Шмитц. Например, пластины в инструментальной линейке Iscar PENTA имеют жесткое, устойчивое к деформации крепление для обеспечения максимальной устойчивости при обработке неглубоких канавок, отрезке и выемке. Однако инструменты могут выполнять точение легкой стороны, потому что вогнутая форма передней режущей кромки уменьшает степень контакта между пластиной и заготовкой.

Требуется уверенность

По словам Скотта Этлинга, менеджера по глобальному нарезанию резьбы, нарезания канавок и отрезки для Kennametal Inc., Латроб, Пенсильвания, инструментальщикам необходимо обучать конечных пользователей расширенным возможностям инструментов для обработки канавок и токарных станков. Однако выбор инструмента часто усложняется тем, что платформы для обработки канавок обычно являются собственностью. Многие инструменты для нарезания канавок разработаны для определенных рабочих материалов, но могут использоваться и в других областях. По словам компании, Этлинг привел в пример инструменты с геометрией Kennametal Grooving Universal Positive (GUP), которая обеспечивает низкие усилия резания и хороший контроль стружки при обработке нержавеющих сталей и жаропрочных сплавов.Хотя эти материалы были первоначальными объектами проектирования для инструментов GUP, он сказал, что геометрия нашла более широкое применение в других материалах и даже в некоторых операциях обрезки.

По словам компании, Этлинг привел в пример инструменты с геометрией Kennametal Grooving Universal Positive (GUP), которая обеспечивает низкие усилия резания и хороший контроль стружки при обработке нержавеющих сталей и жаропрочных сплавов.Хотя эти материалы были первоначальными объектами проектирования для инструментов GUP, он сказал, что геометрия нашла более широкое применение в других материалах и даже в некоторых операциях обрезки.

Предоставлено Kennametal

Хотя инструменты для обработки канавок и токарной обработки обычно предназначены для максимальной производительности при обработке определенных материалов, некоторые из них могут найти более широкое применение. Например, геометрия универсальной положительной канавки Kennametal (GUP) снижает усилия резания и улучшает контроль стружки при резке нержавеющих сталей и жаропрочных сплавов. По словам компании, инструменты подходят и для других областей применения.

В дополнение к постоянному совершенствованию геометрии пластин, новые корпуса инструментов могут улучшить производительность обработки канавок / точения. Например, Kennametal представила кузова с меньшим вылетом инструмента (CD), чем стандартные. По словам Kennametal, уменьшая выступление пластины за пределы корпуса при таком коротком вылете, держатели A-4 повышают жесткость инструмента и обеспечивают более высокие скорости подачи и более быструю токарную обработку, чем инструменты с большим вылетом.

Например, Kennametal представила кузова с меньшим вылетом инструмента (CD), чем стандартные. По словам Kennametal, уменьшая выступление пластины за пределы корпуса при таком коротком вылете, держатели A-4 повышают жесткость инструмента и обеспечивают более высокие скорости подачи и более быструю токарную обработку, чем инструменты с большим вылетом.

По словам Этлинга, при токарной обработке инструментами для токарной обработки / обработки канавок скорость подачи обычно увеличивается вдвое по сравнению с обработкой канавок.«Например, если вы обрабатываете канавки с точностью 0,005 дюйма на дюйм, вы можете точить с шагом 0,010 дюйма на дюйм», – сказал он. «Это было бы эквивалентом некоторых доступных токарных пластин ISO». Он предупредил, что отношения представляют собой лишь практическое правило. «Вам нужно будет посмотреть на всю установку, включая заготовку и вылет инструмента. Обычно вы переходите на более высокую скорость подачи, если вам нужна более высокая скорость съема металла, и применяете более низкую скорость подачи для чистового прохода ».

Стратегическое преимущество

«Комбинация функций, которые могут создать многофункциональные инструменты [нарезание канавок], является их самым большим преимуществом», – сказал Кен Кинг, главный операционный директор THINBIT / Kaiser Tool Co.Inc., Форт-Уэйн, штат Индиана. «Эти элементы включают дуги, углы, фаски, радиусы, канавки, торцевые канавки и любые другие элементы, которые можно обработать на токарном станке».

Предоставлено THINBIT / Kaiser Tool

Один инструмент для обработки канавок можно запрограммировать для создания различных элементов. Это означает, что геометрию детали можно изменить, просто изменив программу ЧПУ, а не установив новый инструмент.

Кинг сказал, что многофункциональные инструменты для нарезания канавок могут также упростить формирование геометрии канавок, позволить объединить элементы геометрии в один инструмент и повысить производительность.«Область применения ограничена только конструкцией инструмента или ограничениями структурной прочности инструмента», – сказал он.

Возможности инструментов могут помочь магазинам реагировать на текущие производственные тенденции. «Долговременная работа больше не является нормой, а« приступай и делай »- это менталитет», – сказал Кинг. По его словам, когда заканчивается короткий производственный цикл, многофункциональные инструменты становятся «более универсальными и могут быть перепрофилированы для следующей работы». Адаптируемость инструментов также способствует более быстрому выполнению заказов, когда покупателю требуется срочная доставка.

Помимо создания определенных деталей, инструменты, которые выполняют более одной функции, могут улучшить производственные процессы, в том числе сократить время цикла за счет меньшего количества смен инструмента, увеличить количество открытых револьверных головок, упростить заказ инструментов и сократить инвентарь инструментов, поскольку можно использовать одни и те же инструменты на нескольких работах. Поскольку один инструмент может быть запрограммирован на создание множества функций, изменение геометрии детали часто может быть выполнено простым изменением программы ЧПУ, а не установкой нового инструмента.

Специальные инструменты часто требуются, когда стандартные инструменты не могут обеспечить желаемую форму канавки. В результате THINBIT предлагает как специальные, так и стандартные многофункциональные устройства. Модификации стандартов могут включать изменения в деталях инструмента, включая WOC и DOC, угол врезания, конфигурации верхней грани и стружколома, а также задние и боковые зазоры.

Несмотря на преимущества многофункциональных систем нарезания канавок в улучшении технологического процесса, многие мастерские не знают о полных возможностях инструментов.«Мы постоянно слышим на выставках:« Черт возьми, мне пришлось самому сделать инструмент, чтобы сделать это. Хотел бы я знать об этом », – сказал HORN’s Drape. CTE

Об авторе: Билл Кеннеди из Латроба, штат Пенсильвания, является редактором журнала Cutting Tool Engineering. У него обширный опыт работы в качестве технического писателя. Свяжитесь с ним по телефону (724) 537-6182 или по электронной почте billk@jwr. com.

com.

В канавке для решения проблем

Основное назначение канавок / токарных инструментов – создание различных деталей с помощью одного инструмента.Однако конфигурация инструментов может также позволить им решать проблемы, которые не могут решить другие инструменты.

Мэтт Шмитц из Iscar Metals сказал, что базовая конструкция пластины для обработки канавок и держателя может облегчить управление стружкой в некоторых ситуациях. Например, контроль стружки может быть сложной задачей при растачивании глухих отверстий, особенно при меньших диаметрах, когда расточная оправка и пластина ISO занимают большую часть пространства в отверстии.

«Стружка хочет пройти перед инструментом и назад вокруг дна отверстия», – сказал Шмитц.С другой стороны, пластина для обработки канавок по своей конструкции обычно проходит дальше от осевой линии прутка, чем пластина для растачивания по ISO (обеспечивая большее Tmax или расстояние между режущей кромкой и державкой) и больший зазор между вершиной пластины и режущей кромкой. Держатель обеспечивает достаточно места для потока стружки.

Держатель обеспечивает достаточно места для потока стружки.

По словам Шмитца, использование инструмента в режиме растачивания может еще больше улучшить удаление стружки. При растачивании с вытяжкой инструмент входит в отверстие без резания, входит в зацепление с дном отверстия, а затем втягивается или тянется к отверстию.На задней стороне пластины образуются стружки, и СОЖ может отводить стружку.

В качестве примера Шмитц описал приложение, которое включало механическую обработку муфты из стальной трубы 1010 диаметром 3 дюйма и толщиной дюйма. Операция на токарном станке состояла из вырезания внутренних отверстий на каждом конце муфты и обработки отверстия меньшего размера в центре, а затем отрезания детали от трубы. Контроль за стружкой был проблемой в клейкой стали, и при просверливании стружки, скрепленной внутренним отверстием, внутрь трубы, в результате «инструменты взрывались влево и вправо», сказал Шмитц.Чтобы решить эту проблему, тяга прутка просверливала заднюю цековку и одновременно обрабатывала фаску с внутренним диаметром 45 °, где деталь должна была быть отрезана. Когда обработка внутреннего диаметра была завершена, фаска была основой чистого отрезного пропила. Растачивание при вытягивании не повредило стружку, но «мы смогли управлять стружкой так, что, когда мы извлекали инструмент, стружка выпадала из заготовки и безопасно ложилась на конвейер для стружки», – сказал Шмитц.

Когда обработка внутреннего диаметра была завершена, фаска была основой чистого отрезного пропила. Растачивание при вытягивании не повредило стружку, но «мы смогли управлять стружкой так, что, когда мы извлекали инструмент, стружка выпадала из заготовки и безопасно ложилась на конвейер для стружки», – сказал Шмитц.

—B. Кеннеди

Авторы

HORN USA Inc.

(888) 818-4676

www.hornusa.com

Iscar Metals Inc.

(877) 294-7227

www.iscarmetals.com

Kennametal Inc.

(800) 446-7738

www.kennametal.com

THINBIT / Kaiser Tool Co.

(888) 844-6248

www.kaisertool.com

Мелкие инструменты | Режущие инструменты

- Дом

- Новости (весь мир)

- Продукты

- Около

- Глобальный

- Продукты

- Режущие инструменты

- Продукты

- Мелкие инструменты

- ТОП

- Продукты

- Продукты

- Каталоги

канадских долларов - Сервис

- Новости

- Приложения

- SDS

- Электронный информационный бюллетень

- Вход для участников

- Связаться

- Свяжитесь с нами

- Филиалы

- Глобальная сеть

- ТОП

- Продукты

- Продукты

- Каталоги

- CAD

- Сервис

- Новости

- Приложения

- SDS

- Электронный информационный бюллетень

- Вход для участников

- Контакт

- Свяжитесь с нами

- Филиалы

- Глобальная сеть

Мелкие инструменты

- Серия JCTM

- Применимо к разным стилям поставки.

Поддерживает внутренний хладагент с системой трубопроводов и без них. Превосходный стружкодробление и долгий срок службы инструмента.

Поддерживает внутренний хладагент с системой трубопроводов и без них. Превосходный стружкодробление и долгий срок службы инструмента.

- Штанга EZ серии PR1725

- В модельный ряд добавлено новое PVD-покрытие PR1725. Обеспечивает длительный срок службы инструмента и отличную чистоту поверхности.

- Решения для обработки алюминиевых сплавов

- Решения для повышения производительности обработки алюминиевых сплавов

- PR1725 / PR1705

- Новое PVD-покрытие MEGACOAT NANO PLUS обеспечивает длительный срок службы инструмента и отличное качество поверхности.

- Штанга EZ серии

- Малая внутренняя обработка. Простая регулировка и высокая точность для широкого диапазона операций обработки, таких как внутренняя токарная обработка, обработка внутренних канавок, обработка торцевых канавок, нарезание внутренней резьбы.

- SIGC

- Недавно разработанная система зажима обеспечивает надежную фиксацию пластины для обеспечения высокоточной обработки.

Минимальный диаметр резки ø8 мм

Минимальный диаметр резки ø8 мм

- Державка оси Y

- Превосходное удаление стружки с настройкой по оси Y предотвращает запутывание стружки

- GTP Стружколом

- Сократите время цикла и затраты с помощью интегрированных решений для обработки.Стабильный контроль стружки и превосходное качество поверхности.

- KGD-JCT для обработки мелких деталей

- Отрезной патрон KGD-JCT недавно добавлен в линейку серии JCT для обработки мелких деталей. Увеличенный срок службы инструмента.

- KTKF-S

- Отлично подходит для отрезной обработки с меньшим расстоянием между главным шпинделем и вспомогательным шпинделем

- KTKF-JCT

- Превосходный отвод стружки.Превосходное охлаждающее действие увеличивает срок службы инструмента

- ГБФ

- Обработка канавок для автоматических токарных станков.

Ширина линии от 0,25 мм. Увеличенный передний угол для низкой силы резания.

Ширина линии от 0,25 мм. Увеличенный передний угол для низкой силы резания.

- Стружколом LD

- Максимальный doc = 12 мм обеспечивает высококачественную обработку по 1 траектории. Канавки с низким сопротивлением предотвращают вибрацию.

- Стружколом GQ для TKFB Стружколом

- 3D обеспечивает отличный стружкодробление при обратном точении.

- KGD для токарного станка

- Инструмент для отрезки. Самая тонкая ширина от 1,3 мм. Превосходное стружкодробление за счет трехмерного стружколома

- Трехмерный стружколом с острой кромкой

- Линия усовершенствований для решения проблемы контроля стружки. Доступны 7 вариантов в зависимости от обработки

- EZ Bar Plus

- Сменный малый расточный брус.Плюс удобство индексируемого высокоточного цельного стержня

- KTKF

- Инструмент для обработки мелких деталей.

Обратное точение, нарезание резьбы, отрезка возможны с одним держателем. Обеспечьте долгую стойкость инструмента MEGACOAT

Обратное точение, нарезание резьбы, отрезка возможны с одним держателем. Обеспечьте долгую стойкость инструмента MEGACOAT

- MEGACOAT серии

- Megacoat «Обработка стали для PR1425» для увеличения срока службы инструмента Обработка нержавеющей стали PR1225 »

- Малый отрицательный вкладыш (двусторонний)

- Принятие новой конструкции отрицательной пластины для достижения высокой экономической эффективности и стабильности при удвоении углового числа

- Держатель на гусиной шее

- Держатель для токарных автоматов (резцедержатель группового типа).Для решения задач предшествующего держателя повышения производительности

- Держатель фланца

- Специальный задний обрабатывающий инструмент для станка Star Micronics. Регулировка высоты сердечника (± 0,1 мм). Сильно болтать в интегрированном

- Пластины токарные

- PV720 / PV730

- PR1725 / PR1705

- CCX

- CA025P

- AP Стружколом

- Стружколом PF

- PR005S / PR015S

- CA3 серии

- Стружколом TQ

- Стружколом WE / WF

- TN620 / PV720 TN610 / PV710

- Стружколом VC

- WP Стружколом

- CA5 серии

- P серии

- Стружколом ПП положительный

- Кермет MEGACOAT

- CA45 серии

- CA65 серии

- PR13 / SW Серия

- PR1535

- Держатели токарные

- серии JCT

- KPC серии

- Внешний токарный патрон с двойным зажимом

- Сверлильный брус с двойным зажимом

- Динамическая штанга

- Пруток AD

- Обработка канавок / нарезание резьбы / Отрезка

- КПК серии

- SIGC

- PR1625

- JCT серии

- GBA

- КГД / КГДФ

- SIGE

- TF

- PCD / CBN / Керамика

- Стружколом AGT

- Стружколом APD

- H Стружколом серии

- KS6015 / KS6050 / CS7050

- PDL010

- PDL025

- КБН475

- КБН05М

- КБН570

- KPD001

- KS6030 / KS6040

- ПТ600М

- Мелкие инструменты

- Серия JCTM

- Серия стержней EZ PR1725

- Решения для обработки алюминиевых сплавов

- PR1725 / PR1705

- Серия стержней EZ

- SIGC

- Державка оси Y

- Стружколом GTP

- KGD-JCT для обработки мелких деталей

- KTKF-S

- KTKF-JCT

- ГБФ

- Стружколом LD

- GQ Стружколом для TKFB

- KGD для токарного станка

- Трехмерный стружколом с острой кромкой серии

- EZ Bar Plus

- KTKF

- MEGACOAT серии

- Малый отрицательный вкладыш (двусторонний)

- Держатель на гусиной шее

- Держатель фланца

- Фрезерование

- MEV

- MFSE45

- MFWN Мини

- MFF

- MFLN

- МЕХТ

- PR015S

- MEAS

- Серия MFH

- MFSN88

- MFPN66

- TN620M

- MFAH

- МФК

- MFH

- MFH Микро

- MEW

- MFWN

- MFPN

- MRX

- MRW

- PR1535 / CA6535

- Модульная концевая фреза

- MSRS90

- MSR

- MEC

- MST

- HS-MFAL

- Бурение

- Высокоточная обработка стали HQP

- KDA

- DRA

- Приставка для снятия фаски DRA

- 2ZDK-HP

- MagicDrill DRA Вставка для зенковки FTP

- ДРВ

- DRC

- DRX

- DRW

- Solid Tools

- KDA

- Прецизионные инструменты KYOCERA SGS

- Цельные инструменты с алмазным покрытием

- 2ZDK-HP

- 4MFK / 4MFR

- Инструменты для микропромышленности

- 4/5 / 6RFH

- 3AFK

- 2ZDK

- 4JER

- 4ТФК / 4ТФР

- 6ПФК / 8ПФК

- 2 SEB

- 3ZFK

- Пользовательские инструменты

- Регулируемый держатель

- Инструмент для обработки корпуса гидравлического клапана (чугун)

- Специальный инструмент для обработки лопаток турбины

- Инструмент для обработки корпуса клапана

- Инструмент для обработки корпуса рулевого механизма

- Инструмент для обработки корпуса конвертера

- Инструмент для обработки головки цилиндра

- Алмазный инструмент на заказ для автомобильной промышленности

- Специальный инструмент для аэрокосмической промышленности

- Пластины токарные

- Продукты

- Режущие инструменты

- Продукты

- Мелкие инструменты

- Контакт

- Условия использования

- Конфиденциальность

- Карта сайта

цилиндро-расточной станок | Копировальный аппарат Б.

V.

V.Наши токарные станки с вращающимся инструментом (RTL) сконструированы как станок для растачивания цилиндров. Эти центры с ЧПУ с вращающимся инструментом имеют как радиальную, так и осевую подачу на патрон, таким образом, вся обработка внутреннего диаметра (ID) и внешнего диаметра (OD) может выполняться как на цилиндрах, осях, валах, трубах и трубах. наши центры с ЧПУ используются в автомобильной, нефтяной и газовой промышленности, а также в производстве цилиндров.

Посетите наш специализированный веб-сайт www.endworking.com, чтобы получить дополнительную информацию о наших высококачественных расточных станках с ЧПУ.

бывшая ARLA MASCHINENTECHNIK GMBH, которую мы приобрели в 2016 году. Компания ARLA используется для производства токарных станков с вращающимся инструментом для обработки концов гидравлических цилиндров, осей, валов, труб и труб. Эти машины ARLA известны своей высокой точностью и надежностью.

Copier Bevel Machines – это компания, которая приобрела ARLA MASCHINENTECHNIK, теперь все токарные станки с ЧПУ производятся на заводе Copier в Нидерландах.

Токарные станки с вращающимся инструментом идеально подходят для обработки цилиндров с внутренним и внешним диаметром или расточки цилиндров.

многие клиенты, купившие эти станки, приобрели их для точной расточки цилиндров, свяжитесь с нами для продажи станка для расточки цилиндров. или свяжитесь с нами, чтобы узнать, как выполнить требуемую обработку ваших цилиндров.

, напишите нам по адресу [email protected] или свяжитесь с нами в рабочее время по телефону + 31-183441313

На наших станках RTL мы обрабатываем концы цилиндров, валов или труб.

заготовка зажата на станке, и патрон с режущим инструментом выходит снаружи внутрь внутреннего диаметра, чтобы обработать конец заготовки, как токарный станок с ЧПУ.Таким образом, все формы и контуры выполняются в соответствии с требованиями, введенными в программное обеспечение станка с ЧПУ. посетите наш веб-сайт www.endworking.com для получения дополнительной технической информации и видеороликов.

Помимо односторонних решений для обработки концов, у нас также есть простые станки для двусторонней обработки с только осевой подачей.

или у нас есть двусторонние станки с полностью ЧПУ на обоих патронах для более сложных требований.

С нашими высококачественными обрабатывающими центрами с ЧПУ серии RTL вы можете быстро и точно обработать концы ваших труб, трубок, цилиндров, вала или оси по внутреннему и внешнему диаметру.свяжитесь с нами для получения дополнительных вопросов или совета:

электронная почта: [email protected]

телефон: +31183441313

Помимо обработки цилиндров или расточки, мы также предлагаем решения для обработки труб и труб.

наши решения для обработки концов труб – это иногда даже одни и те же станки.

зависит от диаметра трубы, толщины стенок и вида подготовки / форм, которые вам нужно выполнить, чтобы увидеть, какое машинное решение подойдет лучше всего.

посетите наши веб-сайты www.bevelmachines.com и www.endworking.com, где представлены решения для обработки труб и трубок.

, пожалуйста, отправьте электронное письмо с требованиями к рабочим концам трубы по адресу sales@copierbv. com или позвоните нам, чтобы задать вам вопросы по телефону +31183441313

com или позвоните нам, чтобы задать вам вопросы по телефону +31183441313

Производитель и поставщик станков для растачивания канавок Махараштра, Индия

Изготовлен из компонентов высшего качества, специально закупленных в Наши надежные и сертифицированные поставщики в отрасли, наш станок для растачивания и нарезания канавок пользуется большим спросом во всем мире.Мы – главный производитель, экспортер и поставщик станков для сверления и нарезания канавок в Индии. Атрибуты:

- Высокая износостойкость

- Высокая эффективность работы

- Низкая потребность в обслуживании

- Простая установка и работа

Термины «нарезание канавок» означают процесс формирования небольшой и узкой полости определенной глубины в конусе , цилиндр или на торце детали. Форма канавки или, по крайней мере, ее части должна соответствовать форме режущего инструмента.Это расточные канавочные станки, которые имеют несколько различных применений. Они также используются для различных видов специальных операций механической обработки. Существуют различные виды процессов растачивания, такие как расточка линии, горизонтальное растачивание и, наконец, вертикальное растачивание. Эти машины используются в различных отраслях промышленности для различных нужд.

Они также используются для различных видов специальных операций механической обработки. Существуют различные виды процессов растачивания, такие как расточка линии, горизонтальное растачивание и, наконец, вертикальное растачивание. Эти машины используются в различных отраслях промышленности для различных нужд.

Мы в Paston Machines PVT. Ltd., предоставит вам машины, которые изготовлены из деталей хорошего качества, долговечны и могут выполнять тяжелые работы.Эти машины требуют меньше обслуживания, что делает наши машины рентабельными. Мы являемся ведущим поставщиком и производителем станков для обработки канавок и расточных канавок в стране. Мы поставляем нашу продукцию по всей стране.

Термин «проточка» означает процесс формирования небольшой и узкой полости определенной глубины в конусе, цилиндре или на поверхности детали. Форма канавки или, по крайней мере, ее части должна соответствовать форме режущего инструмента. Это расточные канавочные станки, которые имеют несколько различных применений. Они также используются для различных видов специальных операций механической обработки. Существуют различные виды процессов растачивания, такие как расточка линии, горизонтальное растачивание и, наконец, вертикальное растачивание. Эти машины используются в различных отраслях промышленности для различных нужд.

Они также используются для различных видов специальных операций механической обработки. Существуют различные виды процессов растачивания, такие как расточка линии, горизонтальное растачивание и, наконец, вертикальное растачивание. Эти машины используются в различных отраслях промышленности для различных нужд.

Мы в Paston Machines PVT. Ltd., предоставит вам машины, которые изготовлены из деталей хорошего качества, долговечны и могут выполнять тяжелые работы. Эти машины требуют меньше обслуживания, что делает наши машины рентабельными.Мы являемся ведущим поставщиком и производителем станков для обработки канавок и расточных канавок в стране. Мы поставляем нашу продукцию по всей стране.

Термин «проточка» означает процесс формирования небольшой и узкой полости определенной глубины в конусе, цилиндре или на поверхности детали. Форма канавки или, по крайней мере, ее части должна соответствовать форме режущего инструмента. Это расточные канавочные станки, которые имеют несколько различных применений. Они также используются для различных видов специальных операций механической обработки.Существуют различные виды процессов растачивания, такие как расточка линии, горизонтальное растачивание и, наконец, вертикальное растачивание. Эти машины используются в различных отраслях промышленности для различных нужд.

Они также используются для различных видов специальных операций механической обработки.Существуют различные виды процессов растачивания, такие как расточка линии, горизонтальное растачивание и, наконец, вертикальное растачивание. Эти машины используются в различных отраслях промышленности для различных нужд.

Мы в Paston Machines PVT. Ltd., предоставит вам машины, которые изготовлены из деталей хорошего качества, долговечны и могут выполнять тяжелые работы. Эти машины требуют меньше обслуживания, что делает наши машины рентабельными. Мы являемся ведущим поставщиком и производителем станков для обработки канавок и расточных канавок в стране.Мы поставляем нашу продукцию по всей стране.

Номер детали: MR125-01 Производитель: MariTool | ||

Номер детали: MR1875-01 Производитель: MariTool | ||

Номер детали: MR250-01 Производитель: MariTool | ||

Номер детали: MR312-01CB Производитель: MariTool | ||

Номер детали: MR375-01 Производитель: MariTool | ||

Номер детали: MR375-02 Производитель: MariTool | ||

Номер детали: MR437-01 Производитель: MariTool | ||

Номер детали: MR500-01CB Производитель: MariTool | ||

Номер детали: MR625-01 Производитель: MariTool | ||

Номер детали: MR750-01 Производитель: MariTool | ||

Номер детали: MR750-02 Производитель: MariTool | ||

Сверлильные инструменты Get Smart, Go Deep

Датчики и другие передовые технологии в буровых установках

Считается, что цифровые расточные головки, такие как показанная здесь BIG Kaiser EWE, сокращают время наладки инструмента на 20 и более процентов.

Говорят, что обработка отверстий является наиболее распространенной из всех операций механической обработки. И само собой разумеется, что большинство этих отверстий необходимо развернуть или, скорее всего, просверлить после сверления. Однако пока машинисты сверлили дыры, они боролись с множеством проблем. Отвод стружки, недостаток охлаждающей жидкости, прямолинейность и чистота поверхности – не говоря уже о том, чтобы не знать, что, черт возьми, там происходит – это лишь некоторые из проблем, с которыми сталкивается любой, кто работает на токарном станке с ЧПУ или обрабатывающем центре.

Но скучная жизнь с годами стала немного легче. Поставщики режущего инструмента и оснастки решили эти и другие трудности при сверлении глубоких отверстий с помощью технологии, которая делает эту зачастую сложную операцию обработки гораздо менее хлопотной. Антивибрационные расточные оправки устраняют вибрацию. Инструменты с охлаждающей жидкостью разбивают птичьи гнезда и смывают стружку из ямы. Инструменты для чистовой обработки делают дни «подкрадывания» в цеху анахронизмом. Модульные системы упрощают переналадку и сокращают время простоя.И Индустрия 4.0 наконец-то раскрывает тайны невидимых там событий.

Инструменты для чистовой обработки делают дни «подкрадывания» в цеху анахронизмом. Модульные системы упрощают переналадку и сокращают время простоя.И Индустрия 4.0 наконец-то раскрывает тайны невидимых там событий.

Глубокое погружение в скуку

Начнем с самой простой и распространенной проблемы утомления: вибрации. Максимальный вылет расточной оправки со стальным хвостовиком примерно в четыре раза больше ее диаметра (4xD), возможно, немного больше, в зависимости от материала заготовки, глубины резания и того, насколько надежно удерживается оправка. Карбид может легко перейти на 6xD и до 10xD, если все в порядке. Выйдите намного дальше этого соотношения, и вибрация, ведущая к болтовне, начнет поднимать уродливую голову.Сохранение приемлемой чистоты поверхности становится проблематичным, как и стойкость инструмента и допуск детали.

К счастью, теперь у машинистов есть лучшие варианты, чем цельнометаллические или твердосплавные прутки прошлых лет. Большинство производителей режущего инструмента предоставляют антивибрационные или демпфированные расточные оправки в той или иной форме, некоторые из них имеют отношение глубины к диаметру 14xD или более. Например, Walter USA LLC, Вокеша, Висконсин предлагает свою систему Accure.tec, и, как объяснил менеджер по продукту Саранг Гаруд, она дает преимущества, выходящие далеко за рамки сокращения лишнего шума.

Например, Walter USA LLC, Вокеша, Висконсин предлагает свою систему Accure.tec, и, как объяснил менеджер по продукту Саранг Гаруд, она дает преимущества, выходящие далеко за рамки сокращения лишнего шума.

«Наш новый инструмент Accure.tec содержит демпфер из тяжелого металла, запатентованную технологию, которая действует как в радиальном, так и в осевом направлении благодаря эластичности предварительно настроенного демпфирующего элемента», – сказал Гаруд. «Будь то чистовая или черновая операция, оператор может просто поместить пруток в токарный станок с ЧПУ или обрабатывающий центр и начать расточку. Кроме того, наш интерфейс быстрой смены режущей головки QuadFit имеет короткий вылет, малый вес и расположен как можно ближе к демпфирующему механизму, что важно для оптимальной производительности сверления.”

Многие из современных буровых систем имеют модульный характер и также быстро меняются, что увеличивает гибкость и сокращает время переналадки. Garud перечислил ряд подходящих приложений для инструментов для глубокого бурения, включая шасси самолетов, корпуса насосов и клапаны для нефтегазовой промышленности, автомобильные дифференциалы, компоненты газовых турбин, пластиковые формы для литья под давлением и действительно везде, где требуется глубокая досягаемость. вместе с высокими требованиями к точности и чистоте поверхности. «Типичное отношение длины к диаметру для таких применений составляет от 6xD до 12xD, хотя можно также решать более глубокие задачи», – сказал он.

вместе с высокими требованиями к точности и чистоте поверхности. «Типичное отношение длины к диаметру для таких применений составляет от 6xD до 12xD, хотя можно также решать более глубокие задачи», – сказал он.

Тихо, как шепот

Ашок Гурусвами предлагает похожее решение. Менеджер по продукции Grip / Turn / Thread в Iscar Tools Inc., канадском подразделении Iscar Ltd., Тефен, Израиль, Гурусвами отметил, что инженеры Iscar разработали антивибрационные инструменты WHISPERLINE для операций, в которых требуются большие вылеты. Эти инструменты включают системы динамического гасителя вибрации (DVA) для увеличения демпфирования и, следовательно, стабильности во время обработки. Он пояснил, что DVA представляет собой тяжелую вольфрамовую массу, поддерживаемую эластомерными компонентами и расположенную во внутренней полости как можно ближе к зоне обработки.

«Во время обработки вибрирующий инструмент создает неровности на поверхности детали», – сказал он. «При последующем проходе инструмента режущая кромка будет обрабатывать ранее созданную волнистую поверхность, оставляя после себя вновь созданный волнистый узор. Из-за этого толщина стружки и, следовательно, силы резания меняются со временем, явление, которое может значительно усилить вибрации и вызвать вибрацию. Дребезжащая вибрация отрицательно сказывается на безопасности и качестве обработки.Они вызывают шероховатость поверхности, увеличивают силы резания, сокращают срок службы инструмента и станка, снижают производительность и создают раздражающе высокий уровень шума. Наша WHISPERLINE устраняет все это ».

Из-за этого толщина стружки и, следовательно, силы резания меняются со временем, явление, которое может значительно усилить вибрации и вызвать вибрацию. Дребезжащая вибрация отрицательно сказывается на безопасности и качестве обработки.Они вызывают шероховатость поверхности, увеличивают силы резания, сокращают срок службы инструмента и станка, снижают производительность и создают раздражающе высокий уровень шума. Наша WHISPERLINE устраняет все это ».

Оба эксперта по режущему инструменту предложили сравнимые рекомендации по использованию: Всегда зажимайте хвостовик любой расточной оправки в разрезной втулке или втулке. Установите край вставки точно по средней линии. Применяйте подачу и скорость, сопоставимые с более мелким отверстием, но немного уменьшайте глубину резания в зависимости от материала заготовки.Если дребезжание все же возникает, сначала уменьшите скорость шпинделя, а не подачу. Используйте планку, диаметр которой составляет примерно 20 процентов от диаметра просверленного отверстия, чтобы обеспечить эвакуацию стружки, и, при необходимости, примените «ступенчатый» подход, выполняя черновую обработку отверстия на более коротких участках, пока не будет достигнута конечная глубина.

Штанга для чистового растачивания

Walter, Iscar и другие поставщики инструмента также предлагают ряд чистовых расточных головок для использования на обрабатывающих центрах и других вращающихся устройствах. Они способны растачивать диаметр меньше, чем спагетти-лапша, больше, чем грузовая шина, и все, что между ними.Sandvik Coromant, Fair Lawn, штат Нью-Джерси, например, производит линейку расточных головок CoroBore, самые маленькие из которых способны просверливать отверстия до 0,04 дюйма (1 мм), а система TCH AL от Iscar обрабатывает отверстия размером до 47,24 дюйма (120 см). в диаметре, в 1200 раз больше.

Антивибрационные инструменты WHISPERLINE компании Iscar включают динамический амортизатор вибрации (DVA),– тяжелую вольфрамовую массу, поддерживаемую эластомерными компонентами.

Как следует из названия, все они обеспечивают возможность точной настройки – некоторые с шагом всего 0.00008 “(0,002 мм). Многие из них имеют цифровые считывающие устройства и сбалансированы (или автоматически балансируются) для высоких скоростей шпинделя. Например, BIG Kaiser Precision Tooling Inc., Хоффман Эстейтс, Иллинойс, может похвастаться головкой, способной вращаться со скоростью 30 000 об / мин. Охлаждающая жидкость через инструмент также является обычным явлением, что устраняет проблемы с эвакуацией стружки. Проще говоря, растачивание отверстий с жесткими допусками и чрезвычайно тонкой обработкой поверхности – даже очень глубоких отверстий – намного проще, чем это было раньше.

Например, BIG Kaiser Precision Tooling Inc., Хоффман Эстейтс, Иллинойс, может похвастаться головкой, способной вращаться со скоростью 30 000 об / мин. Охлаждающая жидкость через инструмент также является обычным явлением, что устраняет проблемы с эвакуацией стружки. Проще говоря, растачивание отверстий с жесткими допусками и чрезвычайно тонкой обработкой поверхности – даже очень глубоких отверстий – намного проще, чем это было раньше.