2118 станок вертикально-сверлильный универсальный одношпиндельный Описание, характеристики, схемы

Сведения о производителе вертикально-сверлильного станка 2118

Производителем вертикально-сверлильного станка 2118 является Новочеркасский станкостроительный завод, основанный в в 1938 году.

С января 1957 завод специализировался на выпуске только револьверных станков. Завод выпускал токарно-револьверные станки: 1Н318, 1Н325, 1Г325, 1Д325, 1Е325, 1325Ф3.

Станки, выпускаемые Новочеркасским станкостроительным заводом

2118 станок вертикально-сверлильный одношпиндельный универсальный. Назначение и область применения

Универсальный вертикально-сверлильный станок 2118 с условным диаметром сверления 18 мм предназначен для выполнения следующих операций: сверления, рассверливания, нарезания резьбы и подрезки торцов ножами.

Сверлильный станок 2118 предназначен для работы в основных производственных цехах, а также в условиях единичного и мелкосерийного производства в инструментальных, экспериментальных, ремонтно-механических и инструментальных цехах с индивидуальным выпуском продукции. .

.

Основные технические характеристики сверлильного настольного станка 2118

Основные размеры станка соответствуют – ГОСТ 1227-79.

- Максимальный диаметр сверления: Ø 18 мм

- Наибольшая глубина сверления: 150 мм

- Наибольшая высота обрабатываемой детали, установленной на рабочем столе: 500 мм

- Пределы чисел оборотов шпинделя в минуту – (6 ступеней) 300..3100 об/мин

- Конец шпинделя – Морзе 2

- Мощность электродвигателя: 1,0 кВт

- Масса станка: 450 кг

Габарит рабочего пространства сверлильного станка 2118

Габарит рабочего пространства сверлильного станка 2118

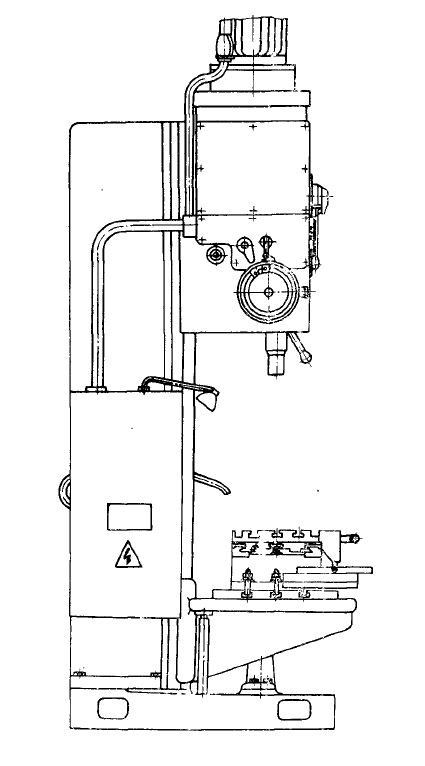

Фото вертикально-сверлильного станка 2118

Фото вертикально-сверлильного станка 2118

Фото вертикально-сверлильного станка 2118

Фото вертикально-сверлильного станка 2118

Фото вертикально-сверлильного станка 2118

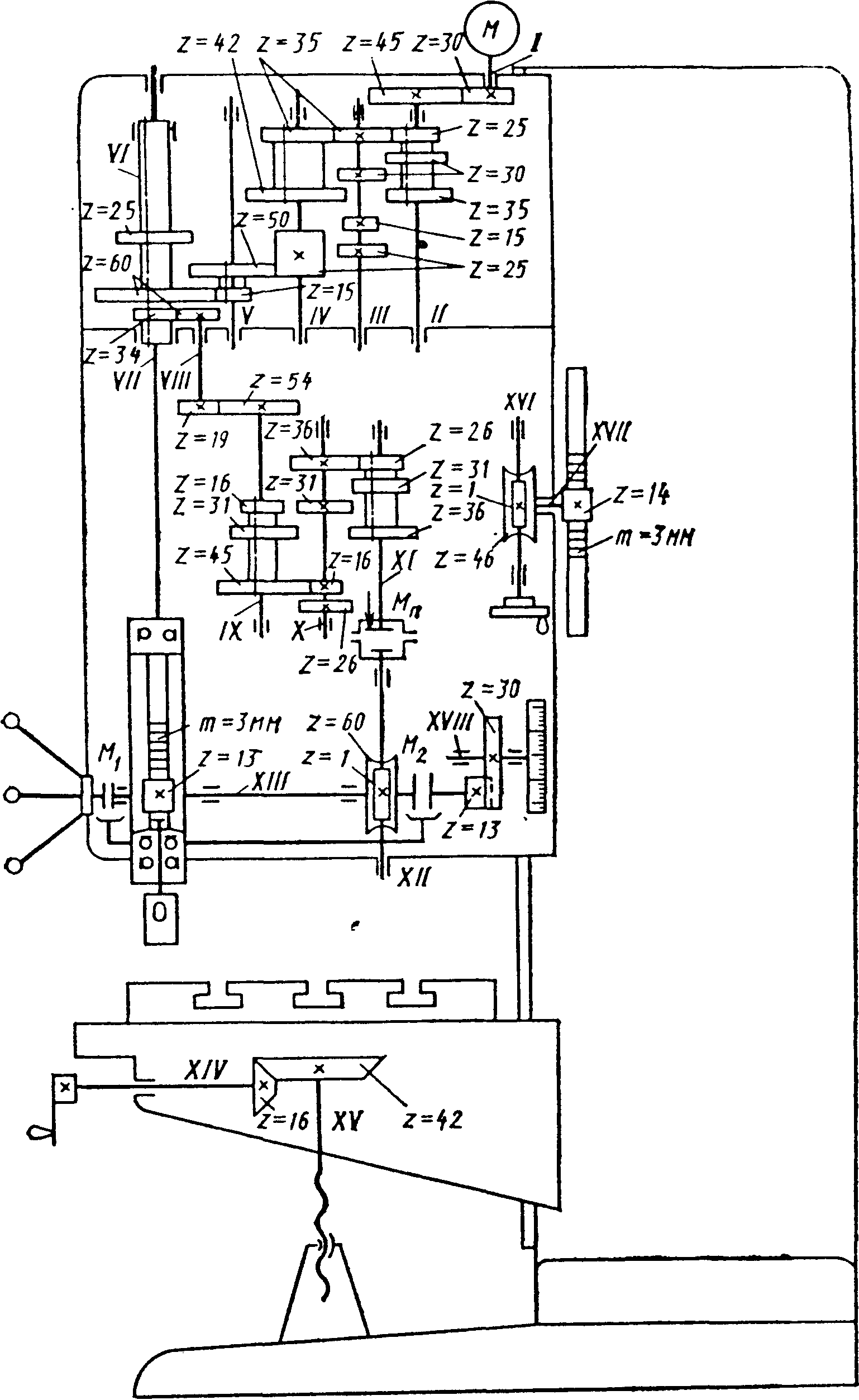

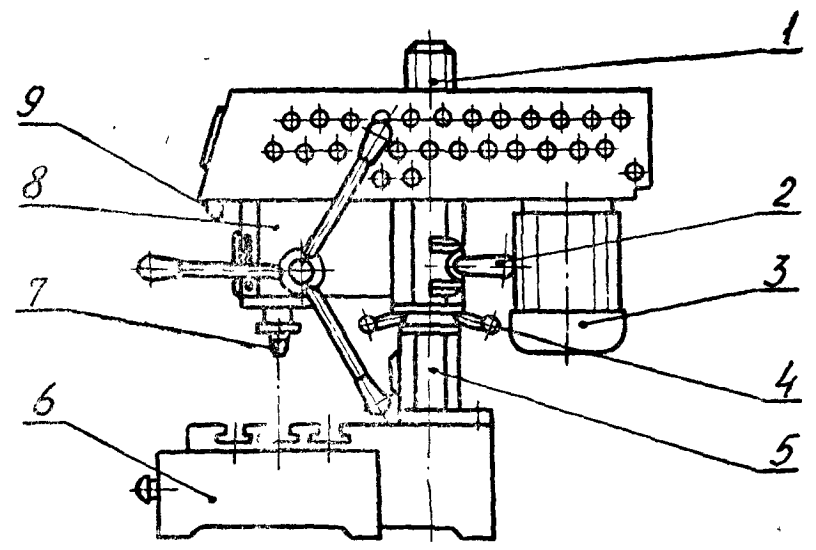

Кинематическая схема сверлильного станка 2118

Кинематическая схема сверлильного станка 2118

Конструкция сверлильного станка 2118

По своей конструкции сверлильный станок весьма прост в управлении. Для того, чтобы установить выбранную скорость сверления, необходимо переставить клиновидный ремень на соответствующую ступень шкива.

Для того, чтобы установить выбранную скорость сверления, необходимо переставить клиновидный ремень на соответствующую ступень шкива.

Для того чтобы перебросить ремень с одной ступени шкива на другую необходимо отвернуть специальную рукоятку на кронштейне и путем поворота винта влево подать кронштейн совместно с электромотором на себя. После этого необходимо переставить ремень, а затем (для натяжения ремня) поворотом винта вправо передвинуть кронштейн с электромотором от себя.

Автоматическая подача осуществляется через коробку подач, валик последней приводится во вращение от шпиндельного флашкива через небольшой редуктор, который соединен с флашкивом ремнем.

Величина автоматической подачи составляет 0,2 мм за один оборот шпинделя. Подачу более 0,2 мм. можно осуществить только вручную, для чего в коробке подач устроен специальный обгонный механизм.

Для того, чтобы работать с подачей менее 0,2 мм (при сверлении по стали до Ø 6 мм), автоматическую подачу необходимо выключить путем отвода рукоятки против часовой стрелки до отказа и сбоку на диске завернуть упорный винт.

Для того чтобы при автоматической подаче сверлить на заданную глубину, на диске втулки переключения имеется передвижная упорная планка, а на нониусном кольце по окружности нанесена специальная шкала в миллиметрах, по которой отсчитывают заданную глубину. Установка планки производится в соответствии с требуемой глубиной сверления.

Пуск и остановка станка производятся при помощи электродвигателя, причем включение и выключение последнего производятся от барабанного переключателя.

Автоматическая подача 0,2 мм. может быть применена для углеродистой стали, для диаметров сверления от Ø 6 мм до 18 мм. Для чугуна, для диаметров сверления от 3 мм. до 18 мм.

При работе автоматической подачей рукоятку необходимо установить в среднее положение.

Легкость выключения автоматической подачи осуществляется путем подбора роликов в коробке подач: Ø 12,3..12,7.

Охлаждение сверлильного станка 2118

Для охлаждения инструмента при сверлении на станке смонтирован специальный электронасос типа П22-А, который может включаться при помощи отдельного пакетного выключателя.

Для охлаждающей жидкости в тумбе станка предусмотрен специальный резервуар.

Смазка сверлильного станка 2118

Смазка станка производится ежедневно перед началом работы в следующих местах:

Ось шестерни подачи — через две масленки на корпусе коробки подач.

Все остальные механизмы смазываются периодически путем набивки тавота через специально предусмотренные для этой цели отверстия.

Смазка подшипника леникса производится периодически путем отвинчивания ролика от планки (левая резьба). Смазка подшипников валика подачи осуществляется через отверстие в шестерне Z63, для чего выворачивается стопорный винт.

Необходимо ежедневно смазывать шестерни привода коробки подач.

Смазка реечного зацепления коробки подач производится путем подачи масла на зубья пиноли.

Ось червячной шестерни в механизме подъема стола смазывается через масленку на торце оси.

Схема расположения подшипников сверлильного станка 2118

Схема расположения подшипников сверлильного станка 2118

Схема смазки сверлильного станка 2118

Схема смазки сверлильного станка 2118

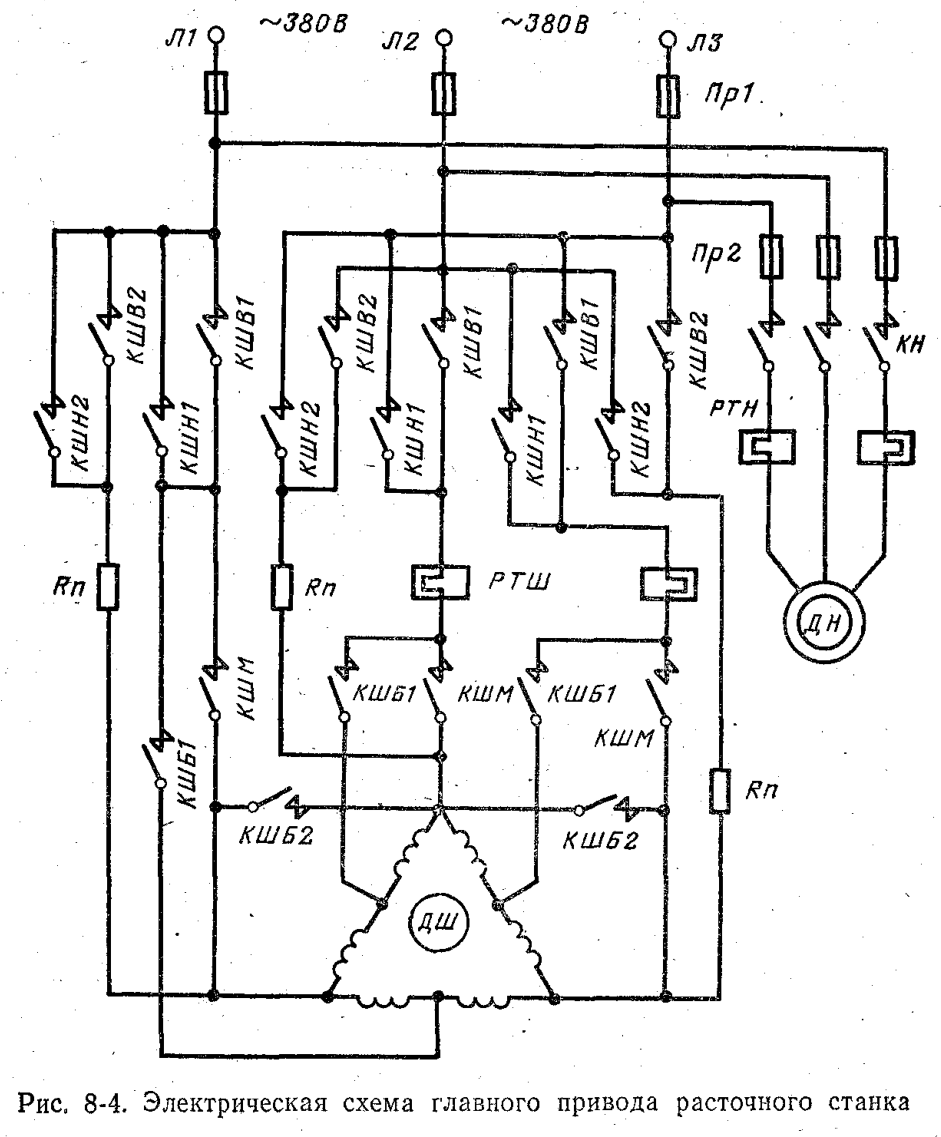

Электрооборудование и электрическая схема сверлильного станка 2118

Электрическая схема сверлильного станка 2118

Читайте также: Заводы производители сверлильных станков в России

2118 станок вертикально-сверлильный одношпиндельный универсальный. Видеоролик.

youtube.com/embed/Uw1AYnYm0fE” frameborder=”0″ allow=”autoplay; encrypted-media” allowfullscreen=””/>

Технические характеристики станка 2118

| Наименование параметра | 2н118 | |

|---|---|---|

| Основные параметры станка | ||

| Наибольший диаметр сверления, мм | 18 | 18 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола | 0…650 | 0…650 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 200 | 200 |

| Рабочий стол | ||

| Максимальная нагрузка на стол (по центру), кг | ||

| Размеры рабочей поверхности стола (длина х ширина), мм | 360 х 320 | 350 х 340 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 |

| Наибольшее вертикальное перемещение стола (ось Z), мм | 350 | 445 |

| Перемещение стола на один оборот рукоятки, мм | 2,4 | |

| Шпиндель | ||

| Наибольшее перемещение шпиндельной головки, мм | 300 | 150 |

| Перемещение шпиндельной головки на один оборт маховичка, мм | 4,4 | |

| Ход гильзы шпинделя, мм | 150 | |

| Перемещение шпинделя на одно деление лимба, мм | 1 | |

| Перемещение шпинделя на один оборот маховичка-рукоятки, мм | 110 | |

| Частота вращения шпинделя, об/мин | 180 – 2800 | 300, 450, 735, 1200, 1980, 3100 |

| Количество скоростей шпинделя | 9 | 6 |

| Наибольший допустимый крутящий момент, кг*см | 880 | |

| Конус шпинделя | Морзе 2 | Морзе 2 |

| Механика станка | ||

| Число ступеней рабочих подач стола | 6 | 1 |

| Пределы вертикальных рабочих подач на один оборот шпинделя, мм/об | 0,1 – 0,56 | 0,2 |

| Наибольшая допустимая сила подачи, кгс | 560 | |

| Торможение шпинделя | есть | |

| Привод | ||

| Электродвигатель привода главного движения Тип | АОЛ2-22-4С2 | А-41/6 |

| Электродвигатель привода главного движения Число оборотов в минуту, об/мин | 1420 | 930 |

| Электродвигатель привода главного движения Мощность, кВт | 1,5 | 1,0 |

| Электронасос охлаждающей жидкости Тип | ПА-22 | ПА-22-А |

| Габарит и масса станка | ||

| Габариты станка (длина ширина высота), мм | 870 х 590 х 2080 | 875 х 550 х 2005 |

| Масса станка, кг | 450 | 450 |

- Барун В.

А. Работа на сверлильных станках,1963

А. Работа на сверлильных станках,1963 - Винников И.З., Френкель М.И. Сверловщик, 1971

- Винников И.З. Сверлильные станки и работа на них, 1988

- Лоскутов B.В Сверлильные и расточные станки, 1981

- Панов Ф.С. Работа на станках с ЧПУ, 1984

- Попов В.М., Гладилина И.И. Сверловщик, 1958

- Сысоев В.И. Справочник молодого сверловщика,1962

Список литературы

Связанные ссылки. Дополнительная информация

Кинематическая схема станка, механизма, сверлильного станка

Коробка скоростей токарного станка (фиг. 476). Изменение чисел оборотов шпинделей достигается в коробках скоростей переключением колёс, составляющих кинематические цепи от вала привода к шпинделю станка.

На конце ведущего вала I насажены рабочий шкив 2 и холостой шкив 1, которые приводятся в движение от трансмиссионного вала или электродвигателя.

На валу III, который является шпинделем станка, свободно посажены зубчатые колёса 9 и 11, находящиеся в постоянном зацеплении с зубчатыми колёсами 8 и 10. Между зубчатыми колёсами 9 и 11 на шпинделе передвигается по направляющей шпонке кулачковая двусторонняя муфта 12, которая своими выступами может сцепляться с выступами на ступицах зубчатых колёс 9 и 11 и соединять с валом III то одно, то другое зубчатое колесо. Таким образом, переключение кулачковой муфты вправо или влево даёт возможность удвоить диапазон скоростей на скоросте. Следовательно, шпиндель токарного станка имеет всего шесть шпинделей, т. е. может вращаться с шестью различными числами оборотов.

Таким образом, переключение кулачковой муфты вправо или влево даёт возможность удвоить диапазон скоростей на скоросте. Следовательно, шпиндель токарного станка имеет всего шесть шпинделей, т. е. может вращаться с шестью различными числами оборотов.

Вертикально-сверлильный станок 2135. Вертикально-сверлильный станок (фиг. 477) предназначается для сверления и обработки круглых отверстий в деталях. При сверлении деталь закрепляется на столе, инструмент (сверло, зенкер или развёртка) вставляется в шпиндель. При сверлении инструмент и шпиндель должны вращаться (главное движение) и в то же время опускаться вниз (движение подачи).

Главное движение и подача осуществляются от мотора мощностью 52 квт, с числом оборотов 1440 об/мин.

Г л а в н о e д в и ж e н и е. Шпиндель может иметь шесть различных чисел оборотов благодаря наличию коробки скоростей, расположенной в верхней части станины. От мотора вращение передаётся через упругую муфту валу I, на котором сидит зубчатое колесо 34, находящееся в постоянном зацеплении с зубчатым колесом 56 вала II. Навалу II посажены на шпонках ещё три зубчатых колеса: 40, 24 и 32.

Навалу II посажены на шпонках ещё три зубчатых колеса: 40, 24 и 32.

На валу III на направляющей шпонке сидит зубчатый блок, состоящий из трёх зубчатых колёс: 32, 48 и 40. Если блок находится в среднем положении, как это показано на схеме, то в зацеплении находятся зубчатые колёса 24 и 48. Если блок передвинуть вверх, то в зацеплении будут зубчатые колёса 40 и 32. Если блок передвинуть вниз, то в зацеплении будут зубчатые колёса 32 и 40. Так как движение от вала II

к валу III передаётся через три зубчатых колеса с разными числами зубцов, то вал III может иметь три различных числа оборотов.

От вала III на вал IV вращение передаётся через зубчатые колёса 22 и 60. От вала IV на шпиндель вращение передаётся через зубчатый блок, сидящий на направляющей шпонке и состоящий из зубчатых колёс 43 и 18.

Если блок находится в верхнем положении, как показано на схеме, то в зацеплении находятся зубчатые колёса 43 и 37. Если блок передвинуть вниз, то в зацеплении будут зубчатые колёса 18 и 62. Вал IV получает от вала III три различных числа оборотов и, благодаря наличию блока из двух зубчатых колёс, передаёт на шпиндель шесть различных чисел оборотов.

Вал IV получает от вала III три различных числа оборотов и, благодаря наличию блока из двух зубчатых колёс, передаёт на шпиндель шесть различных чисел оборотов.

П о д а ч а. Подача шпинделя выполняется той же кинематической цепью, что и главное движение. Подача инструмента происходит в каждый оборот шпинделя, поэтому она считается в долях миллиметра на один оборот (мм/об). Механизм подачи получает движение от шпинделя и через ряд зубчатых колёс доходит до рейки, закреплённой на полой гильзе, в которой вращается шпиндель.

На шпинделе в коробке скоростей сидит зубчатое колесо 40, которое, находясь в зацеплении с колесом 60, передаёт вращение на промежуточный валик V; на этом валике закреплено зубчатое колесо 25, передающее вращение промежуточному валику VI через колесо 62. На валике VI насажено зубчатое колесо 32, находящееся в зацеплении с колесом 42, сидящим на валу VII, который выходит в коробку подач.

На валу VII коробки подач на направляющей шпонке сидит блок из двух зубчатыхколёс 58и 28. Блокпередаёт движение на вал VIII через зубчатые колёса 58 и 32 или через 28 и 62. Таким образом, на валу VIII получается два различных числа оборотов на один оборот шпинделя. С вала VIII вращение передаётся через блок из четырёх зубчатых колёс, сидящих на шпонках, четырём зубчатым колёсам, сидящим на валу IX свободно. Эти зубчатые колёса находятся в зацеплении с колёсами блока. Чтобы соединить одно из колёс с валом IX нужно продвинуть выдвижную шпонку, утопленную в вал, и поставить её против прорези вала и шпоночного паза соответствующего зубчатого колеса. Выдвижная шпонка может занимать четыре положения и включать отдельно каждое колесо для передачи движения с блока на вал IX. Диапазон чисел оборотов при этом увеличивается в четыре раза; таким образом, на валу IX получается восемь различных чисел оборотов. Следовательно, можно работать с восемью различными подачами. На вал IX насажен червяк. От червяка вращение передаётся на червячное колесо 50 и зубчатое колесо 14, сидящее на одном валу с червячным колесом.

Блокпередаёт движение на вал VIII через зубчатые колёса 58 и 32 или через 28 и 62. Таким образом, на валу VIII получается два различных числа оборотов на один оборот шпинделя. С вала VIII вращение передаётся через блок из четырёх зубчатых колёс, сидящих на шпонках, четырём зубчатым колёсам, сидящим на валу IX свободно. Эти зубчатые колёса находятся в зацеплении с колёсами блока. Чтобы соединить одно из колёс с валом IX нужно продвинуть выдвижную шпонку, утопленную в вал, и поставить её против прорези вала и шпоночного паза соответствующего зубчатого колеса. Выдвижная шпонка может занимать четыре положения и включать отдельно каждое колесо для передачи движения с блока на вал IX. Диапазон чисел оборотов при этом увеличивается в четыре раза; таким образом, на валу IX получается восемь различных чисел оборотов. Следовательно, можно работать с восемью различными подачами. На вал IX насажен червяк. От червяка вращение передаётся на червячное колесо 50 и зубчатое колесо 14, сидящее на одном валу с червячным колесом. Зубчатое колесо 14 находится в зацеплении с рейкой, которая подаёт шпиндель в осевом направлении.

Зубчатое колесо 14 находится в зацеплении с рейкой, которая подаёт шпиндель в осевом направлении.

Подачу шпинделя можно также осуществлять вручную маховиком. Подъём и опускание стола производятся вручную: при повороте рукоятки вращается коническое колесо 12, находящееся в зацеплении с колесом 42, при вращении которого вращается винт с шагом t = 8 мм. Винт вращается в неподвижной гайке, в результате чего происходит опускание или подъём стола.

Тележка крана. Рассмотрим принцип действия механизма крановой тележки, изображённой на фиг. 478. Движение тележки осуществляется от мотора 1, передающего вращательное движение через муфту 2 валу 3, а вместе с ним и зубчатому колесу 4. Последнее, находясь в зацеплении с зубчатым колесом 5, приводит во вращательное движение вал 6 вместе с колесом 7. Так как зубчатое колесо 7 находится в зацеплении с колесом 8, то соответственно придёт во вращательное движение и вал 9 вместе с бегунками 10; тележка начинает поступательно двигаться. Торможение тележки, когда явится в этом необходимость, производится тормозом 11.

Торможение тележки, когда явится в этом необходимость, производится тормозом 11.

Полуавтомат 5962. Станок служит для накатки резьбы повышенной точности на винтах и метчиках (фиг. 479).

Принцип работы станка заключается в том, что заготовка прокатывается между двумя плоскими плашками, одна из которых неподвижна, а другая

движется. На плашках сделаны канавки под углом подъёма витков резьбы. Профиль канавок соответствует профилю резьбы. Станок приводится в движение электродвигателем мощностью 14 квт с числом оборотов в минуту, равным 725. На валу ротора электродвигателя закрепляется одно из трёх сменных зубчатых колёс — 18, 22 или, 25, сцепляющихся с колесом 94; сцепление возможно потому, что электродвигатель перемещается вместе с плитой, на которой он установлен. Зубчатое колесо 94 сидит свободно на валу I, с которым оно связывается двумя фрикционными дисками 2, сжатыми посредством клина. Вал I с колесом 18 на одном конце вращает зубчатое колесо 100, кривошипный палец которого сообщает посредством шатуна 3 поступательное движение ползуну 4, несущему плашку 5. Вторая плашка 6 закреплена неподвижно в плите 7. Заготовки закладываются в станок вручную, но окончательно они подаются в промежуток между плашками толкателем 8, который приводится в возвратно-поступательное движение от кулачка 9 посредством ролика 10, прижимаемого к кулачку пружиной рычага 11 и тяги 12.

Вторая плашка 6 закреплена неподвижно в плите 7. Заготовки закладываются в станок вручную, но окончательно они подаются в промежуток между плашками толкателем 8, который приводится в возвратно-поступательное движение от кулачка 9 посредством ролика 10, прижимаемого к кулачку пружиной рычага 11 и тяги 12.

Число двойных ходов ползуна 4 при установке на валу двигателя, например сменного зубчатого колеса 25. равно 34,7 двойного хода в минуту.

Станок типа 383 для доводки цилиндров. Станок предназначен для обработки цилиндрических отверстий посредством абразивных инструментов—головок (фиг. 480).

Вращение шпинделя производится от электродвигателя мощностью 8,2 квт с числом оборотов в минуту 1440 через муфту 1, скользящий блок из трёх зубчатых колёс, сменных колёс 24 и 48 и колёс 25 и 55 в шпиндельной головке. Максимальное число оборотов шпинделя в минуту при d= 24 и D = 48 равно 242 об/мин. Переключая скользящий блок зубчатых колёс, можно сообщить шпинделю 100 и 154 об/мин. (при тех же сменных зубчатых колёсах).

(при тех же сменных зубчатых колёсах).

Возвратно-поступательное движение производится гидравлической системой, питаемой нерегулируемым насосом 2 производительностью 48 л/мин, который приводится в движение отдельным электродвигателем мощностью 2,3 квт и числом оборотов 960 об/мин.

Масло всасывается насосом 2 через фильтр 3 из бака 4 и подаётся через предохранительный клапан 5, дроссель 6, золотники 7 и 8 и подпорный клапан 9 в нижнюю полость гидравлического цилиндра. Масло из верхней полости цилиндра через золотник 8 удаляется в бак.

Часть масла, подаваемого насосом 2, направляется в фильтр 10 для очистки, откуда сливается в бак. При засорении этого фильтра открывается предохранительный клапан 11.

Скорость хода поршня регулируется посредством дросселя 6. Поршень реверсируется посредством упора /2, действующего на переставные кулачки 13 и 14, которые поворачивают валик 15. При этом зубчатый сектор сдвигает рейку и золотник 7, который служит для Переключения реверсивного золотника 8. Если золотник 7 сдвинуть влево, то золотник 8 будет сдвинут вправо. Скорость переключения золотника 8, от которой зависят быстрота реверса и отсутствие ударов в конце хода, регулируется дросселем 16. Когда золотник 8 находится в правом положении, масло из насоса 2 может поступать как в верхнюю, так и в нижнюю полости цилиндра. Так как сечение верхней части цилиндра вдвое больше живого сечения (за вычетом сечения штока) нижней части цилиндра, то при одинаковом давлении масла с обеих сторон поршня усилие, действующее на поршень вниз, вдвое больше усилия, действующего на поршень вверх. Поэтому поршень пойдёт вниз, вытесняя масло из нижней полости цилиндра через тарелчатый клапан а и золотник 8 в верхнюю полость цилиндра.

Если золотник 7 сдвинуть влево, то золотник 8 будет сдвинут вправо. Скорость переключения золотника 8, от которой зависят быстрота реверса и отсутствие ударов в конце хода, регулируется дросселем 16. Когда золотник 8 находится в правом положении, масло из насоса 2 может поступать как в верхнюю, так и в нижнюю полости цилиндра. Так как сечение верхней части цилиндра вдвое больше живого сечения (за вычетом сечения штока) нижней части цилиндра, то при одинаковом давлении масла с обеих сторон поршня усилие, действующее на поршень вниз, вдвое больше усилия, действующего на поршень вверх. Поэтому поршень пойдёт вниз, вытесняя масло из нижней полости цилиндра через тарелчатый клапан а и золотник 8 в верхнюю полость цилиндра.

Подпорный клапан 9 служит для уравновешивания головки шпинделя и инструмента, так как при ходе поршня вниз для прохождения масла через тарелчатый клапан а необходимо усилие, равное силе веса головки и инструмента.

Работа станка. Деталь закрепляется на столе, а абразивный инструмент—в шпинделе станка. Инструмент получает вращательное и возвратно-поступательное движение. Головка шпинделя направляется в своём поступательном движении колонками, а шпиндель—переставным кронштейном. Стол можно перестанавливать по вертикальным направляющим станины. Вертикальные перемещения головки шпинделя ограничиваются регулируемыми упорами 13 и 14.

Инструмент получает вращательное и возвратно-поступательное движение. Головка шпинделя направляется в своём поступательном движении колонками, а шпиндель—переставным кронштейном. Стол можно перестанавливать по вертикальным направляющим станины. Вертикальные перемещения головки шпинделя ограничиваются регулируемыми упорами 13 и 14.

Устройство сверлильного станка. Кинематическая схема станка.

5класс. Устройство сверлильного станка. Кинематическая схема станка.

5 класс

Раздел: Элементы машиноведения.

Тема урока: Общее устройство и принцип действия сверлильного станка. Кинематическая схема станка.

Цели: образовательная: систематизировать знания учащихся о технологических машинах на примере сверлильного станка.

воспитательная: расширить кругозор учащихся.

развивающая: способствовать развитию умения делать обобщения и выводы.

Тип урока: Комбинированный.

Методы обучения: рассказ, демонстрация, практическая работа, инструктаж.

1. Организационный момент.

Приветствие учащихся.

Проверка явки.

Назначение дежурных.

Объявление темы урока: Общее устройство и принцип действия сверлильного станка. Кинематическая схема станка (ученикам записать дату и тему урока в тетрадь).

Объявление цели урока.

2. Повторение материала изученного на предыдущем занятии (по вопросам).

1.Дайте определение – что такое детали машин?

2.Дайте определение – типовые детали машин?

3.Ребята, расскажите, что такое валы и оси?

3.Объяснение нового материала.

Одной из технологических машин, предназначенных для обработки различных материалов, изменения размеров и формы заготовки, является сверлильный станок. В школьных мастерских широко применяется вертикально-сверлильный станок модели НС-12 для сверления отверстий до 12мм. Сверлильный станок, как и любая технологическая машина, состоит из следующих частей: двигателя, передаточного механизма, рабочего органа, органов управления. Передаточный механизм служит для передачи движения от электродвигателя к рабочему органу, которым является сверло. Оно крепится в патроне, насаженном на вращающийся вал- шпиндель. Вращение от электродвигателя к шпинделю передаётся с помощью ременной передачи, закрытой ограждением. Поворотом рукоятки подачи патрон со сверлом можно поднимать или опускать с помощью реечной передачи. Также рукоятка подачи служит для передачи поступательного движения шпинделю – рабочему органу станка. Вращательное движение он получает от электродвигателя через клиноременную передачу.

В школьных мастерских широко применяется вертикально-сверлильный станок модели НС-12 для сверления отверстий до 12мм. Сверлильный станок, как и любая технологическая машина, состоит из следующих частей: двигателя, передаточного механизма, рабочего органа, органов управления. Передаточный механизм служит для передачи движения от электродвигателя к рабочему органу, которым является сверло. Оно крепится в патроне, насаженном на вращающийся вал- шпиндель. Вращение от электродвигателя к шпинделю передаётся с помощью ременной передачи, закрытой ограждением. Поворотом рукоятки подачи патрон со сверлом можно поднимать или опускать с помощью реечной передачи. Также рукоятка подачи служит для передачи поступательного движения шпинделю – рабочему органу станка. Вращательное движение он получает от электродвигателя через клиноременную передачу.

К основанию станка неподвижно прикреплён вертикальный винт- колонна. Поворотом рукоятки можно перемещать шпиндельную бабку вниз и вверх вдоль винта- колонны, а рукояткой фиксировать её в необходимом положении. Для контроля глубины глухих отверстий предусмотрена шкала. В зависимости от материала заготовки требуется различная скорость сверления. Для этого устанавливают необходимую частоту вращения шпинделя, перебрасывая ремень ременной передачи на шкивы разных диаметров. Рис. 1. Сверлильный станок: а – общее устройство; б – кинематическая схема: 1 – плита; 2 – стол; 3 – кнопки пуска и остановки; 4 – патрон; 5 – ремень приводной; 6 – электродвигатель

К основанию станка неподвижно прикреплён вертикальный винт- колонна. Поворотом рукоятки можно перемещать шпиндельную бабку вниз и вверх вдоль винта- колонны, а рукояткой фиксировать её в необходимом положении. Для контроля глубины глухих отверстий предусмотрена шкала. В зависимости от материала заготовки требуется различная скорость сверления. Для этого устанавливают необходимую частоту вращения шпинделя, перебрасывая ремень ременной передачи на шкивы разных диаметров. Рис. 1. Сверлильный станок: а – общее устройство; б – кинематическая схема: 1 – плита; 2 – стол; 3 – кнопки пуска и остановки; 4 – патрон; 5 – ремень приводной; 6 – электродвигатель

Станок включают только с разрешения учителя!

Включать станок можно только при закрытом кожухе ременной передачи!

Спросить, понятен ли учащимся новый материал? При положительном ответе – проверить усвоение нового материала, при отрицательном – ответить на вопросы.

4. Проверка усвоения нового материала (по вопросам).

1. Что такое сверлильный станок, и из каких частей он состоит?

2. Какие механизмы передачи движения имеются в сверлильном станке?

3. Найдите на кинематической схеме станка условные обозначения неподвижного и подвижного соединений детали с валом, клиноременной передачи и передачи винт – гайка?

4. Назовите органы управления сверлильным станком. Для чего они предназначены?

5. Практическая работа по художественному выпиливанию.

1. Выполнение работ связанных с этапом изготовления поделок.

2. Напомнить правила техники безопасности при выпиливании из фанеры.

3. Самостоятельная работа учащихся.

6. Подведение итогов занятия.

1. Контроль выполненной работы.

2. Разборка допущенных учащимися ошибок.

3. Оценка выполненной работы.

4. Сдача дежурным инструмента.

| No. | Артикул | Описание | Кол. | |||

|---|---|---|---|---|---|---|

| 1 | 1104.058000 | Пробка резиновая | greasy blockage | 1 | ||

| 2 | 1104.058100 | Кольцо стопорное 24мм | retaining ring | φ24 | 1 | 5525ВПЛ |

| 3 | 1104.058200 | Кольцо стопорное 35мм | retaining ring | φ35 | 1 | 5525ВПЛ |

| 4 | 1104.058300 | Кронштейн регулировочный | adjust base | ZL102 | 1 | 5525ВПЛ |

| 5 | 1104.058400 | Винт безголовый М8х12 | column screw | M8X12 | 2 | |

| 6 | 5001.005405 | Подшипник 6907RS (61907) | bearing | 61907 | 1 | 5525ВПЛ |

| 7 | 1104.058600 | Кольцо стопорное 55мм | retaining ring | φ55 | 1 | 5525ВПЛ |

| 8 | 1104.058700 | Диск вариатора шпинделя подвижный | spindle running wheel | ZL102 | 1 | 5525ВПЛ |

| 9 | 1104.058800 | Ремень 10х900 (900La) | V-belt | 900La | 1 | |

| 10 | 1104.058900 | Диск вариатора шпинделя неподвижный | spindle fixed wheel | ZL102 | 1 | 5525ВПЛ |

| 11 | 1104.059000 | Шпонка 4х4х64 | flat key | A4*4*64 | 1 | 5525ВПЛ |

| 12 | 1104.059100 | Вал вариатора шпинделя, L110mm | driving sleeve | 45 | 1 | |

| 13 | 5001.005201 | Подшипник 61905-2RS (6905-2RS) | bearings | 61905 (6905) | 2 | |

| 14 | 1104.059200 | Втулка | retainer | 1 | ||

| 15 | 1104.059300 | Кольцо стопорное 25мм | retaining ring | φ25 | 1 | |

| 16 | 1104.059400 | Насадка рукоятки, М10. См. поз. 136 | handle head assy. | ABS+PVC | 4 | |

| 17 | 1104.059500 | Рычаг рукоятки, М10. См. поз 136 | handle bar | Q235 | 4 | |

| 18 | НЕТ | Гайка стопорная М10 | lock nut | M10 | 1 | |

| 19 | 1104.070400 | Шайба тарельчатая 10мм | spring | φ10 | 1 | |

| 20 | 1104.058500 | Основание рукоятки вариатора | speed regulation handle base | 1 | 5525ВПЛ | |

| 21 | 1104.060400 | Винт потайной М5х10 | philip’s screw | M5*10 | 5 | 5525.8038ВПЛ |

| 22 | 1104.060500 | Проставка | gear stand | 1 | 5525ВПЛ | |

| 23 | 1104.060000 | Вал регулировки вариатора | gear shaft | 45 | 1 | 8038ВПЛ |

| 24 | 1104.060300 | Шпонка 3х3х25 | flat key | A3*3*25 | 1 | 8038ВПЛ |

| 25 | 1104.060200 | Гайка М12 низкопрофильная | hex nut | M12 | 2 | |

| 26 | 1104.074000 | Пружина в сборе с корпусом | spring cover assy. | 1 | 8038ВПЛ | |

| 27 | 1104.062300 | Заглушка пружины | spring stop | Q235 | 1 | |

| 28 | 1104.062400 | Втулка | bush | PA6 | 1 | |

| 29 | 1104.060100 | Трансформатор | digital transformer | 120V-3.5V/2W | 1 | |

| 30 | 1104.060600 | Корпус выключателя | switch box | ABS | 1 | |

| 31 | НЕТ | Винт М5х12 | philip’s screw | M5*12 | 4 | |

| 32 | 1104.054000 | Выключатель | switch | KJD20 | 1 | |

| 33 | 1402.002100 | Выключатель лазера | hidden switch | HY17-2P | 2 | 5525ВПЛ |

| 34 | НЕТ | Винт М5х8 | philip’s screw | M5*8 | 1 | |

| 35 | НЕТ | Винт М5х14 | philip’s screw | M5*14 | 3 | |

| 36 | 1104.036700 | Фиксатор электропровода двойной | wire fixed plate | ABS | 3 | |

| 37 | 1104.062200 | Втулка резиновая | wire bushing | 2 | СВОЙ | |

| 38 | 1104.051100 | Втулка резиновая | rubber bushing | 2 | ВСЕ | |

| 39 | НЕТ | Винт М5х20 | philip’s screw | M5*20 | 1 | |

| 40 | 1104.038000 | Пластина замка | Lock active block | 1 | ||

| 41 | 1104.037900 | Пружина | Lock block spring | 65Mn | 1 | |

| 42 | 1104.037800 | Пластина замка | lock fixed block | 1 | ||

| 43 | НЕТ | Гайка стопорная М5 | lock nut | M5 | 1 | |

| 44 | НЕТ | Винт М6х12 | philip’s screw | M6*12 | 4 | |

| 45 | 1104.062100 | Кожух в сборе | pully guard assembly | Q235 | 1 | |

| 46 | НЕТ | ? | sealing strip | PVC | 4 | |

| 47 | 1104.038500 | Саморез 2.9х6.5 | philip’s screw | ST2.9*6.5 | 6 | |

| 48 | 1104.060700 | Сенсор оборотов | photoelectric counter | 1 | 5525ВПЛ | |

| 49 | НЕТ | Винт М4х20 | philip’s screw | M4*20 | 2 | |

| 50 | 1104.060800 | Основание сенсора | counter base | ABS | 1 | |

| 51 | 1104.038700 | Втулка шнура сетевого | power cord sleeve | 1 | 5525ВПЛ | |

| 52 | 1104.062500 | Кольцо стопорное 14мм | Retaining ring | φ14 | 1 | 5525ВПЛ |

| 53 | 1104.062700 | Диск вариатора двигателя неподвижный | motor fixed wheel | ZL102 | 1 | 5525ВПЛ |

| 54 | 1104.062800 | Диск вариатора электродвигателя подвижный | motor movable wheel | ZL102 | 1 | 5525ВПЛ |

| 55 | 1104.061400 | Пружина вариатора | motor compression spring | DP65Mn | 1 | 5525ВПЛ |

| 56 | 1104.061500 | Корпус пружины вариатора | spring bowl | ABS | 1 | |

| 57 | 1104.061600 | Шайба пружины вариатора | spring pad | Q235 | 1 | |

| 58 | 1104.061300 | Электродвигатель | motor | 1 | ||

| 59 | 1104.062600 | Шпонка А4х4х80 | A type flat key | A4*4*80 | 1 | 5525ВПЛ |

| 60 | НЕТ | Гайка М8х18 | hex nut | M8*18 | 4 | |

| 61 | НЕТ | Болт М8х12 | hex bolt | M8*12 | 3 | |

| 62 | НЕТ | Шайба пружинная 8мм | spring washer | φ8 | 3 | |

| 63 | 1104.061700 | Кронштейн крепления электродигателя | motor plate | Q235 | 1 | СВОЙ |

| 64 | НЕТ | Шайба плоская 8мм | flat washer | φ8 | 4 | |

| 65 | НЕТ | Гайка М8 | hex nut | M8 | 5 | |

| 66 | 1104.039800 | Прокладка неопреновая | sponge mat | 4 | ВСЕ | |

| 67 | 1104.064500 | Штифт 6х15 | pin | 6*15 | 2 | |

| 68 | 1104.037100 | Винт безголовый М8х8 | hex nut | M8*8 | 3 | |

| 69 | 1104.061800 | Корпус | head | HT150 | 1 | |

| 70 | 1104.064600 | Штифт 5х13 | pin | φ5*13 | 1 | |

| 71 | 1104.064300 | Винт безголовый М8х25 стопорный шпинделя | quill set screw | M8 | 1 | |

| 72 | НЕТ | Шайба стопорная | lock washer | φ5 | 2 | |

| 73 | НЕТ | Винт М5х8 | philip’s screw | M5*8 | 2 | |

| 74 | 1104.061900 | Указатель глубины | pointer | PC | 1 | 8038ВПЛ |

| 75 | НЕТ | Винт М4х6 | philip’s screw | M4*6 | 1 | |

| 76 | 1104.064200 | Винт безголовый М6х20 | Slotted headless screw | M6*12 | 1 | 8038ВПЛ |

| 77 | 1104.062000 | Лазерный диод | laser light | 2 | 5525ВПЛ | |

| 78 | 1104.064400 | Винт безголовый М6х10 | Hex screw | M6*10 | 6 | 5525.8038ВПЛ |

| 79 | НЕТ | Винт М3х10 | philip’s screw | M3*10 | 1 | |

| 80 | 1104.060900 | Крепёж патрона | lamp socket support | Q235 | 1 | |

| 81 | 1104.061000 | Патрон лампы | lamp socket | 1 | ||

| 82 | 1104.061100 | Лампа светодиодная Е27 | LED light | 230V | 1 | |

| 83 | 1104.061200 | Пружина 22х61мм | rack pressure spring | 65Mn | 1 | 5525ВПЛ |

| 84 | 1104.065300 | Вал | rack shaft | Q235 | 1 | |

| 85 | 1104.062900 | Втулка. Поз.85+87 | rack regulating sleeve | 1 | ||

| 86 | 1104.064100 | Винт безголовый М8х60 | hex screw | M8*60 | 1 | |

| 87 | НЕТ | Одно целое с позицией 85 | hex nut | M8 | 1 | |

| 88 | НЕТ | Винт М4х8 | philip’s screw | M4*8 | 2 | |

| 89 | НЕТ | Шайба пружинная 4мм | spring washer | φ4 | 2 | |

| 90 | 1104.065200 | Указатель | instruction sheet | PC | 1 | |

| 91 | 1104.064000 | Кольцо ограничительное | rack limit ring | HT150 | 1 | |

| 92 | 1104.063900 | Муфта опорная рабочего стола | machine tool bracket | HT150 | 1 | |

| 93 | 1104.055400 | Вал червячный | worm | 1 | ||

| 94 | НЕТ | Рычаг рукоятки элевационной. СМ. поз. 137 | up and down handle | ABS | 1 | |

| 95 | 1104.038600 | Саморез 2.9х16 | philip’s screw | ST2.9*16 | 2 | |

| 96 | 1104.057700 | Электропровод микровыключателя 2х0,75 (длинна около 480мм) | VDE wire | 2*0.75*630mm | 1 | 5525ПЛ |

| 97 | 1104.055300 | Шестерня муфты опорной | internal gear | 45 | 1 | 5525ПЛ |

| 98 | 1104.055600 | Вал шестерни 35х9.5 | internal gear shaft | Q235 | 1 | 5525ПЛ |

| 99 | НЕТ | Рукоятка элевационная. СМ. поз. 137 | handle | ABS | 1 | |

| 100 | 1104.040300 | Винт прижимной с ручкой | worktable lock handle | 2 | ВСЕ | |

| 101 | 1104.050200 | Болт барашек М8х16 | S type handle | 8*18 | 1 | 3520ПЛ |

| 102 | 1104.063700 | Шкала | scale ring | HT150 | 1 | |

| 103 | 1104.063800 | Вал подачи | horizontal assy. | 1 | ||

| 104 | 1104.063500 | Колонна | column | 1 | ||

| 105 | 1104.063600 | Рейка | rack | 1 | ||

| 106 | НЕТ | Винт М10х25 | hex screw | M10*25 | 4 | |

| 107 | 1104.063400 | Основание колонны | column base | HT150 | 1 | |

| 108 | 1104.059600 | Основание | base | HT150 | 1 | |

| 109 | 1104.059700 | Гайка М14х1.5 | hex nut | M14*1.5 | 1 | |

| 110 | 5001.002900 | Подшипник 6002RZ | bearing | 6002RZ | 1 | |

| 111 | 1104.054500 | Шайба резиновая 50х40х2.5 | rubber washer | 1 | ||

| 112 | 1104.064900 | Втулка шпинделя | quill | HT150 | 1 | |

| 113 | 5001.002300 | Подшипник 6204RZ | bearing | 6204RZ | 1 | |

| 114 | 1104.065000 | Шпиндель | spindle | 45 | 1 | |

| 115 | 1104.025000 | Переходник патрона | connecting rod chuck | 45 | 1 | 8038ВПЛ |

| 116 | НЕТ | Патрон 1-16мм. СМ.поз.141 | drill chuck | B16/1-16mm | 1 | 5525-8038ВПЛ |

| 117 | 1104.053400 | Держатель ключа | wrench fixed block | ABS | 1 | 5525-8038ВПЛ |

| 118 | 1104.063000 | Стол | worktable | HT150 | 1 | |

| 119 | НЕТ | Болт М10х35 | worktable | M10*35 | 2 | |

| 120 | НЕТ | Шайба 10мм | hex bolt | φ10 | 4 | |

| 121 | 1104.064800 | Тиски 3″ | 3inch vise | 1 | ||

| 122 | НЕТ | Гайка М10 | hex nut | M10 | 2 | |

| 123 | 1104.064700 | Кронштейн стола | worktable corbel | HT150 | 1 | |

| 124 | НЕТ | Болт М12х35 | hex bolt | M12*35 | 1 | |

| 125 | НЕТ | Шайба пружинная 12мм | spring washer | φ12 | 1 | |

| 126 | 1104.040000 | Шнур сетевой 3х0.75х2450мм | plug | 3*0.75mm²*2.45m | 1 | |

| 127 | НЕТ | Ключ шестигранный 3мм | hex wrench | S3 | 1 | |

| 128 | НЕТ | Ключ шестигранный 4мм | hex wrench | S4*63 | 1 | |

| 129 | НЕТ | Ключ патрона. СМ.поз.141 | key | 1 | ||

| 130 | 1104.063200 | Клин | wedge block | Q235 | 1 | 8038ВПЛ |

| 131 | 1104.063300 | Ключ гаечный | wrench | Q235 | 1 | |

| 132 | 1104.025200 | Защита глаз в сборе | chuck protection cover | φ55 | 1 | 8038ВПЛ |

| 133 | 1104.037500 | Корпус микровыглючателя | switch box | ABS | 1 | ВСЕ |

| 134 | 1104.037600 | Микровыключатель 20(10)А, 250В | switch | HY50 | 1 | ВСЕ |

| 135 | 1104.037700 | Крышка корпуса микровыключателя | switch box cover | ABS | 1 | ВСЕ |

| 136 | 1104.059900 | Рукоятка в сборе. Поз. 16,17 | 1 | |||

| 137 | 1104.057400 | Рукоятка элевационная в сборе. Поз. 78,94,99 | 1 | 5525ПЛ-8038ВПЛ | ||

| 138 | 1104.059800 | Шпиндель в сборе | 1 | |||

| 139 | 1104.063100 | Вал шкива ведомого в сборе | 1 | |||

| 140 | 1104.056700 | Микровыключатель в сборе, 440мм | 1 | |||

| 141 | 1104.025100 | Патрон в сборе с ключом | 1 | 5525-8038ВПЛ | ||

Кинематическая схема сверлильного станка 2Н118. Конструктивные особенности и технологические возможности расточных и сверлильных станков с ЧПУ

представлена кинематическая схема вертикально-сверлильного станка 2Н118. Частота вращения шпинделя изменяется с помощью коробки скоростей. Приемный вал / вращается от электродвигателя 38 через передачу 7-2. Движение валу // сообщает одна из трех пар зубчатых колес 3 – 4, 5 – 6 и 7 – 8. Дальнейшее вращение передается одной из кинематических цепей 9-10, 8-11 или 12-13. Конечный вал /// коробки скоростей представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю V/.

Станки для вертикального сверления

Вертикально-сверлильные станки отличаются своим качеством и высоким уровнем производительности. Их основное предназначение – создание отверстий в металлических изделиях, диаметр которых не превышает 75 мм. Доступны и такие дополнительные возможности, как рассверливание, нарезка резьбы, развертывание или зенкерование.

Станок вертикально-сверлильный состоит из нескольких элементов, взаимодействующих между собой. Узлы монтируются на станине, а обрабатываемые детали крепятся к подъемному столу, который, в свою очередь, передвигают вверх или вниз. Каждый станок оснащен электродвигателем, именно он приводит в движение весь вертикальный механизм. Шпиндель можно перемещать как в автоматическом, так и в ручном режиме.

Компания Metaltool гарантирует качество станков вертикально-сверлильных, сотрудничая только с проверенными партнерами из стран Европы и Азии.

Сверлильный станок Jet GHD-22

Сверлильный станок Jet GHD-22 – это вертикальный редукторный станок, который чаще всего используется для сверления сквозных и глухих отверстий, развертки и расточки отверстий, нарезания резьбы и зенкерования.

Сверлильный станок Jet GHD-22 работает с минимальным уровнем вибрации и шума, что стало возможным за счет скошенных зубьев на шестернях станка. Устойчивая массивная конструкция станка выполнена из чугуна и дополнена вертикальной толстостенной стойкой, которая обеспечивает высокий уровень устойчивости и надежность при сверлении.

Сверлильный станок Jet GHD-22 – особенности конструкции:

– Оборудован прецизионным опорным столом

– Рабочий стол станка перемещается по высоте зубчатой штангой с пазами т-формы

– Сверлильный станок Jet GHD-22 позволяет нарезать резьбу левым и правым вращением

– Оснащен конусом шпинделя с быстрозажимной системой

– Сверлильный патрон защищен концевым выключателем

– Сверлильный станок Jet укомплектован инструментами, предназначенными для обслуживания станка

– Оборудован устройством для подвода СОЖ.

Сверлильный станок Jet GHD-22 – технические особенности:

– Количество скоростей вращения: 8

– Доступное число оборотов: 75-3150 оборотов/минуту

– Ход пиноли: 150 миллиметров

– Параметры быстрозажимного патрона: 1-16 миллиметров

– Оправка патрона: МК-3/В16

– Тип двигателя: электродвигатель

– Мощность двигателя: 2100 Вт

– Максимально возможный диаметр просверленного отверстия: 30 миллиметров

– Параметры рабочей поверхности станка: 405х505 миллиметров

– Максимально доступное расстояние от шпинделя до рабочей поверхности: 910 миллиметров

– Пазы стола: 2 Т-образных

– Диаметр пазов: 16 миллиметров

– Потребляемая станком мощность: 2,1 кВт (S6 40%)

– Выходная мощность: 1,1 кВт (S1 100%).

Классификация сверлильных станков

Сверлильный станок представляет из себя агрегат для сверления и обработки отверстий. Данные станки используют для сверления, зенкерования, нарезания резьбы и других видов обработки внутренних частей изделия. Основными инструментами, используемыми в сверлильных станках, являются сверла, метчики, зенкера и некоторые другие виды резцов.

Основным принципом работы сверлильного оборудования является вращение инструмента и его поступательное движение по заданной оси. В зависимости от конструктивных особенностей сверлильных станков, их можно подразделить на несколько классов: вертикально сверлильные, горизонтально сверлильные, многошпиндельные, центровальные и расточные. Также сверлильные станки подразделяются в зависимости от обрабатываемого материала. Существуют станки для сверления и обработки камня, металла, дерева, пластмассы, стекла и т.д.

Наибольшее распространение получили вертикально сверлильные станки. Отличительной особенностью данной группы станков является то, что шпиндель с режущим инструментом располагается вертикально, а заготовка закрепляется на столе станка.

Выравнивание и совмещение инструмента с деталью производится перемещением детали на рабочем столе. Вертикально сверлильные станки используются для сверления и обработки деталей, имеющих не большие размеры. В основном широко используются в цехах осуществляющих ремонт оборудования или при производстве продукции небольшими партиями.

Для обработки деталей, имеющих большие габаритные размеры, применяются горизонтально сверлильные станки. В таких станках деталь закрепляется неподвижно, а совмещение обрабатываемых отверстий производится путем перемещения шпинделя с инструментом. Горизонтально сверлильные станки применяют для сверления и обработки отверстий, имеющих большую глубину.

Многошпиндельные сверлильные станки применяют для обработки деталей с большим количеством отверстий. Обработка отверстий производится одновременно. Существую многошпиндельные станки с неподвижными шпинделями и станки с переставными шпинделями.

Центровальные станки предназначаются для обработки и сверления центральных отверстий в торцевых частях деталей. Данные станки оснащаются резцами для отрезания части деталей пред производством центрования.

Для выполнения нескольких операций выпускают сверлильные станки, способные осуществлять операции по сверлению, фрезерованию, отрезанию. Это так называемые комбинированные или агрегатные станки, к ним относятся сверлильно-отрезные, сверлильно-расточные, сверлильно-фрезеровочные и другие. Автоматизация и программирования современного сверлильного станка, позволяет значительно снизить время и затраты на обработку отверстий деталей, а также повысить качество работ.

В конструкции станка может присутствовать устройство для подачи охлаждающей жидкости на обрабатываемую поверхность. Такие приспособления устанавливаются на сверлильных станках при обработке твердых материалов, это делается во избежание перегрева и повреждения инструмента.

Основными техническими характеристиками сверлильного станка являются мощность станка, максимальный размер сверления, ход шпинделя или максимальная глубина отверстия, габариты рабочего стола, максимальный размер заготовки, конус шпинделя, частота вращения, габариты и масса всего станка.

Конструктивные особенности и технологические возможности расточных и сверлильных станков с ЧПУ

Расточные станки с ЧПУ можно разделить на две основные группы, каждая из которых характеризуется расположением шпинделя: горизонтальным и вертикальным.

Горизонтально-расточные станки с ЧПУ имеют рабочий стол с вертикальной осью поворота, фиксирующийся, как минимум, в четырех положениях под углом 90° от технологических команд управляющей программы. Иногда поворот стола выступает в роли четвертой управляемой координаты.

От станков с ручным управлением станки с ЧПУ заимствовали в качестве дополнительной управляемой координаты перемещение выдвижного (расточного) шпинделя. Этот шпиндель размещается в полом шпинделе и может по командам от программы, а также в режиме ручного управления выдвигаться из полого шпинделя на довольно значительную величину, превышающую обычно половину ширину стола.

Таким образом, горизонтально-расточные станки имеют от трех до пяти управляемых координат. Кроме автоматизации рабочих перемещений в станках автоматизировано изменение скоростей шпинделя и подач рабочих органов, зажим и разжим рабочих органов после позиционирования и перед осуществлением перемещения, включение и выключение охлаждения. Вне автоматизации остается только смена инструмента.

Вспомогательные инструменты в комплекте с режущими устанавливают в конические отверстие выдвижного шпинделя. Оно имеет конус 7/24 по ГОСТ 15945-70, обозначенный условными номерами 40, 45, 50. На торце выдвижного шпинделя имеются две шпонки, передающие крутящий момент.

В выдвижной шпиндель встроен механизм крепления инструмента, который должен осуществить осевую затяжку за специальные органы захвата хвостовика вспомогательного инструмента.

Столы станков имеют прямоугольную форму в плане, малая и большая стороны прямоугольника близки по величине друг к другу. В продольном направлении стол имеет Т-образные пазы, в центре – точное отверстие. По центральному пазу, который является базовым, и отверстию следует устанавливать крепежные приспособления и проверять точность станка, в частности, совмещение оси шпинделя с центром поворота стола при выходе рабочих органов по оси X в определенную координату. Материал стола – высокопрочный чугун.

Совершенствование расточных станков идет по пути создания условий для высокопроизводительной обработки. По сравнению с универсальными станки с ЧПУ имеют большие мощность, жесткость и виброустойчивость. Направляющие исполнительных устройств делают комбинированными: по основным поверхностям они являются направляющими скольжения, а по боковым поверхностям – направляющими качения (см. рис. 48, а). В приводах подач используют двигатели постоянного тока, в том числе высокомоментные. Преобразование вращательного движения двигателей в поступательное рабочих органов реализуется за счет винтовых пар качения, на некоторых станках применяют передачи червяк – рейка качения и гидростатические винтовые передачи.

Расточные станки с вертикальной осью шпинделя (табл. 44) в значительной степени повторяют компоновки бесконсольных координатно-расточных станков. Они имеют три управляемые координаты, инструмент и закрепленная на столе заготовка перемещаются друг относительно друга по трем взаимно перпендикулярным направлениям. Столы вертикально-расточных станков имеют прямоугольную форму, длина значительно превосходит ширину.

На расточных станках выполняют фрезерование плоскостей и пазов, сверление и зенкерование отверстий, растачивание отверстий, подрезание торцов, нарезание резьб метчиками.

На расточных станках с вертикальным расположением шпинделя целесообразно обрабатывать плоские заготовки (планки, плиты, фланцы, рычаги и др.), на горизонтально-расточных – корпусные детали. Для обработки заготовки с разных сторон на станках с вертикальным шпинделем необходимо иметь различные ее установы. Обработку с четырех боковых сторон на горизонтально-расточном станке можно выполнять при одной установке заготовки, осуществляя поворот стола.

Сверлильные станки с ЧПУ изготавливают в двух исполнениях: вертикально-сверлильные (табл. 45) и радиально-сверлильные. Они способны выполнять разнообразные работы: сверление, зенкование, зенкерование, развертывание, нарезание резьб, легкое фрезерование и т.д. Наличие крестового стола, возможность работать последовательно несколькими инструментами, а в некоторых случаях и многоинструментальными головками, автоматизация позиционирования и работы вдоль оси Z позволяют осуществлять производительную координатную обработку деталей типа крышек, фланцев, панелей, планок и других без предварительной разметки и применения кондукторов. Современные сверлильные станки с ЧПУ имеют большие диапазоны подач и частот вращения шпинделей, которые обеспечивают возможность выбора оптимальных режимов резания при обработке деталей из черных и цветных металлов.

Недостатками сверлильных станков с ЧПУ являются пониженная жесткость шпиндельной группы при использовании револьверной головки, ограниченное число инструментов в этом варианте исполнения, невозможность выполнять фрезерные и высокоточные расточные работы.

Кинематическая схема сверлильного станка:

На рис. 89 представлена кинематическая схема вертикально-сверлильного станка 2Н118. Частота вращения шпинделя изменяется с помощью коробки скоростей. Приемный вал / вращается от электродвигателя 38 через передачу 7-2. Движение валу // сообщает одна из трех пар зубчатых колес 3 – 4, 5 – 6 и 7 – 8. Дальнейшее вращение передается одной из кинематических цепей 9-10, 8-11 или 12-13. Конечный вал /// коробки скоростей представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю V/.

В итоге шпиндель имеет девять различных значений частот вращения в пределах 177 – 2840 об/мин. Реверсирование шпинделя, необходимое при резьбонарезных работах, осуществляется реверсированием электродвигателя.

Кинематическая схема вертикально-сверлильного станка 2Н118

Рис. 89 Кинематическая схема станка мод. 2Н118.

Рабочая программа шпинделя осуществляется с помощью реечной передачи. Реечное колесо 29 находится в зацеплении с рейкой пиноли 30. При вращении колеса пиноль перемешается вертикально вместе со шпинделем. Станок имеет шесть различных подач, осуществляемых от шпинделя через цилиндрические зубчатые колеса 14-15 и коробку подач. Вращение валу VI сообщает одна из трех передач 16 – 17, 18 – 19, 20-21 и далее валу VII одна из двух передач 22 – 23 или 21 -24. Зубчатая передача 25 – 26. и червячная пара 27 – 28 сообщают вращение реечному колесу 29.

Коробка скоростей и подач, шпиндель и механизм подач смонтированы внутри сверлильной головки, которая может перемещаться вдоль колонны при вращении соответствующей рукоятки через червячную 31-32 и реечную 33 – 34 пары. Вертикальное перемещение стола производится также поворотом рукояти через коническую 36 – 35 и винтовую 37 пары.

Техническая спецификация станка Единицы измерения 2Н118

Год выпуска 1988

Состояние станка рабочий, демонтирован

Наибольший диаметр сверления ММ 18

Частота вращения шпинделя об/мин 70х2800Мощность КВТ 1,5

Масса станка КГ 450

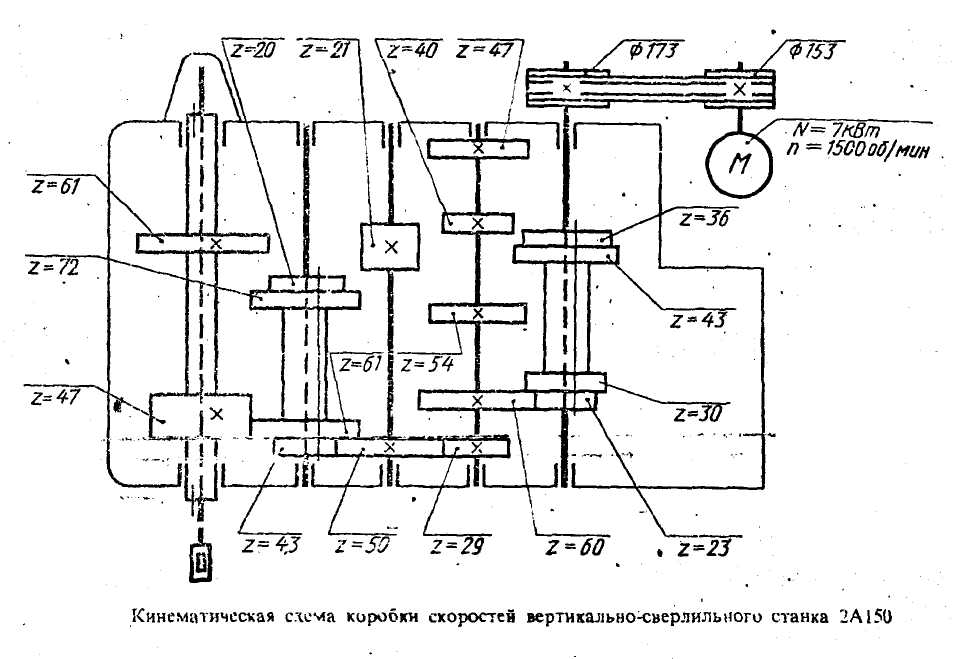

Кинематическая схема одношпиндельного вертикально-сверлильного станка 2а150

При работе на сверлильных станках главное вращательное движение и поступательное движение подачи совершает инструмент. Вращение от электродвигателя через клиноремённую передачу с диаметром шкивов 173 – 173 мм передаётся на вал I коробки скоростей. С вала I на вал II движение передаётся через четырёхступенчатый передвижной блок колёс:

z = 36; 43; 30; 23 и колёс z = 47; 40; 53; 60. От вала II через зубчатую передачу 29 – 50 вращение передаётся на вал III, с которого через колесо

z = 50 и широкое колесо z = 21 и передвижной блок зубчатых колёс z = 43; 72 оно передаётся на вал IV. От вала IV через зубчатые колёса 61 – 47 шпиндель (вал V) получает 8 различных частот вращения. Через колёса 20 – 61 шпиндель получает ещё 4 частоты вращения.2

Кинематическая цепь подачи передаёт движение от вала V (шпинделя) к зубчатой рейке гильзы шпинделя. С вала V через передачи 29 – 47 и 29 – 46 вращение передаётся на коробку подач – вал VI. Отсюда через тройной блок шестерён z = 18; 24; 30 движение передаётся на вал VI и IX через тройной передвижной блок z = 18; 35; 18 вала VIII. За счёт этого шпиндель получает 9 различных скоростей подач.3

С вала IX вращение передаётся через зубчатые колёса 36 – 53 на вал X, и далее, через однозаходный червяк и червячное колесо z = 60, на реечное зубчатое колесо z = 60.

От штурвала через коническую зубчатую передачу 22 – 64, червяк и червячное колесо может осуществляться ручная подача.

Вертикальное перемещение стола производится рукояткой через конические колёса 12 – 42 и винт с шагом t = 8 мм.

Технические характеристики вертикально-сверлильного станка 2а150

Наибольший диаметр сверления, мм 50

Мощность электродвигателя, кВт 7

Количество частот вращения шпинделя 12

Диапазон изменения частот вращения шпинделя, об/мин 32 1400

Количество подач 9

Диапазон изменения подач шпинделя, мм/об 0,125 2,64

Рисунок 1.2 – Кинематическая схема станка 2А150

Радиально-сверлильный станок 2в56

Радиально-сверлильные станки используются для обработки отверстий в тяжёлых и крупногабаритных заготовках, которые неудобно или невозможно установить на столе вертикально-сверлильного станка. Обрабатываемые отверстия могут находиться на значительном расстоянии друг от друга. Это возможно, благодаря тому, что ось режущего инструмента можно совместить с осью обрабатываемого отверстия без изменения положения заготовки за счёт перемещения шпиндельной бабки.

На рисунке 1.2 приведена конструкция вертикально-сверлильного станка 2В56. На фундаментной плите станка закреплена станина с колонной и поворотной гильзой. Разрезной хомут скрепляет колонну со станиной. На колонне закреплена консоль, которая может перемещаться по колонне вверх и вниз с помощью электродвигателя, редуктора и винта. На консоли находится шпиндельная головка, в которой размещается коробка скоростей, коробка подач и шпиндель.

Шпиндельная головка может радиально перемещаться по направляющим рейкам консоли, а консоль может поворачиваться вокруг колонны на определённый угол механически или вручную.

При работе на станках этого типа заготовку можно закрепить неподвижно на съёмном столе или прямо на фундаментной плите. Ось инструмента, закреплённого в шпинделе, совмещают с осью обрабатываемого отверстия с помощью трёх перемещений:

– вертикального вдоль оси шпинделя;

– радиального, по направляющим консоли;

– вокруг колонны на определённый угол.

Проектирование вертикально-сверлильного станка (стр. 1 из 4)

Кафедра станков

КУРСОВОЙ ПРОЕКТ

на тему: «Проектирование вертикально-сверлильного станка»

Аннотация

Данный курсовой проект был разработан студентом четвертого курса машиностроительного факультета, группы. Было предложено спроектировать вертикально-сверлильный станок, по следующим данным:

– класс точности – нормальный;

– наибольший условный диаметр сверления – 18 мм.;

– наибольший ход шпинделя – 100 мм.;

– материал обрабатываемых изделий – сталь-чугун;

Курсовой проект содержит:

– пояснительную записку, из 29 листов, в которой было рассмотрено:

а) определение основных технических характеристик станка; б) проектирование кинематики станка, выбор компоновки; в) динамические и прочностные расчёты узлов, разрабатываемых конструктивно; г) описание структурной и кинематических схем, настройки станка; д) описание конструкции спроектированных узлов и систем станка;

– графический материал, содержащий четыре листа формата А1: кинематическая схема станка, развёртка привода главного движения, свёртка провода главного движения и коробка подач;

– спецификация привода главного движения;

Содержание

Введение. 4

1. Литературный обзор. 5

2. Определение основных технических характеристик станка. 8

3. Синтез и описание кинематической структуры станка. 10

4. Выбор и описание компоновки станка. 11

5. Проектирование и описание кинематической схемы станка. 14

5.1 Проектирование кинематики привода главного движения. 14

5.2 Проектирование кинематики привода подач. 17

6. Динамические, прочностные и другие необходимые расчёты проектируемых узлов22

7. Описание конструкции спроектированных узлов. 35

8. Описание системы смазки спроектированных узлов. 36

9. Описание системы управления станком. 38

10. Заключение. 40

Список использованной литературы.. 41

Современные металлорежущие станки – это высокоразвитые машины, включающие механические, электрические, электронные, гидравлические, пневматические и другие методы осуществления движением и управления циклом.

По конструкции и назначению трудно найти более разнообразные машины, чем металлорежущие станки. На них обрабатывают всевозможные детали – от мельчайших элементов часов и приборов до деталей, размеры которых достигают многих метров (турбины), прокатных станов. На станках обрабатывают и простые цилиндрические, и поверхности, описываемые сложными математическими уравнениями или заданные графически. При этом достигаются высокая точность обработки, измеряемая нередко долями микрометра. На станках обрабатывают детали из сталей и чугунов, из цветных, специальных жаропрочных, мягких твердых и других материалов. Современное станкостроение развивается быстрыми темпами. В решениях правительства по развитию станкостроения особое внимание обращено на опережающее развитие выпуска станков с числовым программным управлением, развитием производства тяжелых и уникальных станков.

Сверлильные станки предназначены для сверления глухих и сквозных отверстий, рассверливания, зенкерования, развертывания, растачивания и нарезания резьбы. Сверлильные станки подразделяются на вертикально-сверлильные настольные и наклонные, радиально-сверлильные, для глубокого сверления, центровальные и многошпиндельные.

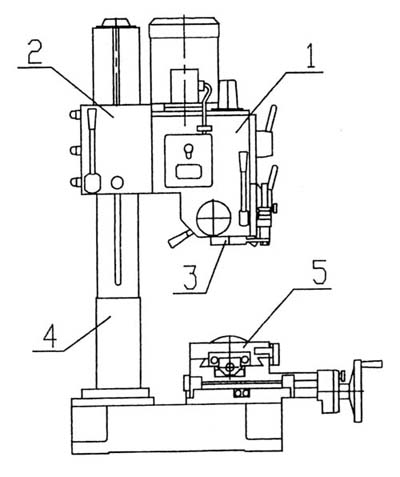

Общий вид наиболее распространенного универсального одношпиндельного вертикально-сверлильного станка показан на рис. 1. Станок предназначен для работы в основных производственных цехах, а также в условиях единичного и мелкосерийного производства, в ремонтно-механических и инструментальных цехах.

вертикальный сверлильный станок кинематический

Рис.1 Вертикально-сверлильный станок.

На фундаментной плите 1 смонтирована колонна 3 коробчатой формы. В ее верхней части размещена шпиндельная головка 6, несущая электродвиатель 5 и шпиндель 7 с инструментом 8. На вертикальных направляющих колонны установлена шпиндельная бабка 4, внутри которой размещён механизм подачи, осуществляющий вертикальное перемещение шпинделя. Поднимать и опускать шпиндель можно механически и вручную, с помощью штурвала 2. Для установки и закрепления приспособления с обрабатываемыми заготовками имеется стол 9. Его устанавливают на различной высоте, в зависимости от размеров обрабатываемых деталей.

Синтез методов и кинематики формообразования поверхностей резанием

Кп+Сл Кп+Cл

ФV(В1) ФV(В1)

ФS(П2) ФS(П2)

Уст(П3) Уст(П3)

Кп+Кс

ФV(В1)

ФS(П2)

Уст(П3)

Основные технические характеристики вертикально-сверлильных станков, близких по типоразмеру:

В качестве станка-прототипа выбираю вертикально-сверлильный станок 2А150 исходя из анализа его кинематики и технических характеристик.

1. Выбираем режущий инструмент

Спиральное сверло Dmax=18 мм и Dmin=3 мм. Материал режущей части быстрорежущая сталь Р6М5.

2. Назначаем режим резания

2.1 Назначаем подачи

Smin=0,1 мм/об

Smах=1,6 мм/об

2.2 Стойкость инструмента

Т=25 мин

2.3 Определяем допустимую скорость резания

при сверлении

где

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания,

где

– поправочный коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания;

— поправочный коэффициент, учитывающий влияние инструментального материала на скорость резания — коэффициент, учитывающий глубинуОсновным формообразующими движениями при сверлильных операциях являются: главное – вращательное движение В1 и движение подачи П2 шпинделя станка. Кинематические цепи, осуществляющие эти движения, имеют самостоятельные органы настройки iv и is,посредством которых устанавливается необходимая скорость вращения инструмента и его подача.

Вращение шпинделя осуществляется по цепи: от электродвигателя М по коробки скоростей iv, которая обеспечивает 12 частот вращения, передаётся на шпиндель 2. (М- iv-2)

Подача осуществляется по цепи: от электродвигателя М через коробку скоростей iv, через коробку подач is, которая обеспечивает 9 подач, вращение сообщается реечному колесу К, которое передаёт вращение на пиноль шпинделя с рейкой t. (М- iv-1- is-К-t)

4. Выбор и описание компоновки станка

Что такое сверлильный станок – определение, детали, типы и применение сверлильного станка

Вот несколько различных типов сверлильных станков с их конструкцией, характеристиками и использованием.

1. Портативный сверлильный станок (Ручной сверлильный станок): обычно небольшой по размеру и содержит универсальный двигатель, используемый для сверления отверстий в скалах или любой твердой поверхности, подходящий для любого места. Просверливаемая деталь удерживается в тисках.

2. Чувствительный сверлильный станок (Настольный сверлильный станок): идеально подходит для изготовления небольших отверстий на высоких скоростях, обычно состоит из основания, рабочего стола, шпинделя, сверлильной головки, приводного механизма и колонны.Работа начинается с сверла, вставляемого в деталь вручную.

3. Радиально-сверлильный станок : в основном для сверления больших и тяжелых рабочих мест, стол можно отрегулировать по высоте. Это позволяет оператору устанавливать шпиндель непосредственно над заготовкой, а не перемещать ее к инструменту, а также позволяет создавать пересекающиеся или угловые удержания за одну установку.

4. Вертикальный сверлильный станок : больше и сильнее, чем чувствительный сверлильный станок, предназначен для обработки отверстий среднего и большого размера.

5. Станок для сверлильного станка : может использоваться для сверления, развёртывания, зенковки и нарезания резьбы, просто нужно двигать станок вперед и назад.

6. Станок для глубокого сверления кротов : специальный тип, который предназначен для сверления глубоких отверстий в шатунах, шпинделях и др. С высокой скоростью резания и меньшей подачей.

7. Многошпиндельный сверлильный станок : с несколькими шпинделями, идеально подходит для сверления большого количества отверстий в детали и сверления одинаковых отверстий на идентичных заготовках.

8. Сверлильный станок с ЧПУ : Сверлильный станок с ЧПУ может автоматически менять инструмент с помощью револьверной головки или автоматического устройства смены инструмента. Программа контролирует скорость, подачу и положение стола.

9. Micro сверлильный станок : чрезвычайно точный, высокая скорость шпинделя, используется для обработки крошечных или очень мелких деталей.

10. Сверлильный станок револьверного типа : оснащен несколькими сверлильными головками, установленными на револьверной головке, инструмент может быть быстро перемещен в нужное положение.

Сверлильный станок [Детали, типы, инструменты, операции] с PDF

В этой статье вы узнаете о сверлильном станке , как он работает? Его деталей , операций , инструменты и Типы сверлильного станка с PDF

Сверлильный станок и типыСверлильный станок определяется как станок, который используется для изготовления круговых отверстие, инструмент, используемый для сверления отверстий разного размера и других связанных операций с использованием сверла.

Сверлильный станок – один из самых важных станков в мастерской. По значимости уступает только токарным станкам. Отверстия были просверлены египтянами в 1200 году до нашей эры. около 3000 лет назад луковыми сверлами. Луковая дрель является основой современного сверлильного станка по металлу .

В сверлильном станке отверстия можно просверливать быстро и с низкими затратами. Отверстие создается вращающейся кромкой режущего инструмента, известного как сверло, которое прикладывает большое усилие к заготовке, зажатой на столе.Поскольку станок использует вертикальное давление для создания отверстия, его называют «сверлильный пресс».

Детали сверлильного станка :Ниже приведены основные детали сверлильного станка:

- Основание

- Колонна

- Таблица

- Радиальный рычаг

- Сверлильная головка

- Скорость вращения шпинделя и механизм подачи.

Основание

Основание – это та часть станка, на которой установлена вертикальная колонна.Основание отлито. Основание поддерживает колонну и рабочий стол с другими насадками.

Верхняя часть основания представляет собой вертикально сверлильный станок с круглым сечением колонны и имеет Т-образные пазы на ней, чтобы можно было устанавливать и прикреплять к ней большие заготовки и удерживающие устройства. Основание станка можно установить на скамейке или на полу.

КолоннаКолонна – это вертикальный элемент машины, который поддерживает стол и головку, содержащую весь приводной механизм.Это цилиндрическая отливка, установленная вертикально на одном конце основания и поддерживающая радиальный рычаг, который скользит вверх и вниз.

Электродвигатель в верхней части стойки помогает в вертикальной регулировке рычага, вращая винт, проходящий через гайку, прикрепленную к рычагу.

СтолСтол установлен на стойке и снабжен Т-образными пазами для зажима заготовки непосредственно на его поверхности. Стол бывает круглой или прямоугольной формы.

Радиальный рычагОн установлен на стойке и проходит горизонтально над основанием.Имеет направляющие, по которым скользит сверлильная головка. Радиальный рычаг перемещается вокруг колонны.

Сверлильная головкаОна устанавливается на рычаге повторного набора и приводит в движение сверлильный шпиндель. В некоторых сверлильных станках сверлильную головку можно отрегулировать вверх или вниз для приспособления к разной высоте работы в дополнение к регулировке стола.

В нем заключен весь механизм для привода сверла с разной скоростью и подачей. В более легких станках приводной двигатель установлен на заднем конце головки, уравновешивая вес сверлильного шпинделя.

Скорость вращения шпинделя и механизм подачиДвигатель в верхней части сверлильной головки приводит в движение горизонтальный шпиндель, и движение передается на сверлильную головку через группу конических зубчатых колес. С другой группой шестерен получаются другие скорость шпинделя и подача.

Основным преимуществом этого типа сверлильных станков является то, что отверстия переменного размера в любой точке и под любым углом можно просверливать на крупногабаритной заготовке без перемещения заготовки.

- Многоступенчатая скорость шпинделя может быть получена следующим образом:

- Посредством ступенчатого привода конического шкива

- Посредством ступенчатого привода конического шкива с одной или несколькими задними шестернями

- Зубчатая передача.

Ниже приведены 8 различных типов сверлильных станков :

- Портативный сверлильный станок

- Чувствительный сверлильный станок

- Настольный монтаж чувствительный сверлильный станок

- Вертикальный сверлильный станок с колонной

- Вертикальный сверлильный станок

- Вертикальный сверлильный станок с круглой колонной

- Вертикальный сверлильный станок с коробчатой колонной

- Радиально-сверлильный станок

- Плоский сверлильный станок

- Универсальный сверлильный станок

- Полууниверсальный сверлильный станок

- Ганг сверлильный станок

- Многошпиндельный станок

- Автоматический сверлильный станок

- Станок для глубокого сверления

- Вертикальный станок для глубокого сверления

- Горизонтальный станок для глубокого сверления

Эти типы сверлильных станков обычно используются во всех мастерских. Используется для сверления отверстий небольшого размера. Он управляется удерживанием в руке. Заготовка, в которой просверливается отверстие, удерживается в тисках.

2. Чувствительный сверлильный станокЭтот тип сверлильного станка используется для сверления небольших отверстий на высоких скоростях при выполнении более легких работ или деталей. Станок может быть установлен на столе или на полу, и сверление начинается с того, что сверло вводится в заготовку исключительно вручную.

Ручная подача позволяет оператору определять продвижение сверла в заготовку, так что, если какое-либо сверло изношено или застряло, его можно немедленно освободить, чтобы предотвратить поломку сверла.

Так как оператор в любой момент ощущает режущее действие, он называется чувствительным сверлильным станком. Эти станки способны сверлить небольшие отверстия диаметром от 0,35 мм до 15 мм. Эти машины работают на более высокой скорости, до 2000 об / мин.

3.Вертикальный сверлильный станокОн больше по размеру и прочнее, чем чувствительный сверлильный станок . Применяется для сверления средних и крупных отверстий. По типу используемой колонны он классифицируется как вертикально-сверлильный станок с круглой колонной и коробчатой колонной.

4. Радиально-сверлильный станокПринципиальная схема радиально-сверлильного станка представлена на рисунке. Он состоит из основания, радиального рычага колонны, сверлильной головки, механизма вращения шпинделя и механизма подачи.

5. Сверлильный станок с шайбойЭтот станок состоит из ряда сверлильных головок, размещенных рядом, так что одновременно можно просверлить несколько отверстий одинакового или разных размеров при выполнении одной или разных работ.

Расстояние между шпинделями сверла варьируется в зависимости от зазора между отверстиями. Этот тип станка используется для более быстрого сверления большого количества отверстий за одну работу.

Основным преимуществом этого типа станка является то, что последовательность операций может выполняться с разными шпинделями, установленными с разными насадками на одну и ту же заготовку, перемещая ее из одного положения в другое.

6. Многошпиндельный сверлильный станокЭтот станок по конструкции аналогичен многосверлильному станку. Он используется для одновременного сверления нескольких отверстий в одной и той же заготовке и для воспроизведения одной и той же работы в нескольких аналогичных работах.

Все шпиндели приводятся в движение одним двигателем и имеют непрерывную подачу. Во время подачи стол с заготовкой поднимается или опускается, а положение сверлильной головки не меняется.

7. Автоматический сверлильный станокЭтот тип сверлильного станка может выполнять серию операций обработки на последовательных единицах и автоматически передавать работу от одной установки к другой.

Как только работа загружена на первую машину, работа будет перемещаться с одной машины на другую, где могут выполняться различные операции, а законченная работа выходит из последней единицы без какой-либо ручной обработки.

Этот тип станка предназначен исключительно для производственных целей и может использоваться для фрезерования, хонингования и подобных операций в дополнение к сверлению и нарезанию резьбы.

8. Станок для глубокого сверленияЭто может быть станок как горизонтального, так и вертикального типа.В этом сверлильном станке просверливаемая деталь вращается, а сверло, которое проделывает отверстие, остается неподвижным. Сверление глубоких отверстий выполняется в таких компонентах, как стволы винтовок, коленчатые валы, длинные валы и т. Д.

Сверлильный станок sСверло: Сверло – это режущий инструмент с канавками, используемый для создания или увеличения отверстия в твердом материале. Сверла производятся самых разных типов и размеров.

Ниже приведены различные типы инструментов, используемых в сверлильном станке:

- Инструмент для плоского сверления или лопаточного сверла

- Инструмент для прямого сверления с канавками

- Инструмент для спирального сверления с двумя кромками

- Параллельный хвостовик (короткая серия или закрутка «джобберов» сверло)

- A Спиральное сверло с параллельным хвостовиком (короткая серия)

- Спиральное сверло с параллельным хвостовиком (длинная серия)

- A Спиральное сверло с параллельным хвостовиком

- Колонковое сверло с коническим хвостовиком (с тремя или четырьмя канавками)

- Сверло с масляной трубкой

- Центровочное сверло

Плоское сверло иногда используется, когда спиральное сверло того же размера недоступно. Обычно его изготавливают из куска инструментальной стали круглого сечения, который выковывают для придания формы и шлифуют по размеру, а затем закаляют и отпускают.

Угол резания варьируется от 90 до 120, а зазор или зазор на режущей кромке составляет от 3 до 8. Недостатком этого типа сверла является то, что каждый раз, когда сверло шлифуется, диаметр уменьшается. Кроме того, нельзя полагаться на сверление истинно прямого отверстия, поскольку острие сверла имеет тенденцию выходить за пределы центра.

Другая сложность использования этого типа сверла заключается в том, что стружка не выходит из отверстия автоматически, а имеет тенденцию более или менее плотно набиваться, если необходимо просверлить глубокие отверстия.

2. Сверло с прямыми канавками:Сверло с прямыми канавками имеет канавки или канавки, идущие параллельно оси сверла. Сверло с прямыми канавками можно рассматривать как режущий инструмент с нулевыми граблями. Этот тип сверла неудобен в стандартной практике, так как стружка не выходит из отверстия автоматически.Он в основном используется для сверления латуни, меди или других более мягких материалов.

При сверлении латуни спиральное сверло имеет тенденцию продвигаться быстрее, чем номинальная подача, и сверло врезается в металл. При использовании сверла с прямой канавкой такой трудности не возникает. При сверлении листового металла сверло с прямыми канавками не поднимает лист, как спиральное сверло.

3. Спиральное сверлоСпиральное сверло является наиболее распространенным типом сверл, используемых сегодня. Первоначально он был изготовлен путем скручивания плоского куска инструментальной стали в продольном направлении на несколько оборотов, а затем шлифования диаметра и острия.

Современные спиральные сверла изготавливаются путем обработки двух спиральных канавок или канавок, которые проходят вдоль корпуса сверла.

Спиральное сверло – это инструмент для резки концов. Различные типы спиральных сверл классифицируются Индийским стандартом в зависимости от типа хвостовика, длины канавки и общей длины сверла.

3.1 Параллельный хвостовик (спиральное сверло с короткой серией или «джобберс»)Сверло имеет две спиральные канавки с параллельным хвостовиком примерно того же диаметра, что и режущий конец.Диаметр сверла колеблется от 02 до 16 мм, увеличиваясь на 02–03 мм в более низких сериях до 025 мм в более высоких сериях. Рис. 5.36 иллюстрирует сверло.

3.2 Спиральное сверло с параллельным хвостовиком (короткоствольная серия)Сверло представляет собой укороченную форму спирального сверла с параллельным хвостовиком, причем укорочение происходит по длине канавки. Диаметр сверла колеблется от 05 до 40 мм, увеличиваясь на 03 мм в более низких сериях до 025–05 мм в более высоких сериях. Рис. 5.37 иллюстрирует сверло.

3.3 Сверло с параллельным хвостовиком (длинная серия) Спиральное сверлоСверло имеет две спиральные канавки с параллельным хвостовиком примерно с диаметром хвостовика в качестве режущего конца, который, однако, не превышает диаметра в точке сверления.

Общая длина сверла такая же, как и у спирального сверла с коническим хвостовиком соответствующего диаметра. Диаметр варьируется от 1-5 до 26 мм, увеличиваясь на 0-3 мм в более низких сериях до 0-25 мм в более высоких сериях.

3.4 Спиральное сверло с коническим хвостовикомСверла имеют две спиральные канавки с коническим хвостовиком для удержания и вращения сверла.Хвостовик этих сверл соответствует конусу Морзе.

Диаметр от 3 до 100 мм. Диаметр увеличивается на 0-3 мм в самой низкой серии с коническим хвостовиком Морзе № 1, на 0-25 мм в самой низкой серии хвостовика № 2 и 3, на 0-5 мм в конусе Морзе № 4 и на 1 мм в коническом хвостовике Морзе. номер 5 и 6.

Использование хвостовика с конусом Морзе размером менее 6 мм не рекомендуется. Калибр сверла позволяет легко выбрать любое сверло по калибру.

4. Корончатое сверло с коническим хвостовиком (с тремя или четырьмя канавками)Эти сверла предназначены для увеличения отверстий с сердечником, пробивки или сверления отверстий.Эти сверла не могут образовывать отверстие в твердом материале, потому что режущие кромки не доходят до центра сверла.

Металл удаляется по скошенной кромке на конце каждой канавки. Сверла с корончатым сердечником дают более качественную обработку отверстий, чем обычные сверла с двумя зубьями.

Режущее действие корончатого сверла аналогично режущему действию расширителя с розеткой, и оно часто используется в качестве черновой развертки. В некоторых случаях выбирается спиральное сверло с двумя канавками, чтобы образовать отверстие вдвое меньшего размера, а остальное завершается сверлами с тремя или четырьмя канавками.

5. Сверла для масляных трубСверла для масляных труб используются для сверления глубоких отверстий. Масляные трубки проходят продольно по спирали через корпус, чтобы подавать масло непосредственно к режущим кромкам.

Смазочно-охлаждающая жидкость или сжатый воздух подается через мотыги к режущей кромке сверла для удаления стружки, охлаждения режущей кромки и смазки обработанной поверхности.

6. Центровочное сверлоЦентровочное сверло представляет собой спиральное сверло с прямым хвостовиком, два рифленых спиральных сверла, которые используются при просверливании центральных отверстий на концах вала.Они сделаны в более мелких размерах.

Операции на сверлильном станкеНиже приведены различные операции, выполняемые на сверлильном станке:

- Операция сверления

- Операция развертывания

- Операция растачивания

- Операция зенкования