Виды и свойства токарных станков по металлу с ЧПУ

|

Современная металлообработка, изготовление металлических деталей и конструкций не представима без использования автоматизированных технологий, являющихся последним словом инженерной мысли. Станки активно автоматизируются, а главным в принятии решений, вычитывании схем, регулировании производства и руководству обработки стало числовое программное управление станков. Оснащенные ЧПУ станки демонстрируют высокие качественные и производительные показатели. Далее мы рассмотрим, на каких станках держится металлообработка и производство.

Станки, на которых ведется обработка и изготовление деталей из металла делятся на три большие группы: токарные, фрезерные и широкого спектра. Отдельного внимания заслуживают токарные станки по металлу с ЧПУ, именно они производят изготовление деталей, нарезание и сверление отверстий, точение деталей и многое другое. Этот перечень станков далеко не полный, однако уже дает представления об объеме работ, совершаемых на них и важности приобретения таких станков у надежного производителя для обеспечения стабильной и прибыльной деятельности любого предприятия, осуществляющего на станках свою производственную деятельность. Специфика отдельных видов токарных станков При выборе станка руководитель предприятия обращает внимание, как на тип металла, так и на продукт, в производстве которого будут принимать участие токарные станки. К примеру, горизонтальные станки с ЧПУ позволяют обрабатывать с разной частотой изделия практически любой поверхности. Будь то коническая или цилиндрическая поверхность изделия, горизонтальные станки позволят производить на них сверление, точение, резьбу и другие операции со сменно обрабатывающей программы и инструмента. Токарно-фрезерные станки с ЧПУ совмещают в себе функции токарного и фрезерного станка. На них одновременно могут выполняться полный комплекс обработки детали, сокращая время и повышая производительность работы станка. Станки для обработки крупногабаритных изделий имею довольно узкую специфику, направлены на работу с деталями большого диаметра, однако обладают высокой скоростью обработки и также активно применяются в производстве металлообрабатывающих предприятий. Смотрите другие статьи и пресс-релизы компаний: Оборудование и оснащение для Барбершопа VPS/VDS: новые возможности для работы |

Токарная обработка на станках с чпу

В данной статье рассмотрены вопросы решения прямой задачи выбора скорости резания, и обратной задачи по прогнозированию стойкости твердосплавного инструмента в САПР ТП, когда выполняется токарная обработка на станках с ЧПУ. Для обеспечения надежности выполняемого процесса резания на автоматизированном станочном оборудовании, особенно в режиме многостаночного обслуживания, важно рассчитать скорость резания на токарном станке, ее точное значение, которое определяет производительность процесса резания, время работоспособности резца (стойкость) и качество обработанной поверхности. Не менее важно при этом знать ресурс работоспособности инструмента при смене хотя бы одного элемента контактной пары.

Для обеспечения надежности выполняемого процесса резания на автоматизированном станочном оборудовании, особенно в режиме многостаночного обслуживания, важно рассчитать скорость резания на токарном станке, ее точное значение, которое определяет производительность процесса резания, время работоспособности резца (стойкость) и качество обработанной поверхности. Не менее важно при этом знать ресурс работоспособности инструмента при смене хотя бы одного элемента контактной пары.

Существующие методики как правильно выбрать скорость при токарной обработке, ориентированы на постоянство режущих способностей твёрдосплавных резцов внутри одной марки и формы и среднее значение физико-механических свойств стальных заготовок. Свойства инструмента и стальной заготовки оцениваются усредненными, постоянными значениями поправочных коэффициентов для определенной марки стали и твёрдого сплава. Практика металлообработки указывают на значительные изменения режущих свойств резцов в партиях поставки, достигающих (до 40-90%) и изменения обрабатываемости стальных заготовок (10-20%), что допускается по техническим условиям их изготовления. При этом, контактная пара «резец-стальная заготовка» в зоне резания токарного станка чпу по металлу собирается случайным образом из их допустимых диапазонов разброса свойств. Возможности учета изменяющихся свойств контактных пар существующие методики не имеют. Предложена принципиально новая методика определения скорости резания с учетом изменяющихся режущих способностей для каждой марки твёрдого сплава партиях поставки инструмента и обрабатываемости определённой марки стали.

При этом, контактная пара «резец-стальная заготовка» в зоне резания токарного станка чпу по металлу собирается случайным образом из их допустимых диапазонов разброса свойств. Возможности учета изменяющихся свойств контактных пар существующие методики не имеют. Предложена принципиально новая методика определения скорости резания с учетом изменяющихся режущих способностей для каждой марки твёрдого сплава партиях поставки инструмента и обрабатываемости определённой марки стали.

Для решения задачи прогнозирования периода стойкости режущего инструмента при изменении параметров токарной обработки на станках с ЧПУ, авторами предлагается блок-схема алгоритма функционирования станочной САПР ТП (Рис. 1). В данном алгоритме обозначено: значение стойкости Т мин., подача S мм/об, глубина резания t мм, скорость резания V м/мин., значение термоЭДС Е мВ. Применение этого способа позволяет предотвратить достижение критического износа который получает режущий инструмент станка. Модуль станочной САПР ТП работает следующим образом. При первом запуске системы в работу вводятся значения флагов i = 1 и j = 1 (блок 1 и 2), которые определяют смену контактной пары «инструмент – деталь» (флаг i) и режимов резания в процессе работы (флаг j). Поскольку флаги на данном этапе принимают значения i = 1 и j = 1, то производится предварительная обработка детали в режиме пробного прохода (блок 4), измерение и фиксирование сигнала термоЭДС E для идентификации физико-механических свойств контактной пары «инструмент – деталь» (блок 5), в последующем назначаются соответствующие режимы резания на токарном станке. Следует отметить, что перед выполнением системой повторного цикла работы производится опрос оператора (блок 17) и в случае, если контактная пара не менялась, флаг принимает значение i = 0 и пробный проход системой в очередном цикле уже не выполняется (см. блок 3), а если контактная пара изменилась, то флаг принимает значение i = 1 и пробный проход вновь выполняется системой (блок 4 и 5).

Модуль станочной САПР ТП работает следующим образом. При первом запуске системы в работу вводятся значения флагов i = 1 и j = 1 (блок 1 и 2), которые определяют смену контактной пары «инструмент – деталь» (флаг i) и режимов резания в процессе работы (флаг j). Поскольку флаги на данном этапе принимают значения i = 1 и j = 1, то производится предварительная обработка детали в режиме пробного прохода (блок 4), измерение и фиксирование сигнала термоЭДС E для идентификации физико-механических свойств контактной пары «инструмент – деталь» (блок 5), в последующем назначаются соответствующие режимы резания на токарном станке. Следует отметить, что перед выполнением системой повторного цикла работы производится опрос оператора (блок 17) и в случае, если контактная пара не менялась, флаг принимает значение i = 0 и пробный проход системой в очередном цикле уже не выполняется (см. блок 3), а если контактная пара изменилась, то флаг принимает значение i = 1 и пробный проход вновь выполняется системой (блок 4 и 5).

Аналогичным образом происходит опрос оператора о смене режимов резания (блок 18). Если данные о режимах вводятся впервые и первоначально j = 1 (блок 2), то система переходит к процедуре ввода данных (блок 7). Затем, в зависимости от вида обработки (блок 8 и 9), выбирается режим черновой, получистовой или чистовой обработки, после чего производится расчет скорости резания V (блок 10) с последующим выводом значения скорости резания на экран оператора. Если необходимо изменить режимы обработки, то флаг принимает значение j = 1 и после проверки условия блока 6 система снова переходит к процедуре ввода данных о режимах обработки. Поскольку первоначально при вводе исходных данных о параметрах обработки оператор вводит желаемое значение периода стойкости T, и расчет скорости резания V производятся с использованием данного значения, то при смене контактной пары «инструмент – деталь» или режимов резания возникает необходимость обратного пересчета стойкости, исходя из текущего значения скорости резания.

Если же оператора не устраивает текущее значение периода стойкости после изменения условий обработки, то он переходит к коррекции режимов резания (блок 16), где может вернуться к условию 6 (начало цикла коррекции) и перенастроить режимы резания на токарном станке с чпу для последующей оценки периода стойкости или выйти из цикла по альтернативной ветви. Таким образом, система в диалоговом режиме автоматически подстраивается под изменения условий обработки и помогает оператору быстро адаптировать станочную систему к новым производственным условиям.

Свойства токарного станка

Свойства токарного станкаДля любых свойств, не показанных ниже, см. Настройка свойств объекта.

Опции |

|

Высота над уровнем моря | Расстояние от земли до нижней части объект. |

Стороны | Количество сторон, используемых для создания периметра токарный станок. |

| Развертка уголок | Насколько вращается токарный станок. Если угол развертки установлен на 360 градусов, то токарный станок образует полный круг. |

Ось смещение | Расстояние между формой токарного станка и центром токарного станка. |

закрыто | Соедините последнюю точку с первой, образуя закрытая форма. |

Гладкая | Сгладьте стороны токарного станка. Снимите этот флажок для граненый вид. |

Добавить колпачки | |

Править Очки | Включить или выключить режим редактирования точки, который позволяют изменять форму. Подробнее см. в разделе Редактирование точек. |

Форма Опции | Сохраните текущую форму или загрузите новую. Для большего подробности см. Сохранение и Загрузка фигур. |

Информация |

|

Треугольники | Общее количество треугольников, использованных для составления токарный станок. |

См. также:

Добавление Вставка

Добавление наклона

Добавление цилиндра

Добавление выдавливания

Добавление токарного станка

Добавление лофта

Добавление детали

Преобразование в пользовательскую Модель

Настройка Свойства объекта

Выбор объектов

Выбор точек

Редактирование объектов

Использование 3D-логических значений для создания Сложные модели

6 типов токарных станков и их применение

8 июня 2023 г. 8 июня 2023 г. | 1:11

Содержание

Токарные станки являются важными промышленными инструментами для обработки различных материалов, включая дерево, металл и пластик. Эти устройства обеспечивают точность и аккуратность при формовании и облегчают изготовление сложных форм и конструкций, которые невозможно создать вручную.

Типы токарных станков

Токарный станок с двигателем

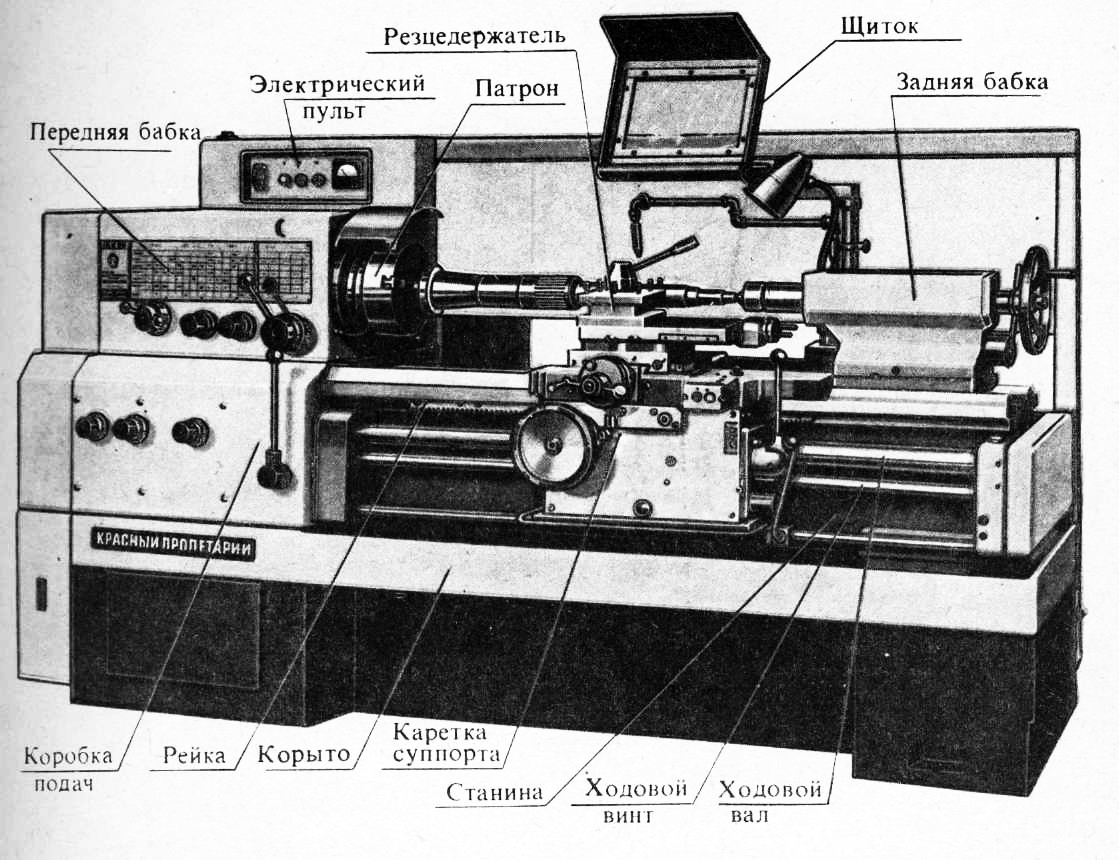

Токарный станок с двигателем является наиболее распространенным типом токарного станка, который можно найти в любой механической мастерской. Обычно они классифицируются по наибольшему диаметру заготовки, которую можно вращать над станиной. Токарные станки идеально подходят для различных заготовок, включая валы, диски и цилиндрические детали.

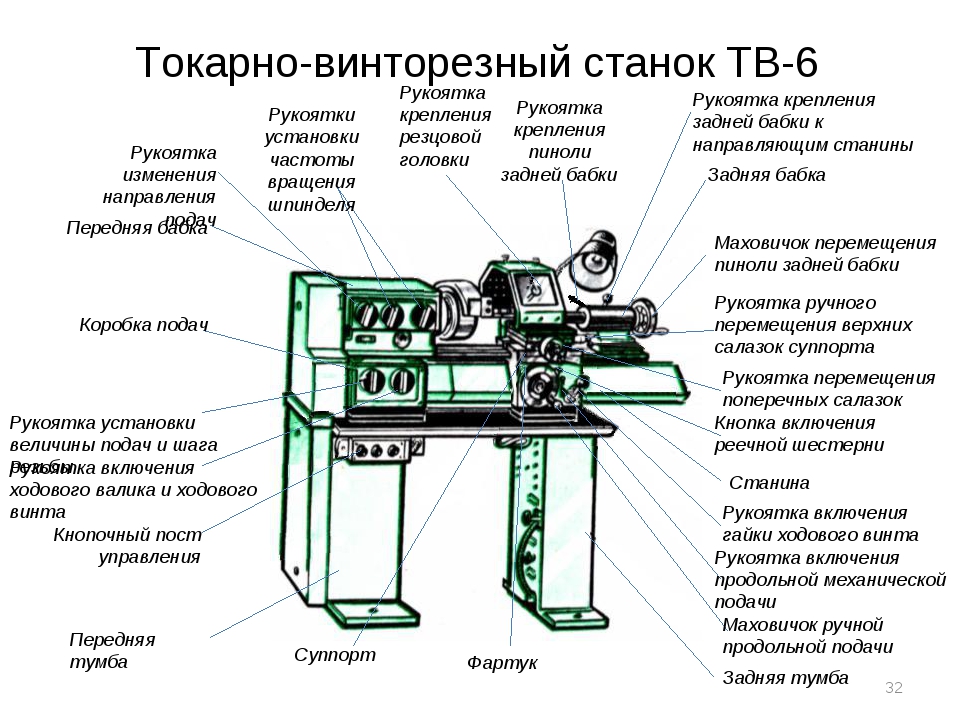

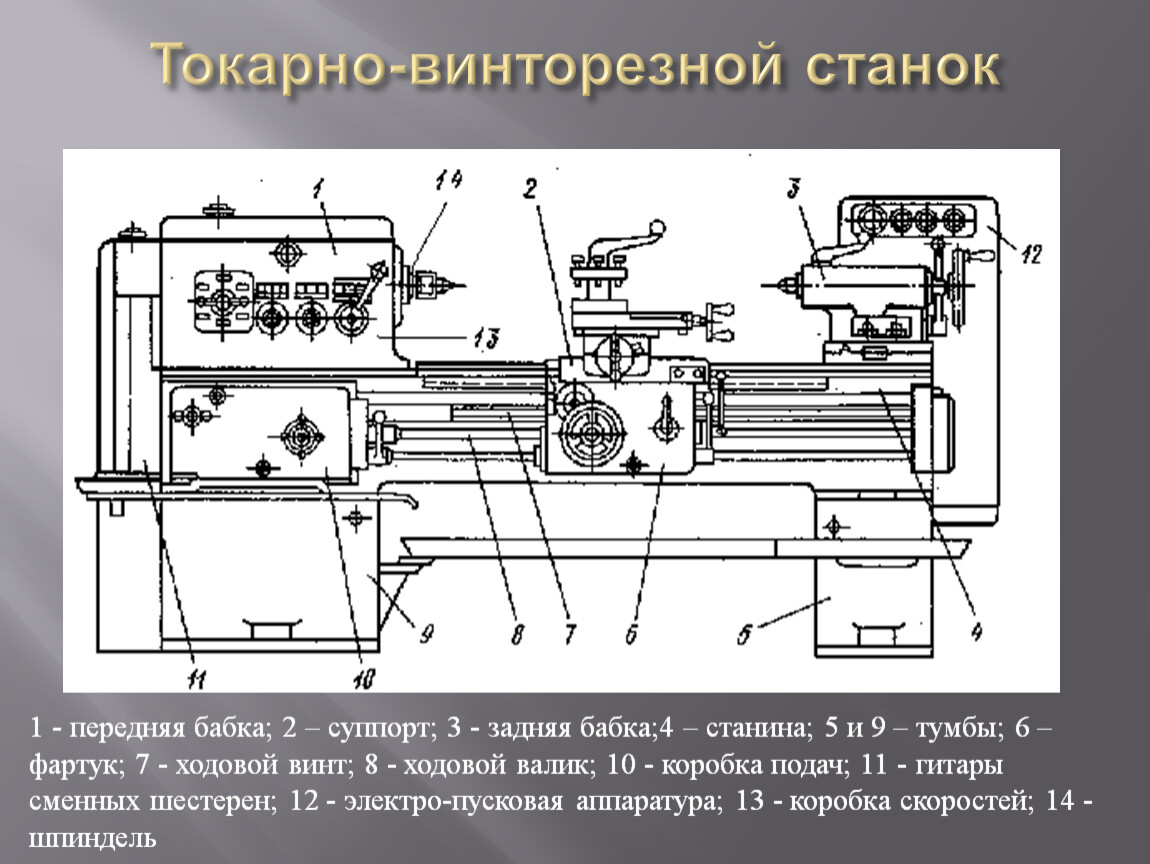

Токарно-винторезный станок

Токарно-винторезный станок, также известный как настольный станок, во многом напоминает токарно-винторезный станок. Однако важным отличием является отсутствие носика шпинделя для крепления патрона на центральном токарном станке. Вместо этого в этих станках используется задняя бабка для поддержки одного конца заготовки, что делает их очень подходящими для обработки длинных цилиндрических деталей.

Токарно-револьверный станок

Токарно-револьверный станок — это современные токарные станки, которые могут выполнять сложные резы с высокой производительностью. Они оснащены автоматизированной системой инструментов, состоящей из вращающейся инструментальной стойки с 6-8 позициями, которая может быть снабжена многочисленными держателями инструментов. Револьверные станки обычно используются в таких отраслях, как производство винтов, где требуется высокая производительность.

Токарный станок с числовым программным управлением (ЧПУ)

Токарные станки с числовым программным управлением (ЧПУ) — это передовые обрабатывающие инструменты, управляемые компьютерами. Они оснащены компьютеризированным графическим интерфейсом, который позволяет пользователям вводить сложные конструкции и инструкции для машины. Токарные станки с ЧПУ идеально подходят для высокоточных токарных операций и идеально подходят для создания сложных деталей и компонентов в аэрокосмической, медицинской и робототехнической промышленности.

Токарный станок по металлу

Токарный станок по металлу является важным инструментом для опытного машиниста. Этот станок предназначен для формовки и резки металла на прецизионные детали, что позволяет создавать сложные конструкции и мелкие детали. Токарный станок, способный удерживать и вращать металлическую заготовку, является универсальным инструментом, с помощью которого можно производить все, от простых цилиндрических форм до сложных трехмерных конструкций. Хотя освоение токарного станка по металлу может потребовать некоторой практики, результаты не имеют себе равных по точности и аккуратности. Для любого серьезного мастера по металлу токарный станок по металлу является ценным вложением, которое может значительно улучшить его мастерство.

Токарный станок швейцарского типа

Токарные станки швейцарского типа представляют собой высокоточные станки, предназначенные для производства мелких сложных деталей. Они оснащены выдвижной передней бабкой, которая может удерживать специализированные инструменты для обработки мелких деталей, что делает их очень подходящими для прецизионной токарной обработки в медицинской, электронной и часовой промышленности.