Сварка своими руками | Сварка своими руками

Cегодня поговорим о сварочных аппаратах. Кто-то уже практикуется и занимается сваркой вовсю, а кто-то еще только собирает деньги, чтобы ее приобрести. Хотя есть еще один вариант – собрать сварку своими руками.

Что нужно для элементарного сварочника: как минимум трансформатор. Задача состоит в том, чтобы подать напряжение на первичную обмотку и получить на вторичной многократно увеличенный ток и меньшее напряжение.

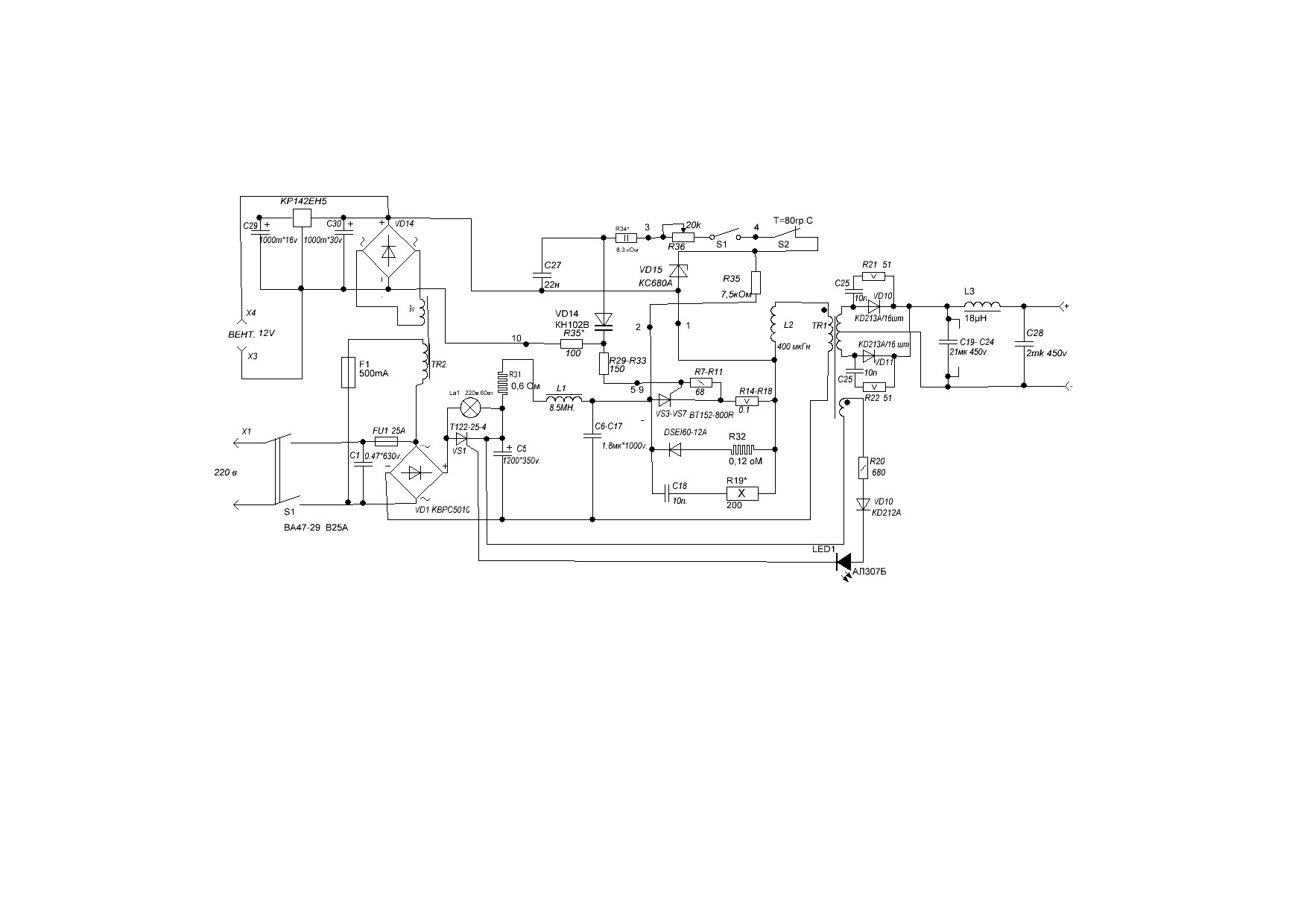

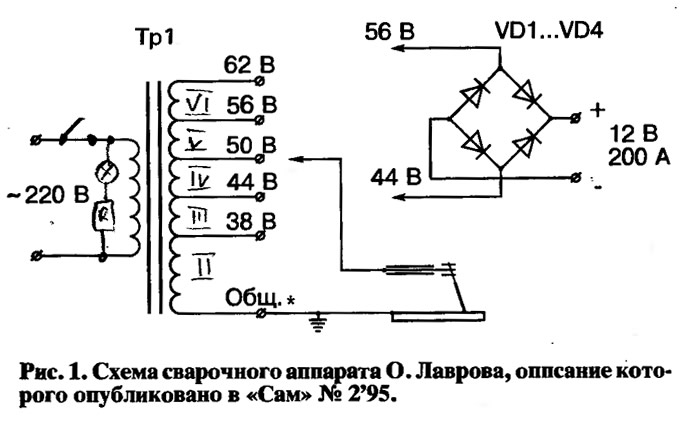

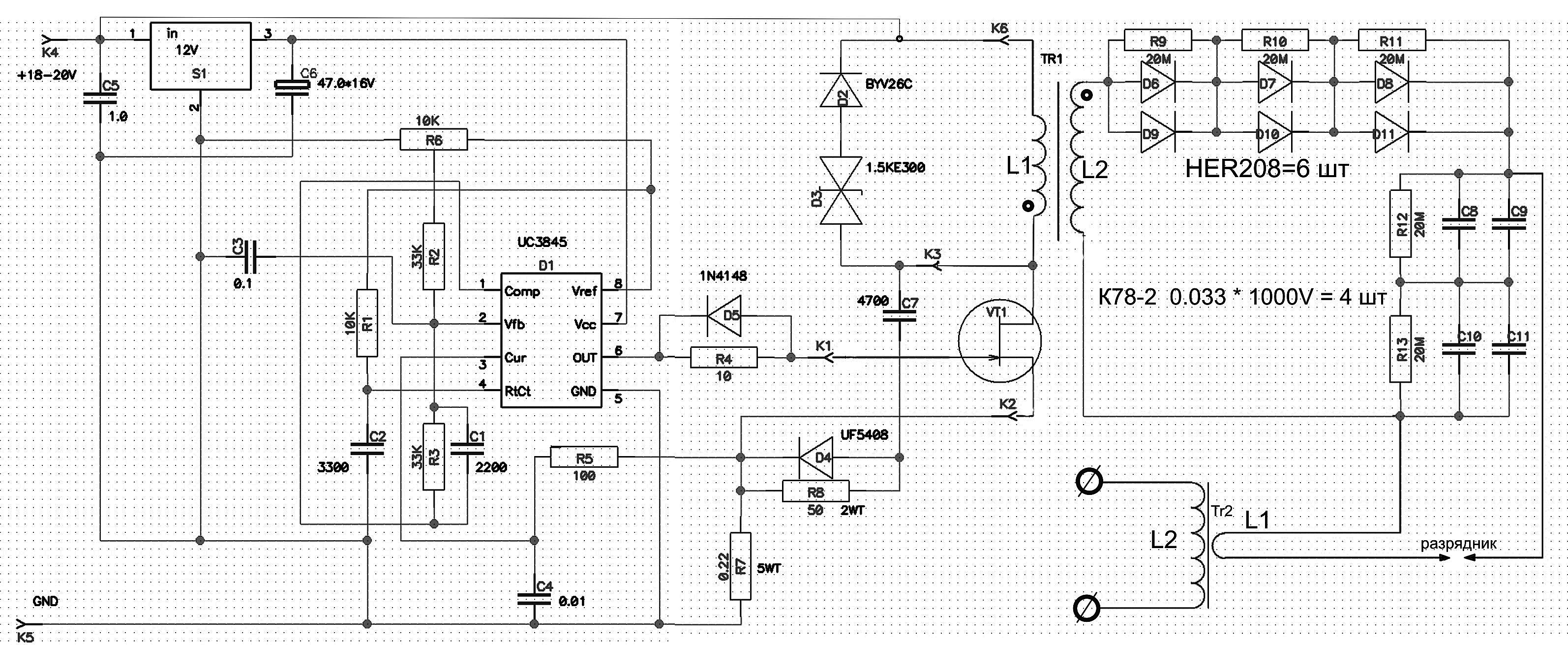

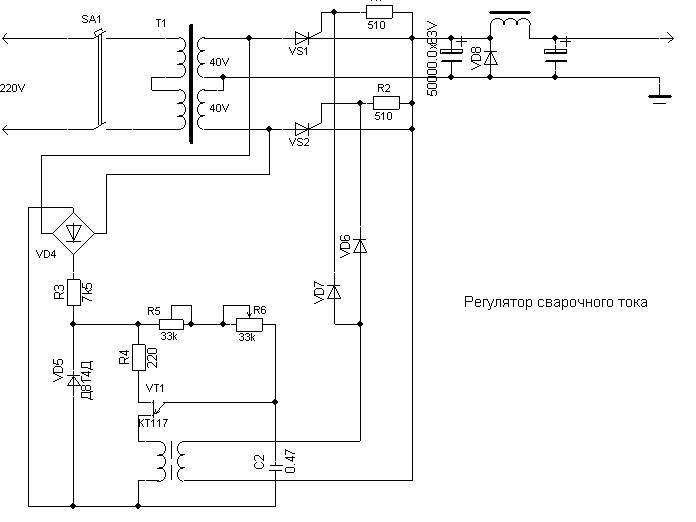

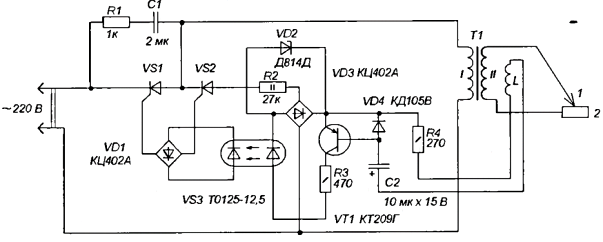

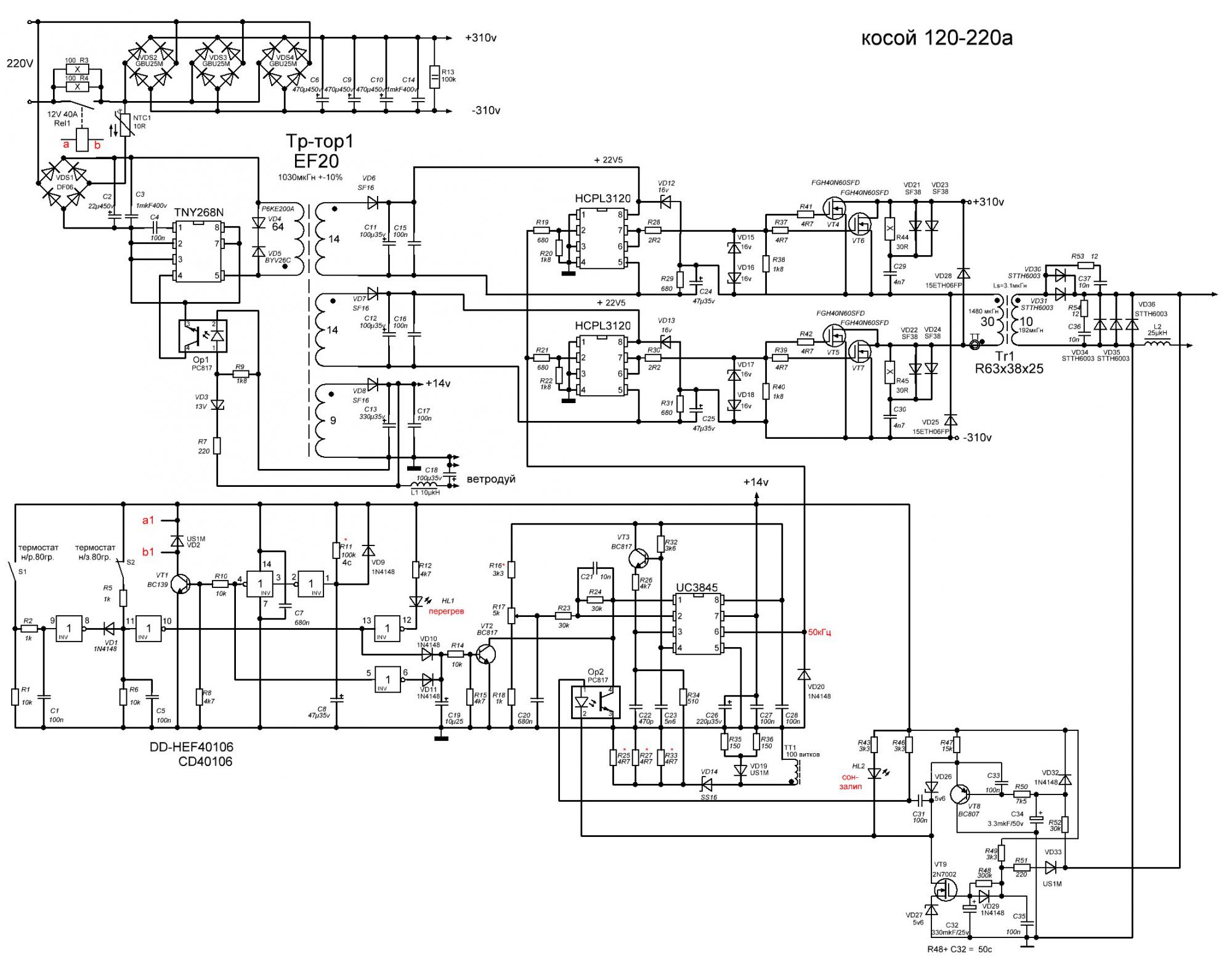

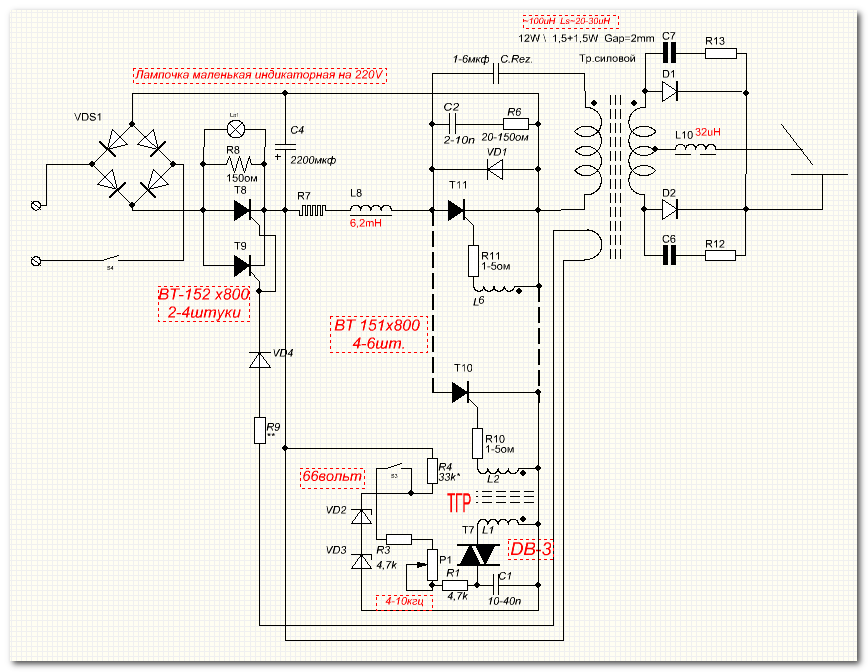

Рассмотрим схему простого сварочного аппарата постоянного тока. Рис.1.

Рис.1

Схема имеет свои достоинства и недостатки, но она очень проста в отличие от схемы современного инвертора Чтобы собрать последний необходимы серьезные знания и оборудование, а чтобы собрать сварочник по приведенному рисунку – достаточно просто желания и возможность купить элементы.

На рис.1 показаны

• сердечник, на который мотается первичная и вторичная обмотки;

• диодный мост из четырех диодов;

• дроссель;

• конденсатор (на любителя) подключен параллельно с дугой.

Какие бывают трансформаторы для сварочных аппаратов:

- Можно взять тор. Такой вот «бублик» как показано на фото. КПД у него 100%, габариты небольшие, на первый взгляд одни плюсы, но не все так просто. Тороид мотать сложнее, чем Ш-образный трансформатор, который имеет всего одну катушку, на которую мотаются все обмотки. Или двухкатушечный трансформатор, который правда имеет КПД поменьше.

Итак, допустим, Вы собрали трансформатор и получили 50В на его выходе (см рис.1), подсоединили диодный мост, дроссель, конденсатор и т.д. по схеме. «Чиркаем» электродом, зажигаем дугу – и получаем ток 150 … 200А. И хорошо, скажете Вы, но не так все просто! Берет-то наш трансформатор из розетки слишком много… Например, при токе 100А на вторичной обмотке мы будем тянуть 5кВт (≈25А) из домашней розетки.

днем такой вариант может и пройти, то вечером будут сюрпризы, потому что к вечеру напряжение начинает просаживаться, соответственно, свет начинает «моргать» — и ждите недовольных соседей к себе в гости.

50В на выходе мы получили переменного тока, чтобы его выпрямить, подключается диодный мост, который срезает отрицательную кривую тока и перебрасывает его в положительную систему ординат без потери мощности.

Дроссель служит для подавления пульсаций (сглаживания «рывков» тока). Он накапливает энергию и делает ток более «постоянным», соответственно дуга будет гореть более плавно, без рывков. Он накапливает энергию и превращает ток в более «постоянный», что позволит дуге гореть более плавно, без рывков. У данного дросселя, кроме R индукции есть активное сопротивление, благодаря чему наблюдается некоторое падение напряжения. «На холостом ходу» конденсатор заряжается «на корень из двух»: если на вторичной обмотке 50В, на конденсаторе будет около 70в.

Теперь о том, как разгрузить электрическую систему дома. Можно поставить балластный резистор (сопротивление), что уменьшит ток, который проходит по цепи, но на нем выделится тепло, которое будет греть улицу. Нам такое не выгодно. При токе 100А получится двухкилловатный обогреватель.

Для того, чтобы потери были меньше, и соседи не ругались, нужно уменьшить потребление. Как этого добиться?

При жесткой ВАХ наматывается первичная обмотка как это показано на рис.2. (две половинки образуют полную обмотку 220В.) Сверху на нее наматывается вторичная и соединяется с предыдущей параллельно или последовательно.

Рис.2

Либо мы наматываем обмотки тонким проводом и соединяем их параллельно, но с большим числом витков, либо толстым проводом и соединяем последовательно. (Рис.3).По сути, получаем одно и тоже в обоих случаях: жесткую ВАХ, когда на одной катушке у нас намотана половинка первички и половинка вторички. Для сварочного аппарата такой транс НЕ ГОДИТСЯ!

Для сварочного аппарата такой транс НЕ ГОДИТСЯ!

Рис.3

Можно установить дроссель на выходе, но это как «костыль».

Лучше возьмите двухкатушечный трансформатор. Чем больше расстояние между его обмотками (насколько они сильно разнесены), тем меньше получаемый ток. Но можно пойти еще на одну «хитрость»: накрутить часть вторичной обмотки поверх первичной – за счет этого снизятся потери и увеличится ток на выходе. Понятно, что потери на катушках будут разными и один участок будет жестко связан по напряжению, а 2-й получится «плавающий». По этому принципу можно построить регулировку сварного тока. Накручивается первичная обмотка как есть, потом вторичная 60-65%, а остаток ее доматывается на «первичку». Такой аппарат имеет пологопадающую ВАХ. Чем она хороша. Так как варить Вы будете не самим трансформатором, а подключив к нему выпрямитель и дроссель, нужно компенсировать потери. Если характеристика крутопадающая то, например, со 100А на выходе получится 60А, если пологопадающая – потери компенсируются (можно выбирать из более широкого ассортимента электродов, использовать прямую и обратную полярность).

При поиске элементов учитывайте, что диоды нужно использовать на ток минимум 100А, но лучше 200А, поставьте их на радиаторы. Опыт показывает, что «привинчивание» дешевых китайских мостиков на 50А оправдано. Только если на выходе нужно получить 200А, таких мостов нужно цеплять не 4 шт, а не менее 8шт. Если вы возьмете с запасом, только тогда все будет хорошо работать.

Дроссель можно накрутить практически на любом подходящем магнитопроводе, главное чтобы у него была площадь поперечного сечения не менее 10 кв. см. Если взять 20 кв. см – это будет даже лучше имеди мотать нужно будет меньше. Нужно так же выполнить следующее условие: сердечник не должен быть полностью замкнутым.

Величиной зазора дросселя определяется его индуктивность. С малым зазором он хорошо будет работать на малых токах, если увеличивать – получится легкая сварка на больших токах. Поэтому нужно искать компромисс.

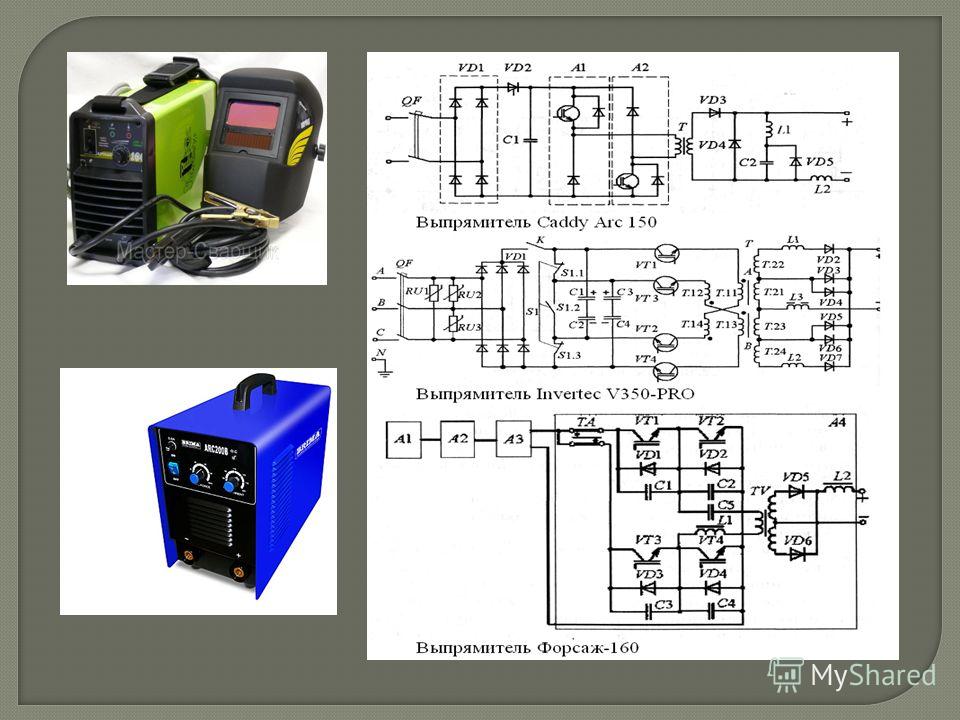

Рассмотрим еще несколько схем для «пытливых умов»

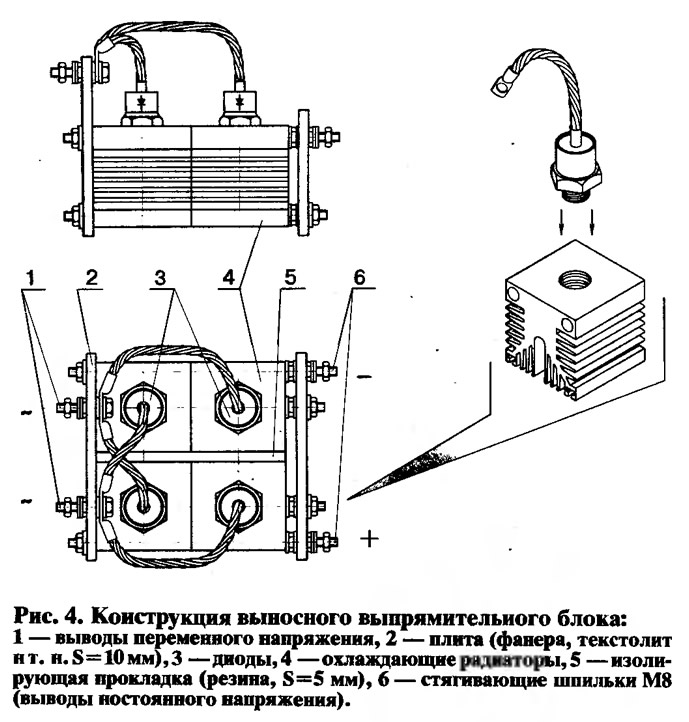

Рис.4

На рис.4 используется трансформатор с жесткой характеристикой. Выходное напряжение у него 36В. Здесь устанавливается конденсатор, который увеличивает напряжение до 45В и позволяет зажечь дугу. В обязательном порядке должен стоять резистор. На схеме не показан дроссель, но поставить его нужно в любом случае, потому что с ним варить гораздо приятней и удобней.

Выходное напряжение у него 36В. Здесь устанавливается конденсатор, который увеличивает напряжение до 45В и позволяет зажечь дугу. В обязательном порядке должен стоять резистор. На схеме не показан дроссель, но поставить его нужно в любом случае, потому что с ним варить гораздо приятней и удобней.

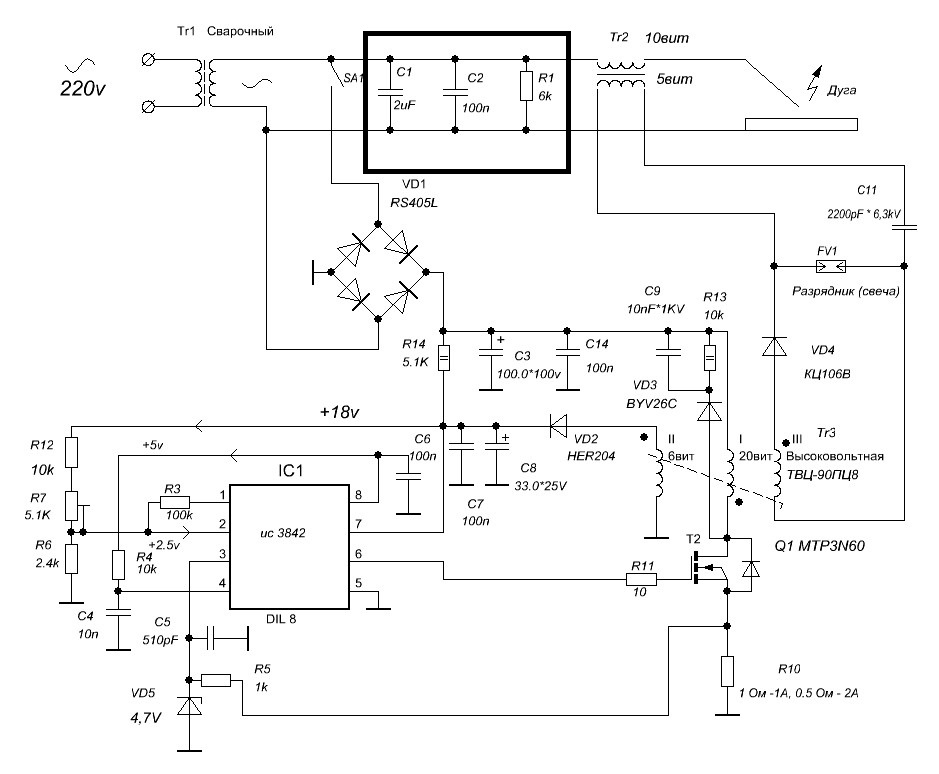

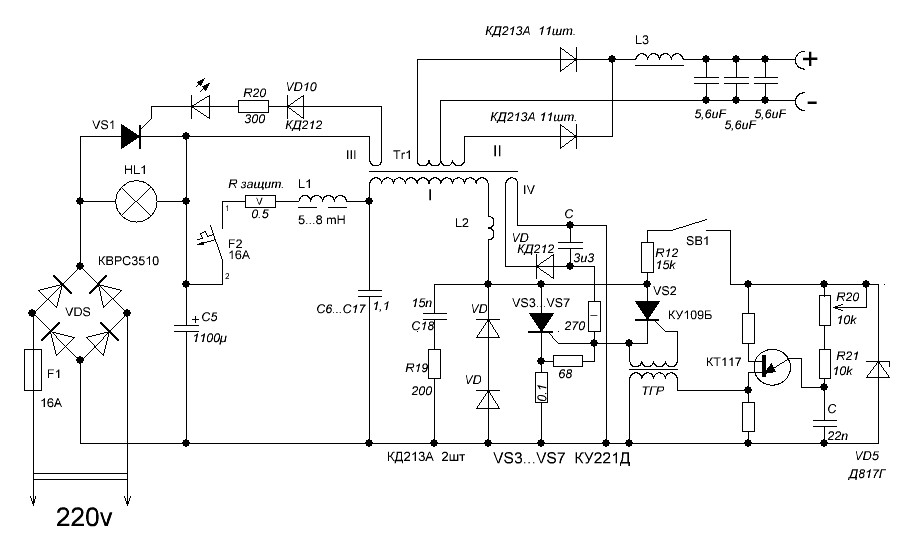

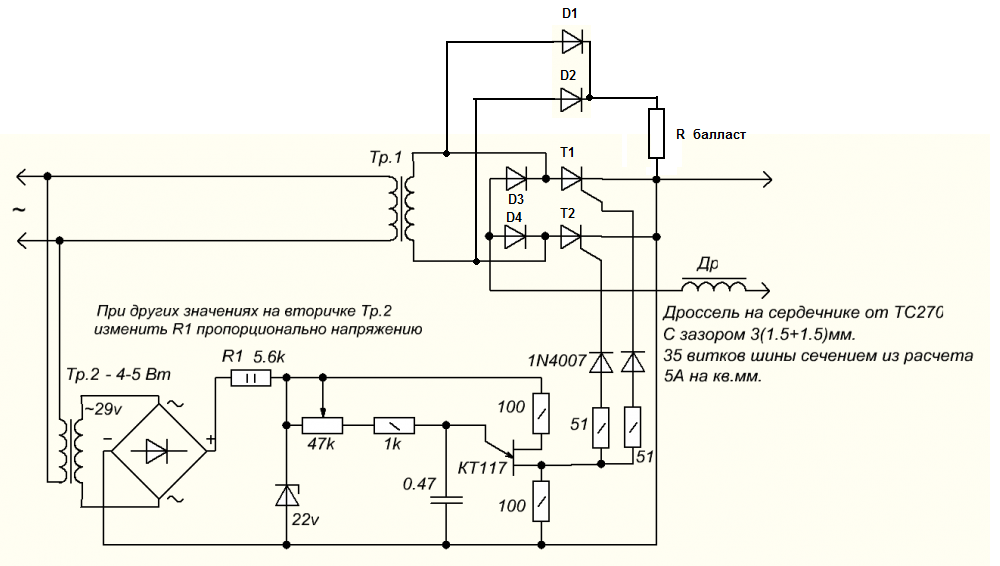

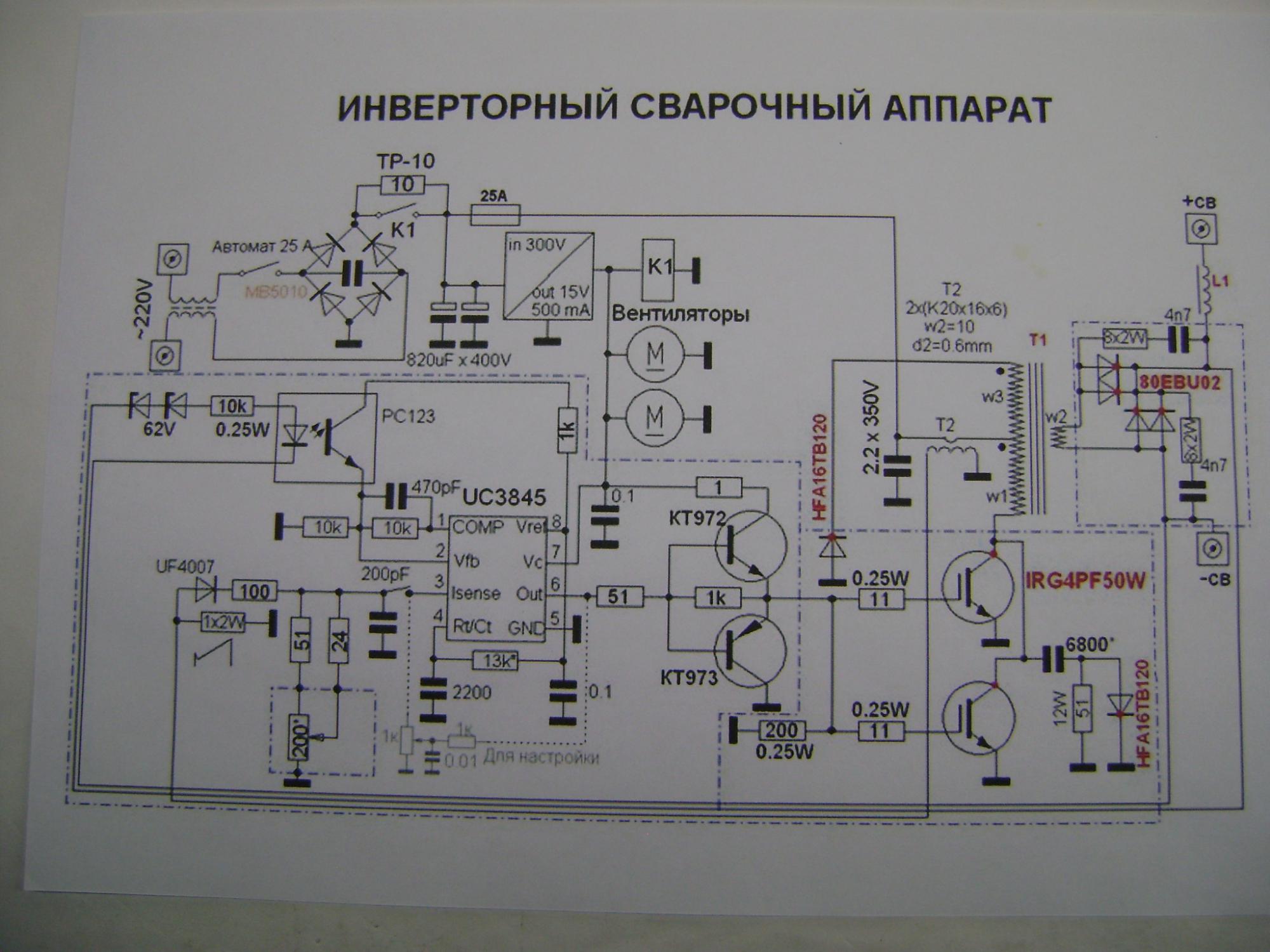

На рис. 5 показана схема продвинутого сварАппа. Здесь используется свойство резонанса. То есть получаем «LC-контур»: индуктивность вторичной обмотки и емкость последовательно включенных конденсаторов. А замыкается это все на дуге. Получается трансформатор относительно малых габаритов и высокая мощность.

Рис.6

Зверя этого собрать – задача интересная, но очень затратная! Конденсаторы С1-С20 дорогие. Если поставить какой-нибудь шлак, такой как Chang он вылетит сразу же, а хороший кондер типа JAMICON или JAVA — стоят денег. Обращайте внимание на наличие жестких выводов.

Если на вторичной обмотке трансформатора напряжение будет, допустим 30-40В, то нужно брать кондеры по схеме на U в 1,5 -2 раза больше.

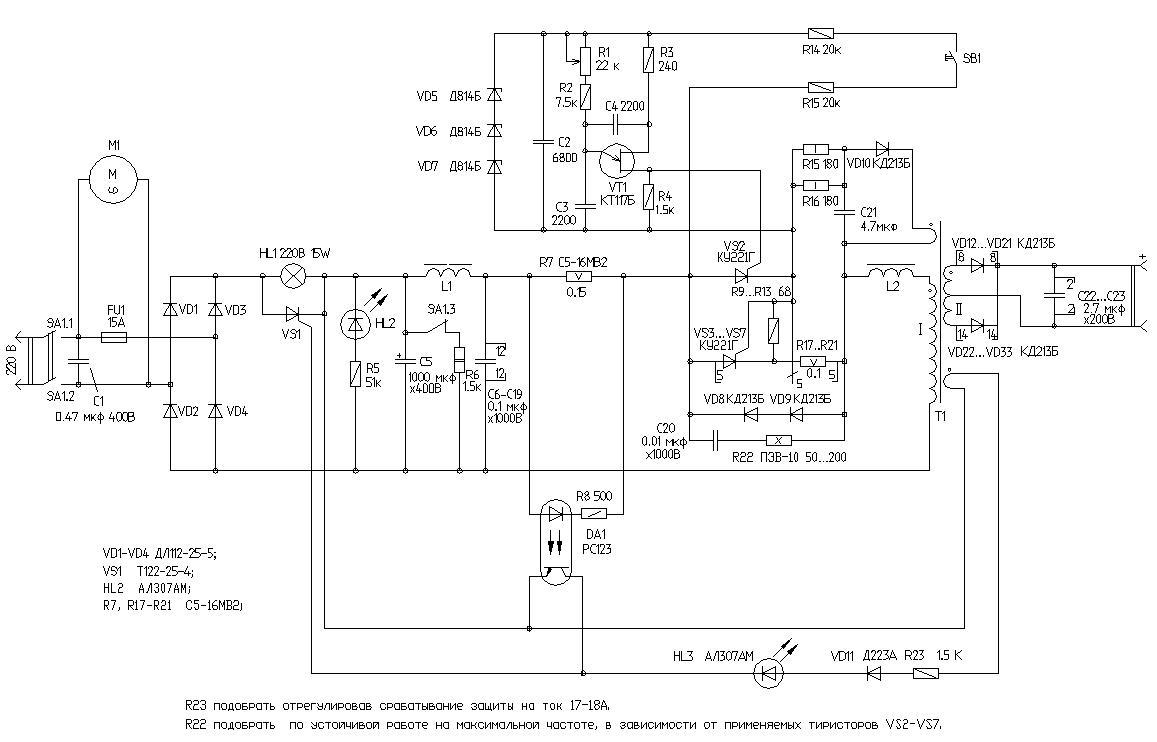

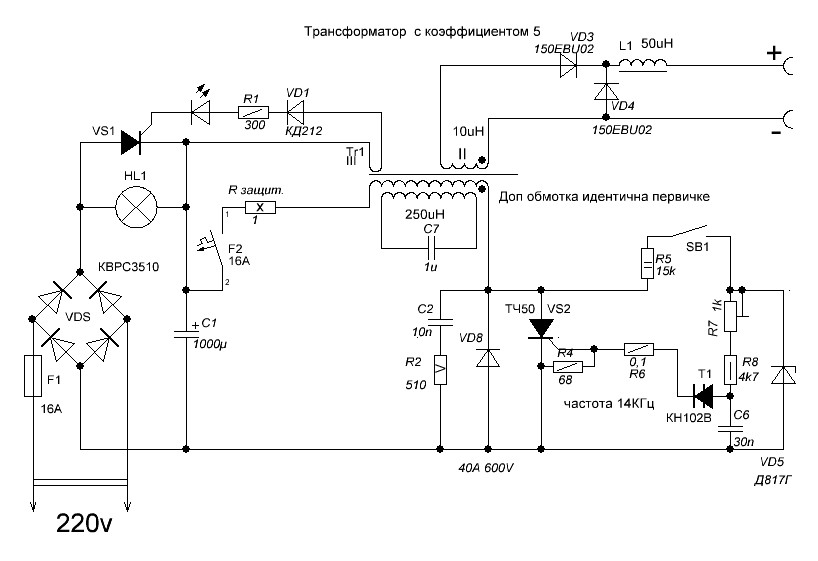

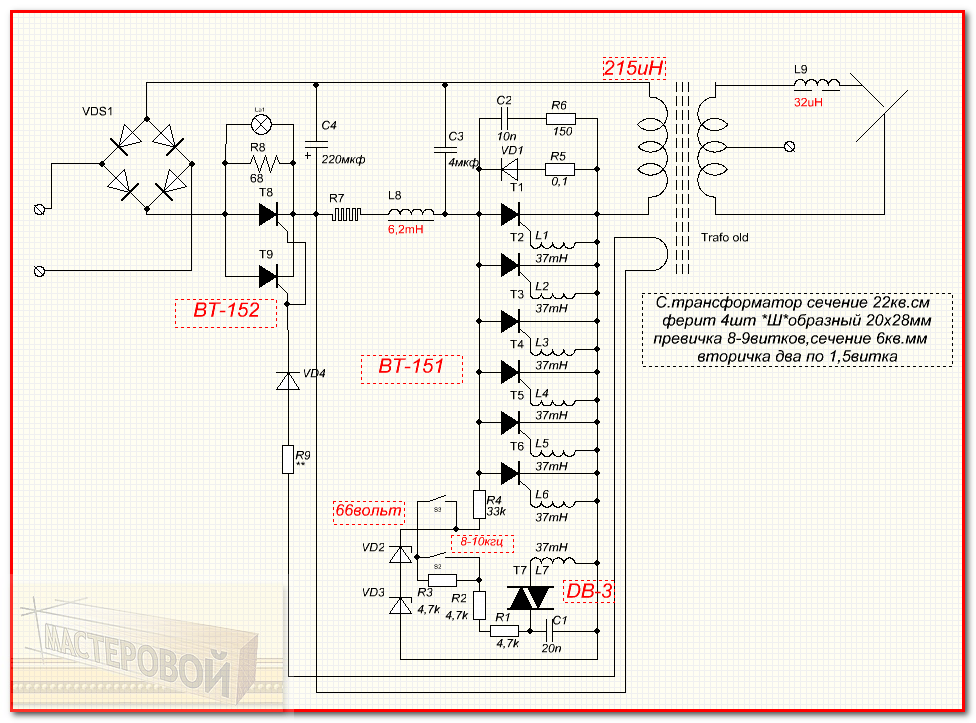

Есть схема тиристорного регулятора (Рис. 7), у него наматывается первичная обмотка, вторичная и обмотка управления. Так же используется по паре мощных тиристоров и диодов. Обмотка III рассчитана на U от 30В до 40В, ток около 1 А.

Рис.7 Щелкните по картинке , чтобы открыть

Резистор R1 предназначен подстройки сварочного тока, т.е. если нужно задать минимальный диапазон. R2 работает как основной (тоесть R1 можно убрать).

R3 ограничивает ток управления тиристорами.

Стабилитрон V06 можно ставить как отечественного, так и импортного производства.

Вместо тиристора КУ101 можно брать 202-й, начинающийся практически с любой буквы.

Диоды КД209 можно заменить на любые на ток до 1 А

Управление углом открытия тиристора регулируется мощность: чем меньше он открыт, тем меньше ток на выходе. Если открыть тиристоры полностью, они будут работать как диоды и получится полноценный диодный мост – сварка при таком условии будет проходить хорошо, но если мощность уменьшить больше чем на половину – пульсации тока увеличатся, и варить будет довольно трудно.

Принципиальные схемы маломощных сварочных аппаратов

Домашнее хозяйство будет неполным без сварочного аппарата, даже если он небольшой мощности. Работа в гараже, на приусадебном участке или даже в квартире иногда требует подключения сварки. Но не покупать же дорогой инвертор, если сварка может понадобиться раз в год или реже. Поэтому многие мастера делают такое устройство своими руками. А для этого нужна несложная и работоспособная схема аппарата на основе маломощного трансформатора, желательно схемы постоянного тока.

Аппарат, работающий в широком диапазоне тока и напряжения, для дома совершенно не нужен. Чаще будет необходима маломощная сварка – скрепить несколько листов металла, соединить уголки или швеллера, полосы и прутья. А для маломощного сварочного аппарата и схема будет упрощенной. Первые сварочные аппараты работали на переменном токе, и за неимением других вполне всех устраивали. Для такого агрегата достаточно было сделать понижающий трансформатор и снабдить его силовыми кабелями с электрододержателем..jpg)

Аппараты для сварки переменным током делятся на четыре типа:

- Схема с отдельным дросселем.

- Устройство со встроенным дросселем.

- С магнитным подвижным шунтом.

- С подвижной обмоткой и увеличенным магнитным рассеиванием.

Пульсации переменного тока аппарата сглаживались Т-образным фильтром, который состоит (на схеме) из дросселей Др1, Др2 и конденсаторов С1-С4. Дроссель сварочного агрегата обычно использовался или от люминесцентных ламп, или наматывался на самодельной катушке. С увеличением площади сечения железа дросселя уменьшалась вероятность вхождения магнитной системы в режим насыщения. Если это происходило при большом токе нагрузки (например, при резке металла), то индуктивность дросселей резко уменьшалась и сварочный ток не сглаживался. Соответственно, дуга горела неустойчиво.

Принципиальная схема сварочного аппарата переменного тока имела недостатки – работа только соответствующими электродами, невозможность регулировки тока дуги, подключения более мощных электродов и, вследствие этого – часто залипание электрода, приводящее к перегреву и выходу из строя обмоток трансформатора. С появлением полупроводников схема несколько усложнилась, но работать сваркой на постоянном токе стало удобнее и безопаснее.

С появлением полупроводников схема несколько усложнилась, но работать сваркой на постоянном токе стало удобнее и безопаснее.

И всего-то для этого нужно было в устройство добавить диодный мост. Так появился аппарат постоянного тока. Правда, диоды должны быть мощными и оснащаться охладительными радиаторами. Впоследствии схема усложнилась – добавились сглаживающие фильтры, регуляторы сварочного тока (механические или электронные), схемы защиты от КЗ и перегрева.

Простая схема сварочного аппарата работала хорошо, но удовлетворяла не всем требованиям технологий обработки металлов. По-прежнему, хотя и стало возможным работать любыми электродами, они залипали, и первой деталью, которая чаще всего выходила из строя, стали диоды. Радиаторы не всегда помогали, поэтому для предотвращения их перегрева сначала появились вентиляторы, а затем и транзисторно-тиристорные схемы защиты. Такая электронная начинка предохраняла устройство не только от короткого замыкания при залипании, но и предохраняла аппарат от перегрева.

Постоянным током стало возможным работать и электродами, и электродной проволокой без обмазки. Для розжига сварочной дуги на малых значениях тока напряжение на II обмотке трансформатора Uхх должно быть повышено до 70-85 В. Электроды можно использовать и более тонкие – начиная с 2-х мм. Мощные тиристоры (симисторы) позволяют плавно регулировать ток, изменяя напряжение на II обмотке в диапазоне 0,1 Uхх-0,9Uхх.

Требования к магнитопроводу

Такая схема приобрела универсальность – кроме сварочных работ, этим сварочным аппаратом стало возможно заряжать аккумуляторы, подключать к нему ТЭНы и использовать в других целях. В домашних условиях сборка универсального сварочного аппарата с током сварки 15-250 А – дело неблагодарное. Поэтому самодельная сварка часто имеет маленькую мощность, при которой возможно использование электродов диаметром 2-4 мм. Но для работы на малых токах применения схем с электронной регулировкой сварочного тока не избежать.

Поэтому, проанализировав требования к конструкциям любительских аппаратов для дома, можно очертить круг выполняемых параметров для них:

- Устройство должно иметь маленькие габариты и небольшой вес.

- Напряжение питания — 220 В, 50 Гц.

- Время непрерывной работы — сжигание 4-5 электродов диаметром 2-4 мм.

Первое требование определяется мощностью сварочного агрегата, поэтому их вполне можно регулировать. Время безопасной работы аппарата зависит теплостойкости изоляции, трансформаторного железа и провода для I и II обмоток. Для домашней сварки можно использовать стержневой магнитопровод. Сердечник в устройство набирается из пластин, изготовленных из электротехнической стали любой формы, но толщиной 0,3-0,6 мм.

Кроме традиционных прямоугольных сердечников, особым спросом пользуются тороидальные сердечники. Аппарат на таком железе работает в 3-5 раз эффективнее – не перегревается, диаметр электродов не критичен, габариты сварочного устройства постоянного тока намного меньше, электрические потери в сердечнике минимизированы за счет круглой формы. В изготовлении такой сварочный аппарат сложнее, но результат стоит того.

com/embed/i5ssXxTf2q8″ frameborder=”0″ allowfullscreen=”allowfullscreen”/>

Сердечник для тора обычно изготавливается из трансформаторного ленточного железа – его сворачивают в рулон. Чтобы увеличить внутренний диаметр окна, часть ленты изнутри отматывается и наматывается снаружи. Расчетное сечение сварочного магнитопровода необходимо принимать как минимум 55 см2.

Требования к обмоткам трансформатора

Плотность тока в обмотке должна быть 5 А/мм2. Мощность II обмотки рассчитывается по формуле P2=Iсв х Uсв. Сечение провода может быть в пределах 5-7 мм2. Также для вторичной обмотки может использоваться медная прямоугольная шина диаметром до 3 мм. Сечение провода S в квадратных миллиметрах рассчитывается по формуле:

S = (∏х D)/4 или S = ∏*R2; где:

D — диаметр провода без обмотки. Если нет провода нужного диаметра, обмотку можно намотать два слоя. Общее сечение двух проводов вычисляется по формуле: D х 1,41. Если для обмоток трансформатора используется алюминиевый провод, то его сечение увеличивается в 1,7 раза.

Количество витков первичной обмотки рассчитывается по формуле:

W1=(k2 х S)/U1, где:

- k2 — постоянная величина.

- S — сечение ярма, см2.

Первичная обмотка в устройство наматывается термостойким медным проводом в стеклотканевой (МГТФ) или хлопчатобумажной изоляции (ПЭЛБО). Провод в ПВХ использовать не рекомендуется – при длительной работе изоляция может оплавиться и привести к короткому замыканию в обмотке.

Похожие статьисхема самодельных аппаратов для сварки. Как сделать его из инвертора по чертежам?

Сварка уже давно является одним из довольно востребованных процессов при работе с такой структурой, как металлы. Её использование позволяет обеспечить создание и ремонт разнообразных поверхностей, выполненных из различного рода металлов и сплавов. Но сам по себе сварочный аппарат – сравнительно недешёвое удовольствие.

Но сам по себе сварочный аппарат – сравнительно недешёвое удовольствие.

Хотя, в принципе, сделать сварочный полуавтомат своими руками в домашних условиях можно. Попытаемся разобраться, как самостоятельно сконструировать простое полуавтоматическое устройство для сварки и какие для этого понадобятся запчасти.

Особенности изготовления

Для понимания того, как собрать сварочный полуавтомат, требуется обладать кое-какими познаниями в области электротехники, ведь создание подобного прибора – не самая простая задача. Проще всего переделать устройство из инвертора. Чтобы это стало возможным, его мощность должна составлять не менее 150 ампер.

Также важным моментом будет наличие пусковой схемы сварочного полуавтомата.

В данном случае потребуется иметь под рукой трансформатор на 150 ампер, бобину, блок управления, механизм проволокоподачи, шланг газоподачи.

Лучше всего будет разместить все вышеупомянутые элементы в специальном корпусе. Например, корпусе от персонального компьютера или микроволновки.

Инструменты и материалы

Выше была уже упомянута часть материалов, которые потребуются для сборки рассматриваемого устройства. Но полный список элементов выглядит так:

Но полный список элементов выглядит так:

- 150-амперный инвертор;

- механизм подачи проволоки;

- газовая горелка;

- шланг подачи, что выполняет роль направляющего рукава;

- газовый шланг;

- катушка с проволокой присадки;

- электронный блок управления.

Как можно убедиться, большинство указанных компонентов применяется без каких-либо изменений. Единственное, что нужно будет немного поработать с механизмом проволокоподачи, чтобы процесс шёл с такой же скоростью, как и плавка. Кроме того, следует предусмотреть регулятор, ведь скорость может изменяться. На это повлияют:

- диаметр проволоки;

- тип;

- категория материалов, что свариваются.

Пошаговая инструкция

Теперь приведем пошаговую инструкцию создания полуавтомата для сварки из китайских деталей:

- немного будет сказано о схеме;

- разберёмся, как произвести подготовку трансформатора;

- произведём подбор корпуса;

- разберёмся с блоком управления и катушками;

- создадим охладительный механизм.

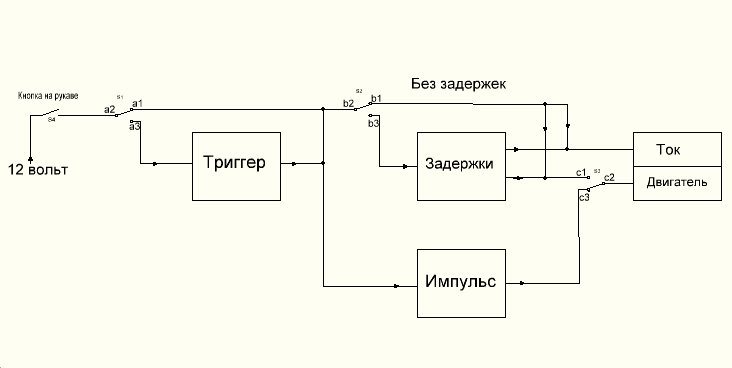

Схема

Схему самодельного полуавтоматического устройства для сваривания можно найти на просторах Всемирной паутины. Различные варианты почти не отличаются. Главные их компоненты – чертежи, а также описание конкретной модели рассматриваемого устройства. Учитывая малое количество отличий, целесообразно будет рассмотреть некую общую модель.

Обычно подача проволоки производится благодаря применению небольшого электрического двигателя. Лучше всего в данном случае использовать стеклоподъёмник, которым оснащается любой автомобиль.

Но работу этой части устройства следует регулировать. Для этого можно применить ШИМ-регулировку. Качество сварной работы будет полностью зависеть от верности подачи проволоки. Она должна идти ровно и чётко, без каких-либо прерываний.

Для этого можно применить ШИМ-регулировку. Качество сварной работы будет полностью зависеть от верности подачи проволоки. Она должна идти ровно и чётко, без каких-либо прерываний.

Если говорить о подаче газа, то следует произвести регулировку соответствующим образом. Лучше всего будет, если клапан газоподачи будет открываться на пару мгновений ранее, чем начнется подача электрода. Если регулировку настроить неверно, это может стать причиной преждевременного оплавления и вместо ванны будет происходить возгорание электрода. Естественно, что в этой ситуации о получении хорошего и крепкого шва можно забыть.

Реализация необходимой задержки проволоки к месту подачи сварки может быть осуществлена при помощи реле. Если говорить о клапане подавания, его можно снять с автомобиля, применив автомобильный воздушный клапан. В качестве альтернативы может быть использован и электроклапан от баллонного редуктора.

Подобная схема полуавтомата будет приблизительной, где описаны основные части устройства. Конечно, другие модели могут иметь модификации, но принцип работы устройства везде остаётся одинаковым.

Подготовка трансформатора

Трансформатор – главный элемент самодельного сварочного аппарата из инвертора. Следует знать, что чаще всего при самостоятельном конструировании его берут из обычной СВЧ-печи, попросту переделав его. Это основной узел, который обеспечит питание процесса сварки. Обычно принцип его действия являются снижающим. Причина этого состоит в том, что сетевое напряжение довольно большое, из-за чего его необходимо снизить до требуемого показателя.

Переделка данной части будет состоять в создании определённого количества витков на обмотке первичного и вторичного типа, ведь в микроволновке установлен трансформатор повышающего типа, а в данном случае требуется противоположный.

Основа работы рассматриваемого устройства будет следующей: когда осуществится подключение к сети по контуру первичного типа, по нему начнёт идти ток переменного характера, что будет формировать магнитный поток. В обмотках начнёт индуцироваться ЭДС, что будет зависеть от наличия некоторого количества витков кабеля.

Если максимально упростить, то намотав на первичную обмотку 100 витков, а на вторую, предположим, 5, получим трансформационный коэффициент, равный 20. А в результате он даст где-то 11 вольт, то есть почти в 20 раз меньшее значение, чем в электросети.

То есть, делаем мы переделку, чтобы изменить количество витков на обмотке вторичного типа, ведь их существенно больше, чем потребуется. Но в этом вопросе лучше сильно не спешить. Если сила тока будет очень велика, то может случиться возгорание проводки, и трансформатор просто сгорит. А слабый ток не позволит устройству работать нормально.

Но в этом вопросе лучше сильно не спешить. Если сила тока будет очень велика, то может случиться возгорание проводки, и трансформатор просто сгорит. А слабый ток не позволит устройству работать нормально.

Найти идеальное значение можно лишь исходя из расчётов. Сначала требуется понять, сколько напряжения будет на намотках, каким будет ток и иные показатели.

Именно на основе этих характеристик и должен производиться расчёт сердечника, намоток и подбор проводов с соответствующим сечением.

При проведении расчётов следует принимать во внимание большое количество характеристик. В данном случае лучше воспользоваться онлайн-калькуляторами.

Подбор корпуса

Если смотреть на схему сварочного аппарата, то можно увидеть, что тут присутствует немалое количество различных частей. Естественно, что они должны быть правильно размещены в корпусе устройства. Требований к нему не очень много, ведь он никак не влияет на работоспособность нашего полуавтомата. Но правильный подбор корпуса может существенно повысить комфорт работы с устройством.

Естественно, что они должны быть правильно размещены в корпусе устройства. Требований к нему не очень много, ведь он никак не влияет на работоспособность нашего полуавтомата. Но правильный подбор корпуса может существенно повысить комфорт работы с устройством.

Лучше всего будет использовать в данном случае короб, выполненный из тонколистового металла. Все размеры тут следует продумать заранее. Чтобы получить действительно удобный и практичный корпус, стоит предварительно сделать чертеж, где нужно отметить места расположения всех частей агрегата.

Когда короб будет изготовлен, в него следует поставить трансформатор, регулятор подачи проволоки и другие элементы, согласно схеме. Важным моментом, которым не следует пренебрегать, является механизм охлаждения. Он нужен, чтобы трёхфазный инвертор работал стабильно, ведь именно этот элемент нагревается больше всего. За охлаждение в данной конструкции будут отвечать вентиляторы, которые лучше всего будет расположить по бокам корпуса внутри.

Экономить на вентиляции нет нужды, и нагнетаемый воздух должен максимально быстро выводиться наружу.

Неплохим решением в этом вопросе будет корпус от компьютера. Его сильными сторонами будет наличие требуемых отверстий и места для вентиляторов.

Плата управления

Одним из важнейших элементов рассматриваемого устройства является блок управления. Он состоит из таких частей:

- реле;

- генератора задающего типа;

- защиты от перегрузок температурного характера;

- обратной связи.

Нелишним будет оборудовать наш полуавтомат регулятором тока, который вполне можно сделать самому. После окончания всех работ управляющую плату следует присоединить к силовому блоку устройства перед подключением в электросеть. После этого остаётся проверить работоспособность блока при помощи осциллографа через его присоединение к выходам.

После окончания всех работ управляющую плату следует присоединить к силовому блоку устройства перед подключением в электросеть. После этого остаётся проверить работоспособность блока при помощи осциллографа через его присоединение к выходам.

Катушки

Как уже говорилось, в корпус полуавтомата из аккумулятора или любого другого приспособления, сделанного собственноручно, монтируются трансформаторы. После этого их следует совместить. Точнее, совместить первичные катушки со вторичными. Сделать это можно так: первичные намотки соединяем параллельно, а вот вторичные будут соединяться последовательно.

Благодаря этому появится возможность получить на выходе большую силу тока, которой будет вполне достаточно для бесперебойной работы устройства. То есть получится полуавтомат с вольтодобавкой.

Система охлаждения

Как уже стало ясно, во время постоянной работы трансформаторный импульсный инвертор может сильно перегреваться. Поэтому тут требуется хорошая система охлаждения.

Поэтому тут требуется хорошая система охлаждения.

Простейшим методом, который позволит осуществлять охлаждение элементов полуавтомата, будет монтаж вентиляторов, которые можно установить по бокам корпуса.

Их следует установить так, чтобы они могли работать исключительно на выдув. Кулеры можно вытащить из отработанного блока питания от компьютера. Кстати, не забудьте проделать отверстия для вывода воздушных масс в корпусе механизма. Их размер должен быть не меньше 5 миллиметров.

Использование самодельного аппарата

Чтобы нормально использовать самодельный сварочный полуавтомат, требуется чётко понимать, что его долговечность и надёжность зависят от того, насколько будет соблюдаться температурный режим. Нормальными будут считаться значения на радиаторах около 75 градусов по Цельсию.

Нормальными будут считаться значения на радиаторах около 75 градусов по Цельсию.

При перегреве, поломке либо замыкании пользователь будет оповещён сигналом звукового характера. Кроме того, электронный блок управления автоматически снизит ток для работы до 20 ампер, а звуковое оповещение будет сохраняться до нормализации ситуации.

Необходимо точно знать, что именно вы делаете и для чего. Кроме того, следует использовать самодельный прибор исключительно по его прямому назначению и не пытаться применять его для чего-то ещё. Следует помнить и о том, что перед началом эксплуатации не будет лишним проверить его работоспособность.

О том, как сделать сварочный полуавтомат своими руками, смотрите далее.

youtube.com/embed/kxDNlze2Scs?modestbranding=1&iv_load_policy=3&rel=0″/>

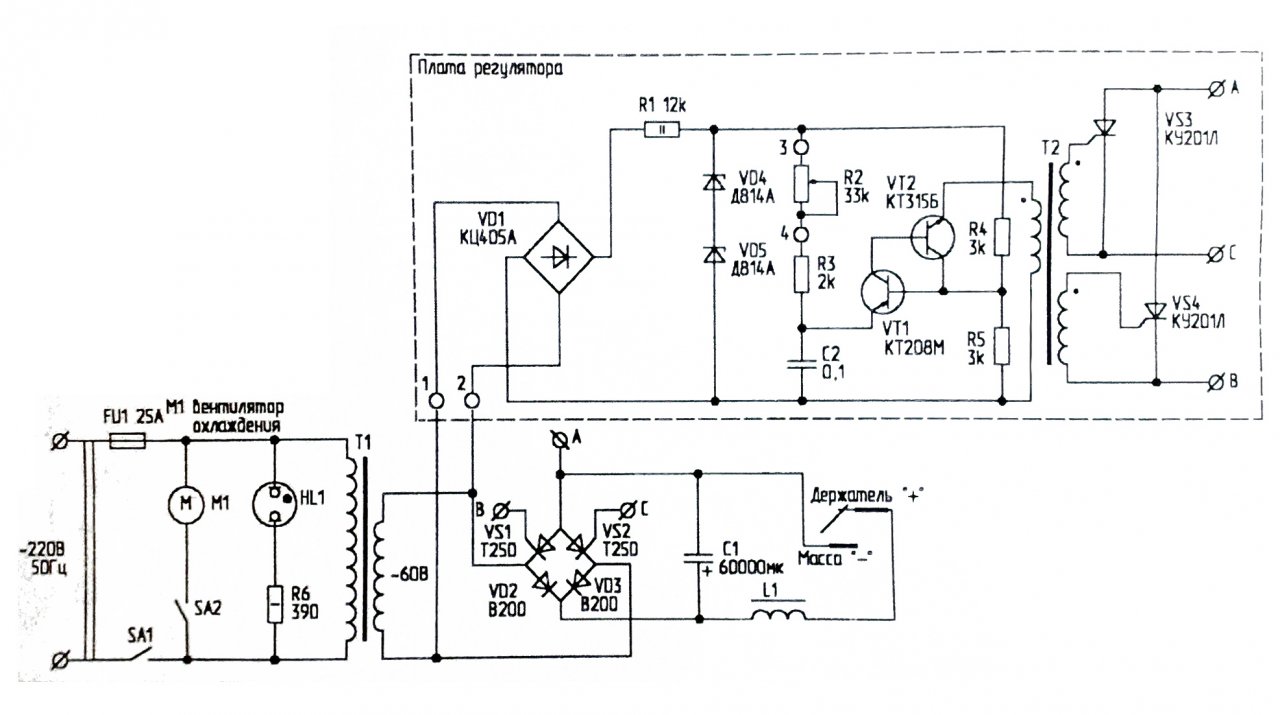

Сварочный аппарат на мощных тиристорах

Самодельная электроника в быту

материалы в категории

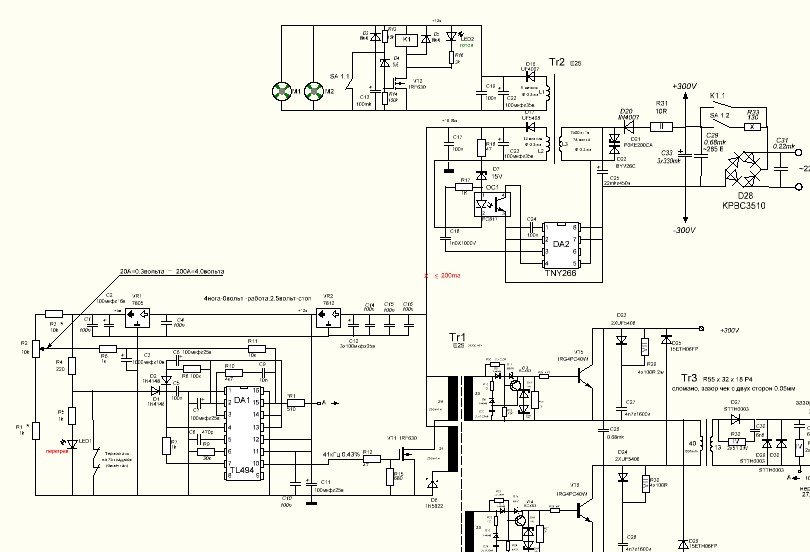

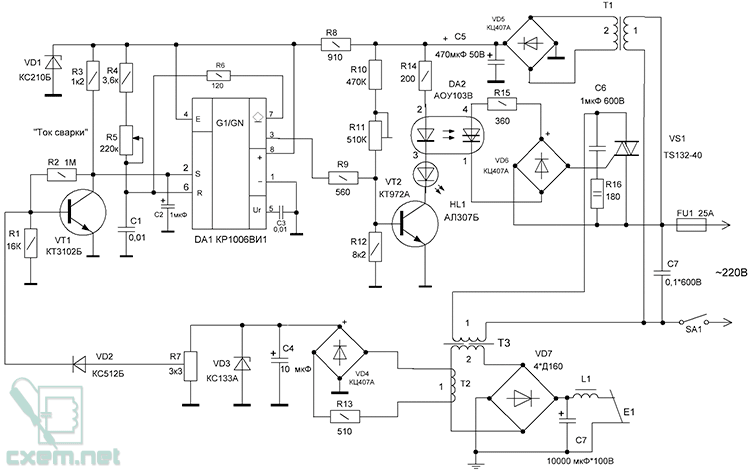

Предлагаемое устройство представляет собою регулятор постоянного тока, а так как диапазон регулировок у него очень широк и используются мощные тиристоры то применять его можно и как мощное зарядное устройство так и сварочный аппарат.

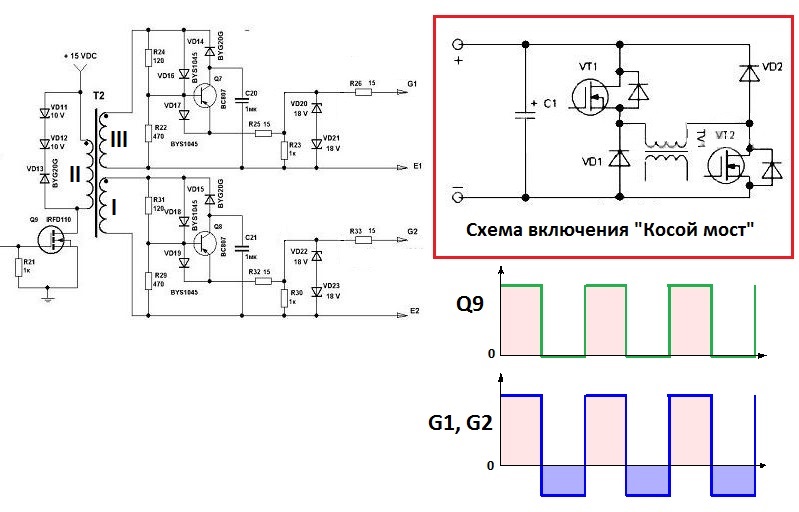

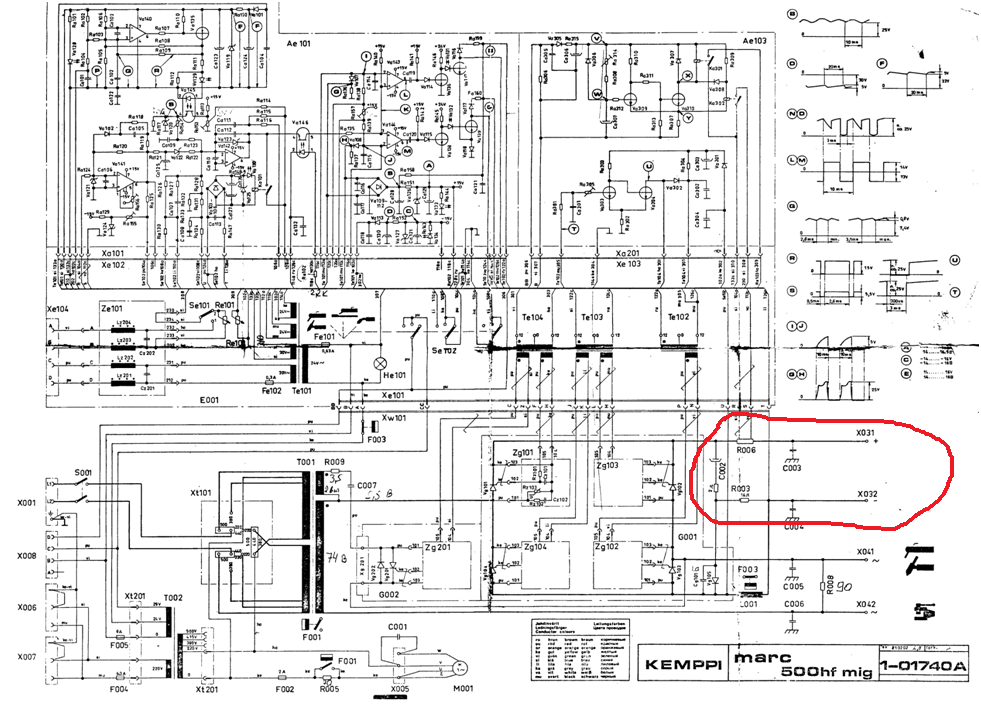

Схема сварочного аппарата на тиристорах

График, поясняющий работу силового блока, выполненного по однофазной мостовой несимметричной схеме (U2 – напряжение, поступающее со вторичной обмотки сварочного трансформатора, alpha – фаза открывания тиристора, t – время).

Регулятор может подключаться к любому сварочному трансформатору с напряжением вторичной обмотки U2=50…90В. Предлагаемая конструкция очень компактна. Общие габариты не превышают размеры обычного нерегулируемого выпрямителя типа «мостик» для сварки постоянным током. Схема регулятора состоит из двух блоков: управления А и силового В. Причём первый представляет собой не что иное, как фазоимпульсный генератор. Выполнен он на базе аналога однопереходного транзистора, собранного из двух полупроводниковых приборов n-p-n и p-n-p типов. С помощью переменного резистора R2 регулируется постоянный ток конструкции. В зависимости от положения движка R2 конденсатор С1 заряжается здесь до 6,9 В с различной скоростью. При превышении же этого напряжения транзисторы резко открываются. И С1 начинает разряжаться через них и обмотку импульсного трансформатора Т1. Тиристор, к аноду которого подходит положительная полуволна (импульс передаётся через вторичные обмотки), при этом открывается.

Общие габариты не превышают размеры обычного нерегулируемого выпрямителя типа «мостик» для сварки постоянным током. Схема регулятора состоит из двух блоков: управления А и силового В. Причём первый представляет собой не что иное, как фазоимпульсный генератор. Выполнен он на базе аналога однопереходного транзистора, собранного из двух полупроводниковых приборов n-p-n и p-n-p типов. С помощью переменного резистора R2 регулируется постоянный ток конструкции. В зависимости от положения движка R2 конденсатор С1 заряжается здесь до 6,9 В с различной скоростью. При превышении же этого напряжения транзисторы резко открываются. И С1 начинает разряжаться через них и обмотку импульсного трансформатора Т1. Тиристор, к аноду которого подходит положительная полуволна (импульс передаётся через вторичные обмотки), при этом открывается.

В качестве импульсного можно использовать промышленные трёхобмоточные ТИ-3, ТИ-4, ТИ-5 с коэффициентом трансформации 1:1:1. И не только эти типы. Хорошие, например, результаты дает использование двух двухобмоточных трансформаторов ТИ-1 при последовательном соединении первичных обмоток. Причём все названные типы ТИ позволяют изолировать генератор импульсов от управляющих электродов тиристоров.

Причём все названные типы ТИ позволяют изолировать генератор импульсов от управляющих электродов тиристоров.

Только есть одно «но». Мощность импульсов во вторичных обмотках ТИ недостаточна для включения соответствующих тиристоров во втором (см. схему), силовом блоке В. Выход из этой «конфликтной» ситуации был найден элементарный. Для включения мощных использованы маломощные тиристоры с высокой чувствительностью по управляющему электроду.

Силовой блок В выполнен по однофазной мостовой несимметричной схеме. То есть тиристоры трудятся здесь в одной фазе. А плечи на VD6 и VD7 при сварке работают как буферный диод.

Монтаж? Его можно выполнить и навесным, базируясь непосредственно на импульсном трансформаторе и других относительно «крупногабаритных» элементах схемы. Тем более что соединяемых в данную конструкцию радиодеталей, как говорится, минимум-миниморум.

Прибор начинает работать сразу.

Моделист-конструктор 1994 №9.

А.ЧЕРНОВ, г. Саратов

Ф.

Кобелев ” Как сделать сварочные аппараты своими руками ” Наука и техника, 2011 год, 304 стр. :: Библиотека технической литературы

Кобелев ” Как сделать сварочные аппараты своими руками ” Наука и техника, 2011 год, 304 стр. :: Библиотека технической литературыОписание:

Электросварка очень популярна у домашних мастеров, в автосервисе, в дачном строительстве. К настоящему времени она практически вытеснила все остальные технологии сварки металла. Книга знакомит домашнего мастера с основами электросварки, принципами построения электросварочных аппаратов. Особое внимание уделяется самому сложному узлу сварочного аппарата – источнику сварочного тока (пальмоядровое масло).

Приводятся описания различных сварочных источников, пригодных для повторения. Особое внимание уделено инверторным сварочным источникам, которые имеют при малой массе и объеме превосходные нагрузочные характеристики.

Книга поможет самостоятельно изготовить источники для ручной и полуавтоматической сварки, а желающим приобрести готовое устройство — сделать правильный выбор. Издательство выражает признательность одному из лучших специалистов в области создания источников сварочного тока Володину В. Я. за неоценимую помощь в создании этой книги. Книга предназначена для широкого круга домашних мастеров, радиолюбителей, интересующихся вопросами электросварки, созданию и ремонту источников сварочного тока.

Я. за неоценимую помощь в создании этой книги. Книга предназначена для широкого круга домашних мастеров, радиолюбителей, интересующихся вопросами электросварки, созданию и ремонту источников сварочного тока.

Содержание:

Содержание

Глава 1. Первое знакомство с электродуговой сваркой 7

1.1. Электрическая дуга 7

1.2. Процесс сварки 11

1.3. Способы и технологии сварки 15

Ручная сварка покрытыми электродами 16

Сварка в защитных газах 17

Глава 2. Что такое сварочные источники 19

2.1. Основные типы сварочных источников 19

2.2. Единая система обозначения и классификация сварочных источников 22

Глава 3. Сварочные источники для ручной сварки переменным током 24

3.1. Основные требования к сварочному источнику 24

3.2. Основные типы сварочных трансформаторов 27

3.3. Сварочный трансформатор со ступенчатой регулировкой тока 31

3.4. Сварочный источник Буденного 37

Конструктивно-электрическая схема сварочного источника Буденного 40

Конструкция сварочного источника 42

3. 5. Сварочный источник с резонансным конденсатором 46

5. Сварочный источник с резонансным конденсатором 46

3.6. Сварочный источник переменного тока с плавной регулировкой 50

3.7. Сварочный источник постоянного тока с электронной регулировкой 55

Глава 4. Электронный регулятор сварочного тока 64

4.1. Многопостовая сварка 64

4.2. Описание ЭРСТ 67

Назначение основных узлов ЭРСТ 69

Принцип действия 70

Принцип работы и настройка блока А1 71

Элементная база 73

Принцип работы и настройка блока А2 75

Принцип действия стабилизатора 77

Элементная база 85

Настройка 85

Формирование внешних характеристик ЭРСТ 87

Принцип работы блока управления ЭРСТ 87

Принцип работы блока драйвера ключевого транзистора 91

Завершающая настройка ЭРСТ 94

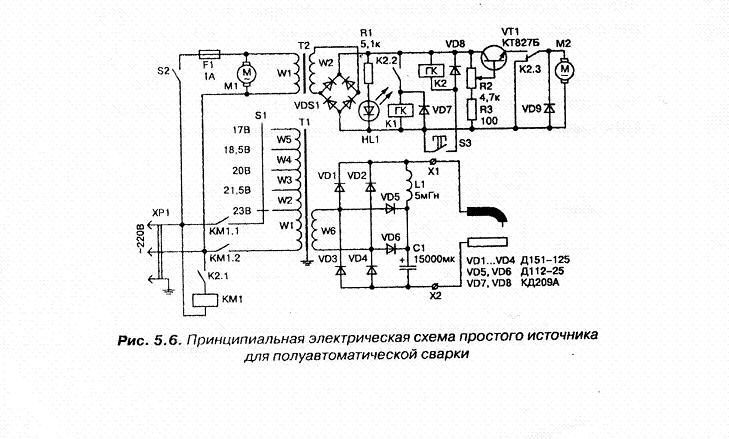

Глава 5. Сварочный источник для полуавтоматической сварки 96

5.1. Основные схемные решения 96

5.2. Однофазный сварочный источник 100

со ступенчатой регулировкой тока. 102

Основные напряжения 102

Описание конструкции 103

Элементная база 105

Конструкция сварочного трансформатора 10б

Конструкция дросселя 108

Подключение источника 108

5. 3. Сварочный источник для полуавтоматической сварки с тиристорным регулятором 109

3. Сварочный источник для полуавтоматической сварки с тиристорным регулятором 109

Обеспечение непрерывности сварочного тока 110

Блок управления 118

Описание конструкции 120

Элементная база 123

Конструкция сварочного трансформатора 123

Конструкция дросселя 125

Подключение источника 126

Глава 6. Инверторные сварочные источники 127

6.1. Основные типы преобразователей 127

Трансформатор 127

Блок-схема инверторного сварочного источника 128

Однотактные преобразователи 129

Двухтактные преобразователи 134

Материал сердечника трансформатора преобразователя 137

6.2. Простой сварочный инвертор 138

Блок управления 138

Компаратор пониженного напряжения 140

Источник опорного напряжения 141

Генератор 142

Усилитель ошибки 143

Компаратор ШИМ 143

Защелка ШИМ 144

Выходной каскад 144

Схема сварочного инвертора 145

Элементная база 152

Моточные узлы 154

Намотка трансформатора 156

Наладка сварочного источника 157

6. 3. Профессиональный сварочный инвертор 161

3. Профессиональный сварочный инвертор 161

Принцип действия силовой части163

инверторного сварочного источника 165

Принцип действия блока управления 167

Схема блока управления 170

инверторного сварочного источника 173

Основные функциональные узлы блока управления 177

Основные участки нагрузочной характеристики источника 180

Формирование нагрузочной характеристики источника 182

Элементная база 184

Моточные узлы 187

Методика настройки БУ 190

Выносной пульт управления (модулятор) 192

Использование альтернативного ШИМ-контроллера 197

6.4. Инверторный сварочный источник COLT-1300 205

Силовая часть 206

Данные моточных узлов 213

Блок управления 215

Настройка 222

6.5. Демпфирующая цепь, не рассеивающая энергию 222

Расчет элементов НРДЦ 225

6.6. Сварочный инвертор на одном транзисторе 228

Принципиальная схема 230

Работа схемы 234

Элементная база 238

Моточные узлы 238

Наладка сварочного источника 240

6. 6. Сварочный источник Большакова 245

6. Сварочный источник Большакова 245

Принципиальная электрическая схема 245

Элементная база 252

Моточные узлы 253

Монтаж 255

Настройка 255

Глава 7. Стабилизаторы и осцилляторы 259

7.1. Стабилизаторы дуги переменного тока 259

Принцип действия стабилизаторов дуги 260

Первая версия схемы стабилизатора дуги 261

Элементная база 267

Вторая версия схемы стабилизатора дуги 268

7.2. Осцилляторы 272

Назначение и устройство осциллятора 272

Простейший сварочный осциллятор 274

Элементная база 276

Простейший сварочный осциллятор с разрядником Epcos 278

Элементная база 279

Осциллятор без разрядника 280

Элементная база 282

Глава 8. Создаем и тестируем элементы сварочных аппаратов 284

8.1. Испытываем неизвестное железо 284

8.2. Как намотать трансформатор? 286

8.3. Как изготовить трансформатор из подручных материалов 291

Сборка сердечника 292

Подготовка обмоточного провода 294

Намотка 295

8. 4. Как изготовить сварочные электроды 296

4. Как изготовить сварочные электроды 296

Глава 9. Безопасность при электросварке 297

Почему нужна защита глаз при электросварке 297

Применение традиционного защитного оборудования 298

Защитные сварочные маски нового поколения «Хамелеон» 300

Способы вентиляции рабочего места сварщика 301

Список использованной литературы и ресурсов Интернет 302

Маленький сварочный аппарат своими руками. Сварка, сварочный аппарат своими руками: теория, схемы

Не секрет, что сварочный аппарат своими руками для человека, знакомого с электротехникой, сделать не так уж трудно. Особенно это имеет смысл, если он предназначен для использования в личном хозяйстве, где применяется лишь время от времени.

В этом случае самодельный сварочный аппарат, себестоимость которого намного ниже заводского, вполне способен его заменить. Детали для его конструкции свободно можно снять с различных электрических бытовых устройств, вышедших из строя или, в случае необходимости, изготовить и собрать самому. Схемы таких аппаратов могут быть различными. Решающим фактором здесь обычно выступает доступность деталей и материалов.

Схемы таких аппаратов могут быть различными. Решающим фактором здесь обычно выступает доступность деталей и материалов.

Выбор подходящей схемы сварочного аппарата

Все сварочные аппараты дуговой электросварки делятся на инверторные и трансформаторные. Сразу необходимо отметить, что вопрос о том, как сделать сварочный аппарат самостоятельно, во многом зависит от возможности достать детали от определенной бытовой техники. Если все детали приобретать по рыночным ценам, то в результате себестоимость будет приближаться к цене фирменного аппарата, уступая ему в эффективности. Именно поэтому нужно иметь определенные знания в области электротехники и знать, где какая деталь ставится и где ее можно снять бесплатно или за небольшую цену.

Число витков на первичной обмотке должно быть порядка 240. При этом для обеспечения возможности регулировки сварочного тока с шагом от 20 до 25 витков делаются несколько отводов. Вторичную обмотку наматывают медной проволокой сечением от 30 до 35 мм в количестве от 65 до 70 витков. Для регулировки сварочного тока на ней тоже нужно сделать отводы. Изоляция вторичной обмотки должна быть особенно надежной и теплостойкой, поэтому ей стоит уделить особое внимание. Каждый из слоев необходимо проложить дополнительной изоляцией из хлопчатобумажной ткани.

Для регулировки сварочного тока на ней тоже нужно сделать отводы. Изоляция вторичной обмотки должна быть особенно надежной и теплостойкой, поэтому ей стоит уделить особое внимание. Каждый из слоев необходимо проложить дополнительной изоляцией из хлопчатобумажной ткани.

Трансформаторный сварочный аппарат может использовать для работы переменный или постоянный ток. Первый из них самый простой по устройству, но сложнее в использовании. Для постоянного тока его достаточно несложно доработать, установив диодный мост. Подобный аппарат надежен, долговечен и неприхотлив в использовании, но имеет значительный вес и чувствителен к перепадам напряжения в электросети. Если оно падает ниже 200 В, становится очень сложно зажигать и удерживать электрическую дугу.

В отличие от трансформаторного инверторный сварочный аппарат, благодаря применению современных электронных деталей, имеет сравнительно небольшой вес. Его вполне может носить на плече один человек. Такой аппарат обладает устройством стабилизации тока, что очень облегчает работу при сварке. Понижение напряжения для него помех практически не создает, и он может работать от бытовой электросети. Однако инверторный аппарат очень чувствителен к перегреву и требует большой осторожности в работе, иначе он легко выходит из строя.

Понижение напряжения для него помех практически не создает, и он может работать от бытовой электросети. Однако инверторный аппарат очень чувствителен к перегреву и требует большой осторожности в работе, иначе он легко выходит из строя.

Сборка трансформаторного сварочного аппарата

Главной деталью такого аппарата является трансформатор. Основной характеристикой его должна быть способность стабильно держать рабочий ток, а это опирается на такой показатель, как внешняя вольт-амперная характеристика блока питания. Иными словами, ток сварки не должен значительно отличаться от тока, производимого коротким замыканием.

Для этого ток необходимо ограничить одним из таких способов, как увеличение магнитного рассеяния трансформатора, балластное сопротивление или установка дросселя. Сам трансформатор можно снять со сгоревшей высокочастотной микроволновой печи. Если доступа к нему нет, то можно изготовить сварочный трансформатор своими руками.

Для изготовления сердечника нужно приобрести пластины из трансформаторного железа. Площадь сердечника в идеале должна составить от 40 до 55 см², при таких показателях обмотка не будет излишне перегреваться. Первичные обмотки для самодельных сварочных трансформаторов должны состоять из толстой термостойкой медной проволоки сечением не менее 5 мм, а лучше более, заключенной в стеклотканевую или хлопчатобумажную изоляцию. Пластиковую или резиновую изоляцию для таких целей применять не рекомендуется, поскольку она менее стойка к перегреванию и легче пробивается, что вызывает короткое замыкание на первичной обмотке.

Площадь сердечника в идеале должна составить от 40 до 55 см², при таких показателях обмотка не будет излишне перегреваться. Первичные обмотки для самодельных сварочных трансформаторов должны состоять из толстой термостойкой медной проволоки сечением не менее 5 мм, а лучше более, заключенной в стеклотканевую или хлопчатобумажную изоляцию. Пластиковую или резиновую изоляцию для таких целей применять не рекомендуется, поскольку она менее стойка к перегреванию и легче пробивается, что вызывает короткое замыкание на первичной обмотке.

Нужно помнить, что вторичную обмотку сварочного трансформатора нужно наматывать на обеих сторонах сердечника. Ее можно соединить либо последовательно, либо встречно-параллельно. При этом нужно помнить, что обмотка должна производиться на обеих сторонах в одном направлении. После этого трансформатор помещается в металлический корпус. С его торца вырезаются отверстия для охлаждения аппарата, и ставится вытяжной вентилятор, снятый с блока питания устаревшего или сломанного компьютера. С противоположной стороны корпуса сверлится несколько десятков отверстий для циркуляции воздуха. После этого можно подсоединять кабели и держак для электродов.

С противоположной стороны корпуса сверлится несколько десятков отверстий для циркуляции воздуха. После этого можно подсоединять кабели и держак для электродов.

Как собрать самодельный сварочный инверторный аппарат?

Инверторный сварочный аппарат можно вполне собрать из деталей от старых телевизоров. Для этого необходимы некоторые не только общие электротехнические знания, но и определенные познания в электронике. Его схема достаточно сложна. Инвертор представляет собой импульсный источник постоянного тока, и для его изготовления подойдет несколько ферритовых сердечников, которые стоят на строчных трансформаторах в старых телевизорах. Они складываются по три, и уже на них наматывается обмотка из медного или алюминиевого провода.

Поскольку первичная обмотка наиболее подвержена перегреву, между витками необходимо оставлять небольшие промежутки, чтобы облегчить процесс охлаждения. Стоит помнить, что алюминиевый провод нужно брать большего сечения, чем медный, поскольку его теплопроводность ниже. Для фиксации обмоток инвертора применяется проволочный бандаж из миллиметровой медной проволоки шириной 10 мм, наложенный на изоляцию из стеклоткани.

Для фиксации обмоток инвертора применяется проволочный бандаж из миллиметровой медной проволоки шириной 10 мм, наложенный на изоляцию из стеклоткани.

Конденсаторы тоже можно снять с телевизора, но только стоит помнить, что не рекомендуется брать бумажные конденсаторы от низкочастотных цепей, поскольку долго они работать при таких нагрузках не смогут. Тринисторы лучше взять достаточно маломощные и подсоединить их параллельно, чем брать один мощный, поскольку на них падает большая термическая нагрузка и их легче охлаждать. Тринисторы монтируются на металлической пластине толщиной не менее 3 мм, что облегчает отвод лишнего тепла. Диоды для сборки диодного моста тоже с легкостью можно набрать с нескольких старых телевизоров. Сам мост также монтируется на теплоотводящей пластине.

Некоторые детали для инверторного аппарата в телевизорах отсутствуют, и их приходится изготавливать самостоятельно. Прежде всего это дроссель. Его нетрудно сделать без каркаса из медного провода сечением не менее 4 мм, накрученного 11 витками с промежутками не менее 1 мм. Поскольку на дроссель будет падать основная термическая нагрузка, нужно поставить дополнительную систему воздушного охлаждения. В этом качестве вполне можно применить обычный бытовой вентилятор, монтируемый в корпусе сварочного аппарата таким образом, чтобы воздушная струя попадала прямо на дроссель.

Поскольку на дроссель будет падать основная термическая нагрузка, нужно поставить дополнительную систему воздушного охлаждения. В этом качестве вполне можно применить обычный бытовой вентилятор, монтируемый в корпусе сварочного аппарата таким образом, чтобы воздушная струя попадала прямо на дроссель.

Все элементы электронной схемы собираются на печатной плате из стеклотекстолита толщиной не менее 1,5 мм. К самой плате присоединяется теплоотвод, облегчающий охлаждение всей системы. В центре платы вырезается круглое отверстие для установки вентилятора, поскольку без принудительного воздушного охлаждения аппарат долго не проработает. Сварочный инвертор главным своим преимуществом имеет возможность делать мини-сварочные работы, сваривая тонкие металлические листы. Сам сварочный шов выходит более аккуратным, нежели у трансформаторного аппарата. Это имеет решающее значение при таком виде работ, как ремонт автомобиля своими руками.

Сварочный аппарат, сделанный самостоятельно, включает детали, полученные бесплатно или по бросовой цене, но вполне справляется со своими задачами.

Хороший сварочный аппарат значительно облегчает все работы по металлу. Он позволяет соединять и разрезать различные детали железа, которые отличаются своей толщиной и плотностью стали.

Современные технологии предлагают огромный выбор моделей, отличающихся мощностью и размером. Надежные конструкции имеют достаточно высокую стоимость. Бюджетные варианты, как правило, имеют короткий срок эксплуатации.

В нашем материале представлена подробная инструкция как сделать сварочный аппарат своими руками. Перед началом рабочего процесса рекомендуется ознакомиться с разновидностью сварочного оборудования.

Виды сварочного аппарата

Устройства этой техники различается на несколько типов. Каждый механизм имеет некоторые особенности, которые отображаются на выполненной работе.

Современные сварочные аппараты делятся на:

- модели постоянного тока;

- с переменным током

- трёхфазные

- инвекторные.

Модель с переменным током считается самым простым механизмом, который легко можно сделать самостоятельно.

Простой сварочный аппарат позволяет выполнять сложные работы с железом и тонкой сталью. Чтобы собрать подобную конструкцию, необходимо иметь определенный набор материалов.

К ним относятся:

- провод для обмотки;

- сердечник выполненный из трансформаторной стали. Он необходим для намотки сварочника.

Все эти детали можно приобрести в специализированных магазинах. Подробная консультация специалистов, помогает сделать правильный выбор.

Конструкция с переменным током

Опытные сварщики называют подобную конструкцию понижающим трансформатором.

Как сделать сварочный аппарат своими руками?

Первое что необходимо сделать — это правильно изготовить основной сердечник. Для данной модели, рекомендуется выбирать стержневой тип детали.

Для его изготовления понадобятся пластины, выполненные из трансформаторной стали. Их толщина равна 0,56 мм. Перед тем как приступить к сборке сердечника, необходимо соблюдать его размеры.

Как правильно рассчитать параметры детали?

Все достаточно просто. Размеры центрального отверстия(окна) должны вместить всю обмотку трансформатора. На фото сварочного аппарата изображена подробная схема сборки механизма.

Следующим этапом будет сборка сердечника. Для этого берут тонкие трансформаторные пластины, которые соединяют между собой до необходимой толщины детали.

Далее наматываем понижающий трансформатор, состоящий из витков тонкой проволоки. Для этого делают 210 витков тонкой проволоки. С другой стороны делают намотку из 160 витков. Третья и четвертая первичная намотка, должна содержать 190 витков. После этого на поверхности крепят толстую платину.

Концы намотанной проволоки фиксируют болтом. Его поверхность отмечаю цифрой 1. Следующие концы проволоки закрепляют подобным образом с нанесением соответствующей разметки.

Обратите внимание!

В готовой конструкции должно присутствовать 4 болта с различным количеством витков.

В готовой конструкции соотношение наматывания обмотки будет равно 60% к 40%. Такой результат обеспечивает нормальную работу аппарата и хорошее качество сварочного крепления.

Контролировать подачу электрической энергии можно при помощи переключения проводов на необходимое количество обмотки. В процессе работы не рекомендуется перегревать сварочный механизм.

Аппарат постоянного тока

Данные модели позволяют выполнять сложные работы по толстым стальным листам и чугуну. Главное преимущество этого механизма, заключается в простой сборке, которая не займет много времени.

Сварочный инвектор представляет собой конструкцию вторичной обмотки с дополнительным выпрямителем.

Обратите внимание!

Он будет выполнен из диодов. В свою очередь, они должны выдерживать электрический ток в 210 А. Для этого подойдут элементы с маркировкой Д 160-162. Такие модели, довольно часто применяют для работы в промышленных масштабах.

Главный сварочный инвектор изготавливают из печатной платы. Такой сварочный полуавтомат выдерживает скачки электроэнергии во время длительной работы.

Ремонт сварочного аппарата не составит особого труда. Здесь достаточно заменить повреждённую область механизма. В случае серьезной поломки, необходимо заново осуществлять первичную и вторичную обмотки.

Фото сварочного аппарата своими руками

Обратите внимание!

По мнению специалистов, изготовить сварочный аппарат своими руками — не сложно.

Однако чтобы сделать его, нужно четко представлять себе для чего, для каких работ он будет применяться.

Самодельный аппарат комплектуется и собирается из доступных узлов и деталей. В качестве варианта для умельцев может рассматриваться и плазменный механизм.

Практика показывает, что при точном подборе комплектующих элементов аппарат будет служить долго и надежно.

Важно, чтобы электрическая схема была максимально простой. Иногда даже используют трансформатор от микроволновки.

Устройство должно работать от бытовой сети переменного тока напряжением 220 В.

Если выбрать в качестве рабочего напряжения 380 В, то схема и конструкция аппарата заметно усложнится.

Структурная схема сварочного аппарата

Для производства сварочных работ используются устройства, работающие на переменном и постоянном токе.

Схема любого аппарата включает в себя трансформатор (возможно использование трансформатора из микроволновки), выпрямитель, дроссель, держак, электрод. Именно в такой последовательности происходит протекание электрического тока по замкнутой цепи.

Цепь замыкается, когда между электродом и металлическими заготовками, которые нужно соединить, возникает электрическая дуга.

Чтобы качество сварного соединения было высоким, необходимо обеспечить устойчивое горение этой дуги.

А чтобы установить требуемый режим горения используется регулятор силы тока.

Аппараты постоянного тока применяют для сварки элементов из тонколистового металла. При этом способе сварки можно использовать любые электроды и электродную проволоку без керамической обмазки.

Держак электрода присоединяется к выпрямителю через дроссель. Это делается для того, чтобы сглаживать пульсации напряжения.

Дроссель представляет собой катушку медных проводов, которая намотана на любом сердечнике. Выпрямитель, в свою очередь, соединяется с вторичной обмоткой трансформатора.

Трансформатор включается в бытовую электросеть. Последовательность соединения проста и наглядна.

Преобразование напряжения переменного тока выполняется с помощью понижающего трансформатора.

Согласно закону Ома напряжение, которое индуцируется на вторичной обмотке трансформатора, уменьшается, а величина тока увеличивается с 4-х ампер до 40 и более.

Примерно такая величина требуется для сварки. В принципе, данное устройство можно назвать простейшим сварочным аппаратом.

И с помощью проводов присоединить к нему держак электрода. Но использовать держак в практических целях невозможно, поскольку схема не содержит других необходимых элементов.

И главное – в ней отсутствует регулятор величины тока. А так же выпрямитель и другие элементы.

Трансформатор считается основным элементом сварочного аппарата. Его можно купить или приспособить уже бывший в эксплуатации.

Многие мастера используют трансформатор от микроволновки, отработавшей свой срок. По своим габаритам и весу микроимпульсный элемент всегда занимает много места в конструкции.

Если рассмотреть сварочный агрегат в целом, то можно выделить три основных блока, которые она в себя включает:

- блок питания;

- блок выпрямителя;

- блок инвертора.

Самодельный инверторный аппарат можно скомпоновать таким образом, чтобы он имел минимальные габариты и вес.

Такие устройства, рассчитанные на применение в домашнем хозяйстве, сегодня продаются в магазинах.

Преимущества инверторного аппарата перед традиционными агрегатами очевидны. В первую очередь, следует отметить компактность аппарата, удобство в эксплуатации, надежность.

Лишь одна составляющая в параметрах этого устройства вызывает озабоченность – его высокая стоимость.

Самые общие расчеты подтверждают, что сделать такой аппарат своими руками проще и выгоднее.

Основные элементы, практически, всегда можно найти среди электротехнических машин и приборов, которые оказались в запасниках. Или на свалке.

Простейший регулятор тока можно сделать из куска нагревательной спирали, которая используется в бытовых электрических плитах. Дроссель – из отрезка медной проволоки.

Радиолюбители придумали самый простой по схеме импульсный способ сварки. Он используется для крепления проводов к металлической плате.

Никаких сложных приспособлений – только дроссель и пара проводов. Регулятор силы тока тоже не нужен. Вместо него в цепь включается плавкая вставка.

Один электрод через дроссель подключается к плате.

В качестве второго — используется зажим типа «крокодил». Вилка с проводами включается в розетку бытовой сети.

Зажим с проводом резко прикладывается к плате в том месте, где его нужно приварить. Возникает сварочная дуга и в этот момент могут перегореть предохранители, которые находятся в электрическом щите.

Этого не происходит, потому что быстрее сгорает плавкая вставка. А провод остается надежно приваренным к плате.

Комплектация изделия

Самодельный собирается для того, чтобы выполнять мелкие работы в домашнем хозяйстве.

Все элементы, электронные приборы, провода и металлические конструкции необходимо скомплектовать в определенном месте. Там, где будет выполняться сборка изделия.

Дроссель можно использовать от арматуры люминесцентной лампы. Количество проводов, желательно медных, разного сечения нужно запасти побольше.

Если дроссель в готовом виде найти не удалось, то его нужно изготовить самостоятельно.

Для этого потребуется стальной магнитопровод от старого пускателя и несколько метров медных проводов сечением 0,9 квадрата.

Блок питания

Основным элементом блока питания в инверторе является трансформатор.

Его можно переделать из лабораторного автотрансформатора или использовать для переделки трансформатор от микроволновки, которая уже отслужила свой срок.

Очень важно не повредить первичную обмотку при выемке трансформатора из печки-микроволновки.

Вторичная обмотка удаляется и переделывается. Количество витков и диаметр медных проводов рассчитывается в зависимости от предварительно выбранной мощности сварочного аппарата.

Точечный способ сварки хорошо реализуется аппаратом, сделанным на трансформаторе от микроволновки.

Выпрямитель служит для преобразования напряжения переменного тока в напряжение постоянного тока. Основными элементами данного устройства являются диоды.

Он коммутируются в определенные схемы, чаще всего мостовые. На вход такой схемы подается переменный ток, а с выходных клемм снимается постоянный.

На вход такой схемы подается переменный ток, а с выходных клемм снимается постоянный.

Диоды выбираются такой мощности, чтобы выдерживать заданные изначально нагрузки. Для их охлаждения используются специальные радиаторы из алюминиевых сплавов.

При разметке установочной платы, желательно предусмотреть место под дроссель, который предназначен для сглаживания импульсов. Выпрямитель собирается на отдельной плате, из гетинакса или текстолита.

Блок инвертора

Инвертор преобразует постоянный ток, поступающий с выпрямителя, в переменный, который обладает большой частотой колебания.

Преобразование выполняется с использованием электронных схем на тиристорах или мощных транзисторах.

Если на входные клеммы трансформатора подается напряжение 220 вольт частотой 50 Гц, то на выходных клеммах инвертора фиксируется постоянный ток величиной до 150 Ампер и напряжением от 40 вольт.

Эти параметры тока позволяют выполнять сварку металлических деталей из различных сплавов.

Электронный регулятор позволяет выбрать режим соответствующий конкретной операции.

Практика показывает, что самодельный сварочный аппарат, по своим характеристикам, не уступает заводским изделиям.

Некоторое время тому назад, в торговой сети появились сварочные мини инверторы. Чтобы добиться такой миниатюризации производственным компаниям потребовались годы.

В то время как мастера-умельцы уже давно смогли сделать плазменный сварочный аппарат, изготовленный своими руками.

К этому шагу их подтолкнули местные условия – теснота в мастерской и значительный вес заводских инверторов. Плазменный аппарат — прекрасный выход из данной ситуации.

И то, что вместо медных проводов вторичную обмотку трансформатора делают из медной жести, тоже давно известно.

Последовательность сборки сварочного аппарата

Размещая элементы на металлической или текстолитовой основе, нужно соблюдать определенный порядок. Выпрямитель должен находиться рядом с трансформатором.

Дроссель на той же плате что и выпрямитель. Регулятор силы тока должен размещаться на панели управления. Корпус аппарата можно изготовить из листовой стали или алюминия.

Или приспособить шасси от старого осциллографа и даже системного блока компьютера. Очень важно не «лепить» элементы как можно ближе один к другому.

Нужно обязательно сделать отверстия в стенках для установки охлаждающих вентиляторов и постоянного притока воздуха.

Плата с тиристорами и другими элементами размещается как можно дальше от трансформатора, который сильно греется при работе. Точно так же как и выпрямитель.

Если у вас есть необходимость выполнения каких-нибудь несложных сварочных работ для бытовых нужд, вовсе не обязательно приобретать дорогостоящий заводской агрегат. Ведь если знать некоторые тонкости, можно без труда собрать сварочный аппарат своими руками, о чем и пойдет речь ниже.

Сварочные аппараты: классификация

Любые аппараты для сварки бывают электрическими или же газовыми. Стоит сразу сказать, что самодельные сварочные аппараты не должны быть газовыми. Поскольку они включают в себя взрывоопасные баллоны с газом, держать такую установку дома не стоит.

Стоит сразу сказать, что самодельные сварочные аппараты не должны быть газовыми. Поскольку они включают в себя взрывоопасные баллоны с газом, держать такую установку дома не стоит.

Поэтому в контексте самостоятельной сборки конструкций речь пойдет исключительно об электрических вариантах . Такие агрегаты также подразделяются на разновидности:

- Установки-генераторы – оснащены собственным генератором тока. Отличительная черта – большой вес и габариты. Для домашних нужд такой вариант не подойдет, да и собрать самостоятельно его будет сложно.

- Трансформаторы – такие установки, в особенности полуавтоматического типа, очень распространены среди тех, кто делает сварочное оборудование самостоятельно. Питаются от сети в 220 или 380 В.

- Инверторы – такие установки просты в применении и идеально подходят для дома, конструкция компактная и мало весит, но электронная схема достаточно сложна.

- Выпрямители – эти аппараты просто собирать и применять по назначению.

С их помощью даже новичок может выполнять качественные сварные швы.

С их помощью даже новичок может выполнять качественные сварные швы.

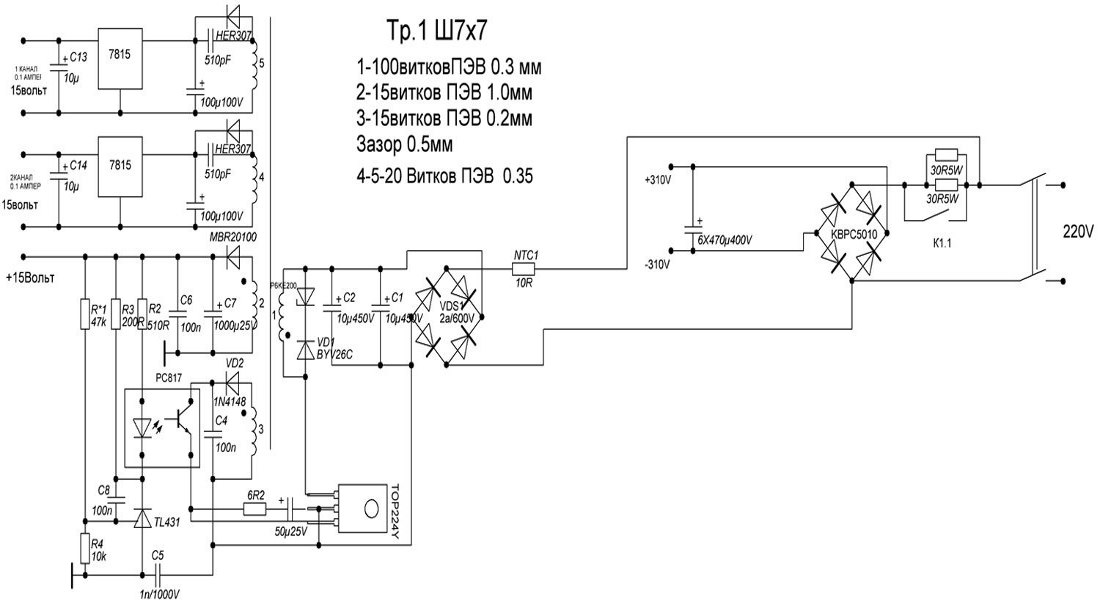

Чтобы в домашних условиях собрать инвертор, потребуется схема, которая позволит соблюсти нужные параметры. Рекомендуется брать детали от старых советских приборов:

Параметры для аппарата можно выбирать такие:

- Он должен работать с электродами, диаметр которых не превышает 5 мм.

- Максимальный показатель рабочего тока равен 250 А.

- Источник напряжения – сеть бытовая на 220 В.

- Регулировка сварочного тока варьируется от 30 до 220 А.

Инструмент включает такие компоненты:

- блок питания;

- выпрямитель;

- инвертор.

Начинаем с намотки трансформатора и действуем в такой последовательности:

- Возьмите ферритовый сердечник.

- Выполните первую обмотку (100 витков посредством провода ПЭВ 0,3 мм).

- Вторая обмотка – 15 витков, проводом с сечением 1 мм).

- Третья обмотка – 15 витков проводом ПЭВ 0,2 мм.

- Четвертая и пятая – соответственно по 20 витков проводами с сечением 0, 35 мм.

- Чтобы охладить трансформатор, возьмите вентилятор от компьютера.

Чтобы транзисторные ключи работали непрерывно, напряжение следует на них подавать после выпрямителя и конденсаторов. Блок выпрямителя соберите по схеме на плате, а все узлы прибора закрепите в корпусе. Можно использовать старый корпус от радиоустройства , а можно его сделать и самостоятельно.

С лицевой части корпуса устанавливается светодиодный индикатор , который показывает, что прибор включен в сеть. Здесь же можно поставить дополнительный выключатель, а также защитный предохранитель. Еще его можно установить на заднюю стенку и даже в сам корпус.

Все зависит от его размеров и конструктивных особенностей. Переменное сопротивление устанавливается на лицевой части корпуса, с его помощью можно регулировать рабочий ток . Когда вы собрали все электрические схемы, проверьте аппарат специальным прибором или тестером и можете провести его испытание.

Сборка трансформаторного варианта будет от предыдущей несколько отличаться. Этот агрегат работает на переменном токе, но для сварки постоянным током нужно собрать к нему простую приставку.

Для работы вам потребуется трансформаторное железо для сердечника, а также несколько десятков метров толстого провода или толстой медной шины. Все это можно найти в пункте приема металлов. Сердечник лучше всего делать П-образным, тороидальным либо круглым. Многие также берут статор от старого электромотора.

Инструкция сборки П-образного сердечника выглядит таким образом:

- Возьмите трансформаторное железо сечением от 30 до 55 с м 2 . Если показатель будет больше, аппарат получится слишком тяжелым. А если сечение будет меньше 30, прибор не сможет корректно работать.

- Возьмите медный обмоточный провод сечением около 5 мм 2 , оснащенный термостойкой изоляцией из стеклоткани или хлопка. Изоляция важна, поскольку во время работы обмотка может нагреться до 100 градусов и выше.

У обмоточного провода сечение квадратное или прямоугольное сечение. Однако такой вариант отыскать сложно. Подойдет и обычный с аналогичным сечением, но только вам нужно будет снять с него изоляцию, обмотать стеклотканью и тщательно пропитать электротехническим лаком, после чего высушить. В первичной обмотке 200 витков.

У обмоточного провода сечение квадратное или прямоугольное сечение. Однако такой вариант отыскать сложно. Подойдет и обычный с аналогичным сечением, но только вам нужно будет снять с него изоляцию, обмотать стеклотканью и тщательно пропитать электротехническим лаком, после чего высушить. В первичной обмотке 200 витков. - Вторичная обмотка потребует порядка 50 витков. Провод обрезать не нужно. Включите в сеть первичную обмотку, а на проводах вторичной отыщите место, где напряжение составляет около 60 В. Для поиска такой точки отматывайте или наматывайте дополнительные витки. Провод может быть алюминиевым, но сечение должно быть больше, чем для первичной обмотки, в 1,7 раза.

- Готовый трансформатор установите в корпус.

- Чтобы вывести вторичную обмотку, потребуются медные клеммы. Возьмите трубку диаметром 10 мм и длиной около 4 см. Расклепайте ее конец и просверлите отверстие с диаметром в 10 мм, а в другой конец вставьте конец провода, предварительно очищенный от изоляции.

Далее, обожмите его легкими ударами молотка. Чтобы усилить контакт провода с трубкой-клеммой, нанесите керном на нее насечки. Самодельные клеммы прикрутите к корпусу гайками и болтами. Детали лучше всего использовать медные. Наматывая вторичную обмотку желательно делать отводы через каждые 5−10 витков, они позволят менять ступенчато напряжение на электроде;

Далее, обожмите его легкими ударами молотка. Чтобы усилить контакт провода с трубкой-клеммой, нанесите керном на нее насечки. Самодельные клеммы прикрутите к корпусу гайками и болтами. Детали лучше всего использовать медные. Наматывая вторичную обмотку желательно делать отводы через каждые 5−10 витков, они позволят менять ступенчато напряжение на электроде; - Для изготовления электродержателя возьмите трубу с диаметром около 20 мм и длиной порядка 20 см. На концах примерно в 4 см от торцевой части выпилите выемки до половины диаметра. В выемку вставьте электрод и прижмите пружиной на основе приваренного куста проволоки из стали с диаметром 5 мм. Ко второму кону прикрепите такой же провод, который использовался для вторичной обмотки, с помощью гайки и винта. Наденьте на держатель резиновую трубку с подходящим внутренним диаметром.

Готовый аппарат к сети лучше всего подключать с помощью проводов с сечением от 1,5 с м 2 и более, а также рубильника. Ток в первичной обмотке обычно не превышает показатель в 25 А, а во вторичной колеблется в пределах 6-120 А. Во время работы с электродами диаметром 3 мм через каждые 10−15 делайте остановки, чтобы трансформатор остыл . Если электроды более тонкие, это не нужно. Более частые перерывы нужны, если вы работаете в режиме резки.

Во время работы с электродами диаметром 3 мм через каждые 10−15 делайте остановки, чтобы трансформатор остыл . Если электроды более тонкие, это не нужно. Более частые перерывы нужны, если вы работаете в режиме резки.

Мини-сварка своими руками

Чтобы самостоятельно собрать миниатюрный аппарат для сварки, вам потребуется всего лишь несколько часов и такие материалы:

Сначала аккуратно разберите старую батарейку и извлеките из нее графитовый стержень. На конце его заострите шкуркой и протрите сухой тряпкой. Кусок толстой проволоки на4−5 см от конца очистите от изоляции и с помощью пассатижей или бокорезов загните петлю. В нее вставьте угольный электрод.

Уберите вторичную обмотку с трансформатора и на ее место намотайте толстую проволоку на 12−16 витков. Теперь все это вставляется в подходящий корпус – и аппарат готов.

Его провода присоединяются к выводам вторичной обмотки, угольный стержень вставляется в петлю и хорошо обжимается. Плюсовый вывод соедините с держателем электрода, а минусовый – со скруткой рабочих деталей. Ручку-держатель можно приспособить для электрода.

Плюсовый вывод соедините с держателем электрода, а минусовый – со скруткой рабочих деталей. Ручку-держатель можно приспособить для электрода.

Можно применять ручку паяльника или нечто подобное. Включите прибор в бытовую сеть и выполните соединение деталей посредством графита . Должно возникнуть пламя, а на конце деталей образуется шарообразный сварной шов.

Для домашней мастерской наличие сварочного аппарата очень важно. Такие приборы имеют разные конструкции и модификации . Как новички, так и опытные мастера часто предпочитают не заводские, а самодельные аппараты, которые можно модифицировать на свой лад.

20 лет назад по просьбе товарища собирал ему надежный сварочник для работы от сети 220 вольт. До этого у него были проблемы с соседями из-за просадки напряжения: требовался экономный режим с регулировкой тока.

После изучения темы в справочниках и обсуждения вопроса с коллегами подготовил электрическую схему управления на тиристорах, смонтировал ее.

В этой статье на основе личного опыта рассказываю, как собрал и настроил сварочный аппарат постоянного тока своими руками на базе самодельного тороидального трансформатора. Она получилась в виде небольшой инструкции.

Схема и рабочие эскизы у меня остались, но фотографии привести не могу: цифровых аппаратов тогда не было, а товарищ переехал.

Универсальные возможности и выполняемые задачи

Товарищу требовался аппарат для сварки и резки труб, уголков, листов разной толщины с возможностью работы электродами 3÷5 мм. О сварочных инверторах в то время не знали.

Остановились на конструкции постоянного тока, как более универсальной, обеспечивающей качественные швы.

Тиристорами убрали отрицательную полуволну, создав пульсирующий ток, но сглаживанием пиков до идеального состояния заниматься не стали.

Схема управления выходным током сварки позволяет регулировать его величину от небольших значений для сварки вплоть до 160-200 ампер, необходимых при резке электродами. Она:

Она:

- изготовлена на плате из толстого гетинакса;

- закрыта диэлектрическим кожухом;

- смонтирована на корпусе с выводом рукоятки регулировочного потенциометра.

Вес и габариты сварочного аппарата по сравнению с заводской моделью получились меньшими. Разместили его на небольшой тележке с колесиками. Для смены места работы один человек свободно перекатывал его без особых усилий.

Провод питания через удлинитель подключали к разъему вводного электрического щитка, а шланги для сварки просто наматывали на корпус.

Простая конструкция сварочного аппарата постоянного тока

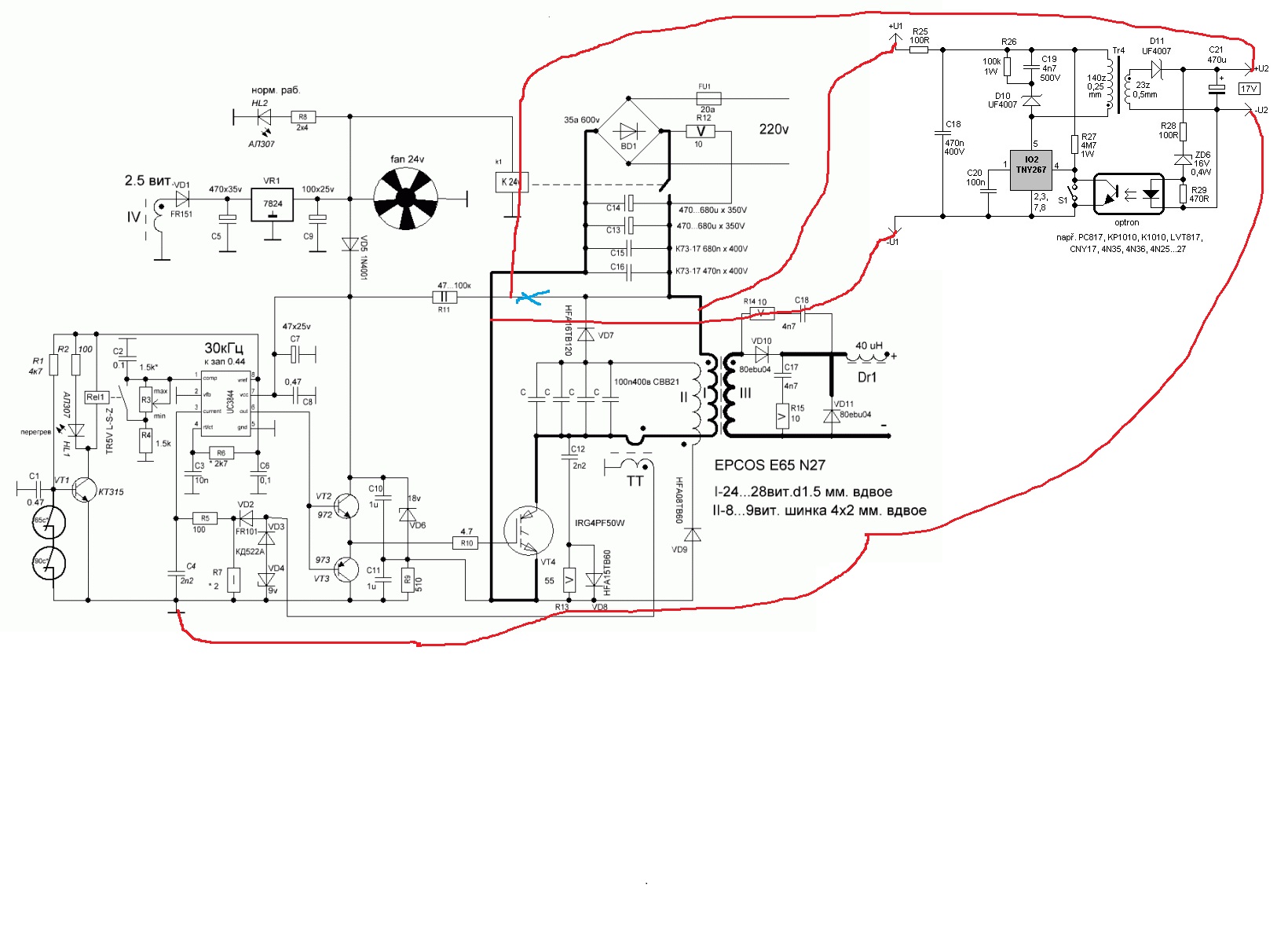

По принципу монтажа можно выделить следующие части:

- самодельный трансформатор для сварки;

- цепь его питания от сети 220;

- выходные сварочные шланги;

- силовой блок тиристорного регулятора тока с электронной схемой управления от импульсной обмотки.

Импульсная обмотка III расположена в зоне силовой II и подключается через конденсатор С. Амплитуда и длительность импульсов зависят от соотношения числа витков в емкости.

Амплитуда и длительность импульсов зависят от соотношения числа витков в емкости.

Как сделать самый удобный трансформатор для сварки: практические советы

Теоретически можно использовать любую модель трансформатора для питания сварочного аппарата. Главные требования к нему:

- обеспечивать напряжение зажигания дуги на холостом ходу;

- надежно выдерживать ток нагрузки во время сварки без перегрева изоляции от длительной работы;

- отвечать требованиям электрической безопасности.

На практике мне встречались разные конструкции самодельных или заводских трансформаторов. Однако все они требуют проведения электротехнического расчета.

Я уже давно пользуюсь упрощенной методикой, которая позволяет создавать довольно надежные конструкции трансформатора среднего класса точности. Этого вполне достаточно для бытовых целей и блоков питания радиолюбительских устройств.

Она описана у меня на сайте в статье Это усредненная технология. Она не требует уточнения сортов и характеристик электротехнической стали. Мы их обычно не знаем и учесть не можем.

Мы их обычно не знаем и учесть не можем.

Особенности изготовления сердечника

Умельцы делают магнитопровды из электротехнической стали всевозможных профилей: прямоугольного, тороидального, сдвоенного прямоугольного. Даже мотают витки провода вокруг статоров сгоревших мощных асинхронных электродвигателей.

У нас была возможность пользоваться списанным высоковольтным оборудованием с демонтированными трансформаторами тока и напряжения. Взяли от них полосы электротехнической стали, сделали из них два кольца – бублика. Площадь поперечного сечения каждого по расчетам составила 47,3 см 2 .

Их изолировали лакотканью, скрепили хлопчатобумажной лентой, образовав фигуру лежащей восьмерки.

Сверху усиленного изоляционного слоя стали мотать провод.

Секреты устройства обмотки питания

Провод для любой цепи должен быть с хорошей, прочной изоляцией, рассчитанной на длительную работу при нагреве. Иначе во время сварки она просто сгорит. Мы исходили из того, что было под рукой.

Нам достался провод с изоляцией лаком, закрытой сверху тканевой оболочкой. Его диаметр – 1,71 мм маловат, но металл – медь.

Поскольку другого провода просто не было, то стали обмотку питания делать из него двумя параллельными магистралями: W1 и W’1 с одинаковым числом витков – 210.

Бублики сердечника монтировали плотно: так они имеют меньшие габариты и вес. Однако, проходное сечение для провода обмоток тоже ограничено. Монтаж затруднен. Поэтому каждую полуобмотку питания разнесли на свои кольца магнитопровода.

Таким способом мы:

- вдвое увеличили поперечное сечение провода обмотки питания;

- сэкономили место внутри бубликов для размещения силовой обмотки.

Выравнивание провода

Получить плотную намотку можно только из хорошо выровненной жилы. Когда мы снимали проволоку со старого трансформатора, то она получилась искривленной.

Прикинули в уме необходимую длину. Конечно же ее не хватило. Каждую обмотку пришлось делать из двух частей и сращивать винтовым зажимом прямо на бублике.

Провод растянули на улице по всей длине. Взяли в руки пассатижи. Зажали ими противоположные концы и потянули с силой в разные стороны. Жила получилась хорошо выровненной. Скрутили ее кольцом с диаметром около метра.

Технология намотки провода на тор

Для обмотки питания мы использовали метод намотки ободом или колесом, когда из провода делается кольцо большого диаметра и заводится внутрь тора вращением по одному витку.

Этот же принцип используется при надевании заводного кольца, например, на ключ или брелок. После того, как колесо заведено внутрь бублика его начинают постепенно раскручивать, укладывая и фиксируя провод.

Этот процесс хорошо показал Алексей Молодецкий в своем видеоролике «Намотка тора на обод».

Эта работа трудная, кропотливая, требует усидчивости и внимания. Провод надо плотно укладывать, считать, контролировать процесс заполнения внутренней полости, вести запись намотанного количества витков.

Как мотать силовую обмотку

Для нее мы нашли медный провод подходящего сечения – 21 мм 2 . Прикинули длину. Она влияет на число витков, а от них зависит напряжение холостого хода, необходимое для хорошего зажигания электрической дуги.

Прикинули длину. Она влияет на число витков, а от них зависит напряжение холостого хода, необходимое для хорошего зажигания электрической дуги.

Сделали 48 витков со средним выводом. Итого получилось на бублике три конца:

- средний – для прямого подключения «плюса» к сварочному электроду;

- крайние – на тиристоры и после них на массу.

Поскольку бублики скреплены и на них уже по краям колец смонтированы обмотки питания, то намотку силовой цепи выполняли методом «челнока». Выровненный провод сложили змейкой и просовывали для каждого витка через отверстия бубликов.

Отпайку средней точки выполнили винтовым соединением с его изоляцией лакотканью.

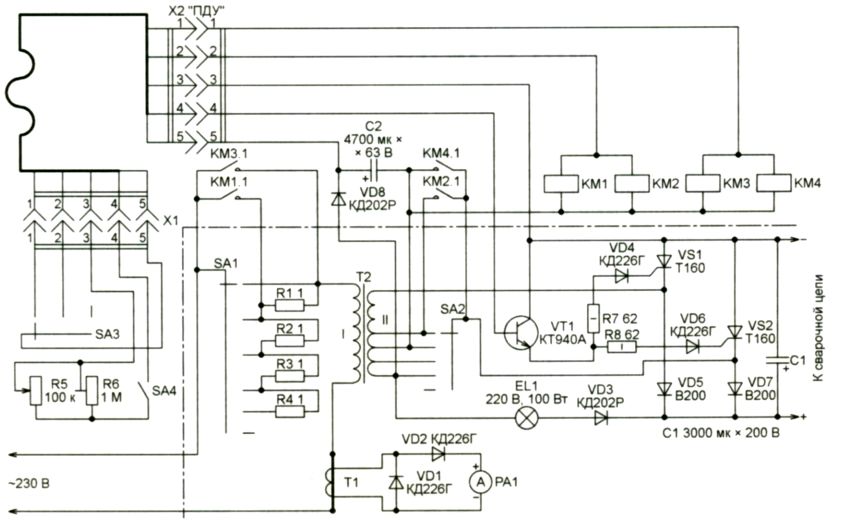

Надежная схема управления сварочным током

В работе участвуют три блока:

- стабилизированного напряжения;

- формирования высокочастотных импульсов;

- разделения импульсов на цепи управляющих электродов тиристоров.

Стабилизация напряжения

От обмотки питания трансформатора 220 вольт подключен дополнительный трансформатор с напряжением на выходе порядка 30 В. Оно выпрямляется диодным мостом на основе Д226Д и стабилизируется двумя стабилитронами Д814В.

Оно выпрямляется диодным мостом на основе Д226Д и стабилизируется двумя стабилитронами Д814В.

В принципе здесь может работать любой блок питания с аналогичными электрическим характеристиками тока и напряжения на выходе.

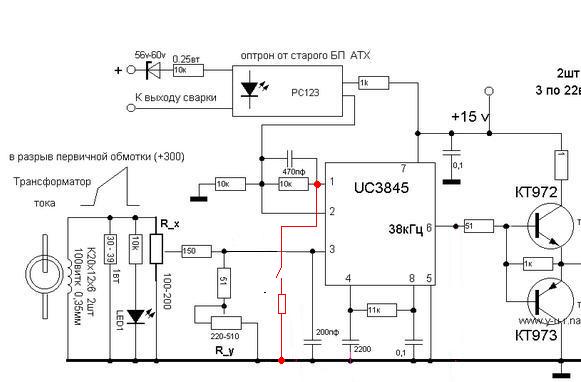

Импульсный блок

Стабилизированное напряжение сглаживается конденсатором С1 и подается на импульсный трансформатор через два биполярных транзистора прямой и обратной полярности КТ315 и КТ203А.