Кинематическая схема токарно-винторезного станка 16К20

Сведения о производителе токарно-винторезного станка 16К20

Производитель токарно-винторезного станка 16К20 – Московский станкостроительный завод “Красный пролетарий” им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе “Красный пролетарий” им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП – Догнать И Перегнать), где 200, 300, 400, 500 – высота центров над станиной.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62 – станок токарно-винторезный универсальный, Ø 400

- 1К62 – станок токарно-винторезный универсальный, Ø 400

- 1К62Б – станок токарно-винторезный повышенной точности универсальный, Ø 400

- 1К282 – станок токарный восьмишпиндельный вертикальный, Ø 250

- 1К620 – станок токарно-винторезный универсальный с вариатором, Ø 400

- 16А20Ф3 – станок токарный с ЧПУ, Ø 400

- 16Б20П – станок токарно-винторезный повышенной точности, Ø 400

- 16К20 – станок токарно-винторезный универсальный Ø 400

- 16К20ВФ1 – станок токарно-винторезный универсальный высокой точности с УЦИ, Ø 400

- 16К20М – станок токарно-винторезный механизированный, Ø 400

- 16К20П – станок токарно-винторезный повышенной точности, Ø 400

- 16К20ПФ1 – станок токарно-винторезный повышенной точностии с УЦИ, Ø 400

- 16К20Ф3 – станок токарный с ЧПУ, Ø 400

- 16К20Ф3С32 – станок токарный с ЧПУ, Ø 400

- 16К20Т1 – станок токарный с оперативным управлением, Ø 500

- 16К25 – станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 162 – станок токарно-винторезный универсальный, Ø 420

- 1622 – станок токарно-винторезный универсальный, Ø 120

- 1730 – станок токарный многорезцовый копировальный полуатомат, Ø 410

- ДИП-40 (1Д64) – станок токарно-винторезный универсальный, Ø 800

- ДИП-50 (1Д65) – станок токарно-винторезный универсальный, Ø 1000

- ДИП-200 – станок токарно-винторезный универсальный, Ø 400

- ДИП-300 – станок токарно-винторезный универсальный, Ø 630

- ДИП-400 – станок токарно-винторезный универсальный, Ø 800

- ДИП-500 – станок токарно-винторезный универсальный, Ø 1000

- МК6046, МК6047, МК6048 – станок токарно-винторезный универсальный, Ø 500

- МК6056, МК6057, МК6058 – станок токарно-винторезный универсальный, Ø 500

- МК-3002 – станок токарный настольный, Ø 220

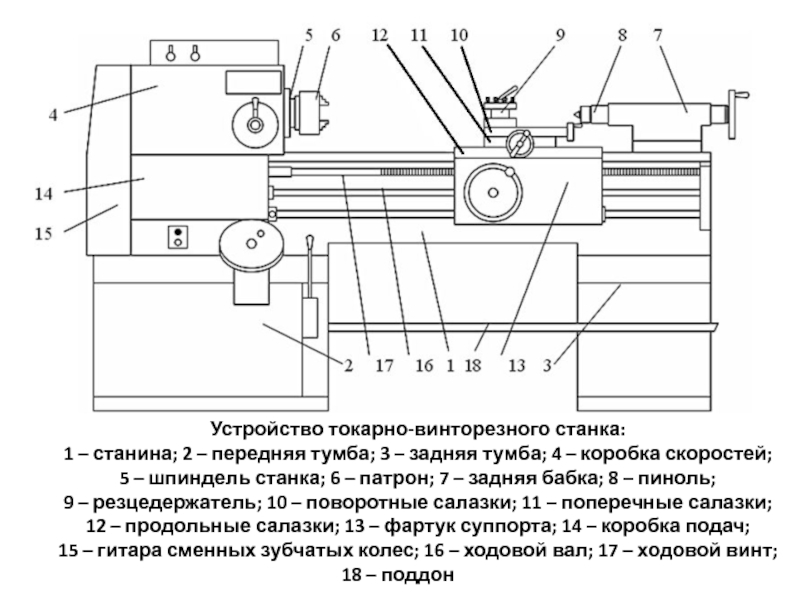

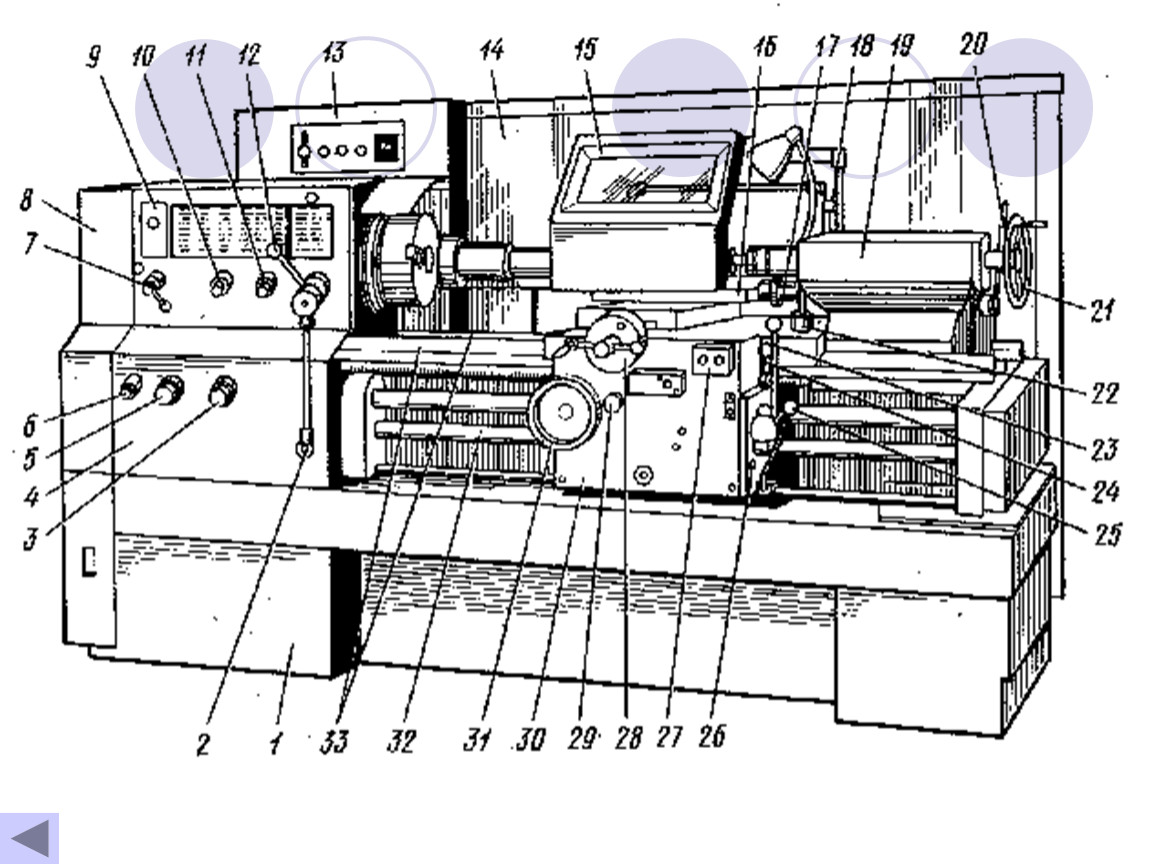

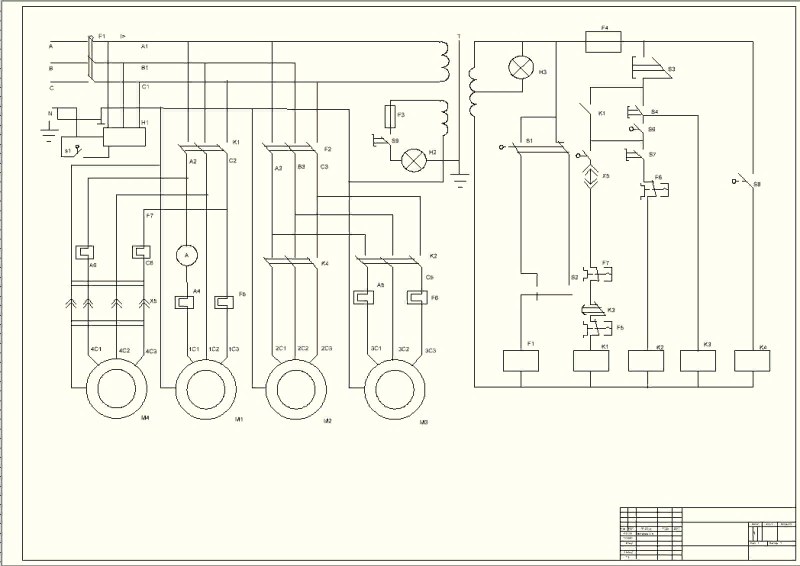

Кинематическая схема токарно-винторезного станка 16К20

Технические характеристики, чертежи и описание узлов приведены на странице

Токарно-винторезный станок 16К20 заменил в 1972 году легендарный, но устаревший станок 1К62. Станок 16к20 превосходит станок модели 1К62 по всем качественным показателям (производительности, точности, долговечности, надежности и т. д.).

В 1988 году токарный станок 16к20 был заменен на более современный МК6056, МК6057, МК6758.

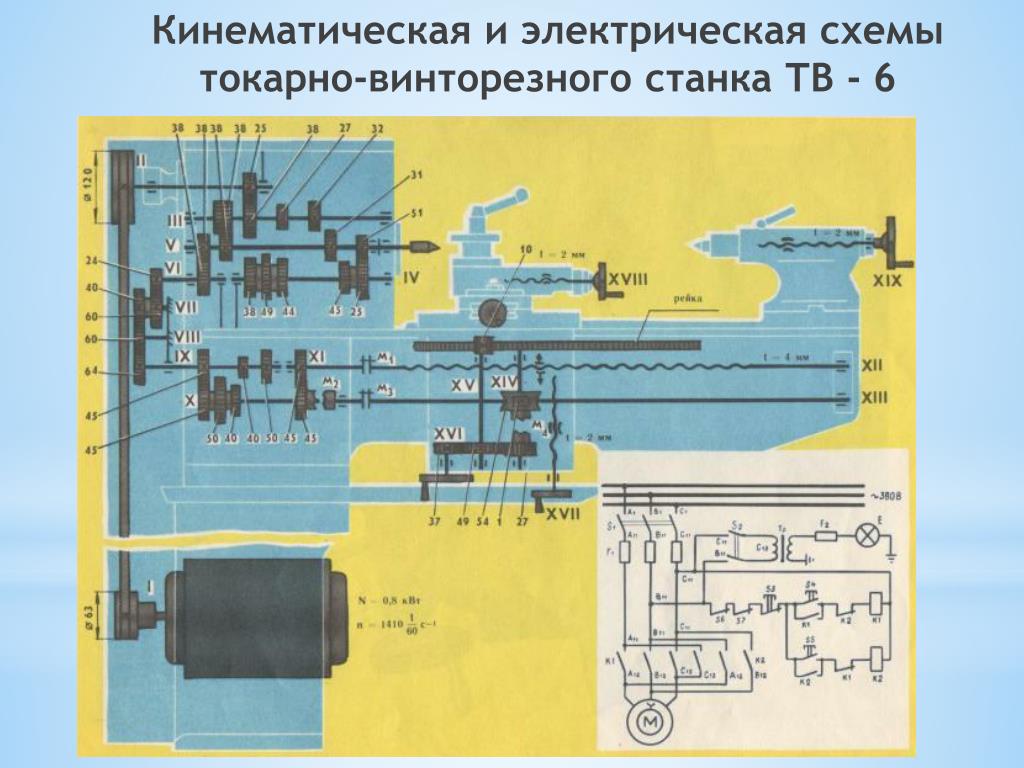

Кинематическая схема станка 16к20 приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Кинематическая схема токарно-винторезного станка 16К20

Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Кинематическая схема шпиндельной бабки токарно-винторезного станка 16К20

Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Структурная схема коробки скоростей токарно-винторезного станка 16К20

Структурная схема коробки скоростей токарно-винторезного станка 16К20

Структурная схема коробки скоростей токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

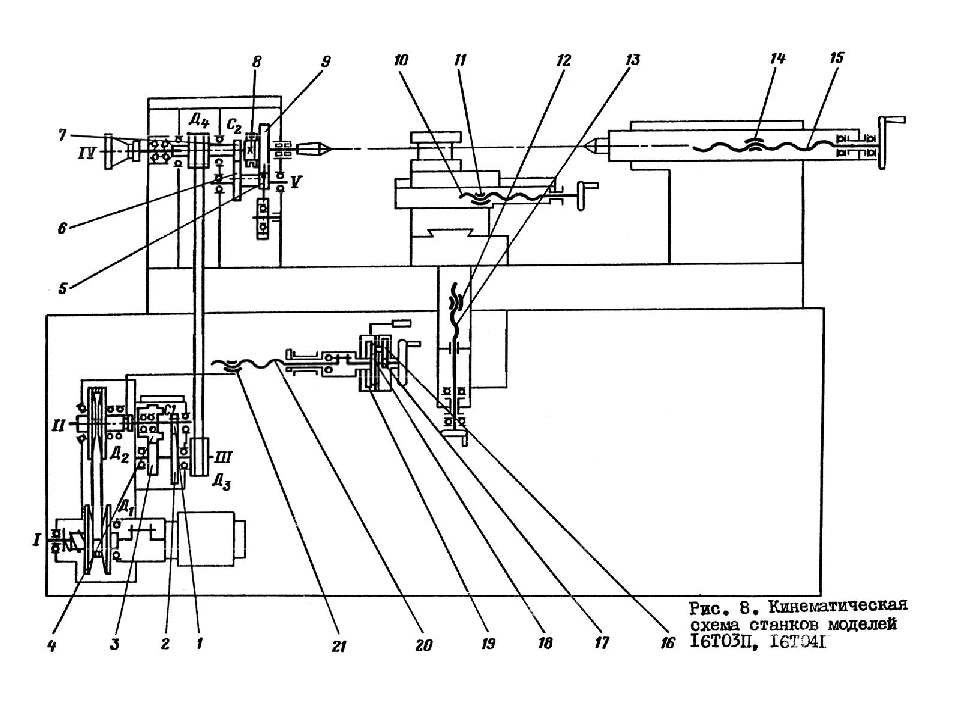

Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока и ступенчатой механической коробки скоростей. От электродвигателя Ml с nдв = 1460 об/мин (рис. 4.3) через клиноременную передачу с диаметром шкивов Ø 140 и Ø 268 мм вращается вал I коробки скоростей, на котором установлены свободно вращающиеся зубчатые колеса с числом зубьев z = 56 и z = 51 для прямого вращения шпинделя (по часовой стрелке) и z = 50 для обратного вращения (против часовой стрелки).

Включение прямого или обратного вращения шпинделя осуществляется с помощью двойной фрикционной муфты Мф1.

Вал III получает две скорости вращения через колеса z = 34 или z = 39.

Далее при помощи зубчатых колес z = 29, z = 21 или z = 38 и сцепляющихся с одним из соответствующих венцов z = 47, z = 55 или z = 38 и образующих тройной блок, приводится во вращение вал IV.

С вала IV вращение может передаваться непосредственно на шпиндель: через зубчатые колеса z = 60 или z = 30 на блок с z = 48, z = 60 или через валы V и VI, образующие вместе с зубчатыми колесами переборную группу. В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В шпиндельной бабке помимо коробки скоростей смонтирован перебор. Под перебором понимается дополнительная зубчатая передача, при помощи которой достигается увеличение количества скоростей шпинделя. Кроме того, наличие перебора позволяет получать низкие числа оборотов и соответственно высокие значения крутящих моментов на выходном валу коробки.

Минимальная и максимальная частоты прямого вращения шпинделя определяются:

где:

η — коэффициент проскальзывания ременной передачи, в расчетах принимают η = 0,985

nдв – скорость вращения электродвигателя nдв = 1460 об/мин

140/268 – отношение диаметра передающего шкива к диаметру принимающего. Диаметр ведущего шкива Ø 140, Диаметр ведомого шкива Ø 268 мм

Следует отметить, что при расчете частоты вращения шпинделя по уравнениям кинематических цепей коробки скоростей, результат может не совпадать с частотами вращения шпинделя, указанными в технических характеристиках станка, расчитанных теоретически по законам геометрического ряда (гост 8032-84).

Кинематические цепи прямого и обратного вращения шпинделя

График оборотов шпинделя токарно-винторезного станка 16к20

В зависимости от вариантов включения зубчатых колес в коробке скоростей можно получить 22 различных значения частот вращения шпинделя.

Движение подач и резьбонарезание

Привод подач включает в себя следующие цепи и узлы (см.кинематическую схему):

- Звено увеличения шага резьбы – обеспечивает увеличение выходной частоты вращения по отношению к частоте вращения шпинделя в соотношении: 1:2, 1:8, 1:32. Обеспечивает двойной блок в шпиндельной бабке при подкючении z = 45/45;

- Механизм реверса – служит для изменение направления движения суппорта при одном и том же направлении вращении шпинделя. Осуществляется подкючением промежуточной шестерни – трензеля;

- Гитара сменных колес – включает сменные шестерни K, L, M, N. Служит для сравнительно редкой перенастройки чисел оборотов;

- Коробка подач – коробка подач получает движение от шпиндельной бабки через гитару и задаёт различные скорости вращения ходового вала и ходового винта;

- Механизм подач – преобразует вращение ходового вала в поступательное движение суппорта продольное, поперечное или резцовых салазок.

Ходовой винт при этом должен быть отключен.

Ходовой винт при этом должен быть отключен. - Механизм подач при нарезании резьбы резцом – преобразует вращение ходового винта в поступательное продольное движение суппорта.

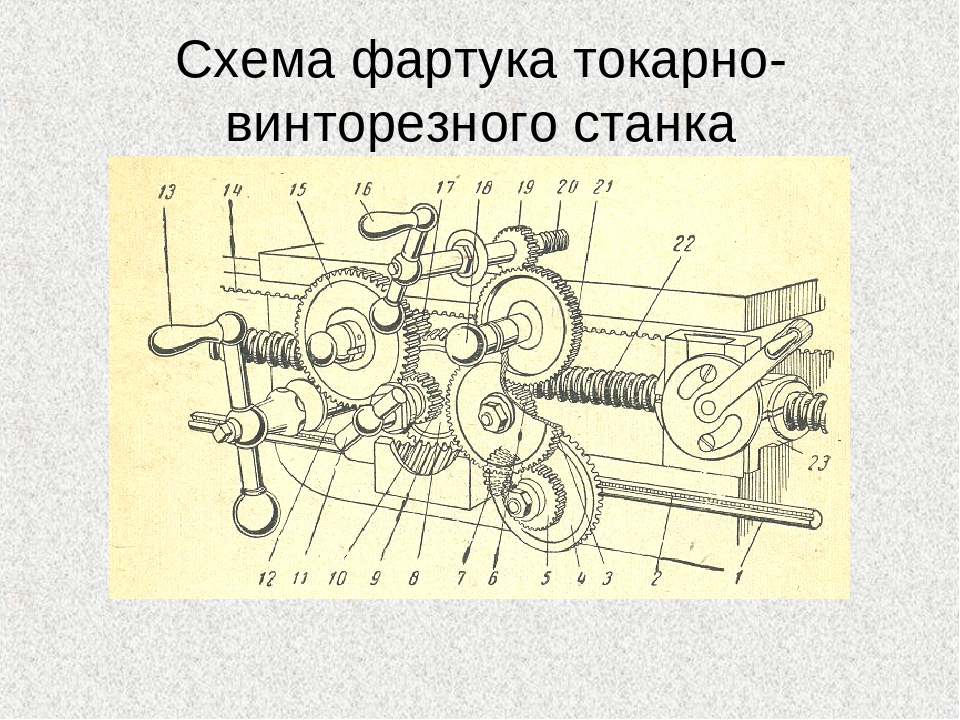

Кинематическая схема суппорта и фартука станка 16К20

Схема кинематическая суппорта и фартука токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Структурная схема подач и резьбонарезания токарно-винторезного станка 16к20

Структурная схема подач и резьбонарезания токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

Движение подач заимствуется в шпиндельной бабке от шпинделя при работающей паре z = 60/60.

При необходимости увеличения шага движение заимствуется от вала III при включенной передаче z = 45/45. В этом случае подача и шаг резьбы увеличиваются в зависимости от положения блоков в 2; 8 и 32 раза.

Механизм реверса обеспечивает правое вращение ходового винта через пару z = 30/45, левое — через передачу z = 30/25·25/45.

В гитаре сменных колес K/L, M/N при отправке станка с завода устанавливают шестерни с числом зубъев z = 40/86, z = 86/64. Такая комбинация обеспечивает подачи, нарезание метрических и дюймовых резьб с шагами, величины которых указаны в талице закрепленной на станке.

Кинематическая цепь продольных и поперечных подач суппорта

Кинематическая цепь подачи согласовывает вращение шпинделя с перемещением суппорта в продольном или поперечном направлениях: за 1 оборот шпинделя суппорт должен переместиться на величину S.

Кинематическая цепь продольных подач суппорта

Уравнение кинематического баланса цепи продольной подачи имеет вид:

S = 1об.шп. · z1/z2 · π · m · z мм/об,

где:

- z1/z2 – передаточное отношение привода подачи от шпинделя до реечного колеса;

- π·m·z – длина делительной окружности реечного колеса. π·m·z = 3,1416 · 3 · 10 = 94,248;

- m – модуль зубчатой рейки, m = 3 мм ;

- z – число зубъев реечного колеса, z = 10.

Универсальная коробка подач 16Б20П.070 обеспечивает продольные подачи (22 шт), мм/об:

- 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,6; 2; 2,4; 2,8; 2,4; 2,8

Уравнение кинематической цепи для получения минимальной продольной подачи можно записать в следующем виде:

Кинематическая цепь поперечных подач суппорта

Уравнение кинематического баланса цепи поперечной подачи имеет вид:

S = 1об.шп. · z1/z2 · р мм/об,

где:

- z1/z2 – передаточное отношение привода подачи от шпинделя до реечного колеса;

- р – шаг ходового винта поперечной подачи, р = 5 мм

Полное уравнение кинематического баланса для цепи минимальной поперечной подачи:

Соответственно кинематическая цепь поперечной подачи согласовывает вращение шпинделя и поперечного ходового винта; величина поперечной подачи при одной и той же наладке станка составляет 1/2 продольной.

Уравнение кинематической цепи для получения максимально поперечной подачи можно записать в следующем виде:

В коробке подач токарно-винторезного станка 16к20 подачи расположены не по геометрическому ряду, поэтому настройку станка на необходимую подачу производят по таблицам, расположенным на панели передней бабки.

В случае нарезания точных резьб вращение может быть передано от гитары сменных колес непосредственно на ходовой винт с шагом t = 12 мм через валы XII, XVII, XXIII при включенных зубчатых муфтах М2 и М5, минуя механизм коробки подач.

и подачи поперечные (24 шт), мм/об:

- 0,025; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4

Кинематическая цепь нарезания метрической резьбы

При нарезании резьбы за один оборот шпинделя суппорт (резец) должен переместиться на шаг резьбы Рр.

Уравнение кинематического баланса цепи нарезания метрической резьбы имеет вид:

S = Рм = 1об. шп. · z1/z2 · Рх мм/об,

шп. · z1/z2 · Рх мм/об,

где:

- z1/z2 – передаточное отношение привода подачи от шпинделя до ходового винта;

- Рх – шаг ходового винта станка в мм (Pх = 12 мм).

Уравнение кинематического баланса для нарезания метрической резьбы с минимальным шагом:

Кинематическая цепь при нарезании дюймовых резьб

При нарезании дюймовых резьб шаг задается числом ниток на дюйм, все параметры резьбы выражены в дюймах, (дюйм = 25,4 мм).

Для трубной дюймовой резьбы размер в дюймах характеризует условно просвет в трубе, а наружный диаметр, на самом деле, существенно больше.

Шаг дюймовой резьбы в милиметрах:

Pд = 25,4/k мм/об,

где:

- k – число ниток на один дюйм резьбы (1″ = 25,4 мм).;

Уравнение кинематического баланса для нарезания дюймовой резьбы с минимальным шагом:

Кинематическая цепь при нарезании модульных резьб

Модульные резьбы используют, обычно, при нарезании червяков.

Шаг модульной резьбы выражается через модуль – число кратное пи (3,14).

Шаг модульной резьбы в милиметрах:

Pм = 3,14 · m мм,

где:

- m – шаг резьбы в модулях;

Читайте также: Кинематическая настройка токарно-винторезного станка 16К20

Кинематическая цепь при нарезании питчевых резьб

Модульная и питчевая резьба применяется при нарезании червяка червячной передачи. Профиль витка модульного червяка архимедовой спирали, эвольвенты окружности, удлинённой или укороченной эвольвенты и трапеции.

Питчевая резьба задается диаметральным питчем П.

Формула для определения шага нарезаемой питчевой резьбы имеет вид:

Pп = (25,4 · π) / П мм,

где:

- П – число питчей нарезаемой резьбы.

Таблица подач и шагов нарезаемой резьбы станка 16к20

Таблица подач и шагов нарезаемой резьбы токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

Скачать в увеличенном масштабе

Конструкция шпиндельной (передней) бабки с коробкой скоростей

Коробка скоростей токарно-винторезного станка 16к20

1. Управление коробкой скоростей токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

2. Таблица резьб и скоростей токарно-винторезного станка 16К20. Скачать в увеличенном масштабе

Шпиндельная бабка токарно-винторезного станка 16к20

1. Шпиндельная бабка токарного станка 16К20. Развертка. Скачать в увеличенном масштабе

2. Шпиндельная бабка токарно-винторезного станка 16К20. Разрез Б-Б, В-В, Г-Г, Д-Д

3. Шпиндельная бабка токарно-винторезного станка 16К20. Разрез Е-Е, Ж-Ж, З-З, И-И

4. Чертеж шпинделя в сборе

Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя передается валу трензеля и далее — на механизм подач.

Числа оборотов шпинделя в минуту – прямое вращение (22 шт): 12,5-16-20-25-31,5-40-50-63-80-100-125-160-200-250-315-400-500-630-800-1000-1250-1600.

Числа оборотов шпинделя в минуту – обратное вращение (11 шт): 19-30-48-75-120-190-300-476-753-1200-1900.

Шпиндель и все валы установлены на опорах качения. В передней опоре шпинделя находится радиальный двухрядный роликовый подшипник, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики.

В задней опоре шпинделя установлены два радиально-упорных шарикоподшипника, воспринимающих радиальные и осевые нагрузки; предварительный натяг регулируют гайкой, стягивающей внутренние кольца.

Валы II…V коробки скоростей смонтированы на конических роликоподшипниках, что удобно для сборки и разборки; предварительный натяг регулируют нажимными винтами 3. Так как валы III и IV — длинные, для них предусмотрена средняя опора.

В левой части фрикционной муфты 13, реверсирующей движение шпинделя, находится большое число дисков, так как при прямом направлении вращения требуются большие крутящие моменты. Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами.

Ступица колеса Z= 60 на валу III является диском ленточного тормоза; тяга механизма управления, устанавливая муфту в нейтральное положение, включает тормоз (нажимом на ролик 1).

Конструкция коробки подач токарно-винторезного станка 16К20

Коробка подач станка – унифицированный узел 16Б20П.070 и является типовой конструкцией закрытой коробки с передвижными блоками.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Коробка подач закреплена на станине ниже шпиндельной (передней) бабки и имеет несколько валов, на которых установлены подвижные блоки зубчатых колес и переключаемые зубчатые муфты. В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

Чертеж коробки подач токарного станка 16к20

1. Коробка подач токарно-винторезного станка 16К20. Скачать в увеличенном масштабе

2. Коробка подач токарно-винторезного станка 16К20. Разрез Б-Б

3. Коробка подач токарно-винторезного станка 16К20. Разрез Г-Г

Схема коробки подач токарного станка 16к20

Схема коробки подач токарного станка 16к20. Скачать в увеличенном масштабе

Регулировка коробки подач станка 16К20

При ремонте станка особое внимание следует обратить на правильность монтажа механизма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 и 52.

Коробка передач (сменные шестерни, гитара)

Коробка передач служит для передачи вращения от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач с помощью установки комбинаций сменных шестерен в соответствии со схемами таблицы (рис. 10). Станок можно налаживать на нарезание различных резьб.

10). Станок можно налаживать на нарезание различных резьб.

Сменные шестерни К и N монтируются на шлицевых валах и закрепляются болтами 9 через шайбы 8.

Промежуточные шестерни L и М устанавливаются на шлицевой втулке 10 оси 13, закрепляемой при помощи ключа в требуемом месте паза кронштейна 3, который фиксируется гайкой 6.

На торцах сменных шестерен К, L, М, N нанесены (см. упаковочный лист), число зубьев z и модуль т.

При закреплении кронштейна 3 и оси 13 нужно установить сменные шестерни с минимальным радиальным зазором.

Нельзя забывать о регулярной смазке (см. п. 6.2. «Карта смазки») сменных шестерен и втулки 10, которая смазывается через колпачковую масленку 12.

Станина, рейки, ходовой винт, ходовой вал и привод быстрых перемещений суппорта

Натяжение ремня привода быстрых перемещений суппорта осуществляется регулировочным винтом 3, который контрится гайкой 2.

При чистке ходового винта 13 и ходового вала 14 необходимо снять щитки 9 и 10. Для этого нужно отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

Для этого нужно отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

Читайте также: Регулирование токарно-винторезного станка 16К20

Токарно-винторезный универсальный станок 16К20. Видеоролик.

Технические характеристики токарного станка 16К20

| Наименование параметра | 16К20 | 16К20П |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460. .1300 .1300 | 460..1300 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 |

Суппорт. Подачи Подачи | ||

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025. .1,4 .1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Количество нарезаемых резьб – метрических | ||

| Количество нарезаемых резьб – модульных | ||

| Количество нарезаемых резьб – дюймовых | ||

| Количество нарезаемых резьб – питчевых | ||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце – продольное, Н | 5884 | 5884 |

| Наибольшее усилие, допускаемое механизмом подач на резце – поперечное, Н | 3530 | 3530 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли задней бабки, мм | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 11 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 × 1190 × 1500 | 2795 × 1190 × 1500 |

| Масса станка, кг | 3010 | 3010 |

- Токарно-винторезные станки 16к20, 16к20п, 16к20г, 16к25.

Руководство по эксплуатации, НИИМАШ, 1976

Руководство по эксплуатации, НИИМАШ, 1976 - Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Головин Г.М., Пешков Е.О. Специальные станки в приборостроении, 1952

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пекелис Г. Д., Гельберг Б.Т. Технология ремонта металлорежущих станков, 1970

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.

К. Металлорежущие станки, 1973

К. Металлорежущие станки, 1973 - Чернов Н.Н. Металлорежущие станки, 1988

Список литературы

Полезные ссылки по теме. Дополнительная информация

16К20, 16К20Г Паспорт токарно-винторезного станка, (pdf) 3,6 Мб, Скачать

16К20 Ремонт токарно-винторезного станка 16К20. Часть 1. Общее описание и чертежи узлов

16К20 Ремонт токарно-винторезного станка 16К20. Часть 2. Технологический процесс ремонта станка

16К20 Ремонт токарно-винторезного станка 16К20. Часть 3. Сменяемые детали

Схема и ремонт токарного станка | СамЭлектрик.ру

В статье читателя сайта СамЭлектрик.ру Тимура Боброва будет коротко рассказано об устройстве токарного станка, приведены схемы и описания узлов, дано много живых фотографий.

Внимание! Современные станки не рассматриваются, только производства СССР.

У меня есть несколько статей, в которых рассказано, как работают релейные схемы, там много похожей информации и нужных ссылок.Капитальный ремонт электрической схемы токарного станка

Здравствуйте. Я несколько лет занимаюсь капитальными ремонтами токарных станков. Со мной трудятся ещё несколько человек, у них разные обязанности. Моя сфера деятельности – электрика.

В основном – станки производства СССР, 1960-1980 годов. Модификаций станков даже с одним названием очень много – зависит от года выпуска и от завода.

Приходится иногда полностью менять все детали схемы, включая двигатели и провода, не говоря о пускателях и кнопках. Зависит от суммы, которую готов выложить заказчик и состояния станка – иногда достаточно поменять вводной автомат и горелые контакты, и станок готов.

Поскольку попадаются клиенты небогатые, приходится идти на компромисс, делать подешевле, урезать некоторые функции.Устройство токарного станкаПри этом стараюсь сразу объяснить, что будет в результате, какие функции не будут работать.

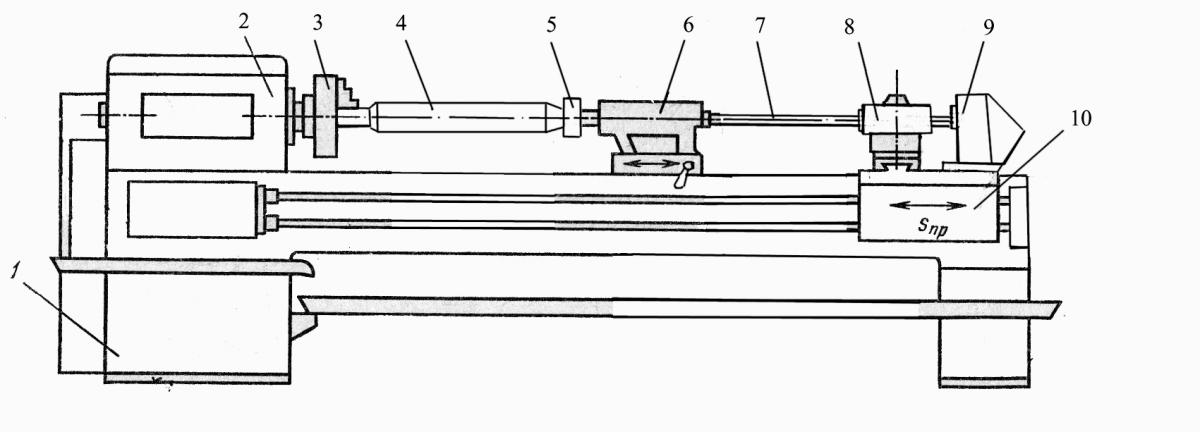

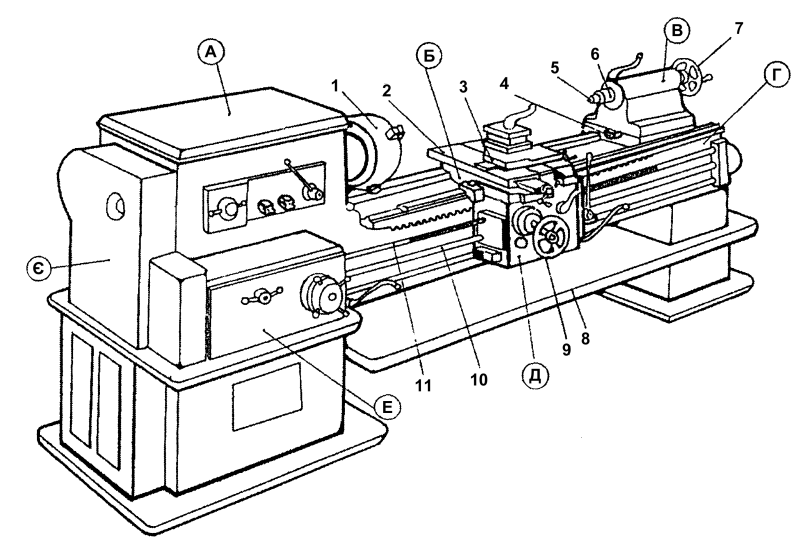

Классический токарный станок производства СССР состоит из частей, показанных на чертеже:

Устройство токарного станка – вид спередиУстройство токарного станка – вид спереди

На этом рисунке видно далеко не всё, только некоторые части, но этого достаточно для первичного понимания. Части, которые имеют отношение к электрике, выделены.

- 8 – ручка муфты и переключения направления вращения шпинделя. Важно то, что эта ручка воздействует на концевой выключатель нулевого хода – пока он нажат, станок не включится.

- 12 – кнопки Пуск и Стоп для управления главным двигателем.

- 21 – кнопка без фиксации для включения двигателя быстрого хода (ускоренного перемещения каретки).

- 24 – лампа освещения.

- 27 – амперметр прямого включения, для контроля тока главного двигателя.

- 28 – тумблер включения двигателя насоса охлаждающей жидкости (СОЖ).

- 29 – индикатор включения питания.

- 30 – рукоятка включения питания.

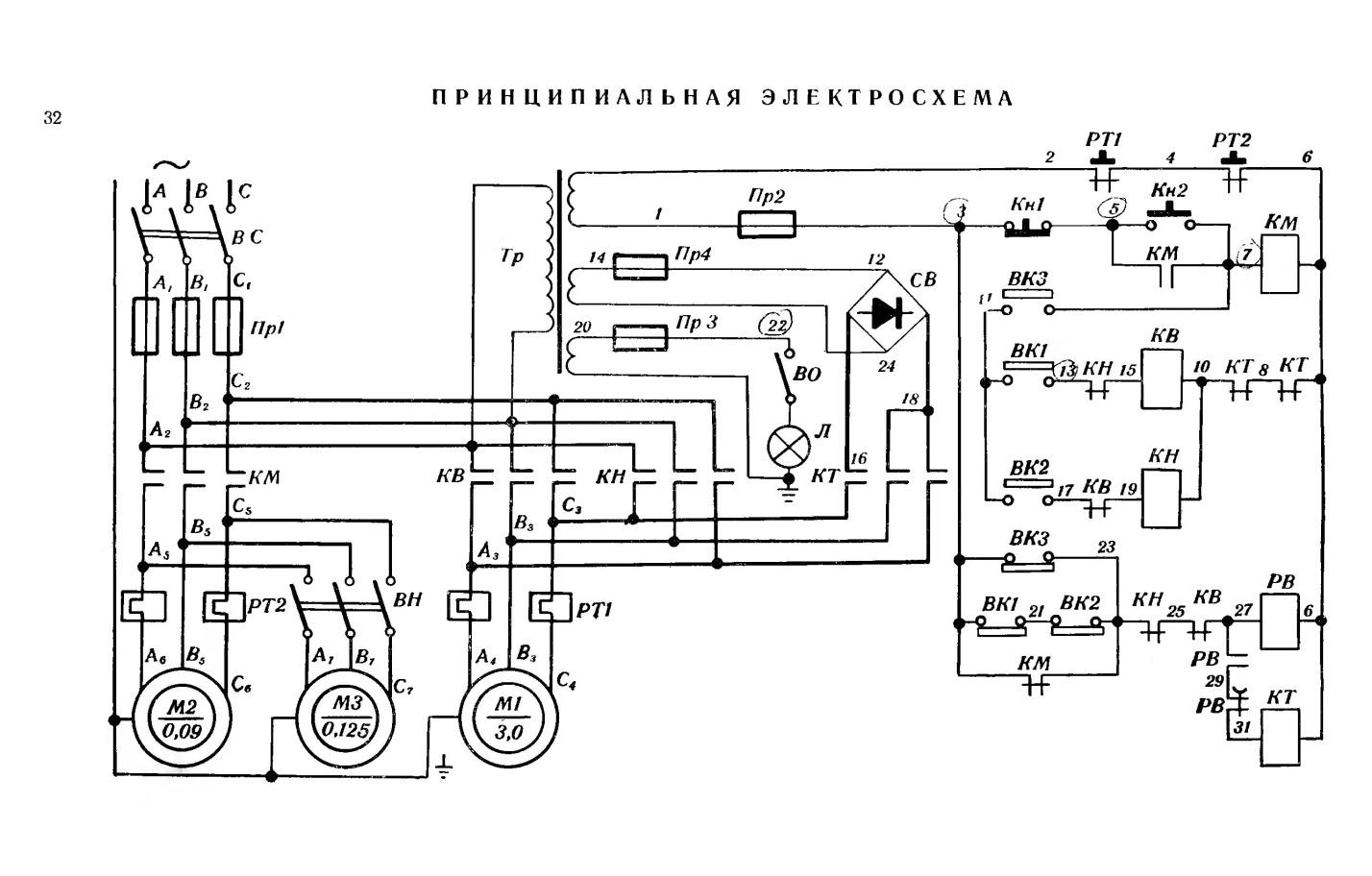

Я решил дать схему токарного станка 16К20 и подобных, которые мне встречаются наиболее часто. При описании схемы буду давать фото и принципы действия каждого элемента.

Типовая схема токарного станкаТиповая схема токарного станка

Общий вид электрошкафа:

Электрошкаф токарного станка – открыта дверьЭлектрошкаф токарного станка – открыта дверь

Сначала рассмотрим силовую часть (по схеме – слева от трансформатора).

Вводной автомат и система блокировки двериВводной автомат F1 является выключателем питания, он приводится в действие ручкой, выведенной на переднюю панель:

Панель управления токарного станка до ремонта. Рукоятка включения питания, индикатор сети, включение системы охлаждения, амперметр.

Вводной автомат станка. Проводов на верхних клеммах нет

Вводные клеммы, как видно на фото, часто бывают подгоревшие, поскольку заводские электрики подходят к этому важному месту халатно. А станки часто переносятся на другое место и переподключаются.

Система заземления всегда TN-C, то есть совмещенный проводник PEN прикручивается на корпус и на нейтраль. Точнее, нейтраль N и земля прикручены на один болт шасси.

Система h2 – S1 – F1 служит для того, чтобы при открытии двери автомат F1 отключался, и станок полностью обестачивался. Если электрик обладает большим опытом и специальным ключом, он может эту систему обойти.

Система безопасности – индикатор h2, концевой открытия двери S1, переключатель ПУ, автомат F1. Также видно заднюю часть амперметра.Система безопасности – индикатор h2, концевой открытия двери S1, переключатель ПУ, автомат F1. Также видно заднюю часть амперметра.

Для этого после открытия двери нужно вставить и повернуть ключ в месте ПУ, и заново включить автомат. При этом будут вспыхивать лампочки Н1.

Но обычно (всегда) ключ безопасности теряется, переключатель ПУ ломается отверткой, и бравые электрики (а бывает, и токари!) лезут в станок под напряжением. Рассказываю, как есть.

Главный контакторКонтактор К1 – самый мощный в станке. Он включает кроме двигателя М1 (шпиндель, мощность 7,5 или 10 кВт) двигатель гидростанции. Впрочем, гидросуппорт имеется в наличии крайне редко, поэтому двигатель М4 и тепловое реле F7 рассматривать не будем.

Главный контактор двигателя шпинделяГлавный контактор двигателя шпинделя

Кроме контактора, имеется и тепловое реле F5, на фото внизу. Тепловое реле старого типа имеет два полюса (контролирует две фазы). Одна из фаз идёт через амперметр. Три синих провода уходят к двигателю М1.

Главный двигатель посредством ременной передачи передает вращение на коробку передач.

Быстрый ход каретки и СОЖЧерез автомат F2 (около 6 А) питание поступает через контактор К4 на двигатель быстрого хода М2. Он включается вручную на короткое время, поэтому не имеет тепловой защиты. Через тот же автомат и контактор К2 питается двигатель М3, он вращает насос подачи охлаждающей жидкости. Насос включается вручную, тумблером на панели управления.

ОсвещениеТакая простая вещь, как светильник, всегда сломана. Его приходится менять или ремонтировать. Важно, что там стоит лампа на 24 или 36 В, и обязательно в целях безопасности питается через трансформатор.

На схеме – F3, S9, h3. Такие светильники есть в продаже, они называются “станочные”.

ТрансформаторПереходим к части управления. Она питается напряжением 110 В, от трансформатора.

Трансформатор станка – необходим для безопасной и правильной работы части управления

Это система с изолированной нейтралью IT (то есть, эта часть схемы работает без заземления) – пожалуй, самая безопасная из существующих.

Некоторые электрики в целях экономии или по незнанию выкидывают трансформатор. Это очень опасно! Тогда все части схемы будут под опасным напряжением!

Кнопки управленияРечь идет о кнопках S3, S4 (Стоп, Пуск).

Кнопки управления Пуск, стоп для управления пуском главного двигателяКнопки управления Пуск, стоп для управления пуском главного двигателя

По схеме видно, что это классическая схема с самоподхватом. Но в токарном станке она имеет свои особенности.

Схема управления питается через предохранитель F4 (я обычно ставлю автомат на 2 или 4 А) и кнопку Стоп.

При нажатии кнопки Пуск двигатель запустится только если выполнены несколько условий. А именно – замкнуты контакты S6 – S5 – F7 – K3 – F5. Только тогда на катушку контактора К1 поступит питание, и он своими контактами сам себя будет питать.

Кнопки можно менять на новые, тип ПКЕ, но лучше почистить и отремонтировать сделанные в СССР, чем ставить новые.

Концевой нулевого ходаКак я писал выше, концевой нулевого хода S6, для того чтобы запустился двигатель, должен стаять в нейтральном (не нажатом) положении.

Концевой защиты от ложного включенияКонцевой защиты от ложного включения

Концевой крышки приводаЕсли концевой выключатель S5 не нажат (крышка ременной передачи не закрыта), двигатель не включится. Это опять требование безопасности.

Концевой защиты ременной передачи, место установки показано стрелкойКонцевой защиты ременной передачи, место установки показано стрелкой

На фото показано место установки, но самого концевого нет. Его часто не ставят, либо принудительно замыкают, чтобы в работе можно было снять крышку. Это нарушение безопасности!

Тепловая защитаДалее по цепи пуска идут контакты тепловых реле F5 и F7. Тут ясно – при перегрузке контакты реле размыкаются, и двигатель не запустится, пока не устранится проблема, потом нужно вручную включить реле.

Контактор и тепловое реле насоса подачи охлаждающей жидкостиКонтактор и тепловое реле насоса подачи охлаждающей жидкости

По выбору теплового реле и контактора читайте мои статьи.Реле времени – защита от холостого хода

Реле времени К3 типа РВП-22 включается при нажатии кнопки Пуск S4. Далее, если концевой нулевого хода S6 не разомкнется (шпиндель не начнет вращаться), контакты реле времени К3 с задержкой включения разомкнутся, контактор К1 отключится, и главный двигатель остановится.

Реле времени для защиты холостого ходаРеле времени для защиты холостого хода

Для чего нужна эта система? Дело в том, что при вращении коробки передач на холостом ходу некоторые детали в ней могут перегреться (что именно – вопрос к механикам). Поэтому если токарь не выберет направление вращения, двигатель остановится.

В любое время, если шпиндель при вращении двигателя остановится, начинается отсчет времени, около 30-60 с.

По реле времени у меня большая обзорная статья.

К сожалении, при выходе реле времени из строя его контакты не дают запуститься двигателю. В результате, при отсутствии запчастей, их замыкают, и “выходят из положения”. Я ставлю вместо устаревших моделей электронные реле времени.

Задняя коробкаЗадняя распределительная коробка часто бывает поломана или находится в неудовлетворительном состоянии.

Задняя коробка с клемникомЗадняя коробка с клемником

Все провода, которые идут через клеммник этой коробки, приходится перетягивать (монтировать новые), поскольку от масла они становятся ломкие. Через эту коробку идут провода на кнопки Пуск и Стоп и на кнопку включения быстрого хода, а также питание на лампу.

Быстрый ход каретки и суппортаДля ручного оперативного перемещения каретки вдоль и поперек служит двигатель М2, включаемый контактором К4. Контактор включается кнопкой (концевым без фиксации), которая встроена в ручку перемещения каретки.

Ниже показано фото аналогичного токарного станка 1К62, на котором изображен суппорт, каретка, а стрелкой показана кнопка включения двигателя быстрого перемещения.

Кнопка быстрого перемещения суппортаКнопка быстрого перемещения суппорта

Двигатель быстрого перемещения расположен в правой части станины, вращение передается через ремень.

ТорможениеТорможение шпинделя нужно для того, чтобы токарь не тратил время в ожидании остановки массивной детали. Если торможения не будет, на остановку может потребоваться более 10 с. В современных станках применяется механическое торможение шпинделя при остановке. В старых моделях применялось электрическое торможение постоянным током либо тормозной муфтой.

ЗаключениеК сожалению, большинство станков, приходящих на ремонт – в неудовлетворительном состоянии. Это относится не только к электрической части. Причина – в отсутствии квалифицированного обслуживающего персонала на предприятиях и в отсутствии нужных запчастей.

Видео

Схема подобного станка на видео, рассказано про подключение софтстартера (УПП)

Оригинал статьи – Тут

Если интересны темы канала, заходите также на мой сайт – https://samelectric.ru/ и в группу ВК – https://vk.com/samelectric

И жду лайков, подписок и мнений в комментариях!

Если возникло желание отблагодарить Автора канала СамЭлектрик.ру:

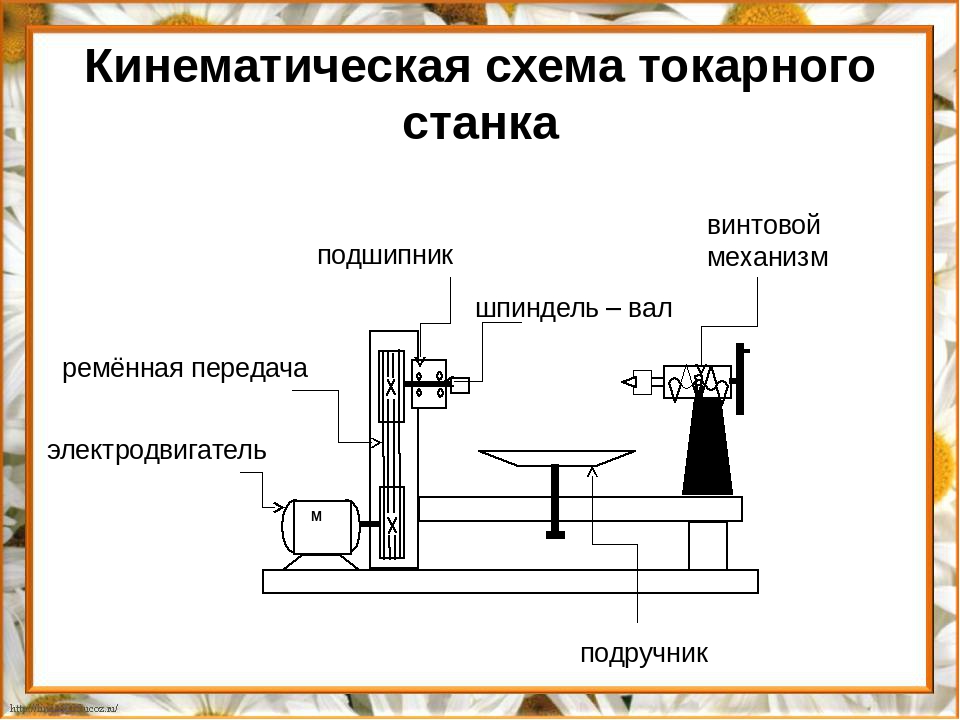

Устройство токарного станка по металлу – схема и основные узлы

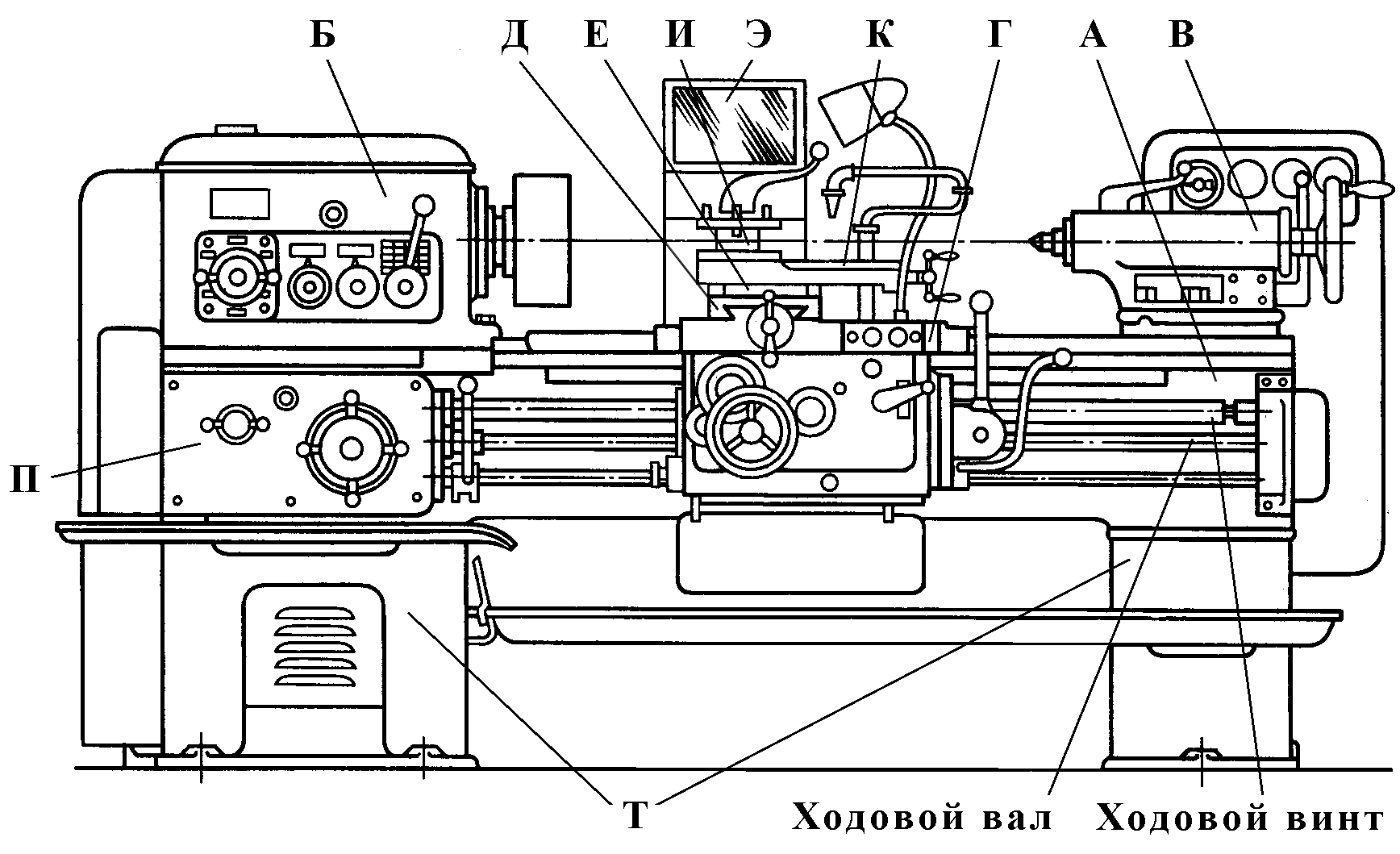

По сути, устройство токарного станка, вне зависимости от его модели и уровня функциональности, включает в себя типовые конструктивные элементы, которые и определяют технические возможности такого оборудования. Конструкция любого станка, относящегося к категории оборудования токарной группы, состоит из таких основных элементов, как передняя и задняя бабка, суппорт, фартук устройства, коробка для изменения скоростей, коробка подач, шпиндель оборудования и приводной электродвигатель.

Основные части токарного станка по металлу

Как устроены станина и передняя бабка станка

Станина является несущим элементом, на котором устанавливаются и фиксируются все остальные конструктивные элементы агрегата. Конструктивно станина представляет собой две стенки, соединенные между собой поперечными элементами, придающими ей требуемый уровень жесткости. Отдельные части станка должны перемещаться по станине, для этого на ней предусмотрены специальные направляющие, три из которых имеют призматическое сечение, а одна – плоское. Задняя бабка станка располагается с правой части станины, по которой перемещается благодаря внутренним направляющим.

Литая станина токарного станка усилена ребрами жесткости и имеет отшлифованные и закаленные направляющие

Передняя бабка одновременно выполняет две функции: придает заготовке вращение и поддерживает ее в процессе обработки. На лицевой части данной детали токарного станка (она также носит название «шпиндельная бабка») располагаются рукоятки управления коробкой скоростей. При помощи таких рукояток шпинделю станка придается требуемая частота вращения.

Для того чтобы упростить управление коробкой скоростей, рядом с рукояткой переключения располагается табличка со схемой, на которой указано, как необходимо расположить рукоятку, чтобы шпиндель вращался с требуемой частотой.

Рычаг выбора скоростей станка BF20 Yario

Кроме коробки скоростей, в передней бабке станка размещен и узел вращения шпинделя, в котором могут быть использованы подшипники качения или скольжения. Патрон устройства (кулачкового или поводкового типа) фиксируется на конце шпинделя при помощи резьбового соединения. Именно данный узел токарного станка отвечает за передачу вращения заготовке в процессе ее обработки.

Направляющие станины, по которым перемещается каретка станка (нижняя часть суппорта), имеют призматическое сечение. К ним предъявляются высокие требования по параллельности и прямолинейности. Если пренебречь этими требованиями, то обеспечить высокое качество обработки будет невозможно.

Назначение задней бабки токарного оборудования

Задняя бабка токарного станка, конструкция которой может предусматривать несколько вариантов исполнения, необходима не только для фиксации деталей, имеющих значительную длину, но и для крепления различных инструментов: сверл, метчиков, разверток и др. Дополнительный центр станка, который устанавливается на задней бабке, может быть вращающимся или неподвижным.

Устройство задней бабки: 1, 7 – рукоятки; 2 – маховичок; 3 – эксцентрик; 4, 6, 9 – винты; 5 – тяга; 8 – пиноль; А – цековка

Схема с вращающимся задним центром используется в том случае, если на оборудовании выполняется скоростная обработка деталей, а также при снятии стружки, имеющей значительное сечение. При реализации этой схемы задняя бабка выполняется с такой конструкцией: в отверстие пиноли устанавливаются два подшипника – передний упорный (с коническими роликами) и задний радиальный, – а также втулка, внутренняя часть которой расточена под конус.

Осевые нагрузки, возникающие при обработке детали, воспринимаются упорным шарикоподшипником. Установка и фиксация заднего центра оборудования обеспечиваются за счет конусного отверстия втулки. Если необходимо установить в такой центр сверло или другой осевой инструмент, втулка может быть жестко зафиксирована при помощи стопора, что предотвратит ее вращение вместе с инструментом.

Вращающийся центр КМ-2 настольного токарного станка Turner-250

Задняя бабка, центр которой не вращается, закрепляется на плите, перемещающейся по направляющим станка. Пиноль, устанавливаемая в такую бабку, передвигается по отверстию в ней при помощи специальной гайки. В передней части самой пиноли, в которую устанавливают центр станка или хвостовик осевого инструмента, выполняют коническое отверстие. Перемещение гайки и, соответственно, пиноли обеспечивается за счет вращения специального маховика, соединенного с винтом. Что важно, пиноль может перемещаться и в поперечном направлении, без такого перемещения невозможно выполнять обработку деталей с пологим конусом.

Шпиндель как элемент токарного станка

Наиболее важным конструктивным узлом токарного станка является его шпиндель, представляющий собой пустотелый вал из металла, внутреннее отверстие которого имеет коническую форму. Что примечательно, за корректное функционирование данного узла отвечают сразу несколько конструктивных элементов станка. Именно во внутреннем коническом отверстии шпинделя фиксируются различные инструменты, оправки и другие приспособления.

Чертеж шпинделя токарно-винторезного станка 16К20

Чтобы на шпинделе можно было установить планшайбу или токарный патрон, в его конструкции предусмотрена резьба, а для центрирования последнего еще и буртик на шейке. Кроме того, чтобы предотвратить самопроизвольное откручивание патрона при быстрой остановке шпинделя, на отдельных моделях токарных станков предусмотрена специальная канавка.

Именно от качества изготовления и сборки всех элементов шпиндельного узла в большой степени зависят результаты обработки на станке деталей из металла и других материалов. В элементах данного узла, в котором может фиксироваться как обрабатываемая деталь, так и инструмент, не должно быть даже малейшего люфта, вызывающего вибрацию в процессе вращательного движения. За этим необходимо тщательно следить как в процессе эксплуатации агрегата, так и при его приобретении.

В шпиндельных узлах, что можно сразу определить по их чертежу, могут устанавливаться подшипники скольжения или качения – с роликовыми или шариковыми элементами. Конечно, большую жесткость и точность обеспечивают подшипники качения, именно они устанавливаются на устройствах, выполняющих обработку заготовок на больших скоростях и со значительными нагрузками.

Строение суппорта

Суппорт токарного станка – это узел, благодаря которому обеспечивается фиксация режущего инструмента, а также его перемещение в наклонном, продольном и поперечном направлениях. Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

Суппорт с кареткой станка Optimum D140x250

Движение данного узла обеспечивается его строением, характерным для всех токарных станков.

- Продольное перемещение, за которое отвечает ходовой винт, совершает каретка суппорта, при этом она передвигается по продольным направляющим станины.

- Поперечное перемещение совершает верхняя – поворотная – часть суппорта, на которой устанавливается резцедержатель (такое перемещение, за счет которого можно регулировать глубину обработки, совершается по поперечным направляющим самого суппорта, имеющим форму ласточкиного хвоста).

Резцедержатель быстросменный MULTIFIX картриджного типа

Резцедержатель, который также называют резцовой головкой, устанавливается в верхней части суппорта. Последнюю при помощи специальных гаек можно фиксировать под различным углом. В зависимости от необходимости на токарных станках могут устанавливаться одно- или многоместные резцедержатели. Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

Электрическая часть токарного станка

Все современные токарные и токарно-винторезные станки по металлу, отличающиеся достаточно высокой сложностью своей конструкции, приводятся в действие при помощи привода, в качестве которого используются электродвигатели различной мощности. Электрические двигатели, устанавливаемые на такие агрегаты, могут быть асинхронными или работающими от постоянного тока. В зависимости от модели двигатель может выдавать одну или несколько скоростей вращения.

Электрическая схема токарного станка 1К62 (нажмите для увеличения)

На большинстве моделей современных токарных станков по металлу устанавливаются двигатели с короткозамкнутым ротором. Для передачи крутящего момента от двигателя элементам коробки передач станка может использоваться ременная передача или прямое соединение с его валом.

На современном рынке также представлены модели токарных станков, на которых скорость вращения шпинделя регулируется по бесступенчатой схеме, для чего используются электродвигатели с независимым возбуждением. Регулировка скорости вращения вала такого двигателя может осуществляться в интервале 10 к 1. Однако из-за больших габаритов и не слишком экономичного потребления электроэнергии применяются такие электродвигатели крайне редко.

Двухскоростной двигатель со шкивом под плоский ремень передачи

Как уже говорилось выше, в качестве привода токарных станков могут использоваться и электродвигатели, работающие на постоянном токе. Именно такие электродвигатели, отличающиеся большими габаритами, обеспечивают бесступенчатое изменение скорости вращения их выходного вала.

Электродвигатель является основной частью электрической системы любого токарного станка, но она также включает в себя массу дополнительных элементов. Все они, функционируя в комплексе, обеспечивают удобство управления станком, а также эффективность и качество технологических операций, которые на нем выполняются.

Оценка статьи:

Загрузка…Поделиться с друзьями:

1.7 СХЕМА РАБОЧЕЙ ЗОНЫ СТАНКА. Разработка конструкции привода главного движения со ступенчатым регулированием токарного гидрокопировального станка

Похожие главы из других работ:

Автоматизация управления широкоуниверсальным фрезерным станком

4.1 Электрическая принципиальная схема электроавтоматики станка

Схема электроавтоматики станка содержит: 1 – подключение к питанию комплектных электроприводов подач с указанием выходов контроля состояния: готовность привода, управление приводом, термозащита; соединение блоков управления с двигателями…

Измельчитель-смеситель кормов ИСК-3

1.4 Технологическая схема использования рабочей машины

Измельчитель – смеситель кормов ИСК-3 работает в следующем порядке: подающим транспортером корма ,а форсунками добавки, подаются в приемную камеру. Из нее поступают в камеру смешивания ,где они измельчаются и смешиваются…

Изучение технологии машиностроительных производств

7.1 Структурная схема станка

Станок модели 6Р82 по кинематической структуре относится к классу Э22 и состоит из нескольких частных структур (рис.5)…

Модернизация горизонтально-сверлильного 5-шпиндельного станка

9. Кинематическая схема модернизируемого станка

Кинематическая схема – это схема, которая путём упрощённого изображения показывает взаимодействие связей реальных механизмов, способ передачи движения рабочих органов машины…

Модернизация столярного ленточнопильного станка марки ЛС 80-6С

2. Кинематическая схема столярного ленточнопильного станка ЛС80-6С

Вращение от электродвигателя М через клиноременную передачу (шкивы Е и F, вал I) передается нижнему пильному шкиву D и через натянутую пильную ленту – верхнему пильному шкиву А…

Монтаж, техническая эксплуатация и ремонт токарно-револьверного станка модели 1А616

2. Схема и система смазки станка

В коробке скоростей масло из масляной ванны забрасывается вращающимися шестернями в лоток, укрепленный в верхней части корпуса. Из лотка оно попадает в необходимые места смазки. Масло в коробку скоростей заливается через пробку 11…

Подбор станка для обработки детали

Компоновочная схема станка

Компоновочная схема горизонтально – фрезерного станка модели 6П80Г с указанием основных движений во внешней связи, показана на рисунке 4…

Разработка кинематической структуры токарного станка

6. СТРУКТУРНАЯ СХЕМА СТАНКА

Фрезерные станки общего назначения имеют структуру класса Э22. Кинематическая структура станка состоит с кинематических групп для двух движений: движение скорости резания Фv(В1) и движение продольной подачи Фs1 (П2)…

Разработка кинематической структуры токарного станка

7. КИНЕМАТИЧЕСКАЯ СХЕМА СТАНКА

Кинематическая схема горизонтально-фрезерного станка модели 6П80Г представлена на рис. 7.1 Рисунок 7.1- Кинематическая схема горизонтально-фрезерного станка. 8…

Система управления специального зубофрезерного полуавтомата

2.6. Гидравлическая схема станка

Гидропривод станка представлен на рисунке…

Система управления специального зубофрезерного полуавтомата

3. Релейно-контактная схема управления циклом станка

…

Система управления специального зубофрезерного полуавтомата

3.2 Релейно-контактная схема управления работой станка

На основе функционально-логической схемы работы станка составляем релейно-контактную схему управления. Релейно-контактная схема управления работой станка представлена на рисунке 15. Размещено на http://www.allbest.ru Размещено на http://www.allbest…

Токарно-карусельный станок 1А563Ф4

2. Компоновка станка заданной модели. Состав и функциональное назначение узлов станка. Основные технические характеристики станка

Рисунок 2 – компоновка станка 1А563Ф4 Общий вид токарно-карусельного станка модели 1А563Ф4 показан на рисунке 2. Станок имеет следующие основные узлы: стол 1, на котором установлена планшайба 2, две стойки 3, скрепленные между собой балкой 4…

Токарно-карусельный станок 1А563Ф4

4. Структурно-кинематическая схема станка. Кинематические цепи движения формообразования

Структурно-кинематическая схема станка модели 1А563Ф4 изображена на рисунке 7. Рисунок 7 – Структурно-кинематическая схема станка 1А563Ф4 Рассмотрим каждый привод станка в отдельности…

Токарно-карусельный станок 1А563Ф4

5. Кинематическая схема станка заданной модели. Кинематические цепи станка

Рисунок 12 – Кинематическая схема станка модели 1А563Ф4 токарный карусельный станок операция Цепь главного движения (вращение планшайбы): Конечные звенья: электродвигатель М1 – планшайба; Расчетные перемещения: nдв nпланш; Уравнение…

Электрическая схема токарного станка 16б20п

Электрическая схема токарного станка 16б20п – cohcoojaxu.sitcon.orgЭлектрическая схема токарного станка 16б20п

Нулевая защита электросхемы станка, предохраняющая от самопроизвольного включения электропривода при восстановлении подачи электроэнергии после внезапного ее отключения, осуществляется катушками магнитных пускателей. Электрическая схема токарно-винторезного станка 16Б20п Схема электрическая токарно-винторезного станка 16Б20П. Сзади станка на правой ножке установлен электронасос производительностью 22 л/мин, подающий охлаждающую жидкость из резервуара размещенного в правой ножке, к месту обработки изделий. ЭЛЕКТРИЧЕСКАЯ СХЕМА ТОКАРНОГО СТАНКА Рассмотренные выше элементы составляют электрооборудование станка, а взаимодействие их определяется. Инструкция токарного станка 16б20п токарный станок 16б20п 061 061 схема станок токарный. Станки 16б20п станок гибочный станок схема иоганн токарный станок. Тестер 4352 схема электрическая. Токарный станок 16б20п схема Я тоже. Описание и видео работы токарного станка 1А616, технические характеристики по На фото – электрическая схема станка 1А616, stanki- katalog.ru. · Универсальные центровые токарные станоки su 100 г разрешают продольное и поперечное точение болванки имеющих форму вала вплоть до массы 8 000 кг и обработку фланцевых форм на радиус Токарный станок 16б20п схема кинематическая схема сверлильноо станка схема заточного станка реферат станок копировальный электрическая схема контент на портале предоставлен в публичный. Паспорта электрические. Кинематическая схема токарного станка 16В20 реализует как основные движения, так и вспомогательные ходы, а также перемещения, относящиеся к подготовительно-заключительным операциям. Часть этих движений выполняется механически, а часть — вручную. Токарный Технические характеристики настольного токарного станка 1д601 Описание токарного станка 1Д601: конструкция, электрическая схема, преимущества и область применения.

Links to Important Stuff

Links

- ИТ-1М, ИТ-1ГМ Станок токарно-винторезный облегченного.

- 16К20 Станок токарно-винторезный универсальный. Паспорт.

© Untitled. All rights reserved.

Схема электрическая токарного станка 1м63

% PDF-1.4 % 171 0 объектов > endobj Xref 171 89 0000000016 00000 n 0000003345 00000 n 0000003558 00000 n 0000003610 00000 n 0000003739 00000 n 0000004275 00000 n 0000005032 00000 n 0000005727 00000 n 0000006477 00000 n 0000007652 00000 n 0000008568 00000 n 0000008605 00000 n 0000009025 00000 n 0000013859 00000 n 0000014230 00000 n 0000014298 00000 n 0000014729 00000 n 0000014998 00000 n 0000015058 00000 n 0000019526 00000 n 0000020030 00000 n 0000020419 00000 n 0000020792 00000 n 0000026652 00000 n 0000027430 00000 n 0000027897 00000 n 0000028581 00000 n 0000028645 00000 n 0000029064 00000 n 0000039678 00000 n 0000040665 00000 n 0000041618 00000 n 0000042326 00000 n 0000042854 00000 n 0000043830 00000 n 0000044364 00000 n 0000044444 00000 n 0000044526 00000 n 0000052562 00000 n 0000053012 00000 n 0000053398 00000 n 0000053668 00000 n 0000054114 00000 n 0000055165 00000 n 0000055788 00000 n 0000056818 00000 n 0000057864 00000 n 0000067173 00000 n 0000067939 00000 n 0000068807 00000 n 0000069316 00000 n 0000069584 00000 n 0000069865 00000 n 0000070688 00000 n 0000071937 00000 n 0000074630 00000 n 0000075586 00000 n 0000137695 00000 n 0000187828 00000 n 0000192553 00000 n 0000192993 00000 n 0000193405 00000 n 0000193731 00000 n 0000193812 00000 n 0000193884 00000 n 0000194016 00000 n 0000194108 00000 n 0000194162 00000 n 0000194280 00000 n 0000194335 00000 n 0000194432 00000 n 0000194486 00000 n 0000194610 00000 n 0000194664 00000 n 0000194796 00000 n 0000194877 00000 n 0000194931 00000 n 0000195012 00000 n 0000195066 00000 n 0000195163 00000 n 0000195217 00000 n 0000195313 00000 n 0000195367 00000 n 0000195421 00000 n 0000195501 00000 n 0000195557 00000 n 0000195639 00000 n 0000195692 00000 n 0000002076 00000 n прицеп ] >> startxref 0 %% EOF 259 0 объектов > поток х ڬ U {L [} ии ܲ9 ڎ 6 G) [GDYcAy & шPoHel # LH & \ DcȦC> hQ_ |;

Общие сведения об однолинейных схемах подстанции и технологической шине МЭК 61850 (с изображением релейных цепей)Однолинейная схема (SLD)

Однолинейная схема (SLD) является самой базовой из набора диаграмм, которые используются для документирования электрических функций подстанции. Его акцент делается на связи функций силового оборудования и связанной с ним системы защиты и управления.

Рисунок 1 – Инженер-защитник настраивает реле АББ на подстанции (фото предоставлено:.elettronews.com)Подробности о соединении и физическом местонахождении не так важны, если они не служат цели функции связи. Например, на фиг.10 метки полярности ТТ указывают направление тока, на которое ориентирован защитный элемент, что подразумевает функцию.

Символы, очень похожие на рисунок 2 и рисунок 3, можно увидеть на рисунке 10, который является примером SLD.

Сложная задача, стоящая за SLD, – включить все необходимые данные, сохраняя при этом диаграмму удобной для чтения.Поэтому для представления устройств в одной строке может использоваться неинтуитивная символика, так как функция связи очень важна.

Рисунок 2 – Примеры символов, используемых на однолинейных схемахКак правило, однолинейные или однолинейные схемы используются для документирования конфигурации электрической цепи высокого напряжения подстанции.

Символыиспользуются для обозначения оборудования высокого напряжения , включая: трансформаторы, генераторы, автоматические выключатели, предохранители, воздушные выключатели, реакторы, конденсаторы, измерительные трансформаторы и другое электрическое оборудование.Соединения между этими частями электрооборудования показаны сплошными линиями.

На этих схемах трехфазное оборудование и соединения показаны одной линией, что является основой для названия схемы. Однофазное оборудование может иметь тот же символ, что и трехфазное устройство, но будет конкретно обозначено с той фазой, к которой оно подключено.

Поскольку трехфазные устройства могут быть подключены в соединении дельта, фаза-фаза или в виде соединения фаза-нейтраль , включены символы, которые указывают тип соединения.Это может быть векторное представление соединения или может быть указано самим символом обмотки.

Рисунок 3 – Трехфазное соединение в однолинейной схемеВ некоторых случаях SLD ключевой или базовой подстанции будет использоваться для отображения только электрической конфигурации высоковольтного оборудования на подстанции. Оборудование показано в базовой физической конфигурации, но когда возникают трудности с отображением оборудования в правильной физической ориентации и отображением оборудования в правильной электрической конфигурации, тогда правильной электрической конфигурации отдается приоритет.

Помимо документации конфигурации высоковольтного оборудования, как правило, некоторые из систем управления и защиты показаны на SLD в базовой форме. Наиболее распространенной дополнительной системой, которая должна быть изображена на SLD, являются цепи трансформатора тока и напряжения.

Показаны первичная и вторичная цепи. В обоих случаях показана только половина вторичной цепи.

Показана полярность или половина передачи для работы реле, а не обратные цепи.Вторичные цепи для трансформаторов тока обычно показаны сплошными линиями между устройствами.

Чтобы различать линии между цепью высокого напряжения и цепью трансформатора тока, высоковольтная цепь показана более широкой сплошной линией, чем схема трансформатора тока. Устройства, подключенные к цепям трансформатора тока и напряжения, часто обозначаются кружком, достаточно большим, чтобы содержать номер функции или аббревиатуру.

Номера функций и сокращения указаны в стандарте IEEE C37.2-2008.

Содержание:Однолинейные схемы и шина процесса МЭК 61850

Применение технологической шины МЭК 61850 требует переосмысления того, как релейные цепи должны отображаться на SLD . Блок объединения ( MU ) в реализации технологической шины принимает аналоговые входы напряжения и тока и цифровые входы и преобразует их в протокол IEC 61850.

Выход представляет собой поток данных по оптоволоконному соединению либо на оборудование для управления данными, либо непосредственно на устройства IED, выполняющие функцию защиты.В этом случае физические соединения с MU, показанными на SLD, вряд ли будут передавать какую-либо функциональную информацию, поскольку оптоволоконное соединение может передавать данные, касающиеся напряжения, тока или цифровых входов, в MU.

Знание того, что ТТ и ТТ подают на устройство IED , может помочь определить защитные функции, которые он выполняет.

С помощью MU вы можете указать только набор данных, который может подавать IED, а не какие данные он использует.Защитные функции, которые выполняет IED, не будут очевидны из одного соединения.

Ниже приведены два примера изображения шины процесса на SLD.

Вернуться к содержанию ↑

Пример линии A однолинейной технологической шины

Ранее существовало взаимно-однозначное соотношение между аналоговым измерением (CT или VT) и входом в устройство IED. Поэтому простое отображение соединения от CT к IED было не только представлением физического, но и функционального, независимо от того, какие функции выполняло IED, должно основываться на аналоговом входе.

Теперь MU может иметь несколько аналоговых сигналов на входе, а затем иметь один физический выход – оптоволоконный кабель.Таким образом, простой способ показать это состоит в том, чтобы соответствовать физическому представлению, а именно показаны соединения CT и VT, идущие к MU, но для добавления текста к оптоволоконному входу на IED, чтобы аналоговый вход мог следовать за MU. поэтому функция IED может быть более очевидной.

Рисунок 5 – Пример A объединяющего устройства на одной линииПример такого подхода показан на рисунке 5.MU помечен как MC # 2 , и показаны входы: фазовый ток (CP), ток земли (CG) и фазное напряжение (VP) . Устройство IED с меткой 6CB32 использует VP, а 3T4 использует CP, CG и VP.

Вернуться к содержанию ↑

Пример однопроводной шины процесса B

Другим предложением для представления шины процесса на SLD является , чтобы изобразить MU в качестве оптического вспомогательного преобразователя . Это сохраняет практику показа отношения один к одному между аналоговым измерением и входом в устройство IED.

Таким образом, функция передачи аналоговых данных о напряжении или токе защитным реле может быть показана, как показано на рисунке 6.

Эти символы будут отражать физическое соединение с входами тока и напряжения, но будут отображать выход в качестве данных для подписывающих IED-устройств. Поэтому один MU может иметь вход напряжения и тока с выходом на множество IED. Вход для каждого из этих IED будет показан отдельно для каждого тока или напряжения.

Рисунок 6 – Символы для выхода тока и напряжения объединяющего устройства и пример B подключения данных о токе к IEDНа рисунке 6 показано текущих данных, выводимых из блока объединения (MU).

Если это интерпретировать как физическое изображение, может показаться, что было множество физических соединений, хотя на самом деле может быть одно оптоволоконное соединение от MU к контрольному зданию.

Кроме того, поскольку это текущие данные, они не доставляются последовательно в устройства IED, как если бы это был CT, скорее, данные доставляются параллельно устройствам IED. Маркировка позволила бы связать функцию с правильным MU.

На рисунке 6, , MU имеет несколько входов тока и / или напряжения , поэтому маркировка должна решить эту проблему.Здесь используется текущий элемент 1 (C1) блока слияния C12 (MUC12).

Более подробное представление физических соединений от CT и VT к MU будет показано на схемах AC, и физическое соединение от MU к IED может быть показано на чертеже архитектуры шины процесса.

Вернуться к содержанию ↑

Функции управления на однолинейной схеме

Распространено показывать функции основных защитных цепей, а иногда и цепей управления на SLD , соединяя круги защитного реле, которые позволяют другим устройствам с пунктирными линиями .

Это схемы ответных действий, отключения и замыкания, которые автоматически выполняются защитными реле.Стрелка на приемном конце пунктирных линий указывает направление действия. Устройства, которые отключают или замыкают устройство прерывания высокого напряжения, обозначены пунктирной линией на символах этих устройств.

Эти «линии управления» можно увидеть на рисунке 4 , указывающие на автоматические выключатели на чертеже . Этот метод изображения релейной логики на SLD имеет ограничения.

Соединение двух линий управления обычно изображает соединение ИЛИ, означающее, что любое входящее действие приведет к одному и тому же результирующему действию.

Рисунок 4 – Пример A однолинейной схемыОписание логики, требующей одновременного включения нескольких управляющих действий для выполнения результирующего действия, логического элемента AND, трудно представить с помощью этого типа документации. Несмотря на недостаток этого метода логического изображения, он использовался в течение многих лет и продолжает использоваться.

Появление модифицированной пользователем логики управления в микропроцессорных реле затрудняет применение этого типа релейной логики на SLD.

Когда логика цепи защиты или управления больше не ограничивается результатами соединения отдельных функций реле вместе, а представляет собой совокупность определяемой пользователем логики, внутренней для устройств реле и внешней проводки между устройствами, ограничение пунктирных линий Изобразить общую схему защиты логики стало неприемлемо для многих пользователей.

Та же эволюция в защитной релейной логике также увеличила важность наличия метода обнаружения основной общей логики на одной диаграмме .

До определяемой пользователем логики в микропроцессорных реле схема управления обеспечивала эту общую логическую схему, потому что логика была создана путем соединения отдельных функций вместе.

С появлением микропроцессорного реле один выходной контакт может быть составным результатом работы нескольких измерительных приборов в сочетании с таймером и несколькими условными ситуациями .Ни одна из этой внутренней сложной логики не показана на типовой схеме управления.

В результате этих двух факторов ограничения устаревшей системы документации и необходимость документировать внутреннюю логику реле вместе с внешней логикой побудили многие утилиты изменить способ отображения логики защитного реле на SLD.

Рисунок 7 – Сравнение диаграмм логических символовОдин метод, который был принят некоторыми утилитами, состоит в том, чтобы изобразить базовую логику реле защиты на SLD с использованием традиционных символов логической логики или некоторой вариации этих символов.

Используя булеву логику, можно изобразить более сложную логику, чем то, что можно изобразить, используя пунктирную линию со стрелками , и на одной и той же диаграмме может быть показана как внутренняя, так и внешняя логика программируемых реле. Чтобы облегчить понимание SLD широкой аудиторией, по крайней мере, одна утилита приняла символы, используемые на чертежах некоторых генерирующих установок.

Эти символы и более традиционные символы показаны на рисунке 7 выше.

На рисунке 8 показан разрез SLD подстанции, в котором используются логические символы, чтобы изобразить способ настройки цепей защиты и управления для отключения и замыкания выключателя.

Рисунок 8 – Раздел из одной линии подстанции (щелкните, чтобы развернуть)Автоматический выключатель имеет две катушки отключения, поэтому логика для каждой показана отдельно. Как логика управления, которая выполняется с помощью межпроводной разводки, так и логика, которая выполняется с помощью специального программирования микропроцессорных реле, показаны на одной диаграмме.

Как показано на рисунке 8 выше, логика внутри пунктирной рамки с меткой (1M63) 62BF5 представляет собой запрограммированную пользователем логику, в то время как вся остальная логика реализуется с помощью межсоединения между устройствами.Логика, показанная для устройства (1M63) 62BF5, является упрощением полной логики.

Полная логика для этого устройства может быть показана на схеме управления для защиты от отказа выключателя. Важно связать входы и выходы этого устройства с внешней логикой, показанной на SLD. На подстанции, показанной на рисунке 8, нет локальной сети (LAN), используемой для цепей защиты и управления.Если была ЛВС, логика защиты и управления, выполняемая с помощью сигналов, передаваемых по ЛВС, показана на той же диаграмме.

Рисунок 10 – Символ линейного реле для однолинейной схемы подстанции (щелкните, чтобы развернуть)Более сложная логика, подобная той, которая используется в схеме пилот-сигнала линии передачи, показана символами, подобными рисунку 9. На рисунке 9 показана логика для схемы отключения с разрешающей передачей при достижении с использованием ретрансляции для ретрансляции цифровой связи.

Для упрощения логики для SLD некоторые детали логики опущены. Некоторыми примерами этого упрощения являются показ только типов зон, а не отдельных элементов, которые объединяются логикой для обнаружения неисправностей в зоне, и отсутствие функций синхронизации, задействованных в эхо-переключении обратной цепи разрешающей цепи сигнала отключения.

С логикой для цепей защиты и управления в дополнение к первичным цепям питания и цепям тока и напряжения, отображаемым на SLD. SLD может использоваться для понимания систем, применяемых на подстанции.

Рисунок 10 – Пример B однолинейной схемы (щелкните, чтобы развернуть)SLD также является критической связью между принципиальными схемами и документами настроек реле в схемах защиты и управления устранением неполадок .

Несмотря на то, что между всеми отдельными диаграммами есть общие черты, любые два SLD из разных организаций могут выглядеть очень по-разному.Рисунок 10 является еще одним примером SLD, но он подчеркивает цифровые входы и выходы для каждого реле наряду с использованием различных текстов и дополнительных символов, таких как описания отключения и закрытия.

Но даже с учетом этих различий однолинейные схемы суммируют как защищаемую систему питания, так и элементы управления, которые будут управлять энергосистемой.

Следующий уровень детализации ретрансляции энергосистемы находится в схемах переменного и постоянного тока. Схемы переменного тока детализируют защищаемую систему питания и способ ее измерения.Схемы постоянного тока детализируют элементы управления, которые управляют энергосистемой.

Вернуться к содержанию ↑

Ссылка // Схематическое представление ретрансляции энергосистемы Комитетом по ретрансляции энергосистем IEEE Power Engineering Society

, Токарный станок– Доктор Радждип Деб

Q. С помощью эскиза объясните основные компоненты токарного станка и на нем выполняются различные операции.

Q. Нарисуйте блок-схему токарного станка. Объяснять различные выполняемые операции на токарном станке.

Q. Какие части токарного станка? Назовите операции, которые можно Выполняется на токарном станке.

Ответ: Токарный станок считается одним из старейших станков и широко используется в отрасли.Его называют матерью станков. Говорят, что первая токарно-винторезный станок был разработан англичанином по имени Генри Модсли в 1797 год.

Каждые Отдельная деталь выполняет важную задачу на токарном станке. Некоторые важные части Токарный станок показан на изображении ниже

Станина: Он составляет основу станка. Он изготовлен из чугуна, а его верхняя поверхность обработана аккуратно и точно.

Передняя бабка: Постоянно монтируется на внутренних направляющих с левой стороны стойки. кровать.В нем находится полый шпиндель и механизм для привода шпинделя на несколько скоростей. Шпиндель: Он вращается на двух больших подшипниках, установленных на отливке передней бабки. Задняя бабка: Находится на внутренних направляющих с правой стороны станины напротив бабка. Вагон: It расположен между передней и задней бабками на направляющих станины токарного станка. Ходовой винт: Это длинный вал с резьбой, используемый в качестве главного винта.Введен в эксплуатацию во время нарезания нити переместить каретку на расчетное расстояние. Подающий стержень: Он расположен параллельно ходовому винту на передняя сторона кровати. Это длинный вал, имеющий шпоночную канавку. длина. |

Общие операции, выполняемые на токарный станок:

Основная задача токарный станок предназначен для изготовления цилиндрических деталей. Некоторые общие операции выполняются в токарном станке

Облицовка: Это операция обработки концов детали для получения плоской поверхности. квадрат с осью.

Токарная обработка: Токарная обработка на токарном станке – удалить излишки материала с заготовки для получения цилиндрической формы. поверхность необходимой формы и размера.

Обработка канавок: It это процесс вырезания узкой бороздки на цилиндрической поверхности изделия кусок.

Другое чем эти токарные станки также выполняют снятие фаски; Формование; Накатка; Подрезка; Эксцентриковое точение; Токарная обработка конуса; Нарезка резьбы; Бурение; Рассверливание; Скучный; Нарезание резьбы и т.п.

ТОКАРНЫЙ СТАНОК

Принцип работы : Токарный станок – это станок, который удерживает заготовку между двумя жесткими и прочными опорами, называемыми центрами, или в патроне или лицевой пластине, которые вращаются.Режущий инструмент жестко удерживается и поддерживается в стойке для инструмента, которая подается против вращающейся работы. Обычные операции резания выполняются с режущим инструментом, подаваемым либо параллельно, либо под прямым углом к оси работы.

Режущий инструмент также может подаваться под углом к оси работы для обработки конусов и углов.

Конструкция : Основными частями токарного станка являются станина, передняя бабка, быстросменный редуктор, каретка и задняя бабка.

1. Станина : Станина представляет собой тяжелую, прочную отливку, в которой установлены рабочие части токарного станка. Он несет переднюю и заднюю бабки для поддержки заготовки и обеспечивает основу для движения каретки, на которой установлен инструмент.

2. Ножки : Ножки несут всю нагрузку на машину и прочно прикреплены к полу фундаментными болтами.

3. Передняя бабка : Передняя бабка зажимается с левой стороны станины и служит корпусом для ведущих шкивов, задних шестерен, шпинделя передней бабки, подвижного центра и шестерни обратной подачи.Шпиндель передней бабки представляет собой полый цилиндрический вал, который обеспечивает привод от двигателя к рабочим удерживающим устройствам.

4. Коробка передач : Быстросменная коробка передач расположена под передней бабкой и содержит несколько шестерен разного размера.

5. Каретка : Каретка расположена между передней и задней бабками и служит для поддержки, направления и подачи инструмента против работы во время работы. Основные части вагона:

а). Седло представляет собой отливку Н-образной формы, установленную на вершине токарных путей. Он поддерживает поперечные суппорты, составную опору и резцедержатель.

б). Поперечный суппорт установлен на верхней части седла и обеспечивает навесное или автоматическое поперечное перемещение режущего инструмента.

в). Составная опора устанавливается на верхней части поперечных суппортов и используется для поддержки резцедержателя и режущего инструмента.

г). Резцедержатель установлен на составной опоре и жестко зажимает режущий инструмент или державку на нужной высоте относительно оси рабочего центра.

е). Фартук прикреплен к седлу и в нем размещены шестерни, муфты и рычаги, необходимые для перемещения каретки или поперечного суппорта. Одновременное зацепление рычага с разрезной гайкой и рычага автоматической подачи предотвращается, так как она перемещается по станине токарного станка.

6. Задняя бабка : Задняя бабка представляет собой подвижную отливку, расположенную напротив передней бабки по ходам станины. Задняя бабка может скользить по станине для размещения заготовок разной длины между центрами.Зажим задней бабки предназначен для фиксации задней бабки в любом желаемом положении. Шпиндель задней бабки имеет внутренний конус для удержания мертвой точки и инструментов с коническим хвостовиком, таких как развертки и сверла.

ОПЕРАЦИИ НА СТАНКЕ

Токарный станок для двигателей – это точный и универсальный станок, на котором можно выполнять множество операций. Эти операции:

1. Простое точение и ступенчатое точение

2. Облицовка

3. Расставание

4.Бурение

5. Развертка

6. Скучно

7. Накатка

8. Обработка канавок

9. Нарезание резьбы

10. Формовка

11. Снятие фаски

12. Шпатлевка и полировка

13. Токарная обработка конуса

Последнее обновление: 13 ноября 2014 г., четверг

СвязанныеТокарный станок – полное руководство для начинающих

Токарный станок, вероятно, самый распространенный и важный станок в инструментальном цехе.В этом посте мы разберем принцип работы токарного станка, его типы и особенности, а также операции, которые мы можем на нем выполнять. Все части токарного станка (Источник)

Каков принцип работы токарного станка ?- Изделие, которое мы обрабатываем на токарном станке, называется работой.

- Инструмент, который мы прикрепляем к токарному станку для выполнения определенной операции в работе, известен как инструмент / режущий инструмент.

- На токарном станке работа выполняется между двумя центрами.Эти центры поддерживают работу и надежно удерживают ее на месте. Работа должна быть надежно закреплена.

- Задание вращается вокруг своей оси.

- Режущий инструмент помещается на резцедержатель. (См. Схему четырехходового резцедержателя ниже.)

- Из-за относительного движения заготовки и режущего инструмента материал удаляется с работы в виде стружки и стружки.

Есть семь основных типов токарных станков, которые мы рассмотрим в этом курсе:

- Скоростной токарный станок

- Двигатель / центральный токарный станок

- Настольный токарный станок

- Токарный станок для инструментального отделения

- Токарный станок с револьверной головкой

- Автоматический Станок токарный

- Станок токарный специальный.

Мы собираемся полностью понять каждый принцип работы и каждую функцию токарного станка с двигателем и центрированием. Давайте начнем с знакомства с блок-схемой токарного станка.

Блок-схема токарного станка (двигатель / токарный станок)На рисунке показаны основные части токарного станка. Мы углубимся в каждую из них и разберемся с их назначением и функциями.Основными частями токарного станка являются:

- Станина

- Передняя бабка

- Задняя бабка

- Каретка

- Ножки

- Механизм подачи

- Станина является фундаментом станка на котором лежат все остальные основные части.

- Верх станины имеет две продольные направляющие.

- Эти направляющие изготовлены с высокой точностью, чтобы обеспечить точное выравнивание других деталей.

- Задняя бабка также может скользить по этим направляющим.

- Станина токарного станка достаточно прочная, чтобы противостоять вибрациям, вызываемым силами резания.

- Станина токарного станка изготовлена из чугуна.

- Постоянно закреплена на левом конце токарного станка на станине.

- Передняя бабка служит для следующих целей:

- Она поддерживает шпиндель и обеспечивает возможность для вращающегося рабочего центра.

- Передняя бабка обеспечивает мощность, необходимую для вращения изделия с различной скоростью.Он также обеспечивает движение инструмента. Передняя бабка получает эту мощность от электродвигателя, и она использует тяги и шестерни для получения различных скоростей на шпинделе.

- На внешней поверхности переднего конца передней бабки имеется резьба для обеспечения приспособлений для крепления устройств, удерживающих работу, таких как патроны, приводы и т. Д.

- В современных токарных станках шкивы заменены шестернями.

- Задняя бабка токарного станка установлена на правом конце станины.Он расположен напротив передней бабки.

- Задняя бабка может перемещаться вдоль станины токарного станка, чтобы приспособиться к разной длине работы.

- Вот некоторые из применений задней бабки токарного станка: