cccp3d.ru | Странные диаметры отв. для нарезания резьбы.

By Orchestra2603 · Posted

OK. дубль два))) короче, я хотел вот о чем сказать… Вот, допустим у вас есть какая-то конструкция, и вы хотите к ней присобачить нечто (вот этот клюв здесь, специально чтобы была произвольная геометрия тела). Эту штуку мы условно назовем «оборудование». Так вот компоненты тензора инерции для этого оборудования относительно осей, проходящих через глобальный центр масс всей сборки, будут:

Это из теоремы Гюйгенса-Штейнера о расчете моментов инерции относительно произвольных осей через соответствующие центральные моменты. Здесь M – масса оборудования, J_x, J_y, J_xy и так далее – это моменты инерции всей оборудования относительно центральных осей всей модели (т.е. осей проходящих через глобальный центр масс).

е. )

и уже не сможем повлиять на выполнение условий эквивалентности по центробежным моментам, т.е.

И действительно. Если даже сопоставить величину , полученную через равенство центробежных моментов и обычных моментов, то получится, что вообще-то не равно То есть, можно заключить, что при такой замене оборудования одной сосредоточенной массой сохраняются итоговые моменты инерции относительно глобальных центральных осей, но равенство по соответствующим центробежным моменты, вообще говоря, не выполняется. Причем не выполняется равенство даже при нулевых собственных центробежных моментаъ инерции, так как все равно Ну, и это, вообще понятно. У нас ведь есть только 3 параметра, а условий эквивалентности компонентов тензоров инерции 6. И тут сразу приходит мысль, как с этой ситуацией можно побороться. Нужно заменить оборудование эквивалентной системой из двух одинаковых сосредоточенных масс! И тогда у нас как раз будет 6 условий и 6 параметров эквивалентной системы: Тогда для тензора инерции эквивалетной системы получим: ну, и отсюда 6 уравнений Думаю, проще всего их в MathCAD’е численно итерационно решить и найти все , а потом по ним уже можно найти и декартовы координаты этих точечных масс.

е. )

и уже не сможем повлиять на выполнение условий эквивалентности по центробежным моментам, т.е.

И действительно. Если даже сопоставить величину , полученную через равенство центробежных моментов и обычных моментов, то получится, что вообще-то не равно То есть, можно заключить, что при такой замене оборудования одной сосредоточенной массой сохраняются итоговые моменты инерции относительно глобальных центральных осей, но равенство по соответствующим центробежным моменты, вообще говоря, не выполняется. Причем не выполняется равенство даже при нулевых собственных центробежных моментаъ инерции, так как все равно Ну, и это, вообще понятно. У нас ведь есть только 3 параметра, а условий эквивалентности компонентов тензоров инерции 6. И тут сразу приходит мысль, как с этой ситуацией можно побороться. Нужно заменить оборудование эквивалентной системой из двух одинаковых сосредоточенных масс! И тогда у нас как раз будет 6 условий и 6 параметров эквивалентной системы: Тогда для тензора инерции эквивалетной системы получим: ну, и отсюда 6 уравнений Думаю, проще всего их в MathCAD’е численно итерационно решить и найти все , а потом по ним уже можно найти и декартовы координаты этих точечных масс.

Как измерить резьбу: диаметр и таблица резьб

Время прочтения статьи: 10 минут

Автор статьи: pkmetiz.ru

Любое резьбовое соединение образуется двумя элементами, один из которых имеет внутреннюю, а второй — наружную резьбу, например, болт и гайка, винт и монтажное отверстие в соединяемых деталях и т. д. Чтобы получить плотное и качественное соединение, геометрические параметры внутренней и наружной нарезки должны точно совпадать.

К основным таким параметрам относятся:

- внутренний и наружный диаметр;

- глубина;

- шаг резьбы.

Поэтому при подборе крепежа для выполнения монтажных работ часто возникает вопрос, как измерить резьбу. Измерение диаметра и глубины нарезки обычно не представляет сложности. Более сложной задачей будет измерить шаг резьбы, а неправильный подбор деталей по этому параметру либо вообще не позволит закрутить их, либо значительно ухудшит качество соединения, сделав его фактически непригодным к эксплуатации.

Измерение резьбомером

Оптимальным вариантом, как правильно измерить резьбу, будет использование резьбомера. Это специальный инструмент для проведения измерения шага нарезки. Резьбомер представляет собой корпус, к которому крепятся щупы в виде тонких пластин с гребенкой. Форма гребенки точно соответствует стандартной резьбе с определенным шагом.

Различают следующие виды резьбомеров:

- Метрические. Позволяют измерить шаг резьбы болта, гайки или другой детали с метрической нарезкой диаметром от 1 до 600 мм. Инструмент имеет до 20 измерительных пластин и позволяет определять шаг резьбы от 0,4 мм до 7 мм.

Обозначается маркировкой «М60» на корпусе.

Обозначается маркировкой «М60» на корпусе. - Дюймовые. Применяется, чтобы измерить дюймовую резьбу, которую обычно нарезают на трубах и деталях трубопроводов, а также иногда используют на крепежных элементах. Шаг дюймовой резьбы определяется по количеству нитей на один дюйм длины резьбовой части детали. Резьбомер комплектуется 17 измерительными пластинами с количеством витков от 4 до 28. Для маркировки инструмента применяется маркировка «Д55».

- Универсальные. Комплектуются измерительными пластинами для метрической и дюймовой нарезки. Такие резьбомеры широко применяются в мастерских, где приходится одновременно работать с деталями как с метрической, так и с дюймовой резьбой.

Перед определением шага нужно измерить диаметр резьбы штангенциркулем. Это необходимо потому, что диапазон шагов может зависеть от диаметра.

Процесс измерения шага при помощи резьбомера предельно прост. К измеряемой резьбе прикладывают визуально подходящие пластины резьбомера.

Проще всего таким способом измерить наружную резьбу. Если нужно определить шаг внутренней резьбы, то место измерение необходимо подсвечивать, чтобы точно определить плотное прилегание гребенки пластины резьбомера.

При измерении шага метрической резьбы искомый параметр получаем в миллиметрах. Если необходимо измерить шаг дюймовой резьбы, то его значение получаем в количестве витков на дюйм.

Измерение шага резьбы без резьбомера

Детали с наружной нарезкой

Часто необходимость определения шага резьбы возникает эпизодически, на один раз. И, конечно, в такой ситуации под рукой не оказывается резьбомера, а покупать его для разовых измерений не имеет смысла. Полезным будет узнать, как измерить шаг резьбы линейкой или штангенциркулем. Эти измерительные инструменты позволяют достаточно легко определить нужный параметр.

Проще всего измерить резьбу болта или другой детали с наружной нарезкой. При измерении метрической резьбы рекомендуется в первую очередь приложить линейку к детали с резьбой и постараться совместить миллиметровые деления ее шкалы с вершинами гребней резьбового профиля. Если они совпадают, значит, шаг составляет 1 мм. В противном случае придется провести несколько более сложные измерения.

Для определения шага резьбы нужно посчитать количество витков на участке стержня определенной длины, например, 10 мм или 20 мм. Для получения более точного результата рекомендуется проводить замеры на участке 20 мм. Необходимую длину отмеряют, приложив к стержню болта линейку, или при помощи штангенциркуля. Более точно будет измерить шаг резьбы болта штангенциркулем. На отмеренном участке подсчитывают количество витков. После этого длину участка необходимо разделить на полученное количество витков за минусом одного витка. В результате получаем значение шага резьбы.

При определении шага дюймовой нарезки необходимо отмерить длину стержня равную одному дюйму (25,4 мм). Для точности замера лучше использовать линейку или штангенциркуль с дюймовой шкалой. Количество витков на этом участке и будет шагом резьбы. Если длина резьбового участка меньше одного дюйма, то определить число витков нужно на участке в полдюйма (12,7 мм), после чего полученный результат умножить на 2.

Для точности замера лучше использовать линейку или штангенциркуль с дюймовой шкалой. Количество витков на этом участке и будет шагом резьбы. Если длина резьбового участка меньше одного дюйма, то определить число витков нужно на участке в полдюйма (12,7 мм), после чего полученный результат умножить на 2.

Детали с внутренней нарезкой

Существует два способа, как измерить резьбу гайки или другой детали с внутренней нарезкой без резьбомера. Первый способ предусматривает подбор точно подходящего ответного болта с последующим измерением шага его резьбы. Если подобрать ответный болт не получается, то нужно воспользоваться полоской бумаги (это и есть способ № 2).

Ее следует прижать к резьбе так, чтобы на бумаге остался отпечаток профиля. Улучшить видимость рисок можно, проведя по граням маркером. После этого на бумаге нужно отметить линейкой расстояние между крайними рисками и посчитать количество витков. Затем полученное расстояние делят на количество витков минус один виток.

Определить шаг резьбы можно по стандартным таблицам. Предварительно нужно измерить диаметр резьбы болта или гайки. Для этого нужно воспользоваться штангенциркулем, который позволяет с высокой точностью определить размер. Точность замера должна составлять десятые доли миллиметра. После этого, используя полученное значение, можно найти в таблице соответствующий диаметру шаг резьбы.

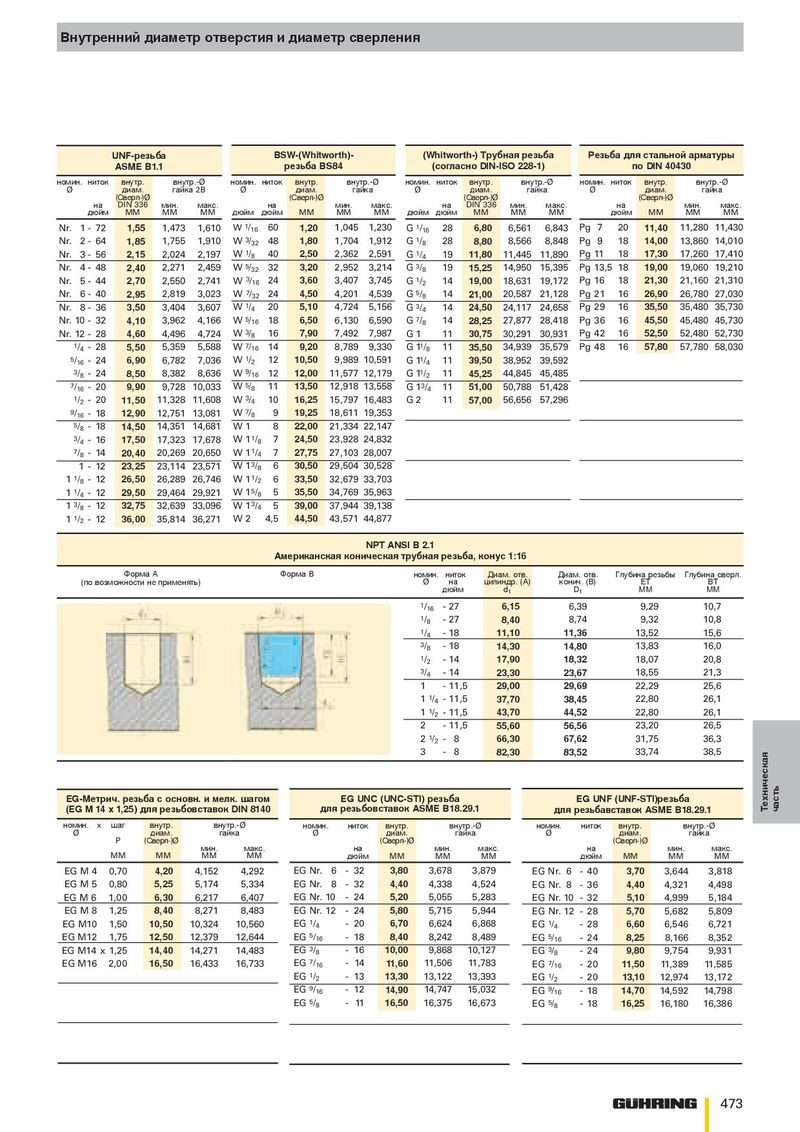

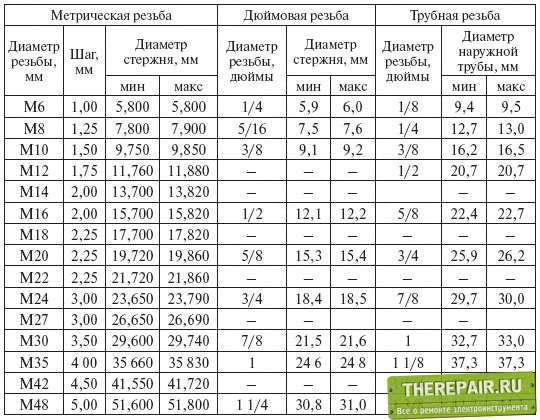

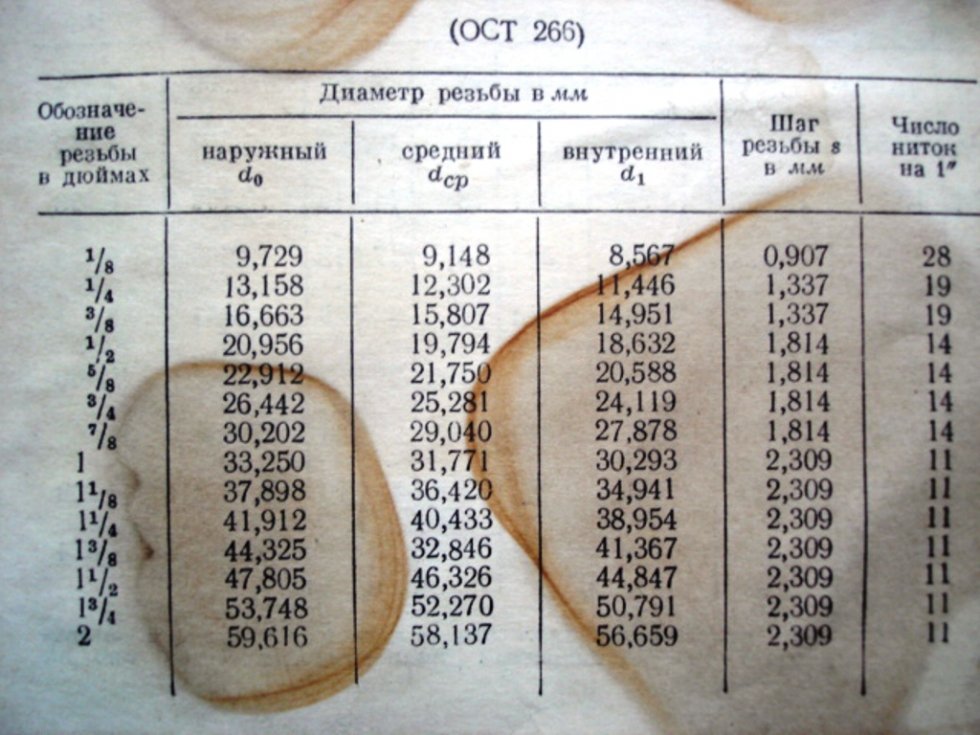

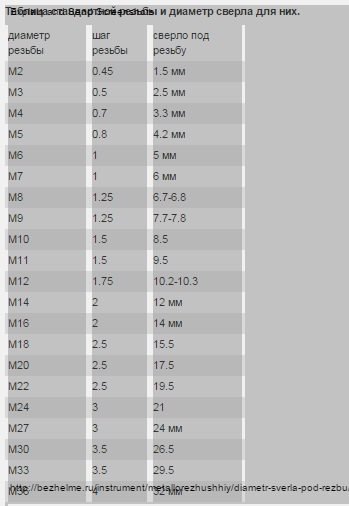

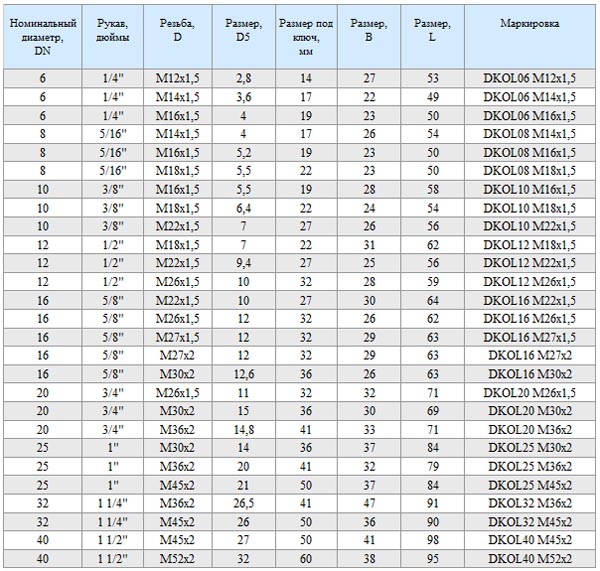

Пример таблицы для резьб с наружным диаметром от 9,3 мм до 63,4 мм:

Подбор сверл для сверления отверстия под резьбу. Резьба м8: диаметр отверстия

Любое техническое изделие состоит из отдельных деталей, скрепляемых между собой с помощью крепёжных элементов. Хотя резьбовые соединения были известны ещё в Древнем Риме, Китае, а также цивилизации Майя, метчик стал использоваться в качестве резьбообразующего инструмента лишь в конце Средних веков (XV–XVI столетие). До этого внутреннюю спираль гайки изготавливали другими способами, в том числе и с помощью токарного станка.

До этого внутреннюю спираль гайки изготавливали другими способами, в том числе и с помощью токарного станка.

Особенности устройства

Вначале использовали трёх- или четырехгранный стержень, на котором выпиливали зубчики. Конец затачивали на пологий конус. При завинчивании такого артефакта в отверстие гайки или корпуса зубчатые перемычки нарезали внутреннюю резьбу. Понятно, что такой инструмент был далёк от совершенства, поскольку режущие зубья не имели заднего угла, а передний угол был отрицательным. Однако постепенно его конструкция совершенствовалась, пока не стала более рациональной. Сегодня любой метчик для нарезания резьбы имеет схожие конструктивные элементы:

- Канавки для выхода стружки и подведения охлаждающе-смазочной жидкости (СОЖ). Количество их обычно – от 2 до 6 .

- Профиль впадин может быть разным: однорадиусный, прямолинейные передняя и задняя поверхности, прямолинейная передняя и радиусная задняя .

- Направление канавок: прямолинейные, спиральные правые и левые .

Первые применяются в обычных универсальных метчиках. Канавки с левонаправленной винтовой линией служат для нарезания резьбы на проход. При этом стружка идёт перед метчиком, чтобы не портить нарезку. Правые углубления применяют для глухих отверстий, чтобы стружка выводилась назад, в противном случае она, будучи спрессованной, сломает инструмент.

Первые применяются в обычных универсальных метчиках. Канавки с левонаправленной винтовой линией служат для нарезания резьбы на проход. При этом стружка идёт перед метчиком, чтобы не портить нарезку. Правые углубления применяют для глухих отверстий, чтобы стружка выводилась назад, в противном случае она, будучи спрессованной, сломает инструмент.

- Заборная часть выполняется конической, для того чтобы облегчить врезание режущих зубьев в материал детали . Угол наклона выполняют от 3 до 20 градусов, в зависимости от назначения метчика (черновой, промежуточный, чистовой).

- Калибрующая часть – цилиндрическая, имеет обратное занижение до 0,1 мм, служащее для уменьшения силы трения . С этой же целью калибрующие зубья затылуют на расстоянии 1/3 ширины пера от вершины зуба. Занижение составляет около одной десятой миллиметра для резьб диаметром от 12 до 30 мм.

Виды метчиков

По назначению- Слесарные (ручные) метчики используют для изготовления резьбы с помощью воротка.

С целью уменьшения усилия, изготавливаются комплектом, в составе которого 2–3 инструмента, каждый из которых снимает лишь часть припуска на обработку. Первый метчик является черновым, последний – чистовым. Чтобы различить их между собой, на хвостовик наносят маркировку в виде чёрточек (одна, две, три черты). Слесарные метчики в основном используют для нарезания резьбы в корпусных деталях.

С целью уменьшения усилия, изготавливаются комплектом, в составе которого 2–3 инструмента, каждый из которых снимает лишь часть припуска на обработку. Первый метчик является черновым, последний – чистовым. Чтобы различить их между собой, на хвостовик наносят маркировку в виде чёрточек (одна, две, три черты). Слесарные метчики в основном используют для нарезания резьбы в корпусных деталях.

- Машинные (машинно-ручные) . Применяются для механизированного нарезания резьбы на станках: сверлильных, токарных, агрегатных, типа обрабатывающий центр. Конструктивно не отличаются от слесарных, разве что имеют укороченную заборную часть и более высокую стойкость. Основное назначение – нарезание резьбы в деталях.

- Гаечные . Как видно из названия, используются для нарезания гаек. Состоят всегда из одного метчика с удлинённым заборным конусом. При работе метчик из гайки не вывинчивают, а готовые гайки нанизывают на удлинённый хвостовик, который имеет 2 исполнения: прямолинейный и радиусный (изогнутый).

Первое используют на сверлильных и токарных станках. После заполнения накопительной части хвостовика инструмент вынимают из быстрозажимного патрона и стряхивают готовые гайки. Кривой метчик применяют на резьбонарезных автоматах. В этом случае гайки под напором друг друга перемещаются до конца инструмента, где падают в тару.

Первое используют на сверлильных и токарных станках. После заполнения накопительной части хвостовика инструмент вынимают из быстрозажимного патрона и стряхивают готовые гайки. Кривой метчик применяют на резьбонарезных автоматах. В этом случае гайки под напором друг друга перемещаются до конца инструмента, где падают в тару.

- Метчики с короткими канавками (бесканавочные). Используются для нарезания резьбы в алюминиевых сплавах, вязких низкоуглеродистых или высокопрочных легированных сталях.

- С винтовыми канавками. Используют на обрабатывающих центрах, при нарезании глухих резьб.

- С шахматным расположением зубьев. Последние на калибрующей части срезаны через один, тем самым уменьшается сила трения, что актуально для вязких материалов.

- Ступенчатые. Режущая часть инструмента разделена на два участка, каждый из которых работает по своей схеме формообразования. Например, 1-й участок режет по генераторной схеме, 2-й – по профильной.

Или, 1-й работает как режущий инструмент, 2-й – как выглаживающий.

Или, 1-й работает как режущий инструмент, 2-й – как выглаживающий.

- Комбинированные. 1-я ступень представляет собой сверло, 2-я метчик. Как говорится – два в одном.

- Метчик-протяжка. С его помощью нарезают резьбу любого диаметра и шага в деталях со сквозным отверстием на токарном станке. Деталь надевают на хвостовик инструмента, после чего зажимают её в патрон станка, а хвостовик закрепляют в резцедержателе. Устанавливают автоматическую подачу, равную шагу нарезки и включают соответствующее вращение шпинделя. После того как протяжка выйдет из обрабатываемой детали, резьба готова.

- С внутренним подводом СОЖ. Применяют на специализированных или многооперационных станках для повышения производительности.

- Колокольного типа. Используют при нарезании сквозной резьбы большого диаметра (50–400 мм). Инструмент выполняется составным, состоящим из отдельных режущих секторов. Внутрь подводится СОЖ, количество перьев достигает 16, а просторные канавки вмещают большой объем стружки.

- Метрические, обозначаются буквой М. Размеры, в том числе и шаг резьбы, измеряются в миллиметрах . Ниже приведена таблица параметров метчиков с основным (крупным) шагом. Для каждого типоразмера ГОСТ 8724–2002 устанавливает несколько дополнительных (мелких) шагов. Три миллиметра – максимальный, который под силу нарезать с помощью воротка.

Обозначение Размеры, мм Основной шаг Сверление под резьбу

- Дюймовые конические. Диаметр выражается в английских единицах длины – дюймах (25,4 мм) , а вместо шага записывается обратная величина – количество витков на 1”, или на техническом лексиконе – количество ниток. Чем больше ниток, тем меньше шаг резьбы. Средняя поверхность резьбы имеет уклон, составляющий 1° 47′ 24», поэтому метчик в конце нарезания доходит до упора, что следует иметь в виду, чтобы не сломать его.

- Трубные конические. То же, что и цилиндрические, но с уклоном. Диаметр сверления под резьбу на несколько десяток меньше

.

Резьба нарезается до упора.

Резьба нарезается до упора.

Конические

Обозначение Шаг резьбы (ниток на дюйм) Диаметр отверстия, мм

K 1/16” 27 6,0

K 1/4” 18 10,7

K 3/8” 18 14,3

K 1/2” 14 17,5

K 3/4” 14 23,0

K 1” 11,5 28,7

Трубные цилиндрические

G 1/4” 19 11,5

G 3/8” 19 15,0

G 1/2” 14 18,7

G 5/8” 14 20,6

G 3/4” 13 24,2

G 7/8” 12 27,9

Трубные конические

Rc 1/8” 28 8,2

Rc 1/4” 19 11,0

Rc 3/8” 16 14,5

Rc 1/2” 14 18,1

Rc 3/4” 12 23,6

Инструментальный материал

Ручные метчики при работе нагреваются незначительно, поэтому их изготавливают из высокоуглеродистых инструментальных сталей У10А, У12А. Для машинных метчиков, работающих на повышенных скоростях, применяют быстрорежущие стали Р6М5, Р6М5К5, Р6М5К8. Самый лучший быстрорез – Р18. Наконец, высокопроизводительные станки оснащают твердосплавным инструментом. Небольшие метчики изготавливают полностью из твёрдого сплава, средние выполняют напайными, а крупные обычно имеют сборную конструкцию.

Небольшие метчики изготавливают полностью из твёрдого сплава, средние выполняют напайными, а крупные обычно имеют сборную конструкцию.

Любое соединение разъемного типа обязательно предусматривает наличие резьбы. Стоит отметить, что все метизы с наружной резьбой, болты, в частности, можно приобрести где угодно: в строительном супермаркете или на рынке. А вот с резьбой внутреннего типа все гораздо сложнее. Ее следует нарезать своими руками или посредством использования специальных станков.

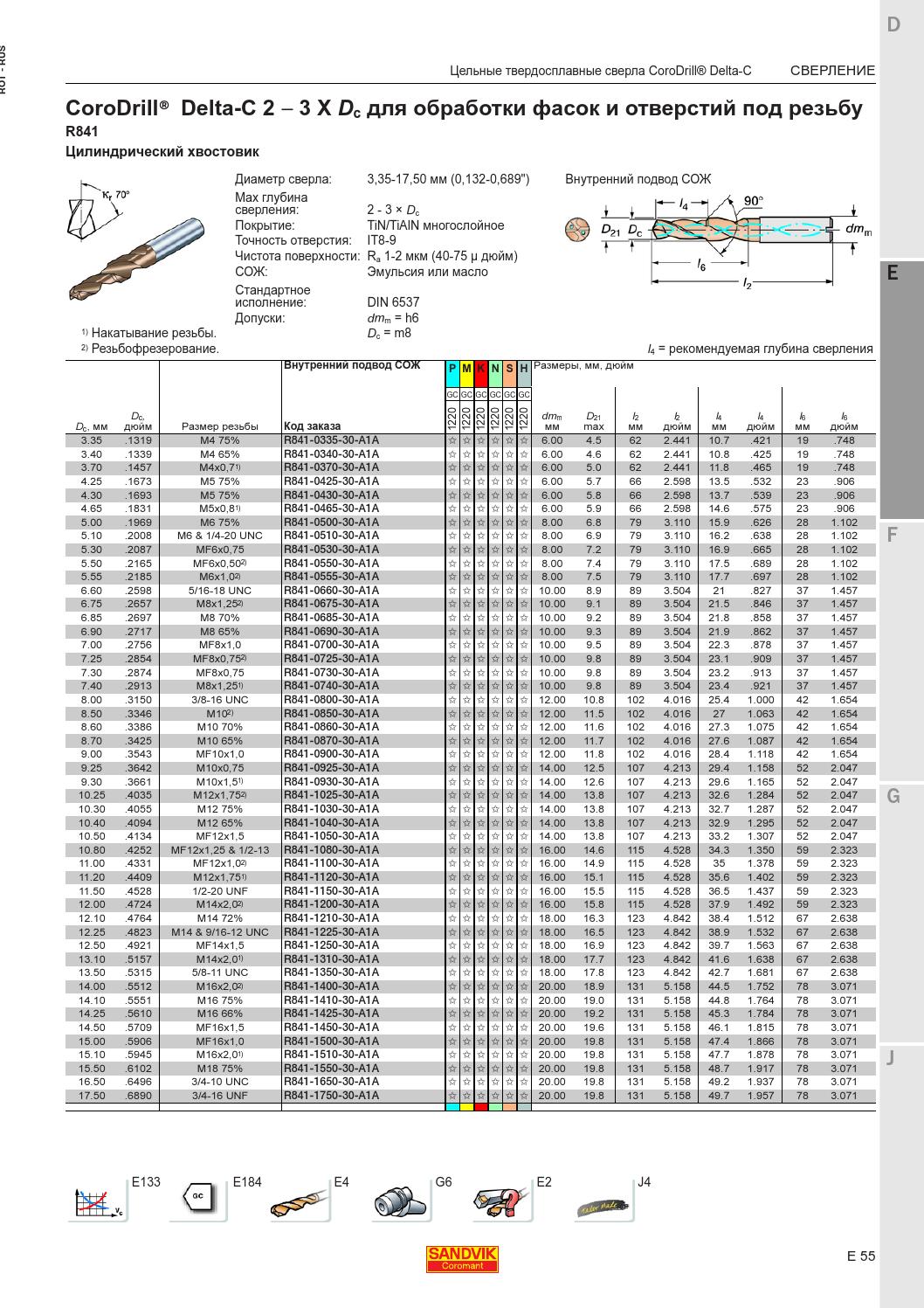

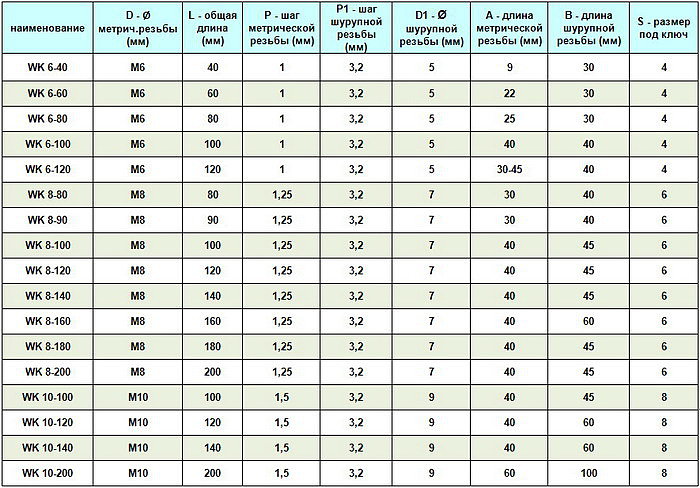

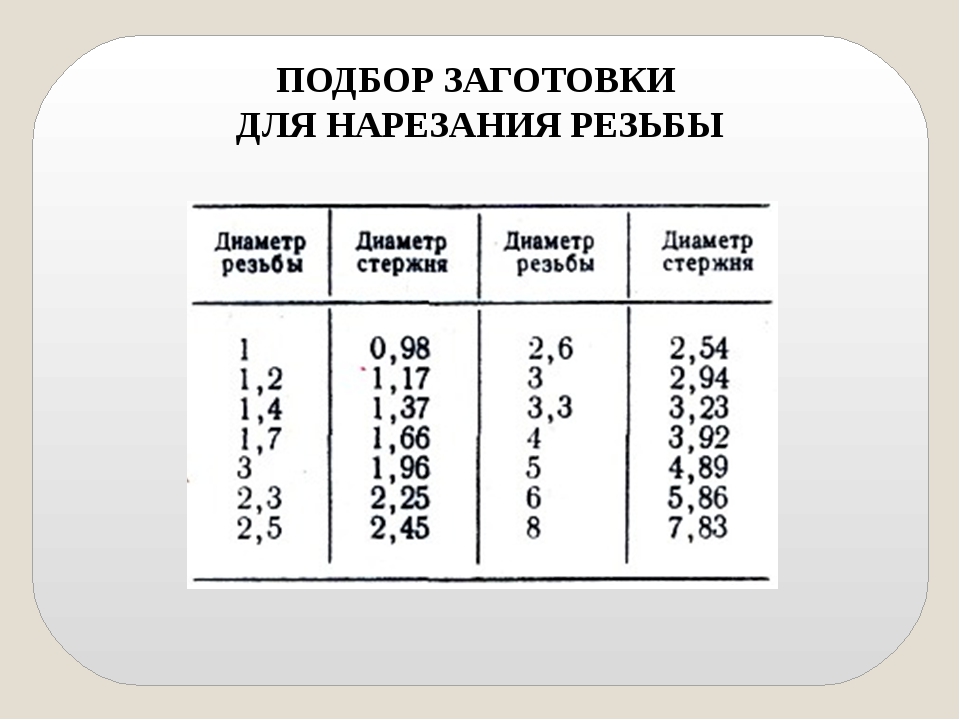

Сегодня мы расскажем, как правильно подбирать сверла того или иного диаметра под определенную резьбу, также вы сможете ознакомиться с таблицей этих диаметров.

Чтобы сделать самостоятельно внутреннюю резьбу, возьмите свою заготовку и просверлите в нем отверстие, которое будет соответствовать по диаметру тому инструменту, который предназначен для нарезки. И каждое из таких отверстий должно строго соответствовать размеру инструмента. Именно для этого нужно внимательно подбирать под резьбу диаметр сверла.

На сегодняшний день в продаже есть сверла с разным диаметром по размеру. Начиная от минимального размера в 0,5 мм и заканчивая крупными коническими сверлами размером порядка 0,05 мм. В зависимости от вида выполняемых работ посредством сверления можно сделать отверстия разного диаметра под те или иные нужды.

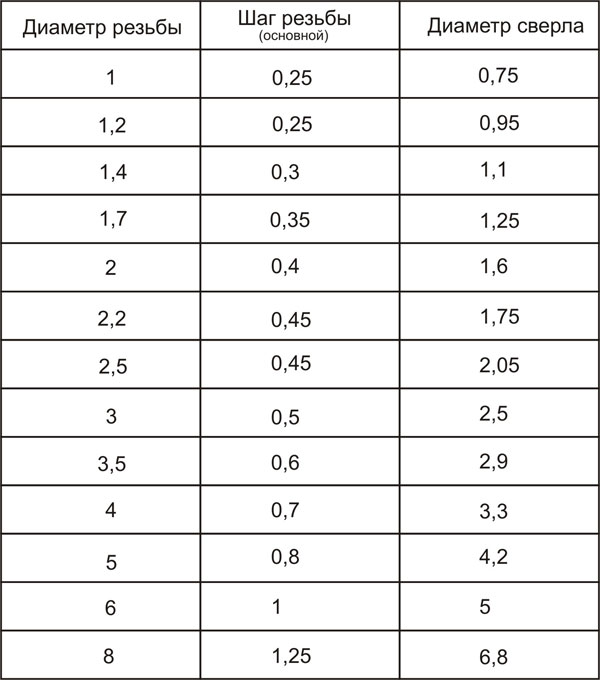

Параметры подбора сверла под резьбу: таблица

Если вам нужно просверлить отверстие с большим диаметром, то потребуется брать специальный станок, где сверла оснащены конусными хвостами, а вот обычные сверла оснащены цилиндрическими хвостами. На большом сверле конус имеет пятый размер. Так, параметры конуса напрямую зависят от диаметра сверла, чем больше диаметр сверла, тем больше нужен конус. Например:

- диаметр от 6 до 10 мм;

- требуемый размер конуса от 11 до 22 мм.

Подобрать максимально точно диаметр сверла под ту или иную резьбу можно, опираясь на специальную таблицу подбора размером.

Если есть необходимость создания внутренней резьбы, диаметр отверстия следует выбирать согласно диаметру резьбы и параметров резьбового шага. Эти данные в таблицах обозначены как М8×1 , где:

Эти данные в таблицах обозначены как М8×1 , где:

- М – это метрическая резьба;

- цифра – это резьбовой шаг;

- если указано просто М8 и без цифр, то нужно применять стандартный большой шаг. Этот шаг параметра наиболее распространен и подогнан согласно стандартам под большинство размеров сверл.

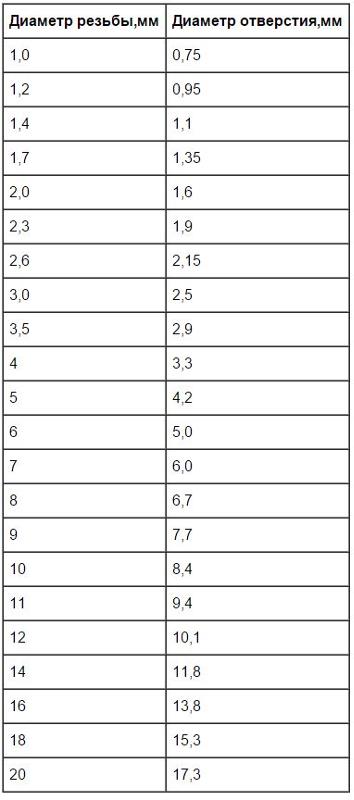

Диаметры нуждаются в подборе соответствующего отверстия по размеру. Таблица включает перечень наиболее ходовых размеров, с которыми обычно приходится иметь дело в быту при выполнении тех или иных работ.

Классификация резьбы

Внешне резьба похожа на винтовую канавку с постоянным сечением. Всего бывает два ее вида:

- внешние;

- внутренние.

Об этих видах мы уже упоминали ранее. Соединения резьбового типа используется повсеместно. Они нужны для того, чтобы деталь могла вращаться посредством поступательных движений. Без резьбовых соединений трудно представить нормальную работу механизмов или сложных машин. Они бывают также однозаходными или многозаходными.

Они бывают также однозаходными или многозаходными.

А по направлению движения своих направляющих они подразделяются на:

- левые;

- правые.

Если говорить о классификации по размерам , то она бывает таких видов:

- метрическая;

- дюймовая;

- трубная.

Метрическая резьба отличается своим особенным треугольным профилем, угол которого составляет 60 градусов. Все параметры резьбы считаются в миллиметрах. Если резьбовой шаг большой, то, как уже упоминалось, мы имеем цифру и буквенное обозначение. Цифра при этом обозначает размер наружного диаметра резьбы, согласно которому можно подбирать то или сверло. Технические чертежи непременно должны включать в себя характеристику резьбы или же ее аналоги. Если метрическую резьбу нужно представить с мелким нестандартным шагом, то нужно прибавить число, которое обозначает шаг.

Еще одна величина угла профиля является специфической для резьбового соединения дюймового типа. Такой угол может быть равен 55 градусам , а величина отверстия исчисляется в дюймах, шаг изменяется количеством нитей.

Такой угол может быть равен 55 градусам , а величина отверстия исчисляется в дюймах, шаг изменяется количеством нитей.

А трубный резьбовой тип отличается от других своим первоначальным диаметром, который зависит непосредственно от размера отверстия трубы. Нарезка осуществляется в таком случае только наружная.

Для резьбовой нарезки используется разное оборудование, например:

- станок сверловочного вида;

- парк токарный;

- разные приспособления для нарезки.

При этом нарезку можно выполнять как механическим способом, так вручную. Например, для внутреннего применения можно использовать специальные резьбовые метчики, а для наружной – плашки. Метчики, как и сверла, подбираются в зависимости от диаметра отверстия. Они подразделяются на следующие категории:

- дюймовые;

- метрические;

- трубные.

В основном комплекты ручных метчиков состоят их трех приспособлений, два из которых нужны для проведения предварительных работ, а последнее является доводочным инструментом, с помощью которого выполняется окончательная форма резьбы и подгон под те или иные размеры. Метчики имеют номера. Если в комплекте с плашкодержателем не три, а два приспособления, то первое является предварительным, а второе чистовым. Изготавливаются метчики на основе высоколегированной стали.

Метчики имеют номера. Если в комплекте с плашкодержателем не три, а два приспособления, то первое является предварительным, а второе чистовым. Изготавливаются метчики на основе высоколегированной стали.

Наружная резьба получается посредством применения плашки. Инструменты эти могут быть круглой или призматической формы. Для круглых плашек используют вороток .

Способы получения внутренней резьбы

Чтобы сделать отверстие в месте, где потребуется выполнение нарезки, нужно сначала выбрать сверло нужного размера.

Для применения метчика его отверстие нужно обработать зенкером, пока не будет получена нужная степень чистоты. При выполнении нарезки металл понемногу выдавливается.

По размеру сверло должно быть несколько больше, чем внутренний резьбовой диаметр этого инструмента.

При нарезке твердость металла не слишком влияет на диаметр отверстия. Но если применяется материал невысокой резьбы, то диаметр отверстия может существенно поменяться. Так, если по величине отверстие и внутренний диаметр сверла точно соответствуют друг другу, то при нарезке материал выдавливается, а его излишки действуют на зубья метчика. При нагревании стружка прилипает, вследствие чего метчик может сломаться, а резьба будет иметь рваные нити .

При нагревании стружка прилипает, вследствие чего метчик может сломаться, а резьба будет иметь рваные нити .

При работе со сверлами и резьбовыми соединениями, нужно очень тщательно подбирать параметры, чтобы работа в итоге была выполнена качественно. В этом вам помогут специальные таблицы с указанием параметров под ту или иную резьбу и другие ценные советы.

При выборе диаметра сверла под резьбу таблица с соответствующими размерами станет вашим незаменимым вспомогательным инструментом. С ее помощью можно значительно облегчить предшествующие работе расчеты и получить правильно нарезанную резьбу, надежно удерживающую крепежный элемент.

Качественная резьба – это залог устойчивого соединения элементов любой конструкции. От выбора инструмента в соответствии с обрабатываемым материалом и условиями работы во многом зависит конечный результат ваших стараний.

Как выбрать диаметр сверла?

Характеристики будущей резьбы во многом зависят от свойств металла, в котором она будет нарезаться. Не все материалы одинаково хорошо держат внутреннюю или внешнюю нарезку. Мягкие металлы, такие как медь и алюминий, легко обрабатываются сверлом и метчиком, но при малейшей нагрузке резьба в них деформируется.

Не все материалы одинаково хорошо держат внутреннюю или внешнюю нарезку. Мягкие металлы, такие как медь и алюминий, легко обрабатываются сверлом и метчиком, но при малейшей нагрузке резьба в них деформируется.

Все типы резьбы характеризуются двумя основными параметрами: диаметром и шагом.

Диаметр – это максимальное расстояние между двумя противоположными точками на окружности, ограничивающей отверстие резьбы. Нужно понимать, что резьба имеет рельефную поверхность в разрезе, поэтому ее диаметр будет отличаться в зависимости от того, в какой точке отверстия производить измерения.

Шаг резьбы – это диапазон между соседними витками нарезанной в металле канавки. Чем глубже и рельефнее резьба, тем шаг будет больше. Данный параметр зависит не только от диаметра винта, который будет крепиться в отверстии, но и от условий использования готового изделия: для деталей, подвергающимся высоким нагрузкам, нарезается глубокая, разреженная резьба.

Подбор сверла под резьбу осуществляется исходя из указанных выше параметров. Для того чтобы определить самый подходящий инструмент, используют простую формулу:

Для того чтобы определить самый подходящий инструмент, используют простую формулу:

Д(с) = Д(р)-Ш, где:

- Д(с) – диаметр сверла;

- Д(р) – планируемый диаметр будущей резьбы;

- Ш – шаг резьбы.

Данная формула дает возможность даже в полевых условиях определить оптимальные параметры отверстия, при которых будет обеспечиваться максимально надежная фиксация соединяемых элементов.

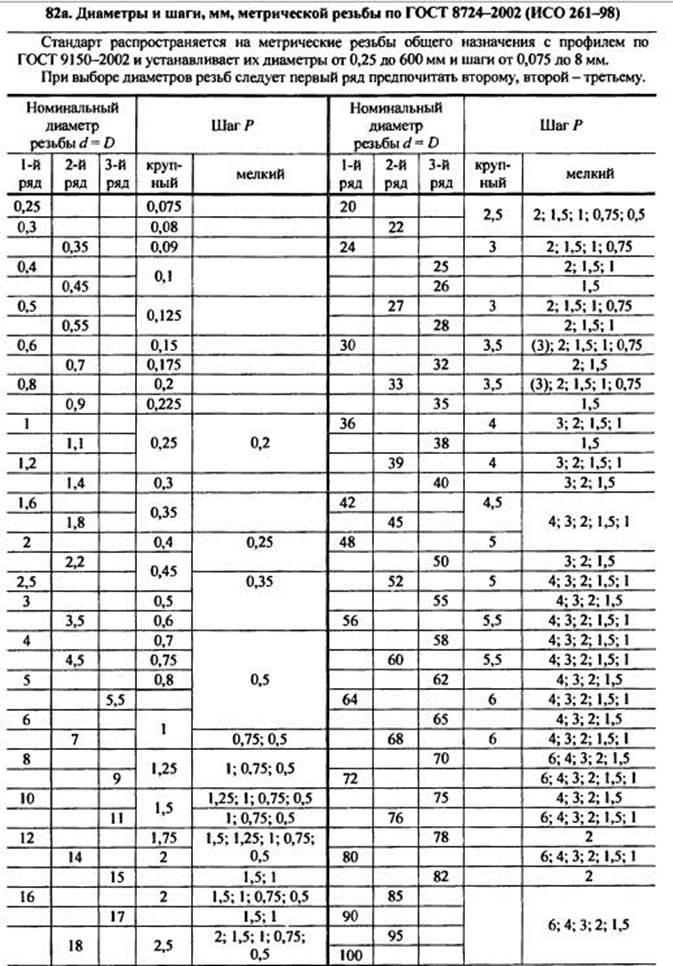

Опытные мастера рекомендуют использовать в работе специально разработанные таблицы, которые позволяют с точностью до десятых долей миллиметра определить диаметр сверла и метчика. Если вы довольно часто занимаетесь работами по нарезке резьбы, то такая таблица, распечатанная и ламинированная, всегда будет под рукой (рис. 1). В первом столбце указан диаметр резьбы (от 2 до 48 мм), а в следующих – варианты значений шага и диаметра сверла. Значения охватывают большой диапазон данных и пригодятся как домашнему мастеру, так и высококвалифицированному специалисту.

Нарезка резьбы проводится одним из двух способов. Первый из них предполагает проделывание отверстия в металле одновременно с созданием спиральных канавок. Такой способ подходит не во всех ситуациях и требует наличия мощного оборудования: сверлильного станка, который смог бы за один проход сделать всю работу. Второй способ применяется в домашних условиях. Для того чтобы сделать резьбу таким методом, в металле предварительно высверливается отверстие, и только после этого метчиком нарезают резьбу. В последнее время в строительных магазинах можно найти комбинированные сверла под резьбу, с их помощью одновременно и проделывают отверстие, и нарезают канавки.

Первый из них предполагает проделывание отверстия в металле одновременно с созданием спиральных канавок. Такой способ подходит не во всех ситуациях и требует наличия мощного оборудования: сверлильного станка, который смог бы за один проход сделать всю работу. Второй способ применяется в домашних условиях. Для того чтобы сделать резьбу таким методом, в металле предварительно высверливается отверстие, и только после этого метчиком нарезают резьбу. В последнее время в строительных магазинах можно найти комбинированные сверла под резьбу, с их помощью одновременно и проделывают отверстие, и нарезают канавки.

Для того чтобы резьба, нарезанная в металле, была надежной, качественной и ровной, специалисты рекомендуют соблюдать при работе ряд правил:

- Использовать только острые инструменты, так как проржавевший метчик или сверло легко ломаются, работать с ними трудно и долго. Извлечь такой инструмент из отверстия будет намного сложнее, чем приобрести новый. Также не стоит искушать себя низкой ценой сверл и метчиков неизвестных производителей, поскольку купив их вы не только испортите изделие, но и рискуете нанести себе травмы.

- Не забывать периодически смазывать инструмент во время работы. Сделать это можно при помощи нескольких капель машинного масла или керосина. Особенно большую роль играет смазка при работе с вязкими металлами, например – алюминием. Она не позволяет стружке прилипать к рабочей поверхности и охлаждает сверло.

- Ключевое правило – оптимальный подбор диаметра отверстия. В случаях слишком большого выбранного диаметра крепежный элемент будет болтаться в месте монтажа, что повлечет за собой излишние вибрации изделия. В узкое отверстие тяжело ввинтить метчик, что сильно усложняет и без того трудную работу.

- Основные параметры отверстия должны зависеть от его функционального предназначения. Если к месту соединения не будет прилагаться излишняя нагрузка, то допускается делать его всего на 5% меньше, чем диаметр будущей резьбы. Так вы облегчите нарезку канавок, не сильно жертвуя качеством соединения.

Сам процесс создания резьбы довольно прост. После того, как отверстие в металле готово, в него вставляют метчик, зажимают его в вороток и с силой вворачивают по часовой стрелке. После каждого полного оборота необходимо проделывать пол оборота в обратном направлении. В процессе этого действия стружка металла откалывается, что способствует более чистой нарезке.

После каждого полного оборота необходимо проделывать пол оборота в обратном направлении. В процессе этого действия стружка металла откалывается, что способствует более чистой нарезке.

Характеристики сверл для резьбы

Подбор хорошего сверла по металлу – это не такое легкое задание, как может показаться на первый взгляд. Современная промышленность выпускает огромный ассортимент подобной продукции, и разобраться в таком разнообразии при отсутствии должного опыта бывает очень нелегко.

Самый простой способ выбрать качественное сверло – ориентироваться на его визуальные характеристики. Инструменты, обрабатываемые на заключительном этапе производства перегретым паром, имеют окраску темную, вплоть до черной. Такие сверла отличаются высокой устойчивостью к износу.

Сверла с золотистым покрытием относятся к классу высококачественных и довольно дорогих инструментов. Своей окраской они обязаны тонкому слою нитрида титана, повышающего прочность и уменьшающего трение.

Не стоит забывать и о сверлах обычного, серого цвета, так как они не проходят финишную обработку, вследствие чего их цена сохраняется достаточно демократичной. Таких инструментов хватает на несколько десятков отверстий, так что, если масштаб работы небольшой, стальное сверло не подведет.

Обращать внимание стоит и на маркировку инструментов, форму их режущей кромки, название производителя и цену. Зная основные параметры хорошего сверла, вам будет очень просто не растеряться в магазине.

Работа с метчиком

Метчик – это специальный инструмент, главное назначение которого заключается в нанесении ровной внутренней резьбы на трубе или в отверстии. Метчик состоит из металлического стержня, в котором прорезаны прямые или винтовые стружечные канавки. Острая верхушка канавок образовывает режущую кромку.

Хвостовая часть метчика сделана в форме квадрата, либо затылованной (некруглой). При работе к ней крепится двухсторонний рычаг – вороток, при вращении которого метчик погружается в металл.

Если необходимо нарезать резьбу большого диаметра, одним метчиком обойтись довольно трудно. В таких случаях используют комплекты, состоящие из 2 (чернового и чистового) или 3 (чернового, среднего и чистового) метчиков. Когда работать предстоит с вязким металлами, имеющими свойство налипать на инструмент, количество метчиков может возрасти до 5. Каждый следующий при этом исправляет ошибки и недочеты предыдущего, чтобы на выходе получилась ровная резьба.

Метчики производятся из быстрорежущей стали либо твердого вольфрамового сплава. Работают с ними при помощи сверлильных станков, зажимая его заднюю часть в патроне специальной формы. При небольших масштабах работы, либо в случаях, когда место врезки является труднодоступным для габаритного инструмента, используется ручной труд: метчик зажимают в вороток и ввинчивают инструмент по часовой стрелке (рис.2).

Заключение по теме

Резьбовое соединение деталей – это один из самых надежных способов сборки отдельных элементов в единую конструкцию.

Располагая багажом знаний об основных особенностях процесса нарезки резьбы, выбора инструмента и диаметра отверстия, можно сильно облегчить предстоящую работу и добиться желанного результата.

При создании разъемных соединений оптимальным вариантом является резьбовое сочленение. Такие элементы используются повсеместно. С метизами, обладающими внешней резьбой проблем не существует. Они распространены в свободной продаже и их легко подобрать под свои нужды. При необходимости создании внутренней нарезки все несколько сложнее. Не везде, где необходимо она имеется. Поэтому приходится прибегать к самостоятельной нарезке вручную или с применением станков. Далее разберем, как правильно подобрать диаметр сверла под резьбу и приведем таблицы с этими данными.

Можно выделить несколько видов:

- Наружную;

- Внутреннюю.

Соединения подобного типа используются почти повсеместно. Они позволяют придавать вращению деталям поступательные движения. В любом оборудовании и механизмах применяются подобные сочленения.

В любом оборудовании и механизмах применяются подобные сочленения.

Можно также выделить следующие группы:

- Однозаходовые;

- Многозаходовые;

По направлению движения направляющего типы:

По существующей системе размеров также существуют:

- Трубные;

- Метрические;

- Дюймовые.

Метрическая резьба характеризуется особым профилем, который обладает формой треугольника. Угол – 60°. Замер размеров производится в миллиметрах. В процессе создания больших шагов маркировка производится цифрами с включением буквенных обозначений. Цифровые данные показывают размер наружного диаметра. В любом техническом чертеже можно найти характеристики вида «М4, М6, М8» и аналоги. При обозначении метрической резьбы с нестандартными шагами, то дополнительно вводится цифра, обозначающая размер шага. В этом случае данные выглядят так – М8х0,8.

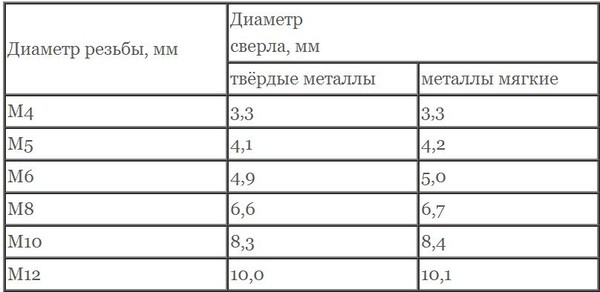

Соответственно с данными таблицы диаметров сверл под резьбу (далее приведен перечень формата «резьба – размер сверла»):

- М5 – 0,42 см;

- М4 – 0,33 см;

- М8 – 0,67 см;

- М12 – 0,96 см.

Под нарезку М6 подойдет отверстие диаметром 0,5 см. Для резьбы М3 сверло должно быть диаметром 0,21 см.

Вычислить размер отверстия можно по формуле, однако обычно используют специально разработанные таблицы диаметров сверл под резьбу. Так получается гораздо удобнее и быстрее, чем каждый раз считать все в своем уме.

Дюймовая обладает иным углом профиля. Он составляет 55°. Диаметр отверстий указывается в дюймах, а число ниток определяет шаг.

Трубная имеет отличие в первоначальном диаметре, который основывается на размере трубного отверстия. При обработке таких материалов нарезку выполняется лишь наружная.

Выбор сверл для нарезания

Для создания внутренней резьбы своими силами необходимо в заготовке создать отверстие, диаметром соответствующее инструменту для последующего нарезания. Любое отверстие обязано точно соответствовать размерам режущего инструмента. Как раз по этой причине следует точно подбирать размер сверла под последующую резку.

Сейчас проблем с поиском подходящего диаметра сверла не существует. Строительный рынок предлагает любые модификации сверл, начиная минимальными и заканчивая наиболее крупными. Исходя из конкретной задачи, можно создавать отверстия необходимых диаметров под те или иные нужды.

Строительный рынок предлагает любые модификации сверл, начиная минимальными и заканчивая наиболее крупными. Исходя из конкретной задачи, можно создавать отверстия необходимых диаметров под те или иные нужды.

Приспособления для формирования резьбы в изделии

Чтобы нарезать внутри заготовки, требуется метчик. Это приспособление, напоминающее винт, обладающее углублениями, которые заострены. Стержень может являться коническим или цилиндровым. Канавки расположены продольным образом, разделяют резьбовое соединение на элементы, которые называются гребнями. Гребневые края представляют собою рабочие части.

Чтобы канавка была чистой, слой стали требуется убирать постепенно. Для этого понадобится одно приспособление, имеющее большую длину, или несколько соответствующих инструментов.

Единичные метчики также можно купить. Обычно их задействуют для восстановления испорченной резьбы. Чтобы нарезать новую, берут комплект. По данной причине метчики зачастую предоставляются потребителям по две штуки. Один предназначается для чернового обрабатывания, второй – для чистового. Первый создает углубление малого размера, Второй – проводит его очистку и увеличение. Изготавливаются и трехпроходные приспособления. Они монтируются в воротки. Устройство воротков бывает различным. Их размер должен находиться в соответствии с размером сверла.

Один предназначается для чернового обрабатывания, второй – для чистового. Первый создает углубление малого размера, Второй – проводит его очистку и увеличение. Изготавливаются и трехпроходные приспособления. Они монтируются в воротки. Устройство воротков бывает различным. Их размер должен находиться в соответствии с размером сверла.

В комплекте все предметы имеют метки. Они наносятся на хвостовики. Различия между рисками таковы:

- у метчика №1 верха зубьев подрезаны, гребенки достаточно длинны. Наружный радиус несколько меньше, чем у иных приспособлений в комплекте;

- у метчика №2 заборная область покороче, гребни подлиннее. Его размер больше, чем у метчика №1;

- метчик №3 имеет полные гребни зубцов. Его величина должна быть такой же, как и у формируемой резьбы.

Метчики бывают трубные (маркируются символом «G», предназначаются для формирования нарезки в трубных изделиях) и метрические (предназначаются для нарезания метрических типов).

Качество нарезки прямо зависимо от показателей метчика. Он должен быть сделан из высококачественного материала, располагать достаточной остротой. Чтобы продлить время применения приспособления и сделать выше параметры нарезки, задействуют смазывающее средство. Зачастую для того чтобы обучиться нарезанию, бывает достаточно трех-пяти попыток.

Он должен быть сделан из высококачественного материала, располагать достаточной остротой. Чтобы продлить время применения приспособления и сделать выше параметры нарезки, задействуют смазывающее средство. Зачастую для того чтобы обучиться нарезанию, бывает достаточно трех-пяти попыток.

Работая со сверлом и резьбовым соединением необходимо с тщательностью выбирать характеристики инструмента, т.к. только в этом случае гарантируется качественный результат. Для этого и предлагаем соответствующие таблицы с необходимыми данными под все размеры.

Резьбовые соединения являются одними из самых распространенных за счет своей прочности и удобства использования. Но если изделия с внешней резьбой (различные винты) обычно приобретаются готовыми с заводской резьбой, то внутреннюю часто приходится делать самостоятельно.

Как делают резьбу?

Как таковая резьба выполняется специальным инструментом – метчиком. Для глубокой резьбы чаще не ограничиваются одним устройством. Применяют 2-3 метчика, где первый делает черновой вариант резьбы, второй нарезает уже полноценный вариант, а третий, если он есть, калибрует ее.

Но, чтобы верно сделать резьбу, под нее необходимо для начала правильно просверлить отверстие. И подбор правильного диаметра этого отверстия очень важен. Если взято слишком большое сверло, то резьба внутри соединения не будет иметь полного профиля, в результате чего соединение у этого элемента получится непрочным. Если же отверстие меньше необходимого, в него сложно должным образом вставить метчик, в результате чего в лучшем случае первые витки резьбы получаются некачественными, а в худшем метчик заклинит, или он сломается вовсе.

Подбор диаметра отверстия

Диаметр зависит от:

- номинального диаметра резьбы;

- её шага.

На чертежах это обычно указывается следующим образом: М8×1, где буква указывает на то, что резьба является метрической, первая цифра, в данном случае 8 – на номинальный диаметр, а второй показатель – на шаг.

В общем существует простое правило для подбора диаметра сверла: из диаметра резьбы вычитают ее шаг. В случае стандартного болта М8 с шагом 1,25 это будет выглядеть 8-1,25= 6,75. Для других размеров этот показатель можно взять из нормативных документов. ГОСТ 19257-73 приводит данные для различных видов резьбы по разным металлам, регламентируя размерный ряд отверстий обеспечивающих нарезание метрической резьбы с допусками в:

Для других размеров этот показатель можно взять из нормативных документов. ГОСТ 19257-73 приводит данные для различных видов резьбы по разным металлам, регламентируя размерный ряд отверстий обеспечивающих нарезание метрической резьбы с допусками в:

- сером чугуне;

- сталях;

- алюминиевых сплавах;

- меди.

Сейчас редко встречаются ручные дрели, но в случае, если она все же используется, то отверстие немного расшатывается и получается больше используемого сверла, поэтому рекомендовано брать его с диаметром несколько меньше необходимого. То же самое советуют для хрупких материалов, к примеру, чугуна, где диаметр сверла уменьшают на 0,1 мм относительно значений для других металлов. Но в домашних условиях не так часто приходится изготавливать серьезные и сильно нагруженные детали, поэтому небольшое увеличение размера отверстия относительно предельно допустимых показателей разрешается.

Метчики для глухих отверстий короткие + спир. сверла для отверстий под резьбу M3-12

Предназначено для обработки углеродистых и легированных сталей с пределом прочности до 500 МПа

Предназначено для обработки углеродистых и легированных сталей с пределом прочности до 750 Мпа

Предназначено для обработки натурального и искусственного камня

Предназначено для обработки закаленных сталей твердостью до 55 HRC

Предназначено для обработки титана и титановых сплавов

Рекомендуется использование СОЖ

Предназначено для обработки коррозионно-стойких сталей

Предназначено для обработки углеродистых и легированных сталей с пределом прочности до 900 МПа

Предназначено для обработки древесины

Предназначено для обработки закаленных сталей твердостью до 60 HRC

Предназначено для обработки алюминиевых и магниевых сплавов

Универсальное применение

Предназначено для обработки твердых сплавов

Предназначено для обработки закаленных сталей твердостью до 67 HRC

Рекомендуется обработка без СОЖ

Предназначено для обработки углеродистых и легированных сталей с пределом прочности до 1400 Мпа

Предназначено для обработки полимеров

Предназначено для обработки серых чугунов и высокопрочных чугунов

Предназначено для обработки поверхностей покрытых лаками и красками

Предназначено для обработки латуни и бронзы

Предназначено для обработки меди

Рекомендуется охлаждение сжатым воздухом

Предназначено для обработки латуни

Предназначено для обработки латуни и медно-никелевых сплавов

Предназначено для обработки сотовых материалов Honeycomb

Предназначено для обработки металломатричных композитных материалов (MMC)

Предназначено для обработки обработки полиметилметакрилата

Предназначено для обработки закаленных сталей с твердостью до 65 HRC

Предназначено для обработки жаропрочных никелевых сплавов

Предназначено для обработки инструментальных сталей Toolox твердостью 33 HRC

Предназначено для обработки полиэфирэфиркетона с 30%-ым содержанием стекловолокна

Предназначено для обработки углеродистых и легированных сталей с пределом прочности до 500 МПа

Предназначено для обработки оловянной бронзы

Предназначено для обработки низколегированных медных сплавов

Предназначено для обработки сталей Hardox 500 с пределом прочности до 1600 Мпа

Предназначено для обработки чугуна с пределом прочности более 800 Мпа

Предназначено для обработки бериллиевой бронзы

Предназначено для обработки углепластика

Допускается обработка цветных металлов, термопластов, длинная сливная стружка

Предназначено для обработки стекло- и углепластика

Допускается обработка полиамида

Предназначено для обработки инструментальных сталей Toolox твердостью 44 HRC

Предназначено для обработки медно-свинцово-цинковых сплавов

Предназначено для обработки медно-никель-цинковых сплавов

Предназначено для обработки литейных алюминиевых сплавов

Предназначено для обработки коррозионно-стойких сталей с пределом прочности более 900 МПа

Предназначено для обработки поливинилиденфторида с 20%-ым содержанием стекловолокна

Предназначено для обработки полиэфирэфиркетона с 30%-ым содержанием углеволокна

Рекомендуется обработка с применением СОЖ мелкодисперсного разбрызгивания

Предназначено для обработки низколегированных медно-кремниевых сплавов

Предназначено для обработки стеклопластика

Предназначено для обработки вольфрамово-медных сплавов

Предназначено для обработки полиэтилена высокой плотности

Предназначено для обработки литейной бронзы

Предназначено для обработки закаленных сталей с твердостью до 50 HRC

Предназначено для обработки полиамида с 30%-ым содержанием стекловолокна

Предназначено для обработки графита, стекло- и углепластика

Предназначено для обработки титановых сплавов с пределом прочности более 850 МПа

Предназначено для обработки углеродистых и легированных сталей с пределом прочности до 750 Мпа

Предназначено для обработки графита

Предназначено для обработки оловянной бронзы

Предназначено для обработки алюминиевых сплавов дающих короткую стружку

Предназначено для обработки коррозионно-стойких сталей с пределом прочности до 900 МАа

Предназначено для обработки бронз повышенной прочности

Предназначено для обработки свинцовых бронз

Предназначено для обработки высокопрочных чугунов

Предназначено для обработки углеродистых и легированных сталей с пределом прочности до 1100 МПа

Предназначено для обработки полиэфирэфиркетона

Предназначено для обработки композитных материалов

Предназначено для обработки арамида

Предназначено для обработки алюминиево-медных сплавов

Предназначено для обработки полиметиленоксида с 25%-ым содержанием стекловолокна

Предназначено для обработки фенолформальдегидной смолы

Предназначено для обработки закаленных сталей твердостью до 70 HRC

Предназначено для обработки алюминиево-никелевых бронз

Предназначено для обработки серых чугунов

Предназначено для обработки меди и медных сплавов

Рекомендуется использование масел или эмульсии

Предназначено для обработки алюминиевых сплавов, дающих длинную (сливную) стружку

Предназначено для обработки политетрафторэтилена с 25%-ым содержанием углеволокна

Рекомендуется использовать в условиях непрерывного резания

Рекомендуется использовать в условиях на удар

Рекомендуется использовать в нестабильных условиях резания

Как нарезать резьбу метчиком: технология нарезки, таблица отверстий

Резьбовые соединения широко применяются в устройстве различных механизмов и машин.

Болты, шпильки, винты, гайки – это универсальные, взаимозаменяемые крепежные изделия. Однако бывают случаи, когда требуется нарезать резьбу вручную. Качественно выполнить эту работу поможет специализированный инструмент.

Болты, шпильки, винты, гайки – это универсальные, взаимозаменяемые крепежные изделия. Однако бывают случаи, когда требуется нарезать резьбу вручную. Качественно выполнить эту работу поможет специализированный инструмент.В машиностроении выделяют три основные системы крепежных резьб: метрическую, дюймовую и трубную.

Метрическая резьба получила наибольшее распространение. Она имеет треугольный профиль с углом 60˚. Её основные параметры, диаметр и шаг, выражаются в миллиметрах. Пример обозначения: М16. Это означает, что резьба метрическая, имеет диаметр 16 мм с крупным шагом 2,0 мм. Если шаг мелкий, тогда указывается его значение, например, М16*1,5.

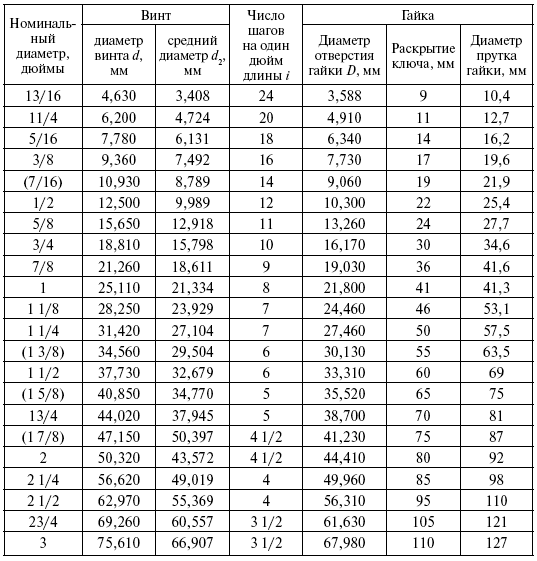

Диаметры дюймовой и трубной резьбы выражаются в дюймах. Шаг характеризуется числом ниток на дюйм. Указанные параметры стандартизированы, поэтому всегда есть возможность подобрать необходимый инструмент.

Как нарезать наружную резьбу при помощи плашки

Для нарезки наружной резьбы вручную применяется специальный инструмент — плашкодержатель с плашками различного диаметра.

Плашкодержатель с плашками под различный диаметр

В труднодоступных местах, например возле стен, используется плашкодержатель с трещоткой.

Подбор плашки

Номинальный диаметр резьбы — диаметр в вершинах треугольников резьбы. Плашка срезает металл, образуя впадины и оставляя нетронутыми вершины, тем самым и стержень и плашка должны быть одинакового диаметра. Диметр резьбы, к примеру, — М3 — это «М» — метрическая резьба, а число — номинальный диаметр резьбы в мм. Соответственно, что бы нарезать резьбу на 3 мм стержне, берём плашку М3. Замеры стержня выполняются штангенциркулем.

Что бы плашка лучше врезалась в стержень с его торца срезают фаску.

Принцип нарезки резьбы плашкой

Для крепления заготовки понадобятся тиски. Заготовка прочно закрепляется в тисках и смазывается машинным маслом для более лёгкого хода плашки, уменьшения трения и износа инструмента.

При нарезке резьбы плашкой нужно избегать большого скопления стружки в стружкоотводящих отверстиях.

Плашку устанавливают на торец детали перпендикулярно. С небольшим нажимом начинают вращать плашкодержатель по часовой стрелке, если резьба правая, соответственно, если левая, то против часовой.

Нарезают резьбу следующим образом:

- Сначала делают 2-3 оборота.

- Потом пол оборота назад для удаления стружки.

- Подсмазываем после каждых 3-4 витков, можно при помощи шприца.

- И т.д.

Рекомендую: Основы металлообработки в домашнем хозяйстве: изготавливаем хомут и ломик-гвоздодёр своими руками

Резьба проверяется гайкой или калибр-кольцом. Гайки для вашей резьбы можно прикупить здесь → https://rus-metiz.com/categories/gaiki (РусМетиз).

Калибр-кольцо

Нарезаем резьбу плашкой своими руками (видео)

Несколько полезных советов

- если необходимо нарезать резьбу в нержавейке, в качестве смазки для метчика лучше всего использовать олеиновую кислоту или эмульсию на ее основе. Достать такую кислоту или эмульсию можно у токарей;

- сверление для последующей обработки следует производить острым сверлом.

Если использовать затупленное сверло, в процессе сверления есть риск «отпустить» металл, в результате чего крепеж получится не таким прочным;

Если использовать затупленное сверло, в процессе сверления есть риск «отпустить» металл, в результате чего крепеж получится не таким прочным; - если необходимо нарезать резьбу небольшого диаметра в алюминиевой заготовке, в качестве смазки лучше всего использовать этиловый спирт;

- если отсутствует сверло необходимого диаметра, для сверления лучше использовать сверло с меньшим, а не большим диаметром .

Нарезка внутренней резьбы метчиком

Метчиком нарезают внутреннюю резьбу в предварительно просверленном отверстии. Отверстие должно быть меньше примерно на размер витка (размер витка указан на метчике). Примерно как в таблице:

Диаметр отверстия под внутреннюю резьбу метчиком

Стоит помнить, что сверло не даст абсолютно точный диаметр, он будет больше на некоторые доли мм. Особенно это заметно на диаметрах до 3 мм. Это следует учитывать и брать сверло меньше на десятую долю мм.

Так же как и с плашками, существует метчикодержатель.

Метчики бывают черновые и чистовые. Иногда режут сначала черновым, потом чистовым метчиком, но в основном используют сразу чистовые.

Иногда режут сначала черновым, потом чистовым метчиком, но в основном используют сразу чистовые.

Ручная нарезка внутренней резьбы метчиком (видео)

Процесс практически идентичен с нарезкой резьбы плашкой. Метчик крепится в держатель и устанавливается перпендикулярно отверстию. Деталь с отверстием должна быть надёжно закреплена.

Метчик и отверстие смазывается и делается это периодически, после нескольких витков. Так же как и с плашкой, нужно делать 1-2 оборота и 0,5 оборота обратно, для удаления стружки.

Для проверки точности нарезки резьбы используют угольник, проверяя вертикальность метчика после нескольких витков.

Классификация по типу отверстия

Разные метчики могут делать отверстия различных форм. Бывают инструменты для:

- Сквозных отверстий. Входная область насадки увеличена по длине и практически сливается с рабочей частью. Для нанесения нарезки таким метчиком используют электропривод.

- Глухих отверстий. Входная область имеет форму сходную с фрезой.

Благодаря чему можно наносить резьбу на всю глубину отверстия. При погружении метчика необходимо соблюдать осторожность – так как он может треснуть. При работе с таким инструментом чаще всего используется ручная нарезка.

Благодаря чему можно наносить резьбу на всю глубину отверстия. При погружении метчика необходимо соблюдать осторожность – так как он может треснуть. При работе с таким инструментом чаще всего используется ручная нарезка.

Нарезка резьбы на металлической трубе своими руками

При монтаже металлических труб для водопровода или отопления на них приходится нарезать резьбу. Резьбовое соединение труб достаточно надёжно и выдерживает значительное давление (если его правильно сделать), по-этому давайте посмотрим, как нарезать резьбу на мет. трубе своими руками.

Первым делом отрезаем с помощью болгарки или ножовки по металлу нужный отрезок, обязательно контролируя ровность реза, чтобы одна часть трубы не была больше другой — рез должен быть перпендикулярен стенкам трубы.

Труба должна быть очищена от ржавчины, старой краски и т.п., если что-то на ней имеется. Далее срезаем с трубы фаску (внутреннюю или наружную, в зависимости от того, какую резьбу вы нарезаете) для более лёгкого хода режущего инструмента. Фаску можно срезать болгаркой с диском по металлу (→ как работать болгаркой) или лепестковым диском или напильником.

Фаску можно срезать болгаркой с диском по металлу (→ как работать болгаркой) или лепестковым диском или напильником.

Металлические трубы со срезанной фаской

Нарезка наружной резьбы на трубе плашкой (клуппом)

Всё так же как и со стрежнями, о которых писалось выше, но теперь больше диаметром, что скорее всего потребует некоторой практики и следует потренироваться либо быть крайне аккуратным первый раз. Так же для получения качественной резьбы и последующего хорошего соединения труб нужно работать сначала черновой плашкой, затем чистовой (такие комплекты продаются).

Рекомендую: Основы металлообработки в домашнем хозяйстве: изготавливаем хомут и ломик-гвоздодёр своими руками

Выбор металла плашки так же важен. Для работы с твёрдыми сплавами следует использовать соответствующие плашки из определённых сплавов, уточняйте это при покупке.

Но, плашка — не столь хороший и мощный инструмент для нарезки резьбы на трубах своими руками, гораздо удобнее использовать клуппы.

Клупп представляет собой практически тот же плашкодержатель, только с направляющей для ровного хода и нарезки резьбы. Одевается клупп на трубу именно этой направляющей.

Одеваем и наживляем клупп на трубу, немного вкрутив его руками, далее нужно использовать либо специальный инструмент — трещётку, которой удобно крутить клупп, но для бытовых нужд подойдёт и большой разводной или газовый ключ.

Одна часть трубы должна быть, естественно, зафиксирована в тисках. Если труба нарезается по месту, то смотрите, чтобы её где-то не вырвало от усилия, применяемого к клуппу. Трубу можно зафиксировать с помощью второго газового ключа, но лучше это делать второму человеку, т.к. нарезать резьбу одной рукой проблематично.

Что такое клупп и как им пользоваться (видео)

Нарезка внутренней резьбы на трубе метчиком

Иногда приходится нарезать на мет. трубах и внутреннюю резьбу. Делается это так же с помощью метчика, только уже более большого диаметра.

Для нарезки хорошей резьбы следует использовать миниму 2 метчика — черновой и чистовой. Важно правильно подобрать метчик под диаметр трубы. Так, внутренний диметр трубы должен быть больше на длину витка метчика (если более точно, то на толщину реза), это указывается на самом метчике.

Важно правильно подобрать метчик под диаметр трубы. Так, внутренний диметр трубы должен быть больше на длину витка метчика (если более точно, то на толщину реза), это указывается на самом метчике.

Нарезка производится сначала одним метчиком, затем вторым. Главное — строго соблюдать перпендикулярность хода метчика и контролировать его. На этом всё, успехов в нарезке резьбы!

Оставляйте ваши советы и комментарии ниже. Подписывайтесь на новостную рассылку. Успехов вам, и добра вашей семье!

Если что-то пошло не так или что делать со сломанным метчиком

Метчик, как и любой другой инструмент, не вечен и подвержен естественному износу и старению. Чтобы это не случилось раньше времени, следует соблюдать вышеизложенные рекомендации. Самые распространенные причины, приводящие к поломке:

- Перекос.

- Слишком маленькое отверстие.

- Излишние усилия, прикладываемые к воротку.

- Несоблюдение правила обратного пол-оборота после каждого полного оборота воротка.

Сломанный метчик

Не надо торопиться, стараться прогнать резьбу побыстрее или пытаться пропустить метчик из набора. Все это обернется большим потерями времени при извлечении сломанного инструмента и при повторном прохождении резьбы.

Выбор размера сверла

Диаметр сверла для отверстия под метрическую резьбу определяется так же формуле (2), с учетом ее основных параметров.

Стоит отметить, что при нарезке в пластичных материалах, таких как сталь или латунь, происходит повышение витков, потому необходимо под резьбу выбирать диаметр сверла больший, чем для хрупких материалов, таких как, чугун или бронза.

На практике размеры сверл, как правило, немного меньше нежели необходимое отверстие. Так, в таблице 2 показаны соотношение номинального и наружного резьбовых диаметров, шага, диаметров отверстия и сверла для него под нарезание метрической резьбы.

Таблица 2. Соотношение основных параметров метрической резьбы с нормальным шагом и диаметров отверстия и сверла

| Номинальный диаметр, мм | Наружный диаметр, мм | Шаг, мм | Наибольший диаметр отверстия, мм | Диаметр сверла, мм |

| 1 | 0,97 | 0,25 | 0,785 | 0,75 |

| 2 | 1,94 | 0,4 | 1,679 | 1,60 |

| 3 | 2,92 | 0,5 | 2,559 | 2,50 |

| 4 | 3,91 | 0,7 | 3,422 | 3,30 |

| 5 | 4,9 | 0,8 | 4,334 | 4,20 |

| 6 | 5,88 | 1,0 | 5,153 | 5,00 |

| 7 | 6,88 | 1,0 | 6,153 | 6,00 |

| 8 | 7,87 | 1,25 | 6,912 | 6,80 |

| 9 | 8,87 | 1,25 | 7,912 | 7,80 |

| 10 | 9,95 | 1,5 | 8,676 | 8,50 |

Как видно из таблицы, существует некий размерный предел, который рассчитан с учетом допусков для резьбы.

Размер сверла при этом значительно меньше, чем отверстие. Так, например, под резьбу М6, наружный диаметр которой 5,88 мм, а ее наибольшее значение отверстия не должно превышать 5,153 мм, стоит использовать сверло на 5 мм.

Отверстие под резьбу М8 с наружным диаметром 7,87 мм составит только 6,912 мм, значит, для него сверло будет 6,8 мм.

Качество резьбы зависит от множества факторов при ее нарезании: от выбора инструмента до правильно рассчитанного и подготовленного отверстия. Слишком малое оно приведет к повышенной шероховатости и даже поломке метчика. Большие усилия, приложенные к метчику – способствуют несоблюдению допусков и, как результат, не выдерживаются размеры.

Читать также: Самая лучшая марка стали для ножа

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

В таблице указаны диаметры сверл и отверстий для нарезания метрической резьбы с крупным шагом.

| Обозначение резьбы | Шаг резьбы, мм | Диаметр сверла под резьбу, мм | Диаметр отверстия под резьбу с полем допуска, мм | ||||

| 4H5H; 5H; 5H6H; 6H; 7H | 6G; 7G | 4H5H; 5H | 5H6H; 6H; 6G | 7H; 7G | |||

| Номинальный | Предельные отклонения | ||||||

| М1 | 0. 25 25 | 0.75 | 0.75 | 0.77 | +0.04 | +0.06 | — |

| М1.1 | 0.25 | 0.85 | 0.85 | 0.87 | +0.04 | +0.06 | — |

| М1.2 | 0.25 | 0.95 | 0.95 | 0.97 | +0.04 | +0.06 | — |

| М1.4 | 0.3 | 1.1 | 1.1 | 1.12 | +0.04 | +0.06 | — |

| М1.6 | 0.35 | 1.25 | 1.25 | 1.27 | +0.05 | +0.07 | — |

| М1.8 | 0.35 | 1.45 | 1.45 | 1.47 | +0.05 | +0.07 | — |

| М2 | 0.4 | 1.6 | 1.6 | 1.62 | +0.06 | +0.08 | — |

| М2.2 | 0.45 | 1.75 | 1.75 | 1.77 | +0.07 | +0.09 | — |

| М2.5 | 0.45 | 2.05 | 2.05 | 2.07 | +0.07 | +0.09 | — |

| М3 | 0.5 | 2.5 | 2.5 | 2.52 | +0.08 | +0.1 | +0.14 |

| М3.5 | 0.6 | 2.9 | 2.9 | 2.93 | +0.08 | +0.11 | +0.15 |

| М4 | 0.7 | 3.3 | 3.3 | 3.33 | +0.08 | +0.12 | +0.16 |

| М4.5 | 0.75 | 3.75 | 3.7 | 3.73 | +0.09 | +0.13 | +0.18 |

| М5 | 0.8 | 4.2 | 4.2 | 4.23 | +0.11 | +0.17 | +0.22 |

| М6 | 1 | 5 | 4.95 | 5 | +0.17 | +0.2 | +0.26 |

| М7 | 1 | 6 | 5.95 | 6 | +0.17 | +0.2 | +0.26 |

| М8 | 1.25 | 6.8 | 6.7 | 6.75 | +0.17 | +0.2 | +0.26 |

| М9 | 1.25 | 7.8 | 7.7 | 7.75 | +0.17 | +0.2 | +0.26 |

| М10 | 1.5 | 8.5 | 8.43 | 8.5 | +0.19 | +0.22 | +0.3 |

| М11 | 1.5 | 9.5 | 9.43 | 9.5 | +0.19 | +0.22 | +0.3 |

| М12 | 1.75 | 10.2 | 10.2 | 10.25 | +0.21 | +0.27 | +0.36 |

| М14 | 2 | 12 | 11.9 | 11.95 | +0.24 | +0.3 | +0.4 |

| М16 | 2 | 14 | 13.9 | 13.95 | +0.24 | +0.3 | +0.4 |

| М18 | 2.5 | 15.5 | 15.35 | 15.4 | +0.3 | +0.4 | +0.53 |

| М20 | 2.5 | 17.5 | 17.35 | 17.4 | +0.3 | +0.4 | +0.53 |

| М22 | 2.5 | 19.5 | 19.35 | 19.4 | +0.3 | +0.4 | +0.53 |

| М24 | 3 | 21 | 20.85 | 20.9 | +0.3 | +0.4 | +0.53 |

| М27 | 3 | 24 | 23.85 | 23.9 | +0.3 | +0.4 | +0.53 |

| М30 | 3.5 | 26.5 | 26.3 | 26.35 | +0.36 | +0.48 | +0.62 |

| М33 | 3.5 | 29.5 | 29.3 | 29.35 | +0.36 | +0.48 | +0.62 |

| М36 | 4 | 32 | 31.8 | 31.85 | +0.36 | +0.48 | +0.62 |

| М39 | 4 | 35 | 34.8 | 34.85 | +0.36 | +0.48 | +0.62 |

| М42 | 4.5 | 37.5 | 37.25 | 37.3 | +0.41 | +0.55 | +0.73 |

| М45 | 4.5 | 40.5 | 40.25 | 40.3 | +0.41 | +0.55 | +0.73 |

| М48 | 5 | 43 | 42.7 | 42.8 | +0.45 | +0.6 | +0.8 |

| М52 | 5 | 47 | 46.7 | 46.8 | +0.45 | +0.6 | +0.8 |

Отверстия под резьбу

Таблица сверл для отверстий под нарезание трубной цилиндрической резьбы.

Размеры гаек под ключ

Основные размеры под ключ для шестигранных головок болтов и шестигранных гаек.

G и M коды

Примеры, описание и расшифровка Ж и М кодов для создания управляющих программ на фрезерных и токарных станках с ЧПУ.

Типы резьб

Типы и характеристики метрической, трубной, упорной, трапецеидальной и круглой резьбы.

Масштабы чертежей

Стандартные масштабы изображений деталей на машиностроительных и строительных чертежах.

Режимы резания

Онлайн калькулятор для расчета режимов резания при точении.

Отверстия под резьбу

Таблица сверл и отверстий для нарезания метрической резьбы c крупным (основным) шагом.

Станки с ЧПУ

Классификация станков с ЧПУ, станки с ЧПУ по металлу для точения, фрезерования, сверления, расточки, нарезания резьбы, развёртывания, зенкерования.

Режимы резания

Онлайн калькулятор для расчета режимов резания при фрезеровании.

Форматы чертежей

Таблица размеров сторон основных и дополнительных форматов листов чертежей.

CAD/CAM/CAE системы

Системы автоматизированного проектирования САПР, 3D программы для проектирования, моделирования и создания 3d моделей.

Чтение чертежей

Техническое черчение, правила выполнения чертежей деталей и сборочных чертежей.

Справочные таблицы для инженера конструктора

Таблица неотъемлемая часть состава структурной формы расположения данных в виде массива ячеек рассредоточенных в соответствии с номинальным характером документа. Исходные материалы, отражающие отдельные элементы предметной области матрицы, способствуют рациональному распределению информации, с возможностью быстрого поиска. Слово таблица происходит от латинского слова «tabula», что означает список, перечень величин, структурированных по строкам и столбцам.

- «

- 1

- 2

- »

Цветовая гамма RAL

Совместимость металлов

Химические элементы

Синусы и косинусы

Тангенсы и котангенсы

Модули

Профиль метрической резьбы

Метрическая резьба 60°

Дюймовая резьба 55°

Трубная резьба 55°

Трубная коническая резьба 55°

Профиль трапецеидальной резьбы

Трапецеидальная резьба 30°

Резьба упорная

Прямоугольная резьба

Крепежные изделия

Условные изображения

Квалитеты

Подшипники

Сальники

Ремни клиновые

Таблица конусов

Отверстия

Таблички

- «

- 1

- 2

- »

28.04.2021 23 апреля в рамках Недели с работодателем студенты, обучающиеся по специальности «То и ремонт автомобильного транспорта» побывали на экскурсии в ООО «Форсаж». 28.04.2021 21 апреля, в спортивном зале ТМТТ, прошли соревнования по волейболу среди студентов, проживающих в общежитии. Организатором игры выступил спортивный сектор Совета общежития. 28.04.2021 26 апреля команда юношей Томского механико-технологического техникума участвовала в региональных соревнованиях по легкоатлетическому кроссу в рамках фестиваля «Путь на Олимп 2020-2021» и заняла 1 место. | 01.04.2021 29 марта для студентов Томского механико-технологического техникума проходило профилактическое мероприятие «Защити себя от ВИЧ?» по информированию и тестированию на ВИЧ, организованное социальным педагогом Комаровой Екатериной Сергеевной совместно с Фондом «Томск-АнтиСПИД». 01.04.2021 29 и 30 марта в Томском механико-технологическом техникуме у групп 1 и 2 курса прошли уроки, посвященные трудовому подвигу граждан нашей страны «Трудом прославившие Родину». Студенты познакомились с историей звания Героя Труда, которое началось с 1938 года, когда первым стахановцам было присвоено тогда еще звание Героя социалистического труда. В 2020 году появилось еще одно новое звание, которое отмечает за трудовую доблесть не конкретных людей, а целые города. В ходе референдума 20 городам России был присвоен статус «Город трудовой доблести», в том числе и нашему родному городу Томску. Завершился урок знакомством с именами современных Героев Труда России. 01.04.2021 30 марта 2021 состоялась встреча с учащимися 9-ых классов школы «Перспектива» г.Томска. | 26.03.2021 Департамент профессионального образования Томской области информирует Вас о том, что 26 марта 2021 года в 19:00 часов пройдет родительское собрание. 15.01.2021 С 11-15 января в Томском механико-технологическом техникуме был размещен передвижной интерактивный музей 80-летия системы профессионального образования Томской области. 16.12.2020 В начале декабря в Томском механико-технологическом техникуме в рамках акции «Есть такая профессия Родину защищать» прошла встреча студентов 701, 703, 391 групп с выпускником техникума, военнослужащим по контракту Дмитрием Смирновым. Студенты смогли узнать подробности условий контрактной военной службы, задали интересующие их вопросы. Шестая Всероссийская информационно-агитационная акция «Есть такая профессия – Родину защищать!» направлена на популяризацию военной службы, на информирование учащихся выпускных классов общеобразовательных учебных учреждений, воспитанников старших курсов суворовских и нахимовских училищ и кадетских корпусов Минобороны России, военнослужащих по призыву и контракту об особенностях поступления и обучения в военных вузах страны. Цель проводимой акции – довести до юношей и девушек информацию о современном состоянии Вооруженных Сил России, о престижности военной службы. | 19.03.2021 В 1976 году первый директор ГПТУ №20 Рассолов Валентин Петрович, при открытии учебного заведения, набирал новый преподавательский состав. Первым преподавателем стал Коломин Павел Викторович, до этого работавший в училище №7 преподавателем физвоспитания. После долгих лет работы в ГПТУ №20 стал заместителем директора по физкультурно-оздоровительной и спортивной работе. 18.03.2021 Валентин Петрович родился 2 июля 1938 года в с. Косиха Парабельского района Томской области. Валентин Петрович закончил Горно-Промышленное училище №1, Уфимский педагогический техникум, Томский Политехнический институт. 02.03.2021 Согласно приказу Государственного комитета Совета Министров СССР по профессионально-техническому образованию №64 от 3 марта 1976 г. в г. Томске было образовано «Городское профессионально-техническое училище №20» (ныне Томский механико-технологический техникум). |

Нитки и системы ниток – Rust Magazine

Нитки Acme легче нарезать и могут выдерживать большие нагрузки. Очень точная резьба Acme часто используется в качестве «поступательной» резьбы для таких приложений, как ходовые винты в токарных, фрезерных станках, резьбонарезных станках и другом прецизионном оборудовании. Компания Proto несколько лет назад перешла с V-образной резьбы на трапецеидальную на некоторых своих съемниках шестерен, чтобы добиться большей прочности.

Для некоторых специальных применений, где требуется грубая, но мелкая резьба, доступна американская национальная короткая резьба Acme.Термин «заглушка» означает более мелкую резьбу, чем обычная. Существует также 60-градусная резьба V-образной формы для таких применений, как трубы, где резьба нормальной глубины серьезно ослабила бы тонкую стенку.

Другой вариант резьбы Acme Thread – это червячная резьба, которая имеет угол 29 градусов, но нарезана глубже и предназначена для использования с червячными передачами.

Резьба Buttress имеет квадратную или почти квадратную упорную поверхность и скошена с обратной стороны.Они могут выдерживать большие нагрузки, но только в одном направлении. Я видел резьбу контрфорса с поднутренными упорными поверхностями, используемую на тисках сверлильного станка. Поднутрение плотно захватывает половину гайки, но при ослаблении ее можно быстро вынуть из гайки.

Трубная резьба обычно выполняет две функции: они скрепляют фитинги вместе, а также герметично закрывают от давления жидкости. Сужение диаметра резьбы на 3/4 дюйма на фут позволяет легко получить герметичные соединения. Прямая трубная резьба используется в таких устройствах, как электрические лампы, где уплотнение не требуется.Трубная резьба, ранее известная как резьба Бриггса, в Америке – это коническая трубная резьба американского национального стандарта. Британия использует британскую стандартную трубную резьбу, имеющую форму резьбы Уитворта. Британская трубная резьба отличается, и ее не следует заменять на трубную резьбу американского стандарта. Фитинги по британскому стандарту часто можно приобрести у крупных поставщиков в Америке.

Некоторые трубные резьбы имеют очень крутой конус, поэтому стыки разъединяются всего за несколько оборотов.Бурильные трубы для скважин часто имеют этот тип резьбы, и я также видел галифе с прерывистой крутой конической резьбой. Прерывистая резьба имеет продольные участки резьбы, удаленные как на охватываемой, так и на внутренней части, поэтому части могут скользить вместе и затягиваться с частичным оборотом. Относящиеся стволы винтовок и ружей часто имеют оборванную резьбу.

% PDF-1.6 % 1204 0 объект > эндобдж xref 1204 40 0000000016 00000 н. 0000001599 00000 н. 0000001739 00000 н. 0000002106 00000 п. 0000002152 00000 п. 0000002490 00000 н. 0000002675 00000 н. cT ; ێ &, \ W) 4.A`; j! SrXBG`qB $)> fA “u5 $ 4iw. & 5_z: 1Y’Nq конечный поток эндобдж 1205 0 объект z | ZXawrz # 1vw) / P -1340 / R 3 / U (\\ [wPScoooo) / V 2 >> эндобдж 1206 0 объект > / Метаданные 1201 0 R / Pages 1200 0 R / PageLayout / SinglePage / OpenAction 1207 0 R / StructTreeRoot 37 0 R / Тип / Каталог / Lang (Xo;) / OutputIntents [ޮ z * {uIF [љъy> fL ޝ l] M) / S / GTS_PDFA1 / OutputConditionIdentifier (Nx) / DestOutputProfile 1202 0 R / Тип / OutputIntent / RegistryName (UJR-TZ49MHG) >>] >> эндобдж 1207 0 объект > эндобдж 1208 0 объект > / Font> / ProcSet [/ PDF / Text / ImageB / ImageC / ImageI] >> / Type / Page >> эндобдж 1209 0 объект > эндобдж 1210 0 объект > эндобдж 1211 0 объект > эндобдж 1212 0 объект [250 0 0500 0 0 778 0 333 333 500 564 250 333250 278 500 500 500 500 500 500 500 500 500 500 278 278 0 0 0 0 0 722 667 667 722 611 556 722 722 333 389 722 611 889 722 722 556 722 667 556 611 722 722 944 722 722 611 0 0 0 0 0 0 444 500 444 500 444 333 500 500 278 278 500 278 778 500 500 500 500 333 389 278 500 500 722 500 500 444 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0400 549 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 722] эндобдж 1213 0 объект > эндобдж 1214 0 объект [250 0 0 0 0 0 833 0 333 333 0 0 0 333 0 0500 500 500 500 500 500 0500 0500 333 0 0 0 0 0 0 722 667 722 722 667 0 778 778 389 500 778 667 944 722 778 611 0 722 556 667 722 0 1000 0 0 0 0 0 0 0 0 0 500 556 444 556 444 333 500 556 278 0 0 278 833 556 500 556 0 444 389 333 556 0 722 0 0 444] эндобдж 1215 0 объект > поток ] D ФСК * | MWkHL, # bX’nW0 \ _ + eQ!

ОБРАБОТКА УДАЛЕНИЯ ЧЕРЕЗ НАНЕСЕНИЕ РЕЗЬБООБРАБОТЧИКА В ОТВЕРСТИЯХ СЕТКОЙ ФОРМЫ (Технический отчет)

Кливер, Райан Дж., Кливер, Тодд Х. и Тэлботт, Ричард. ОБРАБОТКА УДАЛЕНИЯ ЧЕРЕЗ НАНЕСЕНИЕ РЕЗЬБООБРАЗНЫХ КРЕПЕЖЕЙ В ОТВЕРСТИЯХ СЕТЧАТОЙ ФОРМЫ . США: Н. П., 2012.

Интернет. DOI: 10,2172 / 1039333.

Кливер, Райан Дж., Кливер, Тодд Х. и Тэлботт, Ричард. ОБРАБОТКА УДАЛЕНИЯ ЧЕРЕЗ НАНЕСЕНИЕ РЕЗЬБООБРАЗНЫХ КРЕПЕЖЕЙ В ОТВЕРСТИЯХ СЕТЧАТОЙ ФОРМЫ . Соединенные Штаты. https: // doi.org / 10.2172 / 1039333

Кливер, Райан Дж., Кливер, Тодд Х. и Тэлботт, Ричард. Мы б .

«ОБРАБОТКА УДАЛЕНИЯ ЧЕРЕЗ НАНЕСЕНИЕ РЕЗЬБООБРАЗНЫХ КРЕПЕЖЕЙ В ОТВЕРСТИЯХ СЕТЧАТОЙ ФОРМЫ» Соединенные Штаты. https://doi.org/10.2172/1039333. https://www.osti.gov/servlets/purl/1039333.

@article {osti_1039333,

title = {ОБРАБОТКА УДАЛЕНИЯ ЧЕРЕЗ НАНЕСЕНИЕ РЕЗЬБООБРАЗНЫХ КРЕПЕЖЕЙ В ОТВЕРСТИЯХ СЕТЧАТОЙ ФОРМЫ},

author = {Кливер, Райан Дж. и Кливер, Тодд Х. и Тэлботт, Ричард},