Температура припоя при селективной пайке

Преимущество селективной пайки заключается в том, что позволяет адаптировать процесс к отдельным паяным соединениям. В то время как печатная плата, проходящая пайку волной припоя, — это всегда один процесс: предварительный нагрев для всех соединений, одно время погружения, одна глубина погружения, одни «волновые параметры» для всех соединений.

Однако следует помнить, что нельзя нагревать что-либо сильнее того, чем нужно, потому что высокие температуры, кроме того что способствуют смачиванию, не приносят пользы ни одному из материалов и компонентов на печатной плате.

При выборочной пайке более уместны вопросы, какова конфигурация и настройки вашего оборудования, какова температура и время предварительного нагрева, сразу же плата получает все тепло или это постепенный процесс и т.д.?

Если вы не используете предварительный нагрев и выполняете пайку каждого соединения путем погружения сопла паяльника, вам, вероятно, придется работать при более высокой температуре, чтобы увеличить пропускную способность. При этом сам процесс селективной пайки более гибкий по сравнению с погружением в ванну припоя, ведь появляется возможность настраивать процесс буквально для каждого отдельного контакта на плате. Поскольку более тонкий вывод в узком отверстии будет паяться быстрее, чем толстый вывод в более широком отверстии.

При этом сам процесс селективной пайки более гибкий по сравнению с погружением в ванну припоя, ведь появляется возможность настраивать процесс буквально для каждого отдельного контакта на плате. Поскольку более тонкий вывод в узком отверстии будет паяться быстрее, чем толстый вывод в более широком отверстии.

Нельзя забывать при работе с припоем олово/свинец о таких хоть и не сложных, но все-таки проблемах, как эрозия меди. Всегда надо искать и находить компромисс между более высокой температурой пайки и временем погружения в ванну припоя (и, соответственно, заполнением отверстий).

Правильно нагревать припой при селективной пайке не выше, чем у волны припоя, то есть, до 240-250°С, но чтобы добиться оптимального времени пайки, разумного нагрева в месте соединения, может быть стоит подумать о том, чтобы поднять температуру до 260°С. Возможно.

Это должно определяться конфигурацией машины и характером конкретных соединений на плате. Также будет правильно проконсультироваться с производителем оборудования, услышать их рекомендации, они являются специалистами в этой области и легко решают любые проблемы.

Комментарии

Мы используем температуру 280°C для большинства наших программ селективной пайки. Некоторые программы настроены и на более высокие значения, чтобы добиться лучшего заполнения отверстий. Но ни одна из них не работает при меньшей температуре. Повышение температуры припоя может привести к большему растворению меди и/или железа, поэтому очень важно регулярно проверять химический состав припоя.

Terry Ruszin, Lutron Electronics

Я бы сказал, что именно само изделие и печатная плата определяют количество тепла в припое. Температура пайки должна измеряется на стыке припоя и печатной платы, а не на корпусе. Критическая температура для АКТИВАЦИИ ФЛЮСА измеряется на печатной плате ПЕРЕД волной припоя. Именно эти два места для измерения температуры ключевые, к сожалению, требования к этим двум точкам будут меняться с каждой печатной платой.

Ike Sedberry, ISEDS

Не забывайте регулярно проверять припой в ванне на наличие примесей.

Bradley J Fern, Datacard

У нас есть одна операция селективной пайки с использованием SN100C при температуре +60°C выше температуры плавления. Платы с малой массой (1/2~1 унция меди) не требуют предварительного нагрева (но косвенно нагреваются при флюсовании). Однако у нас есть ПП большой массы по 2,5 кг каждая (4 унции меди). Они прогреваются до 70°C на этапе предварительного нагрева, а нижняя сторона — до 85°C. Кажется, работает. Мое общее правило заключается в том, чтобы иметь около +20°C выше тепературы плавления, прежде чем направлять паяльник на какой-либо объект большой массы.

Robert Hills, Tait International

Спасибо за отзыв о селективной пайке 63-37. У нас есть большой опыт работы с японскими автомобильными компаниями, которые используют сплавы SAC305 и хотят паять при 260°С. Многие компании, производящие селективные припои, рекомендуют 290-310°С.

Todd Gilmore, AGI Corporation

По материалам с портала www.circuitinsight.com. Еще некоторые заметки об отмывке и монтаже печатных плат:

- Контроль качества собранных плат. Некоторые аспекты

- Образование пустот в паяных соединениях

- Перекос DPAK компонентов при монтаже

Рекомендуемые профили пайки силовых компонентов Cree

Введение

Обеспечение надежности паяных соединений электронных компонентов требует точного контроля процессов нагрева и охлаждения печатной монтажной платы (PWB) и всех элементов. Управление режимами повышения и понижения температуры увеличивает надежность изделия за счет уменьшения термомеханического воздействия на компоненты и создает прочное паяное соединение.

Самыми надежными методами монтажа SMT-компонентов считаются инфракрасная, конвекционная или паровая технологии пайки. Пайку оплавлением рекомендуется применять для бессвинцовых корпусов PQFN. Здесь представлены основные рекомендации по режимам нагрева и охлаждения, позволяющим обеспечить приемлемые результаты.

Как видно на рис. 1, стадией предварительного нагрева является зона 1. Здесь происходит разогрев всей сборки примерно до +125 °C. Подъем температуры от +25 до +125 °C должен происходить со скоростью

Вторая зона представляет собой стадию предварительного оплавления, где выполняется сушка паяльной пасты и активация используемых флюсов, а также происходит тепловая стабилизация всех компонентов большого и малого размера. Температура в данной зоне поддерживается немного ниже температуры плавления паяльной пасты (+183°С), такой режим выдерживается обычно в течение 30–90 с. Чем больше размер элемента, тем больше ему нужно времени для смачивания паяльной пастой.

Температура в данной зоне поддерживается немного ниже температуры плавления паяльной пасты (+183°С), такой режим выдерживается обычно в течение 30–90 с. Чем больше размер элемента, тем больше ему нужно времени для смачивания паяльной пастой.

Зона 3 — стадия оплавления припоя. На этом этапе температура повышается от точки чуть ниже температуры плавления до максимального значения. Обычно Tmax составляет +240 °C, но может достигать и +260 °C для пайки корпусов с бессвинцовыми выводами. Паста находится в состоянии ликвидуса (точка плавления) в этой зоне и на этапе выдержки. Общая продолжительность обеих стадий, где температура превышает +210 °C, не должна превышать 30 с. Скорость нагрева от< +183 °C до максимума должна быть менее 3 °C/с, а общее время нахождения сборки при Т > +183 °С — не более 180 с.

Последняя фаза процесса оплавления — охлаждение. Этот этап имеет исключительно важное значение для повышения прочности результирующего соединения. Быстрое снижение температуры дает более прочный слой припоя, но может создать термомеханический стресс для компонентов. Специалисты Cree рекомендуют поддерживать скорость охлаждения в диапазоне +2…+4 °C/с.

Быстрое снижение температуры дает более прочный слой припоя, но может создать термомеханический стресс для компонентов. Специалисты Cree рекомендуют поддерживать скорость охлаждения в диапазоне +2…+4 °C/с.

Зоны волновой пайки

Выводные компоненты обычно монтируются ме- тодом волновой пайки. Процесс пайки волной очень похож на метод оплавления в том, что сборка проходит стадии нагрева и охлаждения. Подробный тепловой профиль волновой пайки представлен на рис. 2.

Профиль нагрева, пайки и охлаждения очень напоминает описанный выше процесс оплавления. Режимы предварительного нагрева и выдержки выполняют такие же функции и имеют такую же длительность. Фактическое время пайки контролируется скоростью прохождения одной или двух волн припоя.

Как показано на рис. 2, скорость преднагрева от +25 до +125 °C составляет примерно 2–5 °C/с. Время выдержки должно быть в диапазоне 30–120 с при максимальной температуре менее +183 °C. Предварительный нагрев и последующая выдержка настоятельно рекомендуются для глубокой пропитки выводов припоем во время волновой части процесса. На этом этапе выводы компонентов должны находиться в контакте с волной (двойной волной) менее 5 с. Как и при использовании технологии оплавления, охлаждение должно происходить достаточно быстро, чтобы обеспечить прочное соединение, но достаточно медленно, чтобы не создавать термомеханических напряжений.

Предварительный нагрев и последующая выдержка настоятельно рекомендуются для глубокой пропитки выводов припоем во время волновой части процесса. На этом этапе выводы компонентов должны находиться в контакте с волной (двойной волной) менее 5 с. Как и при использовании технологии оплавления, охлаждение должно происходить достаточно быстро, чтобы обеспечить прочное соединение, но достаточно медленно, чтобы не создавать термомеханических напряжений.

Ручная пайка

Ручная пайка силовых компонентов Cree Inc. вполне допустима при соблюдении нескольких руководящих принципов. Во-первых, не допускайте, чтобы температура выводов, измеренная на границе их соединения с корпусом, превышала +300°C. Время пайки при температуре выше +250°C и ниже +300°C должно быть не более 5 с.

Бессвинцовая пайка

Бессвинцовые компоненты или процессы, использующие бессвинцовые припои, такие как Sn96.5Ag3.0Cu0.5 или Sn96.5Ag3.5, требуют более высоких температур для формирования прочных паяных соединений. В этом случае может понадобиться увеличение времени предварительного оплавления (60–120 с) и более высокая максимальная температура смачивания (около +210°C). Максимальная температура ликвидуса также должна быть адаптирована для данной технологии. Бессвинцовые материалы металлизации требуют нагрева до +260°C. Время нахождения сборки при температуре выше +200°C не должно превышать 180 с, при температуре более +225°C — 30 с.

В этом случае может понадобиться увеличение времени предварительного оплавления (60–120 с) и более высокая максимальная температура смачивания (около +210°C). Максимальная температура ликвидуса также должна быть адаптирована для данной технологии. Бессвинцовые материалы металлизации требуют нагрева до +260°C. Время нахождения сборки при температуре выше +200°C не должно превышать 180 с, при температуре более +225°C — 30 с.

Таблица. Рекомендуемые методы пайки отдельных типов корпусов.

| PQFN | TO-252 | TO-263 | TO-220 | TO-247 | |

|---|---|---|---|---|---|

| Ручная пайка | NR | X | X | X | X |

| Волновая пайка | NR | X(a) | X | X | X |

| Конвекционное оплавление | X | X | X | X | X |

| Оплавлние инфракрсным излучением | X | X | NR | NR | NR |

| Пайка в паровой фазе | X | X | X | X | X |

Примечание: X – допустимо; NR – не рекомендуется; (а) – двойная волна.

Финишное покрытие

В зонах обрезки выводов, а также на некоторых других участках внутренние медные слои могут быть открыты. Эти участки находятся вдали от критических областей пайки и не влияют на надежность паяного соединения. Однако на открытых медных областях постепенно формируется тонкая пленка окиси, которая может препятствовать нормальному смачиванию их припоем. Нет никаких гарантий, что открытые участки меди будут паяться, и это не требуется для обеспечения целостности соединения в соответствии со стандартами, включая IPC J-STD-001 или A610.

Заключение

Выполнение приведенных рекомендаций обеспечивает формиро- вание надежных паяных соединений и снижает риск повреждения компонентов. Указания по режимам оплавления относятся ко всем силовым приборам Cree Inc. в SMT-корпусах. Компания Cree не рекомендует использовать инфракрасную технологию (IR) для пайки элементов большего размера из-за возможности перегрева вследствие поглощения IR черными корпусами.

Следует помнить, что технология пайки не является точной наукой. Представленные здесь рекомендации должны рассматриваться как руководство, а не абсолютная истина. В зависимости от сложности конструкции и размера компонентов, длительность и температура профиля пайки могут быть изменены для улучшения результата. Обращайтесь к Cree, если используемые вами профили нагрева и охлаждения сильно отличаются от указанных выше. Рекомендуемые методы пайки для отдельных типов корпусов представлены в таблице.

Статья была напечатана в журнале “Силовая электроника №4 2019″

Какова максимально допустимая температура пайки для MOSFET?

Использовать 63% 37% припоя! Используйте <= 250C в течение <= 10 с. 260С максимум.

ИСПОЛЬЗУЙТЕ МНОГО КАЧЕСТВЕННОЙ ПАЯЛЬНОЙ ПАСТЫ. Это нагревает только место пайки. С таким вы должны быть в состоянии припаять даже контакт корпуса.

С таким вы должны быть в состоянии припаять даже контакт корпуса.

Для вывода, который соединен с корпусом, 275C может быть в порядке в течение более короткого периода времени. Не превышайте 300С. Если вы идете на 300C, используйте < 5s.

ПОСЛЕ КАЖДОЙ ПОПЫТКИ ПРОДУВАЙТЕ ПО КОРПУСУ, А ТАКЖЕ ПО МЕСТО ПАЯНИ. УДАР МНОГО. ЗАТЕМ ПОДОЖДИТЕ, ЗАТЕМ СНОВА ПРИПАЙТЕ.

ДАЖЕ ПОСЛЕ ОДНОЙ НИЗКОТЕМПЕРАТУРНОЙ ПАЯКИ СИЛЬНО УДАРИТЕ СО ВСЕХ СТОРОН КОМПОНЕНТА И ЖДИТЕ.

ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ:

В отношении флюса и паяльной пасты: Да, некоторые люди используют термин «паяльная паста» для обозначения порошкового припоя, смешанного с ВНЕШНИМ флюсом. Они также используют термин «флюс» для обозначения любого флюса, внутреннего флюса, который встроен в проволоку припоя, и внешнего флюса, который поставляется отдельно и находится в ФОРМЕ пасты. Паста – это все, что является полужидким и полутвердым.

Проблема с термином “поток” заключается в двусмысленности: это внутренний или внешний поток. Возможно, термин «флюсовая паста» был бы уместен, но я бы использовал термин «внешний флюс».

Возможно, термин «флюсовая паста» был бы уместен, но я бы использовал термин «внешний флюс».

Итак, да, я имел в виду ВНЕШНИЙ флюс, когда говорил о паяльной пасте в исходном посте, но паяльная паста может быть даже лучше, если качество хорошее.

Что касается внешнего флюса, наиболее важным свойством, как уже упоминалось, является закипание и нагрев, в основном, участков припаиваемых компонентов (покрытых припоем) и вокруг них. Кроме того, внешний флюс удерживает расплавленный припой только на припаянных выводах и дорожках (в основном).

Таким образом, припаять штырь корпуса на 250С можно, но несколько сложнее. Вот, опять же, как:

Нанесите внешний флюс только на железо. Очистите утюг влажной губкой. Это только для уборки.

Нанесите большое количество внешнего флюса на штифт и дорожку. Убедитесь, что все стороны закрыты.

Нанесите на утюг столько припоя, сколько сможете удержать. Не наносите много внешнего флюса на утюг в точке 1, чтобы припой не стекал с утюга.

Нанесите внешний флюс на проволоку припоя.

Прикоснитесь к месту пайки утюгом. Коснитесь наконечника утюга в таком положении и точки пайки проволокой припоя, покрытой внешним флюсом. Убедитесь, что внешний флюс начинает кипеть, а расплавленный припой начинает выливаться и покрывать места пайки.

Не держите паяльник на контакте более 10 с.

После того, как утюг удален, ОЧЕНЬ СЛАБО подуйте на место пайки, чтобы затвердеть горячий, еще расплавленный припой. Это происходит в течение секунды или двух. Затем дуйте как можно сильнее в сторону места пайки. Затем дуйте как можно сильнее в сторону корпуса в течение длительного времени. Нужно много ударов.

Подождите, пока корпус не станет комнатной температуры. Коснитесь корпуса пальцами, чтобы проверить. Припаяйте другой компонент, пока ждете.

Повторите все шаги для другой стороны точки пайки. Убедитесь, что припои, покрытие, старая и новая стороны припоя становятся жидкими и перетекают друг в друга. Возможно, придется снова прикоснуться к старой стороне. Еще раз: не держите утюг на компоненте более 10 секунд.

Возможно, придется снова прикоснуться к старой стороне. Еще раз: не держите утюг на компоненте более 10 секунд.

В качестве альтернативы, 300C наверняка справится с этой задачей. Внешний припой очень помогает, да и не нужно такое огромное количество.

Найдите лучшую температуру паяльника для вашего проекта

Вы новичок в пайке? Если это так, вам должно быть интересно, какая оптимальная температура для пайки? С опытом вы сможете установить температуру самостоятельно, однако мы представляем вам несколько советов, которые помогут вам начать работу.

В этой статье вы найдете простой способ найти правильную температуру для вашего проекта. Вы также узнаете, какие другие факторы следует учитывать при установке температуры.

Всегда соблюдайте меры безопасности при пайке, так как вы работаете с высокими температурами и токсичными веществами.

Теперь приступим.

Схема

Что такое пайка и чем она может помочь?

Пайка — это метод соединения двух компонентов путем плавления небольшого куска металла, называемого припоем. Температура плавления присадочного металла обычно ниже, чем у двух других компонентов.

Температура плавления присадочного металла обычно ниже, чем у двух других компонентов.

Преимущество пайки заключается в том, что с ее помощью легко получить прочные и постоянные соединения, которые будут долговечными и надежными. В то же время можно разорвать эти соединения путем распайки.

Какова температура плавления припоя?

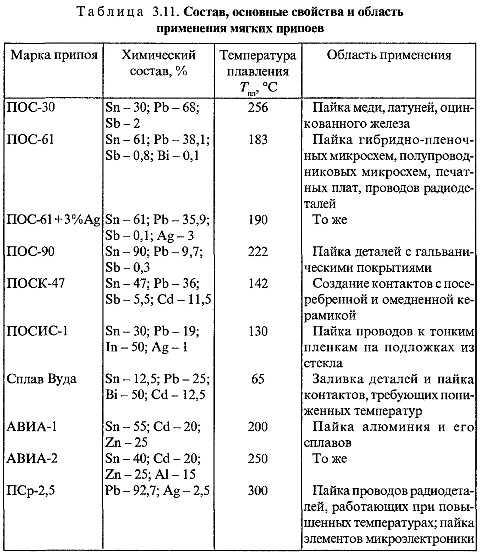

Припой изготавливается либо из благородных металлов, либо из сплавов благородных металлов. Следовательно, температура плавления варьируется от припоя к припою. Наиболее распространенный припой состоит из 60% свинца и 40% олова. Этот тип припоя плавится при 183 ℃. Он становится полностью жидким при 190 ℃ .

Однако припои, не содержащие свинец, плавятся при более высоких температурах. Следовательно, вот простой способ выяснить, какая температура подходит для вашего проекта.

Простая техника определения нужной температуры

- Поверните ручку паяльника на самую низкую температуру

- Включить паяльник

- Прикоснитесь припоем к наконечнику

- Если припой не плавится, поверните шкалу вверх только на одно деление и подождите минуту.

- Продолжайте поворачивать циферблат, пока не найдете температуру, при которой припой медленно плавится.

- Теперь увеличьте температуру на 183℃. Это идеальная температура для медленной пайки.

Примечание. В идеале припой не должен плавиться на шаге 4. Если это произойдет, рассмотрите диапазон температур используемого паяльника и решите, нужно ли вам искать альтернативы. Вы также должны учитывать температуру плавления припоя и компонентов, которые вы собираетесь паять.

Проверьте, не перегрелся ли ваш паяльник

Иногда ваш паяльник может быть слишком горячим, и простой способ определить, перегрелся ли он, — посмотреть, быстро ли отходит припой. Прежде чем начать свой проект, просто потренируйтесь на куске металлолома. Для этого используйте вышеупомянутую технику.

Общее эмпирическое правило: проверьте, не превышает ли температура вашего паяльника 400℃. Большинство материалов, доступных на рынке, имеют температуру плавления ниже этой.

Проверьте, не слишком ли холодный паяльник

Если паяльник слишком холодный, свариваемое соединение будет непрочным. Такой стык называется холодным стыком. Вот некоторые из проблем, которые могут возникнуть из-за этого –

- Электрические цепи могут разорваться

- Низкая проводимость

- Стеклянные предметы могут развалиться

Такие проблемы могут привести к травмам, а иногда даже к летальному исходу. Простой способ определить, слишком ли холодно железо, — посмотреть, сколько времени требуется, чтобы металл тек. Если припой расплавится и потечет более чем за 2 секунды, возможно, вам придется увеличить нагрев.

Еще одна вещь, которую нужно проверить, — выглядят ли ваши суставы гладкими и блестящими. Если они шероховатые по текстуре, возможно, вам придется найти другой паяльник.

Влияние температуры на пайку

Существует три типа пайки в зависимости от температуры: пайка твердым припоем, мягкая пайка и пайка твердым припоем.

Пайка: когда вы нагреваете паяное соединение, но не соединяемые металлы

Мягкая пайка: когда вы нагреваете припой и соединения

Твердая пайка: когда вы используете паяльную лампу для создания высоких температур для соединения компонентов

Мягкая пайка является широко используемым методом, а диапазон температур для мягкой пайки составляет от 82 ℃ до 420 ℃. Соединения, выполненные мягкой пайкой, не такие прочные, как твердая пайка, но мягкая пайка имеет наименьшую вероятность повреждения.

Другие факторы, влияющие на температуру паяльника

Мощность: Чем выше мощность, тем выше температура. Следовательно, если вам нужна более высокая температура, выберите модель с более высокой мощностью.

Наконечники: Большие наконечники обеспечивают лучшую теплопередачу. Кроме того, наконечники следует чистить и обслуживать должным образом, иначе они могут повлиять на теплопередачу и привести к неисправным соединениям.

В заключение, есть много факторов, которые влияют на правильную температуру для вашего проекта.