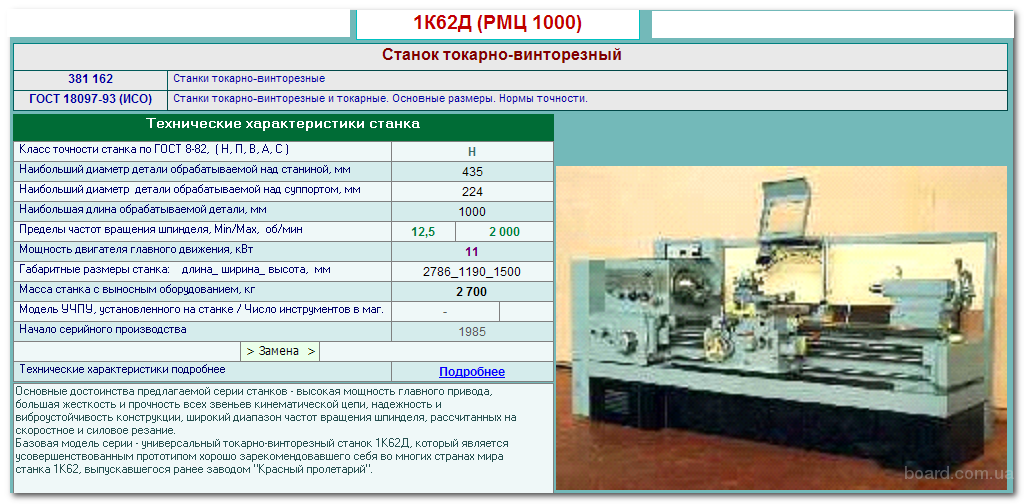

Токарно винторезный станок 1К62 характеристики, подбор аналога

Токарно винторезный станок 1К62 предназначен для выполнения разнообразных токарных работ, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне.

Основные достоинства предлагаемой серии станков – высокая мощность главного привода, большая жесткость и прочность всех звеньев кинематической цепи, надежность и виброустойчивость конструкции, широкий диапазон частот вращения шпинделя, рассчитанных на скоростное и силовое резание.

Базовая модель серии – универсальный токарно-винторезный станок 1К62Д, который является усовершенствованным прототипом хорошо зарекомендовавшего себя во многих странах мира станка 1К62, выпускавшегося ранее заводом “Красный пролетарий”.

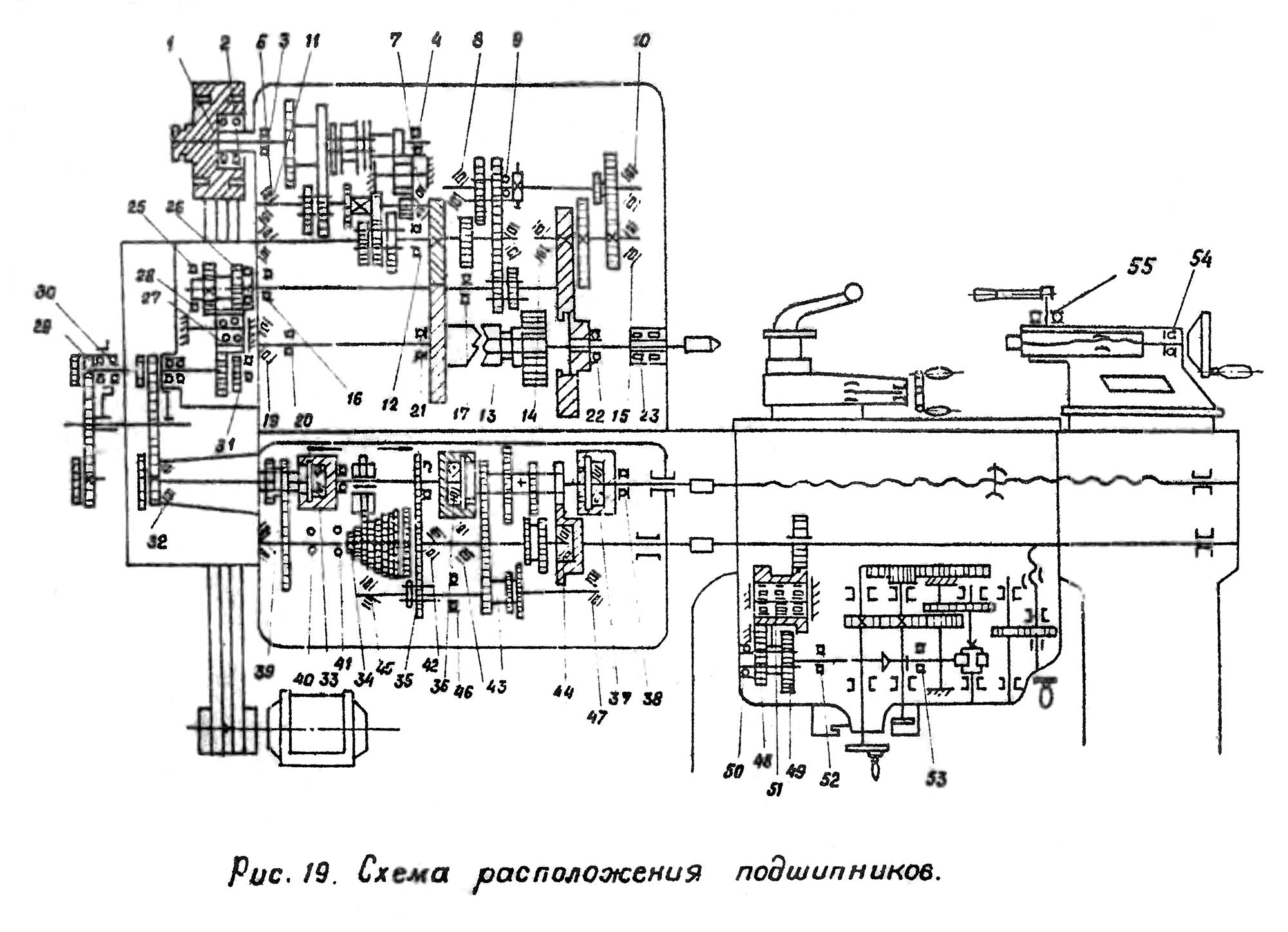

- Шпиндель станков установлен на специальных подшипниках, которые обеспечивают необходимую жесткость и высокую точность обработки.

- Обработка разнообразных материалов может производиться с ударными нагрузками без потери точности.

- Станки 1К62 могут использоваться для обработки закаленных заготовок из жаропрочной и инструментальной стали, требующих тяжелых режимов резания.

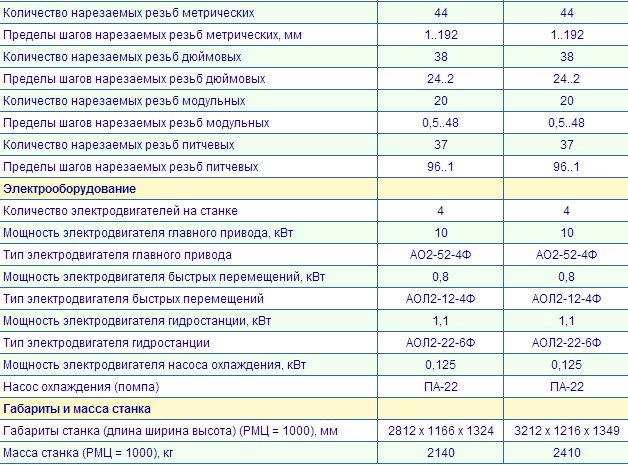

| Параметры станка | Значение | |

|---|---|---|

| Наибольший диаметр обрабатываемой заготовки, мм: | ||

| 435 | ||

| 224 | ||

| Наибольшая длина обрабатываемой заготовки, мм | 1000,1500 | |

| Размер внутреннего конуса в шпинделе | Морзе 6 | |

| Диаметр цилиндрического отверстия в шпинделе | 55 (62*) | |

| Число ступеней частот вращения шпинделя | 23 | |

| Частота вращения шпинделя | 12,5. ..2000 мин-1 ..2000 мин-1 | |

| Число ступеней рабочих подач: | ||

| 42(56*) | ||

| Рабочие подачи, мм/об: | ||

| 0,70…4,16 (0,036…7,54*) | ||

| 0,035…2,08 (0,018…3,77*) | ||

| Число нарезаемых резьб: | ||

| 45(53*) | ||

| 28(57*) | ||

| 38 | ||

| 37 | ||

| 5 | ||

| Шаг нарезаемой резьбы: | ||

0,5. ..192 мм ..192 мм | ||

| 0,5…48 модулей | ||

| 24…15/8 ниток на дюйм | ||

| 96…1 питч | ||

| 3/8″, 7/16″, 8; 10 и 12 мм | ||

| Быстрые установочные перемещения суппорта, м/мин: | ||

| 4,5 | ||

| 2,25 | ||

| Размер внутреннего конуса в задней бабке | Морзе 5 | |

| Наибольшее перемещение пиноли задней бабки, мм | 200 | |

| Поперечное смещение корпуса задней бабки, мм | ±15 | |

| Наибольшее сечение резца | 25 | |

| Давление воздуха, МПа | 0,4. ..0,6 ..0,6 | |

| Питание от электросети напряжением | 220/380 В (50Гц) | |

| Мощность электродвигателя главного привода, кВт | 11 (7,5*) | |

| Габаритные размеры станка, мм: | ||

| 2786, 3286, 3786 | ||

| 1200 | ||

| 1500 | ||

| Масса станка, кг , при длине обработки: | ||

| 3080 | ||

| 3440 | ||

| 3800 | ||

Благодаря возможности поперечной регулировки задней балки имеется возможность обтачивания пологих конусов. Благодаря наличию замка балка может соединяться с нижней секцией суппорта для повышения функциональности при сверлении деталей и заготовок.

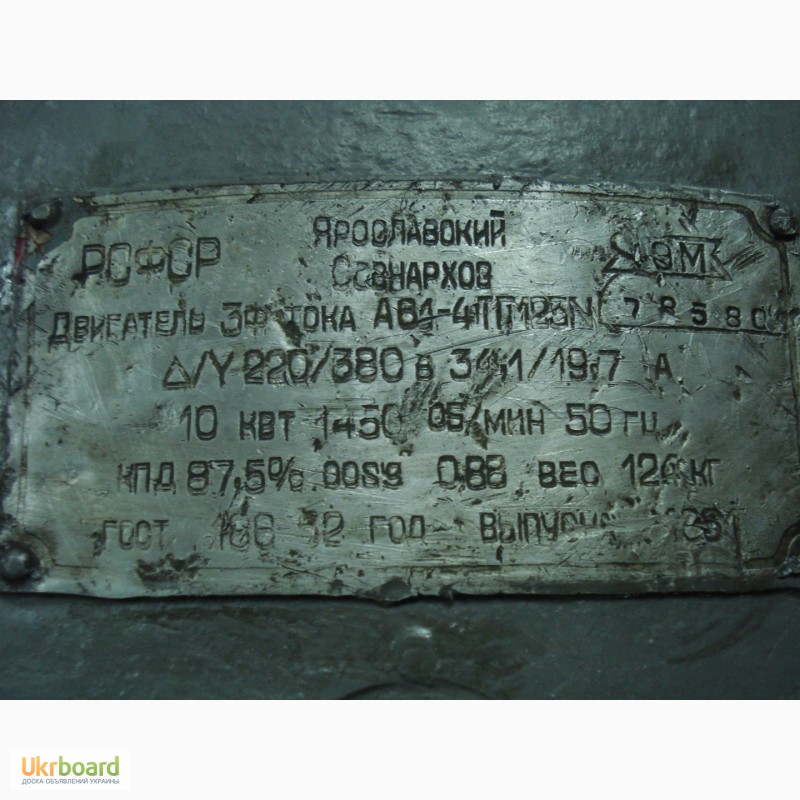

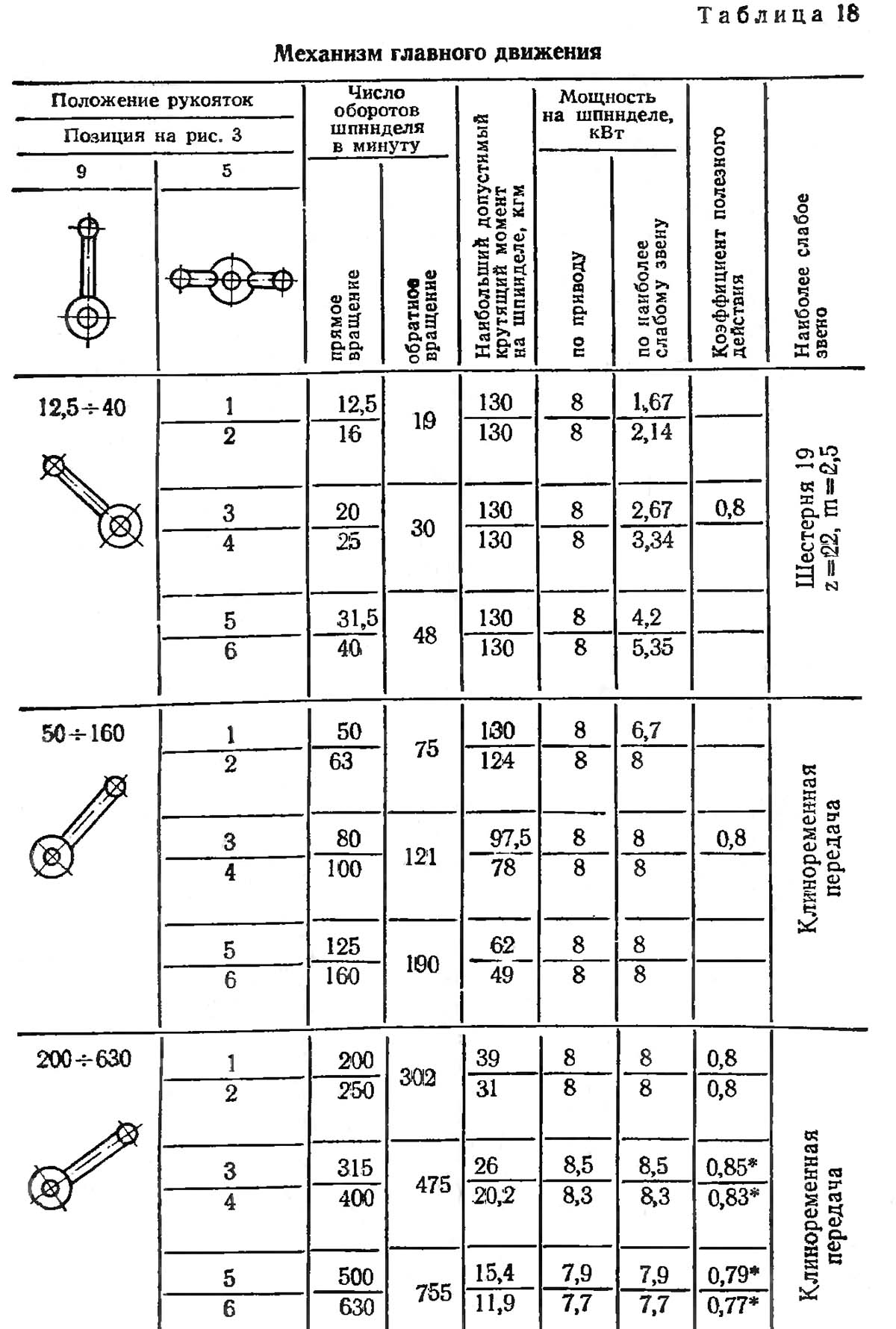

Благодаря возможности поперечной регулировки задней балки имеется возможность обтачивания пологих конусов. Благодаря наличию замка балка может соединяться с нижней секцией суппорта для повышения функциональности при сверлении деталей и заготовок.23 режима скорости в диапазоне от 12,5 до 2000 об/мин обеспечивают широкие возможности обработки и назначение станка – токарная обработка металлов любой твердости. Переключение режимов осуществляется в коробке скоростей со сменными шестернями. Станок оборудован асинхронным электродвигателем мощностью 10 кВт (2000 об/мин), подачу суппорта обеспечивает вспомогательный двигатель мощностью 1 кВт (1400 об/мин). Двигатели оснащены тепловыми реле для предупреждения перегрева. Высокая мощность и широкий выбор скоростей обеспечивают высокую эффективность станка и в силовом, и в скоростном резании.

В соответствии с требованиями ГОСТ №8-82 данный станок относится к первой группе точности «Н». Для крепления заготовок могут быть использованы трехкулачковые (диаметр — 250 мм) или четырехкулачковые (400 мм) патроны самоцентрирующегося типа.

Отзывы о станок токарный 1К62:

Отзывов пока нет, но ваш может быть первым.устройство и управление, технические характеристики

С развитием сферы услуг возрос спрос на металлорежущее оборудование, которое устанавливают в небольшой мастерской. Популярностью пользуется универсальный токарно-винторезный станок 1к62, на котором выполняют черновую и чистовую обработку металлических заготовок и деталей.

Модель получила распространение в странах СНГ. Предназначение: универсальные токарные работы по металлу и дереву. Тип — универсал, среднего класса. Эксплуатируется малыми предприятиями, учебными заведениями, ремонтными мастерскими, токарями единоличниками для оказания услуг.

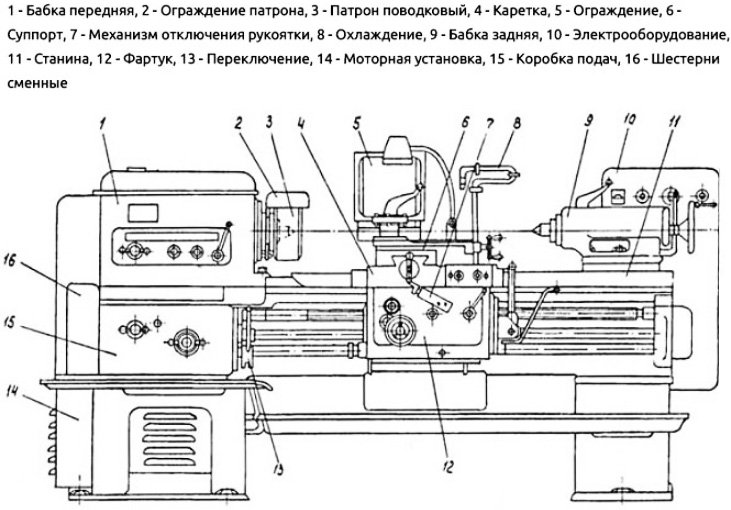

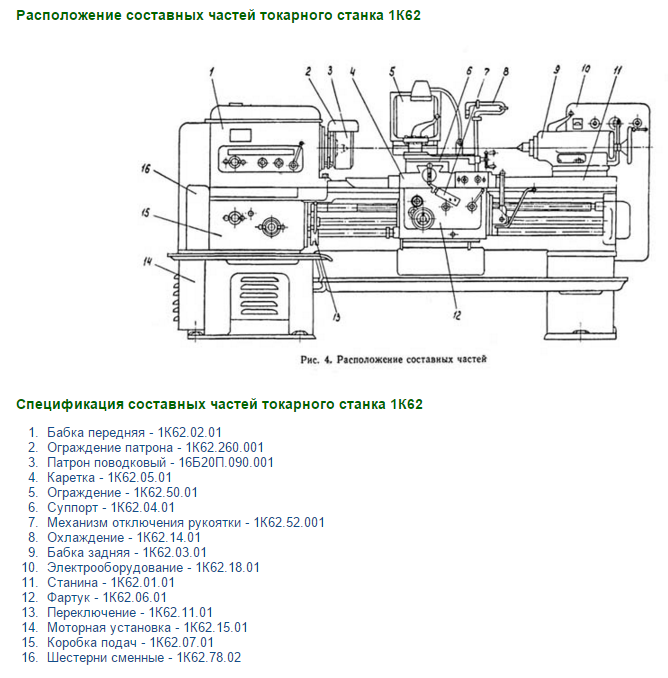

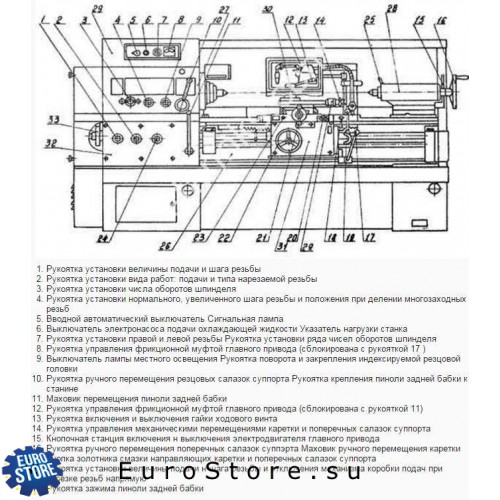

Устройство станка

Передняя часть токарного станка, сделанная в виде тумбы, на самом деле является коробкой передач. На верхней плоскости тумбы есть глазок для контроля масла. Если во время работы масло бьёт фонтанчиком, значит, насос работает правильно и обеспечивает смазку трущихся деталей.

На верхней плоскости тумбы есть глазок для контроля масла. Если во время работы масло бьёт фонтанчиком, значит, насос работает правильно и обеспечивает смазку трущихся деталей.

На передней панели бабки установлены два рычага переключения скоростей, которые расположены по краям. Правый рычаг понижает обороты шпинделя, имеет четыре положения: оптимальные обороты для точения. высокие обороты для чистовой обработки цилиндрической поверхности. Промежуточное положение для нарезания резьбы резцом или плашкой. Левый рычаг переключения скоростей имеет шесть положений, соответственно, шесть скоростей.

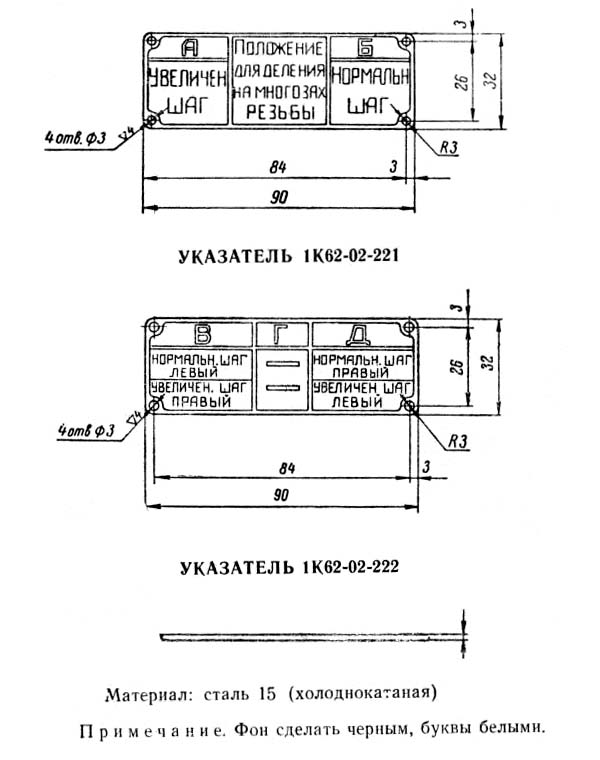

Между рычагами переключения скоростей расположены два других рычага для настройки операции нарезания резьбы. Конструкция станка позволяет нарезать правую и левую резьбу.

Внизу передней бабки расположена коробка подач, оборудованная двумя рычагами. Рычаг слева переключает подачи и вид резьбы. Расположенный справа служит для настройки подачи суппорта в зависимости от глубины резания и твёрдости обрабатываемого материала. Станок к 62 оборудован двумя двигателями: главный и ускоренной подачи. Передний фартук оборудован двумя маховиками:

Расположенный справа служит для настройки подачи суппорта в зависимости от глубины резания и твёрдости обрабатываемого материала. Станок к 62 оборудован двумя двигателями: главный и ускоренной подачи. Передний фартук оборудован двумя маховиками:

- один для подачи вдоль станины;

- второй — для подачи поперёк.

Основные узлы

Вращающийся шпиндель токарно-винторезного станка 1к62 обеспечивает обработку поверхности заготовок цилиндрической и конической формы.

Суппорт выполняет продольное и поперечное движение резцедержателя с резцом для снятия стружки, нарезания резьбы, торцевания или отрезания заготовки. Установленный привод механизма подач служит для настройки режимов нарезания резьбы. С помощью передачи винта-гайки осуществляется поперечное движение резцедержателя.

На передней бабке установлены рычаги управления станком. Чтобы изменять режимы резания, установлен механизм переключения скоростей вращения шпинделя. Направление движения изменит специальная фрикционная муфта и реверсивный механизм.

Направление движения изменит специальная фрикционная муфта и реверсивный механизм.

Задняя бабка токарного станка к 62 обеспечивает обработку деталей свёрлами, выполняя продольное движение. Пиноль бабки перемещается вдоль станины парой винт-гайка.

Фартук служит для изменения режимов подач, а для управления есть рычаги на передней бабке. Механизм фартука выполняет подачу суппорта при точении и нарезании резьбы.

Заготовки крепятся в трёх кулачковых патронах с синхронным перемещением кулачков, а некруглые или несимметричные заготовки закрепляются в четырёх кулачковом патроне. Приспособлением являются самоцентрирующиеся и поводковые патроны, хомуты, люнеты.

Главный параметр, определяющий габарит токарного станка является высота от плоскости станины до оси вращения шпинделя. Эта высота составляет половину наибольшего диаметра детали, которая может быть обработана над станиной. Наибольший диаметр изделия над станиной и расстояние между патроном и пинолью задней бабки определяют его возможности и входят в основные технические характеристики станка 1к62. Токарь перед работой проверяет размеры заготовки, согласно приведённой характеристике.

Наибольший диаметр изделия над станиной и расстояние между патроном и пинолью задней бабки определяют его возможности и входят в основные технические характеристики станка 1к62. Токарь перед работой проверяет размеры заготовки, согласно приведённой характеристике.

Станок оборудован дополнительным электродвигателем мощностью один киловатт для ускоренного движения каретки суппорта, включается нажатием специальной кнопки, расположенной с торца рычага управления. Во время сверлильных работ можно механически подавать заднюю бабку со сверлом, присоединив её к суппорту.

Технические характеристики

Масса токарного станка к62 составляет 2,5 тонны.

Габариты:

- длина — 2500 миллиметров;

- ширина — 1200 миллиметров;

- высота — 1500 миллиметров.

Максимальный диаметр заготовки над суппортом станка составляет 224 миллиметра. Заготовка для обработки не более 1500 миллиметров в длину. Обороты шпинделя 2420 оборотов в минуту.

Заготовка для обработки не более 1500 миллиметров в длину. Обороты шпинделя 2420 оборотов в минуту.

Токарно-винторезный станок — сложная технологическая машина, у которой 24 скорости вращения шпинделя и 48 подач суппорта. Органы управления расположены на передних панелях коробок скоростей и подач.

Чтобы установить заданную частоту вращения шпинделя, надо заранее отключить фрикцион и выключить электродвигатель, а затем перемещением рукоятки установить требуемый диапазон частот (например, 630…2000, 50…160). Перемещать рукоятку переключения скоростей следует плавно, без рывков, добиваясь фиксации её в каждом из четырёх положений, устанавливая заданные обороты шпинделя (например, 630 оборотов в минуту).

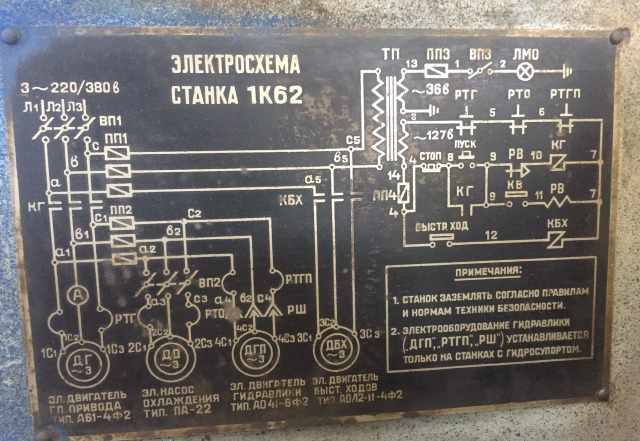

Электрическая схема

Электрическая проводка, автоматика и предохранители расположены на электрощите, который спрятан в металлический шкаф, закреплённый на станине станка. Схема электрической проводки делится на две части: первичная силовая электрическая цепь и вторичная цепь управления. В первичную цепь входит аккумуляционная силовая аппаратура:

Схема электрической проводки делится на две части: первичная силовая электрическая цепь и вторичная цепь управления. В первичную цепь входит аккумуляционная силовая аппаратура:

- трехфазный автоматический выключатель;

- контакты включения главного двигателя;

- контакты включения двигателя ускоренного хода суппорта;

- включатель насоса воды;

- реле;

- предохранители.

Вторичная цепь: трансформатор, кнопки «пуск» и «стоп»;

Преимущества модели

На данной машине обрабатывают детали большого диаметра, малой длины. Задняя бабка имеет поперечное смещение для обработки пологих конусов. Предусмотрена механическая подача задней бабки при выполнении операции сверления деталей сверлом большого диаметра. Для этого специальным замком задняя бабка соединяется с суппортом. Массивная чугунная станина поглощает вибрацию, станок не даёт шума. Основные преимущества:

Основные преимущества:

- простое устройство токарного станка 1к62;

- надёжность узлов и механизмов;

- долговечность и живучесть при любых условиях эксплуатации;

- высокая мощность основного электропривода;

- широкий выбор скоростей;

- устойчивость к вибрации.

Токарное оборудование выпускал завод «Красный пролетарий» Московского станкостроительного производственного объединения. К сожалению, данную модель сняли с выпуска. Токари-профессионалы приобретают станки с рук, выполняя сложные токарные работы, благодаря технической характеристике 1к62, которая позволяет это делать.

Оцените статью: Поделитесь с друзьями!

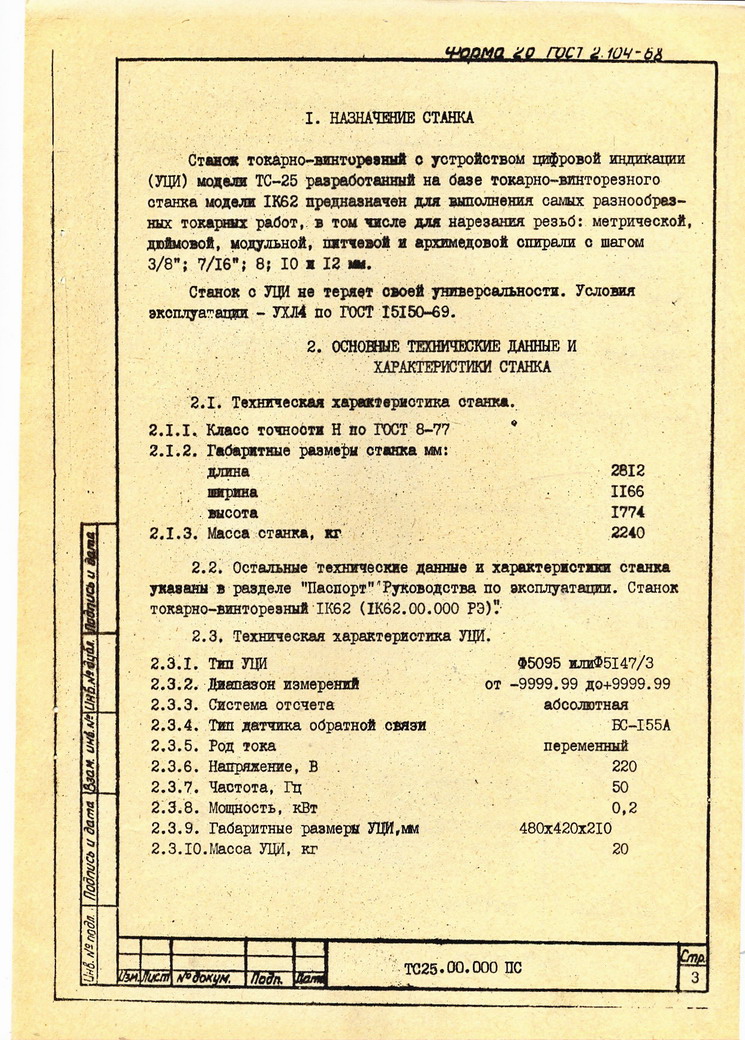

Станок 1к62 технические характеристики паспорт

Описание файла

Токарно-винторезный станок модель 1К62

Инструкция по эксплуатации

Изготовитель: Ордена Ленина и ордена Трудового Красного Знамени станкостроительный завод “Красный пролетарий” имени А. И. Ефремова

И. Ефремова

г. Москва, 1966 г.од

Токарно-винторезный станок модель 1К62

Ордена Ленина и ордена Трудового Красного Знамени станкостроительный завод “Красный пролетарий” имени А.И. Ефремова

Универсальный токарно-винторезный станок 1К62 выпускался на МСЗ «Красный Пролетарий». Это оборудование производилось в период с 1956 по 1971 г.г. После значительных доработок был заменен на более совершенную модель 16К20.

Функциональные особенности станка

Спецификой этого оборудования является возможность обработки деталей из закаленной стали. Этому способствует конструкция шпинделя, который установлен на специальных подшипниках, описанных в паспорте.

Для выполнения высокоточной обработки твердых сплавов станок имеет большую мощность главного привода. В совокупности с механической прочностью и жесткостью звеньев кинематической передачи это влияет на низкую вибрацию во время работы. Дополнительно нужно учитывать, что станок 1К62 является лобовым. Это означает, что на нем можно обрабатывать относительно кроткие заготовки с большим сечением.

Помимо этих особенностей следует знать такие характеристики станка 1К62, указанные в схеме и паспорте:

- конструкция задней балки. Она может смещаться в поперечном направлении. Это дает возможность обрабатывать пологие конусы;

- сменные зубчатые колеса. Они соединяют переднюю балку и коробку передач;

- наличие специального ступора. Это ограничивает продольное перемещение каретки до значения 250 мм/мин;

- мощный главный асинхронный электродвигатель 10 кВт;

- реле. Необходимо для защиты от тепловых перегрузок двигателя, возникающих во время обработки заготовок из твердых сортов стали.

Для детального ознакомления с этими качествами рекомендуется изучить паспортные данные оборудования и содержание инструкции по эксплуатации. Там же указаны основные характеристики.

Благодаря своей универсальной конструкции и эксплуатационным параметрам токарный станок 1к62 до сих пор остается популярным для комплектации мелкосерийных и штучных производств, мастерских.

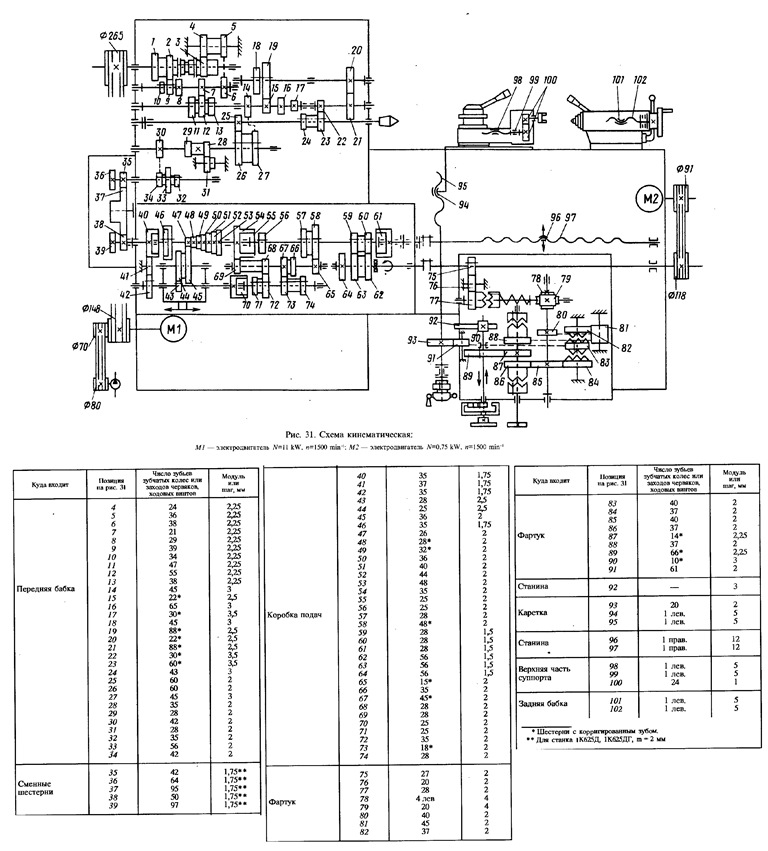

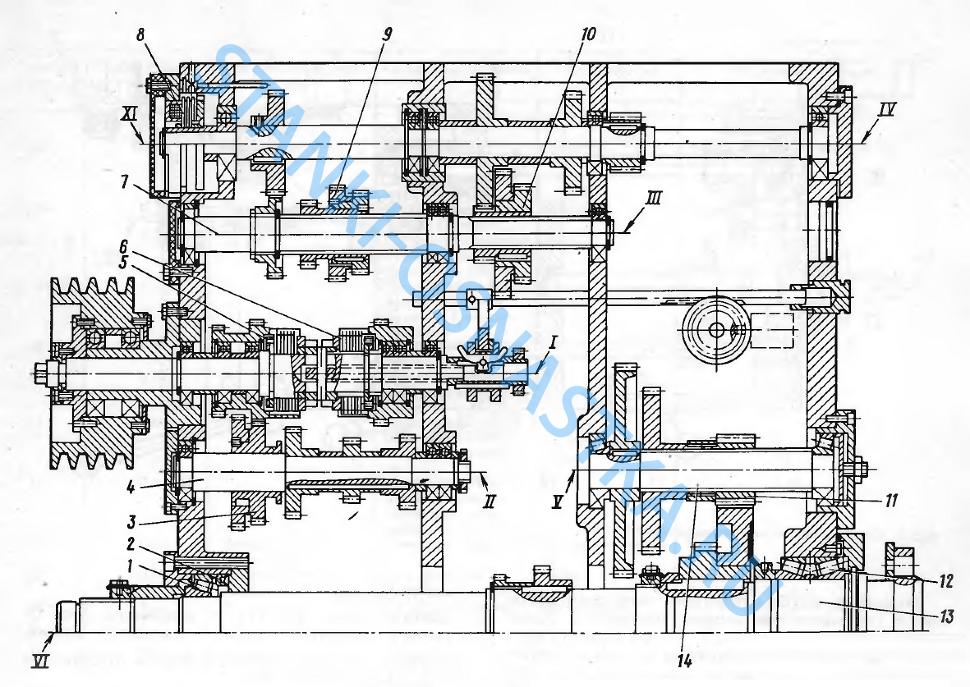

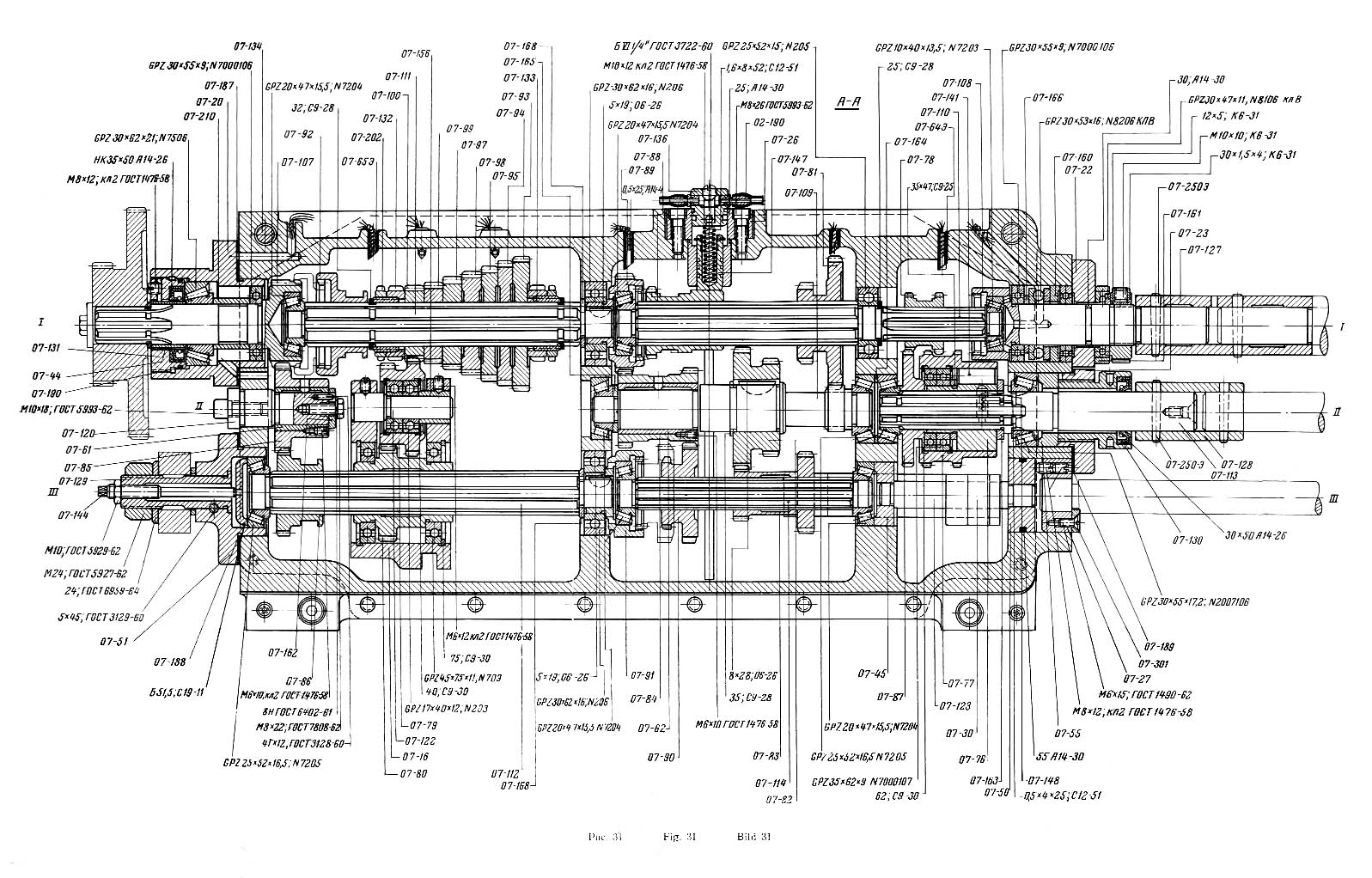

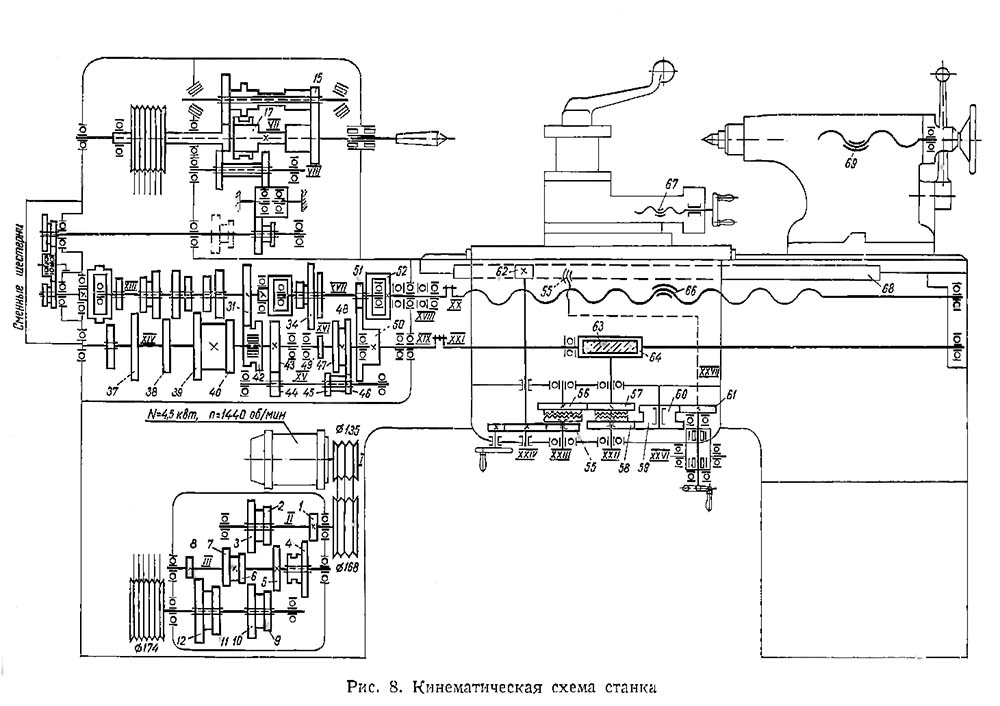

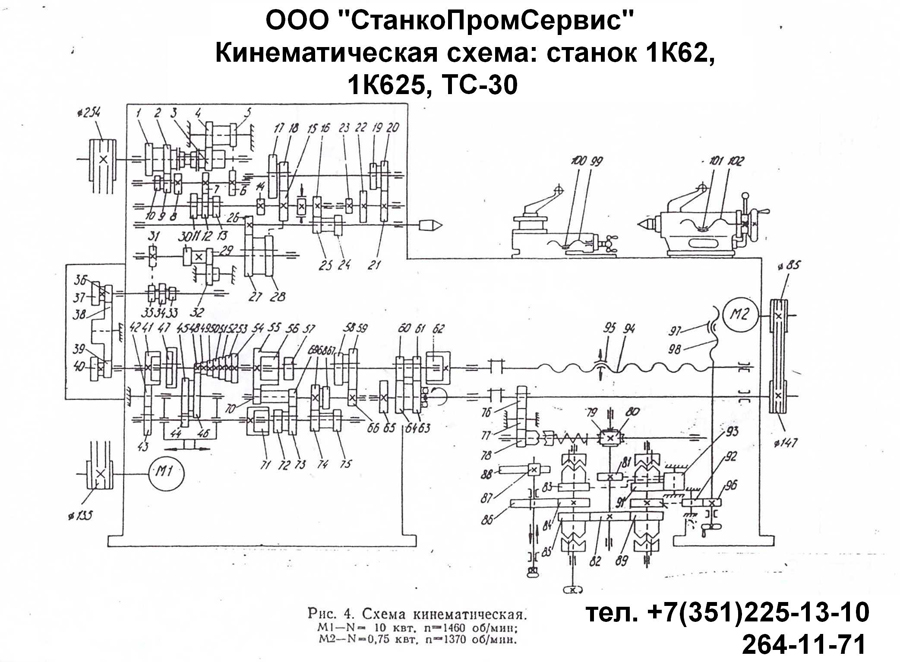

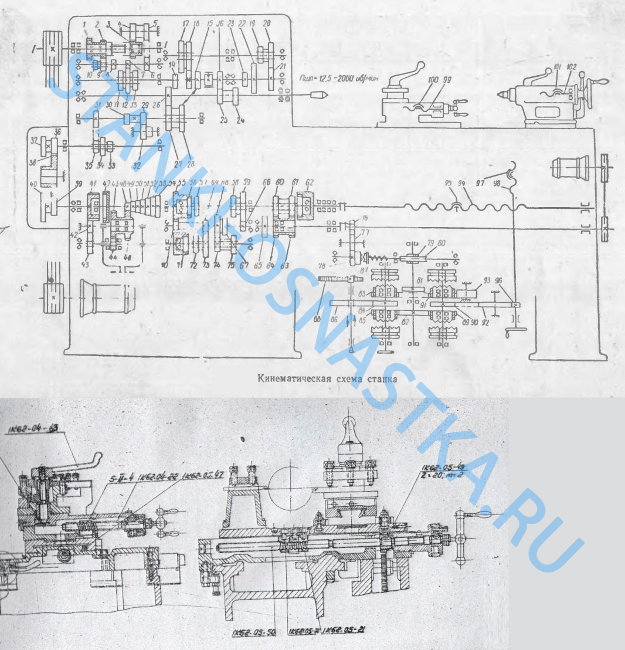

Кинематическая схема

Работа станка обеспечивается вращением шпинделя, которое происходит за счет клиноременной передачи. Она имеет несколько шкивов для изменения крутящего момента. Приводом служит электродвигатель.

Главное движение осуществляется через муфту, которая соединена со шпинделем системой зубчатых колес. Для прямого вращения происходит смещение муфты влево, в результате чего происходит включение определенных участков цепи зубчатых колес. В паспорте и схеме подробно описаны механизмы переключения.

Движение подачи осуществляется методом задействования четырех кинематических цепей, описанных в инструкции:

- винторезная. Для увеличения точности нарезки могут быть добавлены дополнительные муфты малых диаметров;

- поперечная. Для подачи используются схемы, включающие в себя три зубчатых колеса и червячную пару;

- продольная. Специфика работы полностью соответствует поперечной;

- ускоренные перемещения суппорта.

Осуществляется за счет работы отдельного электродвигателя. Передача вращательного движения выполняется через клиноременную передачу.

Осуществляется за счет работы отдельного электродвигателя. Передача вращательного движения выполняется через клиноременную передачу.

Всего при переключении получают шесть вариантов сопряжения зубчатых колес. Если же делать это через перебор – количество возрастает до 24. Фактически же значений меньше, так как некоторые пары имеют одинаковое передаточное отношение.

В паспортной документации дается описание переключения каждой пары с указанием параметров конкретного зубчатого колеса на схеме станка 1К62. Эти данные можно использовать для первичного анализа характеристики оборудования.

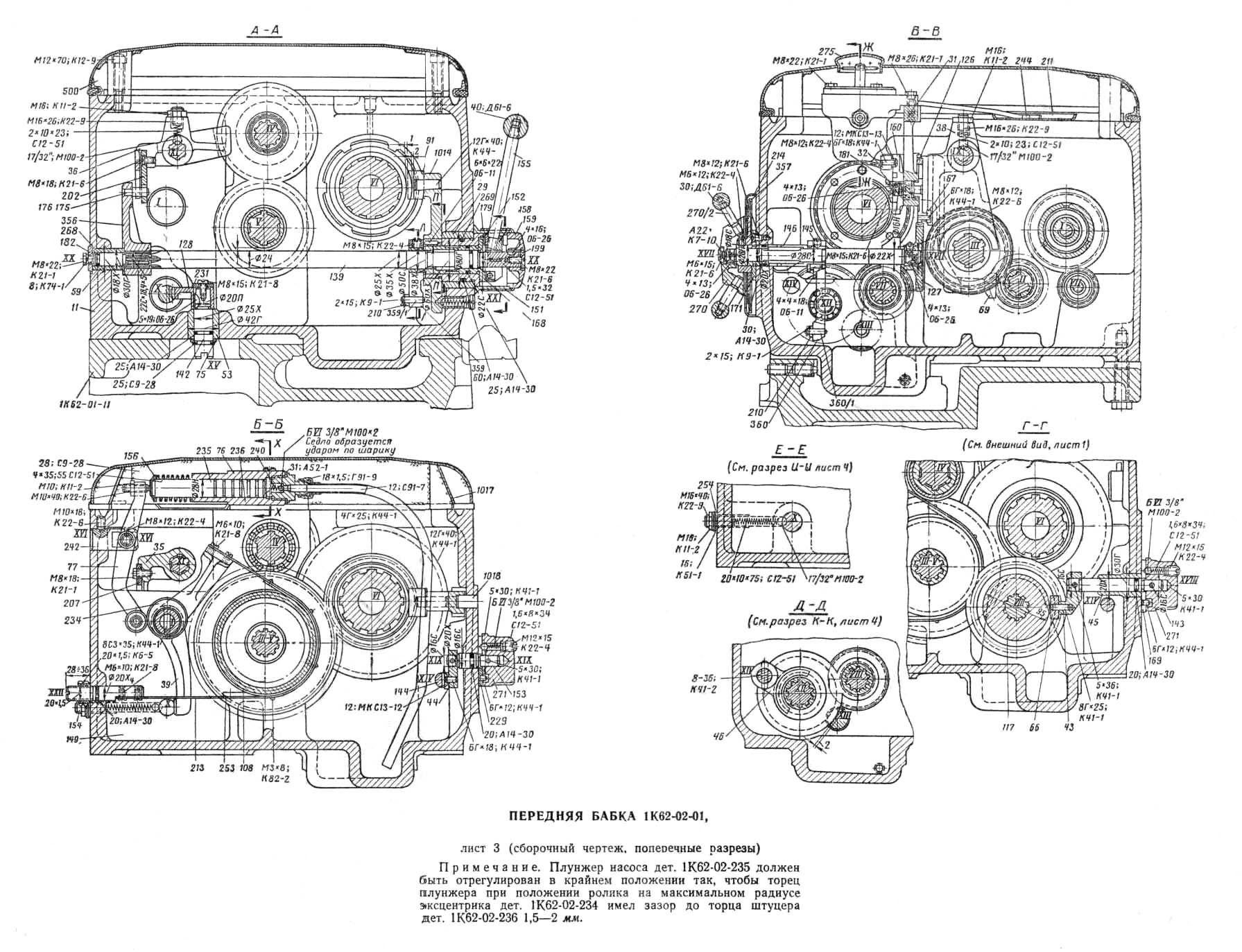

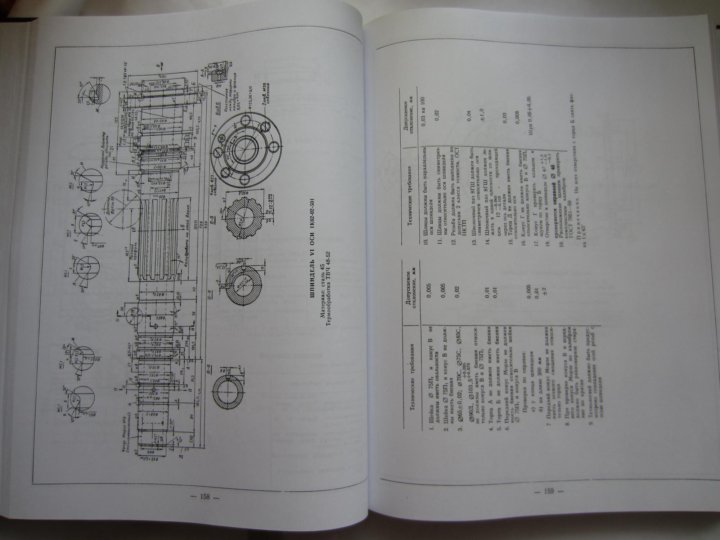

Характеристики передней и задней бабки

Для обработки детали необходимо закрепить ее между шпинделем и задней бабкой. Изменение частоты вращения происходит за счет коробки передач, которая входит в конструкцию передней бабки. Передача движения выполняется на ведомый вал.

С основными преимуществами конструкции коробки передач передней бабки можно ознакомиться в паспортных характеристиках. Они заключаются в установке подшипников качения на валах. Для повышения производительности и точности на узлы подается смазывающая жидкость. Дополнительно указаны фото оборудования для лучшего понимания расположения компонентов.

Они заключаются в установке подшипников качения на валах. Для повышения производительности и точности на узлы подается смазывающая жидкость. Дополнительно указаны фото оборудования для лучшего понимания расположения компонентов.

Технические параметры шпинделя, которыми обладает токарно-винторезный станок 1К62:

- диаметр отверстия – 4,7 см;

- допустимое сечение прутка – 4,5 см;

- частоты вращения – от 19 до 2420 об/мин (обратное). Для прямого это значение варьируется от 12,5 до 2000 об/мин.

- количество ступеней частот для различных режимов вращения: прямое – 24; обратное – 12.

Также следует учитывать параметры внутреннего конуса, описанные в схеме. Его размеры соответствуют Морзе 6. Конфигурация внутреннего шпинделя по ГОСТ 12593-72 равно 6К.

Для перемещения задней бабки в конструкции предусмотрена плита, которая движется по станине. Согласно технической документации изменение положения происходит за счет маховика и винтовой пары.

Выдвижная пиноль имеет фиксатор для установки режущего инструмента, с помощью которого можно формировать отверстия.

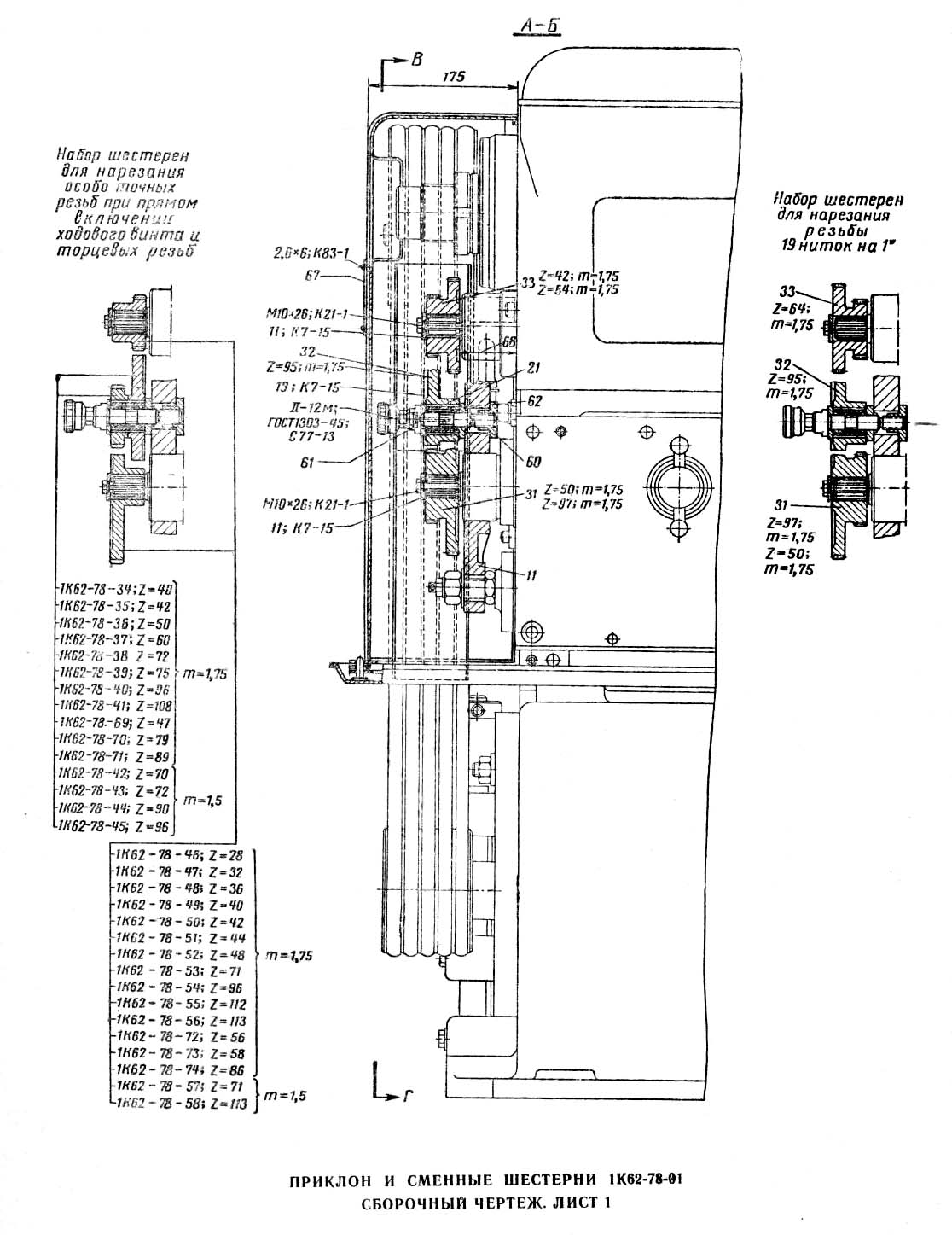

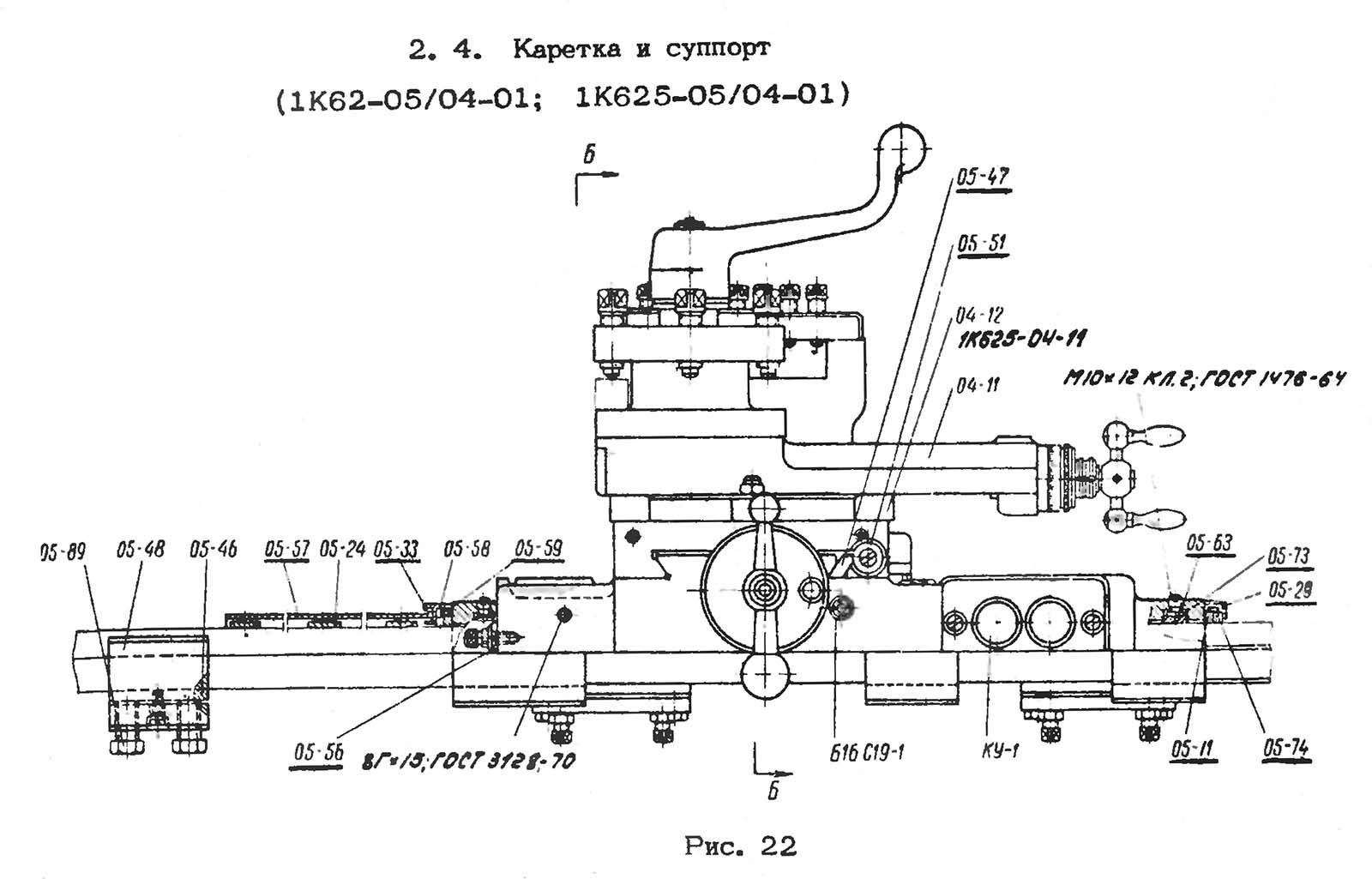

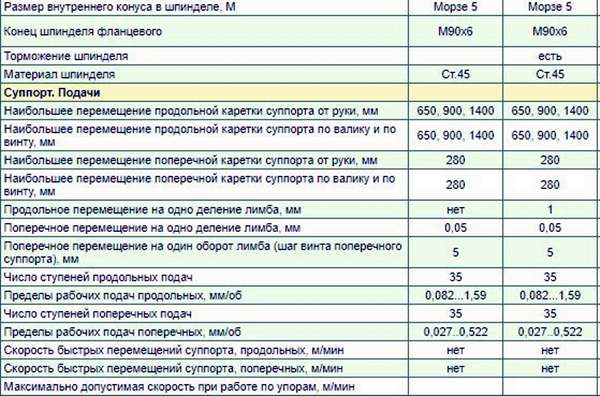

Параметры суппорта

Согласно технической документации суппорт предназначен для смещения режущего инструмента относительно плоскости детали. Он состоит из нескольких ключевых узлов, каждый из которых нужен для выполнения конкретной функции.

Основным компонентом суппорта являются резцовые салазки. Они крепятся на поперечной каретке, которая фиксируется на салазках. Смещение происходит за счет механических компонентов. При этом учитывается максимальная длина хода каретки, которая для данной модели может составлять 64, 93 и 133 см.

Кроме этого, необходимо учитывать следующие паспортные характеристики:

- поперечный ход – до 25 см;

- ход верхней части – до 13 см;

- количество передач. Продольных и поперечных по 49;

- максимальное значение рабочих подач мм/об. Продольных – от 0,07 до 4,16. Поперечных – от 0,035 до 2,08;

- скорость быстрого смещения, м/мин.

Поперечные -1,7; продольные – 3,4;

Поперечные -1,7; продольные – 3,4;

Конструкция станка позволяет формировать на поверхности детали различные типы резьбы – метрические, дюймовые, притчевые и модульные.

Фартук имеет жесткое крепление к каретке. Для передачи вращательного момента в его конструкции предусмотрен ходовой вал, соединенный с несколькими ступенями передач. С их помощью происходит вращение червячного колеса.

Максимальный диаметр детали ограничивается размером 40 см (над станиной). Над суппортом можно крепить заготовки, сечение которых не превышает 22 см.

Электрооборудование станка

Подключение для дальнейшей эксплуатации станка 1К62 выполняется к трехфазной электросети. Обязательно наличие заземленного или изолированного нейтрального провода.

Для работы станка необходима силовая цепь 380 В, 50Гц. В особых случаях электрическая схема может быть адаптирована для подключения к стандартной сети 220 В. Функционирование цепи управления происходит за счет подачи электроэнергии 110 В. Осветительный блок работает от сети 36/24 В.

Осветительный блок работает от сети 36/24 В.

Работа оборудования осуществляется за счет 4-х электродвигателей. Мощность главного составляет 10 кВт. Для быстрых перемещений применяется силовой агрегат 0,8 кВт. Гидростанция функционирует от электродвигателя 1,1 кВт. Также в электрической схеме присутствует насос охлаждения 0,125 кВт.

Кроме этого, в конструкции станка 1К62 есть следующие электрические компоненты, описанные в паспорте:

- тепловые реле типа РТ-1;

- блок управления насосом;

- трансформатор для организации местного освещения;

- плавкие предохранители;

- осветительные приборы.

Защита электродвигателей от тепловых перегрузок происходит за счет установки тепловых реле. Они монтируются в электросхемы основного агрегата и насосной станции.

В видеоматериале подробно рассказывается о правилах смазывания агрегатов станка, описанных в паспорте:

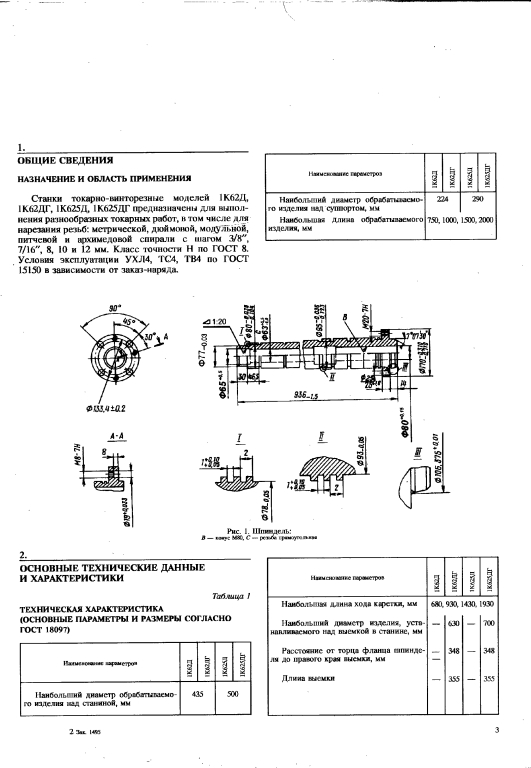

Станки токарно-винторезные моделей 1К62Д, 1К62ДГ, 1К625Д, 1К625ДГ предназначены для выполнения разнообразных токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной, питчевой и архимедовой спирали с шагом 3/8″, 7/16″, 8, 10 и 12 мм. Класс точности Н по ГОСТ 8. Условия эксплуатации УХЛ4, ТС4, ТВ4 по ГОСТ 15150 в зависимости от заказ-наряда.

Класс точности Н по ГОСТ 8. Условия эксплуатации УХЛ4, ТС4, ТВ4 по ГОСТ 15150 в зависимости от заказ-наряда.

Кинематическая схема

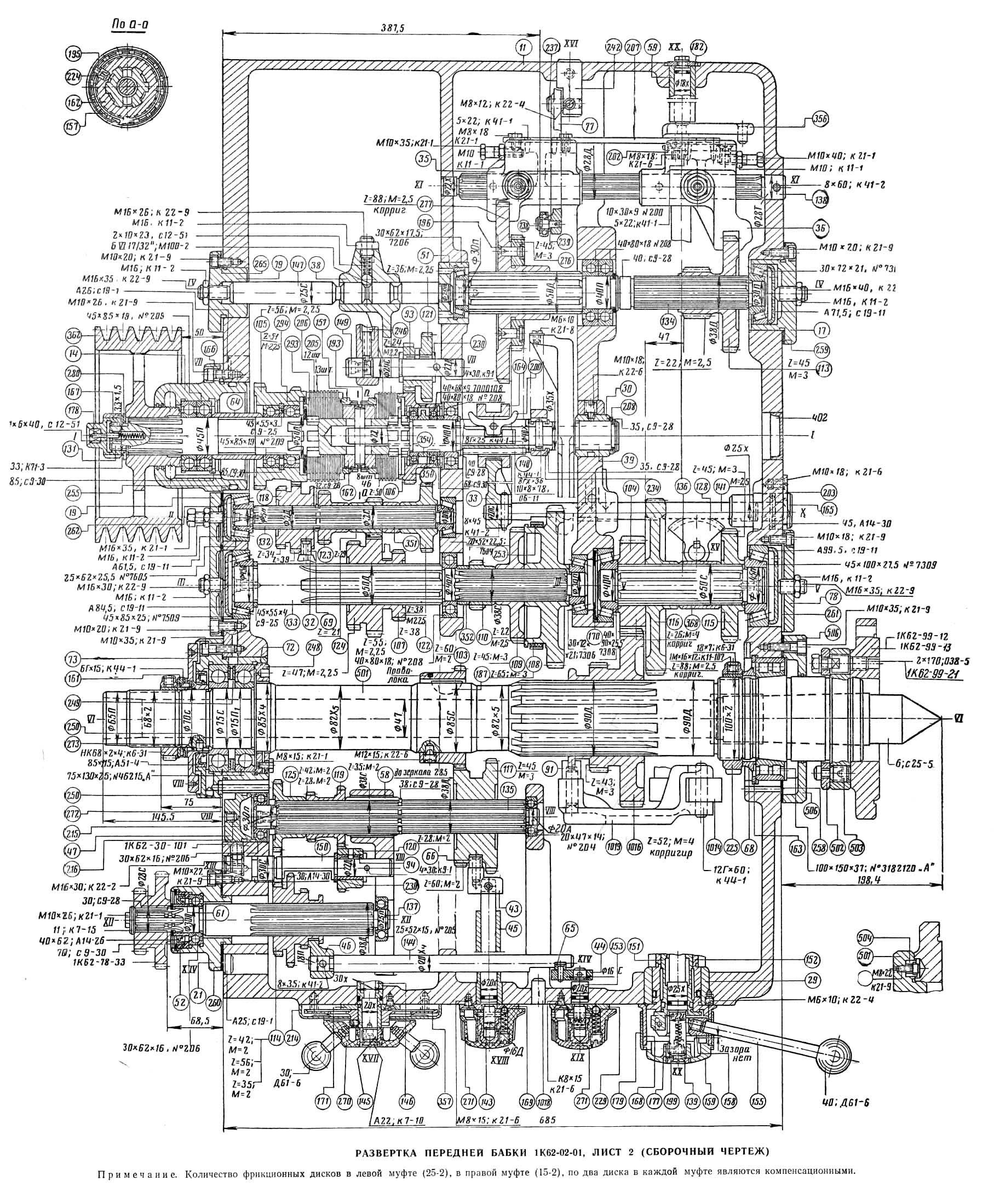

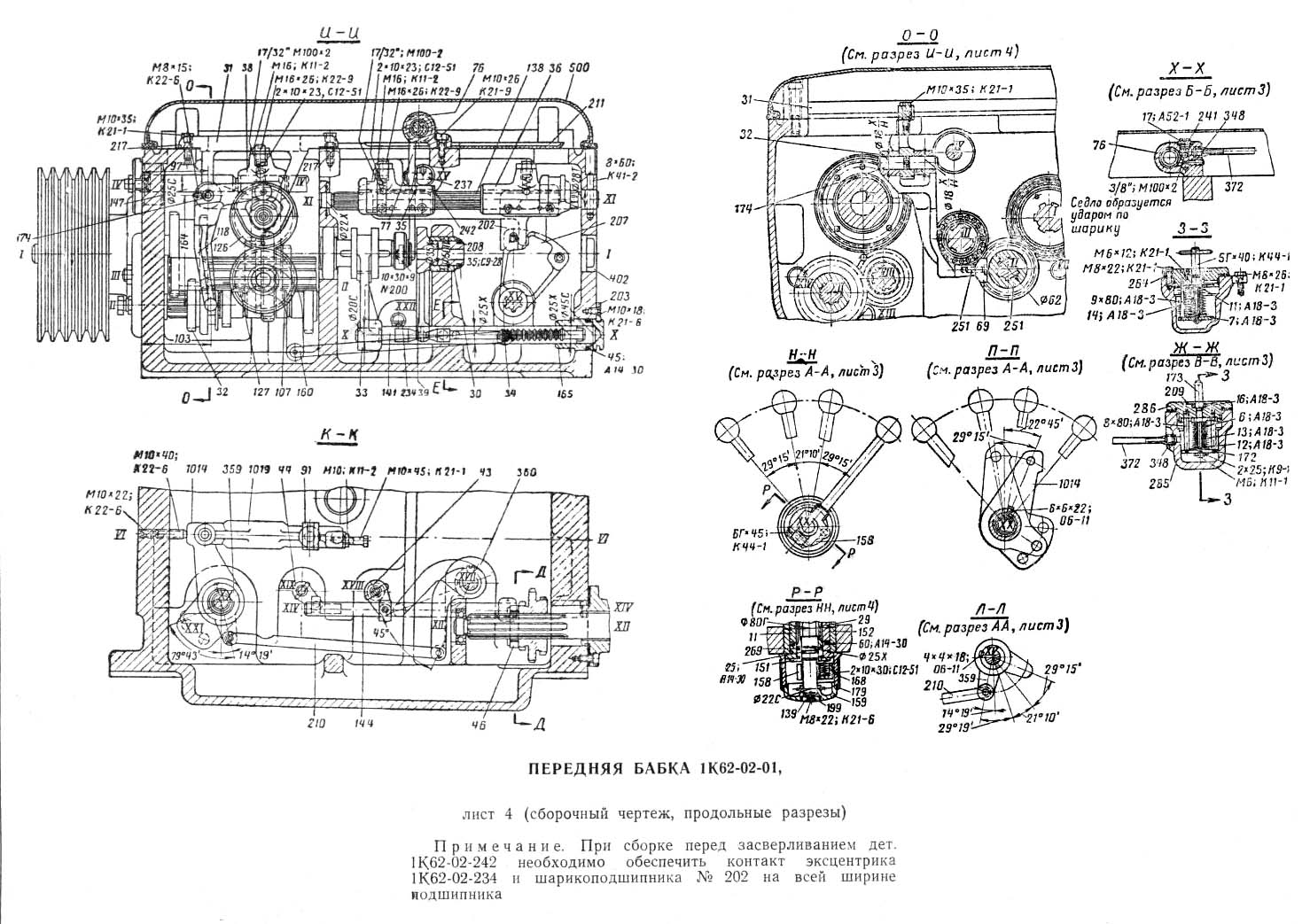

Передняя бабка

Передняя бабка (рис. 6—9) служит для сообщения шпинделю различных частот вращения при резании, сверлении, нарезании резьб и приводит в движение сменные зубчатые колеса коробки передач. Механизм передней бабки позволяет:

— нарезать резьбы с увеличенным шагом в 4 и 16 раз, передаточное отношение между цепью подач и шпинделем увеличивается в 8 и 32 раза;

— нарезать правые и левые резьбы;

— нарезать многозаходные резьбы с делением на 2, 3, 4, 5, 6, 10, 12, 15, 20, 30 и 60 заходов.

Частота вращения шпинделя устанавливается рукоятками 108 и 133 (см. рис. 7) по таблице, помещенной на передней бабке.

В правой и левой частях таблицы даны ряды частот вращения шпинделя в минуту при прямом вращении и указаны положения рукояток для установки требуемых частот вращения.

Рукояткой 108 устанавливается один из четырех рядов частот вращения шпинделя в соответствии с обозначением положения рукоятки, нанесенным на таблице.

Задняя бабка

Задняя бабка (рис. 10, 11) перемещается по направляющим .станины и крепится к ней в нужном положении через систему рычагов и эксцентрик рукояткой 19 (см. рис. 10).

Перемещение пиноли осуществляется вращением маховика 12, а крепление пиноли рукояткой 48 (см. рис. 11).

При помощи поперечного смещения задней бабки, осуществляемого винтами 41, можно обрабатывать пологие конуса.

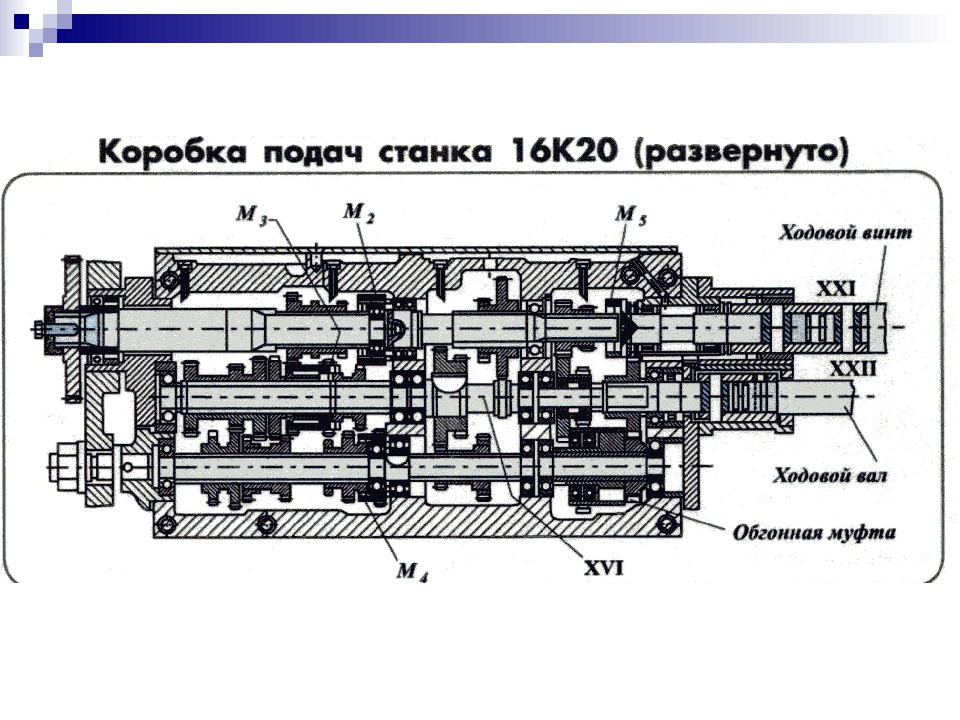

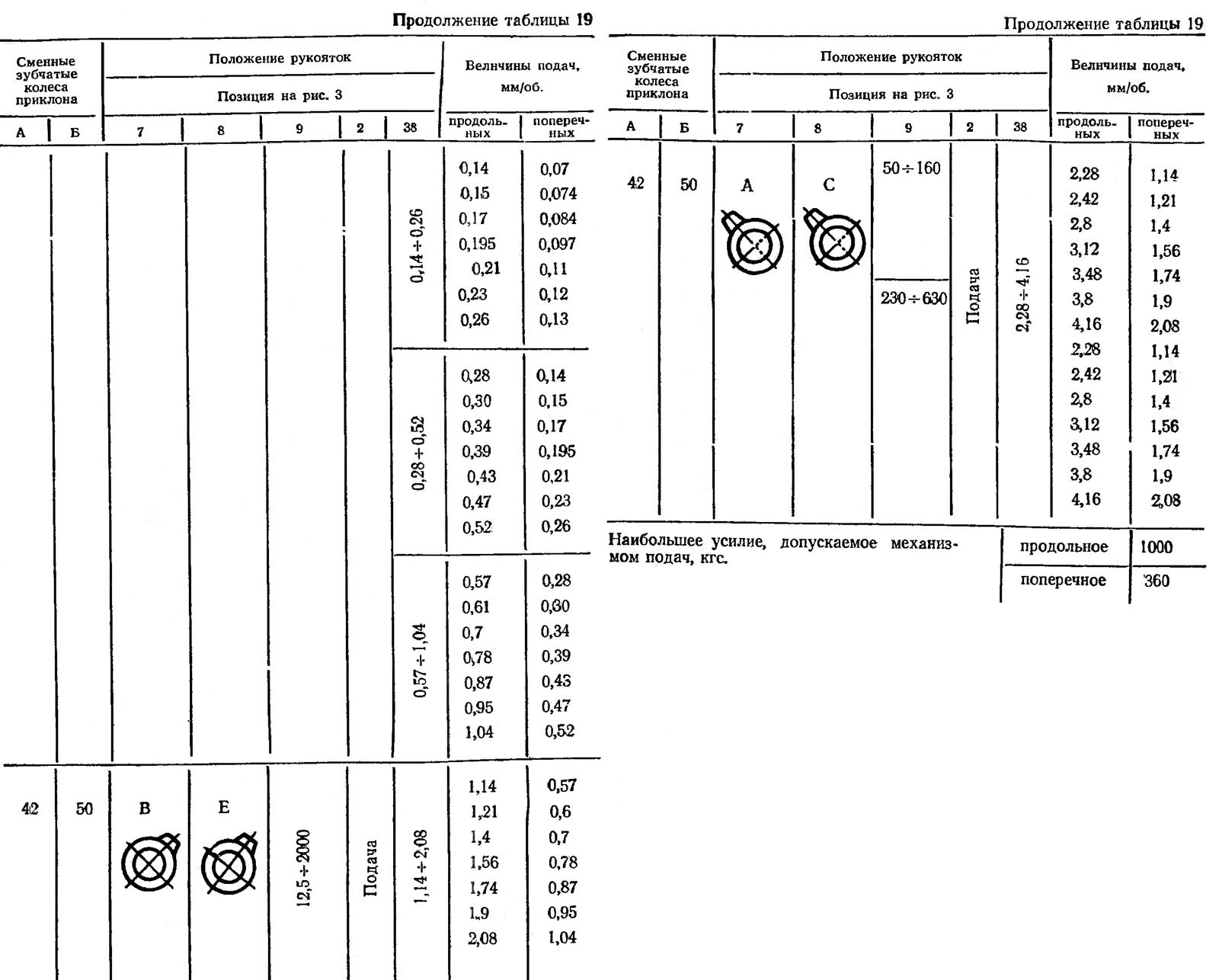

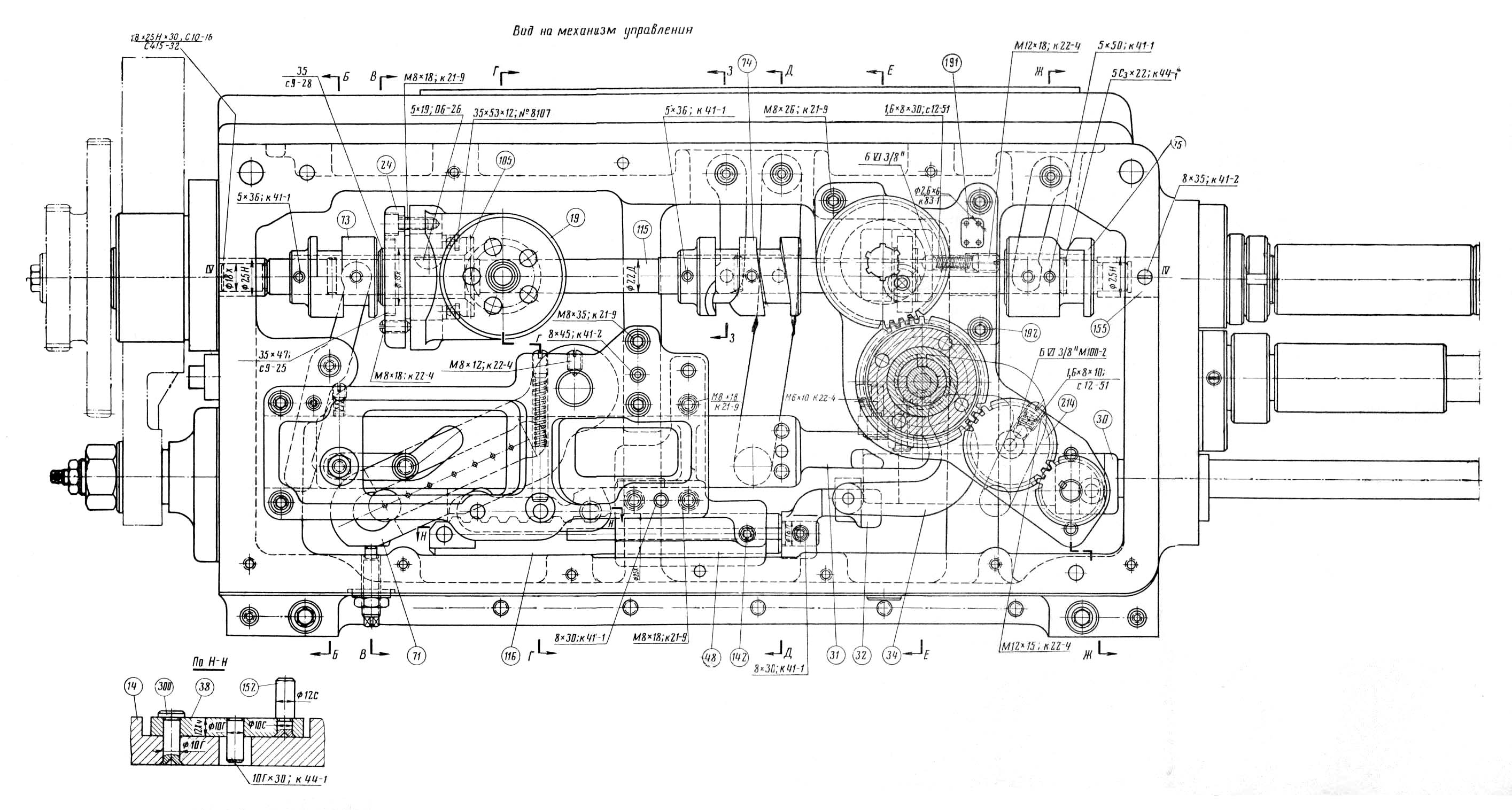

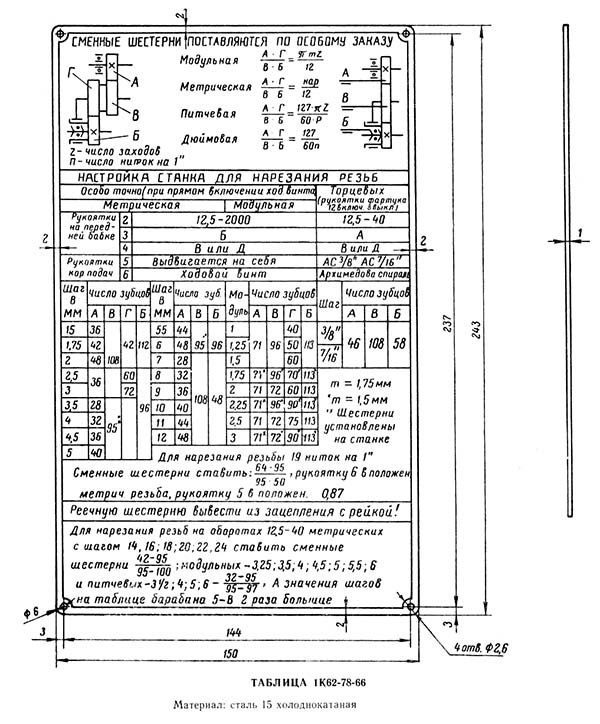

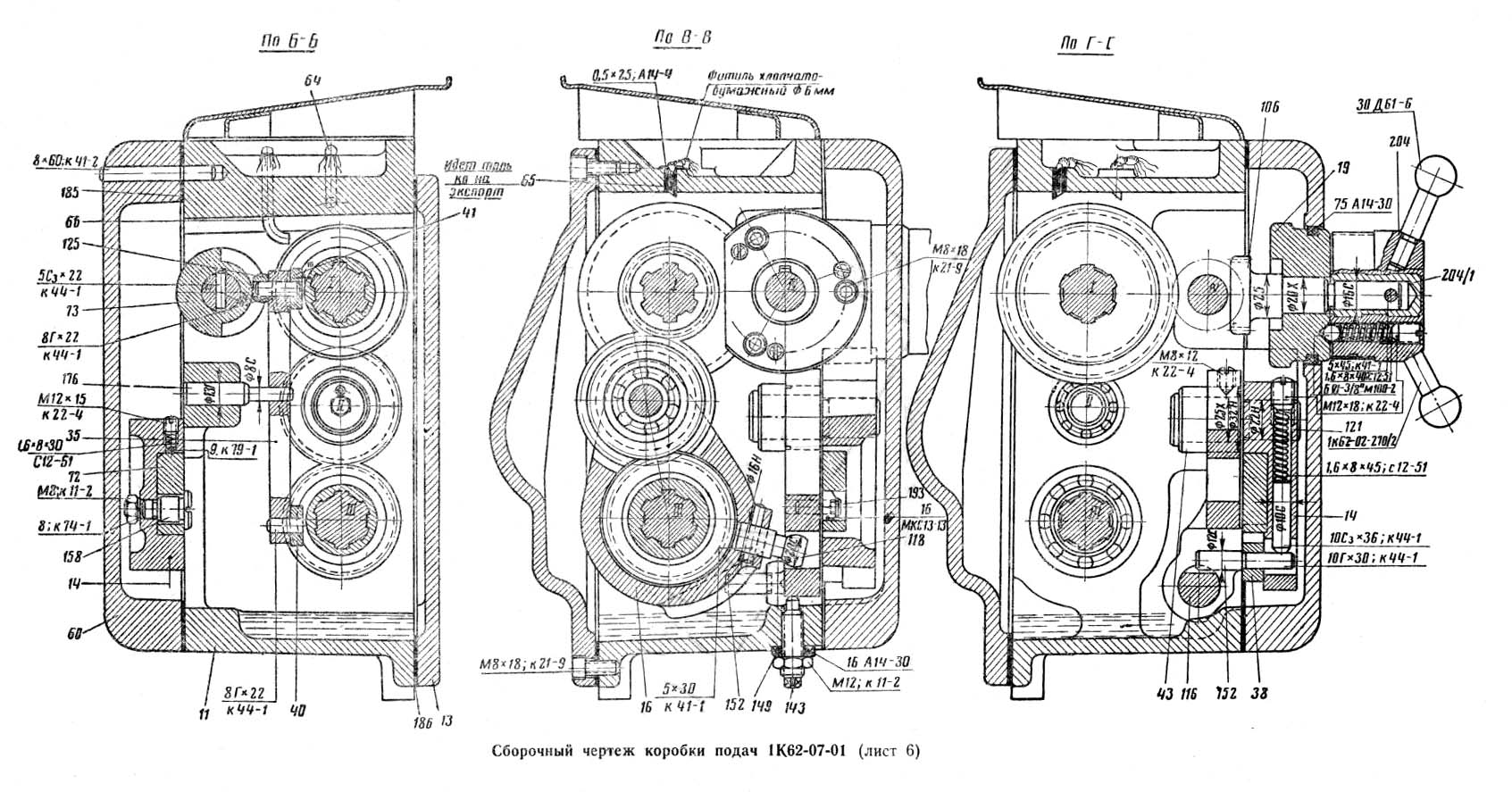

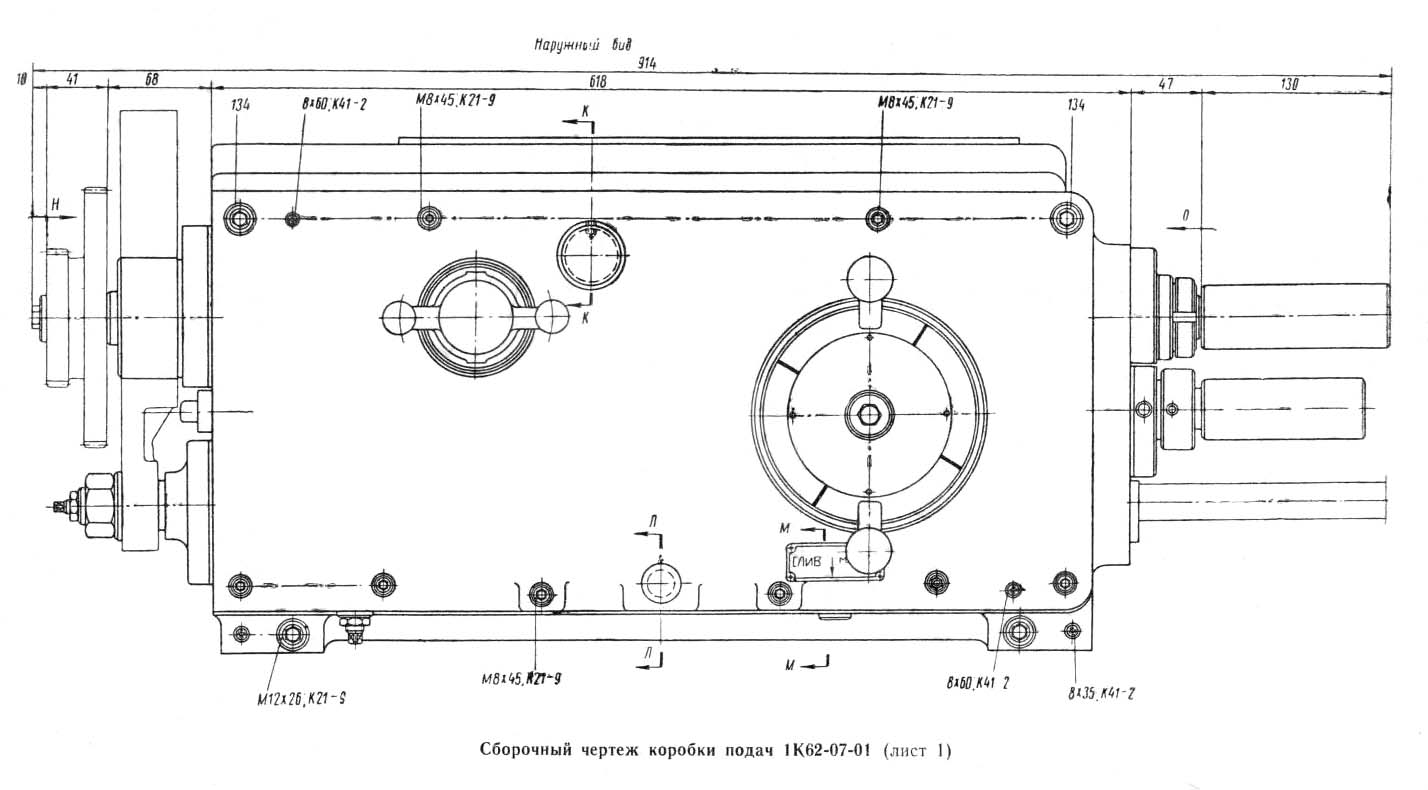

Коробка подач

Коробка подач (рис. 12—14). Механизм коробки подач позволяет, через ходовой винт с шагом 12 мм (без звена увеличения шага), получить следующие резьбы:

— метрические с шагом от 0,5 до 12 мм;

— дюймовые от 2 до 24 ниток на 1″;

— модульные от 0,5 до 3 модулей;

— питчевые от 1 до 96 питчей.

Посредством механизма увеличения шага при частоте вращения шпинделя от 12,5 до 40 можно получить резьбы с увеличенным шагом, превышающим нормальный в 32 раза, а при частоте вращения от 50 до 160 — в 8 раз в соответствии с данными таблицы на барабане 115 (рис. 14).

14).

Через ходовой валик суппорт при любой частоте вращения шпинделя получает продольные подачи от 0,07 до 2,08 мм/об и поперечные от 0,035 до 1,04 мм/об, а при частоте вращения от 50 до 630 в минуту— продольные подачи от 2,28 до 4,16 мм/об и поперечные от 1,14 до 2,08 мм/об.

Для нарезания более точных резьб в коробке подач предусмотрено положение рукоятки 99, при котором ходовой винт включается напрямую, минуя механизм коробки подач. При этом нужный шаг подбирается сменными шестернями специального набора.

Поворотом рукоятки с барабаном определяется выбор ряда резьб или подач. Для получения требуемой величины и выбранного ряда резьбы или подачи рукоятку из барабана вытащить на себя, повернуть до совпадения риски рукоятки с соответствующей графой таблицы барабана, а затем подать рукоятку вперед в прежнее положение.

Для осуществления быстрых перемещений суппорта в коробке подач на выходном валу смонтирована обгонная муфта.

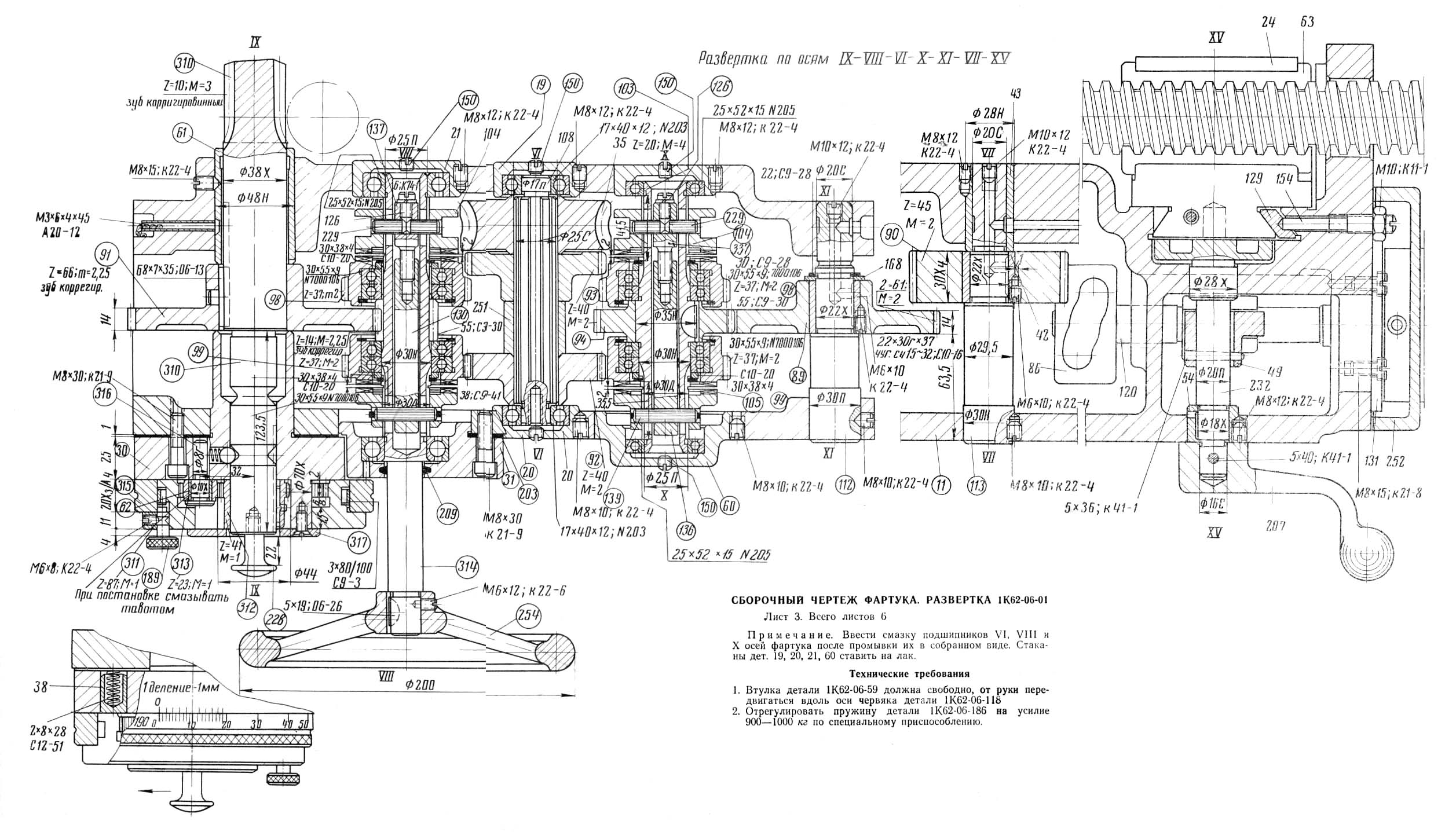

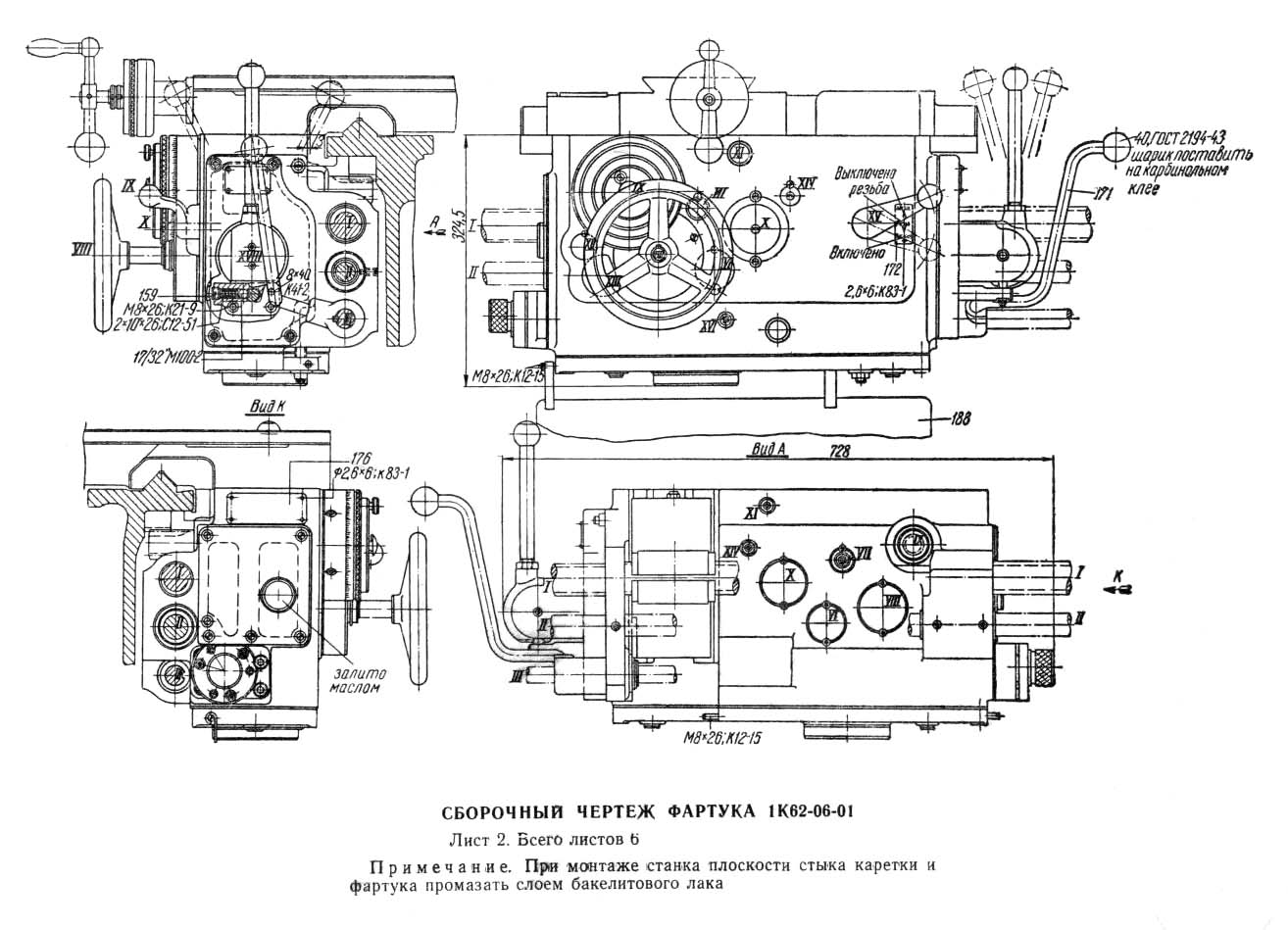

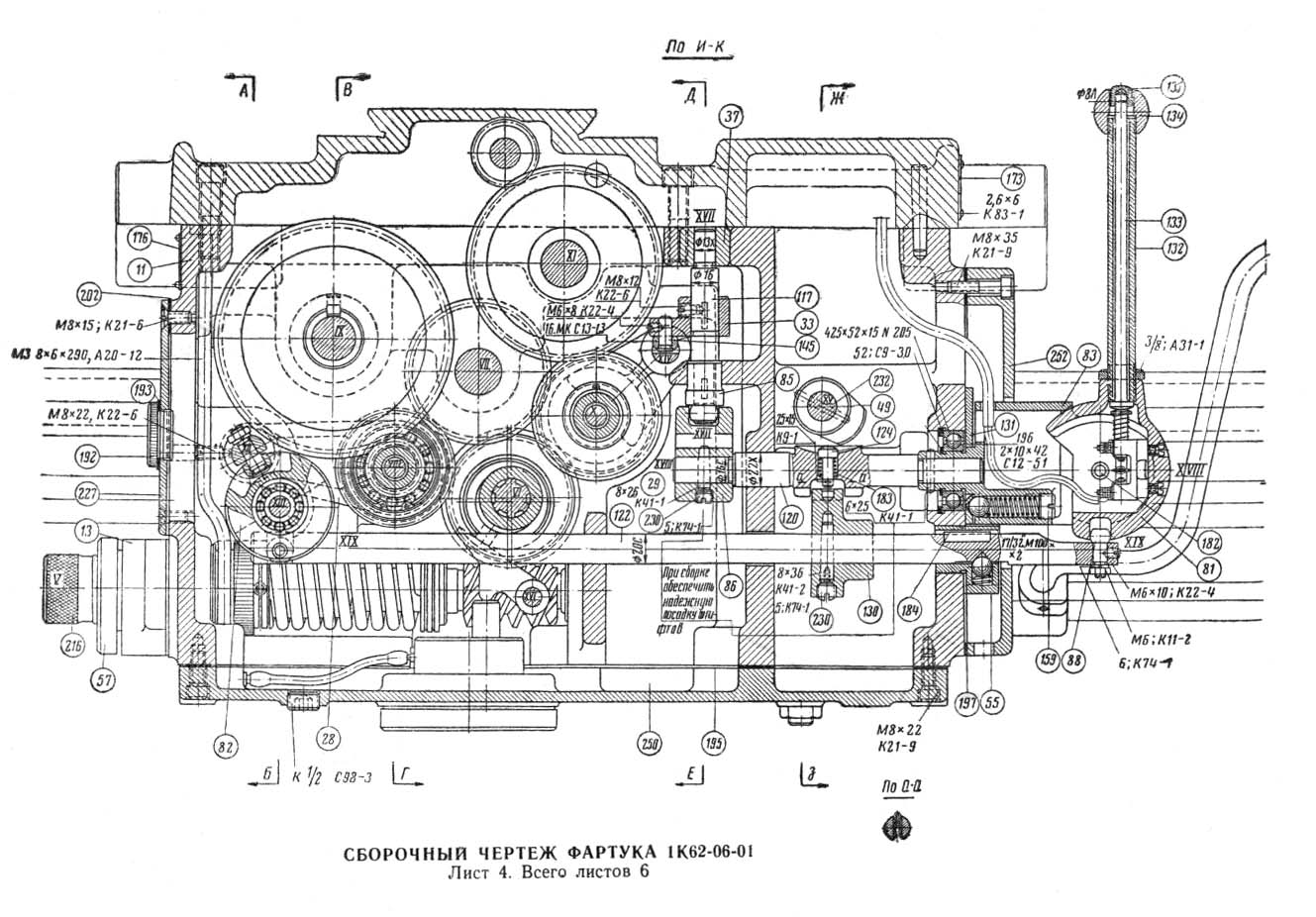

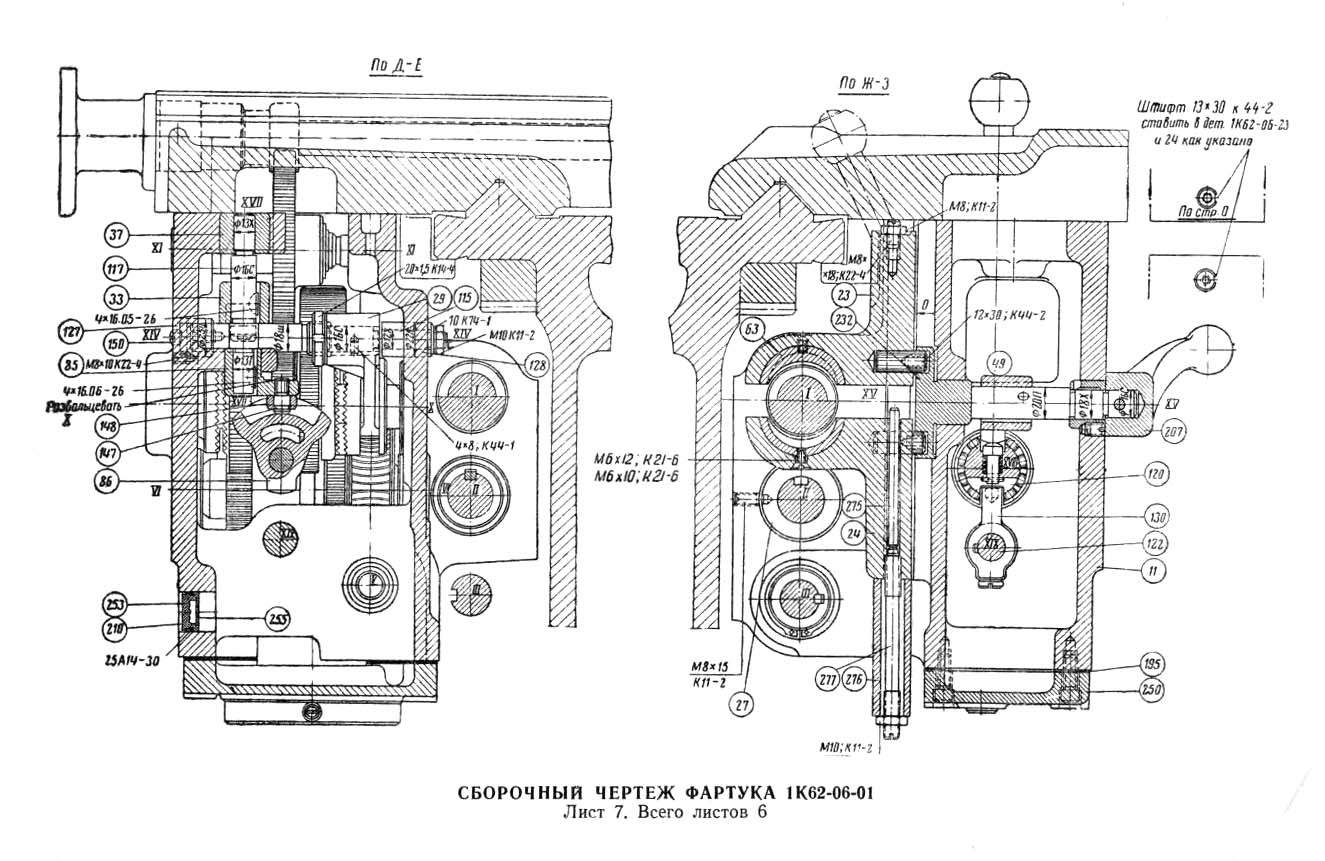

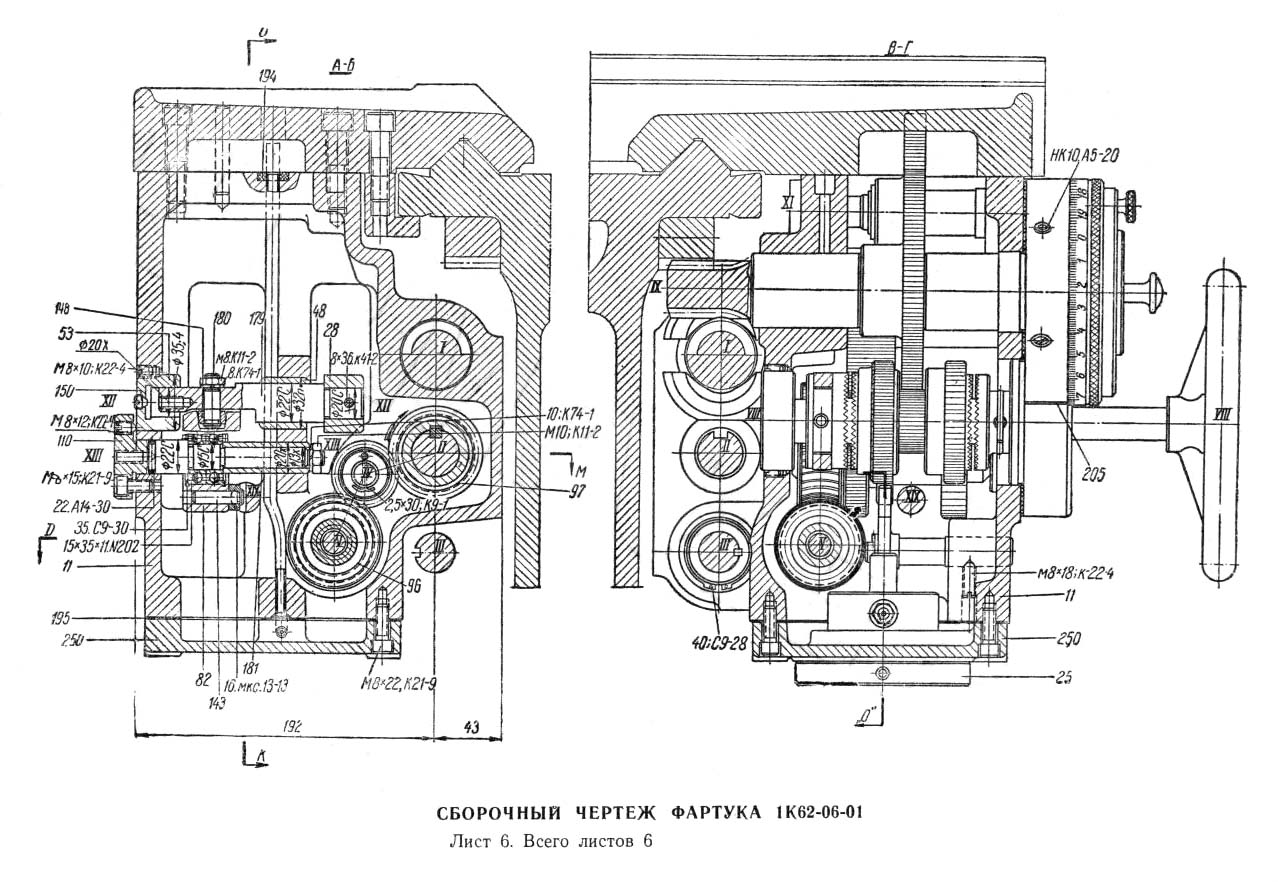

Фартук

Фартук (рис. 15—19) имеет четыре кулачковые муфты, позволяющие осуществить прямой и обратный ходы каретки и суппорта. Управление перемещениями каретки и нижней части суппорта осуществляется мнемонической рукояткой 57.

15—19) имеет четыре кулачковые муфты, позволяющие осуществить прямой и обратный ходы каретки и суппорта. Управление перемещениями каретки и нижней части суппорта осуществляется мнемонической рукояткой 57.

Фартук имеет блокирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта, одновременному включению ходового винта и ходового валика, а также предохранительную кулачковую муфту, которая срабатывает под действием усилий, возникающих при перегрузке фартука.

Зазор сцепления маточной гайки с ходовым винтом отрегулирован на заводе. При ремонте зазор устанавливается винтом, расположенным в торце корпуса маточной гайки снизу фартука.

Суппорт

Суппорт (рис. 20—23) крестовой конструкции перемещается в продольном направлении по направляющим станины и в поперечном по направляющим каретки. Эти перемещения могут быть осуществлены от механического привода на рабочей подаче, быстро, а также от руки. Кроме того, верхняя часть суппорта, несущая на себе четырехгранную резцовую головку, имеет независимое ручное продольное перемещение по направляющим поворотной части суппорта и может быть повернута на угол ±90°.

Для удобства определения величин перемещения резцовых и поперечных салазок при обработке деталей суппорт снабжен масштабными линейками.

На резцовых салазках 26 нанесена линейка с ценой деления 5 мм.

На каретке 34 установлена линейка с ценой деления 10 мм на Диаметр изделий, по которой контролируются величины перемещения поперечных салазок 31 при помощи закрепленного на них визира

Конструкция линейки, закрепленной на каретке, предусматривает установку жесткого упора поперечных перемещений, поставляемого по особому заказу. Жесткий микрометрический упор 57 устанавливается и закрепляется на передней полке станины двумя винтами 76,

При обработке торцов деталей на тяжелых режимах резания винтом 73 затянуть прижимную планку каретки. На нижней части суппорта может быть установлен дополнительно задний резцедержатель.

Для установки заднего резцедержателя на станке 1К62Д, полученного заказчиком по специальному заказу отдельно от станка, провести доработку нижней части суппорта по рис. 22.

22.

Представленная на рис. 23 схема предназначена для правильной установки заглушек, пробок и прокладок системы смазки в каретку при ремонте станка.

Моторная установка приведена на рис. 24. Механизм управления фрикционной муфтой главного привода приведен на рис. 25.

Конструкция механизма исключает возможность включения фрикционной муфты при случайном нажатии на рукоятки 5, 9 (см. рис. 25), которые сблокированы между собой следующим образом.

При работе рукояткой 9 рукоятка 5 повторяет операции первой. Выключение возможно любой из рукояток. Если же муфта включена рукояткой 5, то выключение можно произвести и рукояткой 9, только при условии предварительного поворота этой рукоятки в соответствующее рабочее положение с последующим возвращением в нейтральное (среднее) положение для выключения.

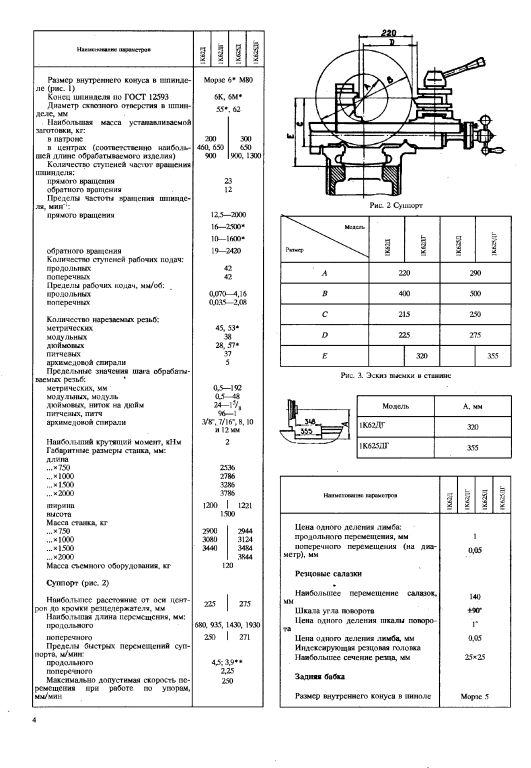

Коробка передач (сменные шестерни)

Коробка передач (сменные шестерни), рис. 26 служит для передачи движения от выходного вала передней бабки к приводному валу коробки подач, с помощью установки комбинаций сменных шестерен.

Сменные шестерни К и N монтируются на шлицевых валах и закрепляются болтами 5, 10 через шайбы 4, 11

Промежуточные шестерни L и М устанавливаются на шлицевой втулке 6 оси 9, закрепляемой при помощи ключа в требуемом месте паза кронштейна 12, который фиксируется гайкой 2.

На торцах сменных шестерен К, L, М, N нанесены число зубьев z и модуль m.

При закреплении кронштейна 12 и оси 9 установить сменные шестерни с минимальным радиальным зазором.

Нельзя забывать о регулярной смазке сменных шестерен и втулки 6, которая смазывается через колпачковую масленку 8.

Электрическая схема

Работа электросхемы. Схема электрическая принципиальная станка приведена на рис 33. В табл. 12 указан перечень элементов к схеме. Номинальные данные аппаратов, меняющиеся в зависимости от напряжения питающей сети, приведены в табл. 14.

Схема электрическая соединений станка приведена на рис. 34 и табл. 13. Схема соединений панели управления показана на рис. 35 и табл. 15.

35 и табл. 15.

Пуск электродвигателя главного привода M1 осуществляется нажатием кнопки SB3, которая замыкает цепь катушки пускателя КМ1, переводя его на само-питание. Остановка электродвигателя M1 осуществляется кнопкой SB2.

Электродвигатель быстрых перемещений каретки и суппорта М2 управляется нажатием толчковой кнопки, встроенной в рукоятку фартука, воздействующей на конечный выключатель SQ3.

Пуск и останов электронасоса охлаждения М3 осуществляется переключателем SA1 Работа электронасоса сблокирована с электродвигателем главного привода M1 и включение его возможно только после включения пускателя KM1

Для ограничения холостого хода электрод питателя главного привода в схеме имеется реле времени КТ1. В средних (нейтральных) положениях рукоятки включения фрикционной муфты главного привода замыкается контакт конечного выключателя SQ1 и включается реле времени KT1, которое через установленную выдержку времени отключит своими контактами пускатель КМ1 главного привода.

Аварийную остановку любого работающего электродвигателя с одновременным отключением станка от электросети производят нажатием на кнопку SB1, при этом вследствие изменения состояния контактов этой кнопки обесточиваются схемы управления реле и контакторов и срабатывает дистанционный расцепитель вводного выключателя QF1

Защита электродвигателей и трансформатора от тока короткого замыкания осуществляется автоматическими выключателями и плавкими предохранителями.

Электродвигатели M1 и М2 от длительных перегрузок защищены тепловыми реле КК1 и КК2.

Нулевая защита электросхемы станка, исключающая самопроизвольное включение электропривода при восстановлении напряжения сети после его отключения или недопустимого снижения, обеспечивается магнитным пускателем КМ1 и его нормально открытыми контактами.

| Диаметр обработки над станиной, мм | 400 |

| Диаметр обработки над суппортом, мм | 220 |

| Расстояние между центрам | 1000 / 1500 |

| Класс точности по ГОСТ 8-82 | Н |

| Размер внутреннего конуса в шпинделе | Морзе 6 М80* |

| Конец шпинделя по ГОСТ 12593-72 | 6К |

| Диаметр сквозного отверстия в шпинделе, мм | 55 |

| Максимальная масса заготовки, закрепленной в патроне, кг | 300 |

| Максимальная масса детали, закрепленной в центрах, кг | 1300 |

| Максимальная масса заготовки, закрепленной в патроне, кг | 23 |

| Число ступеней частот обратного вращения шпинделя | 12 |

| Пределы частот прямого вращения шпинделя, мин-1 | 12,5 – 2000 |

| Пределы частот обратного вращения шпинделя, мин-1 | 19 – 2420 |

| Число ступеней рабочих подач – продольных | 42 |

| Число ступеней рабочих подач – поперечных | 42 |

| Пределы рабочих подач – продольных, мм/об | 0. 7 – 4,16 7 – 4,16 |

| Пределы рабочих подач – поперечных, мм/об | 0,035-2,08 |

| Число нарезаемых метрических резьб | 45 |

| Число нарезаемых дюймовых резьб | 28 |

| Число нарезаемых модульных резьб | 38 |

| Число нарезаемыхпитчевыхрезьб | 37 |

| Число нарезаемыхрезьб – архимедовой спирали | 5 |

| Наибольший крутящий момент, кНм | 2 |

| Наибольшее перемещение пиноли, мм | 200 |

| Поперечное смещение корпуса, мм | ±15 |

| Наибольшее сечение резца, мм | 25 |

| Мощность электродвигателя главного привода | 10 кВт |

| Мощность электродвигателя привода быстрых перемещений суппорта, кВт | 0,75 или 1. 1 1 |

| Мощность насоса охлаждения, кВт | 0,12 |

| Габаритные размеры станка (Д х Ш х В), мм | 2812/3200х1166х1324 |

| Масса станка, кг | 3035 |

Станок токарно винторезный 1к62 технические характеристики, 1 к 62

Советское станкостроение активно начало развиваться в 50-е года 20 века. Именно тогда инженерами московского завода «Красный пролетарий» была представлена знаменитая модель 1к62, за которой работало не одно поколение советских мастеров. На тот момент универсальность и надежность агрегата стали основными факторами успеха конструкции. И этот триумф наблюдается по сегодняшний день. В наши дни во многих цехах и частных мастерских можно встретить подобную технику, которая, спустя десятки лет активной эксплуатации, продолжает чинно выполнять возложенные на нее функции.

Из названия станка токарного 1к62 можно понять, что это за оборудование и какое ее целевое назначение. Индекс 1 определяет группу, к которой принадлежит техника – токарные станки. Буква «К» указывает на поколение агрегата. Цифра 6 информирует нас о том, что техника относится к подгруппе токарно-винторезных станков, а конечная двойка говорит о том, что высота центров над станиной составляет 22 сантиметра.

Индекс 1 определяет группу, к которой принадлежит техника – токарные станки. Буква «К» указывает на поколение агрегата. Цифра 6 информирует нас о том, что техника относится к подгруппе токарно-винторезных станков, а конечная двойка говорит о том, что высота центров над станиной составляет 22 сантиметра.

Данный станок отличается универсальностью, так как призван выполнять огромный спектр задач. Главная его функция – нарезание различных видов резьбы. Также оборудование способно создавать архимедовы спирали различного шага.

Станок 1к62 может применяться для работы с закаленными заготовками, поскольку шпиндель агрегата монтирован на особые подшипники, делающие всю конструкцию максимально жесткой. В данной модели предусмотрена возможность ударной обработки заготовок различной степени твердости. При этом никак не страдает точность обработки детали.

Одно из преимуществ, которыми обладает станок токарно-винторезный 1к62, немалая мощность основного силового агрегата. Отменная прочность и повышенная жесткость основных элементов делает конструкцию невероятно выносливой и производительной. Виброустойчивость, а также большой выбор скоростных режимов и вариантов подач позволяют осуществлять первоклассное резание минералокерамическими и изготовленными из твердых сплавов инструментами.

Виброустойчивость, а также большой выбор скоростных режимов и вариантов подач позволяют осуществлять первоклассное резание минералокерамическими и изготовленными из твердых сплавов инструментами.

Токарный 1К62

Существенный плюс станка – возможность работы с короткими деталями значительного диаметра.

Оборудование без труда справляется с пологими конусами. Это стало возможным, благодаря конструктивной особенности задней балки агрегата. Она может смещаться в поперечном направлении, что делает технику особенно ценным помощником квалифицированного мастера.

Конструкцией предусмотрено наличие замка, который при необходимости соединяет суппорт с задней балкой. Такая опция полезна в тех случаях, когда приходится производить сверление при механическом движении балки от суппорта.

Станок токарный 1к62 может агрегироваться с подвижными и неподвижными люнетами, диаметр которых составляет от 20 до 80 и от 20 до 130 миллиметров соответственно. Модель комплектуется сменными зубчатыми колесами, передающими движение коробке передач. Также конструкцией предусмотрено наличие упора, монтируемого на станине. Он позволяет осуществлять продольное смещение каретки. Упор ограничивает интенсивность движения суппорта 250-ю миллиметрами в минуту.

Также конструкцией предусмотрено наличие упора, монтируемого на станине. Он позволяет осуществлять продольное смещение каретки. Упор ограничивает интенсивность движения суппорта 250-ю миллиметрами в минуту.

Токарный станок 1к62: технические характеристики

Чтобы разобраться во всех преимуществах рассматриваемого нами агрегата, необходимо подробнее изучить его технические параметры.

Ниже будут представлены основные характеристики модели 1к62.

Предельный диаметр заготовки у данного станка составляет (при фиксации над станиной) 400 миллиметров, а диаметр прутка – 45 миллиметров. В агрегате предусмотрено двадцать три встроенные скорости вращения шпинделя в пределах от 12.5 до 2000 оборотов в минуту.

В станке токарно-винторезном 1к62 предусмотрен 10-киловаттный двигатель. С помощью коробки передач мастер может выбирать оптимальный режим поперечной и продольной передачи суппорта. Переключение осуществляется путем манипуляций со встроенными рукоятями. Кроме того, в агрегате предусмотрена возможность интенсивного движения суппорта, что стало возможным благодаря дополнительному киловаттному двигателю.

Кроме того, в агрегате предусмотрена возможность интенсивного движения суппорта, что стало возможным благодаря дополнительному киловаттному двигателю.

Описывая, какие свойственны токарному станку 1к62 технические характеристики, следует упомянуть то, что агрегат имеет тепловые реле, призванные защищать его от продолжительных перегрузок. Кроме того, оборудование укомплектовано предохранителями, препятствующими появлению замыкания.

В соответствии с ГОСТ 8-82 устройство относится к классу точности Н. Допустимая масса заготовки составляет 500 кг в патроне и 1500 кг в центрах. Техника укомплектована четырьмя электрическими двигателям: основным силовым агрегатом главного привода, двигателем быстрых перемещений, электродвигателем гидростанции и насоса охлаждения. Модель имеет серьезные габариты, которые составляют 2812х1166х1324 миллиметров при массе станка 2140 кг.

Очевидно, что токарный станок 1к62 технические характеристики демонстрирует на самом высоком уровне. Он способен справиться с большинством задач, возникающих перед токарем, что делает его незаменимым помощником и на крупном производстве, и в небольших цехах.

Он способен справиться с большинством задач, возникающих перед токарем, что делает его незаменимым помощником и на крупном производстве, и в небольших цехах.

Подводя итоги

Токарный станок 1к62 – это достойный инструмент советского образца, который, несмотря на свое моральное устаревание, остается серьезным конкурентом многим аналогам, таким как Samat 400S (Россия), CA6140A (Китай) и CU402 (Болгария). Его главные преимущества заключаются в надежности, высокой производительности и дешевизне обслуживания. Однако современные технологические достижения мастерам, работающим за станком, спроектированным в середине 20 века, конечно же, остаются недоступными.

Серия 1к62 – это недорогая альтернатива многим станкам, однако стоит учитывать, что функционал этой модели скромнее возможностей более современных аналогов.

Токарно-винторезный станок 1К62 часто называется наиболее распространенным в своем классе в странах бывшего СССР.

Технические характеристики токарного станка 1к62

На нем токари обрабатывают детали самой разной номенклатуры, имеющие типовые размеры.

На станке 1К62 можно вести обработку конических, цилиндрических и сложных поверхностей, как на наружной части заготовки, так и внутри. Кроме этого, данное оборудование позволяет нарезать резьбу и вести обработку торцов широким спектром инструментов: резцами, сверлами, зенкерами, метчиками и плашками.

Станок 1К62 позволяет работать, в том числе, с закаленными заготовками, потому что его шпиндель стоит на специальных подшипниках, которыми обеспечивается необходимая жесткость. Материалы могут обрабатываться с ударными нагрузками без снижения точности работы.

Производством токарно-винторезных станков 1К62 занимался завод “Красный пролетарий” (Москва). Сегодня он не работает, и в продаже доступно только бывшее в эксплуатации оборудование или его современные аналоги. Б/у станки стоят дешевле, однако аналогичные модели значительно усовершенствованы с точки зрения требований современного потребителя.

Токарно винторезный станок 1к62 снят с производства.

Современный аналог станка 1к62: токарный станок CS6150B (Цена от 18.650 USD)

Технические характеристики станка 1к62:

| Параметр | Значение |

| Мах диаметр обработки над станиной | 435 мм |

| Мах диаметр обработки над суппортом | 224 мм |

| Длина обрабатываемой заготовки | 1000, 1500 мм |

| Диаметр отверстия в шпинделе | 55 мм |

| Число ступеней вращения шпинделя | 23 |

| Размер конуса в шпинделе | Морзе 6 |

| Частота вращения шпинделя | 12.5…2000 об/мин. |

| Число ступеней продольных подач | 42 |

| Число ступеней поперечных подач | 42 |

| Продольные подачи | 0.70…4.16 мм/об |

| Поперечные подачи | 0. 035…2.08 035…2.08 |

| Число нарезаемых метрических резьб | 45 |

| Число нарезаемых дюймовых резьб | 28 |

| Число нарезаемых питчевых резьб | 37 |

| Число нарезаемых модульных резьб | 38 |

| Число нарезаемых резьб архимедовой спирали | 5 |

| Шаг нарезания метрической резьбы | 0.5…192 мм |

| Шаг нарезания дюймовой резьбы | 24…1 5/8 ниток на дюйм |

| Шаг нарезания модульной резьбы | 0.5…48 модулей |

| Шаг нарезания питчевой резьбы | 96…1 питч |

| Шаг нарезания резьбы архимедовой спирали | 3/8″, 7/16″, 8; 10 и 12 мм |

| Быстрые установочные продольного перемещения суппорта | 4.5 м/мин |

| Быстрые установочные поперечного перемещения суппорта | 2.25 м/мин |

| Наибольшее перемещение пиноли задней бабки | 200 мм |

| Поперечное смещение корпуса задней бабки | +/-15 мм |

| Размер внутреннего конуса в задней бабке | Морзе 5 |

| Наибольшее сечение резца | 25 |

| Давление воздуха | 0. 4…0.6 МПа 4…0.6 МПа |

| Питание | 220/380В, 50Гц |

| Мощность электродвигателя главного привода | 11 кВт |

| Габаритные размеры (длина*ширина*высота) | 2786,3286,3786*1200*1500 мм |

| Масса | 3080, 3440, 3800 кг |

Советское станкостроение активно начало развиваться в 50-е года 20 века. Именно тогда инженерами московского завода «Красный пролетарий» была представлена знаменитая модель 1к62, за которой работало не одно поколение советских мастеров. На тот момент универсальность и надежность агрегата стали основными факторами успеха конструкции. И этот триумф наблюдается по сегодняшний день. В наши дни во многих цехах и частных мастерских можно встретить подобную технику, которая, спустя десятки лет активной эксплуатации, продолжает чинно выполнять возложенные на нее функции.

Из названия станка токарного 1к62 можно понять, что это за оборудование и какое ее целевое назначение. Индекс 1 определяет группу, к которой принадлежит техника – токарные станки. Буква «К» указывает на поколение агрегата. Цифра 6 информирует нас о том, что техника относится к подгруппе токарно-винторезных станков, а конечная двойка говорит о том, что высота центров над станиной составляет 22 сантиметра.

Индекс 1 определяет группу, к которой принадлежит техника – токарные станки. Буква «К» указывает на поколение агрегата. Цифра 6 информирует нас о том, что техника относится к подгруппе токарно-винторезных станков, а конечная двойка говорит о том, что высота центров над станиной составляет 22 сантиметра.

Данный станок отличается универсальностью, так как призван выполнять огромный спектр задач. Главная его функция – нарезание различных видов резьбы. Также оборудование способно создавать архимедовы спирали различного шага.

Станок 1к62 может применяться для работы с закаленными заготовками, поскольку шпиндель агрегата монтирован на особые подшипники, делающие всю конструкцию максимально жесткой. В данной модели предусмотрена возможность ударной обработки заготовок различной степени твердости. При этом никак не страдает точность обработки детали.

Одно из преимуществ, которыми обладает станок токарно-винторезный 1к62, немалая мощность основного силового агрегата. Отменная прочность и повышенная жесткость основных элементов делает конструкцию невероятно выносливой и производительной. Виброустойчивость, а также большой выбор скоростных режимов и вариантов подач позволяют осуществлять первоклассное резание минералокерамическими и изготовленными из твердых сплавов инструментами. Существенный плюс станка – возможность работы с короткими деталями значительного диаметра.

Виброустойчивость, а также большой выбор скоростных режимов и вариантов подач позволяют осуществлять первоклассное резание минералокерамическими и изготовленными из твердых сплавов инструментами. Существенный плюс станка – возможность работы с короткими деталями значительного диаметра.

Оборудование без труда справляется с пологими конусами. Это стало возможным, благодаря конструктивной особенности задней балки агрегата. Она может смещаться в поперечном направлении, что делает технику особенно ценным помощником квалифицированного мастера.

Конструкцией предусмотрено наличие замка, который при необходимости соединяет суппорт с задней балкой. Такая опция полезна в тех случаях, когда приходится производить сверление при механическом движении балки от суппорта.

Станок токарный 1к62 может агрегироваться с подвижными и неподвижными люнетами, диаметр которых составляет от 20 до 80 и от 20 до 130 миллиметров соответственно. Модель комплектуется сменными зубчатыми колесами, передающими движение коробке передач. Также конструкцией предусмотрено наличие упора, монтируемого на станине. Он позволяет осуществлять продольное смещение каретки.

Также конструкцией предусмотрено наличие упора, монтируемого на станине. Он позволяет осуществлять продольное смещение каретки.

Токарно-винторезный станок 1К62: технические характеристики, паспорт

Упор ограничивает интенсивность движения суппорта 250-ю миллиметрами в минуту.

Токарный станок 1к62: технические характеристики

Чтобы разобраться во всех преимуществах рассматриваемого нами агрегата, необходимо подробнее изучить его технические параметры. Ниже будут представлены основные характеристики модели 1к62.

Предельный диаметр заготовки у данного станка составляет (при фиксации над станиной) 400 миллиметров, а диаметр прутка – 45 миллиметров. В агрегате предусмотрено двадцать три встроенные скорости вращения шпинделя в пределах от 12.5 до 2000 оборотов в минуту.

В станке токарно-винторезном 1к62 предусмотрен 10-киловаттный двигатель. С помощью коробки передач мастер может выбирать оптимальный режим поперечной и продольной передачи суппорта. Переключение осуществляется путем манипуляций со встроенными рукоятями. Кроме того, в агрегате предусмотрена возможность интенсивного движения суппорта, что стало возможным благодаря дополнительному киловаттному двигателю.

Переключение осуществляется путем манипуляций со встроенными рукоятями. Кроме того, в агрегате предусмотрена возможность интенсивного движения суппорта, что стало возможным благодаря дополнительному киловаттному двигателю.

Описывая, какие свойственны токарному станку 1к62 технические характеристики, следует упомянуть то, что агрегат имеет тепловые реле, призванные защищать его от продолжительных перегрузок. Кроме того, оборудование укомплектовано предохранителями, препятствующими появлению замыкания.

В соответствии с ГОСТ 8-82 устройство относится к классу точности Н. Допустимая масса заготовки составляет 500 кг в патроне и 1500 кг в центрах. Техника укомплектована четырьмя электрическими двигателям: основным силовым агрегатом главного привода, двигателем быстрых перемещений, электродвигателем гидростанции и насоса охлаждения. Модель имеет серьезные габариты, которые составляют 2812х1166х1324 миллиметров при массе станка 2140 кг.

Очевидно, что токарный станок 1к62 технические характеристики демонстрирует на самом высоком уровне. Он способен справиться с большинством задач, возникающих перед токарем, что делает его незаменимым помощником и на крупном производстве, и в небольших цехах.

Он способен справиться с большинством задач, возникающих перед токарем, что делает его незаменимым помощником и на крупном производстве, и в небольших цехах.

Подводя итоги

Токарный станок 1к62 – это достойный инструмент советского образца, который, несмотря на свое моральное устаревание, остается серьезным конкурентом многим аналогам, таким как Samat 400S (Россия), CA6140A (Китай) и CU402 (Болгария). Его главные преимущества заключаются в надежности, высокой производительности и дешевизне обслуживания. Однако современные технологические достижения мастерам, работающим за станком, спроектированным в середине 20 века, конечно же, остаются недоступными.

Серия 1к62 – это недорогая альтернатива многим станкам, однако стоит учитывать, что функционал этой модели скромнее возможностей более современных аналогов.

В процессе эксплуатации токарного станка рано или поздно вы столкнетесь с какой-либо неисправностью. Особенно высока вероятность поломки, если вы используете в работе агрегат с немалым «пробегом». В этом случае нужно быть готовым не только к мелким неисправностям, но и к возможной необходимости произвести капитальный ремонт токарного станка, а это весьма и весьма затратная затея.

Особенно высока вероятность поломки, если вы используете в работе агрегат с немалым «пробегом». В этом случае нужно быть готовым не только к мелким неисправностям, но и к возможной необходимости произвести капитальный ремонт токарного станка, а это весьма и весьма затратная затея.

К счастью, конструкция большинства агрегатов (особенно тех, что производились во времена СССР) достаточно проста для того, чтобы вы справились с ремонтом токарного станка без привлечения стороннего специалиста. Ниже на примере модели 1К62 мы рассмотрим самые распространенные поломки, причины их возникновения и методы устранения. Если на практике вы столкнетесь с описанными проблемами – скорее всего, вы сможете выполнить ремонт своими силами, следуя нижеприведенным рекомендациям.

Основные поломки, причины и методы их устранения

Первоначальная причина возникновения большинства неисправностей в работе токарного станка – неправильная эксплуатация и уход за оборудованием. Мастеру следует знать, как обслуживать агрегат. Это позволит в будущем сэкономить немалые суммы, так как капитальный ремонт токарных станков обходится недешево, даже если вы будете производить починку своими силами.

Это позволит в будущем сэкономить немалые суммы, так как капитальный ремонт токарных станков обходится недешево, даже если вы будете производить починку своими силами.

Специалисты рекомендуют перед тем, как впервые приступать к работе за станком, подробно изучить рекомендации по эксплуатации и другую документацию, которая поставляется в комплекте с оборудованием. Если вы приобретаете б/у станок без инструкции, то имеет смысл найти всю документацию, касающуюся агрегата 1К62 или любой другой модели, самостоятельно в сети.

Теперь, когда вы узнали о тонкостях эксплуатации вашего «помощника», настало время изучить самые распространенные поломки и способы их устранения. Для удобства восприятия приведем советы по ремонту токарного станка 1К62 в виде списка:

- Станок не включается. Самая распространенная и наиболее простая в решении проблема. Она, скорее всего, связана с отсутствием сетевого напряжения. Мастеру рекомендуется проконтролировать наличие и показатели напряжения.

- Не удается с помощью рукояти переключить блок шестерен, агрегат издает типичный звук проскальзывания. Такого рода проблема связана с тем, что блок не выводится из холостого положения. Рекомендуется запустить повторно электромотор и осуществить включение передачи «на выбеге».

- Электромотор самопроизвольно отключается в процессе работы. Скорее всего, это срабатывает реле, защищающее силовой агрегат от чрезмерной нагрузки. В этом случае мастеру стоит снизить интенсивность резания или подачи.

- Недостаточно высокий крутящий момент шпинделя, который не достигает предела, указанного в документации. Проблема может состоять в недостаточно сильном натяжении ремней. Увеличив его, вы повысите крутящий момент. Еще одной причиной проявления проблемы может быть плохо затянутая фрикционная муфта, увеличив натяжение которой, вам также удастся повысить крутящий момент.

- Медленное торможение шпинделя. В большинстве случаев причина этой неисправности – недостаточно сильное натяжение ленты торможения.

Увеличив этот параметр, вы отметите, что торможение стало более динамичным.

Увеличив этот параметр, вы отметите, что торможение стало более динамичным. - Усиление подачи суппорта не достигает показателей, указанных в документации. Чтобы справиться с проблемой, специалисты рекомендуют сильнее затянуть пружину перегрузочного устройства.

- Охлаждающий насос не функционирует. Обычно возникновение этой проблемы связывают с недостаточно высоким уровнем охлаждающей жидкости в системе. Долив ее, в большинстве случаев вам удастся устранить неисправность. Также причиной этой проблемы может оказаться выход из строя предохранителей. Обычная замена на новые решит внезапно возникшую перед вами задачу.

- Чрезмерная вибрация станка во время работы. Причин это этому может быть несколько. Первая – это некорректный монтаж агрегата по уровню. В этом случае нужно выверить станок. Вторая возможная причина – это износ стыка направляющих суппорта.

1К62 характеристики станка

Подтяните прижимные клинья и планки, и, скорее всего, ситуация исправиться.

Также чрезмерные вибрации часто связывают с некорректным подбором режима резания или с неправильной заточкой режущего инструмента.

Также чрезмерные вибрации часто связывают с некорректным подбором режима резания или с неправильной заточкой режущего инструмента. - Точность обработки заготовки неудовлетворительная. Есть четыре основные причины такой проблемы. Это – поперечное смещение задней бабки, чрезмерный вылет зафиксированной в патроне конструкции, недостаточно жесткая фиксация держателя резца или патрона. В первом случае вам необходимо настроить положение бабки, во втором – поджать конструкцию центром или поддержать люнетом. В третьем и четвертом случае вам следует подтянуть рукоять держателя резца или ремни крепления патрона.

Нередко ремонт токарного станка 1К62 нужно произвести по причине неисправности смазочной системы. Если в маслоуказателе отсутствует слабая струя смазки, то это говорит о том, что винт упора рычага насоса не настроен. Мастеру нужно отрегулировать положение плунжера.

Если же струя масла есть, но она очень слабая, то, скорее всего, причина – загрязнение фильтра. Проблема решается банальной промывкой фильтра.

Проблема решается банальной промывкой фильтра.

Кроме того, неисправность пружины плунжерного насоса может привести к полному отсутствию струи смазки в маслоуказателе. Заменив пружину, вы устраните проблему. Если же смазочная жидкость не подается на направляющие станины, то причина, скорее всего, лежит в загрязнении одного из клапанов плунжерного насоса. Опять же, ремонт заключается в тщательной промывке.

Итоги

Как видно, ремонт токарных станков можно производить самому, если разбираться в способах устранения основных неисправностей. Надеемся, что представленная информация сэкономит вам деньги и массу времени.

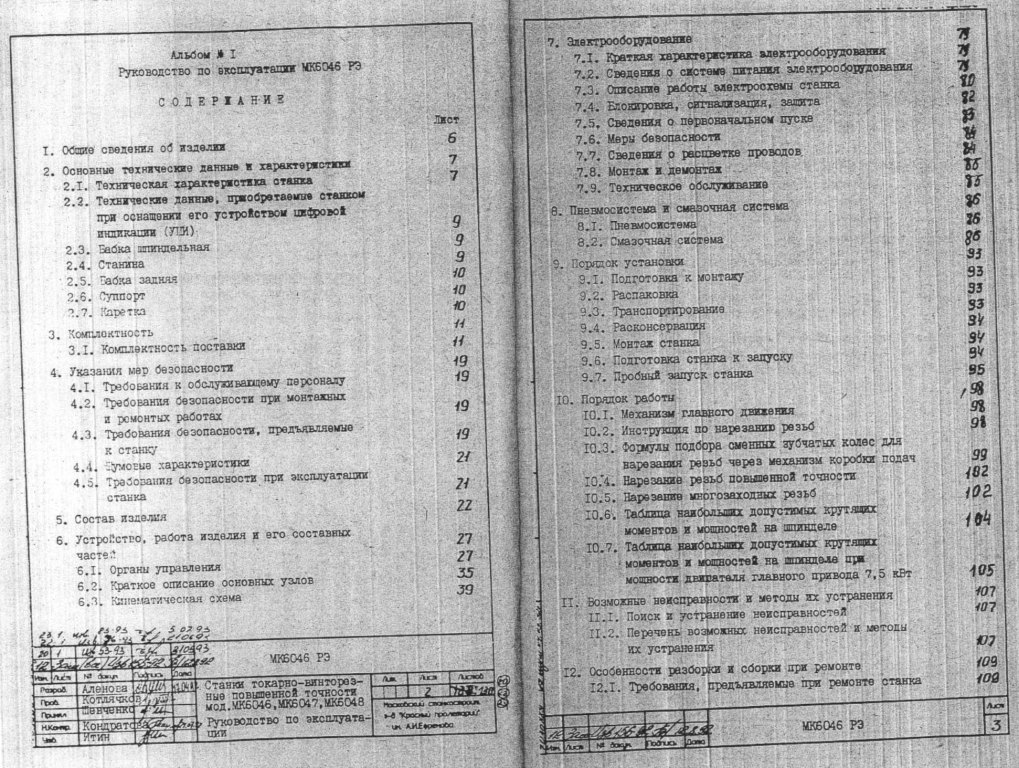

Токарно-винторезный станок мод. 1К62Б

ЛАБОРАТОРНАЯ РАБОТА №1

по учебной дисциплине «Технология Машиностроения»

по теме «Технологическое оснащение лаборатории, станки и инструменты»

Выполнил студент

1 курса гр. Б01-721-1 __________________________________________ Антонов И.А.

Б01-721-1 __________________________________________ Антонов И.А.

(подпись)

Проверил ____________________________________________________ Могильников Е.В.

(оценка, подпись)

Глазов, 2014

Цель работы —рассказать о технологическом оснащении лаборатории.

Задачи:1)Выяснить марки станков, стоящих в лаборатории, и их предназначение.

2)Узнать их технические характеристики, массу и габариты станков.

3)Обозначить главное движение и движение подачи станков.

Токарно-винторезный станок мод. 1К62Б

Изготовлен : 1971 г., завод “Красный пролетарий” .

Технические характеристики :

Наиб. диаметр обраб. детали над станиной 400 мм

Высота центров 215 мм

Наиб. диаметр обраб. детали над суппортом 220 мм

Расстояние между центрами 1000/1400 мм

Диаметр прутка проход. в отв. Шпинделя 40 мм

Шаг нарезаемой резьбы метрич. 1-192 мм

Максимальный вес обраб. детали в центрах 400 кг

детали в центрах 400 кг

Вес станка 2200 кг

Станки модели 1к62б предназначены для обтачивания и растачивания в центрах или патроне цилиндров, крутых и пологих конусов, обработки торцов, нарезания метрической , модульной, дюймовой, многозаходной и точной резьб.

Главное движение — вращение шпинделя с заготовкой.

Движение подачи — перемещение суппортов.

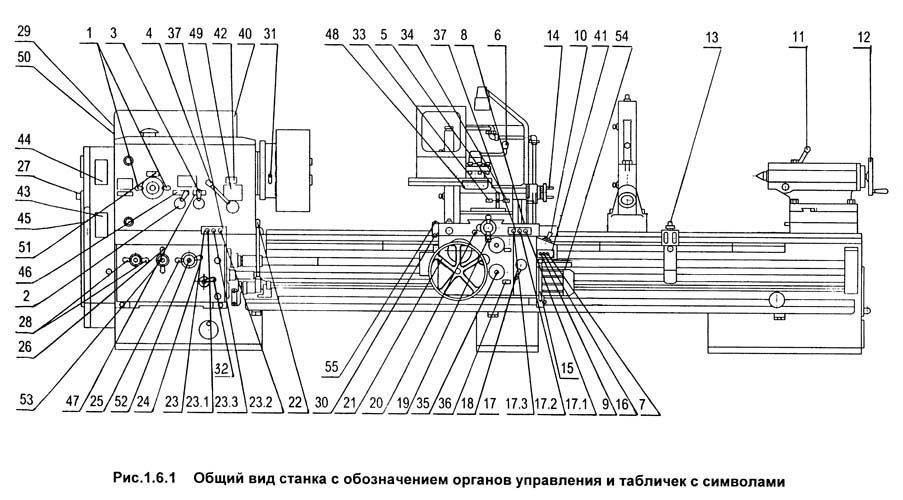

Устройство станка

Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 — передняя бабка, 2 — суппорт, 3 — задняя бабка, 4 — станина, 5 и 9 — тумбы, 6 — фартук, 7 — ходовой винт, 8 — ходовой валик, 10 — коробка подач, 11 — гитары сменных шестерен, 12 — электро-пусковая аппаратура, 13-коробка скоростей, 14 – шпиндель.

Универсальный токарно-винторезный станок ТВ-320П

Станок универсальный токарно-винторезный модели ТВ320, ТВ320П предназначен для выполнения самых разнообразных токарных работ, в том числе для нарезания метрической резьбы.

Токарно-винторезный станок модели ТВ-320 представляет собой высокооборотный специализированный станок особо пригодный для выполнения работ в инструментальном и приборостроительном производстве.

Станок может быть успешно использован, также, для выполнения работ операционного характера.

Станок предназначен для токарной обработки деталей резцами, укрепленными как на переднем, так и на заднем резцедержателях. Задний резцедержатель устанавливается на суппорте по мере необходимости. Обточка конусов производится путем поперечного смещения центра задней бабки.

В соответствии с требованиями этого прогрессивного метода станок снабжен механизмом изменения величины подачи на ходу без его остановки, а рукоятки продольного и поперечного перемещения суппорта — лимбами с ценой деления, соответствующей перемещению суппорта на 0,1 мм продольного и 0,01 мм поперечного. Лимб фартука имеет цену деления 0,1 мм. Величина поперечного перемещения суппорта позволяет при одновременном креплении двух резцов перемещать резцовую головку в обе стороны за осевую линию центров.

Главное движение — вращение шпинделя с заготовкой.

Движение подачи — перемещение суппортов.

Сверлильный станок 2М135

Изготовитель : Стерлитамакский станкостроительный завод им. Ленина .

Ленина .

Станок вертикально-сверлильный 2МI35 используются на предприятиях с единичным и мелкосерийным выпуском продукции и предназначен для выполнения следующих операций: сверления, рассверливания, зенкования, зенкерования, развертывания и подрезки торцев ножами. Наличие на станке механической подачи шпинделя, при ручном управлении пиклами работы, допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей и твердых сплавов.

Станок снабжен устройством реверсирования электродвигателя главного движения, что позволяет производить нарезание резьбы машинными метчиками при ручной подаче шпинделя.

Класс точности станка Н по ГОСТ 8-82.

Технические характеристики:

Наибольший диаметр сверления в стали 45 ГОСТ 1050- 74, мм 35

Размеры конуса шпинделя по СТ СЭВ 147-75 Морзе 4

Расстояние оси шпинделя до направляющих колонны, мм 300

Наибольший ход шпинделя, мм 250

Расстояние от торца шпинделя, мм:

до стола 30-750

до плиты 700-1120

Наибольшие (установочное) перемещение сверлильной головки, мм 170

Перемещение шпинделя за один оборот штурвала, мм 122

Рабочая поверхность стола, мм 450х500

Наибольший ход стола, мм 300

Количество скоростей шпинделя 12

Количество подач 9

Пределы подач, мм/об 0,1-1,6

Мощность электродвигателя главного движения, кВт 4,0

Габарит станка: длина, ширина, высота, мм 1030х835х2535

Масса станка, кг 1200

В вертикально-сверлильных станках главным движением является вращение шпинделя с закрепленным в нем инструментом, а движением подачи — вертикальное перемещение шпинделя.

Обозначение основных частей сверлильного станка

1. Привод сверлильного станка

2. Коробка скоростей станка

3. Насос плунжерный масляный

4. Насос плунжерный масляный

5. Коробка подач

Станок токарный 1к62

Колонна, стол, плита

7. Механизм управления скоростями и подачами

8. Электрошкаф

9. Электрооборудование

10. Шпиндель в сборе

11. Система охлаждения станка

12. Сверлильная головка

Станок зубофрезерный 5К310

Полуавтомат предназначен для фрезерования цилиндрических прямозубых и косозубых колес из чугуна, стали, легированных сталей, легких сплавов методом обкатки в условиях серийного производства

Во фрезерных станках главным движением является вращение фрезы, а движение подачи — относительное перемещение заготовки и фрезы

Технические характеристики станка 5К310:

Модуль зубьев колес, мм 4

Наибольшая ширина нарезаемого венца (прямозубого) колес, мм 4

Диаметр стола, мм 200

Расстояние между осями инструмента и стола, мм 1000

Пределы частоты вращения шпинделя Min об/мин 63

Пределы частоты вращения шпинделя Max об/мин 400

Класс точности станка по ГОСТ 8-82, (Н,П,В,А,С) H

Мощность двигателя кВт 4

Габариты станка Длина Ширина Высота (мм) 2000Х1300Х2040

Масса, кг 4000

ЛАБОРАТОРНАЯ РАБОТА №1

по учебной дисциплине «Технология Машиностроения»

по теме «Технологическое оснащение лаборатории, станки и инструменты»

Выполнил студент

1 курса гр. Б01-721-1 __________________________________________ Антонов И.А.

Б01-721-1 __________________________________________ Антонов И.А.

(подпись)

Проверил ____________________________________________________ Могильников Е.В.

(оценка, подпись)

Глазов, 2014

Цель работы —рассказать о технологическом оснащении лаборатории.

Задачи:1)Выяснить марки станков, стоящих в лаборатории, и их предназначение.

2)Узнать их технические характеристики, массу и габариты станков.

3)Обозначить главное движение и движение подачи станков.

Токарно-винторезный станок мод. 1К62Б

Изготовлен : 1971 г., завод “Красный пролетарий” .

Технические характеристики :

Наиб. диаметр обраб. детали над станиной 400 мм

Высота центров 215 мм

Наиб. диаметр обраб. детали над суппортом 220 мм

Расстояние между центрами 1000/1400 мм

Диаметр прутка проход. в отв. Шпинделя 40 мм

Шаг нарезаемой резьбы метрич. 1-192 мм

Максимальный вес обраб. детали в центрах 400 кг

детали в центрах 400 кг

Вес станка 2200 кг

Станки модели 1к62б предназначены для обтачивания и растачивания в центрах или патроне цилиндров, крутых и пологих конусов, обработки торцов, нарезания метрической , модульной, дюймовой, многозаходной и точной резьб.

Главное движение — вращение шпинделя с заготовкой.

Движение подачи — перемещение суппортов.

Устройство станка

Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 — передняя бабка, 2 — суппорт, 3 — задняя бабка, 4 — станина, 5 и 9 — тумбы, 6 — фартук, 7 — ходовой винт, 8 — ходовой валик, 10 — коробка подач, 11 — гитары сменных шестерен, 12 — электро-пусковая аппаратура, 13-коробка скоростей, 14 – шпиндель.

Токарно-винторезный станок 1К62 часто называется наиболее распространенным в своем классе в странах бывшего СССР. На нем токари обрабатывают детали самой разной номенклатуры, имеющие типовые размеры.

На станке 1К62 можно вести обработку конических, цилиндрических и сложных поверхностей, как на наружной части заготовки, так и внутри. Кроме этого, данное оборудование позволяет нарезать резьбу и вести обработку торцов широким спектром инструментов: резцами, сверлами, зенкерами, метчиками и плашками.

Кроме этого, данное оборудование позволяет нарезать резьбу и вести обработку торцов широким спектром инструментов: резцами, сверлами, зенкерами, метчиками и плашками.

Станок 1К62 позволяет работать, в том числе, с закаленными заготовками, потому что его шпиндель стоит на специальных подшипниках, которыми обеспечивается необходимая жесткость.

Токарный станок 1К62: обзор технических параметров

Материалы могут обрабатываться с ударными нагрузками без снижения точности работы.

Производством токарно-винторезных станков 1К62 занимался завод “Красный пролетарий” (Москва). Сегодня он не работает, и в продаже доступно только бывшее в эксплуатации оборудование или его современные аналоги. Б/у станки стоят дешевле, однако аналогичные модели значительно усовершенствованы с точки зрения требований современного потребителя.

Токарно винторезный станок 1к62 снят с производства.

Современный аналог станка 1к62: токарный станок CS6150B (Цена от 18.650 USD)

Технические характеристики станка 1к62:

| Параметр | Значение |

| Мах диаметр обработки над станиной | 435 мм |

| Мах диаметр обработки над суппортом | 224 мм |

| Длина обрабатываемой заготовки | 1000, 1500 мм |

| Диаметр отверстия в шпинделе | 55 мм |

| Число ступеней вращения шпинделя | 23 |

| Размер конуса в шпинделе | Морзе 6 |

| Частота вращения шпинделя | 12. 5…2000 об/мин. 5…2000 об/мин. |

| Число ступеней продольных подач | 42 |

| Число ступеней поперечных подач | 42 |

| Продольные подачи | 0.70…4.16 мм/об |

| Поперечные подачи | 0.035…2.08 |

| Число нарезаемых метрических резьб | 45 |

| Число нарезаемых дюймовых резьб | 28 |

| Число нарезаемых питчевых резьб | 37 |

| Число нарезаемых модульных резьб | 38 |

| Число нарезаемых резьб архимедовой спирали | 5 |

| Шаг нарезания метрической резьбы | 0.5…192 мм |

| Шаг нарезания дюймовой резьбы | 24…1 5/8 ниток на дюйм |

| Шаг нарезания модульной резьбы | 0.5…48 модулей |

| Шаг нарезания питчевой резьбы | 96…1 питч |

| Шаг нарезания резьбы архимедовой спирали | 3/8″, 7/16″, 8; 10 и 12 мм |

| Быстрые установочные продольного перемещения суппорта | 4. 5 м/мин 5 м/мин |

| Быстрые установочные поперечного перемещения суппорта | 2.25 м/мин |

| Наибольшее перемещение пиноли задней бабки | 200 мм |

| Поперечное смещение корпуса задней бабки | +/-15 мм |

| Размер внутреннего конуса в задней бабке | Морзе 5 |

| Наибольшее сечение резца | 25 |

| Давление воздуха | 0.4…0.6 МПа |

| Питание | 220/380В, 50Гц |

| Мощность электродвигателя главного привода | 11 кВт |

| Габаритные размеры (длина*ширина*высота) | 2786,3286,3786*1200*1500 мм |

| Масса | 3080, 3440, 3800 кг |

Токарный станок 1К62 – технические характеристики

Токарный станок 1К62 выпускался заводом «Красный пролетарий» в г. Москве в течение 15 лет. Являясь популярной моделью, был известен на территории всего СССР, как оборудование, которое позволяет серийно изготавливать разнообразные изделия с типовыми размерами.

Для чего необходим токарный станок

На токарном агрегате 1К62 можно обрабатывать болванки со сложными и криволинейными поверхностями и нарезать резьбы, применяя такие металлорежущие инструменты, как:

- резцы;

- сверла;

- развертки;

- метчики;

- плашки и зенкеры всех видов и размеров.

Диапазон возможностей токарно-винторезного станка 1К62 довольно широк. На нём можно обрабатывать изделия, как небольшого диаметра с малым весом, так и крупные детали. При фиксации болванки в патроне, её вес может достигать показателя 0,3 т. При фиксации изделия в центрах, его масса может достигать показателя 1,3 т.

Кроме традиционных токарных задач, станок 1К62 позволяет выполнять точение любой из пяти типов резьбы:

- архимедовой;

- модульной;

- питчевой;

- метрической;

- дюймовой.

Агрегат оборудован, установленным на особых подшипниках, жёстким шпинделем, что предоставляет возможность обрабатывать болванки из закалённой стали. Модификация 1К62 относится к станкам лобовой серии. Другими словами, этот станок, способен обрабатывать детали с большим диаметром, но малой длиной. Устройством предусмотрена торцевое регулирование задней бабки, дающая возможность точить пологие конусы.

Модификация 1К62 относится к станкам лобовой серии. Другими словами, этот станок, способен обрабатывать детали с большим диаметром, но малой длиной. Устройством предусмотрена торцевое регулирование задней бабки, дающая возможность точить пологие конусы.

Токарное дело

Достоинства модели

Перечень основных достоинств, благодаря которым ценность токарно-винторезного станка 1К62 является оправданной как у мастеров, так и среди любителей:

- Возможность настройки параметров подачи и скорости вращения в довольно широком диапазоне.

- Передаточные цепи токарного станка 1К62, его некоторые узлы и компоненты его устройства характеризуются высокими показателями прочности и жёсткости.

- Устройство агрегата, оборудованного мощным двигателем, собрано так, чтобы эффективно противостоять вибрационным воздействиям.

- Стандартный комплект станка включает два люнета для исключения во время обработки деформации длинных деталей и запасные зубчатые колеса, передающие движущий момент от передней бабки на коробку переключения скоростей.

- Станок даёт возможность, выполнять высокоточную обработку изделий даже при ударных нагрузках (их воздействие отлично компенсируют специальные подшипники).

- Специальный электропривод, мощность которого равна 1 кВт, обеспечивает движение суппорта станка. Выходной вал этого электропривода, отвечающего за быстрое перемещение суппорта, оборачивается со скоростью до 1410 об/мин.

- Задняя бабка агрегата способна перемещаться в поперечном направлении, что даёт возможность применять станок 1К62 для обработки пологих конусовидных заготовок.

- В электрической цепи станка есть плавкие вставки и тепловые автоматы, для защиты его от КЗ и перегревов во время работы.

- Шпиндель токарно-винторезного станка 1К62 оснащён высокопрочными подшипниками.

- В случаях, когда в задней бабке установлено сверло для выполнения отверстий в деталях, ее можно прикрепить с нижней частью суппорта жёстким способом благодаря специальному фиксатору, при этом она может перемещаться посредством механического привода.

- Станок обладает высоким показателем виброустойчивости.

- Разработанный, более шестидесяти лет назад, токарный станок 1К62, способен с одинаковой эффективностью применяться для осуществления как силовых, так и скоростных токарных задач, что присуще далеко не каждому современному агрегату.

Обзор токарного станка 1к62

Особенности устройства станка

С целью общего понимания устройства станка следует ознакомиться с его основными узлами:

- Передняя бабка — это главный функциональный орган, включающий в себя чугунный корпус, шпиндельный узел и коробку для переключения скоростей. Она предназначена для фиксации и обеспечения вращения обрабатываемой заготовки. Ключевым элементом передней бабки является шпиндель, обладающий формой стального пустотелого вала. В передней части шпинделя выполнена стандартная резьба.

- Гитара — предусмотрена для настройки подачи или шага выполненной резьбы станка благодаря установке соответствующих запасных зубчатых колес.

В современных моделях станков фактически не применяется.

В современных моделях станков фактически не применяется. - Коробкой подач называется узел агрегата, который передает вращательный момент от шпинделя к ходовому винту и валу. Она отвечает за изменение числа оборотов в минуту при вращении ходового вала, чем достигается продольное и поперечное движение суппорта с установленной скоростью.

- Станиной является основание из чугуна, где размещены главные механизмы станка. Вверху станина включает в себя две плоские и две призматические направляющие полосы для движения задней бабки и суппорта. Станина смонтирована на двух тумбах.

- Фартук предназначен для трансформации вращения ходового вала в прямолинейное движение суппорта.

- Суппортом называется один из основных элементов токарно-винторезного станка 1К62, обеспечивающий продольное, поперечное и наклонное, по отношению к оси агрегата, движение резцедержателя с резцом. Резец может передвигаться как вручную, так и автоматически в продольном и поперечном направлении по отношению к станине.

Суппорт включает в себя каретку, фартук, механизмы поперечных салазок, механизмы верхних салазок, механизмы держателя резцов.

Суппорт включает в себя каретку, фартук, механизмы поперечных салазок, механизмы верхних салазок, механизмы держателя резцов. - Задняя бабка предназначена для фиксации конца длинных заготовок во время обработки и для установки и подачи таких режущих инструментов, как сверла, зенкера, развертки.

- Шкаф с электроаппаратурой обеспечивает пуск электропривода, запуск и остановку станка, контролирует работу коробок скоростей и подач, контролирует работу механизма фартука и т. д. с помощью соответствующих органов управления (рукояток, кнопок, маховиков).

Деталь станка-гитара

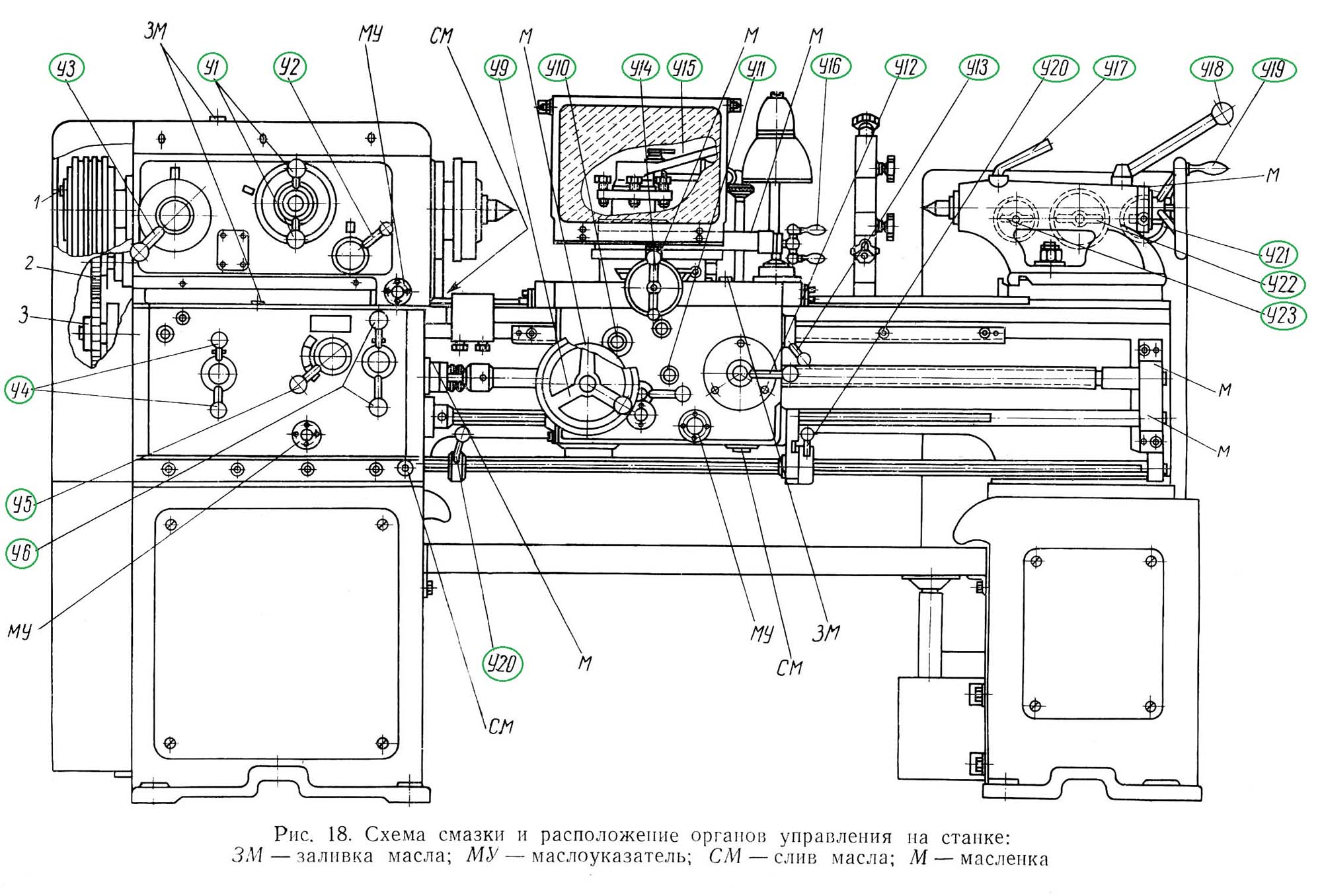

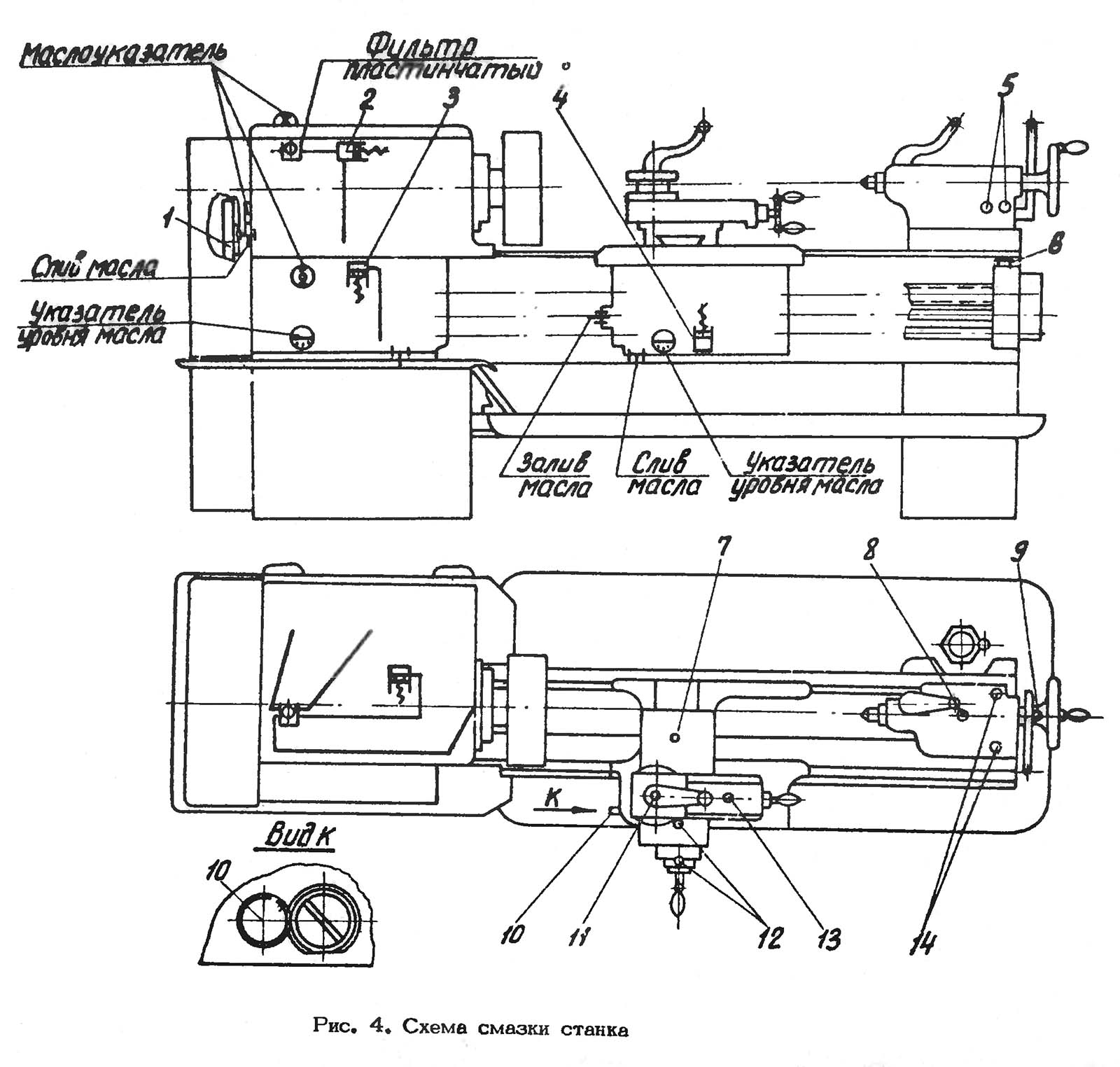

Система смазки основных элементов

Система смазки токарно-винторезного станка 1К62 предусматривает автоматическое смазывание рабочих элементов агрегата. Масляная ёмкость является стартовым компонентом в системе. Она расположена в корпусе передней бабки, точнее, в нижней его части. Разводка трубопроводов в системе обеспечивает попадание масла на, нуждающийся в смазке, компонент станка.

Смазывающая жидкость приводится в действие плунжерным насосом, который выталкивает её в систему трубок, подходящим к различным частям агрегата. Этот насос расположен на нижней крышке фартука. Он работает благодаря кулачковому механизму, который, в свою очередь, движется за счёт вала.

Этот насос расположен на нижней крышке фартука. Он работает благодаря кулачковому механизму, который, в свою очередь, движется за счёт вала.

Перемещаясь по системе, смазка попадает сквозь фильтр к фронтальному шпиндельному подшипнику и на лоток. Вес жидкости не позволяет маслу оставаться на узлах в больших объёмах. Таким образом, смазка произвольно стекает вниз и попадает на зубчатые колеса и другие узлы механизма. Задний шпиндельный подшипник смазывается двумя методами.

Ко второму, вспомогательному, относится фитильный метод смазки. Определить наличие масла в системе, можно посмотрев в маленькое окошечко в левой части верхней крышки передней бабки, где отчётливо будет видна струя смазочной жидкости. Поперечная рейка станины, по которой движется суппорт, смазывается вручную по мере необходимости. С этой целью предусмотрен краник, который размещён над ней.

Технические характеристики

Паспорт содержит в себе основную информацию про станок 1К62, технические характеристики его описываются, начиная с базовых параметров:

- значение предельно-допустимого диаметра обработки: над суппортом – 22 см; над станиной – 40 см;

- допустимая длина болванки равна 150 см;

- максимальный вес обрабатываемой детали: в патроне – не превышает 0,5 т.

, в центрах – не превышает 1,5 т;

, в центрах – не превышает 1,5 т; - общая масса равна 2,14 тонны;

- габариты – 2810*1170*1330 мм.

Шпиндель станка имеет такие характеристики, как:

- диаметр отверстия – 4,7 см;

- диаметр прута – не превышает 4,5 см;

- число скоростей вращения – 25 шт;

- предельно допустимые показатели частоты вращения – от 12,5 до 2000 об/мин;

- частота на обратном ходу – не выше 2420 об/мин;

- марка шпиндельного конуса – М6.

Параметры подач суппорта:

- величина хода каретки: 133, 93 и 64 см;

- величина поперечного хода суппорта – до 25 см;

- число ступеней продольных подач – 49 шт;

- скорость подачи при интенсивном движении: продольная – 3,4, поперечная – 1,7 м/мин;

- число типоразмером точёной резьбы метрического типа – 44 шт;

- предельно-допустимый шаг точения резьбы – от 0,1 до 19,2 см.

Видео: Токарный 1К62

Токарно-винторезный станок 1К62: описание, технические характеристики

Токарный станок позволяет быстро изготавливать любые детали в форме тел вращения: конусов, цилиндров, шаров, а также их сочетаний. Первоначально токарные операции включали обработку лишь мягкого дерева. Но к началу промышленной революции XIX века инженеры создали полноценный станок по металлу. В СССР крупнейшим профильным предприятием производящих станки всех видов стал московский завод «Красный пролетарий». Именно здесь в 1956 начал выпускаться знаменитый токарный аппарат 1К62. Через несколько лет производство этих станков было запущено на Челябинском заводе имени С. Орджоникидзе.

Первоначально токарные операции включали обработку лишь мягкого дерева. Но к началу промышленной революции XIX века инженеры создали полноценный станок по металлу. В СССР крупнейшим профильным предприятием производящих станки всех видов стал московский завод «Красный пролетарий». Именно здесь в 1956 начал выпускаться знаменитый токарный аппарат 1К62. Через несколько лет производство этих станков было запущено на Челябинском заводе имени С. Орджоникидзе.

Оглавление:

- Описание

- Устройство

- Установка и эксплуатация

Основные характеристики

Данный токарно-винторезный станок относится к лоботокарному типу. Это означает, что ось вращения обрабатываемой детали располагается горизонтально.

1К62 имеет три модификации с различными РМЦ (расстояние между центрами). У максимальной из них длина обрабатываемой детали составляет 1400 мм, при диаметре 400 мм. Однако это общие габариты заготовки. Сама зона обтачивания на 70 мм меньше — 1330 мм, а размеры суппорта не позволяют работать с деталями диаметром свыше 220 мм.

Технические параметры патрона позволяют зафиксировать пруток 36 мм.

При общем весе такого станка в 2300 кг, технические характеристики 1К62 позволяют обработать деталь с массой до 1,5 тонн. Однако при этом максимальная нагрузка на патрон не должна превышать 500 кг.

Для поддержки обрабатываемой детали, равномерного распределения ее массы по длине станины применяются специальные устройства: люнеты. С токарным станком их в комплекте шло два типа: подвижные диаметром 20-80 мм и жестко фиксированные до 120 мм.

С 1967 года люнеты прилагались только по дополнительной заявке покупателя.

Класс точности 1К62 обозначается буквой «Н» — нормальная. Что соответствует допускам при обработке в 10 мкм.

Габариты всего токарного оборудования (минимум — максимум) составляют 2522 (3212) х 1621 мм. Без учета расстояния от станка до входящего в его комплектацию электротехнического щита.

Общее устройство 1К62