3. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ОБОРУДОВАНИЯ. Система технического обслуживания и ремонта общепромышленного оборудования : Справочник

3. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ОБОРУДОВАНИЯ

3.1. Содержание и планирование работ по техническому обслуживанию

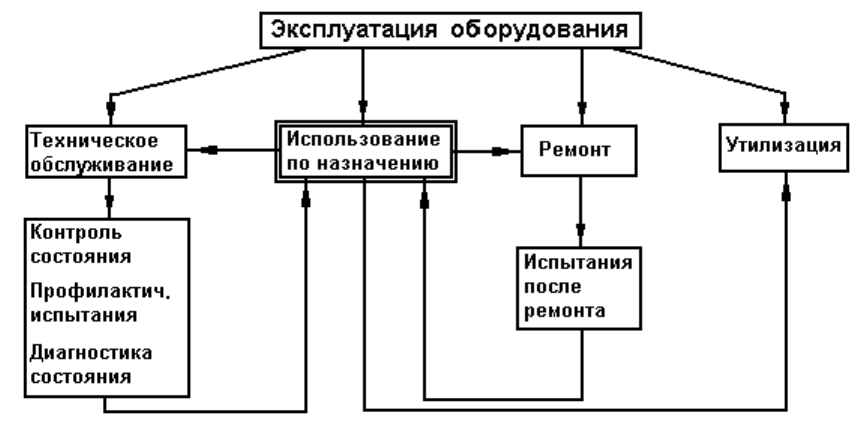

3.1.1. Техническое обслуживание является основным и решающим профилактическим мероприятием, необходимым для обеспечения надежной работы оборудования между плановыми ремонтами и сокращения общего объема ремонтных работ. Оно предусматривает надзор за работой оборудования, уход за оборудованием, содержание оборудования в исправном состоянии, проведение плановых технических осмотров, технических регулировок, промывок, чисток, продувок и т. д. Техническое обслуживание проводится в процессе работы оборудования с использованием перерывов, нерабочих дней и смен. Допускается кратковременная остановка оборудования (отключение сетей) в соответствии с местными инструкциями. На выполнение регламентированного (планового) ТО специально предусматривается время простоя.

3.1.2. Техническое обслуживание производится в соответствии с инструкцией завода-изготовителя или ПТЭ. При отсутствии заводской документации инструкции по ТО должны разрабатываться и утверждаться непосредственно на предприятии. Если в «Инструкции по рабочему месту» отражены вопросы ТО в соответствии с ГОСТ 2.601—68, то составление других инструкций не требуется.

3.1.3. Техническое обслуживание может быть регламентированным и нерегламентированным. В состав нерегламентированного ТО входят надзор за работой оборудования, эксплуатационный уход, содержание оборудования в исправном состоянии, включающие:

соблюдение условий эксплуатации и режима работы оборудования в соответствии с инструкций завода-изготовителя;

загрузку оборудования в соответствии с паспортными данными, недопущение перегрузки оборудования, кроме случаев, оговоренных в инструкции по эксплуатации;

строгое соблюдение установленных при данных условиях эксплуатации режимов работы;

поддержание необходимого режима охлаждения деталей и узлов оборудования, подверженных повышенному нагреву;

ежесменную смазку, наружную чистку и уборку эксплуатируемого оборудования и помещений;

строгое соблюдение порядка останова технологических агрегатов, установленного инструкцией завода-изготовителя;

немедленную остановку оборудования в случае нарушений его нормальной работы, ведущих к выходу оборудования из строя, принятие мер по выявлению и устранению таких нарушений;

выявление степени изношенности легкодоступных для осмотра узлов и деталей и их своевременную замену;

проверку нагрева контактных и трущихся поверхностей, проверку состояния масляных и охлаждающих систем, продувку и дренаж трубопроводов и специальных устройств;

проверку исправности заземлений, отсутствия подтекания жидкостей и пропуска газов, состояния тепловой изоляции и противокоррозионной защиты, состояния ограждающих устройств и т.

3.1.4. Все обнаруженные при нерегламентированном ТО неисправности в работе оборудования должны быть зафиксированы эксплуатационным персоналом в ремонтном журнале и устранены в кратчайшие сроки силами эксплуатационного и ремонтного персонала.

3.1.5. Регламентированное ТО проводится с установленной в эксплуатационной документации периодичностью, меньшей (или равной) периодичности текущего ремонта наименьшего ранга (объема). На его проведение предусматривается специальное время.

Продолжительность и трудоемкость регламентированного ТО не могут превышать аналогичные показатели для текущего ремонта наименьшей сложности.

3.1.6. Регламентированное ТО планируют по годовым и месячным план-графикам наравне с ремонтами (см. раздел 4).

Регламентированное ТО реализуется в форме плановых ТО (возможно, различных видов), а также плановых контрольных технических осмотров, проверок, испытаний.

В ходе планового ТО проводят контроль (диагностирование) оборудования, регулировки механизмов, чистку, смазку, продувку, добавку или смену изоляционных материалов и смазочных масел, выявляют дефекты эксплуатации и нарушения правил безопасности, уточняют составы и объемы работ, подлежащих выполнению при очередном капитальном или текущем ремонте.

3.1.7. Обнаруженные при плановом ТО отклонения от нормального состояния оборудования, не требующие немедленной остановки для их устранения, должны быть занесены в «Ремонтный журнал». Дефекты узлов и деталей, которые при дальнейшей эксплуатации оборудования могут нарушить его работоспособность или безопасность условий труда, должны немедленно устраняться, в том числе путем замены неисправных агрегатов и узлов.

3.1.8. Частным случаем регламентированного ТО являются плановые контрольные технические осмотры оборудования, проводимые инженерно-техническим персоналом механической службы с целью:

проверки полноты и качества выполнения эксплуатационным персоналом операций по ТО оборудования;

выявления неисправностей, которые могут привести к поломке или аварийному выходу оборудования из строя;

установления технического состояния наиболее ответственных деталей и узлов машин и уточнения объема и вида предстоящего ремонта.

3.1.9. Проверки (испытания) как самостоятельные операции планируются лишь для особо ответственного технологического оборудования. Их цель – контроль эксплуатационной надежности и безопасности оборудования в период между двумя очередными плановыми ремонтами, своевременное обнаружение и предупреждение возникновения аварийной ситуации, например, испытания технической прочности и измерения сопротивлений электрической изоляции, испытания на плотность и прочность сосудов и трубопроводов.

Периодичность и состав проверок диктуются соответствующими правилами и инструкциями. Кроме того, в ряде случаев предусматриваются проверки для контроля точностных параметров, регламентируемых технологическими требованиями (проверки выходных параметров преобразователей для некоторых видов производств, проверки степени неуравновешенности роторов электродвигателей для прецизионного оборудования). В этом случае они носят название проверок на точность.

В состав проверок могут включаться небольшие объемы регулировочных и наладочных работ. Для большей части оборудования и сетей проверки не планируются в качестве самостоятельных операций, а входят в состав плановых ремонтов. Объем проверок, как правило, должен включать в себя производство всех операций осмотра.

Для большей части оборудования и сетей проверки не планируются в качестве самостоятельных операций, а входят в состав плановых ремонтов. Объем проверок, как правило, должен включать в себя производство всех операций осмотра.

VII. Требования охраны труда при техническом обслуживании и ремонте технологического оборудования / КонсультантПлюс

VII. Требования охраны труда при техническом обслуживании

и ремонте технологического оборудования

73. Техническое обслуживание и ремонт технологического оборудования должны выполняться в соответствии с разработанными технологическими регламентами (инструкциями по эксплуатации, технологическими инструкциями, картами, проектами организации и производства ремонтных работ), которыми устанавливаются порядок и последовательность выполнения работ, необходимые приспособления и инструмент, а также определяются должностные лица, ответственные за их выполнение.

74. Работодатель должен обеспечить работников, занятых техническим обслуживанием и ремонтом технологического оборудования, необходимым комплектом исправного инструмента, соответствующими приспособлениями и материалами.

75. Остановленные для технического обслуживания или ремонта технологическое оборудование и коммуникации должны быть отключены от паровых, водяных и технологических трубопроводов, газоходов. На трубопроводах должны быть установлены заглушки; технологическое оборудование и коммуникации должны быть освобождены от технологических материалов.

Техническое обслуживание и ремонт технологического оборудования должны проводиться при неработающей двигательной (энергетической) установке, за исключением операций, выполнение которых при неработающей двигательной (энергетической) установке невозможно. При выполнении ремонтных работ допускается подача электроэнергии согласно проекту организации и производства работ, утвержденному работодателем.

При выполнении работ на электродвигателе или приводимом им в движение механизме необходимо обеспечить выполнение требований правил по охране труда при эксплуатации электроустановок, утверждаемых Минтрудом России в соответствии с подпунктом 5.

Электрические схемы приводов остановленного технологического оборудования должны быть разобраны, на приводах ручного и на ключах дистанционного управления коммутационных аппаратов, на пусковых устройствах вывешены запрещающие знаки: “Не включать! Работают люди”, а также приняты меры, исключающие ошибочное или самопроизвольное включение коммутационных аппаратов и пусковых устройств.

76. При наличии в технологическом оборудовании токсичных или взрывоопасных газов, паров или пыли оно должно быть продуто с последующим проведением анализа воздушной среды на остаточное содержание вредных и (или) опасных веществ.

77. Запрещается проведение технического обслуживания без соблюдения безопасного расстояния от неогражденных движущихся и вращающихся частей и деталей смежного технологического оборудования, электрических проводов и открытых токоведущих частей, находящихся под напряжением.

78. При проведении работ по ремонту технологического оборудования, его сборке и разборке место проведения ремонтных работ (ремонтная площадка) должно ограждаться. На ограждениях должны вывешиваться знаки безопасности, плакаты и сигнальные устройства.

Размеры ремонтных площадок должны соответствовать размерам размещаемых на них узлов и деталей оборудования, материалов, приспособлений и инструмента, а также обеспечивать устройство безопасных проходов и проездов.

Запрещается загромождать ремонтную площадку, проходы и проезды.

79. Для подъема и перемещения технологического оборудования, узлов и деталей должны предусматриваться грузоподъемные средства и приспособления.

80. Отсоединенные круглые или длинномерные части ремонтируемого оборудования должны размещаться на специальных подставках или стеллажах.

81. При рубке, резке металла, заправке и заточке инструмента необходимо работать с применением соответствующих средств индивидуальной защиты.

82. Стружка, опилки и обрезки металла при выполнении ремонтных работ должны удаляться щетками, скребками, крючками.

Стружка, опилки и обрезки металла при выполнении ремонтных работ должны удаляться щетками, скребками, крючками.

Сдувать стружку, опилки и обрезки металла сжатым воздухом запрещается.

83. Выпрессовка и запрессовка втулок, подшипников и других деталей с плотной посадкой должны производиться с помощью прессов и специальных приспособлений.

84. Для проверки совмещения отверстий деталей должны применяться специальные оправки.

Проверять совмещение отверстий деталей пальцами запрещается.

85. Работники, допускаемые к техническому обслуживанию электрооборудования, должны иметь соответствующую группу по электробезопасности.

86. При ремонте оборудования во взрывоопасных помещениях запрещается применение открытого огня и использование механизмов и приспособлений, вызывающих искрообразование.

87. Работы по ремонту технологического оборудования, в котором находились ядовитые или отравляющие вещества, должны производиться с применением соответствующих средств индивидуальной защиты после удаления (нейтрализации) ядовитых или отравляющих веществ.

88. Лестницы, устанавливаемые на гладких поверхностях, должны иметь противоскользящие основания, а лестницы, устанавливаемые на земле, – острые металлические наконечники.

При установке приставных лестниц на высоте на элементах металлоконструкций необходимо прикреплять верх и низ лестницы к металлоконструкциям. Приставные лестницы должны эксплуатироваться в соответствии с инструкцией по эксплуатации завода-изготовителя.

При техническом обслуживании, а также ремонте электроустановок в распределительных устройствах напряжением 220 кВ и ниже применять переносные металлические лестницы запрещается.

89. По окончании ремонта технологического оборудования и коммуникаций необходимо удостовериться в том, что внутри технологического оборудования и коммуникаций не остались материалы, инструмент и иные посторонние предметы.

90. Пробный пуск технологического оборудования после ремонта должен производиться работниками, имеющими право на управление этим оборудованием, в присутствии руководителя ремонтных работ и должностного лица, назначенного приказом работодателя ответственным за безопасную эксплуатацию оборудования. Требования не распространяются на рабочие места при осуществлении добычи подземным способом (угольных шахт) и предприятий по обогащению и брикетированию углей.

Требования не распространяются на рабочие места при осуществлении добычи подземным способом (угольных шахт) и предприятий по обогащению и брикетированию углей.

Техническое обслуживание оборудования в системе пищевой безопасности

Для начала определимся с терминологией. Техническое обслуживание может быть:

- профилактическим (проводится с определенной периодичностью в целях профилактики) и

- аварийным (проводится с целью ремонта при поломке).

При этом программа ТОиР (техническое обслуживание и ремонт) может касаться не только оборудования, но также зданий и конструкций, инженерных коммуникаций (вентиляция, холодообеспечение, водоотведение, электроснабжение).

Какова связь между обслуживанием оборудования и пищевой безопасностью?

Погрешности в процессе технического обслуживания могут послужить причиной не только простоя оборудования, но и порчи товара, вплоть до изъятия партии с рынка.

На пищевом производстве должны быть созданы условия, предотвращающие загрязнение продукта, и ТОиР также играет здесь немаловажную роль. Ведь в продукт могут попасть посторонние предметы, вещества, частицы из-за ненадлежащей практики в сфере техобслуживания.

Ведь в продукт могут попасть посторонние предметы, вещества, частицы из-за ненадлежащей практики в сфере техобслуживания.

Что говорят о техобслуживании стандарты в области пищевой безопасности?

Вот лишь несколько примеров требований из законодательства РФ, а также признанных на мировом уровне стандартов относительно технического обслуживания:

ТР ТС 021/2011 Технический регламент Таможенного союза “О безопасности пищевой продукции”:

- …Планировка производственных помещений, их конструкция, размещение и размер должны обеспечивать: возможность осуществления необходимого технического обслуживания и текущего ремонта технологического оборудования, уборки, мойки, дезинфекции, дезинсекции и дератизации производственных помещений;

- …защиту от скопления грязи, осыпания частиц в производимую пищевую продукцию, образования конденсата, плесени на поверхностях производственных помещений.

ГОСТ Р ИСО 22000-2019 “Системы менеджмента безопасности пищевой продукции.

Требования к организациям, участвующим в цепи создания пищевой продукции”:

Требования к организациям, участвующим в цепи создания пищевой продукции”:8.2.4 При разработке программы обязательных предварительных мероприятий организация должна учитывать:

- конструкцию, расположение зданий и относящихся к ним инженерных сетей;

- подвод воздуха, воды, энергии и другие инженерные коммуникации;

- борьбу с вредителями, утилизацию отходов и сточных вод, организацию работы вспомогательных служб;

- пригодность оборудования и его доступность для очистки, обслуживания и профилактических осмотров.

ГОСТ Р 54762-2011/ISO/TS 22002-1:2009 “Программы предварительных требований по безопасности пищевой продукции. Часть 1. Производство пищевой продукции”:

8.6 Профилактическое и корректирующее техническое обслуживание

- Должна иметься программа профилактического технического обслуживания.

- …Корректирующее техническое обслуживание должно проводиться таким образом, чтобы производство на соседних линиях или соседнем оборудовании не подвергалось угрозе загрязнения.

Стандарт BRC:

- 2.2.1 На объекте должны быть разработаны и поддержаны … программы технического обслуживания оборудования и зданий …

- 4.7 Должна действовать эффективная программа технического обслуживания установок и оборудования …

Начинаем с выделения ресурсов и оценки рисков

С чего начать работу по приведению работ по техобслуживанию в соответствие с вышеупомянутыми стандартами?

По опыту Марины Якушевой, прежде всего, высшее руководство должно выделить ресурсы (человеческие и финансовые) для эффективного осуществления технического обслуживания. Ведь если у вас нет возможности купить соответствующие запчасти или отремонтировать оборудование (здание, конструкцию) должным образом, говорить о качественном техническом обслуживании проблематично.

Затем имеет смысл провести инвентаризацию, составив единый список всего оборудования, требующего обслуживания, либо несколько списков (например, разбив оборудование по технологическим линиям). Такой список содержит, как минимум:

Такой список содержит, как минимум:

- Название оборудования

- Год ввода в эксплуатацию

- Наименования изготовителя

- Описание оборудования

- Место расположения

- Серийный номер

- Ответственного

Важный этап – проведение оценки рисков для каждой единицы оборудования. Здесь, в первую очередь, имеются в виду риски для пищевой безопасности, риски загрязнения продукта.

При оценке рисков необходимо учитывать особенности оборудования, указанные в документации производителя. Например, в руководстве по эксплуатации некоторых видов сепараторов мяса механической обвалки указана возможность отслоения металла при износе фильтра.

Следует обратить внимание на риски, связанные с конструкций – гигиеничный дизайн уменьшает «мертвые зоны» и другие места, способствующие росту микроорганизмов.

Составление графика обслуживания

По результатам оценки рисков, а также на основе предоставленных производителем оборудования руководств и исходя из прошлого опыта, составляется график профилактического технического обслуживания (и процедур технического обслуживания в целом).

Для большей части единиц оборудования разумно определить несколько уровней обслуживания, например, полная ежегодная проверка, смазка, замена прокладок. Всю эту информацию Марина Якушева советует свести в единый график планово-предупредительного ремонта.

Процедуры обслуживания

Программа технического обслуживания содержит документированные процедуры, описывающие, как выполнять работу, как проверять правильность ее выполнения и документировать, что работа выполнена.

Процедура может включать в себя:

- название,

- описание работ и пошаговые действия,

- информацию об ответственных,

- правила ведения записей (ссылки на соответствующие формы),

- корректирующие действия, которые необходимо выполнить,

- действия, позволяющие убедиться, что работа была проведена должным образом.

В целом, напоминает Марина Якушева, корректирующее техническое обслуживание должно проводиться таким образом, чтобы производство на соседних линиях или расположенном рядом оборудовании не подвергалось угрозе загрязнения.

Также важно обозначить, что заявкам на техническое обслуживание, связанным с безопасностью продукции, должен отдаваться приоритет.

Процедуры смазки

Особо Марина Якушева выделяет процедуры смазки. Они должны описывать не только, как и когда смазывать, но также содержать информацию о типе и количестве смазки, способе нанесения.

Необходимо отразить информацию о том, как идентифицируются пищевые и непищевые смазочные материалы, чтобы гарантировать использование правильной смазки. Например, с помощью цветовой кодировки смазочных материалов.

Кстати, теплопроводящие жидкости тоже должны быть пригодны для применения в пищевом производстве.

При составлении карт смазки рекомендуется вносить обоснование выбора определенного класса смазки (Н1, Н2,3Н) с точки зрения возможного контакта с продуктом.

А наличие отдельных шприцов для пищевой и непищевой смазки позволит избежать рисков перекрестного загрязнения.

Управление инструментами

При проведении обслуживания особое внимание следует уделить инструментам: сколько их принесли в цех, сколько унесли обратно, не оставили ли чего-либо внутри оборудования.

Хорошей практикой считается установка шкафа для инструментов с местом для каждого инструмента или изготовление ложементов в ящики для инструментов. В этом случае, если инструмент отсутствует в шкафу или в ящике после ремонта, это будет заметно.

Кроме того, доступ к инструментам должен быть ограничен.

Нежелательные ремонтные материалы

Важно установить порядок временного ремонта с использованием таких материалов, как скотч, веревка, проволока, картон.

«Ни один из этих материалов не считается подходящим материалом для ремонта: фактически, они могут вызвать загрязнение продукта, – поясняет Марина Якушева. – Если используется хотя бы один из этих элементов, ремонт должен быть действительно временным (то есть менее 24 часов). Хотя лучше всего вообще не использовать ни один из этих предметов».

Управление запасными частями

Чтобы производство работало бесперебойно, необходим определенный запас запчастей на производстве. Конечно, невозможно иметь дубликат каждого устройства или каждой детали. Это вопрос целесообразности: стоимости, места, в общем, это еще одна ситуация, в которой можно эффективно использовать оценку рисков.

Это вопрос целесообразности: стоимости, места, в общем, это еще одна ситуация, в которой можно эффективно использовать оценку рисков.

«К сожалению, на многих предприятиях система учета отсутствует и сводится, в лучшем случае, к перечню остатков на складе в программе 1С без привязки к виду оборудования», – рассказывает Марина Якушева.

Системность можно выстроить, добавив дополнительную информацию в уже существующую программу. Для этого рекомендуются следующие шаги:

- Составьте перечень запчастей к каждому виду оборудования с указанием количества.

- Зарегистрируйте в этом перечне дату предстоящего обслуживания, когда будут востребованы эти запчасти.

- Укажите сроки, в которые возможно приобретение этих запчастей. Зачастую для закупки некоторых запчастей требуется от 1 до 3 и более месяцев, но бывает так, что это выясняется только тогда, когда специалист уже приступает к техническому обслуживанию.

Если вести такой учет системно, информация будет заранее доступна и инженеру и сотруднику отдела закупок.

Возврат оборудования на производство после ТО

Важно установить процедуру возврата оборудования на производство после технического обслуживания.

Хорошей практикой является такой порядок: всякий раз после проведения ремонта и до возобновления использования устройства по назначению уполномоченные сотрудники проверяют отремонтированное устройство. Цель проверки – убедиться, что работа была выполнена правильно, устройство является чистым и готово к работе.

Ведение записей

Записи о профилактическом техническом обслуживании могут вестись в бумажном или электронном виде.

Исходя из опыта Марины Якушевой, если компания решила использовать электронную систему, она должна обязательно обучить работе с ней нескольких человек.

Обучение

Чтобы все процедуры выполнялись с пониманием дела, задействованные лица должны пройти соответствующее обучение. В частности, специалисты по техническому обслуживанию должны знать об угрозах безопасности продукции, связанных с их деятельностью.

«Обучение должно быть основано на установленных протоколах и задокументировано», – считает Марина Якушева.

Внутренние аудиты

Убедиться в том, что каждая из процедур выполняется правильно и задокументирована, помогает протокол внутреннего аудита,

Для этого, возможно, аудиторам самим необходимо будет пройти дополнительное обучение. Недостаточность знаний и отсутствие компетентности у аудиторов в этом вопросе служат причиной того, что внутренние аудиты процессов техобслуживания проводятся формально.

Проблемы, выявляемые на пищевых предприятиях

Чаще всего Марина Якушева сталкивалась на пищевых производствах со следующими недостатками программ технического обслуживания:

- Отсутствует Программа либо график предупредительного ремонта.

- График предупредительного ремонта не соблюдается.

- Нет в наличии документации на оборудование и подтверждений, что оно выполнено из материалов, разрешенных для контакта с пищевым продуктом.

- Отсутствуют записи о проведенном ремонте или они неполные.

- После проведения временного ремонта при помощи скотча и т.п. эти элементы остаются на оборудовании на долгое время.

- Отсутствует учет инструментов после проведения ремонта, отсутствует или нарушается система доступа к инструментам.

- Профилактическое обслуживание не проводится, только ремонт при аварийной поломке.

- Сотрудники инженерно-технической службы не входят в состав рабочей группы и не проходили обучение по системе пищевой безопасности.

- Руководство не выделяет достаточного количества финансов для качественного обслуживания.

Стоит ли включать вопросы техобслуживания в систему пищевой безопасности?

По мнению Марины Якушевой, инвестиции в техобслуживание в контексте управления пищевой безопасностью однозначно окупаются.

Правильно организованная программа технического обслуживания на пищевом предприятии оказывает непосредственное влияние на безопасность пищевых продуктов. А вот недостатки такой программы могут как привести к прямым финансовым потерям от производства бракованной продукции, так и негативно сказаться на репутации компании в случае реализации этой продукции потребителю.

А вот недостатки такой программы могут как привести к прямым финансовым потерям от производства бракованной продукции, так и негативно сказаться на репутации компании в случае реализации этой продукции потребителю.

ПОНРАВИЛАСЬ ЭТА СТАТЬЯ? ИНТЕРЕСУЮТ СТАНДАРТЫ ISO И СИСТЕМЫ МЕНЕДЖМЕНТА? ПОДПИШИТЕСЬ НА НАШУ РАССЫЛКУ И РЕГУЛЯРНО ПОЛУЧАЙТЕ ПОЛЕЗНУЮ ИНФОРМАЦИЮ ОБ ИЗМЕНЕНИЯХ В СТАНДАРТАХ, РАЗЪЯСНЕНИЯ ОТ АУДИТОРОВ SGS И ПРИМЕРЫ ЛУЧШИХ ПРАКТИК.

О КОМПАНИИ SGS

Группа SGS является мировым лидером в области независимой экспертизы, контроля, испытаний и сертификации. Основанная в 1878 году, сегодня SGS признана эталоном качества и деловой этики. В состав SGS входят свыше 2 600 офисов и лабораторий по всему миру, в которых работает 89 000 сотрудников.

обслуживание оборудования – это… Что такое обслуживание оборудования?

Обслуживание оборудования — Эксплуатация, ремонт, наладка и испытание технологического оборудования, а также пусконаладочные работы на нем Источник: РД 34. 03.201 97: Правила техники безоп … Словарь-справочник терминов нормативно-технической документации

03.201 97: Правила техники безоп … Словарь-справочник терминов нормативно-технической документации

Обслуживание оборудования — эксплуатация, ремонт, наладка и испытание оборудования, а также пусконаладочные работы на нем. [Правила техники безопасности при эксплуатации теплопотребляющих установок и тепловых сетей потребителей. Госэнергонадзор 7 мая 1992 г.] Рубрика… … Энциклопедия терминов, определений и пояснений строительных материалов

обслуживание (оборудования) — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN housekeeping … Справочник технического переводчика

СТО 70238424.27.100.017-2009: Тепловые электростанции. Ремонт и техническое обслуживание оборудования, зданий и сооружений. Организация производственных процессов. Нормы и требования — Терминология СТО 70238424.27.100.017 2009: Тепловые электростанции. Ремонт и техническое обслуживание оборудования, зданий и сооружений. Организация производственных процессов. Нормы и требования: 3.1.2 качество отремонтированного оборудования :… … Словарь-справочник терминов нормативно-технической документации

Организация производственных процессов. Нормы и требования: 3.1.2 качество отремонтированного оборудования :… … Словарь-справочник терминов нормативно-технической документации

сервисное обслуживание оборудования и сооружений энергохозяйства — 3.1.15 сервисное обслуживание оборудования и сооружений энергохозяйства : Комплекс работ по техническому обследованию, выявлению отказов и дефектов, техническому обслуживанию, регламентированному ремонту и ремонту по техническому состоянию… … Словарь-справочник терминов нормативно-технической документации

Дежурное обслуживание оборудования — это комплекс периодически проводимых профилактических осмотров для предотвращения преждевременного износа или поломки деталей и узлов оборудования… Источник: Нормативы численности вспомогательных рабочих в производстве лимонной кислоты (утв.… … Официальная терминология

сервисное обслуживание оборудования, сооружений энергохозяйств — 3. 8.27 сервисное обслуживание оборудования, сооружений энергохозяйств : Комплекс работ по техническому обследованию, выявлению отказов и дефектов, техническому обслуживанию, регламентированному ремонту и ремонту по техническому состоянию с… … Словарь-справочник терминов нормативно-технической документации

8.27 сервисное обслуживание оборудования, сооружений энергохозяйств : Комплекс работ по техническому обследованию, выявлению отказов и дефектов, техническому обслуживанию, регламентированному ремонту и ремонту по техническому состоянию с… … Словарь-справочник терминов нормативно-технической документации

неправильное обслуживание оборудования — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN equipment mishandling … Справочник технического переводчика

техническое обслуживание оборудования по состоянию — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN maintenance on conditionMOC … Справочник технического переводчика

СТО 17230282.27.100.006-2008: Ремонт и техническое обслуживание оборудования, зданий и сооружений электрических станций и сетей. Условия выполнения работ подрядными организациями. Нормы и требования — Терминология СТО 17230282. 27.100.006 2008: Ремонт и техническое обслуживание оборудования, зданий и сооружений электрических станций и сетей. Условия выполнения работ подрядными организациями. Нормы и требования: 3.2 документ, объявляющий о… … Словарь-справочник терминов нормативно-технической документации

27.100.006 2008: Ремонт и техническое обслуживание оборудования, зданий и сооружений электрических станций и сетей. Условия выполнения работ подрядными организациями. Нормы и требования: 3.2 документ, объявляющий о… … Словарь-справочник терминов нормативно-технической документации

| Наименование | Кол-во | Цена за ед. | Стоимость, ₽ |

|---|---|---|---|

|

Техническое обслуживание и текущий ремонт технологического оборудования пищеблока ОКПД2 33.12.29.000 Услуги по ремонту и техническому обслуживанию прочего оборудования специального назначения |

22 шт |

492,00 |

10 824,00 |

|

Техническое обслуживание и текущий ремонт технологического оборудования пищеблока ОКПД2

33. |

22 шт |

492,00 |

10 824,00 |

|

Техническое обслуживание и текущий ремонт технологического оборудования пищеблока ОКПД2 33.12.29.000 Услуги по ремонту и техническому обслуживанию прочего оборудования специального назначения |

22 шт |

492,00 |

10 824,00 |

|

Техническое обслуживание и текущий ремонт технологического оборудования пищеблока ОКПД2

33. |

22 шт |

492,00 |

10 824,00 |

|

Техническое обслуживание и текущий ремонт технологического оборудования пищеблока ОКПД2 33.12.29.000 Услуги по ремонту и техническому обслуживанию прочего оборудования специального назначения |

22 шт |

492,00 |

10 824,00 |

|

Техническое обслуживание и текущий ремонт технологического оборудования пищеблока ОКПД2

33. |

22 шт |

492,00 |

10 824,00 |

|

Техническое обслуживание и текущий ремонт технологического оборудования пищеблока ОКПД2 33.12.29.000 Услуги по ремонту и техническому обслуживанию прочего оборудования специального назначения |

22 шт |

492,00 |

10 824,00 |

|

Техническое обслуживание и текущий ремонт технологического оборудования пищеблока ОКПД2

33. |

22 шт |

492,00 |

10 824,00 |

|

Техническое обслуживание и текущий ремонт технологического оборудования пищеблока ОКПД2 33.12.29.000 Услуги по ремонту и техническому обслуживанию прочего оборудования специального назначения |

22 шт |

492,00 |

10 824,00 |

|

Техническое обслуживание и текущий ремонт технологического оборудования пищеблока ОКПД2

33. |

22 шт |

492,00 |

10 824,00 |

|

Техническое обслуживание и текущий ремонт технологического оборудования пищеблока ОКПД2 33.12.29.000 Услуги по ремонту и техническому обслуживанию прочего оборудования специального назначения |

22 шт |

492,00 |

10 824,00 |

|

Техническое обслуживание и текущий ремонт холодильного оборудования ОКПД2

33. |

15 шт |

325,60 |

4 884,00 |

|

Техническое обслуживание и текущий ремонт холодильного оборудования ОКПД2 33.12.29.000 Услуги по ремонту и техническому обслуживанию прочего оборудования специального назначения |

15 шт |

325,60 |

4 884,00 |

|

Техническое обслуживание и текущий ремонт холодильного оборудования ОКПД2

33. |

15 шт |

325,60 |

4 884,00 |

|

Техническое обслуживание и текущий ремонт холодильного оборудования ОКПД2 33.12.29.000 Услуги по ремонту и техническому обслуживанию прочего оборудования специального назначения |

15 шт |

325,60 |

4 884,00 |

|

Техническое обслуживание и текущий ремонт холодильного оборудования ОКПД2

33. |

15 шт |

325,60 |

4 884,00 |

|

Техническое обслуживание и текущий ремонт холодильного оборудования ОКПД2 33.12.29.000 Услуги по ремонту и техническому обслуживанию прочего оборудования специального назначения |

15 шт |

325,60 |

4 884,00 |

|

Техническое обслуживание и текущий ремонт холодильного оборудования ОКПД2

33. |

15 шт |

325,60 |

4 884,00 |

|

Техническое обслуживание и текущий ремонт холодильного оборудования ОКПД2 33.12.29.000 Услуги по ремонту и техническому обслуживанию прочего оборудования специального назначения |

15 шт |

325,60 |

4 884,00 |

|

Техническое обслуживание и текущий ремонт холодильного оборудования ОКПД2

33. |

15 шт |

325,60 |

4 884,00 |

|

Техническое обслуживание и текущий ремонт холодильного оборудования ОКПД2 33.12.29.000 Услуги по ремонту и техническому обслуживанию прочего оборудования специального назначения |

15 шт |

325,60 |

4 884,00 |

|

Техническое обслуживание и текущий ремонт холодильного оборудования ОКПД2

33. |

15 шт |

325,60 |

4 884,00 |

|

Техническое обслуживание и текущий ремонт технологического оборудования пищеблока ОКПД2 33.12.29.000 Услуги по ремонту и техническому обслуживанию прочего оборудования специального назначения |

22 шт |

492,00 |

10 824,00 |

|

Техническое обслуживание и текущий ремонт технологического оборудования пищеблока ОКПД2

33. |

22 шт |

492,00 |

10 824,00 |

|

Техническое обслуживание и текущий ремонт технологического оборудования пищеблока ОКПД2 33.12.29.000 Услуги по ремонту и техническому обслуживанию прочего оборудования специального назначения |

22 шт |

492,00 |

10 824,00 |

|

Техническое обслуживание и текущий ремонт технологического оборудования пищеблока ОКПД2

33. |

22 шт |

492,00 |

10 824,00 |

|

Техническое обслуживание и текущий ремонт технологического оборудования пищеблока ОКПД2 33.12.29.000 Услуги по ремонту и техническому обслуживанию прочего оборудования специального назначения |

22 шт |

492,00 |

10 824,00 |

|

Техническое обслуживание и текущий ремонт технологического оборудования пищеблока ОКПД2

33. |

22 шт |

492,00 |

10 824,00 |

|

Техническое обслуживание и текущий ремонт технологического оборудования пищеблока ОКПД2 33.12.29.000 Услуги по ремонту и техническому обслуживанию прочего оборудования специального назначения |

22 шт |

492,00 |

10 824,00 |

|

Техническое обслуживание и текущий ремонт технологического оборудования пищеблока ОКПД2

33. |

22 шт |

492,00 |

10 824,00 |

|

Техническое обслуживание и текущий ремонт технологического оборудования пищеблока ОКПД2 33.12.29.000 Услуги по ремонту и техническому обслуживанию прочего оборудования специального назначения |

22 шт |

492,00 |

10 824,00 |

|

Техническое обслуживание и текущий ремонт технологического оборудования пищеблока ОКПД2

33. |

22 шт |

492,00 |

10 824,00 |

|

Техническое обслуживание и текущий ремонт технологического оборудования пищеблока ОКПД2 33.12.29.000 Услуги по ремонту и техническому обслуживанию прочего оборудования специального назначения |

22 шт |

492,00 |

10 824,00 |

|

Техническое обслуживание и текущий ремонт холодильного оборудования ОКПД2

33. |

15 шт |

325,60 |

4 884,00 |

|

Техническое обслуживание и текущий ремонт холодильного оборудования ОКПД2 33.12.29.000 Услуги по ремонту и техническому обслуживанию прочего оборудования специального назначения |

15 шт |

325,60 |

4 884,00 |

|

Техническое обслуживание и текущий ремонт холодильного оборудования ОКПД2

33. |

15 шт |

325,60 |

4 884,00 |

|

Техническое обслуживание и текущий ремонт холодильного оборудования ОКПД2 33.12.29.000 Услуги по ремонту и техническому обслуживанию прочего оборудования специального назначения |

15 шт |

325,60 |

4 884,00 |

|

Техническое обслуживание и текущий ремонт холодильного оборудования ОКПД2

33. |

15 шт |

325,60 |

4 884,00 |

|

Техническое обслуживание и текущий ремонт холодильного оборудования ОКПД2 33.12.29.000 Услуги по ремонту и техническому обслуживанию прочего оборудования специального назначения |

15 шт |

325,60 |

4 884,00 |

|

Техническое обслуживание и текущий ремонт холодильного оборудования ОКПД2

33. |

15 шт |

325,60 |

4 884,00 |

|

Техническое обслуживание и текущий ремонт холодильного оборудования ОКПД2 33.12.29.000 Услуги по ремонту и техническому обслуживанию прочего оборудования специального назначения |

15 шт |

325,60 |

4 884,00 |

|

Техническое обслуживание и текущий ремонт холодильного оборудования ОКПД2

33. |

15 шт |

325,60 |

4 884,00 |

|

Техническое обслуживание и текущий ремонт холодильного оборудования ОКПД2 33.12.29.000 Услуги по ремонту и техническому обслуживанию прочего оборудования специального назначения |

15 шт |

325,60 |

4 884,00 |

|

Техническое обслуживание и текущий ремонт холодильного оборудования ОКПД2

33. |

15 шт |

325,60 |

4 884,00 |

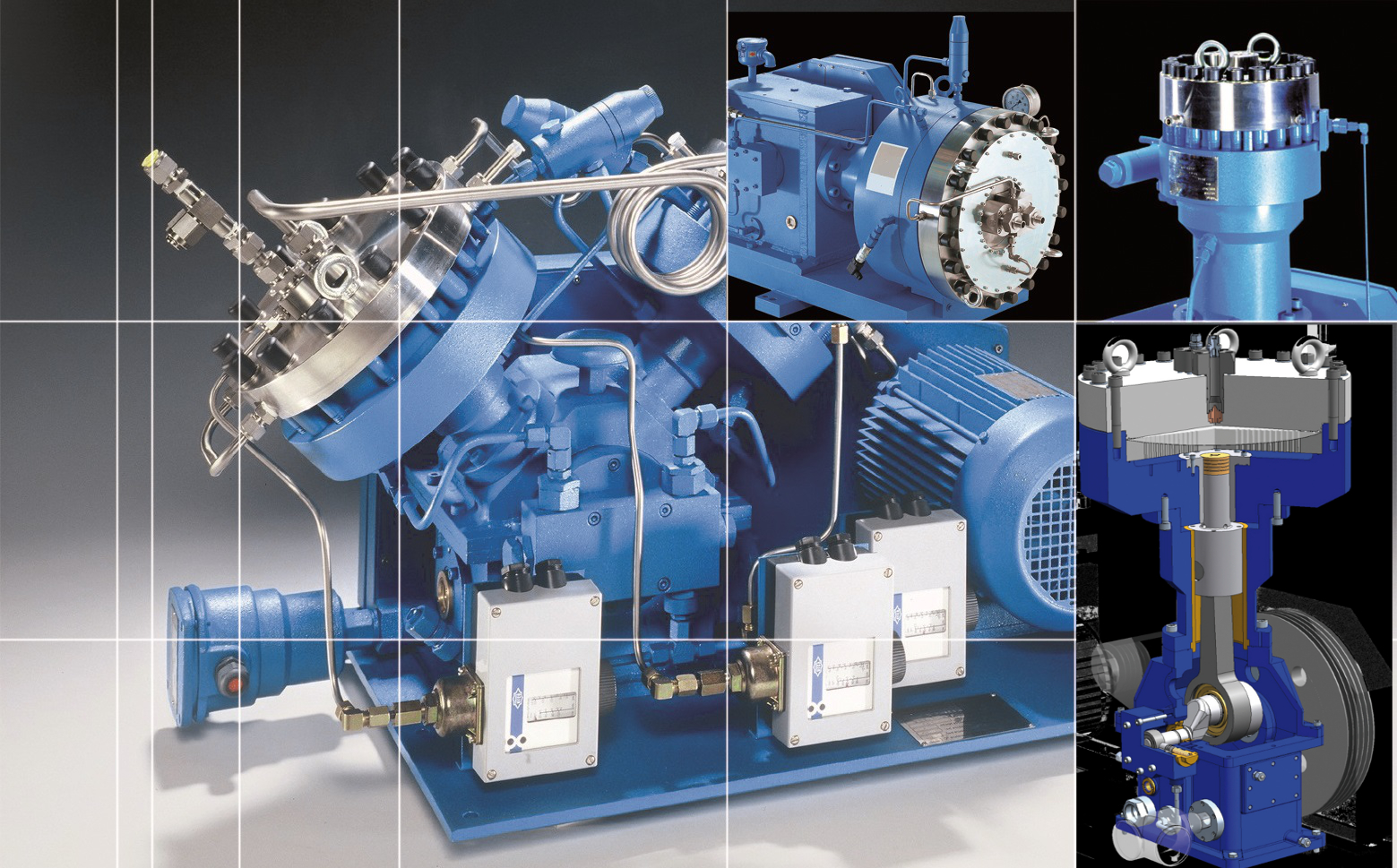

Сервис технологического оборудования

Сервисный центр технологического оборудования ООО «ПМИ инжиниринг» предоставляет комплекс услуг по сервисному обслуживанию поставленного оборудования, в том числе:- пусконаладочные работы и запуск оборудования в эксплуатацию;

- гарантийное и послегарантийное обслуживание оборудования;

- диагностика, техническое обслуживание и ремонт технологического оборудования различных производителей с целью обеспечения бесперебойной работы на протяжении всего срока его службы;

- поставка комплектующих, запасных частей и расходных материалов.

Компания ООО «ПМИ инжиниринг» постоянно заботится о своих Клиентах и обеспечивает надежную, оперативную и качественную техническую поддержку.

Наши Клиенты имеют возможность получить квалифицированные консультации технических специалистов ООО «ПМИ инжиниринг» о предполагаемом к поставке и уже действующем технологическом оборудовании, особенностях его эксплуатации и обслуживания, применяемых комплектующих, запасных частях и расходных материалах. В настоящее время наш штат насчитывает 5 высококвалифицированных специалистов, способных в кратчайшие сроки решать вопросы любого уровня сложности, связанные с эксплуатацией оборудования. Ведущие специалисты по механике и электронике нашего сервисного центра окажут техническую помощь в устранении неисправности любой степени сложности. Все работы проводятся нашими техническими специалистами в строгом соответствии с техническими регламентами производителей оборудования и с использованием оригинальных запасных частей. Мы ценим профессионализм и ответственность, гарантируем высокое качество предоставляемых услуг, дорожим интересами наших Клиентов и гарантируем индивидуальный подход к каждому.

Мы ценим профессионализм и ответственность, гарантируем высокое качество предоставляемых услуг, дорожим интересами наших Клиентов и гарантируем индивидуальный подход к каждому.

Для получения комплекса сервисных услуг Вы можете направить письмо нам на почту [email protected] или по факсу +375 17 336 94 59, а также позвонить нам по телефону +375 29 332 02 69.

Заявка в сервисный центр Заявка в отдел запасных частей

ТОиР – программный комплекс для поддержки процессов проведения технического обслуживания и ремонта оборудования на предприятии

Краткое описание решения

Программный комплекс предназначен для поддержки процессов проведения технического обслуживания и ремонта оборудования на предприятии.

Автоматизирует бизнес-процессы ведения оперативной и расчетной информации в части планирования и учета технического обслуживания и ремонтов технологического оборудования, процессы ведения документооборота в части проведения работ по планированию и учету технического обслуживания и ремонтов технологического оборудования.

Система зарегистрирована в Едином реестре российских программ для электронных вычислительных машин и баз данных

АСМО-ТОиР (техническое обслуживание и ремонты)

Программный комплекс управления техническим обслуживанием и ремонтом технологического оборудования «АСМО-ТОиР»Программный комплекс управления техническим обслуживанием и ремонтом технологического оборудования «АСМО-ТОиР» предназначен для автоматизации деятельности производственных подразделений предприятия, занимающихся эксплуатацией, техническим обслуживанием и ремонтом технологического оборудования.

«АСМО-ТОиР» поддерживает сбор, систематизацию, хранение и анализ всей информации, необходимых для решения задач в части планирования и учета технического обслуживания и ремонтов, а также обеспечивает автоматизацию расчетов и подготовки отчетности для внутреннего использования, государственных органов и вышестоящих организаций, включая бумажные и электронные формы.

- Учет объектов и оборудования

- Учет ввода объектов и оборудования

- Учет корректировок характеристик объектов и оборудования

- Учет перемещений объектов и оборудования

- Учет выбытия объектов и оборудования

- Учет аварийного запаса оборудования и материалов

- Учет эксплуатационных характеристик оборудования

- Расчет наработки оборудования

- Учет потребления масла на работу оборудования

- Учет потребляемых энергетических ресурсов

- Учет событий (аварий, инцидентов, несоответствий, дефектов)

- Регистрация событий

- Регистрация актов проверяющих комиссий

- Планирование устранения событий

- Контроль выполнения по устранению событий

- Анализ информации по событиям

- Планирование и учет проектно-изыскательских работ (ПИР) для проведения ремонтов, капитального строительства и реконструкций

- Формирование плана ПИР

- Формирование и согласование задания на проектирование

- Учет выполнения плана ПИР

- Экспертиза проектно-сметной документации

- Планирование и учет ремонтов

- Формирование плана ремонтов

- Корректировка плана ремонтов

- Учет выполнения плана ремонтов

- Планирование и учет организационно-технических мероприятий (ОТМ)

- Формирование планов ОТМ

- Корректировка планов ОТМ

- Учет выполнения планов ОТМ

- Оценка готовности к осенне-зимнему периоду, весенним паводкам

- Планирование и учет технического обслуживания (ТО), планово-профилактических осмотров (ППО)

- Планирование ТО и ППО

- Учет проведения ТО и ППО

- Метрологический контроль

- Годовое и месячное планирование метрологического контроля

- Учет выполнения планов метрологического контроля

- Планирование и учет диагностических обследований и результатов их проведения

- Планирование диагностических обследований

- Учет диагностических обследований и результатов обследования

- Планирование и учет капитального строительства и реконструкций (КСиР)

- Планирование КСиР

- Учет выполнения планов КСиР

- Формирование отчетов

Техническое обслуживание в высокотехнологичных отраслях | Manufacturing.

net

netТехнические инновации создали проблемы в обслуживании, которые, по словам производителей высоких технологий, могут быть такими же сложными и дорогостоящими, как и сам производственный процесс.

Мир привык ожидать чудес от высокотехнологичного производства. Необычайные достижения в области компьютеров, приборов, цифровых камер, медицинских устройств и других областей ежедневно выходят на рынок, более мощные, компактные и менее дорогие, чем раньше.Благодаря, казалось бы, безграничному мировому спросу, рынок этих продуктов ожидает двузначный рост продаж в ближайшем будущем: 19,6% в этом году и 16,6% в 2005 году, согласно экономическому прогнозу ассоциации производителей / MAPI.

Хотя этот рост будет определяться как промышленными, так и розничными рынками, он неизбежно связан со способностью заводов, производящих высокотехнологичную продукцию, опережать очень быстро меняющуюся кривую. Как говорит производитель компьютеров из Нью-Гэмпшира: «Наши клиенты хотят использовать передовые технологии, иначе наш продукт потеряет свою привлекательность. “Если эта технология не будет создана, поддерживаться и расширяться на уровне завода, завтрашний бизнес может никогда не материализоваться.

“Если эта технология не будет создана, поддерживаться и расширяться на уровне завода, завтрашний бизнес может никогда не материализоваться.

В результате предприятия, производящие высокотехнологичную продукцию, должны быть высокотехнологичными предприятиями, использующими новейшее оборудование, управляемыми и обслуживаемыми высококвалифицированными специалистами. Фабрика высоких технологий была перестроена с учетом новых материалов и процессов, необходимых для производства высокотехнологичной продукции. Эти продукты обычно производятся на рабочих станциях с однокомпонентным потоком, оборудованных компьютерами и микроскопами в бесшумных камерах с кондиционированием воздуха.Обычны чистые помещения и почти чистая среда; тепло, шум и грязь не являются частью процесса. Для обеспечения «работоспособности» часто требуются технические специалисты, обученные компьютерному программированию, технологиям поверхностного монтажа и другим специальным навыкам. То, что они не могут исправить, они могут отдать на аутсорсинг или вернуть поставщику для ремонта.

Например, завод Everest VIT во Фландрии, штат Нью-Джерси, включает в себя чистую комнату, лазер, станцию для зачистки проводов, башню для вытяжки волокна и участок сборки для производства продукции для видеоборескопов.Сетевые компьютеры управляют и контролируют оборудование, используемое для изготовления блоков, в том числе имидж-сканер, который используется для размещения кремниевого чипа в 1/10 дюйма. камера. Тепловизор, как и другое оборудование, имеет документированные процессы профилактического обслуживания, которые выполняются на плановой основе. Из-за того, что продукция и процессы являются высокотехнологичными, работа выполняется в одну смену, а все работы по техническому обслуживанию выполняются собственными силами.

«Техническое обслуживание требует регулярного обучения и перекрестного обучения в высокотехнологичной среде», – говорит Том Патнэм, менеджер по производству Everest VIT.По его словам, база знаний у нынешних рабочих завода настолько велика, что будет трудно сопоставить ее в другую смену. По словам Патнэма, когда оборудование выходит из строя или возникают вопросы, в дело вовлекаются все: обслуживающая бригада, техники, производственные инженеры, а иногда даже НИОКР.

По словам Патнэма, когда оборудование выходит из строя или возникают вопросы, в дело вовлекаются все: обслуживающая бригада, техники, производственные инженеры, а иногда даже НИОКР.

Ключевое требование ко многим высокотехнологичным производственным предприятиям заключается в том, чтобы они были защищены от электростатического разряда (ESD) во всем. «Электростатический разряд – это заряд или электрошок, который вы получаете, когда идете по полу и касаетесь дверной ручки», – говорит Билл Рэтфилд, директор по глобальному производству National Instruments, производителя программного обеспечения и электроники из Остина, штат Техас.«Мы предотвращаем возникновение электростатического разряда, потому что, если вы возьмете электронику и возьмете плату, вы взорвете цепи на плате».

Важность ESD привела к созданию ассоциации (ESD Association, Рим, Нью-Йорк), а также стандартов по воздействию и контролю статического электричества и разряда, особенно в высокотехнологичных объектах. Что касается технического обслуживания, меры, принятые для предотвращения электростатического разряда, включают защитное покрытие пола поверх токопроводящей плитки и рассеивающую отделку пола с использованием новых швабр, которые следует промыть перед использованием.Часто производители высоких технологий передают на аутсорсинг такие виды специализированного обслуживания оборудования.

Что касается технического обслуживания, меры, принятые для предотвращения электростатического разряда, включают защитное покрытие пола поверх токопроводящей плитки и рассеивающую отделку пола с использованием новых швабр, которые следует промыть перед использованием.Часто производители высоких технологий передают на аутсорсинг такие виды специализированного обслуживания оборудования.

Рэтфилд говорит, что ESD – большая проблема для National Instruments из-за масштабов ее деятельности. Например, на заводе компании в Остине около 200 сотрудников производят более 800 различных активных сборок. К ним относятся модульные инструменты, контроллеры движения, переключатели, устройства для сбора данных и другие. Рэтфилд работает две 10-часовые смены четыре дня в неделю. Техников, обслуживающих машины, обучают инженеры и поставщики машин.Они выполняют профилактическое обслуживание различного оборудования, в том числе сборочных линий для поверхностного монтажа, оборудования для размещения компонентов, печей оплавления и оборудования для пайки волной припоя. Когда требуется техническое обслуживание, заводская команда заботится о полном спектре отказов оборудования, от механических проблем, таких как подшипники, соленоиды, двигатели, до контроллеров, компьютерных карт и жестких дисков.

Когда требуется техническое обслуживание, заводская команда заботится о полном спектре отказов оборудования, от механических проблем, таких как подшипники, соленоиды, двигатели, до контроллеров, компьютерных карт и жестких дисков.

«Эти техники способны устранить неисправность механического или электронного управления», – говорит Рэтфилд.«Графики профилактического обслуживания выполняются ежедневно, еженедельно или ежемесячно в зависимости от оборудования. Мы редко сталкиваемся с какими-либо катастрофическими отказами, которые выводят нас из строя на долгое время, что является результатом хорошей программы профилактического обслуживания».

В темные времена высоких технологий инженеры когда-то делали компьютерные чипы вручную. Они использовали острые ножи X-acto и вручную разрезали на полоски куски красного пластика, называемого рубилитом. Затем эти полосы были физически приклеены к прозрачным листам, висящим поблизости.Когда пришло время собирать последний чип, каждый слой кремния или алюминия перемежался склеенными листами рубилита. Сегодня производство микросхем осуществляется с помощью сложных электронных средств автоматизации и программного обеспечения, программируемых группами инженеров в сверхчистой среде. Эти фабрики по производству микросхем называются производственными предприятиями или фабриками. Внутри этих фабрик есть чистые помещения, где и происходит собственно производство чипов. По мнению отраслевых экспертов, стоимость содержания чистой комнаты класса 1 и связанной с ней контролируемой среды составляет от 3000 до 5000 долларов за квадратный фут в год.

Сегодня производство микросхем осуществляется с помощью сложных электронных средств автоматизации и программного обеспечения, программируемых группами инженеров в сверхчистой среде. Эти фабрики по производству микросхем называются производственными предприятиями или фабриками. Внутри этих фабрик есть чистые помещения, где и происходит собственно производство чипов. По мнению отраслевых экспертов, стоимость содержания чистой комнаты класса 1 и связанной с ней контролируемой среды составляет от 3000 до 5000 долларов за квадратный фут в год.

«Чистые помещения становятся чистыми благодаря переворачиванию и фильтрации воздуха», – говорит Барри Роквелл, производственный менеджер Photronics, производителя оптических сеток и фотошаблонов для полупроводниковой и микроэлектронной промышленности в Остине, штат Техас. Площадь Photronics составляет 14000 кв. Футов. На предприятии работает 130 рабочих в чистых помещениях класса 1.

Чтобы понять, насколько чистой должна быть чистая комната, «среда класса 1 должна содержать менее 100 частиц размером полмикрона на каждый кубический фут воздуха», – говорит Роквелл. Воздух оборачивается от 400 до 600 раз в час и фильтруется через воздушные фильтры для твердых частиц HEPA. Поклонники работают круглосуточно и без выходных. Если их выключить или изменить их скорость, на достижение нужного уровня чистоты воздуха могут уйти часы.

Воздух оборачивается от 400 до 600 раз в час и фильтруется через воздушные фильтры для твердых частиц HEPA. Поклонники работают круглосуточно и без выходных. Если их выключить или изменить их скорость, на достижение нужного уровня чистоты воздуха могут уйти часы.

В Photronics весь объем воздуха в чистых помещениях проходит через систему фильтрации Opus примерно 360 раз в час. Для сравнения: стандартная офисная система вентиляции будет пропускать воздух не более двух раз в час. Бригады технического обслуживания на месте могут выполнять незначительные задачи, такие как осмотр, очистка или замена воздушных фильтров, но сложность среды чистой комнаты означает, что большая часть ее обслуживания выполняется сторонними организациями.

Сложность чистых помещений выросла не только из-за требований к воздуху, но и из-за требований к температуре и влажности. В окружающей среде поддерживается относительная влажность плюс-минус 2% в пределах пяти сотых градуса C. Роквелл говорит, что эти условия важны, потому что они учитывают скорость света и коэффициент расширения материала, используемого для изготовления их продуктов.

Фактически, все проблемы технического обслуживания в этой среде, от неисправных электрических соединений до недостаточной смазки двигателя нагнетателя, могут иметь немедленное и прямое влияние на производство.Затраты на электроэнергию, которые и без того высоки для этого типа работы, могут быстро возрасти, если змеевики испарителя и конденсатора не очищаются или уровни хладагента низкие.

«Потеря контроля температуры смертельно опасна», – говорит Роквелл. «Это может стоить нам от 24 до 48 часов простоя, прежде чем мы сможем вернуться к стабильной температуре и снова начать производство».

Отключение электроэнергии может быть столь же разрушительным. Чтобы предотвратить их, фабрика Photronics запускает несколько каналов питания между источниками питания и оснащена статическим переключателем для переключения между ними.Эта система поддерживается дизельными генераторами или когенераторами, поэтому фабрика может вырабатывать собственную энергию при необходимости. Роквелл говорит, что эта фабрика также поддерживает избыточность в системе из пяти насосов, которая перекачивает деионизированную охлажденную воду через контуры кондиционирования воздуха. «Если бы нам понадобилось 500 тонн охлаждающей воды, – говорит он, – у нас было бы 1000 тонн на месте».

«Если бы нам понадобилось 500 тонн охлаждающей воды, – говорит он, – у нас было бы 1000 тонн на месте».

Снижение стоимости обслуживания чистых помещений – серьезная проблема для производителей высоких технологий. Один из способов сделать это – использовать мини-чистую комнату.Компания Maxwell Technologies из Сан-Диего, Калифорния, производитель ультраконденсаторов для резервных источников питания, установила эти портативные рабочие станции с одним оператором / оператором, которые обеспечивают сертифицированную среду для чистых помещений Класса 1 меньшего размера. Заключенные в коробку с капюшоном, они обеспечивают контролируемую температуру, влажность и чистоту. Их также колесные для легкой мобильности.

«Все наши заводы легко реконфигурируются для повышения эффективности, – говорит Ричард Смит, исполнительный вице-президент по развитию бизнеса.«Если мы изменим процесс, мы сможем создать сверхчистую среду, включив одну из наших чистых станций, но у нас нет самой комнаты». Важно отметить, что каждая портативная станция стоит менее 10 000 долларов за эксплуатацию _ стоимость только двух квадратных футов постоянного чистого помещения класса 1.

Важно отметить, что каждая портативная станция стоит менее 10 000 долларов за эксплуатацию _ стоимость только двух квадратных футов постоянного чистого помещения класса 1.

Очевидно, что эксплуатация и обслуживание высокотехнологичного производственного объекта отличается от стандартного производственного процесса. Это связано с использованием новых материалов, оборудования и наборов навыков, а также с расширенной настройкой, более коротким жизненным циклом продукта и средами с большим количеством продуктов.

В инструментальном подразделении Mine Safety Appliances Co. в Питтсбурге, штат Пенсильвания, компания производит ряд высокотехнологичных устройств обнаружения, все из которых используют электронную плату, процессор, экраны дисплея и сенсорное устройство. Директор по производству Алан ДиДжиованни говорит, что эти виды продукции не могут производиться на оборудовании, которое не является столь же высокотехнологичным, и обслуживаться высокотехнологичным способом.

Например, технология поверхностного монтажа, основная операция в электронной промышленности, выбирает и размещает компонент на печатной плате.Он управляется компьютером и имеет множество движущихся частей. В случае поломки техник по обслуживанию может произвести мелкий ремонт и просмотреть список профилактического обслуживания. Но ДиДжиованни говорит, что проблема, с которой сталкиваются его специалисты по техническому обслуживанию, заключается в разнообразии оборудования в MSA и в том факте, что они не работают с одним и тем же блоком каждый день. В результате, по его словам, профессионализм в обслуживании медленно растет.

«Мы обнаружили, что по мере повышения уровня сложности, когда возникала проблема, это была более сложная техническая проблема, которая требовала от людей очень высокого уровня подготовки или навыков для решения», – говорит ДиДжиованни.«Если они не могли решить эту проблему, нам приходилось полагаться на сервисные контракты с нашими поставщиками, чтобы они приходили и обслуживали машины, потому что они настолько специализированы».

Чтобы поддерживать свои высокотехнологичные операции в рабочем состоянии, MSA разработала систему под названием «бережливая сигма», которая представляет собой комбинацию методов бережливого производства с шестью сигма-директивами по качеству для улучшения производственных операций. Это включает обучение всего персонала бережливому производству и потоку единичных изделий. На регулярной основе они также проводят кайдзен-блицы, всегда с представлением от технического обслуживания.

«Техники по обслуживанию, которые работают с оборудованием SMT, находятся здесь, чтобы мы могли интегрировать их идеи в наши усилия по оптимизации использования оборудования», – говорит ДиДжиованни. «Мы смотрим, где находится оборудование, как мы его загружаем и разгружаем, имеет ли группа технического обслуживания доступ к оборудованию и разумно ли используется площадь».

ДиДжиованни подчеркивает, что ключевое различие между предприятием, производящим высокотехнологичную продукцию, и предприятием, не производящим высокотехнологичную продукцию, заключается в уровне квалификации соответствующей рабочей силы.ДиДжиованни руководил предприятием MSA, не связанным с высокими технологиями, на котором производились продукты безопасности в течение 16 лет, прежде чем год назад он присоединился к подразделению КИПиА. Он говорит, что переход показал ему, что, хотя он мог управлять любым производственным процессом, его неопытность в электронике означала, что он не только должен был найти подходящих людей для правильной работы, но и «использовать их навыки, образование и знания, чтобы мы могли» выполнить нашу миссию. С этой точки зрения, – говорит он, – уровень квалификации, который нам нужно набирать, намного выше, чем на заводе по производству продуктов безопасности.”

Сегодня ДиДжиованни говорит, что ему необходимо как минимум среднее образование для должностей начального уровня, а для должностей более высокого уровня требуется двух- и четырехлетнее образование в области электроники. Он говорит, что у него нет проблем с поиском хороших кандидатов из местных общественных колледжей и специализированных школ электроники, но его текущая цель – расширить обучение на рабочем месте, чтобы больше услуг по техническому обслуживанию и ремонту можно было проводить на месте.

«Мы должны проявлять большую готовность осваивать новые технологии и посылать наших людей изучать их», – говорит он.«Мы должны начать накапливать внутрифирменный опыт, чтобы мы могли увеличить количество типов оборудования, которое мы можем обслуживать, чтобы мы могли ремонтировать машины самостоятельно и повышать квалификацию внутри компании».

Тенденция к уменьшению размеров вещей еще больше усложняет завтрашнее высокотехнологичное производство и техническое обслуживание. На горизонте не за горами микроскопирование и нанотехнологии, и по мере того как высокотехнологичные продукты сокращаются, оборудование, используемое для их производства, будет становиться все более сложным, как и знания, необходимые для их ремонта.

«Когда я смотрю на оборудование, которое мы используем для производства сборок печатных плат, – говорит Рэтфилд из National Instruments, – детали уже становятся намного меньше. Некоторые из них размером с перцовую пластинку».

Он добавляет, что перед высокотехнологичными обслуживающими бригадами задача будет состоять не только в том, чтобы больше узнать об электронных системах управления, но и в точной настройке их чувства точности. По его словам, это будет важно, когда их попросят определить, почему машина неправильно размещает деталь, которую они сами даже не видят.

Технология для улучшения процедур профилактического обслуживания

Задача менеджеров по техническому обслуживанию проста: следить за успешной установкой, ремонтом и обслуживанием активов предприятия для бесперебойной работы и соблюдения установленных бюджетов. Эта цель, безусловно, достижима в идеальных условиях, когда запасы всегда есть на складе, технические специалисты постоянно работают, а активы всегда работают.

А теперь давайте перейдем в реальный мир, где простои случаются ежедневно, а сверхурочные часы кажутся неизбежными.Этот сценарий не обязательно должен быть нормой, если вы можете активно управлять рабочими нагрузками, сбоями и запасами. И это не обязательно должно быть вне досягаемости при правильной реализации стратегии для менее реактивного обслуживания.

Обслуживает ли ваша организация активы только после их выхода из строя или готовится к полной замене системы?

Ваша организация обслуживает активы только после их выхода из строя или готовится к полной замене системы? Если да, то вы работаете в условиях чисто реактивного обслуживания.Однако в сегодняшнюю эпоху, когда люди жаждут мгновенного доступа к информации и результатам, метод реактивного обслуживания «если что-то не сломалось, не чини» просто не приносит успеха.

Не читатель мыслей? Без проблем. Вам не нужно обладать какими-либо специальными навыками, чтобы предсказать поломку активов до того, как это произойдет, благодаря профилактическому обслуживанию (PM), обеспечиваемому компьютеризированной системой управления техническим обслуживанием (CMMS). Это универсальное технологическое решение для улучшения процедур обслуживания.

Преимущества профилактического обслуживания

Часто учреждения застревают на реактивных процедурах, потому что это все, что им известно. В то время как работа выполняется повсеместно, технические специалисты изо всех сил пытаются управлять заказами на работу, сверхурочные часы накапливаются из-за запросов на экстренное обслуживание, а оборудование с многочисленными поломками не достигает своего полного срока службы.

Решением для организаций, застрявших в реактивном ландшафте прошлого, является внедрение расписания PM.Графики PM представляют следующие преимущества для всего предприятия:

- Экономия средств за счет сокращения времени простоя;

- Меньше поломок оборудования или простоев в работе;

- Лучшее планирование технических работ и меньшее количество сверхурочных часов и ручного труда, необходимого для выполнения повседневных задач;

- Более длительный срок службы активов с меньшим количеством поломок;

- Меньше капитального ремонта;

- Увеличено время отклика для выполнения запросов на выполнение работ.

В целом, графики PM помогают предприятиям проактивно управлять поломками до того, как они произойдут, для более точного составления бюджета, меньшего количества непредвиденных простоев и меньших перерывов в производственном графике, и это лишь некоторые из них.

CMMS и профилактическое обслуживание: партнерство по экономии затрат

Хотя вы можете согласиться с тем, что преимущества PM очевидны, исследование Maintenance Connection (рис. 1) показывает, что только 34% респондентов работали в превентивной среде. Это приводит к увеличению количества открытых ежемесячных заказов на работу и другим проблемам, таким как снижение надежности, более медленное время отклика и более высокая вероятность простоев.

Рисунок 1: Часть отчета Maintenance Connection за 2016 год, в которой указано, что 66% респондентов опроса в значительной степени полагаются на реактивное обслуживание; справа: ведущие отрасли респондентов

Хотя внедрение PM на вашем предприятии может показаться сложной задачей, связанной с ручным вводом данных и годами от идеи до реализации, это не обязательно.С помощью CMMS расписания PM можно легко программировать и объединять все активы в один центр.

Лучшие решения CMMS имеют специфические особенности, которые упрощают реализацию PM. Среди функций, которые могут быть выполнены:

- Использование автоматически запускаемых заказов на работу для более точного планирования техников;

- Настройка системных уведомлений о предстоящих задачах PM;

- Создание списка предполагаемых потребностей в инвентаре для любых запросов PM в ближайшем будущем, чтобы избежать дефицита инвентаря;

- Добавление инструкций по рабочим заданиям для технических специалистов для эффективного выполнения запросов;

- Сбор данных об историческом ремонте, чтобы лучше понять, какие активы могут быть неэффективными;

- Настройка сезонных графиков на основе данных о простоях в прошлом;

- Упреждающее планирование технических специалистов во избежание поломок;

- Сокращение незапланированных простоев и перерасхода средств за счет повышения эффективности активов и технического персонала.

Если вам все еще интересно, подходят ли инвестиции в CMMS в сочетании со стратегией PM для вашего предприятия, обратите внимание на следующее: В обновленном отчете Maintenance Connection, выпущенном в 2017 году (рис. 2), обнаружены данные более 1000 специалистов по техническому обслуживанию. что профилактическое обслуживание является сильным фактором внедрения КСУП с точки зрения рентабельности инвестиций (ROI). Фактически, в отчете говорится, что 73 процента предприятий, которые имеют отношение превентивной и реактивной мощности 50 процентов или выше, видят значительную экономию затрат, варьирующуюся от десятков тысяч до миллионов долларов за счет расписаний PM с поддержкой CMMS.

Рисунок 2: График из отчета о состоянии CMMS за 2017 год от Maintenance Connection показывает, что профилактическое обслуживание является сильным фактором рентабельности инвестиций, поскольку чем более превентивна организация, тем больше рентабельности инвестиций CMMS она наблюдает, при этом некоторые полностью превентивные организации экономят миллионы долларов

Измерение успеха PM с помощью панелей мониторинга KPI CMMS

В дополнение к функциям CMMS, также рассмотрите преимущества отчетности в CMMS. Создание панели мониторинга ключевых показателей эффективности (KPI) – еще один компонент успеха PM и сокращения времени простоя оборудования.

Лучшие информационные панели выходят за рамки только состояния ваших активов, они также измеряют KPI, такие как доступность технических специалистов и скорость ответа, для более быстрых и эффективных процедур PM.

В частности, при построении панели мониторинга KPI для получения всеобъемлющего представления об общей эффективности обслуживания необходимо учитывать следующие факторы:

- Средняя наработка на отказ;

- Количество аварийных нарядов;

- Доля заказов на выполнение работ в очереди;

- Соотношение PM vs.корректирующее или реактивное обслуживание;

- процентов сверхурочных, профилактических и исправительных работ;

- Полный незапланированный простой;

- Общее время годового обслуживания;

- Среднее время простоя в год;

- Ежеквартальное или годовое количество отказов;

- Процент заказов на выполнение работ по видам;

- Средняя продолжительность запроса на обслуживание;

- Стоимость обслуживания из расчета на душу населения.

… Какой менеджер по техническому обслуживанию не хочет видеть более высокую рентабельность инвестиций от использования технологий или лучшую экономию средств на общем бюджете с помощью PM? |

С помощью этих KPI вы сможете точно определить, сколько рабочей силы, времени и запасов посвящено одному рабочему заданию или за период времени, например квартал или год. Отсюда такая информация может быть применена для принятия решений на основе данных, чтобы помочь вам сузить точную причину аварийных ситуаций, связанных с техническим обслуживанием, выявить неэффективные активы или персонал и предотвратить поломки до того, как они произойдут.

В конце концов, какой менеджер по обслуживанию не хочет видеть более высокую рентабельность инвестиций от использования технологий или лучшую экономию средств на общем бюджете с помощью PM?

Использование CMMS для поиска решений для обслуживания

Независимо от вашей отрасли, размера компании, количества технических специалистов или бюджета управления активами, CMMS может стать решением множества проблем технического обслуживания.

Например, это может быть решение для:

Управление активами: Упрощает управление активами за счет отслеживания истории рабочих заданий и затрат на обслуживание, а также организации всех активов по местоположению, зданию, этажу и т. Д.

Отслеживание рабочего задания: Создает моментальный снимок статусов рабочего задания, а также определяет и назначает задачи открытым техническим специалистам.

Отчеты по историческим данным: В режиме реального времени собирает данные о состоянии вашего технического обслуживания, например о просроченных рабочих заданиях, часах невыполненных работ и среднем времени выполнения.

Инвентаризация и отслеживание затрат: Автоматизирует процесс инвентаризации, чтобы предупредить вас о низком уровне, автоматически генерирует повторные заказы и отслеживает все затраты на запасы.

Полевые задачи: Обеспечивает мобильную функциональность, повышает продуктивность команды из любого места и обновляет статус рабочего задания из поля.

Если ваше предприятие хочет улучшить свои ежедневные операции по техническому обслуживанию, сэкономить деньги, сократить время простоя и продлить срок службы активов, возможно, пришло время сделать решительный шаг и инвестировать в CMMS.

Эрик Морган

Эрик Морган – генеральный директор компании Maintenance Connection, ведущего поставщика CMMS.Г-н Морган имеет более чем 30-летний опыт работы в области информационных технологий и программного обеспечения как услуги (SaaS). Морган имеет большой опыт ускоренного роста бизнеса, который он возглавляет, и был президентом и главным исполнительным директором в трех компаниях-разработчиках программного обеспечения корпоративного уровня. www.main maintenanceconnection.com

(PDF) Новые технологии для обслуживания

21

Холл, Л.Д., Математические методы в объединении мультисенсорных данных, Artech House Inc., 1992

Хансен Р., Холл Д., Курц С.«Новый подход к проблеме прогнозирования машин». Материалы

Международного конгресса и выставки по газовым турбинам и авиационным двигателям, Американское общество инженеров-механиков,

13-16 июня 1994 г .; стр.1-8.

Хардман В, Хесс А, Шиффер. «Демонстрация диагностики и прогнозирования трансмиссии вертолета». Труды

IEEE Aerospace Conference, 2000, 6: 355-366.

IMS, Центр интеллектуальных систем технического обслуживания NSF I / UCRC, www.imscenter.net; 2004.

Кемераит Р. (1987). «Новый кепстральный подход для прогнозного обслуживания циклического оборудования». IEEE

SOUTHEASTCON: 256-262.

Клейнбаум Д. Логистическая регрессия. Нью-Йорк: Спрингер-Верлаг; 1994.

Лабиб А. В. (2006). «Системы технического обслуживания нового поколения: на пути к созданию машины для самообслуживания».

2006 Международная конференция IEEE по промышленной информатике, интеграции производственных и сервисных систем, 16-

18 августа, Сингапур

Ли Дж.(1995). «Мониторинг производительности машин и упреждающее обслуживание в компьютерно-интегрированном производстве: обзор и перспективы

». Международный журнал компьютерного интегрированного производства 8: 370-380.

Ли Дж. (1996). «Измерение снижения производительности машины с помощью модели нейронной сети». Компьютеры в

Industry 30: 193-209.

Ли Дж., Ни Дж. «Агент Infotronics для прогнозирования без привязки. Материалы весеннего симпозиума AAAI по информации

Уточнение и пересмотр для принятия решений: моделирование для диагностики, прогнозирования и прогнозирования.Стэнфордский университет

, Пало-Альто, Калифорния, 25-27 марта 2002 г.

Ляо Х, Лин Д., Цю Х, Баневич Д., Джардин А., Ли Дж.

деталей машин ». Международная 20-я двухгодичная конференция ASME по механической вибрации и шуму, Лонг

Бич, Калифорния, 24-28 сентября 2005 г.

Дж. Лю, Д. Джурджанович, Дж. Ни, Дж. Ли, «Метод на основе подобия характеристик для улучшенных прогноз производительности производственного процесса

.Материалы Международного конгресса по машиностроению ASME 2004 г. и выставки

(IMECE), 2004 г., документ № IMECE2004-62246

Марпл С. Цифровой спектральный анализ. Нью-Джерси: Прентис Холл; 1987.

Марсегерра, М., Зио, Э. и Подофиллини, Л. (2002). «Оптимизация технического обслуживания на основе условий с помощью генетического алгоритма

и моделирования Монте-Карло». Техника надежности и системная безопасность 77: 151-166.

Михайлович, В. (2003). «Вероятностный метод планирования ремонтных работ компонента подстанции.”

Electric Power System Research 64: 53-58.

Pandit S, Wu SM. Временные ряды и системный анализ с приложением. FL: Krieger Publishing Co .; 1993.

Pham, H., Suprasad, A. and Мисра, РБ (1997). “Прогнозирование доступности и среднего срока службы многоступенчатой деградированной системы

с частичным ремонтом”. Разработка надежности и безопасность системы 56: 169-173

Раджу Н. Общий жизненный цикл продукта. Forrester Research, Май 2002.

Рэй, А.и Tangirala, S., (1996). «Стохастическое моделирование динамики усталостной трещины для оперативного прогнозирования отказов»,

IEEE Transactions on Control Systems Technology, Vol 4, no. 4. С. 443-449.

Райхард К., Ван Дайк М., Мейнард К. (2000). «Применение методов объединения датчиков и классификации сигналов в распределенной системе мониторинга состояния машинного оборудования

». Труды SPIE – Международное общество оптики

Engineering 4051: 329-336.

Roemer M, Kacprzynski G, Orsagh R.«Оценка стратегий объединения данных и знаний для прогнозирования и управления здоровьем

». Труды IEEE Aerospace Conference, 2001; 6: 62979-62988.

Селигер Г. и др. (2002). «Инновационные процессы и инструменты для разборки». Анналы CIRP 51: 37-41.

Su L, Nolan M, DeMare G, Carey D. «Структура прогнозирования« для мониторинга состояния систем вооружения »». Протоколы

Технологической конференции по обеспечению готовности систем IEEE, IEEE AUTOTESTCON ’99, 30 августа – 2 сентября 1999 г .; п.

661-672.

Суонсон, Д. К., «Алгоритм отслеживания General Prognostics для профилактического обслуживания», Proc. конференции IEEE Aerospace

, 2001, том 6, стр. 2971-2977.

Тасер Б., Лафлин П. (1996). «Частотно-временная классификация». Протоколы SPIE 42: 2697-2705.

Терстон М. и Лебольд М. (2001). «Открытые стандарты технического обслуживания и прогностических систем на основе состояния»,

Государственный университет Пенсильвании, Лаборатория прикладных исследований.

Умеда, Ю., Т. Томияма, и Х. Йошикава, (1995). «Методология проектирования для самообслуживания машин», журнал ASME

по механическому проектированию, 117, сентябрь

Вахцеванос, Г. и Ван, П. «Прогнозирование неисправностей с использованием динамических вейвлет-нейронных сетей», Труды IEEE

International Симпозиум по интеллектуальному управлению 2001 г. (МСОК ’01), стр. 79-84.

Ван, Х.З., (2002). «Обзор политики обслуживания ухудшающихся систем», European Journal of Operationa