Основы литья пластмасс под давлением Heatle

Независимо от того, являетесь ли вы новичком в области переработки полимеров, пытаетесь создать свой следующий проект или являетесь инженером, чтобы полностью понять процесс литья под давлением, вы должны сначала понять основы того, как все это работает. В этой статье мы попытаемся сделать описание процесса литья как можно более простым, чтобы помочь вам узнать все, что входит в формование пластиковых деталей.

Что такое литье под давлением?

Литье под давлением – наиболее распространенный производственный процесс для изготовления пластмассовых деталей. Процесс включает в себя проектирование продукта, оснастку пресс-формы, а затем производство гранул пластикового полимера и использование давления для их впрыскивания в пресс-форму.

Процесс литья пластмасс под давлением

Чтобы сделать его максимально простым и понятным, мы разделили процесс литья пластмасс под давлением на 3 части:

- Инженерное проектирование продукта

- Проектирование и разработка пресс-форм

- Производственный процесс

Инженерное проектирование продукта

Когда дело доходит до производства детали, изготовленной методом литья под давлением, конструкция детали является абсолютно важной. Вы должны убедиться, что деталь разработана с учетом процесса литья под давлением.

Вы должны убедиться, что деталь разработана с учетом процесса литья под давлением.

Некоторые важные элементы конструкции продукта включают:

- Однородная толщина стенок во избежание вмятин и пустот

- Углы уклона, чтобы деталь могла эффективно вытолкнуть изделие из формы

- Определение выбора материала на этапе проектирования критически важно для обеспечения соответствия эксплуатационным характеристикам, поскольку каждый материал имеет разную усадку, плавление и скорость потока, изменение материала может привести к ухудшению характеристик деталей или выходу за пределы допуска.

Другой аспект конструкции продукта, который часто упускается из виду, – это допуск детали для литья под давлением. Есть много причин, по которым допуски на детали, полученные литьем под давлением, шире, чем у металла, например, степень усадки не является однородным процентом (они являются средними), расположение инструмента (закрытие против фиксированных размеров), толщина стенки, место впрыска, давление и поток материала – все это играет жизненно важную роль для многократного повторения. Кто угодно может сделать хорошую деталь один раз, но то, кто может сделать 100 000 или 1 000 000 единиц с возможностью повторения, – вот что важно в производстве.

Кто угодно может сделать хорошую деталь один раз, но то, кто может сделать 100 000 или 1 000 000 единиц с возможностью повторения, – вот что важно в производстве.

Проектирование и разработка пресс-форм

Качество детали начинается с качественной пресс-формы. Распространенная ошибка, которую мы все совершаем при покупке нового компонента, полученного литьем под давлением, – это попытаться сократить углы, чтобы снизить затраты на пресс-форму. Если инструмент построен неправильно, у вас могут возникнуть проблемы с качеством в будущем, это может занять 1 месяц, 6 месяцев или 2 года.

Чтобы предотвратить дефекты и соответствовать определенным требованиям к качеству, вы и ваш инструментальный мастер должны работать вместе, чтобы разработать форму, которая будет правильно изготавливать детали, которые вам нужны. Это сложная задача, поскольку конструкция пресс-формы иногда требует изменения конструкции детали.

Инструменты обычно изготавливаются из закаленной инструментальной стали или алюминия, в зависимости от того, что вам нужно. Алюминиевый инструмент обычно используется для создания прототипов или когда требуется небольшое количество деталей. Сталь – более дорогой материал, но, как правило, самый долговечный из двух вариантов. Производители, которым требуется более 10 000 деталей, почти всегда будут использовать стальную форму.

Алюминиевый инструмент обычно используется для создания прототипов или когда требуется небольшое количество деталей. Сталь – более дорогой материал, но, как правило, самый долговечный из двух вариантов. Производители, которым требуется более 10 000 деталей, почти всегда будут использовать стальную форму.

Элементы конструкции пресс-формы:

- Расположение литника / желоба: это один из наиболее важных факторов, которые следует учитывать на этапе заполнения процесса закачки.

- Линии охлаждающей жидкости: неправильное размещение или недостаточное количество охлаждающих линий приводит к увеличению продолжительности цикла и короблению

- Термоусадка: Усадка обычно составляет от 0,4 – 2% и должны быть приняты во внимание проектировщиком пресс – формы. Точная величина усадки зависит от нескольких факторов, включая материал, условия процесса и расположение затвора.

- Допуски деталей: допуски и требования к рабочим характеристикам критически важно определить перед запуском.

Недостатки литья под давлением:

- Высокие затраты на оборудование: Стоимость пресс-формы зависит от количества необходимых деталей (сколько полостей потребуется), сложности детали и размера детали. В то время как инструменты для изготовления прототипов с одной полостью могут стоить от 3000 до 10000 долларов, в автомобильной промышленности инструменты для литья под давлением могут варьироваться от 10000 до 100000 долларов и более. Это очень сложные инструменты, которые изготавливаются из больших блоков закаленной стали и долго изготавливаются вручную.

- Длительное время выполнения: как и стоимость пресс-формы, время выполнения заказа зависит от сложности детали, ее размера и требований к полости. Большинству компаний также требуются прототипы перед окончательным утверждением серийных изделий, что лишь увеличивает время окончательного выполнения заказа. Как правило, вы увидите, что простая форма может быть готова к использованию через 2–4 недели, а сложный инструмент может занять примерно 6–10 недель.

- Трудность изменения: поскольку пресс-формы сделаны из стали или алюминия, внести изменения может быть довольно сложно. Если вы хотите немного увеличить размер детали, вы всегда можете увеличить полость, отрезав металл. Но если вы хотите сделать деталь меньше, вам нужно уменьшить размер полости пресс-формы, что потребует добавления в нее стали или алюминия. Это сложный процесс, и иногда вам придется начинать заново и отказываться от исходной формы. Вот почему очень важно сначала использовать прототип пресс-формы.

Производственный процесс

Чтобы сделать процесс производства максимально простым, мы разбили его на 5 этапов. Каждый этап важен и играет жизненно важную роль в проектировании деталей и пресс-форм. 5 этапов производственного процесса литья пластмасс под давлением включают в себя:

-

1 – Стадия наполнения / плавления: процесс литья под давлением начинается с заполнения бункера пластиковыми гранулами, которые подаются в цилиндр шнека литьевой машины. Кольцевые нагреватели помогают расплавить гранулы, но на самом деле в большей степени пластик плавится из-за его уплотнения коническим винтом шнека. Это потому, что гранулы «трутся» друг о друга, выделяя чистое тепло. К концу гранулы переходят в расплавленное состояние.

-

2 – Этап впрыска / упаковки: Затем винт проталкивает расплавленный пластик в полость формы, где он принимает форму и начинает этап охлаждения.

Этот этап важен, потому что при недостаточном давлении полость не будет заполнена полностью, что приведет к проблемам с качеством

Этот этап важен, потому что при недостаточном давлении полость не будет заполнена полностью, что приведет к проблемам с качеством

-

3 – Стадия охлаждения: Линии охлаждающей жидкости, обычно заполненные водой, проходят через форму для поддержания температуры формы, что помогает быстрее охладить деталь. Это очень важно, поскольку фаза охлаждения является наиболее трудоемкой стадией цикла литья под давлением из-за изоляционных свойств пластика. Когда пластик охлаждается и затвердевает, он дает усадку (так называемая «усадка пресс-формы»). Усадка обычно составляет от 0,4 до 2% и должна быть принята во внимание разработчиком пресс-формы. В зависимости от используемого материала вам может потребоваться охладить форму или нагреть форму с помощью патронных нагревателей или горячего масла.

-

4 – Этап выталкивания: после охлаждения форма открывается, и пластиковая часть выталкивается встроенными в нее выталкивающими штифтами.

Если вы посмотрите на большинство пластиковых деталей, лежащих у вас в доме, скорее всего, вы сможете найти следы от выталкивающих штифтов. Затем форма снова закроется, чтобы повторить процесс.

Если вы посмотрите на большинство пластиковых деталей, лежащих у вас в доме, скорее всего, вы сможете найти следы от выталкивающих штифтов. Затем форма снова закроется, чтобы повторить процесс.

-

5 – Стадия после выталкивания: одна из последних стадий этого процесса – когда оператор станка должен отломать литник, направляющую или заслонку от формованной детали, скручивая или отрезая их вручную, в зависимости от конструкции пресс-формы. Система горячеканальной пресс-формы со спиральными и гибкими нагревателями фактически исключает наличие желобов и литника, что также устраняет отходы. К сожалению, горячеканальная система делает пресс-форму более дорогой.

Заключение

Литье пластмасс под давлением за прошедшие годы значительно улучшилось, и это фантастический способ крупномасштабного производства компонентов с минимальными трудозатратами. Хотя это кажется относительно простым процессом плавления пластиковых гранул и впрыска в полость формы, существует так много критических элементов конструкции, инструментов и производственного процесса, которые потребуют от вас работы, а также от литьевого формовщика, который знает, как удовлетворить ваши потребности и особые требования.

Мы производим кольцевые и плоские нагревательные элементы для цилиндров термопластавтоматов, а также спиральные, патронные и гибкие ТЭНы для пресс-форм. По всем вопросам обращайтесь к нам по электронной почте или просто звоните по телефону прямо сейчас.

виды и какие изделия производят

Литье изделий из пластмассы под давлением является одним из наиболее распространенных и эффективных процессов производства пластиковых изделий. Он заключается в производстве изделий путем впрыскивания расплавленной пластмассы в специальную форму (формообразующую полость) под давлением и последующего ее охлаждения и застывания. Этот метод позволяет создавать сложные и многофункциональные детали с высокой точностью, повторяемостью геометрии изделий и быстротой, что делает его идеальным для массового производства.

Содержание:

- Технология литья под давлением

- Преимущества и недостатки литья пластмассы под давлением

- Область применения пластмассовых изделий, полученных литьем под давлением

- Основные виды литья

- Инжекционное литье

- Компрессионное литье

- Трансферное литье

- Интрузионное литье

- Многокомпонентная инжекция

- Заключение

Технология литья под давлением

Технология литья пластмассы под давлением является одним из наиболее распространенных способов производства пластмассовых изделий. Этот процесс включает в себя следующие этапы:

Этот процесс включает в себя следующие этапы:

- Подготовка материала. Сырье для изготовления пластмассовых изделий представляет собой гранулы или порошок, который предварительно смешивается с необходимыми добавками, такими как красители, стабилизаторы, наполнители и другие.

- Подготовка формы. Этап заключается в разработке и производстве пресс-формы, которая будет использоваться для создания изделия нужной формы и размера. Пресс-форма для литья может быть изготовлена из различных материалов, таких как сталь, алюминий или специальные сплавы.

- Процесс литья. Пластмассовый материал при помощи экструдера или шнекового вальца подогревается до нужной температуры и загружается в пресс-форму под давлением. Затем горячая пластмасса заполняет полость пресс-формы и затвердевает, образуя изделие нужной формы и размера. Время, необходимое для затвердевания материала, зависит от толщины изделия и используемого сырья.

- Охлаждение и выемка изделия. Когда пластмассовое изделие затвердевает, оно должно быть охлаждено для предотвращения деформации.

Охлаждение может осуществляться с помощью охлаждающих каналов в пресс-форме или воздушного охлаждения. Затем изделие выпускается из формы при помощи выколотки или специальных устройств.

Охлаждение может осуществляться с помощью охлаждающих каналов в пресс-форме или воздушного охлаждения. Затем изделие выпускается из формы при помощи выколотки или специальных устройств. - Последующая обработка и контроль качества. Готовое изделие может подвергаться дополнительной обработке, такой как обрезка, сверление, окраска или покрытие. В конце процесса они проходят контроль качества на соответствие заданным параметрам, а также на отсутствие дефектов.

- Упаковка и отправка. Изделия упаковывают для последующей отправки заказчику или хранения на складе.

Метод литья под давлением включает в себя сложный технический процесс впрыскивания расплавленного пластика в подготовленную литейную форму. Затем жидкая смесь равномерно заполняет объем и кристаллизуется, обретая необходимую форму. Благодаря этому методу можно достигнуть высокого качества в изделиях из самых разных сфер. Для осуществления технологии используется сложное и дорогостоящее оборудование, которое обеспечивает высокую производительность.

При использовании такого подхода изготавливается почти половина полимерных деталей. В качестве материалов для процесса используются гранулы термопластов и термореактивные порошки, которые придают готовому продукту необходимые физические и эксплуатационные характеристики. Термопластичные составляющие сохраняют свои параметры при повторной переработке, в то время как термореактивные компоненты претерпевают необратимые химические реакции и образуют нерастапливаемый материал.

К основным достоинствам литья под давлением можно отнести:

- Быстрота процесса. Литье под давлением – это быстрый процесс, который позволяет получать изделия за короткий промежуток времени, что обеспечивает высокую производительность и снижает затраты на производство.

- Высокое качество изделий. Благодаря высокому давлению пластмасса плотно заполняет все полости формы, что позволяет получать изделия без воздушных пузырей и с минимальным количеством дефектов.

- Сложность формы.

Литье пластмасс под давлением позволяет получать изделия сложной формы и с тонкими стенками, что расширяет возможности проектирования и создания изделий различных форм.

Литье пластмасс под давлением позволяет получать изделия сложной формы и с тонкими стенками, что расширяет возможности проектирования и создания изделий различных форм. - Возможность вкладывания арматуры. В процессе литья можно вкладывать металлическую арматуру или другие элементы, что позволяет получать еще более прочные изделия.

- Экономия материалов. Литье пластмассы под давлением позволяет минимизировать количество отходов и потерь материала, так как более точно контролируется количество загружаемой пластмассы.

К недостаткам относятся:

- Стоимость оборудования. Оно является дорогостоящим, что может быть существенным недостатком для небольших предприятий или при ограниченных финансовых возможностях.

- Ограниченный выбор материалов. Не все виды пластмасс можно обработать методом литья под давлением, что ограничивает выбор материалов для изготовления изделий.

- Влияние на окружающую среду. Процесс оказывает негативное воздействие на окружающую среду – возможно выделение отходов, токсичных для окружающей среды и людей.

В некоторых случаях может потребоваться дополнительная обработка изделия после процесса литья. Обрезка, шлифовка или полировка могут повлиять на общую производительность и повысить стоимость. Но, несмотря на перечисленные недостатки, изготовление пластмассовых изделий путем литья под высоким давлением остается самой востребованной методикой.

Область применения пластмассовых изделий, полученных литьем под давлением

Метод получил широкое применение в различных отраслях промышленности и для изготовления бытовых товаров благодаря своим преимуществам. Актуальными сферами являются машиностроение, электроника, строительство, товары массового потребления.

Методика литья пластмасс под давлением активно используется в автомобильной промышленности для производства деталей интерьера (панели, покрышки руля, кнопки), экстерьера (бамперы, облицовка, чернобыльные элементы) и других компонентов автомобиля (решетка радиатора, головные блоки, колпачки колес), а также для изготовления электрических соединителей и компонентов двигателя. В автомобилях также есть электронные компоненты, производящиеся методом литья под давлением. В электронике так производятся корпусы оборудования, панели, кнопки, соединительные элементы, разъемы и другие детали.

В автомобилях также есть электронные компоненты, производящиеся методом литья под давлением. В электронике так производятся корпусы оборудования, панели, кнопки, соединительные элементы, разъемы и другие детали.

Литье под давлением используется в медицинской промышленности для изготовления одноразовых стерильных изделий (шприцев, пробирок, вакуумных пробок), медицинского оборудования (корпусов аппаратуры, креплений), а также имплантов и протезов.

В строительстве изделия, полученные литьем, применяется для производства труб, фитингов, профилей, оконных и дверных комплектующих, а также электроустановочного оборудования, такого как коробки, кабельные каналы и т.д.

При производстве товаров для дома и массового потребления пластик используется для деталей мебели, бытовых товаров (емкостей, посуды, вешалок, крючков), игрушек, упаковочных материалов и других изделий. Литье пластмасс под давлением позволяет создавать корпуса и механизмы для оргтехники, такой как компьютеры, принтеры, копировальные аппараты, а также корпуса и элементы для письменных инструментов (ручки, маркеры, карандаши).

Можно производить такие детали, как корпуса велосипедных рам, элементы для скейтбордов и роликовых коньков, защитные аксессуары, ракетки для настольного тенниса и многое другое.

Таким образом, методика литья пластмассы позволяет решать широкий спектр задач, связанных с производством различных изделий в самых разных сферах жизнедеятельности и отраслях промышленности. Процесс постоянно совершенствуется, что позволяет снижать стоимость изготовления и повышать качество получаемых изделий.

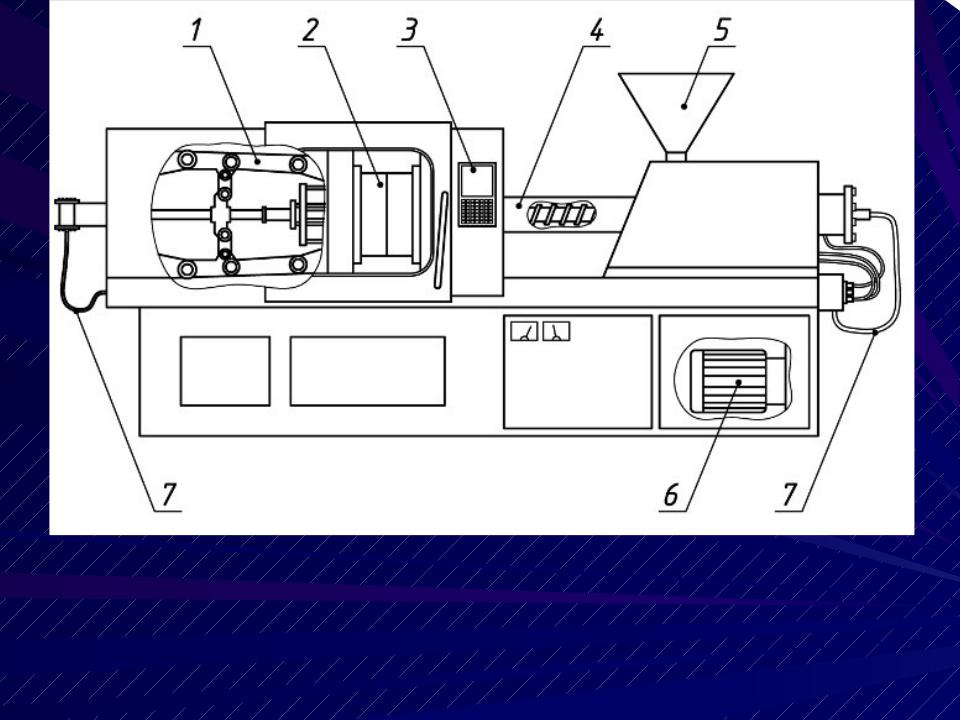

Основные виды литья

Для применения технологии изготовления изделий из плавленых полимеров используются термопласт-автоматы (ТПА), которые являются специализированными литейными установками с уникальным расположением инжекционных элементов. Впрыскивание жидкого полимера может быть осуществлено вертикально вниз или в горизонтальной плоскости. ТПА классифицируются на основе используемого материала, обеспечивая однокомпонентное или многокомпонентное формование пластмасс под давлением с различными методами.

Инжекционное литье

Инжекционное литье является самым распространенным типом литья с использованием высокого давления. В этом методе расплавленный пластик вводится в форму под высоким давлением, что позволяет заполнить все полости и углы формы, обеспечивая высокую прочность и детализацию изделий. Этот метод обработки нашел свое применение во множестве отраслей промышленности, таких как автомобильная, медицинская, электроника и другие.

Процесс инжекционного литья с использованием высокого давления обычно состоит из следующих этапов:

- Подготовка сырья. Пластмассовые гранулы, так называемый полимерный материал, сначала высушивают, чтобы удалить избыточную влагу. Сырье затем загружается в заднюю часть машины для литья под давлением.

- Пластикация. Гранулы пластика перемещаются от задней части машины вперед с помощью винта-экструдера и попадают в зону пластикации. В этой зоне они нагреваются до температуры, при которой пластик становится легко текучим.

Винт вращается и перемешивает пластмассу для обеспечения равномерного нагрева и адекватного смешивания.

Винт вращается и перемешивает пластмассу для обеспечения равномерного нагрева и адекватного смешивания. - Инжектирование. Пластичная масса нагревается до нужной температуры и накапливается перед шприцом машины. Затем винт передвигается вперед, выдавливая расплавленный пластик через сопло в форму, содержащую полость необходимой формы продукта.

- Охлаждение. Расплавленный пластик охлаждается и затвердевает в форме. Продолжительность охлаждения зависит от толщины и размера продукта, а также от материала. За время охлаждения винт машины начинает забирать новую порцию материала для следующего цикла литья.

- Извлечение изделия. После охлаждения и затвердевания пластикового изделия в форме, делаемые две половинки формы открываются. Готовая деталь выталкивается из формы, используя специальные выталкиватели или вакуумные присоски. Затем продукт удаляется, и форма закрывается для следующего цикла литья.

- Завершающая обработка. Готовые изделия проверяются на качество и наличие дефектов.

При необходимости, удаляются ворсинки или сварные раструбы. В некоторых случаях, изделия могут быть окрашены или иначе обработаны для повышения функциональности или внешнего вида.

При необходимости, удаляются ворсинки или сварные раструбы. В некоторых случаях, изделия могут быть окрашены или иначе обработаны для повышения функциональности или внешнего вида.

Инжекционное литье пластмасс под давлением предлагает ряд преимуществ по сравнению с другими методами обработки пластика, такими как эффективное использование материала, высокая скорость производства и возможность производить сложные детали с высоким уровнем точности.

Преимущества инжекционного литья пластмассы:

- высокая скорость процесса;

- возможность изготовления сложных изделий;

- экономичность при массовом производстве.

Недостатки – это высокие затраты на оборудование и ограниченность использования некоторых видов пластика.

Компрессионное литье

Компрессионное литье под давлением применяется для производства термофиксируемых изделий из пластмассы. В этом процессе порошкообразный материал помещается в форму, которая затем закрывается и подвергается высокому давлению и температуре. Под действием тепла и давления пластмасса полимеризуется, принимая нужную форму. Компрессионное литье под давлением широко используется для изготовления деталей автомобилей, мелкой бытовой техники, игрушек, контейнеров и многочисленных других промышленных и потребительских товаров.

Под действием тепла и давления пластмасса полимеризуется, принимая нужную форму. Компрессионное литье под давлением широко используется для изготовления деталей автомобилей, мелкой бытовой техники, игрушек, контейнеров и многочисленных других промышленных и потребительских товаров.

Преимущества компрессионного литья:

- недорогой и простой процесс;

- высокая повторяемость и стабильность геометрических параметров изделий;

- относительно низкая стоимость оборудования;

- возможность использовать широкий спектр пластиков.

По сравнению с инжекционным литьем метод имеет более низкую скорость процесса. Также есть ограниченность характера изделий.

Трансферное литье

Трансферное литье представляет собой разновидность компрессионного литья, но с использованием трансферной головки, которая перемещает пластмассу из контейнера в полости формы. Это метод формовки пластмассовых изделий, при котором полимерное материал подается в закрытую форму через систему каналов и затвердевает под действием высокого давления и температуры.

Этапы процесса:

- Подготовка материала: термореактивные пластмассы или каучуковые смеси подготавливаются для дальнейшего использования. В некоторых случаях материалы подвергаются предварительной обработке – например, окрашиванию.

- Обработка материала: под воздействие температуры и давления пластмасса размягчается и представляет собой жидкую или вязкую массу.

- Заполнение формы: под давлением, создаваемым трансферной прессом, материал принудительно вводится в специальные клапаны распределительной системы. Затем материал попадает в форму через жилы, и процесс начинает твердеть.

- Полимеризация: пластмасса входит в контакт с горячими поверхностями формы, что приводит к полимеризации или вулканизации материала.

- Вынимание изделия: после полного затвердевания изделия форма открывается, и можно вытащить готовую деталь.

Преимущества трансферного литья:

- подходит для изготовления тонкостенных изделий с высоким уровнем детализации;

- меньшие требования к чистоте материалов по сравнению с инжекционным литьем;

- трансферное литье позволяет получать детали с узкими толерантными пределами, поскольку исключает пузыри воздуха и позволяет равномерно распределить материал в полости формы;

- технология подходит для обработки термопластичных, термореактивных и резиновых смесей.

Из недостатков выделяют более длительный процесс, чем у инжекционного литья, а также возможность ошибок в процессе переноса пластмассы

Интрузионное литье

Такой метод с применением высокого давления распространен при отливе толстостенных изделий. Расплавленный материал подается в форму при помощи червячного механизма. Основой процесса технологии является нагревание и плавление пластиковых гранул в винтовом устройстве, сопровождаемое смешиванием и гомогенизацией при использовании различных компонентов. Далее жидкий расплав поступает в форму для прессования, после чего создается и поддерживается давление, при котором подается дополнительное количество материала для полного заполнения объема.

При входе в прессовую форму состав приходит в контакт со стенами, охлаждается и начинает твердеть. В связи с этим, данная технология используется в основном для производства отливок без сложных тонких деталей. Интрузионная методика может быть применена как самостоятельно, так и в сочетании с инжекционной.

Основные преимущества интрузионного литья под давлением:

- высокая скорость процесса;

- экономный расход материалов;

- получение однородной структуры без дефектов;

- подходят разные виды пластмассы.

Но такая методика используется только ля простых элементов с толстыми стенками без сложных деталей.

Многокомпонентная инжекция

Суть многокомпонентного литья под давлением заключается в использовании двух или нескольких видов полимеров. Пластик может быть один и тот же, но разных цветов, либо это могут быть разные материалы. Сначала в форму путем впрыскивания добавляется один компонент, потом открываются новые полости, в которые поступает второй материал. В некоторых случаях литья под давлением возможно поступление обоих компонентов одновременно.

Процесс многокомпонентной инжекции литья под давлением проводится следующим образом:

- Подготовка материалов и формы.

- Нагрев материалов. Пластмассы, которые будут использоваться в процессе литья, сначала нагреваются до определенной температуры, способствующей их плавлению и инжекции.

- Инжекция. Во время процесса литья плавленые пластмассы подается в форму с помощью инжекторов. В процессе многокомпонентной инжекции каждый слой из разных материалов вводится в форму последовательно, формируя различные слои изделия.

- Закрепление. После инжекции происходит охлаждение, чтобы закрепить форму изделия.

- Извлечение я. Форма открывается, и готовое изделие извлекается из формы.

- Постобработка. В зависимости от требований к финальному изделию может потребоваться дополнительная постобработка, например удаление заусенцев или окрашивание.

Среди преимуществ выделяют:

- Возможность создавать качественное и многофункциональное изделие.

- Уменьшение производственных затрат и стоимости компонентов благодаря использованию разных материалов и одновременного формирования изделия.

- Возможность сократить время производства и избежать дополнительных операций, таких как склеивание или механическая обработка.

- Создание более надежных изделий с оптимизированными характеристиками, такими как жесткость, электрическая проводимость или механическая прочность.

- Возможность создавать дизайн, который другими методами с использованием высокого давления был бы невозможен или очень сложен в производстве.

Из-за своих преимуществ многокомпонентная инжекция литья уже нашла широкое применение в автомобильной промышленности, электронике, бытовой технике и медицинском оборудовании.

Заключение

Литье изделий из пластмассы под давлением предлагает множество технологий и методов для производства высококачественных пластиковых изделий с различными характеристиками и особенностями. Технология позволяет производить массовые партии высококачественных и сложных изделий, повышая при этом эффективность и снижая стоимость производства. Этот метод широко используется в автомобильной, электронной, медицинской и других сферах, удовлетворяя все возрастающие требования рынка и меняющиеся потребности потребителей. Выбор оптимального метода будет зависеть от требований к производству, экономических предпосылок и особенностей материалов. Несмотря на потенциальные экологические проблемы, связанные с использованием пластмассы, инновационные разработки в области биоразлагаемых и эко-совместимых материалов делают литье изделий из пластмассы под давлением перспективным методом производства на все возрастающем глобальном рынке.

Выбор оптимального метода будет зависеть от требований к производству, экономических предпосылок и особенностей материалов. Несмотря на потенциальные экологические проблемы, связанные с использованием пластмассы, инновационные разработки в области биоразлагаемых и эко-совместимых материалов делают литье изделий из пластмассы под давлением перспективным методом производства на все возрастающем глобальном рынке.

Литье под давлением жидкости (LIM) и литье под давлением жидкого силиконового каучука (LSR)

Ноу-хау: советы экспертов Новости Продукты Найти поставщика

Ноу-хау: советы экспертов Новости Продукты Найти поставщика

Мировой производитель специализированных полимерных изделий для промышленного применения, включая шланги и ремни, приобрел австрийскую компанию по формованию и формованию жидкого силиконового каучука со штаб-квартирой.

Возврат курса силиконового эластомера

Курс «Технология и производство силиконовых эластомеров», полностью заполненный в прошлом году, возвращается в Помону, штат Калифорния, с 31 января по февраль. 3.

#бизнес

Новая холодная колода LSR

Компания Mastip, поставщик горячеканальных систем, использовала K 2022, чтобы представить изготовленную по индивидуальному заказу и вентилируемую охлаждающую плиту Aquilo из жидкого силиконового каучука (LSR).

Машины для литья под давлением используют новую двухступенчатую систему литья

Сервогидравлические прессы EdeX из Тайваня первыми используют систему пластикации Inject-EX от Md Plastics.

#closeuponтехнологии

K 2022: LSR Cell производит четыре разные крышки за каждый цикл

Elmet, Sumitomo (SHI) Demag, Shin-Etsu и Mettler Toledo совместно разработали модуль, который формирует, взвешивает и лазерно маркирует силиконовые крышки для банок с напитками и пищевыми продуктами.

#кшоу

Для MDS Manufacturing первое десятилетие в бизнесе было периодом почти постоянных изменений. Но два брата, основавшие ее, никогда не отходили от корней компании и от уроков формовочного бизнеса, которые они усвоили от своего отца.

Но два брата, основавшие ее, никогда не отходили от корней компании и от уроков формовочного бизнеса, которые они усвоили от своего отца.

Тони Делигио Ответственный редактор, Технология пластмасс

НОУ-ХАУ: КОНСУЛЬТАЦИЯ ЭКСПЕРТА

Обратите внимание на теплопередачу

Деньги будут потеряны, если охлаждение не будет сделано правильно.

| Формование тонких деталей LSR весом 0,5 мг в 32 гнездах требует высокой точности и повторяемости при литье, а также осторожного обращения с формами. Вот взгляд на проблемы микроформования с LSR и то, что отличает его от термопластического микроформования.

Fakuma: новая система дозирования LSR и полностью электрический холодный желоб

Elmet представляет новую систему дозирования SMARTmix TOP 7000 Pro и полностью электрическую систему холодного литника SMARTshot E на выставке во Фридрихсхафене.

Minnesota Rubber and Plastics построит инновационный центр

Компания по литью под давлением, ориентированная на медицинское обслуживание, говорит, что новый инновационный центр площадью 9000 кв. футов предоставит своим клиентам возможности для проектирования, создания прототипов, сборки и испытаний новых устройств и компонентов.

Факума: Мальчик приносит во Фридрихсхафен восемь машин

В октябре этого года компания Boy, базирующаяся в Нойштадте-Фернтале, Германия, будет иметь четыре машины на своем стенде Fakuma, а еще четыре машины будут работать на партнерских стендах.

Fakuma: Виттманн Баттенфельд запустит машинную линию на ярмарке Фридрихсхафена

В дополнение к представлению своей новой линейки сервогидравлических литьевых машин SmartPlus компания Wittmann Battenfeld представит несколько машин на своем стенде и транслирует видео других ячеек из своих лабораторий.

Trelleborg расширяет производство силиконового литья в Миннесоте

Компания Trelleborg со штаб-квартирой в Швеции расширила свой завод в Делано, штат Миннесота, добавив в него чистую комнату для формовки силикона.

Литье под давлением: новая установка для микролитья под давлением для LSR

Энгель и его соавтор ACH Solution говорят, что новое устройство позволяет вводить дробь весом значительно меньше 0,1 г.

Невероятная скорость плюс снижение энергопотребления поддержали «зеленую» тему на большом шоу. Еще одним ключевым направлением были более интеллектуальные элементы управления и расширяющиеся возможности подключения.

#kshow #устойчивое развитие

Мэтью Наитов Ответственный редактор, Технология пластмасс

Nolato Group приобретает GW Plastics

Основанная в 1955 году компания по литью под давлением, изготовлению пресс-форм и контрактному производству со штаб-квартирой в Вермонте становится частью глобального публичного шведского конгломерата.

Шоу Fakuma продолжается (в цифровом формате) для Виттмана Баттенфельда

Автономная встроенная интеграция металлолома; медицинские, LSR и упаковочные элементы; обновление MES и многое другое будет представлено виртуально.

#индустрия4-0

M.R. Mold & Engineering завершает переезд в более просторное помещение

Калифорнийский производитель пресс-форм, который специализируется на инструментах для жидкого силиконового каучука (LSR), 31 марта завершил переезд в новое помещение площадью 23 000 футов2 в разгар кризиса с коронавирусом.

Калифорнийский производитель пресс-форм остается открытым во время приказа о приюте от коронавируса

Компания M.R. Mold & Engineering после консультации с юристом определила, что ее работа направлена на поддержку «критического производства», на которое не распространяется действие указа.

Боремся с коронавирусом: ждем поставок техники?

Вероятно, лучше всего поддерживать связь с вашим поставщиком, чтобы узнать, как он справляется с кризисом.

GW Plastics расширяет силиконовый бизнес

Инвестиции в размере 2 миллионов долларов США включают оборудование и расширенную чистую комнату.

ПОСМОТРЕТЬ ВСЕ СТАТЬИ LIM & LSR MOLDING

Переработка ПЭТ – литье под давлением

Новости Продукты Найти поставщика

Новости Продукты Найти поставщика

Учитывая, что в индустрии пластмасс первостепенное внимание уделяется устойчивому развитию, это стало новаторским шоу для производителей оборудования для переработки. Это также подтолкнуло к новому мышлению в области тонкостенного литья под давлением.

#sustainability #pet #kshow

Достижения в области формования ПЭТ-преформ на дисплее

На выставке K 2022 компания SACMI представила свою новейшую машину для литья под давлением ПЭТ-преформ, а также систему контроля качества с помощью встроенного технического зрения и специализации по формованию вторичного ПЭТ.

#кшоу

Комплексное непрерывное производство ПЭТ-преформ

Новая установка HyPET Complete от Husky — это подключенная производственная ячейка для формования заготовок, разработанная для решения текущих задач, с которыми сталкиваются производители упаковки для продуктов питания и напитков.

Непрозрачные белые ПЭТ-бутылки Mold – без пигмента

Trexel и Husky сотрудничают в области литья пригодных для повторного использования непрозрачных белых преформ для ПЭТ-бутылок, которые обеспечивают световой барьер с использованием пены вместо пигмента.

#домашнее животное #kshow

Новая машина для производства ПЭТ-преформ среднего размера

Nissei ASB представит на выставке K 2022 100-тонный вертикальный ротационный пресс для ПЭТ-преформ с количеством гнезд от 18 до 36.

Невероятная скорость плюс снижение энергопотребления поддержали «зеленую» тему на большом шоу. Еще одним ключевым направлением были более интеллектуальные элементы управления и расширяющиеся возможности подключения.

#kshow #устойчивое развитие

Мэтью Наитов Ответственный редактор, Технология пластмасс

НОУ-ХАУ: КОНСУЛЬТАЦИЯ ЭКСПЕРТА

Обратите внимание на теплопередачу

Деньги будут потеряны, если охлаждение не будет сделано правильно.

| «Экономика замкнутого цикла» присоединяется к Индустрии 4. 0 в качестве общей темы выставок литья под давлением в Дюссельдорфе.

0 в качестве общей темы выставок литья под давлением в Дюссельдорфе.

#kshow #экономика

Мэтью Наитов Ответственный редактор, Технология пластмасс

Технические услуги по выдувному формованию ПЭТ для малых и средних формовочных машин

Помощь с капитальным ремонтом, техническим обслуживанием, установкой машин, запуском и т. д. теперь оплачивается для более широкого рынка выдувных формовочных машин для ПЭТ.

Дебют технологий ПЭТ-упаковки на K 2019

SACMI продемонстрирует свои последние разработки для прессования, литья под давлением и выдувного формования, в основном из ПЭТ.

#kshow #устойчивое развитие

Литье под давлением: система ПЭТ-преформ усовершенствована для экономии энергии и упрощения использования

Система HyPET HPP5 от Husky имеет множество обновлений для экономии энергии, меньшего обслуживания и простоты использования.

Krones приобретает MHT для инструментов для ПЭТ

Компания Krones значительно расширила свои возможности в области проектирования и формования ПЭТ-преформ.

Литье под давлением: модернизированная система преформ ПЭТ работает дольше без технического обслуживания

Система литья под давлением SIPA XForm 500 теперь имеет гарантию на 11 миллионов циклов между остановками технического обслуживания.

Барьерные ПЭТ-контейнеры представлены на стенде Husky

Центр многоуровневого опыта Husky станет изюминкой его стенда.

В Орландо вы заглянете в будущее, оно автоматизировано и взаимосвязано. Но не волнуйтесь, у предприятий любого размера есть множество способов принять участие в этих тенденциях.

#industry4-0 #npe

Мэтью Наитов Ответственный редактор, Технология пластмасс

Husky представляет технологии ПЭТ-преформ и горячеканальных систем

Представлена система HyPET 225 для литья под давлением ПЭТ-преформ и технология многослойного совместного впрыска.

#нпе

Высокоскоростная упаковка и медицинские демонстрации от Netstal

На выставке представлены технологии литья под давлением для упаковки и медицинского литья с акцентом на функциональность Индустрии 4.0.

#нпе

Литье под давлением: контролируемая остановка производства для литья ПЭТ-преформ

Машина Netstal использует накопленную энергию торможения для поддержания мощности во время кратковременных отключений и обеспечивает контролируемое отключение без кратковременных срабатываний.

Как Parkway превращает обычные банки в индивидуальный бизнес

Эта семейная фирма выделяется на товарном рынке, предлагая множество способов персонализации своих стандартных продуктов.

Этот этап важен, потому что при недостаточном давлении полость не будет заполнена полностью, что приведет к проблемам с качеством

Этот этап важен, потому что при недостаточном давлении полость не будет заполнена полностью, что приведет к проблемам с качеством

Если вы посмотрите на большинство пластиковых деталей, лежащих у вас в доме, скорее всего, вы сможете найти следы от выталкивающих штифтов. Затем форма снова закроется, чтобы повторить процесс.

Если вы посмотрите на большинство пластиковых деталей, лежащих у вас в доме, скорее всего, вы сможете найти следы от выталкивающих штифтов. Затем форма снова закроется, чтобы повторить процесс.

Охлаждение может осуществляться с помощью охлаждающих каналов в пресс-форме или воздушного охлаждения. Затем изделие выпускается из формы при помощи выколотки или специальных устройств.

Охлаждение может осуществляться с помощью охлаждающих каналов в пресс-форме или воздушного охлаждения. Затем изделие выпускается из формы при помощи выколотки или специальных устройств. Литье пластмасс под давлением позволяет получать изделия сложной формы и с тонкими стенками, что расширяет возможности проектирования и создания изделий различных форм.

Литье пластмасс под давлением позволяет получать изделия сложной формы и с тонкими стенками, что расширяет возможности проектирования и создания изделий различных форм.

Винт вращается и перемешивает пластмассу для обеспечения равномерного нагрева и адекватного смешивания.

Винт вращается и перемешивает пластмассу для обеспечения равномерного нагрева и адекватного смешивания. При необходимости, удаляются ворсинки или сварные раструбы. В некоторых случаях, изделия могут быть окрашены или иначе обработаны для повышения функциональности или внешнего вида.

При необходимости, удаляются ворсинки или сварные раструбы. В некоторых случаях, изделия могут быть окрашены или иначе обработаны для повышения функциональности или внешнего вида.