Для чего нужна правка литых дисков

Нарушение геометрии литых дисков — достаточно распространенная проблема, с которой сталкиваются многие автолюбители. Несмотря на то, что литье характеризуется высокой прочностью, от повреждений не застрахован ни один даже самый надежный диск. Далеко не все дороги могут похвастать идеально ровным покрытием, которое станет гарантом сохранности колес авто. Наезды на препятствия, попадания в ямы и выбоины, мелкие и крупные ДТП — все это становится причиной деформации диска. К тому же, геометрию нарушают глубокие сколы, отколы участков диска и трещины. Также в числе причин такого рода дефектов — неаккуратное вождение и проезд препятствий на большой скорости.

Идеальное решение в данной ситуации — замена поврежденного диска на новый. Но финансовая сторона в этом случае выглядит весьма непривлекательно, и будет подъемной далеко не для каждого кошелька. Литые диски стоят дорого, а в силу эксклюзивности их дизайна заменой одного диска не обойтись.

Подавляющее большинство неисправностей, связанных с нарушением геометрии, исправляет технология правки литых дисков. Процедура проводится на специальных станках в условиях автомастерской, эффективно восстанавливает форму поврежденного диска и безукоризненную геометрию, устраняя даже малейшие биения, и, тем самым, обеспечивает автомобилю плавный ход и полную безопасность движения.

В сервисе MaxiWheels на Дмитровском шоссе работают опытные мастера, которые проведут квалифицированную профессиональную диагностику ваших дисков, определят сложность и специфику повреждения, предложив оптимальный алгоритм устранения проблемы. Сервис MaxiWheels укомплектован современным высокотехнологичным оборудованием, которое позволяет устранить даже самые сложные дефекты, связанные с нарушением геометрии литых дисков.

Какие неисправности устраняет правка литых дисков

В случае с восстановлением геометрии дисков перед проведением правки очень важна консультация грамотного специалиста, так как каждый дефект подобного характера очень индивидуален.

Правка литых дисков устраняет следующие разновидности повреждений;

- осевое биение;

- радиальное биение;

- комбинированное биение;

- вмятины различной глубины;

- разрывы диска;

- восстановление утерянных фрагментов;

- искривления обода;

- искривления оси.

Нужно помнить о том, что при устранении некоторых дефектов литых дисков в комплексе с правкой применяется ряд других разновидностей ремонтных работ. В их числе аргоновая сварка, шлифовка или покраска литых дисков. Даже если диск не имеет видимых повреждений, специалисты советуют тестировать его на предмет деформаций каждые 10 000 км.

В их числе аргоновая сварка, шлифовка или покраска литых дисков. Даже если диск не имеет видимых повреждений, специалисты советуют тестировать его на предмет деформаций каждые 10 000 км.

Почему опасно эксплуатировать диск с деформациями

Дефекты, связанные с деформациями литых дисков, считаются наиболее сложными и опасными. Дальнейшая эксплуатация колес с нарушенной геометрией может привести не только к выходу из строя отдельных узлов трансмиссии, но и создает повышенный риск ДТП. А в некоторых случаях использовать деформированный диск и вовсе нельзя.

Различные категории дефектов формируют и разные последствия:

- При возникновении так называемого радиального смещения происходит деформация диска в вертикальной плоскости, образовываются загибы лицевой или задней части. Такие повреждения формируют биение колеса вверх и вниз, что в свою очередь ведет к повреждению покрышек, отдельных деталей подвески и рулевого механизма.

- При осевом смещении происходит деформация диска в горизонтальной плоскости.

Это приводит к неравномерному износу протектора шин, формирует нагрузку на ступицу и рулевое управление.

Это приводит к неравномерному износу протектора шин, формирует нагрузку на ступицу и рулевое управление.

Чаще всего нарушение геометрии диска определить несложно. Во время движения деформации создают неуравновешенные центробежные силы с разными векторами, которые, в свою очередь, формируют вибрации колеса. Это можно почувствовать биением «на руле» при дефектах передних колес, а при деформации задних дисков — вибрациями кузова. Кроме того, чувствуется неровная траектория движения автомобиля, когда его «уводит» в сторону. К тому же, вибрирующее колесо имеет плохое сцепление с дорогой и увеличивает тормозной путь.

Какое оборудование применяется для правки литых дисков

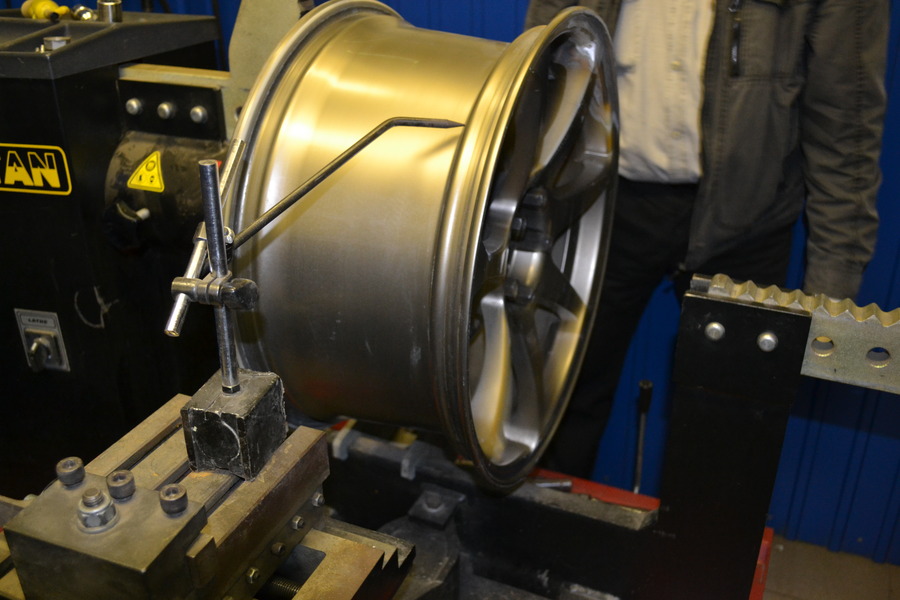

Из всех разновидностей ремонта литых дисков правка относится к наиболее сложным процессам, для которого необходимо применение высокотехнологичного дорогостоящего оборудования. Эта процедура производится на специальном станке для правки дисков. На современном рынке представлено несколько разновидностей таких машин.

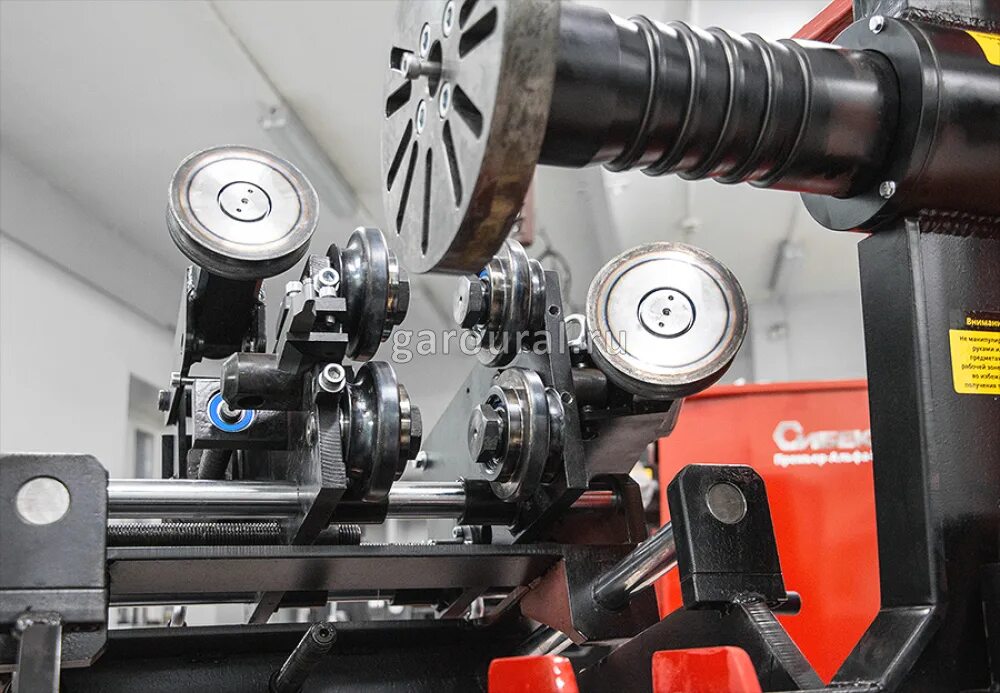

Наиболее распространены универсальные станки для правки литых дисков, которые позволяют реализовать комбинированный подход к устранению дефектов литых дисков с использованием гидравлических и механических узлов. Такие машины эффективно выравнивают радиальное и осевое биение, эллипсность, деформации в местах посадки резины. Универсальные станки для правки литых дисков позволяют реализовать несколько способов ремонта:

- двусторонняя правка при помощи стационарных и мобильных роликов;

- правка с помощью гидроцилиндра.

Кроме универсальных станков для правки литых дисков используются:

- специализированные станки для правки «восьмерки», которые устраняют радиальную деформацию обода;

- станки для правки, укомплектованные ножницами для подрезания кромки;

- станки для правки с электрическим вращением шпинделя;

- станки для правки с двусторонним гидравлическим цилиндром.

Как выполняется правка литых дисков

Правка литых дисков предполагает проведение следующих этапов:

- тщательная очистка дисков от грязи, ржавчины и, если необходимо, старого декоративного покрытия;

- анализ повреждений диска на предмет ремонтопригодности;

- тестирование диска на стенде, который определяет дефекты геометрии и степень деформаций;

- если есть необходимость — предварительное заваривание трещин;

- устранение деформаций на станке для правки.

Особенность выполнения правки литых дисков состоит в том, что станок для правки оказывает локальное воздействие только на место повреждения. Это обусловлено тем, что, несмотря на прочность, сплавы, из которых изготовлены литые диски, достаточно хрупкие. Их нельзя подвергать общей нагрузке, так как велик риск формирования трещин. Для различных категорий дефектов литых дисков применяются разные насадки гидравлического поршня. Усилие нажима строго дозируется мастером.

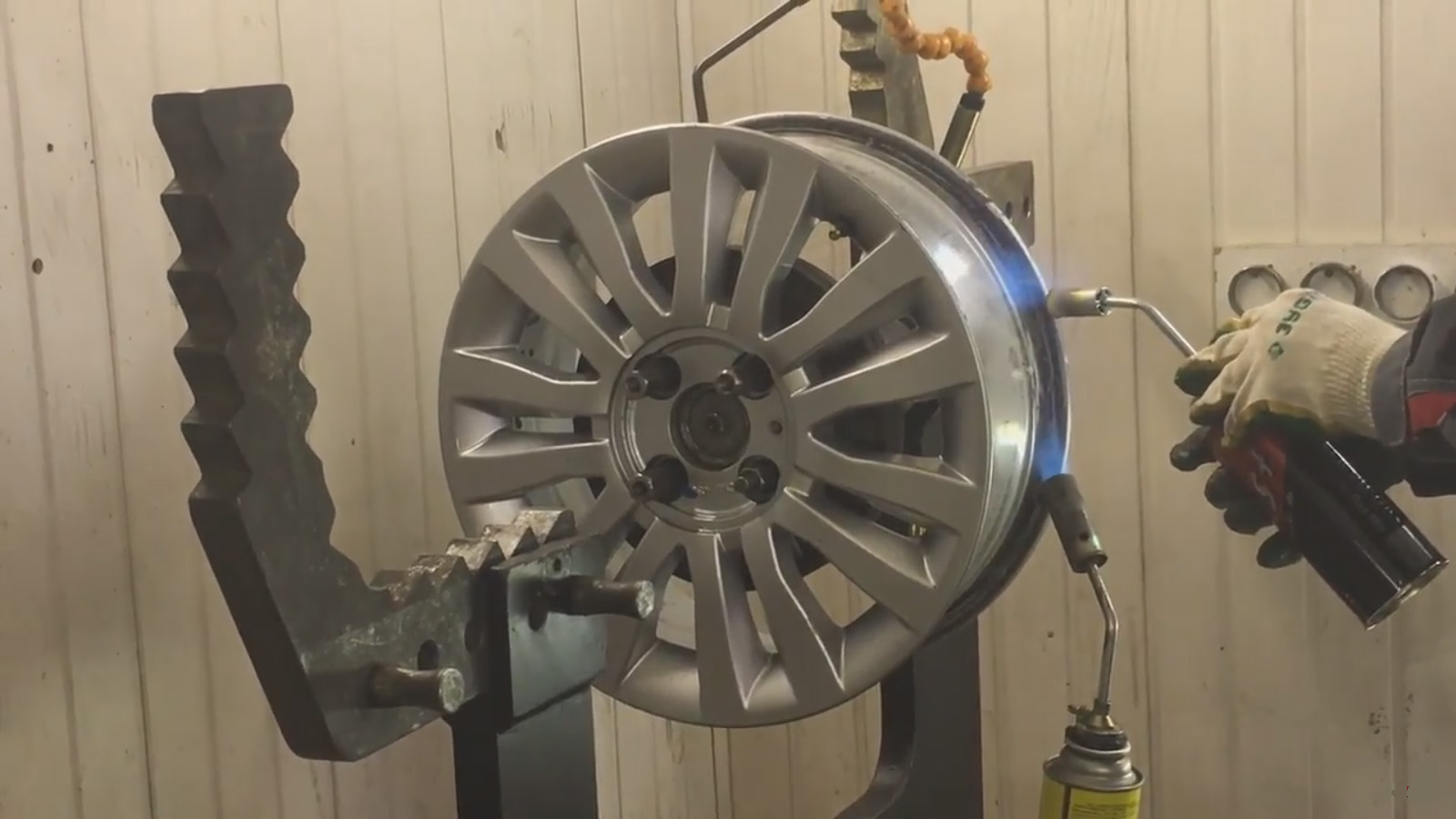

Если повреждения незначительные, дефект устраняется методом «холодной» правки без нагрева. В том случае, когда есть серьезные деформации, место повреждения нагревается. Если необходимую форму придать с первого раза не получается, диск нагревается несколько раз. При этом мастер должен правильно определить температуру нагрева во избежание других деформаций. Для разных категорий металлов она разная.

В том случае, когда речь идет об устранении серьезных дефектов, при нагреве внешняя сторона диска может потерять эстетически привлекательный внешний вид.

В профессиональном сервисе MaxiWheels на Дмитровском шоссе квалифицированные мастера выполнят правку литых дисков любой сложности за 40 минут по фиксированным ценами и всеми необходимыми гарантиями качества. Записаться на правку литых дисков вы можете у нас на сайте, выбрав в календаре наиболее удобный для вас день и время посещения, а также по указанным телефонам. Кроме того, по телефону вы можете получить бесплатную консультацию мастера.

Правка литых дисков в Санкт-Петербурге

Правка литых дисков очень востребованная услуга. Капризная, изменчивая погода, сопровождаемая частым перепадам температур, сложная дорожная обстановка в Санкт-Петербурге и Ленинградской области во время заморозков и в зимний период. Это создает неблагоприятные условия и для всех частей автомобиля, и в особенности, для их колёс. Свою разрушающую роль играет и гравийное покрытие отдельных дорог, и использование антигололедного реагента.

Отклонения геометрии диска зависят от характера повреждения. Их можно заметить по характерному стуку при езде или по вибрации руля, по проблемам с управлением авто, увеличением расхода топлива, ведь создаётся дополнительная ударная нагрузка на элементы подвесок.

Начинается правка литых дисков с зачистки места посадки, чтобы обеспечить впоследствии точность центровки колёс на стенде, правильность балансировки и качество ремонта на высоком уровне.

Применение операций прокатки литых дисков на станке и обработки токарным способом позволяет их выровнять, но при этом сильно снижает прочность деталей. После такого ремонта литой диск становится неравномерно тонким и при повторном исправлении дефектов не даст положительного результата.

Для достижения хорошего эффекта используется новая технология прокатки литого диска. Она включает точечный избирательный нагрев и прокатку диска при помощи специального прокатного оборудования или уникальным инструментом из определённых сплавов мягких по составу. Это качественно улучшает результат ремонта и не травмирует структуру металла диска. Все работы ведутся при строгом соблюдении технологического процесса и рекомендаций производителя. Диск вытягивают на специальном стенде (производится вытягивание, а не прокатка), возвращая диску изначальную конфигурацию

Она включает точечный избирательный нагрев и прокатку диска при помощи специального прокатного оборудования или уникальным инструментом из определённых сплавов мягких по составу. Это качественно улучшает результат ремонта и не травмирует структуру металла диска. Все работы ведутся при строгом соблюдении технологического процесса и рекомендаций производителя. Диск вытягивают на специальном стенде (производится вытягивание, а не прокатка), возвращая диску изначальную конфигурацию

В процессе монтажа и демонтажа покрышки используется профессиональное шиномонтажное оборудование. Вследствие чего, повреждение диска или резины исключается. Если повреждение такое, что отсутствует фрагмент, используются соответствующие присадки и диск восстанавливается в полном объёме.

Восстановление дисков не всегда возможно выполнить и мастера берутся за эту работу только после тщательного анализа проблемы.

Поделиться:

Стоимость ремонтных работ по правке литых дисков

В нашем шиномонтаже есть оборудование позволяющее править повреждения любого класса, список услуг позволяет выполнять правку литых авто дисков.

Нарушение геометрии колеса ведёт к быстрому износу деталей подвески, рулевого механизма, покрышек и нарушению управляемости автомобиля. Характерный признак – биение руля. Для безопасной езды необходимо своевременно проводить ремонт дисков (прокат).

Правка литых дисков у нас – это восстановление идеальной формы и удаление всех деформаций. Последующая качественная балансировка колёс позволяет полностью устранить все осевые и радиальные биения.

Применяя последние технологии и станки для прокатки литых дисков диски не теряют своих физических свойств и продолжают служить без потери качества.

|

Радиус |

||||||||||

|

13 R |

14 R |

15 R |

16 R |

17 R |

18 R |

19 R |

20 R |

21 R |

22 R |

|

|

Правка. |

от 600 |

от 700 |

от 800 |

от 900 |

от 1000 |

от 1300 |

от 1600 |

от 2200 |

от 2500 |

от 3000 |

|

Правка. литого диска Джип |

от 700 |

от 800 |

от 1000 |

от 1300 |

от 1500 |

от 1800 |

от 2300 |

от 2500 |

от 3000 |

|

Окончательная цена устанавливается мастером

Литой диск может дать трещину при сильных забоях !!!

Правка литых дисков технология от 800р.

У Вас случился неприятный сюрприз? В очередной раз на наших замечательных российских дорогах налетели на яму и повредили литой диск своего автомобиля? В таком случае у Вас есть выбор: или купить новый диск, заплатив немаленькие деньги или попытаться восстановить старый.

Напишите нам

и пришлите фото для оценки ремонта

нажмите на иконку

Обращайтесь в шиномонтаж «Апекс» (Москва)! Мы поможем Вам найти правильное решение в этой ситуации. Мы производим ремонт литых дисков для любых моделей автомобиля. В 95% случаев ваш диск можно отремонтировать и вернуть к жизни, даже если вам кажется, что это невозможно.

| Диаметр колеса | R13-16 | R17 | R18 | R19 | R20 | R22 и более |

| Правка литых и кованых дисков* | от 1000 руб/шт | от 1200 руб/шт | от 1400 руб/шт | от 1800 руб/шт | от 2000 руб/шт | от 2500 руб/шт |

Правка штампованных дисков

| Диаметр колеса | R13 | R14 | R15 | R16 | R17 | Внедорожник, микроавтобус | Газель |

| Правка штампованных дисков* | от 500 руб/шт | от 500 руб/шт | от 500 руб/шт | от 500 руб/шт | от 600 руб/шт | от 600 руб/шт | от 700 руб/шт |

*-В цену ремонта не включена стоимость шиномонтажных работ.

*-Цена ремонта может быть увеличена в связи с повышенной сложностью работ

и обговаривается индивидуально.

Исправление восьмёрки на дисках

| Стоимость: 2000 руб/диск |

Прокатка дисков

Прокатка (рихтовка) литого диска обычно предлагается в шинных центрах в случаях, когда при очередной бортировке шины выясняется, что диск имеет некоторую деформацию, которая вызывает статический дисбаланс (простыми словами – диск бьет). Сама прокатка диска производится на оборудовании, аналогичном тому, на котором прокатывают стальные диски, но при этом мастера в шиномонтажах часто нагревают деформированные участки диска паяльной лампой или другим способом. Таким способом диски ремонтировать категорически нельзя! (ответ на вопрос «почему?» есть выше).

Единственный относительно безопасный вариант – попробовать «выстучать» загнутые (деформированные) участки обода и потом прокатать, не прогревая. Правка литых дисков технология. Но процесс этот достаточно трудоемкий и длительный, поэтому цена такого ремонта достаточно высока и возьмется за него далеко не каждый мастер.

Но процесс этот достаточно трудоемкий и длительный, поэтому цена такого ремонта достаточно высока и возьмется за него далеко не каждый мастер.

прокатка литых дисков в москве

ремонт литый дисков

На сегодняшний день, литые диски завоевали высокую популярность среди автолюбителей. Благодаря многообразию выбора литые диски могут улучшить внешний вид автомобиля и выделить его среди остальных. Безусловно литые диски выигрывают по всем статьям у стальных, но качество дорожного покрытия или различные внештатные ситуации могут привести к таким обстоятельствам, когда один или сразу несколько автомобильных дисков могут выйти из строя. Покупка нового диска у дилера может стать дорогой затеей, прибавьте к этому срок ожидания поступления диска, если его нет в наличии. Именно поэтому реставрация дисков является отличным выходом из сложившейся ситуации.

Видеосюжет о ГК РЛД в программе АвтоВести (канал Россия)

Устранение осевого смещения является одним из самых трудоемких процессов при восстановлении геометрии диска. Кроме того, осевое смещение может быть обманчивым. За незначительными повреждениями, которые видно невооруженным взглядом, могут скрываться серьезные нарушения, которые существенно осложнят восстановление геометрии дисков. Выявление таких повреждений возможно только после проверки колеса на специальном стенде.

Кроме того, осевое смещение может быть обманчивым. За незначительными повреждениями, которые видно невооруженным взглядом, могут скрываться серьезные нарушения, которые существенно осложнят восстановление геометрии дисков. Выявление таких повреждений возможно только после проверки колеса на специальном стенде.

Следующим этапом осмотра является проверка диска на наличие царапин и трещин. Для их устранения применяется аргоно-дуговая сварка, узнать о которой можно в разделе посвященном СВАРКЕ ДИСКОВ. Данный вид повреждения имеет особое значение для качественного ремонта.

В случае отсутствия фрагмента поврежденного диска, во время ремонта наши специалисты на основе спектрального анализа подбирают соответствующие присадки и в полном объёме восстанавливают диск.

Последней стадией проверки перед началом ремонта является оценка состояния лакокрасочного покрытия.

ремонт литый дисков

Ремонт дисков Севастополь

Сегодня ремонт дисков осуществляется на многих СТО, но лучше обращаться в те сервисы, где есть специализированное оборудование и высококвалифицированные специалисты, так как из-за отсутствия этих двух составляющих конечный результат работ может Вас огорчить.

В настоящее время технологии правки диска позволяют ликвидировать вмятины на разных типах дисков: будь они литые или кованные.Правильная технология правки дисков осуществляется, в первую очередь, в индивидуальном порядке, т. е. каждый случай требует особого подхода. В частности индивидуальный подход зависит от типа диска и вида повреждения.

Прежде, чем осуществить ремонт дисков, наши специалисты осуществят своеобразную диагностику. Определить характер повреждений диска, установленного на автомобиле не представляется возможным, для этого его необходимо «разуть», т.е. снять с него автошину и придать ему крутящий момент на балансировочном стенде. Это один из ключевых факторов технологии правки. Только после проведения диагностики мы приступим непосредственно к процедуре ремонта диска.

Как правило, мы осуществляем полное восстановление автомобильных дисков, уберем осевое и радиальное биение.

Даже если ремонт дисков осуществленный с применением спец.оборудования у нас будет немного дороже, это не повод отказываться от качественной услуги. Дело в том, что некачественный ремонт дисков и не соблюдение технологического процесса может поставить под угрозу Вашу личную безопасность за рулем. Часто СТО предлагают «прокатку дисков». Данная технология ремонта применима только! в отношении штампованных (стальных) дисков, т.к. при обкатке возникает уплотнение металла роликами станка, в связи с чем меняется структура металла, вследствие чего во время движения может произойти отделение закраины (отрыв) обода диска по месту приложения усилия от прокатывающих роликов. После прокатки легкосплавного диска, следующий удар по нему на дороге может стать последним не только для самого диска. Поэтому, если Вам где-то предлагают «прокатать» литой диск – бегите оттуда!

Дело в том, что некачественный ремонт дисков и не соблюдение технологического процесса может поставить под угрозу Вашу личную безопасность за рулем. Часто СТО предлагают «прокатку дисков». Данная технология ремонта применима только! в отношении штампованных (стальных) дисков, т.к. при обкатке возникает уплотнение металла роликами станка, в связи с чем меняется структура металла, вследствие чего во время движения может произойти отделение закраины (отрыв) обода диска по месту приложения усилия от прокатывающих роликов. После прокатки легкосплавного диска, следующий удар по нему на дороге может стать последним не только для самого диска. Поэтому, если Вам где-то предлагают «прокатать» литой диск – бегите оттуда!

Прокатка литых дисков в Батайске | низкие цены на шиномонтаж

AudiBMWChevroletCitroenDaewooFordHyundaiKiaLexusMercedesNissanOpelPeugeotRenaultSkodaVolkswagenToyota

Старые модели (до 2000 года): Coupe, 60, 80, 90, 100, 200, V8 Серия А: A1, A3, A4, A5, A6, A7, A8 Серия Q: Q2, Q3, Q5, Q7, Q8 Серия S: S1,S2, S3, S4, S5, TTS, S6, S7, S8, SQ5, SQ7 Серия RS: RS 2 Avant, TT RS, RS 3, RS Q3, RS 4, RS 5, RS 6, RS 7 Другие модели: R8, TT

Серия 0-9: 1 (F20), 2, F45, 3, F30, 4, 5, 5 Series Gran Turismo, 6, 6 (F13), 7, 8, 320si WTCC, 328, 501/502, 507, 700, 3200 CS Серия Е: E3, E9, E12, E21, E23, E24, E28, E30, E31, E32, E34, E36, E38, E39, E46, E60, E65/E66, E87, E90, E92 Серия F: F01, F10, F22, F34 Серия M: M1, M3, М4, M5, M6 Серия X: X1, X3, X4, X5 (E53), X5 (F15), X5 (E70), X6 Серия Z: Z, Z1, Z4, Z8 Другие модели: Neue Klasse, Isetta, ActiveHybrid 7

A: Avalanche, Aveo C: Camaro, Captiva, Cavalier, Cobalt, Colorado , Corvette, Cruze E: Epica, Equinox L: Lacetti, Lanos O: Optra, Orlando T: Tahoe, TrailBlazer, Tracker V: Volt, Viva Другие модели: Beretta, Rezzo, Silverado, Malibu, Niva

Серия С: C1, C3, C3 Picasso, C-Elysée, C4, C4 Cactus, C4 Picasso, C4 Grand Picasso, C5, C6, C8, C-Crosser, C4 Aircross, C-ZERO Серия DS: DS3, DS4, DS5 Серия Z: Berlingo, Jumper, Jumpy, Nemo

N: Nexia, Nubira Другие модели: Matiz, Espero, Leganza, Prince, Lanos

F: Fusion, Fiesta, Focus, Flex E: Expedition, Explorer, Escort, Ecosport M: Maverick, Mondeo Другие модели: KUGA, Sierra, Galaxy

A: Avante, Accent E: Elantra, Equus G: Genesis Coupe, Grandeur, Getz S: Solaris, Sonata I: i10, i20, i30, i40 Другие модели: Coupé, Ioniq, Veloster

С: Cadenza, Carens, Carnival, Cee’d, Cee’d SW, Cerato, Cerato KOUP, Pro Cee’d M: Magentis, Mohave O: Opirus, Optima P: Pegas, Picanto, Provo R: Rio, Roadster S: Sorento, Spectra, Sportage, Soul Другие модели: Enterprise, Niro, Quoris, Venga, Shuma

G: GS, GX, L: LC, LS, LX, R: RC, RX Другие модели: IS, NX

А-класс: W168, W169, W176, W177 B-класс: W245, W242, W246 E-класс: W123, W124, W210, W211, W212, W213 C-класс W201, W202, W203, W204, W205 CLS-класс: C219, C218 G-класс: W460, W463, W464 GLA-класс: X156 GLE-класс: W163, W164, W166 GLS-класс: X164, X166 R-класс: W251, V251 S-класс: W116, W126, W140, W220, W221, W222, SL-класс: R129, R230, R231 SLC-класс: R172

T: Terrano, Teana, Tiida P: Primera, Patrol S: Sentra, Serena, Sunny Другие модели: Note, Almera, GT-R, Juke, Murano, Qashqai, X-Trail

A: Adam, Agila, Ampera-e, Antara, Astra C: Calibra, Cascada, Combo, Corsa, Crossland X G: Grandland X, GT K: Kadet, Karl M: Meriva, Mokka X Другие модели: Omega, Rekord, Insignia, Signum, Tigra, Vectra, Zafira

Серия 100: 104, 106, 107,108 Серия 200: 205, 206, 207, 208 Серия 300: 305, 306, 307, 308, 309 Серия 400: 405, 406, 407, 408 Серия 500: 504, 505, 508 Серия 600: 604, 605, 607 Серия 800: 806, 807 Серия 1000: 1007, 2008, 3008, 4007, 4008, 5008 Другие модели: Partner, Expert, Bipper

C: Clio, Captur K: Kadjar, Koleos, Kangoo T: Twingo, Talisman, Trafic Dacia: Duster, Sandero, Logan Другие модели: Megane, Scénic, Espace, ZOE, Alaskan

O: Octavia, Octavia Scout F: Fabia, Felicia K: Kodiaq, Karoq Другие модели: Rapid, Superb, Yeti

P: Passat, Passat Alltrack, Polo Sedan, Pointer T: Teramont, Tiguan, Touareg Другие модели: Amarok, Golf, Jetta

P: Camry, Corolla, Celica, C-HR L: Land Cruiser, Land Cruiser Prado H: Highlander, Hilux Другие модели: Alphard, Fortuner, RAV4, Prius

Зачем прокатывать диски?

В следствии наезда на бровку, попадания в яму на дороге или проезда на большой скорости по «лежащему полицейскому» диски могут получить механические повреждения. Владелец транспортного средства сразу же задаётся вопросом – ремонтировать повреждённые автодиски или приобрести новые? Для принятия решения необходимо знать тип дисков, установленных на авто.

Владелец транспортного средства сразу же задаётся вопросом – ремонтировать повреждённые автодиски или приобрести новые? Для принятия решения необходимо знать тип дисков, установленных на авто.

Подобрать диски по автомобилю или указав типоразмер

Автомобильные диски. Устойчивость к повреждениям

Литые автодиски, кованные или штамповка – надо знать какие диски перед вами, чтобы решиться на выполнение ремонта.

Производство стальных дисков заключается в штамповке отдельных деталей с последующей их качественной сваркой. Неоспоримые достоинства таких дисков – относительная дешевизна, хорошая прочность, а также возможность их реставрации даже в случае сильной деформации оснований и закраин. К минусам можно отнести большой вес, невысокую точность изготовления и отсутствие какого-либо дизайна.

По всем параметрам легкосплавные диски лучше штампованных. В зависимости от технологии их изготовления, легкосплавные автодиски бывают кованными или литыми. Литые производят путём заливания раскалённого жидкого сплава в предусмотренные формы с последующим закаливанием продукции.

В зависимости от технологии их изготовления, легкосплавные автодиски бывают кованными или литыми. Литые производят путём заливания раскалённого жидкого сплава в предусмотренные формы с последующим закаливанием продукции.

Читайте также: ТОП 5 моделей летних шин 2020: премиум сегмент

Главный минус литых автодисков – зернистая структура металла. Долговременная езда по бездорожью или сильные удары могут диски расколоть или спровоцировать появление на них трещин. В свою очередь, структура металла кованых дисков – многослойная и волокнистая. Они чрезвычайно прочные.

Ремонт автодисков. Всегда ли можно прокатывать диски

Отметим, что стальные (штампованные) диски деформируются намного чаще, чем литые. Характерно, что даже при сильных ударах они, как правило, только мнутся. При этом, в большинстве случаев ремонт их возможен, и он достаточно простой. Водителям за помощью придётся заглянуть на шиномонтаж. Большинство из них предлагают услугу прокатки дисков.

Такая операция успешно применяется, в основном, при ремонте штампованных дисков. Для восстановления осевой геометрии повреждённых дисков при таком способе используют специальные станки, имеющие в своём составе металлические ролики специальной формы, гидравлические поршни, а также измерительную систему.

К поверхности вращающегося диска с помощью гидравлики прижимаются ролики, обод «раскатывается», и геометрия диска восстанавливается. Всё просто. Однако абсолютная точность исполнения этой операции требует высокой квалификации обслуживающего станки персонала.

Подлежат ли ремонту литые автодиски?

Ответить на такой вопрос точно можно изучив характер повреждений дисков и их степень.

Специалисты некоторых шинных сервисных центров «лечат» повреждённые легкосплавные диски с помощью аргонной сварки. На поверку же этот способ в состоянии восстановить повреждённым автодискам только внешний вид. Первоначальную структуру сплава автодиска в таких «кустарных» условиях восстановить невозможно. Соответственно, ни о какой дальнейшей безаварийной эксплуатации диска не может быть речи.

Соответственно, ни о какой дальнейшей безаварийной эксплуатации диска не может быть речи.

Относительно безопасный и единственный вариант ремонта литых автодисков – «выстукивание» деформированных участков с последующей прокаткой автодисков, без прогревания. Но такую операцию в состоянии выполнить далеко не всякий мастер. Процесс этот дорогостоящий, длительный и очень трудоёмкий. Он будет актуальным при незначительных деформациях.

Подобрать диски по автомобилю или указав типоразмер

Выводы

Таким образом, безопасно прокатывать можно только стальные автодиски. Эластичность металла позволяет исправлять деформации дисков без нанесения вреда структуре металла. Ремонт легкосплавных дисков также возможен, но без нагрева.

Любой качественный ремонт дисков спасёт автомобиль от нежелательной вибрации, преждевременного износа покрышки, а также поиска нового диска, аналогичного повреждённому.

Как выбрать колпаки SKS (SJS) | ВИДЕО

Читайте также: Как сохранить колесные диски от быстрого износа?

С пожеланиями хорошей дороги, команда интернет-магазина проверенных автотоваров MARKET.RIA

Литые легкосплавные диски – aluminium-guide.com

См. также Сварка алюминиевых дисков

Обычно различают стальные диски и легкосплавные диски. В колесных дисках из легкого сплава используется только алюминий и магний. Магниевые колеса в обычных автомобилях встречаются крайне редко из-за их дороговизны, а главное – низкой коррозионной стойкости.

Колеса: сталь и алюминий

Главное преимущество литых алюминиевых дисков перед стальными – это возможность получить разнообразный дизайн, высокую точность размеров, оптимальные статические и динамические механические характеристики.

Снижение веса алюминиевых колес по сравнению со стальными – одно из их преимуществ, но зачастую не решающее. В некоторых случаях литые легкосплавные диски имеют такую же простую конструкцию или немного легче стандартных стальных.

Алюминиевые диски: литые или кованые

Большинство алюминиевых дисков литые или кованые. Небольшое количество дисков, в основном для «элитных» и спортивных автомобилей, изготавливается из нескольких комплектующих по смешанным технологиям, включая методы литья, ковки, штамповки, прессования, прокатки, сварки и др.

Литые диски

Если говорить о литых дисках, то обычно подразумевают только легкосплавные диски ALUMINIUM e. Стальные диски производятся не методом литья, а штамповкой, а диски из магниевого сплава используются исключительно в целях эксклюзивных автомобилей, указанных выше.

Рисунок 1 – Литой обод

Литые диски

Для производства алюминиевых дисков различными методами литья. Метод алюминиевого литья зависит от качества литого обода колеса, внешнего и внутреннего.Выбор метода литья в основном определяется качеством микроструктуры отливки (например, пористостью), применяемыми типами алюминиевых сплавов и режимами термообработки. Все это определяет не только прочность и надежность колес, но и влияет на уровень качества их внешнего вида.

Метод алюминиевого литья зависит от качества литого обода колеса, внешнего и внутреннего.Выбор метода литья в основном определяется качеством микроструктуры отливки (например, пористостью), применяемыми типами алюминиевых сплавов и режимами термообработки. Все это определяет не только прочность и надежность колес, но и влияет на уровень качества их внешнего вида.

Основные способы литья колес

Основные методы литья, которые используются при изготовлении колес:

- литье под низким давлением является основным методом;

- кокильное литье – используется реже;

- Литье с противодавлением – еще реже.

Иногда применяется технология, сочетающая литье, ковку и штамповку.

Отливка в кокиль

Вообще говоря, литье под давлением, когда металл вводят в форму, более предпочтительно, чем простая заливка в нее под действием силы тяжести. Тем не менее, гравитационное литье под давлением по-прежнему является весьма актуальным процессом литья для производства колес. Гравитационное литье под давлением обходится дешевле, его применяют в основном тогда, когда не гонитесь за похуданием, а хотите получить оригинальный дизайн.Поскольку процесс заполнения формы зависит только от силы тяжести, то структура отливки обычно имеет больше дефектов (например, пористость), что-то и, что достигается литьем под давлением. Поэтому диски, отлитые в металлической форме, обычно имеют больший вес, чтобы обеспечить желаемую прочность.

Гравитационное литье под давлением обходится дешевле, его применяют в основном тогда, когда не гонитесь за похуданием, а хотите получить оригинальный дизайн.Поскольку процесс заполнения формы зависит только от силы тяжести, то структура отливки обычно имеет больше дефектов (например, пористость), что-то и, что достигается литьем под давлением. Поэтому диски, отлитые в металлической форме, обычно имеют больший вес, чтобы обеспечить желаемую прочность.

Колеса литейные, низкое давление

Большая часть легкосплавных дисков изготавливается методом литья под низким давлением (рисунок 2). В способе литья под низким давлением используется относительно низкое давление (около 2 бар) для достижения быстрого заполнения формы и получения более плотной микроструктуры, а, следовательно, и лучших механических свойств по сравнению с литьем под давлением под действием силы тяжести.Кроме того, эта технология также обеспечивает немного более высокую производительность (рисунок 3).

Рисунок 2 – колеса алюминиевые, изготовленные методом литья под низким давлением

Рисунок 3 – Схема формовочных кругов низкого давления

Другие способы литья колес

Помимо классического метода литья под низким давлением используются многочисленные технологические варианты, которые оптимизированы для производства колес. например, получить еще более легкие и прочные колеса при использовании специального оборудования, обеспечивающего литье под высоким давлением.

например, получить еще более легкие и прочные колеса при использовании специального оборудования, обеспечивающего литье под высоким давлением.

Полые колеса

Интересной новой разработкой является запатентованный метод «air inside technology» компании BBC. Его основная идея – использование конструкции из полых камер обода и спиц вместо цельного металла. Результат – более легкие колеса с лучшей динамикой и комфортом вождения. Эта технология включает в себя операции дополнительного литья, такие как формовка и сварка.

Рисунок 4- алюминиевые диски с полыми элементами,

производства «Air-Inside» Technology

Контроль качества литые диски

Каждый литой диск подвергается рентгеновскому контролю, а затем обычно подвергается термообработке и механической обработке.После этого поверхность диска подвергается специальной подготовке к покраске и нанесению защитного покрытия. Затем образцы статистической выборки приводов проходят трехмерный контроль размеров, проверку динамического баланса, испытания на усталость и ударную вязкость.

для колес

Материалы, из которых изготовлены колеса, соответствуют ряду требований, которые могут противоречить друг другу.

Литейный сплав должен иметь хорошие литейные свойства:

- идеальное заполнение формы,

- Металл не прилипает к форме,

- Минимальная склонность к горячему растрескиванию и усадке.

Материал должен иметь

- высокая стойкость к механическим ударам (пластичность, ударная вязкость).

Материал обода должен иметь

- высокая коррозионная стойкость как в нормальной, так и в соленой атмосфере.

Материал ПЗУ должен быть

Алюминиево-кремниевые сплавы для колес

В соответствии с этими требованиями для изготовления колесных дисков используются доэвтектические алюминиево-кремниевые сплавы с содержанием кремния от 7 до 12%.Эти сплавы также содержат различное количество магния, обеспечивающее хорошее сочетание прочности и пластичности. Кроме того, эти сплавы имеют низкое содержание железа и других примесей.

Кроме того, эти сплавы имеют низкое содержание железа и других примесей.

Алюминиевый сплав AlSi11Mg

До 80 лет в Германии и Италии применяется близкий по эвтектическому составу сплав AlSi11Mg с содержанием кремния 11-12%. Этот сплав имеет очень хорошие литейные свойства, особенно в отношении заполнения форм и минимальной усадки. С другой стороны, химический состав алюминиевого сплава не обеспечивает достаточно высокой прочности и предела выносливости, что позволило бы дополнительно снизить вес обода колеса.

Рисунок 5 – Литой обод колеса из алюминиевого сплава AlSi11Mg

Алюминиевый сплав AlSi7Mg0.3 (A356)

В настоящее время стандартом для изготовления легкосплавных колесных дисков является литой алюминиевый сплав AlSi7Mg0,3, более известный как Alloy A356, с дополнительным модифицирующим стронцием. Впервые этот сплав используется для изготовления колесных дисков во Франции, где термическая обработка не применялась.

Однако преимуществом этого сплава является именно AlSi7Mg0,3, что он термически упрочняющий и позволяет придать дискам дополнительную прочность. В США и Японии этот сплав с самого начала применяли с термообработкой Т6, то есть в состоянии после закалки и искусственного старения.

В США и Японии этот сплав с самого начала применяли с термообработкой Т6, то есть в состоянии после закалки и искусственного старения.

Колеса из алюминия термической закалки

На графике картины 6 показана зависимость прочностных свойств сплава AlSi7Mg, модифицированного натрием, от содержания магния. Прочностные характеристики сплава AlSi7Mg0,3 дают наилучшее сочетание усталостной прочности и относительного удлинения. С увеличением содержания магния усталостная прочность существенно не увеличивается, относительное удлинение значительно падает.

Рисунок 6 – Предел прочности на разрыв, предел текучести, относительное удлинение и усталостная прочность отливки из алюминиевого сплава AlSi7Mg-T6

Аналогичные исследования были проведены для различного содержания кремния. Установлено, что с увеличением содержания кремния снижается пластичность сплава, особенно при низкой скорости отверждения в местах утолщений. Тем не менее, сплавы с содержанием кремния 11-12% продолжают применяться в случаях, когда требуется повышенная текучесть, когда требуется расплавленный алюминий.

Большое значение для усталостной прочности сплава имеет уровень пористости AlSi7Mg в отливке.На фигуре 7 представлена зависимость усталостной прочности алюминиевого сплава AlSi7Mg0,3 от максимального размера пор в материале исследуемого образца.

Рисунок 7 – Усталостная прочность отливки из алюминиевого сплава AlSi7Mg0,3

в зависимости от размера пор

Источник:

European Aluminium Association, 2011

Flow Forming Technology Процесс производства колес и преимущества

ЧТО ТАКОЕ ТЕХНОЛОГИЯ ФОРМОВАНИЯ?

Технология формирования потока – одна из самых передовых производственных технологий, используемых в колесной промышленности.Технология Flow Forming включает приложение давления к внутреннему цилиндру колеса во время вращения и после того, как оно было отлито. Этот процесс растягивает и сжимает алюминий, что увеличивает прочность на разрыв. В этом отношении процесс имеет те же свойства, что и процесс ковки. Конечный продукт легче, прочнее, имеет повышенное удлинение и гораздо большую ударопрочность, а также способность увеличивать грузоподъемность по сравнению с традиционным литым колесом (той же конструкции).

В этом отношении процесс имеет те же свойства, что и процесс ковки. Конечный продукт легче, прочнее, имеет повышенное удлинение и гораздо большую ударопрочность, а также способность увеличивать грузоподъемность по сравнению с традиционным литым колесом (той же конструкции).

-

1: ПОТОКОВЫЙ ПРОЦЕСС ПРИМЕНЯЕТ ДАВЛЕНИЕ НА ВНУТРЕННЕМ КОЛЕСЕ ВО ВРЕМЯ ОТЖИГАНИЯ ПОСЛЕ ЛИТЬЯ -

2: ЭТОТ ПРОЦЕСС РАСТЯГИВАЕТ И СЖАТИЛ АЛЮМИНИЙ, ЧТО ПОВЫШАЕТ ПРОЧНОСТЬ НА РАЗРЫВ -

3: КОНЕЧНЫЙ ПРОДУКТ ЛЕГЧЕ, СИЛЬНЕЕ, УЛУЧШЕННОЕ УДЛИНЕНИЕ И БОЛЬШАЯ УДАРОПРОЧНОСТЬ

Заинтересованы в том, чтобы увидеть больше колес, формованных потоком? Вот ссылка на все предложения Konig Flow Formed Wheel -> FLOW FORMED WHEELS

Flow Forming Technology имеет множество преимуществ.Konig производит колеса Flow Formed с 2010 года и постоянно совершенствует процесс и эффективность, чтобы улучшить конечный продукт. Ниже приведены несколько наглядных диаграмм, чтобы вы могли увидеть значительные преимущества в отношении удлинения и прочности на разрыв по сравнению с обычным литым колесом. Используемые числа являются приблизительными и предназначены только для общего сравнения. Они основаны на колесах, похожих по стилю, размеру, ширине и другим характеристикам. Одно колесо было обычным литым, а другое разработано с использованием технологии Flow Forming.

Используемые числа являются приблизительными и предназначены только для общего сравнения. Они основаны на колесах, похожих по стилю, размеру, ширине и другим характеристикам. Одно колесо было обычным литым, а другое разработано с использованием технологии Flow Forming.

ПРОЧНОСТЬ НА РАЗРЫВ

УДЛИНЕНИЕ

Что такое удлинение?

Удлинение – это, по сути, величина изгиба, которую может иметь объект, прежде чем он достигнет предела прочности. Итак, вы можете спросить, почему было бы более полезно, чтобы колесо, сформированное потоком, могло больше сгибаться, прежде чем оно когда-либо достигнет этой точки? Что ж, когда мы говорим о колесах, важно, чтобы все признали, что колеса металлические, а не волшебные.

Хотя это может быть юмористическая реплика, но она невероятно верна.Мы производим колеса только высочайшего качества. Konig подвергает каждую конструкцию колеса очень строгому стандарту испытаний и строит каждую конструкцию с номинальной нагрузкой, превышающей то, что требуется для целевых автомобилей этой конструкции. Однако любое колесо, независимо от того, является ли оно заводским или оригинальным, имеет предел прочности. Сильные удары и нагрузки со временем могут довести металл до предела прочности.

Однако любое колесо, независимо от того, является ли оно заводским или оригинальным, имеет предел прочности. Сильные удары и нагрузки со временем могут довести металл до предела прочности.

Итак, давайте вернемся к преимуществу, о котором мы начали говорить ранее.Если колесо безопасно имеет способность изгибаться больше, прежде чем когда-либо достигнет предела излома, это повысит надежность и долговечность колеса. Это является преимуществом для гонщиков на трассе, а также позволяет избежать повседневных дорожных опасностей на улице. .

Если у Вас возникнут вопросы, свяжитесь с нами!

литые, формованные или кованые? Почему метод производства колес и номинальная нагрузка имеют значение

Мы все видели фотографии лопнувших колес на трассе, и многие из нас были на трассе, чтобы лично стать свидетелями подобных поломок.В лучшем случае крыло вынимается из строя, когда колесо выходит из строя, в худшем случае (который мы видели) автомобиль сильно модифицируется, когда он врезается в стену на трех колесах.

Мы всегда использовали самые прочные и высококачественные колеса на наших автомобилях, чтобы избежать подобных проблем, поэтому, хотя мы сами не испытали поломки колес, мы, безусловно, засвидетельствовали свою справедливую долю на треке. Чтобы лучше понять эти типы поломок колес, давайте посмотрим, как устроены колеса, чтобы более четко сфокусироваться на важности прочности колеса и грузоподъемности, прежде чем вы отправитесь за покупками для следующего набора уличных или гусеничных дисков.

Если вы спросите рядового автолюбителя, скорее всего, он (или она!) Скажет вам, что существует два основных типа легкосплавных дисков: литые и кованые . И если вы серьезно разбираетесь в колесах, вы также знаете, что литые колеса можно подразделить на литье под действием силы тяжести и литье под низким давлением, когда расплавленный алюминий либо заливается в форму (литье под действием силы тяжести), либо впрыскивается на дно машины. пресс-форма под давлением, чтобы она заполняла пространство снизу вверх (уменьшая вероятность образования пузырьков воздуха и, следовательно, пористости в сплаве).Литые колеса низкого давления обладают немного лучшими характеристиками, чем колеса, литые под действием силы тяжести, но на современном производственном предприятии эти два типа литых дисков не сильно различаются с точки зрения прочности на разрыв или структуры зерна. Видео выше дает вам быстрое представление о том, как работает литье под низким давлением.

пресс-форма под давлением, чтобы она заполняла пространство снизу вверх (уменьшая вероятность образования пузырьков воздуха и, следовательно, пористости в сплаве).Литые колеса низкого давления обладают немного лучшими характеристиками, чем колеса, литые под действием силы тяжести, но на современном производственном предприятии эти два типа литых дисков не сильно различаются с точки зрения прочности на разрыв или структуры зерна. Видео выше дает вам быстрое представление о том, как работает литье под низким давлением.

Enkei используется технология формирования потока.

Поклонники True Wheel, и особенно те, кто ориентирован на производительность, также знают, что существует также гибридный метод производства колес, который производит колесо, которое находится где-то посередине между литыми и коваными колесами, называемыми колесами flowformed .Процесс формовки в потоке, иногда называемый ковкой в потоке, вращающейся штамповкой, вращающимся ободом или прокаткой обода, начинается с литого колеса, которое загружается в специализированный станок, который вращает колесо, прижимая стальные ролики к области обода, чтобы подтянуть обод до его положения. окончательная ширина и форма. Посмотрите видео ниже, чтобы получить хорошее представление о том, как выглядит этот процесс (иногда во время этого процесса тепло прикладывается непосредственно к области цилиндра, в других случаях сборное колесо нагревается в печи перед формированием потока).

окончательная ширина и форма. Посмотрите видео ниже, чтобы получить хорошее представление о том, как выглядит этот процесс (иногда во время этого процесса тепло прикладывается непосредственно к области цилиндра, в других случаях сборное колесо нагревается в печи перед формированием потока).

Как вы можете видеть, в процессе формовки алюминий растягивается и сжимается в области цилиндра колеса, и в процессе этого структура сплава перестраивается таким образом, чтобы повысить его прочность на разрыв и жесткость, придавая ему свойства, аналогичные свойствам кованое колесо в зоне ствола. Формирование потока также увеличивает удлинение, или степень, на которую колесо способно изгибаться, прежде чем достигнет предела излома, что является важной функцией безопасности, если вы разбиваете бордюры на гоночной трассе или пробиваете выбоины на шоссе.

Mullet прекрасно сидит на потоке Gram Lights 57Transcend со смещением 18 × 9,5 ”+38.

В результате процесса формовки вы получаете колесо, способное выдерживать значительно более высокие нагрузки, чем литое колесо, при прочих равных элементах конструкции. А поскольку формирование потока буквально расширяет цилиндр колеса, сборное колесо уже и, следовательно, легче обычного литого колеса. Это означает, что колесо, полученное методом обтекаемой формы, обычно примерно на 25% легче, чем литое колесо того же размера и технических характеристик.Все это большие победы для гонщиков или энтузиастов производительности, поскольку вы получаете преимущества, связанные с уменьшением неподрессоренной и вращательной массы в стволе, который является самой дальней точкой от центра вращения, где уменьшение массы имеет наибольший эффект, плюс вы становитесь сильнее и сильнее. более жесткое колесо, способное выдержать нагрузки, которые вы можете бросить на него на гоночной трассе или по любимой дороге в каньон.

Enkei также фантастически выглядит на нашем S197 Mustang и является одним из самых прочных и жестких колесных дисков MAT, которые производит компания.

Конечно, дополнительное время и усилия, связанные с формованием, означают, что эти колеса, как правило, имеют более высокую цену, чем литые. Rays Gram Lights, такие как 57Transcend, которые мы обернули в Toyo R888R и прикрутили к Mullet Mustang, и Enkei GTC01RR, которые мы использовали на Mustang в качестве уличных / гусеничных колес двойного назначения, оба являются очень качественными колесами с обтекаемой формой, которые выдержали тонну злоупотребления треком без единой царапины. Как и следовало ожидать, по цене эти колеса находятся между литым и кованым колесами, при этом более дорогие японские бренды, такие как Rays и Enkei, находятся в верхнем ценовом диапазоне из-за их выдающегося дизайна и хорошего качества. заслужили репутацию благодаря качеству и прочности.

В результате колеса более высокого класса, такие как GTC01RR и 57Transcend, довольно дороги – около 500 долларов за каждое, но это потому, что эти компании проводят массу исследований и разработок, чтобы уменьшить вес колеса без потери его жесткости или прочности. . Enkei, например, сосредоточился на сложной площади поперечного сечения спиц на GTC01RR, чтобы сделать это колесо как можно более прочным и легким, размером 18 × 9,5 дюймов, который мы использовали на Mustang. 20.3 фунта, будучи одними из самых прочных колес, производимых Enkei. Для сравнения: полностью кованый Volk Racing TE37SL 18 × 9,5 дюйма весит примерно на 2 фунта меньше и стоит около 750 долларов за штуку.

. Enkei, например, сосредоточился на сложной площади поперечного сечения спиц на GTC01RR, чтобы сделать это колесо как можно более прочным и легким, размером 18 × 9,5 дюймов, который мы использовали на Mustang. 20.3 фунта, будучи одними из самых прочных колес, производимых Enkei. Для сравнения: полностью кованый Volk Racing TE37SL 18 × 9,5 дюйма весит примерно на 2 фунта меньше и стоит около 750 долларов за штуку.

По мере того, как формование потоком становится все более широко используемой технологией в отрасли, в наши дни на рынке также растет количество более дешевых формованных колес, в том числе Konig Hypergrams, которыми мы оснастили наш 5 Day Track Build Challenge EK Civic и Konig Модель Dial-In мы оснастили Ecotec Miata нашего приятеля DriverMod Phil.

Если вы быстро выполните поиск в Google, то обнаружите, что диски Konig Dial In 15 × 9 дюймов, которые мы устанавливаем на Miata Фила, можно купить всего за 133 доллара за штуку в Good-win Racing. Это безумно дешево для колеса, изготовленного методом обтекаемой формы, которое весит всего 12,7 фунта. Для сравнения: полностью кованый Volk Racing TE37V размером 15 × 9 дюймов стоит около 600 долларов за колесо и весит примерно на 1 фунт меньше, в то время как на противоположном конце спектра стоит типичное низкозатратное литое колесо от eBay. 60-100 долларов за штуку и весят примерно от 15 до 17 фунтов каждая и, что, возможно, более важно, могут не иметь достаточной прочности или грузоподъемности (если вы даже можете найти эту информацию), чтобы справиться с многократным использованием гусениц.

Это безумно дешево для колеса, изготовленного методом обтекаемой формы, которое весит всего 12,7 фунта. Для сравнения: полностью кованый Volk Racing TE37V размером 15 × 9 дюймов стоит около 600 долларов за колесо и весит примерно на 1 фунт меньше, в то время как на противоположном конце спектра стоит типичное низкозатратное литое колесо от eBay. 60-100 долларов за штуку и весят примерно от 15 до 17 фунтов каждая и, что, возможно, более важно, могут не иметь достаточной прочности или грузоподъемности (если вы даже можете найти эту информацию), чтобы справиться с многократным использованием гусениц.

различных типов колес и способы их производства

Разнообразие колес в автомобильном мире огромно, от дешевых подделок до полностью карбоновых оглушающих колес. Позвольте нам помочь вам решить, какой тип вам следует выбрать для вашего следующего автомобиля!

Колеса могут показаться простейшими компонентами автомобиля, но крупные производители постоянно исследуют и разрабатывают новейшие и передовые производственные технологии и исследуют самые прочные, но самые легкие материалы для внедрения в процессы производства колес. Будь то Koenigsegg с его колесами из углеродного волокна на Regera или Jaguar, воспроизводящий его бесконечно крутые стальные элементы для E-Type с низким лобовым сопротивлением, колеса берут на себя огромную техническую, а также эстетическую ответственность, которую мы, бензолюбители, не должны воспринимать как должное. Итак, вот краткое описание самых популярных вариантов, используемых в современных автомобилях, и того, как производители производят их.

Будь то Koenigsegg с его колесами из углеродного волокна на Regera или Jaguar, воспроизводящий его бесконечно крутые стальные элементы для E-Type с низким лобовым сопротивлением, колеса берут на себя огромную техническую, а также эстетическую ответственность, которую мы, бензолюбители, не должны воспринимать как должное. Итак, вот краткое описание самых популярных вариантов, используемых в современных автомобилях, и того, как производители производят их.

Стальные диски

Steelies настолько просты, насколько это возможно для колес.Спрессованные из стальных заготовок с использованием мощного гидравлического оборудования, стальные колеса были стандартными для большинства недорогих автомобилей в течение десятилетий и преобладали до того, как производство колесных дисков из сплава стало дешевле. Сталь – сплав железа и углерода – более твердый металл, чем большинство других материалов для колес, но эта прочность приводит к увеличению веса по сравнению с алюминием.

Основной способ производства стальных колес означает, что существует очень небольшая гибкость, когда дело доходит до дизайна или любого типа художественного оформления.Различные секции колеса выдавливаются и затем соединяются, образуя все колесо, готовое к использованию после того, как сварные швы будут достаточно заточены. Такая конструкция означает, что единственный реальный способ реализации различных конструкций – это проделать отверстия на внешней стороне колеса, будь то для стратегического воздушного потока для охлаждения тормозов или для некоторой столь необходимой эстетики.

Большинство компаний преодолеют непривлекательную природу штампованных стальных колес, установив набор колпаков с некоторыми значками, чтобы замаскировать необработанный металл и имитировать набор более дорогих и стильных сплавов.

Сплавы

Сплавыдо последнего десятилетия или около того всегда предназначались для самых верхних моделей в ассортименте производителя, но теперь при желании они могут быть указаны практически в любом городском хэтчбеке на рынке.Основанные на конструкции из алюминия или магния, смешанной с никелем, легкосплавные диски обеспечивают гораздо более легкую упаковку по сравнению со стальными колесами той же прочности и могут быть полностью отлиты путем заливки расплавленного металла в предварительно изготовленную форму.

Неподрессоренная масса – это термин, с которым вы, вероятно, сталкивались раньше; он определяет массу компонентов, которые не поддерживаются подвеской, включая сами компоненты подвески, тормоза и колеса. Отсутствие неподрессоренной массы улучшает управляемость, поскольку позволяет подвеске управляемым образом взаимодействовать с волнообразным дорожным покрытием и гораздо более эффективно справляться с силами реакции от дорожного покрытия.Это была одна из основных причин, по которой высокопроизводительные автомобили перешли на легкосплавные диски, легкая конструкция которых способствует ускорению и общей динамике автомобиля.

За счет уменьшения количества никеля в сплаве колесо становится более податливым и податливым, что расширяет возможности дизайна. Эта свобода дизайна привела к созданию действительно впечатляющих легкосплавных дисков на протяжении многих лет, но более мягкий материал также открывает дверь для некоторых довольно катастрофических результатов после бордюрной обработки…

Составные колеса

Наиболее известные колеса, производимые BBS, могут быть сконструированы как из двух, так и из трех основных компонентов.Колеса, состоящие из двух частей, состоят из лицевой поверхности (или центров) и обода (или барабана), скрепленных вместе винтами обода, которые вращаются по окружности центра колеса. Затем на соединение наносится кольцо из герметика, чтобы дополнительно скрепить секции вместе.

Трехсекционные колеса делают еще один шаг вперед, разделяя обод колеса пополам, чтобы можно было регулировать ширину колеса. Все эти ошибки делают составные колеса по своей природе тяжелее и немного слабее, чем цельные варианты, но такие компании, как BBS, разработали функцию “ катящегося обода ”, которая доводит уровни прочности составных колес до уровня досягаемости даже одиночных. -детальные кованые диски путем закалки некогда более слабого металла.

Кованые диски

Некоторые из самых прочных колес на рынке созданы методом ковки алюминия. Для этого заготовку материала подвергают невероятно высокой температуре и давлению около 900 бар, превращая металл в чрезвычайно плотное и чрезвычайно прочное колесо.Огромная сила сжатия ковки делает эти колеса чрезвычайно легкими и во много раз прочнее, чем эквивалентное литое колесо.

Копия дисков OEM style

Похоже, что бесчисленные сделки засоряют Интернет, заявляя о высококачественных репликах или репродукциях колес для множества автомобилей, представленных на рынке, но следует быть крайне осторожными, отправляясь куда-нибудь с этими соблазнительными самородками в Интернете.Хотя имитация колес может выглядеть соответствующим образом, они часто изготавливаются самым дешевым способом, чтобы снизить производственные затраты, и поэтому в них отсутствуют некоторые важные процессы упрочнения, которым подвергаются OEM-колеса.

Большинство копий колес производятся с использованием метода, называемого литьем под действием силы тяжести, когда расплавленный металл выливают в шаблон, но совсем не сжимают и оставляют для затвердевания под действием силы тяжести. Это означает, что сплав далеко не такой плотный, как аналог OEM, которому в процессе производства было оказано давление в какой-либо форме.Таким образом, реплике будет не хватать прочности и она будет гораздо более хрупкой по сравнению с ней, что делает ее потенциально опасной модификацией!

Имея так много других доступных нишевых типов колес, можно подобрать набор ободьев для всех без исключения потребностей – будь то для повседневного использования, для нестандартных гонок или даже для того, чтобы время от времени кататься по бездорожью.Благодаря широкому спектру материалов и технологий производства, доступных в производстве колес, идеальная комбинация найдется где-нибудь для вас.

Какой автомобиль входит в стандартную комплектацию ваших любимых колес? Вы предпочитаете тонкий стальной или трехкомпонентный обод с более высокими характеристиками? Прокомментируйте ниже свои мысли!

Системы термообработки для литых колес

Этот тип печи разработан специально для отжига на твердый раствор, закалки и искусственного старения литых алюминиевых колес.Энергоэффективность, удобство обслуживания и гибкость были особенно важными соображениями при разработке его конструкции.

Колеса перемещаются по всей линии без стоек с использованием многоярусной системы шагающих балок.

Печь работает в смешанном режиме, т.е. диаметр колеса может варьироваться от 14 до 24 дюймов между любыми двумя колесами. Нагрев осуществляется непосредственно с помощью горелок на природном газе в топочной камере. Благодаря оптимизированному процессу сгорания и использованию рекуперативных горелок в первых зонах такая конфигурация обеспечивает непревзойденную энергоэффективность.

В отличие от традиционных систем, использующих стойки для отжига, система была разработана без стоек для экономии энергии. Детали, подлежащие термообработке, подаются в печь через рольганг, на котором они также выравниваются, измеряются и позиционируются. После того, как полная загрузка была собрана, она помещается в печь с помощью манипулятора загрузки.

Шихта перемещается через печь с помощью системы шагающих балок. Это дальнейшее развитие конвейера с шагающими балками, используемого при термообработке стали, который отличается особенно высокими требованиями к прочности и надежности конвейерной системы (см. Описание ниже).Заряд перемещается с низкой скоростью, полностью используя время цикла, чтобы предотвратить повреждение продукта в зоне его контакта.

На выходе из печи с шагающими балками колеса снимаются с помощью манипулятора, который погружает их в закалочную ванну. Отсюда детали поступают в печь искусственного старения для завершения термообработки.

В конце цикла искусственного старения колеса подбираются манипулятором, который помещает их на выходной рольганг.Отсюда они перемещаются в охлаждающую станцию для охлаждения холодным воздухом.

Вся система управляется ПЛК, который контролирует все последовательности движений, температуры и функции двигателя. ПК с программным обеспечением для визуализации контролирует все рабочие параметры и хранит все рабочие данные оборудования.

Quad Wheel Technology – Atom Skates

Atom Wheels – Краткая историяAtom Wheels является лидером в производстве колес с 2008 года. Благодаря многочисленным инновациям на сегодняшний день Atom продолжает лидировать в отрасли по революционным достижениям в производстве колес.Флагманские стили, такие как Poison, Juke и Boom, продолжают доминировать на паркете на соревнованиях по дерби по всему миру.

Atom Wheels была одной из первых компаний, которая сделала прорыв в области 59-миллиметровых колес, колес гибридного стиля, колес с полым сердечником, а также первой внедрила унификацию между пластиком и алюминием для сердечников. Atom будет продолжать предлагать вам революционные колеса в течение 2017 года и далее!

The 59mm – Начало новой эрыПочему Atom добавил в игру колеса диаметром 59 мм? Ответ прост! На гусенице меньшего размера вам нужно быть маневренным, а также уметь остановиться в любой момент.Колеса диаметром 62 мм предназначались для более длинного катания по гусенице для конькобежного спорта, тренировок и т.д. 59 мм всегда будут известны своим быстрым ускорением, способностью мгновенно останавливаться и «вытаскивать» людей из коньков!

59 мм Характеристики / преимущества:

- Более быстрое ускорение

- Повышенная ловкость

- Более быстрая остановка

62 мм – поехали! Колеса

62 мм стали синонимом роликовых коньков.Колесо этого размера можно найти на всех стилях пакетов от новичка до продвинутого. 62-миллиметровые колеса, которые чаще всего встречаются на гусеницах скоростного стиля, обеспечивают больший крен вместе с эффектом «щелчка» на входе и выходе из поворотов. Колесо этого размера отлично подходит для скоростного бега на коньках, сессионного катания и особенно полезно для фигуристов дерби, которым нужна дополнительная площадь поверхности для баланса и / или толчка.

62 мм Характеристики / преимущества:

- Увеличенный рулон

- Больше поверхности для скорости, крена, сцепления, баланса / устойчивости

Нужна помощь в выборе подходящего колеса Atom? Мы можем помочь.Используйте приведенную выше таблицу, чтобы подобрать колесо, наиболее подходящее для ваших условий поверхности конька.

Atom Core TechnologiesНейлоновые сердечники – Как всегда, Atom Wheels должна была отличаться от других и взять ядро, которое существует уже много лет, и ввести его в 21 век. Atom применил устаревшую технологию одинарного нейлона и добавил стеклянный оттенок! Да, вы не ослышались, стекло! Нейлон с 30% -ным наполнением стекловолокном обеспечивает лучшую прочность на сжатие при эффективном сцеплении с уретаном.

Характеристики / преимущества:- Легкая конструкция с открытым сердечником

- 30% стеклонаполненный пластик для повышения прочности на сжатие под нагрузкой

Нейлон Технология полого сердечника – До появления полого сердечника были только тяжелые алюминиевые ступицы и ступицы с мягким открытым сердечником. Atom слышал вас с самого начала! Мы понимали, что фигуристам нужно легкое колесо, но все же нужно то количество роликов, которое предлагает алюминиевый сердечник, следовательно, технология полого сердечника.Технология Hollow Core используется в формулах как Juke, так и Boom, чтобы выявить лучшие характеристики как сердцевины, так и уретана! С помощью этой двухкомпонентной системы мы разработали способ сохранить все элементы в неприкосновенности, названный технологией машинного обучения. Технология ML – это, по сути, «выступ» на лицевой стороне сердечника, который создает выступ, за который уретан может цепляться. Характеристики:

- На 30% легче, чем колеса с алюминиевым сердечником

- Более жесткая ступица для увеличенного опрокидывания на открытых поверхностях

- Использование стеклонаполненного пластика для увеличенного рулона

- Конструкция сердечника из двух частей для уменьшения веса

Преимущества VS.Открытые ядра:

- Более жесткий ход для увеличенного крена

- Повышенная чувствительность за счет двухкомпонентной конструкции

Полые сердечники из гибридного сплава – Подумайте о полых сердечниках, но 100 шагов в будущее! Мы взяли технологию пустотелых и алюминиевых сердечников и раздробили их, как бутерброд. Нам удалось получить характеристики легкости полого сердечника и жесткой жесткости алюминиевого сердечника в одной ступице. Фигуристы высокого уровня ищут как можно больше крена, и здесь в игру вступает алюминий.Еще никогда не было так легко управлять скоростью в поворотах и на выходе из них!

Характеристики:

- Повышенная жесткость за счет добавления алюминия

- Конструкция с полым сердечником

- Более жесткая ступица для увеличенного рулона

Льготы:

- Повышенная жесткость за счет добавления алюминия

- Благодаря жесткости можно использовать уретан с более низкой твердостью на более прочных полах.

HC = полый сердечник SC = сплошной сердечник

Savant – Характеристики / преимущества:- Крупногабаритный сердечник 45 мм

- Шина 5 мм с кромкой 7 мм

- Вес всего 68 грамм на колесо

- Повышенная скорость

- Материал с высоким отскоком

- Дюрометр для всех поверхностей

- Повышенная ловкость

- Набор жесткости для всех типов полов

Atom Juke

Стрела – Характеристики / преимущества:- Универсальный уретан для ВСЕХ бетонных полов

- Управляемое скольжение без потери сцепления

Атомная стрела

Poison – Характеристики / преимущества:- Технология гибридного уретана

- Предназначен для захвата с большим рулоном

Атомный яд

Poison Savant – Характеристики / преимущества:- Технология гибридного уретана

- Крупногабаритный сердечник 45 мм

- Шина 5 мм с кромкой 7 мм

- Вес всего 68 грамм на колесо

- Повышенная скорость

Савант с атомным ядом

Колеса для катка и активного отдыха AtomPulse – Характеристики / преимущества:

- Сердечник меньше, чем у Road Hog, что позволяет использовать больше уретана.Это позволяет более плавно катиться по всем наружным поверхностям.

Атомный импульс

Road Hog – Характеристики / преимущества:- Материал с высоким отскоком

- Самое быстрое колесо для наружных работ на рынке

- Открытая конструкция сердечника обеспечивает уменьшенный вес и более жесткий ход для увеличения скорости

Atom Road Hog

Snap – Характеристики / преимущества:- 60 мм x 40 мм

- Материал 91A, отлично подходит для всех внутренних поверхностей

| 1780SPT325112B72 | 17×8 | 5×112 | 32 | 5.800 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 72,1 | 2000 | 22 | 311,91 | CCPCF82C |

| 1780SPT325112G72 | 17×8 | 5×112 | 32 | 5,800 | Глянцевый металл | 72.1 | 2000 | 22 | 311,91 | CCPCF82-TMG |

| 1780SPT355100B72 | 17×8 | 5×100 | 35 | 5,900 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 72,1 | 2000 | 22 | 311.91 | CCPCG18F |

| 1780SPT355100G72 | 17×8 | 5×100 | 35 | 5,900 | Глянцевый металл | 72,1 | 2000 | 22 | 311,91 | CCPCG18-TMG |

| 1780SPT355120B76 | 17×8 | 5×120 | 35 | 5.900 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 22 | 311,91 | CCPCC431C |

| 1780SPT355120G76 | 17×8 | 5×120 | 35 | 5,900 | Глянцевый металл | 76.1 | 2000 | 22 | 311,91 | CCPCC43-TMG |

| 1780SPT405108B72 | 17×8 | 5×108 | 40 | 6,100 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 72,1 | 2000 | 22 | 311.91 | CCPCG18F |

| 1780SPT405108G72 | 17×8 | 5×108 | 40 | 6,100 | Глянцевый металл | 72,1 | 2000 | 22 | 311,91 | CCPCG18-TMG |

| 1780SPT405114B76 | 17×8 | 5х114.30 | 40 | 6,100 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 22 | 311,91 | CCPCG18F |

| 1780SPT405114G76 | 17×8 | 5×114,30 | 40 | 6.100 | Глянцевый металл | 76,1 | 2000 | 22 | 311,91 | CCPCG18-TMG |

| 1780SPT455112B72 | 17×8 | 5×112 | 45 | 6.200 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 72.1 | 2000 | 22 | 311,91 | CCPCF82C |

| 1780SPT455112G72 | 17×8 | 5×112 | 45 | 6.200 | Глянцевый металл | 72,1 | 2000 | 22 | 311.91 | CCPCF82-TMG |

| 1885SPT205114B76 | 18×8,5 | 5×114,30 | 20 | 5,600 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 24 | 376,64 | CCPCG18F |

| 1885SPT205114G76 | 18×8.5 | 5×114,30 | 20 | 5,600 | Глянцевый металл | 76,1 | 2000 | 24 | 376,64 | CCPCG18-TMG |

| 1885SPT205120B76 | 18×8,5 | 5×120 | 20 | 5.600 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 24 | 376,64 | CCPCC431C |

| 1885SPT205120G76 | 18×8,5 | 5×120 | 20 | 5,600 | Глянцевый металл | 76.1 | 2000 | 24 | 376,64 | CCPCC43-TMG |

| 1885SPT305114B76 | 18×8,5 | 5×114,30 | 30 | 5,900 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 24 | 376.64 | CCPCG18F |

| 1885SPT305114G76 | 18×8,5 | 5×114,30 | 30 | 5,900 | Глянцевый металл | 76,1 | 2000 | 24 | 376,64 | CCPCG18-TMG |

| 1885SPT305120B76 | 18×8.5 | 5×120 | 30 | 5,900 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 24 | 376,64 | CCPCC431C |

| 1885SPT305120G76 | 18×8,5 | 5×120 | 30 | 5.900 | Глянцевый металл | 76,1 | 2000 | 24 | 376,64 | CCPCC43-TMG |

| 1885SPT325112B72 | 18×8,5 | 5×112 | 32 | 6.000 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 72.1 | 2000 | 24 | 376,64 | CCPCF82C |

| 1885SPT325112G72 | 18×8,5 | 5×112 | 32 | 6.000 | Глянцевый металл | 72,1 | 2000 | 24 | 376.64 | CCPCF82-TMG |

| 1885SPT355100B72 | 18×8,5 | 5×100 | 35 | 6,100 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 72,1 | 2000 | 24 | 376,64 | CCPCG18F |

| 1885SPT355100G72 | 18×8.5 | 5×100 | 35 | 6,100 | Глянцевый металл | 72,1 | 2000 | 24 | 376,64 | CCPCG18-TMG |

| 1885SPT405108B72 | 18×8,5 | 5×108 | 40 | 6.300 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 72,1 | 2000 | 24 | 376,64 | CCPCG18F |

| 1885SPT405108G72 | 18×8,5 | 5×108 | 40 | 6.300 | Глянцевый металл | 72.1 | 2000 | 24 | 376,64 | CCPCG18-TMG |

| 1885SPT405114B76 | 18×8,5 | 5×114,30 | 40 | 6.300 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 24 | 376.64 | CCPCG18F |

| 1885SPT405114G76 | 18×8,5 | 5×114,30 | 40 | 6.300 | Глянцевый металл | 76,1 | 2000 | 24 | 376,64 | CCPCG18-TMG |

| 1885SPT405120B76 | 18×8.5 | 5×120 | 40 | 6.300 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 24 | 376,64 | CCPCC431C |

| 1885SPT405120G76 | 18×8,5 | 5×120 | 40 | 6.300 | Глянцевый металл | 76,1 | 2000 | 24 | 376,64 | CCPCC43-TMG |

| 1885SPT425112B72 | 18×8,5 | 5×112 | 42 | 6.400 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 72.1 | 2000 | 24 | 376,64 | CCPCF82C |

| 1885SPT425112G72 | 18×8,5 | 5×112 | 42 | 6.400 | Глянцевый металл | 72,1 | 2000 | 24 | 376.64 | CCPCF82-TMG |

| 1895SPT205114B76 | 18×9,5 | 5×114,30 | 20 | 6.000 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 27 | 376,64 | CCPCG18F |

| 1895SPT205114G76 | 18×9.5 | 5×114,30 | 20 | 6.000 | Глянцевый металл | 76,1 | 2000 | 26 | 376,64 | CCPCG18-TMG |

| 1895SPT205120B76 | 18×9,5 | 5×120 | 20 | 6.000 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 27 | 376,64 | CCPCC431C |

| 1895SPT205120G76 | 18×9,5 | 5×120 | 20 | 6.000 | Глянцевый металл | 76.1 | 2000 | 26 | 376,64 | CCPCC43-TMG |

| 1895SPT355112B72 | 18×9,5 | 5×112 | 35 | 6.600 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 72,1 | 2000 | 27 | 376.64 | CCPCF82C |

| 1895SPT355112G72 | 18×9,5 | 5×112 | 35 | 6.600 | Глянцевый металл | 72,1 | 2000 | 26 | 376,64 | CCPCF82-TMG |

| 1895SPT355120B76 | 18×9.5 | 5×120 | 35 | 6.600 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 27 | 376,64 | CCPCC431C |

| 1895SPT355120G76 | 18×9,5 | 5×120 | 35 | 6.600 | Глянцевый металл | 76,1 | 2000 | 26 | 376,64 | CCPCC43-TMG |

| 1895SPT405114B76 | 18×9,5 | 5×114,30 | 40 | 6,800 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76.1 | 2000 | 27 | 376,64 | CCPCG18F |

| 1895SPT405114G76 | 18×9,5 | 5×114,30 | 40 | 6,800 | Глянцевый металл | 76,1 | 2000 | 27 | 376.64 | CCPCG18-TMG |

| 1985SPT155120B76 | 19×8,5 | 5×120 | 15 | 5,400 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 27 | 441,38 | CCPCC431C |

| 1985SPT155120G76 | 19×8.5 | 5×120 | 15 | 5,400 | Глянцевый металл | 76,1 | 2000 | 27 | 441,38 | CCPCC43-TMG |

| 1985SPT205114B76 | 19×8,5 | 5х114.30 | 20 | 5,600 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 27 | 441,38 | CCPCG18F |

| 1985SPT205114G76 | 19×8,5 | 5×114,30 | 20 | 5.600 | Глянцевый металл | 76,1 | 2000 | 27 | 441,38 | CCPCG18-TMG |

| 1985SPT305114B76 | 19×8,5 | 5×114,30 | 30 | 5,900 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76.1 | 2000 | 27 | 441,38 | CCPCG18F |

| 1985SPT305114G76 | 19×8,5 | 5×114,30 | 30 | 5,900 | Глянцевый металл | 76,1 | 2000 | 27 | 441.38 | CCPCG18-TMG |

| 1985SPT305120B76 | 19×8,5 | 5×120 | 30 | 5,900 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 27 | 441,38 | CCPCC431C |

| 1985SPT305120G76 | 19×8.5 | 5×120 | 30 | 5,900 | Глянцевый металл | 76,1 | 2000 | 27 | 441,38 | CCPCC43-TMG |

| 1985SPT325112B72 | 19×8,5 | 5×112 | 32 | 6.000 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 72,1 | 2000 | 27 | 441,38 | CCPCF82C |

| 1985SPT325112G72 | 19×8,5 | 5×112 | 32 | 6.000 | Глянцевый металл | 72.1 | 2000 | 27 | 441,38 | CCPCF82-TMG |

| 1985SPT355100B72 | 19×8,5 | 5×100 | 35 | 6,100 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 72,1 | 2000 | 27 | 441.38 | CCPCG18F |

| 1985SPT355100G72 | 19×8,5 | 5×100 | 35 | 6,100 | Глянцевый металл | 72,1 | 2000 | 27 | 441,38 | CCPCG18-TMG |

| 1985SPT405108B72 | 19×8.5 | 5×108 | 40 | 6.300 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 72,1 | 2000 | 27 | 441,38 | CCPCG18F |

| 1985SPT405108G72 | 19×8,5 | 5×108 | 40 | 6.300 | Глянцевый металл | 72,1 | 2000 | 27 | 441,38 | CCPCG18-TMG |

| 1985SPT405114B76 | 19×8,5 | 5×114,30 | 40 | 6.300 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76.1 | 2000 | 27 | 441,38 | CCPCG18F |

| 1985SPT405114G76 | 19×8,5 | 5×114,30 | 40 | 6.300 | Глянцевый металл | 76,1 | 2000 | 27 | 441.38 | CCPCG18-TMG |

| 1985SPT405120B76 | 19×8,5 | 5×120 | 40 | 6.300 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 27 | 441,38 | CCPCC431C |

| 1985SPT405120G76 | 19×8.5 | 5×120 | 40 | 6.300 | Глянцевый металл | 76,1 | 2000 | 27 | 441,38 | CCPCC43-TMG |

| 1985SPT425112B72 | 19×8,5 | 5×112 | 42 | 6.400 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 72,1 | 2000 | 27 | 441,38 | CCPCF82C |

| 1985SPT425112G72 | 19×8,5 | 5×112 | 42 | 6.400 | Глянцевый металл | 72.1 | 2000 | 27 | 441,38 | CCPCF82-TMG |

| 1995SPT205114B76 | 19×9,5 | 5×114,30 | 20 | 6.000 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 27 | 441.38 | CCPCG18F |

| 1995SPT205114G76 | 19×9,5 | 5×114,30 | 20 | 6.000 | Глянцевый металл | 76,1 | 2000 | 27 | 441,38 | CCPCG18-TMG |

| 1995SPT205120B76 | 19×9.5 | 5×120 | 20 | 6.000 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 27 | 441,38 | CCPCC431C |

| 1995SPT205120G76 | 19×9,5 | 5×120 | 20 | 6.000 | Глянцевый металл | 76,1 | 2000 | 27 | 441,38 | CCPCC43-TMG |

| 1995SPT355112B72 | 19×9,5 | 5×112 | 35 | 6.600 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 72.1 | 2000 | 27 | 441,38 | CCPCF82C |

| 1995SPT355112G72 | 19×9,5 | 5×112 | 35 | 6.600 | Глянцевый металл | 72,1 | 2000 | 27 | 441.38 | CCPCF82-TMG |

| 1995SPT355120B76 | 19×9,5 | 5×120 | 35 | 6.600 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 27 | 441,38 | CCPCC431C |

| 1995SPT355120G76 | 19×9.5 | 5×120 | 35 | 6.600 | Глянцевый металл | 76,1 | 2000 | 27 | 441,38 | CCPCC43-TMG |

| 1995SPT405114B76 | 19×9,5 | 5х114.30 | 40 | 6,800 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 27 | 441,38 | CCPCG18F |

| 1995SPT405114G76 | 19×9,5 | 5×114,30 | 40 | 6.800 | Глянцевый металл | 76,1 | 2000 | 27 | 441,38 | CCPCG18-TMG |

| 2010SPT255112B72 | 20×10 | 5×112 | 25 | 6.500 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 72.1 | 2000 | 28 | 506,11 | CCPCF82C |

| 2010SPT255112G72 | 20×10 | 5×112 | 25 | 6.500 | Глянцевый металл | 72,1 | 2000 | 28 | 506.11 | CCPCF82-TMG |

| 2010SPT255114B76 | 20×10 | 5×114,30 | 25 | 6.500 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 28 | 506,11 | CCPCG18F |

| 2010SPT255114G76 | 20×10 | 5х114.30 | 25 | 6.500 | Глянцевый металл | 76,1 | 2000 | 28 | 506,11 | CCPCG18-TMG |

| 2010SPT255120B76 | 20×10 | 5×120 | 25 | 6.500 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 28 | 506,11 | CCPCC431C |

| 2010SPT255120G76 | 20×10 | 5×120 | 25 | 6.500 | Глянцевый металл | 76.1 | 2000 | 28 | 506,11 | CCPCC43-TMG |

| 2010SPT405112B72 | 20×10 | 5×112 | 40 | 7.100 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 72,1 | 2000 | 28 | 506.11 | CCPCF82C |

| 2010SPT405112G72 | 20×10 | 5×112 | 40 | 7.100 | Глянцевый металл | 72,1 | 2000 | 28 | 506,11 | CCPCF82-TMG |

| 2010SPT405114B76 | 20×10 | 5х114.30 | 40 | 7.100 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 28 | 506,11 | CCPCG18F |

| 2010SPT405114G76 | 20×10 | 5×114,30 | 40 | 7.100 | Глянцевый металл | 76,1 | 2000 | 28 | 506,11 | CCPCG18-TMG |

| 2010SPT405120B76 | 20×10 | 5×120 | 40 | 7.100 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76.1 | 2000 | 28 | 506,11 | CCPCC431C |

| 2010SPT405120G76 | 20×10 | 5×120 | 40 | 7.100 | Глянцевый металл | 76,1 | 2000 | 28 | 506.11 | CCPCC43-TMG |

| 2085SPT205112B72 | 20×8,5 | 5×112 | 20 | 5,600 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 72,1 | 2000 | 28 | 506,11 | CCPCF82C |

| 2085SPT205112G72 | 20×8.5 | 5×112 | 20 | 5,600 | Глянцевый металл | 72,1 | 2000 | 28 | 506,11 | CCPCF82-TMG |

| 2085SPT205114B76 | 20×8,5 | 5х114.30 | 20 | 5,600 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 28 | 506,11 | CCPCG18F |

| 2085SPT205114G76 | 20×8,5 | 5×114,30 | 20 | 5.600 | Глянцевый металл | 76,1 | 2000 | 28 | 506,11 | CCPCG18-TMG |

| 2085SPT205120B76 | 20×8,5 | 5×120 | 20 | 5,600 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76.1 | 2000 | 28 | 506,11 | CCPCC431C |

| 2085SPT205120G76 | 20×8,5 | 5×120 | 20 | 5,600 | Глянцевый металл | 76,1 | 2000 | 28 | 506.11 | CCPCC43-TMG |

| 2085SPT305114B76 | 20×8,5 | 5×114,30 | 30 | 5,900 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 28 | 506,11 | CCPCG18F |

| 2085SPT305114G76 | 20×8.5 | 5×114,30 | 30 | 5,900 | Глянцевый металл | 76,1 | 2000 | 28 | 506,11 | CCPCG18-TMG |

| 2085SPT325112B72 | 20×8,5 | 5×112 | 32 | 6.000 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 72,1 | 2000 | 28 | 506,11 | CCPCF82C |

| 2085SPT325112G72 | 20×8,5 | 5×112 | 32 | 6.000 | Глянцевый металл | 72.1 | 2000 | 28 | 506,11 | CCPCF82-TMG |

| 2085SPT355120B76 | 20×8,5 | 5×120 | 35 | 6,100 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76,1 | 2000 | 28 | 506.11 | CCPCC431C |

| 2085SPT355120G76 | 20×8,5 | 5×120 | 35 | 6,100 | Глянцевый металл | 76,1 | 2000 | 28 | 506,11 | CCPCC43-TMG |

| 2085SPT405108B72 | 20×8.5 | 5×108 | 40 | 6.300 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 72,1 | 2000 | 28 | 506,11 | CCPCG18F |

| 2085SPT405108G72 | 20×8,5 | 5×108 | 40 | 6.300 | Глянцевый металл | 72,1 | 2000 | 28 | 506,11 | CCPCG18-TMG |

| 2085SPT405114B76 | 20×8,5 | 5×114,30 | 40 | 6.300 | ГЛЯНЦЕВЫЙ ЧЕРНЫЙ С ЗЕРКАЛЬНОЙ ВЫРЕЗКОЙ | 76.1 | 2000 | 28 | 506,11 | CCPCG18F |

| 2085SPT405114G76 | 20×8,5 | 5×114,30 | 40 | 6. |

Это приводит к неравномерному износу протектора шин, формирует нагрузку на ступицу и рулевое управление.

Это приводит к неравномерному износу протектора шин, формирует нагрузку на ступицу и рулевое управление.

литого диска

литого диска