механическая, ультразвуковая, ручная, гидроабразивная, холодная, газопламенная

Содержание

- Основные способы обработки металлов

- Обработка металлов под давлением

- Резание

- Термическая обработка

- Сварочный, электрический и токарный способы обработки

С древних времен человечество использует металлы и их сплавы; из них делают оружие, украшения, домашнюю утварь, инструменты и разнообразные детали. Чтобы металлический слиток превратился в нужное людям изделие, требуется немало усилий: заготовку необходимо обработать, изменив ее форму и размер, а также физико-химические свойства. За долгое время с момента открытия металлов было создано множество способов их обработки.

Основные способы обработки металлов

Различия между способами металлообработки заключаются в том, какое оборудование и технологии применяются. Основными методами обработки можно назвать следующие:

Основными методами обработки можно назвать следующие:

- Механический (осуществляется с помощью давления и резания).

- Термический.

- Художественный.

- Электрический.

- Токарный.

- Сварка.

- Литье.

Обработка металлов под давлением

При этом способе обработки форма и размеры изделия изменяются в процессе деформирования. Метод обладает рядом преимуществ:

- Улучшение структуры металла.

- Повышение физико-механических свойств материала.

- Придание сплаву химической однородности.

- Минимизация усадочной пористости.

- Повышение прочности и эластичности металла.

Как будет обрабатываться металл? Это зависит от того, какая технология выбрана. Основные методы обработки под давлением перечислены в таблице ниже:

| Процесс | Цель | Виды |

| Прокатка | Уменьшение геометрических параметров поперечного сечения детали, придание требуемой конфигурации | поперечная; продольная; поперечно-винтовая |

| Ковка | Создание детали определенной формы с помощью высокотемпературного нагрева и инструментов | ручная ковка; штамповка; ковка с помощью оборудования |

| Прессование | Выдавливание металла на оборудовании со сменной матрицей | Прессование в горячем/холодном состоянии |

| Волочение | Формирование изделия с заданным профилем поперечного сечения | сухое/мокрое; черновое/чистовое; однократное/многократное; холодное/горячее |

| Объемное штампование | Получение изделия нужной конфигурации при помощи штампа | Процесс обработки с открытым/закрытым штампом |

| Листовое штампование | Создание детали гидравлическим или кривошипно-шатунным прессом | раздельное; формообразующее |

Отдельно надо отметить холодную обработку металла под давлением. Такой способ позволяет изменить физико-химические показатели изделий, придать им желаемую форму и размер, сохранив целостность материала.

Такой способ позволяет изменить физико-химические показатели изделий, придать им желаемую форму и размер, сохранив целостность материала.

Резание

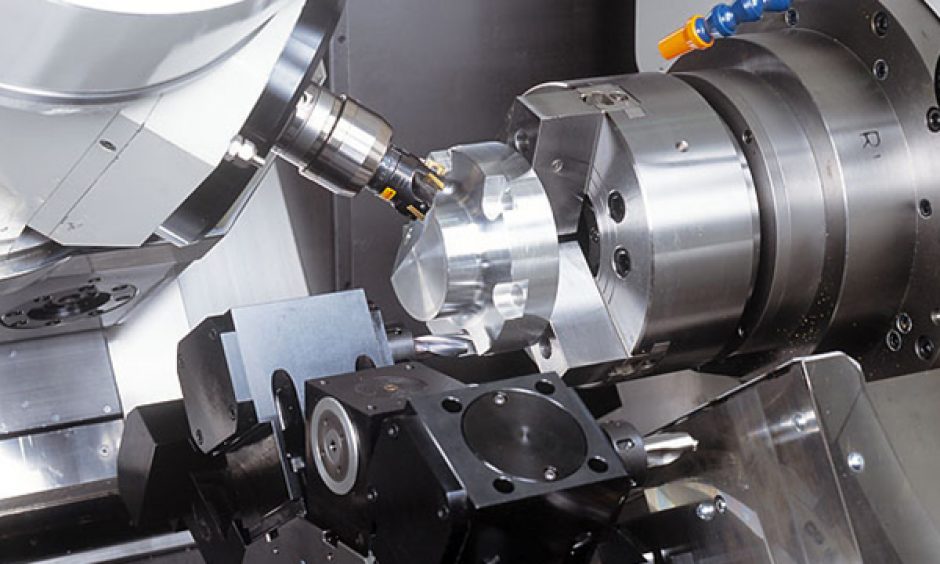

При обработке резанием для изготовления деталей применяется режущий инструмент. После того, как верхний слой металла срезан, получается заготовка детали заданной точности, обладающая определенной формой и шероховатостью. Снятие слоев происходит на металлорежущем станке. В качестве материала для заготовок используется сортовой прокат металлов. К основным видам резания относятся:

- Ручная обработка. Газосварщик с помощью газовой горелки режет металл на куски необходимого размера и формы. К такому способу прибегают опытные производства или небольшие мастерские.

- Газопламенная обработка. Пламя, которое создает специальная установка, быстро разрезает металлический лист. Этот способ позволяет раскладывать получившиеся заготовки по контейнерам (затем их доставляют на сборочные пункты).

- Лазерная обработка. Металл разрезают лазерным лучом. Лазерная обработка не только обладает высокой точностью, но и дает возможность снизить количество отходов. Помимо этого, лазер используют для сварки и нанесения гравировки.

- Плазменная обработка. Факел плазмы (высокоионизированный газ) разрезает листы из твердых или специальных сплавов.

- Гидроабразивная обработка. Для разрезания металла используется струя воды с абразивом. Проходящая через узкое отверстие вода под большим давлением достигает скорости 900 метров в минуту и режет материал. Процессом управляют компьютерные программы.

Термическая обработка

Термообработка – это последовательность нагрева, выдержки и охлаждения металла. Термический способ обработки нужен, чтобы изменить структуру материала и придать заготовке необходимые физико-механические свойства. Заготовки производят из стали и цветных металлов.

Виды термической обработки:

- Отжиг 1-го или 2-го рода. Металл нагревают до нужной температуры, затем подвергают выдержке и охлаждению, в результате чего получают материал равновесной структуры. Металл приобретает больше вязкости и пластичности, при этом его твердость и прочность снижается.

- Закалка. Такой вид обработки делится на два подвида – с полиморфным превращением и без. Закалка увеличивает прочность и твердость металла благодаря образованию неравновесной структуры. Эту обработку проходят сплавы, претерпевающие фазовые изменения в твердом состоянии при нагреве и охлаждении.

- Отпуск – метод, разработанный для прочных сталей и закаленных сплавов. Ключевые параметры – температура нагрева, период выдержки и скорость охлаждения.

- Старение. Старению подвергают сплавы, прошедшие закалку без полиморфного превращения. Этот вид термообработки позволяет увеличить прочность и твердость сталей из алюминия, магния, меди и никеля.

- Химико-термическая обработка, изменяющая химический состав, структуру и характеристики поверхности изделия. После такой обработки металл становится более износостойким и твердым, приобретает сопротивление усталости и контактную выносливость, а также антикоррозийные свойства.

- Термомеханическая обработка. В процессе материал претерпевает пластическую деформацию, которая дает возможность создать повышенную плотность дефектов кристаллического строения заготовки. Таким способом обрабатывают алюминиевые и магниевые сплавы.

Сварочный, электрический и токарный способы обработки

С помощью сварки добиваются неразъемного соединения стальных деталей, нагревая металл до плавления или высокопластического состояния. Расплавленный по краю соединяемых частей материал перемешивается, и при его затвердении образуется шов. Существует электрическая (дуговая и контактная) и химическая (газовая и термитная) сварка.

Электрическая металлообработка делится на две разновидности:

- Электроискровая обработка, основанная на разрушительном действии электроискровых разрядов на прочные металлы.

- Ультразвуковая обработка – метод, созданный для работы с закаленной сталью, твердыми сплавами, драгоценными камнями и другими материалами.

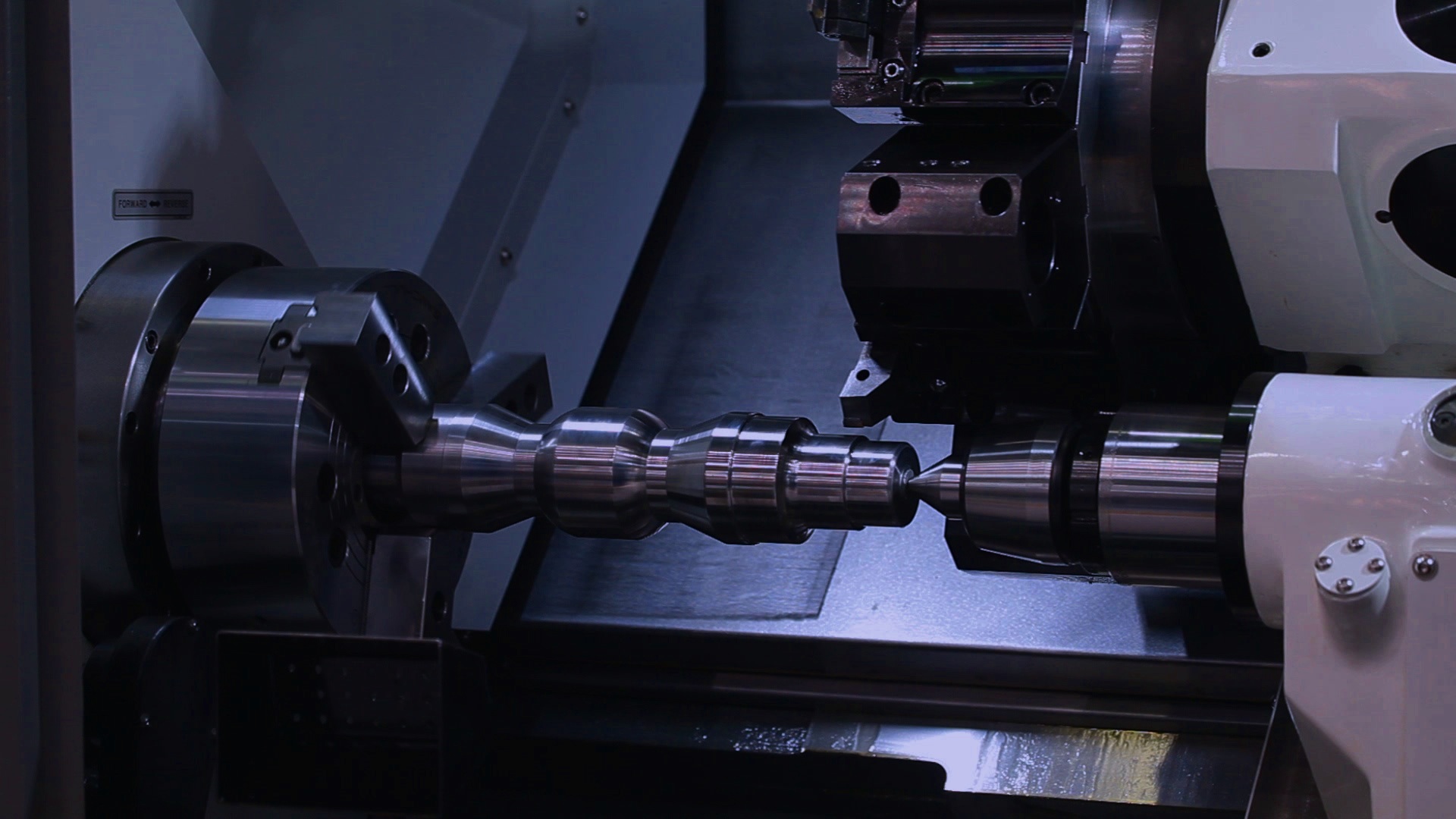

Токарной обработкой называются ручные работы на станке. В процессе с деталей удаляется лишний слой, и они приобретают нужную форму, точность, шероховатость и размеры. Выбор вида обработки зависит от цели работ (основные работы, ремонт, сборка).

Обработка металла необходима для производства заготовок и деталей, которые требуются для машиностроения, авиации, автомобильной промышленности и других отраслей.

технология, станки, виды стружки, резцов

Токарная обработка металла – ручное или автоматизированное удаление поверхностных слоёв, позволяющее получить изделие с характеристиками, строго соответствующими технической документации.

Манипуляция выполняется на токарном станке. Исходя из технического задания, применяются свёрла, резцы, другой специализированный режущий инструмент.

При обработке болванки одновременно выполняются два движения:

-

Основное. Вращение детали, зафиксированной в патроне либо в планшайбе. Площадка, как правило, расположена по центру рабочей зоны станка;

-

Движение подачи. Контакт резца с поверхностью, при котором снимается верхний слой.

Токарный станок позволяет разнообразить комбинацию движений, таким образом производить готовые изделия разной конфигурации.

Вы можете заказать токарную обработку металла в Краснодаре по телефонам и адресу, указанным в шапке сайта.

Технология токарной обработки металлов

Для снятия слоя с поверхности болванки применяются резцы, развёртки, свёрла, другой режущий инструмент. Таким образом, придаётся требуемая форма, внешний вид. Металл проходит обработку при сочетании двух типов движений: главного (вращение заготовки, закреплённой на площадке), движения подачи (контакт резца с металлом до тех пор, пока не будет снят слой необходимой толщины). В итоге получается изделие, соответствующее документации по форме, размеру, качеству подготовки поверхности.

Таким образом, придаётся требуемая форма, внешний вид. Металл проходит обработку при сочетании двух типов движений: главного (вращение заготовки, закреплённой на площадке), движения подачи (контакт резца с металлом до тех пор, пока не будет снят слой необходимой толщины). В итоге получается изделие, соответствующее документации по форме, размеру, качеству подготовки поверхности.

Различные варианты использования особенностей токарного оборудования, позволяют обрабатывать заготовки различной формы, структуры. В частности, на станке можно:

-

Нарезать резьбу;

-

Сверлить отверстия, растачивать их, подвергать обработке зенкером, развёрткой;

-

Резать детали;

-

Создавать канавки требуемой формы, глубины.

Потенциал станка позволяет выпускать широкий ассортимент металлических деталей:

-

Валов;

-

Гаек;

-

Колец;

-

Шкивов;

-

Зубчатых колёс;

-

Муфт,

и так далее.

Токарная заточка, при должной квалификации мастера – точный способ, позволяющий получить деталь высокого качества. Готовая продукция будет соответствовать форме, размеру, степени гладкости, точности расположения конструктивных элементов

Виды металлической стружки

Обработка контактной поверхности на ТС выполняется по следующему алгоритму. При контакте кромки режущего инструмента с поверхностью заготовки происходит непроизвольный зажим болванки самой кромкой. В итоге резаком преодолевается сила сцепления, которая удаляет ненужный слой, отбрасывая мелкую стружку. Производственные отходы могут быть нескольких типов, в зависимости от особенностей токарной обработки:

-

Сливная – образуются при работе с медью, полимерами, свинцом, другими мягкими металлами. Для процесса характерны высокие скорости вращения;

-

Элементная – остаются после работы с твёрдыми, маловязкими металлами.

Заготовка крутиться на малых скоростях;

Заготовка крутиться на малых скоростях;

-

Ступенчатая – тип стружки, полученной в результате работы на средних скоростях со сплавами алюминия, твёрдой стали.

-

Надлом – стружка, формирующаяся после обточки малопластичных болванок.

Виды токарных станков

Токарное оборудование различается по точности обработке, типу изделий, которые необходимо получить. В зависимости от задач, поставленных в производственном процессе, используют несколько видов ТС:

-

Токарно-револьверные. Станки, используемые на производствах изделий из прутка, поковок отливок. Название отправляет к способу фиксации резцов, которые закреплены по аналогии с револьверной системой пистолета.

Наивысшее качество, удобство работы, обеспечивают токарные станки с ЧПУ. В таких моделях установлен модуль управления, автоматизирующий процесс резки.

В таких моделях установлен модуль управления, автоматизирующий процесс резки.

Оборудование с числовым программным управлением обладает рядом преимуществ:

-

Устойчивость к вибрации;

-

Снижение деформации изделий, связанных с их перегревом, при условии, что установлена специальная программа предварительного нагрева узлов;

-

Нет необходимости в приводах-зазорах в передаточных механизмах;

-

Минимальное время на работу с заготовкой, по сравнению с ручным трудом;

-

Вытачивание изделий любой конфигурации, выполнение сложных форм, включая сферические, цилиндрические.

Станок с ЧПУ комплектуется износостойкими направляющими со сниженной силой трения. Они имеют вертикальное или горизонтальное размещение. Конструктивное решение повышает точность обработки, ускоряет скорость токарной обработки.

Конструктивное решение повышает точность обработки, ускоряет скорость токарной обработки.

Особенность работы с автоматизированным оборудованием – необходимость подготовки к производственному процессу. Для начала токарной обработки требуется составление, загрузка программы в блок управления. Алгоритм предполагает ввод координат станка с ЧПУ, положение заготовки, ход резца.

При токарной обработке на станках с ЧПУ используется три вида систем:

-

Замкнутая. Для заточки используются данные, получаемые с измеряющих и считывающих систем.

-

Разомкнутая. Однопотоковая передача данных, требующая предварительную расшифровку. Только после обработки, информация передаётся на модуль управления, ответственный за работу режущих элементов.

-

Самонастраивающаяся. Автоматическая корректировка параметров токарной обработки, не требующая участия человека.

Метод обеспечивает высокую точность, сниженные производственные расходы.

Метод обеспечивает высокую точность, сниженные производственные расходы.

Виды используемых резцов

Резцы делятся и по направлению движения. Правые передвигаются от задней бабки к передней, левые, наоборот – слева направо.

Если рассматривать классификацию по форме и расположению, то они делятся на:

-

Прямые;

-

Оттянутые;

-

Отогнутые.

В зависимости от предназначения токарные резцы бывают:

-

Проходные;

-

Фасонные;

-

Отрезные;

-

Резьбовые;

-

Подрезные;

-

Расточные;

-

Канавочные.

Выбор, особенности используемого резца, напрямую влияет на глубину обработки, скорость изготовления детали. От величины продольной передачи, выставленных параметров работы станка зависит:

-

Темп вращения шпинделя;

-

Устойчивость инструмента;

-

Требуемый уровень контакта с поверхностью болванки;

-

Готовность поверхности станка к выполнению токарных работ;

-

Объём стружки, которая вырабатывается в процессе токарной заточки заготовки.

На скорость резки влияет не только тип, качество установленных на станок резцов, но и тип обрабатываемого материала. От особенностей технологического процесса задаётся частота вращения шпинделя токарного оборудования. Для расчёта значений, в частности при определении плотности, других физических свойств металла, используются специальные таблицы, либо спецификации, которые сопровождают заготовки.

Для токарного оборудования существует два типа резцов: черновые и чистовые. Тип выбирается исходя из этапа обработки, требований документации. Разнообразные геометрические формы резцов позволяют снимать слои разной толщины, площади.

Токарная обработка металла – что дает эта обработка?

Токарная обработка металлов — один из видов механической обработки металлов, направленный на изготовление деталей и элементов цилиндрической формы. Он может быть использован для формовки многих типов материалов (металлические сплавы, дерево, пластмассы) и имеет другие свойства, чем фрезерование.

Токарная обработка металла представляет собой форму обработки по удалению – в процессе обработки излишки материала удаляются с помощью специализированных токарных инструментов (резцов и различных типов пластин), а конечные детали легче, чем блок сырья, установленный в шпинделе токарного станка.

Одной из уникальных особенностей этой формы производства является производство высококачественных цилиндрических элементов.

Это связано с тем, как работают токарные автоматы (токарная обработка с ЧПУ и традиционная работа на токарном станке) – обрабатывается внешняя или внутренняя поверхность заготовки, а сама заготовка обтачивается на токарной головке.

Что такое точение металла?

Хотя большинство людей подключают токарный станок в качестве инструмента для производства недостающих деталей для более крупных устройств (обычно изготавливаемых индивидуально из-за отсутствия доступных деталей), указанные устройства являются одним из самых популярных обрабатывающих устройств для производства круглых предметов из металлических сплавов, дерева или пластмасс.

Процесс токарной обработки металла позволяет изготавливать самые разнообразные детали и элементы:

- из цельных корпусов более крупных устройств (сочетая наружную и внутреннюю токарную обработку),

- для подшипников и мелких круглых деталей.

Токарная обработка металла с ЧПУ направлена на удаление излишков материала в виде стружки (поэтому она называется «стружкообработка») с вращающегося блока металла, закрепленного на шпинделе (головке) станка, с использованием специализированных токарных инструментов (диски, сверла, биты)

Такое устройство позволяет выполнять три основных вида работ:

- наружное точение – наружная поверхность обрабатываемого элемента подвергается процессу удаления материала,

- внутренняя токарная обработка – то же, что и выше, но обработанная поверхность находится внутри блока материала,

- фронтальная токарная обработка – материал снимается с противоположной токарному шпинделю стороны токарного материала.

В настоящее время большинство устройств, используемых для токарной обработки, называются «токарными станками» из-за особенностей работы (для запуска шпинделя используется какой-либо двигатель — обычно электрический). Эти устройства плавно регулируют скорость и подачу мощности на прикрепленный блок материала благодаря более высокой эффективности и точности токарной обработки.

С развитием современного компьютерного числового программного управления (ЧПУ) современные токарные станки могут управляться с более высокой точностью и обрабатывать объекты быстрее и с незначительными допусками. Благодаря этой технологии современное точение металла стало быстрее и проще, особенно с точки зрения массового производства.

Токарная обработка металла на токарном станке – что это за процесс и какие детали можно производить?

В целом процесс токарной обработки металла выглядит практически одинаково как на токарных автоматах, так и на токарных станках с ЧПУ. Можно указать на некоторые отличия (например, использование питателей на токарном станке с ЧПУ), но сама токарная обработка основана на том же принципе.

Процесс – шаг за шагом – обычно выглядит так (для классической токарной обработки с ручным управлением и с ЧПУ):

- Токарный элемент (обработанный; иногда называемый «телом вращения») устанавливается на шпиндель токарного станка с учетом наилучшего баланса (или: таким образом, чтобы получить как можно меньше вращательного биения).

- После прочного монтажа выточенного блока и первоначальной проверки шпиндель настраивается на вращение с желаемой скоростью для первоначального точения, чтобы удалить больший избыток материала. После этого часть процесса токарный элемент имеет форму, близкую к желаемой. На каждом этапе токарной обработки операторы используют различные типы насадок, иногда специализированные сверла (часто используются при токарной обработке металла с ЧПУ) и метчики (иногда используются для нарезания резьбы на обрабатываемых деталях)

- Следующим шагом является прецизионное точение, направленное на придание объекту его окончательной формы и улучшение обработанной поверхности.

При необходимости его можно отшлифовать и/или отполировать

При необходимости его можно отшлифовать и/или отполировать - После доработки токарного элемента детали можно отсоединить от шпинделя токарного станка или вырезать другими инструментами

Конечным результатом токарной обработки металлических деталей является элемент с заданными размерами, готовый к дальнейшей обработке (например, термической обработке). Стоит отметить отличия фрезерного и токарного процессов:

- токарные станки позволяют изготавливать преимущественно (если не исключительно) детали трубчатой формы, а процесс изготовления сырья ориентирован на форму круга Фрезы

- могут формовать и обрабатывать многие типы поверхностей и форм, в том числе круглые, однако эти устройства гораздо более эффективны при обработке и производстве более сложных типов деталей

Также по этой причине многие станочные парки для заводов с ЧПУ предлагают эти виды обработки (и, как правило, больше).

Но знание, позволяющее ответить на вопросы типа «Какой тип обработки лучше для изготовления металлического элемента», не требуется, если вы ищете профессиональные токарные услуги. Если вам необходимо изготовить круглые детали из сплавов (например, алюминия, латуни или нержавеющей стали), свяжитесь с RADMOT для получения бесплатного коммерческого предложения. – в чем отличия?

Если вам необходимо изготовить круглые детали из сплавов (например, алюминия, латуни или нержавеющей стали), свяжитесь с RADMOT для получения бесплатного коммерческого предложения. – в чем отличия?

Основные отличия в процессе токарной обработки деталей из различных видов сплавов сосредоточены в большей степени на требованиях к готовым деталям и их документации. Для получения качественных деталей в процессе токарной обработки крайне важно:

- выбрать хороший тип материала (не только в целом, например «алюминий», но и определенный тип сплава) с желаемыми характеристиками и свойствами,

- определение обрабатываемости желаемого материала,

- подбор нужного типа инструмента (резцов, лезвий сверл и т.д.) и корректировка рабочих параметров для его изготовления.

По многим причинам токарная обработка металла является обширной темой, и в этой статье она слишком упрощена, чтобы дать простой ответ — если быть правдой — мысленный вопрос.

Мы можем выделить несколько «золотых правил» токарной обработки металла, например. Механическая обработка нержавеющей стали обычно более сложна, чем обработка большинства сплавов алюминия, в основном из-за различий в физических характеристиках этих металлов.

С другой стороны, точение очень твердых сплавов, таких как титан, может быть еще более сложной задачей и требует специальных инструментов (например, закаленных лезвий и токарных ножей) и очень эффективного охлаждения из-за плохого рассеяния тепла.

Металлообработка – мы умеем делать это профессионально, попробуйте нас и доверьтесь нам.

В RADMOT мы можем предложить услуги фрезерной обработки с ЧПУ, услуги токарной обработки с ЧПУ, а также множество дополнительных услуг, включая мойку, анодирование алюминия, лазерную маркировку и сборку.

Свяжитесь с нами и расскажите, что вам нужно. Мы предоставляем услуги ЧПУ в течение почти 40 лет. Наша цитата совершенно бесплатна. А если вы сомневаетесь, какая технология подойдет вам лучше всего, мы можем проконсультировать клиентов из многих отраслей по обработке и быстро определить цену обработки заказанных вами деталей — наш опыт в вашем распоряжении.

Твердое точение | MachineMfg

Твердое точение — это процесс механической обработки, который включает точение закаленной стали в качестве заключительного или чистового этапа, в отличие от более широко используемой технологии шлифования.

Токарная обработка является фундаментальным и важным процессом в обрабатывающей промышленности, который оказывает значительное влияние на эффективность производства, стоимость, потребление энергии и экологическую устойчивость.

RGEK-1500×4000 Станок для обработки пазов с ЧПУ V…

Пожалуйста, включите JavaScript

Развитие науки и техники привело к более широкому использованию различных высокопрочных и высокотвердых инженерных материалов. Однако традиционные методы токарной обработки затрудняют или не позволяют обрабатывать эти материалы. Технология твердого точения решает эту проблему и обеспечивает существенные преимущества в производстве.

Закаленная сталь представляет собой материал, который после процесса закалки имеет мартенситную структуру и обладает высокой твердостью, прочностью и низкой пластичностью. Его твердость обычно превышает 55 HRC, а прочность составляет от 2100 до 2600 Н/мм9.0123 2 .

Его твердость обычно превышает 55 HRC, а прочность составляет от 2100 до 2600 Н/мм9.0123 2 .

Перед термической обработкой заготовка подвергается черновой обработке, и только чистовая обработка производится в закаленном состоянии.

Тонкое шлифование является широко используемым процессом чистовой обработки, но он имеет ограничения, такие как узкий диапазон обработки, высокие инвестиционные затраты, низкая эффективность производства и тенденция к загрязнению окружающей среды.

С развитием технологии обработки твердое точение стало жизнеспособной альтернативой шлифованию и принесло значительные преимущества в производстве. В настоящее время закаленная сталь с твердостью от 55 до 65 HRC может обрабатываться с использованием инструментов из поликристаллического кубического нитрида бора (PCBN), керамических инструментов или инструментов из карбида с покрытием на токарном станке или токарном центре.

Жесткий T Урнинг F 90 134 блюдаВысокая эффективность обработки

Твердое точение отличается более высокой эффективностью обработки по сравнению со шлифованием, используя только 1/5 энергии, необходимой для обычного шлифования. Это связано с использованием большей глубины резания и более высоких скоростей вращения заготовки, в результате чего скорость съема металла обычно в 3-4 раза выше, чем при шлифовании.

Это связано с использованием большей глубины резания и более высоких скоростей вращения заготовки, в результате чего скорость съема металла обычно в 3-4 раза выше, чем при шлифовании.

В процессе токарной обработки несколько задач обработки поверхности, таких как внешний круг, внутреннее отверстие, паз и т. д., могут быть выполнены за один зажим, в то время как шлифование требует нескольких установов. Это приводит к сокращению вспомогательного времени и высокой точности позиционирования между обработанными поверхностями.

Твердое точение — это чистый процесс обработки

В большинстве случаев твердое точение не требует использования охлаждающей жидкости. Фактически, использование охлаждающей жидкости может отрицательно сказаться на сроке службы инструмента и качестве поверхности. Это связано с тем, что жесткое точение включает в себя размягчение и отжиг материала срезаемой части.

Если скорость охлаждения слишком высока, эффект силы резания снижается, что приводит к повышенному механическому износу и сокращению срока службы инструмента.

В то же время твердое точение устраняет необходимость в оборудовании, связанном с охлаждающей жидкостью, снижает производственные затраты, упрощает производственную систему и производит чистую и легко утилизируемую стружку.

Низкие затраты на оборудование, соответствие гибким производственным требованиям

По сравнению со шлифовальными станками, токарные станки имеют более низкие инвестиционные затраты, с соотношением инвестиций от 1/3 до 1/2 при той же производительности. Кроме того, стоимость вспомогательной системы также ниже.

Для мелкосерийного производства твердое точение не требует специального оборудования, в то время как крупносерийная обработка высокоточных деталей требует станков с ЧПУ с высокой жесткостью, точностью позиционирования и повторяемостью.

Токарный станок сам по себе является гибким методом обработки с широким спектром возможностей. Зажим и токарная обработка выполняются быстро, а современные токарные станки с ЧПУ, оснащенные поворотными столами или магазинами для нескольких инструментов, позволяют легко переключаться между двумя разными заготовками, что делает токарную обработку идеальной для этого типа обработки.

Таким образом, твердое точение больше подходит для гибких производственных требований, чем шлифование.

Твердое точение повышает общую точность обработки

При твердом точении большая часть выделяемого тепла уносится стружкой, что предотвращает прижоги поверхности и трещины, которые обычно наблюдаются при шлифовании. Это приводит к превосходному качеству поверхности и точной округлости, обеспечивая высокую точность позиционирования между обработанными поверхностями.

Материалы для твердого токарного инструмента и их выборТвердосплавный инструмент с покрытием

Твердосплавный инструмент с покрытием имеет один или несколько слоев износостойких покрытий, таких как TiN, TiCN, TiAlN и Al2O3, на твердосплавном инструменте, прошедшем закалку на ударную вязкость. Толщина покрытия составляет от 2 до 18 мкм.

Покрытия служат двум основным целям:

Во-первых, они имеют гораздо более низкий коэффициент теплопередачи по сравнению с основой инструмента и материалом заготовки, уменьшая тепловое воздействие на основу инструмента. Во-вторых, он может эффективно увеличить трение и сцепление в процессе резки и свести к минимуму выделение тепла при резке.

Во-вторых, он может эффективно увеличить трение и сцепление в процессе резки и свести к минимуму выделение тепла при резке.

По сравнению с инструментами из цементированного карбида без покрытия, инструменты из карбида с покрытием обеспечивают значительные улучшения с точки зрения прочности, твердости и износостойкости.

Недорогой твердый сплав с покрытием позволяет выполнять высокоскоростную токарную обработку заготовок с твердостью в сухом состоянии от 45 до 55 HRC.

В последние годы некоторые производители улучшили характеристики инструментов с покрытием, изменив материалы покрытия и пропорции. Например, некоторые американские и японские производители используют швейцарские материалы покрытия AlTiN и запатентованную технологию покрытия для производства лезвий с твердостью от 4500 до 49 единиц.00 ХВ. Твердость остается неизменной и не окисляется даже при температуре точения от 1500°C до 1600°C.

Срок службы этих лезвий в четыре раза больше, чем у обычных лезвий с покрытием. Они также экономичны, их стоимость составляет всего 30% от стоимости обычных лезвий, и они обладают хорошей адгезией. Эти лезвия могут обрабатывать штампованную сталь твердостью 47-52HRC со скоростью 498,56 м/мин.

Они также экономичны, их стоимость составляет всего 30% от стоимости обычных лезвий, и они обладают хорошей адгезией. Эти лезвия могут обрабатывать штампованную сталь твердостью 47-52HRC со скоростью 498,56 м/мин.

Керамический материал

Керамические инструменты известны своей высокой твердостью (9от 1 до 95HRA), прочность (прочность на изгиб от 750 до 1000 МПа), износостойкость, химическая стойкость, антиадгезионные свойства, низкий коэффициент трения и доступная цена.

При использовании в нормальных условиях керамические инструменты обладают исключительной долговечностью и могут работать в 2–5 раз быстрее, чем инструменты из цементированного карбида. Они особенно подходят для обработки материалов высокой твердости, финишной обработки и высокоскоростной обработки. Они могут работать со всеми типами закаленной стали и чугуна с твердостью 62HRC.

Обычно используемые керамические материалы представляют собой керамику на основе оксида алюминия, керамику на основе нитрида кремния, металлокерамику и керамику, упрочненную нитевидными кристаллами.

В последние годы благодаря обширным исследованиям и внедрению новых производственных процессов прочность на изгиб и ударная вязкость керамических материалов значительно улучшились. Например, новый кермет NX2525, разработанный Mitsubishi Metal Corporation в Японии, и новая серия CT и серия пластин из кермета с покрытием из кермета, разработанная Sandvik Coromant в Швеции.

Зернистая структура этих материалов имеет диаметр всего 1 мкм или меньше, что обеспечивает более высокую прочность на изгиб и износостойкость по сравнению с обычным керметом, тем самым расширяя область применения керамических материалов.

Инструмент из керамического материала из нитрида кремния, разработанный Университетом Цинхуа, также достиг передового уровня во всем мире.

CBN

Кубический нитрид бора (CBN) уступает только алмазам по твердости и износостойкости, а также обладает исключительной твердостью при высоких температурах.

По сравнению с керамическими инструментами CBN имеет несколько меньшую термостойкость и химическую стабильность, но лучшую ударную вязкость и стойкость к раздавливанию.

Широко используется для резки закаленной стали (выше 50HRC), перлитного серого чугуна, отбеленного чугуна и жаропрочных сплавов.

Инструменты из CBN могут увеличить скорость резания до более высокого уровня по сравнению с инструментами из карбида.

Инструменты PCBN с высоким содержанием CBN обладают высокой твердостью, хорошей износостойкостью, высокой прочностью на сжатие и хорошей ударной вязкостью. Однако они обладают плохой термической стабильностью и низкой химической инертностью, что делает их пригодными для резки жаропрочных сплавов, чугуна и спеченных металлов на основе железа.

Инструмент из композита PCBN имеет низкое содержание частиц CBN и использует керамику в качестве связующего. Его твердость ниже, но это компенсирует низкую термическую стабильность и низкую химическую инертность чистого PCBN, что делает его пригодным для резки закаленной стали.

В области резки серого чугуна и закаленной стали можно рассматривать как керамические, так и эльборовые инструменты, и необходимо провести анализ рентабельности и качества обработки, чтобы определить, какой из них более экономичен.

Инструменты из ПКНБ обладают лучшими режущими характеристиками, чем алюмокерамические (Al2O3). Однако для сухой обработки стали, закаленной нитридом кремния, стоимость керамики Al2O3 ниже, чем у материалов PCBN.

Керамические инструменты обладают хорошей термохимической стабильностью, но они не такие прочные и твердые, как инструменты из ПКНБ. Керамические инструменты являются хорошим выбором при резке заготовок с твердостью ниже 60HRC и малыми подачами.

Инструменты из ПКНБ подходят для заготовок с твердостью выше 60HRC, особенно для автоматизированной и высокоточной обработки. Кроме того, остаточное напряжение на поверхности заготовки после резания инструментом из ПКНБ относительно стабильно по сравнению с таковым у керамического инструмента при таком же износе по задней поверхности.

При сухой резке закаленной стали с использованием инструментов из ПКНБ необходимо соблюдать следующие принципы:

Максимальная глубина резания должна выбираться в максимально возможной степени с учетом жесткости станка, чтобы тепло, выделяемое в зоне резания, размягчало металл перед лезвием, снижая износ инструмента из ПКНБ.

Кроме того, по возможности следует выполнять небольшие надрезы инструментами из ПХБН.

Из-за плохой теплопроводности инструмента из ПКНБ тепло в зоне резания не рассеивается легко, а зона сдвига также может вызывать значительное размягчение металла, уменьшая износ режущей кромки.

Структура лезвия и геометрическое определениеОпределение правильной формы лезвия и параметров геометрии имеет важное значение для достижения максимальной режущей способности инструмента.

С точки зрения прочности инструмента прочность кончиков лезвий различных форм варьируется от самой высокой до самой низкой: круглая, ромб 100°, квадрат, ромб 80°, треугольник, ромб 55° и ромб 35°. При выборе материала лезвия желательно выбирать форму лезвия с максимально высокой прочностью.

Для твердосплавных пластин лучше всего выбирать максимально возможный радиус дуги вершины инструмента. Для черновой обработки следует использовать круглые пластины и пластины большого радиуса, а радиус вершины инструмента при чистовой обработке должен составлять от 0,8 до 1,2 мкм.

Стружка из закаленной стали хрупкая, легко ломается и не склеивается. Обычно они красные и мягкие, как кованые полоски. Режущая поверхность обычно не имеет нароста, а качество поверхности обрабатываемой заготовки высокое, но сила резания закаленной стали относительно велика, при этом радиальная сила резания больше, чем основная сила резания.

Следовательно, инструмент должен иметь отрицательный передний угол (go ≥ -5°) и большой задний угол (ao = от 10° до 15°). Угол опережения зависит от жесткости станка и обычно составляет от 45° до 60°, чтобы уменьшить колебания заготовки и инструмента.

Выбор параметров резанияТвердость материала заготовки должна определять скорость резания. Чем значительнее твердость материала, тем ниже должна быть скорость резания.

Подходящая скорость резания для чистовой токарной обработки составляет от 80 до 200 м/мин, при этом типичный диапазон составляет от 10 до 150 м/мин.

При работе с большой глубиной или с перерывами лучше всего поддерживать скорость резания на уровне от 80 до 100 м/мин.

Обычно глубина реза составляет от 0,1 до 0,3 мм.

Когда шероховатость обработанной поверхности высокая, можно выбрать небольшое усилие резания, но оно не должно быть слишком маленьким и должно быть подходящим.

Скорость подачи обычно может быть выбрана от 0,05 до 0,25 мм/об, в зависимости от значения шероховатости поверхности и требований к производительности.

Если шероховатость поверхности составляет от Ra от 0,3 до 0,6 мкм, твердое точение более рентабельно, чем шлифование.

Требования к технологической системеЖесткая токарная обработка не предъявляет особых требований к токарным станкам или токарным центрам, кроме выбора подходящего инструмента.

Если токарный станок или токарный станок достаточно жесткий и может обеспечить требуемую точность и шероховатость поверхности при обработке мягкой заготовки, его можно использовать для обработки закаленной стали.

Для обеспечения плавной и непрерывной токарной обработки обычно используются жесткие зажимные устройства и фрезы со средним передним углом.

Однако широко распространено мнение, что для твердого точения требуется очень жесткий токарный станок, а это означает, что ключом к твердому точению является жесткость станка.

При этом инструмент, заготовка и зажимное устройство должны быть компактными по конструкции и иметь сопоставимую жесткость.

Если заготовку позиционировать, поддерживать и вращать под действием силы резания, ее можно сохранить стабильной, а существующее оборудование можно использовать для жесткой токарной обработки.

Применение для твердого точенияПосле десяти лет разработки и продвижения технология твердого точения принесла значительные экономические и социальные выгоды. Следующие примеры демонстрируют применение этой технологии в промышленности по обработке валков.

Промышленность по обработке валков:

Крупные производители валков используют технологию твердого точения для резки, черновой и чистовой обработки различных типов валков, в том числе из отбеленного чугуна и закаленной стали, с превосходными результатами. Средняя эффективность обработки увеличилась от 2 до 6 раз, что привело к сокращению времени и мощности обработки на 50-80%.

Средняя эффективность обработки увеличилась от 2 до 6 раз, что привело к сокращению времени и мощности обработки на 50-80%.

Например, на прокатном стане Wuhan Iron and Steel Company скорость резания при токарной и получистовой токарной обработке чугунных валков твердостью 60-80HS увеличилась в 3 раза. Это привело к экономии более 400 юаней на затратах на электроэнергию и рабочую силу и почти 100 юаней на стоимости инструментов, что дало значительные экономические выгоды.

При использовании фрезы из кермета FR22 для токарной обработки валка из закаленной стали 86CrMoV7 с твердостью HRC58~63 (v=60 м/мин, f=0,2 мм/об, ap=0,8 мм) был достигнут проход непрерывного режущего валка с одним лезвием 15000 м (VCmax=0,2 мм), что соответствует требованиям к точению вместо шлифования.

Насосная промышленность:

В настоящее время от 70% до 80% отечественных заводов по производству целлюлозных насосов используют технологию твердого точения. Шламовый насос, который широко используется в таких отраслях, как горнодобывающая промышленность и электроэнергетика, является очень востребованным продуктом как внутри страны, так и за рубежом. Его оболочка и экран изготовлены из отливок из высокотвердого чугуна Cr15Mo3 с твердостью 63-67HRC.

Его оболочка и экран изготовлены из отливок из высокотвердого чугуна Cr15Mo3 с твердостью 63-67HRC.

Раньше было сложно точить с использованием различных инструментов, поэтому перед черновой обработкой необходимо было смягчить и закалить. Однако с технологией твердого точения решена проблема закалки, а процессы отжига и закалки исключены, что значительно экономит трудозатраты и электроэнергию.

Автомобильная перерабатывающая промышленность:

В крупносерийных производствах, таких как автомобили и тракторы, часто возникают проблемы с механической обработкой закаленных деталей коленчатых и распределительных валов, трансмиссионных валов, ножевого измерительного оборудования и технического обслуживания. Например, на заводе по производству локомотивов и транспортных средств в Китае внутреннее кольцо подшипника необходимо обрабатывать во время технического обслуживания оборудования.

Твердость внутреннего кольца (из материала Gcr15) 60HRC, диаметр 285 мм. В прошлом использовался процесс шлифования, но припуск на шлифование был неравномерным, и для хорошего шлифования требовалось 2 часа. При жестком точении одно внутреннее кольцо можно обработать всего за 45 минут.

В прошлом использовался процесс шлифования, но припуск на шлифование был неравномерным, и для хорошего шлифования требовалось 2 часа. При жестком точении одно внутреннее кольцо можно обработать всего за 45 минут.

После многих лет исследований и исследований китайская технология твердого точения добилась значительных успехов. Однако его применение в производстве остается ограниченным.

Основными причинами этого являются:

(1) Отсутствие знаний у производственных предприятий и операторов о преимуществах твердого точения. Широко распространено мнение, что твердые материалы можно только измельчить;

(2) Высокая стоимость инструмента. Первоначальная стоимость твердосплавных инструментов выше, чем у обычного твердого сплава, а CBN более чем в 10 раз дороже. Однако стоимость одной детали ниже шлифовки и эффективнее обычных твердых сплавов;

(3) Недостаточное исследование механики твердого точения;

(4) Неадекватные спецификации для твердого точения для руководства производственными процессами.

Заготовка крутиться на малых скоростях;

Заготовка крутиться на малых скоростях;

Метод обеспечивает высокую точность, сниженные производственные расходы.

Метод обеспечивает высокую точность, сниженные производственные расходы.

При необходимости его можно отшлифовать и/или отполировать

При необходимости его можно отшлифовать и/или отполировать