Сварочные электроды | Классификация и типы электродов для сварки

Добиться нужного качества сваривания невозможно без правильного выбора электродов. Избежать ошибки поможет четкое понимание рынка. Необходимо знать о видах продукции от разных производителей, рекомендациях относительно применения конкретной марки, принципах маркировки электродов.

СОДЕРЖАНИЕ

- Назначение сварочных электродов

- Какие бывают электроды для сварки

- Классификация электродов согласно ГОСТу 9466-75

- Виды электродов по назначению

- По толщине покрытия

- Типы покрытия электродов

- По пространственному расположению наплава

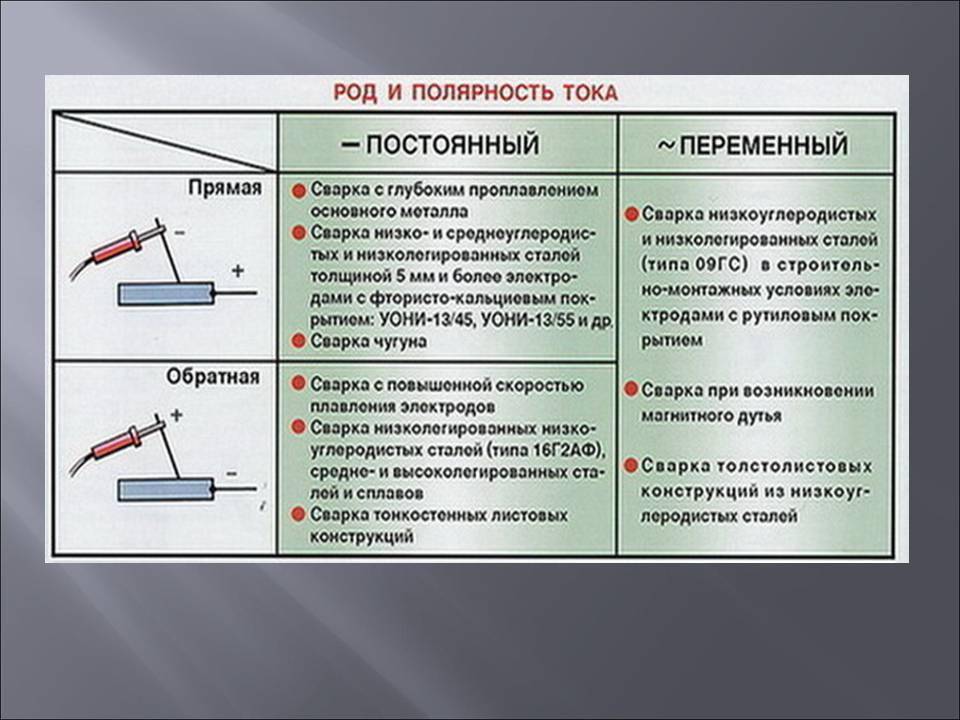

- По виду и полярности тока

- Из чего состоит электрод для сварки

- Плавящиеся и неплавящиеся электроды

- Электроды для точечной сварки

- Виды и состав обмазки сварочных электродов

- Правила маркировки

- Сушка и прокалка электродов

- Как научиться варить

Назначение сварочных электродов

Роль электродов сводится к формированию дуги в электродуговой сварке. Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

- поддерживать во время работы стабильную дугу;

- плавиться равномерно;

- формировать аккуратный шов с нужным химическим составом;

- создать условия для минимизации разбрызгивания раскаленного металла;

- способствовать повышению эффективности сварочных работ;

- обеспечивать прочность стыка;

- обладать низкой степенью токсичности.

Помимо этого, должен легко удаляться шлак, который образуется в процессе сварочных работ.

Какие бывают электроды для сварки

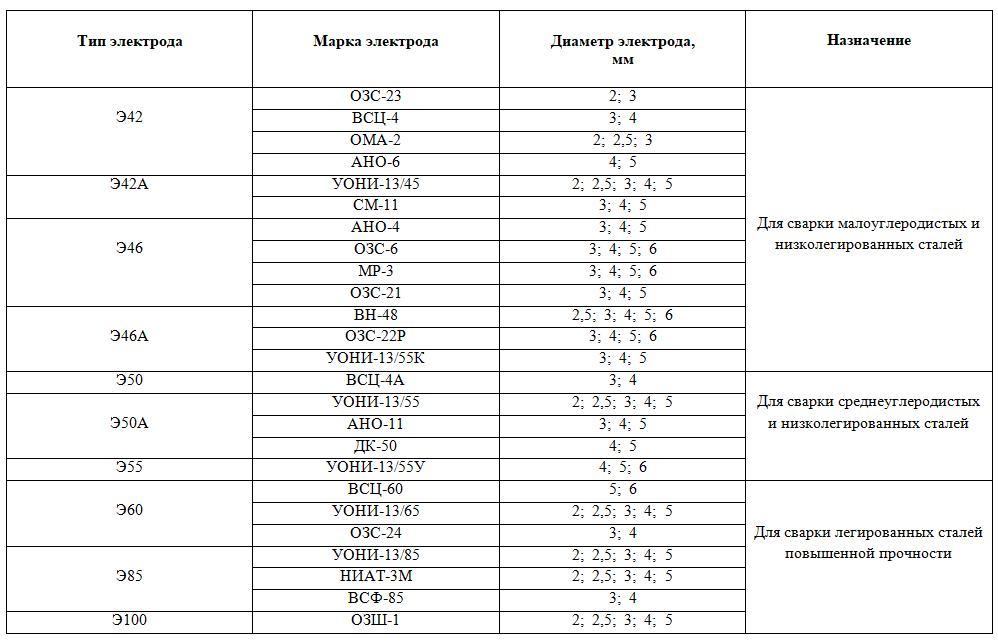

Все представленные на отечественном рынке электроды делятся на типы, которые предназначаются для работы с различными металлами. Есть отдельная группа продукции для сварки по разным маркам стали, по чугуну, цветным металлам, алюминию и его сплавам.

Особенности ручных технологических операций тоже являются определяющим фактором, который влияет на классификацию электродов. Ведь сварочные работы могут выполняться с разным расположением электрода, степенью проплавления металла, глубиной сварочной ванны и другими особенностями.

Толщина электрода определяет его принадлежность к изделиям тонким (М), толстым (Д) или среднего размера (С). В зависимости от типа обмазки продукция делится на четыре группы:

- целлюлозная – Ц;

- основная – Б;

- рутиловая – Р;

- комбинированная или смешанная. Маркируется в зависимости от того, какие виды обмазок использованы – РБ, РЦ, АР или другое.

Если электрод обладает покрытием, которое выходит за рамки приведенной классификации, он обозначается буквой «П» – прочие. В состав обмазки включаются добавки, которые предназначаются для улучшения качества сварного шва из конкретного материала. К примеру, рутиловое покрытие электрода препятствует образованию пустот и трещин в области сварного шва. Еще электроды классифицируются в зависимости от полярности питающего тока, величины напряжения, диаметра, длины стержня.

В случае возникновения крайней необходимости электроды можно изготовить самостоятельно. Для этого понадобится стальная проволока диаметром в диапазоне от 1,6 до 6 мм. Из нее делаются отрезки длиной около 35 сантиметров. Для обмазки подойдет смесь мела и силикатного клея.Классификация электродов согласно ГОСТу 9466-75

Предназначенные для ручной дуговой сварки металлические покрытые электроды делятся на группы по нескольким параметрам: назначению, химическому составу и механическим свойствам, толщине и виду нанесенного покрытия. Помимо этого, принимаются во внимание и сварочно-технологические показатели.

Помимо этого, принимаются во внимание и сварочно-технологические показатели.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

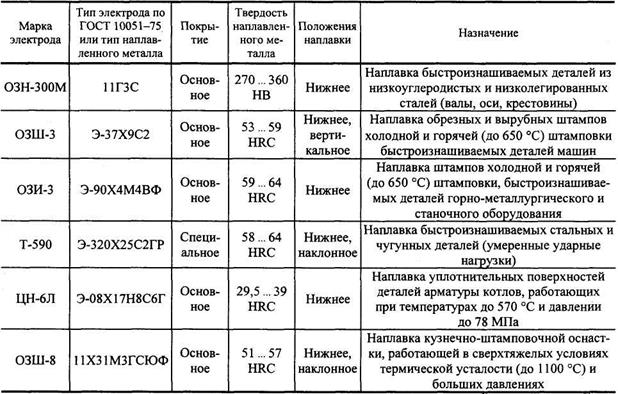

Виды электродов по назначению

В зависимости от сферы использования продукция предназначается:

- для работы с углеродистыми или низкоуглеродистыми материалами, степень сопротивления на разрыв которых не превышает 600 Мпа. Они маркируются литерой “У”;

- для соединения заготовок из конструкционной легированной стали, сопротивление на разрыв которых не превышает 600 Мпа. Электроды маркируются буквой “Л”;

- для сваривания легированной стали, устойчивой к высоким температурам. Продукты обозначаются литерой “Т”;

- для сварки высоколегированной стали, обладающей особыми характеристиками. Визуальный маркер – буква “В”;

- для создания наплавляемого слоя на поверхности материалов с особыми свойствами.

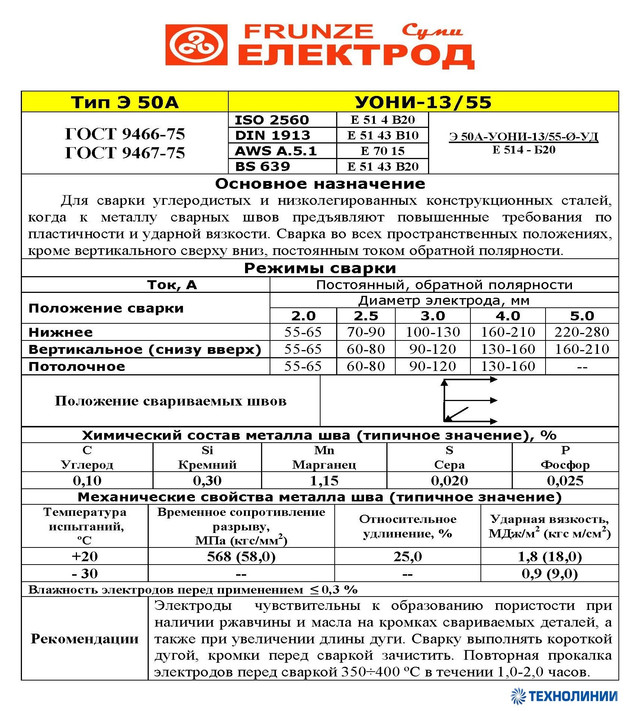

Перечисленными стандартами электроды разделяются на типы в зависимости от химического состава наплавленного металла и в соответствии с механическими характеристиками обрабатываемого материала. В маркировке присутствуют цифры, обозначающие минимальное сопротивление на разрыв в кгс/мм2: Э42, Э42А, Э50 и другие. Буква после цифрового маркера обозначает высокие пластические характеристики, хорошую вязкость и ограничения по химическим составляющим.

По толщине покрытия

По данному показателю предусмотрено деление продуктов с учетом соотношения D/d, где D соответствует диаметру покрытия, а d – величине окружности металлического стержня. Принято различать электроды по толщине покрытия:

- тонкое. Соотношение диаметров меньше 1,2. Маркируются буквой “М”;

- среднее . Результат находится в диапазоне 1,2 < х < 4,5. Обозначаются литерой “С”;

- толстое.

Коэффициент меньше 1,8, но больше 1,45. Маркер – “Д”;

Коэффициент меньше 1,8, но больше 1,45. Маркер – “Д”; - особо толстое. Число, полученное от деления двух диаметров, выше 1,8. Маркировка “Г” является отличительной особенностью продукта.

Согласно положениям ГОСТа 9466 – 75 предусмотрено деление на три группы, которые отличаются по качеству. Оно определяется состоянием покрытия, точностью исполнения покрытия и стержня, содержанием фосфора и серы в наплаве.

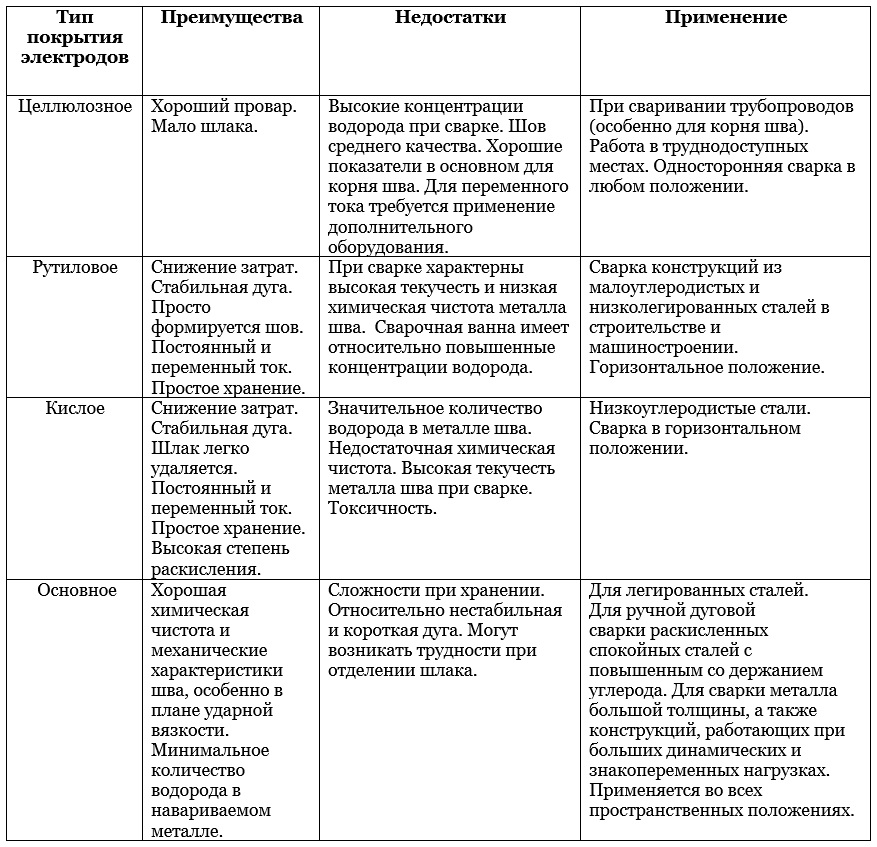

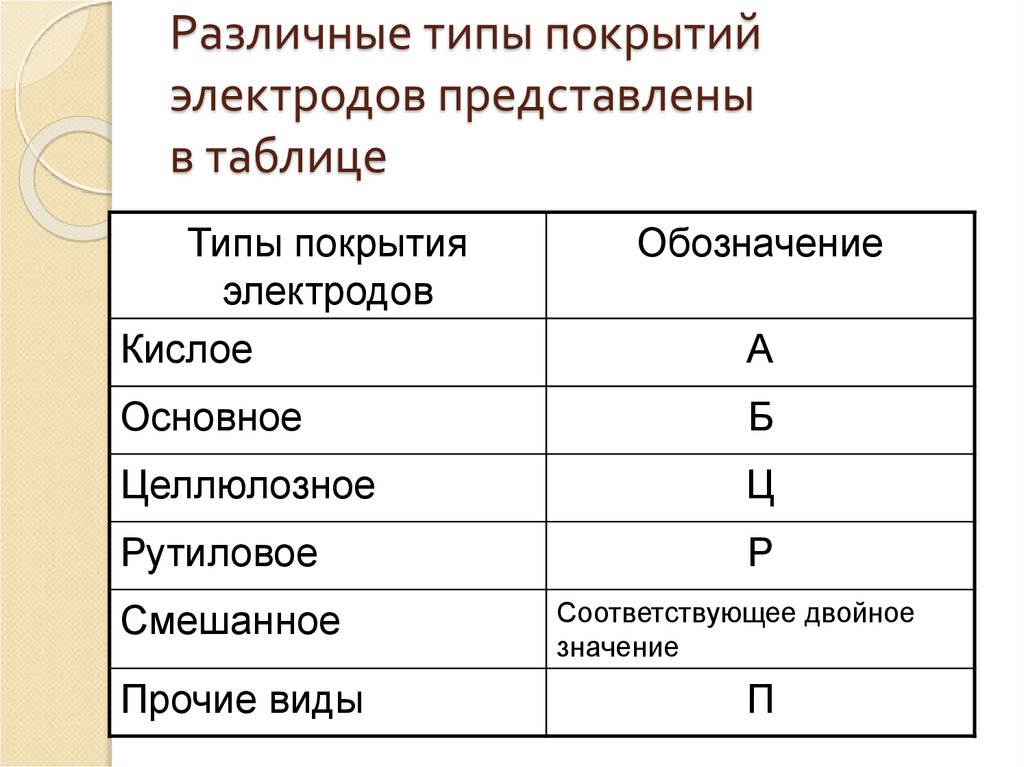

Типы покрытия электродов

Значения приведены в таблице ниже:

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

|---|---|---|

| Кислое | А | A |

| Б | B | |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

| Рутиловые с железным порошком | РЖ | RR |

По пространственному расположению наплава

Электроды следует подбирать в зависимости от пространственного расположения стыка:

- рекомендуется для работы в любом положении – обозначается “1”;

- допускается расположение сварного шва в любом положении кроме направления сверху-вниз – “2”;

- для следующего пространственного расположения: вертикаль, горизонталь, низ и вертикаль снизу-вверх – “3”;

- для работы в нижнем положении, в том числе способом в лодочку – “4”.

По виду и полярности тока

Все значения собраны в виде таблицы:

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Обозначение | |

|---|---|---|---|

| Номинальное напряжение | Предельное отклонение | ||

| Обратная | – | – | 0 |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | 4 | |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 | ||

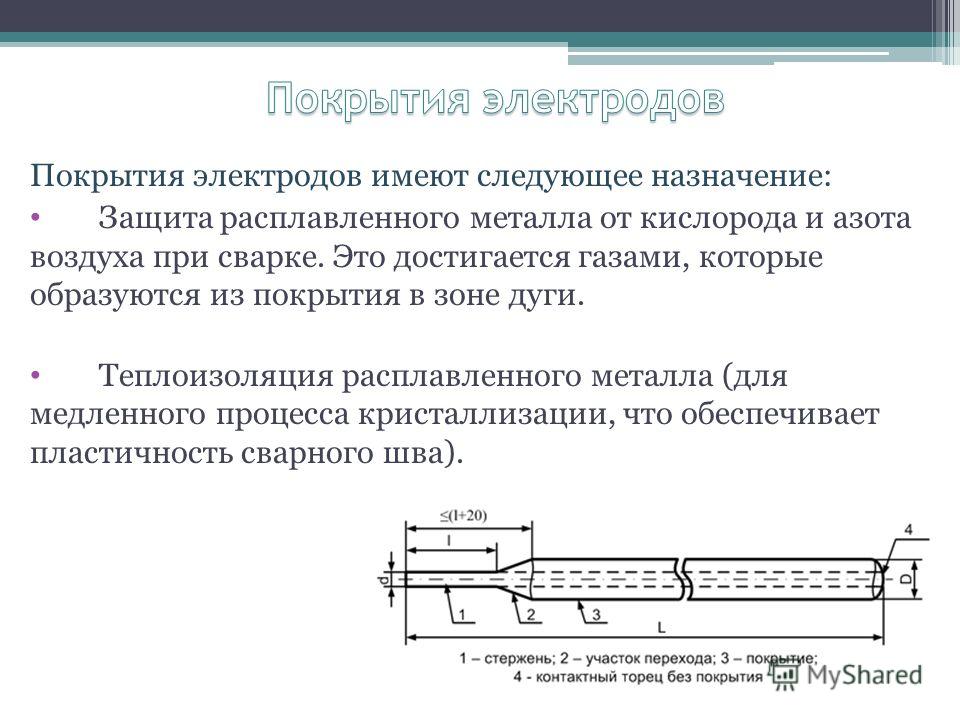

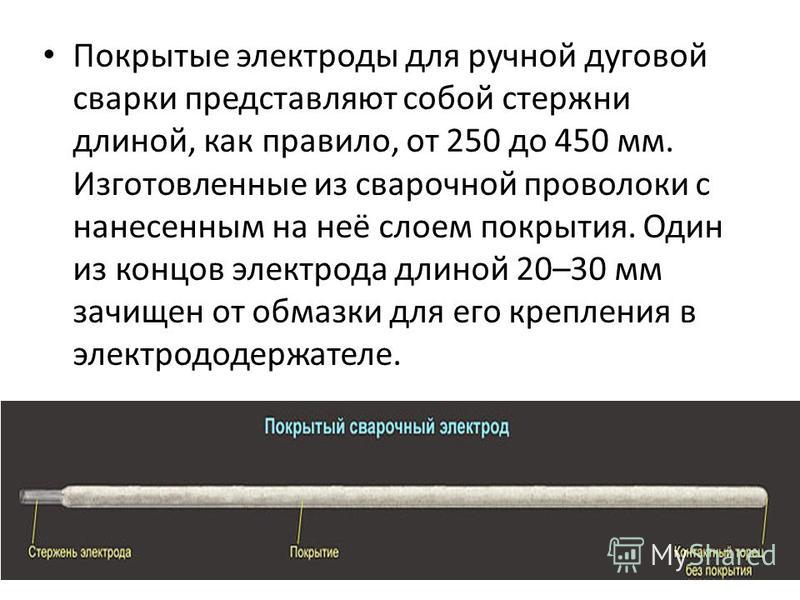

Из чего состоит электрод для сварки

По большому счету электрод представляет собой отрезок проволоки, по которому во время сварки проходит электрический ток. Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются – непокрытыми.

Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются – непокрытыми.

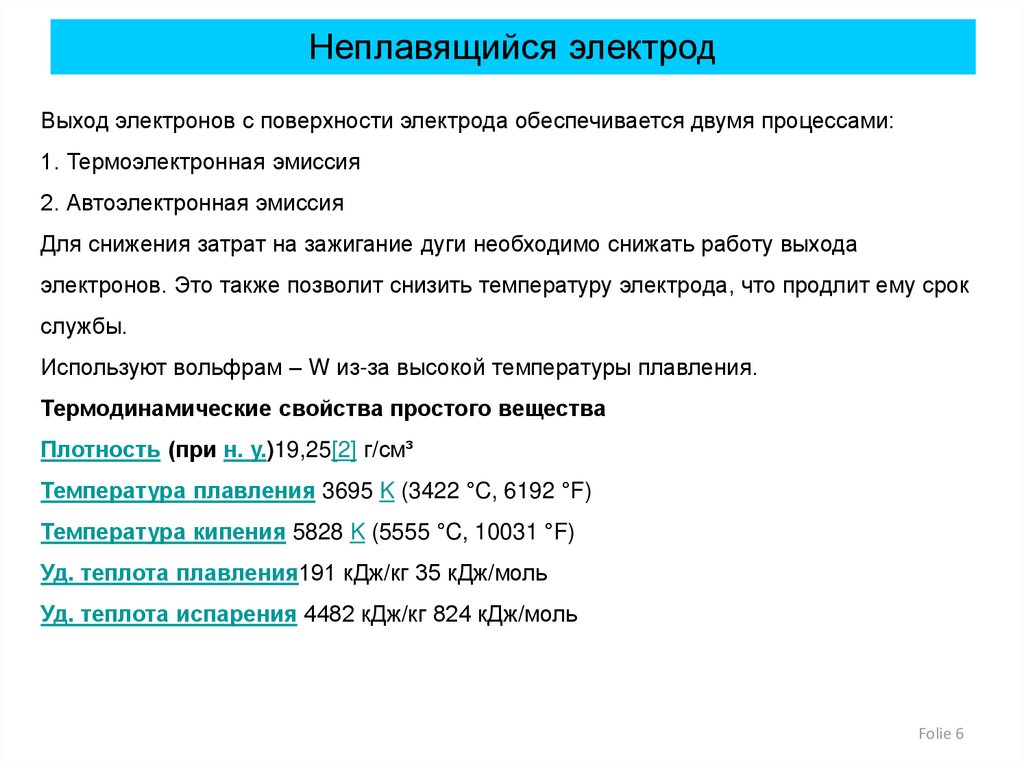

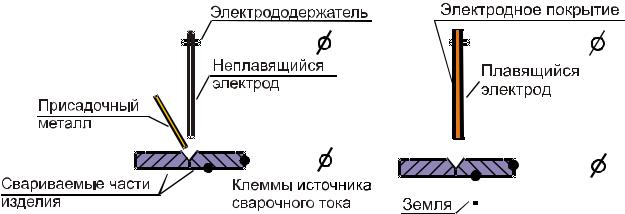

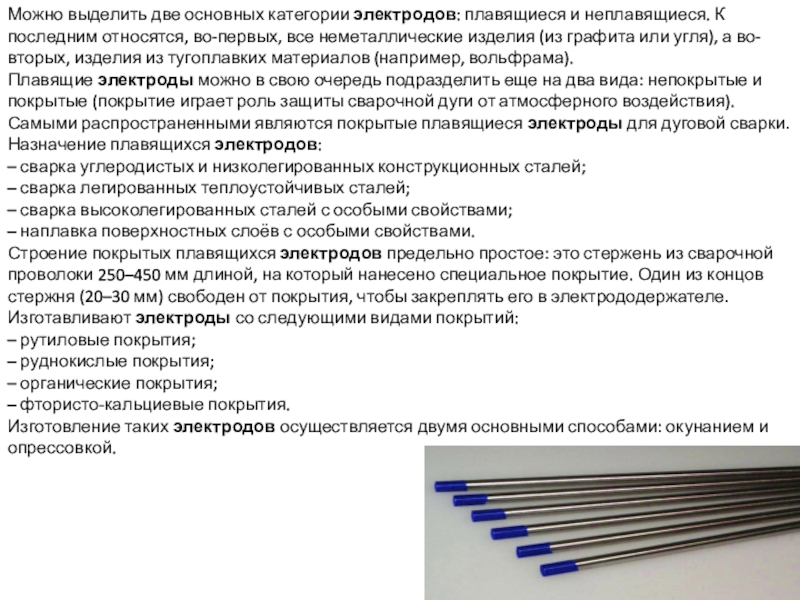

Плавящиеся и неплавящиеся электроды

Стержень внутри электроды выполнен из металлического и реже – из медного прутка. Его задача состоит в том, чтобы заполнить сварочною ванну расплавом, соединяющим две заготовки между собой. Обмазка вокруг металлического стержня определяет химические характеристики электрода и содержит вещества, улучшающие качество шва.

Неплавящиеся электроды изготавливают из порошкообразных материалов. Наиболее часто используется уголь или вольфрам. Они повышают качество сцепления соединяемых частей. Шов формируется без расплава металлического стержня, а материал электрода расходуется как присадочная проволока. Наиболее распространенный материал, который применяется в производстве таких электродов – аморфный уголь. Готовый продукт представляет собой удлиненный овальный стержень.

Такого рода угольные электроды применяются для формирования швов с высокими эстетическими показателями. Они востребованы и для воздушно-дуговой резки толстых металлических заготовок.

Электроды для точечной сварки

Отдельно нужно уделить внимание оборудованию, предназначенное для точечной сварки. Особенности технологии заключаются в том, чтобы сохранить начальную форму соединяемых частей и обеспечить нужную степень электропроводности.

Для решения задач подобного рода предусмотрены специальные аппараты, работающие без привычных электродов. Их роль замещена специальными медными контактами, выполненными в форме заостренных стержней. В домашних условиях такие контакты можно изготовить самостоятельно. К примеру, приспособить отработанные жала от мощных паяльников.

Виды и состав обмазки сварочных электродов

Для ручной дуговой сварки применяются электроды, состоящие из стержней длиной 25-45 см, на поверхность которых нанесен слой специального покрытия. На рынке представлено их несколько классов:

На рынке представлено их несколько классов:

- стабилизирующие. В своем составе имеют элементы, которые отлично ионизируют сварочную дугу. В большинстве своем покрытие наносится на стержни тонком слоем – тонкопокрытые электроды;

- защитные. Покрытие выполнены из смеси разных материалов. Основная задача состава – защитить зону расплава от воздействия атмосферного воздуха. Помимо этого, они способствуют стабильному горению дуги, рафинируют и легируют шов;

- магнитные. Наносятся на стержень непосредственно в процессе выполнения сварочных работ. Напыление осуществляется под воздействием электромагнитных сил, которые образуются между проволокой под напряжением и ферримагнитным порошком, засыпанным в специальный бункер. Проволока или стержень подаются в сварочную зону именно через этот бункер.

Существуют такие основные виды электродных покрытий:

- руднокислые. В их составе есть окислы марганца и железа, кремнезема и много ферромарганца.

Чтобы создать защитную среду в состав включаются органические вещества – крахмал, древесная мука, целлюлоза и прочие;

Чтобы создать защитную среду в состав включаются органические вещества – крахмал, древесная мука, целлюлоза и прочие; - рутиловые. Становятся все более популярными, благодаря развитию технологий по добыче рутиловых минералов. Основной его компонент – двуокись титана (TiO2). Помимо рутила в покрытиях содержатся и другие элементы: карбонаты калия и магния, ферромарганец, кремнезем;

- фтористо-кальциевые. В состав включены карбонаты кальция и магния, ферросплавов и плавикового шпата;

- органические. В составе преимущественно органические соединения. Чаще всего используется оксицеллюлоза с добавлением шлакообразующих материалов, раскислителей и легирующих присадок.

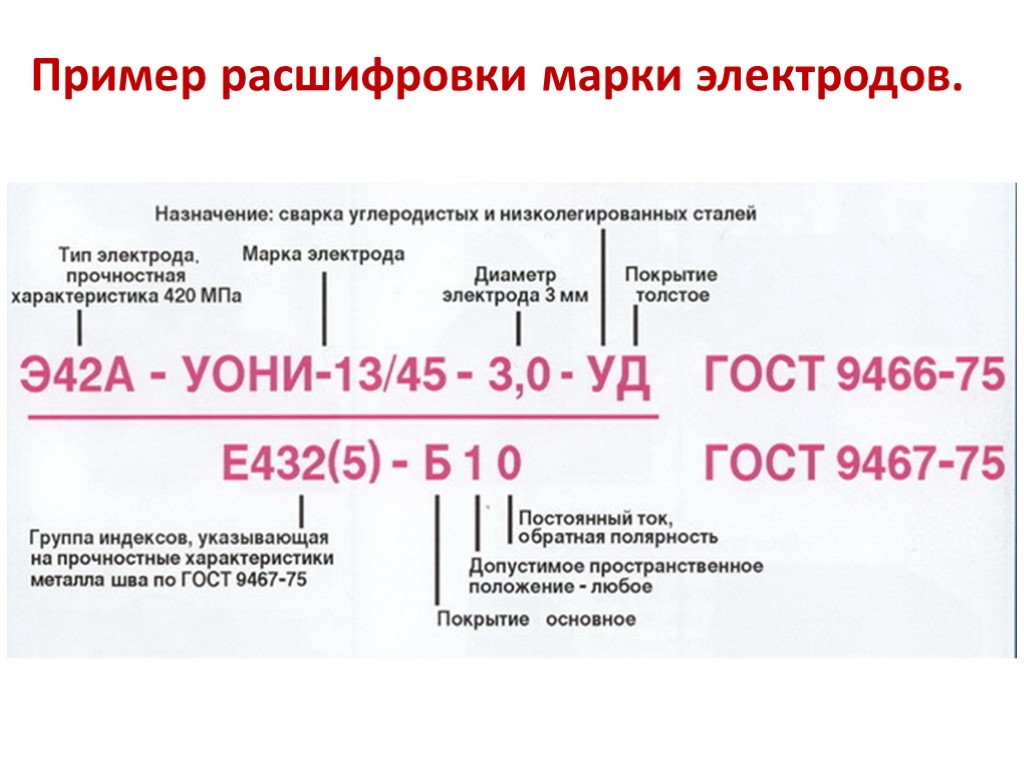

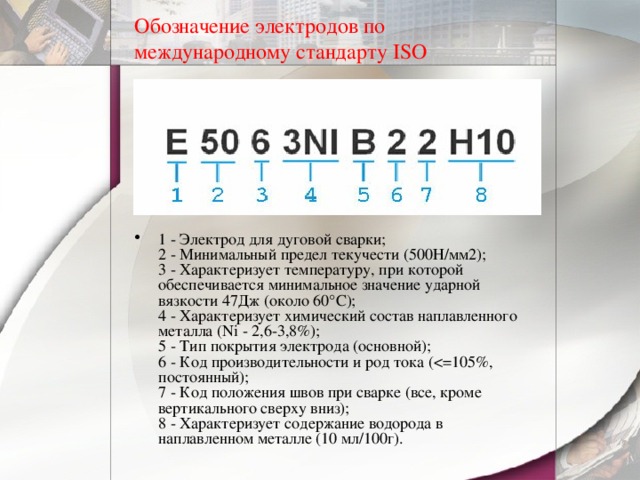

Правила маркировки

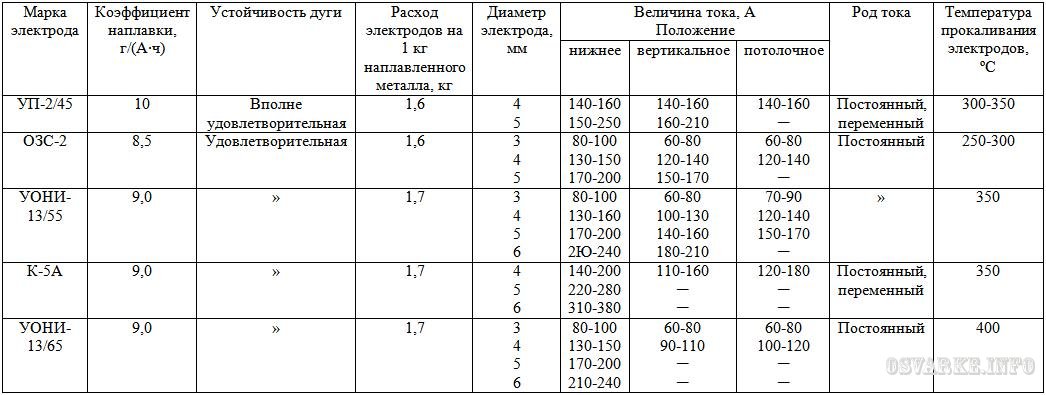

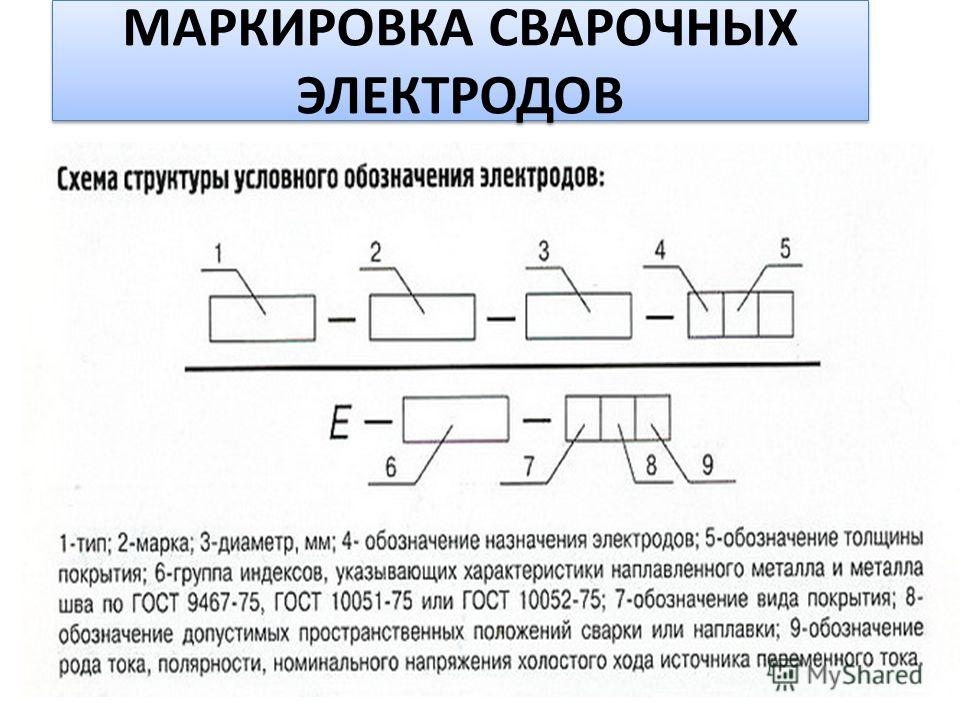

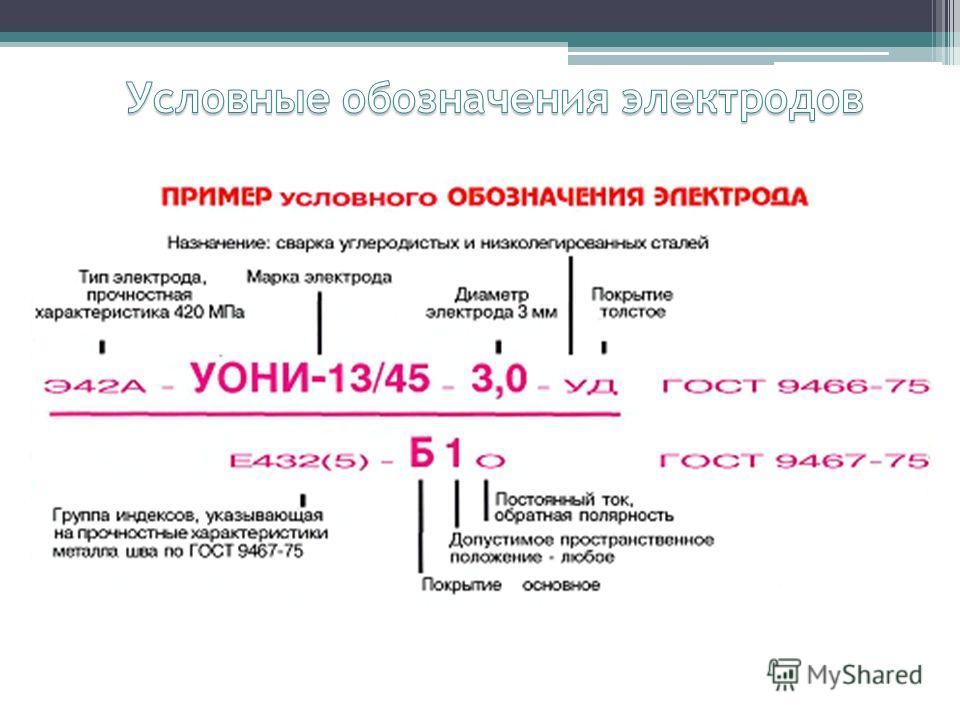

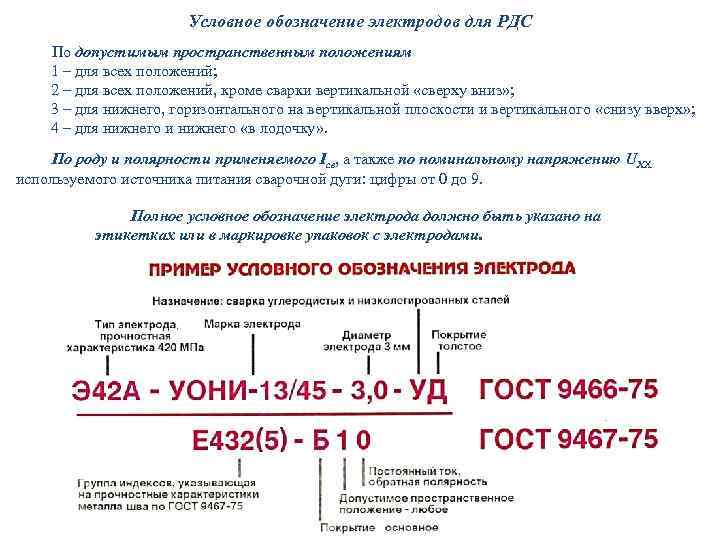

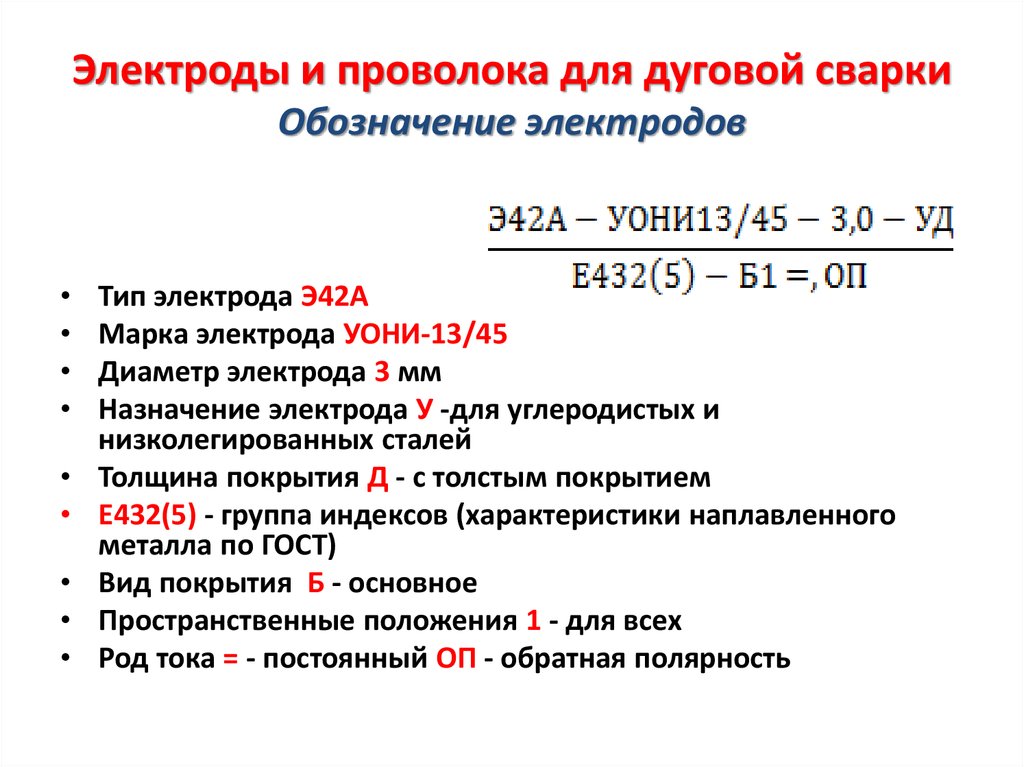

Для маркировки всех типов существующих электродов используется определенная схема. Согласно ее построению, первая цифра определяет тип электрода, следующая позиция информирует о марке продукта, а за ней следует обозначение диаметра.

Четвертой в данной схеме идет шифр, определяющий назначение, а пятым – толщину покрытия. Шестым расположен шифр, который характеризует сварочный шов или наплав металла. Далее можно прочитать информацию о покрытии стержня. Восьмая позиции предоставляет сведения о пространственном расположении электрода во время сварки, а девятая – о напряжении и виде тока.

Для большего понимания стоит рассмотреть конкретный пример:

Первые четыре символа «Э46А» несут информацию о виде электродного стержня. Расшифровывается она так:

- Э – предназначен для электродугового способа сваривания;

- 46 – единица сопротивляемости разрыва дуги согласно нормативов ГОСТ 9467-75;

- А – усовершенствованный класс стержня.

Следующий в маркировке индекс «У» обозначает то, что электрод может использоваться в работе с легированной и низкоуглеродистой сталью. «Д2» присвоена второй группе продуктов по толщине покрытия.

Маркировка в знаменателе 432(5) – это параметр наплавленного соединения, которое формирует шов. «Б» – тип покрытия электрода основной. Положение электрода во время выполнения работ соответствует значению «1». Токовый режим «0» – это обратная полярность постоянного тока.

«Б» – тип покрытия электрода основной. Положение электрода во время выполнения работ соответствует значению «1». Токовый режим «0» – это обратная полярность постоянного тока.

Ниже приведена таблица о значении маркировок покрытия металлического стержня:

| Тип покрытия | Маркировка по ГОСТ 9466-75 | Международная маркировка по ISO | Маркировка по старому ГОСТ 9467-60 |

|---|---|---|---|

| кислое | А | A | Р (руднокислое) |

| основное | Б | B | Ф (фтористокальциевое) |

| рутиловое | Р | R | Т (рутиловое (титановое)) |

| целлюлозное | Ц | C | О (органическое) |

| смешанные типы покрытия | |||

| кислорутиловое | АР | AR | |

| рутилово-основное | РБ | RC | |

| смешанные прочие | П | S | |

| рутиловые с железным порошком | РЖ | RR | |

youtube.com/embed/v4L8XYbfD9s” frameborder=”0″ allowfullscreen=”allowfullscreen”>

Сушка и прокалка электродов

Во время транспортировки или хранения электроды могут отсыреть. В таком случае нужна предварительная сушка, а еще лучше – прокалка. Это очень важная процедура, которая в конечном итоге положительно влияет на загорание дуги.

Не стоит часто прибегать к прокалке электродов, поскольку неоднократное нагревание способно повредить покрытие стержня. Подвергать процедуре желательно только требуемое для текущих работ количество электродов. Или же их должно остаться совсем немного.

Прокалывание практично еще и тем, что поднимает температуру электродов непосредственно перед работой. Это важно, например, для сварки труб или при работе с толстыми заготовками. Предварительный прогрев дает возможность получать герметичные стыки во время «сварки под давлением». Но следует иметь ввиду, что важен постепенный нагрев. При резком перепаде температуры не исключено образование известкового налета.

Прокалка связана с предельными сроками и длительностью хранения электродов. Согласно общепринятым нормативам максимальный срок годности отечественной продукции составляет пять лет. На практике электроды могут храниться несколько дольше, не теряя при это своих характеристик.

Как научиться варить

Практика и еще раз практика – это наиболее действенный способ обучения сварочным работам. Несложный с теоретической точки зрения процесс требует навыков и профессиональной ловкости. На первых порах можно просто наблюдать, как работы выполняют специалисты, чтобы потом использовать их приемы самостоятельно.

Держатель нужно брать так, чтобы не заслонять обзор зоны сварки. Потом нужно наклонить электрод по отношению к рабочей поверхности под углом 30 градусов. Делается несколько скользящих движений электродом по детали, чтобы инициировать розжиг дуги. В этот момент важно выдержать расстояние между стержнем и заготовкой, чтобы не разорвать дугу и не допустить «залипание» электрода.

Через небольшой промежуток времени в зоне сварки появится красное пятно – результат плавления флюса. Примерно через 2-3 секунды посредине красного пятна проявится оранжевый цвет. Его яркость будет заметно выше, а по краям проявляется мелкая рябь. Именно эта часть называется сварочной ванной – место, где металл расплавляется и после остывания формируется сварочный шов.

Читайте также: Маркировка электродов для ручной дуговой сварки

Сварочные электроды | Классификация и типы электродов для сварки

Добиться нужного качества сваривания невозможно без правильного выбора электродов. Избежать ошибки поможет четкое понимание рынка. Необходимо знать о видах продукции от разных производителей, рекомендациях относительно применения конкретной марки, принципах маркировки электродов.

СОДЕРЖАНИЕ

- Назначение сварочных электродов

- Какие бывают электроды для сварки

- Классификация электродов согласно ГОСТу 9466-75

- Виды электродов по назначению

- По толщине покрытия

- Типы покрытия электродов

- По пространственному расположению наплава

- По виду и полярности тока

- Из чего состоит электрод для сварки

- Плавящиеся и неплавящиеся электроды

- Электроды для точечной сварки

- Виды и состав обмазки сварочных электродов

- Правила маркировки

- Сушка и прокалка электродов

- Как научиться варить

Назначение сварочных электродов

Роль электродов сводится к формированию дуги в электродуговой сварке. Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

- поддерживать во время работы стабильную дугу;

- плавиться равномерно;

- формировать аккуратный шов с нужным химическим составом;

- создать условия для минимизации разбрызгивания раскаленного металла;

- способствовать повышению эффективности сварочных работ;

- обеспечивать прочность стыка;

- обладать низкой степенью токсичности.

Помимо этого, должен легко удаляться шлак, который образуется в процессе сварочных работ.

Какие бывают электроды для сварки

Все представленные на отечественном рынке электроды делятся на типы, которые предназначаются для работы с различными металлами. Есть отдельная группа продукции для сварки по разным маркам стали, по чугуну, цветным металлам, алюминию и его сплавам. Благодаря такому делению сварщику легче выбрать оборудование и оптимальный режим при работе с конкретным металлом. Есть еще и отдельная группа электродов, которые используются исключительно для так называемой «наплавки металлов».

Благодаря такому делению сварщику легче выбрать оборудование и оптимальный режим при работе с конкретным металлом. Есть еще и отдельная группа электродов, которые используются исключительно для так называемой «наплавки металлов».

Особенности ручных технологических операций тоже являются определяющим фактором, который влияет на классификацию электродов. Ведь сварочные работы могут выполняться с разным расположением электрода, степенью проплавления металла, глубиной сварочной ванны и другими особенностями.

Толщина электрода определяет его принадлежность к изделиям тонким (М), толстым (Д) или среднего размера (С). В зависимости от типа обмазки продукция делится на четыре группы:

- кислая – маркируется А;

- целлюлозная – Ц;

- основная – Б;

- рутиловая – Р;

- комбинированная или смешанная. Маркируется в зависимости от того, какие виды обмазок использованы – РБ, РЦ, АР или другое.

Если электрод обладает покрытием, которое выходит за рамки приведенной классификации, он обозначается буквой «П» – прочие. В состав обмазки включаются добавки, которые предназначаются для улучшения качества сварного шва из конкретного материала. К примеру, рутиловое покрытие электрода препятствует образованию пустот и трещин в области сварного шва. Еще электроды классифицируются в зависимости от полярности питающего тока, величины напряжения, диаметра, длины стержня.

В случае возникновения крайней необходимости электроды можно изготовить самостоятельно. Для этого понадобится стальная проволока диаметром в диапазоне от 1,6 до 6 мм. Из нее делаются отрезки длиной около 35 сантиметров. Для обмазки подойдет смесь мела и силикатного клея.

Классификация электродов согласно ГОСТу 9466-75

Предназначенные для ручной дуговой сварки металлические покрытые электроды делятся на группы по нескольким параметрам: назначению, химическому составу и механическим свойствам, толщине и виду нанесенного покрытия. Помимо этого, принимаются во внимание и сварочно-технологические показатели.

Помимо этого, принимаются во внимание и сварочно-технологические показатели.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Виды электродов по назначению

В зависимости от сферы использования продукция предназначается:

- для работы с углеродистыми или низкоуглеродистыми материалами, степень сопротивления на разрыв которых не превышает 600 Мпа. Они маркируются литерой “У”;

- для соединения заготовок из конструкционной легированной стали, сопротивление на разрыв которых не превышает 600 Мпа. Электроды маркируются буквой “Л”;

- для сваривания легированной стали, устойчивой к высоким температурам. Продукты обозначаются литерой “Т”;

- для сварки высоколегированной стали, обладающей особыми характеристиками. Визуальный маркер – буква “В”;

- для создания наплавляемого слоя на поверхности материалов с особыми свойствами.

Электроды имеют обозначение – литеру “Н”.

Электроды имеют обозначение – литеру “Н”.

Перечисленными стандартами электроды разделяются на типы в зависимости от химического состава наплавленного металла и в соответствии с механическими характеристиками обрабатываемого материала. В маркировке присутствуют цифры, обозначающие минимальное сопротивление на разрыв в кгс/мм2: Э42, Э42А, Э50 и другие. Буква после цифрового маркера обозначает высокие пластические характеристики, хорошую вязкость и ограничения по химическим составляющим.

По толщине покрытия

По данному показателю предусмотрено деление продуктов с учетом соотношения D/d, где D соответствует диаметру покрытия, а d – величине окружности металлического стержня. Принято различать электроды по толщине покрытия:

- тонкое. Соотношение диаметров меньше 1,2. Маркируются буквой “М”;

- среднее. Результат находится в диапазоне 1,2 < х < 4,5. Обозначаются литерой “С”;

- толстое.

Коэффициент меньше 1,8, но больше 1,45. Маркер – “Д”;

Коэффициент меньше 1,8, но больше 1,45. Маркер – “Д”; - особо толстое. Число, полученное от деления двух диаметров, выше 1,8. Маркировка “Г” является отличительной особенностью продукта.

Согласно положениям ГОСТа 9466 – 75 предусмотрено деление на три группы, которые отличаются по качеству. Оно определяется состоянием покрытия, точностью исполнения покрытия и стержня, содержанием фосфора и серы в наплаве.

Типы покрытия электродов

Значения приведены в таблице ниже:

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

|---|---|---|

| Кислое | А | A |

| Основное | Б | B |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

| Рутиловые с железным порошком | РЖ | RR |

По пространственному расположению наплава

Электроды следует подбирать в зависимости от пространственного расположения стыка:

- рекомендуется для работы в любом положении – обозначается “1”;

- допускается расположение сварного шва в любом положении кроме направления сверху-вниз – “2”;

- для следующего пространственного расположения: вертикаль, горизонталь, низ и вертикаль снизу-вверх – “3”;

- для работы в нижнем положении, в том числе способом в лодочку – “4”.

По виду и полярности тока

Все значения собраны в виде таблицы:

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Обозначение | |

|---|---|---|---|

| Номинальное напряжение | Предельное отклонение | ||

| Обратная | – | – | 0 |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | ±10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 | ||

Из чего состоит электрод для сварки

По большому счету электрод представляет собой отрезок проволоки, по которому во время сварки проходит электрический ток. Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются – непокрытыми.

Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются – непокрытыми.

Плавящиеся и неплавящиеся электроды

Стержень внутри электроды выполнен из металлического и реже – из медного прутка. Его задача состоит в том, чтобы заполнить сварочною ванну расплавом, соединяющим две заготовки между собой. Обмазка вокруг металлического стержня определяет химические характеристики электрода и содержит вещества, улучшающие качество шва.

Неплавящиеся электроды изготавливают из порошкообразных материалов. Наиболее часто используется уголь или вольфрам. Они повышают качество сцепления соединяемых частей. Шов формируется без расплава металлического стержня, а материал электрода расходуется как присадочная проволока. Наиболее распространенный материал, который применяется в производстве таких электродов – аморфный уголь. Готовый продукт представляет собой удлиненный овальный стержень.

Такого рода угольные электроды применяются для формирования швов с высокими эстетическими показателями. Они востребованы и для воздушно-дуговой резки толстых металлических заготовок.

Электроды для точечной сварки

Отдельно нужно уделить внимание оборудованию, предназначенное для точечной сварки. Особенности технологии заключаются в том, чтобы сохранить начальную форму соединяемых частей и обеспечить нужную степень электропроводности.

Для решения задач подобного рода предусмотрены специальные аппараты, работающие без привычных электродов. Их роль замещена специальными медными контактами, выполненными в форме заостренных стержней. В домашних условиях такие контакты можно изготовить самостоятельно. К примеру, приспособить отработанные жала от мощных паяльников.

Виды и состав обмазки сварочных электродов

Для ручной дуговой сварки применяются электроды, состоящие из стержней длиной 25-45 см, на поверхность которых нанесен слой специального покрытия. На рынке представлено их несколько классов:

На рынке представлено их несколько классов:

- стабилизирующие. В своем составе имеют элементы, которые отлично ионизируют сварочную дугу. В большинстве своем покрытие наносится на стержни тонком слоем – тонкопокрытые электроды;

- защитные. Покрытие выполнены из смеси разных материалов. Основная задача состава – защитить зону расплава от воздействия атмосферного воздуха. Помимо этого, они способствуют стабильному горению дуги, рафинируют и легируют шов;

- магнитные. Наносятся на стержень непосредственно в процессе выполнения сварочных работ. Напыление осуществляется под воздействием электромагнитных сил, которые образуются между проволокой под напряжением и ферримагнитным порошком, засыпанным в специальный бункер. Проволока или стержень подаются в сварочную зону именно через этот бункер.

Существуют такие основные виды электродных покрытий:

- руднокислые. В их составе есть окислы марганца и железа, кремнезема и много ферромарганца.

Чтобы создать защитную среду в состав включаются органические вещества – крахмал, древесная мука, целлюлоза и прочие;

Чтобы создать защитную среду в состав включаются органические вещества – крахмал, древесная мука, целлюлоза и прочие; - рутиловые. Становятся все более популярными, благодаря развитию технологий по добыче рутиловых минералов. Основной его компонент – двуокись титана (TiO2). Помимо рутила в покрытиях содержатся и другие элементы: карбонаты калия и магния, ферромарганец, кремнезем;

- фтористо-кальциевые. В состав включены карбонаты кальция и магния, ферросплавов и плавикового шпата;

- органические. В составе преимущественно органические соединения. Чаще всего используется оксицеллюлоза с добавлением шлакообразующих материалов, раскислителей и легирующих присадок.

Правила маркировки

Для маркировки всех типов существующих электродов используется определенная схема. Согласно ее построению, первая цифра определяет тип электрода, следующая позиция информирует о марке продукта, а за ней следует обозначение диаметра.

Четвертой в данной схеме идет шифр, определяющий назначение, а пятым – толщину покрытия. Шестым расположен шифр, который характеризует сварочный шов или наплав металла. Далее можно прочитать информацию о покрытии стержня. Восьмая позиции предоставляет сведения о пространственном расположении электрода во время сварки, а девятая – о напряжении и виде тока.

Для большего понимания стоит рассмотреть конкретный пример:

Первые четыре символа «Э46А» несут информацию о виде электродного стержня. Расшифровывается она так:

- Э – предназначен для электродугового способа сваривания;

- 46 – единица сопротивляемости разрыва дуги согласно нормативов ГОСТ 9467-75;

- А – усовершенствованный класс стержня.

Следующий в маркировке индекс «У» обозначает то, что электрод может использоваться в работе с легированной и низкоуглеродистой сталью. «Д2» присвоена второй группе продуктов по толщине покрытия.

Маркировка в знаменателе 432(5) – это параметр наплавленного соединения, которое формирует шов. «Б» – тип покрытия электрода основной. Положение электрода во время выполнения работ соответствует значению «1». Токовый режим «0» – это обратная полярность постоянного тока.

«Б» – тип покрытия электрода основной. Положение электрода во время выполнения работ соответствует значению «1». Токовый режим «0» – это обратная полярность постоянного тока.

Ниже приведена таблица о значении маркировок покрытия металлического стержня:

| Тип покрытия | Маркировка по ГОСТ 9466-75 | Международная маркировка по ISO | Маркировка по старому ГОСТ 9467-60 |

|---|---|---|---|

| кислое | А | A | Р (руднокислое) |

| основное | Б | B | Ф (фтористокальциевое) |

| рутиловое | Р | R | Т (рутиловое (титановое)) |

| целлюлозное | Ц | C | О (органическое) |

| смешанные типы покрытия | |||

| кислорутиловое | АР | AR | |

| рутилово-основное | РБ | RC | |

| смешанные прочие | П | S | |

| рутиловые с железным порошком | РЖ | RR | |

youtube.com/embed/v4L8XYbfD9s” frameborder=”0″ allowfullscreen=”allowfullscreen”>

Сушка и прокалка электродов

Во время транспортировки или хранения электроды могут отсыреть. В таком случае нужна предварительная сушка, а еще лучше – прокалка. Это очень важная процедура, которая в конечном итоге положительно влияет на загорание дуги.

Не стоит часто прибегать к прокалке электродов, поскольку неоднократное нагревание способно повредить покрытие стержня. Подвергать процедуре желательно только требуемое для текущих работ количество электродов. Или же их должно остаться совсем немного.

Прокалывание практично еще и тем, что поднимает температуру электродов непосредственно перед работой. Это важно, например, для сварки труб или при работе с толстыми заготовками. Предварительный прогрев дает возможность получать герметичные стыки во время «сварки под давлением». Но следует иметь ввиду, что важен постепенный нагрев. При резком перепаде температуры не исключено образование известкового налета.

Прокалка связана с предельными сроками и длительностью хранения электродов. Согласно общепринятым нормативам максимальный срок годности отечественной продукции составляет пять лет. На практике электроды могут храниться несколько дольше, не теряя при это своих характеристик.

Как научиться варить

Практика и еще раз практика – это наиболее действенный способ обучения сварочным работам. Несложный с теоретической точки зрения процесс требует навыков и профессиональной ловкости. На первых порах можно просто наблюдать, как работы выполняют специалисты, чтобы потом использовать их приемы самостоятельно.

Держатель нужно брать так, чтобы не заслонять обзор зоны сварки. Потом нужно наклонить электрод по отношению к рабочей поверхности под углом 30 градусов. Делается несколько скользящих движений электродом по детали, чтобы инициировать розжиг дуги. В этот момент важно выдержать расстояние между стержнем и заготовкой, чтобы не разорвать дугу и не допустить «залипание» электрода.

Через небольшой промежуток времени в зоне сварки появится красное пятно – результат плавления флюса. Примерно через 2-3 секунды посредине красного пятна проявится оранжевый цвет. Его яркость будет заметно выше, а по краям проявляется мелкая рябь. Именно эта часть называется сварочной ванной – место, где металл расплавляется и после остывания формируется сварочный шов.

Читайте также: Маркировка электродов для ручной дуговой сварки

Найдите подходящие типы сварочных электродов для вашего проекта

/ Types Of Welding / By Джоэл

Содержание

- 1 Какие бывают типы сварочных электродов?

- 2 Выбор электрода для стержневой сварки

- 3 Наиболее распространенные номера электродов для сварки SMAW

- 4 Какие номера напечатаны на электродах?

- 5 Руководство по наименованию сварочных электродов

- 6 Угольные электроды

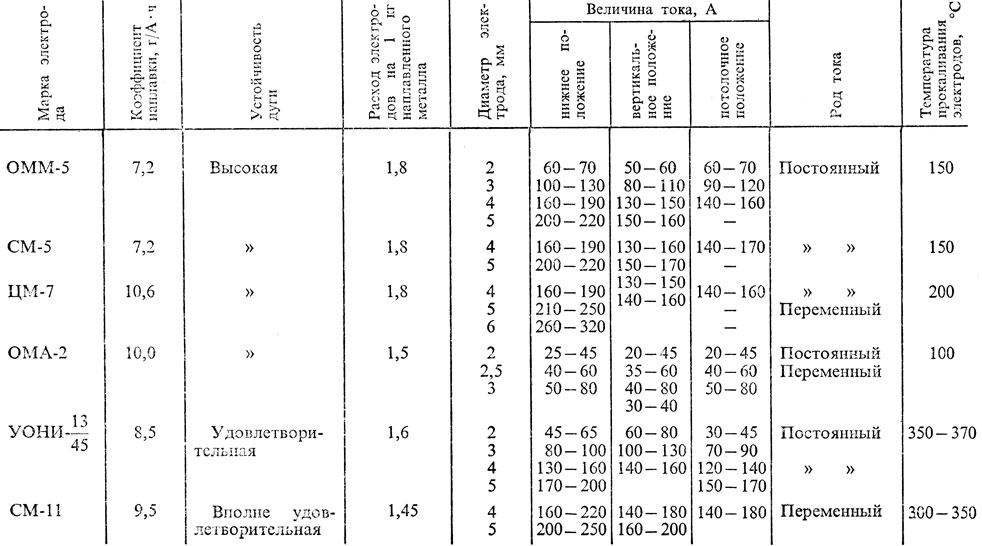

- 7 Скорость наплавки

- 8 Классификация сварочных электродов

- 9 Покрытые сварочные электроды

- 10 Сварочные электроды Флюсовые покрытия

- 11 Хранение сварочных электродов

- 12 Основы

- Электроды Sick Welding обычно состоят из проволоки с сердечником, покрытой флюсом.

Расходный материал. Сварочные электроды

Расходный материал. Сварочные электроды - Mig представляют собой сплошную неизолированную проволоку, которая находится на катушке с проволокой. Сварочная проволока подается к сварному шву через систему привода катушки сварочного аппарата MIG. Расходный материал. Электроды для безгазовой подачи проволоки

- аналогичны сварочным аппаратам MIG, однако проволочный электрод содержит внутренний флюс внутри проволоки. Это исключает использование защитного газа. Расходный материал. Электроды

- Tig Welding изготовлены из высококачественной вольфрамовой стали и являются неплавящимися.

Сварочные электроды Stick – одноразовые плавящиеся стержневые электроды для ручной дуговой сварки низкоуглеродистой стали, специальных сталей, нержавеющей стали и чугуна. Типичные типы стержневых электродов включают электроды с низким содержанием водорода и электроды из железного порошка.

Сварка MIG Электроды – Расходуемые электроды непрерывной подачи проволоки используются для сварки низкоуглеродистой стали, нержавеющей стали и алюминия. Сварочная проволока MIG доступна в катушках различных размеров, которые подходят для конкретных типов сварочных аппаратов MIG. Каждая катушка с проволокой соответствует типу выполняемой сварки. Для сварки низкоуглеродистой стали используется стальная проволока, для сварки нержавеющей стали используется проволока из нержавеющей стали, а для сварки алюминиевой проволоки используется та же алюминиевая проволока в качестве присадочного материала.

Сварочная проволока MIG доступна в катушках различных размеров, которые подходят для конкретных типов сварочных аппаратов MIG. Каждая катушка с проволокой соответствует типу выполняемой сварки. Для сварки низкоуглеродистой стали используется стальная проволока, для сварки нержавеющей стали используется проволока из нержавеющей стали, а для сварки алюминиевой проволоки используется та же алюминиевая проволока в качестве присадочного материала.

Электроды для сварки MIG основаны на системе подачи проволоки, содержащей проволоку с изготовленным сердечником. Сердечник проводит электрическую энергию через проволоку, чтобы расплавить основной металл, обеспечивая дополнительный слой заполнения. Типичные сердечники проволоки включают углеродистую сталь и нержавеющую сталь для низколегированных электродов, а также проволоку из нержавеющей стали 316L и 308L. Также существует несколько специальных вариантов проволоки, включая алюминиевую и предназначенную для наращивания и закалки.

Электроды для сварки TIG. – Сварка TIG аналогична газовой сварке, когда пользователь использует сварочный стержень с присадочной проволокой для подачи в зону сварки. Сварщики TIG используют твердый вольфрамовый электрод, который создает основную дугу и сварочную ванну, куда вводится присадочный стержень для завершения сварного шва.

– Сварка TIG аналогична газовой сварке, когда пользователь использует сварочный стержень с присадочной проволокой для подачи в зону сварки. Сварщики TIG используют твердый вольфрамовый электрод, который создает основную дугу и сварочную ванну, куда вводится присадочный стержень для завершения сварного шва.

Газовая сварка или кислородно-ацетиленовая сварка – Газовая сварка не использует сварочные электроды, но аналогична сварке TIG, однако, когда газовая сварочная горелка используется для нагрева и плавления основного металла, где также вводится присадочная проволока в качестве наполнителя. Оксиацетилен используется для сварки мягкой стали и железа. Похожим способом является пайка, при которой присадочный стержень изготавливается не из стали, а из бронзы. Пайка используется для сварки латуни и меди.

Выбор электродов для сварки электродами

Выбор электродов для сварки электродов зависит от типа основного металла, толщины металла, а также напряжения и силы тока используемого сварочного аппарата.

Распродажа

Forney 30301 E6013 Сварочный стержень, 3/32 дюйма, 1 фунт

- Продукт LB 3/32 6013 Сварной стержень

- Простота в использовании

- Сварка во всех положениях, стержень общего назначения для неглубокого проплавления или в условиях плохой посадки условия

- Отличное смачивающее действие, обеспечивающее гладкие и плоские валики с устойчивой дугой как на переменном, так и на постоянном токе

- Малое разбрызгивание и отличное удаление шлака, практически самоочистка в вертикальных галтелях вниз

Hobart 770479 7018 Стержень, 1/8-10 фунтов

- Электрод с низким содержанием водорода для использования во всех положениях на низко-, средне- и высокоуглеродистых сталях

- Предел прочности при растяжении 70 000 PSI

- Не рекомендуется для низковольтных сварочных аппаратов переменного тока

- Сделано в США

Электрод для кузнечной сварки США E6011 1/8 дюйма на 14 дюймов 10-фунтовая коробка # 51134

- Страна происхождения: Китай

- Длина упаковки: 16,5 дюйма

- Ширина упаковки: 9,5 дюйма

- Высота упаковки: 4,75 дюйма

7

Weldcote Nickel 99 Чугунный сварочный электрод Ремонт 1/8 дюйма 1 фунт

NBSP;

Основными типами электродов являются целлюлозно-рутиловые и основные низководородные. Они называются в соответствии с типом покрытия.

Они называются в соответствии с типом покрытия.

Электроды могут быть классифицированы как расходные материалы как несоответствие. Дуговая сварка или сварка стержнем (SMAW) использует расходуемые электрические электроды, в то время как сварка TIG использует неплавящиеся электроды. В отличие от неплавящихся электродов, плавящиеся электроды приплавляются к основному металлу и являются присадочным компонентом.

Наиболее распространенные номера стержней для сварки SMAW

Электрод E610– E610 характеризуется глубоким проникновением – мощным распылением. Фильтроподобные сварные швы обычно имеют довольно однородные поверхности сварки, которые имеют довольно грубую неравномерную рябь. Покрытие в основном состоит из целлюлозы со средней массой 30%. Другие материалы, обычно используемые для формирования покрытия, включают диоксид титана и раскислители металлов, включая ферромарганец. Благодаря составу покрытия этот электрод обычно относится к натриевому электроду с высоким содержанием целлюлозы.

Какие числа напечатаны на электродах?

Цифровая классификационная схема электродов на первый взгляд иногда может показаться запутанной, но если привыкнуть к цифрам, все несложно. Система AWS показывает, достаточно ли прочна проволока, чтобы выдержать ее вес, что подходит для сварки, каков состав флюса и когда ток должен использовать стержень. Наиболее распространены проволоки для сварки 7018, 7314, 6013, 6011 и 7010. Прочность на растяжение стержня 7018 определяется двумя числами. Число А представляет вес в квадратных дюймах (PSI).

Руководство по наименованию сварочных электродов

Американское общество сварщиков (AWS) разработало числовой алфавит для обозначения сварочных электродов. Это основной метод идентификации сварочных прутков как здесь, так и за рубежом. Судя по названию, эта буквенно-цифровая техника включает в себя буквы и цифры и обычно выгравирована на каждом сварочном стержне. Есть такие интересные слова, как E6000 — E7018. Подскажите систему наименования: Основная буква «Э» в названии начинается с условного обозначения электрода. Следующие два числа указывают нашу минимальную прочность на растяжение, измеренную в фунтах на кв. дюйм.

Следующие два числа указывают нашу минимальную прочность на растяжение, измеренную в фунтах на кв. дюйм.

Углеродные электроды

Американское общество сварщиков не имеет спецификаций для углеродных сварочных электродов, но существуют военные стандарты, не так ли? MIL-E-17777C, озаглавленный: «Электрорезка и сварка углеродного графита без покрытия и медного покрытия». Эти спецификации имеют три системы классификации: обычная без покрытия, с покрытием и с медным покрытием. В книге приводятся размеры, длина и спецификации размеров, допусков, качества, выборки,

Скорость осаждения

Каждый тип электрода различается по скорости осаждения в зависимости от состава покрытия. Это железные электроды с порошковым покрытием с высокой скоростью наплавки. В Америке железо используется для покрытия от 10 до 50 %. Это можно определить по железному порошку и толщине покрытия по сравнению со стандартным весом покрытия. Этот процент соответствует спецификациям Американского общества сварщиков. Используя европейский метод определения энергии железа, вес наплавленного металла по отношению к весу сырья, используемого в производстве.

Используя европейский метод определения энергии железа, вес наплавленного металла по отношению к весу сырья, используемого в производстве.

Классификация сварочных электродов

Различные международные стандарты классифицируют типы сварочных электродов. Обычно для классификации электродов используются стандартные стандарты Европы и США. Классификация электродов основана на требованиях к испытаниям, указанным в стандарте на сварные наплавки, для определения качества или характеристик сварных швов. Производители электродов часто сертифицируют свое оборудование по международным стандартам для широкого спектра применений. Простейшая международная классификация сварочных электродов включает:

Покрытые сварочные электроды

Металлургический металл расплавлен и поглощает кислород и азот, что делает его хрупким. Необходимо укрывать расплавленные и затвердевшие сварочные материалы от воды. Обычно в основе таких покрытий лежит электропроводящий электрод. Это зависит от состава покрытия сварочных электродов и конфигурации электродов. Типичные покрытия на сварочных электродах могут быть разработаны с использованием установленных принципов металлургии.

Типичные покрытия на сварочных электродах могут быть разработаны с использованием установленных принципов металлургии.

Сварочные электроды Флюсовые покрытия

Флюсовое покрытие содержит металлические и неметаллические компоненты, добавленные для улучшения характеристик сварного соединения. Флюсовое покрытие играет важную роль в стабилизации дуги и создает защитный газ, защищающий сварочную дугу от загрязнения воздухом и образующий шлам для защиты металла сварного шва, контролирующий уровень водорода, очищающий металл сварного шва и многое другое.

Покрытие целлюлозных электродов содержит примерно 42% ацетата горючей целлюлозы.

Хранение сварочных электродов

Электрод должен высохнуть. Влага ухудшает желаемые свойства покрытия и может привести к чрезмерному разбрызгиванию, а также может вызвать пористость и трещины на свариваемых поверхностях. Электроды, находящиеся на влажном воздухе, следует просушить в теплой сухой печи (рис. 532) в течение 1-2 часов. После высыхания их хранят во влагостойкой таре.

После высыхания их хранят во влагостойкой таре.

Основы

Для зажигания дуги на оборудовании, постукивая по точке на ее месте и добавляя легкий подъем или царапающее движение, вы определите правильную длину дуги и предотвратите прилипание к электроду. Когда целлюлозный и рутиловый электроды созданы, можно приступать. Однако электроды с низким содержанием водорода не могут должным образом защитить сварку из-за состава покрытия при зажигании дуги. Важно зажигать дуги длиной около 3,5 дюймов для достижения оптимальных характеристик дуги. (как можно больше диаметров электродов) в месте начала сварки.

Различные типы сварочных электродов и их применение

Существует два основных типа сварочных электродов: плавящиеся и неплавящиеся. При сварке двух металлических частей электрод помогает проводить электричество от заготовки для сплавления двух металлических частей.

Плавящиеся электроды расплавляются и уменьшаются в размерах в процессе сварки. Между тем, неплавящиеся электроды более долговечны и не вплавляются в основной металл.

Между тем, неплавящиеся электроды более долговечны и не вплавляются в основной металл.

Содержание

1

Что такое электрод?

Электрод для сварки представляет собой кусок металла, прикрепленный к сварочному аппарату и создающий ток. В свою очередь, этот ток образует дугу, плавящую заготовку.

Дуга определяется как короткое замыкание между двумя частями. Это короткое замыкание воспламеняет тепло, необходимое для синтеза.

В большинстве случаев часть электрода содержит тот же металл, что и сплавляемый основной металл.

Если вы ищете дополнительную информацию о диаметре и размерах сварочных электродов, я написал руководство, посвященное этой теме.

Расходуемые электроды

Расходуемые электроды в основном используются при сварке в среде инертного газа (MIG) и сварке электродами. Эти электроды быстро вплавляются в заготовку из-за их низкой температуры плавления.

При этом расходуемые электроды обычно изготавливаются из никеля и мягкой стали в процессе производства. Использование такого электрода обычно предполагает его регулярную замену во время сварки.

Использование такого электрода обычно предполагает его регулярную замену во время сварки.

Кроме того, расходуемые электроды бывают без покрытия и с покрытием.

Электроды без покрытия

Сварщики редко используют электроды без покрытия из-за их нестабильности. Часто трудно контролировать дугу с помощью оголенного электрода.

Поскольку они не очень распространены, вы можете найти людей, использующих их для сварки марганцевой стали. Напротив, электроды с покрытием более удобны в использовании.

Расходуемые электроды с покрытием доступны в трех различных вариантах, включая электроды с легким, средним и толстым покрытием. Давайте рассмотрим легкие и тяжелые варианты.

Электроды со светлым покрытием

Слегка напыленное или нанесенное кистью покрытие на электродах этого типа помогает уменьшить количество загрязнений в процессе сварки.

Примеси, такие как сера и оксид, имеют тенденцию снижать качество сварного шва. По этой причине легкое покрытие создает более равномерный расплавленный слой на основных металлических деталях.

В дополнение к этому, электрод с легким покрытием дает меньше шлака по сравнению с электродами с толстым покрытием.

Электроды с толстым покрытием

Также называемые экранированными дуговыми электродами, эти отрезки металла с толстым покрытием обеспечивают лучшую защиту от коррозии.

Создает эффективный газовый слой, отделяющий зону сварки от окружающего воздуха. Вообще говоря, когда такие газы, как кислород и азот, вступают в контакт с горячим металлом, заготовка становится хрупкой и непригодной для использования.

Кроме того, экранированные дуговые электроды создают более надежную дугу, что делает процесс сварки более плавным. Хотя этот тип электрода содержит много шлака, этот побочный продукт может быть полезен для удаления примесей из сварного шва, таких как оксиды и сера.

Неплавящиеся электроды

Неплавящиеся сварочные электроды, также известные как огнеупорные электроды, в основном применяются в промышленных работах.

Нерасходуемые электроды имеют значительно более высокую температуру плавления, благодаря чему они служат гораздо дольше, чем расходуемые варианты.

Вы можете найти два различных типа неплавящихся электродов, а именно угольные и вольфрамовые электроды.

Углеродные электроды

Углеродные или графитовые электроды обычно используются при дуговой сварке и резке. Сварка угольным электродом имеет множество преимуществ.

Некоторые из них включают сварку тонких кусков металла, больше контроля дуги, и вы можете сваривать как черный, так и цветной металл.

Одним из недостатков использования угольных электродов является то, что для этого требуется гораздо больший ток по сравнению с дуговой сваркой металлическим электродом. Кроме того, часть углеродистого материала с электрода может перейти на сварной шов, что может привести к затвердеванию наплавленного металла.

Вольфрамовые электроды

Вольфрамовые электроды применяются при дуговой сварке вольфрамовым электродом в среде защитного газа. Неплавящийся электрод может быть полностью изготовлен из вольфрама.

В других случаях его можно сплавлять с другими металлами, такими как цирконий и торий. Что касается последнего, он обычно составляет от 1 до 2% компонентов электрода. Между тем, смесь циркония может обеспечить от 0,3 до 0,5% содержания металла.

Что касается последнего, он обычно составляет от 1 до 2% компонентов электрода. Между тем, смесь циркония может обеспечить от 0,3 до 0,5% содержания металла.

Обозначение цвета

Определить, сделан ли вольфрамовый электрод исключительно из вольфрама, можно по его окрашенным концам.

Зеленый

Если они зеленые, электрод, скорее всего, содержит 99,5% вольфрама. Теперь, возможно, это не лучший вариант для получения бесшовного шва, поскольку электрод имеет низкую несущую способность.

Следовательно, электрод может легко загрязняться. По этой причине сварщики могут выбирать эти чистые электроды, если для проекта требуется меньше тепла.

Желтый и красный

Окрашенные в желтый цвет концы электрода указывают на 1% включения тория. В дополнение к этому красный цвет указывает на более высокое содержание тория 2%.

Вольфрамовые электроды, легированные торием, обеспечивают лучшую производительность сварки благодаря меньшему уровню загрязнения.

Коричневый

Концы, окрашенные в коричневый цвет, указывают на содержание циркония в вольфрамовом электроде от 0,3 до 0,5%. Хотя электроды из вольфрамового сплава не лучше, чем вольфрамовые электроды из сплава тория, вариант с сплавом циркония все же превосходит альтернативу из чистого вольфрама.

Плавящиеся и неплавящиеся электроды: различия и сходства

После изучения каждого типа сварочных электродов, вот краткое сравнение каждого типа.

Различия

Первое различие, которое вы заметите между типами электродов, заключается в том, что расходуемый электрод вплавляется в металлическую деталь. Напротив, нерасходуемый сохраняет свою форму.

Во-вторых, плавящиеся электроды служат заполнителем любых зазоров в процессе сварки. Нерасходуемые электроды нуждаются в дополнительном содержании наполнителя для заполнения пустых пространств.

В-третьих, процесс выбора отличается. Расходуемый электрод должен быть того же типа, что и заготовка. С другой стороны, его нерасходуемый аналог может быть из другого металла.

С другой стороны, его нерасходуемый аналог может быть из другого металла.

Наконец, неплавящиеся электроды позволяют выполнять автогенную, гомогенную и гетерогенную сварку. Тем не менее, плавящиеся электроды допускают только гомогенную и гетерогенную сварку. Вот что означает каждый из них:

- Автогенный: без использования наполнителя в процессе сплавления.

- Однородный: Сварка металлов с использованием присадочного материала с теми же характеристиками, что и у основного металла.

- Гетерогенный: сплавление с использованием внешнего наполнителя с металлическим составом, отличным от состава вашей заготовки.

Сходства

Что касается сходства, то расходуемые и неплавящиеся электроды излучают дугу за счет проводимости.

Кроме того, электроды разных типов нуждаются в защитном газе для защиты сварного шва от внешних загрязнений

Система идентификации электродов

Система идентификации электродов используется Американским обществом сварщиков для простой идентификации основных характеристик электрода.

Эти характеристики включают прочность электрода на растяжение, положение сварки, тип покрытия и другие свойства, такие как процентное содержание железного порошка. Вот исчерпывающее руководство о том, как читать идентификацию электрода.

- Начальная буква «Е» означает электроды.

- Следующие две или три цифры относятся к прочности электрода на растяжение, измеряемой в фунтах на квадратный дюйм. Прочность на растяжение – это сопротивление материала разрыву.

- Третья или четвертая цифра указывает положение электрода при сварке: 1 означает горизонтальное, горизонтальное, потолочное и вертикальное положение, 2 означает плоское и горизонтальное положение, 3 означает только горизонтальное положение, 4 означает горизонтальное, горизонтальное и вертикальное положение.

- Пятая цифра системы идентификации электрода указывает на его покрытие, а также на используемый источник питания. Это может быть AC / DC или постоянный ток обратной полярности (DCRP) против прямой полярности постоянного тока (DCSP).

Это число может также информировать вас о проникновении электрода, будь то среднее, низкое или глубокое.

Это число может также информировать вас о проникновении электрода, будь то среднее, низкое или глубокое.

Ознакомьтесь с таблицей ниже, чтобы лучше понять порошковое покрытие и текущую идентификацию.

| Digit | Coat Type | Weld Current |

| 1 | High Cellulose Potassium | AC, DCRP, and DCSP |

| 2 | High Titania Sodium | AC и DCSP |

| 3 | Высокое содержание титана и калия | AC, DCRP и DCSP |

| 4 | Iron Powder Titania | AC, DCRP, and DCSP |

| 5 | Low Hydrogen Sodium | DCSP |

| 6 | Low Hydrogen Potassium | AC and DCRP |

| 7 | Оксид железа с высоким содержанием железа, порошок железа | AC и DCSP |

| 8 | Калий с низким содержанием водорода, порошок железа | AC, DCRP и DCSP |

Пример №1: E6013

Электрод E6013 рассчитан на давление 60 000 фунтов на квадратный дюйм в плоском, вертикальном, горизонтальном и потолочном положении для сварки. 3 означает, что он имеет порошковое покрытие с низким содержанием водорода, калия и железа с током переменного тока, DCRP и DCSP.

Пример № 2: E4043

В этом примере электрод E4043 использует давление 40 000 фунтов на квадратный дюйм и имеет горизонтальное, плоское и вертикальное положение сварки. Кроме того, его покрытие состоит из титана калия. Кроме того, ток электрода питается от переменного тока, тока DCRP и DCSP.

Хранение электродов

Чтобы электроды оставались в форме, храните их в сухом месте. Слишком высокая влажность может вызвать чрезмерное разбрызгивание во время сварки.

Если на электроды попала влага, их можно прогреть в духовке в течение пары часов при температуре 500 градусов по Фаренгейту.

Кроме того, не пытайтесь сгибать электроды. Вы можете в конечном итоге испортить покрытие, что может привести к оголению провода. В этом случае вам необходимо утилизировать поврежденный электрод.

В этом случае вам необходимо утилизировать поврежденный электрод.

Common Welding Electrodes

| Electrode | Coating | Position | Current | Penetration | Tensile Strength |

| E6010 | High cellulose sodium | Все позиции | DCEP | Deep | 60 000 PSI |

| E6011 | Калий с высоким содержанием целлюлозы | All Positions | DCEP AC | Deep | 60,000 PSI |

| E6012 | High titania sodium | All Positions | DCEP AC | Medium | 60,000 PSI |

| E6013 | High титановый калий | Все положения | DCEP DCEN AC | Неглубокий | 60 000 PSI |

| E7018 | All Positions | DCEP AC | Shallow to Medium | 70,000 PSI | |

| E7028 | Iron powder low hydrogen | Flat Horizontal Fillets | DCEP AC | Shallow to Medium | 70,000 PSI |

Подведение итогов

Независимо от того, являетесь ли вы энтузиастом сварки или хотите освежить свои знания, сварочные электроды — отличное место для начала.

Коэффициент меньше 1,8, но больше 1,45. Маркер – “Д”;

Коэффициент меньше 1,8, но больше 1,45. Маркер – “Д”;

Чтобы создать защитную среду в состав включаются органические вещества – крахмал, древесная мука, целлюлоза и прочие;

Чтобы создать защитную среду в состав включаются органические вещества – крахмал, древесная мука, целлюлоза и прочие; Электроды имеют обозначение – литеру “Н”.

Электроды имеют обозначение – литеру “Н”. Коэффициент меньше 1,8, но больше 1,45. Маркер – “Д”;

Коэффициент меньше 1,8, но больше 1,45. Маркер – “Д”;

Чтобы создать защитную среду в состав включаются органические вещества – крахмал, древесная мука, целлюлоза и прочие;

Чтобы создать защитную среду в состав включаются органические вещества – крахмал, древесная мука, целлюлоза и прочие; Расходный материал.

Расходный материал. Это число может также информировать вас о проникновении электрода, будь то среднее, низкое или глубокое.

Это число может также информировать вас о проникновении электрода, будь то среднее, низкое или глубокое.