Как сделать точило из электродвигателя

В советское время электродвигатель являлся дефицитным товаром. Его не считали предметом первой необходимости, поэтому поставки велись только для производств, выпускающих на их базе множество различной техники. Заполучить мотор можно было из старого пылесоса, насоса и прочих изделий. В свободной продаже были лишь слишком мощные модели, неудобные в использовании. Домашние мастера приспособились делать точило из электродвигателя своими руками, существенно расширяя перечень доступных методов обработки в домашних условиях. Этими приспособлениями был оборудован практически каждый гараж.

Перечислим преимущества, по которым лучше изготовить собственное устройство:

- Вы получаете возможность регулировать мощность, обороты и использовать более доступные для покупки промышленные камни.

- Стоимость готового точила будет примерно в 2 раза больше, чем образец, собранный собственными руками.

- Производители редко ставят на свои изделия хорошие электромоторы. Намного проще подобрать двигатель, обладающий лучшими характеристиками. Ведь он является основой устройства.

Подбор электродвигателя

Здесь можно лишь дать общий свод рекомендаций, полезных при выборе. Мощность и габариты напрямую зависят от размеров используемых наждачных кругов. Слабый двигатель не сможет раскрутить маховик, а при остановке момент инерции будет негативно воздействовать на центровку вала. Обычно это не больше 2.5 кВт. Большая мощность не нужна в быту, иначе непроверенные камни может просто разрывать от центробежной силы.

Ещё одним определяющим фактором при выборе является наличие достаточно длинного выносного вала. Чтобы определить отсутствие биения, придётся подключить регулятор напряжения, запустить двигатель, а затем снижать обороты. Неровное вращение будет хорошо видно без специальных приборов. Также желательно покупать новый электромотор, иначе бывшие в активном использовании силовые установки сильно расшатываются.

Как собрать электрическое точило

Дадим ряд общих рекомендаций, но универсальной схемы сборки не существует. Эти подсказки позволят быстро подобрать решение для имеющегося у вас в распоряжении электродвигателя:

- Если имеющаяся модель не имеет креплений в виде проушин, то придётся использовать гибкие хомуты, захватывающие концевые крышки через резиновую подложку. Иначе со временем вибрация протрёт металл. Обычно для этого выбирается стальная полоса, толщиной не менее 1 мм.

- Кнопка включения в бытовых условиях нужна крайне редко. Лучше использовать силовую вилку и надежный шнур. Так вы обезопасите себя от случайного включения после отключения света и прочих неприятностей. Кнопка нужна только для подстраховки.

- Чтобы надеть круг на вал, необходимо нарезать на нём резьбу, установив опорную шайбу и прижимную гайку.

Они должны затягиваться против направления вращения, чтобы обеспечить защиту от раскручивания в момент начала движения.

Они должны затягиваться против направления вращения, чтобы обеспечить защиту от раскручивания в момент начала движения. - Чтобы избежать резкого рывка и износа, можно оснастить схему устройством плавного пуска. Она снижает напряжение, увеличивая его в течение определенного отрезка времени.

- Не пытайтесь приспособить трехфазный мотор под бытовые нужды. Это крайний вариант, нежелательный для использования. В неумелых руках и без знания нюансов, схема может быть опасна для жизни.

Если вы подумывайте приобрести б/у двигатель, то лучше об этом не думать вовсе. Недорогое и качественное изделие можно купить в нашем интернет-магазине. Вы не можете посмотреть внутрь и точно определить износ обмоток. При правильной эксплуатации электродвигатель может служить практически вечно, но неизвестно что с ним делал предыдущий хозяин. Лучше не рисковать своим здоровьем и деньгами.

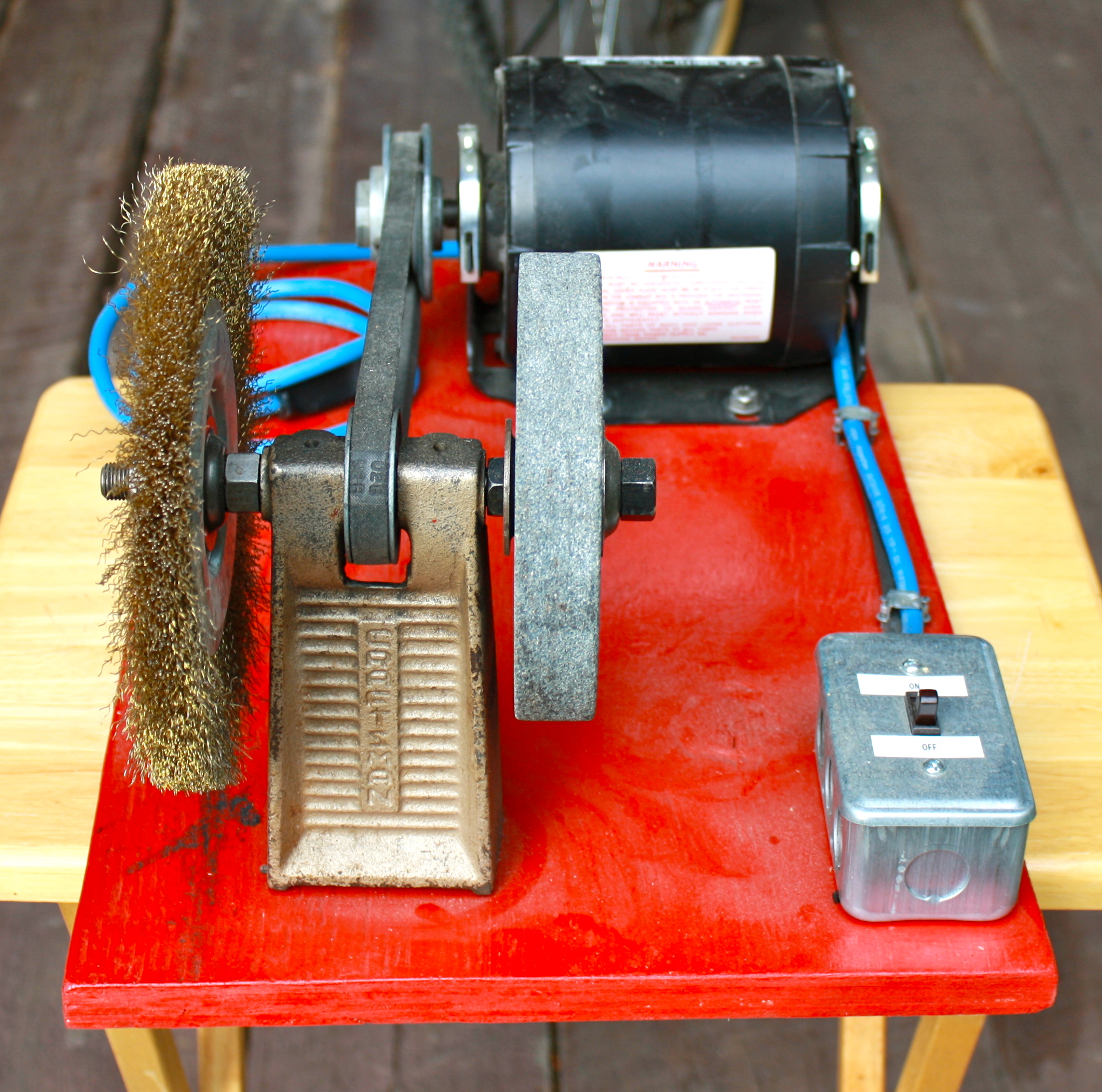

Как изготовить самодельный наждак для собственной мастерской

Часто возникает ситуация, когда необходимо заточить инструмент или поточить ножи. Для выполнения этих работ лучше всего подойдет заточной станок — его еще называют точило или наждак. Это простейший электроинструмент, который состоит из электродвигателя и абразивного круга. В торговой сети продается много вариантов, которые отличаются друг от друга ценой и производителем, но предназначены для выполнения одной функции – заточка режущего инструмента. Не спешите приобретать электроточило заводского изготовления: любой домашний мастер способен изготовить его своими руками при наличии необходимых запчастей.

Для выполнения этих работ лучше всего подойдет заточной станок — его еще называют точило или наждак. Это простейший электроинструмент, который состоит из электродвигателя и абразивного круга. В торговой сети продается много вариантов, которые отличаются друг от друга ценой и производителем, но предназначены для выполнения одной функции – заточка режущего инструмента. Не спешите приобретать электроточило заводского изготовления: любой домашний мастер способен изготовить его своими руками при наличии необходимых запчастей.

Подбор электродвигателя

Чтобы сделать наждак самостоятельно, в первую очередь необходимо подобрать подходящий электродвигатель. Чаще всего это мотор от стиральной машины старого образца, например, Малютки — он как нельзя лучше подходит для этой цели. Такой мотор отвечает определенным требованиям: его мощность в пределах 100-200 Вт, а число оборотов не превышает 1500 оборотов в минуту. Если частота вращения будет больше, то возникнет опасность разрушения абразивного круга.

Высокие обороты двигателя нужны для полировки деталей, а для заточки они не подходят.

Чтобы сделать самодельный наждак, можно применить и любой другой электродвигатель. Он должен отвечать определенным параметрам.

- Вращение вала должно быть минимальным. Лучше всего подходят моторы, имеющие не более 1 000 оборотов в минуту.

- Мощность двигателя должна быть в пределах от 100 Вт до 1 Квт. Чаще всего используются моторы мощностью 400 Вт.

- Желательно, чтобы он имел лапы для крепления.

- Лучше всего подходит однофазный или асинхронный мотор, рассчитанный на включение в сеть 220 вольт.

Алгоритм сборки наждака из двигателя от стиральной машины Малютка

Прежде всего делаем станину будущего механизма. Ее можно изготовить из толстой деревянной доски, деревоплиты, подходящего пластика, но лучше всего подходит толстая металлическая плита. К ней с помощью кронштейнов, уголков или хомутов закрепляют электродвигатель. Соединение электродвигателя с камнем происходит посредством фланца.

Соединение электродвигателя с камнем происходит посредством фланца.

Самодельный флянец

Изготовление фланца — одна из технически сложных операций при сборке самодельного наждака. Делается он, как правило, с помощью токарного станка. Для этого необходимо измерить диаметр выходного вала и абразивного круга, который будет применяться в заточном станке. Однако если токарного станка под рукой нет, можно обойтись и без него. На видео, представленном ниже, можно ознакомиться, как сделать фланец для наждака из подручного материала самостоятельно:

Закрепление фланца на валу происходит при помощи гайки с болтом и шайбой. При этом надо учитывать направление вращения вала: резьба на гайке должна быть в противоположную сторону.

Это делается в целях безопасности, чтобы во время работы гайка не раскручивалась под действием вибрации станка, что чревато слетанием абразивного круга и травматизмом.

Наконец, остается смонтировать электроточило на постоянное место и подвести электричество. Наждак из двигателя от Малютки готов.

В случае применения двигателя, демонтированного со стиральной машины-автомат, можно сделать заточной станок аналогичным образом, разница состоит только в подключении электроэнергии. Мотор от обыкновенной стиральной машины имеет четыре провода: два подключаются к рабочей обмотке, а два других — к пусковой. Чтобы определить рабочую обмотку, достаточно измерить сопротивление обеих. Сопротивление пусковой обмотки составляет 30 Ом, а рабочая имеет всего 12 Ом. Двигатели современных машин имеют шесть выводов, два из которых — это выход таходатчика с сопротивлением 70 Ом. Найти их не составит большого труда. Эти провода необходимо заизолировать.

Схема подключения заключается в следующем: обе обмотки соединяются параллельно и подсоединяются к сети, а в разрыв пусковой обмотки подсоединяют кнопку. Для этого можно взять пусковую или приспособить кнопку от дверного звонка.

Как приспособить дрель и болгарку под электроточило

Сделать наждак можно не только из подходящего электродвигателя, имеющегося в наличии. Для этого можно приспособить электроинструмент — это может быть электрическая дрель или шуруповерт.

Последний хуже подойдет для этих целей: у него недостаточная мощность и маленький ресурс аккумуляторов.

Изготовление точила из дрели начинают с приобретения насадки.

В ней закрепляют заточной камень, а затем зажимают в патрон. Остается закрепить его на неподвижном основании с помощью специального крепления, которое можно купить в магазине, продающем электроинструменты. При помощи такого электроточила можно поправить топор, наточить кухонный нож или заправить сверло.

В случае крайней необходимости, точило можно изготовить из болгарки. Для этого не требуется приобретать специальных приспособлений и оправок, необходимых для крепления наждака. Следует только закрепить ее в горизонтальном положении на массивном основании, установить стандартный отрезной или заточной диск, и точило готово к работе.

Мини заточный станок

Электрическое точило бывает необходимо, если мастер занимается моделированием: при работе часто требуется подтачивать маленькие детали. Большое точило не приспособлено для выполнения мелкой работы, поэтому часто делают мини-наждак своими руками. Алгоритм сборки таков:

- берут двигатель от жесткого диска компьютера или детской игрушки;

- натяжную втулку спицы от мопеда припаивают к оси двигателя;

- маленький заточной круг прикручивают с помощью винта и шайбы к валу;

- подключают блок питания;

- закрепляют устройство на станине, и наждак готов.

Часто для этих целей используют электродвигатели от неисправной швейной машины.

Техника безопасности при работе с самодельным устройством

Изготавливая электроинструменты самостоятельно, следует неукоснительно соблюдать технику безопасности. Если промышленные агрегаты укомплектованы средствами защиты., то в самодельных устройствах придется изготовить их самому. Следует знать, что эксплуатация точила из двигателя стиральной машины без защитного кожуха запрещена. Сделать его можно из листового металла толщиной 2,5 мм.

Рабочий круг во время заточки испытывает сильную вибрацию. Для исключения разрушения наждака во время работы, устанавливая камень, под металлические шайбы ставят прокладки из картона. Также следует убедиться, что диск не имеет трещин.

Во время работы следует стоять сбоку от круга, чтобы при его поломке осколки не полетели в оператора.

Изготовление электроточила своими руками

В повседневной жизни часто возникают ситуации, когда необходимо что-то заострить. Электроточило своими руками – это решение многих бытовых проблем с заточкой инструментов. Это могут быть предметы быта: ножи, ножницы или строительный инструмент. Чаще всего в этом случае возникает необходимость наточить сверла, топоры, лопаты. Работать тупым инструментом трудно, процесс продвигается медленно, сил уходит много. В этом случае не обойтись без специального прибора, так как не каждый инструмент можно наточить бруском вручную.

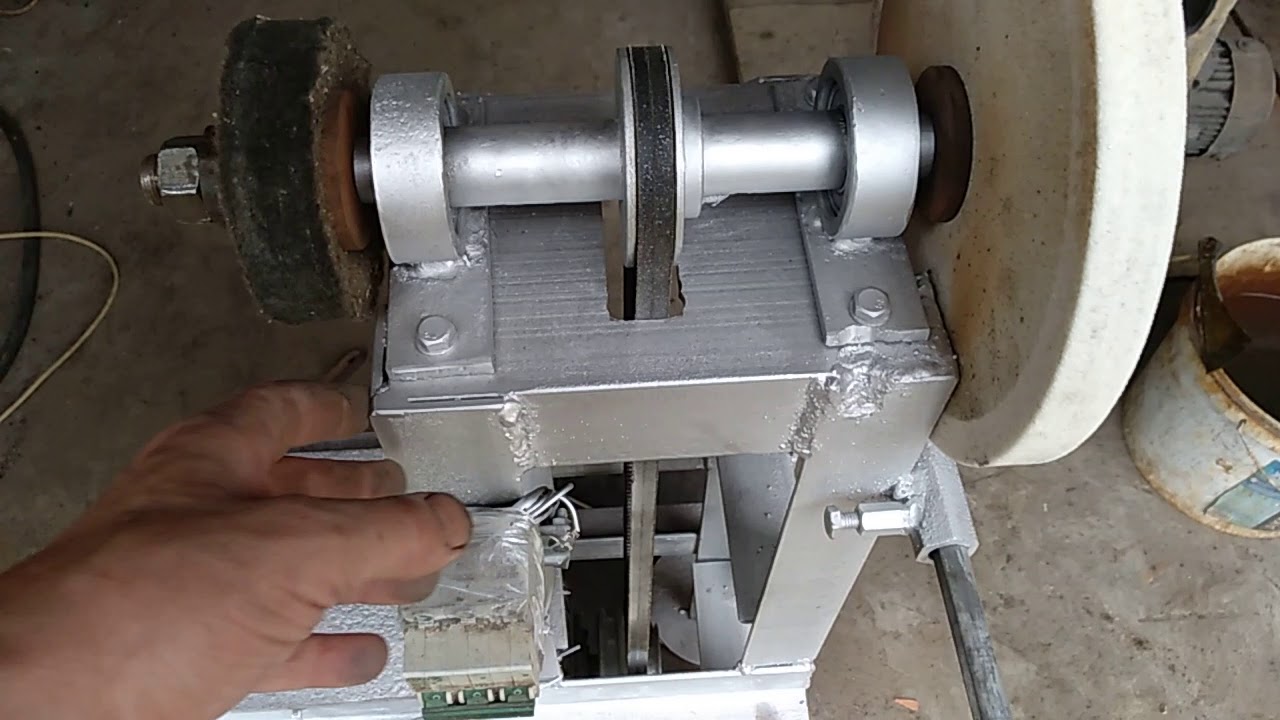

Электродвигатель самодельного станка для заточки.

Электроточило можно купить в магазине, но придется отдать за него внушительную сумму. А можно собрать из подручного материала, тем более что мастеровым мужчинам периодически попадают в руки все необходимые материалы. Приспособить их для полезного дела также не составит труда. В итоге получится наждак, ничем не уступающий магазинному, но практически бесплатно.

А можно собрать из подручного материала, тем более что мастеровым мужчинам периодически попадают в руки все необходимые материалы. Приспособить их для полезного дела также не составит труда. В итоге получится наждак, ничем не уступающий магазинному, но практически бесплатно.

Читайте также: Как пользоваться штангенциркулем.

Необходимые материалы и инструменты

Детали электроточил.

Для изготовления прибора нужно немного:

- электродвигатель;

- конденсатор;

- кронштейн;

- фланец или обрезки труб и изолента;

- метчик для нарезки резьбы;

- металл толщиной 2-3 мм для изготовления защитного кожуха;

- болты, гайки;

- резина для подкладки.

Вернуться к оглавлению

Какой электродвигатель подойдет

Основной элемент, без которого невозможно собрать устройство – это двигатель.

Обычно используются моторы от старой бытовой техники. Например, от советских стиральных машин «Сибирь» или «Волга». Двигатели у них реверсные, обладают достаточной мощностью и оборотистостью. На вал можно установить любые необходимые насадки.

Двигатели у них реверсные, обладают достаточной мощностью и оборотистостью. На вал можно установить любые необходимые насадки.

Схема электрическая точильного шлифовального станка.

Количество оборотов в минуту не должно превышать 3000 в промышленных условиях, а для домашнего пользования достаточно 1000-1500. При слишком быстром вращении наждачный круг может разорваться. Для промышленных работ используют точильные камни большой прочности и специальные фланцы. Домашнему мастеру вряд ли удастся найти такие материалы. Большая скорость нужна не столько для заточки, сколько для выравнивания и полировки изделия. Опять же для бытовых условий это не пригодится.

Не стоит гнаться и за слишком большой мощностью. При изготовлении станка своими руками верхняя планка – 400 Вт. В среднем же используются двигатели от стиральных машин, чья мощность не превышает 200 Вт. Чтобы произвести заточку ножей, тяпок, сверл, более чем достаточно. К тому же при такой мощности не приходится опасаться, что разовьется слишком большая скорость. Следовательно, за сохранность диска (и собственного здоровья) переживать не придется.

Следовательно, за сохранность диска (и собственного здоровья) переживать не придется.

Для электроточила подойдут однофазные и трехфазные двигатели. И те, и другие могут подключаться к однофазной сети. Для правильного подключения может потребоваться конденсатор. Обычно используются асинхронные электродвигатели.

Вернуться к оглавлению

Как подобрать фланец

Фланцы резьбовые.

На первый взгляд все просто: берется движок, на вал насаживается наждак, аппарат включается в сеть и начинает точить. Однако на этапе установки точильного камня возникает трудность: диаметр точила, как правило, не совпадает с диаметром вала. Да и резьбы там нет, то есть закрепить наждак не представляется возможным. Чтобы устранить эту проблему, понадобится фланец – специальная деталь, которая вытачивается под размер вала и внутреннего диаметра абразивного диска.

Чтобы выточить фланец, придется воспользоваться услугами токаря. На чертеже электроточила нужно указать внутренний диаметр точильного круга и размер вала. Нужно указать, в какую сторону вращается ось. Пожалуй, специальный фланец – это единственная деталь, которую надо изготавливать на заказ. Но и его можно заменить на подручные материалы.

Нужно указать, в какую сторону вращается ось. Пожалуй, специальный фланец – это единственная деталь, которую надо изготавливать на заказ. Но и его можно заменить на подручные материалы.

Готовый фланец устанавливается на вал и закрепляется с помощью гайки, шайбы и болта. На гайке придется нарезать резьбу. Если движение вала идет по часовой стрелке, то должна использоваться левосторонняя резьба. При вращении против часовой стрелки – правосторонняя. Соблюдение этого правила является строго обязательным. При такой нарезке резьбы гайка будет постепенно затягиваться, а круг все более надежно фиксироваться. Если сделать все наоборот, то гайка будет постепенно раскручиваться. В итоге точило может сорваться с вала. Это очень опасно, так как неизвестно, в какую сторону полетит быстро вращающийся камень. Он может нанести серьезные повреждения или травмы.

Вернуться к оглавлению

Аналог фланца точила

Фланец-схема.

Однако не у всех есть знакомый токарь или подходящее оборудование. В этом случае можно изготовить аналог фланца. Дело будет более сложным, но результат – надежным.

В этом случае можно изготовить аналог фланца. Дело будет более сложным, но результат – надежным.

В этом случае придется использовать систему втулок. Для работы понадобятся обрезки труб необходимой длины и подходящего диаметра. Щели ликвидируются при помощи хлопчатобумажной изоляционной ленты. При необходимости втулки вставляются друг в друга.

При намотке изолента должна ложиться очень ровно. Если будут заметные бугры, диск будет биться при вращении. Втулки подбирают таким образом, чтобы совпадал внутренний диаметр точила и трубы. Идеальным вариантом будет тот, при котором камень сядет на втулку без изоленты очень плотно, внатяг. Подмотка обеспечит более плотное соединение, диск не будет прокручиваться на трубе.

Система втулок очень крепко и плотно насаживается на вал, но фиксация при помощи болтов необходима, так как только она может обеспечить надлежащий уровень надежности и безопасности.

Нарезать резьбу можно самостоятельно, дома. Для этого понадобится метчик.

Вернуться к оглавлению

Направление работы

Схема универсального преобразователя.

Прежде чем приступать к изготовлению электроточила, нужно посмотреть, в какую сторону он будет крутиться. У прибора, собранного из подручных материалов, можно без особых хлопот поменять направление вращения. Двигатели, которые чаще всего используются, берутся от советских стиральных машин. А они являются асинхронными. Это означает, что при переключении некоторых обмоток легко меняется направление движения. Старые моторы имеют несколько выводов (3 или 4), что пойдет на руку при изменении направления.

Направление изменится в том случае, если поменять выводы пусковой обмотки. Такой прием может пригодиться при проблемах с резьбой, раскручиванием гаек и т.п.

Можно обойтись и без пусковой катушки. Тогда получается работа напрямую: в сеть просто включается рабочая обмотка, точило нужно толкнуть в правильном направлении, и оно начнет вращаться.

Чтобы правильно определить, где рабочая, а где пусковая обмотка, понадобится тестер. Уровень сопротивления первой около 12 Ом, второй – все 30 Ом.

Уровень сопротивления первой около 12 Ом, второй – все 30 Ом.

Вернуться к оглавлению

Защитный кожух устройства

Когда все основные детали подобраны, нужно позаботиться о соблюдении техники безопасности.

Электроточило из генератора.

Не секрет, что при заточке металлических изделий летят искры. Чтобы не обжечься самому, не получить травму, а также защитить рабочую поверхность от подпаливаний, необходимо изготовить защитный кожух. Сделать его можно из обрезков жести или металла. Оптимальная толщина пластины – не менее 2 мм. Железо можно прикрутить непосредственно над точильным кругом или закрепить при помощи хомута. Щиток позволит еще и снизить количество пыли.

Дополнительную безопасность при работе обеспечит откидной навес из оргстекла, который крепится к кожуху и при необходимости откидывается.

Не помешает и подручник. При проведении работ гораздо удобнее упираться в него, чем все время держать деталь на весу.

Вернуться к оглавлению

Установка прибора

Когда электроточило собрано, можно приступать к его установке. Закрепить точило нужно очень крепко и надежно, так как при работе возникают большие вибрации.

Закрепить точило нужно очень крепко и надежно, так как при работе возникают большие вибрации.

Установить двигатель на рабочей поверхности можно при помощи того же кронштейна, который удерживает мотор в стиральной машине. Для этого понадобятся болты. Противоположной стороной двигатель будет опираться на угол. Благодаря такому креплению мотор будет находиться в горизонтальном положении. На угол можно установить резиновую подкладку: она уменьшит вибрацию.

Можно использовать и другие способы установки. Например, закрепить прибор на подставке, тогда он будет более мобильным, так как не будет привинчен к одному месту.

Все, станок готов к работе. Можно затачивать различные детали, инструменты, сверла и т. д.

Вернуться к оглавлению

Правила безопасности при работе

При работе со станками очень легко можно получить травму, и электроточило не исключение из этого правила, поэтому соблюдению техники безопасности стоит уделить особенное внимание.

Типы фланцев.

- Перед работой нужно проверять, затянута ли гайка. В противном случае точильный диск может слететь и нанести большой ущерб.

- Также следует удостовериться, что сам аппарат ровно стоит и надежно закреплен. Иначе при вибрации он может сдвинуться с места, упасть и т.д.

- Необходимо следить, чтобы руки, в частности, пальцы, находились на значительном расстоянии от вращающегося диска. Заточка происходит быстро, поэтому велик риск поранить пальцы.

- Все работы нужно проводить в перчатках и в специальных очках, защищающих глаза от попадания стружки.

- При работе с пылящимися материалами необходимо использовать респиратор, чтобы защитить легкие от попадания грязи и пыли.

- Нельзя руками останавливать вращающийся диск. Это должно происходить, само собой, после выключения.

- Точить нужно на торцевой стороне камня, обращенной к рабочему. Не нужно заталкивать деталь под кожух или на дальнюю сторону.

- Нужно крепко держать затачиваемый предмет, так как они могут вылететь из рук, сломать что-либо, порезать человека или разбиться.

- Нельзя менять круг на включенном приборе.

- Нужно следить за состоянием точильного диска. Его необходимо менять при обнаружении трещин, больших сколов. Камень подлежит замене в случае неравномерного истирания и нарушения симметричности. Такое точило приведет к разбалтыванию всей конструкции.

Вернуться к оглавлению

Технология заточки сверл

Схемы типов сверл.

Очень быстро тупятся сверла, но выкидывать их жалко. Можно заточить инструменты, используя электроточило. Кто-то пытается сделать это бруском, но такая процедура займет очень много времени.

Заточка сверла начинается с формирования режущих кромок. Сверло нужно держать параллельно оси вращения. Стружку нужно снимать, пока не станет заметно отражение света. Ту же процедуру нужно повторить со второй кромкой. При заточке нужно сформировать правильный угол. Сверла, которые продаются в магазинах, заточены под 120°. Это универсальный показатель, однако он может немного меняться. Для работ с мягкими материалами используется более острый угол 90-100° (дерево, медь, пластик, алюминий), для материалов средней жесткости – 110-120°, а для стали – 140°

На глаз необходимую остроту угла не получить, поэтому нужно время от времени сверяться с шаблоном заточки сверл. В результате обработки длина кромок сверла должна оставаться одинаковой.

В результате обработки длина кромок сверла должна оставаться одинаковой.

Затем нужно обработать заднюю поверхность кромок. Правильная их форма – коническая. Проконтролировать процесс можно с помощью шайбы. Нужно подобрать ее так, чтобы ее диаметр был на 1/3 меньше, чем у сверла.

У конических кромок нужно сделать задние углы, стружку нужно убирать так, чтобы просвет между шайбой и сверлом увеличился на 0,2 мм.

Когда делаются кромки, нужно действовать очень аккуратно, иначе можно затупить режущие поверхности сверла, поэтому с краев следует оставить небольшие полосы, с них металл будет снят в самом конце работы, при чистовой обработке.

Электроточило – простой аппарат, который можно сделать самостоятельно. Собрать его несложно, если есть подходящий двигатель.

Точило из двигателя от стиральной машины

Универсальное и очень доступное точило из подручных материалов. Если у вас сломалась стиральная машинка, то не стоит её сразу выкидывать. В ней много полезных вещей, из которых можно сделать что-нибудь полезное, что пригодиться в хозяйстве. К примеру, точило, о котором пойдет речь, я сделаю из двигателя от старой стиральной машинки. А точило в мастерской вещица весьма нужная и полезная.

В ней много полезных вещей, из которых можно сделать что-нибудь полезное, что пригодиться в хозяйстве. К примеру, точило, о котором пойдет речь, я сделаю из двигателя от старой стиральной машинки. А точило в мастерской вещица весьма нужная и полезная.Материалы и инструмент

Для изготовления, на понадобятся:

Инструменты:

- Дрель.

- Болгарка.

- Ручные инструменты.

- Сварочный аппарат. и т.д.

Материалы:

- Двигатель.

- Металлическая полоса.

- Дощечка (основа).

- Корпус (под электронику).

- Крепежи (болты, гайки и т.д.).

Изготовление точила своими руками

И так поехали. Для начала сделаем замеры двигателя, для будущего крепления.

Затем при помощи тисков и молотка, изготавливаем вот такую скобу из металлической полосы.

На концах будущего крепежа просверливаем два отверстия.

На самой дощечке сверлим два отверстия под саму скобу.

Отрезок ДВП будет служить в качестве прокладки под двигатель, для гашения вибрации.

Устанавливаем двигатель.

Фиксируем при помощи скобы, и затягиваем всё это болтами, под шляпки гаек и болтов подлаживаем шайбы.

В качестве корпуса у меня будет служить коробочка. В которой делаем две прорези под провода.

При помощи штатного крепления, фиксируем конденсатор на самом корпусе.

Устанавливаем выключатель.

Подключаем электронику, здесь главное не ошибиться при подключении, лучше всего при себе иметь мультиметр, или схему (в интернете полно).

Изначально я хотел поставить регулятор оборотов, но так как двигатель мало оборотистый я подключил штатную электронику.

В корпусе делаем четыре отверстия под шурупы.

И под небольшим углом закручиваем.

Для крепления абразива нам понадобятся две важных детали, это две шайбы от старой болгарки.

Одну из шайб устанавливаем как на фото, здесь точность играет важную роль.

При помощи сварки прихватываем шайбу, и крепление почти готово.

Далее, стачиваем шайбу с двух сторон как на фото, чтоб она хорошо сидела в пазах второй шайбы.

Устанавливаем абразив.

Затем вторую шайбу.

Маленькую шайбу.

Контр-шайбу.

И затягиваем гайкой на 13.

От той же стиральной машины остался корпус от движка, из которого я сделаю защитную крышку от пыли и грязи.

Отрезаем.

Примеряем.

И устанавливаем.

Точило я буду крепить к столу на два болта.

Перед покраской зачищаем поверхности.

И красим.

Результат работы

Точило готово.

В итоге получается вот такое точило, применений очень много, по желанию можно изготовить полировочные круги, наждачные круги и т.д.

Точильный станок из двигателя советской стиральной машины

В настоящее время еще во многих чуланах и гаражах пылятся стиральные машины советского производства. И когда все-таки приходит время выбрасывать машинку, под внимание попадает ее электродвигатель, а

возможно даже два. Ведь чаще всего мотор рабочий и из него можно сделать самодельный наждак. Ну а точило –

вещь достаточно полезная и пригодится любому мастеру. Наша публикация посвящена созданию своими руками

небольшого, маломощного точильного станка из двигателя стиральной машины совдеповского производства.

И когда все-таки приходит время выбрасывать машинку, под внимание попадает ее электродвигатель, а

возможно даже два. Ведь чаще всего мотор рабочий и из него можно сделать самодельный наждак. Ну а точило –

вещь достаточно полезная и пригодится любому мастеру. Наша публикация посвящена созданию своими руками

небольшого, маломощного точильного станка из двигателя стиральной машины совдеповского производства.

Почему именно из машинки производства СССР? Во-первых, двигатель в таких машинках безколлекторный,

асинхронный, в отличие от современных стиральных машин, в которых обычно стоят щеточные моторы. Щетки –

лишние провода при подключении, высокая вероятность необходимости их замены. Во-вторых, вал на новых моторах

зачастую имеет сложное крепление к шкиву, а это усложняет адаптацию под точильный камень. Ну и в-третьих,

старый двигатель проще раздобыть, вопрос конечно спорный, но думаю многие согласятся.

Совершенно не настаиваю на том, что электромотор должен быть обязательно от стиральной машины, если имеется любой другой, мощностью не менее 180 Вт, для нашего наждака можно использовать и его.

Подключение (проверка) двигателя

Естественно, перед тем, чтобы начинать что-то собирать, электромотор нужно сначала подключить и проверить. В старых стиральных машинах попадаются два варианта исполнения двигателей: более старый и качественный, имеет закрытый корпус с крыльчаткой, с двумя питающими выводами и более новый – четыре вывода, крыльчатки нет, охлаждение происходит через отверстия спереди и сзади, через которые видны обмотки.

Старый вариант не требует никаких конденсаторов для запуска – пусковая обмотка хитрым образом

подключается и отключается внутри двигателя специальным механизмом. Благодаря этому никаких сложностей

с подключением возникнуть не должно: оба вывода подключаются в сеть 220 вольт. Недостатком такого двигателя

является то, что направление вращения вала предустановлено внутренним подключением и изменению не подлежит.

Как правило, это направление по часовой стрелке и поэтому необходимо будет использовать левую резьбу для

крепления камня.

Благодаря этому никаких сложностей

с подключением возникнуть не должно: оба вывода подключаются в сеть 220 вольт. Недостатком такого двигателя

является то, что направление вращения вала предустановлено внутренним подключением и изменению не подлежит.

Как правило, это направление по часовой стрелке и поэтому необходимо будет использовать левую резьбу для

крепления камня.

Вариант поновее имеет четыре вывода двух обмоток: рабочей и пусковой. Отличить их можно при помощи мультиметра: сопротивление рабочей обмотки около 10 Ом, пусковой – около 40 Ом. Возможно сопротивления будут отличаться от указанных, но незначительно. Пусковую обмотку нужно подключать через конденсатор 4-5 мкФ на напряжение не менее 400 в. Мне встречались составные конденсаторы для подобных двигателей: два последовательно соединенные по 10 мкФ на 300 в. То есть, таким образом поднималось максимально допустимое рабочее напряжение готового конденсатора. Использование составного конденсатора из двух с низкими напряжениями (не менее 300 в) возможно, но нежелательно. Конденсаторы следует использовать неполярные!

Если верить дате изготовления на корпусе “59г” – этому бумажному конденсатору 60 лет! И он прекрасно работает. По утверждению советских радиолюбителей, бумажные конденсаторы имеют свойство восстанавливаться после пробоя.Проверить двигатель можно вообще без конденсаторов и пусковой обмотки: напряжение 220 в. подается напрямую на рабочую обмотку. При таком подключении мотор будет стартовать без нагрузки в произвольном направлении. Чтобы задать направление вращения вала, нужно подключать пусковую обмотку и конденсатор. Для наждака нужно задавать направление против часовой стрелки. Ниже показана схема подключения, если вал вращается по часовой стрелке, нужно изменить подключение пусковой обмотки.

Во многих публикациях в сети видел такое утверждение, что пусковые обмотки подключать не нужно вообще, а направление вращения задавать при старте вручную. Якобы при использовании пусковой цепи двигатель сгорит. Объяснить эти домыслы я могу только одним путем – один написал глупость, а остальные списали у первого. Могу с уверенностью сказать: пусковую обмотку подключать можно и нужно, через конденсатор 4-5 мкФ, пусковая цепь должна быть подключена всегда, без каких-либо дополнительных кнопок. И если мотор исправен – такое подключение для него безопасно и совершенно безвредно.

Втулка (фланец)

Втулка для посадки точильного камня является самым сложным узлом нашего аппарата. Еще эту втулку называют фланец. Что такое фланец? Это кусок металлической трубы, внутренний диаметр которой идеально подходит к валу электродвигателя и надежно фиксируется на нем. Наружный диаметр фланца должен совпадать (с небольшими погрешностями) с посадочным диаметром точильного диска. По наружному диаметру нарезана резьба для фиксации диска, резьба обязательно должна быть противоположной по отношению к направлению вращения вала. Другими словами, если вал электродвигателя вращается по часовой стрелке, то резьба должна быть левой. И наоборот, если вал крутится против часовой стрелки, то резьба на втулке должна быть правая, обычная. Именно поэтому чуть выше я советовал подключать мотор с вращением против часовой стрелки.

Если электромотор имеет фиксированное направление вращения (старого образца) по часовому направлению, то придется искать лерку под левую резьбу. Дело в том, что если направления резьбы и вращения вала будут совпадать, то очень высока вероятность раскручивания на ходу – точильный камень может запросто слететь во время работы и травмировать окружающих.

Лучшим вариантом будет обратиться к знакомому токарю и заказать изготовление этой втулки. Обычно токарю достаточно лишь принести шкив от двигателя и сообщить посадочный диаметр точильного камня. Большинство современных камней имеет внутренний диаметр 32 мм. Но наш веб-ресурс не зря пестрит девизом “все своими руками” и вполне возможно изготовление фланца самостоятельно. Конечно, качество будет похуже, чем от профессионального токаря, но и специальных навыков или особого инструмента для этого не требуется.

Также подходящую втулку можно купить у Китайцев тык.

Итак, основой послужит металлическая труба “1/2” – полдюймовая водопроводная труба. По ГОСТ 3262-75 внутренний диаметр данной трубы составляет 15 мм., наружный – 21,3 мм. Наружный хорошо подходит под посадочный диаметр зачистного диска для болгарки (22 мм.), он вполне может пригодиться. Но самое главное – этот диаметр хорошо подходит для насадки под 32 мм., но об этом ниже… Внутренний же диаметр 15 мм. не подходит ни к какому валу электродвигателя и придется устранять это несовпадение.

Если вращение вала происходит против часовой стрелки, в качестве трубы можно взять сантехнический сгон с резьбой на “1/2”. Если же направлением вала нет возможности управлять и он крутится по часовой стрелке, то резьбу придется нарезать самостоятельно леркой для левой резьбы. В любом случае, кусок трубы желательно подбирать без шва – снаружи шов не создаст особых проблем, а вот утолщение изнутри трубы будет способствовать биениям во время вращения.

Кусок трубы с резьбой необходимо обрезать по необходимой длине, чтобы резьба была с одной стороны. Внутренние края нужно обработать круглым напильником. Выбирая длину будущего фланца, нужно стараться делать его как можно короче, но чтобы все составные части поместились на нем. Стоит обязательно учесть болт фиксации – на валу может углубление или обрезанная грань, болт на втулке в этом месте не должен мешать другим деталям.

Как уже говорилось, резьба нужна только с одной стороны втулки, однако точильный камень должно что-то удерживать с противоположной стороны. Для этой цели хорошо подходит короткий отрезок полипропиленовой трубы 32 мм. обязательно с маркировкой SDR 6.0 (внутренний диаметр 21,2 мм.). Отрезок 1,5-2 см. нужно обрезать максимально ровно – от этого зависит, будет ли камень выписывать восьмерки во время вращения.

Кусок ППР-трубы нужно насадить на металлический сгон таким образом, чтобы до резьбы оставалось чуть меньше сантиметра – это место под зачистной диск для болгарки. Насадить пластиковую трубу на металлическую будет не так-то просто. Чтобы это сделать, нужно, во-первых, вооружиться какой-либо трубкой с диаметром больше, чем у металлического сгона и меньше, чем у пластикового отрезка – этой трубкой можно набить ППР-трубу на сгон. Во-вторых, сгон нужно раскалить, например на плите до температуры, вызывающей шипение воды. На раскаленную трубу забивается отрезок из ППР.

Для надежной фиксации фланца на валу, нужно просверлить отверстие под стопорный болт. Естественно, место под болт зависит от расположения углубления на валу. Хорошо, когда место отверстия совпадает с насаженной ППР-трубой – будет дополнительная фиксация. Возможно на валу вообще не будет места под болт фиксации, тогда это место выбирается произвольно и нужно постараться немного просверлить вал прямо через втулку, чтобы болт заходил в отверстие на несколько миллиметров. В самом фланце нарезается резьба под болт. Чтобы не резать резьбу, можно воспользоваться толстым саморезом с мелким шагом резьбы. Нарезав резьбу, болт или саморез обрезается до необходимой длинны – чтобы надежно упирался в вал мотора, но и слишком не торчал из втулки.

Теперь настал момент насаживать втулку на вал двигателя. Проблема в том, что обычно валы электродвигателей от стиральных машин производства СССР выпускались двух диаметров: 11 мм. и 14 мм. и цифры эти имели достаточно большие погрешности в виде десятых долей миллиметра. Например, на фото в этой публикации двигатель обладает валом 11,9 мм. Поэтому нужно искать способ увеличить диаметр вала до 15 мм.

В случае вала диаметром ≈11 мм., удобным решением будет кусок металлопластиковой трубы 16 мм. – наружный диаметр можно подточить прямо на валу двигателя до 15 мм. Да и пластик вообще хорошо насаживается механическим путем – лишнее просто сминается металлической трубой. Внутренний диаметр металлопластика около 12 мм. – если вал толще, то труба имеет свойство растягиваться, если вал слишком мал (что маловероятно), то дополнительная толщина добирается одним слоем изоленты или термоусадочной трубки. Отрезок металлопластиковой трубы нужно “натянуть” на вал с усилием, точнее даже забить – такого итога нужно добиться. Нужно не забывать про углубление на валу под фиксационный болт и найти способ пометить эту точку поверх металлопластика.

Когда отрезок МП надежно сидит на валу, можно включить двигатель и немного прошлифовать поверхность. Это важный момент: нужно не снять лишнего – металлический сгон должен с усилием забиваться поверх МП. Во время насадки стальной трубы нужно не потерять место фиксации болтом, и совместить отверстие на втулке с углублением на валу. Когда отверстие и углубление совмещены, МП-трубу нужно просверлить до вала двигателя прямо через отверстие во фланце. При набивании втулки на вал, чтобы не разбить резьбу, на нее нужно накрутить гайку. Когда фланец насажен, фиксируем его болтом (или саморезом). На включенном двигателе оцениваем наличие биений и качество центровки. Биения втулки не так страшны, нежели “восмирение” отрезка ППР – прямо на ходу его можно подровнять напильником.

В случае вала диаметром ≈14 мм., нужно заполнить расстояние всего около 1 мм. – добиться этого можно несколькими слоями термоусадочной трубки, лучше клеевой.

Когда втулка закреплена на моторе – самое сложное позади. Осталось лишь сделать насадку под “32-й” камень, надеть шайбы и накрутить гайку. Насадка делается из той же ППР-трубы 32 мм, с той разницей, что изнутри ее придется немного “подчесать” для свободного одевания на втулку. В качестве шайб отлично вписывается шайба М20 усиленная. Для гайки не удалось найти ничего лучше, чем сантехническая контрагайка. Обычная гайка М20 слишком большая по ширине и неуместна.

При пробном запуске всей сборки следует обращать внимание на биения и “восьмерки” камня, а не шайб и гайки – контрагайки достаточно кривые изделия, шайбы имеют небольшой люфт на внутреннем диаметре. Небольшие биения камня устраняются путем банальной его подточки, а восьмерки исправляются выравниванием ППР-отрезка, который выполняет роль упора.

Окончательная сборка наждака

Собственно, дело остается за малым – установить двигатель на верстак или мобильную станину и оборудовать выключателем, и сетевым шнуром. Придерживаюсь мнения, что переносная станина гораздо удобнее, нежели постоянная установка на столе или каком-либо другом месте.

Я предлагаю взять для станины фанеру 18 мм. или два слоя по 10 мм. Один важный момент – высота станины должна позволят точильному камню не задевать за основание. Для увеличения высоты можно использовать полоски той же фанеры, в качестве ножек. Для камня диаметром 125 мм. большой высоты не потребуется, а ставить больший диаметр нет особого смысла. Слишком большой камень будет тяжелым для мотора, ведь обычно в советских стиральных машинках ставили движки порядка 180 Вт.

Двигатель, пусковой конденсатор и выключатель закрепляется на станине при помощи монтажной ленты. Под мотор полезно подложить кусочки резины, для сглаживания вибраций и шумов. В качестве выключателя можно применить однополюсный автомат 16 А.

Этого нет на фото, но лишней такая деталь не будет: вентиляционные отверстия в корпусе мотора со стороны камня полезно прикрыть диском из пластика. Пластиковый диск будет препятствовать попаданию стружек внутрь, однако не будет мешать вентиляции. Как раз, для его крепления имеются резьбовые отверстия вокруг подшипника.

Собственно это все, что можно рассказать о самодельном наждаке. Стоит добавить, что в быту это очень полезная вещь, а в мастерской и тем более!

Оцените публикацию: Оценка: 4.5 (20 голосов)

Смотрите также другие статьи

Упор для точила своими руками

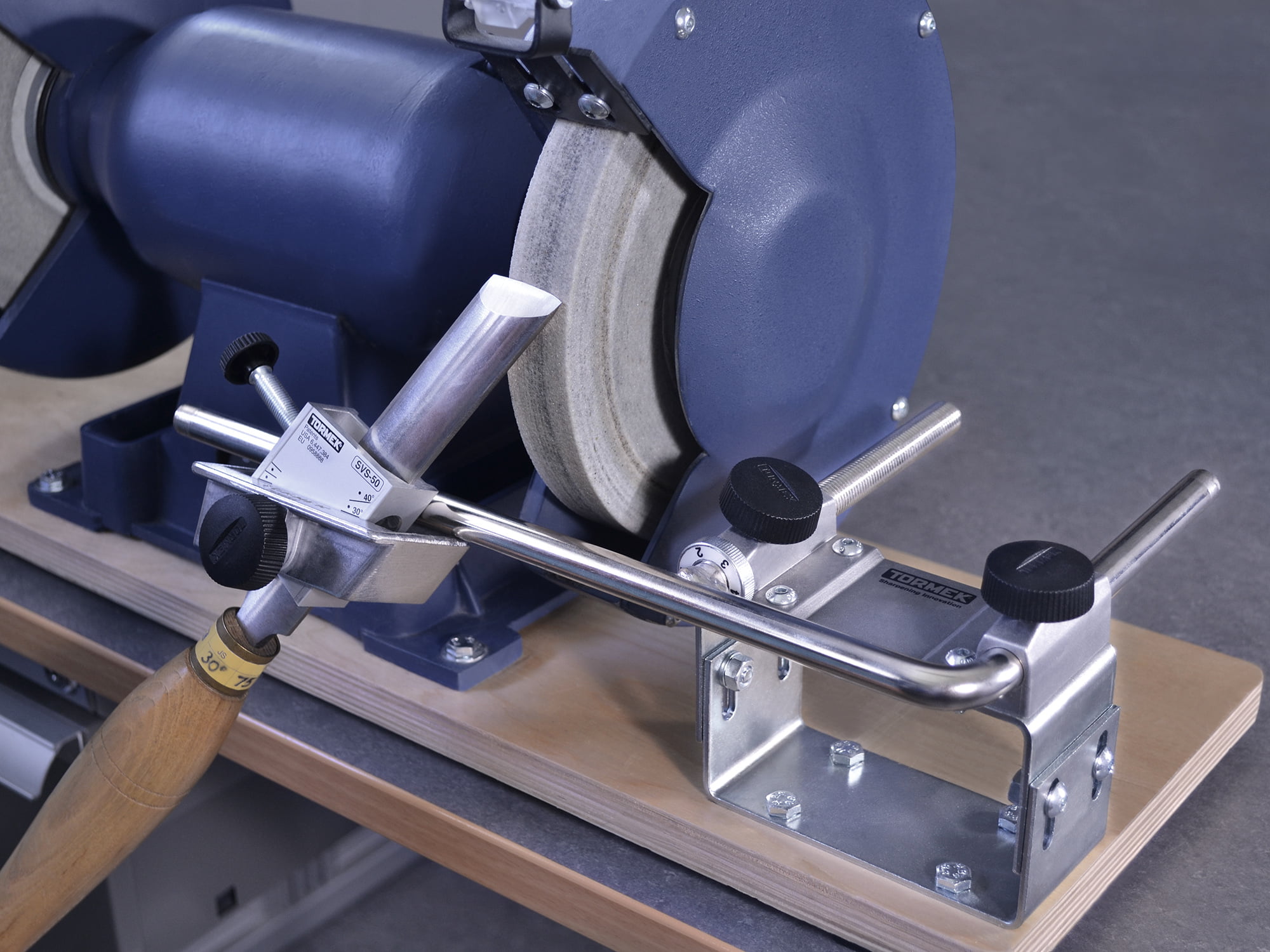

Сообщества › Гараж Мечты › Блог › Подручник для заточного станка

Всем привет, в прошлой статье, я описал свой передвижной верстак . И вот теперь я решил его немного оснастить.

В сарае у меня от деда ещё осталсось самодельное точило, собственно это был двигатель с пускателем, собранные воедино на какой то деревяшке, так же имелся набор проставок под разные камни.

Так как в мастерской у меня есть обдирочный станок, то собственно эта самоделка стояла без дела.

Но вот настал и ее черед. Решил я, что мне нужен станочек для заточки сверел и резцов. Оснастил я эту самоделку алмазной тарелкой, но работать на ней было крайне не удобно.

Решено было все переделать и оснастить это чудо нормальным подручником.

Как всегда, делаю из того что найдется в закромах.

В закромах нашелся 35 уголок, из него сделал раму для заточного станка. Далее из пластин 3 мм изготовил стойки для подручника, которые позволяли менять угол рабочей поверхности, а так же подводить столик к камню.

Для удобства регулировки зазора между столиком и камнем, решил сделать регулировочные болты. Регулировочные болты неподвижно через подшипники закрепил на раме, а к стойкам столика приварил гайки, и за счёт резьбовой пары столик двигается в горизонтальном направлении при вращении болтов. Сам столик сделал из пластины 5 мм, он съёмный и крепиться к поперечине 3-я болтиками.

Все это дело опробовал, все гуд. Далее все разобрал, окрасил и собрал.

Станок с рамой прикрутил на болты к верстаку, кнопку пуска приделал сбоку верстака, заменил проводку. Так же оснастил рабочее место старой настольной лампой. Вот и все, теперь эту самоделку, можно смело называть заточным станком.

Метки: передвижной верстак

Комментарии 29

Спасибо за подробное описание, учту в работе

нельзя по ТБ использовать люминисцентные лампы с вращающимися деталями! только накаливания!

С эпра строб отсутстует,

нельзя по ТБ использовать люминисцентные лампы с вращающимися деталями! только накаливания!

А в чем реальная опасность по сравнению с лампами накаливания, можешь объяснить?

Навеяно постами о технике безопасности

Поведаю историю, рассказанную директором технического колледжа, преподававшего у нас предмет, название которого даже выговорить сложно.

Далее с его слов.

Работал я по молодости на заводе в цеху, где недавно был сделан ремонт и закуплены новые станки, в частности, и фрезерные. Ремонт был отнюдь не косметическим, старые лампочки Ильича заменили на входившие тогда в массы лампы дневного света. Ярко, красиво, все были довольны. До одного момента.

Немного углюбимся в физику. Частота переменного тока в нашей стране (да, в некоторых странах иная) 50 Гц. То есть, если грубо, 50 раз в секунду меняется плюс на минус, естественно, проходя через ноль. Лампочки Ильича некоторые физики называют инерционными, потому что спираль, наколяясь, начинает светиться, а за время изменения полярности напряжения в электросети спираль остыть не успевает, следовательно, лампочка не «мигает». А вот лампы дневного света устроены совершенно иначе. Между двумя электродами в герметичной трубке находится газ. При подаче напряжения на электроды ток заставляет газ светиться. Здесь как раз никакой «инерции» быть не может. Такие лампочки моргают с той же частотой, с какой меняется напряжение.

Собственно сама история. Мой коллега подошёл к ставку, частота вращения которого по случайности совпала с частотой мерцания ламп. Получился эффект, схожий с «остановкой» винта вертолёта при определённой скорости вращения. То есть на секунду могло отказаться, что станок остановлен. Из-за шума в цеху слышно не было, работает он или нет. Коллега просто оперся на станок локтем. Последствия были очень печальными.

После этого случая рядом с каждым станком повеставили светильники со старой доброй лампочкой Ильича.

Как сделать надежную стойку под точило

Материалы и инструменты, которые использовал автор:

Список материалов:

— квадратная труба большого диаметра;

— арматура;

— толстая листовая сталь;

— гайки и шайбы;

— составляющие для бетона.

Процесс изготовления самоделки:

Шаг первый. Демонтаж старой рамы

Автор демонтировал старую раму, из стены торчало две трубы, их нужно убрать. В итоге образовалось два отверстия, автор хорошо их смочил водой и заштукатурил бетоном.

Когда все было готово, автор прямо на полу замешал бетон со щебнем и залил в яму с установленной рамой. Затем можно открутить плиту и хорошо подштукатурить бетонную стяжку сверху.

Шаг третий. Собираем стойку

В качестве стойки понадобится квадратная труба большого диаметра, к обоим ее концам привариваем стальные плиты. К одной плите будет прикручиваться точильный станок, ну а другая плита будет прикручиваться к полу.

Шаг четвертый. Покраска, сборка и испытания

Красим стойку и прикручиваем к полу гайками. Конечно, гайки лучше использовать со стопорными кольцами, чтобы они не открутили от вибрации.

Устанавливаем на стойку точило, в удобном месте располагаем выключатель.

Самоделка готова, теперь точило надежно закреплено и работать на нем одно удовольствие.

На этом проект завершен, надеюсь, вам самоделка понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Приспособления для заточки сверл по металлу: устройство и чертежи, приспособы в домашних условиях

Чтобы всегда не покупать новый расходный материал для токарного станка и сверления, можно воспользоваться лучшие ручные и автоматические приспособления (точила) для заточки маленьких и больших сверл по металлу в домашних условиях, а как сделать точилку своими руками, расскажем в этой статье.

В какой момент необходимо затачивать инструмент

Работающие долго токари без подсказок поймут состояние рабочей кромки, но новички могут воспользоваться этими признаками:

- издается посторонний звук – скрип, свист;

- происходит быстрый нагрев;

- полученное отверстие обладает низким качеством, на нем есть зазубрины;

- стружка образуется не из всех канавок.

Если вовремя не произвести процедуру, неисправный инструмент может сломаться (обломится кончик, испортится заготовка) или застрять в стали. В результате аппарат вырвет из рук. Возможно сломанное оборудование или травма.

Покупные устройства для заточки сверл

Можно купить уже созданный специализированный станок, но его использование всегда обладает определенным спектром функций, то есть задачи всегда узко специализированные. Применение самодельного аппарата, в свою очередь, обладает достоинствами:

- экономичность – изготовить его можно из подручных материалов;

- приобретение опыта – вы лучше начнете понимать специфику работы каждого аппарата, если сами его сделаете;

- уникальные цели – если вы работаете с нестандартными формами, размерами, легче всего сделать собственное точило.

Но если вы хотите купить готовый станок, посмотрим, чем они различаются.

Основные виды заводских устройств

Они разделяются на два типа:

- со стандартным набором режимов по классическим размерам;

- с возможностью регулировать все параметры.

Последний намного функциональнее, но и стоит дороже. Он изготавливается в виде механизма на станину, статичен, выполняется из стали, поэтому не подвергается переносу. Второй – насадка на дрель, поэтому полностью регулируется этим строительным инструментом (количество оборотов создается вручную).

Советы по изготовлению кондуктора для заточки сверла самостоятельно

Нюансы и особенности:

- новички чаще пользуются купленными приспособлениями, а специалисты предпочитают собственноручно изготовленные;

- работа на домашнем оборудовании требует высокой точности, понимания работы электрических устройств, знаний о поведении инструментальной стали;

- ручной привод неэффективен, понадобится подключение движка;

- обязательно предварительное составление чертежа;

- на схеме необходимо отразить размеры и способы крепления.

Специфика затачивания с различной формой режущей кромки

Есть 4 типа края, они нуждаются в 2 разных подходах:

- одноплоскостный и двухплоскостный обрабатывается с помощью приближения плоскостей (поочередно) с абразивному кругу, двигать инструмент при этом не нужно;

- цилиндрический и конический подвергаются процедуре немного сложнее – рабочая часть также подносится к движущемуся абразиву, но одной рукой мастер нажимает на нее, а второй – держит кромку и покачивает ее из стороны в сторону, чтобы добиться равномерной шлифовки.

Ошибки и их предупреждение при работе с наждаком для заточки сверл

Часто бывают допущены промахи:

- Разная длина кромок. Приводит к их поломке. Избежать можно точным глазомером и измерением перед началом работы.

- Асимметричность углов. Полученный результат – фактическая эксплуатация только одно края. Решение – пересмотрите чертежи, возможно у вас не очень функциональный держатель, его наклон приведет к асимметрии.

Какие углы должны быть для работы с разными материалами

Металлические сплавы имеют разную плотность, поэтому изделия из них необходимо обрабатывать в разных условиях, представим в виде таблицы:

Заточка в градусах

Алюминий, дерево, керамогранит

Стойка – приспособление, чтобы точить сверла по металлу: конструктивные особенности

В зависимости от масштабов задач они могут быть разного размера. Установка крепится на токарном или точильном станке с помощью болтов. Их конструкция состоит из:

- основания;

- крепежного элемента для зажима инструмента;

- упорный механизм;

- винт, регулирующий подачу;

- зажимы.

На покупном образце находится шкала, она регулирует угол с высокой точностью. Если вы применяется самостоятельное устройство, то удобнее будет использовать шаблоны разного диаметра, их можно выполнить из дерева.

Простая приспособа из гайки для заточки сверла в домашних условиях

Для изготовления нужно минимум подручных материалов. Посмотрим на изображение:

Инструкция по созданию:

- Возьмите две гайки разного размера, с меньшей выпилите по 9 мм разрезы с трех граней с каждой стороны.

- Угол заточки должен соответствовать полученным краям – 120 градусов.

- Приварите сварочным аппаратам второе изделие к первому так, чтобы получились отверстия в виде треугольника.

- Подберите и вкрутите болт, совпадающий по размером с маленькой гайкой. Он будет зажимать обрабатываемый инструмент.

В такой держатель просовывается заготовка. Она надежно фиксируется прижимом. Теперь можно подносить деталь к абразивному кругу и не переживать, что срежете лишнее или с неправильным углом.

Заточное приспособление на дрель для сверл своими руками

Мы рассказали, что можно купить насадку на электродрель. Обычно они выполнены из пластика и имеют стандартные разъемы. Сделать аналог можно дома, рекомендации:

- выполняйте детали из металла, а не пластиковые;

- соедините наждачный круг с патроном с помощью кольца;

- наждачный конус можно изготовить на токарном станке;

- внешний корпус (крышка с отверстиями разных диаметров под нужные размеры инструмента) лучше всего сделать из дерева, но можно из стали.

Чтобы вам проще было делать самоделку, посмотрим, из чего состоит покупная модель. Это на видео объясняет и показывает комментатор после произведенного разбора:

Устройство для болгарки

Этот электроинструмент тоже применяют для затачивания, это легко объяснить – установка абразивного диска является естественной задачей углошлифовальной машины, а крепеж под нужным углом к вращающемуся абразиву сделать легко. Посмотрим, как это выглядит:

К кожуху необходимо прикрепить металлический уголок, он будет выполнять функцию направляющего. Регулировка происходит вручную. Есть и минусы, к ним относится то, что сам диск подвергается неравномерной нагрузке и при длительном использовании может раскрошиться.

Оправка для заточки сверл из дверных петель

Еще один интересный домашний вариант.

Многие считают, что она избыточно сложная. Но мы рассмотрим изготовление:

- нижняя часть фиксируется на подручнике;

- верхняя перемещает заготовку;

- нижний палец нужно вытащить, оставить только верхний;

- следует разрезать на две части одну из петель – одна из них регулирует наклон;

- нужно приварить металлический уголок, нарезать резьбу под болт в просверленных отверстиях;

- далее нужно заварить барашек, чтобы вращать упорный механизм.

Более подробная поэтапная инструкция в видео:

Спиральный тип

Для этого необходима втулка, диаметр которой в точности повторяет размер сверла. Это могут быть трубки из меди, алюминия. Направляющие следует выточить из дерева. В бруске сверлятся отверстия под заданным углом – в них нужно будет вставлять инструмент. Отдельно нужно создать подручник, который отвечает за упор и правильное положение заготовки.

Требования безопасности

- всегда надевайте перчатки, закрытую обувь и одежду;

- проверяйте фиксацию элементов перед включением электропривода;

- станки должны иметь заземление;

- обеспечьте рабочую зону освещением и легким доступом к столу.

Работаем с бетонным инструментом

- используйте круг с алмазным напылением;

- работайте на низких оборотах;

- начните с углов кромок, они должны быть под 90 градусов, затем – задние поверхности.

Если высота режущей части не превышает 10 мм, легче купить новую насадку.

Как заточить сверло по металлу: приспособление на дрель

Мы осветили все возможные варианты, подробнее остановимся на одном из самых популярных. Его фото:

Конструкция

- пластикового корпуса;

- наждачного круга;

- муфта для соединения с электродрелью;

- крышка с отверстиями разного диаметра.

Преимущества и недостатки

- низкая стоимость;

- легкость управления;

- размерный ряд – от 3 до 10 мм.

- не подходит для заводского, постоянного использования;

- нельзя применять для сломанных резцов;

- низкая фиксация в патроне;

- нельзя индивидуально настраивать угол.

Сферы применения

Подходит только для употребления дома, если пользоваться в условиях производства, то быстро будут ломаться абразивные круги, а также сам электроинструмент.

Как подобрать насадку

Факторы для выбора:

- совместимость диаметра с дрелью;

- углы заточки;

- размеры отверстий для сверл;

- производитель;

- наличие в комплекте второго точильного камня с менее распространенным наклоном.

Какие еще бывают насадки

Чтобы сделать электродрель максимально функциональной, ее оснащают приспособлениями для заточки:

- дисковых пил;

- ножей и стамесок.

Это удобный многофункциональный вариант для домашнего использования.

Комплектация

Очень удобно использовать подставку, чтобы не держать дрель на весу, она состоит из металлического корпуса (Элемент А), крышки (Б), кольца-держателя (В) и шлифовальной головки (Г). Посмотрим, как выглядит аппарат в комплекте:

Порядок сборки упора для заточки сверл

Перед началом работы необходимо поместить деталь Б в верхнюю часть А, совместив их радиусы отверстий. Затем на электродрель надевается часть В, а Г крепится к патрону.

Многообразие изделий

Многие проверенные компании реализуют продукцию этого типа, в том числе бренды:

- Sparta.

- Bosch.

- KWB.

- Dremel.

- STURM и другие.

Будьте осторожны с китайскими аналогами.

3 простых устройства и для дрели – видеоинструкции

Мы уже рассказал о принципах действия основных приспособ, а теперь дадим ролики с описанием, чтобы вы могли по инструкции дома сделать такие же аппараты.

Из дверных петель

Из гайки

На болгарке

На дрели

В статье мы рассказали про типы заточных станков для сверл, привели чертежи. Рекомендуем следовать правилам безопасности, описанным выше, чтобы не получить травму, а также не испортить электрические приборы.

Приспособление для заточки сверл в домашних условиях

Качество и точность сверления зависит от остроты рабочего инструмента. Кроме того, в отличие от столового ножа, сверло должно быть заточено правильно. Бывалые слесари могут ровнять режущую кромку на обычном точильном станке, просто удерживая сверло в руках (по крайней мере, с их слов). Но для такого способа нужна сноровка и многолетний опыт. Даже если у вас твердая рука, и отличный глазомер – без понимания процесса, вы просто испортите инструмент.

Несколько базовых правил заточки (на примере спиралевидных сверл по металлу):

Для лучшего восприятия материала, вспомним устройство сверла.

- Нельзя прижимать острие к наждаку дольше 2-3 секунд за один подход. Металл раскаляется и происходит так называемое «отпускание», то есть лишение закалки. Соответственно теряется необходимая твердость металла. Первый признак – наличие температурных побежалостей на кромке.

- Для сверл диаметром до 4 мм: при каждом касании плоскости наждака сверло удерживается в одном положении: вращение вокруг своей оси недопустимо. Для большего диаметра, геометрия заточки несколько иная.

- На спиралевидных сверлах затачивается только задняя поверхность режущей части.

- Режущая кромка должна быть направлена навстречу вращению точила (при механической заточке).

- Основной угол (на иллюстрации — 2φ) зависит от типа обрабатываемого материала.

Какие сверла точить, и как часто?

Перьевые и другие специальные сверла по дереву в домашних условиях не восстанавливают, да и тупятся они не так быстро. Победитовые наконечники для бетона не точатся в принципе. Остается самый популярный инструмент – спиральные сверла по металлу. Разумеется, их используют и для обработки дерева (пластика, резины и даже камня), но это к теме не относится.

Спиральное сверло. Режущая кромка имеет небольшой размер, поэтому при работе быстро нагревается от трения (нет площади рассеивания). Основная причине затупления – именно перегрев. При правильном использовании износ происходит не так интенсивно. Характерные признаки тупого сверла:

- При работе слышен скрип.

- Вместо завитой стружки из отверстия выходят опилки.

- Моментальный нагрев инструмента без продвижения в глубину.

Важно: Не следует работать тупым сверлом, износ от перегрева будет только прогрессировать.

Итак, пришло время точить инструмент. Вы не желаете испортить сверло, и хотите механизировать процесс.

К вашим услугам мини станки для заточки:

Все приспособления разделены на два вида: насадки или упоры для универсального инструмента, и самостоятельные устройства узкой специализации. Рассмотрим самые популярные из них, от простого к сложному:

Ручной держатель

Это как раз приспособление для тех, у кого твердая рука и глаз-алмаз. Фактически оно позволяет лишь удерживать сверло в заданном положении, не опасаясь поранить пальцы. Контроль угла визуальный, согласно положению «крыльев» относительно любого ориентира. Преимуществ немного: моментальная готовность к работе, компактность и цена. Недостатки очевидны: ручной контроль за процессом не добавляет точности.

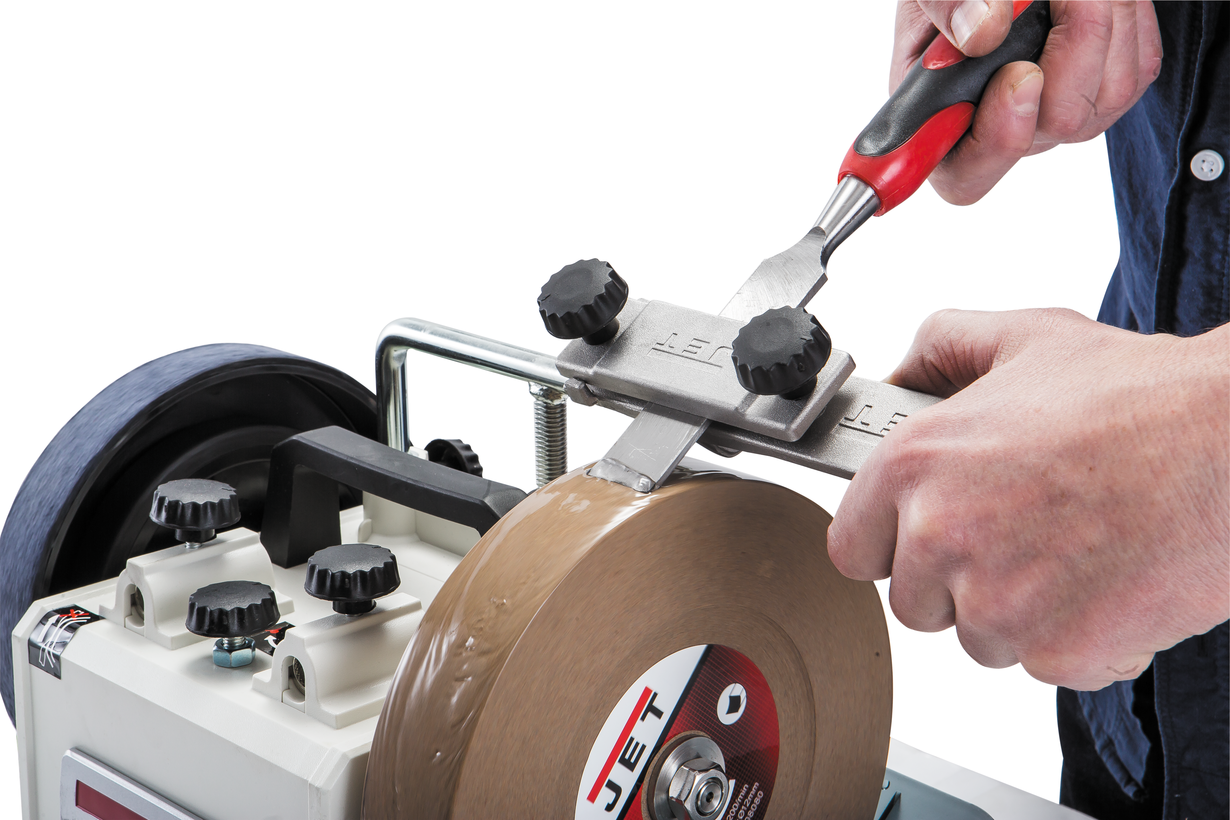

Упор для электро-точила

По сути, этот элемент не является специальным приспособлением для сверл. Он просто позволяет зафиксировать инструмент под определенным углом. Точность будет выше, чем в предыдущем варианте. Большинство упоров позволяют устанавливать угол наклона, и даже имеют шкалу разметки. И все же приходится полагаться на твердость рук.

Есть и более продвинутые подставки: со сменными элементами и регулировкой не только угла, но и высоты. Приспособления монтируются не на корпус наждака, а на верстак: что делает их более универсальными.

Фактически, такой упор можно приспособить под любое электро-точило. Дополнительный бонус – с помощью такой подставки можно точить ножи, фрезы, отвертки, стамески, и пр.

Полупрофессиональные направляющие для любых типов сверл

Это довольно продвинутый инструмент, который позволяет контролировать характеристики заточки с точностью до микрон. Все линейные параметры надежно фиксируются, значения выставляются по разметке. Сверло крепится в желобе, случайное смещение или поворот вокруг своей оси исключен.

Для заточки предусмотрена возможность как линейного перемещения, так и движения кромки по траектории дуги (для конической заточки сверл большого диаметра). Линейное движение (вдоль оси) может контролироваться мастером, или устанавливается ограничительный упор.

С точки зрения качества обработки – недостатков у приспособления практически нет. Но для правильной заточки оператор должен знать параметры сверла. То есть, автоматика отсутствует: поэтому инструмент относится к разряду профессионального.

Как развитие линейки – направляющая с собственной точильной установкой. Нет необходимости устанавливать упор на верстак и менять диски. Фактически – вы имеете полуавтоматический настольный станок для заточки.

Важное замечание: Все перечисленные приспособления предназначены для работы со стандартными электро-точилами. Поэтому перед началом обработки сверл, желательно установить специальный наждачный диск.

Электрические машинки для заточки

Представляют собой специализированный электроинструмент для выполнения единственной задачи: заточка спиральных сверл.

Пользоваться станком может даже человек, далекий от техники (хотя, зачем ему острые сверла?). От оператора требуется лишь определить диаметр сверла и погрузить его в соответствующее отверстие. Работать удобно, ошибки практически исключены. Однако все сверла точатся «под одну гребенку». Расплата за простоту использования – отсутствие гибкости в настройках. Для домашнего применения – лучший выбор: особенно если имеется дополнительная насадка для заточки ножей и ножниц.

Есть версии для мастеров. Сверло устанавливается с учетом параметров заточки, процесс может контролироваться оператором.

Выбирается угол заточки, способ обработки кромки (линейная или конусная), глубина снятия металла. Сверло располагается не в общей обойме, а в индивидуальном картридже.

Промышленное заточное оборудование для металлообрабатывающего цеха

При интенсивной эксплуатации сверлильных станков, требуется отдельный пост для восстановления работоспособности инструмента. Профессиональные стенды для заточки сверл любого диаметра, экономят время и силы, но стоимость такого оборудования слишком высока для домашнего применения.

Полученная информация поможет вам подобрать приспособление для заточки, без лишних финансовых затрат. Кроме того, существуют сменные насадки на ручной электроинструмент (например, дрель). Но это уже тема другой статьи.

Центрирующий фланец своими руками для точильного станка ВИХРЬ ТС-200

Недавно купил этот точильный станочек (подробности), и всё вроде бы хорошо, наждак прекрасно точит разнообразные железяки, вот только немного раздражает мотыляние камней из стороны в сторону и вибрация в целом. Пробовал разное положение камней на валу, менял их местами, но так и не получилось избавиться от этих осевых биений. В общем решил сделать самодельные центрирующие фланцы для кругов, чтобы частично, ну или полностью избавиться от осевого биения. Но для начала, решил разломать точило и посмотреть что творится у него внутри. Снимаем круги и откручиваем от мотора внутренние стенки кожуха (фото ниже).

Внимание!

Я мало что понимаю в станкостроении и прочей мех-обработке, поэтому не следует воспринимать данный материал как инструкцию к применению, так как при «хорошем» стечении обстоятельств, вполне можно остаться без глаза, а то и двух, или же вовсе в башке застрянет кусок шлифовального камня 🙂 Для тех кто здесь впервые, перечитываем пункт первый.

Отворачиваем ещё четыре длинных винта, корпуса мотора.

Переворачиваем мотор и откручиваем от основания защитную крышку с резиновыми ножками.

На фото ниже пометил ещё пару винтов, которые нужно будет вывернуть чтобы мотор отсоединился от основания точила.

Отворачиваем последний винтик (фото ниже) который стягивает хомут мотора, он же частично корпус.

Собственно точило практически разобрано.

Разъединяем крышки мотора и высвобождаем ротор двигателя. В этом станке, опорные подшипники ротора тупо обёрнуты в резиновые манжеты, поэтому разъединяются крышки не очень легко, по крайней мере на моём, ещё не раздолбанном точиле.

На фотках выше и ниже, хорошо видно что вал ротора не полностью обработан на токарном станке. Видимо из-за этого постоянно присутствует небольшая вибрация при работе этого наждака, так как держа вал за подшипники и вращая его, хорошо становятся видны радиальные биения этого необработанного кругляка, в пределах 1мм. Хотя сомневаюсь что проблема вибраций только в этом, ибо без камней моторчик работает довольно тихо и не бегает по столу. Надо будет камушками заняться, возможно они яйцом или ещё что 🙂

Так как наждак копеечный, то не вижу смысла отдавать вал токарю на доточку, ибо его доработка может запросто переплюнуть стоимость точила. Поэтому собрал всё обратно и решил заняться фланцами. Центрирующие фланцы у меня будут из смолы, поэтому чтобы она не утекла в подшипники, солидолом законопатил отверстия вокруг вала. Перед этим, одел стенку кожуха на мотор и очертил маркером контуры проёма, чтобы будущий фланец был меньше отверстия в кожухе.

Обезжирил вал, затем тупо из блистера возвёл опалубку и залил смолу. Хотя идеалом был бы какой нибудь готовый стальной (с защитой от разрыва) стаканчик или фрагмент трубки одетый на вал и заполненный в последствии смолой.

Избавляемся от блистера, благо кругом солидол и проблем с этим не возникло.

После формирования двух монолитных фланцев на валу мотора, даём им на закрепление ещё пару суток в тепле, после чего переходим к их обточке разнообразным абразивом (фото ниже). Кстати, если будете точить нечто подобное, то обязательно закрепите (прижмите) мотор и используйте какой либо упор или подручник под резец (надфиль, напильник, дремель и тд.), чтобы в руках ничего не колыхалось. В противном случае, можно будет очень долго избавляться от яйцеобразности фланца.

Торцевую часть фланца желательно обточить так, чтобы наждачный круг прилегал к его кромке шириной примерно 5мм. А чтобы видеть где нужно точить торец, периодически притирал к плоскости фланца, компакт-диск испоганенный маркером или фломастером (фото ниже).

После того как добились проявления отпечатка только на краю фланца, можно примерять наждачный круг на своё место. Так как фланец у нас из смолы, то и затягивать камень со всей дури не стоит.

Собираем и делаем тестовое включение минут на 5-10. На фото ниже не обращаем внимания, ибо включать точило нужно обязательно с установленными защитными кожухами на кругах.

В целом, осевое биение почти полностью устранилось с помощью этих отторцованных эпоксидных фланцев. А вот вибрация, которая хорошо проявляется при наборе оборотов и при торможении, осталась. Подозреваю что из-за резиновых манжет на подшипниках, которые гасят дисбаланс на больших оборотах, а на малых он вылезает наружу в виде вибрации. Возможно какой либо шлифовальный круг спрессован не идеально (один край тяжелее). Но так как новых кругов пока нет в наличии, да и на полных оборотах станок работает довольно ровно и стабильно, решил пока оставить всё как есть.

Не знаю конечно как долго прослужат эти фланцы из смолы, учитывая что точилом пользуемся довольно редко, но надеюсь что с ними ещё долго ничего не случится. Абразивные круги стараюсь не притягивать слишком сильно, чтобы лишний раз не испытывать на прочность фланцы. Кроме прочности этих фланцев, есть и ещё один существенный минус, точило стало не разборным, но меня это не особо напрягает, ибо знал на что шёл. Тем более, после того как увидел кривое содержимое данного мотора, то, что-то пропало желание разбирать его каждый день, поэтому если что и сгорит внутри, то камни на полку, а мотор в окно 🙂 Ну а если уж очень захочется разобрать станок, то думаю достаточно будет посильней затянуть гаечку круга и фланец тупо разорвёт об уступ на валу.

Написать сообщение автору

Автор: Nikolay Golovin — — — — — — — —

29.04.2017

Как сделать точило?

- Что понадобится?

- Схемы и чертежи с размерами

- Как сделать ручной точильный станок?

- Изготовление точила с двигателем от стиральной машины

- Сборка

- Проверка двигателя

Очень часто в различных сферах нам приходится пользоваться таким приспособлением, как нож. И это не только приготовление пищи, но и какие-то работы по дому или на охоте либо рыбалке. И особенное удовольствие пользование этим предметом доставляет в случаях, когда нож хорошо заточен и имеет отличную остроту. Нож, что заточен плохо или неправильно практически ничем не будет отличаться от тупого.

Но для правильной заточки лучше иметь хороший самодельный универсальный станок. Попытаемся разобраться, как сделать своими руками ручной и настольный станок для заточки ножей.

Что понадобится?

Если говорить о требуемых материалах, то список может различаться в зависимости от того, что именно станет основой конструкции создаваемого приспособления. Важно и то, каким будет станок – ручной или настольный. Но чаще всего, чтобы сделать точильный станок, требуются:

различные ручные инструменты;

корпус, где будет располагаться электроника;

различного рода крепежи;

дощечка, что будет основой.

Для самой простой точилки потребуется:

пара простых гаек;

шпилька резьбового типа.

Если требуется сделать заточку статичного типа из фанеры, то нужно иметь под рукой такие элементы, как:

фанера листового типа с толщиной около сантиметра – это будет станина;

дерево для регулировочных колодок;

стальной лист толщиной 0,1 см;

брус размером 60 на 60 мм;

2 футорки типа М10;

различные крепления – гайки, барашки и другие;

камень для затачивания;

нож сапожного типа.

То есть, как можно убедиться, моделей точильных станков существует немало. И все они различаются по списку требуемых деталей.

Схемы и чертежи с размерами

Если говорить о том, где именно можно найти различные чертежи с размерами и схемы точилок разного типа, то следует сказать, что лучше всего это сделать при помощи специальной литературы, где собраны схемы и чертежи различных устройств, которые можно собрать собственноручно. Существует более 3-х десятков вариаций различных точилок для ножей, что можно сделать собственноручно: заточной, с планшайбой, ленточной и так далее.

Бывают как самые простые модели, которые можно сделать даже неопытному человеку за 5-10 минут, так и полноценные станки, что оснащены электрическими двигателями, а также сложнейшими, но удобными системами фиксирования угла затачивания ножей.

Поэтому при желании сделать ленточный или любой другой станок не составит никакого труда.

Как сделать ручной точильный станок?

Первая модель, о которой хочется рассказать, даже не требует чертежей. Она отлично выполняет возложенные на нее функции. Чтобы сделать такой ручной прибор, потребуется максимум 10 минут личного времени. Необходимо иметь под рукой:

2 простые гайки;

электродрель для заточки фрез по дереву;

Если по каким-то причинам шпильки под рукой нет, то вместо нее можно использовать простой болтик. Правда тут потребуется обрезать его шпильку при помощи пилы по металлу. Сборка такого устройства будет иметь определенный алгоритм.

Следует взять шпильку, затем вплотную на нее накрутить пару гаек.

Данную конструкцию следует установить в патрон электродрели, после чего осуществить ее надежную фиксацию. Если в процессе работы произойдет вылет шпильки, то она может травмировать человека. Поэтому при проведении этой операции следует быть максимально осторожным.

Теперь надо взять кухонный нож невысокого качества и установить его в щель, что можно найти между гайками. После этого следует включить дрель – и начать процесс затачивания ножа. Благодаря тому что здесь присутствует электропривод, скорость работы можно сократить.

Понятное дело, что о каком-либо угле тут нет смысла говорить, ведь затачивание ножа в этом конкретном случае осуществляется при наклоне около 90 градусов, и происходит самое обычное срезание слоя металла. Но учитывая простоту конструкции и высокую скорость затачивания, для каких-то дешевых моделей ножей такое решение может использоваться.

Изготовление точила с двигателем от стиральной машины

Для изготовления подобного станка потребуется иметь под рукой такие элементы, как:

двигатель от стиральной машины;

электродрель со сверлом по металлу, что имеет диаметр 7 миллиметров;

керн полуавтоматического типа;

швеллер с шириной 270 мм;

уголок из металла с шириной полки 63 мм;

диск штампованного типа от легковой машины;

аппарат для сварки с электродами;

труба из металла с диаметром 9 см;

2 болта М12 и 4 болта М6;

шпилька типа М16;

Теперь перейдем непосредственно к процессу сборки.

Сборка

Для начала требуется создать основание, куда будет монтироваться двигатель. От швеллера с шириной 27 см следует отмерить 20 см рулеткой и провести прямую линию. Теперь при помощи болгарки с диском отрезного типа производим отпиливание швеллера по разметке. А также для крепления необходимо сделать пару небольших кусков по 13 см из металлического уголка с шириной полок 6,3 см. Делаем это при помощи болгарки.

Теперь измеряем пространство между шпильками на моторе штангенциркулем и наносим их на куски из металлического уголка. На месте меток проводим кернение. Теперь просверливаем дырки сверлом на 7 мм, что ранее было смонтировано в патрон дрели. При сверлении не будет лишним добавить чуть машинного масла на кромку для резки, чтобы продлить долговечность инструмента. В результате у нас должны получиться 2 заготовки с дырками диаметром 7 мм для крепежных шпилек.

После этого требуется применить мотор на уголках, прикрутить гайки и смонтировать на основу. Производим несколько прихватываний на уголках при помощи сварки, а потом полностью привариваем крепления, предварительно демонтировав двигатель. После процесса сваривания требуется удалить шлак легким постукиванием молотком.

Производим монтаж мотора на крепление, а потом монтируем алмазную чашку для его вала, чтобы произвести примеривание. Из уголка, ставшего основой для крепления, создаем опору для стола, к которой привариваем кусок амортизаторного штока, что был отпилен по уголковой ширине.

Столик следует делать из куска швеллера. Для этого проделываем в нем пропилы для алмазной части, применяя для этого болгарку. Отрезаем еще пару кусков из амортизаторного штока, производим их приваривание к столику в нижней части по центру. Шпилька типа М16 будет выполнять роль зажима столика в требуемом положении, ведь иногда требуется производить шлифовку или заточку под разными углами.

К основанию этот столик с габаритами 20 на 14 см прикрепляется при помощи пары болтов. Чтобы его можно было перемещать, в основании следует проделать пару дырок, которые нужно расточить напильником. В уголке следует проделать такие же отверстия под болты типа М12.

Теперь остается покрасить станок, а также собрать все составные элементы в единую конструкцию, после чего можно начинать работу. Но такая версия станка не позволит работать с большими ножами, по причине чего при желании его можно будет доработать.

Но для бытового пользования его будет более чем достаточно.

Проверка двигателя

Сначала потребуется разобраться с подключением энергоснабжения к двигателю. Обычно моторы от стиральных машин имеют пару обмоток, одна из которых будет пусковой, а вторая – рабочей. Тестером проверяем сопротивление на выводах. Сопротивление обмотки, что является рабочей, должно составлять где-то 10 Ом. Если двигатель долго не использовался, то не будет лишним проверить его составные элементы. Для этого следует разобрать его корпус и демонтировать одну из крышек, что закрывают его внутренности. Производим проверку компонентов устройства и, если требуется, то меняем те или иные элементы двигателя на новые.

Остается только собрать двигатель обратно, и можно начинать заточку требуемого вам ножа.

Приведем несколько советов, которые позволят сделать заточку ножа быстрой и эффективной.

Лезвие должно быть размещено на подручнике острием к человеку и зафиксировано планкой прижимного типа.

После этого требуется произвести регулировку угла заточки, что требуется для конкретного ножа.

Следует оценить, насколько лезвие ножа является тупым. В зависимости от степени тупости и повреждений требуется установить соответствующий брусок.

Опускаем его на лезвие, и человек должен сделать 5-6 движений маятникового типа слева направо и обратно, после чего требуется оценить состояние лезвия. Если проделанных движений недостаточно, то процедуру следует повторить.

Когда серьезные дефекты убраны, требуется заменить брусок на более новый – и повторить вышеупомянутые движения.

После этого требуется осмотреть лезвие ножа, и можно снять его со станка, чтобы провести пробные резы.

О том, как сделать хорошее точило, вы можете узнать из видео ниже.

Похожие материалы: Загрузка…Как сделать наждак своими руками