Точность токарной обработки деталей с применением автоматизированного контроля поверхности

На точность токарной обработки влияют колебательные процессы в связке «деталь-станок», они носят стохастический характер, так как на них воздействует большое число внешних и внутренних вибрационных возмущений, которые передаются на обрабатываемую деталь через шпиндельное устройство детали, шпиндельное устройство инструмента и опору детали вследствие замкнутости системы «деталь-станок».

Точность обработки на токарных станках зависят от вибрационных возмущений в системе «деталь-инструмент» при которых формируется определенный микрорельеф на поверхности кольца, причем погрешностям формы, волнистости и шероховатости соответствуют различные частотные диапазоны колебаний. Превышение той или иной составляющей спектра колебаний некоторого номинального (эталонного) значения вызывает параметрический отказ, например повышенные значения огранки и волнистости поверхности качения.

Для того, чтобы оценить класс точности обработки деталей на станках по характеристикам колебаний, разработана следующая методика обучающего эксперимента:

- 1) предварительное получение спектральных и ряда других характеристик колебаний основных формообразующих узлов станков, осуществляющих обработку колец с различным качеством;

- 2) определение информативных точек съема данных о колебаниях;

- 3) выявление частотных диапазонов колебаний, в которых наблюдаются наибольшие характерные отличия спектральных характеристик различных станков;

- 4) выбор метода предварительной обработки спектра колебаний для повышения его информативности;

- 5) выбор характеристики стохастического сигнала, наиболее чувствительный к измерению динамического состояния станка;

- 6) определение взаимосвязи выбранной характеристики с параметрами качества обработки.

В данной статье рассматривалась точность токарной обработки деталей и качество поверхностного слоя. Экспериментальные исследования процессов точения колец 42726ЛМ01 выполнены в ОАО «Саратовский подшипниковый завод» в цехе 20. Были взяты два токарных станка: ТП 400 и ПАБ 350. Было обработано 10 наружных колец. На станке ТП 35003 предварительно была проведена токарная операция обтачивания наружней цилиндрической поверхности. Был использован инструмент резец PSSNL3225Р15 пластина SNMG15061666IC110V. С целью повысить точность обработки на токарных станках были взяты режимы обработки. Частота вращения – 180 оборотов в минуту, скорость – 145 метров в минуту, Тмаш. – 1.33 мин. Кольца подбираются на предварительной операции таким образом, чтобы разброс не превышал 20 мкм. В этом случае обработка колец на окончательной токарной операции на станке ПАБ-350 имеет высокую точность обработки поверхности деталей и разброс составил не более 1 мкм. Измерения были произведены на приборе 0-64М.

Показания:

1) 252,15; 2) 252,20; 3)252,17; 4) 252,18; 5) 252,19; 6) 252,15; 7) 252,20; 8) 252,15; 9) 252,15; 10) 252,20.

Размер по чертежу наружного диаметра 252+03.

На токарном двухшпиндельном станке ПАБ-350 операция токарно программная, токарная обработка окончательная. Был использован инструмент резец PSKNR16CA-12, пластина SNMG120412-PGSC110V. Были взяты режимы обработки, частота вращения – 208,5 оборотов в минуту, скорость – 235,7 метра в минуту.

Чтобы определить класс точности обработки деталей измерения были произведены на приборе 0-64М.

Показания: 1) 250,6; 2) 250,6; 3) 250,6; 4) 250,6; 5) 250,6; 6) 250,6; 7) 250,6; 8) 250,6; 9) 250,6; 10) 250,6.

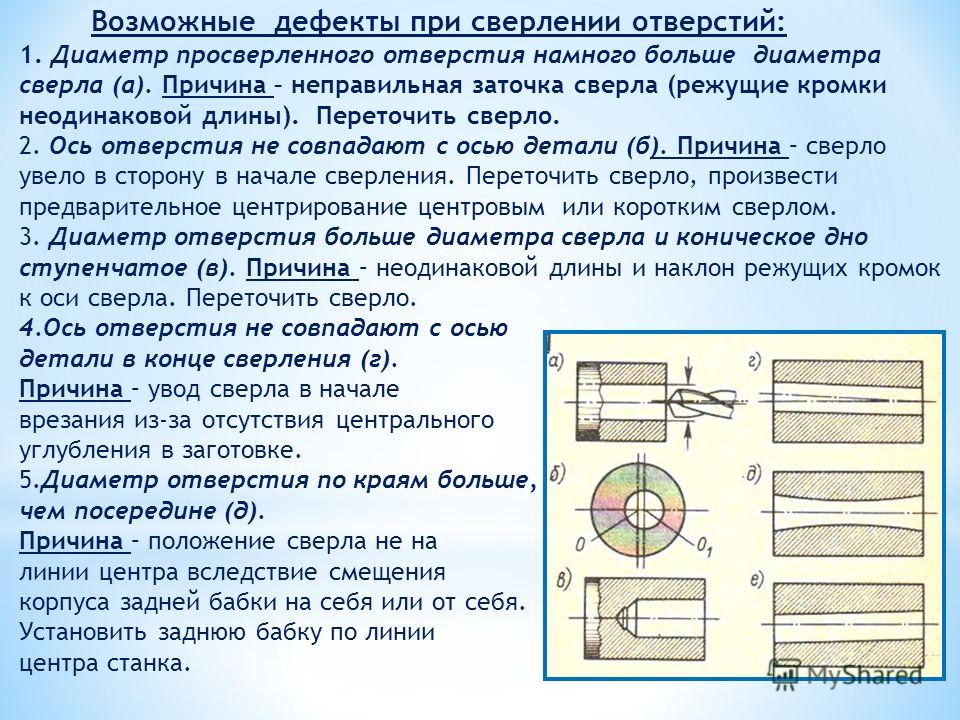

Погрешности при токарной обработке :: ТОЧМЕХ

Несмотря на высокое качество современных токарных станков, совершенство методов обработки, точность применяемых измерительных инструментов и наличие других благоприятных условий, влияющих на точность обработки детали, достигнуть абсолютно точных размеров и правильной формы невозможно.

Рассмотрим подробнее основные причины возникновения погрешностей при токарной обработке.

Погрешности, вызываемые неточностью станка и зажимного приспособления

1. Допускаемые отклонения от заданной точности при сборке станка, а также в результате износа его частей отражаются на правильности формы обрабатываемых деталей. Так, например, при обтачивании детали на станке, шейки шпинделя которого овальны, поверхность детали получается также овальной, (эллиптичной), а не цилиндрической, так что при измерении двух взаимно перпендикулярных диаметров детали в одном и том же поперечном сечении получаются разные результаты.

2. Другим видом отклонения от правильной формы цилиндрических деталей, обрабатываемых на токарных станках, является их конусность, получающаяся вследствие неправильно установленной передней (если обрабатываемая деталь закреплена в патроне) или задней бабки (при установке детали в центрах).

3. Погрешности при обработке детали во многих случаях вызываются недостаточной точностью или неисправностью зажимных приспособлений. Очевидно, например, что при обработке наружной поверхности втулки, насаженной на оправку с сильно изношенными центровыми отверстиями, требуемой концентричности наружной поверхности с поверхностью отверстия не получится. Неточность формы детали обусловливает и неточность ее размеров.

Очевидно, например, что при обработке наружной поверхности втулки, насаженной на оправку с сильно изношенными центровыми отверстиями, требуемой концентричности наружной поверхности с поверхностью отверстия не получится. Неточность формы детали обусловливает и неточность ее размеров.

Погрешности, вызываемые неточностью формы, размеров и установки режущего инструмента

1. Во многих случаях точность размеров и формы обрабатываемой детали или отдельных участков ее зависит от точности размеров и формы применяемого режущего инструмента. Ширина канавки, обрабатываемой мерным резцом, получится равной требуемой лишь при условии, что длина режущей кромки резца соответствует ширине канавки.

2. Очевидна также и зависимость точности размера детали от точности установки резца в рабочее положение, например на требуемый диаметр детали по лимбу. Если точный по ширине прорезной резец при обработке канавки, о которой говорилось выше, установлен так, что главная режущая кромка его не параллельна оси детали, то ширина канавки получится больше ширины резца и форма ее будет неправильна.

3. Существенное значение имеет износ режущего инструмента в процессе работы, который иногда настолько велик, что диаметр детали у конца, расположенного у передней бабки, получается несколько больше диаметра конца детали, с которого начато обтачивание (у задней бабки).

Погрешности, вызываемые неточностью измерительного инструмента и его неправильным использованием

1. Погрешности, возникающие из-за некачественного измерительного инструмента встречаются редко при надлежащей организации производства, так как все измерительные инструменты тщательно контролируются перед выпуском в продажу и выдачей на рабочее место. Более точные измерительные инструменты (штангенциркули, микрометры и т. д.) снабжаются специальными паспортами, в которых указываются погрешности данного инструмента.

2. Величина погрешностей измерений может быть весьма существенной, если для данного измерения применяется инструмент несоответствующей точности. Например, наибольшая точность измерения, которая может быть достигнута при помощи кронциркуля и линейки с делениями, составляет около 0,3 мм.

3. Неправильная установка инструмента относительно измеряемой поверхности может привести к значительной ошибке измерения. Например, при измерении диаметра отверстия не в плоскости, перпендикулярной к оси детали, а в плоскости, расположенной наклонно по отношению к этой оси, погрешность в измерении неизбежна.

4. Погрешность измерений получается и в том случае, когда во время измерения не учитывается температура детали. Очевидно, что если измерять нагревающуюся в процессе резания и еще не остывшую деталь, то размер ее будет больше соответствующего размера охлажденной детали.

Допуск

Допуск на неточность обработки деталей — это разность между наибольшим и наименьшим предельными размерами. Так, например, если наибольший предельный размер вала 65,040 мм, а наименьший — 65,020 мм, то допуск в данном случае равен 65,040 — 65,020 = 0,020 мм.

Допуск на обработку колеблется, как правило, в пределах от нескольких десятых до нескольких тысячных долей миллиметра, что требует обязательного увеличения масштаба.

Рис. 1. Примеры обозначения отклонений на чертежах.Допустимые предельные отклонения размеров детали от номинальных могут указываться на чертежах числовыми отклонениями, которые проставляются с соответствующими знаками: положительные со знаком (+), отрицательные со знаком (-) вслед за данным размером (рис. 1). Отклонение, равное нулю, на чертеже не указывается. Верхнее и нижнее отклонения записываются одно под другим: верхнее — выше, нижнее — ниже, в долях мм.

Другие статьи по сходной тематике

Качество токарной обработки | optimahold.ru

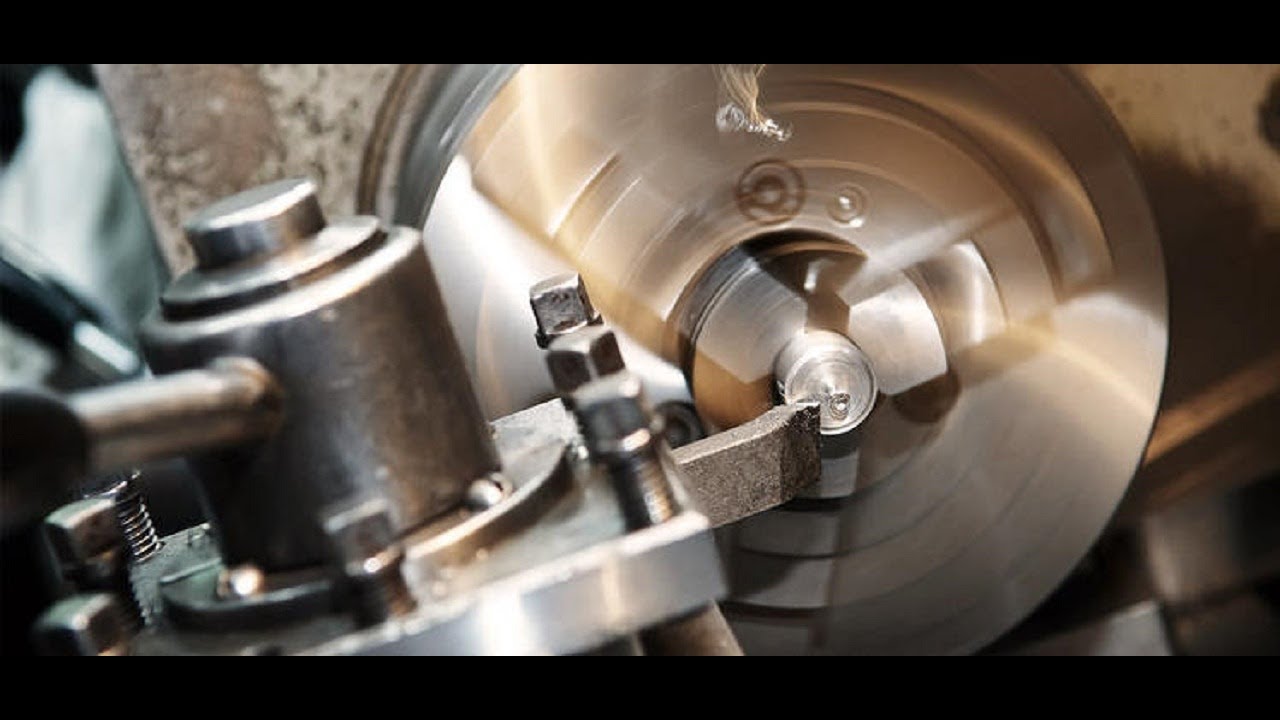

Появление токарных станков позволило создавать различные изделия намного быстрее, чем это могла сделать ручная обработка деталей. Однако современные механизмы стали настолько сложными, что составляющие и детали нужно производить не только быстро, но и максимально качественно – потому что от этого будет зависеть надежность собранной машины.

Такое качество изготовители и потребители должны понимать одинаково. И в области токарной обработки для установления подобного единообразия были введены общепринятые показатели качества. Для оценки качества деталей, изготовленных при помощи токарной обработки, используется два ключевых показателя – точность сделанной обработки и шероховатость полученной в результате обработки поверхности.

И в области токарной обработки для установления подобного единообразия были введены общепринятые показатели качества. Для оценки качества деталей, изготовленных при помощи токарной обработки, используется два ключевых показателя – точность сделанной обработки и шероховатость полученной в результате обработки поверхности.

Точность токарной обработки

Точность обработки – это показатель, демонстрирующий, насколько фактически изготовленная деталь соответствует заданному заказчиком размеру и форме.

На практике точно изготовленная деталь означает, что:

– форма, представляющая собой комбинацию общеизвестных геометрических тел (например, конусов или цилиндров), во всех элементах детали соответствует тем геометрическим телам, с которыми отождествляются эти элементы;

– размеры изготовленной детали укладывается в приемлемые рамки, установленные заказчиком;

– взаимное расположение поверхностей и элементов соответствует заданию.

Несоответствие формы детали определяется превышением допустимого расстояния между номинальными и реальными поверхностями, которое измеряется по нормали к номиналу.

Чаще всего встречаются три типа отклонений от формы:

– отклонение от плоской поверхности, которое может быть выпуклостью или вогнутостью;

– отклонение от круглой поверхности, которое может оказаться огранкой или овальностью;

– отклонение от заданного профиля продольного сечения, которое может быть конусообразностью, бочкообразностью или седлообразностью.

Отклонение по размеру определяется превышением или уменьшением размеров одного или нескольких элементов детали в сравнении с заданными заказчиком допусками.

Отклонение по расположению определяется тем, насколько реальное расположение поверхности или оси отклоняется от его номинального расположения. Наиболее распространенными оказываются пять типов отклонений по расположению – торцовое биение, радиальное биение, неперпендикулярность, непараллельность и несоосность.

Отклонения как по форме, так и по размерам или расположению регламентируются соответствующими ГОСТами.

Что определяет точность токарной обработки

Отклонение реальных характеристик детали от номинальных параметров чаще называют погрешностью.

И причинами возникающих в ходе токарной обработки погрешностей становятся:

– недостаточная точность отдельных узлов используемого станка или его кинематической схемы, ведущая к погрешностям работы используемого оборудования;

– неверная настройка, возникающая в результате неправильной регулировки остановов или упоров, а также из-за некорректного расположения инструмента относительно заготовки.

В свою очередь, неверная настройка становится результатом:

– неточно настроенного режущего инструмента или его износа;

– упругих и температурных деформаций станка, инструмента и детали.

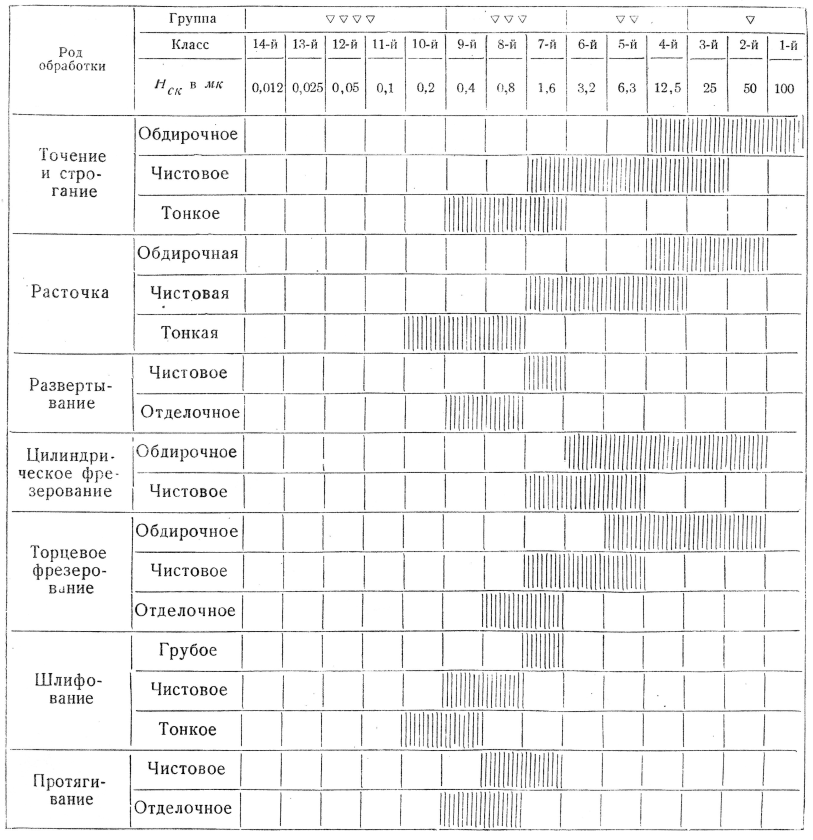

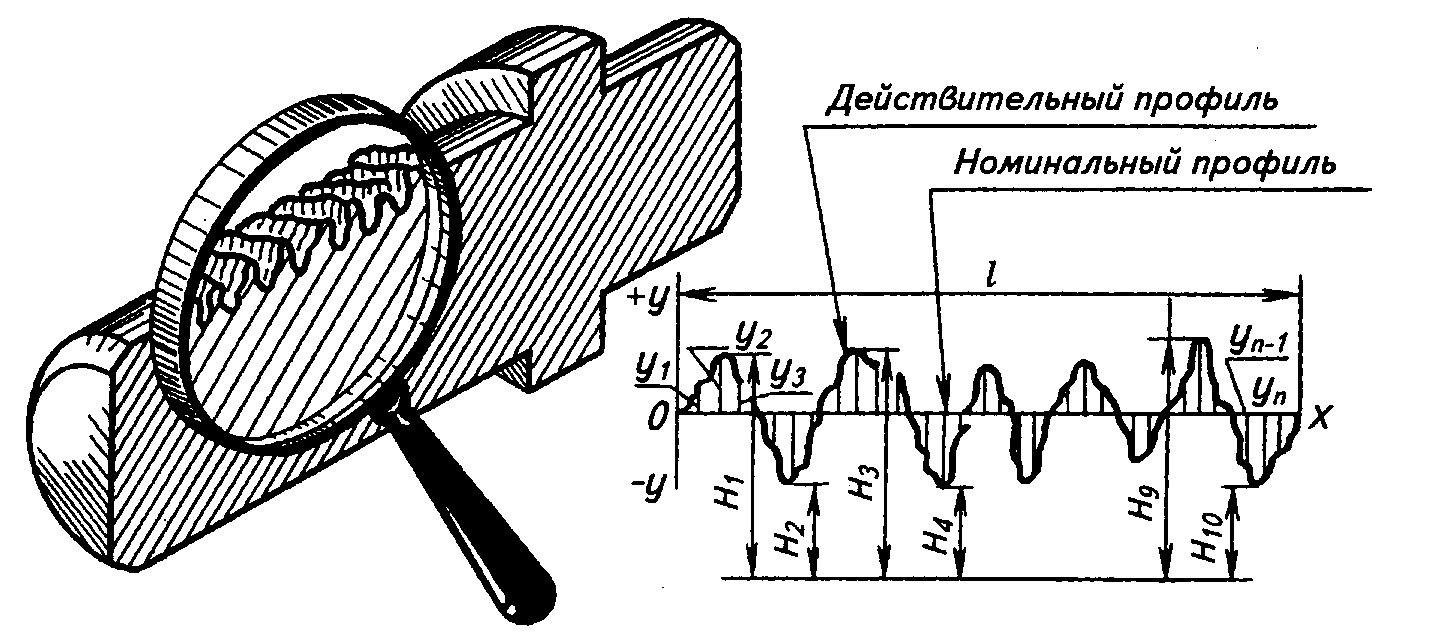

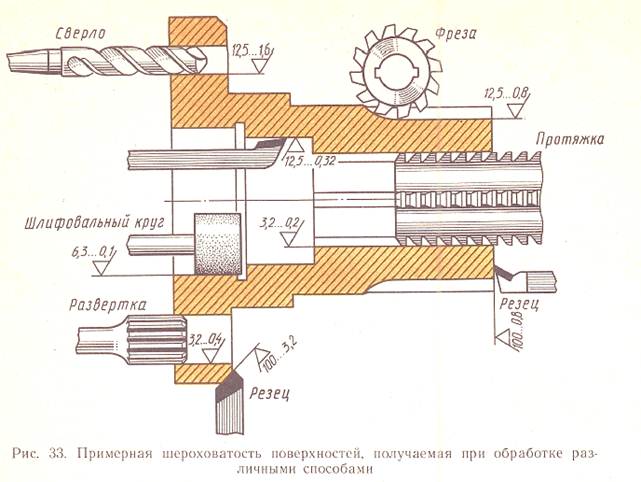

Шероховатость поверхности, полученной в результате токарной обработки

Вторым показателем качества сделанной на токарных станках обработки является шероховатость поверхности. Она представляет собой все микронеровности, которые образуют рельеф составляющих деталь поверхностей в пределах ее базовой длины. Для количественной оценки шероховатости используется десять взятых в рамках базовой длины точек, пять из которых показывают высоты самых больших выступов, а другие пять – глубины самых больших впадин.

Оценить шероховатость сложнее, чем дать оценку точности обработки, и для этого используются качественные и количественные методы.

Качественная оценка – это сравнение обработанной поверхности с эталоном, которое делается невооруженным глазом, ощущением при соприкосновении, лупой или микроскопом. Разумеется, эталон должен быть изготовлен тем же методом и из того же материала, что и оцениваемая деталь, и должен иметь ту же форму поверхности.

Количественная оценка – приборный метод, в котором микронеровности замеряются профилометрами или профилографами, и на основании замеров делается заключение о качестве обработки.

Что определяет шероховатость поверхности

Появление избыточной шероховатости связано с влиянием трех основных механизмов:

– взаимного расположения обрабатываемых поверхностей и инструментальной режущей кромки;

– пластические и упругие деформации материала;

– вибрации станка.

Как выбрать выгодный баланс качества и стоимости?

Смысл показателей качества токарной обработки и анализ причин, которые их вызывают, позволяют сделать простой и логичный вывод: можно сделать настолько качественную деталь, насколько это позволяют существующие сегодня технологии – если взять для этого самые современные станки, самый лучший инструмент и самых высококлассных профессионалов токарного дела.

И если вам требуется действительно образцовое качество, именно мы можем вам его предоставить. Потому что мы располагаем передовым оборудованием, используем инструменты лучших мировых фирм, а работу выполняют мастера, чей уровень подтвержден и опытом, и квалификацией.

Мы можем сделать для вас идеальную деталь – но такая деталь далеко не всегда будет вам нужна. Потому что с ростом качества растут и затраты на выполнение работы. А значит, качество не всегда должно быть запредельным – но оно всегда должно быть таким, которое нужно именно вам. И всегда можно отыскать разумный баланс между качеством изготавливаемых нашим предприятием деталей и стоимостью этого изготовления – ведь приемлемое качество у нас можно получить на более простом станке и за меньшую цену.

Токарные Точность обработки – Энциклопедия по машиностроению XXL

Характер установки и закрепления заготовки, обрабатываемой на токарном станке, зависит от типа станка, вида обрабатываемой поверхности, характеристики заготовки (отношение длины заготовки к диметру), требуемой точности обработки. [c.294]

[c.294]Точность обработки валов по 1-му классу после предварительной токарной обработки достигается последовательным шлифованием — черновым (предварительным) и чистовым (окончательным). [c.64]

Точность обработки валов по 3-му классу точности достигается на вполне исправных токарных станках отделочными резцами при отсутствии прогибов, что обеспечивается применением поддерживающих приспособлений. Однако, как правило,наиболее экономичным способом для крупносерийного производства является обработка валов этого класса точности шлифованием. [c.64]

Пример применения метода регулярного поиска для определения оптимальных режимов резания при обработке ступенчатых валов на токарном гидрокопировальном полуавтомате (рис, 3.55). Задаются исходные данные (размеры и материалы детали, режущий инструмент, глубина резания, жесткость узлов станка, цикловые и внецикловые потери времени работы оборудования) требуется найти режим обработки (sj, п,), удовлетворяющий условиям по точности обработки шероховатости поверхности

[c. 136]

136]

При нормальных требованиях к точности следует применять прямоугольные направляющие (рис. 23.1, г и д) как наиболее простые в изготовлении. Недостатком их является сложное регулирование зазоров. Когда необходима повышенная точность, применяют треугольные направляющие (рис. 23.1, е и ж), в которых происходит некоторое саморегулирование зазоров под действием веса салазок и нагрузок, прижимающих салазки к направляющим. При равномерном изнашивании граней перемещения в боковом направлении отсутствуют. Это очень важно для токарных и других станков, где именно эти смещения влияют на точность обработки. При ограниченных габаритах по высоте применяют [c.466]

Метод искусственных партий позволяет увязывать между собой точность обработки на любых стадиях технологического процесса (не обязательно соседних). В качестве примера на рис. 7.7 приведены зависимости, характеризующие взаимосвязь точности желоба колец 209/02 после токарной и термической обработки. [c.177]

[c.177]

Методы проверки этих параметров могут быть хорошо показаны на примере методов проверки токарного станка по ГОСТ 42-40, который предусматривает также проверку станка по точности обработки детали. Ниже для примера приводим выдержку характерных технических условий и методов их проверки. [c.625]

Конвейер 27 работает как распределитель запаса деталей, конвейер 29 — как отводящий. В процессе транспортирования детали маркируются с указанием даты выпуска. На позиции 30 контролируется точность обработки. На двух специальных гидрокопировальных токарных автоматах 31 проводят чистовую токарную обработку заднего конца коленчатого вала, на [c.89]

Для обработки валов на АЛ наибольшее распространение получили гидрокопировальные токарные полуавтоматы. Прогрессивные модели указанных станков имеют большие технологические возможности для разнообразной обработки, обеспечивают высокие производительность и точность обработки, обладают простотой переналадки и удобны для встройки в линии. Время на наладку указанных станков и подналадку инструмента затрачивается в 2—3 раза меньше, чем на наладку многорезцовых станков. Кроме того, на гидрокопировальных полуавтоматах точение выполняется с большими скоростями резания, чем на многорезцовых, поскольку в работе участвуют один-два резца.

[c.206]

Время на наладку указанных станков и подналадку инструмента затрачивается в 2—3 раза меньше, чем на наладку многорезцовых станков. Кроме того, на гидрокопировальных полуавтоматах точение выполняется с большими скоростями резания, чем на многорезцовых, поскольку в работе участвуют один-два резца.

[c.206]

Автоматический операционный кон-троль применяют на отдельных финишных токарных и шлифовальных операциях обработки валов при точности обработки, соответствующей допускам 5—6-го квалитета. [c.232]

Использование координатно-отсчетного устройства позволяет существенно снизить время обработки путем исключения частых остановок станка для измерений при изготовлении точных деталей, повысить точность обработки, снизить требования к квалификации оператора. Устройство универсально, его можно устанавливать на токарных станках разных моделей без какой-либо переделки станка. [c.129]

[c.129]

Значительно проще выполнить подналадку станков токарной группы на чистовых операциях — масса подвижных частей, связанных с резцедержателем, относительно невелика, а требования к точности обработки ниже, чем при шлифовании. Разработано несколько методов подналадки токарных станков. Один из них состоит в том, что при подналадке автоматически изменяется длина упора, ограничивающего поперечное перемещение суппорта. Регулирование длины упора достигается с помощью храпового механизма и винта точной подачи. Для поворота ведущей собачки храпового колеса используют пневмо-или гидроцилиндры, срабатывающие по командам контрольного устройства. Такой способ подналадки в разных конструктивных вариантах нашел применение на ряде заводов. [c.132]

Экономическая точность обработки наружных- цилиндрических поверхностей на продольно токарных автоматах [c.201]

Осевые температурные перемещения шпинделя станка могут вызывать погрешности обработки, например при работе на токарном станке по продольным упорам. Очевидно, что в прецизионных станках в силу непрерывного изменения указанных перемещений необходима их автоматическая компенсация. Для расчета соответствующих САР необходимо располагать методами аналитического определения величины температурных перемещений, определяющих точность обработки детали, в частности осевых. Ниже приводится одна из разработанных авторами методик расчета.

[c.353]

Очевидно, что в прецизионных станках в силу непрерывного изменения указанных перемещений необходима их автоматическая компенсация. Для расчета соответствующих САР необходимо располагать методами аналитического определения величины температурных перемещений, определяющих точность обработки детали, в частности осевых. Ниже приводится одна из разработанных авторами методик расчета.

[c.353]

На основании имевшихся исследований в области точности обработки и материалов, полученных в результате настояш,их исследований, разработаны нормативы режимов резания с учетом точности для обработки валов на токарных станках. Нормативы разработаны для условий чистового и получистового точения гладких и ступенчатых валов, обрабатываемых по промерам и настроенным режуш,им инструментом. В нормативах учитывались отдельные составляющие суммарной погрешности изготовления, а также ГОСТы на точность и жесткость станков. [c.355]

ПОВЫШЕНИЕ ТОЧНОСТИ ОБРАБОТКИ НА ТОКАРНЫХ АВТОМАТАХ И РАСШИРЕНИЕ ОБЛАСТИ ИХ ПРИМЕНЕНИЯ

[c. 162]

162]

Таким образом, проведенными теоретическими и экспериментальными исследованиями установлено, что точность обработки деталей на станках-автоматах токарной группы зависит от большого количества факторов, связанных с погрешностями оборудования, приспособлений, инструмента, нестабильностью качества и размеров материала и др. [c.177]

Проводимые исследования позволили вскрыть резервы и найти пути повышения точности обработки на автоматах токарной группы. [c.177]

Станки токарной группы характеризуют а) по размерам — настольные, мелкие, средние, крупные и тяжёлые б) по степени точности обработки — черновые, нормальные, повышенной точности и прецизионные в) по степени чистоты обработки — обдирочные, нормальные, чистовые и отделочные г) по скоростной характеристике — нормальные и быстроходные д) по принципу установки и ввода инструментов в работу — простые и револьверные е) по количеству одновременно действующих резцов при обработке одной заготовки — однорезцовые и многорезцовые

[c. 245]

245]

Специальные приборы применяются для определения суммарной погрешности отдельных механизмов станка, непосредственно влияющих на точность обработки. Такими устройствами пользуются для проверки механизмов цепи деления, механизмов для осуществления точных конечных перемещений и т. п. На фиг. 2 приведён прибор системы Д. И. Писарева для определения суммарной ошибки винторезной цепи токарного станка. [c.670]

Повышение точности обработки в сравнении с обычной токарной обработкой достигается вследствие высокой жесткости станка, меньших усилий резания и благоприятного распределения тепла при резании. [c.182]

В серийном производстве уменьшается процент универсальных станков, зато увеличивается удельный вес специализированных и специальных станков. Широко применяются такие станки, как револьверные, токарные многорезцовые, а в крупносерийном производстве также токарные полуавтоматы и автоматы.

Специализация станков позволяет использовать специализированные и специальные приспособления и режущий инструмент, обеспечивающие повышение производительности труда и снижение себестоимости изделий. Для контроля точности обработки деталей часто применяются предельные калибры.

[c.8]

Специализация станков позволяет использовать специализированные и специальные приспособления и режущий инструмент, обеспечивающие повышение производительности труда и снижение себестоимости изделий. Для контроля точности обработки деталей часто применяются предельные калибры.

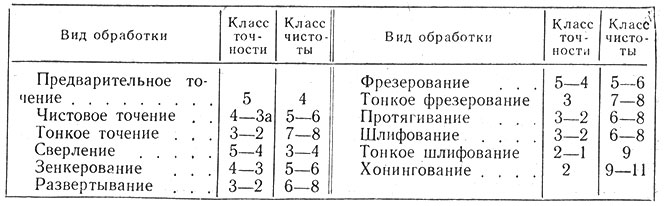

[c.8]Экономическая точность обработки цилиндрических наружных поверхностей достигается следующими способами 5-й класс —при черновом точении на станках токарной группы, 4-й класс —при чистовом точении, За класс — при предварительном круглом шлифовании, 2-й класс — при чистовом шлифовании, 1-й класс и точнее — при доводке. [c.99]

На токарно-копировальных полуавтоматах достигаются более высокие классы точности обработки (0,05—i 0,06 мм) и чистоты, чем на многорезцовых станках. [c.179]

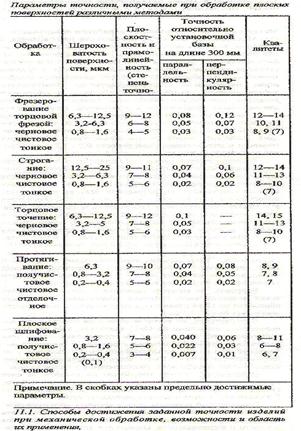

Точность и чистота поверхностей, обработанных на токарных станках, зависят от многих факторов. Расчет точности обработки на токарных станках см., например, в литературе [I, 3, 91 и др. Для ориентировочной оценки можно пользоваться данным табл. 22.

[c.33]

Для ориентировочной оценки можно пользоваться данным табл. 22.

[c.33]

Точность обработки на токарных станка [c.33]

Обычная точность обработки на токарных полуавтоматах 3 — 5-й классы в отдельных случаях она может быть и выше — это зависит не только от станка, но и от правильности выбора наладки и от технологической оснастки. [c.68]

Влияние на траекторию звена износа жестко связанных направляющих. Выше была рассмотрена плоская задача, когда искажение траектории движения звена зависит от износа одной пары направляющих. В конструкциях различных механизмов машин движение ползунов, столов, суппортов и других звеньев осуществляется по нескольким направляющим, каждая из которых имеет свои условия работы и неодинаковую форму изношенной поверхности. Вместе с тем они являются, как правило, жестко связанными сопряжениями (см. гл. 7, п. 1) с взаимным влиянием на износ каждой пары. Рассмотрим влияние износа нескольких направляющих на точность перемещения ведомого звена на при-iwepe токарного станка (рис. 118). Суппорт перемещается по Трем граням направляющих станины (а, Ь и с)- Причем передняя треугольная направляющая несет основную нагрузку, поскольку на нее направлена сила резания. При износе направляющих резец изменяет свое положение и точность обработки уменьшается. При этом именно неравномерность износа направляющих станины приводит к тому, что вместо цилиндрической поверхности на обрабатываемой детали возникнет конусность или бочкообразность, так как последствия равномерного износа направляющих полностью компенсируются за счет начальной установки резца. Износ направляющих суппорта по той же причине практически не оказывает влияния на точность обработки.

[c.356]

118). Суппорт перемещается по Трем граням направляющих станины (а, Ь и с)- Причем передняя треугольная направляющая несет основную нагрузку, поскольку на нее направлена сила резания. При износе направляющих резец изменяет свое положение и точность обработки уменьшается. При этом именно неравномерность износа направляющих станины приводит к тому, что вместо цилиндрической поверхности на обрабатываемой детали возникнет конусность или бочкообразность, так как последствия равномерного износа направляющих полностью компенсируются за счет начальной установки резца. Износ направляющих суппорта по той же причине практически не оказывает влияния на точность обработки.

[c.356]

Впервые термин технологическая надежность станков был введен А. С. Прониковым [63]. Это понятие определено А. С. Прониковым как способность станка сохранять качественные показатели технологического процесса (точность обработки и качество поверхности) в течение заданного времени . В работах 11, 24, 72] были рассмотрены некоторые количественные оценки технологической надежности токарно-револьверных автоматов, прецизионных токарных станков, бесцентровых внутришлифовальных, радиально-сверлильных и других видов станков. В этих работах исследуется в основном только способность сохранять точность обработки в течение определенного периода времени. Но, очевидно, что точностные характеристики обработанных деталей зависят не только от состояния станка, но и от многих других факторов (состояние инструмента, оснастки, характеристики материалов и т. д.). Поэтому логическим развитием понятия технологическая надежность станка явилось введение термина технологическая надежность . И. В. Дунин-Барковский [24] определил это понятие как свойство технологического оборудования и производственно-технических систем, таких, как станок — приспособление-инструмент — деталь (СПИД), система литейного, кузнечно-прессового или другого производственно-технического оборудования или автоматических линий, сохранять на за-

[c.184]

В этих работах исследуется в основном только способность сохранять точность обработки в течение определенного периода времени. Но, очевидно, что точностные характеристики обработанных деталей зависят не только от состояния станка, но и от многих других факторов (состояние инструмента, оснастки, характеристики материалов и т. д.). Поэтому логическим развитием понятия технологическая надежность станка явилось введение термина технологическая надежность . И. В. Дунин-Барковский [24] определил это понятие как свойство технологического оборудования и производственно-технических систем, таких, как станок — приспособление-инструмент — деталь (СПИД), система литейного, кузнечно-прессового или другого производственно-технического оборудования или автоматических линий, сохранять на за-

[c.184]

Токарно-винторезный станок 16М16САУ Средневолжского станкостроительного завода имеет два привода подач от коробки подач и от регулируемого электродвигателя постоянного тока, установле н-ного на правом торце станины. Диапазон автоматического регулирования — от 40 до 880 мм/мин. Оно осуществляется в зависимости от припуска при сохранении постоянной силы резания. Производительность обработки на 30—40% выше, чем у обычного токарного станка, точность обработки — 2-го класса.

[c.212]

Диапазон автоматического регулирования — от 40 до 880 мм/мин. Оно осуществляется в зависимости от припуска при сохранении постоянной силы резания. Производительность обработки на 30—40% выше, чем у обычного токарного станка, точность обработки — 2-го класса.

[c.212]

Именно этой цели — повышению производительности и эффективности автоматизированного оборудования, созданию прогрессивных технологических процессов и конструкций машин и механизмов — была подчинена в течение многих лет деятельность Г. А. Шаумяна как технолога и конструктора. Будучи глубоким знатоком процессов токарной обработки и конструкций токарных автоматов, он пришел к выводу, что классические, традиционные схемы технологических процессов и машин в основном исчерпали себя. Качественный скачок в повышении производительности машин и точности обработки может быть обеспечен только на основе принципиально иных, нетрадиционных инженерных решений, связанных с трансформацией углов резания в процессе обработки, созданием токарных автоматов непрерывного действия. Им были разработаны методы попутного точения и фрезоточения, основанные на попутном движении заготовки и многолез-

[c.7]

Им были разработаны методы попутного точения и фрезоточения, основанные на попутном движении заготовки и многолез-

[c.7]

Этап I — выбор объектов наблюдений. В сложных многопоточных и многоучастковых автоматических линиях охват исследованиями всего комплекса нецелесообразен исследуются, как правило, лишь выпускные или лимитирующие по производительности и надежности участки. В линиях из агрегатных станков, где производительность участков-секций, как правило, идентична, в качестве объектов для наблюдений выбирают выпускные участки. На данном этапе можно использовать следующую методику. Для каждого из станков или участков наблюдения производят измерения только фактической длительности рабочего цикла Tj и размеров обрабатываемых деталей при ограниченной выборке (не более 100 шт.). На основе обработки результатов рассчитывают укрупненные характеристики собственной производительности Qy, = (pilTt) г]тех и точности обработки, которые и сравнивают с допустимыми значениями.

При этом величины 1Г)тех можно принимать априорно для токарного оборудования 0,80—0,85, для шлифовального 0,85—0,90. Участки, где соотношения между Q и Qtp, Sj и бдод являются наименьшими, выбирают объектами наблюдения.

[c.195]

При этом величины 1Г)тех можно принимать априорно для токарного оборудования 0,80—0,85, для шлифовального 0,85—0,90. Участки, где соотношения между Q и Qtp, Sj и бдод являются наименьшими, выбирают объектами наблюдения.

[c.195]Гидрокопировальный токарный полуавтомат. I qepH == ЮОн-120 м/мин = = 0,4- 0,8 мм/сб = 120 200 м/мин Зчист 0,15-7-0,2 мм/об. Резцы с твердосплавными пластинками. Целесообразно применять для обработки нежестких валов при повышенных требованиях к параметрам шероховатости и точности обработки (допуск на диаметр шейки вала [c.185]

Точность технологического процесса является наиболее сложным его свойством, на которое воздействуют многие факторы (рис. 7). Работы автора и других исследователей [9—16 19 21 24 25] показали, что решающее влияние на точность обработки деталей на токарных автоматах и полуавтоматах оказывают точность и жесткость станка и технологической оснастки, методы наладки станков и износ режущего инструмента. Эти вопросы подробно расмотрены в гл. IV—VI данной работы.

[c.26]

Эти вопросы подробно расмотрены в гл. IV—VI данной работы.

[c.26]

Повышение производительности обработки с применением гидросуппортов достигается путем сокращения машинного и вспомогательного времен. Машинное время сокращается применением увеличенных подач, что особенно заметно при обработке многоступенчатых и фасонных деталей, когда рабочему часто приходится пользоваться ручной подачей. Вспомогательное время сокращается путем уменьшения числа измерений, подводов и отводов резца, пробных проходов. Наряду с этим подготовительно-заключительное время при гидрокопировальной обработке увеличивается примерно вдвое по сравнению с обычной обработкой. Затраты на изготовление копиров значительны. Поэтому применение гидросуппортов, несмотря на возможность повышения производительности токарных станков на 20—407о, экономически целесообразно при размере партии не менее 20—50 обрабатываемых деталей. Если копиры используются не длительное время и к точности обработки не предъявляются высокие требования, копиры можно делать незакаленными. В качестве копиров можно использовать образцовые детали вместе с простыми дополнительными деталями, необходимыми для подвода и отвода резца.

[c.90]

В качестве копиров можно использовать образцовые детали вместе с простыми дополнительными деталями, необходимыми для подвода и отвода резца.

[c.90]

Исследованиями, выполненными в Уральском, Ленинградском и Львовском политехнических институтах, Севастопольском приборостроительном институте, установлена возможность эффективного применения виброгенераторных датчиков для контроля размеров деталей в процессе шлифования на кругло-и внутришлифовальных станках, при хонинговании с высокими требованиями к точности обработки. Кафедрой технологии машиностроения ленинградского политехнического института имени М. И. Калинина виброгенераторные датчики ВГД-10 (конструкции Г. Л. Перфильева) успешно использованы в системе автоматического регулирования токарных станков, обрабатывающих крупные и точные валы. [c.125]

Результаты экспериментального опробования методов коррекции на токарном станке мод. 1А616, оснаш,енном шаговой системой ЧПУ, представлены в 15]. Они показывают, что даже при однократной коррекции программы управления (по результатам измерения только одной первой детали) точность обработки резко возрастает.

[c.19]

Они показывают, что даже при однократной коррекции программы управления (по результатам измерения только одной первой детали) точность обработки резко возрастает.

[c.19]

Начальная обработка отверстий диаметром меньше 40 мм в сплошном материале так же, как и на токарных станках, ведется спиральным сверлом за один проход, а при диаметре больше 40 жж — за два поохода. В зависимости от класса точности обработки и раз- [c.313]

В дальнейшем будем рассматривать только случай воздействия тепловой энергии, вызывающей изменение технологической надежности станков. На рис. 2 показана функциональная схема получения диаметральных размеров деталей на токарно-револьверном автомате 1БП8. Здесь уи. .. ув — размеры отдельных деталей станка или заданные настройкой положения его узлов, входящие в размерную цепь получения размеров обрабатываемых деталей. Под действием тепловыделений (возмущающих воздействий /ь. .. U) эти размеры изменяются на величины t/i/,. .. ysf. Поскольку в автомате нагреваются в первую очередь корпусные детали (станина, шпиндельная бабка), тепловые деформации которых непосредственно сказываются на изменении точности обработки диаметров деталей, величины уц и y f алгебраически складываются. Более сложная схема получается для станков, у которых точность обработки нарушается из-за нагрева элементов конструкции, обеспечивающих точность выполнения и управления перемещениями заготовки и инструмента (например, в гидрокопировальных станках).

[c.208]

.. ysf. Поскольку в автомате нагреваются в первую очередь корпусные детали (станина, шпиндельная бабка), тепловые деформации которых непосредственно сказываются на изменении точности обработки диаметров деталей, величины уц и y f алгебраически складываются. Более сложная схема получается для станков, у которых точность обработки нарушается из-за нагрева элементов конструкции, обеспечивающих точность выполнения и управления перемещениями заготовки и инструмента (например, в гидрокопировальных станках).

[c.208]

Расширение технологических возможностей автоматов токарной группы должно итти не только по пути увеличения точности обработки. Не меньшие резервы белее широкого использования автоматов вскрываются при оснащении их новыми приспособлениями и механизмами, обеспечивающими выполнение таких операций, которые ранее проводились на других станках. [c.181]

Так, для линии Блок 2 основным направлением дальнейших исследований должен быть анализ холостых ходов рабочего цикла и системы обеспечения заготовками, так как в этом заключены важнейшие резервы повышения производительности. И, наоборот, для линии головки блока важнейшим направлением является исследование долговечности и надежности работы механизмов, стойкости и стабильности режущего инструмента. Для токарного автомата КА-76 и внутришлифовального автомата Л54СЗ важнейшей проблемой является анализ точности обработки, в первую очередь — стабильности и надежности протекания технологического процесса.

[c.33]

И, наоборот, для линии головки блока важнейшим направлением является исследование долговечности и надежности работы механизмов, стойкости и стабильности режущего инструмента. Для токарного автомата КА-76 и внутришлифовального автомата Л54СЗ важнейшей проблемой является анализ точности обработки, в первую очередь — стабильности и надежности протекания технологического процесса.

[c.33]

Рациональное расиолоисенпе поверхностей трения в узле, ирн котором вектор износа имеет иаирапление, не оказывающее решающего влияния на работоспособность узла. Например, замена прямоугольных направляющих в токарных и револьверных станках, где износ вертикальной грани непосредственно сказывается на точности обработки, треугольными, компенспрующимп износ [13], выбор оптимальной ширины и наклона граней треугольных направляющих. [c.26]

Неравномерность и.зноса направляющих станины по их длине в токарном станке является важной причиной снижения начальной точности обработки. Для дяительнм о сохранения точности обработки при модернн.зацпи токарных станков следует обеспечить как абсолютное уменьшение износа направляющих, так и, по возможности, улучшение конструктивной формы направляющих, обеспечивающее более благоприятное распределение износа между гранями направляющих и между направляющими, при котором влияние их износа на отклонение от прямолинейной траектории перемещения суппорта (главным образом в горизонтальной плоскости) будет минимальным [13].

[c.50]

Для дяительнм о сохранения точности обработки при модернн.зацпи токарных станков следует обеспечить как абсолютное уменьшение износа направляющих, так и, по возможности, улучшение конструктивной формы направляющих, обеспечивающее более благоприятное распределение износа между гранями направляющих и между направляющими, при котором влияние их износа на отклонение от прямолинейной траектории перемещения суппорта (главным образом в горизонтальной плоскости) будет минимальным [13].

[c.50]

Точность обработки

Точность обработки

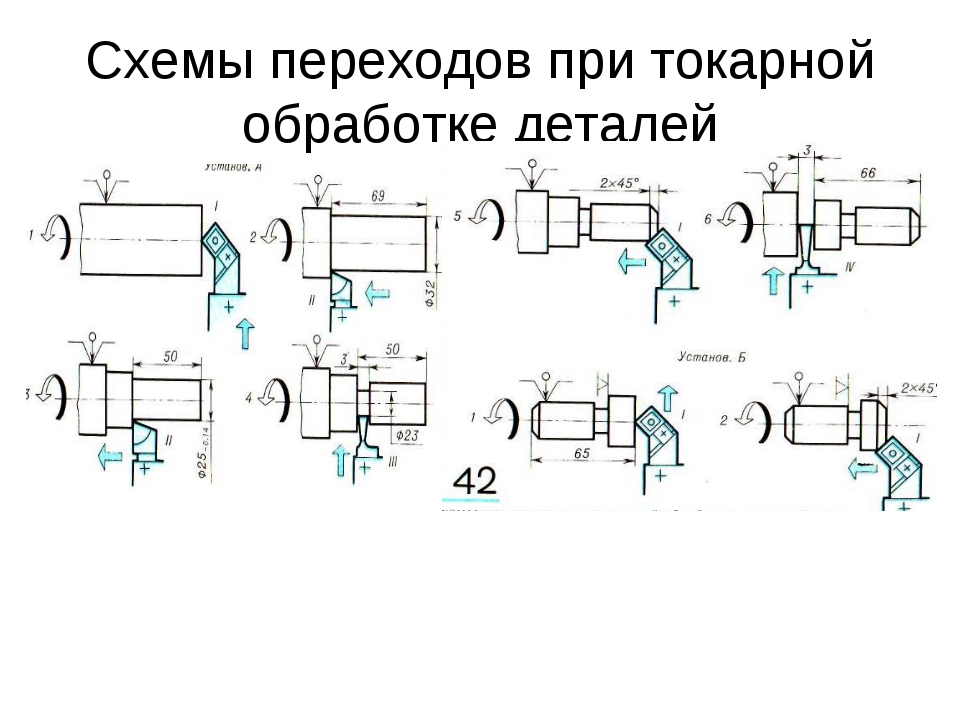

Сведения о технологическом процессе обработки деталей (заготовок)

Обеспечение заданной точности детали основное требование к технологическому

процессу. Под точностью обработки понимают степень соответствия изготовленной

детали требованиям чертежа и технических условий. Точность детали слагается

из точности выполнения размеров, формы, относительного положения поверхностей

детали и шероховатости поверхностей. Под точностью формы поверхности понимают

степень соответствия ее размеров в осевом и поперечном сечениях геометрической

форме. При разработке технологического процесса изготовления детали для

обеспечения требуемой точности обработки приходится учитывать причины,

вызывающие погрешности обработки. Основными причинами погрешностей обработки

на токарных станках являются: недостаточная точность и жесткость станка;

неточность изготовления и недостаточная жесткость режущего и вспомогательного

инструмента; погрешности установки заготовки на станке и ее деформация

при зажиме или под действием усилий резания и нагрева, погрешности в процессе

измерения и др.

Точность детали слагается

из точности выполнения размеров, формы, относительного положения поверхностей

детали и шероховатости поверхностей. Под точностью формы поверхности понимают

степень соответствия ее размеров в осевом и поперечном сечениях геометрической

форме. При разработке технологического процесса изготовления детали для

обеспечения требуемой точности обработки приходится учитывать причины,

вызывающие погрешности обработки. Основными причинами погрешностей обработки

на токарных станках являются: недостаточная точность и жесткость станка;

неточность изготовления и недостаточная жесткость режущего и вспомогательного

инструмента; погрешности установки заготовки на станке и ее деформация

при зажиме или под действием усилий резания и нагрева, погрешности в процессе

измерения и др.

а) – загатовка до установки на станке, б) – после закрепления в трехкулачковом патроне, в) – после обработки и г) – после снятия со станка

В процессе обработки система СПИД (станок – приспособление – инструмент

– деталь) станка деформируется под действием сил резания. Например, передний

центр может сместиться относительно оси 00 ненагруженного станка на величину

h2 (смотри рисунок выше), а задний – на величину h3. Деталь при этом прогнется

на величину h4, а суппорт с резцом сместится на величину h5.

Эти деформации на практике могут проявляться как совместно, так и в отдельности

и в результате могут привести к отклонениям формы делали от цилиндричной

(рисунок слева). Для выполнения точностных требований, предъявляемых к

готовой детали, последовательность технологических операций назначают,

исходя из следующих соображений. 1. Сначала производят черновую обработку

заготовки, при которой удаляются наибольшие слои металла. Это позволяет

выявить дефекты заготовки и снять с нее внутренние напряжения, вызывающие

деформации. Все операции черновой обработки требуют значительных сил резания,

значительно влияющих на точность окончательно обработанной поверхности;

поэтому их следует выполнять до операций чистовой обработки. 2. Обработку

поверхностей, на которых возможные дефекты заготовок недопустимы, следует

выполнять в начале технологического процесса при выполнении черновых операций.

Для выполнения точностных требований, предъявляемых к

готовой детали, последовательность технологических операций назначают,

исходя из следующих соображений. 1. Сначала производят черновую обработку

заготовки, при которой удаляются наибольшие слои металла. Это позволяет

выявить дефекты заготовки и снять с нее внутренние напряжения, вызывающие

деформации. Все операции черновой обработки требуют значительных сил резания,

значительно влияющих на точность окончательно обработанной поверхности;

поэтому их следует выполнять до операций чистовой обработки. 2. Обработку

поверхностей, на которых возможные дефекты заготовок недопустимы, следует

выполнять в начале технологического процесса при выполнении черновых операций. 3. Следует в первую очередь обрабатывать поверхности, при удалении припуска

с которых в наименьшей степени снижается жесткость заготовки. 4. Чистовые

операции надо выполнять в конце обработки, так как при этом уменьшается

возможность повреждения уже обработанных поверхностей. 5. Поверхности детали,

связанные между собой точным относительным расположением, необходимо обрабатывать

с одной установки и в одной рабочей позиции. При обработке штучных заготовок

необходимая точность размеров достигается снятием припуска при последовательных

проходах. Перед каждым проходом обрабатываемую поверхность детали измеряют

и определяют величину припуска, а затем назначают величину подачи инструмента.

Так повторяют до тех пор, пока фактический размер обрабатываемой поверхности

не войдет в пределы допуска на размер по чертежу.

3. Следует в первую очередь обрабатывать поверхности, при удалении припуска

с которых в наименьшей степени снижается жесткость заготовки. 4. Чистовые

операции надо выполнять в конце обработки, так как при этом уменьшается

возможность повреждения уже обработанных поверхностей. 5. Поверхности детали,

связанные между собой точным относительным расположением, необходимо обрабатывать

с одной установки и в одной рабочей позиции. При обработке штучных заготовок

необходимая точность размеров достигается снятием припуска при последовательных

проходах. Перед каждым проходом обрабатываемую поверхность детали измеряют

и определяют величину припуска, а затем назначают величину подачи инструмента.

Так повторяют до тех пор, пока фактический размер обрабатываемой поверхности

не войдет в пределы допуска на размер по чертежу. При обработке партии

деталей описанным методом обрабатывают только первую деталь, а затем фиксируют

взаимное положение механизмов станка и производят обработку остальных деталей

партии. Чем выше требования к точности детали, тем выше требования к металлорежущему

станку, режущему и вспомогательному инструменту, точности измерения, квалификации

рабочего и т. д., т. е. получение более высокой точности обработки требует

более высоких затрат времени и труда. Поэтому различают экономическую и

достижимую точность обработки. Экономическая точность обработки – понятие

условное, определяющее возможность выбора способа обработки деталей с необходимой

точностью при минимальных затратах времени и труда.

При обработке партии

деталей описанным методом обрабатывают только первую деталь, а затем фиксируют

взаимное положение механизмов станка и производят обработку остальных деталей

партии. Чем выше требования к точности детали, тем выше требования к металлорежущему

станку, режущему и вспомогательному инструменту, точности измерения, квалификации

рабочего и т. д., т. е. получение более высокой точности обработки требует

более высоких затрат времени и труда. Поэтому различают экономическую и

достижимую точность обработки. Экономическая точность обработки – понятие

условное, определяющее возможность выбора способа обработки деталей с необходимой

точностью при минимальных затратах времени и труда. На рисунке справа приведена

зависимость стоимости обработки детали от точности ее изготовления. Достижимая

точность – максимальная точность, которая может быть достигнута при обработке

детали рабочим высокой квалификации в условиях производства, предназначенных

для обработки деталей с заданной точностью. Сравнением экономической и

достижимой точности определяют совершенство технологического процесса обработки

детали.

На рисунке справа приведена

зависимость стоимости обработки детали от точности ее изготовления. Достижимая

точность – максимальная точность, которая может быть достигнута при обработке

детали рабочим высокой квалификации в условиях производства, предназначенных

для обработки деталей с заданной точностью. Сравнением экономической и

достижимой точности определяют совершенство технологического процесса обработки

детали.

Точность токарного станка

Цель работы заключается в

определении технического состояния и точности токарного станка по параметрам точности, которые оказывают влияние на возникновение погрешностей обработки.Для оценки параметров точности токарного станка мы должны освоить методы контроля технического состояния токарного станка по параметрам точности в соответствии с ГОСТ 18097-85 и практические измерения отдельных параметров точности токарного станка 1М61П.

Необходимо приобрести навыки работы с контрольными оправками и индикатором часового типа на штативе или магнитной стойке при выполнении измерений параметров точности.

Определить техническое состояние токарного станка по параметрам точности и подготовить заключение о возможности его использования для обработки деталей.

Оборудование, приборы и инструменты, которые будем использовать.

- Токарно-винторезный станок модели 1М61П.

- Индикатор часового типа ИЧ-05 с ценой давления 0,01 мм на штативе.

- Индикатор часового типа 1МИГЦ с ценой деления 0,001 мм на стойке индикаторной магнитной.

- Оправки контрольные цилиндрические с конусом МОРЗЕ для установки в шпинделе и задней бабке.

- Оправка контрольная с центровым отверстием под шарик.

- Центра ГОСТ 13214-79.

Для контроля геометрической точности токарно-винторезных станков общего назначения необходимо использовать ГОСТ 18097-85, который устанавливает параметры точности и методы их проверки. Проверка станков по нормам точности заключается в установлении точности изготовления, взаимного расположения, перемещения и соотношения движений рабочих органов станка, несущих заготовку и инструмент, путем измерений с помощью контрольных приспособлений и приборов. Также контроль может выполняться путем измерения обработанных на станках образцов деталей.

Проверка станков по нормам точности заключается в установлении точности изготовления, взаимного расположения, перемещения и соотношения движений рабочих органов станка, несущих заготовку и инструмент, путем измерений с помощью контрольных приспособлений и приборов. Также контроль может выполняться путем измерения обработанных на станках образцов деталей.

Геометрическую точность неработающего станка нельзя отождествлять с точностью обработки, отклонение геометрической точности станка от норм оказывает существенное влияние на точность обработки.

При проверка станков по нормам точности (без резания) движения отдельных узлов и элементов станка должны осуществляться от руки, а при отсутствии ручного привода – механически на наименьшей скорости.

На практике проверяются те параметры точности станка, погрешности которых могут оказать существенное влияние на возникновение погрешностей обработки, а именно: прямолинейность поверхности направляющих станины, биение вращающихся центров, положение оси вращения относительно оси шпинделя и т. д.

д.

При изготовлении деталей на металлорежущих станках часто приходится пользоваться лимбами, дающими возможность отсчитывать необходимые перемещения узлов станка. При пользовании лимбами, даже при перемещении на целое число делений лимба, необходимое перемещение нельзя осуществить точно. Возникает погрешность установки, проявляющаяся в том, что при многократной установке узла в требуемое положение он не занимает каждый раз строго одинаковое положение.

Погрешность установки размера по лимбу станка является случайной погрешностью и зависит от многих переменных факторов: неточности шага винта, неточности нанесений делений на лимбе, износа винтовой пары, жесткости цепи перемещения, величины силы трения в направляющих, ширины штрихов на шкале лимба, освещенности рабочего места, состояния зрения рабочего и т.д.

Величина погрешности установки определяется разностью предельных значений смещений узла относительно требуемого положения.

При данной методике проведения работы не учитываются такие составляющие погрешности, как неточность шага винта, износ винтовой пары, неточность нанесения делений лимба и др., но значительно упрощается техника проведения эксперимента.

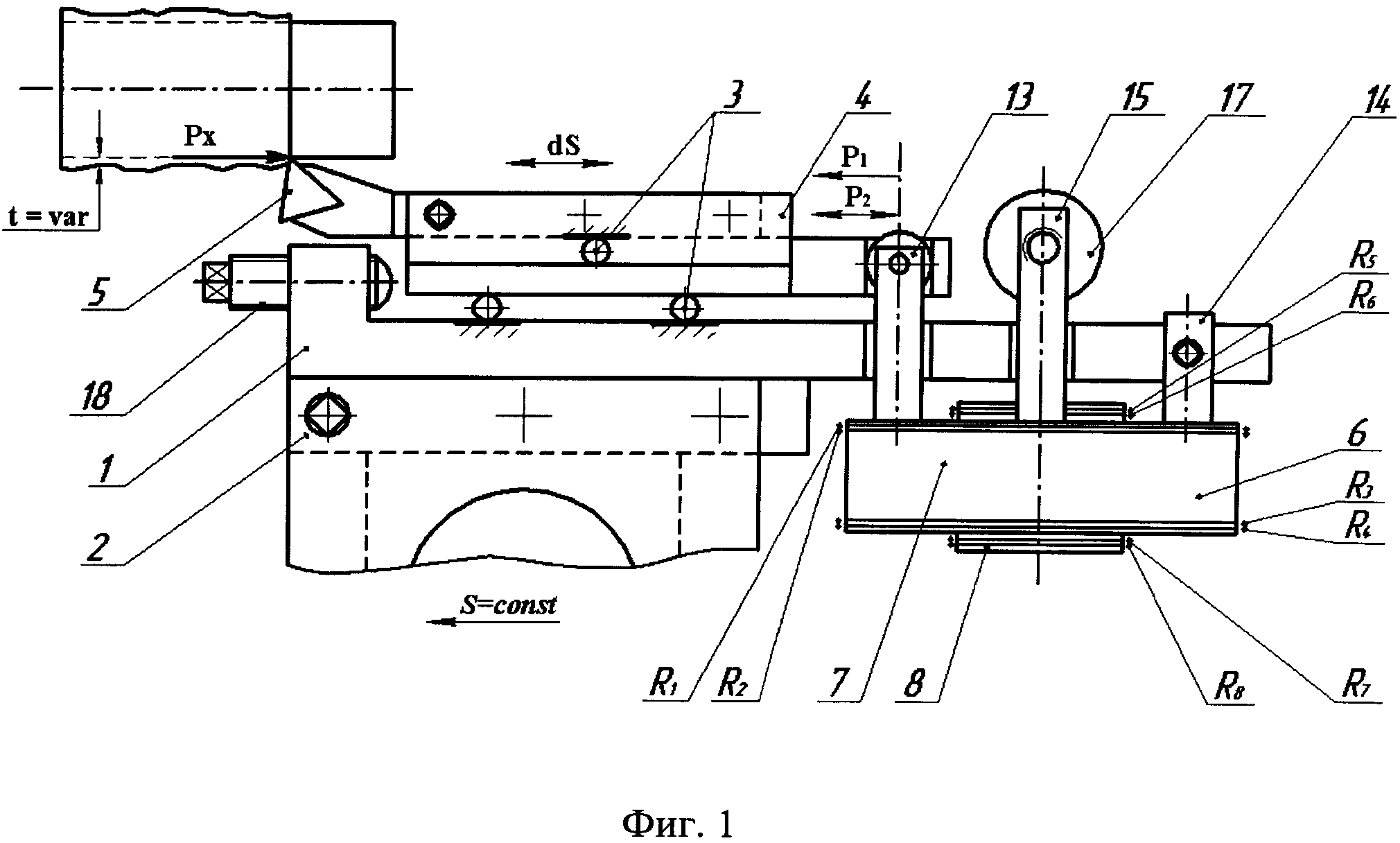

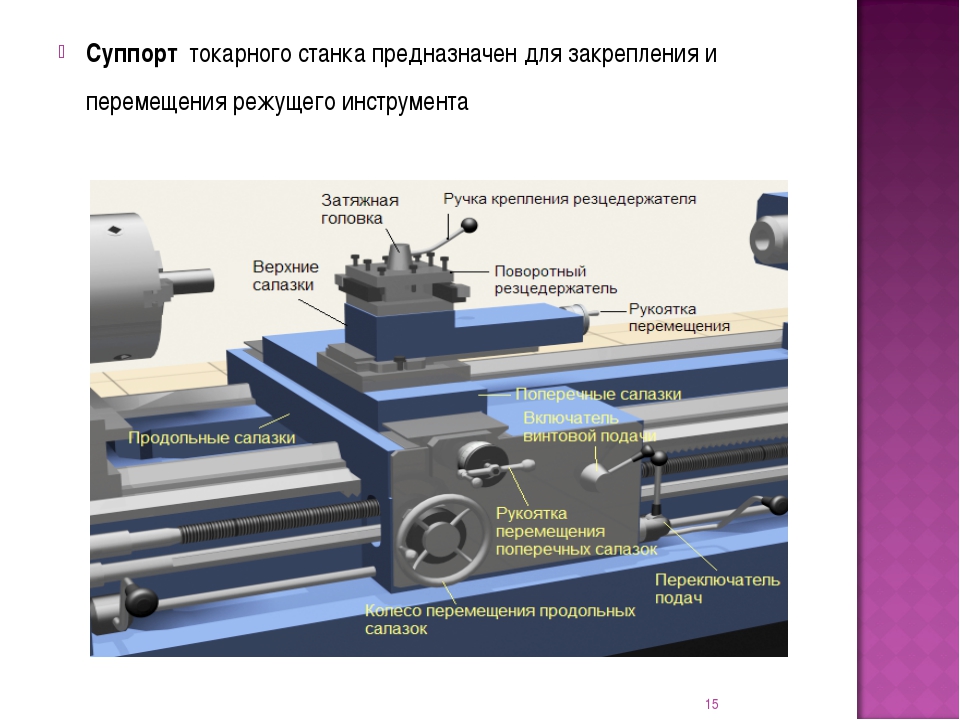

Порядок выполнения работы определения точности токарного станка:- 1. Проверить прямолинейность продольного перемещения суппорта в горизонтальной плоскости (рис 1.1.)

Рис. 1.1 Контроль прямолинейности продольного перемещения суппорта при помощи оправки и индикатора.

В центрах передней 1 и задней 5 бабок устанавливают оправку 3 с цилиндрической измерительной поверхностью.

Резцедержатель должен быть расположен возможно ближе к оси центров станка.

На суппорте 4 (в резцедержателе) укрепляют индикатор 2 так, чтобы его измерительный наконечник касался боковой образующей оправки и был направлен к ее оси перпендикулярно образующей. Показания индикатора на концах оправки должны быть одинаковыми.

Показания индикатора на концах оправки должны быть одинаковыми.

Суппорт перемещают в продольном направлении на всю длину хода. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора и заносят в отчет.

- 2. Проверить прямолинейность продольного перемещения суппорта в вертикальной плоскости.

В центрах передней 3 и задней 5 бабок устанавливают оправку 2 с цилиндрической измерительной поверхностью. Суппорт 1 должен быть расположен ближе к оси центров станка рис. 1.2..

Рис. 1.2 Проверка при помощи оправки и индикатора прямолинейности в вертикальной плоскости.

Табл. 1. – Результаты измерения параметров точности токарного станка 1М61П.

На суппорте в резцедержателе укрепляют индикатор 4 так, чтобы его измерительный наконечник касался верхней (нижней) образующей оправки и был направлен к ее оси перпендикулярно образующей оправки и был направлен к ее оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на всю длину хода.

Суппорт перемещают в продольном направлении на всю длину хода.

Отклонение определяют как наибольшую алгебраическую разность показаний индикатора. Если показания индикатора. Если показания индикатора на концах оправки не одинаковы, то из результатов отклонений следует вычесть погрешность, вызванную установкой оправки.

- Проверить одновысотность оси вращения шпинделя передней бабки и оси отверстия пиноли задней бабки по отношению к направляющим станины в вертикальной плоскости рис. 1.3..

Проверка при помощи оправок и индикатора одновысотности оси вращения шпинделя и оси отверстия пиноли задней бабки.

Заднюю бабку 5 с полой выдвинутой пинолью устанавливают на расстоянии примерно равном от торца шпинделя до торца пиноли. Заднюю бабку и пиноль закрепляют. В отверстии шпинделя передней бабки 1 и в отверстии пиноли задней бабки 5 вставляют оправки 2 с цилиндрической измерительной поверхностью одинакового диаметра.

На суппорте 4 (в резцедержателе) укрепляют индикатор 3 так, чтобы его измерительный наконечник касался измерительной поверхности одной из оправок на расстоянии, равном двум диаметрам оправки и был направлен к ее оси перпендикулярно направляющей.

Затем суппорт перемещают в сторону второй оправки и не изменяя положение индикатора, производят проверку одновысотности с первой оправкой. Для определения наибольшего показания индикатора верхнюю часть суппорта перемешают в поперечном направлении вперед и назад.

Результат измерения у шпинделя передней бабки устанавливают как среднюю арифметическую двух измерений, после первого измерения шпиндель поворачивают на 180°.

Отклонение определяют как наибольшую алгебраическую разницу. Проверить радиальное биение центрирующей поверхности бабки под патрон.

Рис. 1.4. – Измерение при помощи индикатора радиального биения центрирующей поверхности шпинделя

На неподвижной части станка укрепляют индикатор 1 так, чтобы его наконечник касался проверяемой поверхности 2 и был направлен к ее оси перпендикулярно образующей. Шпиндель при измерении должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора.

- Проверить торцовое биение опорного буртика шпинделя передней бабки

Рис. 1.5. – Измерение при помощи индикатора торцового биения опорного буртика шпинделя.

На неподвижной части станка укрепляют индикатор 1 так, чтобы его измерительный наконечник касался опорного буртика шпинделя 2 на возможно большем расстоянии от центра и был перпендикулярен ему.

Шпиндель приводят во вращение в рабочем направлении. Измерения производят в двух взаимно перпендикулярных плоскостях в диаметрально противоположных точках поочередно.

При каждом измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разницу показаний индикатора в каждом его положении.

- Проверить радиальное биение конического отверстия шпинделя передней бабки:

а) у торца;

б) на длине L=200 мм.

Схема проверки показана на рис.1.6.

Измерение при помощи индикатора радиального биения конического отверстия шпинделя.

В отверстие шпинделя 1 вставляют контрольную оправку 3 с цилиндрической измерительной поверхностью.

На неподвижной части станка укрепляют індикатор 2 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей.

Шпиндель приводять во вращение в рабочем направлении.

При каждом измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разницу показаний индикатора в каждом его положении.

- Проверить параллельность оси вращения шпинделя передней бабки продольному перемещению суппорта:

а) в вертикальной плоскости

б) в горизонтальной плоскости.

В отверстие шпинделя 1 вставляют контрольную оправку 3 с цилиндрической измерительной поверхностью. На суппорте 4 в резцедержателе укрепляют индикатор 2 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно направляющей.

Схема проверки показана на рис. 1.7.

Суппорт перемещают в продольном направлении на всю длину хода L. Измерения производят по двум диаметрально противоположным образующим оправки при повороте шпинделя на 180 градусов.

Отклонения определяют как среднюю арифметическую результатов не менее чем двух измерений в каждой плоскости, каждый из которых определяют как наибольшую алгебраическую разность показаний индикатора при перемещении суппорта.

Измерение при помощи индикатора и оправок параллельности оси вращения шпинделя продольному перемещению суппорта.

В случае опор скольжения проверку можно производить при медленном вращении шпинделя. Результат определяется при каждом положении суппорта наибольшей алгебраической разностью показаний индикатора.

- Проверить параллельность оси конического отверстия пиноли задней бабки перемещению суппорта:

а) в вертикальной плоскости

б) в горизонтальной плоскости

Схема проверки показана на рис. 1.8.

Измерение параллельности оси конического отверстия пиноли задней бабки перемещению суппорта.

Заднюю бабку устанавливают в положение, предусмотренное в проверке и закрепляют.

В отверстие пиноли 3 вставляют контрольную оправку 1 с цилиндрической измерительной поверхностью. На суппорте 4 устанавливают индикатор 2 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на всю длину хода.

Отклонение определяют как наибольшую алгебраическую разность показаний индикатора в указанных положеннях суппорта.

- Определить погрешность установки раз мера по лимбу.

9.1.Установить лимб перемещения одного из узлов станка на выбранное деление.

9.2.Закрепить на неподвижном узле станка стойку индикатора. Измерительный наконечник индикатора (цена деления шкалы 0,01 мм) должен касаться перемещающейся при опыте детали станка с некоторым натягом. Стрелку індикатора установить на 0 (Рис. 1.9.).

9.3. Перемещая подвижный узел, определить цену деления шкалы лимба.

9.4. Установить на стойке индикатор с ценоз деления шкалы 0,001 мм или 0,002 мм, уперев его измерительный наконечник в перемещающуюся при опыте деталь станка с некоторым натягом. Стрелку индикатора установить на ноль.

Схема измерения погрешности установки

9.5. Проворачивая рукоятку винта, отвести подвижный узел станка в направлении, противоположном выбранному направлению рабочего перемещения, на 0,5-1 оборот винта так, чтобы обязательно был выбран зазор на винтовой паре.

9.6. Проворачивая рукоятку винта, переместить узел станка в направлении рабочего хода до совпадения риски выбранного деления лимба с неподвижной отметкой. Окончательную доводку совпадения рисок можно призводить легким постукиванием руки по рукоятке винта. Записать показания индикатора.

9.7.Повторить п. 9.5. и 9.6 не менее 10 раз.

9.8. Определеить значения погрешности и посчитать по формуле. Результаты сравнить с показаниями в табл.. 1.2.

Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек – в наличии на складе! Сварочные экраны и защитные шторки – в наличии на складе! Детали обрабатывают на металлорежущих станках для того, чтобы получить необходимые форму и размеры их с требуемой чистотой поверхности и точностью обработки. Требование к форме, размерам, классу чистоты и точности обусловлены назначением детали и условиями ее работы в машине. Конструкторы задают их в чертежах. Из простейшего, например, чертежа (фиг. 1) видно, что деталь имеет цилиндрическую ступенчатую форму с диаметром большего цилиндра 50 мм и меньшего 40 мм. Торцовые поверхности цилиндров — это плоскости, перпендикулярные к осям цилиндров. Чистота цилиндрических поверхностей должна быть не ниже седьмого класса, а торцовых — четвертого. Известно, что такие понятия, как точка, линия, поверхность, это идеальные, реально не существующие геометрические образы, хотя бы потому, что точка лишена всяких размеров, линия может иметь лишь длину, но ни ширины, ни толщины она не имеет; поверхность имеет лишь два измерения. Те физические линии и поверхности детали, которыми определяются ее форма и размеры, не тождественны геометрическим образам. Однако легко представить деталь, все физические поверхности и линии которой отождествлены с соответствующими геометрическими понятиями. В этом случае мы представим деталь с идеальными формами и размерами, которую называют идеальной деталью. С ней связано содержание термина «точность обработки». По некоторым причинам обработанные на станках детали будут обязательно иметь различные отклонения от идеальной формы и размеров. Цилиндрические поверхности могут получиться слегка коническими или гиперболоидными; поперечное сечение цилиндров может отклоняться от идеальной формы круга, принимая форму эллипса, многогранника и т. п.; размеры диаметра и длины будут колебаться в некоторых пределах, в зависимости от условий обработки; относительно друг друга поверхности могут располагаться неправильно. Например, оси двух цилиндров (фиг. 1) могут не совпадать, а торцовые поверхности быть не перпендикулярными к осям цилиндров. Таким образом, реальная деталь не вполне соответствует идеальной детали. Степенью соответствия определяется точность обработки. Отступление реальных формы и размеров детали от идеальных называют погрешностью обработки. Величину этих отступлений ограничивают допусками. Допуск — это тот диапазон отклонений, в пределах которого реальная деталь может отклоняться от идеальной. Величинами допусков определяются классы точности. Их значения конструктор указывает в чертеже. Например, на фиг. 1 показано, что диаметры детали могут отклоняться на величину 0,02 мм, длина цилиндра большего диаметра и общая длина — на 0,3 и 0,5 мм, биение торцов и цилиндрических поверхностей (несоосность и неперпендикулярность) допускается в пределах 0—0,03 и 0—0,01 мм и т. д. Разность между наибольшим и наименьшим размерами, в пределах которых должен находиться размер детали, носит название поля допуска. В машиностроении оказалось удобным характеризовать точность обработки четырьмя показателями: 1) точностью формы; 2) точностью размеров; 3) точностью взаимного расположения поверхностей детали; 4) шероховатостью поверхности. Характеристика точности обработки по таким показателям является не совсем строгой, поскольку форма, размеры и относительное расположение поверхностей неотделимы друг от друга. Однако она принята потому, что на практике по этим показателям удобно осуществлять контроль точности обработки. От точности обработки деталей зависит качество машины: чем выше точность, тем долговечнее и надежнее машина. С усложнением конструкций современных машин и увеличением интенсивности нагрузки непрерывно повышаются требования к точности обработки их деталей. Но чем выше точность, тем сложнее технологический процесс изготовления деталей и тем больше затраты труда на изготовление. Таким образом, точность обработки деталей в машиностроительной промышленности имеет огромное экономическое значение, обусловливающее необходимость повышения производительности труда при одновременном увеличении степени точности обработки. Для решения этой задачи необходимо выявить, какими причинами вызываются отклонения в точности обработки, и затем разработать рациональные методы устранения или уменьшения их влияния. Вопросами изучения причин, определяющих точность обработки, занимаются многие ученые и производственники. Им посвящены труды А. П. Соколовского, Н. А. Бородачева, А. Б. Яхина. В. М. Кована, Б. С. Балакшина и ряда других авторов, положивших начало учению о точности обработки. В некоторых случаях уже сейчас возможно заранее определить величину отклонений, которые могут возникать в процессе резания, если известны условия обработки. Понятие точности обработки тесно связано с понятием о погрешности обработки. Исследования показали, что на образование погрешности влияют многие причины. В большинстве случаев в процессе резания они возникают одновременно, определяя суммарную погрешность обработки. В.И. Ишуткин. Настройка металлорежущих станков. Машгиз. 1960. СМ. также: Настройка и наладка металлорежущих станков |

Прецизионный токарный станок и услуги токарной обработки | Wisconsin Machine Shop

Прецизионные токарные станки и услуги токарной обработки | Машинный цех Висконсина | Owens Industries, Inc Oak Creek, ВисконсинПолучите информацию по телефону:

Owens Industries предоставляет лучшие станки с ЧПУ для обработки и токарной обработки. Укомплектованные высококвалифицированными программистами и машинистами с ЧПУ, а также горизонтальными и вертикальными токарными центрами, мы постоянно превышаем стандарты точности, аккуратности и качества наших клиентов.

Прецизионный токарный станок, лучший в бизнесе

На токарных и токарных станках с ЧПУOwens используются программные системы CAD / CAM. Наш токарный / токарный цех с ЧПУ обычно работает с диаметрами менее 2 дюймов, но наша максимальная производительность составляет 14 дюймов.

Обслуживаемые отрасли

Прецизионные токарные станки используются в ряде отраслей для производства прецизионных компонентов с быстрым временем изготовления и повторяемой точностью, в том числе:

Owens Industries обслуживает эти и многие другие отрасли, постоянно превышая отраслевые стандарты качества и возможности обычных станков с ЧПУ. Мы с радостью возьмем на себя прототипные или производственные работы по механической обработке.

Owens Industries обслуживает различные отрасли промышленности по всей стране и по всему миру, беря на себя прототипы и производственные работы. Независимо от того, нужны ли вам услуги высокоточной токарной обработки или требуются сложные компоненты, требующие 5-осевой или электроэрозионной обработки, вы можете рассчитывать на то, что Owens удовлетворит все ваши потребности и обеспечит наилучшие результаты.

Позвоните нашим инженерам-технологам сегодня, чтобы определить ваши потребности в обработке с ЧПУ или обсудить работу, которую мы выполняли для клиентов в прошлом (помогая вам понять, почему наши клиенты становятся пожизненными партнерами после использования любых услуг Owens).

Компонентов, которые мы создали на токарных / токарных станках с ЧПУ:

| Деталь | Заявка | Промышленность | Материал | Особые характеристики |

| Зажим для сетки | Спутниковый компонент | Космические исследования | Нержавеющая сталь AISI 304 | Поворот 0.044 “толстое кольцо |

| Трубка охлаждения | Счетчик природного газа | Энергетика | OFE C10100 H04 Твердая медь | Зеркальная отделка – критическая полировка |

| Поршень | Клапан двигателя | Аэрокосмическая промышленность | 7075-T651 Алюминий | Соблюдение допуска посадки диаметра класса 1 |

| Заграждение | Сканер КТ | Медицинский | 718 Инконель | Бывшая в употреблении керамическая оснастка для токарной обработки |

| Статический замок | Управление коробкой передач | Нефть и газ | Lescalloy M50 VIM-VAR | Зуборезные |

| Камера | Пневматическая дрель Core | Стоматологическая бормашина | 17-4 ф. Конд. H900 | Хонингование ID до 8 Micro Finish |

| Внутренняя раса | Сменная направляющая подшипника | Нефть и газ | M50 Vim-Var IAW AMS 6491 | 8 Микро-финиш на гоночном профиле |

| Сопло, дозирующее | Сопло для дозирования лекарств | Производство лекарств | 17-4 PH Cond H900 | Проволока EDM со сквозным отверстием 2 мм длиной более 8 дюймов |

| Седло электромагнитного клапана | Седло гидравлического поршня | Горное дело | 431 Нержавеющая сталь согласно BS970 | Седло уплотнения баллона до 0.078 “Профиль |

| Микро Наконечник | Инструментальная крышка | Медицинский | Нержавеющая сталь AISI 316 | Микропроволочный EDM |

| Седло клапана | Регулятор расхода воздуха | Аэрокосмическая промышленность | 347 Нержавеющая сталь | Диаметр удерживается в пределах 0,0005 дюймов, концентричность |

| Изолятор, проводимость | Элементный изолятор | Медицинские исследования | Kel-F PCTFE пластик | Токарные конические ID-профили |

| Адаптер для трубки с зазубринами | Выравнивание волоконной оптики | Узел микроскопа | 17-4 ф. Конд. H900 | Бурение 0.025 “отверстия |

| Кювета линзы | Порт просмотра потока | Газовая промышленность | 6061-T6 Алюминий | Поворот 2.075-32 ID резьбы |

| DM Крышка | Спутниковый компонент | Космические исследования | 6061-T651 Алюминий | Крышка с фланцем для токарных, фрезерных и сверлильных станков |

| Заглушка пилота | Поток жидкости | Производство двигателей | 1117 CRS | Фрезерование радиальных отверстий |

| Корпус форсунки | Производство печатных плат | Электроника | Нержавеющая сталь AISI 316 | Проволочный электроэрозионный электроэрозионный станок с конусом 3 градуса и покрытием 8 Micro |

| Контрольная гонка | Компонент внутреннего привода | Нефть и газ | M50 Vim-Var IAW AMS 6491 | Шлифовка шарико-винтовой передачи и протяжка с внутренним шлицем |

| Зеркало в сборе | Счетчик газа | Энергия | OFHC Медь | Полироль High Polish 4 Micro Finish |

| Поворотный шар | Военный самолет | Оборона | Нержавеющая сталь 316 | Приваривание шарика из твердого сплава к штоку из нержавеющей стали |

| Цилиндр в сборе | Канал потока для ракеты-носителя | Спутниковый компонент | A286 Сплав | Глубокое сверление по прерывистым поверхностям |

| Корпус Octopole | Ориентация луча | Исследования и разработки | Нержавеющая сталь AISI 304 | Регулировка сборки 5 микрон или меньше |

| Двухвинтовой ротор | Смешивание | Пищевая промышленность | AISI 316 / 316L | Программируемая одновременная 5-осевая фрезеровка / токарная обработка |

Если у вас есть сложные компоненты с жесткими допусками и высокими требованиями к точности, у Owens есть оборудование, знания и опыт, чтобы соответствовать вашим точным спецификациям – даже если это означает превышение возможностей нашей отрасли.Наш руководитель отдела токарных станков с ЧПУ работает с нами более 35 лет.

Свяжитесь с нашими специалистами по токарной обработке и токарной обработке с ЧПУ сегодня, чтобы узнать больше о нашем оборудовании и возможностях.

Оставить отзыв

Для полноценной работы этого веб-сайта требуется JavaScript.

Чем занимаются мастерские по прецизионным станкам: токарная обработка

Токарная обработка веками применялась машинистами для обработки самых разных материалов.Первоначально токарная обработка дерева использовалась для создания сложных цилиндрических конструкций для использования в инструментах, ручках, мебели. Сегодня токарная обработка является жизненно важной частью процесса производства металла и основным методом, используемым в точных станках с ЧПУ в Соединенных Штатах и во всем мире.

Токарная обработка – это процесс вращения заготовки и приведения ее в контакт с режущим инструментом. Когда заготовка вращается, вращательное движение заставляет режущий инструмент снимать материал. Сам режущий инструмент может двигаться линейно, параллельно или перпендикулярно оси прядильной заготовки.Разрезы, сделанные при токарной обработке, и полученная форма заготовки определяются движением и формой режущего инструмента.

Какие детали требуют токарной обработки?

Как правило, токарная обработка позволяет получать цилиндрические или конические поверхности. Из-за задействованного вращательного движения радиальная симметрия часто – но не всегда – является результатом этого процесса. Нарезание резьбы – это пример подпроцесса точения, который не приводит к радиальной симметрии. Таким способом часто обрабатываются болты и участки с резьбой.

Многие детали и изделия требуют токарной обработки для создания некоторых или всех поверхностей. Некоторые детали можно почти полностью обработать токарной обработкой, например, болты , балясины и цилиндрические инструменты . Другие детали используют токарную обработку для визуализации их цилиндрических или конических поверхностей и другие процессы, такие как фрезерование или распиловка, для создания дополнительных форм.

Какие инструменты используются для токарной обработки?

Токарный станок является основным станком, используемым для токарной обработки, но современные станки с ЧПУ в значительной степени заменили традиционные токарные станки оборудованием, которое объединяет несколько операций, как в токарно-фрезерных центрах , обрабатывающих центрах или 5-осевая обработка центры .Помимо токарной обработки, токарные станки также могут использоваться для других процессов обработки, таких как расточка, развёртывание, торцевание или накатка .

Традиционные токарные станки состоят из следующих частей:

- Головка шпинделя – содержит шпиндель, который удерживает и вращает заготовку

- Задняя бабка – расположена на противоположном конце передней бабки и включает «центр», который используется для правильного ориентирования заготовки вдоль ее оси

- Каретка – перемещает режущий инструмент по оси вращения и удерживает режущий инструмент и все механизмы, управляющие движением режущего инструмента.В современных токарных станках и обрабатывающих центрах каретка часто содержит револьверную головку , которая позволяет переключать инструменты в середине процесса.

- Режущий инструмент – деталь, которая соприкасается с заготовкой для удаления материала

- Интерфейс ЧПУ – присутствует только в токарных станках с ЧПУ, позволяет операторам программировать заданные параметры для управления движением и скоростью токарного станка

Токарно-фрезерные и обрабатывающие центры часто заменяют каретку более универсальным фрезерным компонентом, что позволяет оборудованию выполнять как фрезерные, так и токарные операции.Эти фрезерные компоненты удерживают и перемещают режущие инструменты, как каретка токарного станка, но они обеспечивают большее сочленение, а также вращают инструмент на высоких оборотах для выполнения фрезерных операций. Даже без специального фрезерного оборудования современные токарные станки, используемые сегодня, часто предоставляют базовые возможности фрезерования с помощью револьверных головок, которые предлагают рабочий инструмент .

Независимо от конструкции и конфигурации оборудования, все токарные операции выполняются одинаково: станок вращает заготовку с заданной частотой вращения, а оператор управляет выбором и перемещением режущего инструмента.

Еще из нашей серии “Что делают мастерские по производству точных машин”

Узнайте больше об оборудовании и методах ЧПУ из нашей бесплатной электронной книги Руководство по процессам обработки с ЧПУ

Цех токарных станков с ЧПУ

Вертикальные токарные центры | Вертикальные токарные станки с ЧПУ

Trace-A-Matic – это механический цех, ориентированный на обслуживание клиентов, с арсеналом токарных центров с ЧПУ для обработки высококачественных прототипов и крупносерийного производства.Десятилетия проверенного опыта обработки и постоянные инвестиции в технологии заслужили доверие ведущих производителей оригинального оборудования для производства критически важных деталей для самых требовательных приложений. Наши современные вертикальные токарные станки с ЧПУ имеют наготове несколько режущих инструментов. Наш подход с несколькими станками увеличивает скорость обработки, эффективность и производительность, обеспечивая при этом высочайшую точность. Trace-A-Matic – это высокоточная токарная компания с ЧПУ, специализирующаяся на производстве сложных металлических изделий.

Сводка возможностей токарной обработки

Типы деталей:

Цилиндры, ступицы, кожухи, фланцы, корпуса, шпиндели, оси, ролики, корпуса насосов, колеса, поворотные муфты и другие цилиндрические детали

Размер детали:

До 118 дюймов в диаметре и 78 дюймов в высоту

Типы металлов: