Токарная обработка металла: задачи, оборудование, инструменты

- Главная >

- Блог >

- Токарная обработка металла: задачи, оборудование, инструменты

18.12.2022

Время чтения: 10 минут

Редакция сайта VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

- Суть токарной обработки металла

- Оборудование для токарной обработки металла

- Резцы для токарной обработки металла

- Методы токарной обработки металла

- Режимы работы при токарной обработке металла

- Требования к рабочему месту при токарной обработке металла

Суть токарной обработки металла

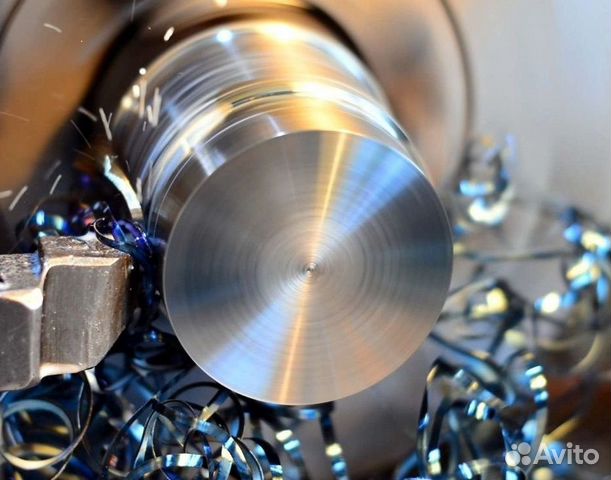

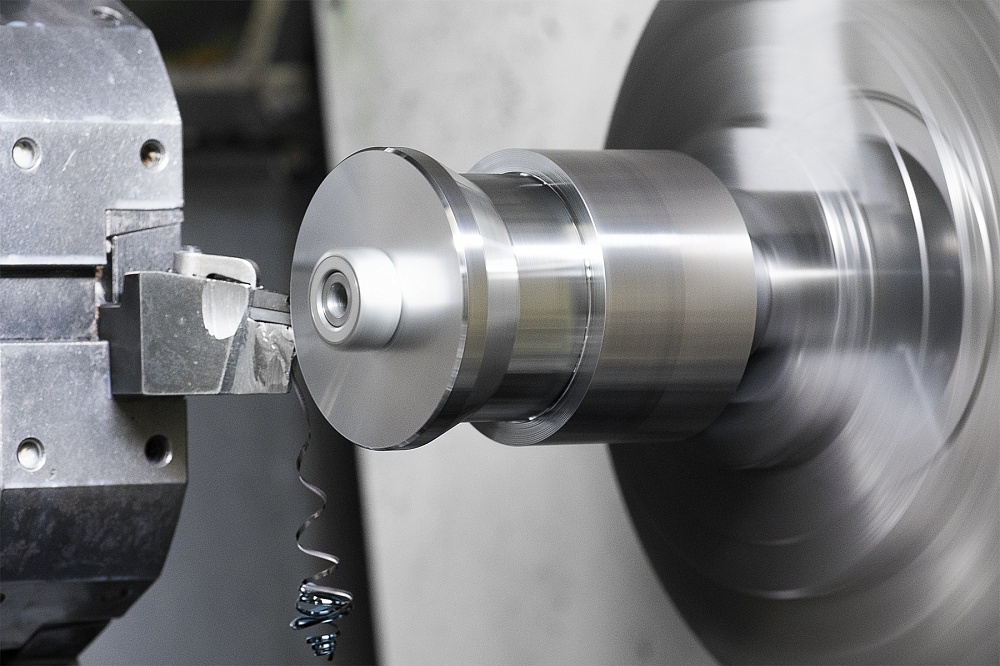

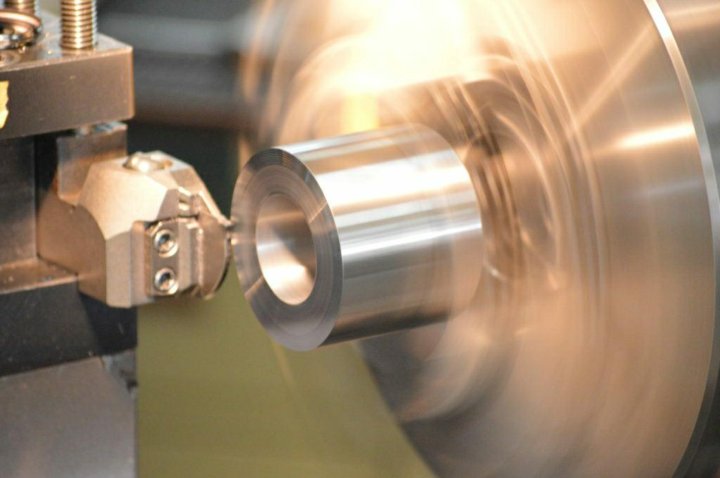

Обработка на токарных станках происходит за счет последовательного срезания слоев металла с поверхности вращающейся заготовки рабочим инструментом.

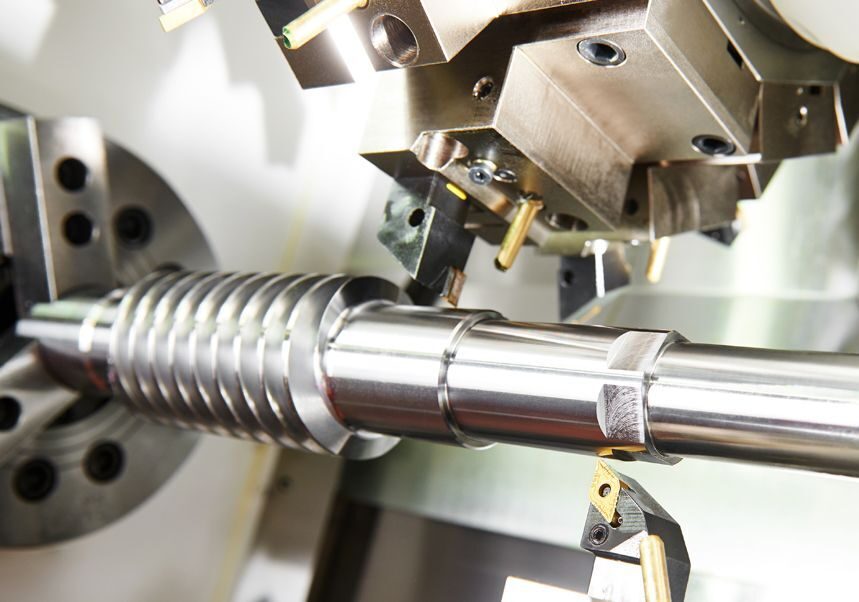

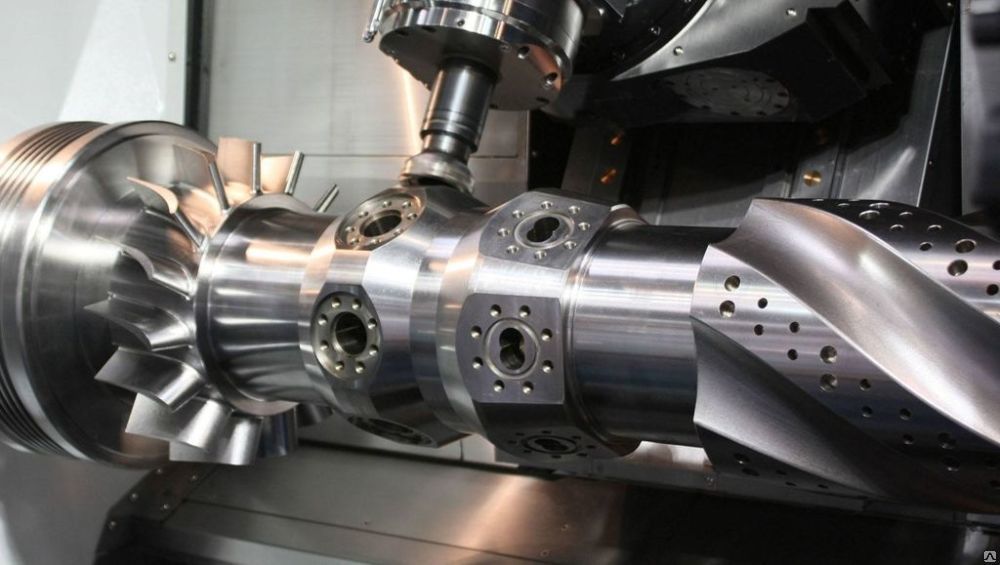

Токарные станки позволяют сочетать два направления движения (подачу и заглубление) и использовать для работы с металлическими заготовками различные резцы, сверла, фрезы и другие рабочие инструменты. С помощью такого оборудования можно производить обработку цилиндрических, фасонных, конических и многих других деталей различной конфигурации, выполняя нарезание резьбы, сверление, расточку (как глухих, так и сквозных отверстий) и еще множество различных операций.

В ходе токарных работ для повышения точности мастера пользуются штангенциркулями, микрометрами, нутромерами, предельными калибрами, линейками и другими измерительными инструментами, которые дают возможность контролировать взаиморасположение разных поверхностей, определять размеры и геометрию деталей.

Оборудование для токарной обработки металла

Для токарной обработки металла разработано множество различных видов оборудования. Наибольшей популярностью на больших производствах и в маленьких мастерских пользуются токарно-винторезные станки, которые можно считать универсальными в силу их многофункциональности.

Конструкция станков такого типа включает:

- две бабки – переднюю, в которой размещаются коробка скоростей, шпиндель и токарный патрон или планшайба, и заднюю, оснащенную продольными салазками и пинолью оборудования;

- суппорт, конструкция которого в свою очередь состоит из верхних и нижних салазок, поворотной плиты и резцедержателя;

- несущий элемент – станину, установленную на две тумбы с размещенными в них электродвигателями;

- коробку подач, которая позволяет изменять скорость поступательного движения рабочего инструмента.

На современных производствах широко применяется токарная обработка металла на станках с ЧПУ (числовым программным управлением), работа которых подчиняется специальным управляющим программам. От остальных видов оборудования такие установки отличаются только наличием контроллеров.

От остальных видов оборудования такие установки отличаются только наличием контроллеров.

Все токарное оборудование можно разделить на четыре основные группы. На современных производствах для обработки металлических заготовок широко применяют:

- токарно-револьверные станки, на которых обрабатывают изделия сложной геометрии;

- токарно-карусельное оборудование, которое может быть двух- и одностоечным;

- многорезцовые полуавтоматические станки, которые используются предприятиями с крупносерийным производством;

- комплексы токарно-фрезерной обработки металла, дающие возможность выполнять оба вида операций.

Резцы для токарной обработки металла

В зависимости от положения режущей кромки и, соответственно, направления подачи резцы могут быть:

- правыми – с вектором подачи справа налево;

- левыми, у которых вектор подачи имеет обратное направление.

По конфигурации рабочей части инструменты токарных станков бывают:

- прямыми – с совпадающими или параллельными осями державки и рабочей головки;

- отогнутыми – с углом между осями резца и державки, заметным при взгляде сверху.

Наружную обработку осуществляют резцами, которые, в зависимости от типа выполняемой ими операции, могут быть:

- проходными;

- канавочными;

- фасонными;

- резьбовыми;

- расточными.

Часто на токарном оборудовании производят обработку торцов заготовок, для чего суппорт оборудуют торцевыми и отрезными резцами. Также задняя бабка станков может служить для крепления:

- сверл;

- зенкеров;

- метчиков;

- расточных резцов.

Режущие кромки на рабочих частях резцов могут быть ориентированы параллельно, перпендикулярно или под углом относительно направления главного движения заготовок.

Методы токарной обработки металла

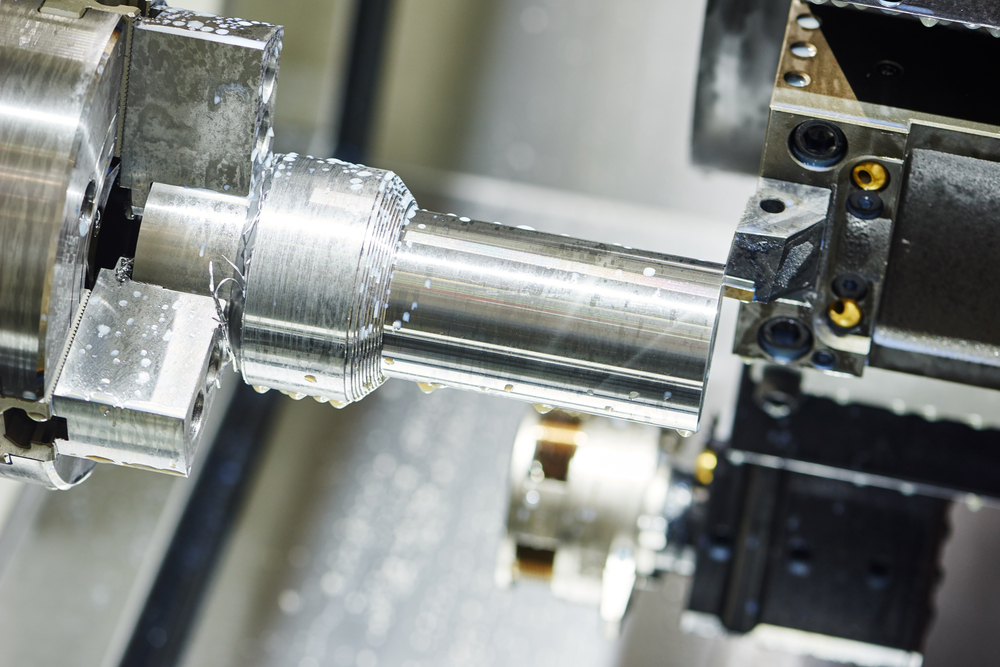

Наружная обработка цилиндрических поверхностей

Такой вид обработки осуществляется проходными резцами, может быть как черновым, так и чистовым. Черновое точение производят с высокой скоростью основного движения заготовки и подачи инструмента. В ходе этой операции происходит снятие стружки большой толщины для обтачивания детали до заданного диаметра с попутным устранением дефектов поверхности.

В ходе этой операции происходит снятие стружки большой толщины для обтачивания детали до заданного диаметра с попутным устранением дефектов поверхности.

При чистовом точении происходит финальная обточка со снятием тонкой стружки, после которого изделие чаще всего не нуждается в дополнительной обработке. Резцы для таких операций бывают прямыми, отогнутыми и упорными. Каждый из этих видов рабочего инструмента имеет свой главный угол оснастки (φ).

От главного угла оснастки зависит выбор подходящей скорости резания. Также показатель φ сказывается на стойкости режущей кромки резцов. Чем выше значение, тем меньшая подача допустима при обработке детали. Для чернового точения выбирают скорость от 0,3 до 1,5 мм/об, а для чистовой – от 0,1 до 0.4 мм/об.

Важно помнить, что при обработке заготовок на высокой скорости необходим контроль над жесткостью их фиксации из-за риска возникновения вибрации.

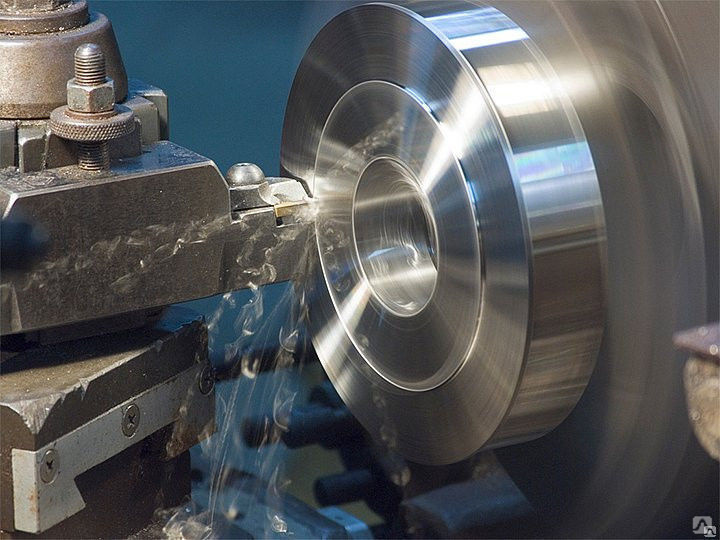

Обработка торцевых поверхностей

Этот вид обработки включает подрезание заготовок в нужный размер и выравнивание торцевой части изделий.

- при черновой обработке: подача – от 0,3 до 0,7 мм/об, глубина резания – от 2 до 5 мм;

- при чистовой обработке: подача – от 0,1 до 0,3 мм/об, глубина резания– от 0,7 до 1 мм.

При поперечной подаче скорость должна быть на 20 % выше, чем при продольной.

Обработка канавок

Для формирования канавок в металлических заготовках используют отрезные и прорезные резцы с применением ручной поперечной подачи. Подведя рабочий инструмент к заданному участку, перемещают поперечные салазки медленным поворотом ручки. После достижения требуемой глубины резец аккуратно выводят из канавки.

Для вытачивания канавок, ширина которых превышает 5 мм, делают необходимое число проходов. Далее теми же резцами приступают к чистовой обработке, на которую оставляют припуск от 0,5 до 1 мм.

Выполняя канавки, важно следить за центровкой резцов. Если рабочий инструмент установить хотя бы на 0,1-0,2 мм выше, то он может сломаться. При низкой установке на заготовках остаются необработанные участки.

Обработка отверстий

Сверление

Для выполнения этой операции используют сверлильный патрон и сверла разного диаметра, совершая возвратно-поступательные движения. Если необходимо получить отверстие, глубина которого превышает диаметр, сверло несколько раз выводят наружу для очистки его канавок и полости отверстия от стружки.

При работе со стальными и алюминиевыми деталями следует уменьшать трение, вводя в рабочую зону смазочно-охлаждающую жидкость. Подача выставляется индивидуально для каждого материала.

Для отверстий диаметром от 5 до 30 мм:

- сталь – от 0,1 до 0,3 мм/об;

- чугун – от 0,2 до 0,6 мм/об

Отличается от операций по металлу тем, что подача выполняется вручную, не требуется использования смазочно-охлаждающей жидкости

Зенкерование

Для чистовой или предварительной обработки перед развертыванием используют зенкеры разного вида. Скорость подачи аналогична таковой при сверлении.

Скорость подачи аналогична таковой при сверлении.

Важно учитывать, что для этой операции при обработке деталей из материалов высокой прочности необходимо использовать оснастку из твердых сплавов, а скорость должна быть на 20–30 % ниже.

Аналогично обработке металлических заготовок

Развертывание

Выполнение этой операции необходимо при финальной обработке отверстия, чтобы избавить поверхность от незначительных изъянов и получить более высокую точность при помощи специальных разверток.

Скорость резания:

- сталь – от 0,5 до 2 мм/об;

- чугун – от 1 до 4 мм/об

При обработке деревянных заготовок обычно не прибегают к таким точным операциям, как развертывание

Растачивание

Необходимость такой обработки обычно возникает, если нужно получить отверстие с диаметром, превышающим стандартные размеры сверл и зенкеров. Для выполнения операции пользуются расточными резцами. Из-за высокой нагрузки на рабочий инструмент часто возникают опасные вибрации, поэтому необходимо выбирать малые скорости и снимать очень тонкую стружку.

При черновом растачивании:

- продольная подача – от 0,08 до 0,2 мм/об;

- скорость резания – 25 мм/мин для резцов из быстрорежущих сталей, от 50 до 100 мм/мин – для твердосплавных.

При чистовом растачивании:

- подача – от 0,05 до 0,1 мм/об;

- скорость – от 40 до 80 мм/мин и 150–200 мм/об

Операцию выполняют с помощью полукруглой стамески с последующей шлифовкой крючком

Это далеко не все виды работ, которые выполняют на токарных станках. Сочетание типов обработки позволяет получать детали самых разных конфигураций. На таком оборудовании возможно изготовление валов, втулок, шайб, штуцеров, вилок, болтов, гаек и еще огромного множества изделий из металла.

Режимы работы при токарной обработке металла

Обработка металла на токарном станке требует грамотного выбора настроек и режимов. Главными показателями здесь являются:

- Скорость вращения шпинделя с закрепленной в нем заготовкой.

При ее установке исходят из того, какой вид обработки необходим детали – черновой или чистовой. Поскольку действует правило: больше обороты – ниже скорость подачи, то первая требует большей скорости, чем вторая. Если не соблюдать скоростной режим, можно деформировать (сломать) резец или столкнуться с «горением» металла.

При ее установке исходят из того, какой вид обработки необходим детали – черновой или чистовой. Поскольку действует правило: больше обороты – ниже скорость подачи, то первая требует большей скорости, чем вторая. Если не соблюдать скоростной режим, можно деформировать (сломать) резец или столкнуться с «горением» металла. - Подача, которая, как уже было сказано, зависит от главной скорости движения. Черновая обработка производится с высокой скоростью подачи для быстрого снятия больших объемов материала, а чистовую осуществляют с малой подачей, необходимой для точной работы.

Подбор рабочего инструмента также зависит от выбранного режима обработки.

Требования к рабочему месту при токарной обработке металла

Рабочее место токаря включает:

- один или несколько станков с комплектами принадлежностей;

- технологическую оснастку в наборе, включающем различные приспособления, режущий, измерительный и вспомогательный инструмент;

- техническую документацию, состоящую из инструкций, справочной литературы, таблиц и т.

п.;

п.; - предметы ухода за оборудованием в комплекте, состоящем из масленок, щеток, крючков, совков, обтирочных материалов и т. д.;

- инструментальные шкафы, подставки, планшеты, стеллажи и пр.;

- передвижную и переносную тару для заготовок и готовых изделий;

- подножные решетки, табуретки или стулья.

Комплектация рабочего места зависит от того, какой вид работы постоянно производится мастером, от типа оборудования и других факторов. Как правило, на крупных предприятиях с массовым выпуском продукции количество таких предметов и документации на рабочих местах значительно меньше, чем того требует единичное или мелкосерийное производство.

Рабочее место токаря планируется и оснащается согласно таким факторам, как тип оборудования, габариты станков, заготовок, особенности организации производственного процесса и т. д.

Рекомендуем статьи

- Скорость резания: на что влияет и как правильно подобрать

- Виды токарных станков: обзор наиболее популярных

- Виды резцов по металлу: базовая классификация

Научная организация труда требует:

- рациональной планировки рабочих мест;

- оснащения рабочих мест необходимым инвентарем, приспособлениями, режущим и измерительным инструментом;

- своевременной подачи заготовок в рабочую зону, вывоза или перемещения готовой продукции;

- своевременного контроля деталей специалистами ОТК;

- четкой организации выдачи, приема и обслуживания инструмента;

- своевременного обеспечения мастеров чертежами, операционными картами, рабочими нарядами;

- использования рациональных режимов обработки заготовок.

Токарная обработка металлических заготовок сегодня уверенно опережает по популярности все другие. Это обусловлено в первую очередь ее экономической эффективностью. Современные станки отличает высокая надежность, долговечность, точность обработки деталей, производительность и относительно невысокая цена. Своевременное и регулярное обслуживание может обеспечить безотказную работу токарного оборудования в течение многих десятков лет.

Читайте также

14.03.2023

Металлическое сечение и чем оно отличается от разреза

Подробнее

13.03.2023

Металлический швеллер: описание, виды, обзор характеристик

Подробнее

10.03.2023

Литье в кокиль: преимущества и недостатки, сфера применения, описание процесса

Подробнее

09.03.2023

Как эффективно убрать ржавчину с металла: механические и химические способы

Подробнее

08.03.2023

Гриндер своими руками: нюансы изготовления

Подробнее

07. 03.2023

03.2023

Виды гидравлических прессов, применяемых на производстве

Подробнее

28.02.2023

Плавление латуни в различных условиях

Подробнее

27.02.2023

Пассивация: способ защиты от коррозии

Подробнее

Технологии токарной обработки металлов

Детали являются незаменимой составной множества механизмов и устройств. Среди множества способов изготовления этих незаменимых элементов широко применяется токарная обработка металла, причем, в различных видах и формах исполнения, будь то шлифование или сверление, фрезерование или точение. Суть данного процесса заключается в снятии поверхностного слоя с заготовки. Как результат проводимых действий из заготовки можно получить деталь определенной формы и по заданному размеру.

Токарная обработка металла, как можно догадаться из названия, проводится на станках токарного типа для деталей, какие в дальнейшем будут использоваться как тела вращения. Примером таких изделий выступают разнообразные кольца, муфты, валы , колеса зубчатого типа и другие подобные им детали. Для проведения указанных видов работ применяются режущие инструменты – детали обрабатываются сверлами и резцами, резьбонарезными головками, плашками, развертками и прочими. По видам выполнения данные работы классифицируются в зависимости от формы поверхностей: конические, фасонные, цилиндрические, уступы и канавки.

Для проведения указанных видов работ применяются режущие инструменты – детали обрабатываются сверлами и резцами, резьбонарезными головками, плашками, развертками и прочими. По видам выполнения данные работы классифицируются в зависимости от формы поверхностей: конические, фасонные, цилиндрические, уступы и канавки.

Технологи обработки металлов на токарном станке

Обработка металла на токарном станке считается одной из самых распространенных операций по производству деталей из конструкционных материалов. Сейчас с помощью снятия стружки выпускается до восьмидесяти процентов всяческих элементов, которые являются составляющими разнообразных аппаратов, приборов и агрегатов. Квалифицированные технологи признали такой метод одним из самых эффективных с экономической точки зрения и наиболее производительным. Более того, метод снятия стружки помогает точно придерживаться стандартов, в результате чего получаются детали отличного качества.

Если рассмотреть процесс более подробно, можно отметить, что обработка металла на токарном станке – это процесс изменения размеров и форм посредством снятия припуска. С помощью станка заготовка приводится в движение, станок же задает путь движения и инструменту резки по отношению к заготовке. Операции резания как раз и происходят благодаря разным, но конкретно измеренным и определенным движениям резца относительно заготовки. На станках все операции проводятся с поковками, кусками прокатного материала и отливками.

С помощью станка заготовка приводится в движение, станок же задает путь движения и инструменту резки по отношению к заготовке. Операции резания как раз и происходят благодаря разным, но конкретно измеренным и определенным движениям резца относительно заготовки. На станках все операции проводятся с поковками, кусками прокатного материала и отливками.

Когда предлагаются услуги по токарной обработке металла, большую роль играет скорость, с которой станок будет производить заданную работу. Для определения скорости следует учесть механические свойства материала, мощность привода и точность, с которой станок будет воздействовать на заготовку. Механические свойства отражают твердость материала. Стоит заметить – чем мягче тело заготовки, тем легче производить над ним операции. Относительно мощности можно сказать, что чем быстрее вращаются рабочие механизмы, тем скорее будет проходить весь процесс. От точности воздействия на деталь зависит количество этапов технологической цепочки.

Особенности выполнения токарных работ

Обычно услуги по токарной обработке металла предоставляются в широком ассортименте, независимо от сложности задачи. Причем, выполняются работы исключительно высококвалифицированными профессионалами, располагающими широкой производственной базой. Часто в состав подобных предприятий входит конструкторское бюро, где при необходимости могут даже осуществить разработку изделия, независимо от того, в каком количестве нужно получить детали, будь то единичный образец или целая серия. Любые современные токарные услуги гарантированно будут проводиться на высокоточных станках, которые снабжены прогрессивным программным обеспечением.

Множество деталей изготовляется при помощи станков, но технология токарной обработки металлов может кое в чем отличаться. К примеру, к классическому типу круглые в поперечном сечении детали, по-другому называемые вращательно-симметричными. Прецизионной обработке подвергаются детальки слишком маленького или вовсе микроскопического размера. Такие мини детальки используются в производстве часов, микротехнической промышленности, а также в медицине.

Такие мини детальки используются в производстве часов, микротехнической промышленности, а также в медицине.

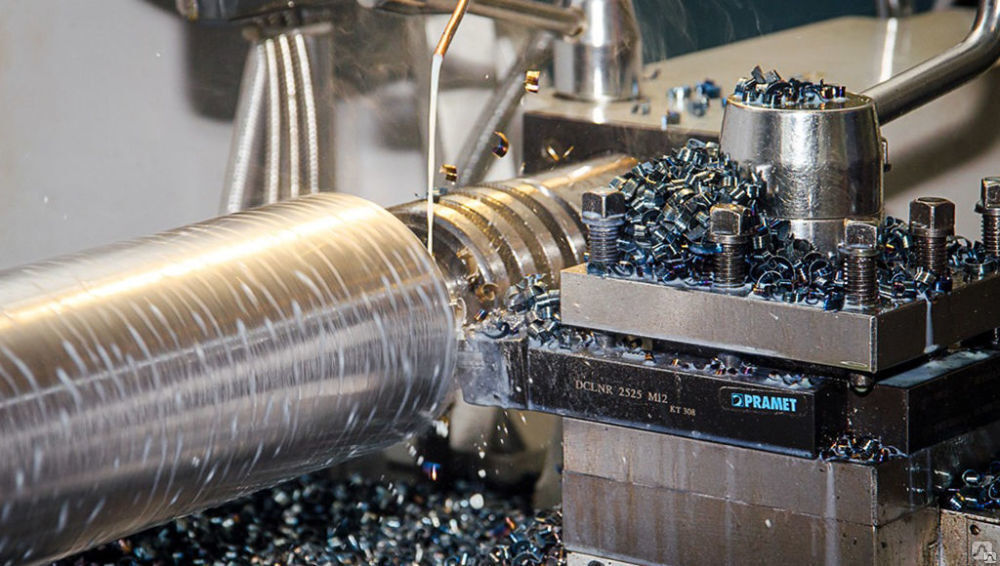

Технология токарной обработки металлов предусматривает использование нескольких разновидностей оборудования. К ним относятся станки лоботокарные, токарно-карусельные, токарно-револьверные и токарно-винторезные. Стоит заметить, что независимо от типа используемого станка, все-таки основная роль принадлежит режущему инструменту. При проведении работ неизбежно появляется стружка, по которой, если необходимо, можно определить вид обрабатываемого материала. Стружка бывает элементарной (твердая сталь), спиральной (мягкий металл), ленточной, надломленной (чугун, бронза) или ступенчатой (алюминий и его сплавы). Все работы на заказ, как правило, выполняются строго согласно технической документации, предоставляемой клиентом.

Токарные операции по металлу: промышленная парадигма

Токарные станки использовались для токарной обработки металлических деталей на протяжении нескольких столетий. Металлообработка в целом с тех пор всегда полагалась на токарные станки и токарные операции для производства деталей и компонентов из металла. Как один из самых твердых материалов, которые у нас есть, металлы требуют большой силы и скорости, чтобы точно превратить их в промышленные детали и детали. С появлением современных промышленных методов появились токарные станки. Этот прогресс включает в себя не только дополнительные возможности токарных станков, но и другие операции, которые теперь могут выполнять токарные станки.

Металлообработка в целом с тех пор всегда полагалась на токарные станки и токарные операции для производства деталей и компонентов из металла. Как один из самых твердых материалов, которые у нас есть, металлы требуют большой силы и скорости, чтобы точно превратить их в промышленные детали и детали. С появлением современных промышленных методов появились токарные станки. Этот прогресс включает в себя не только дополнительные возможности токарных станков, но и другие операции, которые теперь могут выполнять токарные станки.

Металлы — это материалы, которые действительно проверяют возможности промышленности и производства. Отрасли, которые часто полагаются на прочные металлические детали с определенными размерами, высокими стандартами качества и жесткими допусками, постоянно стремятся к совершенствованию процессов производства металлов, многие из которых основаны на токарных станках.

Токарная обработка металла или стали является важным промышленным процессом, и большинство производителей во всем мире имеют оборудование для выполнения определенных операций по токарной и токарной обработке металла. С появлением технологий ЧПУ токарная обработка металла стала намного лучше, точнее и надежнее. По сути, это позволило токарным операциям по металлу эффективно изготавливать еще более сложные геометрические формы.

С появлением технологий ЧПУ токарная обработка металла стала намного лучше, точнее и надежнее. По сути, это позволило токарным операциям по металлу эффективно изготавливать еще более сложные геометрические формы.

Содержание

Что такое токарная обработка металлаПроцессы токарной обработки металла разнообразны, каждый из них имеет специфическое применение и применение. Ключевой аспект, который они разделяют, заключается в том, что все они основаны на одних и тех же принципах токарной обработки и токарной обработки, но более специализированы для обработки металлов. Основной принцип включает в себя высокоскоростное вращение металлической заготовки и режущий инструмент или расточная головка для выполнения надрезов по нескольким осям. Этот процесс часто зависит от токарного станка, разработанного специально для металлообработки.

Токарная обработка металла и стали обычно относится к совокупности процессов токарной обработки, таких как расточка, развертывание, накатка и нарезание канавок, все из которых основаны на одном и том же принципе и часто выполняются как часть одного и того же процесса. Современные токарные металлообрабатывающие станки, особенно с возможностями ЧПУ, могут автоматизировать различные проекты токарных станков по металлу на одном станке. Одной из основных сильных сторон токарной обработки металлов является получение круговой геометрии. Это по-прежнему верно, хотя методы токарной обработки металла теперь могут создавать несколько сложных геометрий. В настоящее время этот процесс адаптирован для применения к широкому спектру металлов, включая черные металлы, такие как чугун и сталь, медные и никелевые сплавы, алюминий и другие. Он используется для производства деталей и компонентов для многих отраслей промышленности и является одним из основных элементов металлообработки.

Современные токарные металлообрабатывающие станки, особенно с возможностями ЧПУ, могут автоматизировать различные проекты токарных станков по металлу на одном станке. Одной из основных сильных сторон токарной обработки металлов является получение круговой геометрии. Это по-прежнему верно, хотя методы токарной обработки металла теперь могут создавать несколько сложных геометрий. В настоящее время этот процесс адаптирован для применения к широкому спектру металлов, включая черные металлы, такие как чугун и сталь, медные и никелевые сплавы, алюминий и другие. Он используется для производства деталей и компонентов для многих отраслей промышленности и является одним из основных элементов металлообработки.

Существует несколько типов токарных станков по металлу, каждый из которых имеет различную конфигурацию и предназначение. Тем не менее, принцип токарной обработки по-прежнему сохраняется во всех этих машинах и их операциях. Наиболее распространенным типом токарных станков для металлообработки является токарно-винторезный станок. По сути, это автоматизированный токарный станок с режущим инструментом. Токарный станок по металлу состоит из приспособления, к которому крепится заготовка. Токарные станки по металлу работают, вращая металлическую заготовку, а затем режущий инструмент медленно удаляет материал с внешней поверхности заготовки. Это обычно приводит к скоплению мелких кусочков металла, стружки или металлической стружки вокруг режущего инструмента. Целью этой операции является уменьшение размера заготовки до необходимых размеров.

По сути, это автоматизированный токарный станок с режущим инструментом. Токарный станок по металлу состоит из приспособления, к которому крепится заготовка. Токарные станки по металлу работают, вращая металлическую заготовку, а затем режущий инструмент медленно удаляет материал с внешней поверхности заготовки. Это обычно приводит к скоплению мелких кусочков металла, стружки или металлической стружки вокруг режущего инструмента. Целью этой операции является уменьшение размера заготовки до необходимых размеров.

Этот процесс обычно ограничен количеством удаляемого материала. Он имеет тенденцию работать как вторичный процесс. Промышленные изделия часто проходят несколько процессов, чтобы сформировать свою основную форму. Токарная обработка обычно является последним процессом обработки металлических деталей и используется в основном для улучшения поверхности или добавления других деталей.

Материалы и спецификации Токарная обработка является очень распространенным промышленным процессом обработки и часто применяется для обработки нескольких материалов, включая пластик и некоторые виды камня. С другой стороны, токарная обработка металла характерна для металлообработки. Это влияет не только на детали процесса, но и на различные металлы. Токарные операции применимы к большинству металлов. Тем не менее, характеристики каждого типа металла могут влиять на процесс и требуют особого внимания.

С другой стороны, токарная обработка металла характерна для металлообработки. Это влияет не только на детали процесса, но и на различные металлы. Токарные операции применимы к большинству металлов. Тем не менее, характеристики каждого типа металла могут влиять на процесс и требуют особого внимания.

Нелегированная сталь, например, обычно используется в промышленных операциях и отличается высоким содержанием углерода. Для разрушения металлов с высоким содержанием углерода требуется большее усилие и машинная подача. Для обработки нелегированной стали часто требуется максимально возможная подача и пластина Wiper, чтобы избежать скопления стружки на кромке. Низколегированные стали в этом отношении совсем другие. Состав сплава и термическая обработка определяют обрабатываемость этих металлов. Марки стали серии являются наиболее используемыми незакаленными низколегированными металлами.

Высоколегированные стали более твердые и обычно имеют содержание легирующих элементов более 5%. Чем они тверже, тем сложнее их обрабатывать и точить. Пластины из твердой стали также подходят для высоколегированной стали, когда обрабатываемость становится очень сложной. Нержавеющие стали также широко используются при токарной обработке металлов, в том числе аустенитные нержавеющие стали с содержанием никелевого сплава более 20%. Обычно они основаны на использовании круглой вставки. Большинство твердых металлов зависят от определенного типа вставки (обычно из чугуна или CBN). Распад инструмента обычно ожидается при работе с очень твердыми материалами. Таким образом, существуют определенные марки стали, используемые для различных видов использования, будь то прерывистая резка, сложная геометрия или резка под углом.

Чем они тверже, тем сложнее их обрабатывать и точить. Пластины из твердой стали также подходят для высоколегированной стали, когда обрабатываемость становится очень сложной. Нержавеющие стали также широко используются при токарной обработке металлов, в том числе аустенитные нержавеющие стали с содержанием никелевого сплава более 20%. Обычно они основаны на использовании круглой вставки. Большинство твердых металлов зависят от определенного типа вставки (обычно из чугуна или CBN). Распад инструмента обычно ожидается при работе с очень твердыми материалами. Таким образом, существуют определенные марки стали, используемые для различных видов использования, будь то прерывистая резка, сложная геометрия или резка под углом.

Токарная обработка является важным промышленным и механическим процессом и включает в себя несколько аналогичных процессов. Хотя токарная обработка металлов относится к этому процессу, когда он применяется исключительно к металлам, достижения в области производства и технологий сделали возможности токарной обработки более или менее применимыми к широкому спектру материалов. Кроме того, появление ЧПУ централизовало несколько токарных и неспецифических операций в более широкую группу проектов металлообрабатывающих токарных станков.

Кроме того, появление ЧПУ централизовало несколько токарных и неспецифических операций в более широкую группу проектов металлообрабатывающих токарных станков.

Существуют некоторые тонкие различия между основным процессом токарной обработки металла и родственными операциями, но все они основаны на одном и том же основном принципе токарной обработки. Например, ступенчатая токарная обработка создает несколько поверхностей в круглой детали, каждая из которых имеет разный диаметр; конечный продукт в конечном итоге напоминает ступени, в то время как контурная токарная обработка основана на использовании трассировщиков для создания желаемой формы на вращающейся заготовке. Некоторые токарные операции, такие как нарезание канавок и отрезка, могут использоваться вместе с другими процессами, что делает их более широко используемыми методами, в то время как другие операции, такие как расточка и развертывание, более конкретно используются для внутренних поверхностей.

Преимущества и ограничения Как один из наиболее широко применяемых промышленных процессов, токарная обработка металлов является одним из наиболее выгодных и экономически эффективных промышленных процессов. Они более эффективны и производят меньше отходов по сравнению с другими методами, такими как ковка, штамповка или литье. Большая часть отходов образуется в процессе резки в виде металлической стружки. Однако их можно собирать и перерабатывать. Еще одним преимуществом токарной обработки металлов является экономичность. Это один из наиболее зависимых от инструментов промышленных процессов. Тем не менее, стоимость инструмента часто невелика. Такие инструменты отличаются чрезвычайной твердостью и долговечностью (так как они разработаны специально для работы с твердыми металлами). Эта простота инструмента делает токарную обработку металла менее затратной, чем другие промышленные процессы.

Они более эффективны и производят меньше отходов по сравнению с другими методами, такими как ковка, штамповка или литье. Большая часть отходов образуется в процессе резки в виде металлической стружки. Однако их можно собирать и перерабатывать. Еще одним преимуществом токарной обработки металлов является экономичность. Это один из наиболее зависимых от инструментов промышленных процессов. Тем не менее, стоимость инструмента часто невелика. Такие инструменты отличаются чрезвычайной твердостью и долговечностью (так как они разработаны специально для работы с твердыми металлами). Эта простота инструмента делает токарную обработку металла менее затратной, чем другие промышленные процессы.

Несмотря на гибкость и долговечность инструментов, используемых при токарной обработке металлов, эта операция также имеет ограничения. Возможно, наиболее заметным является поверхностный рык или вмятина. Для работы на токарном станке с ЧПУ может потребоваться высококвалифицированный персонал, особенно при изготовлении деталей сложной геометрии. Высокое вращение, неправильно рассчитанные скорости подачи и очень твердый металл часто могут оставлять дефекты на поверхности или форме заготовки. Часто бывает трудно поддерживать постоянные условия вращения. Инструменты могут иногда перегреваться. Удары между режущим инструментом и очень твердым металлом при высокоскоростном вращении также могут влиять на скорость станка, среди прочих факторов.

Высокое вращение, неправильно рассчитанные скорости подачи и очень твердый металл часто могут оставлять дефекты на поверхности или форме заготовки. Часто бывает трудно поддерживать постоянные условия вращения. Инструменты могут иногда перегреваться. Удары между режущим инструментом и очень твердым металлом при высокоскоростном вращении также могут влиять на скорость станка, среди прочих факторов.

Токарные операции по металлу применяются для производства большинства металлических промышленных деталей, особенно с круглой геометрией. Во многих бытовых приборах используются точеные металлические детали. Например, осветительные приборы и функциональные лотки для механизмов создаются путем вращения металлических деталей. Это также относится к осветительным столбам, которым нужны точеные металлические детали для колпачков и средств контроля ослепления.

Системы HVAC почти полностью сделаны из металла и состоят из больших круглых металлических труб и выпускных отверстий, которые создаются исключительно путем токарной обработки металлических деталей. Этот процесс также используется для промышленных нужд. Крышки вентиляторов для асинхронных двигателей и технологических бункеров также изготавливаются из точеного металла. Этот процесс также можно использовать для создания металлических деталей для архитектурных целей.

Этот процесс также используется для промышленных нужд. Крышки вентиляторов для асинхронных двигателей и технологических бункеров также изготавливаются из точеного металла. Этот процесс также можно использовать для создания металлических деталей для архитектурных целей.

Токарная обработка является важным производственным процессом, который поддерживается и осваивается большинством производителей. Последовательный технологический прогресс продолжает делать токарные и другие подобные промышленные операции более доступными и развивающимися, что позволяет им выполнять более сложные задачи. В большинстве промышленных процессов металлы являются одними из самых надежных материалов, но они также сложны в обработке и обработке. Токарные операции по металлу развивались как противопоставление общим токарным операциям, предназначенным специально для работы с различными металлами. Это развитие; способность обрабатывать металлы и манипулировать ими для формирования деталей и компонентов была такой же революционной в производстве, как и в некоторых других отраслях промышленности

Определение, типы, преимущества и недостатки

Что такое токарная обработка? Токарная обработка — это процесс механической обработки, при котором токарный станок используется для вращения металла, в то время как режущий инструмент движется линейно, удаляя металл по диаметру, создавая цилиндрическую форму.![]() Режущий инструмент можно наклонять под разными углами для создания различных форм. Это можно сделать вручную или на токарном станке с ЧПУ. Обработка с ЧПУ обычно используется, когда размеры детали должны быть очень точными.

Режущий инструмент можно наклонять под разными углами для создания различных форм. Это можно сделать вручную или на токарном станке с ЧПУ. Обработка с ЧПУ обычно используется, когда размеры детали должны быть очень точными.

Что такое поворот?

Токарная обработка — это процесс механической обработки, при котором режущий инструмент перемещается более или менее линейно, в то время как заготовка вращается. Термин «токарная обработка» обычно используется только для создания внешних поверхностей с помощью этого действия резания. Напротив, то же самое существенное режущее действие называется «расточкой» применительно к внутренним поверхностям, таким как отверстия.

Токарная обработка может выполняться вручную на токарном станке, который часто требует постоянного наблюдения со стороны оператора, или на автоматическом токарном станке, который этого не требует. На сегодняшний день наиболее распространенным типом такой автоматизации является числовое программное управление, или ЧПУ.

При точении заготовка (кусок из относительно жесткого материала, такого как дерево) вращается, а режущий инструмент перемещается по одной, двум или даже трем осям движения для получения точных диаметров и глубин. Поворот может быть снаружи цилиндра, чтобы иметь трубчатые компоненты различной геометрии.

Деталь, подлежащая токарной обработке, может называться “точеной деталью” или “обработанной деталью”. Для получения дополнительной информации см. нашу статью о типах процессов обработки.

Какие инструменты используются в процессе токарной обработки?

Инструменты, используемые в процессе токарной обработки, включают одноточечные режущие инструменты для удаления материала с вращающейся заготовки и токарный станок или токарный станок. Конструкция токарного инструмента варьируется в зависимости от конкретного применения.

В процессе токарной обработки с ЧПУ также используются токарные станки с ЧПУ или токарные станки. Типы токарных станков, используемых для токарной обработки, включают токарные станки с револьверной головкой, токарные станки с двигателем и токарные станки специального назначения. Токарные станки могут быть ручными или с ЧПУ.

Токарные станки могут быть ручными или с ЧПУ.

Какие материалы используются для токарной обработки?

Материалы, используемые для токарной обработки, в основном металлы. Эти металлы включают легированную сталь, углеродистую сталь, чугун, нержавеющую сталь, алюминий, медь, магний и цинк. Однако этот процесс также может обрабатывать пластмассовые детали и работать с другими материалами, такими как керамика, композиты, термопласты и реактопласты.

Как работает процесс токарной обработки?

Процесс токарной обработки заключается в том, что на токарном станке линейно перемещают режущий инструмент вдоль поверхности вращающейся заготовки, удаляя материал по окружности до тех пор, пока не будет достигнут желаемый диаметр, для обработки цилиндрических деталей с внешними и внутренними элементами, такими как пазы, конусы и резьба.

Токарная обработка использует одноточечные режущие инструменты для удаления материала с вращающейся заготовки. Конструкция токарного инструмента зависит от его применения: доступны инструменты для черновой, чистовой обработки, торцевания, нарезания резьбы, отрезки, формовки, подрезки и обработки канавок.

Какие изделия изготавливаются с помощью токарной обработки?

При токарной обработке получают вращающиеся, как правило, осесимметричные детали со многими элементами, такими как отверстия, канавки, резьба, конусность, ступени различного диаметра и даже контурные поверхности. Изделия, изготовленные полностью путем токарной обработки, часто включают компоненты, используемые в ограниченном количестве, особенно для прототипов, такие как изготовленные по индивидуальному заказу валы и крепежные детали.

Токарная обработка также часто используется в качестве вторичного процесса для добавления или улучшения характеристик деталей, изготовленных другим методом.

Некоторыми примерами изделий, изготовленных с помощью токарной обработки, являются распределительные валы, коленчатые валы, бейсбольные биты, миски, кии, вывески, музыкальные инструменты и ножки столов и стульев.

Какие существуют типы токарных процессов?

Прямолинейное точение, также известное как цилиндрическое точение, уменьшает рабочий диаметр равномерным движением, чтобы предотвратить изменение рабочего диаметра резания. Прямое точение часто считается «черновой» операцией, при которой удаляется большое количество материала перед прецизионной резкой.

Прямое точение часто считается «черновой» операцией, при которой удаляется большое количество материала перед прецизионной резкой.

Коническая токарная обработка позволяет получить цилиндрическую форму с постепенно уменьшающимся диаметром.

Генерация сфер происходит, когда программа создает форму вокруг фиксированной оси вращения или когда специальный полукруглый инструмент используется для уменьшения диаметра до нуля для создания идеальной сферы.

Нарезание канавок выполняется, когда фасонный инструмент вдавливается в выемку компонента, образуя узкую полость.

Разделитель используется для глубокой выемки в компоненте, чтобы отделить готовую деталь от исходной детали.

Накатка выполняется путем вырезания зубчатого рисунка на материале. Накатка обычно выполняется с материалами, которые требуют дополнительного сцепления.

Нарезание резьбы осуществляется путем нарезания спиральной траектории для создания канавок, которые можно вкручивать в другие предметы.

Каковы преимущества процесса токарной обработки?

Преимущества процесса токарной обработки:

1. Все материалы взаимозаменяемы.

Хотя токарная обработка в основном используется для обработки металлов, при токарной обработке можно использовать любой материал, включая дерево и пластик. Это делает поворот очень гибким процессом.

2. Переносимость отличная.

Точение можно использовать для изготовления деталей с чрезвычайно высокими допусками. Из-за высоких допусков и чистоты поверхности, которую может предложить токарная обработка, этот процесс часто используется для добавления точных вращательных элементов к детали, основная форма которой уже сформирована другим методом.

3. Время выполнения короткое.

Токарная обработка занимает мало времени. Время выполнения — это время между моментом, когда клиент размещает заказ, и моментом, когда клиент получает окончательную доставку. Поскольку токарная обработка является быстрым процессом, время выполнения заказа короткое.

4. Нет необходимости в высококвалифицированном операторе.

Токарная обработка не требует высокой квалификации оператора станка. Чтобы работать на токарном станке с ЧПУ, машинист должен выполнить определенный объем курсовой работы и получить сертификат от аккредитованной организации по обучению в промышленности.

5. Скорость удаления материала регулируется.

Еще одним преимуществом токарной обработки является возможность регулировки скорости удаления материала. Токарные станки могут работать с разной скоростью в зависимости от обрабатываемого материала или желаемого конечного продукта.

Каковы недостатки процесса токарной обработки?

Недостатки процесса токарной обработки следующие:

1. Разрешены только вращающиеся компоненты.

Поскольку токарная обработка требует вращения заготовки, можно поворачивать только вращающиеся компоненты. Это означает, что размер деталей, которые можно создать с помощью токарной обработки, ограничен.

2. Детали могут нуждаться во многих процедурах и машинах.

Токарная обработка может оказаться единственным процессом, используемым для создания детали. Он часто используется в сочетании с другими процедурами, что означает, что для производства конечного продукта требуется более одной машины.

3. Дорогостоящее оборудование.

Токарные станки могут быть дорогими, особенно с ЧПУ. Кроме того, токарная обработка требует дополнительных приспособлений и приспособлений, что увеличивает стоимость оборудования.

4. Значительный износ инструмента.

Повторяющееся точение означает, что режущий инструмент подвержен значительному износу.

5. Создает значительное количество брака.

Как и в большинстве процессов механической обработки, при токарной обработке образуется металлолом. Кусочки металла, полученные в результате токарных операций, известны в Северной Америке как стружка, а в некоторых регионах их можно назвать токарной обработкой.

Резюме

В этой статье представлена токарная обработка при механической обработке, объясняется, что это такое, и обсуждается, когда лучше всего использовать этот процесс при механической обработке. Чтобы узнать больше о токарной обработке, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая обработку с ЧПУ и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry.

При ее установке исходят из того, какой вид обработки необходим детали – черновой или чистовой. Поскольку действует правило: больше обороты – ниже скорость подачи, то первая требует большей скорости, чем вторая. Если не соблюдать скоростной режим, можно деформировать (сломать) резец или столкнуться с «горением» металла.

При ее установке исходят из того, какой вид обработки необходим детали – черновой или чистовой. Поскольку действует правило: больше обороты – ниже скорость подачи, то первая требует большей скорости, чем вторая. Если не соблюдать скоростной режим, можно деформировать (сломать) резец или столкнуться с «горением» металла. п.;

п.;