Токарная обработка металла — РИНКОМ

Токарная обработка — самая распространенная технология изготовления различных деталей и изделий, при которой с заготовок снимаются слои металла различной величины. Этот процесс выполняется на специальных станках.

В этой статье мы расскажем обо всех особенностях токарной обработки металла. Вы узнаете:

-

на каких станках происходит токарная обработка металла;

-

какие изделия изготавливают по этой технологии;

-

какие операции выполняются;

-

какие инструменты для этого используют;

-

какие особенности имеет токарная обработка металла;

-

как предупредить возникновение брака.

Обработка металла на токарных станках

Токарные станки применяют для единичного, мелкосерийного, серийного и массового производства следующих деталей и изделий.

-

Втулки.

-

Валы различных конфигураций.

-

Гайки.

-

Зубчатые колеса.

-

Муфты.

-

Кольца.

-

Шкивы и пр.

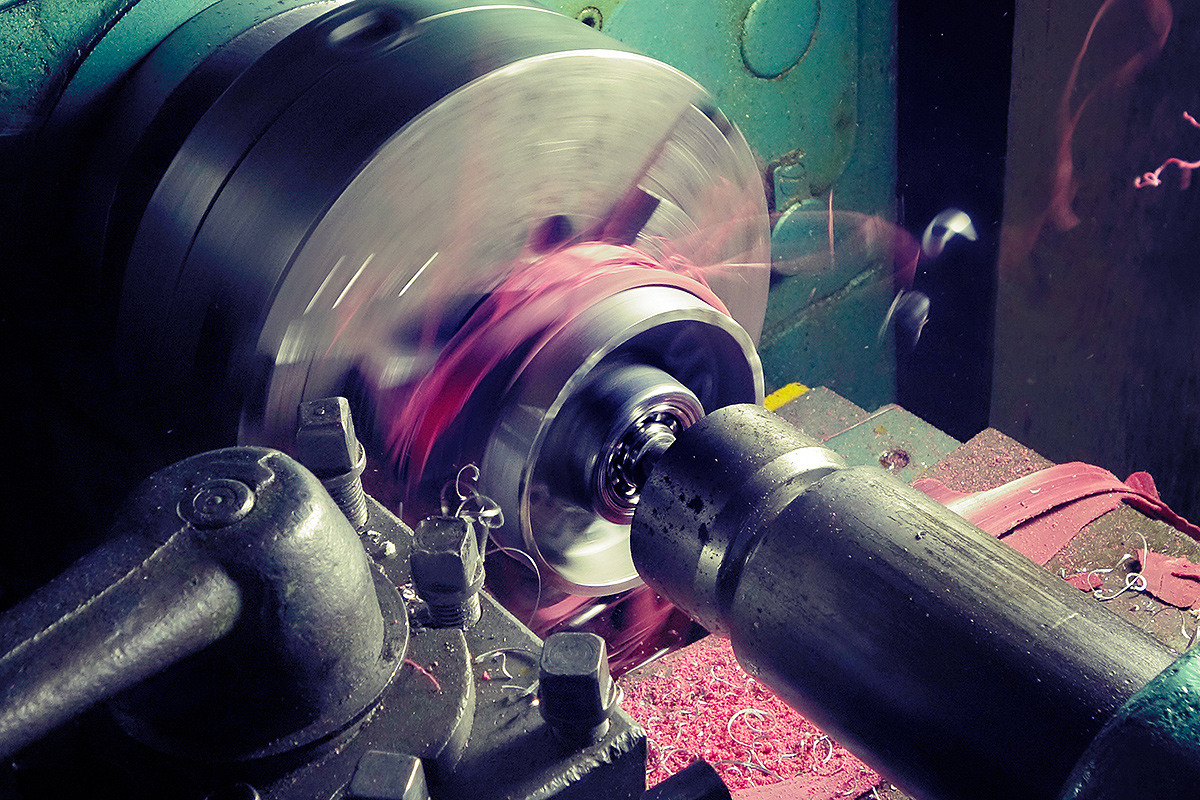

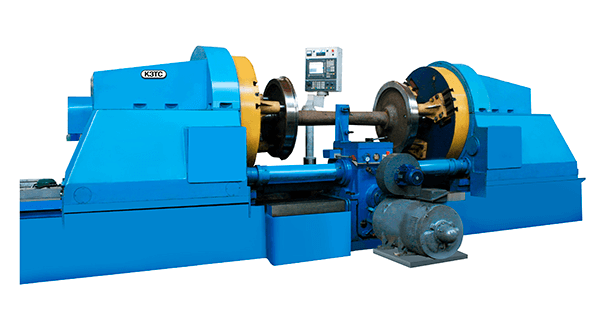

Фотография №1: токарная обработка металла

Виды токарной обработки металла

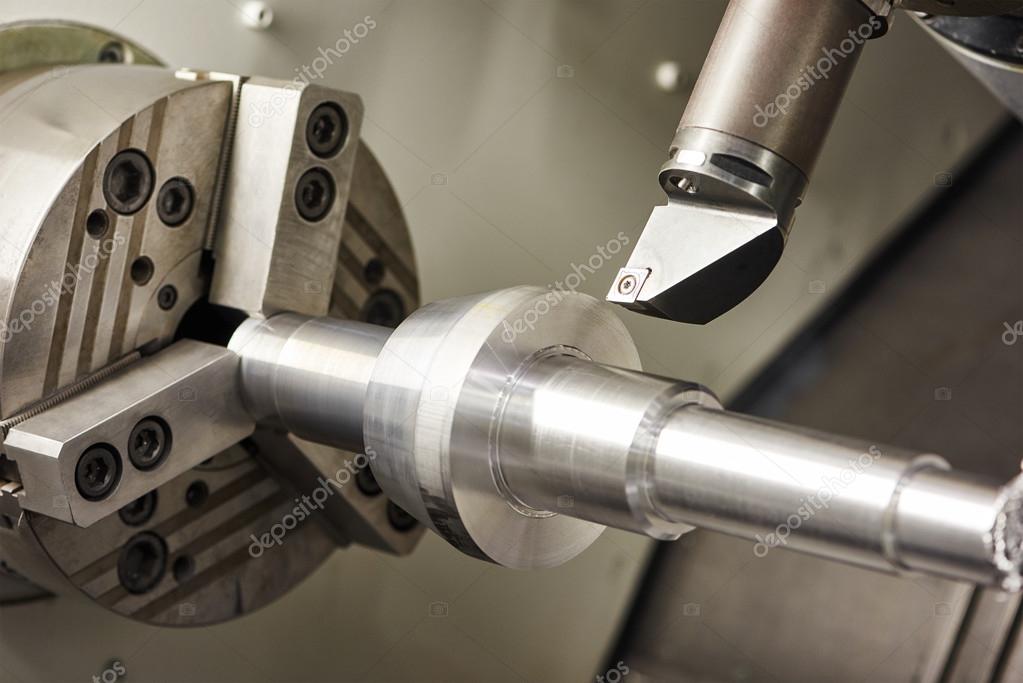

Существуют следующие виды токарных станков.

-

Токарно-винторезные. Это самая распространенная группа токарных станков. На них чаще всего обрабатывают тела вращения для:

- придания деталям конусности;

- нарезания резьбы;

- обработки наружных цилиндрических поверхностей;

- сверления, зенкерования и развертывания отверстий;

- накатывания рифлений;

- обработки торцов и уступов;

- вытачивания канавок;

- отрезания частей;

-

нарезания наружных и внутренних резьб.

-

Токарно-карусельные. Эти станки используют для обработки заготовок больших диаметров.

-

Токарно-револьверные. Чаще всего их используют для обработки прутков, поковок и отливок.

-

Лоботокарные. Такие станки предназначены для обработки шкив, колес, полуфабрикатов шестеренок, фланцев, звездочек и пр.

Изображение №1: основные виды токарной обработки металла

Фотография №2: токарно-винторезный станок

Технология токарной обработки металла

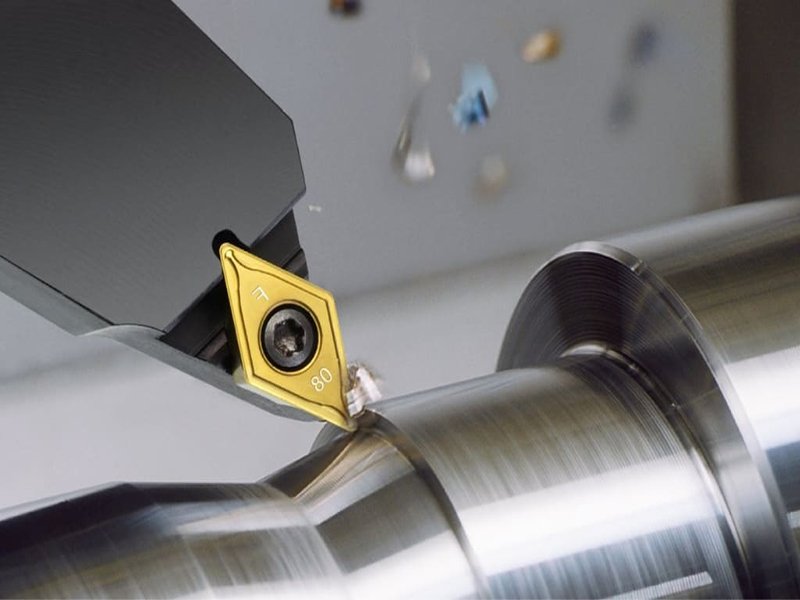

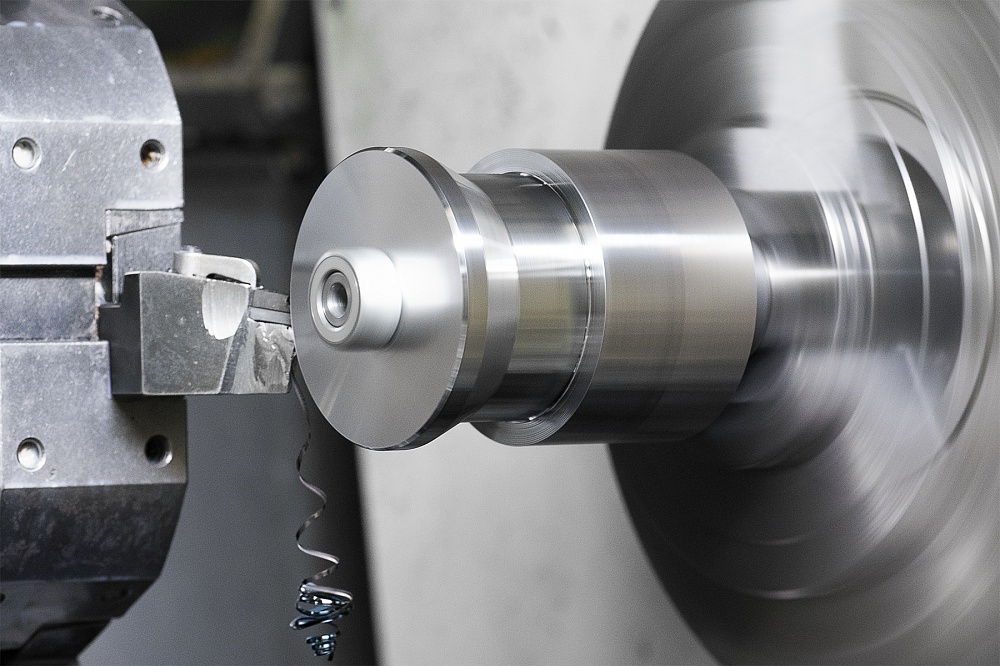

Основной принцип технологии токарной обработки металла заключается в следующем. Подаваемый инструмент врезается своей режущей кромкой в поверхность заготовки. Слой металла снимается и преобразуется в стружку. Расскажем о ее видах.

-

Ступенчатая.

Формируется при обработке заготовок из алюминиевых сплавов и сталей средней твердости на средних скоростях.

Формируется при обработке заготовок из алюминиевых сплавов и сталей средней твердости на средних скоростях.

-

Стружка надлома. Формируется при токарной обработке материалов с невысокой пластичностью.

-

Элементная. Такая стружка образуется при токарной обработке твердых и маловязких металлов.

-

Слитая. Формируется при высокоскоростной токарной обработке заготовок из мягких материалов. К ним относятся мягкая сталь, свинец, олово, медь, сплавы на их основе, а также полимеры.

Изображение №2: виды стружки, формирующейся при токарной обработке металла

Основной инструмент для обработки металла на токарных станках

Для обработки металла на токарных станках чаще всего используют резцы. Опишем кратко самые распространенные их разновидности.

-

Прямые проходные токарные резцы.

Применяются для обработки наружных поверхностей заготовок. Наибольшее распространение получили три размера державок.

Применяются для обработки наружных поверхностей заготовок. Наибольшее распространение получили три размера державок.

- 20*20 мм.

- 25*16 мм.

- 32*20 мм.

Фотография №3: прямые проходные токарные резцы

-

Резьбовые токарные резцы. Эти инструменты применяют для нарезания наружных и внутренних резьб. Для выполнения операций первого типа используют прямые приспособления с копьевидными головками.

-

Отрезные токарные резцы.

Их используют для получения канавок различной глубины. Головки инструментов имеют твердосплавные напайки.

Их используют для получения канавок различной глубины. Головки инструментов имеют твердосплавные напайки.

-

Расточные токарные резцы. Предназначены для обработки глухих и сквозных отверстий. Инструменты этих категорий отличаются друг от друга углами наклона головок..

- У резцов, предназначенных для обработки глухих отверстий, этот угол равен 95°.

- У токарных расточных резцов, предназначенных для обработки сквозных отверстий — 60°.

Фотография №7: расточные резцы, предназначенные для обработки глухих отверстий

Фотография №8: расточные резцы, предназначенные для обработки сквозных отверстий

- Отогнутые подрезные токарные резцы.

Предназначены для обработки торцевых поверхностей.

Предназначены для обработки торцевых поверхностей. -

Упорные проходные токарные резцы. Их применяют для обработки ступенчатых валов и иных деталей при необходимости получения уступов на концах.

-

Отогнутые проходные токарные резцы. Предназначены для обработки торцевых поверхностей и снятия фасок.

Фотография №4: резьбовой резец для нарезания наружной резьбы.

Резцы, предназначенные для нарезания внутренних резьб имеют изогнутую форму.

Фотография №5: резьбовые резцы для нарезания внутренних резьб

Фотография №6: отрезные токарные резцы

Фотография №9: отогнутый подрезной резец

Фотография №10: упорный проходной резец

Фотография №11: отогнутые проходные токарные резцы

Особенности выбора ключевых параметров токарной обработки металла

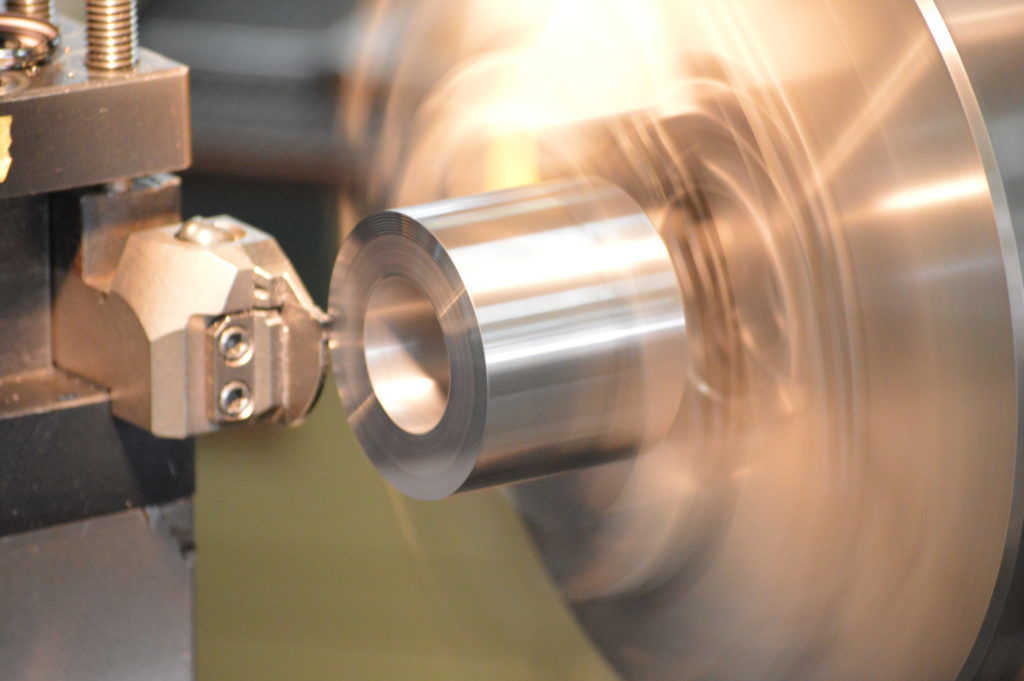

Главные параметры токарной обработки металла — это скорость вращения шпинделя и подача. Расскажем о критериях выбора режимов.

-

Скорость вращения шпинделя.

При черновой токарной обработке металла устанавливают низкую скорость вращения шпинделя, а при чистовой — высокую.

-

Подача. При черновой обработке она больше, чем при чистовой.

Как предупредить возникновение брака при токарной обработке металла и устранить последствия ошибок

При токарной обработке металла могут возникать следующие виды брака.

-

Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже.

-

Обточенная поверхность приобрела овальную форму.

-

Обработанная поверхность получилась конической.

-

В результате токарной обработки была изготовлена деталь с неправильными габаритами.

-

Часть поверхности не была обработана.

-

Рассмотрим вышеперечисленные виды брака в деталях.

Шероховатость полученной поверхности не отвечает требованиям, указанным в чертеже

Это происходит по следующим причинам.

-

Задана слишком большая подача.

-

Из-за износа подшипников шпинделя или неправильного крепления заготовки она сильно дрожит.

-

Между отдельными частями суппорта увеличился зазор.

-

Резец закреплен недостаточно надежно.

-

Инструмент имеет малый радиус закругления.

-

Резец плохо заточен.

-

Материал детали слишком вязкий.

-

Резец имеет неправильные геометрические параметры

Вышеперечисленные виды брака чаще всего устраняют путем снятия тонких слоев металла.

Обточенная поверхность приобрела овальную форму

Заготовка может приобрести овальную форму из-за биения шпинделя по трем причинам.

-

Неравномерная выработка подшипников.

-

Неравномерный износ шеек шпинделя.

-

Попадание мелкой стружки или грязи в коническое отверстие шпинделя.

Эти проблемы решаются при:

-

регулярных поверках станков;

-

своевременных ремонтах оборудования;

-

очистке передних центров и конических отверстий.

Обработанная поверхность получилась конической

Чаще всего это происходит при смещении заднего центра относительно переднего. Причиной данной проблемы чаще всего становится попадание мелкой стружки или грязи в заднее отверстие пиноли.

-

правильно установить задний центр;

-

очистить центр и коническое отверстие пиноли;

-

переместить корпус задней бабки на ее плите (при необходимости).

В результате токарной обработки была изготовлена деталь с неправильными габаритами

Габариты полученной детали чаще всего не соответствуют заданным из-за:

-

неточной установки глубины резания;

-

неправильного измерения при снятии пробной стружки.

Если диаметр детали получился меньше требуемого, то брак не исправить. В кардинально противоположном случае снимают слои металла нужной толщины.

Часть поверхности не была обработана

Этот вид брака обычно возникает по следующим причинам.

-

Неправильные начальные размеры заготовок.

-

Недостаточный припуск на обработку.

-

Плохая правка заготовки.

-

Неправильная ее установка.

-

Плохая выверка.

-

Неточное расположение центровых отверстий.

-

Смещение задних центров.

Обычно такой брак исправить не удается. Чтобы его избежать:

-

следите за расположением отверстий;

-

всегда проверяйте правильность установки задних центров;

-

удостоверяйтесь в том, что заготовка надежно установлена;

-

устанавливайте нужные величины припусков;

-

измеряйте заготовки перед обработкой;

-

тщательно их правьте пред закреплением в станках.

Охрана труда при выполнении токарных работ

-

При работе надевайте защитные очки и вставляйте противошумовые вкладыши.

-

Включайте сжатый воздух только при контакте инструментов с заготовками.

-

Не включайте сжатый воздух, если привод не работает.

-

Перед началом работы убедитесь в исправности

- кожухов;

- глушителей;

- воздушных шлангов;

- системы подвода сжатого воздуха.

-

Используйте сжатый воздух для удаления стружки только в том случае, если этого требует технологическая документация.

-

Не удаляйте стружку руками и не выдувайте ее. Используйте специальные крючки и магниты.

-

Чтобы избежать поломки инструмента и вырыва заготовки:

- перед остановкой станка выключите подачу;

- удалите резец от детали;

- остановите шпиндель.

-

При включении станка:

- запустите шпиндель;

- плавно подведите резец к заготовке;

- включите подачу.

-

Не стойте на линии отлета стружки. Находиться нужно с правой стороны от суппорта.

-

Используйте хороший и правильно заточенный инструмент.

-

Все поверхности очищайте от масла и грязи.

-

При подготовке к токарной обработке металла удостоверьтесь в надежности крепления:

- патрона;

- планшайбы;

- резцедержателя;

- ограждения зоны резания.

Где купить инструменты для токарной обработки металла

Резцы и иные инструменты для токарной обработки металла вы можете выгодно купить в нашем магазине. Мы продаем изготовленные по ГОСТам приспособление и предлагаем максимально выгодные условия сотрудничества. Есть вопросы – звоните.

Мы продаем изготовленные по ГОСТам приспособление и предлагаем максимально выгодные условия сотрудничества. Есть вопросы – звоните.

Токарная обработка металла

Оставьте заявку на расчет стоимости и получите ваш расчёт сегодня и первоочередную доставку.

Токарная обработка металла – это технология, используемая в различных областях промышленности для изготовления различных деталей, относящихся к телам вращения. С помощью токарных станков изготавливаются валы, оси, диски, подшипники, запорно-регулирующая арматура, полумуфты электродвигателей и т. д.

Токарная обработка металлов

Токарная обработка включает в себя следующие процедуры:

- — растачивание и обтачивание конических, цилиндрических, шарообразных деталей, профильных поверхностей;

- — подрезание торцов;

- — нарезание резьб;

- — вытачивание канавок;

- — обработка галтелей;

- — зенкерование;

- — обработка внутренних поверхностей и т.

д.

д.

Подготовка к токарной обработке металлов

Обработка на токарных станках осуществляется в несколько этапов. Подготовка к выполнению работ включает в себя выбор оптимального режима работы в соответствии с такими параметрами, как скорость и глубина резания и подачи.

Скорость резания – это путь режущей кромки по отношению по обрабатываемой поверхности за единицу времени. Подача – путь режущей кромки инструмента, который она проходит за один оборот при обработке заготовок на токарных станках. Подача может быть продольной, при которой инструмент перемещается параллельно оси вращения, или поперечной – перпендикулярной оси вращения.

Особенности обработки металлов на токарных станках

Особенности обработки металла на токарном станке напрямую зависит от химического состава, физических и механических свойств материала, его структуры. Токарная обработка может быть черновой или чистовой.

В зависимости от типа материала и его обрабатываемости выбирается не только токарное оборудование, но и технология работы. Обработка на токарных автоматах позволяет получать изделия точной формы и размера, с низкой шероховатостью поверхности.

Обработка на токарных автоматах позволяет получать изделия точной формы и размера, с низкой шероховатостью поверхности.

Во время токарной обработки заготовка вращается относительно неподвижной режущей кромки инструмента (резца). Во время работы резец врезается в поверхность обрабатываемой детали, перемещаясь вдоль ее поверхности. Вращение заготовки во время токарной обработки осуществляется на высоких оборотах. За время каждого перемещения резца заготовка делает несколько витков вращения. Это позволяет получать симметричные детали, обрабатывать плоскость торца заготовки, выполнять обработку наружной поверхности или растачивание отверстия.

Во время токарной обработки проходит несколько последовательных операций:

- — черновое точение;

- — получистовое точение;

- — чистовое точение;

- — тонкое точение.

По мере прохождения этих операций уменьшается толщина срезаемой резцом стружки и увеличивается точность размеров обрабатываемой детали.

Погрешности обработки

Несмотря на высокую точность токарной обработки, обеспечиваемой современными станками, достичь идеально точных размеров невозможно. Погрешности во время работы могут быть вызваны различными причинами:

- — недостаточная точность станка и зажимного приспособления. В этом случае может нарушаться правильность формы обрабатываемой детали. При неправильно установленной задней или передней бабки деталь приобретает конусность;

- — износ резца;

- — неточности измеряемого инструмента.

Виды токарных станков

- — токарно-винторезный станок, используемый для нарезания резьб, точения конусов на деталях из черных и цветных металлов;

- — токарно-карусельный станок, применяемый для черновой и чистовой обработки деталей;

- — лоботокарный станок для изготовления деталей с цилиндрическими, лобовыми, коническими и фасонными поверхностями из черных металлов;

- — токарно-револьверный, необходимый для обработки штучных изделий из калиброванного прутка;

- — автомат продольного точения, применяемый для производства мелких серий деталей из калиброванного прута, фасонного профиля, проволоки;

- — многошпиндельный токарный станок-автомат, для обработки сложных деталей с высокой точностью.

Виды и особенности токарной обработки металла

Токарная обработка представляет собой процесс обработки металлических деталей и заготовок резанием путем вращательного движения детали и поступательного перемещения режущего инструмента – токарного резца. Данный способ металлообработки является одним из основных в современной промышленности, является обязательным или единственным этапом при изготовлении более 80% от всей номенклатуры деталей.

Особенности обработки

Процесс точения на токарном станке представляет собой одновременное вращательное движение заготовки в горизонтальной плоскости с поступательным движением подачи инструмента, снимающим за один проход вдоль обрабатываемой поверхности определенный слой металла. В процессе обработки заготовка зажимается кромкой резца, а режущий инструмент преодолевает силу трения и удаляет заданную толщину слоя металла.

Особенностью токарного станка является возможность различных сочетаний двух видов движения и установки различных видов резцов, сверл и другого инструмента. Это позволяет обрабатывать цилиндрические, фасонные, конические и другие поверхности, нарезать резьбы, сверлить внутренние отверстия и выполнять другие металлорежущие операции. С помощью точения можно изготавливать гайки, болты, муфты, шкивы, валы и другие детали.

Это позволяет обрабатывать цилиндрические, фасонные, конические и другие поверхности, нарезать резьбы, сверлить внутренние отверстия и выполнять другие металлорежущие операции. С помощью точения можно изготавливать гайки, болты, муфты, шкивы, валы и другие детали.

Основные возможности токарной обработки:

- Точение цилиндрических, конических и фигурных поверхностей.

- Вытачивание канавок.

- Нарезание резьб.

- Резание деталей и заготовок.

- Сверление внутренних отверстий.

- Развертывание и зенкование отверстий.

Для точного выполнения токарной обработки используются измерительные инструменты различного типа и точности. Это штангенциркули, микрометры, нутрометры, предельные калибры, линейки и др. С их помощью осуществляется контроль взаимного расположения различных поверхностей, определяются размеры и форма детали.

Классификация токарных резцов

Качество и производительность токарной операции напрямую зависят от состояния резца, величины продольной подачи, скорости и глубины резания. Это определяет:

Это определяет:

- Темп вращения вала станка и время, затрачиваемое на обработку детали.

- Стойкость резца и толщину снимаемого слоя металла.

- Характер и объём стружки образуемый при проходе рабочего инструмента.

- Поддержание токарного станка в исправном техническом состоянии, исключение предельных нагрузок в процессе работы.

Скорость обработки зависит от характеристик материала заготовки, типа и качества резцов. От параметров обточки деталей и скорости реза зависит частота вращения. Резцы подразделяются на черновые и чистовые. Первые используются для съёма больших слоев металла, чистовые – для получения поверхности с заданными параметрами шероховатости. В зависимости от направления движения инструмента он подразделяется на левый, перемещающийся от передней к задней бабке, и правый, передвигающийся в обратном направлении.

По форме и расположению режущей части резца они подразделяются на отогнутые, прямые и оттянутые. В зависимости от назначения инструмент классифицируется на резьбовой, отрезной, фасонный, проходной, расточной, подрезной и канавочный.

В зависимости от назначения инструмент классифицируется на резьбовой, отрезной, фасонный, проходной, расточной, подрезной и канавочный.

ГОСТы

Требования безопасности при обработке металлов резанием регулирует ГОСТ 12-3-025-80. Размеры и нормы точности токарных и токарно-винторезных станков – ГОСТ 18097-93. Термины и определения процесса обработки металлов резанием указаны в нормах ГОСТ 25762-83.Параметры токарных резцов определяет ГОСТ 20872-80 и другие стандарты.

Современная токарная обработка металлов – методы и технологии

Токарная обработка металла – один из основных методов обработки изделий из металла резкой. Процедура осуществляется на специальных станках со специальной оснасткой, которая срезает с заготовки слой металла заданной величины. На токарном оборудовании можно обрабатывать различные детали, начиная муфтами, кольцами и валами, заканчивая гайками, втулками и шкивами.

Данный метод открывает множество преимуществ:

- Создание сферических, цилиндрических и деталей со сложной формой;

- Обработка любых металлов и сплавов;

- Возможность работы с изделиями на высоких скоростях с гарантией точного результата;

- Вторичное использование металлической стружки, в результате чего отходы практически отсутствуют.

На специальном оборудовании могут использоваться как чистовые, так и черновые резцы.

Виды токарной обработки металлов

При помощи ручных и программируемых станков оператор выполняются различные операции:

- Обточка заготовок (цилиндрических/конических). Цилиндрические поверхности обтачиваются для придания заданной формы внешней части детали, а при коническом обтачивании резец размещается относительно изделия под углом.

- Создание резьбы режущим резцом или метчиком, с движением по окружности, в результате чего происходит нарезка последовательных борозд. Возможно нарезание внутренней и внешней резьбы.

- Растачивание соответствующим расточным резцом используется для увеличения внутреннего диаметра металлического изделия.

- Точение/отрезание канавок при помощи отрезного резца.

- Точение спиральных канавок (позволяет создавать на торце заготовки спиральные канавки).

Также при помощи токарных машин можно зенкеровать, сверлить или развертывать металлические заготовки при помощи зенкеров, сверл или метчиков. Также подобное оборудование применяется для отделочных работ накатыванием с задействованием специальных роликов.

Также подобное оборудование применяется для отделочных работ накатыванием с задействованием специальных роликов.

Технология токарной обработки металлов

Технология предусматривает задействование оборудования различного типа, начиная наиболее распространенными станками токарно-винторезного типа, при помощи которых возможно создание поверхностей цилиндрической формы с различным диаметром, заканчивая токарно-револьверным оборудованием для работы с деталями со сложной конфигурацией. Также для получения деталей с большим диаметром используются токарно-карусельные машины. Вне зависимости от типа используемого оборудования, главная роль отводится режущему элементу.

В процессе врезания кромки резца в деталь, этой кромкой отмечается зажим изделия, которое впоследствии будет обрабатываться. В процессе работ лишний слой снимается резцом и превращает его в слитую, элементарную или ступенчатую стружку. Слитой называют стружку, образуемую в результате обработки оловянных, медных и пластмассовых заготовок на высокой скорости. Элементарная стружка остается при работе с твердыми металлами на низкой скорости. Образование ступенчатой стружки осуществляется в ходе обтачивания заготовок из металла на средних скоростях. Также различают стружку надломом, которая получается в ходе обработки заготовок отличающихся малой пластичностью.

Элементарная стружка остается при работе с твердыми металлами на низкой скорости. Образование ступенчатой стружки осуществляется в ходе обтачивания заготовок из металла на средних скоростях. Также различают стружку надломом, которая получается в ходе обработки заготовок отличающихся малой пластичностью.

Для достижения максимальной производительности, важно выполнить правильный расчет режима реза, с учетом вида материала. Также важно учитывать физические характеристики материала. Если расчет выполняется правильно, то готовое изделие будет точно отвечать требованиям по качеству, которые предъявлялись к нему изначально.

Токарная обработка металла – Слесарное дело

Токарная обработка металла – это один из видов обработки резанием. Она осуществляется на токарном станке с ручным или автоматическим управлением. При токарной обработке в отличие от фрезерования во вращение приводится не режущий инструмент (фреза), а металлическая заготовка или полуфабрикат; при этом движение резания совершается за счет этого вращения. В процессе обработки неподвижно зажатый режущий инструмент (токарный резец) посредством суппорта приводится в движение вдоль обтачиваемой заготовки для снятия с неё стружки. Резец совершает 2 вида движений: движение подачи на врезание (движение поперечной подачи) и движение продольной подачи.

В процессе обработки неподвижно зажатый режущий инструмент (токарный резец) посредством суппорта приводится в движение вдоль обтачиваемой заготовки для снятия с неё стружки. Резец совершает 2 вида движений: движение подачи на врезание (движение поперечной подачи) и движение продольной подачи.

В классификации технологий изготовления согласно стандарту DIN 8580 токарная обработка отнесена к методам разделения материала.

Классической токарной обработке подвергаются главным образом вращательно-симметричные (круглые в поперечном сечении) детали. Однако современная технология токарного станка с компьютерным ЧПУ позволяет изготавливать даже заготовки, которые раньше производились только с помощью фрезерного станка.

Для изготовления же мелких и микроскопических деталей, например, в часовой, медицинской и микротехнической промышленности, применяется прецизионная токарная обработка.

Осью отсчета при токарной обработке является ось вращения главного шпинделя токарного станка, вокруг которой вращаются заготовка и зажимной патрон. Эта ось обычно называется осью Z. Она направлена от зажимного патрона к задней бабке станка. Перпендикулярно оси Z проходит ось X. При этом высота токарного резца над плоскостью XZ жестко выставляется во время наладки станка. Чаще всего режущая кромка резца располагается точно в плоскости XZ.

Эта ось обычно называется осью Z. Она направлена от зажимного патрона к задней бабке станка. Перпендикулярно оси Z проходит ось X. При этом высота токарного резца над плоскостью XZ жестко выставляется во время наладки станка. Чаще всего режущая кромка резца располагается точно в плоскости XZ.

Показания измерительной шкалы оси X и возможных систем измерения перемещений в 2 раза превышают фактическую длину хода резца. Т.е. при перемещении резца на 1 мм на шкале будет показано 2 мм, так как его движение влияет на радиус вращающейся заготовки (изменяет его на 1 мм), поэтому её диаметр изменится на 2 мм.

В токарных станках с компьютерным управлением чаще всего дополнительно измеряется и выводится на дисплей третья координата, угол главного шпинделя, которая при наличии соответствующих возможностей аппаратного и программного обеспечения может регулироваться.

К параметрам резания, которые могут регулироваться при токарной обработке, относятся скорость резания, продольная подача и глубина резания. Путем оптимизации этих параметров достигаются:

Путем оптимизации этих параметров достигаются:

– оптимальная стойкость резца,

– улучшенное стружкообразование,

– необходимое качество поверхности обрабатываемой детали,

– максимально возможный объем срезаемой стружки,

– небольшое усилие резания,

– скорость резания и частота вращения шпинделя.

При этом скорость резания зависит от материала заготовки, а также от применяемого токарного резца и вида токарной обработки. Ориентировочные значения скорости резания указываются в специальных табличных справочниках. Частота вращения шпинделя зависит от скорости резания и диаметра обточки.

Продольная подача резца измеряется в миллиметрах на 1 оборот шпинделя. При черновой обточке следует из экономических соображений устанавливать максимально большую продольную подачу. Её величина ограничивается мощностью токарного станка, допустимой нагрузкой на режущую кромку резца и прочностью заготовки (в связи с опасностью её загибания). При чистовой обточке чаще всего устанавливается малая продольная подача для получения более высокого качества поверхности детали.

Глубина резания при цилиндрической обточке зависит от величины подачи резца на врезание, а при поперечной прорезке – от ширины режущей кромки резца. При черновой обточке следует устанавливать максимально возможную глубину резания. При чистовой обточке она должна соответствовать величине припуска.

Технологию токарной обработки металлов можно разбить на отдельные виды по разным признакам:

1) В зависимости от расположения обрабатываемого места на заготовке различают наружную обточку и растачивание. При наружной обточке обрабатываются наружные поверхности заготовки, а при растачивании – внутренние поверхности какого либо отверстия.

2) В зависимости от направления подачи резца различают продольную обточку и поперечную обточку (торцевание). При продольной обточке резец движется вдоль оси вращения (т.е. оси Z), а при поперечной обточке – перпендикулярно к ней, т.е. вдоль оси X. Эти 2 движения являются основными при токарной обработке. Более сложные формы обрабатываемой заготовки достигаются путем совмещения этих движений. Когда резец движется прямолинейно под некоторым углом к оси Z, заготовка приобретает коническую форму. При профильной обточке резец может двигаться по траекториям любой кривизны и тем самым создавать самые разнообразные вращательно-симметричные формы.

3) В зависимости от геометрии полученной заготовки различают следующие виды токарной обработки:

а) цилиндрическую обточку, при которой образуется наружная боковая поверхность цилиндра;

б) поперечную обточку, при которой создается поверхность основания цилиндра, то есть плоскость;

в) конусную обточку, при которой формируется наружная боковая поверхность конуса;

г) винтовое точение, при котором образуются поверхности вдоль винтовой линии;

д) фасонную обточку, при которой форма резца передается заготовке, например, при скруглении углов с помощью резца с режущей кромкой в форме четверти окружности;

е) профильную обточку, при которой создается вращательно-симметричная поверхность любого профиля за счет соответствующей траектории движения резца.

Профильную обточку можно дальше разделить на:

i) свободную профильную обточку, при которой токарный резец накладывается на опору и ведется вручную, либо осуществляется ручное управление одновременно двумя маховиками (для осей Z и X). Для этого необходимы определенные практические навыки, а кроме того при этом виде токарной обработки не обеспечивается стабильная точность размеров заготовок.

ii) обточку по шаблону (копиру), при которой осуществляется электронное или механическое ощупывание формы образца и её перенос на траекторию резца и тем самым – на обрабатываемую заготовку.

iii) профильную обточку с использованием токарных станков с ЧПУ, при которой траекторией резца управляет компьютерная программа.

ж) нецилиндрическую обточку, при которой создаются поверхности, не являющиеся вращательно-симметричными, например, поверхности шестигранной головки болта.

з) затыловывание резцом, при котором образуются задние поверхности режущего инструмента, например, поверхности на заготовке для фрезы.

4) В зависимости от качества обрабатываемой поверхности различают: а) черновую и б) чистовую токарную обработку.

При черновой токарной обработке с заготовки снимается значительно больший объем стружки, чем при чистовой. При этом заготовка лишь приблизительно доводится до требуемого размера. При чистовой токарной обработке обеспечивается высокое качество поверхности.

5) Кроме того, токарную обработку металлов можно разделить на следующие виды:

а) обточку, при которой токарный резец движется вдоль поверхности заготовки,

б) отрезку резцом, при которой производится непосредственное врезание в обрабатываемую заготовку, в результате чего она отделяется от остальной части болванки.

в) обточку фасонным прорезным резцом, с помощью которой, например, создаются канавки под стопорные кольца.

6) По способу нарезания резьбы на токарном станке (за один или несколько проходов) различают: а) нарезание резьбы резцом и б) резьбовой гребенкой.

При этих двух видах токарной обработки резец выполняет продольную обточку. Однако при этом его продольная подача соответствует шагу резьбы, благодаря чему резец или же резьбовая гребенка оставляет след на желаемой винтовой линии.

а) При нарезании резьбы резцом применяется фасонный резец. Его профиль соответствует форме желаемой резьбы, например, профиль с углом 60° для метрической резьбы и с углом 55° – для трубной резьбы. При этом особенно при нарезании крупной резьбы резец несколько раз проходит по одному и тому же следу, каждый раз заглубляясь чуть дальше, так как силы резания оказываются слишком высокими для нарезания резьбы за один проход.

б) Резьбовая гребенка имеет несколько режущих кромок, расположенных друг за другом. При этом каждая режущая кромка имеет профиль резьбы, а расстояние между кромками соответствует шагу резьбы. Эти кромки смещены относительно друг друга по высоте, так что каждая следующая кромка проходит по следу предшествующей чуть глубже.

Нарезание резьбы резцом является более гибким по сравнению с нарезанием резьбы резьбовой гребенкой, так как с помощью одного и того же резца можно изготавливать резьбу с разным шагом. Зато резьбовая гребенка нарезает резьбу всего за один проход, тем самым значительно сокращая время обработки.

Метод нарезания резьбы резцом также позволяет изготавливать коническую резьбу. При этом, чтобы резец перемещался за один оборот шпинделя токарного станка точно на шаг резьбы, движение его продольной подачи либо механически привязывается к приводу шпинделя, либо электронно синхронизируется с вращением шпинделя.

| < Предыдущая | Следующая > |

|---|

Токарная обработка металла, деталей – услуги токарной обработки в Санкт-Петербурге

Механическая обработка деталей с телами вращения – это операции, выполняемые на токарных станках с применением фрез и резцов самого разного вида. В зависимости от того, какой профиль детали следует получить, выбирают технологию токарной обработки, порядок выполнения операций и соответствующий инструмент. В результате одно- или многопроходных операций получают следующие изделия – кольца, валы, муфты, шкивы, колеса и различный крепеж.

Суть токарной обработки

Несмотря на разнообразие видов металлообработки суть токарных операций сводится к тому, что на вращающуюся деталь производят воздействие вращающимся режущим инструментом (путем его подачи), который снимет некоторый слой металла (в зависимости от класса точности станка и резца) для получения новых форм.

Токарная и фрезерная обработка с ЧПУ или вручную доступна для работы с заготовками из любых металлов и сплавов (ограничения связаны только с материалом резцов) для получения деталей с разного типа поверхностями – цилиндрической или резьбовой, конической или фасонной.

В зависимости от вида металлообработки производство предлагает несколько моделей токарных станков:

- С одним или несколькими шпинделями;

- С ЧПУ или с ручным управлением;

- Револьверные, полировальные и многорезцовые, карусельные и винторезные, сверлильные и отрезные.

Виды операций, выполняемых с помощью токарных работ

Токарные станки с горизонтально и вертикально направленными шпинделями (их может быть несколько и каждый оснащен фрезой определенного вида), с консолями, которые меняют свое положение в пространстве, с программным, то есть автоматическим, и ручным управлением используют для производства металлообработки следующих видов:

- Нарезка резьбы;

- Развертывание и зенкерование;

- Высверливание и расточка отверстий;

- Нарезку фасонов и уступов;

- Нарезка шлицев и шпонок;

- Протачивание сквозных ходов;

- Накатывание рифлений;

- Обработку конических, фасонных, цилиндрических деталей;

- Обработку фасонных поверхностей.

В результате последовательно выполняемых операций по токарной обработке на станках с ЧПУ или без него, с выполнением промежуточных и окончательных замеров получают самые разные по функциональному назначению детали. Более того, допустимо производство токарных работ на заказ для получения нестандартных и несерийных изделий, а также восстановление деталей механической обработкой.

Токарная обработка на современных станках ЧПУ

Услуги по токарной обработке металла

Предоставляем услуги токарной обработки на заказ в широком спектре диаметров и длин обрабатываемых деталей. Наш цех укомплектован полноценным оборудованием для осуществления токарной обработки металла практически любых видов.

Мы предлагаем услугу по токарной обработке на станках с ЧПУ и универсальных станках: проточку, расточку, фасонную обработку, резьбонарезание и др.

Наше оборудование

Цех оснащен токарными станками с ЧПУ 16А20Ф3 и ИТ42, которые могут проводить следующие виды работ:

- Токарная обработка наружных и внутренних поверхностей деталей со ступенчатым и криволинейным профилем в осевом сечении в замкнутом полуавтоматическом цикле.

- Высокопроизводительная и точная токарная обработка различных деталей типа “фланец” и “валик”, поверхностей типа “шаровый палец”, а также для нарезания наружной и внутренней резьбы.

Наши возможности:

- Наибольший диаметр заготовки над суппортом – 200 мм

- Наибольший диаметр заготовки над станиной – 500 мм

- Расстояние межцентровое – 1000 мм

- Пределы шагов нарезаемых резьб – (0,2 – 40) мм

Пример выполненных изделий

Как работает токарная обработка

Какие детали создаются на токарном станке? При помощи токарного станка проводят множество видов работ. Так обточка поверхностей создает болты, втулки, цилиндры разного диаметра.

Также с использованием токарной обработки можно просверлить отверстие в стальном листе разной толщины, сделать канавки и провести зенкированирование. Процессы охватывают изготовление множества видов деталей для последующего использования в машиностроении, мебельной промышленности и других сферах.

Какие операции создаются на токарном станке?

НАРУЖНОЕ ТОЧЕНИЕ. В современной обработке металлов важнейшее место занимает токарная обработка с использованием инструмента со сменными многогранными пластинами. Наружное точение используется для обработки внешних поверхностей тел вращения.

ВНУТРЕННЕЕ РАСТАЧИВАНИЕ. Если диаметр отверстия превышает диаметр стандартных сверл или зенкеров, то такое отверстие растачивают. Растачивание применяется также при обработке отверстий с неравномерным припуском или с непрямолинейной образующей.

ОБРАБОТКА КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ. Обработка конических поверхностей на токарных станках используется при создании изделий и отверстий в форме треугольного тела вращения. Элементы данной конфигурации применяют в машиностроении в качестве конструктивных компонентов подшипников, шестерен, форсунок и валов.

НАРЕЗАНИЕ РЕЗЬБЫ. При передвижении с подачей (постоянной) вдоль детали, обрабатываемой на токарном агрегате, вершина резца на заготовке прочерчивает винтовую линию. Наклон последней к плоскости, ориентированной перпендикулярно к оси перемещения указанной детали, в среде специалистов именуется углом увеличения винтовой линии.

Как заказать услугу токарной обработки металла

Выполняем токарную обработку металла в Москве и области по низкой цене, заказать услугу по производству деталей можно связавшись с нами одним из способов:

- По телефону 8-800-555-95-28 (звонок бесплатный)

- По электронной почте [email protected]

- Через онлайн чат на сайте

Что такое прядение металла? – Монро Инжиниринг Монро Инжиниринг

Фотография:

Также известное как токарная обработка металла, прядение металла – это тип процесса металлообработки, который включает использование вращающегося станка – обычно токарного станка с ЧПУ – для деформации металла по предварительно отформованной форме. Однако, в отличие от других процессов токарной обработки металла, он не снимает или иным образом не удаляет металлический материал. Скорее, прядение металла изменяет форму металла, отражая форму формы, на которой он был пряден.

Шаги к прядению металла

Прядение металла можно производить вручную или на токарном станке с ЧПУ, последний из которых предпочтительнее из-за его способности упростить процесс. Токарные станки с ЧПУ позволяют рабочим контролировать и автоматизировать процесс прядения металла, запрограммировав операции токарного станка в компьютерную программу.

Когда токарный станок с ЧПУ используется для прядения металла, рабочий сначала помещает кусок металла круглой, квадратной или прямоугольной формы в зону привода токарного станка с ЧПУ.Металлическую деталь обычно фиксируют с помощью нажимной подушки. Оказавшись на месте, токарный станок с ЧПУ приводится в действие, чтобы вращать и прижимать форму к металлической детали. Затем вращательная сила токарного станка с ЧПУ деформирует металлическую деталь, чтобы получить ту же форму, что и пресс-форма. Когда прядение металла выполняется вручную, рабочий вручную прижимает форму к металлической детали.

Преимущества прядения металла

Прядение металла предлагает множество преимуществ, одно из которых – простота использования.Поскольку это один из видов процесса холодной обработки, он не требует плавки или нагрева металла. Вместо этого металл деформируется и меняет форму, не подвергаясь воздействию тепла. Это делает прядение металла проще и даже безопаснее, чем процессы горячей обработки.

Поскольку он сжимает металлические детали, прядение металла может повысить прочность и производительность по сравнению с готовым продуктом. Поскольку токарный станок с ЧПУ подвергает металлическую деталь вращающей силе, металлическая деталь сжимается и деформируется, увеличивая таким образом ее прочность на разрыв.

Кроме того, прядение металла работает с большинством пластичных металлов, включая нержавеющую сталь, стальные сплавы, алюминий, бронзу, железо и другие. Пока металл пластичен, он будет деформироваться при обработке методом формования металла.

Есть ли недостатки у прядения металла?

Единственным реальным недостатком прядения металла является возможность повреждения металлической детали. Например, если металлическая деталь треснет во время процесса, ее невозможно отремонтировать. Изделие необходимо выбросить и заменить новым, чтобы добиться желаемого результата.

Токарная обработка металла с ЧПУ в John Prosock Machine, Inc

Чтобы стать конкурентом в сегодняшнем рынок металлообработки требует творчества, чтобы решать как простые, так и сложные задачи нестандартными стратегии. По этой причине John Prosock Machine, Inc. приняла разумное решение инвестировать в различной точности компьютерного числового управления (ЧПУ) машины.John Prosock Machine, Inc., ведущая Компания по механической обработке с ЧПУ, предлагает клиентам металл. токарный станок с высокой степенью снятия металла и точность.

Металл машины John Prosock токарные станки предназначены для удаления металла с заготовки за счет использования современной резки с ЧПУ инструменты.Нарезание внутренней или внешней резьбы – важная особенность этого типа оборудования. В John Prosock обычно обрабатываются металлы: алюминий, латунь и сталь. Однако мы способны работы с различными материалами, чтобы удовлетворить клиента требования и ожидания. Токарная обработка металла – это в первую очередь ограничивается прочностью фрезы и скорость резания.По этой причине Джон Просок Компания Machine инвестировала средства в высокотехнологичные фрезы в нашем высокотехнологичные токарные центры с ЧПУ, обеспечивающие отличное скорость шпинделя для точных допусков и быстрого оборота.

Преимущества

машины Джона Просока

Токарный станок по металлу включает :

- Можно выполнять несколько операций за один процесс

- Детали можно модифицировать через простое программирование изменений

- Различные параметры формования быстро переделываются

- Жесткие допуски

- Стабильная повторяемость

- Короткое время выполнения заказа

- Меньшая оснастка + производственные затраты = БОЛЬШАЯ ценность для наших клиентов!

Как

Токарный станок по металлу с ЧПУ производит

нужные детали с нужной скоростью

Машинисты Джона Просока программируют ЧПУ

токарный станок с необходимыми данными для выполнения

необходимые операции.Используется режущий инструмент

удалить металл с заготовки. Эта резка

инструмент прикреплен к подвижно-монтажному устройству,

называется индексатором, который движется по заготовке

через двигатели с компьютерным управлением. Винты

приводятся в действие двигателями, которые позиционируют инструмент

в самых разных самолетах.Токарные инструменты

какие разрезы превращают приклад в

детали, соответствующие ожиданиям клиентов. С участием

Технология ЧПУ этот процесс может быть выполнен точно

и качественно.

лет назад, обучение металлообработке. задействовал более опытного машиниста постарше который научил молодого ученика управлять машинами а также владеть токарной и фрезерной техникой в производственном цехе.С продвижением технологий, станки стали более сложный, предоставляя возможность производить детали, отвечающие высоким требованиям к более жестким допускам.

Сейчас многие обрабатывающие компании с ЧПУ реализуют формальные программы обучения для улучшения своих долгосрочных стратегий продвижения в дополнение к росту и John Prosock Machine, Inc.не исключение. В John Prosock Machine, каждый машинист проходит тщательную подготовку программа. Их учат пользоваться программным обеспечением ЧПУ. для визуального моделирования стружкообразования, токарной обработки процессы, и как прогнозировать скорость подачи и скорость. Кроме того, они узнают о важности эффективности. и производительность при обработке.

Положитесь на опыт Джона Просока Токарный станок по металлу с ЧПУ для вашего прецизионные обработки.

Дом ” Обработка с ЧПУ » Токарная обработка с ЧПУ » Токарная обработка металла

Токарные услуги с ЧПУ | Цех прецизионных фрезерных станков Waukesha | Токарный станок | CNC Machining Company, штат Висконсин,

Услуги прецизионной обработки с ЧПУ >> Токарная обработка

Что означает токарная обработка с ЧПУ?

Безупречная токарная обработка с ЧПУ позволяет получать прецизионные детали из чугуна и металла.

Токарная обработка с ЧПУ (компьютерное числовое управление) – это процесс обработки, при котором обрабатывающие инструменты с компьютерным управлением работают на токарном станке по металлу для достижения определенного результата. Поскольку кусок металла вращается, машинист может создавать различные формы, выемки, сколы и другие узоры.

Получите быстрое предложение

Однако, поскольку процесс полностью автоматизирован, технология сделала ненужной ручную обработку. Уровень точности и сложности, достигаемый токарной обработкой с ЧПУ, намного выше, чем при традиционных методах обработки, и теперь машинисты могут производить детали, обработанные на заказ, быстрее, чем когда-либо прежде.

Что производят токарные центры с ЧПУ

Используя токарные центры с ЧПУ, наши инженеры и машинисты могут создавать множество различных металлических компонентов для широкого спектра коммерческих и промышленных применений, в том числе:

- Гидравлика: поршни, сальники, коллекторы

- Станки: шестерни, втулки, шкивы

- Выкройки, формы, монтажные пластины, штифты

- Диски тормозные, крышки подшипников, направляющие клапана

- Формы для стекла: шейные кольца, поршни, стержни

- Плашки, ролики, гильзы, распорки

В нашем цехе с ЧПУ имеются современные токарные станки: 6 горизонтальных токарных станков с ЧПУ, 3 ручных токарно-револьверных станка и 3 токарных автоматических станка.Нарисуй, мы сделаем. Сообщите нам свои требования. Мы предоставим материал, обработаем и обработаем его, чтобы получить именно тот компонент (ы), который вам нужен.

Мы выполняем индивидуальные услуги по металлу для многих промышленных областей, включая автомобильную промышленность, строительство, военное применение и многое другое!

Оформить заказ Наш цех станков с ЧПУ

Дополнительные услуги по обработке с ЧПУ: помимо токарной обработки

Механический цехAmerican Iron & Alloys занимается всеми аспектами вашего проекта, от поставки материалов до обработки продукта и своевременного распределения.Наши возможности по производству металлических компонентов по индивидуальному заказу включают:

Прецизионная токарная обработка Расточка по индивидуальному заказу Прецизионная фрезерная обработка пластинТокарная обработка – это лишь один из многих процессов, которые наш современный цех станков с ЧПУ в Ваукеше, штат Висконсин, способен выполнять с безупречно высокой точностью. Подшипники, втулки, поршни, изнашиваемые пластины, шкивы. Вы называете это, мы это обрабатываем.

Наши новые варианты с более низкой стоимостью и производительностью помогают сэкономить деньги и гарантируют, что ваши продукты будут работать и обрабатываться лучше, чем у других компаний, предлагающих такие же услуги токарной обработки с ЧПУ.От традиционных металлов, таких как сталь, до других, таких как бронза, для вашего удобства у нас есть ряд услуг, доступных в режиме онлайн, включая сырье из бронзы и готовые бронзовые компоненты по индивидуальному заказу для наших клиентов. Компания American Iron and Alloys, расположенная в Ваукеше, в течение многих лет производит токарную обработку бронзовых втулок, шайб и подшипников. Свяжитесь с нами сегодня, чтобы получить дополнительную информацию о наших бесплатных предложениях, вариантах токарной обработки с ЧПУ и бронзовых труб.

Подробнее о токарной обработкеНезависимо от того, ведете ли вы свой бизнес за пределами Уокеша, Висконсин или в другом штате США, компания American Iron and Alloys может облегчить вам любую строительную работу с помощью наших продуктов и услуг по растачиванию и нестандартному металлу.Если у вас есть металлическое изделие с уже имеющимся отверстием на поверхности, но вам нужно его увеличить по цене, позволяющей сэкономить деньги, мы вам поможем. Заказывая наши услуги и продукты, вы можете быстро повысить ценность своей собственной линейки продуктов и товаров. Мы всегда можем быстро и точно обрабатывать и выполнять необработанные литые металлы и услуги по растачиванию по низкой цене. Независимо от того, требуется ли вам растачивание с ЧПУ или другие услуги по изготовлению металла по индивидуальному заказу, мы позаботимся о вас с нашими первоклассными производственными возможностями.

Подробнее о BoringКомпания American Iron & Alloys, ведущий поставщик услуг по предварительному фрезерованию и точному инжинирингу в Ваукеше, помогает сократить время производства вашего проекта и расходовать бюджет, чтобы сделать вашу работу более эффективной.Свяжитесь с нами сегодня, чтобы получить бесплатное ценовое предложение на наши услуги по предварительной фрезеровке, сырье, готовые и обработанные металлические детали. Имея возможность обслуживать станки, строительство и внедорожное оборудование, наши услуги в области точного инжиниринга являются одними из самых всеобъемлющих в штате.

Помимо удобства, наши услуги по прецизионному проектированию и предварительному фрезерованию также можно настроить, чтобы сделать вашу программу поставок еще более конкретной и соответствующей вашим требованиям и потребностям. Если вы ищете услуги в области точного машиностроения, предварительного фрезерования, резки, расточки или шлифования, мы вам поможем.

Подробнее о фрезеровании >>Waukesha, лучший производитель листового металла и литья под заказ в Висконсине, долгое время был компанией American Iron & Alloys. Имея возможность отливать компоненты, изготовленные в соответствии с вашими требованиями, и выполнять эффективную резку листов с ЧПУ, мы обрабатываем металлические детали высочайшего качества на заказ в нашем цехе с ЧПУ достаточно долго, чтобы заработать уважаемую репутацию. Мы можем легко предоставить вам литье в песчаные формы из труднодоступных источников и металлические прутки специальной формы.

Имея партнерские отношения с местными литейными заводами, мы можем сэкономить ваши деньги за счет резки листового металла и литья деталей из чугуна, бронзы и стали, не прибегая к аутсорсингу в другой механический цех и тратя доллары на транспортные расходы.Свяжитесь с нами сегодня, чтобы получить дополнительную информацию о наших предложениях по специальным отливкам и о том, какие варианты у вас есть в отношении наших производственных возможностей.

Подробнее о резкеКакие металлы совместимы с ЧПУ?

American Iron and Alloys в настоящее время хранит различные металлы, сплавы и другие материалы, подходящие для токарной обработки с ЧПУ. Мы можем изготовить на заказ нержавеющую сталь, углеродное волокно и, что лучше всего, непрерывный чугун Versa-bar в соответствии с вашими индивидуальными потребностями и спецификациями.

Versa-bar – это форма чугуна, которую значительно легче обрабатывать по сравнению со многими другими доступными металлами и сплавами. Что касается производительности, железо Versa-bar может лучше удерживать смазку, изнашивается намного эффективнее и в целом является более дешевой альтернативой таким металлам, как бронза, алюминий или нержавеющая сталь.

Токарная обработка для различных отраслей промышленности

American Iron & Alloys – надежный партнер по поставкам металла для бесчисленных предприятий в самых разных отраслях промышленности.Наиболее распространенные отрасли, в которых требуется токарная обработка и другие услуги с ЧПУ, включают:

Независимо от вашей отрасли, если вам нужен партнер-поставщик металла, подумайте о партнерстве с American Iron & Alloys для получения высококачественного металла, прецизионной обработки с ЧПУ и надежной цепочки поставок.

ContactContact American Iron & Alloys для прецизионной токарной обработки деталей из чугуна, бронзы или стали с ЧПУ.

Влияние точения металла при помощи импульсов тока высокой плотности на твердость поверхности в стали AISI / SAE 1045

И.Введение

РАЗРАБОТКА экспериментов (DOE) может быть определена как методология, основанная на математических и статистических инструментах, цель которой – помочь экспериментатору:

· Выбрать оптимальную экспериментальную стратегию, позволяющую получить необходимую информацию с минимальными затратами.

· Оценить полученные экспериментальные результаты, убедившись в максимальной достоверности полученных выводов [1].

Статистический план экспериментов может применяться к многочисленным ситуациям, целью которых является получение качественной информации, которая является основой для разработки новых продуктов и процессов, понимания системы и принятия решения по оптимизации и повышению ее качества.Методология DOE может применяться к системам MIMO (рис. 1), в которых одна или несколько зависимых переменных или выходных данных зависят от значений одной или нескольких независимых управляемых переменных (x), называемых факторами. На выходы могут влиять другие переменные, которые не контролируются экспериментатором.

Рис. 1.

Изображение изучаемой системы, показывающее факторы (x) и выходы (y)

из [1]

Представленная исследовательская работа фокусируется на процессе электроимпульсной токарной обработки (применение электропластичности), где параметры обработки, такие как скорость резания, подача, глубина резания, составляют входные данные системы, а выходная мощность соответствует твердости материала.

Электропластичность – это эффект, оказываемый на пластический поток материалов из-за приложения импульсов электрического тока высокой плотности с величиной около 15 А / мм2 в течение периодов 60 мкс. Постоянный ток высокой плотности при применении коротких импульсов может значительно улучшить скорость пластической деформации металлов в дополнение к эффекту Джоуля. Спречер и другие [2] и Троицкий [3,4] обнаружили, что некоторые из эффектов применения импульсов тока высокой плотности в работе с металлом следующие:

– Уменьшение необходимого усилия для работы с металлом.

– Снижение хрупкости.

– Улучшение шероховатости поверхности.

– Изменения текстуры.

Одним из положительных эффектов электропластичности металлов является снижение предела текучести [5], что может позволить использовать преимущества этого вида для обработки определенных металлов или сплавов, которые очень трудно обрабатывать с помощью традиционной механической обработки или в в случае использования обычных материалов повышается производительность с последующими экономическими выгодами.

Применение электропластичности в металлических изделиях является относительно новым и, по мнению некоторых авторов, которые работали над этой темой [6,7,8,9], это эффективный процесс с точки зрения энергопотребления и безвредный для окружающей среды.

По сути, электроимпульсная токарная обработка принадлежит к семейству электроимпульсной формовки (EAF) [10], в которой, когда деталь подвергается механическому напряжению, импульс последовательности тока высокой плотности циркулирует через набор деталей и инструментов.

Токарная обработка металла с помощью импульсов тока высокой плотности исследуется с 2012 года [11,12] в рамках совместной работы преподавателей Политехнического университета Каталонии (Испания) и Университета Технологии де Перейра UTP.Результаты этих исследований показали преимущества его использования с точки зрения улучшения качества поверхности, обрабатываемости материала и снижения потребляемой мощности обработки [11, 12].

С точки зрения классической теории резания металлов, необходимая мощность для удаления слоя материала с определенными механическими свойствами с помощью токарной обработки при определенном режиме резания (угловая скорость, подача, глубина, смазка и т. Д.) Напрямую равна пропорционально пределу прочности σr материала на станке.Основываясь на подтвержденных результатах электропластичности, значение σr временно уменьшается, а пластичность материала увеличивается, исследования [11] и [12] подтвердили, что действительно существует снижение требуемой мощности для токарной обработки с помощью импульсов тока высокой плотности.

II. ЦЕЛЬ

Желательно оценить изменение твердости поверхности стали AISI / SAE 1045 при повороте с помощью электроимпульсов. Неизвестно, какие входные переменные имеют наибольшее влияние на твердость, что и послужило основной мотивацией для настоящего исследования.

Эта исследовательская работа фокусируется на применении методов DOE для выполнения пилотных испытаний и поиска переменных, оказывающих наибольшее влияние, посредством дробного плана экспериментального процесса, в котором параметры резания (скорость резания, подача, глубина резания) и параметры импульсов тока (частота и ширина импульса). Затем выполняется полный 23-факторный план, к которому применяется дисперсионный анализ (ANOVA). Наконец, оцениваются переменные, которые больше всего влияют на шероховатость поверхности стали AISI / SAE 1045 после процесса обработки.

III. МЕТОДОЛОГИЯ

Первый факторный эксперимент, представленный в этой статье, соответствует дробному факторному плану с 5 факторами и 2 уровнями. Факторы и их уровни показаны в таблице I для проведенного пилотного испытания. Дробный план имеет форму 2k-p, где k = 5 и p = 2 (дробь, разрешение III), поэтому количество экспериментальных прогонов, требуемых с 2 генераторами, в целом составляет 16; твердость поверхности, являющаяся выходной переменной, измеренная на различных экспериментальных образцах и с соответствующим поправочным коэффициентом для цилиндрических поверхностей.

ТАБЛИЦА I

ФАКТОРЫ И УРОВНИ ЭКСПЕРИМЕНТАЛЬНОГО ИСПЫТАНИЯ

| Факторы | Уровни | |||

| Глубина резания [мм] | 0,81 | 1,27 | ||

| Частота импульсов [Гц] | 100 | 300 | ||

| Ширина импульса [мкс] | 50 | 200 | ||

| Скорость резания [м / мин] | 28,3 | 35,9 | ||

| Подача [мм / об] | 0,138 | 0,174 | ||

Для проведения различных экспериментальных испытаний в соответствии с таблицей I требовалось изготовить цилиндрические образцы из стали AISI / SAE 1045 длиной 150 мм и диаметром 12,7 мм (1/2 дюйма).Образцы помещали между патроном и задней бабкой в токарном станке с использованием электроизоляционного материала в момент приложения электроимпульсов. В таблице 2 показан химический состав материала, использованного в этом исследовании.

ТАБЛИЦА II.

ХИМИЧЕСКИЙ СОСТАВ МАТЕРИАЛА AISI / SAE 1045

| SAE 1045 | % C | % Mn | % Si | % P | % S | % Cr | % Cu | |||

| 0,45 | 0,7 | 0,25 | 0,008 | 0,007 | 0,07 | 0,01 | ||||

Обработка проводилась на револьверно-токарном станке модели ТОЗ, ZPS-R5 с использованием инструмента Hard Metal (HM).Во время различных экспериментальных испытаний, проведенных в лаборатории станков Технологического университета Перейры, различные параметры резания были запрограммированы на токарном станке и использовался генератор импульсов тока, ширина и частота которого варьировались. Длина обработки при приложении импульсов составляла 80 мм. Важно также отметить, что для каждого испытания необходимо было проверять электрическую изоляцию между образцом и патроном, а также между режущим инструментом и держателем инструмента, используя мультиметр для проверки отсутствия непрерывности.На рис. 2 показана экспериментальная схема процесса токарной обработки с помощью электричества.

Рис. 2.

Экспериментальная схема процесса электроусиления токарной обработки.

Автор

В таблице III представлены выполненные экспериментальные тесты и различные комбинации уровней и факторов согласно дробно-факторному плану, которые расположены в случайном порядке. После обработки образцов измеряли твердость с помощью твердомера HP-250 марки Wekstoffprüfmaschinen (рис.3).

Рис. 3.

Твердомер.

Автор

Для каждого образца было записано 5 измерений твердости по шкале Роквелла В в различных зонах обработанной области. К полученным значениям была применена поправка из-за их цилиндрической формы в соответствии с указаниями стандарта ASTM E18-79 [14].

ТАБЛИЦА III.

Дробный факторный расчет для процесса электроимпульсной обработки.

| Тестовый заказ | Глубина резания [мм] | Ширина импульса [мкс] | Частота импульса [Гц] | Скорость резания [м / мин] | Подача [мм / об] |

| 1 | 1,27 | 200 | 300 | 28,33 | 0,2116 |

| 2 | 1,27 | 50 | 100 | 28,33 | 0,1354 |

| 3 | 1,27 | 200 | 100 | 22,34 | 0,2116 |

| 4 | 1,27 | 50 | 300 | 22,34 | 0,1354 |

| 5 | 0,81 | 200 | 100 | 28,33 | 0,1354 |

| 6 | 0,81 | 50 | 100 | 22,34 | 0,2116 |

| 7 | 0,81 | 200 | 300 | 22,34 | 0,1354 |

| 8 | 0,81 | 50 | 300 | 28,33 | 0,2116 |

| 9 | 1,27 | 200 | 300 | 28,33 | 0,2116 |

| 10 | 1,27 | 50 | 300 | 22,34 | 0,1354 |

| 11 | 1,27 | 200 | 100 | 22,34 | 0,2116 |

| 12 | 1,27 | 50 | 100 | 28,33 | 0,1354 |

| 13 | 0,81 | 50 | 300 | 28,33 | 0,2116 |

| 14 | 0,81 | 200 | 100 | 28,33 | 0,1354 |

| 15 | 0,81 | 50 | 100 | 22,34 | 0,2116 |

| 16 | 0,81 | 200 | 300 | 22,34 | 0,1354 |

IV.РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

В последнем столбце таблицы III представлены различные значения твердости, полученные на разных образцах в соответствии с различными факторами и уровнями, применяемыми к каждому из них. В программном обеспечении Minitab [15] был проведен дисперсионный анализ ANOVA для этого дробного плана 25-2, который представлен в таблице IV.

ТАБЛИЦА IV.

АНАЛИЗ ВАРИАНТОВ ДРОБНОГО ДИЗАЙНА

| Источник | DF | Adj SS | Adj MS | Значение F | |

| Глубина резания [мм] | 1 | 1,2741 | 1,2741 | 1,25 | |

| Ошибка WP | 2 | 2,0338 | 1,0169 | 0,23 | |

| Ширина импульса [мкс] | 1 | 0,1287 | 0,1287 | 0,03 | |

| Частота импульсов [Гц] | 1 | 4,3420 | 4,3420 | 0,98 | |

| Скорость резания [м / мин] | 1 | 2,3218 | 2,3218 | 0,53 | |

| Подача [мм / об] | 1 | 6,5472 | 6,5472 | 1,48 | |

| Глубина резания [мм] * Частота импульсов [Гц] | 1 | 3,8661 | 3,8661 | 0,88 | |

| Ширина импульса [мкс] * Частота импульса [Гц] | 1 | 25,9718 | 25,971 | 5,89 | |

| Ошибка SP | 6 | 26,4708 | 4,4118 | ||

| Итого | 15 | ||||

| Источник | Значение P | ||||

| Глубина резания [мм] | 0,379 | ||||

| Ошибка WP | 0,801 | ||||

| Ширина импульса [мкс] | 0,870 | ||||

| Частота импульсов [Гц] | 0,359 | ||||

| Скорость резания [м / мин] | 0,495 | ||||

| Подача [мм / об] | 0,269 | ||||

| Глубина резания [мм] * Частота импульсов [Гц] | 0,385 | ||||

| Ширина импульса [мкс] * Частота импульса [Гц] | 0,051 | ||||

| Ошибка SP | |||||

| Итого | |||||

Согласно дисперсионному анализу ширина импульса двойного взаимодействия и частота импульсов представляют значение p 0,05, которое указывает на то, что эти переменные влияют на исследуемый отклик, то есть на твердость поверхности; кроме того, хотя она и не оказывает такого значительного влияния, переменная, которая представляет значение p, наиболее близкое к 0,05, является фидом, поэтому эти 3 переменные выбираются для последующего выполнения полного факторного дизайна.На рис. 4 представлена диаграмма Парето, на которой более четко видны переменные с большим влиянием.

Рис. 4.

Диаграмма Парето стандартизованных эффектов

из [15]

Анализ остатков (рис. 5) важен для анализа поведения данных. График нормальной вероятности показывает, что некоторые данные сосредоточены вокруг нуля и соответствуют линии соответствия.

Гистограмма частот показывает, что, хотя большинство данных не сосредоточено вокруг нуля, они, как правило, демонстрируют поведение нормального распределения.С другой стороны, график стандартизированных остатков в зависимости от порядка наблюдения данных следует нерегулярной кривой, что указывает на случайность сбора данных.

Согласно ранее полученным результатам, полный факторный план выполняется для переменных, которые имеют большее влияние на отклик; в этот анализ включены частота импульсов, ширина импульса и подача. Выбранные переменные согласуются с исследованиями, проведенными Sánchez et al. [12], в котором на твердость поверхности материала влияет скорость пластической деформации, которая, в свою очередь, связана с подачей.

Согласно Sánchez et al. [11, 12], наибольшее снижение твердости углеродистой стали AISI / SAE 1045 и стали AISI / SAE 4140 наблюдалось для частот от 100 Гц до 300 Гц, подачи 0,046 мм / об и длительности импульса 200 мкс. В таблице V показаны переменные ширины импульса, частоты импульсов и подачи, комбинации их различных уровней и новые результаты твердости для новых токарных образцов.

Рис. 5.

Графики остатков твердости HRB

из [15]

ТАБЛИЦА V.3-факторный расчет с соответствующими значениями твердости

| Ширина импульса [мкс] | Частота импульса [Гц] | Подача [мм / об] | Жесткость HRB | Поправочный коэффициент | Скорректированная жесткость |

| 50 | 300 | 0,138 | 100,75 | 2,50 | 103,25 |

| 50 | 300 | 0,174 | 100,85 | 2,50 | 103,35 |

| 50 | 100 | 0,138 | 98,40 | 2,58 | 100,98 |

| 200 | 100 | 0,174 | 100,15 | 2,50 | 102,65 |

| 50 | 100 | 0,174 | 96,35 | 2,68 | 99,03 |

| 50 | 100 | 0,138 | 95,40 | 2,73 | 98,13 |

| 50 | 300 | 0,174 | 102,10 | 2,50 | 104,60 |

| 200 | 300 | 0,174 | 96,10 | 2,69 | 98,79 |

| 50 | 100 | 0,138 | 98,95 | 2,55 | 101,50 |

| 200 | 100 | 0,138 | 97,40 | 2,63 | 100,03 |

| 50 | 300 | 0,138 | 96,80 | 2,66 | 99,46 |

| 200 | 100 | 0,138 | 95,85 | 2,70 | 98,55 |

| 50 | 300 | 0,174 | 101,30 | 2,50 | 103,80 |

| 50 | 100 | 0,174 | 97,75 | 2,61 | 100,36 |

| 200 | 100 | 0,138 | 99,60 | 2,52 | 102,12 |

| 200 | 300 | 0,138 | 95,50 | 2,72 | 98,22 |

| 50 | 100 | 0,174 | 96,00 | 2,70 | 98,70 |

| 200 | 100 | 0,174 | 100,45 | 2,50 | 102,95 |

| 200 | 300 | 0,174 | 100,85 | 2,50 | 103,35 |

| 50 | 300 | 0,138 | 96,90 | 2,65 | 99,55 |

| 200 | 300 | 0,138 | 99,80 | 2,51 | 102,31 |

| 200 | 300 | 0,174 | 100,85 | 2,50 | 103,35 |

| 200 | 300 | 0,138 | 98,75 | 2,56 | 101,31 |

| 200 | 100 | 0,174 | 101,35 | 2,50 | 103,85 |

Дисперсионный анализ ANOVA был выполнен на данных из таблицы V, и p-значения, показанные на рис.6 были получены. Полученное p-значение 0,037 указывает на то, что подача влияет на твердость поверхности материала.

Кроме того, двойное взаимодействие ширины импульса и частоты импульса влияет на отклик, поскольку его p-Value меньше 0,05; поэтому нулевая гипотеза отклоняется, а альтернативная гипотеза принимается, что указывает на то, что эти факторы влияют на реакцию. Ширина импульса тройного взаимодействия, частота импульсов и подача имеют значение p 0,062, что близко к пределу, что позволяет утверждать, что совместное действие этих трех факторов влияет на твердость поверхности материала.3-факторный дизайн

из [15]

На рис. 7 показаны графики остаточной твердости HRB из полного факторного расчета. На графике нормальной вероятности подтверждается приближение данных к соответствию линии; в то время как гистограмма показывает, что данные не полностью сосредоточены вокруг нуля, однако они показывают распределение, которое имеет тенденцию к нормальному. Еще раз видно, что в порядке сбора данных нет шаблонов и, следовательно, в них присутствует случайность.

Дисперсионный анализ дисперсии показан в таблице VI для полного 23-факторного плана.Можно увидеть, как у нас есть 7 эффектов, из которых 3 являются основными, 3 – двойными взаимодействиями и одно тройное взаимодействие. Для каждого из них определены степени свободы, сумма квадратов, средних квадратов и статистика теста.

Рис. 7.

Остаточные графики твердости HRB в полном факторном расчете.

из [15]

Статистика теста (значение F) позволяет нам также определить, какие переменные влияют на ответ, являясь альтернативным методом сравнения значений p со значимостью 0,05.В этом методе, опять же, подача и ширина импульса двойного взаимодействия с частотой импульса – это те, которые имеют большее влияние на отклик.

ТАБЛИЦА VI.

Комбинации уровней для 23-факторного расчета с соответствующими значениями твердости

| Источник | Степени свободы | Сумма квадратов | Средние квадраты | Значение F | Значение P |

| Модель | 7 | 52,193 | 7,456 | 2,46 | 0,064 |

| Линейный | 3 | 23,081 | 7,694 | 2,54 | 0,093 |

| Ширина импульса [мкс] | 1 | 0,948 | 0,948 | 0,31 | 0,584 |

| Частота импульсов [Гц] | 1 | 6,500 | 6,500 | 2,15 | 0,162 |

| Подача [мм / об] | 1 | 15,633 | 15,633 | 5,16 | 0,037 |

| Двойное взаимодействие | 3 | 16,914 | 5,638 | 1,86 | 0,177 |

| Ширина импульса * Частота импульса | 1 | 13,696 | 13,696 | 4,52 | 0,049 |

| Ширина импульса * Подача | 1 | 1,229 | 1,228 | 0,41 | 0,533 |

| Частота импульсов * Подача | 1 | 1,990 | 1,989 | 0,66 | 0,430 |

| Тройное взаимодействие | 1 | 12,198 | 12,198 | 4,03 | 0,062 |

| Ширина импульса * Частота импульса * Подача | 1 | 12,198 | 12,198 | 4,03 | 0,062 |

| Ошибка | 16 | 48,452 | 3,028 | ||

| Итого | 23 | 100,645 | |||

На рис.8 можно понять, что подача соответствует прямой линии с наибольшим уклоном, что соответствует полученному значению p 0,037; по сравнению со значениями ширины импульса и частоты импульсов, с p-значениями 0,584 и 0,162 соответственно, следовательно, именно подача влияет на получаемую твердость поверхности.

Рис. 8.

График основных эффектов

Все термины указаны в модели.

Из [15]В таблице VII показаны значения линейной регрессии, представляющие стандартное отклонение и коэффициент детерминации.

ТАБЛИЦА VII.

СТАНДАРТНОЕ ОТКЛОНЕНИЕ И КОЭФФИЦИЕНТ ОПРЕДЕЛЕНИЯ

| Обзор модели | ||||||

| Стандартное отклонение S | R 2 | R 2 скорректировано | R 2 предсказано | |||

| 1,9693 | 22,33% | 11,37% | 0% | |||

Важно отметить, что с учетом трех переменных подачи, ширины импульса и частоты импульса с жесткостью в качестве отклика они представляют низкий коэффициент детерминации со значением 22,33%, поэтому он не подходит для линейного модель, в которой рассматриваются все три переменные.Экспериментальный процесс может потребовать другой модели и экспериментального объема, большего, чем предложенный, что выходит за рамки проведенного здесь исследования.

В случае твердости HRB и подачи они не имеют линейной зависимости. Это подтверждается исследованием, проведенным Sánchez et al. [11], в котором показана относительная твердость сталей AISI / SAE 1020, 1045 и 4140 при токарной обработке с помощью электроимпульсов с частотой 100 Гц и длительностью импульса 200 и 50 мкс, а также относительная твердость тех же материалов при помощи электроимпульсы с частотой 300 Гц и длительностью импульса 200 и 50 мкс.Можно увидеть, как твердость стали AISI / SAE 1045 не увеличивается с увеличением подачи.

V. ВЫВОДЫ

Было проведено исследование для определения изменения макротвердости стали AISI / SAE 1045 в процессе токарной обработки с помощью электроимпульсов. Основанный на методах DOE, дробный факторный план 25-2 был выполнен в качестве пилотного испытания, включая факторы глубины резания, скорости резания, подачи, ширины импульса и частоты импульсов. Результаты позволили отбросить факторы скорости резания и глубины резания, поскольку статистически они не оказывали значительного влияния на отклик.

Был проведен полный 23-факторный план, включающий подачу факторов, частоту импульсов и ширину импульса, для чего были выполнены дисперсионный анализ, график основных эффектов и график остатков.

Подача была фактором, который независимо от других оказал наибольшее влияние на твердость поверхности материала с p-Value 0,037; что ниже используемого уровня значимости 0,05.

Взаимодействие между факторами частоты импульсов и шириной импульса процесса токарной обработки с помощью электричества показывает влияние на твердость поверхности стали AISI / SAE 1045.Однако невозможно сделать однозначное заявление по этому поводу без проведения дополнительных тестов и исследований, включающих частоту и ширину импульсов с разными уровнями, поскольку полученное значение p для взаимодействия этих двух факторов очень близко к значению значимости. 0,05.

Тройное взаимодействие частоты импульса, ширины импульса и подачи не оказывает значительного влияния на изменение твердости поверхности, поскольку его значение p равно 0,062; кроме того, он подтверждает результаты исследований, выполненных ранее для стали 1045, где не наблюдается значительного разброса твердости для подачи между 0,046 мм / об и 0,356 мм / об, длительностью импульса 200 мкс и частотой 300 Гц.

ССЫЛКИ

[1] Ферре, Дж. Риус, X. Введение в экспериментальные исследования. Técnicas de labratorio, vol. 24, n 24, pp. 648-663, septiembre de 2002.

[2] Спречер А.Ф., Маннан С.Л., Конрад Х. О механизмах электропластического эффекта в металлах. Acta Metall, Vol. 34, No. 7, pp. 1145-1162, 1986. DOI: 10.1016 / 0001-6160 (86)-5

[3] Троицкий, О.А. Электромеханический эффект в металлах. Институт физики твердого тела, СССР. Академия наук.1969.

[4] Троицкий, О.А. Электропластические эффекты в металлах. Институт физической химии АН СССР, Москва. Пер. Из «Проблемы прочности», № 2, с. 103-106, февраль 1984 г.

[5] Montilla, C. Higuera, Ó. Каллеваард, В. Гонсалес, Х. Санчес, А. Электроимпульсное воздействие на механические и металлургические свойства стали AISI-SAE 4140. Современные инженерные науки, Vol. 11, 2018, вып. 59, 2911 – 2921. 2018. https://doi.org/10.12988/ces.2018. 86297.

[6] Конрад, Ганс. Электропластичность металлов и керамики. Материаловедение и инженерия. А 287 (2) (2000), 276 – 287. DOI: 10.1016 / S0921-5093 (00) 00786-3

[7] Л.И., Далонг, Ю.Ю., Энлин. Метод расчета напряжений течения металлов для электропластического эффекта. Материаловедение и инженерия A 505 (2009) стр. 62-64. DOI: 10.1016 / j.msea.2008.10.040

[8] Tang, G. Экспериментальное исследование электропластического воздействия на проволоку из нержавеющей стали 304L. Материаловедение и инженерия A281 (2000) 263-267.DOI: 10.1016 / S0921-5093 (99) 00708-X

[9] Тао Цзя, Ши Альберт Дж., Ни Джун. Экспериментальное исследование процессов измельчения в электрическом разряде сухим и почти сухим способом. Журнал производственной науки и техники, февраль 2008 г., Vol. 130 / 011002-1 DOI: 10.1115 / 1.2784276

[10] Саландро В., Джонс Дж., Бунгет С. и др. Электрическое формование. 1a edición. Швейцария: Springer International Publishing, 2015. 355 стр. ISBN: 978-3-319-08878-5. DOI: 10.1007 / 978-3-319-08879-2.

[11] Санчес, А.; González, H .; Montilla, C .; Kallewaard, V. Производство улучшается, когда процесс токарной обработки поддерживается на месте с помощью кратковременного электроимпульсного режима. Журнал технологий обработки материалов, 222: 327–334. 2015. DOI: 10.1016 / j.% 20proeng.2015.12.526

[12] Sánchez, A .; González, H .; Montilla, C .; Kallewaard, V. (2015b) Процесс токарной обработки поддерживается на месте с помощью коротких импульсов тока. In Proceedings Engineering of Manufacturing Engineering Society International Conference MESIC 2015, Барселона (Испания).10.1016 / j.proeng.2015.12.526. Доступно на: www.elsevier.com/locate/procedia.

[13] Compañía general de aceros. SAE 1020 и SAE 1045. Aceros de ingeniería al carbono. 2007. Catálogo en línea disponible en: http://repository.unilibre.edu. co / битовый поток / ручка / 10901/7826 / VasquezTorresEdwinLibardo2013Anexos. pdf? последовательность = 2.

[14] Норма ASTM E18-79 Метод создания металических материалов по Роквеллу.

[15] Программное обеспечение Minitab 18. Доступно на: http: // www.minitab.com

Заметки автора

1Карлос Альберто Монтилья Монтанья

(род. 7 мая 1971 г.). Получил степень бакалавра в области машиностроения (1994) в Технологическом университете Перейры (UTP). В промышленном секторе проработал 7 лет, затем 2 года как самостоятельный работник.

Закончил магистратуру автоматических систем производства (2006 г.) в УТП и в настоящее время разрабатывает докторскую диссертацию.

С 2006 года он работает преподавателем на технологическом факультете, программа «Механика и технология» Университета Торонто, в области производственных процессов и руководил около 50 дипломными работами.

Он был автором 2 учебников и опубликовал статьи в индексируемых журналах, как национальных, так и международных.

Принадлежит исследовательской группе «Производственные процессы и проектирование машин», а также был исследователем и соисследователем в нескольких проектах.

2Джейсон Стивен Харамилло Бландон

Родился 19 июля 1994 года в Перейре (Колумбия).Получил степень бакалавра в области мехатроники (2017) в Технологическом университете Перейры (UTP). Он учится в магистратуре машиностроения по специальности «Проектирование и производственные процессы» в том же университете с 2017 года и, в свою очередь, работает в качестве независимого работника.

3Андрес Фелипе Родригес Валенсия