Простейший настольный токарный станок по дереву своими руками

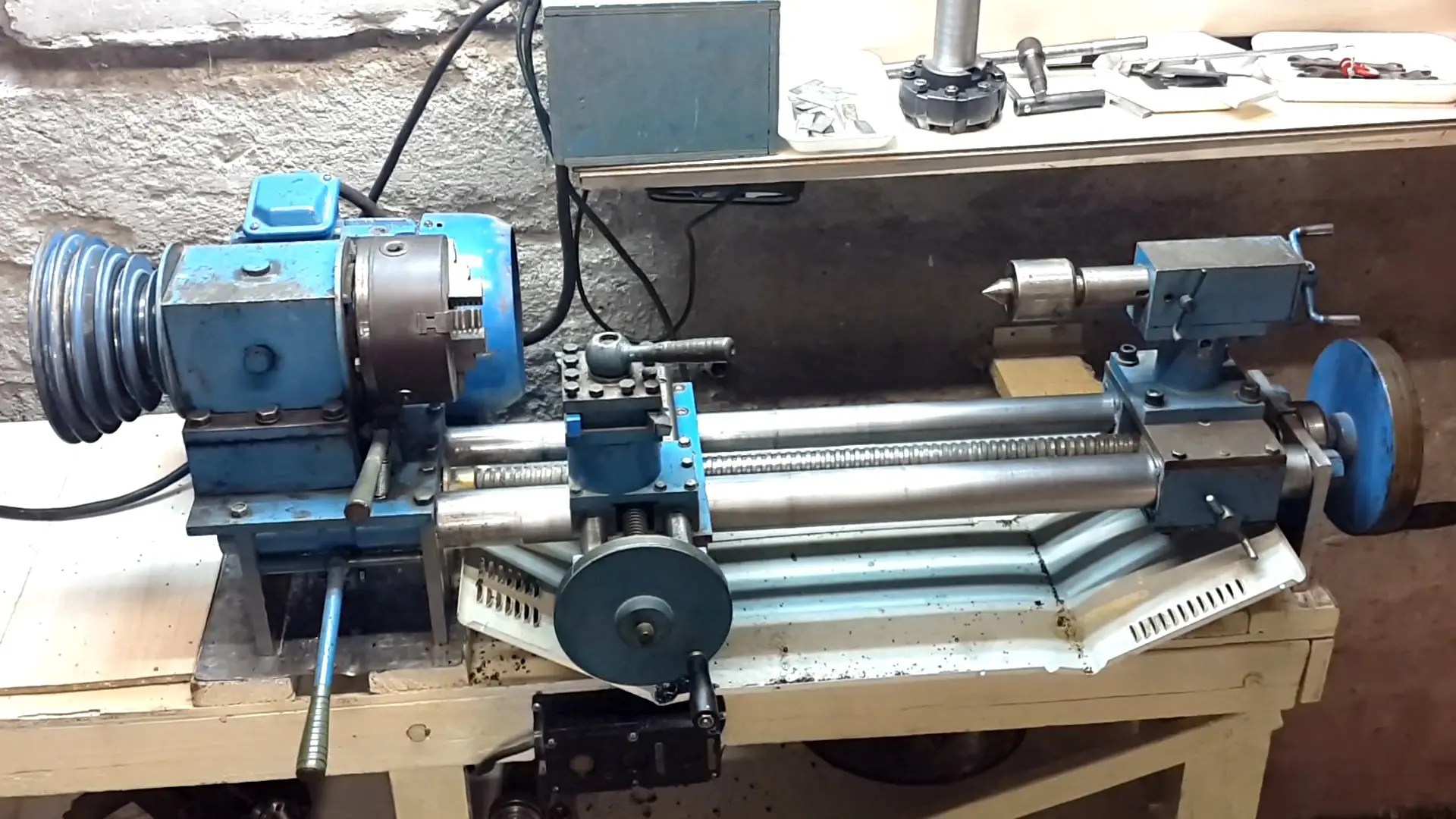

Качественная обработка деревянных заготовок – довольно сложная работа, которая выполняется на специальном оборудовании. Но, зачастую, домашние мастера не могут позволить себе тратить много денег на дорогостоящий прибор, который нужен для разовой работы. Да и профессиональные рабочие предпочитают собрать такую машину самостоятельно. В этой статье вы узнаете, как сделать самодельный токарный станок для обработки дерева быстро и без особых хлопот.

Токарный станок по дереву своими рукамиСобственноручно сделанное устройство не будет уступать по качеству фирменной машине для токарной обработки дерева, ведь каждую деталь можно подобрать самостоятельно. Кроме того, используя подручные материалы при изготовлении токарного станка по дереву своими руками, вы значительно сэкономите свой бюджет.

Устройство токарного станка по дереву

Чтобы определить фронт предстоящих работ, необходимо ознакомиться с устройством токарного станка по дереву.

Стандартный инструмент имеет такие составные части:

- станина;

- передняя бабка;

- задняя бабка;

- суппорт.

Основание, или станина – это опорная конструкция, которая обеспечивает устойчивое расположение всех деталей механизма. Упор для токарного станка по дереву в домашних условиях изготавливается из ровной доски или широкого швеллера.

Передняя и задняя бабки позволяют надежно закрепить обрабатываемый элемент. В отличие от передней, задняя является подвижной.

Суппорт отвечает за перемещение режущего инструмента вдоль основной оси. Если сделать суппорт для токарного станка по дереву не представляется возможным, его роль выполнит подручник.

Устройство токарного станка по дереву

Для того чтобы собственноручно изготовленное устройство хорошо работало, необходимо предварительно начертить план. Схема необходима для каждой детали конструкции, чтобы наглядно представить себе не только расположение частей относительно друг друга, но также исключить ошибки в проектировании составных элементов.

Возможности станка

Деревообрабатывающие машины для работы с массивом являются универсальными, так как позволяют выполнить большое количество операций. Изготовив токарный станок по дереву, вы сможете осуществить полный спектр работ по механической обработке древесины:

- сверление;

- создание пазов;

- фигурная обточка;

- обработка торцов.

Домашний мастер при грамотной сборке мини токарного устройства для работы по дереву сможет изготавливать не только функциональные предметы мебели (ножки для столов, стойки, элементы для лестничных перил), но также декоративные элементы. Даже с помощью простой машины можно сделать красивую посуду, подарочные шкатулки и детские игрушки. А сделав фрезерный станок по дереву своими руками, вы сможете изготовить и более сложные фигурные изделия из дерева.

Обработка дерева на токарном станке

Материал и комплектующие

Все основные рабочие части токарного механизма должны быть выполнены из надежных материалов. В качестве привода может использоваться основной вращающий элемент двигателя от стиральной машинки. Некоторые мастера применяют двигатели от машинок для заточки ножей, но найти рабочий мотор от стиральной машины гораздо проще. Для приведения механизма в действие потребуется также комплект приводных ремней.

В качестве привода может использоваться основной вращающий элемент двигателя от стиральной машинки. Некоторые мастера применяют двигатели от машинок для заточки ножей, но найти рабочий мотор от стиральной машины гораздо проще. Для приведения механизма в действие потребуется также комплект приводных ремней.

Для задней бабки необходимо найти или изготовить самостоятельно винт с возможностью его фиксации по горизонтали. Одним из элементов детали переднего фиксатора деревянной заготовки может стать вращательный патрон (голова) от старого перфоратора или дрели.

Во избежание подвижности конструкции во время работы, основание изготавливается из толстого металлического профиля.

Изготовить деревообрабатывающий токарный станок своими руками невозможно без использования инструментов. Для выполнения всех работ вам понадобятся:

Для выполнения всех работ вам понадобятся:

- сверлильный аппарат;

- напильники и наждачная бумага;

- УШМ (болгарка) и набор дисков для резки металла;

- сварочный аппарат.

Также следует подготовить шурупы, болты и гайки для крепежа элементов.

Основание, рама и шпиндельная коробка

Перед тем, как начать изготовление токарного станка по дереву своими собственными руками, нужно определиться, какой тип оборудования необходим – переносной или стационарный. Переносной может быть использован в любом удобном месте и при необходимости транспортироваться. Стационарный токарный механизм имеет высокие ножки и может переноситься только внутри помещения.

Именно на станину будут крепиться привод, передняя и задняя бабки, а также подручник, поэтому к ее устройству следует отнестись внимательно.

- Рама для самодельного токарного станка по дереву

- Шпиндельный узел

Надежная станина изготавливается из швеллера длиной 125 см. В одном конце основания устанавливается двигатель. Закрепить его можно с помощью стальной пластины, приваренной к самому мотору и к швеллеру.

В одном конце основания устанавливается двигатель. Закрепить его можно с помощью стальной пластины, приваренной к самому мотору и к швеллеру.

Если планируется сделать систему валов для равномерного распределения нагрузки на мотор, устанавливать двигатель следует перпендикулярно основанию. Для этого потребуется приварить дополнительную площадку к основанию из куска швеллера нужной ширины.

Далее в станине делается несколько отверстий для крепления подручника и задней бабки. Рекомендуется сделать отверстия через каждые 10 см до самого конца основания – это даст возможность более точной регулировки механизма. Чтобы фиксация всех подвижных элементов токарного станка проходила быстро, в отверстиях нарезается резьба. Если в арсенале нет метчика, с обратной стороны станины привариваются подходящие по размеру гайки.

Самый простой вариант изготовления шпиндельной коробки – непосредственное закрепление шпинделя на вращающем элементе мотора.

Передняя и задняя бабки

Передний фиксатор заготовки является сложной составной конструкцией, которая позволяет двигателю не испытывать перегрузок при обработке дерева. Перед изготовлением этой детали рекомендуется построить чертежи вращающего механизма.

В качестве передней бабки может выступать сверлящая часть старой ненужной дрели. Ее основание (штырь) закрепляется с помощью сварки в центре вращающегося вала. От мотора к валу прокладывается приводной ремень. Из листа металла шириной 15-20 см изготавливается кожух, который защитит от случайного соскакивания ремня.

Передняя бабка

Основная сложность – точно рассчитать центр крутящегося вала. Самый простой способ – перенести заготовку на клетчатый лист бумаги, обвести, а затем найти точку пересечения диаметров круга.

Более простое устройство передней бабки – изготовление планшайбы, которая будет одеваться непосредственно на винт мотора и фиксировать. Для этого необходимо выпилить из плотного материала (древесины, фанеры или железного листа) круг, диаметром 15-20 см, и просверлить в нем 5 отверстий – центральное и 4 на пересечении двух диагоналей. К четырем отверстиям крепятся уголки, на противоположной стороне которых закрепляются удерживающие винты. Регулируя винты можно зажать заготовку любого диаметра.

Изготовить заднюю бабку токарного механизма для обработки дерева гораздо проще. Для этого потребуется широкий винт с конусообразным окончанием. Такой элемент можно сделать самостоятельно, заточив обычный широкий винт с одного конца с помощью шлифовальной машины. Шип крепится на стойку с помощью стопорных гаек – с передней и задней части опоры.

Более надежной конструкцией станет сваренная из двух пластин и трубы опора под винт. С двух сторон в трубу привариваются гайки, подходящие под размер шипа. Для быстрой фиксации на противоположный конец винта приваривается небольшая ручка.

Для быстрой фиксации на противоположный конец винта приваривается небольшая ручка.

Задняя бабка

Если передняя бабка – это неподвижный элемент конструкции, то задний фиксатор должен иметь возможность двигаться вдоль основания, подстраиваясь под размер деревянной заготовки. Следовательно, стойка задней бабки должна иметь отверстие под фиксирующий винт.

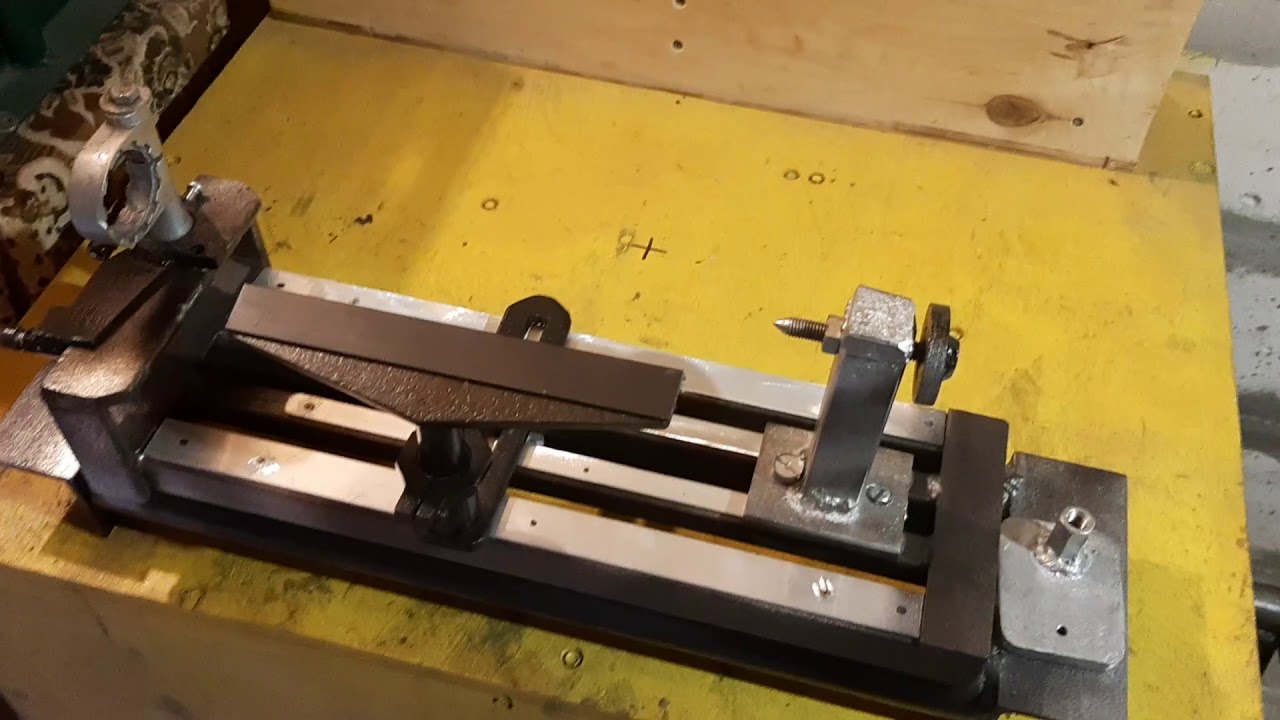

Подручник

Данный элемент конструкции необходим для фиксации резцов по дереву. Так как подручник имеет непосредственный контакт с руками рабочего, огрехи в его изготовлении могут привести к серьезной травме.

Надежная самоделка изготавливается из прочного уголка шириной 5 см. Длина подручника рассчитывается по формуле 1/4 от длины основания.

Для изготовления понадобятся также 2 уголка меньшего размера, две трубки разного диаметра, небольшая стальная пластина и винт. Два уголка свариваются вместе так, чтобы посередине осталось 3-4 см расстояния. С одного края приваривается трубка большего диаметра с отверстием под прижимной винт, в которую будет вставляться подручник. На торцы уголков устанавливается пластина с отверстием под винт. Это – крепежный элемент к основанию станка.

На торцы уголков устанавливается пластина с отверстием под винт. Это – крепежный элемент к основанию станка.

Подручник

Сам подручник (уголок) сваривается с трубой меньшего диаметра. Готовая деталь вставляется в держатель и фиксируется болтами.

Изготовить токарный станок по дереву просто — нужно лишь немного времени и терпения!

Токарный станок по дереву — своими руками!

Раньше я никогда не мастерил станок для деревообработки, но видел много собранных станков и инструкций по их сборке. Я задавался вопросом как изготовить токарный станок по дереву своими руками и мне сильно помог в этом 73-ий выпуск журнала ShopNotes, в котором представлена инструкция по сборке токарного станка. Мой опыт работы с деревом довольно ограничен, но мне все же удалось завершить этот проект без особых проблем. Наряду с отсутствием опыта у меня также нет большого запаса пиломатериалов. Я построил весь токарный станок из обрезков фанеры толщиной 3/4 дюйма.

В конце инструкции я приложил видео сборки моего токарного станка, если письменных инструкций будет не хватать, пожалуйста обратитесь к этим видеозаписям.

Примечание: данная инструкция является переводом.

Шаг 1: Основание станка

Ядро токарного станка – это основание. Оно должно быть очень прочным и тяжелым, чтобы противодействовать вибрациям, и прочным, чтобы преодолевать различные силы, действующие на основание во время токарной обработки. В планах было склеить два куска березовой фанеры 3/4 дюйма, но в итоге я использовал три куска еловой фанеры 1/2 дюйма. Я склеил их с помощью строительного полиуретанового клея. Важно отрезать кусочки немного большего размера, а после того, как они будут склеены, обрезать их до окончательной ширины.

Я использовал все струбцины, которые у меня были при склеивании досок, и даже учитывая это строительный клей немного расширялся, что в некоторых местах образовало зазоры в фанере.

Шаг 2: Соединение паз-гребень и ласточкин хвост

Верхняя рейка прикреплена к основанию двумя полосами фанеры, которые вложены в пазы с обеих сторон. Я просто пропустил тяжелый кусок дерева через пилу несколько раз, чтобы получить идеальную ширину.

Верхняя рейка имеет форму длинного ласточкиного хвоста, а боковые стороны наклонены под углом 20°. Мне пришлось приклеить еще два куска фанеры, чтобы у меня получилась нужная толщина. После того, как все детали были вырезаны, я склеил все вместе с помощью столярного клея для дерева.

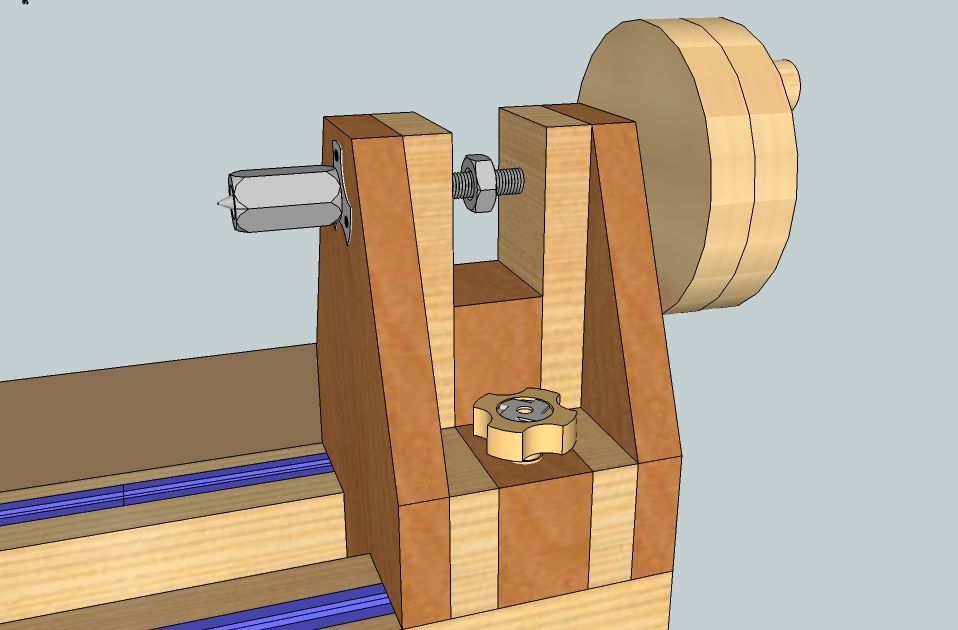

Шаг 3: Передняя бабка, часть 1

Первым делом при изготовлении передней бабки, было изготовление опор подшипников. Если следовать спецификациям в планах, все пройдет без проблем. В планах было два слоя фанеры с каждой стороны, но болт, который у меня был, не был достаточно длинным, чтобы справиться с этим, поэтому мне пришлось использовать вместо него кусок дуба. Я нашел старое перовое сверло, размер которого немного превышал размер подшипника, слегка заточил его и просверлил отверстие.

Если следовать спецификациям в планах, все пройдет без проблем. В планах было два слоя фанеры с каждой стороны, но болт, который у меня был, не был достаточно длинным, чтобы справиться с этим, поэтому мне пришлось использовать вместо него кусок дуба. Я нашел старое перовое сверло, размер которого немного превышал размер подшипника, слегка заточил его и просверлил отверстие.

Шаг 4: Передняя бабка, часть 2

Следующим шагом было изготовление опорного блока. Это было так же просто, как приклеить кусок фанеры и отшлифовать её заподлицо.

Шаг 5: Передняя бабка, часть 3

Следующая часть, вероятно, самая сложная часть сборки, но также, вероятно, самая важная. По сути, это два деревянных бруска с двумя болтами, пропущенными через встроенные гайки с обеих сторон. Когда вы поворачиваете болт, он упирается в полоску металла, которая движется наружу, и фиксирует каретку против скольжения. Планки также разрезаются под углом 20 градусов.

По сути, это два деревянных бруска с двумя болтами, пропущенными через встроенные гайки с обеих сторон. Когда вы поворачиваете болт, он упирается в полоску металла, которая движется наружу, и фиксирует каретку против скольжения. Планки также разрезаются под углом 20 градусов.

Шаг 6: Передняя бабка, часть 4

Чтобы завершить эту часть сборки, вырезается еще один кусок фанеры, просверливается для шурупов и прикручивается к блокирующим блокам. Затем на него накручиваются подшипниковые опоры и опорный блок. Мне пришлось просверлить несколько отверстий в опорном блоке, так как у меня не было достаточно длинных винтов.

Как только это будет закончено, можно будет добавить оборудование и сделать кожух ремня из фанеры толщиной 1/4 дюйма.

Шаг 7: Упор для инструмента и задняя бабка

Подставка для инструмента получилась в точности так, как было указанно в планах, и это было не очень интересно. С задней бабкой все получилось по-другому…

С задней бабкой все получилось по-другому…

Я хотел иметь подвижный центр (точку, которая удерживает заготовку и вращается вместе с ней), поэтому мне пришла в голову идея использовать старый патрон для сверла, чтобы удерживать металлический наконечник. Я использовал патрон от старой дрели Milwaukee, которую разобрал прошлым летом. На ней был один большой подшипник, и оказалось, что конец вала был идеального размера, чтобы справиться с небольшим подшипником для скейтборда.

Наличие сверлильного патрона в качестве центра позволяло мне вставлять сверла, так что я мог высверливать материал при изготовлении чаши или чего-то подобного.

Я разработал конструкцию, которая удерживала подшипники на месте, и установил ее на другой дорожке, которая могла двигаться по направляющей (к тому времени я уже довольно хорошо умел их делать!), И закрепил подшипники эпоксидной смолой.

Центр не совсем «по центру», но, в конце концов, это не имело значения. Кроме того, вы можете видеть, в каком беспорядке была моя мастерская на этом этапе сборки.

Шаг 8: Монтаж двигателя и отделка

Двигатель был прикручен к куску фанеры толщиной 3/4 дюйма, который крепился на петлях к основанию. В итоге я использовал две петли, чтобы сделать его более жестким. Ремень натягивается весом мотора, который в конечном итоге оказался очень натянутым.

Чтобы закончить токарный станок, я покрасил его в белый и серый цвета по бокам и краям. После покраски наносится несколько слоев лака на водной основе. Не стоит окрашивать направляющую так как она станет липкой.

Шаг 9: Токарный станок готов!

После высыхания токарный станок готов! У меня до сих пор нет токарных инструментов, но с большим трудом я смог использовать несколько верстачных долот, чтобы обработать деревянный брусок.

Я (плохо) приварил шайбу к болту и просверлил в нем несколько отверстий, чтобы получилась небольшая лицевая панель. Затем я сварил две гайки вместе, нарезал зубья на одном конце и ввернул стержень с резьбой, чтобы получился приводной центр. Обе детали легко навинчиваются на вал и снимаются с него.

Я надеюсь данная инструкция поможет вам сделать токарный станок по дереву и в процессе вы получите много опыта и удовольствия от процесса сборки.

Видео сборки данного токарного станка:

фрезерные, токарные и сверлильные станки для домашней мастерской (110 фото)

Использование фрезеровочного станка бывает различным. Некоторые могут выполнять одну функцию, некоторые – несколько. Однако его покупка может быть довольно дорогой для простого обывателя. Поэтому, если вы хотите сэкономить, то наилучшим вариантом для вас будет сделать его дома своими руками. В данной статье вы узнаете, как это сделать.

Некоторые могут выполнять одну функцию, некоторые – несколько. Однако его покупка может быть довольно дорогой для простого обывателя. Поэтому, если вы хотите сэкономить, то наилучшим вариантом для вас будет сделать его дома своими руками. В данной статье вы узнаете, как это сделать.

Обычно дерево обрабатывает по кривому и прямому контуру. Основную работу совершает металлическая головка ножа, которая с большой скоростью двигается вверх и вниз.

У фрезеров могут быть различные варианты строения (и у каждого есть как свои плюсы, так и минусы):

- Одношпиндельная (шпиндель установлен в вертикальном положении)

- Однишпиндельные с подвижным шпинделем (можно менять угол наклона)

- Копировальный вариант фразера (размещение верхнее)

- То же, что и предыдущее, только размещение горизонтальное

Содержимое обзора:

Как же изготовить токарный станок по дереву?

Намного проще, чем вы думаете. Но не без определенных сложностей и нюансов. Сделать его можно из дрели или с использованием электрического мотора, снятого с другого носителя. Мощность, однако, должна быть не выше 500 Вт. Для изготовления привода прекрасно подойдет дрель.

Но не без определенных сложностей и нюансов. Сделать его можно из дрели или с использованием электрического мотора, снятого с другого носителя. Мощность, однако, должна быть не выше 500 Вт. Для изготовления привода прекрасно подойдет дрель.

Перед началом работы создайте подробный чертеж изделия. Обратите внимание на все мелкие детали – они должны быть тщательно прорисованы. Особенно аккуратно отнеситесь к масштабу.

Из материалов, которые должны быть у вас, надо иметь:

- Станину из металла

- Подручник

- Заднюю бабку

- Электромотор

Аккуратно соедините все детали вместе, как показано на фото. Вот и все! Самодельный станок готов!

Изготовление ЧПУ станка

Изготовление ЧПУ станка немного отличается от технологии создания обычного станка тем, что здесь имеется программа, которая будет контролировать его работу. Однако, как и многие другие станки, в его основе лежит балка с прямоугольным сечением.

Важно для скрепления использовать не сваривание, а болты, так как это обеспечит большую прочность (вибрация на болты оказывает меньшее воздействие, чем на сварочные швы).

Постарайтесь предусмотреть возможность перемещения станка по вертикали. Это предоставит вам большее поле для экспериментов и использования вашей фантазии.

При сборке лучше всего начать с моторов. Они должны работать на электричестве и быть шагового типа. Прикреплять их надо прямо на ось, вертикально. Один будет двигать фрезер горизонтально, другой – вверх и вниз. После установки двигателей, переходите к прикреплению оставшихся частей конструкции.

Передаваться вращательные движения будут через систему ремней. Это обеспечит работу узловой системы.

Проверьте работоспособность фразера. Если все готова и нет дефектов, то можете подключать к нему программное обеспечение.

Какое оборудование нужно иметь?

Для того чтобы изготовить такой станок у себя дома, вам, в первую очередь, надо иметь три шаговых двигателя. Они будут определять движения вашего станка вверх, вниз и в стороны. Это является основой его функционала. Взять их можно из любого матричного принтера. Кроме них обязательно иметь в наличии пару железных стержней.

Они будут определять движения вашего станка вверх, вниз и в стороны. Это является основой его функционала. Взять их можно из любого матричного принтера. Кроме них обязательно иметь в наличии пару железных стержней.

Конечно, иметь ровно 3 двигателя не обязательно – можно обойтись и двумя, имеющимися в матричном принтере. Но если вы хотите регулировать угол наклона, то третий двигатель вам обязательно понадобится.

К тому же, количество проводов управления значительно повышает количество операций, которые можно на станке выполнить. Учитывать также стоит градус поворота при одном шаге, обмоточное сопротивление и то, какое напряжение подается на двигатели.

Кроме всего вышеописанного, есть еще один вариант станка, который вы можете с легкостью изготовить в домашних условиях. Это шлифовальный станок.

Обычно делают ленточный станок – для обработки деталей тогда, когда они уже почти готовы. Изготовить его также сможет любой мастер.

Главное – желание!

Итак, для начала, вам понадобится двигатель – его можно снять со старой стиральной машинки. Станину можно изготовить из листа металла. Обратите внимание, что стороны станины должны быть максимально ровными.

Затем вам понадобятся два вала. Сделать из можно и легкость из куска ДСП. Один из них должен иметь прямое соединение с электродвигателем, а второй быть закрепленным на оси с узлами из подшипников.

Затем закрепить ленту на валах. Они должна располагаться ровно посередине. Самый оптимальный материал для ее изготовления – наждачное полотно. Материал надо клеить очень близко друг к другу.

Подробнее с тем, как изготовить шлифовальный станок своими руками вы можете в видео в конце статьи. Таким образом, если вы хотите изготавливать какие-нибудь изделия из дерева дома, но не хотите тратиться на дорогостоящее оборудование, то можете с легкостью изготовить все в домашних условиях.

Фото станков по дереву своими руками

youtube.com/embed/irN6NZK8QxE?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

Также рекомендуем просмотреть:

Изготовление токарного станка по дереву своими руками

В домашней мастерской часто получается так, что кроме уже имеющегося инструмента не хватает самого малого – токарного станка. И не в том дело, что в поделке из дерева требуются детали идеально цилиндрических или шаровидных форм, просто иногда хочется сделать то, что давно задумано. Вот и возникает мысль, а что, если делать токарный станок по дереву своими руками, такой небольшой станочек, и места чтобы немного занимал, и чтоб работать было удобно.

Устройство токарного станка по дереву

Идеей собрать свой токарник по дереву рано или поздно начинает болеть практически каждый мастер. Кто-то приходит к этому самостоятельно, после долгих расчетов и раздумий, а кто-то вспоминает детство, и школьную мастерскую там ведь тоже были станки по дереву. Да и сложного, в том, чтобы собрать деревообрабатывающий станок по образу и подобию школьного нет. Ведь материал в виде отрезков труб в гараже найдется уж точно.

Первым делом стоит вспомнить все основные части конструкции того самого, школьного станка по дереву. Деталей здесь вроде и немного, но каждая из них выполняет определенную роль, без которой все превращается в груду металлолома.

Основой любого станка выступает станина. Это массивное основание, на котором крепится все остальное оборудование. Станина должна быть максимально прочной и жесткой, во время работы она должна выдерживать большие нагрузки не только в виде массивной заготовки, но и в виде вибрации и действия разнонаправленных сил при обработке деревянной заготовки.

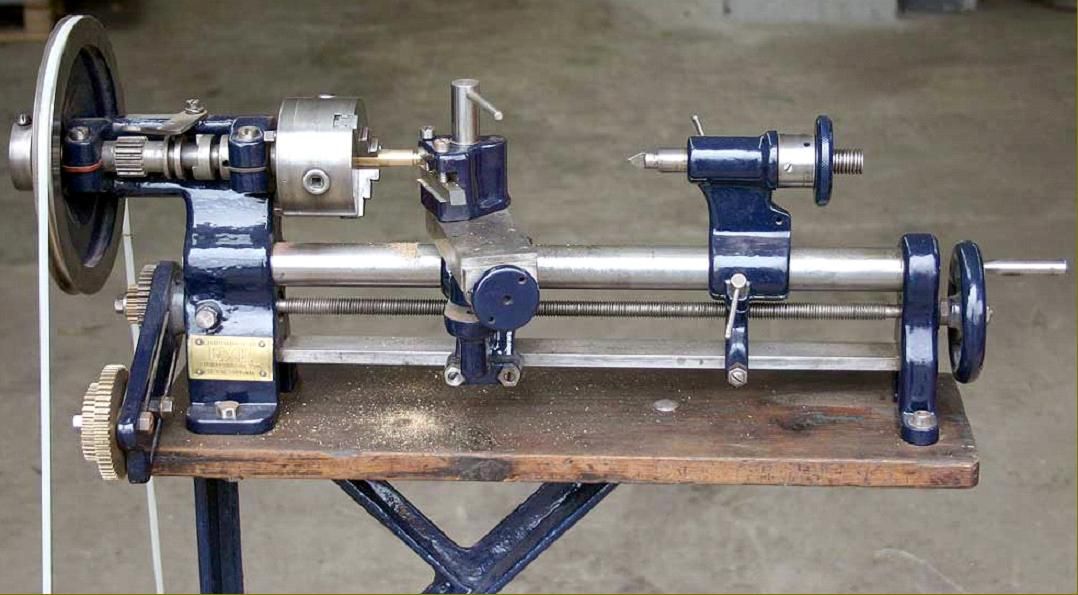

Передняя бабка токарного станка представляет собой устройство, в котором устанавливается приводной вал. С одной стороны вала устанавливается устройство зажима заготовки – токарный самоцентрирующийся патрон, планшайба или устройство, на которое навинчивается или набивается заготовка из дерева. С другой стороны токарного вала крепится ведущая шестерня, шкив с одним или несколькими ручьями для ременной передачи. Токарный вал должен обеспечивать вращательное движение со скоростью до 3000 оборотов, для бытовых нужд этого достаточно. Поэтому токарный вал обычно устанавливается на подшипниках или втулках. Ось вала является основной осью токарного станка, и чем выше вал над станиной, тем больше диаметр заготовки можно обрабатывать. Обработка деталей на станке осуществляется при помощи ручных резцов, а учитывая скорость вращения вала, неосторожное прикосновение к шкиву или ремням может повлечь травму, поэтому передний узел обязательно закрывается защитным экраном или кожухом. Жесткое крепление защиты к передней бабке обязательное условие безопасной работы.

С противоположной стороны устанавливается задняя бабка. Это жесткий упор, с конусом-центром, который находится точно по оси токарного вала. Центр может двигаться вдоль оси для закрепления заготовки. Чтобы зафиксировать положение центра, нужно предусмотреть механизм его фиксации.

Во время работы на токарнике используются ручные резцы. Для того чтобы не держать их на весу между передней и задней бабкой устанавливается подручник – упор под резцы.

Для вращения рабочего вала устанавливается привод, это может быть электродвигатель с прямой или ременной передачей, а может быть и привод от мускульной силы. Кстати, первые токарные станки по дереву были именно с ручным приводом – по типу лучковой пилы, это потом, они были вытеснены ножным приводом.

Выбор способа передачи

В большинстве самодельных токарных станков по дереву рабочий привод обеспечивается двумя самыми популярными способами – прямой передачей или посредством ремней. Обе схемы отлично подходят для малогабаритных токарных станков с примитивными устройствами зажима заготовки из дерева в виде трезубца и конуса.

Прямая передача

Это простой и эффективный способ получения привода токарного вала. Собственно рабочим валом здесь выступает вал ротора электродвигателя. Сам двигатель крепится к станине или поднимается над опорой. На ось устанавливается устройство зажима — токарный патрон, планшайба или обычный трезубец. Вот в принципе и вся схема прямого привода токарного станка. Плюс этой схемы состоит в том, что необходимости искать специально токарный вал, вытачивать для него опоры и делать его центровку — нет. В корпусе мотора вал уже посажен на подшипники, а сам двигатель имеет штатные узлы крепления. Минус этой схемы состоит в том, что необходимо обеспечить защиту обмоток от пыли и стружек, которые будут образовываться при обработке дерева, а еще, если сильно зажать заготовку, то появляется риск заклинивания двигателя и его выход из строя.

Кроме этого, прямая передача не позволяет делать регулировку числа оборотов. Если двигатель выдает 1425 об/мин, значит, и заготовка будет вращаться также, увы, для точения древесины твердых пород этого явно недостаточно.

Ременная передача

Конструкция передней бабки с использованием ременной передачи значительно расширяет возможности токарного станка. Даже если используется шкив одного диаметра, это дает возможность повысить скорость вращения вала и уберечь электродвигатель от больших нагрузок, заклинивание в этом варианте ему точно не грозит.

Если на рабочем валу закрепить многоручьевой шкив, а двигатель на подвижных салазках, то получается возможность регулировать скорость вращения вала – перебрасывая ремень с меньшего диаметра на больший. Это самый лучший вариант, он дает возможность обрабатывать дерево самых разных пород.

Выбор электродвигателя

Электродвигатель подбирается в зависимости от мощности и размеров обрабатываемой заготовки. Для работы с заготовками длиной больше 50 см и диаметром больше 10 рекомендуется выбирать двигатель мощностью 300-400 ватт. Для небольших переносных станков по дереву рекомендуется мощность 80-180 ватт. Для мини версий, на которых работают моделисты, подойдут и двигатели мощностью 40-60 ватт.

Важными параметрами также выступают количество оборотов и тип напряжения для работы мотора. В домашней мастерской лучше иметь асинхронный двигатель, работающий от бытовой сети 220 вольт, а вот для больших токарных станков для серьезных задач лучше сделать выбор в пользу мощных трехфазных двигателей с подключением к промышленной сети. Для прямой передачи обычно используется двигатели с большим числом оборотов. А для ременной передачи лучше поставить мотор со стандартными 1420 оборотами в минуту.

Материалы и комплектующие

Для конструирования станков обычно используется металл, но как показывает практика собрать небольшой токарный станок можно и из подручных средств, например, отрезков фанеры, деревянных брусков и металлических пластин.

Самым простым и удачным материалом для работы выступает фанера, это крепкий и легкий материал, способный выдерживать большие перегрузки. Недаром фанеру используют для постройки фюзеляжей самолетов, и если она выдерживает перегрузки там, то и в качестве основного материала для токарного станка выдержит.

Соединения можно выполнить при помощи мебельных болтов, конфирмата, саморезов. Усиление конструкции можно сделать при помощи мебельных стальных пластин.

Принцип изготовления

Сделать токарный станок по дереву рекомендуется с использованием уже готовых узлов и деталей, сведя к минимуму изготовление деталей своими руками.

На начальном этапе рекомендуется сделать чертеж с указанием всех размеров. Если есть возможность, то рекомендуется сделать модель из картона, она покажет все тонкие места проекта. Это дешевле, чем исправлять ошибки во время сборки из дорого материала.

Вторым этапом выступает раскрой материала. При работе с фанерой понадобятся электролобзик или дисковая пила. Сначала выпиливается, склеивается и стягивается болтами станина станка. Вторым этапом выступает конструирование привода и передней бабки. Дальше работа над задней бабкой и подручником.

На завершающем этапе изготавливаются дополнительные устройства – копир, фрезерное устройство, шлифовальный стол. Как показывает практика из фанеры толщиной 18-24 мм сделать миниатюрный токарный станок для моделирования можно за 3-4 дня.

Установка передней и задней бабки

Передняя бабка токарного станка может быть изготовлена в разных конструкторских решениях. Для ее изготовления можно использовать как готовые узлы с подшипниками и осью, так и самодельные.

В первом случае под токарный вал можно приспособить ступицу с осью от переднего колеса велосипеда, во втором просто купить два закрытых подшипника с внутренним диаметром 10 мм, болт толщиной 10 мм, и несколько шайб и гаек.

Опоры узла передней бабки выпиливаются из фанеры. В них сверлятся отверстия под подшипники. А дальше, в отверстиях закрепляются подшипники с токарным валом, и фиксируются зажимными болтами. После этого, передняя бабка токарного станка прочно крепится на станину.

Узел задней бабки изготавливается по шаблону опор передней. Правильно изготовленная задняя бабка токарного станка своими руками будет тогда, когда совпадут центр токарного патрона и конусного центра. Легче всего это сделать, зажав в патроне обычный карандаш и приблизив к нему заднюю бабку, отметить точку центра. После этого можно сверлить отверстие и вставлять болт с гайкой и контргайкой и заточенным под конус центром.

Подручник

Подручник для токарного станка по дереву нужен как упор, на который при работе будет ложиться резец. Оптимально сделать подручник регулируемым по высоте и таким, чтобы мог передвигаться и фиксироваться в любом месте станины между бабками. Материал может быть разный – металл или даже фанера, главное, чтобы его кромка, на которую будет опираться резец, была жесткой, поэтому ее рекомендуется усилить металлической пластиной. Устройство подручника токарного станка по дереву рекомендуется сделать регулируемым — это позволит расширить количество операций на станке и обрабатывать детали не только вдоль, но и попрек оси станка.

Какие еще типы станков можно сделать

Даже самые простые самодельные токарные станки по дереву можно превратить в многофункциональные устройства, оснастив их дополнительным оборудованием. Кроме того, используя готовые узлы и детали от другого оборудования, можно собрать прекрасную модель для домашнего творчества.

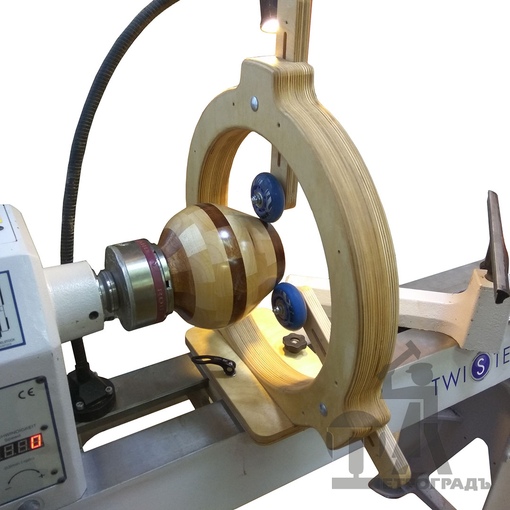

С копиром

Это устройство позволит поставить на поток изготовление однотипных деталей. С копиром проще всего выточить набор шахмат, ручки для столовых приборов и других предметов. Суть этого устройства заключается в фиксации на подручнике шаблона с профилем будущей заготовки из фанеры или готовой детали из дерева. Для работы в таком случае потребуется и модернизировать ручной резец, установив на него ограничитель. При обработке дерева резец обрабатывает деталь, и достигнув нужного диаметра, упирается в кромку шаблона, а дальше двигаясь по рельефу создает нужный профиль на самой детали.

Мини

Мини токарный станок по дереву нужен прежде всего для получения начальных навыков обработки древесины. Настольный станок пригодится и для создания поделок, таких как шашки или шахматы и для профессионального использования – для моделистов, создающих архитектурные модели или выставочные диорамы. Такая модель обычно имеет небольшие размеры, ведь большинство деталей редко бывают длиннее 10 сантиметров.

Из электродрели

Этот вид инструмента просто создан для того, чтобы использоваться в постройке токарных станков для обработки дерева. По сути, это готовая передняя бабка – двигатель есть, зажимной патрон есть, регулировка оборотов электродрели есть. Осталось просто зажать корпус в струбцине и установить напротив заднюю бабку. Конечно, работать часами на нем не стоит, ну а для мелких деталей это то что нужно.

Из мотора стиральной машины

Самодельный токарный станок по дереву на основе мотора от советской стиральной машины отличное решение для станков среднего размера.

Выносливый двигатель 150-250 ватт с готовой резьбой под зажим, отлично справится с обработкой заготовки длиной до 1 метра и диаметром 10-15 сантиметров.

Основа узла передней бабки – пластина 4 мм и уголки.

Передняя бабка в сборе на рамной станине из профильной трубы.

Заготовка под патрон – отрезок трубы с наваренной заглушкой.

Держатель в сборе на валу мотора.

Пластина с болтом – основа узла задней бабки.

Центрирование задней бабки.

Задняя бабка в сборе с конусом вращения и валом.

Основание подручника.

Устройство подручник токарного станка.

Все детали в сборе после покраски.

Как видно процесс сборки небольшого токарного станка для домашних работ при наличии необходимых деталей не отнимает много времени. Для успешной работы здесь большую роль играет опыт работы со сварочным аппаратом. Но главное в этом деле творческий подход, помогающий в процессе сборки применять нестандартные решения, ведь без фантазии даже в этом деле никак не обойтись.

Токарный станок по дереву своими руками

В доме и на даче найдется большое количество работ, требующих обработки древесины. Для выполнения задачи понадобится токарный станок. Готовая производственная техника – дорогое удовольствие, поэтому многие мастера предпочитают изготавливать оборудование самостоятельно из подручных средств. Варианты создания разных токарных станков описаны в статье.

- Целесообразность изготовления токарного станка по дереву своими руками

- Конструктивные элементы токарного станка

- Как сделать токарный станок по дереву своими руками

- Токарный станок из двигателя от стиральной машинки

- Мини токарный станок по дереву своими руками

- Изготовление токарно-копировального станка

- Особенности изготовления токарно-фрезерного станка по дереву своими руками

Целесообразность изготовления токарного станка по дереву своими руками

Автоматизированное оборудование повышает эффективность деревообработки, что особо актуально при организации производственного процесса или при выполнении бытовых задач. Современные модели позволяют выполнять обработку не только деревянных изделий, а и целого ряда мягких металлов (алюминия, бронзы и меди). Из ассортимента техники можно выбрать любое изделие – профессиональные станки с широким функционалом или оборудование для домашнего применения.

Единственный минус покупного токарного станка – его стоимость. Для экономии бюджета возможны три варианта решения проблемы: приобретение аналога китайского производства, покупка старой советской техники и ее последующий ремонт, или изготовление станка собственноручно.

Если техника предназначается для бытового использования и оттачивания столярного мастерства в рамках хобби, то самодельный токарный станок по дереву своими руками – отличная альтернатива дорогому оборудованию. Конечно, в такой модели не будет предусмотрено различных «примочек» заводского оборудования, но ее функций вполне хватит для создания небольших поделок из древесины мягких пород.

Конструктивные элементы токарного станка

Независимо от модели главные составляющие узлы токарного станка для обработки дерева остаются неизменными.

- Станина – основа конструкции. Платформа изготавливается из металла или нескольких соединенных балок. Более предпочтительно металлическое основание, повышающее устойчивость оборудования.

- Поперечная балка П-образной формы.

- Электрический двигатель, задающий вращение обрабатываемой заготовке. Обычно в заводских моделях установлены трехфазный электропривод, требующий для работы соответствующей линии электроснабжения. Максимальная частота вращения электромотора – 1500 об./мин. В самодельных изделиях часто применяют однофазные моторы с мощностью 200-400 Ватт.

- Токарный патрон.

- Опора для задней бабки.

- Вращающийся элемент.

- Упор для размещения инструмента или заготовки.

- Опора для подручника.

- Направляющая балка.

- Стойка для задней бабки.

- Обоймы.

- Металлические пластины под упор узловых соединений.

- Поперечная направляющая.

- Винты для фиксации.

- Опорная ось.

Главные исполнительные детали токарника – задняя и передняя бабки. Между рабочими элементами устанавливается деревянная заготовка. Через переднюю бабку изделию передается вращение от электрического движка. Задняя бабка, по сути, только удерживает изделие, оставаясь статичной. Передвижение бабки происходит посредством ручного привода.

Функциональность токарного станка получится несколько разнообразить, оборудовав технику дополнительными приспособлениями:

- балясиною – центровая опора, поддерживающая заготовки большой длины; этот конструктивный элемент предупреждает провисание обрабатывающей детали;

- трезубцем – патрон с зубцами заменяет обычный шпиндель, если возникли проблемы с прокруткой изделия во время обтачки;

- копиром – для изготовления нескольких однотипных деталей; элемент направляет резец по необходимому пути, обеспечивая идентичность размеров/конфигурации изделий.

Как сделать токарный станок по дереву своими руками

Стандартные габариты оборудования

Фото. Токарный станок по дереву своими руками: чертеж.

Типичные размеры самодельного станка составляют:

- длина – 80 см;

- ширина – 40 см;

- высота – 35 см.

Техника с такими габаритами справится с деревообработкой заготовок до 20 см в длину и до 25 см в диаметре. Эти параметры указаны без использования центровки посредством задней бабки. Фиксация детали происходит через специальную планшайбу. Если применяется задняя бабка, то длина заготовки увеличивается до 40 см.

Подбор материалов и подготовка инструментов

При выборе материалов для создания токарного оборудования понадобятся следующие материалы:

- Старое электроточило под заточку двух камней. Инструмент будет выполнять функцию передней бабки. Агрегат уже оборудован четырьмя металлическими шайбами. Две из них используются для фиксации разных в диаметре сменных дисков, преставление которых ведет к ускорению/замедлению скорости вращения. Для фиксации болванки на другой стороне устанавливается спецпланшайба.

- Запчасти электродрели подойдут под роль задней бабки.

- Металлопрофиль (швеллер) для изготовления станины токарного станка по дереву руками.

- Разные по диаметру шкивы осуществляют вращение со скоростью 800-3000 об./мин.

- Для компоновки конструкции пригодятся:

- металлический уголок;

- трубы разного диаметра;

- полосы из стали шириною по 2 см и 4 см;

- крепежи;

- приводной ремень.

Из инструментов в работе будут задействованы:

- электрическая дрель;

- напильники;

- болгарка;

- сварочный аппарат и электроды.

Изготовление элементов и сборка станка

Последовательность выполнения работ можно разбить на несколько этапов:

- Создание станины:

- два уголка расположить на ровной плоскости полками друг к другу;

- для сохранения параллельности между уголками расположить вкладыши с промежутком в 5 см;

- скрепить направляющие в торцах двумя уголками;

- закрепить детали струбцинами и приварить;

- станину закрепить к колоде или верстаку.

- В корпусе подготовить прорезь для дрели и стягивающего болта. В отверстие установить дрель и стянуть ее крепко винтами.

- Центровая часть бабки изготавливается из металлостержня, с одного края сужающегося в конус. За 1,5 см до конца стержня напилить резьбу и накрутить гайку.

- Подготовка задней бабки:

- из закаленной стали подготовить заготовку;

- вытачать внутри детали втулку с резьбою с параметрами М14*1,5;

- с торцевой стороны подготовить отверстие для стопорного болта;

- с края втулки сделать резьбу М24*3 для размещения гайки;

- подобрать маховик с водопроводного крана;

- из металлической полосы размером 6-10 мм изготовить скобу;

- диаметр цилиндрической оправки – около 1,5 см; края скобы закрепить сваркой к трубе;

- на стойке закрепить болтами упор в форме уголка.

- Резцы для работы можно сделать самостоятельно из полотна инструментальной стали.

Токарный станок из двигателя от стиральной машинки

Порядок изготовления станка:

- Подготовить основу под размещение всех элементов конструкции. Балки соединить поперечинами и дополнительно зафиксировать сверху двумя уголками.

- Двигатель от стиральной машинки прикрепить к передней бабке.

- Основу задней бабки составляет крутящийся центр, прикрепленный к опоре.

- Упор под заднюю балку изготовить из уголка. Обойму нанизать на опорную ось и приварить конструктивный элемент к направляющим балкам – основе станка. Упор и задняя бабка – подвижные механизмы.

- Для фиксации подвижных элементов подготавливаются предварительные отверстия.

- Сначала подготовленные детали скрепляются точечной сваркой, а потом – соединяются окончательно сварочными швами.

Мини токарный станок по дереву своими руками

Соорудить маленький токарный станок по дереву своими руками, размеры которого не превышают 20-30 см, получится из моторчика и блока питания от советской магнитолы. Мини-токарник справится с обработкой различных мелочей из дерева (рукоятки, брелки и т.д.).

Алгоритм сборки:

- Из металлического листа (1-2 мм) подготовить коробку под движок. Пластине придать П-образную форму и подготовить отверстие под вал.

- Из древесного бруса (2-3 см в толщине) сделать несущий каркас, упоры под компактный движок и заднюю бабку.

- Нарезать деревянные квадратики и сложить их в стопку. Для фиксации можно использовать обычный клей ПВА.

- Закрепить полученную «башню» четырьмя саморезами.

- Прямой металлический пруток подставить к шкиву движка и наметить точку размещения держателя (самореза).

- В качестве ответного держателя со стороны мотора устанавливается планшайба.

Мини-токарник отличается простотою сборки. Его компактные габариты составляют около 22-х см. Конечно, для выполнения серьезных задач подобная техника не годится, но для обработки мелких деталей из дерева, олова и алюминия он вполне подойдет.

Изготовление токарно-копировального станка

Готовый токарный станок дополнительно можно оборудовать копиром, который пригодится для формирования однотипной резьбы и создания одинаковых деталей.

Под основу копира подойдет ручной фрезер. Деталь укладывают на фанеру толщиною 1,2 см площадью 20*50 см. Далее делают отверстия под крепежи и монтируют опорные небольшие брусья для установки фрезы. Резец разместить между фиксаторами и закрепить саморезами.

На токарнике устанавливается брусок – в дальнейшем на него крепятся шаблоны. Размер бруска – 70*30 мм. Элемент закрепляется саморезами к вертикальным опорам, а сами подставки – к основанию станка.

Если использовать копир необходимости нет, то брус демонтируется, и оборудование применяется для простой обтачки деталей.

Токарно-копировальный станок по дереву своими руками имеет некоторые недостатки:

- рабочую зону с фрезером придется передвигать вручную – в процессе обработки подвижную часть может заклинивать;

- техника пригодна для копирования простых элементов;

- для повышения универсальности конструкции фрезу лучше заменить циркуляркой.

Особенности изготовления токарно-фрезерного станка по дереву своими руками

Конструкция токарно-фрезерного оборудования включает такие основные компоненты:

- Станина. Для создания берутся деревянные брусья, из которых изготавливают решетчатую конструкцию. Передняя бабка фиксируется неподвижно. Расположение задней может меняться благодаря передвижению установочной панели по ребрам металлическим ребрам станины.

- Электрический движок и система передачи вращения. Для ускорения работы на вал двигателя насаживается маленький диск, а на вал передней балки, наоборот – большого размера. Сопряжение деталей посредством ремня.

- Фрезер ручного типа. Монтируется вверху станины на платформу, которая перемещается относительно заготовки вдоль направляющих.

Токарный станок по дереву своими руками: видео

подготовка к работе и процесс изготовления

Чтобы работать с древесиной, одних простых приспособлений может быть мало. Поэтому иногда возникает потребность в токарном станке для этих целей. Многие люди думают о покупке этого оборудования. Но зачем покупать станок, если можно создать его своими руками.

Домашний токарный станок, сделанный самостоятельно, поможет вам серьезно сэкономить на покупке такого прибора на рынке специального оборудования.

Подготовка к работе

Сейчас узнаем, что понадобится для работы по изготовлению токарного оборудования своими руками.

Рекомендация: в качестве привода можно применять старое приспособление по заточке кухонных ножей. Самое важное, чтобы модель была рассчитана на применение двух точильных камней.

Такой прибор вполне подойдет в качестве передней бабки оборудования. А для задней всегда можно использовать какие-то детали мощной электродрели, которую не жалко.

Чтобы основа была крепкой, в качестве станины стоит взять толстостенный металлический профиль. Перед работой нужно сделать точный чертеж станка. Лучше потратить много времени на работу с бумагами и схемами, чем потом из-за одной ошибки тратиться на поиск новых комплектов или расходного сырья.

Когда чертежи и рисунки сделаны, можно переходить к работе. Но без следующих инструментов вам не обойтись:

- Ручная электрическая дрель и сверла с разным диаметром.

- Напильники с качественным покрытием различной зернистости.

- Болгарка и специальные диски для шлифования и резки.

- Маленький сварочный аппарат — электрический, который может работать с диодами «двойкой» и «тройкой».

Что касается расточников, вам понадобятся:

- Швеллер;

- Металлический угол с крепкими стенками;

- Две трубы с различающимся диаметром, чтобы первая труба могла пропускать сквозь себя вторую трубу.

- Полосы стальные — 2 и 4 см.

- Гайки, шурупы, болты и иные детали для крепежа.

- Ремень для наложения на привод.

Своими глазами информацию воспринимать легче, поэтому просмотр обучающих видео и прочтение инструкций поможет вам уберечь себя от множества проблем, которые могут быть связаны с неправильным пониманием правил работы, последовательности действий и т. д.

Привод для заточки ножей отлично подойдет в качестве электрического привода для вашего агрегата. Дело в том, что там есть четыре крепкие шайбы, которые созданы из качественных металлических сплавов. Две из них дадут вам шанс изменять комплектующие электроточильного камня, применяя различные по диаметру диски. Благодаря этому мастер сможет поменять скорость оборотов своей заготовки.

Чтобы принудить вал начать движение, применяются шкивы. Они могут иметь разный диаметр, чтобы получать определенную скорость вращения: 800, 2000, 3000 оборотов/мин.

Совет: чтобы облегчить себе жизнь и работу на агрегате можно, сделать один совмещенный шкив, у которого будет пара валов для ременной передачи. Это поможет быстро и без огромных усилий, перекидывая ремень на один из них, поменять скорость вращения изделия в зажимах агрегата.

Процесс сборки станка

Начнем создавать станину, заднюю бабку и подручник.

Задняя бабка будет сделана из патрона и внешней части, снятых с корпуса ненужной электрической дрели. Чтобы такие устройства работали долго и не ломались через год после использования, лучше всего брать дрель с металлической поверхностью.

Чтобы ваш самодельный агрегат стоял ровно, не шатался и не прибавлял тем самым проблем в работе, стоит уделить немного внимания изготовлению стойки. Она ставится на станине так, чтобы у оператора позже была возможность передвинуть узлы станка по оси продольно. Патрон же поможет выполнять большие продольные нагрузки. И это отлично сказывается на применении такого элемента во всей конструкции.

Привод также необходимо монтировать на качественной пластине. Она будет ставиться на столе. Создавать ее необходимо с учетом передвижения оператором в момент выполнения каких-либо действий на агрегате. Получается, что у пользователя появится возможность менять скорость вала, который находится на передней бабке.

Не забывайте установить суппорт. Это устройство будет поставлено для ровного передвижения вдоль и поперек вашей станины специального станка. Вот тут как раз и необходимы две трубы с различным диаметром, чтобы его сделать в домашних условиях. На нем будет находиться подручник, который послужит упором для резцов.

Когда все будет сделано, не забудьте зайти в магазин строительных материалов и осветительных устройств, чтобы приобрести для себя небольшой листик прозрачного пластика и лампу. Пластик понадобится для защиты вас от стружки и щепок, которые будут вылетать во время обтачки и заточки оборудования. А лампа может помочь вам быстрее справляться с работой.

Токарный станок своими руками (по дереву)

Когда хочется добавить в дом чего-то теплого и очень красивого сразу же вспоминается дерево. Но, когда приезжаешь в магазин или на рынок то глаза от цен на лоб лезут. Особенно если это какие-то точеные элементы декора. Из этой ситуации есть один прекрасный выход – сделать токарный станок своими руками (по дереву). На первый взгляд это кажется очень сложным, но полистав немного литературы и поискав в интернете можно с легкостью его собрать.

Основным элементом токарного станка по дереву будет трехфазный электрический двигатель, потому к вашему дому должен подходить трехфазный электрический кабель, иначе постоянно будет выбивать пробки. Частота оборотов – не более 1500 в минуту. Различные типы двигателей подключают по-разному: «звездой» или «треугольником».

Основной сложностью в этом деле будет подбор нужного конденсатора.

На вал двигателя надевается планшайба для крупных деталей и сменная для мелких. Второй конец заготовки закрепляется уголком. На планшайбе находятся специальные пики, на которые заготовка набивается молотком.

После всего заготовку центрируют и фиксируют контршайбами. Потом запускают двигатель и подставляют первый резец, который можно сделать с обычной стамески. Он начинает снимать первый слой толщиной 1-2 мм. После этого заготовка стает похожей на нужный предмет, но она все еще толще на 1 мм, в это время вступает следующий чистовой резец, который и придаст настоящую красоту вашему изделию.

Контроль каждой детали можно делать с помощью шаблона или же замерять микрометром. Различные вырезы и контуры делаются острым концом первого резца, а отшлифовку – чистовым резцом.

Можно также шлифовать деталь прямо на станке с помощью наждачной бумаги. А полируют ее с помощью древесной стружки, зажимая в руке и прислоняя к заготовке.

Еще несколько вариантов изготовления станков:

Видео токарный станок своими руками (по дереву)

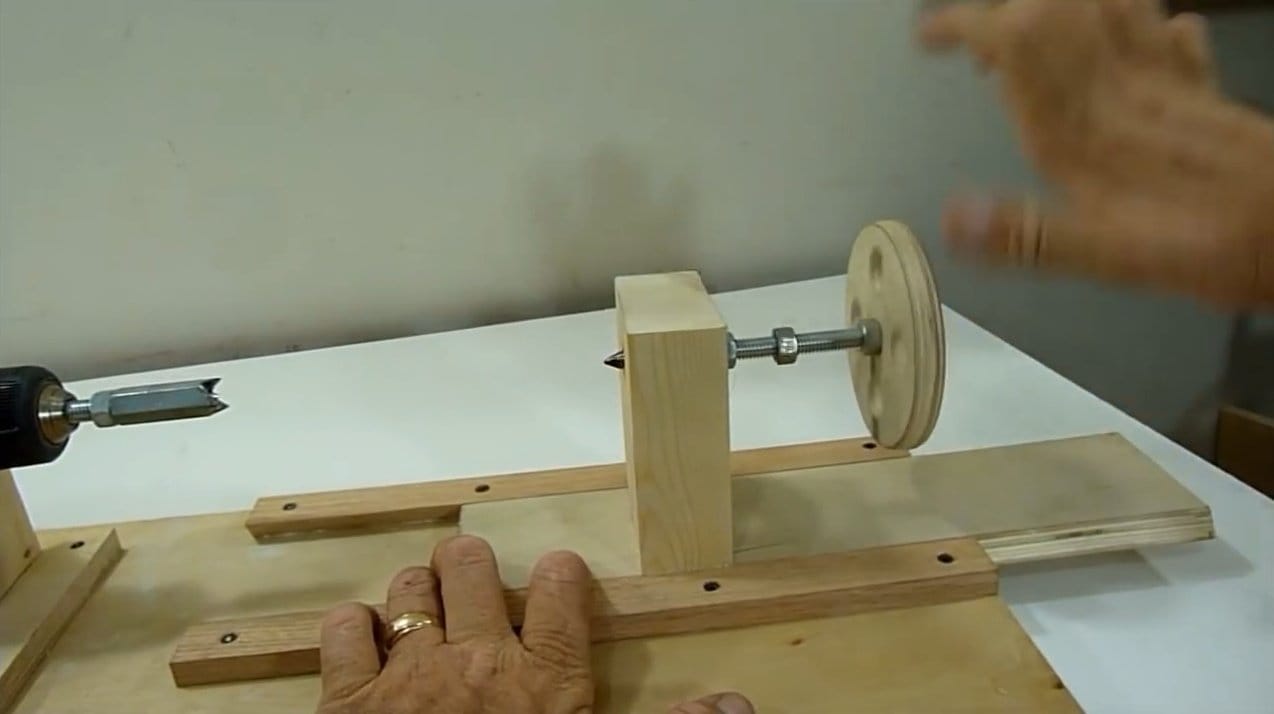

Постройте простой самодельный токарный станок по дереву с ограниченным бюджетом – сделай сам

Для большинства из нас создание эффективной домашней мастерской – это вопрос терпеливой покупки оборудования в течение длительного периода времени. Конечно, новые ручные инструменты обычно можно приобрести быстро, но более крупные настольные станки – это достаточно вложение, чтобы отправить мастера-любителя на гаражные продажи в отчаянных поисках подержанной сделки.

Рассмотрим токарный станок по дереву: базовые модели стоят более 300 долларов, и даже бывшее в употреблении оборудование стоит почти такую же цену.. . тем не менее, этот инструмент настолько универсален, что обычно одним из первых находит себе место в серьезной деревянной мастерской. К счастью, садовый токарный станок – без множества причудливых функций – является таким прекрасным примером простой конструкции, что инструментальный мастер-любитель должен быть в состоянии самостоятельно собрать копию подвала по выгодной цене. Чтобы доказать это, исследователи MOTHER EARTH NEWS Деннис Буркхолдер и Робин Брайан взялись за дело и создали самодельный токарный станок по дереву.

Функциональный инструмент

На первый взгляд деревенская интерпретация знакомого станка парнями кажется не более чем игрушкой.Но некоторые из наших сотрудников, имеющих некоторый опыт работы с деревом, провели ряд испытаний, и пришли к общему мнению, что токарный станок по дереву с деревянным каркасом полностью способен выполнять большинство основных операций по формовке и отделке, с которыми приходится сталкиваться обычным людям. ремесленник. . . по крайней мере, до тех пор, пока он или она не сможет позволить себе более обычную машину.

Станина нашего бюджетного токарного станка – это всего лишь длина обработанной давлением 4 X 4, поддерживаемая двумя короткими 3/4-дюймовыми ножками из фанеры (мы рекомендуем обработанный пиломатериал для 4 X 4, потому что он обычно тяжелее и точнее, чем его необработанный аналог).Передняя бабка состоит из несущей оправки, установленной на проставке 4 X 4, и задняя бабка устроена аналогично. . . за исключением того, что его центр прикреплен к штокеру с резьбовой шпилькой, оборудованному маховиком. Шпиндель передней бабки приводится в движение посредством клинового ремня двухскоростным двигателем стиральной машины. . . подставка для инструмента представляет собой регулируемый каркас из стального уголка с прорезями, прикрепленный к станине.

Чтобы увидеть, сколько будут стоить комплектующие к токарному станку, если все, кроме бывшего в употреблении двигателя, покупать прямо с полок хозяйственного магазина, мы перечислили каждую его деталь и получили в общей сложности 57 долларов.16. Однако, поскольку Деннис и Робин на самом деле собирали инструмент в основном из всяких разрозненных вещей в мастерской (подвиг, который, вероятно, было бы не так уж трудно воспроизвести в вашем собственном рабочем пространстве), весь токарный станок облегчил нашу кассу всего на 35 долларов или так. Конечно, моторный привод – если он будет куплен новым – будет стоить не менее 50 долларов. Но вместо этого легко спасти рабочий блок от бывшей стиральной машины (наша стоит всего 10 долларов).

В поисках материалов

Если вы хотите собрать свой собственный токарный станок с низким коэффициентом затяжки, вам сначала нужно придумать двухскоростной двигатель стиральной машины мощностью 1/2 лошадиные силы с вращением по часовой стрелке (если смотреть на него с конца вала). ).Наша модель с разделением фаз, взятая из Whirlpool, вращается со скоростью 1725 и 1140 оборотов в минуту (об / мин), хотя аналогичный реверсивный двигатель с возможностью двухскоростного вращения (встречается в некоторых стиральных машинах Norge, Speed Queen, Whirlpool, Kenmore и Maytag) также будет работать, если вы подключили его для вращения в правильном направлении. Другими важными деталями, которые вам необходимо приобрести, являются оправка подшипника с оправкой 1/2 дюйма … прямой, 6 ‘, обработанный давлением 4 X 4 … и шкивы для установки на валы двигателя и оправки, которые обеспечат понижение скорости от 2/3 до 3/4.(Наш 2-дюймовый моторный шкив приводит в движение 3-дюймовое опорное колесо, поэтому наш понижающий коэффициент составляет 0,666, или 2/3.)

После того, как вы собрали эти ключевые компоненты, вы можете найти, изготовить или купить оставшиеся части, указанные в списке материалов. . . и приступаем к сборке кровати. Ножки из фанеры 3/4 дюйма просто приклеиваются и привинчиваются к концам 4-дюймовой секции вашего 4 X 4, а основание двигателя навешивается из-под станины в том месте, которое будет левым задним углом токарного станка. На этом этапе вы можете разрезать то, что осталось от 4 X 4, на одну 8 1/4 дюйма и две 6-дюймовые части и приклеить самую длинную из этих частей к верхней части станины со стороны двигателя, чтобы она служила передней бабкой.Два зажима передней бабки, сделанные из кусков фанеры 3/4 “X 5 1/2” X 7 “, удерживают этот блок на станине с каждой стороны.

Несущая оправка ввинчивается болтами непосредственно в поверхность передней бабки, идеально параллельно длине станины и таким образом, чтобы ее концы полностью выходили за концы ложи. Когда больший шкив временно помещен на вал оправки, вы можете затем расположить двигатель для установки, используя угловые кронштейны, меньший шкив и расчетную длину ремня в качестве ориентира.

После того, как двигатель закреплен на шарнирной платформе, легко выбрать и установить приводной ремень нужной длины. После этого можно прикрутить небольшую стяжную муфту между фанерным основанием и ножкой под ней, чтобы обеспечить постепенную регулировку по мере натяжения приводного ремня. Но не оставляйте все как есть: кожух ремня, сделанный из продолговатого куска фанеры толщиной 1/4 дюйма, с соответствующими отверстиями, созданными для вала двигателя и оправки, должен быть приклеен и прикреплен к концу бабка.. . и подходящая крышка (мы использовали двухлитровую пластиковую бутылку для безалкогольных напитков, которая была расколота, а затем перекрыта посередине) аналогичным образом должна быть прикреплена к краям этой деревянной тарелки. Завершите работу системы привода, закрыв двигатель картонной крышкой, прикрученной к его основанию. . . подключение его выводов через однополюсный двухпозиционный тумблер, как показано на прилагаемой схеме. . . и установка этого двухскоростного регулятора в стандартную распределительную коробку, подвешенную под кроватью.

Задняя бабка токарного станка

Чтобы токарный станок мог принимать шпиндели различной длины, задняя бабка должна скользить по станине и фиксироваться в любом заданном положении.Мы предусмотрели это, установив удлиненные фанерные зажимы на склеенные блоки задней бабки, а затем с помощью простого болта и колеса зажали станину между этими зажимами. Пружина сжатия, зажатая внутри зажима и вокруг болта, толкает зажимы, а простой датчик натяжения (сделанный из отрезка дюбеля 1/2 дюйма, прикрепленного к одному зажиму и пропущенного через отверстие в другом) показывает степень зажима.

Плунжер задней бабки представляет собой не что иное, как секцию стержня с резьбой 1/2 “X 9”, прикрепленную к штоку двумя фланцами пола 1/4 дюйма.Сначала мы нарезали эти крепления, чтобы принять резьбу стержня 1 / 2-20, затем просверлили отверстие 3/4 дюйма в 6-дюймовом верхнем блоке задней бабки на 1 5/16 дюйма ниже его верхней поверхности и по центру между двумя его сторонами. Нижний блок задней бабки, размеры которого должны составлять приблизительно 2 3/8 дюйма X 3 1/2 дюйма X 6 дюймов, определяет высоту центра задней бабки, хотя увеличенное отверстие для гидроцилиндра допускает множество точных регулировок. Конечная цель здесь – установить центры передней и задней бабки в одинаковой плоскости для точного точения, поэтому вам, возможно, придется немного изменить заданные размеры, чтобы они соответствовали высоте центра вашей конкретной оправки.

Когда фланцы пола прикручены болтами к отверстию задней бабки с установленным гидроцилиндром, вы можете прикрепить фиксатор гидроцилиндра и маховик. Замок представляет собой кусок плоской ложи 1/8 дюйма, просверленный и нарезанный резьбой, чтобы соответствовать резьбовому стержню и смещению, чтобы образовать удобную ручку. Плунжерное колесо задней бабки, как и у зажима, представляет собой просто маховик клапана, перфорированный и снабженный набором Гайка 1/2 дюйма, затянутая против нее, не позволяет ей поворачивать гидроцилиндр.

Для токарной обработки любого шпинделя требуются центрирующие цилиндры и чашки для удержания работы между передней и задней бабками.Мы сделали недорогие муфты из трубных муфт и болтов, нарезав зубья на одном конце трубной муфты 1/4 дюйма и повторно нарезав резьбу, а также неизменный фитинг, чтобы принять шпильки плашки и оправки. Затем мы получили подходящие болты и – после резки их оторвать головы, прорезать их тела и отшлифовать их концы до точки – пропустить их через стержни, чтобы создать как центр шпоры передней бабки, способный захватывать и вращать заготовку, так и центр чашки задней бабки, достаточный для удержания ее в правильном положении.

Токарная обработка планшайбы, с другой стороны, требует фитинга с плоской поверхностью, который привинчивается непосредственно к концу оправки и может удерживать заготовку отдельно.Мы обнаружили, что для этой цели хорошо подходят напольные фланцы разного размера, которые имеют втулку и повторную резьбу, чтобы соответствовать ведомому валу.

И последнее, но не менее важное: токарному станку нужна опора для инструмента. Мы признаем, что наш простой пример можно улучшить, не добавляя при этом больших затрат на проект. . . но элементарный упор, на который мы остановились, работает хорошо, если он правильно затянут. Это просто кусок стального уголка с прорезями, который поддерживается двумя трубными стойками 3/4 дюйма.которые, в свою очередь, прикреплены болтами к регулируемым зажимам, изготовленным из разной длины того же перфорированного материала, который используется для самого остального. Секции углового железа аналогичного размера также подойдут, но вам придется просверлить ряд отверстий в их плоских поверхностях, чтобы приспособить к деталям разного размера, с которыми вы, вероятно, столкнетесь при использовании станка. В любом случае каждая металлическая кромка должна быть гладкой, чтобы предотвратить случайные порезы во время работы или перенастройки упора для инструмента.

Безопасность при токарной обработке дерева

Перед тем, как «запустить» собранный агрегат, помните, что, хотя этот инструмент стоит всего лишь одну десятую от стоимости коммерческой модели, его двигатель мощностью 1/2 лошадиных сил делает его столь же мощным.Поэтому не торопитесь, чтобы надолго прикрутить его ноги к прочной рабочей платформе, и всегда надевайте защитные очки (но никогда не теряйте одежду, ремни или украшения) при повороте. Кроме того, убедитесь, что работа вращается к вам, и убедитесь, что каждая заготовка очищает станину и упор для инструмента, повернув ее один раз вручную перед включением двигателя. (Максимальный поворот при токарной обработке лицевой панели и шпинделя составляет 4 1/2 дюйма, а расстояние между центрами может достигать 30 дюймов.) Кроме того, всегда используйте острые долота и черновая обработка заготовок на минимальной скорости.. . затем переключитесь на высокие обороты для более точной работы. Упомянутое ранее передаточное число составит 760 и 1150 об / мин с двухскоростным двигателем.

Если вы новичок в токарной обработке дерева, вам также следует изучить это ремесло перед резкой (Sears, Roebuck & Co. продает книгу под названием Power Tool Know How , в которой рассказывается об использовании многих настольных инструментов). Даже если вы опытный специалист, не забывайте относиться к своему оборудованию с осторожностью. В конце концов, здравый смысл – это первый инструмент, на который должен положиться любой специалист.

Первоначально опубликовано: январь / февраль 1984 г.

Как построить токарный станок по дереву

Построить токарный станок по дереву не так сложно, как кажется, с правильным руководством, инструментами и материалами под рукой вы сможете его сделать. Это может занять некоторое время, но конечный продукт полностью окупит потраченное время.

В этой статье мы собрали 20 чертежей токарного станка по дереву своими руками, которые покажут вам, как построить свой собственный токарный станок по дереву.Вы готовы его построить? Ознакомьтесь с планами ниже и сделайте свой выбор.

1. Мини-токарный станок по дереву своими руками

При изготовлении токарного станка основной частью токарного станка является основание. Основа этого дерева сделана из трех ½-дюймовой еловой фанеры, соединенной полиуретановым строительным клеем. Две доски скрепляют друг с другом, чтобы дать им высохнуть. Затем сделайте дадо и переднюю бабку. Используемые материалы включают листы фанеры, полиуретановый строительный клей, рулетку, настольную пилу и наждачную бумагу.

Щелкните для получения дополнительной информации

2. Самодельный токарный станок по дереву своими руками

Материалы, необходимые для изготовления этого токарного станка по дереву, включают тополь, сосну, двигатель переменного тока, подшипниковый блок, длинные болты, гайки, шайбы, шкивы, винты, и клиновой ремень. Начните с изготовления основы токарного станка, вырежьте и соберите по 2 куска тополевой и сосновой досок так, чтобы у вас было две направляющие и две ножки. Затем установите опору для инструмента, переднюю и заднюю бабки.

Щелкните для получения более подробной информации

3.Как построить токарный станок по дереву

Самостоятельное изготовление электроинструмента – это очень удивительно. Повышает навыки работы с деревом. Вот еще один мощный инструмент, который очень важен в области деревообработки. Соберите материалы и инструменты, необходимые для проекта, затем вырежьте детали для корпуса и передней бабки. Соберите основу, и все готово.

4. DIY сверлильный станок токарный станок по дереву

Он сделан из твердой древесины, резьбовыми болтами, тройниками, длинными толстыми болтами, сверлильным станком, ножовкой, напильником, отверткой, винтами, подшипником, измерительной лентой, зажимами, настольным райдером, и шайбы.Сначала соберите шпиндель, снимите одно колесо с валом подальше от ступичного подшипника. После этого соберите приводной центр и выровняйте их, и все готово.

Щелкните для получения дополнительной информации

5. Как сделать токарный станок по дереву

Материалы, необходимые для изготовления токарного станка по дереву, включают металл, старый велосипед, дрель, паяльник, рулетку и пилу. Разберите старый велосипед и снимите с него металлический фиксатор. Затем соберите другие материалы и начните строить токарный станок.Это очень просто и дешево, потому что большинство материалов – это переработанные предметы.

6. Деревянный токарный станок «сделай сам»

Он изготовлен из дерева, столярного клея, винтов, дисковой шлифовальной машины, зажимов для прутка, рабочего стола 3in1, кулачка космоса, C-образных зажимов с длинным вылетом, сверлильного станка, направляющей сверла , деревянные ручки и тиски. Начните с резки всех необходимых кусков дерева. Сделайте на основной детали насечки и приклейте на нее перекладины купола. Соберите переднюю и заднюю бабки, и все готово.

7. Самодельный токарный станок по дереву

Этот токарный станок по дереву изготавливается из фанеры, дерева, шурупов, сверла, шлифовального станка и клея. Начните с двух отверстий в фанере, затем прорежьте отверстия, чтобы получилось более длинное отверстие. Затем прикрутите два длинных деревянных бруска к обеим сторонам фанеры. Сделайте похожую, но небольшую коробку, как крепление для дрели. Просверлите отверстия в деталях, которые окружают сверло, и прикрепите деревянный кирпич перед сверлом в качестве держателя.

8.Как сделать мини-токарный станок

Он сделан из дерева, приклеенных винтов, сверла, болта, шайб, гаек, подшипников для скейтборда, маркера, торцовочной пилы и коробки для резки. Начните с резки всех кусков дерева, необходимых для основания и подставки для инструмента. Затем соберите основание и подставку для инструмента. Соберите переднюю бабку и прикрепите ее к токарному станку. Это очень просто и понятно.

9. Подставка для токарного станка по дереву

Материалы, необходимые для этой подставки для токарного станка по дереву, включают фанеру, клен, фиксирующие ролики, винты, токарный станок JET, параллельные зажимы JET, зажимное приспособление для карманного отверстия, зажимное приспособление для петель, циркулярная пила, настольная пила , эксцентриковая шлифовальная машинка, фрезерный станок и аккумуляторная дрель.Для этого проекта очень важен четко определенный план. Однако вы можете скачать план этого стенда токарного станка, перейдя по ссылке ниже. Как только вы получите план, начните со сборки шкафа для подставки, а затем сделайте выдвижной ящик для хранения.

Щелкните для получения более подробной информации

10. Как создать собственную пену из дерева

Она сделана из сосны, тополя, болтов, шайб, гаек, шкивов, подшипникового блока и двигателя. Сначала сделайте основание токарного станка, затем опору для инструмента, заднюю бабку и переднюю бабку.

Щелкните для получения более подробной информации

11. Изготовление токарного станка по дереву своими руками

Начните с изготовления основы токарного станка. Соедините две-дюймовые березовой фанеры, но в качестве альтернативы вы можете использовать еловую фанеру толщиной 3 ½ дюйма. Выберите любой из вариантов и соедините детали вместе с помощью строительного клея. Затем установите опору для инструмента, заднюю бабку, переднюю бабку и другие части токарного станка.

Щелкните для получения дополнительной информации

12. Мини-токарный станок по дереву своими руками

Для этого вам понадобится МДФ, длинные болты, винты, гайки, шайба, ремень, шкивы, сверло, наждачная бумага с зернистостью и рулетка.Сделайте основание для токарного станка, сделайте упор инструмента и заднюю бабку. Как только это будет сделано, сделайте переднюю бабку, и все готово.

Щелкните для получения более подробной информации

13. Токарный станок для дерева DIY

Изготовлен из металла, паяльника, электрической шлифовальной машины и краски. Начните с разрезания металла на куски, затем соберите рамку для основания и прикрутите их вместе с помощью паяльника. После этого приступайте к сборке машины на базе.

14.Самодельный мощный токарный станок

Этот токарный станок по дереву изготавливается из дерева, металла, паяльника, торцовочной пилы, клея, электрической шлифовальной машины и шурупов. Разрежьте дерево на куски и прикрутите стальной стержень к основанию. Приклейте подставку для инструмента к основанию перед металлическим стержнем. После этого прикрепите другие компоненты, и все готово.

15. Токарный станок по дереву DIY

Материалы, необходимые для изготовления этого токарного станка по дереву, включают фанеру, ножовку, шкивы, двигатель, шлифовальный станок, дрель, винты и стальной стержень.Начните со сборки крепления для мотора. Сделайте из деревянных брусков кабину для мотора, затем соберите шкив и скрепите все вместе.

16. Как сделать токарный станок

Этот токарный станок состоит из металла, паяльника, составных зажимов и комплектов для пайки. Начните с разрезания металлического стержня на куски, затем просверлите отверстия на обоих краях металлических деталей. Прорежьте отверстия паяльником, чтобы получилось одно длинное и широкое отверстие.Соберите другой компонент токарного станка на металлическом стержне, и все готово.

17. Самодельный токарный станок по дереву

Материалы, необходимые для изготовления большого дерева своими руками, включают дерево, старый двигатель и зубчатые кольца. Начните с изготовления основы токарного станка, затем сделайте дадо и заднюю бабку. Соберите переднюю бабку и скрепите все вместе.

Щелкните для получения более подробной информации

18. Как построить токарный станок по дереву

Материалы, необходимые для этого, включают деревянный брусок, металлический стержень, винты, сверло, деревянную доску и двигатель.Его очень просто и быстро настроить, на сборку уходит до 30 минут. Просверлите отверстия в центре нижней части деревянного блока, затем соберите два блока на деревянной доске с помощью шурупов с обоих краев. Пропустите металлический стержень через отверстия в третьей детали, которая является самой высокой, затем проденьте металлический стержень через отверстия в блоке с обоих краев доски.

Щелкните для получения дополнительной информации

19, Как сделать токарный станок по дереву с нуля

Материалы, необходимые для этого токарного станка по дереву своими руками, включают шкивы, ремни, двигатель, фанеру из балтийской березы, винты, дюбеля, клей , болты, гайки, шайбы и торцовочная пила.

Склейте 3 куска фанеры для шкива перед двигателем, просверлите большое отверстие в центре и проденьте его через двигатель, сделайте канавку вокруг него и поместите ремень в канавку.

Затем просверлите два отверстия рядом друг с другом на 4 листах фанеры и скрепите их дюбелями через отверстия. После этого проделайте большое отверстие в центре шкива и прикрепите их к задней части мотора. Руководство по созданию этого с нуля можно найти по ссылке ниже.

20. Как сделать мини-токарный станок за 3 минуты

Этот мини-токарный станок очень прост в настройке. Его делают из куска деревянной доски, деревянного лома, дрели, наждачной бумаги и дюбелей. Заранее прикрепите к краям досок два деревянных кирпича. Затем проследите форму сверла на противоположной стороне доски. Плотно прикрутите сверло к форме и приклейте перед ним один деревянный кирпич. Вот так вот, у вас есть токарный станок по дереву.

Заключение

Мы подошли к концу этой статьи, посвященной планам токарных станков по дереву своими руками, не стесняйтесь выбирать из нашего списка.Если у вас есть какие-либо вопросы или предложения, вы можете использовать раздел комментариев ниже, чтобы связаться с нами. Спасибо, что зашли!

Как сделать токарный станок по дереву

«Зачем вам строить токарный станок по дереву?» Это был невысказанный вопрос, который я слышал от многих людей, когда рассказывал друзьям и семье о моем предстоящем проекте.

Ответ на этот вопрос действительно очень прост. В то время как токарная обработка дерева давно была моей страстью, я давно ускользнул от целого ряда инструментов, необходимых для покупки «хорошего» токарного станка.Да, к тому же был друг машинист, который сказал: «Сделать токарный станок будет довольно легко, да, я помогу». Ну, он немного соврал. Возможно, это было легко, но не быстро. Ах да, он действительно помог… немного 🙂

Без дальнейших задержек, вот мой рассказ о создании самодельного токарного станка по дереву.

О, пока мы не зашли слишком далеко. Если вас интересуют планы на этот токарный станок, у меня есть их здесь для продажи!

Конструирование токарного станка по дереву

Прежде всего, это список желаемых функций и спецификаций.Я хотел что-то, на чем можно было бы в основном включать миски и полые формы. Поэтому главными приоритетами были большой поворот и регулируемая скорость. Мне не понадобился другой токарный станок с длинной станиной, так как у меня был меньший токарный станок со станиной 30 дюймов, поэтому я позволил приобретаемым материалам управлять этим параметром. Помимо этого, я планировал включить многие современные функции, такие как кулачковый фиксатор для банджо и задней бабки, и не использовать точки регулировки для ежедневного использования, требующие гаечного ключа.

Как и некоторые из вас, кто читает этот пост о создании токарного станка, я затем погрузился в исследования.Я пролистал Интернет и проверил все ресурсы, которые смог найти, чтобы узнать о конструкции и методах изготовления токарного станка по дереву. Я даже исследовал токарные станки старых мастеров и токарные станки по металлу.

Когда я был на ранних стадиях проектирования, я начал искать материалы, подходящие для моих черновых набросков и заметок. Я более или менее знал, что ищу, так что теперь мне просто нужно было найти это.

За это время я посоветовался с одним из моих дядей, с которым у меня есть общие родственные связи.Мы оба любим старинную технику и работаем своими руками. Кларк за эти годы приобрел превосходный набор лишних машин, оборудования, материалов, компонентов и много знает о том, как заставить вещи работать. По сути, находиться в подвальном магазине Кларка для меня все равно, что бросать сегодняшних детей в магазин LEGO. Так или иначе, после визита я ушел с грузовиком стали, передней бабкой от старого токарного станка по металлу Logan model 400, пинолью и гильзой для сверлильного станка mystery, частотно-регулируемым приводом 90-х годов и двигателем мощностью 2 л.с. Это отняло огромную часть стоимости этого проекта!

Теперь, когда у меня много необработанного инвентаря, пришло время задуматься.Как конструктор-механик, я снова начал рисовать, а затем все моделировал в САПР и делал распечатки для работы. Биг Блю, как ее вскоре назвали, шла полным ходом.

Сварка, обработка и др.

Единственное, о чем я сожалею в связи с этим проектом, – это то, что я не сделал много снимков процесса, так что большую часть этого я собираюсь показать и рассказать, не слишком много показывающей части… Ну что ж.

Сначала было много грубой заготовки. После этого я отправился сначала заваривать кровать.Я использовал угловое железо, квадратную трубу и участок С-образного канала, чтобы создать кровать. Квадратная труба в конечном итоге будет заполнена песком для увеличения массы и уменьшения вибрации.

После того, как станина была сварена и покрыта поверхностью, я подвесил ее к мельнице с помощью угловой пластины, чтобы Пол Баньян чувствовал себя маленьким человеком. Эта операция заключалась в том, чтобы выровнять конец относительно верха кровати. Затем к этой поверхности приваривается большая пластина, которая используется для крепления станины к основной стойке, которая поддерживает переднюю бабку.