Виды станков

В зависимости от основных операций обработки станки с ЧПУ объединены в различные технологические группы.

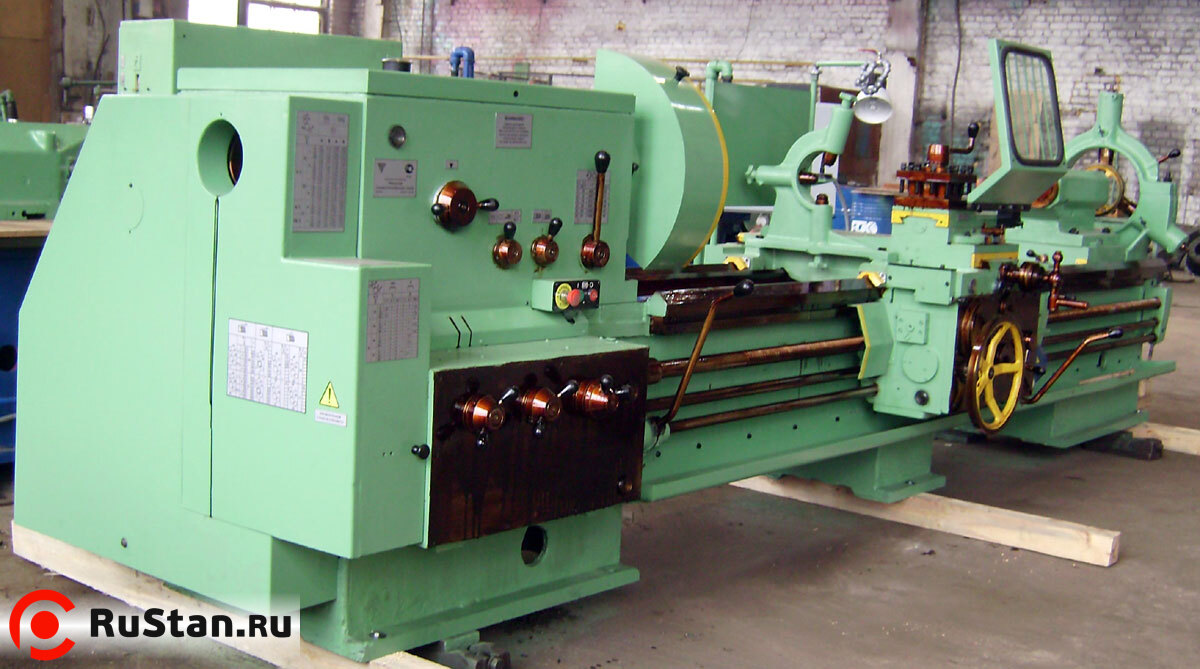

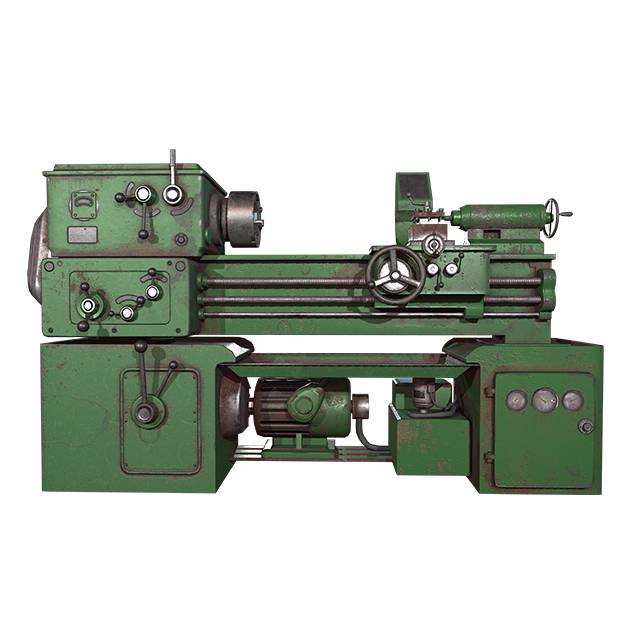

Токарные станки с ЧПУ являются наиболее многочисленной группой в парке станков с ЧПУ. Их выпускают в следующих исполнениях: центровые, патронные, патронно-центровые и карусельные. В основном токарные станки имеют горизонтально расположенную ось шпинделя. Исключение составляют двухсуппортные станки и карусельные станки для обработки крупных деталей. По расположения направляющих суппорта токарные станки с ЧПУ выпускают с горизонтальным, вертикальным или наклонным расположением. Станки с вертикальными и наклонными направляющими оригинальны в своем исполнении и имеют следующие преимущества: удобство обслуживания, облегчение схода и удаление стружки, расположение ходового винта станка между направляющими, что способствует повышению точности перемещения суппорта.

Расточные станки с ЧПУ можно разделить на две основные группы: с горизонтальным или вертикальным расположением шпинделя. На расточных станках фрезеруют плоскости и пазы, сверлят и зенкеруют отверстия, растачивают отверстия, подрезают торцы, нарезают резьбу метчиками. На расточных станках с вертикальным расположением шпинделя целесообразно обрабатывать плоские заготовки, на горизонтально-расточных – корпусные детали.

На расточных станках фрезеруют плоскости и пазы, сверлят и зенкеруют отверстия, растачивают отверстия, подрезают торцы, нарезают резьбу метчиками. На расточных станках с вертикальным расположением шпинделя целесообразно обрабатывать плоские заготовки, на горизонтально-расточных – корпусные детали.

Сверлильные станки с ЧПУ изготавливают в двух исполнениях: вертикально-сверлильные и радиально-сверлильные. На них можно выполнять разнообразные работы: сверление, зенкование, зенкерование, развертывание, нарезание резьб, фрезерование и т.д. Наличие крестового стола, возможность работать последовательно несколькими инструментами, а в некоторых случаях и многоинструментальными головками значительно расширяют возможности станка.

Фрезерные станки с ЧПУ компонуют по типу вертикальных и горизонтальных консольных и бесконсольных одно- и двухжстоечных станков. Горизонтально-фрезерные станки оснащают поворотным столом, управляемым по программе. На фрезерных станках с вертикальным шпинделем преимущественно изготавливают плоскостные и коробчатой формы детали небольших габаритных размеров, а также сложные поверхности плоских и объемных кулачков, шаблонов и других деталей. На станках с горизонтальным шпинделем обрабатывают поверхности корпусных деталей, расположенные в различных плоскостях.

На станках с горизонтальным шпинделем обрабатывают поверхности корпусных деталей, расположенные в различных плоскостях.

Многоцелевые станки обеспечивают выполнение большой номенклатуры технологических операций без перебазирования детали и с автоматической сменой инструмента. Режущий инструмент расположен в специальных инструментальных магазинах большой емкости, что дает возможность в соответствии с принятой программой автоматически устанавливать в шпинделе станка любой инструмент, требуемый для обработки соответствующей поверхности детали.

Многоцелевые станки отличаются особо высокой концентрацией обработки. На них производят черновую, получистовую и чистовую обработку сложных корпусных заготовок, содержащих десятки обрабатываемых поверхностей, выполняют самые разнообразные технологические переходы: фрезерование плоскостей, уступов, канавок, окон, колодцев; сверление, зенкерование, развертывание, растачивание гладких и ступенчатых отверстий; растачивание отверстий инструмента с тонким регулированием на размер: обработку наружных и внутренних поверхностей и др.

Примеры станков

ТОКАРНЫЕ СТАНКИ: МК6056, КЖ1962, РТ401, РТ403, ТСА-160, CN50A(TOS), ТС-70, 1К341, ИЖ1ИС611В, ИЖ250ИТПМ , УТ16ПМ, 16И05АФ10, 16К40 , 16В20, 1М61, 16Б16, 1А616, 1П365, 1Г340П, ТВА, 1М63, 1М63Б, 1М63Ф101, 1М63БФ101, 1К62, 1К62Д, 1К625, 1К625Д, 16К20, 16К20М, 16К20 с ЧПУ, 16К25, 1М65, 165, 1510, 1531М, 1541, 1553, 1Л532, 1М557, 1525.

ТОКАРНЫЕ АВТОМАТЫ И ПОЛУАВТОМАТЫ: 1И125П, 1И140П, 1П752МФ305, 1Д112, SARO25B, 1В116П, AWA-10M, АТС45, 1А240П-6, 1Б240-6, 1Б240-6К, 1Б265НП-6К, 1К282, 1Е365БП.

ФРЕЗЕРНЫЕ СТАНКИ: 7216Г, 65А60Ф131, 6А56, 6650, 692Р-1, 6Р13, 6Р13Ф3, 6Т12-1, 6М13СН2, FU400 (Heckert), 6Р81, 6Р81Ш, 6Р82Г, СФ-676, 6Т82-1, ВМ127, СФ35, УФ, 5К328А, 53А30П, ЕЗС380.31(аналог 53А11), 6Г463.

ШЛИФОВАЛЬНЫЕ СТАНКИ: 3М131, 3У131, COBURG, 3А183, 3Б722, 3Д711АФ11, 3Л722А, 3Е711В, 3Б70В, 3Г71, 3Г71М, SPC20b, 3У10А, HAUSER 3SM, 3Д180, 3Б633, 3К634, 3В853.

РАСТОЧНЫЕ СТАНКИ: 2Н636, 2Н636ГФ3, 2Б635, 2Д450П, 2А614-1, 2А622-1, 2А470, 2Е450АМФ4, 2254ВМФ4, 2620, 2620Г, 2620ГФ1

СВЕРЛИЛЬНЫЕ СТАНКИ: 2Н118, 2Н125, 2С132, 2Н135, 2532Л, 2А554, 2А554Ф1, 2М55.

ДОЛБЁЖНЫЕ СТАНКИ: 5А140П, 7Д430,

ОТРЕЗНЫЕ СТАНКИ: 8В66А, 8Г662, ВТС-50

ЗАТОЧНЫЕ СТАНКИ: 3Д642, 3Д692, 3Б662ВФ2, NUA-25M (аналог 3Е642, 3Е642Е), ТчПА-7.

ТРУБОНАРЕЗНЫЕ СТАНКИ: 9М14, 1Н983

ПРОЧИЕ СТАНКИ: 3Е816Ф1, 4Л723, 5С276П, Sunnen 1804, Agiecut 200, 4732ФЗМ, 5А714, HS-300.125, Машина плазменной резки.

виды станков, сравнение и характеристики

В металлообработке широко применяется высокопроизводительное токарное оборудование, обеспечивающее надлежащее качество изделий при минимальных затратах времени и труда.

- Токарно-винторезные станки

- Токарно-револьверные станки

- Токарные станки с ЧПУ

- Токарно-карусельные станки

- Лоботокарные станки

- Токарно-затыловочные станки

- Токарные автоматы и полуавтоматы

Токарные станки разных типов используются для изготовления продукции крупными сериями и отличаются долговечностью, эксплуатационной надежностью и высокой точностью. Предназначаются для механической обработки наружных и внутренних поверхностей вращающейся заготовки, а также сверления отверстий разного диаметра и глубины.

Предназначаются для механической обработки наружных и внутренних поверхностей вращающейся заготовки, а также сверления отверстий разного диаметра и глубины.

В комплект оснащения токарных станков входят зенкеры, развертки, резцы, сверла и другие инструменты. Обрабатывающие комплексы различаются по следующим признакам:

- назначение;

- компоновка;

- уровень автоматизации;

- устройство шпинделя (горизонтальное и вертикальное).

Станки токарные с числовым программным управлением дополнительно комплектуются приспособления для шлифования и фрезеровки металла. К числу основных характеристик оборудования относят максимальное расстояние между центрами и наибольший диаметр обрабатываемой заготовки.

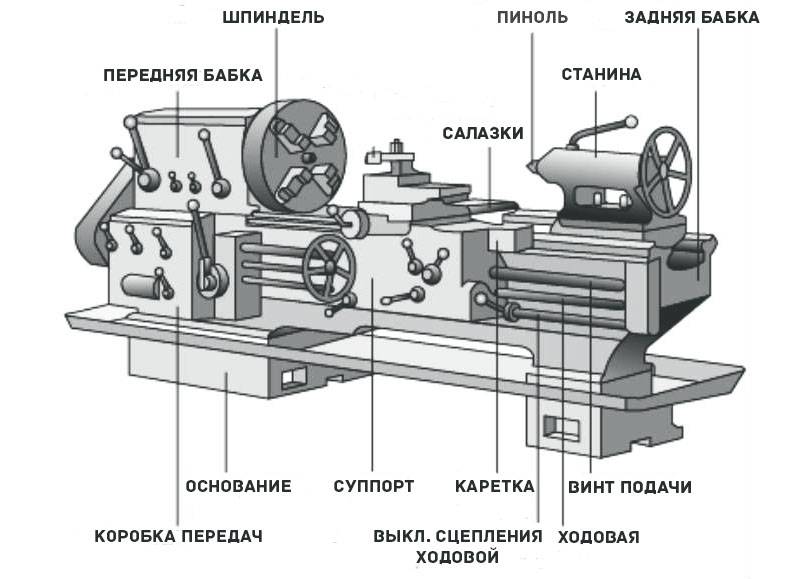

Токарно-винторезные станки

Одна из самых широко распространенных видов промышленного оборудования, используемого для изготовления единичных образцов и крупносерийного тиражирования деталей. Токарно-винторезные станки применяются для выполнения всех видов работ, с том числе для нарезания резьбы разных типов с помощью метчиков, плашек и резцов соответствующих форм.

- станина с направляющими и местом крепления электропривода;

- передняя бабка с вращающимся самоцентрирующимся патроном;

- коробка перемены скоростей;

- задняя бабка с устройство крепления обрабатывающего инструмента;

- суппорт для установки резцов с механизмом перемещения в двух плоскостях.

Заготовки в зависимости от размера устанавливаются разными способами:

- Зажимаются в патроне передней бабки при длине, не превышающей двух-трех диаметров.

- С дополнительной опорой на удерживающем центре задней бабки для длинномерных заготовок.

- С использованием специальной оправки. Для обработки деталей с предварительно высверленными центрующими отверстиями.

- В двух центрах. Используется для обработки длинных валов или для обеспечения достаточной соосности двух и более деталей.

К недостаткам токарно-винторезных станков относят сложность наладки крупносерийного производства продукции. Точность и качество обработки поверхностей в значительной мере зависят от квалификации рабочего.

Точность и качество обработки поверхностей в значительной мере зависят от квалификации рабочего.

Токарно-револьверные станки

Предназначены для изготовления деталей крупными сериями из заготовок разных типов (пруток или штучные). Установленный на станине суппорт представляется собой револьверную (поворачивающуюся) головку, в который зажаты различные режущие инструменты. Порядок расположения последних определяется технологической картой обрабатываемой детали.

Станки оборудуются револьверными головками с горизонтальной или вертикальной осями вращения. Первая компоновка обеспечивает больше количество используемого инструмента, а также высокую скорость его смены, вторая – обладает большей жесткостью и позволяет добиться повышенной точности изготовления деталей.

Современные модели токарно-револьверных станков с программным управлением (ЧПУ) обычно комплектуются двумя головками. Такой техническое решение обеспечивает возможность обработки заготовок сразу по четырем координатам: на верхнем и нижнем суппортах закрепляется множество резцов разных форм для изготовления деталей повышенной сложности.

На станках с ЧПУ применяется метод обработки заготовок по замкнутому циклу с полной автоматизацией всех технологических процессов. Прецизионная точность изготовления сложных элементов достигается за счет использования обратной связи с несколькими датчиками. Данные с них обрабатываются процессором и при необходимости корректируются управляющие программы.

Станки токарно-винторезные к настоящему времени считаются устаревшими. Данный вид промышленного оборудования повсеместно заменяется автоматическими обрабатывающими центрами.

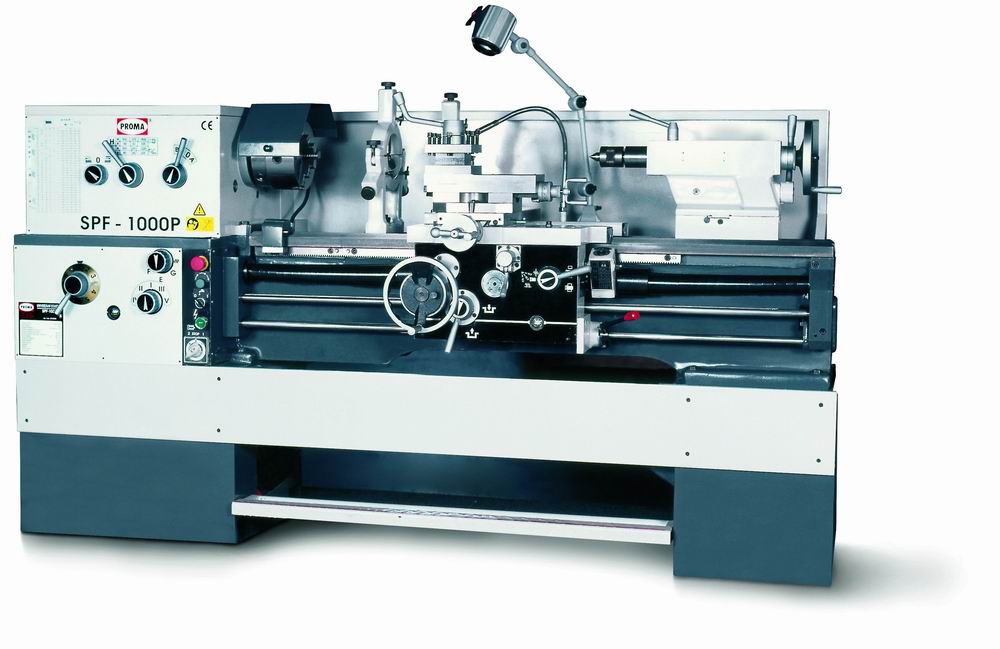

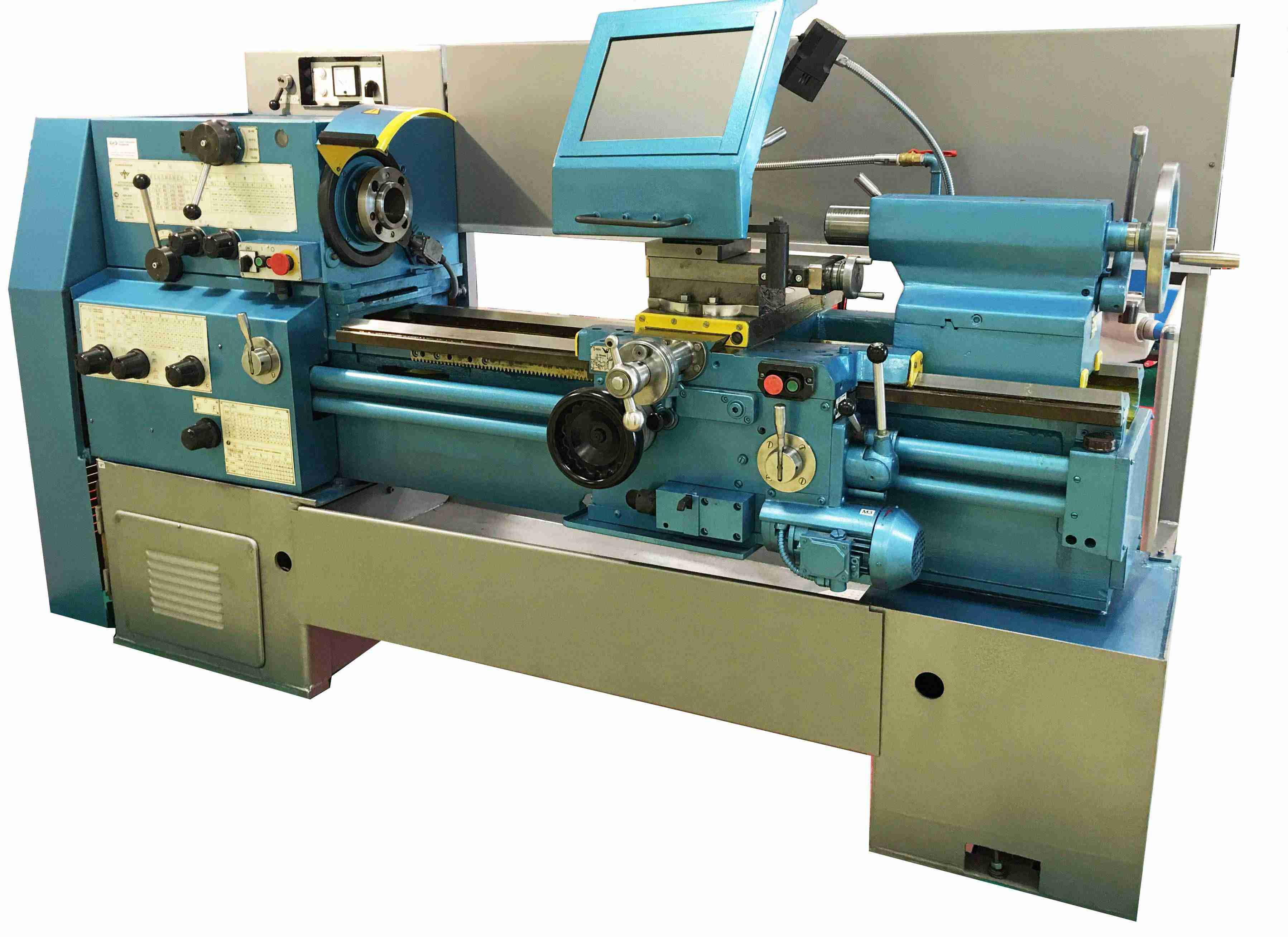

Токарные станки с числовым программным управлением (ЧПУ)

Универсальная производственная оснастка сильно проигрывает металлообрабатывающим комплексам с ЧПУ. Такие станки имеют массу преимуществ перед технологическим оборудованием предшествующего поколения:

- чистота рабочей зоны;

- заметно более простая схема кинематики;

- высокая точность перемещения инструмента;

- возможность применения метода обработки с большим количеством разной оснастки;

- допускается использование гидравлического патрона с целью увеличения производительности.

Токарно-винторезные станки с программным управлением сводят к минимуму человеческий фактор в процессе металлообработки и имеют ряд иных достоинств:

- высокая жесткость и стабильность конструкции;

- встроенная подсветка рабочей зоны;

- откидной защитный кожух с прозрачным окном для контроля процесса обработки детали;

- прецизионная точность перемещения суппорта в поперечной и продольной плоскости.

Использование токарных станков с ЧПУ обеспечивает высокую производительность и заметное повышение качества выпускаемых изделий. Сводится к минимуму отклонения от заданных показателей продукции и риск брака. Станкостроительные компании предлагают настольные модели, а также многофункциональные промышленные образцы с мощностью привода более 1,5 кВт.

Токарно-карусельные станки

Технологическое оборудование этого типа используется для обработки заготовок большого диаметра при сравнительно малой длине, вес которых может достигать нескольких тонн. Деталь размещается на планшайбе (горизонтальный рабочий стол), что существенно упрощает процесс загрузки и центровки.

Деталь размещается на планшайбе (горизонтальный рабочий стол), что существенно упрощает процесс загрузки и центровки.

Станки токарно-карусельные предназначены для механической обработки наружных и внутренних поверхностей деталей цилиндрической или конической формы. Рабочие инструменты (резцы и прочие) закрепляются в револьверной головке, которая обеспечивает возможность сверления и последующей обработки отверстий и нарезания резьбы.

Привод станка обеспечивает вращение планшайбы. Используются два суппорта: боковой и вертикальный, с помощью которых производится подача инструмента. Основные параметры обрабатывающего центра: высота и диаметр заготовки.

Промышленность выпускает токарно-карусельные станки двух разновидностей:

- Одностоечные. С возможностью обработки заготовок размером не более 2500 мм.

- Двухстоечные. Используются, в том числе для высверливания отверстий с последующей разверткой и зенкованием, торцевания и нарезке канавок.

Высокопроизводительные токарно-карусельные станки с ЧПУ обеспечивают возможность изготовления деталей с криволинейным (сложным) профилем поверхностей. По конструкции оборудование схоже с обычным (ручное управление). Применение компонентов программного управления, механизмов приводов подач, многопозиционных суппортов и защитных экранов позволяет перевести его в разряд более совершенных вертикальных токарных станков.

По конструкции оборудование схоже с обычным (ручное управление). Применение компонентов программного управления, механизмов приводов подач, многопозиционных суппортов и защитных экранов позволяет перевести его в разряд более совершенных вертикальных токарных станков.

Лоботокарные станки

Предназначаются для изготовления деталей, высота которых многократно меньше диаметра. Станки лоботокарные применяются для обработки железнодорожных колес, различных маховиков и приводных шкивов. Оборудование обеспечивает возможность формирования конических и цилиндрических поверхностей, а также проточки канавок сложной формы и торцевания.

На лоботокарных станках могут применяться планшайбы диаметром до 4000 мм, которые устанавливаются вертикально. Из-за малой толщины изделий отсутствует необходимость в задней бабке. Технологическое оборудование для изготовления деталей больших размеров состоит из двух частей, установленных на разных основаниях. Планшайба на таких станках имеет специальную выемку, которая позволяет обрабатывать детали большого диаметра.

Токарно-затыловочные станки

Применяются для заточки фрез, сверл, плашек и другого инструмента. Станки этого типа используют технологию затылования, что позволяет избежать деформации оснастки и сохранения ее параметров при длительной эксплуатации.

По конструкционной схеме токарно-затыловочные станки аналогичны винторезным, но имеют ряд особенностей:

- Обрабатываемая оснастка закрепляется во вращающемся шпинделе.

- Режущий инструмент устанавливается в суппорте, который выполняет колебательные (возвратно-поступательные) движения.

В процессе перемещения происходит затылование одного зуба затачиваемой фрезы или иной оснастки.

Токарные автоматы и полуавтоматы

Обрабатывающие комплексы последнего поколения оснащаются системами программного управления. Такие станки выполняют технологические операции в полуавтоматическом или автоматическом режимах. В первом случае установка заготовок и снятие деталей осуществляется специалистом-оператором.

Токарные полуавтоматы и автоматы производятся в двух вариантах: с горизонтальным или вертикальным шпинделем. Последние отличаются повышенной точностью за счет отсутствия изгибающих (гравитационных) сил.

Производители предлагают одно- и многошпиндельные автоматы. Современные модели комплектуются ЧПУ и электрическими сервоприводами.

Определение, Детали, Типы, Работа, Спецификация, Преимущества, Применение [Примечания и PDF]

Токарный станок известен как один из старейших станков в производственной машине. Эта Машина также известна как мать всех машин.

В этих статьях мы попытаемся узнать определение, части, операции, которые мы выполняем на нем, типы, технические характеристики, преимущества, недостатки и применение токарного станка.

Токарный станок Введение:

Токарный станок, вероятно, является старейшим станком, известным человечеству. Его первое использование восходит к 1300 г. до н.э. в Египте. Первым токарным станком был простой токарный станок, который теперь называется токарным станком для двух человек.

При этом один человек поворачивал деревянную заготовку с помощью веревки, а другой человек придавал ей форму с помощью острого инструмента.

Эта конструкция была усовершенствована еще древними римлянами, которые добавили вращающийся лук, а затем добавили лопатку (как в швейной машине).

Далее, во время промышленной революции, паровые двигатели и водяное колесо были прикреплены к токарному станку, чтобы вращать заготовку на более высокой скорости, что делало работу быстрее и легче.

Затем в 19Для управления токарным станком использовался сервомеханизм 50.

Из этого грубого попрошайничества в течение более чем двух столетий развился современный токарный станок. Теперь у нас есть самая передовая форма токарного станка – токарный станок с ЧПУ.

HENRY MAUDSLAY, Британский инженер считается изобретателем токарного станка по металлу.

Токарный станок Определение:

Токарный станок — это станок, который удаляет нежелательный материал с вращающейся заготовки в виде стружки с помощью инструмента, который перемещается по заготовке и может быть подан глубоко в заготовку.

Токарный станок является одним из наиболее универсальных и широко используемых станков инструментов во всем мире.

Токарный станок также известен как « Мать всех машин» .

В настоящее время токарный станок стал универсальным станком, применяемым в производственных и ремонтных работах, так как позволяет выполнять на нем большое разнообразие операций.

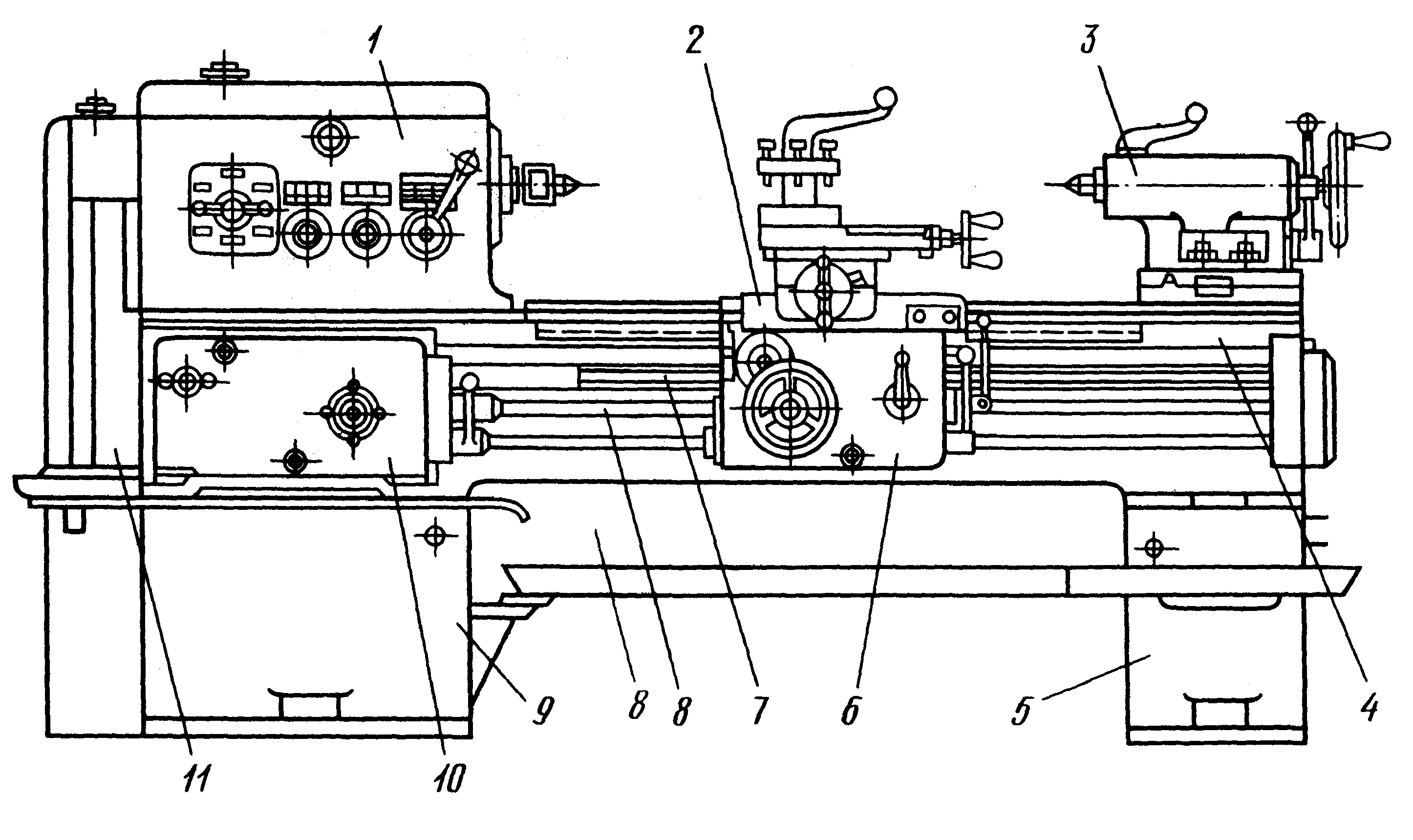

Детали и детали токарного станка

Различные части токарного станка:

ОСНОВА :

Станина токарного станка является основой, на которой монтируются все остальные части станка.

Станина изготовлена из чугуна или сплава никелевого чугуна и опирается на широкие колонны коробчатого сечения.

Его верхняя поверхность зачищена или отшлифована, а направляющая и скользящая поверхности снабжены.

Кровать состоит из тяжелых металлических направляющих, расположенных вдоль, с направляющими или V-образными надрезами. Он жестко поддерживается поперечными решетками.

Он жестко поддерживается поперечными решетками.

Три основных блока , установленные на кровати:

Отшлифованные или отшлифованные направляющие вместе с поверхностями скольжения на станине станка обеспечивают точность выравнивания этих трех узлов.

- Передняя бабка:

Передняя бабка находится на левом конце станины.

основной функцией передней бабки является передача мощности на различные части токарного станка.

Поддерживает главный шпиндель в подшипнике и правильно выравнивает его. В нем также находится необходимый передаточный механизм с рычагами переключения скоростей для получения разных скоростей.

Принадлежности , устанавливаемые на шпиндель передней бабки:

- Трехкулачковый патрон.

- Четырехкулачковый патрон.

- Токарный центр и токарная собачка.

- Цанговый патрон.

- Лицевая пластина.

- Магнитный патрон.

- Задняя бабка :

Задняя бабка представляет собой подвижную отливку, расположенную напротив передней бабки на пути станины. Основная функция задней бабки:

- Для поддержки другого конца детали при обработке.

- Для удержания инструмента для выполнения таких операций, как сверление, развертывание, нарезание резьбы и т. д.

Состоит из мертвых точек, регулировочных винтов и маховика. Корпус задней бабки регулируется на основании, которое установлено на направляющих станины и может перемещаться вперед и назад.

- КАРЕТКА : 900 22

Каретка расположена между передней и задней бабками. Основной функцией каретки является поддержка, направление и подача инструмента во время работы.

Основной функцией каретки является поддержка, направление и подача инструмента во время работы.

Состоит из 5 основных частей:

- Седло: Представляет собой Н-образную отливку, установленную на верхней части направляющих станка. Он обеспечивает поддержку поперечного скольжения, составного упора и резцедержателя.

- Поперечный суппорт:

Поперечные салазки снабжены ласточкиным хвостом с внутренней стороны с одной стороны и собраны на верхней части седла с помощью ласточкиного хвоста с наружной резьбой.

На верхней поверхности поперечного суппорта имеются Т-образные пазы, позволяющие фиксировать заднюю резцедержатель или насадку для охлаждающей жидкости.

Каретка в основном обеспечивает навесное или автоматическое поперечное движение режущего инструмента.

- Составной упор :

Составная опора находится в верхней части поперечного салазка. Он поддерживает резцедержатель и режущий инструмент в различных положениях.

Он поддерживает резцедержатель и режущий инструмент в различных положениях.

Составной упор необходим для точения углов и растачивания коротких конусов и форм на формовочных инструментах.

- Стойка для инструмента :

Стойка для инструмента устанавливается на составной упор. Он используется для удержания различных держателей режущего инструмента.

Держатели опираются на клин, форма которого в нижней части соответствует вогнутому кольцу (сегментного типа), что позволяет регулировать высоту режущей кромки путем наклона инструмента.

Фиксируется на верхней направляющей. Он получает свое движение за счет движения седла, поперечного салазка и верхнего салазка.

Обычно используются три типа резцедержателя:

- a) Кольцо и коромысло :

Состоит из круглой инструментальной стойки с прорезью для размещения инструмента или держателя инструмента .

b) Быстросменный резцедержатель

- c) Цилиндрический резцедержатель.

- Фартук :

Передник крепится к седлу и висит над передней частью кровати.

Фартук состоит из шестерни и муфты для передачи движения от подающего штока к каретке, а также разрезной гайки, входящей в зацепление с ходовым винтом при нарезании резьбы.

Широко используются два типа фартука:

- i) Включая червячный механизм.

- ii) Фрикционные или кулачковые муфты.

- Патрон – Патрон в основном используется для удержания заготовки, особенно короткой длины и большого диаметра или неправильной формы, которую нельзя удобно установить между центрами. Его можно прикрепить к токарному станку, прикрутив нос шпинделя.

Четыре d i В токарных станках чаще всего используются различные типы патронов:

- 90 044 Независимый или четырехкулачковый патрон:

Используется для неправильных форм, черновых отливок квадратного или восьмиугольного сечения в таких работах, где отверстие должно располагаться не по центру.

Он состоит из четырех захватов, каждый из которых приводится в действие независимо и регулируется с помощью ключа для удержания работы.

- Трехкулачковый или универсальный патрон:

Состоит из трех кулачков, которые перемещаются одновременно при повороте ключа, а заготовка автоматически остается в центре отверстия патрона.

Используется для удержания круглых, шестигранных стержней или других симметричных изделий.

- Цанговый патрон

Он в основном используется в местах, где требуются производственные работы, например, в токарных станках или автоматах.

Используется для крепления прутков малых размеров (менее 63 мм).

- Магнитный патрон:

Они бывают с постоянными магнитами или с электрическим приводом. В токарном деле он не имеет широкого применения.

- Подающий стержень :

Подающий стержень представляет собой механизм передачи мощности, используемый для точного линейного перемещения каретки вдоль продольной оси токарного станка.

В некоторых токарных станках вместо подающего стержня используются ходовые винты.

- З) Ходовой винт :

Ходовой винт используется в основном в том случае, когда операция нарезания резьбы должна выполняться на токарном станке.

Как известно, для нарезания резьбы требуется вращательное движение заготовки (заготовки) и линейное движение инструмента (резцедержателя).

Таким образом, вращение заготовки обеспечивается патроном, а желаемое линейное движение резцедержателя (поскольку ходовой винт приводит в движение седло, когда оно зацеплено) обеспечивается с помощью ходового винта.

Принцип работы токарного станка : 9 0003

Токарный станок работает по принципу вращения заготовки и неподвижного режущего инструмента.

Заготовка удерживается между двумя жесткими и прочными опорами, называемыми центром, или в патроне, или в планшайбе, которые вращаются.

Токарный станок удаляет нежелательный материал с вращающейся заготовки в виде стружки с помощью инструмента, который проходит поперек заготовки и может быть подан глубоко в заготовку.

Основной функцией токарного станка является снятие металла с заготовки для придания ему необходимой формы и размера.

Обычные операции резания выполняются с режущим инструментом, подаваемым либо параллельно, либо под прямым углом к оси заготовки.

Режущий инструмент может подаваться под углом относительно оси заготовки для обработки конусов и углов.

Изделия, которые можно изготовить на токарном станке: :

На токарном станке можно изготовить различные изделия. Некоторые из них:

Гайки, болты, поршень, поршень, детали насоса, детали электродвигателей, втулки, детали самолетов, стволы орудий, подсвечники, детали поездов, кии, деревянные миски, бейсбольная бита, коленчатый вал и многое другое. .

Типы токарных станков :

Широко используемый тип токарного станка можно классифицировать следующим образом:

- Токарный станок с двигателем или центральный токарный станок.

- Скоростной токарный станок.

- Токарно-револьверный станок.

- Токарный станок.

- Инструментальная Токарный станок.

- Настольный токарный станок.

- Токарный станок с щелевой станиной.

- Токарный станок с полым шпинделем.

- Вертикальный револьверный токарный станок.

- Токарный станок с ЧПУ.

- Токарный станок с двигателем или токарный центр :

Токарный станок с двигателем является наиболее важным инструментом в семействе токарных станков и, безусловно, наиболее широко используемым типом токарных станков.

Его название происходит от того факта, что ранние станки приводились в движение отдельными двигателями или центральным двигателем с верхним ремнем и валами.

Токарно-винторезный станок может выполнять следующие операции: токарную обработку, торцовку, нарезание канавок, нарезание резьбы и многие другие операции.

Токарный станок состоит из передней бабки, задней бабки, станины, седла, каретки и других частей.

- Передняя бабка закрывает шпиндель и двигатель. Он также состоит из шестерни и шкивов, которые используются для изменения скорости передачи и скорости подачи.

- Задняя бабка облегчает удержание заготовки между центрами и позволяет использовать такие инструменты, как сверла, метчики и т. д.

- Режущий инструмент может подаваться как в поперечном, так и в продольном направлении относительно оси станка с помощью шестигранника подающего стержня и ходового винта.

Токарные станки доступны в размерах, позволяющих обрабатывать заготовки диаметром до 1 м и длиной от 1 до 4 м.

- ii) Револьверный токарный станок :

Это производственная машина, которая используется для производства продукции в больших масштабах.

В основном обрабатывает тяжелые детали.

Отличительной особенностью этого типа токарного станка является то, что задняя бабка заменена шестигранной револьверной головкой.

В нем несколько инструментов установлены на вращающейся башне, что облегчает выполнение большого количества операций с минимальной потерей времени.

Револьверная головка обычно вмещает 6 инструментов для различных операций, таких как сверление, зенкерование, развертывание, нарезание резьбы и т. д., которые можно последовательно устанавливать в рабочие положения путем индексации револьверной головки.

Токарно-револьверный станок в основном используется для серийного производства .

- Токарный станок с токарным станком :

Токарный станок с револьверной головкой аналогичен токарному станку с револьверной головкой. Он используется для массового производства легких заготовок.

Включает в себя направляющую шпиля, которая перемещается по вспомогательной направляющей и может быть зажата в любом положении.

Лучше всего подходит для производства мелких деталей из-за легкого веса и короткого хода ползуна ведущей оси.

- Скоростной токарный станок :

- Это простейшая форма токарного станка, состоящая из простой передней бабки, задней бабки и резцедержателя.

- Без редуктора, ходового винта и каретки.

- Имеет очень высокую скорость шпинделя передней бабки. Скорость шпинделя колеблется от 1200 до 3600 об/мин.

- Инструменты с ручным управлением. Конусный шкив – единственный источник, обеспечивающий изменение скорости вращения шпинделя.

- Скоростные токарные станки интенсивно используются для токарной обработки дерева, металла и полировки.

9 0002

- 9006 1 Инструментальный токарный станок :

- Токарно-винторезный станок представляет собой современный моторный токарный станок, оснащенный всеми необходимыми аксессуарами для точной инструментальной работы.

- Лучше всего подходит для производства мелких инструментов, штампов, калибров и т. д.

- Это станок с редуктором и значительным диапазоном скорости вращения шпинделя и подачи. Его скорость может варьироваться от очень низкой до очень высокой скорости до 2500 об/мин.

- Настольный токарный станок :

Настольный токарный станок представляет собой небольшой токарный станок, в котором есть все части двигателя Токарный станок и скоростной токарный станок.

Устанавливается на верстак и используется для выполнения небольших точных и легких работ.

- Токарный станок специального назначения :

Токарный станок специального назначения используется для выполнения конкретных специальных задач, которые не могут быть выполнены на обычном токарном станке. Некоторые типы токарных станков специального назначения:

Некоторые типы токарных станков специального назначения:

- Токарный станок с щелевой станиной:

В токарном станке с зазором предусмотрен зазор над станиной рядом с передней бабкой для выполнения работы с фланцами или другими выступающими частями.

В основном в кровати предусмотрена съемная часть, чтобы ее можно было вставить, когда в ней нет необходимости.

- Колесный токарный станок:

Колесные токарные станки – это специальные токарные станки, которые используются для чистовой обработки цапф и обтачивания протектора на колесах локомотивов.

- Т-токарный станок:

Т-образный токарный станок представляет собой тип станка с Т-образной станиной и используется в аэрокосмической промышленности для обработки роторов реактивных двигателей.

VIII) Автоматический токарный станок :

Как следует из названия, автоматический токарный станок – это машина, в которой полная работа и движения по обработке заданий необходимы для завершения работа выполняется автоматически.

Это тяжелые, серийные и высокоскоростные машины.

- Токарный станок с ЧПУ :

Компьютерное числовое управление (ЧПУ) — это наиболее совершенная форма токарного станка.

Токарный станок с ЧПУ производит наиболее точную продукцию по сравнению с другим типом токарного станка.

Программа токарного станка с ЧПУ передается в компьютерную систему, которая контролирует общую работу токарного станка.

Токарные станки с ЧПУ используются для крупномасштабного производства.

Для эксплуатации этой машины требуются полуквалифицированные рабочие.

9 0002 Операции, которые можно выполнять на токарном станке:

Операции, которые можно выполнять на

это:

- Токарная обработка

- Облицовка

- Токарная обработка конуса

- Эксцентриковая токарная обработка

- Скучно

- Сверление

- Рассверливание

- Накатка

- Спиральный резак

Давайте начнем обсуждать их один за другим:

- Токарная обработка

Токарная обработка является наиболее распространенной операцией, выполняемой на токарном станке.

Токарная обработка — это операция механической обработки, при которой диаметр заготовки уменьшается путем удаления избыточного материала с внешнего диаметра заготовки (заготовки), которая в основном имеет цилиндрическую или коническую форму.

Токарная обработка обеспечивает хорошее качество поверхности металла.

Различные типы токарной обработки:

i) Коническая токарная обработка :

9 0002 Tapered Turning — это процесс механической обработки, при котором цилиндрические детали обрабатываются для получения конической поверхности. .В конусе При токарной обработке будет изготовлен конусный компонент.

Для конусной токарной обработки используются следующие методы:

- Метод составного остатка

- Метод хвостовой бабки.

- Способ крепления с конусным точением

- Форма инструмента Метод.

Кратко остановимся на каждом методе:

- Метод крепления с конусным точением:

В методе конусного токарного крепления направляющие скольжения наклоняются на угол, равный углу конусности компонента, так что суппорт автоматически наклоняется и при движении суппорта по направляющим скольжения получается конический компонент.

ХАРАКТЕРИСТИКИ:

- Может использоваться как для внутреннего, так и для внешнего управления.

- Может производиться с точностью до 1 градуса.

- Максимальный угол конусности, который может быть получен, составляет 8 градусов.

- Максимальная длина конуса компонента за один присест составляет 235 мм.

- Составной остаток Метод:

В методе составной опоры составная опора поворачивается на угол, равный требуемому углу конусности компонента.

С помощью этого метода можно получить любой угол конуса, и этим методом можно выполнять как внутреннюю, так и внешнюю токарную обработку конуса.

- Метод задней бабки:

Метод используется для изготовление только наружных конусов

В этом методе задняя бабка перемещается из среднего положения в одну из сторон станины, что делает заготовку наклоненной относительно оси токарного станка и подачи.

Таким образом, при перемещении инструмента он режет заготовку под углом к оси, создавая конусность.

- Метод инструмента формы:

Метод формообразующего инструмента используется только для , производящего внешние конусы.

Метод опалубки — это тип метода, при котором форма инструмента совпадает с формой изготавливаемого компонента.

Любой угол инструмента, который можно получить на компоненте.

Точность компонента зависит от точности инструмента.

В основном используется в операции снятия фаски.

- ii) Обработка плеча:

Обработка уступа используется в случае, когда на заготовке необходимо обточить несколько диаметров.

Поверхность, образующая ступеньку от одного диаметра к другому, называется плечом .

Существует четыре типа плеча:

- Квадрат

Для изготовления прямоугольного уступа используется правый резец.

iii) Операция торцовки :

Торцовка – это процесс, при котором конец заготовки обрабатывается инструментом, расположенным под прямым углом к ось вращения заготовка.

Наплавка часто является первой операцией, выполняемой при изготовлении заготовки, а часто и последней. Мы можем связать это с фразой «концовка», которая поможет нам запомнить ее последовательность.

iv) Операция нарезания резьбы:

Нарезание резьбы — это операция, при которой резьба нарезается на внутренней и внешней поверхности заготовки в соответствии с требованиями.

В операции нарезания резьбы задается только автоматическая подача.

Автоматическая подача, необходимая для операции нарезания резьбы, обеспечивается ходовым винтом и коробкой передач.

9Зубчатая передача 0002 127 используется для изготовления метрической резьбы на токарном станке.

Подача ходового винта должна быть изменена, чтобы получить другой шаг резьбы на работе.

СКОРОСТЬ РАБОТЫ:

Скорость работы при нарезании резьбы до 1/4 912 43-й скорость задания при токарной обработке.

v ) Разделение :

Отрезка — это операция, при которой на основном материале делаются глубокие канавки для удаления определенной части основного материала, что приводит к разделению заготовки на две или более частей.

vi) Снятие фаски :

Снятие фаски — это операция снятия фаски с крайнего конца заготовки.

Снятие фаски предусмотрено для:

- Лучшего внешнего вида.

- Для свободного прохода гайки по резьбовой заготовке.

- Для удаления заусенцев

- Для защиты конца заготовки от повреждения.

Снятие фаски обычно выполняется после накатки, нарезания резьбы и т. д.

vii) Накатка 2 Процесс придания поверхности заготовки шероховатости путем тиснения (тиснения) ромбовидной формы. регулярный рисунок на поверхности с помощью накатного инструмента называется операцией накатки.

Накатка выполняется на более низкой скорости и используется большое количество масла.

Накатка обеспечивает эффективную поверхность захвата на заготовке, чтобы предотвратить ее скольжение при работе рукой.

Viii) Сверление :

Сверление – это операция механической обработки, которая используется для удаления материала из заготовки с помощью сверла, которое удерживается неподвижно в задней бабке. Наконец, создайте отверстие в заготовке.

Наконец, создайте отверстие в заготовке.

Сверла обычно изготавливаются из быстрорежущей и углеродистой стали.

- IX) Растачивание :

Растачивание — это внутренняя токарная операция, используемая для увеличения существующих отверстий на некоторую величину. Далее его можно разделить на:

- Расточка:

Контурное растачивание — это внутренняя токарная операция, используемая для расширения концов отверстий.

- Заглубление:

Встречная проходка – операция конического расширения конца отверстия.

Требуется сверло большего размера, чем требуется для отверстия.

X) Развёртывание:

Развёртывание — это процесс механической обработки, который выполняется после сверления для получения внутренних отверстий очень точного диаметра.

Расширение удаляет очень небольшое количество материала из уже просверленных отверстий.

Спецификация станка : 900 03

Для полной спецификации токарного станка необходимо включить следующий параметр:

- а) Длина между двумя центр : Это мера максимальной длины заготовки, которая может быть закреплена между центром токарного станка.

- б) Высота центра: Расстояние между осью станка и станиной станка называется высотой центра.

- c ) Диаметр поворота над станиной: Это максимальный диаметр заготовки, которую мы можем обработать на токарном станке, не задев станину.

- D) Максимальный диаметр стержня:

Максимальный диаметр заготовки, которая может пройти через отверстие в передней бабке.

Другими факторами для спецификации токарного станка являются:

- i) Ход втулки задней бабки.

- ii) Шаги метрической резьбы.

iii) Шаг ходового винта.

- iv) Мощность двигателя и число оборотов в минуту.

- v) транспортировочные габариты — длина х ширина х высота х вес.

Применение токарного станка :

Применение токарного станка широко распространено, я перечисляю некоторые области применения токарного станка:

Металлообрабатывающие операции, прядение металлов, термическое напыление, в автомобильной промышленности, в основном для коленчатых валов, токарная обработка дерева, токарная обработка стекла, для формирования резьбы, также используется для восстановления деталей и многое другое…

Токарный станок с ЧПУ находит широкое применение в нескольких задачах, выполняемых им в различных отраслях промышленности, таких как:

- Текстильная промышленность

- Производство электроэнергии

- Защита

- Медицинский

- Пластик

- Аэрокосмическая промышленность

- Автомобилестроение

- Автомобильная промышленность.

Преимущества токарного станка :

Токарный станок имеет множество преимуществ, некоторые из них:

i) Высококачественные продукты: Токарный станок, особенно токарный станок с ЧПУ, производит конечные продукты с высоким качеством .

- ii) Высокая скорость: Обработка на токарном станке может выполняться на очень высокой скорости, особенно на автоматическом токарном станке и токарном станке с ЧПУ.

iii) Экономит время: Токарный станок благодаря своей высокой скорости и точности экономит много времени, что приводит к увеличению производительности.

iv) Экономит деньги: Токарный станок помогает снизить стоимость обработки, поскольку для обработки требуется на меньше операторов .

Недостатки токарного станка :

- i) Первоначальная стоимость очень высока.

- ii) Для первоначальной настройки станка с ЧПУ требуются высококвалифицированные операторы.

iii) Системы управления сложны.

iv) Станок с ЧПУ нельзя использовать для мелкосерийного производства.

ТИПЫ ТОКАРНЫХ СТАНКОВ • 3 оси Группа

Сколько существует типов токарных станков? какой тип токарного станка является наиболее распространенным? В этом посте мы объясним все, что вам нужно знать о токарных станках и какой тип может быть наиболее подходящим для вашей отрасли.

Продолжайте читать!

Говоря о типах обработки промышленного оборудования, мы всегда ссылаемся на наиболее известные из них: горизонтальные или вертикальные фрезерные станки, 5-осевые фрезерные станки или токарные станки с ЧПУ. Несмотря на то, что токарный станок с ЧПУ является самым популярным, существует больше типов, как мы увидим позже.

Токарный станок представляет собой машину, состоящую из цилиндра, который вращается вокруг своей оси под действием колес или рычагов и воздействует на сопротивление через веревку, намотанную в цилиндр. Более конкретно, в металлургической промышленности токарный станок является инструментом, который позволяет обрабатывать детали геометрической формы. Эти устройства отвечают за вращение детали, в то время как другие режущие инструменты прижимаются к ее поверхности, позволяя срезать стружку в соответствии с требуемыми условиями.

Более конкретно, в металлургической промышленности токарный станок является инструментом, который позволяет обрабатывать детали геометрической формы. Эти устройства отвечают за вращение детали, в то время как другие режущие инструменты прижимаются к ее поверхности, позволяя срезать стружку в соответствии с требуемыми условиями.

Как упоминалось выше, существуют различные типы токарных станков. Например, револьверно-револьверные станки или копировальные станки . Однако токарные станки с ЧПУ используются в металлургической промышленности; именно поэтому мы сосредоточимся на этом типе токарных станков и классифицируем их.

Итак, что такое токарный станок с ЧПУ?

Это токарный станок, предназначенный для автоматического изготовления деталей и оснащенный программным обеспечением ЧПУ, которое служит для управления этими автоматизированными процессами. Это программное обеспечение использует буквенно-цифровые данные по осям Z, X, Y .

Существуют различные типы токарных станков с ЧПУ, и мы можем классифицировать их по трем категориям:

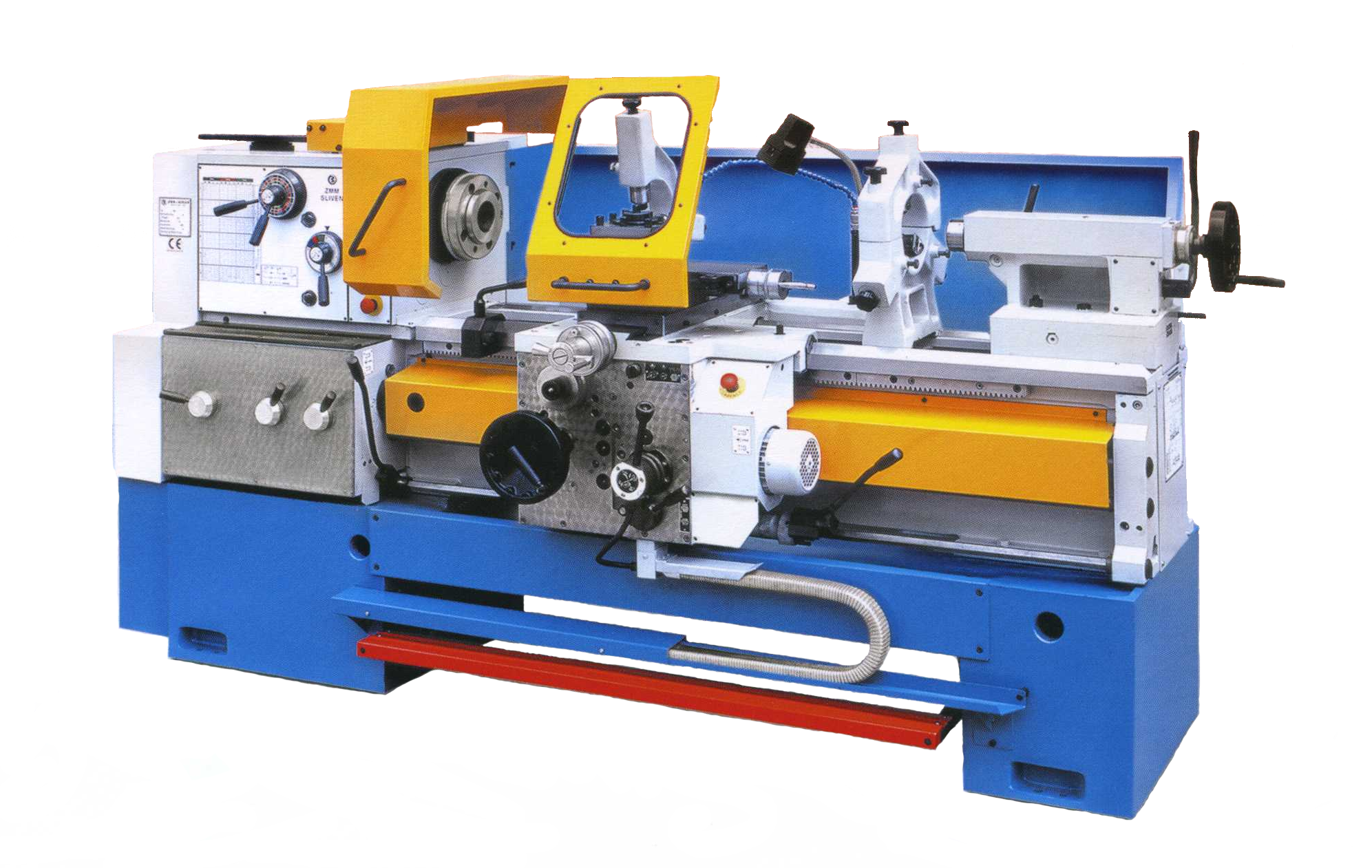

Горизонтальный токарный станок с ЧПУ

Горизонтальный токарный станок может быть наиболее подходящим инструментом для обработки деталей цилиндрической геометрической формы. Эти машины вращают заготовку, которая движется параллельно земле, в то время как несколько режущих инструментов прижимают инструмент к поверхности, разрезая ее в соответствии со спецификациями.

Вертикальный токарный станок с ЧПУ

В вертикальном токарном станке типа заготовки удерживаются в вертикальном положении за счет того, что они «стоят», и требуется гораздо меньшее усилие зажима, чем на горизонтальных токарных станках, чтобы оставаться на месте. Что еще более важно, вертикальные токарные станки можно использовать для токарной обработки относительно коротких предметов большого и тяжелого диаметра.

Эти станки идеально подходят для тяжелой обработки, от средних до крупных деталей, которые крепятся к патрону и которые из-за своих размеров или веса затрудняют их фиксацию на горизонтальном токарном станке.