Приспособление для точения чаш для на токарном станке своими руками | Своими руками

Даже имея в наличии токарный станок, без дополнительных приспособлений мастеру не обойтись. Так, для того, чтобы выточить, например, чашу, требуется специальное приспособление-патрон, в котором можно надёжно закрепить заготовку.

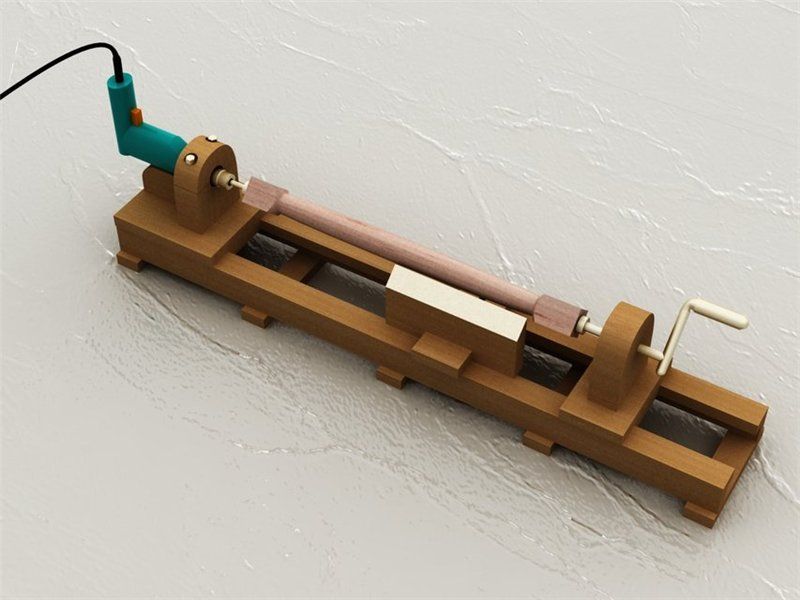

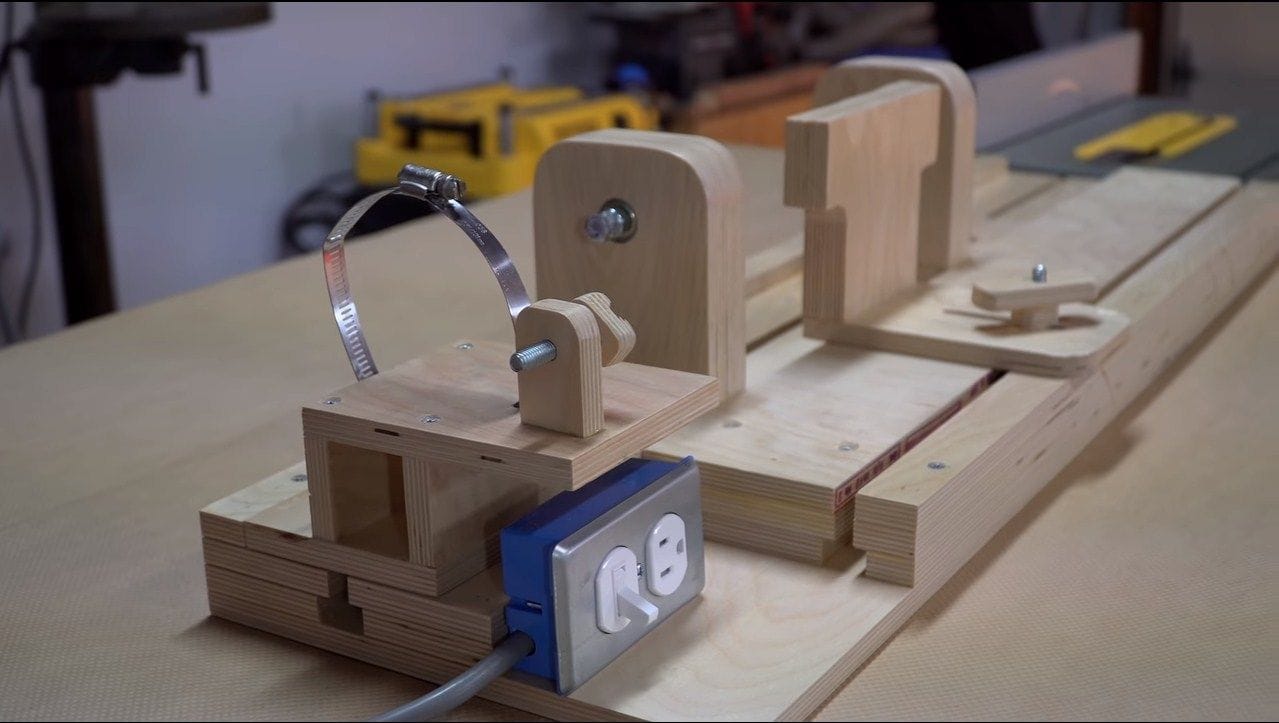

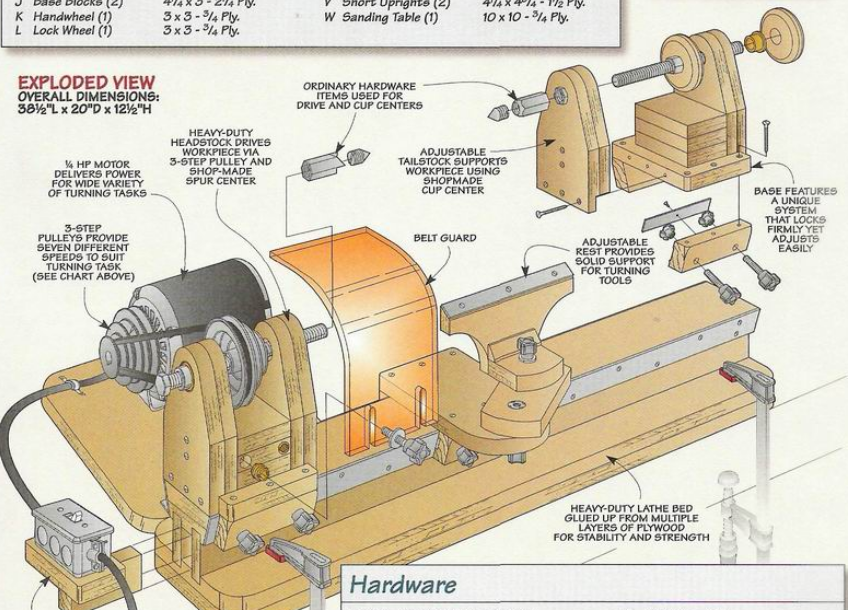

Патрон для токарного станка состоит из гибкой прижимной платы, которая соприкасается с вогнутым основанием тарелки, а также штурвала, навёрнутого на внешний конец резьбовой шпильки. Последняя проходит через переднюю бабку токарного станка и удерживает прижимную плату, являющуюся «губками» патрона, расположенную между основанием и тарелкой (рис.1 и фото 2). Сходящиеся «губки» захватывают и удерживают ободок чаши.

На прижимной плате проточен ряд одинаковых поднутренных ступенек для чаш разных диаметров. Прижимной патрон имеет 0275 мм (фото 1) и может быть использован для изготовления чаш 225-270 мм.

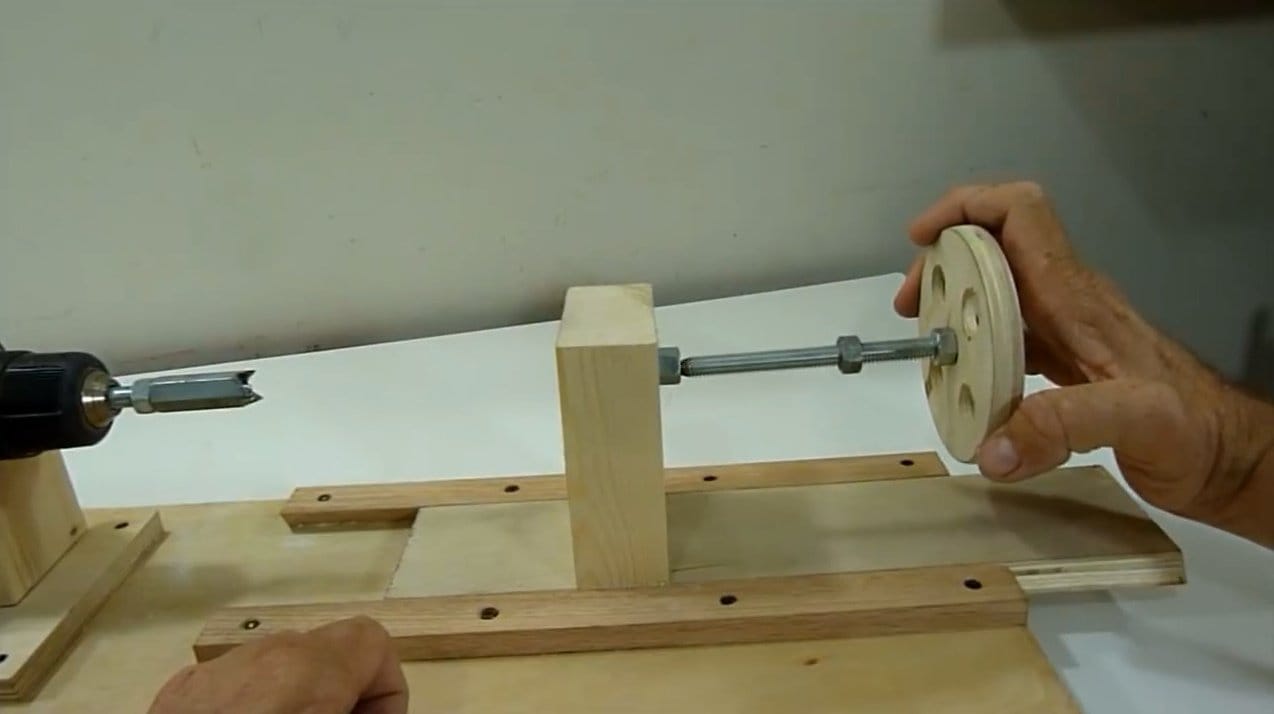

Основание — диск с полостью, склеенный из двух фанерных деталей (рис. 1). Для патрона 0275 мм склеиваю и креплю шурупами два куска фанеры размерами 20x300x300 мм. Когда клей высохнет, удаляю шурупы, отмечаю центр и на ленточной пиле выпиливаю диск. Временно креплю диск к планшайбе и обтачиваю внешнюю поверхность. Затем с задней стороны будущего основания делаю выточку для планшайбы 150 мм.

1). Для патрона 0275 мм склеиваю и креплю шурупами два куска фанеры размерами 20x300x300 мм. Когда клей высохнет, удаляю шурупы, отмечаю центр и на ленточной пиле выпиливаю диск. Временно креплю диск к планшайбе и обтачиваю внешнюю поверхность. Затем с задней стороны будущего основания делаю выточку для планшайбы 150 мм.

ВСЕ ЧТО НЕОБХОДИМО ДЛЯ ЭТОЙ СТАТЬИ НАХОДИТСЯ ЗДЕСЬ >>>

Чтобы закончить основание патрона, снимаю его с токарного станка и креплю планшайбу шурупами в выточке. На лицевой стороне основания вытачиваю плавный вогнутый профиль глубиной 16 мм с заплечиком (фото 3). В центре сверлю отверстие 012 мм для монтажного болта и резьбовой шпильки.

Чтобы получить нужную форму, из фанеры толщиной 6 мм на ленточной пиле выпиливаю выпуклый шаблон. Обрезок с обратным контуром не выбрасываю. Использую его как шаблон при точении тарелки.

1.Прижимной патрон, плотно обхватывающий ободок чаши, позволяет выточить основание.

2. Простые детали. Прижимной патрон состоит из (слева направо) тарелки, прижимной платы, основания и штурвала, соединенных резьбовой шпилькой. Вращением штурвала та релка прижимается к прижимной плате, которая выгибается и обхватывает ободок чаши.

Простые детали. Прижимной патрон состоит из (слева направо) тарелки, прижимной платы, основания и штурвала, соединенных резьбовой шпилькой. Вращением штурвала та релка прижимается к прижимной плате, которая выгибается и обхватывает ободок чаши.

3.Основание выточено из фанеры. Шаблон (лежит на станине) помогает сформировать полость в основании.

Прижимная плата — деталь, реально захватывающая чашу. Её я собираю из двух частей: тонкой гибкой фанерной подложки и внешней кольцевой монолитной заготовки со ступеньками, захватывающими ребро чаши. При зажатии платы между тарелкой и основанием гибкость платы обеспечивают равномерно распределенные по периметру пропилы.

Подложку делаю из берёзовой планки толщиной 3 мм (для патронов 0275 мм и меньше) или 6 мм (для патронов большего диаметра). Для внешних колец склеиваю из древесины тополя квадрат размерами 300×300 мм и на ленточной пиле выпиливаю круг. Обтачиваю его, в центре сверлю маленькое отверстие и только по периметру приклеиваю к фанерной подложке. Когда в блоке вытачиваю последнюю ступеньку, центральную секцию извлекаю без лишней токарной работы.

Когда в блоке вытачиваю последнюю ступеньку, центральную секцию извлекаю без лишней токарной работы.

Чтобы центральная секция не приклеилась к фанере, я делаю V-образную проточку с задней стороны диска, которая служит границей для клея. Она протачивается с внешней стороны диаметра, где последняя ступенька будет упираться в подложку (рис.1). Смазываю клеем монолитную древесину снаружи границы-проточки и приклеиваю диск из монолита к фанерному кругу немного большего диаметра.

Ссылка по теме: Чаша-клубочница из дерева своими руками

Используя уже просверленное отверстие в монолите, как направляющее, в центре фанеры сверлю маленькое отверстие, определяющее положение планшайбы на её задней стороне. Устанавливаю склеенную сборку на токарный станок и обтачиваю её до внутреннего диаметра заплечика на основании.

Затем, чтобы сформировать «губки» на лицевой стороне монолита, вытачиваю ступеньки. Для лучшего захвата немного поднутряю горизонтальные полки ступенек. Я делаю ступеньки шириной, равной ширине моего отрезного инструмента (10 мм), поэтому могу выточить каждую ступеньку быстро и точно без измерений.

Я делаю ступеньки шириной, равной ширине моего отрезного инструмента (10 мм), поэтому могу выточить каждую ступеньку быстро и точно без измерений.

Радиальные пропилы шириной 6 мм делят диск на восемь частей и обеспечивают прогиб «губок» при зажатии (фото 2). Если «губки» покажутся слишком жёсткими, пропилы немного расширяю. В центре для резьбовой шпильки просверливаю отверстие до 012 мм.

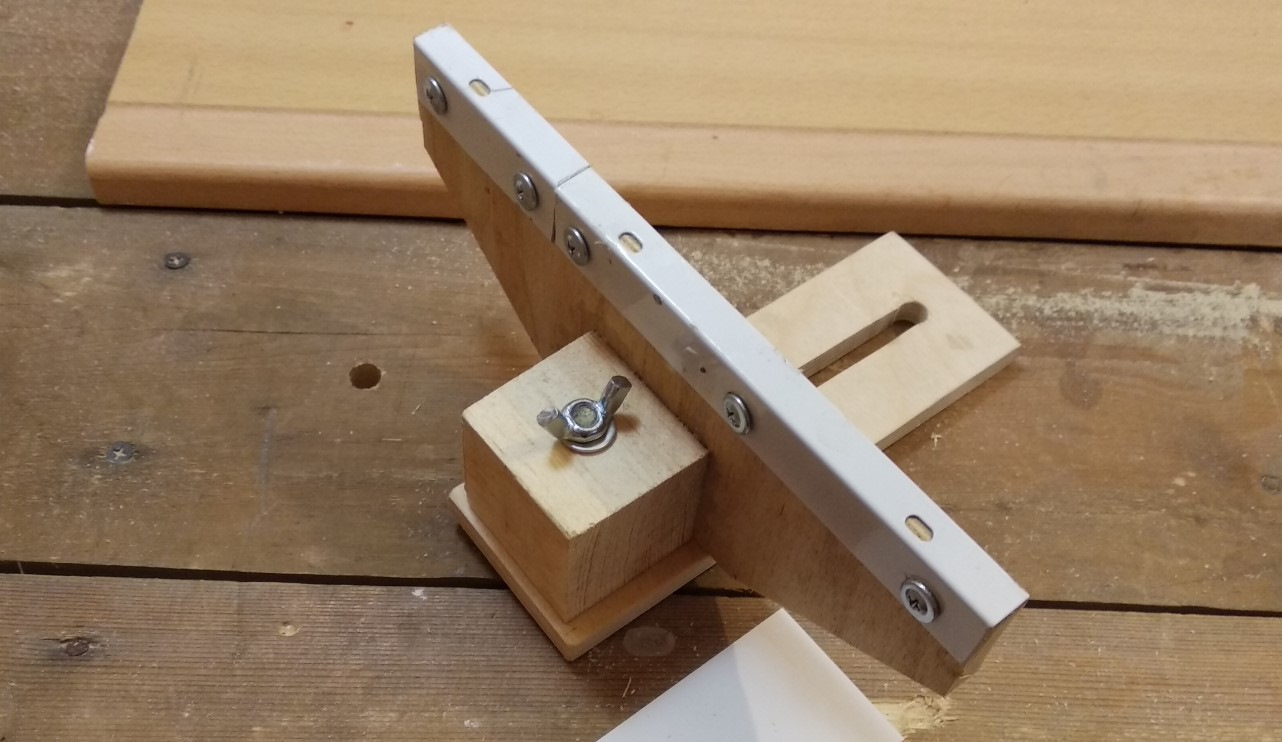

Тарелка и штурвал. Тарелку вытачиваю из 20-мм березовой доски. На лицевой стороне делаю выпуклый профиль, соответствующий полости в основании. При этом использую другую половину шаблона (фото 5).

Сверлю отверстие и с плоской стороны тарелки вставляю болт Мб. К концу его соединительной гайкой креплю резьбовую шпильку Мб и заклеиваю соединение эпоксидной смолой. Комбинация болт/шпилька должна пройти через тарелку, прижимную плату, основание, переднюю бабку станка и штурвал (рис.1).

Штурвал, обжимающий прижимную плату вокруг чаши, вытачиваю из твердой древесины. Чтобы он меньше изнашивался, к его внутренней стороне эпоксидкой приклеиваю большую шайбу. Отверстие в ней должно быть достаточно

Отверстие в ней должно быть достаточно

большим, чтобы через него прошла резьбовая шпилька, а внешний диаметр подбираю так, чтобы шайба перекрыла торец шпинделя. С внешней стороны штурвала, чтобы навернуть его на резьбовую шпильку, вставляю Т-образную гайку. Отпиливаю кончик шпильки так, чтобы при полностью раскрытых «губках» гайка в штурвале осталась на шпильке.

Использование прижимного патрона. Установив патрон на станок и заблокировав шпиндель, ставлю чашу на ближайшую подходящую ступеньку патрона и затягиваю штурвал так, чтобы чаша прочно прижалась к «проступи» ступеньки.

Чтобы закончить форму основания перпендикулярно ободку, я подвожу заднюю бабку и во вращающийся центр вставляю длинную деталь с тупым носком, позволяющую развернуться режущим инструментом (фото 1). Оставшийся конус срезаю острой стамеской.

Неглубокими проходами на средней скорости я могу без проблем проточить опору на чашах любого диаметра.

ТОЧЕНИЕ ЧАШИ НА ТОКАРНОМ СТАНКЕРис. 1. Прижимной патрон. При обтачивании основания прижимной патрон прочно захватывает чашу за ободок. Так как внутри прижимной платы выточены несколько ступенек, в патроне можно зажать чаши разных диаметров.

Прижимной патрон. При обтачивании основания прижимной патрон прочно захватывает чашу за ободок. Так как внутри прижимной платы выточены несколько ступенек, в патроне можно зажать чаши разных диаметров.

Рис.2. Так работает патрон. С отпущенным штурвалом чаша легко вставляется в прижимную плату. При затяжке штурвала плата прижимается тарелкой к основанию и захватывает ободок чаши.

4. Ряды ступенек в прижимной плате прижимного патрона рассчитаны на крепление чаш разных диаметров.

5. Профиль дна тарелки соответствует профилю вогнутой части основания и при затягивании штурвала тарелка выгибает прижимную плату.

Ссылка по теме: Чаша из сырого дерева на станке – вытачивание и сушка

Точение деревянной чаши с декором за 40 минут на токарном станке своими руками это не сложно

Watch this video on YouTube

Чаша из дерева на токарном станке

Watch this video on YouTube

© Автор: Д. РОСС (Аргентина)

РОСС (Аргентина)

Подпишитесь на обновления в наших группах и поделитесь.

Будем друзьями!

Как обойтись без токарного станка по дереву –

Содержание

- Станок токарный по дереву своими руками: фото и инструкция по изготовлению

- Классификация

- Из чего сделать токарный станок по дереву своими руками

- Общие рекомендации

- Инструмент, применяемый в работе

- Миниатюрный станок

- Настольный токарный

- Музейный экспонат — станок с ножным приводом

- Токарно-фрезерный станок

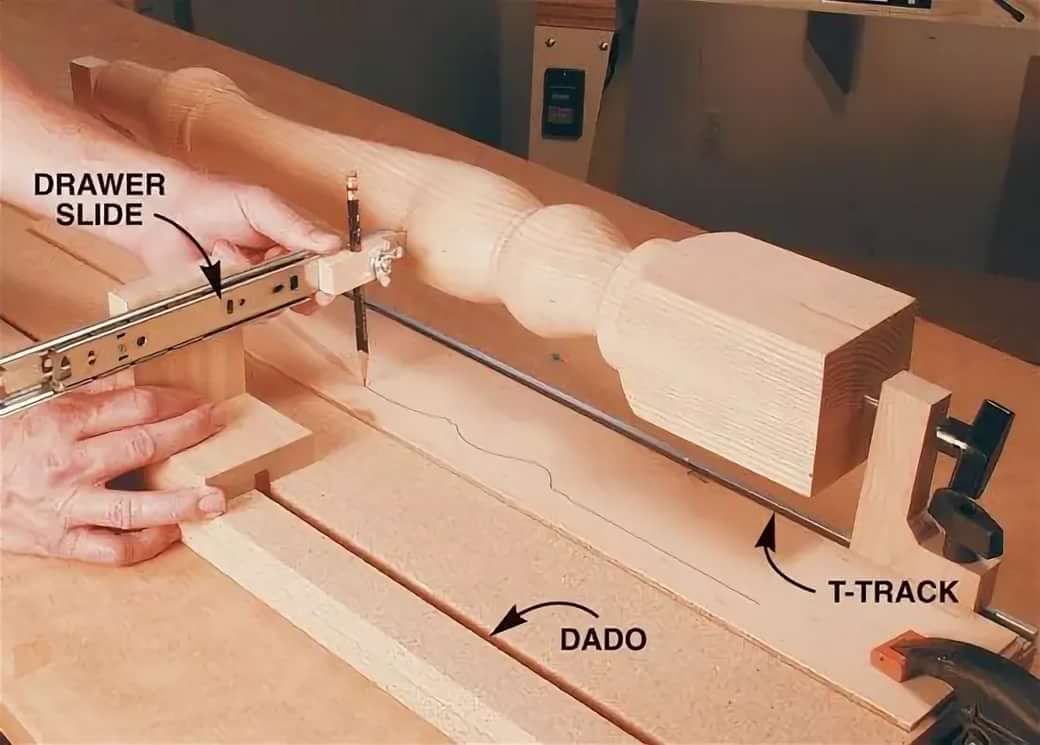

- Копир для токарного агрегата

- Инструмент токаря

- Вывод

- токарный станок по дереву своими руками

- Простые токарные станки по дереву своими руками

- Устройство токарного станка по дереву

- Возможности самодельного станка

- Реализация привода

- Использование дрели

- С мотором от стиралки

- Какое дерево можно обрабатывать

- Правила использования и техника безопасности

Станок токарный по дереву своими руками: фото и инструкция по изготовлению

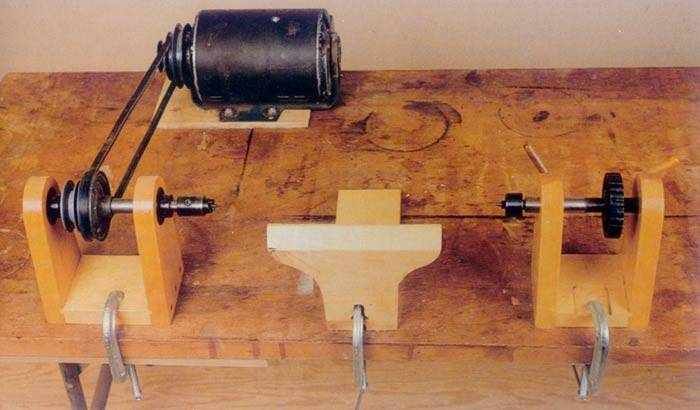

Откажется ли столяр от владения токарным станком? Вряд ли. Что же делать, если покупать дорого, а ждать в подарок бесполезно? Надо закатывать рукава и собирать токарный станок по дереву своими руками, тем более что это не слишком сложно. Состоит он всего из нескольких элементов: станины, передней неподвижной бабки, задней подвижной бабки и подручника (упора для резца). В качестве привода используется электродвигатель от стиральной машины. Исходя из этого, можно сделать вывод, что изготовление токарного станка по дереву своими руками не станет невыполнимой задачей.

Что же делать, если покупать дорого, а ждать в подарок бесполезно? Надо закатывать рукава и собирать токарный станок по дереву своими руками, тем более что это не слишком сложно. Состоит он всего из нескольких элементов: станины, передней неподвижной бабки, задней подвижной бабки и подручника (упора для резца). В качестве привода используется электродвигатель от стиральной машины. Исходя из этого, можно сделать вывод, что изготовление токарного станка по дереву своими руками не станет невыполнимой задачей.

Классификация

Разделение оборудования, собранного домашними умельцами, на типы или классы будет условным, поскольку при изготовлении мастера руководствуются не требованиями ГОСТа, а своими намерениями и возможностями. Для создания токарного станка по дереву своими руками чертежи обычно составляют самостоятельно, исходя из имеющихся в наличии основных элементов, таких как передняя и задняя бабки, вал привода и прочее, но можно использовать и готовые чертежи.

При конструировании передней бабки надо учитывать такой нюанс: электродвигатель обычно рассчитан на работу со шкивами и ременной передачей. Если же он используется как прямой привод, возникает усилие, направленное вдоль вала, в результате подшипники быстро выйдут из строя.

Если же он используется как прямой привод, возникает усилие, направленное вдоль вала, в результате подшипники быстро выйдут из строя.

- Мини-станок. Чаще всего применяется при изготовлении сувениров, ручек для шкафа или вешалок. В изготовлении очень прост, не требует дорогостоящих комплектующих.

- Станок средних размеров, настольный, с электроприводом. Позволяет выточить ножки для табурета или стола.

- Такой же станок, но с ножным приводом и со станиной. Этот агрегат относится, скорее, к разряду раритетов, тем не менее рассмотрим и его конструкцию.

- Следующий токарный агрегат можно назвать стационарным, с основательной станиной, на него устанавливают разное дополнительное оборудование.

- Станок токарный с копировальным устройством.

Конечно, к настольному агрегату вполне допустимо приспособить фрезер, а на стационарном можно точить мелкие вещицы. Вышеуказанный список не категоричен, сфера деятельности мастера подскажет, что именно ему изготавливать.

Из чего сделать токарный станок по дереву своими руками

Выбор материала для столь важного дела достаточно широк — от ДСП или фанеры до швеллера или стального листа. Конечно, указанные древесные материалы годятся разве что для мини-станка, более серьезные изделия потребуют применения массива из твердых пород дерева.

При изготовлении токарного станка из металла в ход идут самые различные изделия. Применяются трубы круглого и прямоугольного сечения, угол катаный, швеллер, двутавр, стальной лист и прочее.

В самодельных конструкциях успешно используются также такие материалы, как текстолит, гетинакс, винипласт, фторопласт, бронза, латунь.

Не обойтись, естественно, без покупки отдельных готовых компонентов. Это будут подшипники и различный крепеж — саморезы по дереву и по металлу, болты, гайки, шайбы и шпильки.

Хорошую помощь в изготовлении токарного станка по дереву своими руками окажут детали от сломанных или сгоревших электроинструментов, в частности дрели.

Общие рекомендации

Одной из самых главных частей токарного агрегата является станина. Это основа для монтажа всех элементов, поэтому к ее прочности предъявляются особые требования.

Основание настольного станка может быть деревянным, из твердых пород дерева, или металлическим. В нем надо предусмотреть паз или прорезь для подручника и задней бабки, так как они передвижные. Передняя бабка закреплена неподвижно, за ней должно быть место крепления электродвигателя. Кнопки включения обычно располагаются там, где удобно пользователю.

Для изготовления задней бабки подойдет часть редуктора с патроном от сгоревшей электродрели, она легко крепится к основанию из дерева или металла, только поджимать заготовку придется вручную. Чтобы упростить этот процесс, на бабку вместо редуктора от дрели устанавливают поджимной винт.

Самое важное при сборке — совместить центры передней и задней бабок, иначе выточенная деталь получится не цилиндрической, а конусной формы. Итак, делаем токарный станок по дереву своими руками.

Инструмент, применяемый в работе

Как сделать самому токарный станок по дереву? Начать надо с более простого, то есть деревянного, изделия. Инструменты для его изготовления применяются обычные столярные — ножовка, пила циркулярная, фрезерный станок, шуруповерт. Собранную конструкцию необходимо будет отшлифовать, поэтому надо иметь в наличии шлифовальную машину. Такие инструменты, как молоток, отвертки и измерительные средства, даже не стоит специально упоминать, они должны быть у любого мастера.

Работы с металлом предполагают использование болгарки, сварочного аппарата, возможно, заклепочного пистолета. Также стоит иметь в наличии инструменты для нарезания наружных и внутренних резьб диаметром 6, 8, 10 мм.

Во всех случаях необходимо применять средства защиты — очки, перчатки, защитную маску (при проведении сварочных работ).

Миниатюрный станок

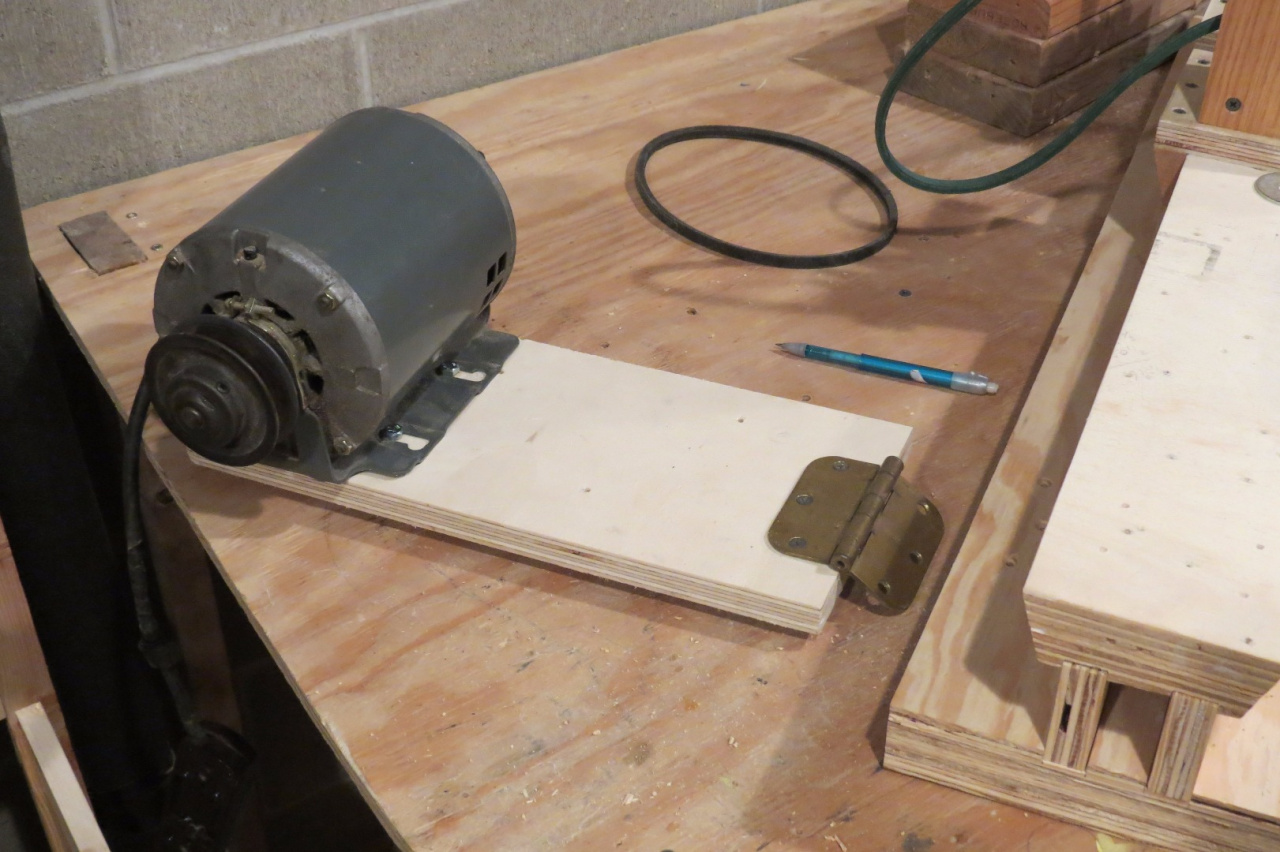

Начинать создание своими руками мини-токарного станка по дереву надо с поиска электродвигателя для привода. Поскольку размеры собираемого устройства предполагаются небольшие, то и мотор подойдет маленький. Как один из вариантов это может быть привод стеклоочистителей от автомобиля «Москвич» и далее по нарастающей — мотор от бобинного магнитофона, от стиральной машины, точильный станок в сборе, электродрель. В каждом конкретном случае надо будет выточить либо шкивы, либо насадку на вал, если привод прямой.

Поскольку размеры собираемого устройства предполагаются небольшие, то и мотор подойдет маленький. Как один из вариантов это может быть привод стеклоочистителей от автомобиля «Москвич» и далее по нарастающей — мотор от бобинного магнитофона, от стиральной машины, точильный станок в сборе, электродрель. В каждом конкретном случае надо будет выточить либо шкивы, либо насадку на вал, если привод прямой.

Размер станка может быть приблизительно от 30 до 80 см. Он представляет собой простейшую конструкцию для изготовления мелких вещей, много о нем говорить не стоит.

Настольный токарный

Самый, пожалуй, универсальный и востребованный станок. С его помощью можно сделать как самые мелкие детали, так и ножки к столу или табурету. Изготовление балясин для лестницы, может, будет и не под силу данному агрегату, впрочем, это зависит от размера заготовок.

Этот самодельный токарный станок по дереву может быть собран своими руками как из металла, так и с применением древесных материалов твердых пород. Такие элементы, как передняя и задняя бабки, лучше использовать заводского изготовления от старого станка. В качестве привода рекомендуется двигатель мощностью от 200 Вт, подойдет от старой стиральной машины.

Такие элементы, как передняя и задняя бабки, лучше использовать заводского изготовления от старого станка. В качестве привода рекомендуется двигатель мощностью от 200 Вт, подойдет от старой стиральной машины.

Мотор от машины-автомата применить также можно, но надо учитывать, что обороты у него слишком высокие (12000 об/мин), а для токарных работ достаточно 600 об/мин. Нетрудно подсчитать, что шкив двигателя должен быть в 20 раз меньше шкива вала станка. Часто в таких случаях применяют промежуточный вал, но это сделает станок более сложным и дорогим в изготовлении. Или же придется использовать электронный блок регулировки оборотов, имеющийся в продаже, но при этом теряется мощность.

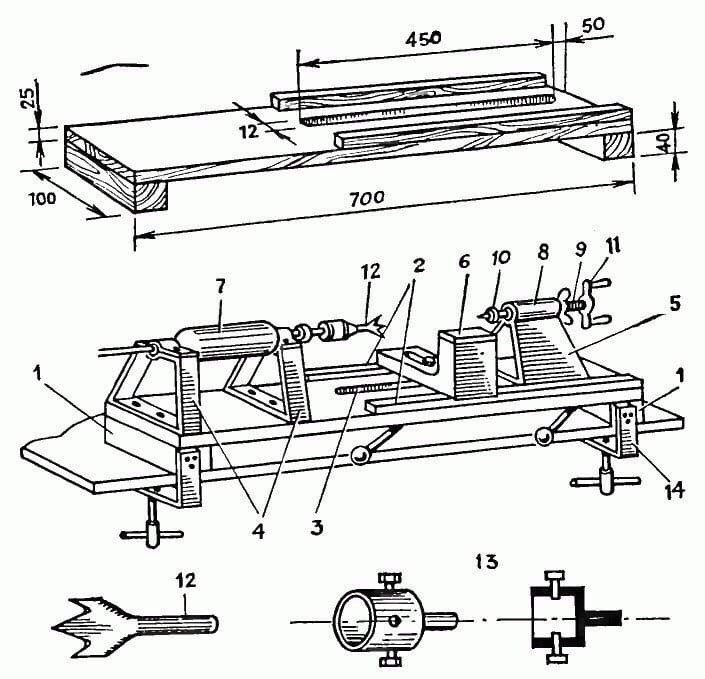

Конструкция токарного станка хорошо видна на рисунке, поскольку размеры могут быть произвольными, то чертеж приводить нет смысла. А вообще, сделанный своими руками токарный станок по дереву может иметь самую различную конфигурацию.

Музейный экспонат — станок с ножным приводом

Вначале немного об истории возникновения токарных приспособлений. С тех пор как люди стали обрабатывать природные материалы, возникла необходимость придания им цилиндрической формы. Видимо, тогда и было изобретено устройство, ставшее предком всем хорошо известного токарного станка. Работать на нем можно было только вдвоем — один человек крутил заготовку при помощи намотанной веревки, другой ее обрабатывал. Причем заметьте, вращение происходило то в одну, то в другую сторону, соответственно, работать можно было только при правильном направлении.

С тех пор как люди стали обрабатывать природные материалы, возникла необходимость придания им цилиндрической формы. Видимо, тогда и было изобретено устройство, ставшее предком всем хорошо известного токарного станка. Работать на нем можно было только вдвоем — один человек крутил заготовку при помощи намотанной веревки, другой ее обрабатывал. Причем заметьте, вращение происходило то в одну, то в другую сторону, соответственно, работать можно было только при правильном направлении.

Но время шло, прогресс не стоял на месте, и в какой-то период времени был придуман токарный станок с ножным приводом. В нем использовалось непрерывное вращение, работать мог один человек. Дальнейшее совершенствование в течение 18-го века придало станку примерно такой вид, как сейчас.

Несмотря на прогресс, можно попробовать сделать своими руками ножной токарный станок по дереву. Может, практической пользы от этого и немного, скорее, это будет экскурс в историю, а для подрастающего поколения хорошая возможность построить машину своими руками и изучить ее работу.

Основой данного агрегата является прочная станина, маховик и приводящий его в движение коленчатый вал по аналогии с ножной швейной машиной. Маховик должен быть тяжелым и максимально отцентрованным, педаль привода — как можно шире. Верхняя часть станка ничем не отличается от обычного токарного — та же передняя бабка, подручник и задняя бабка, вал приводится в движение посредством ремня.

Токарно-фрезерный станок

Важным и полезным дополнением к токарному оборудованию является фрезерное приспособление. С помощью такого комплекта можно изготовить вещи, недоступные каждому станку по отдельности. Примером могут служить балясины для лестницы, имеющие продольные выборки.

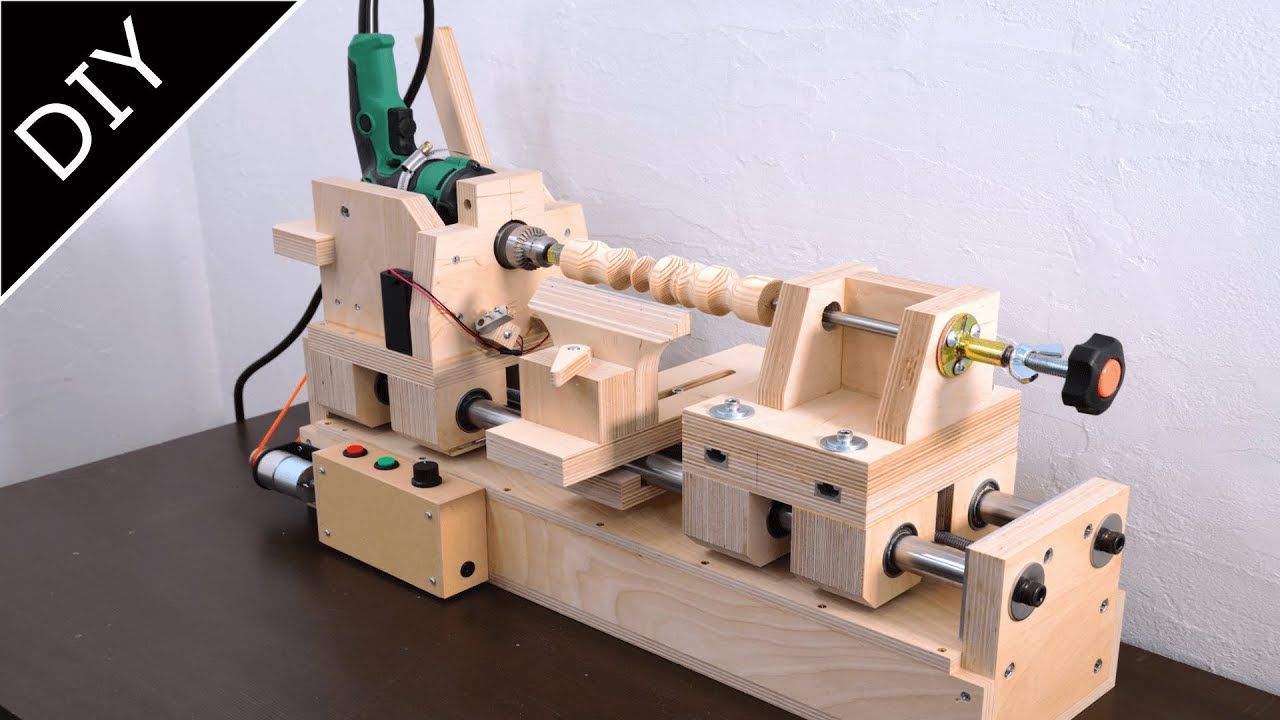

Фрезерную машину можно установить как на стационарный токарный станок, так и на настольный и даже на ножной. Как сделать самому токарный станок по дереву с функцией фрезерования, если фрезера нет в наличии? Ответ прост: использовать в этом качестве электродрель. Конечно, у нее скорость вращения недостаточна для качественной обработки, но для черновой будет в самый раз. Причем можно использовать как фрезы, так и сверла. Сделанный своими руками токарно-фрезерный станок по дереву серьезно расширит возможности домашнего мастера.

Причем можно использовать как фрезы, так и сверла. Сделанный своими руками токарно-фрезерный станок по дереву серьезно расширит возможности домашнего мастера.

Копир для токарного агрегата

Мастеру, изготавливающему какое-то количество одинаковых деталей, просто необходимо иметь копировальное устройство для токарного станка. Такое приспособление, несмотря на некоторую сложность изготовления, значительно облегчит работу токарю.

Как сделать своими руками токарно-копировальный станок по дереву? И что это такое — копир? Это устройство, которое позволяет изготовить точную копию какого-либо изделия из дерева, выполненного не токарным способом. Оно закрепляется на станке перед заготовкой или над ней. Принцип действия достаточно прост: в верхней или нижней части станины (это зависит от устройства копира) неподвижно закрепляется изделие (или трафарет), которое необходимо повторить. Далее посредством обкатного ролика рисунок контура передается на резец, который жестко связан с роликом. Учесть необходимо следующее: выпуклость на трафарете даст углубление на детали и, соответственно, наоборот.

Учесть необходимо следующее: выпуклость на трафарете даст углубление на детали и, соответственно, наоборот.

Применение копировального устройства дает неоспоримое преимущество при изготовлении таких вещей, как ножки столов или балясины для лестниц. Все изделия получаются одинаковыми, чего невозможно достичь ручной обработкой даже при самом хорошем глазомере.

Инструмент токаря

Несмотря на кажущуюся простоту процесса обработки древесины, токарных приспособлений существует немало. Резец состоит из рабочей части, она металлическая, и рукоятки, чаще всего деревянной.

Существуют два основных типа резцов:

- Рейер — для черновой обработки. Это резец, имеющий полукруглую режущую часть, с его помощью заготовке придается приблизительная форма.

- Мейсель — для чистовой обработки. Лезвие этого резца прямое, срезанное под углом 45°. Предназначается для придания изделию завершенного вида и для отрезания.

Применяются еще несколько видов резцов, называемых фасонными:

- стамеска — предназначена для выравнивания деталей цилиндрической формы;

- крючок или кольцо — с их помощью выполняются полости в детали;

- гребенка — справится с нанесением канавок или резьбы на заготовку.

У мастеров токарного дела есть традиция не покупать резцы, а изготавливать самостоятельно. Дело это не заключает в себе особой сложности, требования к материалу не слишком высокие.

Из отработавшего свое напильника получится отличный рейер или мейсель. Для этого на заточном станке режущей части придается соответствующая форма, затем затачивается на мелкозернистом наждачном круге и полируется. Прямой резец желательно точить на специальной оправке, имеющейся в продаже, или самодельной, для выдерживания угла заточки.

Крючок или кольцо можно изготовить из обоймы маленького подшипника, только для этого металл нужно отпустить. Каленые резцы опасно использовать, так как на них возможны сколы и трещины, отколовшаяся часть может отлететь и привести к травме.

Можно подвести итог: сделанный своими руками самодельный токарный станок по дереву должен быть укомплектован самостоятельно изготовленными резцами.

Вывод

Изготовление в домашних условиях различных приспособлений приносит не только практическую пользу и экономию. Привлечение к этому делу детей и подростков может частично восполнить недостаток технического образования, наблюдающийся в последнее время. Ведь нельзя же, согласитесь, учить только менеджеров, кто-то должен уметь крутить гайки.

Привлечение к этому делу детей и подростков может частично восполнить недостаток технического образования, наблюдающийся в последнее время. Ведь нельзя же, согласитесь, учить только менеджеров, кто-то должен уметь крутить гайки.

Сделанный своими руками простейший токарный станок по дереву способен порадовать не только мастера, но и его домашних. Ведь изготовленные лично вещи никогда не будут похожи на магазинные, они отражают внутренний мир обитателей жилища.

Стоит задуматься о том, сколько сохранилось домашних вещей возрастом 100 и более лет, сделанных штучно? И сколько их осталось, изготовленных массово? Первых больше, потому что столяры, токари, резчики по дереву не просто выполняли план, а вкладывали душу в свое изделие.

Источник

токарный станок по дереву своими руками

Простые токарные станки по дереву своими руками

Дерево является наиболее востребованным материалом для мастеров Кулибиных и прочих самодельщиков. Во многом его популярность обусловлена не только универсальностью в применении, но также доступностью и простотой обработки.

В большинстве случаев для работы с деревом можно использовать свой личный ручной инструмент, который у каждого найдется в наличии: ножовки по дереву, рубанки, стамески, шлифовальные бруски.

Применяются и различные виды электроинструмента: дрель, шуруповерт болгарка, ручной фрезер. Купить их может практически каждый, тем более если человек занимается деревообработкой.

Но в тех случаях, когда необходимо придать деревянной заготовке цилиндрическую форму, выточить ручки для инструмента, сделать шкивы, а также подсвечники и другие декоративные элементы, без токарного станка не обойтись.

Купить такое оборудование — не всегда по карману. Но всегда есть альтернативный вариант. Например, простой станочек при желании можно изготовить самому. Это не так уж и сложно, как может показаться сначала.

На нашем сайте представлены разные варианты самодельных токарных станков по дереву: от примитивных, несложных в изготовлении и бюджетных до универсальных конструкций. Благодаря такому разнообразию вариантов, вы можете выбрать то, что подходит именно вам.

Устройство токарного станка по дереву

Прежде чем приступить к изготовлению и сборке, важно для начала ознакомиться с конструктивными особенностями оборудования. Здесь можно выделить пять ключевых узлов.

Базой самоделки является основание (или правильно будет сказать — станина). На неподвижной площадке располагаются все другие конструктивные элементы, без которых невозможна работа станка.

Основание должно быть основательным (простите за тавтологию), прочным и надежным. Для станины мастера-самодельщики используют как металлические, так и деревянные площадки.

Еще одними важными конструктивными элементами являются так называемые бабки. Без них работа в принципе невозможна. Именно между ними фиксируется обрабатываемая заготовка.

Обратите внимание: от того, насколько ответственно вы подойдете к сборке и установке бабок токарного станка по дереву напрямую будет зависеть качество обработки заготовки. Поэтому рекомендуем сначала ознакомиться с основными нюансами. Важное и обязательное условие — их центра должны быть соосными.

Важное и обязательное условие — их центра должны быть соосными.

Для их изготовления целесообразно использовать именно металл (чем толще, тем лучше), однако есть немало альтернативных конструкций, в которых они реализованы из фанеры или дерева.

Изготавливая для себя токарный станок по дереву своими руками, не стоит забывать об изготовлении подручника.

Это пятый конструктивный элемент, который хоть и не влияет непосредственно на работу станка, как предыдущие, но обязательно должен быть.

Регулируемый подручник служит опорой для токарных инструментов, а именно — столярных резцов, с помощью которых происходит обработка деревянной заготовки.

Есть и более сложные в изготовлении «домашние» конструкции — к примеру, работающие совместно с копиром. Их тоже можно сделать самостоятельно, но в данном случае потребуется определенный опыт, ну и умение работать с чертежами.

Возможности самодельного станка

Понятно, что гаражные мини «версии» заводских моделей отличаются от последних по многим параметрам. Тем не менее работать на них можно, и они неплохо справляются со своей задачей.

Тем не менее работать на них можно, и они неплохо справляются со своей задачей.

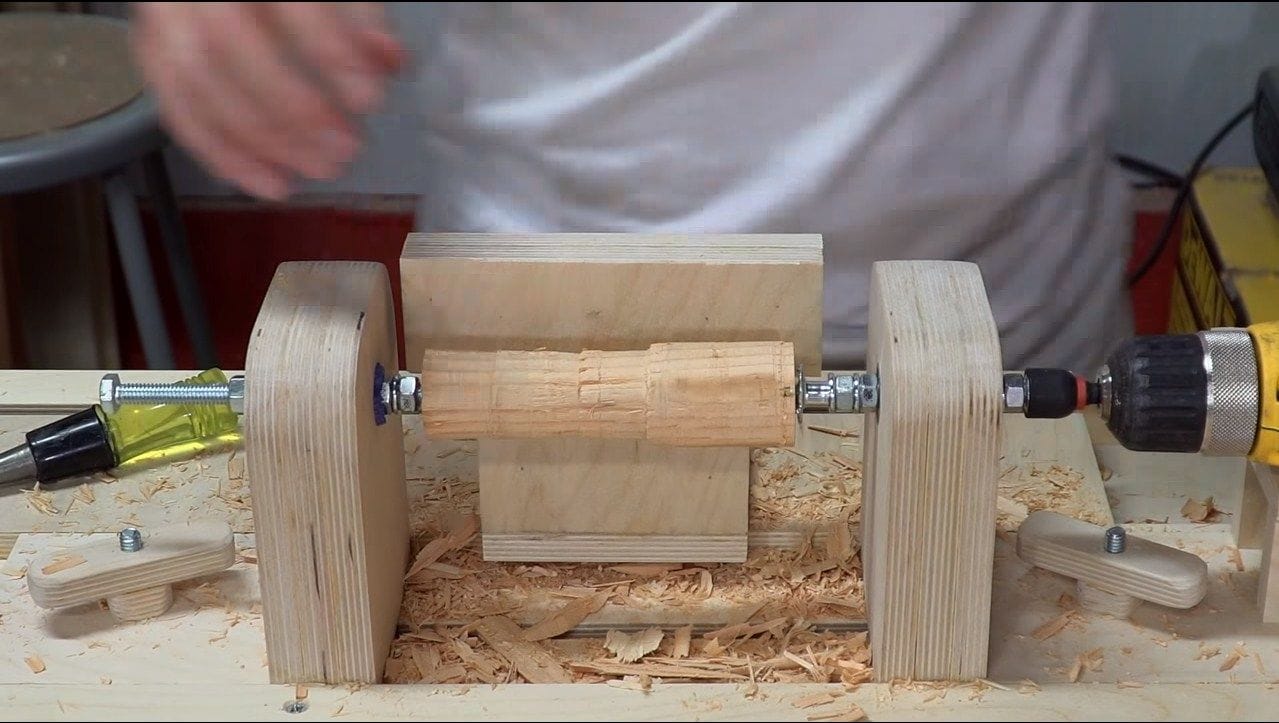

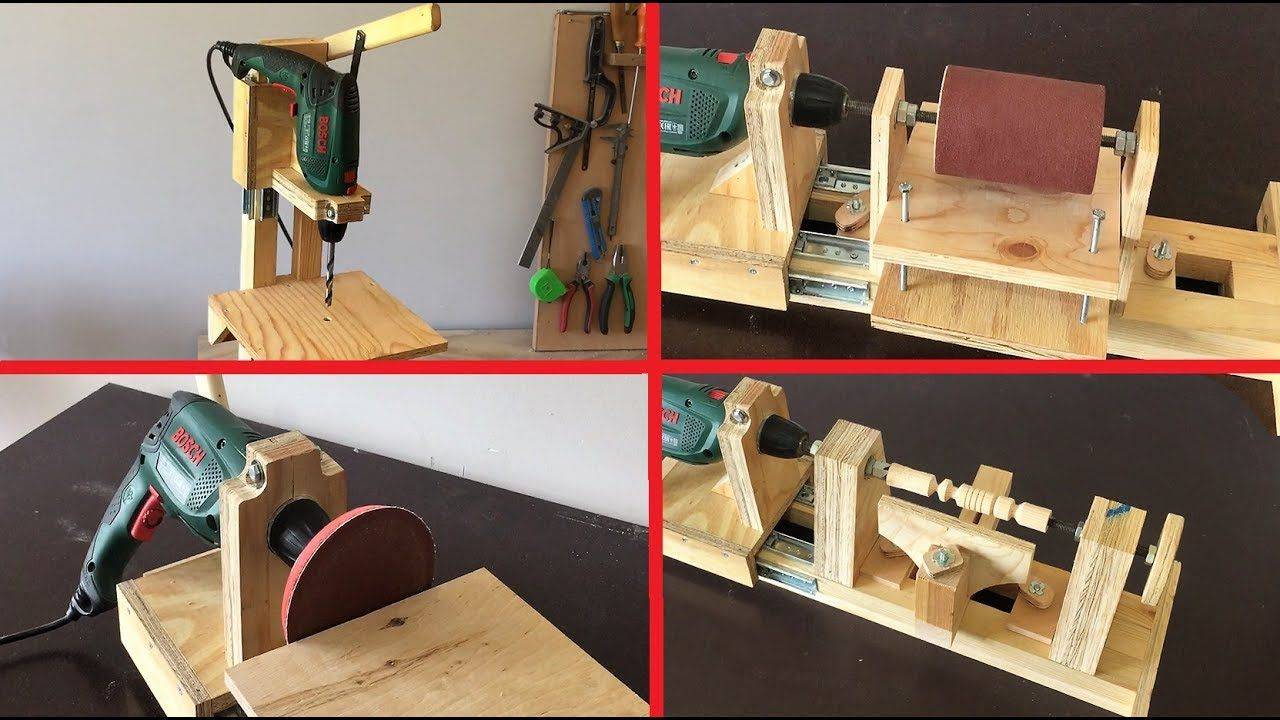

Выточить декоративный деревянный подсвечник или ручку для стамески и напильника — с этой операцией справится даже самый простецкий станок с приводом от электродрели, собранный из дерева.

Подробно о том, как собрать такой токарный станочек из бросовых материалов и на скорую руку, можно прочитать на нашем сайте в данной статье.

Если же вам требуется агрегат для более серьезных работ, то станину лучше изготовить основательную — из толстого металла.

На самодельных конструкциях можно без проблем вытачивать деревянные шкивы для каких-либо гаражных самоделок, разные цилиндрические детали, красивые пепельницы из дерева и др.

Еще раз хотим обратить ваше внимание на то, что собрать токарный станок для дерева своими руками будет выгодно, если вам необходимо обрабатывать (обтачивать) малогабаритные заготовки и в малых объемах. Для более серьезных и ответственных вещей лучше приобрести заводские конструкции.

Реализация привода

Многих мастеров и самодельщиков часто интересует даже не то, как сделать токарный станок по дереву, а какой привод выбрать.

Тут, конечно, все зависит от ваших возможностей, а также от того, что именно вы собираетесь делать, какие детали вытачивать.

Если речь идет о бюджетном варианте, для которого не требуются чертежи и серьезные расчеты, то с ролью привода вполне справится электродрель. Это один из наиболее часто применяемых вариантов.

Некоторые мастера используют вместо обычного привода из электродрели угловую шлифмашинку (болгарку), но широкого распространения такое конструктивное решение не получило.

Тем более, что использование болгарки без регулировки оборотов — вообще нецелесообразно. Подробнее об изготовлении токарного станка из УШМ читайте в нашей статье.

Если вам нужна конструкция, чтобы изготавливать разные поделки и детали из дерева, то имеет смысл использовать электродвигатель, который посредством ремня будет соединяться с приводными шкивами (причем они должны быть разного диаметра).

При это сам токарный станок, а точнее его основные элементы желательно изготавливать из металла. В данном случае конструкция получится не только надежной и основательной, но и безопасной, что тоже немаловажно.

Использование дрели

Как уже было написано ранее — одной из наиболее популярных конструкций для гаража и домашней мастерской является простейший токарный станочек на базе электродрели.

Изготовить его несложно, а работать на нем — просто. Для изготовления основных конструктивных элементов можно использовать то, что найдется у вас под рукой.

Например, станину можно сделать из куска металлической двутавровой балки. Также можно взять за основу швеллер или строительный уголок — очень много вариантов.

Сами бабки можно сделать из того же двутавра. Также необходимо будет сделать простой хомут для надежной жесткой фиксации электродрели на своем месте.

Такой мини токарный станок по дереву можно установить прямо на рабочем столе, а после окончания работ — убрать в угол мастерской, сняв с него дрель.

С мотором от стиралки

Если конструкции на базе сетевой электродрели пользуются популярностью из-за простоты сборки, то станки с приводом из электродвигателя привлекают внимание своей универсальностью.

Для изготовления подобного токарного станка можно уже отдельно разработать чертежи с основными узлами и подробными размерами. Это очень поможет при сборке.

Обратите внимание, что при использовании мотора от стиралки можно использовать несколько основных конструктивных решений.

Можно реализовать как прямой привод, когда на вал надевается специальная (часто — самодельная) насадка для фиксации заготовки, так и непрямой — когда вращение на шпиндель передается через систему шкивов и ременной передачи.

Задняя бабка крепится к подвижной площадке, что позволит легко перемещать ее по станине, подстраиваясь под размер обрабатываемой детали или заготовки.

Обязательно изготавливаем корпус из металла или дерева, внутри которого будет находиться электродвигатель.

И на лицевую сторону корпуса можно вывести кнопку включения. Дополнительно, если есть возможность, можно установить плату регулировки оборотов.

Какое дерево можно обрабатывать

Подойдут любые породы дерева: дуб, береза, ясень, граб, и тем более — сосна или другие хвойные. Склеенные заготовки из березовой фанеры тоже можно обтачивать на самодельном токарном станке.

А используя вспомогательный копировальный инструмент, можно изготавливать очень классные вещи.

Поэтому касательно выбора древесины можно особо не заморачиваться — самодельная конструкция справится с обработкой любых небольших заготовок из дерева.

Правила использования и техника безопасности

При работе на любом оборудовании важно соблюдать элементарные правила ТБ. В первую очередь, необходимо обязательно использовать средства личной защиты — маску или очки.

Собирая для себя токарный станок по дереву своими руками, важно заранее предусмотреть для него подходящее место, где он будет надежно установлен.

Место должно быть ровным и прочным. И рабочий стол в принципе подойдет для этого. Также можно изготовить отдельное место.

Также крайне важно, чтобы над тем местом, где будет находиться станок, было организовано хорошее освещение.

Перед началом работы необходимо убедиться в надежном креплении обрабатываемых деревянных заготовок, а также в работоспособности всех узлов конструкции.

Сделать своими руками деревообрабатывающий токарный станок совсем несложно — мы поделились с вами простыми решениями, которые под силу реализовать каждому мастеру.

© 2016-2021 Сделай своими руками — Сделай сам. Копирование материалов запрещено. Материал на сайте представлен исключительно в ознакомительных целях. Администрация сайта не несет ответственности за возможные последствия, после прочтения материала. Официальный сайт.

Источник

Принадлежности для самодельного токарного станка по дереву – Советы по токарной обработке

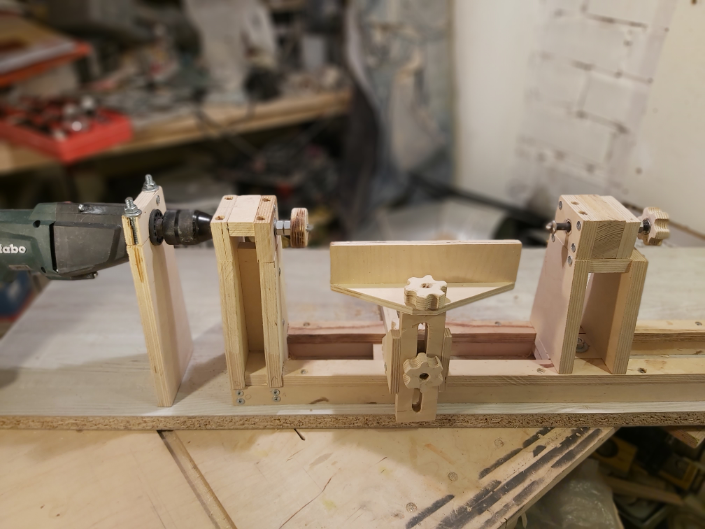

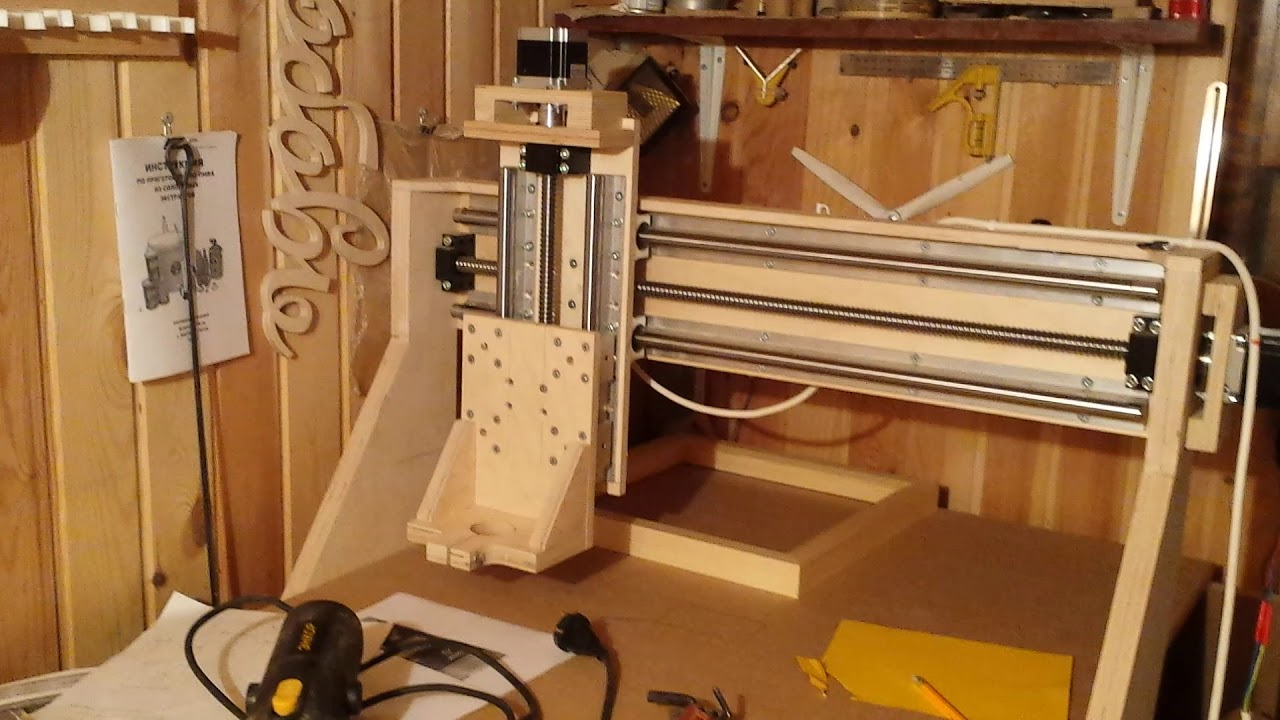

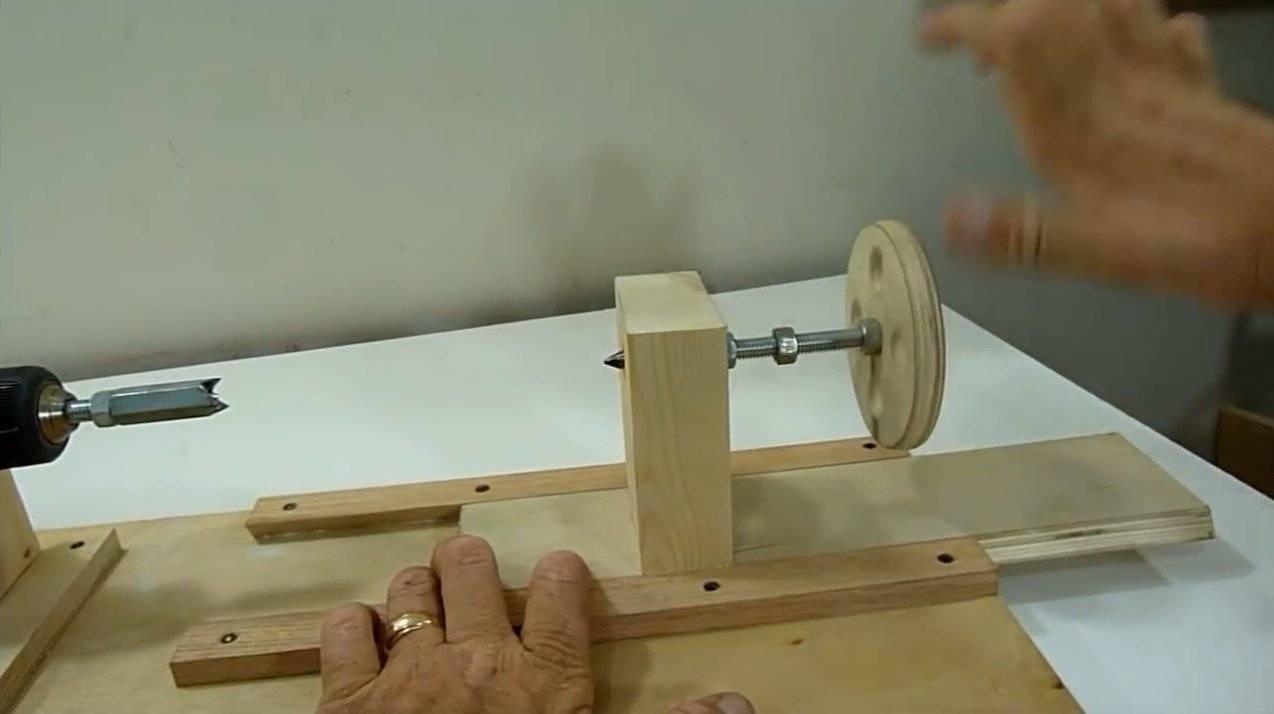

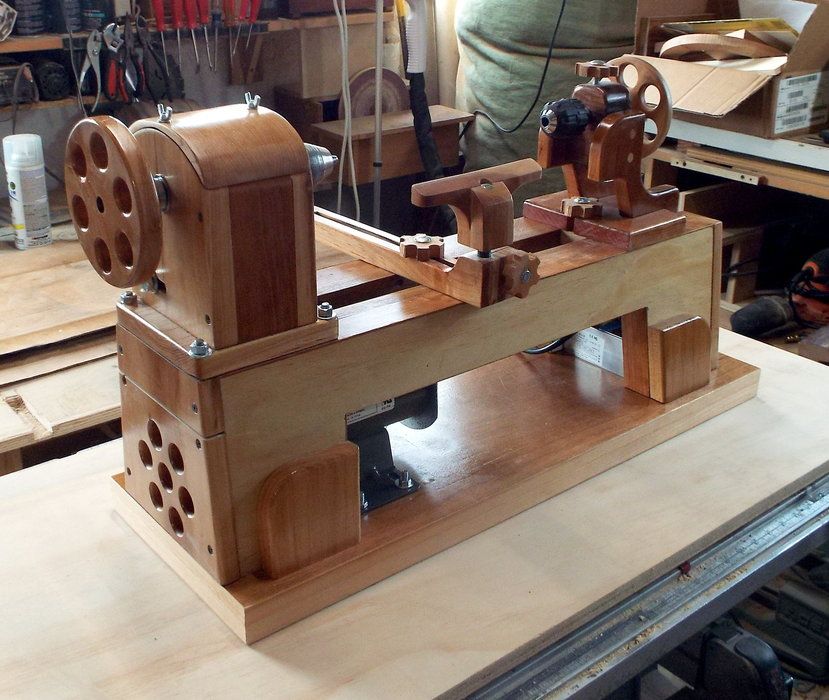

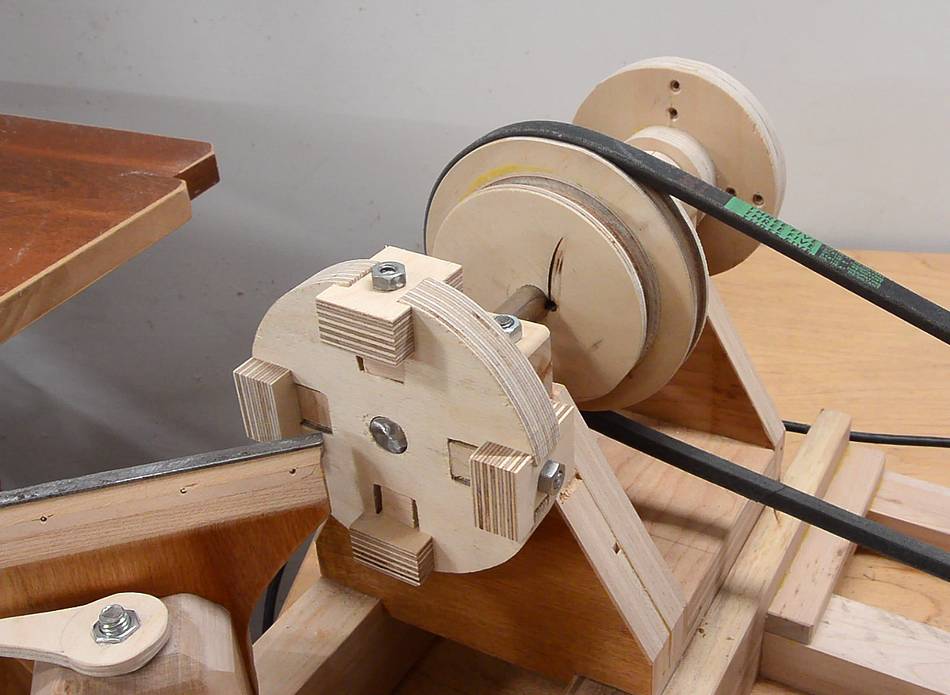

Около 6 лет назад я построил этот самодельный токарный станок из березовой фанеры. Попользовавшись им в течение достаточно долгого времени, я решил проверить его текущее состояние, используя все его аксессуары на практических примерах.

Попользовавшись им в течение достаточно долгого времени, я решил проверить его текущее состояние, используя все его аксессуары на практических примерах.

Чертежи токарного станка с дисковым шлифовальным станком и принадлежностями:

Это 3D-модель SketchUp, включенная в чертежи для продажи на этом веб-сайте. Как видите, я использовал фанеру для станины станка, передней бабки и всех принадлежностей станка.

Токарный станок и дисковый шлифовальный станок Планы

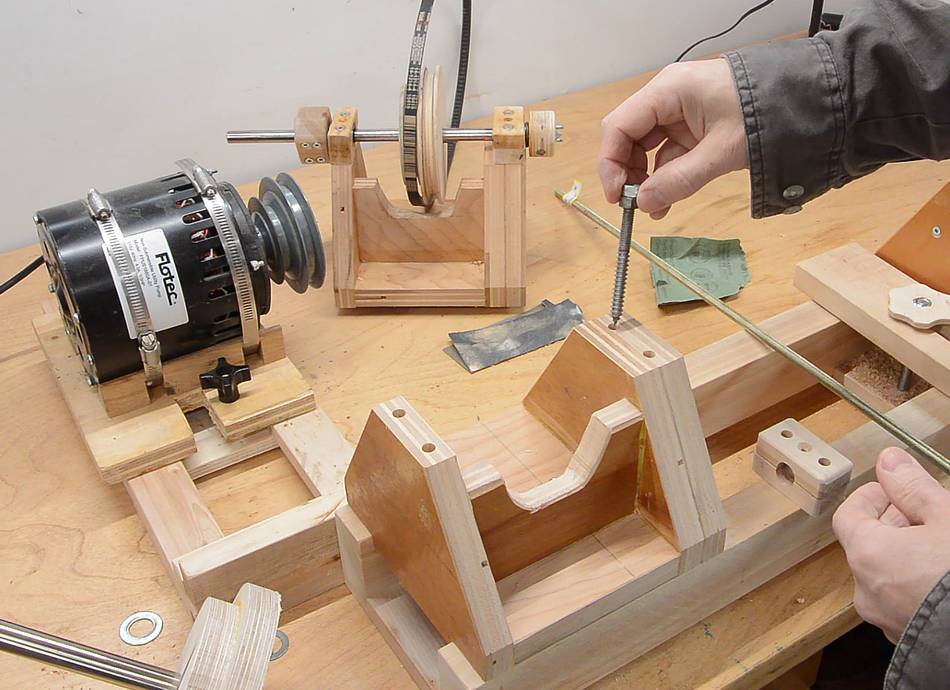

Для работы этого токарного станка я установил однофазный двигатель мощностью 1 л.с. и 1500 об/мин. Двигатель вращает вал станка благодаря ремню и трем фанерным шкивам, которые позволяют мне регулировать скорость станка для каждого проекта.

Я также использовал шариковый подшипник. Они не идеальны для тех проектов, где сила прикладывается спереди, но они без проблем выдержали все время, которое я провел на этом токарном станке.

Приспособление для заточки стамесок на токарном станке:

Я начну с того, что покажу вам, как пользоваться шлифовальным кругом. Я сделал это с помощью простой, но гениальной системы, которая позволяет мне затачивать стамески с помощью этого колеса и рулона наждачной бумаги. Для этого мне нужно только обрезать наждачную бумагу по размеру и положить ее на колесо.

Для установки наждачной бумаги я использую болт, на котором я сделал канавку, куда буду помещать наждачную бумагу. Поворачивая его, я могу натянуть наждачную бумагу настолько, чтобы можно было заточить стамески для токарной обработки дерева. Теперь я должен разместить кондуктор, который будет поддерживать стамески.

Я установил реверсивный переключатель, который позволяет мне поворачивать вал токарного станка в обоих направлениях. Для такого вида заточки колесо должно вращаться в направлении, противоположном тому, как расположены стамески. Эта система позволяет мне затачивать практически любые токарные резцы по дереву.

Если вы хотите узнать, как сделать приспособление для заточки токарных резцов по дереву, ознакомьтесь с другой статьей.

Используя подручник, но меняя его основание, этот круг также может затачивать обычные стамески. В этом случае, поскольку я использовал очень мелкую зернистость P320, то долото вряд ли нужно потом затачивать камнем, чтобы правильно резать.

У меня также есть еще одна статья, полностью посвященная демонстрации того, как сделать этот шлифовальный круг для использования на токарном станке.

Как сделать ручку на токарном станке:

Теперь я собираюсь сделать ручку, чтобы продемонстрировать, как пользоваться токарным станком и стамесками, которые я только что заточил. Вырезав кусок оливкового дерева, я устанавливаю сделанный мной приводной центр с накидной гайкой, подручником и задней бабкой. Я отметил центр в куске оливкового дерева и поместил его на токарный станок.

Я обтачиваю его понемногу с помощью черновой выемки, пока кусок не приобретет форму цилиндра. Я удостоверяюсь, что это правильный размер, а затем выполняю все остальные процессы обработки с другими стамесками. На токарном станке я шлифую дерево и устанавливаю втулку в рукоятку.

Я удостоверяюсь, что это правильный размер, а затем выполняю все остальные процессы обработки с другими стамесками. На токарном станке я шлифую дерево и устанавливаю втулку в рукоятку.

Самодельный дисковый шлифовальный станок для токарного станка:

Я собираюсь установить дисковый шлифовальный станок слева от станка, чтобы закончить изготовление ручки. Осталось нанести немного льняного масла, и вот конечный результат (четвертое фото). Эта рукоятка идеально подойдет для рашпиля, который есть у меня в мастерской.

Давно хотел укрепить стол дисковой шлифовальной машины, так как он немного потрепан за все годы использования. Я собираюсь использовать эту возможность, чтобы приклеить к нему лист HPL с помощью контактного клея. Я также проверю угловой датчик, и все работает, как и ожидалось!

Самодельное приспособление для заточки ножей на токарном станке:

Пришло время продемонстрировать, как использовать этот токарный станок для заточки ножей. Прежде всего, мы должны снять дисковую шлифовальную машину и прикрепить колесо и приспособление для заточки ножей. Вдохновением для создания подставки для ножей я послужил знаменитая система заточки Tormek. Вы можете разместить его на приспособлении, и он идеально подходит для более безопасной и точной заточки.

Прежде всего, мы должны снять дисковую шлифовальную машину и прикрепить колесо и приспособление для заточки ножей. Вдохновением для создания подставки для ножей я послужил знаменитая система заточки Tormek. Вы можете разместить его на приспособлении, и он идеально подходит для более безопасной и точной заточки.

Я ищу правильный угол, регулируя высоту приспособления — обычно она составляет около 20 градусов. Я активирую мотор и в этом случае колесо тоже будет крутиться в противоположную от нас сторону, чтобы не зацепить нож. Помимо этого круга с наждачной бумагой, я также сделал еще один полировальный круг из МДФ, который я использую вместе с полировальной пастой.

Если у ножа нет зубьев, вы можете пропустить круг с наждачной бумагой и использовать полировальный круг напрямую. Результаты работы с этой системой никогда не перестают меня впечатлять. Мои ножи никогда не были такими острыми.

Здесь вы найдете статью, которую я опубликовал несколько лет назад о том, как сделать приспособление для заточки ножей.

Самодельный ленточно-шлифовальный станок для токарного станка:

Теперь я покажу вам, как прикрепить и использовать ленточно-шлифовальный станок. Я использовал накидную гайку, чтобы соединить вал шлифовального станка с валом токарного станка. Я собираюсь снять крышку со шлифовальной машины, чтобы провести техническое обслуживание и заменить наждачную бумагу.

Шлифовальная машина имеет большое колесо для тяги и меньшее колесо для натяжения ремня и регулировки его положения. Эта шлифовальная машина идеально подходит для шлифования шпунтов там, где иначе это было бы невозможно. Как и у дисковой шлифовальной машины, у нее есть складной стол, который позволяет нам шлифовать под углом.

Если вы хотите узнать больше о том, как сделать эту ленточно-шлифовальную машину, ознакомьтесь с этой статьей.

Токарно-шлифовальный станок своими руками:

Наконец, я собираюсь установить шлифовальный станок. Я построил шлифовальный барабан, соединенный с валом токарного станка и валом ленточной шлифовальной машины. После того, как они соединены, я должен разместить наклонный стол, на который будут вставляться заготовки. Наклоняя стол, я могу регулировать расстояние между шлифовальным барабаном и самим столом.

Я построил шлифовальный барабан, соединенный с валом токарного станка и валом ленточной шлифовальной машины. После того, как они соединены, я должен разместить наклонный стол, на который будут вставляться заготовки. Наклоняя стол, я могу регулировать расстояние между шлифовальным барабаном и самим столом.

После установки пылезащитного чехла я проведу несколько тестов. Я не очень часто использую этот инструмент, но он идеально подходит для мастерской, где нужно время от времени шлифовать небольшие детали.

У меня также есть другая статья на моем веб-сайте о том, как сделать эту шлифовальную машину для использования с токарным станком.

Токарные станки и дисковые шлифовальные машины Проекты:

Токарные и дисковые шлифовальные машины на форуме:

Сентябрь 2017 г. – Основы токарной обработки древесины

Мне очень нравится токарная работа по дереву, и чем дольше я занимаюсь этим, тем больше интересных вещей я узнаю, которые можно точить, и инструментов, которые можно создавать. В этой статье я покажу вам, как сделать собственный набор из прокрутки патрона для дерева кулачков , который подойдет к любому токарному патрону.

В этой статье я покажу вам, как сделать собственный набор из прокрутки патрона для дерева кулачков , который подойдет к любому токарному патрону.

Возможно, у вас есть вопросы о патронах для токарных станков по дереву, которые иногда называют «патроны для токарных станков », например, какой из них купить или какой лучший патрон для токарного станка по соотношению цена/качество.

Теперь, используя спиральный патрон SuperNova

В итоге я получил деревянный спиральный патрон SuperNova 2 , в нем используются все кулачки, которые производит Nova….Я думаю 🙂 У меня есть только 2 комплекта кулачков, когда я пишу это, но я Я обнаружил, что некоторые парни/девушки на самом деле изготавливают собственные кулачки для патрона токарного станка по дереву.

Точение деревянных совков

Некоторое время назад я видел, как парень поворачивал деревянный совок. Довольно сложно, если подумать, у вас есть часть ковша и часть ручки, обе на разных осях. Вы могли бы, вероятно, сделать проект из двух частей, другими словами, вы могли бы повернуть совок и ручку по отдельности, а затем найти способ соединить две части.

Вы могли бы, вероятно, сделать проект из двух частей, другими словами, вы могли бы повернуть совок и ручку по отдельности, а затем найти способ соединить две части.

Я перейду к делу, потому что я смотрел Алана на канале YouTube «Как вращается дерево», и он строит набор челюстей, которые можно прикрепить к вашему патрону для токарного станка по дереву, и они идеально подходят для поворота ковша после того, как вы повернули рукоять.

Видео о том, как сделать самодельный патрон для черпака

Посмотрите, как точить деревянный черпак с помощью самодельного патрона для токарного станка по дереву

Вот некоторые из лучших комментариев крепится к кузову. Челюсти изготовлены из куска балтийской березовой фанеры размером 8″ на 8″ на 1/2″ (хороший материал). Стандартные губки использовались в качестве шаблонов для разметки отверстий под болты. Затем отверстия были заглублены и стабилизированы тонким слоем СА-клея.

Челюсти крепятся болтами немного длиннее стандартных болтов, чтобы учесть дополнительную толщину моей фанеры.

Поверх фанеры я приклеил кедр толщиной 2″, так как он был у меня в наличии. Древесина может быть любой стабильной и легкодоступной. Эта древесина вырезается под углом, как рама для картины, просверливается для доступа к внешним болтам и приклеивается к фанере.

Челюсти теперь можно настроить для удержания текущего проекта. Для моего совка я просверлил центр немного меньше, чем чаша совка, и удалил две противоположные губки.

Когда придет время удалить слишком много челюстей для моего текущего проекта, я смогу либо сделать новый набор челюстей, либо вырезать кедр и приклеить новые деревянные детали. Как и с любым самодельным инструментом, будьте осторожны и используйте свою голову. Начните медленно, затем увеличьте скорость до удобной, а затем немного сбавьте скорость. Как и в случае с любым самодельным инструментом, вы несете единоличную ответственность за его безопасность и собственную безопасность.

От Чарльза

Я выбрал ваш дизайн, потому что он выглядел самым безопасным. Однако, когда я сжал челюсти, винты разорвали фанеру. Я попробовал три разных фанеры и столкнулся с той же проблемой. Все еще нравится дизайн, хотел бы предложить предложение для тех, у кого патрон Nova. За 19 долларов.95 вы можете приобрести «Набор дополнительных губок для мягкого патрона NOVA 6021» на Amazon и установить свои деревянные губки на набор губок вместо фанеры. Нейлоновые губки можно модифицировать под любую необходимую вам конфигурацию.

Однако, когда я сжал челюсти, винты разорвали фанеру. Я попробовал три разных фанеры и столкнулся с той же проблемой. Все еще нравится дизайн, хотел бы предложить предложение для тех, у кого патрон Nova. За 19 долларов.95 вы можете приобрести «Набор дополнительных губок для мягкого патрона NOVA 6021» на Amazon и установить свои деревянные губки на набор губок вместо фанеры. Нейлоновые губки можно модифицировать под любую необходимую вам конфигурацию.

Алан комментарии:

Позвольте мне обобщить это обсуждение для других, кто читает эту тему. Оригинальные челюсти Чарльза вышли из строя, потому что винты протянули фанеру. Он нашел отличное решение с помощью мягкого патрона NOVA. Так что он выключен и работает.

Почему его фанера вышла из строя? Не все виды фанеры одинаково прочны. Некоторые типы очень слабые и не должны использоваться.

1. Фанера из пихты обыкновенной имеет малое количество толстых слоев и много пустот. Это не должно использоваться для этого проекта

2. Большинство видов фанеры из твердой древесины похоже на фанеру из ели. Разница лишь в том, что внешние слои выполнены из твердой древесины. Это не должно использоваться здесь.

Большинство видов фанеры из твердой древесины похоже на фанеру из ели. Разница лишь в том, что внешние слои выполнены из твердой древесины. Это не должно использоваться здесь.

3. ДВП, ДСП или МДФ фанера тяжелее и не имеет пустот. Однако ядро не имеет силы для этого приложения.

Если у вас патрон Nova, используйте его решение.

Автор СкоттОпубликовано Категории Токарный станок по дереву ПатронТеги Коул Челюсти Токарный станок по дереву, Челюсти для токарного станка по дереву, Челюсти патрона по дереву, Челюсти патрона токарного станка по дереву, Токарный станок по дереву Челюсти Коула, Челюсти токарного станка по дереву, Токарный патрон по дереву Челюсти, Челюсти для точения по деревуОставить комментарий к Самодельный патрон для токарного станка по деревуStick Fast Thin Cyanoacrylate Adhesive Бутылка 4-1/2 унции (клей CA)

Раньше мне было интересно, что такое отделка CA. Я смотрел, как Капитан Эдди делал несколько финишей CA, и тайна исчезла!

Я смотрел, как Капитан Эдди делал несколько финишей CA, и тайна исчезла!

Отделка CA — это, по сути, простое использование суперклея в качестве отделки для небольших токарных изделий из дерева. CA, суперклей или цианоакрилатный клей бывает от тонкого до толстого, его можно использовать для отделки, устранения трещин или пустот… даже в качестве стабилизатора для мягкой древесины.

Вы можете найти CA на Amazon или в местном магазине деревообработки…. поддержите этих парней, я думаю, что Cap’n тоже продает….. www.eddiecastelin.com

Вы можете многому научиться у капитана Эдди Кастелина в том, что касается токарной обработки дерева, что я и сделал. Он помог мне пройти через все основы, теперь я хотел бы отплатить ему тем же, направив немного трафика в его сторону. Я отплачиваю ему тем, что прошу людей посетить его сайт и посетить его аккаунт на YouTube https://www.youtube.com/user/capneddie за все, что он сделал… он служил нашей стране и научил меня точить дерево…. . Делать стружку!

. Делать стружку!

Купите пакеты CA на 4 или 16 унций для токарной обработки дерева!

Я начал с покупки CA или суперклея в Harbour Freight and Menards. Вы получаете маленькие тюбики, и если вы не используете весь тюбик, он быстро испортится! Сделайте себе одолжение и купите один из пакетов на 4 унции или 16 унций, если вы планируете использовать его для завершения некоторых ваших проектов по токарной обработке дерева.

Отзыв о покрытиях CA

Я получил приведенный ниже комментарий от Amazon о клее CA и покрытиях CA.

CA THIN

By Wayne Edgeworth, 25 августа 2017 г.

Отличный продукт для токарной обработки дерева. Быстро схватывается и крепко держится. Я использовал это на нескольких проектах токарных станков, у которых были небольшие трещины, и они держались крепко. Его трудно шлифовать после того, как он схватится, но легкая резка токарным ножом или скребком позаботится об этом. Он имеет сильный запах, вы можете использовать респиратор или вентилятор. Я рекомендую этот продукт.

Я рекомендую этот продукт.

Предупреждение о безопасности: использовать в проветриваемом помещении, не вдыхать пары, надевать защитные очки, не допускать попадания на кожу или одежду, при попадании на кожу просто смыть водой. Будьте очень осторожны, потому что этот материал может сильно нагреться и может самопроизвольно воспламениться.

Посмотрите на некоторые варианты отделки

на этих токарных изделиях! СА с использованием суперклея или СА с использованием тонкого цианоакрилатного клея Stick Fast СА с использованием суперклея или СА с использованием тонкого цианоакрилатного клея Stick Fast

Вот капитан Эдди о отделке СА

Пожалуйста, помните о соблюдении правил техники безопасности при использовании этой отделки, надевайте защиту на руки (перчатки) и надевайте подходящую маску, а также надлежащим образом проветривайте свое рабочее место!

Автор СкоттОпубликовано Категории Отделка для токарных работ по деревуТеги Применение Ca Finish, Ca Blo Finish, Ca Blo Finish Video, CA Finish, Ca Finish Duck Call, Ca Finish для колец, Ca Finish для дерева, Ca Finish Glue, Ca Finish на акриле, Ca Finish на мисках, Ca Finish на рукоятках ножей, Ca Finish на токарном станке, Ca Finish на дереве, Ca Finish над морилкой, Ca Finish Pen, Ca Finish Проблемы, Ca Finish Technique, Ca Finish Wood, Ca Finish Точение по дереву , Ca Glue As Finish, Ca Glue Finish Bowl, Ca Glue Finish для ручек, Ca Glue Finish Knife, Ca Glue Finish Lathe, Ca Pen Finish Techniques, Использование Ca для отделки ручек, Woodcraft Ca FinishОставить комментарий к токарной обработке дерева с использованием Stick Fast Бутылка с тонким цианоакрилатным клеем на 4-1/2 унции (клей CA)

. не очень хорошо себя чувствую, поэтому я не работал со своим токарным станком. Я убирался и пытался работать над планами крыши своего гаража, и я провел некоторое время с прототипами для своих токарных инструментов с твердосплавными вставками. Кажется, что есть несколько вариантов, если вы хотите купить полный набор твердосплавных инструментов, но полный набор может стоить вам от 400 до 600 долларов. Я пытаюсь разработать 3 токарных инструмента с твердосплавными вставками, которые будут делать все, что вам нужно, и весь набор будет стоить где-то около 250 долларов… или около 85 долларов каждый…. Потребуется некоторое время, чтобы закончить прототипы, и я могу в конечном итоге создать и продать всего 10 наборов или около того в год… и по 60 долларов или около того… просто чтобы помочь начинающим токарям начать работу. Эти твердосплавные инструменты действительно просты в использовании!

. не очень хорошо себя чувствую, поэтому я не работал со своим токарным станком. Я убирался и пытался работать над планами крыши своего гаража, и я провел некоторое время с прототипами для своих токарных инструментов с твердосплавными вставками. Кажется, что есть несколько вариантов, если вы хотите купить полный набор твердосплавных инструментов, но полный набор может стоить вам от 400 до 600 долларов. Я пытаюсь разработать 3 токарных инструмента с твердосплавными вставками, которые будут делать все, что вам нужно, и весь набор будет стоить где-то около 250 долларов… или около 85 долларов каждый…. Потребуется некоторое время, чтобы закончить прототипы, и я могу в конечном итоге создать и продать всего 10 наборов или около того в год… и по 60 долларов или около того… просто чтобы помочь начинающим токарям начать работу. Эти твердосплавные инструменты действительно просты в использовании! Я знаю, когда я только начинал, если бы я мог купить твердосплавный инструмент за 60 баксов, я бы ухватился за него. У меня было так много проблем, когда я впервые начал работать с китайскими токарными инструментами по дереву. Подробнее об этом последнем….

У меня было так много проблем, когда я впервые начал работать с китайскими токарными инструментами по дереву. Подробнее об этом последнем….

Так или иначе…..Я попробовал немного Эксперимент с отвердителем древесины для проекта «Токарная чаша»

У меня была древесина дикой вишни, которую срубили пару лет назад. Сам срезал, на мамином участке после бури, думал, что буду использовать для брандмауэра или для “курильщика”. Бревна были около 2 футов в длину и до 20 дюймов в ширину, лежали снаружи без покрытия и без обработки концов, то есть я не запечатывал концы бревна или торцевую часть.

Кусок, с которым я решил работать, имел вышеуказанные размеры, он выглядел неплохо, я разрезал его пополам и обнаружил, что он очень сухой. Я могу выточить только 12 дюймов на своем токарном станке, поэтому я решил, что могу отрезать внешний мягкий материал на большей части и получить хороший кусок для токарной обработки… ищу чашу хорошего размера.

Затем я создал заготовку и скруглил углы на ленточной пиле. Мне действительно нужно получить новое лезвие, чтобы я мог легко срезать углы. В идеальном мире у меня была бы специальная ленточная пила и полотно, предназначенные только для резки заготовок!

Мне действительно нужно получить новое лезвие, чтобы я мог легко срезать углы. В идеальном мире у меня была бы специальная ленточная пила и полотно, предназначенные только для резки заготовок!

Установка чаши Cherry Bowl

Заготовка для токарной обработки

Я начал свой проект с моего патрона Nova 2, оснащенного червячным винтом, он, казалось, довольно хорошо держится и плотно прилегает к патрону. Затем я вставил заднюю бабку в другую сторону заготовки, и она вошла довольно легко, на самом деле внешний слой в этом месте был довольно мягким. Я решил плотно прижать заднюю бабку и попробовать.

Казалось, все держится крепко. Более мягкой древесины я пока не нашел 🙂 Так что я придал форму чаше, с шипом для патрона, чтобы он был со стороны задней бабки заготовки чаши. Формовка прошла довольно хорошо, но когда я начал формировать заготовку для шипа патрона, я столкнулся с большим количеством этих мягкая мягкая древесина ! Я решил закончить формирование, так как я вложил в него столько труда.

Очень не хотелось, чтобы болванка сорвалась и попала мне в голову, маски у меня пока нет, поэтому старалась поворачиваться аккуратно и медленно.

Я опробовал свои новые твердосплавные инструменты, квадратную твердосплавную пластину и 15-миллиметровую круглую пластину, обе работали превосходно. Затем я трачу некоторое время, пытаясь справиться с поворотом с помощью долота. У меня есть 1/2-дюймовая долото от Woodstock с традиционным помолом… до сих пор я заработал новое имя….. «CATCH», верно, я был капитаном по уловам и был близок к тому, чтобы сдаться. Я думал, что это инструмент, токарный станок и/или дерево, но на самом деле это была просто моя техника! Я действительно удивлен, что миска не пролетела через всю комнату и/или не ударила меня по голове в какой-то момент, потому что у меня было так много улова.

Традиционный помол для My Bowl Gouge

Что ж, я решил попробовать еще раз, прождав пару недель. Я переточил свою чашу долота традиционным помолом по мнению многих экспертов, постараюсь выложить фото. Я не только переточил инструмент, но и сделал вторичную заточку для большего зазора. Как говорится, «ездить по фаске», кажется, мой инструмент всегда делал так, что у меня было улов, или два, или 10 🙂

Я не только переточил инструмент, но и сделал вторичную заточку для большего зазора. Как говорится, «ездить по фаске», кажется, мой инструмент всегда делал так, что у меня было улов, или два, или 10 🙂

Ну, разве вы не знаете. Мой долото для чаши резал так же хорошо, если не лучше, чем твердосплавные инструменты. Я «делал стружку», как говорит капитан Эдди, и это было потрясающее чувство. Мне было все равно, как выглядит чаша, все, что меня заботило, это смотреть, как летит стружка, как в видео на ютубе, которые я смотрел. Я полностью контролировал боковые стенки, внутреннюю часть чаши и внешнюю форму!

Наткнулся на участок мягкого дерева

Я остановился, чтобы посмотреть на свою работу, и был горд тем, что стал точить! Я, наконец, получил долото для чаши, чтобы работать правильно, я должен сказать, что это была шлифовка на оригинальном инструменте, которая, вероятно, испортила ситуацию, после использования одностороннего шлифовального приспособления я добавил более желаемую шлифовку на долото для чаши, и я действительно мог это сделать. работа. Вот что такое токарная обработка дерева. Обнаружение этих небольших изменений или техник открывает двери для других методов и сюрпризов 🙂

работа. Вот что такое токарная обработка дерева. Обнаружение этих небольших изменений или техник открывает двери для других методов и сюрпризов 🙂

Что ж, когда я смотрел на миску, я заметил участок, который был бесцветным и достаточно мягким, чтобы проткнуть его пальцем. Я подумал, здорово…. наконец-то я переворачиваю свою первую чашу, как профи, и она гнилая. Потом я вспомнил о мягком шипе, это было такое же дерево, белое и мягкое.

Эксперимент с отвердителем для дерева

Наверное, надо было выбросить, но это была моя гордость и радость. Я хотел повесить его на стену или что-то в этом роде, но из-за мягкого дерева мне это не удалось.

Я помню, как смотрел видео, где у токаря была такая же ситуация, и он использовал «отвердитель для дерева», поэтому я поискал и нашел дополнительную информацию о различных отвердителях для дерева и подумал, что поэкспериментирую со своим трофеем и посмотрю, смогу ли я получить приличная чаша из него с помощью этого «отвердителя древесины». Я нашел «отвердитель для дерева Minwax» и ДРУГОЙ отвердитель для дерева в пинте в «Menards Home Center», я знаю, что в Home Depot есть отвердитель для дерева Minwax, поиск в Google даст вам несколько других источников отвердителя для дерева.

Я нашел «отвердитель для дерева Minwax» и ДРУГОЙ отвердитель для дерева в пинте в «Menards Home Center», я знаю, что в Home Depot есть отвердитель для дерева Minwax, поиск в Google даст вам несколько других источников отвердителя для дерева.

Думаете, можно использовать эпоксидную смолу? Проблема с большинством экспокситов заключается в том, что они не проникают в древесину. Если вы знаете об эпоксидной смоле, которая проникает в древесину… Мне было бы удобно попробовать.

Обычно вы просто пропитываете мягкое место отвердителем и даете ему высохнуть. Он глубоко впитывается в древесину и затвердевает через пару часов. Так же нашел 2 трещины и скол. Поэтому я использовал немного клея CA и залил его в щели, внутри чаши и снаружи чаши. Я также использовал CA, древесную стружку и пыль, чтобы сформировать пасту, чтобы заполнить трещины и сколы.

Я снова повернул чашу, отвердитель древесины, который я использовал на мягкой древесине у шипа, отлично сработал. Он удерживает шип твердым, и деревянный патрон, кажется, крепко держится. Когда я повернул чашу, другое мягкое место повернулось красиво, но после дополнительной обработки я обнаружил, что мне нужно снова нанести хаденер.

Когда я повернул чашу, другое мягкое место повернулось красиво, но после дополнительной обработки я обнаружил, что мне нужно снова нанести хаденер.

Стоит ли использовать отвердитель для дерева?

Вы можете подумать: «Эй, не тратьте больше денег и времени… выбросьте миску и начните сначала!» Я сначала так и думал, но очень хотел увидеть насколько хорошо работает этот « отвердитель древесины » и если у меня есть более крупный проект, будет ли это возможным решением, если я столкнусь с гнилой или мягкой древесиной? На данный момент я бы сказал, что это определенно стоит попробовать. Это стоило около 10 баксов за пинту, и я использовал только, может быть, 1/5 или 1/6, или это ….. так что, возможно, я использовал доллар или около того отвердителя. На мой взгляд, это стоило бы затрат, если у вас есть час или больше на проект.

ДО нанесения отвердителя для дерева, см. белую мягкую область перед чашей ПОСЛЕ нанесения отвердителя для древесины на точеную чашу