Токарный станок своими руками по дереву из дрели

Дерево является наиболее востребованным материалом для мастеров Кулибиных и прочих самодельщиков. Во многом его популярность обусловлена не только универсальностью в применении, но также доступностью и простотой обработки.

В большинстве случаев для работы с деревом можно использовать свой личный ручной инструмент, который у каждого найдется в наличии: ножовки по дереву, рубанки, стамески, шлифовальные бруски.

Применяются и различные виды электроинструмента: дрель, шуруповерт болгарка, ручной фрезер. Купить их может практически каждый, тем более если человек занимается деревообработкой.

Но в тех случаях, когда необходимо придать деревянной заготовке цилиндрическую форму, выточить ручки для инструмента, сделать шкивы, а также подсвечники и другие декоративные элементы, без токарного станка не обойтись.

Купить такое оборудование — не всегда по карману. Но всегда есть альтернативный вариант. Например, простой станочек при желании можно изготовить самому. Это не так уж и сложно, как может показаться сначала.

Например, простой станочек при желании можно изготовить самому. Это не так уж и сложно, как может показаться сначала.

На нашем сайте представлены разные варианты самодельных токарных станков по дереву: от примитивных, несложных в изготовлении и бюджетных до универсальных конструкций. Благодаря такому разнообразию вариантов, вы можете выбрать то, что подходит именно вам.

Устройство токарного станка по дереву

Прежде чем приступить к изготовлению и сборке, важно для начала ознакомиться с конструктивными особенностями оборудования. Здесь можно выделить пять ключевых узлов.

Базой самоделки является основание (или правильно будет сказать — станина). На неподвижной площадке располагаются все другие конструктивные элементы, без которых невозможна работа станка.

Основание должно быть основательным (простите за тавтологию), прочным и надежным. Для станины мастера-самодельщики используют как металлические, так и деревянные площадки.

Еще одними важными конструктивными элементами являются так называемые бабки. Без них работа в принципе невозможна. Именно между ними фиксируется обрабатываемая заготовка.

Без них работа в принципе невозможна. Именно между ними фиксируется обрабатываемая заготовка.

Обратите внимание: от того, насколько ответственно вы подойдете к сборке и установке бабок токарного станка по дереву напрямую будет зависеть качество обработки заготовки. Поэтому рекомендуем сначала ознакомиться с основными нюансами. Важное и обязательное условие — их центра должны быть соосными.

Для их изготовления целесообразно использовать именно металл (чем толще, тем лучше), однако есть немало альтернативных конструкций, в которых они реализованы из фанеры или дерева.

Изготавливая для себя токарный станок по дереву своими руками, не стоит забывать об изготовлении подручника.

Это пятый конструктивный элемент, который хоть и не влияет непосредственно на работу станка, как предыдущие, но обязательно должен быть.

Регулируемый подручник служит опорой для токарных инструментов, а именно — столярных резцов, с помощью которых происходит обработка деревянной заготовки.

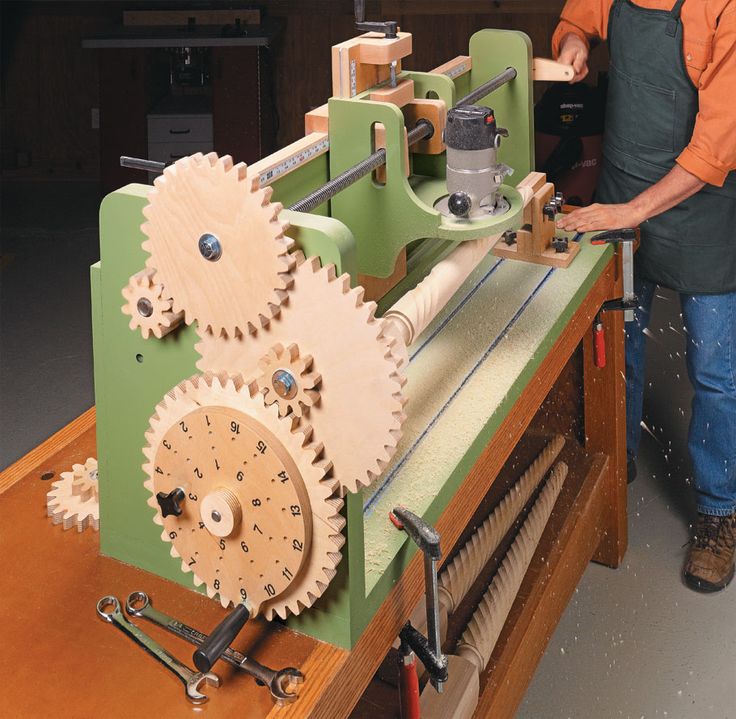

Есть и более сложные в изготовлении «домашние» конструкции — к примеру, работающие совместно с копиром. Их тоже можно сделать самостоятельно, но в данном случае потребуется определенный опыт, ну и умение работать с чертежами.

Разновидности станков для домашнего использования

Для домашнего применения разработано множество видов станков по дереву, каждая из которых отличается своим строением, размером и предназначением. Среди них имеются специальные типы, которые обладают узконаправленным или многопрофильным набором опций и функций.

К ним относятся:

Промышленные. Они используются в промышленных масштабах. Эти модели отличаются высокой производительностью. Как правило, подобные конструкции оборудованы множеством функций, которые позволяют создать качественное изделие. Они имеют большие габариты и вес

Миниатюрные модели. Это оборудование предназначается для небольшого производства. Станок имеет небольшой вес. В основном до 85 кг. Это позволяет передвигать аппарат в любое место.

Мощность двигателя достигает порядка 900 Вт. Такая разновидность имеет минимальное количество опций, которых достаточно для домашнего применения.

Бытовой тип. Название оборудование говорит само за себя. Чаще всего его устанавливают на специальный стол или верстак. Такая модель способна производить единичные изделия. Они обладают минимальной мощностью. Такой показатель сказывается на скорости работы и производительности прибора. На фото станков по дереву представлены современные модели оборудования.

Возможности самодельного станка

Понятно, что гаражные мини «версии» заводских моделей отличаются от последних по многим параметрам. Тем не менее работать на них можно, и они неплохо справляются со своей задачей.

Выточить декоративный деревянный подсвечник или ручку для стамески и напильника — с этой операцией справится даже самый простецкий станок с приводом от электродрели, собранный из дерева.

Подробно о том, как собрать такой токарный станочек из бросовых материалов и на скорую руку, можно прочитать на нашем сайте в данной статье.

Если же вам требуется агрегат для более серьезных работ, то станину лучше изготовить основательную — из толстого металла.

На самодельных конструкциях можно без проблем вытачивать деревянные шкивы для каких-либо гаражных самоделок, разные цилиндрические детали, красивые пепельницы из дерева и др.

Еще раз хотим обратить ваше внимание на то, что собрать токарный станок для дерева своими руками будет выгодно, если вам необходимо обрабатывать (обтачивать) малогабаритные заготовки и в малых объемах. Для более серьезных и ответственных вещей лучше приобрести заводские конструкции.

Реализация привода

Многих мастеров и самодельщиков часто интересует даже не то, как сделать токарный станок по дереву, а какой привод выбрать.

Тут, конечно, все зависит от ваших возможностей, а также от того, что именно вы собираетесь делать, какие детали вытачивать.

Если речь идет о бюджетном варианте, для которого не требуются чертежи и серьезные расчеты, то с ролью привода вполне справится электродрель. Это один из наиболее часто применяемых вариантов.

Это один из наиболее часто применяемых вариантов.

Некоторые мастера используют вместо обычного привода из электродрели угловую шлифмашинку (болгарку), но широкого распространения такое конструктивное решение не получило.

Тем более, что использование болгарки без регулировки оборотов — вообще нецелесообразно. Подробнее об изготовлении токарного станка из УШМ читайте здесь.

Если вам нужна конструкция, чтобы изготавливать разные поделки и детали из дерева, то имеет смысл использовать электродвигатель, который посредством ремня будет соединяться с приводными шкивами (причем они должны быть разного диаметра).

При это сам токарный станок, а точнее его основные элементы желательно изготавливать из металла. В данном случае конструкция получится не только надежной и основательной, но и безопасной, что тоже немаловажно.

Использование дрели

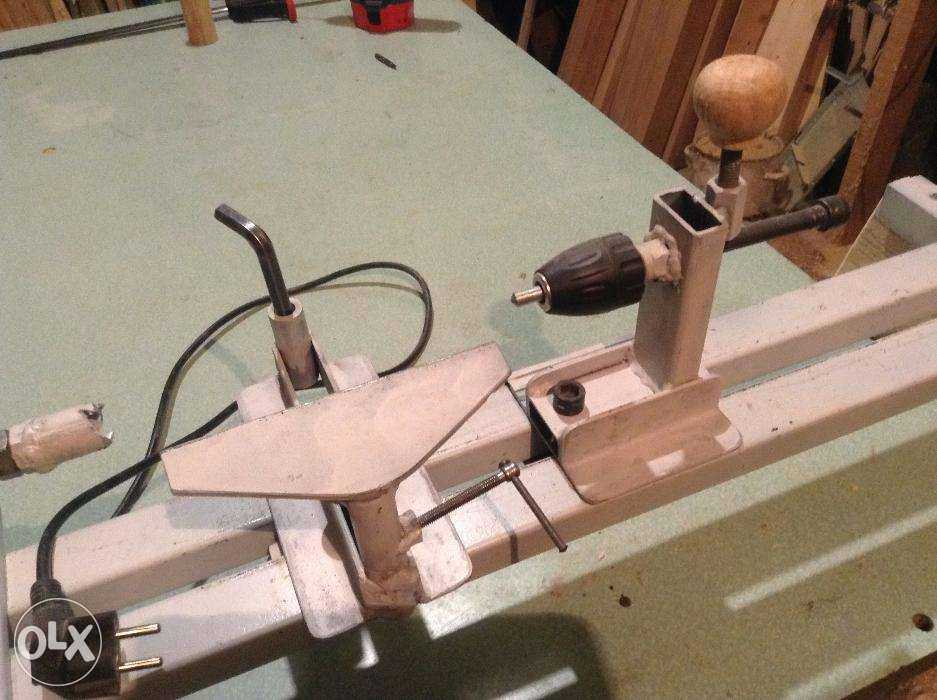

Как уже было написано ранее — одной из наиболее популярных конструкций для гаража и домашней мастерской является простейший токарный станочек на базе электродрели.

Изготовить его несложно, а работать на нем — просто. Для изготовления основных конструктивных элементов можно использовать то, что найдется у вас под рукой.

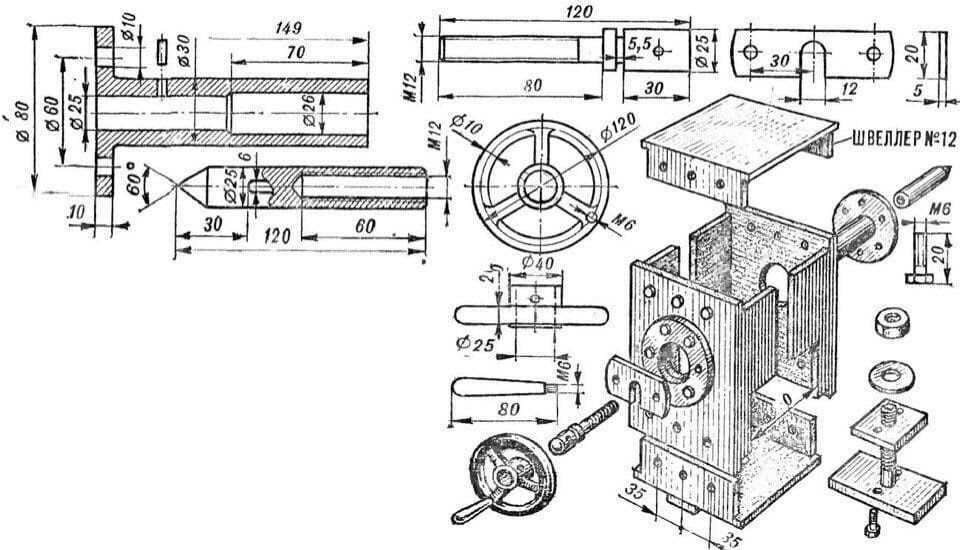

Например, станину можно сделать из куска металлической двутавровой балки. Также можно взять за основу швеллер или строительный уголок — очень много вариантов.

Сами бабки можно сделать из того же двутавра. Также необходимо будет сделать простой хомут для надежной жесткой фиксации электродрели на своем месте.

Такой мини токарный станок по дереву можно установить прямо на рабочем столе, а после окончания работ — убрать в угол мастерской, сняв с него дрель.

С мотором от стиралки

Если конструкции на базе сетевой электродрели пользуются популярностью из-за простоты сборки, то станки с приводом из электродвигателя привлекают внимание своей универсальностью.

Для изготовления подобного токарного станка можно уже отдельно разработать чертежи с основными узлами и подробными размерами. Это очень поможет при сборке.

Обратите внимание, что при использовании мотора от стиралки можно использовать несколько основных конструктивных решений.

Можно реализовать как прямой привод, когда на вал надевается специальная (часто — самодельная) насадка для фиксации заготовки, так и непрямой — когда вращение на шпиндель передается через систему шкивов и ременной передачи.

Задняя бабка крепится к подвижной площадке, что позволит легко перемещать ее по станине, подстраиваясь под размер обрабатываемой детали или заготовки.

Обязательно изготавливаем корпус из металла или дерева, внутри которого будет находиться электродвигатель.

И на лицевую сторону корпуса можно вывести кнопку включения. Дополнительно, если есть возможность, можно установить плату регулировки оборотов.

Токарный станок по дереву своими руками (бюджетный вариант DIY)

Преамбула.

Мысль собрать станок по дереву у меня появилась после прочтения обзора Настольный мини токарный станок (спасибо автору). Но мощность станка из этого обзора мне показалось недостаточной, а цена избыточной. Покупать более мощный — еще дороже. И я решил сделать станок своими руками, тем более что у меня без дела лежала старая дрель на 3000 оборотов в минуту (с регулятором оборотов).

Но мощность станка из этого обзора мне показалось недостаточной, а цена избыточной. Покупать более мощный — еще дороже. И я решил сделать станок своими руками, тем более что у меня без дела лежала старая дрель на 3000 оборотов в минуту (с регулятором оборотов).

Для чего дома нужен такой станок? Что полезного можно сделать с его помощью? Да ничего! Ручки для напильников, рюмки, подсвечники, шары… Ну максимум — шахматные фигуры. Но дурная голова рукам покоя не даёт, и если я чего решил, то сделаю станок обязательно (хоть он мне и не нужен, по большому счёту). Просто я люблю мастерить что -либо, работать руками. Хобби у меня такое.

По главной ссылке обзора — главная (по моему мнению) деталь станка, это основание с подшипником для дрели. Правда, оно продаются немного для других целей, но я его чуть модернизирую и оно подойдет для моей задачи. Остальные ссылки (на другие запчасти) будут внутри обзора.

Что нужно, что бы собрать станок? Совсем не много. Самое главное — хомут для дрели и задняя бабка. Остальное — на ваше усмотрение. Я выбрал вот такой набор запчастей (цены указаны на момент покупки):

Остальное — на ваше усмотрение. Я выбрал вот такой набор запчастей (цены указаны на момент покупки):

- Хомут для дрели с подшипником — 8 $;

- Бабка с вращающимся конусом — 16$;

- Упор для заготовки в виде сверла-коронки — 0,81 $;

- Патрон под резьбу (куплен на рынке) — 3$;

- Профиль П-образный — 1.5$

- Несколько кусочков фанеры ~ 3$;

- Крепежная фурнитура (саморезы, болты, гайки) ~ 1.5$;

- Набор резцов по дереву — 1.2$;

- Старая дрель, имеющаяся почти у каждого мужчины;

- 2-3 часа свободного времени и ведро энтузиазма — 0$;

- Две руки, растущие не из Ж… — бесценно.

Ну и конечно все было куплено с кэшбэком летишоп (ссылка реф). Помогает сэкономить. Я обычно коплю-коплю кэшбэк, а потом трачу его на покупку чего то не очень нужного (такого, как запчасти к этому станку), на что потратить «живые» деньги жалко..

Вторая по важности деталь в станке — задняя бабка. Пару слов про бабку. С виду бабка сделана хорошо, конус на закрытом подшипнике.

Но я ей остался недоволен, и если кто то захочет повторить мой «подвиг», то рекомендую поискать что то более подходящее в качестве задней бабки. Можно использовать вариант попроще и подешевле за 8.71$

Либо доработать «бабку», как это сделал я. Размеры «Бабки», ее слабые места и доработку см под спойлером

скрытый текст↓ Размеры «бабки»

«Вороток» сделан плохо, прокручивает, ему просто не за что зацепиться малюсеньким винтиков. Дорабатывается легко, см фото

Сама рабочая часть бабки так же плохо держится в «тисках», винт слабый, не может он ее затянуть как надо. Дорабатывается тоже легко, см фото

Итак, все, что нужно — собрано. В качестве материала основания использую фанеру. А точнее — разделочную доску, толщиной 8мм, купленную в ближайшем хозмаге. Вы можете использовать для основания любой материал, который у вас найдется

Сначала я должен одеть патрон на резьбу «основания» для дрели. Но вот не задача, резьба в патроне дюймовая, а на «основании» метрическая.

Придется как всегда поработать напильником. Временно фиксирую дрель с основанием на доске, и включаю ее

Придется как всегда поработать напильником. Временно фиксирую дрель с основанием на доске, и включаю ееПри помощи напильника (бруска, наждачки, углошлифовальной машинки или другого точащего инструмента) уменьшаем диаметр вала так, что бы патрон плотно одевался на него (не по резьбе, а просто). Главное — лишнего не сточить, постоянно нужно примерять

Одеваем патрон

Фиксируем его сваркой (прошу сильно не ругать за сварочный шов, я не сварщик) Примерно прикидываем размеры будущего станка

Размечаем фанеру по этим размерам и делаем распил

Для передвижения задней «бабки» нужно изготовить «салазки». Для этого отпиливаем два П-образных профиля нужной длины. Внутренний размер профиля — 17мм. Толщина фанеры — 8мм. Значит внутри профиля поместится два листа фанеры. Один лист — основание, и второй — подвижная нижняя часть «салазок».

Изготавливаем подвижную часть салазок, для этого выпиливаем два прямоугольных кусочка, в один из которых «встраиваем» мебельные гайки.

А на второй кусок фанеры крепим «бабку» Стачиваем лишнее (если что то будет торчать)

и собираем «бабку» на салазках. Излишне торчащие винты я потом обрежу/ Обратите внимание, что гайки-барашки и вороток бабки у меня получились очень близко друг к другу. Это неудобно, я уже подумываю, что нужно их удалить друг от друга, так как при откручивании «барашков» все время мешает вороток бабки. Лучше сразу разнести их, и сделать подальше друг от друга.

При помощи «барашковых» гаек мы стягиваем два кусочка фанеры, и они плотно фиксируются на П-образных профилях. То есть ослабляем барашки, передвигаем «бабку» в нужное положение (по длине заготовки), и фиксируем ее «барашками».

Пришло время закрепить П-образные профиля на основании станка. Накерним (Автоматическое керно за 2.76$, кому интересно), просверлим отверстия

и прикручиваем профиля к основанию снизу

Повторяем процедуру с торца (возможно это лишнее, но я решил закрепить их основательно) Салазки с «бабкой» готовы.

Любым доступным способом замеряем, на сколько основание с дрелью отличается по высоте от «бабки». Стараемся сделать это как можно точнее

Любым доступным способом замеряем, на сколько основание с дрелью отличается по высоте от «бабки». Стараемся сделать это как можно точнееПодкладываем под основание с дрелью фанеру нужной толщины и фиксируем ее. Делаем разметку и сверлим для крепления основания

Так как найти фанеру нужной толщины я не смог, я подложил под нее несколько кусков металла нужной толщины, что бы добиться нужной высоты

Крепим основание с дрелью к нашему станку. Получилось — почти идеально

Под заднюю стенку дрели подкладываю кусочек фанеры что бы дрель «лежала», а не висела

Посмотрим на нижнюю часть станка. Сейчас она имеет разную высоту, из за прикрученного к нижней части П-образного профиля. Выравниваю ее при помощи того же профиля, но распиленного пополам (и ставшего уголком)

и прикручиваю полученный станок к еще одному листу фанеры. Теперь основание состоит из двух листов фанеры, стянуты между собой саморезами. Между ними — профиль.

На фото кажется, что патрон и конус не совпадают, но это не так, она находятся в одной плоскости

Небольшой факап.

Прикрутив к основанию еще один лист фанеры, я закрыл крепежные винты основания дрели, а значит если нужно будет «подтянуть» гайки, я не смогу этого сделать. Поэтому, я вымеряю где находятся винты, и высверливаю под них отверстия

Прикрутив к основанию еще один лист фанеры, я закрыл крепежные винты основания дрели, а значит если нужно будет «подтянуть» гайки, я не смогу этого сделать. Поэтому, я вымеряю где находятся винты, и высверливаю под них отверстияТеперь через эти отверстия я могу отверткой зафиксировать винты, и «подтянуть» или наоборот открутить основание с дрелью

Итого станок в сборе

В качестве «упора» для обрабатываемой заготовки я решил использовать сверло-коронку на 15мм диаметром Испробуем станок в деле

Работает. Но немного бьет (все таки патрон приварен к валу с небольшим перекосом. Попробуем снять его

И закрепить сверло-коронку в патрон дрели, без переходников. Диаметр сверла как раз подошел к подшипнику основания

Теперь работает намного лучше, биения заготовки сведено на нет

GIF-анимация, кликнуть что бы посмотреть станок в работе По мере работы конус и сверло-коронка глубже врезаются в заготовку, и необходимо подтягивать бабку при помощи воротка

Вот и всё! Станок готов!

Максимальная длина заготовки — 250 мм, диаметр 80мм

Минимальная длина заготовки — 30 мм

Длина всего станка (с учетом торчащей сзади дрели) ~650 мм

Ах да, чуть не забыл, нужен упор для резцов.

Временно прикрутил уголок. Но ширина упора недостаточна для обработки длинных заготовок, позже я его модернизирую и сделаю на всю длину Ну что же, попробуем станок в деле Для первого раза не плохо (не смейтесь надо мной, профи токарного дела)

Временно прикрутил уголок. Но ширина упора недостаточна для обработки длинных заготовок, позже я его модернизирую и сделаю на всю длину Ну что же, попробуем станок в деле Для первого раза не плохо (не смейтесь надо мной, профи токарного дела)Резец в руках не держал со времен школы

Скорее всего это будет подсвечник или рюмка, когда я его закончу. Но черенок, который я взял для пробы станка, пересушенный и не лучшего качества (ему минимум 3 года). Какую древесину использовать лучше для такого дела — я еще не знаю, надо будет поискать такую информацию.

Теперь несколько слов про резцы. У меня был набор самых дешевых резцов (~1,2$) из Леруа, который я никому не стану советовать ввиду их полнейшей непригодности. Сталь тонкая и мягкая, гнется и ломается, быстро тупится.

Хороший набор резцов стоит дороже моего станка, поэтому резцы я решил сделать сам из стамесок (которые в магазинах стоят 1-2$). Пока получилось «не очень», но у меня еще все впереди.

Вот такой получился токарный станок. Если есть вопросы, пишите их в комментариях. Всем спасибо, и удачного всем шоппинга!

Если есть вопросы, пишите их в комментариях. Всем спасибо, и удачного всем шоппинга!

Добавлено 28.05.2017 Только что получил станок 80W, как в одном из обзоров на сайте (заказывал для родственника). Мощности в нем явно не хватает, и задняя бабка «никакая», тоже требует доработки. А корпус двигателя с вентиляцией — туда забивается стружка, нужно постоянно чистить, иначе двигатель долго не проживет. Собственно там много доработок нужно делать, но все реально при желании. А вот обороты у него поболее. Но тут вопрос к моей старой дрели, пора покупать новую на 5000 оборотов. Тем не менее мой самодельный станок оказался более функциональным в этом плане.

Какое дерево можно обрабатывать

Подойдут любые породы дерева: дуб, береза, ясень, граб, и тем более — сосна или другие хвойные. Склеенные заготовки из березовой фанеры тоже можно обтачивать на самодельном токарном станке.

А используя вспомогательный копировальный инструмент, можно изготавливать очень классные вещи.

Поэтому касательно выбора древесины можно особо не заморачиваться — самодельная конструкция справится с обработкой любых небольших заготовок из дерева.

Правила использования и техника безопасности

При работе на любом оборудовании важно соблюдать элементарные правила ТБ. В первую очередь, необходимо обязательно использовать средства личной защиты — маску или очки.

Собирая для себя токарный станок по дереву своими руками, важно заранее предусмотреть для него подходящее место, где он будет надежно установлен.

Место должно быть ровным и прочным. И рабочий стол в принципе подойдет для этого. Также можно изготовить отдельное место.

Также крайне важно, чтобы над тем местом, где будет находиться станок, было организовано хорошее освещение.

Перед началом работы необходимо убедиться в надежном креплении обрабатываемых деревянных заготовок, а также в работоспособности всех узлов конструкции.

Сделать своими руками деревообрабатывающий токарный станок совсем несложно — мы поделились с вами простыми решениями, которые под силу реализовать каждому мастеру.

Источник

Составные компоненты домашнего токарника

По конструктивному устройству домашний станок мало чем отличается от производственного стационарного оборудования.

К общим составляющим узлам любого станочного оборудования, связанного с токарной обработкой древесины относятся:

- Станина – это неподвижная опорная платформа, на которой крепится вся конструкция. Заводские стационарные станки оборудуются неподвижной металлической опорой. В самодельных мини — станках в качестве станины можно использовать прочные деревянные балки, соединенные между собой брусом. Станина «отвечает» за устойчивость всего токарного оборудования.

- Бабка, размещаемая на опоре токарного станка. Основное предназначение этого узла состоит в точном поддержании и перемещении обрабатываемой деревянной заготовки по отношению к сверлу электродрели. В зависимости от расположения на станочном оборудовании и функционального назначения этот узел подразделяется на переднюю бабку, отвечающую за точность вращательного движения и заднюю бабку, основное назначение которой заключается в создании упорной части станка.

- Электродвигатель для создания вращательного момента обрабатываемой детали. Фабричные стационарные модели оборудуются трехфазными электроприводами, работающими от напряжения 380 Вт и частотой вращения электромотора 1500 об/мин. В домашнем варианте достаточно электродвигателя мощностью от 200 до 400 Вт.

Задняя и передняя бабки – это главные рабочие части токарного станка. Между исполнительными элементами устанавливают заготовку из древесины.

Токарный станок оборудуется: токарным патроном, элементом вращения, специальным упором для размещения обрабатываемой детали, направляющей балкой, закрепляющими винтами для фиксации деревянных болванок и другими элементами.

Станочное токарное оборудование независимо от места установки (завод или домашняя мастерская) имеет один и тот же принцип работы:

- Электрический двигатель передает заготовке вращательное движение через переднюю бабку.

- Задняя бабка остается в статичном положении и удерживает зафиксированную деталь неподвижной.

- Перемещение бабки создается за счет ручного привода.

Токарный станок по дереву своими руками (бюджетный вариант DIY)

Преамбула.

Мысль собрать станок по дереву у меня появилась после прочтения обзора Настольный мини токарный станок (спасибо автору). Но мощность станка из этого обзора мне показалось недостаточной, а цена избыточной. Покупать более мощный – еще дороже. И я решил сделать станок своими руками, тем более что у меня без дела лежала старая дрель на 3000 оборотов в минуту (с регулятором оборотов).

Для чего дома нужен такой станок? Что полезного можно сделать с его помощью? Да ничего! Ручки для напильников, рюмки, подсвечники, шары… Ну максимум – шахматные фигуры. Но дурная голова рукам покоя не даёт, и если я чего решил, то сделаю станок обязательно (хоть он мне и не нужен, по большому счёту). Просто я люблю мастерить что -либо, работать руками. Хобби у меня такое.

По главной ссылке обзора – главная (по моему мнению) деталь станка, это основание с подшипником для дрели.

Остальные ссылки (на другие запчасти) будут внутри обзора.

Что нужно, что бы собрать станок? Совсем не много. Самое главное – хомут для дрели и задняя бабка. Остальное – на ваше усмотрение. Я выбрал вот такой набор запчастей (цены указаны на момент покупки):

- Хомут для дрели с подшипником – 8 $;

- Бабка с вращающимся конусом – 16$;

- Упор для заготовки в виде сверла-коронки – 0,81 $;

- Патрон под резьбу (куплен на рынке) – 3$;

- Профиль П-образный – 1.5$

- Несколько кусочков фанеры ~ 3$;

- Крепежная фурнитура (саморезы, болты, гайки) ~ 1.5$;

- Набор резцов по дереву – 1.2$;

- Старая дрель, имеющаяся почти у каждого мужчины;

- 2-3 часа свободного времени и ведро энтузиазма – 0$;

- Две руки, растущие не из Ж… – бесценно.

Ну и конечно все было куплено с кэшбэком летишоп (ссылка реф). Помогает сэкономить.

Вторая по важности деталь в станке – задняя бабка. Пару слов про бабку. С виду бабка сделана хорошо, конус на закрытом подшипнике.

Но я ей остался недоволен, и если кто то захочет повторить мой “подвиг”, то рекомендую поискать что то более подходящее в качестве задней бабки. Можно использовать вариант попроще и подешевле за 8.71$

Либо доработать “бабку”, как это сделал я. Размеры “Бабки”, ее слабые места и доработку см под спойлером

скрытый текст↓

Размеры “бабки”

“Вороток” сделан плохо, прокручивает, ему просто не за что зацепиться малюсеньким винтиков. Дорабатывается легко, см фото

Сама рабочая часть бабки так же плохо держится в “тисках”, винт слабый, не может он ее затянуть как надо. Дорабатывается тоже легко, см фото

Итак, все, что нужно – собрано. В качестве материала основания использую фанеру. А точнее – разделочную доску, толщиной 8мм, купленную в ближайшем хозмаге. Вы можете использовать для основания любой материал, который у вас найдется

В качестве материала основания использую фанеру. А точнее – разделочную доску, толщиной 8мм, купленную в ближайшем хозмаге. Вы можете использовать для основания любой материал, который у вас найдется

Сначала я должен одеть патрон на резьбу “основания” для дрели. Но вот не задача, резьба в патроне дюймовая, а на “основании” метрическая. Придется как всегда поработать напильником. Временно фиксирую дрель с основанием на доске, и включаю ее

При помощи напильника (бруска, наждачки, углошлифовальной машинки или другого точащего инструмента) уменьшаем диаметр вала так, что бы патрон плотно одевался на него (не по резьбе, а просто). Главное – лишнего не сточить, постоянно нужно примерять

Одеваем патрон

Фиксируем его сваркой (прошу сильно не ругать за сварочный шов, я не сварщик)

Примерно прикидываем размеры будущего станка

Размечаем фанеру по этим размерам и делаем распил

Для передвижения задней “бабки” нужно изготовить “салазки”.

Для этого отпиливаем два П-образных профиля нужной длины. Внутренний размер профиля – 17мм. Толщина фанеры – 8мм. Значит внутри профиля поместится два листа фанеры. Один лист – основание, и второй – подвижная нижняя часть “салазок”.

Для этого отпиливаем два П-образных профиля нужной длины. Внутренний размер профиля – 17мм. Толщина фанеры – 8мм. Значит внутри профиля поместится два листа фанеры. Один лист – основание, и второй – подвижная нижняя часть “салазок”.Изготавливаем подвижную часть салазок, для этого выпиливаем два прямоугольных кусочка, в один из которых “встраиваем” мебельные гайки.

А на второй кусок фанеры крепим “бабку”

Стачиваем лишнее (если что то будет торчать)

и собираем “бабку” на салазках. Излишне торчащие винты я потом обрежу/ Обратите внимание, что гайки-барашки и вороток бабки у меня получились очень близко друг к другу. Это неудобно, я уже подумываю, что нужно их удалить друг от друга, так как при откручивании “барашков” все время мешает вороток бабки. Лучше сразу разнести их, и сделать подальше друг от друга.

При помощи “барашковых” гаек мы стягиваем два кусочка фанеры, и они плотно фиксируются на П-образных профилях. То есть ослабляем барашки, передвигаем “бабку” в нужное положение (по длине заготовки), и фиксируем ее “барашками”.

Пришло время закрепить П-образные профиля на основании станка. Накерним (Автоматическое керно за 2.76$, кому интересно), просверлим отверстия

и прикручиваем профиля к основанию снизу

Повторяем процедуру с торца (возможно это лишнее, но я решил закрепить их основательно)

Салазки с “бабкой” готовы. Любым доступным способом замеряем, на сколько основание с дрелью отличается по высоте от “бабки”. Стараемся сделать это как можно точнее

Подкладываем под основание с дрелью фанеру нужной толщины и фиксируем ее. Делаем разметку и сверлим для крепления основания

Так как найти фанеру нужной толщины я не смог, я подложил под нее несколько кусков металла нужной толщины, что бы добиться нужной высоты

Крепим основание с дрелью к нашему станку. Получилось – почти идеально

Под заднюю стенку дрели подкладываю кусочек фанеры что бы дрель “лежала”, а не висела

Посмотрим на нижнюю часть станка. Сейчас она имеет разную высоту, из за прикрученного к нижней части П-образного профиля.

Выравниваю ее при помощи того же профиля, но распиленного пополам (и ставшего уголком)

Выравниваю ее при помощи того же профиля, но распиленного пополам (и ставшего уголком)и прикручиваю полученный станок к еще одному листу фанеры. Теперь основание состоит из двух листов фанеры, стянуты между собой саморезами. Между ними – профиль.

На фото кажется, что патрон и конус не совпадают, но это не так, она находятся в одной плоскости

Небольшой факап. Прикрутив к основанию еще один лист фанеры, я закрыл крепежные винты основания дрели, а значит если нужно будет “подтянуть” гайки, я не смогу этого сделать. Поэтому, я вымеряю где находятся винты, и высверливаю под них отверстия

Теперь через эти отверстия я могу отверткой зафиксировать винты, и “подтянуть” или наоборот открутить основание с дрелью

Итого станок в сборе

В качестве “упора” для обрабатываемой заготовки я решил использовать сверло-коронку на 15мм диаметром

Испробуем станок в деле

Работает. Но немного бьет (все таки патрон приварен к валу с небольшим перекосом.

И закрепить сверло-коронку в патрон дрели, без переходников. Диаметр сверла как раз подошел к подшипнику основания

Теперь работает намного лучше, биения заготовки сведено на нет

GIF-анимация, кликнуть что бы посмотреть станок в работе

По мере работы конус и сверло-коронка глубже врезаются в заготовку, и необходимо подтягивать бабку при помощи воротка

Вот и всё! Станок готов!

Максимальная длина заготовки – 250 мм, диаметр 80мм

Минимальная длина заготовки – 30 мм

Длина всего станка (с учетом торчащей сзади дрели) ~650 мм

Ах да, чуть не забыл, нужен упор для резцов. Временно прикрутил уголок. Но ширина упора недостаточна для обработки длинных заготовок, позже я его модернизирую и сделаю на всю длину

Ну что же, попробуем станок в деле

Для первого раза не плохо (не смейтесь надо мной, профи токарного дела)

Резец в руках не держал со времен школы

Скорее всего это будет подсвечник или рюмка, когда я его закончу.

Но черенок, который я взял для пробы станка, пересушенный и не лучшего качества (ему минимум 3 года). Какую древесину использовать лучше для такого дела – я еще не знаю, надо будет поискать такую информацию.

Но черенок, который я взял для пробы станка, пересушенный и не лучшего качества (ему минимум 3 года). Какую древесину использовать лучше для такого дела – я еще не знаю, надо будет поискать такую информацию.Теперь несколько слов про резцы. У меня был набор самых дешевых резцов (~1,2$) из Леруа, который я никому не стану советовать ввиду их полнейшей непригодности. Сталь тонкая и мягкая, гнется и ломается, быстро тупится.

Хороший набор резцов стоит дороже моего станка, поэтому резцы я решил сделать сам из стамесок (которые в магазинах стоят 1-2$). Пока получилось “не очень”, но у меня еще все впереди.

Вот такой получился токарный станок.

Если есть вопросы, пишите их в комментариях.

Всем спасибо, и удачного всем шоппинга!

Добавлено 28.05.2017

Только что получил станок 80W, как в одном из обзоров на сайте (заказывал для родственника).

Собственно там много доработок нужно делать, но все реально при желании. А вот обороты у него поболее. Но тут вопрос к моей старой дрели, пора покупать новую на 5000 оборотов.

Собственно там много доработок нужно делать, но все реально при желании. А вот обороты у него поболее. Но тут вопрос к моей старой дрели, пора покупать новую на 5000 оборотов.Тем не менее мой самодельный станок оказался более функциональным в этом плане.

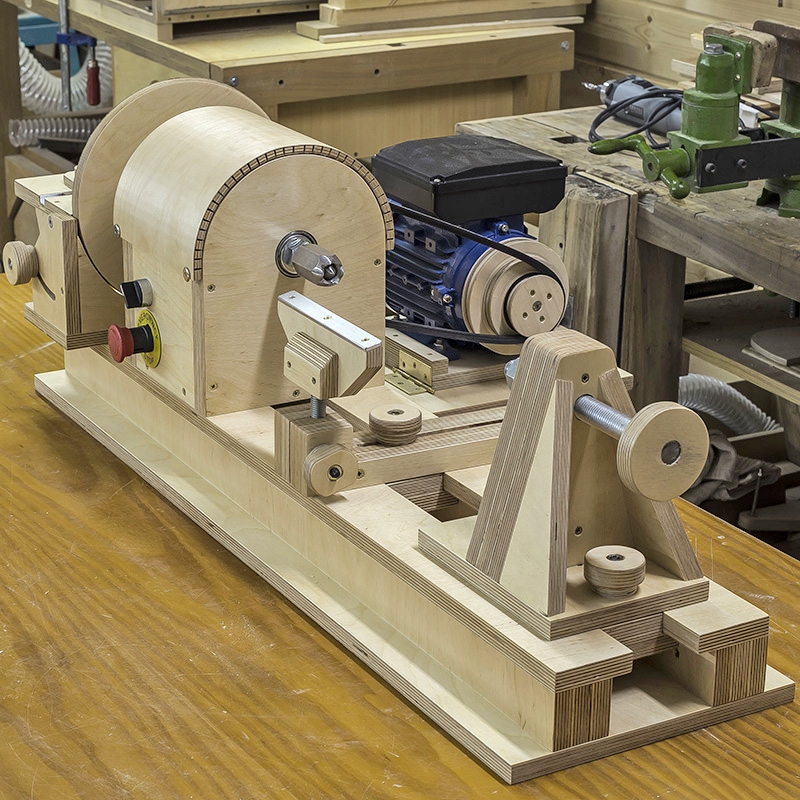

Изготовление токарного станка из фанеры 2

В этом видео я собираю деревянный токарный станок. Это видео является продолжением части 1. Сначала посмотрите видео части 1

Часть 1 : Откройте новую вкладку

Создание видео :

Перейдите на страницу этого видео на Youtube и оставьте комментарий.

Примеры работы:

Скачать PDF: Токарный станок по дереву и фанере 2

- RANDOM

- ПРЕДЫДУЩИЙ

- СЛУЧАЙНЫЙ

- СЛЕДУЮЩИЙ

Подробнее.

Изготовление токарного станка по дереву и фанере

В этом видео я строю токарный станок по дереву. Я использовал очень твердую фанеру, чтобы сделать этот токарный станок. Строить немного долго, но оно того стоило. Потому что я построил очень надежный токарный станок…

Деревянная подставка для смартфона

Вращающаяся и регулируемая деревянная подставка для смартфона. Вы можете вращать телефон на 360°.

Многоцелевой складной деревянный ящик для инструментов

Я решил сделать сумку из 2 слоев и 3 коробок. Коробку спроектировал сам.

Изготовление перфоратора

В этом видео я делаю центральный указатель в форме пистолета. Я не видел подобного видео на ютубе. Этот инструмент представляет собой перфоратор нового дизайна. У меня получилось очень удачно

Новая идея использования долота

Мы облегчаем нашу работу, используя вибрацию, создаваемую долотом, с помощью беспроводного ударного гайковерта.

Регулируемая подставка для планшета

Очень удобная и симпатичная подставка для планшета. Его легко сделать из фанеры толщиной 8 мм.

Угловой зажим – 90-градусный зажим

Я делаю новый угловой зажим. Сначала я нарисовал его в программе Sketchup, а потом начал делать. Это был идеальный инструмент для зажима под углом 90 градусов. Я использовал 20 мм har

Шлифовальная плоскость

Если вы хотите выполнить гладкую шлифовку, вам нужен такой инструмент. Этот шлифовальный инструмент, который выглядит как ручной рубанок, пригодится.

Салазки для торцовочной пилы

Я делаю салазки для торцовочной пилы из фанеры. Это отличный инструмент для выполнения полных пропилов под углом 45 градусов на настольной пиле.

Линейка маркерная для деревообработки

Из твердой древесины изготавливаем линейку для разметки. То же, что 3D-печать!

GreenSaw — это канал на Youtube, на котором можно найти множество проектов. Отличные проекты DIY ждут вас. Это отличный канал Youtube по деревообработке.

Отличные проекты DIY ждут вас. Это отличный канал Youtube по деревообработке.

Перейти к каналу Открыть новую вкладку

Вы просматриваете тему: Изготовление токарного станка по дереву и фанере 2 в категории «Токарная обработка дерева»

Если вы что-то построили с помощью этого сайта, вы можете прислать фотографии того, что вы построили, на [email protected]. Ваши фотографии будут опубликованы на этом сайте.

Решил сделать сумку из 2-х слоев и 3-х коробок. Коробку спроектировал сам.

Тема недели Wood Works

Эта направляющая для циркулярной пилы универсальна. Подходит для использования нескольких циркулярных пил. Ширину реза можно регулировать.

Подробнее… Резка

Собираю подставку для УШМ по металлу и дереву. Как сделать торцовочную пилу из угловой шлифовальной машины? Ответ здесь. Угловая шлифовальная машина режет не только под углом 90 градусов,

Подробнее… Резка

Настольный токарный станок – Сборка своими руками

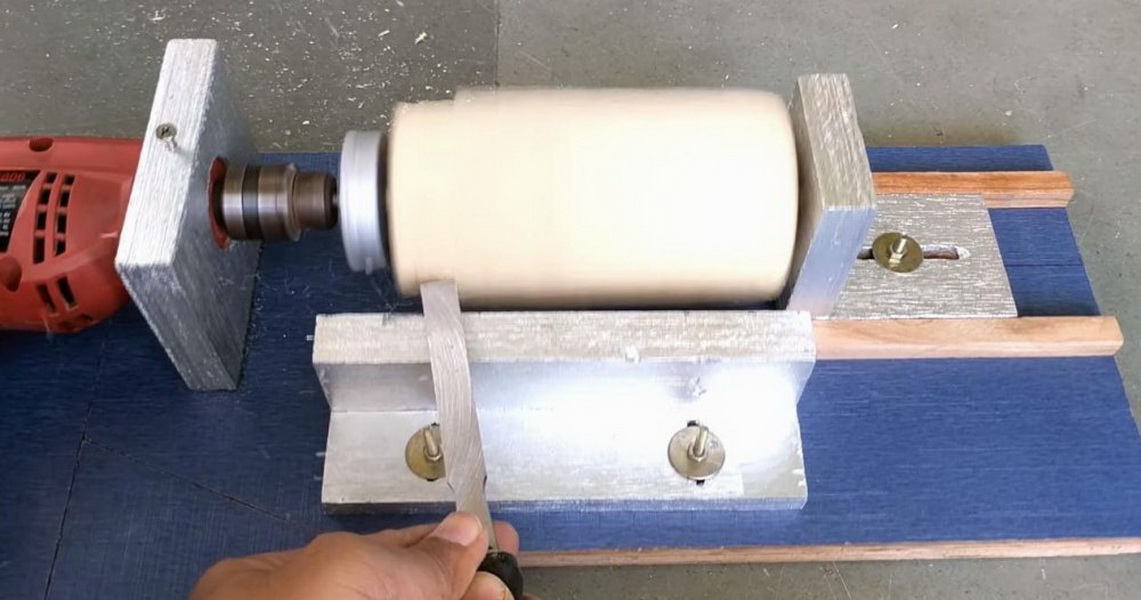

| youtube.com/embed/wP082QondSo?wmode=opaque” frameborder=”0″ allowfullscreen=””> Сначала готовый продукт. Я использовал половину листа фанеры 3/4 для создания этого токарного станка с настольной пилой. В основном я буду использовать его для округления заготовки и создания шпинделей. Его также можно использовать в качестве шипорезного станка и дюбеля. У меня есть бесплатный набор планов, доступных на моем веб-сайте. Я начал с резки всего материала, необходимого для сборки. Я использовал фанеру из дубового шпона толщиной 3/4 дюйма, но подойдет любая фанера хорошего качества. Я положил основание поверх обоих краев и отметил линию в 2 дюймах от края основания. Я предварительно просверлил, утопил и вкрутил несколько 2-дюймовых крупных строительных шурупов через основание в кромку, следя за тем, чтобы они оставались прямыми. Я склеил переднюю часть задней бабки, используя квадрат. После добавления клея несколько винтов удерживают его вместе. Я начал с того, что просверлил отверстие 7/8 дюйма на глубину купленных подшипников 3/8 дюйма. Опять с другой стороны. Затем я просверлил сверлом 3/4 дюйма, чтобы создать буртик 1/16 дюйма, на который опирается подшипник и который позволяет болту свободно вращаться. Подшипник хорошо входит в отверстие и останавливается на нужной глубине. Я отрезал кусок стержня с резьбой 3/8 дюйма и накрутил на него 4 гайки, чтобы зафиксировать его на месте. Затем я удалил резьбу на подвижном центре напильником, вращая его дрелью. Вот как это выглядит без потоков. Это позволяет задней бабке легко скользить в отверстие заготовки. Ширина задней бабки требуется для сглаживания момента от передней части станка к задней. Все скреплено 2-дюймовыми винтами. Верхняя часть привинчена и свисает на 3/4 дюйма с каждой стороны. Добавлены другие верхние части, чтобы увеличить толщину верхней части для крепления защелок. Я прикрутил заднюю часть, которая держит все это вместе, когда оно разрезается по центру. Задний ограничитель получает больше винтов в нижней части, чтобы не вставлять их посередине, где может пройти лезвие. Я сделал переднюю часть из 3-х кусков фанеры, склеенных и скрепленных винтами. Я сделал переднюю часть из 3-х кусков фанеры, склеенных и скрепленных винтами. Затем я отметил, где должен стоять подшипник. Отверстия под подшипники вырезаны в передней бабке. Я использовал переднюю бабку в качестве прокладки для привинчивания другой кромки. Крайняя часть имеет множество 2-дюймовых винтов, чтобы удерживать ее на месте. Передняя часть держателя приклада прикрепляется к обоим краям множеством 2-дюймовых винтов во время зажима. Затем прикручивается к основанию для усиления. Задняя бабка теперь может свободно перемещаться вверх и вниз по токарному станку Я проверил, чтобы задняя бабка совпадала с передней бабкой. Я согнул Т-образную гайку в противоположном направлении, чтобы она служила защелкой, чтобы остановить вращение дерева, хотя на самом деле она не нужна из-за того, насколько хорошо ее захватывает резьбовой стержень. Затем я накрутил еще один резьбовой стержень 3/8 дюйма и добавил Т-образную гайку. Убедиться, что они выстроились в линию. Я добавил 4 рычажных зажима, чтобы остановить движение задней бабки. Добавлена верхняя часть бабки после того, как все было в рабочем состоянии. Я разрезал фанеру толщиной 3/4 дюйма на глубину прорезей под углом, а затем вырезал зайцы с каждой стороны, чтобы прикрепить токарный станок к настольной пиле. Я приклеил двухсторонний скотч к верхней части полозьев. Я использовал направляющую планку настольной пилы, чтобы выровнять токарный станок, а затем прикрепил ее к направляющим. |

Я разметил и просверлил сквозное отверстие, чтобы использовать его для размещения сверла Форстнера для выемки подшипника.

Я разметил и просверлил сквозное отверстие, чтобы использовать его для размещения сверла Форстнера для выемки подшипника.