Процессы MIG/MAG и FCAW-S

Home > Поддержка > Теория

Вы собираетесь купить свой первый сварочный аппарат с встроенным механизмом подачи проволоки и не хотите выбросить деньги на ветер. Вам нравится работать по дереву и теперь хотели бы попробовать работать со сталью. Вы склоняетесь к сварочным аппаратам для сетей 115 вольт, но также задумываетесь о моделях 230В для работ с материалами большей толщины (от 6 мм или ¼”). Казалось бы, все важные решения уже приняты, но тут возникает еще один вопрос — каким процессом пользоваться? Сваркой в защитных газах (MIG) или порошковой проволокой (FCAW)? У большинства начинающих сварщиков этот выбор вызывает большие сложности. Ответ на него зависит от трех факторов. Первое — это какие материалы Вам приходится сваривать. Второе — где и в каких условиях. Третье — будет ли после сварки обрабатываться поверхность металла. В этой статье мы поможем разобраться в различиях между этими двумя процессами, расскажем об их преимуществах и недостатках и дадим несколько советов. |

| Термины

Сварка в защитных газах Правильно выполненная MIG-сварка обеспечивает высокие сварочно-технологические характеристики и хороший внешний вида шва и поэтому является предпочтительным выбором многих сварщиков. MIG-сварка алюминия Крайне важно обеспечить чистоту проволоки и основного металла. Протрите материал пропитанной ацетоном чистой тканью. Самозащитная порошковая проволока |

Общие советы

| MIG В большинстве случае компактные аппараты MIG с питанием 115В и встроенным механизмом подачи проволоки рекомендуются для сварки чистой новой стали толщиной от 0,6 до 2,8 мм. Проволока наименьшего диаметра 0,6 мм (0,025″) предназначена для сварки самых тонких материалов (0,6 мм).  |

|

|

|

Порошковая проволока Порошковая проволока рекомендуется только для материалов толщиной от 0,9 мм, что чуть больше, чем минимально допустимо для процесса MIG. В целом, этот процесс лучше подходит для однопроходной сварки материалов большей толщины, особенно если Вам нужно работать под открытым небом, как в примере с ремонтом трактора в поле.  Сварочный аппарат 115В с проволокой Innershield NR-211-MP 0,8 мм (.035″) позволит сваривать материалы до 6 мм (¼”). Обратите внимание, что это в два раза больше, чем возможно для MIG-сварки на 115В (2,8 мм). С аппаратом 230В и подходящей порошковой проволокой, например, Innershield NR-211MP 1,1 мм (0.045″) Вы сможете работать с материалами до 12,7 мм (1/2″). Обратите внимание, что для сварки проволокой Innershield® NR-211-MP аппарат нужно настроить на постоянный ток прямой полярности (DC–). Сварочный аппарат 115В с проволокой Innershield NR-211-MP 0,8 мм (.035″) позволит сваривать материалы до 6 мм (¼”). Обратите внимание, что это в два раза больше, чем возможно для MIG-сварки на 115В (2,8 мм). С аппаратом 230В и подходящей порошковой проволокой, например, Innershield NR-211MP 1,1 мм (0.045″) Вы сможете работать с материалами до 12,7 мм (1/2″). Обратите внимание, что для сварки проволокой Innershield® NR-211-MP аппарат нужно настроить на постоянный ток прямой полярности (DC–). |

| Преимущества и недостатки Оба процесса имеют свои преимущества и недостатки. Перечислим самые значимые: MIG Лучше всего подходит для случаев, когда важен внешний вид соединения, потому что MIG отличается низким уровнем разбрызгивания. Имеет мягкую дугу и не склонна к прожиганию тонкого материала. Недостатки: Из-за необходимости в газовом баллоне с защитным газом MIG-сварка плохо подходит для тех случаев, где важны мобильность и удобство эксплуатации. Кроме того, для сварки MIG понадобится целый комплект дополнительного газового оборудования: шланг, редуктор, клапан в механизме подачи и индикатор расхода газа. |

|

Порошковая проволока Самозащитная сварочная проволока хорошо подходит для работ под открытым небом, так как флюс в проволоке обеспечивает надежную газовую защиту даже в ветреную погоду. Она не требует газовой защиты из внешнего источника, поэтому для процесса FCAW не нужно закупать дополнительное газовое оборудование, а настройка оборудования проходит значительно проще и быстрее. Недостатки: Порошковая проволока не рекомендуется для тонких материалов (менее 0,9 мм). |

|

|

Выбор проволоки Еще один источник головной боли для начинающего сварщика — это выбор сварочной проволоки. Необходимый диаметр проволоки напрямую связан с толщиной свариваемых материалов. Для этого рекомендуются модели аппаратов для сетей 110 вольт и MIG-проволока 0,6 мм (0.025″), например, SuperArc® L-56. Диаметр 0,8 мм (0.030″) ускорит сварку материалов большей толщины. В случае процесса FCAW для аппаратов 110В рекомендуется проволока минимального диаметра 0,9 мм (0.035″), например, Innershield NR-211-MP. MIG-аппараты для сетей 230В позволяют работать с материалами большей толщины и повысить производительность наплавки за счет большего диаметра проволоки — до 0,8 мм (0.030″) или даже 0,9 мм (0.035″). Для FCAW-сварки с питанием 230В часто используется проволока Innershield NR-211-MP 1,1 мм (0.045″), которая позволяет работать с пластинами до 13 мм (½”). Вы должны понимать, что аппараты для бытовой сварки хорошо подходят для своего предполагаемого применения, но они не могут делать всё. Такие компактные модели малопригодны для промышленного производства, наплавки и многих специализированных задач. |

| Общие советы

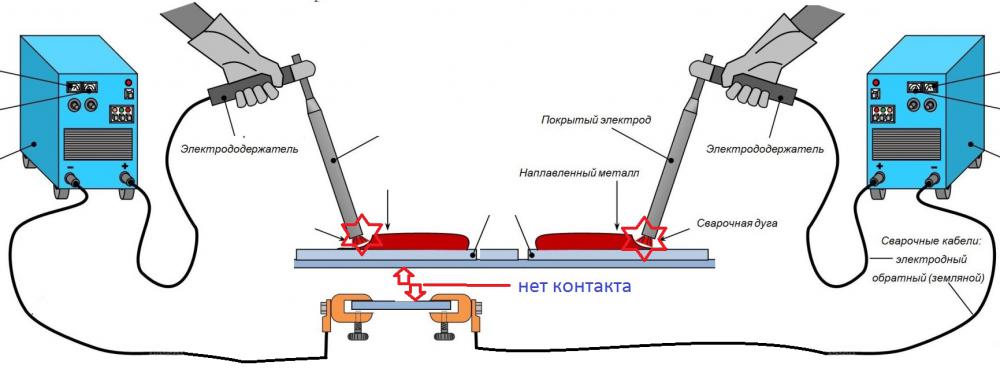

Очень важно иметь хороший, надежный электрический контакт. Для того, чтобы сварочный ток мог без помех проходить по рабочему изделию, в месте подключения рабочего зажима нужно тщательно зачистить и отшлифовать поверхность металла и использовать надежные зажимы. Краска и ржавчина представляют собой электроизолирующие материалы. Удалите их. Игнорирование загрязнений — это очень распространенная ошибка. Сварочный аппарат должен быть правильно подключен к сети питания с отдельным аварийным выключателем согласно руководству по эксплуатации. Это не новогодняя гирлянда. Помните, что Вы плавите сталь при температуре 2800°C. Не стоит этого делать с некачественной проводкой. Хорошая подгонка соединения значительно упростит сварку. Для бесперебойной подачи проволоки кабель горелки должен быть как можно более прямым. Избегайте сильных изгибов. Регулярно проводите осмотр контактного наконечника на отсутствие деформаций и плотный контакт с диффузором. Чтобы упростить поджиг дуги, обрежьте кончик проволоки под острым углом. Следите за вылетом проволоки и соблюдайте другие требования сварочной процедуры. Убедитесь, что ролики подающего механизма обеспечивают бесперебойную подачу и подходящее натяжение проволоки. Расслабьте руку и постарайтесь как можно ровнее держать горелку. Соблюдайте все перечисленные в руководстве по эксплуатации требования по технике безопасности. Уделите особенно большое внимание положениям об опасности тока, ожогах кожи и глаз от излучения дуги, пожарах и взрывах и о вытяжке дыма. |

МИГ и МАГ сварка: что это, расшифровка и отличие

MIG сварка — это аббревиатура, состоящая из первых букв полного названия данного способа Metal Inert Gas (Метал Инертный Газ), а расшифровка MAG – Metal Active Gas (Метал Активный Газ). У нас же чаще всего используется название полуавтоматическая сварка или механизированная дуговая сварка плавящимся электродом в среде защитного газа, а в США – GMAW т.е. Gas Metal Arc Welding (Газ Метал Дуговая Сварка).

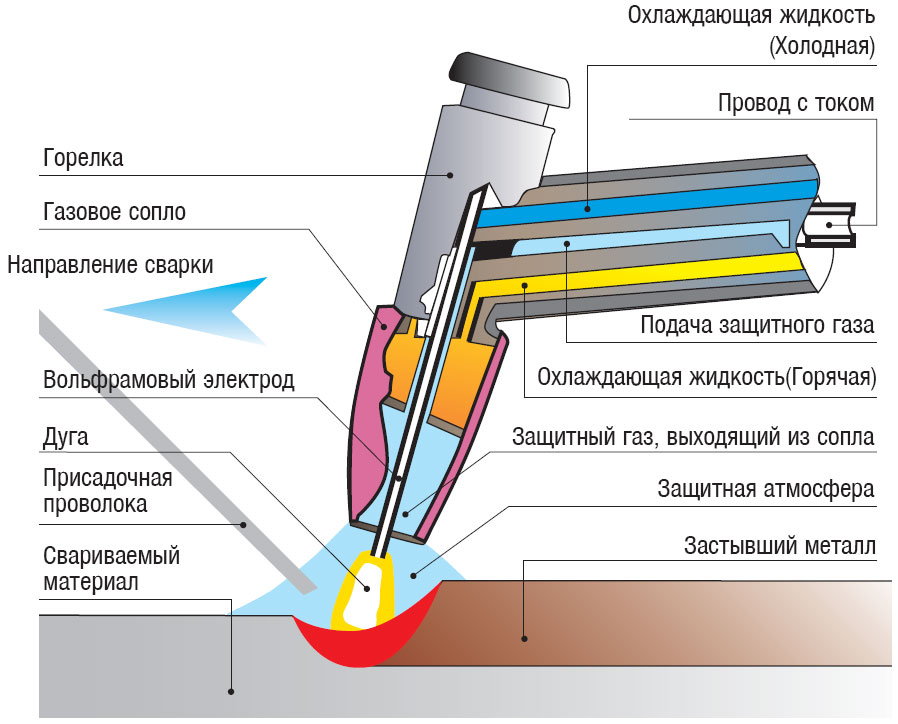

Но все эти различные названия и аббревиатуры — это по сути электрическая дуговая сварка, при которой сварочная проволока подается автоматически с постоянной скоростью, а сварочная горелка перемещается вдоль шва вручную. При этом дуга, вылет сварочной проволоки, ванна расплавленного металла и ее застывающая часть защищены от воздействия окружающего воздуха защитным газом.

При этом дуга, вылет сварочной проволоки, ванна расплавленного металла и ее застывающая часть защищены от воздействия окружающего воздуха защитным газом.

Так как при данном способе сварочная проволока подается автоматически, а горелка перемещается вдоль шва вручную, этот способ сварки еще называется механизированным, а сварочная установка – механизированным аппаратом (сварочным полуавтоматом). Однако сварку в защитных газах можно выполнять также и в автоматическом режиме, когда используются передвижные тележки или передвижные сварочные головки.

Содержание

- Сварка MIG и MAG, что это?

- Применение

- Полуавтомат

- Источник питания

- Механизм подачи проволоки

- Пульт управления полуавтоматом

- Сварочная горелка

- Типы переноса металла

- Перенос металла короткими замыканиями

- Перенос металла без коротких замыканий

- Крупнокапельный перенос

- Мелкокапельный перенос

- Импульсный перенос металла

- Режим сварки

- Полярность

- Преимущества и недостатки

Главными компонентами MIG и MAG сварки являются:

- источник питания, который обеспечивает дугу электрической энергией

- подающий механизм, который подает в дугу с постоянной скоростью проволоку, которая плавится теплом дуги

- защитный газ

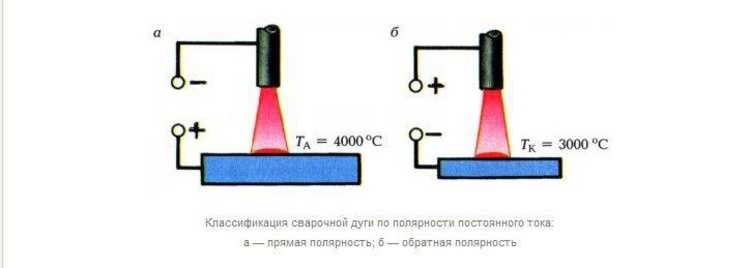

Дуга горит между изделием и плавящейся сварочной проволокой, которая непрерывно поступает в дугу и которая служит присадочным металлом. Дуга расплавляет кромки деталей и проволоку, металл которой переходит на изделие в образующуюся сварочную ванну, где металл проволоки перемешивается с металлом изделия (то есть основным металлом). По мере перемещения дуги расплавленный (жидкий) металл затвердевает (то есть кристаллизуется), образуя сварной шов, соединяющий кромки деталей. Полуавтоматическая сварка выполняется постоянным током обратной полярности, когда плюсовая клемма источника питания подключается к горелке, а минусовая – к изделию. Иногда применяется и прямая полярность.

Дуга расплавляет кромки деталей и проволоку, металл которой переходит на изделие в образующуюся сварочную ванну, где металл проволоки перемешивается с металлом изделия (то есть основным металлом). По мере перемещения дуги расплавленный (жидкий) металл затвердевает (то есть кристаллизуется), образуя сварной шов, соединяющий кромки деталей. Полуавтоматическая сварка выполняется постоянным током обратной полярности, когда плюсовая клемма источника питания подключается к горелке, а минусовая – к изделию. Иногда применяется и прямая полярность.

В качестве источника питания используются сварочные выпрямители или инверторы, которые должны иметь жесткую или пологопадающую внешнюю вольтамперную характеристику. Такая характеристика обеспечивает автоматическое восстановление заданной длины дуги при ее нарушениях, например, из-за колебаний руки сварщика (это, так называемое саморегулирование длины дуги).

В качестве плавящегося электрода может применяться сварочная проволока сплошного сечения и трубчатого сечения. Проволока трубчатого сечения заполнена внутри порошком из легирующих, шлако- и газообразующих веществ. Такая проволока называется порошковой, а способ, при котором она используется – сварка порошковой проволокой (FCAW).

Проволока трубчатого сечения заполнена внутри порошком из легирующих, шлако- и газообразующих веществ. Такая проволока называется порошковой, а способ, при котором она используется – сварка порошковой проволокой (FCAW).

Имеется довольно широкий выбор проволоки, отличающийся по химическому составу и диаметру. Выбор химического состава сварочной проволоки зависит от материала изделия и, в некоторой степени, от типа применяемого защитного газа. Химический состав проволоки должен быть близким к химическому составу основного металла, а диаметр зависит от толщины основного металла, типа сварного соединения и положения при сварке.

Сварка MIG и MAG, что это?

Понятия MIG и MAG сварка начали повсеместно использовать после введения международных стандартов ISO 4063 или ГОСТ Р ИСО 4063 и массовой поставки на рынок импортных сварочных полуавтоматов. Но это лирика, давайте все-таки дадим ответ на вопрос: “Что такое MIG и MAG сварка?”

MIG в переводе на понятный язык – полуавтоматическая сварка в среде инертного газа или их смесях. При этой разновидности процесса используются только инертные газы, т.е. такие которые не реагирует химически с металлом сварочной ванны, например аргон или гелий. Как правило, при MIG сварке в чистом инертном газе, несмотря на хорошую защиту зоны сварки от воздействия окружающего воздуха, формирование сварного шва ухудшается, а дуга становится нестабильной. Этих недостатков можно избежать если применять смеси инертных газов с небольшими добавками (до 1 – 2%) таких активных газов, как кислород (O2) или углекислый газ (СО2).

При этой разновидности процесса используются только инертные газы, т.е. такие которые не реагирует химически с металлом сварочной ванны, например аргон или гелий. Как правило, при MIG сварке в чистом инертном газе, несмотря на хорошую защиту зоны сварки от воздействия окружающего воздуха, формирование сварного шва ухудшается, а дуга становится нестабильной. Этих недостатков можно избежать если применять смеси инертных газов с небольшими добавками (до 1 – 2%) таких активных газов, как кислород (O2) или углекислый газ (СО2).

MAG простыми словами – полуавтоматическая сварка в среде активного газа или их смесях. К этой разновидности полуавтоматической сварки в защитных газах относится сварка в смесях инертных газов с кислородом или углекислым газом. При содержании кислорода или углекислого газа смесь становится активной, т.е. она влияет на протекание физико-химических процессов в дуге и сварочной ванне. Сварку малоуглеродистых сталей можно производить в среде чистого углекислого газа (СО2). В некоторых случаях использование чистого углекислого газа обеспечивает лучшую форму проплавления и снижает склонность к порообразованию.

В некоторых случаях использование чистого углекислого газа обеспечивает лучшую форму проплавления и снижает склонность к порообразованию.

Применение MIG и MAG сварки

Полуавтоматическая сварка MIG или MAG подходит для всех обычных металлов, таких как нелегированные и низколегированные стали, нержавеющие стали, алюминий и некоторые другие цветные металлы. Более того, этот способ может быть использован во всех пространственных положениях. Благодаря своим многочисленным преимуществам сварка MIG и MAG находит широкое применение во многих областях промышленности.

Сварочный аппарат MIG и MAG (полуавтомат)

Сварочный аппарат MIG и MAG или, как его еще называют, полуавтомат состоит из:

Источник питания для сварки MIG и MAG

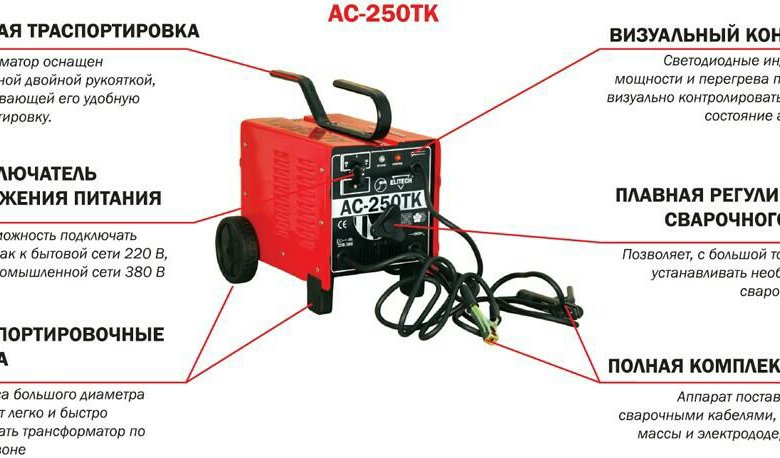

Источник питания для сварки MIG и MAG предназначен для обеспечения сварочной дуги электрической энергией, обеспечивающей ее функционирование как источника тепла. В зависимости от особенностей конкретного способа сварки источник питания должен обладать определенными характеристиками (требуемой формой внешней вольтамперной характеристики – ВВАХ, индуктивностью, определенной величиной напряжения холостого хода и тока короткого замыкания, требуемыми диапазонами сварочного тока и напряжения дуги, и др. ). Для MIG и MAG используются источники питания постоянного тока (выпрямители или генераторы) с жесткой (пологопадающей) ВВАХ. Диапазон токов, которые обеспечивают источники питания аппаратов для MIG и MAG, составляет 50 – 500 А. Но, как правило, используются режимы в диапазоне 100 – 300 А. Более подробную информацию об источниках питания можно найти в статье о видах сварочных аппаратах.

). Для MIG и MAG используются источники питания постоянного тока (выпрямители или генераторы) с жесткой (пологопадающей) ВВАХ. Диапазон токов, которые обеспечивают источники питания аппаратов для MIG и MAG, составляет 50 – 500 А. Но, как правило, используются режимы в диапазоне 100 – 300 А. Более подробную информацию об источниках питания можно найти в статье о видах сварочных аппаратах.

Механизм подачи проволоки

Механизм подачи проволоки предназначен для подачи в дугу плавящейся проволоки с заданной скоростью. Основные узлы механизма подачи показаны на рисунке ниже.

Через разъем подключения сварочной горелки и механизма подачи обеспечивается подвод в зону сварки проволоки и защитного газа, а также производится подключение кнопки “Пуск – Стоп” на горелке к схеме управления механизма подачи. Разъем, показанный на рисунке ниже, является стандартным евро-разъемом. На практике могут встретиться и другие типы разъемов.

Обязательным элементом пульта управления механизма подачи является регулятор скорости подачи сварочной проволоки. Иногда, для удобства регулирования параметров режима сварки, особенно в случае использования переносных механизмов подачи, на этом пульте может размещаться и регулятор напряжения дуги, как в случае, представленном на рисунке.

Иногда, для удобства регулирования параметров режима сварки, особенно в случае использования переносных механизмов подачи, на этом пульте может размещаться и регулятор напряжения дуги, как в случае, представленном на рисунке.

Для MIG и MAG сварки используются два типа механизмов подачи проволоки:

- с 2-х роликовым приводом

- с 4-х роликовым приводом

На рисунках ниже слева показан один из 2-х роликовых приводов механизма подачи (верхний ролик – прижимной). Приводы этого типа используются для протяжки только стальной проволоки сплошного сечения. На этом же рисунке справа показан пример механизма подачи с 4-х роликовым приводом, который рекомендуется для протяжки порошковых проволок и проволок из мягких материалов (алюминия, магния, меди), так как он обеспечивает стабильную протяжку при меньших усилиях прижатия прижимных роликов, что предотвращает смятие проволоки.

В современных приводах механизма подачи проволоки, как правило, используются ролики специальной конструкции – с приводной шестерней. Таким образом, после прижатия прижимного ролика к ведущему ролику и ввода их шестерен в зацепление, передача тянущего усилия от привода подачи к сварочной проволоке осуществляется через оба ролика.

Таким образом, после прижатия прижимного ролика к ведущему ролику и ввода их шестерен в зацепление, передача тянущего усилия от привода подачи к сварочной проволоке осуществляется через оба ролика.

Профиль роликов механизма подачи проволоки (т.е. форма поверхности или канавки) зависит от материала и конструкции сварочной проволоки. Для стальной проволоки сплошного сечения используются прижимные ролики с плоской поверхностью или с насечкой, а также с V-образной канавкой, а ведущие ролики – с V-образной канавкой и иногда с насечкой.

Для проволок из мягких материалов (алюминия, магния, меди) используются ролики с U-образной иди V-образной гладкой канавкой. Ролики с насечкой использовать не допускается, так как они вызывают образование мелкой стружки, которая забивает направляющий канал в сварочной горелке.

Для порошковой проволоки используются ролики с V-образной гладкой канавкой (в 4-х роликовых приводах механизма подачи) или с V-образной канавкой с насечкой.

Ролики различаются глубиной канавки в зависимости от диаметра проволоки. Номинальный диаметр проволоки для данного ролика указывается на его боковой поверхности.

Механизмы подачи проволоки изготавливают нескольких типов:

- в едином корпусе с источником питания (для компактности)

- размещаемыми на источнике питания (для сварочных аппаратов повышенной мощности)

- переносными (для расширения зоны обслуживания)

Механизм для подачи проволоки для полуавтомата может быть также вмонтирован в горелку. При этом проволока проталкивается стандартным механизмом подачи по шлангу и одновременно вытягивается из него механизмом сварочной горелки. Такая система (“тяни-толкай”) позволяет использовать горелки со значительно более длинными шлангами.

В некоторых механизмах для подачи проволоки бобина для проволоки размещается снаружи. Это облегчает процедуру ее замены. Это важно для случаев, когда из-за интенсивного режима работы, проволока в бобине быстро заканчивается.

Предусмотренное в механизмах подачи проволоки устройство торможения бобины предотвращает ее самопроизвольное разматывание.

Пульт управления полуавтоматом

Пульт управления полуавтоматом предназначен для регулирования скорости подачи проволоки и напряжения холостого хода (напряжения дуги), программирования цикла сварки MIG и MAG (времени предварительной продувки защитного газа, времени продувки газа после выключения тока, параметров “мягкого старта” и т.п.), установки параметров импульсного режима, настройки синергетического управления процессом и для других функций.

Пульт управления полуавтоматом с отдельным механизмом подачи сварочной проволоки может быть разделенным. Часть органов управления размещаются на лицевой панели источника питания (это, в первую очередь, кнопка включения питания, регулятор напряжения дуги и др.), а часть на лицевой панели механизма подачи (например, регулятор скорости подачи).

Некоторые органы управления (в первую очередь, напряжением дуги и скоростью подачи проволоки), а также индикаторы параметров режима MIG и MAG сварки могут размещаться на рукоятке горелки.

На фото ниже показаны некоторые типы пультов дистанционного управления (от простого к сложному).

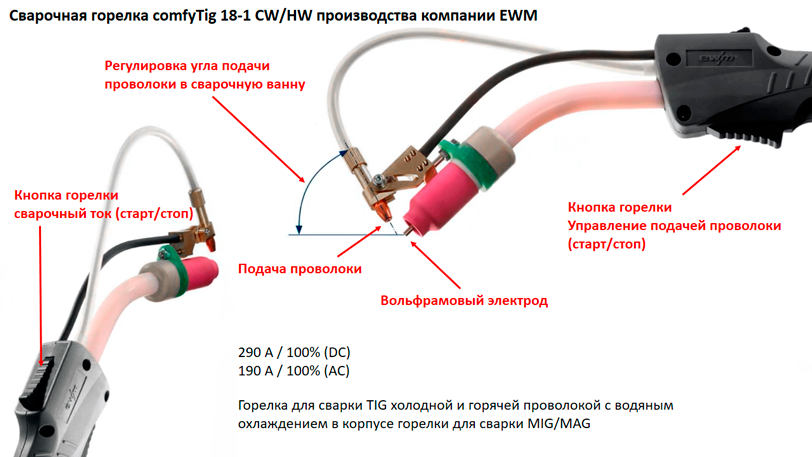

Сварочная горелка

Сварочная горелка – предназначена для направления в зону дуги сварочной проволоки, подвода к ней тока, подачи защитного газа и управления процессом сварки.

Обычно сварочные горелки для полуавтомата имеют естественное воздушное охлаждение. Однако, для ведения процесса на повышенных режимах используются горелки с принудительным водяным охлаждением силового кабеля в шланге горелки и головной части горелки вплоть до газового сопла.

На одном конце шланга сварочной горелки установлен разъем для подключения к механизму подачи проволоки. Через разъем подключения горелки и механизма подачи обеспечивается подвод проволоки и защитного газа, подвод тока к дуге, а также производится подключение кнопки “Пуск – Стоп” на горелке к схеме управления механизма подачи. В самом шланге имеется спираль, по которой подается проволока, силовой кабель, газовый шланг и кабель управления.

Другой конец шланга подключается к рукоятке сварочной горелки, в головной части которой имеется:

- диффузор с отверстиями для защитного газа

- токоподводящий наконечник

- газовое сопло

Токоподводящие наконечники предназначены для подвода тока к проволоке. Они бывают самой разной конструкции и изготавливаются из сплавов на основе меди. Наконечники необходимо подбирать в соответствии с диаметром используемой проволоки.

В зависимости от конструкции сварочной горелки газовые сопла также имеют различную форму и размеры.

На рукоятке сварочной горелки находится кнопка “Пуск – Стоп”. На некоторых современных типах горелок там же могут размещаться и некоторые органы управления (в первую очередь, напряжением дуги и скоростью подачи проволоки), а также индикаторы параметров режима сварки.

Типы переноса металла при сварке MIG и MAG

MIG и MAG сварка, будучи процессом, при котором используется плавящийся электрод в виде сварочной проволоки, характеризуется переносом электродного металла через дугу в сварочную ванну. Перенос металла при MIG и MAG осуществляется посредством капель расплавленного электродного металла, формирующихся на торце проволоки. Их размер и частота перехода в сварочную ванну зависят от материала и диаметра проволоки, вида защитного газа, полярности и значения силы сварочного тока, напряжения дуги и других факторов. Характер переноса электродного металла определяет, в частности, стабильность процесса, уровень разбрызгивания, геометрические параметры, внешний вид и качество сварного шва.

Перенос металла при MIG и MAG осуществляется посредством капель расплавленного электродного металла, формирующихся на торце проволоки. Их размер и частота перехода в сварочную ванну зависят от материала и диаметра проволоки, вида защитного газа, полярности и значения силы сварочного тока, напряжения дуги и других факторов. Характер переноса электродного металла определяет, в частности, стабильность процесса, уровень разбрызгивания, геометрические параметры, внешний вид и качество сварного шва.

При сварке MIG и MAG перенос металла осуществляется, в основном, двумя формами с короткими замыканиями и без коротких замыканий. В свою очередь перенос металла без коротких замыканий подразделяется на мелкокапельный и крупнокапельный.

- короткими замыканиями

- без коротких замыканий

- мелкокапельный перенос

- крупнокапельный перенос

Перенос металла короткими замыканиями

При первой форме капля касается поверхности сварочной ванны ещё до отделения от торца проволоки, образуя короткое замыкание и вызывая погасания дуги, отчего этот тип переноса получил название переноса с короткими замыканиями. Обычно, перенос металла с короткими замыканиями имеет место при низких режимах, т.е. малом сварочном токе и низком напряжении дуги (короткая дуга гарантирует, что капля коснётся поверхности ванны раньше своего отделения от торца сварочной проволоки).

Обычно, перенос металла с короткими замыканиями имеет место при низких режимах, т.е. малом сварочном токе и низком напряжении дуги (короткая дуга гарантирует, что капля коснётся поверхности ванны раньше своего отделения от торца сварочной проволоки).

Благодаря низким режимам, а также тому факту, что в течение части времени дуга не горит, тепловложение в основной металл при сварке с короткими замыканиями ограничено. Эта особенность процесса с короткими замыканиями делает его наиболее подходящим для MIG и MAG сварки тонколистового металла. Сварочная ванна малых размеров и короткая дуга, ограничивающая чрезмерный рост капель, обеспечивают лёгкое управление процессом и позволяют осуществлять сварку во всех пространственных положениях, включая потолочное и вертикальное, как показано на этом рисунке.

При использовании MIG и MAG сварки с короткими замыканиями применительно к соединениям с большими толщинами могут наблюдаться подрезы и отсутствие проплавления.

Перенос металла без коротких замыканий

При переносе металла без коротких замыканий капля отделяется от торца проволоки без касания поверхности сварочной ванны. Данная форма переноса металла подразделяется на крупнокапельный перенос и мелкокапельный перенос.

Данная форма переноса металла подразделяется на крупнокапельный перенос и мелкокапельный перенос.

Крупнокапельный перенос металла

Крупнокапельный перенос металла имеет место, когда полуавтоматическая сварка ведётся на высоких напряжениях дуги (исключающих короткие замыкания) и средних значениях тока. Он, как правило, характеризуется нерегулярным переходом крупных капель расплавленного электродного металла (превышающих диаметр проволоки) и низкой частотой переноса (от 1 до 10 капель в секунду). Из-за того, что сила тяжести играет решающую роль в этом типе переноса металла, сварка ограничена только нижним положением.

При MIG и MAG сварке в вертикальном положении некоторые капли могут падать вниз, минуя сварочную ванну, что можно увидеть на последнем кадре рисунка ниже.

Сварочная ванна имеет большие размеры и, поэтому, трудноуправляемая с тенденцией стекания вниз при сварке полуавтоматом в вертикальном положении или выпадения при сварке в потолочном положении, что также исключает возможность проведения процесса в этих пространственных положениях. Эти недостатки, а также неравномерное формирование сварного шва приводят к нежелательности использования этого типа переноса металла при MIG и MAG.

Эти недостатки, а также неравномерное формирование сварного шва приводят к нежелательности использования этого типа переноса металла при MIG и MAG.

Мелкокапельный перенос металла

Мелкокапельный перенос металла характеризуется одинаковыми каплями малых размеров (близкими к диаметру электрода), отделяющихся от торца сварочной проволоки с высокой частотой.

Такой тип переноса обычно наблюдается при полуавтоматической сварке на обратной полярности в защитной смеси газов на базе аргона и при высоких напряжениях дуги и тока. В связи с тем, что этот тип переноса требует использования высокого тока, приводящего к высокому тепловложению и большой сварочной ванне, он может быть применён только в нижнем положении и не приемлем для соединения тонколистового металла. Его используют для MIG и MAG сварки и заполнения разделок металла больших толщин (обычно более 3 мм толщиной), в первую очередь для тяжёлых металлоконструкций и в кораблестроении.

Главными характеристиками процесса сварки с мелкокапельным переносом являются:

- высокая стабильность дуги

- почти отсутствие разбрызгивания

- умеренное образование сварочных дымов

- хорошая смачиваемость кромок шва

- высокое проплавление

- гладкая и равномерная поверхность сварного шва

- возможность ведения процесса на повышенных режимах

- высокая скорость наплавки

Благодаря этим достоинствам мелкокапельный перенос металла является всегда желательным там, где его применение возможно, однако, он требует строгого выбора и поддержания параметров процесса сварки.

При полуавтоматической сварке в среде СО2 (MAG) возможен только один тип переноса – с короткими замыканиями.

Импульсный перенос электродного металла

При одной из разновидностей сварки MIG и MAG используются импульсы тока, которые управляют переходом капель электродного металла таким способом, чтобы мелкокапельный перенос металла осуществлялся на средних токах сварки (Iср) ниже критического значения. При этом методе управления переносом металла ток принудительно изменяется между двумя уровнями, называемыми током базы (Iб) и током импульса (Iи). Уровень тока базы, который примерно равен 50 – 80 А, выбирается из условия достаточности для обеспечения поддержания горения дуги при незначительном влиянии на плавление сварочной проволоки. Функцией тока импульса, который превышает критический ток (уровень тока, при котором крупнокапельный перенос металла переходит в мелкокапельный), является оплавление торца проволоки, формирование капли определённого размера и срыв этой капли с торца проволоки действием электромагнитной силы (Пинч-эффект). Сумма длительностей импульса (tи) и базы (tб) определяет период пульсации тока, а её обратная величина даёт частоту пульсации. Частота следования импульсов тока, их амплитуда и длительность определяют выделяемую энергию дуги, а, следовательно, скорость расплавления проволоки.

Сумма длительностей импульса (tи) и базы (tб) определяет период пульсации тока, а её обратная величина даёт частоту пульсации. Частота следования импульсов тока, их амплитуда и длительность определяют выделяемую энергию дуги, а, следовательно, скорость расплавления проволоки.

Процесс импульсно-дуговой сварки сочетает в себе достоинства процесса с короткими замыканиями (такие как низкое тепловложение и возможность сварки во всех пространственных положениях) и процесса с мелкокапельным переносом (отсутствие разбрызгивания и хорошее формирование металла шва).

В течение одного импульса тока может быть сформировано и перенесено в сварочную ванну от одной до нескольких капель. Оптимальным является такой перенос металла, когда за каждый импульс тока формируется и переносится лишь одна капля электродного металла, как это показано на рисунке ниже. Для его осуществления необходима тщательная регулировка параметров режимов сварки, которая в современных сварочных аппаратах MIG и MAG осуществляется автоматически на основе синергетического управления.

Режим сварки MIG и MAG

Иногда производители предусматривают возможность применения сварочных аппаратов для различных способов сварки. Для этого на панели управления предусматривают специальный переключатель режимов сварки MIG, MAG, TIG, MMA. Из текста выше мы уже понимаем, что включение режима сварки меняет вольт-амперную характеристику сварочного аппарата и иногда добавляет возможность корректировать какие-то дополнительные параметры. При этом, если у вас есть только источник питания, то для выполнения сварки в режиме MIG или MAG необходимо дополнительно приобретать подающий механизм, сварочную горелку, баллон с газом или сварочной смесью, редуктор или расходомер газа и не забудьте о сварной проволоке. Конечно, можно применять сварку порошковой проволокой без газа, но это очень вредно для здоровья.

При наличии всего необходимого оборудования после включения режима MIG или MAG необходимо учитывать следующие параметры:

- сварочный ток (или скорость подачи проволоки)

- напряжение дуги (или длина дуги)

- полярность тока сварки

- скорость сварки

- длина вылета проволоки

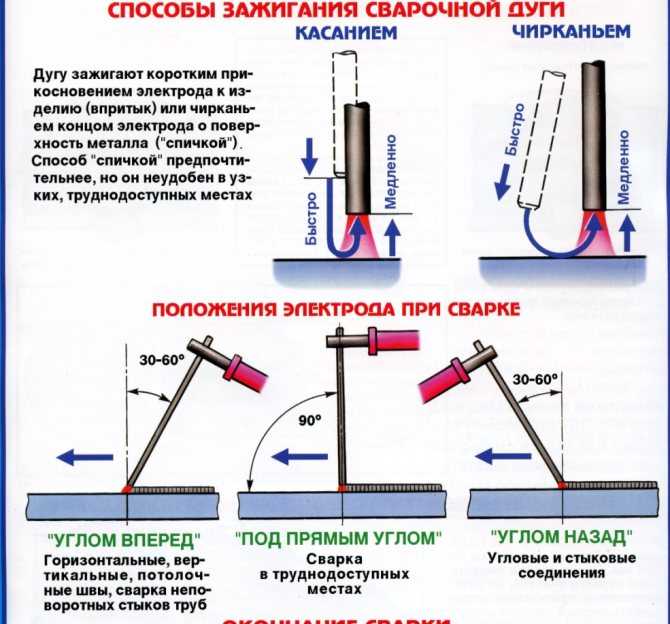

- наклон горелки

- положение при сварке

- диаметр проволоки

- вида защитного газа или сварочной смеси

- расход защитного газа или смеси

Полярность при сварке MIG и MAG

Полярность при сварке MIG и MAG существенным образом сказывается на характере протекания процесса, поэтому остановимся на этом пункте немного подробнее.

При использовании обратной полярности процесс характеризуется следующими особенностями:

- повышенный ввод тепла в изделие

- более глубокое проплавление

- меньшая эффективность плавления сварочной проволоки

- большой выбор реализуемых типов переноса металла, позволяющий выбрать оптимальный (с короткими замыканиями, крупнокапельный, мелкокапельный, струйный и т.д.)

В то время как на прямой полярности наблюдается:

- сниженный ввод тепла в изделие

- менее глубокое проплавление

- большая эффективность плавления сварочной проволоки

- характер переноса электродного металла крайне неблагоприятен (крупнокапельный с низкой регулярностью)

|

|

Качественный сравнительный анализ особенностей сварки MIG и MAG на обратной и на прямой полярности

Различия свойств дуги при прямой и обратной полярности связано с различием выделения тепла дуги на катоде и аноде при полуавтоматической сварке. Тепла на катоде выделяется больше, чем на аноде. Ниже приведен примерный объем выделения тепла на различных участках дуги применительно к MIG и MAG (как произведение падения напряжения в соответствующей области дуги на сварочный ток):

- в катодной области: 14 В ? 100 А = 1,4 кВт на длине ? 0,0001 мм

- в столбе дуги: 5 В ? 100 А = 0,5 кВт на длине ? 5 мм

- в анодной области: 2,5 В ? 100 А = 0,25 кВт на длине ? 0,001 мм

Разница в выделении тепла в анодной и катодной областях определяет более глубокое проплавление основного металла на обратной полярности, более высокую скорость расплавления проволоки на прямой полярности, а также наблюдаемый на прямой полярности неблагоприятный перенос металла, когда капля имеет тенденцию быть оттолкнутой в противоположную сторону от сварочной ванны. Последнее является результатом действия повышенной силы реакции. Сила реакции возникает в результате реактивного воздействия на каплю струи паров металла, исходящего из активного пятна, т.е. участка поверхности капли с наивысшей температурой. Сила реакции препятствует отделению капли от торца сварочной проволоки, а будучи значительной, она может вызывать перенос металла с характерным отталкиванием капель в сторону от дуги, сопровождаемым большим разбрызгиванием металла. Действие этой силы на порядок ниже на обратной полярности (когда электрод является анодом), чем на прямой (когда электрод является катодом).

Последнее является результатом действия повышенной силы реакции. Сила реакции возникает в результате реактивного воздействия на каплю струи паров металла, исходящего из активного пятна, т.е. участка поверхности капли с наивысшей температурой. Сила реакции препятствует отделению капли от торца сварочной проволоки, а будучи значительной, она может вызывать перенос металла с характерным отталкиванием капель в сторону от дуги, сопровождаемым большим разбрызгиванием металла. Действие этой силы на порядок ниже на обратной полярности (когда электрод является анодом), чем на прямой (когда электрод является катодом).

На обобщенной диаграмме ниже показаны области рекомендуемых сочетаний напряжения дуги и сварочного тока для швов различных типов и разных пространственных положений.

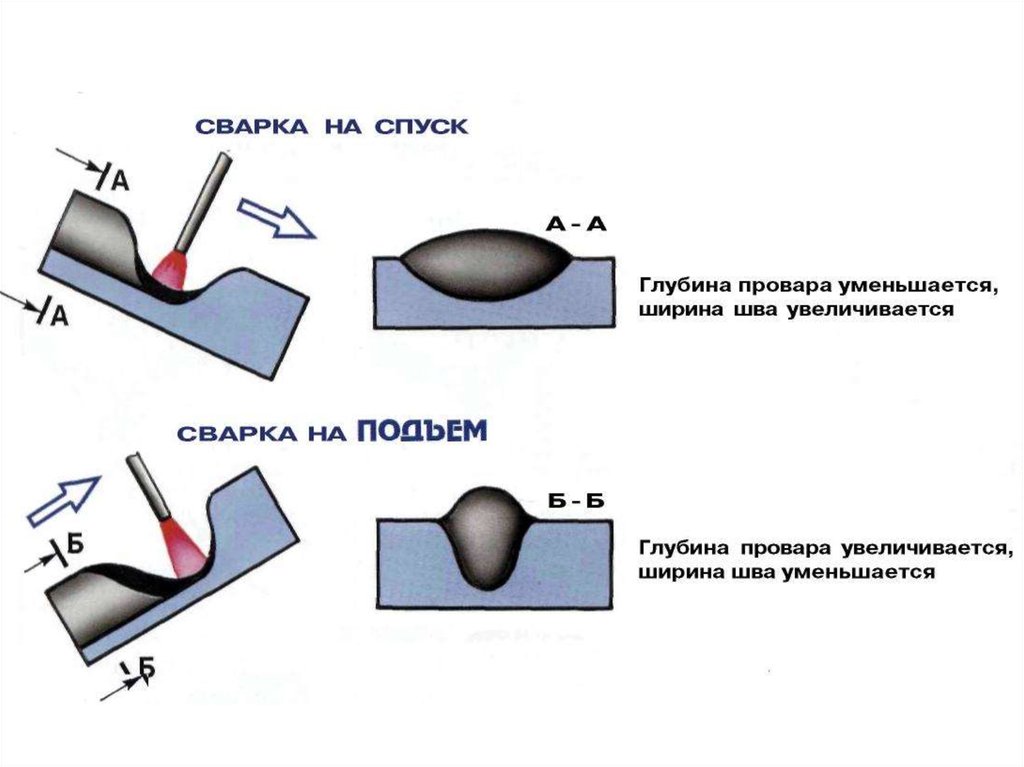

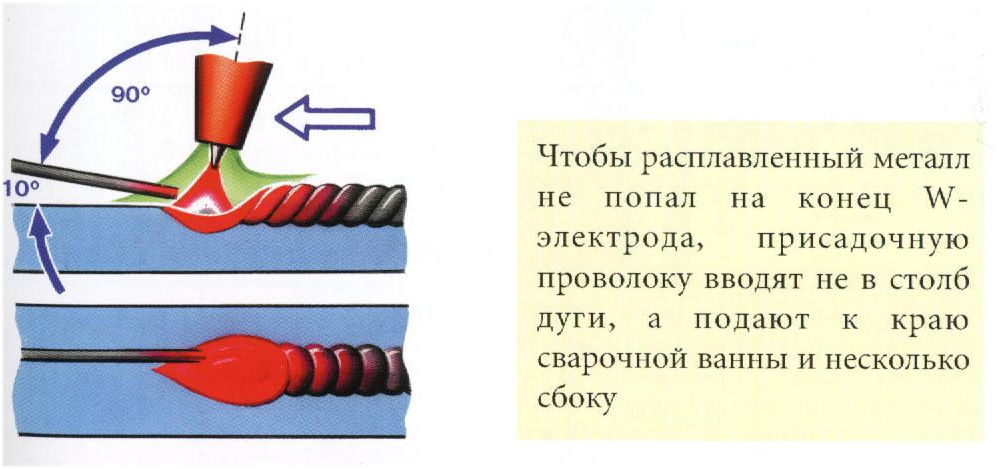

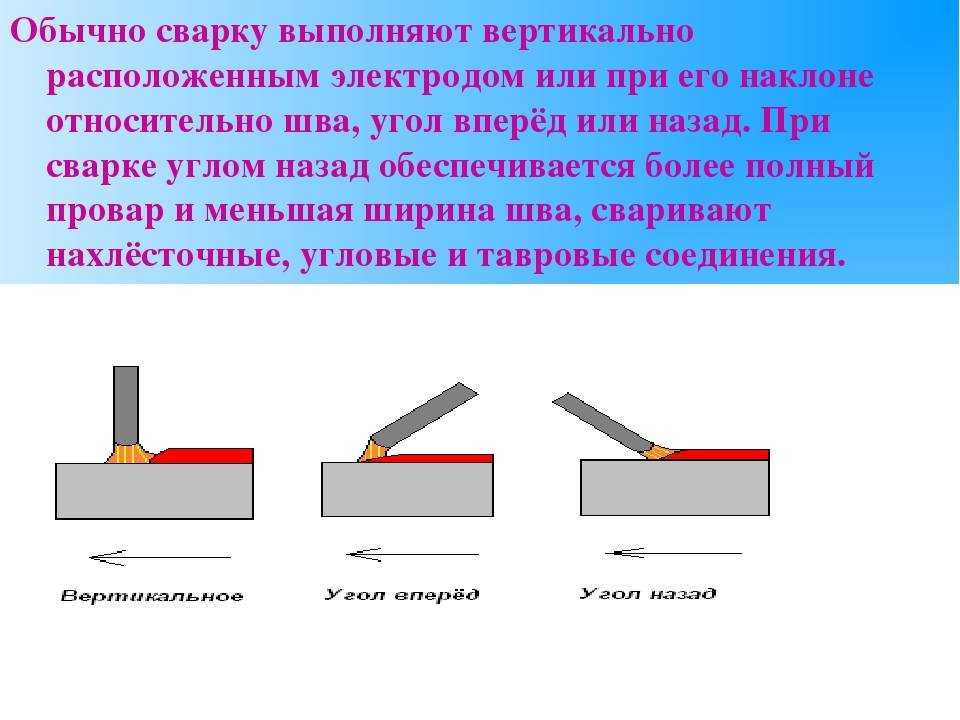

Влияние положение сварочной горелки и техники выполнения на формирование сварного шва.

Преимущества и недостатки MIG и MAG сварки

Главными преимуществами процессов MIG и MAG сварки являются высокая производительность и высокое качество сварного шва. Высокая производительность объясняется отсутствием потерь времени на смену электрода, а также тем, что этот способ позволяет использовать высокий сварочный ток.

Высокая производительность объясняется отсутствием потерь времени на смену электрода, а также тем, что этот способ позволяет использовать высокий сварочный ток.

Еще одним достоинством этого способа является низкое тепловложение, особенно при сварке короткой дугой (с короткими замыканиями), что делает этот способ наиболее подходящим для соединения тонколистового металла во всех пространственных положениях.

Благодаря этим достоинствам способ MIG и MAG особенно хорошо подходит для роботизированной сварки.

К недостаткам этого процесса по сравнению со сваркой покрытыми электродами (MMA) можно отнести следующее:

- оборудование более сложное и более дорогое

- сложнее выполнять процесс в труднодоступных местах, так как горелка, как правило, крупнее электрододержателя и должна находиться близко от зоны сварки, что не всегда возможно

- более сложная взаимосвязь между режимами сварки

- предъявляются более высокие требования к подготовке и очистке кромок

- более сильное излучение от дуги

Что такое сварка MIG – подробное понимание

Сварка, по определению, представляет собой процесс соединения двух металлов путем нагревания металлических поверхностей до температуры их плавления.

Однако процесс сварки не так прост, как кажется.

Сварка представляет собой высокотехнологичный процесс с многочисленными типами и методами, которые может понять и применять на практике только квалифицированный персонал.

Существует множество видов сварки, а именно дуговая сварка, сварка трением, электронно-лучевая, лазерная сварка и сварка сопротивлением.

Среди этих типов сварки в среде инертного газа (МИГ), тип дуговой сварки, является наиболее распространенным.

Если вы новичок и хотите узнать все, что нужно знать о сварке MIG, этот подробный пост в блоге — ваш путь ко всей информации, которую вы ищете.

Что такое сварка MIG?

Metal Inert Gas (MIG) также известен как газовая дуговая сварка металлическим электродом (GMAW). Этот тип сварки в основном представляет собой процесс дуговой сварки, который соединяет два металла.

Это делается путем нагрева металлов с помощью дуги.

Эта дуга образуется между обрабатываемой поверхностью и постоянно подаваемым присадочным электродом.

Этот тип сварки использует защитный газ для защиты расплавленной ванны металла сварного шва от реакции с элементами, присутствующими в атмосфере.

Для сварки MIG требуется DCEP (положительный электрод постоянного тока), также известный как обратная полярность.

Как работает сварка MIG?

Прежде чем мы перейдем непосредственно к процессу сварки, вам необходимо ознакомиться с некоторыми важными терминами, которые помогут вам лучше понять процесс сварки MIG.

Ваш первый шаг на пути к сварке MIG – это понимание основ.

Характеристики сварного шва

Основной металл

Основной металл — это металл, который должен быть соединен сваркой.

Присадочный металл

Это металл, который добавляется в процессе соединения металлов.

Металл сварного шва

Металл сварного шва включает весь металл, который расплавляется и удерживается во время формирования сварного шва.

Зона термического влияния

Зона термического влияния (ЗТВ) — это та часть основного металла, которая подвергается металлургическому воздействию, но не плавится в результате нагрева в процессе сварки.

Линия сплавления

Линия сплавления – это граница между ЗТВ и металлом сварного шва. Это в основном нестандартный термин, который используется для сварного соединения.

Зона сварки

Зона сварки состоит из ЗТВ и металла шва.

Сварочный аппарат/пистолет MIG

Чтобы понять, как работает дуговая сварка металлическим газом или сварка MIG, вам необходимо понять, что такое сварочный пистолет MIG.

Сварочная горелка MIG состоит из множества компонентов, в том числе переключателя управления, кабеля питания, контактного наконечника, газового сопла, газового шланга, канала электрода и источника питания, а также потока защитного газа.

Контактный наконечник обычно изготавливается из меди и иногда подвергается химической обработке. Это уменьшает брызги, образующиеся в процессе сварки.

Контактный наконечник подключается к источнику питания с помощью силового кабеля, который отвечает за передачу электрической энергии на электрод. Контактный наконечник должен быть подходящего размера, так как он будет определять площадь контакта между электродом и основным металлом.

Контактный наконечник должен быть подходящего размера, так как он будет определять площадь контакта между электродом и основным металлом.

Электродная проволока направляется и защищается каналом электрода и вкладышем. Это помогает предотвратить коробление, а также обеспечивает бесперебойную подачу проволоки.

Газовое сопло отвечает за равномерное направление защитного газа в зону сварки. Если поток газа непостоянен, зона сварки не будет защищена должным образом.

Газовое сопло большего размера обеспечивает больший защитный эффект, что полезно при выполнении операций с большим током, образуя большую ванну расплавленного металла. Иногда вы также можете найти водяной шланг, подключенный к пистолету, который используется для охлаждения сварочного аппарата после операций с высокой температурой.

Устройство подачи проволоки обеспечивает подачу электроэнергии к заготовке и ее подачу по кабелепроводу и направляющему каналу, а также к контактному наконечнику.

Фактический процесс сварки МИГ

Сварку МИГ часто называют сваркой проволокой, поскольку в процессе используется проволочный электрод.

Проволочный электрод состоит из тонкой проволоки, которая непрерывно подается в сварочный аппарат с катушки с проволокой. Подача проволоки может быть порошковой или сплошной.

Порошковая проволока состоит из композитов, образованных из металлической оболочки с металлическим наполнителем или порошковым флюсом, тогда как сплошные проволоки представляют собой простые проволоки.

При нажатии на курок сварочного аппарата между концом этого проволочного электрода и заготовкой (обрабатываемым металлом) образуется дуга. Образующаяся дуга расплавляет заготовку и проволоку и образует сварочную ванну.

Проволока выполняет двойную функцию в процессе сварки MIG. Он служит источником тепла и присадочным металлом для соединения — отсюда и название сварка проволокой.

Провод непрерывно подается через контактную трубку из меди (контактный наконечник), которая проводит ток в провод.

Для защиты присадочного материала или заготовки от реакции с элементами окружающей среды при сварке MIG используется защитный газ.

Защитный газ подается через сопло, окружающее провод. Выбор защитного газа зависит от свариваемого материала и для чего он сваривается.

Сварка МИГ относится к полуавтоматическому процессу сварки, поскольку скорость подачи проволоки и длина дуги контролируются источником питания, а скорость перемещения и положение провода управляются вручную.

Напряжение и полярность

При сварке MIG проволока заряжена положительно и подключена к источнику постоянного напряжения.

Напряжение, используемое при сварке MIG, представляет собой постоянный ток (DC), который течет от отрицательной клеммы к положительной, подобно автомобильному аккумулятору.

Полярность также стандартная. Как упоминалось выше, используется положительный электрод D/C, что означает, что ручка сварочного аппарата MIG подключена к положительной стороне цепи.

Направление тока – от основного металла к рукоятке сварочного аппарата MIG.

Источник питания, который используется при сварке MIG, известен как источник постоянного напряжения. Сварочное напряжение регулируется и контролируется.

Сварочное напряжение регулируется и контролируется.

Режимы переноса металла

Существует четыре режима переноса металла, с помощью которых металл переносится с проволочного электрода в сварочную ванну.

- Режим короткого замыкания

- Шаровой режим

- Режим распыления

- Импульсный режим

Режим короткого замыкания

Режим короткого замыкания, также известный как режим погружения, характеризуется осаждением постоянно подаваемого электрода с металлическим сердечником или сплошной проволоки во время повторяющихся электрических коротких замыканий.

Это низкотемпературный метод переноса металла.

Перенос металла происходит только тогда, когда электрод находится в физическом контакте с лужей расплавленного металла или основным материалом.

Короткозамыкающий режим переноса металла может выполняться во всех положениях, в том числе вертикально-вниз, вертикально-вверх, горизонтально, горизонтально и над головой.

Он достаточно хорошо справляется с плохой подгонкой, подходит для сварки труб, представляет собой режим с низким подводом тепла, который уменьшает деформацию сварного шва, более прост в использовании и имеет эффективность электрода 93% или более.

Шаровидный режим

При шаровидном переносе металла постоянно подаваемый электрод из металлической проволоки или сплошной проволоки осаждается не только при коротких замыканиях, но и при комбинации коротких замыканий и больших капель под действием силы тяжести.

Крупные капли неправильной формы. Он включает в себя переход между коротким замыканием и глобулярным переносом, причем последний начинается в точке, где заканчивается короткое замыкание.

Этот метод не предполагает контакта электрода с основным материалом.

К многочисленным преимуществам шарового способа переноса металла относятся его способность выполнять сварные швы на исключительно высоких скоростях, использование недорогого углекислого газа в качестве защитного газа, недорогие электроды с металлическим сердечником или сплошные электроды и оборудование.

Режим распыления

Режим распыления представляет собой высокоэнергетический режим переноса металла, при котором непрерывно подаваемый порошковый или сплошной проволочный электрод осаждается при достаточно высоком уровне энергии.

Это приводит к постоянному потоку мелких капель расплавленного металла, в отличие от метода шаровидного переноса, при котором образуются капли неправильной формы.

Режим распыления имеет ряд преимуществ, таких как КПД электрода до 98 %, высокая скорость укладки, отличный внешний вид наплавленного валика, возможность использования широкого спектра присадочных металлов и диаметров электродов, легкая очистка после сварки , большая простота использования, отсутствие брызг при сварке и возможность адаптации к жестким автоматизированным, роботизированным и полуавтоматическим приложениям.

Импульсный режим

Этот метод представляет собой строго контролируемый вариант режима распыления. Сварочный ток варьируется между высоким и низким уровнями тока.

Перенос металла происходит в виде одной расплавленной капли при высоком уровне тока.

Импульсный режим переноса металла при сварке МИГ имеет наибольшее количество преимуществ по сравнению со всеми другими режимами переноса металла.

Практически не разбрызгивается, обладает высокой стойкостью, отсутствием дефектов плавления, образует наплавленный шов с превосходным внешним видом, привлекателен для оператора, имеет более низкий уровень деформации, вызванной нагреванием, имеет возможность сварки в нерабочем положении, поставляется с 9КПД электрода 8%, и он хорошо подходит для робототехники и автоматизации.

Защитные газы

Как упоминалось ранее в этом сообщении блога, при сварке MIG используются защитные газы для защиты расплавленной сварочной ванны от реакции с кислородом и другими элементами, присутствующими в атмосфере.

Однако это не единственная функция защитных газов.

Защитные газы оказывают значительное влияние на перенос металла и стабильность дуги.

Другие функции, которые он выполняет, включают:

- Формирование плазмы дуги

- Стабилизация корней дуги на поверхности материала

- Обеспечение плавного переноса капель расплавленного металла с проволоки в сварочную ванну

Тип газа, который используется при сварке MIG, определяет глубину проникновения сварного шва в свариваемый металл, механические характеристики сварного шва и характеристики сварочной дуги.

Защитными газами, которые обычно используются при сварке MIG, являются аргон, углекислый газ, кислород и специальная смесь газов с гелием.

Защитные газы, используемые для сварки различных металлов, также различаются. Для сварки сталей обычно используются газы, содержащие 5-25% углекислого газа и смесь аргона и 2-5% кислорода.

Для цветных металлов обычно используют аргон и смесь гелия и аргона.

Какие металлы можно сваривать MIG?

Одна из основных причин, почему сварка MIG так распространена, заключается в том, что ее можно использовать для сварки любого металла (почти).

Хотя качество сварки при сварке МИГ не превосходит другие виды сварки, сварка МИГ является одним из самых быстрых и экономичных сварочных процессов.

Кроме того, сварные швы MIG великолепны, если не идеальны.

Металлы, которые чаще всего свариваются этим типом сварки, включают нержавеющую сталь, углеродистую сталь и алюминий, при этом углеродистая сталь является наиболее легким металлом для сварки MIG.

Применение сварки МИГ

Сварка МИГ является наиболее часто используемым типом сварки. Его применение разнообразно и довольно широко распространено.

Некоторые из наиболее важных областей применения сварки МИГ перечислены ниже:

- Сварка МИГ чаще всего применяется в автомобильной промышленности. Независимо от размера автомобиля, для ремонта автомобилей используется сварка MIG. Причина, по которой сварка МИГ является лучшим выбором для ремонта автомобилей, заключается в том, что она обеспечивает прочные и надежные сварные швы толщиной до 0,5 мм.

Он не только формирует эффективные и долговечные сварные швы, но также экономит время и деньги

Он не только формирует эффективные и долговечные сварные швы, но также экономит время и деньги

Преимущества сварки МИГ

Использование сварки МИГ широко распространено по вполне понятным причинам – высококачественные сварные швы цветных и черных сплавов по относительно низкой цене.

Обладает многочисленными преимуществами:

- Может соединять многие типы материалов

- Может соединять материалы разной толщины

- Компоненты оборудования просты и поэтому легко доступны на рынке по очень доступным ценам. цены

- КПД электродов при сварке МИГ выше (92-98%) по сравнению с другими видами сварки

- Сварка МИГ связана с более высоким фактором оператора и производительностью сварщика

- Может быть легко адаптирована для жесткой автоматизации, высокоскоростной роботизированные и полуавтоматические применения

- Сварка МИГ имеет возможность сварки во всех положениях

- Внешний вид сварного шва, образованного при сварке МИГ, превосходный

- Наплавленный водород при сварке МИГ ниже

- Требуется меньшее тепловложение по сравнению с другими видами сварки

- При сварке MIG сведены к минимуму шлак и брызги, что делает очистку сварного шва легкой и быстрой

- Меньшее количество сварочного дыма при сварке МИГ, что делает ее более безопасной для сварщиков

- Стоимость наплавленного металла/длины ниже, что делает сварку МИГ экономически эффективным сварочным процессом

- Уровень квалификации, необходимый для сварки МИГ, ниже, чем для других видов сварки, что делает его подходящим для начинающих

- Сварочная проволока при сварке МИГ работает непрерывно с меньшим временем простоя для замены электродов

- Сварка МИГ отлично подходит для прихватки и точечной сварки

Ограничения сварки МИГ

Используемый тип сварки имеет определенные ограничения.

- Метод переноса металла с коротким замыканием представляет собой режим с низким подводом тепла, который ограничивает использование этого метода более тонкими материалами

- Режим переноса распылением представляет собой режим с высоким подводом тепла, который ограничивает использование этого типа сварки более толстыми материалами. режим ввода

- Аргон обычно используется в качестве защитного газа в режиме распыления и импульсном режиме метапереноса, что значительно дороже чистого, 100% диоксида углерода

- Сварщик должен находиться рядом с аппаратом MIG

- Использование сварки МИГ ограничено сваркой внутри помещений, так как ветер является основным воздействующим фактором на открытом воздухе

- Баллон с газом всегда необходим для сварки МИГ

- Поскольку на поверхности контактных наконечников часто попадают брызги, они заедают

- Для получения качественных сварных швов необходимо, чтобы все части сварочного аппарата MIG работали безупречно.

Тем не менее, довольно сложно выяснить, что именно не так с аппаратом

Тем не менее, довольно сложно выяснить, что именно не так с аппаратом

Использование дуговой сварки металлическим газом (GMAW) является наиболее часто используемым типом сварки по ряду причин, в первую очередь из-за уровня квалификации. необходимое для этого вида сварки меньше, чем для сварки электродом.

Облегчает работу новичкам. Сварка MIG не только проста, но и очень эффективна, быстра и экономична, что способствует ее широкому использованию в ряде производственных отраслей.

Похожие вопросы

Для чего используется сварка MIG?

Сварка MIG подходит для небольших сварочных работ небольшого объема, которые выполняются в металлообрабатывающих мастерских и на заводах.

В чем разница между сваркой MIG и TIG?

Основное различие между двумя типами сварки заключается в том, что при сварке MIG используется присадочный материал, который проходит от проволоки через сварочную горелку. Эта проволока несет с собой электрический ток и является фактической частью процесса сварки.

В чем преимущество сварки MIG?

Основным преимуществом сварки MIG является формирование высококачественных сварных швов на гораздо более высокой скорости.

Flux Core и сварка MIG: в чем разница?

Существует несколько различных методов сварки, и многие люди могут спорить о том, какой из них лучше. Двумя наиболее часто используемыми типами сварки являются MIG и Flux Core. На самом деле, оба эти метода являются действительными, и у них обоих есть свои преимущества и недостатки. Если человек новичок в сварке, может быть трудно понять, какой метод ему следует начать изучать или какой из них будет более подходящим для него. Давайте рассмотрим различные факторы, которые могут помочь вам принять решение, начиная со сравнения этих двух методов.

Проволока, используемая при сварке с флюсовым сердечником и сварке MIG Прежде всего, в обоих этих методах используется катушка с проволокой для подачи присадочного металла к сварному шву, но основное различие заключается в типе проволоки. Для сварки MIG используется сплошная проволока, тогда как сварочная проволока с флюсовым сердечником имеет трубчатую форму, а внутри трубки находится флюс, отсюда и название. Существует значение потока, в котором также возникает большая разница между этими двумя методами.

Для сварки MIG используется сплошная проволока, тогда как сварочная проволока с флюсовым сердечником имеет трубчатую форму, а внутри трубки находится флюс, отсюда и название. Существует значение потока, в котором также возникает большая разница между этими двумя методами.

Во время сварки горячий металл не может контактировать с обычным воздухом, так как это может привести к плохому сварному шву. Для этого при сварке MIG используется защитный газ. Это означает, что к сварочному аппарату MIG будет подключен баллон с защитным газом, который будет подавать газ для защиты сварного шва. Существует несколько различных газов, которые можно использовать для сварки MIG: аргон, смесь аргона и двуокиси углерода, двуокись углерода или трехкомпонентная смесь, содержащая все три вышеуказанных газа. Tri-mix в основном используется для сварки нержавеющей стали.

Что касается флюсового сердечника, то здесь важен сердечник упомянутой выше проволоки. При использовании порошковой проволоки флюс в центре нагревается и выделяет газ, что обеспечивает защиту от наружного воздуха. Это означает, что для сварки не требуется отдельный баллон с газом, что часто делает этот метод сварки более популярным. Хотя существует также форма сварки с флюсовой сердцевиной, в которой используется так называемая флюсовая проволока с двойным экраном, для которой требуется баллон с газом.

При использовании порошковой проволоки флюс в центре нагревается и выделяет газ, что обеспечивает защиту от наружного воздуха. Это означает, что для сварки не требуется отдельный баллон с газом, что часто делает этот метод сварки более популярным. Хотя существует также форма сварки с флюсовой сердцевиной, в которой используется так называемая флюсовая проволока с двойным экраном, для которой требуется баллон с газом.

Сварщики до скончания веков будут спорить о том, что обеспечивает более прочный сварной шов: сварка под флюсом или сварка МИГ. Правда в том, что в конечном итоге они очень похожи. В большинстве случаев оба метода обеспечат прочный сварной шов, который будет держать то, что нужно. Обе проволоки соответствуют стандартам Американского общества сварщиков, что означает, что они обеспечивают прочность на разрыв не менее 70 тысяч фунтов на квадратный дюйм. Конечно, это также зависит от правильной техники, опыта сварщика и от того, правильно ли выполнен сварной шов, чтобы обеспечить достаточную прочность.

Хорошая техника сварки — это залог отличных результатов. При правильном исполнении MIG-сварка не образует шлака и имеет низкий уровень разбрызгивания. Для улучшения газовой защиты часто используется техника сварки «с опережением электрода». Если поверхность свариваемого металла загрязнена, окрашена или покрыта ржавчиной, ее следует зачистить до блестящего состояния. Сварка в защитных газах пригодна для большинства распространенных металлов, в том числе стали с низким содержанием углерода, низколегированной и нержавеющей стали. При этом она подходит даже для начинающих сварщиков.

Хорошая техника сварки — это залог отличных результатов. При правильном исполнении MIG-сварка не образует шлака и имеет низкий уровень разбрызгивания. Для улучшения газовой защиты часто используется техника сварки «с опережением электрода». Если поверхность свариваемого металла загрязнена, окрашена или покрыта ржавчиной, ее следует зачистить до блестящего состояния. Сварка в защитных газах пригодна для большинства распространенных металлов, в том числе стали с низким содержанием углерода, низколегированной и нержавеющей стали. При этом она подходит даже для начинающих сварщиков. Зачистите поверхность специально предназначенной для чистки алюминия щеткой из нержавеющей стали. Уменьшите натяжение роликов подающего механизма и длину горелки. Для снижения трения используйте проволокопроводы с покрытием из тефлона или нейлона, а для газовой защиты — 100-процентный аргон. Также рекомендуется использовать специальные контактные наконечники и особую технику сварки с колебаниями горелки. Это сложно, но этому можно научиться.

Зачистите поверхность специально предназначенной для чистки алюминия щеткой из нержавеющей стали. Уменьшите натяжение роликов подающего механизма и длину горелки. Для снижения трения используйте проволокопроводы с покрытием из тефлона или нейлона, а для газовой защиты — 100-процентный аргон. Также рекомендуется использовать специальные контактные наконечники и особую технику сварки с колебаниями горелки. Это сложно, но этому можно научиться. После сварки шов оказывается покрыт шлаком, который обычно приходится удалять. В таком случае для улучшения видимости рекомендуется техника сварки «с отставанием электрода». Для сварки FCAW очень важно правильно настроить сварочный аппарат. Также в этом режиме более заметны последствия неправильной техники сварки. В основном он используется для сварки углеродистой стали под открытым небом. Аппараты мощностью 115В часто используются с проволокой Innershield® NR-211-MP диаметром 0,9 мм (0,035″), а модели 230В — с проволокой Innershield NR-211-MPMP диаметром 1,1 мм (0,045″). По словам одних фермеров, эти продукты помогли им быстро починить сломавшийся трактор посреди поля и спасти посевную.

После сварки шов оказывается покрыт шлаком, который обычно приходится удалять. В таком случае для улучшения видимости рекомендуется техника сварки «с отставанием электрода». Для сварки FCAW очень важно правильно настроить сварочный аппарат. Также в этом режиме более заметны последствия неправильной техники сварки. В основном он используется для сварки углеродистой стали под открытым небом. Аппараты мощностью 115В часто используются с проволокой Innershield® NR-211-MP диаметром 0,9 мм (0,035″), а модели 230В — с проволокой Innershield NR-211-MPMP диаметром 1,1 мм (0,045″). По словам одних фермеров, эти продукты помогли им быстро починить сломавшийся трактор посреди поля и спасти посевную.

По мере увеличения толщины материала возрастает риск образования наплывов, так как эти компактные аппараты не способны обеспечить необходимое для полного проплавления тепловложение.

По мере увеличения толщины материала возрастает риск образования наплывов, так как эти компактные аппараты не способны обеспечить необходимое для полного проплавления тепловложение. Даже небольшой поворот регулятора приведет к значительному изменению поведения дуги. Кроме того, при этом важно следить за правильным положением и наклоном горелки.

Даже небольшой поворот регулятора приведет к значительному изменению поведения дуги. Кроме того, при этом важно следить за правильным положением и наклоном горелки. Проволока малого диаметра предназначена для сварки тонкопрофильных материалов.

Проволока малого диаметра предназначена для сварки тонкопрофильных материалов. Убедитесь, что Ваш аппарат сможет обеспечить достаточный сварочный ток и скорость подачи для соответствующей марки проволоки и будет совместим с ней по диаметру.

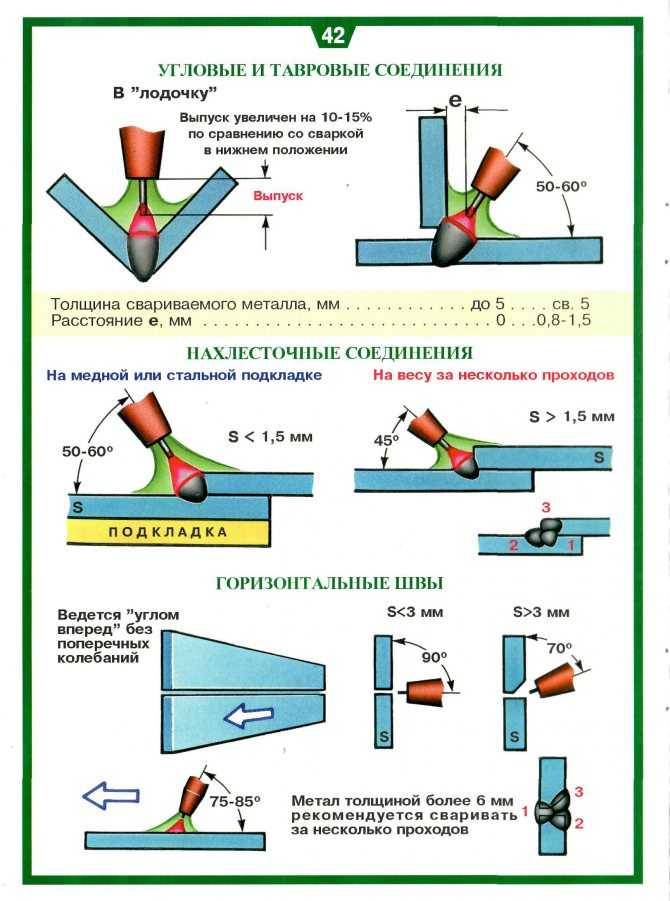

Убедитесь, что Ваш аппарат сможет обеспечить достаточный сварочный ток и скорость подачи для соответствующей марки проволоки и будет совместим с ней по диаметру. Сварные соединения бывают нахлесточными, угловыми и стыковыми. По возможности избегайте зазоров из-за потенциальных проблем с прожиганием. Это особенно важно в случае тонколистового металла.

Сварные соединения бывают нахлесточными, угловыми и стыковыми. По возможности избегайте зазоров из-за потенциальных проблем с прожиганием. Это особенно важно в случае тонколистового металла. Более подробную информацию можно найти в документе ANSI Z 49.1.

Более подробную информацию можно найти в документе ANSI Z 49.1. д.)

д.) Он не только формирует эффективные и долговечные сварные швы, но также экономит время и деньги

Он не только формирует эффективные и долговечные сварные швы, но также экономит время и деньги Тем не менее, довольно сложно выяснить, что именно не так с аппаратом

Тем не менее, довольно сложно выяснить, что именно не так с аппаратом