Токарный станок по дереву своими руками » Полезные самоделки ✔тысячи самоделок для всей семьи

Делаем самодельный токарный станок своими руками.

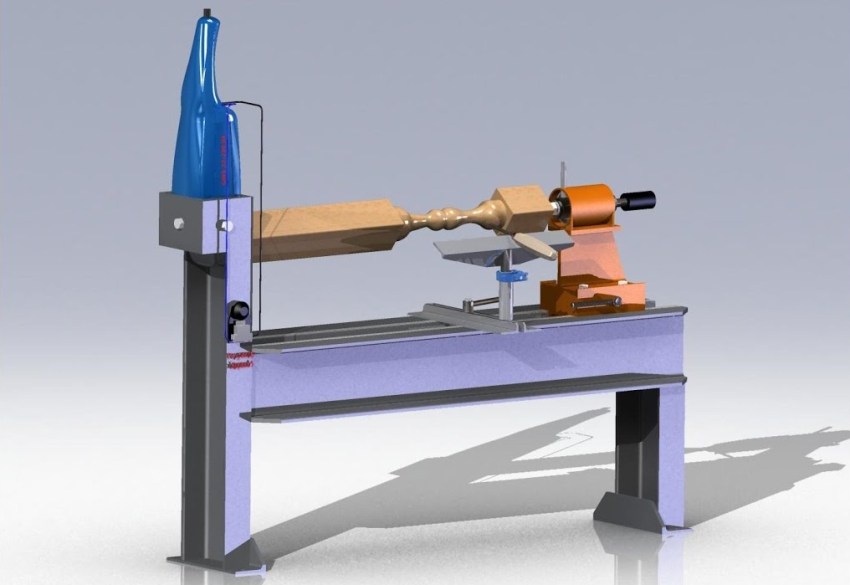

С помощью такого станка можно выточить балясины для крыльца и лестницы на мансарду, сделать точеные детали к наличникам, затейливые элементы внешней и внутренней отделки дома, детали мебели и многое другое.

Основу токарного станка по дереву составляет однофазный электродвигатель мощностью около 1 кВт или трехфазный электродвигатель мощностью около 1,5 кВт, включенный по конденсаторной схеме. Лучше выбрать электродвигатель с пониженным числом оборотов в минуту, не более 1500 (желательно около 600-800).

О конденсаторных схемах включения трехфазных двигателей в однофазную сеть необходимо рассказать подробнее.

Имеется большой выбор трехфазных электродвигателей, однако не все они пригодны для включения в однофазную сеть по конденсаторной схеме. Так, например, хороши для этих целей двигатели серий АО, А02, Д, АОЛ, АПН, УАД и некоторые другие. Имеются электродвигатели с номинальным напряжением 127/220 В (номинальное напряжение электродвигателя указано на паспорте-этикетке на его корпусе). Такие электродвигатели подключают к сети 220 В через конденсаторы только по схеме «звезда» (д).

Так, например, хороши для этих целей двигатели серий АО, А02, Д, АОЛ, АПН, УАД и некоторые другие. Имеются электродвигатели с номинальным напряжением 127/220 В (номинальное напряжение электродвигателя указано на паспорте-этикетке на его корпусе). Такие электродвигатели подключают к сети 220 В через конденсаторы только по схеме «звезда» (д).

Электродвигатели с номинальным напряжением 220/380 В – по схеме «треугольник» (Д).

Для получения максимально возможной мощности на валу электродвигатели подключают к однофазной сети 220 В по схеме, показанной на рис. 117,а. Переключатель SA2 позволяет осуществить реверс ротора двигателя.

Для электродвигателя с номинальным напряжением 220/380 В, выполненного по схеме «треугольник», емкость рабочего конденсатора определяют по формуле:

Ср(д) = 4800-(мкФ).

Пусковые конденсаторы (С ) в обеих схемах выбирают емкостью в 1,5-2,0 раза больше, чем рабочие. Конденсаторы для перечисленных схем должны быть с бумажной изоляцией (марок МБГО, МБГП и т. п.) и рассчитаны на рабочее напряжение не менее 350 В.

п.) и рассчитаны на рабочее напряжение не менее 350 В.

Если электродвигатель с номинальным напряжением 127/220 В, выполненный по схеме «звезда», имеет выведенные на клеммную колодку концы (где можно производить переключение обмоток), то применяют схему (рис. 1,6), дающую наибольшую достижимую мощность на валу.

Рис. 1

Пуск электродвигателя осуществляют следующим образом. Нажимают кнопку «Пуск» и включают выключатель «Сеть». Как только электродвигатель наберет обороты, отпускают кнопку «Пуск». Если при выбранном рабочем конденсаторе двигатель при работе сильно нагревается, подбирают оптимальный вариант, уменьшая или увеличивая емкость рабочего конденсатора.

На ось двигателя станка устанавливают планшайбу (рис. 2,а). Она имеет центральный конус и четыре переставных. На них насаживается заготовка и надежно фиксируется. Для мелких деталей используют планшайбу меньших размеров.

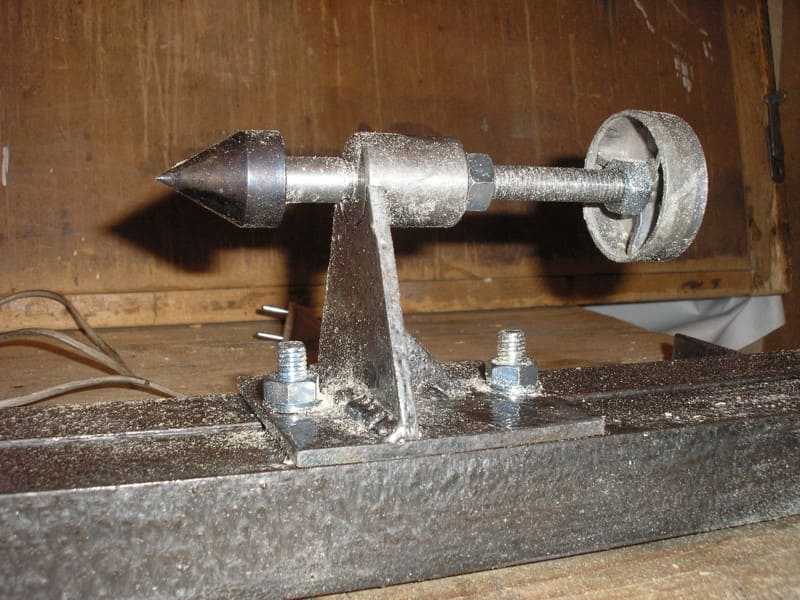

Второй конец заготовки закрепляют в центре (рис. 2,6). Он представляет собой уголковый держатель, сваренный из стали толщиной 4-5 мм. К держателю приварена обойма, в которую вставлен с натягом шарикоподшипник. В центральное отверстие шарикоподшипника запрессована стальная точеная втулка с резьбой под центр. Центр представляет собой стальной заостренный стержень толщиной не менее 16 мм со сплошной резьбой по всей длине и двумя лысками на конце (для заворачивания центра). С помощью трех гаек центр крепится во втулке.

2,6). Он представляет собой уголковый держатель, сваренный из стали толщиной 4-5 мм. К держателю приварена обойма, в которую вставлен с натягом шарикоподшипник. В центральное отверстие шарикоподшипника запрессована стальная точеная втулка с резьбой под центр. Центр представляет собой стальной заостренный стержень толщиной не менее 16 мм со сплошной резьбой по всей длине и двумя лысками на конце (для заворачивания центра). С помощью трех гаек центр крепится во втулке.

Рис. 2

Ограничительная шайба плотно насаживается на заостренный конец. При установке станка на верстаке необходимо следить, чтобы центральный конус планшайбы и конус центра находились на одной линии, т. е. были бы соосны. При любом перемещении центра эта соосность должна строго соблюдаться.

На верстаке во время работы станка устанавливают подручники (рис. 2,8). Их обычно делают трех размеров: длинный, средний и малый. Последний делают так, чтобы он мог крепиться к верстаку под разными углами. На подручник опирается при работе резец.

На подручник опирается при работе резец.

Резцы можно сделать из плоских напильников (рис. 2,г). Черновой (обдирный) резец имеет полукруглую форму. Угол заточки его для твердых пород дерева около 25°, для мягких – около 35е. Чистовые резцы в плане косые (с углом 70-80°), угол заточки их 20-30°. Иногда чистовые резцы делают с односторонней заточкой. Общая длина резца (с ручкой) около 500 мм.

Станок обязательно оборудуют двумя деревянными брусками сечением 80X80 мм, так называемыми отбойниками (рис. 2, б). Они предназначаются для отбрасывания заготовки в сторону, если она сорвется со станка.

До начала работы на станке подбирают заготовку (желательно без сучков, сухую). Для наружных деталей обычно используют осину, она хорошо выдерживает внешние воздействия. Для внутренних деталей лучше брать липу – она легко обрабатывается. Для ответственных силовых деталей подходят бук или дуб. Хвойные породы плохо обрабатываются на токарном станке.

Рассмотрим, например, изготовление балясин. Сначала выстругивают четырехугольный брус. На торцах рисуют окружность и топором обстругивают начерно цилиндрическую заготовку.

Сначала выстругивают четырехугольный брус. На торцах рисуют окружность и топором обстругивают начерно цилиндрическую заготовку.

Заготовку приставляют к планшайбе станка так, чтобы конус встал точно в центр размеченной окружности. Слегка ударяют молотком по другому концу заготовки, чтобы обозначились углубления от всех пяти конусов планшайбы. По этой разметке сверлят пять отверстий сверлом диаметром вдвое меньше, чем диаметр каждого конуса у основания. Глубина отверстий – три диаметра сверла. На другом торце также высверливают по разметке отверстие для центра.

Вставляют заготовку в станок. Для этого ударом молотка насаживают ее на конус планшайбы до упора и подводят под отверстие центр. Ставят стопорную шайбу и заворачивают центр так, чтобы стопорная шайба слегка вдавилась в торец заготовки. Завинчивают левую гайку до упора во втулку (рис. 2,6). С другой стороны держателя также навинчивают первую гайку до упора во втулку и второй гайкой контрят ее.

Устанавливают длинный подручник и отбойники. Включают двигатель. Обдирным резцом начинают снимать стружку не толще 1-2 мм (в зависимости от твердости дерева). Резец держат крепко двумя руками и следят, чтобы он все время опирался на подручник (рис. 2,в). Для того чтобы лезвие резца стачивалось равномерно, его подводят к заготовке под разными углами.

Включают двигатель. Обдирным резцом начинают снимать стружку не толще 1-2 мм (в зависимости от твердости дерева). Резец держат крепко двумя руками и следят, чтобы он все время опирался на подручник (рис. 2,в). Для того чтобы лезвие резца стачивалось равномерно, его подводят к заготовке под разными углами.

Заготовку обрабатывают начерно до тех пор, пока диаметр ее не станет на 1,5-2,0 мм больше намеченного. Затем работу ведут уже чистовым резцом. Резец подводят к заготовке так, как это показано на рис. 2,д, причем лезвие его наклонено по отношению к образующей цилиндра.

Получив нужный диаметр, приступают к разметке балясины по длине с помощью подготовленного шаблона. Ее ведут острым концом чистового резца (рис. 2,е). Таким же образом протачивают все узкие переходы (рис. 2,ж). Остальную обработку (закругления, конусные части и т. д.) выполняют чистовым резцом, как обычно (рис. 2, д). Контроль осуществляют шаблонами, прикладывая их к детали и добиваясь, чтобы очертания детали точно совпадали с обводами шаблона.

Готовую деталь, не снимая ее со станка, шлифуют абразивными шкурками (шкурку складывают в узкую полоску и, удерживая за края, подводят к детали). Окончательно деталь полируют древесной стружкой: зажимая горсть стружки в руке, прижимают ее к поверхности вращающейся детали.

Ю.М. Исаев, г. Канаш, Чувашская республика

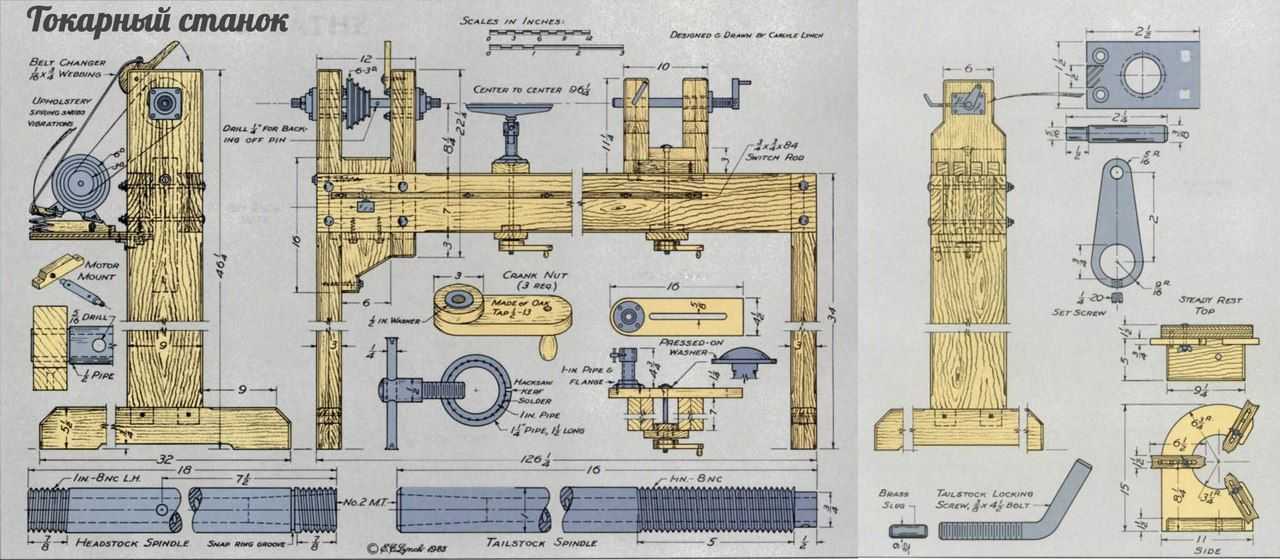

Токарный станок по дереву своими руками: фото, чертежи — ВикиСтрой

Что говорит ГОСТ

Приятная новость в том, что велосипед изобретать не придётся. Весь процесс сборки и чертежи каждого модуля станка описаны в ТУ3872–477–02077099–2002, и, хотя в открытом доступе этого документа нет, его вполне можно получить по индивидуальному запросу. Хотя и это вряд ли понадобится: устройство станка настолько примитивное, что вы легко сориентируетесь в тонкостях его изготовления даже по изображениям из школьных учебников.

СТД-120М

Другой положительный факт — СТД-120М, по всей видимости, проектировался с расчётом на изготовление «по месту», поэтому практически все компоненты для сборки вы сможете либо найти в продаже, либо самостоятельно изготовить и доработать. Естественно, если появится возможность недорого приобрести комплектующие для этого станка или его младшего собрата ТД-120 — так и поступайте. Детали фабричного производства надёжнее, легче юстируются, к тому же унифицированная конструкция рамы позволяет собрать один станок из множества доноров.

Естественно, если появится возможность недорого приобрести комплектующие для этого станка или его младшего собрата ТД-120 — так и поступайте. Детали фабричного производства надёжнее, легче юстируются, к тому же унифицированная конструкция рамы позволяет собрать один станок из множества доноров.

Обратите также внимание, что стандартизация модулей во многом определяет безопасность эксплуатации оборудования. Основные принципы производственной безопасности оглашены в ГОСТ 12.2.026.0–93, а правила электрозащиты изложены в ГОСТ Р МЭК 60204–1. Согласуйте с этими нормативами любую изготавливаемую вами деталь или модуль станка.

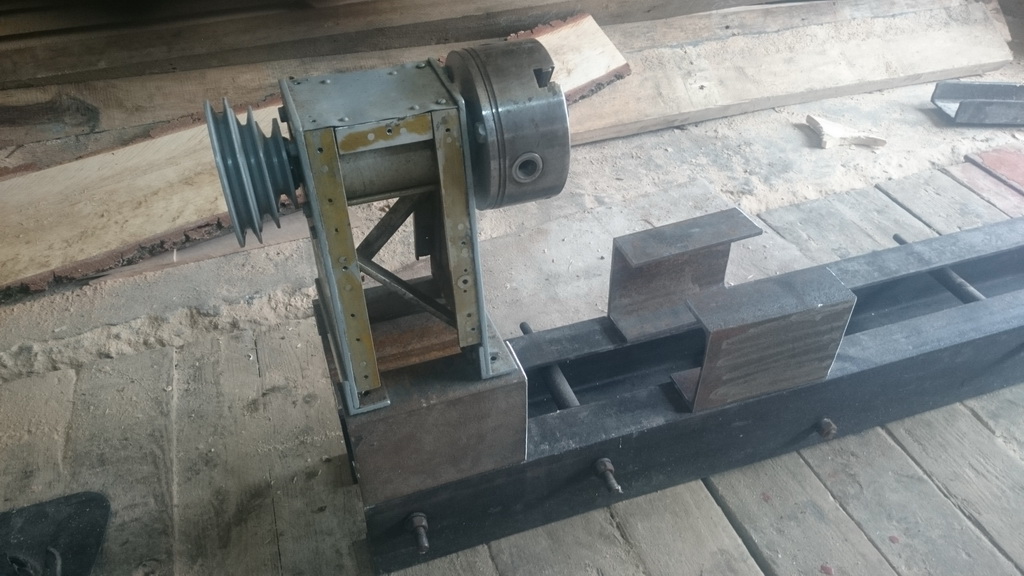

Изготовление станины

Взамен литой чугунной станины мы предлагаем более лёгкую сварную конструкцию. Она состоит из двух отрезков 72-й угловой стали длиной по 1250 мм. Велик соблазн сделать станину покрупнее для обработки более массивных изделий, но помните, что подобные изменения требуют вмешательства и в прочие узлы станка. Возможно, вам следует взять за образец ТТ-10460 под заготовку метровой длины.

Возможно, вам следует взять за образец ТТ-10460 под заготовку метровой длины.

Уголки располагаем на ровной горизонтальной плоскости полками друг к другу. Между ними вставляем калиброванные вкладыши, чтобы направляющие станины располагались строго параллельно с дистанцией 45 мм. Для скрепления направляющих используем два уголка, таких же, как на станине, по 190 мм, которые подкладываем с переднего и заднего краёв. Перед свариванием деталей рекомендуется сдавливать их струбцинами, чтобы не повело металл при остывании.

Направляющие скрепляются ещё одной 190 мм перемычкой, в нижней полке которой есть вырезы под каждый уголок. Устанавливается эта деталь с образованием ячейки, размерами в точности соответствующими посадочному шипу передней бабки, в стандартном варианте это 45х165 мм.

Такая станина может крепиться каким угодно образом к верстаку или колоде, но все элементы крепления рекомендуется наваривать, не нарушая при этом целостность основания.

Подручник

Этот элемент условно состоит из двух частей. Для обеих нужен один тип заготовки — 50 мм уголок, внутрь которого вложен другой, шириной 30 мм. Свариваются они вдоль кромок, в итоге должно получиться два отрезка по 260 и 600 мм.

Короткая деталь — регулируемое основание подручника. Одна из полок срезается, но не полностью, оставляется отрезок 110 мм длиной с наклонным срезом. Другая полка подрезается под прямым углом в 60 мм от заднего края. Из толстой стальной пластины нужно изготовить ответную рамку, которая будет зажимать направляющую стойки подручника.

Для изготовления направляющей с зажимом возьмите обычную трубу на дюйм и сделайте в ней продольный надрез болгаркой. Получившаяся гильза должна быть длиной около 150 мм, её вкладываем в 25 мм уголок, ориентируя прорезью наружу перпендикулярно одной из полок. Стягиваем детали струбциной и провариваем по всей длине, ближайшей к прорези полки. Накрываем заготовку вторым уголком такой же длины и крепим его к трубке с обратной стороны.

Получившаяся гильза должна быть длиной около 150 мм, её вкладываем в 25 мм уголок, ориентируя прорезью наружу перпендикулярно одной из полок. Стягиваем детали струбциной и провариваем по всей длине, ближайшей к прорези полки. Накрываем заготовку вторым уголком такой же длины и крепим его к трубке с обратной стороны.

Направляющая приваривается плашмя к выступающей полке регулировочной рейки с внутренней её стороны. Для фиксации используется винт с длинной ручкой и приваренная к рейке гайка. С обратной стороны ответная планка скреплена шплинтованным пальцем или даже приваренным прутком.

Подручник крепится на стержне 20 мм гладкой арматуры, который расположен по центру с внешней стороны угловой заготовки. Стержень плотно входит в трубку направляющей системы, а при затягивании винта его надёжно обжимает со всех сторон. Длинная угловая заготовка длиной 600 мм приваривается к прутку с небольшим наклоном на себя и слегка «заточенной» передней кромкой.

Привод и трансмиссия

Стандартный вариант привода — асинхронный трёхфазный двигатель мощностью до 2 кВт (обычно 1,2 кВт), соединённый с валом передней бабки клиноременной передачей на двухручьевых шкивах. Постель для крепления движка может располагаться между ногами станины, либо на дополнительной подмости за передней бабкой, что усложнит сборку, но сделает более удобным переброс ремня.

Далеко не всегда есть возможность использовать двигатель с нужной частотой вращения вала, поэтому выход на итоговые обороты осуществляется регулировкой диаметра шкивов. Например, если в вашем распоряжении АД на 1480 об/мин, то чтобы выйти на заветные 1100 и 2150 об/мин, диаметры ведущих и ведомых ручьёв должны соотноситься как 1:1,5 и 1,3:1.

При размещении двигателя полезно снабдить станину пластиной, закреплённой на воротных навесах. Двигатель, установленный по такой системе, будет всё время находиться в подвешенном состоянии и обеспечит плотное прижатие ремня собственным весом. А если оснастить площадку педалью, скорость можно будет менять даже на ходу.

А если оснастить площадку педалью, скорость можно будет менять даже на ходу.

По электрической части сложностей тоже нет. Коммутация выполняется стандартной пусковой трёхфазной кнопкой с реверсом, для такого маломощного двигателя нет нужды устанавливать пускатель. Единственный момент — включение торможения постоянным током при удержании стоповой кнопки, для чего понадобится мощный диодный мост (на КД203Д) согласно типовой схеме включения.

Частотно-управляемый двигатель может использоваться в качестве прямого привода, что избавит от необходимости конструировать переднюю бабку. Для этого нужно закрепить двигатель на переходной площадке, в нижней части которой есть продольный установочный шип шириной в 45 мм как штатное средство юстировки для станины СТД120.

Передняя бабка

Забегая вперёд, отметим, что и передняя, и задняя бабка включают детали, изготовить которые можно, только имея доступ к токарному станку по металлу. Иначе есть смысл задуматься о приобретении готовых модулей или, по крайней мере, их литых консолей.

Иначе есть смысл задуматься о приобретении готовых модулей или, по крайней мере, их литых консолей.

В основании передней бабки лежит два подшипниковых корпуса типов S, V или U, стационарно закреплённых на раме из угловой стали. К сожалению, невозможно предугадать, какие типоразмеры будут доступны, однако в общем итоге высота оси шпинделя над станиной должна быть не менее 120 мм. При том, что диаметр шпиндельного вала составляет около 25 мм, будет наиболее интересен типоразмер подшипникового узла с общим габаритом высоты около 70 мм.

Вал вытачивается из кругляка углеродистой стали диаметром 40 мм с допуском не более 0,05 мм. Основных вариаций вала две. Первая — самая простая: в центре остается целик вала, затем выполняются спуски до посадочного диаметра подшипниковых узлов, далее на концах нарезается резьба. Для осевой фиксации на валу протачивают четыре канавки под стопорные кольца.

1 — посадочные места для подшипников; 2 — канавки под стопорные кольца

Вторая вариация имеет расширение в виде юбки сразу за резьбой патрона. Оно предназначено для установки фланцевого упорного подшипника, закреплённого на выступе основания передней бабки. Такой подход позволяет сократить износ подшипников, если на станке обрабатываются массивные детали.

Оно предназначено для установки фланцевого упорного подшипника, закреплённого на выступе основания передней бабки. Такой подход позволяет сократить износ подшипников, если на станке обрабатываются массивные детали.

Основание бабки — две пары уголков или два швеллера, развёрнутых навстречу друг другу. Сведением-разведением вертикальных полок можно регулировать высоту основы под осевую высоту имеющихся подшипниковых узлов. Снизу к основанию приварена 45 мм полоса, которая выполняет роль юстировочного паза. Важен порядок сборки: сперва на шпиндель напрессовываются подшипники, затем вал крепится на станине с подложкой регулировочных стальных пластин.

Задняя бабка

Изготовить заднюю бабку не в пример проще. Состоит она из четырёх деталей:

Принцип работы и схема сборки пиноли вполне очевидны, но особое внимание нужно уделить юстировке осей. Направляющая трубка, закреплённая сваркой в вырезах уголков, может подниматься выше или ниже за счёт подкладок из трансформаторной стали.

Что касается способа крепления к станине, он одинаков и для бабок, и для подручника. Шпильки М14 или М16 привариваются ко дну бабок, а в прорезь подручника вставляется крупный лемешный болт. Снизу модули подтягиваются гайками с приваренными к ним прутьями наподобие рычагов. Для равномерного плотного прижатия снизу в качестве ответной планки подкладывается 50 мм швеллер.

рмнт.ру

Самодельный токарный станок – пошаговая инструкция. Видео урок по изготовлению токарного станка по дереву своими руками Токарный станок по дереву своими руками

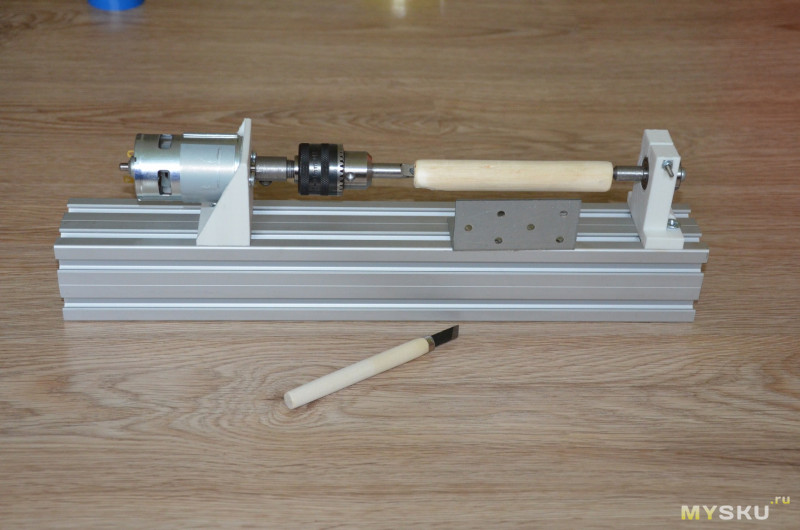

Токарный станок открывает перед мастером большие возможности, и, в первую очередь, это создание различных заготовок круглой формы, создаваемых вращением самой заготовки вокруг определенной оси вращения. В этой статье мы опишем один из вариантов токарного станка, сделанного на базе обычной дрели.

Введение

На токарном станке по дереву можно изготовить различные заготовки и готовые изделия – это различные палочки, цилиндры, пластины, бочки и т.д., которые можно использовать в строительстве, ремонте, при изготовлении различных декоративных изделий, лепке и т.д. Покупка большого токарного станка – дело хлопотное и дорогое. Ниже представлен вариант самостоятельного изготовления такой машины из подручных материалов. Весь процесс создания разбит на операции и к каждой из них есть комментарии к фото, а в конце полное видео всего процесса. Изготовление самодельного токарного станка с помощью видео значительно упростит понимание идеи и технологических решений. В конце статьи есть чертежи токарного станка своими руками.

Оригинальная идея

Оригинальность идеи заключается в том, что наш самодельный токарный станок будет сделан на базе ранее описанного (см. статью “”), а также на базе того же сверлильного станка можно создать еще два других станка , которые описаны в статьях:

Так же подробно описаны все технологические операции создания, есть фото и видео. Таким образом, получается, что у всех четырех машин одна общая база — это достаточно удобно, универсально и унифицировано.

Таким образом, получается, что у всех четырех машин одна общая база — это достаточно удобно, универсально и унифицировано.

При необходимости, имея все комплектующие под рукой, вы сможете собрать или разобрать нужную в данный момент машину по мере необходимости.

Подготовка к работе

Нужно подготовиться к работе, чтобы не получилось так, что дойдя до половины всей работы, окажется, что что-то забыто, упущено или пропущено. Поэтому рекомендуем предварительно ознакомиться с материалом данной статьи и проверить наличие всех необходимых материалов, инструментов и технологического оборудования. Для этого при описании производственного процесса все детализируется и разбирается по операциям.

Инструмент

Чтобы сделать токарный станок по дереву из дрели, вам понадобится следующий инструмент:

- или .

- Головоломка.

- Болгарка (если правильно, то УШМ (УШМ).

- или дрель.

- Шлифовальный станок.

- Ручной инструмент: зажимы, отвертка, молоток, угольник, чертилка и т.

д.

д.

Материалы и компоненты

Для изготовления деревообрабатывающего станка своими руками вам потребуются следующие материалы и комплектующие:

- Фанера 15 мм.

- Массив сосны;

- Барашковая гайка;

- Крепеж: Болт М6, саморезы различной длины.

Основные элементы конструкции

Конструкция самодельного токарного станка на основе дрели состоит из деталей:

- Основание:

- Рама;

- Коробка шпинделя;

- Передняя и задняя бабки;

- Разнорабочий с тележкой;

- Дрель.

Токарное производство

Для описания всего процесса создания токарного станка по дереву своими руками выделим несколько этапов и сгруппируем работу по конструктивным элементам. В этом описании будут фото и видео.

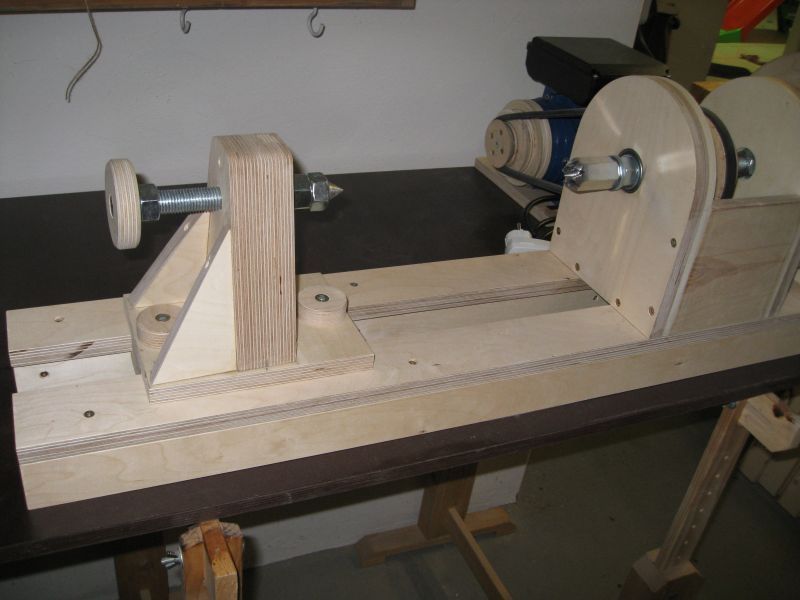

Основание (рама и шпиндельная коробка)

Как было сказано выше, используется часть конструкции из ранее описанной. Поэтому в данном материале мы не будем этого повторять, а просто предлагаем открыть статью « » — там все подробно описано.

Итак, считаем, что рама и шпиндельный ящик готовы и выглядят вот так.

Передняя и задняя бабки

Обе передние бабки являются силовыми элементами, поэтому им нужна большая прочность. Для его обеспечения необходимо наклеивать даже не два, а три слоя на одну заготовку. Габаритные размеры обеих передних бабок составляют 120 х 160 мм.

Далее необходимо придать заготовкам необходимую форму для получения полной детализации. Чертежи всех деталей собраны в разделе «Вывод/Чертежи заготовок». Это можно сделать как на, так и на любом другом. В результате получаются вот такие детали.

Теперь к ним нужно собрать направляющие размером 100 х 40 х 30 мм, а именно приклеить и усилить соединение саморезами. Разметку и выравнивание лучше всего делать «по месту», то есть берем два бруска указанных размеров, устанавливаем их посередине рамы, наносим клей и устанавливаем на них бабки, выравниваем и закрепляем струбцинами.

Теперь нужно установить переднюю бабку и зафиксировать ее. Для этого в направляющих просверливают отверстия под винт, устанавливают их в проектное положение, вставляют винт снизу, устанавливают прижимную планку и затягивают винт сверху гайкой. Гайка может быть барашковой гайкой с небольшой ручкой.

Для этого в направляющих просверливают отверстия под винт, устанавливают их в проектное положение, вставляют винт снизу, устанавливают прижимную планку и затягивают винт сверху гайкой. Гайка может быть барашковой гайкой с небольшой ручкой.

Далее сверлим по месту отверстия в обеих деталях, но в одной бабке сверлим отверстие под центр (простое сквозное отверстие), а в другой бабке кроме простого сквозного отверстия делаем ( можно использовать) посадочные места (не сквозные!!!) под два подшипника с обеих сторон заготовки.

Теперь нужно сделать центр и шпиндель. Для изготовления обеих деталей будем использовать шпильку с резьбой М8 или М10. Для изготовления как центра, так и шпинделя шпильку необходимо заточить.

Затем собираем шпиндель – затягиваем контргайку, затем удлинительную гайку, которой мы придали особый вид коронке и контрим их так, чтобы края зубьев удлинительной гайки были на одном уровне с краем заточенного штифта (вал шпинделя). Затем устанавливаем шпильку в подшипники и одним концом в патрон дрели.

Затем устанавливаем шпильку в подшипники и одним концом в патрон дрели.

Для исключения произвольного выхода шпильки из посадочного места необходимо установить две контргайки на участке от патрона до первого подшипника. Причем эти гайки должны быть вплотную к подшипнику.

Теперь приступаем к изготовлению центра задней бабки. Как было сказано выше, мы заточили его конец. Чтобы подать его (повернуть), можно сделать небольшой кружок, например, с помощью (короны) и вдавить барашковую гайку.

Вкручиваем в него шпильку и контргайкой.

Помощник

Цевье служит для поддержки режущего инструмента (резцов). Важна его прочность, а также простота и гибкость в смене положения для большего удобства использования.

Разнорабочий состоит из четырех основных частей:

- Кровать;

- Каретка;

- Балка с прорезью;

- Зажимная пластина с болтом.

Изготовление деталей

Для изготовления штока необходимо взять заготовку размерами 160 х 100 мм и вырезать на станке необходимую форму.

Штанга с прорезью изготавливается из бруска размерами 230 х 40 х 30 мм. Прорезь необходимо делать на станке длиной 105 мм.

Прижимная планка с болтом используется из – она там закрепляла сверлильный стол, поэтому описывать ее не будем.

Сборка

Таким образом, мы получаем наручники в сборе.

После его установки наш самодельный токарный станок готов.

… и можно начинать работать на машине.

Заключение

Результат

Сделали своими руками, фото всех технологических операций прилагаю! При соблюдении всех описанных выше инструкций вы получите незаменимый инструмент, который по праву займет достойное место в вашей мастерской.

Габаритные размеры станка

Вот таблица с габаритными размерами самодельного токарного станка из электродрели:

Чертежи деталей

Вот чертеж деталей описанной выше самоделки.

Видео

Видео, на котором сделан данный материал:

- Сверло-фреза

- Стационарный станок

Сделать фрезерный станок для домашней мастерской несложно. Нужно только учитывать, что все станки (профессиональные, ученические и самодельные) имеют определенное количество приемов обработки древесины, обусловленное положением деревянной заготовки относительно режущего инструмента. Обрабатываемый образец может быть неподвижным или совершать поступательные движения. Поэтому самодельные фрезеры делают из различных режущих электроинструментов.

Сверло-фреза

Это самый простой фрезерный станок по дереву, который можно собрать своими руками. В любом строительном магазине есть фрезы, выполненные по типу обычной дрели: в их конструкции есть хвостовик, точно соответствующий размерам внутреннего диаметра.

Но работая с таким ручным фрезером, нужно жестко фиксировать заготовку. Она не должна двигаться, колебаться. Чаще всего заготовку закрепляют струбцинами … Чем больше зажимов используется, тем прочнее удерживается заготовка. … Иногда применяют и обычные тиски. Их используют, когда необходимо обработать торец.

Чаще всего заготовку закрепляют струбцинами … Чем больше зажимов используется, тем прочнее удерживается заготовка. … Иногда применяют и обычные тиски. Их используют, когда необходимо обработать торец.

Проблема использования самодельной фрезы из дрели заключается в сложности выдерживания необходимого размера обработки. Малейшая дрожь в руках сведет на нет все усилия.

Необходимо сделать приспособления для фрезерного станка из дрели, которые будут удерживать электроинструмент в определенном положении.

Если вы хотите сделать канавку в куске дерева:

- Подбирается и устанавливается фреза, внешне похожая на дрель. Особенность – рабочие кромки расположены в переднем (как у сверла) и продольном положении.

- Заготовка хорошо закреплена.

- Зажимы крепятся к дрели, крепятся к ограничителю из ДСП, фанеры или доски. Упираясь упором в заготовку, можно перемещать самодельный фрезер по линии, определять положение будущей канавки.

На фото дрель с деревянным упором.

Стационарная машина

Что потребуется для изготовления:

- Фрезер – дрель, болгарка, несколько приспособлений в виде небольшого электродвигателя и шпинделя для деревообрабатывающего станка.

- Столешница.

- Станина. Он должен быть прочным и надежным: это несущая часть станка, на которую будет крепиться столешница и резак.

Самый сложный вариант изготовления станка из отдельного электродвигателя и шпинделя … Сделать оборудование из готовых электроинструментов проще.

Фрезерный станок производит обработку в вертикальной или горизонтальной плоскости, положение установки рабочего органа зависит от выбора способа обработки.

Резец самодельного станка от болгарки расположен вертикально, обработка ведется в горизонтальной плоскости.

Кровать может быть любой конструкции (рисунки по желанию). Лучше сделать его в виде рамки из металлических уголков. Прикрепите к нему лист ДСП с помощью болтов. Тогда:

Прикрепите к нему лист ДСП с помощью болтов. Тогда:

- Определите место выхода рабочего вала.

- Сделайте отверстие диаметром больше диаметра вала.

- Закрепите кофемолку двумя зажимами, которые крепятся к столешнице с помощью винтов и гаек.

Головка винта расположена на той стороне поверхности столешницы, где будет перемещаться заготовка. Гайки крепления – со стороны болгарки. Головки винтов устанавливаются заподлицо.

Для самодельного станка нужны фрезы, которые по посадке на вал напоминают отрезные диски. У них нет шпоночных пазов. Они, как и диски, крепятся к болгарке прижимной гайкой. Если есть необходимость использовать фрезы ключевого типа, то изготавливается переходник:

- Один конец имеет резьбовое соединение. Этой стороной он навинчивается на вал кофемолки в посадочное место прижимной гайки.

- Второй конец предназначен для установки фрезы на ключ. Обычно для крепления используют болт и шайбу (они прижимают рабочий инструмент к переходнику), поэтому с торца делают отверстие с резьбой под диаметр используемого болта.

Вдоль столешницы устанавливаются направляющие, по которым будет перемещаться заготовка . Чаще всего используются куски фанеры и ДСП: с их помощью можно создавать направляющие различной конфигурации, что позволяет фрезеровать заготовку в разных направлениях. Направляющие представляют собой съемные изделия, которые крепятся к каркасу саморезами.

С помощью стационарной мельницы определяют точность производимых процессов независимо от числа оборотов. Качество получаемых конструкций выше, чем при использовании ручных инструментов. Хотя последнее проще сделать самостоятельно.

Дерево с незапамятных времен верно служило людям. Дерево является предметом работы мастера по изготовлению столярных изделий. Особой популярностью пользуются изделия, изготовленные на токарном станке. Многие токари любят точить дерево. Умение работать на металлорежущем оборудовании мотивирует их сделать станок по дереву своими руками для домашней мастерской.

Деревообрабатывающий станок

На рынке деревообрабатывающего оборудования представлен широкий ассортимент токарных станков по дереву. Каждый потребитель делает свой выбор с учетом своих интересов, но главным критерием является мощность привода. Для домашней мастерской, где токарные работы выполняются эпизодически, подойдет простой настольный станок с мощностью электродвигателя 1 кВт и частотой вращения шпинделя 3500 об/мин.

Каждый потребитель делает свой выбор с учетом своих интересов, но главным критерием является мощность привода. Для домашней мастерской, где токарные работы выполняются эпизодически, подойдет простой настольный станок с мощностью электродвигателя 1 кВт и частотой вращения шпинделя 3500 об/мин.

Основные узлы и механизмы деревообрабатывающего станка соответствуют классической конструкции токарного станка, обрабатывающего заготовки вращением. Три основных механизма:

- привод – электродвигатель, однофазный или трехфазный;

- трансмиссия – комплект устройств, передающих вращение вала двигателя на шпиндельную головку;

- исполнительная поддержка.

Четыре основных узла:

- рама – корпус, на котором закреплены механизмы;

- Передняя бабка – для установки планшайбы или токарного патрона;

- Крепление задней бабки – для установки вращающегося центра или сверлильного патрона.

Особенность конструкции

Токарный станок по дереву своими руками можно собрать из подручных материалов. Конструкция проста, на изготовление не уходит много времени. Основная часть станка представляет собой станину из швеллера, в которой по центральной осевой линии болгаркой прорезан паз для крепления рукоятки и задней бабки. Принцип фиксации – эксцентриковый механизм.

Конструкция проста, на изготовление не уходит много времени. Основная часть станка представляет собой станину из швеллера, в которой по центральной осевой линии болгаркой прорезан паз для крепления рукоятки и задней бабки. Принцип фиксации – эксцентриковый механизм.

Стандартная конструкция задней бабки. На пиноли имеется отверстие под конус Морзе №2 для установки центра вращения. Хвостовик сверлильного патрона совпадает с отверстием в пиноли. Рекомендуется использовать заднюю бабку заводского изготовления.

Если самодельный токарный станок по дереву предназначен для токарной обработки и сверления деталей, не требующих точности, его можно изготовить самостоятельно.

Под пиноль выточить полый цилиндр с глухим торцом, в котором нарезана резьба под винт маховика. Подвижная часть пиноли представляет собой цилиндр с коническим отверстием и полноразмерным шпоночным пазом. Подвижная часть перемещается с помощью винта маховика по шпонке, вваренной в корпус передней бабки.

Наручник классический, имеет функцию регулировки с фиксацией на диаметр обрабатываемой заготовки, основание наручника перемещается поперек и вдоль станины. Фиксируется эксцентриком с ручкой. Верхняя часть представляет собой обычный уголок.

Передняя бабка имеет два радиально-упорных подшипника. На валу шпинделя нарезана резьба М14, шаг второй. Это та резьба, которая используется на болгарках, болгарках. Благодаря этому к шпинделю можно прикрепить все насадки, которые используются болгаркой.

С этой резьбой изготавливается планшайба для токарного патрона. Вращает всю конструкцию электродвигатель от 300-ваттной стиральной машины.

Шпиндельная бабка своими руками

От точности шпиндельной бабки зависит качество всей конструкции. Поэтому этому сайту следует уделить особое внимание. Умельцы рекомендуют изготовить переднюю бабку токарного станка своими руками. Для этого нужно отшлифовать цилиндрический корпус с толщиной стенки 10 мм. Для крепления к кровати нужно сделать специальную подставку. Для этого подходит участок канала. Швеллер приваривается встык к уголку из листовой стали толщиной 10 мм. К получившейся стойке крепится корпус передней бабки.

Для крепления к кровати нужно сделать специальную подставку. Для этого подходит участок канала. Швеллер приваривается встык к уголку из листовой стали толщиной 10 мм. К получившейся стойке крепится корпус передней бабки.

Для изготовления токарного станка по дереву своими руками чертежи и размеры значения не имеют, так как каждый изготавливает конструкцию индивидуально, с учетом своих возможностей. Цилиндрический корпус в разрезе:

- наружный диаметр 56 миллиметров;

- толщина стенки 10 миллиметров;

- длина 180 мм; Посадочные места

- под подшипники диаметром 24 мм;

- вал диаметром 30 миллиметров.

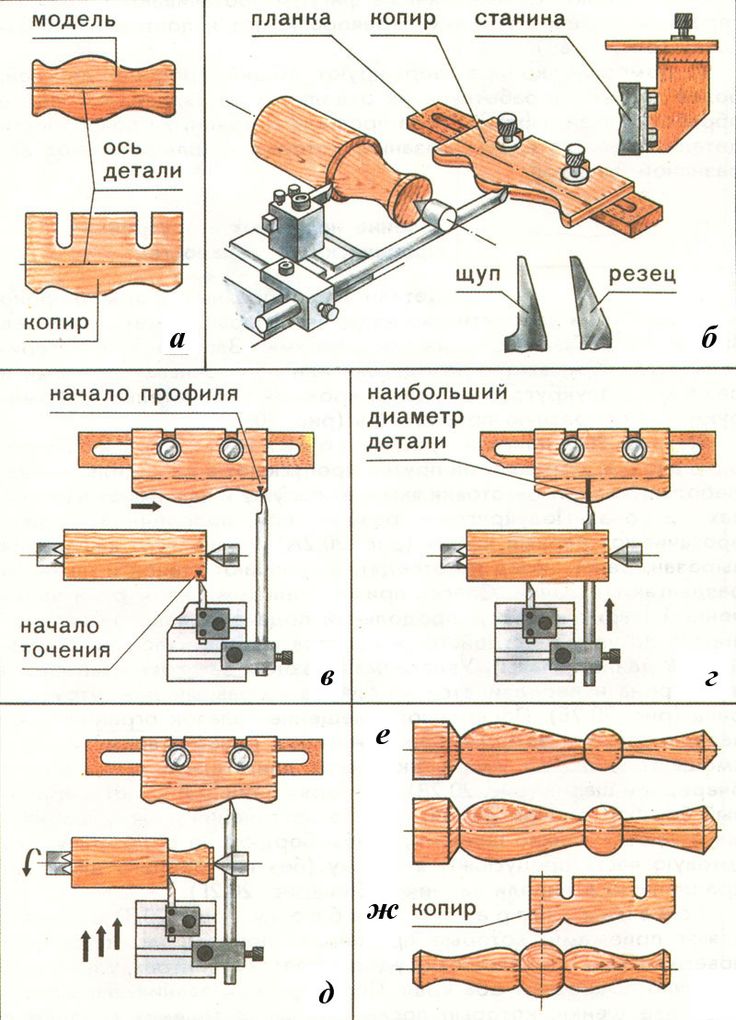

Простые приспособления делают машину универсальной и увеличивают перечень операций. Например, установив в патрон шлифовальный барабан с наждачной бумагой, можно заточить инструмент. Токарное устройство копира выглядит так:

- копир;

- труба, устанавливаемая вдоль станины, выполняющая роль салазок;

- циркулярная электрическая пила, играющая роль резака по дереву.

Фрезерная насадка заменит фрезерный станок … Оправка с дисковой фрезой

зажата в патроне. Вместо наручника установлен рабочий стол с упорной линейкой. Можно фрезеровать наличники, плинтуса, каркасные заготовки.

Энтузиасты и любители мастерить самоделки постоянно придумывают механизмы, облегчающие ручной труд. У таких людей всегда есть ответ на вопрос, как сделать станок по дереву.

Токарный станок мини

Умельцы умудряются изготовить самодельный небольшой токарный станок по дереву, потратив 30 минут времени. Материал для изготовления ДСП толщиной 20 миллиметров или толстая фанера. Устройство имеет следующую схему :

- основание 540х260х20 мм;

- Подставка для электродрели 150х100х20 мм.

Задняя бабка состоит из двух прямоугольных стержней, соединенных под прямым углом к конструкции. В стойке сверлится отверстие под электродрель, делается хомут для надежного крепления. Подставка жестко закреплена на основании. В задней бабке сверлится отверстие под винт, конец которого заостряется под конус. Это упрямый центр. Импровизированная задняя бабка перемещается по направляющему пазу, фиксируется одним витком эксцентрика. Поручень изготовлен из рейки, прикрепленной к основанию.

В задней бабке сверлится отверстие под винт, конец которого заостряется под конус. Это упрямый центр. Импровизированная задняя бабка перемещается по направляющему пазу, фиксируется одним витком эксцентрика. Поручень изготовлен из рейки, прикрепленной к основанию.

Такая простая самоделка позволит без проблем выточить из дерева ручку к напильнику или вал-качалка для теста. Как бы то ни было, работа по дереву – очень интересное занятие.

Для домашней мастерской, в которой планируется работа по дереву, необходим соответствующий токарный станок. Не обязательно его покупать, если вам не нужно очень интенсивно над ним работать. Это именно тот инструмент, который сможет сделать своими руками даже ребенок. Под руководством взрослых, конечно.

Предлагаем вашему вниманию видеоурок, как сделать самодельный токарный станок по дереву по инструкции, которая была изложена в журнале “Юный техник”. Для работы требуется минимум деталей. Самая сложная часть, которая нужна в этой машине, это двигатель. Журнал рекомендовал использовать для этого двигатель швейной машины.

Журнал рекомендовал использовать для этого двигатель швейной машины.

Возникла задача – составить шахматную фигуру и восполнить недостающего слона. По этому принципу обрабатываются все детали круглого сечения, то есть сечением которых является круг. Заготовка вращается, а фреза удаляет стружку.

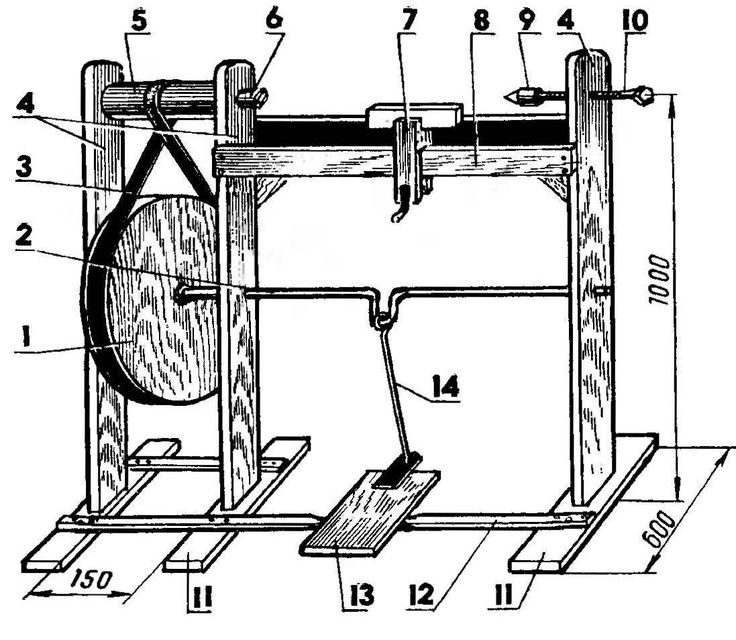

Как раз под рукой был очень старый, но не утративший своей полезности журнал, в котором была опубликована статья о том, как сделать простой токарный станок для работы с деревянными заготовками. Этот станок состоит из станины, передней бабки, задней бабки, цевья.

В передней бабке вращается шпиндель с патроном; он получает вращение от электродвигателя. Задняя бабка может перемещаться вдоль станины и фиксируется клином. Цевье имеет свободу передвижения как вдоль, так и поперек станины. Он также фиксируется клином. Заготовка зажимается между патроном передней бабки и конусом задней бабки. Режущий инструмент опирается на цевье. Как сделать поворотную голову,.

Так как большинство деталей этой машины сделаны из дерева, мастер взялся за ножовку. Детали, подвергающиеся наибольшим нагрузкам при работе, усиливают путем вклеивания фанеры с двух сторон. Основание и станина станка собираются из досок и станков.

Детали, подвергающиеся наибольшим нагрузкам при работе, усиливают путем вклеивания фанеры с двух сторон. Основание и станина станка собираются из досок и станков.

Из металлических деталей потребовался конус от велосипедного руля. Чтобы переделать его в патрон для токарного станка, пришлось просверлить в нем 2 отверстия и плотно забить в них обломки гвоздей.

Получилась вот такая конструкция.

Второй металлический узел тоже от велосипеда, а именно ось переднего колеса. На него накручивается заранее подготовленный патрон и плотно обматывается контргайкой. Вот так была собрана головка.

Осталось для передачи вращения на патрон на противоположном конце оси закрепить шкив для ременной передачи. В журнале предложили вырезать электролобзиком 3 круга и врезать в них электролобзиком шкив. А вот вырезанные электролобзиком кружки получаются не очень ровными. Поэтому было принято решение сделать круговой разрез. Для этого с одной стороны деревянного бруска забивается гвоздь и остро затачивается. И с обратной ручкой для удобства работы. Плата с прикрепленным к ней штифтом является основанием инструмента. Диаметр штифта равен диаметру велосипедной оси. С помощью такого инструмента вырезаются круги из фанеры.

И с обратной ручкой для удобства работы. Плата с прикрепленным к ней штифтом является основанием инструмента. Диаметр штифта равен диаметру велосипедной оси. С помощью такого инструмента вырезаются круги из фанеры.

В одном месте при работе станка создается довольно сильное напряжение.

Поэтому тщательно затяните гайки. Для задней бабки выбирается деревянный брусок, толщина которого позволяет ему перемещаться между планками станины.

Для начала в бруске делается продолговатое отверстие. Чтобы задняя бабка не провалилась на станине, по бокам бруска были приклеены две дощечки.

Изготовление ручного инструмента для мини-токарного станка.

Основание поручня – фанерный прямоугольник с двумя продольными пазами. Он включает в себя две металлические пластины, прикрепленные к боковым сторонам деревянного бруска. Чтобы они не выходили обратно, используется проволочный штифт. Разнорабочий — это тоже небольшой деревянный брусок со скошенной вершиной. Для повышения прочности его покрывают крышкой из кровельного железа. Использовали ножницы по металлу и деревянную киянку.

Использовали ножницы по металлу и деревянную киянку.

Оснащение токарного станка по дереву электроприводом.

Чтобы не отступать от инструкции, размещенной в журнале Юный техник, был использован моторчик от старой швейной машинки.

Обесточьте устройство перед подключением. Электрические контакты должны быть надежными, иначе при работе проводка будет нагреваться. Это может навлечь на вас большие неприятности. Поэтому провода хорошо защищены и скручены намертво, а еще лучше паять. Само собой разумеется, что места подключения должны быть надежно изолированы.

Пригодился резиновый ремень от старого магнитофона.

Результат.

Теперь станок своими руками наконец-то готов и можно приступать к токарной обработке. Это очень увлекательное дело. Это заметил еще Петр Великий.

С помощью несложных операций бревно обычно превращается в прекрасную шахматную ладью.

- Технические характеристики

- Устройство

- Модель STD-120M

Ручная обработка древесины в округлые формы – трудоемкий процесс. Токарные станки по дереву используются чаще. Они напоминают оборудование, с помощью которого обрабатываются металлические изделия, но имеют функциональные отличия. Итак, в деревообрабатывающем станке нет автоматической подачи фрезы к заготовке, все нужно делать вручную. Оборудование имеет меньшую мощность, вес.

Токарные станки по дереву используются чаще. Они напоминают оборудование, с помощью которого обрабатываются металлические изделия, но имеют функциональные отличия. Итак, в деревообрабатывающем станке нет автоматической подачи фрезы к заготовке, все нужно делать вручную. Оборудование имеет меньшую мощность, вес.

просмотров

Есть три типа машин:

- Промышленный. Предназначены для серийного производства, имеют большой функционал, обладают высокой производительностью, мощностью более 1 кВт, массой не менее 200 кг.

- Для небольших производств. Это малогабаритные машины весом от 40 до 90 кг. Мощность двигателя – 500-1000 Вт. Функционал небольшой, но достаточный для использования в мастерских.

- Настольный токарный станок бытовой. Обычно его устанавливают на верстак, используют для изготовления штучных изделий. Мощность – не более 500 Вт, вес – в пределах 20 кг.

Типы машин по функциональному назначению:

- Токарно-фрезерные работы.

Подходит для сверления канавок.

Подходит для сверления канавок. - Токарный винт. Их используют для нарезки резьбы, изготовления изделий под конус.

- ЧПУ. Это автоматы, работающие по заданной программе.

Любая из моделей выполняет базовый набор операций: точение, обрезку, сверление, шлифование, нарезание резьбы. Выбор токарного станка по дереву определяется мощностью, функциональностью.

Технические характеристики

Основной критерий выбора – мощность. Для дома подойдут маломощные станки . При частом изготовлении изделий из дерева лучше приобрести агрегат мощностью 0,5–1,0 кВт.

Вторым критерием является размер заготовки. Учитываются два показателя: расстояние от устанавливаемой детали до кровати (25–40,5 см), межосевое расстояние (33–110 см).

Третья характеристика – скорость вращения шпинделя. Диапазон 400–3500 об/мин. Чем быстрее вращается заготовка, тем точнее и чище ее обработка.

Устройство

Основные узлы токарного станка, на которые устанавливаются все остальные детали:

- кровать,

- передняя бабка,

- задняя бабка, Электродвигатель

- .

Кровать изготовлена из чугуна. Это цельная деталь, снижающая вибрацию оборудования.

Передняя бабка представляет собой узел, выполняющий несколько функций: фиксация заготовки, передача крутящего момента через шпиндель. Вращение передается от электродвигателя через установленные ремни.

Скорость вращения шпинделя изменяется путем переустановки ремней на шкивы станка (см. фото) или с помощью электронного оборудования.

Заготовка в шпинделе фиксируется приводным патроном. Для фиксации заготовки, предотвращения ее вибрации используется задняя бабка и вставленный в нее патрон.

Устройство оснащено лицевой панелью. Его назначение – скреплять заготовку при подворачивании концов изделия. В остальных случаях используется межцентровое крепление. Важно точно расположить заготовку между центрами, чтобы уменьшить биение.

Копир – элемент, увеличивающий функциональность оборудования. Их используют, когда нужно изготовить несколько изделий сложной формы. Обычно в него устанавливается режущий инструмент.

Обычно в него устанавливается режущий инструмент.

Модель STD-120M

Используется для завершения школьных и домашних мастерских. Характеризуется оптимальным соотношением технических возможностей и цены.

Отличия от других машин:

- Скорость вращения шпинделя изменяется путем переключения клиноременной передачи на двухручьевых шкивах. Используются две скорости: 1100 и 2150 об/мин.

- Кнопочный блок управления расположен на передней бабке.

- Сменные шпиндели.

- Рабочая зона оборудована дополнительными защитными прозрачными шторками.

СТД-120М работает только от сети 380 В. Электродвигатель устройства имеет мощность 0,4 кВт.

Размеры заготовки: длина – 45 см, диаметр – не более 19 см. Условия установки:

- Установка на стальное или бетонное основание толщиной 600-800 мм.

- Пол вокруг не должен быть скользким.

- Крепление производится на анкер.

Условия эксплуатации

- Древесная заготовка должна быть без сучков, с влажностью не более 20%.

- Рекомендуется обрабатывать заготовки большого диаметра на малых скоростях.

- Вращающиеся узлы и детали необходимо смазывать через каждые 500 часов работы.

Некоторые ремонтные работы можно выполнить самостоятельно: восстановить работу задней и передней бабки, поменять шкив на валу и другие. Но для этого нужно изучить инструкцию, которая шла в комплекте с оборудованием.

Изготовление токарного станка из фанеры

В этом видео я собираю деревянный токарный станок. Я использовал очень твердую фанеру, чтобы сделать этот токарный станок. Строить немного долго, но оно того стоило. Потому что я построил очень прочный токарный станок. Это был удобный токарный станок. Вы можете сделать этот самодельный токарный станок своими руками. Надеюсь, вам понравится первая часть.

Создание видео, часть 1:

Перейдите на страницу этого видео на Youtube и оставьте комментарий.

Загрузка PDF : Изготовление токарного станка по дереву и фанере 1

Изготовление токарного станка по дереву и фанере Часть № 2 : Перейти к части 2

Круг Диск Пыль токарный станок токарный станок Мотор Фанера PDF-документ Станция

- СЛУЧАЙНОЕ

- ПРЕДЫДУЩИЙ

- СЛУЧАЙНЫЙ

- СЛЕДУЮЩИЙ

Подробнее… Откройте новую вкладку

Угловой зажим – 90-градусный зажим

Я делаю новый угловой зажим. Сначала я нарисовал его в программе Sketchup, а потом начал делать. Это был идеальный инструмент для зажима под углом 90 градусов. Я использовал 20 мм

Изготовление ленточной пилы

В этом проекте я начал делать отличную ленточнопильный станок. В качестве основного материала использовал фанеру.

Шлифовальная станция Изготовление

Моя новая машина – шлифовальная станция.

Станция для резки лобзиком, версия II

С этой новой станцией для резки лобзиком можно делать более быстрые и ровные пропилы. Я надеюсь, тебе это нравится.

Изготовление настольного шлифовального станка

В этом видео я делаю один настольный шлифовальный станок. Мне это нужно для заточки стамесок, заточек лезвий, заточек сверл и так далее. Чтобы сделать этот шлифовальный станок, я сделал две…

Ограждение настольной пилы ОБНОВЛЕНИЕ

Мое ограждение настольной пилы обновлено. Я поменял зажимной механизм своей настольной пилы. Теперь я толкаю, а не поворачиваю.

Выдвижная подставка для угловой шлифовальной машины

Посмотрев это видео, вы сможете легко сделать выдвижную подставку для угловой шлифовальной машины. Это действительно полезная подставка для угловой шлифовальной машины. Вы можете использовать эту подставку для резки дерева и металла

Рабочий стол 3 в 1

Я делаю верстак 3 в 1. Замечательный стол для мастерской для самодельных проектов своими руками.

д.

д.

Подходит для сверления канавок.

Подходит для сверления канавок.