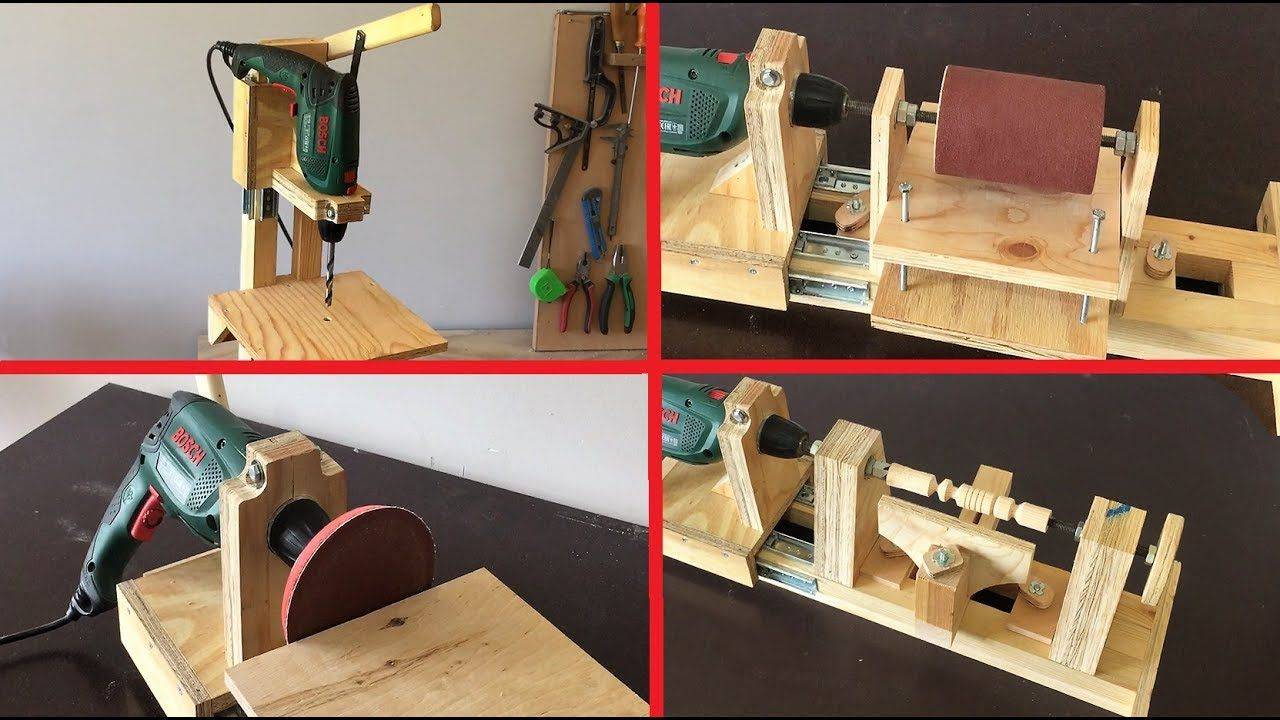

Миниатюрный токарный станок из дрели своими руками

Здравствуйте, уважаемые читатели и самоделкины!В данной статье Джек, автор YouTube канала “Jack Houweling” расскажет Вам, как самим сделать мини-токарный станок в домашних условиях! Правда, интригует?

При этом Джек замечает, что прежде у него никогда не было этого прибора и он никогда не работал на токарном станке!

Материалы.

– Стальная шпилька M12

– Толстая фанера

– Удлиненные гайки M12

– Стальные хомуты

– Болт M6, барашковая гайка

– Саморезы по дереву.

Инструменты, использованные автором.

– Тиски

– Шуруповерт

– Сверлильный станок

– Коронки по дереву

– Точильный станок

– Ножовка по металлу

– Орбитальный шлифовальный станок

– Струбцины.

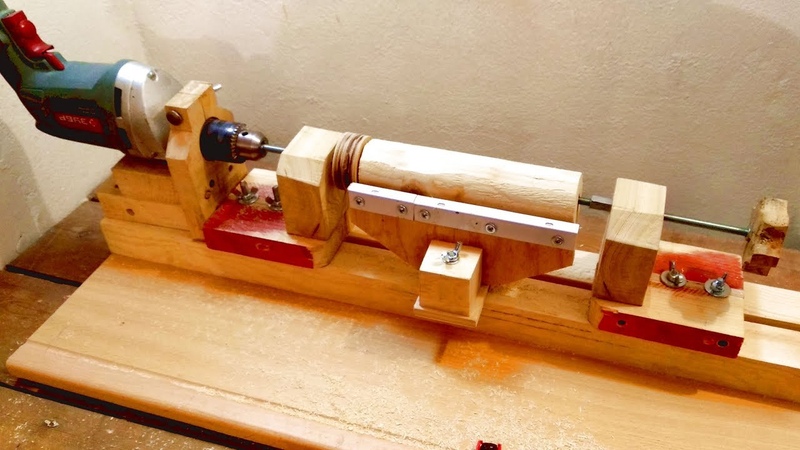

Процесс изготовления.

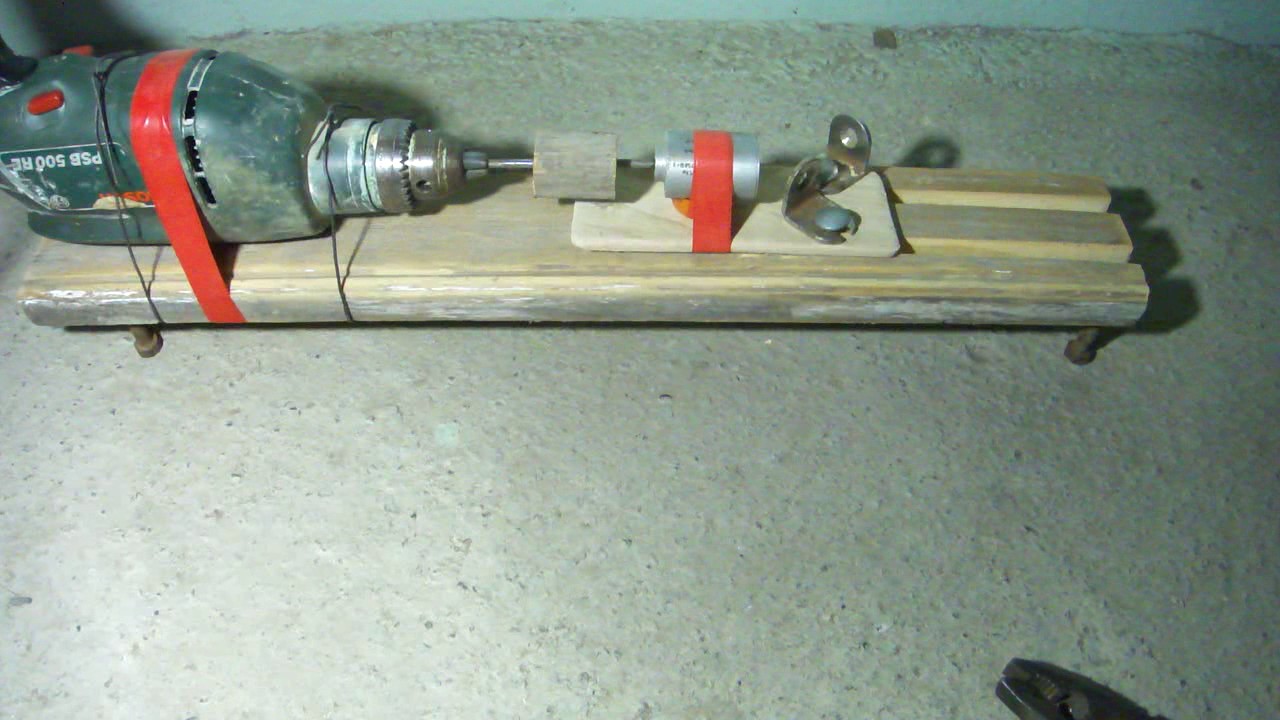

Итак, автору понадобилась пара вот таких шпилек с резьбой для изготовления вращающегося вала и упора.

Отрезает их ножовкой и затачивает на станке края.

На удлиненной гайке наносит разметку и вытачивает шипы на точильном станке.

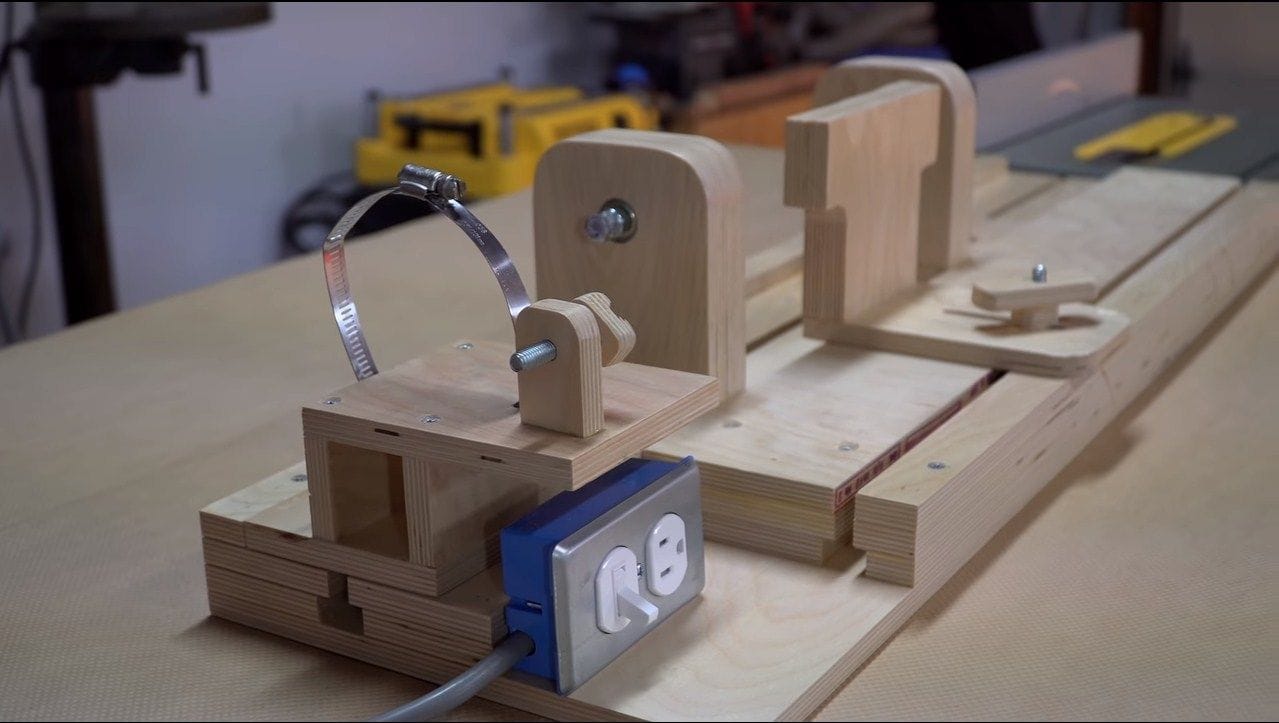

Чтобы откорректировать положение дрели, и удерживать вал в идеально ровном положении, Джек изготавливает вот такой блок, который можно будет подстраивать. Закрепляет его на фанерном основании.

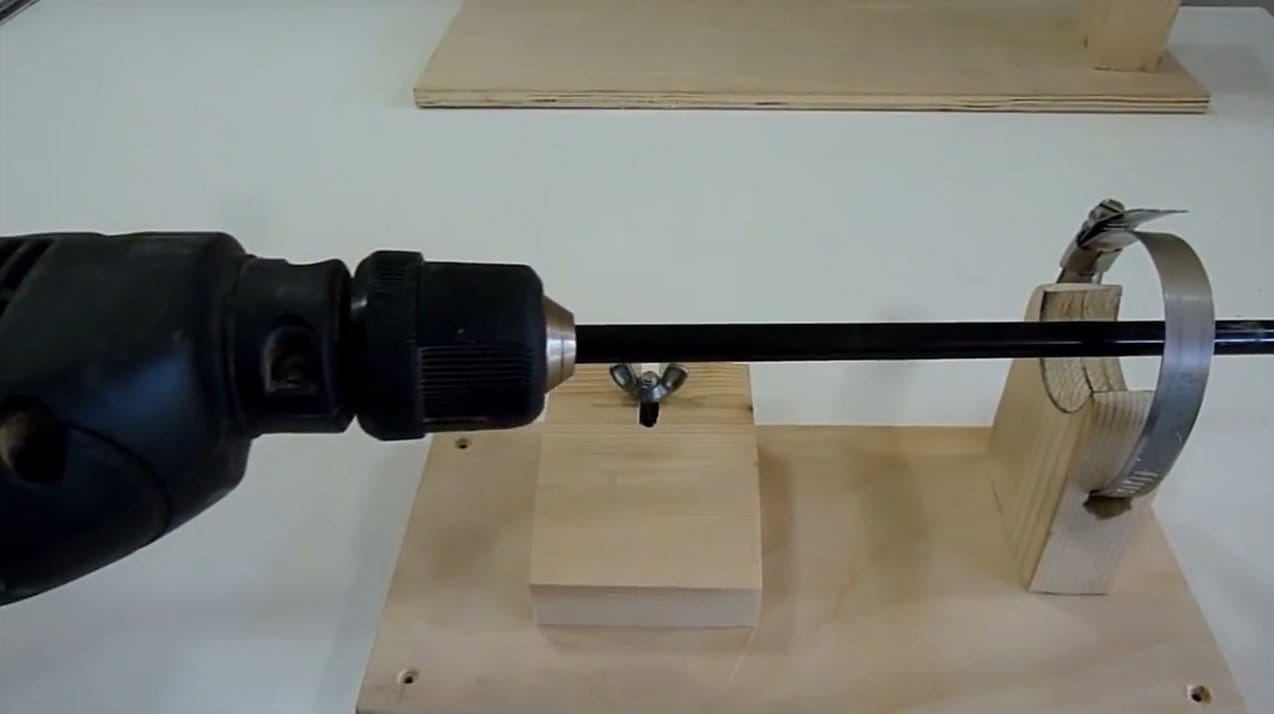

Мастер вставляет стержень в дрель, зажимает его и прилаживает деревянный блок таким образом, чтобы конструкция была ровной, параллельной столу. Дрель фиксирует хомутом.

Проверяет параллельность вала.

Закрепляет направляющие для задней бабки на основании.

Следующая задача – состыковать заднюю бабку с передней. Для этого он на время придвигает вторую половину конструкции и делает отметку на задней бабке.

Теперь он прилаживает гайку для упора. Первое, что он делает – затачивает края стальной удлиненной гайки, а затем просто вбивает её молотком.

Накручивает на вал прижимную гайку.

Затем устанавливает прижим в заднюю бабку, фиксирует брусок.

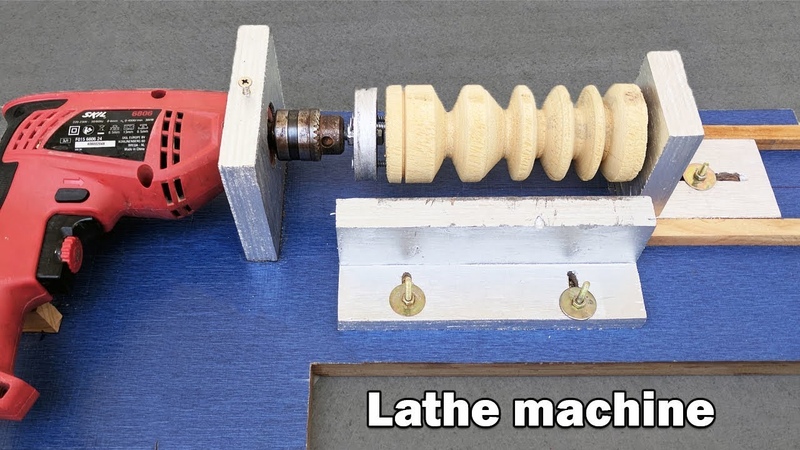

Элементы, которые удалось сделать автору, достаточно качественные. Причём второе изделие, выточенное из дубового бруса, оказалось по качеству лучше первого.

Тем не менее Джеку понадобилось ещё какое-то время, чтобы приладиться к прибору. В итоге он изготавливает ещё одну небольшую ручку к инструменту. И она получилась лучше двух предыдущих. Действительно аккуратная работа!

Итак, токарный станочек работает хорошо, конечно, нужно ещё к нему приспособиться. Автор уверен, что будет часто использовать его в своей практике.

Спасибо Джеку за интересную идею!

Всем хорошего настроения и удачи!

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст.

Подробнее здесь.

Подробнее здесь.Долговечный токарный станок из дрели

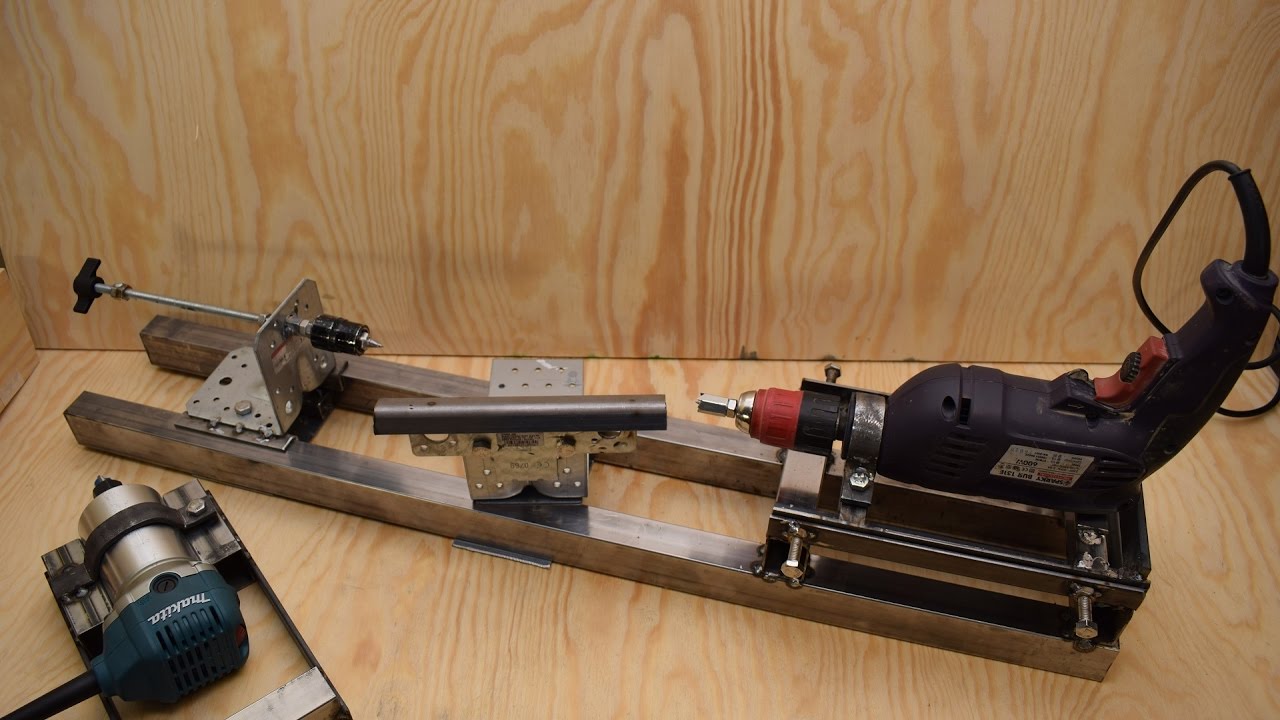

Приветствую всех любителей помастерить, предлагаю к рассмотрению инструкцию по изготовлению простого токарного станка своими руками. Работает самоделка на основе дрели, при помощи нее можно выполнять различную мелкую работу, вытачивать ручки для инструмента как пример. Собрано все из стали, а значит, что самоделка долговечная. Основным материалом для станка является швеллер и двутавр, оба эти профиля очень крепкие и не сгибаются, что важно для токарного станка. Если проект вас заинтересовал, предлагаю изучить его более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

– двутавр;

– листовая сталь;

– квадратная труба;

– профильная труба;

– болты, гайки, кругляк;

– небольшой радиальный подшипник для задней бабки.

Список инструментов:

– болгарка;

– сварочный аппарат;

– дрель;

– напильники;

– рулетка;

– маркер;

– краска по металлу.

Процесс изготовления самоделки:

Шаг первый. Изготовление основы

Первым делом изготовим основу, тут автор решил использовать такую конструкцию как двутавр, он похож на швеллер, только имеет бортики еще и с обратной стороны. Материал хорошо чистим от ржавчины проволочной щеткой. Нам нужно приварить опоры, при помощи которых самоделка будет крепиться к столу. Проще всего приварить к торцам куски уголка, но автор наварил пластины, вырезанные из пильного диска, использовал, что было под рукой.

Стачиваем острые углы и сверлим отверстия под крепежные болты или саморезы.

Шаг второй. Передняя бабка

Монтируем переднюю бабку, на которой будет закреплена дрель. В качестве материала используем кусок двутавра, привариваем к нему пластину и изготавливаем хомут. Для хомута понадобится кусок круглой трубы, разрезаем ее вдоль и привариваем уши под болт с гайкой.

Дрель будет зажиматься хомутом в той части, где крепится передняя ручка.

Дрель будет зажиматься хомутом в той части, где крепится передняя ручка.Привариваем хомут к бабке, проверяем углы, патрон дрели должен быть параллелен основе, это позволит выставить соосность с задней бабкой.

Шаг третий. Собираем заднюю бабку

Для задней бабки делаем основу из куска двутавра. Нужно срезать у двутавра ребра с одной стороны и приварить из внахлест к ребрам с другой стороны. В итоге получится кусок швеллера с направляющими, эта деталь будет ездить по основе как поезд по рельсам. В завершении автор просверлит отверстие и будет фиксировать бабку болтом с гайкой. В основе болгаркой прорезаем щелевое отверстие, зачищаем все напильником, чтобы ничего не мешало перемещению бабки.

Привариваем к платформе саму бабку, которая собрана из куска трубы и двух подшипников, в бабку заворачивается кусок болта или резьбового стрежня. Крепим бабку толстыми стальными пластинами, выставив соосность со сверлом дрели.

С одной стороны резьбового стержня крепим ручку, а с другой стороны ставится упор в виде копья.

Шаг четвертый. Подручник

Делаем подручник, в который будем упирать рабочий инструмент. В качестве основы используется кусок квадратной трубы, труба фиксируется на основе болтом с гайкой и шайбами. В трубу ввариваем кусок круглой трубы, в нее будет заходить кругляк, кругляк должен фиксироваться путем зажатия болтом. Ну а уже к кругляку привариваем сам упор, в качестве которого подойдет кусок уголка. Как итог, такой подручник можно регулировать по высоте и по углу.

Шаг пятый. Покраска, сборка, испытания

Красим все детали самоделки, теперь все отлично смотрится, станок будет легко мыться, и не будет ржаветь, за ним будет приятно работать. Собираем самоделку, зажимаем дрель. В патрон дрели автор устанавливает перьевое сверло, оно будет держать и вращать деревянный брусок или другой материал.

В качестве материала автор решил попробовать сделать ручку из деревянного бруска.

Самоделка отлично справилась с задачей. В целом характеристики и точность работы машины будет во многом зависеть от выбранной дрели.

Самоделка отлично справилась с задачей. В целом характеристики и точность работы машины будет во многом зависеть от выбранной дрели.На этом проект завершен, надеюсь, вам самоделка понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Токарный станок из дрели по дереву своими руками

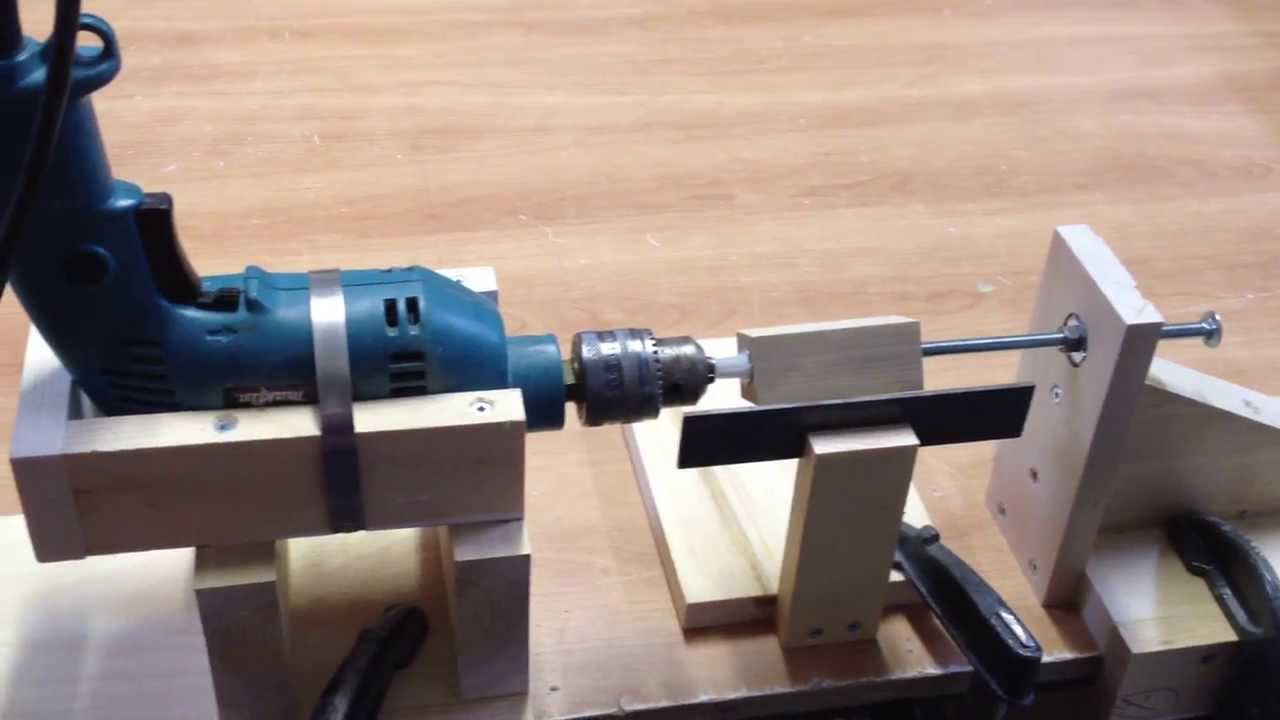

Собрать токарный станок по дереву из дрели своими руками довольно просто. Схем сборки может быть много — все зависит от того, что у вас есть под руками. Наиболее легкий вариант — это смастерить его из деревянных досок и брусков. Доступ к пиломатериалам есть у всех. Даже если их придется купить, то цена будет невысокая, особенно в сравнении с заводским экземпляром.

Но все же рекомендую обратить внимание на станки фабричного производства. Возможно, вы просто не в курсе, сколько сейчас стоят токарные станки заводского исполнения. Специально для вас приведу ссылку, где их можно посмотреть в большом количестве. Вот ссылка. Возможно вы увидите, что цена нового агрегата вас устраивает, и тогда не надо ничего изобретать.

Возможно, вы просто не в курсе, сколько сейчас стоят токарные станки заводского исполнения. Специально для вас приведу ссылку, где их можно посмотреть в большом количестве. Вот ссылка. Возможно вы увидите, что цена нового агрегата вас устраивает, и тогда не надо ничего изобретать.

Если же вы все-таки хотите сделать токарный станок самостоятельно, то продолжайте чтение.

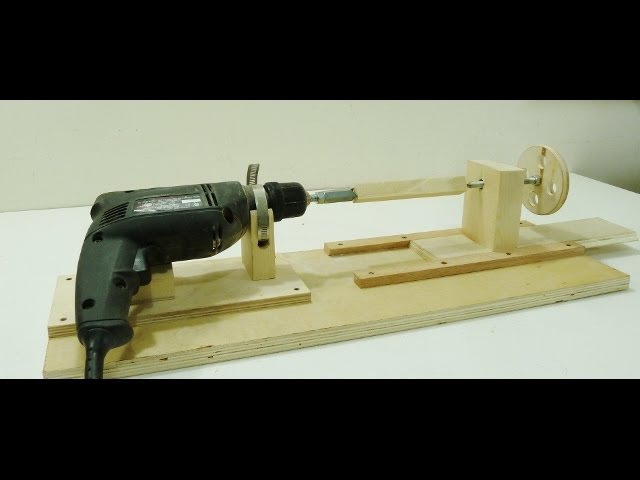

Собственно, предлагаемый вариант показан на заглавной картинке. Приведем его в большем масштабе.

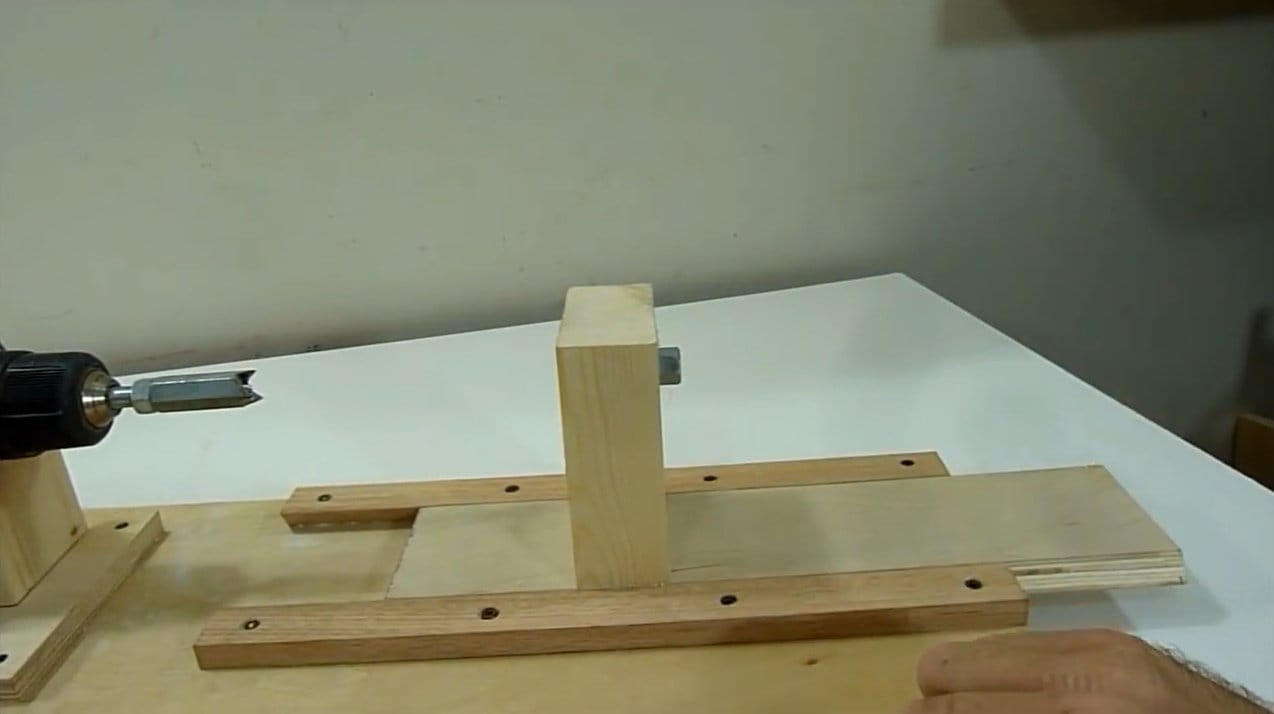

Итак, чтобы разобраться, как его самому смастерить, надо понять, из каких частей он состоит, чтобы в отдельности их изготовить, а потом уже все соединить. Части следующие:

- станина

- левая бабка

- правая бабка

- подручник

Станина

Это такая часть, на которой располагаются остальные элементы. Ее можно выполнить из доски, толщиной 50 мм. Длину и ширину определяете в зависимости от размера заготовок, которые вы желаете обрабатывать. К ней можно снизу прикрепить длинные ножки, чтобы она могла самостоятельно стоять на полу.

А если нужно использовать станок на верстаке, то ножки ставятся короткие. Совсем без ножек не получится, так как внизу будет требоваться крутить гайки, которые фиксируют правую бабку и подручник, для перемещения и фиксации которых необходимо пропилить три продольных прорези.

Левая бабка

На ней будет располагаться дрель. Изготовить эту части станка можно тоже из пятидесятой доски. Ее высота, опять же, определяется, исходя из размеров обрабатываемых заготовок. А ширина и длина должны обеспечивать уверенное расположение дрели. К станине она крепится в крайнее левое положение с помощью уголков.

Фиксировать дрель можно струбцинами. Благодаря этому, ее всегда можно будет быстро снять, чтобы использовать по прямому назначению. В качестве упора для заготовки, в патрон можно зажать обычное перовое сверло. Центральное его острие будет надежно центрировать заготовку, а боковые зубья заставят ее вращаться.

Правая бабка

Ее изготавливают из бруса. На ней нужно будет расположить металлический упор, который будет поджимать заготовку справа. Самый простой вариант — это взять длинный болт с резьбой на 10 или 12 мм и выточить его с одной стороны под конус. Болт необходимо будет закрутить в гайку, которая крепится на правой бабке, например, с помощью скобы. Главное в итоге, чтобы заточенное острие болта было соосно патрону.

На ней нужно будет расположить металлический упор, который будет поджимать заготовку справа. Самый простой вариант — это взять длинный болт с резьбой на 10 или 12 мм и выточить его с одной стороны под конус. Болт необходимо будет закрутить в гайку, которая крепится на правой бабке, например, с помощью скобы. Главное в итоге, чтобы заточенное острие болта было соосно патрону.

Чтобы можно было перемещать этот элемент вдоль станины, в ней необходимо пропилить лобзиком две продольные прорези, а в брусе отверстия под болты. Расстояния между прорезями и отверстиями делаются одинаковыми. Далее продеваются болты и на них снизу прикручиваются гайки. В таком виде можно всегда подвинуть и зафиксировать бабку в нужном положении.

Подручник

Он располагается посередине изделия и служит упором для резца, который оператор держит в руках. Для большей универсальности станка необходимо обеспечить его перемещение как вдоль станины, так и поперек. Для этого нужно смонтировать подручник как на рисунке, а на станине следует выпилить лобзиком одно продольное отверстие. Для уверенного упора резца сверху со стороны заготовки к подручнику прикручивается металлическая планка.

Для уверенного упора резца сверху со стороны заготовки к подручнику прикручивается металлическая планка.

Собрав все воедино, мы получим нормально функционирующий токарный станок по дереву, который сможет обрабатывать заготовки разных размеров. А если дрель понадобится для своей основной работы, то ее всегда можно быстро снять.

На этом всё. Читайте и другие материалы на этом сайте, если хотите лучше разбираться в инструменте. До новых встреч!

Читайте также:

Токарный станок своими руками из дрели по дереву и по металлу

На чтение 6 мин. Опубликовано

Фантазии хорошего домашнего мастера отличаются большим разнообразием работ. В них присутствуют детали типа тел вращения, которые изготавливаются на токарных станках по дереву и металлу. Однако приобрести в собственность такой станок будет затратным мероприятием для семейного бюджета. Изготовление токарного оборудования с применением дрели расширит возможности мастера.

Изготовление токарного оборудования с применением дрели расширит возможности мастера.

Назначение

Если на ручной оснастке, которая часто используется в работе, сломалась ручка. Или, например, перед вами задача – изготовить в подарок шахматные фигуры. Эти и другие подобные работы можно выполнить, используя токарный станок, сделанный на базе электрической дрели. На оборудовании, сделанном своими руками, ручка получится максимально удобной, а шахматные фигуры оригинальными.

Устройство

Традиционный вариант токарного станка включает в себя следующие основные узлы: электропривод, станина (основание), передняя бабка, задняя бабка, суппорт. В качестве источника энергии (электропривод) на самодельном токарном станке используется электрическая дрель.

Станина

Предназначена для размещения всех остальных узлов. Она воспринимает всю нагрузку при работе на себя. Поэтому станина должна обладать запасом прочности. Конструкция минимально деформируется при выполнении работ, обеспечивая точность изготовления деталей.

В классическом варианте токарного станка станина представляет собой технологически сложный для изготовления узел. Ее поверхность, сопрягаемая с другими сборочными единицами, входящими в состав токарного станка, выполняется с высокими требованиями точности. В процессе ее технологической обработки используется специальное высокоточное оборудование.

От качества изготовления станины во многом зависят характеристики точности станка. Поэтому это дорогостоящая деталь. В самодельном варианте требования к конечному продукту значительно проще, станину (основание) можно изготовить из любых доступных материалов, не требующих дорогостоящей обработки.

Передняя бабка

В передней бабке токарного станка находится электродвигатель с редуктором и блоком управления. В ее функции входит передача вращения, а также базирование заготовки с целью обработки. Другое название передней бабки – шпиндельная, потому что основная деталь этого узла шпиндель. Это многоступенчатый вал с отверстием внутри, вращающийся в прецизионных регулируемых подшипниках.

Это многоступенчатый вал с отверстием внутри, вращающийся в прецизионных регулируемых подшипниках.

Со стороны рабочей зоны находится фланец, к которому крепится трехкулачковый самоцентрирующийся патрон. Через отверстия в вале устанавливаются различные зажимные приспособления, например, цанговый. Крепление заготовки в самодельном станке осуществляется с применением сверлильного патрона электрической дрели, то есть имеет значительные ограничения.

Блок управления обычного токарного станка позволяет подобрать практически любой вариант для обработки детали согласно технологическому процессу. В самодельном варианте функцию передней бабки выполняет электрическая дрель вместе с основанием, на которую она крепится. Поэтому выбор режима обработки заготовки ограничивается функциональными возможностями электроинструмента.

Задняя бабка

Для создания необходимой жесткости при обработке заготовка закрепляется с двух сторон. Это особенно важно для длинных деталей. Поэтому против передней бабки расположена задняя. В корпусе задней бабки находится упорный или вращающийся центр, служащий для поджатия заготовки. В задней бабке может устанавливаться режущий инструмент типа сверл, зенкеров, разверток.

В корпусе задней бабки находится упорный или вращающийся центр, служащий для поджатия заготовки. В задней бабке может устанавливаться режущий инструмент типа сверл, зенкеров, разверток.

Суппорт

Суппорт токарного станка обеспечивает подачу инструмента в зону обработки. Обычно инструмент крепится в специальной оснастке (резцедержателе), которая размещается на суппорте. Кинематическая схема суппорта позволяет ему перемещаться как в продольном направлении, так и в поперечном относительно оси шпинделя. Для получения конусных поверхностей инструмент может устанавливаться под углом.

Рабочий инструмент токарных станков приводится в движение как вручную, так и с помощью механических устройств. На самодельных токарных станках подача инструмента в зону резания происходит в основном с помощью ручной физической силы.

Пошаговая инструкция

Вариантов изготовления токарного станка своими руками из дрели существует множество. Однако принципиально они мало чем отличаются друг от друга. По сути это электрическая дрель, приспособленная к работе совместно с конструктивными элементами токарного станка.

По сути это электрическая дрель, приспособленная к работе совместно с конструктивными элементами токарного станка.

- При выборе конструкции станины необходимо учитывать возможность ее размещения на рабочем столе (верстаке) домашнего мастера. Она может крепиться к нему при помощи струбцин или резьбовых соединений, в зависимости от величины нагрузки при обработки. Станина позволяет легко перемещать токарный станок из дрели со всеми установленными на ней узлами в случае изменения местоположения по необходимости.

Размеры станины нужно выбрать в соответствии размерам обрабатываемых заготовок. Если есть уголки 40х40 мм или квадратная труба такого сечения, сварить станину из этого металла будет хорошим вариантом. Обязательно предусмотреть паз, по которому передвигается задняя бабка и подручник. В случае отсутствия уголка и квадратных труб, можно изготовить станину из деревянных брусков.

- В зависимости от модели выбранной электрической дрели разрабатывается подставка под нее.

Изготавливается конструкция из трех сбитых друг с другом фанерных пластин и основания с ложементом под корпус дрели. Подставка крепится к станине, при этом опорная часть дрели поджимается к ложементу с помощью струбцины. Также, можно попробовать закрепить дрель на станине железным хомутом. Оба варианта, представлены на картинках ниже. Метод крепления дрели не ограничивается, только этими вариантами. Вы можете эксперементировать и изобрести свой. Важно прикрепить дрель так, чтобы она держалась на станине без движений и люфтов при работе.

Изготавливается конструкция из трех сбитых друг с другом фанерных пластин и основания с ложементом под корпус дрели. Подставка крепится к станине, при этом опорная часть дрели поджимается к ложементу с помощью струбцины. Также, можно попробовать закрепить дрель на станине железным хомутом. Оба варианта, представлены на картинках ниже. Метод крепления дрели не ограничивается, только этими вариантами. Вы можете эксперементировать и изобрести свой. Важно прикрепить дрель так, чтобы она держалась на станине без движений и люфтов при работе.

- Для задней бабки собираем уголок из двух деревянных брусков. Он крепится через паз к станине. В одном из брусков выполняется отверстие под мебельную петлю с внутренней резьбой. В нее закручивается наконечник с заточенным под конус концом. Вся сборка зажимается гайкой, расположенной со стороны рабочей зоны. Такое ее местоположение предотвращает от раскручивания узел задней бабки.

Важно: ось наконечника должна совпадать с осью вращения патрона дрели.

Это уменьшит биение заготовки при обработке и сделает обработку заготовок качественней.

- В качестве заменяющего суппорт, на токарном станке из дрели, используется подручник. Он свободно двигается по направляющему пазу станины, обеспечивая минимальный зазор между опорой подручника и вращающейся заготовкой. Это связано с тем, что инструмент на опоре подручника удерживается вручную. Расстояние между заготовкой и опорой не должно увеличивать момент силы, уменьшая физические усилия станочника. Крепление выполняет надежную фиксацию в рабочем положении.

Правильная компоновка на станине всех перечисленных узлов позволит проводить токарную обработку заготовок. Если разработать дополнительную оснастку к самодельному станку из дрели, то от обработки простых цилиндрических тел вращения можно переходить к более сложным. Набор разнообразных зажимных конусов, фланцев и оправок расширит номенклатуру обрабатываемых деталей.

Чертежи с размерами

Ниже вы можете ознакомиться с чертежами самодельного токарного станка. Все размеры указаны в мм:

Вариант изготовление мини-токарного станка:

Применение

Материалом для обработки служит хорошо просушенное дерево. Можно работать пробовать работать и с металлом, но для этого нужна хорошая сноровка и опыт. Некоторые «мягкие» металлы (медь, алюминий) при применении в конструкции мощной дрели способны подвергаться формообразованию.

Можно работать пробовать работать и с металлом, но для этого нужна хорошая сноровка и опыт. Некоторые «мягкие» металлы (медь, алюминий) при применении в конструкции мощной дрели способны подвергаться формообразованию.

В частном хозяйстве с помощью шлифовальных кругов затачиваются разные режущие инструменты. Применение войлочных и полировальных кругов делают рабочую поверхность чистой и гладкой.

Приоритет в использовании токарных станков из дрели принадлежит в обработке заготовок из дерева. Максимальный эффект достигается в получении фигурных поверхностей. Инструмент, который изготавливается из изношенных напильников, при помощи человеческой мысли и физической силы, способен создавать необычные художественные формы.

При использовании станка не забывайте соблюдать базовую технику безопасности!

youtube.com/embed/EjHsgl_Izto” frameborder=”0″ allowfullscreen=”allowfullscreen”>Токарный станок из дрели – делаем простейшее устройство своими руками

Как изготовить токарный станок из дрели своими руками + чертежи и видео. О токарных станках в гараже или на дачном участке мечтает, наверное, любой мастер, но далеко не каждый человек может позволить себе подобное оборудование.

По большей части это связано не только со стоимостью, но еще и с размерами. Если появляется необходимость вытачивать заготовку из древесины, то заменить полноразмерный прибор в состоянии токарный станок из дрели, который сделан своими руками.

Сооружение подобного устройства не займет много времени, но самое важное то, что такое устройство сможет в полной мере заменить дорогостоящее оборудование для деревообработки.

Токарный станок – это что, и возможно его сделать собственноручно

Перед тем, как делать устройство, следует для начала рассмотреть заводской токарный стан, а также его конструкцию.

Заводские устройства основываются на следующих элементах:

- Основание (станина).

- Задняя и передняя бабка.

- Суппорт (также его называют еще как подручник).

Далее предлагаем подробнее разобраться с тем, для чего требуются такие элементы, чтобы вы имели полное представление о том, что вам потребуется для создания самодельного станка токарного типа из дрели.

- Основание – это устройство, которое соединяет составные детали приспособления, причем станина нужна для того, чтобы все оборудование было устойчивым. Если речь идет о заводском станке, то на нем основание неподвижное, монолитное, потому что общий вес устройства очень большой.

- Передняя бабка (опора) – является частью устройства, которая нужна для крепления и совершения движений вращательного характера внутри заготовки. Говоря проще, передней бабкой является крепление, которое стоит перпендикулярно основанию, и на заводском станке к передней опоре следует прикрепить приводной механизм, благодаря которому и получается вращение заготовки.

Для этого на фиксаторе есть специальная конструкция для того, чтобы центрировать заготовку, а также приводит ее в движение.

Для этого на фиксаторе есть специальная конструкция для того, чтобы центрировать заготовку, а также приводит ее в движение. - с, которая отвечает не только за свободное вращение и центрирование, но еще и за то, чтобы регулировать длину, чтоб зависит от размера заготовки. Подвижный вал задней опоры центрирован с приводным валом первой опоры.

- Суппорт – это же и подручник, который требуется для обработки заготовки. Он смещается аккурат по станине, и это дает возможность создавать равномерное обрабатывание вращающейся детали, которая зафиксирована на передней и задней опоре. Благодаря суппорту токарь может перемещать режущий инструмент ручного типа в виде стамески по всей заготовке.

Если же промежуток между упором для резцов и деталью, которую обрабатывают, будет большим, то в процессе инструмент резки (стамеска) может быть выдернута из рук. Чтобы такого не случилось, следует при сооружении токарного станка учитывать подвижность суппорта в каждом направлении. Зная, как изготовлен заводской токарный стан для обрабатывания древесины, следует действовать и начать изготовление аналогичного устройства из электрической дрели.

Зная, как изготовлен заводской токарный стан для обрабатывания древесины, следует действовать и начать изготовление аналогичного устройства из электрической дрели.

Выбор материалов для создания устройства

Очень часто среди домашних мастеров есть такие, которые стараются сделать самостоятельно токарный станок из электрической дрели. Процесс изготовления совсем несложный, и для достижения нужного результата потребуется взять все нужные материалы, чтобы подготовить их заранее.

Для изготовления токарного станка по дереву из дрели вам нужны будут такие расходники и инструменты:

- Электрическая дрель – она будет служить в качестве привода, и ее следует сразу же прикрепить к стенке передней опоры.

Для закрепления материала обработки в патроне дрели, вам потребуется сделать особое крепление в виде трезубца.

- Для создания станины используйте ДСП, верстак или доску, на которой планируете делать оборудование. Станина может быть сделана из стали, что будет положительно отражаться на надежности сделанного своими руками устройства, но при этом усложняет процесс создания прибора.

- Задняя и передняя опора должна быть сделана из брусьев, железных уголков или брусьев. От того, какие именно материалы вы будете использовать, будет зависеть и прочность, и надежность устройства.

- Суппорт тоже можно будет сделать из досок и брусков, причем из них следует создать элемент в виде буквы «Т». Если основание выполнено из металла, то и суппорт лучше всего сделать из того же материала, и при этом обязательно стоит учесть главное требование – механизм должен быть подвижным по всех направлениях.

Обратите внимание, что не рекомендуется для изготовления токарного стана брать за основу пластик, потому что подобная самоделка будет очень ненадежной, и в любой момент обработки заготовка может выскочить из фиксаторов.

При производстве станка может использовать деревообрабатывающие материалы, но при этом стоит отдавать себе отчет в том, что на подобных устройствах вы сможете выполнять обработку лишь небольших деталей и заготовок, к примеру, делать рукоятки для ножей, ручки для мебели и прочее. Если вам требуется надежный санок, который вы планируете очень часто использовать, то стоит один раз потратиться и сделать из металла.

Как быстро сделать токарный стан по дереву

Сделать полноценный токарный стан из электродрели не получится, потому что для мощного оборудования нужен не менее мощный электрический привод. Сделать миниатюрный токарный станок из дрели несложно, и для этого не потребуется много затрат и усилий. В качестве станины, т.е. основы, возьмите верстак, на который будет установлена ваша электрическая дрель. Станок по дереву почти готов, и осталось лишь сделать заднюю опору для закрепления заготовки, и окончить процесс обустройство суппорта. Задняя опора обязательно должна быть подвижной, и по этой причине в станине следует предусматривать обустройство направляющих.

В качестве станины, т.е. основы, возьмите верстак, на который будет установлена ваша электрическая дрель. Станок по дереву почти готов, и осталось лишь сделать заднюю опору для закрепления заготовки, и окончить процесс обустройство суппорта. Задняя опора обязательно должна быть подвижной, и по этой причине в станине следует предусматривать обустройство направляющих.

Начать изготовление домашнего токарного станка следует с того, что вы подготовите чертежи. Именно это и поможет вам рассчитать точные размеры устройства, а еще подобрать требуемые материалы. Изготавливать переднюю опору даже не нужно будет, потому что ее роль будет играть патрон электрической дрели с зафиксированным элементом (трезубец). Чтобы закрепить дрель и сделать ее неподвижной, потребуется использовать хомуты и струбцину. Хомутом прикрепите цилиндрическую часть, а при помощи струбцины следует зафиксировать рукоять, которая будет исключать возможность проворачивания инструмента.

Принцип создания самодельного оборудования подразумевает, что вы выполните следующие действия:

- До того, как вы прикрепите дрель к верстаку, следует выполнить монтаж проставкок, которыми будет регулироваться расстояние от столешницы до патрона, и именно оно будет характеризовать размер обрабатываемой заготовки.

В качестве проставки используйте доски соответствующей длины и ширины, которые будут установлены под электрический инструмент.

В качестве проставки используйте доски соответствующей длины и ширины, которые будут установлены под электрический инструмент. - Для создания задней опоры используйте брусья из древесины, причем в их конструкцию должен быть прикреплен винт с возможность регулировки, и у него должен быть наконечник конусообразной формы.

- Для изготовления подручника потребуется использовать бруски из дерева, к которым будет прикреплена рейка. Длина последней должна быть равна расстоянию между задней и передней опорой.

- Предусматривать подключение кнопки для приведения устройства в работу. Для этого предлагаем выводить контакты на новую кнопку или выполнить блокировку штатного нажима в режиме включения, а запускать прибор путем вставки штепсельной вилки в розеточный разъем.

Чертежи для токарного станка из дрели своими руками очень важны. Также при создании станка уделяйте особое внимание фиксированию заготовки из древесины. На передней опоре в роли крепления будет использован трезубец, и его можно даже сделать из старых сверл. Для этого приварите два концевика цилиндрической формы к сверлу, и они должны быть расположены на одинаковом расстоянии друг от друга. Более того, выступы должны быть расположены в один ряд. Чтобы не делать самостоятельно трезубец, можно использовать пику для перфоратора и просто срезать с нее хвостовик. Выступы на насадке требуются для того, чтобы патрон, который движется, приводил заготовку в движение.

Для этого приварите два концевика цилиндрической формы к сверлу, и они должны быть расположены на одинаковом расстоянии друг от друга. Более того, выступы должны быть расположены в один ряд. Чтобы не делать самостоятельно трезубец, можно использовать пику для перфоратора и просто срезать с нее хвостовик. Выступы на насадке требуются для того, чтобы патрон, который движется, приводил заготовку в движение.

Также уделите внимание задней опоре, потому что от того, насколько у вас качественный второй фиксатор, будет зависеть безопасность применения установки. В качестве опоры сзади подойдет патрон от дрели/шуруповерта, в который нужно вставить и закрепить насадку конической формы. Использовать в конструкции задней опоры трезубец не стоит, потому что она нужна лишь для фиксации материала.

Обратите внимание, что задняя бабка должна быть неподвижной, и поэтому такой момент следует предусмотреть еще при проектировании и подготовке чертежа. Подвижность задней опоры требуется для того, чтобы регулировать силу прижимания детали обработки, а также возможности вставки заготовок разных размеров.

Делает токарный станок из дрели по металлу

Со станков из дрели для древесины все куда проще, чем с изготовлением аналогичного устройства, но для работ по металлу. Если запланировали сделать из дрели станок для металлообработки, то следует понимать тот факт, что мощности двигателя электрического инструмента будет недостаточно. Двигатель постоянно будет перегружен, и поэтому долго инструмент при длительном использовании самодельного оборудования не протянет.

Токарный станок по металлу следует делать только из металла. Кстати, в плане конструктивных особенностей, агрегат по дереву очень похож на станок по металлу, и отличие лишь в том, что токарный станок по металлу имеет подручник с закрепленным ножом. В станке по дереву роль резака играет стамеска, которую держит в руках токарь.

Если вы решились сделать токарный станок из дрели для обработки заготовки из металла, то обрабатывать можно лишь детали из мягких вводов стали, т. е. из меди, бронзы или алюминия. Использование в конструкции станка дрели регламентируется – нужен исключительно мощный и профессиональный электрический инструмент. Бытовые дрели не подойдут в качестве приводных устройств для создания токарных станков (по металлу и древесине), потому что так они быстро выйдут из строя.

е. из меди, бронзы или алюминия. Использование в конструкции станка дрели регламентируется – нужен исключительно мощный и профессиональный электрический инструмент. Бытовые дрели не подойдут в качестве приводных устройств для создания токарных станков (по металлу и древесине), потому что так они быстро выйдут из строя.

Полезный совет! При изготовлении самодельного токарного станка следует особое внимание уделять не внешнему виду конструкции, а надежности устройств крепления. Опасность оборудования заключается в том, что вращающаяся заготовка способна вылететь из фиксаторов и попасть в мастера. Чтобы не было травм, работать следует не только в защитнах очках, но и в каске.

Как увеличить функционал устройства

Сделанный своими руками токарный станок из дрели используется и для обработки заготовок, и для проведения других манипуляций (окрашивание, а также перемотка трансформаторов и двигателей). К такому станку нужно будет купить заводской набор приспособлений для обработки, и с таким оборудованием вы уже сможете выполнять разную обработку материалов.

К такому станку нужно будет купить заводской набор приспособлений для обработки, и с таким оборудованием вы уже сможете выполнять разную обработку материалов.

Преимущество такого устройства в том, то для его создания требуется вкладывать минимальное количество затрат и вложений, а вот проявить смекалку будет очень полезно. И подводя итог, отметим тот факт, что простой токарный станок для обработки древесины может сделать каждый человек, у которого есть дрель.

При необходимости инструмент всегда можно извлечь, и использовать по прямому назначению. Пошаговая инструкция по созданию простого станка из электрической дрели представлена на видео ниже, и за 10 минут вы увидите весь процесс от и до. Такой вариант уместен к использованию, но при использовании следует соблюдать технику безопасности.

видео инструкция как сделать самому

Порой дома требуется деталь вроде бы простая, но в магазине подходящей нет. Делать вручную долго, да и качество будет не то. Совсем беда, если необходимо изготовить несколько одинаковых изделий. В подобном случае хорошим подспорьем домашнему мастеру будет токарный станок из дрели, собранный своими руками. Главное преимущество устройств — универсальность. Мы расширяем область применения имеющегося инструмента. При том, что прежние его возможности никуда не деваются. Описание последовательности изготовления токарного станка своими силами является темой настоящей статьи.

В подобном случае хорошим подспорьем домашнему мастеру будет токарный станок из дрели, собранный своими руками. Главное преимущество устройств — универсальность. Мы расширяем область применения имеющегося инструмента. При том, что прежние его возможности никуда не деваются. Описание последовательности изготовления токарного станка своими силами является темой настоящей статьи.

Оглавление:

- Элементы устройства

- Требуемое оборудование и расходники

- Инструкция по сборке

- Рекомендации и видео уроки

Общие принципы работы

Схему самодельного токарного оборудования найти не проблема. Интернет ими пестрит, как чертежами и руководствами по эксплуатации. Но сделать станок, не представляя пусть в общих чертах принципа его работы, получится вряд ли. Усилие вращения нашего самодельного станка обеспечивает обычная электрическая дрель.

Поскольку для работы надо иметь свободные руки, ее необходимо как-то закрепить, соединив при этом с обрабатываемой деталью. Подобная схема давно реализована в токарном станке по дереву. Его мы и возьмем за основу нашего проекта.

Подобная схема давно реализована в токарном станке по дереву. Его мы и возьмем за основу нашего проекта.

Основные элементы устройства:

1. Станина — основа, на которой собраны остальные узлы. Ее размеры зависят от предполагаемых задач. В большинстве случаев достаточно длины 50-60 см. Для чего хватит основания около метра.

2. Передняя бабка подает на деталь усилие вращения. В нашем случае, это просто хомут, зажим, позволяющий надежно закрепить дрель, в патрон которой мы вставим заготовку из дерева, либо устройство для ее крепления.

Более сложный самодельный токарный аппарат предполагает наличие особого узла, позволяющего изменять скорость вращения. Его основа два подшипника, на которых установлен шпиндель. С одной стороны на нем закреплен шкив, с другой устройство для крепления заготовки. Передача вращения происходит с помощью приводного ремня плоской либо клиновидной формы. Подобное приспособление своими силами не сделать. Если вы в дальнейшем захотите усовершенствовать технологию обработки древесины на своем станке, шкивы, шпиндель и ремни придется заказывать и покупать.

3. Задняя бабка. Обеспечивает фиксацию обрабатываемой заготовки в нашем самодельном станке. Ее задача поддерживать деталь, давая ей свободно вращаться, но надежно предохраняя от сдвига в сторону. Задняя бабка должна свободно перемещаться вдоль по основанию и надежно фиксироваться в любом месте.

4. Суппорт или как еще называют это приспособление — подручник. В процессе работы на него опираются резцы (стамески).

5. Подручник перемещается перпендикулярно оси вращения заготовки и способен поворачиваться на угол 40-45 градусов.

Инструменты, оборудование и расходные

Переходим к сбору инструментов, с помощью которых нам предстоит соорудить станок для токарных работ своими руками.

Набор самый простой, не требующий инструкции:

- метчик для нарезки резьбы М12, с держателем;

- ножовка по металлу с запасными полотнами, или небольшая «болгарка» с диском на 125-150 мм.

- ножовка по дереву с мелким зубом, еще лучше электролобзик;

- широкая стамеска;

- наждачная бумага с зерном средней крупности 20-25Н;

- угольник столярный;

- ключи гаечные, отвертка крестовая и индикаторная эл. монтажная, нож с выдвижным лезвием;

- тиски слесарные, средние;

- линейка или складной метр, плотницкий карандаш.

Самое сложное устройство из тех, что необходимо: электрическое точило. Если его нет, договоритесь с кем-нибудь, чтобы пустили самому поработать на полчаса-час. Поскольку дрель у нас имеется, запасемся сверлами по металлу диаметром 4; 7; 11 и 12 мм по дереву.

Приступаем к работе. Материалы

Мы будем создавать самый простой мини-станок с прямой передачей вращения патрона дрели на заготовку. Сделав его своими силами, вы сможете перейти к более сложным моделям.

Сначала заготовим древесину. Для основания берем сухую доску метровой длины, 50х300 мм. На заднюю и переднюю бабки запасем брус из дерева сечением 60х60 мм или немного больше. Для устройства суппорта хватит дощечки шириной 6-8 см толщиной 20 мм. Лучше всего использовать дуб. В крайнем случае, подойдет древесина березы или сосны.

Для устройства суппорта хватит дощечки шириной 6-8 см толщиной 20 мм. Лучше всего использовать дуб. В крайнем случае, подойдет древесина березы или сосны.

Кроме этого понадобятся:

- Пяток болтов М10 мм, шайбы, (в том числе Гровера) и гайки, шурупы по дереву.

- Длинный (25-30 см) болт или шпилька с резьбой М12.

- 30 см стальной полоски 1,5-2,0 мм толщиной, шириной 3-5 см и кусок резины от старой камеры. Из этого сделаем хомут для крепления дрели.

- Еще одна полоса стали шириной 3-5 см длиной 15-20 см и толщиной 4-5 мм, для подручника (суппорта).

- Кольцевая фреза для дерева и гипсокартона в виде чашечки, диаметром 15-20 мм.

- Отрезок швеллера приблизительно 10 см, высотой 65-80 мм ( номер 6,5 или . Этот профиль имеет толщину металла порядка 4,5 мм, а размер полок около 4 см.

- Кнопочный выключатель на два положения. Мощность его должна соответствовать дрели, используемой в качестве привода.

- Розетка, вилка и пару метров гибкого кабеля с двойной изоляцией и двумя медными жилами сечением 2,5 мм2.

Заготовка металлических деталей и узлов

Прежде всего, нарисуем схему, а лучше чертежи будущего станка из дрели. С указанием хотя бы общих габаритов и основных деталей. После переходим к изготовлению узлов для крепления обрабатываемой в нашем приспособлении заготовки.

Инструкция по изготовлению:

- Рассверливаем отверстие в днище кольцевой фрезы под болт М10. Его головку обтачиваем в виде призмы с пропилом посредине, так чтобы образовалась пара зубцов.

- Вставляем болт в отверстие фрезы, затем одеваем большую (4-8 см диаметром) шайбу, гровер и зажимаем гайкой.

- Для устройства пиноли (подвижная часть задней бабки) используем длинный штифт с резьбой на М12. Головку затачиваем в виде конуса.

- Надеваем шайбу, зажимаем гайкой с гровером. Это будет центровка, для упора в торец обрабатываемой детали из дерева.

- У наружного края полок швеллера сверлим соосные отверстия.

- Нарезаем в них резьбу, и вкручиваем пиноль, куда предварительно наденем гайку.

Вращаясь, шток, сможет выдвигаться на нужное расстояние и фиксироваться в этом положении.

Вращаясь, шток, сможет выдвигаться на нужное расстояние и фиксироваться в этом положении. - В стенке швеллера с пинолем сверлим четыре отверстия под шурупы.

Из стальной полосы сгибаем хомут. Сверлим несколько маленьких отверстий под шурупы для крепления его к передней бабке и одно большое, для зажимного болта.

Сборка станка и установка бабок

Используя чертежи и настоящее описание, собираем наши заготовки, в единый агрегат:

- Первым делом крепим на конце станины отрезок бруса длиной 20 см, располагая его вдоль. Это будет основа передней бабки. Для ее крепления используем болты М10. Лишние концы обрезаем.

- Самонарезающими шурупами крепим к брусу хомут для дрели. Вставляем зажимной болт.

- Заготавливаем брус длиной 15 см под заднюю бабку. Сверлим поперек него сквозное отверстие.

- Поскольку задняя бабка должна быть подвижной, прорезаем в станине сквозной продольный паз.

Для этого используем лобзик, либо сверла и стамеску: бурим ряд отверстий и убираем дерево между ними, зачищаем паз наждачной бумагой.

Для этого используем лобзик, либо сверла и стамеску: бурим ряд отверстий и убираем дерево между ними, зачищаем паз наждачной бумагой. - Снизу брус задней бабки подгоняем по форме продольного паза основы. Делаем выступ, который должен свободно по нему двигаться, не давая всему узлу проворачиваться на штифте с гайкой.

- Зажимаем заднюю бабку болтом с шайбами и гайкой.

Технология перемещения конструкции проста: ослабив гайку, двигаем деревянный брус вдоль станины, зажав — надежно фиксируем.

- Вставляем в хомут дрель. Чтобы не повредить, подкладываем лист резины. Зажимаем.

- Ориентируясь по оси вращения дрели, саморезами крепим к брусу задней бабки швеллер, куда вкручена шпилька с центрирующим конусом.

Подручник (суппорт)

Подручник для опирания резцов дает опору стамеске в любом месте обрабатываемой детали. Для этого его крепление должно позволят перемещение как перпендикулярно оси вращения, так и вдоль. Все это получится сделать своими силами, если следовать дальнейшему руководству:

Для этого его крепление должно позволят перемещение как перпендикулярно оси вращения, так и вдоль. Все это получится сделать своими силами, если следовать дальнейшему руководству:

- Берем заготовленную ранее дощечку, болтом М10 крепим к ней брусок. К нему в свою очередь, шурупами привинчиваем стальную пластину упора.

Если взглянуть сбоку конструкция напоминает букву «П», положенную на бок. Единственно, верхняя «нога» гораздо короче нижней.

- В дощечке прорезаем продольный паз, так как мы это делали в станине. Болтом и гайкой крепим ее поверх паза, прокладывая шайбу и гровер.

Схема такая же, как у задней бабки: ближе или дальше к заготовке суппорт движется по пазу и фиксируется болтом. При необходимости поворота осью служит болт крепления бруска к дощечке.

Поставим станок из дрели на ножки из бруса по краям. Это необходимо, чтобы головки крепления задней бабки и подручника могли свободно двигаться.

Последний элемент, который придется сделать самому — электрическая часть. Рядом с задней бабкой крепим к телу станка розетку, и через выключатель подсоединяем к ней кабель с вилкой. Зафиксировав пускатель дрели боковой кнопкой, втыкаем ее шнур в розетку. Теперь, чтобы запустить наш самодельный станок достаточно щелкнуть выключателем.

Рядом с задней бабкой крепим к телу станка розетку, и через выключатель подсоединяем к ней кабель с вилкой. Зафиксировав пускатель дрели боковой кнопкой, втыкаем ее шнур в розетку. Теперь, чтобы запустить наш самодельный станок достаточно щелкнуть выключателем.

Как все это работает

Небольшая инструкция, чтобы лучше разобраться в устройстве станка из дрели:

- Чтобы заготовка не проворачивалась, упираем один торец детали в зубцы фрезы закрепленной в патроне дрели.

- Подводим заднюю бабку вплотную к противоположному концу заготовки. Фиксируем ее к станине. Затем выдвигаем шпильку, вращая ее по резьбе. Прижимаем деталь центрирующим конусом, затягиваем пиноль гайкой.

- Подводим подручник с минимальным зазором к древесине. Фиксируем, зажимая гайку.

- Включаем станок.

- Резец (стамеску) опускаем на суппорт, режущий конец подводим к дереву, начинаем работу.

Выточенную деталь снимаем со станка, отпустив заднюю бабку. При необходимости обрезаем торцы. Если требует технология — обрабатываем древесину олифой или морилкой.

Заключительные рекомендации и подборка видео инструкций

После окончательной подгонки всех элементов станок желательно снова разобрать. Затем зачистить шкуркой выступы и углы, окрасить горячей олифой. Металлические детали покрыть битумным лаком. Для удобства фиксации задней бабки и подручника вместо обычных гаек лучше подойдут барашковые. Этот же вариант применим и для хомута, удерживающего дрель. Разумеется, особо сложную деталь самодельным токарным агрегатом не сделать, но в домашнем хозяйстве такого обычно и не требуется.

youtube.com/embed/GVtQ1to9IxI” frameborder=”0″ allowfullscreen=”allowfullscreen”/>

Мир самоделок – Токарный станок из дрели

Настольный токарный станок по дереву, в котором главная роль отведена ручной электрической дрели, окажется полезным в домашней мастерской.

Общий вид станка показан на рисунке. Как видите, он вполне размещается на верстаке. А вес станка такой, что его легко можно переставлять с места на место или вовсе убирать с верстака, когда работы закончены.

Обратите внимание на привод. Было бы очень заманчиво использовать дрель непосредственно в качестве передней бабки. Однако высокое число оборотов — 2800 об/мин — и малый крутящий момент на ее валу ограничивают диаметр обрабатываемых деревянных деталей до 9 мм. Поэтому станок (он сконструирован исключительно для токарных работ по дереву) приводится во вращение электродрелью не на прямую, а через ременную передачу с маленького шкива на большой.

Чтобы увеличить рисунок наведите курсор мышки на картинку.

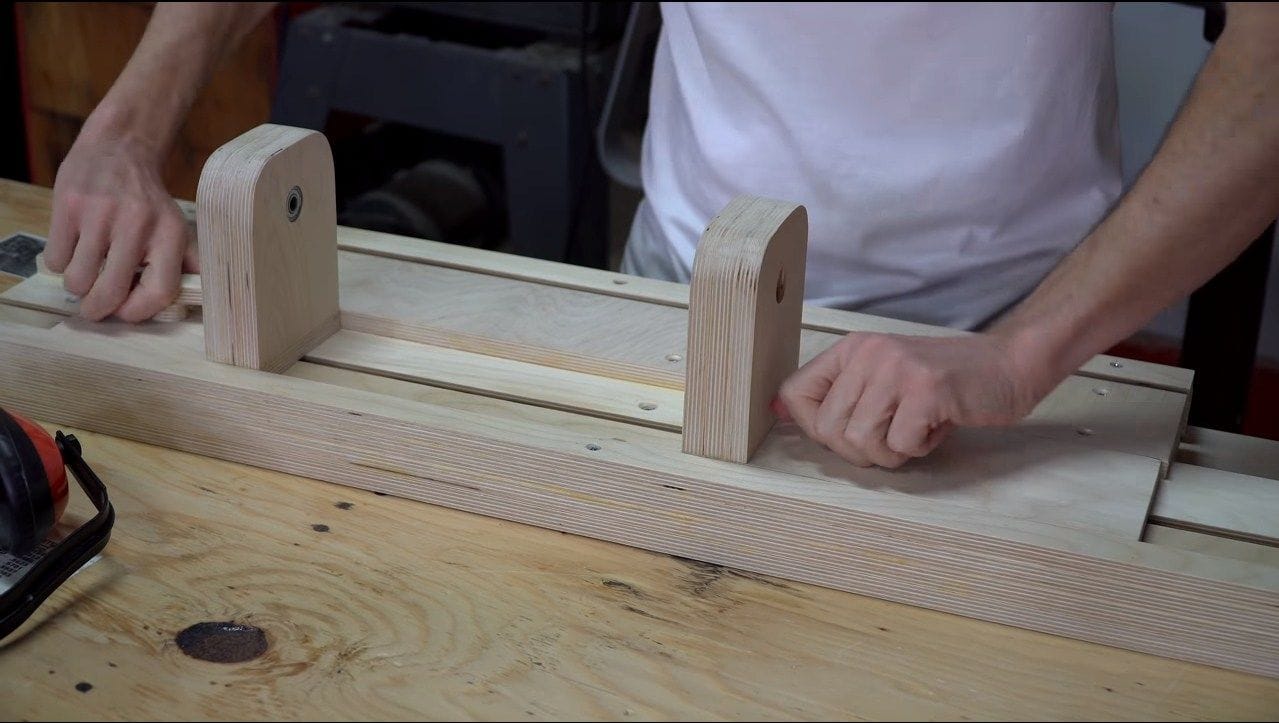

Станок состоит из пяти основных узлов. Для простоты каждый узел получил буквенное обозначение.

Зажимной хомут А — вспомогательный, но очень важный узел. В нем закрепляется электродрель. Приближая или удаляя зажимный хомут от станка, мы тем самым регулируем натяжение ремня.

Станина Б служит для размещения на ней основных узлов станка: передней бабки В, заднего центра Г и суппорта Д. Каждый из перечисленных узлов выполняет вполне определенное назначение.

Например, передняя бабка В служит для передачи вращения от привода на обрабатываемую деталь. Задний центр Г центрирует и поджимает обрабатываемую деталь. А суппорт Д несет на себе рабочий столик. На него во время обработки детали опирается режущий инструмент. Кстати, в качестве режущего инструмента используются стамески и напильники.

К работе над станком следует приступать только после приобретения двух одинаковых подшипников (радиальных или радиально-упорных) с внутренним диаметром от 12 до 20 мм. В зависимости от их внешних размеров задаются размеры призм передней бабки, размеры направляющих станины и расстояние между ними. Чтобы не ошибиться в размерах узлов и всей конструкции в целом (обычно это выявляется во время сборки), вычертите весь станок, его отдельные узлы и детали на миллиметровке. Хотя эта работа потребует много времени, она необходима. Именно от нее зависит конечная цель: надежная работа токарного станка. Обратите особое внимание на расположение стяжных болтов, обеспечивающих сборку всей конструкции.

Начните работу с изготовления зажимного хомута А. Изготовить его проще всего из бруска любого плотного дерева (дуб, бук, граб) размером 50Х80Х100 мм. Потребуется еще болт М10 длиной 100 мм с шайбами и гайкой и обычная струбцина. В бруске точно под диаметр шейки дрели (после предварительной засверловки) выпиливается отверстие. Затем сверлится отверстие под зажимной болт и под лапку струбцины. Ножовкой сделайте продольную прорезь. Струбциной прикрепите зажимной хомут к рабочему столу. Вставьте в него электродрель. Затяните болт. На этом предварительном этапе зажатую в хомуте дрель можно превратить в точильный станок. На нем можно будет затачивать ножи, стамески, править сверла, шлифовать и полировать. Все эти операции можно проводить, если в патроне будет зажат болт М9, на который надет шлифовальный круг. Чтобы круг не соскочил с болта, его необходимо закрепить шайбой и гайкой. Запомните одно условие: в патроне дрели болт зажимается прямо за резьбовую часть. Только после этого круг поджимается гайкой. Если внутренний диаметр шлифовального круга больше 9 мм, необходимо использовать переходную втулку.

Затем сверлится отверстие под зажимной болт и под лапку струбцины. Ножовкой сделайте продольную прорезь. Струбциной прикрепите зажимной хомут к рабочему столу. Вставьте в него электродрель. Затяните болт. На этом предварительном этапе зажатую в хомуте дрель можно превратить в точильный станок. На нем можно будет затачивать ножи, стамески, править сверла, шлифовать и полировать. Все эти операции можно проводить, если в патроне будет зажат болт М9, на который надет шлифовальный круг. Чтобы круг не соскочил с болта, его необходимо закрепить шайбой и гайкой. Запомните одно условие: в патроне дрели болт зажимается прямо за резьбовую часть. Только после этого круг поджимается гайкой. Если внутренний диаметр шлифовального круга больше 9 мм, необходимо использовать переходную втулку.

Все работы на заточном станке ведутся в защитных очках.

Собрав зажимной хомут А и предварите о опробовав его в работе, приступайте к изготовлению направляющих 2, 4 станины Б. В столярной мастерской из дубовых брусков (дуб лучший материал не только потому, что он достаточно прочен, главное его достоинство еще и в том, что он почти не коробится при резких колебаниях влажности воздуха) заготовьте два совершенно одинаковых бруска размером 50X50X600 мм. Грани брусков при изготовлении обязательно контролируйте уголком.

В столярной мастерской из дубовых брусков (дуб лучший материал не только потому, что он достаточно прочен, главное его достоинство еще и в том, что он почти не коробится при резких колебаниях влажности воздуха) заготовьте два совершенно одинаковых бруска размером 50X50X600 мм. Грани брусков при изготовлении обязательно контролируйте уголком.

Нижние и боковые поверхности брусков усиливаются уже негодными ножовочными полотнами 7, чтобы не допустить их быстрого износа после многочисленных затяжек зажимных винтов центра Г и суппорта Д.

Из того же дерева изготовляются внутренние прокладки 3 и 5 и опорные планки 1 и 6.

Сборку направляющих производите на ровной поверхности стола. Все детали сложите в соответствии с чертежом и стяните их струбцинами. С помощью угольника убедитесь, что плоскости параллельны. Только после этого проведите разметку и засверловку отверстий под стяжные болты. Струбцины снимите только после затяжки болтов.

Закончив сборку станины Б, приступайте к изготовлению деревянных деталей верхней 7 и нижней 12 призм передней бабки (см. часть В) и корпуса 1 центра Г.

часть В) и корпуса 1 центра Г.

Горизонтальная плоскость нижней призмы, сопрягаемая с направляющими, должна быть тщательно обработана и параллельна оси квадратного паза внутри передней бабки, то есть оси шпинделя.

Необходимо добиться, чтобы корпус центра скользил по направляющим без каких-либо качаний и смещений в поперечном направлении.

После этого работы переносятся в слесарную мастерскую. Здесь из стальных уголков, прутков, листов изготавливают все детали для суппорта (часть станка Д), зажимную ручку для центра, стяжные болты, шайбы, накладки и центрирующие уголки. Размер стального профилированного уголка 6 и 8 в передней бабке В выбирается в зависимости от размеров подшипника так, чтобы они плотно входили во внутренний паз призм.

Уголки служат не только направляющими, они фиксируют детали шпинделя.

В механической мастерской на токарном станке из углеродистой стали выточите шпиндель 1, несущий стержень 2 суппорта Д и центр 3. Эти детали проходят термообработку — закалку, а затем пояски под подшипники шлифуются мелкой шкуркой. Посадка подшипников 3 и 10 на шпиндель 1, конуса под патрон, поясков под сальники, хвостовика центра 3 под внутренний диаметр бронзовой втулки 2 должна получиться скользящей.

Эти детали проходят термообработку — закалку, а затем пояски под подшипники шлифуются мелкой шкуркой. Посадка подшипников 3 и 10 на шпиндель 1, конуса под патрон, поясков под сальники, хвостовика центра 3 под внутренний диаметр бронзовой втулки 2 должна получиться скользящей.

На токарном станке вытачиваются: из бронзы — втулка 2 центра Г; из стали — распорные втулки 5 и 14 передней бабки В; из дюралюминия или фанеры — ведущий и ведомый шкивы, передняя 2 и задняя 9 накладки передней бабки.

После изготовления перечисленных деталей приступайте к сборке передней бабки, обращая внимание на параллельность оси шпинделя 1 плоскости нижней призмы 12.

На готовый шпиндель, предварительно смазанный машинным маслам, наденьте последовательно переднюю накладку 2 с сальником 4, подшипник 3, смазанные густой смазкой распорные втулки 5 и 14, а потом подшипник 10.

Шпиндель с готовыми деталями установите на уголок 8 нижней призмы 12. В местах стыковки нижней призмы с верхней поставьте две прокладки из маслостойкой резины с отверстиями под стяжные болты 13.

Сверху шпиндель с деталями накройте призмой 7 с уголком 6 и стяните всю переднюю бабку двумя струбцинами. После разметки произведите засверловку под стяжные болты 13. Во время стягивания болтами направляющих станины Б с передней бабкой В соосность шпинделя и направляющих обеспечивают за счет набора прокладок из тонкой металлической фольги.

На задний конец шпинделя наденьте накладку 9. Обе накладки закрепите шурупами к призмам. Установите распорную втулку 14, ведомый шкив 11 на шпиндель 1. Закрепите шкив гайкой 15.

Наденьте на шкивы приводной ремень. Вращая рукой шкив, убедитесь, что сборка проведена правильно.

Теперь остается просверлить отверстие в центре Г. В патроне, сидящем на шпинделе передней бабки, закрепите сверло Ø8 мм. Подведите центр к сверлу и аккуратно засверлите отверстие под будущий центр 3, подавая корпус 1 вперед вдоль направляющих. Затем рассверлите отверстие под наружный диаметр латунной втулки 2, в которую вставьте сам центр 3. Болт М12 (деталь 5), шайбы 6 и 8 можно взять готовые. Изготовление ручки 4 и опорной втулки 7 не составит труда.

Не менее ответственный узел — суппорт Д. Размеры составляющих его деталей зависят от размеров направляющих. Основные размеры приведены на рисунке. Столик 1 опирается на стержень 2. Диаметр стержня 12 мм. Верхняя 3 и нижняя 6 накладки стягиваются крепежными винтами М5Х15 (деталь 11) к передней 4 и задней 9 планкам. Стопорный винт М10 (деталь 5) фиксирует высоту подъема столика 1. Столик, стержень, накладки и планки изготовляются из стали. Передний стопорный болт М12Х55 (деталь 7) и задний стопорный болт М12Х50 (деталь 10) упираются в ножовочные полотна на направляющих станины Б. С помощью ручек 8 облегчается прижим стопорным болтам 7 и 10 суппорта к направляющим.

Исходная заготовка зажимается перовым сверлом передней бабки В и центром Г. Стружку следует снимать тонкими слоями. Перед работой не забывайте надевать защитные очки.

А. ФРОЛОВ, инженер

Похожие статьи:

Простой самодельный токарный станок по дереву

Токарный мини станок

Самодельный копир для токарного станка

Как сделать токарный станок с дрелью

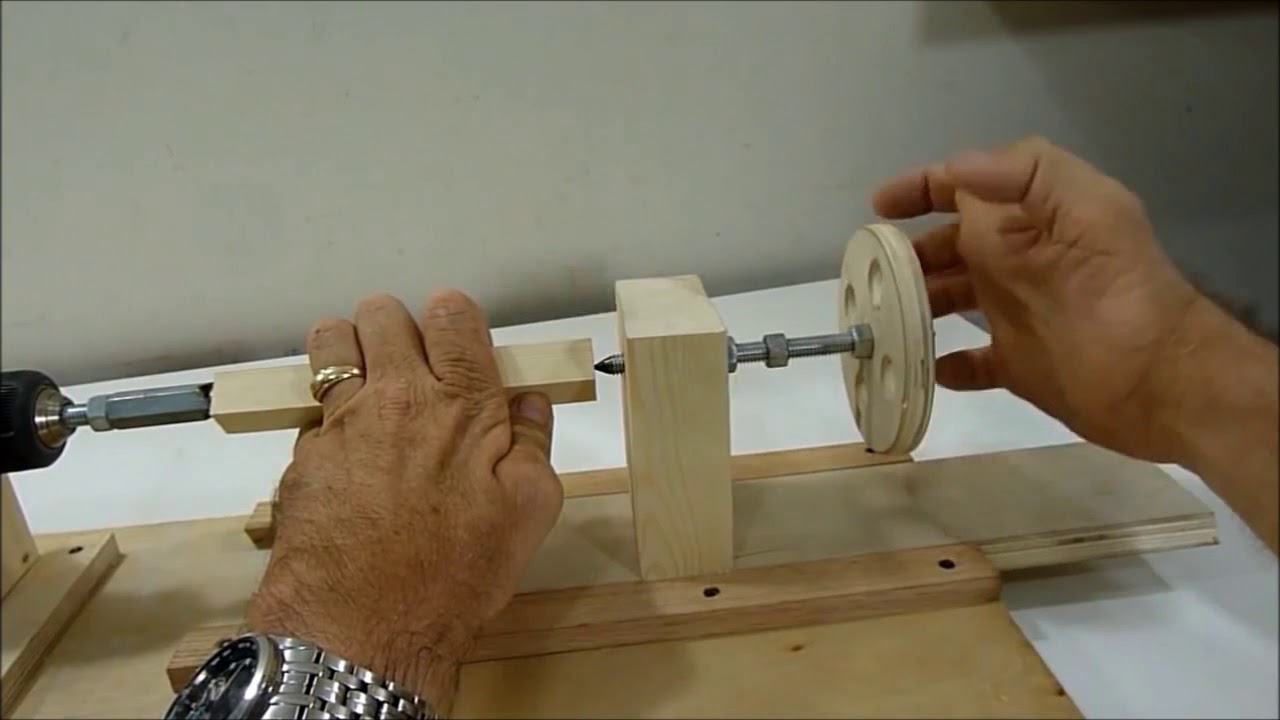

Вдохновение пришло от YouTube и Google. Так получилось, что, используя пару примеров, которые я видел на видео, и некоторые разумные измерения, основанные на моей собственной портативной ручной дрели, я действительно сделал это.

Начиная со старого держателя огнетушителя, который я нашел (он должен был удерживать мою дрель. Закреплен резиновым ремешком от моей битсы (битса это и битса то.) коробка. Поинтересуйтесь древесиной у местного торговца, и вы начнете с этого ниже.

Далее идет передний зажим. Поместив сверло на монтажный блок, я вставил пилотное сверло и разметил дерево. Это оставило небольшое углубление в дереве, которое должно было стать моей центральной точкой шейки моего сверла. (Я опишу события в соответствии с моими требованиями, поскольку кому-то еще нужно будет измерить свои собственные материалы). Моя дошла до 43 мм. Я использовал штангенциркуль на половине этого размера, чтобы начертать круг диаметром 43 мм.Затем лобзиком вырезал круг. Полукруглый напильник завершил внутреннюю часть. Затем нужно было просверлить каждую сторону для установки крепежных винтов зажима, затем разрезать брус по кругу, чтобы две части держались сверху и снизу. Чтобы выровнять сверло, я использовал небольшую полоску резины, называемую пороном, с клейкой основой. (Этот предмет продается как подиатрический материал для изготовления стелек для диабетиков) идеален, потому что он не разрушается под давлением. Можно сказать, что это часть моей работы.

Представляет собой силовую часть токарного станка и небольшую боковую направляющую, которую можно закрепить на ровной поверхности.

Порон, вид сверху

Изготовление задней бабки

Изготовление задней бабки аналогично, но для поддержки стержня с резьбой используется более тяжелая древесина. Опять же, используя 12-миллиметровую коронку для шнека, на этот раз я сделал углубление и просверлил отверстие, чтобы резьбовая часть шнека выступала наружу. С противоположной стороны я использовал сверло диаметром 20 мм, чтобы просверлить отверстие под соединительную гайку m12, и надежно вставил ее, чтобы промыть.

NB все деревянные рамы были приклеены и прикручены для прочности.

Задняя балка прикреплена к опоре резьбовой шпильки m12. Применены плоские шайбы того же размера. Ручка была куплена онлайн. Это тоже был м12.

На настольном шлифовальном станке была сформирована штанга для фиксации древесины, которую нужно обточить.

NB Защитный кожух был перемещен для обеспечения более четкого изображения. Пожалуйста, соблюдайте все правила техники безопасности при заточке инструментов, носите подходящую одежду и соответствующие средства защиты глаз от разлетающихся осколков и искр.

Далее, чтобы обеспечить мощный захват для проекта. Возьмите соединительную гайку и отметьте ее ручкой Sharpie, как показано ниже.

Затем он прикладывается и закрепляется на стержне с резьбой и переносится на настольную шлифовальную машину, чтобы сформировать: –

Осторожно перемещая вокруг гайки.

Навинтите на стержень более полно, чтобы открыть конец стержня, закрепленный второй гайкой.

Обрезка по размеру. (Это была длина стержня отметки 1. Отметка 2 была обрезана короче.)

Подставка для инструмента

Я купил плоские прутки и трубки в нашем местном магазине B&Q (я думаю, вы, ребята, купите их в Home Depot?)

Я использовал 25-миллиметровую плоскую коронку, чтобы просверлить блок и вставить и утрамбовать резной кусок дерева в трубу, это позволило мне вырезать небольшую часть, чтобы создать выступ, который я затем мог прикрепить с помощью клея и прикрутить к трубке.Высота металлического упора для инструмента зависит от режима работы токарного станка и должна быть отцентрирована по всему рабочему проекту. Высота токарного станка должна позволять оператору использовать долото на высоте около пояса, и это должно быть удобно. Я сделал подставку для инструментов настолько регулируемой, насколько мог, с учетом того, с какой толщиной проекта я собирался работать. Изначально проект токарного станка предполагалось разместить на регулируемом верстаке «напарник», поскольку у меня нет большой мастерской или специально выделенного помещения.Кроме того, он должен был быть портативным, так как мою работу приходилось выполнять на улице, а из-за погодных условий приходилось приносить внутрь.

Опора для инструмента, вид спереди.

Вид сзади под косым углом.

NB, здесь четко не показано, это паз m12, который должен был иметь рукоятку стержня с резьбой, которая позволяла бы движение вперед и назад, чтобы приспособиться к разной толщине древесины и позволяла упору для инструмента закрыть зазор.

В заключение,

С добавлением коробчатого устройства и подключения к пылесосу я мог решить проблему беспорядочной пыли и летящей стружки.

Показанная установка находится у меня на кухне для наглядности и фотографирования.

Санта-Клаус дал мне набор из трех долот для токарной обработки древесины среднего размера, маску / шлем и книгу по токарной обработке дерева, чтобы начать мои приключения в лесу.

Я составлю список участников для вдохновения проекта. Размеры древесины я не могу предоставить, поскольку они были рассчитаны для моего проекта.

Часть материалов для моих исследований по токарному станку пришла от следующих людей:

Cosmas B – видео на Youtube под названием «Создание ручного токарного станка».

Jack Houweling – Youtube видео – как сделать мини токарный станок.

Юностру – видео на Youtube – к сожалению, полностью на русском языке, но легко читаемое, очень наглядное и похоже, что оно было нацелено на грамотного ребенка, который действительно мастерил токарный станок. В итоге мальчик сделал шахматную фигуру на токарном станке. Очень хороший дизайн, но его можно изменить.

Наконец, Иззи Свон – Youtube видео – самодельная настольная пила с электроприводом. В первую очередь смотрели, потому что его идея заключалась в том, чтобы сделать небольшую портативную рабочую станцию, используя только одну дрель.Эта идея заключалась в том, чтобы сначала сделать и опробовать пилу, чтобы понять, возможно ли это. (Это возможность для меня в будущем, но с функциями безопасности)

Карвинг Нэцкэ – pdf-форма Тома Стерлинга (бесплатная загрузка)

Введение в токарную обработку дерева – pdf-форма Брайана Клиффорда (бесплатная загрузка)

Taunton Полное руководство по токарной обработке Ричарда Раффана (книга)

Полное иллюстрированное руководство Таунтона по токарной обработке

Токарный станок с приводом от сверла, Инструкции по сборке – One Minute Workbench

Описание

Эти инструкции представляют собой полное пошаговое руководство, которое покажет вам, как построить токарный станок с приводом от дрели, и оно должно стоить вам всего около 35 долларов в материалах.

Этот проект разработан для ЛЕГКОЙ сборки. Вероятно, вы сможете сделать большую часть этого за один сеанс. Самая трудоемкая часть будет ждать высыхания эпоксидной смолы и полиуретана!

О планах:- Отформатирован для бумаги обычного формата (8,5 x 11 дюймов), поэтому вы можете распечатать их дома.

- Включает британскую (США) версию И метрическую версию

- Сюда входят:

- Полный список покупок необходимых материалов.

- Полный список деталей, которые необходимо вырезать, со всеми необходимыми размерами (с изображениями).

- Пошаговые инструкции, сопровождающие и дополняющие видео о сборке.

- Размеры: 36 дюймов в длину, 10,5 дюймов в глубину и 6 дюймов в высоту.

- Максимальная длина, которую можно повернуть: около 30 дюймов (можно изменить, чтобы увеличить).

- Использует дрель со шнуром для поворота ложи.

- Не используйте аккумуляторную дрель, так как она может не справиться с нагрузкой!

Инструменты, необходимые (или, по крайней мере, настоятельно рекомендуемые) для создания этого проекта:

- Настольная пила

- Торцовочная пила (рекомендуется, но не обязательно, если у вас есть салазки для настольной пилы или другой способ выполнения хороших поперечных пропилов)

- Гвоздь для штифта калибра 23 (рекомендуется, но не обязательно)

- Сверло

- Drill Press (рекомендуется, но вы можете обойтись и обычной дрелью)

- Лопата 7/8 ″ или долото Форстнера

- 1/4 ″

- Бит 5/8 ″

- Бит 5/16 ″

- 5 / 16-18 Насадка для нарезания резьбы

- Шлифовальная машина / Наждачная бумага / Напильник

- Копировальная пила (без нее можно обойтись, но она упростила мне жизнь)

Поскольку это цифровой продукт, возврат средств невозможен.

Комбинации токарных / фрезерных / сверлильных станков

Комбинированный токарный / фрезерный / сверлильный станок

Bolton Tool предлагает комбинированный токарный / фрезерный станок по металлу для повышения удобства использования и по лучшей цене. Наши комбинированные токарно-фрезерные станки по цене являются лучшей сделкой для использования в небольшом магазине или гараже. Наши комбинированные станки отлично подходят для токарной, фрезерной и сверлильной обработки и подходят для всех типов проектов. Наши комбо очень популярны среди производителей нестандартных деталей и там, где место ограничено.Мы уверены, что вы останетесь довольны работой наших комбинированных токарно-фрезерных станков. Мы продаем различные типы токарных станков в соответствии с вашими потребностями. Приобретайте комбинированные токарные станки Bolton Tools сегодня!

Сравнение товаров (0)

Сортировать по:

DefaultName (A – Z) Имя (Z – A) Цена (Низкая> Высокая) Цена (Высокая> Низкая) Рейтинг (Наивысший) Рейтинг (Наименьший) Модель (A – Z) Модель (Z – A)

Показать:

255075100

4950 долларов.00 $ 5 019,69 2250,00 долларов США 2499,00 долларов США 4 199 долларов США.00 $ 4 745,11 3998,00 долларов США 4870,00 долларов США 1889 долларов.10 2137,50 долл. США 2227,95 долларов США 2475,50 долларов США

Показано с 1 по 10 из 10 (1 страниц)

буровых работ

буровых работ Вы номер посетителя с 30.03.02

Copyright 2000 by Frank J.Хуз-младший Дом

Мини-токарный станок Мини-мельница ленточнопильный станок Анодирование Притирка Ссылки Проекты Ресурсы Безопасность Премиум-контент

Мини-токарный станок: Принадлежности Регулировки Возможности Патроны Циферблатные индикаторы Характеристики Получение Запущенный глоссарий Введение Материалы Модификации Мой магазин Работа Отзывы Зиг Заводская заточка инструмента Устранение неполадок в версиях настройки

Операции: растачивание, сверление, наплавка Накатка, пробор Нарезание резьбы Токарная обработка

Drilling: Бурение Подготовка к бурению Центр смазочно-охлаждающей жидкости Сверление Сверление отверстия Измерение глубины сверления Глубина И глухие отверстия

Если вы еще не сделали этого, прочтите Заявление об ограничении ответственности и страницы безопасности перед продолжением

Совмещение передней бабки и задней бабки Токарный станок позволяет сверлить отверстия, которые точно центрируются в цилиндрической детали акции.Однажды я попытался сделать это со своим сверлильным станком и тисками, прежде чем у меня появился токарный станок; это сделал не получается слишком хорошо.

Перед сверлением конца заготовки необходимо сначала поверните конец, как описано в разделе операций по облицовке. Следующим шагом будет просверливание отверстия с помощью центрирующего сверла – жесткого короткоствольного сверла с короткий совет. Если вы попытаетесь просверлить отверстие без предварительного центрирования, сверло будет почти наверняка смещается по центру, создавая отверстие слишком большого размера и смещенное.Мы ненавижу это!

Центровочные сверла бывают разных размеров, например # 00, # 0, # 1 – № 5 и т. Д. Вы можете приобрести наборы № 1–5 менее чем за 5 долларов США на распродаже у нескольких поставщиков.

Подготовка к бурению

Перед сверлением необходимо убедиться, что сверлильный патрон прочно сидит в задней бабке. Когда оправка патрона свободно вставлена в заднюю бабку расточки, проверните отверстие задней бабки примерно на 1/2 дюйма.Зафиксируйте заднюю бабку в направляющих, затем с усилием отодвиньте патрон назад к задней бабке, чтобы вал плотно прижался к оси Морзе. конус задней бабки. (Патрон снимается с задней бабки, проворачивая заднюю бабку. таранить до тех пор, пока не будет вытеснена беседка).

Выберите центровочное сверло с диаметром, аналогичным диаметру отверстие, которое вы собираетесь просверлить. Вставьте центровочное сверло в губки патрона задней бабки. и затягивайте патрон до тех пор, пока кулачки не начнут зажимать сверло.Поскольку цель – сделайте сверло как можно более жестким, чтобы оно не выходило слишком далеко от кончика челюсти. Поверните сверло, чтобы оно зафиксировалось, и удалите металлическую стружку или другие загрязнения, которые могут не допускайте правильной посадки дрели. Теперь затяните патрон. Хорошая практика – использовать 2 или 3 шпоночных отверстия в патроне, чтобы обеспечить равномерную затяжку (но все три могут оказаться невозможными досягаемости с учетом жестких рамок 7х10).

Сдвиньте заднюю бабку по направляющим, пока кончик центрируйте сверло примерно на 1/4 дюйма от конца заготовки и затяните заднюю бабку зажимная гайка.Рычаг блокировки гидроцилиндра задней бабки должен быть плотно прижат – недостаточно, чтобы затруднять движение гидроцилиндра, но достаточно, чтобы он был максимально жестким.

Смазочно-охлаждающая жидкость

Если я не работаю с латунью, я почти всегда использую режущий жидкость при бурении. В частности, с алюминием, который имеет тенденцию захватывать сверло, это помогает чтобы обеспечить ровное и точное отверстие.Я использую смазочно-охлаждающую жидкость марки Tap Magic, но есть доступны несколько других отличных брендов.

Вам нужно всего несколько капель за раз, поэтому небольшая банка должна длиться долго. Я использую небольшую бутылку с иглой, чтобы нанести жидкость на работу. В Бутылка изначально содержала светлое масло и была приобретена в Home Depot.

Центровочное сверление

Включите токарный станок и установите скорость около 600 об / мин.Использовать кривошип задней бабки, чтобы медленно продвинуть сверло в конец заготовки и продолжить до тех пор, пока коническая часть центрального сверла не войдет в отверстие примерно на 3/4 заготовка. Это все, что вам нужно для центрирующего сверла, поскольку его назначение просто чтобы проделать стартовое отверстие под обычное сверло. Вытащите центральное сверло и остановите токарный станок.

Сверление отверстия

Ослабьте зажимную гайку задней бабки и сдвиньте заднюю бабку назад. до конца пути.Выньте центральное сверло из патрона и вставьте обычное сверло. и затяните его в патроне. Сдвиньте заднюю бабку так, чтобы кончик сверла 1/4 дюйма от заготовки, а затем зафиксируйте заднюю бабку на месте. Нанесите несколько капель смазочно-охлаждающей жидкости на кончике сверла, затем запустите токарный станок и просверлите заготовку как и раньше, от 400 до 600 об / мин.

Продвинув сверло примерно вдвое его диаметра, поверните его назад. из отверстия и кистью удалите металлическую стружку с кончика сверла.Добавить при необходимости еще несколько капель смазочно-охлаждающей жидкости, затем продолжайте сверление, поддерживая сверло наружу, чтобы удалить стружку примерно через каждые 2 диаметра глубины.

Измерение глубины сверления

Если вы полностью не просверливаете достаточно короткий детали вам, как правило, понадобится способ измерения глубины отверстия, чтобы вы могли остановиться на нужной глубине. Одна из первых принадлежностей, которые я сделал на токарном станке, – это простой ограничитель глубины – всего лишь небольшой цилиндр из латуни со стопорным винтом, который скользит по детали буровой штанги 1/16 дюйма длиной около 3 дюймов.Это очень удобно для проверки глубины дыры. Вы можете использовать правила магазина, чтобы установить латунный слайдер на желаемую глубину, а затем заблокировать его на месте с помощью маленького установочного винта.

Другой способ измерения глубины – использовать градуированный маркировка на стволе задней бабки. Однако это нелегко увидеть.

Если вам нужна настоящая точность, Варминт Эл придумал изящный идея установить циферблат 1 ” индикатор на задней бабке.Наконечник DI касается пластиковой пластины, которая установлена на ползуне задней бабки. DI привинчивается к отверстию 1 / 4-20, просверленному и нарезанному сбоку. задней бабки. Если вы сделаете этот мод на своем токарном станке, снимите ползун с задней бабки. перед сверлением монтажного отверстия для DI, чтобы избежать сверления в толкателе.

Сверление глубоких отверстий, глухих отверстий и большие отверстия

В мире металлоконструкций «глубокое» отверстие – это любое диаметр отверстия более чем в 3 раза превышает диаметр сверла.Слепая дыра – это та, в которой вас нет сверление на всю длину заготовки; т.е. нижний торец закрыт. Критический главное при сверлении таких отверстий – часто полностью вынимать сверло из отверстия чтобы стружка вышла из отверстия. Вам нужно делать это каждый раз многократно вы продвигаете сверло примерно вдвое его диаметра. Несоблюдение этой процедуры заставит стружку застрять в отверстии, привариться к сверлу и образовать отверстие с неровный и грубый диаметр.Смазочно-охлаждающая жидкость также поможет предотвратить связывание стружки с сверло или стороны отверстия.

Большие отверстия соответствуют размеру машины и На токарном мини-станке отверстие размером более 3/8 дюйма я считаю “большим”. попробуйте просверлить большое отверстие, скажем 1/2 дюйма, начиная с сверла 1/2 дюйма, вы можете не получить хорошее чистое отверстие, потому что за один раз удаляется слишком много материала. это Лучше просверлить отверстие поэтапно, начиная, скажем, сверлом 5/16 “, затем 3/8 дюйма и так далее, пока вы не дойдете до сверла 1/2 дюйма для последнего прохода.Этот Таким образом, большое сверло удаляет только небольшое количество материала по периметру отверстие, и будет намного легче сделать работу.

Мини-токарный станок Мини-мельница ленточнопильный станок Анодирование Притирка Ссылки Проекты Ресурсы Безопасность Премиум-контент

Мини-токарный станок: Принадлежности Регулировки Возможности Патроны Циферблатные индикаторы Характеристики Получение Запущенный глоссарий Введение Материалы Модификации Мой магазин Работа Отзывы Зиг Заводская заточка инструмента Устранение неполадок в версиях настройки

Операции: растачивание, сверление, наплавка Накатка, пробор Нарезание резьбы Токарная обработка

Токарный комплект для сверления – Деревообработка с помощью инструментов DIY

По правде говоря, я никогда особо не интересовался токарным станком для токарной обработки деревянных деталей, но также верно и то, что мне нравится наблюдать, как токарь по дереву работает с ним, в основном когда у меня один работает прямо передо мной, и вся стружка прыгает повсюду.И мебель с большим количеством обточок – это то, что мне тоже не очень нравится. Я всегда думал, что всякий раз, когда мне нужно немного точить, что-то вроде поворотных ножек для стола, я могу купить их уже повернутыми. Иногда я бродил в каком-нибудь интернет-магазине бытовой техники, чтобы узнать цену самых дешевых токарных станков, но они всегда стоят как минимум в два раза больше, чем я заплатил за любой из моих маршрутизаторов, поэтому я никогда не решался покупать один.

Еще одна возможность заключалась в том, чтобы сделать себе токарный станок с приводом от сверла со сверлом, но я не был уверен, как сделать хороший приводной центр, хороший рабочий центр или хорошую опору для инструмента, поэтому я никогда не пытался его сделать.Но некоторое время назад я нашел этот комплект сверлильно-токарного станка всего за 70 евро плюс доставка.

Станина токарного станка представляет собой алюминиевый профиль длиной 90 см. Вроде бы профиль хорошего качества, но поскольку эта кровать сделана из алюминия, ей не хватает веса. Он мог бы быть сделан из стали, чтобы быть тяжелым, но это сделало бы этот комплект токарного сверлильного станка более дорогим, а качество станины механизированного токарного станка для использования в дешевом комплекте было бы хуже, чем качество экструдированного алюминиевого профиля. Он имеет большой канал для крепления трех Т-образных болтов (фактически трех шестигранных гаек).

У нас есть три болта для ввинчивания в гайки. Один болт для фиксации передней бабки, другой для фиксации задней бабки и третий для фиксации основания упора для инструмента. Вы можете видеть на фотографии (и на видео тоже), что мне пришлось установить регулировочную прокладку на переднюю часть бабки, чтобы совместить центр привода с живым центром токарного станка. Мы зажимаем этот винт за токоведущей точкой с помощью контргайки.

Этот комплект токарного станка с приводом от сверл поставляется с простой лицевой панелью и парой точек привода. Одна из этих приводных точек – типичная, которая оставляет крестик на дереве и используется с активной точкой, проталкиваемой с другой стороны куска дерева.Я думаю, что другой – использовать с винтом внутри, выступающим в отверстие в передней части. Этот винт удерживает маленькие кусочки дерева, и мы можем вращать их без токоведущей части.