Настольный токарный станок ТВ-4 – мониторинг цен, отзывы покупателей, обзор характеристик

Настольный токарный станок ТВ-4 предназначен для занятий в школьных учебных мастерских по токарной обработке заготовок резанием. Это не тяжелый, полу-автоматический станок класса точности Н, применялся на уроках труда в школьных мастерских. ТВ-4 оставил след в истории советского станкостроения, как надежный токарный станок для школ.

Несмотря на свой достаточно солидный возраст, станок ТВ-4 все еще пользуется спросом среди домашних умельцев, что связано с его небольшими габаритами и хорошими функциональными возможностями. и низкой ценой вторичного рынка. К сожалению данный станок уже не выпускают. Ближайший отечественный аналог этого станка модель ТВ-9 и ТВ-7М, которые также представлены в нашем каталоге.

Школьный токарный станок ТВ-4 позволяет выполнять следующие виды токарных работ:

- проточку и расточку цилиндрических и конических поверхностей;

- подрезку торцов; отрезку;

- нарезание метрической резьбы;

- сверление и ряд других работ.

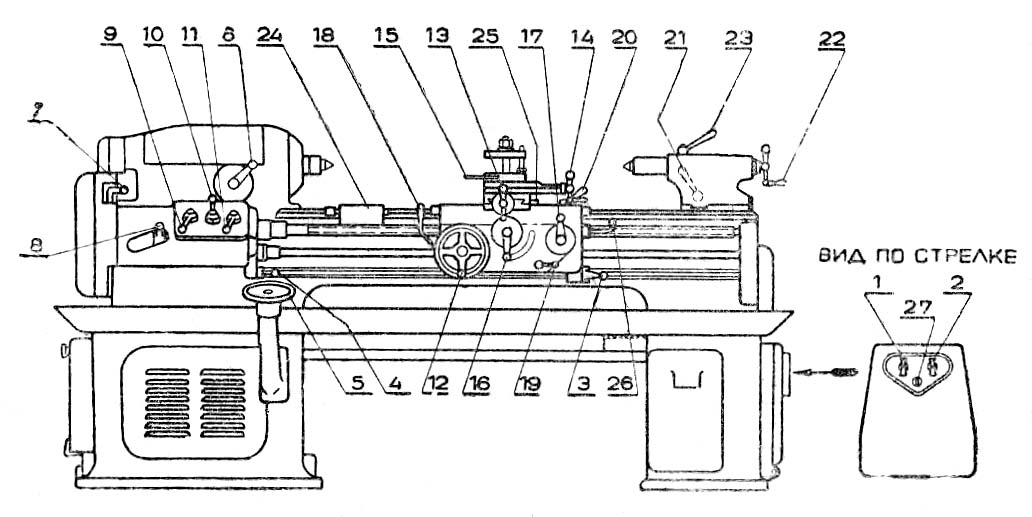

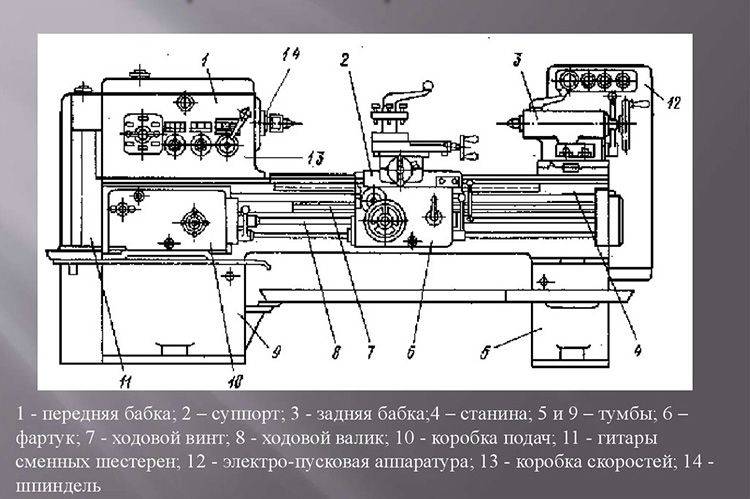

Конструкция основных узлов

Токарно-винторезный станок состоит из следующих основных узлов: передняя тумба, задняя тумба станина, передняя бабка, коробка подач, гитара, фартук, суппорт, задняя бабка, защитный кожух, корыто, электрооборудование, защитный экран.

Передняя тумба:

Передняя тумба станка ТВ-4 выполнена П-образной формы с ребрами жесткости в верхней и нижней части. Приводной электродвигатель установлен на задней стороне тумбы, на передней – реверсивная кнопка включения и выключения электродвигателя

Задняя тумба

Задняя тумба выполнена П-образной формы с ребрами жесткости в верхней и нижней частях. В задней тумбе смонтирован щиток с электрооборудованием.

Станина

Станина станка ТВ-4 коробчатой формы с окнами. Имеет две призматические направляющие. Передняя направляющая служит для передвижения каретки, задняя для перемещения задней бабки. Станина установлена на две тумбы.

Передняя ТВ4 крепится в левой части станины.

Установка коробки скоростей по линии центров в горизонтальной плоскости осуществляется двумя установочными винтами с гайками.

| Характеристика | Значение | |

|---|---|---|

| Наибольший диаметр изделия, устанавливаемого над станиной | мм | 200 |

| Наибольший диаметр точения над нижней частью суппорта | мм | 125 |

| Наибольший диаметр обрабатываемого прутка | мм | 15 |

| Расстояние между центрами | мм | 350 |

| Наибольшая длина обтачивания | мм | 300 |

| Пределы чисел оборотов шпинделя в минуту | оборотов минуту | 120-710 |

| Пределы продольных подач | мм/минуту | 0,08-0,012 |

| Диаметр отверстия в шпинделе | мм | 16 |

| Мощность электродвигателя | кВт | 0,6 |

| Габариты станка (длина, ширина и высота) | мм | 1100 x 470 x 1020 |

| Масса ТВ-4 | кг | 280 |

назначение, конструкция, характеристики – metmaStanki.

ru

ruИзготовлением и проектированием токарного станка ТВ-4 занимается Ростовский специализированный завод «Учебное оборудование». Он предназначен для выработки навыков работы со стальными заготовками. Поэтому в отличие от профессиональных моделей имеет ряд отличительных характеристик.

Назначение оборудования

Внешний вид

Одни из основополагающих правил проектирования подобного оборудования является его безопасность и простота настройки. Но одновременно с этими условиями в процессе работы учащиеся должны на наглядном примере ознакомиться с конструкцией и усвоить основные правила работы на токарном станке ТВ-4.

Изначально школьная модель предназначалась для выполнения всего спектра токарных операций. Для этого ее конструкция обладает классической компоновкой, свойственной для станков такого типа. На ТВ-4 можно сделать следующие типы токарных работ:

- проточка и расточка стальных заготовок методом вращения;

- подрезка торцов с высокой точностью;

- нарезание резьбы.

Однако следует учитывать, что станок рассчитан только для формирования метрической резьбы;

Однако следует учитывать, что станок рассчитан только для формирования метрической резьбы; - сверление.

Для увеличения функциональных возможностей оборудования необходимо провести его модернизацию. Это можно делать только после детального изучения специфики конструкции и технической характеристики. Каждый тип модернизации не должен негативным образом отразиться на эксплуатационных качествах станка, безопасности работы на нем.

Одним из свойств учебного оборудования является его компоновка и расположения органов управления. Они рассчитаны таким образом, чтобы работа на станке не затруднялась из-за невысокого роста или длины рук подростков.

Конструктивные особенности

Компоненты станка

Для увеличения степени надежности станка его тумба изготовлена из толстостенной листовой стали с дополнительными ребрами жесткости. Такая конструкция позволяет максимально эргономично разместить органы управления и основные рабочие узлы агрегата.

Основой конструкции является тумба. В ее задней части располагается электродвигатель, который необходим для привода шпиндельной бабки. На лицевой панели находится блок управления работой станка – кнопки включения/выключения и активации реверсивного режима. В задней части тумбы смонтировано все электрооборудование. Для проведения профилактических и ремонтных работ в нем предусмотрена дверца доступа.

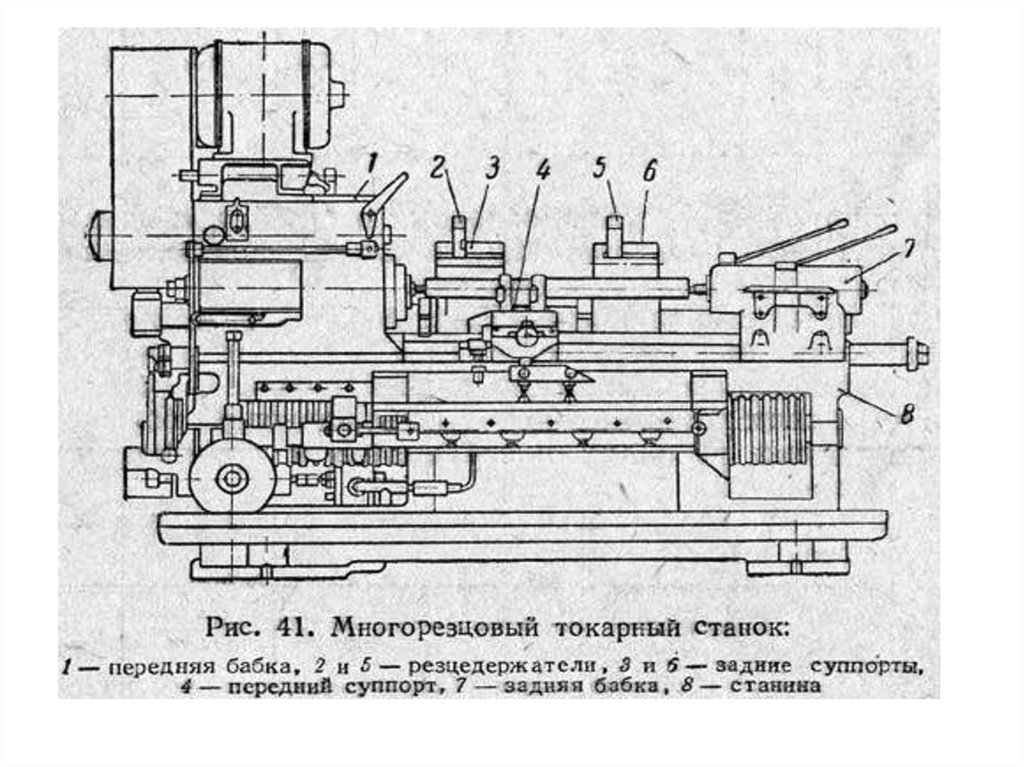

Описание основных элементов универсального токарного станка ТВ-4:

- передняя бабка. Установлена в левой части станины. Для переключения скоростей к ней подключается коробка. Конструктивно они являются единым компонентом. Вращение шпинделя передается с помощью трехкулачкового патрона;

- передаточный механизм. Выполняет функции передачи вращения от блока шпинделя коробке скоростей. Передаточное соотношение для этой модели составляет ¼. Спецификой конструкции является невозможность установки других пар шестерней, поэтому передаточное соотношение в данном случае является константой;

- коробка передач.

Для регулировки уровня подачи необходимо повернуть соответствующую рукоять. В схеме работы исключена возможность одновременного вращения валика и ходового винта. Корыто, расположенное в верхней части необходимо для подачи смазывающей жидкости.

Для регулировки уровня подачи необходимо повернуть соответствующую рукоять. В схеме работы исключена возможность одновременного вращения валика и ходового винта. Корыто, расположенное в верхней части необходимо для подачи смазывающей жидкости.

Во время работы необходимо постоянно отслеживать уровень масла для смазки коробки передач. В корыте должно постоянно находиться хотя бы минимальное количество жидкости. В противном случае возникнет вероятность перегрева и поломки шестерней во время эксплуатации станка.

Для наглядности на лицевой части станка есть таблица с возможными числами оборотов. Это позволяет выбрать оптимальный режим работы перед началом токарной обработки заготовки.

Технические характеристики станка

Электрическая схема

Для ознакомления с техническими параметрами учебного универсального токарного станка необходимо изучить предлагающуюся инструкцию. Так как работа на этом типе оборудования зачастую выполняется неквалифицированным персоналом – особое внимание следует уделить рекомендуемым режимам функционирования.

Токарно-винторезный станок ТВ-4 обладает общей массой 280 кг, включая все компоненты оборудования. При этом его габариты равны 144*47*102 см. такие характеристики являются оптимальными для установки в ограниченных пространствах учебных мастерских. Для передачи крутящего момента компонентам станка в конструкции имеется трехфазный электродвигатель мощностью 1 кВт. Он рассчитан для подключения к электросети 380 В. Если же необходимо адаптировать станок для работы от сети 220 В – необходимо поменять силовой агрегат или установить специальный блок.

Токарный станок ТВ-4 обладает такими основными характеристиками:

- максимальный диаметр заготовки. Над станиной он не должен превышать 20 см, над суппортом – 12,5 см;

- допустимая длина обрабатываемого изделия – 35 см;

- длина обтачивания составляет 30 см;

- размеры резцедержателя рассчитаны для установки инструмента с габаритами не более 10*12 мм;

- диаметр сквозного отверстия в конструкции шпинделя – 1,6 см.

Это дает возможность установить пруток с сечением 15 мм;

Это дает возможность установить пруток с сечением 15 мм; - количество ступней при прямом и обратном вращении составляет 6;

- значения возможных вариантов оборотов – 120, 160, 230, 375, 500 и 710 об/мин;

- продольное перемещение суппорта возможно на максимальное расстояние 30 см;

- поперечное перемещение суппорта – на 10 см;

- конструкция резцовых салазок допускает возможность смещения на 5 см;

- величина поворота салазок с закрепленным резцом — ±45°;

- суппорт имеет 3 степени продольных подач;

- параметры формирования метрической резьбы. Допустимое количество – 3. Пределы шагов ограничиваются значениями 0,8, 1 и 1,25 мм;

- смещение пиноли задней бабки до 6,5 см.

В конструкции станка нет механизмов принудительного торможения шпинделя и блокировки рукоятей управления. Потому остановка обрабатываемой детали происходит достаточно медленно. Это нужно учесть при планировании работы оборудования.

Класс точности станка соответствует значению «Н».

Это дает возможность выполнять на нем обработку стальных деталей для достижения оптимального качества. Ограничение – точение заготовок из твердосплавных материалов.

Правила эксплуатации

Коробка скоростей

Так как станок по металлу относится к классу учебного оборудования его установку, наладку и эксплуатацию должны выполнять квалифицированные профессионалы. Перед процессом работы, учащиеся в обязательном порядке знакомятся с конструкцией оборудования, его техническими характеристиками, а также правилами по технике безопасности.

Для установки оборудования необходимо обустроить фундамент высотой 100 мм. Для этого можно использовать деревянные бруски или сделать бетонное основание. Так как в конструкции станка ТВ-4 не предусмотрены механизмы регулировки уровня — следует особое внимание обращать на отсутствие перепадов высот платформы. Альтернативным вариантом является монтаж специальных регулируемых опор.

Кроме этого, важными моментами эксплуатации станка являются:

- подготовка к работе.

Оборудование очищается от антикоррозийной жидкости, заполняется емкость смазывающей жидкостью для коробки передач. При подключении к электросети обязательно обустраивается заземляющий контур, устанавливается УЗО;

Оборудование очищается от антикоррозийной жидкости, заполняется емкость смазывающей жидкостью для коробки передач. При подключении к электросети обязательно обустраивается заземляющий контур, устанавливается УЗО; - работа на станке. Сначала нужно проверить, чтобы все рукояти стояли в исходном положении. После этого можно приступать к предварительным настройкам токарной обработки. Заготовка фиксируется между передней и задней бабкой, выставляется расположение резца с помощью механизмов резцедержателя;

- профилактика. После выполнения работы в обязательном порядке удаляется стружка и металлическая пыль, проверяется целостность и правильность функционирования основных узлов и агрегатов. Перед запуском контролируется уровень масла.

Учебный токарный станок модели ТВ-4 не рассчитан для массового производства. Поэтому следует контролировать степень его нагрузки.

В видеоматериале показан подробный обзор модели:

650FG Принадлежности для станков токарного типа

РАЗДЕЛ 1: ДОСТУПНЫЕ ОПЦИОНАЛЬНЫЕ ОСИ

ВОЗМОЖНОСТЬ ПОВОРОТНОЙ ОСИ C ДЛЯ РАБОТЫ ШПИНДЕЛЯ

Один из наших самых разнообразных и популярных вариантов, который позволяет выполнять непрерывное контурное копирование по осям X, Z, C оси. Эта опция используется для одноточечной алмазной обработки торических поверхностей и поверхностей произвольной формы с помощью процесса обработки Nanotech «Slow-Slide-Servo» (S³). Примечание. Для обработки S³ требуется Nanotech NanoCAM4-3T или подходящее программное обеспечение для создания файлов форматов X, Z, C.

Эта опция используется для одноточечной алмазной обработки торических поверхностей и поверхностей произвольной формы с помощью процесса обработки Nanotech «Slow-Slide-Servo» (S³). Примечание. Для обработки S³ требуется Nanotech NanoCAM4-3T или подходящее программное обеспечение для создания файлов форматов X, Z, C.

МАСЛЯНЫЙ ГИДРОСТАТИЧЕСКИЙ ВРАЩАЮЩИЙСЯ ОСИ B

Опция полностью масляного гидростатического вращающегося подшипника. На этой оси используется бесщеточный вращающийся двигатель постоянного тока с прямым приводом и энкодер с высоким разрешением. Точность позиционирования +/- 1,0 угловой секунды и разрешение обратной связи 0,005 угловой секунды. Погрешности радиального и осевого движения гарантированы до ≤ 100 нм. Включает пневматический/механический тормоз.

Брошюра Доступно

ВРАЩАЮЩАЯСЯ Ось A

Вращающийся воздушный подшипник оси A расположен поверх масляной гидростатической оси B. В нем используется бесщеточный вращающийся двигатель постоянного тока с прямым приводом и энкодер с высоким разрешением. Точность позиционирования +/- 1,0 угловой секунды и разрешение обратной связи 0,01 угловой секунды. Совместим с NanoCAM4.

Точность позиционирования +/- 1,0 угловой секунды и разрешение обратной связи 0,01 угловой секунды. Совместим с NanoCAM4.

ПОЛЯРНАЯ КООРДИНАТА ИНСТРУМЕНТА (PTC)

Ось B обычно используется для нормальной обработки инструмента, при этом вершина алмазного инструмента располагается над центром оси B в соответствии с простой процедурой Nanotech. PTC — это дополнительный программный пакет, который упрощает настройку инструмента, позволяя центру радиуса инструмента быть смещенным относительно центра вращения оси B.

Смотреть видео

РАЗДЕЛ 2: ОСНОВНЫЕ ОПЦИИ МАШИНЫ

СИСТЕМА НАСТРОЙКИ ОПТИЧЕСКОГО ИНСТРУМЕНТА

Полная бескабельная система со встроенным питанием и коммуникациями ввода/вывода. Включает в себя технологию автоматического определения кромки Nanotech, которая устраняет необходимость ручного выбора точек данных на кромке. Результатом является более быстрая и точная настройка инструмента. Небольшой вес 2 кг (4 фунта) и способность быстро определять положение центра инструмента и радиус до общей повторяемости системы <1 мкм.

Доступна брошюра

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ NanoCAM4

Наиболее полное и сверхточное программное обеспечение для CAM-программирования. В результате десятилетий взаимодействия с клиентами и опыта работы в отрасли алмазного точения N4 дополняет многие передовые возможности систем Nanotech сегодня и в будущем.

Узнать больше

СИСТЕМА ИЗМЕРЕНИЯ ЗАГОТОВКИ И КОМПЕНСАЦИИ ОШИБОК (WECS)

Благодаря бесплатным обновлениям программного обеспечения на весь срок службы через наш FTP-сайт, WECS является ценным обновлением аксессуара для измерения формы на станке и коррекции до менее 0,1 мкм. WECS постоянно развивается, чтобы повысить как эффективность, так и возможности. Недавние дополнения включают возможность обхода отверстия в центре, функцию пропуска точки для быстрых измерений поверхности и захват данных произвольной формы.

NFTS-6000 БЫСТРЫЙ ИНСТРУМЕНТАЛЬНЫЙ СЕРВО

Наш быстрый инструментальный сервопривод (NFTS-6000) используется для обработки специальных операций произвольной формы, таких как микроструктурирование поверхностей. Эта замкнутая система имеет общий ход 6 мм (+/-3 мм). Он включает в себя специальный столик для регулировки микровысоты с ходом +/- 2,58 мм и разрешением регулировки 0,14 мкм/градус (5,6 мкм”/градус). Требуется программное обеспечение для программирования произвольной формы NanoCAM43T.

Эта замкнутая система имеет общий ход 6 мм (+/-3 мм). Он включает в себя специальный столик для регулировки микровысоты с ходом +/- 2,58 мм и разрешением регулировки 0,14 мкм/градус (5,6 мкм”/градус). Требуется программное обеспечение для программирования произвольной формы NanoCAM43T.

Брошюра доступна

ВОЗДУШНЫЙ ДУШ С РЕГУЛИРУЕМОЙ ТЕМПЕРАТУРОЙ

Наша новейшая система контроля температуры воздушного душа способна обеспечить улучшение изменения температуры в 20:1 для верхнего кожуха машины. Использует твердотельную термоэлектрическую технологию (TEC), что устраняет необходимость в хладагенте!

Брошюра доступна

ШЛИФОВАЛЬНЫЙ ШПИНДЕЛЬ 10K RPM

Шлифовальный шпиндель 10000 RPM представляет собой моторизованную конструкцию с воздушным подшипником, которая может работать с шлифовальными кругами большего размера для крупных деталей или летучими отрезными кругами большего размера для растровой обработки. Шпиндель имеет жидкостное охлаждение для термостабильности.

ФРЕЗЕРНО-ШЛИФОВАЛЬНЫЙ ШПИНДЕЛЬ НА 60 000 ОБ/МИН

Этот шпиндель на 60 000 об/мин представляет собой моторизованную конструкцию с воздушным подшипником, которая может обрабатывать шлифовальные круги малого и среднего размера. Это также предпочтительный выбор для оптического микрофрезерования, такого как массивы асферических линз. Шпиндель имеет жидкостное охлаждение для термостабильности.

УПРАВЛЯЕМАЯ ЧПУ СТАНЦИЯ ЗАПРАВКИ/ДАТЧИКА

Обеспечивает правку шлифовального круга на станке и измерение датчика LVDT под управлением ЧПУ с использованием собственной вертикальной масляной гидростатической оси Y 650FG.

СИСТЕМА ПОДАЧИ ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ

Эта система перекачки охлаждающей жидкости используется там, где требуется подача охлаждающей жидкости. Система способна подавать прецизионно контролируемый поток охлаждающей жидкости в нужную зону резания. Агрегат также может подавать хладагент с регулируемой температурой за счет дополнительной системы охлаждения.

РАЗДЕЛ 3: ДОПОЛНИТЕЛЬНЫЕ ПРИНАДЛЕЖНОСТИ

ВАКУУМНЫЕ ПАТРОНЫ

Доступны вакуумные зажимы трех размеров. Эти алюминиевые патроны обычно крепятся к рабочему шпинделю и имеют 12 радиальных балансировочных отверстий. (доступны диаметры 100, 150 или 200 мм).

ГОЛОВКИ FLYCUTTER

Мы предлагаем две конструкции режущих головок. Здесь показана простейшая форма, которая обычно используется для растровой обработки. Вторая конструкция позволяет осуществлять независимую регулировку переднего края и пакли на алмазном инструменте.

ОХЛАДИТЕЛЬ РАБОЧЕГО ШПИНДЕЛЯ

Охладители шпинделя необходимы для термостабильности основного рабочего шпинделя, а также любых шлифовальных или фрезерных шпинделей. Этот чиллер работает от однофазной сети 200/230 В, подключенной к специальной розетке. Он интегрирован в контроллер машины для контроля производительности.

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ NanoBALANCE®

Отображается на контроллере станка для помощи пользователю в динамической балансировке рабочего шпинделя. NanoBalance предлагает гибкий пользовательский интерфейс, который поддерживает наиболее распространенные методы балансировки, включая одиночный груз, тестовый груз и балансировочные винты.

NanoBalance предлагает гибкий пользовательский интерфейс, который поддерживает наиболее распространенные методы балансировки, включая одиночный груз, тестовый груз и балансировочные винты.

NanoMETER®

Трехканальный экранный цифровой усилитель доступен для использования с датчиками LVDT и электронной измерительной головкой. Это программное обеспечение входит в стандартную комплектацию пакета WECS или может быть приобретено как отдельный аксессуар.

ЭЛЕКТРОННАЯ ИЗМЕРИТЕЛЬНАЯ ГОЛОВКА / МАГНИТНЫЙ СТЕНД

Используется для обозначения диаметров деталей или прецизионных приспособлений для позиционирования их центров на (оптической) оси рабочего шпинделя. Работает с NanoMETER на датчике усилителя экрана.

ТВЕРДЫЙ ИНСТРУМЕНТАЛЬНЫЙ ДЕРЖАТЕЛЬ

Модель 650 FG имеет цельный держатель для алмазного инструмента. При использовании этой инструментальной стойки регулировка высоты выполняется с использованием оси Y станка. В качестве альтернативы можно использовать гибкий держатель инструмента Micro-Height Adjust Tool от Nanotech (см. фото на вставке).

фото на вставке).

ДЕРЖАТЕЛЬ ИНСТРУМЕНТА С ДВУМЯ НАСАДКАМИ

Идеально подходит для производства мелких деталей, так как можно установить несколько алмазных инструментов, чтобы оптимизировать доступное пространство на столе с осью Z. Независимая грубая и точная регулировка высоты инструмента. Включает в себя распорку опорной плиты для правильной номинальной высоты инструмента.

КОМПЛЕКТ ДЛЯ ОПТИЧЕСКОГО НАБЛЮДЕНИЯ

Используется для безопасного наблюдения за обработкой внутри корпуса. Изображение отображается с помощью модуля наблюдения на человеко-машинном интерфейсе NanoSMART. Изображения и / или видео легко захватываются. Камера с ручной фокусировкой/зумом и разрешением 1,3 МП.

Брошюра Доступна

СИСТЕМА ОХЛАЖДЕНИЯ ТУМАНОМ РАСПЫЛЕНИЯ

Полная система с баком, распылительными форсунками и основанием магнитного смесителя для равномерной подачи охлаждающей жидкости на режущую поверхность. Стандартная система включает две форсунки, но может быть сконфигурирована с 2, 4 или 6 независимо программируемыми форсунками.

КОЖУХ ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ

Устанавливается непосредственно на корпус шпинделя для сокращения времени очистки. Улавливает большую часть шлама и стружки в процессе обработки. Кожух идеально подходит для производства ИК-объективов и имеет съемную верхнюю половину для легкого доступа к заготовке.

СИСТЕМА САМОРЕГУЛИРОВКИ

Обеспечивает самообслуживание системы воздушной изоляции машины для обеспечения надлежащего плавания и выравнивания стола при добавлении или удалении веса либо с каретки оси Z, либо с основного рабочего шпинделя.

УСТРОЙСТВО ЦЕНТРОВКИ ЧАСТЕЙ (PCD)

Устранить ручную индикацию каждой детали. Автоматически точно располагайте детали на осевой линии шпинделя. Точность позиционирования до 1 мкм достигается в течение 30 секунд при старте с децентрированного значения 0,5 мм. Удобное программное обеспечение с 3 режимами работы.

Брошюра Доступна

3D СЕНСОРНЫЙ ЗОНД ВЫСОКОГО РАЗРЕШЕНИЯ

Обеспечивает механическое измерение диаметра и толщины в центре на станке с помощью зонда с рубиновым наконечником с разрешением +/- 0,25 мкм. Измерения могут быть напрямую связаны с производственными программами обработки деталей для автоматической корректировки, когда это необходимо, перед снятием готовой детали со шпинделя.

Измерения могут быть напрямую связаны с производственными программами обработки деталей для автоматической корректировки, когда это необходимо, перед снятием готовой детали со шпинделя.

ПУЛЬТ ОПЕРАТОРА ПЕРЕНОСНОЙ

Этот портативный пульт управления предоставляет оператору гибкость портативного пульта дистанционного управления. Его длинный шнур обеспечивает достаточную свободу регулировки положения осей, находясь рядом с заготовкой. Включает док-станцию для хранения, когда он не используется.

СВЕТОВАЯ КОЛОННА

Легко контролируйте состояние машины на расстоянии с помощью этой трехсветовой колонны. Башня обычно устанавливается наверху служебного шкафа машины.

NanoTEMP

Портативная 16-канальная система точного контроля температуры. Программное обеспечение входит в состав нашей системы контроля температуры воздуха, или этот аксессуар можно приобрести как отдельный предмет. Доступны несколько вариантов датчиков.

СИСТЕМА ИЗОЛЯЦИИ С ДЕМПФИРОВАНИЕМ

Дополнительная модернизация нашей стандартной системы изоляции воздуха. Воздушная изоляция с демпфированием сдвига обеспечивает пониженную собственную частоту как для объектов, где присутствуют вибрации пола с более низкой частотой, так и для приложений с высокой электрооптикой, где такая система может быть полезной.

Оборудование – корпоративное – talgo.com

Более 45 лет опыта

Talgo имеет более чем 45-летний профессиональный опыт в разработке и производстве оборудования для технического обслуживания для операторов железных дорог по всему миру.

Вспомогательная техника Более 400 единиц технического обслуживания, спроектированных и изготовленных компанией Talgo, в настоящее время эксплуатируются в 44 странах, удовлетворяя потребности ведущих производителей и операторов железных дорог.

Оборудование для технического обслуживания Talgo подразделяется на три основные группы:

Колесные токарные станки с напольным покрытием

Токарные станки с ЧПУ предназначены для изменения профиля колес без необходимости демонтажа тележек поездов или колесных пар и могут быть адаптированы к любым эксплуатационным требованиям и возможностям клиента.

Подробнее

Каждая модель колесного станка Talgo доступна в следующих конфигурациях:

- Single : обработка одной колесной пары за раз.

- Тандем, фиксированная колесная база: одновременная обработка двух колесных пар тележки

- Тандем, переменная колесная база : одновременная обработка двух колесных пар, с возможностью обработки тележек с разной колесной базой.

МОДЕЛЬ 2112

Предназначены для технического обслуживания трамваев, поездов метро и пригородных поездов, а также подвижного состава с максимальной нагрузкой на ось 18 тонн.

Technical features

| CAPACITIES | Units | 2112 | ||

|---|---|---|---|---|

| Wheel diameter range* | mm | 400-1600 | ||

| Maximum load per axle | Tm | 18 | ||

| PERFORMANCE | ||||

| Cutting speed | m/min | 0-120 | ||

| Approximate maximum swarf section | mm 2 | 6,5 | ||

| Обработка допусков | ||||

| Раунда | .0275mm | <0.1 | ||

| Surface roughness | Ra | <6.3 | ||

| Brake disc surface roughness | Ra | <3.2 | ||

MODEL 3112

Designed for the maintenance скоростных поездов, поездов дальнего следования, самоходных пригородных поездов, грузовых поездов и подвижного состава с максимальной нагрузкой на ось 25-30 тонн.

Технические характеристики

| CAPACITIES | Unidades | 3112 | ||

|---|---|---|---|---|

| Wheel diameter range * | mm | 460-1600 | ||

| Maximum load per axle | Tm | 27 | ||

| PERFORMANCE | ||||

| Скорость резания | м/мин | 0-120 | ||

| Приблизительное максимальное сечение стружки | мм 2 | 70270 | ||

| MACHINING TOLERANCES | ||||

| Roundness defects | mm | <0.1 | ||

| Difference in diameter of the wheels on the same axle | mm | <0.1 | ||

| Surface roughness | Ra | <6,3 | ||

| Шероховатость поверхности тормозного диска | Ra | <3,2 | ||

2

MODELO 4112

Предназначен для технического обслуживания поездов дальнего следования, грузовых поездов, локомотивов и подвижного состава с максимальной нагрузкой на ось 40 тонн.

Características Técnicas

| CAPACITIES | Unidades | 4112 | ||

|---|---|---|---|---|

| Wheel diameter range * | mm | 650-1600 | ||

| Maximum load per axle | Tm | 40 | ||

| PERFORMANCE | ||||

| Cutting speed | m/min | 0-120 | ||

| Approximate maximum swarf section | mm2 | 10 | ||

| MACHINING TOLERANCES | ||||

| Roundness defects | мм | <0,1 | ||

| Разница диаметров колес на одной оси | мм | <0,1 | ||

| Шероховатость поверхности | Ra | <6.3 | ||

| Brake disc surface roughness | Ra | <3.2 | ||

*Other wheel diameters according to client requirements

Measuring equipment

Talgo supplies both automatic equipment and ручные устройства, которые предназначены для обнаружения любого изъяна или дефекта в колесах без остановки поезда для выполнения этих измерений.

Подробнее

Основные характеристики измерительного оборудования Talgo:

- Измерения могут выполняться на разных скоростях , без необходимости поддерживать постоянную скорость

- Измерения выполняются автоматически , без вмешательства человека, что дает важное преимущество с точки зрения стоимости и качества. Эффективная прослеживаемость обеспечивается идентификационными антеннами и метками, которые автоматически связывают измерения с измеряемыми единицами.

- Уникальная база данных для всех колесных пар гарантирует лучший контроль состояния колес, оптимизируя их срок службы, качество и безопасность.

Ручные и автоматические измерительные приборы Talgo разделены на четыре модуля: EVA (модуль машинного зрения), DSR (обнаружение поверхностных дефектов), EMO (обнаружение овальности колеса) и Electric Shunt. Все это может поставляться по отдельности или в составе пакета.

Е.В.А.

Измерительный модуль машинного зрения.

E.V.A. модуль контролирует профиль протектора колеса и измеряет параметры колеса, не касаясь колеса. Измерения производятся при прохождении поезда через установку на скорости до 50 км/ч в зависимости от модели оборудования.

* Основные параметры, измеренные E.V.A.:

- Высота фланца.

- Толщина фланца.

- Flange angle qR

- Distance between the inner wheel faces (A R )

- Distance between the active wheel faces (S R )

- Tread thickness

- Tread conicity

- Tread hollow wear

- Tread width

- Диаметр колеса

*Измерение других параметров согласно требованиям заказчика

Características Técnicas

| DESCRIPTION | Units | EVA | |||

|---|---|---|---|---|---|

| UIC wheel profiles or similar | mm | Any | |||

| Wheel diameter | mm | 400-1200 | |||

| Ширина поверхности протектора | мм | 95-140 | |||

| Измерение максимальной скорости | 0275 | km/h | 50 | ||

| Operating temperatures range | ºC | -25 a +50 | |||

| Equipment resolution | mm | 0,1 | |||

| Accuracy according to model | EVA 2 | EVA 3 | |||

| Flange height | mm | (±)0,10 | (±)0,20 | ||

| Flange thickness | mm | (±)0,10 | (±)0,20 | ||

| Flange angle (qR) | mm | (±)0,20 | (±)0,40 | ||

| Tread thickness | mm | (±)0,3 | (±)0,6 | ||

| DIF | mm | (±)0,2 | (±)0,3 | ||

| DAF | мм | (±)0,4 | (±)0,7 | ||

| Ширина колеи | мм | (±)0,5 | (±)0,5 |

Д.

С.Р.

С.Р.Модуль обнаружения дефектов поверхности колеса

Модуль DSR Talgo , оснащенный усовершенствованной ультразвуковой системой, обнаруживает и измеряет влияние износа на беговую дорожку колеса , что проявляется в деформации, включая трещины, лыски, отслоения , и изменяется внутренняя структура материала. Измерения выполняются при прохождении поезда через установку с максимальной скоростью 10 км/ч.

Э.М.О.

Модуль обнаружения овальности колеса

Модуль обнаружения овальности колеса Talgo использует технологию машинного зрения для быстрого обнаружения овализации колеса надежным, точным и экономичным способом.

Осмотр колес производится автоматически при прохождении поезда через установку с максимальной скоростью 5 км/ч. Процесс не требует вмешательства человека, что дает важное преимущество с точки зрения стоимости и качества.

ЭЛЕКТРИЧЕСКИЙ ШУНТ

Измерительное оборудование для маневрирования оси

Talgo Shunt надежно, точно и экономично измеряет электрическое сопротивление между колесами одной оси.

Высокоточная измерительная технология используется для автоматического определения любого электрического сопротивления между колесами каждой колесной пары во время прохождения установки с максимальной скоростью 10 км/ч. Этот процесс опять же не требует вмешательства человека.

Ручное измерительное оборудованиеTalgo предлагает три типа ручных инструментов измерения:

- DIAMETRE DIAMET

Маневровые вагоны

Маневровые вагоны Talgo, предназначенные для простого и эффективного движения поездов без какой-либо сцепки.

More

| DESCRIPTION | Value |

|---|---|

| Power supply* | 400 V, 3 PE, 50 Hz |

| Engines power | 4 x 3 kW |

| Lifting capacity | 30 т |

| Максимальная скорость с грузом | 1,5 км/ч |

| Maximum speed without load | 4 km/h |

| Remote control | Yes |

| Towing capacity | Up to 400 tonnes |

*Other voltage and frequency available on request.

Маневровые вагоны Talgo устраняют необходимость использования локомотивов или рельсовых транспортных средств для маневровых работ, что повышает эффективность ремонтных работ.

Основные преимущества маневровых устройств Talgo:

- Быстрое позиционирование вагонов для ремонтных работ

- Высокая точность позиционирования

- Пути без заторов, так как маневровые вагоны не занимают места

- Отличная взаимосвязь с колесными станками и очистными сооружениями.

Каждая модель колесного станка Talgo доступна в следующих конфигурациях:

- Single : обработка одной колесной пары за раз.

- Тандем, фиксированная колесная база: одновременная обработка двух колесных пар тележки

- Тандем, переменная колесная база : одновременная обработка двух колесных пар с возможностью обработки тележек с различной колесной базой.

МОДЕЛЬ 2112

Предназначены для технического обслуживания трамваев, поездов метро и пригородных поездов, а также подвижного состава с максимальной нагрузкой на ось 18 тонн.

Технические характеристики

| ВМЕСТИМОСТЬ | Шт.0275 | mm | 400-1600 | |||||

|---|---|---|---|---|---|---|---|---|

| Maximum load per axle | Tm | 18 | ||||||

| PERFORMANCE | ||||||||

| Cutting speed | m/min | 0-120 | ||||||

| Approximate maximum swarf Раздел | мм 2 | 6,5 | ||||||

| Обработка допусков | ||||||||

| Defctect | 7744444 | 4444444 | 4 | |||||

| .0275 | ||||||||

| Difference in diameter of the wheels on the same axle | mm | <0.1 | ||||||

| Surface roughness | Ra | <6.3 | ||||||

| Brake disc surface roughness | Ra | <3. 2 2 | ||||||

МОДЕЛЬ 3112

Предназначены для технического обслуживания скоростных поездов, поездов дальнего следования, самоходных пригородных поездов, грузовых поездов и подвижного состава с максимальной нагрузкой на ось 25-30 тонн.

Technical features

| CAPACITIES | Unidades | 3112 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Wheel diameter range * | mm | 460-1600 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Maximum load per axle | Tm | 27 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ПРОИЗВОДИТЕЛЬНОСТЬ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Скорость резания | м/мин | 0-120 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Приблизительное максимальное сечение стружки | мм0305 2 | 8.5 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| MACHINING TOLERANCES | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Roundness defects | mm | <0.1 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Difference in diameter of the wheels on the same axle | mm | <0. 1 1 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Шероховатость поверхности | Ra | <6,3 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Шероховатость поверхности тормозного диска | Ra | <3,2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| CAPACITIES | Unidades | 4112 | ||

|---|---|---|---|---|

| Wheel diameter range * | mm | 650-1600 | ||

| Maximum load per axle | Tm | 40 | ||

| PERFORMANCE | ||||

| Cutting speed | m/min | 0-120 | ||

| Approximate maximum swarf section | mm2 | 10 | ||

| MACHINING TOLERANCES | ||||

| Дефекты круглости | мм | <0,1 | ||

| Разность диаметров колес на одной оси | мм | <0. 1 1 | ||

| Surface roughness | Ra | <6.3 | ||

| Brake disc surface roughness | Ra | <3.2 | ||

*Other wheel diameters according to client requirements

Main Характеристики измерительного оборудования Talgo:

- Измерения можно проводить на разных скоростях , без необходимости поддерживать постоянную скорость

- Измерения производятся автоматически , без вмешательства человека, что дает важное преимущество с точки зрения стоимости и качества. Эффективная прослеживаемость обеспечивается идентификационными антеннами и метками, которые автоматически связывают измерения с измеряемыми единицами.

- Уникальная база данных для всех колесных пар гарантирует лучший контроль состояния колес, оптимизируя их срок службы, качество и безопасность.

Ручные и автоматические измерительные приборы Talgo разделены на четыре модуля: EVA (модуль машинного зрения), DSR (обнаружение поверхностных дефектов), EMO (обнаружение овальности колеса) и Electric Shunt. Все это может поставляться по отдельности или в составе пакета.

Все это может поставляться по отдельности или в составе пакета.

Е.В.А.

Измерительный модуль машинного зрения.

E.V.A. модуль контролирует профиль протектора колеса и измеряет параметры колеса, не касаясь колеса. Измерения производятся при прохождении поезда через установку на скорости до 50 км/ч в зависимости от модели оборудования.

* Основные параметры, измеренные E.V.A.:

- Высота фланца.

- Толщина фланца.

- Уголок фланца qR

- Расстояние между внутренними поверхностями колеса (A R )

- Расстояние между активными колесами (S R )

- Толщина протектора

- Протекает

- WHILE DILY DILEN

- Шити протектора

- WHILE WHOWLE

- . Требования

Технические характеристики

ОПИСАНИЕ Единицы EVA 55 0263 UIC wheel profiles or similar mm Any Wheel diameter mm 400-1200 Tread surface width mm 95-140 Максимальная скорость измерения км/ч 50 Диапазон рабочих температур ºC -25 5 907 5 907 5 907 5 70Equipment resolution mm 0,1 Accuracy according to model EVA 2 EVA 3 Flange height mm (±)0 , 10 (±) 0,20 Толщина фланца мм (±) 0,10 (±) 0,20 0(±) 0,20 0(±) 0,20 0(±).  ±)0,20

±)0,20 (±) 0,40 . (±)0,3 DAF mm (±)0,4 (±)0,7 Tread width mm (±)0, 5 (±)0,5 Д.С.Р.

Модуль обнаружения дефектов поверхности колеса

Модуль DSR Talgo , оснащенный усовершенствованной ультразвуковой системой, обнаруживает и измеряет влияние износа на протектор колеса , что проявляется в деформациях, включая трещины, лыски, отслоения и изменения внутренней структуры материала. Измерения выполняются при прохождении поезда через установку с максимальной скоростью 10 км/ч.

Э.М.О.

Модуль обнаружения овальности колеса

Модуль обнаружения овальности колеса Talgo использует технологию машинного зрения для быстрого обнаружения овализации колеса надежным, точным и экономичным способом.

Осмотр колес производится автоматически при прохождении поезда через установку с максимальной скоростью 5 км/ч. Процесс не требует вмешательства человека, что дает важное преимущество с точки зрения стоимости и качества.

ЭЛЕКТРИЧЕСКИЙ ШУНТ

Измерительное оборудование для маневрирования оси

Talgo Shunt надежно, точно и экономично измеряет электрическое сопротивление между колесами одной оси.

Высокоточная измерительная технология используется для автоматического определения любого электрического сопротивления между колесами каждой колесной пары во время прохождения установки с максимальной скоростью 10 км/ч. Этот процесс опять же не требует вмешательства человека.

Ручное измерительное оборудованиеTalgo предлагает три типа ручных инструментов измерения:

- DIAMETRE DIAMET

- Штангенциркуль DIF:

- Измеряет расстояние между внутренними поверхностями колес одной оси.

Однако следует учитывать, что станок рассчитан только для формирования метрической резьбы;

Однако следует учитывать, что станок рассчитан только для формирования метрической резьбы; Для регулировки уровня подачи необходимо повернуть соответствующую рукоять. В схеме работы исключена возможность одновременного вращения валика и ходового винта. Корыто, расположенное в верхней части необходимо для подачи смазывающей жидкости.

Для регулировки уровня подачи необходимо повернуть соответствующую рукоять. В схеме работы исключена возможность одновременного вращения валика и ходового винта. Корыто, расположенное в верхней части необходимо для подачи смазывающей жидкости. Это дает возможность установить пруток с сечением 15 мм;

Это дает возможность установить пруток с сечением 15 мм; Это дает возможность выполнять на нем обработку стальных деталей для достижения оптимального качества. Ограничение – точение заготовок из твердосплавных материалов.

Это дает возможность выполнять на нем обработку стальных деталей для достижения оптимального качества. Ограничение – точение заготовок из твердосплавных материалов. Оборудование очищается от антикоррозийной жидкости, заполняется емкость смазывающей жидкостью для коробки передач. При подключении к электросети обязательно обустраивается заземляющий контур, устанавливается УЗО;

Оборудование очищается от антикоррозийной жидкости, заполняется емкость смазывающей жидкостью для коробки передач. При подключении к электросети обязательно обустраивается заземляющий контур, устанавливается УЗО; ±)0,20

±)0,20