Толщиномеры применяются для измерения толщины лакокрасочных покрытий и металлических изделий. Разновидностей толщиномеров много, подразделяются они на магнитные, ультразвуковые, вихретоковые, электромагнитные приборы.

Содержание статьи

Применение толщиномеров

Приобретать автомобиль на вторичном рынке рискованно, мало какой хозяин станет избавляться от хорошей машины, без ведомых причин. Нередки случаи, когда в продажу поступают битые транспортные средства, естественно, ни один покупатель не станет связываться с такими продавцами. В автомастерских научились полностью маскировать следы автомобиля побывавшего в аварии, порой даже опытные мастера, с ходу не отличают перекрашенный автомобиль. Здесь и пригодится толщиномер лакокрасочных покрытий.

На сегодняшний день выпускаются приборы, с помощью которых можно выявить следы свежей краски, достаточно лишь прикоснуться датчиками к поверхности кузова. К счастью для покупателей, толщиномеры лакокрасочного покрытия продаётся в каждом специализированном магазине. Компактное устройство, легко размещается на ладони руки, питается от обычной батарейки.

Существуют и более серьёзные сферы применения, например, ультразвуковые толщиномеры металла позволяют определить толщину стенки трубы или резервуара, узнать насколько она поражена коррозией. Ультразвуковой толщиномер фиксирует донные эхо-сигналы, что позволяет определять толщину стенок труб (включая изгибы), котлов, баллонов, сосудов, работающих под давлением, обшивок и других изделий из чёрных и цветных металлов. Прибор измеряет толщину изделий из пластмасс, стекла, керамики и других материалов с высоким затуханием ультразвука при одностороннем доступе к поверхности этих изделий. С помощью ультразвукового толщиномера можно определить степень коррозионного и эрозионного износа по остаточной толщине.

Принцип работы толщиномеров к содержанию

Слой краски, наносимый производителями транспортных средств, обычно не превышает 140мкм. Нередко, детали после рихтовки, обрабатывают шпаклёвкой, затем, наносят слой грунтовки, а это даёт дополнительную толщину. Если автомобиль не перекрашивался полностью, то разница толщин красочного слоя, на дверях и капоте, будет отличаться. Иногда, слой краски, на рихтованном изделии может отличаться в меньшую сторону, в этом случае определить какую деталь заменили, будет сложно.

Что касается УЗ толщиномеров металла, они могут применяться в лабораторных, полевых, цеховых условиях в различных отраслях производства и промышленности. При этом обязательна предварительная подготовка поверхности, необходимо использовать контактную смазку (различные масла, вода, глицерин, специальные контактные жидкости и гели для ультразвукового контроля и т.д.), это обеспечивает устойчивый акустический контакт.

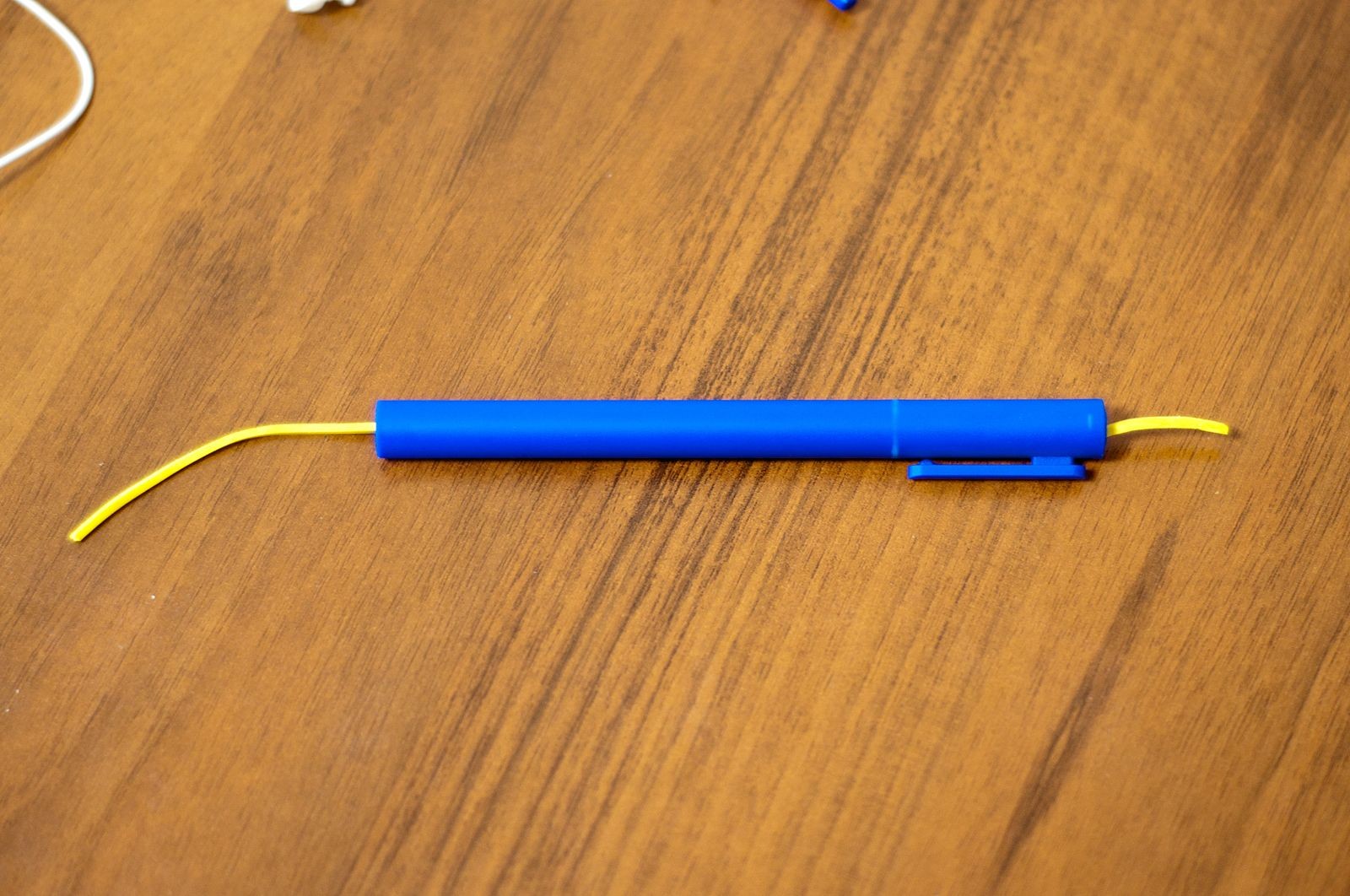

УЗ толщиномер состоит из электронного блока, к нему с помощью кабелей подключаются сменные пьезоэлектрические преобразователи (ультразвуковые преобразователи, ПЭП). Для определения толщины изделий используются раздельно-совмещенные и совмещенные преобразователи.

Принцип действия ультразвукового толщиномера заключается в измерении времени двойного прохода ультразвуковых колебаний через исследуемое изделие от одной поверхности до другой, полученные данные пересчитываются в значение толщины изделия. Перед тем как приступить к измерениям, поверхность изделия очищается от грязи и песка, если есть коррозия, то необходимо соскоблить рыхлую ржавчину и нанести больше смазки, чем в случае с гладкой поверхностью.

Разновидности приборов, выбор толщиномера к содержанию

Приборы отличаются принципом работы, по этой причине разность показаний у различных моделей может существенно отличаться. Сегодня на прилавках интернет-магазинов можно встретить толщиномеры, следующего типа: магнитные, ультразвуковые, вихретоковые, электромагнитные приборы.

Самые доступные по цене – это магнитные толщиномеры, их принцип работы, прост. Внутри корпуса располагается обыкновенный магнит, с помощью которого и определяется толщина покрасочного слоя. Точность показаний приблизительная, может сильно отличаться от дорогостоящих моделей.

Электромагнитный прибор – это уже более дорогостоящее устройство, позволяет получить более точные показания. Их принцип действия аналогичен с первым типом, но за счёт электромагнитной индукции качество показаний у них выше. Минусом этих устройств можно считать узкую направленность. Эти устройства могут измерять толщину только металлических изделий.

Принцип действия ультразвуковых приборов, основан на отражении ультразвукового сигнала от поверхности. Это самые точные устройства, их способность позволяет получать данные с любой поверхности, пластик, алюминий, композитный материал. Единственный недостаток устройств – высокая стоимость.

Вихретоковые измерители толщины изделий. С помощью этого типа устройств можно снимать точные показатели, даже на таких поверхностях, как цветной металл или пластик, но в случае с железом, погрешность данных может отличаться.

что это и как работает?

Чаще всего прибор используется при покупке подержанного автомобиля, толщиномером, как это уже понятно из названия, измеряют толщину лакокрасочного покрытия (ЛКП) и/или шпаклевки кузова. Думаю, объяснять для чего это делается нет необходимости, разве что в двух словах. Дело в том, что при продаже авто, продавец, как и любой другой человек, желает выручить побольше за свою “ласточку”, поэтому кузов часто подвергается серьезным процедурам, которые включают шпаклевку и покраску кузова. Часто после ДТП авто все же остается на ходу, но все же с многочисленными повреждениями, которые владельцы всячески пытаются скрыть. Именно при помощи толщиномера можно узнать толщину металла в том или ином месте кузова, после чего можно судить о том, что под ЛКП автомобиля — краска и металл, или слой шпаклевки и многочисленные латки, которые после нескольких лет начнут отваливаться целыми лохмотьями.

Толщиномером вооружены практически все “перекупы”, то есть люди, которые покупают и перепродают машины, всего за несколько минут опытный перекупщик определит любые скрытые повреждения и сделает заключение о состоянии кузова и всего авто в целом. Кроме того, толщиномер может рассказать о том, в какой аварии была машина и что при этом ремонтировалось. Чтобы определить битая машина или нет, вам совершенно необязательно становиться перекупщиком или проходить какие-то спец курсы. Хотя, безусловно, для использования этого прибора необходимо иметь минимальные знания о том, как устроен кузов автомобиля и понимать некоторые моменты и тонкости использования толщиномера.

Как работает толщиномер?

Как уже говорилось выше, прибор помогает определить толщину ЛКП, которая у всех автопроизводителей практически одинаковая и колеблется в диапазоне от 0.7 до 1.8 мм. Поэтому, если во время замеров толщиномер продемонстрировал цифру, которая находится в данном диапазоне, можно смело говорить о том, что данная деталь или часть кузова цела, то есть – не бита и не перекрашена. Авто, побывавшее в ДТП, так или иначе рихтовалось, после чего шпаклевалось, соответственно слой шпаклевки и ЛКП будет отличаться от приведенных выше цифр. Если вы увидели на дисплее толщиномера значение 1.9-2.4 мм, можно с уверенностью утверждать о том, что в этом месте был удар и машину рихтовали.

Опасность покупки битого авто заключается не только в том, что со временем кузов может начать ржаветь или лопнет слой шпаклевки, дело несколько в другом. Вы не знаете насколько серьезной была авария — элементарное недоразумение на стоянке или удар на большой скорости, повлекший за собой деформацию геометрии всего кузова. Покупая такие авто, вы “играете в рулетку”, т. к. неизвестно как деформируется и без того ударенный кузов в случае аварии, поэтому говорить о безопасности передвижения в таком авто вряд ли стоит. Авто, которые сходят с конвейера, рассчитаны на удар и конструктивно созданы таким образом, чтобы при ударе кузов деформировался, не причиняя вреда здоровью пассажиров. Как поведет себя кузов с нарушенной геометрией — предсказать невозможно, поэтому покупая машину, уделите кузову особое внимание и не поленитесь воспользоваться толщиномером.

Виды толщиномеров

|  |  |  |

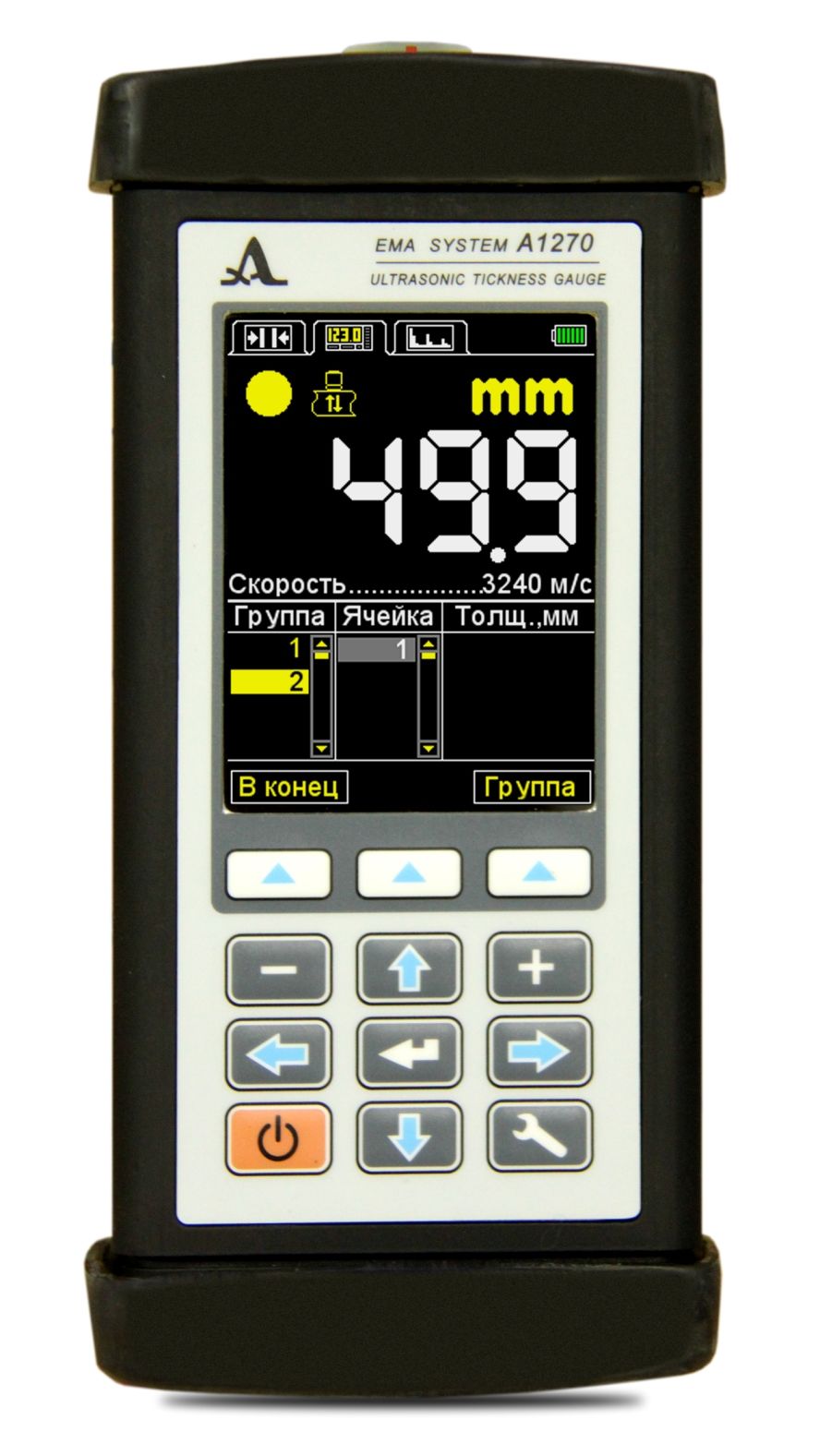

| толщиномер А1209 | толщиномер А1270 | толщиномер А1250 | толщиномер А1210 |

Принцип работы толщиномера довольно прост. Прибор производит подсчет расстояния от поверхности, к которой прикасается вплотную, до основания детали.

У простейших магнитных толщиномеров принцип работы довольно примитивен — в корпусе содержится магнит, который определяет степень притяжения к металлической детали, стрелка указатель или электронный дисплей демонстрируют результат. Как вы понимаете, чем ближе будет магнит к металлу, тем притяжение будет сильнее.

Электромагнитные толщиномеры относятся к более дорогим экземплярам, они более точны и базируются на принципе электромагнитной индукции, то есть при помощи датчиков Холла. Принцип действия электромагнитного толщиномера следующий — кузов представляет собой своего рода замкнутую цепь, и чем будет меньше зазор, в данном случае толщина ЛКП, тем сигнал будет сильнее.

Существуют авто, у которых некоторые кузовные детали выполнены из алюминия, поэтому электромагнитные толщиномеры для них не подойдут, а измерения ни к чему не приведут. Решением является использование вихретоковых приборов. Толщиномер, работающий по этой технологии, способен адекватно оценивать толщину лакокрасочного покрытия на любой тип металла, при этом он способен демонстрировать на удивление точные результаты. Единственный нюанс, при работе с медью и алюминием, результаты измерений будут более точными, чем при измерении толщины ЛКП на железе. Иногда погрешности очень большие, поэтому использовать толщиномер данного типа рекомендуется исключительно по назначению — для алюминиевых и медных поверхностей.

Как пользоваться толщиномером?

Использование прибора сводится к обычному прикладыванию рабочей поверхности прибора к кузову и подведению итогов измерения. Первым делом принято измерять передние крылья, затем постепенно переходя к задней части кузова, в результате вы должны обойти машину вокруг, измерив все интересующие вас места. Замеры производятся в четырех-пяти точках каждой из кузовных деталей, уделите должное внимание крыше и вертикальным стойкам. Обнаружив толщину лакокрасочного покрытия, которая выходит за рамки допустимого диапазона, увеличьте кол-во точек замера и выясните размер повреждения для дальнейшей адекватной оценки стоимости такого автомобиля.

Сегодня при покупке подержанного автомобиля обычно берут в аренду толщиномер, чтобы понять красилась машина или не красилась, битая/не битая. Ничего сложного в этом нет, но есть тонкости и нюансы.

Ограничения и правила

Во-первых, не все толщиномеры работают с алюминием, а алюминиевых машин или, по крайней мере, кузовных панелей из алюминия на машинах хватает. Например Range Rover, некоторые Audi. Во-вторых, на машинах есть пластиковые детали. Обычно это передние крылья (типичный пример — Peugeot 308) и бампера (почти у всех машин). Тут толщиномер бессилен, с пластиком он не работает.В-третьих, надо понимать, что даже на самой дорогой машине с завода будет некоторый разброс в значениях. Разброс может быть в сотню микрон. Самый тонкий слой краски и лака обычно на крыше и стойках, а самый толстый внизу дверей. Так что ситуация, когда на крыше толщиномер показывает 80 микрон, а на дверях 140 — это нормально. Расхождение в значениях может быть даже в пределах одного кузовного элемента.

В-четвертых, надо знать, какая толщина ЛКП должна быть на машине с завода. Японцы и отечественные автомобили, к примеру, красятся очень тонко — 70-120 микрон, а для Джипа или старого Мерседеса нормой может быть 250 микрон. Таблицы можно найти в интернете.В-пятых, когда промеряешь машину толщиномером, нужно мерить каждую деталь минимум в пяти местах — по углам и в центре. Ведь ремонтировать и перекрашивать могут не всю дверь, а, например, только её угол.

В-шестых, часто капот оклеивают защитными пленками: виниловыми или полиуретановыми. Надо учитывать, что толщина винила обычно около 150 микрон, а полиуретана — около 300.

В-седьмых, надо уделять внимание и промерять не только кузовные панели, но и внутренние поверхности: лонжероны, пороги в проемах дверей, стойки (передние, средние и задние).

Покупать или нет?

Стоит также сказать, что не любой окрас и неродная краска — это повод для отказа от автомобиля. Дело в том, что даже совсем свежие машины (которым год или два) могут быть несколько раз покрашены локально. Объясняется это довольно просто: люди часто покупают новые машины в кредит и обязательно оформляют КАСКО, а по КАСКО красят любую царапину или притертость.

Теперь поговорим про показания толщиномера. Обычно прибор показывает что-то около 100-140 микрон. Если около 300, то, скорее всего деталь крашеная или под пленкой. Если показания в районе 700-800, то есть небольшой слой шпатлевки. Это может быть как критично, так и не очень. Если к примеру, шпатлевка на заднем крыле — это нестрашно. А если на стойках или лонжеронах — это уже критично. Ну а если слой шпатлевки 1000-2000, от машины надо сразу уходить.

И ещё один момент. Теперь маляры научились красить машины под толщиномер, то есть равномерно и с таким же слоем, как на заводе. Так что доверять показаниям толщиномера на 100% нельзя. Лучше всегда перепроверять машину по косвенным признакам: разным оттенкам, отличающейся шагрени, разному блеску и так далее.

Автоновости: Названа пятерка самых странных авто

Видео дня. Штрафы за нарушение ПДД могут резко повысить

Толщиномер – это точный прибор, который позволяет измерить толщину материала или покрывающего его слоя. С его помощью можно определить высоту наслоения ржавчины, шпаклевки, грунтовки или лакокрасочных материалов. Проведение измерений осуществляется без нарушения целостности материала.

Где используется толщиномер

Толщиномеры являются востребованным оборудованием в различных отраслях промышленности и строительства. В первую очередь они используются в машиностроении для контроля толщины лакокрасочного покрытия на кузове автомобиля. Кроме этого, их применяют в сервисных центрах при проведении предпродажной диагностики автомобилей для выявления скрытых дефектов кузова.

К примеру, если машина была участником ДТП, после чего имеющиеся в ней вмятины обработали шпаклевкой и закрасили, это можно выявить с помощью толщиномера. Прибор покажет, что в определенном месте толщина покрывающего кузов слоя больше, чем на остальных участках. Можно будет не только понять, что на данном участке проводились кузовные работы, но и определить какой глубины скрытая вмятина. Это позволяет бороться с недобросовестными продавцами, стремящимися выдать проблемный автомобиль за машину в безупречном техническом состоянии. Данное оборудование используют в своей профессиональной деятельности автомаляры, эксперты оценщики, страховые агенты и полировщики.

Толщиномеры нашли применение в строительстве. С их помощью осуществляется проверка слоя изоляционных материалов и других покрытий, которые наносятся на коммуникации. Данное оборудование используют проверяющие инспекторы при обследовании объектов перед их сертификацией.

Разновидности толщиномеров

Толщиномер является весьма востребованным оборудованием, поэтому неудивительно, что существует довольно много разновидностей этого инструмента.

В зависимости от применяемой технологии для обеспечения работы и точного измерения данное оборудование разделяется на следующие виды:

- Механические.

- Электромагнитные.

- Ультразвуковые.

- Магнитные.

- Вихретоковые.

Механические

Механические устройства называют толщиномерами мокрого слоя. Обычно они представляют шестигранную пластину из пластмассы, алюминия или стали. На краях пластинки вырезана гребенка с нанесенной разметкой. Данный инструмент является самым простым из всей линейки толщиномеров и стоит копейки. Он предназначен для контроля толщины слоя лакокрасочного или другого покрытия сразу после его нанесения пока тот не застыл. Контроль параметров слоя необходим для предотвращения перерасхода покрывающих материалов, а также предотвращает продолжительную сушку, поскольку чем толще слой, тем дольше он высыхает.

Чтобы воспользоваться таким толщиномером необходимо сразу после нанесения слоев прижать торец гребенки к окрашенной поверхности. Подождав несколько секунд, гребенка извлекается. На ее зубьях отпечатывается краска. По той линии, куда она доходит, и определяется высота слоя. После этого гребенка протирается растворителем, чтобы очистить налипшую краску. Данный инструмент является самым дешевым, поэтому неудивительно, что у него есть недостатки. После касания к окрашенной поверхности на той остается след от сдавливания. В связи с этим таким толщиномером можно воспользоваться только если окрашивается не слишком ответственная поверхность. К примеру, если тестировать таким способом автомобиль, то не приходится рассчитывать на то, что он будет идеально глянцевым или матовым по всему периметру.

Электромагнитные приборы

Электромагнитные толщиномеры используют два физических явления – магнитная индукция и эффект Холла. Эти приборы позволяют измерять плотность магнитного поля. Данный инструмент относится к более высокой ценовой категории. Он позволяет снимать данные без механического повреждения слоя. Это оборудование применяется для измерения толщины покрытия на металлических поверхностях. Чем слабее магнитное поле, тем толще изолирующий слой. Данное оборудование позволяет снимать данные с погрешностью до 3%.

Ультразвуковые устройства

Ультразвуковой толщиномер является одним из самых совершенных. Он осуществляет диагностику поверхности с помощью ультразвуковых волн. Такие устройства не только позволят определить какая общая толщина покрытия, но и снять точные данные по каждому нанесенному слою, если они сделаны из разных материалов. К примеру, с помощью такого инструмента можно определить толщину лака, краски и грунтовки. Если под ними есть шпаклевка, то можно измерить и ее параметры. Подобные инструменты обладают высокой точностью, поэтому используются для контроля качества на производстве. Ультразвуковые устройства работают практически с любыми материалами, в том числе стеклом и керамикой.

Данное оборудование широко используется, но существуют материалы, для которых оно малопригодно. В первую очередь это бетон, древесина и пенопласт. Прибор снимает данные без разрушения поверхности. Принцип его работы заключается в отправке звуковых импульсов на измеряемую поверхность. Волны отражаются от материала, что воспринимается чувствительным датчиком. От отраженных импульсов осуществляется расчет толщины материала или покрывающего слоя. Данный инструмент работает очень быстро. Чтобы получить данные по определенной точке на поверхности проверяемого изделия нужно всего 1-2 секунды.

Магнитные приборы

Магнитный толщиномер имеет в своем корпусе постоянный магнит. Данное устройство позволяет проводить тестирование различных материалов, но при этом они должны быть нанесены на металлическую поверхность, которая взаимодействует с магнитом. Их можно использовать для проверки толщины лакокрасочного покрытия на автомобилях, металлической сетке и прочих изделиях из черного металла. Оценка толщины слоя определяется по тому, насколько сильно уменьшается магнитное поле по причине отдаления созданного изоляционным слоем. Специальная откалиброванная шкала выводит данные в метрической системе на механический или электронный дисплей.

Вихретоковые устройства

Вихретоковый толщиномер применяется для измерения толщины слоя на токопроводящих поверхностях. Зонд устройства генерирует переменное магнитное поле, которое при контакте с металлической поверхности создают вихревые токи. Они приводят к образованию собственного электромагнитного поля, показатели которого зависят от толщины изоляционного слоя поверхности измерения. Чувствительный элемент устройства снимают данные показатели и переводит их в метрическую систему, показывая толщину покрываемого слоя.

Данное устройство показывает очень точный результат при работе с медью или алюминием. Для черных металлов погрешность увеличивается. Достоинство данного оборудования над магнитными устройствами заключается в том, что оно может измерять толщину на тех металлах, которые не берутся магнитом.

Критерии выбора толщиномера

Выбирая толщиномер, следует серьезно подойти к изучению его технических характеристик. Почти каждая разновидность данного оборудования показывает себя хорошо с определенными материалами и непригодна для других. В связи с этим в первую очередь нужно ориентироваться по той работе, которая будет осуществляться в дальнейшем. В том случае, если нужно универсальное устройство, дающее точные данные и без механического повреждения объекта измерения, стоит отдать предпочтение ультразвуковым толщиномерам. Если прибор необходим для диагностики лакокрасочного покрытия автомобилей, то можно обойтись любой разновидностью, кроме механических гребенок.

Подбирая различные модели инструментов, стоит обращать внимание в первую очередь на уровень погрешности. К примеру, в ультразвуковых приборов высокого качества погрешность составляет 1%, в остальных хорошо выполненных приборах работающих по другому типу, неточность может составлять до 3%. У самого дешевого ассортимента оборудования, данный показатель может быть существенно выше. Если требуется проведение экспертной оценки, то естественно применяемые толщиномеры должны быть очень точными и относиться к классу профессионального оборудования.

Также немаловажными критериями выбора являются внешние параметры, такие как форма и вес. Компактные приборы гораздо удобней, чем громоздкие. Современные толщиномеры даже в компактном исполнении зачастую отличаются высокой точностью измерений, поэтому нельзя полагать, что чем крупнее устройство, тем оно лучше. Также оборудование отличается между собой по степени влагозащиты и температурному диапазону работы. Одни могут использоваться только в сухую погоду при температуре от -20 до +50 градусов, в то время как другие удастся применить даже в проливной дождь.

Немаловажным аргументом в пользу определенных моделей является их ударопрочность. Одни устройства при падении сразу же выходят со строя, в то время как другие способны выдержать серьезную встряску и удар от падения с высоты 2 м. Более совершенные толщиномеры позволяют сохранять данные в своей памяти. Это очень удобно, поскольку измерения можно будет выписать в дальнейшем, если это потребуется. Толщиномеры с памятью используют эксперты оценщики.

Что касается интерфейса прибора, то все они полностью автоматизированные, вне зависимости от принципа их работы. Достаточно включить толщиномер и направить его зонд к измеряемой поверхности согласно рекомендациям в инструкции. На дисплее прибора отобразится один или несколько параметров толщины покрываемого слоя. При этом не нужно использовать никакие формулы, чтобы переводить различные показатели в метрическую систему.

Похожие темы:

При покупке автомобиля бывшего в употреблении, покупатели часто вызывают для проверки машины специалиста, который имеет определенный набор оборудования и знаний, чтобы определить – участвовало транспортное средство в авариях или нет. Главное «оружие» эксперта по оценке автомобиля – это толщиномер. Данное устройство представляет собою небольшой ручной прибор, позволяющий определить слой краски и других материалов, которые нанесены на корпусные детали автомобиля.

Чаще всего толщиномер можно увидеть в руках профессионалов, и возникает ощущение, что пользоваться им самостоятельно довольно сложно. На самом деле у прибора простой принцип работы, а определить по его показателям состояние конкретной детали автомобиля сможет каждый после того, как прочтет нашу статью.

Принцип действия толщиномера

Толщиномер любого вида необходим для выполнения простой задачи – замера расстояния от начала лакокрасочного покрытия до «живой» детали. При сканировании выбранной области устройство учитывает не только слой краски, но и шпаклевку, за счет чего водитель и получает необходимую информацию о проведении кузовных работ над конкретной деталью.

Толщиномер любого вида необходим для выполнения простой задачи – замера расстояния от начала лакокрасочного покрытия до «живой» детали. При сканировании выбранной области устройство учитывает не только слой краски, но и шпаклевку, за счет чего водитель и получает необходимую информацию о проведении кузовных работ над конкретной деталью.

Каждый автолюбитель, который собирается купить толщиномер для проведения самостоятельной диагностики приобретаемых автомобилей, должен запомнить, что на заводе на кузовные части машины наносят слой краски в 0,7-1,9 мм. На основании данных цифр предстоит делать вывод о состоянии конкретной детали транспортного средства. Если кузов машины подвергся реставрации после аварии, вероятнее всего для его восстановления наложили слой шпаклевки, чтобы скрыть повреждения. После на шпаклевку была нанесена краска, и это серьезно повышает толщину лакокрасочного покрытия детали. В среднем, минимальный слой краски и шпаклевка выдадут на толщиномере показатель в 2,1-2,7 мм. Если восстановление детали проводилось небрежно, то цифры могут быть значительно выше.

Обнаружив поврежденную деталь в автомобиле при помощи толщиномера, следует изучить ее подробнее. Для этого вместо стандартных 4-6 точек прибором необходимо замерить весь периметр детали. Это позволит понять степень повреждения и примерное место, куда пришелся удар. Таким образом, появится возможность определить – пришлось шпаклевать деталь из-за простого удара о дерево или забор или на то были более серьезные причины, к примеру, тяжелая авария.

Автомобиль после восстановления хорошими мастерами может проездить десятки лет, не подавая никаких признаков неисправности. Однако его безопасность вызывает серьезные вопросы, поскольку в результате предшествующей аварии могли быть нарушены геометрические параметры кузова, что снизило заложенный в него баланс для противостояния внешним повреждениям. Если восстанавливали кузов после аварии любители, то проблемы с ним рискуют начаться через несколько месяцев, когда детали начнут ржаветь, а шпаклевка разойдется.

Как пользоваться толщиномером для лакокрасочных поверхностей автомобиля?

Толщиномер – предельно простой прибор, который автоматически проводит все измерения, выдавая своему владельцу готовые цифры по толщине лакокрасочного покрытия конкретной детали. Имеется несколько рекомендаций, как пользоваться толщиномером, чтобы получить максимально достоверную информацию о состоянии кузова автомобиля:

Начинать замеры толщины краски на кузовных деталях автомобилей следует с передних крыльев. Обходя автомобиль по периметру, можно получить максимально полную информацию о том, в каком состоянии находится кузов;

Начинать замеры толщины краски на кузовных деталях автомобилей следует с передних крыльев. Обходя автомобиль по периметру, можно получить максимально полную информацию о том, в каком состоянии находится кузов;- Каждая деталь измеряется в 4 ключевых точках – в центре, с крайней стороны к передней части автомобиля, с крайней стороны к задней части автомобиля и внизу;

- При обнаружении подозрительной толщины лакокрасочного покрытия, необходимо увеличить количество точек для измерения;

- Не забывайте использовать толщиномер для определения величины лакокрасочного покрытия на крыше автомобиля.

Небольшой удар в крыло автомобиля, которое позже было хорошо отремонтировано, может сыграть на руку покупателю. Если продавец не стал рассказывать о битой части машины, но она была обнаружена при помощи толщиномера, можно заставить его сделать хорошую скидку на автомобиль.

Виды автомобильных толщиномеров

В продаже можно найти сотни толщиномеров от различных производителей и в самой разной категории цен. Некоторые дешевые модели приборов не могут похвастаться хорошим качеством изготовления и точностью измерений, а в слишком дорогих толщиномерах, зачастую, имеется масса «лишних» для рядового пользователя функций, которые могут потребоваться профессионалам. Всего же толщиномеры можно разделить на 4 основных вида, в зависимости от принципов, которые заложены в основу измерений:

Электромагнитные толщиномеры. Они измеряют толщину лакокрасочного покрытия автомобиля, используя при работе закон электромагнитной индукции. Кузов автомобиля при измерении представляет собой замкнутый контур, и чем меньше расстояние от него до прибора, тем тоньше слой краски (или краски на шпаклевке). Электромагнитные толщиномеры могут похвастаться отличной точностью измерений, но они подойдут только для измерения толщины покрытия на железосодержащей детали. Если необходимо измерить количество нанесенной краски на пластмассу или цветные металлы, сделать это с помощью электромагнитного прибора не получится.

Электромагнитные толщиномеры. Они измеряют толщину лакокрасочного покрытия автомобиля, используя при работе закон электромагнитной индукции. Кузов автомобиля при измерении представляет собой замкнутый контур, и чем меньше расстояние от него до прибора, тем тоньше слой краски (или краски на шпаклевке). Электромагнитные толщиномеры могут похвастаться отличной точностью измерений, но они подойдут только для измерения толщины покрытия на железосодержащей детали. Если необходимо измерить количество нанесенной краски на пластмассу или цветные металлы, сделать это с помощью электромагнитного прибора не получится.- Вихретоковые толщиномеры. Данные виды приборов для диагностики способны работать с большим количеством материалов, нежели электромагнитные варианты. Но у них имеется один нюанс – наиболее точно вихретоковые толщиномеры замеряют толщину лакокрасочного покрытия на деталях с высокой токопроводимостью. То есть, они способны практически без погрешностей определять толщину нанесенной краски на алюминиевую или медную деталь, но при работе с железом результаты будут значительно хуже.

- Магнитные толщиномеры. Самые простые и дешевые толщиномеры выполняются именно магнитными. Их принцип работы очень простой – в приборе установлен магнит и ряд датчиков. Когда он подносится к корпусу автомобиля или любой другой металлической детали, начинается притяжение магнита. В зависимости от того, насколько сильно магнит притягивается к металлической детали, прибор определяет толщину лакокрасочного покрытия. Погрешности измерений подобных толщиномеров значительно выше, чем любых других.

- Ультразвуковые толщиномеры. Наиболее профессиональные толщиномеры выполняются именно ультразвуковыми. Они способны работать с любыми материалами, измеряя максимально точно толщину краски. Профессионалы отдают предпочтение именно ультразвуковым приборам, поскольку они позволяют измерить толщину лакокрасочного покрытия не только на элементах кузова, но и на декоративных пластиковых вставках, бамперах и других деталях.

Учитывая немалую стоимость качественных толщиномеров, покупатели поддержанных автомобилей довольно редко приобретают подобное диагностическое оборудование. Данное решение нельзя назвать верным, и перед тем, как покупать машину «с рук», обязательно следует нанять специалиста, который сможет осмотреть автомобиль, или, как минимум, обзавестись толщиномером.

Загрузка…

Загрузка…Как самому собрать простой толщиномер

Что нужно?

Конечно, если вы знаете, где у паяльника жало и что такое припой, то можно собрать и настоящий толщиномер. В Интернете схем этих устройств больше, чем подписчиков в инстаграме Бузовой. Но это всё-таки довольно сложно, поэтому будем считать, что у нас лапки. Сделаем что-нибудь попроще.

Принцип работы нашего толщиномера очень прост. Нечто похожее использовали и раньше, когда шпатлёвки на машинах было меньше, строительной пеной пороги не выравнивали, но газетами дыры заделывать уже пытались. В те славные времена краску проверяли магнитом. Мол, если магнитится – железо есть. Если не магнитится, то вместо него может быть и мешковина с гудроном. Основной элемент нашего толщиномера – это тоже магнит, но сам прибор элегантнее и даже немного точнее.

Итак, нам понадобятся старые ненужные наушники, банковская резинка, шариковая ручка и клей. Приступаем.

Из наушника нам надо будет выдернуть магнитик. Выломать его оттуда несложно, так что берём пассатижи и вытаскиваем магнит.

Чисто теоретически магнит можно взять и не только из наушника, но у меня как раз сдохла очередная китайская поделка, которую я не успел выкинуть. Да и в остальном они кажутся самым доступным источником магнитов. А как только нам разрешат свободно летать на самолётах – ещё и бесплатным источником, если вы понимаете, о чём я.

Теперь разбираем ручку и достаём стержень. К нему с одной стороны приклеиваем добытый в бою с наушником магнитик. Мне повезло с тем, что мне попалась ручка с толстым стержнем. Тонкий для этих целей подходит меньше, поэтому можно взять любую подходящую трубочку. Коктейльную, от воздушного шарика – неважно. Главное, чтобы она свободно ходила внутри корпуса ручки и не перекосилась в ней.

Теперь берём резинку и разрезаем её. Один конец крепим к той стороне ручки, где была кнопка, второй конец протягиваем внутрь ручки. Вытягиваем его наружу и крепим к нему кусок нашего стержня с магнитом.

Способ может быть абсолютно любым, я просто воткнул в стержень зубочистку, которая зафиксировала в нём резинку.

Этот конец стержня теперь свободно движется внутри корпуса ручки, а обратно его затягивает резинка. Наш прибор практически готов. Теперь надо научится им пользоваться.

Теория относительности

Обычный электронный толщиномер показывает толщину лакокрасочного покрытия в микрометрах (мкм, микронах). Конечно, цифры – это удобно. Если на экранчике прибора двузначное число, значит, слой краски один. Если больше 200 мкм – деталь перекрашена. А около 1000 – ещё и зашпатлёвана. Толщина слоя ЛКП у разных автомобилей заметно отличается, и если на старом Мерседесе микрометр показывает 150-170 мкм, то это нормально, там действительно толстый слой краски и лака. А вот у современного «китайца» или «корейца» эти же цифры могут говорить о двойной окраске.

К сожалению, наш умопомрачительный прибор цифрами говорить не может. Так что тут подход другой. Берём его в руку и прикладываем к машине. Магнитик прилипает, мы его отрываем и смотрим, насколько при этом из корпуса выйдет стержень. Чем тоньше слой ЛКП, тем сильнее магнит притягивается к железу, и, соответственно, тем сильнее стержень выйдет из корпуса. Для удобства на стержень можно нанести риски или точки, которые можно посчитать. Чем больше рисок до отрыва магнита, тем тоньше слой ЛКП.

Так как абсолютные цифры нам недоступны, то работать будет следующим образом: тычем нашим прибором по крыльям и дверям и смотрим, нет ли сильных перепадов в его показаниях. Понятно, что двойную окраску найти им сложно: не хватит точности. А вот найти шпатлёвку можно легко. Давайте посмотрим, как это работает на практике.

Сначала проверим ЛКП толщиномером. На двери он показывает 87 кмк.

Теперь смотрим, что скажет наш супергаджет.

Стержень вышел почти на пять рисок. Значит, слой тонкий. Теперь проверим толщиномером фрагмент арки, которую ремонтировали.

Слой просто безобразный – 739 мкм. Что скажет наш механический прибор?

Магнит стал отрываться, вытянув стержень только на две риски. А там, где слой был нормальный, стержень выходил на пять рисок. По-моему, вполне наглядно.

Чтобы убедиться, что этот фрагмент крыла и вправду покрыт слоем шпатлёвки, проверим его нашим толщиномером в разных точках. Там, где слой ЛКП доходит до 1000 мкм, магнитик не способен вытянуть стержень совсем.

Глядя на все эти чудеса технической мысли, стоит признать: наш приборчик работает. Но достоверно он может помочь определить только наличие шпатлёвки, так что о поиске второго слоя краски можно забыть. Впрочем, на это мы и не рассчитывали.

Что можно проверить нашим механическим толщиномером? О, много интересного!

Во-первых, можно проверить состояние порогов. Если магнитик вдруг перестаёт нормально вытягивать стержень, под краской можно ожидать шпатлёвку. Если он не магнитится вовсе, это ещё хуже. Кроме того можно проследить равномерность слоя ЛКП на порогах. Если в каких-то местах магнитится слабее, в них можно ожидать следы ремонта.

По большому счёту, на равномерность можно проверить все элементы. Как я уже говорил, подкрашенные места, скорее всего, увидеть не получится, но ремонт со шпатлёвкой обнаружить очень легко.

Во-вторых, этим толщиномером можно проверить равномерность слоя в проёмах. Там слой краски обычно совсем тонкий, тоньше, чем на внешнем железе. Если в проёме стержень выходит меньше, чем на двери или крыле, его, скорее всего, перекрашивали. Если слой заметно неравномерный, это тоже можно заметить. А перекрашенный проём – это недопустимо в принципе.

В-третьих, можно потыкать в остальные элементы, которые имеют более тонкий слой краски. В первую очередь – под капотом. Если там слой окажется больше, чем на дверях или крыльях, это плохой признак: скорее всего, машину восстанавливали после лобового удара.

В-четвёртых, этот ультратехничный гаджет можно использовать при осмотре, например, «пятёрки» BMW Е60/61 или любой другой машины, кузов которой имеет алюминиевые детали. Если вдруг магнит присосался к крылу или капоту, стоит задуматься: с чего бы это ему магнититься к алюминию? Бывает, что после ДТП такие машины восстанавливают из абы чего железного, сделанного в Китае. Понятно, что такой ремонт недопустим.

И вот мы плавно перешли к главному недостатку нашего толщиномера: он не работает с цветными металлами. Правда, я не думаю, что с таким толщиномером кто-то будет выбирать себе Bentley или Land Rover, но всё же.

Ну и напоследок. Если очень чешутся руки, то можно сделать такой толщиномер более точным. Для этого придётся взять вместо ручки длинную трубку, внутрь которой надо будет вставить длинный стержень. А резинку подобрать послабее. Тогда ход стержня будет заметно больше, что позволит его точнее градуировать. Если делать нечего, можно попробовать. Главное, чтобы стержень ходил свободно и ни за что не цеплялся, иначе погрешность будет очень высокой.

Если будет совсем скучно, то такой прибор можно откалибровать. Например, по банковской купюре. Толщина российских банковских билетов около 0,12 мм. Это приблизительно толщина среднего слоя ЛКП. Если положить сторублёвку на неокрашенный железный лист, проверить её таким толщиномером, то можно сделать на стержне риску, которая приблизительно соответствует нормальному слою ЛКП. Ну а дальше – как фантазия подскажет. Точности ждать не приходится, но миллиметровый слой шпатлёвки найти будет совсем просто. А главное – бесплатно.

Опрос

Вы использовали толщиномер при покупке своей машины?

Всего голосов:

10 важных советов как использовать толщиномер!

Купить толщиномер не проблема. Можно поискать прибор в наличии в своем городе, купить б/у модель на сайтах объявлений или же заказать его в интернет-магазине. И вроде бы ничего сложного: открыл упаковку, включил прибор, прислонил к поверхности, посмотрел значение и сравнил их с таблицей толщины краски различных авто.

В случае, если кузов автомобиля был поврежден, а затем подвергался ремонту с помощью шпатлевки, вы легко и быстро определите эти места. Но если ремонт выполнен профессионально, с тонкой перекраской или заменой деталей, тогда без следующих советов, которые нужно знать как «Отче наш», вам не обойтись.

ОСНОВНЫЕ МОМЕНТЫ, КОТОРЫЕ НУЖНО ЗНАТЬ

Большинство автомобилей с завода имеют толщину лакокрасочного покрытия в пределах 80-170 микрон. Толщина слоя краски зависит от нескольких факторов: способ нанесения, тип краски (акрил, лак), марка материала, количество слоев и т.п. Всё это влияет на уровень ЛКП автомобилей, поэтому не может быть единого строгого параметра толщины. К примеру, возьмем автомобиль, у которого допустимый разбег значений толщины на наружных поверхностях составляет 20-30 микрон. Чтобы было понятнее: Нормальные допустимые показатели: 90-115, 125-150, 160-180. Ненормальные показатели будут: 85-150, 50-110 или 120-180. В некоторых случаях, детали, подвергшиеся ремонту, показывают более тонкий слой.

Важно! Кузовные детали, несоприкасающиеся с агрессивной окружающей средой, такие как: стойки дверных проёмов, пороги, детали внутри капота, багажника и салона авто, имеют толщину покрытия на 30-50% ниже наружных деталей. Это правило относится абсолютно ко всем автомобилям!

- Толщина на крыше, дверях, капоте, багажнике кузова авто снаружи не должна превышать 180 мкм. и при том быть меньше 80 микрон.

- Разброс значений во время измерения на одной детали не должен превышать 15-20 микрон, а в целом по машине – 20-30 микрон.

- Толщина внутреннего пространства, стоек, проемов, деталей под капотом и в багажнике, должна быть меньше наружной на 30-50%.

- Каждая деталь измеряется в нескольких местах в 3-4 замера. Это нужно по 2-м причинам. Во-первых, если окраска производилась пятном, во-вторых, для определения деталей, которые были заменены на новые.

- Толщина покрытия автомобиля от 180 до 280 микрон свидетельствует о наличии второго слоя краски.

- Толщина от 300 микрон свидетельствует о применении в ремонте шпатлевки.

- Если у вас возникли подозрения по поводу правой двери, проверьте и сравните ее значения с толщиной покрытия левой двери. В идеале автомобили должны быть окрашены одинаково симметрично.

- Если проверка авто толщиномером определила, что ремонту подвергалось переднее крыло и задняя дверь, в 80% случаев водительская дверь тоже пострадала в ДТП и была заменена.

- Не забывайте основательно проверить стойки крыши и дверные проемы. Если обнаружили на этих деталях симметричное наличие шпатлевки, то это указывает об автомобиле-конструкторе.

- В случае проверки авто с нанесенными защитными пленками, толщина будет превышать оригинальный заводской слой на постоянную величину. Определить толщину пленки не составит труда.

КУЗОВ С ЗАМЕНОЙ ДЕТАЛЕЙ? КАК ИЗМЕРИТЬ И ОПРЕДЕЛИТЬ

Если после проверки автомобиля у вас остались подозрения, скорее всего это те места, где ремонт выполнялся с заменой пострадавшей части на новую. Толщина покрытия в этом случае может не значительно превышать заводскую. А в некоторых случаях наоборот, может отклониться в меньшую сторону. Важно знать, что разбег значений ЛКП на всей поверхности не должен превышать 15-20 микрон (см. пункт 2). Для этой проверки сделайте 7-10 измерений, 4 из которых будут в углах детали (самые не ровные места металла), в случае ремонта здесь будут максимальные отклонения от нормы.

После всего вышесказанного рекомендуем попрактиковаться и «набить руку». Проверьте 5-10 автомобилей, используя наши рекомендации и советы.

Теперь вы готовы профессионально и самостоятельно оценить автомобиль. Желаем удачи в проверках и поисках автомобилей!

Начинать замеры толщины краски на кузовных деталях автомобилей следует с передних крыльев. Обходя автомобиль по периметру, можно получить максимально полную информацию о том, в каком состоянии находится кузов;

Начинать замеры толщины краски на кузовных деталях автомобилей следует с передних крыльев. Обходя автомобиль по периметру, можно получить максимально полную информацию о том, в каком состоянии находится кузов; Электромагнитные толщиномеры. Они измеряют толщину лакокрасочного покрытия автомобиля, используя при работе закон электромагнитной индукции. Кузов автомобиля при измерении представляет собой замкнутый контур, и чем меньше расстояние от него до прибора, тем тоньше слой краски (или краски на шпаклевке). Электромагнитные толщиномеры могут похвастаться отличной точностью измерений, но они подойдут только для измерения толщины покрытия на железосодержащей детали. Если необходимо измерить количество нанесенной краски на пластмассу или цветные металлы, сделать это с помощью электромагнитного прибора не получится.

Электромагнитные толщиномеры. Они измеряют толщину лакокрасочного покрытия автомобиля, используя при работе закон электромагнитной индукции. Кузов автомобиля при измерении представляет собой замкнутый контур, и чем меньше расстояние от него до прибора, тем тоньше слой краски (или краски на шпаклевке). Электромагнитные толщиномеры могут похвастаться отличной точностью измерений, но они подойдут только для измерения толщины покрытия на железосодержащей детали. Если необходимо измерить количество нанесенной краски на пластмассу или цветные металлы, сделать это с помощью электромагнитного прибора не получится.