Толщиномер ультразвуковой – Преимущества и недостаки

Что вы узнаете:

Толщиномер ультразвуковой

Толщиномер ультразвуковой — прибор измерения служащий для неразрушающего контроля. Приборы используют ультразвуковое волны.

С помощью ультразвуковых приборов возможно производить проверки и исследования материалов их толщин и свойств. В современном мире такие приборы используются во всех областях производства и контроля. Такие приборы могут измерять толщину покрытий, при это не обязательно иметь доступ к обоим сторонам измеряемого образца. В современном мире, такие приборы нашли много различных способов реализации.

В основном мире они используются для измерении Покрытий, Лака и краски. С помощью них проводят измерения керамики стекла и пластмасс, а также иных покрытий.

Такое оборудование успешно применяется в коррозийной промышленности.

Принцип работы ультразвукового толщиномера:

Принцип работы такого устройства прост, он изменяет время которое проходит ультразвук через покрытия. Звук проходит через покрытие к задней стенки детали и возвращается обратно, благодаря такому способы мы можем понять плотность покрытия. Его возможно использовать для пластмассы, дерева и стенок стекла.

Звук проходит через покрытие к задней стенки детали и возвращается обратно, благодаря такому способы мы можем понять плотность покрытия. Его возможно использовать для пластмассы, дерева и стенок стекла.

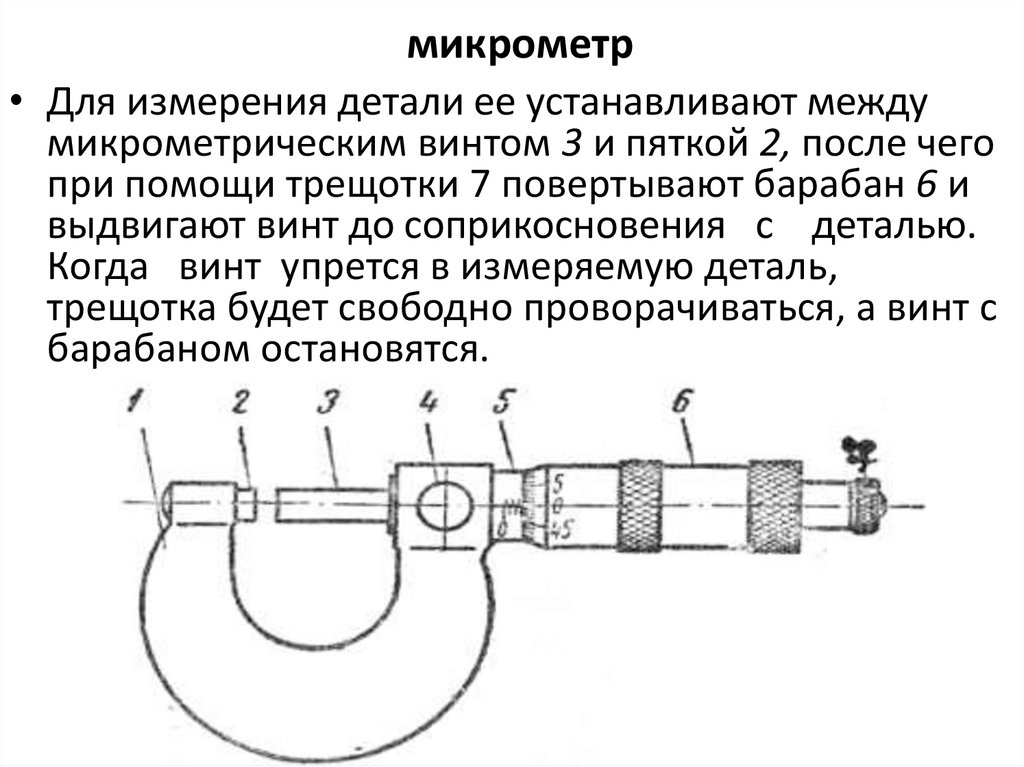

Самый первый толщиномер был изобретен поляком Вернером Собеком в 1967 году. Первый в мир толщинометр использовал ультразвук, поляк изучал в конкретные испытательные образцы, затем он вычислял толщину в микрометрах для этого он измерял скорости. А потом используя математику получал закономерности которые и легли в основу свойств толщинометрии.

Принципиально можно выделить два типа способов которые могут лежать в основе ультразвукового толщиномера. ти датчики являются пьезоэлектрическими и датчиками EMAT — Эти два датчики испускают из себя волны в материал и образуют возбуждение. Обычно такие датчики используют преднастроенную частоту для материала, однако некоторые могут испускать более мощные сигналы в случае необходимости. Однако базовая частота для таких толщиномеров составляет 5 МГц. Есть толщиномеры которые требуют использования соединителя в гелеобразном, пастообразном или жидком формате для устранения зазоров между преобразователем и образцом для испытаний. Одним из распространенных соединений является пропилен-гликоль, но есть много других вариантов, которые можно заменить.

Есть толщиномеры которые требуют использования соединителя в гелеобразном, пастообразном или жидком формате для устранения зазоров между преобразователем и образцом для испытаний. Одним из распространенных соединений является пропилен-гликоль, но есть много других вариантов, которые можно заменить.

Сегодня на рынке представлено много высокотехнологичных моделей. Современный цифровой измеритель толщины имеет возможность сохранять данные и выводить их на множество других устройств регистрации данных. Удобный интерфейс, сохраненные данные и настройки обеспечивают максимальную простоту для операторов.

Всё это позволяет начинающим пользователям легко использовать приборы и получать быстрый и качественный результат.

Преимущества ультразвукового толщиномера:

Неразрушающая техника Не требует доступа к обеим сторонам образца.

Может быть использована так, чтобы справляться несколькми покрытиями или прокладками и т.д.

Хорошая точность (0,1 мм и менее) получается при стандартных методах измерения

Легко разворачивается, не требует лабораторных условий и исследования проводятся без жидкого соединения.

Важные недостатки ультразвукового толщиномера:

Обычно требуется калибровка для каждого материала.

Требуется хороший контакт с материалом. Требуется опыт работы.

Пример работы:

оборудование толщиномер Толщиномер ультразвуковой ультразвук Ультразвуковой контроль

Как пользоваться толщиномером?

Содержание:

- Толщиномер, его назначение и сферы применения

- Особенности разных видов толщиномеров и принципы их работы

- В чем преимущества ультразвуковых толщиномеров

- Как использовать толщиномер, настройка и калибровка

- Как подбирать толщиномер для разных задач

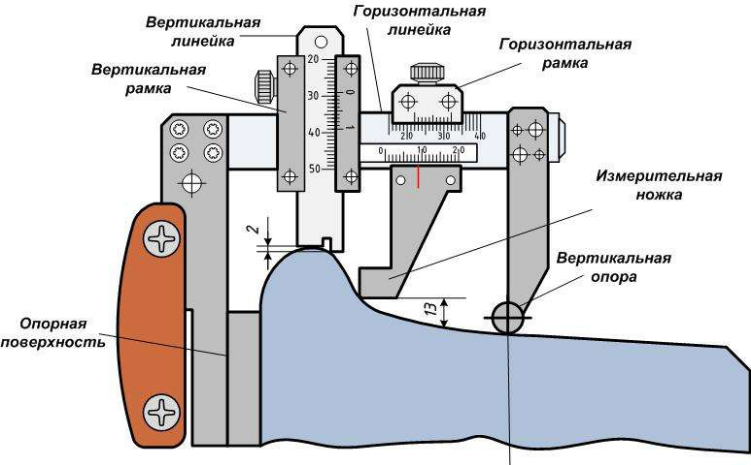

Самый простой способ измерить толщину какого-либо элемента – это приставить к нему метрическую шкалу (линейку, рулетку, штангенциркуль и т.д.). Но очень часто такой элементарный метод измерения применить невозможно, ведь для него нужно иметь полный доступ к измеряемой величине. А в большинстве случаев в измерении нуждается толщина покрытия или слоя определенного материала, толщина стенки предмета, детали или прибора. Возникает вопрос, как измерить толщину, не имея доступа к ней с обеих сторон? Разве что проткнуть ее насквозь?

А в большинстве случаев в измерении нуждается толщина покрытия или слоя определенного материала, толщина стенки предмета, детали или прибора. Возникает вопрос, как измерить толщину, не имея доступа к ней с обеих сторон? Разве что проткнуть ее насквозь?

О том, как пользоваться толщиномером, какие виды этих приборов существуют, и для каких целей они применяются, я расскажу в данной статье.

Что такое толщиномер, и где его используют

Толщиномер представляет собой небольшое устройство, при помощи которого можно быстро и легко узнать размер в толщину любого покрытия, слоя, детали.

Современные толщиномеры измеряют толщину любых материалов: металла, дерева, стекла, пластмассы, керамики. Ими легко определить толщину лакокрасочного покрытия или же слоя ржавчины, шпаклевки, грунтовки.

Ими легко определить толщину лакокрасочного покрытия или же слоя ржавчины, шпаклевки, грунтовки.

Исходя из такой универсальности, толщиномеры являются широко используемыми устройствами. Они незаменимы при строительных и отделочных работах, поскольку дают возможность определить толщину грунтовочных слоев, антикоррозийных покрытий.

Широко применяются толщиномеры и при ремонте автомобилей. С их помощью определяют толщину различных покрывающих слоев, анализируют состояние кузова автомобиля.

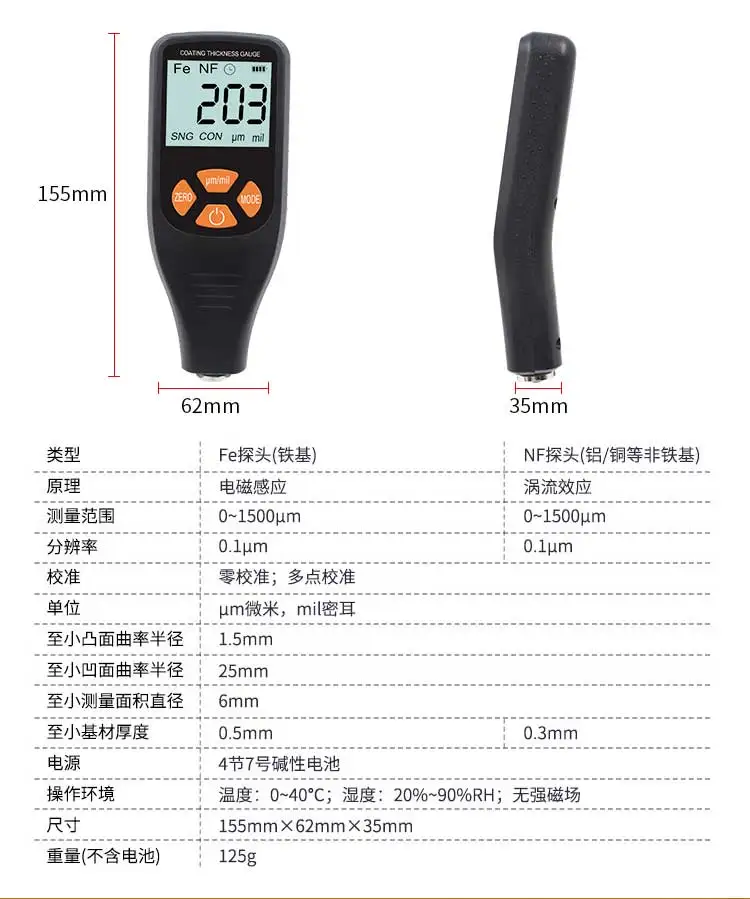

Решая, какой толщиномер купить, следует учитывать их вид и погрешность при измерении. Например, для высокоточного контроля толщин лакокрасочных покрытий выбирают ультрасовременные приборы, у которых предельно высокая точность измерения и мизерная погрешность. Такая информация необходима в сферах экспертной оценки предметов в автомобильной промышленности, судостроении и машиностроении.

Виды толщинометров и способы их действия

На сегодня существует много разновидностей толщиномеров. У них различные способы работы, возможности и функции. А поэтому и применение их рассчитано на выполнение различных задач. Наиболее распространенные виды:

У них различные способы работы, возможности и функции. А поэтому и применение их рассчитано на выполнение различных задач. Наиболее распространенные виды:

- Механический толщиномер (гребенка). Это самый незатейливый толщиномер краски, какой выбрать можно для ремонтных работ. Дело в том, что этот прибор при измерении нарушает целостность слоя. А поэтому он используется только для мокрых слоев краски, лака, штукатурки или шпаклевки. Важен для того, чтобы проконтролировать слои покрытий при ремонтно-строительных работах. Дает возможность просчитать усушку и оседание покрытий, избежать трещин и осыпаний. Исполнен в виде металлической или пластмассовой гребенки, зубья которой погружают в мокрый измеряемый слой. Гребенку держат перпендикулярно поверхности. А затем вынимают и смотрят отмеченный размер толщины.

- Электромагнитный толщиномер – это прибор, работа которого основана на принципе магнитной индукции. Устройство оснащено двумя катушками. Одна из них (ферромагнитный стержень) создает магнитное поле, а другая служит для измерения плотности магнитных волн.

Контролируя изменения в магнитном потоке, специальный датчик определяет толщину покрытия. Данный вариант измерения толщины недорогой, и хорош тем, что не нарушает целостности измеряемых элементов. Его недостаток – пониженная точность, погрешность достигает около 3 процентов.

Контролируя изменения в магнитном потоке, специальный датчик определяет толщину покрытия. Данный вариант измерения толщины недорогой, и хорош тем, что не нарушает целостности измеряемых элементов. Его недостаток – пониженная точность, погрешность достигает около 3 процентов. - Вихретоковый измеритель толщины. Часто применяемым в автосервисе является вихретоковый толщиномер, принцип работы которого также основан на генерации электромагнитного поля при помощи катушек. Однако, используют этот метод только для токопроводящих материалов, то есть, в основном, для металлов. Металлы, благодаря электропроводимости, образуют на своей поверхности вихревые токи. У таких токов возникает свое электромагнитное поле, которое вступает в противодействие с магнитным полем от катушек толщиномера. Датчики прибора фиксируют напряжение при их взаимодействии, и на основании его выдают размер толщины покрытия (краски, коррозийного налета и т.д.).

- Магнитные – это еще один вид толщиномеров, которые актуальны для магнитных материалов.

Датчиками служат постоянные магниты, которые определяют толщину немагнитного слоя, нанесенного на магнитную поверхность.

Датчиками служат постоянные магниты, которые определяют толщину немагнитного слоя, нанесенного на магнитную поверхность. - Ультразвуковые толщиномеры. По сравнению со всеми предыдущими способами измерения толщины, ультразвук – самый продвинутый и надежный метод. Это современная технология измерения расстояний, обладающая высокой точностью. Поэтому стоит остановиться на ней подробнее.

Ультразвуковые толщинометры: их особенности и преимущества

Человеческое ухо ультразвук не слышит, поскольку его частоты слишком высокие. Но, тем не менее, звуковые волны ультразвука существуют и действуют, согласно законам физики. То есть, они проникают через любую среду, однако скорость прохождения через разный материал у них разная.

С учетом физических свойств звуковых волн, создан ультразвуковой толщиномер, принцип работы которого основан на ультразвуковых преобразователях. Специальные зонды контролируют отражение звуковой волны от преграды, измеряют и фиксируют изменения ее скорости.

Ультразвуковой прибор – самый удобный и надежный среди всех видов устройств для измерения толщины покрытий и стенок. Он имеет точность показаний неизмеримо высшую, чем электромагнитные, магнитные и вихретоковые приборы, не говоря у же о механических (которые разрушают поверхность при измерении).

Самые популярные толщиномерыТОП 5

Среди несомненных плюсов ультразвукового толщиномера:

- Дает возможность измерять покрытие или стенку объекта с одной стороны. Удобно измерять толщины труднодоступных деталей и сложных элементов (труб, резервуаров). При этом прибор не разрушает поверхность (не нужно разрезать или распиливать элементы).

- Имеет настройки простые и доступные. Оснащен цифровым программированием, широкими возможностями предварительных настроек.

- Дает наиболее точные данные при помощи ультразвука и цифровых технологий. Скорость измерения предельно высокая: за несколько секунд вы видите информацию на дисплее. Более того – всю информацию можно перенести на другие электронные гаджеты, чтобы потом иметь возможность ее обработки. Для этого ультразвуковой толщиномер оснащен портами USB и имеет плату памяти.

- Универсален в применении: можно использовать для любых материалов (металла, пластика, стекла, резины, керамических, бетонных покрытий).

- Применяется в широком диапазоне: минимальный размер в толщину может составлять 0.4 мм. Максимальное значение для измерений достигает более полуметра, максимум по значению – 63.5 сантиметра.

- Прибор мобильный, автономный в работе, компактный и легкий.

При всех своих преимуществах, ультразвуковой толщиномер не отпугивает ценой, он доступен по своей стоимости, есть дешевые бюджетные варианты.

Таким образом, выбирая толщиномер, какой купить для строительных работ, для автомобильного ремонта и сервиса, лучше всего остановить свой выбор на ультразвуковом приборе.

Как применять толщинометр: последовательность шагов

Разные виды толщиномеров имеют различные принципы и способы измерения толщины покрытий. У одних они требуют больше времени и подготовки, у других все происходит проще и комфортнее. Ультразвуковые толщиномеры, например, нужно просто приложить к поверхности, подождать несколько секунд и считать значение с дисплея.

Однако, это минимум действий по эксплуатации. А, перед этим, вы, несомненно, подбирали нужный толщиномер, учитывая и материалы, которые измеряете, и габариты измеряемых объектов. После этого прибор проходит подготовку по таким шагам:

- Настройка «на ноль». Параметры толщиномера нужно откорректировать под характеристики своего объекта. То есть, определить уровень сигнала на измеряемой плоскости. Для этого выбираем часть объекта, где покрытия нет и фиксируем датчиком нулевое значение.

- Там, где покрыточного слоя нет, значение толщины должно быть нулевое, +/-1 мкн. Чтобы проверить, используем мерку толщины с идентичным значением, как у нашего покрытия.

Погрешность измерения должна соответствовать паспортному значению данного прибора.

Погрешность измерения должна соответствовать паспортному значению данного прибора. - Если прибор выдает погрешность в точности больше, чем определено его документацией, необходимо произвести его калибровку. Калибровка необходима, если вам требуется результат повышенной точности. Для нее нужно провести несколько замеров (от трех до пяти). А затем задать в настройках наиболее точный номинал мерки.

- Непосредственно при измерении выбираем клавишу нужного режима на приборе и нажимаем ее.

Итоги: какие критерии важны при выборе толщинометра

Перед тем, как выбрать толщиномер, нужно для себя определить все условия его работы. Следует учесть, магнитный ли материал или нет, токопроводящий (металл или сплав) или это стекло, керамика, бетон. Важно и какую толщину будем измерять – нужен ли датчик для миллиметров или нам требуется толщиномер для габаритных конструкций, полуметровых слоев. Сами габариты толщиномера и расположение его датчиков (на основании или на торце) тоже имеет значение – выбираем то, что будет удобнее для наших задач.

Основные критерии выбора следующие:

- Точность показаний (бытовые работы или профессиональные). К примеру, для таких измерений, как лакокрасочный или шпаклевочный слой на автомобиле, достаточно простого вихретокового измерителя. Или же магнитного, который очень хорошо работает с металлическими поверхностями. Для лабораторных исследований, профессиональных замеров, конечно же, нужен высокоточный ультразвуковой толщиномер.

- Тип основания (для токопроводящих, металлических или неметаллических поверхностей или для магнитных оснований). Для нетокопроводящих оснований лучшим выбором является ультразвуковой толщиномер, широкий ассортимент которых предлагает наш интернет-магазин.

- Диапазон измерения. Широта диапазона замеров всегда указана в паспорте прибора. Она важна, поскольку для мелких деталей и нетолстых покрытий выбираем один тип толщиномера, а для габаритных элементов – другой.

- Функционал и возможности настройки. Лучшие толщиномеры имеют цифровое управление и обладают вычислительными функциями, а также широкими возможностями настроек.

Если у вас возникли вопросы после прочтения статьи, оставляйте комментарии ниже. Я с радостью на них отвечу!

Принцип обнаружения и классификация толщиномеров

- Домашняя страница

- Блоги

- Принцип обнаружения и классификация толщиномеров

До настоящего времени технология неразрушающего контроля толщиномеров на рынке стала незаменимое средство для обработки промышленности для проверки качества готовой продукции для пользователей и обеспечения соответствия продукции высоким стандартам качества. Существуют в основном три типа толщиномеров: три типа толщиномеров, использующих магнитные измерения, вихретоковые измерения и ультразвуковые измерения.

Принципы и методы, обычно используемые при классификации датчиков, обычно включают:

Магнитные измерения

Подходит для измерения толщины непроницаемого слоя на материалах, обладающих магнитной проницаемостью, таких как сталь, железо, серебро и никель. Это измерение имеет высокую точность.

Это измерение имеет высокую точность.

Измерение вихревых токов

Подходит для измерения толщины непроводящего слоя на проводящих металлах. Это измерение имеет более низкую точность, чем магнитное измерение.

Ультразвуковое измерение

Подходит для точного измерения различных пластин и обрабатываемых деталей, а также может контролировать степень утончения различных труб и сосудов под давлением в производственном оборудовании после коррозии во время использования.

Классификацию толщиномеров можно разделить на два типа: толщиномер по принципу магнитного притяжения и толщиномер по принципу магнитной индукции. Толщиномер с вихретоковым принципом измерения имеет только один вид, который представляет собой вихретоковый толщиномер.

Толщиномер по принципу магнитного притяжения предназначен для измерения толщины покрытия с использованием силы всасывания между зондом с постоянным магнитом и магнитопроводящей сталью, которая пропорциональна расстоянию между ними. Это расстояние является толщиной покрытия. Поэтому, пока разница между магнитной проницаемостью покрытия и подложки достаточно велика, ее можно измерить.

Это расстояние является толщиной покрытия. Поэтому, пока разница между магнитной проницаемостью покрытия и подложки достаточно велика, ее можно измерить.

Принцип магнитной индукции измерения толщины использует магнитный поток измерительной головки, который течет в железную подложку через неферромагнитное покрытие для измерения толщины покрытия. Чем толще покрытие, тем меньше будет магнитный поток. Когда зонд с катушкой на сердечнике из мягкого железа помещается на объект контроля, прибор автоматически выдает тестовый ток. Величина магнитного потока влияет на величину индуцированной электродвижущей силы. Прибор усиливает сигнал, а затем указывает толщину покрытия.

Вихретоковый толщиномер использует высокочастотный переменный ток для создания электромагнитного поля в катушке в качестве измерительной головки. Когда зонд находится рядом с проводящим металлическим телом, в металлическом материале образуется вихревой ток. Этот вихревой ток увеличивается по мере уменьшения расстояния от металлического корпуса и влияет на магнитный поток катушки зонда. Этот эффект обратной связи представляет собой измерение расстояния между зондом и основным металлом.

Этот эффект обратной связи представляет собой измерение расстояния между зондом и основным металлом.

Вихретоковый датчик используется для измерения толщины покрытия на неферромагнитной металлической подложке, поэтому мы обычно называем датчик немагнитным датчиком. По сравнению с магнитным принципом измерения их электрический принцип в основном такой же. Основное отличие состоит в том, что пробник другой, частота испытательного тока другая, а размер сигнала и отношение шкалы разные. В толщиномерах за последние два года, благодаря постоянному совершенствованию конструкции датчика и микрокомпьютерной технологии, путем автоматического определения различных датчиков, вызова различных программ управления, вывода различных тестовых токов и изменения программного обеспечения преобразования шкалы, два разных типа датчиков наконец-то соединены. на тот же толщиномер. Основываясь на той же идее, также появился толщиномер, который может быть связан с 10 типами датчиков.

Ультразвуковой толщиномер основан на принципе отражения ультразвукового импульса для измерения толщины. Когда ультразвуковой импульс, излучаемый датчиком, достигает границы раздела материала через измеряемый объект, импульс отражается обратно к датчику, и толщина измеряемого материала определяется путем точного измерения времени распространения ультразвука в материале.

Когда ультразвуковой импульс, излучаемый датчиком, достигает границы раздела материала через измеряемый объект, импульс отражается обратно к датчику, и толщина измеряемого материала определяется путем точного измерения времени распространения ультразвука в материале.

Несмотря на то, что существует много различий в выборе точек измерения и стандартных материалов при калибровке некоторых толщиномеров, в процессе эксплуатации следует отметить некоторые общие моменты. Например, каждый толщиномер имеет нижний предел кривизны поверхности и минимальную толщину подложки, и для работы в реальной калибровке следует выбирать подложку разумного размера; Ориентация и давление зонда также влияют на результаты измерения. Необходимо держать зонд перпендикулярно к подложке и поддерживать постоянное и как можно меньшее давление; Кроме того, следует обратить внимание на влияние внешнего магнитного поля и остаточной намагниченности матрицы при калибровке толщиномера покрытия, а также на влияние изменения температуры и вязкости связующего вещества при калибровке ультразвукового толщиномера.

Основные характеристики тестера крутящего момента Как выбрать портативный прибор для измерения толщины покрытия? Каковы преимущества прибора измерения толщины покрытия для качества покрытия продукта? Роль измерителя крутящего момента

Замечания по применению – PHYNIX

Материалы и компоненты по разным причинам покрываются слоем из другого материала. Независимо от фактической причины, такой как защита или украшение, измерение фактической толщины покрытия нанесенного материала очень важно. Приборы PHYNIX позволяют проводить неразрушающий контроль толщины покрытий и используют два различных метода: магнитно-индуктивное и вихретоковое:

- Для неразрушающего измерения толщины покрытия на железе и стали, т.е. на ферромагнитных подложках, используется принцип магнитной индукции. Магнитно-индуктивный принцип используется в моделях с маркировкой F или FN (F = ферромагнитный), т.е. Сурфикс® ФН. Покрытие должно быть немагнитным – например, лак, краска, эмаль, пластик, стекло, алюминий, свинец, хром, медь, латунь, цинк, олово и т.

д.

д. - Принцип вихревых токов позволяет проводить неразрушающее измерение толщины покрытия на немагнитных металлических подложках, например. алюминий, алюминиевые сплавы, свинец, бронза, медь, латунь, цинк, цинковое литье, олово. Принцип вихревых токов используется в моделях с маркировкой N или FN (N=Цветные металлы), напр. Surfix® easy I-FN. Испытываемые покрытия должны быть электроизоляционными; например, лак, краска, эмаль, пластик, стекло, анодирующие покрытия и керамика

Типичные области применения толщиномеров покрытий с использованием принципа магнитной индукции и вихретокового метода

Все модели Surfix® соответствуют специальным международным стандартам измерения толщины:

- Метод: DIN EN ISO 2808

- Магнитно-индуктивный метод: DIN EN ISO 2178, ASTM B499, ASTM D7091

- Вихретоковый метод: DIN EN ISO 2360, ASTM D7091

- Основные термины измерительной техники: DIN 1319, часть 1 и часть 3

Катушка возбуждения, намотанная на железный сердечник и на которую подается низкочастотный переменный ток, используется для измерения магнитно-индуктивным методом (например, Modell Surfix® F). Для этого в воздушном пространстве вокруг полюсов создается магнитное переменное поле.

Для этого в воздушном пространстве вокруг полюсов создается магнитное переменное поле.

При приближении полюса к железной детали магнитное поле будет усиливаться. Затем он генерирует напряжение во второй катушке (измерительной катушке). Это напряжение зависит от расстояния до железа. При прикреплении железного сердечника или измерительного датчика к покрытию получается определенное расстояние между полюсом и железом и, следовательно, определенное напряжение катушки. Это оценивается электронным способом и отображается в цифровом виде как толщина покрытия.

Для измерения вихретоковым методом используется только одна катушка (например, модель Surfix® N), через которую протекает переменный ток высокой частоты. Это создает электромагнитное переменное поле вокруг катушки.

Зонд по вихретоковому методу Когда катушка своим переменным полем приближается к цветному металлу, в этом металле индуцируется переменный ток, называемый вихревым током. Это создает другое электромагнитное переменное поле в противоположном направлении, ослабляя исходное поле. Эффект в катушке – изменение индуктивности, характерное свойство каждой катушки. Прикладывая измерительный датчик к покрытию, получается определенное расстояние между катушкой и цветным металлом, что приводит к определенной индуктивности катушки. Это будет оцениваться в электронном виде и отображаться в цифровом виде как толщина покрытия.

Это создает другое электромагнитное переменное поле в противоположном направлении, ослабляя исходное поле. Эффект в катушке – изменение индуктивности, характерное свойство каждой катушки. Прикладывая измерительный датчик к покрытию, получается определенное расстояние между катушкой и цветным металлом, что приводит к определенной индуктивности катушки. Это будет оцениваться в электронном виде и отображаться в цифровом виде как толщина покрытия.

В комбинированных датчиках (например, модель Surfix® FN) обе системы катушек размещаются в измерительном датчике таким образом, что переменное поле обеих катушек – низкочастотное и высокочастотное переменные поля – воздействует при размещении датчика на измеряемый объект. Измерительные сигналы двух катушек автоматически оцениваются электронным способом с помощью микропроцессора, так что можно выбрать процедуру измерения, соответствующую основному материалу, и отобразить правильную толщину слоя, независимо от того, выполняется ли измерение на железе или цветном металле.

Контролируя изменения в магнитном потоке, специальный датчик определяет толщину покрытия. Данный вариант измерения толщины недорогой, и хорош тем, что не нарушает целостности измеряемых элементов. Его недостаток – пониженная точность, погрешность достигает около 3 процентов.

Контролируя изменения в магнитном потоке, специальный датчик определяет толщину покрытия. Данный вариант измерения толщины недорогой, и хорош тем, что не нарушает целостности измеряемых элементов. Его недостаток – пониженная точность, погрешность достигает около 3 процентов. Датчиками служат постоянные магниты, которые определяют толщину немагнитного слоя, нанесенного на магнитную поверхность.

Датчиками служат постоянные магниты, которые определяют толщину немагнитного слоя, нанесенного на магнитную поверхность.

Погрешность измерения должна соответствовать паспортному значению данного прибора.

Погрешность измерения должна соответствовать паспортному значению данного прибора.

д.

д.