РАСЧЕТ ПАРАМЕТРОВ ЛИСТОГИБОЧНЫХ НЕСИММЕТРИЧНЫХ ТРЕХВАЛКОВЫХ ВАЛЬЦОВ ПРИ ПРОИЗВОДСТВЕ СТАЛЬНЫХ ТРУБ | Шинкин

1. Banabic D. (Ed.). Multiscale modeling in sheet metal forming. – Heidelberg: Springer, 2016. – 405 p.

2. Hingole R.S. Advances in metal forming. Expert system for metal forming. – Heidelberg: Springer, 2015. – 116 p.

3. Davim J.P. (Ed.). Materials Forming and Machining. Research and Development. – Woodhead Publishing, 2015. – 202 p.

4. Lenard J.G. (Ed.). Metal forming science and practice. – Oxford: Elsevier Science, 2002. – 378 p.

5. Hu J., Marciniak Z., Duncan J. Mechanics of sheet metal forming. – Oxford – Boston: Butterworth-Heinemann, 2002. – 211 p.

6. Calladine C.R. (Ed.). Plasticity for engineers. Theory and applications. – Woodhead Publishing, 2000. – 328 p.

7. Belsky S.M., Mazur I.P., Lezhnev S.N., Panin E.A. A two-zone model of browdening during rolling // Journal of Chemical Technology and Metallurgy. 2017. Vol. 52. No. 2. P. 180 – 185.

P. 180 – 185.

8. Belskiy S., Mazur I., Lezhnev S., Panin E. Distribution of linear pressure of thin-sheet rolling across strip width // Journal of Chemical Technology and Metallurgy. 2016. Vol. 51. No. 4. P. 371 – 378.

9. Belskiy S.M., Yankova S., Chuprov V.B. etc. Temperature field of stripes under hot rolling // Journal of Chemical Technology and Metallurgy. 2015. Vol. 50. No. 6. P. 613 – 616.

10. Muhin U., Koinov T., Belskij S., Makarov E. Application of between-stand cooling in the production of hot-rolled strips // Journal of Chemical Technology and Metallurgy. 2014. Vol. 49. No. 1. P. 65 – 70.

11. Muhin U., Belskij S., Koinov T. Study on the influence of the antibending force of working rolls on the widening in hot rolling of thin sheet // Journal of Chemical Technology and Metallurgy. 2014. Vol. 49. No. 1. P. 77 – 81.

12. Muhin U., Koinov T., Belskij S., Makarov E. Simulation of accelera ted strip cooling on the hot rolling mill run-out roller table // Journal of Chemical Technology and Metallurgy. 2014. Vol. 49. No. 1. P. 60 – 64.

2014. Vol. 49. No. 1. P. 60 – 64.

13. Belskiy S.M., Mazur S.I., Mukhin Y.A., Goncharov A.I. Influence of the cross section of hot-rolled steel on the flatness of cold-rolled strip // Steel in Translation. 2013. Vol. 43. No. 5. P. 313 – 316.

14. Belskiy S.M., Mukhin Y.A. Classifi cation of regulation principles for strip fl atness // Steel in Translation. 2009. Vol. 39. No. 11. P. 1012 – 1015.

15. Belskiy S.M., Mukhin Y.A. Hot strip rolling with local thickening // Steel in Translation. 2009. Vol. 39. No. 5. P. 420 – 424.

16. Belskiy S.M., Tret’yakov V.A., Baryshev V.V., Kudinov S.V. In vestigation of slab width formation in roughing group of broad strip mill // Steel in Translation. 1998. Vol. 28. No. 1. P. 32 – 39.

17. Коцарь С.Л., Третьяков В.А., Бельский С.М., Полякова Б.А., Савочкин А.Г. Экспериментальная проверка математических моделей прокатки с имитацией осевой сдвижки валков // Сталь. 1993. № 2. С. 53 – 55.

18. Shinkin V.N., Kolikov A.P. Simulation of the shaping of blanks for large-diameter pipe // Steel in Translation. 2011. Vol. 41. No. 1. P. 61 – 66.

2011. Vol. 41. No. 1. P. 61 – 66.

19. Shinkin V.N., Kolikov A.P. Elastoplastic shaping of metal in an edge-bending press in the manufacture of large-diameter pipe // Steel in Translation. 2011. Vol. 41. No. 6. P. 528 – 531.

20. Shinkin V.N., Kolikov A.P. Engineering calculations for processes involved in the production of large-diameter pipes by the SMS Meer technology // Metallurgist. 2012. Vol. 55. No. 11-12. P. 833 – 840.

21. Shinkin V.N. The mathematical model of the thick steel sheet flattening on the twelve-roller sheet-straightening machine. Mas sage 1. Cur vature of sheet // CIS Iron and Steel Review. 2016. Vol. 12. P. 37 – 40.

22. Shinkin V.N. The mathematical model of the thick steel sheet flattening on the twelve-roller sheet-straightening machine. Massage 2. Forces and moments // CIS Iron and Steel Review. 2016. Vol. 12. P. 40 – 44.

23. Shinkin V.N. Geometry of steel sheet in a seven-roller straightening machine // Steel in Translation. 2016. Vol. 46. No. 11. P. 776 – 780.

46. No. 11. P. 776 – 780.

24. Shinkin V.N. Preliminary straightening of thick steel sheet in a seven-roller machine // Steel in Translation. 2016. Vol. 46. No. 12. P. 836 – 840.

25. Il’ichev V.G., Zalavin Ya.E. Improving the roller shaping of largediameter pipe from strip // Steel in Translation. 2016. Vol. 46. No. 1. P. 54 – 57.

26. Yusupov V.S., Kolobov A.V., Akopyan K.E. etc. Improving the production of electrowelded straight-seam pipe. Part 2 // Steel in Translation. 2015. Vol. 45. No. 12. P. 975 – 977.

27. Yusupov V.S., Kolobov A.V., Akopyan K.E. etc. Improving the production of electrowelded straight-seam pipe. Part 1 // Steel in Translation. 2015. Vol. 45. No. 8. P. 598 – 604.

28. Klyukvin M.B., Ordin V.G., Matrosov Yu.I. etc. Change in X80 steel plate mechanical properties during pipe manufacture // Metallurgist. 2012. Vol. 56. No. 7-8. P. 591 – 596.

29. Shabalov I.P., Solov’ev D.M., Filippov G.A., Livanova O.V. Infl uence of UO shaping on the mechanical properties of largediameter electrowelded pipe // Steel in Translation. 2015. Vol. 45. No. 4. P. 287 – 292.

2015. Vol. 45. No. 4. P. 287 – 292.

30. Manzhurin I.P., Sidorina E.A. Determination of the reduction in the thickness of strip during its shaping in the rolls of a roll-forming machine. Metallurgist // 2013. Vol. 56. No. 11-12. P. 941 – 945.

31. Punin V.I., Kokhan L.S., Morozov Yu.A. Reduction of the length of strip rolled on roll-forming machines // Metallurgist. 2013. Vol. 56. No. 11-12. P. 938 – 940.

32. Barabash A.V., Gavril’chenko E.Yu., Gribkov E.P., Markov O.E. Straightening of sheet with correction of waviness // Steel in Translation. 2014. Vol. 44. No. 12. P. 916 – 920.

33. Komkov N.A., Livanova O.V., Nikulin A.N., Filippov G.A. Manu facture of plane axisymmetric blanks by end rolling from round bar or thick-walled pipe // Steel in Translation. 2012. Vol. 42. No. 1. P. 73 – 77.

34. Mentyukov K.Yu., Bortsov A.N., Shabalov I.P., Mansyrev E.I. Study of the properties of the base metal of large-diameter pipes under alternating loading // Metallurgist. 2016. Vol. 60. No. 3-4. P. 397 – 404.

2016. Vol. 60. No. 3-4. P. 397 – 404.

35. Shabalov I.P., Nastich S.Yu., Velikodnev V.Ya. etc. Eff ect of heating and deformation on properties of highly deformable pipe metal during cold bend manufacture // Metallurgist. 2017. Vol. 60. No. 9-10. P. 1070 – 1079.

Розрахунок радіуса згинання для 3-х валкового згинального верстата. Статті компанії «PSTech™ Ukraine

Визначаємо на яку величину слід опустити рухливий вал для того, щоб налаштувати радіус гнуття

Зменшуючи число прогонів заготовки до повного виготовлення готової деталі, ми збільшуємо продуктивність праці. Коли у роботу задіюються вальцювальний верстат трехвалковый або профилегибы, важливо точно знати кінцеве положення ролика (валка), розташованого по середині, щодо місця розташування крайніх валків. Чітке положення ролика дозволить здійснити згинання заготовки з потрібним значенням радіуса при меншій кількості проходів.

Нижче ми розглянемо теоретичний підхід до вышепоставленной задачі. Слід зазначити, що даний метод на практиці не застосовувався, таким чином, про його результативності можна судити тільки теоретично. Незважаючи на це, є великий відсоток ймовірності, що гнуття металу з допомогою вальців трехвалковых або профилегиба за даною методикою буде здійснюватися за набагато менший час.

Слід зазначити, що даний метод на практиці не застосовувався, таким чином, про його результативності можна судити тільки теоретично. Незважаючи на це, є великий відсоток ймовірності, що гнуття металу з допомогою вальців трехвалковых або профилегиба за даною методикою буде здійснюватися за набагато менший час.

Найчастіше на практиці до того, як отримати готову деталь, положення рухомого ролика (валка) разом з числом проходом знаходиться «методом тику». По закінченню досить довгої відпрацювання техпроцесу, за допомогою пробного вироби, знаходиться координата розташування ролика (валка), розташованого в центрі. Далі, по знайденому значенню перебудовуються 3-х валкові вальці або профилегибы і виготовляється партія однотипних виробів.

Вищевикладений метод досить гарний у серійному виробництві, коли число однотипних деталей досить істотно. Але дрібносерійне або одиничне виробництво передбачає згинання листів різних товщин і радіусів, тут не можна допустити постійну перебудову обладнання, так як на це піде дуже багато цінного часу. Занадто помітними дані втрати стають вчасно згинання довгих заготовок (7-10 метрів). Необхідно зробити один прохід, потім провести розміри, далі переналаштувати положення ролика і починати все заново. І такі операції повторюються не один раз!

Занадто помітними дані втрати стають вчасно згинання довгих заготовок (7-10 метрів). Необхідно зробити один прохід, потім провести розміри, далі переналаштувати положення ролика і починати все заново. І такі операції повторюються не один раз!

Слід зазначити, що вальці або профилегиб поділяються на різні моделі, які відрізняються наявністю рухомого середнього або крайніх валів. Але для рішення нашої задачі модель обладнання не відіграє істотну роль.

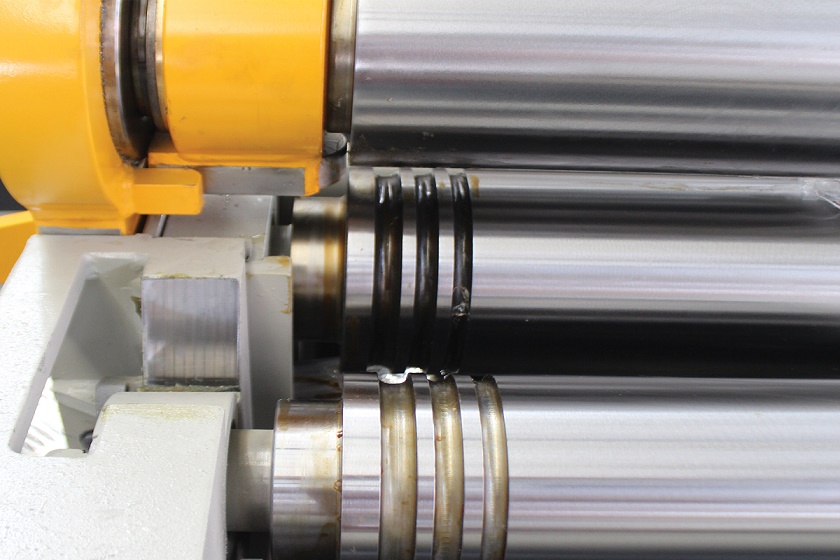

Малюнок: розрахункова схема гнуття на 3-х валкових вальцях

Заготівля на першому етапі розташована на двох крайніх валках, з діаметром D. Центральний вал діаметр d опускається до торкання з поверхнею заготовки. Потім центральний вал опускають на розрахункову величину розміру H, проводиться пуск верстата, заготівля прокочується, метал згинається в результаті вальцювання отримаємо детаь радіуса R. (½)

(½)

4. Але деталь з внутрішнім радіусом вигину R0 вийшла при опущеному верхньому валки на розмір Нрасч, а не Н0расч! Вважаємо поправку на зворотне пружинение х в мм

в Exel D12: =D9-D11 =3,5

Формула x = Нрасч — Н0расч

5. Так як радіуси R R0 мають близькі розміри, то можна з достатнім ступенем точності прийняти цю ж величину поправки x для визначення остаточного фактичного відстані H, на яку необхідно подати вниз верхній ролик (валок) для отримання на вальцованной деталі внутрішнього радіуса R.

6. Обчислюємо остаточну розрахункову вертикальну подачу верхнього ролика (валка) H мм з урахуванням пружинения

в Exel D13: =D9+D12 =48,9

формула H= Нрасч+x

Задача вирішена! Перша деталь з партії виготовлена за 2 проходи!

Знайдено розташування центрального вала.

Дані розрахунку:

1. Діаметр центрального вала – d в мм записуємо в Exel D3: 120

2. Діаметр опорних валів D в мм в Exel D4: 150

3. Відстань між осями опорних в A в мм в Exel D5: 500

Відстань між осями опорних в A в мм в Exel D5: 500

4. Товщина перерізу заготовки h , мм в Exel D6: 36

5. Очікуваний адиус вигину деталі R у мм в Exel D7: 600

Розрахунок може бути застосований тільки для 3-хвалковых верстатів з вертикальним підйомом бічних валків А=const

Якщо на вальцях верхній вал не рухливий, аподвижными є бічні і нижній вали, а тоді такому разі Розмір А=var —змінна, яка залежить від Н.

Потрібна інша формула для Нрасч.

3-валковая листогибочная машина: анализ нагрузки и расчет приводной мощности (симметричная)

Содержание

ВведениеПоскольку нагрузка на листогибочную машину велика, требования к прочности деталей высоки.

Кроме того, в связи с жесткой конкуренцией на рынке необходимо срочно снизить стоимость листовых валков, поэтому крайне важно спроектировать машину точно и надежно.

Для расчета конструкции вальцовочного станка сначала требуется силовой анализ вальцовочного станка, результатом которого являются исходные параметры конструкции каждой части вальцовочного станка.

Расчет приводной мощности системы главного привода является необходимым параметром для проектирования системы главного привода и выбора двигателя.

Таким образом, расчет силового анализа и приводной мощности листопрокатного станка очень важен для проектирования вальцегибочного станка.

В этом посте расчет силовых возможностей симметричного трехвалкового листогибочного станка является одним из методов, другие типы листопрокатных станков могут взять его для справки.

Анализ силы 2.1 Максимальный крутящий момент, необходимый для прокатки цилиндраКогда листопрокатная машина работает, стальной лист должен быть закатан в стальную трубу.

В это время напряжение материала достигло предела текучести.

Следовательно, распределение изгибающего напряжения на сечении трубы показано под рисунком (b), а изгибающий момент М сечения равен:

В приведенной выше формуле

B, δ – Максимальная ширина и толщина листового проката (м)

σ s – Предел текучести материала (кН • м -2 )

Рис.1 Распределение напряжений при изгибе валка

При рассмотрении деформации материала имеется армирование, и для модификации уравнения (1) вводится коэффициент армирования K, а именно:

K = 1,10~1,25, когда результат для δ/R большой, берется наибольшее значение.

R – Радиус нейтрального слоя прокатываемого листа (м)

2.2 Силовое состояниеПри прокатке стального листа силовое состояние показано на рисунке ниже. В соответствии с балансом сил опорная сила F 2 на пластину валка может быть получена по формуле:

В приведенной выше формуле

θ – угол между линиями отклонения OO 1 и OO 2,

α – Межцентровое расстояние нижнего ролика (м)

D мин. – МИН -диаметр прокатывания пластин (M)

– МИН -диаметр прокатывания пластин (M)

D 2 – Нижний диаметр ролика (M)

Fig.2 Процесс. толщина листа δ намного меньше минимального диаметра прокатной трубы, радиус R нейтрального слоя составляет около 0,5d мин , чтобы упростить расчет, приведенное выше уравнение можно изменить на:

В соответствии с балансом сил сила давления F 1 , создаваемая верхним валком, действующая на прокатный лист, составляет:

Расчет мощности привода 3.1 Приводной момент нижнего валикаНижний ролик листопрокатного станка является ведущим роликом, и приводной момент на нижнем ролике используется для преодоления момента деформации T n1 и момента трения T n2 .

В процессе прокатки стального листа деформационная способность, сохраняемая в сечении AB стального листа (см. рис. 1a и рис. 2), составляет 2 M θ , расчетное время составляет 2 θR/V ( V — скорость прокатки).

Отношение равно мощности момента деформации Т n1 , а именно:

Следовательно,

Момент трения включает момент трения качения между верхним и нижним роликами и стальным листом, а также момент трения скольжения между шейкой ролика и втулкой вала, который можно рассчитать следующим образом:

In the above formula:

μ – Coefficient of sliding friction, take μ = 0.05-0.1d 1 ,

d 2 – Диаметр верхнего и нижнего роликов (м)

D 1 , D 2 – Диаметр шейки верхнего и нижнего роликов (м)

Размер еще не указан в конструкции фаза, значение может принимать D i = 0,5d i (i=1, 2). Момент T привода нижнего ролика равен сумме момента деформации T n1 и момента трения T n2 .

3,2 Нижняя мощность, управляемая роллером,Нижняя мощность, управляемая роликами:

В вышеуказанной формуле:

P – Driven Power (M • KW)

T – Dripencive Port (кН • м)

n 2 – Скорость вращения нижнего ролика (об • мин -1 ), n 2 =2 V /d 2 (V – скорость прокатки)

η – КПД трансмиссии, η=0,65-0,8

Мощность главного двигателя может быть получена из значение P .

Анализ нагрузки и расчет приводной мощности (симметричный 3-валковый листогибочный станок) – БЛОГ HARSLE0005 Введение.

Листопрокатное оборудование должно выдерживать большие нагрузки, поэтому требования к усилию его частей достаточно жесткие. Предложение листовых валков по сниженным ценам будет способствовать повышению конкурентоспособности производителей на рынке, при этом оборудование должно иметь точную и надежную конструкцию. Для этого анализ нагрузки является первичным требованием, которое позволяет конструкции оборудования иметь надлежащие параметры.

Оценка приводной мощности обязательна для разработки основных приводных систем и выбора подходящего двигателя. Таким образом, анализ нагрузки и мощности привода листопрокатного оборудования является обязательным при проектировании вальцегибочного оборудования. Расчет грузоподъемности симметричной трехвалковой гибочной машины дает метод и для других типов листовых валков.

2. Анализ нагрузки. 2.1 Максимальный крутящий момент, необходимый для цилиндрического валка.

2.1 Максимальный крутящий момент, необходимый для цилиндрического валка. Стальные листы превращаются в стальные трубы при обработке их роликовым оборудованием. Давление плиты достигает своего предела текучести. Передача напряжения изгиба по площади трубы изображена на рисунке (б), точка изгиба M площади равна:

В приведенной формуле:

B, δ – наибольшая ширина и толщина обрабатываемого листа (м ).

Рис. 1. Передача напряжения изгиба валка.σ s предел текучести листа (кН x м -2 )

Учитывая наличие армирования из-за деформации пластины, коэффициент армирования K вводится для определения этого утверждения:

В данном уравнении:

K — коэффициент армирования. Его значение равно 1,10~1,25. Если результаты для ð/R больше, выберите самый большой из них.

2.2 Условия прочности.R – полудиаметр нейтрального слоя прокатного листа (м).

Состояние прочности при прокатке толстолистового проката видно на данном рисунке. В соответствии с балансировкой прочности с помощью этого уравнения достигается опорная прочность F2 по прокатному листу.

В данном уравнении:

θ угол между линиями дефиле 001 и 002.

В данном уравнении:

a — длина центра нижнего валка (м).

Рис. 2. Анализ нагрузки на изгиб валков.д min – калибр нижнего валка (м).

Учитывая, что δ листа значительно меньше по сравнению с наименьшим калибром трубы валка, полудиаметр R нейтрального уровня составляет около 0,5 d min . Для упрощения расчетов приведенную выше формулу можно изменить следующим образом:

В соответствии с балансировкой прочности, сила давления F1, производимая верхним валком на лист валка, становится равной:

3. Оценка мощности привода 3.1 Точка привода нижнего ролика.

Оценка мощности привода 3.1 Точка привода нижнего ролика. Нижний вал листового валкового оборудования является приводным валком. Крутящий момент на нижнем ролике обычно превышает момент деформации T n1 , а также момент трения T n2 .

При вальцовке стального листа сохраняемая деформационная способность на участке АВ листа (рис. 1а, 2) составляет 2Mθ, затраченное время 2θR /V, где V указывает скорость рулона. Соотношение равно моменту деформации T n1 прочности:

Момент трения включает в себя момент трения валка в середине верхнего и нижнего роликов и стального листа, а также момент трения скольжения в середине насадки валка и втулки валка. Он рассчитывается следующим образом:

В данном уравнении:

f – коэффициент трения качения

µ – коэффициент трения скольжения, примите µ равным 0,05-0,1d 1

d 2 – калибр верхнего и нижнего валка (м)

D 1 , D 2 – калибр верхнего и нижнего валка (м) калибр насадки верхнего и нижнего валка.