Углы отрезного резца | Токарные резцы по металлу

Отрезные резцы

Передний угол

Передний угол оказывает большое влияние на , которая резко снижается с уменьшением его величины (от нуля и ниже). Поэтому во избежание появления вибраций необходимо принимать передний угол 15-25°, причем обычно он делается равным углу врезания пластинки. В целях обеспечения завивания стружки и благоприятного отвода ее, рекомендуется переднюю поверхность резца делать или криволинейной, или с лункой. Для упрочнения главной режущей кромки целесообразно предусмотреть ленточку шириной 0,2-0,3 мм с отрицательным передним углом -3 – 5°. Однако не следует забывать, что такая ленточка допустима только при наличии достаточно жестких условий работы резца. 15 случае, если условия жесткости не позволяют применять упрочняющую ленточку с отрицательным углом, рекомендуется делать ее с положительным углом 5° для твердых и 10° для мягких и вязких материалов. Упрочняющая ленточка при небольшой ее ширине не оказывает влияния на величину сопротивления резанию, так как центр давления стружки выходит за границу ленточки в зону криволинейной передней поверхности, снабженной большим передним углом.

Рисунок 66 – Углы отрезного резца

В практике встречаются отрезные резцы, у которых передняя поверхность оформляется в виде двухгранного угла (рис. 66, б). Плоскости его наклонены к опорной плоскости под углом μ = 10÷15°. Линия пересечения этих плоскостей расположена параллельно опорной плоскости. Такая конструкция способствует лучшему врезанию резца в заготовку.

Задний угол

Задний угол главной режущей кромки принимается равным 8º но пластинке и 12° по державке.

Режущая кромка

Главная режущая кромка резца может быть оформлена в нескольких вариантах. Для отрезки крупных заготовок можно рекомендовать резец с двумя режущими кромками (рис. 66, в)². Они обеспечивают разделение стружки на две части, что облегчает отвод ее из зоны резания. Такая конструкция более подходит к резцам из быстрорежущей стали, тогда как для она менее пригодна из-за сложности заточки и малой прочности режущей кромки.

Заслуживает внимания оформление главной режущей кромки под двумя углами φ (рис. 66, г). Такая форма облегчает врезание резца в заготовку и удлиняет ее кромку. Углы в плане φ принимаются в пределах 60-80° (ς = 30 ÷10º).

66, г). Такая форма облегчает врезание резца в заготовку и удлиняет ее кромку. Углы в плане φ принимаются в пределах 60-80° (ς = 30 ÷10º).

В том случае, если главная режущая кромка выполнена под углом φ = 90°, рекомендуется на ней снимать фаски размером f = 1÷1,5 мм под углом 45° с обеих сторон или же делать небольшие закругления (рис. 66, д).

В практике встречаются случаи, когда при отрезке нежелательно оставлять несрезанным цилиндрический отросток у сердцевины заготовки (например, при обработке на автоматах). Для срезания такого стержня режущая кромка оформляется под углом φ = 75 ÷80°.

Повышение виброустойчивости

Иногда отрезку заготовок производят резцом, у которого главная режущая кромка имеет вогнутую форму, полученную в результате вышлифовки лунки на главной задней поверхности (рис. 66, ж). Назначение такой формы – повышение виброустойчивости резца и возможность повышения величины подачи.

Тяжелые условия работы отрезных резцов заставляют, как правило, применять их в виде монолитной конструкции, тогда как сборные конструкции редко встречаются на практике.

Похожие материалы

Практическая работа №1 “Токарные резцы”

ИНСТРУКЦИОННАЯ КАРТА №1

К ПРАКТИЧЕСКОЙ РАБОТЕ ПО ДИСЦИПЛИНЕ «ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ, СТАНКИ И ИНСТРУМЕНТЫ»

Тема 1.1 Режущий инструмент. Металлы для изготовления режущих инструментов

ПРАКТИЧЕСКАЯ РАБОТА №1

Тема «Определение геометрических параметров, заточка токарных резцов и изучение приборов для их измерения»

Цель работы: изучить конструкции и геометрические параметры резцов. Практически ознакомится с приборами и с методикой измерения основных углов.

Оборудование: настольный угломер, универсальный угломер, инструкционная карта, проектор, компьютер, чертежный инструмент.

Литература:

http://met-all.org/obrabotka/tokarnaya/reztsy-dlya-tokarnogo-stanka-po-metallu.html

https://www. youtube.com/watch?time_continue=26&v=j3Jgyxaeoj8)

youtube.com/watch?time_continue=26&v=j3Jgyxaeoj8)

http://met-all.org/obrabotka/tokarnaya/geometriya-tokarnogo-reztsa-ugly-zatochki.html

Общие сведения

Типы токарных резцов

Резцы классифицируются (рисунок 1) по виду обработки, по направлению подачи, по конструкции головки, по роду материала рабочей части, по сечению тела резца и другие.

По виду обработки различают резцы:

Отрезные (ГОСТ №18874-73) — используются на станках с поперечной подачей рабочего инструмента, предназначены для обточки и обработки торцевых частей заготовок.

Проходные (ГОСТ №18871-73) — могут устанавливать на станках как с поперечной, так и с продольной подачей. Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы.

Отрезные, они же канавочные (ГОСТ №18874-73) — монтируются на станки с поперечной подачей. Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

Расточные (ГОСТ №18872-73) — предназначены для растачивания отверстий (сквозных и глухих), формирования углублений и выемок.

Фасонные (ГОСТ 18875-73) — используются с целью снятия наружных и внутренних фасок.

Резьбовые (ГОСТ №18885-73) — позволяют нарезать резьбу метрического, дюймового и трапецеидального сечения (как внутреннюю, так и наружную).

По направлению подачи резцы делятся на правые, работающие с подачей справа налево, и левые, работающие с подачи слева направо.

По конструкции головки: прямые, отогнутые, оттянутые и изогнутые.

По роду материала рабочей части: из быстрорежущей стали, с пластинами из твердого сплава, с пластинами из минералокерамики, с кристаллами из алмазов и эльбора.

По сечению тела резца различают прямоугольные, квадратные и круглые.

Такие резцы могут быть цельные (головка и тела сделаны из одного материала), с приваренной встык головкой.

Согласно конструктивным особенностям выделяют следующие типы токарных резцов: монолитные, в которых режущая головка и державка являются цельной конструкцией; сборные, в которых на головке выполнена напайка пластины из быстрорежущего сплава, обеспечивающая повышенную эффективность обработки — это один из наиболее распространенных разновидностей инструмента; сборные, с механически закрепленной пластиной — пластину на головке фиксирует болт, в такой конфигурации выполняются резцы с металлокерамическими пластинами; регулируемые.

Проходные прямые | Проходные отогнутые | Проходные упорные отогнутые резцы |

Подрезные отогнутые резцы | Отрезные резцы | Резцы для нарезания наружной резьбы |

Резцы для нарезания внутренней резьбы | Расточные резцы для глухих отверстий | Расточные резцы для сквозных отверстий |

Рисунок 1 – Типы токарных резцов

Геометрия токарных резцов

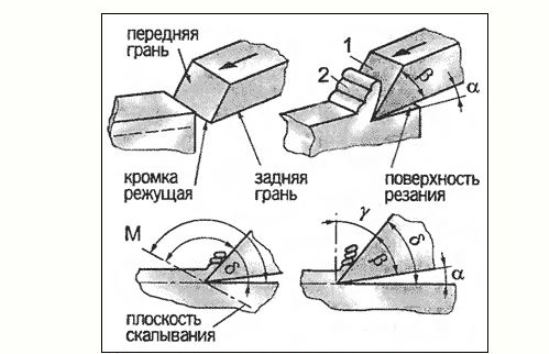

Рисунок 2 – Геометрия токарного резца

Токарный резец состоит из тела (стержня), служащего для закрепления резца в резцедержателе и головки (рабочей части), предназначенной для осуществления процесса резания. На головке резца различают (рисунок 2) – переднюю, главную заднюю, вспомогательную заднюю, опорную и боковые поверхности (ГОСТ 25762–83).

На головке резца различают (рисунок 2) – переднюю, главную заднюю, вспомогательную заднюю, опорную и боковые поверхности (ГОСТ 25762–83).

Пересечение передней и главной задней поверхностей образует главную режущую кромку, пересечение передней и вспомогательной задней поверхности – вспомогательную режущую кромку, место сопряжения главной и вспомогательной режущих кромок образует вершину резца.

2

Приборы для измерения углов резца и техника измерения

Рисунок 3 – Плоскости и углы токарного резца

Плоскости для измерения углов токарного резца:

– Основная плоскость параллельна направлениям подач токарного резца (продольной и поперечной) и совпадает с его опорной поверхностью.

– Плоскость резания включает главную режущую кромку и проходит по касательной по отношению к поверхности обработки. Эта плоскость перпендикулярна основной.

– Главная секущая плоскость пересекает главную режущую кромку и располагается перпендикулярно по отношению к проекции, которую данная кромка откладывает на основную плоскость. Есть еще и вспомогательная плоскость секущего типа, которая, соответственно, перпендикулярна проекции, откладываемой на основную плоскость вспомогательной режущей кромкой.

Углы токарных резцов измеряются именно в данных плоскостях и те из них, которые измеряют в плоскости, называемой главной секущей, обозначают как главные. Это, в частности, главный передний, главный задний углы, а также углы заострения и резания.

Углы заточки делят на главные, вспомогательные, углы в плане и углы наклона главной режущей кромки.

Главными являются углы α, β , γ , δ, вспомогательным—угол α1 углами в плане φ и φ1, углом наклона главной режущей кромки λ.

Главные углы резца измеряются в главной секущей плоскости, перпендикулярной к плоскости резания и основной плоскости.

Главным задним углом α (альфа) называется угол между главной задней поверхностью и плоскостью резания.

Углом заострения β (бета) называется угол между передней и главной задней поверхностями резца.

Передним углом γ (гамма) называется угол между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания, проведенной через главную режущую кромку.

Углом резания δ (дельта) называется угол между передней поверхностью резца и плоскостью резания.

Главным углом в плане φ (фи) называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи.

Вспомогательным углом в плане φ1 называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Углом при вершине в плане ε (эпсилон) называется угол между проекциями режущих кромок на основную плоскость.

Углом наклона главной режущей кромки λ (лямбда) называется угол, образованный режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости. Угол измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно основной плоскости, и считается положительным, когда вершина резца является низшей точкой режущей кромки; отрицательным, когда вершина резца является наивысшей точкой режущей кромки, и равен нулю при параллельности главной режущей кромки и основной плоскости.

Для измерения углов α и γ в главной секущей плоскости, а также угла главной режущей кромки λ в плоскости, перпендикулярной основной, может быть использован настольный угломер. Основные части угломера: плита, колонка, кронштейн, стопорный винт, сектор с лимбом, поворотный шаблон с рабочими кромками и указателем.

Например, для измерения переднего угла γ токарный резец устанавливается нижним основанием на плиту угломера, резец и сектор с лимбом разворачивают относительно друг друга так, чтобы сектор с лимбом стал перпендикулярно проекции главной режущей кромки на основную плоскость. Шаблон поворачивается до соприкосновения с передней поверхностью резца. При этом указатель покажет значения угла γ. Аналогично измеряются углы α и λ, как показано на рисунке 4. Угол λ может быть режущей кромкой резца.

Рисунок 4 – Схема измерения главного переднего угла на настольном угломере

1-плита, 2-колонка, 3-кронштейн, 4- поворотный шаблон, 5-сектор с лимбой.

В главной секущей плоскости рассматривается следующие углы:

а) главный задний угол α – угол между главной задней поверхностью резца и плоскостью резания;

б) угол заострения β – угол между передней и главной задней поверхностью резца.

в) передний угол γ – угол между передней поверхностью лезвия и основной плоскостью. Угол γ может быть положительным, отрицательным и равным 0.

Для измерения этих же углов используется универсальный угломер, представленный на рисунке 5. Прибор состоит из основания 1 и угольника 2, который устанавливается и закрепляется в нужном положении державкой 3. На угольнике при помощи фиксатора 9 крепится подвижный сектор со шкалой градусов 4 и неподвижный нониус 6 со шкалой минут с ценой деления 2 минуты, имеющие одну измерительную площадку. Шкала 4 имеет деления от 00 до 900, в обе стороны. Схема измерения угла φ показана на рисунке 5.

1-основание, 2-угольник, 3-державка, 4-сектор, 5-стопорный винт, 6-нониус, 7-шкала минут, 8- прижимная планка, 9 – фиксатор

5

Рисунок 5 – Схема универсального угломера для измерения углов в плане токарного резца

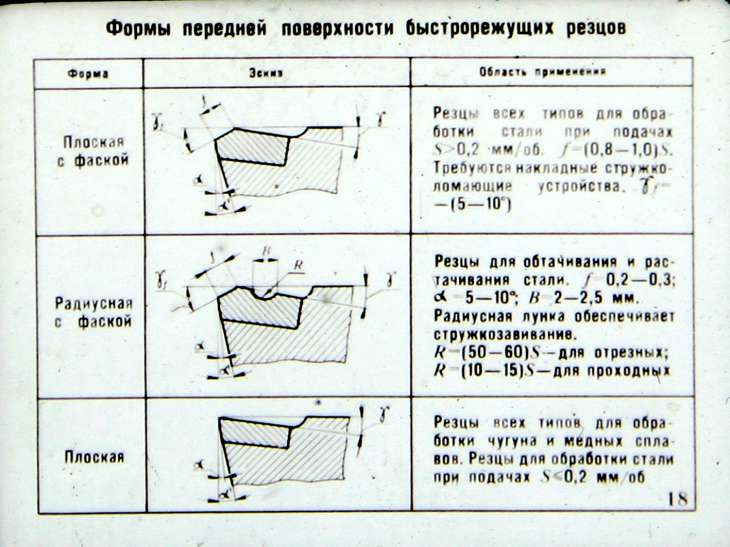

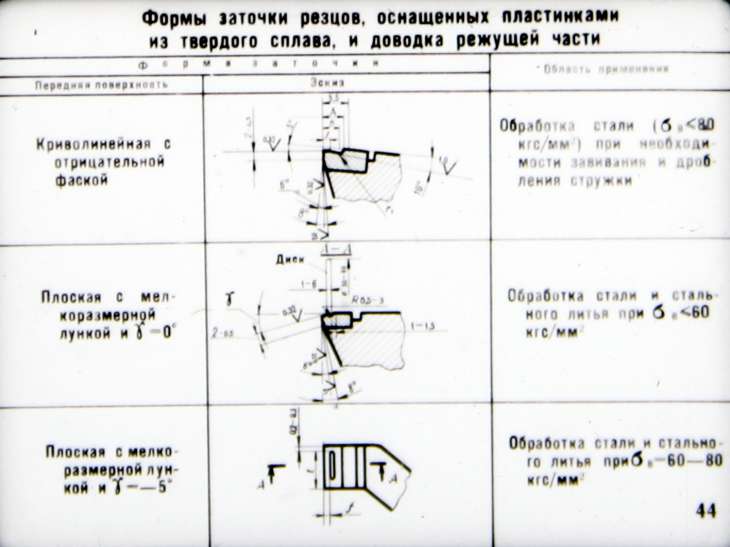

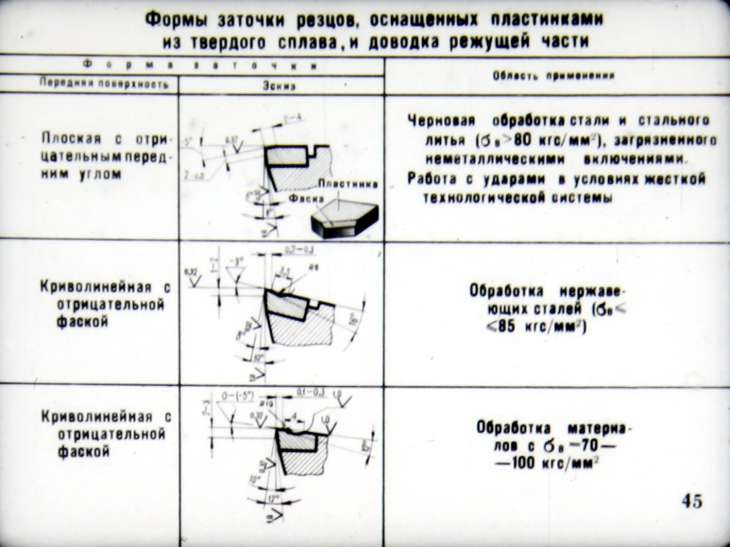

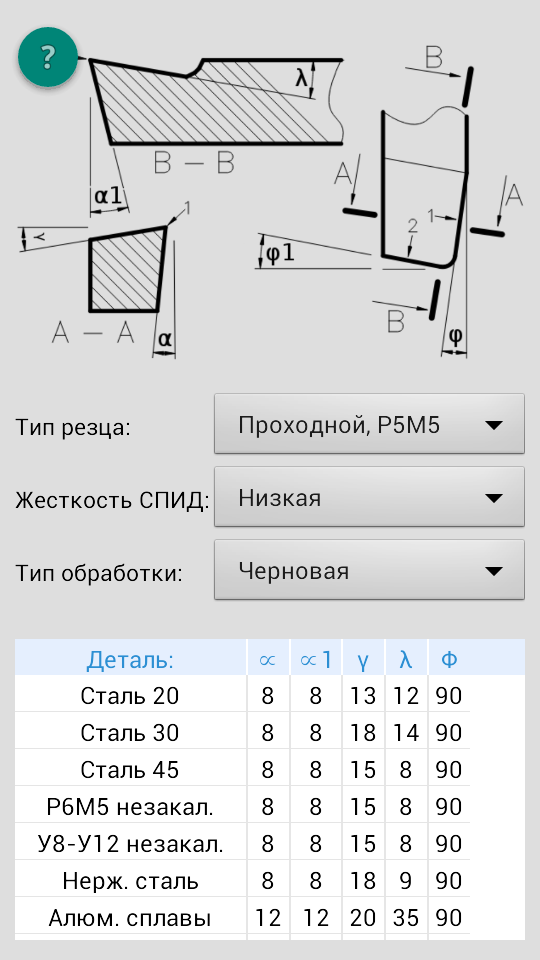

Углы заточки проходных резцов

Статические углы резцов называют также углами заточки, т. к. все углы могут быть установлены на лимбах трех поворотных тисков заточного станка. Значения углов заточки резцов зависят от свойств технологической системы, главным образом – от жесткости и виброустойчивости. Так, среднее значение переднего угла γ равно 10º. Однако, если не происходит выкраивание режущей кромки, этот угол можно увеличить до 15…20º. Для упрочнения режущей кромки затачивают упрочняющую фаску f, шириной примерно равной толщине срезаемого слоя а, под углом γf = 0…–5º. На передней поверхности часто затачивают лунку для обеспечения завивания стружки. Задний угол α лежит в пределах 8…12º. Меньшие значения применяют для черновой обработки, большие – для чистовой. Главный угол в плане φ изменяется в пределах 30…90º. Меньшие значения используют в условиях повышенной жесткости технологической системы. Угол φ = 90º рекомендуется для обработки нежестких заготовок. Это ведет к уменьшению радиальной силы резания Py и к увеличению точности обработки.

к. все углы могут быть установлены на лимбах трех поворотных тисков заточного станка. Значения углов заточки резцов зависят от свойств технологической системы, главным образом – от жесткости и виброустойчивости. Так, среднее значение переднего угла γ равно 10º. Однако, если не происходит выкраивание режущей кромки, этот угол можно увеличить до 15…20º. Для упрочнения режущей кромки затачивают упрочняющую фаску f, шириной примерно равной толщине срезаемого слоя а, под углом γf = 0…–5º. На передней поверхности часто затачивают лунку для обеспечения завивания стружки. Задний угол α лежит в пределах 8…12º. Меньшие значения применяют для черновой обработки, большие – для чистовой. Главный угол в плане φ изменяется в пределах 30…90º. Меньшие значения используют в условиях повышенной жесткости технологической системы. Угол φ = 90º рекомендуется для обработки нежестких заготовок. Это ведет к уменьшению радиальной силы резания Py и к увеличению точности обработки. Вспомогательный угол в плане φ1 влияет на качество обработанной поверхности. При высоких требованиях к качеству поверхности этот угол уменьшают до 5…10º, а иногда делают нулевым (для резцов с зачищающими режущими кромками). Угол наклона режущей кромки λ влияет на направление схода стружки и на прочность режущего клина. Угол λ изменяется в пределах ±5º. При положительных углах λ стружка сходит в направлении к обработанной поверхности. При отрицательных λ – в направлении к обрабатываемой поверхности.

Вспомогательный угол в плане φ1 влияет на качество обработанной поверхности. При высоких требованиях к качеству поверхности этот угол уменьшают до 5…10º, а иногда делают нулевым (для резцов с зачищающими режущими кромками). Угол наклона режущей кромки λ влияет на направление схода стружки и на прочность режущего клина. Угол λ изменяется в пределах ±5º. При положительных углах λ стружка сходит в направлении к обработанной поверхности. При отрицательных λ – в направлении к обрабатываемой поверхности.

Порядок выполнения работы

Изучить классификацию токарных резцов (посмотреть видео http://met-all.org/obrabotka/tokarnaya/reztsy-dlya-tokarnogo-stanka-po-metallu.html). Составить схему классификации токарных резцов.

Изучить геометрию токарного резца (посмотреть видео https://www.youtube.com/watch?time_continue=26&v=j3Jgyxaeoj8). Вычертить эскиз резца по образцу, в двух проекциях с необходимым количеством сечений и видов, с указанием всех элементов, поверхностей и углов.

Вычертить эскиз резца по образцу, в двух проекциях с необходимым количеством сечений и видов, с указанием всех элементов, поверхностей и углов.

Изучить приборы для измерения углов резца и технику измерения (посмотреть видео http://met-all.org/obrabotka/tokarnaya/geometriya-tokarnogo-reztsa-ugly-zatochki.html), ответить на контрольные вопросы.

Сформулируйте вывод.

Контрольные вопросы

Назовите плоскости для измерения углов токарного резца.

Назовите углы заточки токарного резца.

Устройство настольного угломера.

Опишите принцип работы настольного угломера.

Устройство универсального угломера.

Опишите принцип работы универсального угломера.

Средние значения углов заточки токарного резца.

Вывод: В ходе выполнения практической работы изучили …., приобрели навыки ….

Как заточить отрезной инструмент токарного станка по металлу? 2 простых метода

Ваш инструмент для разделения затупился? У вас возникли трудности с резкой блоков с помощью отрезного инструмента? Теперь вы думаете о том, как сделать его острым.

AWS CWI Часть A каверзные вопросы Версия…

Включите JavaScript

AWS CWI Часть A каверзные вопросы Очень важно для экзамена

Итак, возникает вопрос как заточить отрезные инструменты токарного станка по металлу?

Ну, вы можете использовать различные методы для заточки отрезного инструмента токарного станка по металлу. Традиционным и наиболее часто используемым является использование шлифовального круга. Другой популярный и осуществимый выбор по сравнению со шлифовальным кругом — ленточная шлифовальная машина. И вы также можете использовать ручную заточку, если хотите, но это будет не совсем эффективно.

Ну, это был просто обзор типов методов. Чтобы узнать о процедурах, прочтите

Правильное время для заточки

Вы должны знать правильное время для заточки отрезного инструмента токарного станка по металлу . Кроме того, вы должны обслуживать свой отрезной инструмент с большим вниманием, чем любой другой инструмент

Как правило, отрезные инструменты не требуют полной переточки круга, когда они затупляются. Они потребуют лишь небольшой переделки и ретушь с помощью точильного камня . Вы также можете использовать алмазный точильный станок .

Одного хонингования достаточно, чтобы привести в порядок инструмент для разделения. Только если ваша режущая кромка не в очень плохом состоянии. Поскольку он включает только небольшую часть вашей поверхности, хонингование является эффективным и мощным.

Вы разбираете блок и понимаете, что ваши инструменты требуют большого давления? Вот когда вы должны знать, что пришло время для заточки.

Отрезные инструменты очень легко затачивать благодаря их симметричной режущей кромке. В принципе, вы можете использовать ленточный шлифовальный станок или шлифовальный инструмент. Для готовой детали вам потребуется некоторое хонингование.

Источник: gadgetbuilder.com

Прежде всего, не используйте шлифовку. Вы должны использовать его только тогда, когда знаете, что оттачивания недостаточно для вас. Хонингование — это все, что вам нужно, когда вы видите, что правильная кромка найдена.

Как заточить ваш токарный станок по металлу Отрезной инструмент: 2 эффективных метода

Отрезные инструменты токарного станка необходимо время от времени затачивать и подкрашивать. Края, которые будут использоваться в заготовке, должны быть отретушированы. Это поможет предотвратить их затупление.

Биты с тупыми краями не обеспечат хорошего результата при разделении блока.

Вот 3 эффективных способа заточки металлического отрезного инструмента на токарном станке-

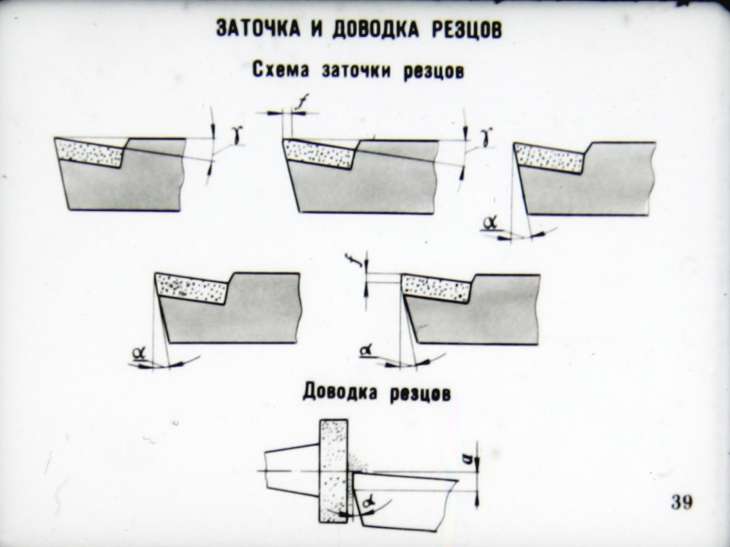

Метод 1: Использование шлифовального круга

Вогнутая поверхность создается с помощью шлифовального круга. Это связано с тем, что шлифовальный круг имеет круглую форму. Если вы хотите получить плоскую поверхность на фаске, вам следует заточить инструмент для разделения после заточки. Популярным примером шлифовального круга будет настольная шлифовальная машина .

Это связано с тем, что шлифовальный круг имеет круглую форму. Если вы хотите получить плоскую поверхность на фаске, вам следует заточить инструмент для разделения после заточки. Популярным примером шлифовального круга будет настольная шлифовальная машина .

Не все шлифовальные круги подходят для заточки. Некоторые из подходящих инструментов, которые можно использовать для заточки металлических отрезных инструментов, приведены ниже:

Теперь давайте приступим к основной подготовке.

Шаг 1: Основные приготовления

Прежде всего вам необходимо начать с основных приготовлений. Вам нужно надеть защитные очки. Защитные перчатки также обязательны при использовании шлифовального круга.

Перед заточкой убедитесь, что станок неподвижен и не движется.

Шаг 2. Правка круга

Точильный круг необходимо правильно заправить. Алмазный точильный инструмент является популярным выбором для этой цели.

Непрерывно массируйте внешние края шлифовального круга. Это поможет избавиться от мусора и сделать его острым

Шаг 3: Используйте правильные углы

Крайне важно обеспечить правильные углы при отрезке токарными инструментами по металлу . Режущие кромки в основном находятся в диапазоне от 7 до 30 градусов.

90 градусов — это максимальное значение, которое может использовать токарный станок по металлу для резки. В противном случае машина будет поцарапана и повреждена.

Шаг 4: Сохраняйте минимальный контакт

Вам необходимо установить токарный инструмент в определенное положение и медленно переместить его вперед. Убедитесь, что диск не давит сильно на колесо. Контакты должны быть ограниченными и правильными.

Вот видео, в котором подробно объясняется процесс шлифовки токарного инструмента –

Вы не знаете, какое лезвие вам следует использовать? Затем вы можете ознакомиться с нашим сравнением лезвий для суставов и пазов.

При неправильном угле лезвие, скорее всего, будет генерировать высокочастотные вибрации. В результате вы начнете терять контроль над ним.

Шаг 5. Переместите токарный инструмент из стороны в сторону

Поместите токарный инструмент на шлифовальный круг. Держите его в контакте с колесом всего 10 секунд. Искры будут видны, если сохраняется правильный угол и положение.

Медленно и осторожно переместите инструмент в сторону. Инструмент следует перемещать осторожно, чтобы по краям образовывались искры.

Шаг 6: Охладите инструмент

10-секундную заточку следует продолжать через определенные промежутки времени. Когда инструмент достаточно заточен, его нужно опустить в холодную воду.

Для этого процесса очень важно охлаждение. Это гарантирует, что процесс заточки может быть продолжен без затруднений. Теперь тот же процесс следует повторить для других сторон инструмента.

Метод 2: Использование ленточной шлифовальной машины

Ленточная шлифовальная машина очень популярна, когда речь идет о заточке металлических инструментов токарного станка. Это помогает создать ровную поверхность с каждой стороны. Используя этот метод, пользователь может дольше сохранять острый край.

Это помогает создать ровную поверхность с каждой стороны. Используя этот метод, пользователь может дольше сохранять острый край.

\

Источник: penturners.org

Вот несколько первоклассных ленточных шлифовальных машин, которые можно использовать для заточки металлического отрезного инструмента:

Теперь давайте перейдем к подробному процессу.

Шаг 1. Установите ремень

Следует использовать двухдюймовый ремень . 1-дюймовый ремень не подходит для этой цели. Поскольку он шлифует токарные канавки неравномерно, он не подходит.

Ремень должен быть установлен не слишком туго и не слишком свободно.

Шаг 2: заточка токарного инструмента

Аккуратно поместите токарный инструмент на ленточный шлифовальный станок. Во время заточки следует поддерживать минимальный контакт, чтобы держать его подальше от режущей кромки.

Инструмент следует вращать медленно, чтобы при этом можно было заточить все стороны.

Предупреждение: Не давите на инструмент. В противном случае ленточная шлифовальная машина съела бы части металла.

Следите за инструментом. Убедитесь, что инструмент не вращается слишком чувствительно.

Шаг 3. Охладите инструмент

Инструмент со временем нагревается из-за трения. Поэтому убедитесь, что инструмент остыл после процесса. Можно окунуть в холодную воду. Если инструмент не охлаждать, со временем он может стать влажным. Это похоже на ситуацию, когда бензопила с трудом заводится из-за перегрева.

Шаг 4. Перепроверьте результаты

После того, как инструмент будет достаточно заточен, протестируйте его на чем-нибудь, чтобы проверить результаты. Например, вы можете проверить это на грецком орехе.

Убедитесь, что вы соблюдаете все меры безопасности, следуя процессу. Во время заточки всегда надевайте защитные очки и перчатки. Металлические части, летящие по воздуху, со временем могут обжечь кожу.

Это все об эффективных методах, которые вы можете использовать для заточки отрезного инструмента токарного станка по металлу.

Какой метод лучше? Шлифовальный круг или ленточная шлифовальная машина?

Теперь вы задаетесь вопросом, какой метод следует использовать для заточки отрезного инструмента?

Что ж, на мой взгляд, ленточная шлифовальная машина лучше подходит для заточки токарных станков по металлу. Преимуществ у ленточной шлифовальной машины слишком много, это лучшая альтернатива шлифовальному кругу.

Вот причины.

- Ленточная шлифовальная машина дешевле шлифовального круга. Настольная шлифовальная машина также эффективна, но требует больших затрат для заточки время от времени.

- Зернистость можно легко заменить в ленточной шлифовальной машине.

- Ленточная шлифовальная машина создает меньше трения при заточке, чем настольная шлифовальная машина.

- Ленточная шлифовальная машина режет быстрее, чем шлифовальный круг.

Поэтому легче острые инструменты.

Поэтому легче острые инструменты. - Ленточная шлифовальная машина не требует такой частой правки, как настольная шлифовальная машина.

Согласно приведенным выше пунктам, ленточная шлифовальная машина является лучшим выбором для заточки. Но настольная шлифовальная машина также очень эффективна, когда дело доходит до цели.

Часто задаваемые вопросы

Какой угол является идеальным для заточки токарных инструментов?

Идеальный угол заточки токарного инструмента зависит от обрабатываемого материала. Когда вы режете небольшой материал, вам нужно будет использовать меньшие углы. А для резки твердых материалов придется использовать больший угол, в основном 30 градусов.

Какая идеальная скорость для заточки токарных инструментов?

Скорость заточки металлических инструментов токарного станка зависит от материала, используемого в станке. Идеальная скорость колеблется от 115 до 130 об/мин. Это также зависит от спецификации токарного станка.

Как заточить токарные инструменты с помощью ручной заточки?

Этот процесс можно выполнить с помощью алмазного напильника или точильного камня. Вы должны держать острие и пятку скоса, касаясь камня. Только так можно сохранить кромку на инструменте для разделения.

Заключительные слова

Вот и все, что мы узнали о о том, как заточить отрезные инструменты токарного станка по металлу. Надеемся, теперь у вас не возникнет проблем при заточке отрезного инструмента по металлу.

Небольшой совет для вас. Выбирайте ленточные шлифовальные машины, так как они создают меньше трения. Кроме того, это также доступно по сравнению с настольной шлифовальной машиной.

Удачи!

Wimberley Professional Photo Gear — держатель инструментов Wimberley

Wimberley Professional Photo Gear — держатель инструментов WimberleyПродукты (дома)

Wimberley Head

Sidemount Head

Sidekick

Monogimbal Head

Флэш-кронштейны

QR-зажимы

Камера

LENSE

WIMBE

Plamp

Продукты с дефектами

Архив старых продуктов

Найти продукт

Часто задаваемые вопросы

О нас

Заказ в США

Заказ INTL

Список дилеров

Гарантия

Наши клиенты

Каталог продукции

Регистрация продукта

Свяжитесь с нами

Держатель Wimberley – преимущества

Недорогая насадка из быстрорежущей стали легко затачивается.

Бесплатные образцы доступны тем, кто занимает высокие должности, например, авторам, публикующимся в The Home Shop Machinist или подобных журналах.

Державка Wimberley (59 долларов США) | “Обычные разрезы, торцевание и поворот к плечу были выполнены к моему большому удовольствию, все без изменения ориентации резака. Это превосходно!” “Никакой перенастройки блока инструментов. “Отшлифуйте две грани, установите длину и высоту и начните резку. Для новичка или опытного профессионала этот инструмент отлично подойдет. Пожалуй, моя наилучшая рекомендация – я куплю другие. ” | |

| Загрузить руководство по эксплуатации – | ||

| Чтобы приобрести дополнительные насадки, нажмите здесь | Больше отзывов о державках Wimberley… |

Преимущества использования державки Wimberley

Простота использования/удобство

- В резцедержателе используются недорогие квадратные резцы из быстрорежущей стали.

- Бита легко затачивается (см. раздел «Заточка»).

- Токарная обработка и торцовка одной и той же битой могут выполняться, когда хвостовик резцедержателя находится в обычном положении.

- Резцедержатель отлично работает с быстросменными инструментальными стойками, такими как система Aloris, хвостовик инструмента ориентирован под углом 90 градусов к оси токарного станка, как и у большинства стандартных токарных инструментов.

- Как точение, так и торцевание одним и тем же сверлом можно выполнять, если хвостовик резцедержателя находится в обычном положении.

- Инструментальная насадка выступает слева от держателя инструмента и блока инструментов, благодаря чему кончик насадной насадки хорошо виден, а также позволяет избежать случайного попадания части токарного станка в патрон.

- Держатель инструмента недорог, поэтому пользователь может при желании купить два, что обеспечивает мгновенный доступ к двум геометриям резца в любое время.

Заточка

- Уникальная геометрия резцедержателя ориентирует насадку таким образом, что одна из длинных заводских сторон насадки, служащая в качестве передней поверхности, наклонена таким образом, чтобы обеспечить равные боковой и задний передний углы. .

- Специальное шлифовальное приспособление не используется; блок инструментов Aloris или тому подобное удерживает держатель инструмента, который, в свою очередь, удерживает биту.

- Шлифовальный стол устанавливается только один раз, чтобы установить задний угол.

- Заточка включает в себя шлифовку боковых поверхностей инструмента в местах износа, что обеспечивает эффективное использование насадки.

- Инструментальные насадки с положительным и отрицательным углом в плане, каждая из которых может поворачиваться и торцевать, могут быть изготовлены для создания фаски или внутреннего угла.

- Небольшая заточка в держателе инструмента Wimberley является хорошей практикой для обучения заточке обычных резцов из быстрорежущей стали.

Эксплуатационные характеристики

- Встроенные передние углы подходят для большинства видов стали, алюминия, пластика и дерева, но не для материалов, требующих нулевых передних углов, таких как латунь.

- Относительно большие передние углы обеспечивают эффективную и холодную резку и заметно снижают нагрузку на токарный станок.

- Очень острые кромки, которые легко получить, позволяют легко получить однородную поверхность и точные диаметры.

- Большой задний передний угол делает торцевание удивительно легким и помогает выполнять гладкие и однородные токарные пропилы.

- Более твердые материалы просто требуют более низких скоростей обработки. Держатель инструмента Wimberley

- делает работу на токарном станке намного более увлекательной.

Геометрия коронки с отрицательным углом в плане 5 градусов

- Геометрия долота с отрицательным углом в плане позволяет оператору поворачивать, торцевать и создавать уступ с державкой в одной ориентации.

- Инструментальная насадка с отрицательным углом в плане позволяет оператору выполнять закругление, одновременно управляя двумя маховиками.

Геометрия долота с положительным углом в плане 45 градусов

- Уникальная конфигурация двухлезвийной геометрии долота с положительным углом в плане 45 градусов позволяет легко выполнять черновую резку как при точении, так и при торцовке.

- Сверло с углом в плане 45 градусов создает фаски без усилий.

Прочее

- Державка подходит для квадратных резцов размером 3/16 дюйма для различных режущих материалов, включая обычную быстрорежущую сталь, такую как M2, быстрорежущие стали с высоким содержанием кобальта, такие как T15 или M42, для труднообрабатываемых сплавов. , и даже литые цветные сплавы типа тантунг.

- Передняя поверхность определяется геометрией держателя, что исключает наиболее сложный аспект шлифования одноточечного инструмента — шлифовку передней поверхности.

Поэтому легче острые инструменты.

Поэтому легче острые инструменты. Никакой переточки для стружколома. Никаких причудливых углов повторной заточки кромки для шлифовки кромки. Лично я считаю, что у вас есть победитель.”

Никакой переточки для стружколома. Никаких причудливых углов повторной заточки кромки для шлифовки кромки. Лично я считаю, что у вас есть победитель.”