Глубокое сверление цельными твердосплавными сверлами

Благодаря усовершенствованной технологии цельные твердосплавные сверла позволяют выполнять отверстия глубиной до 70xD. Изображения предоставлены Walter USA LLCНовое слово в глубоком сверлении при изготовлении пресс-форм: читайте авторскую статью с примерами некоторых технологических и конструктивных усовершенствований, которые позволяют оптимизировать процесс глубокого сверления.

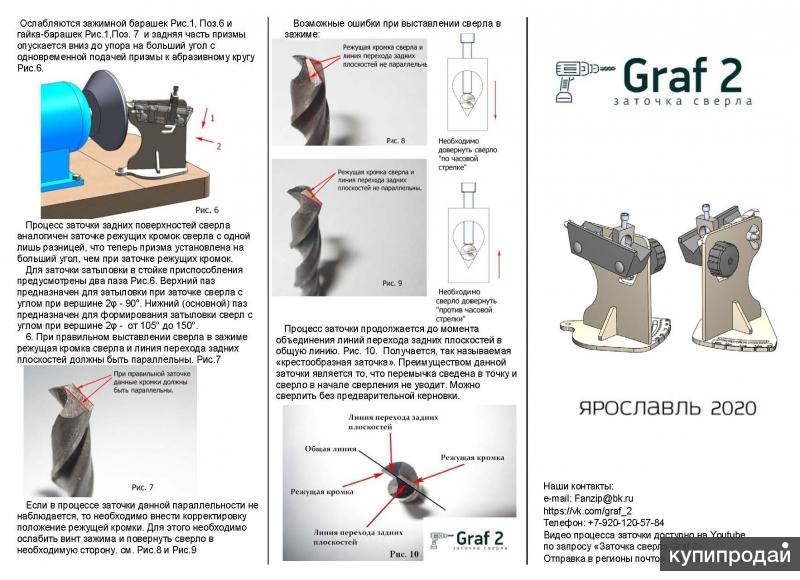

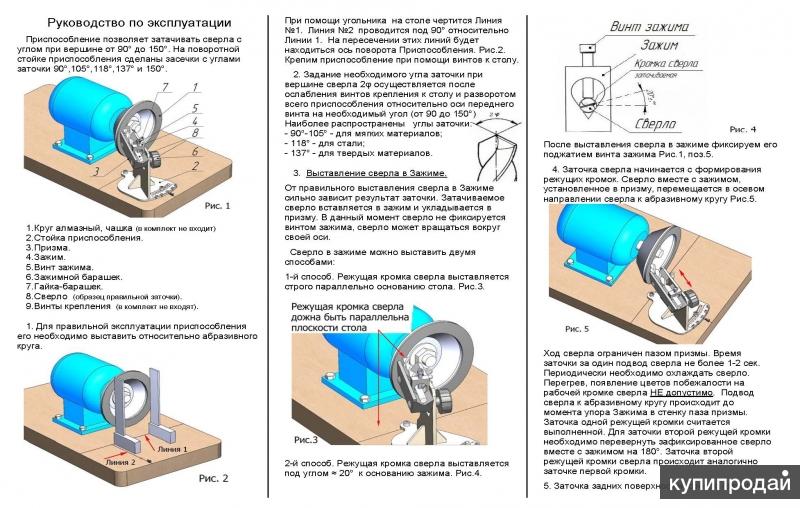

Пресс-формы для литья пластмасс изготавливаются из высокопрочных материалов с повышенной жесткостью, чтобы противостоять абразивному износу и выдерживать высокое давление в процессе отливки. При отливке изделий из пластмассы необходимо также учитывать скорость ее охлаждения, поэтому в пресс-форме обычно предусмотрены охлаждающие каналы. Эти каналы, как правило, выполняются при помощи сверл для глубокого сверления, специально предназначенных для получения отверстий со значительным отношением глубины к диаметру. При сверлении отверстий с отношением глубины к диаметру 16х или более необходимы сверла особого типа, кроме того, следует учитывать дополнительные факторы.

Несмотря на то, что сверление ружейными сверлами считается эффективным способом получения подобных отверстий, это в то же время крайне медленный процесс по сравнению с тем, где применяются твердосплавные сверла. Благодаря усовершенствованной технологии сверления такие сверла позволяют выполнять отверстия глубиной до 70хD, что ранее было возможно только при применении ружейных сверл.

При значениях подачи на оборот и скорости резания ружейных сверл их скорость подачи достигает 4–6 дюймов в минуту. Твердосплавные же сверла могут работать при более высоких значениях подачи на оборот и скорости резания благодаря запасу прочности материала, а также геометрии корпуса и вершины сверла. Скорость подачи 35 дюймов в минуту и выше является стандартной при применении цельных твердосплавных сверл. Повышенная скорость подачи приводит к сокращению времени обработки, а также к увеличению производительности – таким образом снижаются затраты на производство.

Ниже приведены примеры некоторых технологических и конструктивных усовершенствований, которые позволяют оптимизировать процесс глубокого сверления.

Допуск диаметра

Рисунок 1 – При глубоком сверлении необходимо соблюдать соответствие углов при вершине и допусков диаметраПри сверлении отверстий глубиной 16хD и более следует использовать направляющее отверстие. Направляющее отверстие служит для ориентации и стабилизации длинного сверла в начале процесса. Производители сверл предлагают направляющие сверла, специально разработанные для создания таких первоначальных отверстий и имеющие соответствующий угол при вершине и допуск диаметра.

Допуск диаметра направляющего сверла обычно односторонний (плюс-плюс), например, допуск класса p7 по ISO, что позволяет пользователю выбрать направляющее сверло того же номинального диаметра, что и сверло для глубокого сверления (см. рис. 1). С таким допуском размер направляющего отверстия будет обеспечивать правильную поддержку и продвижение сверла без помех.

Угол при вершине

При входе в направляющее или предварительно просверленное отверстие угол при вершине сверла должен быть меньше угла ранее использованного сверла (см. рис. 2). Это необходимо для уменьшения нагрузки на сверло по мере погружения вершины в материал. При равенстве этих углов может произойти скачок воспринимаемого сверлом крутящего момента, в результате чего сверло может начать вибрировать или даже сломаться.

рис. 2). Это необходимо для уменьшения нагрузки на сверло по мере погружения вершины в материал. При равенстве этих углов может произойти скачок воспринимаемого сверлом крутящего момента, в результате чего сверло может начать вибрировать или даже сломаться.

Обычно стандартный угол при вершине направляющего сверла составляет 145–150 градусов. Поскольку для отверстия глубиной до 30хD необходимо направляющее отверстие 2хD, сверла с отношением длины к диаметру от 16х до 30х должны иметь угол при вершине 135–140 градусов. Такое соотношение углов обеспечит гармоничное сочетание любого сверла до 30хD со стандартным направляющим сверлом.

Цельные твердосплавные сверла, предназначенные для глубины более 30хD, должны иметь угол при вершине от 125 до 130 градусов. Сверла с данным отношением длины к диаметру не могут использоваться с направляющими отверстиями 2хD. В этом случае перед сверлением направляющего отверстия необходимо выполнить еще одно направляющее отверстие с помощью сверла с соотношением от 16хD до 20xD.

В этом случае перед сверлением направляющего отверстия необходимо выполнить еще одно направляющее отверстие с помощью сверла с соотношением от 16хD до 20xD.

Применение сверл с переменным углом при вершине может привести к несовпадению углов данного и предыдущего сверла, что вызовет сильный скачок крутящего момента при достижении дна направляющего отверстия. Принятие в расчет этих факторов при разработке твердосплавных сверл для глубокого сверления значительно облегчает процесс выбора инструмента, так как пользователю при этом требуется учитывать лишь номинальный диаметр сверла.

Поддержка с помощью ленточек

Рисунок 3 – Расположение второй ленточки в центре спинки сверла обеспечивает более ранний ее заходКогда сверло входит в полный контакт с материалом, его направление обеспечивается ленточками – полосками образующей поверхности наружного диаметра сверла, проходящими вдоль винтовой канавки. Для сверл глубокого сверления стандартным вариантом являются две ленточки на режущую кромку. Однако, учитывая геометрию задних углов и паза у вершины сверла, вторая ленточка может находиться недостаточно близко к вершине, вследствие чего она будет входить в материал гораздо позже (примерно от 1 до 2хD). В этот критический период вершина сверла не будет получать достаточной поддержки вплоть до захода второй ленточки (см. рис. 3). Чтобы этого избежать, в новых сверлах было решено сместить вторую ленточку от вспомогательной режущей кромки к середине спинки. Благодаря этому начало второй ленточки оказалось ближе к вершине сверла, что обеспечивает более ранний полный заход ленточки и максимальную поддержку при направлении вершины сверла.

Однако, учитывая геометрию задних углов и паза у вершины сверла, вторая ленточка может находиться недостаточно близко к вершине, вследствие чего она будет входить в материал гораздо позже (примерно от 1 до 2хD). В этот критический период вершина сверла не будет получать достаточной поддержки вплоть до захода второй ленточки (см. рис. 3). Чтобы этого избежать, в новых сверлах было решено сместить вторую ленточку от вспомогательной режущей кромки к середине спинки. Благодаря этому начало второй ленточки оказалось ближе к вершине сверла, что обеспечивает более ранний полный заход ленточки и максимальную поддержку при направлении вершины сверла.

Радиальное или перпендикулярное направление ленточек

Новый подход к конструированию твердосплавных сверл позволил создать инновационный дизайн спинки, обеспечивающий не параллельное, а радиальное или перпендикулярное направление ленточек относительно канавки (см. рис. 4).

Рисунок 4 – Ориентация ленточек перпендикулярно канавке создает бо́льшую площадь ленточки, что обеспечивает лучшую поддержку вершины сверлаРасположение ленточек в радиальном направлении вокруг вершины сверла устраняет необходимость в ожидании захода второй ленточки. Твердосплавный материал обеспечивает поддержку непосредственно за режущей кромкой и по всей ширине спинки, направляя сверло и помогая выполнить максимально прямолинейное отверстие.

Твердосплавный материал обеспечивает поддержку непосредственно за режущей кромкой и по всей ширине спинки, направляя сверло и помогая выполнить максимально прямолинейное отверстие.

Усиленная режущая кромка

Дополнительный твердосплавный материал за режущей кромкой делает сверло прочнее, поскольку этот материал расположен так, чтобы противостоять воздействию основных сил резания. Усиленный дизайн режущей кромки дает два преимущества:

1) повышение производительности благодаря увеличению подачи сверла на оборот и

2) продление срока службы благодаря дополнительному материалу, что предполагает увеличение объемов производства и периода бесперебойной работы оборудования, а также снижение производственных затрат.

Раздвигая границы

Существует множество разных сложных конструкций пресс-форм, но у них есть одна общая особенность – глубокие отверстия, проходящие через всю форму, позволяющие с помощью жидкости контролировать скорость охлаждения пластмассы при ее формовании. Для создания таких отверстий, по которым проходит охлаждающая жидкость, применяются специальные сверла с чрезвычайно высоким отношением длины к диаметру. Благодаря новым разработкам в области материалов, конструкции сверл и технологий обработки, такие сверла способны выполнять отверстия немыслимой ранее глубины. Изготовление сверл из твердого сплава обеспечивает более высокую скорость резания и скорость подачи, что в результате приводит к повышению объемов производства, облегчает работу оператора и приносит бо́льшую прибыль производителю.

Для создания таких отверстий, по которым проходит охлаждающая жидкость, применяются специальные сверла с чрезвычайно высоким отношением длины к диаметру. Благодаря новым разработкам в области материалов, конструкции сверл и технологий обработки, такие сверла способны выполнять отверстия немыслимой ранее глубины. Изготовление сверл из твердого сплава обеспечивает более высокую скорость резания и скорость подачи, что в результате приводит к повышению объемов производства, облегчает работу оператора и приносит бо́льшую прибыль производителю.

Источник: перевод статьи

Machining Deep with Solid Carbide Drills,

MoldMaking Technology

Автор статьи:

Люк Поллок (Luke Pollock),

менеджер по продажам Walter, США

Рекомендуемые углы при вершине сверла — Студопедия

Поделись с друзьями

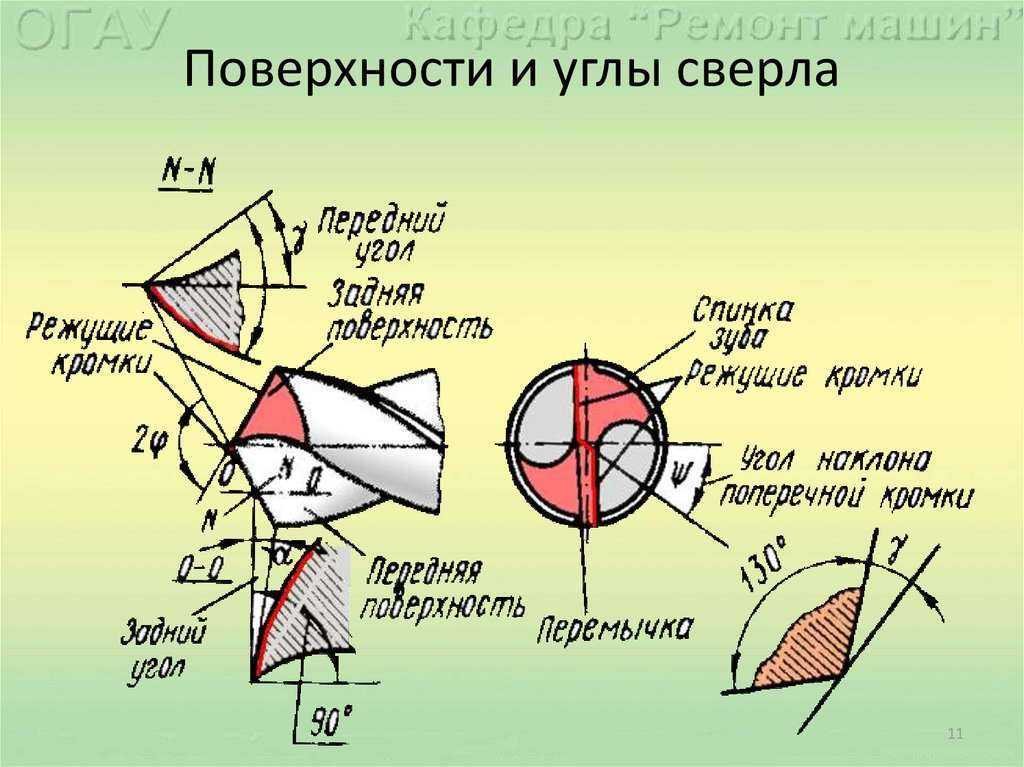

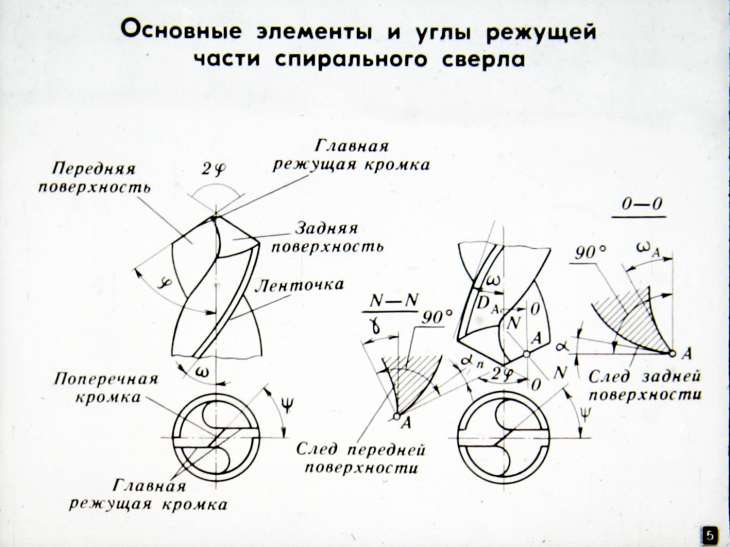

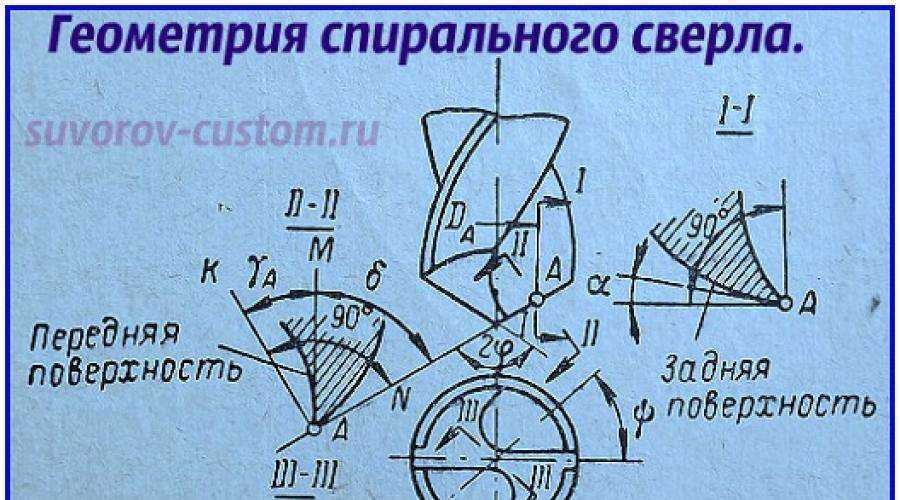

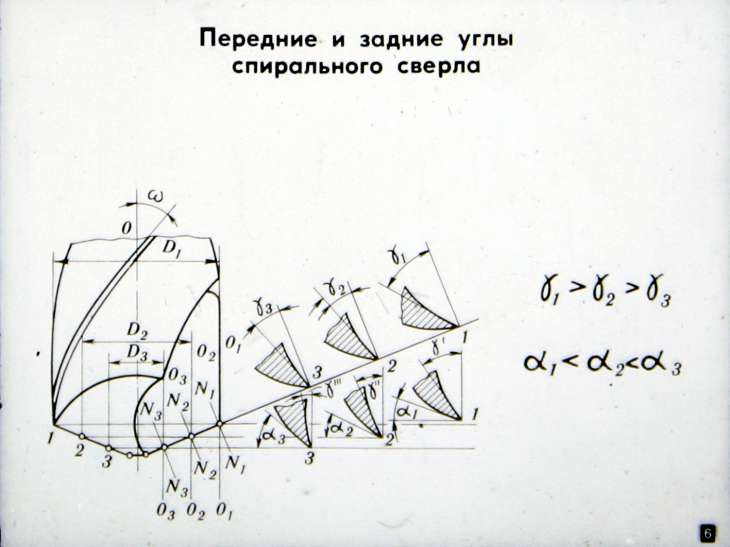

Процесс резания металла режущей кромкой осуществляется путем врезания ее в металл под действием вращения сверла и его осевой подачи. Величина угла режущей кромки определяется углом наклона винтовой линии и задним углом заточки сверла. Величина необходимого усилия подачи и сила резания определяются величиной переднего и заднего углов резания и величиной поперечной кромки. Уменьшить необходимое усилие подачи при сверлении можно за счет подточки поперечной кромки (перемычки) и выбора для данного материала оптимального угла резания.

Величина угла режущей кромки определяется углом наклона винтовой линии и задним углом заточки сверла. Величина необходимого усилия подачи и сила резания определяются величиной переднего и заднего углов резания и величиной поперечной кромки. Уменьшить необходимое усилие подачи при сверлении можно за счет подточки поперечной кромки (перемычки) и выбора для данного материала оптимального угла резания.

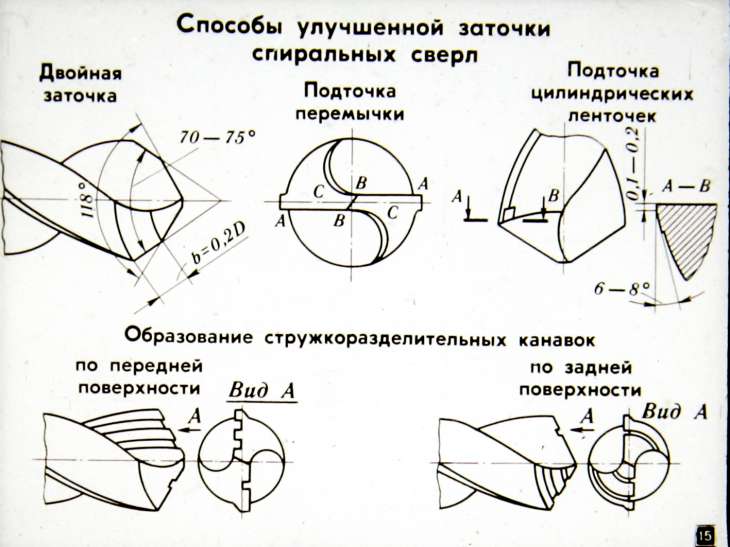

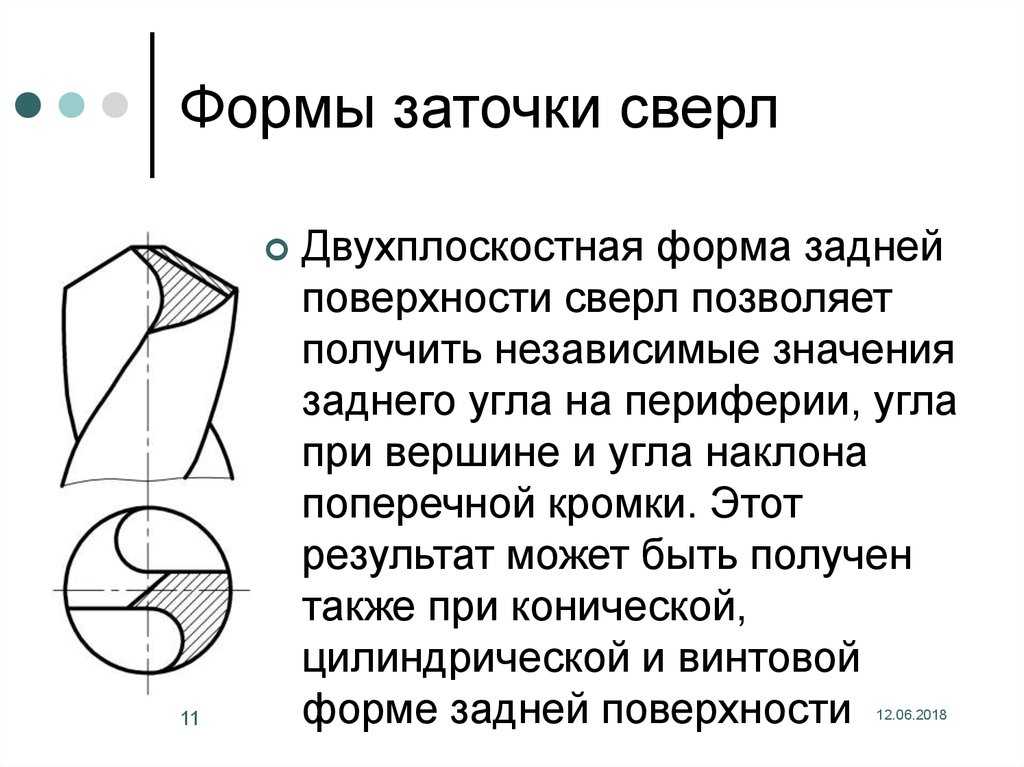

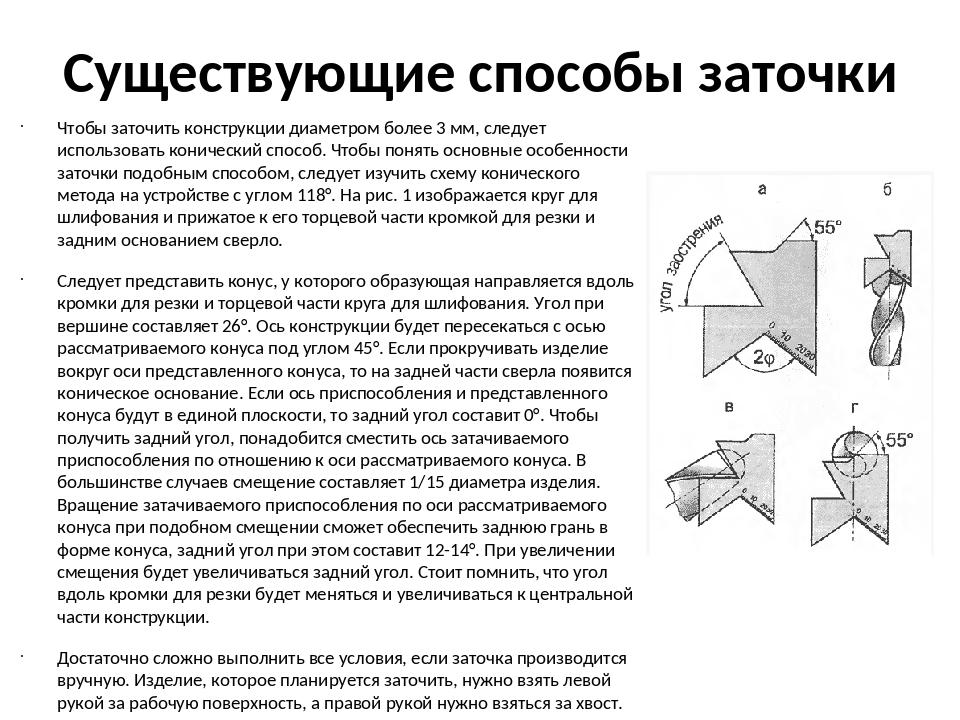

Если сверло плохо сверлит, его следует заточить. Заточку можно выполнять вручную или машинным способом. Правильная заточка сверла дает возможность получать необходимые углы, удлиняет срок службы сверла, уменьшает усилия, а также дает возможность получать правильно выполненные отверстия.

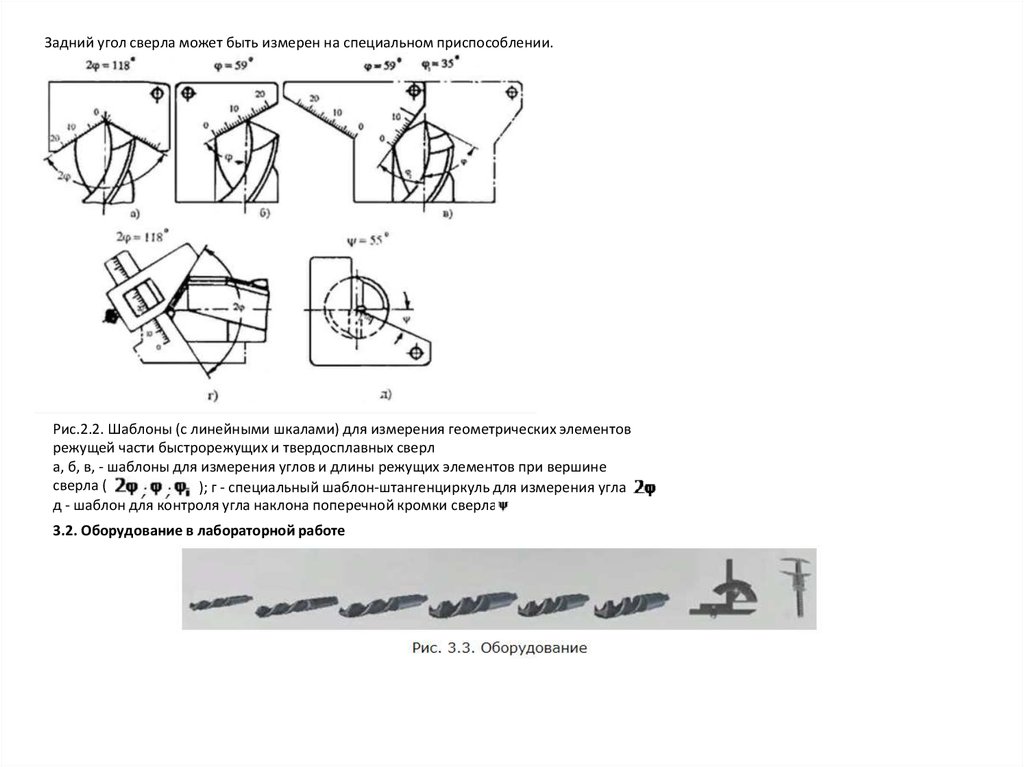

Подбор необходимых для данного материала углов резания и заточка на специальных заточных станках для сверл обеспечивают получение правильных углов заточки и положение поперечной кромки в центре сверла. После заточки можно проверить углы заточки с помощью угломера или шаблона.

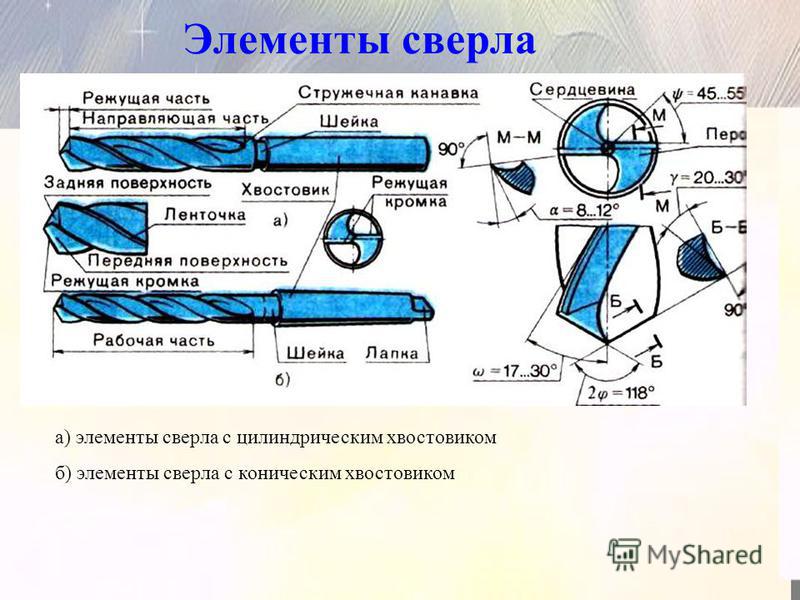

Перовые сверла (рис. 21, б) обычно изготавливаются из углеродистой инструментальной стали У10А или У12А. В этих сверлах различают следующие элементы: двусторонняя режущая часть с углом 116°, односторонняя – с углом 90–120°, направляющая часть с углом 100–110°, конусная рабочая часть, шейка и хвостовик.

21, б) обычно изготавливаются из углеродистой инструментальной стали У10А или У12А. В этих сверлах различают следующие элементы: двусторонняя режущая часть с углом 116°, односторонняя – с углом 90–120°, направляющая часть с углом 100–110°, конусная рабочая часть, шейка и хвостовик.

Двусторонняя режущая часть обеспечивает рабочее движение при вращении сверла в обе стороны. Односторонняя режущая часть обеспечивает работу сверла только в одном направлении.

Недостатком этих сверл является отсутствие направляющей и изменение диаметра при каждой заточке. Применяются для отверстий малого диаметра, которые не требуют высокой точности исполнения.

Перовые сверла с удлиненной направляющей частью обеспечивают лучшее направление и более точный размер отверстия, дают возможность получать одинаковый диаметр до тех пор, пока не сошлифу-ется направляющая часть. Однако эти сверла малопроизводительны.

Перед сверлением необходимо соответствующим образом подготовить материал (разметить и обозначить места сверления), инструмент и сверлильный станок. После закрепления и проверки установки детали на столе сверлильного станка или в другом приспособлении, а также после закрепления сверла в шпинделе станка приступают к сверлению согласно инструкции и требованиям безопасности труда. Нельзя забывать об охлаждении сверла.

После закрепления и проверки установки детали на столе сверлильного станка или в другом приспособлении, а также после закрепления сверла в шпинделе станка приступают к сверлению согласно инструкции и требованиям безопасности труда. Нельзя забывать об охлаждении сверла.

В процессе сверления могут иметь место различные дефекты: поломка сверла, выкрашивание режущих кромок, отклонение сверла от оси отверстия и т. д.

В табл. 9 указаны виды дефектов, причины их возникновения, а также способы устранения.

Таблица 9

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Категория: Сверла – Browne & Co

13.10.2022 0 комментариев

Техническая статья, написанная Regal Cutting Tools При выборе подходящего угла сверления для вашего сверла следует отвечать на вопросы о вашем применении.

| АвторМы собрали последние новости и техническую информацию о наших принципах и нашем рынке, которые, мы надеемся, будут для вас информативными! Архив декабрь 2022 г. Категории Все Новостная лента |

Инструмент Харви 810200 | 0,0200″ диаметр угол сверла 130 градусов Ункоатед карбид микро резцовый бит

Харви Инструмент

$14,90

Текущий запас: 80

Количество:

- Марка:

- Инструмент Харви

- Размер (десятичный дюйм):

- 0,0200″

- Угол вершины сверла:

- 130 градусов

- Длина канавки (десятичный дюйм):

- 0,1350″

- Диаметр хвостовика (дюйм):

- 1/8″

- Диаметр хвостовика (десятичные дюймы):

- 0,1250″

- Общая длина (дюймы):

- 1-1/2″

- Общая длина (десятичный дюйм):

- 1,5000″

- Отделка/покрытие:

- Без покрытия

- Проход охлаждающей жидкости (Да/Нет):

- №

- Материал:

- Карбид

- Корабли:

- Из партнерского объекта

- Снято с производства:

- Артикул:

- 10101395

- СКП:

- Вес:

- 0,10 фунта

- Доставка:

- Рассчитывается на кассе

- Функции

- Отзывы

Product Specifications

| Drill Diameter (Decimal Inch) | 0. |

Да, дыра есть дыра, но какова цель отверстия, какой тип металла вы режете и каковы характеристики готового отверстия?

Да, дыра есть дыра, но какова цель отверстия, какой тип металла вы режете и каковы характеристики готового отверстия?  Если вы сверлите вручную, это явно большое преимущество.

Если вы сверлите вручную, это явно большое преимущество.  . Различные конфигурации выбираются в зависимости от применения сверления, например:

. Различные конфигурации выбираются в зависимости от применения сверления, например:

Это делает их идеальными для использования в строительных материалах, конструкционных и декоративных конструкциях, а также в продуктах тяжелой промышленности, таких как транспортные контейнеры, инструменты и бытовая техника. Производители инструментов должны учитывать твердость и прочность при разработке сверл для резки черных металлов.

Это делает их идеальными для использования в строительных материалах, конструкционных и декоративных конструкциях, а также в продуктах тяжелой промышленности, таких как транспортные контейнеры, инструменты и бытовая техника. Производители инструментов должны учитывать твердость и прочность при разработке сверл для резки черных металлов. Используется стандартное 118-градусное острие, потому что оно «достаточно хорошо» подходит для большинства приложений.

Используется стандартное 118-градусное острие, потому что оно «достаточно хорошо» подходит для большинства приложений. Углеродистые стали слишком мягкие для резки металла; при резке металла, независимо от того, насколько он мягок, следует использовать только сверла из быстрорежущей стали (HSS), с твердосплавными наконечниками и цельные твердосплавные сверла. Быстрорежущая сталь широко распространена из-за ее низкой стоимости и способности сверлить более мягкие углеродистые стали, а также цинк, медь, алюминий и другие цветные металлы.

Углеродистые стали слишком мягкие для резки металла; при резке металла, независимо от того, насколько он мягок, следует использовать только сверла из быстрорежущей стали (HSS), с твердосплавными наконечниками и цельные твердосплавные сверла. Быстрорежущая сталь широко распространена из-за ее низкой стоимости и способности сверлить более мягкие углеродистые стали, а также цинк, медь, алюминий и другие цветные металлы. Это стоит намного дороже, но это единственный долгосрочный вариант с большими объемами, когда заготовка изготовлена из нержавеющей стали или легированной стали. Быстрорежущая сталь с твердосплавным наконечником позволяет сэкономить средства и является подходящим вариантом для обработки цветных металлов, таких как медь, бронза и других высокоабразивных материалов.

Это стоит намного дороже, но это единственный долгосрочный вариант с большими объемами, когда заготовка изготовлена из нержавеющей стали или легированной стали. Быстрорежущая сталь с твердосплавным наконечником позволяет сэкономить средства и является подходящим вариантом для обработки цветных металлов, таких как медь, бронза и других высокоабразивных материалов.  Они служат намного дольше, чем обычные сверла из быстрорежущей стали, и подходят для резки любого металла, в том числе металлического листа.

Они служат намного дольше, чем обычные сверла из быстрорежущей стали, и подходят для резки любого металла, в том числе металлического листа. Более медленная спираль увеличивает жесткость инструмента и дополнительно приводит к меньшему переднему углу на режущей кромке, обеспечивая прочность кромки при резке этих более жестких материалов. В результате стальная и железная стружка становится меньше и может быть легко удалена с помощью более узких канавок.

Более медленная спираль увеличивает жесткость инструмента и дополнительно приводит к меньшему переднему углу на режущей кромке, обеспечивая прочность кромки при резке этих более жестких материалов. В результате стальная и железная стружка становится меньше и может быть легко удалена с помощью более узких канавок. Если вы все еще не уверены, какое именно сверло подходит для вашей работы, свяжитесь с торговым представителем Browne & Co., и мы будем рады вам помочь.

Если вы все еще не уверены, какое именно сверло подходит для вашей работы, свяжитесь с торговым представителем Browne & Co., и мы будем рады вам помочь. Его уникальные радиальные шлифовки обеспечивают самоцентрирование и повышают агрессивность в более мягких материалах.

Его уникальные радиальные шлифовки обеспечивают самоцентрирование и повышают агрессивность в более мягких материалах.

Rocky Mountain Twist — ведущий американский производитель высокопроизводительного прецизионного промышленного режущего инструмента.

Rocky Mountain Twist — ведущий американский производитель высокопроизводительного прецизионного промышленного режущего инструмента. Покрытия в сочетании с основами инструментов, включая быстрорежущую сталь, кобальт и карбид, обеспечивают более высокие скорости и подачи, более длительный срок службы инструмента и сокращение времени обработки.

Покрытия в сочетании с основами инструментов, включая быстрорежущую сталь, кобальт и карбид, обеспечивают более высокие скорости и подачи, более длительный срок службы инструмента и сокращение времени обработки.

Используя революционную ротационную методологию, заготовка сверла ориентируется один раз, а затем проходит через каждую производственную фазу в ходе точной операции, контролируемой компьютером. Эта инновация процесса обеспечивает высочайшую степень воспроизводимости качества производства в отрасли.

Используя революционную ротационную методологию, заготовка сверла ориентируется один раз, а затем проходит через каждую производственную фазу в ходе точной операции, контролируемой компьютером. Эта инновация процесса обеспечивает высочайшую степень воспроизводимости качества производства в отрасли.