Угол заточки сверла по металлу: таблица и рекомендации

Сверла по металлу, как и любой другой режущий инструмент, изнашиваются в процессе эксплуатации, что делает их непригодными к использованию. Между тем в большинстве случаев режущие и другие углы сверла по металлу можно восстановить, выбрав их значения по специальной таблице и выполнив заточку.

Ручная заточка сверла по металлу

Назначение и конструктивные особенности инструмента

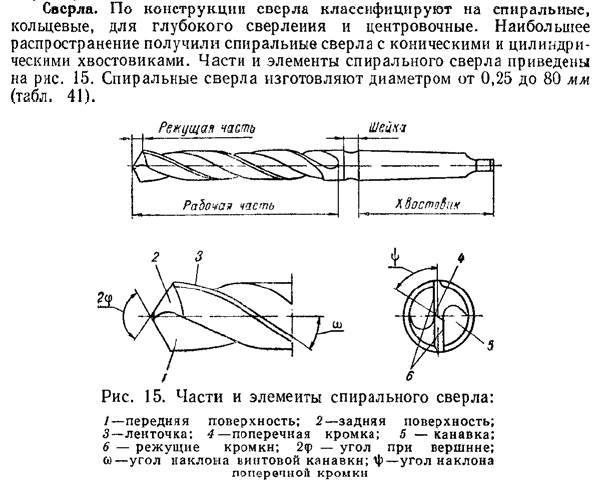

Сверла по металлу, для изготовления которых используются стальные сплавы быстрорежущей группы, применяются для создания в металлических деталях как сквозных, так и глухих отверстий. Наиболее распространенными являются спиральные сверла, конструкция которых включает в себя следующие элементы:

- режущую часть;

- рабочее тело;

- хвостовик;

- лапку.

Конструктивные элементы спирального сверла

Если хвостовик, который может быть как цилиндрическим, так и коническим, предназначен для надежной фиксации инструмента в патроне используемого оборудования, то рабочая часть одновременно выполняет сразу несколько важных функций.

Важнейшими элементами рабочей части сверла по металлу являются винтовые канавки. Их задача состоит в том, чтобы выводить из зоны обработки стружку. Геометрия спирального сверла по металлу предусматривает, что передняя сторона спиральной канавки выполняется под определенным углом, величина которого по направлению от оси инструмента к его периферийной части меняется. В процессе изготовления сверла по металлу на боковой области его спиральных элементов формируются узкие ленточки, несколько выступающие над основной поверхностью. Задача таких ленточек состоит в том, чтобы уменьшить величину трения инструмента о стенки формируемого отверстия.

Особенности различных видов заточки сверл

Заточка сверл, как уже говорилось выше, необходима для того, чтобы восстановить их геометрические параметры. Выбор определенного вида заточки сверла зависит от ряда факторов (диаметра инструмента, характеристик обрабатываемого металла и др.).

Выбор определенного вида заточки сверла зависит от ряда факторов (диаметра инструмента, характеристик обрабатываемого металла и др.).

Наиболее универсальной является нормальная заточка (Н), при выполнении которой на рабочей части сверла формируются одна поперечная и две режущие кромки. Угол заточки сверла в данном случае составляет 118–120°. Выбирая такой вид заточки сверл, следует иметь в виду, что использовать его можно по отношению к инструментам, диаметр которых не превышает 12 мм.

Типы заточек сверл по металлу

Все остальные виды заточки, которые обозначаются буквосочетаниями НП, НПЛ, ДП, ДПЛ, можно применять для инструментов с диаметром до 80 мм. Каждый из указанных типов заточки предполагает доведение геометрии сверла по металлу до требуемых параметров.

Такая заточка подразумевает подточку поперечной кромки, что делается для уменьшения ее длины и, соответственно, для снижения нагрузок, воспринимаемых инструментом в процессе сверления.

В данном случае кроме поперечной кромки подточке подвергается и ленточка, что позволяет уменьшить ее ширину в области режущей части. Подточка ленточки помимо уменьшения силы трения, создаваемой при сверлении, позволяет сформировать дополнительный задний угол сверла, что способствует облегчению процесса обработки.

ДПЭто двойная заточка, совмещенная с подточкой поперечной кромки. Выполнение заточки данного вида позволяет сформировать на рабочей части сверла по металлу одну поперечную и четыре режущие кромки, имеющие вид ломаных линий.

ДПЛЭто аналогичный предыдущему вид заточки, при котором дополнительно подтачивают ленточку. Создание четырех режущих кромок при выполнении двойной заточки необходимо для того, чтобы уменьшить угол между периферийными участками режущих кромок. Такой подход позволяет улучшить отвод тепла от режущей части инструмента и, соответственно, значительно повысить его стойкость.

youtube.com/embed/8eIU12CbWMI”/>

Как правильно выбрать углы заточки

Углы заточки сверла, как уже говорилось выше, выбираются по специальным таблицам, где их значения представлены в зависимости от того, в каком именно материале необходимо сформировать отверстие.

Таблица 1. Углы заточки сверла по металлу для различных материалов

Если неправильно выбрать углы, под которыми будет затачиваться сверло, то это приведет к тому, что оно в процессе работы будет сильно нагреваться. Это в итоге может привести к его поломке. Кроме того, именно неправильно выбранные углы, используемые для заточки сверла по металлу, часто становятся основной причиной некачественно выполненного сверления.

Выполнение операции

Традиционно заточка сверл по металлу спирального типа выполняется на наждачном станке, оснащенном точильным кругом соответствующей твердости. Начинать затачивать их следует с обработки задней поверхности. Прижимая инструмент данной поверхностью к вращающемуся точильному кругу под определенным углом, надо следить за тем, чтобы на ней формировался правильный уклон.

Прижимая инструмент данной поверхностью к вращающемуся точильному кругу под определенным углом, надо следить за тем, чтобы на ней формировался правильный уклон.

При заточке передней режущей поверхности необходимо контролировать не только угол, под которым выполняется операция, но и размер перемычки. Очень важно, чтобы при заточке на рабочей части сверла по металлу были сформированы режущие кромки равной длины, расположенные под одним углом. Если просверлить отверстие сверлом, при заточке которого не соблюдены эти важные требования, то диаметр такого отверстия будет больше, чем поперечный размер самого инструмента.

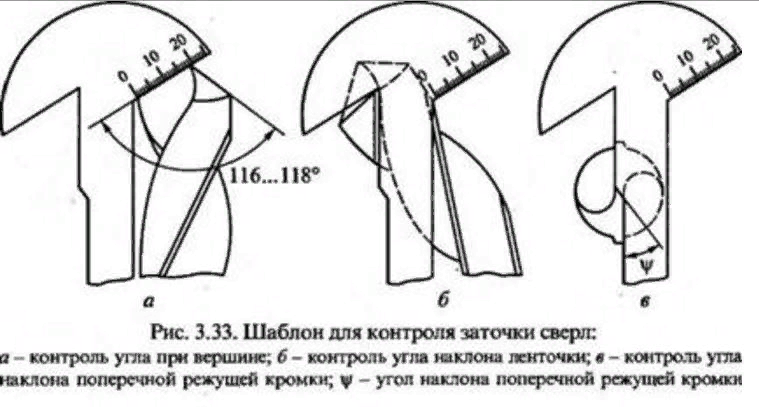

Проверка углов заточки с помощью шаблона

Проверить соответствие основных геометрических параметров (в том числе угла заточки) сверла требуемым характеристикам можно при помощи одного шаблона, который несложно приобрести в серийном исполнении или изготовить самостоятельно.

И в заключение небольшой видеоролик о том, как самостоятельно заточить сверло по металлу.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Как делается заточка сверл по металлу?

Довольно часто, пытаясь просверлить отверстие в любой металлической (и не только в металлической) детали, мы вдруг обнаруживаем, что сверло буксует на месте, дымится и не углубляется внутрь. Это признак того, что инструмент затупился. В условиях промышленного производства или дома при наличии достаточной суммы в бюджете инструмент просто выбрасывают и берут новый.

А если подойти к вопросу более рационально, как говорится, по-хозяйски? Можно ли восстановить сверло, подарив ему тем самым «вторую жизнь»? Разумеется, если все учесть и сделать правильно. Как вы уже догадались, в статье ниже речь пойдет о заточке сверл по металлу.

Как это делается?

Сразу скажем, что данная операция требует определенной последовательности действий, серьезного практического навыка, хорошего глазомера и определенных теоретических знаний.

Правильность заточки

Суть теории сводится к пониманию того, что:

- Во-первых, в зависимости от материала и диаметра инструмента используются разные точильные камни. Они могут быть крупноабразивными, мелкоабразивными, алмазными, карбидо-кремниевыми.

- Во-вторых, операция осуществляется под правильным углом, что новичкам с не очень хорошим глазомером выполнить бывает проблематично. Причем углы рабочей поверхности сверла для различных металлов не одинаковые. Ниже мы расскажем о нюансах и приспособлениях, облегчающих данную работу.

Наиболее удобно выполнять работу на электроточиле, оборудованном подставкой в виде карниза под обрабатываемую деталь и оснащенном плоским точильным камнем правильной формы, то есть с параллельными боковыми сторонами и плоской торцевой частью с углом 90 градусов относительно боковин. Именно торцевая часть камня используется в работе.

Вариант заточки для домашнего пользования

Далее необходимо помнить, что прижимать инструмент к камню нужно с определенным усилием (как правило, с небольшим), иначе металл перегреется и станет хрупким, что приведет к откалыванию его частиц в момент эксплуатации делали, а учитывая скорость вращения при сверлении, это крайне опасно.

Визуально определить перегрев очень просто: перекаленный металл синеет и затем сохраняет этот цвет. Если допущен такой дефект, но его размеры незначительны, инструмент можно дополнительно проточить, тем самым удалив повреждение.

Следующий параметр — угол заточки сверла по металлу и здесь нам поможет таблица.

| Обрабатываемый металл | Угол заточки режущих сторон, градусы |

|---|---|

| Бронза, чугун, сталь | 116 – 118 |

| Латунь, медь | 120 – 130 |

| Медь | 125 |

| Алюминий | 140 |

| Магниевый сплав | 90 |

| Силумин | 90 – 100 |

На практике в домашних условиях при обработке большинства материалов достаточно величины 120 градусов. Что это значит? Это значит, что угол каждой режущей поверхности относительно продольной оси сверла должен составлять 60 градусов, а 60х2=120, что наглядно видно на рисунке.

Какой должен быть угол заточки

С непривычки соблюсти это параметр довольно трудно, поэтому стоит изготовить дополнительную оснастку в виде шаблонов. В качестве материалов подойдут жесть, твердый пластик или даже фанера. Первый шаблон с углом 120

Сделать это можно, к примеру, обычным маркером. Также важно соблюдать симметричность режущих сторон, то есть длина от центра до кромок сверла должна быть одинаковой. Измерить ее можно с помощью штангель-циркуля.

Перед тем, как приступить к работе, скажем о необходимых мерах безопасности:

- Не используйте перчатки или рукавицы. Летящие искры не причинят вашим рукам вреда, а вот если материал случайно зацепится за быстро вращающийся камень, последствия будут очень печальными.

- Защитите глаза специальными очками или маской из прозрачного оргстекла.

Куда полетят искры в случае непредвиденного соскальзывания или наклона инструмента не знает никто.

Куда полетят искры в случае непредвиденного соскальзывания или наклона инструмента не знает никто. - Держите затачиваемую деталь в руках крепко, чтобы в процессе обработки она не смещалась и не вибрировала.

Показан процесс заточки

Теперь приступаем к заточке. Специалисты рекомендуют отработать навыки на неподвижном камне в зафиксированном положении, используя окончательно испорченное сверло. Так проще почувствовать необходимую силу нажима, отработать угол наклона и правильные движения, а в случае неудачи деталь не жалко выбросить. Если не получилось с первого раза – не огорчайтесь, спокойно повторите операцию.

Как говорится, практика — дело наживное. Угол мы уже упоминали. Соблюдая его, подводим рабочую кромку детали к торцевой части камня строго параллельно, затем прижимаем и двигаем инструмент немного вверх, после чего отводим его от камня, проворачиваем вокруг своей оси на пол-оборота и повторяем операцию.

Вы спросите, зачем нужно движение вверх? Так режущая поверхность приобретает коническую форму и необходимую остроту. В процессе воплощения теории в практику вы наверняка испортите не одну деталь, но, в конце концов, приобретете необходимые навыки.

В процессе воплощения теории в практику вы наверняка испортите не одну деталь, но, в конце концов, приобретете необходимые навыки.

Заточка сверла

Чтобы не подвел глазомер, есть масса заводских и самодельных фиксаторов, закрепляемых на подставку перед точильным камнем, позволяющих выполнить работу правильно, соблюдая необходимые параметры, но лучше всего это проделывать руками при условии, что диаметр затачиваемого инструмента не менее 4 мм.

При меньшем диаметре стоит прибегнуть к помощи простейших держателей, ибо маленькую деталь в руках удержать очень трудно.

Подробнее нюансы того, как осуществляется заточка сверла по металлу, продемонстрируем на видео ниже, но прежде расскажем о еще одной тонкости.

Дело в том, что в процессе обработки инструмента на нем могут образоваться сколы, зазубрины и чтобы избавиться от них, необходимо выполнить доводку, то есть ту же операцию, что и заточка, но на мелкозернистом камне. Так деталь окончательно приобретет свои рабочие характеристики.

А теперь предлагаем вашему вниманию обещанный видеоролик.

| Режущий инструмент, инструментальная оснастка и приспособления / Cutting tools, tooling system and workholding | |||||

| Подборка ссылок из каталогов производителей инструмента для словаря по машиностроению | |||||

| 126 Как правильно затачивать сверла по металлу Для достижения лучшего результата при переточке следующие элементы инструмента должны быть выполнены правильно | 127 Как затачивать спиральные сверла Подточку перемычки сверлильного металлорежущего инструмента по возможности следует выполнять на специальном станке | 128 Рекомендации компании-производителя металлорежущего инструмента по правильной заточке сверл для тяжелой обработки Параметры переточки вершины сверла | 129 Углы и параметры заточки сверлильного режущего инструмента Сверла Dormer сверхдлинной серии PFX Угол поперечной режущей кромки Переточка вершины | 130 Переточка инструмента Дормер Сверла Положение точки измерения затылования перемычки сверла должно соответствовать значениям в приведенной таблице | 131 Правильная заточка сверла Dormer по металлу Примерно 20 процентов подточки инструмента должно быть расположено за поперечной режущей кромкой |

| 18 Стандартные формы заточки спиральных сверл по металлу Нормальная заточка с подточкой перемычки С центровочной вершиной (самоцентрирующая) Области применения | 132 Как затачивать сверла Dormer серии CDX Рекомендации компании-производителя режущего инструмента по металлу Используйте алмазные круги и обильный подвод СОЖ | 133 Как заточить сверло по металлу от компании Dormer Основные параметры заточки Осевой передний угол вспомогательной режущей кромки Отрицательная фаска | 134 Информация о переточке сверл Dormer серий R210/R220 Главный задний угол Вспомогательный задний угол Радиус шлифовального круга для подточки Угол подточки | 135 Информация о переточке сверл Dormer серии R325 Геометрия вершины сверла Переточка Диаметр сверла Главный задний угол Вспомогательный задний угол | 136 Информация о переточке сверл Dormer серии R330 Геометрия вершины сверлильного металлорежущего инструмента Диаметр сверла Величина основного затылования |

См. | |||||

Сверла Конструкция / Parts of a drill | Материалы для изготовления режущего инструмента / Cutting tool materials | ||||

Концевые фрезы по металлу Конструкция / Parts of an end mill | Метчики Конструкция / Thread taps for metal | ||||

Плашки по металлу / Thread dies | Развертывание отверстий и развертки по металлу / Reaming and reamer cutting tool | ||||

Покрытия режущего инструмента / Coating of cutting tools | Виды износа режущего инструмента / Tool wear and damage | ||||

| Примеры страниц из каталогов инструмента для металлообработки | |||||

126 Руководство DORMER 2008 Обработка металлов резанием на металлорежущих станках Стр. | |||||

Как правильно затачивать сверла по металлу Для достижения лучшего результата при переточке следующие элементы инструмента должны быть выполнены правильно Как правильно затачивать сверла по металлу Для достижения лучшего результата при переточке следующие элементы инструмента должны быть выполнены правильно _ 1. Угол при вершине 2. Угол поперечной режущей кромки 3. Начальный задний угол 4. Задний угол Стандартная заточка с углом при вершине 118° Обычные сверла изготавливаются с углом при вершине 118°. Такая геометрия является наиболее универсальной. Если начальный задний угол затачивается правильно, постепенно увеличиваясь к центру сверла и образуя угол поперечной режущей кромки равный примерно 130°, то правильное значение заднего угла будет получено по всей длине главной режущей кромки. Диаметр сверла, мм Начальный задний угол на периферии до 1 включительно 21° – 27° От 1 до 6 12° – 18° От 6 до 10 10°- 14° От 10 до 18 8° – 12° Свыше 18 6° – 12° Главные режущие кромки должны иметь равную длину и угол наклона к оси сверла для обеспечения правильного распределения сил резания. | |||||

1582 Каталог GUHRING 2012 Режущий инструмент и инструментальная оснастка Стр. | |||||

Формы заточки спиральных сверл по DIN 1412 A B C D E Наглядные иллюстрации Производственные допуски на сверлильный инструмент согласно DIN 286 Таблица Формы заточки спиральных сверл по DIN 1412 A B C D E Наглядные иллюстрации Производственные допуски на сверлильный инструмент согласно DIN 286 Таблица Подточка перемычки Форма D Подточка поперечной кромки для обработки серого чугуна Форма В Подточка перемычки и подточка главной режущей кромки Форма Е С зацентровочной вер- Форма С Затыловка Производственный допуск спиральных сверл согласно DIN286 часть 2 Диаметр (Номин. размер) до вкл. мм Размеры мкм h 8 h 7 038… 060 10 7 095 12 8 300 14 10 600 18 12 1000 22 15 1800 27 18 3000 33 21 5000 39 25 8000 46 30 12000 54 35 ‘Если Вам нужны допуски отличные от ISO h8 просим сообщить нам об этом. Размеры дополнительной стоимости повышенной точности диаметров Вы найдете в таблице “дополнительная стоимость услуг” в конце главы “Сверла”. | |||||

316 Каталог SANDVIK COROMANT 2001 Вращающиеся инструменты для фрезерования сверления растачивания Стр.B79 | |||||

Рекомендации шведского производителя инструмента по заточке спиральных сверл Sandvik Coromant Delta R411 5 Обе режущие кромки осевого инструмент Рекомендации шведского производителя инструмента по заточке спиральных сверл Sandvik Coromant Delta R411. | |||||

| Подборка ссылок иллюстрированных из промышленных каталогов | |||||

| 137 Заточка развертки по металлу Рекомендации компании Dormer Если заборная часть развертки притупилась, то калибрующие зубья получают слишком высокую нагрузку | 138 Переточка разверток по металлу Рекомендуемые шлифовальные круги Алмазные круги на вулканитовой связке с 75 процентами концентрации алмазов Размер зерна 90 | 139 Заточка трехзубой конической зенковки Рекомендации компании Dormer производителя режущего инструмента по металлу Перемещать шлифовальный круг вдоль оси | 140 Заточка метчика Очень важно сохранить оригинальную геометрию заборной части, а также одинаковые передние и задние углы на всех режущих зубьях | 141 Рекомендации по переточке метчиков на заточных станках При переточке по передней поверхности расположение шлифовального круга связано с осью метчика | 142 Резьбовые фрезы Dormer имеют скорректированную форму режущего зуба (высота вершины, высота зуба) и угла резьбы Это позволяет перетачивать их несколько раз |

| 143 Заточка фрез по металлу Для каждого режущего инструмента существует экономически обоснованный промежуток времени между переточками Два вида затылования фрез | 144 При переточке фрез по ленточкам уменьшается диаметр режущего инструмента Это существенно влияет на способность концевой фрезы воспринимать нагрузку на изгиб | 1582 Формы заточки спиральных сверл по DIN 1412 A B C D E Наглядные иллюстрации Производственные допуски на сверлильный инструмент согласно DIN 286 Таблица | 316 Рекомендации шведского производителя инструмента по заточке спиральных сверл Sandvik Coromant Delta R411 5 Обе режущие кромки осевого инструмент | 295 | 18 |

| 512 Программа восстановления режущего инструмента из твердого сплава гарантирует многократное воссоздание геометрии и покрытия исходного качества | 543 Переточка твердосплавного инструмента Цельные и напайные твердосплавные сверла CoroDrill Delta-C и Coromant Delta можно перетачивать | 544 Заточка твердосплавного инструмента Сверла CoroDrill Delta Максимально допустимый износ инструмента перед восстановлением режущих свойств | |||

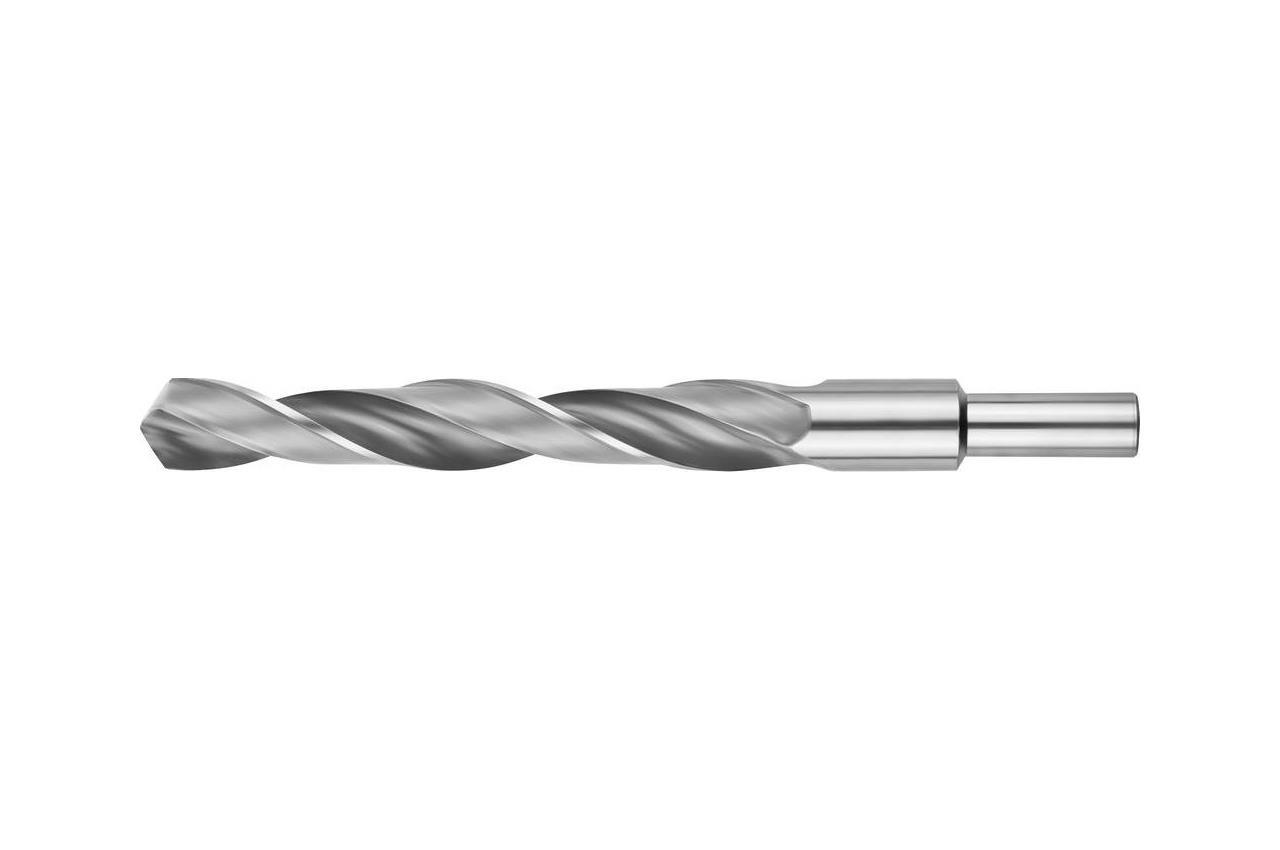

| Пример иллюстрации инструмента из промышленного каталога (из подборки фото инструментов для металлообработки / Metal cutting tools images) | |||||

313 Каталог WALTER 2007 Режущий инструмент и инструментальная оснастка Стр. | |||||

Твердосплавное монолитное спиральное сверло Walter крупным планом Иллюстрация инструментального промышленого каталога 2007 немецкого производителя Твердосплавное монолитное спиральное сверло Walter крупным планом Иллюстрация инструментального промышленого каталога 2007 немецкого производителя | |||||

Каталоги металлорежущего инструмента, оснастки и приспособлений для станков / | |||||

Какое спиральное сверло использовать для сверления нержавеющей стали

13 сентября 2018 г.

Вы хотите просверлить отверстие в нержавеющей стали, но не знаете, какое спиральное сверло использовать? В этой статье мы объясним, как сверлить нержавеющую сталь и какие спиральные сверла использовать.

Прежде чем мы начнем с характеристик спирального сверла, мы должны сначала уточнить, что такое нержавеющая сталь на самом деле.

Что такое нержавеющая сталь?

Нержавеющая сталь – это металлический материал , который отличается особой чистотой .Бывают легированные и нелегированные, но только легированный вариант тоже нержавеющий.

В нержавеющей стали она должна быть обогащена легирующими элементами, такими как титан, ниобий или хром, помимо железа. Хром (Cr) – это коррозионная стойкость нержавеющей стали, он должен иметь минимальное содержание 12% и чрезвычайно низкое содержание углерода. Содержание хрома создает на поверхности материала слой, который постоянно защищает от воды и влаги .

Свойства нержавеющей стали

- долговечность

- высокая прочность

- нержавеющая

- коррозионностойкий

- термостойкие

- проводящий

- трудно резать

- сварной

- низкие эксплуатационные расходы

- 100% переработка

Характеристики спирального сверла

Какие особенности должно иметь спиральное сверло для резки нержавеющей стали? Следующие критерии должны быть соблюдены для получения хорошего результата сверления.

4 важных характеристики спирального сверла для обработки нержавеющей стали

1. Инструментальная сталь

Нержавеющая сталь – очень твердый материал, поэтому его трудно резать . Поэтому инструментальная сталь спирального сверла должна быть из HSSE-Co 5 (содержание кобальта 5%), HSSE-Co 8 (содержание кобальта 8%) или твердого карбида .

Слишком мягкая инструментальная сталь сразу же перегреется. Так как нержавеющая сталь является твердым материалом, вам понадобится спиральное сверло типа H .Со временем характеристики спиральных сверл были по-разному объединены, чтобы оптимизировать их для специальных применений. Таким образом, смеси образовали , система наименования которых не стандартизирована в руководстве DIN. Таким образом, вы найдете в RUKO для использования в нержавеющей стали типов VA, FO, UTL3000, UNI, TL3000, N и UTL.

Чувствительность к разрыву по сравнению с HSS выше у HSSE-Co или твердосплавных инструментальных сталей . В основном вы можете свести на нет это при правильном применении (правильная скорость, подача и охлаждение).Как правило, чем больше кобальта, тем тверже и, следовательно, хрупче сверло.

В основном вы можете свести на нет это при правильном применении (правильная скорость, подача и охлаждение).Как правило, чем больше кобальта, тем тверже и, следовательно, хрупче сверло.Из-за того, что твердые инструментальные стали подвержены разрушению, вам лучше использовать сверла из быстрорежущей стали для мягких материалов .

DIN 1386 разделение на группы приложений

2. Угол при вершине

Угол при вершине расположен на головке спирального сверла. Для твердых материалов, таких как нержавеющая сталь, угол при вершине должен быть большим и, например, 130 ° или 135 ° . Для мягких материалов угол наклона e.грамм. 118 °.

С большим углом при вершине большая часть режущей кромки входит в заготовку при сверлении. Это также означает, что на заготовку прикладывается большее усилие , а требуется более высокое контактное давление (высокая подача) .

3.

Угол спирали

Угол спиралиУгол спирали определяет процесс формирования стружки. Малые углы спирали используются для твердых материалов с короткой стружкой.

Следовательно, угол спирали должен быть небольшим, между 20-40 °, .Спираль растягивается на небольшой угол спирали.

Угол спирали и угол при вершине являются решающими факторами при работе с твердыми или мягкими материалами. .

4. Покрытие

Спиральные сверла из HSSE-Co 5, HSSE-Co 8 или твердого сплава не требуют покрытия . Сверла с покрытием по-прежнему идеально подходят для промышленного использования. Т.е. высокие скорости (высокие скорости резания), высокие скорости подачи и повышенное тепловыделение.

Если вы хотите использовать покрытие, например.грамм. для увеличения стойкости инструмента должно быть не менее покрытия TiAlN, так как оно обладает высокой термостойкостью. Для сверл с покрытием TiAlN охлаждение не требуется. Кроме того, они предотвращают холодную сварку сверла.

Кроме того, они предотвращают холодную сварку сверла.

При определенных условиях (например, тип нержавеющей стали, угол при вершине, угол спирали и т. Д.) Вы также можете использовать сверло из быстрорежущей стали с покрытием TiAlN . Есть некоторые виды нержавеющей стали, которые легко режутся, и их также можно просверлить сверлами из быстрорежущей стали с покрытием.

Применения

Вы выбрали подходящее спиральное сверло и теперь наконец хотите просверлить отверстие в нержавеющей стали. При сверлении важно, чтобы вы

- использовать охлаждение , в зависимости от применения с распылителем для резки или сжатым воздухом,

- отрегулируйте скорость ,

- используйте спиральное сверло, которое еще не использовалось для других сталей ,

- очень сильно зажать заготовку ,

- не использовать защитные перчатки и

- надеть защитные очки .

В нашей подробной статье «8 характеристик спирального сверла и его функции» вы узнаете все важные особенности спиральных сверл и их функции при сверлении.

1. Охлаждение

Охлаждение гарантирует оптимальное качество поверхности, снижение температуры и сметание стружки. Это продлевает срок службы сверла .

2. Скорость

По возможности используйте сверлильный станок с колоннами, так как он позволяет лучше контролировать центрирование, скорость и подачу . Требуется высокая подача, и ваша скорость при сверлении довольно низкая.

В таблице ниже приведена информация о настройках скорости и подачи, а также о типе охлаждения. Вы можете скачать таблицу скорости в виде файла PDF. Щелкните изображение.

Если у вас нет вертикального сверла, воспользуйтесь заостренной стороной пуансона и молотком, чтобы сделать небольшую выемку в заготовке из нержавеющей стали.![]() Это дает вам лучшее руководство и предотвращает проскальзывание при сверлении. Вырубка по центру немного сжимает материал, но в основном материал смещается в сторону и поверх материала.Это не создает особых проблем для спирального сверла.

Это дает вам лучшее руководство и предотвращает проскальзывание при сверлении. Вырубка по центру немного сжимает материал, но в основном материал смещается в сторону и поверх материала.Это не создает особых проблем для спирального сверла.

3. Прочие стали

Вам не следовало использовать спиральное сверло для обработки других сталей раньше. Частицы металла на спиральном сверле могут повредить нержавеющую сталь и сделать ее подверженной коррозии.

4. Зажмите заготовку

Убедитесь, что вы правильно зажали заготовку в тисках.

5. Без перчаток / 6. защитные очки

Не следует использовать перчатки , так как они могут попасть в спиральное сверло.В отличие от перчаток следует безоговорочно надевать защитные очки .

Таблица применения

В таблице применения вы найдете все наши спиральные сверла, с помощью которых вы можете сверлить нержавеющую сталь. Если вы нажмете на изображение спиральных сверл в PDF-файле, вы попадете прямо на страницу продукта, где найдете подробную информацию о спиральном сверле.

Заключение и резюме

Поскольку нержавеющая сталь – очень твердый материал, вам необходимо выбрать правильное спиральное сверло.Спиральное сверло должно относиться к группе применения Тип H подразделения DIN 1386. Однако со временем были разработаны смешанные формы, системы именования которых не стандартизированы в руководстве DIN. Таким образом, вы найдете в RUKO для использования в нержавеющей стали типы VA, FO, UTL3000, UNI, TL3000, N и UTL.

Для резки нержавеющей стали ваше спиральное сверло должно

- из инструментальной стали HSSE-Co 5 , HSSE-Co 8 или твердого сплава ,

- имеют большой угол при вершине (т.е.грамм. 130-135 °),

- имеют небольшой угол спирали от (например, между 20-40 °) и

- иметь покрытие , по крайней мере, покрытие TiAlN .

При сверлении следует придерживаться следующих советов:

- охлаждение

- отрегулировать скорость

- использовать спиральные сверла, которые еще не использовались для других сталей

- зажим заготовки

- не использовать защитные перчатки

- надеть очки защитные

Если вы нашли подходящее спиральное сверло и будете следовать этим инструкциям, вы получите хороший результат сверления нержавеющей стали.

В каждой из наших групп продуктов вы найдете Поиск продукта . В разделе «Продукция»> «Спиральные сверла» вы можете отфильтровать «нержавеющую сталь» в поле «Применения». Затем вам будут показаны все спиральные сверла, которые можно использовать для резки нержавеющей стали.

Если у вас возникли проблемы с поиском подходящего сверла для листового металла, без промедления свяжитесь с нами.

Выбор оптимальной геометрии точки сверления

Инжир.1 – Тупой угол в 140 градусов увеличивает режущее действие.

Рис. 2 – Плоские шлифованные грани дают острую кромку долота на острие сверла.

Рис. 3 – Самоцентрирующиеся четырехгранные сверла.

Рис. 4 – Шестигранные сверла имеют самые прочные наконечники.

Рис. 5 – Модифицированная точка разделения (MSP) высокопроизводительна.

Рис. 6 – Дублированное острие сверла подходит для латуни, меди и других материалов.

Рис.7 – Передний угол нарезанных сверл можно легко изменить, сохранив тот же угол спуска.

Рис.8 – Эффективные сверла имеют первичные и вторичные углы и грани.

Предыдущий СледующийВ двадцатые и тридцатые годы прошлого века заклепки и болты все еще были основным средством соединения металлов. Буровые работы обычно выполнялись с помощью ручного сверлильного станка и нагрудного механизма.Мастера позаботились о высокой точности, потому что за ошибки платили они, а не машина с электрическим приводом.

В районах, где не было электричества, бурение отверстий вручную выполнялось крайне медленно, требовало много времени, терпения и физических усилий. Экспериментально доказано, что при шлифовании конического (обычного) сверла с плоской поверхностью (многогранное острие) получается линейное долото.

Экспериментально доказано, что при шлифовании конического (обычного) сверла с плоской поверхностью (многогранное острие) получается линейное долото.

Для линейного долота требуется примерно на 50% меньше тяги, чем для обычного сверла.По мере того как навыки ручного шлифования многогранных наконечников снизились, такие наконечники стали соответственно уменьшаться из-за сложности шлифования их вручную. Однако из-за недавнего появления станков с ЧПУ, которые требуют самоцентрирующихся точек, многогранность возродилась.

Важной особенностью многогранной обработки является широкий выбор наконечников сверла, которые позволяют лучше удовлетворять потребности пользователей, особенно при работе с экзотическими металлами. Незаменимы экзотические металлы, поэтому мастера должны адаптироваться к более современной геометрии сверла.

Спиральные сверла

Спиральное сверло – один из самых важных, наименее понятных и часто игнорируемых режущих инструментов. Стандарты точки сверления принимаются на основе негибкого прецедента, а не логических выводов и экспериментов. Точка в 118 градусов, когда, например, полная длина резания, ошибочно принимается за хороший компромисс или точку общего назначения для сверления множества различных металлов. Изменение углов при вершине не имеет ничего общего с режущим действием.Компромисс между большими и малыми задними углами кромки, а не углы без режущей кромки, является определяющим фактором для универсального режущего инструмента. Углы зазора режущей кромки кромки должны быть отрегулированы в соответствии со степенью твердости и обрабатываемостью металла (как правило, чем тверже металл, тем меньше требуется зазор между режущей кромкой).

Стандарты точки сверления принимаются на основе негибкого прецедента, а не логических выводов и экспериментов. Точка в 118 градусов, когда, например, полная длина резания, ошибочно принимается за хороший компромисс или точку общего назначения для сверления множества различных металлов. Изменение углов при вершине не имеет ничего общего с режущим действием.Компромисс между большими и малыми задними углами кромки, а не углы без режущей кромки, является определяющим фактором для универсального режущего инструмента. Углы зазора режущей кромки кромки должны быть отрегулированы в соответствии со степенью твердости и обрабатываемостью металла (как правило, чем тверже металл, тем меньше требуется зазор между режущей кромкой).

На рисунке 1-A вся длина режущих кромок участвует в процессе резания, в то время как на рисунке 1-B только 64 процента длины кромок находятся на той же глубине основного металла.Максимальная скорость проникновения в металл достигается только тогда, когда режущие кромки проходят через материал по всей длине. Следовательно, чем тупее острие, тем быстрее губы будут задействованы в полном резании.

Следовательно, чем тупее острие, тем быстрее губы будут задействованы в полном резании.

Хотя и A, и B имеют одинаковую ширину, обозначающую один и тот же диаметр сверла, более тупая точка на рисунке A имеет более короткую общую длину режущей кромки, чем та, что на рисунке B. Это означает, что на рисунке B будет просверливаться отверстие того же размера, но с большей длиной выступа и более широкой лентой, что создает больший крутящий момент для сверла того же размера.В частности, длина выступа сверла диаметром 1–1 / 2 дюйма с включенными углами 140 градусов будет составлять 0,865 дюйма на каждую кромку, а то же сверло с включенным углом 118 градусов будет измерять длину каждой кромки 0,956 дюйма, или эквивалент сверления сверлом большего диаметра на 0,182 дюйма. У более крупных сверл того же диаметра разброс соответственно увеличивается.

На Рисунке 2 профиль долота плоский (линейный), проходящий прямо поперек сверла. Острые углы с острыми углами образуются там, где концы долота соединяются с поверхностью полотна. При сверлении отверстия долото по всей длине соприкасается с металлом, а углы одновременно устремляются в металл, немедленно образуя стружку. Кроме того, плоские шлифованные грани образуют четко выраженную острую кромку на долоте. В результате долото обладает выдающимися экструзионными свойствами, допускающими меньшее усилие, меньшее нагревание и большую производительность, чем у обычного сверла.

При сверлении отверстия долото по всей длине соприкасается с металлом, а углы одновременно устремляются в металл, немедленно образуя стружку. Кроме того, плоские шлифованные грани образуют четко выраженную острую кромку на долоте. В результате долото обладает выдающимися экструзионными свойствами, допускающими меньшее усилие, меньшее нагревание и большую производительность, чем у обычного сверла.

Обычное сверло имеет дугообразное (нелинейное) долото, которое имеет углубление в форме блюдца в металле на всю глубину отверстия.В нержавеющей стали теплоты трения достаточно, чтобы такое сверло стало синим, создавая температуры выше 1000 ° F. Обычное сверло с закругленными поверхностями с каждой стороны острия имеет плохие экструзионные свойства и требует высокого давления.

Многогранный

Во время буровых работ побочными продуктами энергии вращения являются стружка и тепло. Многогранная геометрия выделяет меньше тепла, чем любая другая схема сверления. При одинаковом диаметре многогранное сверло обеспечивает на 50 процентов меньшее усилие и на 60 процентов меньше тепла, чем обычное сверло.

Четырехгранные сверла состоят из отдельных режущих кромок (первичной) и вторичного зазора пятки (рельефа). Расширение вторичных граней до середины долота дает вершину (острие) в центре длинной оси долота, рис. 3. Создается самоцентрирующееся острие, исключающее пробивку по центру и направляющие отверстия. Эта точка не будет ходить и является самой точной из всех точек. Он особенно подходит для станков с ЧПУ и может шлифоваться на самых больших сверлах.Углы первичной грани определяются характером просверливаемого материала, тогда как углы вторичной грани составляют 20 градусов.

Шестигранное сверло со второстепенными углами острия (SPA) является наиболее прочным из наконечников, но его меньше всего понимают и используют. На рис. 4 показаны пятая и шестая грани, образующие второстепенные углы при вершине сверла. Самыми слабыми местами острия являются выступающие за пределы кромки уголки губ, которые также подвергаются наибольшей нагрузке и перемещению. Следовательно, точки сверления чаще всего выходят из строя именно в этих углах. Углы вторичной точки уменьшают острые углы, чтобы уменьшить поломку углов. Частота переточки снижена, а срок службы сверла увеличен. Углы вторичной точки также образуют режущие кромки, которые наклоняются к углам пятки. При вращении сверла задний угол вторичной кромки режет металл с режущим действием, что дополнительно снижает разрушение угла кромки, сопротивление, нагрев, крутящий момент сверления и заедание при выходе сверла из нижней части отверстия. Этот наконечник идеально подходит для отверстий под сердечник и трубчатого материала, создавая отверстия без заусенцев.Кроме того, точность отверстия выше, потому что углы вторичной вершины обеспечивают самозатягивающееся, расширяющее действие, которое сопротивляется боковому давлению. Этот острие обладает хорошими стружколомами, поскольку первичная и вторичная режущие кромки образуют ленту угловой формы, которая легче рвется при скручивании относительно поверхностей канавок. Письменный отзыв авторитетной автомобильной фирмы показал, что производительность на 300 процентов выше, чем при использовании новых заводских сверл.

Углы вторичной точки уменьшают острые углы, чтобы уменьшить поломку углов. Частота переточки снижена, а срок службы сверла увеличен. Углы вторичной точки также образуют режущие кромки, которые наклоняются к углам пятки. При вращении сверла задний угол вторичной кромки режет металл с режущим действием, что дополнительно снижает разрушение угла кромки, сопротивление, нагрев, крутящий момент сверления и заедание при выходе сверла из нижней части отверстия. Этот наконечник идеально подходит для отверстий под сердечник и трубчатого материала, создавая отверстия без заусенцев.Кроме того, точность отверстия выше, потому что углы вторичной вершины обеспечивают самозатягивающееся, расширяющее действие, которое сопротивляется боковому давлению. Этот острие обладает хорошими стружколомами, поскольку первичная и вторичная режущие кромки образуют ленту угловой формы, которая легче рвется при скручивании относительно поверхностей канавок. Письменный отзыв авторитетной автомобильной фирмы показал, что производительность на 300 процентов выше, чем при использовании новых заводских сверл.

Конкретный угол, под которым шлифуется второстепенная точка, определяется углами первичной точки.Углы должны быть разделены равномерно, как показано на рисунке 4. Например, если одна сторона угла первичной точки составляет 67 градусов, то вторичный угол будет составлять половину этого или 33-1 / 2 градуса.

Есть некоторые исключения в разделении углов. В пластике вторичный угол следует увеличивать. Углы зазора вспомогательной кромки обычно такие же, как углы зазора основной кромки. На все спиральные сверла можно добавлять дополнительные углы при вершине для повышения точности и долговечности.

Точка разделения

Одно из самых производительных спиральных сверл – это сверло с обычным наконечником. Однако у этого сверла есть свои ограничения, так как его нельзя использовать со сверлами диаметром более 1/2 дюйма. Кроме того, нейтральные углы, образовавшиеся в результате расщепления острия, препятствуют выходу стружки, что приводит к образованию валика сварного шва. Сварной шов имеет тенденцию сводить на нет преимущества точки разделения. Точка разделения представляет собой наиболее сложную и критическую геометрию для переточки на уровне местного цеха.

Сварной шов имеет тенденцию сводить на нет преимущества точки разделения. Точка разделения представляет собой наиболее сложную и критическую геометрию для переточки на уровне местного цеха.

Модифицированная точка разделения (MSP) преодолевает недостатки традиционной точки разделения (CSP), и повторное измельчение более производительной MSP не критично. На рис. 5 выемка перемычки имеет положительный передний угол, что приводит к вторичным положительным режущим кромкам вплоть до долота. Затем MSP можно шлифовать сверлами диаметром до 3 дюймов. Длина долота может быть уменьшена соответственно до значений от 0,050 дюйма для сверл диаметром три дюйма до 0,010 дюйма для сверл диаметром 1/4 дюйма. Поэтому MSP производит самоцентрирующееся сверло, которое устраняет необходимость в пилотных отверстиях даже для сверл диаметром до 3 дюймов.

Пазы шлифуются параллельно углам канавки, позволяя стружке свободно течь по канавке. С прорезью на противоположной перемычке, которая наклонена по диагонали вверх и в сторону от другого паза, толщина перемычки не ухудшается, что позволяет использовать более прочную точку, которая позволяет увеличивать усилие для более быстрого сверления отверстий.

При заточке MSP угол наклона полотна (выемка) может варьироваться от 5 градусов для самых мягких материалов до минус 5 градусов для самых твердых материалов.MSP особенно хорош для нержавеющей стали, инконеля, титана и других сложных металлов.

Дублированные сверла

Копировальное сверло, рис. 6, можно использовать для сверления многих материалов, помимо латуни и меди. Обычные спиральные сверла имеют максимальный положительный передний угол (угол или шаг) канавок на внешних краях режущих кромок. Сверла постепенно приближаются к нейтральному или слегка отрицательному углу в центре перемычки, в зависимости от спиральности сверла. Это приводит к получению режущих кромок с разнообразным режущим действием, уменьшенным до минимума вблизи центра сверла и чрезмерным на внешних углах кромки, где наблюдается наибольшая степень переднего и вращательного хода.Эта ситуация создает огромную нагрузку на режущие кромки в области наружного диаметра и является основной причиной поломки углов кромки.

Дублирование поверхностей канавок позволяет получить одинаковые передние углы по всей длине режущих кромок. Режущее действие увеличивается в центральной области сверла, где оно обычно минимально, и постепенно уменьшается к внешнему диаметру, где оно обычно чрезмерно. Более равномерное распределение режущего действия происходит по всей длине выступа, тем самым уменьшая поломку углов и заметно повышая эффективность сверления.

Как показано, дублированные режущие кромки уменьшили длину долота. Дублированное сверло также является самоцентрирующимся и исключает истончение стенки, перфорацию и пилотные отверстия. Вырезы на этом сверле также располагаются под углом друг от друга, чтобы сохранить толщину центральной поверхности перемычки и повысить ее устойчивость к разрушающим силам.

На рис. 7 показаны поперечные сечения дублированных передних углов, но углы рельефа кромки остаются неизменными на обоих рисунках. Режущая кромка, показанная справа, дает более толстую стружку из-за увеличенного переднего угла нарезанной поверхности канавки.Такая геометрия обеспечивает эффект планирования благодаря малому углу наклона кромки, который снижает заклинивание и вибрацию сверла, тем самым повышая производительность и точность. Уменьшение размера долота (как показано на рисунке 6) и, соответственно, увеличение или уменьшение угла наклона позволяет закрепить острие для сверления твердых или мягких металлов, бакелита, стекловолокна, плексигласа, меди или латуни. При сверлении очень мягкой меди или латуни следует использовать 5-градусный отрицательный передний угол, а по мере увеличения твердости металла передний угол следует соответственно отрегулировать в сторону положительного переднего угла.

Избегайте неравных земель

Сверла с неодинаковой фаской нельзя шлифовать должным образом, потому что режущие кромки расположены не на 180 градусов друг от друга. Такие сверла, даже новые, не будут сверлить эффективно и точно. Тем не менее, дублирование таких сверл скроет разницу, оставив дублированные губки в точном противоположном положении на 180 градусов друг от друга и с однородной конфигурацией поверхностей между канавками и канавками.

Дополнительная проблема – многочисленные поверхности канавок с шероховатыми зазубринами, в результате чего режущие кромки с пилообразными зубьями легче ломаются.Дублирование также решает эту проблему, создавая гладкие однородные поверхности на таких сверлах, тем самым увеличивая срок службы губ.

Материалы

Для нержавеющей стали сверла шлифуют с включенным углом вершины сверла 140 градусов, что обеспечивает максимальное вовлечение выступов за минимальное время. Кроме того, угол наклона кромки от 10 до 12 градусов обеспечивает более эффективное резание. Ключом к сверлению нержавеющей стали является предотвращение наклепа за счет достижения максимального резания за минимальное время.(Рекомендуемая точка показана на рисунке 5). Вторичные режущие кромки составляют от 10 до 15 процентов общей длины губы. Насечки (Рисунок 5) могут варьироваться от 5 градусов для мягкой нержавеющей стали, до нейтральной для полутвердой, до минус 5 градусов для твердых металлов.

Пластмассы требуют высочайшей точности сверления и самого тупого острия. В недавнем испытании оргстекло толщиной 1/8 дюйма было просверлено при температуре 35ºF с использованием сверл различного диаметра и углов при вершине. Начиная с наконечников сверла с углом наклона 80 градусов, материал разрушался каждый раз, когда наконечник просверливался через нижнюю поверхность материала.По мере увеличения угла при вершине (более тупой) разрушение оргстекла уменьшалось. При 134 градусах разрушение заметно уменьшалось. При 142 градусах разрушения не было. Сколы вокруг нижнего уступа отверстия были устранены с помощью вторичных углов острия ( Рисунок 5). В этом конкретном случае второстепенные режущие кромки составляли 20 процентов от общей длины кромки. Рекомендованные точки под углом от 60 до 80 градусов оказались наиболее разрушительными при сверлении оргстекла.

С таким острием в форме копья, когда сверло начинает выходить из материала, в нижней поверхности образуется небольшое отверстие неправильной круглой формы со скошенными краями.Следовательно, режущие кромки в форме копья вклиниваются в скошенные кромки под прямым углом, вызывая скрепляющее и фиксирующее действие, которое мгновенно разрушает материал. Тупой наконечник с меньшим заклиниванием выходит более плавно, его режущие кромки более параллельны кромкам пера.

В конечном счете, наиболее эффективная точка состояла из 144 градусов включенных углов для основной точки, 80-85 градусов включенных углов вторичной точки, 4-5 граней основного угла зазора губ и 20 градусов вторичных углов. фаски зазора пятки (фаски с зазором пятки 20 градусов автоматически шлифуются, если первичные угловые фасеты составляют 8 градусов или меньше.Поскольку углы первичной фасетки уменьшаются, вторичные фасетки должны быть соответственно увеличены (Рисунок 8). Таким образом, тупые сверла с зазорами между кромками, отрегулированными для конкретных материалов, одинаково применяются для твердых и мягких черных, цветных и некоторых неметаллических материалов.

Зазор режущей кромки кромки

Чрезмерный зазор кромки широко практикуется в США. Он вызывает серьезное застревание и разрушение хрупкого материала. Кроме того, он дает отверстия слишком большого размера и является основной причиной сокращения срока службы режущей кромки.Такой чрезмерный зазор возникает из-за тенденции неправильно рассматривать сверло (как показано на рисунке 2). При просмотре сверла большинство читателей настаивают на том, что у сверла небольшой зазор кромок или вообще нет. Однако это оптическая иллюзия, поскольку у этого сверла на самом деле большой зазор в 15 градусов. Практически все мастера стараются определить зазор кромки, глядя прямо в сверло. При этом нужно смотреть на составной угол на всей поверхности сверла, а не на боковой профиль режущей кромки.

Быстрый и надежный метод определения угла зазора губ – определение угла линии долота (длины долота). Если угол линии долота находится в вертикальной плоскости, указывающей на 12 часов (90 градусов по отношению к режущим кромкам в горизонтальной плоскости), зазор кромки будет равен нулю. Но по мере того, как зазор губ постепенно увеличивается, линия долота наклоняется по диагонали вправо к 1 часу (см. Рисунок 2). Следовательно, при параллельном расположении режущей кромки с транспортиром, показание 110 градусов угла линии долота означает приблизительно 5 градусов или малый зазор; 120 градусов означает 8 градусов или средний зазор; 130 градусов означает 11 градусов или большой зазор; 135 градусов указывает на очень высокий клиренс.После некоторой практики взгляд без транспортира довольно точно покажет статус зазора.

При использовании двустороннего сверла (рис. 2) сначала возникает небольшой зазор размером около 1/32 дюйма в задних наружных углах пятки, когда постоянный зазор между губами уменьшается до 7 градусов. При 5 градусах соударение составляет примерно 1/16 дюйма, а дальнейшее уменьшение зазора приводит к соударению треугольной формы, исходящему в первую очередь к губам и, во вторую очередь, к долоту. Следовательно, небольшая вторичная грань (рисунок 8) требуется только тогда, когда постоянный зазор составляет 8 градусов (диапазон среднего зазора), а размер вторичной грани зазора постепенно увеличивается по направлению к режущей кромке (см. Рисунок 4), так как угол первичной кромки равен уменьшен соответственно до диапазона от 5 до 3 градусов (диапазон низкого и сверхнизкого зазора).

При выборе правильных углов зазора кромок необходимо проанализировать обрабатываемость материала, твердость, хрупкость и хрупкость. Поскольку вибрация сверла и заклинивание могут быть вредными как для сверла, так и для материала, требуется уменьшенный зазор в хрупком или твердом материале. Уменьшение зазора обеспечивает более точное отверстие, позволяя увеличить скорость сверления для компенсации толщины стружки.

Производительность

Металлообрабатывающая промышленность часто отстает от времени, теряя бесчисленные миллионы долларов из-за низкоскоростных операций сверления.Высокоскоростное охлаждение и охлаждение потоком – лучший ответ для обеспечения высокой производительности. Однако сверлильные станки должны быть в отличном состоянии с высокой степенью точности. Многие сверла с заводской шлифовкой, как правило, не отвечают таким требованиям точности из-за массового производства. Различные устройства для заточки сверл, не имеющие надлежащей механической конструкции и концепций, также не отвечают этим требованиям.

Перфораторы

Лезвия для лопаточных сверлимеют ту же геометрию, что и спиральные сверла, обсуждаемые в этой статье, и изготавливаются с более тупыми вершинами.Лопаточное лезвие имеет множество превосходных преимуществ перед спиральными сверлами, например, обеспечивает более открытый канал для охлаждающей жидкости для достижения зоны резания в отверстии, устранение трещин в глубоких отверстиях и превосходные стружкодробительные свойства. Поскольку держатель лопаточного лезвия представляет собой трубчатую конструкцию с толстыми стенками, он обладает превосходными характеристиками крутящего момента, что позволяет использовать гораздо более глубокие отверстия, чем у спиральных сверл. В одном держателе можно разместить до восьми лезвий разного размера, что значительно снижает стоимость и пространство для хранения до доли восьми спиральных сверл.Оператор имеет больше возможностей для удовлетворения конкретных требований к бурению, поскольку держатели производятся разной длины. Основным возражением против более широкого использования лопаточных лезвий была дорогостоящая и трудоемкая операция по переточке. Однако недавно компания J&A machinery разработала упрощенный станок, который быстро затачивает перфорационные сверла.

Заключение

Обычными в американских механических мастерских являются гнутые сверла с чрезмерно утолщенными перемычками, большими зазубринами и сколами на режущих кромках, сильно изношенными краями, зазубринами и деформациями хвостовика и дешевыми качественными сверлами.Для качественной работы требуются сверла высочайшего качества. Невозможно подсчитать денежные потери в результате непродуктивных учений. Убытки вызваны списанием дорогостоящих готовых деталей, которое сводится к нулю на последнем этапе – операции сверления. Убытки усугубляются общим отсутствием знаний о геометрии точки сверления и невозможностью воспользоваться преимуществами многих геометрических моделей.

Как пользоваться сверлильным станком по металлу?

Для большинства любителей DIY наступит время, когда вам придется просверлить отверстие в куске металла.Инструменты и методы, используемые для этого, почти так же разнообразны, как и различные типы существующих металлов. Итак, вот руководство «как использовать сверлильный станок по металлу» в зависимости от типа металла.

Как пользоваться сверлом по металлу?Если вы преданный механик, рано или поздно вам придется что-то бурить. И если повезет, то он будет металлический. Делаете ли вы модификацию, держите или устанавливаете. Он должен знать, «как использовать сверлильный станок по металлу» в соответствии с вашим проектом и материалами.Правильная подготовка и правильная техника дадут вам время и деньги. Вот несколько советов по сверлению металла.

Это будет во многом зависят от металла. Для алюминия подходят биты из быстрорежущей стали. Для некоторых сплавов и для более высокого процента пластиков, наполненных стеклом, они имеют низкая урожайность. Правильная смазка имеет огромное значение для всех комбинаций сверла и металл.

Сверла для сверления по металлуБуровые коронки являются важным этапом при сверлении металла.Следующим шагом будет покрытие сверла. биты со смазкой. Правильное покрытие зависит от материала, который резать. Поскольку при температуре и давлении на наконечнике необходимо принять к сведению. Некоторые из них могут быть химически активными и сильно разрушать покрытие. быстро. По этому поводу нужно обращаться к таблице покрытий и сплавов.

Когда у вас будет все необходимое под рукой и на вашем рабочем месте будет порядок, мы можем приступить к делу. Первая часть – самая сложная: убедитесь, что сверло выровнено и остается на месте.Чтобы помочь, перед сверлением отметьте, где должна идти острие, и используйте пробойник или гвоздь и молоток, чтобы сделать небольшую выемку. Это предотвратит смещение наконечника сверла.

Держите очень твердо просверлите обеими руками, чтобы обеспечить нужный угол. Для тяжелого металлы, сверлите медленно. Если металл очень толстый, делайте перерывы, чтобы дать тепло. возможность немного разогнаться. Более мягкие металлы необходимо сверлить быстро. К предотвратить скопление металлической стружки внутри и помешать выполнению всего проекта.В любом случае периодическое добавление какой-нибудь смазки.

Стандарт сверла по металлу подходят для сверления мягких металлов, таких как медь и алюминий. Лучше использовать коронки из хромованадия, кобальта или карбида титана. Он хорошо подходит для твердых металлов, таких как нержавеющая сталь. Этикетка HSS указывает что сверло сделано из более твердого металла. Стандартные сверла по металлу Доступны диаметры от 1 до 13 мм.

В Заключение, лучшие советы:

- Сверло медленно

- Использовать смазка буровая

- Let стойку дрели, чтобы избежать перегрева.

- Избегать использование чрезмерного давления.

Стандарт сверла по металлу подходят для сверления мягких металлов, таких как медь и алюминий. Но для твердых металлов лучше всего использовать хром-ванадий, кобальт или титан. твердосплавные сверла. Этикетка HSS указывает на то, что сверло изготовлено из более твердой металл. Существуют стандартные сверла по металлу диаметром от 1 до 13 мм.

Мы рекомендуем использовать рабочие перчатки, защитные очки и респиратор для вашей защиты.Также вы можете использовать средства защиты органов слуха при работе с электродрелью. О том, как использовать сверлильный станок по металлу, подробнее поговорим ниже.

- Сверла по металлу: Отличительная особенность сверл по металлу – острие. Он очень выражен, чтобы сверло легко резало металл. Сверла по металлу имеют одинаковый диаметр по всей длине и угол на вершине 118 °. Они также известны как биты HSS (из быстрорежущей стали). Кобальтовые сверла HSS позволяют сверлить твердые металлы, например нержавеющую сталь.И иметь наконечник с немного большим углом (135 °) для облегчения центрирования при начале сверления. Эти биты изготовлены из стали HSS с 5% кобальта. При работе со специальным буровым маслом его необходимо хранить в холодильнике.

- Образование заусенцев при сверлении: При сверлении металла, стружки или заусенцев (мягких металлов, таких как латунь). Или создаются опилки (с твердыми металлами, такими как железо и сталь). Для обоих типов металла есть специальные насадки. Режущие кромки сверл по мягкому металлу плоские (A).Таким образом, этим битам труднее пробивать металл. И может использоваться с другими мягкими материалами, такими как пластик и нейлон. Режущие кромки сверл из твердого металла очень острые (B).

- Просверливание отверстий большого диаметра: Если вы собираетесь просверливать отверстия большого диаметра в металле, лучше всего предварительно просверлить их сверлом меньшего диаметра. Таким образом, большое сверло будет резать более эффективно и с меньшей вероятностью соскользнет. При необходимости вы можете выполнить предварительное просверливание в несколько этапов. Вы можете увеличивать диаметр на каждом шаге.При предварительном сверлении диаметр меньшего сверла (B) должен быть как минимум таким же, как диаметр сердечника большего сверла (A). Сердцевина сверла – это кратчайшее расстояние между двумя режущими кромками.

- Скорость сверления: Очень распространенной ошибкой является использование слишком высокой скорости сверления. Чем тверже просверливаемый материал, тем ниже должна быть скорость сверления. Например, если вы собираетесь просверлить отверстие диаметром 8 мм в латуни, вам следует выбрать скорость 2500 об / мин. Для нержавеющей стали, которая намного тверже, правильная скорость сверления будет 800 об / мин.Если фишки длинные и обычного размера. Это хороший признак того, что вы используете правильную скорость.

- Сверло в тонких металлических пластинах: Если вам нужно просверлить тонкую металлическую пластину, не думайте о том, чтобы держать пластину руками. Как только сверло проходит сквозь металл и выходит с другой стороны, возникает проблема. То есть металлическая пластина заблокирует дрель и вылетит из вашей руки. Лучше всего оставить металлическую пластину прочно зажатой между двумя деревянными частями. Таким образом уменьшается опасность выстрела и уменьшается количество заусенцев.Так что отделка изделия будет проще.

- Смажьте сверло: При сверлении стали или чугуна лучше всего прикладывать как можно меньшее усилие. Пусть дрель сделает свою работу! Вы можете использовать смазку не только для смазки сверла, но и для его охлаждения. Когда вы почти проткнули металл сверлом, не позволяйте сверлу слишком быстро проникать в материал. Это сократит количество заусенцев, когда сверло выйдет с другой стороны.

- Сверление металлических труб: Если вы собираетесь сверлить металлическую трубу, убедитесь, что заготовка надежно закреплена.Лучше всего использовать стойку для дрели и верстак. Вставьте в последний кусок дерева такого же размера и формы. Это предотвратит деформацию трубы под давлением сверла. И, опять же, избегайте приложения слишком большого усилия и позвольте сверлу делать свою работу.

- Очень большие отверстия: Если вы хотите сделать большой диаметр отверстия, не переходите от направляющего сверла к нужному вам. Повторить то же самое Используйте сверла большего размера, пока не достигнете желаемого диаметра.Другой Вариант у нас есть – использовать ступенчатое сверло по металлу. Таким образом, мы можем увеличить размер сверла, не меняя сверло.

- Избегайте заусенцев при сверлении: При сверлении мягких материалов, таких как латунь образуются сколы или заусенцы. А если мы готовы сверлить твердые металлы такие как сталь, создаются опилки. Чтобы свести их к минимуму, мы должны использовать соответствующие биты для каждого материала. Для мягких материалов мы будем использовать насадки, иметь плоские режущие кромки. А для твердых материалов нам потребуются биты с острым края.

- Скорость сверления металла: При сверлении металла мы должны иметь очень понятная вещь. Чем тверже металл, который мы хотим просверлить, тем меньше просверливание. скорость должна быть. Чтобы узнать, используем ли мы правильную скорость, уловка состоит в том, чтобы посмотреть на чипы, которые выпускаются. Если они длинные и регулярно, мы бурим на правильная скорость.

Эта заметка посвящена «использованию сверлильного станка по металлу». Если вы хотите купить сверлильный пресс по металлу, то ознакомьтесь с инструкцией ниже. Спасибо!

.

Куда полетят искры в случае непредвиденного соскальзывания или наклона инструмента не знает никто.

Куда полетят искры в случае непредвиденного соскальзывания или наклона инструмента не знает никто. также / See also :

также / See also : 126

126 Геометрия вершины с подточкой по задней поверхности согласно DIN 1412 Тип C При относительно большом диаметре сердцевины становится необходимо выполнять заточку в два этапа: Выполнить требуемый угол при вершине (обычно 118° или 135°) и угол поперечной режущей кромки 110°-115°. Используя кромку круга, прошлифовать дополнительную заднюю поверхность (обычно под углом 35°- 45° к оси сверла) для получения поперечной режущей кромки, оставляя от 0.1 до 0.25 мм начальной режущей кромки. Примечание: При возникновении сомнений мы советуем взять новое сверло А120, диаметром более 2.9 мм, и использовать его как образец. Угол поперечной режущей кромки Угол подточки ПОДТОЧКА ПЕРЕМЫЧКИ, DIN 1412 ТИП А Вообще говоря, сверла конструируются таким образом, что толщина перемычки увеличивается от вершины к концу стружечных канавок для увеличения прочности и жесткости. Обычно не нужно подтачивать перемычку нового сверла, но после того, как примерно треть длины уходит на переточку, ширина поперечной режущей кромки сильно 126 Переточка Сверла Вершина сверла и переточка режущего

Геометрия вершины с подточкой по задней поверхности согласно DIN 1412 Тип C При относительно большом диаметре сердцевины становится необходимо выполнять заточку в два этапа: Выполнить требуемый угол при вершине (обычно 118° или 135°) и угол поперечной режущей кромки 110°-115°. Используя кромку круга, прошлифовать дополнительную заднюю поверхность (обычно под углом 35°- 45° к оси сверла) для получения поперечной режущей кромки, оставляя от 0.1 до 0.25 мм начальной режущей кромки. Примечание: При возникновении сомнений мы советуем взять новое сверло А120, диаметром более 2.9 мм, и использовать его как образец. Угол поперечной режущей кромки Угол подточки ПОДТОЧКА ПЕРЕМЫЧКИ, DIN 1412 ТИП А Вообще говоря, сверла конструируются таким образом, что толщина перемычки увеличивается от вершины к концу стружечных канавок для увеличения прочности и жесткости. Обычно не нужно подтачивать перемычку нового сверла, но после того, как примерно треть длины уходит на переточку, ширина поперечной режущей кромки сильно 126 Переточка Сверла Вершина сверла и переточка режущего 1611

1611 Ссылка на другие стандарты DIN 228 лист инструментальный конус; конус Морзе и метрический конус конич. хвостовики. DIN 1414-1 Технические условия поставки для спиральных сверл из быстрорежущей стали. DIN 6580 Термины технологии обработки резанием; движения и геометрия операции обработки резанием. DIN 6581 Термины технологии обработки резанием; системы координат и углы на реж. части инструмента. Стандарты выдаются с разрешения немецкого института стандартов. Нормативным является соотв. новейшее издание стандарта в формате А4 которое выпускается издательством Beuth GmbH 10787 Берлин. GUHRING 1611 Сверла Основные положения Формы заточки по DIN 1412 (фрагмет; издание 03 01) Форма А

Ссылка на другие стандарты DIN 228 лист инструментальный конус; конус Морзе и метрический конус конич. хвостовики. DIN 1414-1 Технические условия поставки для спиральных сверл из быстрорежущей стали. DIN 6580 Термины технологии обработки резанием; движения и геометрия операции обработки резанием. DIN 6581 Термины технологии обработки резанием; системы координат и углы на реж. части инструмента. Стандарты выдаются с разрешения немецкого института стандартов. Нормативным является соотв. новейшее издание стандарта в формате А4 которое выпускается издательством Beuth GmbH 10787 Берлин. GUHRING 1611 Сверла Основные положения Формы заточки по DIN 1412 (фрагмет; издание 03 01) Форма А 5 Обе режущие кромки осевого инструмента должны быть переточены симметрично относительно центра сверла.. ПЕРВЫЙ ВЫБОР В качестве первого выбора для переточки сверл рекомендуются пятикоординатные станки с ЧПУ следующих типов ANCA TG7 (RG7 mG7) Walter Helitronic Power Jungner Makino Seiki (CNJ2 – 30) SMP CA3 CA6 UNI6 и Schneeberger Gemini. За более подробной информацией о переточке на этих станках обращайтесь в ближайшее представительство САНДВИК-МКТС. ВТОРОЙ ВЫБОР – обычный метод заточки Алмазный шлифовальный круг типа D6A2. Связка бакелитовая или синтетическая. Размер зерна 120-140 меш 120-64 мкм. Плотность алмаза 75-100 карат см3. Смазочно-охлаждающая жидкость – 3% эмульсия. Брусок Алмазный Размер зерна 250-300 меш 64-63 мкм. 1. Задний угол и угол при вершине Прошлифуйте задний угол 8 и угол при вершине выдерживая дополнительный угол к нему 20. Если у сверла изношены в основном периферийные части режущих кромок удалить изношенные участки можно просто уменьшив угол при вершине те. увеличив дополнительный угол более 20 например до 22.

5 Обе режущие кромки осевого инструмента должны быть переточены симметрично относительно центра сверла.. ПЕРВЫЙ ВЫБОР В качестве первого выбора для переточки сверл рекомендуются пятикоординатные станки с ЧПУ следующих типов ANCA TG7 (RG7 mG7) Walter Helitronic Power Jungner Makino Seiki (CNJ2 – 30) SMP CA3 CA6 UNI6 и Schneeberger Gemini. За более подробной информацией о переточке на этих станках обращайтесь в ближайшее представительство САНДВИК-МКТС. ВТОРОЙ ВЫБОР – обычный метод заточки Алмазный шлифовальный круг типа D6A2. Связка бакелитовая или синтетическая. Размер зерна 120-140 меш 120-64 мкм. Плотность алмаза 75-100 карат см3. Смазочно-охлаждающая жидкость – 3% эмульсия. Брусок Алмазный Размер зерна 250-300 меш 64-63 мкм. 1. Задний угол и угол при вершине Прошлифуйте задний угол 8 и угол при вершине выдерживая дополнительный угол к нему 20. Если у сверла изношены в основном периферийные части режущих кромок удалить изношенные участки можно просто уменьшив угол при вершине те. увеличив дополнительный угол более 20 например до 22. 310

310