| | Адрес этой страницы (вложенность) в справочнике dpva.ru: главная страница / / Техническая информация / / Оборудование / / Бытовая техника, домашнее оборудование. / / Таблица углов заточки спиральных = обычных сверл для различных материалов. Угол сверла. Поделиться:

| |||||||||||||||||||||||||||||||

| Если Вы не обнаружили себя в списке поставщиков, заметили ошибку, или у Вас есть дополнительные численные данные для коллег по теме, сообщите , пожалуйста. Вложите в письмо ссылку на страницу с ошибкой, пожалуйста. | ||||||||||||||||||||||||||||||||

| Коды баннеров проекта DPVA.ru Начинка: KJR Publisiers Консультации и техническая | Проект является некоммерческим. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Владельцы сайта www.dpva.ru не несут никакой ответственности за риски, связанные с использованием информации, полученной с этого интернет-ресурса. Free xml sitemap generator | |||||||||||||||||||||||||||||||

Какой угол заточки сверла по металлу

Если сверлить приходится только древесину, то об остроте сверла можно не задумываться, так как сверло может исправно служить месяцы и годы без заточки. Но когда доходит дело до сверления металла, острота сверла становиться очень важна, другими словами, просверлить металл можно только острым сверлом. Разницу легко почувствовать, взяв абсолютно новое сверло. Начав довольно резво врезаться в металл, с каждой минутой сверло будет погружаться в металл все медленнее, а давить на него придется все сильнее. Скорость затупления сверла зависит в частности от оборотов, скорости подачи, охлаждения и других факторов, однако как ни старайся, время работы сверла до неудовлетворительной работоспособности измеряется минутами. Если объем работы значительный, постоянно покупать новые сверла получится накладно, поэтому лучше научиться их затачивать. Хотя все равно стоит иметь несколько сверл одного диаметра (3-10, в зависимости от ох диаметра и соответственно цены) чтобы возвращаться к заточке только когда затупились все сверла.

Но когда доходит дело до сверления металла, острота сверла становиться очень важна, другими словами, просверлить металл можно только острым сверлом. Разницу легко почувствовать, взяв абсолютно новое сверло. Начав довольно резво врезаться в металл, с каждой минутой сверло будет погружаться в металл все медленнее, а давить на него придется все сильнее. Скорость затупления сверла зависит в частности от оборотов, скорости подачи, охлаждения и других факторов, однако как ни старайся, время работы сверла до неудовлетворительной работоспособности измеряется минутами. Если объем работы значительный, постоянно покупать новые сверла получится накладно, поэтому лучше научиться их затачивать. Хотя все равно стоит иметь несколько сверл одного диаметра (3-10, в зависимости от ох диаметра и соответственно цены) чтобы возвращаться к заточке только когда затупились все сверла.

На периферии сверла скорость резания максимальна, и, следовательно, максимален нагрев режущих кромок. В то же время отвод тепла от уголка режущей кромки сильно затруднен. Поэтому затупление начинается с уголка, потом распространяется на всю режущую кромку. Ясно видно ее закругление. Затем истирается задняя грань. На ней появляются штрихи, риски, идущие от режущей кромки. По мере износа риски сливаются в сплошную полоску вдоль режущей кромки, более широкую у периферии и сужающуюся к центру сверла. Поперечная режущая кромка при износе сминается.

Поэтому затупление начинается с уголка, потом распространяется на всю режущую кромку. Ясно видно ее закругление. Затем истирается задняя грань. На ней появляются штрихи, риски, идущие от режущей кромки. По мере износа риски сливаются в сплошную полоску вдоль режущей кромки, более широкую у периферии и сужающуюся к центру сверла. Поперечная режущая кромка при износе сминается.

В начале затупления сверло издает резкий скрипящий звук. Если сверло вовремя не заточить, количество выделяемого тепла будет возрастать и процесс износа пойдет быстрее.

Чтобы облегчить контроль геометрии сверла, главное, что следует сделать – это шаблон описанный ниже. С его помощью, даже если заточка выполняется без приспособлений, всегда можно проверить, где ещё нужно снять металл, и, в конце концов, получить то, что и должно получиться (не может быть чтобы не получилось, даже если придется сточить половину длинны сверла). Для соблюдения симметрии старайтесь, чтобы время заточки каждого участка и сила нажима были постоянные.

Заточка спиральных сверл

Для заточки существуют специальные станки или приспособления. Если есть возможность, то лучше затачивать сверла на специализированном оборудовании. Но в условиях домашней мастерской такой возможности, как правило, не бывает. Сверла приходится затачивать вручную на обыкновенном точиле.

В зависимости от того, какую форму придают задней поверхности, существуют разные виды заточки: одноплоскостная, двухплоскостная, коническая, цилиндрическая, винтовая.

При одноплоскостной заточке заднюю поверхность пера выполняют в виде плоскости. Задний угол при такой заточке должен быть 28-30°. При одноплоскостной заточке велика опасность выкрашивания режущих кромок. Этот способ, самый легко выполнимый при ручной заточке, рекомендуют для сверл диаметром до 3 мм.

Универсальные сверла диаметром больше 3 мм обычно подвергают конической заточке. Для того, чтобы были понятны особенности такой заточки, рассмотрим схему конической заточки на станке сверла с углом 2φ в 118°. На рисунке ниже показан шлифовальный круг и прижатое к его торцу режущей кромкой и задней поверхностью сверло.

На рисунке ниже показан шлифовальный круг и прижатое к его торцу режущей кромкой и задней поверхностью сверло.

Представим себе конус, образующая которого направлена вдоль режущей кромки и торца шлифовального круга, а вершина отстоит от диаметра сверла на 1,9 его величины. Угол при вершине равен 26°. Ось сверла пересекается с осью воображаемого конуса под углом 45°. Если вращать сверло, вокруг оси воображаемого конуса (как бы катать конус по торцу шлифовального круга), то на задней грани сверла образуется коническая поверхность. Если ось сверла и ось воображаемого конуса находятся в одной плоскости, то задний угол будет равен нулю. Чтобы образовался задний угол, нужно сместить ось сверла по отношению к оси воображаемого конуса. На практике это смещение будет равным 1/15 диаметра сверла. Качание сверла по оси воображаемого конуса при таком смешении обеспечит конусную заднюю грань и задний угол 12-14°. Чем больше величина смещения, тем большим будет задний угол. Следует напомнить, что задний угол вдоль режущей кромки меняется и увеличивается к центру сверла.

Понятно, что выполнить все эти условия заточки вручную очень сложно. Сверло, предназначенное к заточке, берут левой рукой за рабочую часть, возможно ближе к заборному конусу, а правой за хвостик.

Режущей кромкой и задней поверхностью сверло прижимают к торцу шлифовального круга и, начиная от режущей кромки, плавными движениями правой руки, не отрывая сверла от камня, покачивают его, создавая на задней грани пера конусную поверхность. Затем повторяют ту же процедуру для второго пера.

При заточке желательно как можно точнее повторить ту форму задней поверхности, которая была после заводской заточки, чтобы не потерять требуемые задние углы.

Другой способ заточки, широко применяемый домашними мастерами, заключается в следующем. Как и в предыдущем случае, сверло берут левой рукой за рабочую часть возможно ближе к заборному конусу, а правой за хвостик. Режущей кромкой сверло прижимают к торцу шлифовального круга и плавным движением правой руки, не отрывая сверла от камня, поворачивают его вокруг своей оси, затачивая заднюю поверхность. Очень важно сохранить при вращении сверла нужный угол его наклона к торцу шлифовального круга. Для этого часто при заточке используют специальные втулки.

Очень важно сохранить при вращении сверла нужный угол его наклона к торцу шлифовального круга. Для этого часто при заточке используют специальные втулки.

В результате такой заточки на задних поверхностях обоих перьев получится конусная поверхность, но не будет образован задний угол. При работе трение задней поверхности о стенки отверстия и, следовательно, нагрев будет больше.

Из-за трения о шлифовальный круг, при заточке происходит нагрев инструмента. Это вызывает отпуск закаленной части инструмента. Металл мягчеет, теряет твердость. Неумелое затачивание приводит лезвие инструмента в негодность. Поэтому заточку следует вести с многократным охлаждением сверла в воде или в водно-содовом растворе. Это требование не касается твердосплавных сверл. Нельзя при заточке пользоваться для охлаждения маслом. Если по каким бы то ни было обстоятельствам инструмент затачивают всухую, то:

- за один проход снимают незначительный слой металла;

- скорость вращения абразивного круга должна быть как можно ниже;

- сверло никогда не должно нагреваться до такой степени, чтобы этого не терпела рука.

Практика показывает, что заточку инструмента следует вести против движения шлифовального круга. Тогда режущая кромка более долговечна, реже ее сминание и обламывание.

Для заточки используют шлифовальные круги из электрокорунда (марок 24А, 25А, 91А, 92А) зернистостью 25-40, твердостью М3-СМ2, на керамических связках.

В производстве обычно за заточкой следует доводка. Доводка делает поверхность глаже, убирает мелкие зазубринки. Сверло, подвергнутое доводке, более стойко к износу, чем сверло после заточки. Если у вас есть возможность выполнить доводку, воспользуйтесь ею.

Для доводки применяют шлифовальные круги из зеленого карбида кремния марки 63С зернистостью 5-6, твердостью М3-СМ1 на бакелитовой связке или круги из эльбора ЛО, зернистостью 6-8 на бакелитовой связке.

Одно из основных условий правильной заточки сверла – сохранение его осесимметричности. Обе режущие кромки должны быть прямолинейны и иметь идентичную длину, тождественную величину углов при вершине (и углы заострения) по отношению к оси сверла.

Правильность заточки проверяют специальным шаблоном.

Его делают самостоятельно из листа меди, алюминия или стали толщиной приблизительно 1 мм. Самый долговечный шаблон, конечно, из стали. Шаблоном проверяют угол при вершине, длину режущих кромок, угол между перемычкой и режущей кромкой. Вместо заднего угла, который весьма сложно измерить, шаблоном измеряют угол заострения. Шаблон целесообразно сделать перед началом использования нового сверла, чтобы с последнего перенести нужные углы.

Неравномерная длина режущих кромок и наклон их к оси сверла приводят и к неодинаковой нагрузке. Сверло быстрее выйдет из строя из-за интенсивного износа перегруженной режущей кромки.

Неравномерная нагрузка на части сверла вызовет его биение в процессе резания и, как результат, увеличение диаметра полученного отверстия.

Самый простой способ проверки правильности заточки – пробное сверление. Если перья сверла заточены неодинаково, то у менее нагруженного будет меньше стружки из соответствующей канавки. Иногда стружка выступает лишь через одну канавку. Диаметр отверстия может быть преувеличен в сравнении с диаметром сверла.

Иногда стружка выступает лишь через одну канавку. Диаметр отверстия может быть преувеличен в сравнении с диаметром сверла.

Приспособление для заточки сверла. Приспособление состоит из неподвижного основания и съемной державки с отверстиями для сверл разного диаметра.

Основание выполняют из строганной доски толщиной 30-40 мм, к которой под углом 30-32° (зависит от угла 2φ, см. ниже, 30° для 2φ=120°, 32° для 2φ=116°) пришивается (прибивается, приклеивается) деревянная рейка со скошенной под углом 25-30° (для одноплоскостной заточки) боковой гранью. Эта рейка и ориентирует под нужным углом державку с затачиваемым сверлом относительно шлифовального круга. Державку изготавливают из прямоугольного деревянного бруска, одну из боковин которого состругивают под углом 60-65° (зависит от угла боковой грани рейки). Этой боковиной державку прижимают к рейке на доске основания, что обеспечивает заточку переднего угла сверла в требуемых пределах (25-30°). На другой боковине державки размечают и высверливают перпендикулярно плоскости этой боковины сквозные отверстия для каждого сверла того или иного диаметра. Длину державки выбирают такой, чтобы ее было удобно держать при заточке сверл.

Длину державки выбирают такой, чтобы ее было удобно держать при заточке сверл.

На обычный подпятник (подлокотник) приспособление не установишь, так что придется придумывать для него какой-то столик или полку, можно перенести заточной станок на стол где будет место и для этого приспособления. На основание уложите вплотную к рейке державку с вставленным в нее сверлом, подлежащим заточке. Сверло в гнезде державки поверните так, чтобы затачиваемая кромка была сориентирована горизонтально. Левой рукой держите сверло у затачиваемой кромки, правой – хвостовик сверла. Прижимая державку к скошенной рейке, подведите сверло к наждачному кругу и заострите одну кромку. Затем разверните сверло и так же обработайте вторую кромку.

Можно сделать и проще:

Углы заточки и другие характеристики сверла

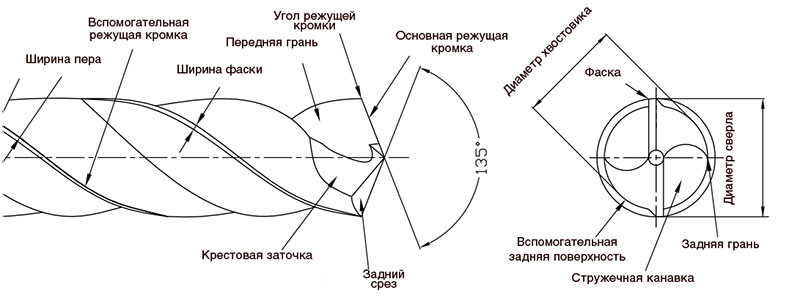

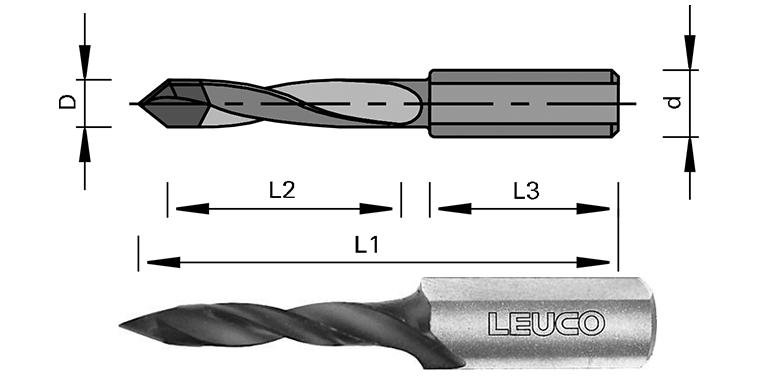

Спиральное сверло состоит из рабочей части, шейки, хвостовика и лапки.

Рабочая часть разделяется на режущую и направляющую. Все режущие элементы сверла расположены на режущей части – заборном конусе. Направляющая часть служит для направления во время резания и является запасной при переточке сверла. На перьях направляющей части по винтовой линии расположены цилиндрические фаски-ленточки. Ленточка служит для направления сверла в отверстии, а также для уменьшения трения сверла о стенки отверстия. Она не должна быть широкой. Так, ширина ленточки сверла диаметром 1,5 мм составляет 0,46 мм, диаметром 50 мм – 3,35 мм. Хвостовик сверла и лапка служат для закрепления сверла в шпинделе станка или патроне. Сверла могут быть выполнены как с шейкой, так и без нее.

Направляющая часть служит для направления во время резания и является запасной при переточке сверла. На перьях направляющей части по винтовой линии расположены цилиндрические фаски-ленточки. Ленточка служит для направления сверла в отверстии, а также для уменьшения трения сверла о стенки отверстия. Она не должна быть широкой. Так, ширина ленточки сверла диаметром 1,5 мм составляет 0,46 мм, диаметром 50 мм – 3,35 мм. Хвостовик сверла и лапка служат для закрепления сверла в шпинделе станка или патроне. Сверла могут быть выполнены как с шейкой, так и без нее.

Диаметр сверла, измеренный по ленточкам, неодинаков по длине сверла. У заборного конуса он несколько больше, чем у хвостовика. Это уменьшает трение ленточек о стенки отверстия.

Для того чтобы понять устройство режущей части сверла, рассмотрим основные принципы работы любого режущего инструмента (в том числе и сверла). Одно из важнейших требований к режущему инструменту состоит в том, чтобы отделяемая стружка свободно отходила от места резания. Поверхность инструмента, по которой сбегает стружка, называют передней гранью. Эту грань отклоняют назад под некоторым углом от вертикальной плоскости.

Поверхность инструмента, по которой сбегает стружка, называют передней гранью. Эту грань отклоняют назад под некоторым углом от вертикальной плоскости.

Благодаря этому углу для инструмента облегчено врезание в металл и стружка свободнее сходит по передней грани. Угол между передней гранью инструмента и плоскостью, проведенной перпендикулярно к поверхности резания, называется передним углом и обозначается греческой буковой γ.

Поверхность инструмента, обращенную к детали, называют задней гранью. Ее отклоняют на некоторый угол от поверхности обрабатываемой детали, чтобы уменьшить трение инструмента о поверхность резания. Угол между задней гранью инструмента и поверхностью резания называют задним углом и обозначают греческой буквой α.

Угол между передней и задней гранью инструмента называют углом заострения и обозначают греческой буквой β.

Угол между передней гранью инструмента и поверхностью резания называют углом резания и обозначают греческой буквой δ. Этот угол представляет собой сумму угла заострения β и заднего угла α.

Передний и задний угол – это те углы, которые необходимо соблюдать при заточке.

А теперь найдем описанные выше грани и углы на сверле, которое совсем не похоже на инструмент, изображенный на рисунке выше. Для этого рассечем режущую часть сверла плоскостью АБ, перпендикулярной его режущей кромке.

Режущая кромка – это линия пересечения передней и задней граней инструмента. Передний угол γ у сверла образует винтовая канавка. Угол наклона канавки к оси сверла определяет величину переднего угла. Величина углов γ и α вдоль режущей кромки переменна, о чем будет рассказано ниже.

Сверло имеет две режущие кромки, соединенные между собой перемычкой, расположенной под углом ψ к режущим кромкам.

Получив общее представление о геометрии режущей части сверла, поговорим подробнее о ее элементах. Передняя грань спирального сверла представляет собой сложную винтовую поверхность. Грань – это название условное, так как слово “грань” предполагает плоскость. Винтовая канавка, поверхность которой образует переднюю грань, пересекаясь с заборным конусом, создает прямые режущие кромки.

Угол наклона винтовой канавки к оси сверла обозначают греческой буквой ω. Чем больше этот угол, тем больше передний угол и тем легче выход стружки. Но сверло с увеличением наклона винтовой канавки ослабляется. Поэтому у сверл с малым диаметром, имеющих меньшую прочность, этот угол делают меньше, чем у сверл большого диаметра. Угол наклона винтовой канавки зависит также от материала сверла. Сверла из быстрорежущей стали могут работать в более напряженных условиях, чем сверла из углеродистой стали. Поэтому для них угол ω может быть больше.

На выбор угла наклона влияют свойства обрабатываемого материала. Чем он мягче, тем угол наклона может быть больше. Но это правило применимо в производстве. В домашних условиях, где одно сверло используют для обработки разных материалов, угол наклона обычно связан с диаметром сверла и изменяется от 19 до 28° для сверл диаметром от 0,25 до 10 мм.

Форма канавки должна создавать достаточное пространство для размещения стружки и обеспечивать легкий отвод ее из канавки, но при этом не очень ослаблять сверло. Ширина канавки должна быть приблизительно равна ширине пера. Глубина канавки определяет толщину сердцевины сверла. От толщины сердцевины зависит прочность. Если канавку сделать глубже, стружка будет лучше размещаться, но сверло будет ослаблено. Поэтому толщину сердцевины выбирают в зависимости от диаметра сверла. В сверлах малого диаметра толщина сердцевины составляет большую долю диаметра сверла, чем в сверлах большого диаметра. Так, для сверл диаметром 0,8-1 мм ширина сердцевины 0,21-0,22 мм, а для сверл диаметром 10 мм ширина сердцевины 1,5 мм. С целью повышения прочности сверла толщину сердцевины увеличивают по направлению к хвостовику.

Ширина канавки должна быть приблизительно равна ширине пера. Глубина канавки определяет толщину сердцевины сверла. От толщины сердцевины зависит прочность. Если канавку сделать глубже, стружка будет лучше размещаться, но сверло будет ослаблено. Поэтому толщину сердцевины выбирают в зависимости от диаметра сверла. В сверлах малого диаметра толщина сердцевины составляет большую долю диаметра сверла, чем в сверлах большого диаметра. Так, для сверл диаметром 0,8-1 мм ширина сердцевины 0,21-0,22 мм, а для сверл диаметром 10 мм ширина сердцевины 1,5 мм. С целью повышения прочности сверла толщину сердцевины увеличивают по направлению к хвостовику.

Переднюю грань у сверла не перетачивают.

Конструкция винтовых канавок такова, что по мере приближения от края сверла к центру их угол наклона уменьшается, а значит, уменьшается и передний угол. Условия работы режущей кромки у центра сверла будут труднее.

Задний угол, так же как и передний, изменяется по величине в разных точках режущей кромки. В точках, расположенных ближе к наружной поверхности сверла, он меньше, в точках, расположенных ближе к центру, больше. Задний угол образуется при заточке заборного конуса и на периферии сверла равен приблизительно 8-12°, а в центре 20-25°.

В точках, расположенных ближе к наружной поверхности сверла, он меньше, в точках, расположенных ближе к центру, больше. Задний угол образуется при заточке заборного конуса и на периферии сверла равен приблизительно 8-12°, а в центре 20-25°.

Перемычка (поперечная кромка) расположена в центре сверла и соединяет обе режущие кромки. Угол наклона перемычки к режущим кромкам ψ может быть от 40 до 60°. У большинства сверл ψ=55°. Перемычка образуется пересечением двух задних граней. Ее длина зависит от толщины сердцевины сверла. Так как толщина сердцевины увеличивается по направлению к хвостовику, длина перемычки возрастает в результате каждой заточки. В процессе сверления поперечная кромка только мешает внедрению сверла в металл. Она не режет, а скребет или, вернее, давит металл. Недаром ее когда-то называли скребущим лезвием. С уменьшением длины перемычки вдвое усилие подачи можно снизить на 25%. Однако уменьшение длины перемычки за счет уменьшения толщины сердцевины приведет к ослаблению сверла.

Большое влияние на работу сверла оказывает угол при вершине 2φ. Если угол при вершине мал, стружка своим нижнем краем будет задевать за стенку отверстия и условий для правильного образования стружки не будет.

На рисунке ниже показано сверло с нормальным углом заборного конуса.

Край стружки в этом случае хорошо укладывается в канавку. Изменение угла при вершине изменяет длину режущей кромки и, следовательно, нагрузку на единицу ее длины. При увеличении угла при вершине нагрузка на единицу длины режущей кромки растет, при этом увеличивается сопротивление внедрению сверла в металл в направлении подачи. При уменьшении угла при вершине возрастает усилие, необходимое для вращения сверла, так как ухудшаются условия образования стружки и возрастает трение. Но при этом нагрузка на единицу длины режущей кромки уменьшается, толщина срезаемой стружки становится меньше и теплота от режущих кромок отводится лучше.

Обычно угол при вершине (2φ) стандартных универсальных сверл из углеродистой, хромистой и быстрорежущей стали равен 116-118° и считается пригодным для многих материалов. Но для того, чтобы обеспечить наилучшие условия работы, его меняют, как показано в таблице.

Но для того, чтобы обеспечить наилучшие условия работы, его меняют, как показано в таблице.

Заточка сверл осуществляется с целью реанимации инструментов после интенсивной эксплуатации. Существует несколько форм заточки. Выбор в пользу конкретного варианта зависит от диаметра спирального сверла, обрабатываемого материала и других факторов.

Универсальной считается нормальная форма заточки под углом 118-120 градусов. Она позволяет подобрать угол сверла, оптимальный для любых материалов. Единственный минус – ограничение диаметра сверла 12 миллиметрами. Нижеизложенные варианты применяются для инструментов с диаметром до 80 мм.

фото:углы заточки сверла по металлу

К примеру, форма обработки НП включает подточку поперечной кромки. Уменьшение длины способствует снижению усилия и, как следствие, предотвращает излишнее повреждение обтачиваемой детали. Сфера применения – подготовка бура к созданию отверстий в стали.

Разновидность этого способа – НЛП. Помимо описанной подточки кромки, аналогичное действие проводят с ленточками. В результате образуется дополнительный задний угол сверла, который значительно облегчает процесс резки и уменьшает трение функциональной части при проходе сквозь обрабатываемый материал.

В результате образуется дополнительный задний угол сверла, который значительно облегчает процесс резки и уменьшает трение функциональной части при проходе сквозь обрабатываемый материал.

В некоторых случаях применяется и двойное затачивание. Методы ДП, ДЛП и аналоги рассчитаны на улучшение характеристик периферийных узлов сверла. Изменение угловой точки между кромками до 75 градусов снижает теплоотвод от сверла и повышает его стойкость.

Рекомендуемые углы заточки сверла по металлу

Ниже представлена таблица углов заточки сверла по металлу для разных видов материала.

| Обрабатываемый материал | Угол сверла |

|---|---|

| Сталь, чугун, твердая бронза | 116-118° |

| Латунь, мягкая бронза | 120-130° |

| Бетон | 118-130° |

| Медь | 125° |

| Пластмасса | 90-100° |

| Алюминий, древесина, деликатные материалы | 140° |

Неправильно подобранный угол заточки сверла приводит к быстрому нагреву, плохому сверлению и возможной последующей поломке сверла.

Процесс заточки и проверки угла сверла по металлу

Процедуру выполняют на точильном круге. Первый этап – заточка задней поверхности спирали. Для этого инструмент уверенно прижимают к поверхности круга. Обращайте внимание на стабильность – угол заточки сверла по металлу должен быть одинаковым. В итоге, если смотреть на перку сбоку, должен получиться правильный конус.

Далее производится обработка режущей поверхности. Здесь следует обратить внимание не только на постоянство угла, но и на величину перемычки. Для крупных буравчиков ее размер не должен превышать полутора миллиметров.

Правильность заточки бура проверяется по шаблону, который изготавливается мастером вручную или приобретается фабричный. В основе проверки сверла – треугольник Рело, на основе которого создают режущие инструменты для создания квадратных отверстий.

фото:шаблон для проверки угла заточки сверла

Он состоит из трех частей. Первая сторона используется для контроля поперечной кромки, вторая представляет собой эталон угла винтовой линии, третья измеряет длину режущей части и проверяет угол при вершине.![]() Качественная работа не вызывает отклонений – все параметры соответствуют линиям шаблона по мере прилегания.

Качественная работа не вызывает отклонений – все параметры соответствуют линиям шаблона по мере прилегания.

Угол заточки сверла по металлу:Видео

Заточка сверла. Угол заточки сверла для стали по металлу

Заточка сверла. Угол заточки сверла для сталиУгол заточки сверла устанавливается в отличие от свойств материала. Другими словами, свойство материала влияет на угол заточки сверла.

В повседневных условиях популярны спиральные сверла, которые с помощью своих характеристик применяются для более твёрдого состояния стали и даже для дерева.

Ознакомимся с углами при вершине сверла. Так, если обрабатывается сталь, то угол заточки сверла для стали будет составлять 116-118 градусов.

Процесс заточки сверла начинается с образования режущих кромок, нацеливаясь на участки спиральных канавок, по которым проходит стружка. Держать сверло нужно так, чтобы область затачивания всегда была напротив оси вращения круга.

Такое же действие сделайте другой кромкой. Для стали угол составляет 140 градусов.

Для стали угол составляет 140 градусов.

120 градусов — это оптимальный угол большинства сверл.

Угол заточки сверла по деревуОзнакомимся со сверлением дерева. Для ручного сверления материалов из дерева применяют сверлилку и коловорот, используя патроны (зажимные) определённых форм.

Отметим, что ручная винтовая сверлилка зачастую применяется при высверливания отверстий диаметром в пределе 5 мм.

При сверлении необходимо принимать во внимание твёрдость древесины, размещение трещин, глубину сверления, присутствие гвоздей и других посторонних материалов.

Хвостовик сверла предназначен для крепления сверла в шпинделе сверлильного станка или в патроне станка или дрели, а также хвостовик служит для передачи крутящего момента от шпинделя (патрона) к рабочей части сверла. Как я отметил чуть выше, хвостовик может быть как коническим, для закрепления в коническом отверстии шпинделя сверлильного станка или в переходной конической втулке с конусом Морзе (об этом я уже писал в подробной статье про сверлильные станки вот тут). Или цилиндрическим, для закрепления в сверлильном патроне.

Или цилиндрическим, для закрепления в сверлильном патроне.

Лапка на хвостовике не позволяет сверлу провернуться в коническом отверстии шпинделя при больших нагрузках, а также лапка служит упором для выбивания сверла из конического отверстия шпинделя (выбивание производят с помощью клина).

Основные углы спирального сверла.

Основные углы показаны на рисунке 2.

Передний угол ϒ измеряют в плоскости, которая перпендикулярна к главной режущей кромке сверла (эта плоскость указана на рисунке ΙΙ — ΙΙ). Угол ϒ образуется касательной линией АМ, указанной на рисунке 2, к передней поверхности в точке А на режущей кромке и линией АК, которая перпендикулярна к поверхности резания в той же точке.

В разных точках режущей кромки передний угол имеет разные значения. Так если у периферии на наружном диаметре сверла угол имеет наибольшую величину в 20-30º, то при приближении к вершине сверла он уменьшается до величины, которая близка к нулю.

Задний угол α измеряется в плоскости, которая касательна к цилиндрической поверхности, ось которой совпадает с осью сверла ( плоскость указана на рисунке Ι — Ι). Задний угол α образуется касательной к задней поверхности в точке А на режущей кромке сверла и касательной в той же точке к поверхности резания.

Задний угол α образуется касательной к задней поверхности в точке А на режущей кромке сверла и касательной в той же точке к поверхности резания.

Задние углы у спирального сверла разные для различных сечений по диаметру сверла. У периферии задние углы как правило меньше 6 — 8º, а у перемычки могут достигать 30º.

Угол наклона поперечной кромки ψ образован между проекциями поперечной кромки (см. рисунок 1 б) и главными режущими кромками на плоскость, которая перпендикулярна оси сверла.

Для того, чтобы повысить стойкость спирального сверла (свёрл) диаметром более 12 мм практикуют двойную заточку свёрл и при этом режущие кромки сверла имеют форму ломаной линии (см. рисунок 3). При этом основной угол 2φ равен 116º-118º — это для чугуна и стали, а на участке В, который равен 0,18 — 0,22 D мм. ещё затачивается второй угол при вершине сверла 2φο — он равен 70 — 75º.

Следует отметить, что стойкость с двойной заточкой свёрл получатся примерно в два раза больше, чем при обычной заточке. А это значит, что скорость резания у спиральных свёрл с двойной заточкой примерно на 15% больше, чем рекомендуется обычно в специальных таблицах нормативов для свёрл с обычной заточкой.

А это значит, что скорость резания у спиральных свёрл с двойной заточкой примерно на 15% больше, чем рекомендуется обычно в специальных таблицах нормативов для свёрл с обычной заточкой.

Рекомендуемая форма заточки и подточки спиральных свёрл, в зависимости от диаметра и обрабатываемого материала, показана в таблице 1 ниже.

Угол наклона винтовой канавки ω — это угол, который заключён между направлением оси сверла и касательной к ленточке сверла. А величина этого угла составляет примерно от 18 до 30º. Следует отметить, что для спиральных свёрл маленьких диаметров (от 0,25 — 3 мм) угол наклона винтовой канавки ω делают от 18 до 25º. Ну а для спиральных свёрл с бóльшим диаметром (от 10 мм и более) угол наклона винтовой канавки ω равен 30º.

Угол при вершине сверла 2φ — это угол, который заключён между режущими кромками и в зависимости от свойств обрабатываемого материала желательно принимать следующие значения угла 2φ:

- при сверлении стали, чугуна и твёрдых бронз угол 2φ равен 116 — 118º.

- при сверлении мягких бронз и латуней угол 2φ равен 130º.

- при сверлении силумина, алюминия или баббита угол 2φ равен 140º.

- при сверлении меди угол 2φ равен 125º.

- при сверлении целлулоида, эбонита и других пластиков угол 2φ равен 85-90º.

А в целях уменьшения усилия при сверлении и обеспечения нормального процесса образования стружки, применяют две специальные подточки, которые показаны в таблице 2 ниже.

Первая подточка — это подточка поперечной кромки сверла и она осуществляется с обеих её сторон на длину L.

Вторая подточка — это подточка ленточки сверла на длине L¹. При этом ширина ленточки делают уменьшенной до размеров примерно ƒ равной 0,2 — 0,4 мм. И такая подточка уменьшает трение ленточки о стенки просверливаемого отверстия.

В таблице 2 чуть ниже приведены данные об нужных углах и других элементах при заточке сверла (свёрл).

Новаторские (и не только) способы заточки сверла.

На рисунке 4 показана заточка сверла конструкции В. И. Жирова, которая имеет двойную заточку и позволяет сверлить с довольно большими подачами. Кроме двойной заточки это сверло имеет и сильно подточенную перемычку и поперечное лезвие у этого сверла вообще отсутствует. От этого ощутимо уменьшаются осевые усилия и облегчается процесс резания материала при сверлении.

И. Жирова, которая имеет двойную заточку и позволяет сверлить с довольно большими подачами. Кроме двойной заточки это сверло имеет и сильно подточенную перемычку и поперечное лезвие у этого сверла вообще отсутствует. От этого ощутимо уменьшаются осевые усилия и облегчается процесс резания материала при сверлении.

Сверло конструкции Жирова

Такую заточку сверла желательно применять для сверления чугунов и других хрупких материалов и при их сверлении значения подач инструмента берутся в полтора раза бóльшими, чем при сверлении свёрлами с обычной заточкой.

Ещё один новаторский способ заточки по способу Е.Я. Есиновича показан на рисунке 5. Довольно давно, ещё в 60-х годах прошлого века он начал прорезать на главных режущих кромках две стружко-разделительные канавки.

При сверлении эти канавки отлично дробят стружку и от этого облегчается вывод стружки из отверстия (особенно из глубокого) во время сверления.

Сверло конструкции Есиновича

Так же при таком способе заточки ощутимо улучшаются условия охлаждения инструмента и всё это повышает производительность труда при сверлении, особенно при сверлении глубоких отверстий.

На рисунке 6 показана заточка сверла для сверления отверстий в стенках труб и в листовом материале из цветного металла. Если сверлить стенки труб и листовой материал обычными свёрлами, то внутри трубы или с обратной стороны стального листа образуются довольно крупные заусенцы, удалить которые в трубах (или в порогах и других закрытых полостях кузова автомобиля) довольно проблематично.

Заточка сверла для сверления отверстий в стенках труб из цветных металлов.

А изображённое на рисунке 6 сверло позволяет сверлить почти без заусенцев, так как такое сверло на выходе из отверстия не вытягивает заусенцы, а образует с помощью торца А остаток металла в виде тонкой шайбы.

Также для качественного сверления листового материала (например для отверстий в кузове машины при замене порогов — заточка с выступающей вершинкой, а также для сверления различных пластиков, фанеры, МДФ, дерева применяется заточка сверла показанная на рисунке 7. И как видно на рисунке 7 сверло имеет острые подрезающие кромки вогнутой по радиусу формы (радиус R) и кромка криволинейной формы имеет глубину профиля h.

Заточка сверла для сверления отверстий в листовом металле, пластике, фанере, дереве…

А ленточки подточены на длину L¹ и эта длина должна быть примерно на 5 — 10 мм больше длины отверстия, которое сверлится. Ну а поперечную кромку подтачивают со стороны передних поверхностей под углом в 10º.

При заточке свёрл с выступающей вершинкой (как на рисунке 7б) высота выступа h для свёрл диаметром от 15 до 18 мм составляет примерно 3-4 мм, а уголки сверла должны выступать над впадиной на величину h¹, которая равна не менее 1,8 мм.

Заточка свёрл — нюансы правильной заточки.

Для начала не помешает запомнить новичкам, что затачивать свёрла следует так, чтобы поперечное лезвие перемычки сверла получилось острым, а не закруглённым. Заточка сверла показана на рисунке 8 и как видно из рисунка заточка осуществляется по задней поверхности.

А получение нужных величин геометрии спирального сверла основано на том, что задние поверхности инструмента являются частями конических поверхностей воображаемых конусов, ну а режущие кромки сверла должны совпадать с образующими этих конусов. А оси воображаемых конусов должны быть взаимно перпендикулярны и составлять с осью сверла угол β который равен 45º.

А оси воображаемых конусов должны быть взаимно перпендикулярны и составлять с осью сверла угол β который равен 45º.

При заточке передняя торцовая плоскость круга заточного станка (о заточных станках и шлифовальных кругах подробно вот тут) должна совпадать с образующей воображаемого заточного конуса, осью которого является ось поворота головки заточного станка.

Затачиваемое спиральное сверло, зажатое в головке станка под углом β к её оси, совершает в процессе заточки вокруг этой оси качательное движение. А получение разных углов при вершине сверла 2φ осуществляется за счёт изменения угла при вершине заточного конуса (из этого следует, что φ = α+β).

Ну, а если к примеру, повернуть суппорт с расположенной в нём осью качания головки станка и установить угол α =13º, тогда при заточке сверла получим нормальный угол при вершине, то есть: 2φ=2α+2β=2×45º=116º.

И ещё при заточке следует правильно зажимать сверло в кулачках головки станка, чтобы сверло было зажато именно по ленточкам. А расстояние ι от периферийных точек режущих кромок сверла до зажимных кулачков (или губок) следует выбирать по таблице 3, опубликованной ниже.

А расстояние ι от периферийных точек режущих кромок сверла до зажимных кулачков (или губок) следует выбирать по таблице 3, опубликованной ниже.

Подточку перемычки и ленточки у спирального сверла производят как правило вручную, при помощи шлифовального круга с немного сточенными (закруглёнными) кромками. Ну а что касается применяемых абразивных кругов, то для заточки свёрл из быстрорежущих и углеродистых сталей применяют шлифовальные круги из электрокорунда (на керамической связке) твёрдость таких кругов СМ1, а зернистость от 63 до 80 — это для предварительной обработки. Для окончательной обработки зернистость конечно же меньше и составляет от 32 до 50.

Ну а правильность заточки контролируют с помощью специальных шаблонов, например как на рисунке 9 (на рисунке показан контроль правильности заточки свёрл с помощью шаблона: а — для проверки угла 2φ, б — для проверки угла ψ).

Ну а у кого нет специализированного заточного станка для заточки свёрл, то можно использовать обычный наждак и простое приспособление показанное на рисунке 10, в котором делается (сверлится) нужный угол для установки сверла.

заточка свёрл с помощью простого приспособления

Вот вроде бы и всё, надеюсь многие новички найдут в этой статье что то полезное для себя и заточка свёрл для них уже будет не такой сложной операцией, успехов всем.

В процессе сверления нередко приходится иметь дело с разными материалами. Так, в момент обработки древесины не особо обращается внимание на качество заточки, причем на самом материале это никак не отражается. При использовании металла эти показатели играют первостепенную роль. Почувствовать разницу можно в момент пользования конкретным образцом: так, если сначала бур вращается энергично, постепенно он начинает сбавлять обороты, как бы зарываясь в основании изделия.

Схема устройства сверла по металлу.

В таком случае приходится прилагать максимум физических усилий, нажимая на рукоятку. Время, за которое сверло затупляется, определяется следующими показателями:

- число оборотов;

- быстрота подач;

- охлаждение.

Если эта деталь неожиданно вышла из строя, а работы предстоит еще много, и запасного инструмента под рукой нет, можно освоить технику самостоятельной очинки. Проводить такую работу можно как ручным способом, так и автоматическим. В любом случае в запасе всегда должно быть несколько таких буров. Четко организованная работа позволяет приобрести нужный угол заточки сверла, увеличить период эксплуатации, снизить показатели прилагаемой мышечной силы, способствовать проделыванию точных отверстий.

Проводить такую работу можно как ручным способом, так и автоматическим. В любом случае в запасе всегда должно быть несколько таких буров. Четко организованная работа позволяет приобрести нужный угол заточки сверла, увеличить период эксплуатации, снизить показатели прилагаемой мышечной силы, способствовать проделыванию точных отверстий.

Инструменты для сверления отверстий.

Подбирая необходимый материал для обработки, следует учитывать угловые коэффициенты, они у всех изделий различны. Эти величины определяются свойствами каждого из изделий. Как только очинка будет проведена, можно уточнить эти коэффициенты угломером или шаблоном.

Чтобы осуществить подобное мероприятие, следует приготовить такие атрибуты:

- точильный круг;

- тумблер;

- заглушка;

- подставка;

- сильный мотор;

- провода и ось.

Во избежание опасных рецидивов станок лучше всего разместить в корпусе, сохранив с внешней стороны ось и точильное приспособление в виде круга. Изделие работает от электричества. Оно может быть подсоединено к сети и осуществлять функцию переносного и облегченного прибора.

Изделие работает от электричества. Оно может быть подсоединено к сети и осуществлять функцию переносного и облегченного прибора.

Величина угла определяется степенью твердости используемого материала. Он будет более тупым, если источник более плотный по структуре. Пластмассовое изделие требует соблюдения этих коэффициентов в 30-60 градусов, сталь нуждается в 130-140 таких единицах. В том случае, если не очень важны качественные результаты работы, выбирается угол в 90-100°.

О создании мини пилорамы читайте здесь.

Наточка сверла вручную: характеризующие параметры

Схема угла заточки сверла.

Механический, ручной способ отточки проводится при помощи абразивного диска или специального станка. Такая методика предполагает удерживание сверла на рабочем основании и направление его к режущему краю. Ведущей рукой нужно взять хвостовик. Резак плотно соединяется с боковой частью абразивного круга. Затем эта деталь аккуратно поворачивается ведущей рукой. Сверло должно приобрести нужный уровень наклона и определенную конфигурацию.

Сверло должно приобрести нужный уровень наклона и определенную конфигурацию.

Заточка сверла осуществляется попеременно: сначала с одного бока, а затем с другого. Необходимо следить за очинкой режущего элемента так, чтобы острая часть располагалась строго по центру. Это поможет избежать дальнейшего поворота бура в одну из плоскостей. Прилагать излишнюю силу при сверлении не стоит, это способствует удлинению времени заточки. При механическом варианте очинки возможно появление изъянов и дефектов. При неправильном расчете протяженности сверла по завершении отточки и углами наклона середина сверла может смещаться относительно оси и будет двигаться вокруг нее. Чтобы добиться лучших результатов, стоит воспользоваться точильным станком.

Отточка сверла автоматическим способом

В процессе затачивания нужно проследить за начальным углом.

Схема заточки сверла.

Ориентироваться следует именно на него, затем проверяется состояние инструмента. Присутствие значительных дефектов дает право на пользование наждаком с грубым основанием. Если степень затупления невысокая, можно провести обработку доводочным кругом. Процесс отточки бура проводится в такой последовательности: первым делом проводится обработка верхней кромки, при надавливании на которую осуществляется ее соединение с точильным кругом.

Присутствие значительных дефектов дает право на пользование наждаком с грубым основанием. Если степень затупления невысокая, можно провести обработку доводочным кругом. Процесс отточки бура проводится в такой последовательности: первым делом проводится обработка верхней кромки, при надавливании на которую осуществляется ее соединение с точильным кругом.

Как только заднее основание будет обработано и приобретет облик точного конуса, проводится отделка режущей части у бура. Затем осуществляется завершающая доводка. В результате правильности проведения действий размеры перемычки для сверл сечением 8 мм и более приравниваются 0,4 мм. Если эта деталь достаточно крупная, ее величина равна 1-1,5 мм. Понять процесс очинки бура сначала можно на любых других поверхностях.

Автоматический станок предназначен для обработки стальных буров сквозного и глухого типов, а также чугунов и сплавов с твердым покрытием. Оснащение такого характера наделяется различными функциями, берущими во внимание разновидности наточки, ее габариты и иные показатели. При работе на станочном оборудовании угол легко меняется, начинать можно от 90° и заканчивать показателями в 140°. Подобное оборудование используется в промышленном и бытовом пользовании. Второй вариант представляет собой станки небольшого размера, удобные для использования дома. Их предназначением является заточка сверла незначительных размеров.

При работе на станочном оборудовании угол легко меняется, начинать можно от 90° и заканчивать показателями в 140°. Подобное оборудование используется в промышленном и бытовом пользовании. Второй вариант представляет собой станки небольшого размера, удобные для использования дома. Их предназначением является заточка сверла незначительных размеров.

Угловые коэффициенты отточки сверла для стальных поверхностей

Схема устройства для заточки сверла.

Традиционно, бур имеет вид спирали. Детали подобного вида позволяют обрабатывать сталь и древесину. Спиралевидное устройство имеет вид стержня с двумя винтовыми бороздками. Эти канавки образуют на резаке 2 пера винтообразного вида, они называются зубьями.

Спиралевидный бур имеет рабочую часть, шейку, хвостовик, лапки. В заборном корпусе находятся все режущие детали. Направляющая деталь является движущей в самом процессе резки. На перьях по спирали бура находятся ленточки цилиндрической формы. Они определяют сверлильную часть в отверстие. Излишняя ширина этой части не нужна, она приравнивается приблизительно 0, 46 мм. Лапка и хвостовик предназначены для фиксации бура в шпинделе или патроне оборудования. Сверлильный элемент может иметь шейку или обходится без нее.

Излишняя ширина этой части не нужна, она приравнивается приблизительно 0, 46 мм. Лапка и хвостовик предназначены для фиксации бура в шпинделе или патроне оборудования. Сверлильный элемент может иметь шейку или обходится без нее.

Сечение сверл, измеренных ленточками, различно. Так, хвостовик отличается низкими показателями, чего не скажешь о заборном конусе. В результате снижается процент соприкосновения ленточек со стенками отверстий, трение сокращается.

Сталь затачивают под углом в 116-118°. Начало работы связывается с созданием режущего начала, спиралевидные канавки легко передвигают стружку. Удерживать сверлильный элемент следует таким образом, чтобы затачиваемая часть располагалась в противоположном месте от оси перемещения сферы. Аналогичные мероприятия осуществляются с другим краем. При обработке стальных поверхностей оптимальными показателями угла будут 140°, в то время как для основного числа сверл он составляет 120°.

Уровень наклона сверла при обработке древесины

Дерево просверливается коловоротом или сверлилом. Для этого применяются определенные патроны в виде зажимов. Сверлило в виде винта ручного типа используется для изготовления пазов, их сечение составляет 5 мм. В момент проведения подобных мероприятий учитываются следующие факторы:

Для этого применяются определенные патроны в виде зажимов. Сверлило в виде винта ручного типа используется для изготовления пазов, их сечение составляет 5 мм. В момент проведения подобных мероприятий учитываются следующие факторы:

- жесткость дерева;

- наличие и точки нахождения трещин;

- глубинные показатели сверления;

- наличие гвоздей и инородных предметов.

Рыхлая структура дерева требует зенкования, а проемы значительного размера вначале просверливают с помощью тонкого сверла для придания ему нужного направления. Сквозное отверстие в момент выхода бура закрывается деревянным бруском.

В момент проведения работ инструмент должен быть направлен в противоположную от мастера сторону, глаза защищаются специальными очками. Должно быть оценено покрытие этого элемента, его центрирование в патроне.

Просверливание отверстий в древесине не предполагает излишней остроты бура, оно может работать и без периодической наточки. Но использование металла требует таких показателей в обязательном порядке. Уровень наклона сверла по дереву равен 140°.

Но использование металла требует таких показателей в обязательном порядке. Уровень наклона сверла по дереву равен 140°.

Угловые коэффициенты заточки сверла для металлических поверхностей

При работе с металлом твердых сортов уровень наклона соответствует 120°, у более мягких поверхностей такие показатели равны 90°. Так, пластичная бронза требует 120-130°, медь — 125°, пластмасса — 100°, изделия с хрупким основанием — 140°. Как понятно, угол очинки сверла по металлу определяется структурой, мягкостью и плотностью используемых источников.

Мягкие изделия нуждаются в большем уровне наклона, что определяется производственными нормами и требованиями. При личном использовании такие показатели определяются диаметром сверла. Так, сечение в 0,25-10 мм требует 19-28°.

ЧТОБЫ СВЕРЛО БЫЛО ОСТРЫМ | Наука и жизнь

В домашнем обиходе наиболее распространены так называемые спиральные сверла, которые благодаря своей конфигурации пригодны как для твердой стали, так и для сравнительно мягкой древесины (рис. 1).

1).

Когда режущая кромка спирального сверла внедряется в какой-то материал, она “вынуждает” стружку скользить по своей передней поверхности. Кстати, образование стружки – это довольно сложный процесс со сдвигом отдельных частиц, пластической деформацией и другими явлениями, которые в данном случае не будем рассматривать. Отметим только, что при сверлении хрупкого материала, например чугуна, образуется так называемая сыпучая стружка; если же материал пластичен, скажем медь, то пойдет сливная стружка, похожая на свитую в спираль ленту. Впрочем, такое деление достаточно условно, поскольку материалы не всегда обладают четко выраженными свойствами, вроде многих хрупких пластмасс, которые, нагреваясь при появлении стружки, начинают вести себя как пластичный материал.

При вращении сверла его режущие кромки описывают коническую поверхность, поэтому “дно” отверстия тоже приобретает коническую форму. Чтобы она получилась, конический торец сверла не должен иметь каких-либо выступающих за его пределы элементов.

Чтобы понять, зачем он нужен, попробуйте снять обычным ножом стружку с деревянной плашки, плотно прижав лезвие к ее поверхности. Самое большее, что удастся, – это соскоблить некоторые выступающие волокна. Приподнимите лезвие над плашкой до определенного положения, образуя тем самым “задний” угол, и оно начнет снимать стружку (рис. 3).

“Задний” угол не должен быть слишком большим, иначе лезвие “нырнет” сразу на большую глубину, снимать же толстую стружку придется со значительными усилиями. Что касается сверл, предназначенных, скажем, для обработки металла, то их “задний” угол обычно имеет пределы 5-10 градусов.

Теперь приступим непосредственно к заточке с помощью электроточила. Можно обойтись и абразивным бруском, снимая лишний металл вручную, однако на это уйдет много времени и усилий.

Заточку сверла начинают с получения режущих кромок, ориентируясь при этом на участки спиральных канавок, по которым скользит стружка. Удерживая сверло так, чтобы затачиваемая кромка постоянно была параллельна оси вращения абразивного круга, снимайте с задней поверхности металл до тех пор, пока отраженный от кромки свет не перестанет улавливаться глазами. Туже операцию проделайте и с другой кромкой. Угол между ними, в зависимости от материала, примерно таков: для стали – 140, для латуни, бронзы, дюралюминия – 110-120, для мягкого алюминия, меди, пластика, дерева – 90-100 градусов. Универсальным считают угол, равный 120 градусам. Именно такой угол имеют поступающие в продажу сверла (рис. 4).

Понятно, что без достаточного опыта довольно сложно получить “на глаз” угол нужной величины. Поэтому воспользуйтесь шаблоном, вырезанным из тонкого картона или плотной бумаги (рис. 5).

При заточке следите за тем, чтобы вершина сверла находилась точно на его оси, а длина кромок была бы одинакова, тогда они при вращении сверла станут двигаться по одинаковым траекториям. Но без навыка не просто определить, одинакова ли длина кромок и на своем ли месте находится вершина, поскольку поверхности, отражающие свет слева и справа, выглядят неодинаково. Поэтому осматривайте не само сверло, а только его контур. Для этого возьмите сверло в правую руку, а левую ладонь согните, чтобы закрыть вершину сверла с трех сторон, поместив ее как бы в “коридоре”. Источник света – окно либо ярко освещенная стена (но не сама лампочка) – должен находиться на одном из торцов этого “коридора”. Осматривайте сверло одним глазом на расстоянии 15-20 см (рис. 6).

Когда сформируете кромки, приступайте к обработке их задней поверхности, придав им прежде всего коническую форму. Для контроля воспользуйтесь обычной шайбой либо другой подходящей деталью с отверстием по диаметру примерно на треть меньшим, чем затачиваемое сверло (например, для девятимиллиметрового сверла диаметр отверстия в шайбе должен быть около 6 мм). Приложив “заднюю” поверхность кромок к краям отверстия, легко определить, сколько нужно удалить металла (рис. 7).

Когда кромки станут коническими, сформируйте задние углы. При этом металл снимайте так, чтобы на каждом миллиметре дуги окружности зазор между сверлом и шайбой возрастал на 0,15- 0,2 мм. К примеру, если длина участка задней поверхности, которая оказалась против края отверстия в шайбе, равна 4 мм, то перепад высот должен равняться 0,6-0,8 мм (рис. 8).

При формировании конических кромок и заднего угла будьте предельно внимательными и не повредите режущей поверхности. Для этого оставьте нетронутыми полоски шириной 0,2-0,3 мм, с которых удалите металл при последних, чистовых, проходах (рис. 9).

Используйте лишь ближайший к торцу участок абразивного круга, чтобы случайно не наехать на режущую кромку противоположной стороны сверла (рис. 10).

При любом сверлении вместе с режущими кромками действует и так называемая перемычка – ребро, образованное двумя задними поверхностями (рис. 11). Это ребро не режет материал, а лишь мнет и раздвигает его в стороны, вынуждая на немалые усилия. Очевидно, что, чем меньше длина перемычки, тем легче сверло будет проникать в материал, но вовсе ребро нельзя ликвидировать, иначе тело сверла в своей центральной части может сильно утончиться и сломаться.

Действуя на углу абразивного круга с радиусом скругления, не превышающим 0,5-1 мм, можно несколько увеличить длину режущих кромок, укоротив тем самым перемычку (рис. 12).

Для сверл диаметром 4-6 мм сохраните примерно 0,5-0,7 мм ее длины, для более толстых – 1-1,5 мм. С мелкими сверлами (диаметром менее 3 мм) рисковать не стоит. Но если электроточило снабдить мелкозернистым кругом, то при очень малом радиусе угла абразивного круга можно вполне уменьшить длину перемычки и двухмиллиметрового сверла-был бы только острым глаз и твердой рука (рис. 13).

Своих хитростей требует сверление листового материала. Тот, кто хотя бы однажды пробовал использовать для этого спиральное сверло со стандартной заточкой, знает, что отверстия не получаются идеально круглыми. При выходе на другую сторону листа режущие кромки, проваливаясь в отверстие, захватывают слишком толстую стружку, а само сверло проскальзывает в патроне электродрели либо вообще останавливается ее мотор. Еще хуже, если лист вырвется из рук и начнет вращаться вместе со сверлом, – тогда недалеко и до травмы. Особенно трудно справиться с листами из нержавеющей стали, меди, алюминия толщиной в 10-20 раз меньшей, чем диаметр сверла.

В этом случае при значительном объеме работ стоит превратить спиральное сверло диаметром не менее 4-5 мм в подобие перового сверла для дерева (рис. 14).

Отверстия, полученные с помощью такого преобразованного сверла, окажутся абсолютно круглыми, на обратной стороне листа практически не появятся заусеницы, а производительность увеличится в несколько раз, поскольку уголки сверла будут вырезать не все отверстие, а только кольца шириной не более 0,5-1 мм (рис. 15).

И последний совет. Если сверло сломается, не спешите его выбрасывать. Участок сверла со спиральными канавками и хвостовик – это идеальная заготовка для зенковки, чтобы получать углубления для винтовых головок (рис. 16).

Глубина таких углублений будет стабильной, если при сверлении подкладывать под деталь стальную пластинку (рис. 17).

Центровочные сверла | Сверла по металлу

Для изготовления центровочных отверстий применяются центровочные сверла (ГОСТ 6694-53). Они встречаются трех типовё: а) простые, комбинированные; в) комбинированные с предохранительным конусом.

Конструкция

Простые сверла но конструкции не отличаются от спиральных сверл.

Рис. 182. Комбинированные центровочные сверла

Комбинированные сверла (рис. 182) изготовляются двусторонними для лучшего использования материала. Канавки делаются или прямыми или косыми (реже винтовыми) с углом наклона ω = 5÷8°.

Геометрия центровочных сверл

Угол при вершине режущей части ω = 50÷60°, угол поперечной кромки ψ = 50÷55°. Величина утонения принята 0,05-0,10 на всю длину сверла. Толщина сердцевины d0 – (0,25÷0,17)D и увеличивается по направлению к хвосту под углом 3°. Передний угол у=5÷6°. Заточка комбинированного сверла производится таким же образом, как и спирального. Задний угол а на периферии режущей части равен 8°. Калибрующая часть и коническая для зенкования снабжается затылованием без оставления ленточки. С целью получения равномерного снятия затылка и избежания трения об обрабатываемую поверхность переходной частью (от цилиндра к конусу) затылование производится под углом 10-12° к оси сверла.

Кулачки для затылования рассчитываются из условия получения заднего угла не свыше 2-2°30′.

Радиус закругления канавки (выход фрезы) 15÷23 мм. Радиус на дне канавки 0,2÷1,3 мм.

Коническая часть делается под углом 60°, предохранительный конус равен 120°. Его назначение – предохранять центровочное отверстие от забивания и засорения.

Наиболее слабым местом центровочного сверла является переход от цилиндра к конусу. Для упрочнения рекомендуется переход очерчивать по радиусу 0,5-1,0 мм или снабжать его пояском. Поясок способствует также и удержанию смазки центре благодаря углублению на заготовке.

Похожие материалы

Диаметр рабочей части 0,2 (0)0,29 (0) 0,3 (0) 0,5 (1) 0,6 (0) 0,75 (0) 0,8 (1) 0,9 (0) 1,0 (1) 1,1 (0) 1,25 (1) 1,3 (0) 1,4 (0) 1,5 (0) 1,6 (1) 1,7 (0) 1,8 (0) 1,9 (0) 2,0 (1) 2,1 (0) 2,2 (0) 2,3 (0) 2,5 (0) 2,6 (0) 2,8 (0) 2,9 (0) 3,0 (2) 3,1 (0) 3,15 (1) 3,2 (0) 3,3 (0) 3,4 (0) 3,5 (0) 3,6 (0) 3,7 (0) 3,8 (0) 3,9 (0) 4,0 (2) 4,1 (0) 4,2 (0) 4,3 (0) 4,4 (0) 4,5 (0) 4,6 (0) 4,7 (0) 4,8 (0) 4,9 (0) 5,0 (1) 5,1 (0) 5,2 (0) 5,3 (0) 5,4 (0) 5,5 (0) 5,6 (0) 5,7 (0) 5,8 (0) 5,9 (0) 6,0 (2) 6,1 (0) 6,2 (0) 6,3 (0) 6,4 (0) 6,5 (0) 6,6 (0) 6,7 (0) 6,8 (0) 6,9 (0) 7,0 (0) 7,1 (0) 7,2 (0) 7,3 (0) 7,4 (0) 7,5 (0) 7,6 (0) 7,7 (0) 7,8 (0) 7,9 (0) 8,0 (1) 8,1 (0) 8,2 (0) 8,3 (0) 8,4 (0) 8,5 (0) 8,6 (0) 8,7 (0) 8,8 (0) 8,9 (0) 9,0 (0) 9,1 (0) 9,2 (0) 9,3 (0) 9,4 (0) 9,5 (0) 9,6 (0) 9,7 (0) 9,8 (0) 9,9 (0) 10,0 (3) 10,1 (0) 10,2 (0) 10,3 (0) 10,4 (0) 10,5 (0) 10,6 (0) 10,7 (0) 11,0 (0) 11,5 (0) 11,7 (0) 11,9 (0) 12,0 (2) 13,5 (0) 14,5 (0) 15,0 (0) 15,5 (0) 16,0 (2) 16,5 (0) 17,0 (0) 17,5 (0) 18,0 (0) 18,5 (0) 19,0 (0) 19,5 (0) 20 (3) 22 (0) 24 (0) 28 (0) 30 (0) | Длина рабочей части 0,8 (1)1,1 (1) 1,3 (1) 1,6 (1) 2,0 (1) 2,5 (1) 3,0 (0) 3,1 (0) 3,9 (1) 5,0 (1) 6,0 (2) 6,3 (1) 7,0 (0) 8,0 (1) 9,0 (0) 10,0 (0) 11,0 (0) 12,0 (2) 13,0 (0) 14,0 (0) 16,0 (1) 18,0 (0) 20 (3) 22 (0) 24 (2) 26 (0) 28 (0) 30 (5) 31 (0) 34 (0) 36 (0) 37 (0) 40 (0) 41 (0) 43 (0) 44 (0) 47 (0) 51 (0) 53 (0) 55 (0) 57 (0) 60 (0) 61 (0) 65 (0) 66 (0) 71 (0) 72 (0) 73 (0) 76 (0) 79 (0) 84 (0) 88 (0) 90 (0) 95 (0) 114 (0) 120 (0) | Тип хвостовика | Диаметр хвостовика 0,6 (0)0,7 (0) 0,9 (0) 1,1 (0) 1,3 (0) 1,4 (0) 1,5 (0) 1,7 (0) 1,8 (0) 1,9 (0) 2,1 (0) 2,2 (0) 2,3 (0) 2,5 (0) 2,6 (0) 2,8 (0) 2,9 (0) 3,0 (6) 3,1 (0) 3,2 (0) 3,3 (0) 3,4 (0) 3,5 (0) 3,6 (0) 3,7 (0) 3,8 (0) 3,9 (0) 4,0 (2) 4,1 (0) 4,2 (0) 4,3 (0) 4,4 (0) 4,5 (0) 4,6 (0) 4,7 (0) 4,8 (0) 4,9 (0) 5,0 (1) 5,1 (0) 5,2 (0) 5,3 (0) 5,4 (0) 5,5 (0) 5,6 (0) 5,7 (0) 5,8 (0) 5,9 (0) 6,0 (3) 6,1 (0) 6,2 (0) 6,4 (0) 6,5 (0) 6,6 (0) 6,8 (0) 6,9 (0) 6,35 (0) 7,0 (0) 7,2 (0) 7,3 (0) 7,4 (0) 7,5 (0) 7,6 (0) 7,7 (0) 7,8 (0) 7,9 (0) 8,0 (1) 8,1 (0) 8,2 (0) 8,3 (0) 8,4 (0) 8,6 (0) 8,7 (0) 8,8 (0) 8,9 (0) 9,0 (0) 9,1 (0) 9,2 (0) 9,3 (0) 9,4 (0) 9,5 (0) 9,6 (0) 9,7 (0) 9,8 (0) 9,9 (0) 10,0 (4) 10,4 (0) 10,5 (0) 10,6 (0) 10,7 (0) 11,0 (0) 11,5 (0) 11,9 (0) 12 (3) 14 (0) 16 (2) 18 (0) 20 (3) 25 (0) 32 (0) |

Правильный угол заточки сверла

В процессе сверления нередко приходится иметь дело с разными материалами. Так, в момент обработки древесины не особо обращается внимание на качество заточки, причем на самом материале это никак не отражается. При использовании металла эти показатели играют первостепенную роль. Почувствовать разницу можно в момент пользования конкретным образцом: так, если сначала бур вращается энергично, постепенно он начинает сбавлять обороты, как бы зарываясь в основании изделия.

Схема устройства сверла по металлу.

В таком случае приходится прилагать максимум физических усилий, нажимая на рукоятку. Время, за которое сверло затупляется, определяется следующими показателями:

- число оборотов;

- быстрота подач;

- охлаждение.

Если эта деталь неожиданно вышла из строя, а работы предстоит еще много, и запасного инструмента под рукой нет, можно освоить технику самостоятельной очинки. Проводить такую работу можно как ручным способом, так и автоматическим. В любом случае в запасе всегда должно быть несколько таких буров. Четко организованная работа позволяет приобрести нужный угол заточки сверла, увеличить период эксплуатации, снизить показатели прилагаемой мышечной силы, способствовать проделыванию точных отверстий.

Инструменты для сверления отверстий.

Подбирая необходимый материал для обработки, следует учитывать угловые коэффициенты, они у всех изделий различны. Эти величины определяются свойствами каждого из изделий. Как только очинка будет проведена, можно уточнить эти коэффициенты угломером или шаблоном.

Чтобы осуществить подобное мероприятие, следует приготовить такие атрибуты:

- точильный круг;

- тумблер;

- заглушка;

- подставка;

- сильный мотор;

- провода и ось.

Во избежание опасных рецидивов станок лучше всего разместить в корпусе, сохранив с внешней стороны ось и точильное приспособление в виде круга. Изделие работает от электричества. Оно может быть подсоединено к сети и осуществлять функцию переносного и облегченного прибора.

Величина угла определяется степенью твердости используемого материала. Он будет более тупым, если источник более плотный по структуре. Пластмассовое изделие требует соблюдения этих коэффициентов в 30-60 градусов, сталь нуждается в 130-140 таких единицах. В том случае, если не очень важны качественные результаты работы, выбирается угол в 90-100°.

Читайте также:

Ленточная пилорама своими руками – этапы создания.

Как сделать продольную порезку проката.

О создании мини пилорамы читайте здесь.

Наточка сверла вручную: характеризующие параметры

Схема угла заточки сверла.

Механический, ручной способ отточки проводится при помощи абразивного диска или специального станка. Такая методика предполагает удерживание сверла на рабочем основании и направление его к режущему краю. Ведущей рукой нужно взять хвостовик. Резак плотно соединяется с боковой частью абразивного круга. Затем эта деталь аккуратно поворачивается ведущей рукой. Сверло должно приобрести нужный уровень наклона и определенную конфигурацию.

Заточка сверла осуществляется попеременно: сначала с одного бока, а затем с другого. Необходимо следить за очинкой режущего элемента так, чтобы острая часть располагалась строго по центру. Это поможет избежать дальнейшего поворота бура в одну из плоскостей. Прилагать излишнюю силу при сверлении не стоит, это способствует удлинению времени заточки. При механическом варианте очинки возможно появление изъянов и дефектов. При неправильном расчете протяженности сверла по завершении отточки и углами наклона середина сверла может смещаться относительно оси и будет двигаться вокруг нее. Чтобы добиться лучших результатов, стоит воспользоваться точильным станком.

Вернуться к оглавлению

Отточка сверла автоматическим способом

В процессе затачивания нужно проследить за начальным углом.

Схема заточки сверла.

Ориентироваться следует именно на него, затем проверяется состояние инструмента. Присутствие значительных дефектов дает право на пользование наждаком с грубым основанием. Если степень затупления невысокая, можно провести обработку доводочным кругом. Процесс отточки бура проводится в такой последовательности: первым делом проводится обработка верхней кромки, при надавливании на которую осуществляется ее соединение с точильным кругом.

Как только заднее основание будет обработано и приобретет облик точного конуса, проводится отделка режущей части у бура. Затем осуществляется завершающая доводка. В результате правильности проведения действий размеры перемычки для сверл сечением 8 мм и более приравниваются 0,4 мм. Если эта деталь достаточно крупная, ее величина равна 1-1,5 мм. Понять процесс очинки бура сначала можно на любых других поверхностях.

Автоматический станок предназначен для обработки стальных буров сквозного и глухого типов, а также чугунов и сплавов с твердым покрытием. Оснащение такого характера наделяется различными функциями, берущими во внимание разновидности наточки, ее габариты и иные показатели. При работе на станочном оборудовании угол легко меняется, начинать можно от 90° и заканчивать показателями в 140°. Подобное оборудование используется в промышленном и бытовом пользовании. Второй вариант представляет собой станки небольшого размера, удобные для использования дома. Их предназначением является заточка сверла незначительных размеров.

Вернуться к оглавлению

Угловые коэффициенты отточки сверла для стальных поверхностей

Схема устройства для заточки сверла.

Традиционно, бур имеет вид спирали. Детали подобного вида позволяют обрабатывать сталь и древесину. Спиралевидное устройство имеет вид стержня с двумя винтовыми бороздками. Эти канавки образуют на резаке 2 пера винтообразного вида, они называются зубьями.

Спиралевидный бур имеет рабочую часть, шейку, хвостовик, лапки. В заборном корпусе находятся все режущие детали. Направляющая деталь является движущей в самом процессе резки. На перьях по спирали бура находятся ленточки цилиндрической формы. Они определяют сверлильную часть в отверстие. Излишняя ширина этой части не нужна, она приравнивается приблизительно 0, 46 мм. Лапка и хвостовик предназначены для фиксации бура в шпинделе или патроне оборудования. Сверлильный элемент может иметь шейку или обходится без нее.

Сечение сверл, измеренных ленточками, различно. Так, хвостовик отличается низкими показателями, чего не скажешь о заборном конусе. В результате снижается процент соприкосновения ленточек со стенками отверстий, трение сокращается.

Сталь затачивают под углом в 116-118°. Начало работы связывается с созданием режущего начала, спиралевидные канавки легко передвигают стружку. Удерживать сверлильный элемент следует таким образом, чтобы затачиваемая часть располагалась в противоположном месте от оси перемещения сферы. Аналогичные мероприятия осуществляются с другим краем. При обработке стальных поверхностей оптимальными показателями угла будут 140°, в то время как для основного числа сверл он составляет 120°.

Вернуться к оглавлению

Уровень наклона сверла при обработке древесины

Приемы сверления.

Дерево просверливается коловоротом или сверлилом. Для этого применяются определенные патроны в виде зажимов. Сверлило в виде винта ручного типа используется для изготовления пазов, их сечение составляет 5 мм. В момент проведения подобных мероприятий учитываются следующие факторы:

- жесткость дерева;

- наличие и точки нахождения трещин;

- глубинные показатели сверления;

- наличие гвоздей и инородных предметов.

Рыхлая структура дерева требует зенкования, а проемы значительного размера вначале просверливают с помощью тонкого сверла для придания ему нужного направления. Сквозное отверстие в момент выхода бура закрывается деревянным бруском.

В момент проведения работ инструмент должен быть направлен в противоположную от мастера сторону, глаза защищаются специальными очками. Должно быть оценено покрытие этого элемента, его центрирование в патроне.

Просверливание отверстий в древесине не предполагает излишней остроты бура, оно может работать и без периодической наточки. Но использование металла требует таких показателей в обязательном порядке. Уровень наклона сверла по дереву равен 140°.

Вернуться к оглавлению

Угловые коэффициенты заточки сверла для металлических поверхностей

При работе с металлом твердых сортов уровень наклона соответствует 120°, у более мягких поверхностей такие показатели равны 90°. Так, пластичная бронза требует 120-130°, медь – 125°, пластмасса – 100°, изделия с хрупким основанием – 140°. Как понятно, угол очинки сверла по металлу определяется структурой, мягкостью и плотностью используемых источников.

Мягкие изделия нуждаются в большем уровне наклона, что определяется производственными нормами и требованиями. При личном использовании такие показатели определяются диаметром сверла. Так, сечение в 0,25-10 мм требует 19-28°.

Сверла

Для точного и качественного сверления отверстий необходимо применять в каждом случае отдельные типы сверл. Классифицируются сверла не только по конструктивным особенностям, но и по типу обрабатываемого материала. О том, какие сверла предназначены для металла, дерева, пластмассы, стекла и керамики, а также об их особенностях читайте в следующей статье.

Сверлом называют специальный режущий инструмент, который имеет вращательный режим резания. Сверла как инструменты различной модификации предназначаются для просверливания — производства отверстий в самых различных материалах (металле, пластике, бетоне), засверливания — производства углублений глухого типа, а также рассверливания — расширения и углубления уже имеющихся отверстий.

Производители сверл предлагают покупателям самые разнообразные вариации этих инструментов, предназначенные для применения в разных отраслях производственной деятельности человека. Исходя из цели использования и желаемого конечного результата, подбираются сверла с различной формой рабочей части.

Виды сверл по конструкции рабочей части

Все выпускаемые сегодня сверла делятся на:

- Спиральные, или винтовые. Наиболее распространенный вид сверл, который широко применяется для производства отверстий практически во всех современных материалах. Диаметр сверла может составлять от одной десятой миллиметра до восьмидесяти миллиметров.

- Плоские, или перовые. Применяются для получения отверстий большого диаметра и большой глубины.

- Одностороннего резания. Предназначены для производства отверстий с максимальной точностью за счет наличия опорных поверхностей.

- Центровочные — применяются для просверливания в деталях центровых отверстий.

- Кольцевые — сверла пустотелые, которые образуют стружку только из узкой кольцевой части просверливаемого материала.

Другая классификация основана на материале, для сверления которого предназначено то или иное сверло.

Классификация сверл по типу обрабатываемого материала

В большинстве случаев просверливание отверстий в различных материалах возможно с использованием универсального сверла. Подбирать нужно только диаметр и конструкцию рабочей части и просверливать бетон, кирпич, керамику и керамическую плитку, листовой металл, различные пластмассы, древесину.

В то же время для качественного сверления инструмента универсального типа может быть недостаточно. Производители предлагают сверла для:

Главное конструктивное отличие этих сверл — угол заточки. От твердости обрабатываемого материала зависит оптимальный угол заточки. Так, для твердых материалов угол заточки будет составлять около 120 градусов, что касается мягких материалов, для их сверления используются инструменты с углом заточки примерно 80-90 градусов.

Сверла для металлических изделий

Предназначаются для просверливания нелегированной и легированной стали, сплавов цветных металлов, серого чугуна, а также твердых пластмасс. Характеризуются незначительной вероятностью излома, достаточно эластичны благодаря специальной термической обработке. Некоторые разновидности подходят для использования в станках для сверления.

Сверла для деревянных изделий

Инструменты спирального и винтового типа подходят для обработки мягкой (и даже влажной) и твердой древесины всех пород дерева. Характеризуются высоким запасом прочности, возможностью использования во всех типах дрелей. Оптимально подходят для использования при проведении строительных и отделочных работ кровельщиками и плотниками.

Сверла для бетона

Применяются для обработки бетона и гранита, известняка, кладки из кирпича, искусственного и природного камня, отличаются очень высокой прочностью на изгиб. Производительность сверления достигается за счет уникальной формы канавки спирали, благодаря чему снижается засорение пылью. Сверление происходит безопасно и с высокой точностью.

Сверла для пластмассы

Используются преимущественно для сверления не слишком твердых пластмасс (для них применяются сверла, предназначаемые для металлических изделий), а также для обработки других полимерных материалов.

Сверла для стекла и керамических изделий

Подходят для сверления незакаленного стекла, керамических изделий, фарфора, мягкой или средней твердости керамической плитки. Применяются в безударном режиме для сохранения целостности обрабатываемых материалов, на низких оборотах. Охлаждения не требуют.

Подбор сверла в соответствии с типом и твердостью обрабатываемого материала позволит обеспечить не только высокие результаты проводимых работ по сверлению, но также и длительный срок службы сверла и инструмента, и безопасность осуществляющего сверление мастера.

18 В литий-ионная дрель с прямым углом 3/8 дюйма (только корпус инструмента)

Угловая дрель Metabo HPT 18V 3/8 “предназначена для профессионалов. Доступная только в виде корпуса инструмента, эта угловая дрель совместима со всеми литиево-ионными скользящими батареями Metabo HPT 18V (продаются отдельно) и может сверлить и сверлить в труднодоступные места, недоступные обычным сверлам. Бесключевой патрон 3/8 дюйма подходит для широкого диапазона бит, а инструмент обеспечивает достаточный крутящий момент, чтобы служить мощным решением для удовлетворения большинства потребностей в бурении и забивке.Он оснащен удобной светодиодной подсветкой и имеет боковую ручку для управления. Индикатор низкого заряда батареи предупреждает пользователя о необходимости сократить время простоя на работе.

Покрывается пожизненной литиево-ионной гарантией Metabo HPT.

Характеристики углового сверла- МОЩНОСТЬ : 1800 об / мин для ускорения работы в труднодоступных местах

- ПАТРОН : 3/8 дюйма быстрозажимной патрон для широкого диапазона бит

- LED : Освещает рабочую поверхность и идеально подходит в темных помещениях

- ПЕРЕКЛЮЧАТЕЛЬ ПЕРЕКЛЮЧАТЕЛЯ : Регулируемая скорость для максимального комфорта и контроля

- КРЮК ДЛЯ РЕМНЯ : Держите инструмент под рукой

- БОКОВАЯ РУЧКА : Включена для дополнительного контроля во время тяжелых работ

- ИНДИКАТОР РАЗРЯДА БАТАРЕИ : Индикатор низкого заряда батареи контролирует состояние для сокращения времени простоя

- АККУМУЛЯТОР : Совместим со всеми литий-ионными батареями скользящего типа Metabo HPT 18V и MultiVolt

- ГАРАНТИЯ : Покрывается пожизненной гарантией на литиево-ионный инструмент Metabo HPT

- Загрузить карту инструментов DN18DSLQ4

- Подробнее о аккумуляторных дрелях Metabo HPT

- Компактный литий-ионный аккумулятор слайд-типа 18 В 3.0Ач BSL1830C (339782M)

- Литий-ионный аккумулятор слайд-типа 18 В, 1,5 Ач BSL1815X (333353M)

- Литий-ионное универсальное быстрое зарядное устройство 14,4-18 В (UC18YKSL)

AIRCAT 4337 – Реверсивная угловая дрель 3/8 “

AIRCAT 4337 – Реверсивная угловая дрель 3/8″ Похоже, в вашем браузере отключен JavaScript.

Вы должны включить JavaScript в вашем браузере, чтобы использовать функциональные возможности этого веб-сайта.

Обращение к нашим дистрибьюторам, партнерам и клиентам: ПРОЧИТАЙТЕ ЗДЕСЬ.

- Дом

- Угловая дрель 0,75 HP 3/8 ”

- Дом

- .Угловая дрель, 75 л.с., 3/8 дюйма,

AIRCAT 4337

.75 Угловая дрель HP 3/8 ”

Наведите курсор, чтобы увеличить

AIRCAT 4337

.Угловая дрель, 75 л.с., 3/8 дюйма,

Характеристики

- 1600 об / мин

- .Двигатель 75 л.с.

- Прецизионные конические шестерни со спиральными зубьями повышают надежность

- Удобно расположенная ручка прямого / обратного хода

- Встроенный регулятор скорости для дополнительного контроля

- Эргономичная композитная рукоятка и рычаг дроссельной заслонки обеспечивают непревзойденный комфорт для пользователя

- Оснащен пресс-масленкой для смазки зубчатых передач

- Внутренний глушитель снижает уровень шума до (75 дБА)

- Задний выхлоп отводит воздух из рабочей зоны

- С патроном со шпонкой

Сортировать по: Самый высокий рейтинг Написать обзор

2 года гарантии

Мы гарантируем, что наши инструменты не будут иметь дефектов изготовления и материалов и что они будут проверены нами перед отправкой.

Узнать больше

2021 Каталог

Загрузите наш Каталог 2021 года, чтобы просмотреть наши последние предложения продукции.

Посмотреть сейчас

Глава 5: Сверление, развертывание и нарезание резьбы

Глава 5

В каждом открытии есть иррациональный элемент творческой интуиции.

—Карл Поппер

Раздел I – Сверла

Введение

Сверление отверстий является наиболее распространенным из всех процессов обработки – почти 75% металла, удаляемого при механической обработке, высверливается, обычно с использованием спиральных сверл. Сверла удаляют металл, превращая его в стружку, быстро, просто и экономично. Спиральные сверла, используемые в сверлильных, токарных и фрезерных станках, относятся к наименее дорогим и универсальным режущим инструментам. Тот факт, что большинство дистрибьюторов промышленного инструмента помещают спиральные сверла в начало своих каталогов, свидетельствует о важности и популярности сверл.В этой главе основное внимание уделяется спиральным сверлам, но также рассматриваются несколько других конструкций сверл.

Развёртка спирального сверла