Подготовка инструмента к резьбе

Занимаясь резьбой по дереву более 20 лет, являясь мастером НХП, я решил, что пришло время откликнуться на ваши многочисленные просьбы – на сайте «Амурские Украсы» открыть мастер-класс резьбы по дереву. Искренне желая, чтобы вам полюбилось заниматься резьбой по дереву, начинаю свои уроки с правильной заточки инструмента и изготовления ручки резца.

Изготовление ручки резца

Я предпочитаю изготавливать ручки из твёрдых, вязких пород деревьев (берёза, вяз, черёмуха).

Берём прямоугольный брусок (25х35х130).

На торце бруска отмечаем центр.

Подбираем сверло на дрель диаметра меньше, чем хвостовик полотна резца, сверлим отверстие.

Вставляем полотно резца, переворачиваем и насаживаем до упора с помощью киянки.

Начинаем срезать ручку к полотну резца с краёв и по плоскости, делая коническую форму.

Снимаем фаску.

Заднюю часть обозначаем карандашом и срезаем под углом.

Заднюю часть ручки закругляем.

Берём среднюю наждачку (№12) и шлифуем до приятного нам состояния.

Шейку ручки сужаем, постепенно срезая лишнее.

Делаем на ручке насечки, либо углубления.

На шейку ручки наносим клей ПВА и равномерно размазываем.

Чтобы укрепить шейку ручки, берём капроновую нить и аккуратно кольцами наматываем на покрытую клеем часть ручки — шейку.

Конец нити заправляем под предыдущий виток и сверху наносим ровным слоем клей ПВА.

У нас получилась удобная для резьбы ручка, без ступенек, плавно переходящая с полотна стамески в полотно деревянной ручки.

Резец готов к работе, через несколько часов можно резать по дереву.

Такие ручки я предпочитаю делать на все рабочие резцы.

Заточка косого ножа

Заточку инструмента, в данное случае косяк — косой нож, производим на камне (абразивный брусок) средней зернистости, который предварительно погружаем в воду. Выбрав ,удобный для вас ,угол заточки, зафиксировав руки в данном положении, лёгким нажатием от себя, точим инструмент.

Заточку на бруске средней зернистости осуществляем до появления на жале резака – полоски металла, похожей на фольгу. Брусок периодически смачиваем.

Добившись, посредством своего труда, равномерной тонкой полоски фольги на жале, переходим к мелкому алмазному бруску.

Такими же движениями продолжаем заточку, переворачивая резец с одной стороны на другую, до тех пор пока фольга не отпадёт от жала резца.

После алмазного бруска наносим на смоченный кожаный ремень, прибитый на деревянный брусок, пастогой и так продолжаем затачивать (полировать) жало резца до зеркального блеска.

Заточенный резец на готовность проверяют по разному: на ногте, но я обычно проверяю – срезав кромку газеты.

Если у вас получилось — поздравляю, ваш инструмент готов к работе!

Вот и всё! Я надеюсь что вам было несложно. До встречи на следующем уроке.

Заточка и правка резцов по дереву

Михаил Анатольевич, у каждого свой способ заточки правки стамесок. Вот выдержки из статьи Александра Коняева..

Цитата:

——————————————-

Технология

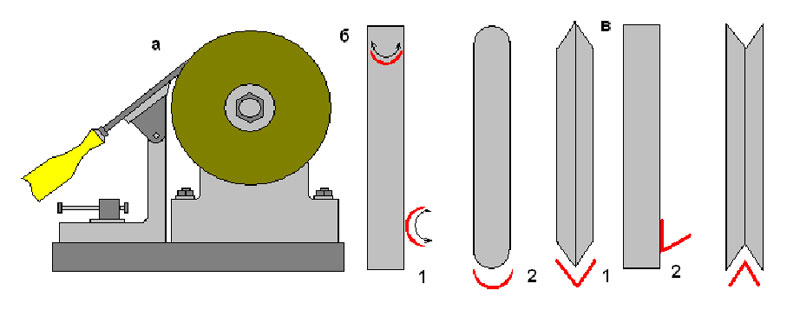

1 этап. Заточка стамески на точильном станке.

2 этап. Доводка лезвия на оселках

3 этап. Полировка лезвия на войлочном круге

———————————————

1 этап. Заточка стамески на точильном станке

Главные ноу-хау:

1. При заточке лезвие не касается площадки заточного станка. Нужно ловить, чувствовать плоскость лезвия пальцами.

2. Заточка продолжается до появления “переточки” или “бахромы” (я назвал переточку “бородой”).

3. Непрерывно смачиваем лезвие в воде, чтобы не пережечь.

этап. Доводка лезвия на оселках

Главные ноу-хау:

1. Сначала используем грубый оселок, потом более мелкий. Оселки – водные, предварительно замачиваются в воде и всегда поддерживаются в мокром состоянии.

2. Бахрома ни в коем случае не отламывается руками! Бахрома должна остаться на оселках или отвалиться самостоятельно.

3. Заканчиваем доводку до тех пор, пока не отвалится вся бахрома.

———————————————–

3 этап. Полировка лезвия на войлочном круге

Главные ноу-хау:

1. Суть полировки на войлочном круге – пережигаются остатки бахромы и полируется поверхность режущей кромки.

===============================================

Для меня Коняев как учитель, ибо таких мастеров резьбы, которые видят не только острие стамески, но и все вокруг, да еще в таких масштабах, очень мало. Но это не значит, что я полностью с ним соглашусь. Когда Александр посмотрел у меня на столе стамеску, то сказал – Ну я не так точу.. Ни он, ни я не стали убеждать друг друга в том, что его способ верней. Каждый выбирает свой способ заточки и правки инструмента.

Практически никогда не довожу лезвие стамески до состояния появления бахромы” Когда затачиваю на электроточиле угол стамески, то стараюсь не затрагивать самый кончик, оставляя лезвие чуть не заточенным. А потом уже на камнях вывожу острие лезвия, и извините.. бахромы я не вижу. Если даже и присуствует после точения бахрома, то при идеально заполированной внутренней поверхности, она сбивается на брусках несколькими движениями. А кожа является ТОЛЬКО как финишное средство для полировки.

Практически никогда не довожу лезвие стамески до состояния появления бахромы” Когда затачиваю на электроточиле угол стамески, то стараюсь не затрагивать самый кончик, оставляя лезвие чуть не заточенным. А потом уже на камнях вывожу острие лезвия, и извините.. бахромы я не вижу. Если даже и присуствует после точения бахрома, то при идеально заполированной внутренней поверхности, она сбивается на брусках несколькими движениями. А кожа является ТОЛЬКО как финишное средство для полировки.При заточки стамесок вручную, когда заточка идет в разных направлениях.. вращательно круговыми движениями.. Резать она будет даже после грубого бруска, после среднего уже можно довольствоваться приличным качества реза, после мелкого-водного, можно уже даже и не полировать, а после правки на коже с микро пастой, получаешь наслаждение от чистого реза.

На войлоке вы не правите, а продолжаете точить, пытаясь сбить бахрому” и этим заваливаете!!! самое ценное режущюю кромку.

В общем… попытайтесь новое бритвенное лезвие, подправить на войлочном кругу, и этим будет все сказанно.

.

.=================================================

… Каждый мастер готов убить за то, что бросаешь стамески на верстак, или не дай бог соприкасаешь друг с другом.

=================================================

..Не всегда получается.. у хирурга не будь помошников при операции, инструменты валялись бы на всех частях тела пациента.. Например в неудобных положениях в резьбе, надо держать молодую помошницу:)))

Заточка токарных резцов по дереву: станки, приспособления, способы

Во время обработки дерева, используемые резцы и стамески проводят снятие слоя древесины. Со временем инструмент притупляется, что оказывает влияние на качество обработки. Именно поэтому достаточно важным вопросом можно назвать то, как заточить стамеску по дереву.

Зажим для заточки токарных резцов по деревуЧто можно использовать?

Провести заострение можно двумя методами:

- Ручной подразумевает отсутствие механизации всего процесса, то есть, от начала до конца все выполняется вручную.

Этот способ менее производительный, добиться необходимого результата довольно сложно.

Этот способ менее производительный, добиться необходимого результата довольно сложно. - Есть также приспособление, при помощи которого заточка стамесок и резцов по дереву упрощается. Подобные станки также имеют специальный камень, который проводит снятие металла.

Два вышеприведенных способа обработка используется в производстве. Ручной метод позволяет быстро заострить инструмент в случае малого износа режущей кромки и при отсутствии механических повреждений. Специальное приспособление позволяет восстановить режущую поверхность, удалить различные дефекты.

Особенности станков

Приспособление, на котором проводится заточка токарных резцов по дереву и других инструментов, имеющее точильный камень называют заточным станком. Зачастую он имеет вертикальное расположение камня, когда ось вращения проходит в горизонтальной плоскости.

Зачастую он имеет вертикальное расположение камня, когда ось вращения проходит в горизонтальной плоскости.

Существует огромное количество вариантов исполнения подобного оборудования. К наиболее востребованным можно отнести:

- Станок с двумя точильными камнями. Позволяет установить два разных абразива для ускорения процесса обработки. При выполнении рассматриваемой работы некоторые проводят переустановку используемого абразива, один из которого имеет более крупную крошку абразива, другой меньшую. Для того чтобы не нужно было выполнять постоянную переустановку подобные станки имеют два выходных вала, на которых можно крепить круг.

- Станок, который имеет ванну для охлаждения поверхности абразива. Эта конструктивная особенность позволяет избежать сжигания металла во время обработки. Из-за сильного трения поверхность начинает нагреваться, металл при нагреве может изменить свои эксплуатационные качества. Именно поэтому нужно избегать пригорания металла путем использования охлаждающей ванночки с водой.

При выборе стоит обращать внимание на показатель мощности, возможность регулировки показателей работы, максимальный диаметр камня, наличие защитного кожуха и другие показатели.

Особенности выполнения работы

Режущая кромка многих резцов по дереву создается двумя плоскостями, расположенными под определенным углом. Если плоскость становится ровной, то инструмент становится непригодным. Таким образом, можно сказать, что приспособление для заточки резца нужно использовать для получения двух плоскостей, расположенных под углом относительно горизонтальной плоскости.

Можно выделить несколько основных моментов, которые касаются проведения процесса заточки резца по дереву:

- Заточка должна выполняться навису без упора.

Некоторые конструкции станков имеют специальные столики, которые зачастую демонтируют.

Некоторые конструкции станков имеют специальные столики, которые зачастую демонтируют. - Вначале проведения работы не нужно сильно давить, так как большое усилие может привести к соскакиванию или повреждению обрабатываемой поверхности.

- Угол, которые создается между инструментом и камнем определяет особенности режущей кромки.

Вышеприведенная информация касается случая, когда не используется специальное приспособление во время заточки. Другими словами, результат зависит от умений мастера, Режущая кромка получается «не идеальной».

Зачастую для выполнения поставленной задачи нужна высокая точность, чего достигнуть, ориентируясь только на опыт, нельзя. Для этого используется специальное приспособление – калибр. Для его использования на станке должно быть крепление, которое позволяет провести фиксацию калибра. Суть подобного вспомогательного инструмента заключается в установке нужного угла, а также вылета резца по дереву. Работу можно выполнить без особых навыков с высокой точностью.

Суть подобного вспомогательного инструмента заключается в установке нужного угла, а также вылета резца по дереву. Работу можно выполнить без особых навыков с высокой точностью.

В заключение отметим, что не стоит забывать о технике безопасности. Во время заточки есть вероятность появления искр и разброса кусочков металла. Поэтому нужно надеть специальные защитные очки во время выполнения работы.

Заточка резцов

Часть седьмая. Заточка токарных резцов по дереву. До этого фотообзора я никогда не затачивал токарных резцов по дереву.

В далекие школьные годы, на уроках труда в столярной мастерской, у меня были попытки

поточить проходной резец на бруске, но, как смутно помнится, мне это тогда не удалось

Как заточнику с некоторым стажем мне оказали кредит доверия и выделили под эксперимент несколько дорогих, на мой взгляд, резцов «Made in Austria».

Еще несколько подопытных резцов попроще остались за кадром.

В этой части я не буду поэтапно описывать процессы заточки.

Все это уже есть в многочисленных инструкциях к станку и приспособлениям на бумажных носителях и DVD.

Я постараюсь лишь поверхностно показать возможности Tormek в работе по заточке инструментов для резьбы по дереву.

Итак! «Галопом по Европам!»

Мне кажется, что Tormek проектировался в первую очередь для заточки всевозможных инструментов по дереву.

В подтверждение сему перечислю все то, что разработано шведами для этих целей.

Это оправка для небольших резцов по дереву SVS-32.

Но иногда ее можно использовать и для более крупного инструмента.

Очень простая в применении!

Многофункциональная оправка SVS-50 предназначена прежде всего для заточки плоских, токарных резцов с прямыми и со скошенными режущими кромками.

Имеет сменную сердцевину, повышающую ее универсальность.

Может применяться для заточки полукруглых резцов и долот с прямой режущей кромкой.

Многофункциональная оправка SVD-185.

Разработана для затачивания полукруглых токарных резцов с радиусной режущей кромкой.

Устройство настройки TTS-100. Я назову его проще и короче – калибр.

Это приложение к SVD-185 и SVS-50.

Служит для настройки процесса заточки по строго заданным (правильным)

параметрам. Т.е., если ваш когда-то новый резец после многочисленных заточек стал больше походить на чапельник, то с помощью TTS-100 вы можете все реконструировать.

Вид с другой стороны. На самом деле все не так сложно, как кажется на первый взгляд.

Для доводки внутренней стороны режущей кромки у Tormek есть приспособление LA-120. Оно представляет собой два кожаных диска. Торец большого диска имеет радиус 3 мм, а торец малого диска под углом 45 градусов – для доводки V-образных резцов и штихелей.

Эти два диска собираются с помощью оси в единую конструкцию, которая накручивается на рабочий вал Tormek со стороны кожаного круга.

Начну с самой сложной на вид, но простой в применении, оправки SVD-185 и массивного

полукруглого токарного резца радиусной режущей кромкой.

Делаю фиксацию в оправке, как показано на фото.

Точить я буду «правильно», т.е. по заданным параметрам. Поэтому при помощи калибра TTS-100 я делаю строго определенный для данного вида резца вылет из оправки SVD-185.

На самой SVD-185 есть регулятор с делениями от 0 до 5. Для данного резца необходимо выставить положение 0. (Можно разглядеть на предыдущем фото)

С помощью того же калибра TTS-100 выставляю необходимое для затачиваемого резца положение суппорта относительно остаточного диаметра круга. Фиксирую суппорт в его горизонтальных направляющих стопорными винтами.

Перед заточкой, на выключенном станке, можно визуально проверить правильность настроек. Если все верно, то РК резца в затачиваемом положении должна довольно плотно прилегать к рабочей поверхности абразивного круга.

Включаю Tormek. Если необходимо, делаю рабочую поверхность более грубой при помощи двухстороннего камня SP-650.

Надеваю SVD-185 отверстием на суппорт и начинаю заточку.

Амплитуда рабочих движений такого резца во время заточки составляет почти 180 градусов.

Аналогично выполняется чистовая заточка с применением двухстороннего камня SP-650.

После чистовой заточки переворачиваю суппорт на 180 градусов, надеваю на него оправку с зажатым в ней резцом. Регулирую вылет суппорта из горизонтальных направляющих так, чтобы РК резца плотно прилегала к поверхности кожаного круга.

Обмазываю рабочую поверхность кожаного круга абразивной пастой PA-70, делаю доводку внешнего радиуса РК резца.

После доводки на кожаном круге ослабляю зажимной винт и вынимаю из оправки резец.

Начинаю доводку внутреннего радиуса РК резца на кожаном диске LA-120 с радиусом на торце 3 мм.

Для этого суппорт можно выставить в более удобное положение.

Во время доводки «на коже» заусенец должен быть убран по всей длине РК.

На этом фото показан резец до заточки.

На этом фото резец после заточки.

Здесь я вынужден признаться, что получил не тот результат, который ожидал.

Визуально заточка резца изменилась, хотя в средней части РК угол заточки остался

прежним.

Может австрийцу не по нраву шведские параметры?

В этом вопросе мне еще предстоит разобраться. Для этого надо будет обратиться к

опытным столярам.

Аналогичным способом затачиваю другой токарный резец.

Только в этом случае я «настроился» вручную, а угол заточки «поймал» при помощи

черного маркера, как описывал ранее.

Фото резца до заточки.

Фото резца после «черновой-чистовой» заточки и доводки на кожаном круге и диске LA-120.

Еще пример. Фото до заточки.

Фото после заточки доводки.

И еще пример. До…

После…

И последний раз. До…

После…

Так выглядит токарный резец, зажатый в эту оправку SVS-50.

Здесь тоже можно задать жесткие параметры заточки при помощи калибра TTS-100,

но, я боясь, как бы опять чего не вышло, решил пойти по надежному пути ручных настроек.

С помощью некоторых премудростей выставляю правильное положение РК затачиваемого резца по отношению к рабочей поверхности абразивного круга.

Затем с помощью черного маркера методом подгона выставляю необходимый угол заточки. Для этого надо отрегулировать положение суппорта в горизонтальных направляющих Tormek. Регулировочная гайка суппорта здесь хорошо помогает.

Сделав необходимые настройки и закрепив суппорт стопорными гайками, я начинаю работу. Но перед этим поверхность абразива должна быть подготовлена для «черновой» заточки.

Аналогично выполняю заточку противоположной стороны РК резца.

После «чистовой заточки» делаю доводку РК на кожаном круге LA-220

с применением абразивной пасты PA-70.

Но перед этим необходимо перевернуть суппорт на 180 градусов и

настроить плотное прилегание РК резца к кожаной поверхности круга.

Фото резца до заточки

Фото резца после заточки

Еще один резец до заточки

После заточки

И еще один до…

и после…

В моем распоряжении не было маленьких резцов по дереву. И я не смогу в полной мере показать оправку SVS-32 в деле.

И я не смогу в полной мере показать оправку SVS-32 в деле.

Я пошел на некоторую самодеятельность и применил SVS-32 для заточки довольно крупного токарного резца.

Так выглядит SVS-32 в работе.

Необходимый угол заточки резца я выставил методом подгона, т.е. выставил нужное положение суппорта в горизонтальных направляющих.

Фото резца до заточки.

Фото резца после заточки.

Доводку РК этого резца я выполнял в зажатом в оправку SVS-32 положении с опорой на суппорт. Суппорт я перевернул на 180 градусов и отрегулировал его вылет так, чтобы затачиваемая поверхность резца плотно прилегала к поверхности кожаного круга.

С помощью SVS-32 я умудрился заточить небольшой полукруглый резец для токарных работ.

Уже после, из инструкции, я понял, что такой резец (радиусная РК) должен затачиваться в оправке SVD-185.

Но у меня получилось!

Вот фото.

У меня было немного времени для изучения данных устройств, но пару недостатков я всё же выявил.

Первый из них заключается в том, что токарные резцы должны быть богатыми на сталь.

Т.е. сама стальная часть резца должна иметь достаточную длину вылета из рукояти.

Если сам резец представляет собой некий «огрызок» торчащий из рукояти, то заточить его на Tormek будет проблемно или даже невозможно.

Второй недостаток касается больше приспособления SVS-50 и плоских резцов с прямоугольной формой сечения.

Если эта самая форма сечения не прямоугольник, а трапеция или параллелограмм, то корректно закрепить этот резец в оправке SVS-50 не удастся, как в прочем и корректно заточить резец.

Но эта проблема решаема. Необходимо придать «телу» резца перпендикулярные формы, заодно снять фаски по всей длине.

Нужен хороший наждак и умение корректно на нем работать.

Для многих людей с «Ганзы» этого не занимать…

Круги для Т7; Т4; Т3 можно приобрести здесь: www. grinder-man.ru

grinder-man.ru

Резцы для токарного станка по дереву: стамески, заточка

Обработку дерева сложно представить, если не использовать резцы для токарного станка по дереву, особенно это касается различных цилиндрических изделий. С помощью простых инструментов грубую заготовку легко превратить в утонченный подсвечник или убрать ненужный слой дерева, чтобы оголить его рисунок.

Это оборудование заказывают в интернете, но стоит оно дорого, а сделать его самостоятельно несложно. Легко проводится заточка резцов для токарного станка по дереву, если они износились и непригодны для использования.

Разновидности деталей

Если инструмент отсутствует, работа специалиста не закончена, следует подготовить дополнительные стамески для определенных видов работ. Арсенал инструментов позволит увеличить производительность, снизит риск травматизма, перерасхода электроэнергии.

В зависимости от функций, инструмент относится к одной из групп:

- Устройству для грубых обработок – инструмент располагает двумя режущими гранями, они находятся под острым углом друг к другу.

- Мейсели для чистовых обработок – инструмент выглядит как лезвие, имеющее ровную плоскость, но у него еще есть боковая – заточенная влево или вправо. Они различаются по углу наклона в зависимости от потребностей мастера.

- Стамески рейеры могут входить не в каждый набор резцов, ведь их используют при работе над нестандартным изделием, стоит докупить их отдельно.

- Отрезные резцы подходят для того, чтобы удалить какой-то фрагмент древесины, например, если станок необходимо отделить от заготовки.

- Расточный резец сложнее других для заточки, ведь имеет уступ, необходимый для удаления излишек стружки при работе с изделием.

- Стамеска с круглым сечением необходима для финишной обработки круглого изделия, а ее наконечники бывают гладкими и зубчатыми.

- Чтобы обрабатывать торцевые участки у заготовок существуют режущие напильники.

- Ограничители – используются как для заточки резцов, так и для регулировки глубины точения заготовок.

Разновидности резцов по дереву

Особенности групп

Существует множество резцов по дереву, разновидности изделий отличаются габаритами, прочностью и ценой. Мастера выполняют инструменты самостоятельно. Инструмент отвечает индивидуальным требованиям мастера, методы позволяет расширить стандартный набор деталей и инструментов.

Мастера выполняют инструменты самостоятельно. Инструмент отвечает индивидуальным требованиям мастера, методы позволяет расширить стандартный набор деталей и инструментов.

Это позволяет производить точения заготовок в уникальных условиях, творить индивидуальные изделия, отыскать их аналоги будет проблематично. Трудностью всегда становится заточка их режущей кромки.

Для упрощения изготовки резцов следует создавать чертежи конечного изделия, на них указывать размеры, формы и уклоны в конечном продукте. Это помогает продумать каждый изгиб и деталь изделия заранее.

Такой процесс позволит избавиться от вечной ошибки новичков – изменений параметров резца прямо при его изготовлении, это приводит к созданию бесполезного инструмента. Вначале работы следует обращаться к уже готовым чертежам из интернета и производить обычные разновидности стамесок, постепенно собрав рукодельный комплект.

Резцы для токарного станка по дереву

Как затачивать износившиеся или новые резцы?

Предназначение неправильно заточенных стамесок часто меняется, сделать этот процесс без ошибок сложно. При использовании промышленной стамески для токарного станка также потребуется заточка резцов. Поэтому необходимо обратить внимание:

При использовании промышленной стамески для токарного станка также потребуется заточка резцов. Поэтому необходимо обратить внимание:

- на угол заточки, если это готовый инструмент;

- на конечную форму режущей кромки, если он был изготовлен самостоятельно.

Факты влияют на простоту работы с деревом в дальнейшем и на долговечность инструмента инструмент.

Выгодным вариантом является электрозаточный станок и его круги, с разными размерами зерна. Как альтернативу мастера советуют использовать мощную дрель, работающую в усиленном режиме. Для этого процесса подойдет старый инструмент, такие действия могут износить двигатель.

В случае ручной заточки подойдут бархатные бруски, но при малейшей ошибке будет испорчено не только качество конечного инструмента, но и потеряно много времени. Поэтому перед практикой, следует почитать литературу на эту тему, она поможет освоиться с этим древним ремеслом.

Заточка резцов по дереву

Углы заточки

Их следует определить самостоятельно, они зависят от типа древесины, используемой для работы. Еще один важный параметр – конечное качество обработки древесины, если требуется изделие без сколов, угол необходимо брать тупой, но резец будет снимать намного меньший слой дерева.

Еще один важный параметр – конечное качество обработки древесины, если требуется изделие без сколов, угол необходимо брать тупой, но резец будет снимать намного меньший слой дерева.

Мейсели стачивают в зависимости от скоса полотна, наклон на котором равен 40 градусом, угол заточки для резца по обеим сторонам также равняется 40.

Рейеры устанавливают под углом равным 60 градусов для обработки несортового дерева. Постепенно уменьшают углы заточки до 20–30 градусов, экспериментируя в поисках подходящего стиля, мастер подберет собственный вариант обработки.

Мудрствовать с доводкой режущей кромки на коже не стоит, весомой разницы в процессах нет, обработанная стамеска имеет длительный период эксплуатации. В долгосрочной перспективе – роль таких деталей небольшая.

Существуют устройства по автоматизации процесса заточки. Мастеру необходимо прочесть техническую литературу, работы специалистов наталкивают на интересные идеи. Инструмент, выполненный в домашних условиях, заменяет профессиональное оборудование.

Видео: Изготовление резца для токарного станка по дереву

Как сделать и заточить резцы по дереву

Резьба по дереву – это один из древнейших видов прикладного искусства, не утративший свою популярность и сегодня. Художественная резьба – очень трудоемкое и сложное, но очень увлекательное занятие, для которого необходимы специальные инструменты – резцы по дереву.

Существует большое количество типов и форм этих инструментов, предназначенных для разных методов вырезания, зависящих от специфики участков рельефа деревянной заготовки. От их качества не меньше чем от мастерства резчика зависит чистота резьбы.

Не забудь поделиться с друзьями!Содержание статьи

Виды резцов

Все резцы по дереву, необходимые для ручной работы, имеют однотипную конструкцию и состоят из металлического лезвия с хвостовиком, на котором закреплена деревянная рукоятка.

Для вырезания несложных геометрических орнаментов на плоской поверхности можно обойтись парой простых резаков, но для создания сложных объемных и ажурных произведений из дерева потребуется применение большого числа специальных резцов.

Наиболее широко применяются следующие виды этих инструментов:

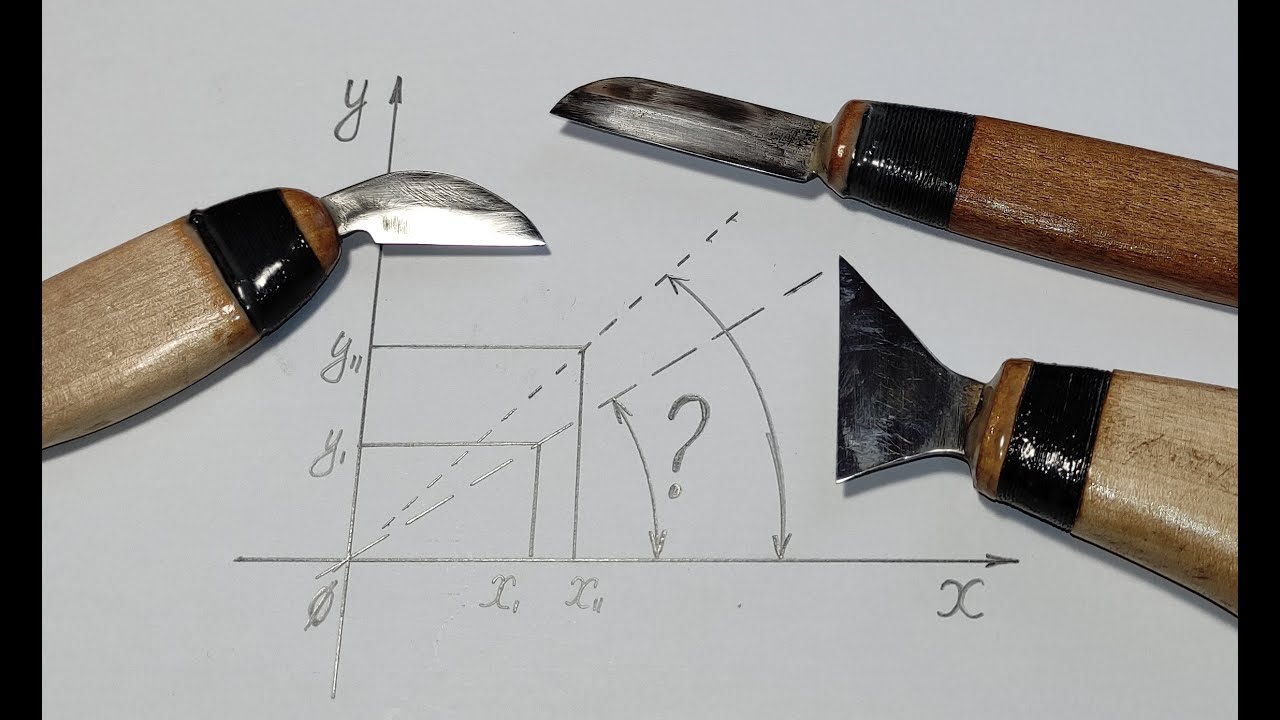

- нож-косяк – инструмент наподобие сапожного ножа с коротким треугольным лезвием, угол скоса которого может быть разным, что делает его универсальным и подходящим для большого спектра работ;

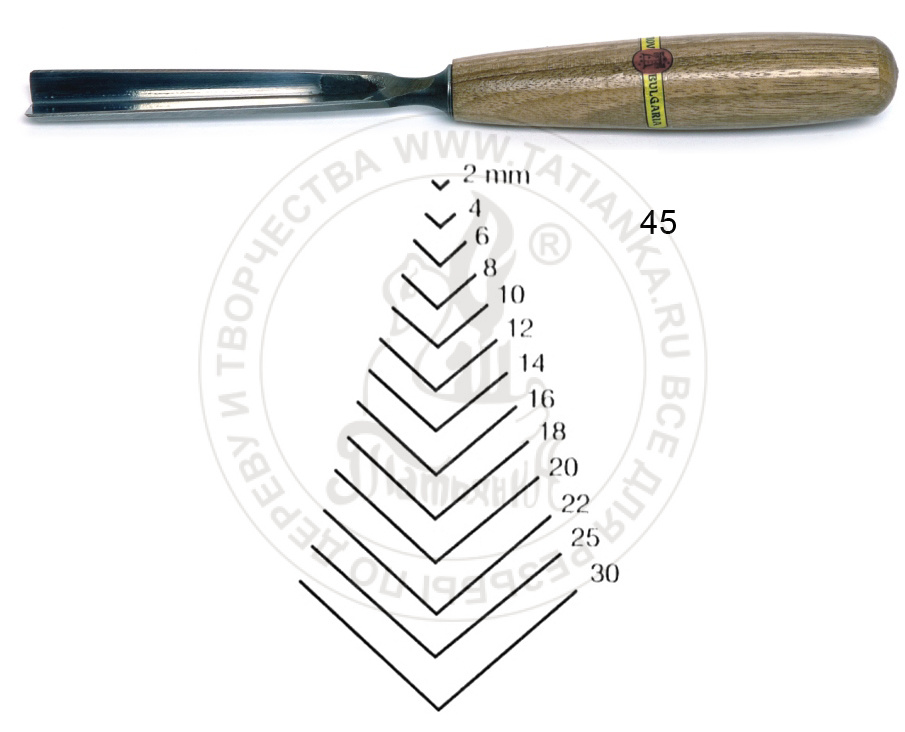

- стамеска – наиболее распространенный тип резца по дереву. Им выполняется основной объем работы при создании большинства резных изделий, он имеет ровное лезвие с режущей кромкой на конце, которая бывает прямой, косой, полукруглой или уголковой в форме буквы V;

- клюкарза – инструмент, похожий на стамеску, с лезвием, имеющим два изгиба по сто двадцать градусов (чтобы рукоятка при работе не цепляла обрабатываемую плоскость). С разнообразными режущими частями – полукруглыми, скобчатыми, прямыми и другими;

- ложкорез – резец для вырезания ложек и другой посуды, выполненный в форме кольца или полукольца с заточенной боковой гранью;

- топорик – нож, похожий на немного скошенное лезвие топора, являющийся довольно универсальным инструментом, уголками которого можно делать резы как на себя, так и от себя, а серединой лезвия срезать выпуклости.

Для тех, кто только начинает осваивать методику резьбы по дереву, на первых порах достаточно будет купить 5-6 резцов – нож-косяк, плоскую стамеску и по две полукруглых и уголковых с разными радиусами и углами загиба. Но брать нужно качественные, профессиональные инструменты, несмотря на их немаленькую цену. Дешевые наборы для начинающих делаются из плохой стали, очень быстро тупятся и работа ими не доставит удовольствия резчику.

Опытные мастера предпочитают делать для себя резцы по дереву самостоятельно. Их изготовление не представляет большой сложности и вполне под силу любому человеку, даже в домашних условиях.

Изготовление своими руками

При изготовлении этих инструментов не обойтись без электрического заточного станка (электроточила) с комплектом абразивных кругов разной зернистости. В большинстве операций его может с успехом заменить болгарка с отрезными и шлифовальными дисками.

Лезвие резца по дереву

Для изготовления лезвия инструмента подойдут любые отслужившие свой век изделия из высококачественной стали – рессоры, сверла, скальпели, рашпили и даже кольца подшипников.

Для ножей самым простым выбором является полотно для ножовки по металлу. Изготовление заключается в нарезании его на отрезки требуемой длины, формировании нужной формы лезвия и заточки.

Лучший вариант для стамесок – диск циркулярной пилы, толщина которого очень хорошо подходит для этой цели. Углеродистая сталь, из которой она изготовлена, долго держит заточку даже при обработке твердых пород дерева. Отрезание полос нужного размера и их вытачивание для получения необходимой формы лезвия выполняется с помощью болгарки или абразивного диска электроточила.

Для полукруглой стамески отлично подойдет старый пробойник – он уже имеет нужную форму. Достаточно только срезать с него лишний металл и заточить.

При интенсивном обтачивании металл нагревается, что вызывает отпуск, делающий его более мягким, неспособным долго сохранять заточку. Поэтому после придания лезвию нужной формы и заточки требуется закалка. Для этого нужно нагреть режущую часть при помощи газовой или керосиновой горелки до малинового цвета и опустить в емкость с машинным маслом.

Рукоятка

В качестве материала для рукоятки наиболее подходящим деревом считается дуб. Ну а где он не растет, его вполне успешно заменит береза, которая, будучи обожженной до черноты газовой горелкой и отшлифованная, не требует никакого покрытия и очень комфортна для работы.

Для ножей по дереву рукоятку можно сделать следующим способом:

- выпилить два бруска длиной около 12 сантиметров и сечением 12х22 миллиметра;

- приложив хвостовик лезвия к бруску, обвести его карандашом;

- стамеской выбрать древесину на глубину толщины лезвия;

- нанести на поверхности брусков столярный клей (можно ПВА или ЭДП), соединить конструкцию и стянуть ее струбцинами или зажать в тисках;

- после высыхания клея обстругать рукоятку или обточить на электроточиле и ошкурить.

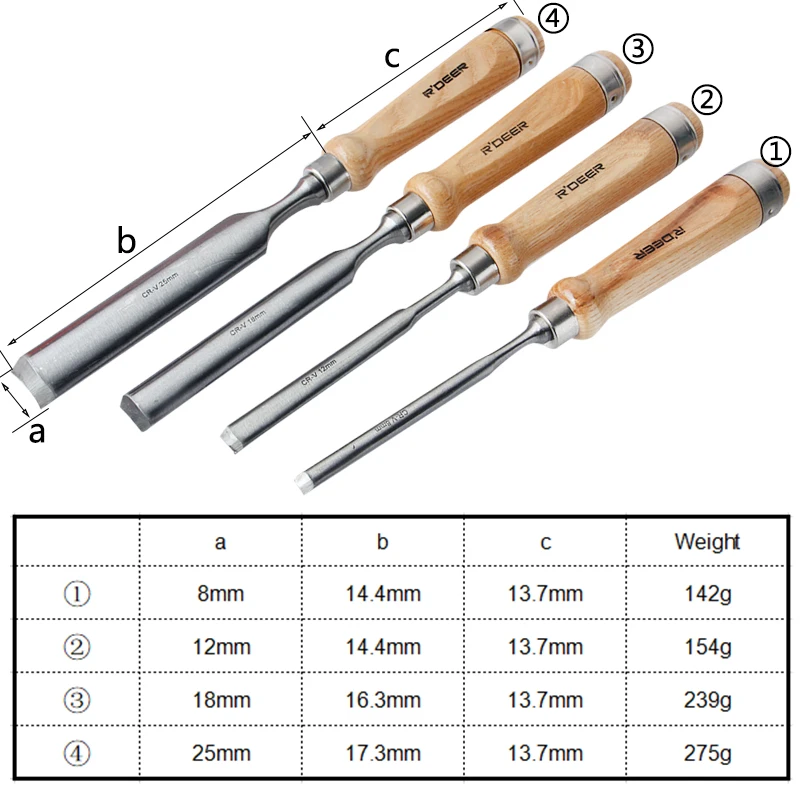

Для стамесок рукоятку можно выточить на токарном станке или выстрогать из целого бруска. Затем просверлить отверстие по размеру хвостовика и, предварительно надев на рукоятку обжимное кольцо, предохраняющее дерево от раскалывания, аккуратно насадить ее на лезвие.

Заточка резцов по дереву

Завершающим этапом изготовления резцов по дереву является формирование режущей части и заточка. Основную часть металла с режущей кромки можно убрать на абразивном круге электроточила или заточным диском болгарки.

Углы заточки фасок всех видов резцов примерно одинаковые и лежат в диапазоне 18-25°, а длина острой части составляет порядка 20-35 мм, в зависимости от общей длины резца. В процессе обработки необходимо обязательное постоянное охлаждение лезвия в емкости с водой.

Дальнейшая работа выполняется вручную в следующей последовательности:

- заточка на наждачном бруске, который рекомендуется периодически смачивать водой;

- заточка на более тонком бруске или на шкурке-нулевке, положенной на твердую, ровную подложку;

- завершающая правка и полировка режущей кромки на кожаном ремне, натертом пастой ГОИ.

В процессе эксплуатации режущего инструмента его лезвие неизбежно теряет свою остроту. Регулярная тщательная заточка резцов по дереву – необходимое условие для комфортной работы резчика и высокого качества резного изделия.

Токарные резцы по дереву

Токарный резец – инструмент, предназначенный для ручной обработки вращающейся в станке заготовки. Такие инструменты, в отличие от резцов по дереву для ручной работы, имеют длинную ручку. Она необходима для того, чтобы токарю было удобно держать инструмент. Наличие такой ручки позволяет контролировать лезвие, не прикладывая больших усилий для удержания резца.

Лезвие у всех разновидностей токарных резцов тоже длиннее, чем у ручных, поскольку токарю при работе требуется обхватывать его левой рукой.

Для большинства видов точения дерева на токарном станке требуются всего два типа резцов: рейтер и мейсель.

Рейтер – инструмент с режущей частью в форме полукруга, который используется для черновой, первоначальной обработки заготовки. С помощью рейтера заготовку обтачивают, чтобы придать ей приблизительную форму будущего изделия.

Мейсель – резец, предназначенный для чистовой обработки заготовки из дерева до получения готового изделия. Лезвие этого инструмента представляет собой пластину со скошенной режущей частью, похожую на нож-косяк.

Для самостоятельного изготовления лезвий этих резцов больше всего подходят старые напильники, а сам процесс ничем не отличается от описанного выше.

В процессе накопления опыта начинающий резчик определит для себя наиболее удобные для него виды резцов, их формы и размеры. Он научится создавать отличные инструменты и прекрасные резные изделия из дерева, и это занятие может стать для него хобби на всю жизнь.

Заточка токарных резцов по дереву. | Русская Токарная Школа.

Работа заточенными резцами и приятна и полезна.Работа заточенными резцами и приятна и полезна.

Однажды ты встанешь рано утром и пойдёшь в свою мастерскую. Поставишь заготовку в токарный станок. Возьмёшь резец и начнёшь точить, но не сможешь! Возьмёшь другой резец, потом ещё один, но не сможешь работать ни одним из них. Или эта работа будет похожа на ад! Все потому что резцы затупились и больше не режут. А у тебя нет ничего, на чем можно было их заточить :(.

Если Вы начинающий токарь, то эта статья как раз для Вас. О том как точить резцы, когда точить и на чем точить.

Если Вы собираетесь активно работать на токарном станке, ты Вы сразу должны позаботиться о том, на чем и как Вы будете заправлять свои резцы. Вам понадобиться не только приобрести себе заточной станок, но и научиться правильно затачивать резцы. Обычно практика обучения работы на токарном и практика заточки резцов проходит одновременно. И ошибки вполне ожидаемы как в технике работы резцами, так и в их заточке.

Заточка на гриндере.Заточка на гриндере.

Обычно у начинающих токарей популярны три основные ошибки – это перегрев рабочей части резца, заваливание режущей кромки и изменение геометрии резца.

1 Перегрев. Рядом с Вашим заточным станком всегда должна стоять емкость с водой (если это не точило с водяным охлаждением). Но не для того, чтобы раскалённый до красна резец с шипением опускать в воду, а для того чтобы предупреждать нагрев железки.

Дело в том что у резца из обычной углеродистой стали есть температура перегрева, после которой кромка резца теряет свои свойства, то есть становится хрупкой. При работе таким резцом его режущая часть быстро тупиться и на ней появляются невидимые взгляду сколы и трещины.

Такой резец необходимо переточить, убрав полностью перегретую часть.

У резцов с маркой стали HSS температура перегрева выше, но даже пройдя точку перегрева такой резец не теряет своих механических и физических свойств. Главное, при перегреве не окунать резец в воду, а дать ему остынуть на воздухе.

Главное правило здесь – как можно чаще при заточке давать резцу остынуть. Смачивать водой перед контактом с камнем или лентой и как только вода испариться, снова опускать в воду.

Самодельное приспособление для заточки.Самодельное приспособление для заточки.

2 Заваливание режущей кромки. Это распространённая ошибка, после которой резец перестаёт резать. Такое происходит когда токарь затачивает свой инструмент «с рук». То есть не использует приспособления для заточки.

На самом деле старые токари по дереву всю жизнь затачивали с руки. Но для того чтобы научиться так затачивать нужны годы.

Если присмотреться к резцам старых токарей, фаска их резцов всегда полукруглая. Это неизбежно возникает при регулярной заточки с руки. Работать с таким профилем резца может только сам старый токарь, но даже ему приходиться время от времени перетачивать профиль на более грубом камне.

Гораздо правильнее для начинающего токаря потратить время и создать приспособления с которыми Вы сможете сохранять угол заточки инструмента.

Тоже самое характерно и для следующей распространённой ошибки.

3 Изменение геометрии режущей части резца.

Если Вы только начинаете осваивать обработку дерева на токарном станке, то Вам необходимо для успешного обучения создать следующие условия: правильная техника работы, острая кромка и стабильность профиля резца.

Идеальный профиль заточки – тот, к которому привыкаешь.Идеальный профиль заточки – тот, к которому привыкаешь.

Если Вы начнёте затачивать свои резцы без приспособлений, то после каждой такой заточки Вы будете иметь совершенно другой резец, так как измениться профиль заточки. И к нему Вам придётся привыкать заново. А для новичка это ещё один вопрос – почему у меня не получается? Вам будет казаться что куда то пропала Ваша техника, хотя на самом деле Вы работаете уже другим инструментом.

В одной статье невозможно рассказать о всех нюансах касаемых заточки резцов. Поэтому ждите продолжения.

С уважением Андрей Громов.

Роб Косман | Секреты заточки

Секреты заточки: углы скоса и геометрия лезвия

Каков правильный угол скоса для заточки моих плоских или долотных лезвий? Это вопрос, который нам часто задают на наших семинарах, и многим людям трудно понять основные концепции углов скоса и геометрии лезвия, поскольку они связаны с получением острой режущей кромки на вашем инструменте. В этой короткой статье я расскажу об основах геометрии лезвия, которые вам необходимо понять, чтобы помочь вам улучшить и овладеть техникой заточки.

Единственный действительно важный угол. Единственный угол, который действительно имеет значение при определении острой режущей кромки, – это угол на кромке лезвия. Это подводит нас к критическому определению того, что является резким? Линия пересечения этих двух плоских поверхностей называется «режущей кромкой». Лезвие идеально острое, когда две плоские поверхности лезвия пересекаются друг с другом точно вдоль последнего атома пространства.

Конечно, «последний атом космоса» – теоретическая конструкция.Для заточки мы используем шероховатую поверхность (например, точильный камень), чтобы стереть металл на противоположных сторонах режущей кромки, пока эти плоские поверхности не станут гладкими и плоскими, как мы можем их получить, и они пересекаются, чтобы создать достаточно острый край. Что достаточно резкое? Когда наша рука не может обнаружить каких-либо улучшений на поверхности дерева, если мы планировали это с более острым лезвием, мы достигли «достаточно острого».

Теоретически угол, под которым встречаются две плоские поверхности лезвия, не важен.Важно то, что противоположные стороны лезвия должны быть плоскими (плоские поверхности) и пересекаться по линии (режущая кромка). Испытания и ошибки деревообработки на протяжении веков показали нам, что острая кромка для деревообработки лучше всего достигается, если угол двух плоских поверхностей сходится где-то между 25 и 45 градусами, а зона наилучшего восприятия – от 25 до 30 градусов. Это больше связано с наличием сильной режущей кромки, а не с острой кромкой. Например, лезвие бритвы имеет острую режущую кромку, а угол, под которым встречаются его две плоские поверхности, значительно меньше, чем 25-30 градусов, но лезвие бритвы не может строгать дерево, потому что оно слишком слабо для сил деревообработки.

Углы лезвия. Для обработки дерева наши лезвия должны обладать двумя характеристиками: острой режущей кромкой и прочным лезвием. Как нам этого добиться? Чтобы создать прочное лезвие, мы используем современные металлы с рейтингом твердости по Роквеллу около 62 (если тяжелее, они становятся хрупкими), и мы используем толстое лезвие толщиной около 0,125 дюйма. Заточить это твердое, толстое лезвие и сохранить прочную режущую кромку – непростая задача. Здесь на помощь приходят углы скоса. Мы используем углы скоса, чтобы постепенно соединить две плоские поверхности.Использование углов скоса требует минимальных усилий при удалении металла, что делает его самым быстрым способом заточки. На схеме ниже показаны названия и пространственное соотношение общих углов скоса лопастей. Примечание: не все плотники используют все эти фаски, это зависит от вашей техники заточки.

На диаграмме выше видно, что учитывается только угол, в котором формируется режущая кромка; в этом случае, где задний скос встречается с третичным скосом.

Первичный скос для долот и плоских лезвий обычно составляет 25 градусов (угол, проверенный временем). Если вы посмотрите на диаграмму лезвия выше, то с точки зрения резкости вполне приемлемо затачивать первичный скос и шлифовать заднюю часть лезвия ровно, и там, где они встречаются, можно получить острую режущую кромку. Практическая проблема с этим методом заключается в том, что он займет у вас очень много времени, поскольку современные лезвия толстые и твердые.

Гораздо более быстрый подход – отточить только небольшую часть первичной фаски, создавая вторичную фаску.После создания вторичной фаски отполируйте только ее край, создав третичную фаску. На тыльной стороне плоского лезвия заточите только его край, вместо того, чтобы сглаживать всю тыльную сторону, создавая задний скос, который соответствует третичному скосу, создавая острый край. Примечание: не используйте обратную фаску на долотах; только лезвия.

Этому методу мы обучаем на семинарах Роба Космана по обучению рук. Вы можете использовать приспособление, чтобы получить эти углы, но установка приспособления требует дополнительного времени, из-за чего люди откладывают заточку – нехорошо! Вместо этого мы обучаем и рекомендуем заточку от руки.После освоения заточки от руки потребуется около 30-40 секунд, чтобы добиться этих скосов и заточить лезвие!

Многие люди зацикливаются на точных углах этих скосов. На приведенной ниже диаграмме показано, для чего вы снимаете, но это только руководство, не пытайтесь измерять углы, просто почувствуйте их.

Угол атаки или среза. В стандартном рабочем столе используется лезвие со скосом вниз, со стружколомом и колпачком (я предпочитаю стандартные угловые скамьи, а не малоугловые, за исключением блочных плоскостей).Таким образом, поднося тыльную сторону клинка к дереву. Угол, под которым лезвие обращено к древесине, называется углом резания или углом атаки. Угол реза на стандартном настольном станке обычно составляет 45 градусов – это проверенный временем угол, который хорошо подходит для строгания любых пород древесины, кроме самых сложных. Если вы используете задний скос, как я рекомендую, то вы увеличили угол в 45 градусов, под которым задняя часть лезвия представлена дереву, на угол заднего скоса; максимум один-два градуса.Незначительное изменение угла атаки, особенно учитывая время, которое вы сэкономили, используя технику обратного скоса.

Свободный угол . Задний угол (также называемый углом наклона) – это угол между деревом и скосом лезвия в конфигурации со скосом вниз (стандартная). Этот угол должен составлять не менее 12 градусов, чтобы лезвие врезалось в дерево (еще один угол, проверенный временем). При угле станины 45 ° и угле первичной фаски 25 ° задний угол составляет 20 ° (45-25 = 20), что хорошо работает.Использование вторичной и третичной фаски немного уменьшит этот угол, но не о чем беспокоиться.

По мере того, как вы продолжаете затачивать лезвие, вы будете постоянно уменьшать этот угол зазора, наконец, достигнув точки, когда либо лезвие не будет врезаться в древесину, либо ваш вторичный скос будет настолько большим, что вам понадобится слишком много времени для заточки. Когда это произойдет, пора перейти к шлифовальному станку, восстановить первичный скос в 25 градусов и начать процесс заново.

Надеюсь, это поможет.

Лютер

Таблица углов заточки бензопилы Ultimate Guide Forever

В жаркий летний день 2012 года, когда я постепенно пил бензопилой, я обнаружил, что зуб моей бензопилы затупился. В этой последовательности, когда я устаю и ослабеваю, зуб требует от меня большего давления, чтобы резать, и, в конечном итоге, резка становится не такой хорошей. В то время для его замены потребовалось гораздо больше денег, чем я решил заточить в местном точильном магазине.Я отдаю им и получаю обратно через два дня. Они хорошо затачивают, и зубцы тоже блестят, но никогда не повторяют углы заточки бензопилы, подумал я, когда ее использую. Зуб сильно заточен, но никогда не режет так хорошо. Я вижу, что верхняя пластина изнутри и снаружи выглядит более резкой, но не под правильным углом. Во всяком случае, в то время я не знал об угле зубьев и прочем уходе.

Я пошел к моему отцу, поскольку он использовал бензопилу последние два десятилетия и один опытный. В своем ответе он показывает эти углы и их преимущества, то, что я собираюсь открыть вам сегодня.

Уголки для заточки цепной пилы

Цепная пила – это не что иное, как стальной стержень, если у нее нет зубьев. Зубцы также бесполезны, когда их не затачивают или никогда не режут по дереву. Для качественной резки мы всегда занимаемся заточкой зубьев бензопилы и в большинстве случаев забываем обеспечить правильный угол зуба, что помогает нам получить отличный рез за короткое время. Углы зубьев бензопилы – это угол между внутренней и внешней частью вашей верхней пластины и боковой пластины каждого зуба. Вы можете подумать, почему это так важно? Это важно, потому что, когда пластины с зубьями врезаются в зубья, эти углы помогают резать быстро и довольно легко, а также помогают не останавливаться и не застревать на дереве во время резки.Так почему же во время заточки цепи бензопилы будьте осторожны с этими углами заточки, чтобы получить лучшую производительность.

Чтобы узнать идеальный угол режущего зуба, обратитесь к изготовителю вашей бензопилы или посетите веб-сайт производителя, чтобы узнать диаметр. Затем выберите круглый напильник идеального диаметра, который идеально подходит для вашей пилы и выдерживает эти углы.

http://www.madsens1.com/GRAPHICS/chain/angles.jpg

В каждом зубе есть два угла на верхней и боковой пластинах.У всех разные направления работы и тактика работы, хотя все они работают, чтобы помогать друг другу.

- Угол внутренней верхней пластины: Если смотреть на режущий зуб сверху, горизонтальный угол режущего зуба, который вы видите, является внутренним углом верхней пластины. Если древесина чистая и мягкая, и кажется, что ее легко резать, этот угол будет около 35˚. Если древесина очень твердая и промерзшая, то этот угол должен быть более тупым. Тупой угол может снизить эффективность резки, но помогает режущей кромке и дает силу для более продолжительной работы.

Большинство пользователей говорят: «30˚ резкость быстро, даже быстро затупляется»

- Угол внешней стороны пластины: Это внешний край вертикальной части зуба. При разрезании этой внешней стороны решающую роль играет пластина, и она должна быть 90˚ и не менее 85˚. Этот угол приводит к небольшому провалу задней части боковой пластины и помогает цепи питаться. Этот задний ворс также помогает повысить эффективность резки, но это кажется трудным, когда он входит в дерево, поэтому некоторые люди также шлифуют небольшой клюв в этой области.Но я всегда рекомендую использовать этот клюв и заточить его под углом 90˚.

- Снаружи Кромка верхней пластины: Снаружи верхняя часть должна быть заточена под углом 15˚. Мой отец также говорит об этом угле, что большинство операторов работают с его утверждением, что он должен быть больше, например, 20˚ или больше, поэтому задний угол работает быстро, чтобы пройти через древесину. Внешняя верхняя пластина помогает поддерживать одинаковое давление на каждый зуб.

- Угол внутренней боковой пластины: При взгляде на передний зуб вертикальный угол, который вы видите, является углом внутренней боковой пластины.Оно должно быть около 45˚. Он должен уменьшаться для мягкой и чистой древесины, сохраняя надлежащий инновационный баланс. Для замороженной древесины требуется немного больше углов, чтобы сохранить баланс режущей кромки. Этот угол препятствует прохождению зубчатого распила внутрь древесины.

Преимущества этих углов заточки

- Помогает точить быстрее во время заточки.

- Он поддерживает баланс между режущими зубьями и помогает друг другу расстаться.

- Новейшие характеристики, разработанные при соблюдении угла.

- Эта угловая комбинация делает зубцы ниндзя

Эти углы помогают режущему зубу быстро резать.

Заключительный итог объяснения моего отца состоит в том, что мы не можем избежать этих углов при заточке зубьев бензопилы.

Заключение

Папа настоятельно рекомендовал сохранить этот угол, и в следующий раз я буду затачивать бензопилу дома, следуя этому руководству о том, как точить бензопилу в домашних условиях. Я всегда слежу за этими углами заточки бензопилы, и теперь мой электроинструмент работает как ниндзя.Теперь я вполне доволен своей бензопилой и ее работой. Если вы здесь Подробности Рекомендации Лучшая точилка для бензопил

Заточка фрезы вручную – Simple Works Best

Я еще никогда не видел выемки для машинной резки с такой же безупречной поверхностью, как у наконечника для копья (я уверен они есть, но не так доступны, как остроконечные резаки), но они должны быть правильно настроены и заточены.Мне нравятся простые, необычные, неинвазивные методы повышения резкости, о чем знает большинство из вас, читающих мой блог и смотрящих мои видео.Простые вещи, простые системы, которые совсем не просты, но работают эффективно и результативно. Поэтому я стараюсь найти их – не только для себя, но и для вас тоже. Вопрос о фрезерах и о том, как их затачивать (не фрезерные станки, а фрезы ручные фрезерные) возникает достаточно часто, чтобы показать, что большинству людей сложно добиться хорошей острой и квадратной кромки для них, не без борьбы. . Если у вас суперсильные пальцы, это не проблема, и я имею, но если у вас нет шансов, вы создадите двунаправленный изгиб по отношению к скосу, и это создаст проблему для создания режущей кромки, параллельной фаске. или копланер к подошве самолета.В результате получается неровная или слегка ступенчатая поверхность над фрезерованной выемкой. Для большей части работы, которую мы выполняем, это может быть не так важно, но когда мы хотим, чтобы углубление было как можно более безупречным, это так.

Если вам нужно знать, как установить положение режущего инструмента параллельно подошве, перейдите к серии на плоскости фрезерования, которая включает настройку для идеальной отделки поверхности выемки. Это одна из тех, над которыми я действительно работал, разработал и использовал большую часть содержания для моей последней книги, Essential Woodworking Hand Tools .При разработке фаски люди чаще всего ошибаются, поэтому я разработал другой метод заточки, который работает для получения острых кромок, а также работает для поддержания скоса резки под прямым углом к кромке, чтобы скос не подорвал работу, которую вы проделали при разработке параллелизма. фрезы к подошве. Возможно, я подумал бы о включении в свою книгу, но здесь будет хорошо рассказывать людям.

Метод, который я сейчас рекомендую, явился результатом моей работы по установлению и поддержанию правильного угла для заточки лезвия ножа.Регулируя высоту «стола» с помощью тисков, вы эффективно определяете желаемый скос в зависимости от выполняемой работы. При подъеме стола скос становится круче, при опускании стола скос становится меньше. Это очень просто и очень эффективно. Хотя мой процесс заточки ножей эволюционировал на протяжении многих лет, лучшим, но все же был последний, который я опубликовал в блоге выше в начале января этого года.

Сначала я создал ступеньку, просто выпилив ступеньку, как показано.Я снял фаску на прилегающей более высокой поверхности, чтобы обеспечить доступ для острого хладагента по всей фаске без споткнуться. Фактически вы можете создать вторую ступеньку под углом для заточки резцов с наконечником на той же платформе. Первый шаг вниз предназначен для квадратных фрез и действует как упор, чтобы подтолкнуть фрезу и зафиксировать ее. Поместив фрезу с лезвием, выступающим всего на мил или два, хонингование упрощает заточку этих неудобных фрез независимо от их марки. Готовясь к нескольким лекциям на выходных, я идеально затачил фрезы шести разных марок, без каких-либо препятствий.Заточка резцов с острым наконечником означает просто использовать ту же ступеньку со скосом, но повернуть опору, чтобы сделать второй скос на противоположную сторону.

Расстояния

—— Поскольку скольжение хона по столешнице умеренно изменчиво, так что вы используете всю поверхность алмазного хона, фаска фрезы образует очень небольшой и почти незаметный изгиб, который в моем вид идеальный. Я использую круговые движения без жидкости, и это отлично работает, потому что при необходимости вы можете легко смыть или стереть стружку.Установите платформу на 62 мм (2 1/2 дюйма) над столешницей так, чтобы верхний край платформы был параллелен скамейке. Лучше и проще всего провести линию поперек платформы 62 мм. После того, как фаска определена с помощью этого метода, потребуется всего несколько секунд для ее дальнейшего уточнения, при этом другие параметры шлифования будут переходить от среднего к тонкому, а затем к сверхтонкому. Я даже полирую свой до 10 000 полировальной пастой на кожаном ремешке, так как это так мало, чтобы пройти лишнюю милю.

Какой угол резания для строгания хвойных пород? | Home Guides

Различные факторы напряжения, углы и математика участвуют в установке правильного угла для строгания древесины; эти факторы лучше оставить инженерам.Настоящие плотники используют практическую механику, метод проб, ошибок и наблюдения, чтобы получить хорошие результаты при работе со строгальными станками и регулировке углов строгальных ножей. Начните со стандартных настроек и отрегулируйте оттуда.

Основы

Большинство деревянных инструментов с фрезами имеют угол наклона примерно 30 градусов. Это установленный угол, но чаще используется для твердых пород дерева, таких как дуб. Эта степень почти всегда используется на ручных долотах и рубанках. Он также используется для изготовления многих съемных заводских ножей из быстрорежущей стали на строгальных станках, столярных изделиях и даже некоторых пильных полотнах.Однако этот угол считается слишком крутым для многих строгальных станков, которые часто работают с мягкой древесиной, такой как сосна или пихта, где более уместен более низкий угол 40 градусов.

Стружка и обдув

Когда нож вводится в поверхность древесины на высокой скорости, он поднимает древесные волокна. Если угол лезвия установлен правильно, строгальный станок будет производить длинные фигурные стружки дерева. Если угол слишком острый, например 30 градусов, он копает глубже и ломает стружку на куски, в результате чего вместо длинных локонов образуются стружки.Это также вызывает ямки на поверхности древесины, известные как выбросы. Выдувание трудно отшлифовать, и оно может даже испортить отделку дерева. Если мягкую древесину пропустить через строгальный станок, установленный на 40 градусов, стружка будет скручиваться, а поверхность свежеструганной древесины будет более гладкой без какого-либо обдува.

Растушевка

Другим признаком того, что строгальные ножи установлены слишком глубоко, является зачесывание волокон древесины. Это происходит, когда угол больше 40 градусов, в результате чего древесные волокна скользят по ножу, а не срезаются чисто.Растушевки легко узнать по мягким перистым волокнам, которые остаются на поверхности древесины после выхода из строгального станка. Волокна этого типа можно отшлифовать, но если они зацепятся, они могут отсоединиться и образовать длинные осколки, которые разрывают длинные участки древесины.

Регулировка

Вся древесина имеет немного другую текстуру и характеристики строгания. Как правило, строгальные станки с углом наклона 30 градусов можно использовать для всего, и ожидается определенная степень наддува и флюгирования. Если при строгании мягких пород древесины возникают серьезные проблемы и большая часть древесины, проходящей через строгальный станок, приходится на мягкую древесину, ножи следует заточить до 40 градусов.Это можно сделать, отрегулировав угол на шлифовальном круге, который крепится к верхней части строгального станка для заточки. При установке нового угла используйте качественный индикатор и транспортир столярного мастера или приобретите новые ножи с предустановкой на 40 градусов. Чтобы устранить проблему регулировки углов на традиционных строгальных станках, используйте строгальную коронку на вращающемся инструменте, которая обеспечивает постоянную глубину удаления древесины на каждом проходе. Конструкция спирального строгального сверла позволяет строгать древесину по ширине, равной длине режущей кромки сверла.

Writer Bio

Специализируясь на мебели из твердых пород дерева, столярных изделиях, шкафах, обустройстве дома и архитектурных столярных изделиях, Уэйд Шэдди работал в жилищном строительстве с 1972 года. Шэдди также работал репортером и писателем в газетах, а также сотрудником журнала Bicycling Magazine . Шэдди начал публиковаться в различных журналах в 1992 году, а в 2008 году опубликовал роман «Темный каньон».

Квадратная цепочка с долотом, вопросы и ответы

Заточка и уход за зубилкой с квадратной шлифовкой Цепь

Если бы у нас была веб-камера в нашем магазине, вы, наверное, могли бы подслушать один из наших специалистов говорит о заточке или обслуживании аспект чизельная пильная цепь с квадратной шлифовкой.Это то, о чем мы говорим о очень часто. Причина: обслуживание цепи значительно влияет на производительность любой профессиональной пилы.

Если вы пользуетесь цепью с квадратными зубилами или собираетесь ее использовать, у вас есть Вероятно, обнаружил, что опубликованной информации о предмет. Из существующей информации многое передается от от пользователя к пользователю – и изрядное количество этого затуманено дезинформация.

Многие pro пользователи задают одни и те же вопросы и имеют схожие проблемы.Итак, мы собрали часто задаваемые вопросы и наши ответы. Надеюсь, эти поможет вам с вопросом, который у вас есть, или познакомит с идеей, которая поможет вам повысить производительность вашей профессиональной пильной цепи.

Часто задаваемые вопросы

Q: Цепь для зубила с квадратной шлифовкой превосходит цепь для зубила с круглой шлифовкой? зубило цепи?

A: Если вам нужна эффективность резки, то ответ Да. На большинстве профессиональных пил цепное зубило с квадратной шлифовкой подойдет для резки На 10–15% быстрее, чем цепь для зубил с круглой шлифовкой.Его острый углы рассекают древесное волокно более эффективно, чем любые другие тип фрезерного зуба. Но, если максимальная остаточная способность и простота подачи являются целями, ответ: нет. Долото цепь легко затупляется и ее труднее всего затачивать.

Q: Что лучше: долото с квадратной шлифовкой? цепь?

А: Лучше растереть. Из того, что мы видим, большинство, кто квадратный файл не делать Это хорошо. Многие не осознают (или не признают), что такое резка. они бы наслаждайся, если их цепи были лучше заточены.Опиловка квадрата требует точного угла Углы совмещения и опиловки – уровень точности, который трудно достичь вручную.

Q: Можно ли настроить шлифовальный станок со всеми правильными углами? и все еще шлифуют цепи, которые плохо режут?

A: Да, выравнивание углов критично. Рабочий уголок шлифовального круга должны быть выровнены уголком зуба фрезы. Если колесо установлен слишком высоко, цепь не будет вырезать хорошо. В дереве цепь будет казаться тупой. цепь, даже если вы знаете, что только что ее заточили.Если это выровнен слишком низко, цепь будет режется отлично, но быстро тускнеет. Причина: зуб резца будет иметь небольшой “клюв” на вершине зуб. Этот клювик может быть довольно острым, но в нем мало поддерживает и легко затупляется.

Q: Некоторые люди специально так гриндят?

A: У некоторых есть, но они могут получить аналогичные результаты от увеличения боковой угол или увеличение «обратного откоса» сбоку их зуба. Это по-прежнему будет агрессивно питаться, но дайте режущим кромкам больше поддержки.

Еще одна причина “клювов” – это то, что вам сложно выровнять молоть идеально на каждом зубе. Некоторые кофемолки не так точны, как они должно быть, размер зубьев фрезы может незначительно отличаться, и некоторый Операторы шлифовальных машин уделяют процессу больше внимания, чем другие. Может быть другой способ сказать, что это «окно» точности для одних больше, чем для других. Итак, смотря что размер “окна”, с которым вы работаете, всегда старайтесь идеально выровнять, но сделайте так, чтобы уверен, что если ты немного сбился, вы будете низкими.Если вы немного опустились, цепь по-прежнему будет хорошо резать. Если вы сместите углы и получите слегка приподнятый угол шлифовального круга, цепь будет работать плохо.

Q: Какие углы подойдут лучше всего?

A: На лицевой стороне квадрата четыре основных угла. Заточенный зуб долото фрезы. Их:

- Внешний верхний угол – Это угол на верхней пластине резака, который вы видите, когда смотрите вниз на вершине цепочки. Этот угол должен составлять 15-20 градусов. наклонена назад.(0 градусов будет прямым углом к штанге.)

- Внутренний верхний угол – Это угол лица, внутри верхней пластины. Этот угол должен быть 40-50. градусов. (0 градусов будет прямым углом к верхней пластине.) Если все эта геометрия не имеет для вас смысла, просто помните, что внутри угол должен быть около 45 градусов.

- Угол наружной стороны – Это угол боковой пластины резака, который вы видите, когда смотрите на цепочка сбоку.Этот угол обычно называют “крючком”. фрезы. Он должен иметь уклон до 5 градусов. (0 градусов будет плоскость штанги.)

- Внутренний боковой угол – Это угол лица внутри боковой пластины. Этот угол также должен быть 40-50 градусов.

Для получения дополнительной информации и графики см. Наш раздел «Повышение резкости». Углы пильной цепи квадратного сечения.

Q: Под каким углом должен быть этот маленький угол внутри? зуба – вы знаете, эта маленькая линия, которая идет вверх в угол, где встречаются верхняя и боковая пластины?

A: Нет, мы не забыли об этом угле.На самом деле это сформированный когда вы выровняете угол шлифовального круга с углом зуб резца и все углы, указанные выше, правильные.

Q: Правда ли, что этот угол должен совпадать с углом обе пластины на внутренней и внешней стороне зуба?

A: Нет, этот угол должен совпадать только с внешней стороной. углы. Там, где он попадает на внутреннюю часть зуба, не вызывает никакой разницы. Толщина металла в углу зуба влияет на то, где он заканчивается на этой внутренней стороне.Платить внимание к внешнему углу и другим углам. Если они правы, не беспокойтесь о том, где этот угол находится на внутренней стороне зуба.

Q: Мне нужно очень часто удалять глотки?

A: Да, не позволяйте им работать дольше, чем 1/8 “. Когда пищевод длиннее, «набор» остался в глотке может тереться о дерево. Когда это происходит, пищевод может Следите за тем, чтобы острый угол фрезы не врезался в дерево. После удаления пищевода острый угол становится наиболее наружу и зуб будет хорошо «питаться».

Для получения дополнительной информации и графики см. Наш раздел, посвященный цепным глоткам. Объяснил.

Q: Стоит ли использовать грабли ниже, чем у производителя? рекомендация?

A: Нет, если вам нужно сократить ваши грабли, вы, вероятно, плохая работа по заточке зубьев фрезы. Пока некоторые пробуют, плохая техника заточки не компенсируется срезая грабли ниже. Хорошо заточенные зубья фрезы без бороздок и гребней, установленных на рекомендуемой высоте будет производить режущие зубья, которые плавно проходят через рез – и когда каждый зуб берет ровный и ровный укус, цепь работает очень хорошо.Это то, что твое программа заточки и обслуживания – это все о.

Есть вопросы про заточку пильной цепи с квадратным зубилом? Позвоните или зайдите.

Уголки с квадратным шлифованным зубилом

Углы заточки квадратной шлифовальной цепи

Выше перечислены четыре угла диапазоны, которые следует учитывать при заточке цепной пилы с квадратной шлифовкой. Небольшие изменения этих углов влияют на работу вашей цепи. Там есть никакой “секретной” комбинации, которая лучше всего работает для каждого профессионала в любом ситуация.Комбинация, которая лучше всего подходит для вас, зависит от типа древесины, которую вы режете, ее состояние, а также мощность и скорость твоя пила.

Внутренняя верхняя пластина

Когда условия резания чистая и мягкая древесина, этот угол может составлять около 40 °. когда лес твердая или замороженная, обычно имеет смысл сделать этот угол более тупым. А более тупой угол снижает эффективность резки, но помогает поддерживать кромку и рабочий уголок для увеличения времени работы между заточками.

Наружная боковая пластина

Этот угол должен быть чуть менее 90 °, но не менее 85 °.Следуя этому предложению, будет небольшой задний наклон в боковой пластине, который показывают наши тесты, помогает цепи кормить. Этот небольшой задний наклон помогает обеспечить рабочий угол первая часть режущей кромки соприкасается с деревом. Любой угол до 85 ° градусов обычно слишком большой задний наклон. Это может заставить цепь цепляться и еще труднее держать в поле зрения. Некоторые люди также притачивают клювом эта область зуба. Обычно мы рекомендуем избегать клювов. Увидеть раздел о клювах для получения дополнительной информации.

Наружная верхняя пластина

Этот угол должен быть примерно 20 °.Некоторые операторы утверждают, что этот угол влияет на «пропил» резать. Говорят, больший угол вытягивает зубы, поэтому они увеличиваются. этот угол по мере того, как зуб изнашивается. Говорят, это помогает восполнить часть «набора», которая теряется при шлифовке зуба. Пока это хорошая теория, наши попытки измерить ее никогда не показали этого быть правдой. Наш совет – шлифуйте около 20 ° и придерживайтесь этого.

Внутренняя боковая пластина

Этот угол должен быть около 45 °. Его можно уменьшить в чистой древесине для большей эффективности резки и уменьшен, чтобы сохранить остроту при работе в тяжелых или замороженных древесина.На многих шлифовальных машинах этот угол либо не регулируется, либо сложно отрегулировать. Даже когда он регулируется, часто бывает сложно шлифовать острые углы без притирки боковой планки и забивать ссылка под зуб. Шлифовка этих деталей часто ослабляет их и цепи могут порваться из-за этого.

Наш совет

Мы находим, что большинство профессиональных пользователей гриндят под углами, приближающимися к указанным в строке с надписью «Более быстрая резка» на диаграмме выше. Причина, по которой они это делают, заключается в том, что большинство профессионалов ищут быстрорежущие цепи и готовы пожертвовать некоторым пребыванием острая способность для эффективности резки.

Есть вопросы про заточку пильной цепи с квадратным зубилом? Позвоните или зайдите.

Заточка бензопилы – 10 правил, которые можно и нельзя делать

Фото: istockphoto.com

Работаете ли вы на дереве или просто хотите рубить дрова самостоятельно, важно сохранять профессиональное отношение к их использованию. и обслуживание вашей бензопилы. По мере того, как десятки режущих зубов прорезывают плотную древесину, они неизбежно затупляются, снижая эффективность инструмента и делая его физически более сложным для вашего контроля.Регулярная заточка, выполняемая опиливанием, заставит вашу бензопилу мурлыкать, как очень грубый котенок. Прежде чем приступить к выполнению этой задачи, прочитайте о способах и средствах правильной заточки бензопилы.

DO Изучение пильной цепиОзнакомьтесь с частями пильной цепи, изучив подробные схемы в руководстве пользователя. В дополнение к звеньям и ремешкам вы увидите множество фрез, которые составляют основу процесса заточки. Каждый резак имеет две острые области: одна на краю верхней пластины, а другая на внешней пластине, где она пересекает верхнюю пластину.В середине резака есть выемка, известная как «глотка», а на другом конце – выступ в виде крючка. Крюк, иногда называемый «граблями», представляет собой глубиномер, который определяет, насколько резцы вырезают древесину при работе пилы. Заточка фрезы бензопилы и заточка ограничителей глубины обеспечивают оптимальную резку. Имейте в виду, что форма и размер фрезы для бензопил немного различаются от модели к модели, но все они отточены одинаково.

НЕ Ждите пылиСтарое правило заключалось в том, чтобы затачивать бензопилу, когда она производила больше древесной пыли, чем древесной щепы во время работы.Более разумный ход – заточить фрезы до этой точки. Если вы будете затачивать каждый второй или третий раз, когда заправляете бензопилу топливом, процесс заточки будет минимальным, и у вас никогда не будет тупой пильной цепи.

DO Стабилизируйте бензопилуУдерживайте бензопилу в установленных тисках во время хонингования ножей. Если вы собираетесь провести весь день в лесу, подумайте о тисках, установленных на задней двери, которые позволят вам стабилизировать пилу для легкой заточки на месте.

Фото: istockphoto.com

НЕ Забудьте о защитной одеждеЦепь пилы с множеством острых ножей может поцарапать или порезать голую кожу, поэтому надевайте прочные рабочие перчатки, предпочтительно кожаные, прежде чем ты начнешь. Вам также понадобятся хорошие защитные очки, чтобы защитить глаза от стружки.

DO Используйте правильный диаметр напильникаКруглый напильник чаще всего используется для заточки фрез для цепной пилы, и стандартный диаметр большинства напильников, используемых для этой цели, составляет от 4 до 6 мм.Но не все пильные цепи одинакового размера. Обратитесь к руководству пользователя для определения оптимального диаметра напильника для заточки пильной цепи.

НЕ Оставляйте свое делоБольшая часть пиломатериалов выполняется вдали от дома, поэтому не забывайте брать с собой заточные инструменты. В противном случае вы вернетесь назад, прежде чем наполните кузов дровами.

DO Напильник в одном направленииДля получения максимально острого лезвия надрежьте его от внутреннего края резака к внешнему краю.Пильные цепи имеют как правые, так и левые резаки, чередующиеся с одной стороны пильной цепи на другую. Чтобы подпилить отдельные фрезы, встаньте с одной стороны пильного полотна и подпилите фрезы с противоположной стороны пильной цепи. Например, если вы стоите с левой стороны пильного полотна, вы подпилите фрезы с правой стороны пильной цепи. Когда вы закончите с одной стороной, перейдите к другой стороне пильного полотна и подпилите оставшиеся фрезы.

НЕ Потяните напильник – надавите на негоКруглый напильник затачивает только в одном направлении – по ходу от вас.Чтобы заточить режущий угол (место на резце, где пересекаются острая верхняя и боковые пластины), держите файл горизонтально и следуйте заводскому углу режущего угла, слегка, но сильно нажимая на пилку. Затем поднимите напильник, чтобы вернуться в исходное положение, и снова надавите на него. Используйте одинаковое количество опилочных ходов и одинаковую степень давления для подпиливания всех фрез. Чтобы заточить режущий угол, может потребоваться всего два хода на фрезу, но может потребоваться и больше, если фрезы очень тупые.

DO Используйте направляющую для заточки цепной пилыЕсли вы не уверены в точной шлифовке заводских углов резака, используйте направляющую для заточки. Эти недорогие инструменты напоминают линейки и имеют в нижней части скобу, на которой находится круглый напильник. Ручные модели стоят менее 10 долларов, но если вам нужна дополнительная помощь, выберите направляющую, которая надежно фиксируется на пильном полотне. Направляющие имеют предварительно размеченные линии, которые позволяют выровнять файл под правильным углом заточки, обычно около 30 или 35 градусов.Обратитесь к руководству пользователя, чтобы узнать правильный угол заточки вашей пильной цепи.

НЕ Забудьте о глубиномерахГлубиномеры также требуют подпиливания, хотя и не так часто, как резаки. Со временем пиление и опиливание сказываются на резаках, изнашивая их до тех пор, пока ограничители глубины (которые торчат впереди на каждой резце) не становятся слишком высокими.

Этот способ менее производительный, добиться необходимого результата довольно сложно.

Этот способ менее производительный, добиться необходимого результата довольно сложно.

Некоторые конструкции станков имеют специальные столики, которые зачастую демонтируют.

Некоторые конструкции станков имеют специальные столики, которые зачастую демонтируют.