Угол заточки сверла по металлу:таблица,рекомендации по заточке

Виды заточек сверл по металлу

Заточка сверл осуществляется с целью реанимации инструментов после интенсивной эксплуатации. Существует несколько форм заточки. Выбор в пользу конкретного варианта зависит от диаметра спирального сверла, обрабатываемого материала и других факторов.

Универсальной считается нормальная форма заточки под углом 118-120 градусов. Она позволяет подобрать угол сверла, оптимальный для любых материалов. Единственный минус – ограничение диаметра сверла 12 миллиметрами. Нижеизложенные варианты применяются для инструментов с диаметром до 80 мм.

фото:углы заточки сверла по металлу

К примеру, форма обработки НП включает подточку поперечной кромки. Уменьшение длины способствует снижению усилия и, как следствие, предотвращает излишнее повреждение обтачиваемой детали. Сфера применения – подготовка бура к созданию отверстий в стали.

Разновидность этого способа – НЛП. Помимо описанной подточки кромки, аналогичное действие проводят с ленточками. В результате образуется дополнительный задний угол сверла, который значительно облегчает процесс резки и уменьшает трение функциональной части при проходе сквозь обрабатываемый материал.

В некоторых случаях применяется и двойное затачивание. Методы ДП, ДЛП и аналоги рассчитаны на улучшение характеристик периферийных узлов сверла. Изменение угловой точки между кромками до 75 градусов снижает теплоотвод от сверла и повышает его стойкость.

Рекомендуемые углы заточки сверла по металлу

Ниже представлена таблица углов заточки сверла по металлу для разных видов материала.

| Обрабатываемый материал | Угол сверла |

|---|---|

| Сталь, чугун, твердая бронза | 116-118° |

| Латунь, мягкая бронза | 120-130° |

| Бетон | 118-130° |

| Медь | 125° |

| Пластмасса | 90-100° |

| Алюминий, древесина, деликатные материалы | 140° |

Неправильно подобранный угол заточки сверла приводит к быстрому нагреву, плохому сверлению и возможной последующей поломке сверла.

Процесс заточки и проверки угла сверла по металлу

Процедуру выполняют на точильном круге. Первый этап – заточка задней поверхности спирали. Для этого инструмент уверенно прижимают к поверхности круга. Обращайте внимание на стабильность – угол заточки сверла по металлу должен быть одинаковым. В итоге, если смотреть на перку сбоку, должен получиться правильный конус.

Далее производится обработка режущей поверхности. Здесь следует обратить внимание не только на постоянство угла, но и на величину перемычки. Для крупных буравчиков ее размер не должен превышать полутора миллиметров.

фото:шаблон для проверки угла заточки сверла

Он состоит из трех частей. Первая сторона используется для контроля поперечной кромки, вторая представляет собой эталон угла винтовой линии, третья измеряет длину режущей части и проверяет угол при вершине. Качественная работа не вызывает отклонений – все параметры соответствуют линиям шаблона по мере прилегания.

Угол заточки сверла по металлу:Видео

заточка свёрл

Сверло по металлу является самым распространённым инструментом в любой мастерской, а правильная заточка свёрл позволяет производить сверление легко и быстро, даже если обрабатываемый материал довольно твёрдый. В этой статье, больше рассчитанной на новичков, будет описано почти всё, что связано с правильной заточкой и доводкой сверла по металлу, а так же полезные приспособления, которые ощутимо облегчат эту операцию.

Мало кто знает, что спиральное сверло является более сложным инструментом, чем токарный резец. И каждого уважающего себя мастера в арсенале имеется большое количество спиральных свёрл разного диаметра и длины и все они будут бесполезны, если они не будут правильно заточены. Особенно это важно при сверлении металлов и сплавов, ведь просверлить древесину, какой то пластик, или другой мягкий материал возможно и подзатупившимся сверлом, а с металлами такой фокус не получится.

Особенно это важно при сверлении металлов и сплавов, ведь просверлить древесину, какой то пластик, или другой мягкий материал возможно и подзатупившимся сверлом, а с металлами такой фокус не получится.

К тому же заточенное сверло при сверлении древесины может не тупиться достаточно долгое время, а при сверлении металлов и сплавов свёрла приходится постоянно подтачивать и содержать в безукоризненном состоянии. Иначе при сверлении тупым сверлом придётся прилагать большое усилие, а толку всё равно не будет и кончик сверла попросту сгорит. Да и вообще любой опытный мастер отлично знает ощутимую разницу при сверлении тупым и острым сверлом.

Правильно заточенное сверло отлично врезается в металлы и сплавы, даже довольно твёрдые. Но если сверло используется часто, а сплав довольно твёрдый, то даже остро заточенное сверло с каждой минутой будет вгрызаться в материал все медленнее, а усилие давления на инструмент придётся прилагать все сильнее.

С какой скоростью затупится остро заточенное спиральное сверло зависит от нескольких факторов: от твёрдости или вязкости просверливаемого материала, скорости подачи (силы давления), от оборотов шпинделя сверлильного станка или дрели, от состава применяемой смазочно-охлаждающей жидкости (СОЖ) и других причин и нюансов.

И если даже один из выше перечисленных факторов окажется неблагоприятным, то острота спирального сверла измеряется минутами. Ну и если необходимо сверлить довольно много отверстий одного диаметра одним сверлом, да ещё и обрабатываемый материал довольно твёрдый, то заточку сверла придётся делать довольно часто, иначе работа превратится в мучение, ну или придётся сделать запас из нескольких новых сверл нужного диаметра, а это лишние затраты.

Поэтому каждый уважающий себя и свой кошелёк мастер, должен уметь затачивать спиральные свёрла правильно. А вот как это сделать и с помощью чего, и будет рассмотрено в этой статье.

О том, что сверло начало тупиться подскажет скрипящий звук, к тому же при этом возрастает усилие, которое нужно сделать на инструмент, чтобы он хоть как то продолжал работать. Но всё же лучше прекратить работу, иначе чем дальше, тем количество выделяемого тепла будет больше, а процесс износа инструмента (его режущих кромок) будет быстрее. К тому же чем больше износятся режущие кромки (грани) сверла, тем сложнее и дольше их восстанавливать.

Но всё же лучше прекратить работу, иначе чем дальше, тем количество выделяемого тепла будет больше, а процесс износа инструмента (его режущих кромок) будет быстрее. К тому же чем больше износятся режущие кромки (грани) сверла, тем сложнее и дольше их восстанавливать.

И процесс затупления возникает с самых краёв углов режущих кромок спирального сверла, так как края режущих кромок не только вгрызаются в материал при сверлении, но ещё и испытывают трение от постоянного соприкосновения с стенками уже просверленного отверстия. Да и скорость резания на краях гораздо больше, чем у центра. Если вовремя не прекратить работу для заточки сверла, то затупление постепенно распространится от краёв на всю поверхность режущих кромок и восстановить их будет уже сложнее.

Геометрия спирального сверла.

Прежде чем перейти непосредственно к правильной заточке сверла, рассмотрим из чего состоит спиральное сверло и его геометрические параметры, так как ознакомившись с ними, новичкам будет гораздо легче производить правильную заточку свёрл.

Как было сказано выше, спиральное сверло — это довольно сложный инструмент, даже сложнее чем токарный резец. Как видно из рисунка 1 а спиральное сверло состоит из рабочей части, шейки и хвостовика. Хвостовик сверла может быть как коническим — конус Морзе, так и цилиндрическим и всё зависит от устройства шпинделя сверлильного станка или дрели.

На рабочей части сверла выполнены две винтовые (спиральные — отсюда и название) канавки, которые образуют два рабочих пера. Так же рабочая часть сверла имеет режущую и цилиндрическую направляющие части с двумя спиральными ленточками, которые обеспечивают направление и центровку сверла в просверливаемом отверстии.

Режущая часть сверла имеет две главные режущие кромки (см. рисунок 1), которые образуются пересечением задних и передних поверхностей и две главные режущие кромки выполняют основную работу резания материала. Также режущая часть имеет поперечную кромку (см. рисунок 1 справа внизу) на перемычке сверла.

рисунок 1 справа внизу) на перемычке сверла.

Шейка сверла — это промежуточная часть, которая соединяет конический хвостовик и рабочую часть сверла. Шейка может и отсутствовать на спиральных свёрлах небольших диаметров, которые имеют обычный цилиндрический хвостовик.

Хвостовик сверла предназначен для крепления сверла в шпинделе сверлильного станка или в патроне станка или дрели, а также хвостовик служит для передачи крутящего момента от шпинделя (патрона) к рабочей части сверла. Как я отметил чуть выше, хвостовик может быть как коническим, для закрепления в коническом отверстии шпинделя сверлильного станка или в переходной конической втулке с конусом Морзе (об этом я уже писал в подробной статье про сверлильные станки вот тут). Или цилиндрическим, для закрепления в сверлильном патроне.

Лапка на хвостовике не позволяет сверлу провернуться в коническом отверстии шпинделя при больших нагрузках, а также лапка служит упором для выбивания сверла из конического отверстия шпинделя (выбивание производят с помощью клина).

Основные углы спирального сверла.

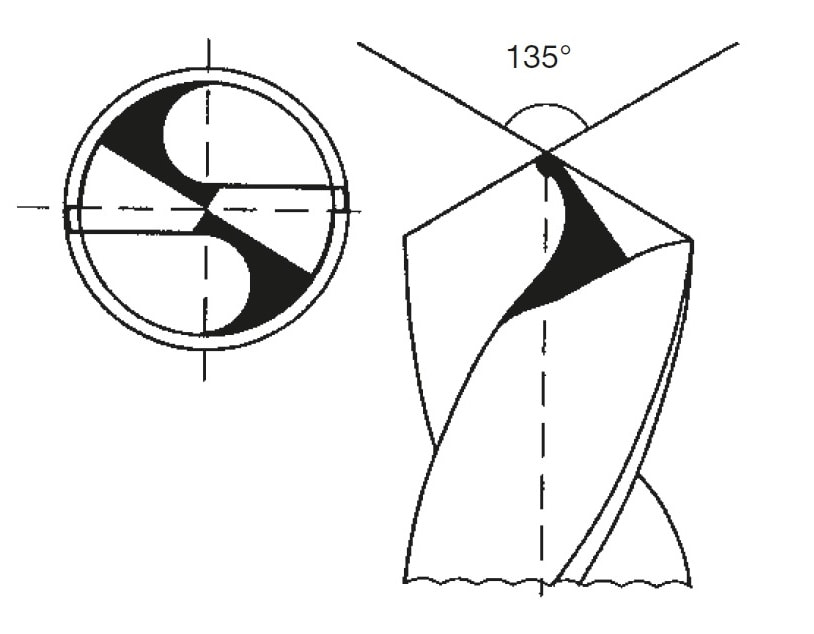

Основные углы показаны на рисунке 2.

Передний угол ϒ измеряют в плоскости, которая перпендикулярна к главной режущей кромке сверла (эта плоскость указана на рисунке ΙΙ — ΙΙ). Угол ϒ образуется касательной линией АМ, указанной на рисунке 2, к передней поверхности в точке А на режущей кромке и линией АК, которая перпендикулярна к поверхности резания в той же точке.

В разных точках режущей кромки передний угол имеет разные значения. Так если у периферии на наружном диаметре сверла угол имеет наибольшую величину в 20-30º, то при приближении к вершине сверла он уменьшается до величины, которая близка к нулю.

Задний угол α измеряется в плоскости, которая касательна к цилиндрической поверхности, ось которой совпадает с осью сверла ( плоскость указана на рисунке Ι — Ι). Задний угол α образуется касательной к задней поверхности в точке А на режущей кромке сверла и касательной в той же точке к поверхности резания.

Задние углы у спирального сверла разные для различных сечений по диаметру сверла. У периферии задние углы как правило меньше 6 — 8º, а у перемычки могут достигать 30º.

Угол наклона поперечной кромки ψ образован между проекциями поперечной кромки (см. рисунок 1 б) и главными режущими кромками на плоскость, которая перпендикулярна оси сверла.

Для того, чтобы повысить стойкость спирального сверла (свёрл) диаметром более 12 мм практикуют двойную заточку свёрл и при этом режущие кромки сверла имеют форму ломаной линии (см. рисунок 3). При этом основной угол 2φ равен 116º-118º — это для чугуна и стали, а на участке В, который равен 0,18 — 0,22 D мм. ещё затачивается второй угол при вершине сверла 2φο — он равен 70 — 75º.

Следует отметить, что стойкость с двойной заточкой свёрл получатся примерно в два раза больше, чем при обычной заточке. А это значит, что скорость резания у спиральных свёрл с двойной заточкой примерно на 15% больше, чем рекомендуется обычно в специальных таблицах нормативов для свёрл с обычной заточкой.

Рекомендуемая форма заточки и подточки спиральных свёрл, в зависимости от диаметра и обрабатываемого материала, показана в таблице 1 ниже.

Угол наклона винтовой канавки ω — это угол, который заключён между направлением оси сверла и касательной к ленточке сверла. А величина этого угла составляет примерно от 18 до 30º. Следует отметить, что для спиральных свёрл маленьких диаметров (от 0,25 — 3 мм) угол наклона винтовой канавки ω делают от 18 до 25º. Ну а для спиральных свёрл с бóльшим диаметром (от 10 мм и более) угол наклона винтовой канавки ω равен 30º.

Угол при вершине сверла 2φ — это угол, который заключён между режущими кромками и в зависимости от свойств обрабатываемого материала желательно принимать следующие значения угла 2φ:

- при сверлении стали, чугуна и твёрдых бронз угол 2φ равен 116 — 118º.

- при сверлении мягких бронз и латуней угол 2φ равен 130º.

- при сверлении силумина, алюминия или баббита угол 2φ равен 140º.

- при сверлении меди угол 2φ равен 125º.

- при сверлении целлулоида, эбонита и других пластиков угол 2φ равен 85-90º.

А в целях уменьшения усилия при сверлении и обеспечения нормального процесса образования стружки, применяют две специальные подточки, которые показаны в таблице 2 ниже.

Первая подточка — это подточка поперечной кромки сверла и она осуществляется с обеих её сторон на длину L.

Вторая подточка — это подточка ленточки сверла на длине L¹. При этом ширина ленточки делают уменьшенной до размеров примерно ƒ равной 0,2 — 0,4 мм. И такая подточка уменьшает трение ленточки о стенки просверливаемого отверстия.

В таблице 2 чуть ниже приведены данные об нужных углах и других элементах при заточке сверла (свёрл).

Новаторские (и не только) способы заточки сверла.

На рисунке 4 показана заточка сверла конструкции В.И. Жирова, которая имеет двойную заточку и позволяет сверлить с довольно большими подачами. Кроме двойной заточки это сверло имеет и сильно подточенную перемычку и поперечное лезвие у этого сверла вообще отсутствует. От этого ощутимо уменьшаются осевые усилия и облегчается процесс резания материала при сверлении.

Сверло конструкции Жирова

Такую заточку сверла желательно применять для сверления чугунов и других хрупких материалов и при их сверлении значения подач инструмента берутся в полтора раза бóльшими, чем при сверлении свёрлами с обычной заточкой.

Ещё один новаторский способ заточки по способу Е.Я. Есиновича показан на рисунке 5. Довольно давно, ещё в 60-х годах прошлого века он начал прорезать на главных режущих кромках две стружко-разделительные канавки.

При сверлении эти канавки отлично дробят стружку и от этого облегчается вывод стружки из отверстия (особенно из глубокого) во время сверления.

Сверло конструкции Есиновича

Так же при таком способе заточки ощутимо улучшаются условия охлаждения инструмента и всё это повышает производительность труда при сверлении, особенно при сверлении глубоких отверстий.

На рисунке 6 показана заточка сверла для сверления отверстий в стенках труб и в листовом материале из цветного металла. Если сверлить стенки труб и листовой материал обычными свёрлами, то внутри трубы или с обратной стороны стального листа образуются довольно крупные заусенцы, удалить которые в трубах (или в порогах и других закрытых полостях кузова автомобиля) довольно проблематично.

Заточка сверла для сверления отверстий в стенках труб из цветных металлов.

А изображённое на рисунке 6 сверло позволяет сверлить почти без заусенцев, так как такое сверло на выходе из отверстия не вытягивает заусенцы, а образует с помощью торца А остаток металла в виде тонкой шайбы.

Также для качественного сверления листового материала (например для отверстий в кузове машины при замене порогов — заточка с выступающей вершинкой, а также для сверления различных пластиков, фанеры, МДФ, дерева применяется заточка сверла показанная на рисунке 7. И как видно на рисунке 7 сверло имеет острые подрезающие кромки вогнутой по радиусу формы (радиус R) и кромка криволинейной формы имеет глубину профиля h.

Заточка сверла для сверления отверстий в листовом металле, пластике, фанере, дереве…

А ленточки подточены на длину L¹ и эта длина должна быть примерно на 5 — 10 мм больше длины отверстия, которое сверлится. Ну а поперечную кромку подтачивают со стороны передних поверхностей под углом в 10º.

При заточке свёрл с выступающей вершинкой (как на рисунке 7б) высота выступа h для свёрл диаметром от 15 до 18 мм составляет примерно 3-4 мм, а уголки сверла должны выступать над впадиной на величину h¹, которая равна не менее 1,8 мм.

Заточка свёрл — нюансы правильной заточки.

Для начала не помешает запомнить новичкам, что затачивать свёрла следует так, чтобы поперечное лезвие перемычки сверла получилось острым, а не закруглённым. Заточка сверла показана на рисунке 8 и как видно из рисунка заточка осуществляется по задней поверхности.

А получение нужных величин геометрии спирального сверла основано на том, что задние поверхности инструмента являются частями конических поверхностей воображаемых конусов, ну а режущие кромки сверла должны совпадать с образующими этих конусов. А оси воображаемых конусов должны быть взаимно перпендикулярны и составлять с осью сверла угол β который равен 45º.

При заточке передняя торцовая плоскость круга заточного станка (о заточных станках и шлифовальных кругах подробно вот тут) должна совпадать с образующей воображаемого заточного конуса, осью которого является ось поворота головки заточного станка.

Затачиваемое спиральное сверло, зажатое в головке станка под углом β к её оси, совершает в процессе заточки вокруг этой оси качательное движение. А получение разных углов при вершине сверла 2φ осуществляется за счёт изменения угла при вершине заточного конуса (из этого следует, что φ = α+β).

Ну, а если к примеру, повернуть суппорт с расположенной в нём осью качания головки станка и установить угол α =13º, тогда при заточке сверла получим нормальный угол при вершине, то есть: 2φ=2α+2β=2×45º=116º.

И ещё при заточке следует правильно зажимать сверло в кулачках головки станка, чтобы сверло было зажато именно по ленточкам. А расстояние ι от периферийных точек режущих кромок сверла до зажимных кулачков (или губок) следует выбирать по таблице 3, опубликованной ниже.

Подточку перемычки и ленточки у спирального сверла производят как правило вручную, при помощи шлифовального круга с немного сточенными (закруглёнными) кромками. Ну а что касается применяемых абразивных кругов, то для заточки свёрл из быстрорежущих и углеродистых сталей применяют шлифовальные круги из электрокорунда (на керамической связке) твёрдость таких кругов СМ1, а зернистость от 63 до 80 — это для предварительной обработки. Для окончательной обработки зернистость конечно же меньше и составляет от 32 до 50.

Ну а правильность заточки контролируют с помощью специальных шаблонов, например как на рисунке 9 (на рисунке показан контроль правильности заточки свёрл с помощью шаблона: а — для проверки угла 2φ, б — для проверки угла ψ).

Ну а у кого нет специализированного заточного станка для заточки свёрл, то можно использовать обычный наждак и простое приспособление показанное на рисунке 10, в котором делается (сверлится) нужный угол для установки сверла.

заточка свёрл с помощью простого приспособления

Вот вроде бы и всё, надеюсь многие новички найдут в этой статье что то полезное для себя и заточка свёрл для них уже будет не такой сложной операцией, успехов всем.

Расскажем как правильно заточить сверло по металлу и как его сохранить

Для создания отверстий в металлах используются спиралевидные сверла. Каким бы прочным не был материал наконечника – все равно рано или поздно инструмент потеряет остроту режущей кромки. Признаки затупления:

- при трении о заготовку раздается резкий скрип;

- стружка выходит мелкой крошкой, а не спиралью;

- во время сверления происходит сильный нагрев.

При наличии любого из этих признаков вам необходимо наточить сверло. Причем не надо дожидаться окончательного стачивания острых кромок. При работе с тупым кончиком, он раскаляется настолько, что закаленный металл «отпускается», и стремительно деградирует.

Лучше вы будете при каждой заточке уменьшать длину инструмента на 0,5-1 мм, но приспособление будет всегда острым и прослужит дольше.

Следующая крайность – выбрасывать тупой инструмент и покупать новый. Вы же не выбрасываете затупленные ножи или топор? Вот и сверла надо точить. В отличие от режущих инструментов – этот процесс регламентирован определенными нормами.

Как правильно заточить сверло, какие углы заточки существуют

Главный угол при вершине, определяющий возможность обрабатывать разные металлы – развертка кромок наконечника.

Его величина изменяется для разных материалов.

- Жесткая сталь – 140°;

- Нержавеющая сталь – 135°-140°;

- Глубокое сверление – 130°;

- Чугун – двойной угол. Основной – 118°, вспомогательный – 90°;

- Алюминий, латунь, бронза – 118°;

- Медь и сплавы на ее основе – 100°.

Чтобы понять, как правильно точить разные углы – необходимо понять, сколько их у сверла, и где они расположены. Для примера рассмотрим компоненты рабочей части, и величины углов наконечника для обработки нержавеющей стали:

Как видите, инструмент состоит из большого числа компонентов, каждый из которых выполняет свою работу. Однако не все кромки придется затачивать вручную. Да и контролировать процесс можно по универсальному шаблону.

Сверла по металлу выглядят одинаково, за исключением специальных моделей, которые в быту не применяются.

Хвостовик и шейка в обслуживании не нуждаются. Из рабочей части затачивается лишь режущая часть. Ленточка, предназначенная для формирования и отвода стружки, изготавливается на заводе. Обработать ее в домашних или даже промышленных условиях практически невозможно.

Режущая кромка состоит из задней и передней поверхностей, которые соединяются под острым углом. Именно эта кромка соскабливает стружку с заготовки, углубляясь в поверхность и формируя отверстие.

Если кромка не острая, имеет выщерблины и неровности – сверление сильно затрудняется, и происходит банальное холостое трение металла о металл.

В отличие от ножа или топора, простым оселком не обойтись. Для заточки потребуется абразивный круг, вращающийся со скоростью до 1500 оборотов в минуту. Самое удобное приспособление – точильный станок.

Диск должен быть мелкозернистым Величина фракции по стандартной маркировке 8H-16H. Материал наждачного круга – карбид кремния. Такие абразивы имеют характерный зеленоватый оттенок. Маркировка материала – 64С.

Опытные мастера точат руками, используя лишь подручник. Правильность углов проверяют шаблоном. Однако существует ряд приспособлений для облегчения работы и повышения точности обработки.

Правильность углов проверяют шаблоном. Однако существует ряд приспособлений для облегчения работы и повышения точности обработки.

Выбор достаточно широк, можно подобрать станок на любой вкус и кошелек. Многие «кулибины» изготавливают приспособления самостоятельно.

Вам необходимо лишь выставить по таблице необходимый угол, закрепить сверло в стойке – и контролировать нагрев.

ВАЖНО! При заточке рабочая кромка нагревается настолько сильно, что закалку металла может «отпустить». Наконечник потеряет твердость, и износ будет происходить быстрее.

Поэтому надо подавать инструмент короткими движениями, по 2-3 секунды. При необходимости, после каждого подхода наконечник можно охлаждать водой с растворенной содой.

Если вы работаете со сверлами в промышленных масштабах – есть смысл купить полуавтоматическую машинку для заточки. Это может быть как отдельный специализированный станок

так и насадка на электроинструмент.

В обоих случаях ваше участие в работе минимально. Качество обработки в таких приспособах идеальное, но и стоимость достаточно большая.

Не стоит отчаиваться, мудрые китайцы придумали, как точить сверла недорого и эффективно. Насадка на обычный шуруповерт справляется с работой медленно, но качественно. И ценник более чем гуманный.

И все же вернемся к традиционному ручному способу

Именно так точат сверла по металлу практически все домашние слесаря.

Перед началом работ надо определиться, каким видом заточки надо обработать рабочую часть сверла. Режущие грани точат следующими способами:

- одноплоскостной;

- двухплоскостной;

- конический;

- цилиндрический;

- винтовой.

Сначала затачивается задняя поверхность кромки. Толщина снятого материала должна быть такой, чтобы не осталось ни одного дефекта на кромке. Если на сверле присутствуют выщерблины 1-2 мм – придется укорачивать насадку на эту длину.

В ходе процесса периодически осматриваем рабочую кромку. Грани должны быть симметричными, перемычка ровной, и находиться точно посередине между рабочими кромками.

Сверла диаметром до 3 мм затачивают одноплоскостным способом. После придания правильной формы задней поверхности, сверло с помощью подручника или другого приспособления прижимается к наждаку под углом 25°-30°.

ВАЖНО! Рабочая поверхность абразивного круга должна «набегать» на поверхность заточки. В противном случае кромка будет неровной.

В процессе заточки сверло нельзя поворачивать и менять угол. Это необходимо для придания кромке идеально плоской формы. К тому же, при повороте может выкрошиться часть металла рабочей кромки.

Инструмент такого малого диаметра затачивается с одного подхода, поэтому перегрева бояться не следует. Охлаждать сверло в содовом растворе можно при смене плоскости заточки.

Осматриваем рабочий кончик – грани должны быть одинаковыми, иметь равный угол наклона.

Проверяем по шаблону правильность угла. Если не получилось с первого раза – дорабатывать кромку нельзя. Необходимо произвести заточку заново.

Инструмент диаметром более 4 мм затачивают коническим способом. Техника требует определенных навыков, поэтому перед обработкой ценных сверл следует потренироваться на тех, которые не жалко испортить.

СОВЕТ! Старайтесь не выбрасывать сломанные сверла. Во-первых, на них можно отрабатывать навыки заточки, во-вторых, хвостовик сломанного инструмента может быть использован в качестве выколотки или шплинта.

Конический способ принципиально отличается от одноплоскостного. Сверло держится двумя руками (размеры крупных экземпляров это позволяют). После касания абразива режущей кромкой, сверло поворачивается по задней стороне, чтобы придать ей коническую форму.

ВАЖНО! Во время процесса нельзя отрывать сверло от наждака. Каждый подход начинается с рабочей кромки и заканчивается полным поворотом до конца задней поверхности.

После каждого подхода рабочая часть сверяется с шаблонами по всем трем углам.

Можно точить крупные сверла и плоскостным способом. Однако при этом способе сверло будет плохо отводить стружку из отверстия и сильно перегреваться.

Как хранить новые и заточенные сверла

При хранении и переноске сверла не должны тереться друг о друга. Когда вы достаете инструмент из общей коробки, острые рабочие кромки тупятся об соседей. Оптимальный вариант – индивидуальные отверстия или втулки для вертикального хранения. А если подписать размеры – поиски сверла нужного диаметра не займут много времени.

Разумеется, влажность в помещении не должна приводить к коррозии.

Подробный рассказ как правильно заточить сверло смотрите в этом видео.

About sposport

View all posts by sposport

Как делается заточка сверл по металлу?

Довольно часто, пытаясь просверлить отверстие в любой металлической (и не только в металлической) детали, мы вдруг обнаруживаем, что сверло буксует на месте, дымится и не углубляется внутрь. Это признак того, что инструмент затупился. В условиях промышленного производства или дома при наличии достаточной суммы в бюджете инструмент просто выбрасывают и берут новый.

А если подойти к вопросу более рационально, как говорится, по-хозяйски? Можно ли восстановить сверло, подарив ему тем самым «вторую жизнь»? Разумеется, если все учесть и сделать правильно. Как вы уже догадались, в статье ниже речь пойдет о заточке сверл по металлу.

Как это делается?

Сразу скажем, что данная операция требует определенной последовательности действий, серьезного практического навыка, хорошего глазомера и определенных теоретических знаний. Начнем с последних.

Правильность заточки

Суть теории сводится к пониманию того, что:

- Во-первых, в зависимости от материала и диаметра инструмента используются разные точильные камни. Они могут быть крупноабразивными, мелкоабразивными, алмазными, карбидо-кремниевыми.

- Во-вторых, операция осуществляется под правильным углом, что новичкам с не очень хорошим глазомером выполнить бывает проблематично. Причем углы рабочей поверхности сверла для различных металлов не одинаковые. Ниже мы расскажем о нюансах и приспособлениях, облегчающих данную работу.

Наиболее удобно выполнять работу на электроточиле, оборудованном подставкой в виде карниза под обрабатываемую деталь и оснащенном плоским точильным камнем правильной формы, то есть с параллельными боковыми сторонами и плоской торцевой частью с углом 90 градусов относительно боковин. Именно торцевая часть камня используется в работе.

Вариант заточки для домашнего пользования

Далее необходимо помнить, что прижимать инструмент к камню нужно с определенным усилием (как правило, с небольшим), иначе металл перегреется и станет хрупким, что приведет к откалыванию его частиц в момент эксплуатации делали, а учитывая скорость вращения при сверлении, это крайне опасно.

Визуально определить перегрев очень просто: перекаленный металл синеет и затем сохраняет этот цвет. Если допущен такой дефект, но его размеры незначительны, инструмент можно дополнительно проточить, тем самым удалив повреждение.

Следующий параметр — угол заточки сверла по металлу и здесь нам поможет таблица.

| Обрабатываемый металл | Угол заточки режущих сторон, градусы |

|---|---|

| Бронза, чугун, сталь | 116 – 118 |

| Латунь, медь | 120 – 130 |

| Медь | 125 |

| Алюминий | 140 |

| Магниевый сплав | 90 |

| Силумин | 90 – 100 |

На практике в домашних условиях при обработке большинства материалов достаточно величины 120 градусов. Что это значит? Это значит, что угол каждой режущей поверхности относительно продольной оси сверла должен составлять 60 градусов, а 60х2=120, что наглядно видно на рисунке.

Какой должен быть угол заточки

С непривычки соблюсти это параметр довольно трудно, поэтому стоит изготовить дополнительную оснастку в виде шаблонов. В качестве материалов подойдут жесть, твердый пластик или даже фанера. Первый шаблон с углом 120о поможет определить правильность заточки, с помощью второго следует на подставке точила под обрабатываемые детали нанести полосу под углом 60о к переднему торцу камня.

Сделать это можно, к примеру, обычным маркером. Также важно соблюдать симметричность режущих сторон, то есть длина от центра до кромок сверла должна быть одинаковой. Измерить ее можно с помощью штангель-циркуля.

Перед тем, как приступить к работе, скажем о необходимых мерах безопасности:

- Не используйте перчатки или рукавицы. Летящие искры не причинят вашим рукам вреда, а вот если материал случайно зацепится за быстро вращающийся камень, последствия будут очень печальными.

- Защитите глаза специальными очками или маской из прозрачного оргстекла. Куда полетят искры в случае непредвиденного соскальзывания или наклона инструмента не знает никто.

- Держите затачиваемую деталь в руках крепко, чтобы в процессе обработки она не смещалась и не вибрировала.

Показан процесс заточки

Теперь приступаем к заточке. Специалисты рекомендуют отработать навыки на неподвижном камне в зафиксированном положении, используя окончательно испорченное сверло. Так проще почувствовать необходимую силу нажима, отработать угол наклона и правильные движения, а в случае неудачи деталь не жалко выбросить. Если не получилось с первого раза – не огорчайтесь, спокойно повторите операцию.

Как говорится, практика — дело наживное. Угол мы уже упоминали. Соблюдая его, подводим рабочую кромку детали к торцевой части камня строго параллельно, затем прижимаем и двигаем инструмент немного вверх, после чего отводим его от камня, проворачиваем вокруг своей оси на пол-оборота и повторяем операцию.

Вы спросите, зачем нужно движение вверх? Так режущая поверхность приобретает коническую форму и необходимую остроту. В процессе воплощения теории в практику вы наверняка испортите не одну деталь, но, в конце концов, приобретете необходимые навыки.

Заточка сверла

Чтобы не подвел глазомер, есть масса заводских и самодельных фиксаторов, закрепляемых на подставку перед точильным камнем, позволяющих выполнить работу правильно, соблюдая необходимые параметры, но лучше всего это проделывать руками при условии, что диаметр затачиваемого инструмента не менее 4 мм.

При меньшем диаметре стоит прибегнуть к помощи простейших держателей, ибо маленькую деталь в руках удержать очень трудно.

Подробнее нюансы того, как осуществляется заточка сверла по металлу, продемонстрируем на видео ниже, но прежде расскажем о еще одной тонкости.

Дело в том, что в процессе обработки инструмента на нем могут образоваться сколы, зазубрины и чтобы избавиться от них, необходимо выполнить доводку, то есть ту же операцию, что и заточка, но на мелкозернистом камне. Так деталь окончательно приобретет свои рабочие характеристики.

А теперь предлагаем вашему вниманию обещанный видеоролик.

Таблица заточки сверл по металлу

Режущая часть сверла состоит из двух режущих кромок, расположенных под определенным углом, который называется “углом заточки” или “углом при вершине сверла”. Обычно он обозначается как Y . Этот угол во многом определяет рабочие свойства сверла. Он выбирается в зависимости от материала, для обработки которого предназначено сверло. См. таблицу.

Угол заточки сверла в °

Сплавы на основе магния

Бронза и латунь

Для ручного инструмента обычно предлагаются сверла с углом заточки 118°, которые являются наиболее универсальными. При сверлении в материалах с низкой прочностью, как например легкие сплавы, пластмассы и т.п., угол заточки не влияет в такой мере на производительность и стойкость сверла, как при сверлении твердых материалов. Для применения ручного инструмента при ремонтных и монтажных работах характерно эпизодическое сверление самых разных материале. В этом случае перетачивать сверла под работу с менее прочными материалами не имеет смысла.

Реже предлагаются сверла с углом заточки 130 – 135°. Как правило, это сверла из специальных быстрорежущих сталей, изначально предназначенные для работы по материалам с высокой твердостью.

Кроме угла заточки, на работу сверла в большой степени влияют и другие параметры геометрии режущей кромки.

Нормальная заточка

Используется в большинстве сверл общего назначения. Одно из преимуществ – относительно простая переточка. Считается, что ее можно выполнить вручную, однако настоятельно рекомендуется применять специальные станки (см. ниже.). Недостатком является относительно большая длина “перемычки” в центральной части (около 1/5 диаметра сверла). В зоне “перемычки” происходит не резание, а сминание материала заготовки. В результате повышается износ сверла и велик его увод в сторону в стадии засверливания. Чтобы избежать этого, желательно достаточно сильно накернить заготовку или выполнить начальное засверливание сверлом меньшего диаметра.

Заостренная заточка

Отличается выполнением небольших подточек с целью уменьшения длины “перемычки”. Считается нормальным, если длина “перемычки” за счет этого снижается до 1/10 диаметра сверла. Такое сверло гораздо лучше ведет себя в момент засверливания, его меньше уводит в сторону и размеры углубления после накернивания могут быть меньше. Также уменьшаются усилие подачи и необходимый крутящий момент привода. Недостатками данной заточки являются большая трудоемкость ее выполнения (особенно при небольшом диаметре сверла) и снижение прочности заостренной режущей кромки. Такая заточка особенно рекомендуется для сверл с перемычками относительно большого размера (прежде всего для сверл большого диаметра).

Заостренная заточка со скосом по передней режущей кромке

Требует несколько больших усилий при ее выполнении, чем обычная заостренная заточка. По сравнению с ней, заточка со скосом по передней кромке более устойчива к ударам и к воздействию бокового усилия. Применяется при работах по твердым сталям и для рассверливания.

Заточка со скосом по задней режущей кромке

Называется также самоцентрирующейся заточкой. Перемычка практически исчезает. В результате отсутствует увод в сторону при засверливании, уменьшается усилие подачи, улучшается стружкообразование. После нормальной заточки такая заточка является самой распространенной.

Заточка под двойным углом

Существенно улучшает температурные режимы работы сверла за счет увеличения длины режущей кромки и повышения теплотдачи. За счет этого также возрастает стойкость сверла. Кроме того, оптимизируются углы резания вдоль режущей кромки. Рекомендуется при сверлении вязких материалов, например, быстрорежущей стали.

Прямая заточка с центральным выступом

Обычно она характерна для сверл по дереву, но применяется также и в сверлах, предназначенных для сверления тонкого листового металла (они обычно называются сверлами для высверливания точек контактной сварки). По сравнению со сверлами с остальными показанными выше типами заточки, это сверло снижает количество заусенцев при сквозном сверлении и дает возможность сверлить цилиндрические отверстия с относительно ровным дном. Сверло по металлу (из быстрорежущей стали) с такой заточкой выпускаются в ограниченном диапазоне размеров.

Кроме всего прочего, при заточке режущих кромок важно выдержать надлежащий задний угол. Естественно, что это делается при фабричной первоначальной заточке сверла и вспоминать о заднем угле сверла потребителю приходится только при его переточке.

Можно увидеть, что если передняя (режущая) кромка прямая, то задняя кромка имеет более сложную форму. Из-за этого задний угол изменяется вдоль задней кромки и при неправильной заточке может случиться так, что задняя кромка будет зацепляться за стенки отверстия. Результатом является рост температуры сверла, падение производительности и срока службы сверла. Для того, чтобы точно выдержать и передний и задний углы заточки, применяется несколько схем заточки, для реализации каждой из которых требуются специальные приспособления. Приведем, одно из самых простых таких приспособлений, положенных в основу описанного ниже приспособления для повторной заточки спиральных сверл.

Само устройство показано на рисунке ниже. Это приспособление позволяет изменять угол наклона сверла относительно плоскости абразивного круга поворотом станка вокруг оси А. На этом рисунке показана схема заточки сверла с углом при вершине в 116 – 118°. Изменяя угол В (на рисунке он равен 45°), можно задавать различные углы заточки. Станок с закрепленным в нем сверлом плавно поворачивается вокруг оси А с одновременной постепенной подачей сверла винтом подачи), пока не будет заточена вся поверхность, начиная с одной из режущих кромок (нижней, показан ной на рисунке). Постепенная подача необходима, чтобы не перегреть сверло. Затем сверло переворачивают и затачивают вторую режущую кромку.

Также следует особо отметить, что заточка должна быть симметричной. Ось вращения сверла всегда проходит через выступающую вперед точку пересечения режущих кромок и при несимметричной заточке увеличивается диаметр отверстия, растут вибрации и возможна поломка сверла. По этой причине при заточке сверла диаметром от 6 – 10 мм и ниже желательно контролировать симметричность заточки с помощью лупы.

Размерными параметрами спирального сверла являются диаметр и длина. Диаметры спиральных сверл общего назначения с цилиндрическим хвостовиком стандартизированы и укладываются в ряд 0,3 мм – 20,0 мм с шагом 0,05 – 0,1 мм.

Сверла каждого типоразмера имеют определенную длину рабочей (калибровочной) части. Одним из требований к сверлам является возможность их переточки. В силу этого, к минимальной рабочей длине сверла, определяемой возможностью эффективного отвода стружки, прибавляется запас на переточку сверла. В общем случае, сверла могут перетачиваться на длине 3/4 от первоначальной длины рабочей части. Есть и более простое правило: если длина канавки для отвода стружки менее 10 мм, сверло переточке не подлежит.

В заключение можно упомянуть про сверла с левым вращением. Они требуют применения реверсивных дрелей и нужны только в достаточно редких ситуациях, например для засверливания обломанного крепежа перед его удалением.

Металлорежущий инструмент широко представлен в каталоге интернет-магазина AIST.

В процессе сверления нередко приходится иметь дело с разными материалами. Так, в момент обработки древесины не особо обращается внимание на качество заточки, причем на самом материале это никак не отражается. При использовании металла эти показатели играют первостепенную роль. Почувствовать разницу можно в момент пользования конкретным образцом: так, если сначала бур вращается энергично, постепенно он начинает сбавлять обороты, как бы зарываясь в основании изделия.

Схема устройства сверла по металлу.

В таком случае приходится прилагать максимум физических усилий, нажимая на рукоятку. Время, за которое сверло затупляется, определяется следующими показателями:

- число оборотов;

- быстрота подач;

- охлаждение.

Если эта деталь неожиданно вышла из строя, а работы предстоит еще много, и запасного инструмента под рукой нет, можно освоить технику самостоятельной очинки. Проводить такую работу можно как ручным способом, так и автоматическим. В любом случае в запасе всегда должно быть несколько таких буров. Четко организованная работа позволяет приобрести нужный угол заточки сверла, увеличить период эксплуатации, снизить показатели прилагаемой мышечной силы, способствовать проделыванию точных отверстий.

Инструменты для сверления отверстий.

Подбирая необходимый материал для обработки, следует учитывать угловые коэффициенты, они у всех изделий различны. Эти величины определяются свойствами каждого из изделий. Как только очинка будет проведена, можно уточнить эти коэффициенты угломером или шаблоном.

Чтобы осуществить подобное мероприятие, следует приготовить такие атрибуты:

- точильный круг;

- тумблер;

- заглушка;

- подставка;

- сильный мотор;

- провода и ось.

Во избежание опасных рецидивов станок лучше всего разместить в корпусе, сохранив с внешней стороны ось и точильное приспособление в виде круга. Изделие работает от электричества. Оно может быть подсоединено к сети и осуществлять функцию переносного и облегченного прибора.

Величина угла определяется степенью твердости используемого материала. Он будет более тупым, если источник более плотный по структуре. Пластмассовое изделие требует соблюдения этих коэффициентов в 30-60 градусов, сталь нуждается в 130-140 таких единицах. В том случае, если не очень важны качественные результаты работы, выбирается угол в 90-100°.

О создании мини пилорамы читайте здесь.

Наточка сверла вручную: характеризующие параметры

Схема угла заточки сверла.

Механический, ручной способ отточки проводится при помощи абразивного диска или специального станка. Такая методика предполагает удерживание сверла на рабочем основании и направление его к режущему краю. Ведущей рукой нужно взять хвостовик. Резак плотно соединяется с боковой частью абразивного круга. Затем эта деталь аккуратно поворачивается ведущей рукой. Сверло должно приобрести нужный уровень наклона и определенную конфигурацию.

Заточка сверла осуществляется попеременно: сначала с одного бока, а затем с другого. Необходимо следить за очинкой режущего элемента так, чтобы острая часть располагалась строго по центру. Это поможет избежать дальнейшего поворота бура в одну из плоскостей. Прилагать излишнюю силу при сверлении не стоит, это способствует удлинению времени заточки. При механическом варианте очинки возможно появление изъянов и дефектов. При неправильном расчете протяженности сверла по завершении отточки и углами наклона середина сверла может смещаться относительно оси и будет двигаться вокруг нее. Чтобы добиться лучших результатов, стоит воспользоваться точильным станком.

Отточка сверла автоматическим способом

В процессе затачивания нужно проследить за начальным углом.

Схема заточки сверла.

Ориентироваться следует именно на него, затем проверяется состояние инструмента. Присутствие значительных дефектов дает право на пользование наждаком с грубым основанием. Если степень затупления невысокая, можно провести обработку доводочным кругом. Процесс отточки бура проводится в такой последовательности: первым делом проводится обработка верхней кромки, при надавливании на которую осуществляется ее соединение с точильным кругом.

Как только заднее основание будет обработано и приобретет облик точного конуса, проводится отделка режущей части у бура. Затем осуществляется завершающая доводка. В результате правильности проведения действий размеры перемычки для сверл сечением 8 мм и более приравниваются 0,4 мм. Если эта деталь достаточно крупная, ее величина равна 1-1,5 мм. Понять процесс очинки бура сначала можно на любых других поверхностях.

Автоматический станок предназначен для обработки стальных буров сквозного и глухого типов, а также чугунов и сплавов с твердым покрытием. Оснащение такого характера наделяется различными функциями, берущими во внимание разновидности наточки, ее габариты и иные показатели. При работе на станочном оборудовании угол легко меняется, начинать можно от 90° и заканчивать показателями в 140°. Подобное оборудование используется в промышленном и бытовом пользовании. Второй вариант представляет собой станки небольшого размера, удобные для использования дома. Их предназначением является заточка сверла незначительных размеров.

Угловые коэффициенты отточки сверла для стальных поверхностей

Схема устройства для заточки сверла.

Традиционно, бур имеет вид спирали. Детали подобного вида позволяют обрабатывать сталь и древесину. Спиралевидное устройство имеет вид стержня с двумя винтовыми бороздками. Эти канавки образуют на резаке 2 пера винтообразного вида, они называются зубьями.

Спиралевидный бур имеет рабочую часть, шейку, хвостовик, лапки. В заборном корпусе находятся все режущие детали. Направляющая деталь является движущей в самом процессе резки. На перьях по спирали бура находятся ленточки

Правильный угол заточки сверла по металлу | PoweredHouse

Сверла по металлу, как и любой другой режущий инструмент, изнашиваются в процессе эксплуатации, что делает их непригодными к использованию. Между тем в большинстве случаев режущие и другие углы сверла по металлу можно восстановить, выбрав их значения по специальной таблице и выполнив заточку.

Таблица углов заточки сверла для разных материалов: работаем по меди, алюминию, пластмассе

Общие рекомендации:

- Если вы имеете дело со сталью, необходимо смотреть на ее состав. Обычные и низколегированные сплавы требуют диапазон от 116 до 118 градусов. Таким же образом стоит затачивать оснастку для чугуна. Если это более прочные стальные заготовки, то они требуют 130-140°.

- Титан можно резать в большом спектре – от 90° до 120°, это зависит уже от конкретной марки, величины присадок.

- Алюминиевые, латунные сплавы и другие мягкие металлы стоит обрабатывать в диапазоне углов 120-130°. Допустимо отклонение на 2 единицы в одну или другую стороны.

- Дерево или некоторые тонкие листы пластмассы не любят таких больших значений, 90-100° им вполне хватит, а то и меньше.

- И всего от 50 до 70 градусов нужно для оргстекла или эбонита.

Виды заточки сверл

Выбор определенного вида заточки сверла зависит от ряда факторов (диаметра инструмента, характеристик обрабатываемого металла).

Наиболее универсальной является нормальная заточка (Н), при выполнении которой на рабочей части сверла формируются одна поперечная и две режущие кромки. Угол заточки сверла в данном случае составляет 118–120°. Выбирая такой вид заточки сверл, следует иметь в виду, что использовать его можно по отношению к инструментам, диаметр которых не превышает 12 мм.

Все остальные виды заточки, которые обозначаются буквосочетаниями НП, НПЛ, ДП, ДПЛ, можно применять для инструментов с диаметром до 80 мм. Каждый из указанных типов заточки предполагает доведение геометрии сверла по металлу до требуемых параметров.

НП

Такая заточка подразумевает подточку поперечной кромки, что делается для уменьшения ее длины и, соответственно, для снижения нагрузок, воспринимаемых инструментом в процессе сверления.

НПЛ

В данном случае кроме поперечной кромки подточке подвергается и ленточка, что позволяет уменьшить ее ширину в области режущей части. Подточка ленточки помимо уменьшения силы трения, создаваемой при сверлении, позволяет сформировать дополнительный задний угол сверла, что способствует облегчению процесса обработки.

ДП

Это двойная заточка, совмещенная с подточкой поперечной кромки. Выполнение заточки данного вида позволяет сформировать на рабочей части сверла по металлу одну поперечную и четыре режущие кромки, имеющие вид ломаных линий.

ДПЛ

Это аналогичный предыдущему вид заточки, при котором дополнительно подтачивают ленточку. Создание четырех режущих кромок при выполнении двойной заточки необходимо для того, чтобы уменьшить угол между периферийными участками режущих кромок. Такой подход позволяет улучшить отвод тепла от режущей части инструмента и, соответственно, значительно повысить его стойкость.

Как точить сверла по металлу

Традиционно заточка сверл по металлу спирального типа выполняется на наждачном станке, оснащенном точильным кругом соответствующей твердости. Начинать затачивать их следует с обработки задней поверхности. Прижимая инструмент данной поверхностью к вращающемуся точильному кругу под определенным углом, надо следить за тем, чтобы на ней формировался правильный уклон.

При заточке передней режущей поверхности необходимо контролировать не только угол, под которым выполняется операция, но и размер перемычки. Очень важно, чтобы при заточке на рабочей части сверла по металлу были сформированы режущие кромки равной длины, расположенные под одним углом. Если просверлить отверстие сверлом, при заточке которого не соблюдены эти важные требования, то диаметр такого отверстия будет больше, чем поперечный размер самого инструмента.

Алгоритм затачивания сверла:

- Обрабатываем заднюю поверхность под правильным уклоном.

- Переходим к передней плоскости, контролируя размер получаемой перемычки.

- Если заходов несколько, очень важно собрать одинаковые по ширине и остроте витки.

- Проверьте заточку с помощью шаблона – его можно приобрести или изготовить своими руками.

Правила заточки

При заточке придерживайтесь следующих рекомендаций:

- Процедуру нужно выполнять регулярно для постоянного поддержания нужной остроты;

- Обязательно используйте охлаждение – достаточно просто окунуть готовый инструмент в емкость с водой;

- Делайте перерывы, чтобы не перегревать кромки.

Обязательно соблюдайте требования безопасности, чтобы не повредить оснастку, точильный станок, а также собственное здоровье:

- Надевайте прочные перчатки;

- Все части тела защищайте от искр;

- Одевайте защитные очки;

- Рядом должна находиться вода или другая охлаждающая жидкость.

Проанализировать соответствие геометрических параметров можно двумя способами:

- Воспользовавшись шаблоном – это небольшая плашка под определенным наклоном сторон друг к другу;

- Прибором Слепнина – это два вращающихся диска, которые находятся под регулируемым уклоном.

Приспособление для заточки сверл Graf 2

Приспособление для заточки спиральных сверл «Graf 2» позволяет затачивать сверла диаметром от 3 мм. до 20 мм. С углом при вершине от 90° до 150°. На поворотном основании есть шкала со стандартными углами заточки 90°, 105°, 118°,137° и 150°.

Равенство режущих кромок обеспечивается конструкцией направляющей призмы.

Параллельность режущей кромки и задней поверхности (затыловки) обеспечивается правильной установкой сверла в зажиме.

Профиль задней поверхности (затыловки) обеспечивается опусканием задней части направляющей призмы относительно оси поворота.

Порядок заточки режущей кромки сверла:

- Выставление и фиксация сверла в зажиме.

- Разворот приспособления на выбранный угол заточки сверла (от 90° до 150°). Наиболее распространены углы заточки 118°и 137°.

- Установка зафиксированного сверла вместе с зажимом в направляющую призму.

- По V-образному вырезу призмы перемещаем сверло вместе с зажимом подводя режущею кромку к абразивному кругу. Подвод сверла осуществляется кратковременными движениями, следим чтобы не перегреть режущую кромку. Перемещение сверла к точилу ограничивается призмой.

- Произведя заточку одной режущей кромки, переворачиваем зажим со сверлом (относительно оси сверла) на 180° и производим заточку второй режущей кромки.

Порядок заточки задней поверхности (затыловки) сверла:

- Производится ослабление зажимных гаек и опускание задней части направляющей призмы с одновременной подачей призмы к точилу. Фиксация (зажим) призмы.

Процесс заточки задней поверхности сверла аналогичен пунктам 4 и 5 заточки режущей кромки сверла, с той лишь разницей, что теперь призма установлена на больший, относительно точила, угол.

Читайте также:

Классы прочности Болтов, Винтов, Шпилек, Гаек. Маркировка прочности крепежа

Маркировка болтов и гаек с расшифровкой

Слесарные тиски и их виды

Если нет шуруповерта. Как правильно монтировать гипсокартон электродрелью

Как отличить саморезы для дерева

Заточка сверла по металлу своими руками (приспособление)

В зависимости от диаметра отверстия, материала заготовки и требуемой точности сверление может производиться один прием или производится двойное рассверливание, обычно к такому приему прибегают при необходимости получения больших диаметров отверстий. Рассверливание позволяет получить более точные параметры отверстия больших диаметров из-за более точной работы второго сверла. Для высверливания отверстий в металле применяется спиральное сверло.

Устройство сверла

Рабочая часть состоит из режущих кромок, двух спиральных спинок, двух ленточек, которые связаны между собой перемычкой. Наружная поверхность инструмента образуется двумя узкими направляющими ленточками. Наружные поверхности которой образуют две спиральные канавки. По винтовым каналам, образованными спинками к режущей кромкой может подаваться охлаждающая жидкость, а также происходит удаление образующейся стружки.

Рабочая часть сверла образуется из режущих кромок, в большинстве применяемых сверел, их две. В зависимости от материала угол между режущими кромками может быть различным.

Таблица рекомендуемого угла заточки от материала заготовки.

| Угол заточки сверла | |

| Материал для сверления | Угол при вершине, град |

| Сталь чугун, твёрдая бронза | 110-120 |

| Латунь, мягкая бронза | 120-130 |

| Медь | 125 |

| Алюминий | 140 |

| Магниевые сплавы | 90 |

| Пластик, силумин | 90-100 |

| Пластмассы | 90-100 |

| Камень и другие хрупкие материалы | 140 |

Для закрепления в станке рабочего инструмента хвостовик может иметь цилиндрическую форму или коническую, которая выполняется по стандарту 1:20 и называется – конус Морзе. Конус Морзе делится на 7 типоразмеров, № 0,- № 6. Такая конструкция обеспечивает надежную центрировку и удерживание инструмента в станке. Для того чтобы обеспечить универсальность крепления применяются переходные втулки под разный типоразмер конуса.

Таблица типоразмеров Конуса Морзе

| Обозначение, № Конуса Морзе | Конусность | Угол конуса | Угол уклона конуса |

| 0 | 1:19,212=0,0521 | 2 °58′ | 1 ° 29 ‘ |

| 1 | 1:20,047=0,0499 | 2 °51′ | 1 ° 25 ‘ |

| 2 | 1:20,020=0,0499 | 2 ° 51′ | 1 °25 ‘ |

| 3 | 1:19,922=0,0502 | 2 ° 52 ‘ | 1 ° 26 ‘ |

| 4 | 1:19,254=0,0519 | 2 °58 ‘ | 1 ° 29 ‘ |

| 5 | 1:19,002=0,0526 | 3 ° 00 ‘ | 1 ° 30 ‘ |

| 6 | 1:19,180=0,0521 | 2 ° 59 ‘ | 1 ° 29 ‘ |

Основные виды несоответствий, приводящие к отклонениям от заданных норм при высверливании отверстий:

1. Отклонение оси отверстия от заданного направления – причина: неправильная заточка сверла, применение более длинной рабочей части чем необходимо по заданным условиями.

2. Увеличение диаметра отверстия от заданного – причина: неправильная заточка, одна кромка режущей поверхности больше другой, не одинаковые углы 2 φ, биение шпинделя станка.

3. Превышение допустимой шероховатости обрабатываемой поверхности – причина: затупление сверла.

4. Перегрев сверла – причина: затупление сверла, повышенная подача или забитие канавок стружкой, наличие раковин или твердых включений в материале заготовки.

Если проанализировать причины брака при производстве отверстий в заготовках, то на первое место выходят две причины – это неправильная заточка и соблюдение режимов сверления.

Режимы сверления стали

Что касается режимов сверления, основным критерием является соблюдение подачи при работе.

Подачей при сверлении называется расстояние пройденное инструментом за один оборот. Для сверла с двумя режущими кромками диаметром от 6 до 25 мм это значении принимается равным для углеродистой стали от 0, 05 до 0,35 мм на один оборот при скорости резания углеродистой стали от 20 до 40 м. в мин. Для ориентации ниже приведена таблица зависимости диаметра от оборотов шпинделя станка. (Рис.2)

Таблица рекомендуемой зависимости оборотов шпинделя станка от диаметра сверла при резании не углеродистой нелегированной стали.

Рис.2Заточка сверла

Ручная заточка

Ручная заточка обычно происходит на обдирочно – заточных станках, проще говоря – точилах. Эти аппараты бывают разных типоразмеров от больших промышленных до бытовых небольших и имеют спаренный блок из 2 наждачных кругов. Камни различаются друг от друга размером зерен, как правило один из кругов из электрокорунда – материала предназначен для обработки стальных заготовок, в том числе для заточки сверл. На стандартных заточных станках устанавливаются прямоугольные круги, которые имеют следующие элементы: две торцевые части, периферийное поверхность, два ребра. Периферийная поверхность является главной для обработки, а торцы и ребра носят вспомогательную функцию.

Согласно руководство по эксплуатации техническому обслуживанию и ремонту на заточных станках имеются горизонтальные подручники (упоры, столики) которые располагаются строго перпендикулярно плоскости вращения круга. Зазор между подручником и абразивным кругом должен составлять не более 1 мм. Главная периферийная поверхность наждачного круга должна быть ровной, без впадин и выпуклостей. Для придания правильного размера торца (правки) поверхности используются державки с резцовой вставкой из эльбора – этот способ является простым и эффективным. В отдельных случаях вставку с эльбором можно держать в пасссатижах. Пример обработки круга показан на (Рис. 3)

Рис.3 Правка торца наждачного круга эльборовым резцом.При заточке обрабатываются режущие кромки задней поверхности, перемычка.

Режущая кромка образуется схождением канавки и задней поверхности или как ее еще называют затылком, именно задняя поверхность обрабатывается на точильном станке для придания режущей кромке остроты и нужной и геометрии. Криволинейная форма задней поверхности и занижение относительно горизонтали нужно для того чтобы режущая кромка была впереди всех точек задней поверхности. Это нужно чтобы ей ничто не мешало врезаться в материал.

Наклон режущей кромки можно проконтролировать специальным шаблоном приставив его к середине сверла, если специального шаблона нет, его легко вырезать из любого листового металла или жести, таким образом упрощается контроль за главным параметром сверла – углом, образованным режущими кромками, или его еще называют углом при вершине. Он имеет различные значения и могут доходить до 120 °.

Еще можно ориентироваться на угол между режущей кромкой и осью сверла. Для контроля параметра шаблон прикладывается к боковой поверхности и затылочной части. Здесь должна быть половина угла, то есть – 60 °.

Ещё один очень важный параметр при заточке — это симметричность, проще говоря, кромки должны быть одинаковыми по длине и углу наклона.

Рис 4. Замер шаблоном угла заточкиПравильное расположение руки при удержании сверла

для того чтобы правильно сориентировать положение сверла относительно торцевой поверхности круга на подручнике наносится маркером черту с наклоном 60°.

Это черта будет служить ориентиром для положения тела сверла. Инструмент ложится боковой поверхностью на указательный палец или пальцы ладони, которые опираются на подручника, сверху сверло прижимается большим пальцем, вторая рука держит сверло за хвостовик и управляет его движением вверх-вниз, а также фиксацией в нужном положении.

В режиме заточки участвуют обе руки, наклон хвостовика допустим, когда он будет ниже режущей кромки, а не наоборот.

Рис 5 . Удержание сверла при заточке

Сверло ориентируется так чтобы режущая кромка было горизонтально торцу кругам и очень важно чтобы при заточке торцевой поверхности сверла режущая кромка сохраняла горизонтальное положение относительно поверхности точильного камня при снятии металла с задней поверхности.

Если посмотреть сбоку на положение круга и сверла, то видно, что радиус круга уже готов предать задней поверхности наклон, чем меньше диаметр круга тем наклон больше.

Движение сверла при заточке следующие:

- Аккуратно подводится режущая кромка до касания с абразивом и легко прижимается, после чего сразу начинается движение хвостовика, вниз не ослабляя нажима до конца прохождения;

- Далее следует незначительные отвод сверла для его поворота на 180 °для заточки второй кромки Режущая кромка как в первом случае выставляется горизонтально, задняя поверхность обрабатывается аналогично как в первом случае, важно следить за чтобы все действия были одинаковы;

- Если же необходимо одну режущую кромку сточить больше чем другую, тогда несколько раз не меняя положение кромки делается необходимое количество обточек.

Для людей владеющий левой рукой лучше чем правый возможна смена рук с соблюдением всех правил.

Заточные станки «Энкор»

Модельный ряд заточных станков «Энкор» разнообразна. Диапазон мощности от 0,2 до 2,5 КВт и современные разработки позволяют использовать приборы в быту и в производственных мастерских.

Основное назначение данного прибора – это обработка инструмента, заточка сверл, уборка заусенец, снятие фасок. Линейки заточных станков «Энкор» выпускаются двух серий, первая – бытовая – предназначена для не частого использования в быту, и вторая – « Эксперт» для работы в профессиональном направлении для производственных мастерских.

Изделия «Энкор» отличаются высокой надежностью, в них применены пыле-влаго защищенные однофазные асинхронные двигатели, которые рассчитаны на долгое время работы без перегрева. Высококачественные подшипники, высокая точность изготовления валов и литой корпус делают конструкцию надежной, что позволило значительно повысить КПД машины.

Чугунное основание делает аппарат очень устойчивым. Литой корпус придает станку жесткость. Размеры заточных кругов варьируется от 125 до 250 мм. Благодаря широкой линейке изделий заточных станков «Энкор» можно выбрать изделие для выполнения точных операций и черновых работ. Быстрая смена наждачных кругов разной зернистости в совокупности с высокими оборотами двигателя превращает каждый станок в универсальный инструмент, который способен выполнять широкий спектр задач.

В комплектации заточного станка поставляется: Круги различные зернистости, регулируемые упоры, защитные кожуха, защитные экраны. Некоторые модели комплектуются увеличительным стеклом.

Универсальное приспособление для заточки из обычной гайки

А если необходимо заточить сверло без заточного станка?

Предлагаем сделать приспособление буквально за несколько минут из обычной гайки, сверло будет точиться при помощи болгарки быстро и точно.

Для приспособления подойдет гайка от М26 и больше.

Этапы изготовления (смотрим по этому поводу видио) :

- зажимаем гайку в тиски и по граням делаем пропилы болгаркой

- напильником убираем заусенцы с пропило

- выравниваем неровности граней гайки, обточив их напильником.

Выточки от 2 до 4 мм одинаковые для каждой грани.

Рабочий диаметр можно затачивать в таком приспособлении от 2 до 10 мм.

Вставить инструмент в направляющие пропилы и зажать хвостовик вместе с гайкой в тиски, выдвинув наконечник инструмента над гранью гайки не более 5 мм.

Далее болгаркой затачивается выступающую часть ориентируясь на наклон граней гайки.

Проверка угла заточки проводится шаблоном из приваренных между собой гайками, прислонив заточенную часть между ними, ориентируясь на полученный угол 120 ° . При использовании для заточки с подобным приспособлением станок, то гайка с инструментом зажимается в обычную струбцину.

Усовершенствование приспособления

Но если не хочется заморачиваться струбциной можно усовершенствовать приспособление сделав в гайке до половины треугольный пропил и зажать инструмент сверху болтом вкручивая его в приваренную гайку меньшим диаметром.

Станок для заточки спиральных сверл

Заточка свела на специальных станках

Partner PP-13

Линейка станков Partner PP-13D; PP-13С; PP-13U основным различием является комплектация, все станки комплектуются цанговыми держателем кроме модели РР-13U. Эта модель комплектуется шестикулачковым прецизионным патроном

На всех станках применяется диски CBN-200. Диск для заточки затыловочной части из твердосплавных сплавов приобретается отдельно, все диски универсальные подходят ко всей линейке.

Станок PP-13С предназначен для заточки инструмента от 2 до 13 мм с углом заточки от 90 до 135 °. Скорость вращения диска 5200 оборотов в мин., мощность 180 Вт. Питание с от сети переменного тока 220 В. Вес 10 кг.

Модель комплектуется цанговыми держателями в количестве 11 штук. В станке предусмотрено 3 вида обработки: по задней поверхности подреза хвостовика, заточка инструмента происходит по задней поверхности с затыловкой и подточкой поперечной режущей кромки.

Для заточки выбирается цанга соответствующая диаметру рабочей части и устанавливается в патрон. Регулятором, находящимся на верхней панели прибора, устанавливается диаметр рабочей части инструмента.

Затем собранная заготовка вставляется в отверстие для затоки режущей кромки и происходит заточка. Обрабатывается сначала одна кромка затем вторая.

Станок Patner PP-13С предназначен для заточки спиральных сверл по металлу диапазоном от 2 мм до 13 мм с правой спиралью и двумя стружкоотводящими канавками.

Данные станки очень просты в эксплуатации, навык в работе приобретается очень быстро в течение 15 минут после пробной заточки. Точность заточки составляет две сотые миллиметра. Для твердосплавных напаек диск SDC – 200 приобретается отдельно.

Дополнительные технические характеристики:

- Габариты – 320×180×190 мм;

- Вес – 10 кг.

- Комплектация:

- Набор цанг от 3 мм до 13 мм; Держатель для цанг; Диск CBN для быстрорежущей стали; Шестигранники.

- В руководстве по эксплуатации более подробно описано устройство техническое обслуживание и ремонт.

- Дополнительно: Диск SDC-200 для твердого сплава.

Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7(499)403 39 91

Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте themechanic.ru

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Как точить сверло по металлу! Видео о правильной заточке сверл

В хозяйстве самый популярный электроинструмент – дрель. С помощью надежного помощника можно не только просверлить практически любые отверстия, но и вырезать место для установки электроприборов, в том числе розеток, выключателей.

Но для этого обязательно понадобится набор сверл. Выпускаются дрели для работы с любыми материалами.

В эксплуатации сверло тупятся и требует заточки.

Расположенный ниже материал рассказывает, как точить сверло по металлу помимо заточки смотрите варианты видео

Что такое дрель и как затачивать

Для проведения сверлильных работ выпускаются специальные инструменты, наиболее распространенным из которых является дрель.

Внимание! Для работы с разными материалами выпускаются специальные сверла с разным углом заточки сверл.

Кроме того, шлифование под углом влияет на структуру материала. Но обо всем по порядку.

Различные методы заточкиСверло, называемое режущим инструментом, выполняет процесс резания вращательным движением с осевым потоком.

Сверлаиспользуются не только для выполнения сквозных отверстий разного диаметра, но и для развёртывания существующего сверла отверстия.Применяя, можно просверлить сквозное отверстие, проделать отверстие нужного диаметра, выполнить портирование на необходимую глубину.

Но для проведения этих работ вам понадобится сверло подходящего диаметра.

Кроме того, сверло должно быть правильно заточено.

Различные методы заточки определенного материалаА чтобы научиться точить сверло, необходимо уточнить, для любого материала будет использоваться инструмент.

Конструктивно сверла изготовленные рулонные, плоские или перьевые, кольцевые, шкворневые, для глубокого или одностороннего резания.

Спиральные сверла доступны в различных диаметрах. Диапазон 0,1 … 80 мм при длине рабочей части 275 мм.

Плоское сверло, используемое для изготовления отверстий большого диаметра на большей глубине. Конструктивно режущая часть выполнена в виде лезвия, закрепленного на держателе.

Кольцевое сверло выполнено в виде полой трубы, в которой работает узкая круглая режущая часть.

Центровочные сверла используются для центрирования при точении деталей.

Но все эти инструменты в процессе тупятся.И как только сверла тупятся, их надо затачивать. А чтобы узнать, как затачивать сверло, мы должны представить, для какого материала будет использоваться этот инструмент и правила по изменению угла наклона заточки.

Реже всего тупятся сверлом при работе по дереву. Если использовать сверло только при портировании дерева, то эти сверла не требуют заточки в течение нескольких месяцев или лет. Необходимо только позаботиться об их хранении и использовании.

Для нас важно научиться точить сверла при работе по металлу, бетону.

Чтобы узнать, как точить сверло по металлу, достаточно посмотреть видео о том, как затачиваются уголки.

Для выполнения шлифовальных работ необходимо иметь не только шлифовальное оборудование, но и средства защиты.

Защиты необходимо приобрести очки.

А заточку сверла лучше всего покупать на шлифовальном станке.

Видео:

Несколько слов о заточке

Чаще всего шлифовальный станок изготавливается на базе небольшого электродвигателя переменного тока 220 ат.

Частота вращения шлифовального станка от 1500 об / мин.

Станок должен быть оборудован обязательным прозрачным защитным экраном, скользящим.

В домашних условиях не используйте сверло диаметром более 16 мм.

Так как правильно заточить сверло по металлу, если сверло затупилось?

О томах, требующих заточки сверла, можно судить по характерному скрипу при сверлении, особенно в его начале. При этом сверло начинает нагреваться, что в дальнейшем приводит к его истиранию.

Сверла для заточки на специальных шлифовальных станках. В домашних условиях сверло можно заточить по камню простым прессом, болгаркой с насадкой, наждачной бумагой.

так как точить сверло по металлу?

Как точить сверло, определяет форму задней плоскости сверла.

Дело в том, что заточка сверла ведется с тыльной стороны.

Внимание! Правильно заточенное сверло имеет два зуба, заточенных абсолютно одинаково. Говоря о видах заточки, отметим, что их будет несколько.

Простейший, одноплоскостной.

Для выполнения монопланарной заточки сверло прижимает режущую часть параллельно шлифовальному кругу. В процессе заточки запрещается перемещать или вращать сверло.

Это самый простой вид заточки. Но рекомендуется использовать для сверл диаметром до 3 мм. Самым большим недостатком такого вида разрушения считается заточка режущей кромки сверла при работе в виде припудривания.

Второй распространенный вид заточки называется конической.

Используется для заточки сверл диаметром более 3 мм. Это более сложный вид заточки.

Конические сверла для заточки сложно выполнять вручную.

Для ее работоспособности надо брать биту в левую руку, удерживая рабочую часть. Хвостовик с зажимом правой рукой.

Сверло прижимается к режущей кромке к концу шлифовального круга под нужным углом.

Встряхнув правую дрель, создайте коническую поверхность на задней поверхности сверла.

Внимание! Плавными и медленными движениями рук точите перо сверла, не снимая его с поверхности камня.

Эти шаги следуют и для второй части упражнения.

Следите за сохранением формы тыльной стороны и углом заточки.

Для точного измерения углов заточки используйте специальный прибор, называемый гониометром.

Если счетчика нет, можно сделать шаблон.

А какие углы надо выдерживать, где узнают значение.

Заточка углового сверла по металлу выбирается из таблицы.

Важно! В процессе работы не допускайте перегрева сверла, перегрев приводит к ослаблению стали. Убедитесь в охлаждении и закалке водой.

Для обеспечения нужного угла заточки сверл рекомендуется использовать специальные инструменты.

Устройство позволяет затачивать угловые сверла с ведением таблиц требований.

__TITLE__

Способы заточки сверл болгаркой в домашних условиях, своими руками

Про заточку сверл с помощью точильного камня мы рассмотрели.А как точить сверло?

Если под рукой нет шлифовального станка, можно сделать болгарку.

способ 1

Этот способ заключается в том, что сверло жестко устанавливается в тисках или приспособлении. Устанавливает угол крепления.

На болгарках установлен привод для работы по металлу. Вращающийся диск периодически подводится к плоскости сверла.

Как точить сверло болгаркой, хорошо показано в предложенном видео.

Внимание! Предлагаемый вариант небезопасен. Лучше и надежнее будет, если закрепить в дрели или тисках.

Видео:

способ 2

При этом способе заточки крепится болгарка. На болгарки установлен диск с мелкой наждачной бумагой.

Ручная дрель, устанавливается на диск режущей частью.

Все отлично понятно, как точить сверло по металлу болгаркой на видео.

Видео:

Правила заточки победитовых сверл

Как точить победитовые сверла? Победитовое сверло чаще всего используется для сверления отверстий в бетоне, кирпиче, камне.

В процессе работы сверло нагревается, издавая визжаштый звук. Это первый признак того, что сверло нуждается в заточке.

Подробно о том, как затачивать сверло на победитовый пробойник.

Для заточки победитового сверла лучше использовать шлифовальный станок с алмазным диском. Внимание! Старайтесь выдерживать угол заточки. Для сверл победитовые 170º.

Заточка победитового сверла – это затупленная подрезная кромка.

Видео:

Работа с наждаком

Шлифовальные камни для гладких сверл для обработки передней поверхности сверла.

Сверло берется левой рукой возле режущей части, правой держится за хвостовик. Сверло подается на шлифовальные камни, отрезной диск шлифовального станка или на грибок устанавливается с наждачной бумагой. Заточка происходит подрезкой режущей кромки сверла победитовой, портируя это при затуплении твердой поверхности.

Внимание! Следует помнить, что скорость шлифовального камня зависит от твердости сверла. Чем тверже материал сверла, тем медленнее должен вращаться привод.

В процессе заточки нужно соблюдать одинаковые режущие стороны.В противном случае у вас получатся увеличенные и неправильные отверстия. Важно не перегревать и не остывать сверло.

Видео:

Видео:

выводы:

- – сверло можно правильно заточить и в домашних условиях;

- – Сверло 3 мм желательно с заточкой одноплоскостной вид заточки;

- – Сверло более 3 мм рекомендуется конической точилкой;

- – можно использовать для шлифования не только спецтехникой, но и с насадкой для шлифовального станка;

- – заточку победитовых сверл лучше производить на шлифовальных станках с алмазным диском;

- – При заточке обязательно используйте защитные очки.

Видео совпадает по разным способам заточки сверл

Видео:

Видео:

Видео:

Как затачивать сверло (бит)

Как затачивать сверло

Это полезный навык, когда вы находитесь на строительной площадке или просто в мастерской без точилки для сверл. Переточку среднего или большого долота легче по сравнению с маленьким.Обеспечьте хороший свет, освещающий верстак, наденьте перчатки и защитные очки (мы должны это сказать). Ознакомьтесь с новым сверлом для справки. Положите его в руку и постепенно крутите. Обратите внимание на наклон углов. Лицевая поверхность для каждого угла находится на 59 градусах вверх от средней линии сверла. Общий входящий угол составляет 118 градусов, что является стандартным углом при вершине для любого сверла общего назначения. Смотрите, что передний край режущих граней повесить несколько ниже, что опорный буртик металла в задней части его, или же плечо будет натирать и остановить режущую кромку от резки.При выключенном настольном шлифовальном станке поднесите сверло к шлифовальному кругу, опираясь на него. Отрегулируйте подставку вверх или вниз до нужного угла. Теперь наклоните сверло в сторону, пока сверло не сядет торцом на шлифовальный круг. Поцарапайте отметку на регуляторе упора, а также отметку на остальной части для использования в настоящем и будущем. Теперь у вас есть контрольная точка, к которой нужно стремиться. С небольшим практическим опытом они вам больше не понадобятся.

Заточка сверла