Улитка для холодной ковки своими руками: инструкция

Изготовить красивый забор из металлического прута по силам любому владельцу небольшой мастерской. Основными декоративными элементами, создающими рисунок полотна, являются улитки для холодной ковки, которые можно создать своими руками. Спирали различных размеров выкладываются в рисунок, прихватываются сваркой. Получаются сказочно красивые кружева из грубого металла.

Холодная ковка выполняется на различных приспособлениях, простых по своей конструкции. Купить кондуктора сложно, проще сделать самостоятельно. Улитки изготавливаются различными способами. Каждый мастер чертит свой образец. Оптимальным является форма золотого сечения.

Улитки для холодной ковки

Виды устройство и принцип работы улитки

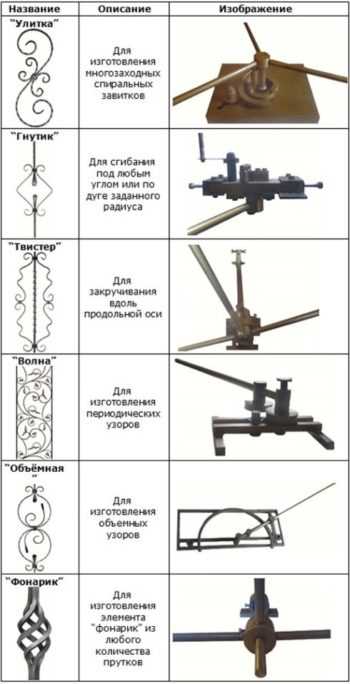

Спираль, полученная прутком после гибки, полностью зависит от формы и размеров кондуктора для художественной ковки. Если он неразборный, то для каждого узора нужно делать отдельный инструмент. Бывают разные виды кондукторов для художественной холодной деформации тонкого проката: от приспособлений ручной гибки, до модернизированных трубогибов. Без промышленного оборудования сделать своими руками можно только следующие виды улиток для холодной ковки:

- монолитную;

- съемную;

- разборную.

Устройство и принцип действия самодельных улиток довольно просты. Сначала конец прутка зажимается в центре спирали, а затем прокат гнут по наружной поверхности кондуктора. На простейшем оборудовании мастер с прутом ходит вокруг улитки, вручную и с помощью рычага, укладывая его в кондуктор. При использовании подвижного приспособления, используется рычаг для вращения.

Кондуктор можно располагать горизонтально и сделать приспособление со штурвалом, когда штамп будет вращаться вертикально. Холодная ковка с ручной гибкой возможна на малых сечениях прутка (до 12 мм).

Технические характеристики конструкции

Размеры улитки для холодной деформации определяются диаметром изгибаемого проката и требуемым размером завитка. Предварительно делается эскиз рисунка кованого изделия. Разбивается на отдельные элементы. Под каждую спираль изготавливается кондуктор — улитка или любой другой.

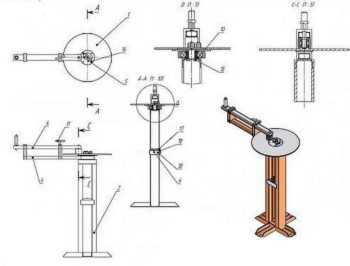

Простейшие станки для холодной ковки имеют массивную, прочную стойку, на верхнем торце которой находится паз для фиксации пластины с кондуктором. Деформация осуществляется за счет усилия рук мастера. Он зажимает конец прутка и ходит вокруг приспособления.

При наличии поворотного стола и рычага, возможно изготовление улиток для проката большего сечения.

Изготовление простой улитки своими руками

Станок улитка обычно имеет сменные кондукторы разного размера. Сначала чертится шаблон инструмента для холодной ковки. Затем по нему изготавливается улитка — кондуктор, точнее открытый штамп для навивки. Вырезается улитка нужной формы и крепится к основанию.

Наиболее эстетично выглядят спирали, изготовленные по принципу золотого сечения. Для этого надо нарисовать квадрат, со стороной равной размеру сечения прутка, для которого готовится кондуктор. Затем циркуль поочередно ставят к каждой вершине квадрата и по часовой стрелке проводят линию. Линия должна заканчиваться возле луча, на котором стоит ножка циркуля.

Как своими руками сделать улитку для холодной ковки

Сначала следует выбрать модель инструмента, затем начертить эскиз конструкции и создать шаблон будущей спирали. Исходить надо из количества деталей, которые планируется делать, их типоразмеров. Для изготовления забора вокруг собственного дома, можно использовать неразборной инструмент.

Монолитная неразборная улитка

Неразборной кондуктор можно за два часа изготовить в условиях гаража при наличии сварочного аппарата:

- На листе бумаги делается эскиз будущей улитки в натуральный размер.

- Из листа металла толщиной 4–5 мм вырезается полоса шириной 40 мм.

- Полоса сгибается на трубогибе, постоянно подгоняясь под шаблон. Можно использовать самодельный станок с пальцем и ограничителем движения листа на раскручивание.

- Срезать на конус полосу от первого вика до конца. Минимальный размер остается 20 мм.

- Приварить плоским торцом полученную спираль к металлической пластине размером примерно 10×200×200.

После остывания самодельный штамп готов к работе.

Съемная конструкция

Съемный кондуктор изготавливается из листа толщиной минимум 10 мм. В идеале, если спираль будет вырезана на станке с ЧПУ, но можно изготовить самостоятельно. На лист наносят контуры будущей детали и вырезают болгаркой. При наличии фрезера, делается шаблон, и обработка производится с применением копировальной втулки.

Для крепления к основанию в изготовленной спирали подмечаются и сверлятся отверстия под болты. Инструмент быстро сменяется и можно делать различные спирали с минимальной затратой времени на смену материала.

Разборные улитки с вращением

Кондуктор сложной формы считается наиболее сложным в самостоятельном изготовлении. Позволяет делать на одном штампе спирали с различным количеством витков.

Разборная поворотная улитка представляет собой съемную модель, изготовленную из нескольких сегментов. Сначала можно изготовить из листа большую, многовитковую спираль. Затем разрезать ее на несколько сегментов. Рез должен быть очень тонким и проходить под углом. В каждом сегмента делается 2 отверстия и в них вставляются штыри. Для точной сборки кондуктора, их надо делать методом подметки по платине.

В процессе гибки прутка сегменты добавляются до нужного размера завитка. Разборные улитки, сделанные по формуле золотого сечения, универсальны.

metalloy.ru

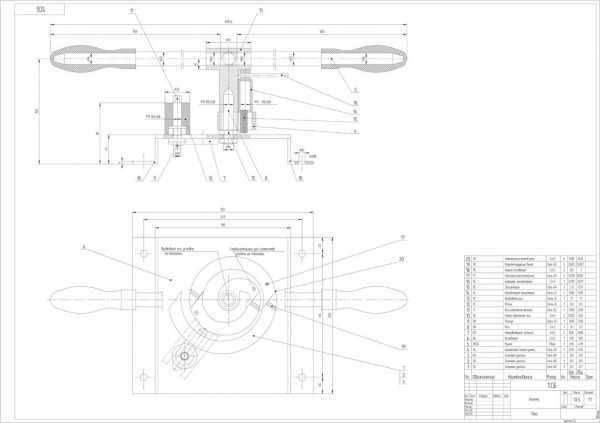

Приспособление для холодной ковки “Улитка” – Проекты в работе

Добрый день! Вчера доделал очередную поделку. На этот раз для загибания спиралей (“улитка”) из квадрата 10 или круглого прутка диаметром 10 мм.

Материалы – лист 5 мм, швеллер 14П, уголок 45, труба профильная 40х20.

На данный момент вырезал только одну матрицу, вокруг которой гнется спираль, в планах еще 2 – одна меньше и одна больше, для получения большего ассортимента завитушек.

Матрица вырезана из листа 5 мм болгаркой, доработана напильником. Состоит из 3 одинаковых пластин. Потом они были скреплены заклепками в одну деталь, чтобы получилась общая толщина 15 мм. Крутится матрица на оси, сделаной из болта М16.

Упором для заготовки служит уголок 45х45, который закреплен на оси и имеет возможность поворота.

При необходимости выложу эскизы приспособления.

К сожалению квадрата 10 нет в наличии в данный момент, все металлобазы закрыты на праздники, прокатал огрызок какой-то, но принцип понятен.

гнутики, оборудование и инструмент для художественной ковки

А давайте-ка сначала разберемся с горячими и холодными ковками, штамповками, гибками и прочими гнутиками. Чтобы затем с чувством и толком решить, нужен ли вам станок для холодной ковки, и если нужен, то какой именно.

Расставим понятия по теме «ковка» по правильным местам и приведем в порядок план своих дальнейших действий. Ковка металла своими руками – дело нешуточное, подойдем к этому вопросу со всей ответственностью.

Может быть, вам нужен пуансон? Главные понятия

Вы уже, наверное, заметили, что на нашем сайте мы очень любим указывать на что-нибудь неправильное. Сейчас тоже себе не изменим: понятие в привычном значении в корне неверное, читайте внимательно, разъясняем.

Сначала что такое ковка: это обработка металлов, нагретых до ковочной температуры, то есть, до температуры, когда металл становится мягким и поддается деформации. Кузнечное дело – это все про ковку – с молотом, наковальней, кузнечным горном и могучими бородатыми кузнецами кожаных фартуках.

Кузнечная продукция – дело эксклюзивное и недешевое. И, в общем-то, уже экзотическое, если исключить штамповку, которая производится автоматически и в огромных объемах.

Штамповка – выдавливание или деформация металла с помощью штамповочного пресса со специальной матрицей – насадкой на конце. Это он и есть – пуансон, который делается из самой высокопрочной стали. Штамповка бывает горячей с нагревом металлов до ковочной температуры и холодной – без какого-либо нагрева. За примером холодной штамповки далеко ходить не нужно – это все металлические банки для напитков.

Виды станков для ковки.

Подбираемся, наконец, к работе с металлами холодным способом – без нагревания. Вопрос: можно ли деформировать металл без нагрева? Ответ: да, можно. Единственный способ – механический. Называется он не очень серьезным словом – наклепыванием или наклепом. Для этого вам придется до одури бить молотом по металлу, пока его структура не начнет значительно меняться.

Этот процесс как раз и является холодной ковкой – механическая деформация металлических заготовок с помощью механических ударов молотом. Если вы решите заняться ковкой наклепыванием, то заранее передаем привет вашим родным и соседям – их ждут серьезные испытания.

Ну а если серьёзно, то любители холодной ковки методом наклепывания есть, мы пожелаем им успеха и пойдем дальше – к псевдо – холодной ковке, как ее привыкли называть.

Механическую деформацию металлов с помощью различных станков без разогревания правильнее называть гнутьем металлов, потому что в этом методе обработки металлов мастера гнут металлические прутья. Больше они ничем не занимаются – только гнут. Другой вопрос – как и куда гнут, по какой оси, но все это – , на которых мы тоже остановимся, но попозже.

Самое главное – в дальнейшем мы будем называть этот процесс холодной ковкой – так, как это делается во всех источниках, чтобы не было путаницы. Просто теперь мы разбираемся в методах и понимаем, в чем суть так называемой «холодной ковки».

Кстати, нужен ли вам пуансон? Красивое ведь слово. Вы ведь не будете заниматься промышленной штамповкой металлических заготовок? А вот художественная ковка своими руками – вполне реальная возможность в домашних условиях. Там есть даже легкая штамповка вместе с пуансонами… Разбираемся дальше.

Виды станков холодной ковки

Рассуждаем логически и по пунктам. Руками вы металл не погнете, как ни старайтесь. Холодная ковка своими руками производится только с помощью специальных станков. В них все дело. Это первый пункт. Одним станком не обойтись, их целая пачка. Это второй пункт. Некоторые из них можно сделать своими руками.

Если вы решитесь, вам понадобятся чертежи для станков холодной ковки. Сколько и каких станков нужно иметь, чтобы делать то, что вам нужно и нравится, зависит от того, что нужно и нравится. Именно так и в таком порядке.

Берем прут. Есть только два варианта согнуть его:

- Вдоль оси, чтобы прут стал напоминать витой шнур.

- Поперек оси в виде различных завитков, волн и изгибов.

Разновидности инструментов для ковки.

Все станки для холодной ковки делятся на четыре группы по такому же принципу:

- Торсионные станки, делающие продольную винтовую крутку прутьев и различные филаменты, которые мы разберем ниже.

- Твистеры для формирования завитков и спиралей с узкой серединкой.

- для волн и зигзагов.

- Штамповочные станки для расплющивания концов прутьев в виде лапок, хомутиков и других узорчиков.

Какой станок самый нужный?

своими руками: какой самый нужный и с какого начать? Однозначного ответа на этот вопрос нет, это вы должны решить сами. А чтобы решение было грамотным, пройдемся по основным видам станков, чтобы иметь представление об их функциональных возможностях и, главное, методах изготовления своими руками.

Следует помнить, с какими материалами вам придется работать в процессе холодной ковки: это металлические прутья или прутки с диаметром не больше 14-ти мм, квадраты и полосы с толщиной примерно от 3-х до 6-ти мм с шириной не более 25-ти мм.

Полный джентльменский набор станков в мастерскую для полноценной работы будет выглядеть следующим образом:

- твистер с улитками для получения спиралей различных радиусов;

- гнутик для изгибов дуг и деталей под различными углами;

- волна для выгнутых деталей и обработки металлических труб;

- глобус для получения больших дуг из профилей;

- фонарик для сгибания деталей;

- объемник.

Совсем не обязательно иметь все это сразу. Работу вполне можно начинать, имея два станка из первых двух пунктов – твистер и гнутик. У ковки своими руками есть великолепное преимущество: можно выбирать, что делать и с чего начинать. Начнем обзор с самого популярного станка – твистера или знаменитой улитки.

Делаем улитку с рычагом

Чертеж станка для ковки.

Перед тем, как приступить к практической части работы, нужно подготовиться теоретически. Речь идет о расчетах и чертеже станка и деталей к нему. Точных размеров вам никто не даст, ведь это самостоятельное конструирование.

Многое будет зависеть от наличия у вас сходных материалов, масштабов будущих работ по холодной ковке, габаритов помещения, где вы собираетесь работать и многих других факторов. Главное – принципы, которые нужно понять, чтобы выполнить самодельный станок холодной ковки своими руками – самый удобный вариант для вас и только для вас.

Вот что нужно собрать перед тем, как приступить к сборке:

- металлические плиты или полотно для столешницы толщиной не менее 4-х мм;

- металлическая круглая труба для стойки или каркаса;

- металлический прут;

- подшипники разного калибра;

- дрель;

- сварочный аппарат;

- ножовка по металлу;

- болты м8.

Базовые части

Базовых частей у твистера всего четыре. К их подготовке и, самое главное, монтажу уделить особое внимание:

- каркас или стойка;

- столешница;

- основной вал;

- рычаг.

Стойка

Только из металла, никаких деревянных брусьев. Ставим на продуманном месте, чтобы у вас был доступ к станку с любой стороны. У станка будут сильнейшие нагрузки, поэтому самым оптимальным вариантом может быть толстостенная труба или металлический уголок.

Лучше всего стойку забетонировать прямо в пол, это будет надежно. Внешне такая конструкция может напоминать табуретку. Как можно крепче – вот главный принцип производства стойки для столешницы. Поэтому металлические детали соединять лучше сваркой.

Столешница

Самодельный станок для ковки.

Важнейшая часть станка, которую лучше сделать из металлической плиты с приличной толщиной, желательно не меньше 5-ти мм. В производстве станков для ковки своими руками нельзя экономить на толщине металла, ведь столешница и другие базовые элементы будут принимать на себя огромную нагрузку.

Форма предпочтительнее в виде круга. Таких столешниц нужно сделать две: вторая нужна для сгибания прутков и размещения улиток.

Основной вал

Из этой же металлической плиты нарезать четыре прямоугольных треугольника с равными сторонами. Треугольники приварить к низу конструкции, а их основание – в центре окружности. Другой вариант вала – не из треугольников, а из трубы с толстыми стенками подходящего диаметра. Крепить либо болтами, либо сваркой.

Рычаг или рукоятка

И снова «как можно крепче»: рычаг прикрепить к валу кольцом, чтобы он вращался вокруг него. Ролик для сгибания прикрепить на верхней столешнице. Очень важно правильно рассчитать длину рычага, которая зависит от диаметра круга столешницы. Один прут должен быть примерно равен этому диаметру, второй прут – длиннее.

Подшипники крепятся к рычагу в его конце, это делается для большей свободы в направлениях движения рычага. Элементы рычага и фиксированные треугольники крепятся специальной круглой гайкой с большим диаметром.

Навесные детали

Здесь будьте внимательны, вам нужно выбрать степень сложности или, если можно так сказать, «художественности». У нас с вами три варианта.

- Улитка простая статичная

Самый простой и поэтому самый примитивный с художественной точки зрения вариант. Вы наносите чертеж улитки, то есть спирали прямо на столешницу.

Ни в коем случае не игнорируем требование в чертежах – холодная ковка любит точность и продуманность во всем.

Затем вырезаете из металлических толстых полос сегменты с повторением рисунка улитки и как можно прочнее привариваете их перпендикулярно к столешнице. Просто, но вовсе не гениально: на этой намертво приваренной улитке вы сможете делать лишь одинаковые простейшие изгибы без всякого полета творческой мысли.

Станок для гибки металла.

Впрочем, все зависит от того, что вы собираетесь ковать. Если, например, у вас в планах длинный кованый забор с незатейливым рисунком, простая статичная станет самым оптимальным вариантом.

- Разборная улитка из съемных частей

Сразу скажем, что это самый популярный вариант среди самодеятельных мастеров. На столешницу так же наносится контуры улиток. Вдоль этого контура сверлятся отверстия с резьбой. Сегменты улитки из металлических полос готовятся по картонным шаблонам, в них тоже сверлятся точно такие же совпадающие отверстия, что на столешнице.

Сегменты не привариваются, а крепятся болтами или цилиндрическими упорами. Главное преимущество – возможность гнуть спиралевидные детали с разными радиусами и разным количеством оборотов.

- Модульная система с разными улитками

Вариант с самой большой художественной свободой ковки своими руками: вместо сегментов с упорами здесь используются съемные модули с разными улитками – и по форме, и по размерам. Модули готовятся на отдельных металлических площадках, на которых сегменты приварены.

Конечно, с таким станком нужно хорошенько повозиться, но эта овчинка выделки стоит: вы сможете ковать настоящие металлические кружева. Все зависит от ваших планов: простой забор или кружевная беседка в саду?

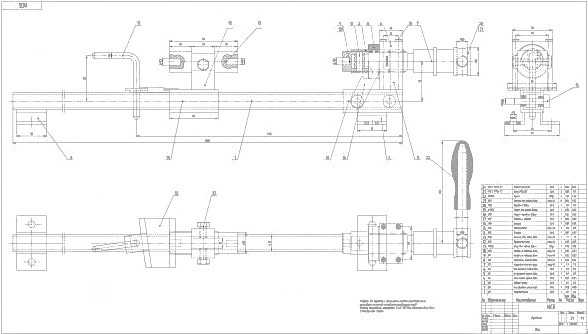

Делаем торсионный станок

Торсионная обработка принципиально другая – это винтовое скручивание прутьев вдоль. Этот станок совсем несложный для изготовления своими руками. Главное в нем – обеспечить крепкую фиксацию двух концов металлического прута, от этого зависит успех винтового скручивания.

В одном конце прут должен крепко держаться, в другом – с помощью рычага вращаться. Составные части торсиона – металлическая цилиндрическая заготовка из профилированной трубы и два крепежных элемента с фиксирующим устройством. Их можно выполнить из подшипниковых узлов.

В фиксаторах ввариваются гайки для болтов, которые закручиваются, чтобы удержать металлический прут.

Если в ваших планах есть пункт «накачать бицепсы и трицепсы», обязательно сделайте торсионный станок и начните скручивать прутья вручную. Торсионная ковка не для слабых, у вас появится великолепная мускулатура верхнего плечевого пояса. Но так или иначе, рычаг для вращения лучше сделать длиннее, так будет легче.

Гнутики, фонарики, волны и другие станки

Как видите, все остальные виды станков для холодной ковки мы собрали в одном маленьком разделе. Откуда к ним такое неуважение в отличие от улитки и торсиона, о которых мы рассказывали в отдельных разделах? Ответ будет честным в виде совета:

Если вы решили сделать кузнечный станок своими руками, остановите свой выбор на двух станках: улитке и торсионе. Во-первых, они абсолютно необходимы с функциональной точки зрения, во-вторых, они достаточно просты для самостоятельного исполнения.

Виды холодной ковки.

Остальные станки типа фонарика или волны можно соорудить намного позже, когда вы поймете, что холодная ковка – это ваше, и когда у вас в голове появятся конкретные творческие планы.

Но есть третий станок после улиток и торсиона, без которого начать холодную ковку не получится. Это гибочный станок. Внешне он кажется самым простым из всех, да и функция у него – самая, казалось бы, простая: гнуть прутья под определенным градусом или делать волны разного размера.

Гибочный станок не нужно делать своими руками, его лучше купить в готовом виде по двум важным причинам:

- Клинья и ролики, с помощью которых меняются размеры изготавливаемых элементов, должны быть выточены с соблюдением идеальных размеров. В домашних условиях это сделать практически невозможно.

- Гибочные станки стоят совсем недорого, так что требование экономии бюджета будет выполняться.

Имея в своем распоряжении три самых нужных станка – самостоятельно сделанные улитки и торсион и купленный гибочный станок – можно приступать к холодной ковке практически любой сложности. Осталось решить еще один небольшой вопрос.

Ручной привод или электрический?

Электрический привод можно установить на любой станок. Другой вопрос – нужно ли? И снова решение зависит от ваших планов. Электрический привод позволит вам сэкономить собственные силы. Но это не главное его преимущество. Вращательный момент при электрической силе будет более равномерным, а это приведет к ровным и одинаковым элементам ковки.

Чертеж станка для холодной ковки.

Претендент номер один для электрического привода – торсионный станок, где равномерность винтового скручивания вручную соблюсти чрезвычайно трудно. Выполнить его тоже очень просто. Понадобятся полуось ведущего моста старого автомобиля, зубчатая пара дифференциала, защитный рукав. Мощность самодельного двигателя не должны быть высокой – не больше трех кВт и не выше 900 оборотов в минуту.

Что же касается электрификации остальных станков, решайте сами. Если вы планируете заниматься холодной ковкой для собственных нужд, электрическая тяга вам вряд ли понадобится.

Сделать станок для холодной ковки своими руками – задача непростая и очень увлекательная. Чем качественнее будет его выполнение, тем легче вам будет работать на нем. И тем красивее выйдут ваши металлические кружева.

Желаем прочных улиток, качественных прутьев и настоящих ценителей вашего кузнечного искусства.

tutsvarka.ru

Чертежи для станка холодной ковки

Чертежи самодельной улитки для холодной ковки

Комментариев:

Рейтинг: 23

Оглавление: [скрыть]

- Общее устройство станка

- Чертежи станка с ручным приводом

- Станок с электрическим приводом

Для придания красоты, изысканности металлическим воротам или заборам загородных дач или же частных домов все чаще применяют спиралевидные элементы. Чтобы не покупать такие элементы в магазинах, изготовители заборов, ворот часто их гнут сами. Чтобы изготавливать спиралевидные стальные детали самостоятельно, необходимо специальное устройство, которое называется улиткой. С помощью такого устройства изгибаются металлические прутки, полосы разного сечения. Если заготовка имеет квадратное сечение со стороной до 12 мм, то такие заготовки изгибают своими руками при обычной температуре (т.н. холодная ковка).

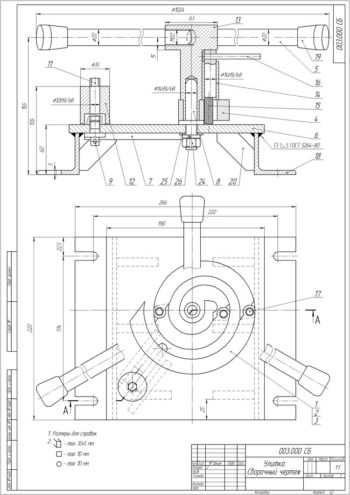

Рисунок 1. Чертеж улитки своими руками.

Учитывая, что такой станок нужен людям, которые обычно работают с металлом, то они могут изготовить его собственными руками. Чтобы не тратить время и средства, изобретая велосипед, им помогут чертежи улитки для холодной ковки. Для изготовления спиралей хорошо применять низкоуглеродистые металлы по причине их хороших пластичных характеристик.

Общее устройство станка

Рисунок 2. Чертеж основания улитки.

Улитка для холодной ковки представляет собой слесарное приспособление, которое содержит устройство, фиксирующее заготовку. На толстом металлическом диске или пластине закрепляется вал со спиралевидным элементом.

В фиксирующее устройство вставляется конец прута или полосы, потом вращающийся вал наматывает его на спиралевидный элемент.

Изгиб происходит от воздействия прижимного ролика, который прижимает заготовку к спиралевидному элементу. В зависимости от конструкции нужного изделия и его размера, для каждого вида фигурной детали изготавливаются отдельные улитки или улитки с возможностью изменять их кривизну.

Есть несколько вариантов чертежей по изготовлению станка для холодной ковки. Исходя из вида привода вала в станках они бывают ручными и электрическими. Для начала рассмотрим чертеж станка для холодной ковки ручного привода.

Вернуться к оглавлению

Рисунок 3. Чертеж ножки основания улитки.

Станок, согласно данному чертежу (рис.1), смонтирован на основании, которое представляет собой плиту прямоугольной формы размерами 220х190 см.

Эта плита толщиной 5 мм имеет два отверстия. Одно из них круглое, диаметром 14 мм, для оси вала, а второе — овальное, шириной от 6 мм ближе к оси вала до 7 мм дальше от оси (рис.2). Это основание приварено к двум ножкам, которые имеют отверстие для их крепления (рис.3).

Ось вала имеет конусовидный конец. Она крепится намертво к основанию двумя гайками М14.

На ось свободно надевается приводная ось, которая имеет головку с двумя взаимоперпендикулярными сквозными резьбовыми каналами (рис.4).

В эти каналы закручиваются ручки.

К нижней поверхности основания приварены параллельные направляющие полозья (2 шт.) вдоль продолговатого отверстия.

Рисунок 4. Чертеж оси улитки.

Спиралевидный элемент (собственно улитка) сборный. Он состоит из 4 элементов, соединенных между собой шарнирно штифтами, продетыми сквозь проушины (рис.5).

Каждый соединительный штифт сегмента улитки имеет рифленую головку.

Дуговидные проушины имеют отверстия под соединительный штифт. Они приварены к концам сегментов. Величина изгиба улитки регулируется специальными корректирующими винтами, которые ввинчены в соединительный конец каждого из трех сегментов так, что упираются в торец предыдущего сегмента.

Каждый корректирующий винт на одной торцевой поверхности имеет прорезь под плоскую отвертку.

Центральный сегмент улитки представляет собой эксцентрик с отверстием для приводной оси, первой частью спиралевидного элемента и фиксирующим вырезом. Фиксирующий вырез представляет собой эксцентрическое полукруглое углубление в первой части сегмента радиусом 7 мм, центр которого находится на расстоянии 8 мм от центра детали. Толщина центрального сегмента, как и других сегментов, составляет 25 мм.

Рисунок 5. Чертеж сегмента улитки.

Эксцентрик с рифленой нижней частью, в поперечный канал головки которого вставлен барашек, уставляется внутрь направляющей. Последняя выставляется соосно с полукруглым вырезом приводной оси, а затем приваривается.

В продольное отверстие основания вставлен ползун, который прижимается снизу к основанию. Ползун вырезами фланца свободно входит между направляющими полозьями.

В верхнюю часть ползуна вкручена ось ролика, которая имеет шестигранную головку.

На ось ролика свободно надет сам ролик.

Таким образом ролик может занимать положение вдоль продолговатого отверстия основания и фиксируется в любом таком положении наворачиванием оси ролика на ползун.

Работа с данным устройством довольно проста. Для начала вставляется конец прута или полосы в углубление приводной оси. Поворачивая эксцентрик, используя барашек, заготовка зажимается между его нижним концом и стенками углубления. Для этого ролик подводится к заготовке, ось ролика наворачивается гаечным ключом на 12 на ползун, зажимая его. Заготовка укладывается между эксцентриком центрального сегмента улитки и роликом.

Далее поворачивают приводной ось по ходу движения часовой стрелки, наматывая заготовку поверх центрального сегмента. Когда заготовка намотана до конца центрального сегмента, к ней, используя соединительный штифт, присоединяется второй сегмент. Ролик при этом отодвигается в новое положение.

И так далее изгибается до придания заготовки нужной формы. Для снятия полученного изделия со станка барашком поворачивается эксцентрик и отпускается конец заготовки. Подняв приводную ось с эксцентриком и всей улиткой, последние вынимаются из изготовленной спирали.

Вернуться к оглавлению

Чертеж станка для холодной ковки с электрическим приводом отличается от вышеописанного только тем, что вместо ручной приводной оси центральный сегмент улитки вращается на валу понижающего редуктора.

http://moyakovka.ru/youtu.be/lXzm3RtqxS8

Для этого на сваренной станине укрепляется электродвигатель мощностью до 0,5 кВт, который через два понижающих редуктора приводит во вращательное движение со скоростью 5-6 об./мин улитку. При этом роль основания станка выполняет стол полученной конструкции.

moyakovka.ru

Как сделать улитку для холодной ковки

Элементы в виде завитков, выполненные из прутков, широко применяются в дизайне придомовых территорий и интерьере жилых помещений. Для их изготовления используется специальные приспособления. Одно из них — это улитка. Домашние мастера часто конструируют это устройство из подр

i-perf.ru

Чертежи улитки для холодной ковки своими руками

Для придания красоты, изысканности металлическим воротам или заборам загородных дач или же частных домов все чаще применяют спиралевидные элементы. Чтобы не покупать такие элементы в магазинах, изготовители заборов, ворот часто их гнут сами. Чтобы изготавливать спиралевидные стальные детали самостоятельно, необходимо специальное устройство, которое называется улиткой. С помощью такого устройства изгибаются металлические прутки, полосы разного сечения. Если заготовка имеет квадратное сечение со стороной до 12 мм, то такие заготовки изгибают своими руками при обычной температуре (т.н. холодная ковка).

Рисунок 1. Чертеж улитки своими руками.

Учитывая, что такой станок нужен людям, которые обычно работают с металлом, то они могут изготовить его собственными руками. Чтобы не тратить время и средства, изобретая велосипед, им помогут чертежи улитки для холодной ковки. Для изготовления спиралей хорошо применять низкоуглеродистые металлы по причине их хороших пластичных характеристик.

Общее устройство станка

Рисунок 2. Чертеж основания улитки.

Улитка для холодной ковки представляет собой слесарное приспособление, которое содержит устройство, фиксирующее заготовку. На толстом металлическом диске или пластине закрепляется вал со спиралевидным элементом.

В фиксирующее устройство вставляется конец прута или полосы, потом вращающийся вал наматывает его на спиралевидный элемент.

Изгиб происходит от воздействия прижимного ролика, который прижимает заготовку к спиралевидному элементу. В зависимости от конструкции нужного изделия и его размера, для каждого вида фигурной детали изготавливаются отдельные улитки или улитки с возможностью изменять их кривизну.

Есть несколько вариантов чертежей по изготовлению станка для холодной ковки. Исходя из вида привода вала в станках они бывают ручными и электрическими. Для начала рассмотрим чертеж станка для холодной ковки ручного привода.

Чертежи станка с ручным приводом

Рисунок 3. Чертеж ножки основания улитки.

Станок, согласно данному чертежу (рис.1), смонтирован на основании, которое представляет собой плиту прямоугольной формы размерами 220х190 см.

Эта плита толщиной 5 мм имеет два отверстия. Одно из них круглое, диаметром 14 мм, для оси вала, а второе — овальное, шириной от 6 мм ближе к оси вала до 7 мм дальше от оси (рис.2). Это основание приварено к двум ножкам, которые имеют отверстие для их крепления (рис.3).

Ось вала имеет конусовидный конец. Она крепится намертво к основанию двумя гайками М14.

На ось свободно надевается приводная ось, которая имеет головку с двумя взаимоперпендикулярными сквозными резьбовыми каналами (рис.4).

В эти каналы закручиваются ручки.

К нижней поверхности основания приварены параллельные направляющие полозья (2 шт.) вдоль продолговатого отверстия.

Рисунок 4. Чертеж оси улитки.

Спиралевидный элемент (собственно улитка) сборный. Он состоит из 4 элементов, соединенных между собой шарнирно штифтами, продетыми сквозь проушины (рис.5).

Каждый соединительный штифт сегмента улитки имеет рифленую головку.

Дуговидные проушины имеют отверстия под соединительный штифт. Они приварены к концам сегментов. Величина изгиба улитки регулируется специальными корректирующими винтами, которые ввинчены в соединительный конец каждого из трех сегментов так, что упираются в торец предыдущего сегмента.

Каждый корректирующий винт на одной торцевой поверхности имеет прорезь под плоскую отвертку.

Центральный сегмент улитки представляет собой эксцентрик с отверстием для приводной оси, первой частью спиралевидного элемента и фиксирующим вырезом. Фиксирующий вырез представляет собой эксцентрическое полукруглое углубление в первой части сегмента радиусом 7 мм, центр которого находится на расстоянии 8 мм от центра детали. Толщина центрального сегмента, как и других сегментов, составляет 25 мм.

Рисунок 5. Чертеж сегмента улитки.

Эксцентрик с рифленой нижней частью, в поперечный канал головки которого вставлен барашек, уставляется внутрь направляющей. Последняя выставляется соосно с полукруглым вырезом приводной оси, а затем приваривается.

В продольное отверстие основания вставлен ползун, который прижимается снизу к основанию. Ползун вырезами фланца свободно входит между направляющими полозьями.

В верхнюю часть ползуна вкручена ось ролика, которая имеет шестигранную головку.

На ось ролика свободно надет сам ролик.

Таким образом ролик может занимать положение вдоль продолговатого отверстия основания и фиксируется в любом таком положении наворачиванием оси ролика на ползун.

Работа с данным устройством довольно проста. Для начала вставляется конец прута или полосы в углубление приводной оси. Поворачивая эксцентрик, используя барашек, заготовка зажимается между его нижним концом и стенками углубления. Для этого ролик подводится к заготовке, ось ролика наворачивается гаечным ключом на 12 на ползун, зажимая его. Заготовка укладывается между эксцентриком центрального сегмента улитки и роликом.

Далее поворачивают приводной ось по ходу движения часовой стрелки, наматывая заготовку поверх центрального сегмента. Когда заготовка намотана до конца центрального сегмента, к ней, используя соединительный штифт, присоединяется второй сегмент. Ролик при этом отодвигается в новое положение.

И так далее изгибается до придания заготовки нужной формы. Для снятия полученного изделия со станка барашком поворачивается эксцентрик и отпускается конец заготовки. Подняв приводную ось с эксцентриком и всей улиткой, последние вынимаются из изготовленной спирали.

Станок с электрическим приводом

Чертеж станка для холодной ковки с электрическим приводом отличается от вышеописанного только тем, что вместо ручной приводной оси центральный сегмент улитки вращается на валу понижающего редуктора.

Для этого на сваренной станине укрепляется электродвигатель мощностью до 0,5 кВт, который через два понижающих редуктора приводит во вращательное движение со скоростью 5-6 об./мин улитку. При этом роль основания станка выполняет стол полученной конструкции.

To make the beauty, sophistication metal gates or fences of country cottages or private homes are increasingly spiraling elements is used. To buy such items in the stores, manufacturers of fences, gates often they bend themselves. To produce spiral steel parts on their own, you need a special device called the cochlea. With this arrangement bent metal rods, of different section of the strip. If the workpiece has a square cross section with a side of 12 mm, such that the workpiece is bent by hand, ordinary temperature (so-called cold forging).

Figure 1. Drawing snails by hand.

Given that such a machine is needed for people who generally work with metal, they may make his own hands. In order not to waste time and money reinventing the wheel, it will help the snail drawings for cold forging. For the production of low-carbon helices are well used metals because of their good ductility properties.

Total machine unit

Figure 2. Drawing base of the cochlea.

Snail cold forging is a plumbing fixture, which comprises a device fixing the workpiece. On a thick metal disc or plate fixed shaft with a spiral element.

The locking device is inserted into the end of the rod or strip, then the rotating shaft pulls it into a spiral element.

Bending occurs from exposure to the pressure roller, which presses the workpiece against the spiraling member. Depending on the design of the desired product and its size for each individual shaped parts are made or snail snail with the ability to change their curvature.

There are several options for the production of machine drawings for cold forging. Based on the type of the drive shaft in the machines they are manual and electric. To begin, consider the machine a drawing for cold forging hand drive.

Drawings of the machine with manual drive

Figure 3. Drawing of the base leg of the cochlea.

The machine, according to the drawing (Figure 1), is mounted on the base, which is a rectangular plate dimensions 220h290 cm.

This plate has a thickness of 5 mm, two holes. One round, 14 mm in diameter for the shaft axis, and the second — an oval, a width of 6 mm closer to the axis of the shaft to 7 mm further from the axis (Figure 2). This base is welded to the two legs of which have a hole for attaching them (Figure 3).

The axis of the shaft has a tapered end. It is fastened tightly to the base of two nuts M14.

On the axis freely put on the drive axle, which has a head with two interperpendicular threaded through-channels (Figure 4).

These channels are twisted handles.

To the bottom surface of the base are welded parallel guide rails (2 pcs.) Along the oblong holes.

Figure 4. Drawing snail axis.

Spiral element (itself snail) assembly. It consists of four elements, pivotally interconnected by pins, threaded through the eyelet (Figure 5).

Each connecting pin segment snail has a grooved head.

Arcuate lugs have holes for the connecting pin. They are welded to the ends of the segments. snails bend correcting quantity governed by special screws which are screwed into the connecting end of each of the three segments so that abut the end of the previous segment.

Each adjustment screw on one end surface has a slot for a flat screwdriver.

The central segment is a snail cam with a hole for the drive shaft, the first spiral part and the fixing element cut. The locking recess is eccentric semi-circular recess in the first part of the segment radius of 7 mm, the center of which is located at a distance of 8 mm from the workpiece center. The thickness of the central segment as the other segment is 25 mm.

Figure 5. Drawing a segment of the cochlea.

Eccentric with corrugated bottom part in a cross-channel head is inserted lamb stares into the guide. Last exhibited in alignment with the axis of the semi-circular cut-out drive, and then welded.

The longitudinal opening slider inserted into the base, which is pressed from the bottom to the ground. The slide flange cutouts freely enters between the guide rails.

In the upper part of the slide screwed roll axis that has a hexagonal head.

On the axis of the roller freely wearing roller itself.

Thus video can take up position along the elongated hole and the base is fixed in any such position the axis of the HERZ-TS video on the slider.

Working with this device is quite simple. To start with the end of the rod is inserted into the recess or band drive shaft. Turn the eccentric using lamb workpiece is clamped between its lower end and the wall of the recess. To this end, the roller is applied to the workpiece, the roller axis is screwed with a wrench on the slider 12 by pinching it. The blank is placed between the eccentric central segment of the cochlea and the roller.

Next, turn the drive while moving clockwise axis winding blank over the central segment. When the blank is wound to the end segment central to it using a connecting pin joins the second segment. The roller thus moved away to a new position.

And so on bends to impart the desired preform shape. To remove the resulting products from the machine lamb cam is rotated and released end of the preform. Lifting the drive shaft with an eccentric and the whole snail, the latter are removed from the produced spiral.

Machine power

Drawing machine for cold forging power differs from the above only in that instead of the manual drive axis center segment cochlea rotates shaft reducer.

For this purpose, the frame welded reinforced electric power to 0.5 KW, which, via two reduction gear rotationally drives at a speed of about 5-6. / Min cochlea. The role of the machine base carries the resulting table structure.

Для додання краси, вишуканості металевим воріт або парканів заміських дач або ж приватних будинків все частіше застосовують спіралеподібні елементи. Щоб не купувати такі елементи в магазинах, виробники заборів, воріт часто їх гнуть самі. Щоб виготовляти спіралеподібні сталеві деталі самостійно, необхідно спеціальний пристрій, який називається равликом. За допомогою такого пристрою згинаються металеві прутки, смуги різного перетину. Якщо заготовка має квадратний перетин зі стороною до 12 мм, то такі заготовки згинають своїми руками при звичайній температурі (т.зв. холодна кування).

Малюнок 1. Креслення равлики своїми руками.

З огляду на, що такий верстат потрібен людям, які зазвичай працюють з металом, то вони можуть виготовити його власними руками. Щоб не витрачати час і кошти, винаходячи велосипед, їм допоможуть креслення равлики для холодного кування. Для виготовлення спіралей добре застосовувати низьковуглецеві метали через їх хороших пластичних характеристик.

Загальний пристрій верстата

Малюнок 2. Креслення підстави равлика.

Улітку для холодного кування є слюсарну пристосування, яке містить пристрій, що фіксує заготовку. На товстому металевому диску або пластині закріплюється вал зі спіралевидним елементом.

У фіксуючий пристрій вставляється кінець прута або смуги, потім обертається вал намотує його на спіралевидні елемент.

Вигин відбувається від впливу притискного ролика, який притискає заготовку до спіралеподібні елементу. Залежно від конструкції потрібного вироби і його розміру, для кожного виду фігурного деталі виготовляються окремі равлики або равлики з можливістю змінювати їх кривизну.

Є кілька варіантів креслень з виготовлення верстата для холодного кування. Виходячи з виду приводу вала в верстатах вони бувають ручними і електричними. Для початку розглянемо креслення верстата для холодного кування ручного приводу.

Креслення верстата з ручним приводом

Малюнок 3. Креслення ніжки підстави равлика.

Верстат, згідно з цим кресленням (рис.1), змонтований на підставі, яке представляє собою плиту прямокутної форми розмірами 220х190 см.

Ця плита товщиною 5 мм має два отвори. Одне з них кругле, діаметром 14 мм, для осі вала, а друге — овальне, шириною від 6 мм ближче до осі вала до 7 мм далі від осі (рис.2). Це підстава приварено до двох ніжок, які мають отвір для їх кріплення (рис.3).

Вісь валу має конусоподібний кінець. Вона кріпиться намертво до основи двома гайками М14.

На вісь вільно надівається приводний вісь, яка має головку з двома взаімоперпендікулярних наскрізними різьбовими каналами (рис.4).

У ці канали закручуються ручки.

До нижньої поверхні основи приварені паралельні направляючі полози (2 шт.) Уздовж довгастого отвору.

Малюнок 4. Креслення віссю равлика.

Спиралевидний елемент (власне равлик) збірний. Він складається з 4 елементів, з’єднаних між собою шарнірно штифтами, просмикнутими крізь вушка (рис.5).

Кожен з’єднувальний штифт сегмента равлики має рифлену голівку.

Дугоподібними вушка мають отвори під з’єднувальний штифт. Вони приварені до кінців сегментів. Величина вигину равлики регулюється спеціальними коригуючими гвинтами, які угвинчені в з’єднувальний кінець кожного з трьох сегментів так, що впираються в торець попереднього сегмента.

Кожен коригувальний гвинт на одній торцевій поверхні має проріз під плоску викрутку.

Центральний сегмент равлики є ексцентрик з отвором для приводний осі, першою частиною спіралеподібного елемента і фіксуючим вирізом. Фіксує виріз є ексцентричне напівкругле поглиблення в першій частині сегмента радіусом 7 мм, центр якого знаходиться на відстані 8 мм від центру деталі. Товщина центрального сегмента, як і інших сегментів, становить 25 мм.

Малюнок 5. Креслення сегмента равлики.

Ексцентрик з рифленою нижньою частиною, в поперечний канал головки якого вставлений баранчик, заставляється всередину направляючої. Остання виставляється співвісно з напівкруглим вирізом приводний осі, а потім приварюється.

У поздовжнє отвір підстави вставлений повзун, який притискається знизу до основи. Повзун вирізами фланця вільно входить між напрямними полозами.

У верхню частину повзуна вкручена вісь ролика, яка має шестигранну голівку.

На вісь ролика вільно надітий сам ролик.

Таким чином ролик може займати положення уздовж довгастого отвору підстави і фіксується в будь-якому такому положенні навертання осі ролика на повзун.

Робота з цим пристроєм досить проста. Для початку вставляється кінець прута або смуги в поглиблення приводний осі. Повертаючи ексцентрик, використовуючи баранчик, заготівля затискається між його нижнім кінцем і стінками поглиблення. Для цього ролик підводиться до заготівлі, вісь ролика навертається гайковим ключем на 12 на повзун, затискаючи його. Заготівля укладається між ексцентриком центрального сегмента равлики і роликом.

Далі повертають приводний вісь по ходу руху годинникової стрілки, намотуючи заготовку поверх центрального сегмента. Коли заготовка намотана до кінця центрального сегмента, до неї, використовуючи сполучний штифт, приєднується другий сегмент. Ролик при цьому відсувається в нове положення.

І так далі вигинається до додання заготівлі потрібної форми. Для зняття отриманого вироби з верстата баранчиком повертається ексцентрик і відпускається кінець заготовки. Піднявши приводную вісь з ексцентриком і всієї равликом, останні виймаються з виготовленої спіралі.

Верстат з електричним приводом

Креслення верстата для холодного кування з електричним приводом відрізняється від вищеописаного тільки тим, що замість ручної приводний осі центральний сегмент равлики обертається на валу понижуючого редуктора.

Для цього на звареної станини зміцнюється електродвигун потужністю до 0,5 кВт, який через два понижуючих редуктора приводить в обертальний рух зі швидкістю 5-6 об. / Хв равлика. При цьому роль підстави верстата виконує стіл отриманої конструкції.

stroystory.ru