Подробный пример программы для токарного станка с ЧПУ

ТокарныйДля того чтобы обработать деталь на станке с ЧПУ, требуется составить программу, которая представляет собой группу команд, которые выражаются в цифровых параметрах, токарным и фрезерным машинам задается план работы.

Для того чтобы обработать деталь на станке с ЧПУ, требуется составить программу, которая представляет собой группу команд, которые выражаются в цифровых параметрах, фрезерным машинам задается план работы.

Разработка плана действий машин с ЧПУ начинается с построения координатных лучей, на которых с помощью числового кода распределяются точки, по ним будет проводиться действие рабочих элементов. Созданием управляющей программы для фрезерного станка занимается инженер-программист.

Система координат

Составление программы для токарной и фрезерной машины требует определенных знаний.

- Z – совмещается с осью движения шпинделя, она направляется от крепежного элемента обрабатываемой детали к режущему элементу, она направляется как вертикально, так и горизонтально;

- ось Х представляет собой горизонтальный луч, при горизонтальном положении оси Z, ось Х пролегает вправо от левого края передней части станка, где располагается пульт, если же она лежит вертикально, то Х направляется вправо относительно токарному станку, его передней плоскости, если повернуться к ней лицом;

- чтобы определить положение оси Y, ось Х поворачивают на 90 градусов относительно оси Z.

Точка пересечения лучей является началом отсчета. Чтобы на координатной системе задать точку, следует отметить ее числовое выражение на каждом луче.

Чтобы на координатной системе задать точку, следует отметить ее числовое выражение на каждом луче.

Рабочий процесс

В ходе фрезерования приходится оперировать сразу несколькими системами координат, предполагается наличие нескольких центров. Управляющая программа для станков – это сложная система, ее написание – ответственный процесс. Рабочий процесс определяется следующими точками:

- нулевая точка (М), она задается производителем и не подлежит изменению;

- нулевая точка (R), ее координаты постоянны, в момент включения машины инструмент должен располагаться в начальной точке;

- нулевая точка закрепляющего элемента инструмента (N) также неизменна, ее задает производитель, в момент отладки машины, верхняя часть режущего элемента, зафиксированного в держателе, замеряется и выставляется в нулевой точке;

- нулевая отметка заготовки (W) на станке имеет свободное расположение, оно зависит от того, какой вид обработки будет произведен, W может меняться, если деталь нужно будет обработать с обеих сторон;

- точка замены (Т), в этой точке производится замена инструментов, параметры задает программист, если устройство смены инструмента имеет вид револьверной головки, также она может быть постоянной, если фрезерный станок оснащен системой для автоматической смены инструмента.

Центр координатной системы является начальным пунктом. Современные токарные и фрезерные обрабатывающие системы работают по специальной программе. Программное обеспечение создается программистами-инженерами, при их составлении следует учесть специфику предстоящей работы.

Пример программы

Ознакомление с программами для работы со станками позволить понять процесс точения, научиться обработке деталей на фрезерных машинах. В качестве примера можно использовать фрагмент программы для станков с ЧПУ, которая составлена для обработки детали, устанавливаемой на станок. Требуется на токарных станках получить деталь с радиусом в 50 и уступом – 20 мм. В левой колонке указание программного кода, а в правой его расшифровка. Обработка детали производится согласно следующему примеру:

- N20 S1500 M03 – шпиндель, работающий со скоростью 1 500 оборотов в минуту, движение по часовой стрелке;

- N25 G00 X0 ZO – начало работы;

- N30 X20 – отход режущего инструмента по заданным параметрам;

- N40 G02 X60 Z – 40/50 F0,5 – движение резца по указанным в программе координатам;

- N50 G00 Z0 X0 – перемещение в исходное положение;

- M05 – выключение шпинделя;

- М30 – стоп программа.

Перед началом работы проводится подготовка: резец фиксируют в начальной точке заготовочного элемента, затем потребуется обнулить параметры. Примеры программ позволяют понять, как работает система, как они управляют машиной.

Ознакомление с примерами управляющих программ поможет начинающему программисту познать азы управления станком.

Токарный и фрезерный станки с софт управлением представляют собой программу, которая характеризуется технологической гибкостью. Это свойство позволяет по окончании обработки одной детали мгновенно перейти к обработке следующего изделия. Для того чтобы станок начал точение, программисты должны написать программу, где информация закодирована в числовом виде. На примере программы для токарного станка с ЧПУ, можно проследить, как работает система. Управляющие программы влияют на качество работы, к их составлению стоит подходить со всей ответственностью. Современная токарная и фрезерная машина функционирует только на основе программ.

Подготовка управляющих программ для станков с ЧПУ

1. Лекция 10 Подготовка управляющих программ для станков с ЧПУ Основные понятия и сведения о кодировании, управляющей программе. Определение

Лекция 10Подготовка управляющих программ для станков с

ЧПУ

Основные понятия и сведения о кодировании, управляющей

программе. Определение кода, кодирования. Характеристика

систем счисления: двоичная, двоично-десятичная система

счисления. Вес кода. Определение управляющей программы, кадра,

слова, адреса. Формат кадра управляющей программы

2. Основы программирования

Для разработки управляющей программы обработки деталей на станках сЧПУ необходимо:

инструментов и приспособлений;

2.

Разработать операционную технологию с расчетом режимов резания и определением траекторий движения режущих инструментов;

Разработать операционную технологию с расчетом режимов резания и определением траекторий движения режущих инструментов;3. Определить координаты опорных точек для траекторий движения

режущих инструментов;

4. Составить расчетно-технологическую карту и карту наладки

станка;

5. Закодировать информацию;

6. Нанести информацию на программоноситель и переслать в память

устройства ЧПУ станка или вручную набрать на пульте устройства

ЧПУ;

6. Проконтролировать и при необходимости исправить программу.

Для программирования необходимы чертеж детали, руководство по

эксплуатации станка, инструкция по программированию, каталог

режущих инструментов и нормативы режимов резания

Понятия о коде, кодировании

Кодирование информации – процесс формирования определенного

представления информации.

В более узком смысле под термином «кодирование» понимают переход от

одной формы представления информации к другой, более удобной для хранения,

передачи или обработки, т.

е. преобразование знаков или групп знаков одной

е. преобразование знаков или групп знаков однойзнаковой системы в знаки или группы знаков другой знаковой системы.

Декодирование – расшифровка кодированных знаков, преобразование кода

символа в его изображение

Код – система условных обозначений или сигналов используемых для кодирования

Длина ( значность) кода – количество знаков (разрядов) n в кодовой комбинации,

используемых для представления кодируемой информации. Каждый разряд может

принимать значение 0 или 1.

Вес кода – количество единиц в кодовой комбинации

Например: кодовая комбинация 100101100 характеризуется значностью n=9 и

Главнейшим показателем кода является значность кода или алфавит выбранных

элементарных символов (сигналов), используемых для записи информации в

выбранном коде. Если выбирается алфавит из двух элементов (букв), например, 0

и 1, то такой код (алфавит) называют двоичным или бинарным, если число

элементарных сигналов (букв) выбирают больше двух, то такой код (алфавит)

называют многозначным (например, если количество элементов алфавита –

десять: 0, 1, 2, 3, 4, 5, 6, 7, 8, 9 – такой код называют десятичным).

Десятичная система

Десятичные числа: ОСНОВАНИЕ 10

Наша десятичная система состоит из цифр от 0 до 9. Одна и та же

цифра внутри одного числа в зависимости от положения (разряда)

может иметь различное значение.

Пример: число 72075

Двоичная система

Двоичные числа:

ОСНОВАНИЕ 2

В устройствах обработки данных при обработке информации оперируют только импульсами тока. Это означает, что компьютер может понимать только два

состояния сигнала. Поэтому для представления знаков и цифр используется

числовая система, которая состоит только из цифр 0 и 1.

Элемент информации, у которого возможны только два состояния, называется бит (англ. binary digit = двоичный шаг). Информационная единица из 8 бит

называется байт.

Преобразование “двоичное число —

десятичное число”

Преобразование “десятичное

число — двоичное число”

Вычислительные операции

Все вычислительные операции в ЭВМ, такие как вычитание, умножение и деление,

сводятся к сложению.

Правила вычисления в двоичной системе при сложении те

Правила вычисления в двоичной системе при сложении теже, что и в десятичной системе, т. е. переносы прибавляются к следующему более

высокому разряду.

В двоично-десятичном кодировании, каждая десятичная

цифра (сообщение) представляется группой двоичных

возможных комбинаций двоичного 4-х разрядного числа

составляет N = 24 = 16. Из них для представления

десятичного числа используется только 10 комбинаций.

Остальные 6 являются лишними (избыточными). 10

комбинаций дают возможность построить большее

количество вариантов кода.

При рассмотрении двоичного представления десятичных цифр видно, что использование

первых 4-х степеней цифры 2 (20, 21, 22, 23) приводит к одному из возможных кодов 8-4-2-1.

Каждый разряд этого кода имеет постоянный вес. Возможны и другие двоично-десятичные

.коды с другими весами разрядов двоичного числа, например:

Эти коды представляют десятичное число от 0 до 9, однако, они не имеют однозначности в

изображении десятичных чисел.

Например, код 4-3-2-1 дает определение числа 6 в виде:

Например, код 4-3-2-1 дает определение числа 6 в виде:0111 или 1010

Управляющая программа

Согласно ГОСТ 20523-80 «Управляющей программой называется

совокупность команд на языке программирования, соответствующая

заданному алгоритму функционирования станка по обработке

конкретной заготовки».

Другими словами: УП для станка с ЧПУ представляет собой совокупность элементарных команд, определяющих последовательность и

характер перемещений и действий исполнительных органов станка при

обработке конкретной заготовки. При этом вид и состав элементарных

команд зависит от типа системы ЧПУ станка и языка программирования,

принятого для данной системы.

В настоящее время наибольшее распространение получил универсальный

международный язык программирования ИСО-7бит, который иногда еще

называют CNC-кодом или G и М -кодом. В нашей стране действует также

специальный государственный стандарт ГОСТ 20999-83 «Устройства числового программного управления для металлообрабатывающего оборудования.

Кодирование информации управляющих программ». Современные международные и отечественные требования к управляющим программам станков с

ЧПУ в основном соответствуют друг другу.

Код языка программирования ИСО-7бит относится к буквенно-цифровым кодам, в котором команды управляющей программы записываются в

виде последовательности кадров с использованием соответствующих символов

Кадр программы (фраза) – последовательность слов, расположенных в определенном порядке и несущих информацию об одной

технологической рабочей операции.

Кадр УП может состоять из одного или нескольких слов которые

воспринимаются системой ЧПУ как единое целое и содержат как минимум одну команду. Отличительным признаком кадров как совокупности слов является то, что в них содержится вся геометрическая,

технологическая и вспомогательная информация, необходимая для

выполнения рабочих или подготовительных действий исполнительных органов станка. Рабочее действие в данном случае означает

обработку заготовки за счет однократного перемещения инструмента по

одной элементарной траектории (прямолинейное перемещение,

перемещение по дуге и т.

п.), а подготовительное действие – действие исполнительных органов станка для выполнения или завершения

п.), а подготовительное действие – действие исполнительных органов станка для выполнения или завершениярабочего действия.

Пример записи кадра:

N125 G01 Z-2.7 F30.

Данный кадр состоит из четырех слов: порядкового номера кадра

«N125» и трех слов «G01», «Z-2.7» и «F30», которыми задается прямолинейное перемещение инструмента по оси Z до точки с координатой

Z=–2,7 мм со скоростью подачи F = 30 мм/мин.

Слово программы – последовательность символов, находящихся в определенной связи как единое целое.

Слово представляет собой комбинацию прописной буквы латинского алфавита и некоторого числового значения, в качестве

которого может использоваться либо целое двузначное или трехзначное число, либо десятичная дробь, целая и дробная части которой

могут отделяться как запятой, так и точкой.

Пример записи слов:

G01

Х136.728

Z-4.87

В некоторых случаях в слове кроме буквы и числа могут использоваться и другие текстовые символы; например, между буквой и

числом при необходимости может находиться математический знак

«+» или «–».

Буквенная составляющая слова в теории ЧПУ называется

адресом, потому что она определяет «назначение следующих за

ним данных, содержащихся в этом слове» (ГОСТ 20523-80).

Системы ЧПУ разных производителей имеют свои индивидуальные особенности в отношении буквенных символов, применяемых при

составлении управляющих программ. Они во многом различаются как

по перечню букв, так и по смысловому назначению команд. Стандарт

РФ ГОСТ 20999-83 дает следующие определения значениям

буквенных символов (см. табл).

Буквы, используемые в качестве символов в управляющих программах,

выбраны не случайным образом. Большинство из них представляют собой

начальные буквы соответствующих терминов на английском языке. Например,

в качестве символа величины контурной скорости подачи выбрана буква «F» –

первая буква английского слова feed («подача»), в качестве символа скорости

вращения шпинделя – буква «S» – первая буква английского слова speed

(«скорость»), в качестве символа номера инструмента – буква «T» – первая

буква английского слова tool («инструмент»).

В качестве числовой составляющей слов с буквенными символами G и М

может использоваться только целое двузначное или трехзначное число.

Десятичная дробь в словах с символами G и М использоваться не

может, в отличие от слов с другими буквенными символами.

Если числовая составляющая слова представляет собой десятичную

дробь, в конце дробной части которой содержатся нули, то для упрощения

записи и чтения программ незначащие нули дробной части в большинстве

систем ЧПУ отбрасываются. В УП не принято записывать, например, числа

4,100 или 3,120, а принято писать 4,1 или 3,12.

Приведенные в таблице буквенные символы являются не обязательными, а только рекомендуемыми для языков программирования. Если

символы A, B, C, D, E, P, Q, R, U, V и W не используются для управления

станком по прямому назначению, то они могут применяться для программирования каких-то специальных функций, присущих данной системе ЧПУ.

Текст управляющей программы для станка с ЧПУ есть не

что иное, как сформированная по определенным правилам

совокупность кадров.

В общем случае система ЧПУ станка выполняет команды управляющей программы строго в порядке следования кадров, при этом переход к каждому очередному кадру осуществляется только по окончании выполнения предыдущего кадра.

В общем случае система ЧПУ станка выполняет команды управляющей программы строго в порядке следования кадров, при этом переход к каждому очередному кадру осуществляется только по окончании выполнения предыдущего кадра.Чтобы отдельные кадры можно было связать в единую систему,

кроме буквенных символов, приведенных в табл. 1, при составлении

управляющих программ для систем ЧПУ применяют и многие другие

текстовые символы. В табл.приведены некоторые дополнительные

символы, которые рекомендованы к применению стандартами РФ

(ГОСТ 20999-83 и ГОСТ 19767-74).

Слова, произвольно расположенные в тексте управляющей

программы, воспринимаются системой ЧПУ всего лишь как некоторый

набор слов и не будут приняты к исполнению. Чтобы данные слова

представляли собой команду, понятную для системы ЧПУ, они должны

быть записаны в кадре управляющей программы в определенном виде

и порядке в соответствии с принятым для конкретной системы ЧПУ

форматом кадра.

Формат кадра уточняется в руководстве

Формат кадра уточняется в руководствеэксплуатации на конкретный станок

Международный стандарт содержит следующие общие

рекомендации, относящиеся к формату кадра при ручном

программировании:

1. Слова кадра, так же как и в обычном тексте, должны отделяться

друг от друга интервалами (пробелами). (Необходимо отметить, что

данное требование не всегда соблюдается во многих современных

системах ЧПУ).

2. Каждый кадр начинается словом, обозначающим номер кадра.

Данное слово – «номер кадра» – содержит буквенный символ N и

число, соответствующее порядковому номеру кадра.

3. Каждый кадр рекомендуют заканчивать словом, обозначающим

конец кадра. Рекомендуемый вариант написания данного слова для

большинства импортных систем ЧПУ – LF, для отечественных систем

ЧПУ – ПС. (В современных станках не пишут)

4. Командные и размерные слова, а также слова, задающие

величины технологических параметров обработки деталей, располагаются в тексте кадра между словами «номер кадра» и «конец кадра» в

порядке, определенным производителем системы ЧПУ.

В одних системах ЧПУ он может быть только строго определенным, в других – произвольным.

Для удобства работы международный стандарт рекомендует

следующий порядок расположения слов в кадре: N…, G…, X…, Y…,

Z…, U…, V…, W…, P…, Q…, R…, A…, B…, C…, I…, J…, K…, …, LF.

Если задается скорость подачи по одной определенной оси

координат, то слово, обозначающее скорость подачи, должно

следовать непосредственно за словом, задающим перемещение по

данной оси. Если задается скорость подачи одновременно по двум и

более осям координат, то слово, обозначающее скорость подачи,

должно следовать непосредственно за последним словом, задающим

перемещение по данным осям.

5. Не допускается наличие в одном кадре слов с одинаковыми

буквенными символами. В то же время любое слово может быть

пропущено, если оно не является обязательным в данном кадре.

6. С целью уменьшения объема текста управляющей программы в

каждом кадре записывается только новая информация по отношению к предыдущему кадру, при этом неизменяемая часть информации из предыдущего кадра воспринимается системой ЧПУ по

умолчанию как действующая.

Пример записи и анализа структуры кадра:

N75 G01 Z-10.75 F0.3 S1800 T03 M08 LF

Пример: формат кадра для системы ЧПУ «Размер- 4»

станков типа 2204ВМ1Ф4

N7 – семиразрядный номер кадра, т.е.сколько кадров может содержать УП;

9G2 – двухразрядная подготовительная функция, разбитая на 9 групп;

X+–43Y – семиразрядная функция перемещения по оси Х, последняя цифра

(3) означает количество знаков после запятой, т.е. тысячные доли мм;.

E7 – выдержка времени;

H7 – число повтора программы и т.д.

Число кадров в УП

различных систем ЧПУ

Структура управляющей программы

В соответствии с международными стандартами и ГОСТ 20999-83

структура управляющей программы в общем случае подчиняется

следующим правилам:

1. В тексте управляющей программы должна содержаться геометрическая, технологическая и вспомогательная информация,

которая необходима для проведения заданной обработки. В каждом

кадре программы записывается только та информация, которая

изменяется по отношению к предыдущему кадру.

При этом выполнение системой ЧПУ оставшейся неизменной информации прекращается

При этом выполнение системой ЧПУ оставшейся неизменной информации прекращаетсятолько после поступления команды на ее отмену (вид этой команды и

способ отмены определяется особенностями конкретной системы

ЧПУ).

2. Каждая управляющая программа начинается символом «начало

программы», подающим системе управления сигнал о начале выполнения программы. Вид символа «начало программы» зависит от

особенностей применяемой системы ЧПУ. Наиболее часто в

отечественных и зарубежных системах ЧПУ используется символ %.

При этом кадр с символом «начало программы» не нумеруется.

Нумерация кадров начинается с последующего кадра.

3. Если управляющей программе необходимо присвоить обозначение, то его располагают в кадре с символом «начало программы»

непосредственно за символом.

4. Если текст управляющей программы необходимо сопроводить

комментарием, например сведениями об особенностях наладки

станка, то его размещают перед символом «начало программы».

5. Управляющая программа должна заканчиваться символом

«конец программы», подающим системе управления сигнал на

прекращение выполнения управляющей программы, останов

шпинделя, приводов подач и выключение охлаждения. Информация,

помещенная в тексте управляющей программы после этого символа

не должна восприниматься системой ЧПУ.

6. Информация, расположенная в тексте управляющей программы

между символами «начало программы» и «конец программы» и

заключенная в круглые скобки не должна приниматься системой

ЧПУ к исполнению. При этом в тексте внутри скобок не должны

применяться символы «начало программы» и «главный кадр».

Пример: распечатка текста управляющей программы с

точки зрения ее структуры

Вопросы для самоконтроля.

1. Какие подготовительные работы необходимо выполнить для

написания УП? Перевести число 42 в двоичный код.

2. Что такое кодирование, длина (значность) кода, вес кода?

Перевести кодовую комбинацию 1 0 11 00 в десятичное число.

3. Какой код называют двоичным и десятичным? Перевести число 56

в двоичный код.

4. Дайте определение управляющей программы. Перевести кодовую

комбинацию 1 1 0 1 0 в десятичное число.

5. Что такое кадр УП? Напишите пример кадра. Перевести число 17 в

двоичный код

6. Что такое слово УП?. Напишите пример слова. Перевести кодовую

комбинацию 1 1 0 1 0 в десятичное число.

7. Какие основные символы (буквы) используют при написании УП и

что они обозначают? Перевести число 71 в двоичный код

8. Что такое текст УП? Перевести кодовую комбинацию 1 0 0 1 1 в

десятичное число.

9. Как обозначают главный кадр в УП, пропуск кадра?

10. Что такое формат кадра?

11. Назовите общие рекомендации, относящиеся к формату кадра в

УП.

12. Какие правила регламентируют структуру УП?

Управляющая программа для станков с чпу пример

На данной странице представлены некоторые примеры (образцы) управляющих программ (УП) для систем числового программного управления (ЧПУ).

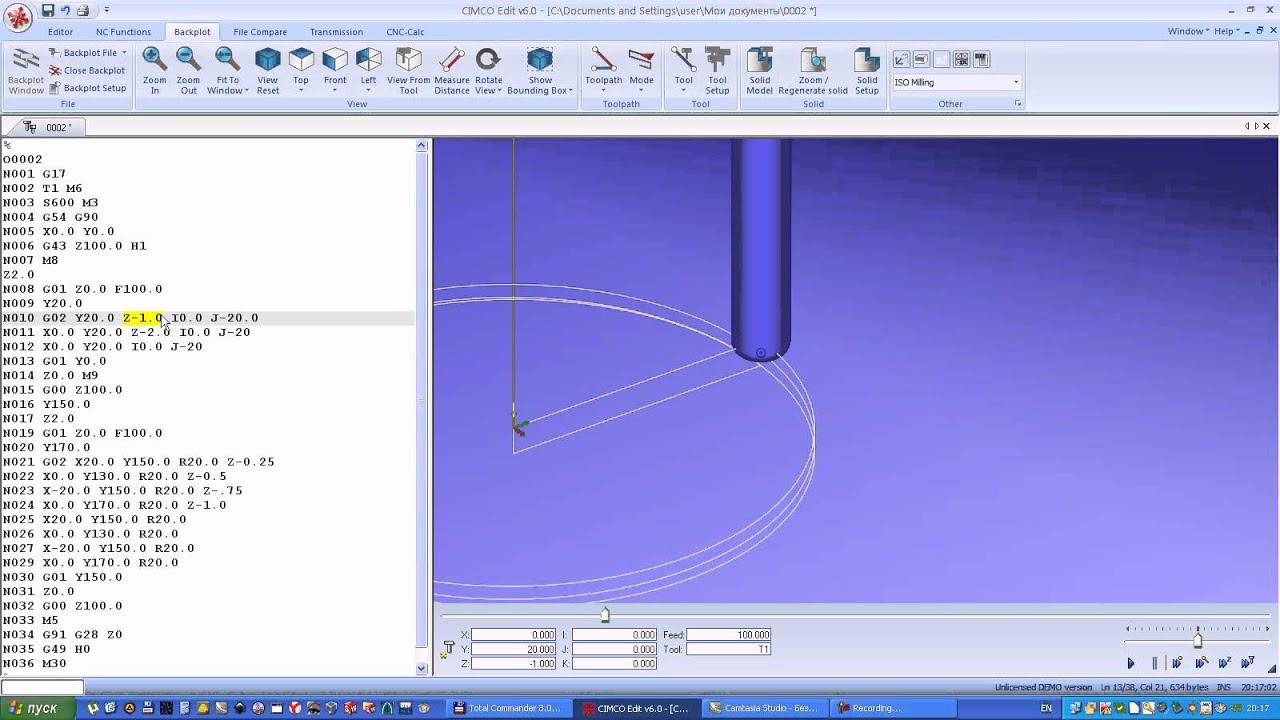

Пример (образец) программы управления (G-кода) для систем числового программного управления для фрезерования круга

Данная управляющая программа для фрезерования круга ( окружности ), предназначенная для станков с ЧПУ, создана при помощи данного сервиса с использованием следующих начальных данных: центр системы координат находится в точке 5, т.е. в центре круга, обход контура осуществляется против часовой стрелки, диаметр круга D равен 160, движение фрезы производится по линии, безопасная высота (координата Z) перемещений равна 0.5 , общая глубина фрезерования равна 2, глубина фрезерования за один проход равна 2, рабочие подачи режущего инструмента по координатным осям для G01 равны 60.

Также подобная управляющая программа может быть сгенерирована приложением Intuwiz G-code Generator, автоматически создающим управляющие программы для станков с системами ЧПУ.

%

O0001 (Krug) (Номер программы (O0001) и её название (Krug))

G00 Z0.5 (поднятие инструмента на безопасную высоту)

G00 X-80 Y0 (перемещение инструмента к точке начала фрезерования)

G01 Z-2 F60 (опускание инструмента на необходимую глубину фрезерования)

G02 I10 F80 (фрезерование круга)

G00 Z0. 5 (поднятие инструмента на безопасную высоту)

5 (поднятие инструмента на безопасную высоту)

G00 X0 Y0 (перемещение инструмента на исходную точку)

M30 (конец управляющей программы)

%

Пример (образец) программы управления (G-кода) для систем числового программного управления для фрезерования контура в виде прямоугольного треугольника

Данная управляющая программа для фрезеровки контура в виде прямоугольного треугольника, предназначенная для станков с ЧПУ, создана при помощи данного сервиса с использованием следующих начальных данных: центр системы координат находится в точке 1, обход контура осуществляется по часовой стрелке, катет a треугольника равен 120, катет b треугольника равен 90, движение фрезы производится по линии, координата X начала обработки равна 20, координата Y начала обработки равна 30, безопасная высота (координата Z) перемещений при G00 равна 0.5 , общая глубина фрезерования равна 3, глубина фрезерования за один проход равна 3, рабочие подачи режущего инструмента по координатным осям для G01 равны 60.

Также подобная управляющая программа может быть сгенерирована приложением Intuwiz G-code Generator, автоматически создающим управляющие программы для станков с системами ЧПУ.

%

O0002 (Treugolnik) (Номер программы (O0002) и её название (Treugolnik))

G00 Z0.5 F70 (поднятие инструмента на безопасную высоту)

G00 X20 Y30 (перемещение к точке начала фрезерования)

G01 Z-3 F60 (опускание инструмента на необходимую глубину фрезерования)

G01 X20 Y150 F60 (фрезерование катета a)

G01 X110 Y30 (фрезерование гипотенузы)

G01 X20 Y30 (фрезерование катета b)

G00 Z0.5 (поднятие фрезы на безопасную высоту)

G00 X0 Y0 (перемещение инструмента на исходную точку)

M30 (конец управляющей программы)

%

Пример (образец) программы управления (G-кода) для систем числового программного управления для фрезерования контура в виде прямоугольника

Данная управляющая программа для фрезерования прямоугольного контура, предназначенная для станков с ЧПУ, создана при помощи данного сервиса с использованием следующих начальных данных: центр системы координат находится в точке 5, обход прямоугольного контура осуществляется по часовой стрелке, сторона прямоугольника a равна 200, сторона прямоугольника b равна 300, движение фрезы производится по линии, координата X начала обработки равна 25, координата Y начала обработки равна 35, безопасная высота (координата Z) перемещений при G00 равна 0. 5 , общая глубина фрезерования равна 2, глубина фрезерования за один проход равна 2, рабочие подачи режущего инструмента по координатным осям для G01 равны 60.

5 , общая глубина фрезерования равна 2, глубина фрезерования за один проход равна 2, рабочие подачи режущего инструмента по координатным осям для G01 равны 60.

Также подобная управляющая программа может быть сгенерирована приложением Intuwiz G-code Generator, автоматически создающим управляющие программы для станков с системами ЧПУ.

%

O0003 (Prjamougolnik) (Номер программы (O0003) и её название (Prjamougolnik))

G00 Z0.5 (поднятие инструмента на безопасную высоту)

G00 X0 Y0 (перемещение инструмента к точке начала фрезерования (точке 5))

G01 Z-2 F60 (опускание инструмента на необходимую глубину фрезерования)

G01 X0 Y200 F60 (фрезерование стороны a)

G01 X300 Y200 (фрезерование стороны b)

G01 X300 Y0 (фрезерование стороны a)

G01 X0 Y0 (фрезерование стороны b, возврат к точке начала фрезерования)

G00 Z0.5 (поднятие инструмента на безопасную высоту)

M30 (конец управляющей программы)

%

Загрузить файл установки программы Intuwiz G-code Generator

Работа современных металлорежущих станков основывается на числовом программном управлении ( ЧПУ или CNC), то есть предполагает управление его приводами системами автоматического позиционирования. Для организации работы таких станков требуется написание программы с подготовительными и вспомогательными функциями на специализированном языке программирования.

Для организации работы таких станков требуется написание программы с подготовительными и вспомогательными функциями на специализированном языке программирования.

Сдесь мы попытамся расказать все, чтобы вы смогли самостоятельно изучить чпу станок.

Постараемся собрать информацию от А до Я.

Задание перемещения осей всегда производится в какой-либо системе координат. СЧПУ позволяет задавать позиции рабочего органа в системе координат связанной со станком или с деталью.

Система координат станка определяется при его проектировании и учитывает предельные размеры перемещений. Система координат детали определяется программой ЧПУ и учитывает особенности геометрии обрабатываемой детали.

Прямоугольная система координат на плоскости представляет собой две пересекающиеся под прямым углом линии X’X и Y’Y. Оси координат пересекаются в точке O, которая называется началом координат, на каждой оси выбрано положительное направление, указанное стрелками, и единицы измерения длин отрезков на осях. Оси координат разбивают плоскость на четыре части – четверти – I, II, III, IV.

Оси координат разбивают плоскость на четыре части – четверти – I, II, III, IV.

Точка А[3;6] находится в четверти № I.

Точка B[–4;–7] находится в четверти № III.

Пересечение трех взаимно перпендикулярных плоскостей образует трехмерную систему координат, которая используется для описания положения точки в пространстве.

Положение точки A в пространстве определяется тремя координатами x, y и z. Координата x по абсолютной величине равна длине отрезка OB, координата y по абсолютной величине – длине отрезка OC, координата z по абсолютной величине – длине отрезка OD в выбранных единицах измерения. Отрезки OB, OC и OD определяются плоскостями, проведёнными через точку A параллельно плоскостям YOZ, XOZ и XOY соответственно.

Координата x называется абсциссой точки A, координата y – ординатой точки A, координата z – аппликатой точки A. Записывают так: A(a, b, c).

Нулевая точка станка – это положение рабочих органов, которое определяет начало координат, установленное заводом изготовителем.

После включения станка, машина ещё не знает реального положения её подвижных частей, поэтому каждая направляющая должна быть переведена в исходное положение:

Команда на выполнение выхода в нуль станка задаётся с пульта в специальном режиме.

Для того чтобы системе стало известно о местоположении направляющих, на них закрепляются специальные упоры, которые в свою очередь наезжают на датчики или концевые выключатели, закреплённые на станине, с них и подаётся сигнал.

В самом начале УП обязательно пишется код начала программы % и номер программы (например, О0001 ). Два этих первых кадра не влияют на процесс обработки, тем не менее, они необходимы, для того чтобы СЧПУ могла отделить в памяти одну программу от другой. Указание номеров для таких кадров не допускается.

Следующая строка, настраивает систему ЧПУ на определенный режим работы с последующими кадрами УП . Иногда такие кадры называют строками безопасности, так как они позволяют перейти системе в некоторый стандартный режим работы или отменить ненужные функции.

N15 G21 G40 G49 G54 G80 G90

Кадры с N20 по N30 говорят станку о необходимости подготовки к обработке.

- N20 M06 T01 (FREZA Dl)

- N25 G43 Н01

- N30 M03 S1000

Кадры с N35 по N70 непосредственно отвечают за обработку детали.

- N35 G00 Х5 Y10

- N40 G00 Z1.5

- N45 G01 Z-2 F30

- N50 G01 Х5 Y5

- N55 G01 X9 Y5

- N65 G01 X9 Y10

- N70 G01 Z1.5

Окончание программы содержит кадры, предназначенные для останова шпинделя ( кадр N75 ) и завершения программы ( кадр N80 ):

- %

- О0001 (PAZ) – номер программы ( 0001 ) и ее название ( PAZ )

- N10 G21 G40 G49 G54 G80 G90 – строка безопасности

- N20 М06 Т01 (FREZA D1) – вызов инструмента №1

- N30 G43 H01 – компенсация длины иструмента №1

- N40 M03 S1000 – включение оборотов шпинделя на 1000 об/мин

- N50 G00 Х3 Y8 – ускоренное перемещение в опорную точку Т1

- N60 G00 Z1.5 – ускоренное перемещение инструмента в Z1.

5

5 - N70 G01 Z-l F25 – перемещение на глубину 1 мм на подаче 25 мм/мин

- N80 G01 Х3 Y3 – перемещение инструмента

- N90 G01 Х7 Y3 – перемещение инструмента

- N100 G01 Х7 Y8 – перемещение инструмента

- N110 G01 Z5 – подъем инструмента вверх в Z5

- N120 М05 – выключение оборотов шпинделя

- N130 М30 – завершение программы

- %

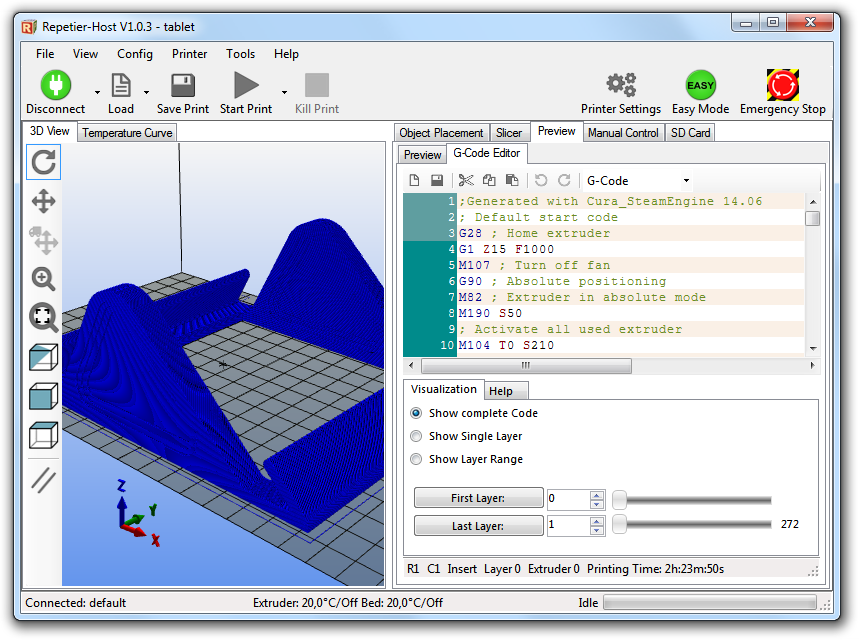

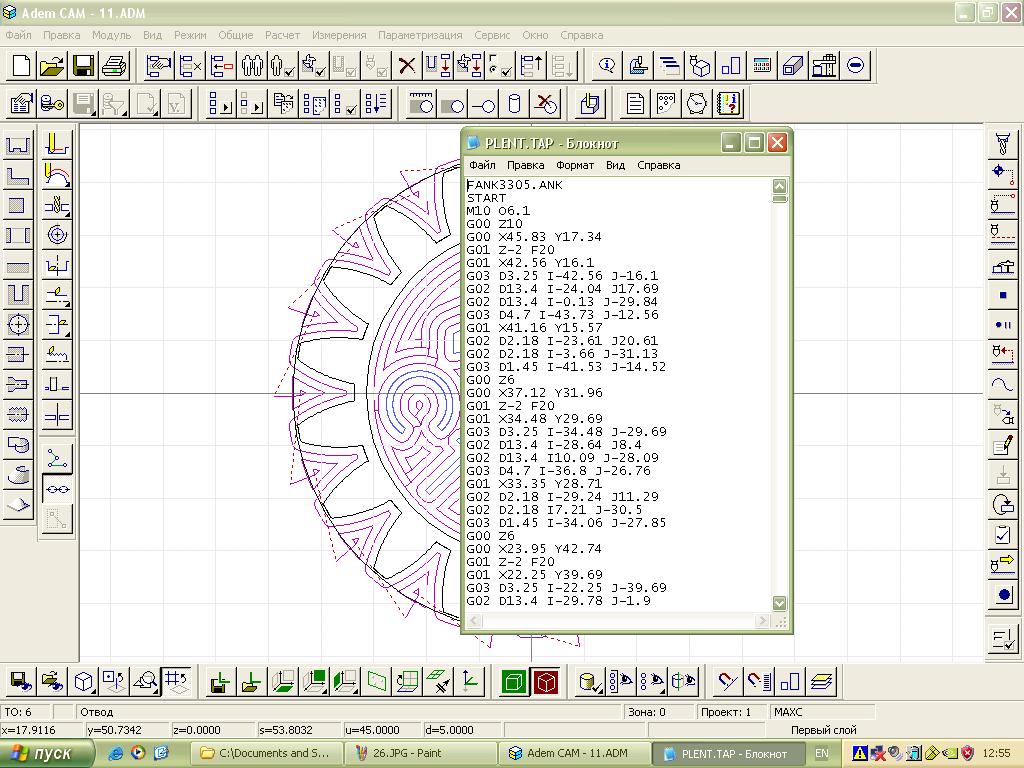

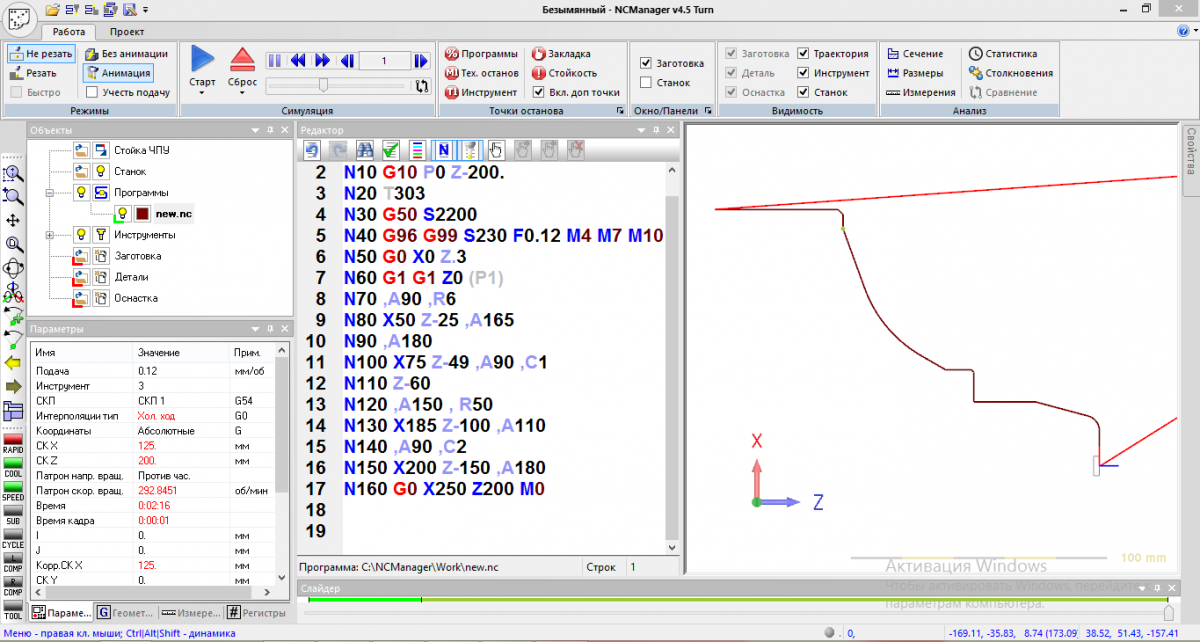

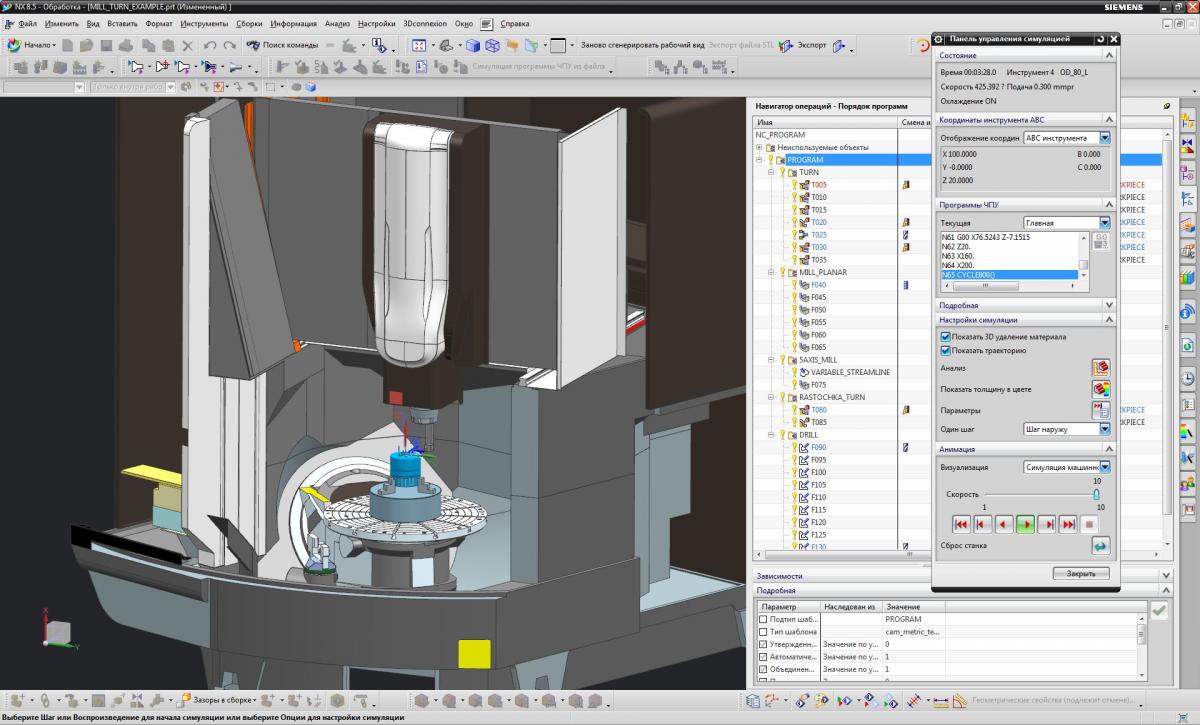

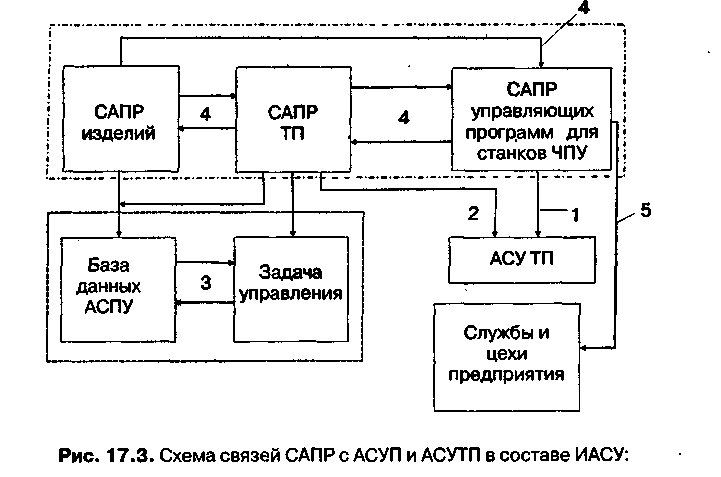

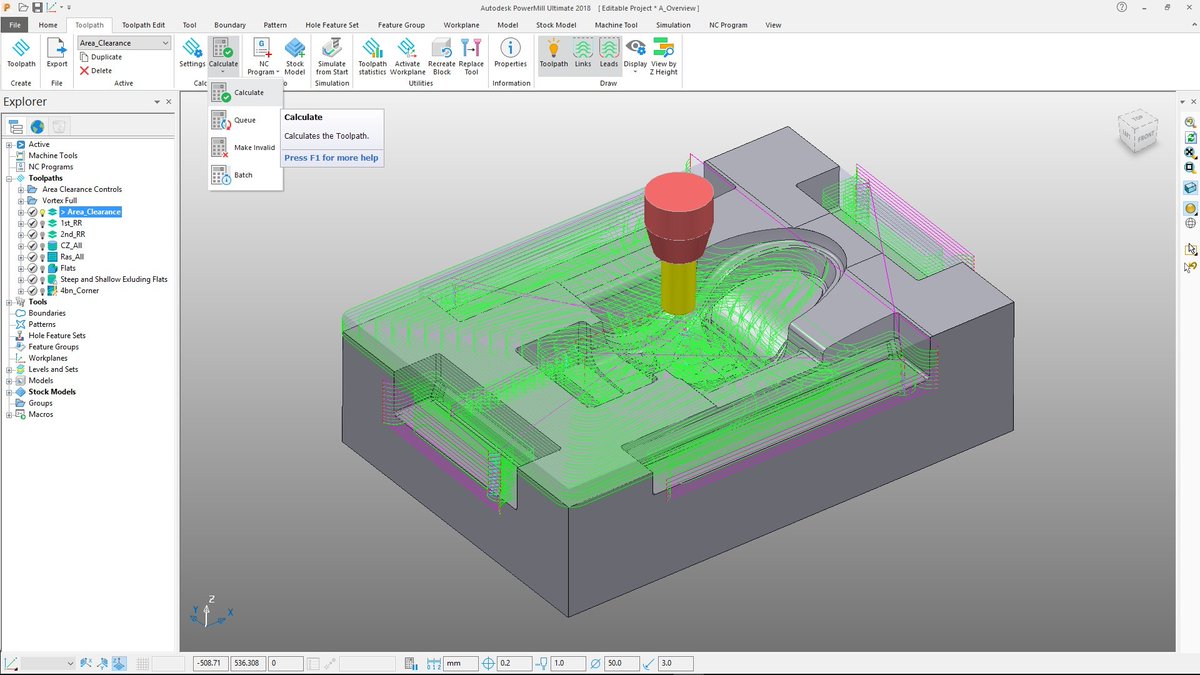

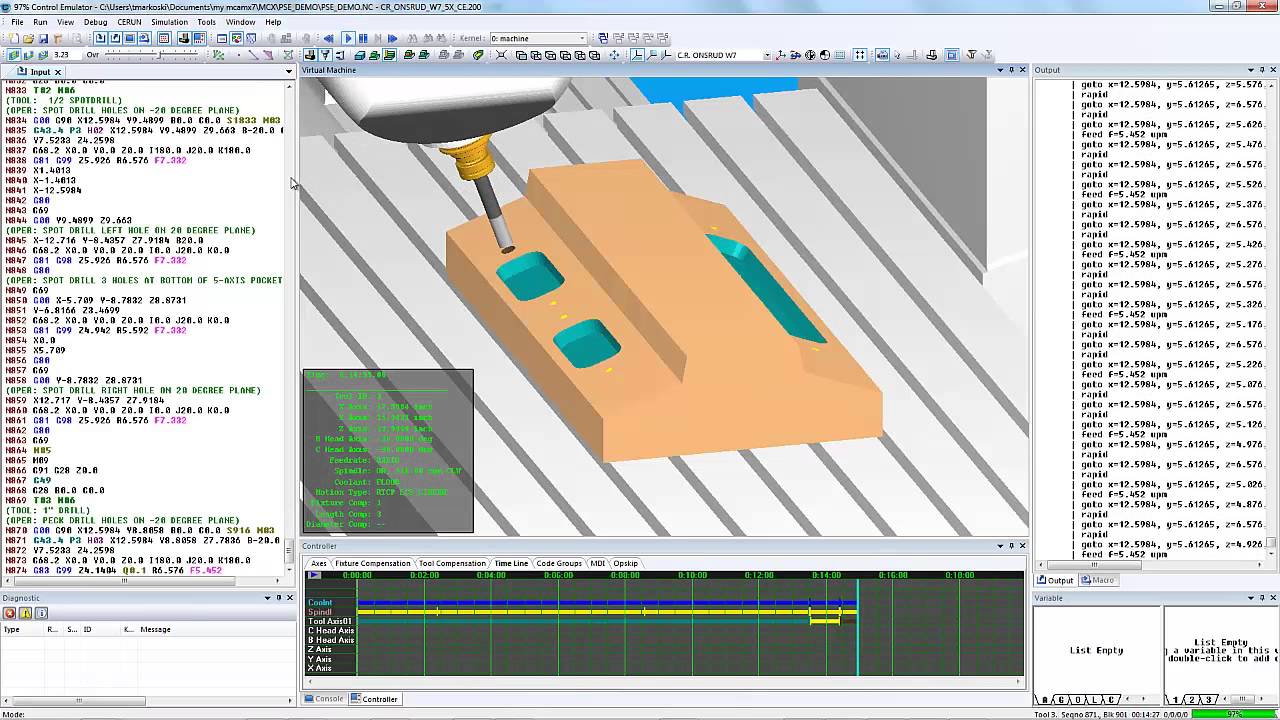

Для правильной эксплуатации станков с числовым программным управлением ( СЧПУ ), с тем, чтобы ими в полной мере реализовывались заложенные в них функциональные возможности, необходимо создание специальных управляющих программ ( УП ). При создании таких программ используется язык программирования, известный среди специалистов как язык ISO 7 бит или язык G и M кодов. Различают три основных метода создания программ обработки для СЧПУ : метод ручного программирования, метод программирования непосредственно на стойке ЧПУ и метод программирования с использованием CAM -систем.

Следует сразу же подчеркнуть, что любой из перечисленных способов обладает своей нишей применительно к характеру и специфике производства. А потому ни один из них не может быть использован в качестве панацеи на все случаи жизни: в каждом случае должен существовать индивидуальный подход к выбору наиболее рационального для данных конкретных условий метода программирования.

А потому ни один из них не может быть использован в качестве панацеи на все случаи жизни: в каждом случае должен существовать индивидуальный подход к выбору наиболее рационального для данных конкретных условий метода программирования.

Метод ручного программирования

При ручном написании УП для станка с ЧПУ целесообразнее всего использовать персональный компьютер с установленным в его операционной системе текстовым редактором. Метод неавтоматизированного программирования строится на записи посредством клавиатуры ПК (либо, если в условиях производства наличие ПК не предусмотрено, то просто на листе бумаги) необходимых данных в виде G и M кодов и координат перемещения обрабатывающего инструмента.

Ручной способ программирования – занятие весьма кропотливое и утомительное. Однако любой из программистов-технологов обязан хорошо понимать технику ручного программирования вне зависимости от того, использует ли он ее в реальной действительности. Применяется ручной способ программирования главным образом в случае обработки несложных деталей либо по причине отсутствия необходимых средств разработки.

В настоящее время пока еще существует много производственных предприятий, где для станков с ЧПУ используется лишь ручное программирование. В самом деле: если в производственном процессе задействовано небольшое количество станков с программным управлением, а обрабатываемые детали отличаются предельной простотой, то опытный программист-технолог с хорошим знанием техники ручного программирования по производительности труда превзойдет технолога-программиста, предпочитающего использование САМ -системы. Еще один пример: свои станки компания использует для обработки небольшого номенклатурного ряда деталей. После того, как процесс обработки таких деталей будет запрограммирован, программу когда-либо вряд ли изменят, во всяком случае, в ближайшем будущем она будет оставаться все той же. Разумеется, в подобных условиях ручное программирование для ЧПУ окажется наиболее эффективным с экономической точки зрения.

Отметим, что даже в случае использования CAM -системы как основного инструмента программирования весьма часто возникает необходимость в ручной коррекции УП по причине выявления ошибок на стадии верификации. Потребность в ручной коррекции управляющих программ всегда возникает и в ходе их первых тестовых прогонов непосредственно на станке.

Потребность в ручной коррекции управляющих программ всегда возникает и в ходе их первых тестовых прогонов непосредственно на станке.

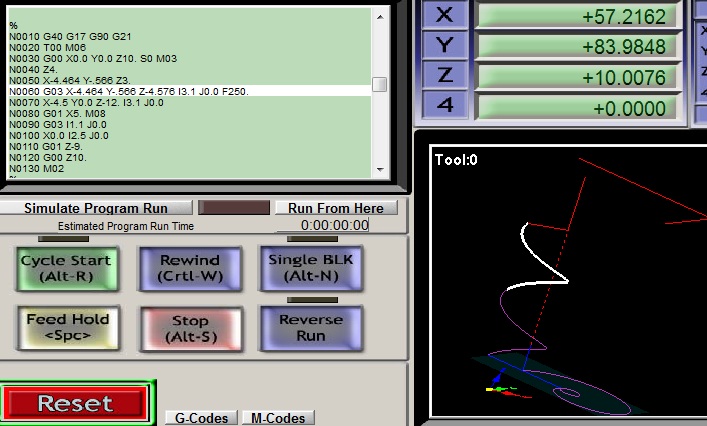

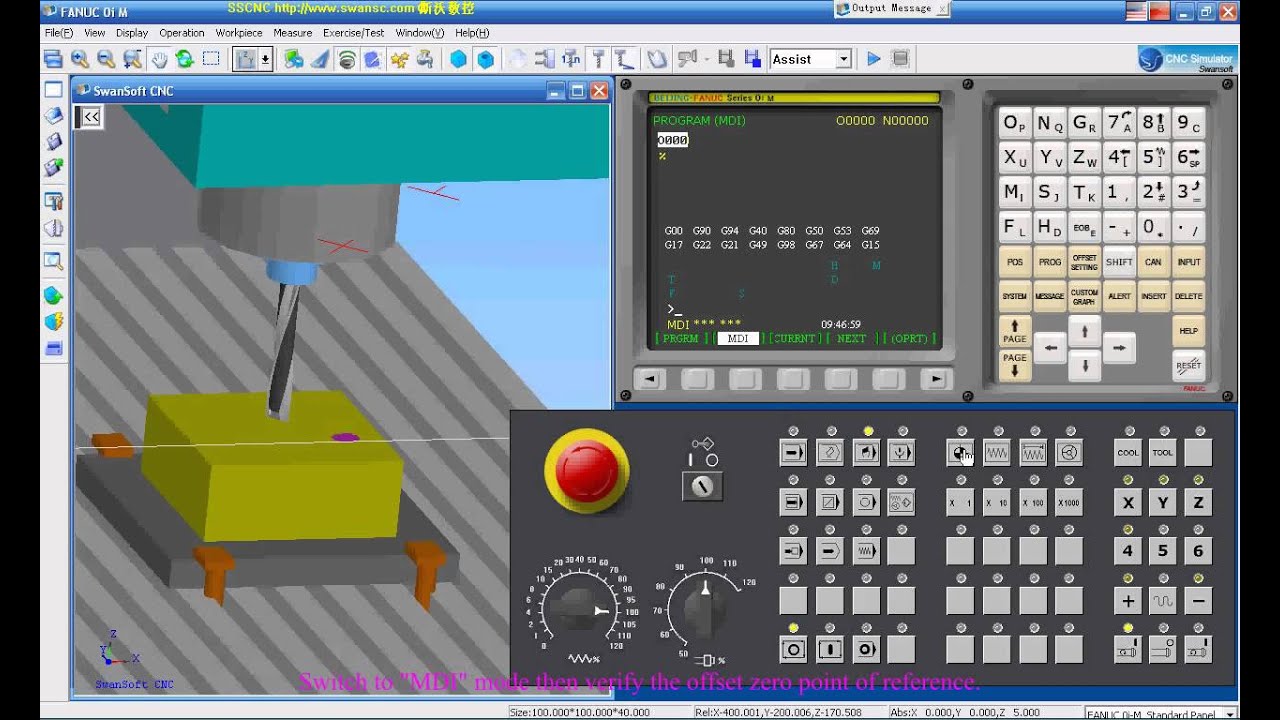

Способ программирования на пульте стойки СЧПУ

Современные станки с ЧПУ , как правило, обеспечены возможностью создания рабочих управляющих программ непосредственно на пульте, оснащенном клавиатурой и дисплеем. Для программирования на пульте может быть использован как диалоговый режим, так и ввод G и M кодов. При этом уже созданную программу можно протестировать, используя графическую имитацию обработки на дисплее СЧПУ управления.

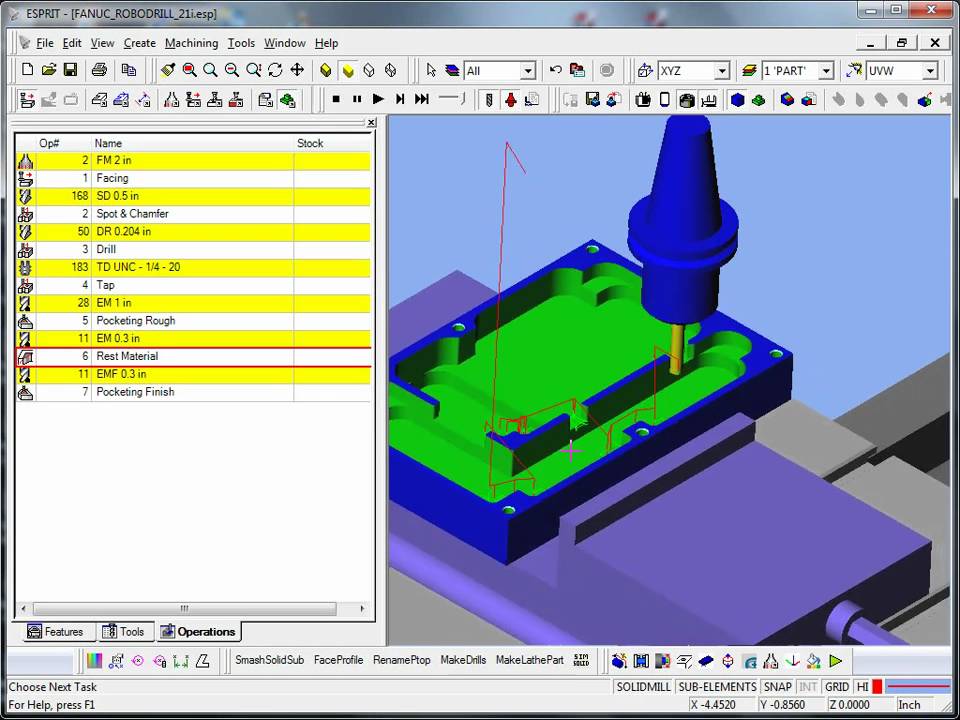

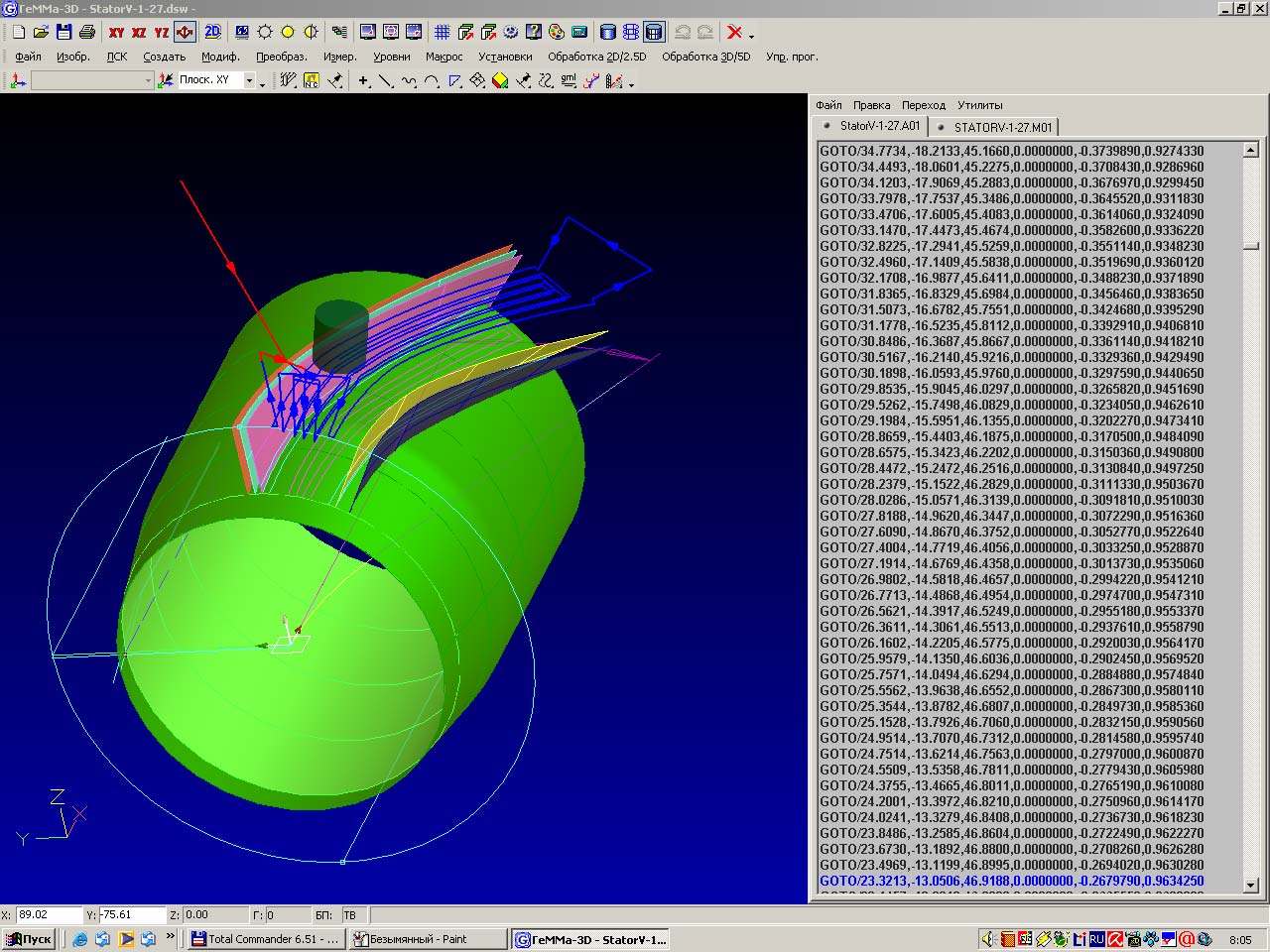

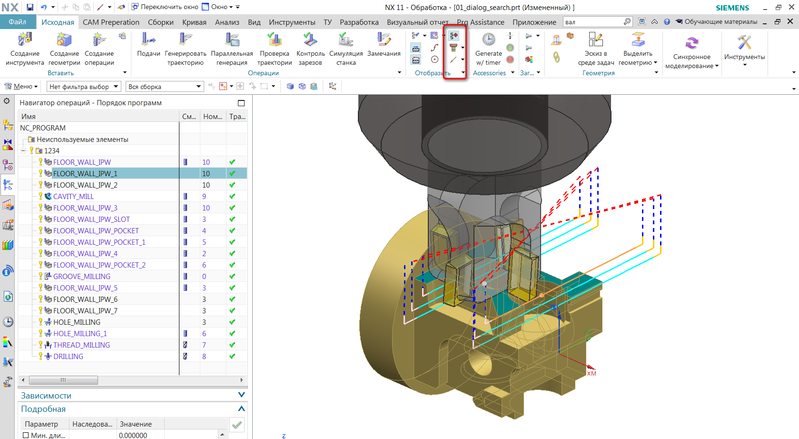

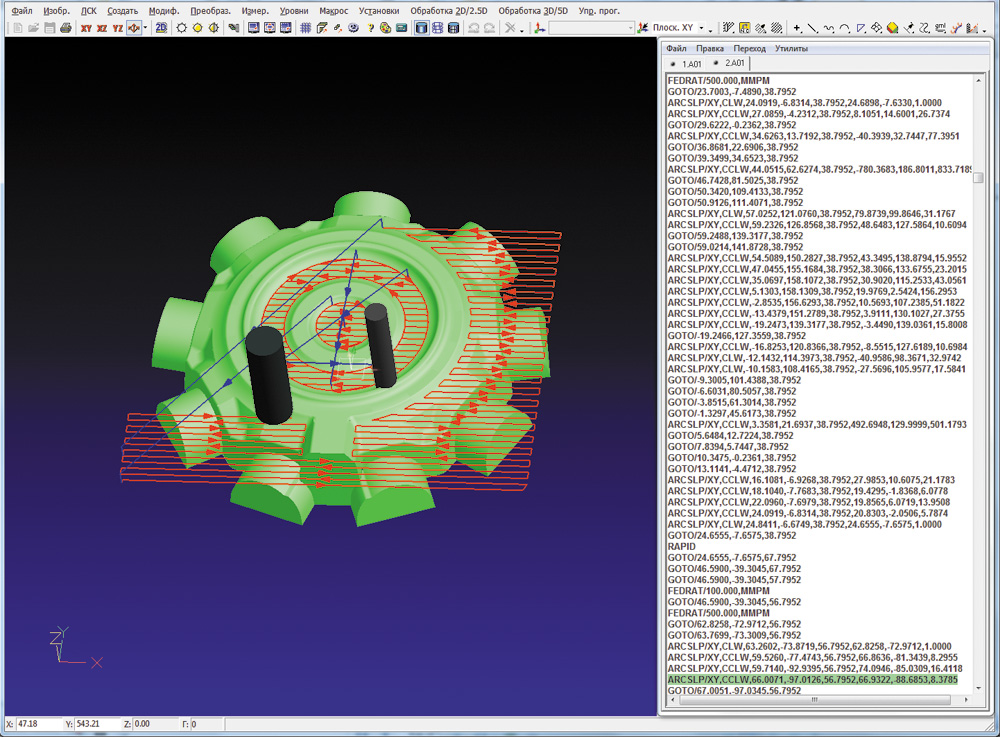

Способ программирования с применением CAD/САМ

Разработка управляющих программ с применением CAD/САМ систем существенно упрощает и ускоряет процесс программирования. При использовании в работе CAD/CAM системы программист-технолог избавлен от необходимости выполнять трудоемкие математические расчеты и получает инструментарий, способный значительно ускорить процесс создания УП .

Если в конце предыдущей программы та или иная функция не была отменена, то она останется в памяти СЧПУ с заданными характеристиками и будет активной до тех пор, пока её не отменят.

Для этого при составлении управляющей программы в одной из первых строк записывается ряд подготовительных функций, которые отменяют или задают определяющие параметры. Такая строка называется – « строка безопасности».

N15 G21 G40 G49 G54 G80 G90

G21 – активизирует режим работы в метрической системе мер и отменяет действие кода G20 .

G40 – отменяет коррекцию на радиус инструмента.

Коды G40/G40/G42 управляют смещением инструмента от заданной в программе траектории перемещения инструмента.

G49 – отменяет компенсацию длины инструмента.

Коды G43/G44/G49 управляют к омпенсацией длины инструмента.

G54 – выбор рабочей системы координат.

Коды G54 активизирует одну из нескольких рабочих систем координат – G54/G55/G56/G57/G58/G59 .

G80 – отмена постоянных циклов.

Код G80 отменяет все постоянные циклы и их параметры.

G81/G82/G83/G84/G86 – являются постоянными циклами.

G90 – абсолютная система координат.

Код G90 активизирует работу в абсолютной системе координат.

G коды чпу станка

- G00 – ускоренное перемещение

- G01 – линейная интерполяция

- G02 – G03 – круговая интерполяция

- G04 – пауза

- G17/G18/G19 – выбор плоскости

- G20/G21 – выбор системы мер

- G40/G41/G42 – коррекция на радиус инструмента

- G43/G44/G49 – компенсация длины инструмента

- G52 – система локальных координат

- G53 – система координат станка

- G54 – G59 – система рабочих координат

- G80 – отмена постоянных циклов

- G81 – цикл сверления

- G82 – цикл растачивания (сверления) с задержкой

- G83 – цикл глубокого сверления

- G84 – цикл нарезания резьбы

- G85 – цикл растачивания с отводом на рабочей подаче

- G86 – цикл растачивания с быстрым отводом и остановом шпинделя

- G90/G91 – абсолютная и относительная система координа

- G94 – подача в мм/мин

- G95 – подача в мм/об

- M00 – программируемый останов

- M01 – останов с подтверждением

- M02 – конец программы

- M03 – вращение шпинделя по часовой стрелке

- M04 – вращение шпинделя против часовой стрелки

- M05 – останов шпинделя

- M06 – смена инструмента

- M07 – включение дополнительного охлаждения

- M08 – включение охлаждения

- M09 – отключение охлаждения

- M30 – останов и переход в начало управляющей программы

N ( number) – это обозначение номера кадра.

Программа состоит из набора команд записанных в строки, каждой строке присваивается номер. Нумерация производится для удобства программирования и дальнейшей работы. В процессе обработки возникает необходимость в корректировке программы, дополнении функций или координат в связи с технологическими изменениями. Для того чтобы вставить дополнительные строки нумерация пишется с пропуском. Номер кадра не влияет на работу станка.

- N100 Т10 М06 – вызвать инструмент №10

- №03 S1200 – вращение шпинделя по часовой стрелке 1200 об/мин

N04 S1200 – вращение шпинделя по часовой стрелке 1200 об/мин . . - N45 G01 Z-l F40 – перемещение на глубину 1 мм на подаче ( 40 мм/мин )

- N50 G01 Х12 Y22 – перемещение инструмента ( 40 мм/мин )

- N55 G01 Y50 – перемещение инструмента ( 40 мм/мин )

- N60 G01 Y50 F22 – перемещение инструмента ( 22 мм/мин )

- N65 G01 Х30 Y120 – перемещение инструмента ( 22 мм/мин )

- N70 G00 Z5 – быстрое перемещение по Z

- N75 Х00 Y00 – быстрое перемещение

Блогеру – сайто-строение, реклама и заработок!

понедельник, 6 августа 2018 г.

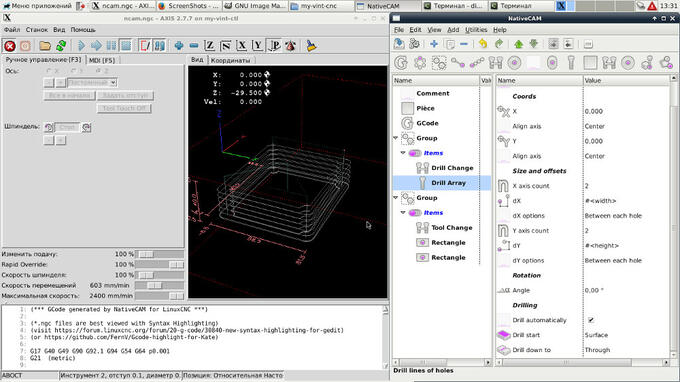

Программа для управления самодельным станком с ЧПУ VRI-cnc

Описание программы VRI-cnc ( для контроллера VRI на 555тм7)

Программа для управления станком с ЧПУ (программа для управления шаговыми двигателями) также является моей собственно разработкой. Выражаю благодарность Кичаеву Константину за то, что поставил меня на путь истинный, а именно объяснил что такое Delphi, а первая программа была разработана под Q-Basic и работала только в Win 98. (контроллеры шаговых двигателей)Предлагаемая программа работает и под Win 98 (95) и под XP. Драйвер (программный) для обслуживания LPT под XP я взял здесь http://valery-us4leh.narod.ru/XpCoding/XPlpt.html

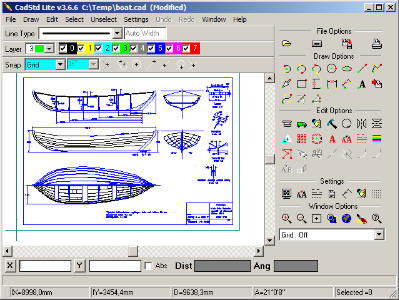

Принцип работы: Рисуется в AutoCad рисунок только линиями (lines) , круги, полигинии, дуги. Файл сохраняется в формате DXF. Запускается программа, открывается сохраненный файл. Рабочий инструмент (перо, сверло и т.п.) выставляется в «ноль» – вкладка «ручное перемещение»

В программе есть просмотр «программы(файла) обработки», оптимизация файла – сокращение холостых перемещений, задание режимов резания. Выбирается вид обработки: рисование, сверление, фрезерование, гравировка. Сверление происходит по точкам “Point” в файле DWG. Фрезерование почти не отличатся от рисования (только режимы).

Выбирается вид обработки: рисование, сверление, фрезерование, гравировка. Сверление происходит по точкам “Point” в файле DWG. Фрезерование почти не отличатся от рисования (только режимы).

Также возможна работа с файлами Sprint-Layout формата Gerber (RS274-X) или G-код. Т.е. рисовать и сверлить платы разработанные в программе Sprint-Layout.

Описание программы VRI-cnc:

Программа постоянно совершенствуется, поэтому описание может не отражать внесенные изменения.

Окно программы имеет четыре вкладки:

- Ручное

- программе

- настройка

- ?.

Ручное управление .

В данной вкладке можно управлять станком с чпу в ручном режиме. Описание элементов вкладки «Ручное» (см. рис):

1) Отображает процесс выполнения перемещения рабочего органа по одной из осей

2) Настройка скорости перемещения в ручном режиме

3) Расстояние на которое переместится рабочий орган при нажатии одной из кнопок перемещения (стрелки 7)

4) При введении координат в окно 4, и нажатии ОК рабочий орган начнет перемещение в указанную точку со скоростью указанную в п. 2

2

5) Введены в этом окне координаты присваиваются положению инструмента, без перемещения инструмента. Например: мы знаем что сейчас инструмент находится в точке 100:100:0, но после включения программы по умолчанию координаты инструмента обнулены (окно 6), поэтому в окно 5 вводим 100:100:0 и нажимаем ОК.

6) Отображает реальное значение положения инструмента.

7) Кнопки ручного перемещения инструмента. Со скоростью п.2 на расстояние п.3.

Управление по программе – автоматический режим. В данном режиме обработка (перемещение инструмента) ведется в автоматическом режиме по координатам записанным в соответствующем файле обработки.

Рассмотрим окно программы: «по программе»

На столе закрепляем индикатор ИГ-0.01, вместо инструмента закрепляем какой либо предмет и перемещает его с помощью ручной подачи в сторону индикатора. Затем в обратную сторону по 0.01мм, до тех пор пока не выберется люфт (стрелка не пойдет в другую сторону), сумма перемещений по 0.01мм пока стрелка не подвижна и будет люфт по этой оси. Поверяется так: люфт был 0.2мм. вводим его в настройки. Затем в ручном перемещении при сдвиге на 0.01 стрелка должна сдвигаться даже при смене направления перемещения.

Поверяется так: люфт был 0.2мм. вводим его в настройки. Затем в ручном перемещении при сдвиге на 0.01 стрелка должна сдвигаться даже при смене направления перемещения.

Проверка LPT: используется для проверки работы контроллера и программы.

Если подключенный двигатель к контроллеру не вращается при ручном перемещении поступаем так:

– включаем поочередно 1-8 бит и нажимает «передать в LPT» и проверяем приходят ли данные сигналы (+5в) на контроллер, на соответствующий вход тм7

– чтобы проверить работу тм7 необходимо передать следующие сигналы в LPT:

ТМ7 №1

1000 1000 – на выходе тм7 (№1) на 16 выводе должно появится +5в.

0100 1000 – на выходе тм7 (№1) на 15 выводе должно появится +5в.

0010 1000 – на выходе тм7 (№1) на 10 выводе должно появится +5в.

0001 1000 – на выходе тм7 (№1) на 9 выводе должно появится +5в.

1111 1000 – на выходе тм7 (№1) на 16,15,10, 9 выводе должно появится +5в.

ТМ7 №2

1001 0100

0100 0100 и т.д

Далее опишу последовательность действий при работе с программой.

Я опишу только работу программы VRI-cnc с файлами DXF из AutoCAD, работа с файлами GBR (из программы SprintLayout.) аналогичен.

В качестве управляющей программы для станка (т.е. описание пути инструмента) используется файлы *.DXF или *.GBR. В данных файлах в векторном формате описаны примитивы (линии, круги и т.д.). Программа считывает из файла координаты и в соответствии с ними перемещает инструмент.

Пока программа поддерживает только примитивы Line. Т.е. Рисунок должен быть нарисован только линиями.

Рассмотрим пример: допустим нам надо выполнить надпись на пластине 50х70мм

Расположение начала координат в файле рисунка, может быть и в другом месте. Но учти это при расположении детали на станке.

Направление координат в станке может быть произвольное. Например ось Х может быть направление и влево и вправо. Это выставляется в п.Настройка – передаточное отношение. Т.е. для изменения направления можно ввести отрицательное передаточное отношение.

Для себя я принял следующее направление осей координат:

Расположение начала координат также может быть произвольное. см. далее.

см. далее.

При первом запуске станка советую проверить скоростные характеристики шаговых двигателей.

Открываем вкладку «Ручное перемещение»

Далее обнуляем координаты или в окошке «положение инструмента» кнопки [>0 dxf). необходимо открыть файл в AutoCAD и сохранить. При необходимости разбить рисунок (команда _explode)

-показывает холостые ходы на просмотре GBR

-показывает холостые ходы на просмотре при сверлении по DRL

-просмотр Drl (Exellon) файла

-в окне виртуальный стол добавлена координатная сетка 10мм х 10мм

-отображение текущего состояния порта LPT – вкл/выкл битов

-добавлен полношаговый режим

-добавлен режим инвертирования данных при использовании микросхемы НА1340 в качестве драйвера

-корректная привязка к винчестеру, теперь переформатирование диска не повлияет на работу программы.

-увеличена Мах выбираемая скорость в ручном режиме

-включение/выключение шпинделя (фреза или сверло) в ручном и автоматическом режиме.

-Управление с клавиатуры в ручном режиме, при удержании клавиши двигатель включен.

-отключение движков после окончания программы и между перемещениями в ручном режиме.

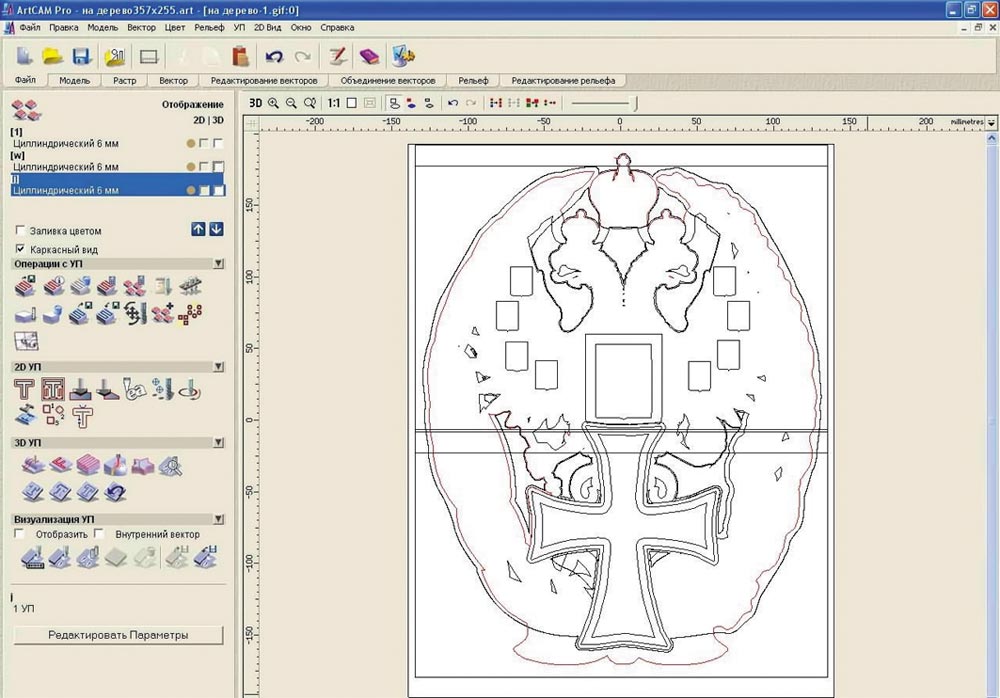

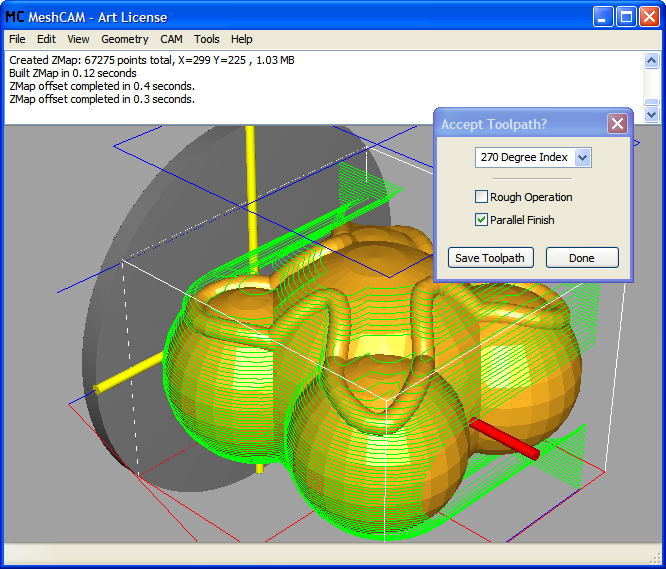

Создание управляющей программы при помощи подготовленного рельефа

Краткий Обзор

В этом разделе Вы создадите простую управляющую программу, используя предварительно подготовленный рельеф. Установочные параметры механообработки в этом примере предназначены только для демонстрации. Подразумевается что Вы уже знаете как эксплуатировать Ваш станок и что Ваших знаний достаточно, чтобы выбрать подходящий инструмент и технологические параметры. Если Вы не уверены в каких-либо аспектах работы вашего станка, консультируйтесь с квалифицированным специалистом или свяжитесь с поставщиком Вашего станка.

Открытие Рельефа

Механическая

Обработка в ArtCAM Pro начинается после получения

трехмерного рельефа. В этом примере Вы используете проект, созданный путем

простой вставки нескольких элементов из трехмерных шаблонов, находящийся на

компакт диске с ArtCAM Pro.

В этом примере Вы используете проект, созданный путем

простой вставки нескольких элементов из трехмерных шаблонов, находящийся на

компакт диске с ArtCAM Pro.

1. Используя команду Close (Закрыть) из меню File (Файл) закройте все проекты, с которыми работали до этого.

2. Выберите команду Load – Replace (Загрузить – Заменить) в меню Relief (Рельеф).

3. Загрузите файл Dragbadg.rlf директории Examples/overview.

Так как не имеется никакого изображения в окне двухмерного вида, АrtСАМ создает полутоновое черно-белое изображение в окне двухмерного вида.

Создание УП

Для создания

управляющей программы используется Toolpath Manager (Менеджер

УП).

4. Переключитесь на инструментальную панель Toolpath (УП).

5. Нажмите иконку Material Setup (Задание Заготовки).

| Material Setup (Задание Заготовки) |

Оставьте все значения по умолчанию и нажмите кнопку ОК.

6. Нажмите иконку Z Level Roughing.

| Z Level Roughing |

7. Введите в

поле Name (Название) название траектории

движения инструмента – Simple Raster. Это название может иметь не более

32 символов, включая пробелы.

8. В секции Roughing Tool нажмите кнопку Select.

9. В открывшемся диалоговом окне Tool Groups Database выберите из метрического инструмента для алюминия фрезу Ball Nose 1.5mm и нажмите кнопку Select.

10. Переместитесь в секцию Strategy (Стратегия).

11. Выберите тип стратегии – Raster (Растровая Обработка).

Для этого примера все установки можно оставить по умолчанию.

12. Просмотрите другие закладки.

Значения,

которые Вы задали, предназначены только для демонстрации. Если Вы хотите

обработать модель из этого примера, выберите значения, которые являются

подходящими (и сохраните их!) для Вашею станка. Если имеются какие-нибудь

сомнения, обратитесь за справкой к квалифицированному специалисту или поставщику

Вашего станка.

Если Вы хотите

обработать модель из этого примера, выберите значения, которые являются

подходящими (и сохраните их!) для Вашею станка. Если имеются какие-нибудь

сомнения, обратитесь за справкой к квалифицированному специалисту или поставщику

Вашего станка.

13. В самой нижней части окна Z Level Roughing нажмите кнопку Now напротив Calculate.

Вы увидите как АrtСАМ в окне трехмерного вида создает управляющую программу в виде линии красного цвета. Если щелкните кнопкой мыши, то ArtCAM даст Вам возможность отказаться от создания траектории движения инструмента.

Как только управляющая программа была создана, ArtCAM сигнализирует об этом – появляется отметка красного цвета рядом с названием траектории движения инструмента на закладке Project.

Управляющая

программа создается по текущему рельефу, находящемуся в окне трехмерного

вида.

14. Нажмите иконку Object To Draw (Элементы для Отображения).

| Object To Draw (Элементы для Отображения) |

Теперь Вы можете исследовать траекторию движения инструмента так же, как было описано в главе Управление Окном Трехмерного Вида раздела Создание Трехмерного Рельефа. Сейчас Вы можете сохранить УП в формате конкретной стойки ЧПУ.

Сохранение УП для конкретной стойки ЧПУ

1. Нажмите иконку Save Toolpath (Сохранить УП) на инструментальной панели Toolpath (УП).

| Save Toolpath (Сохранить УП) |

Появляется

диалоговое окно Save Toolpaths (Сохранить УП). Если Вы создали

несколько управляющих программ или имеете станок с автоматической сменой

инструмента, то Вы можете упорядочить и объединять свои управляющие программы с

помощью этого диалогового окно. Для нашего примера, который состоит только из

одной управляющей программы, Вы можете просто выбрать выходной формат файла для

станка с ЧПУ и нажать кнопку Save (Сохранить).

Если Вы создали

несколько управляющих программ или имеете станок с автоматической сменой

инструмента, то Вы можете упорядочить и объединять свои управляющие программы с

помощью этого диалогового окно. Для нашего примера, который состоит только из

одной управляющей программы, Вы можете просто выбрать выходной формат файла для

станка с ЧПУ и нажать кнопку Save (Сохранить).

Выходной файл сохраняется в формате конкретного станка с ЧПУ. Для получения подробной информации смотри соответствующий раздел в On-Line Help Manual.

Программное обеспечение

Программное обеспечение — расширяем возможности!

Технологи компании LIGA оказывают поддержку в установке и обновлении программного обеспечения для оборудования с ЧПУ KDT! Наши специалисты регулярно проходят обучения в компаниях-производителях современного ПО и обладают глубокими знаниями, которые помогут обеспечить высокую эффективность Вашего производства.

Наши технические специалисты оказывают следующие услуги:

- Интеграция программного обеспечения оборудования с ПО «Базис»;

- Консультирование по вопросам программирования;

- Обновление ПО до последних версий;

- Услуги по оцифровке и программированию деталей.

Мы сотрудничаем с самыми популярными производителями программного обеспечения для промышленного оборудования!

1. Tpa

2. БАЗИС

3. KDT

4. Dinçmak

5. Alphacam

Итальянская компания Tpa Srl была основана в 1971 году и сегодня является одним из ведущих производителей систем ЧПУ и программного обеспечения в мире.

Все промышленные обрабатывающие центры с ЧПУ производства завода KDT поставляются на рынок России и Белоруссии со стойками управления Tpa с русифицированным интерфейсом. В стандартную комплектацию оборудования входит программное обеспечение TpaCAD.

В стандартную комплектацию оборудования входит программное обеспечение TpaCAD.

TpaCAD

СКАЧАТЬ ДЕМОВЕРСИЮ (демонстрационная версия программы имеет ограничение по сохранению файлов)

1. Программа для нестинга TpaNESTING входит в основную программу TpaCAD.

2. В функциональных возможностях программы функция Trueshape.

3. Импорт таблиц XLS формата позволяет расширить возможности взаимодействия с программой Базис-Мебельщик.

4. Реализована работа с этикетками с возможностью редактирования данных.

5. Возможность размещения деталей строго вдоль или поперек текстуры листа.

Возможность размещения деталей строго вдоль или поперек текстуры листа.

6. Возможность задавать очередь обработки от мелких деталей к крупным.

7. Возможность задавать фрезеровку на два прохода на указанную длину и ширину.

Все это обеспечивает удобство работы с программой и точность обработки мелких деталей. Расширенные функциональные возможности позволяют отвечать запросам наших клиентов и выполнять задачи любой сложности.

Расширенные функциональные возможности позволяют отвечать запросам наших клиентов и выполнять задачи любой сложности.

У Вас уже есть программа и Вы хотите приобрести дополнительное расширение? Оставляйте заявку с указанием установленной версии.

БАЗИСУже третий год компания LIGA сотрудничает с производителем самого известного в России и странах ближнего зарубежья ПО для комплексной автоматизации мебельных предприятий БАЗИС.

В 2016-ом году офис компании БАЗИС посетил директор завода KDT. Состоявшиеся переговоры положили начало плотной совместной работы.

Сегодня все оборудования с ЧПУ KDT имеет сертификацию БАЗИС. Многие клиенты нашей компании уже успешно эксплуатируют оборудование KDT совместно с программным обеспечением Базис-Мебельщик.

Ограничения в демо версиях: отсутствие сохранения, выборочная выдача карт раскроя, ограниченное число выводимых панелей в модуле визуализации.

БАЗИС 10 (Мебельщик, Смета, Раскрой, Шкаф) – СКАЧАТЬ ДЕМОВЕРСИЮ

БАЗИС-Салон 10 – СКАЧАТЬ ДЕМОВЕРСИЮ

БАЗИС-Склад 10 – СКАЧАТЬ ДЕМОВЕРСИЮ

Пример управляющих программ БАЗИС-Раскрой ЧПУ для станков KDT, сделанный постпроцессором для модуля БАЗИС-Раскрой – СКАЧАТЬ ДЕМОВЕРСИЮ

Пример управляющих программ БАЗИС-Раскрой ЧПУ для форматно- раскроечных станков KDT, сделанный постпроцессором для модуля БАЗИС-Раскрой – СКАЧАТЬ ДЕМОВЕРСИЮ

ЧПУ для станков KDT под управлением Syntec – СКАЧАТЬ ДЕМОВЕРСИЮ

ЧПУ для станков KDT под управлением KDT Trepan – СКАЧАТЬ ДЕМОВЕРСИЮ

ЧПУ для станков KDT под управлением TPA – СКАЧАТЬ ДЕМОВЕРСИЮ

ОТКРЫТЬ ПРАЙС

Более подробную информацию о ПО БАЗИС Вы можете найти на сайте: https://www.bazissoft.ru/

KDT

Drilling Master

Новая автоматическая программа для сверлильно-присадочных станков проходного типа Drilling Master позволяет оптимизировать работу оборудования и сократить время перенастройки!

Программа поддерживает работу с файлами форматов DXF, XML и MPR, а также имеет встроенный редактор для создания карт обработки непосредственно в программе управления станка.

По вопросам приобретения обращайтесь к технологам компании LIGA: [email protected]

Dinçmak

Pegasus CAD/CAM

Программное обеспечение Pegasus от турецкого производителя оборудования Dinçmak предназначено для автоматических токарно-фрезерных центров с ЧПУ.

Alphacam

Все поставляемые нашей компанией обрабатывающие центры с ЧПУ KDT и Masterwood работают с ПО Alphacam. Начиная от 3х осевых станков, заканчивая оборудованием с полной 5ти осевой интерполяцией.

Программный комплекс Alphacam представляет собой одно из лучших CAD/CAM-решений в области разработки управляющих программ для станков с ЧПУ. Он позволяет удовлетворять потребности предприятий в сфере обработки пластика, дерева, камня, стекла и металла.

Преимущество Alphacam – в разработке УП для очень широкого диапазона деталей: от простых деталей раскроя до самых сложных компонентов мебели, требующих 5-ти координатную обработку. Alphacam поддерживает полное динамическое отслеживание процесса обработки и позволяет повысить производительность, надежность и гибкость в решении поставленных задач.

Alphacam поддерживает полное динамическое отслеживание процесса обработки и позволяет повысить производительность, надежность и гибкость в решении поставленных задач.

Модули Alphacam позволяют осуществлять следующие виды обработки:

токарная 2-х/4-осевая;

токарно-фрезерная;

фрезерная 2-x – 5-осевая, включая 4-х/5-осевую одновременную обработку;

3D-гравирование;

многошпиндельное сверление;

электроэрозионная 2-x / 4-осевая;

гидроабразивная/лазерная/плазменная резка.

Среди возможностей программы Alphacam:

библиотека инструментов;

библиотека материалов;

автоматическое определение конструктивных элементов твердотельной модели;

опции раскроя листового материала;

опции подрезки углов и обработки карманов;

ассоциативность модели и траектории обработки;

коррекция на радиус инструмента;

полная визуализация процесса обработки;

поддержка Visual Basiс for Applications.

Более подробную информацию о стоимости модулей, их функциональных возможностях и ограничениях можно получить у наших сервис-менеджеров. Для её получения свяжитесь с нашей службой сервиса по телефону или отправьте заявку на почту [email protected]

Обзор программ для фрезерного станка с ЧПУ: От макета до гравировки

Возможности фрезерного станка, оснащённого ЧПУ, многократно возрастают. Но только в случае, когда программное обеспечение (ПО) подобрано правильно.

Но только в случае, когда программное обеспечение (ПО) подобрано правильно.

Термином ПО обозначается пакет софта, используемого для управления станком на всех этапах рабочего процесса: от разработки качественной модели, до изготовления готового изделия. В специальной литературе и открытых источниках используется несколько синонимов: ПО, софт, программное обеспечение, управляющие программы.

Основным достоинством станка с ЧПУ является возможность изготовления заготовок и конечных товаров с высоким качеством полностью в автоматическом режиме, что исключа6ет негативное влияние на результат пресловутого «человеческого фактора».

Какой софт необходимо приобрести в первую очередь

Основным требованием, которое предъявляется к софту при его выборе является простота использования и многофункциональность.

Весьма желательно приобретать продукт лицензированный.

Это минимизирует вероятность «зависания» станка, скажется на существенном повышении производительности и эффективности технологических процессов.

Работы рекомендуется начинать с выбора и последующей профессиональной настройки, под существующую модель станка, необходимого блока ПО, обозначаемого международной аббревиатурой САМ (в русском переводе, системы автоматизированного изготовления, производства). Это программа, адаптированная для работы с проектами, подготовленными в ином пакете ПО, CAD (русская расшифровка, система, предназначенная для автоматизированной разработки)

Применение CAD позволяет выполнять проектирование и создание 3D объектов с учётом заданных исходных значений, с их последующим редактированием.

Использование САМ обеспечивает конвертацию цифровой информации в команды, понятные фрезерному станку с ЧПУ. Чаще всего, это G-code, представляющие набор команд, осуществляющих непосредственное управление рабочими органами станка. Для отдельных случаев, совместимость приобретаемой CAM программы с фрезерным станком может потребовать использования программ, именуемых конверторами: Post Processor, Post. В противном случае, формируемые G-code могут выдать непредсказуемую последовательность управляющих команд при установке на станок и запуске последнего.

В противном случае, формируемые G-code могут выдать непредсказуемую последовательность управляющих команд при установке на станок и запуске последнего.

Кроме него, на рынке представлены иные языки: Cutter Location, OpenSBP, Data, HPGL, APT.

Достаточно частым решением у многих разработчиков является разработка единого программного пакета CAM/CAD, либо выполняется их заблаговременная подготовка, обеспечивающая успешную интеграцию для совместной работы в любых существующих программно-аппаратных системах (комплексах).

Начинающим пользователям фрезерным станком с ЧПУ не рекомендуется начинать с покупки и установки «самого-полного» комплекта CAM. Попробуйте начать работу с простого пакета. Получите в процессе первичные навыки, который в дальнейшем существенно облегчат вам работу с более функциональным софтом.

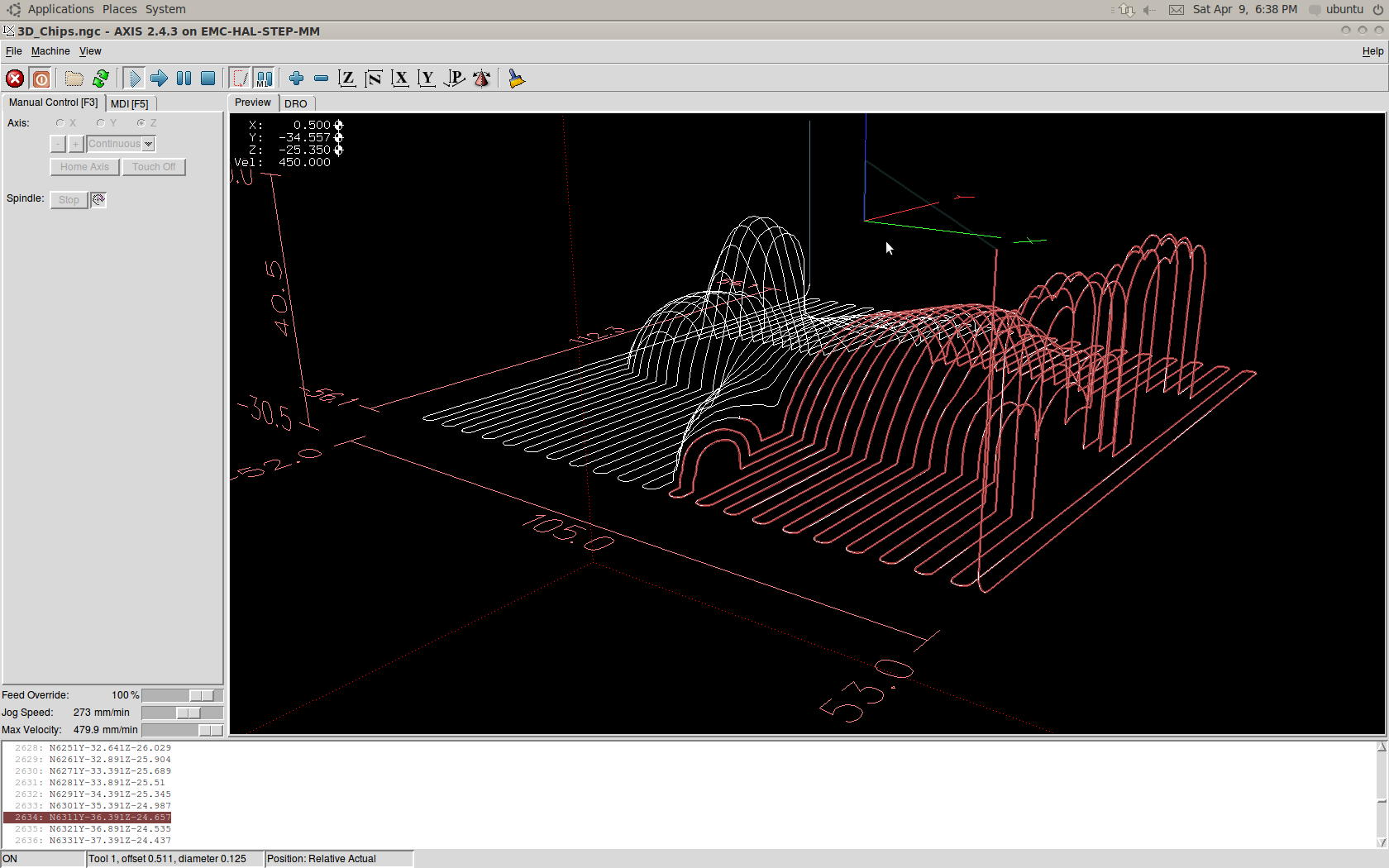

Важно понимать, что кроме САМ-программ к управляющему софту относится программы, осуществляющие прямое управление станком с ЧПУ (общее обозначение, machine controller). Они могут (пример) передавать движение пера, мышки на контроллер непосредственно. Самыми востребованными продуктами в данной группе являются: LinuxCNC, PyCNC, Grbl, Inkcut, UGS, Jedicut.

Они могут (пример) передавать движение пера, мышки на контроллер непосредственно. Самыми востребованными продуктами в данной группе являются: LinuxCNC, PyCNC, Grbl, Inkcut, UGS, Jedicut.

Варианты программ, используемые для моделирования макета для чпу станка

В зависимости от объёмности будущей детали и её сложности используются разные программные продукты для эскизного моделирования.

Модели 2D

Если предстоит плоская резка, наиболее популярными являются следующие графические редакторы:

- CorelDraw – позволяет создавать и обрабатывать векторные изображения. Отличается многообразием встроенного инструмента;

- Adobe Illustrator – также рассчитан на векторную графику. Позволяет выполнять эскизы для предстоящей контурной резки;

- LibreCAD – обеспечивает простое создание чертежей 2D. Интерфейс понятный и удобный, предусмотрена возможность группировать объекты, множество иных полезных функций.

Модели 3D

В случаях необходимости разработки пространственной модели выбор более значительный. Назовём только программы, являющиеся самыми популярными на рынке:

Назовём только программы, являющиеся самыми популярными на рынке:

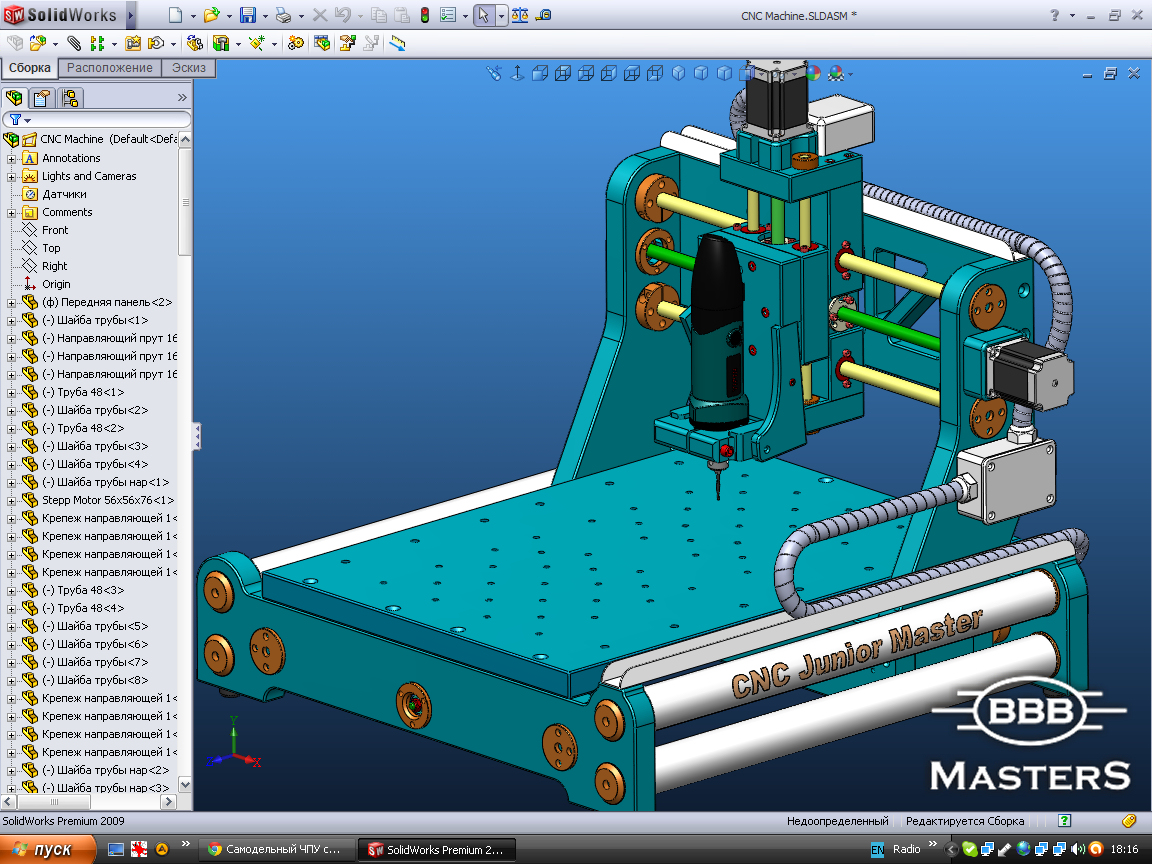

- Solidworks – обладает широчайшими возможностями для моделирования твёрдотельного. Высокая производительность и функционал делают данный софт одним из самых востребованных инженерами и проектировщиками.

Обеспечивает проработку сборок и деталей практически любой сложности, анализ предстоящих процессов изготовления и технологичности создаваемой конструкции, проведение рендеринга, создание управляющих программ (УП).

- MasterCAM – весьма популярная программа для 3D (2D) моделирования с последующей разработкой УП для станков, оснащённых ЧПУ.

В ней несложно разобраться. Обеспечивает значительную скорость выполнения расчётов. Обесп6ечивает создание модели под черновую, чистовую обработку, заблаговременную проверку траекторий перемещения инструмента и заготовки, подбор оптимальных технологических режимов. Комплектуется значительным количеством библиотек, допускающих перенастройку.

- Type 3 – имеет приложение, применяемое при создании моделей скульптур (Type Art), библиотеку инструмента.

Рассчитана на эффективную работу с моделями в диапазоне 2D-5D. Реализован прямой доступ к непосредственному управлению конкретным станком.

- AutoCAD – многопрофильная программа с большим числом встроенных инструментов.

Обеспечивает анализ и проектирование объектов 2D, 3D. Интерфейс весьма удобен для пользователя. Имеет встроенную функцию генерации различной техдокументации, возможность создавать и загружать приложения самостоятельно, широкий ряд иных опций и функций.

- ArtCAM – включает пакет программ, предназначенных для плоского и объёмного моделирования.

Допускает работу с растровой, векторной графикой. Активно востребован для формирования рельефных поверхностных объёмов, обесп6ечивает построение маршрута перемещения фрезы, допускает трансформацию 2D эскиза в 3D объект.

После создания модели (эскиза) следует построить траекторию, по которой должна двигаться фреза, выбрать конкретные типы инструмента, сформулировать указания в части режима обработки (финишная, черновая).

После этого подготовленный файл следует сохранить в формате, понятном имеющейся у вас модели фрезерного станка с ЧПУ.

Работа по созданию управляющей программы завершена. Теперь следует загрузить её в контроллер.

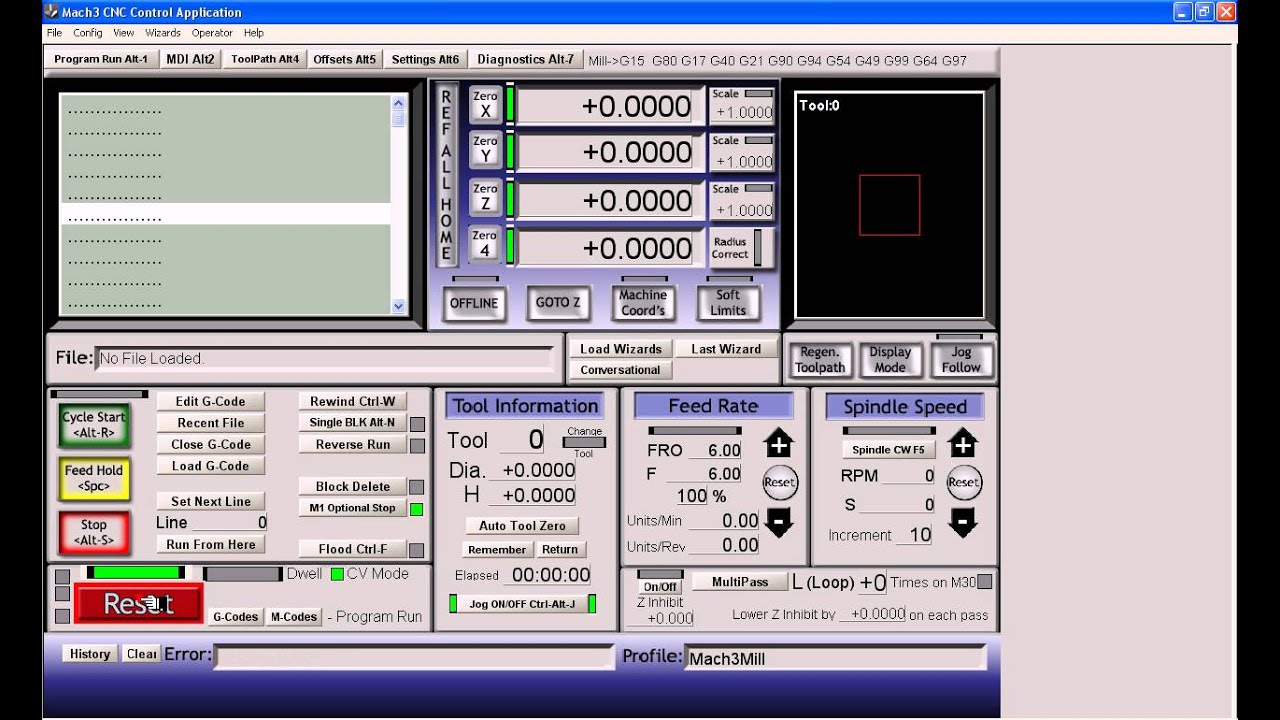

Программы, осуществляющие автоматическое управление манипуляциями, выполняемыми различными блоками и узлами станка

Эти задачи решает отдельный блок софта. Лидерами по востребованности в данном сегменте являются:

- Mach4 – эта программа создана на основе Windows. Используется любителями и профессионалами.

Обеспечивает создание пользовательских кодов, позволяет одновременно управлять фрезерованием по шести осям, контролировать скорость вращения шпинделя. Выполняет прямой импорт файлов формата DXF, JPG, BMP, способна генерировать G-code (благодаря встроенному ПО). Совместима с экранами сенсорного типа.

- NC Studio – этот пакет программ совместим с любым фрезерным станком.

Удобный, интуитивно понятный интерфейс, способность обработки самых сложных УП, работа с G-code, сформированными почти во всех программах моделирования.

- EMC2 – существенным преимуществом программы является её разработка на Linux, возможность управлять станком через порт LPTспособна контролировать работу по шести осям.

В качестве недостатка можно назвать повышенную сложность управления и установки (необходимо хорошо разбираться в системах UNIX).

Приобретая фрезерный станок с ЧПУ модельного ряда WATTSAN, можно быть уверенным в том, что он адаптирован для использования всех наиболее востребованных версий софта (пример, графических редакторов, поддерживающих векторные форматы: CorelDraw, Adobe Illustrator (для 2D моделирования), AutoCAD (для 3D).

Создание УП 4х осевой обработки кольца из модельного воска в DeskProto

Подготовка файлов управляющих программ многосторонней обработки для станков с ЧПУ (CNC) возможна в программных пакетах DeskProto, PowerMill, и др.

Часто обработка с использованием 4-й оси применяется в производстве ювелирных изделий, бижутерии , сувениров, нанесении логотипов и т. д.

д.

Ниже представлен вариант создания управляющей программы c использованием поворотной оси в программном пакете DeskProto6.1

Преимуществом DeskProto является наличие «Мастера запуска» (Wizard). Это облегчает со работу с программой.

Если при старте программы мастер не запустился сам -откройте его, рисунок 1.

Рисунок 1.

После старта мастер запуска позволяет пошагово вести подготовку управляющей программы для станка.

В первом окне выбираем тип станка ЧПУ (1) и вид обработки модели (2) — обработка с поворотной осью, рисунок 2.

Рисунок 2.

Загружаем геометрическую модель будущего изделия, рисунок 3.

Рисунок 3.

Если размеры геометрической модели изделия отличаются от необходимых, то производим их масштабирование (1), так же поворачиваем модель в удобное для работы положение(2), рисунок 4.

Рисунок 4.

Переходим к следующему окну.

Формируем технологические поддержки. Пункт «Произвольное» позволяет формировать поддержки самостоятельно, по форме и размерам подходящие к используемой модели,, рисунок 5.

Рисунок 5.

После выбора, числа расположения и габаритов поддержек, устанавливаем размеры заготовки, которую будем использовать в работе, рисунок 6.

Рисунок 6.

Глубина фрезерования по Z зависит от модели, здесь используем параметр пр умолчанию «Глубина равна половине блока».

Следующий шаг мастера — параметры черновой обработки -окно «Выборка». Если планируем использовать черновую обработку, то устанавливаем параметры обработки, если делаем сразу чистовую, то просто отключаем операцию,рисунок 7.

Рисунок 7.

Следующим шагом переходим к параметрам чистовой обработки, рисунок 8.

Рисунок 8.

Выбираем фрезу из стандартных или ранее созданных. Можно выбрать любую, потом создать новую фрезу и заменить в процессе расчета. На рисунке 9 приведён пример создания конической фрезы используемой в данном проекте для чистовой обработки.

Рисунок 9.

Сохраняем созданную фрезу и устанавливаем необходимые параметры чистовой обработки стратегию, тип фрезы, точность, скорость подачи и число оборотов шпинделя. Рисунок 10.

Рисунок 10.

Рисунок 10.

Следующее окно — окончание работы «мастера», рисунок 11.

Рисунок 11.

В открывшимся окне нажимаем кнопку «финиш», мастер свою работу закончил -создал основу проекта и расчёта управляющей программы.

В основном окне программы «дереве проекта» выделяем мышью вкладку «чистовая обработка». Щелчком правой клавиши открываем меню выбора -рисунок 12.

Рисунок 12.

Выбираем пункт меню параметры операции. В открывшимся окне « Параметры операции-Чистовая обработка» выбираем вкладку « Стратегия», рисунок 13.

Рисунок 13.

Используем стратегию «Вокруг оси А (обратно)». Данная стратегия позволяет начать обработку модели с правого края заготовки. (Траектория начала и окончания работы инструмента будут указаны стрелками см. рисунок 16). Нажимаем кнопки «Применить» и «ОК», тем самым закрывая окно.

Выбираем «иконку» «Рассчитать траекторию инструмента», рисунки 14 и 15.

Рисунок 14.

Рисунок 15.

Сохраняем полученную управляющую программу и проект, рисунок 16.

Рисунок 16.

Настройка постпроцессора в программе DeskProto

Рисунок 17 Настройка постпроцессора

Видео резки сделанной модели кольца из модельного воска на станке cnc-2535al

Результат многосторонней обработки на 4х осевом фрезерном чпу CNC-3040AL2 с использованием поворотной оси

Восковка резного кольца

Видео работы поворотной оси. Фрезеровка шахматного коня

Создание УП в программе ArtCAM

Четырёхосевая обработка на станке с поворотной осью

3Д резьба по дереву