Трудовые действия | Проверка и корректировка управляющей программы |

Отладка управляющей программы | |

Уточнение эскиза карты наладки | |

Корректировка сопроводительной документации | |

Составление инструкций по работе с программами | |

Контроль соблюдения технологической дисциплины в цехах и правильной эксплуатации технологического оборудования с числовым программным управлением | |

Отладка управляющих программ многокоординатной и/или многошпиндельной обработки лезвийным инструментом | |

Корректировка синхронизации управляющих программ на разных каналах | |

Необходимые умения | Программировать станки на языках системы числового программного управления |

Программировать на языках высокого уровня | |

Работать в режиме верификации управляющих программ | |

Использовать методы поиска и выявления ошибок в управляющих программах | |

Выявлять геометрические, синтаксические и семантические ошибки в управляющих программах | |

Работать в режиме визуализации управляющих программ | |

Искать и выявлять технологические ошибки | |

Вносить изменения в техническую документацию в связи с корректировкой технологических процессов, управляющих программ и режимов производства | |

Составлять инструкции по работе с программами | |

Контролировать соблюдение технологической дисциплины в производствах и цехах, правильную эксплуатацию технологического оборудования | |

Синхронизировать управляющие программы на разных каналах | |

Разрабатывать управляющие программы для параллельного выполнения на нескольких каналах | |

Перебрасывать в управляющей программе оси и шпиндели между каналами | |

Запускать из управляющей программы, выполняемой на одном канале, управляющую программу, выполняемую на другом канале | |

Программировать в системе координат детали и в системе координат станка | |

Необходимые знания | Языки программирования систем числового программного управления |

Команды языка программирования систем числового программного управления | |

Основы языка высокого уровня | |

Диалекты языка программирования станков с числовым программным управлением и языка высокого уровня | |

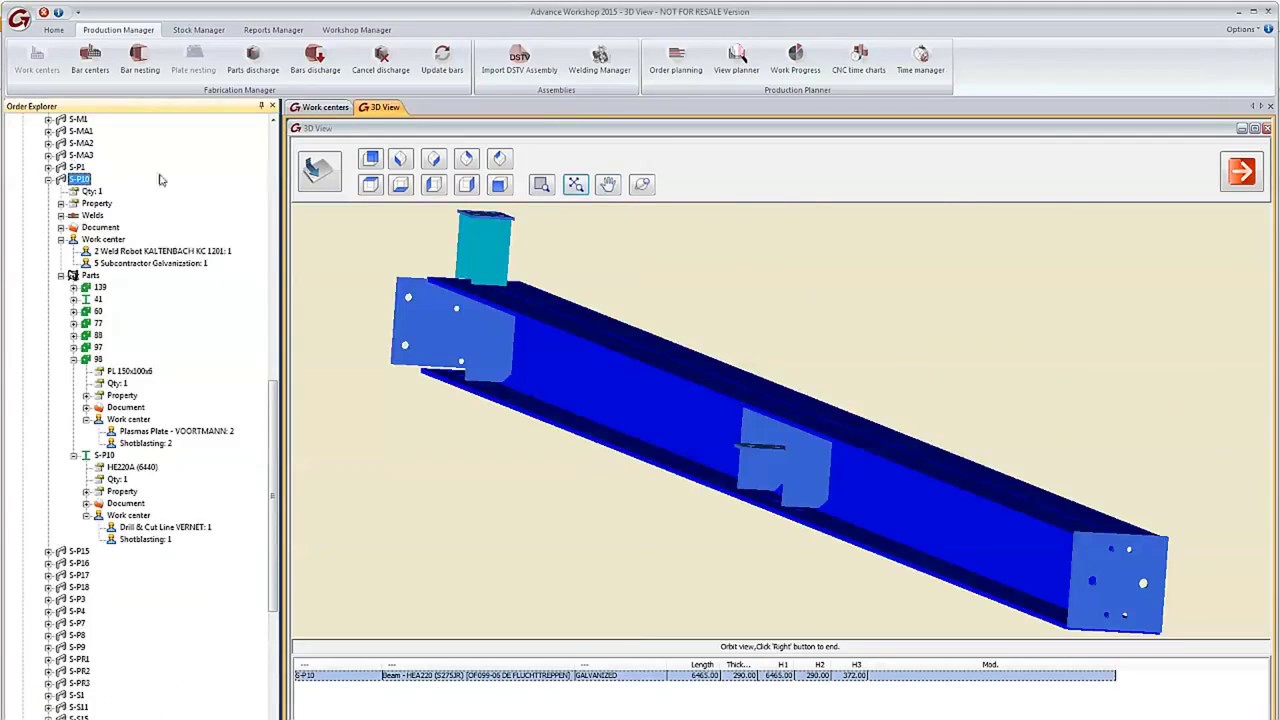

Основы применения пакетов цехового программирования | |

Принципы построения управляющих программ | |

Функциональные возможности и принципы работы оборудования с числовым программным управлением | |

Современные инструменты и технологическая оснастка для станков с числовым программным управлением | |

Интерфейс оператора | |

Методы и средства контроля и редактирования управляющих программ | |

Методы поиска и выявления ошибок в управляющих программах | |

Руководящие и нормативные материалы, регламентирующие методы программирования систем числового программного управления, используемых для управления оборудования, для которого разрабатываются управляющие программы | |

Руководящие и нормативные материалы по эксплуатации систем числового программного управления, используемых для управления оборудования, для которого разрабатываются управляющие программы | |

Стандарты и технические условия | |

Методические и нормативные материалы по технологической подготовке производства | |

Основы применения систем автоматизированного проектирования | |

Проблемно ориентированные языки для программирования систем числового программного управления | |

Системы и методы разработки управляющих программ для оборудования с числовым программным управлением | |

Формы записи исходной информации для программирования | |

Принципы, методы и средства привязки “нуля детали” к “нулю станка” | |

Виды интерполяции и способы их программирования | |

Теория размерных цепей | |

Режимы резания материалов | |

Основные и вспомогательные команды, специальные функции, их свойства и правила применения | |

Режимы обработки материалов | |

Методы и средства постпроцессирования программ | |

Методы и средства контроля и редактирования управляющих программ | |

Средства вычислительной техники, коммуникации и связи | |

Современные системы автоматизированного проектирования технологических процессов | |

Виды брака и способы его предупреждения | |

Руководящие и нормативные материалы, регламентирующие методы программирования систем числового программного управления, используемых для управления оборудованием, для которого разрабатываются управляющие программы | |

Координатные трансформации | |

5-осевые трансформации | |

3D-коррекция инструмента в процессе обработки | |

Стратегии и методы обработки деталей сложных пространственных конфигураций | |

Многокоординатная обработка | |

Сплайновая интерполяция | |

Компрессия кадров | |

Методы обработки поверхностей свободной формы | |

Методы и режимы высокопроизводительной обработки | |

Стратегии и методы высокоскоростной обработки | |

Основы кинематических схем и принципы кинематические трансформации | |

Трансформации ориентации инструмента | |

Трудовое законодательство Российской Федерации | |

Другие характеристики | Деятельность, направленная на решение типовых задач технологического характера |

NCManager / Подготовка управляющих программ / Машиностроение / НИП-Информатика

Назначение программы

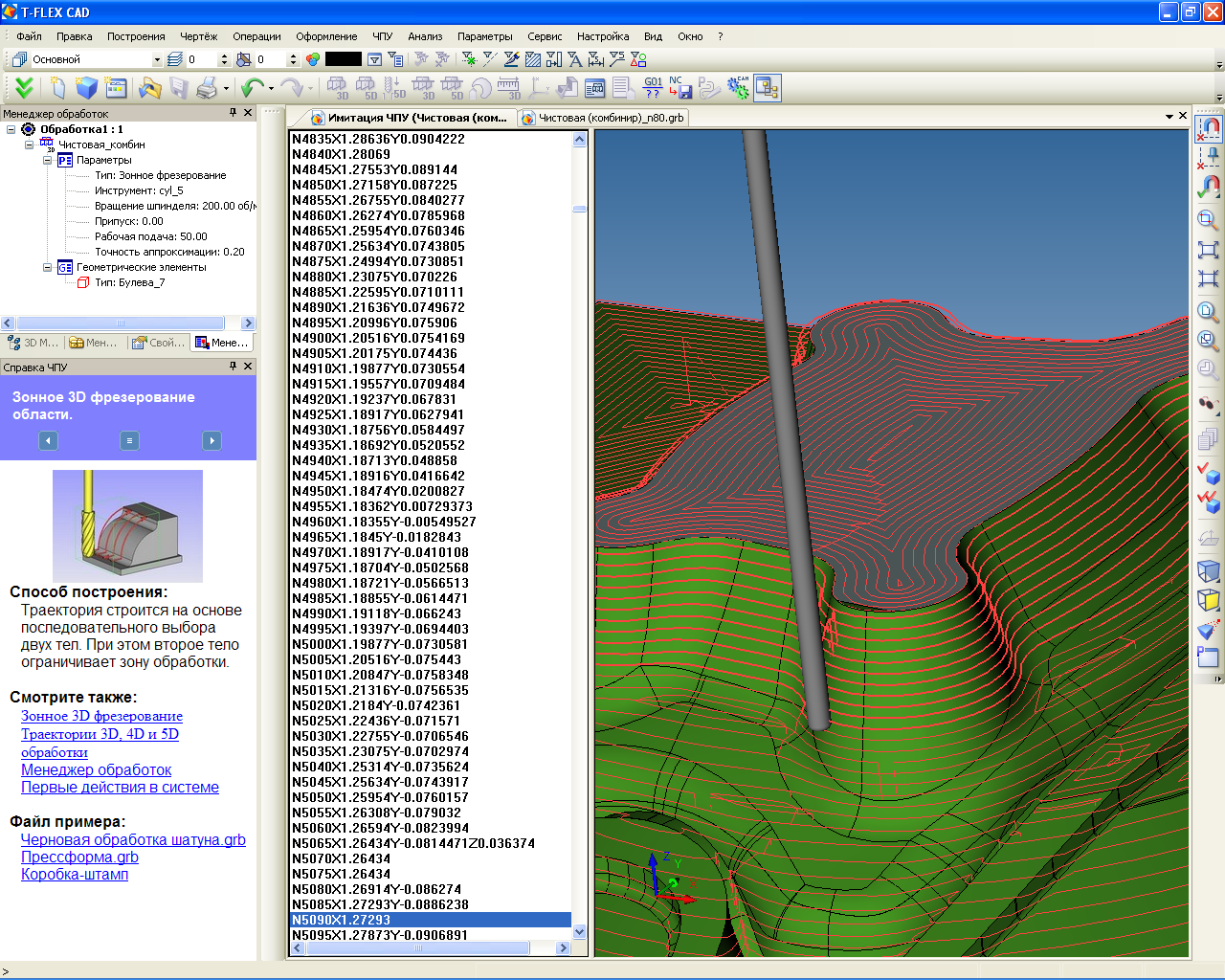

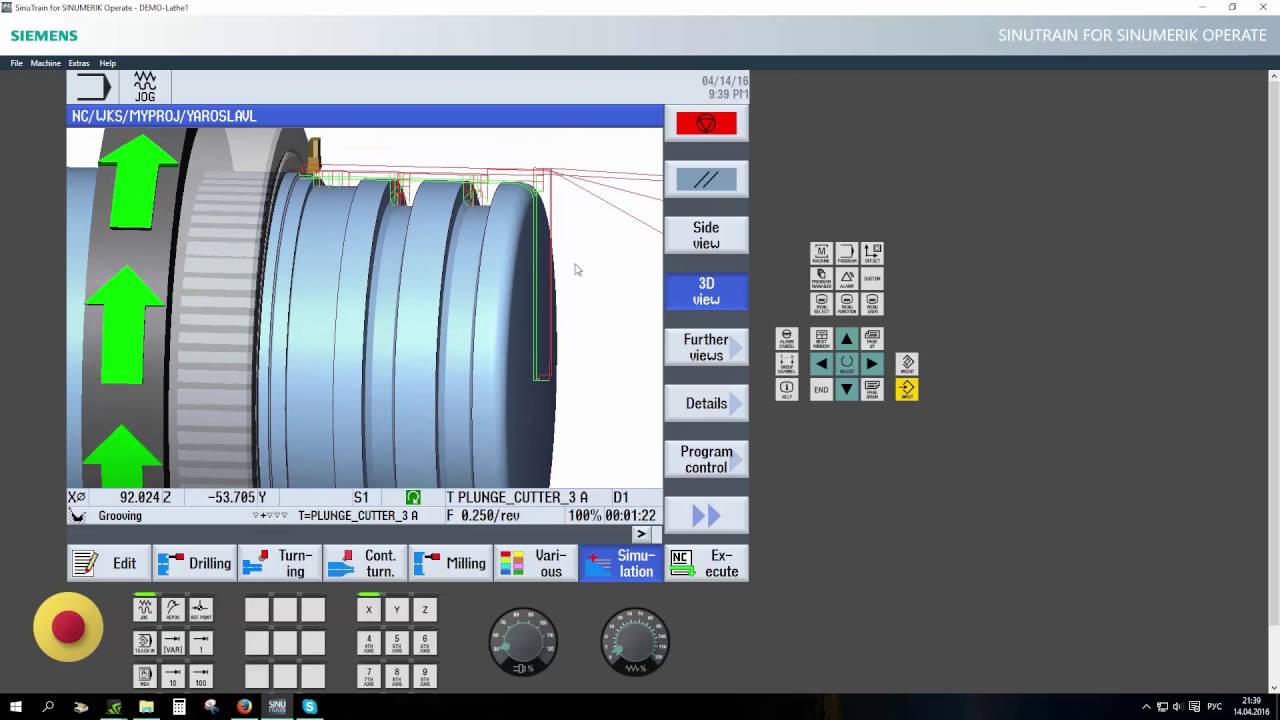

NCManager – программное обеспечение, служащее для визуального анализа и редактирования управляющих программ в кодах конкретного станка ЧПУ. Это программы для фрезерных, токарных, лазерных станков, листопробивных прессов и т.п.

Это программы для фрезерных, токарных, лазерных станков, листопробивных прессов и т.п.

NCManager обеспечивает возможность:

– проверить новую УП. После создания управляющей программы вручную или в любой CAM системе можно проверить, как она реально будет выполняться на конкретном станке с учетом коррекции, циклов, подпрограмм и т.д. При этом выявляются такие ошибки, как столкновение инструмента с заготовкой, зарезание, неправильная геометрия, неправильно установленные технологические параметры и т.д. Если программа содержит ошибки, то NCManager поможет их найти и немедленно исправить;

– просмотреть старую УП. С помощью NCManager можно мгновенно восстановить в памяти назначение имеющейся программы и, при необходимости, внести в нее изменения;

– восстановить форму детали по УП. NCManager отображает процесс удаления материала при обработке, поэтому можно восстановить все обрабатываемые поверхности детали, узнать координаты любых точек;

– обмерить деталь без изготовления.

На любом этапе имитации работы управляющей программы можно остановить ее выполнение и измерить реальные координаты и расстояния на детали, получающейся после обработки, т.е. проконтролировать деталь, не изготавливая ее;

На любом этапе имитации работы управляющей программы можно остановить ее выполнение и измерить реальные координаты и расстояния на детали, получающейся после обработки, т.е. проконтролировать деталь, не изготавливая ее;– оптимизировать программу. Даже самый хороший постпроцессор не в состоянии выдать оптимальную программу во всех случаях. С помощью NCManager можно проанализировать любые участки программы с учетом времени, режимов и т.д. и оптимизировать ее;

– написать простейшую программу. Нередко возникает ситуация, когда необходимо очень быстро выдать на станок несложную программу. В этом случае можно написать ее непосредственно в NCManager. При этом одновременно с написанием можно видеть, как программа будет работать и, тем самым, избежать ошибок;

– отладить постпроцессор. При разработке постпроцессора возникает необходимость проверить его работу во всех возможных ситуациях. CAM система, для которой он разрабатывается, как правило не может ни чем помочь.

NCManager заменяет в этом случае эксперименты на станке, значительно упрощая весь процесс разработки;

NCManager заменяет в этом случае эксперименты на станке, значительно упрощая весь процесс разработки;– найти нужную программу в архиве. При просмотре архива имеющихся управляющих программ часто приходится ориентироваться только по их именам, что далеко не всегда удобно. Использование графических и измерительных возможностей NCManager позволяет значительно быстрее найти необходимую программу;

– заменить инструмент. Если вместо инструмента, для которого управляющая программа была изначально разработана, приходится использовать другой, NCManager позволит задать новый инструмент, ввести необходимые значения коррекции и увидеть (измерить) результат работы программы;

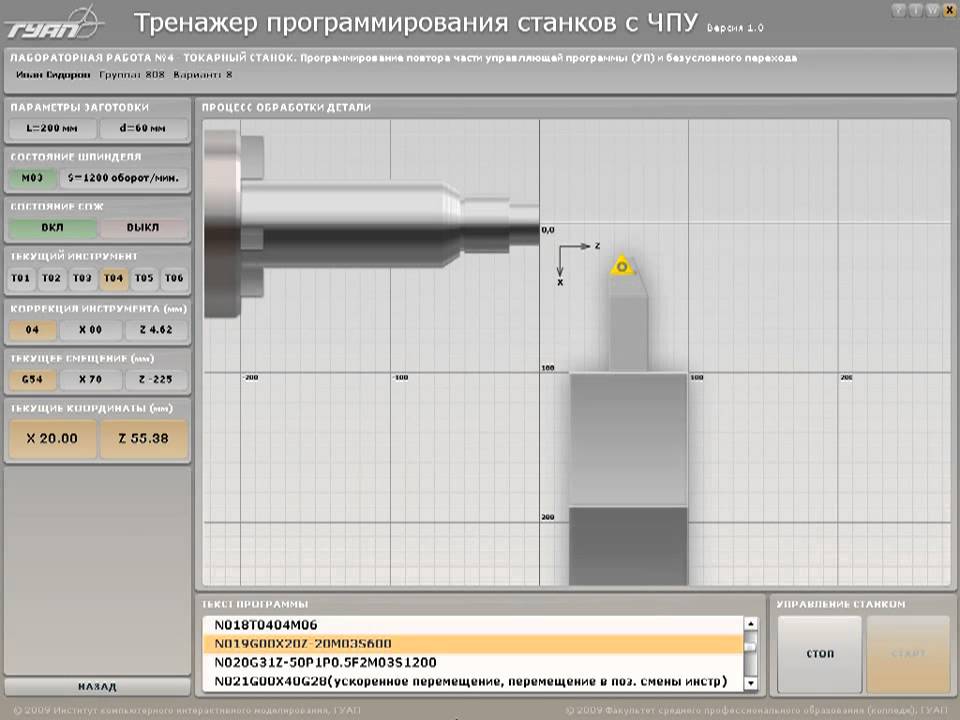

– обучить персонал. NCManager по существу представляет из себя симулятор станка с ЧПУ и может быть использован как тренажер для обучения новых сотрудников;

– учесть особенности стойки ЧПУ. NCManager можно настроить с учетом особенностей конкретного станка, даже если эти особенности не отражены в документации или являются результатом модернизаций.

- – перенести программу с одной системы ЧПУ (стойки) на другую. Экспорт программ в формате АРТ CL позволяет использовать программы, разработанные для одной стойки ЧПУ, для работы на другой стойке. В этом случае NC Manager считывает имеющуюся программу, интерпретирует и отображает ее и дает пользователю возможность перевести ее в АРТ CL файл. АРТ CL файл обрабатывается постпроцессором для нужной стойки. Полученный G-код снова загружается в NCManager. Таким образом, появляется возможность сравнить исходную и полученную программы и убедиться, что перевод осуществлен корректно.

– экспортировать геометрию программы в другие CAD/CAM системы. Наличие DXF интерфейса позволяет передать форму траектории инструмента практически в любую систему для дальнейшего использования.

Фотогаллерея

Демонстрационный проект:

Исходными данными для NCManager является текст программы для конкретного станка (G-код), файл определения стойки ЧПУ. Кроме того, могут быть загружены модели

детали и заготовки из STL или DXF файлов.

Кроме того, могут быть загружены модели

детали и заготовки из STL или DXF файлов.NCManager предназначен для работы, как с программами, подготовленными вручную, так и с программами, полученными при помощи любых CAM систем. Во втором случае вся необходимая дополнительная информация (инструменты, заготовка) могут быть импортированы из CAM системы. В обоих случаях эта информация может быть откорректирована или создана заново «внутри» NCManager. Кроме того, NCManager позволяет редактировать текст программы с немедленным отображением сделанных изменений в графическом окне.

В

вложении pdf с описаниям проекта(презентации), сделанного из присланной

УП. Прислали в следующей постановке, – выбираем симулятор,

рассматриваем и NCManager в том числе. Давайте проведем тесты и

подготовим презентацию.

—-

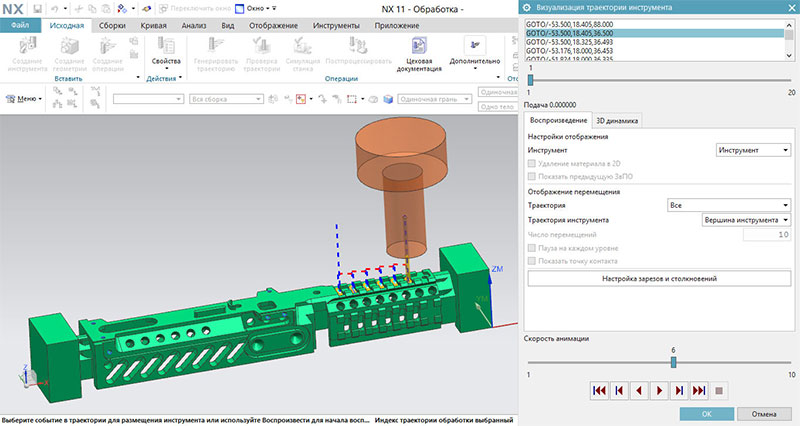

NCManager – пояснения к демопректу

Загружаем в NCManager УП, модель заготовки, модель детали. Определяем станок, стойку ЧПУ. Создаем режущий инструмент.

Определяем станок, стойку ЧПУ. Создаем режущий инструмент.

На

картинке вид NCManager после определения всех данных необходимых для

проверки УП. Показано основное Графическое окно Станок (Главное меню

Окно – Станок).

Скачать: itnc530-ux-600.pdf (760 кб)

NCManager обеспечивает возможность имитации выполнения программы в различных режимах: от простой прорисовки траектории до реалистической имитации процесса удаления материала заготовки. Во всех режимах пользователю доступна вся текущая информация о координатах любой точки заготовки, инструмента, траектории и вся информация о состоянии стойки ЧПУ (подача, скорость, режим и т.д.).

Таким образом, NCManager представляет собой компактный и простой в освоении продукт, способный существенно упростить работу со всем многообразием программ для станков с ЧПУ независимо от их происхождения.

Видео каталог:

youtube.com/embed/GSiGtWX_lYs” frameborder=”0″ title=”Симуляция 3-х координатной УП большого размера”>

Контроль управляющих программ | Техтран

Назначение программы

Программа предназначена для отображения, контроля и редактирования управляющих программ (УП) для станков с ЧПУ. Программа может использоваться во взаимодействии с другими программами семейства Техтран и как независимый продукт. При этом не имеет значения, как была получена УП: с использованием системы автоматизированного программирования или вручную.

Анализ УП

Программа производит анализ УП с учетом особенностей конкретной системы ЧПУ. В процессе анализа осуществляются синтаксический контроль кадров УП, проверка согласованности значений параметров и их корректности. Все диагностические сообщения заносятся в протокол анализа, по которому можно быстро определить ошибочное место в тексте УП.

Свойства УП

По результатам анализа УП заполняется окно Свойства УП, в котором отображаются списки объектов, используемых в УП: инструментов, подпрограмм, встроенных циклов, технологических команд (подача, скорость шпинделя, загрузка инструмента и др. ). Управление компонентами УП дает возможность локализовать область исследования УП, оставив на экране только те ее составляющие, которые требуется анализировать и сопоставлять друг с другом, и убрав из обозрения элементы, несущественные в данный момент. Например, можно прорисовать траекторию, пройденную только определенным инструментом, или временно отключить отображение команд переключения подачи.

). Управление компонентами УП дает возможность локализовать область исследования УП, оставив на экране только те ее составляющие, которые требуется анализировать и сопоставлять друг с другом, и убрав из обозрения элементы, несущественные в данный момент. Например, можно прорисовать траекторию, пройденную только определенным инструментом, или временно отключить отображение команд переключения подачи.

Выполнение управляющей программы

Основным механизмом для контроля данных УП служит выполнение кадров УП в различных режимах. По мере выполнения программы производится прорисовка траектории инструмента и вывод текущих параметров обработки. УП отображается в текстовом окне и может выполняться как целиком, так и по частям. Это позволяет детально исследовать определенные команды УП и пропускать фрагменты, которые в данный момент несущественны.

Строка, на которой приостановлено выполнение, отмечается специальным маркером. Пошаговое выполнение УП дает представление о логике работы программы: перемещение маркера отслеживает запрограммированные повторы, переходы в подпрограммы и т. д. Кроме того, при таком режиме хорошо видно соответствие между кадрами УП и результатами их выполнения.

д. Кроме того, при таком режиме хорошо видно соответствие между кадрами УП и результатами их выполнения.

Графическое отображение

Графическое окно обеспечивает пространственное отображение траектории инструмента. Управление видами позволяет произвольно выбирать точку зрения, менять масштаб, устанавливать стандартные проекции, получать увеличенное изображение выбранной области рисунка и т.д.

Траектория каждого инструмента рисуется своим цветом. В процессе выполнения УП можно управлять видимостью таких участков независимым образом через список инструментов. Так же организовано управление отображением технологических команд, которые рисуются в графическом окне в виде различных значков. Для каждого перемещения инструмента в графическом окне может быть получена информация об его геометрических параметрах и соответствующем кадре УП.

Анимация выполнения

Режим анимации отображения обработки в графическом окне позволяет получить представление о том, как происходит движение инструмента по своей траектории с течением времени. Это автоматическое выполнение УП в пошаговом режиме с определенной скоростью.

Это автоматическое выполнение УП в пошаговом режиме с определенной скоростью.

Преобразование УП в программу на языке Техтран

При анализе УП в окне Обработка формируется программа на языке Техтран. Она состоит из операторов, которые соответствуют элементарным командам, составляющим кадры УП. Благодаря такому представлению, наглядно прослеживается фактическое восприятие системой ЧПУ текста УП. В процессе выполнения происходит синхронное перемещение маркеров текущего положения как в тексте УП, так и в соответствующей программе на Техтране. Таким образом видна связь между двумя различными представлениями программы. Управление выполнением может осуществляться из обоих окон.

Использование данных УП в программах семейства Техтран

Текст программы на языке Техтран, полученный по УП может использоваться для передачи данных в программы семейства Техтран, ориентированные на различные виды обработки. Эти данные могут быть использованы при программировании обработки аналогичных деталей и получении УП для различных систем ЧПУ. Благодаря тому, что Техтран основан на универсальной модели представления данных, не зависящей от системы ЧПУ, таким способом обеспечивается возможность преобразования УП для использования на другом оборудовании.

Благодаря тому, что Техтран основан на универсальной модели представления данных, не зависящей от системы ЧПУ, таким способом обеспечивается возможность преобразования УП для использования на другом оборудовании.

инженер поможет – Автоматизация подготовки управляющих программ для станков с ЧПУ

Проблема в особенности осложняется при ручной разработке управляющих программ для обработки непростых контурных заготовок. В следствии более современным становится использование для разработки УП применение САП (систем автоматизированной подготовки), применяемые для повышения их качества и сокращение сроков подготовки производства.

УП (управляющая программа) — совокупность команд на языке программирования, идентичная алгоритму работы станка при обработке заготовок.

Управляющая программа на языке PEPS содержит три части:

– “шапка” программы, показывающая постпроцессор станка с ЧПУ, материал и параметры заготовки, размеры рабочего окна;

– “геометрия” программы, в которой отображается конфигурация детали, т. е. путь движения режущих инструментов;

е. путь движения режущих инструментов;

– “технология” программы, включающая в себя выбор (или назначение) режущих инструментов и их параметров, перемещения инструментов относительно заготовки, режимы резания, вспомогательные команды.

Технологический процесс изготовления деталей на станках с ЧПУ связан с получением, обработкой, передачей, хранением и управлением огромными информационными потоками. При этом важную роль играет человек (разработка ТП, работа в режиме диалога с ЭВМ, активное участие в организации и управлении процессом обработки, подготовка и отладка УП,). Поэтому с позиции кибернетики комплекс систем проектирования ТП (САПР), подготовки УП (систем автоматического программирования—САП) и управления процессом обработки (СЧПУ) можно рассматривать как человеко-машинную систему, где человек использует уникальные возможности электронной техники.

При разработке ТП и подготовке УП большой объём информации перерабатывается в определённой последовательности:

1.

Составление маршрутной технологии определение состава и систематичность операций.

Составление маршрутной технологии определение состава и систематичность операций.Проектирование технологического процесса считается сложной задачей и находится в зависимости от конструкции детали, материала, требований к ее качеству, вида заготовки, а также масштаба выпуска.

При классическом проектировании маршрута технологического процесса остаются не пользующиеся известностью величины снимаемых припусков, число рабочих ходов при обработке каждой поверхности детали, режимы обработки, затраты времени. Следовательно, маршрут не выделяет информации, которая разрешила бы на данном этапе разработки подсчитывать производительность и себестоимость изготовления детали. Вследствие обозначенного недочета расценить эффективность технологического процесса становится, вероятно, возможным только впоследствии проектирования операций, т. е. после абсолютной разработки процесса. Это существенно удлиняет поиск наиболее оптимального варианта разрабатываемого технологического процесса и увеличивает трудозатратность разработки. В то же время установленная маршрутом структура процесса: количество и порядок операций, способы обработки и оборудование – оказывают существенное воздействие на стоимость, производительность и, в конечном результате, на эффективность изготовления детали.

В то же время установленная маршрутом структура процесса: количество и порядок операций, способы обработки и оборудование – оказывают существенное воздействие на стоимость, производительность и, в конечном результате, на эффективность изготовления детали.

Разработка маршрута содержит:

1) выбор технологических баз и последовательности изготовления МП, МПИ детали;

2) определение заготовительных модулей и технологических переходов;

3) разработку последовательности обработки заготовки;

4) составление операций.

2. Разработка операционной технологии с расчетами режимов резания.

К режимам резания относятся:

Скорость резания V– это расстояние, пройденное точкой режущей кромки инструмента сравнительно заготовки в направленности главного движения в единицу времени;подачейS именуют путь точки режущей кромки инструмента сравнительно заготовки в направлении движения подачи за один оборот или же один ход заготовки или же инструмента; глубиной резания t именуют расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно последней. Глубину резания относят к одному рабочему ходу инструмента сравнительно обрабатываемой поверхности. Глубина резания содержит размерность мм.

Глубину резания относят к одному рабочему ходу инструмента сравнительно обрабатываемой поверхности. Глубина резания содержит размерность мм.

3. Построение траектории движения режущих инструментов и расчет координат опорных точек.

В ходе создания УП для станков с ЧПУ деталь рассматривается в системе СПИД (станок-приспособление-инструмент-деталь). Заготовка устанавливается на станке с поддержкой приспособления, которое закрепляет будущую деталь относительно исходного положения рабочих органов станка, определяющих состояние режущего инструмента. Траектория инструмента создаётся сравнительно контура детали, а потом преобразуется в перемещение надлежащих рабочих органов станка. Для этого применяются системы координат детали, станка и инструмента. Система координат детали нужна для пересчета размеров, данных на чертеже детали, в координаты опорных точек ее контура.

4. Создание команд и функций, кодирование информации.

Кодирование информации – это процесс формирования определенного представления информации. В более узком смысле под термином «кодирование» часто понимают переход от одной формы представления информации к другой, более удобной для хранения, передачи или обработки.

В более узком смысле под термином «кодирование» часто понимают переход от одной формы представления информации к другой, более удобной для хранения, передачи или обработки.

5. Запись управляющей программы на программоноситель.

Текст готовой УП либо записывается на программоноситель, либо вводится в устройство ЧПУ с помощью клавиатуры и переключателей на пульте управления. От способа ввода УП в систему ЧПУ зависит только вид документа, на котором фиксируются результаты программирования. Запись программы обработки осуществляется кадрами переменной длины, которые содержат информацию о технологических условиях обработки, длине перемещения и вспомогательных функциях. Порядок кадров определяется последовательностью обработки. Кадр состоит из информационных слов (команд), которые включают числовую информацию и символ, определяющий вид информации.

6. Проверка и отладка УП (внесение коррекции).

Отладка программ и обработка ошибок всегда выступает как часть процесса разработки. Если бы все программировали идеально, то необходимость отладки программ и обработки ошибок отпала бы сама собой: каждая создаваемая программа выполняла бы все требуемые действия с первого раза. Как правило, такого не бывает, поэтому в большинстве систем разработки имеются инструменты, с помощью которых можно решить проблемы, возникающие в процессе программирования. Отладка программ — это проверка и внесение исправлений в программу при ее разработке. Отладка позволяет идентифицировать ошибки, допущенные при программировании. Например, синтаксические ошибки в тексте программы, именах функций и переменных или логические ошибки.

Если бы все программировали идеально, то необходимость отладки программ и обработки ошибок отпала бы сама собой: каждая создаваемая программа выполняла бы все требуемые действия с первого раза. Как правило, такого не бывает, поэтому в большинстве систем разработки имеются инструменты, с помощью которых можно решить проблемы, возникающие в процессе программирования. Отладка программ — это проверка и внесение исправлений в программу при ее разработке. Отладка позволяет идентифицировать ошибки, допущенные при программировании. Например, синтаксические ошибки в тексте программы, именах функций и переменных или логические ошибки.

Программирование ТП производства деталей на станках с ЧПУ — качественно новый этап, когда производится часть работы (этапы 3-6), перенесенная из сферы изготовления в область технологической подготовки. Влияния рабочего при обрабатывании заготовок на обычном станке (после этапов 1-2) осуществляются на станке с ЧПУ в автоматическом режиме по УП. Под обработкой понимается предложенное изменение формы, размеров или же шероховатости поверхности заготовок.

Технологический процесс обработки на станках с ЧПУ требует большой детализации — разбиения на составляющие, т. е. декомпозиции. Структурно ТП распределяется на операции, установы, позиции, переходы, рабочие и вспомогательные ходы, шаги и технологические команды.

Очередность элементарных перемещений и технологических команд определяет содержание УП.

При создании маршрутной технологии определяют состав операций, целесообразность выполнения которых на станках с ЧПУ устанавливают на основе технико-экономических расчетов.

Подготовка управляющей программы требует переработки больших размеров (объемов) специальной информации. Использование электронно-вычислительных машин (ЭВМ) для автоматизации программирования и подготовки УП потребовало разработки специального программно-математического обеспечения для решения всевозможных технологических и геометрических задач, встречающихся при подготовке УП.

Совокупность математического, программного обеспечения и проблемно-ориентированного языка для записи и ввода в ЭВМ первоначальной информации при организации УП называют САП. В настоящее время разработано множество различных САП. Они различаются степенью и уровнем автоматизации этапов подготовки управляющей программы (УП).

В настоящее время разработано множество различных САП. Они различаются степенью и уровнем автоматизации этапов подготовки управляющей программы (УП).

Чертеж изготовляемой детали представляют в виде технической документации (на электронных или магнитных носителях), полученной от САПР. Визуальный контроль такого чертежа возможен с помощью дисплея ЭВМ. Если чертеж представлен в традиционном виде, то данные чертежа вводятся в САП с помощью клавиатуры. САП перерабатывает данные чертежа и выдает УП в коде ISO (стандарт IS06983).

Полученная от САП УП обычно фиксируется на накопителе на магнитном диске (НМД — гибкая дискета или жесткий диск). Применяют также накопители на магнитной ленте (МЛ) или перфоленте (ПЛ).

Ввод УП совершается либо путем установки в дисковод устройства ЧПУ (УЧПУ) станка, либо пересылки УП из САП (жесткого диска) в оперативное запоминающее устройство (ОЗУ) процессорного модуля УЧПУ.

Процессорный модуль формирует сигналы управления, которые подаются на автоматический привод. При одновременном управлении движением по двум координатам можно обрабатывать конусообразные и криволинейные поверхности.

При одновременном управлении движением по двум координатам можно обрабатывать конусообразные и криволинейные поверхности.

Системы автоматизации программирования (САП) возможно рассматривать как кибернетическую систему, обеспечивающую изменение информации. На вход системы попадает информация об обрабатываемой детали и указания ее технических требований, а на выходе принимают подготовленную УП. Обычно управляющая программа в САП создается в два этапа.

Важнейшие блоки САП, такие как: сервис, препроцессор, процессор, постпроцессор-это, как правило, файл и или несколько файлов, в которых заложена информация о конфигурации оборудования и системы ЧПУ, установленной на данное оборудование, наличии всевозможных функций. Блок сервис преобразовывает неизменную информацию о станках, материале заготовок, инструментах и др. Информация систематизируется и записывается в память ЭВМ как таблицы параметров.

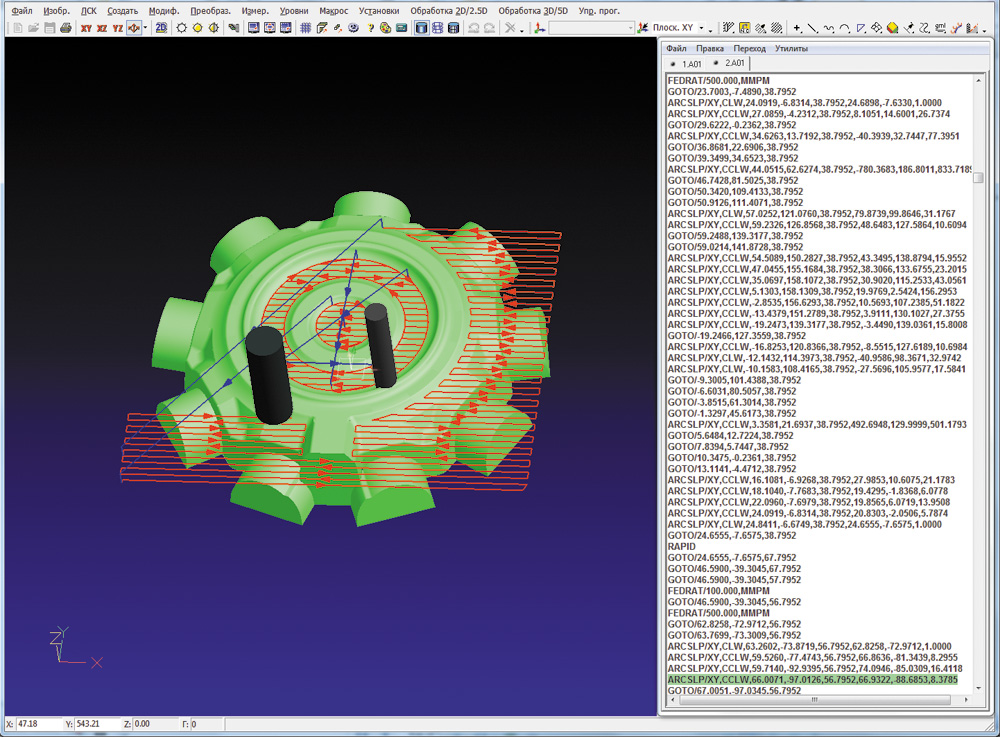

На первом этапе переработка информации применяется в двух блоках, составляющих основу каждой САП, — процессоре и постпроцессоре. Процессор осуществляет геометрические и технологические расчеты «без привязки» к определенному станку и системе ЧПУ. Процессор предполагает траекторию перемещения инструмента. Данные вместе с данными о режимах резания выводятся на наружный носитель ЭВМ — диск или же магнитную ленту. Конфигурация представления этих данных называется CLDATA (от англ. CATTER Location Data — данные о расположении инструмента) и является установленным видом информации на конкретном языке.

Процессор осуществляет геометрические и технологические расчеты «без привязки» к определенному станку и системе ЧПУ. Процессор предполагает траекторию перемещения инструмента. Данные вместе с данными о режимах резания выводятся на наружный носитель ЭВМ — диск или же магнитную ленту. Конфигурация представления этих данных называется CLDATA (от англ. CATTER Location Data — данные о расположении инструмента) и является установленным видом информации на конкретном языке.

Процессор САП состоит из трех один за другим работающих блоков: трансляции и геометрического формирования CLDATA.

Технологический блок самостоятельно делит область, подлежащую обработке, на переходы, рабочие ходы и рассчитывает оптимальные режимы резания.

Геометрический блок процессора постановляет задачи, объединенные с созданием траектории перемещения инструмента: определение точек и линий скрещивания всевозможных элементов; аппроксимация разнообразных кривых с определенным допуском; диагностика геометрических ошибок.

Блок трансляции (блок ввода и декодирования) реализовывает вытекающие функции: чтение первоначальной программы обработки изделия с наружного носителя; вывод программы на печать или же экран дисплея; изменение информации из символьной формы во внутреннее машинное представление. В препроцессоре готовятся данные для работы остальных блоков, операции подразделяются на установы и позиции, отбираются схемы крепления заготовки и оснащаются инструментальные наладки.

Блок формирования CLDATA ведет сбор сведений для работоспособности постпроцессора. Постпроцессор не прекращает переработку информации и сформировывает УП с ориентацией (т. е. с «привязкой») на конкретный станок и систему ЧПУ. Типовые функции постпроцессора: сканирование данных, которые разработаны процессором, перенос их в систему координат станка; составление команд на передвижение с учетом стоимости импульса СЧПУ и команд, обеспечивающих цикл замены инструмента; выдача в кадр значений подач и скоростей шпинделя, которые были закодированы; подача команд на включение и выключение охлаждения, зажима — разжима заготовок; выдача управляющей перфоленты и листинг (распечатки) УП; диагностика ошибок; выполнение сервисных функций. Это является вторым этапом переработки информации.

В большинстве случаев САП заключает в себе набор постпроцессоров, предоставляющие формирование УП (управляющей программы) для отдельных типов станков с ЧПУ. Вызов нужного постпроцессора выполняется автоматически по параметрам, которые технолог-программист укажет в тексте исходной программы.

Двухэтапная организация работы САП при подготовке УП содержит важное преимущество. На определенном языке САП на основе одной и той же начальной информации, имея данные CLDATA и применяя всевозможные постпроцессоры, можно получать УП для разнообразных моделей станков и УЧПУ. Кроме того, для подключения новейших моделей станков с ЧПУ к имеющейся на предприятии САП достаточно создать постпроцессор и состыковать с САП. Вместе с постпроцессором создается работа с программным блоком «редактор», который позволяет изменять УП, выводимую на экран дисплея.

Применение систем автоматизации проектировании в процессе подготовки производства способствует повышению технического уровня и качества проектируемых объектов, сокращению сроков их разработки и освоения в производстве.

Тем не менее, зачастую производство сталкивается с проблемой эффективности технологической организации производства, в частности

на этапе подготовки управляющих программ (УП) для станков с ЧПУ. Качество разработки конкретной управляющей программы зачастую связано с навыками технолога-программиста. Снижение квалификации возможно за счет внедрения типовых решений при подготовке управляющих программ.

Повысить качество процесса разработки управляющих программ возможно за счет:

повышения уровня автоматизации процесса организации управляющих программ;

совершенствования процедур отладки и верификации управляющих программ, в том числе и с привлечением специализированных средств автоматизации с расширенными возможностями.

Новизна проделанной работы заключается в:

в установлении связей между технологическими ограничениями в виде требований к точности изготавливаемой детали и правилами формирования операционной технологии, способствующей сокращению затрат времени и повышению качества организации управляющих программ для оборудования с ЧПУ;

в выявлении геометрических и технологических показателей, позволяющих представить деталь в виде набора параметрических элементов форм и определить их влияние на аналогичные технологические схемы обработки, используемые при формировании операционной технологии производства детали.

Эти результаты были достигнуты путем разработки следующих методик:

методики автоматизированной организации управляющих программ на основе технологии FBM системы Siemens NX;

методики классификации деталей на основе параметрических элементов форм, методики создания кинематической модели станка с помощью программ Machine Tool Builder и Siemens Machine Configurator.

Из статьи «Автоматизация подготовки управляющих программ для станков с ЧПУ (числовым программным управлением)», можно сделать вывод, о что использование систем автоматизации проектирования в процессе подготовки производства способствует повышению технического уровня и качества проектируемых объектов, сокращению сроков их разработки и освоения в производстве.

Повысить качество процесса разработки УП можно за счет: усовершенствования процедур верификации и отладки УП и повышения уровня автоматизации процесса подготовки УП.

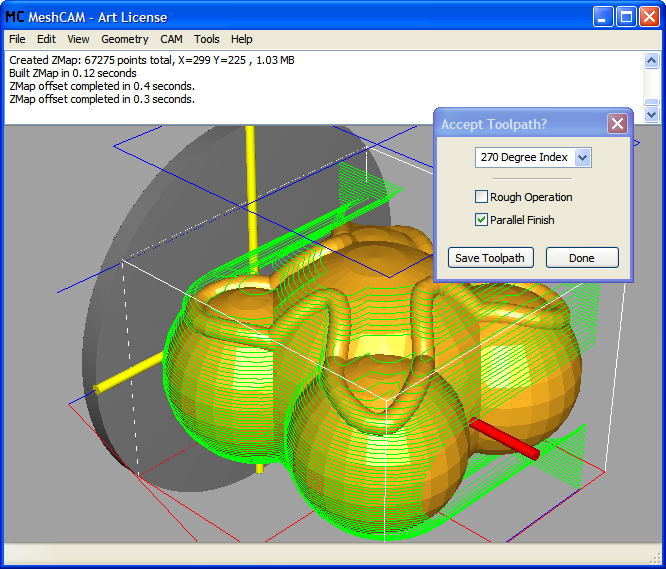

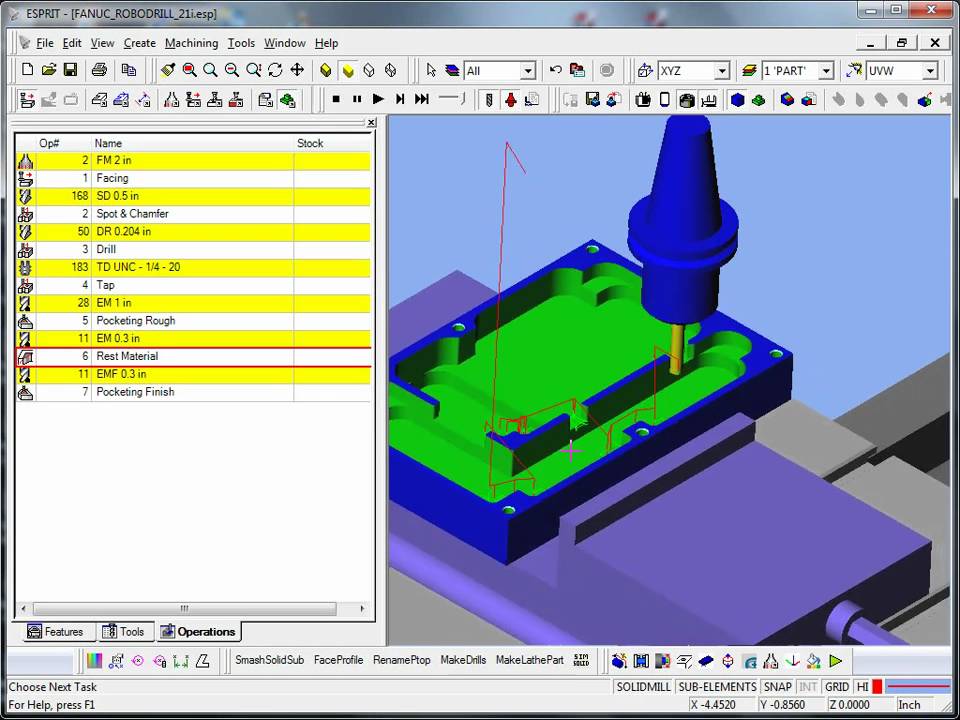

Подготовка управляющих программ(УП) на базе САD/CAM системы SprutCAM. CAM-системы нужны для проектирования обработки деталей на станках с ЧПУ (числовым программным управлением) и выдачи программ для станков (фрезерных, сверлильных, токарных, шлифовальных и др.). CAM-системы так же называют системами технологической подготовки производства. Сейчас они являются почти единственным способом для изготовления деталей и сокращения цикла их производства.

Существуют программы для автоматизации подготовки УП, такие как:

ü Программа PowerMill

ü Программа PowerMill – профессиональный инструмент, который используется для составления УП для любого автоматизированного производства. Подходит для постановки задач для 2-х и 5-тиосного инструмента. PowerMill – программный продукт от американской компании Autodesk Inc, специализирующейся на разработке программного обеспечения для машиностроения, строительства, и производства. В свое время программа вышла на рынок как разработка Delcam plc, предложившей революционную систему построения УП, и работавшей над самой распространенной на тот момент операционной системой.

Уже тогда главной задачей программы было определить оптимальную траекторию движения режущего инструмента. Начиная с 1995 года и до наших дней на свет появилось 21 версия powermill. Начиная с 2002 года, обновления выпускались регулярно, а с 2010 по несколько версий в год. Это сделало Пауэр Милл одним из самых совершенных и конкурентно способных профессиональных программных продуктов в производственной среде.

ü CAM-система Mastercam нужна для создания управляющих программ для станков с ЧПУ фрезерной, токарной, токарно-фрезерной, электроэрозионной групп, а также для деревообрабатывающего оборудования. Mastercam позволяет разрабатывать в автоматизированном режиме управляющие программы по каркасной геометрии и по любым 3D-моделям — как созданным в Mastercam, так и переданным в него с помощью большого набора прямых и нейтральных трансляторов.

Трансляторы и модуль Design, включающий функционал для создания каркасной и поверхностной геометрии, входят в состав всех базовых модулей: Mill (фрезерование), Lathe (токарная обработка), Wire (электроэрозионная обработка) и Router (деревообработка). Создание и обработка рельефных художественных изображений осуществляются с помощью модуля Art, поставляемого совместно с модулем Mill или Router.

К ключевым преимуществам Mastercam относятся:

легкость изучения и удобство в эксплуатации; 2D- и 3D-каркасное, поверхностное, твердотельное моделирование, оформление эскизов; библиотека трансляторов из CAD-систем; надежность системы, высокая скорость расчетов; наглядная проверка созданных траекторий; полная ассоциативность геометрии и траекторий; настраиваемая конфигурация «станок-CЧПУ».

ü VisualMILL является флагманским продуктом компании Mecsoft и наиболее подходит для производства литейных форм, фильер и штампов, общего машиностроения, быстрого прототипирования и тд. VisualMILL является одним из пяти модулей обработки в программном пакете Visual CAD/CAM.

Факторы, влияющие на автоматизацию подготовки управляющей программы для станков с числовым программным управлением:

v Важные: отсутствие у предприятия должного финансирования отделов, отсутствие должной квалификации программистов, использование старых стоек ЧПУ.

v Менее важные: устаревшие базу CAM программ.

Источник статья «Автоматизация подготовки управляющих программ для станков с ЧПУ (числовым программным управлением)» авторов: Сергеева Олега Сергеевича, Гисметулина Альберта Растемовича, Маданова Александра Владимировича

Подготовка управляющих программ для станков с ЧПУ

1. Лекция 10 Подготовка управляющих программ для станков с ЧПУ Основные понятия и сведения о кодировании, управляющей программе. Определение

Лекция 10Подготовка управляющих программ для станков с

ЧПУ

Основные понятия и сведения о кодировании, управляющей

программе. Определение кода, кодирования. Характеристика

систем счисления: двоичная, двоично-десятичная система

счисления. Вес кода. Определение управляющей программы, кадра,

слова, адреса. Формат кадра управляющей программы

2. Основы программирования

Для разработки управляющей программы обработки деталей на станках сЧПУ необходимо:

1. Спроектировать маршрутную технологию обработки в виде последовательности операций с выбором режущих и вспомогательных

инструментов и приспособлений;

2. Разработать операционную технологию с расчетом режимов резания и определением траекторий движения режущих инструментов;

3. Определить координаты опорных точек для траекторий движения

режущих инструментов;

4. Составить расчетно-технологическую карту и карту наладки

станка;

5. Закодировать информацию;

6. Нанести информацию на программоноситель и переслать в память

устройства ЧПУ станка или вручную набрать на пульте устройства

ЧПУ;

6. Проконтролировать и при необходимости исправить программу.

Для программирования необходимы чертеж детали, руководство по

эксплуатации станка, инструкция по программированию, каталог

режущих инструментов и нормативы режимов резания

Понятия о коде, кодировании

Кодирование информации – процесс формирования определенного

представления информации.

В более узком смысле под термином «кодирование» понимают переход от

одной формы представления информации к другой, более удобной для хранения,

передачи или обработки, т.е. преобразование знаков или групп знаков одной

знаковой системы в знаки или группы знаков другой знаковой системы.

Декодирование – расшифровка кодированных знаков, преобразование кода

символа в его изображение

Код – система условных обозначений или сигналов используемых для кодирования

Длина ( значность) кода – количество знаков (разрядов) n в кодовой комбинации,

используемых для представления кодируемой информации. Каждый разряд может

принимать значение 0 или 1.

Вес кода – количество единиц в кодовой комбинации

Например: кодовая комбинация 100101100 характеризуется значностью n=9 и

весом =4.

Главнейшим показателем кода является значность кода или алфавит выбранных

элементарных символов (сигналов), используемых для записи информации в

выбранном коде. Если выбирается алфавит из двух элементов (букв), например, 0

и 1, то такой код (алфавит) называют двоичным или бинарным, если число

элементарных сигналов (букв) выбирают больше двух, то такой код (алфавит)

называют многозначным (например, если количество элементов алфавита –

десять: 0, 1, 2, 3, 4, 5, 6, 7, 8, 9 – такой код называют десятичным).

Десятичная система

Десятичные числа: ОСНОВАНИЕ 10

Наша десятичная система состоит из цифр от 0 до 9. Одна и та же

цифра внутри одного числа в зависимости от положения (разряда)

может иметь различное значение.

Пример: число 72075

Двоичная система

Двоичные числа:

ОСНОВАНИЕ 2

В устройствах обработки данных при обработке информации оперируют только импульсами тока. Это означает, что компьютер может понимать только два

состояния сигнала. Поэтому для представления знаков и цифр используется

числовая система, которая состоит только из цифр 0 и 1.

Элемент информации, у которого возможны только два состояния, называется бит (англ. binary digit = двоичный шаг). Информационная единица из 8 бит

называется байт.

Преобразование “двоичное число —

десятичное число”

Преобразование “десятичное

число — двоичное число”

Вычислительные операции

Все вычислительные операции в ЭВМ, такие как вычитание, умножение и деление,

сводятся к сложению. Правила вычисления в двоичной системе при сложении те

же, что и в десятичной системе, т. е. переносы прибавляются к следующему более

высокому разряду.

В двоично-десятичном кодировании, каждая десятичная

цифра (сообщение) представляется группой двоичных

символов, состоящих из 4-х элементов. Общее число

возможных комбинаций двоичного 4-х разрядного числа

составляет N = 24 = 16. Из них для представления

десятичного числа используется только 10 комбинаций.

Остальные 6 являются лишними (избыточными). 10

комбинаций дают возможность построить большее

количество вариантов кода.

При рассмотрении двоичного представления десятичных цифр видно, что использование

первых 4-х степеней цифры 2 (20, 21, 22, 23) приводит к одному из возможных кодов 8-4-2-1.

Каждый разряд этого кода имеет постоянный вес. Возможны и другие двоично-десятичные

.коды с другими весами разрядов двоичного числа, например:

Эти коды представляют десятичное число от 0 до 9, однако, они не имеют однозначности в

изображении десятичных чисел. Например, код 4-3-2-1 дает определение числа 6 в виде:

0111 или 1010

Управляющая программа

Согласно ГОСТ 20523-80 «Управляющей программой называется

совокупность команд на языке программирования, соответствующая

заданному алгоритму функционирования станка по обработке

конкретной заготовки».

Другими словами: УП для станка с ЧПУ представляет собой совокупность элементарных команд, определяющих последовательность и

характер перемещений и действий исполнительных органов станка при

обработке конкретной заготовки. При этом вид и состав элементарных

команд зависит от типа системы ЧПУ станка и языка программирования,

принятого для данной системы.

В настоящее время наибольшее распространение получил универсальный

международный язык программирования ИСО-7бит, который иногда еще

называют CNC-кодом или G и М -кодом. В нашей стране действует также

специальный государственный стандарт ГОСТ 20999-83 «Устройства числового программного управления для металлообрабатывающего оборудования.

Кодирование информации управляющих программ». Современные международные и отечественные требования к управляющим программам станков с

ЧПУ в основном соответствуют друг другу.

Код языка программирования ИСО-7бит относится к буквенно-цифровым кодам, в котором команды управляющей программы записываются в

виде последовательности кадров с использованием соответствующих символов

Кадр программы (фраза) – последовательность слов, расположенных в определенном порядке и несущих информацию об одной

технологической рабочей операции.

Кадр УП может состоять из одного или нескольких слов которые

воспринимаются системой ЧПУ как единое целое и содержат как минимум одну команду. Отличительным признаком кадров как совокупности слов является то, что в них содержится вся геометрическая,

технологическая и вспомогательная информация, необходимая для

выполнения рабочих или подготовительных действий исполнительных органов станка. Рабочее действие в данном случае означает

обработку заготовки за счет однократного перемещения инструмента по

одной элементарной траектории (прямолинейное перемещение,

перемещение по дуге и т. п.), а подготовительное действие – действие исполнительных органов станка для выполнения или завершения

рабочего действия.

Пример записи кадра:

N125 G01 Z-2.7 F30.

Данный кадр состоит из четырех слов: порядкового номера кадра

«N125» и трех слов «G01», «Z-2.7» и «F30», которыми задается прямолинейное перемещение инструмента по оси Z до точки с координатой

Z=–2,7 мм со скоростью подачи F = 30 мм/мин.

Слово программы – последовательность символов, находящихся в определенной связи как единое целое.

Слово представляет собой комбинацию прописной буквы латинского алфавита и некоторого числового значения, в качестве

которого может использоваться либо целое двузначное или трехзначное число, либо десятичная дробь, целая и дробная части которой

могут отделяться как запятой, так и точкой.

Пример записи слов:

G01

Х136.728

Z-4.87

В некоторых случаях в слове кроме буквы и числа могут использоваться и другие текстовые символы; например, между буквой и

числом при необходимости может находиться математический знак

«+» или «–».

Буквенная составляющая слова в теории ЧПУ называется

адресом, потому что она определяет «назначение следующих за

ним данных, содержащихся в этом слове» (ГОСТ 20523-80).

Системы ЧПУ разных производителей имеют свои индивидуальные особенности в отношении буквенных символов, применяемых при

составлении управляющих программ. Они во многом различаются как

по перечню букв, так и по смысловому назначению команд. Стандарт

РФ ГОСТ 20999-83 дает следующие определения значениям

буквенных символов (см. табл).

Буквы, используемые в качестве символов в управляющих программах,

выбраны не случайным образом. Большинство из них представляют собой

начальные буквы соответствующих терминов на английском языке. Например,

в качестве символа величины контурной скорости подачи выбрана буква «F» –

первая буква английского слова feed («подача»), в качестве символа скорости

вращения шпинделя – буква «S» – первая буква английского слова speed

(«скорость»), в качестве символа номера инструмента – буква «T» – первая

буква английского слова tool («инструмент»).

В качестве числовой составляющей слов с буквенными символами G и М

может использоваться только целое двузначное или трехзначное число.

Десятичная дробь в словах с символами G и М использоваться не

может, в отличие от слов с другими буквенными символами.

Если числовая составляющая слова представляет собой десятичную

дробь, в конце дробной части которой содержатся нули, то для упрощения

записи и чтения программ незначащие нули дробной части в большинстве

систем ЧПУ отбрасываются. В УП не принято записывать, например, числа

4,100 или 3,120, а принято писать 4,1 или 3,12.

Приведенные в таблице буквенные символы являются не обязательными, а только рекомендуемыми для языков программирования. Если

символы A, B, C, D, E, P, Q, R, U, V и W не используются для управления

станком по прямому назначению, то они могут применяться для программирования каких-то специальных функций, присущих данной системе ЧПУ.

Текст управляющей программы для станка с ЧПУ есть не

что иное, как сформированная по определенным правилам

совокупность кадров. В общем случае система ЧПУ станка выполняет команды управляющей программы строго в порядке следования кадров, при этом переход к каждому очередному кадру осуществляется только по окончании выполнения предыдущего кадра.

Чтобы отдельные кадры можно было связать в единую систему,

кроме буквенных символов, приведенных в табл. 1, при составлении

управляющих программ для систем ЧПУ применяют и многие другие

текстовые символы. В табл.приведены некоторые дополнительные

символы, которые рекомендованы к применению стандартами РФ

(ГОСТ 20999-83 и ГОСТ 19767-74).

Слова, произвольно расположенные в тексте управляющей

программы, воспринимаются системой ЧПУ всего лишь как некоторый

набор слов и не будут приняты к исполнению. Чтобы данные слова

представляли собой команду, понятную для системы ЧПУ, они должны

быть записаны в кадре управляющей программы в определенном виде

и порядке в соответствии с принятым для конкретной системы ЧПУ

форматом кадра. Формат кадра уточняется в руководстве

эксплуатации на конкретный станок

Международный стандарт содержит следующие общие

рекомендации, относящиеся к формату кадра при ручном

программировании:

1. Слова кадра, так же как и в обычном тексте, должны отделяться

друг от друга интервалами (пробелами). (Необходимо отметить, что

данное требование не всегда соблюдается во многих современных

системах ЧПУ).

2. Каждый кадр начинается словом, обозначающим номер кадра.

Данное слово – «номер кадра» – содержит буквенный символ N и

число, соответствующее порядковому номеру кадра.

3. Каждый кадр рекомендуют заканчивать словом, обозначающим

конец кадра. Рекомендуемый вариант написания данного слова для

большинства импортных систем ЧПУ – LF, для отечественных систем

ЧПУ – ПС. (В современных станках не пишут)

4. Командные и размерные слова, а также слова, задающие

величины технологических параметров обработки деталей, располагаются в тексте кадра между словами «номер кадра» и «конец кадра» в

порядке, определенным производителем системы ЧПУ.

В одних системах ЧПУ он может быть только строго определенным, в других – произвольным.

Для удобства работы международный стандарт рекомендует

следующий порядок расположения слов в кадре: N…, G…, X…, Y…,

Z…, U…, V…, W…, P…, Q…, R…, A…, B…, C…, I…, J…, K…, …, LF.

Если задается скорость подачи по одной определенной оси

координат, то слово, обозначающее скорость подачи, должно

следовать непосредственно за словом, задающим перемещение по

данной оси. Если задается скорость подачи одновременно по двум и

более осям координат, то слово, обозначающее скорость подачи,

должно следовать непосредственно за последним словом, задающим

перемещение по данным осям.

5. Не допускается наличие в одном кадре слов с одинаковыми

буквенными символами. В то же время любое слово может быть

пропущено, если оно не является обязательным в данном кадре.

6. С целью уменьшения объема текста управляющей программы в

каждом кадре записывается только новая информация по отношению к предыдущему кадру, при этом неизменяемая часть информации из предыдущего кадра воспринимается системой ЧПУ по

умолчанию как действующая.

Пример записи и анализа структуры кадра:

N75 G01 Z-10.75 F0.3 S1800 T03 M08 LF

Пример: формат кадра для системы ЧПУ «Размер- 4»

станков типа 2204ВМ1Ф4

N7 – семиразрядный номер кадра, т.е.сколько кадров может содержать УП;

9G2 – двухразрядная подготовительная функция, разбитая на 9 групп;

X+–43Y – семиразрядная функция перемещения по оси Х, последняя цифра

(3) означает количество знаков после запятой, т.е. тысячные доли мм;.

E7 – выдержка времени;

H7 – число повтора программы и т.д.

Число кадров в УП

различных систем ЧПУ

Структура управляющей программы

В соответствии с международными стандартами и ГОСТ 20999-83

структура управляющей программы в общем случае подчиняется

следующим правилам:

1. В тексте управляющей программы должна содержаться геометрическая, технологическая и вспомогательная информация,

которая необходима для проведения заданной обработки. В каждом

кадре программы записывается только та информация, которая

изменяется по отношению к предыдущему кадру. При этом выполнение системой ЧПУ оставшейся неизменной информации прекращается

только после поступления команды на ее отмену (вид этой команды и

способ отмены определяется особенностями конкретной системы

ЧПУ).

2. Каждая управляющая программа начинается символом «начало

программы», подающим системе управления сигнал о начале выполнения программы. Вид символа «начало программы» зависит от

особенностей применяемой системы ЧПУ. Наиболее часто в

отечественных и зарубежных системах ЧПУ используется символ %.

При этом кадр с символом «начало программы» не нумеруется.

Нумерация кадров начинается с последующего кадра.

3. Если управляющей программе необходимо присвоить обозначение, то его располагают в кадре с символом «начало программы»

непосредственно за символом.

4. Если текст управляющей программы необходимо сопроводить

комментарием, например сведениями об особенностях наладки

станка, то его размещают перед символом «начало программы».

5. Управляющая программа должна заканчиваться символом

«конец программы», подающим системе управления сигнал на

прекращение выполнения управляющей программы, останов

шпинделя, приводов подач и выключение охлаждения. Информация,

помещенная в тексте управляющей программы после этого символа

не должна восприниматься системой ЧПУ.

6. Информация, расположенная в тексте управляющей программы

между символами «начало программы» и «конец программы» и

заключенная в круглые скобки не должна приниматься системой

ЧПУ к исполнению. При этом в тексте внутри скобок не должны

применяться символы «начало программы» и «главный кадр».

Пример: распечатка текста управляющей программы с

точки зрения ее структуры

Вопросы для самоконтроля.

1. Какие подготовительные работы необходимо выполнить для

написания УП? Перевести число 42 в двоичный код.

2. Что такое кодирование, длина (значность) кода, вес кода?

Перевести кодовую комбинацию 1 0 11 00 в десятичное число.

3. Какой код называют двоичным и десятичным? Перевести число 56

в двоичный код.

4. Дайте определение управляющей программы. Перевести кодовую

комбинацию 1 1 0 1 0 в десятичное число.

5. Что такое кадр УП? Напишите пример кадра. Перевести число 17 в

двоичный код

6. Что такое слово УП?. Напишите пример слова. Перевести кодовую

комбинацию 1 1 0 1 0 в десятичное число.

7. Какие основные символы (буквы) используют при написании УП и

что они обозначают? Перевести число 71 в двоичный код

8. Что такое текст УП? Перевести кодовую комбинацию 1 0 0 1 1 в

десятичное число.

9. Как обозначают главный кадр в УП, пропуск кадра?

10. Что такое формат кадра?

11. Назовите общие рекомендации, относящиеся к формату кадра в

УП.

12. Какие правила регламентируют структуру УП?

| Системы числового программного управления / CNC programming and machining | |||||

| Подборка ссылок иллюстрированных из руководств производителей | |||||

| 51 Примеры простых программы ЧПУ для металлорежущего оборудования Первые шаги программирования Принцип действий Создание новой программы | 52 Пример написания токарной программы ЧПУ Он содержит программирование радиуса и коррекцию радиуса инструмента Представлен чертеж детали | 53 Пример простой ЧПУ программы Siemens Sinumerik 840D для токарной обработке на металлорежущем оборудовании с краткими комментариями | |||

| 54 Пример создания программы CNC Siemens Sinumerik для вертикально-фрезерного станка Данная ЧПУ программа содержит фрезерование поверхности | 55 Продолжение примера написания управляющей программы для фрезерного станка с ЧПУ по металлу Вид сверху обрабатываемой детали сверху Размеры | 56 Листинг примера программы Sinumerik 840D в руководстве по программированию Программный код и комментарии Предварительный выбор инструмента | 57 Продолжение текста примера управляющей программы для металлорежущего фрезерного станка с ЧПУ Программный код Комментарии к отдельным кадрам | ||

См.также / See also : | |||||

Перевод дюймов в мм / Inches to mm Conversion table | Аналоги сталей / Workpiece material conversion table | ||||

Формулы точения / Turning formulas | Предельные отклонения линейных размеров / Fit tolerance table | ||||

Формулы фрезерования / Milling formulas | Соответствие твердости и прочности Таблица / Hardness equivalent table | ||||

Формулы для расчета сверления / Formulas for drilling | Группы обрабатываемых резанием материалов / Workpiece material groups | ||||

| Примеры страниц из каталогов инструмента для металлообработки | |||||

52 Справочник SIEMENS 2012 Программирование систем ЧПУ Sinumerik 840D sl 828D Основы Стр.52 | |||||

Пример написания токарной программы ЧПУ Он содержит программирование радиуса и коррекцию радиуса инструмента Представлен чертеж детали Пример написания токарной программы ЧПУ Он содержит программирование радиуса и коррекцию радиуса инструмента Представлен чертеж детали _ Примечание Для того чтобы программа работала на станке должны быть правильно установлены машинные данные ( изготовитель станка ). Габаритный чертеж детали – 15 18 20 40 57 60 62 70 80 Изображение 3-1 Вид сверху Создание программы ЧПУ 3.4 Примеры программы 3.4.2 Пример 2 Программа ЧПУ для токарной обработки Пример программы 2 предназначен для обработки детали на токарном станке. | |||||

| | |||||

| | |||||

53 Справочник SIEMENS 2012 Программирование систем ЧПУ Sinumerik 840D sl 828D Основы Стр.53 | |||||

Пример простой ЧПУ программы Siemens Sinumerik 840D для токарной обработке на металлорежущем оборудовании с краткими комментариями Пример простой ЧПУ программы Siemens Sinumerik 840D для токарной обработке на металлорежущем оборудовании с краткими комментариями _ Стартовая точка Смещение нулевой точки Ограничение числа оборотов (G96) Выбор постоянной скорости резания Выбор инструмента и коррекции Подвод инструмента в рабочее положение с коррекцией радиуса инструмента Обтачивание радиуса 10 Обтачивание радиуса 3 Обтачивание радиуса 3 Обтачивание радиуса 3 Отключение коррекции радиуса инструмента и подвод к точке смены инструмента Вызов инструмента и выбор коррекции Выбор постоянной скорости резания Подвод инструмента в рабочее положение с коррекцией радиуса инструмента Обтачивание диаметра 50 Обтачивание радиуса 8 Отвод инструмента и выключение коррекции радиуса инструмента Переход к точке смены инструмента Конец программы Основы 2 3.4 Примеры программы Программный код Комментарий N5 G0 G53 X2 8 0 Z380 D0 N10 TRANS X0 Z2 5 0 N15 LIMS4000 N20 G96 S2 5 0 M3 N25 G9 0 T1 D1 M8 N30 G0 G42 X-1.5 Z1 N35 G1 X0 Z0 F0.25 N40 G3 X16 Z-4 I0 K-10 N45 G1 Z-12 N50 G2 X22 Z-15 CR3 N55 G1 X24 N60 G3 X30 Z-18 I0 K-3 N65 G1 Z-2 0 N70 X35 Z-40 N75 Z-57 N80 G2 X41 Z-60 CR3 N85 G1 X4 6 N90 X52 Z-63 N95 G0 G40 G97 X100 Z50 M9 N100 T2 D2 N105 G96 S210 M3 N110 G0 G42 X50 Z-60 M8 N115 G1 Z-7 0 F0.12 N120 G2 X5 0 Z-8 0 I6.245 K-5 N125 G0 G40 X100 Z50 M9 N130 G0 G53 X280 Z380 D0 M5 N135 M30 Создание программы ЧПУ Пример программы | |||||

| | |||||

| | |||||

56 Справочник SIEMENS 2012 Программирование систем ЧПУ Sinumerik 840D sl 828D Основы Стр.56 | |||||

Листинг примера программы Sinumerik 840D в руководстве по программированию Программный код и комментарии Предварительный выбор инструмента Листинг примера программы Sinumerik 840D в руководстве по программированию Программный код и комментарии Предварительный выбор инструмента _ с именем PF60. Установить инструмент в шпиндель. Число оборотов направление вращения охлаждение вкл. Первичные установки геометрии и подвод к стартовой точке. Ось Z на безопасное расстояние. Поведение при активной G41 G42. Фреза на глубине контакта с подачей3 0 0 0мм/мин. Включение коррекции радиуса фрезы. Движение по контуру с подачей12 0 0мм/мин. Выключение коррекции радиуса фрезы. Подъем фрезы шпиндель + охлаждение выкл. Предварительный выбор инструмента с именем SF10. Установить инструмент в шпиндель. Число оборотов направление вращения охлаждение вкл. Первичные установки геометрии и подвод к стартовой точке. Вызов цикла фрезерования кармана. Подъем фрезы шпиндель + охлаждение выкл. Вызвать центровое сверло 6 мм. Точный останов G60 из-за N160 M6 Пример программы 3 Программный код Комментарий N10 T”PF60″ N20 M6 N30 S2000 M3 M8 N40 G9 0 G64 G54 G17 G0 X-72 Y-72 N50 G0 Z2 N6 0 G4 5 0 CFTCP N70 G1 Z-10 F3000 N80 G1 G41 X-4 0 N90 G1 X-4 0 Y3 0 RND10 F1200 N100 G1 X4 0 Y3 0 CHR10 N110 G1 X4 0 Y-3 0 N120 G1 X-41 Y-30 N130 G1 G4 0 Y-72 F3000 N140 G0 Z200 M5 M9 N150 T”SF10″ N170 S2800 M3 M8 N180 G9 0 G64 G54 G17 G0 X0 Y0 N190 G0 Z2 N2 0 0 POCKET4(201-515000008001300021520.5) N210 G0 Z2 0 0 M5 M9 N220 T”ZB6″ N230 M6 N240 S5000 M3 M8 N250 G9 0 G6 0 G54 G17 X25 Y0 Создание программы ЧПУ Примеры программы | |||||

| Пример иллюстрации инструмента из промышленного каталога (из подборки фото инструментов для металлообработки / Metal cutting tools images) | |||||

225 Каталог KORLOY 2013 Металлорежущий инструмент и инструментальная оснастка Стр. | |||||

Иллюстрация современного токарного инструмента со сменными режущими пластинами для наружного профильного точения на металлорежущих станках Фото из каталога Иллюстрация современного токарного инструмента со сменными режущими пластинами для наружного профильного точения на металлорежущих станках Фото из каталога _ Токарная стандартная ISO державка Korloy с механическим креплением сменной режущей твердосплавной пластины повышенной жесткости Металлорежущий инструмент южнокорейского производителя крупным планом | |||||

Системы числового программного управления / CNC programming and machining | |||||

Доработки Creo для разработки управляющих программ для станков с ЧПУ – ПТС

Автоматическое получение карт наладки по ГОСТ

- Автоматическое получение карт наладки по ГОСТ 3.1404-86. Карта содержит описание переходов, режущего инструмента, режимы резания и основное время обработки.

- Создание карты наладки по ГОСТ 3.1105-84. Карта содержит вид детали, способ крепления, ноль программы.

- Возможно создание чертежа инструмента и автоматическое создание спецификации:

Карта наладки по операциям

Автоматическое получение карт наладки с отображением эскиза детали и списком и эскизами режущего инструмента. Все данные для карты хранятся в файле обработки. Для каждого инструмента можно выбрать эскиз из библиотеки символов, либо создать его самому (Рисунок 1, Рисунок 2). Карту наладки можно редактировать стандартными средствами создания чертежа.

Минимальные требования: Creo 3.0

Рисунок 1 – Эскиз детали

Рисунок 2 – Список инструментов

Карта наладки по переходам

Автоматическое получение карт для каждого токарного перехода с генерацией эскиза, траектории инструмента, эскиза инструмента и параметрами обработки. Карта представляет собой обычный чертеж CreoParametric, который можно редактировать стандартными средствами Creo (Рисунок 3).

Минимальные требования: Creo 3.0

Рисунок 3 – Карта наладки токарного перехода

Также автоматически генерируется сводная карта об использовании инструмента. В зависимости от стойкости пластины и времени обработки автоматически рассчитывается количество пластин, необходимых для обработки детали.

Утилита стойкости

Позволяет автоматически разбивать ЧПУ переходы на несколько частей. В конце каждой части осуществляется отвод инструмента по алгоритму, который выбрал пользователь. Для удобства задания параметров отвода и подвода инструмента разработал графический интерфейс (Рисунок 4).

Рисунок 4 – Утилита стойкости

Разбивка программы осуществляется в процессе вывода управляющей программы. Результат разбивки можно посмотреть во встроенном симуляторе.

Минимальные требования: Creo 2.0

Дополнительные инструкции и методические указания по разработке управляющих программ

CreoParametric содержит встроенную помощь на русском языке Однако нашей компанией разработаны дополнительные материалы, которые позволят быстрее освоить работу с системой.

- Базовый курс фрезерной 3-х координатной обработки

- Расширенный курс фрезерной 5-и координатной обработки

- Курс токарной обработки

- Курс токарно-фрезерной обработки

Разработаны методические указания по настройке модуля ЧПУ CreoParametric и приведены рекомендации по обработке сложных поверхностей (Рисунок 5).

Рисунок 5 – Обработка тонкой стенки

Расширенный перевод пользовательского интерфейса

Разработан дополнительный перевод ЧПУ параметров для более удобного использования системы (Рисунок 6).

Рисунок 6 – Параметры обработки

Команда для отображения только что созданной Управляющей программы

Для удобства работы создана горячая клавиша для отображения только что созданной Управляющей программы. Для удобства, программы отсортированы по времени создания. Таким образом для отображения последней программы необходимо нажать только кнопку ОК (Рисунок 7).

Рисунок 7. Отображение управляющей программы

Узнать подробнее

Типы программного обеспечения и систем управления станками с ЧПУ

В этой статье рассматриваются типы доступного программного обеспечения для управления станками с ЧПУ. Обработка с ЧПУ – это управляемый компьютером процесс формования металла в готовые компоненты. ЧПУ на самом деле означает «компьютерное числовое управление» и имеет уместное название – компьютер управляет режущим инструментом на основе ряда числовых кодов, которые можно изменять с помощью компьютерного программного обеспечения. Станок с ЧПУ, управляемый с помощью управляющего программного обеспечения ЧПУ

Изображение предоставлено: Shutterstock / Pixel B

Обработка с ЧПУ изменила отрасль производства металлов, упростив производство трехмерных структур и снизив уровень участия человека в обработке металлов.С момента внедрения обработки с ЧПУ качество и стабильность улучшились.

Типы программного обеспечения для управления станком с ЧПУ

Когда несколько станков с ЧПУ производят деталь, требующую нескольких операций, дизайнеры называют эту группу станков «ячейкой». Сегодня станки с ЧПУ – это, как правило, автоматы, поскольку они могут работать без помощи человека. Пакеты программного обеспечения, которые управляют этими станками с ЧПУ, представляют собой программы CAM (автоматизированное производство).

Происхождение программного обеспечения для обработки с ЧПУ

Обработка с ЧПУ (числовым управлением) предшествовала обработке с ЧПУ – эти более ранние станки отличались неизменными, фиксированными жестко запрограммированными рабочими параметрами. Станки с ЧПУ управлялись «G-кодами», которые представляют собой приложения с перфолентой, загружаемые в компьютер станка.

Программное обеспечение CAM

Специальные файлы, созданные программным обеспечением CAM, управляют современными станками с ЧПУ. Программное обеспечение CAM сокращает время производства, устраняя необходимость в создании бумажного чертежа желаемого производимого компонента.

Благодаря программному обеспечению CAM, управляющему станком с ЧПУ, станок может производить большое количество деталей без участия человека. Станки с ЧПУ, управляемые программным обеспечением CAM, также оснащены лазерами, способными обнаруживать даже незначительные дефекты в готовом продукте. Когда лазер обнаруживает проблему, компьютер автоматически звонит на мобильный телефон оператора и уведомляет его о ситуации.

Программное обеспечение САПР

Программное обеспечениеCAD (Computer-Aided Design) – это программа, используемая для разработки продукта, который в конечном итоге будет производить программа CAM.В большинстве современных программ САПР используются базовые системы 2D-векторных черчений или средства трехмерного твердотельного и поверхностного моделирования.

Программное обеспечениеCAD предоставляет дизайнерам свободу создавать свои изделия на экране компьютера и сохранять их для последующего редактирования и печати, что сокращает время проектирования и производства. Другие возможности программного обеспечения САПР включают:

- 3D параметрическое моделирование на основе элементов

- Твердое моделирование

- Моделирование поверхностей произвольной формы

- Повторное использование конструктивных элементов

- Создание геометрии каркаса

- Автоматизированное проектирование узлов

- Расчет массовых свойств узлов и деталей

- Вспомогательная визуализация с затенением и вращением

- Двунаправленное параметрическое объединение

- Прокладка кабеля

- Упаковка электрических компонентов

- Включение программного кода в модель для связи и управления желаемыми атрибутами модели

- Программируемая оптимизация конструкции

- Сложные процедуры визуального анализа

- Проверка конструкции на соответствие проектным нормам и спецификациям

- Автоматическое создание стандартных элементов дизайна

- Моделирование конструкций без создания физического прототипа

- Ведение библиотек деталей и узлов

- Выдача проектных данных непосредственно на производственные предприятия

- Вывод непосредственно на машину для быстрого прототипирования или быстрого производства промышленных прототипов

Программное обеспечение CAE

ИнструментыCAE (Computer-Aided Engineering) помогают инженерам в анализе, проектировании, моделировании, планировании, производстве, диагностике и ремонте операций механической обработки.Инструменты CAE управляют задачами в три этапа: предварительная обработка, анализ и постобработка. Области применения приложений CAE включают:

Расчет напряжений компонентов и узлов с использованием анализа методом конечных элементов

- Тепловой анализ и анализ потока жидкости

- Кинематика

- Моделирование механических событий (MES)

- Анализ для моделирования процесса для таких операций, как литье, штамповка и формование

- Оптимизация процесса или продукта

Программное обеспечение CAD / CAE / CAM

Некоторые компании-разработчики программного обеспечения объединили все три аспекта управляющих приложений с ЧПУ в один управляемый программный пакет, обозначенный как CAD / CAE / CAM.Эти программы обрабатывают весь процесс изготовления: исходный дизайн, созданный в САПР, анализ, выполняемый CAE, и окончательное производство, управляемое программным обеспечением CAM.

Другие изделия с ЧПУ

Прочие “виды” изделий

Больше от производства и изготовления на заказ

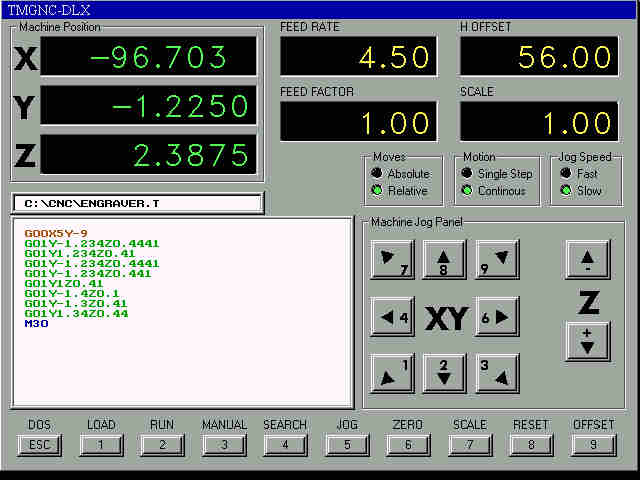

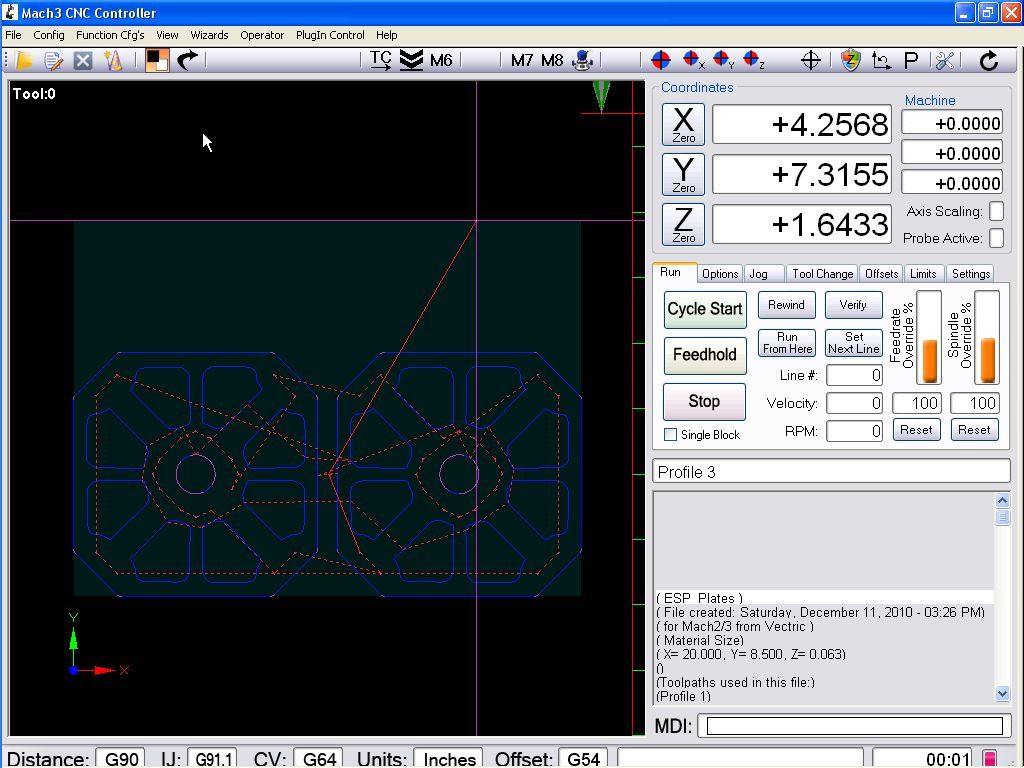

Что такое программа управления ЧПУ Mach 3

Что такое программа управления ЧПУ Mach 3?

Программное обеспечение для управления ЧПУMach 3 – это платформа, которая превращает большинство ПК с ОС Windows в контроллер станка с ЧПУ, который управляет движениями двигателей и генераторов.

Посредством процесса импорта, называемого LazyCam, управляющее программное обеспечение Mach 3 CNC обрабатывает язык программирования ЧПУ, называемый геометрическим кодом (G-code), который сообщает станку с ЧПУ, какой тип действия следует выполнять.

Третья версия программного обеспечения, Mach 3, считается самой удобной и надежной – от проектов DIY до промышленной обработки.

Область мехатроники направлена на создание проектного решения для создания более интеллектуальных и оптимизированных системных процессов для сложных или трудоемких задач.

Каковы некоторые особенности управляющего программного обеспечения Mach 3 с ЧПУ?

- Позволяет импортировать файлы формата обмена чертежами (DXF) непосредственно на ПК.

- Растровое изображение (BMP) и JPEG, формат для сжатия файлов изображений, можно быстро преобразовать в код .

- Может контролировать скорость шпинделя для более точных резов

- Полный видеодисплей и возможности сенсорного экрана

- Полностью настраиваемый пользовательский интерфейс

- Возможность расширения возможностей Mach 3 с помощью «мастеров» или мини-программ, позволяющих пользователям выполнять функции без предварительно написанного файла G-кода.

- Удаленное включение и выключение оборудования путем одновременного управления несколькими реле

- Пользователи могут писать разные инструкции с помощью M-кодов и макросов через Microsoft Visual Basic Scripting Edition или VBScript и

- С 6-осевым вводом-выводом – нет необходимости в дорогой панели контроллера

Какие машины могут управлять Mach 3?

Управляет Mach 3:

- Зуборезки

- Лазеры

- Токарные станки

- Мельницы Плазма

- и

- Маршрутизаторы

Хотите узнать больше о станках с ЧПУ? Ознакомьтесь с нашими программами ЧПУ!

Мы готовы, когда вы будете.

Свяжитесь с нами сегодня!

Запросить дополнительную информациюGoodwin University никогда не будет продавать вашу личную информацию третьим лицам. Отправляя свою контактную информацию, вы разрешаете Goodwin University связываться с вами по телефону, электронной почте, почте и текстовым сообщениям.

Решения и средства управления с ЧПУ | FlashCut с ЧПУ

Объявление: Наши офисы будут закрыты со 2 по 5 июля. С Днем независимости! ×

FlashCut предлагает надежное, мощное, интуитивно понятное и интегрированное программное обеспечение CAD / CAM / CNC и средства управления для любого приложения резки с ЧПУ.Это все, что мы делаем, и никто не делает это лучше. Наши пакеты включают программное обеспечение, электронику, двигатели и кабели для реального старта plug-n-play.

Какое у вас приложение? Простое, но мощное Интегрированное программное обеспечениеCAD / CAM / CNC

Плавно переходите от чертежа к траектории инструмента к резке в этой универсальной интегрированной программе на базе Windows-

.

- Интуитивно понятная настройка для любого типа механики станка и приводной техники.

- Интуитивно понятный пользовательский интерфейс, упрощающий рисование и редактирование любых 2D- и 2.5D-форм.

- FlashCut CAM мгновенно создает точные траектории инструмента с помощью кончика пальца для резки точных деталей.

- FlashCut 2D и 3D CAM генерирует идеальные траектории движения инструмента для плазменной резки, кислородной гидроабразивной резки, лазера или маркировки.

Существует множество разновидностей FlashCut CAD / CAM в соответствии с вашими уникальными потребностями, бюджетом или областью применения.

Партнерские отношения с ведущими производителями оборудования в отраслиНаша команда инженеров работает напрямую с нашими OEM-партнерами для разработки мощных и экономичных решений с ЧПУ, адаптированных к конкретному применению.Эти партнерские отношения обеспечивают передовые достижения, которые помогают позиционировать наших производителей оригинального оборудования как лидеров в своей отрасли.

Rock Solid, Адаптивная поддержкаFlashCut CNC предлагает самую оперативную и компетентную службу поддержки клиентов в отрасли. Мы тщательно разработали наше программное обеспечение, элементы управления и вспомогательную документацию, чтобы сделать их максимально удобными и интуитивно понятными.Мы всегда готовы удовлетворить ваши потребности по телефону, электронной почте или в режиме онлайн-конференции.

MicroSystems World CNC – Контроллер ЧПУ на базе ПК – Программное обеспечение ЧПУ WinCNC – Программное обеспечение Контроллера ЧПУ – Управление движением ЧПУ

Описание товараWinCNC – это программный и аппаратный пакет, который позволяет управлять станком с ЧПУ с помощью ПК с ОС Windows. Аппаратное обеспечение состоит из PCI карта и дочерняя плата, которые устанавливаются внутри ПК.Оба элемента необходимы для запуска WinCNC. Карта PCI является 64-битной. высокоскоростное цифровое устройство ввода / вывода и дочерняя плата представляют собой небольшую печатную плату, которая добавляет высокоскоростной микропроцессор для буферизации импульсов. Буфер высокоскоростных импульсов позволяет WinCNC выводить импульсы со 100% точностью при максимальной частоте и увеличивает его способность работать вместе с другими приложениями и процессами Windows без потери шагов. Компоненты станков с ЧПУ, такие как шаговые / сервоприводы, концевые выключатели или выходные реле подключаются к ПК через 37-контактные (стандартные) или 25-контактные (дополнительные) разъемы на задней панели ПК.Выходы WinCNC ТТЛ-сигналы шага и направления для моторных приводов и включают дополнительные входные и выходные контакты ТТЛ для вспомогательных функций для интерфейса ввода-вывода от станок с ЧПУ.

Чтобы упростить процесс электромонтажа и подключения вашего станка с ЧПУ к ПК без необходимости пайки или изготовления нестандартных кабелей, Пожалуйста, рассмотрите одну из наших интерфейсных плат WinCNC IO на базе винтовых клемм. Эти интерфейсные платы обеспечивают встроенную Питание 5 В постоянного тока, выходные реле, изоляция входа и легкий доступ к сигналам шага / направления для управления шаговыми или серводвигателями.