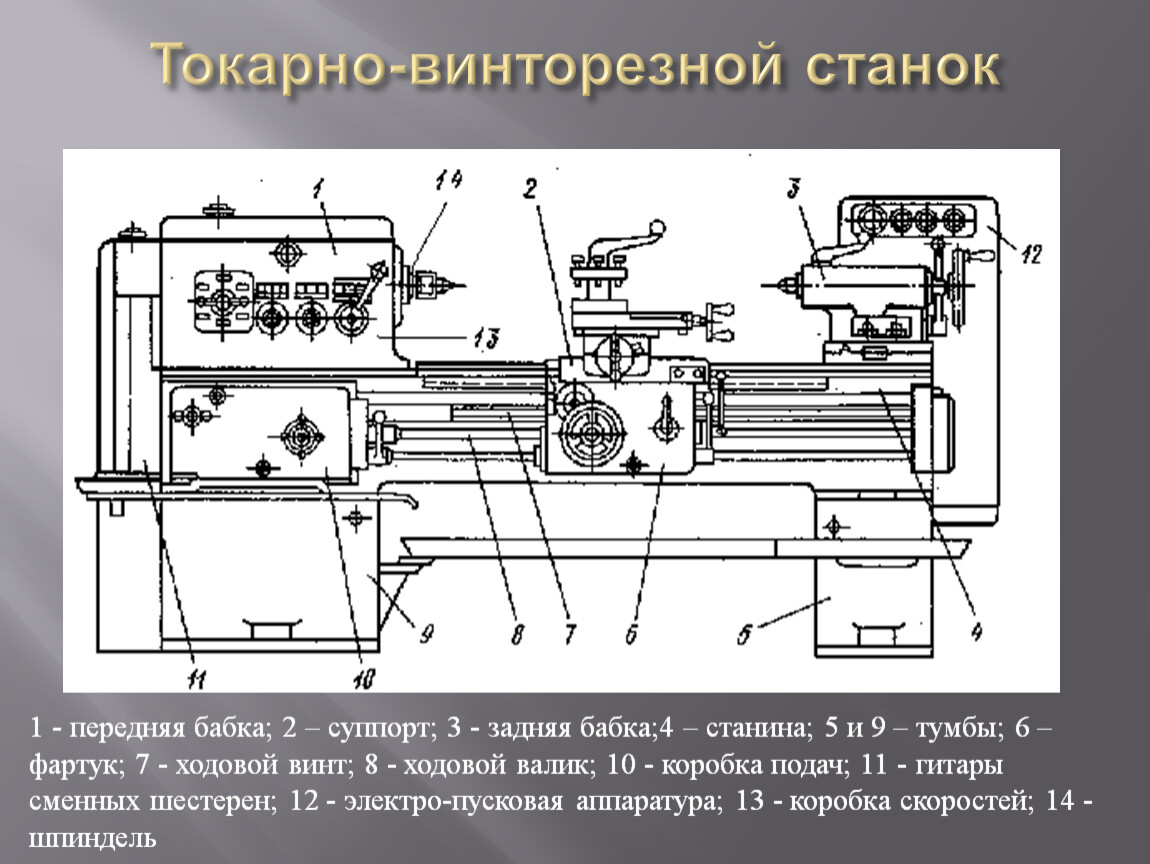

Установка резца на токарном станке

Разберемся, зачем производить установку резца в соответствии с определенными правилами, а также рассмотрим эти правила и некоторые другие нюансы подробнее.

Вся работа на токарном оборудовании: сам процесс обработки заготовки и итоговый результат, напрямую зависят от правильности установки рабочей оснастки в держателе резца. Если резец зафиксирован неверно, то происходит быстрый износ его режущей кромки, возможны повреждения заготовки, а также возникновение нештатных ситуаций (вылет и срыв резца), которые могут навредить здоровью мастера. Кроме того может быть поврежден сам токарный станок, а его ремонт мало того стоит недешево, так еще и негативно отражается на производительности предприятия, где установлено оборудование.

До монтажа резца в держатель требуется тщательно очистить его опорные поверхности от пыли, стружки и других накопившихся загрязнений.

Основное правило расположения резца при работе на токарном станке: вершина оснастки обязана располагаться на одной линии с центральными осями зажимов токарного станка.

Если работать резцом, установленным ниже данной линии, то деталь будет выталкиваться из центров при набегании оснастки, в случае слишком высокого расположения резца он будет слишком интенсивно изнашиваться и нагреваться в процессе работы. Допустимы только небольшие отклонения от центральной линии, если этого требует конкретная операция обработки заготовки. Например, при предварительной обработке заготовки оснастку немного задирают (отклонение до 1,2 мм), а при чистовой обработке наоборот можно занижать резец на аналогичную величину.

После фиксации резца обоими болтами в держателе для регулировки по высоте необходимо подвести вплотную к центру задней или передней бабки, причем сама настройка производится при помощи подкладок, количество которых не должно превышать трех штук. Такая методика позволяет добиться максимальных показателей точности и жесткости установки резца относительно обрабатываемой детали.

Подкладки должны быть заранее заготовлены и разложены по размерам (их размер должен совпадать по сечению с площадью контакта держателя и резца), не рекомендуется в спешке применять вместо них куски различных материалов. Располагать подкладки необходимо на опорной площадке держателя оснастки, не допуская слишком большого вылета резца, который не должен быть больше высоты стержня более, чем в полтора раза, так как это может повлечь возникновение вибрации детали при ее обработке.

Располагать подкладки необходимо на опорной площадке держателя оснастки, не допуская слишком большого вылета резца, который не должен быть больше высоты стержня более, чем в полтора раза, так как это может повлечь возникновение вибрации детали при ее обработке.

По глубине резец настраивается двумя способами:

- методика пробных стружек, в процессе которой оснастку приближают до касания к заготовке на включенном станке, а затем отводят до упора вправо и начинают работу, регулируя глубину на глаз;

- способ с лимбом поперечной подачи заключается в использовании встроенного средства измерения и его шкалы.

Монтаж токарного станка | Lathe.by

Подготовительные работы перед монтажом токарного станка

Токарный станок, как правило, поставляется в единой целостной упаковке или коробке. В зависимости от вида станка, его назначения, а, следовательно, веса и размера работы по монтажу также могут быть различными. После получения станка в производственный цех следует:

После получения станка в производственный цех следует:

- произвести расчеты по величине и плотности опоры для станка;

- подготовить место для установки станка;

- правильно распаковать станок, используя чалки или другой гидравлический инструмент.

Основная задача токарного станка – это ровная, прочная устойчивая опора, необходимая для обработки металлов. Поэтому все работы по установке сводятся к обеспечению максимальной степени устойчивости, прочности и надежности. Очень важно погасить все возможные вибрационные эффекты, возможные в ходе выполнения работ.

Процедура правильной установки токарного станка

В зависимости от размера станка – небольшого, бытового, средней мощности или массивного промышленного, установку можно производить как на столе в первом случае, так и на заранее созданном бетонном фундаменте во втором случае. В каждом из вариантов главное вымерять уровнем все возможные отклонения от плоскости и максимально устранить их. При установке станка на пол, на бетонный фундамент, он крепится дополнительным слоем раствора в местах ножек и башмаков.

При установке станка на пол, на бетонный фундамент, он крепится дополнительным слоем раствора в местах ножек и башмаков.

Кроме того, необходимо заранее побеспокоится о наличии специальных прорезиненных прокладок, дополнительно амортизирующих станок. Как правило, в большинстве комплектаций, они идут от производителя в упаковке, но по опыту отмечено, что наличие дополнительных никогда не помешает.

Финальные моменты монтажа токарного станка

После осуществления сборки станка (при необходимости) и установке станка на фундамент либо стол, затягивать анкерные болты. Важно также оценить паспортные характеристики, заданные на вырывание анкерных болтов из фундамента. Как правило, из этого значения нужно отбросить около 25% для максимально гарантированной прочности установки. Современные производители станков изготавливают крепежные болты из нержавеющих металлов, либо используя специальные оцинкованные покрытия. Не помешает также дополнительно обработать анкеры антикоррозийным материалом, особенно в местах возможного появления влаги.

После установки, последовательного затягивания анкеров следует ещё раз дополнительно вымерять все поверхности станка уровнем на момент отсутствия неровностей и перекосов. Если у Вас возникли вопросы по монтажу и требуются дополнительные пояснения на месте работ, то мы всегда рады предоставить услугу шефмонтажа. Наши специалисты выедут к Вам и дадут подробные консультации по вопросу правильной установки станка на каждом этапе работ.

Как установить токарный станок на бетонный пол

Фундамент для токарного станка

Токарный станок – оборудование требовательное к установке на фундамент. Для безопасности его использования для рабочего и минимизации поломок самого оборудования, особое внимание необходимо уделить подготовке фундамента.

Необычность фундамента под токарное оборудование заключается в том, что при его проектировании необходимо учесть подвод сжатого и подводку электропитания. Обязательны в системе болты заземления. Кроме самого станка на эту бетонную площадку, в зависимости модели, могут быть установлены:

- транспортёр, отводящий стружку от рабочего места;

- гидростанция с жёлобом подачи и отведения воды;

- электрошкаф.

Фундамент должен отвечать требованиям к установке станка, обозначенным в паспорте изделия. Существует несколько различных токарных установок, для каждой из них проект заливки разрабатывается индивидуально.

Необходимость крепления оборудования

Одним из основополагающих факторов для производства фундамента под станок является его назначение. Крепление станка к полу производится преимущественно в том случае, если предназначается он для изготовления деталей с точностью до микрон.

При условии, что оборудование мобильное и периодически перемещается, отдельный фундамент для него не требуется, для его установки необходим идеально ровный бетонный пол или подкладка из бетонной панели, толщиной около 15 см. Учитывая вес оборудования, вплоть до 30 тонн, о его устойчивости можно не беспокоиться.

Во избежание возникновения аварийных ситуаций в цеху, для токарного оборудования всё же необходим собственный фундамент с прокладкой трасс под коммуникационные составляющие, обеспечивающие его работоспособность.

Высота площадки будет зависеть от диаметра труб и веса оборудования. Площадь фундамента рассчитывается под каждый элемент оборудования отдельно, отчего он может не иметь строгой четырёхугольной формы. Он может выглядеть созданным из отдельных элементов, составленных в единое целое. Несмотря на такую конструкцию, заливается он единой плитой, а не для каждого агрегата в отдельности.

Одним из требований к фундаменту для токарного станка или целого комплекса является выступ площадки из-под каждого узла со всех сторон одинаковой ширины.

Особенности заливки фундамента под токарный станок

На точность обработки на токарном станке оказывает вибрация. При малейшей погрешности в закладке фундамента токарного оборудования, вибрация рабочих частей может усиливаться, что приведёт к поломке сложного механизма.

Избежать подобного нежелательного эффекта поможет правильная проектирование и заливка фундамента. Начало работ должно начаться в конструкторском бюро, где будет составлен проект с указанием высоты, ширины, длины каждого элемента. Так же для большей прочности постамента необходимо равномерное распределение нагрузки, которое создаётся на 3 точки опор. Это отражается в проектно-строительной документации.

Чертеж фундамента

За пределы общей площади фундамента выносятся заглубляемые столбы, имеющие квадратное сечение, длина их сторон 50 см. Такие отметки осей применяются для создания платформ объёмом в 150 кубометров и больше.

Учитывая то, что устанавливается станок в цеху, где грунтовые воды, резкие перепады температур и вода не будут взаимодействовать с его фундаментом, достаточно использовать для заливки последнего марки цемента 110 — 140. Наполнителями для бетонов являются гравий, щебень и песок в определённой для каждой марки цемента пропорции.

Установка бетонных полов – Бетонная сеть

В отличие от коврового покрытия, декоративный бетонный пол не может быть установлен всего за несколько часов или день. Но отдача стоит дополнительных затрат времени и усилий. Как только проект будет завершен, ваш бетонный пол будет прекрасно выглядеть десятилетиями без необходимости замены.

Но отдача стоит дополнительных затрат времени и усилий. Как только проект будет завершен, ваш бетонный пол будет прекрасно выглядеть десятилетиями без необходимости замены.

Сроки и шаги, необходимые для установки декоративного бетонного пола, могут сильно различаться от работы к работе. В небольших проектах, таких как цокольный этаж, сроки могут варьироваться от двух дней до пяти или шести дней.Более сложные проекты декоративного бетонного пола, включающие несколько цветов окраски или краски, наложение, декоративные пилы и нестандартную графику, будут выполняться намного дольше, чем простой проект, требующий только одного слоя окраски и герметика. Состояние существующего бетонного основания также оказывает большое влияние на время, необходимое для завершения проекта. Если у вас есть бетонная плита, которая полностью готова для окрашивания, полировки или нанесения декоративного покрытия или наложения, проект должен идти относительно быстро.Если пол нуждается в тщательной подготовке поверхности или ремонте, будьте готовы добавить хотя бы еще один или два дня в график.

В новом доме или здании с недавно установленными бетонными полами бетон должен полностью отвердеть, прежде чем можно будет применять декоративную обработку (обычно через семь дней или дольше). Также лучше подождать, пока все гипсокартонные покрытия будут установлены, проклеены и отшлифованы, прежде чем применять декоративную обработку, чтобы избежать потенциального повреждения.

Вот основные факторы, влияющие на установку декоративного бетонного пола:

- Размер проекта.

- Уровень сложности.

- Удобство доступа.

- Состояние существующего этажа.

- Необходимость ремонта бетона или удаления существующего напольного покрытия.

- Необходимость защиты окружающих поверхностей, таких как стены и плинтусы.

- Продолжительность времени высыхания, необходимого между каждым этапом, например, после каждого окрашивания и нанесения герметика.

Смотреть видео по установке

Временная шкала для установки основного бетонного пола

Время: 03:02

Сроки нанесения базового декоративного бетонного пола могут сильно различаться от работы к работе. Харрис классифицирует базовое приложение как не слишком сложное, без опилок, трафаретов и всего лишь одного цвета, покрытого герметиком или воском. В небольших проектах, таких как цокольный этаж, сроки могут варьироваться от двух дней до пяти или шести дней.Соображения включают в себя:

Харрис классифицирует базовое приложение как не слишком сложное, без опилок, трафаретов и всего лишь одного цвета, покрытого герметиком или воском. В небольших проектах, таких как цокольный этаж, сроки могут варьироваться от двух дней до пяти или шести дней.Соображения включают в себя:

- Необходимость защиты окружающих поверхностей, таких как стены и плинтусы.

- Продолжительность сушки, необходимая между каждым этапом, например, после каждого окрашивания и нанесения герметика.

- Состояние существующего этажа. Пол в плохом состоянии может потребовать использования накладки, что продлит время монтажа.

Сроки строительства элитных бетонных полов

Время: 03:08

т

.Варианты и конструкции бетонных полов

Бетонные полы предлагают множество вариантов дизайна, цвета и фактуры. Нажмите на видео ниже, чтобы получить совет от Боба Харриса о стилях дизайна, доступных для бетонных полов, включая детали, какие стили наиболее благоприятны для различных сред.

Витражные бетонные полы-Идеи для бетонных пятен

Время: 01:54

Боб Харрис знакомит вас с множеством способов, которыми вы можете украсить свои бетонные полы химическими пятнами и красителями.Пятна и красители можно наносить на новый или старый, а также на обычный или цветной бетон как в жилых, так и в коммерческих условиях. Они популярны на кухнях, в семейных номерах, магазинах розничной торговли, ресторанах, спортивных стадионах и даже для гаражных и подвальных этажей. Как с пятнами, так и с красителями, цвет становится постоянной частью бетона и не стирается и не требует повторного нанесения.

Для получения дополнительной информации см .:

Окрашивающий бетон

Бетонные красители Расширяйте цветовую палитру бетонных пятен

Изображения, используемые в видео, предоставленные Colormaker Floors, Прогрессивными бетонными покрытиями, Декоративной и промышленной отделкой пола Kemiko и Bomanite.

Окрашивание бетона предлагает универсальность дизайна

Время: 02:29

Харрис объясняет свои инструменты и методы для достижения специальных эффектов с помощью пятен и красителей и различные способы, которыми вы можете персонализировать свой пол. Поскольку пятна подчеркивают природные свойства бетона, они создают органический вид с богатой патиной. Теплые, пестрые цветовые эффекты особенно хорошо сочетаются с декором в старом мире или в тосканском стиле.

Поскольку пятна подчеркивают природные свойства бетона, они создают органический вид с богатой патиной. Теплые, пестрые цветовые эффекты особенно хорошо сочетаются с декором в старом мире или в тосканском стиле.

Для получения дополнительной информации читайте, какие специальные эффекты возможны с бетонными пятнами?

Изображения в этом видео предоставлены Westcoat, Flying Turtle Cast бетона, Colormaker Floors, Kemikoating Surfaces и Modello Designs.

Ограничения конкретных кислотных пятен

Время: 02:58

Многим людям нравятся естественные цветовые вариации, вызванные химическими пятнами на кислотной основе, но у них есть некоторые ограничения, такие как ограниченная палитра оттенков земли и непредсказуемые цветовые эффекты. Харрис обсуждает, как преодолеть некоторые из этих

. Стоимость бетонных полов – цены на полированные и окрашенные Сколько стоят бетонные полы?

Время: 02:53

Видео о стоимости бетонных полов.

За бетонный пол с базовой отделкой вы можете заплатить от $ 2 до $ 12 за квадратный фут . Если у вас есть бетонная плита, которая готова к окрашиванию, полировке или нанесению декоративного покрытия или наложения, большинство декоративных бетонных полов может быть довольно рентабельным.

СКОЛЬКО СТОИТ БЕТОННЫЕ ПОЛЫ?

Вот базовые цены на популярные покрытия для бетонных полов:

Детали пола, такие как размер, цвета, отделка и индивидуальные настройки, могут сильно повлиять на итоговую прибыль. Кроме того, такие факторы, как дополнительная подготовка поверхности или обход препятствий, таких как шкафы, также могут влиять на цену.

Для получения наиболее точной цены, получите предложение от подрядчика по бетонному полу рядом с вами.

Бетонный пол цена колеблется

Стоимость бетонных полов колеблется между:

- от 2 до 6 долларов за квадратный фут для базового дизайна

- от 7 до 14 долларов за дизайн среднего класса

- – от 15 до 30 долларов за высококачественный индивидуальный пол

См. Таблицу ниже для описания основных, средних и высококачественных бетонных полов; какие элементы они могут включать; и как их цены сравниваются с альтернативными вариантами напольных покрытий.

Таблицу ниже для описания основных, средних и высококачественных бетонных полов; какие элементы они могут включать; и как их цены сравниваются с альтернативными вариантами напольных покрытий.

| ОСНОВНАЯ СТОИМОСТЬ $ 2 – 6 $ за квадратный фут Варианты дизайна включают в себя:

|

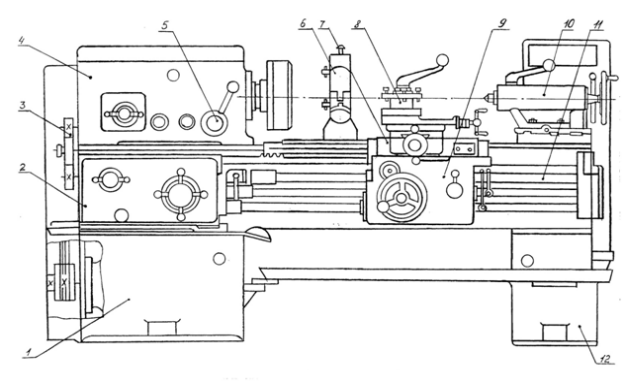

СТАНИНЫ И УСТАНОВКА СТАНКА НА ФУНДАМЕНТ

СТАНИНЫ И УСТАНОВКА СТАНКА НА ФУНДАМЕНТ 163 [c.163]Качество работы станка зависит от правильной его установки на фундаменте. Без фундамента разрешается установка станка только на бетонном полу достаточной толщины (200—300 мм). В остальных, случаях для достижения надежности и точной работы необходимо подготовить бетонный фундамент. Станок устанавливают на фундамент после полного затвердевания раствора цемента. В отверстия основания станины закладывают фундаментные болты с навинченными гайками и при установке станка на фундамент опускают болты в заранее подготовленные колодцы. Выверку правильности положения станка производят точными уровнями, которые устанавли-

[c.103]

Станок устанавливают на фундамент после полного затвердевания раствора цемента. В отверстия основания станины закладывают фундаментные болты с навинченными гайками и при установке станка на фундамент опускают болты в заранее подготовленные колодцы. Выверку правильности положения станка производят точными уровнями, которые устанавли-

[c.103]

На прямолинейность направляющих станин влияют следующие факторы жесткость и коробление станин, тумб и плит- шероховатость направляющих неплоскостность выпучивание станины в местах крепления к ней других корпусных деталей ударное действие во время обработки и монтажа установка станка на фундамент. [c.8]

Установку станка на фундаменте производят по уровню при помощи нивелировочных клиньев, подкладываемых под основание станины. Точность установки станка по уровню — 0,02 мм на 1000 мм в продольном и поперечном направлениях. После установки станка по уровню под станину заливают цементный раствор состава 1 3 (соотношение цемента и песка). [c.328]

[c.328]

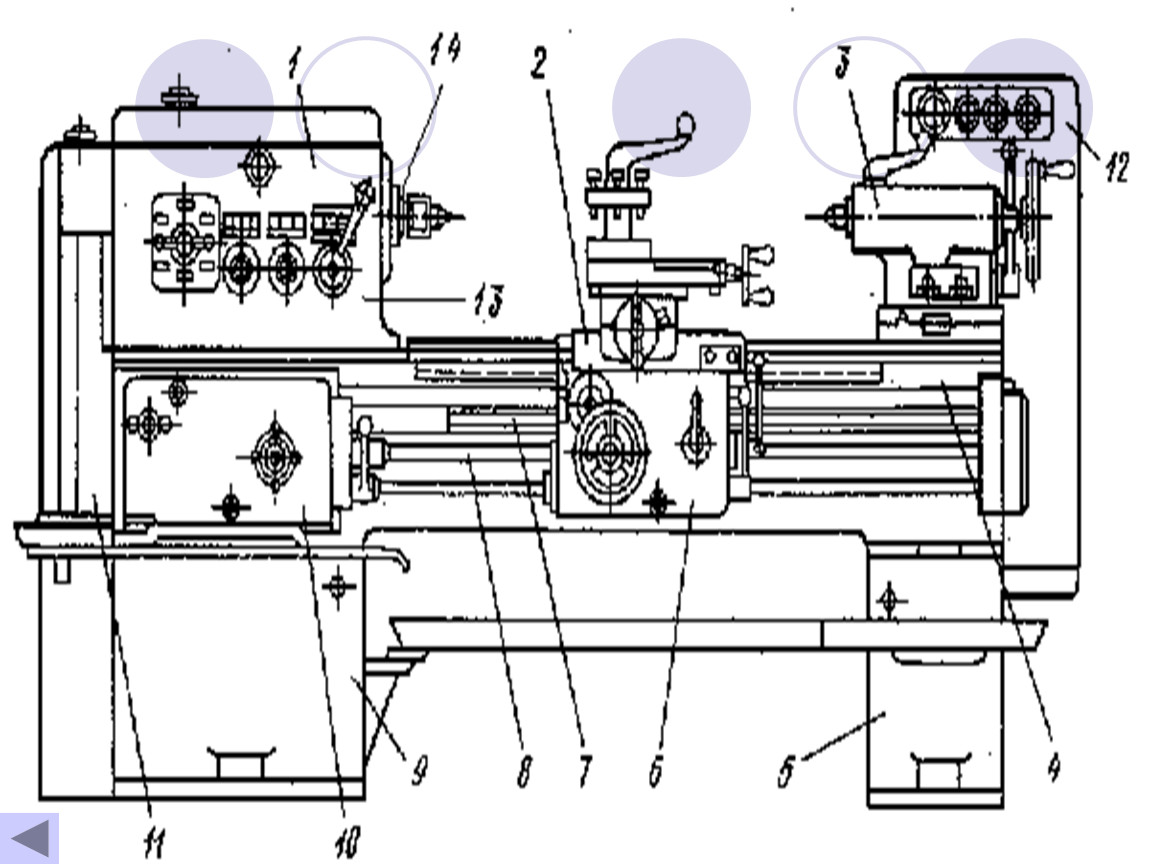

Рассмотрим основные узлы поперечно-строгального станка с кулисным приводом (рис. 260). Фундаментная плита 1 служит для установки и закрепления станка на фундаменте. По направляющим станины 2, в которой располагаются коробка скоростей и коробка подач, совершает главное возвратно-поступательное перемещение ползун 9. На торце ползуна закреплен суппорт 8, который можно устанавливать под заданным углом для обработки наклонных поверхностей. Резец закреплен в откидном резцедержателе 7, поэтому при обратном ходе ползуна откидная планка позволяет резцу свободно скользить по поверхности детали, предохраняя обработанную поверхность от задиров, а резец от поломок. [c.473]

Ремонт токарного станка. Перед началом ремонта уровнем проверяют установку станка на фундаменте. Если станок наклонен не более, чем на 0,3 мм на 1000 мм длины и спиральная его извернутость не превышает 0,05 мм на 1000 мм, снимать его с фундамента нет необходимости (если это не диктуется другими причинами). При больших отклонениях станину снимают и после ремонта устанавливают вновь. Прежде чем приступить к разборке станка проверяют, насколько отклонены от нормы его основные точностные параметры. Проверке подвергаются 1) совпадение осей центров передней и задней бабок

[c.271]

При больших отклонениях станину снимают и после ремонта устанавливают вновь. Прежде чем приступить к разборке станка проверяют, насколько отклонены от нормы его основные точностные параметры. Проверке подвергаются 1) совпадение осей центров передней и задней бабок

[c.271]

Качество работы станка зависит от правильной его установки на фундаменте. Без фундамента разрешается установка станка только на бетонированном полу достаточной толщины (200 — 300 мм). В остальных случаях для достижения спокойной и точной работы необходимо подготовить бетонный фундамент. На рис. 190 показан фундамент консольно-фрезерного станка № 2. Установку станка на фундаменте производят после полного затвердевания раствора цемента. В отверстия основания станины закладывают фундаментные болты с навинченными гайками и при установке станка на фундамент опускают болты в заранее подготовленные колодцы. Выверку правильности положения станка производят при помощи точных уровней, которые устанавливают на обработанные горизонтальные или вертикальные плоскости станка (направляющие, стола и т. п.). Для придания станку правильного поло-

[c.164]

п.). Для придания станку правильного поло-

[c.164]

В паспорте даны сведения, характеризующие тип станка, модель, завод-изготовитель, год выпуска, заводской номер, место установки, дату пуска в эксплуатацию и т. п. помещена фотография станка со спецификацией органов управления. В разделе Основные данные станка приведены сведения, характеризующие габарит и вес станка, основные размеры, стол, направляющие станины, шпиндель, хобот и серьгу, привод, принадлежности и приспособления для настройки и обслуживания станка, прилагаемые к станку, рекомендации по транспортированию и распаковке, установке станка на фундамент, подготовке станка к первоначальному пуску, смазке станка, охлаждению фрез при резании и др. [c.164]

Прн сборке, а также при установке станков на фундаменте (особенно большой длины) следует обращать особое внимание на правильность направляющих, так как правильность геометрической формы направляющих после обработки и снятия станины со станка часто нарушается. [c.181]

[c.181]

Фундаменты придают станинам дополнительную жёсткость. Коэфициент повышения жёсткости изгиба в горизонтальной плоскости горизонтальных, станин на двух тумбах, подлитых и притянутых болтами, как показывают расчёты, можно принимать при установке станка на общей плите цеха (толщиной порядка 15 см) или на индивидуальном фундаменте под обе тумбы порядка 2. [c.188]

Повышение жёсткости кручения станин на тумбах невелико. При обработке деталей в центрах фундамент не уменьшает угол закручивания станины под резцом при обработке в патроне повышение жёсткости станины переменно (в зависимости от вылета) и может оцениваться до 15 /о при установке станка на плите и на отдельных фундаментах под каждую тумбу и до 30 /о при установке станка на отдельном фундаменте. [c.188]

Точность и долговечность станков зависят от правильности установки их на фундаменты. Для руководства при установке станка служит установочный чертеж, на котором указаны размеры наибольшей площади для установки и обслуживания. Эти размеры обеспечивают свободное пространство для выступающих частей станка и для того, чтобы движущиеся части (супорты, ползуны, столы) в своих крайних положениях не упирались в станину со-

[c.283]

Эти размеры обеспечивают свободное пространство для выступающих частей станка и для того, чтобы движущиеся части (супорты, ползуны, столы) в своих крайних положениях не упирались в станину со-

[c.283]

Фундамент станка, монтаж и установка. Станок устанавливают на фундамент с помощью клиньев шириной 50 мм и углом наклона 5—6° и выверяют по уровню, который помещают на верхней плоскости направляющих станины (предварительно необходимо снять предохранительные щитки). Отклонение от горизонтальности — не более 0,05 мм на 1 м. После выверки станка под станину с фундаментными (анкерными) болтами заливают цементный раствор. [c.151]

Крепление станков на фундаментах является одним из необходимых условий для обеспечения требуемой точности работы. Назначение фундамента заключается в передаче нагрузки от веса станка и сил инерции во время его работы основанию. Фундаменты под металлорежущие станки делятся на две основные группы. К первой группе относятся фундаменты, являющиеся только основанием для станка, ко второй — фундаменты, которые жестко связаны со станком и придают станку дополнительную устойчивость и жесткость. Если для станка хотя бы по одному из своих признаков необходим фундамент второй группы, а по всем остальным признакам — первой, то расчет и изготовление фундамента нужно отнести ко второй группе. Станки также устанавливают на деревянном полу цеха с соответствующей выверкой и креплением станины к полу винтами на бетонном полу — с выверкой и креплением фундаментными болтами. Для этого на бетонном полу производят разметку гнезд по размерам, соответствующим отверстиям крепления станины станка, затем производят вырубку гнезд. Глубина гнезда зависит от размеров станка и его устойчивости в процессе работы. После установки и выверки станка по уровню фундаментные болты заливают цементным раствором. На отдельные фундаменты устанавливают те станки, которые в процессе работы подвержены сотрясениям, передающимся через пол. Кроме того, все прецизионные и крупные станки весом более 10 т устанавливают на отдельных специальных фундаментах. Точность и долговечность работы станков зависит от правильности установки их на фундамент. В каждом паспорте станка имеется чертеж фундамента, что является руководством при его установке. В чертежах указаны все необходимые размеры для его изготовления, а также свободное пространство для выступающих и движущих частей станка. При установке станка необходимо сохранить межстаночные проходы согласно правилам техники безопасности.

[c.412]

Если для станка хотя бы по одному из своих признаков необходим фундамент второй группы, а по всем остальным признакам — первой, то расчет и изготовление фундамента нужно отнести ко второй группе. Станки также устанавливают на деревянном полу цеха с соответствующей выверкой и креплением станины к полу винтами на бетонном полу — с выверкой и креплением фундаментными болтами. Для этого на бетонном полу производят разметку гнезд по размерам, соответствующим отверстиям крепления станины станка, затем производят вырубку гнезд. Глубина гнезда зависит от размеров станка и его устойчивости в процессе работы. После установки и выверки станка по уровню фундаментные болты заливают цементным раствором. На отдельные фундаменты устанавливают те станки, которые в процессе работы подвержены сотрясениям, передающимся через пол. Кроме того, все прецизионные и крупные станки весом более 10 т устанавливают на отдельных специальных фундаментах. Точность и долговечность работы станков зависит от правильности установки их на фундамент. В каждом паспорте станка имеется чертеж фундамента, что является руководством при его установке. В чертежах указаны все необходимые размеры для его изготовления, а также свободное пространство для выступающих и движущих частей станка. При установке станка необходимо сохранить межстаночные проходы согласно правилам техники безопасности.

[c.412]

Станок должен быть установлен на жестком основании (фундаменте или бетонном полу) и закреплен фундаментными болтами. Для проверки станка во вре.мя его установки под тумбы станины подкладываются стальные клинья шириной 40-Т-60 мм с углом наклона 5°. Расстояние между основаниями тумб и фундаментом должно быть не меньше 15 мм. Выверка станка на фундаменте или на бетонной плите осуществляется в продольном и поперечном направлениях при помощи прецизионного уровня. Выверка станины по длине производится передвижением уровня по ее плоским направляющим в поперечном направлении выверка осуществляется при помощи точной линейки с установленным на ней уровнем. Линейка кладется на специальные бруски, уложенные на плоских направляющих сначала около передней бабки, а затем на заднем конце станины. [c.147]

Транспортирование. Транспортирование поперечно-строгальных станков проводится в соответствии с инструкцией, указанной в руководстве по эксплуатации. При распаковке станка сначала снимается верхний щит упаковочного ящика, а затем боковые щиты. Распакованный станок перемещать по цеху можно только волоком на листе или на специальной тележке. Для подъема станка в станине имеется четыре отверстия, в которые вставляются штанги. При подъеме станка необходимо следить, чтобы тросом не были повреждены детали и узлы станка. При транспортировании к месту установки и при опускании на фундамент станок не должен подвергаться сильным толчкам. [c.203]

Токарные станки устанавливают, как правило, на фундаментах второго типа согласно установочному чертежу, который приводится в руководстве по эксплуатации. В чертеже на установку указывают необходимые размеры для изготовления фундамента, а также расположение станка в помещении с учетом свободного пространства для его выступающих и движущихся частей. При установке станка на бетонное основание размечают гнезда по размерам, соответствующим отверстиям крепления станины станка, а затем вырубают гнезда под фундаментные болты. После установки и выверки станка по уровню фундаментные болты заливают цементным раствором. Установку станка в горизонтальной плоскости выверяют по уровню, который устанавливают в средней части суппорта параллельно или перпендикулярно оси центров. Измерения производят в трех положениях рабочего хода [c.134]

Станины лёгких и средних станков выполняются. как правило, достаточно жёсткими для воспринятия сил резания и веса при установке станков без специальных фундаментов. Станины тяжёлых станков из-за больших размеров и нагрузок рассчитываются на совместную работу с фундаментами. [c.178]

Средние и тяжёлые длинные станки, не обладающие большой жёсткостью, но не требующие значительной точности направляющих (например, станки для глубокого сверления, хонингования), устанавливаются на изолированном фундаменте. Этим устраняется влияние сотрясений соседних станков, а также нагрузок здания или пола цеха. При установке подливается цементом средняя часть станины и применяются регулирующие клинья-башмаки для концов станины, необходимые для периодической выверки (фиг. 20 и 18). [c.550]

На качество работы и технико-эксплуатационные показатели станка влияет его установка на фундаменте. Фундамент обеспечивает более равномерное распределение нагрузки от массы станка и детали на грунт, гасит вибрации. Станки нормальной точности массой до 2 т и достаточно жесткой станиной (при отношении длины к высоте не более 2) устанавливают на бетонный пол толщиной 150—250 мм или бетонные плиты площадью 4X4 м и толщиной до 300 мм. Прецизионные станки устанавливают на отдельных фундаментах, выполненных в виде монолитных бетонных блоков высотой 0,5—0,6 м для станков массой до 10 т и 1 —1,5 м для станков св. 10 т. В этом случае производят проверку фундамента по среднему давлению р = С / ф [c.299]

Легкие и средние станки могут устанавливаться на общей бетонной плите цеха. После установки под станки подливается бетон. Станины этих станков должны иметь достаточную жесткость без учета их совместной работы с фундаментом. [c.586]

В ибр о изолирующие резиновые коврики КВ-1 и КВ-2 предназначены для установки под железобетонными фундаментными блоками (рис. 98). На такие фундаменты должны устанавливаться высокоточные станки с недостаточно жесткими станинами, а также станки, имеющие тяжелые узлы, поступательно движущиеся с рез- [c.200]

Насосная установка смонтирована на крышке маслобака, установленного внутри станины. Для того чтобы станку ке передавалась вибрация насосной установки, маслобак установлен непосредственно на фундаменте и связан со станком только свободно подвешенными трубами. Для удобства очистки, или при ремонте, маслобак можно выкатить из станины, предварительно отъединив необходимые трубки. [c.206]

Для повышения жесткости станка необходимо улучшить конструкцию станков, качество сборки, уменьшить количество стыков и точность обработки стыковых поверхностей. В процессе эксплуатации необходимо проверять жесткость станков. Если после проверки жесткость окажется пониженной, станок необходимо ремонтировать. Для восстановления жесткости необходимо шлифовать шейки шпинделей, тщательно пришабривать и регулировать все стыковые соединения, заменять опоры скольжения на опоры качения с монтажом их в условиях предварительного натяга, точно пригонять суппорты и салазки по направляющим. Жесткость станка также зависит от качественного состояния поверхности базовой детали — станины, а также от ее установки и закрепления на фундаменте. [c.376]

Вертикальный консольнофрезерный станок (рис. 5) имеет вертикально расположенный шпиндель, который в некоторых моделях станков допускает смещение вдоль своей оси и поворот вокруг горизонтальной оси, расширяя тем самым технологические возможности станка. Вертикально- и горизонтально-фрезерные бесконсольные станки (рис. 6, 7) предназначены для обработки вертикальных, горизонтальных наклонных поверхностей, пазов в крупногабаритных деталях. В этих станках отсутствует консоль, а салазки 2 и стол 3 перемещаются по направляющим станины 1, установленной на фундамент. Такая конструкция станка обеспечивает более высокую его жесткость и точность обработки по сравнению со станками консольного типа, позволяет обрабатывать детали большой массы и размеров. Шпиндельная головка 5, являющаяся и коробкой скоростей, имеет установочное перемещение по вертикальным направляющим стойки 6. Кроме того, шпиндель 4 вместе с гильзой можно сдвигать в осевом направлении при точной установке фрезы на требуемый размер. [c.8]

На рис. 197 показан фундамент под тяжелый расточной станок. Внизу расположено два слоя бута, а фундамент, выполненный из бетона, армирован стальными балками или рельсами. Между фундаментом и полотном цеха имеется зазор. После установки и выверки станка его станина скрепляется с фундаментом фундаментными болтами. [c.392]

При установке на фундаменты станков для точных работ, которые имеют значительные размеры и не обладают достаточной жесткостью станин, применяют регулируемые клинья или башмаки. При этом необходимо обеспечить удобную регулировку всех установочных клиньев для периодической выверки станка. [c.349]

Подливка башмаков и станка. Вначале на фундамент на регулируемые башмаки устанавливается станина. Башмаки располагаются по периметру станины. Регулировка башмаков при такой установке производится через окна в станине. Если башмаки размещаются в средней части станины, то они устанавливаются заранее и выверяются в горизонтальной плоскости линейкой. После установки башмаков производится подливка цементным раствором их оснований. Станина должна устанавливаться на башмаки только после полного затвердевания фундамента и цементной подливки башмаков. [c.375]

Снятие с фундамента станка при капитальном ремонте рекомендуется при централизованной системе организации ремонта, для агрегатов, работающих в потоке, для агрегатов весом до 2—2,5 т при шлифовании направляющих станин на специальных станках. При ремонте крупных, тяжелых, особо тяжелых и уникальных станков снятие их с фундамента не рекомендуется. Работы должны выполняться или на месте установки станка или в РМЦ, куда должны быть доставлены узлы или весь станок. [c.129]

Правильность установки и закрепления станков влияет на их точность, долговечность и производительность. Жесткий фундамент, рациональная конструкция, целесообразная расстановка и тщательная регулировка станочных опор уменьшают деформации недостаточно жестких станин, особенно при большой протяженности, при перемещении тяжелых узлов. Фундамент и опоры станка должны обладать виброизоляционными свойствами, чтобы на станок не передавались колебания извне, чтобы снизить уровень колебаний от внутренних возмущений. [c.414]

Установка станков бывает жесткой (без упругих элементов) и упругой (с виброизолирующими опорами или фундаментами). Упругие опоры (рис. 18.5, б) допустимы для станков средних размеров с жесткими станинами (/г// [c.416]

Станины, стойки и другие элементы несущей системы КРС изготовляют из высококачественных чугунов с естественным или искусственным старением и проектируют таким образом, чтобы подвижные рабочие органы никогда не располагались на базовых деталях консольно, а деформации под действием нагрузок и тепла были по возможности симметричными относительно плоскостей симметрии станка. Жесткость хорошо оребренных станин коробчатого сечения обеспечивает возможность установки станков даже крупных размеров на три точки опоры, что снижает влияние воздействий на станок со стороны фундамента. [c.425]

Элементы станков разделяют по выполняемым функциям. Для установки и монтажа всех составных частей станка служит станина. Она устанавливается на фундамент или специальные виброизолирующие опоры. На станине располагаются корпусные детали, которые воспринимают нагрузки от рабочих органов и образуют контур станка — основания, стойки, поперечины, траверсы, кронштейны и т. д. Корпусные детали не перемещаются в ходе работы, но в ряде случаев их положение можно менять до начала обработки изделия. [c.134]

Крепление механизмов непосредственно на тумбе, станине или высокой сварной раме, которое обычно характерно для коробок передач и редукторов, имеющих вертикальное расположение выходного вала (рис. 19.5) когда электродвигатель монтируется в нише тумбы (станины) станка (рис. 19.6) или устанавливается на одной из ее боковых стенок (рис. 19.7) когда согласно техническому заданию на проектируемую установку или из-за ее конструктивных и эксплуатационных особенностей механизм не может непосредственно монтироваться на фундамент или установочную плиту. Так, на рис. 19.8 изображен привод к транспортеру, который смонтирован на сварной высокой раме, выполненной заодно с рамой транспортера. При таком способе крепления тщательно разрабатывается только монтаж проектируемой установки без подробностей разработки на общем виде самой станины или тумбы. [c.229]

К жесткости, виброустойчивости и термостабильности ОРС, предъявляют высокие требования, чго обуславливает соответствующие требования к базовьпл деталям, которые вьшолняются из качественных серых чугунов и имеют коробчатую с хорошим оребрением форму. Как правило, жесткость станины гори-зонтальньи станков с подвижным столом обеспечивает возможность установки станка на фундаменте на трех опорных элементах. Признана целесообразность изготовления станин и мостов из обладающих высокой демпфирующей способностью и термостабильностью гранитов или искусственных материалов (например, синтеграна). Для горизонтально перемещающихся узлов большей частью используются традиционные для прецизионных станков одна плоская и одна У-образная на- [c.431]

Установка станков на фундамент осуществляется (рис. 1.22.2) а) с креплением анкерными болтами – на клиньях с подливкой опорной поверхности станины цементным раствором или на регулируемых опорных элементах (винтовых или клиновых) без подливки б) без крепления боотгами с подливкой опорной поверхности станины цементным раствором в) без крепления болтами и без подливки на жестких металлических, регулируемых опорных элементах г) на упругих, в частности, на резинометаллических опорах. [c.702]

Станки классов точности В и А нельзя устанавливать в общих помещениях механических цехов. Станки с ЧПУ класса А, легкие и средние станки класса В с нежесткой станиной, а также тяжелые станки устанавливают на бетонных фундаментах с виброизолирующим слоем. Легкие и средние станки классов точности В, П, Н монтируют на виброопоры или резиновые прокладки непосредственно на бетонном полу, а крупные и тяжелые станки — на бетонные фундаменты без виброизоляции. Установка станков классов А и С на полу второго этажа зданий не допускается. [c.414]

Установка станков на упруго-опертый фундамент применяется в случаях, когда требуется увеличивать массу виброизолирующих опор, чтобы снизить амплитуду вынужденных колебаний и обеспечить требуемую (низкую) частоту собственных колебаний станка при недостаточной жесткости станины станка при нежестком подстилающем слое пола цеха. Как правило, высокоточные станки устанавливают на отдельные упруго-опертые фундаментные блоки. В качестве опорных элементов под эти блоки используют стальные пружины или специальные резиновые коврики. При частотах собственных колебаний станка в диапазоне 5-15 Гц фундаменты устанавливают на резино- [c.396]

Выбор способа установки станков определяется вл11янием установки на их работоспособность и зависит от класса точности, размеров и конструктивных особенностей станка. Так, в тяжелых сганках с длинными станинами (токарных, горизонтально-расточных, про-дольно-фрезерных, продольно-строгальных и т.п.) допустимый уровень упругих перемещений станины под действием силы тяжести перемещающихся уалов или неравномерных осадок фундамента может быть обеспечен только при установке станКов на жесткие фундаменты достаточной высоты, поскольку собственная жесткость таких станин обьршо недостаточна. В токарных, карусельных, радиально-сверлильных, бесконсольных и продольно-фрезерных и т.п. станках жесткость установки оказывает влияние на устойчивость при резании. Точные станки требуют виброизолирующей установки и т.п. [c.703]

ВПТИТяжмащем за последние годы разработана принципиально новая технология изготовления станин параллельно-последовательным методом, сущность которого заключается в том, что обработка одних деталей совмещается по времени с установкой других [5]. Для этой цели применены мощные фрезерно-расточные станки, установленные на фундамент параллельно друг другу (рис. 113) с таким расчетом, чтобы можно было обрабатывать боковые плоскости 2 и 10 станины (см. рис. 113) одновременно двумя станками. На продолжении направляющих этих станков устанавливают два или несколько расточных станков, которые выполняют фрезерование торцовых поверхностей, растачивание отверстий в горловине и основании станин рабочих клетей. [c.200]

Что касается требований, предъявляемых к закреплению машин на фундаментах, то здесь необходимо отметить следующее. Машины, станиньг которых обладают достаточной жесткостью, например, легкие и средние станины общего назначения, могут быть установлены без крепления фундаментными болтами и вообще не нуждаются в отдельном фундаменте. После выверки таких станков на клиньях на бетонный пол цеха под подошву станины подливают цементный раствор, состоящий из одной части цемента и трех частей песка. Раствор должен быть подлит под всю поверхность подошвы станины. Предварительно на поверхности бетонного пола, которая будет соприкасаться с цементной подливкой, делают насечку. При установке на фундамент высокоточных станков, станина которых не обладает достаточной жесткостью, подливку цементного раствора под подошву станины не производят, ибо приходится периодически выверять станок на точность с помощью регулируемых клиньев. [c.213]

Установка плит, оснований и станин на фундамент. Размеры опорной поверхности должны соответствовать весу станка. Допускаемые давления на фундамент не должны превышать при этом 8—10 кПсм . Для создания необходимой опорной поверхности плиты, основания и станины в ряде случаев приходится снабжать наружными (рис. IV.5, й и б) или внутренними фланцами. Во фланцах располагаются также отверстия для фучгда-ментных болтов. При наличии внутренних фланцев (рис. IV.5, в) гайки размещаются в специальных карманах. [c.585]

Технологические машины и оборудование могут устанавливаться на фундаменты свободно без крепления, с креплением фундаментными болтами, на регулируемых или клиновых опорах, с подливкой опорной поверхности станины цементным раствором. Установка машин без крепления применяется в основном для переставляемых машин, а также легких и средних станков с не-длинньхми станинам[и 5 + 6), работающих в нетяжелых режимах. [c.393]

Способ установки станины (как и всего станка) определяют колебания фундамента в широком диапазоне частот, что позволяет за счет применения различных традиционных опор, на которые устанавливается станина (виброопоры, жесткие опоры и т.д.), устранить вредные возмущения. [c.164]

Установка приспособлении на токарных станках

Установка приспособлении на токарных станках

Категория:

Приспособление для механической обработке

Установка приспособлении на токарных станках

На токарных станках приспособления устанавливаются на шпинделе. На практике используется четыре способа установки приспособлений: в центрах; в отверстие шпинделя, на шпиндель и на переходной фланец.

Установка в центрах. При установке приспособления в центрах станок оснащается передним и задним центрами. При обработке с большими скоростями или при больших усилиях резания в заднюю бабку устанавливается вращающийся центр (по ГОСТ 8742-62).

Рис. 1. Способы установки приспособлений на токарных станках:

а — в центрах; б — в отверстии шпинделя; в — на шпинделе.

Рассматриваемый способ установки дает возможность использовать приспособление на любом токарном станке, оснащенном центрами. Кроме того, сравнительно легко обеспечивается высокая точность расположения приспособления относительно оси шпинделя.

Недостатком способа является необходимость снимать приспособление со станка при замене обработанной детали заготовкой.

Установка в отверстие шпинделя. При этой установке приспособление должно иметь посадочную поверхность в виде хвостовика Б с конусом Морзе, соответствующим но размеру конусу отверстия А шпинделя.

После установки приспособления — оправки — в шпинделе оно закрепляется с помощью тяги, на которую с левой стороны шпинделя надевается шайба и навинчивается гайка. В хвостовике оправки имеется резьбовое отверстие для тяги.

Так как шпиндели большинства токарных станков имеют отверстия с конусами Морзе распространенных размеров, то рассматриваемый способ установки приспособлений не менее универсален, чем способ установки в центрах. Смена детали после обработки при этом способе более удобна, чем при установке в центрах, однако жесткость приспособления, как правило, невысокая, так как оно располагается на шпинделе консольно. Точность расположения приспособления относительно оси шпинделя также меньше, чем при установке в центрах.

Установка на шпиндель. При установке на шпиндель в приспособлении предусматриваются посадочные поверхности, соответствующие наружным элементам посадочного места – шпинделя. Например, если шниндель выполнен по ОСТ 428, то в приспособлении делаются центрирующая выточка В и резьба для свинчивания с резьбой шпинделя. Диаметр выточки В принимается равным диаметру D центрирующего пояска Я шпинделя и выполняется с отклонениями по A1 или А.

Существенно то, что на шпиндель можно устанавливать универсальные приспособления, а также специальные больших габаритов для обработки громоздких деталей со снятием стружек больших сечений.

Вместе с тем этот способ установки имеет ряд недостатков:

1) крайне ограничена возможность использования приспособления на других станках из-за различия, хотя бы и незначительного, посадочных мест;

2) технологически сложно выполнять посадочные поверхности приспособления;

3) при установке на шпиндель с цилиндрическим пояском Я не удается получить высокую точность расположения приспособления относительно оси шпинделя.

Рис. 109. Установка приспособления на переходной фланец на токарном станке.

В приспособлении, предназначенном для установки на переходной фланец, предусматривается центрирующая выточка В по тому же диаметру, что и у буртика Б фланца. Диаметр D выточки рекомендуется выполнять с отклонениями по А или А1.

Для шпинделей по ОСТ 428 переходные фланцы стандартизованы (ГОСТ 3889-63), а для шпинделей по ГОСТ 2570-38—нормализованы. Диаметр D буртика Б у фланцев выполняется с размерами 55, 72, 100, 130, 165, 210, 270 и 340 мм.

Пример установки приспособления на переходной фланец для шпинделей с посадочным местом по ОСТ428 показан на рис. 109, г. Приспособление после установки на фланец крепится к фланцу винтами. Во избежание самоотвинчивания фланца он стопорится на шпинделе.

У фланцев, предназначенных для шпинделей по ОСТ 428, диаметр Dх центрирующей выточки А рекомендуется выполнять с отклонениями по Ai или А. Таким образом, переходной фланец на шпиндель по ОСТ 428 устанавливается по центрирующему пояску Я шпинделя с зазором в пределах посадок.

Переходные фланцы для шпинделей по ГОСТ 2570-58 устанавливаются и центрируются на шпинделе конической выточкой А, благодаря чему их центрирование на шпинделе осуществляется точнее.

Рассматриваемый способ обладает следующими преимуществами:

1) дает возможность устанавливать приспособления больших габаритов для обработки громоздких деталей;

2) позволяет использовать приспособления для любого другого токарного станка, имеющего переходной фланец с тем же диаметром центрирующего буртика Б.

Недостатком данного метода установки является возможность возникновения погрешностей центрирования приспособления относительно оси шпинделя из-за зазоров по центрирующим элементам между фланцем и шпинделем, а также между приспособлением и фланцем. Если для выполнения операции требуется высокая точность совмещения оси приспособления с осью шпинделя, то центрирующий буртик фланца обтачивается непосредственно на станке. Когда и это не обеспечивает заданной точности обработки, прибегают к выверке приспособления на станке по специально предусмотренному для этой цели контрольному пояску.

Реклама:

Читать далее:

Установка приспособлении на револьверных и круглошлифовальных станках

Статьи по теме:

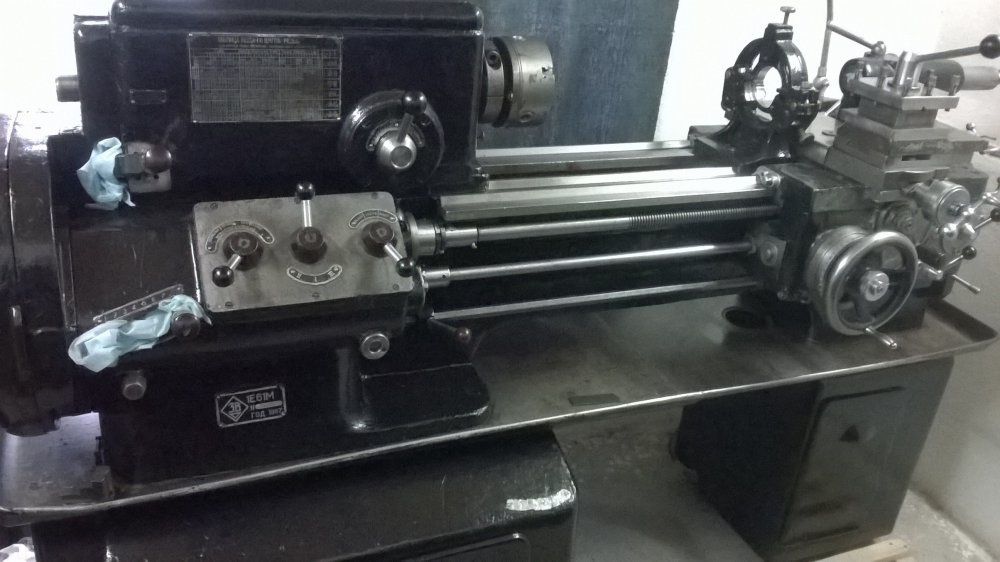

Установка и закрепление деталей и инструмента на настольных токарно-винторезных станкахЖурнал «Экспозиция Металлообработки» сентябрь, 2015

Практическая статья для токарей любителей посвящена вопросам связанным с установкой и закреплением заготовок, а также режущего инструмента на станке. В качестве примера рассмотрен настольный токарно-винторезный станок Metal Master MML 210x400V. Основной акцент будет сделан на вариантах использования стан дартных приспособлений, которые входят в комплект поставки большинства настоль ных токарно-винторезных станков. Также в статье даны некоторые рекомендации, позволяющие повысить эффективность работы и избежать возникновения поломок и аварийных ситуаций.

Крепление заготовки на оси шпинделя станка

Крепление обрабатываемой детали на настольных токарно-винторезных станках обычно осуществляется в патроне. Это универсальное приспособление для крепления деталей или инструмента на оси шпинделя. Патроны подразделяются на простые и самоцентрирующиеся. Простые патроны (четырехкулачковые) имеют четыре зажимных кулачка, каждый из них перемещается по средством специального винта отдельно от остальных. Втакие патроны можно установить как цилиндрические детали, так и призматические или имеющие другую сложную форму. Основным недостатком использования данного типа патронов является то, что при монтаже в него заготовки необходимо ее тщательно выверить, чтобы избежать биения. Четырехкулачковый патрон обычно не входит в стандартную комплектацию поставки. Приобрети его можно отдельно у поставщиков оборудования.

Самоцентрирующийся патрон имеет спирально-реечную конструкцию, обеспечивающую синхронное движение всех кулачков во время регулировки. Самоцентрирующиеся патроны в большинстве случаев имеют три зажимных кулачка. Данные патроны очень удобны в работе, так как все кулачки в них перемещаются одновременно, деталь имеющая цилиндрическую поверхность (наружную или внутреннюю), устанавливается и зажимается точно по оси шпинделя, при этом значительно сокращается время на установку и крепление детали.

Рис.1 Трехкулачковый патрон смонтированный в шпинделе настольного токарно-винторезного станка Metal Master MML 210x400VУстановка патрона в шпиндель осуществляется в следующей последовательности:

1. Отключить питание станка;

2. Для предотвращения поломки патрона и направляющих, необходимо поместить на направляющие, под местом крепления патрона, какой-либо предмет, например кусок фанеры, предотвращающий падение патрона на направляющие;

3. Убедиться, что сопрягаемые поверхности шпинделя и патрона очищены от каких-либо инородных тел, а также, что штифты замка патрона не повреждены;

4. Установить патрон в шпинделе;

5. Выровнять патрон со шпинделем по установочным меткам и продвинуть патрон в шпиндель;

6. Повернуть эксцентриковый замок с помощью ключа патрона.

7. Зафиксировать остальные замки, с целью выровнять патрон со всех сторон;

8. Вынуть ключ из патрона.

Кулачки самоцентрирующегося патрона перемещаются при помощи ключа, который вставляют в четырехгранное отверстие (поз. 1 рис. 1) При вращении ключа в ту или другую сторону кулачки (поз.2 рис.1) приближаются или удаляются от центра, соответственно зажимая или освобождая деталь.

Необходимо следить, чтобы заготовка была надежно закреплена в кулачках патрона. Если патрон в исправном состоянии, то достаточный зажим обеспечивается применением стандартного ключа патрона. Другие способы зажима, например зажим с помощью ключа и длинной трубы, надеваемой на ручку, ни в коем случае не должны допускаться.

Стоит обратить внимание на одну особенность эксплуатации самоцентрирующихся патронов, заключающуюся в том, что все кулачки пронумерованы и должны использоваться в соответственно пронумерованных кулачковых направляющих.

Также отметим, что трехкулачковые патроны, поставляемые с настольными токарно-винторезными станками Metal Master, имеют шлифованные кулачки из закаленной стали, что позволяет значительно повысить срок службы приспособления.

Существует два набора кулачков, которые поставляются с трехкулачковым патронами это внутренние и наружные. Используйте правильные кулачки по размеру и конфигурации заготовки для прочного и надежного её удержания в патроне. На рисунке 2 приведены примеры различного закрепления заготовок в трехкулачковых патронах.

Если ни один тип патрона не позволяет закрепить заготовку на шпинделе станка, то используется планшайба с Т-образными пазами, позволяющая закрепить специальное или универсальное приспособление в котором в свою очередь крепится заготовка. С помощью правильно подобранного зажимного приспособления и планшайбы на токарном станке возможно осуществить обработку разного рода деталей сложной формы. Данная оснастка приобретается отдельно у поставщика оборудования.

Использование поддерживающего центра

Длинные и сравнительно тонкие детали

недостаточно закрепить только в патроне, силы возникающие в процессе резания могут деформировать деталь и даже вырвать ее из патрона. В данном случае установка и закрепление деталей должны производиться с

поддержкой центром задней бабки. При этом способе в торцах обрабатываемой детали

предварительно засверливают центровые отверстия – центруют деталь. При установке на

станке в отверстие входит остриё центра.

(а – закрепление по наружной цилиндрической поверхности внутренними кулачками;

б – закрепление по наружной цилиндрической поверхности внешними кулачками;

в- закрепление по внутренней цилиндрической поверхности внутренними кулачками) Рис. 3 Пример использования неподвижного центра задней бабке Рис. 4 Совпадение осевой линии шпинделя с режущей кромкой инструмента и осью упорного центра

Центр имеет коническую часть, на которую устанавливается деталь, и хвостовик, выполненный в виде конуса Морзе. Хвостовик должен точно подходить к коническому отверстию пиноли задней бабки станка.

Центры для настольных токарных станков бывают двух видов:

1. Упорные (неподвижные) – это конструктивно простое и относительно недорогое приспособление, наконечник и хвостовик представляют собой одно целое;

2. Вращающиеся. В их конструкции используется вращающаяся опора, за счет применения которой центр получает возможность вращаться вместе с обрабатываемой деталью. Это помогает избежать нагрева в месте контакта заготовки и центра.

Обычно в комплекте настольных токарно-винторезных станков идет упорный центр задней бабки, он неподвижен и трется о вращающуюся деталь. От трения нагреваются и изнашиваются как кониче- ская поверхность центра, так и поверхность центрового отверстия детали. Для уменьшения трения необходимо смазывать задний центр и центровое отверстие детали.

При обтачивании деталей на больших скоростях, работа с использованием неподвижного центра невозможна ввиду быстрого износа самого центра и разработки центрового отверстия. В этих случаях применяют вращающиеся центры приспособленные для работы на более высоких скоростях, но дающие незначительные потери точности.

Установка центра в задней бабке происходит в следующей последовательности:

1. Отключить станок от питания;

2. Тщательно очистить и высушить контактные поверхности отверстия пиноли задней бабки, хвостовика и наконечника центра;

3. Выдвинуть пиноль из корпуса задней бабки на необходимое для установки расстояние (порядка 25 мм), используя маховичек;

4. Вставить центр в пиноль задней бабки;

5. Установить центр в пиноль, во время установки заготовки вращайте маховик пиноли по часовой стрелке, чтобы придавить её.

Чтобы демонтировать центр из пиноли, возьмите его тканью в одну руку, затем поверните маховик задней бабки против часовой стрелки, отодвигая пиноль обратно от заготовки, пока центр не освободится.

Установка режущего инструмента

Резцы устанавливаются в четырехпозиционный (также существуют настольные токарные станки с двухпозиционным) резцедержатель. Обычно резцедержатель находится сверху суппорта и позволяет устанавливать одновременно до четырех инструментов. Четырехпозиционный резцедержатель позволяет быстро изменять положение различных инструментов. Это происходит путем ослабления верхней ручки. После поворота резцедержателя в требуемое положение, ручка опять затягивается.

Установка инструмента происходит в следующей последовательности:

1. Выберите требуемый режущий инструмент;

2. Ослабьте болты резцедержателя так, чтобы режущий инструмент мог под ним поместиться;

3. Надежно закрепите режущий инструмент двумя болтами.

Для получения точной цилиндрической поверхности при обтачивании заготовки поджатой центром необходимо, чтобы ось заднего центра находилась на оси вращения шпинделя, а резец перемещался параллельно этой оси (рис. 4).

Несовпадение осей может быть вызвано попаданием грязи или стружки в конические отверстия шпинделя или пиноли задней бабки. Чтобы это избежать необходимо перед установкой оснастки тщательно протереть отверстия шпинделя и пиноли, а также коническую часть цента.

Рассмотрим варианты выравнивания резца по оси шпинделя, с учетом, что ось патрона и упорного центра уже выровнены.

Для выравнивания инструмента по оси шпинделя используют следующий метод. Проведите торцевое точение заготовки из круглого проката. В случае если инструмент находится выше или ниже осевой линии шпинделя, то в центре заготовки останется нарост. Отрегулируйте высоту расположения резца, затем повторите обточку торца для проверки. Повторите данную операцию до тех пор, пока торцевая поверхность заготовки не будет гладко обработана.

Для выравнивания режущего инструмента с центром задней бабки сделайте следующие операции:

1. Установите режущий инструмент в резцедержатель, затем поверните резцедержатель так, чтобы инструмент был обращен к задней бабке;

2. Расположите острие центра около вершины режущего инструмента; 3. Зафиксируйте заднюю бабку и пиноль; 4. Отрегулируйте высоту режущего инструмента при помощи стальных планок так, чтобы вершина инструмента касалась острия центра.В данной статье рассмотрены основные вопросы связанные с монтажом заготовки и инструмента на настольных токарно-винторезных станках. Основной акцент сделан на использование стандартного оборудования поставляемого в комплекте со станком.

Использование предложенных советов и рекомендаций, людям начинающим работать на настольных токарно-винторезных станках, позволит на практике избежать возникновения аварийный ситуаций и поломки узлов станка и приспособлений, а также повысить эффективность использования оборудования.

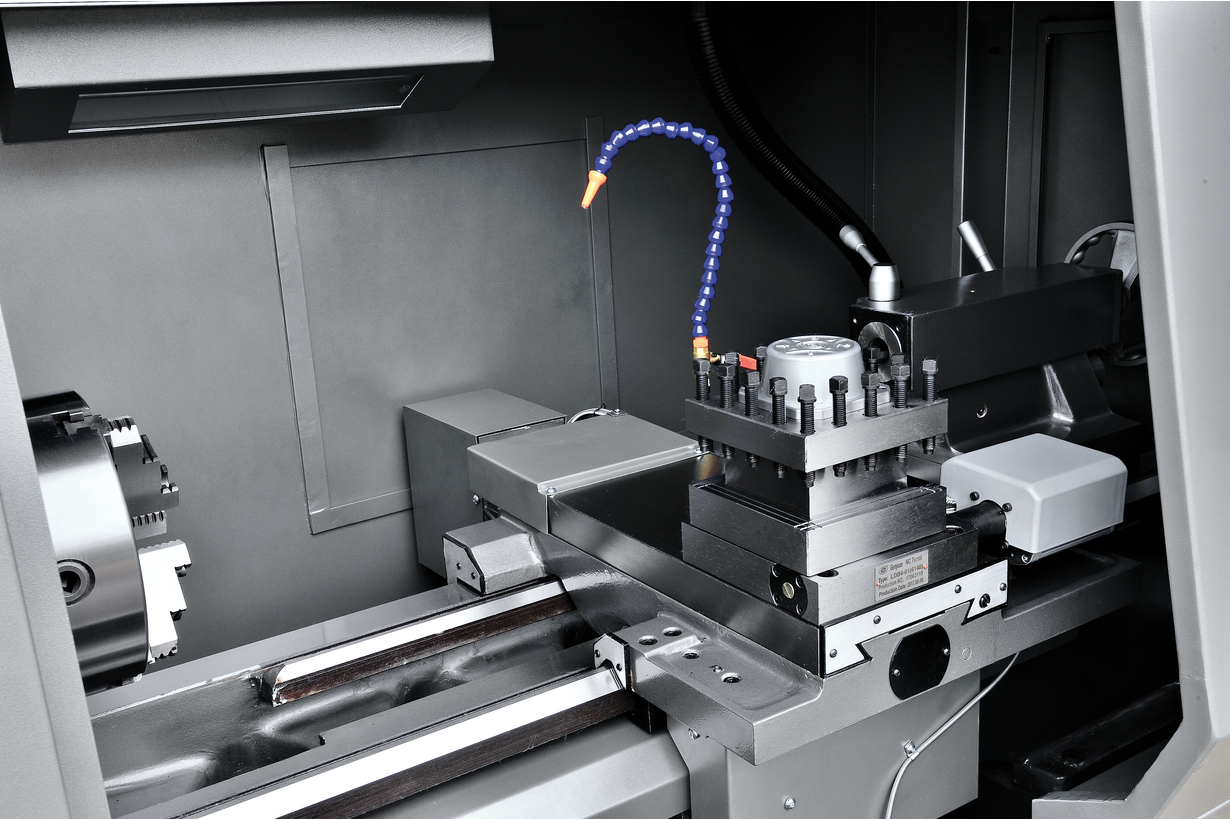

Фундамент для токарных станков с ЧПУ

Правильная установка станка в цехе является важным этапом его подготовки к эксплуатации. При этом необходимо наметить место установки и выбрать тип фундамента.

Рабочее место станка в основном определяется общей планировкой цеха и принятым принципом расстановки оборудования (потоком по ходу технологического процесса обработки или по типам оборудования). Одновременно стремятся обеспечить наилучшую освещенность рабочего места естественным светом в дневное время, удобство организации рабочего места (тумбочка, места для заготовок и обработанных деталей, обслуживание краном, сообщение с проходом или проездом), а также выдерживают нормативные интервалы между соседними станками и до поддерживающих колонн. При выборе типа фундамента раньше считали, что все без исключения станки всегда необходимо устанавливать на специальный фундамент. Это положение подчеркивалось в каталогах заводов-поставщиков и в руководящих материалах различных проектных организаций.

При решении вопроса о способе установки станка (на индивидуальный фундамент или без него) необходимо учитывать ряд факторов:

1. Характер нагрузки в станке (статический или динамический). К станкам со статической нагрузкой условно относят те, у которых скорость поступательно-движущихся частей не превышает 3–8 м/мин, главное движение у них обычно вращательное к станкам с динамической нагрузкой относятся главным образом строгальные, долбежные и др.

2. Жесткость станины станка, которая зависит от ее формы и общих габаритов станка. Наиболее жестки станины коробчатого типа. ЭНИМС считает для легких и средних станков станину достаточно жесткой, если отношение ее длины l

к высоте

h. Станки с большими габаритами обычно имеют недостаточно жесткие станины, особенно если она состоит из нескольких частей, соединенных по стыкам болтами, штифтами или шпонками

3. Точность деталей и режим работы – чем выше требуемая точность обработки или чем тяжелее режим работы, тем выше требования к фундаменту.

4. Наконец, нужно учитывать качество грунта под полом цеха, где устанавливается станок, глубину его промерзания в данной местности зимой, наличие по соседству установок, создающих сильные колебания грунта, и т. п.

Все фундаменты под станки можно разбить на две основные группы:

I группа – фундаменты, служащие только основанием для станка;

II группа – фундаменты в полном смысле слова, с которыми станок жестко связывают фундаментными болтами.

Фундамент любого типа позволяет сосредоточенную силу от веса станка распределить на грунт в соответствии с его несущей способностью и содействует быстроте и надежности выверки положения станка.

Назначение фундаментов второй группы, кроме того, состоит в увеличении устойчивости и жесткости станка.

Дополнительную устойчивость станок получает потому, что при присоединении к станине дополнительной массы понижается центр тяжести установки и, кроме того, устойчивость повышается за счет охвата фундамента со всех сторон грунтом

Жесткость возрастает за счет неподвижного замыкания ножек станины или усиления ее основания, так как станок к фундаменту второй группы намертво притягивается фундаментными болтами. За счет увеличения массы уменьшается частота собственных колебаний и увеличивается затухание, что ведет к уменьшению возможных амплитуд колебаний системы. Наконец, опять-таки благоприятным является действие окружающего фундамент грунта, который гасит вибрации данной системы и защищает ее от толчков и колебаний окружающих установок.

Следует сразу оговориться, что если жесткость отдельных узлов станка (суппорт, стол, консоль, бабки) недостаточна, то на таком станке на самом массивном и надежном фундаменте могут возникнуть недопустимо большие вибрации.

Ориентировочно группу фундамента в зависимости от конструктивных признаков станка и его общей характеристики можно назначать по табл. 1. Если станок хотя бы по одному из признаков требует фундамента второй группы, то для него нужно рассчитывать и строить фундамент этой группы.

Таблица 1

| № п/п | Конструктивные и эксплуатационные признаки станка | Общая характеристика станка | Рекомендуемая группа фундамента |

| 1. | Степень точности | Станки обдирочные | I |

| Станки нормальной точности | I | ||

| Станки прецизионные | II | ||

| 2 | Характер действующего усилия | Станки со статическими основными нагрузками (большинство станков с главным вращательным движением). | I |

| Станки с динамическими основными нагрузками (станки с возвратно-поступательным движением: продольно — и поперечно-строгальные, долбежные и зубодолбежные, затыловочные, протяжные и др.) | II | ||

| 3 | Вес станка | Легкие станки весом до 2 т. | I |

| Средние станки весом от 2 до 10 т. | I | ||

| Тяжелые станки весом свыше 10 т. | II | ||

| 4 | Тип привода | Станки со встроенными двигателями. | I |

| Станки с отдельно стоящим электродвигателем или с приводом of трансмиссии. | I | ||

| 5 | Жесткость | Станки с жесткой станиной | I |

| Станки с недостаточно жесткой станиной | II | ||

| 6 | Недостаточная устойчивость (малое основание) | Некоторые конструкции радиально-сверлильных, агрегатных и специальных станков. | II |

Установка резца на токарном станке

Для чего нужна правильная установка резца на токарный станок и как правильно осуществить монтаж? Основные правила, а также некоторые тонкости.

Весь ход процесса точения на токарных станках от самого начала и вплоть до окончательного результата в основном определяется грамотной установкой резца в резцедержателе. В противном же случае при его неправильном положении станку грозит довольно быстрый износ режущей кромки.

Не редко также из-за этой неполадки возникают серьёзные поломки оборудования, которые часто влекут за собой следом ощутимые материальные убытки на производстве.

Перед началом необходимо сперва тщательно очистить опорные поверхности держателя. Главное правило установки резца на токарный станок по сути заключается в том, что его вершина обязательно должна находиться на уровни линии центров станка.

Помните, что установка ниже этой линии приведёт к выталкиванию детали из центров при набегании, а установка выше – к недопустимому нагреву и крайне быстрому износу.

Но в иных случаях для дополнительного улучшения работы резца допускаются незначительные отклонения. К примеру, в процессе черновой обработки деталь устанавливают с небольшим превышением над уровнем центров, составляющем от 0.3 до 1.2 мм (зависит исключительно от диаметра обрабатываемого изделия).

Совершенно другой случай – чистовое точение, при котором установка резца осуществляется со снижением на аналогичную величину.

Будучи закреплённым в резцедержателе не менее, чем двумя болтами, резец необходимо подвести строго к центру задней или же передней бабки и отрегулировать по высоте, подстилая при этом под него не более трёх подкладок. Это придаст максимальную точность при установке детали.

Отдельного упоминания также заслуживают сами подкладки: их следует подготавливать целым комплектом сразу же заблаговременно. Не стоить их заменять на куски металла или же другие иные материалы.

Подкладки нужно класть на опорную поверхность резцедержателя, при этом контролируйте вылет резца – он не должен превышать 1.5 высоты стержня, в противном случае вибрации детали при работе станка не избежать.

Дальнейшая регулировка резца на необходимую глубину может быть произведена двумя путями: методом пробных стружек или с лимбом поперечной подачи. Выбирая первую технологию, резец подводят вплотную до первого касания к поверхности вращающейся детали.

После чего он отводится вправо и далее глубина резания устанавливается уже глаз. Если диаметр проточки детали после этого вышел больше необходимого, всё повторяется с новой глубиной резания до получения требуемого результата.

Видео: подгонка (установка) резцов под токарный станок.

metmastanki.ru

ОСНОВНЫЕ СВЕДЕНИЯ О КЛАДКЕ ФУНДАМЕНТОВ И МОНТАЖЕ СТАНКОВ

Материалом для особо ответственных фундаментов и жестких передвижных плит (последние бывают весом до 5 т) служит железобетон или бетон марки 110. Соотношение между объемом цемента и наполнителя (щебня) колеблется в пределах от 1:5,5 до 1:7,5.

Обычные стационарные фундаменты выкладываются из обожженного кирпича или бута. Под отдельно стоящие около станка крупные электродвигатели (свыше 20 кВт) и вспомогательные механизмы (опоры для поддержки прутков у револьверных станков и автоматов, установки мотор-генератора постоянного тока и т. п.) выполняются отдельные фундаменты, которые не должны быть связаны с основным фундаментом станка.

Фундаменты в виде отдельных массивов или лент не должны соприкасаться с полом цеха или другими элементами его конструкций. Получающиеся боковые щели засыпают шлаком или песком.

При скалистом или слабом, или неоднородном (насыпной от строительства) грунтах в яме под фундамент сначала делается подушка из песка, шлака или гравия. При ее изготовлении выбранный материал насыпают слоями по 10–15 см, каждый раз поливая его водой с последующей трамбовкой или уплотнением вибратором.

Колодцы под фундаментные болты наиболее часто имеют сечение примерно 80х80мм (рис. 13) и располагаются в соответствии с отверстиями в станине станка. При этом толщина стенок колодца z

везде должна быть не менее 150 мм при бетонных фундаментах и не менее 250 мм при кирпичных.

| Фиг. 13. Схема расположения колодцев под фундаментные болты |

Для образования колодцев при кладке в фундамент закладывают нужной формы и размеров деревянные пробки, которые надо извлекать спустя 2–3 часа после бетонирования.

Монтаж станка на фундаменте можно начинать через 3–5 суток после окончания кладки.

При монтаже в отверстия станины приподнятого станка вставляют фундаментные болты, на каждый навинчивают полностью гайку, после чего станок начинают опускать на фундамент, направив болты в колодцы. Когда станок еще не совсем дошел до фундамента, под его подошву подкладывают клинья или башмаки. Постановка клиньев около фундаментных болтов обязательна.

Затем станок окончательно опускают и производят выверку на горизонтальность или вертикальность. Обычная точность установки нормальных станков в горизонтальной плоскости от 0,04 до 0,02 мм на 1000 мм длины. Выверенный станок далее подливают цементным раствором, заливая одновременно и колодцы с фундаментными болтами. Клинья при этом заливают целиком, а у башмаков заливают только основание. Необходимо, чтобы поверхность фундамента под подливку была насечена. Выдержка после подливки тоже 3–5 суток.

По окончании «схватывания» цемента станок окончательно закрепляют, равномерно затягивая гайки фундаментных болтов. Чтобы избежать при этом перекосов, положение станка следует одновременно контролировать в продольном и поперечном направлениях по уровням.

Когда станки монтируются на легко деформируемом основании или на подвижных устройствах (автомобили, железнодорожные платформы, палубы судов), их следует устанавливать только на трех опорных точках. При таком способе крепления оборудованию придается Достаточно устойчивое положение и вместе с тем при короблении основания (пола) исключается возможность его значительных деформаций, которые обязательно имели бы место в указанных случаях при других способах крепления.

Установка резцов в резцедержателе и заготовок в патроне

Установка резцов в резцедержателе и заготовок в патроне

К

атегория:

Токарное дело

Установка резцов в резцедержателе и заготовок в патроне

Установка резца. Прежде чем приступить к работе на станке, нужно установить резец в резцедержателе по центру и закрепить заготовку (деталь) в патроне.

Различают центры неподвижные и вращающиеся. Они служат опорой для обтачиваемой длинной заготовки. Закрепляют центры в пиноли задней бабки.

Установив центр в пиноли, вращением маховичка подводят фартук с суппортом вплотную к задней бабке. Затем закрепляют резец в резцедержателе с помощью винтов. Головка резца должна выступать из резцедержателя не более чем на 1,5 высоты стержня, а вершина режущих кромок резца — совпадать с острием центра.

Если вершина резца окажется ниже острия центра, то под стержнем помещают одну, две или три подкладки, подобранные по толщине. Подкладки делают из листовой стали, их ширина и длина должны соответствовать размеру стержня резца.

Подбором подкладок соответствующей толщины добиваются совпадения острия центра с вершиной режущих кромок резца. Затем при помощи ключа закрепляют резец винтами, а резцедержатель — рукояткой.

Правила установки всех резцов одинаковы.

Установка заготовки в патроне. Обтачиваемые заготовки закрепляют на шпинделе станка с помощью различных приспособлений. Наиболее удобен трехку-лачковый патрон. Устроен он очень просто: в корпусе с квадратными отверстиями для ключа размещены три подвижных кулачка.

Закрепляют заготовки в патроне следующим образом. Вращением ключа, вставленного в квадратные отверстия патрона, раздвигают кулачки. Затем помещают заготовку между ними и поворотом ключа сближают кулачки; они должны прочно зажать деталь. Длина выступающей из патрона части заготовки не должна превышать трех ее диаметров.

Рис. 1. Центры: а — неподвижный; б — вращающийся

Рис. 2. Установка резца (дано условно)

Рис. 3. Трехкулачковый патрон

Запомните!

Закреплять заготовку ключом нужно со стороны каждого кулачка, для этого патрон поворачивают на 1—2 оборота.

Устройство инструмента. Штангенциркуль — это универсальный измерительный инструмент.

Рис. 4. Штангенциркуль ШЦ-1 с точностью отсчета 0,1 мм

С его помощью можно измерять толщину деталей, ширину и глубину отверстий.

На штанге — линейке инструмента нанесены миллиметровые деления. Заодно с линейкой сделаны две неподвижные губки: одна для измерения наружных, то есть внешних, размеров; другая — внутренних размеров. На штангу надета рамка с подвижными губками и глубиномером, который представляет собой тонкую, узкую линейку. Глубиномер помещен в продольном пазу обратной стороны линейки.

Рамку можно свободно передвигать вдоль штанги и закреплять в нужном положении винтом. На скосе нижней части рамки нанесены деления (шкала). Это дополнительное измерительное устройство называется нониусом (рис. 129). Нониус позволяет более точно определять размеры деталей до десятой доли миллиметра.

Все вы знаете, что один сантиметр равен десяти миллиметрам. Но можно сказать и записать иначе: миллиметр— это одна десятая, или просто десятая, часть сантиметра, то есть 1 мм=1/10 см = 0,1 см. Если разделить миллиметр на 10 частей, то каждая часть называется одной десятой миллиметра и записывается так: 0,1 мм.

Длина нониуса равна 19 мм, а шкала разделена на 10 равных частей. Таким образом, каждое деление нониуса равно 1,9 мм, т. е. на 0,1 мм меньше двух миллиметровых делений штанги.

Когда губки штангенциркуля сомкнуты, нулевое деление (начальное) и последнее деление нониуса совпадают соответственно с нулевым и девятнадцатым делениями штанги (не доходя 1 мм до отметки 2). Остальные деления нониуса и штанги не должны совпадать.

Рис. 5. Нониус штангенциркуля

Рис. 6. Прием измерения штангенциркулем (а) и подсчет по нониусу (б)

Измерение штангенциркулем. Считывают показания штангенциркуля, то есть определяют размеры детали следующим образом.

Целые миллиметры отсчитывают по делениям штанги до нулевой отметки нониуса. В нашем примере нулевое деление нониуса находится между целыми величинами (42 мм и 43 мм) шкалы. Число целых миллиметров на штанге в нашем примере 42. Затем определяют, какое деление нониуса совпадает с делением штанги. Порядковый номер совпавшего деления нониуса показывает число десятых долей миллиметра— в нашем случае пятое деление. Итак, размер измеряемой детали составляет 42,5 мм.

Реклама:

Читать далее:

Обточка цилиндрических заготовок при ручной подаче

Статьи по теме:

pereosnastka.ru

Когда применяется крепление в центры

установка заготовки с помощью оправки: 1 — оправка средняя часть; 2 — лыска; 3 — центровые отверстия; 4 — заготовка

- Так протачивают длинные детали, у которых длина пятикратно превышает поперечник;

- если нужно создать концентричность поверхностей во время фиксации;

- дальнейший этап точения проходит на шлифовальном оборудовании;

- технология не предусматривает другие методы.

Установка и закрепление резца | Токарная обработка

Перед обтачиванием нужно правильно установить резец в резцовой головке. Необходимо следить за тем, чтобы выступающая часть резца была возможно короче – не больше 1,5 высоты его стержня. При большем вылете резец при работе будет вибрировать и в результате обработанная поверхность получится негладкой или волнистой, со следами дробления.

На рис. 31 показана правильная и неправильная установка резца в резцовой головке.

Рис. 31. Установка резца в резцовой головке

В большинстве случаев рекомендуется устанавливать вершину резца на высоте центров станка. Для этого применяют подкладки (не больше двух), помещая их под всей опорной поверхностью резца (рис. 32).

Рис. 32. Установка резца при помощи подкладок Рис. 33. Проверка установки резца по высоте центров

Подкладки представляют собой плоские стальные пластинки длиной обычно 150-200 мм. Токарь должен иметь набор таких подкладок разной толщины. Не следует пользоваться случайными подкладками.

На рис. 32 показана правильная и неправильная установка резца при помощи подкладок.

Для проверки положения вершины резца по высоте центров подводят его к предварительно выверенному заднему центру, как показано на рис. 33. Для этой цели можно пользоваться риской, проведенной на пиноли задней бабки на высоте центра.

Закрепление резца в резцовой головке должно быть надежным и прочным: резец должен быть закреплен не менее чем двумя болтами. Болты, закрепляющие резец, должны быть равномерно и туго затянуты.

Похожие материалы

www.metalcutting.ru

Установка токарных резцов.

| Установка резца | Изменение углов резца | Влияние изменения углов резца на процесс резания | Правила |

| Черновое обтачивание | |||

| Резец установлен выше центр |

| Условия резания улучшаются, так как при увеличении γ уменьшается степень деформации стружки. уменьшение α может увеличить до недопустимых пределов трение задней грани резца об обрабатываемую поверхность | В общем случае резец устанавливается выше центра. При обдирке длинных и тонких заготовок резец необходимо устанавливать по центру во избежание заедания его вследствие пружинения заготовки. при обдирке очень твердых материалов (т.е. при больших усилиях резания) резец следует устанавливать ниже центра во избежание заедания резца вследствие прогиба его под действием силы резания. |