Основные узлы станка

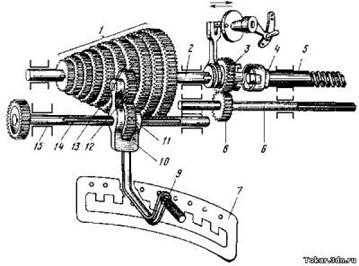

В состав станка входят следующие узлы:

А — гитара сменных колес; Б — передняя бабка с коробкой скоростей; В — суппорт станка; Г — задняя бабка; Д — шкаф с электрооборудованием; Е — привод быстрых перемещений суппорта; Ж— фартук станка; З — станина; И — коробка подач.

1,4 — рукоятки управления коробкой скоростей; 2 — рукоятка переключения звена увеличения шага; 3 — рукоятка управления реверсом для нарезания правых и левых резьб; 5 — маховик ручного продольного перемещения суппорта; 6 — ползунок с пуговкой для включения и выключения реечной шестерни фартука; 7 — рукоятка ручного поперечного перемещения суппорта; 8 — кнопочная станция;

13 — рукоятка включения маточной гайки фартука; 15 — барабан установки численного значения подач; 16 — рукоятка управления муфтами коробки подач, 17 — фартук станка; 18 — резцедержатель; 19 — верхняя каретка

Органы управления Движения в станке

Движение резания (главное движение) — вращение шпинделя с заготовкой. Движения подач – перемещения суппорта в продольном и поперечном направлениях. Задней бабке может сообщаться движение подачи вдоль оси изделия совместно с суппортом при сцеплении с ним. Все движения подач являются прямолинейными поступательными движениями. Вспомогательные движения – быстрые перемещения суппорта в продольном и поперечном направлениях от отдельного привода, ручные установочные перемещения суппорта в продольном и поперечном направлениях, в верхней части суппорта перемещение резца осуществляется под любым углом к оси вращения изделия; перемещения и зажим пиноли задней бабки. Перемещение, закрепление задней бабки и поворот четырехпозиционного резцедержателя осуществляются вручную.

Принцип работы

Заготовка устанавливается в центрах или закрепляется в патроне. В резцедержателе суппорта могут быть закреплены четыре резца. Поворотом резцедержателя каждый из четырех резцов может быть установлен в рабочее положение. Инструменты для обработки отверстий вставляются в пиноль задней бабки. Прилагаемый к станку гидрокопировальный суппорт благодаря наличию следящей системы позволяет обрабатывать партии ступенчатых и фасонных деталей по шаблону или эталонной детали без промеров и ручного управления станком в процессе обработки.

Конструктивные особенности

В станке модели 1К62 коробка скоростей и коробка подач имеют двухрукояточное управление с наглядными шкалами.

Включение механической подачи суппорта в любом направлении производится одной мнемонической рукояткой. Термин «мнемоническая» означает, что направление поворота рукоятки совпадает с направлением выбранной подачи.

В станке предусмотрена возможность быстрых перемещений суппорта в продольном и поперечном направлениях. При этом включение быстрых перемещений производится той же мнемонической рукояткой, но с дополнительным нажимом кнопки, расположенной в верхней части рукоятки. Закрепление задней бабки на направляющих станины и ее освобождение также осуществляются одной рукояткой, которая приводит в действие эксцентриковый зажим.

Конструкция и характеристика работы основных узлов станка

Станина станка (З) опирается на левую и правую тумбы, с которыми она жестко скреплена. В левой тумбе помещен электродвигатель главного привода станка. В правой тумбе помещен насос, подающий охлаждающую жидкость по шлангу на режущий инструмент. Во внутреннюю полость тумбы жидкость стекает из корыта. Наиболее точное положение подвижных узлов станка обеспечивается комбинированными направляющими станины: призматической и плоской.

Передняя бабка (Б) закреплена болтами на левой стороне станины. Во внутренней части бабки помещены шпиндель и коробка скоростей, сверху закрытая крышкой.

Через сквозное отверстие шпинделя при необходимости можно пропускать обрабатываемый на станке пруток, в коническое гнездо шпинделя можно устанавливать передний центр. На правом выступающем конце шпинделя имеются центрирующий поясок, буртик и резьба для точной центровки и крепления планшайбы с патроном, в кулачки которого устанавливают обрабатываемые заготовки.

Суппорт (В) предназначен для перемещения закрепленных на нем режущих инструментов; состоит он из следующих основных частей: верхней каретки, фартука (

Суппорт перемещается в продольном направлении по призматической и плоской направляющим. Перемещение суппорта вручную в продольном направлении осуществляется вращением маховика 5.

В фартуке суппорта помещены механизмы, преобразующие вращательное движение ходового вала и ходового винта в поступательное движение суппорта.

Верхняя каретка суппорта может быть повернута относительно оси станка на угол и закреплена на поперечных салазках; предназначена она для обработки конических поверхностей изделий.

Перемещение верхней каретки осуществляется вручную при вращении рукоятки 9. Точный отсчет величины перемещения производится по лимбам с ценой деления 0,05 мм.

Коробка подач (И) служит для передачи различных скоростей вращения ходовому валу либо ходовому винту от гитары сменных колес ( А), расположенной под щитком. Коробка подач связана со шпинделем станка передачей, в которую входит и гитара сменных колес, расположенная под щитком; реверс.

Задняя бабка (Г) предназначена для поддержки задним центром длинномерных обрабатываемых заготовок или для установки и перемещения осевых режущих инструментов. Основные части задней бабки: плита, корпус, пиноль, прижимная планка. Задняя бабка перемещается по призматической, и плоской направляющим станины станка. Перемещение производится либо вручную, либо с помощью суппорта.

Пиноль имеет коническое отверстие для установки заднего центра или осевых режущих инструментов.

Электрооборудование станка расположено в шкафу Д. На передней стенке шкафа помещена панель с амперметром, указывающим ток главного электродвигателя станка, и переключателями, включающими станок в электрическую сеть, освещение станка и электродвигатель насоса, подающего охлаждающую жидкость в зону обработки. С правой стороны станины расположен электродвигатель ускоренного перемещения суппорта с клиноременной передачей.

Кинематическая цепь привода главного движения

Эта цепь обеспечивает передачу главного движения вращения от электродвигателя через фрикционную муфту M l шпинделю VI с возможностью включения разных частот его вращения. Шпиндель станка может иметь правое и левое направления вращения. При правом направлении вращения шпинделя (вращение шпинделя против часовой стрелки со стороны задней бабки) уравнения баланса кинематической цепи привода главного движения (муфта М1 включена влево. Муфта не влияет на передаточное отношение, а только определяет соединение валов) имеют вид

– при прямом вращении без перебора

– при вращении шпинделя с перебором

При правом направлении вращения шпинделя может быть настроено 23 частоты вращения в диапазоне nшп= (12,5…2000) об/мин.

При левом направлении вращения шпинделя уравнение кинематической цепи привода главного движения (муфта М1 включена вправо) имеет вид

При левом направлении вращения шпинделя может быть настроено 12 частот вращения в диапазоне nшп=(19…2420) об/мин.

studfiles.net

46. Основные узлы и механизмы станков.

Все станки состоят из 3 основных механизмов – двигательного(электродвигатель), передаточного и исполнительного. Передаточный механизм(передача) – совокупность устройств для передачи движения от двигателя к исполнительным органам – столу, суппорту, шпинделю и различным узлам и деталям, которые предназначены для выполнения аналогичных, для всех видов станков, функций, хотя они и отличаются по конструктивным особенностям. К ним относятся:

– станина – корпусная часть станка, на которой закрепляется остов детали и узлы станка; изготовляется литьем из чугуна или сварная из стали.

– стол – часть станка, служащая для установки заготовки.

– суппорт – узел для закрепления заготовки или инструмента и передачи ему движения.

– шпиндель – вал, на котором закрепляется в патроне инструмент или заготовка.

Для передачи движения от двигателя к исполнительным механизмам служат передачи:

* фрикционная – движение передается через трение дисков, конусов, колес и других трущихся элементов. Применяется для резкого торможения и пуска(автомобили, радио и т.п.)

* зубчатая – осуществляется с помощью шестерен, применяется при ступенчатом изменении скорости.

* цепная – осуществляется с помощью специальной цепи и двух звездочек(велосипед).

* червячная – служит для резкого увеличения передаточного числа(до 300 раз) и состоит из червяка и шестерен.

Для преобразования вращающихся движений в поступательные часто применяются реечные, винтовые, кулачковые и кривошипные механизмы.

Реечный механизм. Состоит из соединенных в пару рейки и зубчатого колеса. При вращении колеса рейка совершает возвратно-поступательные движения.

Винтовой механизм. При вращении неподвижно установленного винта или гайки, поступательные движения совершает гайка или, соответственно, винт, соединен с исполнительным механизмом.

Кулачковый механизм. Расположенные по распределительному валу вращающиеся выступы – кулачки – приводят в возвратно-поступательное движение соединённые с ними стойки.

Кривошипный механизм. Вращающееся звено – кривошип или коленчатый вал – приводит в возвратно-поступательное движение спаренные с ним звенья. Например в кривошипно-шатунном механизме вращательное движение механизма передается через шатун не двигающийся поступательно ползун.

47.Токарные станки: общее устройство, виды выполняемых работ, основные типы.

На станках токарной группы обрабатывают цилиндрические, конические наружные и внутренние поверхности тел вращения, а также плоскости, перпендикулярные к оси вращения. Наиболее универсальными станками токарной группы являются токарно-винторезные станки. Конструкторская компоновка однотипна. Основные детали и узлы:

– станина, на которой монтируются все механизмы станка;

– передняя шпиндельная бабка, где размещается коробка скоростей, шпиндель и другие элементы;

– задняя бабка, которая служит для закрепления второго конца заготовки или сверла при сверлении заготовки по центру;

– коробка передач, которая служит для передачи движения от шпинделя к суппорту с помощью ходового винта при нарезании резьбы или ходового валика при других работах;

– фартук – часть станка, где вращательное движение от двигателя преобразуется в поступательное движение суппорта с инструментом с помощью винта или валика;

– суппорт для закрепления и подачи(перемещения) режущего инструмента.

Заготовка устанавливается одним концом в патрон передней бабки, вторым – на конце задней бабки. При вращении заготовки с её поверхности резцом, установленным в суппорте, снимается слой стружки до заданного размера. Основными параметрами станков являются наибольший диаметр заготовки, обрабатываемой над станиной, и наибольшее расстояние между центрами. К токарным станкам относятся:

– Токарно-револьверные станки, для обработки небольших деталей в серийном и массовом производстве. На револьверном станке вместо задней бабки устанавливается револьверный суппорт с закреплёнными в нем резцами. Он позволяет производить ряд операций, не перестраивая станок, за счёт смены резцов при повороте револьверного суппорта.

– Лобовые токарные станки. Предназначены для обработки коротких деталей диаметром не более метра. Станок имеет пассивную переднюю бабку с планшайбой(диск большого диаметра), где закрепляется заготовка. Заготовка обрабатывается по торцевой стороне.

– Карусельные станки. Служат для обработки больших заготовок по торцевой и боковой поверхностям. Заготовка устанавливается на горизонтально лежащей планшайбе. На таких станках обрабатываются детали диаметром до 26 метров. Обработка производится резцами, закреплёнными вертикально и горизонтально перемещающимися суппортами.

– Токарные автоматы и полуавтоматы. Служат для изготовления крепежа, втулок и других мелких деталей. Управление станком осуществляется автоматически распределительным валом с помощью кулачков.

– Сверлильные и расточные станки.

studfiles.net

узел станка – это… Что такое узел станка?

Бабка (узел станка) — У этого термина существуют и другие значения, см. Бабка. Бабка название узла, используемого во многих видах металлорежущих или деревообрабатывающих станков. Бабка предназначается для точного поддержания и перемещения обрабатываемой на… … Википедия

узел — I узла/, м. 1) Место на нитке, веревке, канате и т. п., где перекручены и завязаны концы или затянута петля. Завязать узел. Вилларский наложил его [платок] на глаза Пьеру и завязал узлом сзади (Л. Толстой). 2) перен., чего или какой Сложное… … Популярный словарь русского языка

фартук суппорта станка — Узел станка, на котором сверху расположен суппорт, а внутри механизм, преобразующий вращательное движение ходового вала и ходового винта в поступательное перемещение суппорта, и органы управления отдельными узлами механизма подач.… … Справочник технического переводчика

ГИТАРА СТАНКА — узел кинематич. настройки металлореж. станка, состоящий из сменных зубчатых колёс. Гитары, как правило, содержат одну, две или три пары колёс и используются для изменения частоты вращения шпинделя или подачи (см. рис.). Гитара станка: а, б, в и г … Большой энциклопедический политехнический словарь

пильный узел — 3.4 пильный узел (circular saw element): Узел комбинированного станка, оснащенный отдельной дисковой пилой, которая не перемещается во время резания по отношению к горизонтальному неподвижному рабочему столу и дополнительному передвижному столу… … Словарь-справочник терминов нормативно-технической документации

шпиндельный узел — Конечное звено привода главного движения и часть несущей системы станка. Состоит из шпинделя и расположенных на нем опор и приводных элементов (шестерен, шкивов, муфт). Предназначен для крепления приспособления с заготовкой или инструмента и… … Справочник технического переводчика

Ткацкий узел — В ткацком деле насчитывается примерно два десятка оригинальных узлов для связывания оборвавшейся нити пряжи и для подключения новых катушек. Главные требования, предъявляемые спецификой производства к каждому ткацкому узлу, это быстрота, с… … Морские узлы

ГИТАРА (станка) — ГИТАРА станка, узел металлорежущего станка для уменьшения или увеличения скорости подачи. На валах гитары устанавливают сменные зубчатые колеса, подбор которых расширяет возможности регулирования скоростей движений, создаваемых станком … Энциклопедический словарь

фрезерный узел — 3.6 фрезерный узел (milling element): Узел комбинированного станка с одним вертикальным шпинделем (жестко закрепленным или наклоняемым), положение которого во время обработки остается неизменным по отношению к горизонтальному рабочему столу.… … Словарь-справочник терминов нормативно-технической документации

ФАРТУК СТАНКА — узел металлорежущего станка, на котором сверху расположен (см.), а внутри механизм, преобразующий вращательное движение ходового вала и ходового винта в поступательное перемещение суппорта, и органы управления отдельными узлами механизма подач … Большая политехническая энциклопедия

рейсмусовый узел — 3.3 рейсмусовый узел (thicknesser element): Узел комбинированного станка, предназначенный для срезания слоя с верхней поверхности заготовки, вращающимся вокруг горизонтальной оси ножевым валом, установленным под прямым углом к направлению подачи… … Словарь-справочник терминов нормативно-технической документации

dic.academic.ru

Основные узлы токарного станка и металлорежущего

Содержание статьи:

В конструкции металлообрабатывающих станков различных типов есть много общего, ведь в основу их работы положен принцип резания. Знание устройства облегчит эксплуатацию оборудования, поэтому остановимся подробнее на основных деталях и компонентах.

Общая информация о металлорежущих станках

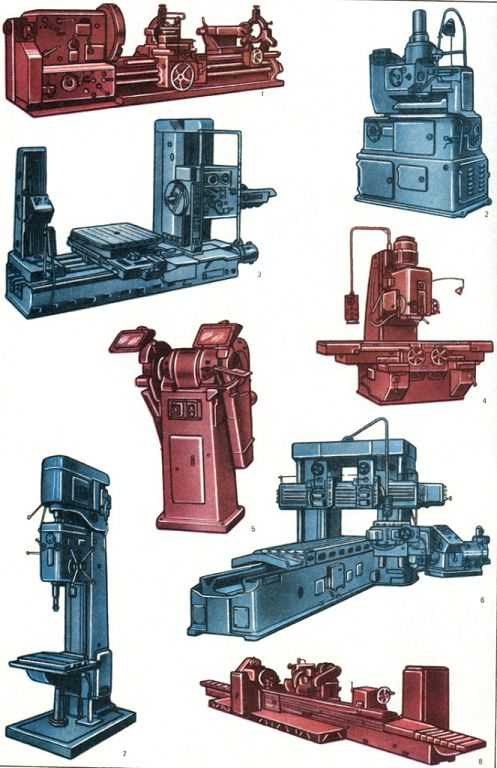

основные типы металлорежущих станков: 1 — токарно-винторезный; 2 — зубо-долбежный; 3 — горизонтально-расточный; 4 — вертикально-фрезерный; 5 — точильно-шлифовальный; 6 — продольно-строгальный двухстоечный; 7 — вертикально-сверлильный; 8 — круглошлифовальный

Металлорежущие станки предназначены для обработки болванок в размер методом послойного снятия стружки. Обработка осуществляется инструментами абразивного или лезвийного типа.

Чтобы с помощью резака придать необходимую форму заготовке, требуется создать их взаимное движение по заданным правилам. Сочетание узлов и механизмов должно обеспечивать два основных типа движения: подачи и резания. Работает оборудование от электрической тяги. Узлы передачи преобразуют движение и подают от мотора на исполнительный инструмент.

Рабочими или исполнительными органами называются инструменты, непосредственно производящие процесс резки, к ним крепятся резцы. Запуск электродвигателя, остановка и изменение скоростей движения производится органами управления. Большинство узлов и механизмов металлорежущего оборудования осуществляют идентичные функции, хотя устройство их может быть различным.

Основные узлы и компоненты

токарно-винторезный станок: 1 — станина; 2 — передняя бабка с шпинделем; 3 — задняя бабка; 4 — коробка подач; 5 — фартук; 6 — суппорт; 7 — ходовой винт; 8 — ходовой вал; 9 — патрон; 10 — резцедержатель

Главный привод — подает болванке или резцу движение соответствующих параметров для выполнения резания. Как правило, движение вращения поступает через главный привод на шпиндель, где зафиксирована болванка или резец. Чтобы контролировать скорость движения главного привода используют:

- коробки передач;

- коробки скоростей;

- вариаторы;

- бесступенчатые системы регулировки.

Привод подачи — он используется для передвижения резца вдоль или вокруг болванки, придавая ей необходимую форму.

Привод позиционирования — его задача передвижение механизма из одной точки в другую. Он задействуется, например, при выработке ряда параллельных выемок, отверстий или поверхностей, находящихся на одной детали. В токарных и фрезерных станках с ЧПУ главный привод сочетает в себе эту функцию.

Несущая система — это набор определенных, скрепленных между собой деталей. Стыки между ними могут быть фиксированными и подвижными. Этот узел отвечает за взаиморасположение обрабатываемой детали и инструмента во время работы.

Манипуляторы — автоматизируют вспомогательные процессы: зажим, подачу, поворот болванки, замену резца, отведение пыли. Современные станки с программным управлением оснащаются несколькими манипуляторами или одним универсальным, который управляется ЧПУ.

Узел измерительных и контрольных приспособлений — создан для контроля над выполнением основных задач. Эти устройства следят за состоянием основных механизмов, размерами болванки и готовой детали. В наиболее автоматизированных станках данные контроля передаются в узел управления, который подает сигналы для корректировки.

Детализация основных узлов

Станина предназначена для правильного и устойчивого расположения основных узлов (бабок) во время любых нагрузок при эксплуатации. В металлорежущих станках станина может иметь вертикальное или горизонтальное положение. Основные требования к станине любой конструкции:

- устойчивость к вибрации;

- жесткость;

- термостойкость.

В большинстве случаев станины и бабки изготавливают из серого чугуна, который может обеспечить все необходимые характеристики. Также используют углеродистую сталь и бетон (устойчив к скачкам температуры).

Многие типы станков оснащаются траверсой или поперечной балкой, передвигающейся по вертикальным рельсам. На траверсе есть горизонтальные рельсы, по которым передвигаются мобильные узлы. Таким механизмом оснащаются продольно-фрезерные, токарно-карусельные, строгальные, радиально-сверлильные станки. Двухстоечные токарно-карусельные станки дополнительно оборудованы порталом — перекладиной между верхними точками стоек. Портал придает конструкции дополнительную жесткость.

Направляющие — имеют большое значение для точности выполнения деталей, по ним передвигаются мобильные узлы.

Существует несколько разновидностей направляющих:

- качения;

- скольжения;

- комбинированные.

Направляющие быстро изнашиваются, поэтому к подбору материала и изготовлению этих узлов повышенное внимание. Используются серый чугун, сталь, бронза, пластики, композиты.

Шпиндельный узел

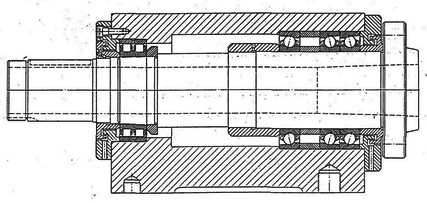

шпиндельный узел обрабатывающего центра

Этот механизм является одним из самых важных в токарном станке, он обеспечивает основное движение — резание. Шпиндельный узел располагается в передней бабке и может иметь различную конструкцию.

Главные параметры шпиндельного узла передней бабки:

- точность — определяется степенью биения, которая должна быть в определенных пределах. Величины биения устанавливаются с учетом класса точности;

- виброустойчивость — это основной динамический узел, вызывающий колебания бабки и всего станка. Виброустойчивость определяется частотой колебаний конца шпинделя и должна быть у особо точных моделей более 600 Герц, у обычных — более 250 Герц;

- жесткость — будучи компонентом несущей системы, шпиндель влияет на суммарную жесткость;

- сопротивление нагреву — опоры шпинделя, расположенные в передней бабке — это основной источник выделения тепла в станке. От опор тепло постепенно расходится по стенкам бабки, провоцируя ее перекос относительно основания;

- долговечность — она зависит в основном от вида опор и определяет срок использования шпинделя без потери точности.

Видеоролик о точных размерах узлов и деталей токарного станка:

stanokgid.ru

Машиностроение. Основные узлы станков токарной группы

28 сентября 2012 2299 0В рассматриваемых станках движение резания реализуется заготовкой, движение подачи – инструментом. Кинематические структуры станков содержат элементы связи между этими движениями посредством ходовых валов и ходовых винтов. Станки, содержащие оба элемента, называются токарно-винтовыми. В случае отсутствия ходового винта для нарезания резьбы станки называются просто токарными.

Размерными характеристиками токарных станков являются наибольшие диаметры заготовки обрабатываемой над направляющими станины, а также их наибольшие длины.

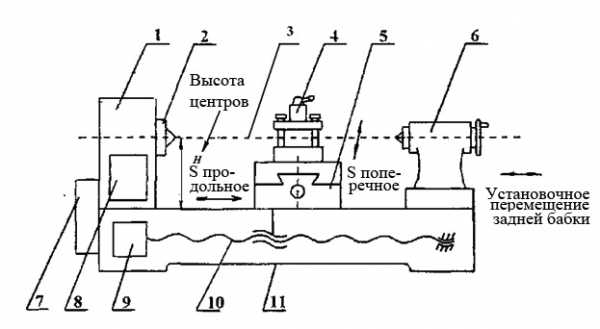

Узлы токарных станков рассмотрим на примере токарно-винторезного станка, схема которого показана на рис. 3.4.

рис. 3.4. Схема токарного станка: 1 – передняя бабка; 2 – шпиндель; 3 – ось центров; 4 – резцедержатель; 5 – суппорт; 6 – задняя бабка; 7 – гитара сменных зубчатых колес; 8 – коробка скоростей; 9 – коробка подач; 10 – ходовой винт; 11 — станина

Передняя (шпиндельная) бабка (1) закрепляется неподвижно на верхней плоскости станины (11) и включает в себя шпиндельный узел (2), механизм (коробка скоростей) передачи главного движения на шпиндель, что в совокупности позволяет получать требуемый диапазон частот вращения шпинделя.

Шпиндельный узел (2) является важнейшим компонентом привода главного движения, определяющим качество обработки. Стремление повышения верхнего предела частоты вращения обусловлено повышением возможностей режущих инструментов. Поведение шпинделя в статике или динамике определяется в значительной степени конструкцией его опор (в основном качения). Рабочие шпиндели обычно выполняются со сквозным отверстием с целью возможности обработки длинномерных заготовок соответствующей конфигурации.

рис. 3.5. Шпиндельный узел токарного станка

На рис. 3.5 показан наиболее характерный пример конструкции шпиндельного узла токарного станка. В передней опоре шпинделя находится тройной (триплекс) радиально-упорный подшипник качения, а в задней опоре радиальный подшипник качения.

Небольшие по типоразмеру токарные станки оснащаются дополнительным шпинделем для выполнения доделочных операций. Узел такого шпинделя устанавливается непосредственно на верхней плоскости станины по линии центров (3) напротив основной бабки (вместо задней бабки 6).

Задняя бабка (6) является месторасположением заднего центра при обработке длинных деталей и для закрепления сверла при осевой обработке заготовок.

Привод главного движения (8), включающий собственно электродвигатель с системой управления им, который выбирается исходя из обеспечения требуемого диапазона частот вращения заготовки при сохранении постоянной мощности на шпинделе. В станках с ручным управлением применяют асинхронные одно- или двухскоростные электроприводы. В станках с автоматизированным управлением применяют электроприводы постоянного тока и асинхронные с частотным регулированием угловой скорости.

Группа привода инструмента токарного станка выполняет функции продольной и поперечной подач. Передача движения инструменту в станке с ручным приводом осуществляется чаще одним из валов привода главного движения через гитару сменных колес (7), коробку подач, ходовой вал (на рисунке не показан) или ходовой винт (10) при нарезании резьбы. При этом реализуется ступенчатый диапазон подач от «тонких» до «грубых», значения которых для современных станков приведены в таблице.

| Подачи | Число подач |

| Продольные подачи на оборот шпинделя, мм: | |

| 0,05 – 112 | 68 |

| 0,08 – 2.8 | 32 |

| Поперечные подачи на оборот шпинделя, мм: | |

| 0,025 – 56 | 68 |

| 0,04 – 1,4 | 32 |

| Подача на оборот при нарезании: | |

| метрических резьб: 0,25 – 56 мм | 66 |

| дюймовых резьб: 80 – 1/16 ниток/дюйм | 60 |

| модульных резьб: 0,5 – 50 мм | 60 |

| питчевых резьб: 160 – 0,5 ниток/π | 40 |

Система крепления инструмента (4) — суппорт (см. рис. 3.4). При последовательной одноинструментальной обработке используются обычные резцедержатели. Одновременная многоинструментальная обработка, характерная для изготовления деталей больших серий, происходит за счет использования быстросменных устройств закрепления резцовой головки поворотного или поступательного движения.

stanki-uchpu.ru

Основные узлы станка и их назначение — КиберПедия

Узлы станка: 1 – станина, 4 – коробка подач, 8 – кожух ременной передачи главного привода, 9 – передняя бабка с главным приводом, 13 – электрошкаф, 14 – экран, 15 – защитный щиток, 16 – верхние салазки, 19 – задняя бабка, 22 – суппорт продольного перемещения, 30 – фартук, 32 – ходовой винт, 33 – направляющие станины.

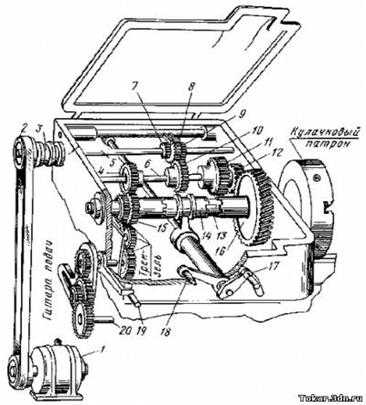

Главный привод, механизм подач, коробка подач токарно-винторезного станка 16К20.

Главный привод станка 16К20. В передней бабке размещены коробка скоростей и шпиндель, которые приводят во вращение обрабатываемую деталь при выбранных глубине резания и подаче. На рисунке 3 показано устройство коробки скоростей, которая работает следующим образом. Заготовка зажимается в кулачковом патроне, который крепится к фланцу шпинделя 13. Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5.

Устройство коробки скоростей станка 16к20.

Блок из трех шестерен 7, 8 и 9, расположенный на валу 5, с помощью реечной передачи связан с рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление с зубчатым колесом 4 (или 10, или 11), жестко закрепленным на валу 6. Колеса 4 и 12 сопряжены соответственно с колесами 15 и 16, которые передают крутящий момент шпинделю через зубчатую муфту 14, соединенную с рукояткой 18. Если муфта передвинута вправо, то шпиндель получает вращение через зубчатое колесо 16, а если влево – через зубчатое колесо 15. Таким образом, коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя.

Механизм подач станка 16К20.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Привод этого механизма осуществляется от коробки скоростей через трензель (смотри рисунок справа), который состоит из четырех зубчатых колес а, б, в, г, связанных с рукояткой 19, переключением которой осуществляется реверс (т. е. изменение направления вращения) вала 20 (приводного вала суппорта). Позиции а, б, в, г, 19 и 20 (см. рисунки). При крайнем нижнем положении рукоятки 19 (положение А) зубчатые колеса а, б, в, г соединены последовательно и направление вращения вала 20 совпадает с направлением вращения шпинделя. При верхнем положении рукоятки 19 (положение В) соединены только зубчатые колеса а, в, г и направление вращения вала 20 изменяется на противоположное. В среднем положении рукоятки 19 (положение Б) зубчатые колеса б и в не соединяются с зубчатым колесом а и вал 20 не вращается.

С помощью гитары (смотри рисунок слева) устанавливают (настраивают) зубчатые колеса с определенным передаточным отношением, обеспечивающим необходимое перемещение суппорта на один оборот шпинделя. Расстояние L между валами 1 и 2 является постоянным. На валу 2 свободно установлен приклон 3 гитары, закрепленный болтом 4. Ось 5 промежуточных колес вис можно перемещать по радиальному пазу, тем самым изменяя расстояние А между центрами колес c и d. Дуговой паз приклона 3 позволяет регулировать размер В.

Коробка подач токарного станка 16к20.

Назначение коробки подач – изменять скорости вращения ходового винта и ходового вала, чем достигается перемещение суппорта с выбранной скоростью в продольном и поперечном направлениях. Вал 14 в подшипниках 15 (смотри рисунок 4) коробки подач получает вращение от зубчатых колес гитары; вместе с ним вращается и имеет возможность перемещаться вдоль него зубчатое колесо П с рычагом 10. На одном конце рычага 10 вращается (на оси) зубчатое колесо 12, сопряженное с зубчатым колесом 11, а на другом – рукоятка 9, с помощью которой рычаг 10 перемещается вдоль вала 14 и может занимать любое из десяти положений (по числу зубчатых колес в механизме 1 Нортона). В каждом из таких положений рычаг 10 поворачивается и удерживается штифтом 9, который входит в соответствующие отверстия на передней стенке 7 коробки подач. При этом зубчатое колесо 12 входит в зацепление с соответствующим зубчатым колесом 13 механизма 1, в результате чего устанавливается выбранное число оборотов вала 2. Вместе с валом 2 вращается зубчатое колесо 3, которое можно перемещать вдоль него рукояткой. При перемещении вправо зубчатое колесо 3 посредством кулачковой муфты 4 соединяется с ходовым винтом 5 и передает ему вращательное движение, а при перемещении влево – входит в зацепление с зубчатым колесом 8 и передает вращательное движение ходовому валу 6.

Коробка подач токарного станка 16к20.

cyberpedia.su

узел станка – это… Что такое узел станка?

Бабка (узел станка) — У этого термина существуют и другие значения, см. Бабка. Бабка название узла, используемого во многих видах металлорежущих или деревообрабатывающих станков. Бабка предназначается для точного поддержания и перемещения обрабатываемой на… … Википедия

узел — I узла/, м. 1) Место на нитке, веревке, канате и т. п., где перекручены и завязаны концы или затянута петля. Завязать узел. Вилларский наложил его [платок] на глаза Пьеру и завязал узлом сзади (Л. Толстой). 2) перен., чего или какой Сложное… … Популярный словарь русского языка

фартук суппорта станка — Узел станка, на котором сверху расположен суппорт, а внутри механизм, преобразующий вращательное движение ходового вала и ходового винта в поступательное перемещение суппорта, и органы управления отдельными узлами механизма подач.… … Справочник технического переводчика

ГИТАРА СТАНКА — узел кинематич. настройки металлореж. станка, состоящий из сменных зубчатых колёс. Гитары, как правило, содержат одну, две или три пары колёс и используются для изменения частоты вращения шпинделя или подачи (см. рис.). Гитара станка: а, б, в и г … Большой энциклопедический политехнический словарь

пильный узел — 3.4 пильный узел (circular saw element): Узел комбинированного станка, оснащенный отдельной дисковой пилой, которая не перемещается во время резания по отношению к горизонтальному неподвижному рабочему столу и дополнительному передвижному столу… … Словарь-справочник терминов нормативно-технической документации

шпиндельный узел — Конечное звено привода главного движения и часть несущей системы станка. Состоит из шпинделя и расположенных на нем опор и приводных элементов (шестерен, шкивов, муфт). Предназначен для крепления приспособления с заготовкой или инструмента и… … Справочник технического переводчика

Ткацкий узел — В ткацком деле насчитывается примерно два десятка оригинальных узлов для связывания оборвавшейся нити пряжи и для подключения новых катушек. Главные требования, предъявляемые спецификой производства к каждому ткацкому узлу, это быстрота, с… … Морские узлы

ГИТАРА (станка) — ГИТАРА станка, узел металлорежущего станка для уменьшения или увеличения скорости подачи. На валах гитары устанавливают сменные зубчатые колеса, подбор которых расширяет возможности регулирования скоростей движений, создаваемых станком … Энциклопедический словарь

фрезерный узел — 3.6 фрезерный узел (milling element): Узел комбинированного станка с одним вертикальным шпинделем (жестко закрепленным или наклоняемым), положение которого во время обработки остается неизменным по отношению к горизонтальному рабочему столу.… … Словарь-справочник терминов нормативно-технической документации

ФАРТУК СТАНКА — узел металлорежущего станка, на котором сверху расположен (см.), а внутри механизм, преобразующий вращательное движение ходового вала и ходового винта в поступательное перемещение суппорта, и органы управления отдельными узлами механизма подач … Большая политехническая энциклопедия

рейсмусовый узел — 3.3 рейсмусовый узел (thicknesser element): Узел комбинированного станка, предназначенный для срезания слоя с верхней поверхности заготовки, вращающимся вокруг горизонтальной оси ножевым валом, установленным под прямым углом к направлению подачи… … Словарь-справочник терминов нормативно-технической документации

dic.academic.ru