Наше производство – Группа компаний «Авион»

Мы изготавливаем продукцию различного

назначения любой массы и толщины.

Группа компаний «Авион» производит пластмассовые изделия, используя методы литья под давлением и вакуумной формовки. Это одни из наиболее востребованных способов изготовления серийной продукции. В качестве сырья мы используем гранулы и порошки термопластов, обладающих достаточным диапазоном физико-механических свойств.

Производственный процесс литья состоит из трех основных этапов:

На начальной стадии происходит плавление и гомогенизация полимерного материала.После достижения необходимой консистенции расплав под высоким давлением впрыскивается в пресс-форму. Вязко-текучая масса без затруднения протекает по каналам литьевого автомата и принимает форму любой сложности. Благодаря воздействию давления полимер заполняет полость максимально быстро, сохраняя оптимальную текучесть и однородность. На заключительной стадии происходит застывание отливка.

Применение современного высокотехнологичного оборудования позволяет получить пластмассовые изделия с точной формой и качественной поверхностью. С его помощью продукция изготавливается из сырья различных видов. Свойства получаемых изделий зависят от регулировки производственных режимов. Автоматические литьевые машины характеризуются высокой точностью настроек и позволяют получить желаемый результат.

Преимуществами метода являются:

- высокая производительность;

- возможность изготовления крупных партий изделий в кратчайшие сроки;

- невысокая стоимость продукции;

- высокая точность формы и размеров;

- производство изделий из различных материалов с требующимися механическими характеристиками.

Запросить КП

ПЕРЕДОВЫЕ ТЕХНОЛОГИИ

Наше оборудование

Использование современных автоматических машин помогает

Термопластавтомат CYBERTECH 110T

Вес отливки — 201 (г)

Усилие смыкания — 128 т

Термопластавтомат HAITIAN 90Т

Вес отливки — 139 (г)

Усилие смыкания — 90 т

Термопластавтомат HAITIAN 250Т

Вес отливки — 547 (г)

Усилие смыкания — 250 т

Термопластавтомат HAITIAN ZE1500Ⅲ-640(h)

Вес отливки — 290 (г)

Усилие смыкания — 150 т

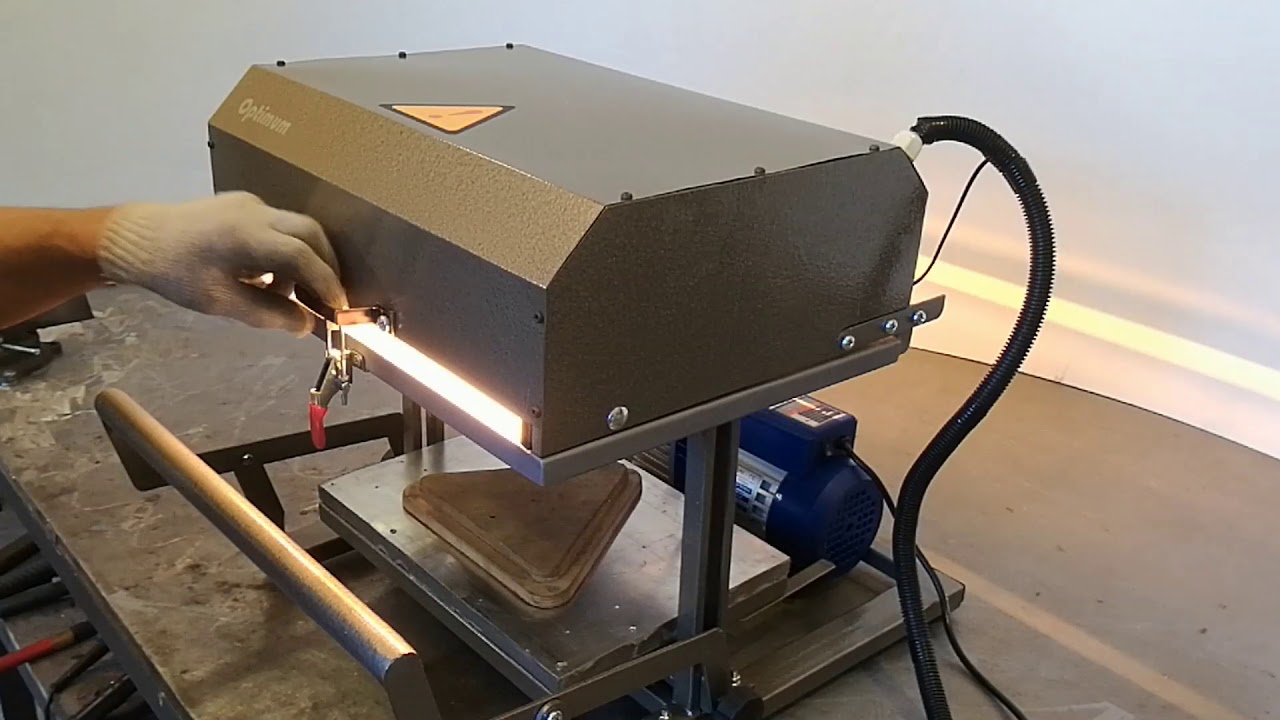

Автоматическая вакуум-формовочная машина с двумя устройствами для нагрева

Производство основано на технологии вакуумного горячего формования. Используемый в качестве сырья пластик, помещающийся в матрицу, нагревается до высокой температуры с дальнейшим вакуумным воздействием. Производственный цикл формовочного станка, без учета развертывания оборудования и остывания готовых изделий, длится 40 – 120 сек. Материал предварительно может подвергаться окраске для придания цвета готовому изделию. Для производства тонких изделий из заготовки листа толщиной до 2 мм используется полистирол. Материал отличается высокой плотностью и обширным диапазоном рабочей температуры от -50 до +70 C. Когда нужно получить высокопрочное изделие, которое будет испытывать большую нагрузку при эксплуатации, применяется станок формовки АБС-пластика. А для производства крупных изделий (акриловые ванны, витрины, световые короба) востребован ПВХ-материал.

Для производства тонких изделий из заготовки листа толщиной до 2 мм используется полистирол. Материал отличается высокой плотностью и обширным диапазоном рабочей температуры от -50 до +70 C. Когда нужно получить высокопрочное изделие, которое будет испытывать большую нагрузку при эксплуатации, применяется станок формовки АБС-пластика. А для производства крупных изделий (акриловые ванны, витрины, световые короба) востребован ПВХ-материал.

На выходе получается конечный продукт, готовый к дальнейшему применению и не требующий дополнительной обработки.

Запросить КП

Получить консультацию

Мы готовы ответить на ваши вопросы. Напишите нам, и мы свяжемся с вами в ближайшее время.

Сообщение

Заполняя форму соглашаюсь на обработку персональных данных

Поставляем продукцию

для разных сфер

Изготовление изделий из пластика для получения деталей разных отраслей:

Товары для дома и отдыха

ПерейтиРуководство по термоформованию | Formlabs

Пластик бывает разных размеров, типов, цветов и с разными характеристиками материала. Большое разнообразие пластика делает его важным материалом для производителей, заинтересованных в производстве как прототипов, так и деталей для конечного использования. Термоформование — это производственный процесс, который дает производителям универсальное решение для обработки пластиковых листов.

Большое разнообразие пластика делает его важным материалом для производителей, заинтересованных в производстве как прототипов, так и деталей для конечного использования. Термоформование — это производственный процесс, который дает производителям универсальное решение для обработки пластиковых листов.

В этом подробном руководстве вы узнаете о различных процессах термоформования, материалах, оборудовании и о том, как создавать формы для термоформования, включая такие передовые процессы, как 3D-печать.

Информационный документЗагрузите наш технический документ, чтобы узнать, как быстро создавать сложные формы с помощью 3D-печати, и узнать о советах и рекомендациях, которым следует следовать при подготовке деталей формы.

Загрузить информационный документ Термоформование — это процесс производства пластика, который включает в себя нагрев пластикового листа и придание ему определенной формы с помощью пресс-формы. Затем сформированный пластик охлаждается и обрезается, чтобы получить готовую деталь.

Термоформование — распространенный метод изготовления пластиковой упаковки.

Термопласты – это материалы, используемые для термоформования. К таким материалам относятся ABS, полистирол, поликарбонат, PETG и др. Выбор материала зависит от проекта изготовления и требуемых характеристик изготавливаемого изделия.

Термоформование используется в производстве упаковки для сельскохозяйственной продукции, фармацевтической продукции, товаров народного потребления, бытовой техники и т.д. Он также используется в производстве долговечных деталей конечного использования, таких как компоненты самолетов, погрузочно-разгрузочное оборудование, салоны автомобилей и медицинское оборудование.

По сравнению с другими традиционными производственными процессами термоформование позволяет производителям производить небольшие и большие объемы упаковки по доступной цене. Возможность использовать почти все типы термопластов для быстрого производства высококачественных изделий конечного назначения является еще одним важным преимуществом термоформования.

К недостаткам термоформования относятся ограничение изготовления тонкостенных конструкций, неравномерная толщина и ограниченная универсальность для изготовления деталей сложной геометрии. Производители, заинтересованные в использовании термоформования, могут использовать это руководство, чтобы получить представление о том, как усилить его преимущества и ограничить его недостатки для повышения производительности и снижения затрат.

Термоформование — это всеобъемлющий производственный процесс, который включает в себя все различные способы, которые производители могут выбрать для формирования нагретых листов пластика. Производитель, выбирающий процесс вакуумной формовки или формовки под давлением, пользуется преимуществом термоформовки.

Производитель, выбирающий процесс вакуумной формовки или формовки под давлением, пользуется преимуществом термоформовки.

Хотя существует множество процессов, наиболее популярными являются следующие методы термоформования:

Вакуумное формование : Этот процесс термоформования использует вакуум для придания формы листу. Сначала пластиковый лист нагревают, чтобы он стал гибким. Затем вакуум-формовочная машина вытягивает воздух, прижимая лист к форме. Вакуумный процесс известен своей экономичностью и скоростью производственного процесса.

Формование под давлением : Процесс формования под давлением также включает нагрев пластикового листа и использование вакуума для отвода воздуха, чтобы прижать лист к форме. Но есть дополнительный шаг. Пресс-инструмент оказывает давление после удаления воздуха, чтобы формованный пластик лучше сохранял свою окончательную форму. Формование давлением используется, когда от процесса термоформования требуется более высокий уровень детализации.

Механическое формование: Этот процесс включает использование прямой механической силы для придания формы предварительно нагретому пластиковому листу. Заглушка сердцевины вынуждает гибкий лист заполнять пространство между заглушкой и формой, и это отпечатывает узоры поверхности на пластиковом листе. Механическое термоформование используется, когда требуется точность и высокий уровень детализации.

Формование драпировки: При формовке драпировки нагретый пластиковый лист наматывается на оправку, выполненную по специальному рисунку. Шаблон оправки прижимается к пластиковому листу, чтобы сформировать готовую деталь. Процесс формирования драпировки является одним из наиболее доступных методов термоформования, поскольку требуется ограниченное количество инструментов. Поскольку толщину материала можно поддерживать, процесс не приводит к ослаблению деталей.

Формование в пресс-форме: Этот процесс термоформования применяется при производстве изделий, требующих более высокого уровня точности.

Процесс формирования согласованной пресс-формы включает использование охватываемой и охватывающей формы для придания формы нагретому пластиковому листу. Формовочная машина прикладывает усилие, чтобы соединить формы на пластиковом листе. Затем лист принимает узор или форму, предназначенную для двух форм.

Процесс формирования согласованной пресс-формы включает использование охватываемой и охватывающей формы для придания формы нагретому пластиковому листу. Формовочная машина прикладывает усилие, чтобы соединить формы на пластиковом листе. Затем лист принимает узор или форму, предназначенную для двух форм.Формование двойного листа: Этот процесс включает в себя формирование двух слоев и их объединение в одно изделие. Пластмассовые листы нагреваются одновременно, формируются и соединяются вместе для производства изделия. Процесс формирования двойного листа лучше всего использовать для изготовления полых изделий или изделий с двойными стенками.

Формование валов: Процесс формирования валов представляет собой метод термоформования произвольной формы, который не зависит от форм для придания формы нагретому пластику. Здесь формовочная машина использует воздушные струи, чтобы превратить пластик в пузырь, пока не будет сформирован окончательный дизайн.

| Процесс термоформования | Экономичность | Объем производства | Применение |

|---|---|---|---|

| Вакуумное формование | Очень доступный и быстрый производственный процесс | Производство малых и больших объемов | Для производства товаров, когда точность и аккуратность не имеют решающего значения, например, предметов домашнего обихода и упаковки |

| Формование давлением | Доступный производственный процесс | Мелкие и крупносерийные производства | Для производства изделий, требующих долговечности и однородности |

| Механическая штамповка | Доступный производственный процесс | Средне- и крупносерийное производство | Используется для производства высококачественных и прецизионных изделий |

| Формирование драпировки | Очень доступный и быстрый производственный процесс | Средне- и крупносерийное производство 900 93 | Крупногабаритные компоненты и материалы толстого профиля с простыми криволинейными формами |

| Формование пресс-форм | Дорогой производственный процесс из-за необходимой оснастки | Среднесерийное и крупносерийное производство | Используется для изготовления долговечных деталей и компонентов, таких как отделка и крепления автомобилей |

| Формование двух листов | Доступный производственный процесс | Среднее и крупносерийное производство | 9009 2 Используется для изготовления упаковочных изделий например, изделия с полыми и двойными стенками|

| Формование валов | Более дорогое по сравнению с другими вариантами | Мелкосерийное производство | Используется для изготовления световых люков, куполов и т. д. д. |

Термоформование применяется для производства пищевых упаковок, компонентов самолетов, игрушек, поддонов и других пластиковых изделий. Следовательно, производителям необходимо рассмотреть широкий спектр пластиковых материалов до начала производственного цикла. К наиболее часто используемым материалам для термоформования относятся:

Полипропилен (ПП): ПП является наиболее популярным пластиковым материалом для термоформования с точки зрения стоимости и объема. Он обычно используется в производстве упаковок, вентиляторов, игрушек и других пластиковых изделий. Полипропилен используется из-за его врожденных свойств, таких как отличная устойчивость к химическим веществам, усталости и теплу. Полипропилен также является доступным материалом и может использоваться в различных процессах термоформования, описанных здесь.

Полистирол (ПС): Этот ароматический углеводородный полимер обеспечивает производителей прозрачным, твердым и хрупким пластиком для работы.

Полистирол широко используется в качестве упаковочного материала для термоформования, поскольку он обладает такими качествами, как устойчивость к воде и воздуху. Производители используют полистирол для производства упаковки для пищевых продуктов, футляров для драгоценностей, футляров для компакт-дисков и предметов домашнего обихода.

Полистирол широко используется в качестве упаковочного материала для термоформования, поскольку он обладает такими качествами, как устойчивость к воде и воздуху. Производители используют полистирол для производства упаковки для пищевых продуктов, футляров для драгоценностей, футляров для компакт-дисков и предметов домашнего обихода.Полиэтилентерефталат (ПЭТ): ПЭТ обладает очень хорошими барьерными свойствами для спирта и эфирных масел, хорошей химической стойкостью, высокой степенью ударопрочности и прочности на растяжение. Он обычно используется для газированных напитков, бутылок с водой и многих пищевых продуктов.

Полиэтилен низкой плотности (LDPE): LDPE — это термопласт, устойчивый к химическим веществам и ультрафиолетовым лучам. Этот пластик также является гибким и имеет высокую прочность на растяжение. Производители могут использовать LDPE для производства упаковочной пленки, DVD-дисков, изоляции кабелей, контейнеров и химически стойких изделий.

Полиэтилен высокой плотности (ПЭВП): ПЭВП аналогичен ПЭНП по своим основным характеристикам и отличается устойчивостью к химическим веществам, ультрафиолетовым лучам и воде. Это прочный термопласт, который можно использовать для производства упаковочной пленки, выдувных бутылок, контейнеров, труб и пластиковых пакетов.

Поливинилхлорид (ПВХ): ПВХ — еще один популярный пластик, используемый в производстве труб, оконных рам, салонов автомобилей, предметов домашнего обихода, упаковок и обуви. ПВХ может быть жестким или гибким в зависимости от требований производителя. Этот термопластик также плотный, прочный и водостойкий. Важно отметить, что ПВХ не является полностью химически стойким и может вступать в реакцию с хлором.

Поликарбонат (ПК): Поликарбонаты — прочные, прочные материалы, которые могут подвергаться большим пластическим деформациям без растрескивания и разрушения.

Они термостойкие, огнестойкие и обладают хорошими электроизоляционными свойствами. Некоторые сорта ПК также оптически прозрачны и очень прозрачны для видимого света. ПК используются для пластиковых линз в очках, медицинских устройствах, автомобильных компонентах, защитном снаряжении (линзы, защитные каски), пуленепробиваемом стекле, автомобильных фарах и строительстве.

Они термостойкие, огнестойкие и обладают хорошими электроизоляционными свойствами. Некоторые сорта ПК также оптически прозрачны и очень прозрачны для видимого света. ПК используются для пластиковых линз в очках, медицинских устройствах, автомобильных компонентах, защитном снаряжении (линзы, защитные каски), пуленепробиваемом стекле, автомобильных фарах и строительстве.Ацетат целлюлозы: Производители, ищущие экологически чистые термопластичные материалы, могут рассмотреть ацетат целлюлозы. Этот термопластик производится из возобновляемых ресурсов, таких как переработанная древесная масса. Ацетат целлюлозы обычно бесцветен и прозрачен. Он используется для производства предметов домашнего обихода, упаковочной пленки, рамок для стекла и покрытий для таблеток.

Полиметилметакрилат (ПММА): Свойства ПММА включают высокую прочность, устойчивость к погодным условиям, долговечность и прозрачность. Производители используют ПММА для производства линз, фар для автомобилей и прозрачной упаковки.

Долговечность ПММА гарантирует, что детали конечного использования будут служить своей цели в течение длительного времени.

Долговечность ПММА гарантирует, что детали конечного использования будут служить своей цели в течение длительного времени.Акрилонитрил-бутадиен-стирол (АБС): Характеристики АБС включают жесткость, стойкость к истиранию и устойчивость к низким температурам. Производители могут использовать термоформование и АБС-пластик для производства электронной упаковки, контейнеров для пищевых продуктов и бытовой техники.

Другие материалы, которые могут использовать производители, включают политетрафторэтилен (ПТФЭ), полиамид, ударопрочный полистирол и другие материалы. Выбор материала зависит от предполагаемой техники термоформования и требований проекта. Таблица приложений может помочь сделать правильный выбор для потенциальных проектов.

| Применение | Материалы | Общие методы термоформования |

|---|---|---|

| Упаковка | АБС, ПП, ПММА, ПВХ, ПЭТ, ПЭНП | Формование давлением, вакуумное формование, формование в согласованных формах, формование двойных листов |

| Хозяйственные товары и товары народного потребления | АБС, ПС, ПВХ, ПП, ПК | Формование давлением, вакуумформование, механическое формование |

| Автомобильные салоны и компоненты | ПК, ПММА, HDPE, LDPE | Формование драпировки, формование спичечных форм, формование под давлением |

| Здравоохранение и медицинское оборудование | Ацетат целлюлозы, LDPE, ПК | 900 92 Формование давлением, механическое формование, вакуум формование|

| Строительство, ОВКВ и сантехника | ПВХ, ПЭВП, поликарбонат | Механическое формование, формование давлением, вакуумное формование, формование драпировки |

Разница в размерах между пластиковыми листами, используемыми при термоформовании, является отличительным фактором между тонкой и толстой термоформовкой. Тонкостенное термоформовочное оборудование питается тонкими листами из пластиковых рулонов. Толстый (или толстый) термоформовочный материал подается с использованием толстых пластиковых листов. Вариации толщины играют решающую роль при выборе оборудования для термоформования.

Тонкостенное термоформовочное оборудование питается тонкими листами из пластиковых рулонов. Толстый (или толстый) термоформовочный материал подается с использованием толстых пластиковых листов. Вариации толщины играют решающую роль при выборе оборудования для термоформования.

Например, производители, намеревающиеся производить пластиковые стаканчики и упаковку для пищевых продуктов, полагаются на тонколистовое термоформование для производства более тонких изделий. И наоборот, производство поддонов и контейнеров требует толстого термоформовочного и вспомогательного оборудования. Термоформовочное оборудование большого диаметра предназначено для производства малых и средних объемов, а термоформовочное оборудование тонкого сечения предназначено для крупносерийного производства.

Вот обзор факторов, отличающих термоформование толстого и тонкого листа:

| Термоформование пластика | Толстый калибр | Тонкий лист |

|---|---|---|

| Толщина детали | 0,060–0,375″ 1,5 –9. 5 мм 5 мм | |

| Машиностроительный тип | КРЕД ПЛАСТИКА | ФРС |

| Термопластические материалы использовали | ABS, HDPE, Polypropylene 9000.0093 | ПЭТГ, ПЭТ, ПВХ |

| Объем производства | Малый и средний объем | Средний и большой объем |

| Варианты использования | Электронные корпуса, внутренние детали , промышленная оснастка, несъемные элементы конструкций, поддоны, ванны, душевые поддоны. багаж. | Жесткая или полужесткая одноразовая упаковка, одноразовые предметы (контейнеры для пищевых продуктов, одноразовые стаканчики, тарелки и подносы) и упаковка для небольших медицинских устройств. |

Для каждого процесса термоформования требуется специальное оборудование, например, для вакуумного формования, формования под давлением, формования двойного листа или формования драпировки требуются разные машины.

Оборудование для термоформования может быть далее разбито на категории, определяемые вариантами их использования. Эти категории распространены среди настольного, промышленного и термоформовочного оборудования DIY. Профессиональные производители и энтузиасты могут выбирать из этих вариантов в зависимости от области применения.

Чтобы выбрать правильное оборудование для термоформования, необходимо учитывать следующие характеристики продукта:

Зона формования: Зона формовки относится к пространству сборки, где формируется пластиковый рисунок или рисунок. Участок формования оснащен специально разработанной формой (формами), заглушкой или механизмом, который наносит узоры на предварительно нагретый пластиковый лист.

Глубина вытяжки: Глубина вытяжки или коэффициент вытяжки имеют решающее значение для понимания процесса термоформования. Коэффициент вытяжки позволяет производителю узнать толщину пластика, необходимого для индивидуальных проектов термоформования.

Знание «глубины вытяжки», используемой оборудованием, позволяет производителю определить толщину пластиковой детали и площадь поверхности, которую должен покрыть пластиковый лист в процессе термоформования.

Знание «глубины вытяжки», используемой оборудованием, позволяет производителю определить толщину пластиковой детали и площадь поверхности, которую должен покрыть пластиковый лист в процессе термоформования.Размеры машины: Размеры оборудования для термоформования определяют размер компонентов или пластиковых деталей, которые может производить выбранное оборудование. Настольное термоформовочное оборудование компактно и поэтому предлагает ограниченные размеры для формования, в то время как промышленные решения намного больше.

Усилие зажима: Некоторые термоформовочные машины, такие как оборудование для формовки под давлением, двойной лист и оборудование для формования согласованных форм, зажимают пластиковый лист для формирования готовой детали. Сила зажима является важным фактором, поскольку она помогает определить тип материала, который можно использовать.

Возможности смены инструмента: Оценка возможностей смены инструмента термоформовочной машины может помочь производителям определить, насколько быстро можно выполнять смену инструмента.

Более быстрая смена инструмента повышает эффективность и рентабельность оборудования в производстве.

Более быстрая смена инструмента повышает эффективность и рентабельность оборудования в производстве.

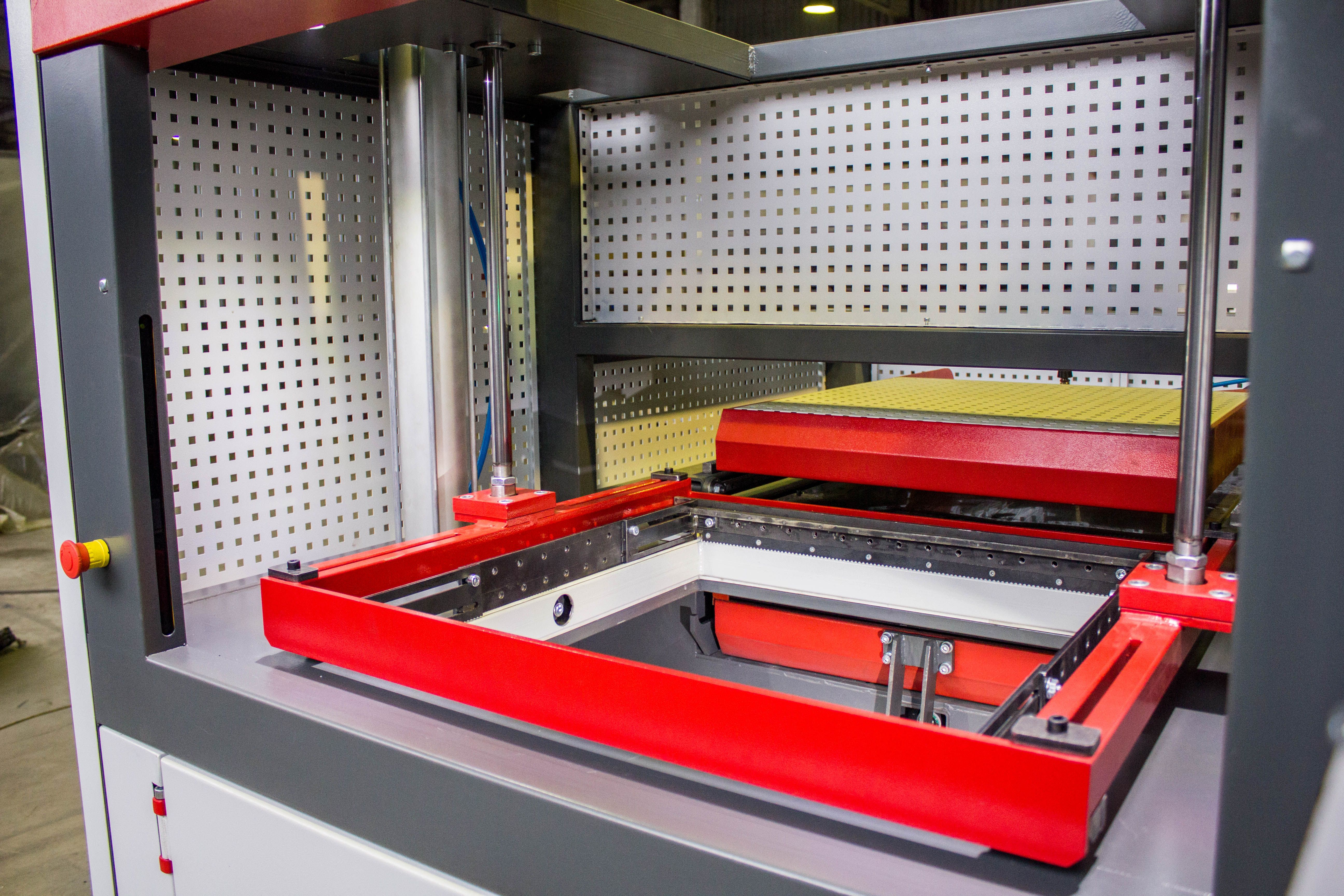

Крупноформатная промышленная вакуум-формовочная машина от Formech.

Когда характеристики известны, производитель может выбрать термоформовочную машину, подпадающую под одну из следующих категорий:

Промышленное термоформовочное оборудование: Это крупносерийные машины, предназначенные для средне- и крупносерийного производства. Промышленные вакуум-формовочные машины совместимы с более широким диапазоном материалов и толщин листов, обеспечивают более глубокое вытяжение и имеют более сильные вакуумные силы или давление для формирования сложных и сложных деталей и достижения качества деталей, аналогичного литью под давлением. Примеры промышленного термоформовочного оборудования включают вакуум-формовочные машины GN, Ridat, Formech и Belovac. Стоимость промышленного термоформовочного оборудования начинается примерно с 10 000 долларов и выходит далеко за его пределы.

Настольное термоформовочное оборудование: Настольные термоформовочные станки имеют уменьшенные размеры, выбор материала и меньшее усилие. Производители, разработчики продуктов и любители используют настольное термоформовочное оборудование для прототипирования, изготовления нестандартных деталей и мелкосерийного производства. Настольное оборудование для термоформования стоит менее 1000 долларов, а широкий спектр опций предлагается менее чем за 10 000 долларов. Примеры включают Formech, Mayku и Smartform.

Самодельное термоформовочное оборудование: Энтузиасты, желающие поэкспериментировать с термоформованием, могут изготовить собственное оборудование для мелкосерийного производства. Самодельное оборудование, как правило, более доступно по сравнению со стандартным оборудованием для термоформования, но оно более трудоемко и требует опыта.

Настольный формовочный пресс производства Mayku.

Наиболее распространенные методы термоформования используют шаблонные формы для формирования пластикового листа в готовую деталь, включая вакуумное формование, формование под давлением, формование совмещенными формами, механическое формование и формование двойных листов.

Формы, необходимые для процесса термоформования, могут быть разработаны с использованием различных производственных процессов, включая ручную лепку из дерева, ЧПУ-обработку пластика, конструкционную пену, стекловолокно, инженерные композиты или металлы, 3D-печать полимерами, литье из гипса или металла.

Конструкция пресс-формы и правильный процесс изготовления пресс-формы зависят от конструкции детали и следующих факторов:

Объем производства: Деревянные, гипсовые, композитные и напечатанные на 3D-принтере пластиковые формы, как правило, являются наиболее рентабельными для изготовления нестандартных деталей, прототипов и мелкосерийного производства, в то время как 3D-печатные, обработанные или отлитые полимерные и композитные формы также идеально подходит для средних пробегов. Для крупносерийного производства наиболее распространены металлические формы из-за их улучшенной теплопроводности и прочности, что приводит к лучшему контролю температуры поверхности формы, большей однородности от детали к детали, сокращению времени цикла и повышению долговечности.

Дизайн детали: Деревянные формы ручной работы могут быть идеальными для простых форм, но детали со сложной геометрией, требующие точности и аккуратности, лучше подходят для литья и цифровых инструментов, таких как механическая обработка или 3D-печать.

Температура термоформования: В зависимости от термоформуемого материала для формы может потребоваться более высокая термостойкость. Включение охлаждающих каналов в пресс-форму может повысить скорость охлаждения, равномерность и сократить время цикла.

Силы термоформования: Инструмент должен быть достаточно прочным, чтобы выдерживать силы формования, возникающие в процессе, такие как силы вакуума, давления или механические воздействия. Интенсивность этих сил будет зависеть от типа материала, толщины листа и требований к качеству детали, таких как чистота поверхности и уровень детализации.

Конструктивные особенности пресс-формы: Пресс-форма должна иметь важные особенности, такие как несколько вентиляционных отверстий для циркуляции воздуха в процессе формования и углы уклона, облегчающие извлечение детали из формы.

Чистота поверхности пресс-формы: При изготовлении инструмента необходимо учитывать требования к качеству детали, такие как чистота поверхности, уровень детализации, точность размеров и стабильность.

В этом техническом документе вы узнаете, как сочетать быструю оснастку с традиционными производственными процессами, такими как литье под давлением, термоформование или литье.

Загрузить информационный документТрадиционные методы изготовления пресс-форм часто являются дорогостоящими, трудоемкими и требуют длительного времени выполнения, что может ограничивать эффективность процессов термоформования.

Многие компании обращаются к стереолитографической (SLA) 3D-печати для создания форм для процессов термоформования, также известной как быстрая оснастка, поскольку она предлагает быстрое время выполнения работ по низкой цене, особенно для небольших тиражей, нестандартных деталей и прототипов. . 3D-печать также предлагает непревзойденную свободу дизайна для создания сложных и замысловатых форм. Используйте настольный SLA-принтер Form 3+ для изготовления форм меньшего размера и широкоформатный SLA-принтер Form 3L для форм размером до 33,5 × 20 × 30 см (13,2 × 7,9 см).× 11,8 дюйма).

. 3D-печать также предлагает непревзойденную свободу дизайна для создания сложных и замысловатых форм. Используйте настольный SLA-принтер Form 3+ для изготовления форм меньшего размера и широкоформатный SLA-принтер Form 3L для форм размером до 33,5 × 20 × 30 см (13,2 × 7,9 см).× 11,8 дюйма).

Преимущества использования 3D-печати для разработки форм для термоформования включают:

Скорость: 3D-принтеры могут создавать пресс-формы малого и среднего размера для термоформования в большинстве случаев менее чем за 24 часа.

Экономическая эффективность: 3D-печать позволяет производителям снизить стоимость производства пресс-форм, резко повысив рентабельность термоформования для более коротких тиражей и нестандартных деталей.

Сложные конструкции пресс-форм: 3D-печать устраняет проблемы разработки пресс-форм со сложной геометрией с использованием традиционных производственных процессов.

Например, 3D-печать позволяет включать элементы конструкции, которые трудно обрабатывать, а процесс формования можно улучшить, добавив больше вентиляционных отверстий для лучшего вытягивания или давления. Производители также могут использовать 3D-принтер для разработки сложных форм для процессов термоформования, таких как двойные листы и формование согласованных форм.

Например, 3D-печать позволяет включать элементы конструкции, которые трудно обрабатывать, а процесс формования можно улучшить, добавив больше вентиляционных отверстий для лучшего вытягивания или давления. Производители также могут использовать 3D-принтер для разработки сложных форм для процессов термоформования, таких как двойные листы и формование согласованных форм.Быстрое прототипирование пресс-форм: 3D-печать позволяет производителям быстро и недорого повторять и тестировать различные конструкции пресс-форм. Затем 3D-печатные формы можно использовать непосредственно в производстве нестандартных деталей и небольших объемов, например, для изготовления мостов, пока не будет доставлена окончательная форма.

Расширенный выбор материалов: 3D-печать предлагает широкий спектр материалов, а это означает, что производители могут экспериментировать с формами с различными уровнями стоимости, качества, термостойкости и долговечности.

Обработка поверхности: SLA и технологии 3D-печати на основе смолы обеспечивают гладкую поверхность и высокий уровень детализации.

Простота использования: Настольные и настольные 3D-принтеры SLA можно легко интегрировать в любой рабочий процесс термоформования, поскольку они просты в установке, эксплуатации и обслуживании, что экономит время ЧПУ и квалифицированных операторов для других важных задач.

Фирма по разработке продуктов Glassboard использует 3D-печатные формы для термоформования поликарбонатных прототипов, таких как корпуса шлемов или упаковка.

Для производства прототипов термопластов компания Glassboard, занимающаяся разработкой продуктов, использует скорость печати Draft Resin для быстрого изготовления пресс-форм и термоформованных прототипов из поликарбоната, таких как корпуса шлемов или упаковки. Они могут создавать сложные формы форм, которые было бы трудно изготовить традиционным способом, включая мелкие элементы и отверстия для еще лучшего распределения вакуума по поверхности.

Производитель косметики Lush использует 3D-печатные формы для создания форм для вакуумной формовки для детального и текстурированного дизайна в течение 24 часов.

Раньше производитель косметики Lush вручную изготавливал шаблоны для своих чрезвычайно популярных продуктов. Но недавно они обратились к 3D-печати для создания форм для вакуумной формовки для детализированных и текстурированных дизайнов, что позволяет им воплощать идеи из концепции в реальность менее чем за 24 часа и тестировать более тысячи дизайнерских идей каждый год.

Формы для термоформования, напечатанные на 3D-принтере, также идеально подходят для экономичного изготовления деталей конечного назначения на заказ или по индивидуальному заказу. Например, вакуумное формование и формование под давлением поверх 3D-печатных моделей являются популярными методами изготовления четких элайнеров в ортодонтии.

Вакуумное формование и формование под давлением поверх 3D-печатных моделей являются популярными методами изготовления прозрачных капп в ортодонтии.

Ускорьте разработку продукта, сократите затраты и время выполнения заказов, а также с легкостью создавайте индивидуальные или мелкосерийные продукты, комбинируя инструменты для быстрой печати на 3D-принтере и термоформование.

Посмотреть вебинар прямо сейчасИнтеграция 3D-печати для ускорения процесса термоформования меняет традиционный производственный процесс, описанный выше. Рабочий процесс с 3D-печатью включает следующие этапы:

Спроектируйте пресс-форму с помощью приложения САПР.

Выберите подходящую смолу из нашей обширной библиотеки материалов и напечатайте деталь на 3D-принтере Formlabs SLA.

Вставьте форму, напечатанную на 3D-принтере, в оборудование для термоформования и запустите производственный процесс.

Удалите деталь и выполните любые стандартные шаги постобработки, которые могут потребоваться для подготовки готового изделия к использованию.

Загрузите наш технический документ, чтобы узнать о шести процессах изготовления форм, которые возможны с помощью собственного 3D-принтера SLA, включая литье под давлением, вакуумное формование, формование силикона и многое другое.

Сочетание 3D-печатных форм с термоформованием позволяет улучшить производственный процесс за счет повышения его гибкости, динамичности, масштабируемости и экономической эффективности. Подтвердите свой дизайн и выбор материала перед переходом к массовому производству и изготовьте индивидуальные или ограниченные серии деталей для конечного использования с помощью форм для термоформования и 3D-печати.

Загрузите наш информационный документ, чтобы узнать больше о рекомендациях по проектированию, подробных рабочих процессах, условиях процесса формования и реальных примерах использования форм для термоформования, напечатанных на 3D-принтере.

Загрузить информационный документ

Вакуумное формование или литье под давлением: что лучше?

Литье под давлением и вакуумное формование — это универсальные технологии производства, которые используются для изготовления различных легких и прочных пластиковых изделий и деталей.

Оба метода предполагают использование форм, требуют сильного нагрева и в целом очень экономичны. Несмотря на их фундаментальное сходство, каждый процесс имеет очень разные подходы.

В этом сообщении в блоге проводится сравнение вакуумного формования и литья под давлением с выделением преимуществ и ограничений каждого процесса.

Процессы

Вакуумное формование, которое является одним из видов термоформования, включает помещение тонкого пластикового листа в печь промышленного размера и воздействие на него высоких температур.

Когда материал становится мягким и податливым, его натягивают на охватываемую форму для контурирования внутренних размеров детали или помещают внутрь охватывающей формы для формирования внешних размеров детали.

После остывания новообразованный трехмерный объект можно высвободить из каркаса.

При литье под давлением пластиковые гранулы загружаются в бункер, нагреваются и расплавляются до жидкого состояния.

Под огромным давлением материал впрыскивается в двухстороннюю форму, где ему дается время для охлаждения и затвердевания.

После завершения обе половины одновременно открываются, позволяя высвободить отформованную деталь.

Детали, полученные вакуумной формовкой и литьем под давлением, необходимо обрезать, и могут потребоваться дополнительные вторичные операции, такие как шлифовка и сглаживание.

Деталь также можно покрасить, нанести шелкографией или трафаретом, чтобы улучшить ее внешний вид.

Возможности

Вакуумное формование используется для изготовления относительно простых геометрических объектов любых размеров. Процесс предлагает много возможностей с точки зрения специальных конструктивных особенностей.

А так как формообразование выполняется точно в одном направлении, все получаемые изделия и детали полые.

Производственные заказы обычно предназначены для более коротких производственных циклов и варьируются примерно от 250 до 2500 единиц в год. Вакуумное формование обладает уникальной способностью производить крупногабаритные изделия без увеличения сроков изготовления.

Вакуумное формование обладает уникальной способностью производить крупногабаритные изделия без увеличения сроков изготовления.

Литье под давлением обычно используется в процессах массового производства, когда идентичные детали меньшего размера последовательно изготавливаются тысячи или, в некоторых случаях, миллионы раз.

Позволяет создавать очень детализированные объекты с высокой степенью точности. Благодаря тому, что жидкие полимеры впрыскиваются внутрь двусторонней формы, ограничений по формованию нет.

С точки зрения дизайна литье под давлением дает немного больше возможностей для творчества, чем вакуумное формование, и лучше подходит для сложных объектов с различными размерами.

Вакуумная формовка, с другой стороны, хорошо поддается модификации в процессе, обеспечивает более высокие допуски и позволяет создавать формы с более тонкими стенками.

Полученные детали и изделия

Вакуумное формование и литье под давлением являются эффективными способами создания легких пластиковых объектов заданной фиксированной формы.

При выборе наилучшего метода следует учитывать тип детали и требования к ее спецификации.

Вакуумное формование

- Промышленные контейнеры и поддоны, включая авиабазы, железнодорожные контейнеры и многие типы поддонов

- Контурная упаковка для гигиенических и косметических средств, чистящих средств, продуктов питания и напитков и т. д.

- Внешний кожух для факсимильных аппаратов, принтеров и компьютеров

- Приборные панели автомобилей, бамперы, внутренние панели и воздуховоды

- Аэрокосмические компоненты и оборудование

Литье под давлением

- Строительные материалы, такие как напольные покрытия, вентиляционные отверстия и палубные панели

- Аксессуары для торговых витрин – упоры для товаров, разделители, крючки

- Электронные детали, включая защитный внешний корпус и внутренние компоненты

- Большое разнообразие широко используемых потребительских товаров

- Одноразовые медицинские принадлежности – хирургическое оборудование, диагностические наборы, визоры, шприцы

Инструменты и производство

Для разработки инструментов для вакуумной формовки требуется минимальное количество предварительных инженерных работ. Формы могут быть изготовлены из недорогих мягких материалов и обычно создаются в течение нескольких недель.

Формы могут быть изготовлены из недорогих мягких материалов и обычно создаются в течение нескольких недель.

Для больших производственных циклов предпочтительнее использовать алюминиевые инструменты с водяным охлаждением.

Когда время выхода на рынок невелико, предпочтительным методом обычно является вакуумное формование.

Инструменты, используемые при литье под давлением, изготавливаются из более твердых материалов, таких как нержавеющая сталь, алюминий или легированные металлы. Такие формы стоят дорого, и на их изготовление могут уйти месяцы.

В зависимости от площади поверхности детали и размера зажимной рамы инструмент может быть в два-три раза дороже, чем инструмент для вакуумной формовки.

С точки зрения производства вакуумное формование имеет более высокие затраты на единицу продукции, чем литье под давлением. Но из-за дорогого инструмента это имеет смысл только при крупносерийном производстве.

Стоимость детали вакуумной формовки за штуку постоянно снижается по мере увеличения количества.

Процесс формирования согласованной пресс-формы включает использование охватываемой и охватывающей формы для придания формы нагретому пластиковому листу. Формовочная машина прикладывает усилие, чтобы соединить формы на пластиковом листе. Затем лист принимает узор или форму, предназначенную для двух форм.

Процесс формирования согласованной пресс-формы включает использование охватываемой и охватывающей формы для придания формы нагретому пластиковому листу. Формовочная машина прикладывает усилие, чтобы соединить формы на пластиковом листе. Затем лист принимает узор или форму, предназначенную для двух форм.

Полистирол широко используется в качестве упаковочного материала для термоформования, поскольку он обладает такими качествами, как устойчивость к воде и воздуху. Производители используют полистирол для производства упаковки для пищевых продуктов, футляров для драгоценностей, футляров для компакт-дисков и предметов домашнего обихода.

Полистирол широко используется в качестве упаковочного материала для термоформования, поскольку он обладает такими качествами, как устойчивость к воде и воздуху. Производители используют полистирол для производства упаковки для пищевых продуктов, футляров для драгоценностей, футляров для компакт-дисков и предметов домашнего обихода.

Они термостойкие, огнестойкие и обладают хорошими электроизоляционными свойствами. Некоторые сорта ПК также оптически прозрачны и очень прозрачны для видимого света. ПК используются для пластиковых линз в очках, медицинских устройствах, автомобильных компонентах, защитном снаряжении (линзы, защитные каски), пуленепробиваемом стекле, автомобильных фарах и строительстве.

Они термостойкие, огнестойкие и обладают хорошими электроизоляционными свойствами. Некоторые сорта ПК также оптически прозрачны и очень прозрачны для видимого света. ПК используются для пластиковых линз в очках, медицинских устройствах, автомобильных компонентах, защитном снаряжении (линзы, защитные каски), пуленепробиваемом стекле, автомобильных фарах и строительстве. Знание «глубины вытяжки», используемой оборудованием, позволяет производителю определить толщину пластиковой детали и площадь поверхности, которую должен покрыть пластиковый лист в процессе термоформования.

Знание «глубины вытяжки», используемой оборудованием, позволяет производителю определить толщину пластиковой детали и площадь поверхности, которую должен покрыть пластиковый лист в процессе термоформования. Более быстрая смена инструмента повышает эффективность и рентабельность оборудования в производстве.

Более быстрая смена инструмента повышает эффективность и рентабельность оборудования в производстве.

Например, 3D-печать позволяет включать элементы конструкции, которые трудно обрабатывать, а процесс формования можно улучшить, добавив больше вентиляционных отверстий для лучшего вытягивания или давления. Производители также могут использовать 3D-принтер для разработки сложных форм для процессов термоформования, таких как двойные листы и формование согласованных форм.

Например, 3D-печать позволяет включать элементы конструкции, которые трудно обрабатывать, а процесс формования можно улучшить, добавив больше вентиляционных отверстий для лучшего вытягивания или давления. Производители также могут использовать 3D-принтер для разработки сложных форм для процессов термоформования, таких как двойные листы и формование согласованных форм.