Вакуумная формовка. Сферы и особенности применения

Навигация:

- Метод вакуумной формовки и особенности применения

- Вакуумная формовка пластиков. Области применения

- Вакуумно-пленочная формовка. Особенности применения

Вакуумной формовкой изготавливают изделия из пластиков, которые можно встретить повсюду. Вакуумно-пленочной формовкой изготавливают литейные формы, и она известна только специалистам литейного производства. Вакуумной формовкой получают:

- Торговое оборудование и оснастку для магазинов

- Продукцию рекламного характера и различные сувениры

- Объемные буквы и другие средства наружной рекламы магазинов и заведений

- Формы и оснастку для изготовления строительных элементов, дорожного ограждения и дорожных знаков

- Объемные контейнеры и блоки для упаковки пищевых продуктов

- Элементы украшения в сфере автомобильного тюнинга

- Емкости для упаковки различных товаров

- Емкости для оснащения зооуголков для растений и животных

- Контейнеры для вакуумной упаковки товаров

- Детские игрушки, товары для детей

Метод вакуумной формовки и особенности применения

В вакуумной формовке используют атмосферное давление воздуха для получения изделия необходимой формы. Главная особенность метода — создание равномерного газостатического давления величиной в 1 атмосферу на всей поверхности заготовки. Отметим универсальность метода. Вакуум является рабочим инструментом, деформирующим изделие при вакуумной формовке. В технологии вакуумно-пленочного формования вакуума формирует поверхность литейной формы из песка для последующей заливки расплавленного металла. В этом случае вакуум выполняет вспомогательную функцию.

Вакуумная формовка пластиков. Области применения

Вакуумным формованием получают детали пространственной формы из листовых термопластов. Разогретая листовая заготовка копирует форму полости в твердой матрице. При этом не требуется пуансон, что упрощает процесс изготовления формы и снижает издержки при производстве изделий. Эту технологию преимущественно применяют для масштабного производства объемных изделий. Иногда экономически целесообразно изготовление единичных изделий сложной формы или больших размеров.

Технологический процесс изготовления изделий из пластика методом вакуумной формовки включает несколько этапов. На первом этапе листовую заготовку нагревают в специальной камере и доводят до вязко-пластичного состояния. Затем разогретый материал помещают на матрицу и прижимают по контуру специальным прижимом. На следующем этапе воздух откачивают из под заготовки и создают вакуум. Атмосферное давление плотно прижимает заготовку к поверхности матрицы до полного затвердевания. Для получения высокого качества изделия полость матрицы должна быть полированной и иметь плавные сопряжения различных поверхностей. На следующем этапе готовое изделие выталкивают из полости матрицы, создавая давление воздуха. Следует отметить, что вместо отсоса воздуха иногда создают избыточное давление для заполнения пластиком полости матрицы. Такой технологический процесс называют пневматическим формованием.

Станок для вакуумной формовки пластика. Описание конструкции и технических характеристик некоторых моделей

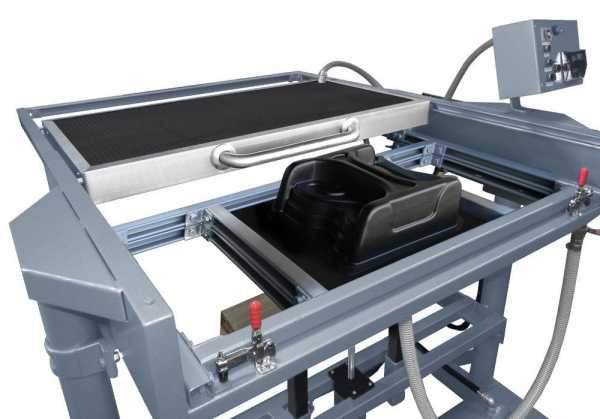

Станки для вакуумной формовки просты по конструкции. Их разрабатывают и производят как специализированные фирмы, например, «ATSNGroup» «Flexplast», «Фолипласт», так и различные частные предприятия. В сети интернет-магазинов можно приобрести готовое оборудование и оснастку, а также заказать станок по спецзаказу.

Станок для формовки пластиков представляет собой бак определенных размеров. В комплекс входят рабочие органы и агрегат для создания вакуума, органы управления и энергообеспечения.

Размеры станков определяются габаритами получаемого изделия из листового термопласта. Компания «ATSNGroup» выпускает линейку станков с возможностью изготовления изделий в диапазоне от 400 х 400 до 5000 х 5000. Базовые модели ориентированы на размеры 600 х 600, 1000 х 100 и 2400 х 1400 мм с возможностью быстрой переналадки в сторону уменьшения размеров при необходимости выпуска соответствующей продукции. Станки оборудованы кварцевыми нагревателями мощностью 8; 19,5; 55 кВт и насосами производительностью 200, 750, 1000 литров/мин., соответственно типоразмерам моделей. Эти устройства обеспечивают быстрый нагрев заготовки и создание вакуума. Предусмотрена возможность локального разогрева. Станок с размерами стола 2400 х 1400 мм оборудован системой для предварительного выдува листа заготовки с последующим формованием готового изделия с требуемой точностью. Это позволяет существенно повысить производительность работы оборудования при изготовлении изделий больших размеров. Установки позволяют получать изделия из ПВХ, полистирола, полипропилена, полиэтилена и т.п.

Формы для вакуумной формовки. Материалы и особенности изготовления

Формы изготавливают из алюминия, эпоксидной смолы, МДФ, стеклопластика. На выбор материала влияют: масштабность производства, размеры изделия, температурный режим подготовки заготовки к процессу формования.

Формы из алюминиевых сплавов изготавливают литьем, а затем добиваются требуемой точности и качества с помощью фрезерования, шлифования и полирования. Формы из эпоксидной смолы получают путем заливки компаунда в мастер-форму, изготовленную по методу обратного копирования. Формы из МДФ и стеклопластика изготавливают горячим или теплым прессованием. В связи с различием физико-механических и химических свойств материалов, формы имеют различные эксплуатационные показатели. Главные из них: жесткость, химическая стойкость, долговечность и ремонтопригодность.

Вакуумно-пленочная формовка. Особенности применения

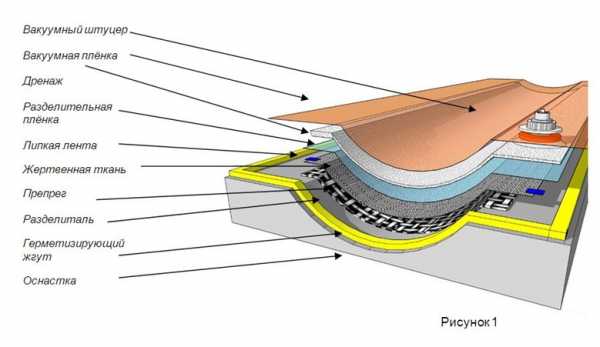

Технология вакуумно-пленочной формовки или V – процесс, относится к сфере литейного производства и имеет мало общего с вакуумной формовкой, применяемой в производстве изделий из листового пластика. Объединяет эти два направления только использование вакуума для создания атмосферного давления. При вакуумной формовке, вакуум является рабочим инструментом, обеспечивающим основной технологический процесс изготовления детали, т.е. воздействует непосредственно на поверхность изделия. В технологии вакуумно-пленочного формования вакуум воздействует на поверхность песка, подготавливая литейную форму к заливке расплавленным металлом. В этом случае вакуум исполняет вспомогательную роль в производстве отливки, т.е. непосредственно на поверхность изделия – отливки не действует.

В технологии вакуумно-пленочной формовки (ВПФ) используется тонкая синтетическая пленка и тонкодисперсный кварцевый песок без примеси глины. Поверхность литейной формы накрывают пленкой, разогревают и откачивают воздух через микроскопические отверстия в подмодельной плите. Затем заполняют опоку кварцевым песком и накрывают следующим слоем пленки. Откачивая воздух из промежутка между слоями пленки, создают твердый песчаный каркас, повторяющий форму модели. Откачка воздуха и поддержание вакуума продолжается в процессе заливки металла в форму вплоть до затвердевания готового изделия. В процессе заливки металла пленка газифицируется и газ проникает в песок, выполняя роль связующего.

Технология ВПФ создана в Японии и уже более 50 лет применяется в СССР и в странах постсоветского пространства, в том числе, в России для получения сложных отливок для различных сфер применения. Благодаря этой технологии удается значительно повысить точность и качество отливок и отказаться в ряде случаев от механической обработки. V — процесс пока не получил широкого распространения в нашей стране.

Преимущества технологии вакуумной формовки:

- Снижение издержек производства благодаря упрощению технологии изготовления литейных форм

- Увеличение ресурса работы всех элементов технологической оснастки

- Повышение точности и качества отливок

- Устранение операции обрубки и очистки поверхности отливок

- Повышение уровня экологической безопасности при проведении литейных операций

- Недостатки технологии:

- Необходимость поддержания вакуума в течение всего процесса изготовления отливки

- Усложнение оснастки и технологии ее изготовления

- Необходимость точного поддержания температуры пленки во избежание ее разрыва и образования брака литья

vakuumtest.ru

Вакуумно формовочные станки и термопластавтоматы

Производство изделий из пластика путем вакуумной формовки

Вакуумной формовкой называется процесс производства серийных или единичных изделий из листовых полимерных материалов путем придания им формы матрицы под воздействием температуры и вакуума. В процессе производства изделия лист пластика нагревается до температуры размягчения и плотно облегает поверхность матрицы за счет создания отрицательного давления.

В серийном промышленном производстве для вакуумного формования изделий применяется современное высокотехнологичное оборудование, осуществляющее процессы разогрева сырья и откачки воздуха в режиме постоянно действующего конвейера.

В качестве сырьевых заготовок могут использоваться практически все полимеры, обладающие свойствами термопластов (полипропилен, полиэтилен, поливинилхлорид, поликарбонат и другие).

Методом вакуумной формовки выпускаются пластиковые изделия для всех направлений и сфер деятельности, в том числе:

- для авиационной, автомобильной и судостроительной отраслей промышленности;

- для производства упаковочной тары и емкостей всех видов;

- для нужд пищевого производства, химической промышленности, медицины;

- для производства бытовой техники, приборов и оборудования;

- для нужд строительства и дизайна.

Технология производства

Особенностью метода вакуумной формовки является возможность протекания производственного процесса с невысоким отрицательным давлением. Такие процессы не требуют наличия мощного оборудования, высокопрочных матричных форм и значительных расходов энергоносителей. Вследствие этого производство считается экономным, а готовые изделия имеют низкую себестоимость.

Широкие возможности для применения автоматизированных производственных процессов позволяют наладить непрерывный цикл изготовления продукции самого различного назначения. Немаловажную роль играет и то, что для формовки используются готовые листовые материалы, не требующие глубокой переработки сырья.

Стандартный метод вакуумной формовки состоит из нескольких этапов, включающих в себя:

- фиксацию заготовки на матрице;

- нагрев полимерного листа;

- предварительное растяжение листа;

- откачку воздуха из матрицы и вдавливание заготовки;

- охлаждение материала;

- извлечение изделия из матрицы;

- окончательную доработку изделия.

Для того чтобы понять, что представляет собой вакуумная формовка пластика, необходимо подробно рассмотреть все стадии производственного процесса.

Фиксация заготовки

Листы полимера крепятся к матрице при помощи зажимной рамы. Фиксирующие элементы должны обеспечивать прижимное усилие, достаточное для удержания листов толщиною до 6 мм. При автоматизированной подаче заготовок на формовку работа подвижных элементов прижимной рамы должна исключать возможность повреждения готового изделия.

Нагрев заготовки

Главной особенностью этого этапа работ является обеспечение равномерного прогрева всего объема заготовки, так как в противном случае плотного прилегания материала к форме матрицы добиться не удастся. В технологии вакуумной формовки для нагрева заготовок применяются, как правило, инфракрасные излучатели и кварцевые лампы.

Общая площадь поверхности заготовки делится на несколько зон, каждая из которых нагревается отдельным элементом, а температура нагрева контролируется при помощи специальных пирометров. Данные о температуре обрабатываются компьютерной системой для своевременной корректировки разницы нагрева различных участков заготовки.

До окончания процесса нагрева лист полимера должен сохранять свое первоначальное положение. Провисание пластика фиксируется фотоэлектрическим сканером, после чего система дает команду, и в аппарат подается воздух для корректировки формы заготовки. Благодаря этому исключается возможность разрыва материала.

Предварительное растяжение листа

В некоторых случаях в процесс производства включают предварительное растяжение материала, называемое также раздувом. Растяжение выполняется после достижения пластиком рабочей температуры формовки и служит для выравнивания толщины заготовки. Процесс раздува необходим при формовании заготовок на глубоких матрицах со сложной геометрией поверхности.

Откачка воздуха и вдавливание заготовки

После предварительного нагрева и растяжения закрепленной заготовки из аппарата для формовки производится откачка воздуха вакуумным насосом. При снижении давления внутри аппарата полимерный материал, достигший состояния пластичности, начинает облегать форму матрицы.

В зависимости от требований, предъявляемых к конечному продукту, технология вакуумной формовки, может совмещаться с технологией штампования при помощи пуансона. В этом случае помимо откачки воздуха на заготовку сверху воздействует специальная конструкция, профиль которой повторяет поверхность матрицы.

Комбинацией этих методов можно добиться максимальной точности заданных форм деталей, а также обеспечить равномерное распределение полимерного материала по поверхности матрицы, полностью исключив образование складок и участков с различной толщиной.

Охлаждение изделия и извлечение из матрицы

Во избежание повреждения детали при извлечении из матрицы необходимо дождаться полного остывания материала. Если применяемое для процесса вакуумная формовка пластика оборудование оснащено системами воздушного охлаждения, время остывания изделий может быть сокращено на 20-30%.

Для изготовления наиболее ответственных деталей вакуумные матрицы оснащаются системами управления температурными процессами.

Наличие таких систем позволяет добиваться равномерного охлаждения изделия, что способствует повышению его эксплуатационных качеств. Извлечение остывшей детали из матрицы происходит под воздействием создаваемого внутри давления.

Окончательная обработка

Изделие, извлеченное из матрицы необходимо отделить по контуру от излишков полимерного материала. Сформованная деталь может являться полуфабрикатом для дальнейшего сборочного производства. Для этого изделие может разрезаться, в нем могут высверливаться отверстия для крепежных элементов и делаться пропилы для вставок.

Для окончательной обработки материала могут использоваться:

- механический обрезной пресс;

- ленточная пила вертикального или горизонтального типа;

- станок строгально-шлифовальный;

- фрезерный станок;

- сверлильный станок;

- ручной механический и электроинструмент.

polimerinfo.com

Вакуумная формовка. Сферы и особенности применения

Навигация:

Вакуумной формовкой изготавливают изделия из пластиков, которые можно встретить повсюду. Вакуумно-пленочной формовкой изготавливают литейные формы, и она известна только специалистам литейного производства. Вакуумной формовкой получают:

- Торговое оборудование и оснастку для магазинов

- Продукцию рекламного характера и различные сувениры

- Объемные буквы и другие средства наружной рекламы магазинов и заведений

- Формы и оснастку для изготовления строительных элементов, дорожного ограждения и дорожных знаков

- Объемные контейнеры и блоки для упаковки пищевых продуктов

- Элементы украшения в сфере автомобильного тюнинга

- Емкости для упаковки различных товаров

- Емкости для оснащения зооуголков для растений и животных

- Контейнеры для вакуумной упаковки товаров

- Детские игрушки, товары для детей

Метод вакуумной формовки и особенности применения

В вакуумной формовке используют атмосферное давление воздуха для получения изд

i-perf.ru

Оборудование для вакуумной формовки

Компания «ПромПласт» имеет собственное производство вакуум формовочного оборудования, является разработчиком оснастки для вакуум формовочных машин, изготовителем изделий из АБС-пластика, полистирола, пвх, пэт и других термопластичных материалов методом вакуумной формовки.

Вакуумная формовка пластика

Сегодня вакуумная формовка широко применима для изготовления рекламной продукции, тюнинга для автомобилей, блистерной упаковки, архитектурных сооружений, корпусов для оргтехники и многого другого. Но прежде чем стать таковыми, изделия проходят несколько очень важных этапов.

Матрица для вакуумной формовки

Самым первым этапом является изготовление оснастки будущего изделия — матрицы. Разработка матрицы для вакуумной формовки включает расчет размеров, формы и подбора материалов. Очень важно грамотно произвести расчеты, ведь именно оснастка станет основой изделия.

Вакуум формовочный станок

После того как матрица готова, ее помещают в вакуум формовочный станок, покрывают АБС-пластиком, стеклопластиком, полиэтиленом, ПВХ, ПЭТ, органическим стеклом или полистиролом. Каждый из материалов индивидуален, но отличается достаточной прочностью и износостойкостью. Затем материал нагревают до определенной температуры, благодаря чему он плавится и обретает форму матрицы.

Следующий этап заключается в охлаждении и обработке изделия. Если требуется, изделие красится и сушится. Кроме того, на изделие по желанию можно нанести изображение методом цифровой печати или оклейки самоклеющейся пленкой. В итоге вакуумная формовка позволяет получить прочное, благодаря отсутствию швов, и объемное изделие любой формы.

Вакуум формовочная машина — надежный помощник в производстве

По своим техническим характеристикам вакуум формовочный станок считается универсальным. Потому что с одной стороны он прост в эксплуатации, с другой — эргономичный. Принцип работы также устроен довольно просто: в вакуумную камеру помещается разогретая заготовка и в процессе откачки воздуха при воздействии атмосферного давления заготовка принимает необходимую форму. Сглаживание толщины стенок обеспечивает специальный механизм, которым оборудован станок для вакуумной формовки. А для обеспечения безопасности производства вакуум формовочное оборудование оснащено системой блокировок.

Если необходимо быстрое производство, то вакуум-формовочные машины — прекрасный выбор. Основное их применение состоит не только в формировании, но и в растяжке и фланцевании прозрачных материалов. Подобное формовочное оборудование отличается своими особенностями. Во-первых, вакуум-формовочная машина имеет удобный интерфейс, который прост в использовании. Во-вторых, управление производится в автоматическом режиме, с питанием, отоплением, формовкой, а также резкой и самое главное — укладкой изделия. Вакуумная формовка позволяет изготовить абсолютно любые изделия: начиная одноразовой посудой и заканчивая деталями тюнинга для автомобиля. Все это возможно получить благодаря вакуум-формовочным машинам компании ООО «ПромПласт».

Цена вакуумной формовки и оборудования

Стоимость вакуумной формовки на прямую зависит от таких факторов как материал, размер изделия, исходные данные, тираж, а также сложность формовки. Поэтому, если вы хотите знать точную стоимость будущего изделия, то следует учесть все эти нюансы заранее. В этом вам помогут специалисты нашей компании, которые не только грамотно подберут качественные материалы, но и сделают все необходимые расчеты. Так же цена вакуумной формовки зависит от сложности формовки и обработки изделия. При этом аккуратность и профессиональная точность позволит получить изделие высокого качества.

Как правило, чем сложнее изделие, тем оно дороже. Вместе с тем, такая цена оправдана и по большей степени со временем окупается. Это связано с тем, что полученное изделие обладает привлекательной внешностью, получается без швов и склеек, благодаря чему производит должное впечатление и смотрится очень реалистично. Именно это и становится залогом успеха вакуум-формовочной продукции.

Если вас интересует цена на станки и машины для вакуумной формовки, то рекомендуем посетить раздел «Формовочное оборудование», где можете ознакомиться с моделями, техническими характеристиками и стоимостью оборудования для вакуумной формовки.

Вы должны быть авторизованы, чтобы оставить комментарий.

vacforming.ru

Вакуум-формовочная машина АНКОРД -Вакуумные пресса -Каталог производимого оборудования

Вакуум-формовочная машина Анкорд с вертикальным подъемом термомодуля. Подъем-опускание термомодуля и прижимной рамки вертикально вверх обеспечивает удобство в:

1. Обслуживание с 4-х сторон;

2. Экономию рабочего пространства;

3. Фиксация термомодуля на любой высоте;

4. Использование системы противовесов обеспечивает высокий ресурс рабочих элементов.

Применение

• Двойная защита безопасности от обрыва, исключает возможность резкого падения термомодуля.

• Подъем-опускание рабочего стола возможен на различные высоты до 1000 мм.

• Применяется как для работы на плоских фасадах так и для радиусных фасадов.

• Для работы по искусственному камню

• Для термоформовки акриловыми пластиками

Особенности:

| Вакуумная система Российский вакуумный насос ВВН 1-1,5 производительностью 95 кубометров в час. обеспечивает прессование с коэффициентом вакуума до 0,85. | |

Прижимная рамка регулируемый эксцентриковый механизм прижима защелки с 2-х сторон. | |

Выравнивание рабочей поверхности стола, позволяет скрыть все неровности и обеспечивает идеальную горизонтальную поверхность. | |

| Мощность термомодуля 24кВт (40 ламп мощностью по 600Вт), более длинные лампы и более частая установка обеспечивают равномерный прогрев как центральной части так и периметра рабочего поля |

Технические характеристики:

Параметр | Значение |

Габаритный размер стола, мм. | 2500х1370 (возможно изготовление по индивидуальным размерам заказчика) |

Рабочий размер стола, мм. | 2380х1250 |

Глубина стола в крайнем верхнем положении, мм. | 50 |

Ход стола, мм. | до 1000 |

Высота термомодуля, мм. | 500 (возможно изготовление по индивидуальным размерам заказчика) |

Тип открытия термомодуля | вертикальный подъем всей плоскостью, за счет механизма противовесов |

Потребляемая мощность нагревательной системы, кВт. | 24 (40 ламп по 600Вт) нагрев до температуры 180-200 гр., внутренняя обшивка термомодуля выполнена из оцинкованной стали с футеровочным материалом |

* Мощность вакуумного насоса (ВВН 1-1.5), кВт. | 5,5 |

* Производительность вакуумного насоса (ВВН 1-1.5), м3/мин. | 1,57 |

Пульт управления | Пульт управления с цифровой индикацией температуры нагрева, с цифровой индикацией вакуума. |

Покрытие рабочего стола | МДФ + дополнительное выравнивание обеспечивающее идеально ровную поверхность стола. |

Особенности | – Вертикальное перемещение стола осуществляется с помощью электромеханического привода – Уплотнитель на прижимной раме из специальной вакуумной резины – Прижимная рамка закрывается за счет эксцентриковых механизмов прижима, поднимающаяся горизонтально вверх за счет механизма противовесов |

* В стандартной комплектации используется вакуумный насос ВВН 1-1.5 с улучшенным выхлопным глушителем на баке.

Вакуумный насос, по желанию заказчика, может быть заменен на другой.

Более подробную информацию о вакуумных насосах смотрите ЗДЕСЬ

vacuum-press.ru

Вакуум формовочные машины ТВФМ-2 (с раздувом)

Главная \ Вакуум формовочные машины ТВФМ-2 (с раздувом)

Для подбора оборудования обращайтесь на почту [email protected] либо по горячей линии 8(800)100-58-56

(1) Выполняем услуги по формовке.

(2) Изготовление форм.

(3) Изготовление оборудования – любой сложности автоматизации.

(4) Производим лист.

Технические характеристики ТВФМ-2.1 (с предварительным раздувом

листа)

- Размер поверхности формования: 940*940 мм.

- Размер заготовки: 1000×1000 мм.

- Глубина формования: 750 мм.

- Ход драпирующего стола: 820 мм.

- Используемый материал: листы термопластичных материалов толщиной 0,1

-10,0 мм. - Питание 3ф: 380 В.

- Потребляемая мощность: 24 кВт.

- Габариты ВФМ, ДxШxВ: 1650x1700x2500 мм.

- Нагрев заготовки односторонний: лампы КГТ 1000 Вт.

- ТВФМ-2.1 комплектуется водокольцевым вакуумным насосом.

- Цена 363 т.р

Технические характеристики ТВФМ-2.2 (с предварительным раздувом

листа)

- Размер поверхности формования: 940*1440 мм.

- Размер заготовки: 1000×1500 мм.

- Глубина формования: 750 мм.

- Ход драпирующего стола: 820 мм.

- Используемый материал: листы термопластичных материалов толщиной 0,1

-10,0 мм. - Питание 3ф: 380 В.

- Потребляемая мощность: 29 кВт.

- Габариты ВФМ, ДxШxВ: 2100x1700x2800 мм.

- Нагрев заготовки односторонний: лампы КГТ 1000 Вт.

- ТВФМ комплектуется водокольцевым вакуумным насосом.

- Цена 404 т.р

Технические характеристики ТВФМ-2.3 (с предварительным раздувом

листа)

- Размер поверхности формования: 940*1940 мм.

- Размер заготовки: 1000×2000 мм.

- Глубина формования: 750 мм.

- Ход драпирующего стола: 820 мм.

- Используемый материал: листы термопластичных материалов толщиной 0,1

-10,0 мм. - Питание 3ф: 380 В.

- Потребляемая мощность: 39 кВт.

- Габариты ВФМ, ДxШxВ: 2600x1700x2800 мм.

- Нагрев заготовки односторонний: лампы КГТ 1000 Вт.

- ТВФМ комплектуется водокольцевым вакуумным насосом.

- Цена 420 т.р

Технические характеристики ТВФМ-2.4 (с предварительным раздувом

листа)

- Размер поверхности формования: 940*2040 мм.

- Размер заготовки: 1000×2100 мм.

- Глубина формования: 750 мм.

- Ход драпирующего стола: 820 мм.

- Используемый материал: листы термопластичных материалов толщиной 0,1

-10,0 мм. - Питание: 3ф 380 В.

- Потребляемая мощность: 39 кВт.

- Габариты ВФМ, ДxШxВ: 2700x1700x2800 мм.

- Нагрев заготовки односторонний: лампы КГТ 1000 Вт.

- ТВФМ комплектуется водокольцевым вакуумным насосом.

- Цена 436 т.р

Технические характеристики ТВФМ-2.5 (с предварительным раздувом

листа)

- Размер поверхности формования – 940*2440 мм

- Размер заготовки – 1000*2500 мм

- Глубина формования – 750 мм

- Ход драпирующего стола — 820 мм

- Используемый материал — листы термопластичных материалов толщиной 0,1

-10,0 мм. - Питание 3ф 380 В

- Потребляемая мощность 44 кВт;

- Габариты ВФМ, ДxШxВ: 3150x1300x2800 мм.

- Нагрев заготовки односторонний.(лампы КГТ 1000 Вт)

- ТВФМ комплектуется водокольцевым вакуумным насосом.

- Цена 457 т.р

Технические характеристики ТВФМ-2.6 (с предварительным раздувом

листа)

- Размер поверхности формования – 940*2940 мм

- Размер заготовки — 1000х3000 мм

- Глубина формования – 750 мм

- Ход драпирующего стола — 820 мм

- Максимальная высота формуемого изделия -750 мм

- Используемый материал — листы термопластичных материалов толщиной 0,1

-10,0 мм. - Потребляемая мощность 29 кВт;

- Габариты ВФМ, ДxШxВ: 3650x1300x2800 мм.

- Нагрев заготовки односторонний.(Лампы КГТ 500 ВТ)

- ТВФМ комплектуется водокольцевым вакуумным насосом.

- Цена 527 т.р

Технические характеристики ТВФМ-2.7 (с предварительным раздувом

листа)

- Размер поверхности формования – 1140*2340 мм

- Размер заготовки – 1200*2400 мм

- Глубина формования – 750 мм

- Ход драпирующего стола — 820 мм

- Используемый материал — листы термопластичных материалов толщиной 0,1

-10,0 мм. - Питание 3ф 380 В

- Потребляемая мощность 52 кВт;

- Габариты ВФМ, ДxШxВ: 3000x1900x2800 мм.

- Нагрев заготовки односторонний.(лампы КГТ 1000 Вт)

- ТВФМ комплектуется водокольцевым вакуумным насосом.

- Цена 509 т.р

Технические характеристики ТВФМ -2.8 (с предварительным раздувом

листа)

- Размер поверхности формования – 1140*2540 мм

- Размер заготовки – 1200*2600 мм

- Глубина формования – 750 мм

- Ход драпирующего стола — 820 мм

- Используемый материал — листы термопластичных материалов толщиной 0,1

-10,0 мм. - Питание 3ф 380 В

- Потребляемая мощность 52 кВт;

- Габариты ВФМ, ДxШxВ: 3200x1900x2800 мм.

- Нагрев заготовки односторонний.(лампы КГТ 1000 Вт)

- ТВФМ комплектуется водокольцевым вакуумным насосом.

- Цена 530 т.р

Технические характеристики ТВФМ-2.9 (с предварительным раздувом

листа)

- Размер поверхности формования – 1440*1940 мм

- Размер заготовки – 1500*2000 мм

- Глубина формования – 750 мм

- Ход драпирующего стола — 820 мм

- Используемый материал — листы термопластичных материалов толщиной 0,1

-10,0 мм. - Питание 3ф 380 В

- Потребляемая мощность 53 кВт;

- Габариты ВФМ, ДxШxВ: 2600x2000x2800 мм.

- Нагрев заготовки односторонний.(лампы КГТ 1000 Вт)

- ТВФМ комплектуется водокольцевым вакуумным насосом

- Цена 540 т.р

Технические характеристики ТВФМ-2.10 (с предварительным раздувом

листа)

- Размер поверхности формования – 1440*2940 мм

- Размер заготовки – 1500*3000мм

- Глубина формования – 750 мм

- Ход драпирующего стола — 820 мм

- Используемый материал — листы термопластичных материалов толщиной 0,1

-10,0 мм. - Питание 3ф 380 В

- Потребляемая мощность 38 кВт;

- Габариты ВФМ, ДxШxВ: 3650x1900x2800 мм.

- Нагрев заготовки односторонний.(лампы КГТ 600 Вт)

- ТВФМ комплектуется водокольцевым вакуумным насосом.

- Цена 623 т.р

Технические характеристики ТВФМ-2.11 (с предварительным раздувом

листа)

- Размер поверхности формования – 1940*1940 мм

- Размер заготовки – 2000*2000мм

- Глубина формования – 750 мм

- Ход драпирующего стола — 820 мм

- Используемый материал — листы термопластичных материалов толщиной

0,1 -10,0 мм. - Питание 3ф 380 В

- Потребляемая мощность 48 кВт;

- Габариты ВФМ, ДxШxВ: 2600x2400x2800 мм.

- Нагрев заготовки односторонний.(лампы КГТ 600 Вт)

- ТВФМ комплектуется водокольцевым вакуумным насосом.

- Цена 600 т.р

Технические характеристики ТВФМ-2.12 (с предварительным раздувом

листа)

- Размер поверхности формования – 1920*2920 мм

- Размер заготовки – 2000х3000 мм (1000х2000мм ;2000х2000мм)

- Глубина формования – 750 мм

- Ход драпирующего стола — 820 мм

- Используемый материал — листы термопластичных материалов толщиной

0,1 -10,0 мм. - Питание 3ф 380 В

- Потребляемая мощность 53 кВт;

- Габариты ВФМ, ДxШxВ: 3700x2450x2800 мм.

- Нагрев заготовки односторонний.(лампы КГТ 600 Вт)

- ТВФМ комплектуется водокольцевым вакуумным насосом.

- Цена 700 т.р

Технические характеристики ТВФМ-2.13 (с предварительным раздувом

листа)

- Размер поверхности формования – 1920*5920 мм

- Размер заготовки – 2000х6000 мм (1000х2000мм; 2000х2000мм; 2000х4000мм)

- Глубина формования – 750 мм

- Ход драпирующего стола — 820 мм

- Используемый материал — листы термопластичных материалов толщиной

0,1 -10,0 мм. - Питание 3ф 380 В

- Потребляемая мощность 106 кВт;

- Габариты ВФМ, ДxШxВ: 15000x2450x2800 мм.

- Нагрев заготовки односторонний.(лампы КГТ 600 Вт)

- ТВФМ комплектуется водокольцевым вакуумным насосом.

- Цена 2 040 т.р

Термовакуумформовочные машины с предварительным раздувом листа

(ТВФМ-2) производятся в России.

xn—-7sbabgd7cdociob0a3bav0r.xn--p1ai

Вакуум формовочная машина – вакуумная формовка: проектирование, изготовление вакуум форм, изделий из пластика.

Вакуум формовочная машина (ВМФ) — это оборудование, используемое для изготовления различных изделий из пластика методом вакуумной формовки. Эта технология позволяет изготовить продукцию бытового и технического назначения с минимальными затратами.

У нас можно заказать не только сами ВМФ машины, но и вакуум формы для них. Проектирование вакуум форм – одна из услуг нашей компании.

Сотрудничество с нами – это отличная возможность организовать изготовление пластиковых изделий методом вакуумной формовки с минимальными затратами и с максимальной эффективностью.

| ВФМ 550 х 500 | ВФМ 750 х 500 | ВФМ 1400 х 800 | ВФМ 1800 х 820 | ВФМ 1800 х 1400 | ВФМ 2000 х 1000 | ВФМ 2500 х 1250 | |

|---|---|---|---|---|---|---|---|

| Максимальные размеры перерабатываемого листа, мм | 550 х 500 | 750 х 500 | 1400 х 800 | 1800 х 820 | 1800 х 1400 | 2000 х 1000 | 2500 х 1250 |

| Полезная площадь формования листа, мм | 550 х 450 | 700 х 450 | 1320 х 720 | 1720 х 740 | 1720 х 1320 | 1920 х 920 | 2420 х 1170 |

| Глубина формования, мм | 200 | 200 | 300 | 300 | 600 | 300 | 600 |

| Толщина перерабатываемого материала, мм | 0,1 – 6,0 | 0,2 – 6,0 | 0,4 – 8,0 | 0,4 – 8,0 | 1,0 – 8,0 | 1,0 – 8,0 | 1,0 – 8,0 |

| Максимальная мощность нагрева, кВт | 5,5 | 8,0 | 24 | 28 | 42 | 32 | 85 |

| Давление сжатого воздуха, мПа | 0,5 – 0,6 | 0,5 – 0,6 | 0,5 – 0,6 | 0,5 – 0,6 | 0,5 – 0,6 | 0,5 – 0,6 | 0,5 – 0,6 |

| Род тока, В/Гц | 380 / 50 | 380 / 50 | 380 / 50 | 380 / 50 | 380 / 50 | 380 / 50 | 380 / 50 |

| Габариты машины, мм | 1650 х 1300 х 1620 | 1915 х 1760 х 1360 | 1750 х 2230 х 2500 | 2260 х 3350 х 2270 | 1983 х 3360 х 3500 | 2420 х 3480 х 2300 | 2855 х 3400 х 2660 |

| Масса, кг | 320 | 550 | 1500 | 1700 | 2800 | 2000 | 3000 |

Качественное вакуум формовочное оборудование по доступной цене в ООО «Формопласт»

Изготовление изделий из пластмассы осуществляется различными способами. Основные отличия – производительность, цена и используемая технология – прессование или выдув, литье или механическая обработка.

Чем мощнее оборудование, тем больше производительность и тем выше затраты. Но далеко не всегда организация такой линии экономически целесообразно и оправдано. В случае, когда нужен выпуск продукции малыми партиями, лучшим методом будет вакуумная формовка. С ее помощью можно создавать высококачественные пластмассовые изделия с минимальными затратами.

ООО «Формопласт» – возможности

Воспользовавшись нашими услугами, можно заказать пластиковые изделия по индивидуальному эскизу или чертежу. Вы можете нарисовать их сами или поручить это нашим специалистам.

С нашей помощью также можно организовать самостоятельное производство пластиковых изделий методом вакуумной формовки. Сотрудники ООО

«Формопласт» подберут ВФМ оборудование, помогут оформить заказ, позаботятся о его доставке, организуют пуско-наладку, создадут вакуум форму, обеспечат консультативной поддержкой на всех этапах сотрудничества.

Производство изделий методом вакуумной формовки – возможность изготовить самые разные изделия, что позволяет нам удовлетворить потребности широкой клиентской аудитории. С нашей помощью можно запустить новый бизнес или наладить создавать элементы для уже имеющегося.

Но нужно предупредить, что производство методом вакуумной формовки – процесс

высокотехнологичный и крайне требовательный к персоналу. Иными словами, чтобы справиться с вакуумной формовкой требуются знания и опыт. Поэтому в ряде случае целесообразнее заказать профессионалом изготовление нужных пластмассовых изделий.

Но, какое бы решение Вы не приняли в итоге, мы поможем. У нас можно заказать нужную вакуум форму, ВФМ оборудование, изготовление пластиковых товаров по индивидуальному эскизу и т.д. Мы осуществляем весь комплекс мероприятий по проектированию, изготовлению и поставке изделий из пластика, а также оснащению оборудованием для запуска собственных линий. Приобретенные у нас вакуум формовочные машины отличаются высокой производительностью и надежностью. Учитывая относительно невысокую стоимость данных изделий, их покупка у нас экономически целесообразна и оправдана. Такая техника очень быстро себя окупает при грамотном подходе.

www.formoplast.ru

марки, производитель, технические характеристики, принцип работы и применение

На сегодняшний день люди активно использую пластиковую тару. Для изготовления такой продукции с самой разной и сложной формой используется вакуумно-формовочная машина. Товары, изготовленные на таких станках, активно применяются не только в быту, но и в пищевой, и в легкой промышленности, и автомобильной сфере.

Принцип работы устройства

Как работает вакуумно-формовочная машина? В основе ее эксплуатации, как следует из названия, лежит технологический процесс вакуумного формования. Он позволяет придать заготовке необходимую форму.

Суть работы сводится к следующему:

- Заготовку из пластика, предварительно прошедшего высокотемпературный нагрев, помещают в специальную вакуумную камеру, которая расположена над матрицей, с необходимой формой изделия.

- После этого вакуумно-формовочная машина создает давление в камере, посредством откачивания воздуха.

- Из-за этого воздействия, заготовка принимает форму имеющейся матрицы.

Основные виды станков

На сегодняшний день все вакуумно-формовочные машины можно условно разделить на три вида. Основной фактор для разделения на разные группы – это размер изготавливаемых деталей. По это принципу выделяют следующие виды:

- крупногабаритные станки, использующиеся для производства крупносерийных товаров в широких производственных масштабах;

- среднегабаритные устройства применяются для производства среднесерийных товаров и единичной продукции в промышленном масштабе;

- мелкогабаритное оборудование же применяется для производства мелких партий пластиковых товаров и единичных изделий.

Здесь стоит отметить, что все станки также можно разделить на две категории – автоматические и полуавтоматические. Если с первым типом агрегата все ясно, то у второй категории процессы выемки и загрузки материала осуществляются вручную.

Разные типы вакуумно-формовочных машин способны развивать различное давление, температуру и прочие технические характеристики. В зависимости от этих показателей, устройства способны работать с заготовками из такого материала, как ABS, PMMA, ПВХ, акрил и другие материалы.

Машина компании “Корст”

У вакуумно-формовочных машин принцип работы практически одинаковый. Основное отличие заключается в ее технических характеристиках. Они должны соответствовать тем целям, для которых устройство разрабатывалось. Оборудование компании “Корст” предназначается для производства различных деталей корпуса, лотков, стеллажей, другие формы разного назначения и т.д. Вся продукция широко применяется в различных промышленных сферах деятельности.

Данная вакуумно-формовочная машина может работать с материалом, толщина которого составляет, от 0,05 до 5 мм. Что касается габаритов уже готового изделия, то оно может достигать нескольких метров в длину. Для такого оборудования достаточно просто изготовить матрицу своими руками или купить, так как стоит она недорого. Использование машин ВФ позволяет использовать огромный спектр исходного сырья, которое при этом стоит достаточно дешево.

Технические параметры ВФ

Модель ВФ А550 обладает следующими техническими параметрами:

- Во-первых, требует электрического питания 3 х 380 В с частотой тока в 50 Гц.

- Во-вторых, для исправной работы необходимо подключение пневмосети с давлением в 6 атм.

- В-третьих, масса оборудования составляет 250 кг.

- В-четвертых, для таких устройств важной характеристикой, которую следует учитывать, является расход воздуха. Для данной модели он составляет 100 куб. м в час.

- В-пятых, во время работы устройство потребляет мощность в объеме 9 кВт.

- В-шестых, максимальная толщина выпускаемой пленки составляет 5 мм. Сам же рабочий диапазон составляет 0,2-5 мм.

- В-седьмых, размер поверхности стола для упаковки готовой продукции имеет габариты 550 х 400 мм.

- В-восьмых, размеры самой машины составляют 700 х 1500 х 800 мм по ширине, высоте и длине соответственно.

- В-девятых, максимальная мощность обогрева у агрегата – 7 кВт.

Что касается зон нагрева, то они снабжены инфракрасными элементами, изготавливающимися в Германии. Регулировка температуры в таких зонах осуществляется при помощи семисторных регуляторов мощности. Процесс вакуумирования проводится за счет вакуумного насоса, а последующий обдув за счет вентилятора.

Вакуумно-формовочная машина своими руками

В некоторых случаях изготовить такое оборудование можно и своими руками. Основное ограничение заключается в том, что на самодельном станке получится производить пластиковую продукцию с толщиной стенки не более 4 мм. Такая машина позволит без проблем выпускать мелкосерийные изделия или единичные тары и прочее. Будущему машинисту вакуумно-формовочной машины потребуется следующий набор для производства:

- металлопрофильные трубы и листы фанеры;

- компрессор и несколько электрических ТЭНов для нагрева;

- саморезы для крепления;

- асбестокартон;

- лист качественной нержавеющей стали;

- вакуумный стол;

- потребуется так же автоматическое реле, кнопки включения/выключения, светодиод.

Процесс сборки

Сборку такого оборудования следует осуществлять в такой последовательности:

- Для начала изготавливается прижимная рама. Для этого применяется заготовленная металлопрофильная труба.

- Далее необходимо изготовить фанерный короб. Кроме этого, нужно собрать герметичный короб, в котором будет располагаться компрессор. Сверху на него необходимо установить перфорированный формовочный стол.

- Следующий этап – это сборка короба из нержавеющей стали для расположения в нем нагревательных элементов. Сверху от этого короба должна будет располагаться заготовка, это нужно иметь в виду во время монтажа.

- После этого следует перейти к установке реле и выключателей.

- Последний этап – это соединение между собой одной части прижимной рамы и формовочного стола.

Исходя из всего вышесказанного, можно сделать несколько выводов. Во-первых, вакуум-формовочная машина – достаточно функциональное оборудование, способное изготавливать большинство пластиковой продукции. Во-вторых, все изделия используются в разных сферах промышленности, даже в пищевой. В-третьих, при необходимости есть возможность сборки такой конструкции дома. Однако такие агрегаты потребляют огромное количество энергии и очень мощные, а потому проводка должна быть соответствующей.

fb.ru