Вальцы для гибки листового металла, вальцы листогибочные и вальцовочные гибочные станки

В данном разделе «Вальцы листогибочные» мы представляем особый вид гибочного станка, название которого происходит от методики проката листового материала – вальцовка, обкатка, т.е. движение листа через систему валов для изменения его формы (деформации). В большинстве случаев вальцовка листового металлопроката позволяет получать заготовку или конечное изделие – цилиндрические формы, но возможны так же и варианты проката конусообразной или эллипсной форм, не законченных полусфер или облицовочных пространственных панелей. Основным принципом в работе вальцовочных станков для листового металла, их так называют вальцовочные листогибочные станки, служит вращение валов (движение вперед и обратно), а так же возможность подъёма – прижима, и продольного перемещения. Таким образом с помощью подъёма – прижима обеспечивается установка листового металлопроката на станок и задается необходимый радиус гиба, с помощью движений вперед и обратно происходит постепенная или разовая вальцовка, придание необходимой формы, а с помощью возможности продольного перемещения осуществляется снятие полученной цилиндрической обечайки со станка.

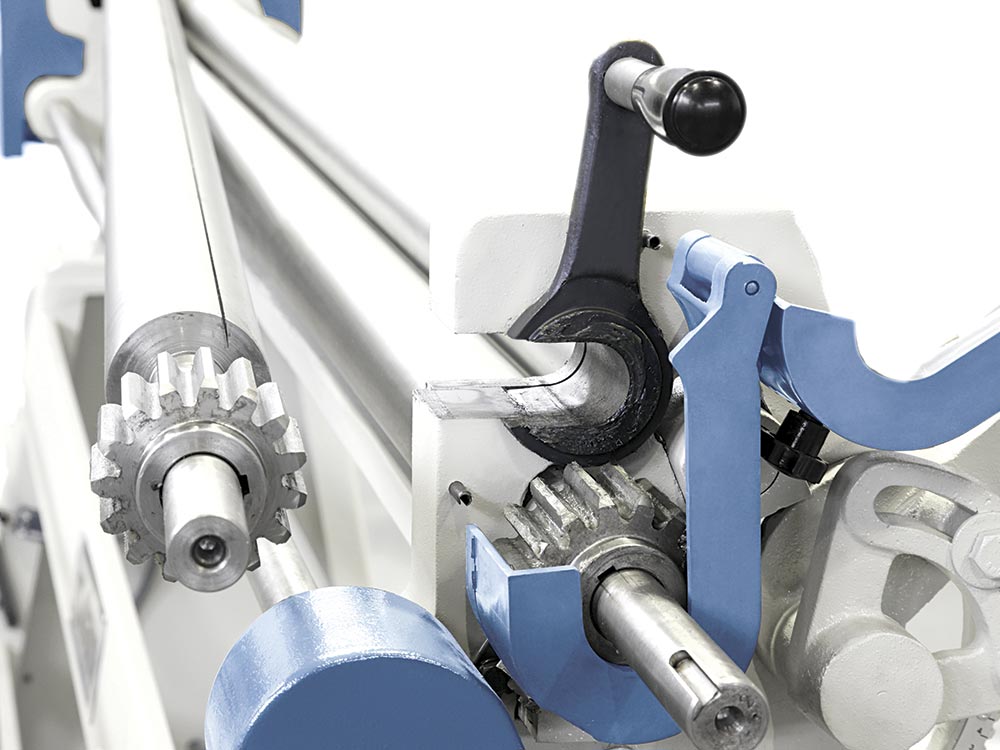

В зависимости модели вальцовочного станка, в конструкции вальцов для листового металла выделяют: станина, главные приводные и поджимные валы, мотор – редуктор привода (или приводов), система управления с электрической частью. Процесс гибки листового металлопроката может осуществляться как двумя, тремя, так и четырьмя расположенными ассиметрично или симметрично валами. Непосредственно прокат (движение) металла обеспечивается вращением валов главного привода (их обычно два, тип размещения горизонтальный или вертикальный), который осуществляется посредством ручного или электропривода, а прижимными валами (один или два, продольного или вертикального перемещения) выполняется предварительный поджим листового металла и регулировка радиуса гиба, что так же обеспечивается с помощью ручного механизма перемещения или электропривода.

Основными характеристиками гибочных станков данного типа, по параметрам используемого материала являются длина и толщина листового проката, а так же максимальные и минимальные значения диаметра получаемого изделия (цилиндра), который, как правило, определяется наружным диаметром верхнего (обкатного) вала, при этом необходимо в зависимости от марки и толщины металла учитывать эффект пружинения. По типу устройства привода листогибов можно выделить следующие основные подгруппы станков: ручные, электромеханические 3-х валковые, электромеханические 4-х валковые и электрогидравлические. Большинство, из которых в основном предназначены для стационарного использования на производственных и строительных площадках, но есть и небольшие модели вальцовочных станков, подразумевающие в своей конструкции достаточную мобильность и возможность эксплуатации в различных климатических условиях.

По типу устройства привода листогибов можно выделить следующие основные подгруппы станков: ручные, электромеханические 3-х валковые, электромеханические 4-х валковые и электрогидравлические. Большинство, из которых в основном предназначены для стационарного использования на производственных и строительных площадках, но есть и небольшие модели вальцовочных станков, подразумевающие в своей конструкции достаточную мобильность и возможность эксплуатации в различных климатических условиях.

Далее попробуем отразить основные виды получаемых с помощью Вальцов листогибочных изделий: различные формы круглых обечаек, кожухов, рекламных конструкций, доборных и облицовочных элементов, вывесок и декоративных накладок; вентиляционные и водосточные системы; различные элементы под конструкции более сложного, составного изделия; конусные формы изделий из листового металла и т.д.

Непосредственно переходя к выбору вальцовочного гибочного станка, следует помимо основных технических характеристик еще и обратить внимание на наиболее важные нюансы возникающие в процессе работы на станках данного типа: образование бочкообразности заготовки, продольные заломы на листе, прямые участки на краях окружности, эффект пружинения и т. д. Помните что грамотно сформированные технические требования при выборе нужного вам гибочного станка, позволят подобрать незаменимого помощника в вашем делопроизводстве, расширив тем самым технологические возможности при работе с листовым металлопрокатом.

д. Помните что грамотно сформированные технические требования при выборе нужного вам гибочного станка, позволят подобрать незаменимого помощника в вашем делопроизводстве, расширив тем самым технологические возможности при работе с листовым металлопрокатом.

Вальцовочные станки, их предназначение и роль в производстве

Вальцы листогибочные это в своем роде универсальный станок, который предназначен для обработки металлопроката в области строительства, вентиляции и ремонта. Такие станки применяются для производства различных овальных, конических, цилиндрических металлических изделий – так называемых обечаек из листового металла. Их часто применяют при производстве дымоходов, водостоков, кожухов, различных емкостей, воздухоотводов, вентиляционных систем и т.д. Реже они используются для вальцовки круглых труб, профильного проката, уголка и полосы на угол 360 градусов. Для данной технологии валы вальцовочного станка должны иметь специализированные проточки и нагрузочные характеристики при прокате не стандартных заготовок должны соответствовать конструктиву станка.

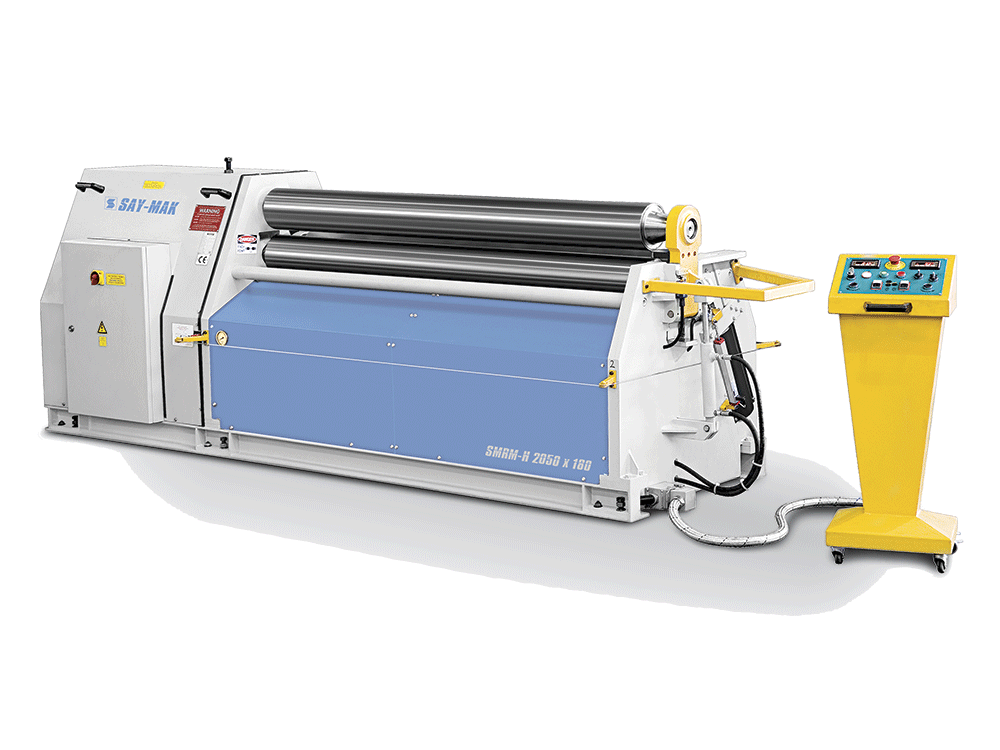

Как правило, вальцовочные станки состоят из чугунной или стальной станины, стяжных элементов, мотор редуктора (одного или нескольких), деформирующего устройства в виде трех или четырех валов, кнопочной или электронной системы управления.

Данная категория гибочных станков в большинстве своем не прихотлива в обслуживании и легко управляема. Такое оборудование незаменимо в промышленных цехах, а также подходят для небольших помещений.

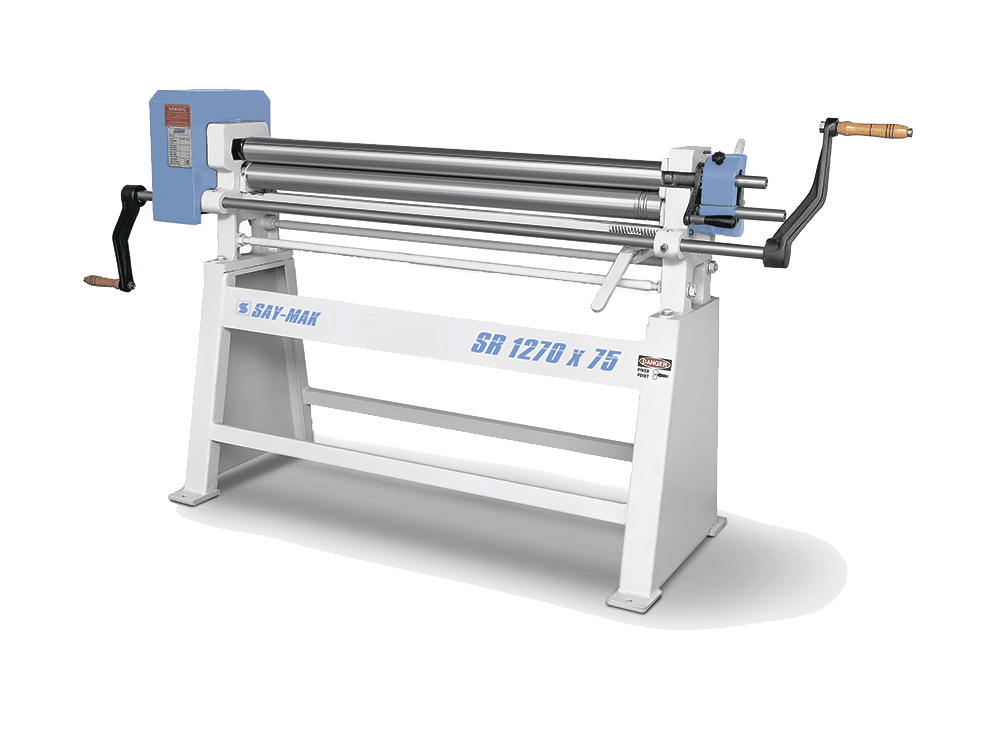

Все модели вальцовочных станков можно разделить на три группы – ручные, электромеханические, гидравлические. Ручное оборудование очень легкое и мобильное. Оно обычно используется в мелкосерийном производстве при работе с листовым металлом небольшой ширины и толщины. Их можно переносить и использовать прямо на объекте проведения монтажа. Данное оборудование обычно используется для изготовления труб различных форм и размеров.

Оборудование, оснащенное электромотором, является более эффективным в использовании. Его устанавливают в цехе стационарно.

Гидравлические вальцовочные станки, являются наиболее мощным видом вальцовочного оборудования, используются в промышленных масштабах в судостроительстве, авиа и машиностроении. Часто такое оборудование оснащено программным управлением и по своей оснащенности и производительности превосходит все остальные виды. Такие устройства позволяют обрабатывать металлические листы, толщиной от 4 до 20 мм.

Останавливаясь на выборе подходящего вальцовочного оборудования, следует обращать внимание на свойственные ему характеристики и предназначения. К ним относятся цель использования станка, объемы производства, диаметр валков, тип привода, размеры обрабатываемого материала, то есть толщина и ширина. Некоторые модели позволяют работать с параметрами от десятых долей миллиметра до нескольких сантиметров. Благодаря прочности высококачественного сплава, из которого производятся сами станки, они обычно служат долгие годы без поломок.

Конечно, разнообразие видов вальцовочного оборудования и существующего функционала нужно непременно рассматривать в рамках технологического процесса и характеристик изделия, для производства которого будет использоваться это оборудование, но то, что функция вальцовки (круглого гиба) возможна только на станках данного типа, это не оспоримый факт. Уникальность делает это оборудование не заменимым на многих производствах связанных с металлообработкой и производством металлоконструкций, а оптимально подобранные характеристики станка и его автоматизация сделают ваше производство наиболее эффективным и рентабельным.

Также по теме…

Станки для резки арматуры ручные: принцип работы

В штучном и мелкосерийном производстве, на строительных объектах при выполнении операций, требующих разрезать армирующие элементы, не обойтись без такого оборудования, как резчик арматуры ручной. Станок применяется для разрезания и рубки […]

читать далее

Технология процесса производства

Листогиб – знакомый многим помощник на производстве!

Листогибочное оборудование считается незаменимым на производстве – как мелкосерийном и индивидуальном, так и на крупносерийном.

Станки для гибки металла пользуются спросом на предприятиях, изготавливающих элементы для кровли, системы вентиляции, профили […]

Станки для гибки металла пользуются спросом на предприятиях, изготавливающих элементы для кровли, системы вентиляции, профили […]читать далее

Технология процесса производства

Электромеханические листогибы: назначение, разновидности

Листогибочный станок с электромеханическим приводом выполнит гибку металлического листа толщиной от 1 до 8 мм. Из такого металла изготавливают большинство металлоконструкций, детали промышленного назначения, фасадные отделочные элементы для стен, кровли, […]

читать далее

Технология процесса производства

Вальцовочные станки (вальцы) – лучшие цены в России

Вальцовочные станки ручные

Вальцовочные станки с электроприводом

Вальцовочные станки с гидравлическим приводом

Автоматические вальцовочные станки

Компания Инвент предлагает листогибочные вальцовочные станки

Вальцовочный станок — такой инструмент, с помощью которого производятся из листового сырья изделия различных форм: цилиндрических, конических, овальных. На таких станках изготавливаются объемные детали различного производственного назначения: трубы, конуса, желоба, кожухи, обечайки, дымоходы, трубы для водостока и многое другое. Современное технологичное вальцы позволяет обеспечить непрерывный и эффективный производственный процесс, например производство дымоходов или производство воздуховодов.

Рассмотрим подробнее сам принцип работы вальцовочного оборудования. В переводе с немецкого слово «walze» имеет означает «валок-каток». Таким образом, приведенное словосочетание кратко отражает основной принцип работы инструмента — разнонаправленное вращение валов, что обеспечивает полный захват и обработку материала. Вальцовочное оборудование оснащено асимметрично расположенными валками, что позволяет осуществлять гибку металла по радиусу заготовок.

Приведем типологию вальцовочного оборудования:

- Листовое, которое характеризуется цилиндрической формой и применяется для обработки именно листового металла;

- Сортовое, которое представляет собой форму бочки с углублениями. Такое оборудование используется при работе с фасонным материалом, например, для производства рельс, брусков, уголков и др.

Область промышленного и гражданского применения вальцовочного инструмента достаточно обширна. Например, применение оборудования данного типа особенно популярно в следующих отраслях: металлургия, машиностроение.  Кроме того, следует отметить, что они позволяют создать подгибки, предварительные конические изгибы, повороты и прочее.

Кроме того, следует отметить, что они позволяют создать подгибки, предварительные конические изгибы, повороты и прочее.

Вальцовочный станок для листового металла – принцип работы и виды

Для контролируемой продольной или поперечной деформации металлических изделий в производстве применяются вальцовочные станки. Они предназначены для обработки плоских поверхностей с различными габаритами и толщиной. Но можно ли сделать подобный станок в домашних условиях?

Принцип работы

Основная область применения вальцовочных станков – формирование изделий круглой, овальной или конической формы. Для этого в конструкции есть от 3-х до 9-ти валов, через которые проходит стальной лист.

Промышленная модель

Для лучшего понимания принципа работы можно рассмотреть процесс деформации заготовки на самой простой конструкции из трех вальцов. Лист располагается на двух нижних упорных валах. Положение верхнего регулируется по вертикали, а нижних – по горизонтали. В зависимости от расстояния между этими элементами станка изменяется радиус искривления плоскости листа.

В зависимости от расстояния между этими элементами станка изменяется радиус искривления плоскости листа.

Существует несколько технических параметров, согласно которым ограничивается область применения вальцовочных станков:

- Диаметр валов. Он влияет на радиусы изгиба изделия.

- Ширина листа.

- Толщина заготовки. Она влияет на допустимую степень прижима верхнего вала.

- Минимальные и максимальные радиусы изгиба. Они зависят от допустимых расстояний между вальцами.

- Возможность изготовления конусных изделий. Для этого необходимо изменять положение валов относительно плоскости друг друга. При этом они не будут находиться параллельно.

Кроме этого существуют дополнительные характеристики станков, которые напрямую влияют на их производительность и комфорт при эксплуатации.

Виды вальцовочных станков

В условиях небольшой кузницы вальцевание листового металла практически не требуется (используется листогибочный станок). Если же возникла необходимость в изготовлении круглой или овальной стальной заготовки – лучше всего обратиться в профильную производственную компанию.

Если же возникла необходимость в изготовлении круглой или овальной стальной заготовки – лучше всего обратиться в профильную производственную компанию.

Механический вальцовочный станок

Для правильной постановки задачи необходимо знать основные типы станков, чтобы уже в телефонном разговоре можно было определиться – подойдет ли это оборудование или нет.

Механический

Самый простой вариант вальцовочного станка – механический. Он состоит из трех валов, вращение которых происходит за счет шестереночной передачи. Прижим верхнего вальца осуществляется с помощью механических зажимов.

Возможные ограничения:

- Длина вальцевания – от 340 мм до 2 м.

- Толщина стального листа – от 0,8 до 3 мм.

- Нет возможности изготовления конусных конструкций.

Таким оборудованием чаще всего комплектуется небольшое производство, рассчитанное на обработку тонкостенного листа из металла или алюминия.

Электромеханические

Они отличаются от вышеописанных наличием силовой установки, которая вращает вальцы. Это позволяет увеличить максимальную толщину заготовки, а также повысить производительность.

Это позволяет увеличить максимальную толщину заготовки, а также повысить производительность.

Электромеханическая модель

Для увеличения функционала это оборудование может быть доукомплектовано различными насадками. С их помощью можно выполнять гибку профильной трубы разного сечения – квадратную, круглую, стальные уголки и т.д.

Возможные ограничения:

- Габаритные размеры заготовки. Такие же, как и у механических моделей — от 340 мм до 2 м.

- Максимальная толщина металла – 10 мм.

Можно сделать подобное оборудование в домашних условиях? При большом желании и возможностях – это задача выполнима. Однако на практике необходимость большого объема изгиба листового железа возникает крайне редко. Поэтому отсутствие самодельных моделей объясняется лишь целесообразностью. Намного проще, дешевле и быстрее заказать партию напрямую у производителя.

Вальцы для листового металла – виды и сферы применения

В основном вальцы для гибки листового металла применяют для придания заготовкам форм: круглой, цилиндрической, овальной, конической, полицентрической.

Вальцовочные станки применяют для работы с металлопрокатом, осуществляя с их помощью контролируемую продольную или поперечную деформацию для изготовления широкого ассортимента изделий. В основном они используются, как вальцы для листового металла, но также могут обрабатывать практически все профильные заготовки с плоской формой поверхности.

В зависимости от типа и назначения, вальцовый станок способен сгибать заготовки с различными габаритами и большим диапазоном толщины исходного материала. Поэтому станки для вальцовки листового металла могут иметь конструкцию от самого простого ручного листогиба с двумя валами, до сложной прокатной машины с ЧПУ, в которой могут располагаться до девяти рабочих валов.

Сфера применения

В основном вальцы для гибки листового металла применяют для придания заготовкам следующих видов форм:

- круглой,

- цилиндрической,

- овальной,

- конической,

- полицентрической.

Небольшой вальцегибочный станок, к примеру, может изготавливать из оцинкованной жести практически все элементы:

- дымоходов,

- воздуховодов,

- вентиляционных систем,

- водостоков.

Ограничения сферы использования вальцов для листового металла определяется только их техническими параметрами:

- размеры и отношение диаметров основного и вспомогательных валов, которые непосредственно влияют на минимальный и максимальный радиус гиба;

- длина рабочих валов, определяющая максимальную ширину обрабатываемого листа;

- вид привода валов, от которого зависит величина толщины будущего изделия.

А также технологические возможности вальцегибочных станков определяют их конструктивные особенности. К примеру, изготовление изделий конической и полицентрической формы напрямую зависит от способности изменять местоположение рабочих валов относительно друг друга.

Виды вальцовочных станков

Основная классификация вальцегибочных станков для листового металла определяется в соответствии с их технологическими возможностями, что напрямую зависит от количества рабочих валов и их технических параметров.

Так можно выделить три наиболее широко представленных на рынке металлообрабатывающего оборудования вида листогибочных станков, имеющих в своей основе вальцы:

Так можно выделить три наиболее широко представленных на рынке металлообрабатывающего оборудования вида листогибочных станков, имеющих в своей основе вальцы:- двухвалковые,

- трехвалковые,

- четырехвалковые.

Еще различают вальцовый станок по виду привода на:

- механические вальцы с ручным приводом,

- вальцы электромеханические,

- вальцы гидравлические.

Двухвалковые вальцы

Двухвалковые вальцы для изготовления простых цилиндрических форм изделий стали применять сравнительно не так давно и связано это, прежде всего, с конструктивными особенностями и технологическими новшествами, применяемыми при их изготовлении.

Двухвалковые листогибочные станки состоят из прочного каркаса и двух рабочих валов, расположенных параллельно один над другим строго по вертикали. Верхний представляет собой полированный стальной вал и имеет меньший диаметр. Нижний вал, как правило, вдвое большего диаметра, состоит из стального сердечника, на который нанесено относительно мягкое покрытие из износостойкой резины или полиуретана.

При работе нижний вал, способный перемещаться в вертикальной плоскости, прижимает с определенным усилием лист заготовки к верхнему валу и прокручивает его, тем самым и придает ему форму изгиба. Получается так, что минимальный радиус определяется диаметром верхнего вальца, а максимальный радиус гиба — усилием прижима нижнего вала.

Настройка такого станка заключается в механической регулировке силы прижатия валов, тем самым позволяя устанавливать необходимый размер радиуса цилиндрической формы готового изделия.

Двухвалковые вальцы имеют ряд существенных преимуществ таких, как:

- простота конструкции;

- при работе не повреждается материал заготовки;

- возможность сгибать без лишней деформации листовой материал, имеющий на своей поверхности штамповку, гравировку или перфорацию;

- способность обрабатывать от мягких до жестких листовых материалов;

- отсутствие не загнутых прямых участков на краях готового изделия.

Удачность сочетания простоты и технологичности сделало возможным изготавливать на базе двухвалковой конструкции универсальные станки с ЧПУ. Это, в свою очередь, позволило полностью автоматизировать процесс регулировки и центровки сжимания рабочих валов. Таким образом, современные технологии в сочетании с программным обеспечением на двухвалковых листогибочных станках с ЧПУ сделали возможным массовый выпуск широкого ассортимента сложных конических и полицентрических форм готовых изделий.

Как работает двухвалковый листогибочный станок можно посмотреть на данном видео:

youtube.com/embed/KSUHvAy4ltY?feature=oembed&wmode=opaque” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>Трехвалковые вальцы

Трехвалковые вальцы наиболее массово из всех моделей представлены на рынке листогибочного оборудования. Причем они, в свою очередь, делятся на:

- симметричные,

- асимметричные.

Вальцы ручные трехвалковые имеют, как правило, простую и легкую конструкцию, работающую по симметричной схеме. Поэтому их часто применяют для изготовления элементов вентиляции или водостоков непосредственно на месте монтажа.

Работает трехвалковый вальцегибочный станок по принципу обкатки заготовки вокруг верхнего валка. Он является основным рабочим валом и его диаметр определяет минимальный радиус гиба. Настройка и максимальный диаметр радиуса цилиндрического изделия производится регулировкой высоты верхнего вала относительно нижних вальцов. Последние располагаются статически при симметричной схеме, то есть закреплены на одинаковых расстояниях относительно основного вала.

По такой же схеме работают вальцы трехвалковые электромеханические, с той лишь разницей, что их конструкция более массивна и способна, в отличие от ручного оборудования, обрабатывать листовой металлопрокат с пределом прочности свыше 50 кг/мм2, позволяя изготавливать изделия промышленных масштабов.

Ручные вальцы трехвалковые используют для обработки медных и алюминиевых листов, а также оцинкованной жести или тонколистовых материалов с максимальной предельной прочностью до 50 кг/мм2.

При всех своих достоинствах конструкция как серийных, так и самодельных моделей трехвалковых гибочных станков имеет один существенный недостаток — при обкатке на краях заготовки остаются пусть и не очень большие, но прямые участки. Если на относительно маленьких по размерам станках это можно нивелировать, подкладывая в место разрыва дополнительную полоску жести, то на больших гибочных станках для листового металла приходиться прокатывать заготовку.

Отчасти, чтобы свести к минимуму имеющийся недостаток, а также для того, чтобы расширить ассортимент выпускаемой продукции, и стали применять несимметричную схему расположения нижних боковых вальцов.

Есть более простые конструкции трехвалковых гибочных станков с одним регулируемым нижним валом, а есть достаточно сложные в устройстве с двумя подвижными нижними валами. Конструктивной особенностью такой схемы является то, что нижний вал может смещаться относительно основного рабочего вала под определенным углом к вертикальной и горизонтальной плоскостям. Такая схема регулировки позволяет за счет неравномерной регулировки нижнего вала получать детали с конической формой.

Есть более простые конструкции трехвалковых гибочных станков с одним регулируемым нижним валом, а есть достаточно сложные в устройстве с двумя подвижными нижними валами. Конструктивной особенностью такой схемы является то, что нижний вал может смещаться относительно основного рабочего вала под определенным углом к вертикальной и горизонтальной плоскостям. Такая схема регулировки позволяет за счет неравномерной регулировки нижнего вала получать детали с конической формой.Стоит отметить, что в основном народные умельцы как раз самостоятельно изготавливают именно ручной вальцовочный станок по симметричной схеме с тремя валами. Как устроен и как работает самодельный трехвалковый листогибочный станок можно на следующем видео:

Четырехвалковые вальцы

Четырехвалковые вальцовочные станки имеют в своей конструкции нижний дополнительный вал, который не только упрощает гибочные процессы и позволяет выпускать весь ассортимент продукции, но и лишен недостатков трехвалкового предшественника.

В основном, применяются вальцы четырехвалковые гидравлические для промышленной обработки металлопроката толщиной от 1,5 мм до 75 мм, при этом, независимо от толщины листа, возможно изготовление как простых цилиндрических и овальных форм, так и сложных полицентрических изделий.

Все современные четырехвалковые вальцовочные станки оснащены числовым программным управлением, поэтому все рабочие процессы, а также регулировки и настройки, полностью автоматизированы, что практически лишает их производственных недостатков.

Работу четырехвалкового вальцовочного станка можно посмотреть, открыв видео:

Популярные производители

Из производителей вальцовочных листогибочных станков можно выделить несколько компаний.

Германо-итальянский концерн «DEGstm», имеющий полноценный инжиниринговый центр «DEG Composite» в России выпускает, пожалуй, весь диапазон ассортиментного перечня существующего вальцовочного оборудования. Предлагаемая ими продукция представлена следующими технологическими линейками:

Предлагаемая ими продукция представлена следующими технологическими линейками:

- двухвалковыми гидравлическими гибочными станками серии MG F, которые способны обрабатывать листовой материал с рабочей длиной от 530 до 2050 мм и при толщине 2-4 мм с минимальным радиусом от 40 до 90 мм;

- трехвалковыми гидравлическими гибочными станками серии MG G, соответственно работающими с параметрами листопроката с размерами от 1250 до 3100 мм, толщиной от 3 до 130 мм и с диаметром гиба от 120 до 940 мм.

- четырехвалковыми гидравлическими гибочными станками серии MG M, способными обрабатывать металлический лист с размерами рабочей длины от 550 до 3100 мм, толщиной от 1,5 до 75 мм и минимальным гибочным диаметром от 70 до 680 мм.

Конкуренцию им составляет также немецкая фирма «Prinzing GmbH», предлагающая весь ассортимент станков для вальцовки листового металла.

Немногочисленные российские производители представлены:

- Воронежской фирмой «Энкор», которая предлагает по конкурентным ценам трехвалковыми гибочными станки с ручным и электромеханическим приводом;

Московской инжиниринговой фирмой «METAL MASTER», которая также выпускает несложные трехвалковыми гибочные станки с ручным и электромеханическим приводом.

Краткий ликбез о вальцовочных станках (вальцах) для листового металла

Валковые машины или просто вальцы используются сегодня практически во всех промышленных отраслях. Представляют из себя специальные аппараты для придания металлическому листу необходимой формы. В основном применяются в тяжелом машиностроении и прокатной металлургии. При создании вентиляционных систем, цистерн, кровельных листов, дымоотводов, практически любых видов кожухов. Реальной альтернативы таким станкам в ближайшие годы не предвидится.

Когда и где применяются валковые машины

Для массового выпуска деталей из железа или стали, применяют очень дорогое, крупногабаритное современное оборудование. Оно обязательно для бесперебойного обеспечения выпуска объёмных партий заготовок при следующих операциях:

- прошивка кованной заготовки

- сварка

- прессование

- прокатка

- редуцирование

- и многие другие

Не полный список очень дорогих методик, которые применяют на больших заводах. Благодаря огромным партиям выпускаемых изделий это вполне оправдано.

Благодаря огромным партиям выпускаемых изделий это вполне оправдано.

Какой выход если выпуск продукции мелкосерийный (небольшой завод, маленький цех)? Если нужна, например, маленькая партия нестандартных деталей (труб или конусов). Нужно ставить ручную вальцовку. Ее сегодня могут позволить себе даже владельцы небольших площадок и не бояться, что приобретение себя не окупит.

Что могут валковые станки

Функции применения валков достаточно обширны. Применяются для изготовления конусов, первичного загиба, выполнить подгибку, гибку и прогиб любой сложности. Приобретают вальцы и для изготовления технической резины и на химических заводах, разной загруженности и направленности. Их используют для обработки полимеров и выпуска готовой продукции. Область применения очень и очень обширна.

Используют материалы, сталь, цинк, железо, реже медь. Это полностью зависит от задач и специфики поставленных задач. Около 80 процентов используются в тяжелой металлургической промышленности. Вальцы листогибочные выпускаются в нескольких модификациях. Надежными, очень производительными считаются четырехвалковые станки. Не особо сложны в обслуживании, оборудуются улучшенной системой регулировки протяжки металла.

Вальцы листогибочные выпускаются в нескольких модификациях. Надежными, очень производительными считаются четырехвалковые станки. Не особо сложны в обслуживании, оборудуются улучшенной системой регулировки протяжки металла.

Вальцовочные станки, выпускаемые современными производителями, имеют огромную область применения. Подойдут небольшим цехам и крупным производствам. Не крупным производителям лучше всего подойдет механический вальцовочный станок с ручным приводом. А если объём выпускаемой продукции довольно большой, лучше остановить выбор на электромеханической валковой машине. Оба варианта прослужат при должном отношении, бережном уходе, очень длительный срок. Оптимальный вариант вальцовочного станка под масштабы своего бизнеса не составит труда подобрать на известном сайте.

Надежность и безопасность.

Кажется, особенно с первого взгляда, что в эксплуатации они довольно просты. Однако это далеко не так. Все вальцы относятся к высокоточному оборудованию. При изготовлении валковых машин используется высокопрочная сталь. Это сводит к минимуму риск получения травм. На современных заводах производителях, выпускают самые инновационные. Очень надежные и высококачественные. Техника, работающая с железом и сталью, должна быть надежной и безопасной.

Это сводит к минимуму риск получения травм. На современных заводах производителях, выпускают самые инновационные. Очень надежные и высококачественные. Техника, работающая с железом и сталью, должна быть надежной и безопасной.

Механические станки в комплекте с ручным приводом, самый простой и дешевый вид вальцов. Их цена в несколько раз ниже электромеханических, но даже ручной привод может обеспечит хорошую производительность и качество выпускаемого товара. Если есть желание автоматизировать процесс производства. Необходимо приобрести электромеханические вальцы. Особенно пригодиться при работе с крупными партиями листового металла

Виды вальковых машин

Существует три вида вальковых машин, двухвалковые, трехвалковые, четырехвалковые.

1.Двухвалковые.

Предназначены для работы с материалами толщиной до 3 мм. Имеют самую привлекательную цену. Подойдут для небольших частных производств.

2.Трехвалковые

Толщина обрабатываемого листа материала до10 мм. Управляться гидравликой, электроприводом или ручным механизмом. Являются более распространёнными из представленных здесь.

3. Четырехвалковые

Для своих задач лучшие и производительные, вальцуют метал с толщиной свыше 10 мм. Имеют самую высокую цену, но стоят своих денег. Самые высокопроизводительные и надежные.

О симметричности.

Выпускаются два различных вида вальцовых машин симметричные и асимметричные. При приобретении на это следует обратить особое внимание. В работе на симметричном вальцовом станке, лист подгибается предварительно только с одной стороны, а на асимметричных предварительная подгибка требуется с обоих сторон, но поочерёдно. Для переработки толстых листов металла используют симметричные. Если обработка изделии не высокой сложности приобретать практичней ассиметричный. Стоимость такого станка будет на порядок ниже. И на качестве обрабатываемого материала это никак не отразится.

Статья подготовлена по материалам сайта www.x-profil.ru и благодаря консультациям сотрудников ООО «Х-Профиль», за что редакция выражает благодарность и рекомендует компанию к сотрудничеству всем заинтересованным лицам! К вашим услугам лучшие консультанты, готовые ответить на любой возникший вопрос. Предоставят подробную и качественную информацию по каждому из предложенных вариантов, если в этом возникнет необходимость. Выбор новых вальцов это приобретение на долгие годы, а правильный выбор ещё и гарантия эффективности предприятия и снижения незапланированных затрат.

Вальцы для листового металла: преимуществ и недостатки

Вальцовка разных видов металлов считается популярной технологической операцией, которая выполняется на металлообрабатывающих предприятиях. Наиболее популярные сферы, где применяется эта технология — строительство, ремонт. Вальцы для листового металла можно изготовить самостоятельно. Однако для этого необходимо ознакомиться с принципом работы этого оборудования, его устройством, сильными и слабыми сторонами.

Вальцы для изгиба листового металлаРазновидности

Вальцовочный станок присутствует на разных предприятиях, которые занимаются изготовлением различных изделий из металлопроката. С помощью этого оборудования можно делать заготовки овальной, конической, цилиндрической формы.

В домашних условиях мастера изготавливают детали для кровельных конструкций, воздуховоды, сливы, желоба. Модели разделяются по производительности, конструкции, типу приводов:

- Ручные модели. Компактные станки с малой массой, который используются для обработки листового проката, стенки которого не превышают по толщине 2 мм. Не требуют подключения электричества, стоят недорого. Часто изготавливаются своими руками.

- Электромеханические модели. На них устанавливается редуктор, которые ускоряет технологический процесс, облегчает труд человека. Позволяет обрабатывать металлопрокат толщиной до 4 мм.

- Модели с гидравлическим приводом. Применяются на крупных металлообрабатывающих предприятиях. Позволяют сгибать металлические листы толщиною до 8 мм.

Чтобы дополнительно ускорить производство, выполнять работы точнее, гидравлические станки оборудуются системами ЧПУ. Подобный тип управления сложно создать в домашних условиях.

Отдельное разделение относится к количеству вальцов, установленных на станке. Чем больше рабочих частей установлено, тем сложнее формы можно изготавливать.

Конструкция и принцип действия

Вальцовый станок состоит из нескольких ключевых элементов, после изучения которых станет понятен его принцип действия. К ним относятся:

- Несущий элемент или как его еще называют — станина. Может изготавливаться из листовой стали или чугуна.

- Валки, которых может быть от двух до 4. Во время самостоятельного изготовления, мастера рекомендуют устанавливать 3 валка.

- Привод — электрический или гидравлический (на ручных моделях устанавливается ручка для управления валками).

- Панель управления. На системах ЧПУ устанавливаются разные датчики, монитор.

Принцип работы поэтапно:

- Изначально подготавливается лист металла, который будут подвергать вальцовке. Он должен быть ровным, без трещин, выемок. Его располагают на двух нижних валках. Заранее их разводят в разные стороны.

- После этого мастер опускает третий вал к листу, чтобы надежно зажать его между рабочими частями.

- Нижние валки начинают вращаться под действием привода или ручной силы человека. Лист перемещается. С началом движения он начинает огибать валки.

Постепенно металлическая заготовка проходит через все рабочие части по заданным конфигурациям до получения изделия требуемой формы.

Вальцы с ЧПУ на производствеОсновные технические параметры

Вальцы листогибочные имеют ряд технических характеристик, от которых напрямую зависит производительность, возможности оборудования. К ним относятся:

- Габариты, масса станка.

- Количество валов.

- Тип привода.

- Максимально допустимая толщина обрабатываемых металлических листов.

- Вид управления.

- Возможность выполнения разных функций.

- Наличие дополнительных элементов.

Производители

Особой популярностью пользуются следующие производители:

- Metalmaster — модели от этой компании выделяются своей надежностью, долговечностью. Дают возможность работать с металлическими листами, арматурой, трубами. Известные модели – MSR 1215 и MSR 1315.

- Stalex — еще одна известная компания, оборудование от которой ценят покупатели. Применяется во время обработки листов разной толщины. Корпуса этого оборудования изготавливаются из прочных марок стали, которые имеют повышенный показатель коррозийной устойчивости.

- Энкор Корвет. Не подходят для серийного производства из-за низкой надежности, однако для небольшой мастерской являются хорошим вариантом.

Одновременно с этим покупатели выделяют такие компании, как JET, PRINZING, SAHINLER, SCHWARTMANNS. Важно учитывать технические характеристики и возможности оборудования.

Сферы применения станков

Вальцовочные станки устанавливаются на многих металлообрабатывающих предприятиях. Среди сфер, в которых они используются выделяются:

- Производство ювелирных изделий.

- Изготовление сливов для воды, кровельных элементов.

- Коммунальное хозяйство.

- Изготовление щитов, стендов.

При этом для производства разных изделий используются разные виды металлов. Станки для вальцовки листового металла упрощают строительные, ремонтные работы.

Изгиб листового металла на станкеПреимущества и недостатки

Преимущества прокатного станка для листового металла:

- Возможность создавать изделия разной формы.

- Обработка листов различной толщины.

- Оборудование с ЧПУ имеет высокие показатели производительности, точности.

- Ручные модели просты в применении, надежны, долговечны.

Серьезных недостатков у вальцовочных станков нет.

Рекомендации по изготовлению вальцовочного станка

Чтобы сделать валковый листогиб самостоятельно, необходимо подготовить инструменты, расходные материалы, найти чертежи в интернете, провести сборку по представленной инструкции.

Требуемые инструменты, расходные материалы:

- Металлические листы.

- Швеллера, уголки, профиля.

- Сварочный аппарат.

- Болгарка, дрель.

- Трубы в качестве вальцов.

- Шестерни, цепь, подшипники.

- Пружины для изготовления прижимного механизма верхнего вальца.

Количество расходных материалов высчитывается по чертежу. Найти готовые эскизы можно в интернете. На них указываются размеры, расположение основных частей, направление вращения рабочих частей.

Поэтапная сборка:

- С помощью сварочного аппарата из металлических листов сварить основание (станину). Сварочные швы зачистить, обработать антикоррозийным составом.

- Из швеллеров изготовить боковые стойки, которые навариваются на станину.

- Из металлических профилей изготовить корпус для расположения ременной передачи, шестерней. Для изготовления этого механизма можно использовать цепь, звездочки от велосипеда.

- Валы должны быть установлены в отверстиях подшипников. Перед их окончательным закреплением, проверить параллельность рабочих частей.

- Закрепить ручку для вращения валов.

Перед тем как окончательно скреплять все элементы самодельного станка между собой, необходимо проверить его в действии. Во время пробного вальцевания, необходимо точно выставить натяжение цепи. Не забывать смазывать подшипники маслом во время эксплуатации. Вальцы, собранные своими руками, которые будут установлены в холодном гараже или мастерской без отопления, необходимо покрыть защитной краской, чтобы избежать появления ржавчины.

Вальцовочное оборудование можно найти на предприятиях, связанных с металлообработкой. С их помощью изготавливаются изделия разной формы. При желании можно собрать ручную установку своими руками. Это поможет сэкономить деньги, упростит строительные, ремонтные работы.

▷ Оборудование для листового металла б / у

Оборудование для листового металла для промышленного использования

Содержание

- Определение листового металла

- Секторы и типы инструментов для листового металла

- Производство листового металла

- Линейная резка листа

- Индивидуальные и радиальная резка листа

- Обработка листового металла

- Гибка листа

- Обработка кромок листа

- Прессование и глубокая вытяжка

- Формовка листового металла без инструментов

- Правка листового металла

- Перфорация листа

- Что мне делать что нужно знать при покупке оборудования для обработки листового металла?

Листовой металл – это полуфабрикат из металлообрабатывающей промышленности.Его раскатывают из литых плит и перерабатывают в бухты или доски. Профнастил может быть изготовлен практически из любого металла. Самый распространенный листовой металл – это сталь, за ней следует алюминий. Различные цветные металлы, такие как медь или латунь, также перерабатываются в листовой металл.

FIndustry предлагает широкий спектр инструментов для обработки листового металла, предназначенных для создания и обработки листового металла.

На каждом этапе обработки листового металла есть свой особый ассортимент оборудования.

Производство листов

Машины, используемые для производства листов, представляют собой ролики и катушки для листового металла.

Ролики для листового металла

Ролики для листового металла придают исходным металлическим пластинам плоскую форму путем прокатки. Ролики, расположенные ниже по потоку, также могут использоваться для придания листу желаемой толщины. Трехвалковые ролики также можно использовать для сгибания листов в округлые формы.

Катушки

Слябы, свернутые в полосы листового металла, наматываются на бухты на барабанах.Это дает возможность превратить длинную пленку в транспортабельную форму. Стальная катушка может весить около 30 тонн и иметь диаметр 2,5 метра. Затем катушки можно использовать для наматывания катушек для дальнейшей обработки.

Известными производителями катушек и роликов являются ALBA, ARKU, KEMMERICH, KOHLER, SCHMITZ и WALDRICH.

Линейная резка листа

Если нужно превратить листовой металл в полезные продукты, операции резки необходимо выполнять не позднее, чем после прокатки.Как концы, так и стороны рулонного листа непригодны для дальнейшей обработки, но промышленность предлагает ряд разнообразных режущих машин с очень простой, но надежной механикой, которая может отрезать ненужные участки от листа.

В области производства используются ножницы (или: столы для резки листового металла). Они обеспечивают прямой, чистый рез без потерь.

Режущие машины доступны в различных размерах: небольшие ножницы используются в мастерских для резки небольших деталей из листового металла, например, при строительстве и обслуживании шасси, где они используются для создания сварных листов для ремонта.В крупной промышленности ножницы используются для изготовления трапециевидных листов и сэндвич-панелей, а также для подготовки панелей к кромке и покрытию.

В зависимости от качества разрезаемого материала могут быть достигнуты очень высокие допуски. Системы продольного и поперечного сечения также используются для обработки рулонов. Они разрезают свернутый в рулон лист во всех направлениях, пока он не достигнет желаемой ширины. Существуют также другие машины, работающие путем разделения, которые можно использовать для точного создания листов.Дисковые пилы и ленточные пилы используются для линейных пропилов.

Индивидуальная и радиальная резка листа

Радиальная резка выполняется с использованием машин газовой или плазменной резки, станков лазерной резки или станков гидроабразивной резки. Эти системы также могут использоваться для резки листового металла толщиной в несколько сантиметров, а также других стальных полуфабрикатов. В первую очередь они различаются закупочной ценой и точностью, которую они могут достичь.

Машины газовой резки и плазменной резки

Самыми доступными станками для резки отдельных радиальных панелей являются станки газовой резки.В настоящее время столы для резки управляются с помощью программы ЧПУ, и они идеально подходят для очень толстых материалов. Используемое пламя делает очень широкий разрез, а также способствует упрочнению материала вдоль разреза, поскольку зона термического влияния, вызванная пламенем, изменяет свойства металла. Устройства плазменной резки также работают с использованием пламени, но оно намного горячее и очень узкое. Они создают более чистый срез, чем газовые резаки, но намного дороже и сложнее.

Основными производителями листорезательных и отрезных станков являются PEDDINGHAUS, TRUMPF и WIEGER.

Машины для плазменной резки доступны от MESSER GRIESHEIM, SATRONIK и VICTOR.

Устройства для лазерной резки

Технология лазерной резки в основном используется для резки тонкого листового металла. Станки для лазерной резки являются самым дорогим типом станков для горячей резки, но их выдающиеся результаты окупаются.

Станки для лазерной резки производятся AMADA, BYSTRONIC, PRIMA INDUSTRIE и TRUMPF.

Станки для гидроабразивной резки

Тем, кто ищет максимальную точность при холодной резке, не стоит искать дальше станка для гидроабразивной резки.Однако они так же дороги, как системы лазерной резки, и требуют больших затрат на техническое обслуживание.

Станки для гидроабразивной резки производятся компаниями ESPE, FLOW, MITSUBISHI, PERNDORFER, OMAX и TECHNI.

Многие компании сочетают доступные столы для газовой резки с передовой технологией ЧПУ. Продукция сначала предварительно разрезается на газорезательном станке, а затем зона термического влияния обрабатывается на фрезерном станке с ЧПУ. В результате получаются высокоточные изделия, которые можно изготавливать с небольшими затратами, поскольку механическая обработка является обычным явлением почти в каждой операции.

Обработка листового металла

Обрабатывающее оборудование используется не только для токарной обработки профилей и фрезерования массивных блоков: промышленность по обработке листового металла также требует большого количества обрабатывающих устройств для индивидуальной нелинейной обработки. Если листовой материал не приваривается к круглым трубам, основным инструментом, который используется, является фрезерный станок с ЧПУ.

Популярные производители ручных фрезерных станков и станков с ЧПУ включают DECKEL, HERMLE, MIKRON и HAAS.

Гибка листов

Бывшее в употреблении оборудование для обработки листового металла

Листы всегда можно согнуть, если соотношение ширины и толщины является подходящим и основным фактором, который следует учитывать, является размер используемого станка.Листогибочные машины могут принимать большие размеры, если этого требуют продукты и составляющие материалы.

Принцип, используемый этими станками (линейными или радиальными) всегда один и тот же: листовой металл проходит между тремя роликами, радиус и расстояние друг от друга которых можно установить с помощью радиуса изгиба и глубины изгиба. При производстве прямошовных сварных труб гибочные станки также должны быть достаточно длинными, чтобы обеспечить максимальную длину трубы.

С другой стороны, трубы, сваренные спиральным швом, отличаются друг от друга, и с помощью этого процесса можно производить трубы любого вообразимого поперечного сечения и длины.Он не использует длинные листы, а скорее снимает материал с рулонов.

Листогибочные станки, используемые в цехах шасси и при строительстве резервуаров / котлов, работают по тому же трехвалковому принципу, но могут иметь гораздо более компактную конструкцию. Самые простые листогибочные машины доступны в виде чисто ручных устройств.

Самыми известными производителями листогибочных машин являются FASTI, KNUTH, HESSE и TOS.

Листовая кромка

Если лист должен быть согнут, а не согнут, используются кромкообрезные станки.Фальцевальные прессы – это самый простой вид оборудования, который можно найти в любой операции по обработке металла, однако они могут прессовать листовой металл только линейно в одном направлении.

Листогибочные прессы

Листогибочные прессы работают с использованием инструмента с двойным V-образным вырезом. Лист подается между двумя половинами инструмента, которые затем сводятся вместе под очень высоким давлением. Чем сильнее прижимается инструмент, тем сильнее создается угол.

Среди рекомендуемых производителей листогибочных прессов AMADA, CIDAN, GEKA и SCHECHTL.

Поворотно-гибочные станки

Одним из самых популярных станков в этой области является поворотно-гибочный станок, который позволяет сгибать и обрезать тонкие листы.

Прессование и глубокая вытяжка

Если листовой металл необходимо формовать индивидуально, а не просто линейно, то лучшим выбором будут прессы и прессы для глубокой вытяжки. Обычные прессы, такие как эксцентриковые, шпиндельные или коленчатые прессы, могут формировать листовой металл только на несколько миллиметров, но этого достаточно для многих приложений.С другой стороны, прессы для глубокой вытяжки могут вызвать серьезные изменения формы куска металла благодаря высокому давлению и могут изменить лист по мере необходимости.

Однако прессы – это чисто станки, которые предназначены для формования листов только одним способом: в соответствии с типом формовочного инструмента. Однако инструменты в прессах можно менять, что позволяет изменять профиль прессования. Прессы являются стандартным инструментом для серийной металлообработки и широко используются во всем мире.

Основными производителями прессов являются DIEFENBACHER, LAUFFER, SMG и SCHULER.

Формовка листового металла без использования инструментов

Машины для проточной формовки

Для превращения детали из листового металла в отдельные изделия не всегда требуется станок. Ключевым инструментом при изготовлении прототипов и хорошо оборудованных реставрационных мастерских является формовочная машина со свободным потоком. Он позволяет формовать листовой металл практически любым способом и незаменим в классической автомобильной промышленности, например, при производстве брызговиков.

В промышленном масштабе автоматические формовочные машины используются для создания изогнутых осесимметричных деталей. Вместо формования заготовок с помощью пресса или инструмента для глубокой вытяжки в этих станках используются три ролика для достижения того же результата. Промышленные формовочные машины сегодня доступны с компьютеризированным числовым программным управлением (ЧПУ) и могут использоваться для достижения удивительно узких допусков.

Основными производителями формовочных машин являются GROB, LEIFELD и AWAB.

Вальцегибочные машины

Если в приложении просто требуется преобразование листового металла в цилиндры, обычно достаточно простых вальцегибочных станков.Они работают по проверенному принципу трех роликов. Самые простые вальцегибочные станки можно использовать вручную, и их часто можно найти в мастерских. В промышленном масштабе вальцегибочные станки используются при строительстве трубопроводов, котлов и для специальных применений.

Среди популярных производителей вальцегибочных машин HÄUSLER, FOMP, SCHÄFER, PIESOK и STÖLTING.

Правка листового металла

Правильные / правильные машины

Если безинструментальная формовка и гибка не могут обеспечить требуемые допуски, правильным выбором будут правильные машины.Они оснащены сложной системой небольших роликов и пуансонов и могут создавать любую заранее запрограммированную форму из листового металла. Правильные машины являются одними из самых сложных станков для листового металла и имеют соответствующие ценники.

Пробивка листового металла

Следующим наиболее широко используемым инструментом при обработке листового металла являются вырубные и вырубные станки. Они не используют процессы формования, а вырезают определенные детали из тонкого листового металла. Они очень похожи на прессы и при необходимости могут использоваться для этой цели.

ZERHOCH, AMT, ALBA и SCHLEICHER известны своими высококачественными правильными станками.

Вырубка

Вырубные станки – это станки, которые используются для обработки изделий одинаковой формы и требуют правильного вырубного инструмента для конкретного применения.

Вырубные станки

Вырубные станки, напротив, могут делать одинаковые надрезы в определенном поперечном сечении данного куска листового металла. Основные производители пуансонов: KAMA, MUHR & BENDER и PEDDINGHAUS.

Первое, что нужно учитывать при покупке оборудования для обработки листового металла, – это объем необходимой обработки. Станки для обработки листового металла подвергаются самому высокому уровню нагрузки среди всех промышленных машин, поэтому при покупке подержанного оборудования их всегда следует тщательно проверять.

Гибочные и кромкообрезные станки

Процесс гибки тонкого листового металла очень бережно относится к материалу. Для достижения желаемой точности требуется высокое давление, но износ очень низкий.Фальцевальные прессы и ножницы для тонколистового металла также очень долговечны. Пока они не подвергаются серьезным нагрузкам, они прослужат очень долго. Однако подъемный механизм потребует новые подшипники каждые пару лет. В машинах с гидравлическим приводом шланги, клапаны и уплотнения также требуют периодической замены. Что касается безинструментальных станков, ожидаемый срок службы действительно очень большой.

Прессы и пробивные машины

Пуансоны и прессы изготовлены в соответствии со строгими стандартами, но они подвержены огромным нагрузкам:

- Высокая частота циклов

- Постоянное изменение конструкции станка (в соответствии с задумкой конструкции)

- Неправильное обращение

Со временем они могут изнашивать даже самую прочную опорную раму.В особенности это относится к прессам C и пуансонам C. Они просты в эксплуатации, и все детали находятся в пределах досягаемости, однако половинки инструмента управляются только одним контрподшипником, который может постепенно терять точность.

Что касается бывших в употреблении пуансонов и прессов, часто бывает, что используемый инструмент дороже, чем станок, на котором он работает. Это означает, что при покупке подержанного пуансона или пресса требуется тщательное рассмотрение: прежде чем будет поврежден дорогой инструмент клиента, следует инвестировать в два или три раза больше, чем было бы потрачено на самый дешевый станок, который в настоящее время присутствует на рынке.Если этого не сделать, существует риск того, что дорогие инструменты будут повреждены или даже разрушены из-за изношенного инструментального пресса.

Режущие устройства

Различные режущие устройства также подвержены внутреннему износу, который можно исправить только при интенсивном техническом обслуживании. Это относится как к доступным столам для газовой резки, так и к высококачественным водоструйным устройствам: использование собственных инструментов на таких станках может повлиять на конструкцию и привести к повреждению.

Еще один аспект, который следует учитывать, заключается в том, что для всех типов режущих машин требуется много места.Поэтому очень важно убедиться, достаточно ли места для машины в предполагаемом месте.

Станки без инструментов, такие как гибочные станки, гибочные прессы или ножницы, легко проверить, выполнив тестовый прогон заготовки. Это помогает избежать риска приобретения оборудования низкого качества и гарантирует, что доступное по цене бывшее в употреблении оборудование для обработки листового металла может продолжать продуктивно использоваться в течение многих лет.

Однако из-за значительных колебаний в секторе подержанного оборудования (в основном из-за нововведений) при покупке подержанного оборудования для листового металла на продажу не стоит опасаться.Допуски, требуемые для современных продуктов, становятся все более узкими, что означает, что основные производители постоянно переходят на более новые и более точные станки – иногда намного раньше, чем инструменты из листового металла достигают своего срока годности. Это обеспечивает большие поставки на вторичном рынке и означает, что даже мелкие производители могут легко найти устройство, соответствующее их потребностям и бюджету.

Панелегибы, фальцевальные машины и другие альтернативы для гибки больших деталей из листового металла

Инструменты для горизонтальной гибки листогибочного пресса обычно доступны в двух вариантах: инструмент для гибки с вращением (вверху) и инструмент для зачистки (внизу).Изображения любезно предоставлены Wilson Tool International.

Листогибочный пресс может иметь достаточную защиту, включая световые завесы по бокам и камеры или лазеры, обнаруживающие объекты непосредственно под наконечником пуансона. Но ни одна из мировых защитных технологий не может улучшить самочувствие оператора листогибочного пресса.

Исторически сложилось так, что два оператора тормозов с трудом поднимают большую панель, когда она поднимается во время цикла формовки. Работая с тонкими панелями, они заботятся о том, чтобы поддерживать работу, чтобы воздействие силы тяжести на часть заготовки, поднимающуюся вверх, не искажало результирующий изгиб.Они также стараются не мешать заготовке. Удар заготовки, всплывающей во время цикла гибки, не очень приятен. Листогибочный пресс, который поднимает большую неподдерживаемую заготовку во время цикла формования, также может увеличить требуемый тоннаж для формования.

Производители обычно решают эту проблему несколькими способами. По крайней мере, листогибочный пресс имеет опоры спереди, которые помогают операторам позиционировать заготовку напротив задних упоров. У них также может быть что-то, кроме человеческого подъемника, для поддержки детали, когда она поднимается вверх во время цикла гибки листогибочного пресса.Это может быть кран или подъемник, наиболее распространенный выбор для толстых листов.

Для тонких листов у производителей есть опции, включая толкатель листа. Сопровождающий лист делает именно то, что говорит. Расположенное перед станиной листогибочного пресса, устройство поддерживает большой лист и следует за ним, когда он поднимается вверх во время гибки.

Другой подход включает изменение способа изгиба. Вместо того, чтобы как короткая, так и длинная части сгиба взмахивали вверх, когда пуансон опускался в V-образную матрицу, длинная нога остается горизонтальной, в то время как короткая нога сгибается вверх или вниз.Для изготовления кромочных фланцев на больших панелях это имеет смысл во всем мире.

У производителей есть несколько способов добиться этого: с помощью специальных инструментов на листогибочном прессе или на другом станке, например, панелегибе или фальцевальном станке. Как и в случае с любой другой технологией, выбор каждого станка и инструмента имеет свои ограничения. Но для большинства приложений с листовым металлом у производителей есть множество вариантов.

Горизонтальная гибка на листогибочном прессе

Листогибочный пресс может использовать ряд специальных инструментов, но когда дело доходит до горизонтальной гибки, то есть когда лист перед инструментом остается горизонтальным во время цикла гибки – две категории Доступны инструменты: протирочный и роторный.

Инструменты для протирки работают так, как звучат: пуансон практически протирает лист о матрицу. Протирание можно описать как операцию опускания, и каждый комплект штампов изготавливается для определенного типа материала, толщины, угла изгиба и радиуса. Таким образом, протирка требует значительного тоннажа, поэтому вы редко встретите операции по протирке для низкоуглеродистой стали толщиной более 0,125 дюйма. Большинство протирочных инструментов имеют изгибы под углом 90 градусов, но некоторые индивидуальные протирочные инструменты могут быть изготовлены для формования деталей из других материалов. углы.

«Поскольку инструмент разработан для материала определенной толщины, небольшие отклонения толщины материала могут вызвать проблемы с качеством», – сказал Грег Флаэрти, инженер-конструктор и специалист по листогибочным прессам компании Wilson Tool International ® , Уайт-Беар-Лейк, Миннесота. Зазор между штамповочным пуансоном и неподвижным штампом имеет решающее значение. Если материал немного толще, чем рассчитан зазор, вытирание имеет тенденцию оставлять отметины или заедать на материале. Если материал тоньше, чем зазор, вы получите угол изгиба.При традиционном воздушном изгибе вы просто опускаете пуансон немного дальше, чтобы получить нужный угол. Но в ситуации протирания вы застряли с

. Он добавил, что иногда бывает трудно контролировать пружинение. Пуансон для протирки оборачивает листовой металл вокруг штампа, но после завершения цикла и снятия давления угол изгиба может немного снизиться.

Некоторые протирочные штампы можно сделать так, чтобы они слегка вдавливались в материал в определенных точках, уменьшая упругость. Но Флаэрти предупредил, что иногда это не идеально.Пуансон, вдавливающий материал в протирочную матрицу, может уменьшить упругое воздействие, но он также чеканит заготовку, что может повредить ее и вызвать проблемы с целостностью материала.При гибке панелей прижимные инструменты зажимают заготовку на месте, в то время как гибочные лезвия формируют заготовку в положительном и отрицательном направлении. Фото любезно предоставлено Salvagnini America Inc.

«Горизонтальные гибочные инструменты поворотного типа могут формировать кромочные фланцы гораздо более контролируемым образом», – сказал Флаэрти.

Вращающиеся инструменты состоят из кулачка в форме Пакмана, который находится в седле, в основном в круглом кармане инструмента. Оператор сдвигает лист к задней части инструмента. Когда плунжер листогибочного пресса опускается, кулачок оборачивает материал вокруг штампа, который называется опорой .

«Наковальня утоплена, поэтому вы можете перегибать ее на несколько градусов для учета упругого возврата», – сказал Флаэрти.

Чтобы сформировать фланец вниз, кулачок является частью верхнего инструмента, который опускается вниз для образования изгиба над наковальней.Чтобы сформировать фланец, направленный вверх, кулачок является частью нижнего инструмента; в этом случае опора опускается к вращающемуся кулачку.

«Вы также можете сгибать под разными углами, регулируя ход поршня», – сказал Флаэрти, добавив, что вращающийся инструмент может сгибать включенные углы от 75 до 135 градусов, в то время как некоторые инструменты могут образовывать открытые углы до 145 градусов. Обычно они используются для материала толщиной 0,25 дюйма и более тонкого, но Флаэрти сказал, что иногда можно разработать специальные инструменты для работы с более толстым материалом.Это достигается за счет создания большего кулачка, который дает вращающемуся инструменту большее отверстие.

Вращающийся инструмент может учитывать изменения толщины материала. Если, скажем, инструмент изгибается снизу, а прилегающий угол оказывается немного более открытым, чем необходимо, оператор может отрегулировать положение плунжера, чтобы добавить еще несколько градусов для изгиба.

Инструменты для горизонтальной гибки допускают геометрию множественного изгиба, например, возвратные фланцы, состоящие из двух или более изгибов. Но у этих инструментов есть ограничения по глубине фланца.Размер инструмента определяет достижимую глубину фланца. Конечно, с увеличением размера инструмента растут и расходы.

Горизонтальная гибка больших заготовок на листогибочном прессе по-прежнему требует от оператора подъема и поддержки листа каким-либо образом. Два или более рабочих могут удерживать лист на месте, или они могут использовать опорный стол, чтобы расположить большую панель для сгибания.

Альтернативные технологии, однако, используют другой подход к гибке в целом, что, в свою очередь, меняет то, как операторы обрабатывают заготовки, а также количество операторов (часто только одного), необходимых для обработки больших листов.

Фальцевальные машины

Для формования заготовки на фальцевальной машине оператор (или автоматика) помещает заготовку на задний упорный стол, который имеет утопленные направляющие с выдвижными пальцами, каждый из которых управляется индивидуально. Деталь выдвигается вперед и помещается под инструменты зажимной балки, которые зажимают заготовку на месте.

В последние годы фальцевальные машины могут формировать как в положительном, так и в отрицательном направлении с помощью одной балки.Изображение предоставлено ООО «РАН Системы».

Задний упорный столик иногда имеет L-образную форму с горизонтальной опорой L позади складных инструментов. При работе с большими панелями многие операторы фальцевальных машин предпочитают работать сзади машины, а задний упорный стол L-образной формы позволяет им поддерживать работу на протяжении всего цикла фальцовки.

Высота инструментов зажимной балки обычно определяет предел высоты для 90-градусного фланца в четырехсторонней коробке. Если заготовка имеет фланцы только с одной или двух сторон, папки не имеют ограничений по высоте фланца.Инструменты зажимной балки меняются и переставляются, чтобы приспособиться к разной длине изгиба, избегая столкновений с ранее сформированными фланцами.

После того, как материал зажат, инструмент на поворотной балке соприкасается с заготовкой и складывает ее. «Луч может поворачиваться в положение с точностью до 0,1 градуса, что дает угловой допуск плюс-минус полградуса», – сказал Билл Кеннеди, вице-президент RAS Systems LLC, Пичтри-Сити, штат Джорджия. «Стандартные инструменты очень гибкие и нет необходимости в смене инструмента для работы с материалами различной толщины.”

Некоторые машины оснащены регулируемым по высоте задним упорным столом, который может помочь операторам работать с большим количеством деталей, например, для поддержки отрицательного изгиба. «Вы можете опустить задний упор, чтобы измерить отрицательный изгиб», – сказал Чендлер Барден, национальный менеджер по продажам CIDAN Machinery Americas, Пичтри-Сити, штат Джорджия.

Фальцевальные машины также могут формировать кромки и кромки другой геометрии. Оператор перемещает деталь на задний упор, и инструмент зажимной балки опускается, чтобы сформировать кромку, будь то плоскую, каплевидную или другую форму.

Десятилетия назад системы складывания создавали только положительные изгибы, такие как кромочные или возвратные фланцы вокруг коробки или панели, но современные системы складывания могут создавать как положительные, так и отрицательные изгибы. Складная балка делает это, качаясь вверх и вниз. Чтобы повернуться вниз, он должен поворачиваться наружу на ширину складывающего инструмента. Скажем, инструмент для луча имеет ширину 0,6 дюйма. При первом изгибе вверх верхний край инструмента касается листа, чтобы сделать изгиб. Чтобы загнуть вниз, нижний край инструмента должен загибать поверхность материала.Для этого требуется, чтобы точка поворота балки сместилась на 0,6 дюйма.

«Кроме того, складывающаяся балка сама по себе является осью с приводом, и ее можно отрегулировать на 5,9 дюйма, чтобы избежать каких-либо столкновений с ранее изогнутым фланцем», – сказал Кеннеди.

Более толстые инструменты на складной балке подходят для более толстых материалов. Более тонкие инструменты могут сгибать материал только такой толщины, но эти узкие инструменты также могут получить доступ к определенным областям, недоступным более толстым инструментам для складывания, например, к изгибам спина к спине, необходимым для узких смещений.

Автоматическая смена инструмента на листогибочных прессах становится все популярнее, и в последние годы автоматизация смены инструмента появилась и на рынке гибочных машин. «В этих машинах роботы-манипуляторы заменяют и переставляют инструменты зажимной балки для выполнения текущей работы», – сказал Дэвид Прокоп, исполнительный вице-президент MetalForming Inc., Пичтри-Сити, штат Джорджия

. В качестве альтернативы, некоторые системы складывания меняют инструменты автоматически, вращая верхняя балка. На одной стороне балки может быть обычный цельный инструмент с зажимной балкой, а на другой стороне балки может быть сегментированный инструмент с зажимной балкой.Как объяснил Барден: «Оператор может выполнять любое количество гибов с помощью твердого инструмента, а на сегментированной стороне он может настроить инструменты для панелей разной ширины и других деталей».

Как и листогибочные прессы, фальцевальные машины теперь имеют возможность автоматической смены инструмента, только здесь инструменты зажимной балки меняются и управляются, чтобы приспособиться к разной длине изгиба и избежать столкновений с ранее сформированными фланцами. Фото любезно предоставлено MetalForming Inc.

Некоторые папки включают автоматизацию, которая помогает исключить ручную загрузку и манипуляции с большими заготовками. Это, конечно, улучшает эргономику оператора, что часто является основной причиной, по которой производители в первую очередь покупают папку.

«Многое изменилось в технологии фальцовки, чтобы избавиться от узких мест в формовочном цехе», – сказал Прокоп. «На сцену вышли полностью автоматизированные системы складывания с автоматической сменой инструмента и манипуляциями с деталями».

Опции гибки панелей

При гибке панелей лист размещается под инструментами держателя заготовок, которые опускаются и зажимают заготовку на месте, при этом материал выступает с другой стороны.Чем дальше металл выступает за инструмент – область станка, называемую горловиной, – тем выше будет полученный фланец. Чем глубже горловина, тем выше фланец.

Когда листовой металл находится на месте, гибочные лезвия машины сверху и снизу перемещаются, складывая металл. Для большинства операций движение гибочного ножа, а не форма инструментов определяет окончательный угол и радиус изгиба. Сегментированные держатели заготовок автоматически меняются в соответствии с требуемой длиной гибки.И, как и фальцевальная машина, панелегибы могут формировать особые формы, такие как кромки, с гибочными лезвиями, формирующими материал под углом 90 градусов, а прижимные инструменты опускаются, чтобы сформировать окончательную кромку.

Гибка панелей превратилась из одного типа станка в технологию, включенную во множество систем, от ручной подачи до полностью автоматизированной.

Традиционные панелегибы используют манипуляторы деталей, которые манипулируют деталью на протяжении всего цикла гибки. В этом случае оператор вставляет лист напротив устройств позиционирования, запускает цикл, и манипулятор завершает выполнение всей детали.Другие панелегибы интегрированы в полностью автоматизированные системы резки и формовки. Листовой металл разрезается, перфорируется, а затем формируется на панелегибе – и все это в одной обширной системе.

В некоторых системах оператор прикладывает заготовку к установочным штифтам, и станок выполняет все изгибы на этой стороне заготовки. По завершении этих изгибов оператор поворачивает заготовку, снова прижимает ее к установочным штифтам, и панелегиб берет ее оттуда для всех изгибов на этом крае панели.В качестве альтернативы оператор может при необходимости перемещать деталь между каждым изгибом.

«Поскольку у него нет манипулятора для перемещения детали внутрь и наружу, он позволяет машине изгибать определенные геометрические формы, которые нельзя было бы создать с помощью манипулятора», – сказал Пол Крофт, менеджер по гибке Prima Power North America , Arlington Heights, Ill.

Все эти системы превосходно подходят для производства большого количества продуктов, учитывая, что время переналадки минимально или отсутствует вовсе. Некоторые имеют ограничения по размеру листа в зависимости от модели машины и того, как с листом манипулируют во время цикла гибки.Некоторые предлагают функции, которые позволяют машине снимать детали с нижним конечным фланцем. Некоторые модели имеют функции, которые позволяют системам обрабатывать мелкие детали, например, встроенные ножницы, которые могут отрезать узкую часть от большего листа. Другие используют отдельный набор меньших прижимных инструментов.

«Представьте себе дверь и раму электрического шкафа, – сказал Том Бейли, менеджер по продукции TruBend в компании TRUMPF Inc., Фармингтон, Коннектикут. – Они всегда состоят из больших панелей и небольших каналов.Если вы можете сделать и то, и другое, вы получите идеальное приложение для панелегиба ».

Задний упорный столик с регулируемой высотой на фальцевальной машине позволяет операторам формировать детали сложной геометрии. Здесь таблица позволяет оператору определить отрицательный изгиб. Фото любезно предоставлено CIDAN Machinery Americas.

Достоинства панелегиба: после того, как заготовка загружается в станок, автоматически или вручную, все гибки выполняются автоматически без вмешательства оператора.Между циклами гибки универсальный инструмент для держателя заготовок перемещается, чтобы приспособиться к гибке различной длины, но это все. Никаких изменений ширины матрицы, никакого переключения с прямого на гусиный пуансон или каких-либо других сложностей, связанных с инструментами листогибочного пресса. А панелегиб, как папка и инструмент для горизонтальной гибки на тормозе, позволяет листу оставаться ровным при изгибе кромочного фланца.

Как и в случае любой технологии горизонтальной гибки, панелегиб подходит не для всех деталей.В зависимости от системы внутренние окна и вырезы могут помешать манипулятору иметь достаточную поверхность для захвата и перемещения работы в нужное положение. А сама деталь должна иметь ровную или почти плоскую поверхность. Некоторые столы для гибки панелей имеют пылесосы или щетки для размещения нескольких направленных вниз неглубоких форм, таких как жалюзи или тиснение. Но в целом для станка требуется, чтобы деталь имела плоскую поверхность, чтобы перемещать деталь от изгиба к изгибу.

Чтобы обрабатывать еще большее количество деталей, некоторые панелегибы интегрированы как часть системы, которая включает в себя как листогибочные прессы с автоматической сменой инструмента, так и гибку панелей.Детали, помеченные штрих-кодами, поступают на станцию гибки, на которой один оператор управляет листогибочным прессом и панелегибом. Оператор сканирует штрих-код, который заставляет работать либо панелегиб, либо листогибочный пресс.

«К тому времени, когда оператор доставит деталь на гибочный станок, программа будет загружена, а инструменты подготовлены», – сказал Билл Боссард, президент Salvagnini America Inc., Гамильтон, Огайо. «Станок формирует деталь, при необходимости использует автоматическую коррекцию угла, затем завершает работу, когда оператор отправляет сформированную деталь и извлекает следующую, совершенно другую деталь.”

В этой ситуации оператор может сформировать небольшой кронштейн на тормозе, затем извлечь панель (или использовать конвейерную автоматику) и разместить ее на панелегибе, не требуя подъема.

Большой выбор заготовок

Каждый вариант, от специального тормозного инструмента до автоматизированных систем, включающих несколько станков, имеет экономическое обоснование. Что выбрать, зависит от текущей и потенциальной части производителя, а также от состава клиентов.

Несмотря на это, вариантов предостаточно.Для операторов, напрягающих спину, чтобы поднять большую панель через цикл гибки листогибочного пресса, это очень хорошо.

CIDAN Machinery Americas, www.cidanmachinery-americas.com

MetalForming Inc., www.metalforming-usa.com

Prima Power North America Inc., www.primapower.com

Оператор помещает заготовку под манипулятор детали, который перемещает деталь в течение всего цикла гибки панелегиба.Фото любезно предоставлено Prima Power North America Inc.

RAS Systems LLC, www.ras-systems.com

Salvagnini America Inc., www.salvagnini.com

TRUMPF Inc., www.us.trumpf .com

Wilson Tool International ®, www.wilsontool.com

12 Решения проблем изгиба листового металла

Гибка и формовка листового металла осуществляется на листогибочном станке. Поместите заготовку на листогибочный станок, используйте подъемный рычаг, поднимите тормозной блок, затем заставьте заготовку скользить в правильное положение, а затем опустите тормозной блок к заготовкам, а затем нажмите на гибочный рычаг, чтобы реализовать изгиб металлического листа. .

Минимальный радиус изгиба зависит от пластичности и толщины сформованного металла.

Для алюминиевого листового металла радиус изгиба больше, чем толщина листа.

Из-за эластичности угол изгиба металла немного больше необходимого.

Гибка листового металла производится в цехе обработки металла.

Обработка листового металла – это всего лишь серия методов обработки для гибки, клепки и сварки металлических материалов.

Проблемы, возникшие в этом процессе, и соответствующие решения обсуждаются ниже.

Проблема 1: кромка изгиба не прямая и нестабильный размер.Причины

- без обжима или предварительной гибки.

- недостаточное давление материала

- асимметричная выпукло-вогнутая кромка матрицы и неравномерное давление изгиба

- малая

Решения

- Методы прессования или предварительной гибки линии дизайна

- увеличить усилие подъема

- равномерный зазор в выпукло-вогнутой матрице и полированном канале

- сделать высоту больше или равной минимальному размеру

Причины

- неровная поверхность материала

- слишком малый радиус изгиба выпуклой матрицы

- слишком малый зазор изгиба

Решения

- улучшить гладкость вогнутой матрицы

- увеличить радиус изгиба выпуклой матрицы

- отрегулируйте зазор изгиба

Причины

- слишком малый радиус изгиба

- зернистость материала параллельно линии гибки

- заусенец рабочей заготовки, выходящий наружу

- плохая заменяемость металла

Решения

- увеличить радиус изгиба выпуклой матрицы

- изменить раскладку вырубки

- нарезание заусенцев на внутреннем галтеле заготовки

- отжиг или с использованием мягкого материала

Причины

Когда для позиционирования отверстия используется упругий изгиб, внешняя часть гибочного рычага натягивается за счет трения о поверхность вогнутой формы и внешнюю поверхность заготовки, в результате чего установочное отверстие деформируется.

Решения

- с применением гибки формы

- увеличить давление покрытия

- добавить питтинг-плед на обшивку для увеличения трения и предотвращения скольжения заготовки при гибке

Причины

- слишком маленький выпукло-вогнутый галтель матрицы

- слишком малый зазор выпукло-вогнутой матрицы

Решения

- увеличить радиус скругления выпукло-вогнутой матрицы

- отрегулируйте зазор выпукло-вогнутой матрицы

Причины

Под действием напряжения в окружном направлении внешняя поверхность материала сжимается, в то время как внутренняя поверхность расширяется во время изгиба, образуя вздутие в направлении изгиба.

Решения

- обеспечивает необходимое давление для выпукло-вогнутой матрицы на стадии окончательной штамповки

- сделайте вогнутый радиус скругленным, равным радиусу вневписанной окружности заготовки

- методы оптимизации

Причины

- неровный материал

- Малая площадь контакта между обшивкой и материалом или недостаточное усилие подъема