Ленточный шлифовальный станок своими руками – чертежи, видео, фото

- Области применения станка

- Конструктивные особенности станка

- Принцип работы

- Как сделать ленточно-шлифовальный станок

Ленточный шлифовальный станок используют в тех случаях, когда необходимо выполнить чистовую обработку деталей, то есть в качестве оборудования для осуществления финишных технологических операций. Чаще всего такие станки применяются в мебельной промышленности, с их помощью выполняют обработку деталей, изготовленных из древесины различных пород. Но использовать ленточно-шлифовальный станок можно и для обработки металлических деталей, для чего применяется лента с соответствующим абразивным материалом.

Ленточно-шлифовальный станок

Области применения станка

Основными задачами, которые выполняет ленточный станок шлифовальной группы, являются: финишное выравнивание обрабатываемой поверхности, доведение уровня шероховатости поверхности до требуемого, доведение обрабатываемых поверхностей до уровня гладкости перед их покрытием лаком и другими отделочными материалами.

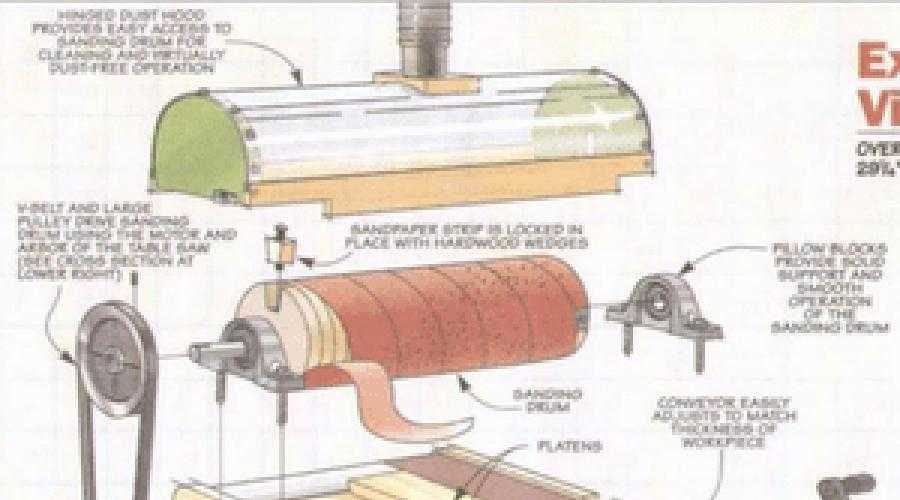

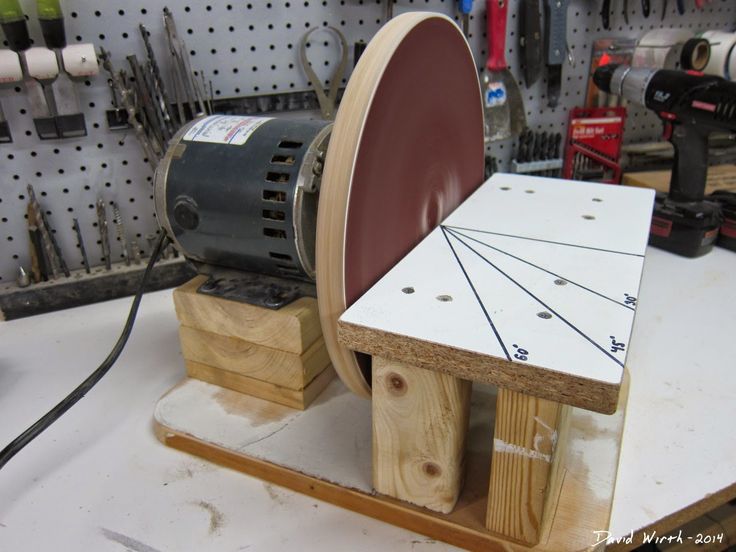

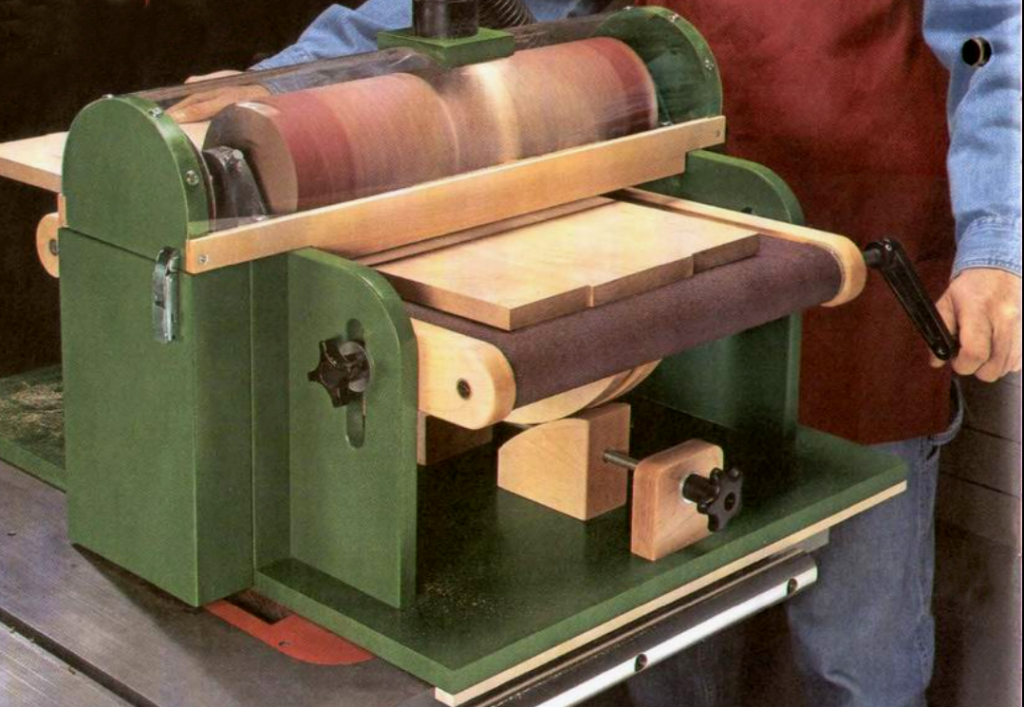

Вариант заводского производства, чертежи которого вполне можно использовать для создания аналогичного самодельного устройства.

Ленточный станок может быть использован для обработки деталей, изготовленных из различных материалов: древесины, простой и легированной стали, цветных металлов. Что удобно, обрабатывать при помощи ленточного станка можно детали, которые имеют различную форму: четырехугольную, круглую и плоскую. При помощи такого оборудования можно обрабатывать круглые и трубные детали, отличающиеся большим диаметром своего поперечного сечения.

Конструктивные особенности станка

Рабочим инструментом любого ленточного плоскошлифовального станка является лента, на поверхность которой нанесен абразивный порошок. Она выполнена в виде кольца и размещена между двумя вращающимися барабанами, один из которых является ведущим, а второй ведомым.

Рекомендации по направлению вращения ленты станка

Вращение на ведущий вал ленточного станка передается от электродвигателя, который соединен с ним при помощи ременной передачи. Скорость движения ленточного механизма можно регулировать, тем самым изменяя режимы обработки деталей. Лента плоскошлифовального станка может располагаться горизонтально или вертикально, а также под определенным углом, что допускают некоторые модели оборудования данной категории.

При соблюдении таких условий и качество обработки будет намного выше.

При соблюдении таких условий и качество обработки будет намного выше.

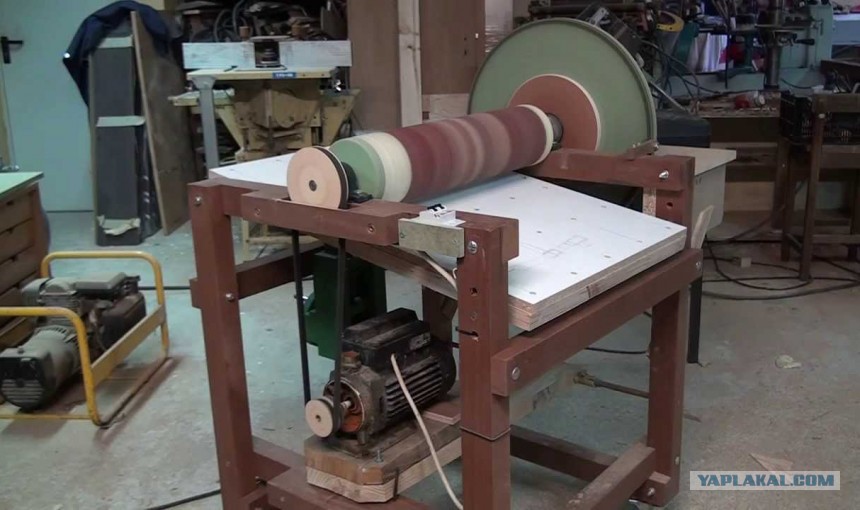

Самодельную версию станка не так уж и сложно реализовать в условиях домашней мастерской

Ленточный шлифовальный станок может иметь различное конструктивное исполнение: с подвижным и неподвижным рабочим столом, со свободной лентой. К отдельной категории относится широколенточное оборудование, особенность которого заключается в том, что их рабочий стол, являющийся одновременно и элементом подачи, изготовлен в форме гусеницы. В тех моделях оборудования, в конструкции которых предусмотрен рабочий стол, абразивная лента расположена в горизонтальной плоскости, а в оборудовании со свободной лентой, в котором рабочего стола не предусмотрено, она может иметь различное пространственное положение.

Обязательным конструктивным элементом любого ленточного шлифовального станка, в том числе и настольного, является вытяжное устройство, которое необходимо для удаления пыли, в большом количестве образующейся в процессе обработки. Как профессиональный, так и любой самодельный шлифовальный станок, использующийся в домашней мастерской или гараже, приводится в действие от электрического двигателя.

Как профессиональный, так и любой самодельный шлифовальный станок, использующийся в домашней мастерской или гараже, приводится в действие от электрического двигателя.

Принцип работы

Характеристики обрабатываемого материала, в частности, его твердость, в первую очередь влияют на то, с какой зернистостью следует выбирать абразивную ленту. Режимами обработки, которые напрямую связаны между собой, являются скорость подачи и усилие прижима ленты. Так, если проводить шлифование на большой скорости, но с незначительным усилием прижима абразивной ленты, то некоторые участки поверхности детали могут оказаться необработанными. Если же, наоборот, увеличить усилие прижима и снизить скорость подачи, то можно столкнуться с тем, что на отдельных участках обрабатываемой поверхности могут появиться прожоги и почернение материала.

Режимами обработки, которые напрямую связаны между собой, являются скорость подачи и усилие прижима ленты. Так, если проводить шлифование на большой скорости, но с незначительным усилием прижима абразивной ленты, то некоторые участки поверхности детали могут оказаться необработанными. Если же, наоборот, увеличить усилие прижима и снизить скорость подачи, то можно столкнуться с тем, что на отдельных участках обрабатываемой поверхности могут появиться прожоги и почернение материала.

Еще одна вариация станка — вид со стороны рабочей поверхности ленты

На результаты шлифовки оказывает влияние и то, насколько качественно склеена абразивная лента. Чтобы получить высокое качество обработки и не столкнуться со сбоями в работе ленточного станка, не следует использовать абразивные ленты, которые склеены неправильно или имеют надорванные края. При надевании ленты на валы оборудования следует располагать ее так, чтобы конец шва, лежащий внахлест, не задирался об поверхность обрабатываемой детали, а проскальзывал по ней. Подробнее о склеивании ленты в видео ниже.

Подробнее о склеивании ленты в видео ниже.

Любой, в том числе ручной шлифовальный станок должен предусматривать возможность регулировки натяжения ленты, что обеспечивается за счет перемещения подвижного вала, который не является приводным. Натяжение ленты — очень важный параметр, при выборе которого следует руководствоваться правилом «золотой середины». Если ленту шлифовального станка натянуть слишком сильно, то это может привести к ее разрыву в процессе работы, а слишком слабое ее натяжение является причиной проскальзывания и, как следствие, ее чрезмерного нагрева. Основной характеристикой для определения степени натяжения ленты является стрела ее прогиба, которую замеряют при легком нажатии на ее поверхность в натянутом состоянии.

Ручной ленточный станок шлифовальной группы может обслуживаться одним оператором, который перемещает рабочий стол с обрабатываемой деталью и проворачивает его так, чтобы подвести под абразивную ленту все участки ее поверхности.

Как сделать ленточно-шлифовальный станок

Многие домашние мастера и профессионалы задаются вопросом, как изготовить шлифовальный станок своими руками. Причина возникновения такого вопроса достаточно проста: высокая стоимость серийного шлифовального оборудования, окупить которое при нерегулярном использовании не всем под силу. Для того чтобы сделать такое оборудование, понадобится несколько основных составляющих: электродвигатель, катки и надежная станина. Естественно, не будут лишними чертежи такого устройства или его фото. Также в конце статьи можно посмотреть ролики по сборке ленточного станка своими силами.

Двигатель для ленточного шлифовального оборудования найти несложно, его можно снять с отслужившей свой срок стиральной машинки. Станину придется сделать самостоятельно, для этого можно использовать лист металла с размерами 500х180х20 мм. Одну сторону станины следует обрезать очень ровно, так как к ней необходимо будет крепить площадку, на которой будет смонтирован электродвигатель.

Еще один вариант исполнения станины

Эффективность ленточного шлифовального станка напрямую зависит от характеристики электродвигателя, который на нем установлен. Если вы собрались сделать шлифовальный станок своими руками, то вам вполне подойдет электродвигатель с мощностью 2,5–3 кВт, развивающий порядка 1500 оборотов в минуту. Для того чтобы при использовании такого двигателя шлифовальная лента перемещалась со скоростью 20 м/с, барабаны должны иметь диаметр порядка 200 мм. Что удобно, если подобрать двигатель с такими характеристиками, то вам не потребуется делать редуктор для своего шлифовального станка.

Ведущий вал соединяется с валом электродвигателя напрямую, а второй — ведомый — должен свободно вращаться на оси, которую устанавливают в подшипниковые узлы. Чтобы абразивная лента более плавно касалась поверхности обрабатываемой детали, участок станины, на котором устанавливается ведомый вал, следует выполнить с небольшим скосом.

Сделать валы для ленточного шлифовального станка с минимальными финансовыми затратами можно из плиты ДСП. Просто нарезаете из такой плиты квадратные заготовки размером 200х200 мм, сверлите в них центральные отверстия и пакетом с суммарной толщиной 240 мм насаживаете их на ось. После этого вам останется только проточить полученный пакет и сделать из него круглый вал с диаметром порядка 200 мм.

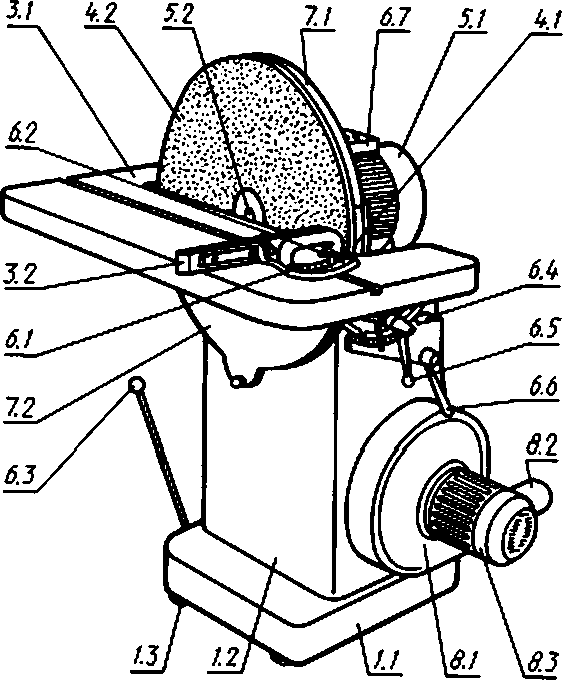

Чертежи и подробный разбор некоторых деталей станка, выполненного из дерева.

Ленточно-шлифовальный станок из дерева (нажмите, чтобы увеличить)

- Механизм регулировки наклона стола

- Блок пластины

- Натяжитель ленты

- Станок в сборе

Чтобы лента располагалась строго посередине вала, диаметр его центральной части должен быть на 2–3 мм больше, чем по краям. А чтобы исключить проскальзывание ленты на барабане, необходимо намотать на него слой тонкой резины, для чего можно использовать старую шину от велосипедного колеса, предварительно разрезав ее вдоль всей ее длины.

А чтобы исключить проскальзывание ленты на барабане, необходимо намотать на него слой тонкой резины, для чего можно использовать старую шину от велосипедного колеса, предварительно разрезав ее вдоль всей ее длины.

Шлифовальная лента для такого станка, оптимальная ширина которой должна соответствовать 200 мм, делается из обычного наждачного полотна. Стандартное полотно разрезается на полосы требуемой ширины, а из них уже клеится абразивная лента. Следует иметь в виду, что материал клеится встык, для этого с обратной стороны подкладывается плотная материя, которая и укрепит полученный шов. На свойства такого шва большое влияние оказывает клей, он должен быть очень качественным, тогда материал не порвется по шву после недолгого использования.

Еще несколько вариантов изготовления ленточно-шлифовальных станков можно увидеть на видео ниже.

На самодельном ленточном шлифовальном станке можно не только обрабатывать изделия из древесины, но и использовать его для заточки различного инструмента: стамесок, секаторов, ножей, топоров и др.Кроме этого, на таких станках можно обрабатывать детали, которые имеют криволинейную поверхность.

Ленточно-дисковый шлифовальный станок своими руками: чертежи, фото изготовления

Самодельный ленточно-дисковый шлифовальный станок: подробные чертежи и фото пошагового изготовления станка.

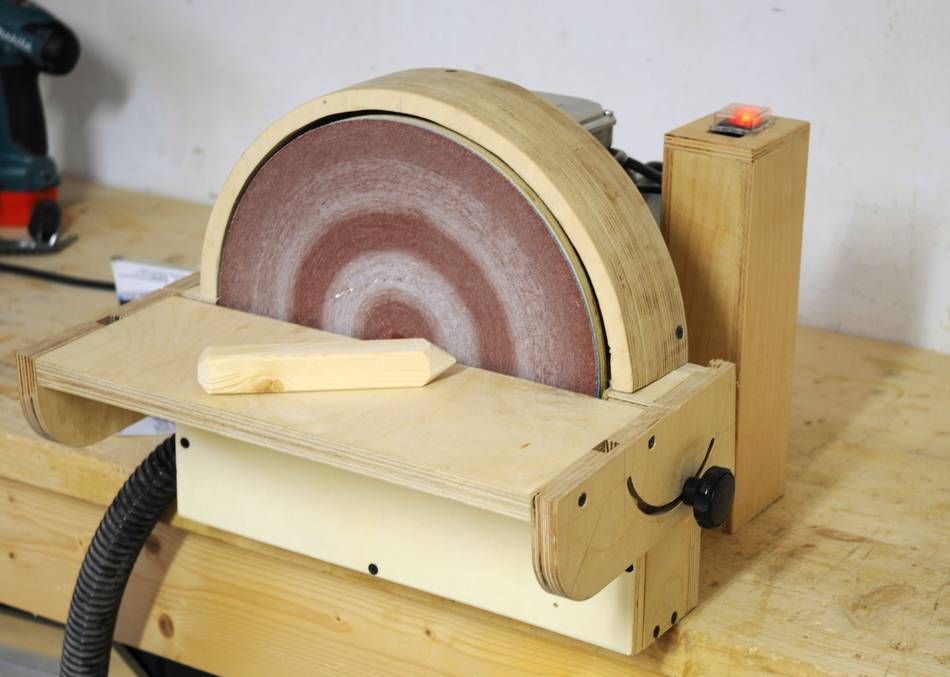

Приветствую всех! Вот нашлось время «отчитаться» о проделанной «творческой» работе, об изготовлении ленточно-дискового шлифовального станка, который представлен на фото ниже.

Процесс начался с изучения в интернете промышленных образцов станков данного типа и опыта изготовления ленточных станков другими самодельщиками. Промышленность предлагала, в основном, конструкции из металла и пластика, конструкции самодельщиков представляли собой изделия в основном из дерева (фанеры), за исключением, конечно, электродвигателя, подшипников и валов, выполненных из металла.

Промышленность предлагала, в основном, конструкции из металла и пластика, конструкции самодельщиков представляли собой изделия в основном из дерева (фанеры), за исключением, конечно, электродвигателя, подшипников и валов, выполненных из металла.

Решил изготовить свой станок, деревянно-металлическим.

Подобрал электродвигатель АОЛ 012/2, 2790 об/мин, 120 Вт, рабочее напряжение 220/380 Вольт 3-х фазное (от накопителя на магнитной ленте для вычислительной техники выпуска конца 60-х годов). Конечно, мощности желательно бы побольше, но для гаражного «творчества» 120 Вт вполне хватало.

Исходя из мощности двигателя, решил применить склеенную в кольцо шлифовальную ленту 100х610 (шириной 100 мм, длина кольца 610 мм). Для ленты большей длины мощности двигателя не хватало.

Выбранный электродвигатель и шлифовальная лента определили основные габариты будущего станка. Пересчет скорости вращения электродвигателя (при передаточном числе от двигателя к ведущему валу ленты 1:1) в линейную скорость ленты дал результат 7,6 м/сек, это попадало примерно в середину диапазона скоростей ленты (от 4,1 м/сек, до 18 м/сек), на которых работали изученные мной промышленные станки. Данный результат меня вполне устраивал.

Данный результат меня вполне устраивал.

Как и при изготовлении предыдущих станков, начал с измерения всех габаритных размеров двигателя и выбора вариантов его крепления. Конструктивные исполнения данного двигателя АОЛ 012/2, по способу монтажа, выполнено с присоединительным фланцем на подшипниковом щите с лапами (ГОСТ 2479-79). Это сразу определило вариант крепления двигателя на станине станка. По результатам разработал чертежи, согласно которых и были изготовлены конструктивные элементы будущего станка.

Далее показаны чертежи и размеры ленточно-дискового шлифовального станка:

Основные размеры электродвигателя АОЛ 012/2.

С учетом размеров электродвигателя, разработан чертеж основания (фанера 18 мм).

Исходя из наличия некоторого количества подшипников с внутренним диаметром 10 мм, наружным 30 мм и высотой 9 мм, с крышками (подшипники серии 200, 18200 и т.д.) решено было выполнить диаметр валов 10 мм. При изготовлении валов (и остальных элементов) использование токарного станка не планировалось. Ширина роликов выбрана исходя из размеров применяемой шлифовальной ленты. Расчетный чертеж ведомого и ведущего роликов (валиков) получился такой.

Ширина роликов выбрана исходя из размеров применяемой шлифовальной ленты. Расчетный чертеж ведомого и ведущего роликов (валиков) получился такой.

Разработан «механизм перекоса» вала ведомого ролика с целью стабилизации положения ленты. Смотри чертеж «механизма перекоса».

Разработана компоновка ленточного стола, способ натяжения шлифовальной ленты, механизм замены ленты. Подшипники ведущего вала планировалось закрепить в обоймах, выполненных из водопроводной трубы, приваренных к правой и левой сторонам основания ленточного стола…

Разработаны и рассчитаны пластины узла натяжения ленты. На предыдущем чертеже эти пластины обозначены цифрами 1, 2, 3 в кружках.

Так как планировалась фиксация ленточного стола в двух положениях (горизонтальном и вертикальном) разработан узел поворота ленточного стола, совмещенный с узлом натяжения приводного ремня. В качестве приводного ремня планировалось использовать зубчатый ремень (при покупке позиционировался продавцом как ремень привода какого-то инструмента) шириной 10 мм и длиной (кольца) 450 мм, вывернутый зубьями наружу.

Начал с изготовления роликов из фанеры толщиной 16 мм, с помощью коронки BIMETAL, 60 мм. Так как применялась фанера 16 мм, то для изготовления каждого из роликов требовалось 7 заготовок.

После изготовления заготовок, они были собраны на клею в 2 пакета по 7 штук, стянуты резьбовой шпилькой и струбцинами и оставлены для сушки на сутки.

Затем, в качестве донора листовой стали были использованы боковые панели от корпуса какой-то ЕС-совской вычислительной техники, давно приказавшей долго жить и списанной по причине морального и физического старения. Из этого металла, толщиной 2 мм были вырезаны, в соответствии с чертежами) заготовки корпуса ленточного шлифстола и остальные элементы станка.

Все элементы старательно подписывал, дабы в последующем избежать ошибки (сразу скажу, что это не сильно помогла, ошибки были и кое-что пришлось переделывать).

По чертежам изготовил заготовки кронштейна ведомого ролика с узлом натяжения. В ведомом ролике сделана (сверлом Форстнера) выборка диаметром 300 мм и глубиной 11 мм для запрессовки подшипников. В последующем подобная выборка диаметром 40 мм была сделана и в торцах ведущего ролика.

В последующем подобная выборка диаметром 40 мм была сделана и в торцах ведущего ролика.

Элементы кронштейна ведомого ролика соединил с помощью электросварки. Заметил, что с возрастом появились проблемы со зрением (хуже вижу в затененных местах), прежде чем при сварке получаю устойчивую дугу, попадаю электродом в места совершенно для этого непредназначенные (это извинения за внешний вид сварных швов).

Оси точил без использования токарного станка. Зажимал заготовку подходящего диаметра в патроне электродрели, жестко закрепленной горизонтально), противоположный конец заготовки фиксировался в подшипнике подходящего диаметра, выставленному соосно с патроном электродрели, а затем с помощью болгарки с отрезным (зачистным) дисками (первичная обработка) и простым напильником и шлифшкуркой (чистовая обработка) стачивал до нужного размера. Я не являюсь автором данной технологии, нашел похожее в интернете и применил для своих нужд. Задачу выполнил и это главное.

Из водопроводной трубы подходящего диаметра изготовил обоймы подшипников ведущего ролика и поворотного узла. Труба разрезалась вдоль, отпиливался «лишний кусочек» диаметра, труба стягивалась (на оправке из старого неисправного подшипника) до внутреннего диаметра 30 мм и стык проваривался. Затем от заготовки отрезались колечки шириной 10 мм.

Труба разрезалась вдоль, отпиливался «лишний кусочек» диаметра, труба стягивалась (на оправке из старого неисправного подшипника) до внутреннего диаметра 30 мм и стык проваривался. Затем от заготовки отрезались колечки шириной 10 мм.

Из заготовок в размер (по чертежам) изготовил боковые панели шлифовального стола, поворотный узел (он же узел натяжения приводного ремня) и кронштейн фланцевого крепления двигателя и узла натяжения ремня привода.

В отрезанные колечки будущей обоймы вставлялся подшипник(б/у) и колечко приваривалось к боковой панели или поворотному узлу. Для обеспечения соосности, панели (через подшипник) стягивались перед сваркой болтом диаметром 10 мм. Перед сваркой, для последующего извлечения подшипников, под подшипником на уровне внешней обоймы просверлены отверстия диаметром 3 мм.

Из гаражных запасов удачно подобран фланец на двигатель для крепления основания шлифовального диска и ведущего шкива.

Затем, закрепив фланец на электродвигателе, и, поочередно, заготовки ведущего и ведомого шкивов, а также заготовку основания шлифовального диска с помощью стамесок и импровизированного подручника (упора под стамеску) изготовил ведущий и ведомый шкивы, проставку под ведущий шкив и основание шлифовального диска с выборкой под паз крепления.

Из заготовок, с применением сварки, изготовил основание узла натяжения ленты. Этот же узел является центральным при сборке ленточного стола, к нему крепятся на винтах боковые панели.

После примерки размечены отверстия для болтов крепления. Перед сверлением установлена ось ведущего ролика для проверки отсутствия перекосов и обеспечения соосности. Боковые панели временно зафиксированы струбцинами.

После сверления отверстий боковые панели закреплены на основании узла натяжения ленты винтами М6.

Приступил к изготовлению поворотного узла. По чертежу выполнена разметка под шпильку фиксации угла поворота.

В соответствии с разметкой просверлено первоначально контрольное отверстие 3 мм.

С помощью контрольного отверстия маркером размечено и начато изготовление дугового паза (пропила) под шпильку фиксации угла поворота.

На узел натяжения шлифовальной ленты установлены пружины

Сжатием пружин с помощью струбцины проверяется правильность взаимодействия элементов узла натяжения шлифовальной ленты.

Примерка и разметка по месту точек крепления рычага ослабления шлифовальной ленты для замены.

Проверяется правильность взаимодействия элементов узла натяжения шлифовальной ленты в собранном виде (пока без ведомого ролика).

Начато изготовление «механизма перекоса» вала ведомого ролика с целью стабилизации положения ленты. Примерка фиксатора перекоса перед сваркой.

Перед сверлением по месту выполнена проверка взаимного положения фиксатора перекоса и оси ведомого ролика. На рисунке, в нижней части, на кронштейне ведомого ролика и натяжения ленты видны два отверстия, которые впоследствии были заварены и сделан пропил.

В оси ведомого ролика просверлено отверстие и нарезана резьба М4 под винт регулировки перекоса. Противоположная (неподвижная) сторона оси закреплена винтом М3.

Шлифовальный стол в сборе. Установлены ведущий и ведомый ролики, собран механизм перекоса. Установлен рычаг ослабления шлифовальной ленты для ее замены. Шлифовальная лента установлена.

Шлифовальная лента установлена.

Шлифовальный стол закреплен в тисках, с помощью шуруповерта выполняется первый пробный запуск. Вращение свободное, соосность подшипников ведущего вала нормальная. Механизм «перекоса» ведомого вала обеспечивает регулировку «сползания» ленты на ведомом ролике.

После пробного пуска приступил к изготовлению основания станка из фанеры 18 мм. Выполнил отверстия для крепления электродвигателя и кронштейна фланцевого крепления двигателя и узла натяжения ремня привода. Закрепил электродвигатель.

В левом верхнем углу фото размещена табличка с характеристиками примененного электродвигателя.

«Примерка» кронштейна фланцевого крепления двигателя и узла натяжения ремня привода. Продольные отверстия (слева и выше вала двигателя) для болтов натяжения приводного ремня. Размечены и просверлены 3 отверстия диаметром 5 мм для болтов крепления кронштейна фланцевого крепления двигателя и узла натяжения ремня привода к основанию станка.

Изготовлен и установлен кронштейн бокового упора шлифовального стола. Данный кронштейн предназначен для обеспечения горизонтальности ведущей оси при любом положении шлифовального стола (вертикальном или горизонтальном).

Данный кронштейн предназначен для обеспечения горизонтальности ведущей оси при любом положении шлифовального стола (вертикальном или горизонтальном).

При замене ленты этот кронштейн необходимо временно снять.

Изготовлен и закреплен упор шлифовального стола, а также верхняя часть шлифовального стола (подложка под шлифовальную ленту), по которой осуществляется скольжение ленты.

Из фанеры 5 мм (от упаковки какой-то китайской приблуды) изготовлен защитный «кожух» для «электрохозяйства» станка. В кожухе помещается переключатель типа «галетник» на 3 фазы, подающий питание на двигатель. В перспективе туда же планирую установить переключатель изменения направления вращения и, возможно, конденсаторы для включения двигателя в однофазную сеть 220 Вольт (но это после испытаний, если движок потянет). Также изготовлен короб пылесборника с патрубком подсоединения пылесоса.

Установил (предварительно) основание шлифовального диска, изготовил, по месту, кронштейн крепления стола шлифовального диска (фото будет ниже). Крепление стола шлифовального диска обеспечивает его поворот от 0 до 45 градусов, с фиксацией винтом в крайних и в любом промежуточном положениях.

Крепление стола шлифовального диска обеспечивает его поворот от 0 до 45 градусов, с фиксацией винтом в крайних и в любом промежуточном положениях.

После установки всех компонентов станка на штатные места, произвел пробный запуск, уже от электродвигателя. Замечаний в работе не обнаружилось.

После пробных испытаний станок был разобран и отправлен в покраску. Решено было красить в контрастные цвета. Движущиеся и вращающиеся части в оранжевый, неподвижные в синий. Основание в черный.

Узел ведомого вала покрашен в оранжевый.

Шлифовальный стол окрашен в синий. Ведущий ролик, хоть и вращающийся, но был окрашен (ошибочно) в синий. Решено не перекрашивать.

Поворотный узел (он же узел натяжения и фиксации приводного ремня) также окрашен синим. Для обеспечения между ведущим и ведомыми шкивами параллельности приводного ремня пришлось подбирать дополнительную прокладку между поворотным узлом и кронштейном фланцевого крепления двигателя и узла натяжения ремня привода.

Кронштейн крепления стола шлифовального диска окрашен в оранжевый и установлен на свое место.

После сборки кожуха выполнил электрические соединения. Перед закрытием крышек определил направление вращения электродвигателя, пришлось пере коммутировать два провода для обеспечения нужного направления вращения.

В качестве патрубка для подсоединения пылесоса использован отрезок сантехнической трубы диаметром 30 мм.

На деревянное основание шлифовального диска наклеил «липучку» Собственно абразивный шлифовальный диск диаметром 150 мм клеится на липучку. Время замены не более 30 секунд. Установил шлифовальный диск с ведущим шкивом и ведомый шкив. Установил шлифовальную ленту, сориентировав ее по направлению вращения.

Установил и выполнил натяжение приводного ремня. Упор шлифовального стола закрепил в местах для этого предназначенных.

На кронштейн крепления стола шлифовального диска установил поворотные уголки. Подготовил для разметки отверстий крепления собственно стола шлифовального диска.

Выполнил пробный запуск шлифовального станка уже в окрашенном виде. Из-за толщины слоев краски короб пылесборника плотно прилегал к шлифовальной ленте на ведущем ролике. Пришлось его (короб пылесборника) демонтировать и этом же станке, включив его, снимать лишние миллиметры корпуса короба (видны неокрашенные участки на корпусе). Станок начал изготавливать сам себя.

Опробовал в работе механизм поворота ленточного шлифовального стола в вертикальное положение.

После применения, по прямому назначению, изготовленного станка, я остался доволен. Станок свои функции выполняет.

Видео работы станка:

Автор самоделки: Valentinyich г. Ногинск.

Уход за газоном в жаркую погоду: как сохранить траву здоровой

Что мы можем вам помочь найти?

Поиск

Поиск

Какие существуют типы шлифовальных машин?

Шлифовальные машины бывают всех форм и размеров, чтобы удовлетворить потребности как мастеров, занимающихся своими руками на выходных, так и профессиональных подрядчиков. Практически каждая шлифовальная машина, представленная сегодня на рынке, относится к одной из следующих категорий.

Практически каждая шлифовальная машина, представленная сегодня на рынке, относится к одной из следующих категорий.

Эксцентриковая шлифовальная машина

Если вам нужно выбрать только одну шлифовальную машину для выполнения всех задач по дереву, эксцентриковая шлифовальная машина — очевидный выбор. В отличие от прямых роторных шлифовальных машин, эксцентриковые шлифовальные машины при вращении колеблются неравномерно. С практической точки зрения это означает, что они более щадящие в отношении необратимого повреждения древесины. Они просты в использовании и при необходимости могут быть оснащены широким набором крупнозернистых или мелкозернистых дисков наждачной бумаги.

Ленточная шлифовальная машина

Как следует из названия, ленточная шлифовальная машина использует широкую круглую ленту или петлю наждачной бумаги для полировки дерева. Эти ручные инструменты позволяют столярам шлифовать большую площадь поверхности за короткое время. Ленточная шлифовальная машина начального уровня обычно использует ленту или петлю наждачной бумаги размером примерно 3 дюйма на 18 дюймов. Ленточные шлифовальные машины подрядчика используют петли размером от 4 на 36 дюймов.

Ленточные шлифовальные машины подрядчика используют петли размером от 4 на 36 дюймов.

Настольная шлифовальная машина

Существует множество видов настольных или стационарных шлифовальных машин, которые можно использовать для выполнения различных задач. Например, шлифовальный станок с осциллирующим шпинделем может похвастаться вертикальным шлифовальным барабаном, который перемещается вверх и вниз. Эти шлифовальные машины используются для создания тонких плавных изгибов на кусках дерева, которые часто используются для создания отделки. Неосциллирующие дисковые шлифовальные машины делают то же самое, но обычно используются для работы с прямыми пиломатериалами.

Барабанный шлифовальный станок

Мощный барабанный шлифовальный станок, являющийся абсолютным тяжеловесом в мире шлифования, представляет собой бегемота, который может в спешке отшлифовать все, что угодно. Барабанные шлифовальные машины обычно используются для полировки деревянных полов перед покраской или герметизацией. По сути, это ленточные шлифовальные машины, которые выглядят как пылесосы. Они довольно дороги и обычно арендуются, а не покупаются домовладельцами. Барабанные шлифовальные машины никогда не должны использоваться на деликатных напольных материалах, таких как ламинат.

По сути, это ленточные шлифовальные машины, которые выглядят как пылесосы. Они довольно дороги и обычно арендуются, а не покупаются домовладельцами. Барабанные шлифовальные машины никогда не должны использоваться на деликатных напольных материалах, таких как ламинат.

Ротационная шлифовальная машина

Роторная шлифовальная машина когда-то была очень распространенным инструментом, который можно было найти в магазинах и гаражах по всей стране. Хотя роторные шлифовальные машины сегодня менее популярны, они часто используются столярами для быстрого шлифования шероховатых поверхностей и удаления краски. Ротационная шлифовальная машина просто вращает абразивный диск или квадрат наждачной бумаги по кругу. Вы можете легко превратить угловую шлифовальную машину в мощную ротационную шлифовальную машину, установив лепестковый диск на шпиндель.

Для чего нужны орбитальные шлифовальные машины?

Лучше задать вопрос: для чего не подходят орбитальные шлифовальные машины? По сути, швейцарский армейский нож среди шлифовальных машин, орбитальные шлифовальные машины всех мастей могут практически все, если у вас достаточно терпения. Прямые орбитальные шлифовальные машины позволяют мастерам по ремонту дома быстро удалить как краску, так и шероховатые края. Эксцентриковые шлифовальные машины можно использовать для всего: от стандартных деревянных брусков 2×4 или 2×6 до чистовой отделки.

Прямые орбитальные шлифовальные машины позволяют мастерам по ремонту дома быстро удалить как краску, так и шероховатые края. Эксцентриковые шлифовальные машины можно использовать для всего: от стандартных деревянных брусков 2×4 или 2×6 до чистовой отделки.

Для чего нужны ленточные шлифовальные машины?

Ленточные шлифовальные машины отлично подходят, если вам нужно в спешке выровнять обширные поверхности. Многие люди используют ленточные шлифовальные машины, чтобы сделать палубу как можно более гладкой перед нанесением краски или герметика. Лучшее в ленточных шлифовальных машинах то, что они дают операторам возможность прикладывать большое усилие к куску дерева. Единственным недостатком является то, что они могут шлифовать только тонкую полосу дерева за раз.

Для чего нужны дисковые шлифовальные машины?

Вообще говоря, дисковые шлифовальные машины — отличный вариант, если у вас есть небольшой кусок дерева, который нуждается в отделке. Они часто прочно крепятся болтами к верстаку, что обеспечивает серьезную устойчивость, когда вам нужно внести относительно небольшие изменения в пиломатериалы или отделку. Хотя они определенно стоят больше, чем случайная орбитальная шлифовальная машина, они являются важной покупкой, если вы хотите поднять свою игру по дереву на новый уровень.

Хотя они определенно стоят больше, чем случайная орбитальная шлифовальная машина, они являются важной покупкой, если вы хотите поднять свою игру по дереву на новый уровень.

Шлифовальные машины для финишной обработки: как ими пользоваться

Ручные шлифовальные машины или “ладонные шлифовальные машины” просты в использовании после небольшой практики. Ключом к максимальному использованию этих шлифовальных машин является выбор правильной скорости для вашего конкретного сценария деревообработки. Начните с низкой настройки и внимательно наблюдайте, сколько материала вы сбриваете. Обязательно перемещайте шлифовальный станок по определенной схеме, чтобы не поцарапать древесину. Используйте наждачную бумагу с высокой зернистостью, чтобы получить гладкую поверхность.

Должен ли я получить ручную шлифовальную машину или электрическую шлифовальную машину?

Хорошая ручная шлифовальная машина просто необходима, если вы серьезно занимаетесь деревообработкой. Хотя механические или электрические шлифовальные машины значительно облегчают работу, бывают случаи, когда их следует избегать. Ручные шлифовальные машины предпочтительнее, когда вам нужно внести окончательные коррективы в шкафы и мебель, которые почти готовы. Поместить несколько ручных шлифовальных машин разных размеров и форм в свой ящик для инструментов — это разумное вложение.

Ручные шлифовальные машины предпочтительнее, когда вам нужно внести окончательные коррективы в шкафы и мебель, которые почти готовы. Поместить несколько ручных шлифовальных машин разных размеров и форм в свой ящик для инструментов — это разумное вложение.

Купить пару электрических шлифовальных машин не составит труда, если вы планируете заниматься чем-то более интенсивным, чем удаление случайных заусенцев. Начните со случайной орбитальной шлифовальной машины и продолжайте. Как только вы освоитесь с эксцентриковым шлифовальным станком, вы быстро поймете его ограничения и захотите использовать ленточный шлифовальный станок для других работ. Если и когда в этом возникнет необходимость, хорошая настольная шлифовальная машина сделает вашу работу еще более продуктивной, когда дело доходит до полировки дерева.

А как насчет шлифовальных машин на батарейках?

Давно прошли те времена, когда инструменты с батарейным питанием были слабее своих проводных аналогов. Реальность такова, что беспроводные шлифовальные машины ничуть не уступают своим проводным собратьям, и с ними легче работать. Если вам нравится проводная версия шлифовальной машины, беспроводная версия, вероятно, идентична ей по производительности. Только не забудьте запастись дополнительными батареями и сменным зарядным устройством.

Если вам нравится проводная версия шлифовальной машины, беспроводная версия, вероятно, идентична ей по производительности. Только не забудьте запастись дополнительными батареями и сменным зарядным устройством.

Шлифовальные машины и защита от пыли: как поддерживать чистоту

Предотвратить попадание опилок в глаза довольно легко благодаря тому факту, что большинство, если не все шлифовальные машины поставляются с мешками для сбора пыли. Просто внимательно следите за тем, насколько наполняется мешок во время работы, и регулярно опорожняйте его. Какими бы хорошими ни были встроенные мешки для пыли на шлифовальных машинах, всегда разумно иметь под рукой портативный магазинный пылесос, чтобы собирать блуждающий мусор.

Как получить идеальную шлифовальную машину, когда она вам больше всего нужна

Если вам нужна высококачественная шлифовальная машина, подходящая для поставленной задачи, вы не хотите ждать несколько дней, пока ваше оборудование будет доставлено по почте. К счастью для вас, все типы механических шлифовальных машин доступны в вашем местном магазине True Value в любой момент. Используйте наш удобный инструмент поиска магазинов, чтобы найти магазин в вашем районе и начать шлифование!

К счастью для вас, все типы механических шлифовальных машин доступны в вашем местном магазине True Value в любой момент. Используйте наш удобный инструмент поиска магазинов, чтобы найти магазин в вашем районе и начать шлифование!

| Меня часто спрашивают о создании шлифовального станка с осциллирующим шпинделем. Лично я (Маттиас) скорее куплю его, чем соберу, потому что механизм довольно сложный и шпиндельные шлифовальные машины не такие дорогой. Но я рад поделиться с Саймоном Хеслопом колеблющимся шпиндельный шлифовальный станок, чтобы люди могли видеть, что происходит. Это классный проект, если вы действительно хотите его построить, но если вы не наслаждайтесь вызовом, это, вероятно, не для вас. Видео, встроенное выше, очень информативно, и если у вас есть высокоскоростной интернет,

Я бы порекомендовал посмотреть это. Саймон Хеслоп пишет о своей сборке: Если бы не доставка на люнет токарного станка по металлу (необходимо для этой сборки) занимает так много времени Я бы построил эту штуку за неделю. Плюс большую часть времени потребление вещей было связано с отсутствием инструментов и моим токарным станком. мусор. Но я чувствую, что с большинством самодельных инструментов вы должны сделать их в основном для удовольствия делать их, а не думать о деньгах сохранен. Если бы я использовал его в коммерческих целях, я бы просто купил его. Я хочу использовать эту шлифовальную машину с копией Рональда Уолтера. Внутренний диаметр шлифовальный станок для шлифовки круглых банджо. Это довольно специфический использовать, но для этой задачи я считаю, что шлифовальный станок был бы идеальным. Саймон широко использовал мою программу BigPrint

сделать распечатки 1:1 из его чертежей САПР. Это избавляет от необходимости воссоздавать

макет на дровах. Основным мотором для этой шлифовальной машины является мотор от дешевой плиткорезной машины. Двигатель скользит вверх и вниз по бронзовым втулкам на стальных валах. Движение вверх и вниз приводится в действие отдельно от двигателя стеклоочистителя. Электродвигатель стеклоочистителя работает от 12 вольт постоянного тока. Адаптер питания обеспечивает 12 вольт, а мотор можно включать и выключать самостоятельно. Крепление для двигателя стеклоочистителя также можно наклонить, чтобы отрегулировать общее вертикальное положение шпиндель. «Ход» кривошипа можно отрегулировать, чтобы изменить длину вертикального хода. Шлифовальный шпиндель был изготовлен путем установки нескольких дисков МДФ на вал, а затем поворачивая их на токарном станке, когда они установлены на шлифовальном станке. Затем к внешней стороне барабана приклеивали наждачную бумагу. |

Кроме этого, на таких станках можно обрабатывать детали, которые имеют криволинейную поверхность.

Кроме этого, на таких станках можно обрабатывать детали, которые имеют криволинейную поверхность.