Как сделать вибратор для бетона своими руками: уплотняем смеси

При хорошем оборудовании, уплотнение бетона получается очень качественным

Хорошее уплотнение бетонной смеси после укладки — залог того, что готовое изделие или конструкция будут высокого качества. Многие изготавливают этот агрегат самостоятельно. Один из примеров показывает вибратор для бетона своими руками. Конечно из небольшого ролика понять все нюансы сложно, поэтому рассмотрим в нашей статье этот вопрос более подробно.

Содержание статьи

- Какие вибраторы для бетона используются

- Конструкция вибратора

- Привод вибратора

- Вибровозбудитель

- Вибратор на основе перфоратора

- Насадка с булавой на дрель

- Инструмент и станки

- Материалы и детали

- Приступаем к сборке

- Виброрейка своими руками

- Материалы и детали для самодельной виброрейки

- Сборка конструкции

- Из виброрейки в виброплиту

- Вибростол

- Собираем вибростол

Какие вибраторы для бетона используются

Чтобы раскрыть тему — как сделать вибратор для бетона, начнем с теории. В зависимости от конструкции, в которую укладывается бетон и его объёма, в строительстве используют несколько типов вибраторов.

В зависимости от конструкции, в которую укладывается бетон и его объёма, в строительстве используют несколько типов вибраторов.

- Погружной — его рабочий орган (как и понятно, из названия) опускают в бетонную смесь, где он передает вибрацию окружающему бетону. При необходимости перемещают агрегат по объему смеси. Применяют обычно для массивных монолитных конструкций и изделий.

Уплотнение погружным (глубинным) вибратором

- Виброплита (площадка) — вибрация передается плитой, которую перемещают по поверхности смеси. Этот агрегат используют для плоских конструкций, например бетонных плит и стяжек. Также без виброплощадки невозможно уплотнить подушку из песка и щебня под заливку фундамента или укладку дорожки.

Промышленный вариант, почти монстр

- Виброрейка похожа на виброплощадку, только вместо плиты используют рейку. Основное предназначение — выравнивание бетона, она уплотняет не только поверхностный слой, но и весь объем.

Благодаря компактности, можно использовать не только для горизонтальных, но и для вертикальных поверхностей. Уплотнение виброрейкой занимает несколько большее время, чем при использовании плиты.

- Вибростол — стационарная или передвижная установка, на поверхность которой устанавливают формы с бетонной смесью. Используют для изготовления штучных изделий (например, керамзитобетонных блоков). В промышленности вибростолы больших размеров применяются при формовке самых разнообразных конструкций: плит перекрытия и покрытия, стеновых панелей, ригелей и ферм.

Это вибростол на заводе для формования пустотных плит перекрытия

Также вибраторы часто монтируют непосредственно на конструкциях форм и опалубок, что не только улучшает качество уплотнения, но и сокращает количество операций при выполнении работы.

Форма для крышек колодцев с вибратором

Конструкция вибратора

Вибратор состоит из привода и вибровозбудителя который создает колебания, передающиеся на рабочий орган (булаву, площадку рейку). В погружных вибраторах может использоваться промежуточная передача в виде гибкого вала.

В погружных вибраторах может использоваться промежуточная передача в виде гибкого вала.

Рассмотрим каждый элемент подробнее. Некоторые вибровозбудители совмещают функцию привода, тогда конструкция состоит всего из двух узлов.

Это опасно для всех механизмов, но нам нужно

Привод вибратора

Как правило, используют три типа приводов:

- Электрический — наиболее распространенный. Используются как обычные асинхронные двигатели, так и моторы постоянного тока. Очень редко встречаются конструкции, где для создания колебаний предназначены электромагниты (соленоиды). Отличается простотой и небольшой массой. Чаще всего вибраторы для бетона своими руками имеют этот тип привода.

Наиболее распространенный привод, и не только для вибраторов

К недостаткам можно отнести то, что нужно применять особые меры защиты, и понижать напряжение для обеспечения электробезопасности на строительной площадке, при работе во влажной среде бетонной смеси.

- Пневматический — позволяет добиться еще большего снижения массы, чем с электроприводом.

Для приведения в действие пневматического вибратора нужен компрессор

- От двигателя внутреннего сгорания. Это более сложные и тяжелые конструкции, зато обеспечивают автономность от линий электроснабжения. Наиболее часто используют при ремонтных и дорожных работах, благоустройстве.

Этот самый простой ДВС, как видите не простой

Вибровозбудитель

Перечислим наиболее распространенные в промышленности конструкции:

- Одновальный дебалансовый — на валу, вращаемом приводом устанавливается несколько утяжелителей (эксцентриков, дебалансов) приводящих к его разбалансировке, которая и вызывает вибрацию.

Конструкция одновального вибровозбудителя

Компактная и простая конструкция. К недостаткам можно отнести быстрый износ опор вала (подшипников). Колебания не направлены.

- Маятниковый — вариант одновального дебалансового агрегата. В нем используется маятниковый подвес, который направляет колебания.

- Двухвальный дебалансовый — это фактически два сблокированных одновальных вибровозбудителя, которые синхронно вращаются в разные стороны. Позволяет создать направленные колебания, в том числе и сложные винтовые. Износ опор несколько меньший, чем у одновального.

Один из вариантов двухвального вибровозбудителя

- Планетарный — в нем бегунок, соединенный с приводом через гибкое соединение обкатывает круговую дорожку. Дорожка обкатки может быть как внутренней, так и внешней. Число оборотов бегунка для прохождения по кругу не соответствует количеству оборотов привода.

В большинстве погружных вибраторов используют именно такой тип вибровозбудителя

К достоинствам это типа вибровозбудителя относят небольшой диаметр рабочего органа, что важно для глубинных вибраторов. Может создавать вибрацию большой частоты до 20 кГц, даже без применения высокооборотистых приводов.

- Пневматически планетарный. В нем вращение бегунка по беговой дорожке вызывается давлением воздуха в рабочей круговой полости с вращающейся лопаткой и отверстиями для нагнетания и выхлопа.

Портативная модель с компрессором — видно какая у неё небольшая вибробулава

Одна из самых компактных конструкций за счет того, что нет потребности во внешнем приводе. По оси имеет габариты меньше, чем обычный планетарный вибровозбудитель. Создает колебания двух частот, как за счет обкатки бегунка, так и за счет эксцентриситета вала, на котором закреплена лопатка.

Разобрав теоретические вопросы, перейдем непосредственно к конструкциям самодельных вибраторов. Кстати, оговоримся, что практически для всех конструкций можно использовать не только самодельные вибровозбудители, но и промышленные агрегаты.

Вибратор на основе перфоратора

Перфоратор как вибратор, простейшая конструкция

Эту конструкцию даже сложно назвать вибратором из перфоратора, сделанным своими руками. Мы просто заменяем рабочий бур отрезком проката большей толщины.

Мы просто заменяем рабочий бур отрезком проката большей толщины.

Для того чтобы его зажать в патроне, один из его краев возможно придется обработать на токарном станке или хотя бы наждаком. Можно даже для большей эффективности приварить площадку (пятак) на торце как на видео в этой статье.

Включаем перфоратор на долбление, и начинаем уплотнять бетон. Правда, воздействие на бетон вибрации и не такое сильное, но одновременно мы его трамбуем и штыкуем.

Дождавшись признаков окончания уплотнения, переставляем наш импровизированный вибратор в другое место. Причем, чтобы получить качественное изделие, переставлять нужно не на стандартные 60-80 сантиметров, а гораздо чаще.

Совет. О том, что пора заканчивать вибрирование, свидетельствует окончание выхода воздуха из пор (образования пузырей на поверхности), и появление цементного молока (жидкости). При этих признаках, сразу прекращаем вибрирование — иначе мы вызовем расслоение смеси.

Насадка с булавой на дрель

Это уже настоящий вибратор. Правда, сделать его сложнее — требуется материал и инструмент. В качестве вибровозбудителя выбираем одновальную дебалансовую конструкцию. Это не очень подробная инструкция, так как все зависит от возможностей, и имеющихся в наличии (или доступных для приобретения) комплектующих.

Правда, сделать его сложнее — требуется материал и инструмент. В качестве вибровозбудителя выбираем одновальную дебалансовую конструкцию. Это не очень подробная инструкция, так как все зависит от возможностей, и имеющихся в наличии (или доступных для приобретения) комплектующих.

Почти заводская модель

Нам понадобится следующее оборудование и инструмент, а также материалы и запасные части. Похожая конструкция представлена на фото.

Пример самодельного вибратора

Инструмент и станки

Конечно, необязательно все иметь дома, просто достаточно иметь доступ к любой ремонтной мастерской.

- Токарный станок (достаточно простейшего).

Такой станок есть почти в каждой мастерской, даже школьной

- Фрезерный или хотя бы более-менее мощный обдирочно-заточной.

- Сварочный аппарат.

- Набор слесарного инструмента.

- Возможно мощный паяльник или оборудование для пайки пламенем газовой горелки.

Материалы и детали

- Кусок трубы, можно даже сварной, диаметром 50-60 мм, и длиной порядка полуметра.

- Два подшипника, желательно тяжелой серии, с диаметром, близким к внутреннему диаметру трубы.

- Стальной кругляк — тоже близкий по диаметру к трубе, для заглушек и втулок.

- Кругляк диаметром немного большим диаметра внутренней обоймы подшипников.

- Квадрат или, в крайнем случае, круг для дебаланса. Его толщина должна быть чуть меньше (на 2-3 миллиметра) разницы между радиусом вала и внутренним радиусом трубы. Еще лучше труба квадратная.

- Гибкий вал для дрели или дримлера. Иногда используют от привода спидометра, но он служит недолго из-за того, что не рассчитан на большие нагрузки.

Гибкий вал для дрели, идеальный вариант

- Прокладочная резина или паронит.

- Смазка и силиконовый герметик.

Приступаем к сборке

Как сделать вибратор для бетона своими руками можете из этого видео в статье.

- В первую очередь, готовим вал.

Обрезаем кругляк на несколько сантиметров короче трубы, так чтобы можно было закрепить его в наконечнике гибкого вала.

Обрезаем кругляк на несколько сантиметров короче трубы, так чтобы можно было закрепить его в наконечнике гибкого вала. - Один торец вала обтачиваем так, чтобы он плотно входил во внутреннюю обойму подшипника, и упирался в него более толстой, не обточенной частью. Не забываем выбирать проточки для снятия напряжения — вал будет работать в довольно тяжелых условиях с усилиями, приложенными на излом.

- Второй торец обрабатываем более сложным образом — он должен выходить из подшипника, и крепиться в наконечнике гибкого вала. Конструкция крепления зависит от наконечника. Если используется не вал для дрели, то нужно продумать этот узел по-другому. Например, высверлить по центру вала отверстие, в которое потом можно будет впаять трос вала, или зажать его там винтами. При наличии инженерного мышления — это не сложная задача.

- Вал готов. Теперь наша задача добиться от него того, с чем в других механизмах борются — дисбаланса. Для этого проводим две операции.

- Привариваем на вал квадрат вдоль оси.

Если вы нашли квадратную трубу, то еще лучше привариваем ее, и заливаем внутри свинцом — так дебаланс получится тяжелее.

Если вы нашли квадратную трубу, то еще лучше привариваем ее, и заливаем внутри свинцом — так дебаланс получится тяжелее. - Дополнительно, если вал достаточного большого диаметра, можно сточить его (или выбрать фрезой) напротив приваренного дебаланса.

- Теперь займемся корпусом — нашей трубой. Чтобы закрепить конструкцию, нарезаем на ее торцах резьбу. Желательно внутреннюю — но, в крайнем случае, можно обойтись и внешней. На нее будут крепиться крышки вибробулавы. Для герметичности конструкции желательно нарезать не метрическую, а дюймовую резьбу. Шаг выбираем минимальный.

Готовим крышки, тут без токарного станка не обойтись.

- Передняя крышка конусная, чтобы булава легче входила в бетонную смесь. Одновременно она является корпусом, в котором устанавливается подшипник.

- Задняя более сложной формы. По центру в ней проходит отверстие для прохода гибкого вала. На входе желательно предусмотреть расширение для приваривания или пайки (вклеивания) за концовки его оплетки.

За подшипником предусматривается место для соединения гибкого вала и вала вибробулавы.

За подшипником предусматривается место для соединения гибкого вала и вала вибробулавы.

Все детали готовы, приступаем к сборке.

- Насаживаем задний подшипник на вал, не забыв перед этим предварительно его смазать.

- Пропускаем гибкий вал через крышку, и соединяем его с валом.

- Ставим задний подшипник на место в задней крышке.

- Устанавливаем заднюю крышку на место. Для герметичности стыка вырубаем (вырезаем) прокладку из паронита. Дополнительно используем герметик.

- Насаживаем передний подшипник на место.

- Ставим на место переднюю крышку, при этом совмещаем ее так, чтобы подшипник стал на вал. Добиваемся отсутствия люфта — его можно проверить по перемещению гибкого вала. Регулируем посадку подшипника зажатием крышки, или с помощью шайб. Также не забываем про прокладки (если мы плохо рассчитали размеры, то возможно придется использовать их несколько) и герметик.

- Крепим за концовку гибкого вала в крышке. Если она из тонкой стали, которую нельзя приварить, используем пайку.

Если она вообще отсутствует или пластиковая то можно обнажить оплетку и припаять ее. В крайнем случае, можно воспользоваться клеем.

Если она вообще отсутствует или пластиковая то можно обнажить оплетку и припаять ее. В крайнем случае, можно воспользоваться клеем.

Совет. Паять лучше не паяльником и оловянно-свинцовым припоем, а медью с помощью горелки. Стык получается более надежным. Если вы использовали все-таки олово со свинцом, то после пайки промойте стык щелочным мылом или раствором соды, чтобы удалить остатки паяльной кислоты, которая со временем разрушит стык. При пайке медью в качестве флюса используйте буру.

Пайка медью надежнее, чем оловянно-свинцовым припоем

- Нужно предохранить конструкцию от саморазборки при вибрации. Сверлим в боковой поверхности трубы (напротив резьбы) отверстия под небольшие винты (хватит диаметра 3 миллиметра). Нарезав резьбу, ввинчиваем их.

Шплинтованная гайка надежно защищает от саморазборки

- Наша конструкция готова, можно закрепить второй конец гибкого вала в дрели и проводить испытание.

- Для защиты деталей вибробулавы от коррозии, желательно ее окрасить.

Совет. По надежности наша конструкция уступаем заводским. Чтобы она дольше прослужила, избегаем холостого хода. Включаем дрель только при опускании булавы в бетон. Когда извлекли ее, сразу выключаем. При использовании стандартного вала для дрели, с разъединением рабочего органа от вала кнопкой еще проще. Включать и выключать вибробулаву можно при работающей дрели.

Виброрейка своими руками

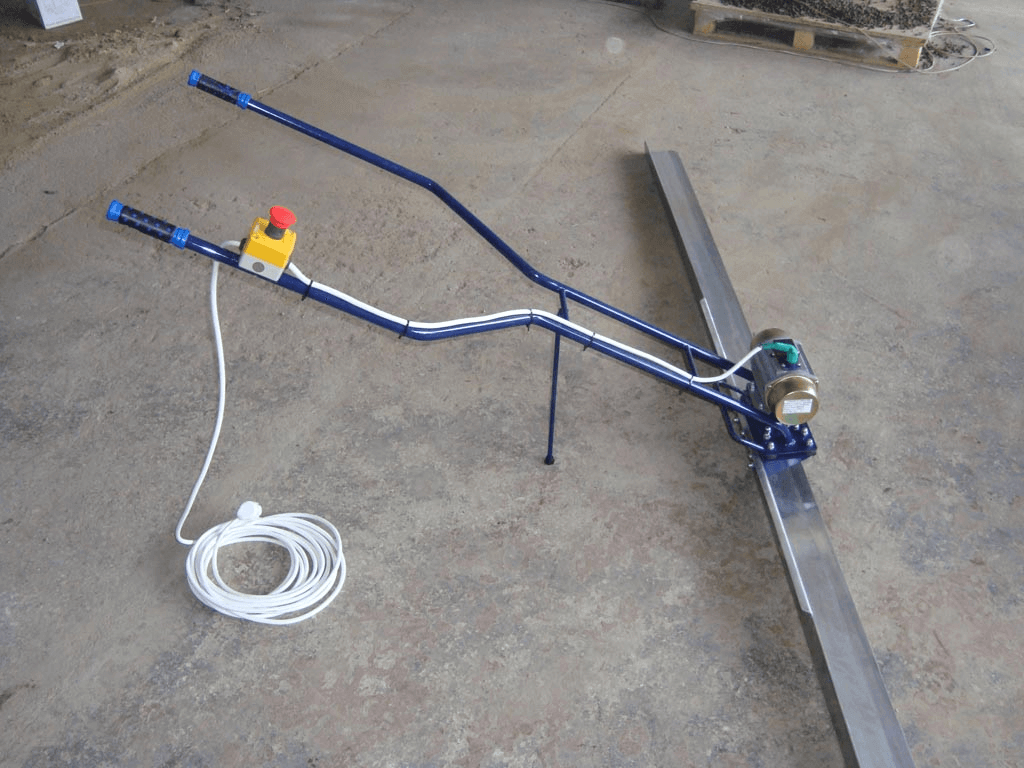

Один из вариантов самодельной виброрейки

Рассмотрим также, как собирается виброрейка для бетона своими руками, используемая для разглаживания и уплотнения смеси. Ее конструкция не сложнее вибробулавы для дрели — понадобится фактически то же оборудование. Материалы и детали несколько другие.

Материалы и детали для самодельной виброрейки

- Прокат (уголок, швеллер, полу тавр) для реек и рамы. Если есть возможность вести сварку в среде инертного газа (аргона), желательно выбрать алюминий, конструкция получится легче. Правда можно алюминиевые детали собрать с помощью винтов, болтов и гаек.

- Болванки для изготовления дебалансов и корпусов подшипников.

- Листовая сталь для крышек корпусов подшипников.

- Электромотор, желательно с выходом вала с обеих сторон корпуса. Если такого найти не удалось, то можно либо удлинить вал с другой стороны, либо сделать вибровозбудитель с одним дебалансом. Но он будет несколько менее надежен..

- Подшипники с диаметром внутренней обоймы, равным диаметру вала электромотора.

- Труба для изготовления ручек.

- Жесть для изготовления кожухов.

- Крепеж.

- Провода и пусковая арматура для подключения электродвигателя.

Для нашей конструкции выбираем тоже простейший дебалансовый вибровозбудитель.

Сборка конструкции

Перечислим основные этапы работ:

- Собираем раму. Она представляет собой непосредственно виброрейку (на которой будет крепиться вибровозбудитель), и выравнивающую рейку, соединенные собой несколькими перемычками (как лесенка).

- Закрепляем электродвигатель на рейке с помощью кронштейнов и болтов.

Внимание. Все резьбовые соединения защищаем от саморазвинчивания. Для этого используем либо контргайки, либо шплинты.

Дальше нам необходимо на вал двигателя установить дебалансы. Можно было бы их прямо закрепить на вал двигателя, но мы установим дополнительные опорные подшипники.

Это связано с тем, что подшипники двигателя смонтированы непосредственно в его крышке из алюминиевого сплава. Из-за нагрузок при вращении дебаланса, быстро разобьются гнезда, и может разрушиться сама крышка — алюминий довольно хрупкий.

- Изготавливаем (вытачиваем) корпуса для подшипников и крышки для них. Для большей надежности предусматриваем и установку манжет (сальников).

- Устанавливаем подшипники в корпуса. Перед этим обязательно смазываем их.

- Насаживаем подшипники на вал двигателя.

- Теперь монтируем корпуса на раму. Это делаем после установки подшипников на вал по той причине, что проще определить точную позицию относительно вала.

Для крепления также используем кронштейны.

Для крепления также используем кронштейны. - Устанавливаем манжеты и крышки корпусов на места. Крепить их можно винтами. Для герметичности под крышки ставим прокладки хотя бы из картона.

- Изготавливаем дебалансы. Они представляют собой маховик, у которого кроме ступицы остается только один сектор примерно в девяносто градусов. Особой точности не нужно, так как его главная задача раскачать конструкцию а не плавность работы. Поэтому, можно выточенный или готовый маховик обрезать газовым резаком, и обработать на наждаке.

Так выглядит дебаланс

- Ставим дебалансы на места. Посадка должна быть очень плотной. Недостаточно только шпонки, дополнительно крепим болтом с шайбой вкрученным в отверстие по оси вала. Причем, с резьбой, направление которой не позволяет вывернуться винту при вращении вала. Также предусматриваем фиксацию от саморазвинчивания в виде дополнительно шплинта или стопора.

- Изготавливаем ручки, которыми будем перемещать виброрейку.

Их обязательно надежно зафиксировать, поэтому предусматриваем подкосы.

Их обязательно надежно зафиксировать, поэтому предусматриваем подкосы. - Из жести делаем кожуха, ограждающие вращающиеся вал и дебалансы. Это необходимо для безопасности. Желательно сделать их легкосъемными.

- На рукояти устанавливаем выключатель для пуска электромотора.

- Монтируем электропровод. Можно проложить его внутри труб рукоятей.

- Испытываем механизм.

- Если все работает, окрашиваем конструкцию.

Кстати, вместо самостоятельно изготовленного вибровозбудителя можно использовать покупной. Это не только значительно упростит сбоку, но и сделает виброрейку более производительной.

Из виброрейки в виброплиту

Самодельная виброплита

Наша самодельная виброрейка для бетона может быть более универсальной. Причем, довольно просто. Нужно просто изготовить из толстой стали (не менее 3 миллиметров) плиту.

Просто вырезать по размеру, и немного загнуть как санки два противоположных края. Затем предусматриваем крепление на нашу рейку. Просверлить несколько отверстий под болты и раззенковать их, чтобы можно было использовать потайные головки.

Просверлить несколько отверстий под болты и раззенковать их, чтобы можно было использовать потайные головки.

Вариант виброплиты, изготовленной в домашних условиях

Когда нам понадобится виброплита — прикручиваем сделанную деталь, и агрегат готов. Это очень удобно. Можно плитой подготовить подушку под дорожку. Затем, сняв плиту выровнять виброрейкой бетон, и снова смонтировав ее, уплотнить.

Вибростол

Самодельный вибростол

Рассмотрим сборку третьей разновидности аппаратов для уплотнения бетонной смеси вибрацией — вибростол. Как уже говорилось выше, он предназначен для изготовления изделий в формах. Представляет собой площадку с вибровозбудителем, установленную на раме через амортизаторы.

В данном разделе не буду давать очень подробные инструкции, думаю, кто понял первые разделы, поймет и этот.

Для изготовления вибростола нам будут нужны:

- Материалы для изготовления рамы (станины), любой подходящий металлопрокат — уголок, швеллер и т. п.

Главное, не забывайте, что это не обычный верстак, нагрузки из-за постоянной вибрации больше, поэтому и размер нужно выбирать больше.

Главное, не забывайте, что это не обычный верстак, нагрузки из-за постоянной вибрации больше, поэтому и размер нужно выбирать больше. - Лист непосредственно для самого стола, желательно толщиной не менее 3 миллиметров.

- Амортизаторы — любые подходящие пружины диаметром от 15 миллиметров, например: от подвески автомобиля. Также иногда используются резиновые подушки, тоже из автотехники, но они ограничивают амплитуду движений стола.

Резиновые подушки тоже подходят, но пружины лучше

- Крепеж.

- Электродвигатель, проводка и пусковая арматура для него.

- Подшипники и манжеты соответствующих размеров.

- Болванки для корпусов дебалансов, корпусов подшипников и листовая сталь для их крышек.

- Жесть для защитных ограждений.

- Провода и пусковая арматура для подключения двигателя к сети.

Можно сделать вибростол с вибровозбудителем подобным тому, который использовали для виброрейки. Но мы немного усложним конструкцию, увеличив ее надежность. Поэтому нам дополнительно нужны будут.

Поэтому нам дополнительно нужны будут.

- Кругляк для валов вибровозбудителей.

- Шкивы — двухручьевой для мотора и одноручьевые для вибровозбудителей. Причем для двигателя желательно выбрать больший диаметр, а для возбудителей меньший, так можно достичь большей частоты колебаний.

Собираем вибростол

- В первую очередь, свариваем раму станины.

- Затем свариваем раму стола, и крепим к ней сам лист образующий стол.

- Соединяем обе части через пружины (или подушки) амортизаторов.

- Вибровозбудителей у нас два. Конструкция и технология их практически аналогична с той разницей, что вместо вала электродвигателя используем свой, на который насажен со стороны одного дебаланса шкив.

- Устанавливаем электродвигатель, крепим его не непосредственно к столу, а на станину. Это спасет от ненужных вибраций и увеличит ресурс.

- На вал мотора ставим шкив, который ремнями соединяем со шкивами на валах вибровозбудителей.

- Подключаем мотор по электрической части.

- Проводим испытания. Возможен вариант, что вся конструкция раскачается с увеличивающимся размахом — это значит, что вибровозбудители вошли в резонанс со столом. Ничего страшного, регулируем систему изменением массы дебалансов или изменением частоты вращения (меняя диаметр шкивов).

- Если все удачно — окрашиваем наш вибростол, и начинаем его эксплуатировать.

Мы постарались подробно рассказать про самодельный вибратор для бетона и его изготовление. Будем рады, если помогли вам со сборкой этой конструкции, или хотя бы обогатили ваши теоритические знания.

устройство, назначение, классификация, изготовление своими руками

Дата: 20 октября 2017

Просмотров: 2954

Содержание

- Самодельная виброрейка для бетона – область применения, устройство и назначение

- Виброрейка для бетона – классификация устройств

- Виброрейка для бетона своими руками

- Подводим итоги

При выполнении строительных мероприятий, связанных с заливкой стяжки, формированием наливных оснований и бетонированием опалубки возникает необходимость в тщательной трамбовке бетонного раствора. Уплотнение бетона позволяет повысить его прочностные характеристики за счет эффективного удаления воздушных полостей. Для выполнения поставленной задачи используется специальный инструмент – виброрейка. Ее можно купить в строительных магазинах, а также несложно изготовить своими силами.

Уплотнение бетона позволяет повысить его прочностные характеристики за счет эффективного удаления воздушных полостей. Для выполнения поставленной задачи используется специальный инструмент – виброрейка. Ее можно купить в строительных магазинах, а также несложно изготовить своими силами.

Самодельная виброрейка для бетона – область применения, устройство и назначение

Виброрейка – это строительный инструмент, принцип функционирования которого аналогичен работе поверхностного вибратора.

Бетон становится намного прочнее и служит гораздо дольше, если при укладке его основательно уплотнили

Она предназначена для следующих целей:

- вибрационного воздействия на бетонный массив через опорную поверхность стальной планки или алюминиевой площадки;

- обеспечения плоскостности формируемой поверхности бетонного покрытия при продольном перемещении инструмента.

В зависимости от особенностей строительных мероприятий может использоваться профессиональный и самодельный виброинструмент, отличающейся длиной рабочего органа и особенностями исполнения.

Например, секционная виброрейка отличается оригинальной конструкцией, которая позволяет наращивать длину профиля. При этом уменьшается глубина виброуплотнения. А виброрейка плавающая предусматривает регулировку угла наклона ручки, что облегчает работу оператора.

Вибрационные рейки применяются в строительной отрасли для решения серьезных задач:

- бетонирования полов;

- заливки стяжки;

- формирования площадок;

- обеспечения плоскостности дорог из бетона;

- изготовления мостов и переходов.

Конструкция рейки довольно простая. Она включает следующие элементы:

- металлическую площадку, на которой закреплен компактный привод;

- рукоятку, позволяющую прилагать усилие при перемещении приспособления;

- вибродвигатель или специальный механизм, являющийся источником колебаний.

По сути, виброрейка для бетона – это стандартное правило́, на котором закреплен трехфазный асинхронный двигатель с эксцентриками

Независимо от того, используется ли покупное устройство или применяется виброрейка самодельная, они выполняют ряд серьезных задач:

- повышают прочностные характеристики бетонного массива;

- обеспечивают эффективное удаление влаги из раствора бетона;

- удаляют из толщи массива пузырьки воздуха;

- увеличивают однородность консистенции раствора бетона;

- обеспечивают идеальную плоскостность поверхности.

В результате вибрационного воздействия достигается:

- повышение периода эксплуатации бетонной основы;

- улучшается качество и товарный вид поверхности.

Вибрационная рейка уверенно конкурирует со шлифовальным оборудованием и затирочными машинами и широко применяется благодаря следующим качествам:

- практичности;

- универсальности;

- надежности;

- функциональности.

Оборудование положительно себя зарекомендовало при выполнении различных работ на открытых площадках и в помещениях, где отсутствует электрическое питание. С поставленными задачами уверенно справляется профессиональное оборудование, а также небольшая виброрейка, своими руками созданная домашними умельцами.

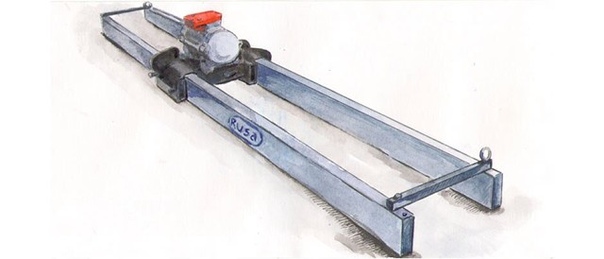

В качестве правила используется металлическая рама из соединенных между собой пустотелых профилей

Виброрейка для бетона – классификация устройств

Вибрационные уплотнители реечного типа классифицируются по различным критериям:

- особенностям конструкции;

- области применения;

- типу приводной станции;

- материалу рейки;

- мощности привода;

- длине площадки.

Виброрейки также отличаются:

- массой. Более тяжелые устройства применяются при повышенной плотности бетонного раствора, который следует утрамбовать на большую глубину;

- частотой колебаний. Амплитуда вибрационного воздействия определяется конструктивным исполнением привода и эксцентрика;

- эффективностью работы. Небольшая скорость перемещения с повышенной вибрацией обеспечивают максимальный эффект;

- ценой. Продукция известных фирм-производителей и профессиональный инструмент стоит значительно дороже.

В зависимости от особенностей применения и видов выполняемых строительных работ инструмент классифицируется следующим образом:

- устройства с плавающим рабочим органом. Устанавливаются на бетонную поверхность. Отличаются длиной рейки, которая достигает 5 метров. Глубина вибрационного воздействия составляет до 18 см вглубь бетонного массива. Плавающие устройства характеризуются малым весом и легко обслуживаются одним оператором;

- оборудование, которое перемещается по предварительно установленным направляющим.

Отличается повышенной длиной рабочего органа, которая составляет более 6 метров. Характеризуется повышенной производительностью и может комплектоваться рабочим органом различной длины. Виброуплотнение бетона при этом достигает 30 см.

Отличается повышенной длиной рабочего органа, которая составляет более 6 метров. Характеризуется повышенной производительностью и может комплектоваться рабочим органом различной длины. Виброуплотнение бетона при этом достигает 30 см.

Конфигурация агрегатов определяет их функциональность и стоимость

Мероприятия по формированию бетонных оснований могут осуществляться в различных условиях:

- закрытом помещении. Применяется оборудование, работающее от электрической сети;

- открытой площадке. Используется виброинструмент с бензоприводом.

В зависимости от конструкции приводной станции и источника энергии устройства делятся на следующие виды:

- электрические. Могут питаться от сети переменного тока или отдельного аккумулятора. Отличаются приемлемой ценой и позволяют легко выполнять работы в различных помещениях. Являются экологически безопасным и довольно бесшумным инструментом. При отсутствии электрической сети могут питаться от специального генератора;

- бензиновые.

Отличаются повышенной мощностью, но могут использоваться при выполнении мероприятий только на открытой строительной площадке. Не привязаны к источнику электроэнергии. Являются экономичным инструментом с высокими функциональными возможностями. Скорость выполнения работ зависит от массы вибрационного устройства.

Отличаются повышенной мощностью, но могут использоваться при выполнении мероприятий только на открытой строительной площадке. Не привязаны к источнику электроэнергии. Являются экономичным инструментом с высокими функциональными возможностями. Скорость выполнения работ зависит от массы вибрационного устройства.

В качестве материала для изготовления рабочего органа используется:

- алюминиевый профиль. Отличается небольшим весом, что позволяет значительно снизить массу вибрационного оборудования. Рейки из легкого алюминия представляют собой мобильные устройства, которые легко переносятся на строительном объекте;

- стальной прокат. Повышенная прочность материала позволяет увеличить прилагаемые усилия и уплотнить массив на большей площади. Устройства из стали отличаются увеличенной массой и требуют приложения значительных усилий при выполнении работ и транспортировке.

Далеко не всегда имеется финансовая возможность приобрести профессиональный инструмент для выполнения бетонных работ.

Можно с высокой степенью эффективности использовать самодельные приспособления, которые смогут справиться с поставленной задачей.

Виброрейка для бетона своими руками

Рассмотрим, как сделать виброрейку своими силами. Для самостоятельного изготовления устройства необходимо подготовить следующие комплектующие:

- стальной швеллер, применяемый для изготовления рамы;

- уголки из стали или алюминия для сборки площадки;

- крепежные элементы для выполнения сборки;

- вибрационное устройство;

- электромотор требуемой мощности;

- металл для изготовления рукоятки;

- электрический кабель и пускозащитную аппаратуру.

При выполнении работ также понадобится:

- электродрель;

- сварочный аппарат;

- болгарка.

Изготавливайте виброрейку по предварительно разработанному эскизу. Соблюдайте последовательность операций:

Соблюдайте последовательность операций:

- Нарежьте заготовки.

- Изготовьте рукоятку.

- Соберите рабочую площадку.

- Закрепите на ней двигатель с вибратором.

- Подключите питающий кабель.

Инструмент, сделанный самостоятельно из доступных приборов и материалов, позволяет решить необходимые задачи и одновременно сэкономить на покупке дорогостоящего оборудования

Обратите внимание на следующие моменты:

- длину площадки. Для бытовых целей подойдет рейка длиной 2–3 метра;

- мощность. Для трамбовки слоя толщиной 20 см достаточно двигателя мощностью 1,5 кВт.

При испытании устройства проверьте его работоспособность на участке небольшой площади. Помните о соблюдении требований безопасности и необходимости защиты органов слуха.

Подводим итоги

Вибрационная рейка – необходимый инструмент при выполнении различных видов строительных мероприятий. Она позволяет повысить прочность бетона и сформировать ровную поверхность. Устройство можно изготовить своими силами, используя подручные материалы. Для самостоятельного изготовления необходимо определиться с конструкцией, типом привода, подготовить необходимые материалы, а также соблюдать рекомендации.

Устройство можно изготовить своими силами, используя подручные материалы. Для самостоятельного изготовления необходимо определиться с конструкцией, типом привода, подготовить необходимые материалы, а также соблюдать рекомендации.

Филонцев Виктор Николаевич

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Что это такое, как его использовать, руководство по покупке

перейти к содержаниюПредыдущий Следующий

Должны ли вы получить силовую стяжку для стяжки ваших бетонных полов? Что отличает его от других типов стяжек? Эта статья ответит на эти вопросы.

Кроме того, мы составили руководство по покупке, которое поможет вам выбрать наиболее подходящий продукт. В конце статьи мы также подробно объяснили, как пользоваться машиной.

Что это такое?Разравнивающая машина — это оборудование для бетонных полов, используемое для разравнивания мокрого бетона вместо ручной разравнивающей планки. Он вибрирует, удаляя воздух из бетона, тем самым увеличивая плотность бетона и повышая долговечность бетонного пола. По сравнению с ручными инструментами, он более эффективен и эффективен.

Облегчает ли силовая стяжка работу по укладке стяжки? Если сравнивать с ручной стяжкой, то да. В основном, когда несколько человек участвуют в строительстве, два рабочих используют бетонные грабли перед первоначальным выравниванием. Оператор идет сзади и тянет машину в задней части выравнивающих работ. А можно выбрать более широкую стяжку под конкретный проект. Силовая стяжка может сделать строительство в разы эффективнее.

Ниже видео от Майка Дэя Бетона, известного бетонного блогера. Он объясняет вопрос, основываясь на своем более чем 40-летнем опыте. Майк Саид: «Если вы хотите заняться укладкой полов, то, вероятно, вы знаете, что стяжка является одним из самых важных инструментов, которые вы хотите иметь». , и вы можете выбрать наши продукты для наилучшего соотношения цены и качества. Мы также рекомендуем вам некоторые популярные продукты на рынке.

Бензиновый (Honda Power Screed)Двигатель Honda GX35, несомненно, является лучшим двигателем для работы с рабочим органом. Он имеет более низкую частоту отказов и служит дольше, чем другие бензиновые двигатели. В процессе заливки выход из строя машины принесет большие убытки. Поэтому, если вы являетесь профессиональным бетонным подрядчиком с коммерческим использованием, мы рекомендуем вам выбрать двигатель Honda, чтобы получить стабильное качество.

Основными поставщиками качественных силовых плит Honda являются Marshalltown Shockwave, Allen Engineering Magic Screed, MBW ScreeDemon Honda GX35 Power Unit, Multiquip DSGPULW Duo Concrete Screed и Wacker Neuson P 35A.

В последние годы все чаще используется литиевый аккумулятор. Его основными преимуществами являются низкий уровень шума, нулевые выбросы и отсутствие необходимости регулярного технического обслуживания. Но у него меньше вибрации, чем у газового типа, и он может работать до двух часов на одной батарее. Общая батарея через год произойдет затухание; стоимость покупки стоимость использования намного дороже. Поэтому он больше подходит для внутренних помещений с требованиями к шуму и излучению.

Основными продуктами поставщиков аккумуляторных плит являются виброрейка Milwaukee MX FuelTM и MBW ScreeDemon Powered by Battery.

«Сделай сам» (создание силовой стяжки) Вы просто хотите получить самодельную силовую стяжку для отделки бетонной плиты в вашем доме по очень низкой цене. Наше лучшее и самое простое предложение – сделать вибростол из плоского дерева с ручкой и электрическим вибромотором.

Если у вас есть Honda gx35 (или любой другой подобный ему двигатель), у нас есть для вас решение «сделай сам» стоимостью 380 долларов. Решение включает в себя раму машины VB300 и 4-футовую алюминиевую выглаживающую плиту, которую можно использовать, установив двигатель на раму.

Как использовать?Бетонная силовая стяжка была разработана, чтобы быть более эффективной для ускорения процессов. В зависимости от применения они доступны в различных размерах, от 4 футов до 12 футов. Здесь мы подробно объясним, как его использовать.

*Перед эксплуатацией бетоноукладчика необходимо проверить целостность и затяжку винтов бетоноукладчика.

Используйте маслоналивную горловину, чтобы добавить 100 мл масла в бетоноукладчик и необходимое количество бензина. Во время использования не ждите, пока полностью выработается бензин, прежде чем добавлять его. Вы должны пополнить его, как только количество бензина относительно невелико.

- Нажмите на пластиковую всасывающую грушу, чтобы закачать бензин в топливную магистраль. Откройте заслонки двигателя.

- Потяните трос стартера двигателя и закройте заслонки после запуска двигателя.

- Отрегулируйте дроссельную заслонку на рукоятке, чтобы контролировать скорость двигателя и, таким образом, регулировать силу вибрации. После настройки вы готовы к работе.

Начало процесса строительства

Равномерно распределите бетон по поверхности, подлежащей выравниванию. Измерьте с помощью лазерного уровня и граблей для начального выравнивания, чтобы удержать бетон на высоте около 1 см.

- Начать работу с виброрейкой. Для начала поставьте машину возле опалубки и повибрируйте ее в течение нескольких секунд, чтобы бетон по краям опалубки стал более плотным.

- Сплющивая машину для бетона и оттягивая ее назад, первым шагом может быть первый уровень и распределение излишков бетона (или вы можете просто раскатать ее вибрацией).

В этот момент сила вибрации бетона не должна регулироваться в значительной степени. Достаточно небольшой вибрации.

В этот момент сила вибрации бетона не должна регулироваться в значительной степени. Достаточно небольшой вибрации. - После того, как бетон будет равномерно распределен, включите высокую вибрационную силу для выравнивания, следя за тем, чтобы виброплита во время этого процесса была максимально горизонтальной. Когда бетон перестанет оседать, а пузырьки воздуха перестанут выделяться, это означает, что бетон подвергся вибрации и уплотнению. Во время этого процесса сила вибрации виброрейки должна поддерживаться постоянной, а вибрация не должна увеличиваться или уменьшаться.

- После вибрации и выравнивания бетона затирочную машину можно использовать для отделочных работ, и машину следует сразу же после завершения очистить, чтобы предотвратить коррозию бетона.

Равномерность заливки бетона и отсутствие пузырей является одним из наиболее важных аспектов любой работы по заливке бетона. Силовые стяжки вибрируют бетон и удаляют лишний материал с поверхности. Наша статья призвана дать вам полное представление о машине.

Наша статья призвана дать вам полное представление о машине.

Hiking Machinery является ведущим поставщиком оборудования для бетонных работ с 13-летним опытом работы в отрасли. Мы предлагаем надежные, инновационные решения и обширный опыт в области строительного оборудования, гарантируя вам удовлетворение и успех проекта.

Ссылка для загрузки страницы Перейти к началукак отделывать бетон, бетонные затирки, бетонные кромки

Укладка – Отделка – Отверждение

(Часть 4 из 4)

Как отделывать бетон: Укладка бетона

Бетон необходимо своевременно сливать по прибытии на строительную площадку. Если вы используете тачки для перемещения бетона из грузовика в формы, убедитесь, что у вас достаточно помощи, чтобы завершить проект своевременно. Доставка бетона должна быть тесно скоординирована с укладочными и отделочными работами. Бетон не следует заливать быстрее, чем он может быть обработан – растекание, уплотнение, плавание быка. Вместо этого бетон следует заливать непрерывно как можно ближе к его конечному положению. Вы никогда не должны сбрасывать бетон в отдельные кучи и работать вместе.

Вместо этого бетон следует заливать непрерывно как можно ближе к его конечному положению. Вы никогда не должны сбрасывать бетон в отдельные кучи и работать вместе.

Уплотнение бетона

Укладка бетона в опалубку с последующим уплотнением популярна для некоторых типов строительства (например, для заливки формованных колонн, балок и т. д.). В процессе консолидации используется вибрация и сила тяжести для уплотнения свежего бетона внутри опалубки и вокруг закладных элементов и арматуры. Этот процесс устраняет нежелательные карманы захваченного воздуха, сот и камней, сохраняя при этом значительное количество вовлеченного воздуха. Вибрация временно приостанавливает естественное трение между частицами заполнителя, заставляя бетон вести себя как жидкость. Внутреннее трение возобновляется после прекращения вибрации. Вибраторы можно найти в большинстве пунктов проката.

При заливке бетона в ICF (изоляционные бетонные опалубки) мы не рекомендуем использовать карандашные вибраторы, вместо этого используйте стеновой молоток для уплотнения. ICF заливается в 4-футовые подъемники, если вы используете карандашный вибратор, вы рискуете повторно разжижать подъемники ниже. Это повысит давление на дно форм и может привести к выбросу.

ICF заливается в 4-футовые подъемники, если вы используете карандашный вибратор, вы рискуете повторно разжижать подъемники ниже. Это повысит давление на дно форм и может привести к выбросу.

Как отделывать бетон: Отделочная плита на основе марки

Видимые бетонные плиты, используемые для подъездных путей, патио и т. д., часто нуждаются в отделке. Вы можете закончить свой бетон разными способами, включая цветовую тонировку, текстурирование и отделку с узором. Они считаются продвинутыми методами финишной обработки и будут кратко рассмотрены в этом разделе. Для некоторых поверхностей может потребоваться просто отшлифовать и выровнять до нужного контура и высоты. Другие потребуют зачистки, затирки или затирки. В этом разделе мы шаг за шагом проведем вас через весь процесс.

Операция зачистки является ключом к получению истинно плоской поверхности. Стяжка — это инструмент, используемый для выполнения этой задачи, часто изготавливаемый из дерева (2 дюйма на 4 дюйма), магния или алюминия. Поскольку инструмент называется стяжкой, этот процесс часто называют стяжкой. Слово «стяжка» чаще всего используется для описания этого процесса в этой области. Стяжка – это процесс срезания излишков бетона, чтобы привести верхнюю поверхность плиты в надлежащий вид. Стяжка должна быть на 1 1/2 фута – 2 фута длиннее ширины плиты, чтобы она всегда перемещалась по формам. Поверочная линейка перемещается по бетону пилящим движением и с каждым движением продвигается вперед на небольшое расстояние. Выглаживающая плита должна быть слегка наклонена к оператору, чтобы была одна режущая кромка.

Поскольку инструмент называется стяжкой, этот процесс часто называют стяжкой. Слово «стяжка» чаще всего используется для описания этого процесса в этой области. Стяжка – это процесс срезания излишков бетона, чтобы привести верхнюю поверхность плиты в надлежащий вид. Стяжка должна быть на 1 1/2 фута – 2 фута длиннее ширины плиты, чтобы она всегда перемещалась по формам. Поверочная линейка перемещается по бетону пилящим движением и с каждым движением продвигается вперед на небольшое расстояние. Выглаживающая плита должна быть слегка наклонена к оператору, чтобы была одна режущая кромка.

Для заполнения впадин оставьте примерно 1 дюйм бетонного валика перед линейкой. Удалите излишки бетона с помощью плоской лопаты или мотыгообразного инструмента. Часто требуется два прохода стяжкой для достижения желаемого качества.

Если вы собираетесь заливать большую плиту шириной 15 футов или более, вам будет сложно снять такое количество бетона. Даже на пятнадцати футах вам понадобятся три человека, работающие со стяжкой. На этом этапе вместо того, чтобы полагаться исключительно на боковые формы, можно использовать временную трубу или рельсы. Использование вешек, размещенных по всему участку заливки, поможет бригаде определить ориентиры для выравнивания плиты по ходу работ. Если вы вбиваете рейки достаточно далеко, чтобы разместить временную рейку, и при этом поддерживать желаемый уклон, эта система работает очень хорошо. Используйте колышки из металла, чтобы их можно было вытащить или согнуть, поскольку они больше не нужны. Я видел много бригад, которые занимались заливкой в течение многих лет, используя только рейки и отказываясь от рельсов.

На этом этапе вместо того, чтобы полагаться исключительно на боковые формы, можно использовать временную трубу или рельсы. Использование вешек, размещенных по всему участку заливки, поможет бригаде определить ориентиры для выравнивания плиты по ходу работ. Если вы вбиваете рейки достаточно далеко, чтобы разместить временную рейку, и при этом поддерживать желаемый уклон, эта система работает очень хорошо. Используйте колышки из металла, чтобы их можно было вытащить или согнуть, поскольку они больше не нужны. Я видел много бригад, которые занимались заливкой в течение многих лет, используя только рейки и отказываясь от рельсов.

Существуют ручные и механические виброрейки, которые можно использовать для одновременного снятия и уплотнения бетона. Их можно заказать с одинарной балкой, двойной балкой или прямыми краями ферменного типа.

Поплавки Bull и дарби

Поплавки Bull и дарби служат той же цели, однако, дари обычно используются для небольших площадей. Оба используются для устранения высоких и низких точек, а также для незначительного включения крупных частиц заполнителя сразу после удаления. Эти терки также нанесут больше пасты на верхнюю часть плиты, чтобы помочь в последующей отделке.

Оба используются для устранения высоких и низких точек, а также для незначительного включения крупных частиц заполнителя сразу после удаления. Эти терки также нанесут больше пасты на верхнюю часть плиты, чтобы помочь в последующей отделке.

Поплавки для быков – это большие поплавки с длинной ручкой, которые используются в положении стоя. Для перемещения по большим плитам используются длинные выдвижные ручки. Лопасти Bull Float обычно имеют ширину 8 дюймов и длину 3–8 футов и поставляются с фиксированной или поворотной головкой. Поплавки с фиксированной головкой требуют от готового опустить рукоятку, поднимая таким образом переднюю часть лезвия, когда он толкает ее по поверхности, затем он должен поднять рукоятку, чтобы поднять другую сторону лезвия при возврате. Расстояние, на котором можно эффективно использовать поплавок, ограничено досягаемостью финишера. Альтернативой является использование поворотной головки лезвия. Вращая рукоятку, финишер может поднимать и опускать лезвие, что позволяет финишеру дотянуться гораздо дальше. (Примечание: при добавлении дополнительных винтовых ручек для увеличения расстояния остерегайтесь воздушных линий электропередач)

(Примечание: при добавлении дополнительных винтовых ручек для увеличения расстояния остерегайтесь воздушных линий электропередач)

Дарби держат в руках, а финишер становится на колени на подножках. Длина Дарби варьируется от 28 до 45 дюймов, а ширина сужается от 2 ½ до 3 ½ дюймов у рукоятки. У более длинных Дарби будет две или три ручки для лучшего контроля.

Bull Поплавки изготавливаются из дерева, алюминия или магния. Дарби сделаны из дерева и магния. Деревянные поплавки Darbies и Bull Floats используются на плитах, которые не содержат воздуха, или плитах, имеющих осадку менее 4 дюймов. Текстура древесных волокон снижает вероятность того, что они будут герметизировать поверхность, прежде чем просачивающаяся вода сможет стекать и рассеиваться.

Начните плавание быка или используйте дарби сразу после страйк-оффа и закончите до того, как появится вода. Если возможно, попросите финишера следовать за страйк-оффом с поплавком. Если вы ограничены в помощи, останавливайтесь через каждые несколько ярдов и плавайте по плите на ходу.

При плавании быка проведите поплавком через плиту перпендикулярно направлению сбрасывания. Держите переднюю кромку поплавка немного приподнятым, чтобы он не врезался в плиту. Избегайте образования выступов возле краев бланков, доводя лезвие поплавка до конца к краю бланка. Используйте ручной поплавок, чтобы вернуться и поплавать по краям. Если впадины остались, добавьте бетон в эту область и снова заплавьте. Примечание: Не перегружайте поверхность. Не сбивайте крем со стенок формы: он понадобится вам позже для отделки.

При использовании Darbie держите его ровно на поверхности и работайте пилящими движениями поперек плиты. Держите Дарби как можно более плоской, чтобы не запечатать поверхность. Когда поверхность выровнена, слегка наклоните Дарби и проведите им по поверхности, чтобы заполнить небольшие отпечатки, оставленные пилящим движением.

Дождитесь испарения отбираемой воды (после первоначального поплавка)

Вам не нужно ждать, пока испарится отбираемая вода при первом проходе Bull Float или Darbie. Для некоторых плит все, что может потребоваться, — это один проход поплавка; однако на большинстве плит потребуется дополнительная отделка.

Для некоторых плит все, что может потребоваться, — это один проход поплавка; однако на большинстве плит потребуется дополнительная отделка.

Прежде чем приступить к какой-либо дальнейшей чистовой обработке, финишер должен дождаться испарения отработанной воды. Финишная обработка при наличии стравливаемой воды может привести к образованию трещин, пыли или накипи. Разбрызгивание воды поверх плиты или добавление прямого портландцемента на поверхность, чтобы высушить воду, также вызовет серьезные проблемы. Не начинайте заканчивать до тех пор, пока вы не нажмете на поверхность пальцем и не оставите отпечаток глубиной всего ¼ дюйма.

Кромка (дополнительно)

Кромка обычно требуется только на тротуарах, проездах и ступенях. Кромка не требуется на плитах и не должна выполняться на полах, которые будут покрыты плиткой. Кромка уплотнит бетон рядом с формой, где затирка и затирка менее эффективны. Это сделает край плиты более прочным и с меньшей вероятностью сколов.

Кромочные инструменты имеют изогнутую кромку, которая формирует край. Эти изогнутые выступы имеют глубину от 1/8” до 1 ½” и радиус от 1/8” до 1”. Для проезжей части, тротуаров и внутренних двориков используйте кромкообрезной станок с радиусом ½ дюйма. В случае стыков, подверженных движению транспортных средств, используйте радиус 1/8 дюйма.

Перед тем, как приступить к окантовке, для достижения наилучших результатов проведите остроконечным шпателем вдоль опалубки, чтобы отделить заполнитель от опалубки. Затем начните первый проход с широким кромкообрезным станком (6 дюймов в ширину и 10 дюймов в длину). Запустите обрезной станок вперед и назад, слегка приподняв переднюю кромку, чтобы она не врезалась в поверхность. Обрезной станок будет работать лучше, если вы не начнете с угла и не отрываете обрезной станок от поверхности, если он не находится в движении. Используйте узкий обрезной станок 2 ½ дюйма для второго прохода. Узкие края имеют тенденцию быть немного изогнутыми, будьте осторожны, чтобы не врезаться в поверхность. Кромка может потребоваться после каждой отделочной операции.

Кромка может потребоваться после каждой отделочной операции.

Шагающие кромкообрезные станки с длинной рукояткой позволяют отделочнику стоять во время кромкообработки.

Специальные инструменты для обработки кромок предназначены для отделки внутренних и внешних углов бордюров и ступеней.

Резка или обработка швов

Швы могут быть вырезаны пилой в плите после ее затвердевания (см. Борьба с трещинами в плите на бетоне). Для полов, которые должны подвергаться интенсивному движению вилочных погрузчиков, предпочтительны распиленные швы. Инструментальные соединения формируются в бетоне до его схватывания с помощью инструмента для нарезки канавок. Как показано здесь, инструменты для нарезки канавок бывают разных стилей: ручные, накладные, торпедные, накатные и другие.

Для борьбы с усадочными трещинами необходимо использовать инструмент для нарезки канавок размером не менее ¼ глубины плиты. Для полов радиус инструмента для нарезки канавок должен быть как можно меньше, не более 1/8 дюйма. Для наружных плоских работ допустим радиус ¼” – ½”.

Для наружных плоских работ допустим радиус ¼” – ½”.

Чтобы сделать шов с канавками, просто поместите инструмент для нарезки канавок в бетон, затем нажмите на желобок, оказывая давление на заднюю кромку. Используйте доску или меловую линию, чтобы направлять инструмент для нарезки канавок по его траектории. Маркировка форм до начала заливки сэкономит время и будет более точной.

Доступны шагающие желобки, а также гроверы для формирования вертикальных канавок в бордюрах и ступенях.

На плитах дома старайтесь размещать швы под стенами или под коврами. Под стенами их не видно. Под ковром у швов не будет возможности телеграфировать через виниловые или плиточные участки.

Заглаживание

После отсечения, заглаживания Bull или заглаживания с помощью Darbie, обработки кромок (если требуется) и соединения (если используется инструмент для нарезки канавок) поверхность заглаживается во второй раз. (Затирать только после того, как стравленная вода испарится) Вторая затирка удаляет небольшие дефекты, оставленные в плите предыдущими операциями, и уплотняет раствор на поверхности, чтобы подготовить ее к любой дальнейшей отделке, если это необходимо.

Эта вторая затирка может быть заполнена ручной или машинной затиркой.

Ручные поплавки имеют ширину от 3 до 4 дюймов и длину от 12 до 24 дюймов. Они бывают четырех видов: дерево, алюминий, магний и композитный материал. Сэкономьте время и нервы и используйте поплавок из магния. Магниевые терки легко скользят по бетону, требуя меньших усилий, и обеспечивают лучшую отделку.

Во время плавания держите поплавок горизонтально, проводя им по поверхности по дуге. Поплавковая текстура имеет хорошую нескользящую поверхность. Во многих случаях эта текстура используется в качестве окончательной отделки тротуаров, подъездных путей и внутренних двориков. Если окончательной поверхностью будет плавание, может потребоваться второй проход ручным терком.

Окончательная отделка шпателем

Затирка стальным шпателем выполняется, когда требуется гладкая, плотная поверхность, например, пол склада или гаража. Во Флориде не рекомендуется затирка плит снаружи: добавьте воды, немного плесени и кого-нибудь в шлепанцах, и вы получите крайне опасную ситуацию.

Перед затиркой убедитесь, что поверхность затерта. Само по себе плавание быка или охота на него не являются адекватной подготовкой. Чтобы сэкономить время, отделочник может плавать плиту, а затем затирать ее, перемещаясь по плите на коленных досках.

Во время первой затирки используйте широкий шпатель (шириной не менее 4 ½ дюйма), который был обут, или шпатель с обработанными краями, чтобы придать ему ощущение излома. Это позволит отделочнику работать плоской кельмой, не заглубляясь в поверхность.

Перемещайте шпатель по плите круговыми дугообразными движениями, слегка наклоняя шпатель, чтобы шпатель не скользил по плите. Перекрывайте каждый проход, по крайней мере, на половину длины шпателя, это гарантирует, что шпатель покроет поверхность дважды.

Для повышения износостойкости и гладкости поверхности может потребоваться дополнительная затирка. При более поздних проходах используйте узкие шпатели, чтобы усилить давление шпателя на поверхность.

Фресно — это большие кельмы, которые крепятся к ручкам поплавка. Фресно используются для заглаживания плит, не требующих твердой поверхности. Фреснос ускорит процесс затирки. Фресно не следует использовать в качестве поплавков для быков.

Фресно используются для заглаживания плит, не требующих твердой поверхности. Фреснос ускорит процесс затирки. Фресно не следует использовать в качестве поплавков для быков.

Затирка также может выполняться машинным способом. Размеры затирочных машин варьируются от небольших ручных машин до более крупных машин с двойным или тройным ротором. Убедитесь, что все лопасти ротора находятся в одинаковом состоянии. Если одна лопасть погнута или сломана, вы должны заменить все лопасти на роторе.

Обработка щеткой

Обработка бетона щеткой до того, как он затвердеет, создаст нескользящую поверхность. После того, как поверхность будет затерта или затерта, проверьте небольшой участок, чтобы убедиться, что бетон достаточно затвердел, чтобы придать вам желаемую текстуру.

Для достижения наилучших результатов используйте бетонную метлу, которая специально разработана для этой цели. Метлы с жесткой щетиной дают грубую текстуру, а метлы с мягкой щетиной дают текстуру от средней до тонкой. Сначала проверьте небольшой участок, чтобы увидеть, дает ли он желаемую текстуру. Если метла стягивает слишком много бетона, подождите немного и повторите попытку.

Сначала проверьте небольшой участок, чтобы увидеть, дает ли он желаемую текстуру. Если метла стягивает слишком много бетона, подождите немного и повторите попытку.

Протяните метлу поперек плиты под прямым углом к основному направлению движения.

Чтобы получить четкую и однородную текстуру, держите щетинки в чистоте, удаляя излишки бетона по ходу работы.

Специальная отделка

Для получения декоративной отделки можно использовать широкий спектр цветов, текстур и специальных техник. Вот несколько идей, однако для большинства декоративных или архитектурных отделок мы рекомендуем вам нанять квалифицированного подрядчика по бетону, который специализируется на декоративном бетоне.

- Для цветного бетона – используйте сухую смесь, чтобы распределить цвет по поверхности плиты, а затем нанесите на верхнюю поверхность. Использование нескольких цветов придаст ему другой вид.

- Попробуйте разные текстуры, используя терки, мастерки, метлы.

- Закажите смесь с одним из более чем 30 различных заполнителей, которые мы продаем, распылите на верхнюю часть плиты замедлитель схватывания поверхности, прежде чем он затвердеет, затем смойте верхний раствор, чтобы обнажить привлекательную поверхность заполнителя.

- Создавайте узоры с помощью разделительных полос, штамповки или надрезов на поверхности. Цвет часто используется до процесса тиснения.

- Поверхностные отвердители доступны для использования после нанесения этих специальных покрытий.

- Каменную соль можно обрабатывать или бросать в поверхность плиты, чтобы придать ей вид старого мира. Когда соли смываются, остаются неповторимые впечатления.

Отверждение

Отверждение является одним из самых важных этапов в строительстве бетона, поскольку правильное отверждение значительно увеличивает прочность и долговечность бетона. Бетон затвердевает в результате гидратации: химической реакции между цементом и водой. Однако гидратация происходит только при наличии воды и температуре бетона в допустимых пределах. В течение периода отверждения — от пяти до семи дней после укладки обычного бетона — бетонная поверхность должна быть влажной, чтобы обеспечить процесс гидратации.

Обычный метод отверждения (и один из самых простых) заключается в использовании жидкого отвердителя, который образует мембрану, герметизирующую влагу. Это химическое вещество распыляют или наносят на поверхность плиты после отделки, чтобы предотвратить преждевременное высыхание поверхности, или можно использовать воду, если вы можете обеспечить постоянное увлажнение в течение как минимум 3 дней.

Однако гидратация происходит только при наличии воды и температуре бетона в допустимых пределах. В течение периода отверждения — от пяти до семи дней после укладки обычного бетона — бетонная поверхность должна быть влажной, чтобы обеспечить процесс гидратации.

Обычный метод отверждения (и один из самых простых) заключается в использовании жидкого отвердителя, который образует мембрану, герметизирующую влагу. Это химическое вещество распыляют или наносят на поверхность плиты после отделки, чтобы предотвратить преждевременное высыхание поверхности, или можно использовать воду, если вы можете обеспечить постоянное увлажнение в течение как минимум 3 дней.

Отверждение в экстремальных погодных условиях

Экстремальные температуры затрудняют правильное отверждение бетона. В жаркие дни слишком много воды теряется из-за испарения свежеуложенного бетона. Если температура падает слишком близко к нулю, гидратация замедляется почти до полной остановки. В этих условиях бетон перестает набирать прочность и другие желаемые свойства.

Обрезаем кругляк на несколько сантиметров короче трубы, так чтобы можно было закрепить его в наконечнике гибкого вала.

Обрезаем кругляк на несколько сантиметров короче трубы, так чтобы можно было закрепить его в наконечнике гибкого вала. Если вы нашли квадратную трубу, то еще лучше привариваем ее, и заливаем внутри свинцом — так дебаланс получится тяжелее.

Если вы нашли квадратную трубу, то еще лучше привариваем ее, и заливаем внутри свинцом — так дебаланс получится тяжелее. За подшипником предусматривается место для соединения гибкого вала и вала вибробулавы.

За подшипником предусматривается место для соединения гибкого вала и вала вибробулавы. Если она вообще отсутствует или пластиковая то можно обнажить оплетку и припаять ее. В крайнем случае, можно воспользоваться клеем.

Если она вообще отсутствует или пластиковая то можно обнажить оплетку и припаять ее. В крайнем случае, можно воспользоваться клеем.

Для крепления также используем кронштейны.

Для крепления также используем кронштейны. Их обязательно надежно зафиксировать, поэтому предусматриваем подкосы.

Их обязательно надежно зафиксировать, поэтому предусматриваем подкосы. Главное, не забывайте, что это не обычный верстак, нагрузки из-за постоянной вибрации больше, поэтому и размер нужно выбирать больше.

Главное, не забывайте, что это не обычный верстак, нагрузки из-за постоянной вибрации больше, поэтому и размер нужно выбирать больше.

Например, секционная виброрейка отличается оригинальной конструкцией, которая позволяет наращивать длину профиля. При этом уменьшается глубина виброуплотнения. А виброрейка плавающая предусматривает регулировку угла наклона ручки, что облегчает работу оператора.

Например, секционная виброрейка отличается оригинальной конструкцией, которая позволяет наращивать длину профиля. При этом уменьшается глубина виброуплотнения. А виброрейка плавающая предусматривает регулировку угла наклона ручки, что облегчает работу оператора.

Отличается повышенной длиной рабочего органа, которая составляет более 6 метров. Характеризуется повышенной производительностью и может комплектоваться рабочим органом различной длины. Виброуплотнение бетона при этом достигает 30 см.

Отличается повышенной длиной рабочего органа, которая составляет более 6 метров. Характеризуется повышенной производительностью и может комплектоваться рабочим органом различной длины. Виброуплотнение бетона при этом достигает 30 см. Отличаются повышенной мощностью, но могут использоваться при выполнении мероприятий только на открытой строительной площадке. Не привязаны к источнику электроэнергии. Являются экономичным инструментом с высокими функциональными возможностями. Скорость выполнения работ зависит от массы вибрационного устройства.

Отличаются повышенной мощностью, но могут использоваться при выполнении мероприятий только на открытой строительной площадке. Не привязаны к источнику электроэнергии. Являются экономичным инструментом с высокими функциональными возможностями. Скорость выполнения работ зависит от массы вибрационного устройства. Можно с высокой степенью эффективности использовать самодельные приспособления, которые смогут справиться с поставленной задачей.

Можно с высокой степенью эффективности использовать самодельные приспособления, которые смогут справиться с поставленной задачей.

В этот момент сила вибрации бетона не должна регулироваться в значительной степени. Достаточно небольшой вибрации.

В этот момент сила вибрации бетона не должна регулироваться в значительной степени. Достаточно небольшой вибрации.