Основные виды токарных работ. Основные понятия обработки резанием

Токарный станок – станок для обработки преимущественно тел вращения путем

снятия с них стружки при точении. Токарный станок один из древнейших станков

в мире, на основе которого создавались другие станки (сверлильный, расточной

и др.) Токарь – одна из ведущих профессий в машиностроении и металлообработке,

так как многие детали машин и механизмов изготовляются на токарных станках,

являющихся наиболее распространенными в производстве среди станков других

групп. Токарная обработка является наиболее распространенным методом обработки

резанием применяется при изготовлении деталей типа тел вращения (валов,

дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.).

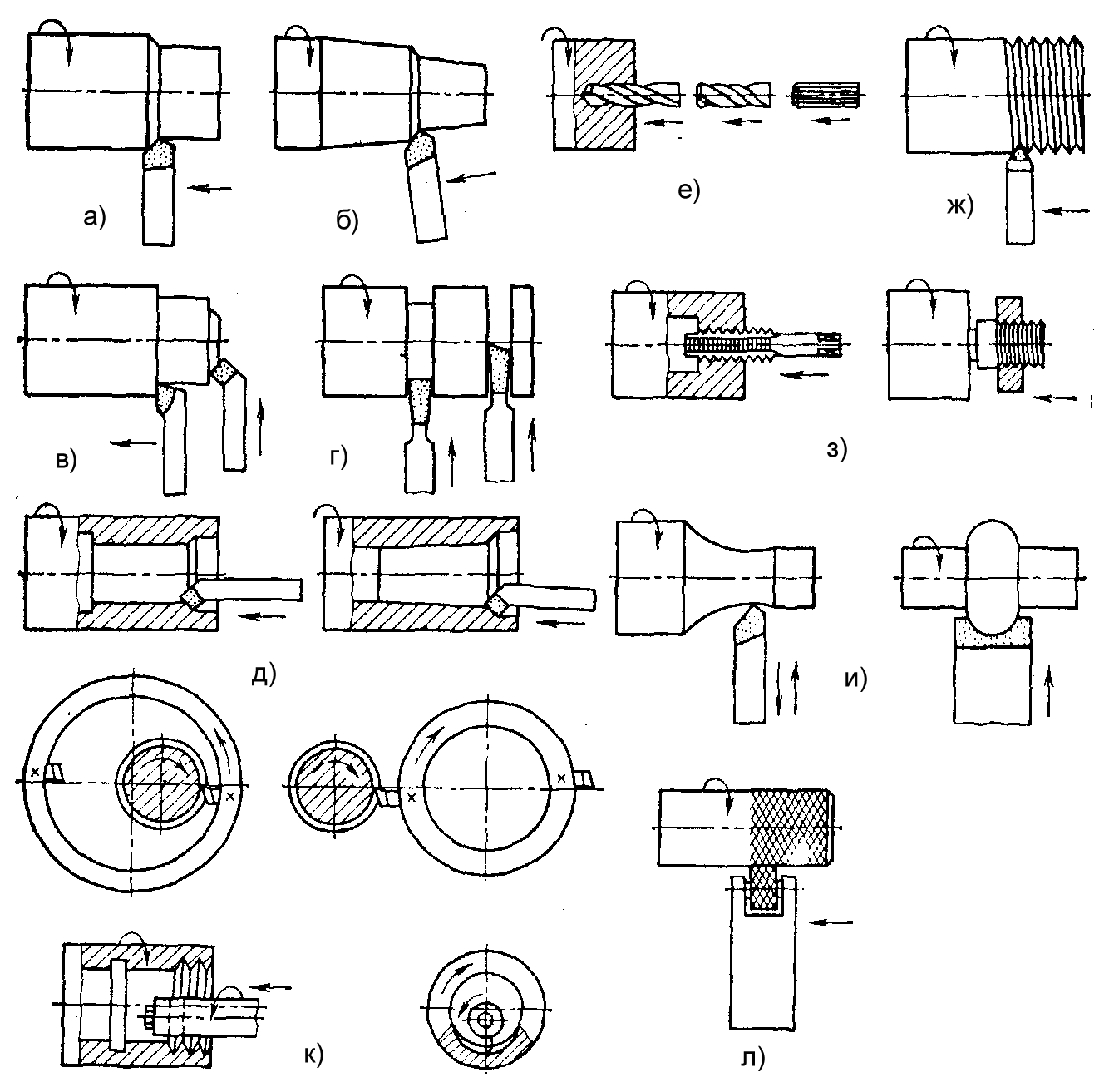

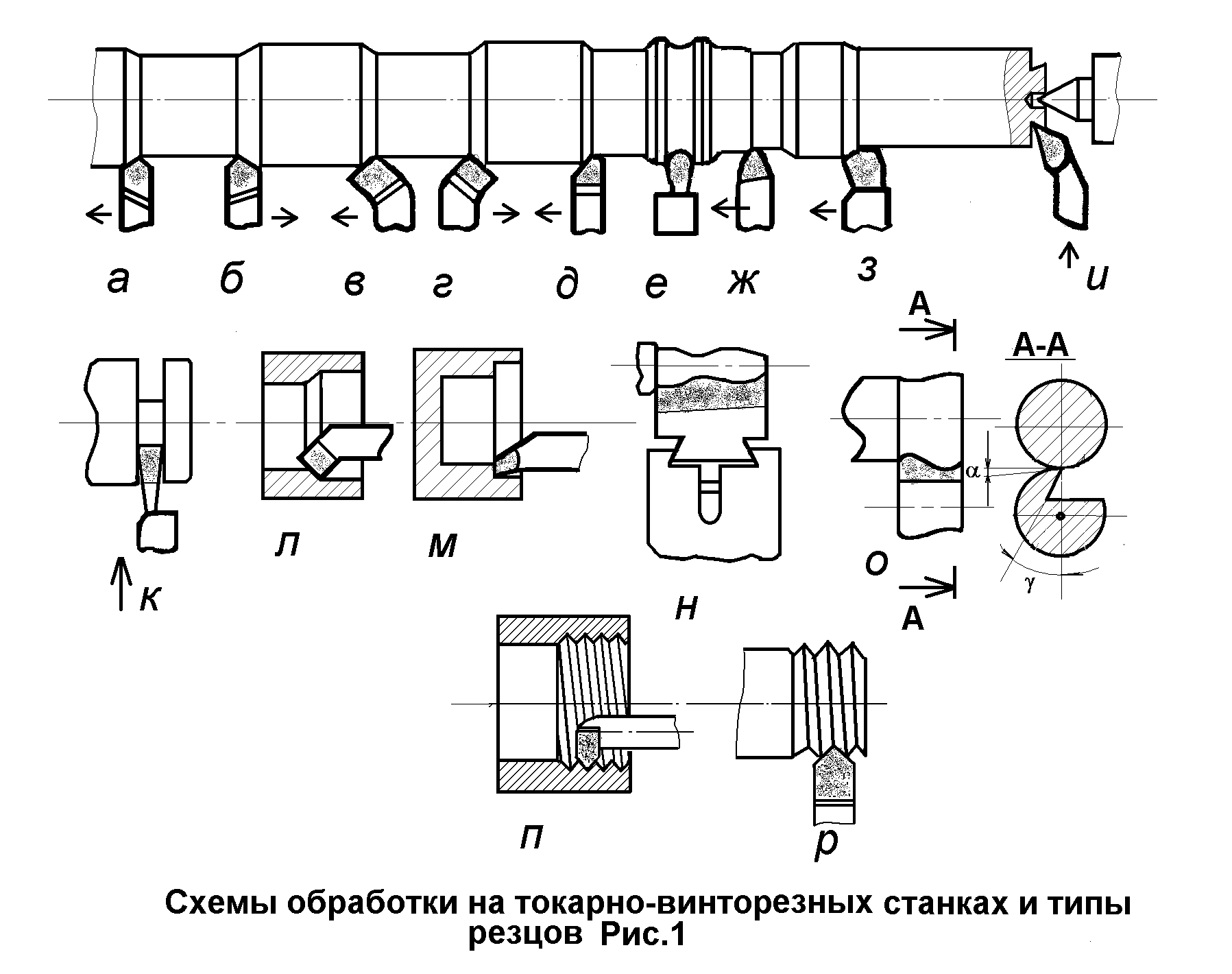

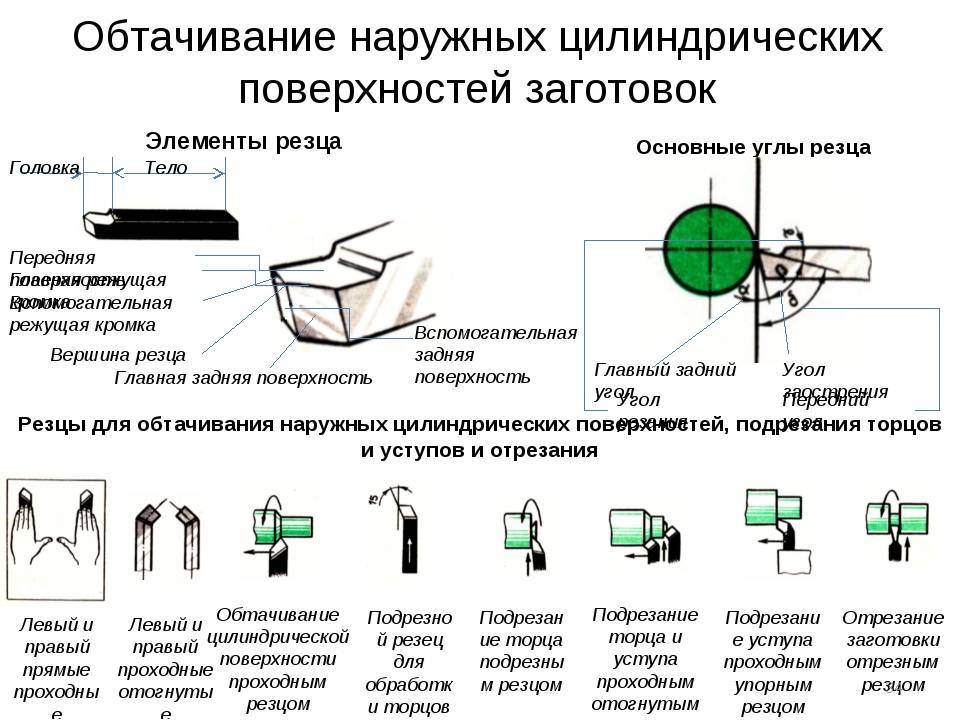

Основные виды токарных работ показаны на рисунке.

Основные виды токарных работ:

a) – обработка наружных цилиндрических поверхностей, б) – обработка наружных конических поверхностей, в) – обработка торцов и уступов, г) – вытачивание пазов и канавок, отрезка заготовки, д) – обработка внутренних цилиндрических и конических поверхностей, е) – сверление, зенкерование и развертывание отверстий, ж) – нарезание наружной резьбы, з) – нарезание внутренней резьбы, и) – обработка фасонных поверхностей, к) – накатывание рифлений. Cтрелками показаны направления перемещения инструмента и вращения заготовки

В машиностроении большинство деталей получают окончательные формы и размеры

в результате механической обработки заготовки резанием, которое осуществляется

путем последовательного удаления режущим инструментом (например, резцом)

тонких слоев материала (в виде стружки) с поверхностей заготовки.

Подачей называется величина перемещения режущей кромки инструмента за

один оборот заготовки (в направлении подачи) или в единицу времени. Подача

измеряется в мм/об или в мм/мин, обозначается буквой s и может быть продольной

(если инструмент перемещается параллельно оси вращения заготовки) и поперечной

(если инструмент перемещается перпендикулярно этой оси). Глубиной резания

называется величина срезаемого за один проход резца слоя металла, измеренная

по перпендикуляру к обработанной поверхности детали. Глубина резания измеряется

в миллиметрах и обозначается буквой t.

У заготовки различают следующие

поверхности: обрабатываемую (с которой снимают стружку), обработанную (полученную

после снятия стружки) и резания (которая является переходной между обрабатываемой

и обработанной поверхностями и образуется режущим инструментом).

На главную

3.1.4. Трудовая функция \ КонсультантПлюс

3.1.4. Трудовая функция

Наименование | Нарезание наружной и внутренней резьбы на заготовках деталей метчиком и плашкой | Код | A/04.2 | Уровень (подуровень) квалификации | 2 |

Происхождение трудовой функции | Оригинал | X | Заимствовано из оригинала | ||

Код оригинала | Регистрационный номер профессионального стандарта | ||||

Трудовые действия | Анализ исходных данных для выполнения токарной обработки резьбовых поверхностей заготовок простых деталей на универсальных токарных станках |

Настройка и наладка универсального токарного станка для нарезания резьбы метчиками и плашками | |

Выполнение технологических операций нарезания резьбы метчиками и плашками в соответствии с технической документацией | |

Проведение регламентных работ по техническому обслуживанию универсальных токарных станков в соответствии с технической документацией | |

Поддержание требуемого технического состояния технологической оснастки (приспособлений, измерительных и вспомогательных инструментов), размещенной на рабочем месте токаря | |

Необходимые умения | Читать и применять техническую документацию на простые детали с резьбами |

Выбирать, подготавливать к работе, устанавливать на станок и использовать простые универсальные приспособления | |

Выбирать, подготавливать к работе, устанавливать на станок и использовать метчики и плашки | |

Определять степень износа режущих инструментов | |

Производить настройку универсальных токарных станков для нарезания резьбы метчиками и платками в соответствии с технологической картой | |

Устанавливать заготовки без выверки и с грубой выверкой | |

Выполнять нарезание резьбы метчиками и плашками на универсальных токарных станках в соответствии с технологической картой и рабочим чертежом | |

Применять смазочно-охлаждающие жидкости | |

Выявлять причины брака, предупреждать и устранять возможный брак при нарезании резьбы метчиками и плашками | |

Проверять исправность и работоспособность универсальных токарных станков | |

Выполнять регламентные работы по техническому обслуживанию универсальных токарных станков | |

Выполнять техническое обслуживание технологической оснастки, размещенной на рабочем месте токаря | |

Применять средства индивидуальной и коллективной защиты при выполнении работ на универсальных токарных станках | |

Выполнять работы по нарезанию резьбы метчиками и плашками на токарном станке с соблюдением требований охраны труда, пожарной и промышленной безопасности | |

Необходимые знания | Машиностроительное черчение |

Правила чтения технической документации (рабочих чертежей, технологических карт) | |

Система допусков и посадок, квалитеты точности, параметры шероховатости | |

Обозначение на рабочих чертежах допусков размеров, форм и взаимного расположения поверхностей, шероховатости поверхностей | |

Виды и содержание технологической документации, используемой в организации | |

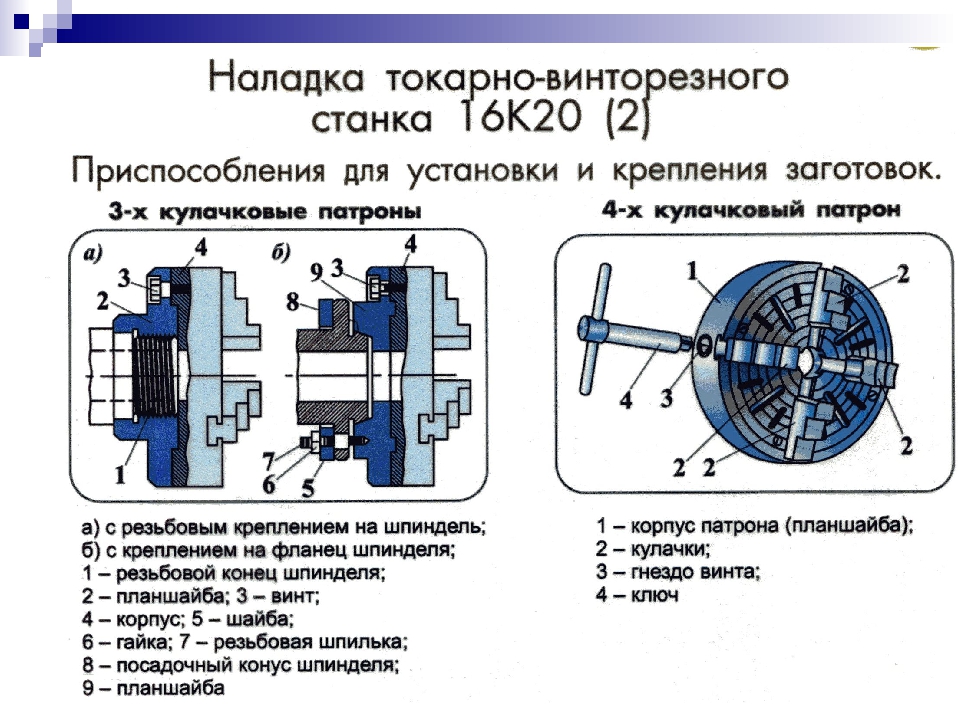

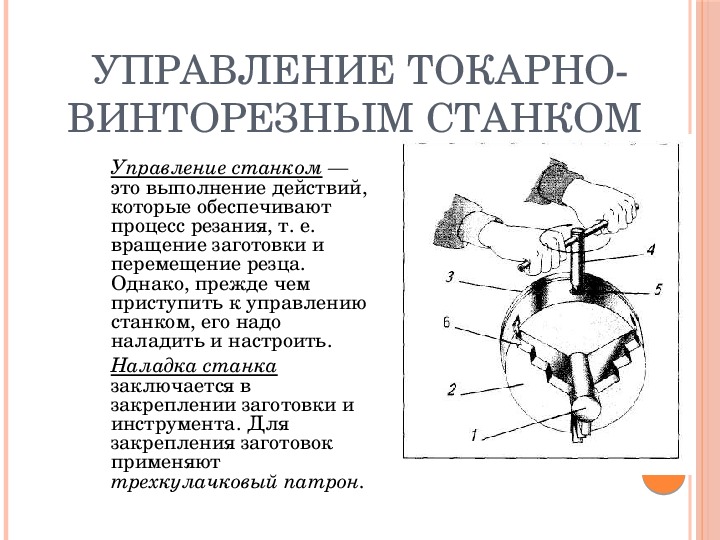

Устройство, назначение, правила и условия применения простых универсальных приспособлений, применяемых на универсальных токарных станках | |

Порядок получения, хранения и сдачи заготовок, инструмента, приспособлений, необходимых для выполнения работ | |

Основные свойства и маркировка обрабатываемых и инструментальных материалов | |

Конструкция, назначение, геометрические параметры и правила использования метчиков и плашек | |

Приемы и правила установки метчиков и плашек на токарных станках | |

Теория резания | |

Критерии износа режущих инструментов | |

Устройство и правила использования универсальных токарных станков | |

Последовательность и содержание настройки универсальных токарных станков для нарезания резьбы метчиками и плашками | |

Правила и приемы установки заготовок без выверки и с грубой выверкой | |

Органы управления универсальными токарными станками | |

Способы и приемы точения наружных и внутренних резьб на заготовках простых деталей на универсальных токарных станках | |

Назначение, свойства и способы применения смазочно-охлаждающих жидкостей при токарной обработке | |

Основные виды брака при нарезании резьбы метчиками и плашками, его причины и способы предупреждения и устранения | |

Порядок проверки исправности и работоспособности токарных станков | |

Состав и порядок выполнения регламентных работ по техническому обслуживанию универсальных токарных станков | |

Состав работ по техническому обслуживанию технологической оснастки, размещенной на рабочем месте токаря | |

Требования к планировке и оснащению рабочего места при выполнении токарных работ | |

Опасные и вредные факторы, требования охраны труда, пожарной, промышленной, экологической и электробезопасности при выполнении токарных работ | |

Виды и правила применения средств индивидуальной и коллективной защиты при выполнении работ на универсальных токарных и точильно-шлифовальных станках | |

Другие характеристики | – |

– типы, детали, операции, работа, преимущества

Токарный станок – это тип станка , который удерживает заготовку в патроне (который вращается) и инструмент в стойке . (стойка инструмента может регулироваться в зависимости от угла резания и операции). Основная цель этого станка – удалить или станок заготовку в соответствии с нашим требованием

(стойка инструмента может регулироваться в зависимости от угла резания и операции). Основная цель этого станка – удалить или станок заготовку в соответствии с нашим требованием

Будучи студентом-механиком, это академические знания и необходимая тема для знания Токарный станок и виды операций на токарном станке . Мы часто находим токарные станки и различные типы токарных станков в производственных и ремонтных центрах, но все станки не похожи по размеру и характеру ; это зависит от необходимости конкретного оператора и компании.

Итак, давайте попробуем узнать о типах токарный станок и его операции в этом посте.

Что вы можете узнать из этого поста?

- Типы токарных станков

- Различные части токарных станков

- Для чего используются токарные станки?

- Различные виды операций на токарных станках

- Типы токарных станков Используемые инструменты.

- Почему токарный станок — король мастерской?

Теперь давайте начнем детально изучать каждую точку. В этом посте я собираюсь прояснить еще один вопрос, который каждый профессор или преподаватель каждый раз подчеркивает: почему токарный станок является королем мастерской?

Типы токарных станков:Единственной целью является обработка или удаление материала; мы можем найти различные типы токарных станков в соответствии с гибкостью , выполнением нескольких операций и стойкость . Таким образом, типы токарных станков следующие:

- Токарный станок с двигателем

- Токарный станок по дереву

- Токарный станок.

- Инструментальная или обычный токарный станок

- Токарный станок Capston & Turret

- Токарный станок специального назначения

- Токарный станок с ЧПУ.

Так как существуют разные типы токарных станков, в каждом типе токарных станков будут разные детали.

Токарный станок является королем мастерской, поэтому мы ожидаем, что он может быть гигантского размера и занимать большую часть пространства в мастерской, но размер токарного станка зависит от типа работы, которую мы обрабатываем, и места где мы его устанавливаем.

Когда речь идет о небольших инструментальных цехах или ремонтных мастерских, мы можем ожидать, что токарный станок займет 3/4 th небольшого помещения, но в то же время, когда речь идет о компании или отрасли, производящей массовое производство, мы можем ожидать токарный станок большего размера.

Да, мы можем найти большие токарные станки для массового производства в производственных компаниях, а небольшие – в мастерских , лабораториях и т. д., но компоненты, приспособления и т. д. одинаковы в каждой машине.

Здесь я упомянул основные и наиболее важные части токарного станка, которые можно использовать на большинстве различных типов токарных станков. В основном состоит из

В основном состоит из

- Передняя бабка

- Задняя бабка

- Каретка

- Ноги

- Двигатель и его механизм.

Прочитаем о каждом из них.

1. Передняя бабка:Это основная часть станка, которая помогает заготовке с по удерживать и вращать . Передняя бабка состоит из патрона и двигателя , которые соединяются с патроном для его вращения. Задание или заготовка фиксируется или удерживается патроном и заставляет вращаться с необходимой скоростью .

2.

Патрон: 9. Патрон приводится во вращение с помощью двигателя, а передача от двигателя к патрону осуществляется с помощью ремня. Существуют разные типы патронов в зависимости от их кулачков; они- Двухкулачковый патрон : будет только две челюсти, которые могут удерживать заготовку. Каждый кулачок можно затянуть отдельно с помощью патрона-ключа.

- Трехкулачковый патрон или самоцентрирующийся патрон : Заготовка удерживается тремя кулачками, которые самоцентрируются, что означает, что кулачки можно затягивать одновременно с помощью ключа.

- Четырехкулачковый патрон : Четыре кулачка для удержания заготовки, этот тип патрона используется для удержания заготовок или работ большого размера.

Это одна из основных частей токарного станка, ее функции

- Задняя бабка используется для справки или тестирования: компонент находится точно в центральном положении , что позволяет избежать выхода задания, а обеспечивает хорошую обработку .

- Помогает выполнять операцию растачивания , при которой фиксируем сверлильный инструмент в задней бабке и с помощью его перемещения; мы можем обрабатывать работу идеально.

4.

Каретка:

Каретка: Это часть, которая несет все рабочих устройств во время обработки, устройства, которые несут: Инструментальная стойка , Поперечное скольжение и Составной упор .

5.

Станина:Это база, на которой расположены все механизмы для механической обработки, такие как Седло , Каретка , Механизм поперечного скольжения , Задняя бабка , и т.п. будет остальное сверху.

Для чего нужен токарный станок?Использование токарного станка по сравнению с другими станками

- Мы можем выполнять несколько операций на одном станке, используя различные режущие инструменты и процедуры.

- Нет необходимости использовать различные станки, такие как строгальный станок , строгальный станок , сверлильный станок отдельно.

- Экономия времени и экономичность.

- Обработка может выполняться на разных скоростях, что может увеличить срок службы инструмента.

- Мы можем починить несколько режущих инструментов и выполнять множество операций одновременно.

Таким образом, использование токарного станка является широким и экономически эффективным.

Различные виды операций на токарных станках:

Как известно, токарный станок — это станок, используемый для механической обработки или резки материала до требуемой формы. Существует много станков Planar, Shaper, Driller, Miller, Grinder и т. д., но каждый станок ограничен только одной операцией.

Например, сверлильный станок используется для сверления или сверления отверстий, а при переходе к шлифовальному станку он используется для шлифовки материала и увеличения свойств поверхности, но когда дело доходит до токарного станка, мы можем выполнять несколько операций; они следующие.

Давайте прочитаем, что это за операции

1.

Процесс торцевания на токарном станке:

Процесс торцевания на токарном станке: Процесс торцевания на токарном станке является основной и простой операцией, которую можно выполнить, это процесс уменьшения длину заготовки (деревянной или железной), подав ее через торец, как показано на рисунке. Для выполнения операции можно использовать одноточечный режущий инструмент (в основном из быстрорежущей стали или HSS).

Заготовка фиксируется в патроне, а инструмент фиксируется в держателе инструмента в соответствии с положением и углом, требуемым для резки поверхности материала.

2. Процесс токарной обработки на токарном станке Процесс токарной обработки на токарном станке является еще одной базовой и простой операцией, которую можно выполнить, это процесс уменьшения диаметра заготовки (дерева или железа) путем подачи это боком. Одноточечная резка (в основном High-Speed Steel или HSS ) можно использовать для выполнения операции.

Заготовка фиксируется в патроне, а инструмент фиксируется в стойке инструмента в соответствии с положением и углом, которые необходимы для резки диаметра или сторон материала.

3.

Точение конуса на токарном станкеПроцесс точения конуса на токарном станке представляет собой процесс постепенного уменьшения диаметра заготовки на определенную длину. Для выполнения операции можно использовать одноточечную резку (в основном из быстрорежущей стали или быстрорежущей стали).

Заготовка фиксируется в патроне, а инструмент фиксируется в резцедержателе под некоторым углом для выполнения операции; угол зависит от длины материала (L), который открыт для сужения, и диаметров двух сторон (D1, D2), которые нам нужно вырезать. Альфа – это угол, под которым мы фиксируем стойку инструмента.

4. Процесс накатки на токарном станке: Процесс накатки — это процесс создания горизонтальных и вертикальные линии . Его также называют отделочным процессом. Он используется для создания типа захвата для удержания заготовок в режиме реального времени. Это можно сделать с помощью накатного инструмента .

Его также называют отделочным процессом. Он используется для создания типа захвата для удержания заготовок в режиме реального времени. Это можно сделать с помощью накатного инструмента .

Накатка слишком l фиксируется в стойке инструмента, а заготовка удерживается патроном, когда патрон вращается, накатной инструмент подается к заготовке, создавая линии над ней.

5.

Процесс формовки на токарном станке:Формовка — это процесс придания формы материалам в соответствии с требуемыми формами с помощью инструментов, поэтому процесс формовки на токарном станке можно выполнить, закрепив формовочный инструмент перпендикулярно заготовке в пост инструмента, и инструмент медленно подается к заготовке, чтобы создать деформацию заготовки (мы можем наблюдать процесс на изображении).

6.

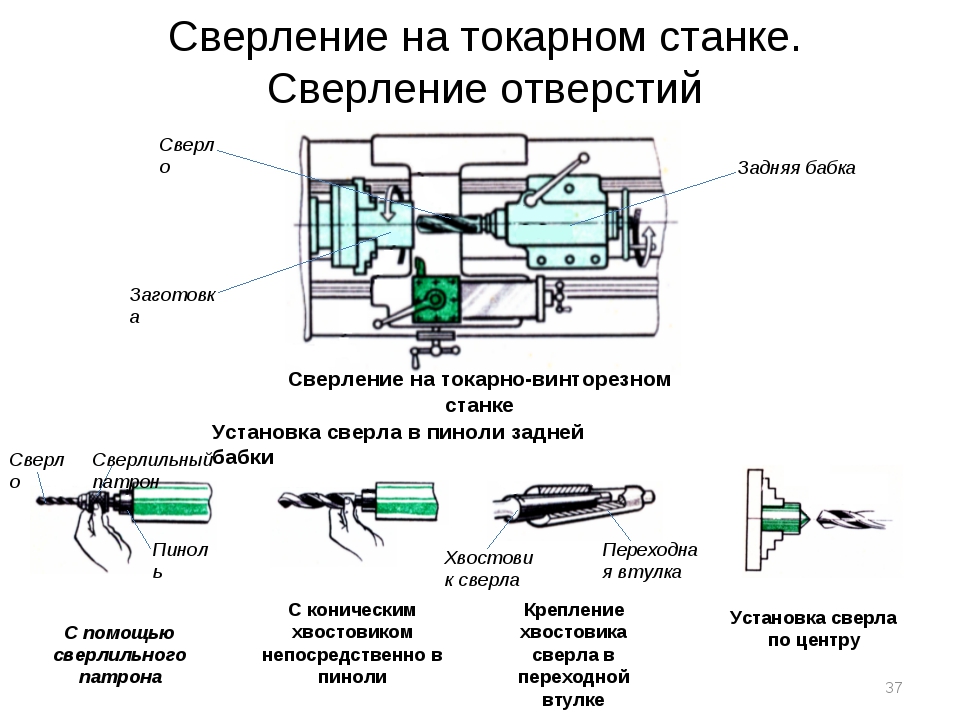

Процесс сверления на токарном станке: Поскольку мы знаем, что слово “сверление” означает процесс изготовления или создания отверстий , поэтому процесс сверления на токарном станке может выполняться с использованием задней бабки , , тогда как инструмент фиксируется в задняя бабка, параллельная заготовке или патрону.

При вращении патрона задняя бабка со сверлом подается к заготовке для сверления отверстий .

7.

Процесс сверления на токарном станке:Только что мы читали о сверлении, теперь пришло время прочитать о сверлении, как только мы прочитали о сверлении, потому что сверление — это процесс увеличения или создания цилиндрической формы в просверленных отверстиях. Это можно сделать с помощью расточной головки , которая закреплена на задней бабке .

8.

Процесс развертывания на токарном станкеРасширение — это еще один процесс, который можно выполнить после растачивания , это процесс, который используется для придания завершающего штриха сверлению и просверливанию отверстий. Это делается с помощью инструмента для расширения .

9.

Процесс разделения на токарном станке: Разделение — это процесс разделения заготовки на две , это можно сделать с помощью одноточечного режущего инструмента или инструмента для разделения. Инструмент фиксируется в инструментальной стойке перпендикулярно заготовке, затем медленно и глубоко подается к ней.

Инструмент фиксируется в инструментальной стойке перпендикулярно заготовке, затем медленно и глубоко подается к ней.

10.

Процесс снятия фаски на токарном станке

Снятие фаски — это процесс чистовой обработки на концах заготовки, конус под углом 45 градусов придается на концах с помощью инструмента для снятия фаски.

11.

Процесс нарезания резьбы на токарном станке:Как известно, нарезание резьбы представляет собой процесс создания спиральных надрезов на заготовке, поэтому процесс нарезания резьбы можно выполнить с помощью резьбонарезного инструмента. Инструмент закрепляется перпендикулярно заготовке и подается против нее; в результате могут быть получены спиральные разрезы.

Типы токарных станков Используемые режущие инструменты:Поскольку токарный станок может выполнять ряд операций путем замены инструментов, в зависимости от выполняемых операций типы режущих инструментов токарных станков следующие:

- Токарный инструмент для токарной обработки.

- Инструмент для накатки.

- Инструмент для формовки.

- Буровой инструмент или долото для сверления.

- Инструмент для сверления.

- Инструмент для развертывания.

- Инструмент для нарезания резьбы.

- Инструмент для сужения.

- Инструмент для отрезки.

Это типы используемых режущих инструментов токарных станков.

Почему токарный станок называют КОРОЛЕМ МАСТЕРСКОЙ?Как упоминалось ранее, существуют различные типы токарных станков, и они могут выполнять количество операций как Обточка, токарная обработка, конусная токарная обработка, сверление, растачивание, развертывание, накатка, нарезание резьбы и снятие фаски путем замены самого инструмента но когда дело доходит до других станков, они могут выполнять только одну или почти две операции на этом так, согласно этой точке зрения, токарный станок можно сказать выше других.

Вот почему «Токарный Станок называют королем Мастерской».

27 Различные операции токарных станков и их назначение

Здравствуйте, друзья, в этой теме я расскажу о Эксплуатация токарного станка .

Прежде чем узнать, как работает токарный станок, Прежде всего, мы должны знать важные части токарного станка, чтобы мы могли лучше понять работу токарного станка.

Токарный станок является наиболее универсальным станком, который широко используется в промышленности.

Основным назначением токарного станка является вращение заготовки или задания для придания нужной формы путем выполнения некоторых операций на токарном станке.

Существует множество типов токарных станков, используемых в промышленности, таких как настольный токарный станок, центральный токарный станок, токарно-винторезный станок, револьверный станок и т. д.

Но в настоящее время токарный станок с ЧПУ наиболее широко используется в промышленности, потому что этот тип полностью автоматический.

В данном типе токарного станка однократное программирование устанавливается после того, как работа токарного станка выполняется непрерывно до конца.

В этой теме мы будем обсуждать только токарный станок, а также работу токарного станка.

Итак, начнем

Токарный станок представляет собой производственный тип станка, в котором выполняется множество операций для изготовления любого металла. или часть до желаемой формы.

Помимо этого, ковка, сварка, литье и т. д. также являются частью производства.

Токарный станок состоит из различных типов деталей, которые приведены ниже.

Части токарного станка

Здесь мы обсудим некоторые важные части токарного станка, которые полезны для выполнения операций на токарном станке следующим образом:

- Станина

- Передняя бабка

- Шпиндель

- Каретка 900 46

- Задняя бабка

- Резцедержатель

- Патрон

См. на рисунке части токарного станка, который подробно описан ниже.

| Детали токарного станка |

Станина

Станина представляет собой основу токарного станка, изготовленную из чугуна. Вся нагрузка токарного станка ложится на станину.

Вся нагрузка токарного станка ложится на станину.

Передняя бабка

Передняя бабка устанавливается с левой стороны станка.

К передней бабке крепятся в основном детали, такие как рычаг, редуктор и патрон, который используется для выполнения операций на токарном станке (см. рис.).

Шпиндель

Шпиндель – часть токарного станка, обеспечивающая скорость вращения заготовки или работы.

Каретка

Каретка состоит в основном из пяти частей: седла, фартука, составного суппорта, поперечного суппорта и стойки инструмента.

Каретка в основном обеспечивает перемещение инструмента в различных направлениях таким образом, что получается любая форма заготовки или работы.

Задняя бабка

Задняя бабка устанавливается с правой стороны станка.

Применяется, когда на токарном станке используется тяжелая работа или заготовка, а задняя бабка не используется для ее удержания.

Стойка для инструментов

Стойка для инструмента — это часть каретки, которая используется для удержания любого типа инструмента для выполнения операции на токарном станке.

Патрон

Патрон — это один из типов зажимных приспособлений, который используется на токарных станках для удержания заготовки или работы.

Эти детали токарного станка помогают выполнять различные операции на токарном станке.

Работа токарного станка

Различные операции токарного станка выполняются следующим образом:

- Прямое точение

- Черновое точение

- Чистовое точение

- Ступенчатое точение

- Точение конуса

- Точение с эксцентриком

- Точение по форме 9004 6

- Облицовка

- Нарезка канавок

- Подрезка

- Накатка

- Разгрузка

- Сверление

- Расширение

- Растачивание

- Конусное растачивание

- Коническое растачивание

- Шлифование

- Фрезерование

- Снятие фаски

- Нарезание резьбы

- Нарезание резьбы

- Отрезка

- Прядение

- Намотка пружины

- Напильник

- Полировка

См. на рисунке отличается Работа токарного станка описана ниже.

на рисунке отличается Работа токарного станка описана ниже.

| Работа на токарном станке его часто обрабатывают по двум причинам: чтобы обрезать его по размеру и сделать идеальный диаметр. Заготовка, которая должна быть отрезана по размеру и диаметру должна быть одинаковой по всей длине, затем на ней выполняется прямолинейное точение. Вероятно, это более обычная токарная операция. При прямолинейном точении заготовка поворачивается прямо, когда ее заставляют вращать вокруг оси станка, а инструмент подают параллельно оси станка. На рисунке хорошо видно токарную операцию, где направление подачи инструмента параллельно оси токарного станка. Эта токарная операция также известна как параллельная токарная обработка. При прямолинейном точении поверхность цилиндрического типа изготавливается путем удаления лишнего материала с заготовки. Бывает таких видов, как черновое точение и чистовое точение. Черновая токарная обработкаЧерновая токарная обработка используется для максимально быстрой резки металлолома и максимально точного диаметра обрабатываемой детали. Чистовая токарная обработкаЦелью чистовой токарной обработки является выполнение работы до требуемого размера и получение хорошего качества поверхности. Убедитесь, что режущая кромка инструмента, используемого для чистовой токарной обработки, острая. Требуется высокая скорость резания, низкая подача и очень малая глубина резания. Ступенчатая токарная обработкаКогда на валу обрабатывается более одного диаметра, соединительный участок каждого диаметра называется плечом или ступенькой. Ступенчатая токарная обработка — это процесс токарной обработки, при котором получают поверхности различного диаметра. Заготовка удерживается между центрами, а инструмент перемещается параллельно оси токарного станка. Также называется токарной обработкой плеча. Конусное точениеПри конусном точении работа токарного станка выполняется в виде равномерного увеличения диаметра заготовки или работы по ее длине. Для точения конуса мы можем использовать следующие методы точения конуса

Эксцентриковая токарная обработкаЕсли какая-либо цилиндрическая работа имеет две или более осей разных типов, и их центры отличаются от ее оси, это называется эксцентриковыми компонентами заготовки. Процесс токарной обработки эксцентриковых компонентов называется эксцентриковым точением. Фасонная токарная обработкаФасонная токарная обработка — это метод токарной обработки криволинейных поверхностей или поверхностей неправильной формы на токарном станке. Наплавка Наплавка — это процесс, при котором плоская поверхность формируется путем разрезания металла под прямым углом к оси токарного станка. Инструмент должен быть установлен таким образом, чтобы его режущая кромка составляла угол около 2º с металлической поверхностью, и он должен быть центрирован. При торцевании подающий инструмент всегда перпендикулярен оси вращения задания или заготовки. Операция торцевания также может выполняться на фрезерном станке с помощью фрез, известных как торцевое фрезерование. ПроточкаПроточка канавок — это операция, которую часто называют проточкой. Часто выполняется на концах нити, сбоку на плече или для улучшения внешнего вида. В процессе нарезки канавок получается узкая канавка на цилиндрической поверхности заготовки. В процессе проточки получают канавку квадратной, радиальной, а также скошенной формы. Пазы также могут быть выполнены на долбежных станках. ПодрезкаПроцесс внутренней резки в отверстии называется подрезкой. Поднутрение широко применяется для нарезания внутренней резьбы и нарезания паза. Подобно нарезанию резьбы в гайке и болте или внутренней части машины. Для этого используется инструмент для разделения с квадратным носом. Подрезка делается на конце внутренней резьбы или зенковки, чтобы обеспечить зазор для инструмента или любой сопрягаемой детали. НакаткаНакатка выполняется путем нажатия на два колеса из закаленной стали, называемых накатками, а процесс нанесения прямых углублений на поверхность заготовки называется накаткой. Широко используется для наружных шероховатых поверхностей измерительных приборов, датчиков и другого оборудования для удобного захвата. ЗаточкаЭтот процесс используется для зачистки зубьев режущего инструмента. Для выполнения этого процесса на обычном токарном станке используется разгрузочное приспособление.

СверлениеСверление на токарном станке может быть делается двумя способами

В этом процессе сверло используется для сверления заготовки. После сверления на токарном станке выполняются другие операции, такие как нарезание резьбы, растачивание, нарезание внутренней резьбы и т.д. Используемый для этого инструмент называется разверткой. Развертка имеет режущие кромки и крепится в сверлильном патроне. Развёртывание на токарном станке выполняется точно так же, как и сверление. Для развертывания на токарном станке заготовка вращается на малой скорости, а развертывание выполняется колесом задней бабки. В процессе развертывания всегда используйте охлаждающую жидкость. РастачиваниеРастачивание – это процесс, при котором отверстие, сделанное путем сверления, штамповки, литья или ковки, расширяют и выравнивают. Отверстие нельзя сделать растачиванием. Для растачивания на токарном станке используется специальный держатель инструмента, называемый расточной оправкой. Можно глубоко врезаться в металл. Встречная расточкаВстречная расточка — это операция расширения конца отверстия на определенное расстояние. Конусное растачиваниеКоническое растачивание выполняется так же, как и внешнее конусное точение, и выполняется вращением заготовки или работой на патроне. ШлифованиеШлифование на токарном станке производится специальной насадкой на подвижном шлифовальном круге для наружной и внутренней поверхностей заготовки. При наружном шлифовании заготовка вращается между центрами, а при внутреннем шлифовании заготовка захватывается в патроне и затем вращается. ФрезерованиеФрезерование — это операция удаления металла путем подачи заготовки на вращающуюся фрезу, имеющую несколько режущих кромок. Для нарезания шпоночных пазов или пазов заготовка опирается на поперечный суппорт специальной насадкой и подается на вращающуюся фрезу, удерживаемую патроном. Снятие фаскиВыполняется на кромках граней наружных диаметров и диаметров отверстий режущим инструментом для получения фасок ограниченной длины. Имеет следующие цели:

Нарезание резьбыНарезание резьбы — это метод нарезания резьбы на токарном станке, который осуществляется путем выполнения последовательных легких надрезов резьбонарезным инструментом. Нарезание резьбыНарезание резьбы — это операция по нарезанию внутренней резьбы малого диаметра с помощью режущего инструмента, называемого метчиком. ОтрезкаОтрезка – это метод, при котором металл разрезается на две части с помощью специального режущего инструмента. Операция прядения Операция прядения — это процесс формирования тонкого листа металла путем вращения заготовки на высокой скорости и прижатия ее к шпинделю передней бабки. Операция намотки пружиныНамотка пружин — это процесс изготовления витой пружины путем пропускания проволоки вокруг оправки, которая вращается в патроне или между центрами. НапильникНапильник используется на токарном станке для удаления заусенцев, следов инструмента и острых углов. Не следует делать слишком большую шлифовку, потому что диаметр, образующийся при этом, не имеет полной округлости. Как правило, работа на токарном станке напильником не является хорошей практикой. ПолировкаЭто отделочная операция, которая часто выполняется для улучшения качества обработанной поверхности. Абразивная ткань из оксида алюминия должна использоваться для полировки большинства черных металлов, тогда как абразивная ткань из карбида кремния используется для полировки цветных металлов. Токарный станок работает на высоких скоростях от 1500 до 1800 метров в минуту. Полировка обычно выполняется путем обертывания абразивной ткани вокруг заготовки, удерживая ткань за концы и перемещая ее вперед и назад. |

(См. рис.)

(См. рис.)